1

Z2501 : 2000

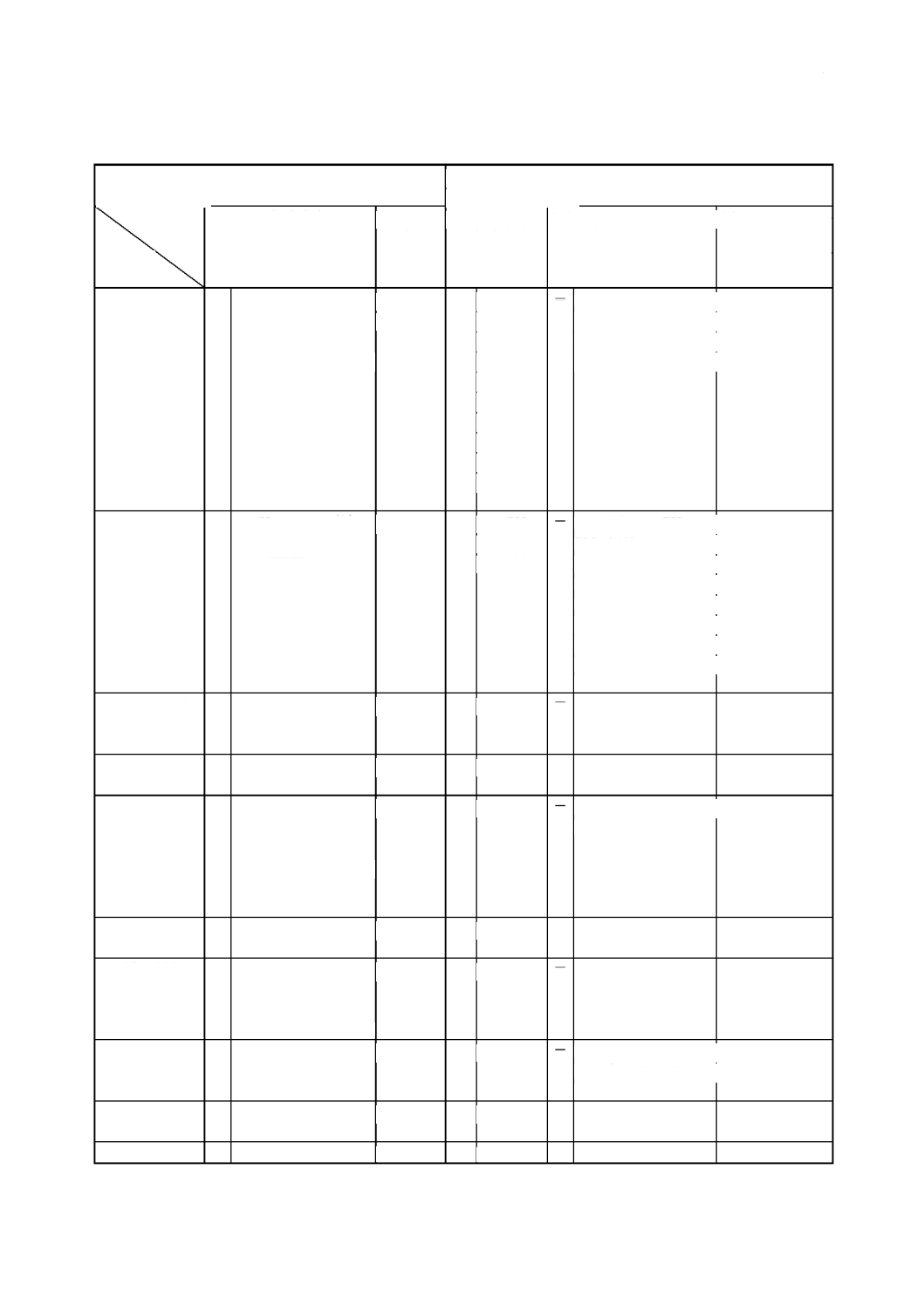

解説

解説表

1

JIS

と対応する国際規格との対比表

JIS Z 2501

: 2000

焼結金属材料−密度,含油率及び開

放気孔率試験方法

ISO/DIS 2738

: 1996

通気性のある焼結金属材料一密度,含油率及

び開放気孔率試験方法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際

規 格

番号

(III)

国際規格の

規定内容

(IV)

JIS

と国際規格との相

違点

(V)

JIS

と国際規格

との整合が困

難な理由及び

今後の対策

(1)

適用範囲

○

焼結金属材料の密度,

含油率及び開放気孔率

試験方法で,含油軸受

及び機械部品に適用。

ISO/DIS

2738

○ 多 孔 質 焼

結 金 属 材

料 の 密 度

さ,含油率

及 び 開 放

気 孔 率 の

測 定 方 法

で,含油軸

受 及 び 機

械 部 品 に

適用。

=

ISO

は多孔質としてい

るが,これはほかに超

合 金 な ど の 通 気 性 の

ない材料があるため。

(2)

引用規格

○

JIS K 0061

(化学製品

の密度及び比重測定方

法)

,

JIS K 2001

(工業

用潤滑油−

ISO

粘度分

類)

,

JIS Z 8401

(数値

の丸め方)

同上

○

ISO 758

,

ISO 3448

,

ISO 13944

=

JIS

では

ISO 758

及び

ISO 3448

に対応する

JIS

,数値の丸め方の

JIS Z 8401

を記載。

ISO 13944

は,規格の

一 部 の ソ ッ ク ス レ ー

抽 出 器 を 引 用 す る た

めのもので,

JIS

では,

装置を付図で示した。

(3)

記 号 及 び 定

義

○

計算に必要な

10

の記

号,定義及び単位を規

定。

同上

○

JIS

と同等 ≡

(4)

原理

○

特性値の求め方,必要

な測定項目を規定。

同上

○

JIS

と同等 ≡

(5)

装置

○

天びん,ソックスレー

抽出器,測定ジグ,容

器,真空含油装置,含

浸油,温度計を規定。

付図でソックスレー抽

出器を例示。

同上

○

JIS

と同等 = 付 図 で ソ ッ ク ス レ ー

抽出器を例示。

(6)

試験

○

試験片の取扱い,状態

を規定。

同上

○

JIS

と同等 ≡

(7)

試験方法

○

試験片の各種質量測定

方法,油の除去方法,

含油及び表面コーティ

ング処理方法を規定。

同上

○

JIS

と同等 ≡

(8)

結果の表示

○

各特性値の計算式,数

値の丸め方を規定。

同上

○

JIS

と同等 =

JIS

では数値の丸め方

の規格

JIS Z 8401

を記

載。

(9)

精度

○

密度特性値の信頼性に

ついて記載。

同上

○

JIS

と同等 ≡

(10)

試験報告

○

記載事項を規定。

同上

○

JIS

と同等 ≡