Z 2357:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験技術者 ······················································································································ 2

5 原理······························································································································· 2

5.1 一般 ···························································································································· 2

5.2 境界の状態によるエコー高さの違い··················································································· 2

5.3 判定方法の概要 ············································································································· 4

6 装置及び材料 ··················································································································· 5

6.1 超音波探傷器 ················································································································ 5

6.2 探触子 ························································································································· 5

6.3 接触媒質 ······················································································································ 5

7 超音波探傷器の調整 ·········································································································· 5

7.1 調整用試験片 ················································································································ 5

7.2 反射回数の選定 ············································································································· 6

7.3 基準感度の設定 ············································································································· 7

7.4 時間軸の調整 ················································································································ 8

8 試験······························································································································· 9

8.1 準備 ···························································································································· 9

8.2 測定 ···························································································································· 9

9 測定結果の評価 ················································································································ 9

9.1 健全部の判定 ················································································································ 9

9.2 剝離部の判定 ················································································································ 9

9.3 留意部の判定 ················································································································ 9

9.4 ひろ(拡)がり範囲の測定 ······························································································ 9

10 試験報告書 ···················································································································· 9

Z 2357:2019

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人樹脂ライニング工業会(PLA)

及び一般財団法人日本規格協会(JSA)から団体規格(PLA-R-110-16)を基に作成した産業標準原案を添

えて日本産業規格を制定すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が制定

した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格に従うことは,次の者の有する特許権等の使用に該当するおそれがあるので,留意する。

特許番号

特許権の名称

所有者

有効期限

第5624250号

積層体の剥離検査方法及び剥離検査装置

氏名:三菱化工機株式会社

住所:神奈川県川崎市川崎区大川

町2番1号

氏名:非破壊検査株式会社

住所:大阪府大阪市西区北堀江1

丁目18番14号

2033年4月23

日

第5735706号

積層体の剥離検査方法及び剥離検査装置

氏名:三菱化工機株式会社

住所:神奈川県川崎市川崎区大川

町2番1号

氏名:非破壊検査株式会社

住所:大阪府大阪市西区北堀江1

丁目18番14号

2033年4月23

日

上記の,特許権等の権利者は,非差別的かつ合理的な条件でいかなる者に対しても当該特許権等の実施

の許諾等をする意思のあることを表明している。ただし,この規格に関連する他の特許権等の権利者に対

しては,同様の条件でその実施が許諾されることを条件としている。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の特許権等に抵触する可能性がある。経済産業大臣及び日本産業標

準調査会は,このような特許権等に関わる確認について,責任はもたない。

なお,ここで“特許権等”とは,特許権,出願公開後の特許出願又は実用新案権をいう。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

Z 2357:2019

超音波探傷によるライニング材の剝離検出試験方法

及び評価方法

Inspection method and evaluation method for lining material delamination by

ultrasonic testing

1

適用範囲

この規格は,内面と外面とが平行で厚さが変化しない母材金属の片面に,ライニング材をライニング又

はコーティング(以下,ライニングという。)施工した機器を対象に,超音波探傷によってライニング材の

剝離を検出する試験方法及び評価方法について規定する。ライニング施工した機器には,装置,配管,タ

ンクなどが含まれる。

なお,ライニング材は,有機材料の樹脂若しくはゴム又はそれらの複合材料とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験技術者の資格及び認証

JIS Z 2345-3 超音波探傷試験用標準試験片−第3部:垂直探傷試験用標準試験片

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

母材金属

ライニング材をライニング施工する金属。

3.2

接着剤

ライニング材を母材金属に接着させる材料。のり(糊),接着シート,プライマーなどがある。

3.3

健全部

母材金属とライニング材(接着剤を含む。)との境界に隙間がない部位。

3.4

剝離部

母材金属とライニング材(接着剤を含む。)との境界に隙間がある部位。

2

Z 2357:2019

3.5

留意部

超音波の反射信号の強さが大きく低下し,健全部又は剝離部と明確に判定できない部位。

3.6

距離振幅補正曲線,DAC(Distance Amplitude Correction Curve)

多重反射エコーの各ピーク位置をつないだ曲線。

注記 JIS Z 2300の定義とは異なるので注意する。

4

試験技術者

試験技術者は,JIS Z 2305に規定する超音波探傷試験のレベル1以上の資格者で,試験対象物の特性に

ついて十分な知識をもつ技術者とする。レベル1技術者が試験を行う場合は,レベル2又はレベル3の資

格をもつ者が監督を行う。

5

原理

5.1

一般

超音波探傷器を使用し,内面にライニング施工した試験対象物に外表面側から超音波を入射した場合,

母材金属とライニング材との境界の状態(健全部,剝離部,腐食部など)によって,反射信号のエコー高

さが異なる。超音波信号を繰り返し反射することによって反射信号は減衰する。境界の状態によって減衰

量に差が表れ,この減衰量の差を検出し,母材金属とライニング材との剝離の有無を判定する。

5.2

境界の状態によるエコー高さの違い

5.2.1

健全部及び剝離部の場合

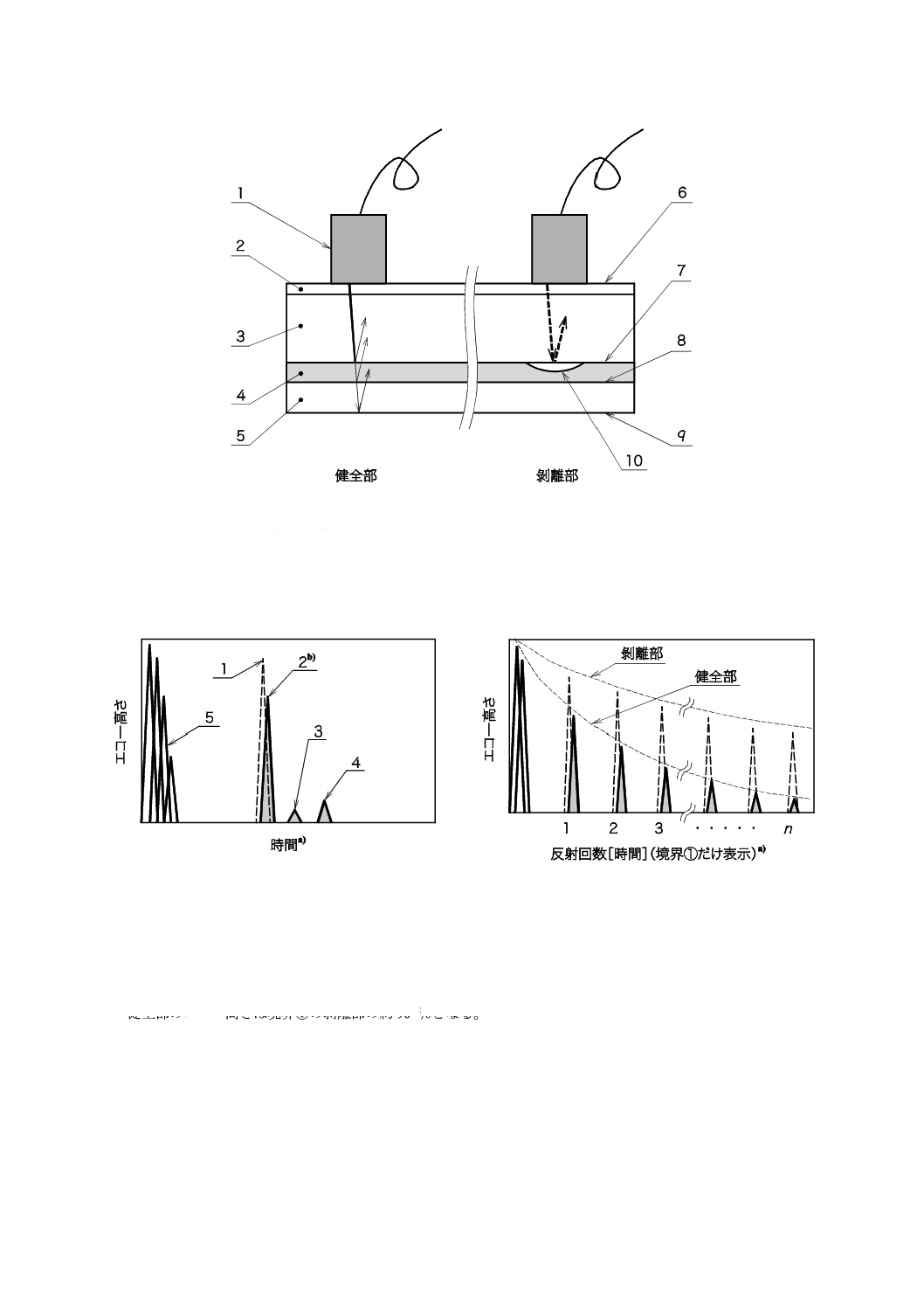

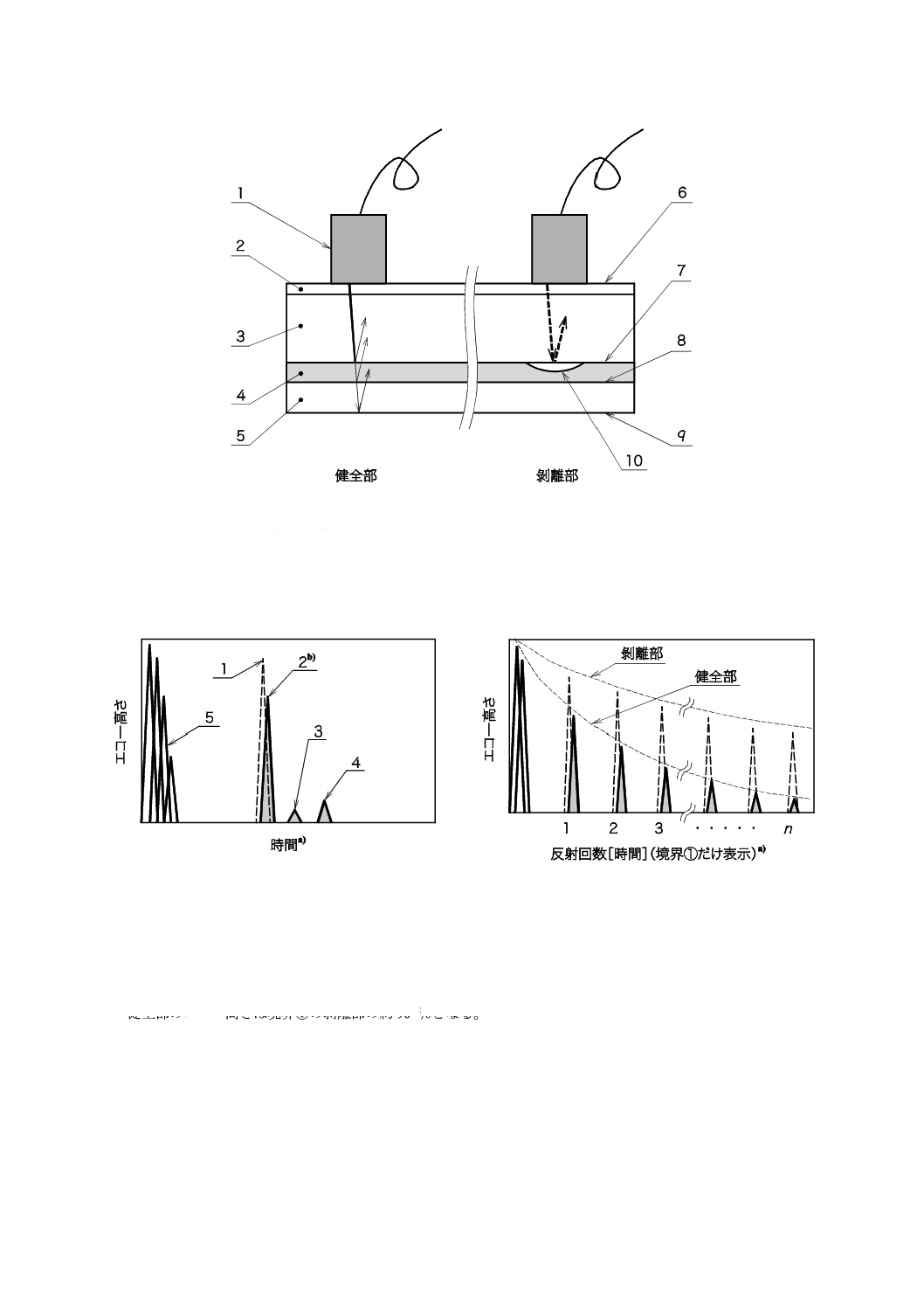

健全部及び剝離部における超音波の反射を図1 a) に示す。健全部の場合は,境界①,境界②及び内表面

からの反射信号がそれぞれ得られ,剝離部の場合は,境界①だけからの反射信号が得られる。それぞれの

1回目の反射信号を図1 b) に示す。

健全部では剝離部と比較して反射信号の減衰率が大きい。このため,境界①の健全部と剝離部とでは,

超音波信号が繰り返し入射したとき,反射回数が増えるほど反射信号の強さ(エコー高さ)の差が大きく

なる[図1 c) 参照]。

3

Z 2357:2019

1

超音波探触子

2

塗膜

3

母材金属

4

接着剤

5

ライニング材

6

外表面

7

境界①

8

境界②

9

内表面

10

剝離

a) 健全部及び剝離部における超音波の反射

1

剝離部:境界①

2

健全部:境界①

3

健全部:境界②

4

健全部:内表面

5

送信波

b) 1回目の反射信号

c) 多重反射信号(境界①の多重反射信号)

注a) エコーの相関を見やすくするため,健全部と剝離部とのエコー位置は時間軸をずらして表記している。

b) 健全部のエコー高さは境界①の剝離部の約90 %となる。

図1−試験対象物の超音波反射信号

4

Z 2357:2019

5.2.2

留意部の場合

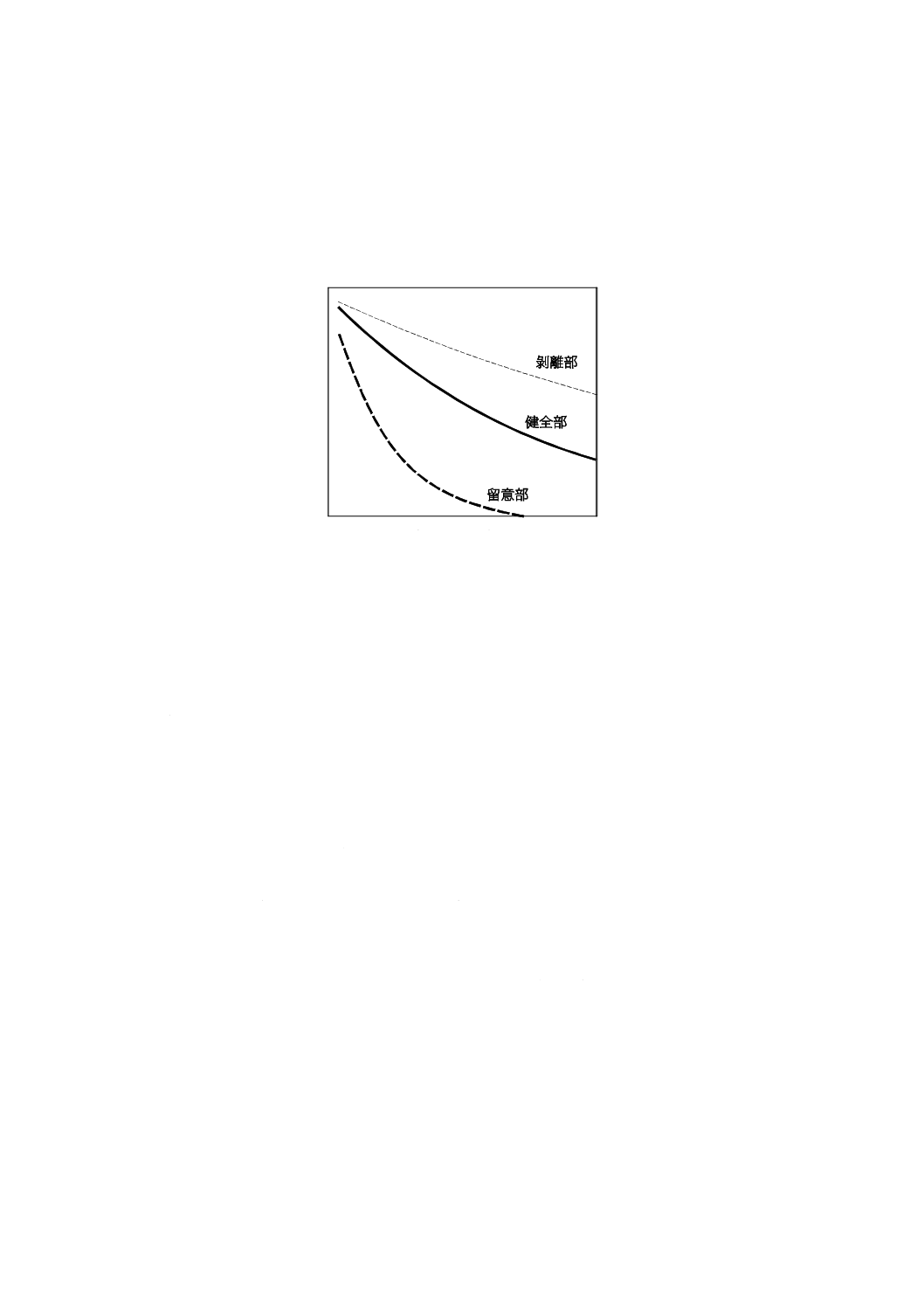

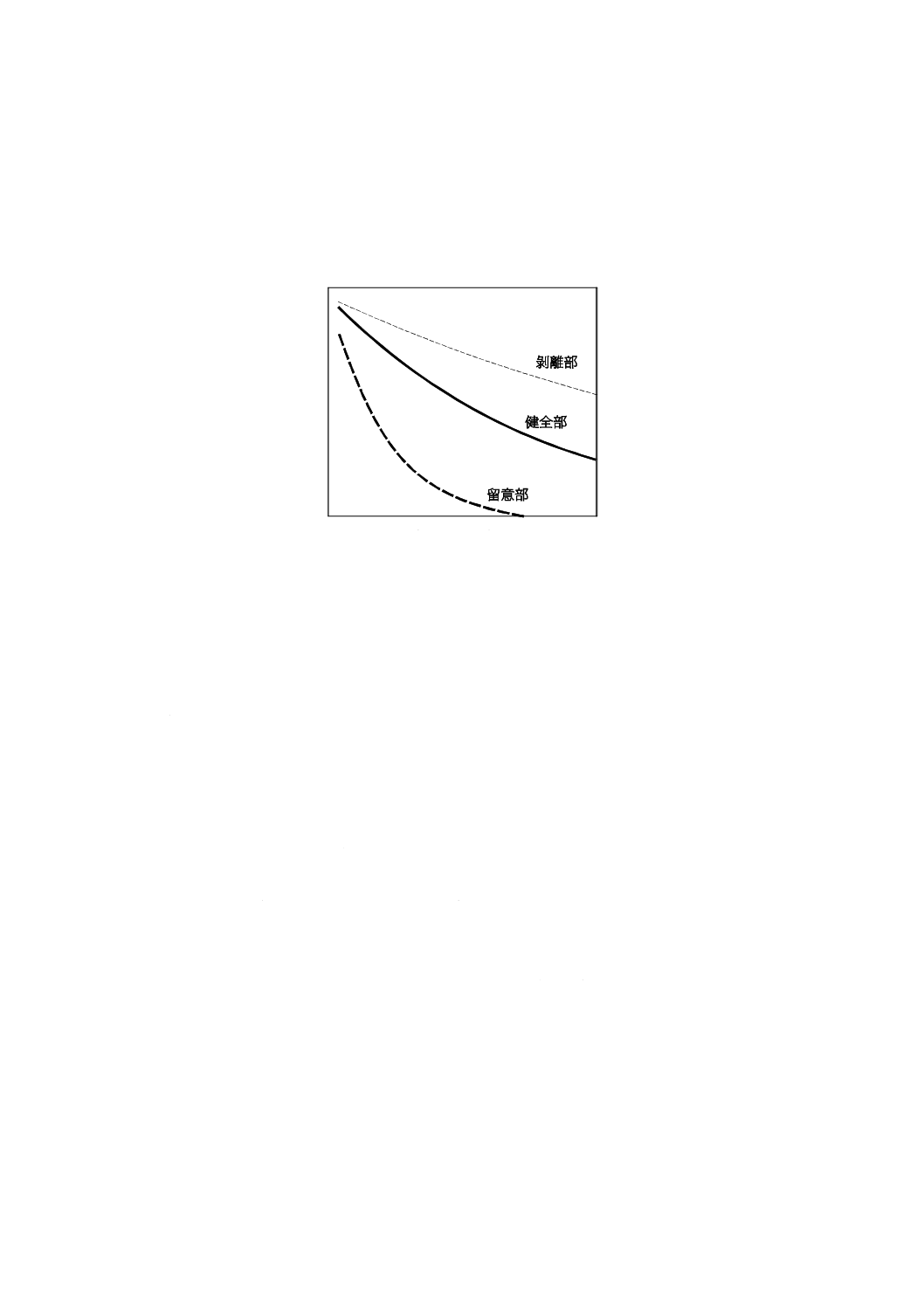

例えば,内容液が母材金属に触れ,母材金属が面的にひろ(拡)がりのある凹凸状に腐食した部位があ

ると,超音波の反射信号はこの腐食面で散乱して小さくなる。このように反射信号が散乱する腐食部では,

反射に伴う超音波の減衰率が健全部及び剝離部よりも大きい。この結果,反射回数が増えるほど,腐食部

の反射信号の強さは健全部及び剝離部の信号と比較して顕著に小さくなり,多重反射信号のピーク値を結

んだ減衰曲線から,健全部又は剝離部とは異なり,留意部として判別することができる(図2参照)。

図2−健全部,剝離部及び留意部の減衰曲線

5.3

判定方法の概要

5.3.1

一般

エコー高さは,探触子走査,塗膜厚さなどの影響によって±6 dB程度変動することがあるため,エコー

高さの比較だけでは健全部と留意部との判定が困難な場合がある。図2に示したように,健全部,剝離部

及び留意部では減衰率に差が見られることから,反射信号の減衰率を評価することでこれらの判別は可能

となる。減衰率の評価には,DACを用いる。

5.3.2

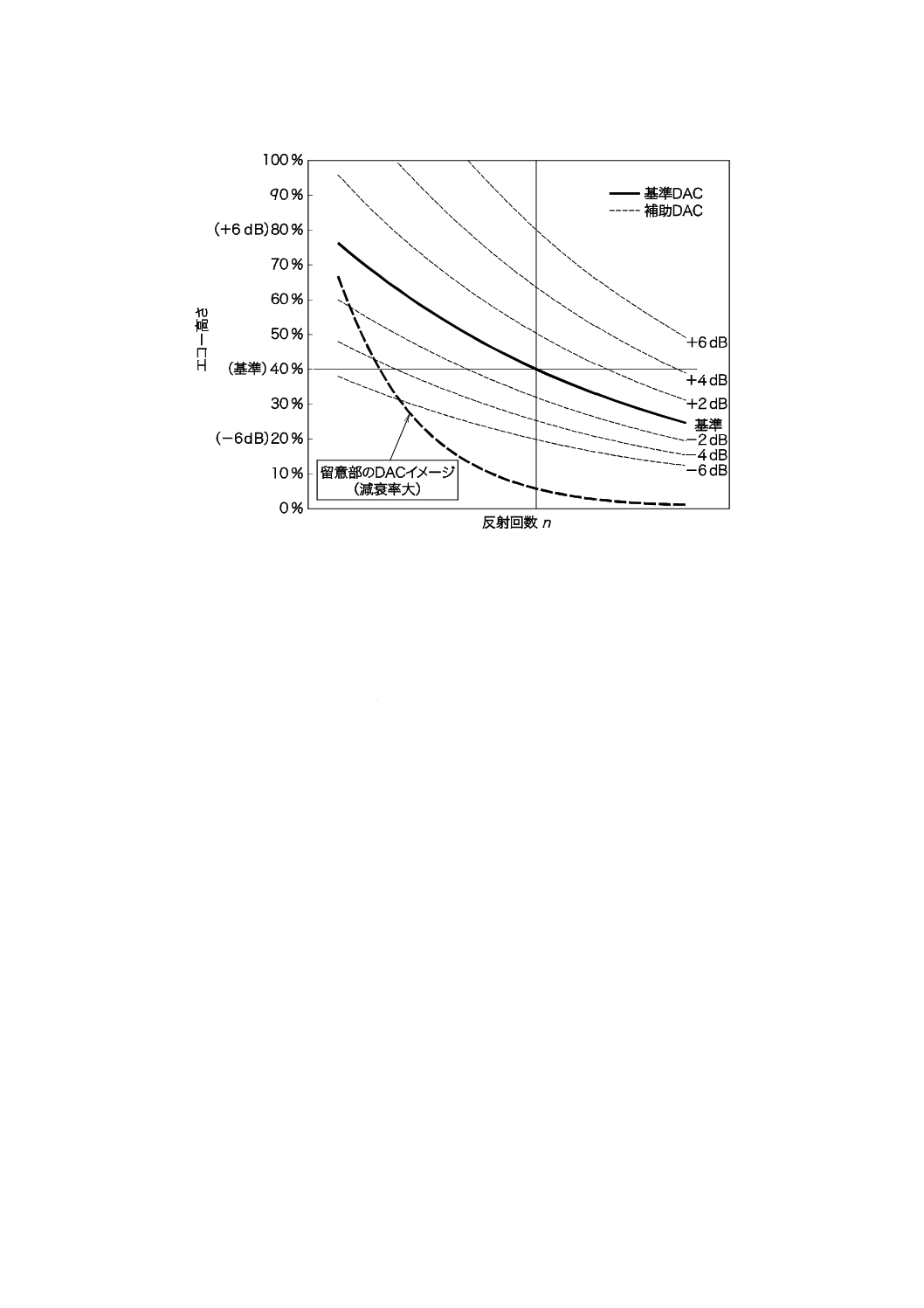

DACを用いた評価方法

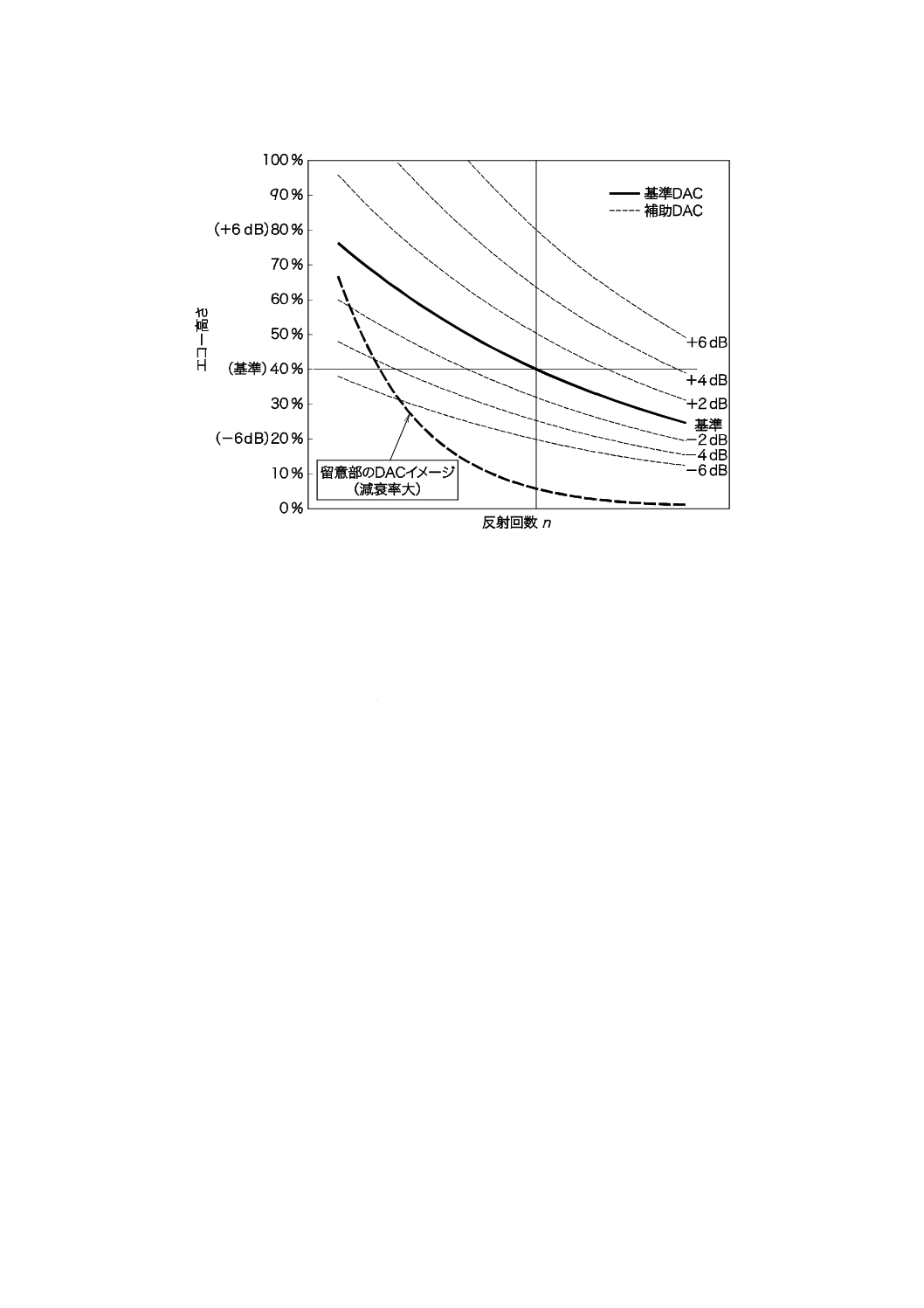

図3にDACの例を示す。ここで,基準感度における健全部のDACを基準DACと呼ぶ。また,基準DAC

の上下に引いた点線を補助DACと呼ぶ。補助DACは,基準DACに対して各多重反射エコーを一定の量

(dB)で増減したものである。基準DACと補助DACとは全て同一の減衰率をもつ曲線である。図3には

留意部におけるDACのイメージを併記した。DACの作成方法は,8.1.2に示す。

塗膜厚さの異なる試験対象物の検査において,エコー高さが基準DACに対して上下した場合であって

も,健全部では減衰曲線の減衰率は基準DAC及び補助DACと同一になる。

剝離部では,健全部よりもエコー高さが大きくなる。また,多重反射エコーの各ピークをつないだ減衰

曲線の減衰率は,基準DAC及び補助DACよりも小さくなる。

留意部では,健全部よりもエコー高さが小さくなる。また,多重反射エコーの各ピークをつないだ減衰

曲線の減衰率は,基準DAC及び補助DACよりも大きくなる。

5

Z 2357:2019

注記 基準DACと補助DACとは,全て同一の減衰率である。これらのDAC上に多重反射エコーのピークが重なっ

た場合,当該部位は健全部と評価される。

図3−基準DAC及び補助DACの例

6

装置及び材料

6.1

超音波探傷器 Aスコープ表示方式のものを使用する。

6.2

探触子 通常,JIS Z 2345-3に規定する5 MHzでφ20 mmの垂直探触子を使用する。ただし,試験

対象物の寸法,形状及び想定する剝離寸法に応じて振動子寸法を選定してもよい。

6.3

接触媒質 グリセリンペーストなどの超音波探傷試験用接触媒質を使用する。

7

超音波探傷器の調整

7.1

調整用試験片

7.1.1

対比試験片A

対比試験片Aは,試験対象物と同じ板厚,同じ材質の母材金属,同じ構成のライニング材を用いて作製

した,健全部と剝離部とがあるものを試験片とする。試験対象物に塗膜がある場合は同じ仕様の塗装を行

い,塗膜がない場合は対比試験片Aも塗装をしてはならない。超音波探傷器の時間軸調整及び感度調整に

使用する。

7.1.2

対比試験片B

対比試験片Bは,JIS G 0801の附属書JA[二振動子垂直探触子用E形対比試験片(RB-E)]に規定する

対比試験片(RB-E)とする。超音波探傷器の時間軸調整及び感度調整に使用する。ただし,母材金属と同

様の材質が望ましい。

7.1.3

対比試験片C

対比試験片Cは,母材金属の材質,板厚及び曲率半径が試験対象物と同じ試験片とする。ライニング施

工は行わない。曲率半径が小さい試験対象物の場合に,超音波探傷器の時間軸調整及び感度調整に使用す

6

Z 2357:2019

る。

7.2

反射回数の選定

試験に用いる反射回数の選定は,次による。

ある媒質中を超音波が伝搬するとき,媒質の密度をρ(kg/m3),超音波の音速をC(m/s)とすると,音

響インピーダンス(Z)は,式(1)によって表される。

C

Zρ

=

··················································································· (1)

二つの異なる媒質があり,媒質1を伝搬してきた超音波が媒質2に垂直に入射するとき,各媒質中にお

ける音響インピーダンスをそれぞれZ1及びZ2とすると,媒質の境界面での超音波の音圧反射率(R)は,

式(2)によって表される。反射波のエコー高さは音圧反射率に対応する。

2

1

1

2

Z

Z

Z

Z

R

+

−

=

·············································································· (2)

ライニング材の剝離検出試験において,媒質1は母材金属,媒質2はライニング材(健全部)又は空気

(剝離部)に対応する。探触子から母材金属に入射させた超音波は,ライニング材又は空気層との境界面

でその一部が反射し,この反射波の一部が母材金属内で多重反射する。

媒質2が空気(剝離部)の場合には音圧反射率を1とみなせるため,剝離部のエコーに対する健全部エ

コーの強度差は,反射回数をnとすると式(3)によって表される。

強度差=20×log10(Rn) ····························································· (3)

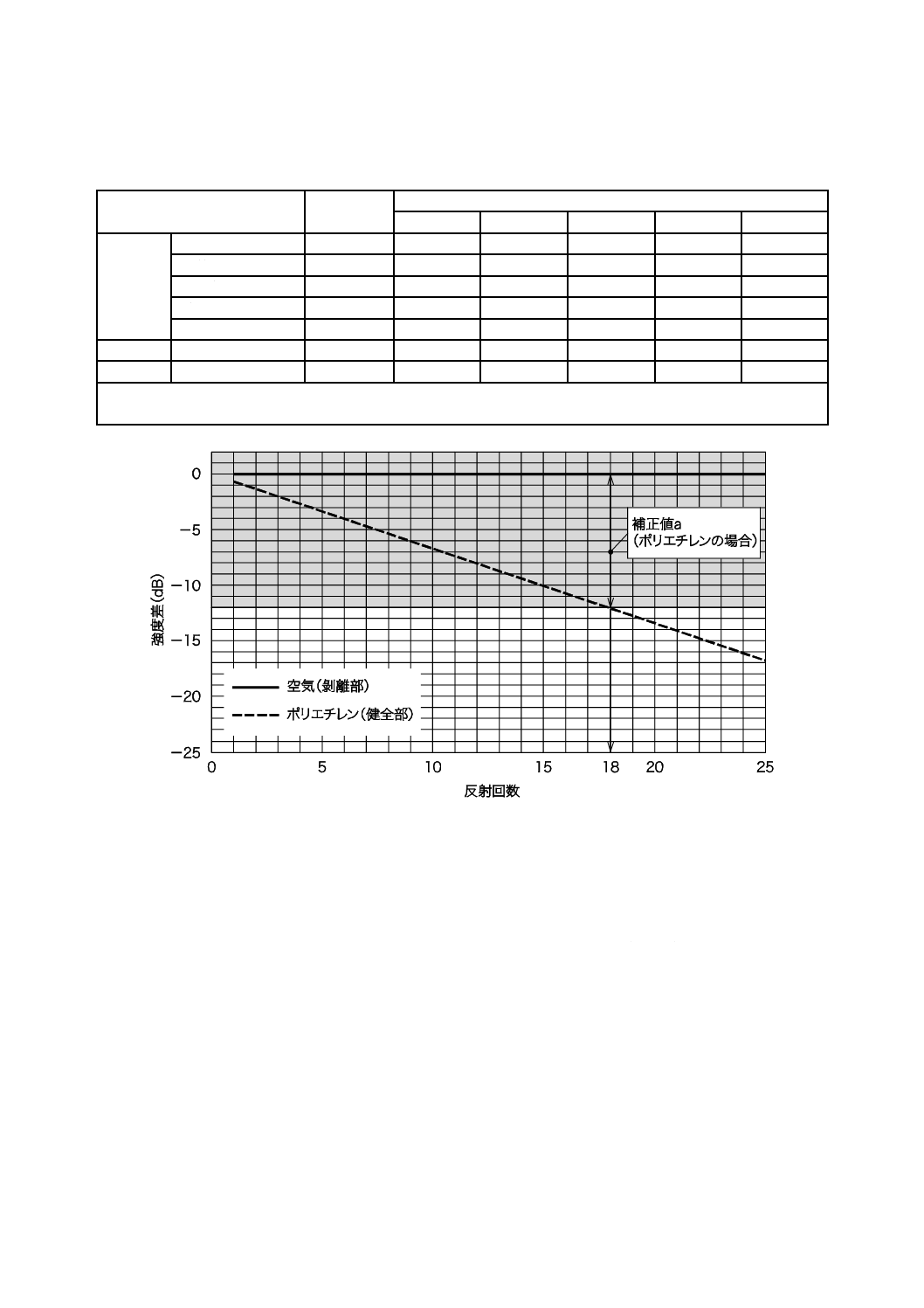

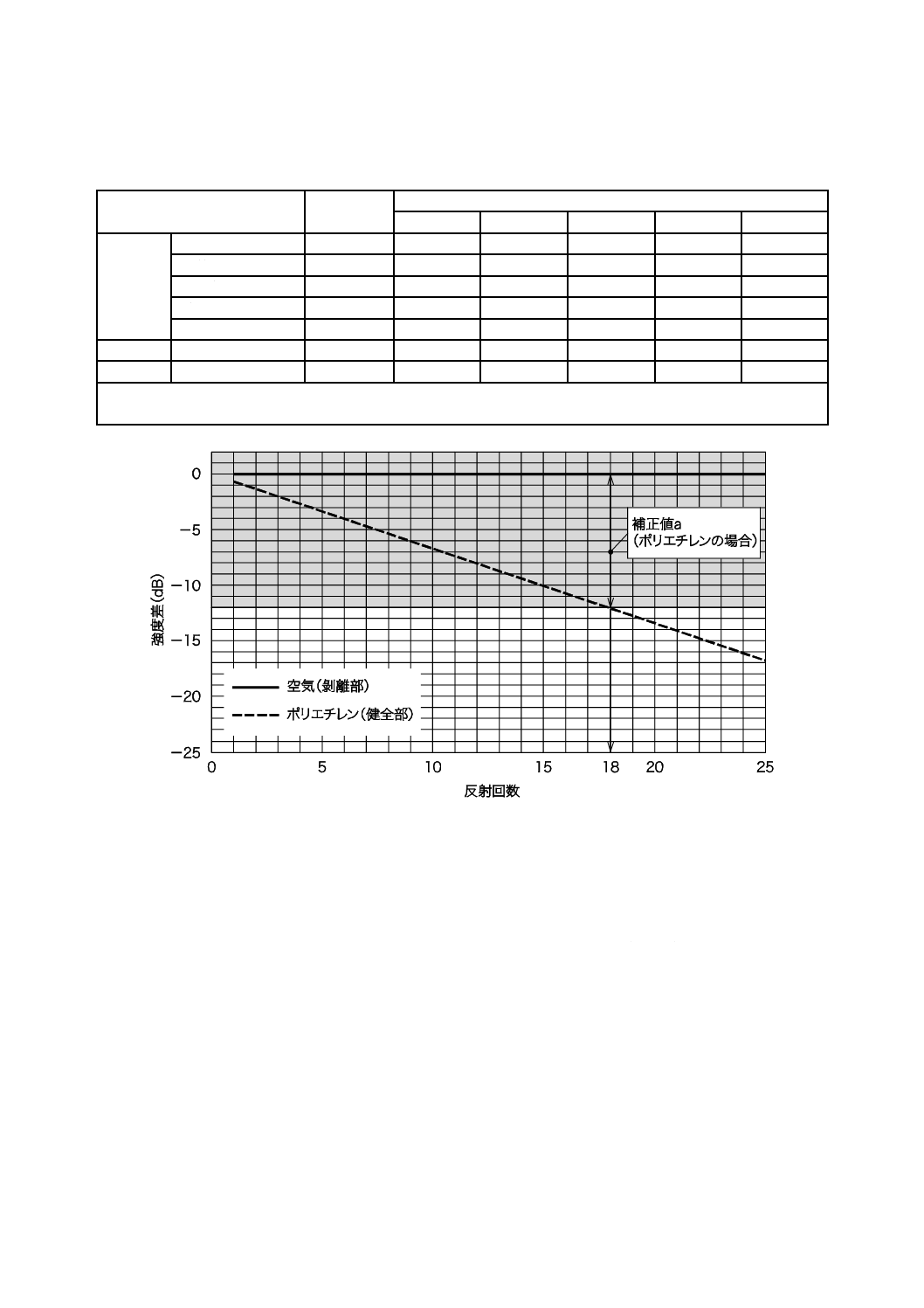

種々のライニング材と母材金属との境界における超音波の音圧反射率(表1参照)によって,健全部及

び剝離部における多重反射信号の反射回数による強度差(dB)を求め,この強度差と反射回数とをグラフ

にプロットする。一例としてポリエチレンの場合を図4に示す。試験対象物のライニング材が決まれば,

反射回数及び強度差から,空気(剝離部)とライニング材(健全部)とのエコー高さの差が十分大きくな

る反射回数を求めることができる(図4参照)。ただし,同材でも下地処理による母材金属の表面粗さな

どを含む種々の因子の影響によって,エコー高さは変動する。変動があっても健全部と剝離部とのエコー

高さが重ならない反射回数として,12 dB以上の差(補正値a)が得られる最初の反射回数を選定する。

7

Z 2357:2019

表1−各種ライニング材と母材金属(鋼)との境界における

多重反射信号の健全部と剝離部との強度差(例)

ライニング材

鋼に対する

音圧反射率

健全部と剝離部(空気)との強度差(dB)

B1a)

B5a)

B10a)

B15a)

B20a)

健全部

エポキシ樹脂

0.87

−1.2

−6.1

−12.2

−18.3

−24.3

硬質ゴム

0.89

−1.1

−5.3

−10.6

−15.8

−21.1

ポリ塩化ビニル

0.86

−1.3

−6.3

−12.7

−19.0

−25.4

ポリエチレン

0.93

−0.7

−3.3

−6.7

−10.0

−13.4

軟質ゴム

0.94

−0.6

−2.8

−5.6

−8.4

−11.3

剝離部

空気

1.00

0.0

0.0

0.0

0.0

0.0

(参考)

水

0.94

−0.6

−2.8

−5.7

−8.5

−11.3

注a) 境界部における反射回数を示す。例 B1:1回反射,B20:20回反射

出典:超音波探傷試験III(一般社団法人日本非破壊検査協会)

図4−多重反射信号の強度差による反射回数の選定例(ポリエチレンの場合)

7.3

基準感度の設定

7.3.1

対比試験片A(試験対象物と同じ仕様)を用いる方法

対比試験片Aを用いる場合の設定手順は,次による。

a) 対比試験片Aの健全部に接触媒質を塗布し,探触子を当てる。健全部の多重反射信号をAスコープ上

に表示し,7.2で求めた反射回数の反射信号を特定する。

b) この特定した反射信号のエコー高さがAスコープ上で40 %となるように調整して,これを基準感度

とする。

c) 基準感度設定後,同じ対比試験片Aの剝離部に接触媒質を塗布し,探触子を当てる。エコー高さが

100 %を超えることを確認する。100 %を超えない場合は反射回数を増やしてb) を繰り返し,エコー

高さが100 %を超えることを確認する。

8

Z 2357:2019

7.3.2

対比試験片B(階段状試験片)及び対比試験片Cを用いる方法

7.3.2.1

試験対象物に塗膜がない場合

試験対象物に塗膜がない場合の設定手順は,次による。

a) 対比試験片B(剝離部に相当)のうち,母材金属と同程度の厚さ部位を選定する。接触媒質を塗布し,

探触子を当てる。多重反射信号をAスコープ上に表示し,7.2で選定した反射回数の反射信号を特定

する。この特定した反射信号のエコー高さを40 %に調整する。

b) 超音波探傷器の感度を,7.2で求めた補正値a(dB)だけ高める。接触媒質を試験対象物に塗布し,探

触子を試験対象物に当て反射信号をAスコープ上に表示する。この場合,表示した多重反射信号が少

ない反射回数で急激に大きく減衰しないことを確認するとともに,選定した反射回数のエコー高さが

40 %より小さくなる部位を求める。

c) このb) で求めた部位は健全部であり,この部位のエコー高さが40 %となるように調整し,基準感度

とする。

d) この基準感度で対比試験片Bのエコー高さが100 %を超えることを確認する。また,100 %を超えな

い場合は反射回数を増やしてb) 及びc) を繰り返し,エコー高さが100 %を超えることを確認する。

7.3.2.2

試験対象物に塗膜がある場合

試験対象物に塗膜がある場合には塗膜の影響による感度低下量を調べ,基準感度設定の際にこれを補正

する。設定手順は,次による。

a) 接触媒質を試験対象物に塗布し,探触子を試験対象物に当て,エコー高さを80 %に設定し,このとき

の超音波探傷器の感度を記録する。この感度をb(dB)とする。さらに,同部位の塗膜を剝離し,エ

コー高さを80 %に設定し,この感度をc(dB)とする。これらの操作は,腐食がない部位において行

う。塗膜による減衰量をαとすると,α=b−c(dB)となる。

b) 7.3.2.1 a) と同様の操作を行う。

c) 超音波探傷器の感度を,7.2で求めた補正値a(dB)分及びa) で求めた塗膜による減衰量α分だけ高

める。

d) 塗膜のある部位における平均的なエコー高さが40 %になるように感度を調整し,基準感度とする。

7.3.3

試験対象物における変動量の確認

試験対象物における変動量の確認は,次による。

a) 7.3.1〜7.3.2の基準感度設定後,エコー高さの変動があっても健全部と剝離部とにおけるエコー高さの

大小関係が確保できることを確認する。

b) 変動量が大きくてエコー高さの大小関係が確保できない場合は,更に大きな反射回数を選定して,7.3.1

〜7.3.2の基準感度調整を再度行い,健全部と剝離部とのエコー高さの大小関係が確保できることを確

認する。

7.4

時間軸の調整

選択した反射回数の反射信号をAスコープ上に表示する方法は,次のいずれかを用いる。

a) 多重反射信号の全てを表示する方法

b) 選定した反射信号を含む数個の反射信号を表示する方法

9

Z 2357:2019

8

試験

8.1

準備

8.1.1

接触媒質の塗布

探触子で測定する部位については,接触媒質を塗布する。

8.1.2

DACの作成

DACの作成手順は,次による。

a) 7.3で基準感度を設定した後,エコー高さが(40±2)%となる試験対象物の健全部に探触子を当てる。

b) 各多重反射エコーのピークを測定装置の表示部上にプロットし,各点を線で結ぶ。この線を基準DAC

とする。

c) 超音波探傷器の感度を基準感度+2 dBにして,b) の操作を行う。この線を補助DACとする。

d) c) の操作を基準感度+4 dB,+6 dB,−2 dB,−4 dB及び−6 dBについて行い,補助DACを作成す

る。

8.2

測定

測定は,試験対象物の状態,設置環境などによって,次のいずれかで行う。

a) 連続測定 連続測定は,次のいずれかによる。

1) 線状走査 探触子を試験対象物表面に対して,線状に走査する方法

2) 面状走査 探触子を試験対象物表面に対して,格子状又はジグザグ状に走査する方法

b) 点測定 試験対象物に対して定期的に試験を行い,境界の変化を確認するときなどに使用する方法

9

測定結果の評価

9.1

健全部の判定

エコー高さが(40±2)%の部位を健全部と判定する。ただし,塗膜厚さなどの影響によって,この範囲

から外れたエコーについても,多重反射エコーの各ピークをつないだ減衰曲線の減衰率(dB)が基準DAC

と同じ場合は健全部とする。実際には,減衰曲線を補助DACと比較して判定する。

9.2

剝離部の判定

エコー高さが100 %を超える部位を剝離部と判定する。ただし,エコー高さが100 %以下であっても,

多重反射エコーの各ピークをつないだ減衰曲線の減衰率(dB)が基準DACよりも小さい場合は剝離部と

する。実際には減衰曲線を補助DACと比較して判断する。

9.3

留意部の判定

エコー高さが10 %未満の部位を留意部と判定する。ただし,エコー高さが10 %以上であっても,多重

反射エコーの各ピークをつないだ減衰曲線の減衰率が基準DACよりも大きい場合は留意部とする。実際

には減衰曲線を補助DACと比較して判断する。

9.4

ひろ(拡)がり範囲の測定

検出した健全部,剝離部及び留意部を中心に,探触子を走査してその連続する範囲を求め,それぞれ連

続する範囲を健全部,剝離部及び留意部の範囲とする。

10 試験報告書

次の事項を記録する。

a) この規格の番号

b) 試験日

10

Z 2357:2019

c) 試験場所

d) 試験技術者のレベル及び氏名

e) 試験対象部の材質,形状及び寸法

f)

試験条件(使用装置,探触子,感度調整に使用した対比試験片の種類,基準感度,測定に用いた反射

回数など)

g) DAC(時間軸幅及び補助DAC間隔)

h) 試験結果及び評価結果

i)

その他特記事項