Z 2356:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本非破壊検査協会(JSNDI)/財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS Z 2356には,次に示す附属書がある。

附属書1(規定)黒鉛素材の超音波特性測定用対比試験片及び測定方法

附属書2(規定)黒鉛素材の超音波伝搬特性試験方法

Z 2356:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 検査の原理 ····················································································································· 3

5. 試験体及び検出対象きず ··································································································· 3

6. 技術者 ··························································································································· 3

7. 超音波自動探傷装置の構成 ································································································ 4

7.1 装置の基本構成 ············································································································· 4

7.2 超音波探傷器 ················································································································ 4

7.3 探触子 ························································································································· 4

7.4 走査装置 ······················································································································ 4

7.5 画像表示・収録装置 ······································································································· 5

8. 超音波自動探傷試験の条件設定 ·························································································· 5

8.1 試験片 ························································································································· 5

8.2 水距離 ························································································································· 5

8.3 ビーム軸入射点 ············································································································· 5

8.4 探傷に必要な走査及び監視範囲 ························································································ 6

8.5 距離振幅補償方法 ·········································································································· 6

8.6 見かけのビーム幅の測定 ································································································· 6

8.7 面走査におけるデータ収録点間隔の選定············································································· 7

8.8 入射角走査におけるデータ収録点間隔の選定 ······································································· 7

8.9 探傷感度補正量の評価 ···································································································· 7

9. 超音波自動探傷試験の手順 ································································································ 7

9.1 試験体 ························································································································· 7

9.2 探傷の時期及び内容 ······································································································· 8

10. 超音波自動探傷試験 ······································································································· 9

10.1 試験準備 ····················································································································· 9

10.2 一次探傷 ····················································································································· 9

10.3 二次探傷 ····················································································································· 9

11. 合否判定基準················································································································ 10

12. 記録 ··························································································································· 10

12.1 試験実施成績書 ··········································································································· 10

12.2 走査方法及びエコー収録ゲート ······················································································ 10

12.3 探傷条件 ···················································································································· 10

12.4 探傷データ ················································································································· 10

Z 2356:2006

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)黒鉛素材の超音波特性測定用対比試験片及び測定方法 ········································· 11

附属書2(規定)黒鉛素材の超音波伝搬特性試験方法 ································································· 16

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2356:2006

黒鉛素材の超音波自動探傷検査方法

Method of automatic ultrasonic inspection for graphite ingot

1. 適用範囲 この規格は,等方性黒鉛材料のあらゆる方位を向いた面状きずを,一探触子を使ったパル

ス反射法を利用して,水中で行う超音波自動探傷検査の方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊検査−技術者の資格及び認証

JIS Z 3070 鋼溶接部の超音波自動探傷方法

3. 定義 この規格で用いる主な用語の定義は,JIS Z 2300及びJIS Z 3070の3.(定義)によるほか,次

による。

a) 面走査 探触子の移動方向及び間隔を設定する方法のうち,試験体入射面に沿った二次元走査。二種

の入射面に応じて3.b)のR−X走査又は3.c)のR−Z走査のいずれかを実施する。

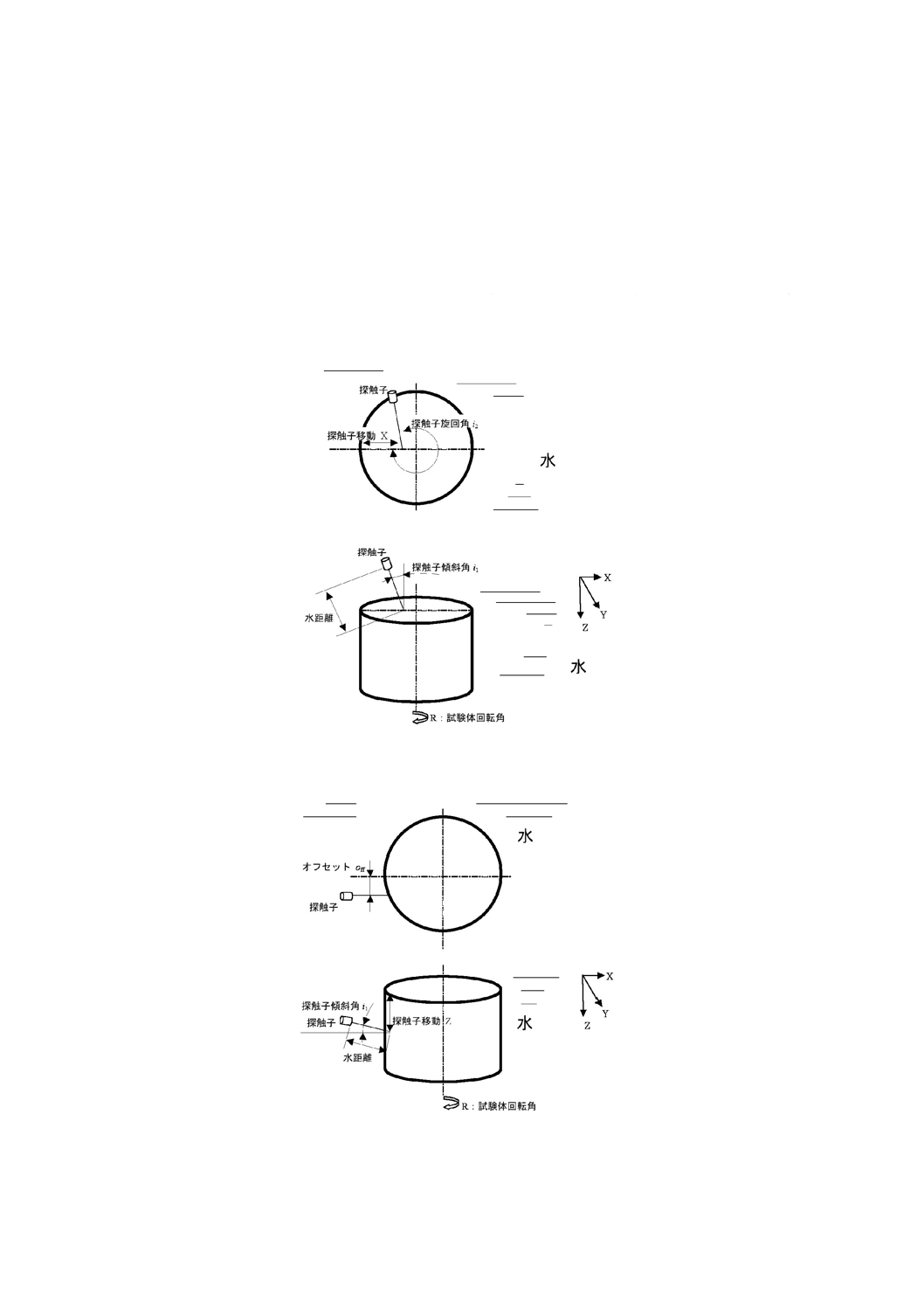

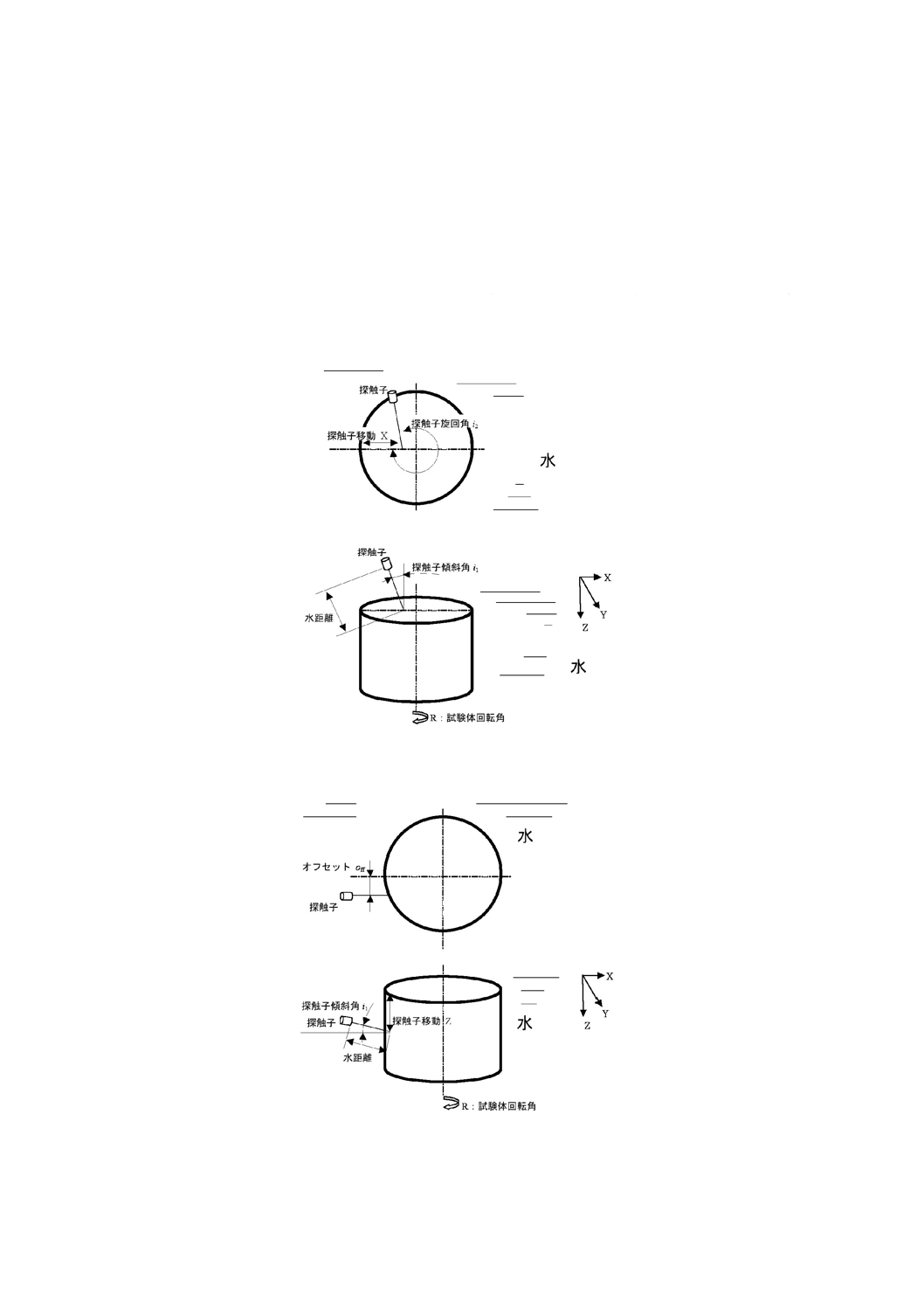

b) R−X走査 面走査のうち,平面である試験体上下面からの入射のときに行う試験体回転−試験体径

方向の走査(図1参照)。

c) R−Z走査 面走査のうち,曲面である試験体側面からの入射のときに行う試験体回転−試験体高さ

方向の走査(図2参照)。

d) 入射角走査 探触子の移動方向及び間隔を設定する方法のうち,面走査のときの入射角を順次変更す

る走査。入射面に対応してi1−i2走査又はi1−off走査のいずれかを,直交走査又は千鳥走査のいずれ

かの方法で実施する。

e) i1−i2走査 入射角走査のうち,試験体上下面からの入射のときに行う上下角(探触子傾斜角)i1−水

平角(探触子旋回角)i2の走査(図1参照)。それぞれの走査点(データ収録点)ごとにR−X走査を

行う。

f) i1−off走査 入射角走査のうち,試験体側面からの入射のときに行う上下角(探触子傾斜角)i1−オフ

セットoffの走査(図2参照)。それぞれの走査点(データ収録点)ごとにR−Z走査を行う。

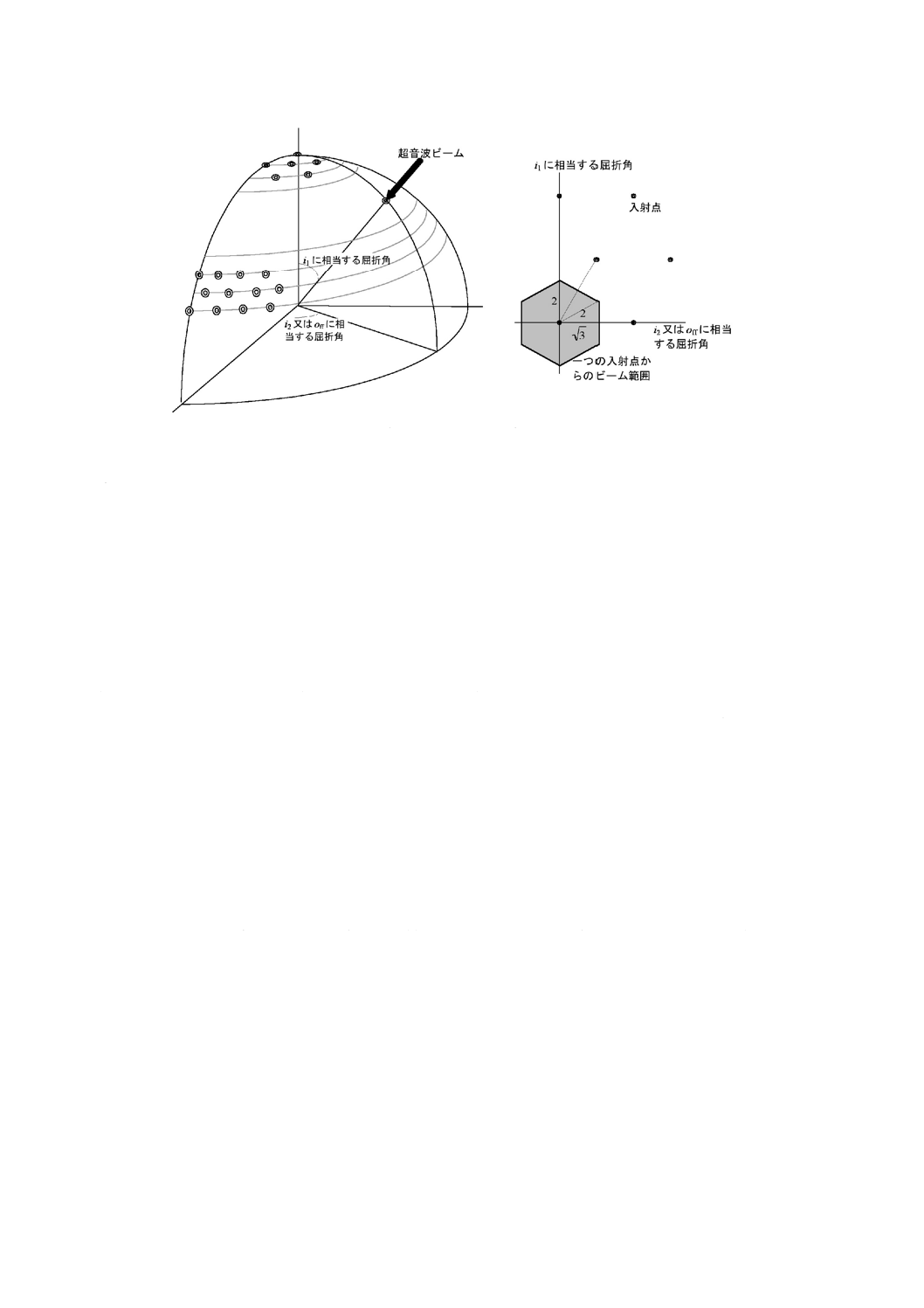

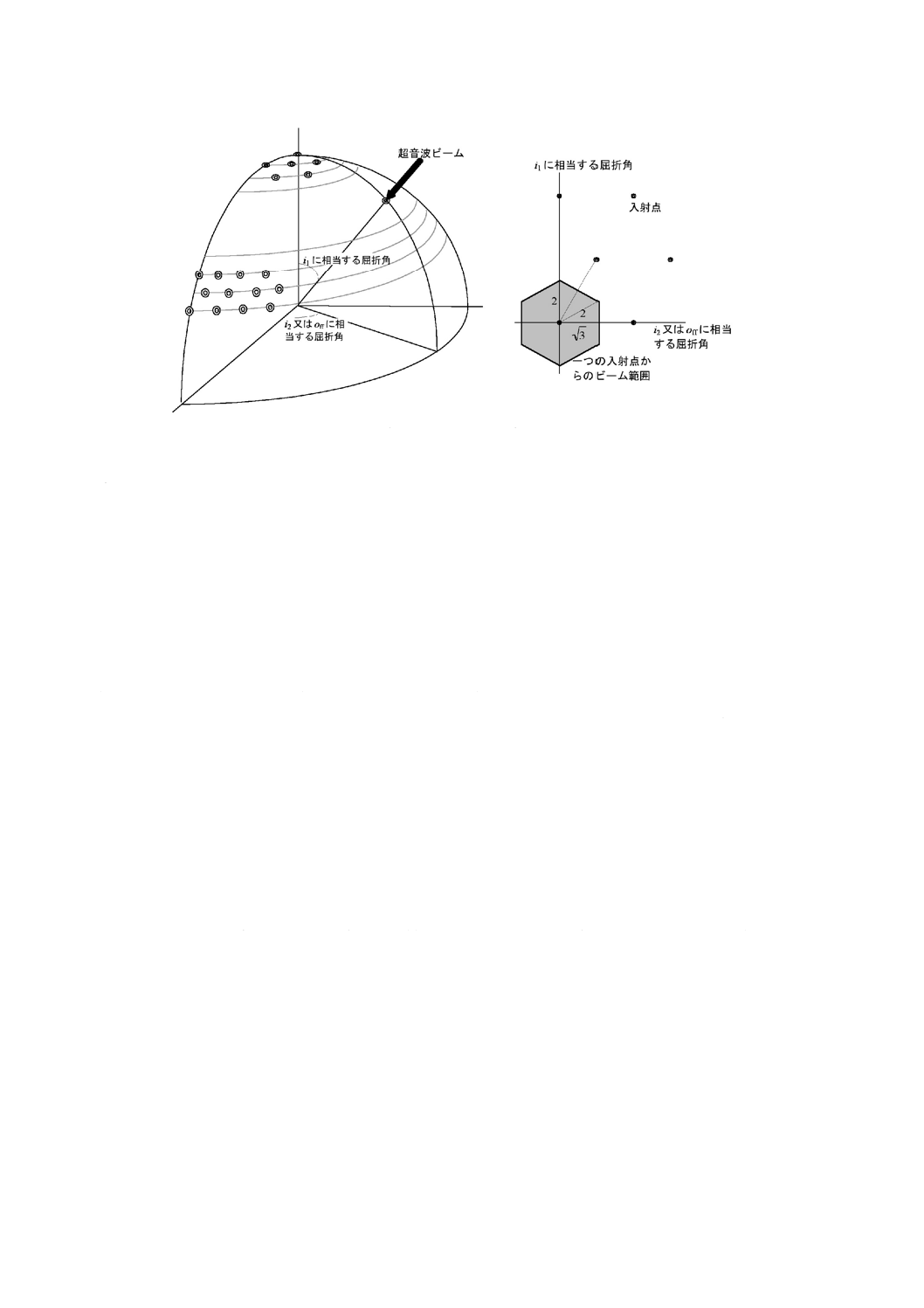

g) 直交走査 入射角走査において,走査点が正方格子を描くような走査。

h) 千鳥走査 入射角走査において,走査点数削減のため,走査点が正六角格子を描き,互い違いの千鳥

模様になるような走査(図3参照)。

i)

一次探傷 二段階の探傷の始めに行うもの。比較的大きな見かけのビーム幅に相当する走査ピッチで,

比較的高い探傷感度で行い,二次探傷すべき部位を特定する。

j)

二次探傷 二段階の探傷の二番目に行うもの。一次探傷で特定された部位に対し,比較的小さな見か

2

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

けのビーム幅に相当する走査ピッチで,ビーム端補正だけ一次探傷より低い探傷感度で行い,試験体

の合否判定を行う。

k) 2軸首振り走査 基準感度設定のため平底穴のエコー高さを測定するときに,黒鉛中を伝搬する超音

波ビームの波頭の揺らぎを補償するため,入射角を2軸で走査し,最大エコー高さを求める走査。

l)

幾何学的屈折角 黒鉛中の平均音速を用いて,入射角からスネルの法則により計算した屈折角。ただ

し,ここでの音速としては有効数字二けたの概略値を使用する。

m) 面方向ビーム幅 検出きず相当の平底穴に対して面走査を行ったとき,最大エコー高さより規定の強

度低下内でエコーが出現する面方向の範囲。

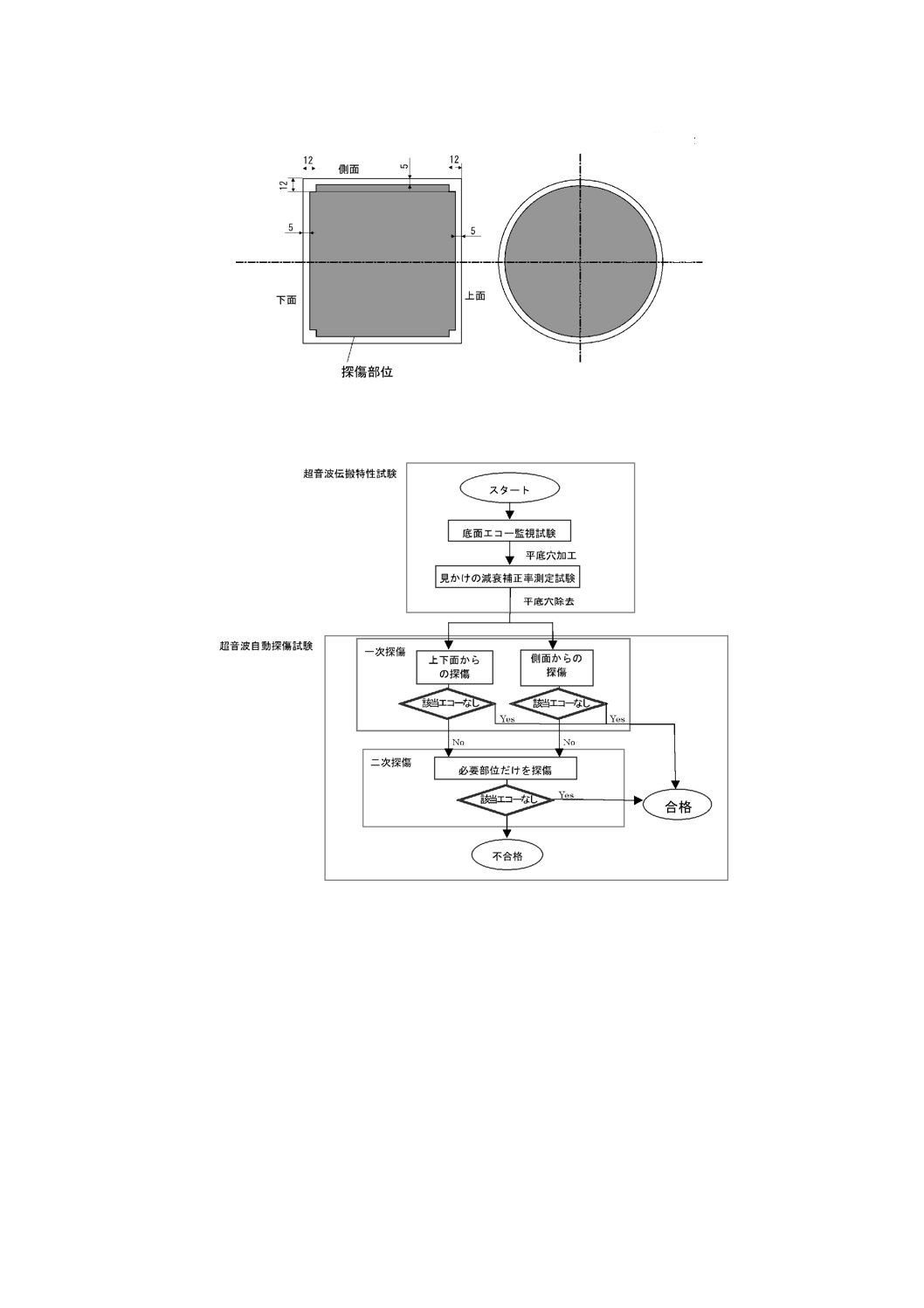

図 1 R−X走査の模式図

図 2 R−Z走査の模式図

3

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 入射角走査における千鳥走査の模式図

n) 角度方向ビーム幅 検出きず相当の平底穴に対して角度走査を行ったとき,最大エコー高さより規定

の強度低下内でエコーが出現する角度方向の範囲。

o) 見かけの減衰補正率 探傷感度の設定を行うときに,2軸首振り走査によって波頭の揺らぎを補償し

ても残る対比試験片と試験体の最大エコー高さとの差を,黒鉛素材のロットごとの減衰率の差と見な

して行う探傷感度補正の割合。

4. 検査の原理 この探傷検査方法では,伝搬する超音波ビームに波頭の揺らぎが見られる素材を対象と

するため,試験体ごとに超音波伝搬特性の測定を行った後に,試験体全体を水没させ一探触子のパルス反

射法を用いた垂直及び斜め入射によって超音波自動探傷を行う。さらに黒鉛のような焼結体においては,

きずの方位を限定できないことから,あらゆる方位の面状きずを検出するため,一つの入射面に対して平

面の走査に加え,独立した二つの入射角を変えて走査する。

5. 試験体及び検出対象きず この規格で用いる試験体は,直径と高さとの比が1対1程度の任意の大き

さの円柱形状であり,直径及び高さの最大値はそれぞれ225 mmとする。検出対象きずの最小寸法は,等

価直径3 mm以上の任意の値に設定する。

備考1. ここでいう等方性黒鉛とは,静水圧成形法を適用して製造されたものをいう。

2. 探傷検査方法の前提として,設計において許容欠陥の寸法,位置及び方向を評価しておくこ

とが要求され,検出対象きずの最小寸法は,この許容欠陥寸法以下で,かつ,等価直径3 mm

以上の任意の値に設定する。

6. 技術者 黒鉛素材の超音波探傷試験に従事する技術者は,JIS Z 2305のUTレベル2の有資格者又は

相当の技術者とし,黒鉛材料に関する知識及びその探傷についての十分な知識をもち,かつ,超音波自動

探傷装置の使用に関する教育及び訓練を受けた者とする。

4

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

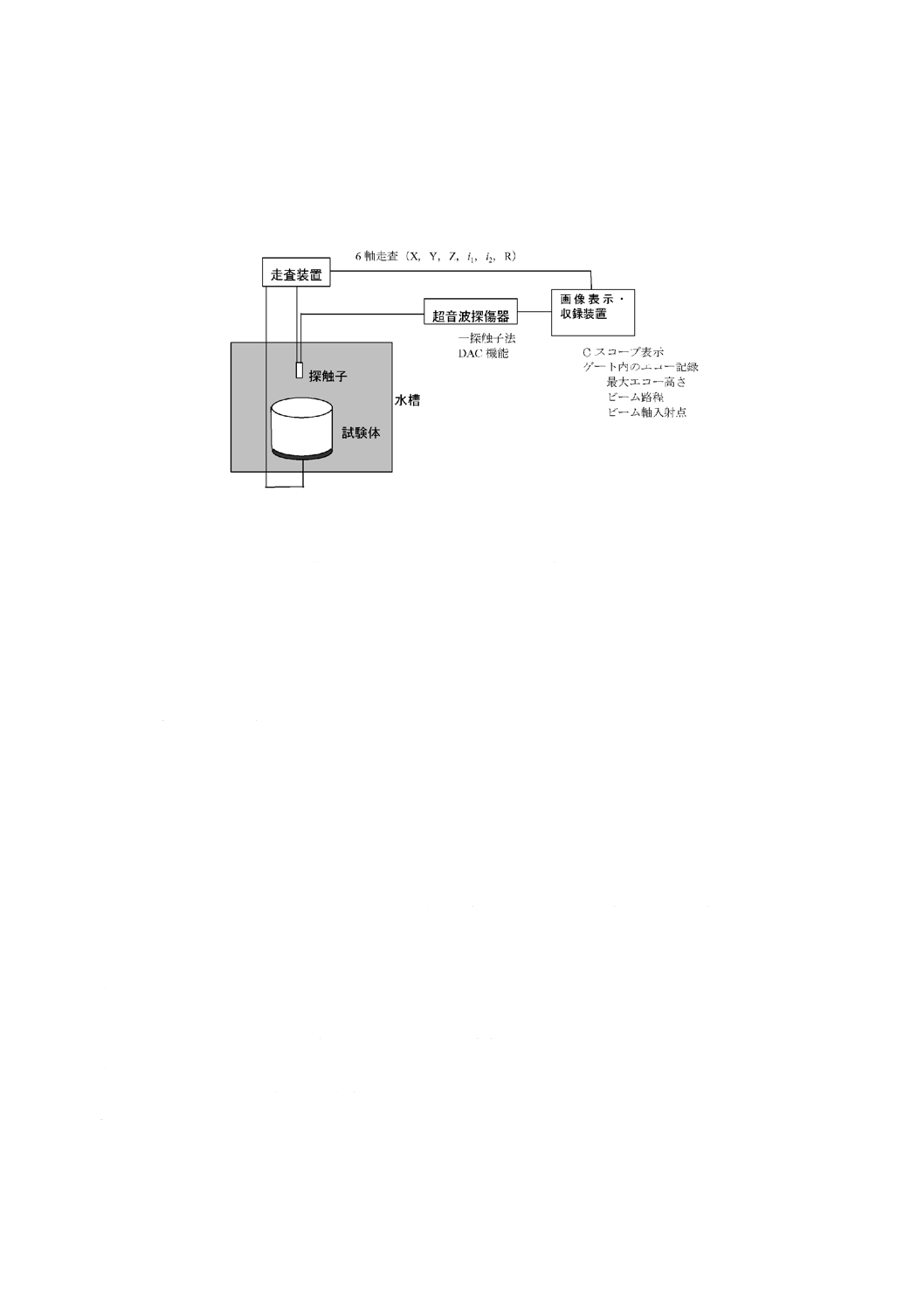

7. 超音波自動探傷装置の構成

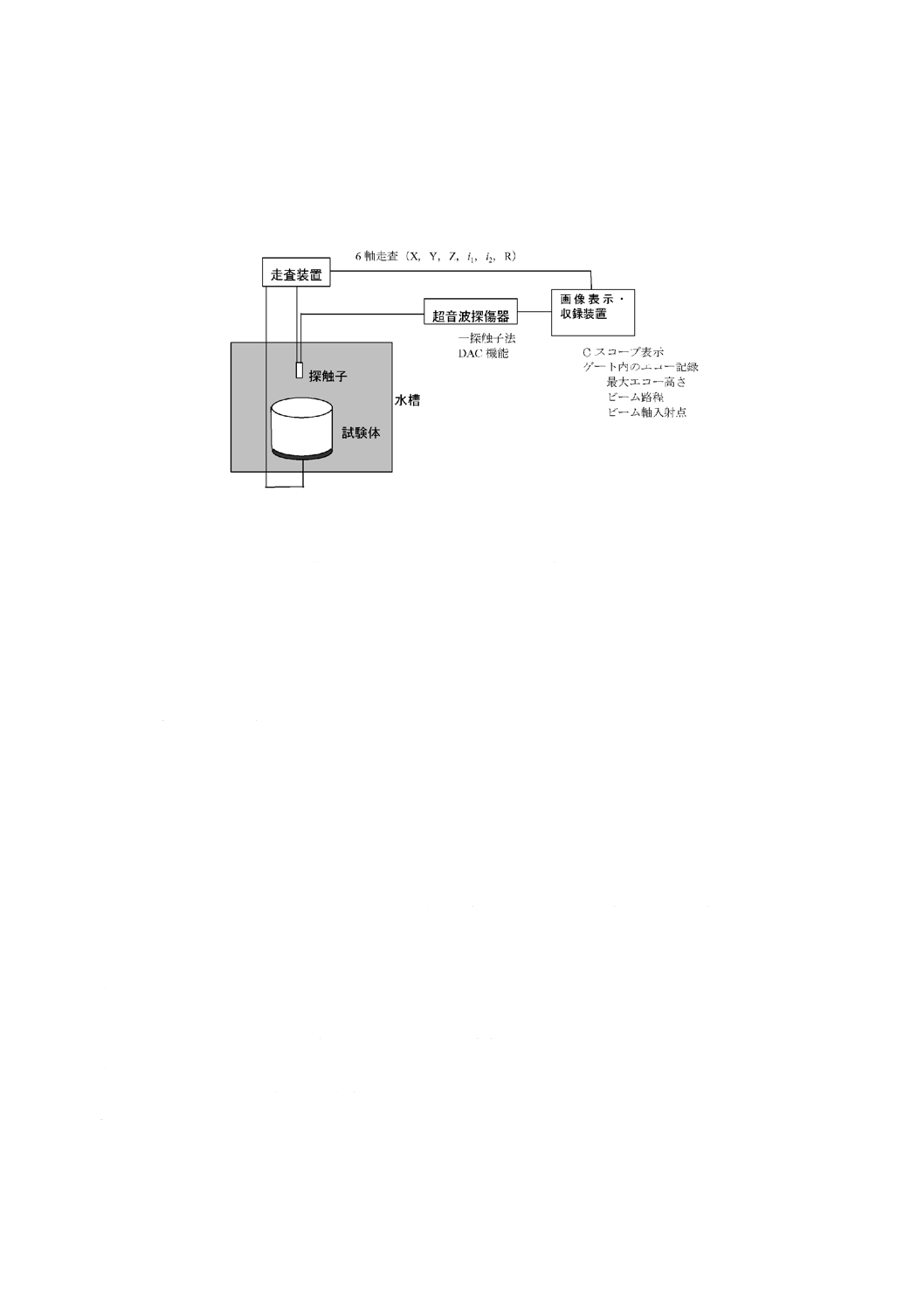

7.1

装置の基本構成 使用する装置は,超音波探傷器,探触子,走査装置及び画像表示・収録装置で構

成する。装置の構成を,図4に示す。

図 4 超音波自動探傷装置の構成

7.2

超音波探傷器 超音波探傷器は,JIS Z 3070の 6.(超音波自動探傷器に必要な機能及び性能)に規

定する機能及び性能をもつとともに,7.2.1に示すエコー収録ゲート機能,距離振幅補償機能(DAC回路),

データ出力及びメモリ機能をもつものを使用する。

7.2.1

エコー収録ゲート 最低一つのエコー収録ゲートをもつものとする。

7.2.2

距離振幅補償 探傷を行うビーム路程内の6点以上のエコー高さからDACカーブを作成する。

DAC回路は,30 dB以上補償できる性能がなければならない。

7.2.3

データ出力及びメモリ機能 超音波探傷器は,各走査条件において,エコー収録ゲート内の最大エ

コー高さを示すエコーのエコー高さ及びビーム路程を出力するとともに,Aスコープ図形のメモリ機能を

もつ。

7.3

探触子 探触子は,長いビーム路程間において黒鉛素材の組織雑音及び検出対象きずの最小寸法の

等価直径をもつ面状きずに対して良好なSN比を得ることを目的に,公称周波数が1〜2 MHz,振動子の公

称直径が25 mm程度で,かつ,周波数帯域が比較的広い非集束水浸探触子を使用する。

7.4

走査装置 走査装置は,円柱試験体に対してあらゆる方位のきず検出を対象とすることから,XYZ

の3軸に加え,試験体の回転並びに探触子の傾斜及び旋回を行い,垂直入射及び斜め入射が可能な駆動機

構と水槽とを用いる。

7.4.1

走査装置に必要な機能 走査装置は,自動及び手動で次の事項の制御を行う。

a) X軸 手動による移動及び自動走査(ピッチ及び速度)

b) Y軸 手動による移動及び自動走査(ピッチ及び速度)

c) Z軸 手動による移動及び自動走査(ピッチ及び速度)

d) 探触子傾斜角i1 手動による移動

e) 探触子施回角i2 手動による移動

f)

試験体回転角R 手動による移動及び自動走査(ピッチ及び速度)

5

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

走査装置に必要な性能 走査装置は,所定のデータ収録点において,次の走査範囲及び精度をもつ

ものとする。

a) X,Y,Z軸 分解能及び最小ピッチは,0.5 mm以下とする。

b) 探触子傾斜角 走査範囲は,−90〜90°で,分解能は,0.1°以下とする。

c) 探触子施回角 走査範囲は,0〜360°で,分解能は,0.1°以下とする。

d) 試験体回転角 走査範囲は,0〜360°で,分解能及び最小ピッチは,0.2°以下とする。

7.5

画像表示・収録装置 画像表示では,円柱試験体の上下面及び側面に対するCスコープ表示機能を

もち,エコー収録ゲート内の最大エコーを示すエコーのエコー高さ及びビーム路程,並びに探触子入射点

位置,入射角及び試験体回転角の収録機能をもつものを用いる。

7.5.1

画像表示・収録装置に必要な機能 画像表示・収録装置は,次の機能をもつものとする。

a) 試験体上下面からの入射時のCスコープ表示

b) 試験体側面からの入射時のCスコープ表示

c) エコー収録ゲート内の最大エコー高さを示すエコーのエコー高さ及びビーム路程

d) エコー収録ゲート内の最大エコー高さ位置における探触子の入射位置 (X, Y, Z) 及び入射角(i1, i2)

並びに試験体回転角(R)の記録

e) 収録されたデータの保存媒体への記録

7.5.2

画像表示・収録装置に必要な性能 画像表示・収録装置は,次の性能をもつものとする。

a) 表示するエコー高さ又は領域の下限は,測定後においても任意の高さに変更して表示できる。

b) Cスコープの各座標軸は,検出対象きずの最小寸法以下の分解能で反射源の位置を表示できる。

c) 表示されるすべての反射源は,収録したエコー高さ又は領域別に,2種類以上の濃淡又は色合いで確

認できる。

8. 超音波自動探傷試験の条件設定

8.1

試験片

8.1.1

試験片の表面処理 試験片は,表面粗さ(中心線平均粗さ)Ra3.2以下で機械加工を行った後,十

分に乾燥させる。防水処理として浸透性の小さなエポキシ樹脂コーティング剤などを表面に薄く塗布する。

8.1.2

試験機器の校正 この探傷試験における試験機器の校正は,指定の対比試験片を用いて行う。

8.1.3

対比試験片 次の測定項目を満たす対比試験片を準備する。対比試験片の寸法・形状及び測定方法

は,附属書1による。

なお,減衰補正については,8.9 c)に基づき,対比試験片を使用しないで,試験体そのもので行うものと

する。

a) 距離振幅補償 距離振幅の補償方法は,8.5による。

b) 見かけのビーム幅 見かけのビーム幅の測定は,8.6による。

c) 基準感度調整 基準感度の調整方法は,10.1 a)による。

d) 探傷感度補正 探傷感度の補正は,8.9による。

8.2

水距離 試験体と探触子との水距離は,試験体内の探傷領域内において距離振幅曲線に乱れがない

条件において,S2表面エコーがB1底面エコーのビーム路程外になるように設定する。

8.3

ビーム軸入射点 斜め入射において,探触子の幾何学的中心軸の延長線と試験体との交点をビーム

軸入射点とする。

6

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

探傷に必要な走査及び監視範囲 あらゆる方位の面状きずを探傷するため,試験体上下面及び試験

体側面からそれぞれ傾き約70°までの傾いたきずを探傷する。それに必要な走査範囲は,次による。

8.4.1

試験体上下面からの入射 試験体上下面からの入射は,次による。

a) R軸走査範囲 0〜360°

b) X軸走査範囲 試験体中心〜試験体側面(距離:試験体半径)

c) i1軸走査範囲 幾何学的屈折角が0〜70°

d) i2軸走査範囲 0〜360°

8.4.2

試験体側面からの入射

a) R軸走査範囲 0〜360°

b) Z軸走査範囲 試験体上面〜試験体下面(距離:試験体高さ)

c) i1軸走査範囲 幾何学的屈折角が0〜70°

d) off軸走査範囲 幾何学的屈折角が0〜70°

8.4.3

監視範囲の設定及び必要走査範囲の確認 幾何学的屈折角0°,10°,20°,30°及び45°におけ

る傾いたきずに対する探傷範囲を作図し,それをもとに,各走査条件における監視範囲を設定する。同時

にこの作図によって,未探傷領域がすべての条件において,9.1.1で規定する試験体の外周幅5 mm及び端

部12 mm角に収まることを確認する。さらに,附属書1の5.に基づき全方位探傷の確認を行う。

8.5

距離振幅補償方法 附属書1の2.2に基づき,試験体上下面からの垂直入射について,必要なビーム

路程まで,DAC回路を用いて電子的に距離振幅補償を行う。この補償は,30 dB以下とする。この距離振

幅補償は,試験体上下面からの斜め入射並びに試験体側面からの垂直及び斜め入射に対しても,そのまま

適用する。

8.6

見かけのビーム幅の測定 附属書1の2.3及び附属書1の3.2に基づき,試験体上下面及び試験体側

面からの垂直入射における面走査及び入射角走査について見かけのビームプロファイルを測定し,検出対

象きずの最小寸法に応じて,表1に示す値を基本とした強度低下に対応する見かけのビーム幅を求める。

この測定は,必要ビーム路程までの対比試験片すべてに行い,その中の最小値を,面方向及び角度方向そ

れぞれの一次探傷ビーム幅及び二次探傷ビーム幅とする。

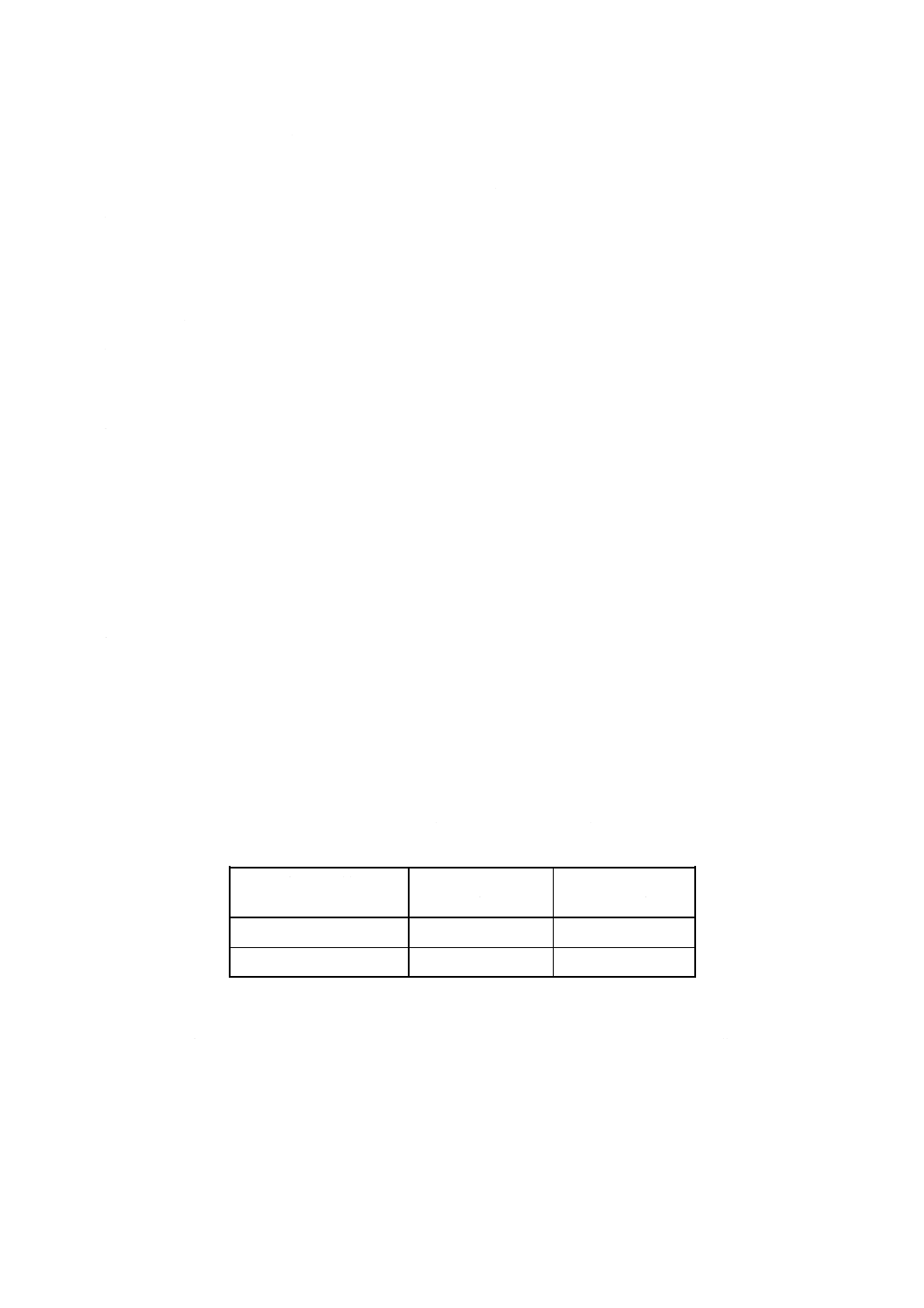

表 1 面方向及び角度方向の一次探傷ビーム幅及び二次探傷ビーム幅に対する強度低下

単位 dB

検出対象きずの最小寸法

一次探傷ビーム幅に

対する強度低下

二次探傷ビーム幅

に対する強度低下

3 mm以上5 mm未満

−3

−1

5 mm以上

−6

−3

8.7

面走査におけるデータ収録点間隔の選定 試験体上下面からの入射においてはR−X走査,試験体

側面からの入射においてはR−Z走査を行うが,それぞれ8.6で設定された面方向一次探傷ビーム幅及び

面方向二次探傷ビーム幅を基準として,未探傷領域がないよう走査条件を設定する。ここでR走査は,入

射点間隔が面方向ビーム幅の1/5以下になる角度ピッチで行い,X走査及びZ走査は,面方向ビーム幅以

下の探傷ピッチで行う。図1及び図2にそれぞれR−X走査及びR−Z走査の模式図を示す。

8.8

入射角走査におけるデータ収録点間隔の選定 試験体上下面からの入射においてはi1−i2走査,試験

7

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体側面からの入射においてはi1−off 走査を行うが,それぞれ8.6で設定された角度方向一次探傷ビーム幅

及び角度方向二次探傷ビーム幅を基準として,直交走査又は千鳥走査(図3)を用いて,未探傷領域がな

いよう走査条件を設定する。ここでi1走査は,幾何学的屈折角が角度方向ビーム幅以下になる探傷ピッチ

で行う。i2走査及びoff走査は,それぞれi1が最大入射角付近においては,幾何学的屈折角で表示したデー

タ収録点が正方格子(直交走査の場合)又は正六角格子(千鳥走査の場合)を描くよう設定する。i1が小

さくなるにつれ,i2及びoffの探傷ピッチは大きくしてよいが,探傷条件の単純化のために,ピッチが1段

前の整数倍以上になるときにだけその整数倍に変更することが望ましい。

なお,この直交走査又は千鳥走査で未探傷領域をなくすためには,見かけのビーム幅が8.6で設定され

た角度方向ビーム幅の1.42倍(直交走査の場合)又は1.15倍(千鳥走査の場合)必要となるので,ビーム

端における強度低下を8.9 d)でビーム端補正として導入する。

8.9

探傷感度補正量の評価 探傷感度GR (dB)は,10.2 c)及び10.3 c)で規定するように,10.1 a)で求める

検出対象きずの最小寸法と同じ直径の平底穴(検出対象きず相当の平底穴)のエコー高さが表示器目盛り

の80 %となるように基準感度GTを設定し,これに次の補正項を測定し,付加したものとする。

a) 入射面補正ΔGp 附属書1の4.1に基づき,平面である試験体上下面からの入射に対する曲面である

試験体側面からの入射による補正量を入射面補正ΔGPとして求める。

b) 入射角補正ΔGθ 附属書1の4.2に基づき,垂直入射に対する斜め入射による補正量を入射角ごとに

入射角補正ΔGθとして求める。この入射角それぞれにおける補正量は,必要ビーム路程すべてに適用

できる単一の補正量とすることを基本とする。ただし,入射角が大きく補正量が大きい場合には,ビ

ーム路程を幾つかの区間に区切ってその区間ごとに設定してもよい。

c) 減衰補正2αWmax 附属書2の3.に基づき,見かけの減衰補正率αを求め,最大ビーム路程をWmax

として,試験体内の最大減衰量2αWmaxを求め,これを各走査面に一律に減衰補正として適用する。

d) ビーム端補正ΔGs 面方向及び角度方向のビーム幅に対する強度低下量の和をビーム端補正ΔGsと

して求める。ここで,面方向ビーム幅に対する強度低下量は8.6で設定したものを用いる。角度方向

ビーム幅に対する強度低下量は,8.6で設定したものに,8.8で定める1.42倍又は1.15倍したものを用

いる。

e) コーナ入射補正ΔGc 附属書1の4.3に基づき,探傷面コーナからの入射の場合に必要な補正量をコ

ーナ入射補正ΔGcとして求める。

9. 超音波自動探傷試験の手順

9.1

試験体

9.1.1

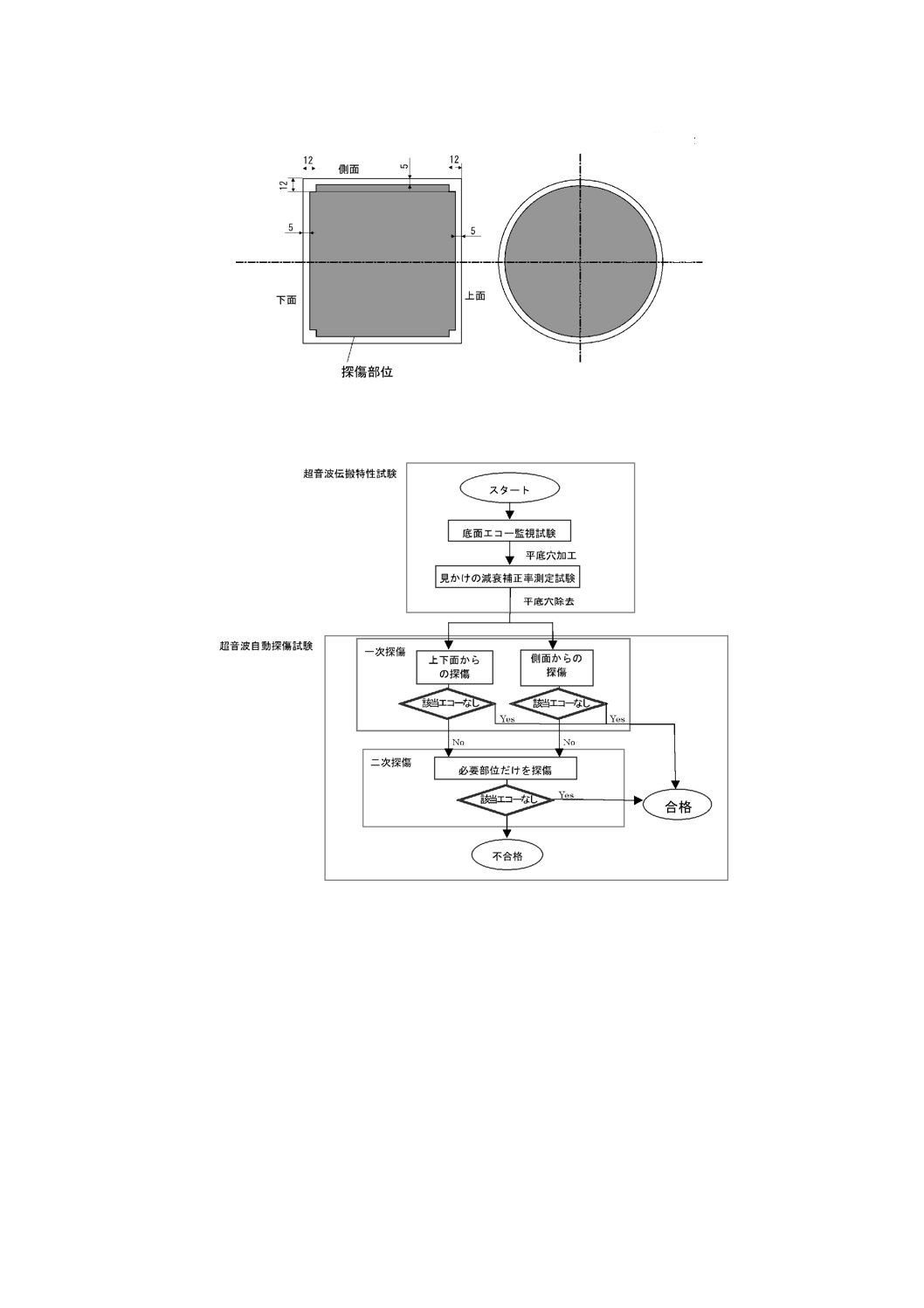

探傷領域 探傷領域は,図5に示す直径と高さとの比が1対1に近い円柱状試験体の中で,未探傷

領域として設定した,各探傷面の深さ5 mmまでの外周部及び上下側面端部の12 mm角を除く全体積であ

る。

9.1.2

表面処理 試験体は,表面粗さ(中心線平均粗さ)Ra3.2以下で機械加工を行った後,十分乾燥さ

せる。防水処理として浸透性の小さなエポキシ樹脂コーティング剤などを表面に薄く塗布する。

9.2

探傷の時期及び内容 探傷は,試験体伝搬特性試験と超音波自動探傷試験とに分け,前者は,底面

エコー監視試験と見かけの減衰補正率測定試験とに分ける。その実施時期は,一試験体において次の3回

とする(図6参照)。

8

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 5 試験体の探傷領域の断面図

図 6 探傷の時期及び内容

a) 底面エコー監視試験 超音波伝搬特性試験の最初に行う試験で,見かけの減衰が小さな部位と大きな

部位とを選別し,基準反射源となる平底穴加工位置を特定するため行う試験である(附属書2の2.参

照)。このとき,36点の底面エコーの伝搬時間から試験体の音速の平均値を求める。

b) 見かけの減衰補正率測定試験 超音波伝搬特性試験において平底穴加工後に行う試験で,基準感度を

補正するために底面エコー監視試験後に加工された平底穴のエコー高さを2軸首振り走査によって測

定する試験である(附属書2の3.参照)。このとき,複数の位置に加工された平底穴の最大エコー高さ

を2軸首振り走査によって測定し,その最大エコー高さの最小値を基準とし,その伝搬距離から見か

けの減衰補正率αを求める。

c) 超音波自動探傷試験 見かけの減衰補正率測定試験後に,加工された平底穴加工面を切削加工で除去

9

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し探傷を行う試験であり,一次探傷及び二次探傷の2段階からなる。一次探傷は,比較的大きな見か

けのビーム幅に相当する走査ピッチで,比較的高い探傷感度で行い,二次探傷すべき部位を特定する。

二次探傷は,一次探傷で特定された部位に対し,比較的小さな見かけのビーム幅に相当する走査ピッ

チで,ビーム端補正の分だけ低い探傷感度で行い,試験体の合否判定を行う。

10. 超音波自動探傷試験

10.1 試験準備 作業日ごとに,次のa)〜d)を設定する。

a) 基準感度調整 附属書1に示すRB-F形対比試験片に含まれる最大ビーム路程の検出対象きず相当の

平底穴を用いて,2軸首振り走査によるエコー高さが表示器目盛りの80 %となるように探傷器の基準

感度GTを設定する。その後,面走査を行う。面走査を行った結果のAスコープ及びCスコープ図形

を記録する。

b) 試験体の軸合わせ 試験体側面の表面エコーを用いて試験体回転軸位置の調整を行う。

c) ビーム軸合わせ 試験体各探傷面の表面エコーを用いてビーム軸合わせ及び入射点の設定を行う。

d) 水距離設定 試験体各探傷面の表面エコーを用いて水距離の設定を行う。

10.2 一次探傷 一次探傷は,8.6で設定した一次探傷ビーム幅を基準とし,次によって探傷を行う。

a) データ収録点間隔の調整 8.7に基づき,入射面,探触子傾斜角,探触子旋回角又はオフセットごとに

設定する。

b) 監視範囲の調整 8.4.3に基づき,入射面,探触子傾斜角,探触子旋回角又はオフセットごとにエコー

収録ゲートを設定する。

c) 探傷感度の補正及び調整 探傷感度GRは,次の式(1)によって求める。

C

S

max

θ

P

T

R

2

G

G

W

G

G

G

G

∆

∆

α

∆

∆

+

+

+

+

+

=

········································· (1)

ここに,

GT: 10.1 a)によって検出対象きず相当の平底穴のエコー

高さが表示器目盛りの80 %となるように設定した

基準感度

ΔGp: 8.9 a)で評価した入射面補正

ΔGθ: 8.9 b)で評価した入射角補正

2αWmax: 8.9 c)で評価した減衰補正

ΔGs: 8.9 d)で評価したビーム端補正

ΔGc: 8.9 e)で評価したコーナ入射補正

各入射条件の探傷感度をこの補正式を用いてあらかじめ求め各々の入射条件に適用するが,操作の

単純化のため任意の範囲の探傷条件でその最大値を一律に適用してもよい。また,探傷感度の補正相

当量を10.2 d)の二次探傷実施判定基準のエコー高さを変えることで置き換えてもよい。

d) 二次探傷実施基準 検出対象きず相当の平底穴に相当する表示器目盛りの80 %以上のエコーを示す

反射源に対しては,10.3の二次探傷を実施する。

10.3 二次探傷 一次探傷において二次探傷すべき部位が認められた場合には,その部位について二次探

傷を実施する。二次探傷は,8.6で求めた二次探傷ビーム幅を基準として探傷を行う。

a) データ収録点間隔の調整 8.7に基づき,入射面,探触子傾斜角,探触子旋回角又はオフセットごとに

設定する。

b) 監視範囲の調整 8.4.3に基づき,入射面,探触子傾斜角,探触子旋回角又はオフセットごとにエコー

10

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

収録ゲートを設定する。

c) 探傷感度の補正及び調整 探傷感度GRは,式(1)を用いて求める。各入射条件の探傷感度をあらかじ

め求め各々の入射条件に適用するが,操作の単純化のため任意の範囲の探傷条件でその最大値を一律

に適用してもよい。また,探傷感度の補正相当量を11.の合否判定基準のエコー高さを変えることで置

き換えてもよい。

11. 合否判定基準 検出対象きず相当の平底穴に相当する表示器目盛りの80 %以上のエコー高さを示す

反射源が存在する場合には,検出対象きずを含有するものとして,その試験体は不合格とする。

12. 記録

12.1 試験実施成績書 試験実施成績書には,次の事項を記載する。

a) 規格番号

b) 試験年月日

c) 技術者名

d) 試験体識別番号

e) 試験体材質及び寸法

f)

超音波自動探傷器形式番号

g) 探触子形式番号

h) 合否判定結果

12.2 走査方法及びエコー収録ゲート 各入射条件における次の事項を記録する。

a) 探傷面

b) 探触子傾斜角i1

c) 探触子旋回角i2(試験体上下面からの入射時)又はオフセットoff(試験体側面からの入射時)

d) エコー収録ゲート範囲

12.3 探傷条件 探傷条件は,次の事項を記録する。

a) 対比試験片の識別番号又は形状

b) 対比試験片のAスコープ及びCスコープ図形

c) 試験体の平均音速

d) 各入射面における距離振幅補正データ

e) 感度補正量

12.4 探傷データ 二次探傷を行った反射源について,次の事項を記録する。

a) 探傷面

b) 探触子傾斜角i1

c) 探触子旋回角i2(試験体上下面からの入射時)又はオフセットoff(試験体側面からの入射時)

d) 入射点位置

e) ビーム路程

f)

エコー高さ

11

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)黒鉛素材の超音波特性測定用対比試験片及び測定方法

序文 この附属書は,黒鉛素材の超音波特性測定用対比試験片及び測定方法について規定する。

1. 対比試験片 対比試験片は,次による。

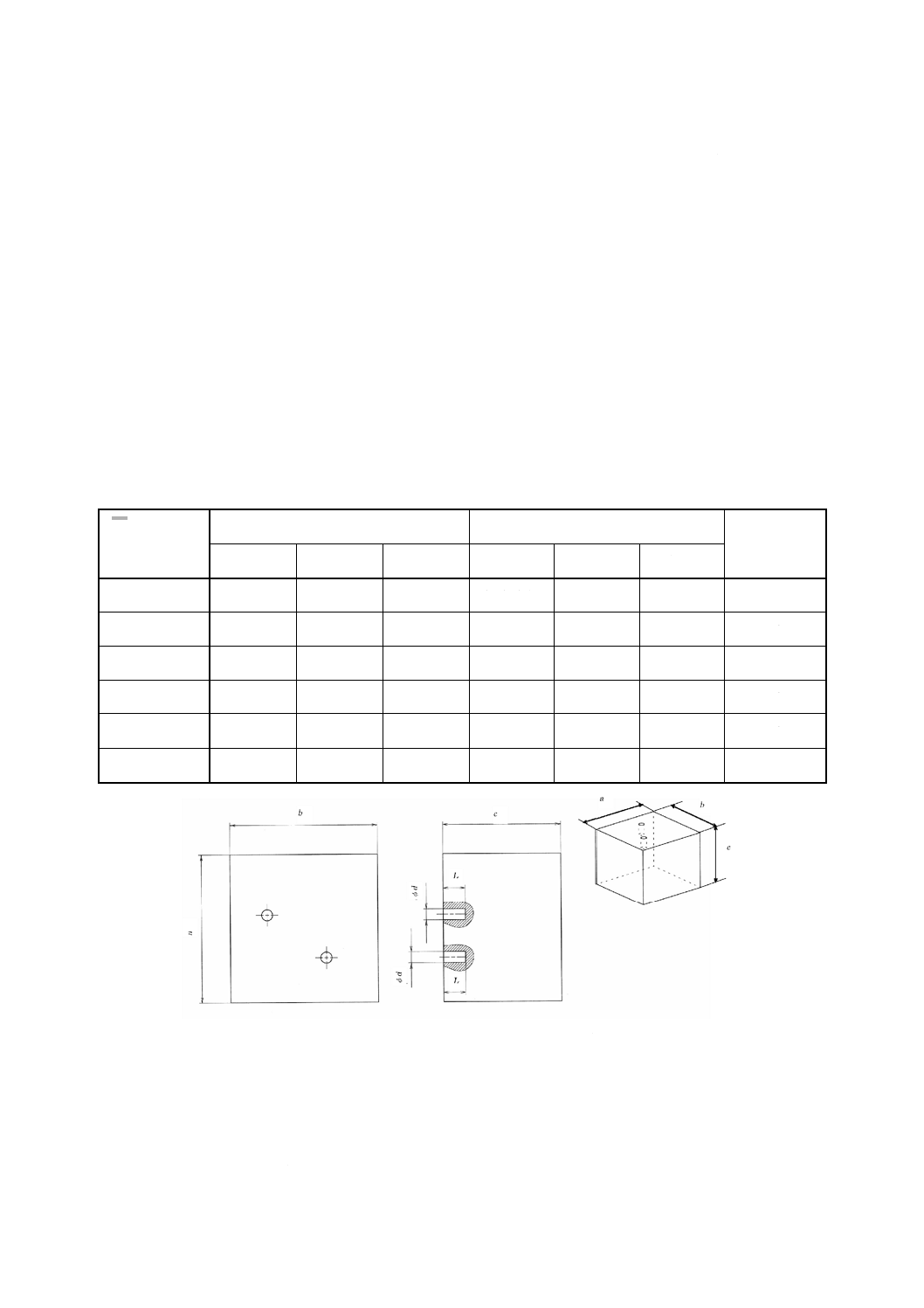

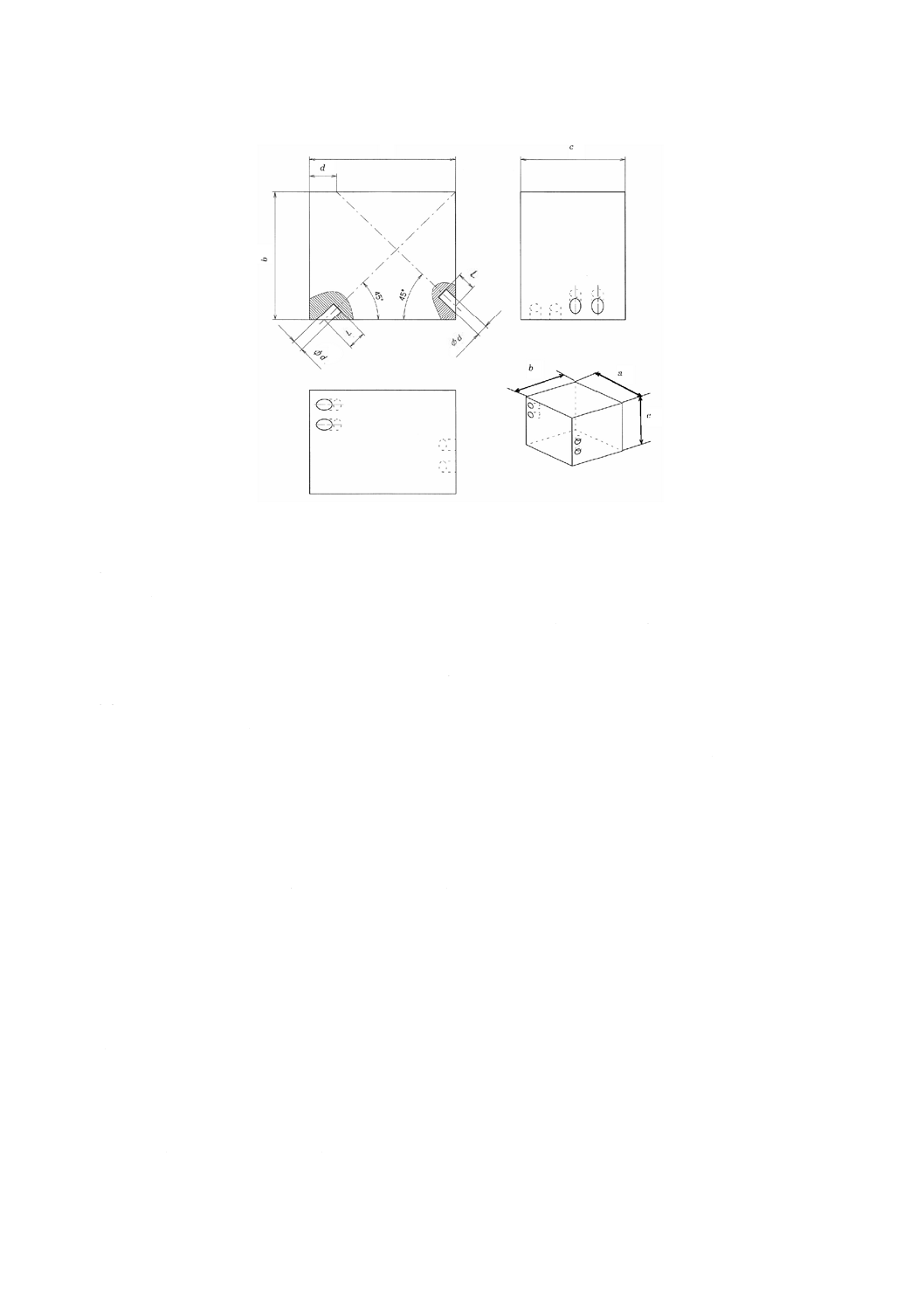

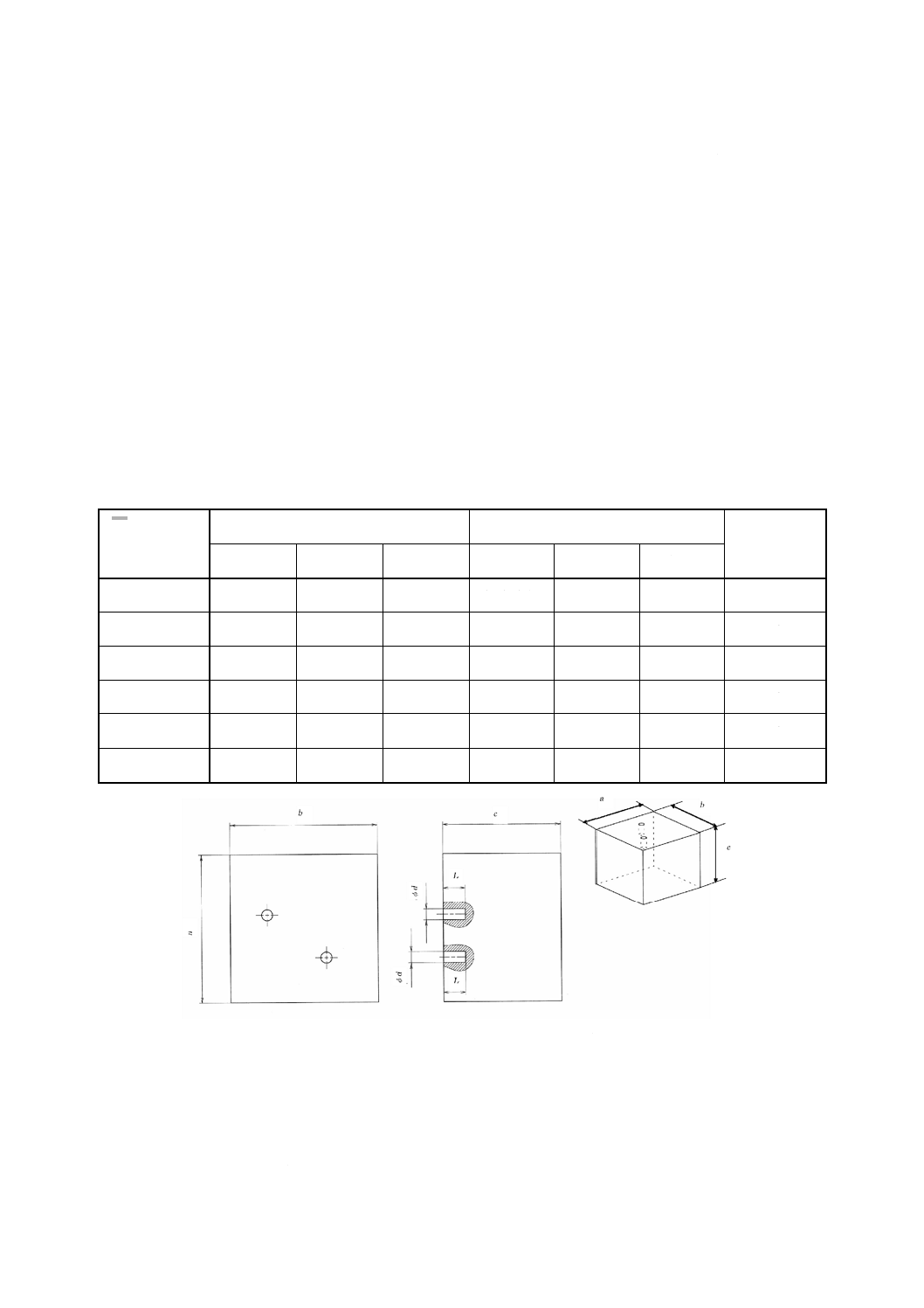

a) RB-F形試験片 RB-F形試験片は,平面である試験体上下面からの垂直入射における距離振幅補償,

基準感度設定及び見かけのビーム幅測定用の試験片である。形状は,附属書1図1に示す直方体で,

その寸法,並びに反射源及びそのビーム路程を附属書1表1に示す。ただし,このうちで必要ビーム

路程までの試験片を用意するものとする。なお,反射源は,各試験片に2個以上とし,そのうちの検

出強度の小さいものを使用する。

附属書1表 1 RB-F形試験片の寸法,並びに反射源及びそのビーム路程

単位 mm

対比試験片名

寸法

反射源:検出対象きず相当の平底穴

ビーム路程

a

b

c

φd

L

個数

RB-F1

100以上

100以上

20以上

相当直径

10以上

2以上

10±5

RB-F2

100以上

100以上

40以上

相当直径

10以上

2以上

30±5

RB-F3

100以上

100以上

70以上

相当直径

10以上

2以上

60±5

RB-F4

100以上

100以上

110以上

相当直径

10以上

2以上

100±10

RB-F5

100以上

100以上

160以上

相当直径

10以上

2以上

150±10

RB-F6

100以上

100以上

230以上

相当直径

10以上

2以上

220±10

附属書1図 1 RB-F形試験片の形状及び寸法

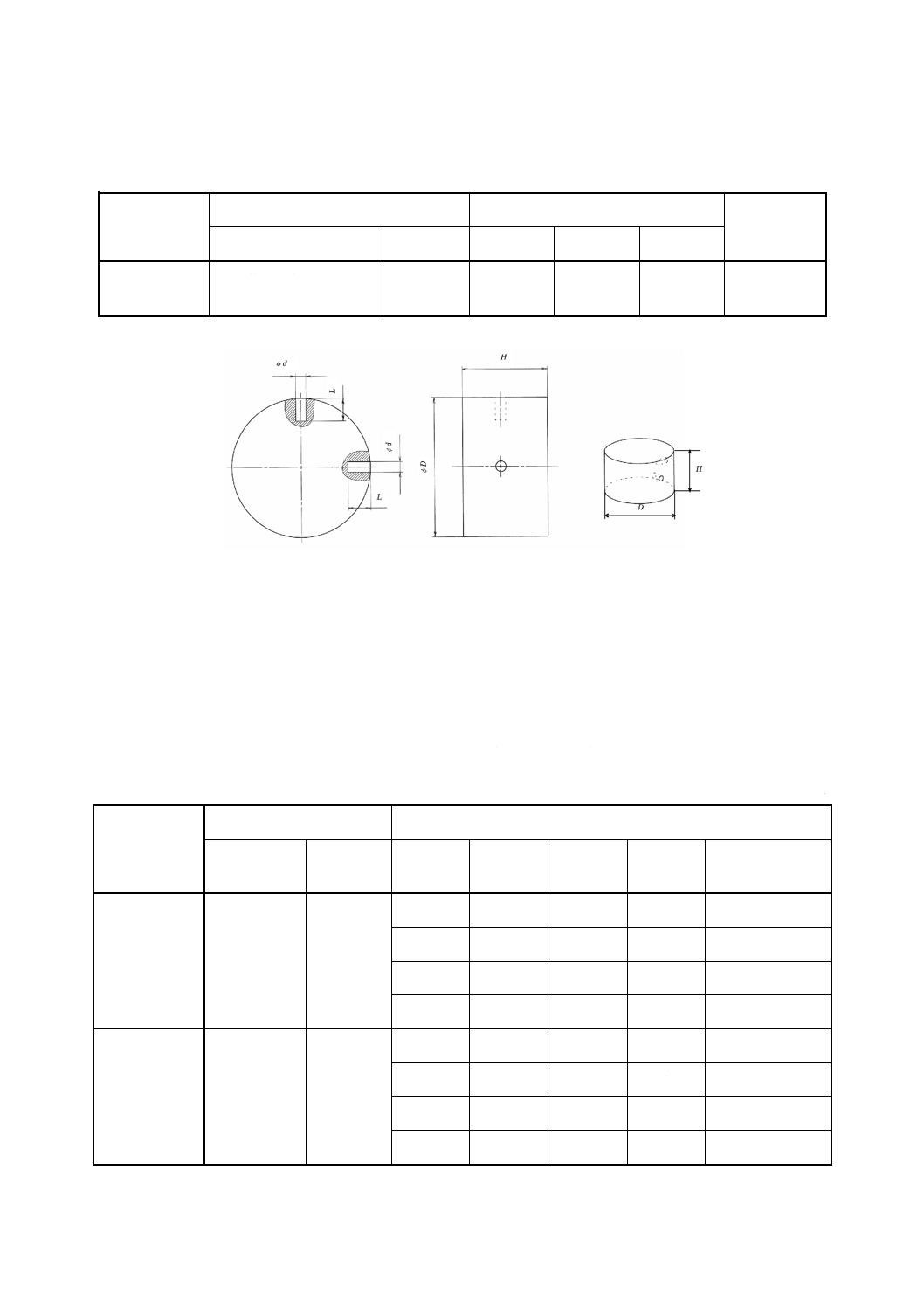

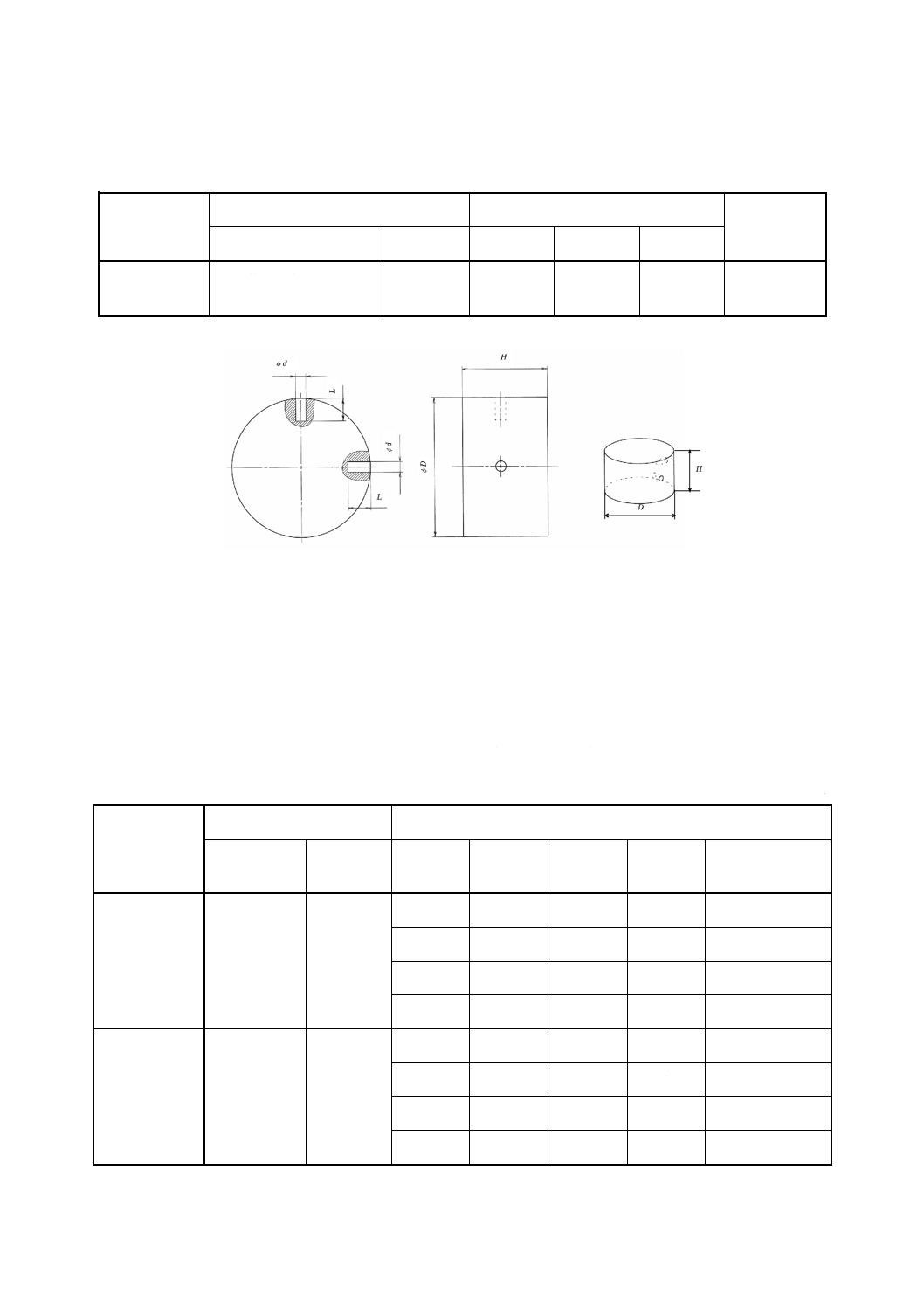

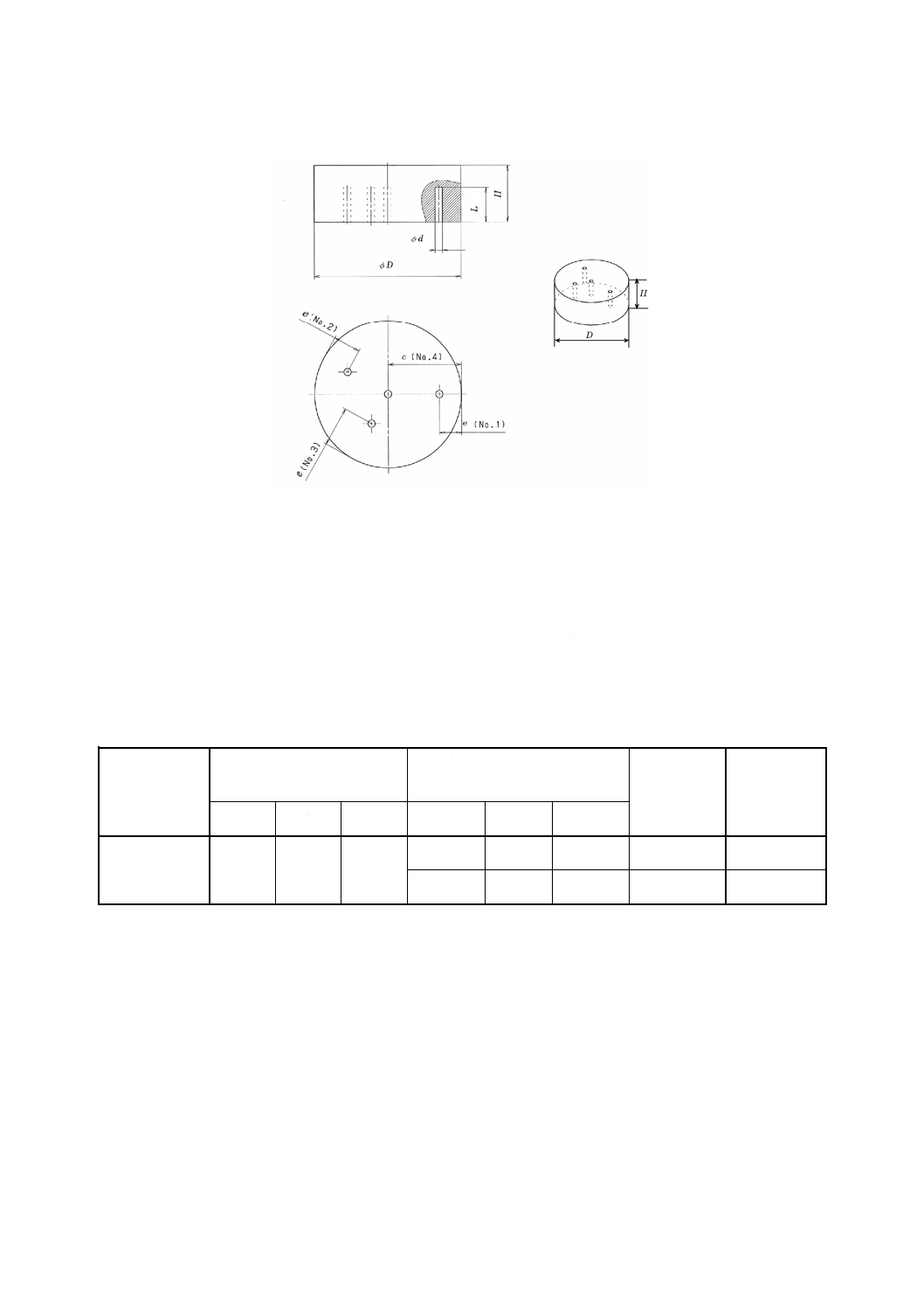

b) RB-G形試験片 RB-G形試験片は,曲面である試験体側面からの垂直入射における探傷感度の入射条

件補正及び見かけのビーム幅測定用の試験片である。形状は,附属書1図2に示す円柱で,直径は,

探傷試験体の直径と同じものを基本とする。その寸法,並びに反射源及びそのビーム路程を附属書1

表2に示す。なお,反射源は,2個以上とし,そのうちの検出強度の小さいものを使用する。

12

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表 2 RB-G形試験片の寸法,並びに反射源及びそのビーム路程

単位 mm

対比試験片名

寸法

反射源:検出対象きず相当の平底穴

ビーム路程

φD

H

φd

L

個数

RB-G

探傷試験体と同一を

基本とする

40以上

相当直径

10

2以上

φD ‒10

附属書1図 2 RB-G形試験片の形状及び寸法

c) RB-H形試験片 RB-H形試験片は,曲面である試験体側面からの斜め入射における探傷感度の入射角

補正測定及び全方位探傷確認用の試験片である。形状は,附属書1図3に示す円柱で,直径は,探傷

試験体の直径と同じものを基本とする。寸法,並びに反射源及び反射源と外周の距離を附属書1表3

に示す。

附属書1表 3 RB-H形試験片の寸法,並びに反射源及び反射源と外周の距離

単位 mm

対比試験片名

寸法

反射源:φ2横穴

φD

H

No.

φd

L

個数

外周からの距離

e

RB-H1

探傷試験体と

同一を基本と

する

50以上

1

2

40

1

2.5

2

2

40

1

7.5

3

2

40

1

72.5±10

4

2

40

1

φD/2

RB-H2

探傷試験体と

同一を基本と

する

50以上

1

2

40

1

12.5

2

2

40

1

22.5±5

3

2

40

1

37.5±5

4

2

40

1

φD/2

13

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

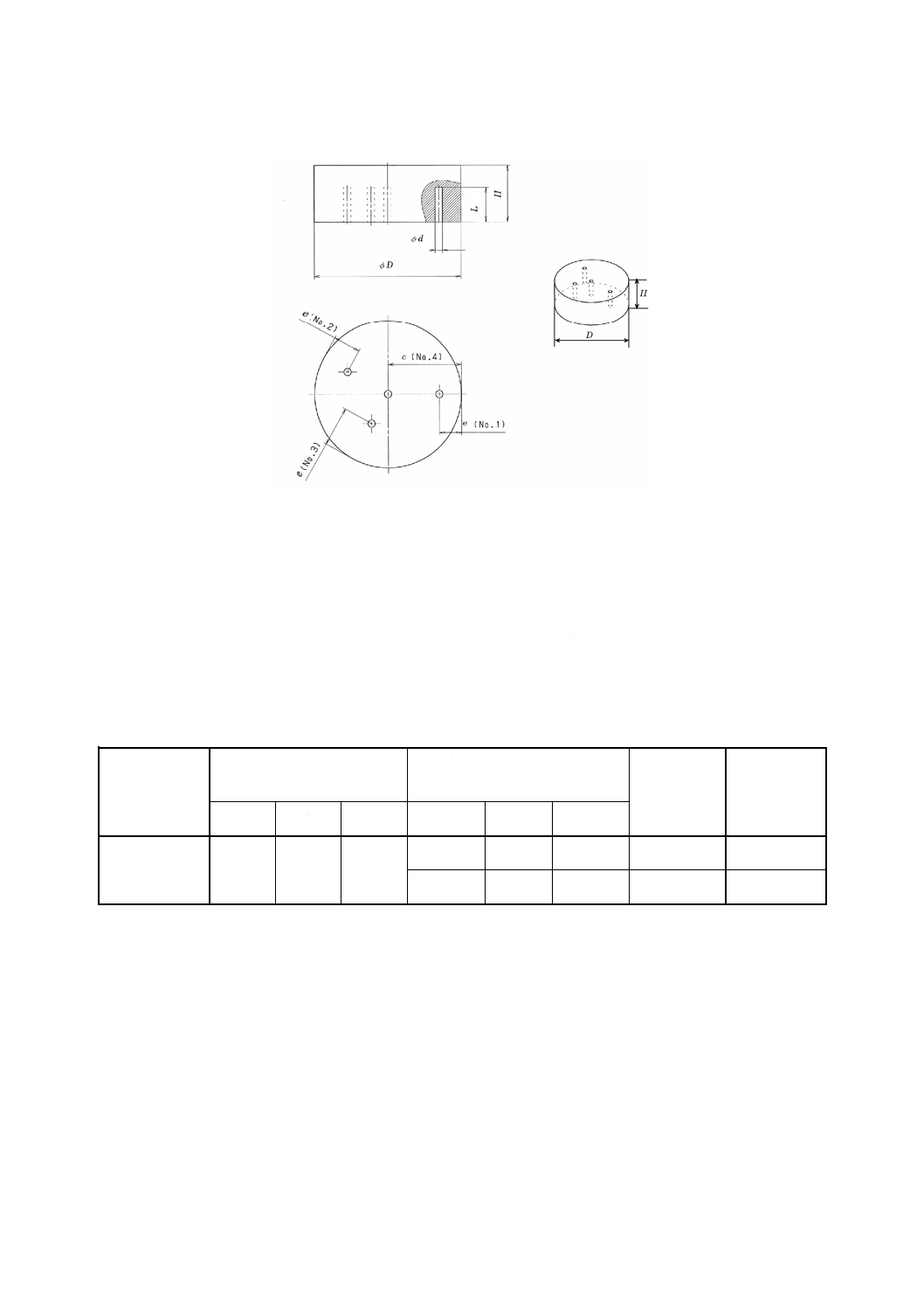

附属書1図 3 RB-H形試験片の形状及び寸法

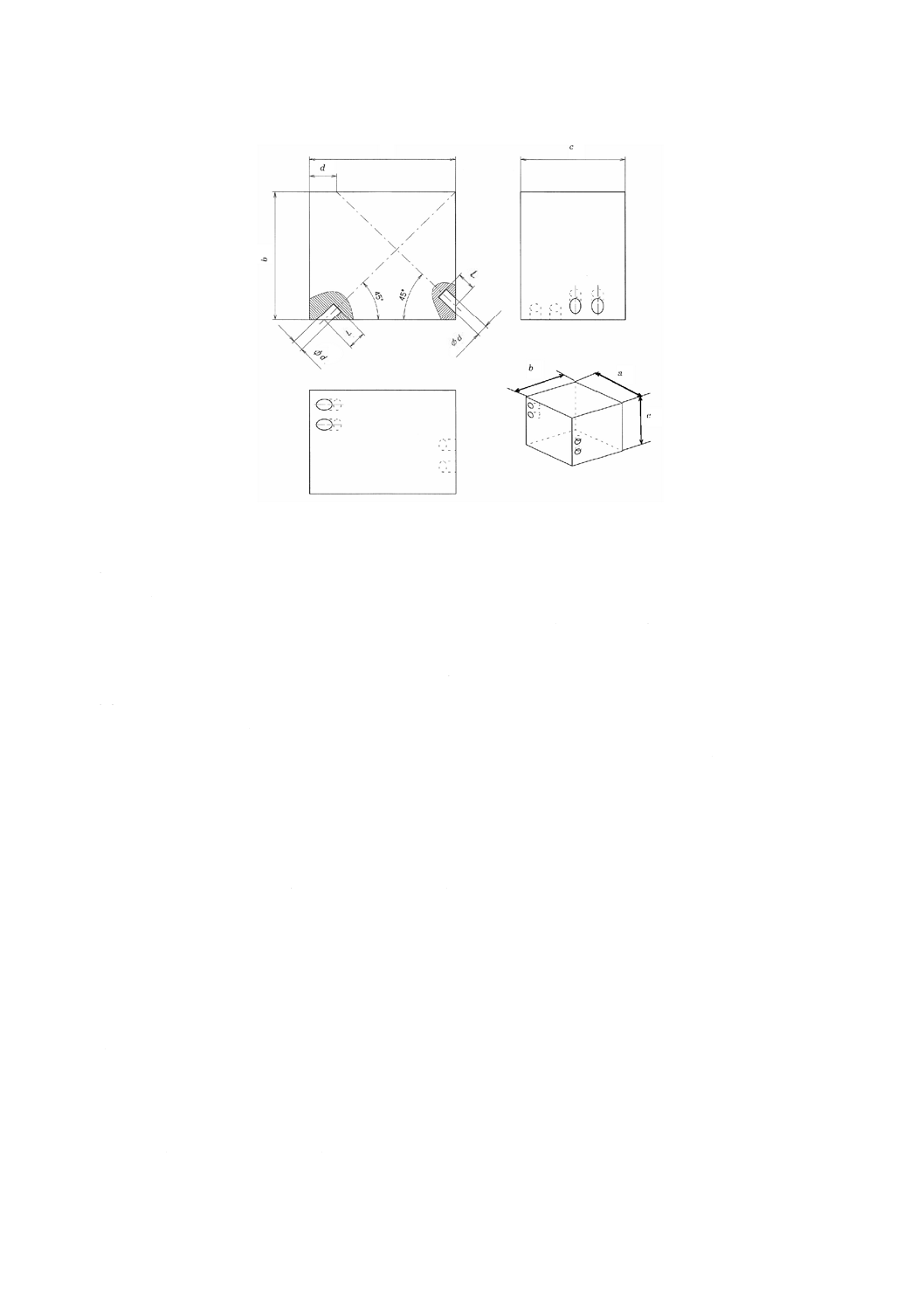

d) RB-L形試験片 RB-L形試験片は,垂直及び斜め入射におけるコーナ(試験体角部)入射の影響によ

る補正測定用の試験片である。形状は,附属書1図4に示す直方体で,その寸法,並びに反射源及び

そのビーム路程を附属書1表4に示す。

なお,反射源は,それぞれ2個以上とし,そのうちの検出強度の小さいものを使用する。

附属書1表 4 RB-L形試験片の寸法,並びに反射源及びそのビーム路程

単位 mm

対比試験片名

寸法

反射源:45°傾き検出対象

きず相当の平底穴

コーナから

の距離

d

ビーム路程

a

b

c

φd

L

個数

RB-L

100

90

50以上

相当直径

14

2以上

0

93

相当直径

14

2以上

20

107

14

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図 4 RB-L形試験片の形状及び寸法

2. 試験体上下面からの入射用測定方法

2.1

ビーム軸入射点 ビーム軸入射点は,探触子の幾何学的中心軸の延長線と試験体との交点とする。

2.2

距離振幅補償方法 各ビーム路程のRB-F形試験片を用い,複数の検出対象きず相当の平底穴に対し

最大エコー高さを2軸首振り走査によって測定し,エコー高さが最も低いものが基準エコー高さと同じに

なるようゲイン調整することによって,距離振幅補償を行う。

2.3

見かけのビーム幅測定方法 見かけのビーム幅の測定方法は,次による。

a) 見かけの面方向ビーム幅 各ビーム路程のRB-F形試験片において,2軸首振り走査を行い検出きず相

当の平底穴の最大エコー高さが得られた位置を基準として左右走査を行い,一次探傷ビーム幅及び二

次探傷ビーム幅に対応する強度低下時の移動距離を求める。得られた全ビーム路程の中の最小移動距

離を見かけの面方向ビーム幅とする。

b) 見かけの角度方向ビーム幅 角度方向ビーム幅(ビーム拡がり角)については,各ビーム路程のRB-F

形試験片の入射角i1を変化させて面走査を行い,検出きず相当の平底穴の最大エコー高さのプロファ

イルを作成し,一次探傷ビーム幅及び二次探傷ビーム幅に対応する強度低下時の角度の振り幅を求め

る。得られた全ビーム路程の中の最小振り角を見かけの角度方向ビーム幅とする。

3. 試験体側面からの入射用測定方法

3.1

ビーム軸入射点 探触子の幾何学的中心軸の延長線と試験体との交点をビーム軸入射点とする。

3.2

見かけのビーム幅測定方法 見かけのビーム幅の測定方法は,次による。

a) 見かけの面方向ビーム幅 附属書1の2.3の試験体上下面からの入射で得られた面方向ビーム幅を試

験体側面からの入射における見かけの面方向ビーム幅とみなす。

b) 見かけの角度方向ビーム幅 各ビーム路程のRB-G形試験片を用い,オフセットoffを0 mmを中心に

変化させて面走査を行い,検出対象きず相当の平底穴の最大エコー高さのプロファイルを作成し,一

次探傷ビーム幅及び二次探傷ビーム幅に対応する強度低下時の角度の振り幅を求める。得られた全ビ

15

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーム路程の中の最小振り角を見かけの角度方向ビーム幅とする。

4. 探傷感度補正測定方法

4.1

入射面補正 最大ビーム路程のRB-F形試験片及びRB-G形試験片を用いて,垂直入射における平面

及び曲面の感度差を測定し,入射面感度差ΔGpとして求める。

4.2

入射角補正 RB-H形試験片を用いて,幾何学的に求めた屈折角条件における横穴の最大エコー高さ

を求め,その位置で横穴軸方向に走査し,最大エコー高さを求める。各反射源のエコー高さ及びビーム路

程から,その入射角における距離振幅特性を求める。その距離振幅特性を同様に求めた垂直入射における

距離振幅特性と比較し,その入射角における入射角補正ΔGθを求める。この入射角それぞれにおける補正

量は,必要ビーム路程すべてに適用できる単一の補正量とするが,入射角が大きく補正量が大きい場合,

ビーム路程を幾つかの区間に区切ってその区間ごとに設定してもよい。

4.3

コーナ入射補正 RB-L形試験片を用い,45°入射におけるコーナ入射時と探傷面内部入射時との感

度差を測定し,コーナ入射補正ΔGcとして求める。

5. 全方位探傷確認方法

5.1

屈折角 RB-H形試験片の側面からの入射を用いて,不感帯との境界位置にある反射源の検出を確認

し,そのときの最大及び最小屈折角を求め,設定条件を満たしているか確認する。

5.2

ビーム路程 RB-H形試験片の側面からの入射を用いて,不感帯との境界位置にある反射源の検出を

確認し,そのときの最大及び最小ビーム路程を求め,設定条件を満たしているか確認する。

5.3

不感帯 RB-H形試験片の側面からの入射を用いて,不感帯との境界位置にある反射源の検出を確認

する。

16

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)黒鉛素材の超音波伝搬特性試験方法

序文 この附属書は,黒鉛素材の超音波伝搬特性試験方法について規定する。

1. 超音波伝搬特性試験の概要

1.1

超音波伝搬特性試験の目的 黒鉛素材には伝搬する超音波ビームに波頭の揺らぎが見られるので,

試験体ごとに音速及び減衰特性を測定し,幾何学的屈折角の設定及び対比試験片で設定した基準感度の補

正を行う。

1.2

超音波伝搬特性試験の実施時期 超音波自動探傷試験の前に実施する。

1.3

超音波伝搬特性試験の内容 超音波伝搬特性試験の内容は,次による。

a) 底面エコー監視試験 超音波伝搬特性試験の最初に行う試験で,見かけの減衰が小さな部位と大きな

部位とを選別し,基準反射源となる平底穴加工位置を特定するため行う試験。このとき,複数の底面

エコーの伝搬時間から試験体の音速の平均値を求める。

b) 見かけの減衰補正率測定試験 超音波伝搬特性試験において平底穴加工後に行う試験で,基準感度を

補正するために底面エコー監視試験後に加工された平底穴のエコー高さを2軸首振り走査によって測

定する試験。このとき,複数の平底穴の最大エコー高さを2軸首振り走査を行うことで測定し,その

エコー高さの最小値を基準とし,その伝搬距離から見かけの減衰補正率αを求める。

2. 底面エコー監視試験方法

2.1

試験体 試験体は,探傷試験体より高さが15 mm高い円柱形状とする。

2.2

超音波探傷装置 測定に用いる探触子及び探触子の水距離,探傷器,並びに走査装置は,探傷試験

に用いるものと同じもので同じ条件を用いる。

2.3

底面エコー監視測定方法 底面エコー監視測定方法は,次による。

a) 走査方法 試験体上下面はY−Z走査,及び試験体側面はR−Z走査で行う。

b) 走査ピッチ Y方向0.5 mm,Z方向0.5 mm,及びR方向0.2°ピッチとする。

c) 測定感度 最大底面エコー高さが100 %となる感度で測定を行う。

2.4

底面エコー監視表示方法及び記録 底面エコー高さのCスコープ図形を表示し,これを記録する。

2.5

音速分布測定方法 試験体上下面及び試験体側面に広く分布したそれぞれ16点及び20点の測定点

を定め,それぞれの点において表面エコーと底面エコーとの伝搬時間差を1 μs以下の分解能で測定し,試

験体直径又は高さ(伝搬距離)から音速を求める。

2.6

音速記録 各位置における音速(36点)を基に,試験体の平均音速を求める。

3. 見かけの減衰補正率測定方法

3.1

試験体 試験体は,探傷試験体より高さが15 mm大きな円柱形状とする。試験体の底端部には,底

面エコー監視試験で得られた底面エコー高さのCスコープ図形から,エコー高さの最大位置1か所,エコ

ー高さの最小位置1か所,エコー高さの低い位置1か所以上に,検出対象きず相当の平底穴(長さ10 mm)

を加工する。

3.2

超音波探傷装置 測定に用いる探触子及び探触子の水距離,探傷器,並びに走査装置は,探傷試験

に用いるものと同じもので同じ条件を用いる。

17

Z 2356:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

測定方法 各反射源の最大エコー高さを2軸首振り走査によって求める。

3.4

記録 各位置における,最大エコー高さ及びビーム路程を記録する。

3.5

見かけの減衰補正率α 見かけの減衰補正率は,探傷感度の設定を行うときに,監視範囲の最大ビ

ーム路程による補正を行うときに用いる。見かけの減衰補正率α(dB/mm)は,式(1)及び式(2)によって求め

る。

α=

∆G

2(c−10) ············································································· (1)

∆G=−GFmax−GTmin

································································ (2)

ここに,

c: 試験体高さ (mm)

GFmax: RB-F形対比試験片の最大ビーム路程の検出対象きず相当

の平底穴のうち最大エコ−高さが最も高いものについて

表示器目盛りの80%に調整したときの探傷器の感度 (dB)

GTmax: 試験体の検出対象きず相当の平底穴のうち最大エコー高

さが最も低いものについて表示器目盛りの80%に調整し

たときの探傷器の感度 (dB)