2

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

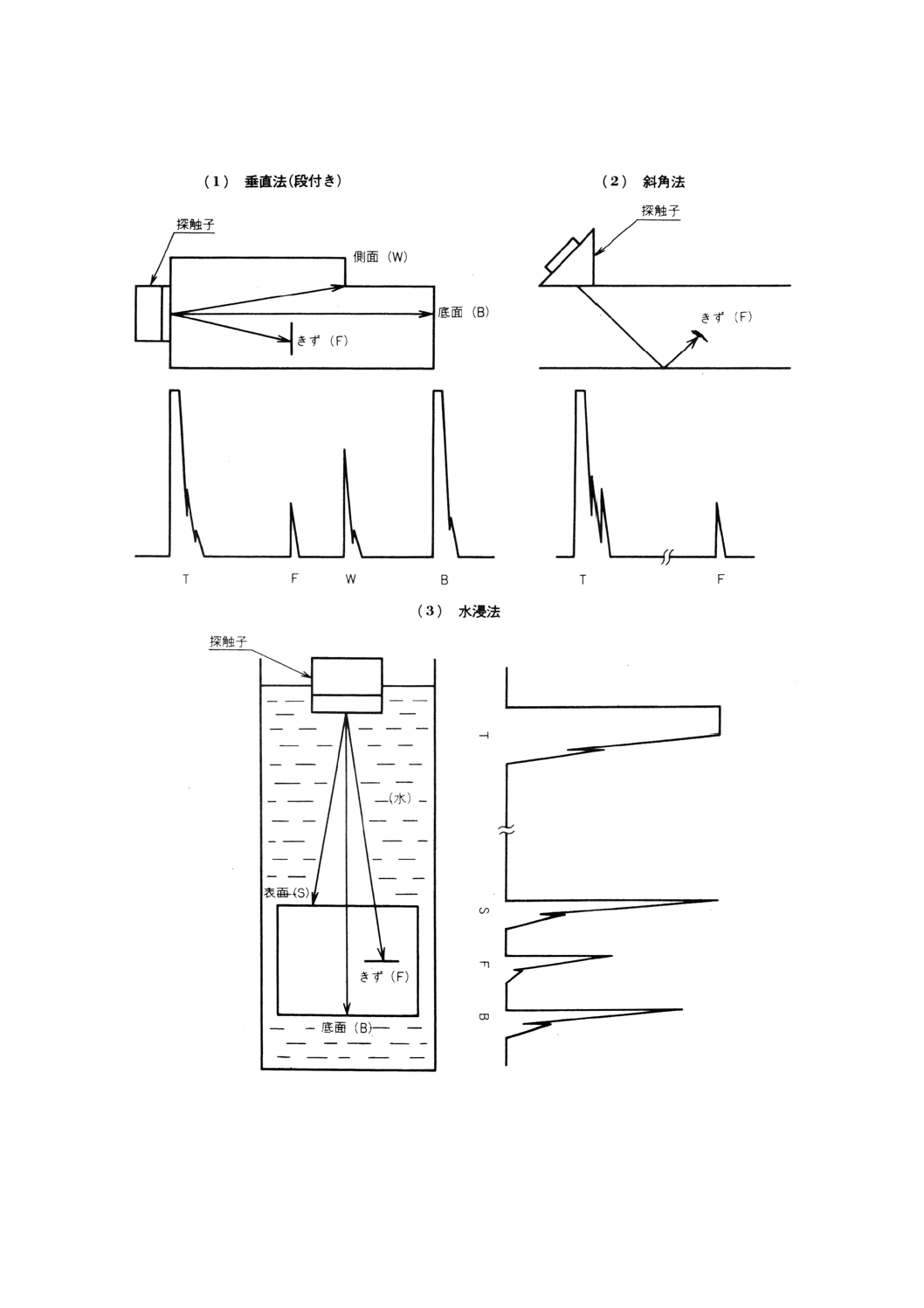

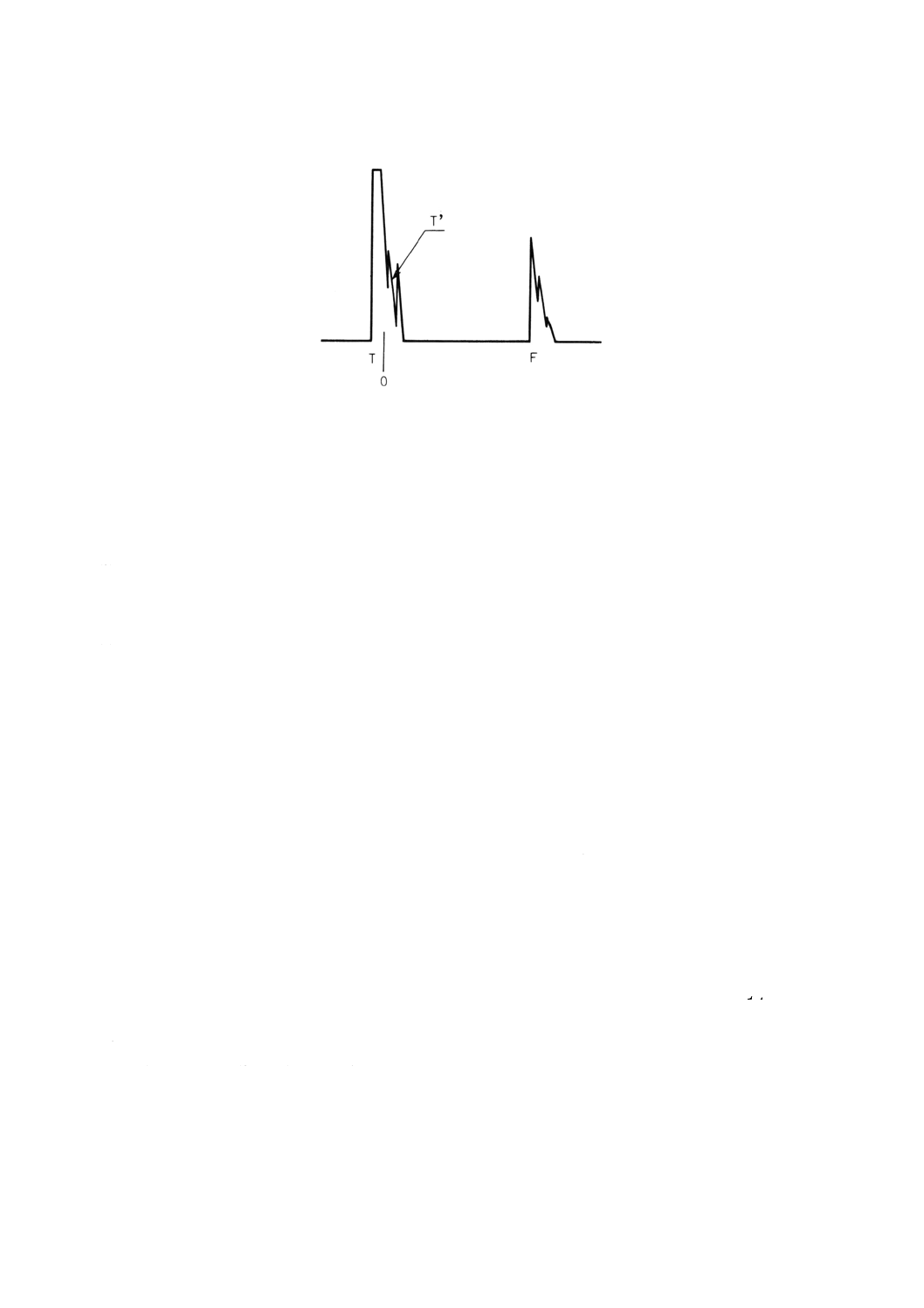

図1 探傷図形の基本記号

3.2

付帯記号 付帯記号は,次による。

(1) 識別符号 同一の基本記号を用いて表示しなければならないエコーについて,反射源が2個以上ある

場合には,図2(きずが2個の場合を示す。)に示す基本記号の右下にa,b,c,……の英小文字を付

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2344-1993

金属材料のパルス反射法による

超音波探傷試験方法通則

General rule of ultrasonic testing of

metals by pulse echo technique

1. 適用範囲 この規格は,パルス反射法による基本表示(Aスコープ表示)方式で,金属材料の不健全

部を検出し評価する超音波探傷試験(以下,試験という。)の一般事項について規定する。

備考 この規格の引用規格を,次に示す。

JIS Z 2300 非破壊試験用語

JIS Z 2345 超音波探傷用標準試験片

JIS Z 2350 超音波探触子の性能測定方法

JIS Z 2352 超音波探傷装置の性能測定方法

JIS Z 2354 超音波パルス反射法による固体の超音波減衰係数の測定方法

2. 用語の定義 この規格に用いる主な用語の定義は,JIS Z 2300による。

3. 探傷図形の表示

3.1

基本記号 探傷図形を表す基本記号は,次のとおりとし,その例を図1に示す。

T : 送信パルス

F : きずエコー

B : 底面エコー(端面エコー)

S : 表面エコー(水浸法など)

W : 側面エコー

2

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 探傷図形の基本記号

3.2

付帯記号 付帯記号は,次による。

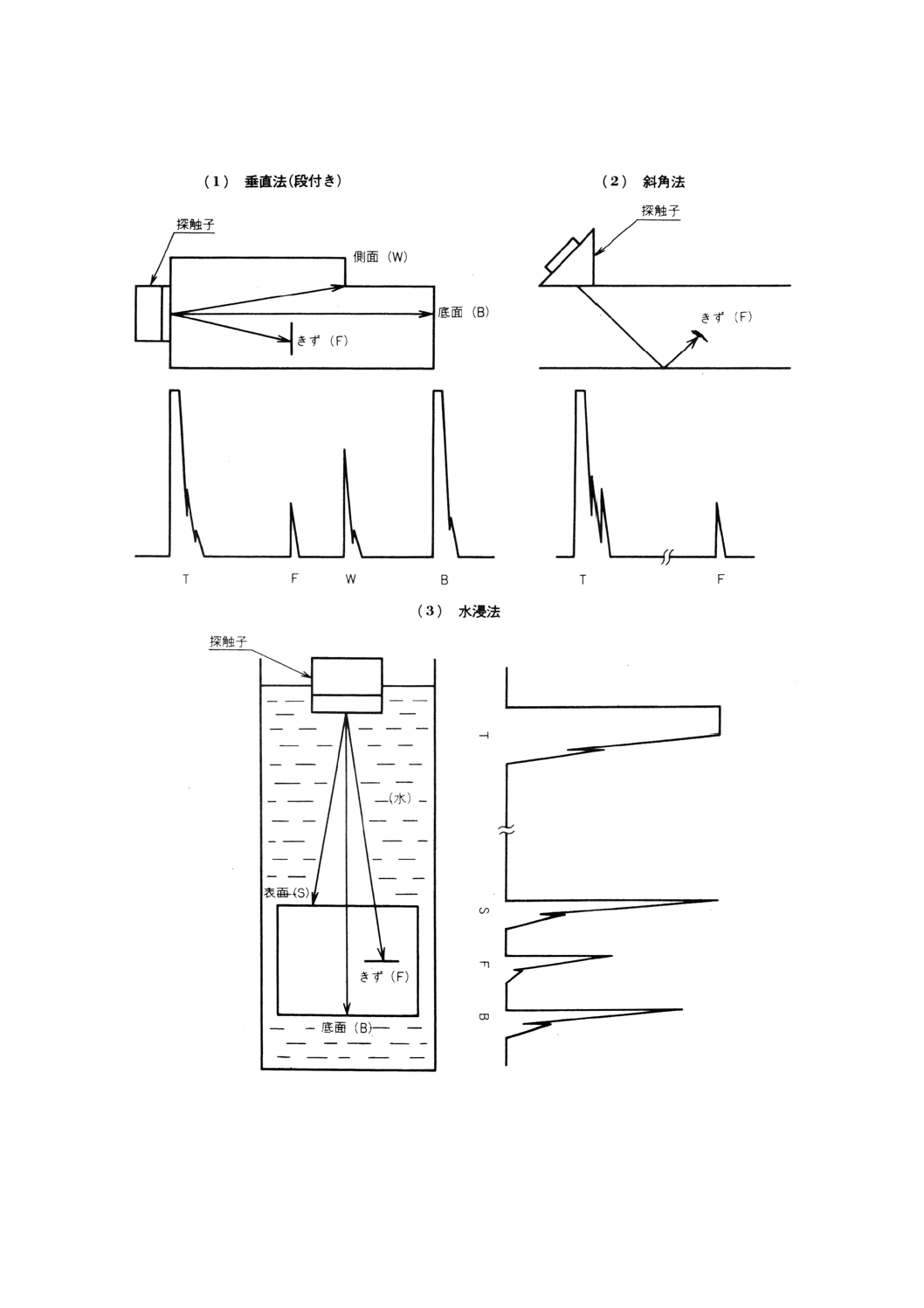

(1) 識別符号 同一の基本記号を用いて表示しなければならないエコーについて,反射源が2個以上ある

場合には,図2(きずが2個の場合を示す。)に示す基本記号の右下にa,b,c,……の英小文字を付

3

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

けて区別する。

図2 基本記号で表示しなければならないエコーの反射源が2個以上ある場合の記号表示

(2) 多重反射の記号 多重反射図形において,同一の反射源からのエコーを区別する必要がある場合には,

図3(底面反射4回の場合を示す。)のように基本記号の右下に1,2,……,nの記号を付けて区別す

る。

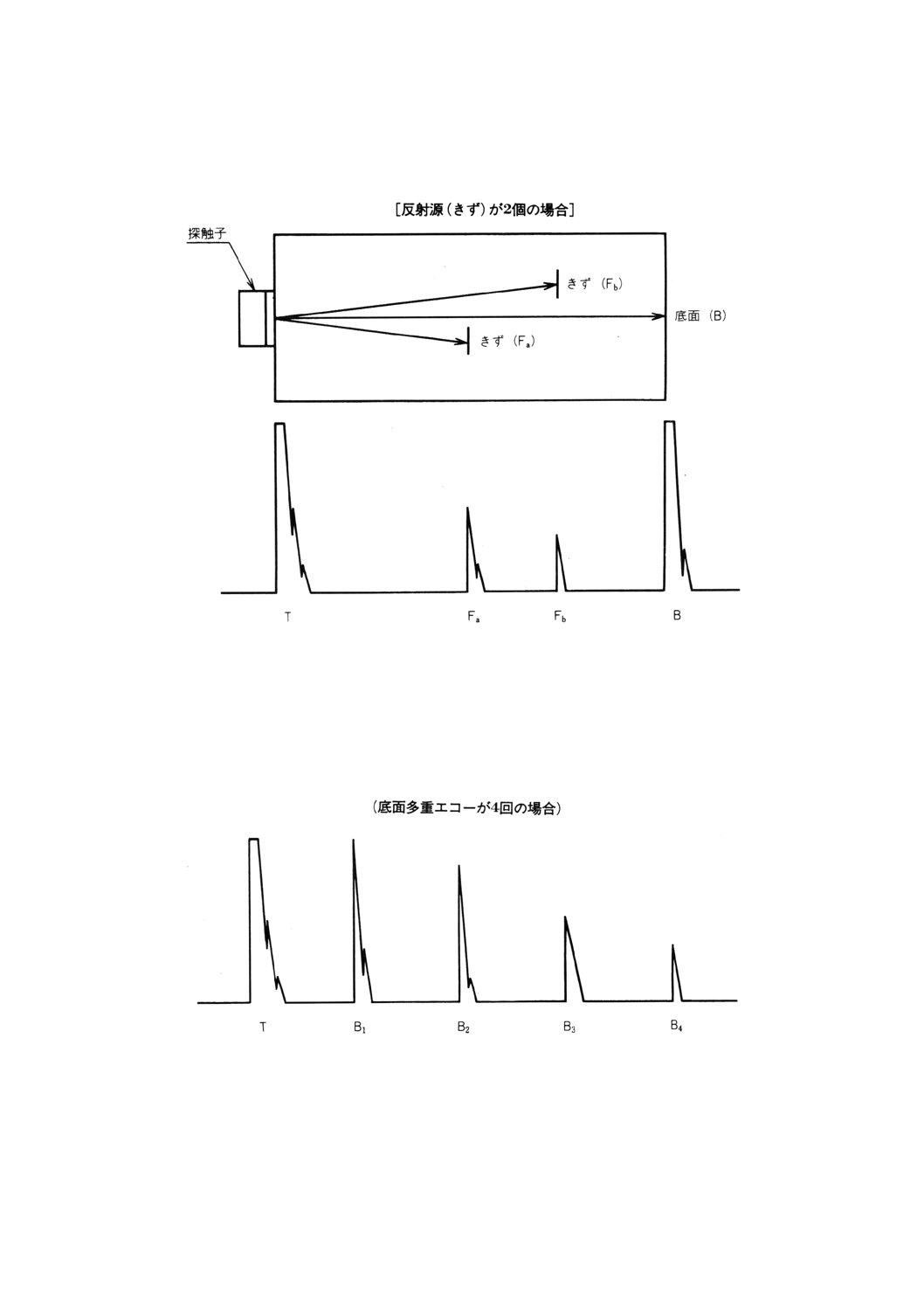

また,板及び条などの垂直探傷では,同一のきずによるエコーの記号を,図4に示すように表示す

ることができる。

図3 同一の反射源からの多重エコーを基本記号で表示する場合の記号表示

4

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 板及び条などの探傷図形における同一きずからの多重エコーの記号表示

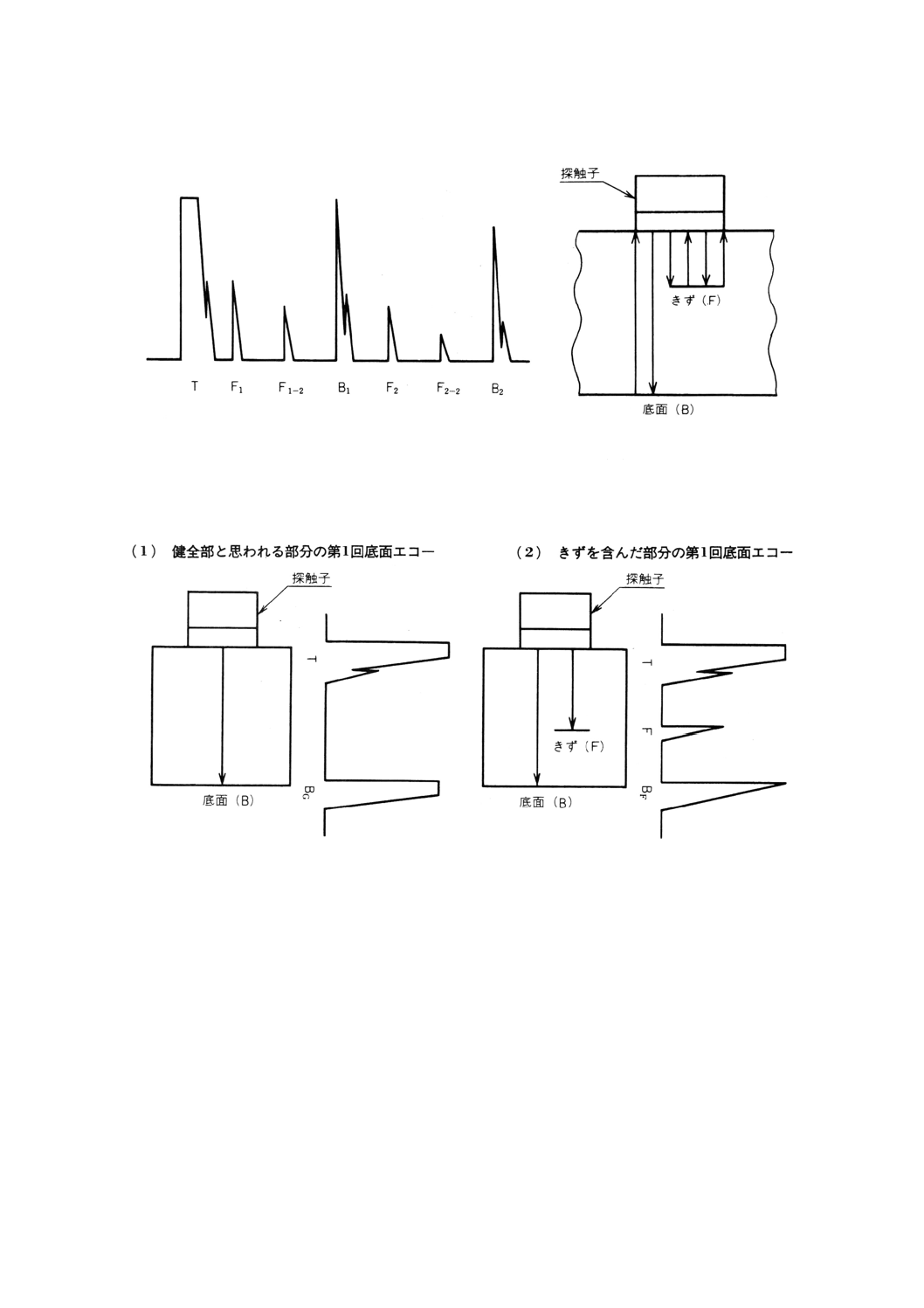

(3) 底面エコーの記号 基本表示の探傷図形において,底面エコーを区別する必要がある場合には,図5

に示すように,試験体の健全部と思われる部分の第1回底面エコー (B1) をBG,きずを含んだ部分の

第1回底面エコー (B1) をBFとする。

図5 底面エコーの記号

(4) 遅れエコーの記号 同一の反射源からのエコーの経路が異なるために,途中で振動様式の変換などの

ために遅れて到着したものには,基本記号の右上にʼ,ʼʼ,ʼʼʼを付けて区別する。送信パルスの遅れに

も用いる。

(5) くさび内エコーの記号 斜角探触子のくさび内エコー群などは,図6に示すようにTʼと表示する。

なお,時間軸上における超音波ビーム軸の入射点を0と表示する。

5

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 くさび内エコーの記号表示

(6) 板波の記号 周波数と板厚によって決まる板波の振動様式のうち,対称モードはS,非対称モードは

Aで,基本モードはそれぞれS0,A0で表し,高次のモードは,S1,S2,S3,……及びA1,A2,A3,…

…と表示する。

4. 指定事項 試験に関しては,次の事項を指定する。

(1) 試験の方法

(2) 超音波探傷器の性能

(3) 探触子の種類と性能

(4) 関連規格など

(5) その他の必要事項

5. 試験技術者 試験を行う者は,必要な資格又はそれに相当する十分な知識,技能及び経験をもつもの

とする。

6. 超音波探傷装置の性能 超音波探傷装置の性能は,JIS Z 2352で測定し,試験の目的に適合したもの

とする。

なお,探触子の種類は,JIS Z 2350の中から試験の目的に適合したものを選定する。

参考 超音波探傷器の電気的性能の測定方法は,JIS Z 2351に規定する。

7. 探傷装置の点検

7.1

日常点検 日常点検は,超音波試験が正常に行われるかどうかを,探触子及び附属品を含めて実施

する。

7.2

定期点検 定期点検は,1年に1回以上定期的に行う。測定項目及び測定方法は,JIS Z 2352の5.

によって測定し,関連規格などで示される所定の性能が維持されていることを確認する。

7.3

特別点検 特別点検は,次の場合に行う。

(1) 性能にかかわる修理を行った場合。

(2) 特殊な環境下で使用し,異常と思われた場合。

(3) その他,特別に点検を行う必要があると判断された場合。

また,点検事項及びその方法は,7.2に準じる。

6

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 試験の方法

8.1

試験を行う時期 試験に当たっては,次のいずれかの適切な時期を選定する。

(1) きずの発生が予想される時期。例えば,鋳造,鍛造,圧延,熱処理,溶接などの製造工程の後及び他

の同種製品にきずが発見されたとき。

(2) 試験を実施しやすく,かつ,早い時期。例えば,粗仕上げ後,複雑な切削加工の前,表面が粗くなる

熱処理の前。

(3) きずを検出しやすい時期。例えば,減衰を少なくするような熱処理の後又は精密仕上げの後。

(4) 製品完成時(出荷前又は受入時)

(5) 定期点検時(使用開始時を含む)

(6) その他,試験の目的に適した時期。

8.2

探傷方法の選定 次の諸要因を考慮して選定する。

(1) 製品又は材料の種類,形状,製造方法から予想されるきずの種類,形状,存在位置及び分布状態

(2) 製品又は材料の形状,寸法及び表面状況

(3) 検出しなければならないきずの種類,形状,向き,大きさ及び存在位置

(4) 探傷する面及び範囲

(5) 要求する探傷精度(定量性)

(6) 探傷作業を行う場所(環境)

(7) その他,必要な事項

8.3

探傷方向及び探傷面

8.3.1

探傷方向及び探傷面 探傷方向及び探傷面は,検出しなければならないきずの種類,向きなどによ

って定める。

8.3.2

走査範囲 走査の範囲は,検出しなければならないきずの種類,向き,大きさ,位置及び材料使用

上におけるきずの影響度を考慮して決める。

走査は,試験体の種類,形状及び用途によって,次のいずれかを選定する。

(1) 全面連続

(2) ある面の範囲又は線上を連続

(3) 全面又は特定部分について間隔を置いた点

なお,全面と指定する場合には,探触子の走査間隔及び方向を明確にする。

8.3.3

走査方法 きずの見落しを防ぎ,きずを評価するために,探触子の走査方法として,左右走査及び

前後操作などを指定する。

8.3.4

走査速度 走査速度は,きずを検出できる速度とする。

8.4

周波数の選定 公称周波数の選定に当たっては,検出しなければならないきずの大きさ,必要とす

る近距離分解能又は遠距離分解能,きずの性状,探傷面の粗さ,減衰などを考慮して適切なものを選定す

る。

8.5

振動子の寸法及び屈折角の選定 振動子の寸法は,きずまでの距離,検出しなければならないきず

の大きさなどを考慮して定める。屈折角は,板厚又は管の肉厚と外径との比,開先形状などを考慮して適

切なものを選定する。

8.6

探傷面の状態 探傷面は,平滑で,超音波の入射を妨げるようなものが付着していてはならない。

この面に,スパッタ,浮いたスケール,超音波の伝達を妨げるような著しいさび,塗料などの異物が存在

する場合にはこれらを除去する。

7

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,面が粗いときは,状況に応じて適切な仕上げを行う。

8.7

音響結合方法及び接触媒質

8.7.1

音響結合方法 音響結合の方法は,試験の目的に応じ,次の方法から選定する。

(1) 直接接触法

(2) 水浸法

(3) 局部水浸法

8.7.2

接触媒質 直接接触法に用いる接触媒質は,次のものから選定する。

(1) 各種液体(水,油,グリセリンなど)

(2) 各種糊状のもの

(3) ゲル状のもの(プラスチックゲルなど)

8.8

超音波探傷器の調整 超音波探傷器の調整は,実際に使用する超音波探傷器と探触子とを組み合わ

せ,電源スイッチを入れてから5分以上経過した後に行う。

8.8.1

感度の調整 感度を調整する方式は,次の中から選定する。

(1) 試験片方式

(2) 底面エコー方式

(3) その他試験の目的に適した方法

なお,感度の確認は,試験の前後だけではなく,中間にも必要に応じて行う。

8.8.2

感度補正 感度の調整に用いた標準試験片又は対比試験片,試験体の曲率・表面の性状,減衰など

の要因によって,試験の結果に差異を及ぼすことが予想される場合は,垂直法では底面多重エコー,斜角

法ではV走査などを用いてそれらの差異を測定する。測定の結果に基づいて,感度補正が必要と判断され

た場合は,この測定値を用いて感度補正を行う。

8.8.3

測定範囲及びゲートの選定 測定範囲及びゲートの選定は,次の要因を考慮して定める。

(1) 垂直法では,きずを検出しようとする範囲又は表示器に表示する底面多重エコーの回数。

(2) 斜角法では,屈折角及び試験体の厚さから,作図又は計算によってきずの見落しが生じない範囲。

(3) ゲートを用いる場合は,これらの測定範囲内で試験の目的に応じてゲートの位置を定める。

8.8.4

リジェクション 試験に際しては,原則としてリジェクションは使用しない。

8.8.5

パルス繰返し周波数 パルス繰返し周波数は,次の要因を考慮して決める。

(1) 走査速度が速い場合には,きずの見落しがないように高くすること。

(2) 減衰の少ない試験体の場合には,残留エコーによる誤った判断を下すことがないように必要以上に高

くしないこと。

8.8.6

距離振幅補償 きずからのエコーの高さによって,その大きさを推定するために電子的に振幅補償

をする場合は,種々の位置に縦穴又は横穴などの反射源を設けた対比試験片などによって試験の目的に適

した調整を行う。

8.8.7

エコー高さ区分線の設定 距離振幅特性曲線を用いてきずを評価するためのエコー高さ区分線は,

実際に使用する超音波探傷器と探触子との組合せを用いて設定する。

8.9

エコー高さ及び位置の測定並びに記録方法

8.9.1

エコー高さ及び位置の測定 エコー高さ及び位置の測定は,次のいずれかによる。

(1) エコー高さは,探傷図形上のエコーのうち,指定されたエコーの最も高い部分を,表示器の縦軸目盛

で読み取る。ただし,指定されたエコーの最も高い部分を,デジタル表示器上に数値に表示する機能

をもつ超音波探傷器では,その表示器の表示値を用いてもよい。

8

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) エコーの位置は,探傷図形上のエコーのうち,指定されたエコーの立ち上がり部分を,表示器の横軸

目盛で読み取る。ただし,指定されたエコーの立ち上がり部分又は最も高い部分の位置を,デジタル

表示器上に数値で表示する機能をもつ超音波探傷器では,その表示器の表示値を用いてもよい。

8.9.2

エコー高さ及び位置の記録

(1) エコー高さは,次のいずれかの方法で記録する。

(a) 表示器目盛のフルスケールに対する百分率 (%)。

(b) あらかじめ設定した基準線又は特定エコー高さとの比のデシベル (dB) 値。

(c) あらかじめ設定した“エコー高さを区分する領域”の符号。

(2) エコーの位置は,原則として,探傷図形上の入射点からの距離 (mm) で記録する。

8.10 きずの寸法の測定

8.10.1 きずの指示長さ きずの指示長さの測定には,次に示す方法の中から選定する。

(1) 最大のエコー高さの21 (−6dB) を超える範囲の探触子の移動距離。

(2) きずのエコー高さが,あらかじめ定めたレベルを超える範囲の探触子の移動距離。

(3) その他の適切な方法

8.10.2 きずの指示高さ きずの指示高さを測定する場合は,探触子を走査し,計算又は図表によって求め

る。

8.10.3 等価欠陥直径 等価欠陥直径は,きずを超音波ビームの中心軸に直交する円形平面きずと仮定して,

エコーの高さ,エコーの位置とJIS Z 2350の5.で測定した探触子の試験周波数,JIS Z 2350の7.で測定し

た有効寸法及び試験体の減衰特性をJIS Z 2354で測定し,その値を考慮して,DGS線図又は計算によって

求める。

8.11 きずの位置の記録 きずの位置は,次のいずれかで記録する。

(1) 最大エコー高さを示す位置

(2) きずの指示長さの中央又は端の位置

(3) その他,試験の目的に適した位置

9. 超音波試験結果の評価 超音波試験の結果を評価する場合は,次に示す項目を考慮して評価する。

(1) きずのエコー高さ

(2) 健全部の第1回底面エコー (B1) に対するきずエコー高さF1との比:F1/BG

(3) きずがある部分における第1回底面エコー (B1) に対するきずエコー高さF1との比:F1/BF

(4) 等価欠陥直径

(5) きずの指示長さ

(6) きずの指示高さ

(7) きずの広がり

(8) きずの位置

(9) 減衰(ある高さ以上の底面エコーの回数又は単位長さ当たりの減衰値で表示する。)

(10) (1)から(9)までの適当な項目の組合せ

また,この結果に応じて等級分類する場合は,同一試験体において2方向以上から探傷して,同一のも

のと思われるきずの等級分類が異なる場合は,下位の等級を採用する。

9

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 記録及び報告 試験結果の記録又は報告は,原則として,次の事項を含むものとする。ただし,試験

要領書などに具体的に示されている項目については,要領書を添付するか又は引用することによって,個々

の記録から除外してもよい。

(1) 試験日時

(2) 試験技術者名及び資格

(3) 試験器材

(a) 超音波探傷器の名称,形式及び製造番号

(b) 超音波探傷器の附属装置の名称,形式及び製造番号

(c) 探触子の名称,形式及び製造番号

(d) 探触子ケーブルの種類,形式及び長さ

(e) JIS Z 2345などで規定する標準試験片又は対比試験片の名称及び製造番号

(f) 音響結合方法及び接触媒質の種類

(g) 超音波探傷器の性能(JIS Z 2352によって測定した数値)及び前回実施の定期点検年月日

(h) 探触子の性能(JIS Z 2350によって測定した数値)

(i) 探触子の附属品の有無及び種類

(4) 試験体

(a) 試験体の種類,形状,寸法及び識別番号

(b) 試験体の熱処理状態

(c) 探傷面の状態及び手入れの状態

(5) 試験条件

(a) 試験仕様書又は関連規格

(b) 試験方法

(c) 探傷方向及び走査方法

(d) 使用した周波数

(e) 超音波探傷器の各つまみの調度

(f) 探傷感度

(g) 検出レベル

(h) 感度補正量

(6) 記録(きずの情報)

(a) きずがある部分の位置,寸法などの推定スケッチ

(b) きずのエコー高さ及び底面多重エコーの状態など

(c) 必要と思われる場合は,探傷図形など

(d) きずの位置及び範囲

(e) 最大エコー高さ

(f) きずの指示長さ

(g) きずの評価結果

(7) その他,参考となる事項

関連規格 JIS Z 2351 超音波探傷器の電気的性能測定方法

10

Z 2344-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

丹 羽 登

千葉工業大学

(幹事)

羽田野 甫

東京理科大学

(幹事)

福 原 熙 明

金属材料技術研究所

(幹事)

佐々木 荘 二

日立建機株式会社

(幹事)

西 海 秀 夫

株式会社帝通電子研究所

(幹事)

八 木 健

株式会社トキメック

服 部 幹 雄

工業技術院標準部

松 山 宏

三菱電機株式会社

岡 賢 治

株式会社検査技術研究所

星 野 充 宏

ジャパンプローブ株式会社

山 崎 利 一

日本鋼管株式会社

藤 田 米 男

日鉄テクノス株式会社

菊 地 晋 一

株式会社オリエンテック

堀 部 信 義

アイ・シー・ティー株式会社

寺 田 邦 男

日本検査コンサルタント株式会社

村 山 章

日本鋼管株式会社

岸 上 守 孝

財団法人発電設備技術検査協会

立 川 克 美

千葉県機械金属試験場

守 井 隆 史

社団法人日本鉄鋼協会

高 沖 亮

社団法人非破壊検査振興協会

(事務局)

加 藤 和 彦

社団法人日本非破壊検査協会