Z 2343-2:2017 (ISO 3452-2:2013)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 分類······························································································································· 2

4.1 探傷剤 ························································································································· 2

4.2 感度レベル ··················································································································· 3

5 探傷剤の試験 ··················································································································· 3

5.1 技術者 ························································································································· 3

5.2 試験の種類 ··················································································································· 4

5.3 報告 ···························································································································· 4

5.4 要求される試験 ············································································································· 4

6 試験方法及び要求事項 ······································································································· 6

6.1 外観 ···························································································································· 6

6.2 浸透探傷システムの感度 ································································································· 6

6.3 密度 ··························································································································· 11

6.4 粘度 ··························································································································· 11

6.5 引火点 ························································································································ 11

6.6 洗浄性(方法A 浸透液) ······························································································· 11

6.7 蛍光光度 ····················································································································· 11

6.8 紫外線安定性 ··············································································································· 12

6.9 熱安定性 ····················································································································· 12

6.10 水分許容性 ················································································································· 12

6.11 腐食性 ······················································································································· 13

6.12 硫黄及びハロゲン含有量(低ハロゲン,低硫黄用探傷剤) ·················································· 16

6.13 蒸発残さ/固形分の含有量 ···························································································· 16

6.14 浸透液含有量 ·············································································································· 17

6.15 現像剤の性能 ·············································································································· 17

6.16 再分散性 ···················································································································· 17

6.17 溶媒の濃度 ················································································································· 17

6.18 製品性能(加圧式容器) ······························································································· 17

6.19 粒度分布 ···················································································································· 17

6.20 水分含有量 ················································································································· 18

7 包装及びラベル表示 ········································································································· 18

附属書A(規定)蛍光光度の比較 ··························································································· 19

Z 2343-2:2017 (ISO 3452-2:2013) 目次

(2)

ページ

附属書B(参考)蛍光浸透指示模様の視認性を決めるための装置 ·················································· 20

参考文献 ···························································································································· 21

Z 2343-2:2017 (ISO 3452-2:2013)

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

非破壊検査協会(JSNDI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS Z 2343-2:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2343の規格群には,次に示す部編成がある。

JIS Z 2343-1 第1部:一般通則:浸透探傷試験方法及び浸透指示模様の分類

JIS Z 2343-2 第2部:浸透探傷剤の試験

JIS Z 2343-3 第3部:対比試験片

JIS Z 2343-4 第4部:装置

JIS Z 2343-5 第5部:50 ℃を超える温度での浸透探傷試験

JIS Z 2343-6 第6部:10 ℃より低い温度での浸透探傷試験

日本工業規格 JIS

Z 2343-2:2017

(ISO 3452-2:2013)

非破壊試験−浸透探傷試験−

第2部:浸透探傷剤の試験

Non-destructive testing-Penetrant testing-

Part 2: Testing of penetrant materials

序文

この規格は,2013年に第3版として発行されたISO 3452-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

警告 この規格で要求される浸透探傷剤の中には,有害物質,可燃性物質及び/又は揮発性の化学物

質を含むことがある。この観点から必要とする全ての対策を実施しなければならない。

健康,安全及び環境についての要求事項に関係のある全ての規制などを守らなければならな

い。

1

適用範囲

この規格は,JIS Z 2343-1に規定する浸透探傷試験に使用する浸透探傷剤(以下,探傷剤という。)に対

する形式試験及びロット試験についての技術的要求事項及び試験手順について規定する。この規格は

10 ℃〜50 ℃の温度範囲について適用する。JIS Z 2343-5及びJIS Z 2343-6の追加試験は,この温度範囲

外について規定している。

現場における探傷剤の管理試験の適用及びその方法は,JIS Z 2343-1に詳述されている。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3452-2:2013,Non-destructive testing−Penetrant testing−Part 2: Testing of penetrant materials

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0415 鋼及び鋼製品−検査文書

注記 対応国際規格:ISO 10474,Steel and steel products−Inspection documents(MOD)

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management systems−Requirements(IDT)

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

2

Z 2343-2:2017 (ISO 3452-2:2013)

注記 対応国際規格:ISO/IEC 17025,General requirements for the competence of testing and calibration

laboratories(IDT)

JIS Z 2305 非破壊試験技術者の資格及び認証

注記 対応国際規格:ISO 9712,Non-destructive testing−Qualification and certification of NDT personnel

(MOD)

JIS Z 2323 非破壊試験−浸透探傷試験及び磁粉探傷試験−観察条件

注記 対応国際規格:ISO 3059,Non-destructive testing−Penetrant testing and magnetic particle testing

−Viewing conditions(IDT)

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

注記 対応国際規格:ISO 3452-1,Non-destructive testing−Penetrant testing−Part 1: General principles

(MOD)

JIS Z 2343-3 非破壊試験−浸透探傷試験−第3部:対比試験片

注記 対応国際規格:ISO 3452-3,Non-destructive testing−Penetrant testing−Part 3: Reference test

blocks(MOD)

JIS Z 2343-5 非破壊試験−浸透探傷試験−第5部:50 ℃を超える温度での浸透探傷試験

注記 対応国際規格:ISO 3452-5,Non-destructive testing−Penetrant testing−Part 5: Penetrant testing at

temperatures higher than 50 °C(IDT)

JIS Z 2343-6 非破壊試験−浸透探傷試験−第6部:10 ℃より低い温度での浸透探傷試験

注記 対応国際規格:ISO 3452-6,Non-destructive testing−Penetrant testing−Part 6: Penetrant testing at

temperatures lower than 10 °C(IDT)

ISO 12706,Non-destructive testing−Penetrant testing−Vocabulary

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 12706及びJIS Z 2343-1によるほか,次による。

3.1

ロット(batch)

均一な性能をもたせるために,1回の操作で製造し,かつ,個別の分類番号の記号を付与した探傷剤。

3.2

供試剤(candidate)

評価のために提供されるサンプル。

4

分類

4.1

探傷剤

探傷剤は,浸透液,余剰浸透液除去剤及び現像剤に分類される。さらに,浸透液はタイプ,除去剤は方

法,現像剤はフォームによってそれぞれ細分される(表1参照)。

3

Z 2343-2:2017 (ISO 3452-2:2013)

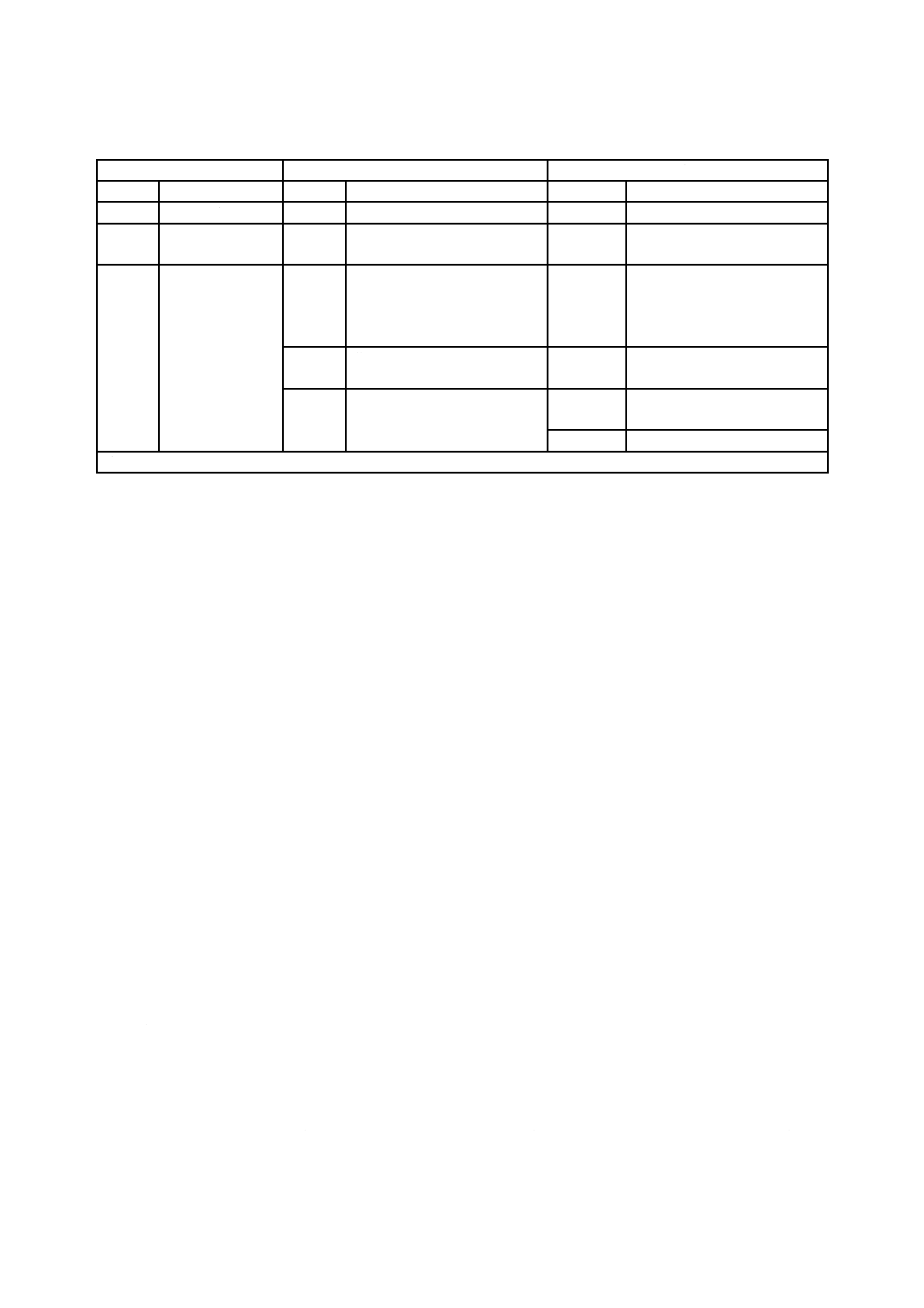

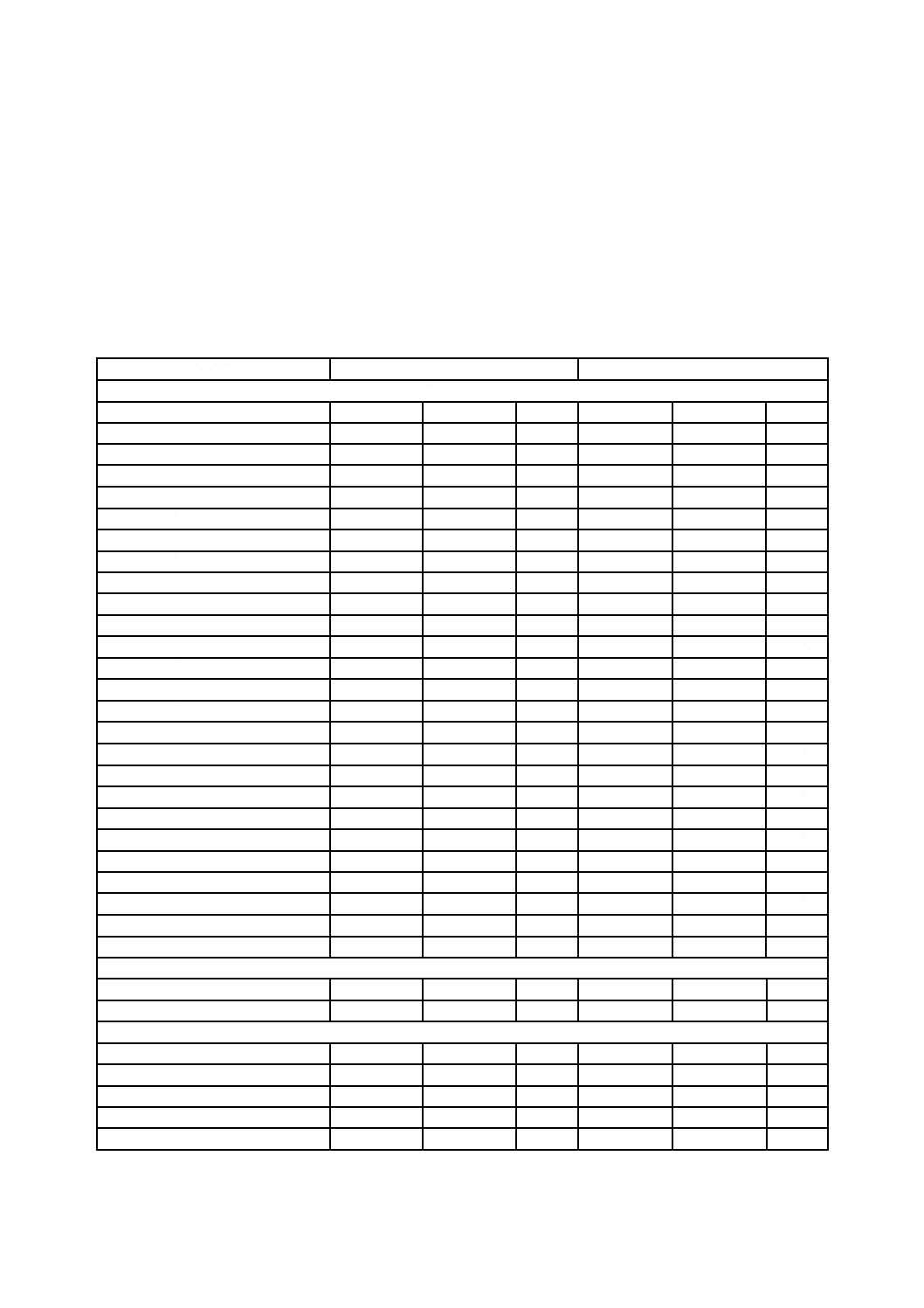

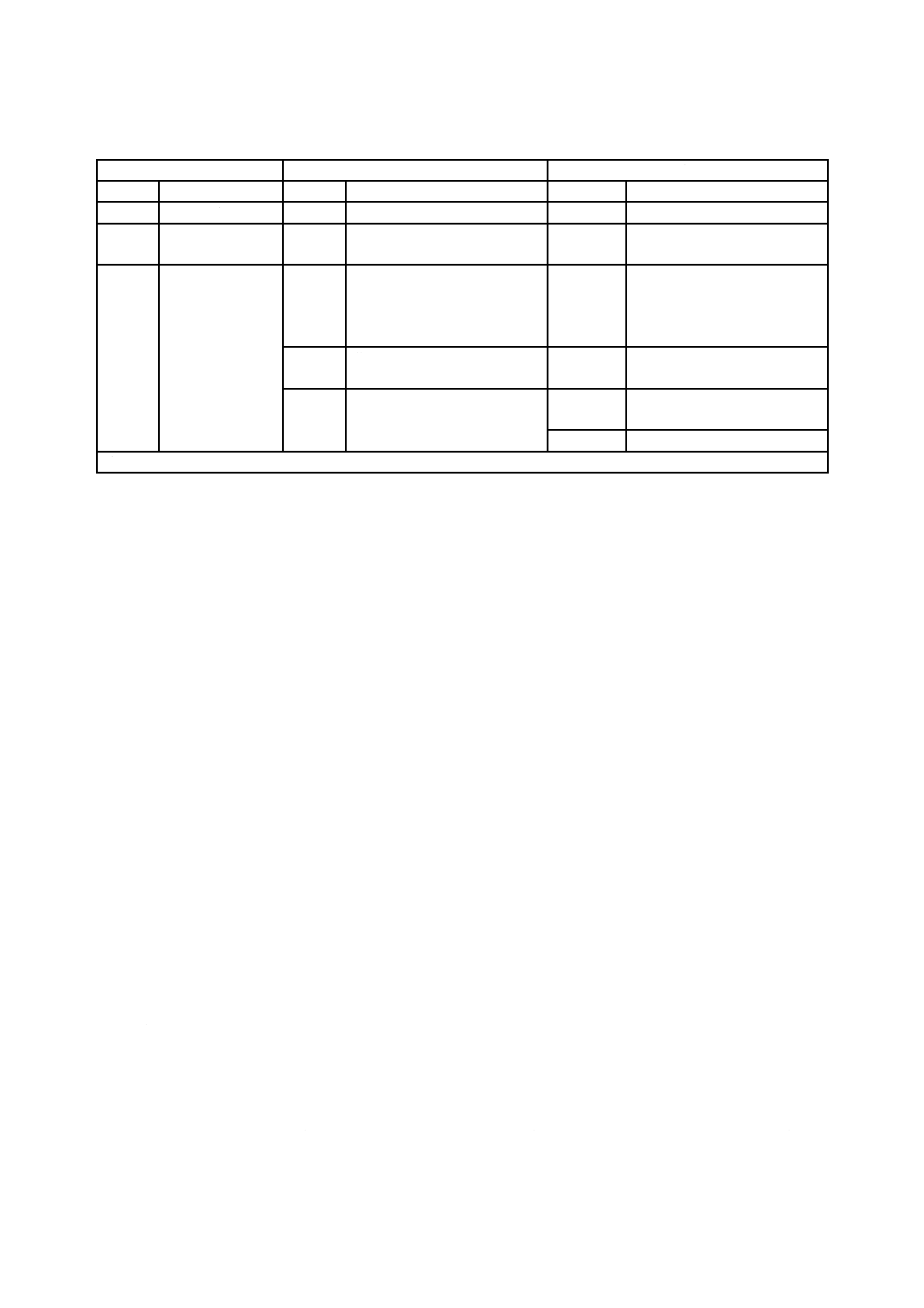

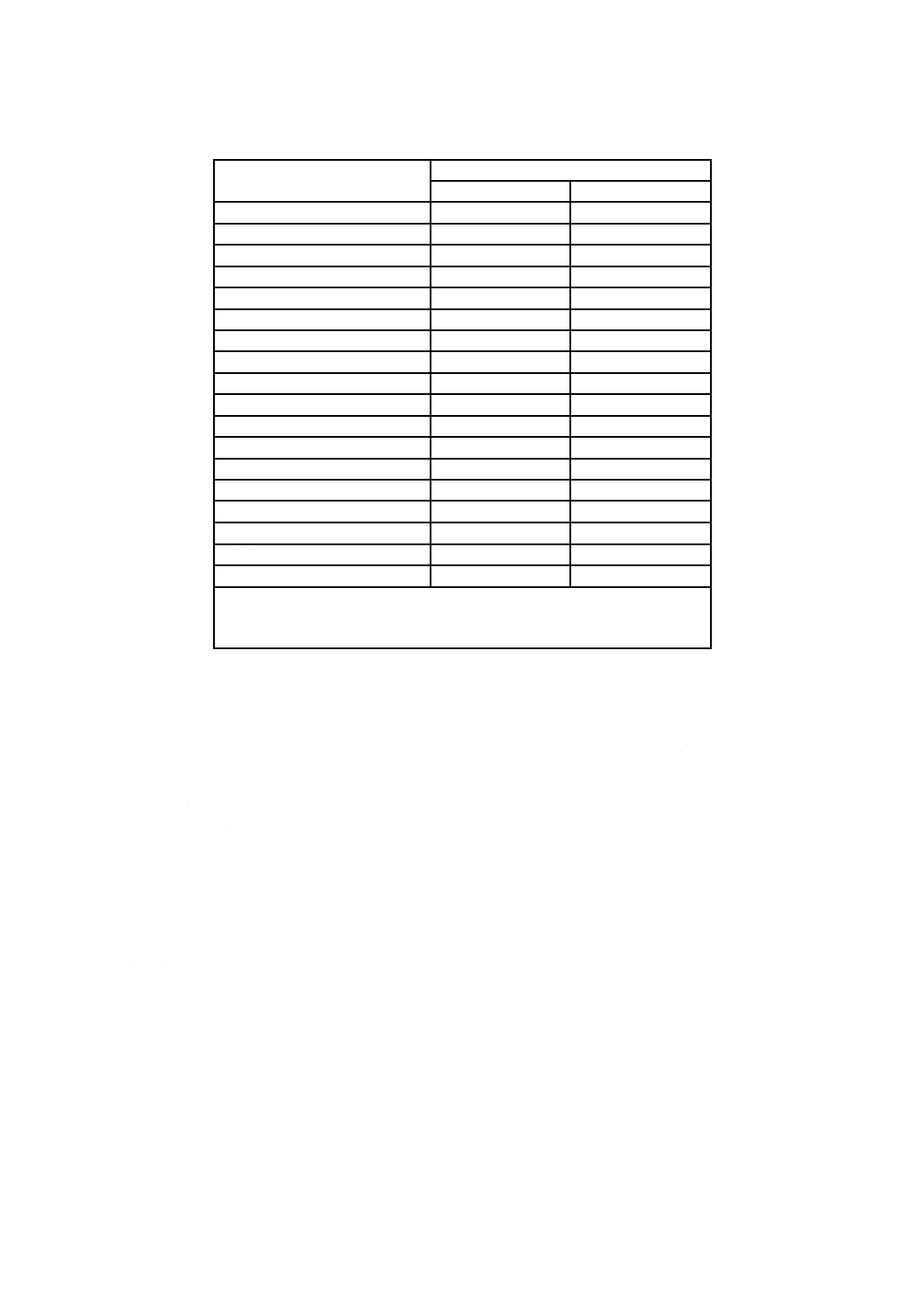

表1−探傷剤

浸透液

余剰浸透液除去剤

現像剤

タイプ

呼称

方法

呼称

フォーム

呼称

I

蛍光浸透液

A

水

a

乾式

II

染色浸透液

B

後乳化

油ベース乳化剤

b

水溶性湿式

III

二元性浸透液

(蛍光と染色と

の識別をもつ浸

透液)

C

有機溶剤(除去剤)

− クラス1 ハロゲン化

− クラス2 非ハロゲン化

− クラス3 特殊用途用

c

水懸濁性湿式

D

後乳化

水ベース乳化剤

d

有機溶剤ベース(タイプIの

速乾式)

E a)

水及び有機溶剤

e

有機溶剤ベース(タイプII及

びIIIの速乾式)

f

特殊用途用

注a) 方法Eは適用方法に関係する。方法Aに分類されている浸透液は,方法Eに分類されているともみなされる。

4.2

感度レベル

4.2.1

一般

感度レベルは,浸透液,余剰浸透液除去剤及び現像剤について個々に定義し,更に探傷剤の組合せごと

に定義する。

4.2.2

蛍光浸透液

蛍光浸透液の感度レベルは,基準探傷剤によって明確にされていなければならない。

− 感度レベル1/2(超低感度)

− 感度レベル1(低感度)

− 感度レベル2(普通感度)

− 感度レベル3(高感度)

− 感度レベル4(超高感度)

感度レベル1/2はタイプI方法Aだけに適用する。

4.2.3

染色浸透液

染色浸透液の感度レベルは,JIS Z 2343-3に規定するタイプ1対比試験片を使って決めなければならな

い。

− 感度レベル1(普通感度)

− 感度レベル2(高感度)

4.2.4

二元性浸透液

二元性浸透液は,感度レベルの区分をしない。分類は,染色浸透液として扱うことができる(4.2.3参照)。

5

探傷剤の試験

5.1

技術者

試験は適切な訓練を受け,かつ,資格をもつ技術者が実施しなければならない。可能であれば,試験は,

探傷剤製造業者の雇用者又は雇用者の代表者によって能力のあることが認められた技術者によって管理さ

れなければならない。適切な資格をもつことを示すために,技術者はJIS Z 2305又はそれと同等の資格シ

ステムで認証又は資格付けされた技術者が望ましい。技術者への作業許可証は手順書にのっとり雇用者に

4

Z 2343-2:2017 (ISO 3452-2:2013)

よって与えられなければならない。特段の合意がない限り,試験は,資格をもち,有能で,監督のできる,

雇用者が認めた技術者(レベル3又はそれと同等の者)によって認可されなければならない。

5.2

試験の種類

5.2.1

形式試験

探傷剤がこの規格の要求事項に適合していることを確認するために,形式試験はこの規格で規定した項

目を除きJIS Z 2343-1に基づき実施しなければならない。形式試験は,JIS Q 17025に従って認定された試

験所又はこれと同等な能力をもつ専門研究機関で行わなければならない。

5.2.2

ロット試験

ロット試験は,それぞれの製品のロットがロットごとに承認された供試剤の対応する形式と同一の性能

をもっていることを確認するために,JIS Z 2343-1に基づき実施しなければならない。エアゾール缶に入

った探傷剤の場合には,硫黄及びハロゲンの含有量についても,追加として6.12によって決定しなければ

ならない。

ロット試験は,規定され,かつ,品質が維持されたシステムで実施しなければならない。システムは,

JIS Q 9001の要求を満たしていることが望ましい。

5.2.3

プロセス管理試験

実施する試験方法を監視するためのプロセス管理試験は,JIS Z 2343-1の附属書B(プロセス管理試験)

に記載している。

5.3

報告

5.3.1

形式試験

この規格要求に一致していることを示す証明書及び結果を含む報告書は,試験所又は専門研究機関

(5.2.1)から発行されなければならない。探傷剤の成分に何らかの変更がある場合には,新しい形式試験

を実施し製品表示を行わなければならない。

5.3.2

ロット試験

探傷剤製造業者は,この規格に適合していることの証明書を提示しなければならない(例えば,JIS G

0415に規定された証明書)。

5.4

要求される試験

5.4.1

浸透液

浸透液の特性を確認するために,表2に基づいて形式試験及びロット試験を実施しなければならない。

5

Z 2343-2:2017 (ISO 3452-2:2013)

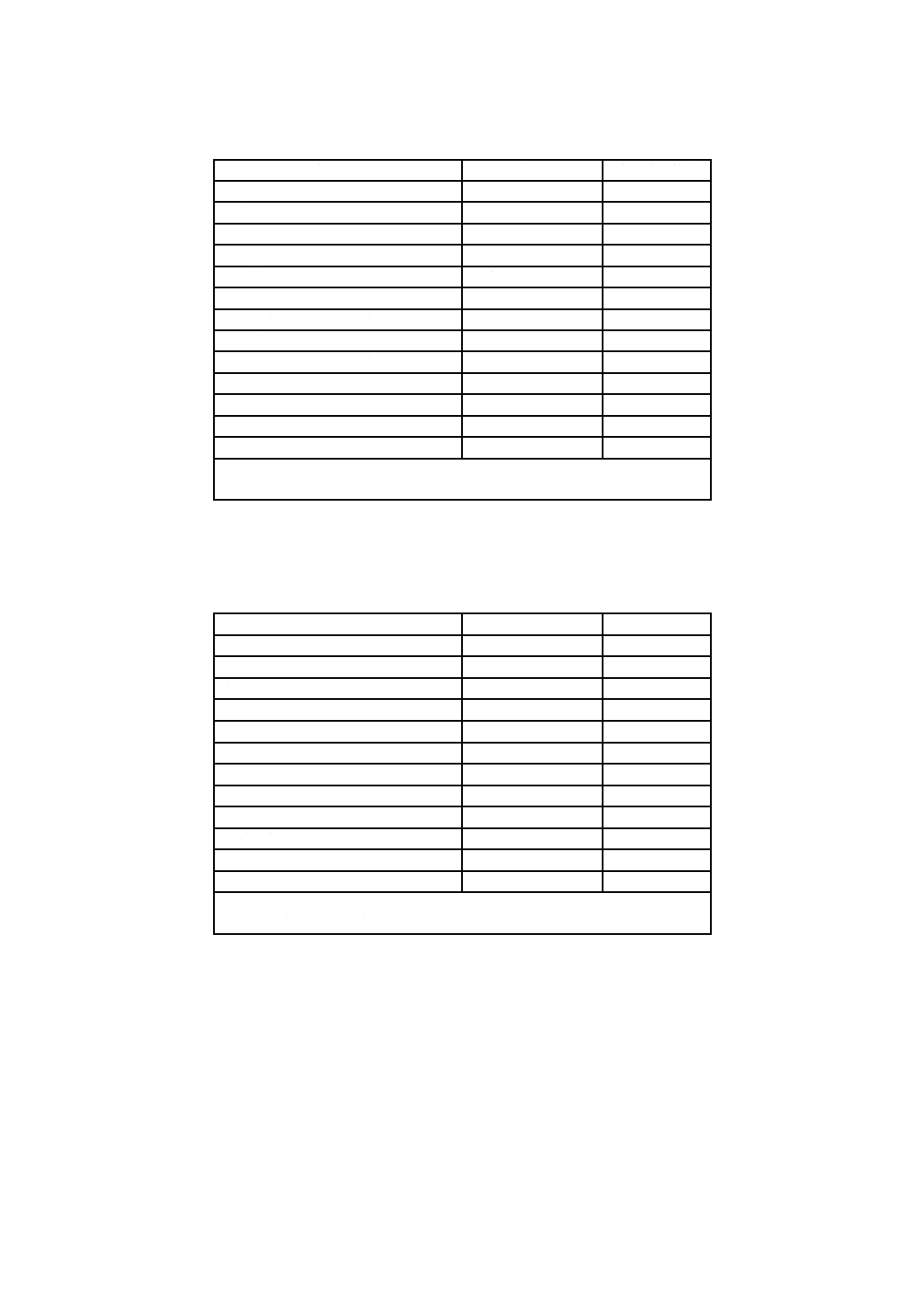

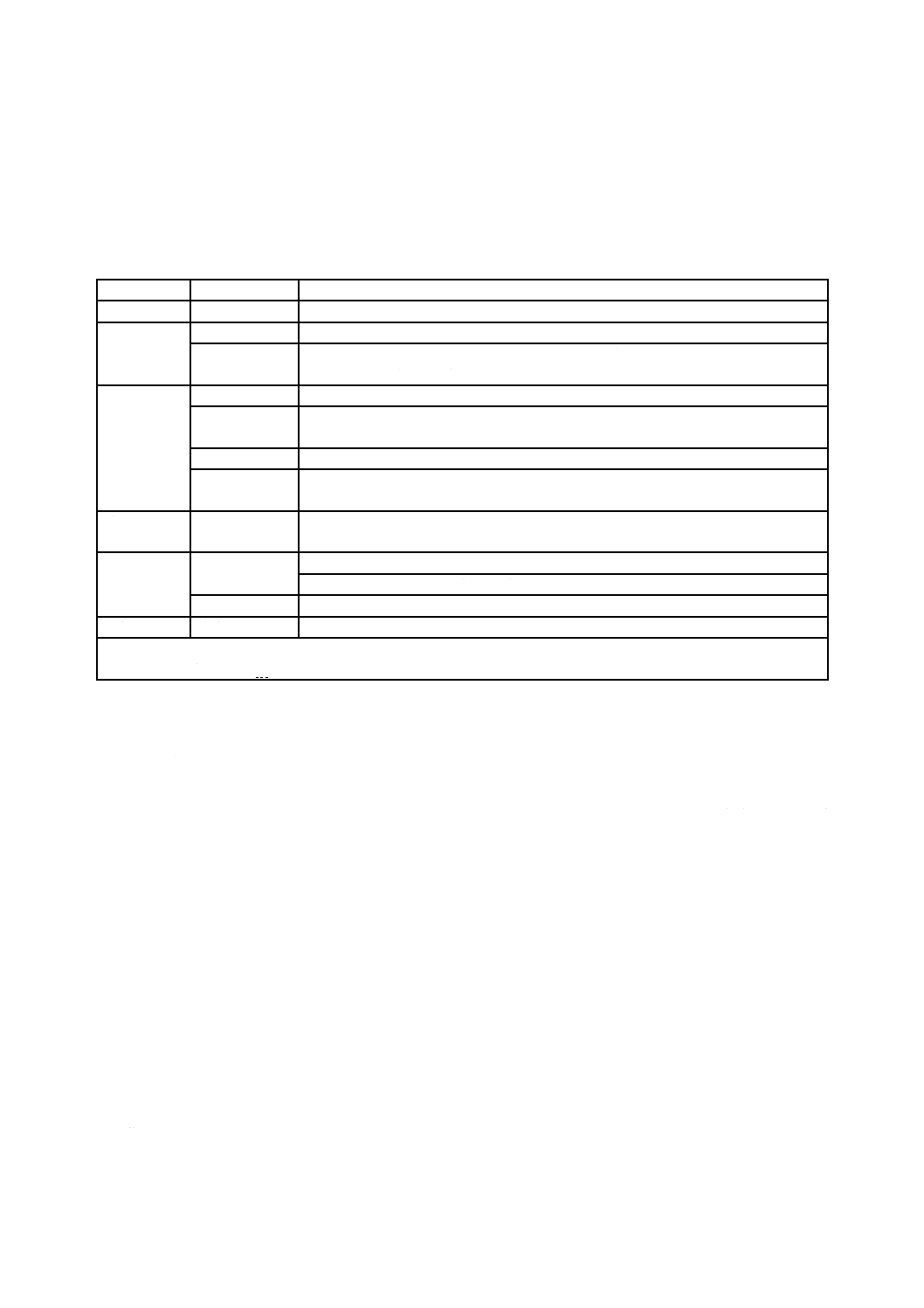

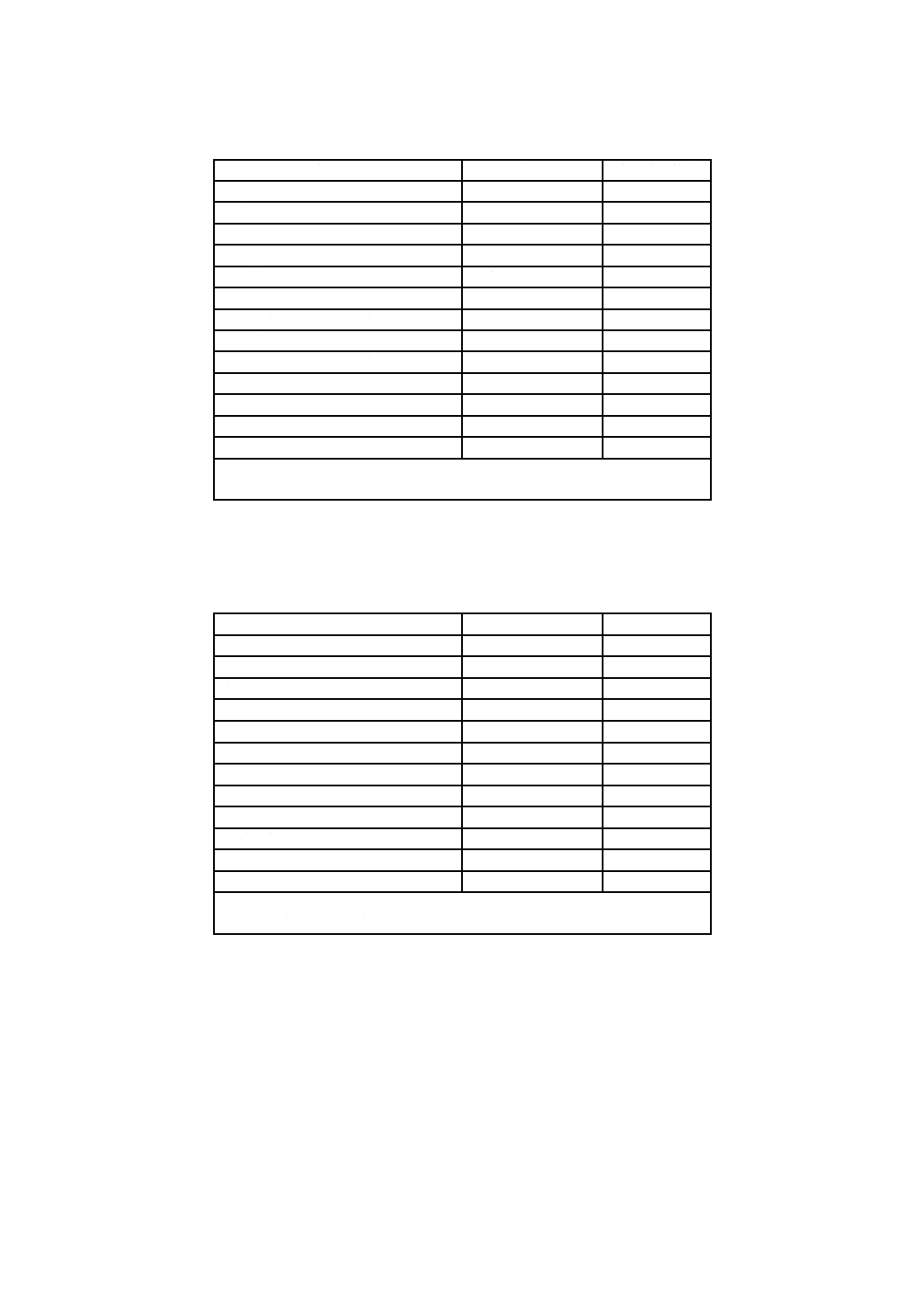

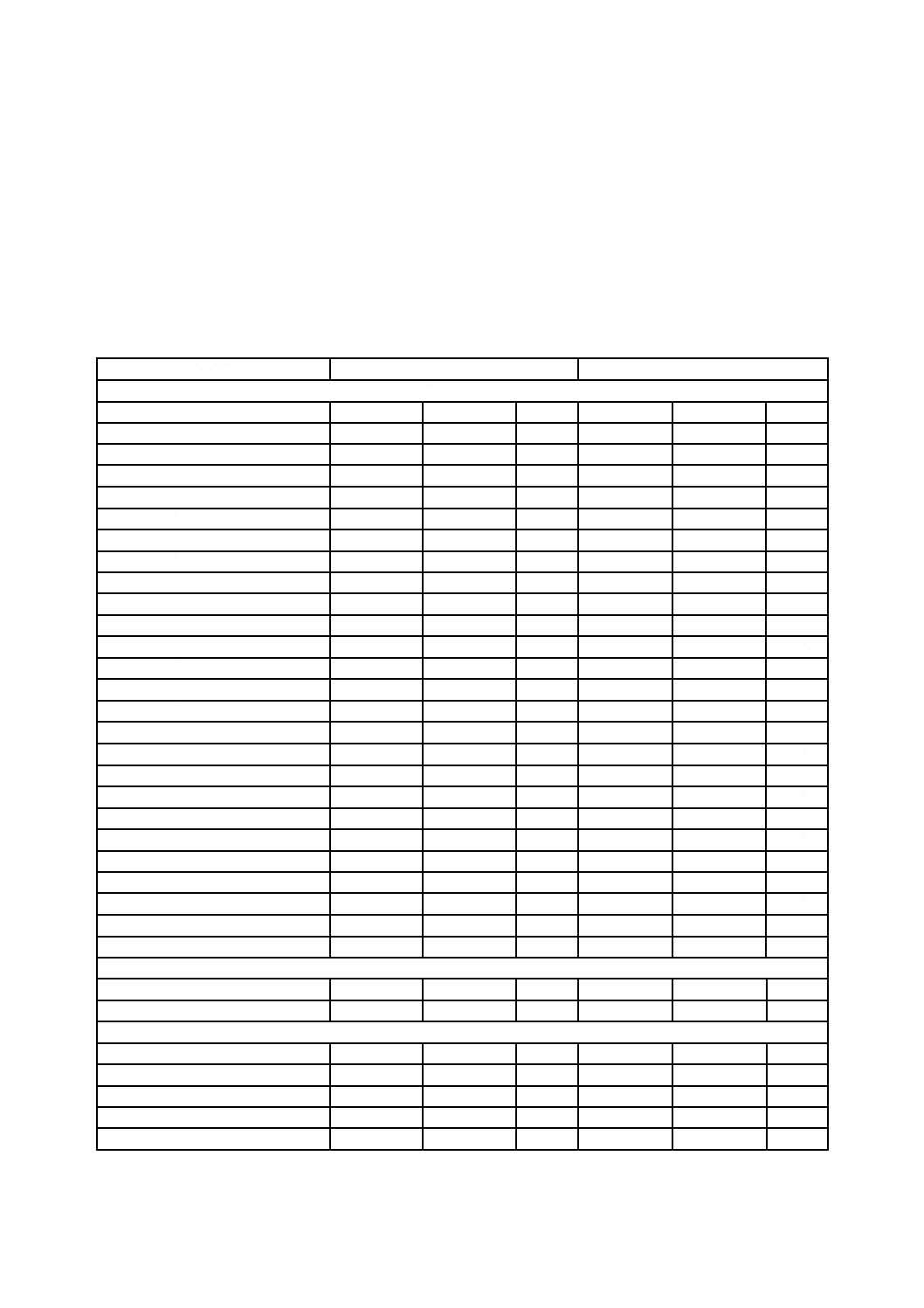

表2−浸透液の特性及び必要な試験

試験項目

試験

適用試験箇条

外観

ロット

6.1

感度

形式及びロット

6.2

密度

形式及びロット

6.3

粘度

形式及びロット

6.4

引火点

形式及びロット

6.5

洗浄性(方法Aの浸透液だけ)

ロット

6.6

蛍光光度(タイプI浸透液)

形式及びロット

6.7

紫外線安定性(タイプI浸透液)

形式

6.8

熱安定性(タイプI浸透液)

形式

6.9

水分許容性(方法Aの浸透液だけ)

形式

6.10

腐食性

形式及びロット

6.11

硫黄及びハロゲン含有量a)

形式及びロット

6.12

水分含有量(方法A及びE)

ロット

6.20

注a) 硫黄及びハロゲンの含有量は,“低硫黄,低ハロゲン”と分類される製

品だけに必要である。

5.4.2

除去剤(方法Aを含まない)

除去剤の特性を確認するために,表3に基づいて形式試験及びロット試験を実施しなければならない。

表3−余剰浸透液除去剤の特性及び必要な試験

試験項目

試験

適用試験箇条

外観

ロット

6.1

感度

形式及びロット

6.2

密度

形式及びロット

6.3

粘度(方法B及びDだけ)

形式及びロット

6.4

引火点

形式及びロット

6.5

水分許容性(方法Bだけ)

形式及びロット

6.10

腐食性

形式及びロット

6.11

硫黄及びハロゲン含有量a)

形式及びロット

6.12

蒸発残さ/固形分(方法Cだけ)

形式及びロット

6.13

浸透液含有量(方法B及びDだけ)

形式

6.14

水分含有量(方法Dだけ)

ロット

6.20

必要に応じ他の不純物

ロット

注a) 硫黄及びハロゲンの含有量は,“低硫黄,低ハロゲン”と分類される製

品だけに必要である。

5.4.3

現像剤

現像剤の特性を確認するために,表4に基づいて形式試験及びロット試験を実施しなければならない。

6

Z 2343-2:2017 (ISO 3452-2:2013)

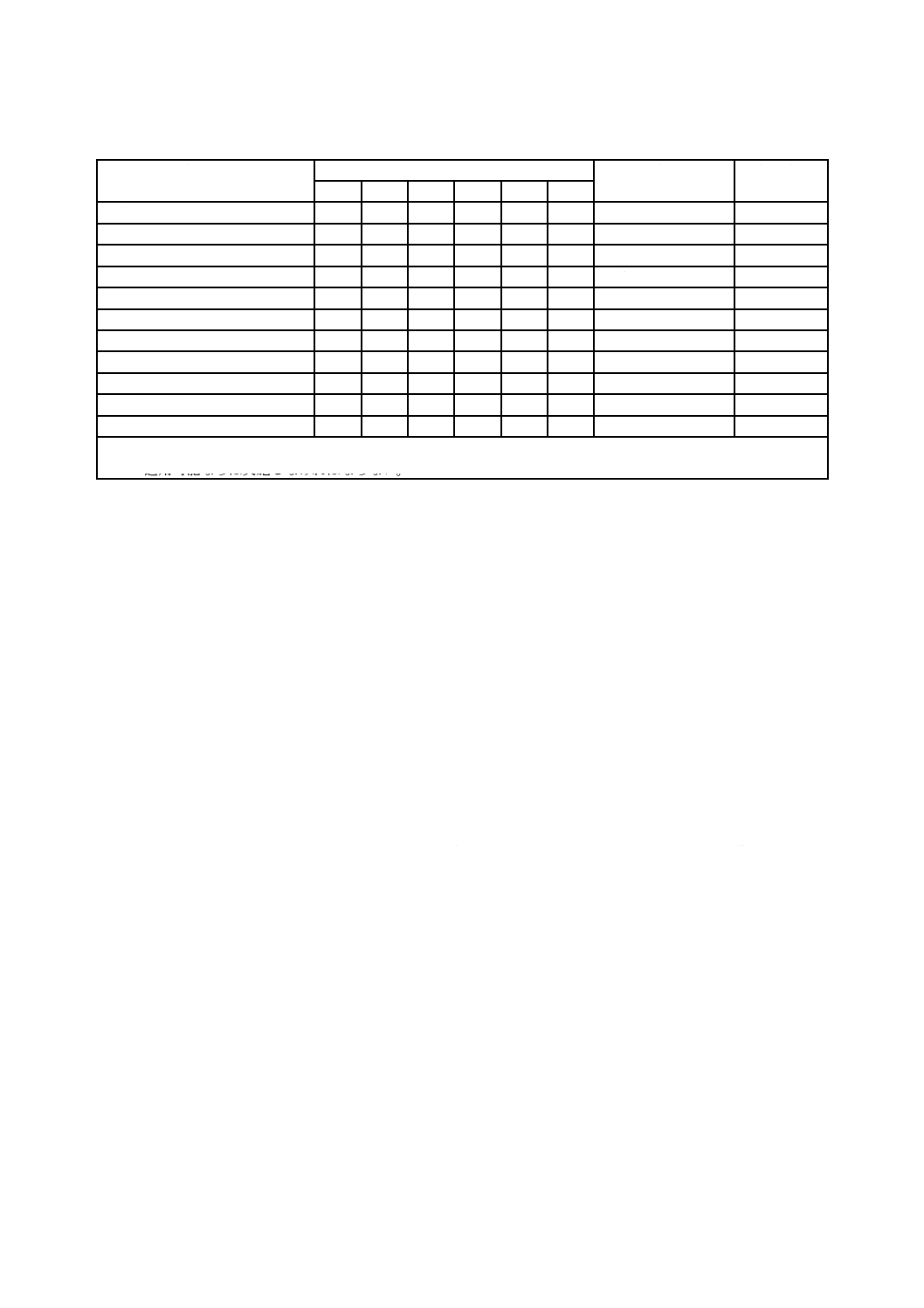

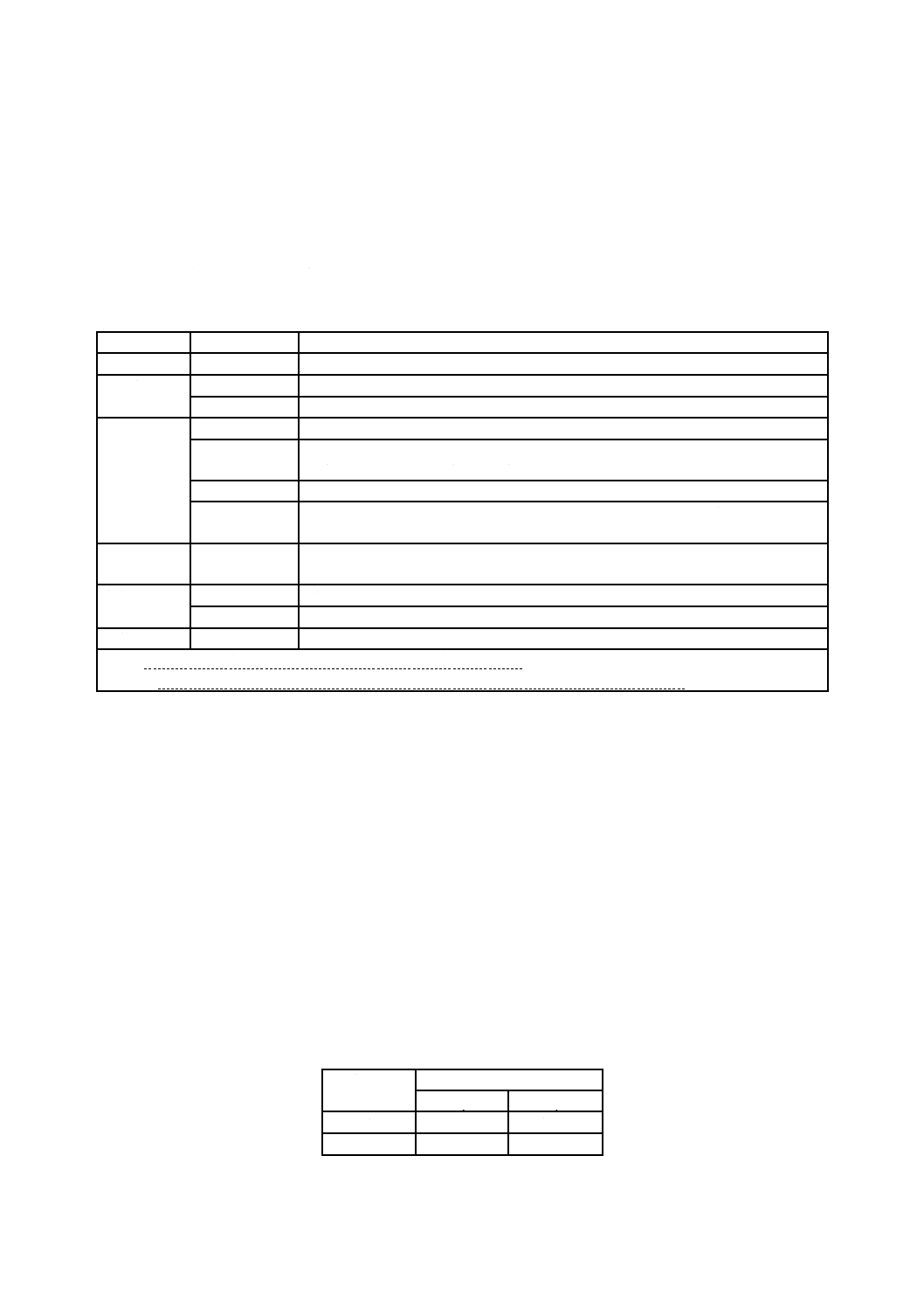

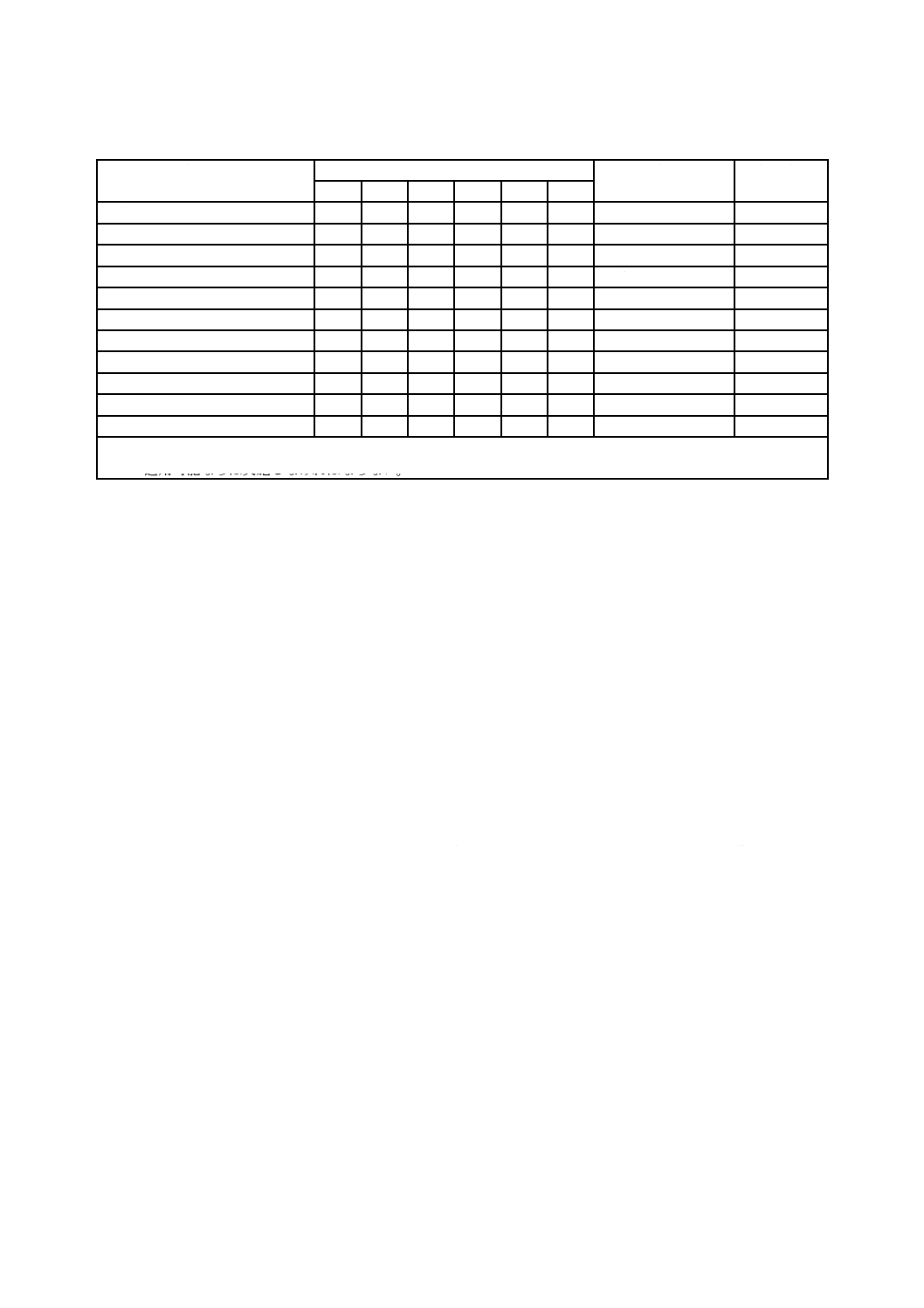

表4−現像剤の特性及び必要な試験

試験項目

フォーム

試験

適用試験

箇条

a

b

c

d

e

f

外観

○

○

○

○

○

○

ロット

6.1

感度

○

○

○

○

○

○

形式及びロット

6.2

引火点

○

○

○b) 形式及びロット

6.5

腐食性

○

○

○

○

○

形式及びロット

6.11

硫黄及びハロゲン含有量a)

○

○

○

○

○

○

形式及びロット

6.12

固形分

○

○

○b) 形式及びロット

6.13

現像剤の性能

○

○

○

○

○

形式及びロット

6.15

再分散性(フォームc,d及びe)

○

○

○

○b) 形式及びロット

6.16

密度(フォームd,e)

○

○

○b) 形式及びロット

6.17

粒子径の分布

○

○

○

○

○b) 形式

6.19

必要に応じ他の不純物

○

○

○

○

○

○

ロット

注a) 硫黄及びハロゲン含有量は,“低硫黄,低ハロゲン”と分類される製品だけに必要である。

b) 適用可能ならば実施しなければならない。

5.4.4

スプレ缶のロット試験

ロット試験は,6.18に規定する製品性能試験に基づき実施しなければならない。ロット試験は,最初の

缶,最後の缶及び中間からの缶について実施しなければならない。しかし,硫黄及びハロゲンの含有量に

ついての試験結果が6.12の要求に対して妥当である場合には,試験は最初の缶だけとしてもよい。

6

試験方法及び要求事項

6.1

外観

供試剤の外観は,形式試験用探傷剤の試料と同一でなければならない。

6.2

浸透探傷システムの感度

6.2.1

蛍光浸透液(タイプI)

6.2.1.1

格付け

6.2.1.1.1

浸透液(タイプI)

方法A(水洗性)の浸透液,方法Bの浸透液,方法D(後乳化性)の浸透液及び乳化剤は,適切な基準

乾式現像剤D-1を用いて格付けする。方法Cの浸透液は,方法A,方法B及び方法Dの探傷剤としての

性能に基づいて格付けするか,又は適切な基準除去剤R-1及び基準乾式現像剤D-1とを用いて格付けする

(表5参照)。

7

Z 2343-2:2017 (ISO 3452-2:2013)

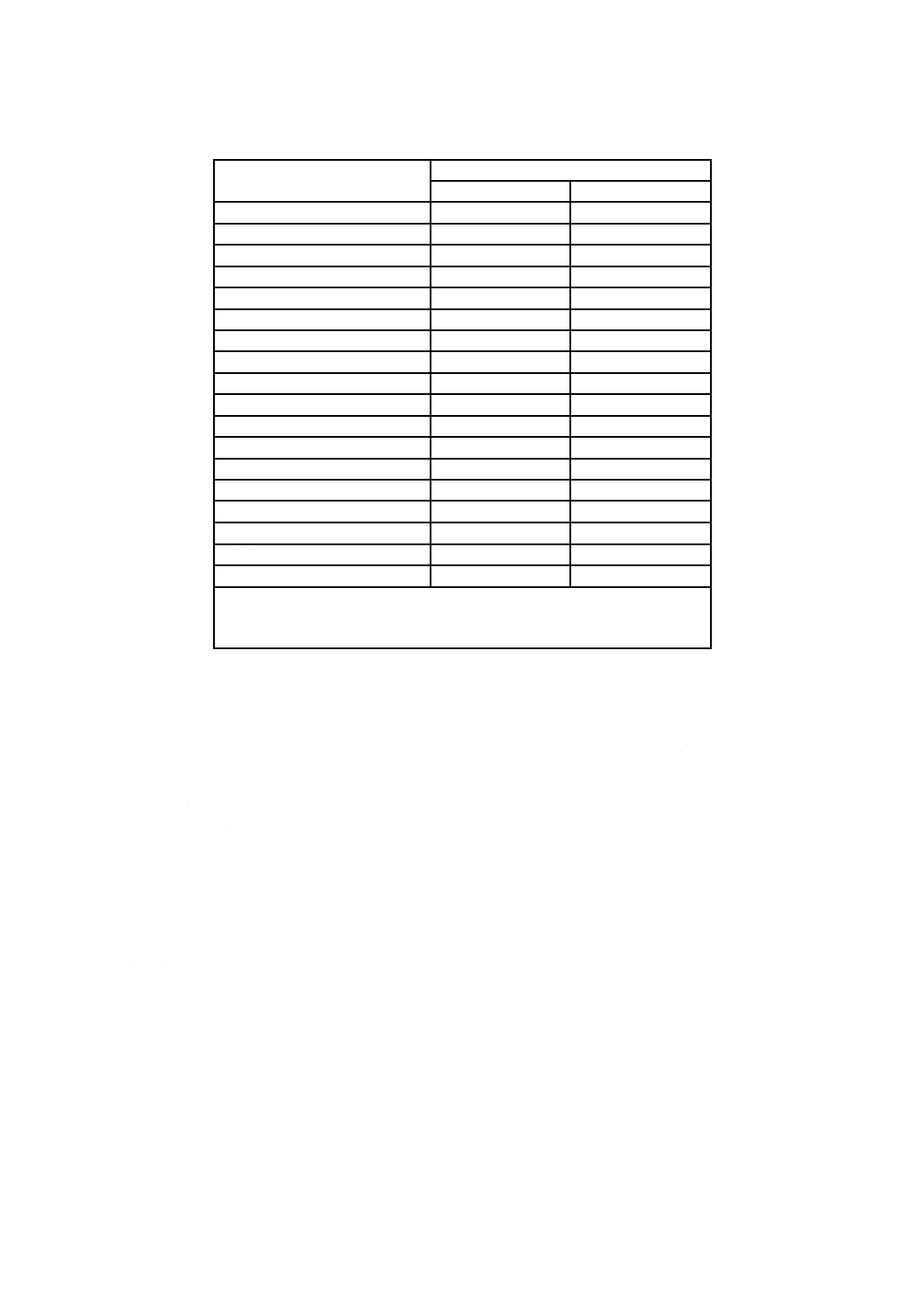

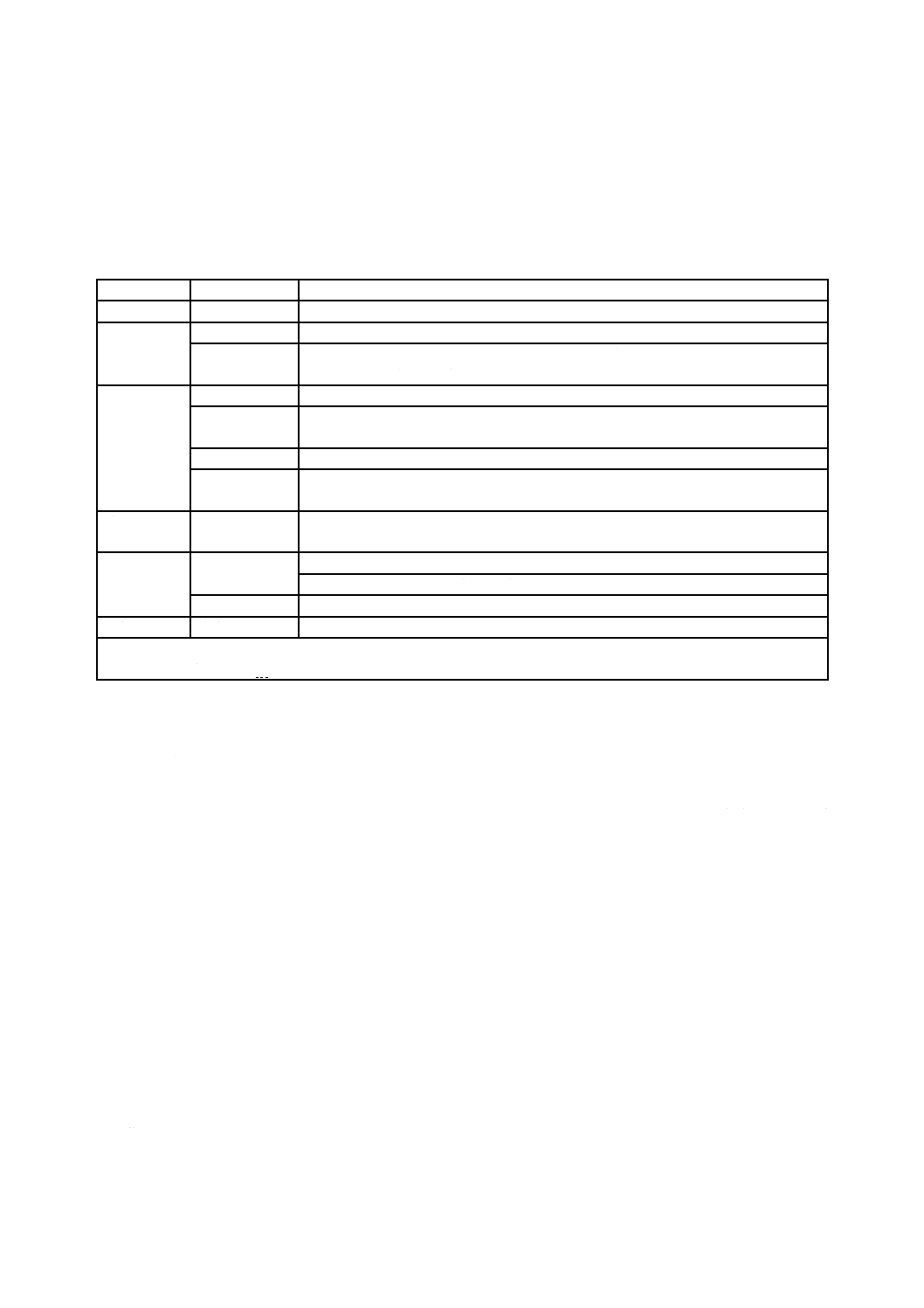

表5−基準探傷剤の名称

基準探傷剤

名称

方法A

方法B,C及びD

浸透液,タイプI,レベル1/2

FP-1/2

浸透液,タイプI,レベル1

FP-1W

FP-1PE

浸透液,タイプI,レベル2

FP-2W

FP-2PE

浸透液,タイプI,レベル3

FP-3W

FP-3PE

浸透液,タイプI,レベル4

FP-4W

FP-4PE

浸透液,タイプII,レベル1

VP-1W

VP-1PE

浸透液,タイプII,レベル2

VP-2W

VP-2PE

乳化剤,タイプI,方法B

FE-B

乳化剤,タイプI,方法D

FE-D

乳化剤,タイプII,方法B

VE-B

除去剤,クラス1,方法C

R-1

R-1

除去剤,クラス2,方法C

R-2

R-2

現像剤,フォームa

D-1

D-1

現像剤,フォームe

D-2

D-2

FP 蛍光浸透液

FE 蛍光浸透液に適用する乳化剤

W 水洗性

VP 染色浸透液

PE 後乳化性

VE 染色浸透液に適用する乳化剤

6.2.1.1.2

現像剤

フォームf(特別な適用)を除くタイプI(蛍光)探傷剤の使用を目的とした全ての現像剤は,基準の感

度レベル4,方法Bの浸透液及び乳化剤システムFP-4PE/FE-Bで格付けしなければならない(表6参照)。

フォームf現像剤は6.2.1.1.4に従って格付けしなければならない。各製品の基準探傷剤は比較目的で保管

され,表5及び表6のように表示しなければならない。探傷剤製造業者,基準探傷剤及びロット番号は記

録しなければならない。

注記 基準探傷剤のリストは,認定された試験機関で確認できる(例えば,ドイツのMPA-Hannover。)。

6.2.1.1.3

除去剤

クラス1及び2は,基準浸透液FP-4PEと基準現像剤D-1とに基づいて格付けしなければならない。ク

ラス3除去剤は,6.2.1.1.4に従って格付けしなければならない。

6.2.1.1.4

特殊な適用:現像剤及び除去剤

探傷剤製造業者は,フォームf現像剤及びクラス3除去剤を特殊品として格付けしなければならない。

さらに,これらについては,特殊用途品として承認しなければならない。

6.2.1.1.5

探傷剤の組合せ

個々の供試用探傷剤は格付けされるために,探傷剤の組合せは探傷剤製造業者においてこの規定に基づ

き分類することができる(例えば,タイプI,レベル2,方法D,フォームa)。

6.2.1.2

感度

6.2.1.2.1

一般

タイプI浸透液を用いた浸透探傷システムの感度は,供試剤となる探傷剤と基準探傷剤との対比試験片

8

Z 2343-2:2017 (ISO 3452-2:2013)

を用いた比較によって決定される。

6.2.1.2.2

対比試験片

適切な対比試験片は,例えばJIS Z 2343-3に規定するタイプ1対比試験片を使用することができる。

JIS Z 2343-3に規定するタイプ1対比試験片は,10 μm,20 μm,30 μm及び50 μmのニッケル−クロム

のめっき厚さをもつ。それぞれのめっき厚さの対比試験片には,一対の同等な割れが存在している。対比

試験片は,蛍光浸透液及び染色浸透液のそれぞれに使われる。同じ対比試験片は,蛍光浸透探傷及び染色

浸透探傷の双方に使用してはならない。

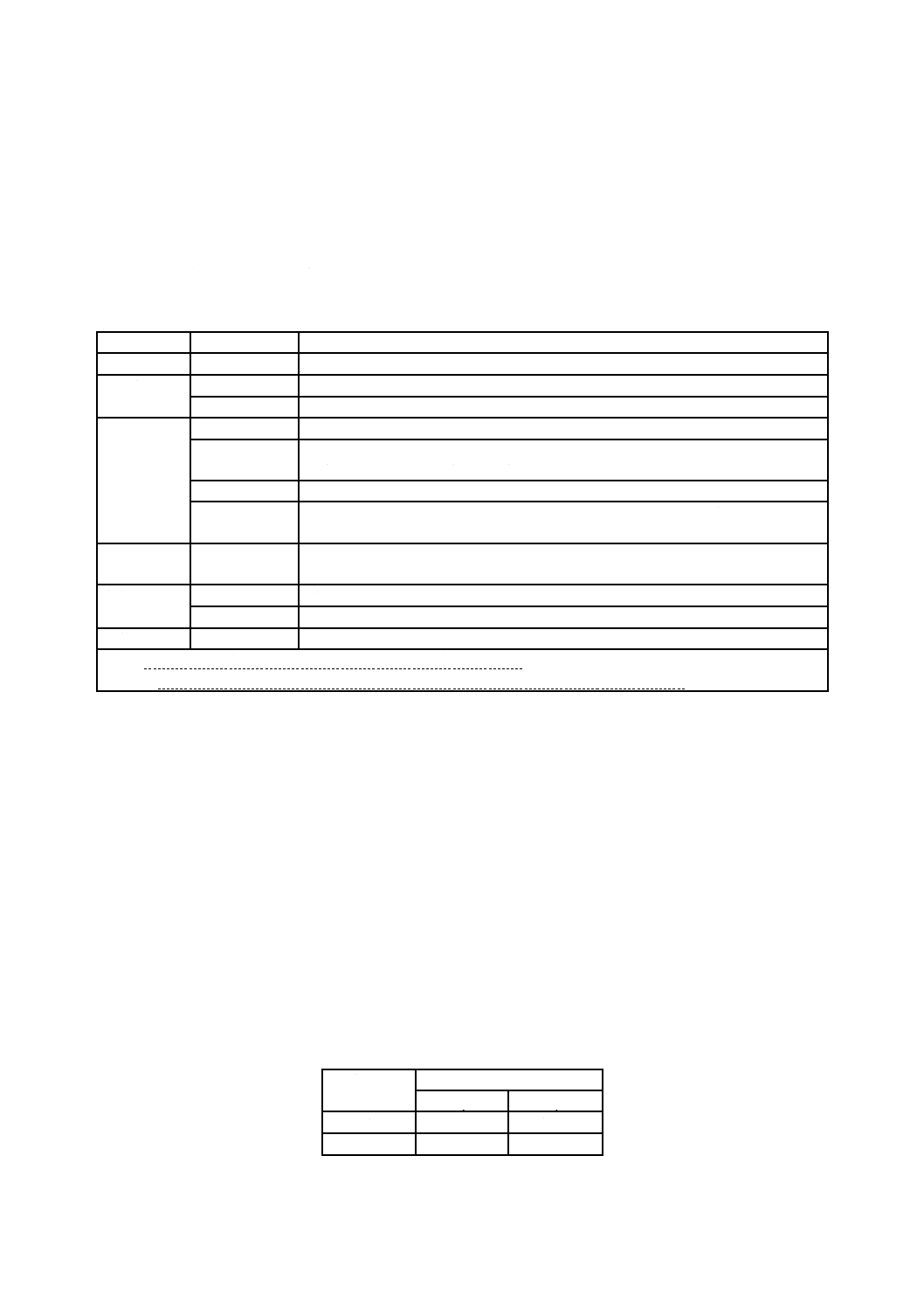

表6−感度及び除去性の一覧

供試剤

供試剤を処理する探傷剤

基準探傷剤

浸透液のシステム

タイプI,方法A,レベル1/2

D-1

FP-1/2

D-1

タイプI,方法A,レベル1

D-1

FP-1W

D-1

タイプI,方法B,レベル1

D-1

FP-1PE

FE-B

D-1

タイプI,方法C,レベル1

D-1

FP-1PE

R-1

D-1

タイプI,方法D,レベル1

D-1

FP-1PE

FE-D

D-1

タイプI,方法A,レベル2

D-1

FP-2W

D-1

タイプI,方法B,レベル2

D-1

FP-2PE

FE-B

D-1

タイプI,方法C,レベル2

D-1

FP-2PE

R-1

D-1

タイプI,方法D,レベル2

D-1

FP-2PE

FE-D

D-1

タイプI,方法A,レベル3

D-1

FP-3W

D-1

タイプI,方法B,レベル3

D-1

FP-3PE

FE-B

D-1

タイプI,方法C,レベル3

D-1

FP-3PE

R-1

D-1

タイプI,方法D,レベル3

D-1

FP-3PE

FE-D

D-1

タイプI,方法A,レベル4

D-1

FP-4W

D-1

タイプI,方法B,レベル4

D-1

FP-4PE

FE-B

D-1

タイプI,方法C,レベル4

D-1

FP-4PE

R-1

D-1

タイプI,方法D,レベル4

D-1

FP-4PE

FE-D

D-1

タイプII,方法A,レベル1

D-2

VP-1PE

VE-B

D-2

タイプII,方法B,レベル1

D-2

VP-1PE

VE-B

D-2

タイプII,方法C,レベル1

D-2

VP-1PE

R-2

D-2

タイプII,方法D,レベル1

D-2

VP-1PE

VE-B

D-2

タイプII,方法A,レベル2

D-2

VP-2PE

VE-B

D-2

タイプII,方法B,レベル2

D-2

VP-2PE

VE-B

D-2

タイプII,方法C,レベル2

D-2

VP-2PE

R-2

D-2

タイプII,方法D,レベル2

D-2

VP-2PE

VE-B

D-2

除去剤

クラス1

FP-4PE

D-1

FP-4PE

R-1

D-1

クラス2

FP-4PE

D-1

FP-4PE

R-2

D-1

現像剤

フォームa

FE-4PE

FE-B

FP-4PE

FE-B

D-1

フォームb

FP-4PE

FE-B

FP-4PE

FE-B

D-1

フォームc

FP-4PE

FE-B

FP-4PE

FE-B

D-1

フォームd

FP-4PE

FE-B

FP-4PE

FE-B

D-1

フォームe

VP-2PE

VE-B

VP-2PE

VE-B

D-2

9

Z 2343-2:2017 (ISO 3452-2:2013)

6.2.1.2.3

試験手順

供試剤の試験では,基準探傷剤の試験と同じ規定化された手順が使われなければならない。基準探傷剤

は,供試剤と同等な感度レベルでなければならない。表7にパラメータの例を示す。それぞれの手順は少

なくとも3回繰り返し,その結果が6.2.1.2.5の要求値を満足しなければならない。

表7−タイプI感度試験の項目

浸透時間

全方法

浸せきした後,垂直から5°〜10°傾けて5分間排液する。

予備水洗

方法D

1分間水で洗浄する(20 ℃±5 ℃で160 kPa±16 kPa)。

乳化処理

方法B

浸せきした後2分間排液する。

方法D

基準システムは20 %濃度,試験用システムは探傷剤製造業者の推奨濃度でかくは

んしないで5分間乳化剤に浸す。

洗浄処理

方法A

1分間水で洗浄する。

方法B

ブラックライトの下で蛍光色のバックグランドがなくなるまで水で洗浄する。も

し,2分以内になくならない場合は,不合格とする。

方法D

水に入れて乳化停止した後,2分間洗浄する。

方法A,B,D

水圧はスプレノズルに最も近いホースの位置で160 kPa±16 kPa,水温20 ℃±5 ℃

とする。

除去処理

方法C

除去剤を付けたきれいなウエスで拭く:乾燥したきれいなウエスで余剰な除去剤を

取り除く。

乾燥処理

方法A,B,D

5分間乾燥機内で乾かす。乾燥機内温度は50 ℃以下がよい。

フォームb及びcは,現像剤を適用後乾燥する。

方法C

室温で5分間乾かす。

現像処理

全方法

フォームa(乾式)現像剤に5秒間浸せきする。5分間以上放置した後観察を行う。

注記 この表は,探傷剤の性能を確認するための試験条件を示す。

したがって,JIS Z 2343-1に規定する製品検査には,この条件を用いてはならない。

6.2.1.2.4

装置

指示模様を比較するための装置は,適切なものでなければならない。例を附属書Bに示す。

6.2.1.2.5

結果の解釈

指示模様は,目視によって評価しなければならない。目視評価の方法については,試験所又は専門研究

機関で決めておかなければならない。目視評価のための観察条件は,JIS Z 2323に基づき実施しなければ

ならない。これ以外の観察条件で評価を実施した場合には,その旨を記録に残さなければならない。

その結果は,基準探傷剤と同等又はそれ以上の高い性能を示すことを実証しなければならない。定量評

価においては,供試剤が基準探傷剤の少なくとも90 %以上の結果を示さなければならない。

6.2.2

染色浸透液(タイプII)

6.2.2.1

格付け

方法A,B,C及びDの浸透液及び該当する除去剤は,基準速乾式現像剤D-2で格付けしなければなら

ない。方法C(溶剤除去性)の浸透液にあっては,基準除去剤R-2と基準速乾式現像剤D-2とを用いて格

付けしてもよい(表6参照)。

フォームfを除く全ての現像剤は,タイプII(染色浸透液)で使われることを意味し,タイプII基準浸

透液及び方法B乳化剤VP-PE/VE-Bを用いて格付けしなければならない。

6.2.2.2

対比試験片

JIS Z 2343-3のタイプ1対比試験片の中で30 μm及び50 μmの試験片を使用しなければならない。

10

Z 2343-2:2017 (ISO 3452-2:2013)

6.2.2.3

試験の方法

試験片は最初,タイプI(蛍光),レベル3の浸透探傷システムを用いて校正しなければならない。試験

片幅の80 %以上にわたり可視できる指示模様の本数を記録しなければならない。試験片は校正試験後,十

分に蛍光探傷剤の残りを洗浄・除去し,タイプII探傷剤の試験に使用するため,保管しなければならない。

供試剤を用いて,試験片は表8に合致する手順に従って処理しなければならない。それぞれの手順は,少

なくとも3回繰り返し,その結果は6.2.2.4の要求値を満足しなければならない。

表8−タイプII感度試験の項目

浸透時間

全方法

浸せきした後,垂直から5°〜10°傾けて5分間排液する。

予備水洗

方法D

30秒間予備水洗する。

乳化処理

方法B

30秒間乳化処理する。

方法D

1.5分間乳化処理する。

洗浄処理

方法A

1分間水で洗浄する。

方法B

可視光線の下で染色浸透液のバックグランドがなくなるまで水で洗浄する。2分間

以内になくならない場合は,不合格とする。

方法D

水に入れて乳化停止した後,2分間洗浄する。

方法A,B,D

水圧はスプレノズルに最も近いホースの位置で160 kPa±16 kPa,水温20 ℃±5 ℃

とする。

除去処理

方法C

除去剤を付けたきれいなウエスで拭く:乾燥したきれいなウエスで余剰な除去剤を

取り除く。

乾燥処理

方法A,B,D

50 ℃±3 ℃の乾燥機内で5分間乾燥する。

方法C

室温で5分間乾燥する。

現像処理

全方法

表5の基準現像剤D-2を吹きつけ,5分間以上放置した後観察を行う。

注記 この表は,探傷剤の性能を確認するための試験条件を示す。

したがって,JIS Z 2343-1に規定する製品検査には,この条件を用いてはならない。

6.2.2.4

結果の解釈

目視に関する評価及び観察条件は,JIS Z 2323に従わなければならない。これ以外の観察条件で評価を

実施した場合には,その旨を記録に残さなければならない。

きず検出率は,次の二つの値の比1)を用いてパーセント表示する。

− 肉眼(もし普段眼鏡を使っている場合は眼鏡で)ではっきりと確認できる,試験片幅の80 %以上にわ

たり断続していない指示模様の本数

− 6.2.2.3で最初に校正された指示模様の本数

注1) 肉眼(もし普段眼鏡を使っている場合は眼鏡で)ではっきりと確認できる,試験片幅の80 %以

上にわたり断続していない指示模様の本数を分子,6.2.2.3で最初に校正された指示模様の本数

を分母とする値。

6.2.2.5

感度レベル

感度レベルは,表9に示す基準によって決定しなければならない。

表9−染色浸透探傷試験の感度レベルの決定

感度レベル

きず検出率 %

30 μm

50 μm

1

適用外

≧90

2

≧75

100

11

Z 2343-2:2017 (ISO 3452-2:2013)

6.3

密度

6.3.1

試験方法

20 ℃における精度が,±1 %以内となる方法を用いて密度を測定しなければならない。

6.3.2

要求事項

形式試験の結果(社内基準値)は,報告しなければならない。ロット試験に対しては,社内基準値の±5 %

まで許容される。

6.4

粘度

6.4.1

試験方法

粘度は,精度が±1 %となる適切な方法で粘度を測定する。形式試験に用いた温度は,記録しなければ

ならない。ロット試験は,規定された温度で実施しなければならない。

6.4.2

要求事項

形式試験の結果(社内基準値)は,報告しなければならない。ロット試験に対しては,社内基準値の±

10 %まで許容される。

6.5

引火点

6.5.1

試験方法

引火点が100 ℃未満の供試剤については,精度が±2 ℃以内となる方法で,引火点が100 ℃以上の供試

剤については精度が±5 ℃以内となる方法で,引火点を測定しなければならない。ロット試験に対しては,

予想される引火点が20 ℃〜110 ℃の範囲のときだけ引火点測定が要求される。引火点は,適切な方法で

測定しなければならない。

6.5.2

要求事項

形式試験の結果(社内基準値)は,報告しなければならない。ロット試験に関しては,引火点は社内基

準値より5 ℃以上低くてはならない。

6.6

洗浄性(方法A 浸透液)

20 ℃±5 ℃において,JIS Z 2343-3に規定するタイプ2対比試験片に試験する浸透液を塗布し,水スプ

レで静かに洗浄したとき,Ra:5 μm,Ra:10 μmの粗さ部に残留した浸透液は,同一条件で探傷した基準

浸透液よりバックグラウンドが多くあってはならない。タイプIについては,この試験は,10 W/m2以上

のA領域紫外線を照射,白色光は最大20 lxで実施しなければならない。タイプIIについては,この試験

は,最小500 lxの可視光の下実施しなければならない。タイプIIIについては両方の試験によって実施さ

れる。目視によって新ロットと同一の浸透探傷システムとによって受け入れられたロットの控え供試剤と

比較される。

6.7

蛍光光度

6.7.1

試験方法

タイプI浸透液の蛍光光度は,附属書Aに基づき測定しなければならない。

6.7.2

要求事項

形式試験では,供試剤の蛍光光度は基準探傷剤FP-4PEの蛍光光度に比べ,次の値以下であってはなら

ない(表5参照)。

感度レベル1/2浸透液 50 %

感度レベル1 浸透液 65 %

感度レベル2 浸透液 80 %

感度レベル3 浸透液 90 %

12

Z 2343-2:2017 (ISO 3452-2:2013)

感度レベル4 浸透液 95 %

ロット試験は,形式試験供試剤と比較して行わなければならない。許容値は±10 %としなければならな

い。しかし,蛍光光度は形式試験供試剤の要求事項より下回ってはならない。

6.8

紫外線安定性

6.8.1

試験方法

10枚のろ紙を供試用浸透液でぬらし,ろ紙試験片を作製する。作製の詳細は,附属書Aに示す。

そのうち5枚は,熱,光及び気流の影響を受けない状態で保管し,残りの5枚は,熱及び気流の影響を

受けない状態で,10 W/m2±1 W/m2の365 nm付近を中心としたA領域紫外線を1時間照射する。各試験

片の蛍光光度は,附属書Aの方法によって決める。

6.8.2

要求事項

A領域紫外線を照射した浸透液の平均蛍光光度は,紫外線を照射しない浸透液の蛍光光度に比べ,次の

値以上でなければならない。

感度レベル1/2浸透液 50 %

感度レベル1 浸透液 50 %

感度レベル2 浸透液 50 %

感度レベル3 浸透液 70 %

感度レベル4 浸透液 70 %

6.9

熱安定性

6.9.1

試験方法

10枚のろ紙を供試用浸透液でぬらし,ろ紙試験片を作製する。作製の詳細は,附属書Aに示す。

そのうち5枚は,熱,光及び気流の影響を受けない状態で保管し,残りの5枚は清浄な金属板の上に置

き,気流のない加熱器で115 ℃±2 ℃の状態に1時間保持する。各試験片の蛍光光度は,附属書Aの方法

によって決める。

6.9.2

要求事項

加熱した浸透液の平均蛍光光度は加熱しない浸透液の蛍光光度に比べ,次の値以上でなければならない。

感度レベル1/2浸透液 60 %

感度レベル1 浸透液 60 %

感度レベル2 浸透液 60 %

感度レベル3 浸透液 80 %

感度レベル4 浸透液 80 %

6.10 水分許容性

6.10.1 試験方法

水分許容性は探傷剤と水とを均一に混ぜ,正確に測定した供試用探傷剤(一般的に20 mL)に,異なっ

た外観,例えば,濁り,粘度上昇又は分離が生じるまで水を正確に加えることによって測定しなければな

らない。この試験は,15 ℃±0.5 ℃で実施しなければならない。含水量は,最後の体積のうちの加えられ

た水の割合で示される(水及び供試用探傷剤に濁り,粘度上昇を生じるまで。)。

6.10.2 要求事項

含水量は,5 %(体積分率)以上でなければならない。

13

Z 2343-2:2017 (ISO 3452-2:2013)

6.11 腐食性

6.11.1 一般

試験体の金属と探傷剤との腐食性は,次の方法で確認しなければならない。

6.11.2 形式試験

6.11.2.1 金属との腐食性

6.11.2.1.1 試験手順

金属試験体に適用する供試剤についての試験は,7075-T6アルミニウム合金又は同等品,AZ31Bマグネ

シウム合金又は同等品,30 Cr Mo 4鋼又は同等品について実施しなければならない。これらの材料の試験

片表面は研磨紙(P240)で研磨し,かつ,硫黄を含まない揮発性炭化水素溶剤(例えば,分析用アセトン)

で洗浄しておく。この作業は,使用直前に実施する。試験片が十分に入る寸法のビーカに試験する浸透液

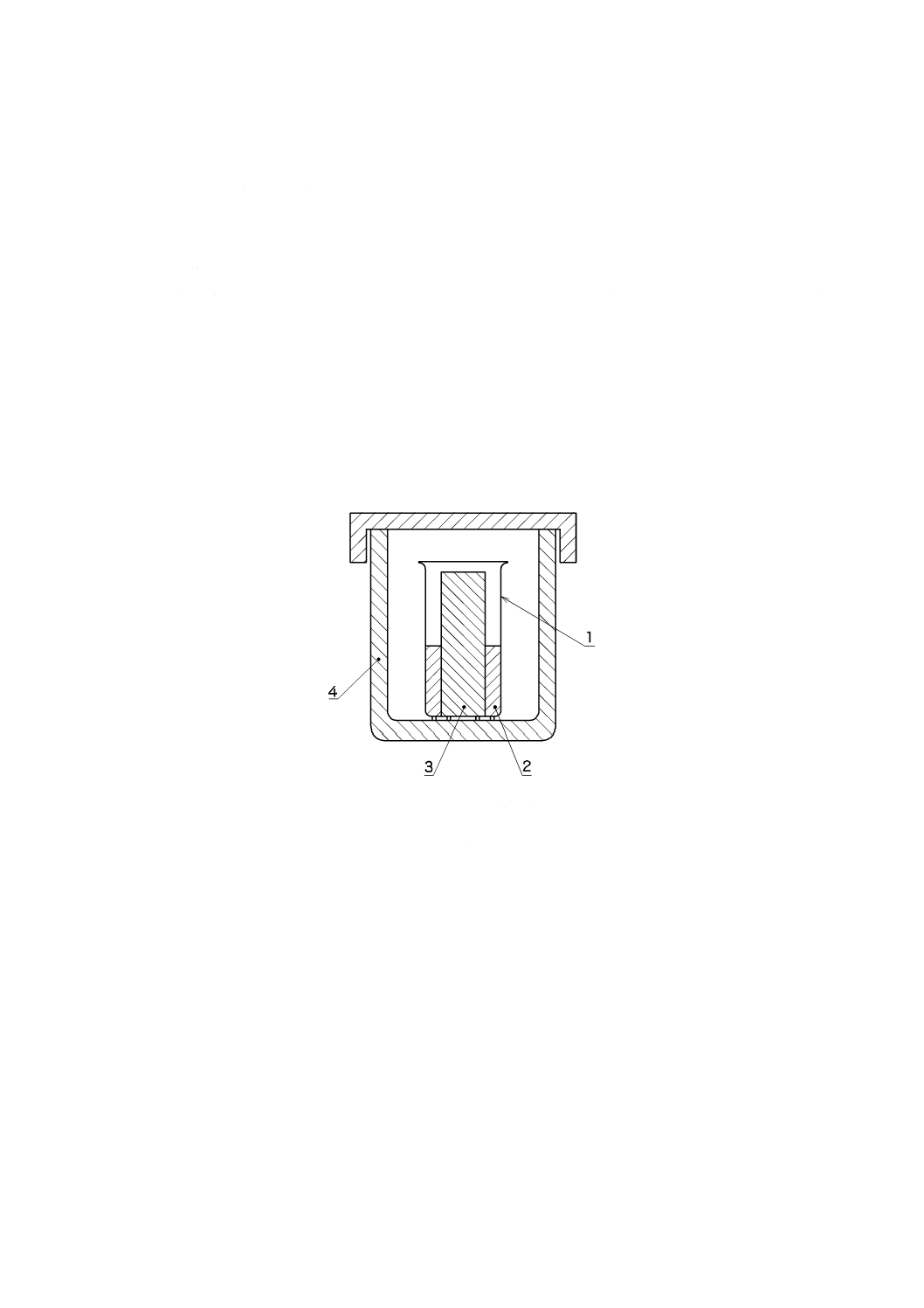

を入れ,試験片の約半分を浸せきさせる。ビーカは,図1に示すようなパーボンベ熱量計内に置かなけれ

ばならない(内圧が700 kPaに保持できる同等の容器でもよい。)。密封した熱量計は,50 ℃±1 ℃に制御

された乾燥器又は湯浴の中に120±5分間保持する。規定時間経過後,試験片を取り出し全ての浸透液を除

去するために,蒸留水又は有機溶剤で短時間すすぎ,試験片を検査しなければならない。

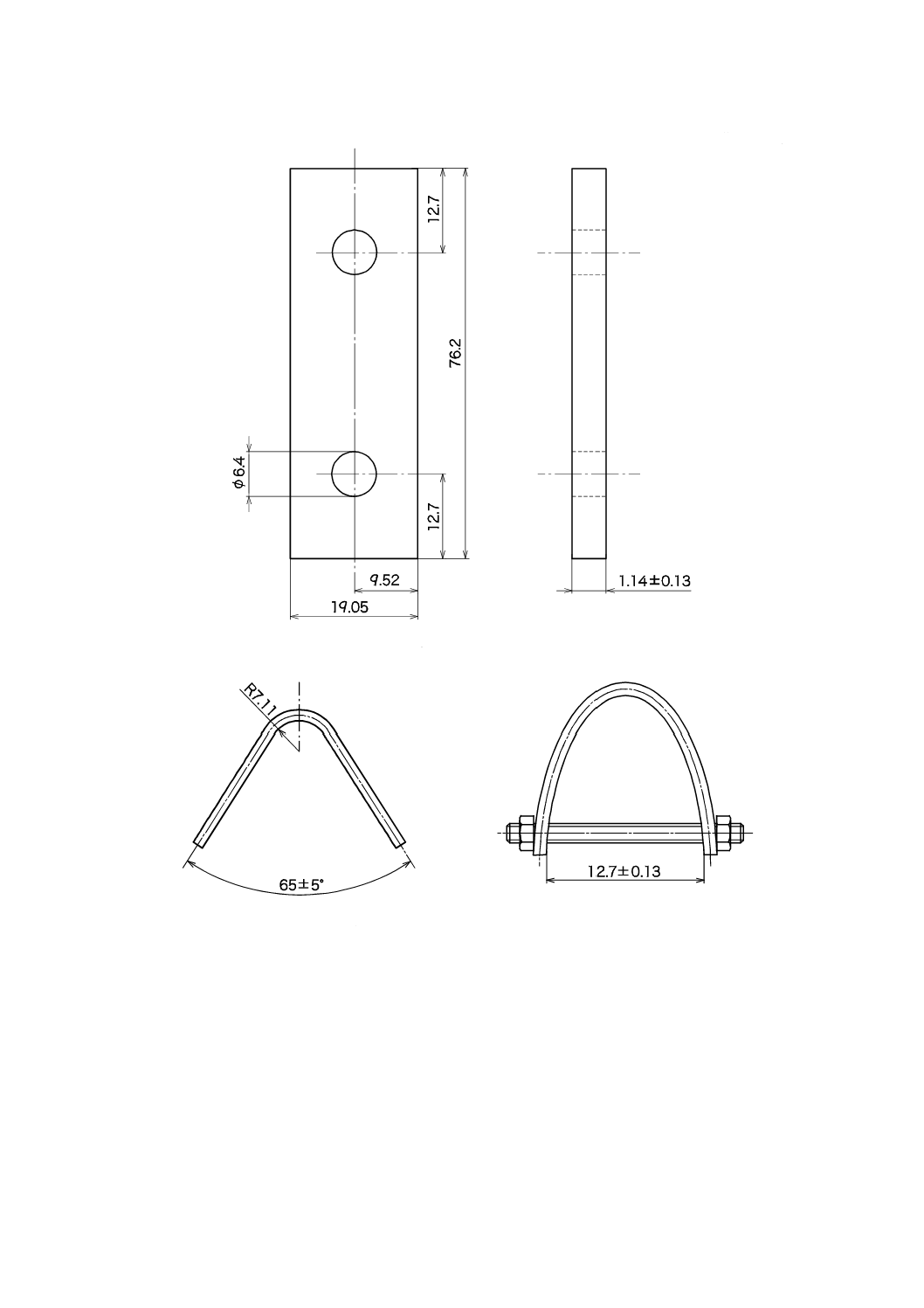

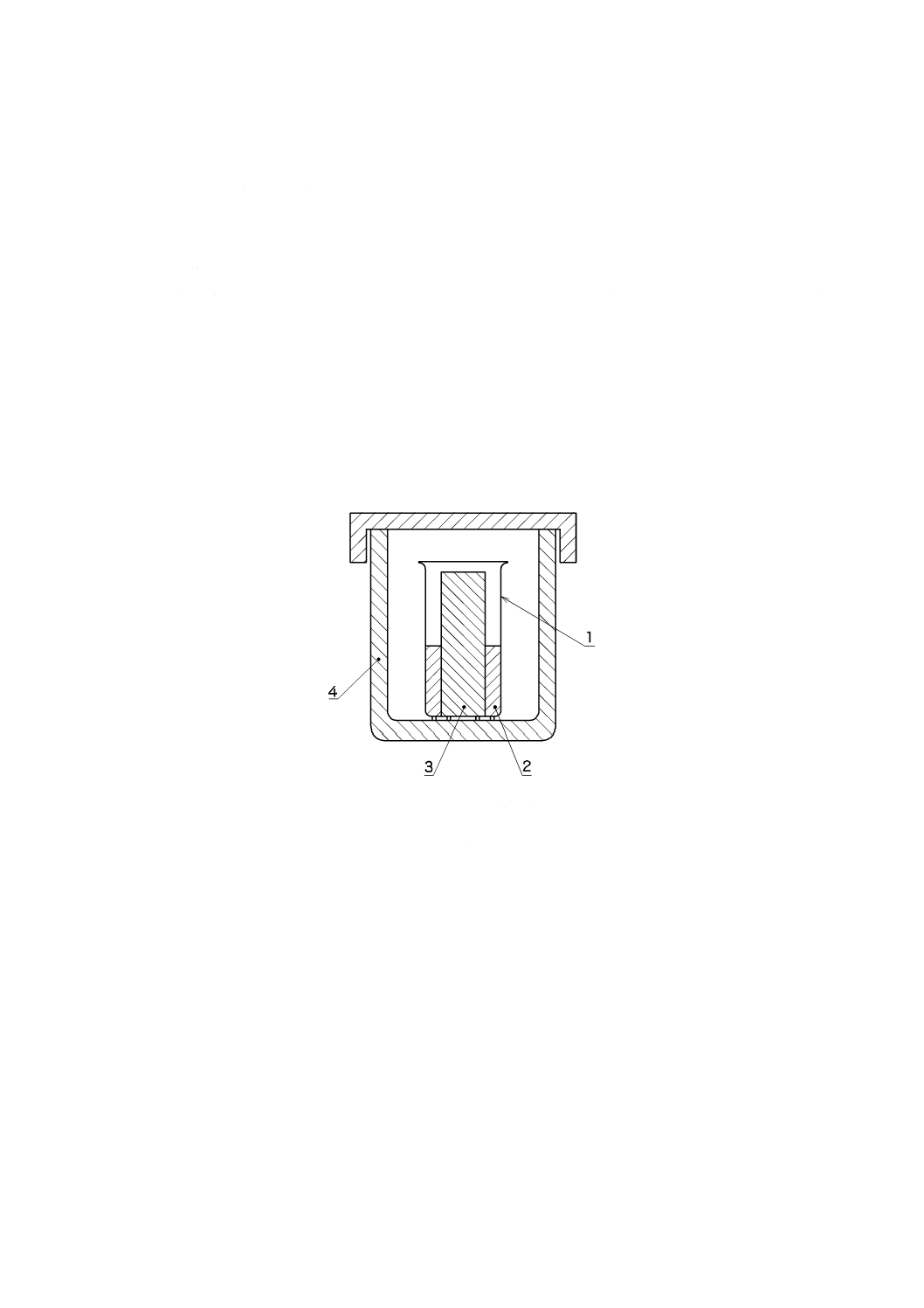

1

ビーカ

2

探傷剤

3

試験片

4

熱量計

図1−パーボンベ熱量計

6.11.2.1.2 要求事項

10倍の拡大鏡を用いて観察した結果,試験片に変色,孔食又は腐食を生じていてはならない。

6.11.2.2 他の材料との腐食性

6.11.2.2.1 試験手順

浸透液を使用する他の任意の材料についても,6.11.2.1.1で使用した手順は,他の材料の試験片と取り替

えて適用することができる。

6.11.2.2.2 要求事項

試験材料の劣化が認められてはならない。

6.11.2.3 チタン合金の高温応力腐食試験

6.11.2.3.1 試験片

試験片は,Ti-8Al-1Mo-1Vチタン合金(Ti811)の時効材でなければならない。

14

Z 2343-2:2017 (ISO 3452-2:2013)

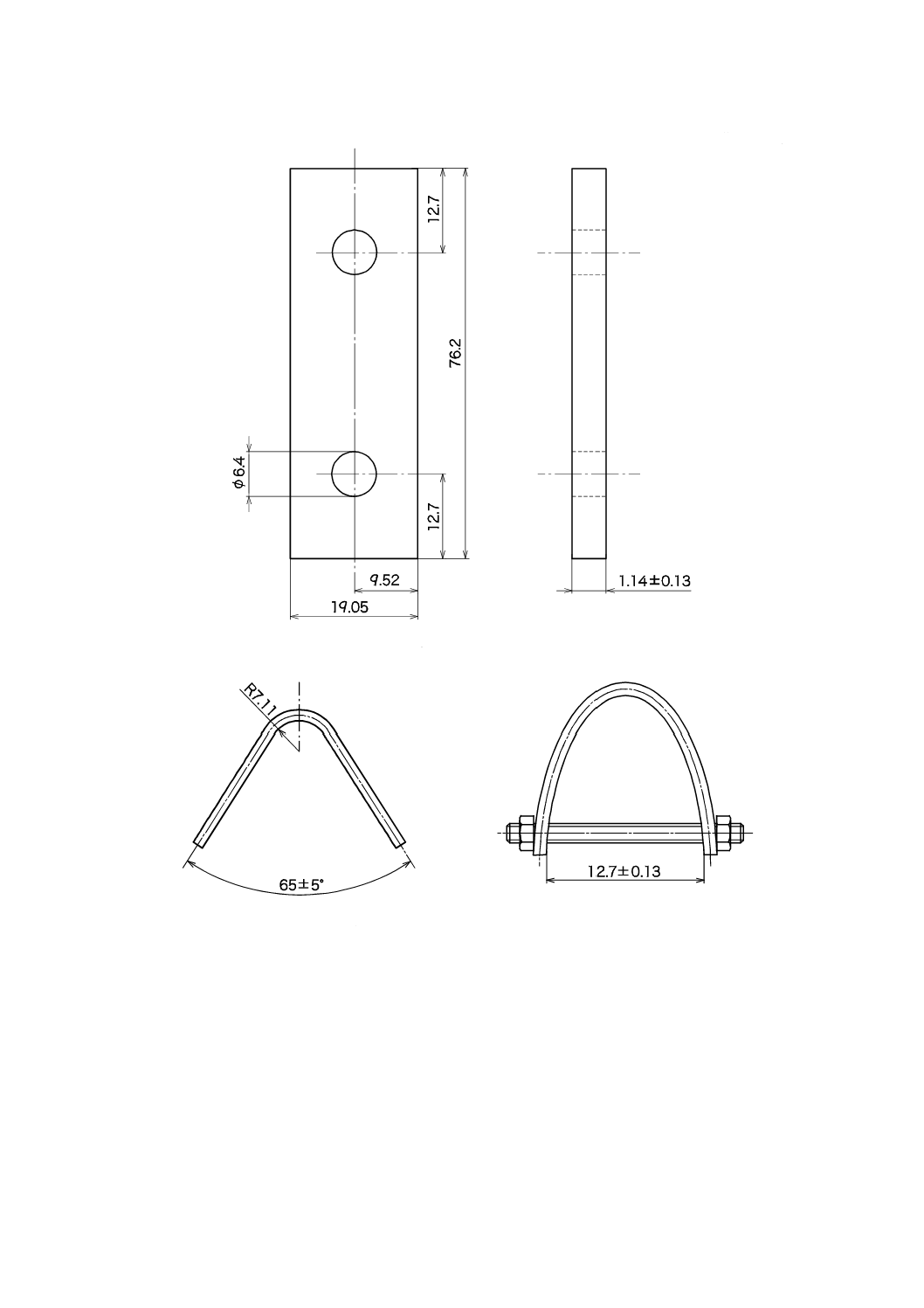

6.11.2.3.2 試験片の準備

試験片は,図2に示したような形状で,圧延方向と試験片の長手方向とが平行になっていなければなら

ない。試験片の表面粗さはRa:0.5 μm程度でなければならない。半径7.11 mm±0.25 mmのマンドレルを

用いて65°±5°に試験片を曲げる。

6.11.2.3.3 試験手順

試験をするサンプルには4本の試験片を用いなければならない。応力を加える前に試験片は溶剤で拭き

とるか洗浄し,40 %硝酸(HNO3)と3.5 %ふっ化水素酸(HF)との混合液で,軽くエッチングしなければ

ならない。エッチング後,試験片は酸の残留を除去し,乾燥させる。図2 c)に示すように,6.4 mmのボル

トで試験片に応力を加える。1本の試験片は何も塗らない,もう1本には3.5 %塩化ナトリウム(NaCl)溶

液を塗布する。残りの2本に供試剤を塗布する。塗布は,供試剤中に応力を加えた試験片の開口端を上に

して浸せきすることによって行わなければならない。8時間〜11時間浸せき後,応力が作用した試験片を

液から取り出す。応力が作用した試験片を540 ℃±10 ℃の炉に4.5±0.9時間置く。

6.11.2.3.4 要求事項

試験片は,応力が加えられた状況で割れの有無を観察しなければならない。もし,NaCl溶液を塗布した

試験片に割れが観察されなかったならば,ボルトを外し,140 ℃±5 ℃の50 %水酸化ナトリウム(NaOH)

溶液に30分間浸せきし,表面の塗膜を除去し,表面を洗浄し,その後,水洗いを行う。40 %HNO3溶液,

3.5 %HF溶液にそれぞれ3分間〜4分間エッチングを行う。10倍の拡大鏡でエッチング表面を観察する。

もし残りの試験片にピット又は割れが観察されないときは,同様の方法で洗浄し,エッチング表面の観察

を行う。もし,NaCl塗布の試験片にピット又は割れが観察されず,何も塗布しない試験片に割れが観察さ

れた場合,試験は有効ではなく,再試験が必要となる。試験片は再使用してはならない。試験が有効であ

ると判断された場合は,供試剤を塗布した試験片には割れが観察されてはならない。

15

Z 2343-2:2017 (ISO 3452-2:2013)

単位 mm

板厚を除く公差は±0.5 mmである。

a) 試験片寸法

b) 曲げ状況

c) 応力付加状況

注記 この図はインチをmmに換算している(図は概念を示し,乱尺表示である。)。

図2−高温のチタン応力腐食に対する試験片

6.11.2.4 鋳造ニッケル合金の高温腐食試験

6.11.2.4.1 試験片の準備

試験片は,713LC鋳造ニッケル合金を約25 mm×13 mm×2.5 mmに切り出したものとする。表面はP600

の研磨紙を用いて滑らかで均一になるように磨かなければならない。

6.11.2.4.2 試験手順

試験する4本の試験片が必要である。2本の試験片に供試剤を塗布するか供試剤に浸せきする。供試剤

を塗布した2本と塗布していない2本とを1 000 ℃±50 ℃の炉に100±4時間保持する。試験片を炉から

16

Z 2343-2:2017 (ISO 3452-2:2013)

取り出し,室温まで冷却する。試験片を切断してマウントに埋め,研磨する。

6.11.2.4.3 要求事項

腐食又は酸化の兆候があるかどうか,200倍の拡大鏡で試料の断面を観察する。供試剤を塗布した試験

片は供試剤を塗布しない試験片に比べ,腐食,酸化,粒界腐食又は選択酸化が同等以下でなければならな

い。

6.11.3 ロット試験

6.11.3.1 金属との腐食性

ロット試験は,AZ31Bマグネシウム合金の試験片を用い,6.11.2.1.1の試験手順に基づき,あらかじめ試

験片を室温で24時間保持した後で試験を実施しなければならない。その後洗浄し,6.11.2.1.1に基づき試

験片を検査しなければならない。

6.11.3.1.1 要求事項

未処理部分と比較した結果,処理部分に変色,孔食又はその他の腐食があってはならない。

6.11.3.2 他の材料との腐食性

探傷剤を使用する他の任意の材料についても,6.11.2.1.1で使用した手順は,他の材料の試験片と取り替

えて適用することができる。

6.11.3.2.1 要求事項

試験材料に劣化が認められてはならない。

6.12 硫黄及びハロゲン含有量(低ハロゲン,低硫黄用探傷剤)

6.12.1 試験方法

硫黄及びハロゲンの含有量は,適切な方法で試験しなければならない。液体に対する精度は,200 ppm

(質量分率)より少ない場合については±10 ppm(質量分率)としなければならない。固体の場合は,±

50 ppm(質量分率)の精度としなければならない。スプレ缶の場合は,試料採取前に5秒間噴射しなけれ

ばならない。100 mLビーカに噴射した後に質量を測定し,直ちにその内容物を白金製の燃焼容器に移さな

ければならない。この操作は,供試剤の採取からボンベ熱量計の密封までの時間を2分間以内としなけれ

ばならない。

6.12.2 要求事項

蒸発させない状態での全硫黄の含有量は,200 ppm(質量分率)未満でなければならない。蒸発させな

い状態での全ハロゲン(塩化物,ふっ化物)の含有量は,200 ppm(質量分率)未満でなければならない。

6.13 蒸発残さ/固形分の含有量

6.13.1 方法Cの除去剤

6.13.1.1 試験手順

100 mL±1 mLの初期体積の供試材をとり,供試材の最高沸点より15 ℃±1 ℃高い温度で15 cm±1 cm

の試料皿上で湯浴又は加熱器によって,1時間蒸発させなければならない。規定時間経過した後,残さの

質量を測定しなければならない。

6.13.1.2 要求事項

残さの質量は,5 mg未満でなければならない。

6.13.2 フォームd及びeの現像剤

6.13.2.1 試験手順

100 g±1 gの初期質量の供試剤をとり,製品の最高沸点より15 ℃±1 ℃高い温度で15 cm±1 cmの試料

皿上で湯浴又は加熱器によって1時間蒸発させなければならない。規定時間経過した後,残さの質量を測

17

Z 2343-2:2017 (ISO 3452-2:2013)

定し初期質量と比較して,%(質量分率)で記録しなければならない。

6.13.2.2 要求事項

形式試験の結果(社内基準値)は,報告しなければならない。ロット試験に対しては,社内基準値の±

10 %まで許容できる。

6.14 浸透液含有量

6.14.1 油ベース乳化剤(方法B)

使用する乳化剤中に,その体積の20 %の浸透液を加えた状態において,バックグラウンドの上昇を生じ

てはならない。

6.14.2 水ベース乳化剤(方法D)

除去剤として規定された濃度の乳化剤中に,その体積の1 %の浸透液を加えた状態において,バックグ

ラウンドの上昇が生じてはならない。

6.15 現像剤の性能

探傷剤製造業者の推奨に基づいて使用するとき,現像剤は微細で,均一であり,反射がなく,蛍光を発

しない塗膜でなければならない。適正な浸透液と組み合わせた場合,現像剤は指示模様の視認性を高める

ものでなければならない。

6.16 再分散性

6.16.1 水懸濁性湿式現像剤

かくはんすることによって,現像剤粉末は容易に懸濁するものでなければならない。

6.16.2 速乾式現像剤

かくはんすることによって,現像剤粉末は容易に分散するものでなければならない。エアゾールタイプ

のものは,30秒間振り懸濁するものでなければならない。

6.17 溶媒の濃度

6.17.1 試験方法

溶媒の濃度は,±1 %以内の精度が得られる方法で測定しなければならない。

6.17.2 要求事項

形式試験の結果(社内基準値)は,報告しなければならない。ロット試験に対しては,社内基準値の±5 %

まで許容される。

6.18 製品性能(加圧式容器)

探傷剤製造業者の推奨に基づいて使用する場合,噴霧式の製品は,通常のロット製品に対する要求事項

及び6.12の要求事項を満足しなければならない。

6.19 粒度分布

乾式現像剤及び湿式現像剤の固体含有物の粒度分布は,回折法又はそれと同等な方法によって決めなけ

ればならない。

粒度分布は,次の因子によって特徴付けられる。

下限の粒径dl: dl未満の現像剤が全体に対する体積分率10 %になる値

平均の粒径da: daより大きな粒径の現像剤が全体に対する体積分率50 %で,小さな粒径の現像剤が

50 %になる値

上限の粒径du: duより大きな現像剤が全体に対する体積分率10 %になる値

18

Z 2343-2:2017 (ISO 3452-2:2013)

6.20 水分含有量

6.20.1 試験方法

方法A及び方法Eの浸透液並びに方法Dの乳化剤の原液の水分含有量は,定められた手順によって正

確に測定しなければならない。手順の参考例は“参考文献”に記載されている。

6.20.2 要求事項

水ベースでない浸透液の水分含有量は,5 %(体積分率)未満でなければならない。水ベース浸透液の

水分含有量は,探傷剤製造業者の仕様書の規定に合致していなければならない。

水ベース乳化剤の水分含有量は,5 %未満でなければならない。

7

包装及びラベル表示

包装及びラベル表示は,全ての適用される規制などに基づかなければならない。容器は探傷剤に対して

有害であってはならない。容器には,関連文書及び使用日時のトレーサビリティを保証するためロット番

号を表示しなければならない。

19

Z 2343-2:2017 (ISO 3452-2:2013)

附属書A

(規定)

蛍光光度の比較

A.1 装置

A.1.1 蛍光光度計 ろ紙試験片(A.2参照)の保持及び試料室の内部の遮光ができるとともに,波長365 nm

±10 nmを励起できる機能があり,CIE 1)応答曲線と同様な応答特性のあるセンサを備えたもの。

注1) CIEは国際照明委員会の略称。

A.1.2 ガラス製器具 50 mLビーカに4 %の溶液を正確に調整するのに適したピペット及びメスシリンダ

ー。

A.1.3 適正な吸湿性のあるろ紙 例えば,ワットマン(R)No.4 2)のような非蛍光のろ紙で2 cm×2 cm又

は蛍光光度計に適した寸法に切断したもの(A.1.1参照)。これらのろ紙は,使用するまでデシケータ内で

乾燥しておかなければならない(A.1.5参照)。

注2) ワットマン(R)No.4は,市販されている適正な製品の実例である。この情報はこの規格使用

者の便宜のため提供されたものであり,当該製品を保証するものではない。

A.1.4 ろ紙乾燥用スタンド ろ紙試験片を垂直に保持するための“わに口クリップ”又は類似品などを取

り付けたもの。

A.1.5 デシケータ A.1.4で説明したろ紙の保管に適したもの。

A.1.6 乾燥剤 A.1.5で説明したデシケータ内で使用できるシリカゲルなど。

A.1.7 有機溶剤 浸透液とよく混ざり,素早く乾く100 %揮発性,非蛍光で水分を含まないもの。

A.2 ろ紙試験片の作製

A.2.1 適切な有機溶剤を用いて,試験用浸透液及び標準浸透液の4.0 %の溶液を別々に正確に計量する。

A.2.2 各有機溶剤は試験用と標準用とを別個のビーカに注入し,それぞれに1回に1枚ずつ5枚のろ紙試

験片を入れそれぞれを5秒間浸せきする。

A.2.3 各ろ紙試験片を乾燥させるためにデシケータ内で約5分間“わに口クリップ”又は類似品にろ紙試

験片をつるす。

A.3 蛍光光度測定

蛍光光度計は,安定させた後に装置のゼロ点調整を行う。さらに,サンプル保持器に1枚ずつろ紙試験

片を入れる。遮光蓋を閉め,蛍光光度計内で試験片を発光させ蛍光光度を測定する。

A.4 計算

A.4.1 5枚の標準試験片の測定値の平均(S)を計算する。

A.4.2 5枚の試験用試験片の測定値の平均(T)を計算する。

A.4.3 試験対象の蛍光光度=(T/S)×100 %

20

Z 2343-2:2017 (ISO 3452-2:2013)

附属書B

(参考)

蛍光浸透指示模様の視認性を決めるための装置

B.1

装置の構成

装置は,左右45度方向から試験片の表面にA領域紫外線を照射できるテーブルから構成されている。

浸透指示模様を適切な解像力で再現できるビデオカメラを使用することができる。カメラは,波長450〜

650 nmの可視光に対して十分な感度があればよい。

B.2

画像処理

浸透指示模様の画像は,パーソナルコンピュータを通して画像処理システムに入力される。試験片の対

象領域において指定いき(閾)値以上の輝度は明暗階調として,主要項目(連続性,長さ)が表示される。

B.3

評価基準

基準浸透液と供試用浸透液の相対比較には,対象とする浸透指示模様の視認性を比較する。これには浸

透指示模様の長さ又は蛍光光度を比較する。基準浸透液と供試用浸透液とを同じ割れを用いて比較する場

合には,同じ条件で続いて実施しなければならない。同等の一対の試験片を使用する場合には,同時に処

理し,浸透指示模様を比較しなければならない。

21

Z 2343-2:2017 (ISO 3452-2:2013)

参考文献

[1] ISO 760,Determination of water−Karl Fischer method (General method)

[2] ISO 6296,Petroleum products−Determination of water−Potentiometric Karl Fischer titration method

[3] ISO 10336,Crude petroleum−Determination of water−Potentiometric Karl Fischer titration method

[4] ISO 10337,Crude petroleum−Determination of water−Coulometric Karl Fischer titration method

[5] ISO 12937:2000,Petroleum products−Determination of water−Coulometric Karl Fischer titration method

[6] EN 10204,Metallic products−Types of inspection documents

[7] EN 13267,Surface active agents−Determination of water content−Karl Fischer method

[8] JIS Z 2300 非破壊試験用語