2

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

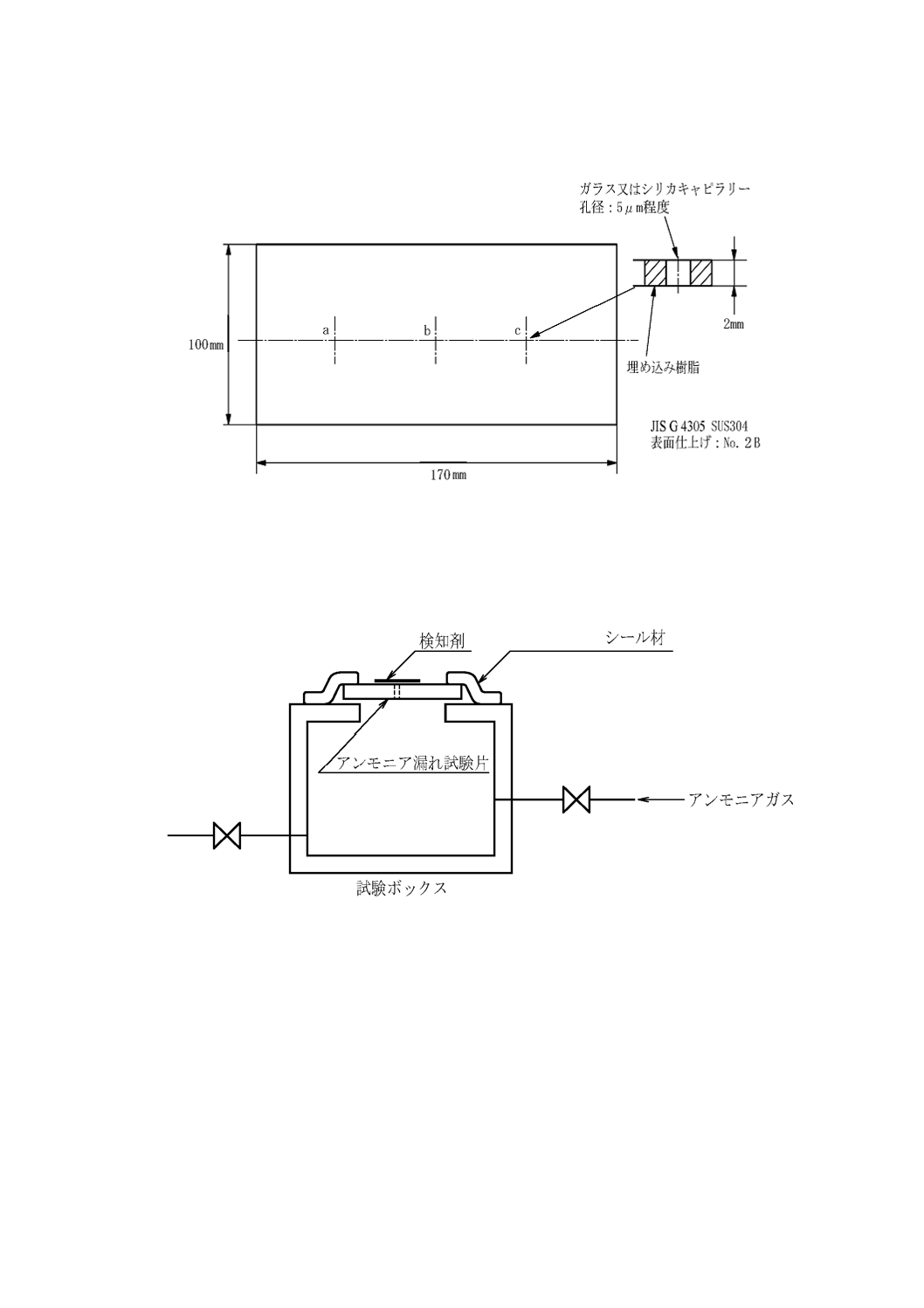

図 1 アンモニア漏れ試験片(キャピラリー方式漏れ試験片の例)

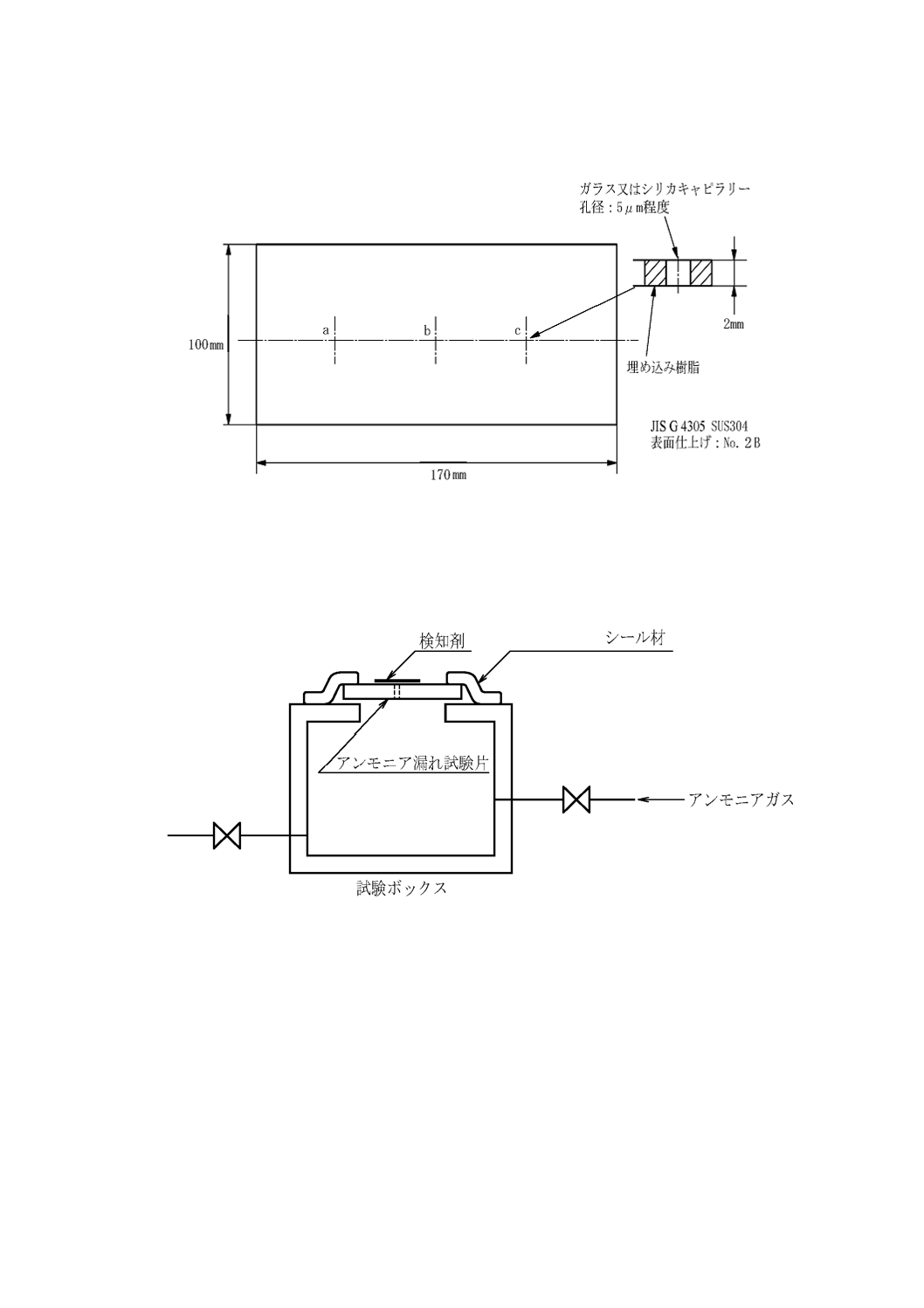

図 2 アンモニア漏れ試験片の使用例

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本非破

壊検査協会(JSNDI)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2333: 1993は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 1

5. 試験装置 ························································································································ 1

5.1 圧力計 ························································································································· 1

5.2 アンモニア漏れ試験片 ···································································································· 1

5.3 アンモニア濃度計又は検知管 ··························································································· 3

5.4 その他の試験装置 ·········································································································· 3

6. 試験材料 ························································································································ 3

6.1 アンモニアガス ············································································································· 3

6.2 アンモニア水 ················································································································ 3

6.3 検知剤 ························································································································· 3

7. 準備 ······························································································································ 3

7.1 前処理 ························································································································· 3

7.2 開口部処理 ··················································································································· 3

8. 試験方法 ························································································································ 3

8.1 試験温度 ······················································································································ 3

8.2 試験圧力 ······················································································································ 3

8.3 試験湿度 ······················································································································ 3

8.4 検知剤の適用 ················································································································ 3

8.5 放置時間 ······················································································································ 3

8.6 アンモニア濃度,放置時間及び漏れ量の関係 ······································································· 4

8.7 試験手順 ······················································································································ 4

9. 再試験 ··························································································································· 8

10. 結果の判定 ··················································································································· 8

11. 記録 ···························································································································· 8

12. 安全 ···························································································································· 8

13. 注意事項 ······················································································································ 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2333:2005

アンモニア漏れ試験方法

Test method for leaks using ammonia gas

1. 適用範囲 この規格は,タンク(一重壁,二重壁,燃料タンク),容器(加圧容器,真空容器),アン

モニア収納容器(大容量冷凍システム,肥料貯蔵庫),部品(ラミネート仕様,裏打ち仕様,二重壁仕様),

異種材料によるシール部(ガラス,金属),及びその他(複雑な配管系,フレキシブル・コンテナ)の試験

体から漏れ出るアンモニアガスを検知剤で検知する,漏れ試験方法について規定する。

なお,この試験は,1×10−8Pa・m3/s程度までの漏れ量を検出するのに有効である。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS Z 2300 非破壊試験用語

JIS Z 2329 発泡漏れ試験方法

3. 定義 この規格で用いる主な用語の定義は,JIS Z 2300によるほか,次による。

a) キャピラリー方式漏れ試験片(AMM-L/Ⅰ) 漏れ孔径の分かった,決められた長さをもつキャピラリ

ーを埋め込んだアンモニア漏れ試験片。

4. 原理 試験体から漏れ出た微量のアンモニアガスによって,試験体表面に塗布又はテープなどによっ

て適用した検知剤が化学反応を起こし,黄色から青色に変化する。この検知剤の色の変化と変色径とから,

漏れ位置及び漏れ量を検知する。

5. 試験装置

5.1

圧力計(真空計を含む。) 圧力計は,測定範囲及び精度を考慮して選択し,あらかじめ校正された

ものを用いる。

5.2

アンモニア漏れ試験片 アンモニア漏れ試験片は,試験体の状況に応じ,試験条件(ガス濃度,試

験圧力,放置時間,検知剤の性能,及び試験温度)を設定したり,実際の漏れ試験における検出感度の確

認をしたりするために使用するもので,通常,漏れ量が1×10−4Pa・m3/sより小さい漏れをもつ漏れ容器,

又はキャピラリー方式漏れ試験片とする。キャピラリー方式漏れ試験片(AMM-L/Ⅰ)の例を図1に,使用例

を図2に示す。

2

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 アンモニア漏れ試験片(キャピラリー方式漏れ試験片の例)

図 2 アンモニア漏れ試験片の使用例

3

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

アンモニア濃度計又は検知管 アンモニア濃度計又は検知管は,試験時のアンモニア濃度を測定で

きるものとする。

5.4

その他の試験装置

a) 加圧法の場合 加圧法の場合は,次による。

1) コンプレッサ,ボンベ又は他の加圧装置

2) 減圧弁

b) 真空法の場合 真空法の場合は,次による。

1) 真空箱

2) エアエジェクタ(真空抽出器)又は他の真空ポンプ

6. 試験材料

6.1

アンモニアガス 試験時のガス濃度が,体積分率1 %以上のものとする。

6.2

アンモニア水 試験時のガス濃度が,体積分率1 %以上を確保できる濃度のものとする。

6.3

検知剤 検知剤は,アンモニアガスとの接触による化学反応によって,黄色から青色に変化するも

ので,漏れ量(測定感度)が1×10−8Pa・m3/sより小さい漏れを検出できるものとする。

7. 準備

7.1

前処理 試験体は,あらかじめ試験体の漏れ箇所に影響を与えるおそれのある油,グリース,塗料,

アルカリ成分などを除去した後,乾燥させる。このとき,残さの少ない揮発性の洗浄液を使用するととも

に,被検査部分の不活性化のために,酸性の洗浄液によって清浄化することが望ましい。

7.2

開口部処理 試験体の開口部は,試験後速やかに,かつ,完全に取り除くことができる適切な材料

で密閉する。

なお,密閉材は,試験体に悪影響を及ぼすおそれのないものを使用する。

8. 試験方法

8.1

試験温度 試験体の試験温度は,指定のない限り常温(5 ~ 35℃)とする。

8.2

試験圧力 試験体の試験圧力は,指定のない限り次による。

a) 加圧法の場合,最大許容圧力の25 %を超えない圧力又は大気圧で試験を行う。

b) 真空法の場合,真空箱内の圧力は,大気圧より15 kPa以上低い圧力まで減圧して行う。

8.3

試験湿度 試験場所の湿度は,規定のない限り,相対湿度80 %以下とする。ただし,放置時間を長

く設定する場合は,更に低い湿度に設定しなければならない。

なお,検知剤は,結露すると擬似変色するので,結露しない条件で試験を行う。

8.4

検知剤の適用 試験体へ検知剤を適用する方法には,塗装ガン又はエアゾールによって塗布する方

法と検知剤の適用されたテープ状検知剤をはり付ける方法とがある。検知剤を塗布する場合には,膜厚は

30〜70 µmを目標とする。

なお,テープ状検知剤を使用する場合は,感度に影響を与えないように,試験体とテープとのすき間は

2 mm以下とする。

8.5

放置時間 試験体の放置時間は,指定のない場合,検出したい漏れ量とアンモニア濃度とを8.6の式

(1)に代入して求めた値よりも長い時間とするか,アンモニア漏れ試験片(検出したい漏れ量が確認できる

試験片)の漏れ指示が1 mm以上になる時間以上とする。

4

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 試験体の放置時間は,試験体に検知剤を塗布し,加圧又は減圧し,裏側にアンモニアガスを装

入した時点から,測定を開始するまでの時間をいう。

8.6

アンモニア濃度,放置時間及び漏れ量の関係 検知剤上に,漏れによる直径1 mmの変色が生じる

までに要した時間(放置時間)は,実験データに基づき,式(1)で表される。

A

Q

T

×

×

=

−4

10

95

.9

・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・(1)

ここに,

T: 放置時間(s)

Q: 漏れ量(Pa・m3/s)

A: アンモニア濃度(体積分率%)

なお,試験体の漏れ部の形状が円筒状の孔と仮定した場合,Qの計算は式(2)による。

(

)

L

D

L

p

p

D

Q

2

22

21

4

2

81

.1

10

23

.1

×

+

×

−

×

×

×

=

−

η

・・・・・・・・・・・・・・・・・・・・・(2)

ここに,

Q: 漏れ量(Pa・m3/s)

D: 孔径(m)

L: 孔長さ(m)

p1: 試験圧力(Pa)

p2: 大気圧(Pa)

η: 使用アンモニアガスの粘性係数(Pa・s)(1)

注(1) アンモニア窒素混合ガスの場合,粘性係数は次の式で概算できる。

η=1.776×10−5−7.74×10−8×A

ここに,

A: アンモニア濃度(体積分率%)

例えば,体積分率10 %アンモニアガスを用いて1×10−7Pa・m3/sの漏れを1 mmの漏れ指示として検出

したい場合には,式(1)から次のように試験放置時間を計算する。

T=9.95×10−4/(1×10−7×10)=995(秒)

すなわち,16分35秒後に直径1 mmの反応スポット径に成長する。

また,孔長さを2 mm,孔径を2 µmとした場合,無加圧での漏れ量は式(2)から次のように計算する。

Q=0+1.81×(2×10−6)2/2×10−3=3.62×10−9(Pa・m3/s)

8.7

試験手順

8.7.1

加圧法の試験手順 加圧法の試験手順は,次による。

a) 準備 準備は,次による。

1) 検知剤,膜厚計,圧力計,加圧装置(ボンベ),真空ポンプ,酸素濃度計,アンモニアガス,アンモ

ニア漏れ試験片,アンモニア濃度計又は検知管,時計,温度計,湿度計,ウェス,ブラシ,真空掃

除機,洗浄液,記録紙,記録装置,マーカ,テープ,必要に応じてエアライン形又は吸収缶付き防

毒マスク,防塵マスク,防塵めがねなどを準備する。

2) 試験条件が規定されていない場合は,必要に応じて,アンモニア漏れ試験片を用いて試験条件を規

定する。

5

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試験体の前処理及び開口部処理を行う。

4) 試験体に圧力計などの計器を取り付け,加圧装置を連結する。

5) 試験体内部に湿気がある場合には,アンモニアガスが水分に吸収され,ガス濃度が低下するおそれ

があるため,可能であれば試験前に試験体を約250 Paの圧力まで排気する。この時点で水分が沸騰

し,真空計の指針がいったん停止するとともに,再び圧力が下がり始める。いったん停止した時よ

り低い圧力を示した時点で,わずかな水分を残して試験体内部は乾燥された状態となる。

6) 試験体に検知剤を適用する。検知剤の反応スポットを観察できない複雑な接続部などの試験箇所に

は,検知剤を含浸させた布又は紙をあてがう。

7) 広範囲な変色が見られる場合は,アンモニア濃度計などで試験環境が汚染されていないか検査を行

い,汚染が確認された場合には,換気を行う。また,汚染物による変色の場合は,試験体表面を再

洗浄するなどの処置を行い,汚染源を取り除く。

b) 昇圧 規定のアンモニア濃度となるように,あらかじめ混合されたアンモニア・窒素混合ガスを使用す

るか,又は試験時に必要ガス濃度となるように,アンモニアと窒素ガスとを混合して,試験圧力の

50 %の圧力まで徐々に加圧し,この時点で漏れの有無を確認する。漏れのないことを確認した後,試

験圧力まで徐々に加圧し試験を行う。純アンモニアガスを使用する場合は,アンモニアの爆発限界を

避けるため,窒素置換を行い,酸素濃度を体積分率6 %以下にした後,試験体に規定量の純アンモニ

アガスを入れ,試験圧力まで加圧する。規定濃度のアンモニア・窒素混合ガスを作製する具体的方法

を次に示す。

1) 体積分率25 %アンモニア,体積分率75 %窒素混合ガスの場合,まず大気圧まで窒素を満たした後,

圧力指示96.5 kPaまでアンモニアガスを封入し,その後圧力指示289.6 kPaまで窒素ガスを充てんす

ると,体積分率25 %アンモニア,体積分率75 %窒素混合ガスが生成される。

2) 体積分率1 %アンモニア,体積分率99 %窒素混合ガスの場合,まず大気圧まで窒素を満たした後,

圧力指示4.14 kPaまでアンモニアガスを封入し,その後圧力指示289.6 kPaまで窒素ガスを充てんす

ると体積分率1 %アンモニア,体積分率99 %窒素混合ガスが生成される。

c) 放置 加圧した状態で,試験体を8.5(放置時間)によって求めた時間以上放置する。

d) 観察 検知剤の色の変化を目視又はその他の方法で検出する。漏れ箇所には印を付ける。漏れ量が大

きな場合,周囲への汚染,変色を防止するためテープなどを用いて漏れ箇所をふさぐ。

e) 降圧 試験体の圧力を下げる。このとき,大量のアンモニアガスを大気中へ放出する場合には,中和

剤を使用するなど適切な処理を行う。水にアンモニアガスを吸収処理させる場合,水1 Lで800〜2 000

Lのガス吸収が可能であるが,アンモニアガスを吸収した水は,アンモニア水として廃棄処分を行う。

f)

後処理 試験体に悪影響を及ぼさないように適切な後処理を行う。検知剤は,ブラシなどで掃き落し,

真空掃除機で吸い取る。

g) 記録 試験結果は,記録紙に記入し必要に応じスケッチ,写真,ビデオテープ,電子複写によって記

録する。

8.7.2

真空法の試験手順 真空法の試験手順は,次による。

a) 準備 準備は,次による。

1) 検知剤,膜厚計,圧力計,真空ポンプ,真空箱,酸素濃度計,アンモニアガス,アンモニア漏れ試

験片,アンモニア濃度計又は検知管,時計,温度計,湿度計,ウェス,ブラシ,真空掃除機,洗浄

液,記録紙,記録装置,マーカ,テープ,必要に応じてエアライン形又は吸収缶付き防毒マスク,

防塵マスク,防塵めがねなどを準備する。

6

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験条件が規定されていない場合は,必要に応じて,アンモニア漏れ試験片を用いて試験条件を規

定する。

3) 試験体の前処理及び開口部処理を行う。

4) 試験体に検知剤を適用する。検知剤の反応スポットを観察できない複雑な接続部などの試験箇所に

は,検知剤を含浸させた布又は紙をあてがう。

5) 広範囲な変色が見られる場合は,アンモニア濃度計などで試験環境が汚染されていないか検査を行

い,汚染が確認された場合には,換気を行う。また,汚染物による変色の場合は,試験体表面を再

洗浄するなどの処置を行い汚染源を取り除く。

6) 試験体に,真空箱及び圧力計を取り付ける。

7) 試験体内部に湿気がある場合には,アンモニアガスが水分に吸収され,ガス濃度が低下するおそれ

があるため,可能であれば試験前に試験体を約250 Paの圧力まで排気を行う。この時点で水は沸騰

し,真空計の指針がいったん停止するが,再び圧力が下がり始める。圧力計がいったん停止した時

より低い圧力を示した時点で,わずかな水分を残して試験体内部は乾燥された状態となる。

b) 試験用ガス(NH3-N2)の装入 規定のアンモニア濃度となるように,あらかじめ混合されたアンモニア・

窒素混合ガスを使用するか,又は試験時に必要ガス濃度となるように,アンモニアと窒素ガスとを混

合して装入する。純アンモニアガスを使用する場合は,アンモニアの爆発限界を避けるため,窒素置

換を行い,酸素濃度を体積分率6 %以下にした後,試験体に規定量の純アンモニアガス及び窒素ガス

を装入する。

c) 排気 真空箱内を規定圧力まで真空引きする。

d) 放置 試験体を真空引き状態で8.5(放置時間)によって求めた時間以上放置する。

e) 観察 検知剤の色の変化を観察する。

f)

開放

1) 真空箱内に空気を流入し,真空を開放する。

2) 真空箱を試験体から取り外し,漏れ箇所に印を付ける。漏れ量が大きい場合には,周囲への汚染,

変色を防止するため,テープなどを用いて漏れ箇所をふさぐ。

3) 試験体中の大量のアンモニアガスを大気中へ放出する場合には,中和剤を使用するなどの適切な処

理を行う。水にアンモニアガスを吸収処理させる場合,水1 Lで800〜2 000 Lのガス吸収が可能で

あるが,アンモニアガスを吸収した水は,アンモニア水として廃棄処分を行う。

g) 後処理 試験体に悪影響を及ぼさないように適切な後処理を行う。検知剤は,ブラシなどで掃き落し,

真空掃除機で吸い取る。

h) 記録 試験結果は記録紙に記入し,必要に応じスケッチ,写真,ビデオテープ又は電子複写によって

記録する。

8.7.3

アンモニア水,気化・拡散法の試験手順 アンモニア水,気化・拡散法の試験手順は,次による。

アンモニア水を試験体内で気化させ,このとき生じるアンモニアガスの拡散作用及び気化によって生じ

る微小圧力によって,試験体を加圧し漏れ試験を実施する方法で,試験容積が小さい場合(200 L以下)

又は漏れ位置を知りたい場合に有効な試験方法である。アンモニア水の場合,アンモニアの蒸気圧が温度

の影響を大きく受けるため,試験時の温度変化を小さくすることが必要である。

a) 準備 準備は,次による。

1) 検知剤,膜厚計,圧力計,酸素検知管,アンモニア水,アンモニア水計量注射器,アンモニア漏れ

試験片,アンモニア濃度計又は検知管,時計,温度計,湿度計,ウェス,ブラシ,真空掃除機,洗

7

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浄液,記録紙,記録装置,マーカ,テープ,必要に応じてエアライン形又は吸収缶付き防毒マスク,

防塵マスク,防塵めがねなどを準備する。

2) 試験条件が規定されていない場合は,必要に応じて,アンモニア漏れ試験片を用いて試験条件を規

定する。

3) 試験体の前処理及び開口部処理を行う。

4) 試験体に検知剤を適用する。検知剤の反応スポットを観察できない複雑な接続部などの試験箇所に

は,検知剤を含浸させた布又は紙をあてがう。

5) 広範囲な変色が見られる場合は,アンモニア濃度計などで試験環境が汚染されていないか検査を行

い,汚染が確認された場合には,換気を行う。また,汚染物による変色が確認された場合は,試験

体表面を再洗浄するなどの処置を行い,汚染源を取り除く。

6) 試験体に圧力計などを取り付ける。

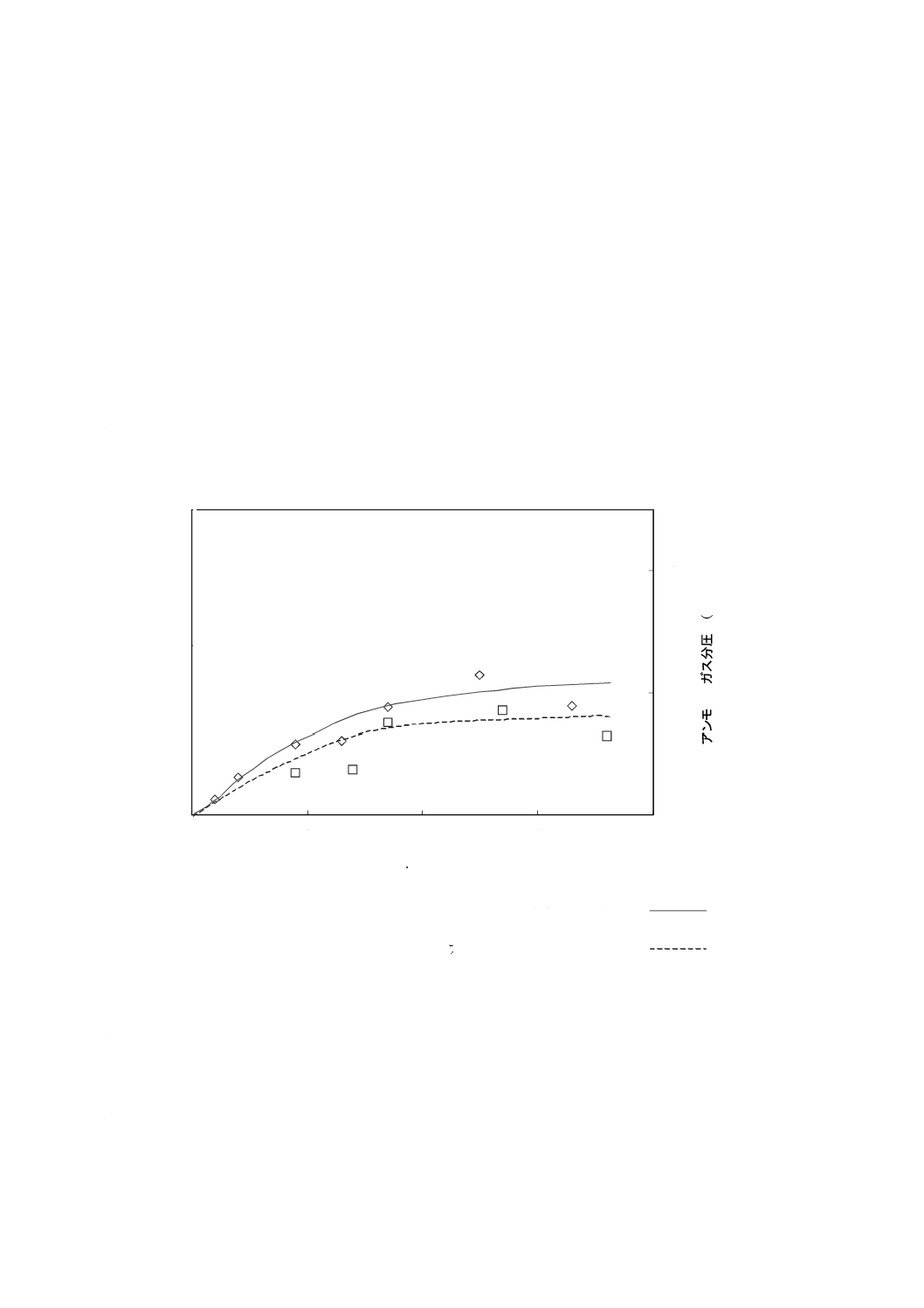

b) アンモニア水の装入 図3を参考に,必要な体積相当量のアンモニア水を装入し,ガス濃度及びガス

圧力をあらかじめ測定する。

図 3 試験体容積1L当たりのアンモニア水(質量分率25 %)封入量に対するアンモニアガスの発生濃度及び分圧

c) 放置 試験体を8.5(放置時間)によって求めた時間以上放置する。

d) 観察 検知剤の色の変化を観察し,漏れ箇所には印を付けるとともに大きな漏れ指示の場合,周囲環

境を汚染しないようテープなどを用いて漏れ箇所をふさぐ。

e) 降圧 試験体の圧力を下げる。このとき,大量のアンモニアガスを大気中へ放出する場合には,中和

剤を使用するなど適切な処置を行う。水にアンモニアガスを吸収処理させる場合,水1 Lで800〜2 000

0

10

0

1

2

3

4

質量分率25% アンモニア水量 (g)

ア

ン

モ

ニ

ア

ガ

ス

発

生

濃

度

(

体

積

分

率

%)

0

10

20

ア

ン

モ

ニ

ア

ガ

ス

分

圧

(k

P

a)

質量分率25%アンモニア水封入量に対するアンモニアガス発生濃度(実測値)

アンモニアガス分圧(実測値)

非透明容器(20℃)

8

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Lのガス吸収が可能であるが,アンモニアガスを吸収した水は,アンモニア水として廃棄処分を行う。

アンモニアガス及びアンモニア水を吸収回収する場合には,試験体内部にゼオライトなどを投入する

などの適切な処理を行う。

f)

後処理 試験体に悪影響を及ぼさないように適切な後処理を行う。検知剤はブラシなどで掃き落し真

空掃除機で吸い取る。

g) 記録 試験結果は記録紙に記入し,必要に応じスケッチ,写真,ビデオテープ又は電子複写によって

記録する。

9. 再試験 操作手順の誤りに気付いた場合又は補修を行った場合は,試験を初めからやり直す。また漏

れによるかどうか疑わしい場合は,再試験を実施するか他の方法によって,異常のないことを確認する。

ただし,放置時間を長く設定している場合には,変色径の観察を2回行い,その間に変色径が成長しない

ときは,擬似変色として処理する。

10. 結果の判定 仕様書の指定に従って合否の判定を行う。指定のない場合には,8.5(放置時間)によっ

て求めた時間以上放置して,直径1 mm以上の漏れ指示がない場合,合格とする。

11. 記録 試験記録には,次の事項を記載する。

a) 品名及び個数

b) 製品番号又は照合番号

c) 試験方法

1) 工程

2) アンモニア濃度又はアンモニア水の濃度,アンモニア水添加量,試験体の内容積,漏れ試験片使用

の有無

3) 試験圧力,温度,湿度,保持時間

4) 測定感度

5) 検知剤の種類

d) 試験実施年月日

e) 試験者氏名

f)

試験場所

g) 試験結果

12. 安全 試験を行う場合,安全上,次の事項に注意する。

a) 空気中のアンモニアの爆発限界は,体積分率15〜28 %であるので,特に,ガス濃度に注意する。

b) 試験体に気体で圧力を加えるので,試験体の破損,爆発には十分注意し,特に,必要以上の圧力を加

えてはならない。また,加圧状態で試験体の温度を上げてはならない。

c) 大量にアンモニアガスを使用する場合には,悪臭による人体への影響に注意する。また,密閉容器内

で作業を行う場合には,作業者の酸素欠乏に注意する。アンモニアの許容濃度は,25 ppm以下となっ

ているので,漏れの生じるおそれのある場合は,防毒マスクなどを準備・使用する。

d) 試験終了後,アンモニアガスを大気中へ放出する場合には,中和剤を使用するなど適切な処理を行う。

9

Z 2333:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13. 注意事項 試験を行う場合の注意事項は,次による。

a) 黄銅などの銅合金は,アンモニアによって腐食されやすいので注意する。ただし,絶対乾性のアンモ

ニアガス中では腐食しないが,アンモニア水又は湿ったアンモニアガス中では,可溶性のアンミン銅

錯塩を形成し,激しく腐食するため,特に,アンモニア水を使用した漏れ試験を銅合金に適用する場

合には注意を要する。

b) 木材,土壌,コンクリートなど吸湿性の材質の場合は,アンモニアガスがこれらに含まれる水分に吸

収され均一に供給されにくいので注意する。

c) 検知剤の反応は,非常に鋭敏であり,会話中の飛散だ液,たばこの煙などでも,反応して変色するの

で,試験のときは外部環境に十分注意する。

d) 大きな漏れ箇所があると大量のアンモニアが漏れ出るため,あらかじめ発泡漏れ試験(JIS Z 2329),

超音波漏れ試験などを行い大きな漏れ箇所を補修しておく。

e) 主な液体アンモニア関連法規

1) 消防法 第9条の2貯蔵等の届出を要する物質政令別表第2アンモニア(200㎏以上)

2) 毒物及び劇物取締法 第2条別表第2劇物(アンモニア10 %以下を含有するものを除く。)

3) 高圧ガス保安法 第2条(液化ガス),一般高圧ガス保安規則第2条(可燃性ガス,毒性ガス)

4) 大気汚染防止法 施行令第10条特定物質

5) 悪臭防止法 施行令第1条特定悪臭物質

6) 労働安全衛生法 施行令別表第1危険物(可燃性のガス),施行令別表第3特定化学物質等(第

3類物質)

f)

主なアンモニア水関連法規

1) 消防法 第9条の2貯蔵等の届出を要する物質政令別表第2(アンモニアを含有する

製剤,30 %以下を含有するものを除く。)(200㎏)

2) 毒物及び劇物取締法 第2条別表第2劇物(アンモニア10 %以下を含有するものを除く。)

3) 高圧ガス保安法 一般高圧ガス保安規則第2条(有毒ガス,可燃性ガス)

4) 大気汚染防止法 施行令第10条特定物質

5) 悪臭防止法 施行令第1条特定悪臭物質

6) 労働安全衛生法 施行令別表第3特定化学物質等(第3類物質)