Z 2324-2:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 検査装置の性能試験項目 ···································································································· 2

5 試験環境························································································································· 2

6 検査装置及び標準試験片 ···································································································· 3

6.1 検査装置 ······················································································································ 3

6.2 標準試験片 ··················································································································· 3

7 試験準備························································································································· 3

8 共通の試験手順 ················································································································ 6

9 繰返し精度試験 ················································································································ 7

9.1 試験方法 ······················································································································ 7

9.2 試験結果の表し方 ·········································································································· 7

9.3 試験結果の記載例 ·········································································································· 7

10 芯ずれ試験 ···················································································································· 8

10.1 試験方法 ····················································································································· 8

10.2 試験結果の表し方 ········································································································· 8

10.3 試験結果の記載例 ········································································································· 8

11 検査時間試験 ················································································································· 9

11.1 試験方法 ····················································································································· 9

11.2 試験結果の表し方 ········································································································ 10

11.3 試験結果の記載例 ········································································································ 10

12 外乱光試験 ··················································································································· 10

12.1 一般 ·························································································································· 10

12.2 試験方法 ···················································································································· 10

12.3 試験結果の表し方 ········································································································ 11

12.4 試験結果の記載例 ········································································································ 11

13 報告 ···························································································································· 11

附属書A(参考)検査装置のきず検出の原理 ············································································ 13

附属書B(規定)検査装置の仕様 ··························································································· 14

Z 2324-2:2020

(2)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本

産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2324の規格群には,次に示す部編成がある。

JIS Z 2324-1 第1部:標準試験片

JIS Z 2324-2 第2部:レーザ式検査装置の性能試験方法

JIS Z 2324-3 第3部:カメラ式検査装置の性能試験方法

JIS Z 2324-4 第4部:渦電流式検査装置の性能試験方法

日本産業規格 JIS

Z 2324-2:2020

非破壊試験−加工穴内径面自動検査装置−

第2部:レーザ式検査装置の性能試験方法

Non-destructive testing-Automatic inspection system for inner diameter

surface of machining holes-Part 2: Method of testing

for performance characteristics of laser inspection system

1

適用範囲

この規格は,主に自動車及び産業機械部品に用いる加工穴内径面(以下,検査面という。)のきずをレー

ザ光によって自動検査する装置(以下,検査装置という。)の性能を,JIS Z 2324-1に規定する標準試験片

(以下,標準試験片という。)を用いて試験する方法について規定する。

なお,検査装置のきず検出の原理を,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1609-1 照度計 第1部:一般計量器

JIS Z 2300 非破壊試験用語

JIS Z 2324-1 非破壊試験−加工穴内径面自動検査装置−第1部:標準試験片

JIS Z 8120 光学用語

JIS Z 8401 数値の丸め方

JIS Z 9110 照明基準総則

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS Z 2300,JIS Z 2324-1及びJIS Z 8120による。

3.1

プローブ

検査面にレーザ光を照射し,かつ,反射光を受光する検査装置の部位。

3.2

芯ずれ

プローブの軸心と標準試験片の内径の軸心とが一致していない状態。

3.3

芯ずれ量

芯ずれにおける,ずれている距離。

2

Z 2324-2:2020

3.4

芯出し

芯ずれの状態の軸心同士を一致させる操作。

3.5

生データ

プローブから,アナログ・デジタル変換直後に出力されたデータ。ローデータともいう。

3.6

検査条件

待機位置,走査開始位置,走査終了位置,プローブ送り速度など生データを取得するための条件(以下,

測定条件という。)と生データからきずを判定するための条件(以下,判定条件という。)とを組み合わせ

た条件。

3.7

展開画像

内径面の全周を平面に展開した画像。

3.8

明度波形

標準試験片の展開画像において,任意の円周上で一周分の明度を示したグラフ。通常,波形となる。

3.9

画素寸法

展開画像における1画素当たりの縦横それぞれ一辺の実寸法(ミリメートル又はマイクロメートル)。横

列の場合は横方向長さ,縦列の場合は縦方向長さをいう。

3.10

繰返し精度

選択した標準試験片の同一の人工きずを,短時間のうちに繰り返して測定した結果間の一致の度合い。

測定は,同じ試験実施者が,同じ試験室の同じ検査装置を用いて,同じ測定方法によって行う。

3.11

外乱光

検査装置外部から入射する,検査結果に影響を及ぼす光。

4

検査装置の性能試験項目

検査装置の性能試験項目は,次による。

a) 繰返し精度試験

b) 芯ずれ試験

c) 検査時間試験

d) 外乱光試験

5

試験環境

検査装置の試験環境は,次による。

a) 試験室内の温度は,20 ℃±5 ℃で,室内の湿度は,相対湿度35 %〜85 %とすることが望ましい。

b) 試験室内の照度は,JIS Z 9110の5.4(工場)に規定する一般の製造工場などでの普通の視作業に適用

3

Z 2324-2:2020

する照度とする。ただし,照度は,受渡当事者間の協定によってもよい。

c) 検査装置には,直射日光が当たってはならない。

6

検査装置及び標準試験片

6.1

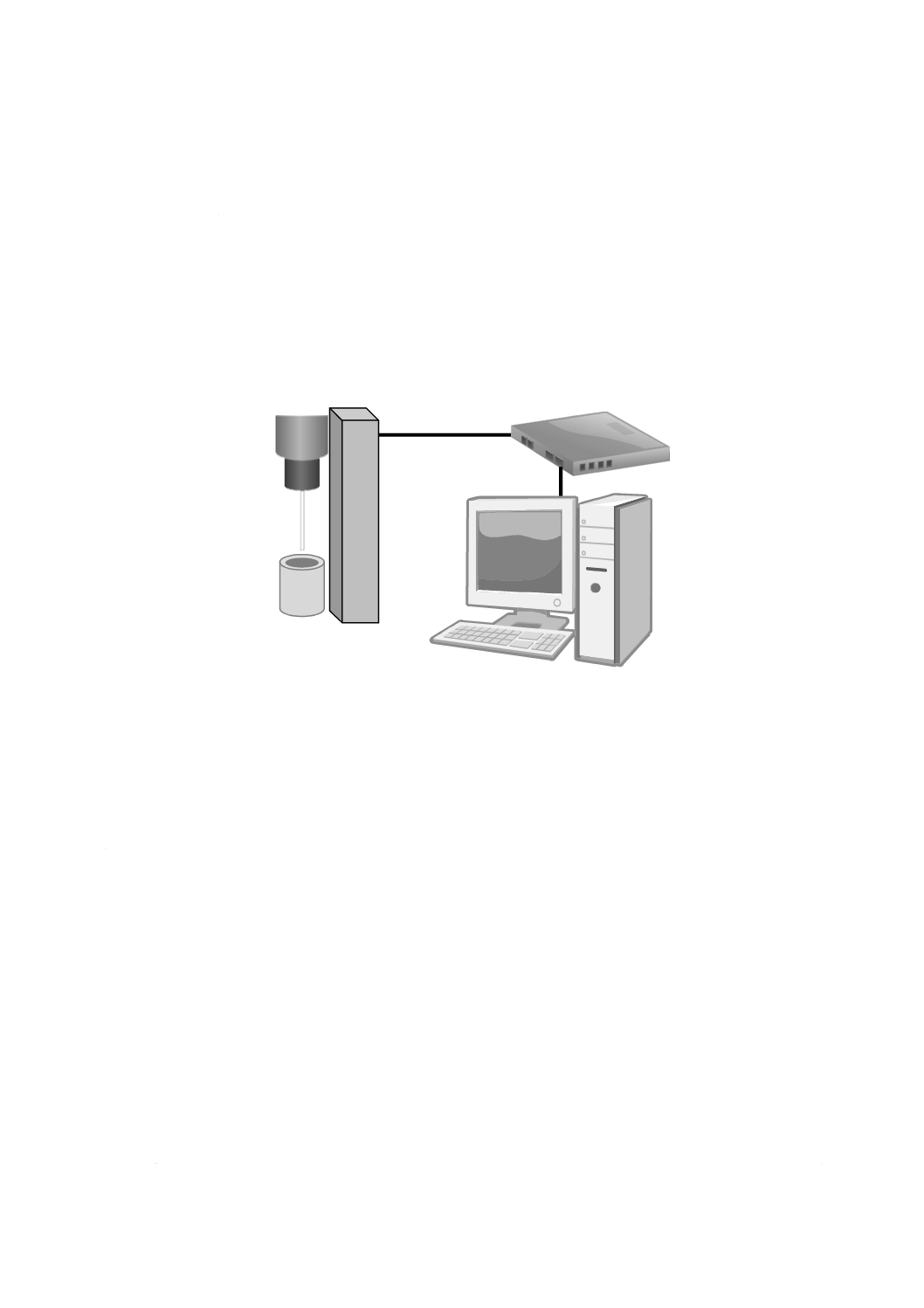

検査装置

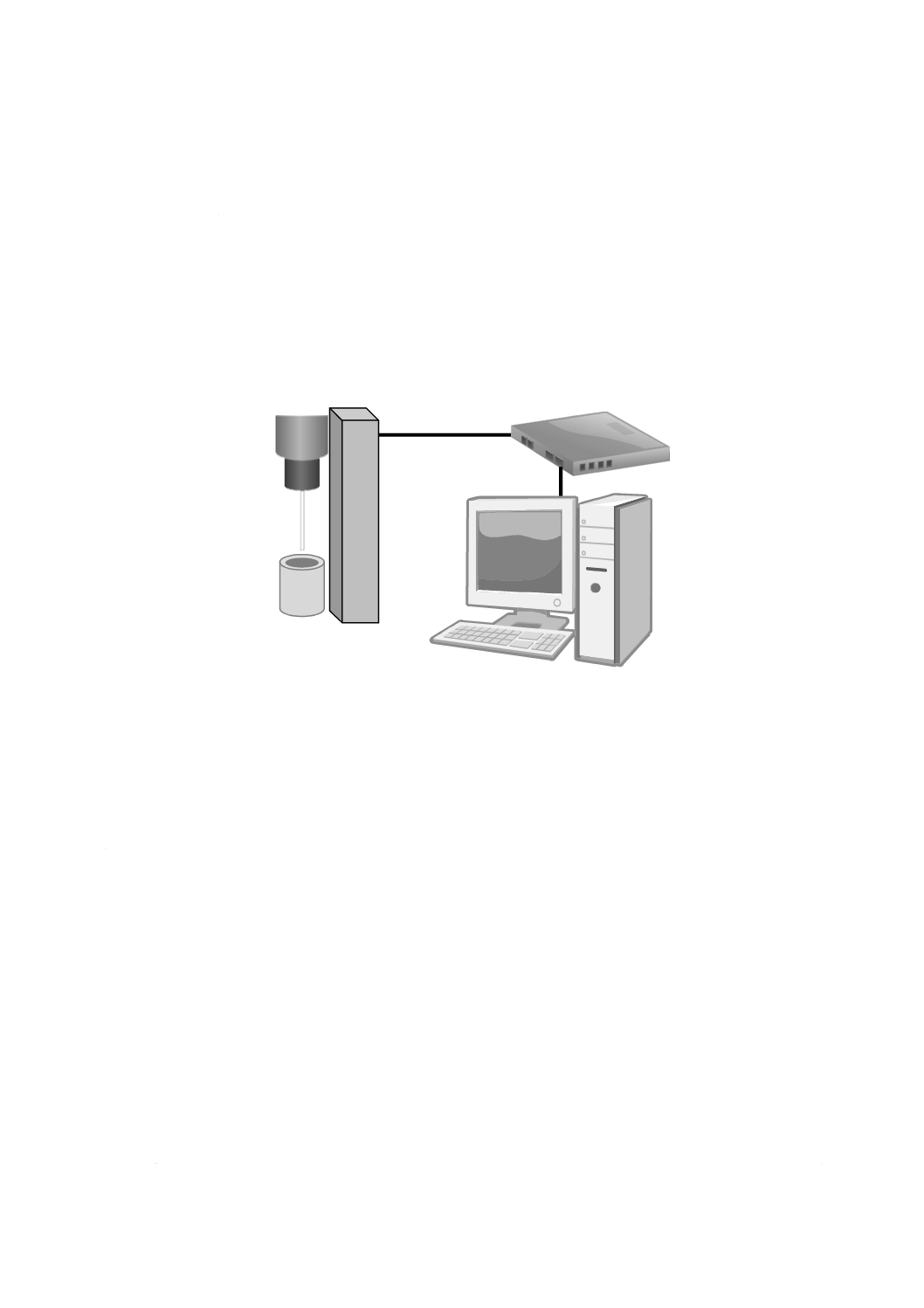

検査装置は,プローブ,プローブ送り機構,コントロールユニット,パーソナルコンピュータ(以下,

PCという。)などで構成する。検査装置の構成例を図1に示す。また,検査装置の仕様は,附属書Bによ

る。

図1−検査装置の構成例

6.2

標準試験片

標準試験片は,次による。

a) 検査装置の性能試験に用いる標準試験片は,用途などによってJIS Z 2324-1の表1(種類及びその記

号)の中から選択する。

b) 検査装置の性能試験に用いる人工巣及び人工きずは,JIS Z 2324-1の図1(A型標準試験片の形状及び

寸法)及び/又は図2(F型標準試験片の形状及び寸法)による。

7

試験準備

試験の準備は,次による。

なお,芯出しについては,標準試験片の位置を調整して行うが,プローブの位置を同様に調整して行っ

てもよい。

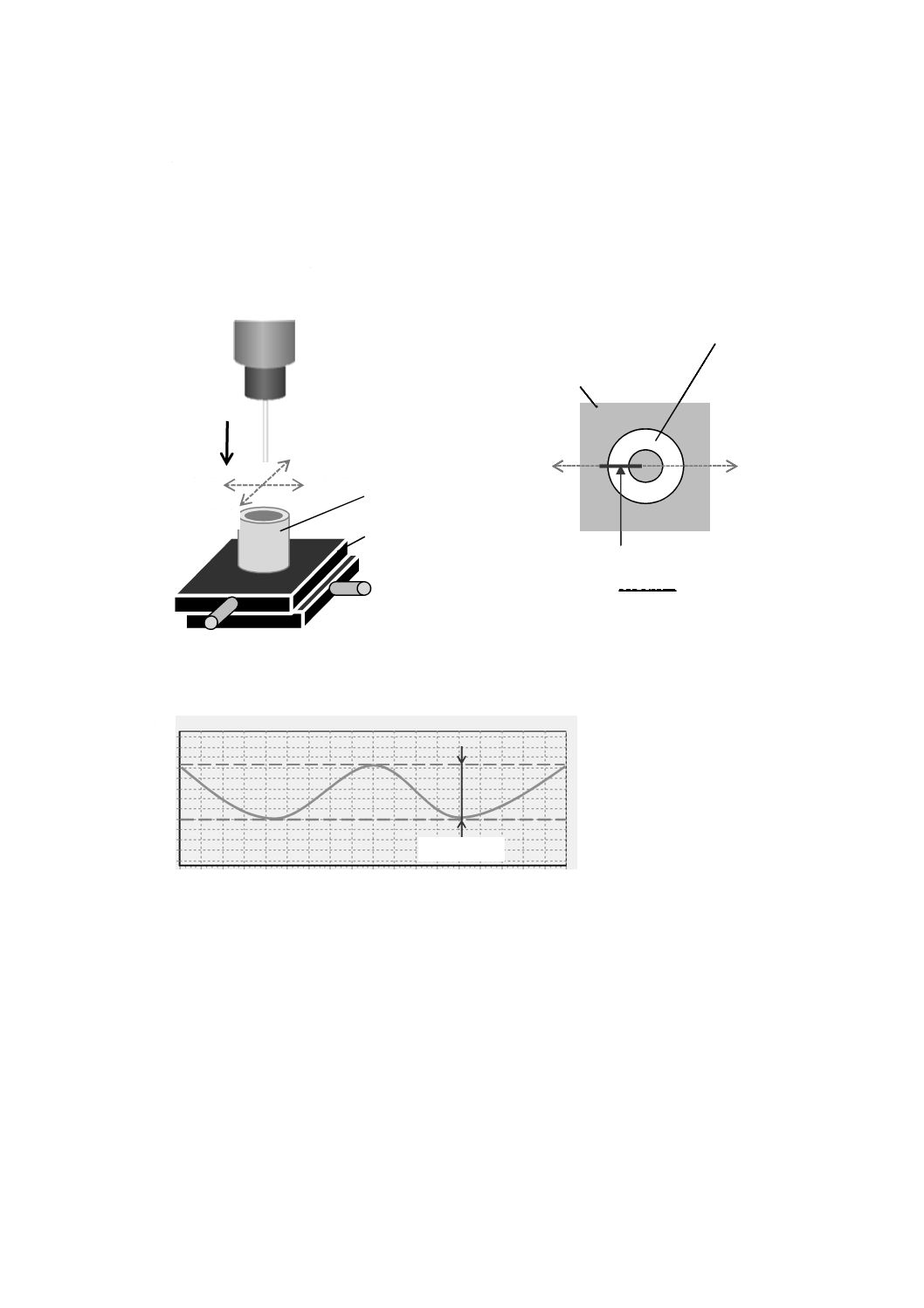

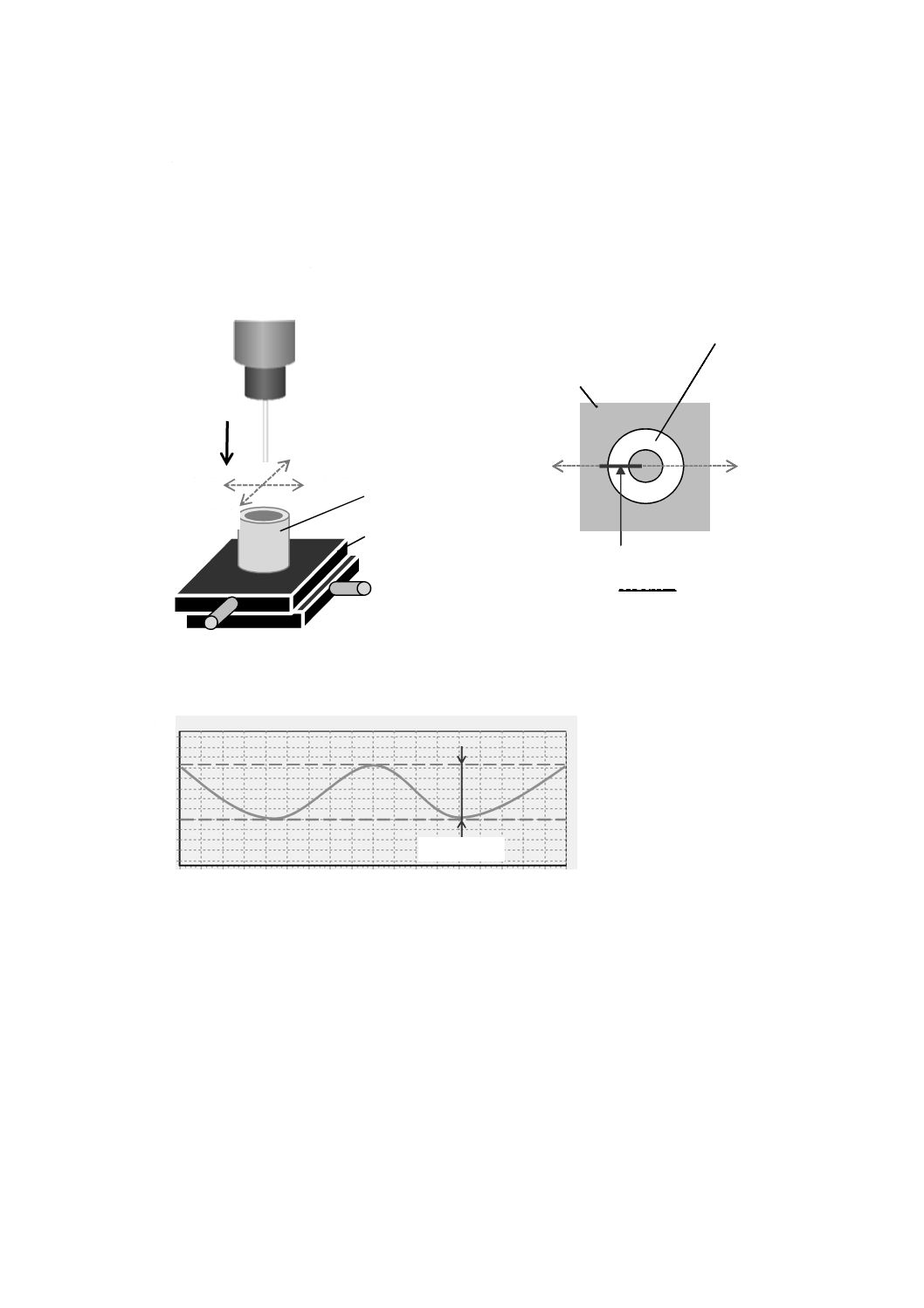

a) プローブの軸心をX・Y精密ステージと垂直に配置する(図2参照)。

b) 標準試験片は,人工巣の軸心がX・Y精密ステージのX軸と平行に,X・Y精密ステージの上に置く

(図2のA矢視図参照)。

c) ダイヤルゲージなどの測定器を用いて,X・Y精密ステージを調整し,芯ずれ量を0.1 mm以下とする。

d) 測定条件を設定し,標準試験片の内径面の円周方向及び軸方向についての生データを取得する。

e) 生データから展開画像を表示する。展開画像の中で,人工巣及び人工きずを避けて一周における明度

プローブ

PC

コントロールユニット

プローブ送り機構

標準試験片

4

Z 2324-2:2020

の階調差が著しい箇所を選択し,その箇所を芯出し調整用位置とする[図3 a)参照]。明度は,256階

調のグレースケールで表す。

f)

芯出し調整用位置における明度の階調が40以内となるよう,X・Y精密ステージを調整する[図3 b)

参照]。

g) 明度波形を確認し,明度がグレースケールの128付近で撮像されるように,レーザ光の強さを調整す

る[図3 c)参照]。この場合,明暗の中央値付近の階調は,128となる。

図2−検査装置におけるプローブと標準試験片との位置関係

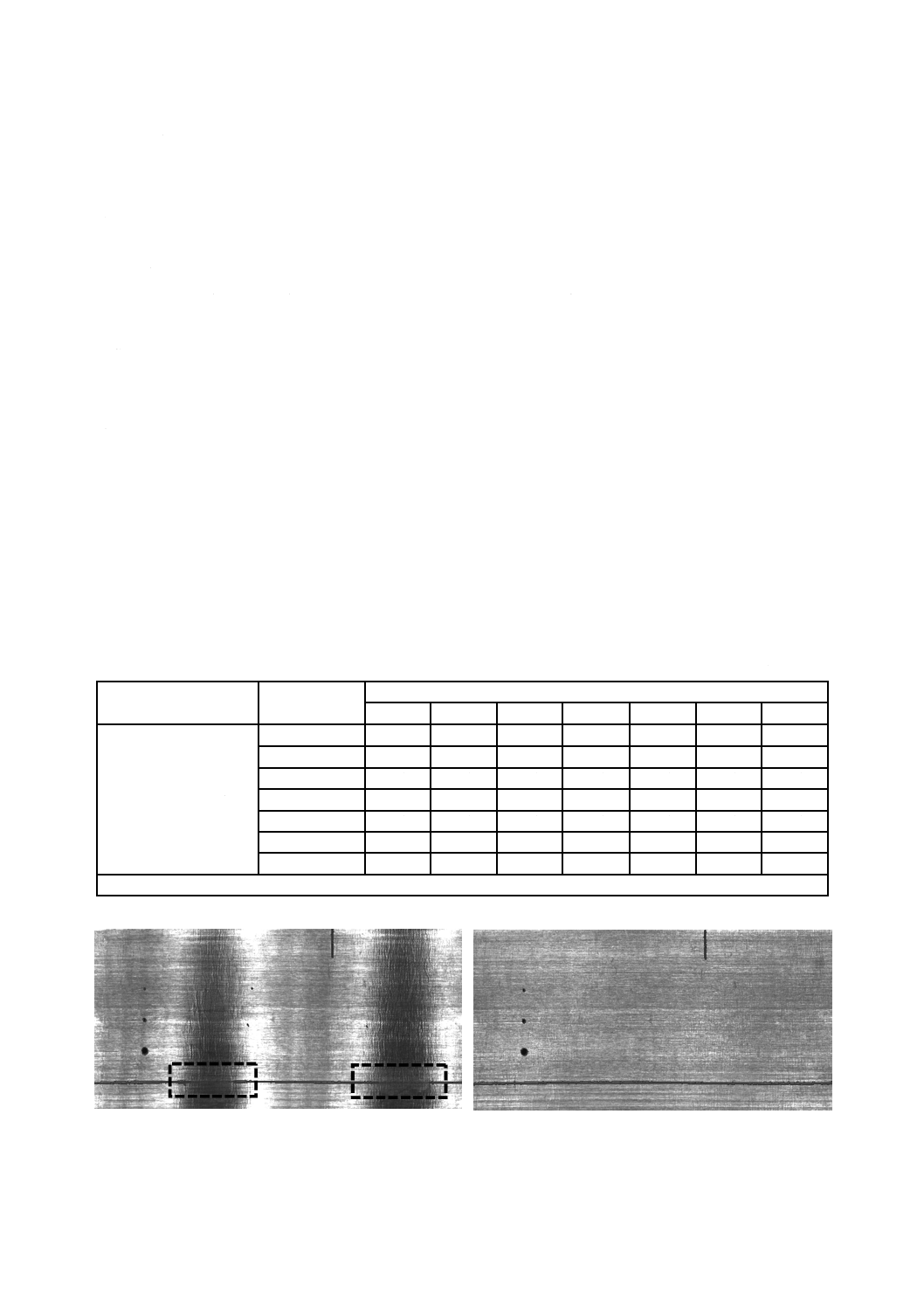

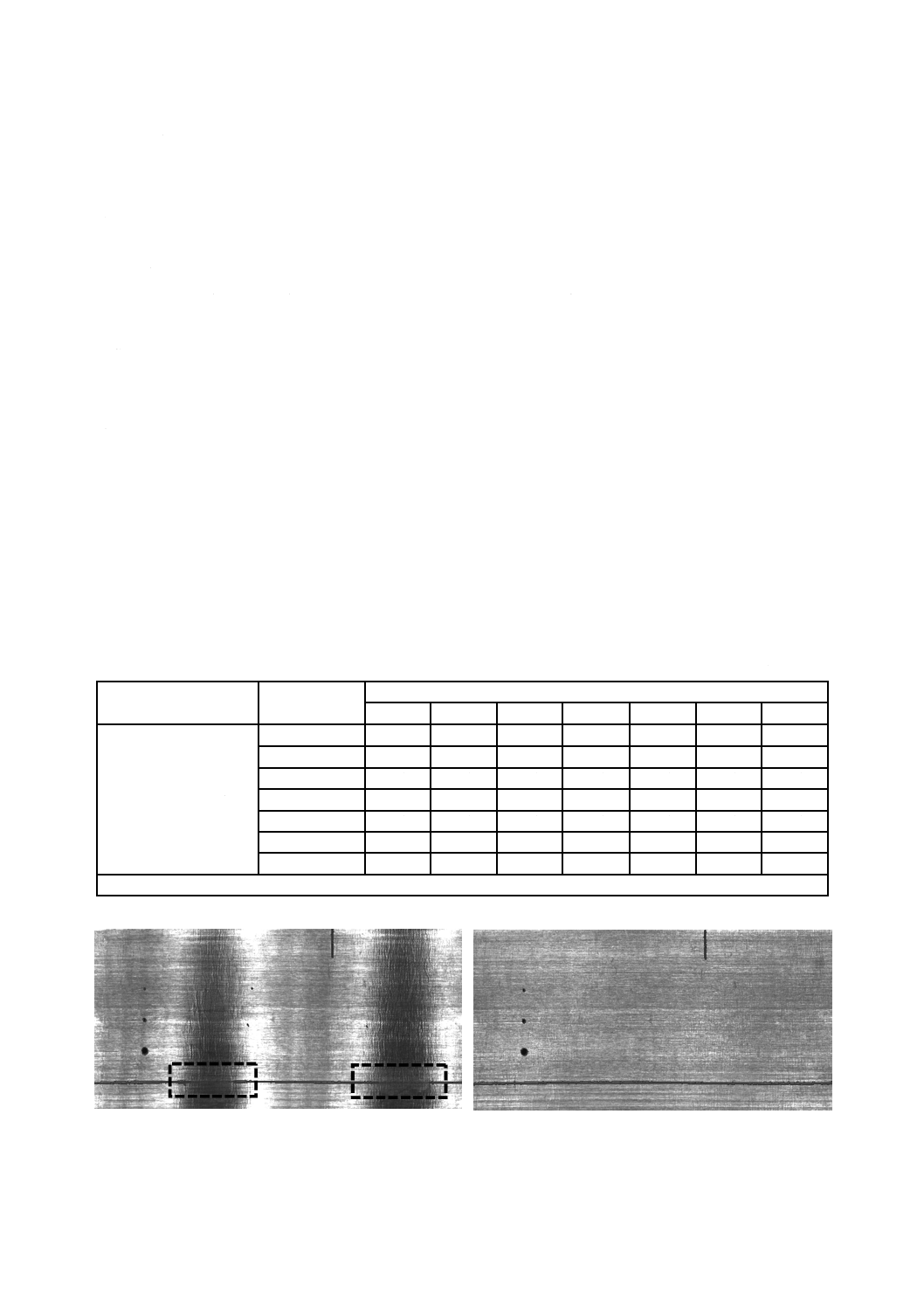

1) 芯出し調整用位置の明度波形グラフの例

a) 芯ずれ時の状態

図3−芯出し時における芯出し調整用位置の明度波形グラフ及び展開画像の例

0 180

360

回転角(度)

255

128

0

明

度

明度の階調差

標準試験片

プローブ

A矢視

X・Y精密ステージ

X(−)

X(+)

Y(+)

Y(−)

X軸

標準試験片

X・Y精密ステージ

人工巣の中心

A矢視図

X軸

標準試験片

X・Y精密ステージ

人工巣の中心

A矢視図

X軸

標準試験片

X・Y精密ステージ

人工巣の中心

A矢視図

X軸

標準試験片

X・Y精密ステージ

人工巣の中心

A矢視図

5

Z 2324-2:2020

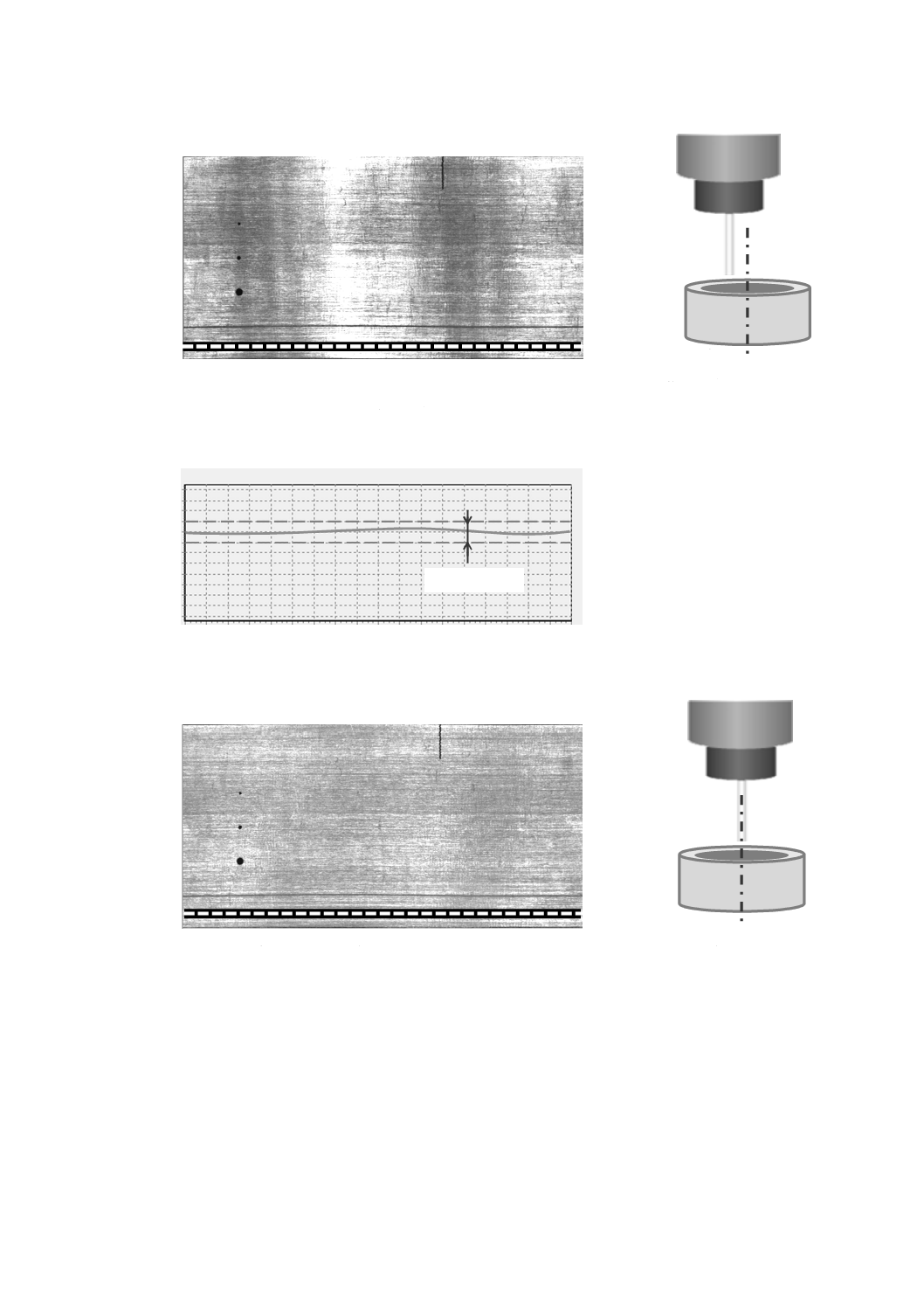

2) 展開画像の例[展開画像に縦じま(縞)状の明暗あり]

3) 芯ずれの状態

a) 芯ずれ時の状態(続き)

1) 芯出し調整用位置の明度波形グラフの例

2) 展開画像の例(展開画像の明暗を均一に調整)

3) 芯出しが完了した状態

b) 芯出し完了時の状態

図3−芯出し時における芯出し調整用位置の明度波形グラフ及び展開画像の例(続き)

プローブ

標準試験片

芯出し

調整用

位置→

255

128

0

0 180

360

回転角(度)

明

度

明度の階調差40

プローブ

標準試験片

芯出し

調整用

位置→

6

Z 2324-2:2020

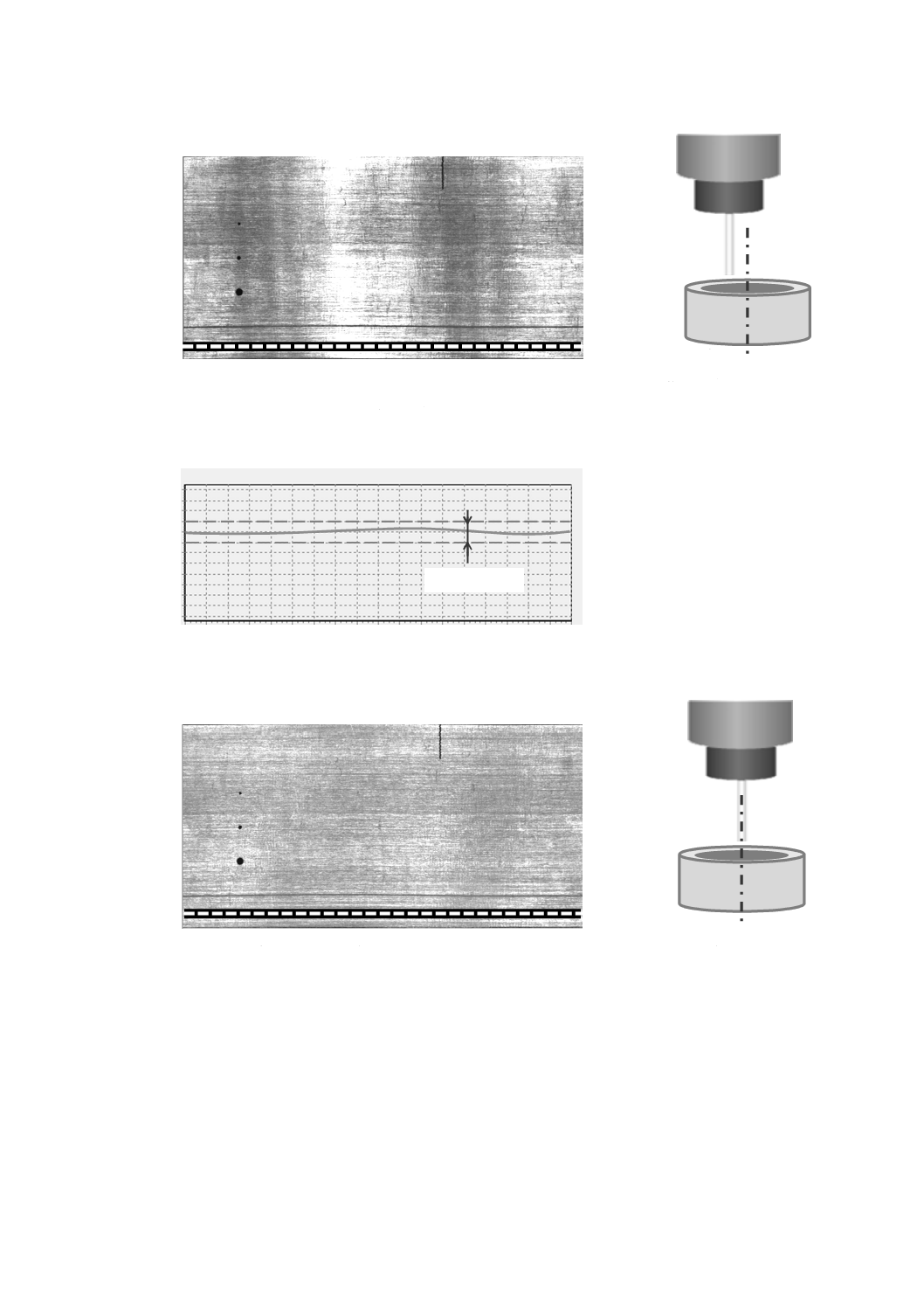

1) 芯出し調整用位置の明度波形グラフの例

1 軸方向の人工きず

2 φ0.3の人工巣

3 φ0.5の人工巣

4 φ1.0の人工巣

5 円周方向の人工きず

2) 展開画像の例(展開画像の明度を中央付近に調整)

c) レーザ光の調整完了時の状態

図3−芯出し時における芯出し調整用位置の明度波形グラフ及び展開画像の例(続き)

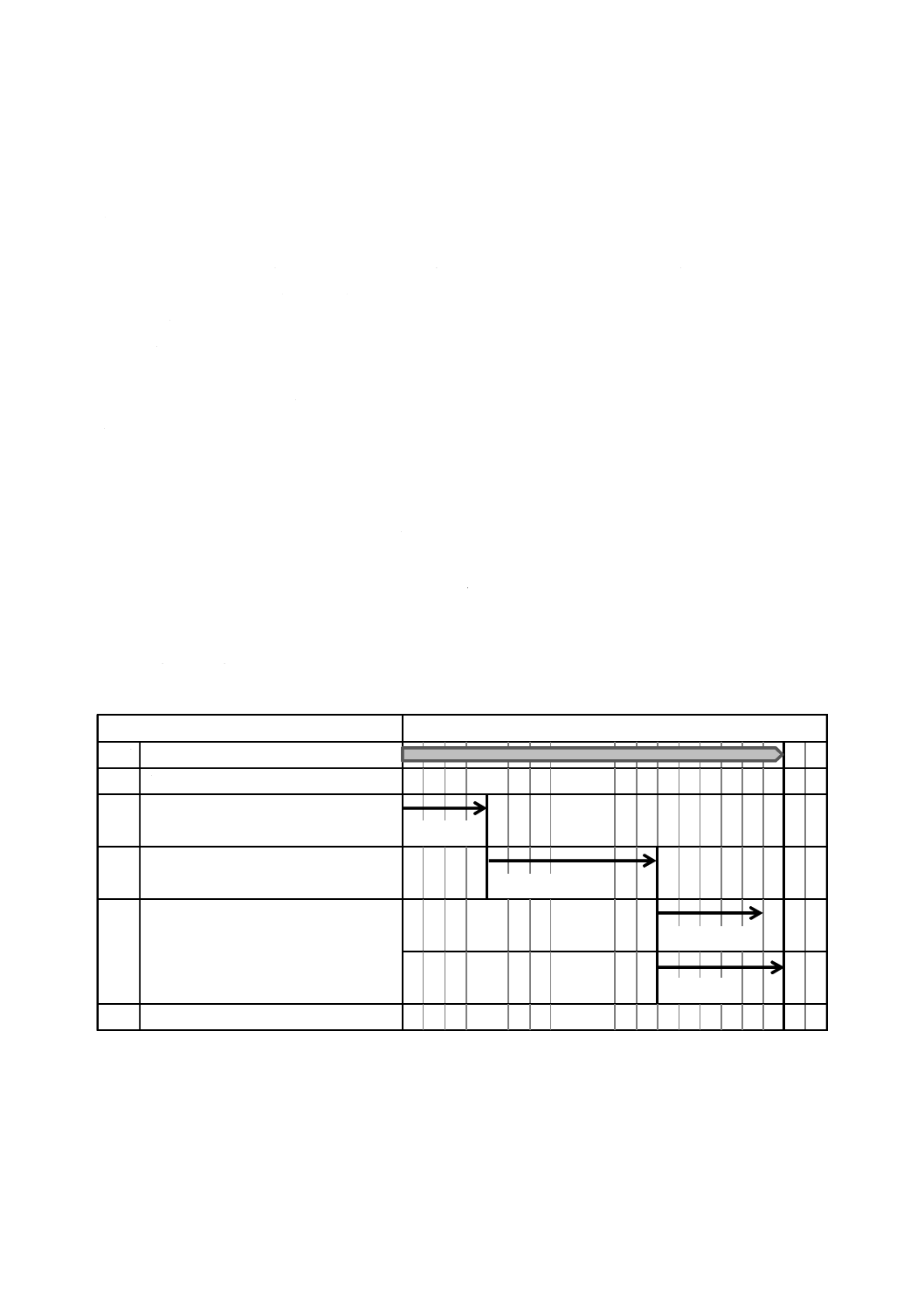

8

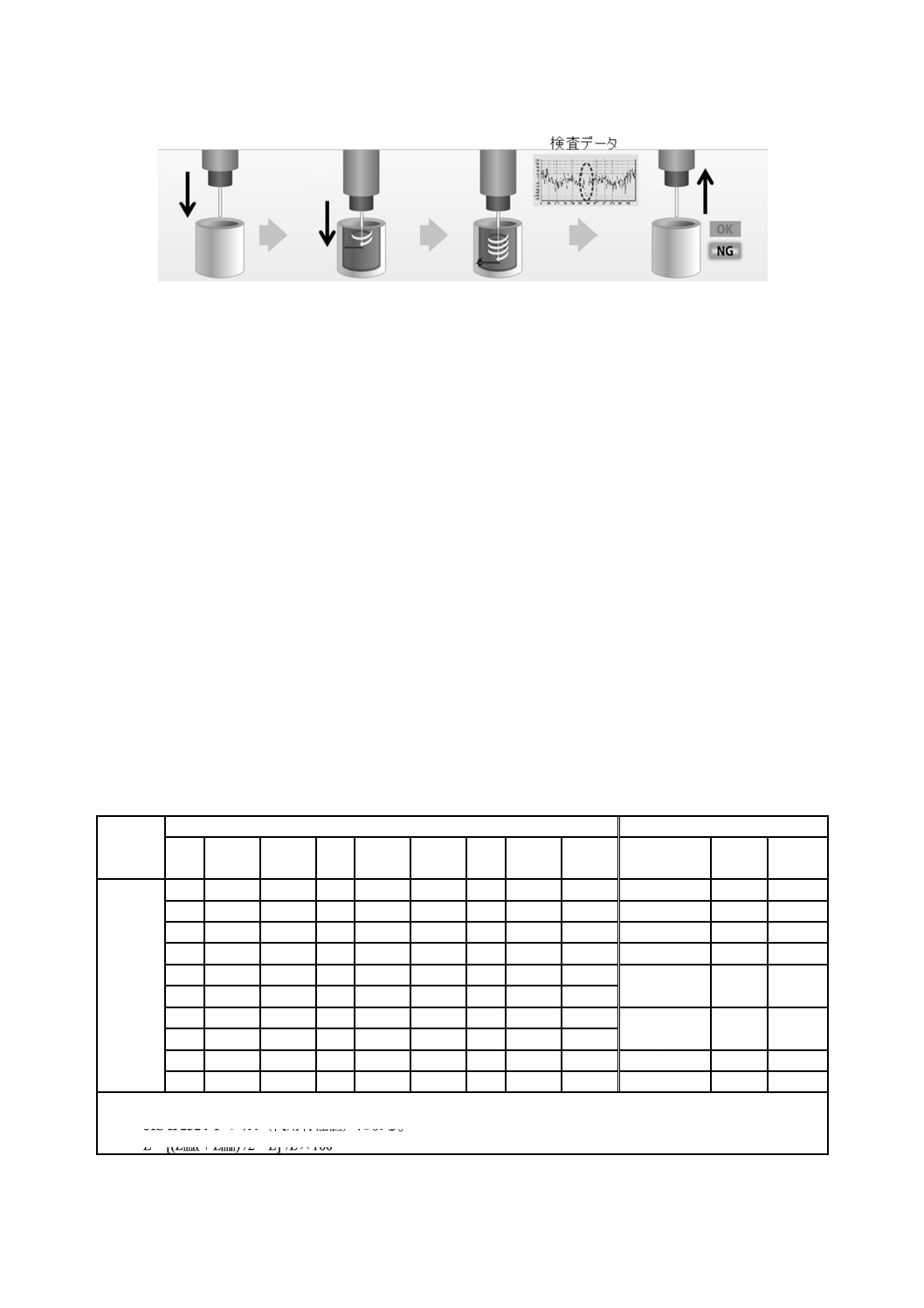

共通の試験手順

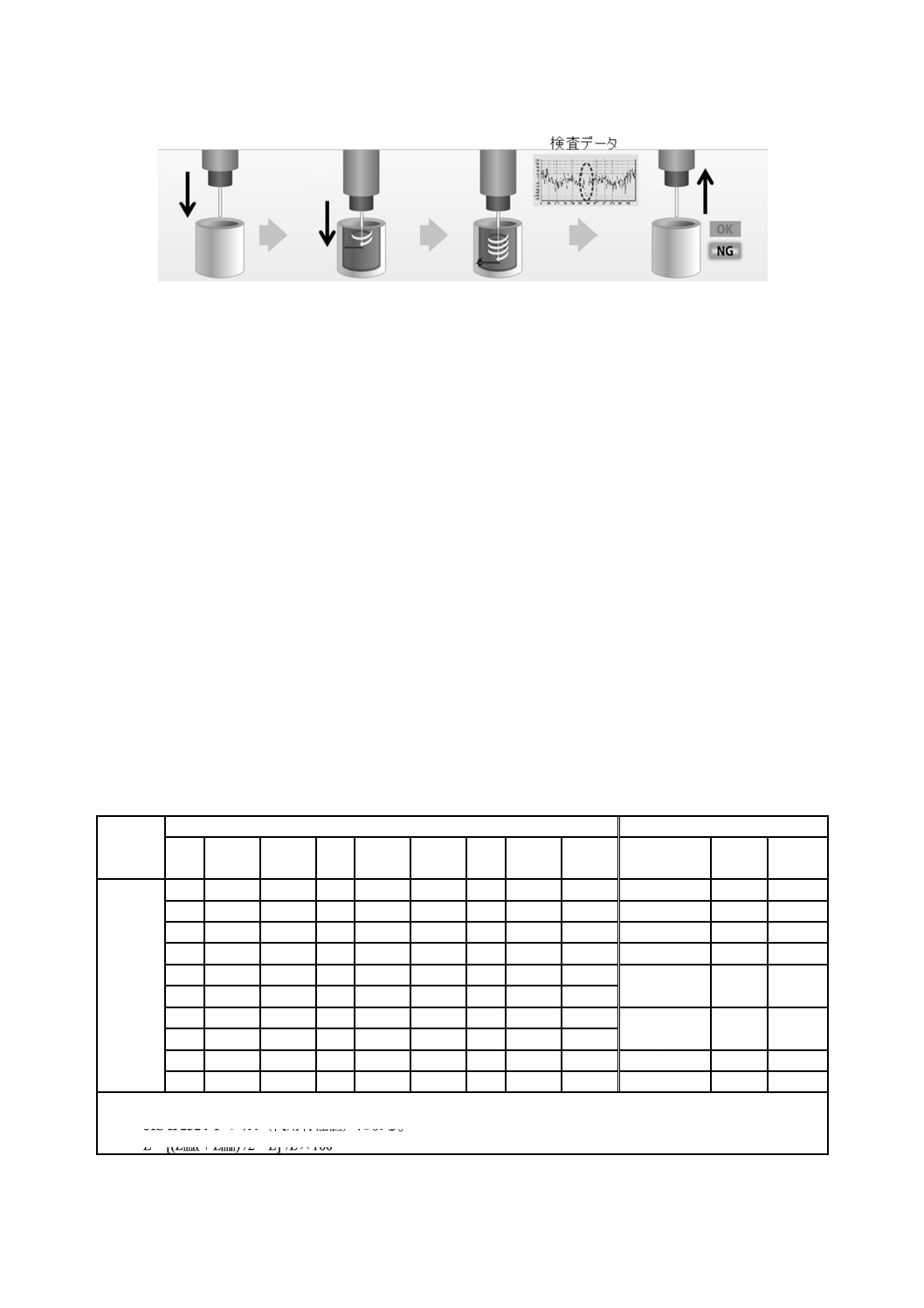

検査装置の性能試験方法の繰返し精度,芯ずれ,検査時間及び外乱光に対する共通の試験手順は,次に

よる(図4参照)。

a) PCのソフトウェアに検査条件を設定する。検査条件は,次による。

1) 測定条件は,芯出しが完了した状態で標準試験片の内径面全体の生データを取得できる設定とする。

2) 判定条件は,芯出しが完了した状態で標準試験片の内径面の全ての人工巣及び人工きずを検出でき

る設定とする。

3) プローブの待機位置は,標準試験片の端面から上方に10.0 mm±0.5 mmの位置とする。

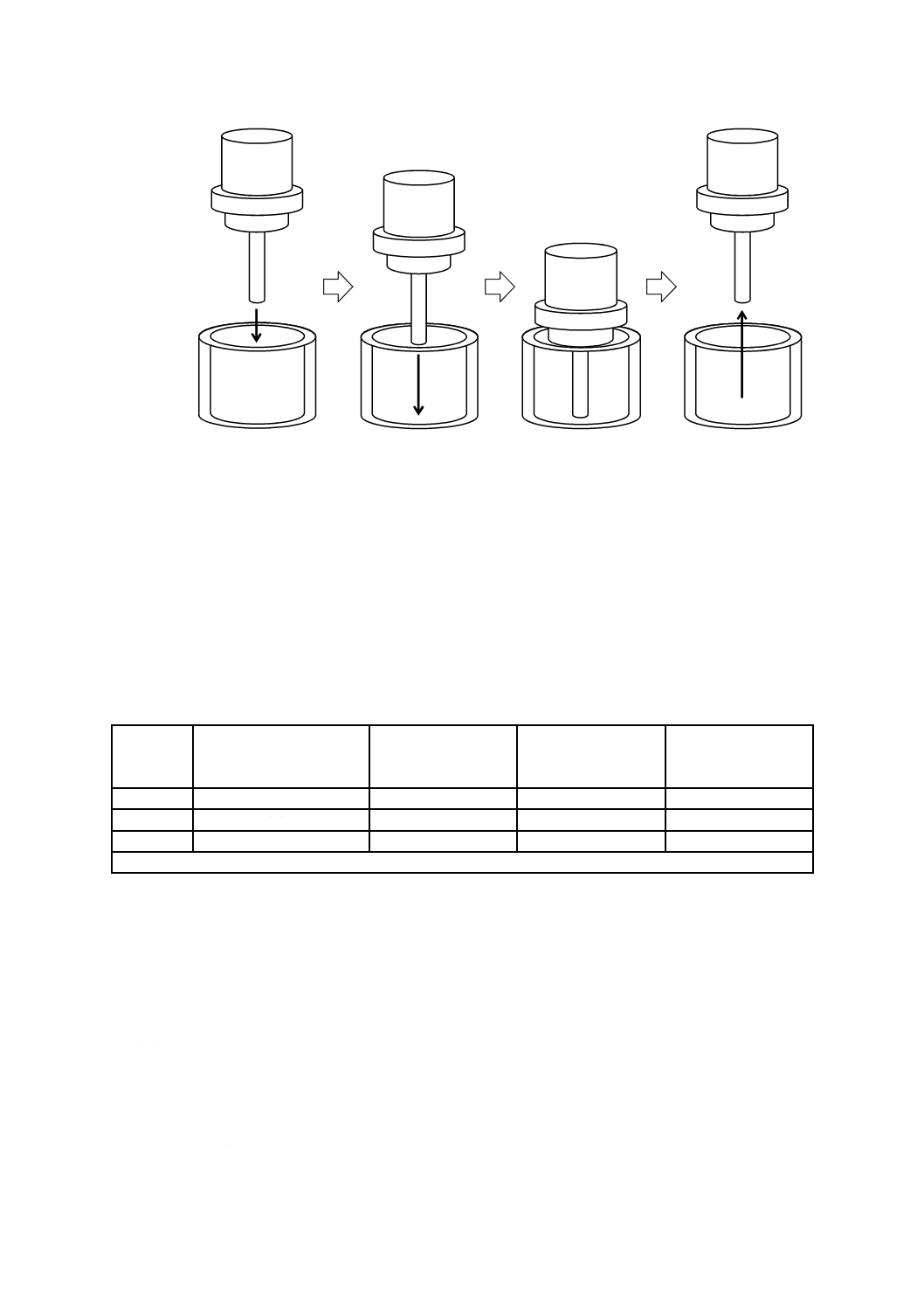

b) プローブを,待機位置から走査開始位置となる標準試験片の端面へ移動させる[図4 a)参照]。

c) プローブの先端部から検査面に向けてレーザ光を照射し,反射光を得る[図4 b)参照]。

d) プローブを等速回転させながら,一定の送り量で検査面をレーザ光で走査し,生データを得る[図4 c)

参照]。

e) 設定した判定条件で生データを判定処理し,人工きずの長さを測定する。

f)

プローブを待機位置に移動させる[図4 d)参照]。

なお,標準試験片は,試験が終了するまで取り外してはならない。また,測定の途中で,検査条件を変

えてはならない。

芯出し

調整用

位置→

1

2

3

4 5

255

128

0

0 180

360

回転角(度)

明

度

明度の階調差40

7

Z 2324-2:2020

a)

b)

c)

d)

図4−検査装置の試験手順

9

繰返し精度試験

9.1

試験方法

試験方法は,次による。

a) 1回の測定で全ての人工巣及び人工きずについて,次の項目を測定する。

1) 人工巣における円周方向及び軸方向の長さ

2) 軸方向の人工きずにおける円周方向及び軸方向の長さ

3) 円周方向の人工きずにおける軸方向の長さ

b) 測定は,箇条8の試験手順に従って短時間のうちに30回繰り返す。

c) 画素寸法は,受渡当事者間の協定による。

9.2

試験結果の表し方

試験結果は,それぞれの人工巣及び人工きずごとに30回の測定結果をJIS Z 8401の規則Bによって小

数点以下2桁に丸め,標準偏差は小数点以下3桁に丸める。

9.3

試験結果の記載例

試験結果は,測定した人工巣及び人工きずごとに記載する。記載例を表1に示す。

表1−繰返し精度試験結果の記載例

単位 mm

外乱光

の有無a)

試験結果

試験結果のまとめ

No.

円周

方向

軸

方向

No.

円周

方向

軸

方向

No.

円周

方向

軸

方向

項目

円周

方向

軸

方向

なし,

あり

1

11

21

平均

2

12

22

標準偏差

3

13

23

最大(Lmax)

4

14

24

最小(Lmin)

5

15

25

代用

特性値b)(L)

6

16

26

7

17

27

誤差c)(E)

(%)

8

18

28

9

19

29

画素寸法

−

−

10

20

30

−

−

−

注a) 外乱光ありでの試験は,箇条12による。

b) JIS Z 2324-1の7.4(代用特性値)による。

c) E=[(Lmax+Lmin) /2−L] /L×100

8

Z 2324-2:2020

10

芯ずれ試験

10.1

試験方法

試験方法は,次による。

a) 箇条7のb)〜f)で芯出しした位置(原点)をX=0,Y=0とし,原点からプローブの軸心がX方向及

びY方向のプラスマイナスのそれぞれの方向に0.1 mm,0.3 mm及び0.5 mmの芯ずれ量となる全ての

組合せについて,X・Y精密ステージ(図2参照)を操作し,原点及びそれぞれの位置(計49か所)

において,全ての人工巣及び人工きずについて,次の項目を測定する。

なお,X方向及びY方向の芯ずれ量は,受渡当事者間の協定によって変更してもよい。

1) 人工巣における円周方向及び軸方向の長さ

2) 軸方向の人工きずにおける円周方向及び軸方向の長さ

3) 円周方向の人工きずにおける軸方向の長さ

b) 測定は,それぞれの芯ずれの位置(原点も含む。)において,少なくとも1回ずつ行う。

c) 画素寸法は,受渡当事者間の協定による。

10.2

試験結果の表し方

試験結果は,JIS Z 8401の規則Bによって小数点以下2桁に丸める。

10.3

試験結果の記載例

試験結果は,測定した人工巣及び人工きずごとに記載する。記載例を表2に示す。ただし,連続性が途

切れて検出された人工きずは,“測定不能”と記載する(図5参照)。

表2−芯ずれ試験結果の記載例

単位 mm

画素寸法

Y方向の

芯ずれ量

X方向の芯ずれ量

−0.5

−0.3

−0.1

0

+0.1

+0.3

+0.5

円周方向: mm

軸方向: mm

+0.5

/

/

/

/

/

/

/

+0.3

/

/

/

/

/

/

/

+0.1

/

/

/

/

/

/

/

0

/

/

/

/

/

/

/

−0.1

/

/

/

/

/

/

/

−0.3

/

/

/

/

/

/

/

−0.5

/

/

/

/

/

/

/

試験結果は,スラッシュの左側に円周方向の長さを,及びスラッシュの右側に軸方向の長さを記載する。

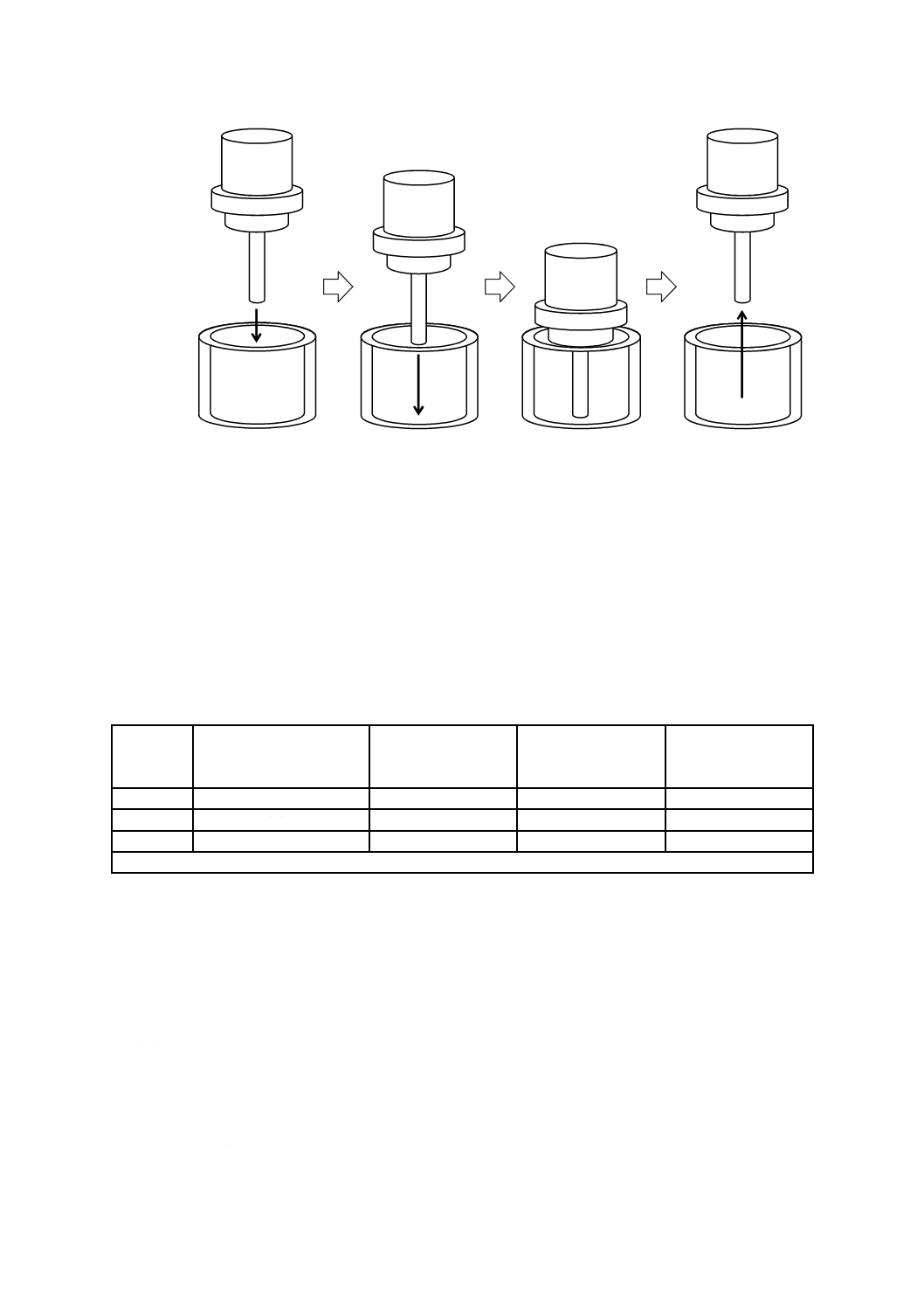

a) 連続性が途切れて検出された人工きず

b) 正常に検出された人工きず

図5−連続性が途切れて検出された人工きず及び正常に検出された人工きずの例

9

Z 2324-2:2020

11

検査時間試験

11.1

試験方法

試験方法は,次による。

a) 生データは,標準試験片の内径面全体を取得する。

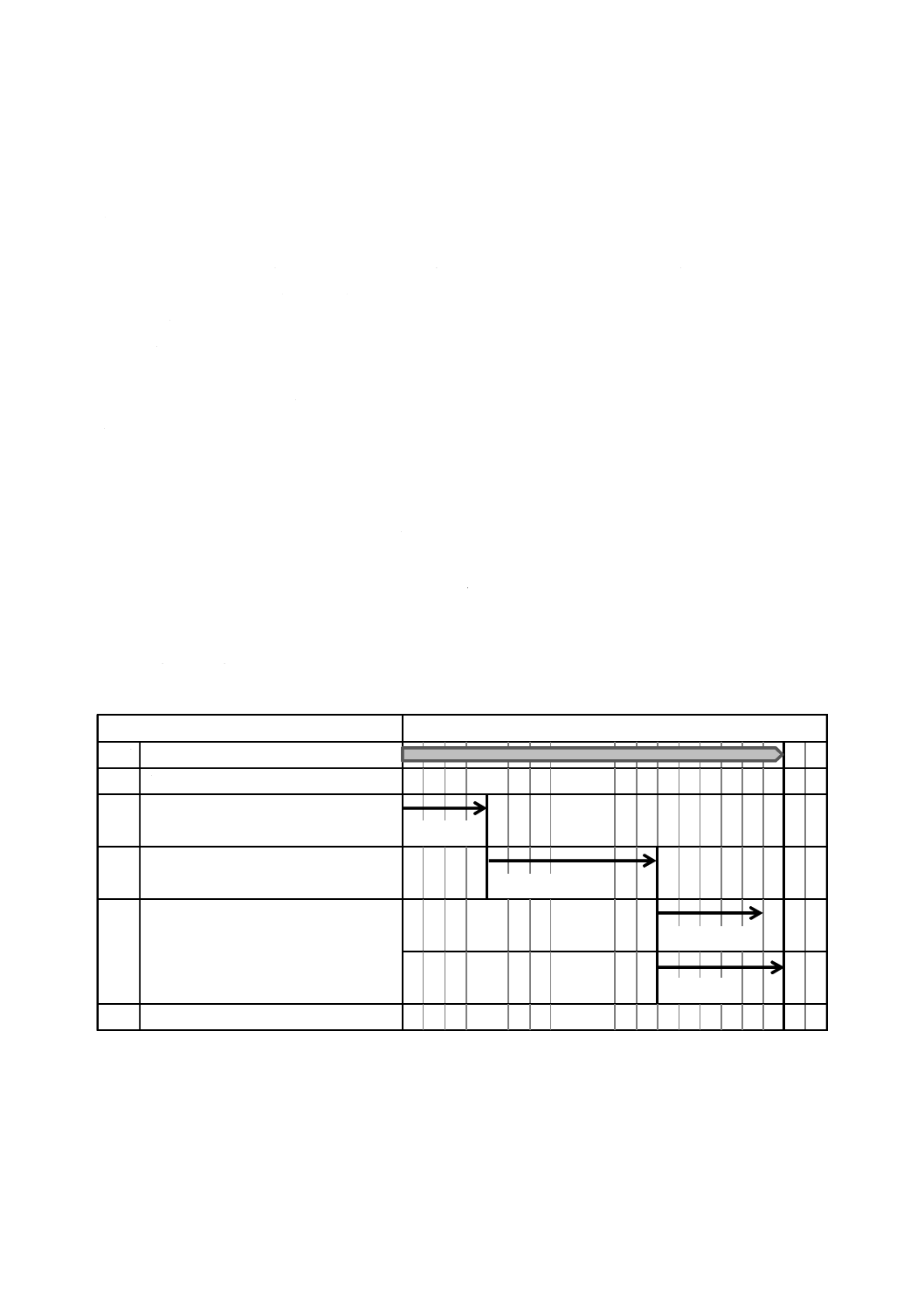

b) 検査時間は,早送り時間,データ取得時間及び早戻し時間の合計とする。ただし,判定処理時間が早

戻し時間より長い場合には,早送り時間,データ取得時間及び判定処理時間の合計とする。検査時間

の区分は,次による(図6参照)。

− 早送り時間 プローブを待機位置から走査開始位置まで移動させる時間

− データ取得時間 走査開始から走査終了までの時間

− 判定処理時間 走査終了から判定結果が表示されるまでの時間

− 早戻し時間 プローブを走査終了位置から待機位置まで戻す時間

c) 検査時間の測定は,自動測定(検査装置に内蔵のタイマーなどによる測定)又は手動測定(ストップ

ウォッチなどの計測器による測定)のいずれでもよいが,採用した測定方法を記載しなければならな

い。

d) 画素寸法は,次の条件A〜条件Cとする。

なお,画素寸法は,受渡当事者間の協定によって変更してもよい。

− 条件A 円周方向及び軸方向の画素寸法が0.1 mm

− 条件B 円周方向及び軸方向の画素寸法が0.05 mm

− 条件C 円周方向及び軸方向の画素寸法が0.03 mm

e) 判定条件は,全ての人工巣及び人工きずを検出する設定とする。

f)

d)の条件A〜条件Cの全ての画素寸法における検査時間をb)の区分ごとに1回ずつ測定する。

図6−検査時間の測定

順番

検査時間

0

検査開始

(早送り時間)

(データ取得時間)

(判定処理時間)

(早戻し時間)

4

検査終了

3

3)走査終了位置 →4)待機位置

項目

時間 (秒)

1

1)待機位置 →2)走査開始位置

2

2)走査開始位置 →3)走査終了位置

10

Z 2324-2:2020

図6−検査時間の測定(続き)

11.2

試験結果の表し方

試験結果は,秒で表し,小数点以下2桁まで測定してJIS Z 8401の規則Bによって小数点以下1桁に丸

める。

11.3

試験結果の記載例

試験結果の記載例を,表3に示す。

表3−検査時間試験結果の記載例

単位 s

条件

円周方向及び軸方向の

画素寸法

(mm)

検査時間

データ取得時間

判定処理時間

A

0.1

B

0.05

C

0.03

測定方法:自動測定,手動測定

12

外乱光試験

12.1

一般

試験依頼者から要求があった場合には,外乱光に関する性能試験を行う。

12.2

試験方法

試験方法は,次によるほか,9.1による。

a) 試験に用いる外乱光は,次による。

1) 外乱光として,白色LEDを光源とする照明を用いる。

2) 外乱光の照度は,標準試験片の内径周辺端面において10 000 lxを目安とする。ただし,受渡当事者

間の協定によって変更してもよい。

3) 外乱光の照度は,JIS C 1609-1に規定する一般形A級照度計又はこれと同等以上の照度計を用いて

3)走査終了位置

4)待機位置

1)待機位置

2)走査開始位置

プローブ

標準試験片

プローブ

標準試験片

1) 待機位置

2) 走査開始位置

3) 走査終了位置

4) 待機位置

11

Z 2324-2:2020

測定する。

b) 外乱光は,標準試験片の人工巣に向けて,おおよそ45°で照射する(図7参照)。

c) 外乱光がありの場合となしの場合との試験結果を比較する。

図7−外乱光の照射方法

12.3

試験結果の表し方

試験結果の表し方は,9.2による。

12.4

試験結果の記載例

試験結果の記載例は,表1による。外乱光の有無は,“あり”と記載する。

13

報告

性能試験の報告には,次の事項を記載する。

a) 規格番号(JIS Z 2324-2)

b) 試験日時

c) 試験場所

d) 試験場所の温度及び湿度

e) 試験実施者の所属及び氏名

f)

標準試験片の種類の記号

g) 標準試験片の製品番号

h) 試験対象とした標準試験片の内径及び人工巣・人工きず,並びにそれらの代用特性値

i)

検査装置の種類及びその他の使用機材

j)

検査装置のソフトウェアの名称及びその版数

k) 検査条件

l)

試験結果

標準試験片

プローブ

LED光源

12

Z 2324-2:2020

m) 試験中に認められた特記事項

13

Z 2324-2:2020

附属書A

(参考)

検査装置のきず検出の原理

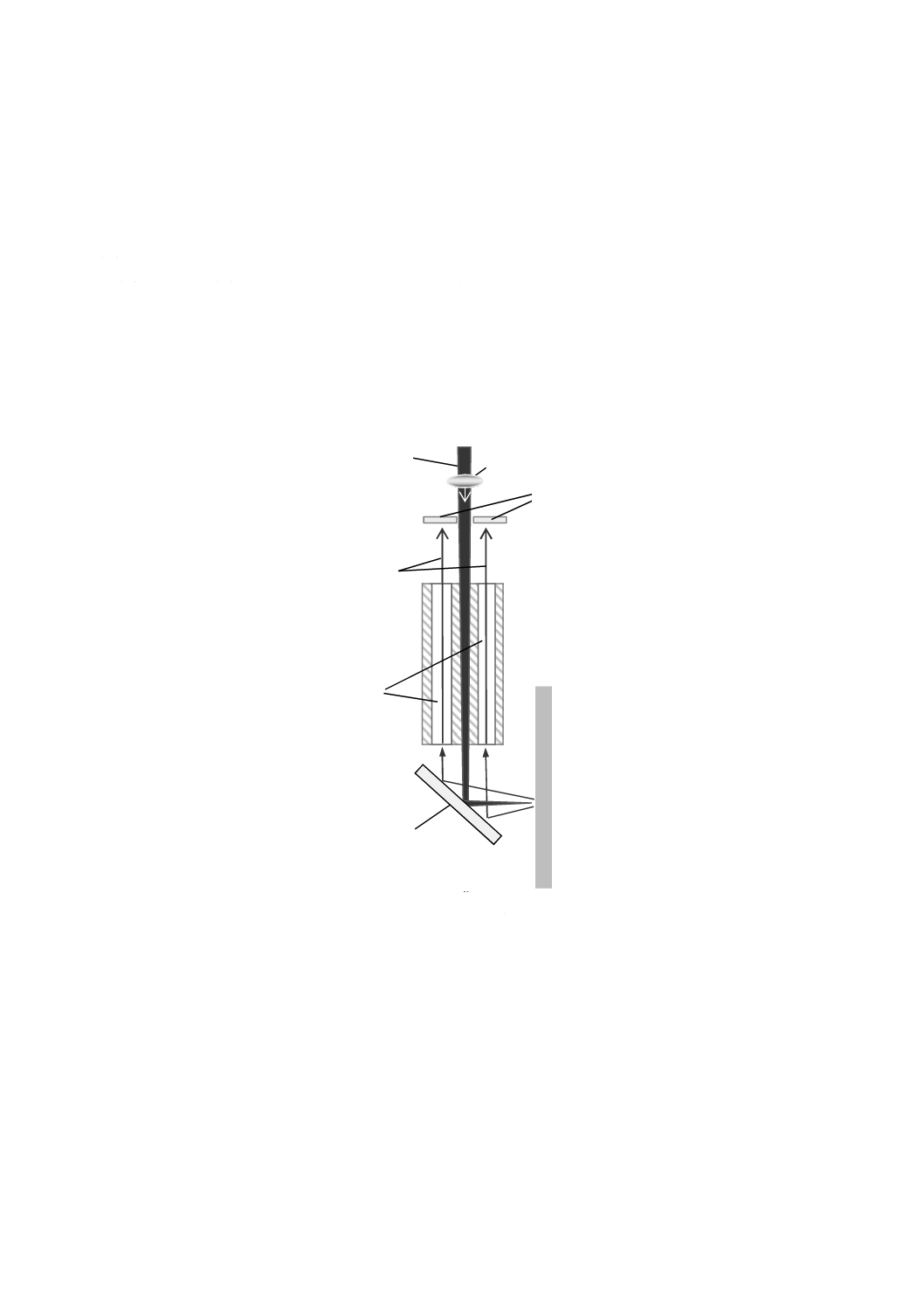

A.1 きず検出の原理

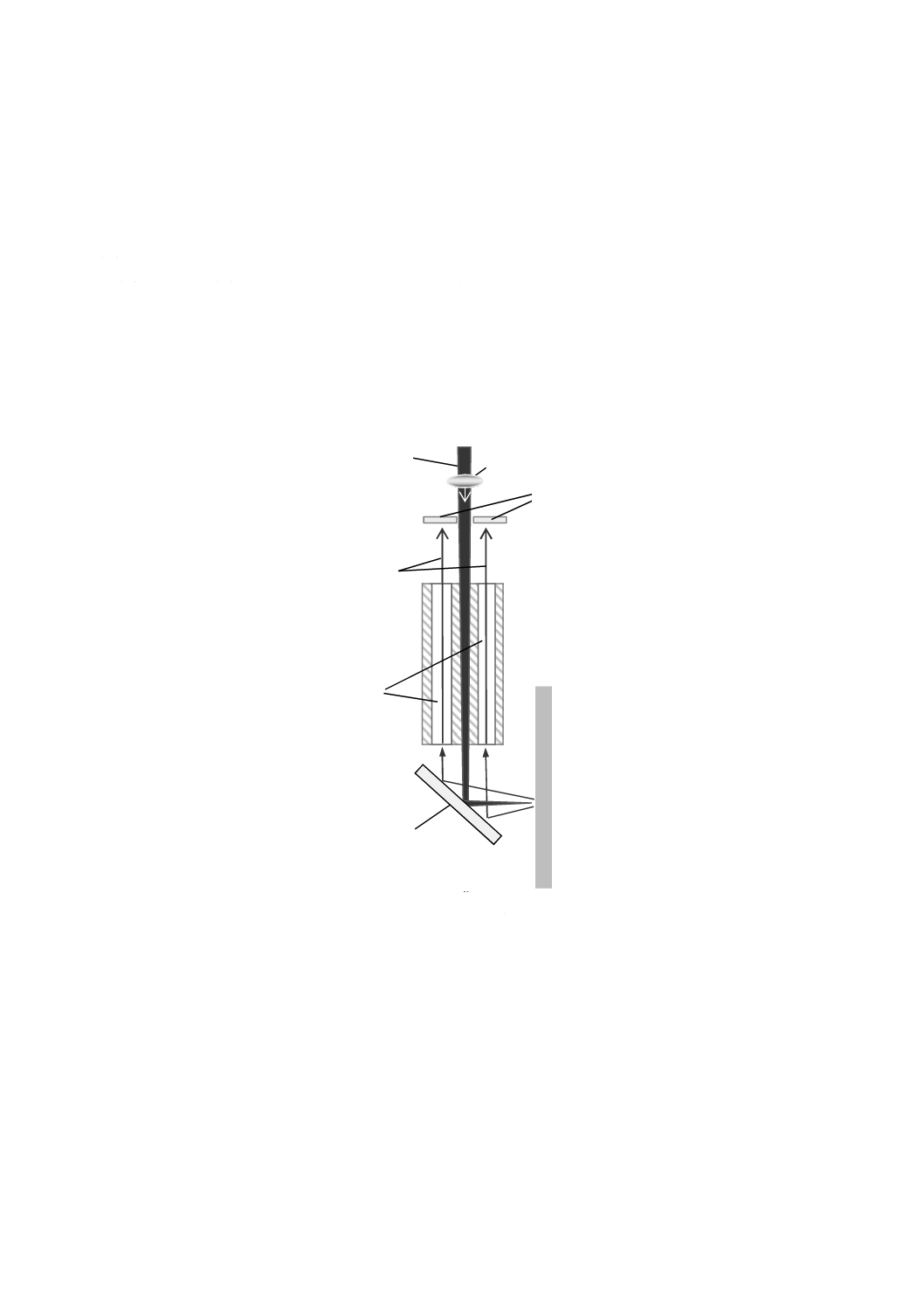

検査装置のきず検出の原理は,次による(図A.1参照)。

a) 検査対象となる検査面にレーザ光を照射し,検査面からの反射光を,光センサで受光する。

b) 受光した光の強度をアナログ信号からデジタル信号に変換し,生データを得る。

c) 検査面にきずがある場合,健全部ときず部とでは明度に差が発生する。この差の度合いによってきず

を検出する。

図A.1−検査装置のきず検出の原理

レーザ光

レンズ

光センサ

反射光

光ファイバー

ミラー

検査面

14

Z 2324-2:2020

附属書B

(規定)

検査装置の仕様

B.1

プローブ

プローブは,次による。

a) レーザ光を検査面に焦点を合わせて照射できるもの。

b) 検査面から適切な反射光を受光できるもの。

c) 一定速度で回転するもの。

B.2

プローブ送り機構

プローブ送り機構は,プローブを検査面の軸心上で等速移動させることができる構造とする。

B.3

コントロールユニット

コントロールユニットは,PCで設定した検査条件に基づき,プローブ及びプローブ送り機構を制御して,

プローブから生データを受け取り,PCへ送信できる機器とする。

B.4

PC

PCは,検査条件の設定及び合否判定が可能な専用のソフトウェアを備え,コントロールユニットから検

査データを受け取り,判定処理されたデータを保存できる機器とする。