Z 2320-2:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 安全上の予防措置 ············································································································· 2

5 分類······························································································································· 2

5.1 一般 ···························································································································· 2

5.2 磁粉 ···························································································································· 2

5.3 湿式法に用いられる検出媒体(検査液)············································································· 2

5.4 乾式法に用いられる検出媒体(乾式磁粉) ·········································································· 3

5.5 コントラストペイント ···································································································· 3

6 試験及び試験証明書 ·········································································································· 3

6.1 形式試験及びバッチ試験 ································································································· 3

6.2 使用期間中試験 ············································································································· 3

7 要求事項及び試験方法 ······································································································· 3

7.1 性能 ···························································································································· 3

7.2 色彩 ···························································································································· 4

7.3 磁粉の粒子径 ················································································································ 4

7.4 耐熱性 ························································································································· 4

7.5 蛍光係数及び蛍光安定性 ································································································· 4

7.6 分散媒の蛍光 ················································································································ 5

7.7 引火点 ························································································································· 6

7.8 検出媒体による腐食 ······································································································· 6

7.9 分散媒の粘度 ················································································································ 6

7.10 機械的安定性試験 ········································································································· 6

7.11 起泡性 ························································································································ 7

7.12 pH ····························································································································· 7

7.13 貯蔵安定性 ·················································································································· 7

7.14 磁粉分散濃度 ··············································································································· 7

7.15 硫黄及びハロゲンの含有量 ····························································································· 7

8 試験に要求される項目 ······································································································· 7

9 試験報告························································································································· 7

10 包装及びラベル ·············································································································· 8

附属書A(規定)形式試験,バッチ試験及び使用期間中試験の手順··············································· 11

附属書B(規定)対比試験片 ································································································· 13

Z 2320-2:2017 目次

(2)

ページ

附属書C(規定)鋼及び鋳鉄の腐食試験 ·················································································· 17

附属書JA(規定)使用期間中試験の手順(A型標準試験片などを用いて実施する方法) ·················· 21

附属書JB(規定)顕微鏡法による粒子径の分布測定 ·································································· 22

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 23

Z 2320-2:2017

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

非破壊検査協会(JSNDI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS Z 2320-2:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2320の規格群には,次に示す部編成がある。

JIS Z 2320-1 第1部:一般通則

JIS Z 2320-2 第2部:検出媒体

JIS Z 2320-3 第3部:装置

日本工業規格 JIS

Z 2320-2:2017

非破壊試験−磁粉探傷試験−第2部:検出媒体

Non-destructive testing-Magnetic particle testing-Part 2: Detection media

序文

この規格は,2015年に第2版として発行されたISO 9934-2を基とし,国内の事情に合わせるため,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格にはない事項である。変更の

一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,検出媒体,磁粉,分散媒及びコントラストペイントの磁粉探傷試験材料の特性項目及び特

性の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9934-2:2015,Non-destructive testing−Magnetic particle testing−Part 2: Detection media

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8313 小形渦巻ポンプ

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 5501 ねずみ鋳鉄品

JIS K 2203 灯油

J1S K 2246 さび止め油

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

注記 対応国際規格:ISO 3104,Petroleum products−Transparent and opaque liquids−Determination of

kinematic viscosity and calculation of dynamic viscosity(MOD)

JIS K 2513 石油製品−銅板腐食試験方法

注記 対応国際規格:ISO 2160,Petroleum products−Corrosiveness to copper−Copper strip test(MOD)

JIS R 3503 化学分析用ガラス器具

JIS Z 2300 非破壊試験用語

2

Z 2320-2:2017

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

注記 対応国際規格:ISO 9934-1,Non-destructive testing−Magnetic particle testing−Part 1: General

principles(MOD)

JIS Z 2320-3 非破壊試験−磁粉探傷試験−第3部:装置

注記 対応国際規格:ISO 9934-3,Non-destructive testing−Magnetic particle testing−Part 3: Equipment

(MOD)

JIS Z 2323 非破壊試験−浸透探傷試験及び磁粉探傷試験−観察条件

注記 対応国際規格:ISO 3059,Non-destructive testing−Penetrant testing and magnetic particle testing

−Viewing conditions(IDT)

JIS Z 8802 pH測定方法

JIS Z 8803 液体の粘度測定方法

JIS Z 8815 ふるい分け試験方法通則

注記 対応国際規格:ISO 2591-1,Test sieving−Part 1: Methods using test sieves of woven wire cloth and

perforated metal plate(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300による。

4

安全上の予防措置

安全上の予防措置は,JIS Z 2320-1の箇条5(安全上の予防措置)による。

5

分類

5.1

一般

磁粉探傷試験材料を次のように分類する。

5.2

磁粉

磁粉は,その適用時における分散媒の違いによって,乾式用と湿式用とに分け,更に観察方法の違いに

よって,蛍光磁粉と非蛍光磁粉とに分類する。

5.3

湿式法に用いられる検出媒体(検査液)

湿式法に用いられる検出媒体は,次による。

a) 検出媒体は,細かく粉砕された非蛍光又は蛍光磁粉を適切な液体分散媒中に分散させたものとする。

検出媒体はかくはんしたとき,均一な懸濁液とならなければならない。

検出媒体は,磁粉がペースト状及び粉末状を含む濃縮物として供給される製品から,又はすぐに使

用できる調製済みの製品から作製してもよい。

b) 湿式法には,JIS K 2203による灯油などの有機分散媒を用いる有機溶剤分散検出媒体,又は水などを

分散媒として用いて,必要に応じて適切な防せい剤及び界面活性剤(又は分散剤)を加えた水分散検

出媒体を用いる。製造業者によってあらかじめ調製された検出媒体の特性は,7.1,7.3,7.6,7.7,7.9,

7.12及び7.15に従って提示する。

c) 検出媒体中の磁粉分散濃度は,実際に適用する位置での検出媒体の単位体積(1 L)中に含まれる磁粉

の質量(g),又は検出媒体の単位体積(100 mL)中に含まれる磁粉の沈殿体積(mL)で表し,磁粉

の種類及び粒度を考慮して設定する。製造業者によってあらかじめ調製された検出媒体では,7.14に

3

Z 2320-2:2017

従って磁粉分散濃度(g/L)又は沈殿体積(mL)を提示する。

5.4

乾式法に用いられる検出媒体(乾式磁粉)

乾式法に用いられる検出媒体は,細かく粉砕された非蛍光又は蛍光磁粉を空気中に分散させたものとす

る。

5.5

コントラストペイント

コントラストペイントは白又はそれに近い色調のものとし,試験面に塗布後速やかに乾燥し,検出媒体

の分散媒に溶解せず,ぬれ性に優れ,試験終了後に試験面からの剝離性がよいものとする。

6

試験及び試験証明書

6.1

形式試験及びバッチ試験

磁粉探傷試験材料の形式試験及びバッチ試験は,JIS Z 2320-1及びJIS Z 2320-3並びにこの規格の要求

条件に従って実施しなければならない。

形式試験は,使用目的に対する製品の適応性を実証するために実施する。バッチ試験は,製品の形式に

対して規定されたバッチの特性が一致することを実証するために実施する。

磁粉探傷試験材料の供給者又は製造業者は,この規格への適合を示す試験証明書を提供しなければなら

ない。この証明書は,得られた結果とその対象範囲とを示したものでなければならない。

磁粉探傷試験材料の設計,製造ラインなどに何らかの変更が加えられた場合には,新規に形式試験を行

わなければならない。

注記1 形式試験とは,供給者又は製造業者が供給する製品の名称ごとに,この規格に示す特性を確

認し,製品固有の形式(仕様)を決定するための試験をいう。

注記2 バッチ試験とは,形式試験で決定された製品別の形式(仕様)に対して,製造バッチ(ロッ

ト)の特性が一致することを確認するために製造業者が実施する品質管理上の試験をいう。

注記3 供給者とは,商社,代理店,販売店など製造業者を含む顧客への直接の販売者・納入者をい

う。

6.2

使用期間中試験

使用期間中試験は,検出媒体の性能が維持されていることを実証するために実施する。

7

要求事項及び試験方法

7.1

性能

7.1.1

形式試験及びバッチ試験

形式試験及びバッチ試験は,附属書Bに規定する対比試験片のタイプ1又はタイプ2を用いて,附属書

Aの手順に従って実施しなければならない。

7.1.2

使用期間中試験

使用期間中試験は,附属書Aの手順に従って,附属書Bに規定する対比試験片のタイプ1若しくはタイ

プ2のいずれか又は試験体で通常発見されるきずと同等のきずをもつ試験体を用いて実施しなければなら

ない。

このようなきずをもつ試験体が使用できない場合には,附属書JAの手順に従ってJIS Z 2320-1の附属

書JA(標準試験片及び対比試験片)に規定するA型標準試験片又はC型標準試験片を用いて実施するか,

又はJIS Z 2320-1の附属書JAに規定するB型対比試験片を用いてもよい。

7.1.3

コントラストペイント

4

Z 2320-2:2017

形式試験及びバッチ試験は,コントラストペイントの製造業者の指示に従ってコントラストペイントを

塗布した後,7.1.1に従い形式試験に適合した適切な検出媒体を用いて実施しなければならない。

7.2

色彩

探傷試験の作業条件の下で使用される磁粉(検出媒体)の色は,供給者又は製造業者によって示される

色とする。示された色と目視とによって比較し,違いがあってはならない。

形式試験サンプルの色とバッチ試験サンプルの色とは,目視で比較したとき違いがあってはならない。

7.3

磁粉の粒子径

7.3.1

粒子径の決定方法

粒子径を決定する方法は,粒子径の分布の範囲による。

湿式検出媒体の粒子径の分布は,コールター法1),附属書JBの顕微鏡法又はこれらと同等な方法による。

注1) BS 3406-5,Methods for determination of particle size distribution. Recommendations for electrical

sensing zone method (the Coulter principle) 参照。

7.3.2

粒子径の定義

粒子径の範囲は,次のとおりでなければならない。

− 粒子径の下限dl:dlより小さい磁粉粒子は,磁粉の全体体積の10 %以下。

− 平均粒子径da:粒子の分布範囲の50 %の位置における粒子径(中央値)

− 粒子径の上限du:duより大きな磁粉粒子は,磁粉の全体体積の10 %以下。

次のいずれかを報告しなければならない。

− 粒子径の下限dl,粒子径の上限du及び平均粒子径da

− ふるい分けによる累積分布の10 %及び90 %を示す粒子径,及び平均粒子径da

乾式磁粉は,一般にdl≧40 μmである。

7.4

耐熱性

供給者が指定する最高温度で5分間加熱したとき,製品に変化が生じてはならない。

これは,7.1.1に規定する形式試験の繰返しによって評価する。

7.5

蛍光係数及び蛍光安定性

この試験は乾燥した磁粉を用いて行う。

7.5.1

形式試験

7.5.1.1

試験方法

蛍光係数β(cd/W)は,次の式(1)から算出する。

e

/E

L

=

β

················································································· (1)

ここに,

β: 蛍光係数(cd/W)

L: 平らにした磁粉の表面における輝度(cd/m2)

Ee: 磁粉表面における紫外線放射照度(W/m2)

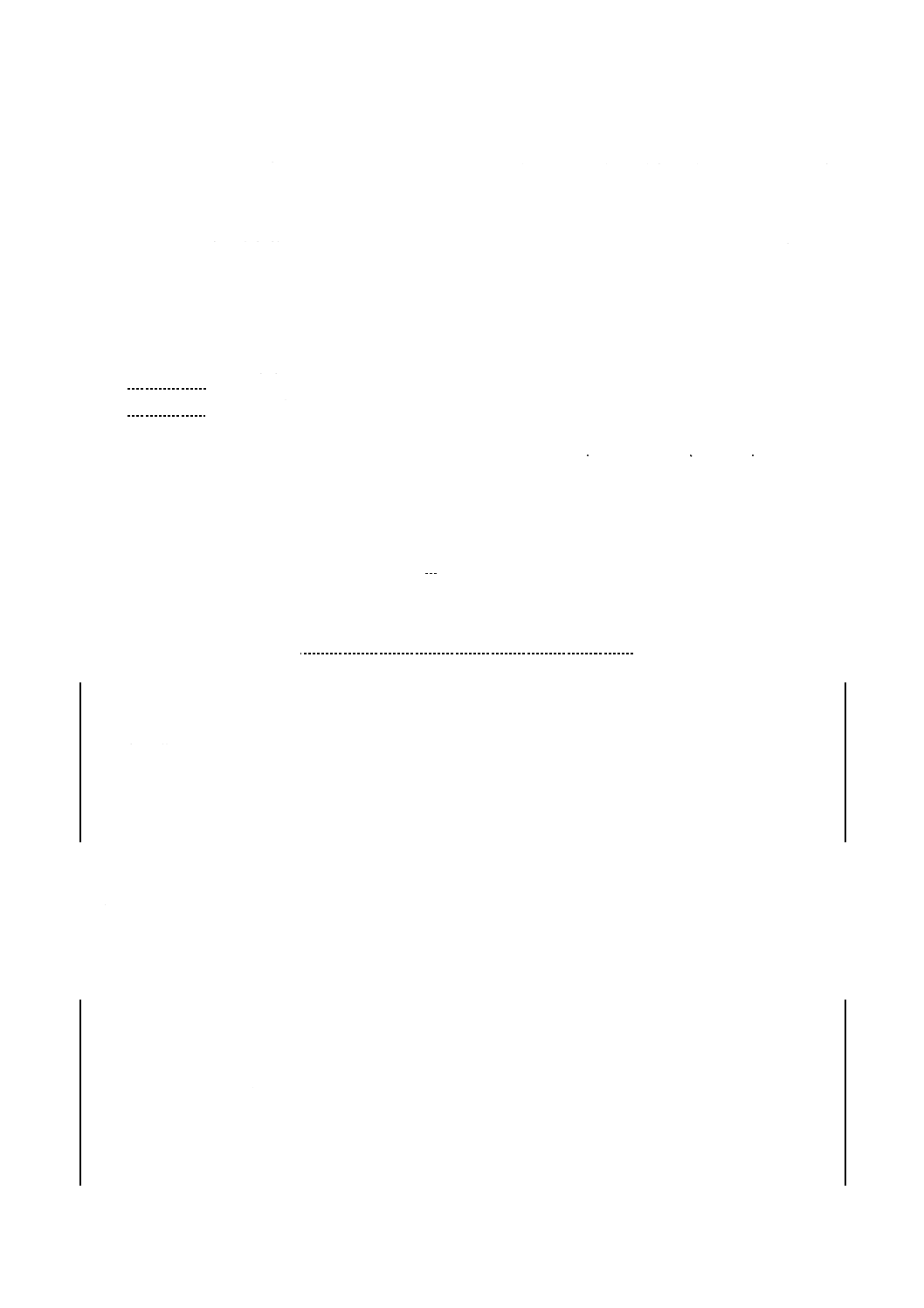

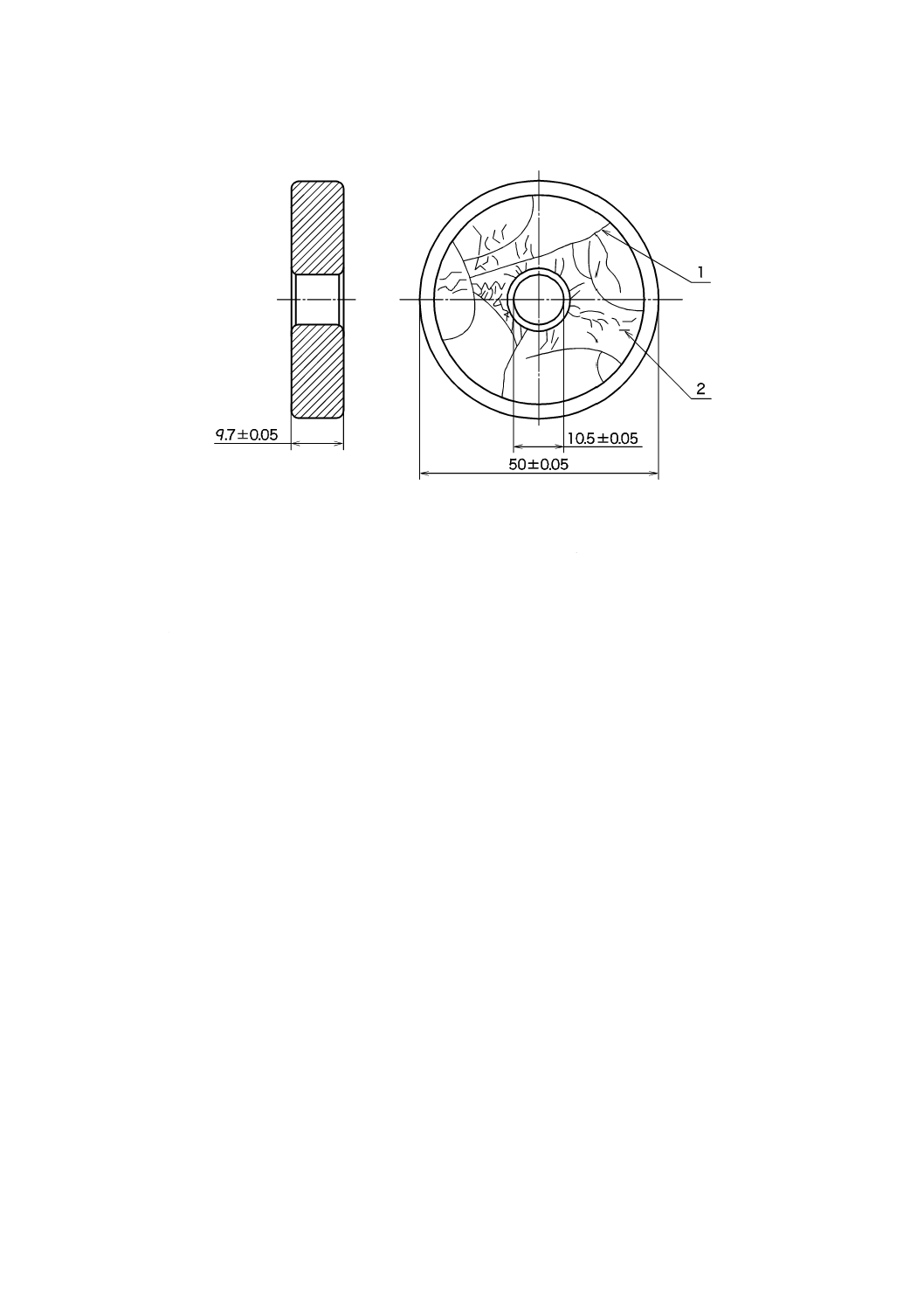

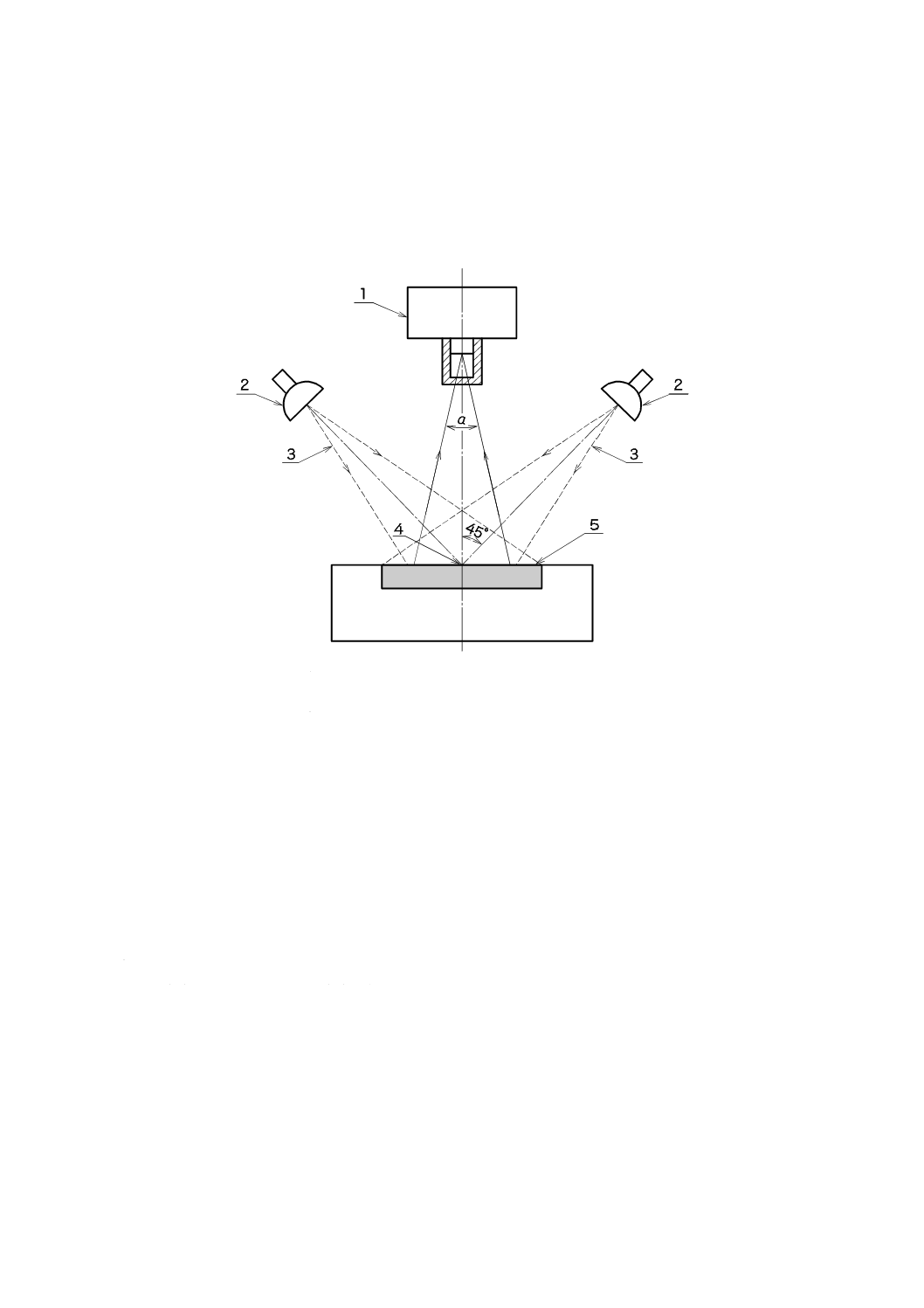

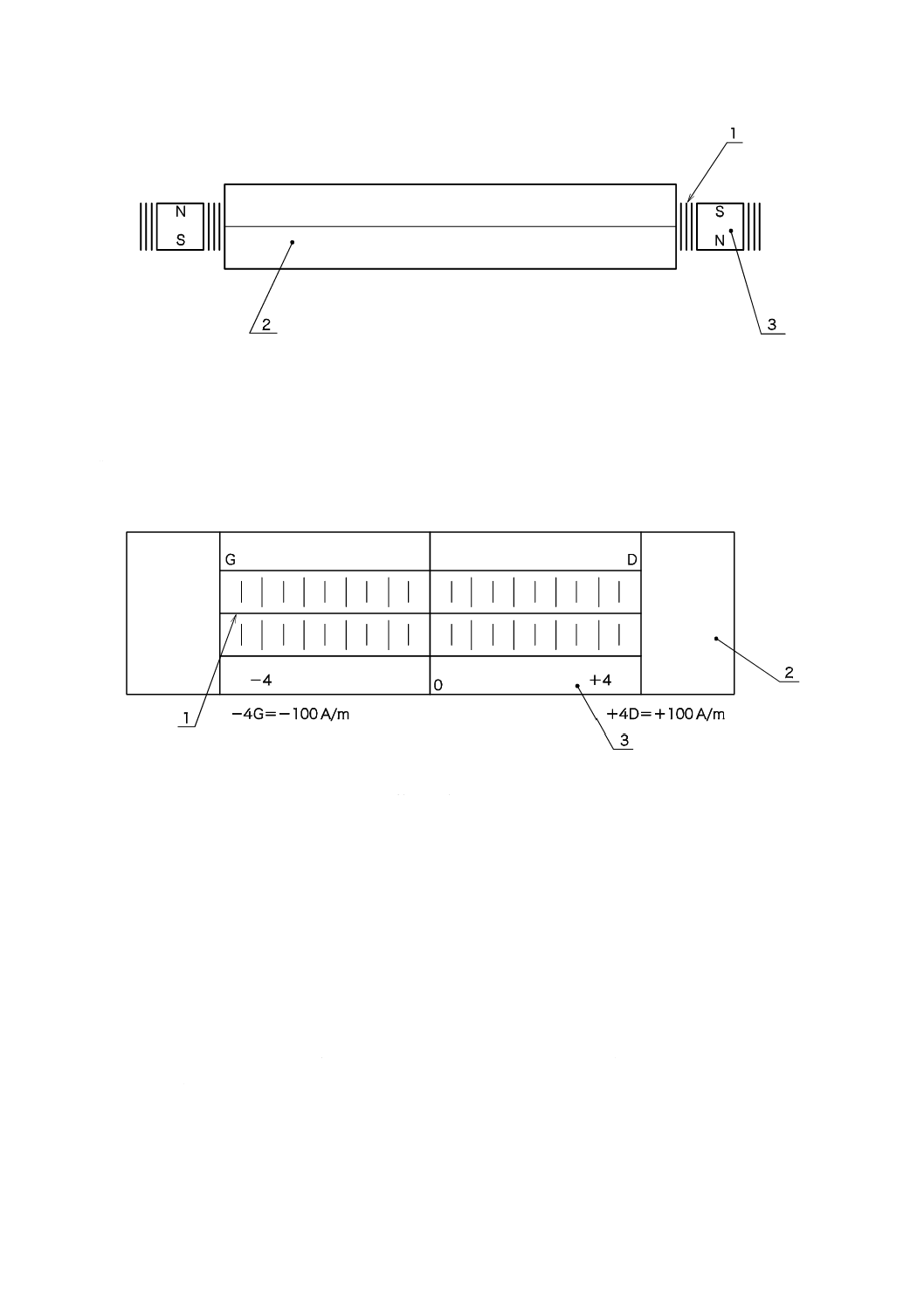

蛍光係数測定装置の配置の例を図1に示す。

磁粉表面を,JIS Z 2320-3に規定する紫外線照射装置(以下,ブラックライトという。)によるA領域紫

外線によって45°±5°の角度で均一に照射する。輝度は,±10 %又はそれよりも高精度の測定器を用い

て測定する。輝度は,磁粉表面の輝度を測定し,測定対象範囲外の影響を受けないようにしなければなら

ない。紫外線放射照度は,磁粉表面の中心位置(輝度測定点)にUVセンサを置いて,JIS Z 2323に規定

する測定器(紫外線強度計)を用いて測定する。

5

Z 2320-2:2017

装置の配置の一例として,200 cd/m2の測定レンジをもつ視野角(α)20°の輝度計を,直径40 mmの平

らな磁粉表面から80 mm上方に設置する方法がある。ブラックライトは,磁粉表面の輝度が均一となるよ

うに配置し,Eeが10 W/m2と15 W/m2との間の値になるようにするとよい。

注記 図1は測定の例であり,この図を参考にして再現できる配置を用いて測定してもよい。

1 輝度計

4 輝度測定点

2 ブラックライト

5 磁粉表面

3 A領域紫外線照射

図1−磁粉の蛍光係数βの測定装置

7.5.1.2

補足条件

蛍光係数βは,1.5 cd/W以上が望ましい。

7.5.1.3

蛍光安定性

最初にサンプルの蛍光係数を7.5.1.1に従って測定する。

次にサンプルを20 W/m2(最小)のA領域紫外線に30分間照射した後,再び7.5.1.1によって蛍光係数

を測定する。照射の前後で蛍光係数は,5 %以上減少してはならない。

7.5.2

バッチ試験の蛍光係数

バッチ試験は7.5.1.1によって試験を行う。

蛍光係数は,形式試験の蛍光係数の±10 %でなければならない。

7.6

分散媒の蛍光

分散媒の蛍光は,10 W/m2以上のA領域紫外線を照射し,硫酸キニーネ溶液の蛍光の強さとの目視によ

る比較で確認する。

硫酸キニーネ溶液の濃度は,0.1N-H2SO4の中において7×10−9 molとする。

分散媒の蛍光は,硫酸キニーネ溶液の蛍光の強さ以上の蛍光を示してはならない。

6

Z 2320-2:2017

7.7

引火点

有機溶剤分散検出媒体については,分散媒の引火点(オープンカップ法又はクローズドカップ法)を報

告しなければならない。

注記 有機分散媒の引火点(クローズドカップ法)は70 ℃以上であることが望ましい。

7.8

検出媒体による腐食

7.8.1

鋼及び鋳鉄の腐食試験

鋼及び鋳鉄に対する腐食の影響は,附属書Cによって試験を行い報告する。

7.8.2

銅の腐食試験

銅に対する腐食の影響は,JIS K 2513によって試験を行う。JIS K 2513は灯油などの有機溶剤分散の製

品に使用できる。

7.9

分散媒の粘度

粘度はJIS K 2283若しくはJIS Z 8803又は製造業者によって確立された方法(フローカップ法など)に

よって測定する。

動的又は静的粘度は,38 ℃±2 ℃で 3 mm2/s以下又は20 ℃±2 ℃で 5 mPa・s以下でなければならない。

注記 使用する際に20 ℃±2 ℃より低い温度の場合は5 mm2/s以下が望ましい。

7.10

機械的安定性試験

7.10.1

長期試験(耐久性試験)

製造業者は,検出媒体が使用によって影響を受けるかどうかを,一般的な磁化台で120時間以上にわた

って循環使用して確認しなければならない。

これは,磁化台又は模擬試験をする試験機によって証明できる。望ましい耐久性試験機の例を次に示す。

検出媒体のサンプル40 Lを,渦巻ポンプを取り付けた耐食性のタンクに貯蔵し,渦巻ポンプによって検

出媒体を循環させ,その流れを,バルブによって断続できる装置である。

技術的データ:

排水ポンプの型式:JIS B 8313による(望ましい渦巻ポンプの吐出能力は160 L/min)。

循環流路の直径:呼径1インチ(25A)NBパイプ

サイクルタイム

− バルブ開 5秒±0.5秒

− バルブ閉 5秒±0.5秒

検出媒体は,試験前及び120時間試験後に,対比試験片を用いて確認する(7.1.1参照)。

磁粉模様に識別できる変化がある場合は,不合格の要因となる。ただし,エアゾールに充塡された検出

媒体は対象としない。

7.10.2

短期試験

7.10.2.1 装置

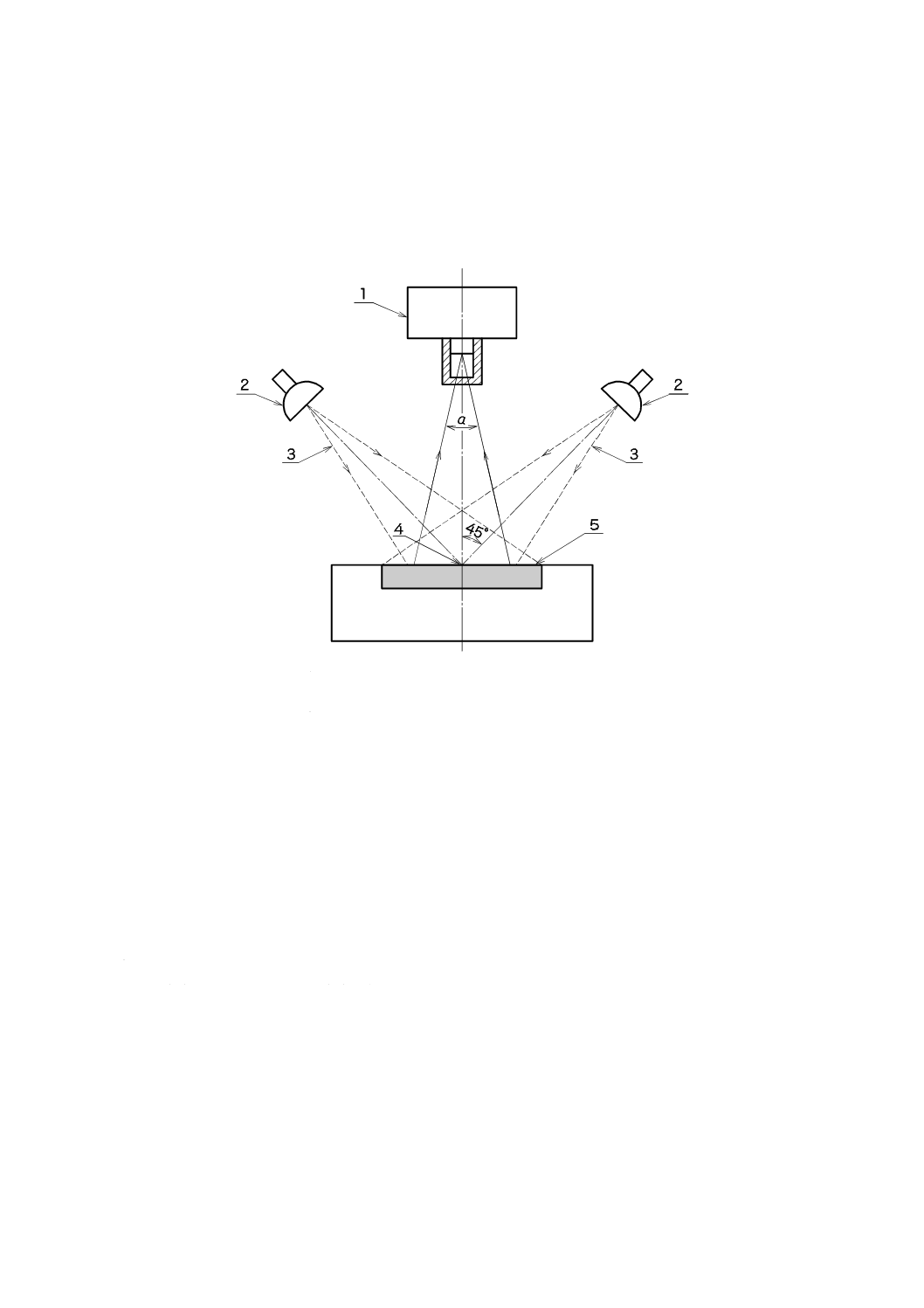

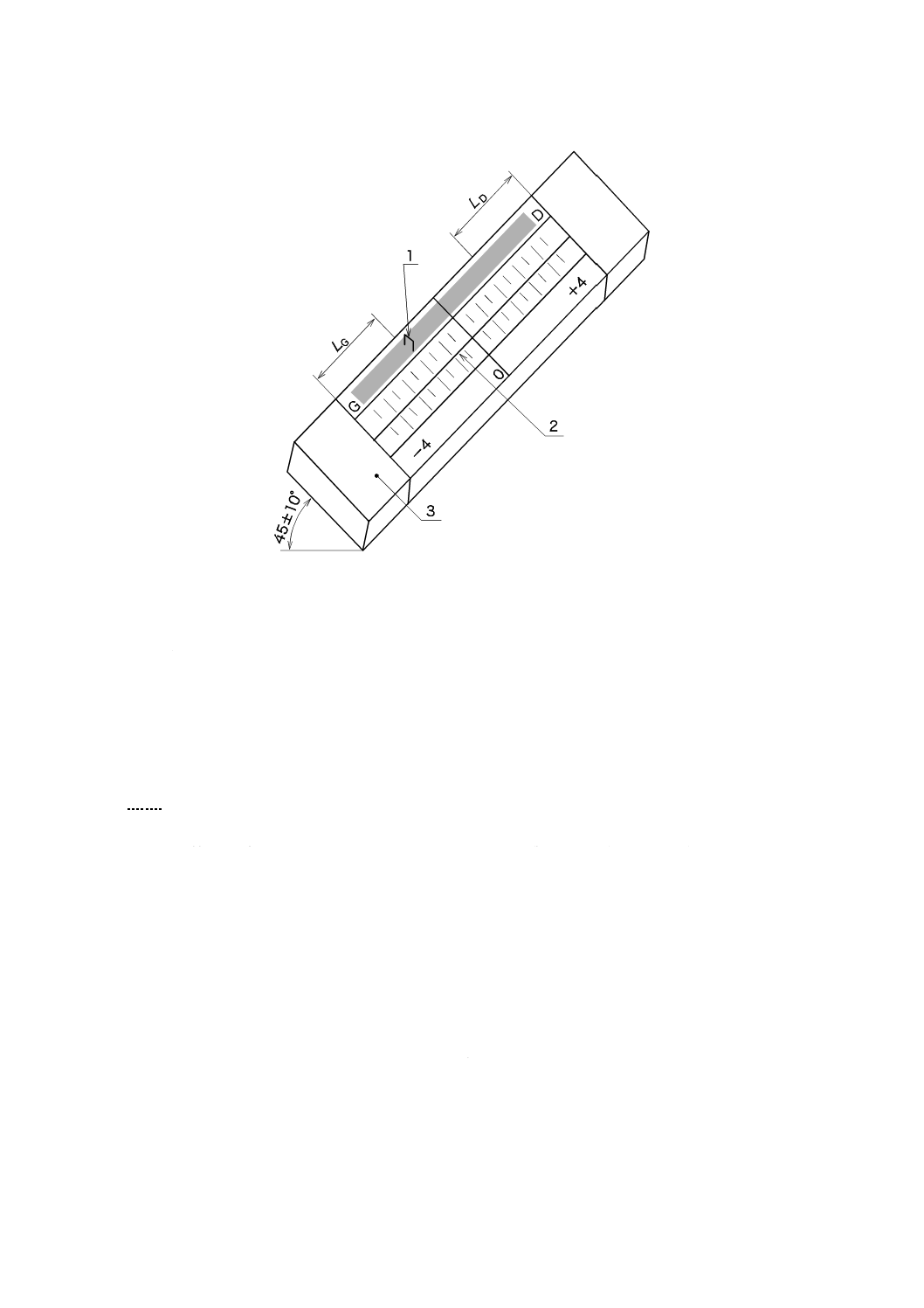

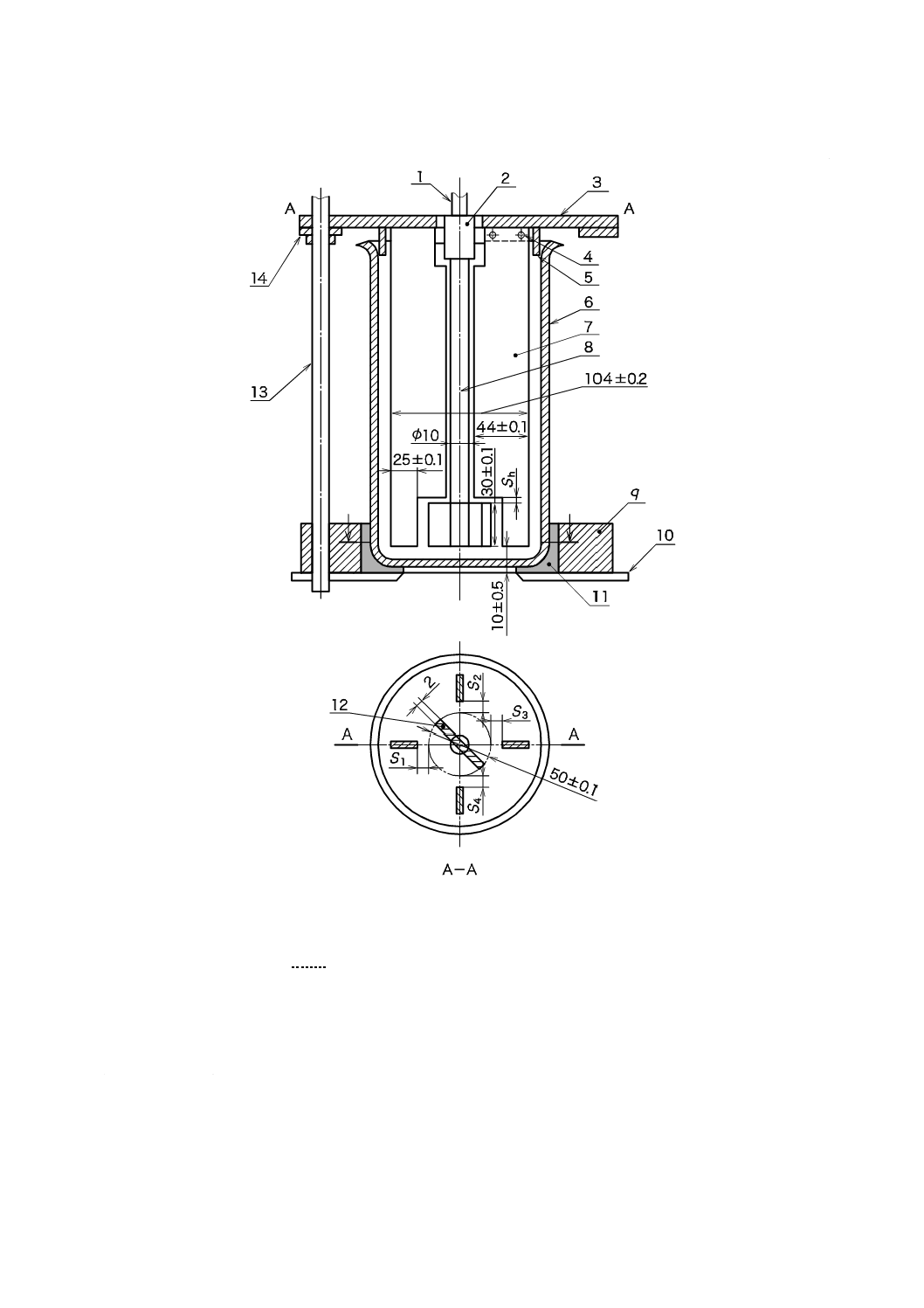

次に示すかくはん装置(図2参照)又はこれと同等若しくは類似の装置,及び次に示す器具を使用する。

a) かくはん羽根の回転速度:3 0003000

−

rpm

b) かくはん容器:容量2 L

c) 附属書Bに規定する対比試験片タイプ1及びタイプ2

d) JIS Z 2323の要求に合致する,10 W/m2の放射照度が得られるブラックライト

7.10.2.2 手順

検出媒体のサンプルをかくはん装置で,2時間かくはんする。附属書Bに規定する対比試験片のタイプ

7

Z 2320-2:2017

1及びタイプ2を用いて,かくはん後とかくはん前との対比サンプルによって得られる磁粉模様を,ブラ

ックライトの下で観察し比較する。

7.10.3

補足

磁粉模様に識別できる変化がある場合は,不合格の要因となる。ただし,エアゾールに充塡された検出

媒体は対象としない。

7.11

起泡性

起泡性は7.10.1又は7.10.2の試験中に起泡の状態を観察する。

泡が容器からあふれるような多量の泡立ちは,不合格の要因となる。

7.12

pH

水分散媒のpHはJIS Z 8802によって測定する。

測定値を試験報告書に記載する。

7.13

貯蔵安定性

使用期限はそれぞれの製品容器に記載する。

7.14

磁粉分散濃度

湿式検出媒体の磁粉含有量(g/L)又は単位体積(100 mL)中に含まれる磁粉の沈殿体積(mL)は,供

給者又は製造業者によって提供されなければならない。

7.15

硫黄及びハロゲンの含有量

次に示すとおり,硫黄及びハロゲンを少なく設計した製品では,硫黄及びハロゲン含有量は,硫黄及び

ハロゲンが200 mg/L(200 ppm)のとき±10 mg/L(10 ppm)まで正確に測定できる方法によって測定しな

ければならない。

− 硫黄含有量は,200 mg/L(200 ppm)未満

− ハロゲン含有量は,200 mg/L(200 ppm)未満(ハロゲンは塩素+ふっ素とする。)

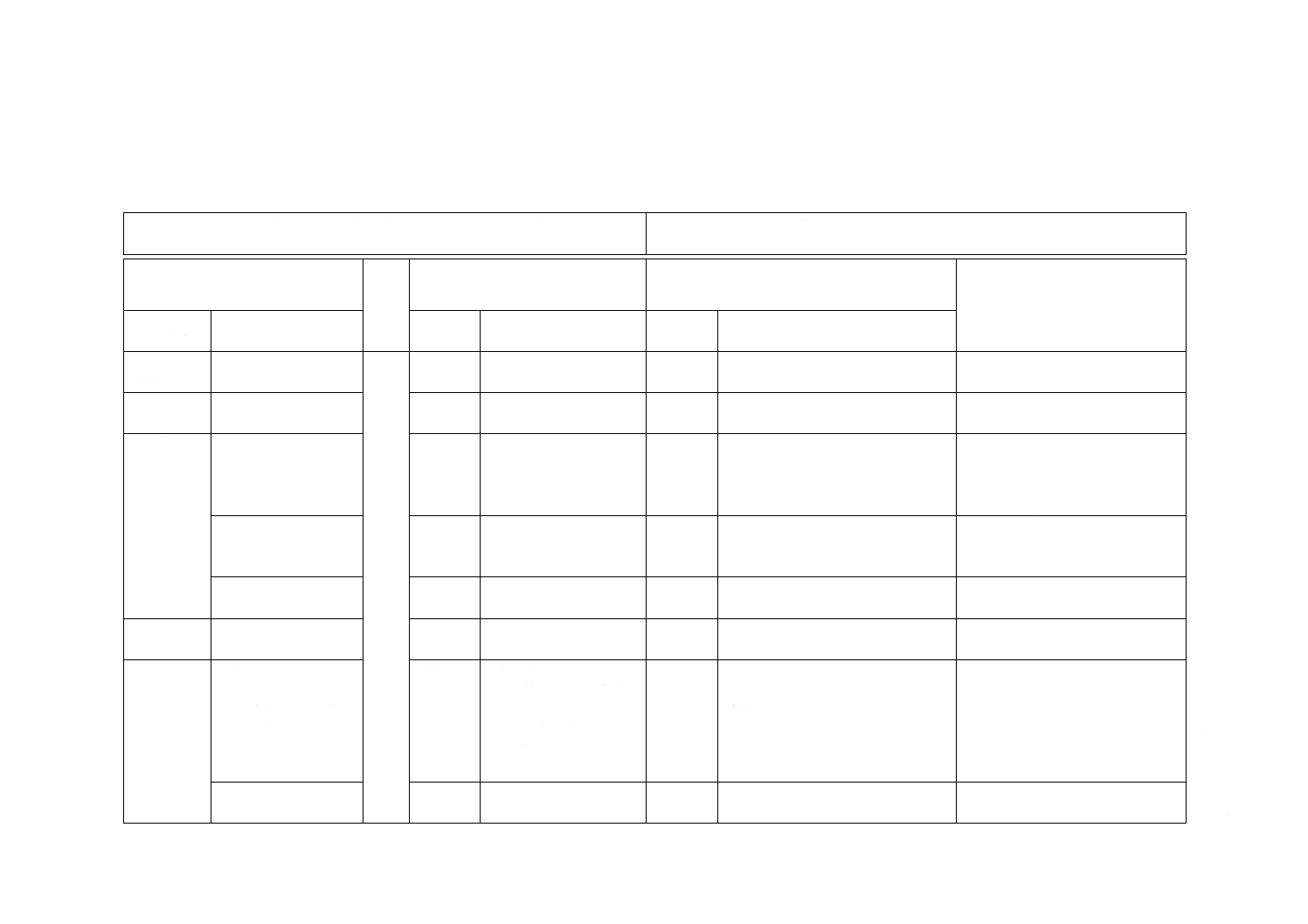

8

試験に要求される項目

磁粉探傷試験材料の供給者又は製造業者は,箇条9の試験報告に従い,表1の注a) を付した特性に関し,

形式試験及びバッチ試験を実施しなければならない。ただし,顧客からの特別な要求がある場合には,磁

粉探傷試験材料の形式試験及びバッチ試験は,箇条7に従って実施しなければならない。

顧客からの特別な要求がある場合を含め,磁粉,検出媒体及びコントラストペイントの試験は,表1の

要求項目に従って実施しなければならない。

形式試験(Q)及びバッチ試験(B)は,磁粉探傷試験材料の供給者又は製造業者の責任である。使用期

間中試験(P)は,使用者の責任である。

なお,水分散検出媒体又は有機溶剤分散検出媒体をエアゾールに充塡したものについては,使用期間中

試験は必要としない。

注記 水分散検出媒体に使用する分散剤の試験においては,製造業者の推奨する濃度で作成した分散

剤水溶液について,試験を実施する。

9

試験報告

発注時に受渡当事者間で合意した場合は,磁粉探傷試験用材料の製造業者又は供給者は,JIS G 0415の

規定に従った検査証明書を用意しなければならない。

要求する試験の項目は箇条8に従い,通常は表1の注a) に示す内容とし,顧客から特別な要求があった

8

Z 2320-2:2017

場合には,表1で要求する全ての試験結果を報告する。

10

包装及びラベル

包装及びラベルは,適用される全ての国内法規及び地方条例に従わなければならない。容器は検出媒体

に対応したものでなければならない。容器には,次の項目を表示しなければならない。

a) 製品の名称

b) 検出媒体の種類

c) バッチ番号

d) 製造年月

e) 使用期限

ただし,製造年月及び使用期限は,包装及びラベルへの記載が困難な場合にはほかの周知方法,試験成

績書などへの記載でもよい。

9

Z 2320-2:2017

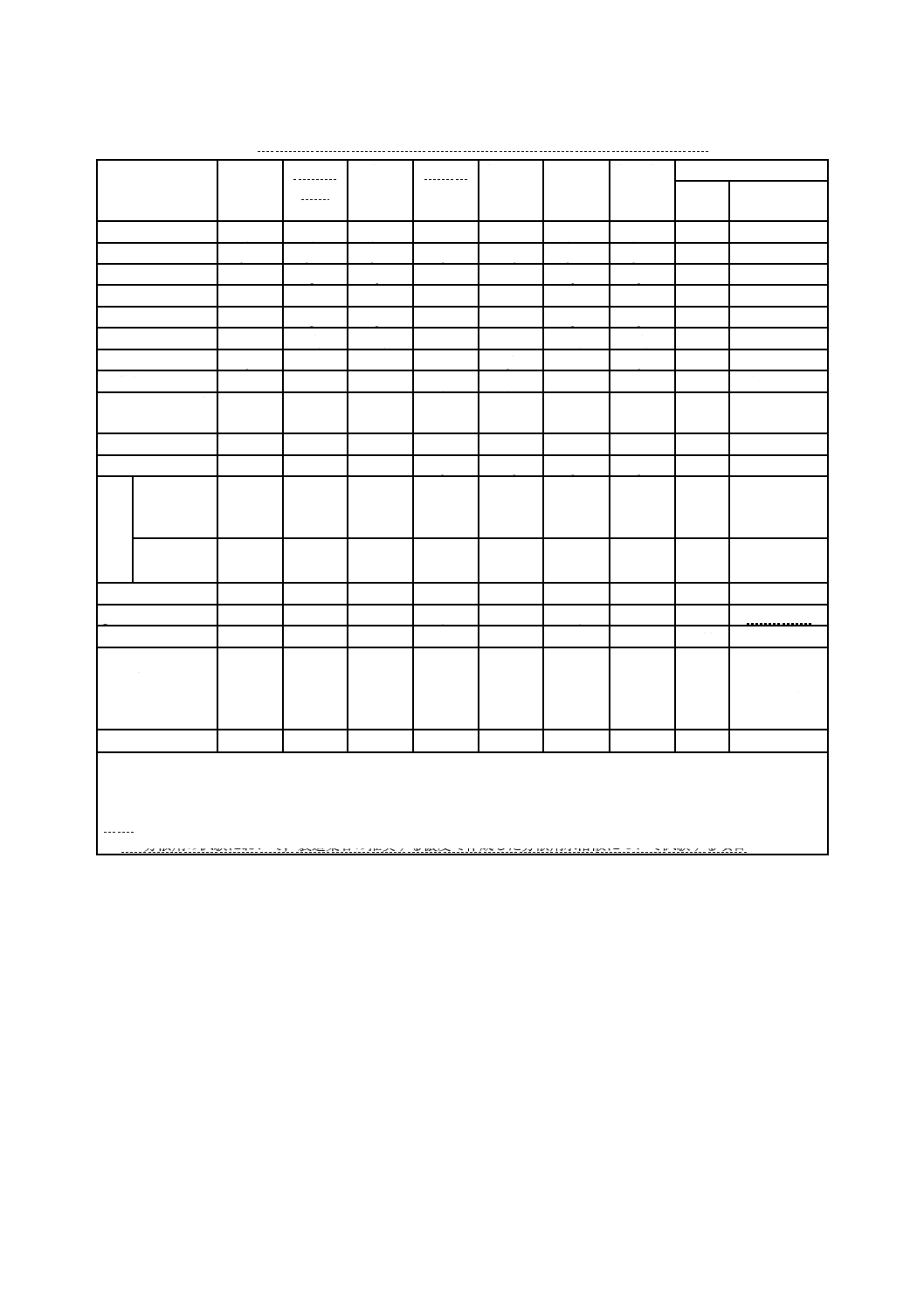

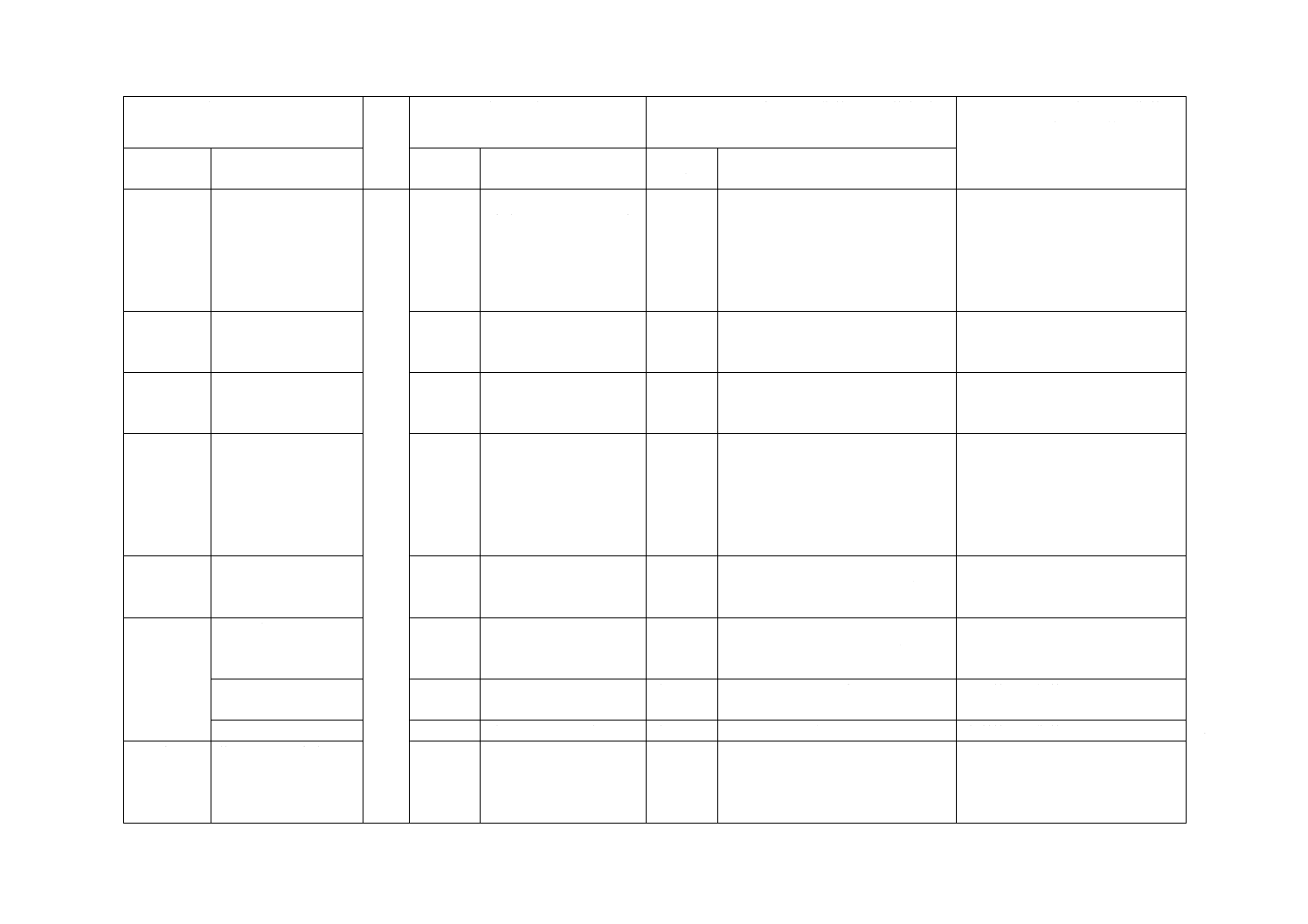

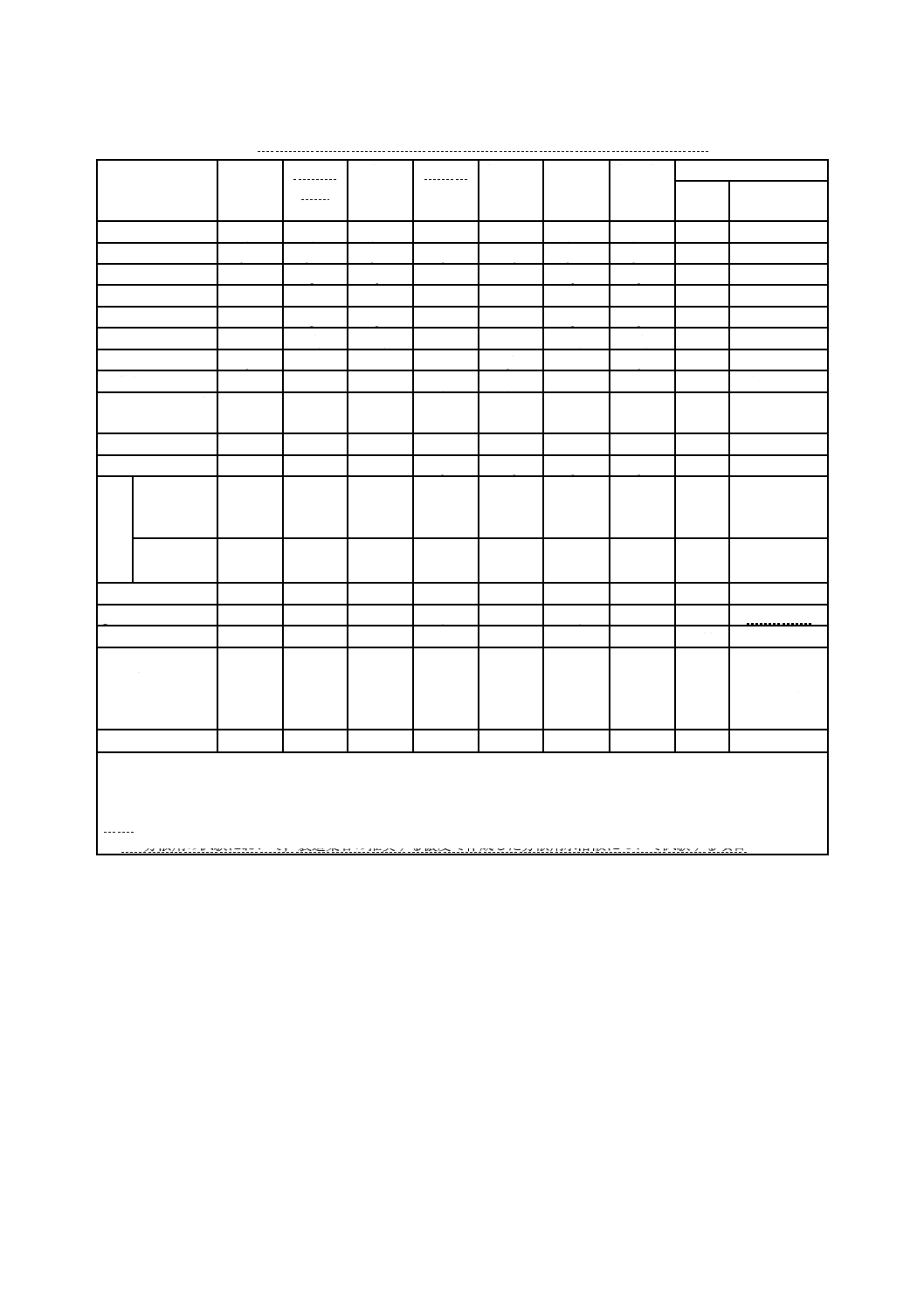

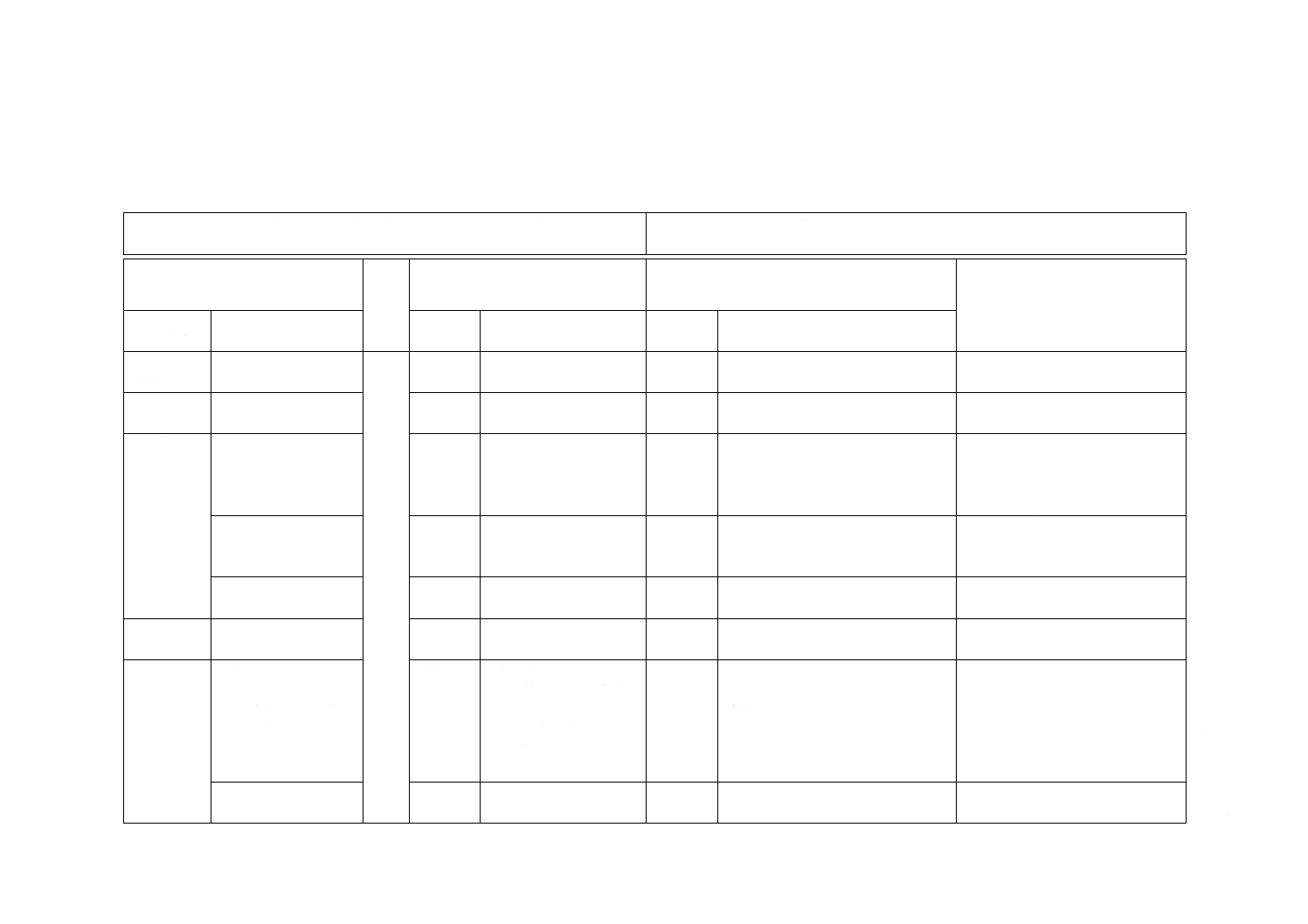

表1−コントラストペイント,有機分散媒及び検出媒体の適用特性項目

特性

コントラ

ストペイ

ント

湿式用

磁粉

乾式検出

媒体

分散剤 有機分散

媒

水分散検

出媒体

有機溶剤

分散検出

媒体

適用箇条

箇条

試験方法など

性能a)

Q/B

Q/B

Q/B/P

Q/B/P

Q/B/P

7.1

色彩a)

Q/B/P

Q/B/P

Q/B/P

Q/B

Q

Q/B/P

Q/B/P

7.2

比較による。

粒子径a)

Q/B

Q/B

Q/B

Q/B

7.3

耐熱性

Q

Q

Q

Q

Q

Q

Q

7.4

蛍光係数a)

Q/B

Q/B

Q/B

Q/B

7.5

蛍光安定性

Q

Q

Q

Q

7.5.1.3

引火点a)

Q/B

Q/B

Q/B

7.7

分散媒の蛍光a) b)

Q/B

Q/B

7.6

比較による。

鋼及び鋳鉄の腐

食性b)

Q

Q

Q

7.8.1

銅の腐食性b)

Q

Q

7.8.2

JIS K 2513

分散媒の粘度a) b)

Q/B

Q

Q/B

Q/B

7.9

JIS K 2283

機

械

的

安

定

性

長期試験

(耐久性試

験)b)

Q

Q

Q

7.10.1

短期試験b)

Q

Q/B

Q/B

7.10.2

起泡性b)

Q

Q

Q/B

Q/B

7.11

pH(水分散)b)

Q/B

Q

7.12

JIS Z 8802

貯蔵安定性

Q

Q/B

Q/B

Q/B

Q/B

Q/B

7.13

硫黄及びハロゲ

ンの含有量

B

B

B

B

B

7.15

硫黄及びハロ

ゲンを少なく

設計した製品

だけ

磁粉分散濃度a)

Q/B/P

Q/B/P

7.14

Q:形式試験

B:バッチ試験

P:使用期間中試験

注a) 通常,試験成績書に記載する項目

b) 分散剤の試験において,製造業者の推奨する濃度で作成した分散剤水溶液について試験する項目

10

Z 2320-2:2017

単位 mm

ギャップ寸法: Sh=2±0.5

S1, S2, S3, S4=2±0.5 (S1+S3) / 2=2±0.2 (S2+S4) / 2=2±0.2

1 モータシャフト

6 JIS R 3503に規定された2 Lのビーカ

10 基礎盤

2 クラッチ

7 4枚の固定プレート

11 滑り止めパッド

3 支持プレート

厚さ2 mm支持点の高さ170 mm

12 羽根

4 アングル側面で固定

8 軸

13 支持部(可変)

5 飛まつ防止板

9 固定リング

14 支持リングの距離設定は底から10 mm

注記1 固定プレートと羽根の隙間Sは4枚の固定プレートの位置で確保される。

注記2 材料は耐腐食性非磁性鋼とする。

図2−かくはん装置の構造

11

Z 2320-2:2017

附属書A

(規定)

形式試験,バッチ試験及び使用期間中試験の手順

A.1 検出媒体の準備

検出媒体は,製造業者の指示書に従って準備しなければならない。

A.2 対比試験片の清掃

対比試験片は,蛍光物質,酸化物,汚れ及びグリースが除去され,水ぬれ性が確保されることを保証す

る適切な方法で清掃する。

A.3 検出媒体の適用

検出媒体は,JIS Z 2320-1の規定に従って,附属書Bに規定する対比試験片のタイプ1及びタイプ2に

適用する。

− 適用:3秒〜5秒

− 対比試験片角度:45°±10°

− 適用方向:対比試験片の試験面に対して90°±10°

A.4 検査及び解釈

A.4.1 検査

試験片は,JIS Z 2323に規定する観察条件に従って検査する。

A.4.2 解釈

A.4.2.1 形式試験

試験は3回行い,その平均値を用いる。磁粉模様は,目視又はこれと同等な測定方法によって評価しな

ければならない。

A.4.2.1.1 対比試験片タイプ1

形式試験の対象製品は対比試験片タイプ1によって試験し,その結果は写真又は他の適切な方法によっ

て記録する。

A.4.2.1.2 対比試験片タイプ2

磁粉模様の累積長さを,報告する。

A.4.2.2 バッチ試験

A.4.2.2.1 対比試験片タイプ1

磁粉模様は,形式試験時に作られたものと比較する。これは,幾つかの適切な方法,例えば,写真によ

る方法又は適切なサンプルが保存される方法で行う。

その結果を報告する。

A.4.2.2.2 対比試験片タイプ2

磁粉模様の累積長さを,報告する。

A.4.2.3 使用期間中試験

A.4.2.3.1 対比試験片タイプ1又はタイプ2を使用する方法

12

Z 2320-2:2017

対比試験片のタイプ1又はタイプ2を用いて得られた磁粉模様を,既知の結果と比較する。

A.4.2.3.2 通常発見されるきずと同等のきずをもつ試験体を使用する方法

通常,発見されるきずと同等のきずをもつ実際の試験体を用い,通常の探傷試験と同じ磁化条件によっ

て得られた磁粉模様を,既知の結果と比較する。

A.5 コントラストペイント

コントラストペイントは,製造業者の指示に従って対比試験片を清掃した後(A.2参照)に適用するこ

と以外は,A.1〜A.4.2.1の手順に従って試験する。コントラストペイントを塗布して検出媒体の使用期間

中試験を実施する場合は,製造業者の指示に従って対比試験片を清掃した後(A.2参照)に適用すること

以外は,A.1〜A.4.2.1の手順に従って試験する。

13

Z 2320-2:2017

附属書B

(規定)

対比試験片

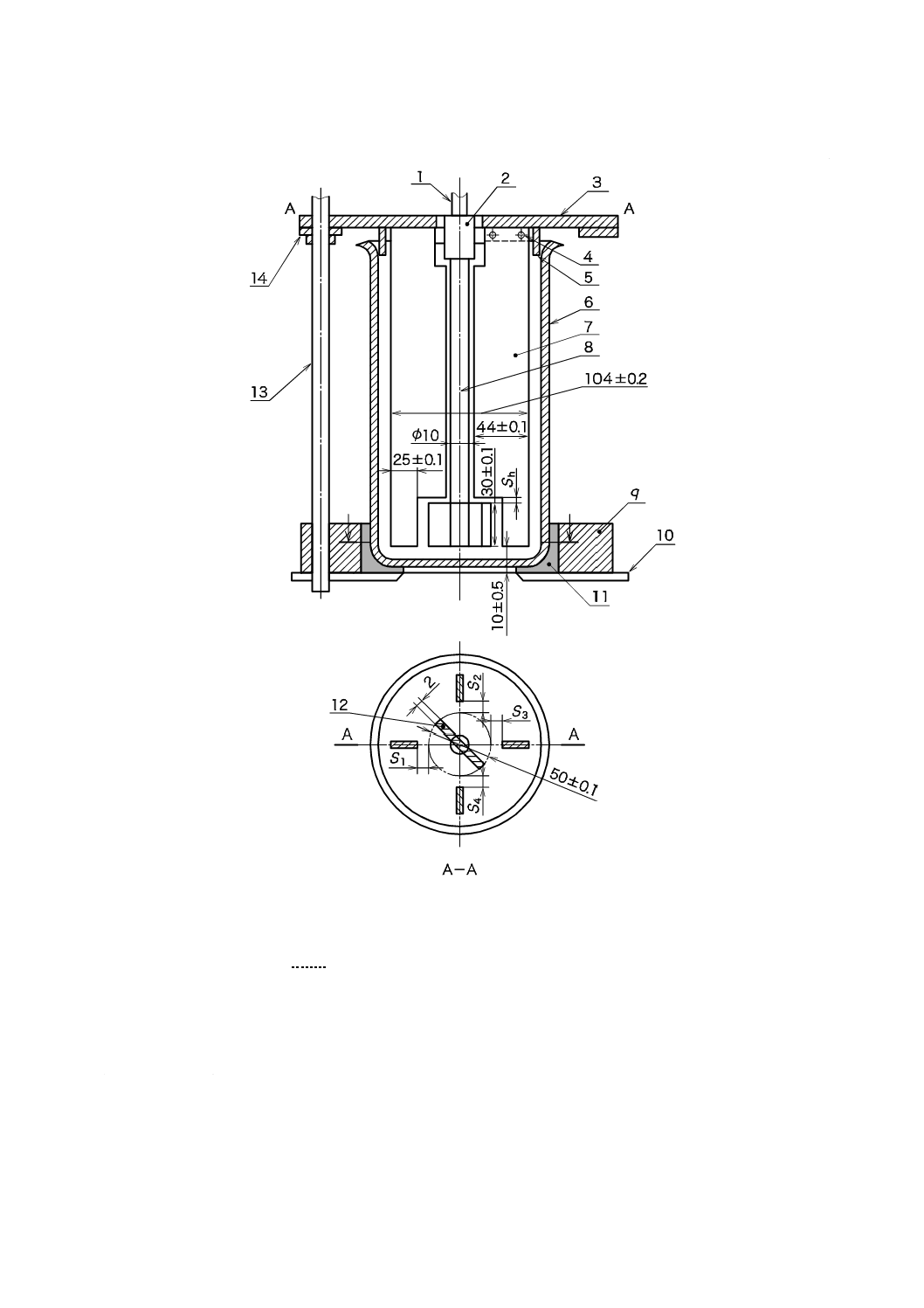

B.1

対比試験片タイプ1

B.1.1 一般事項

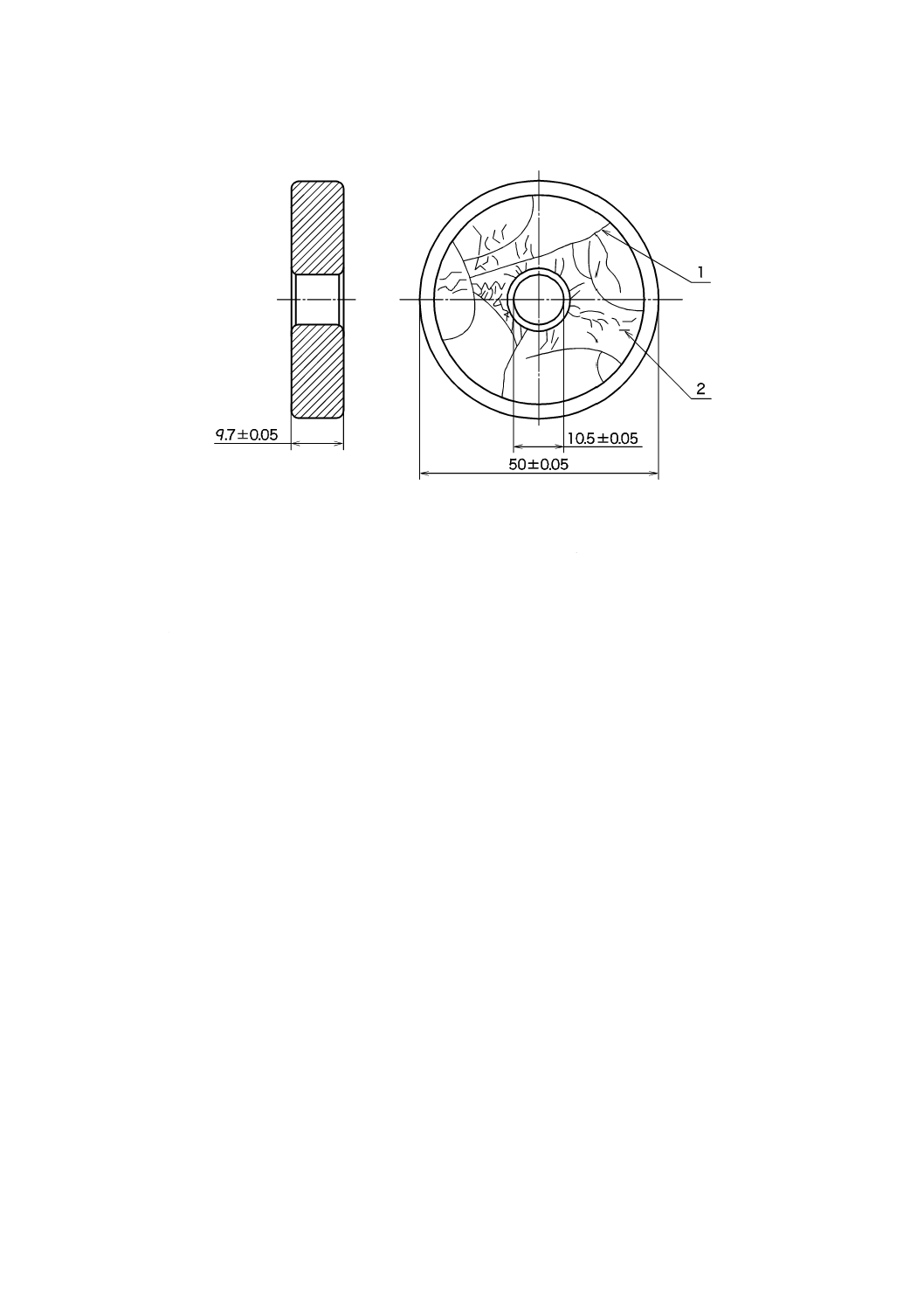

対比試験片は,図B.1に示すような表面に2種類の自然割れをもった円盤状とする。対比試験片は,そ

れぞれグラインダ研磨及び応力腐食によって作った大きめの割れ及び微細な割れを含むものでなければな

らない。対比試験片は,電流貫通法によって残留法で磁化しなければならない。検出媒体の評価は,磁粉

模様の目視による比較又は他の適切な方法による比較によってもよい。

注記 情報として,対比試験片タイプ1はドイツ特許G 01 N 27/84 23 57 220に記載されていた。こ

の特許は1990年に期限が切れている。

B.1.2 製作

製作は,次の手順によって行う。

a) 鋼(等級90MnCrV8)を用い,表面が9.80 mm±0.05 mmになるまで平滑にグラインダをかけ,860 ℃

±10 ℃で2時間保持した後,油中で焼入れして,表面の硬さが63 HRC〜70 HRCになるようにする。

b) a) の処理を行った鋼の表面を速度35 m/sで,研削と(砥)石46J7によって表面当たり0.05 mmの削

り代で,2.0 mmを目標に研磨する。黒色酸化は,145 ℃〜150 ℃で1.5時間とする。

c) 電流貫通法によってDC 1 000 A(波高値)で磁化する。

B.1.3 検証

検証は,次による。

a) 初期評価 蛍光検出媒体を使用し,結果を記録する。

b) 識別 各々の対比試験片は,個々に識別できなければならない。対比試験片とともに,この規格の規

定に適合することを示す証明書を提供する。

14

Z 2320-2:2017

単位 mm

1 研磨割れ

2 応力腐食割れ

図B.1−代表的な対比試験片タイプ1

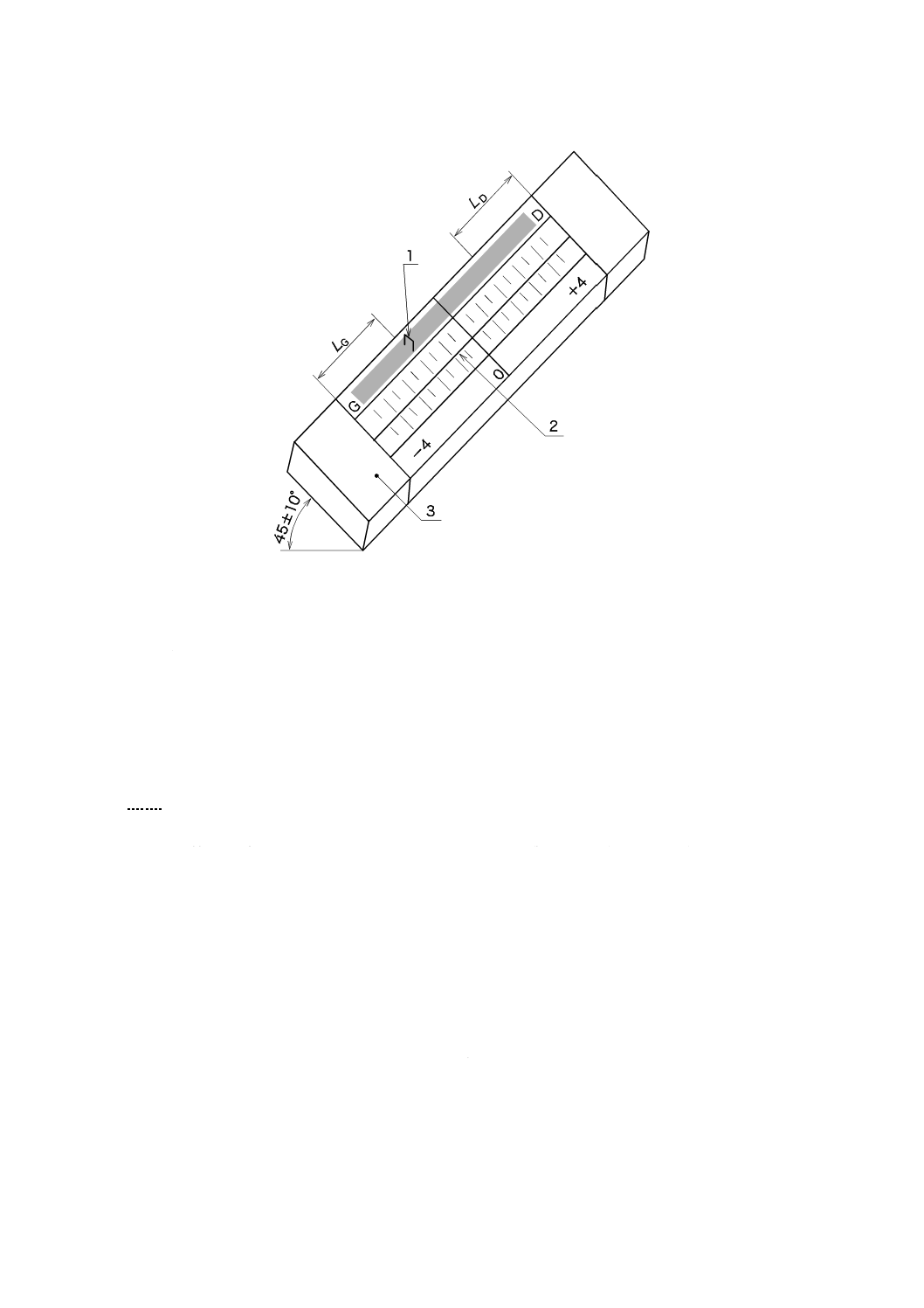

B.2

対比試験片タイプ2

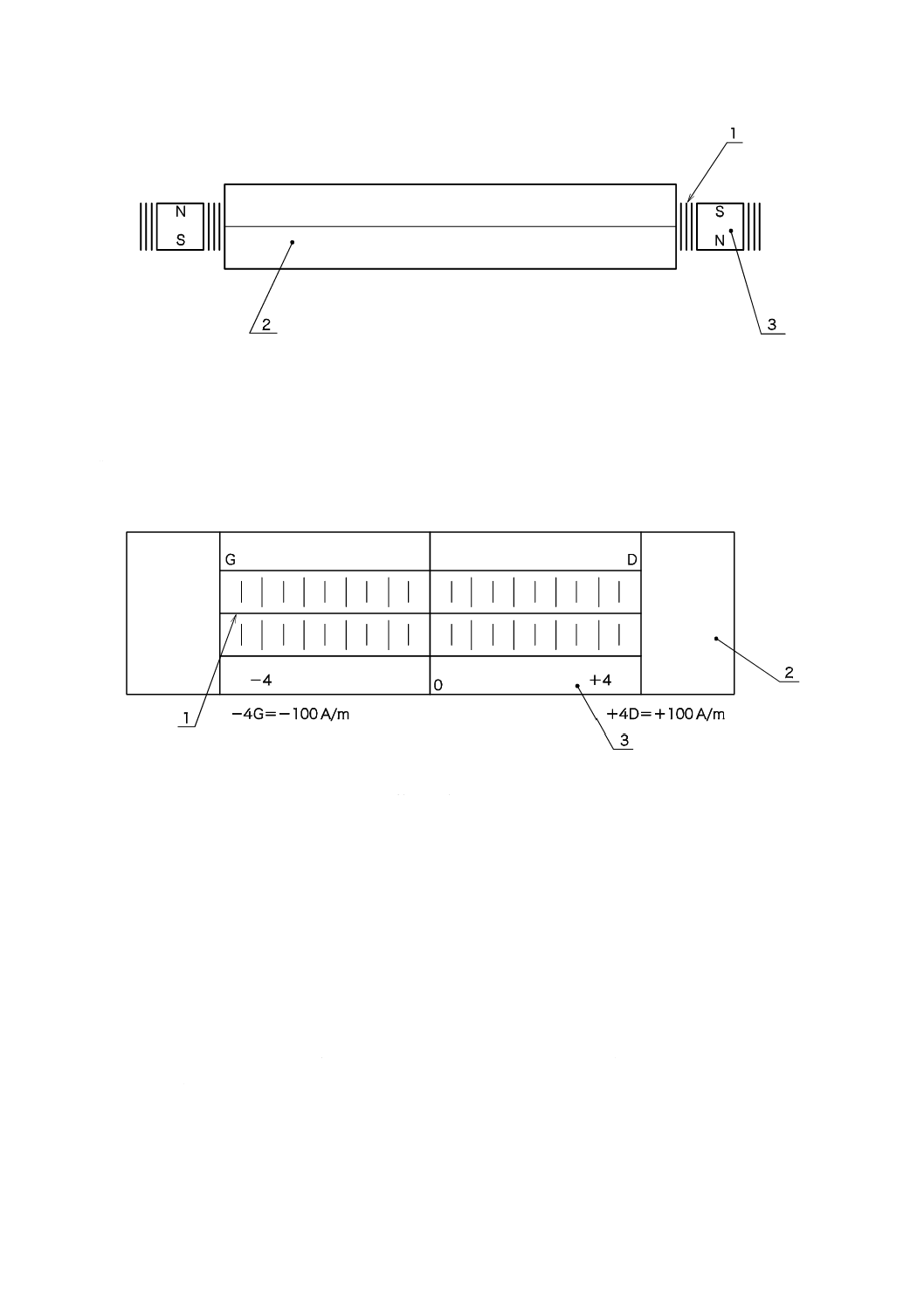

B.2.1 一般事項

対比試験片タイプ2は,外部からの磁化を必要としない,自己完結したユニットとする。

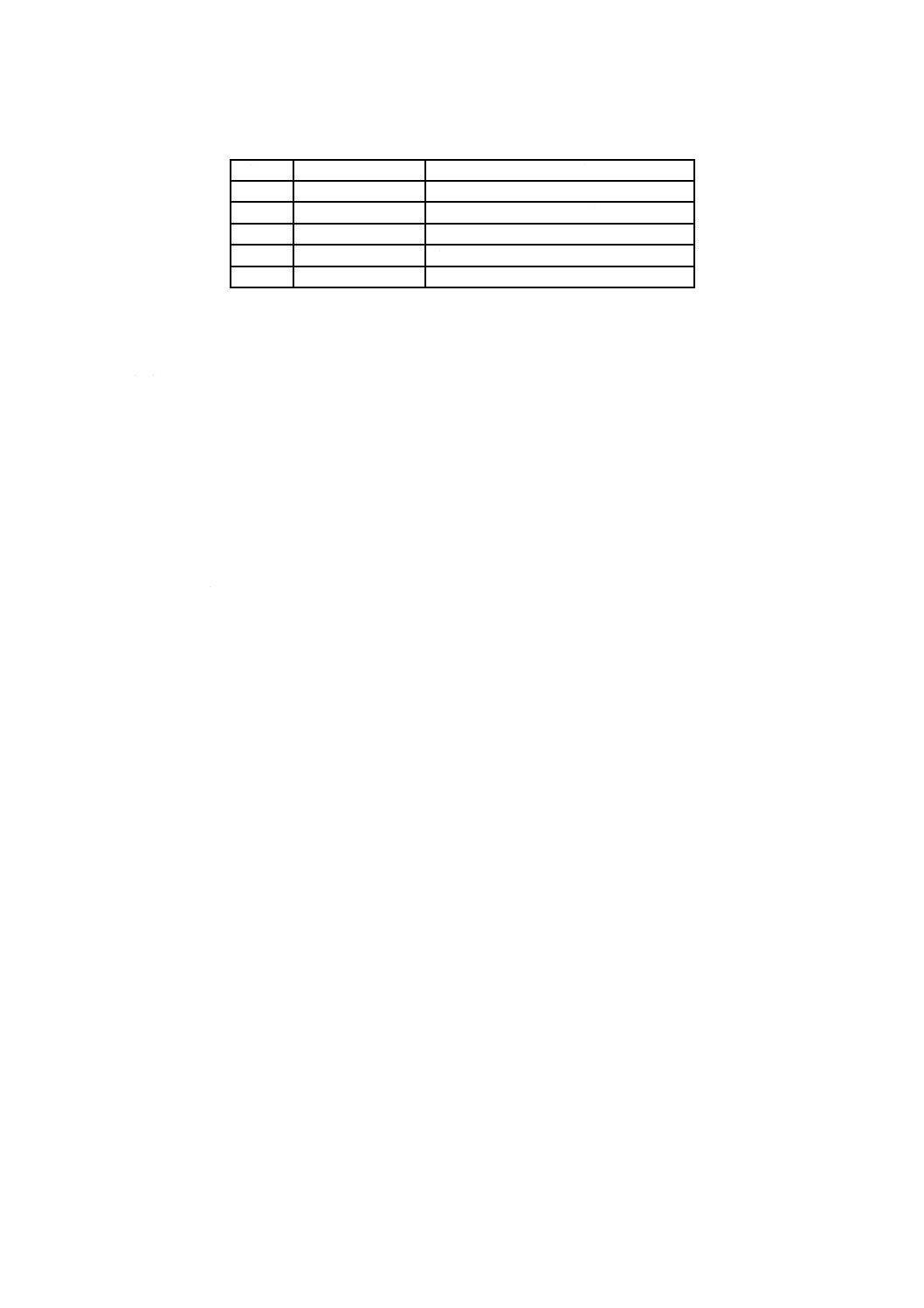

図B.2に示すように,中心で0.015 mmのギャップをもった,10 mm×10 mm×100 mmの2本の鋼角棒

と二つの永久磁石とで構成する。

鋼角棒表面に付けられた+4マークの位置で+100 A/m,−4マークの位置で−100 A/mを示すように校

正する。

磁粉模様の長さは,性能の程度を表す。磁粉模様は,両端から始まり中心に向かって減少する。磁粉模

様の長さが長いほど,性能がよいことを示す。結果は,左右の磁粉模様の長さ(LG,LD)を合算した長さ

とする。

15

Z 2320-2:2017

1 検出媒体の適用方向

LG 左側長さ

2 ギャップ

LD 右側長さ

3 保護先端

注記 中心で0.015 mmのギャップをもった,10 mm×10 mm×100 mmの2本の鋼角棒。

網線部分に検出媒体を適用する。

図B.2−対比試験片タイプ2

B.2.2 製作

製作は,次の手順によって行う。

a) JIS G 4051に規定するS15Cの鋼を用いて,2本の鋼角棒を機械加工によって製作する。棒は,一辺が

10 mmの正方形とし,長さは,100.5 mm±0.5 mmとする。磁石を保持し保護するため,非磁性材料を

用いて,棒ホルダ及び二つの保護先端を機械加工によって製作する(図B.2参照)。

b) それぞれの棒の一つの表面を,Ra=1.6 μm,平滑度が5 μm未満となるように,研磨する。

注意 棒の温度が,50 ℃を超えないように注意する。

c) 2本の棒の脱磁を行う。

d) 2本の棒の研磨した面の間に,厚さ15 μmの1枚のアルミニウムはくを挿入し,そのまま棒ホルダに

セットする。

e) 棒を適切な位置に留める。

f)

磁石の保護先端を組み合わせる。

g) 組立品の上側表面をRa=1.6 μmになるように研磨する。

h) 磁石の保護先端を取り去る。

i)

図B.3に示すような磁石を挿入する。厚さ0.2 mmの鋼製のスペーサを,磁界の強さの値を調節するた

めに使用する。

16

Z 2320-2:2017

1 スペーサ

2 鋼棒

3 永久磁石

図B.3−挿入した磁石を示す図

j)

磁石の保護先端を組み立てる。

k) 図B.4に示すように,上面に目盛を刻む。目盛は,ギャップに2 mm以上接近しないようにする。

1 ギャップ

2 保護先端

3 棒ホルダ

図B.4−対比試験片タイプ2の目盛

B.2.3 検証

B.2.3.1 磁界の測定

試験体表面に平行な磁界を測定する測定器を用いて,+4及び−4の目盛の所で人工欠陥(ギャップ)に

直角な磁界を測定する。

B.2.3.2 合否判定基準

目盛−4での磁界の値:−100 A/m±10 %

目盛+4での磁界の値:+100 A/m±10 %

これらの値が満たされない場合は,B.2.2のi)〜k) 及びB.2.3.1の手順を繰り返し,スペーサを用いて磁

界の値を調節する。

B.2.3.3 識別

各々の対比試験片タイプ2は,通し番号によって識別する。

対比試験片とともに,この規格の規定に適合することを示す証明書を提供する。

17

Z 2320-2:2017

附属書C

(規定)

鋼及び鋳鉄の腐食試験

C.1 要旨

検出媒体の腐食特性は,指定された条件において,液体で湿らせた鋼などの粒子によって,ろ紙上に残

された腐食の痕跡を,目視検査によって評価し,決定する。

腐食試験後に,磁粉探傷試験材料の製造業者は,腐食試験に使用した粒子の状況を報告する。試験の再

現性が得られる粒子を使用することが望ましい。

磁粉探傷試験材料の使用者と製造業者とが相互に同意した場合は,製造業者が腐食試験で使用するため

に,使用者は指定された鋼などの粒子を供給する。

これらの粒子が利用できない場合,又は議論がある場合は,C.3のf) 又はg) で定義する鋼粒子及び鋳

鉄粒子を用いる。

なお,必要に応じてJIS K 2246に規定された試験片,試験方法などを用いることができる。

C.2 器具

器具は,次による。

a) ペトリ皿 ガラス製,外径100 mm

b) ピペット 1 mLの目盛付き

c) 円形ろ紙 消えないインクなどで直径40 mmの円を描いた直径90 mmのもの。

d) さじ ステンレス製

e) ふるい JIS Z 8815に規定する目開き4 mmのもの。

f)

はかり 0.1 gを正確に量れるもの。

C.3 試薬及び材料

試薬及び材料は,次による。

a) アセトン

b) キシレン

c) 蒸留水

d) 貯蔵溶液

1) 貯蔵溶液A 塩化カルシウム水和物(CaC12・6H2O)40 gを蒸留水に溶解し,蒸留水で液量を1 Lと

する。

2) 貯蔵溶液B 硫酸マグネシウム水和物(MgSO4・7H2O)44 gを蒸留水に溶解し,蒸留水で液量を1 L

とする。

e) 混合溶液

1) 混合溶液A 貯蔵溶液A[d) 1)]2.9 mL及び貯蔵溶液B[d) 2)]0.5 mLを1 Lの蒸留水に加える。

2) 混合溶液B 貯蔵溶液A[d) 1)]10.7 mL及び貯蔵溶液B[d) 2)]1.7 mLを1 Lの蒸留水に加える。

3) 混合溶液C 貯蔵溶液A[d) 1)]19.0 mL及び貯蔵溶液B[d) 2)]3.0 mLを1 Lの蒸留水に加える。

f)

鋼粒子 JIS G 4051に規定するS40Cの粒子で,乾燥状態で機械加工された約2.5 mm×2.5 mm×2.5

18

Z 2320-2:2017

mmのものを用いる。使用するとき,適切な装置の中でキシレンで注意深く脱脂する。

g) 鋳鉄粒子 JIS G 5501に規定するねずみ鋳鉄(片状黒鉛鋳鉄)(硫黄含有量>0.18 %,りん含有量<

0.12 %)の粒子で,乾燥状態で機械加工された約2.5 mm×2.5 mm×2.5 mmのものを用いる。使用する

とき,適切な装置の中でキシレンで注意深く脱脂する。

C.4 試験手順

C.4.1 試験溶液(100 mL)の準備

試験は,次による。

a) 初めに3個の100 mLの全量フラスコに,試験する製品(磁粉と界面活性剤の混合物,ペースト状製

品の磁粉など)の一定量を同量ずつ採る。

b) 次に,C.3 e) で準備した混合溶液A[C.3 e) 1)],混合溶液B[C.3 e) 2)]及び混合溶液C[C.3 e) 3)]

をそれぞれ標線まで加えて希釈し,かくはんする。これらを各々試験溶液A,試験溶液B及び試験溶

液Cと呼ぶ。

試験する製品の濃度を変化させ3種類の濃度について,各試験溶液(合計9種類)を作成する。

C.4.2 粒子及びろ紙の準備

準備は,次による。

a) 脱脂した鋳鉄及び鋼の粒子は,初めにさびの有無を目視検査によって調べる。

b) 鉛筆などで直径40 mmの円を描いた必要枚数の円形ろ紙を用意する。

c) 次のものを,各々の磁粉探傷試験材料の製品の試験に用いる。

− 鋼粒子による試験のための9枚の円形ろ紙(3種類の異なった硬度の水から作成された,分散剤の

濃度などを変化させた3種類の試験溶液)

− 鋳鉄粒子による試験のための9枚の円形ろ紙

d) 細かい粒子及びごく微量のほこりを取り除くため,鋳鉄及び鋼の粒子をふるいにかける。

e) ペトリ皿[C.2 a)]に円形ろ紙[C.2 c)]をそれぞれ1枚ずつ置く。9個のペトリ皿には鋳鉄粒子を,

ほかの9個のペトリ皿には鋼粒子を,それぞれ2 g±0.1 gずつ,ろ紙の限定された部分にまき散らす。

C.4.3 腐食試験

腐食試験は,次による。

a) C.4.1で準備した試験溶液Aの2 mLを1回の操作で適用し,それぞれのペトリ皿1枚の粒子を湿らせ

る。

b) それぞれの試験溶液について鋼粒子及び鋳鉄粒子に対して同じ操作を繰り返す。

c) 泡がろ紙の下にないことを確認し,ペトリ皿に蓋をする。

d) 室温(23±1)℃で2時間±10分間,ペトリ皿を無風の暗所に放置する。

e) 放置時間の終わりに,ろ紙を手で裏返して粒子を除去する。

f)

ろ紙に付着している粒子の除去のために,洗浄瓶を用いて多量の蒸留水ですすぐ。

g) アセトンに2度浸せきし,室温で乾燥する。

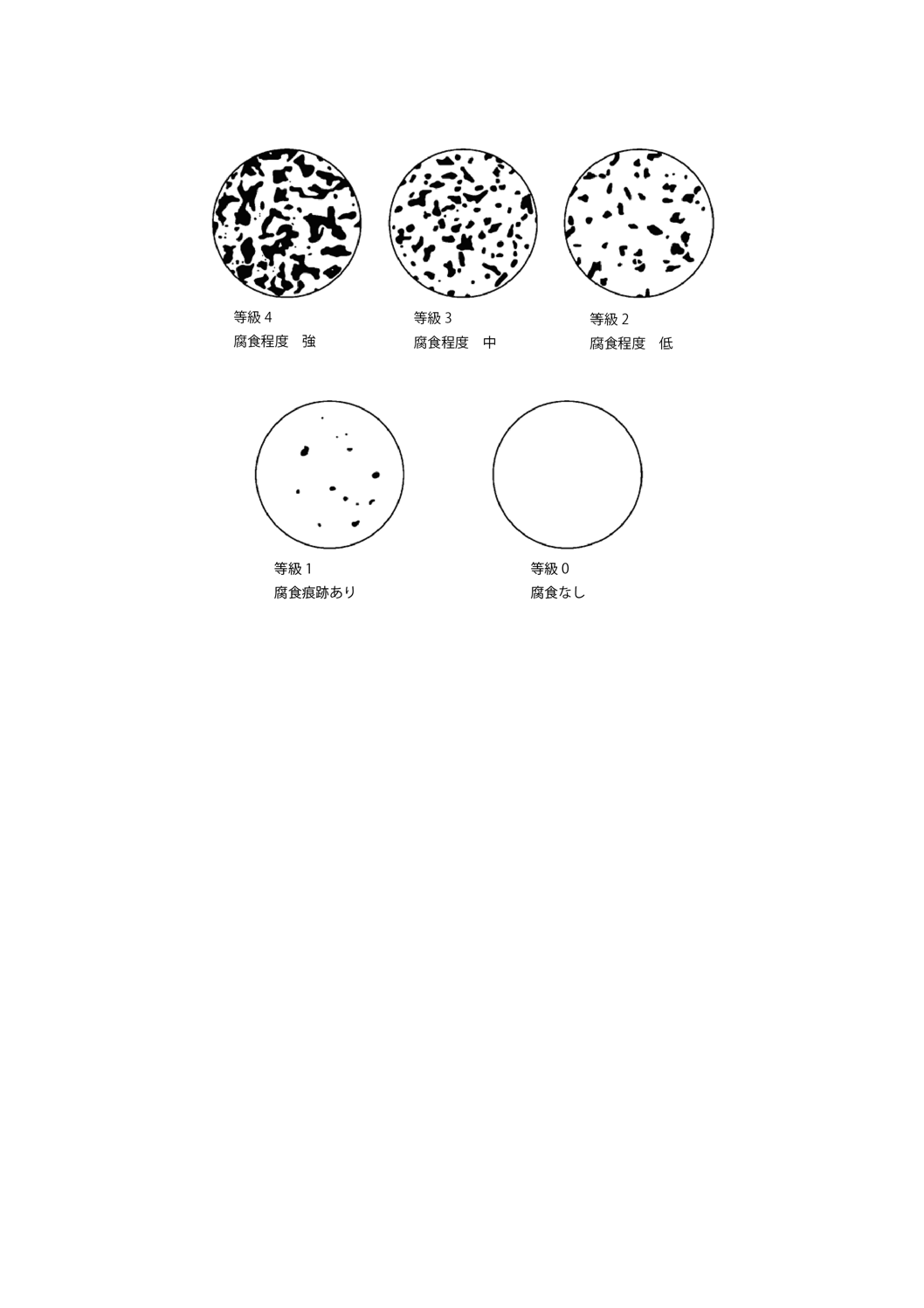

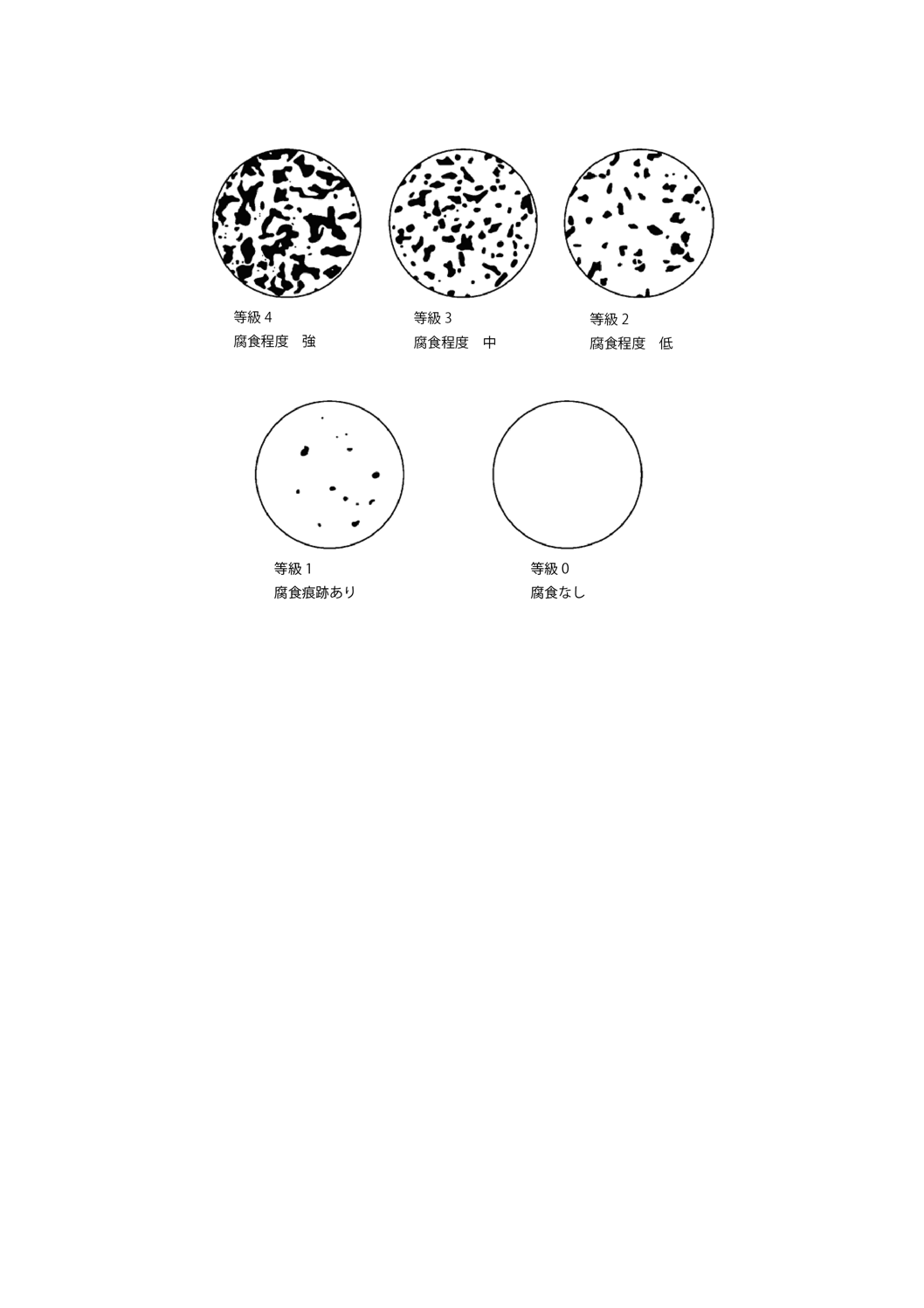

C.5 試験結果の解釈

洗浄乾燥後のろ紙に残された腐食マークを,光学機器を使用せずに目視によって直ちに観察する。表C.1

に等級分類を示す(図C.1参照)。

さびの付着した面の定量的評価は,透明な方眼紙(1 mmの正方形)を用いて行うことができる。

19

Z 2320-2:2017

表C.1−ろ紙に付着した腐食さびの等級分類

等級

意味

表面の状態

0

腐食なし

さびなし

1

腐食痕跡あり

直径1 mm未満のさびが最大3個

2

腐食程度低

表面の1 %未満

3

腐食程度中

表面の1 %を超え5 %未満

4

腐食程度強

表面の5 %を超える

C.6 試験結果の記録

等級の判断に迷う場合は,大きい番号の等級を採用する。

判定結果は,次の項目とともに記録する。

− 試験した製品の名称

− 試験溶液中の製品の濃度及び試験溶液の硬度

− 試験に関して要求された全てのコメント

− 試験実施日

C.7 試験の不確かさの評価

試験結果の適切さは,次の試験内容によって評価する。

− 反復性の評価

同じ条件下で一人の試験員によって実施された2回の試験は,2回の試験にて対応する測定の等級

が1等級以内であれば,その試験は適正とみなし有効とする。

− 再現性及び精度の評価

再現性のある類似の条件下で二つの異なった試験所で実施された試験は,同様の測定の等級が1等

級以内であれば,その試験は適正とみなし有効とする。

20

Z 2320-2:2017

図C.1−腐食マーク

21

Z 2320-2:2017

附属書JA

(規定)

使用期間中試験の手順(A型標準試験片などを用いて実施する方法)

JA.1 検出媒体の準備

検出媒体は,製造業者の指示書に従って準備しなければならない。

JA.2 対比試験片の清掃

蛍光物質,酸化物,汚れ及びグリースが除去され,水ぬれ性が確保されることを保証する適切な方法で

試験体,標準試験片及び対比試験片を清掃する。

JA.3 検出媒体の適用

検出媒体は,実際の試験体,試験部位及び試験面に適用する試験条件と同じ条件で,試験面に貼付した

A型標準試験片,C型標準試験片及びB型対比試験片に適用する。

JA.4 検査及び解釈

JA.4.1 検査

試験片は,JIS Z 2323に規定する観察条件に従って検査しなければならない。

JA.4.2 解釈

解釈は次による。

a) A型標準試験片又はC型標準試験片を使用する方法 A型標準試験片又はC型標準試験片に得られた

磁粉模様を,既知の結果と比較することで判定しなければならない。

b) B型対比試験片を使用する方法 B型対比試験片に得られた磁粉模様を,既知の結果と比較すること

で判定しなければならない。

JA.5 コントラストペイント

コントラストペイントを塗布して検出媒体の使用期間中試験を実施する場合は,試験面に貼付したA型

標準試験片,C型標準試験片及びB型対比試験片を清掃した後に,製造業者の指示に従ってコントラスト

ペイントを適用すること以外は,JA.1〜JA.4の手順に従って試験する。

22

Z 2320-2:2017

附属書JB

(規定)

顕微鏡法による粒子径の分布測定

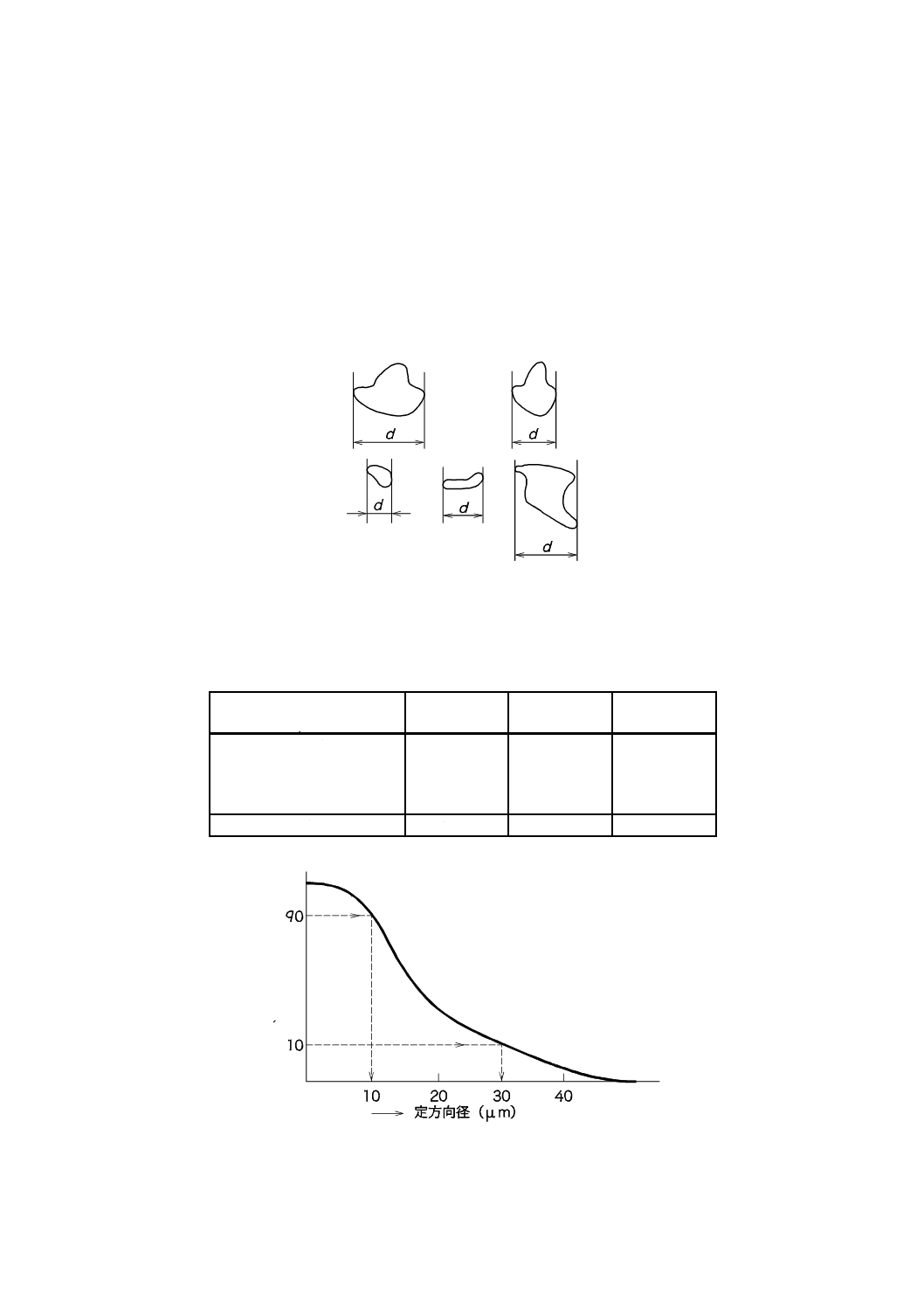

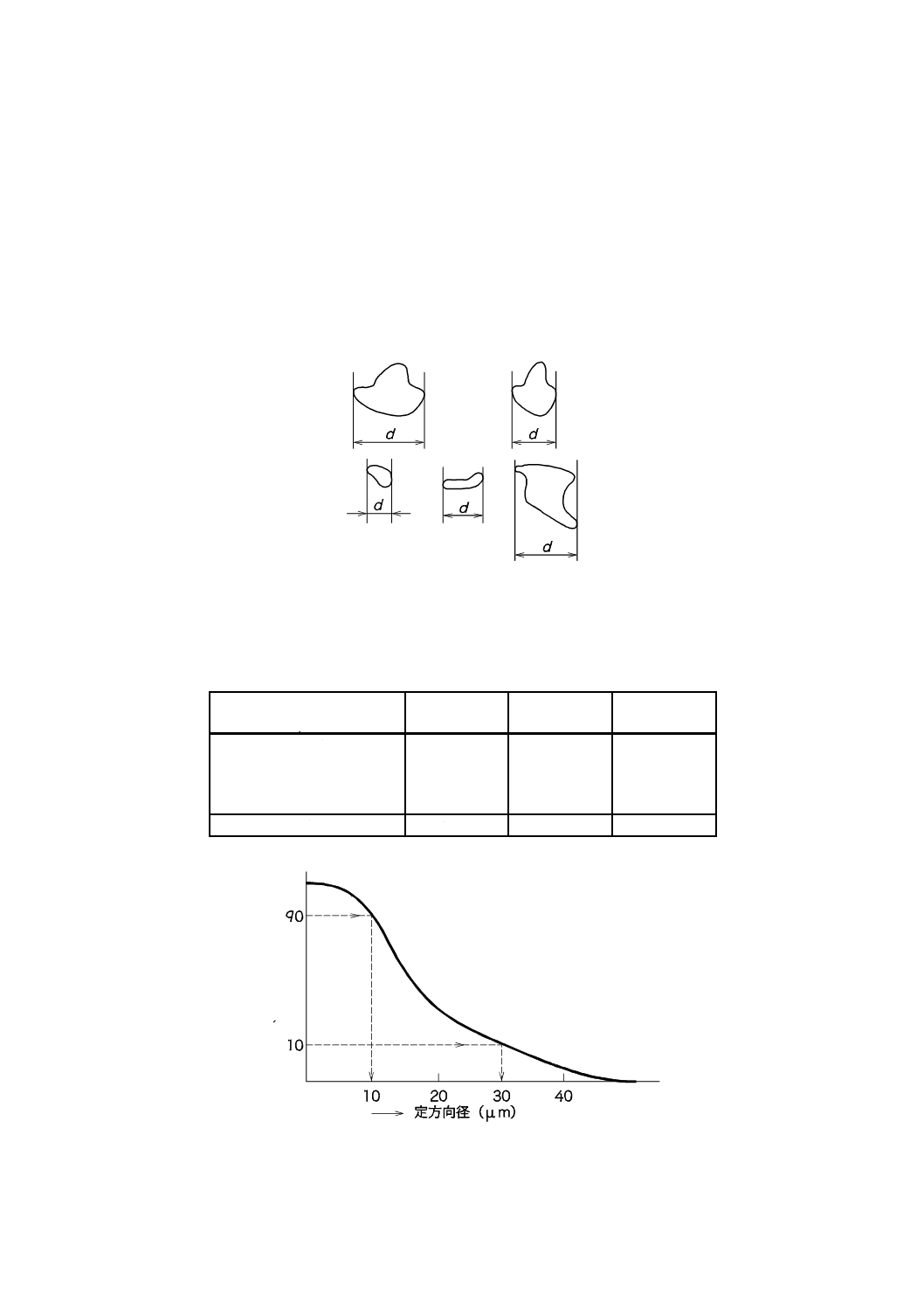

スライドガラス上に取った試料を界面活性剤を入れた適切な液体によく分散させ,顕微鏡下又は顕微鏡

写真で図JB.1のように,定方向径dを計1 000個以上測定する。測定値は表JB.1のように整理し,図JB.2

のような累積分布曲線を描く。

d:定方向径

図JB.1−粒子の定方向径の測定

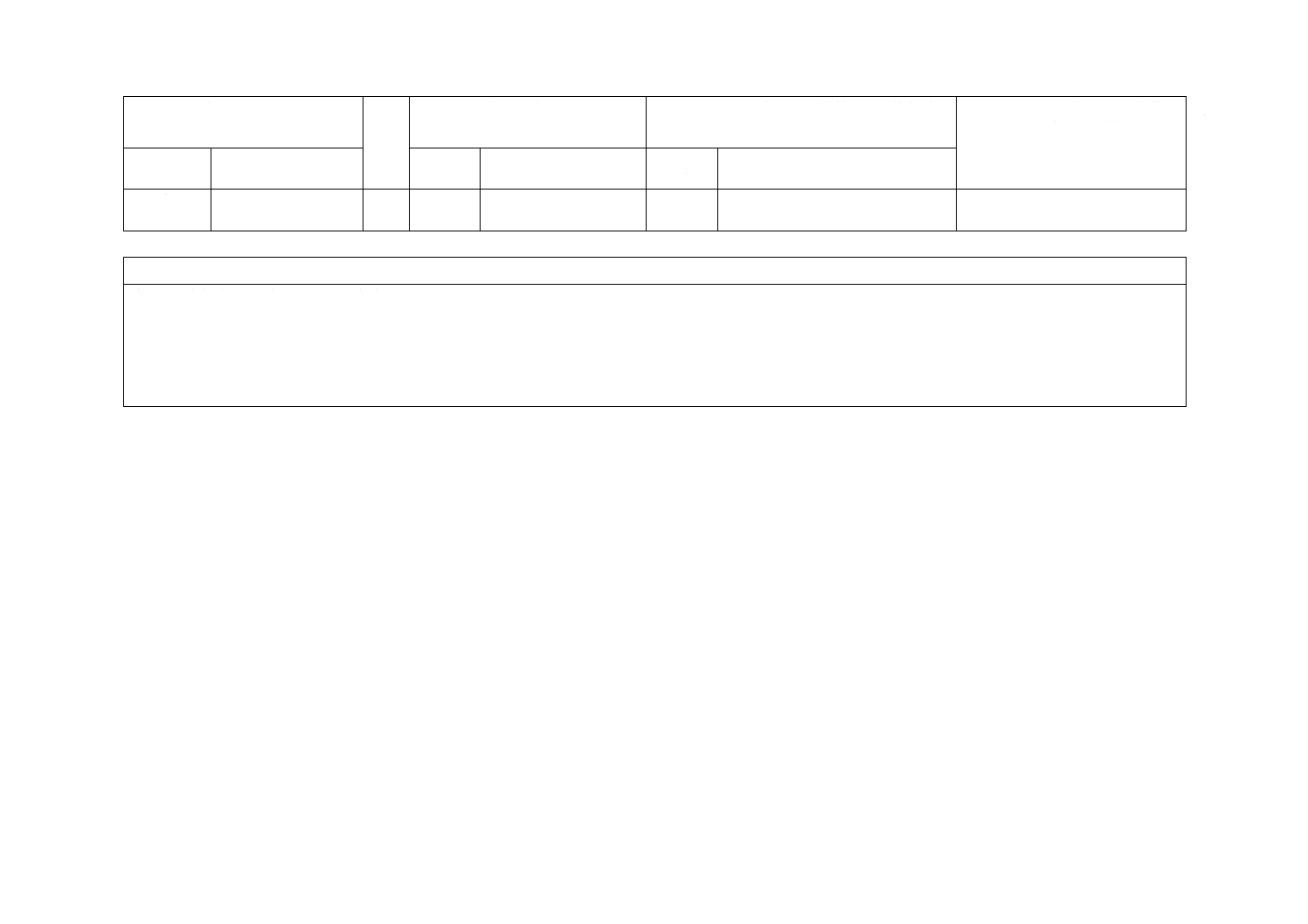

表JB.1−粒子個数,粒子頻度及び累積分布のまとめ方の例

定方向径のグループ間隔

(μm)

粒子個数n

(個)

粒子頻度

(%)

累積分布

(%)

45以上

40〜45

35〜40

40

9

12

3.9

0.9

1.2

3.9

4.8

6.0

〜

〜

〜

〜

計

1 013

100

100

図JB.2−累積分布,定方向径の関係

累

積

分

布

(

%

)

23

Z 2320-2:2017

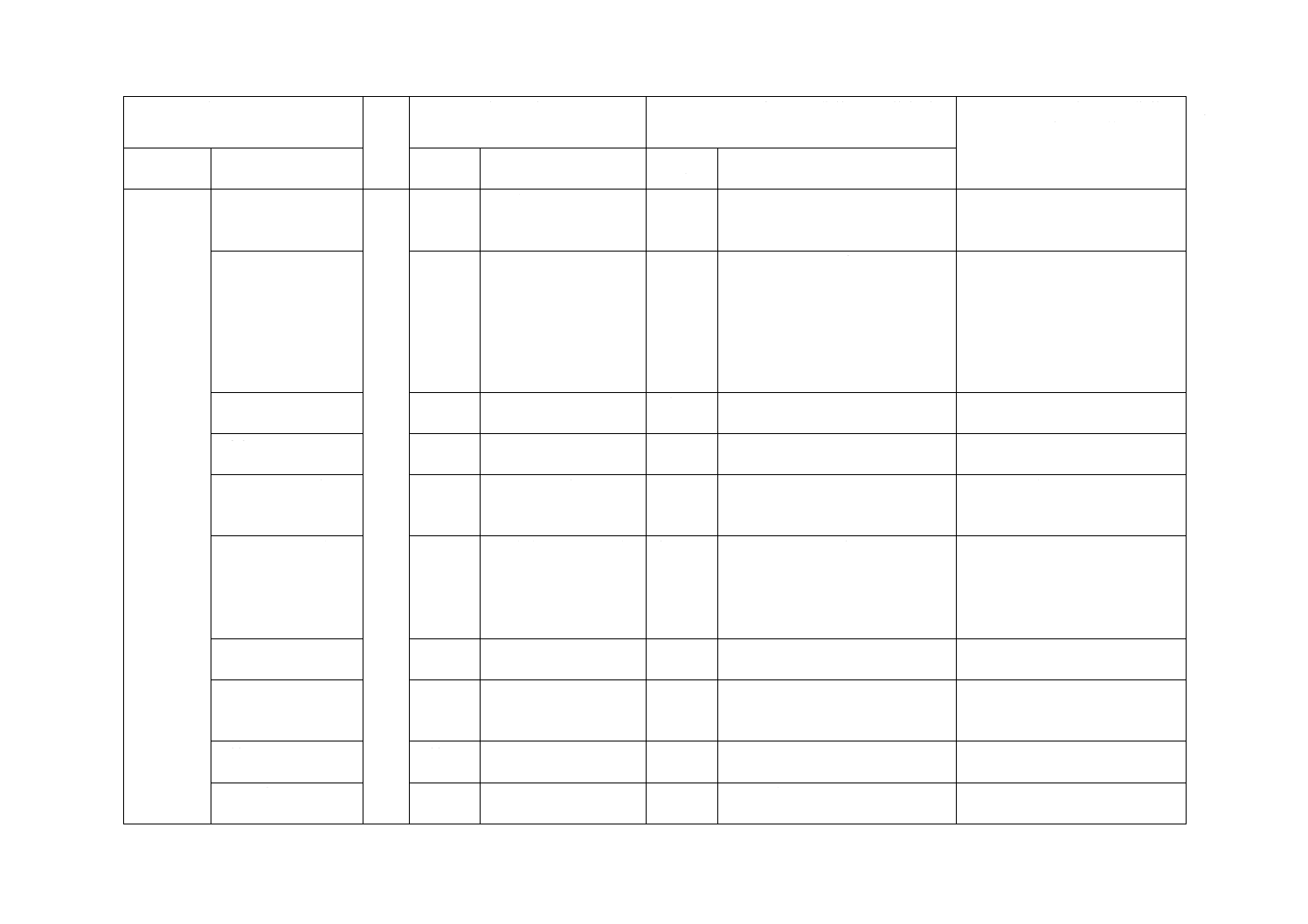

附属書JC

(参考)

JISと対応国際規格との対比表

JIS Z 2320-2:2017 非破壊試験−磁粉探傷試験−第2部:検出媒体

ISO 9934-2:2015,Non-destructive testing−Magnetic particle testing−Part 2: Detection

media

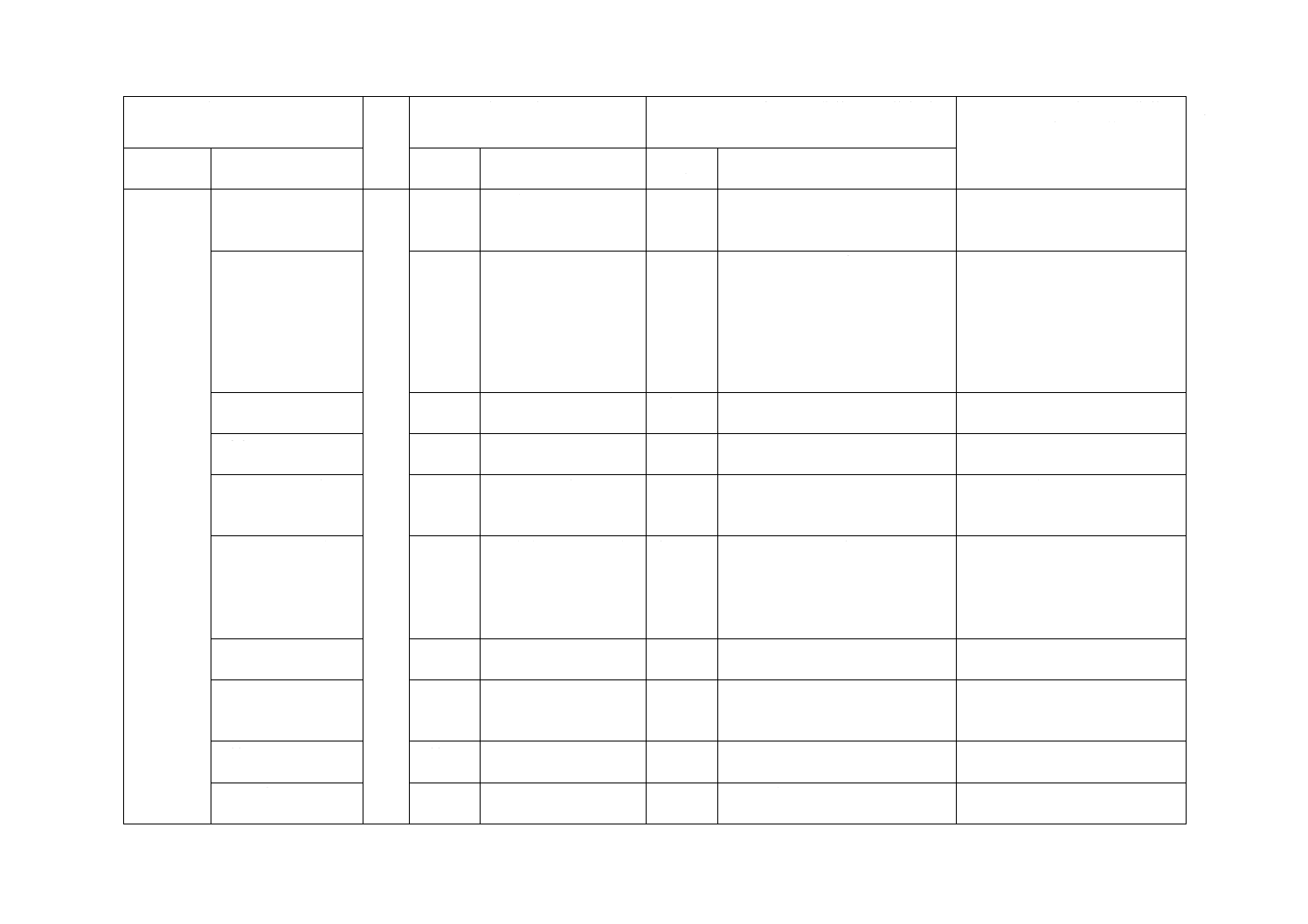

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

JIS Z 2300を引用。

3

EN 1330-1,-2及びprEN

ISO 12707を引用

変更

用語を規定したJISを引用した。

実質的な技術的差異はない。

4 安全上の

予防措置

JIS Z 2320-1の箇条5

を引用。

4

安全に関する国内法規

などに従うと規定。

変更

関連JISを引用して具体的に内容

を規定した。

実質的な技術的差異はない。

5 分類

5.2 磁粉

種類を大別して分類。

5.3

磁粉探傷試験用材料を

分類。

追加

磁粉探傷試験用材料を分類した。

検出媒体(磁粉及び検査液)につい

て,一部構成を変更し具体的内容を

分類して規定した。

実質的な技術的差異はない。

5.3 湿式法に用いら

れる検出媒体(検

査液)

5.2

湿式検出媒体を規定。

追加

検出媒体(検査液)について,具体

的内容を分類して規定した。

実質的な技術的差異はない。

5.5 コントラストペ

イント

7.1.3

コントラストペイント

を規定。

変更

構成を変更し,コントラストペイン

トの特性を具体的に規定した。

実質的な技術的差異はない。

6 試験及び

試験証明書

6.1 形式試験及びバ

ッチ試験

6.1

試験の実施と試験証明

書提供者を規定

追加

製造業者を追加した。

−

7 要求事項

及び試験方

法

7.1 性能

7.1.1 形式試験及びバ

ッチ試験,7.1.2 使用

期間中試験,7.1.3 コ

ントラストペイント

の試験を規定。

7.1

7.1 性能

7.1.2 使用期間中試験

7.1.3 コントラストペイ

ントの試験方法につい

て規定。

追加

JIS Z 2320-1に従い,使用期間中試

験にA型標準試験片などの使用を

追加した。

実用上有用なため規定した。

実質的な技術的差異はない。

7.2 色彩

磁粉の色彩を規定。

7.2

磁粉の色彩について規

定。

追加

製造業者を追加した。

−

2

Z

2

3

2

0

-2

:

2

0

1

7

24

Z 2320-2:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

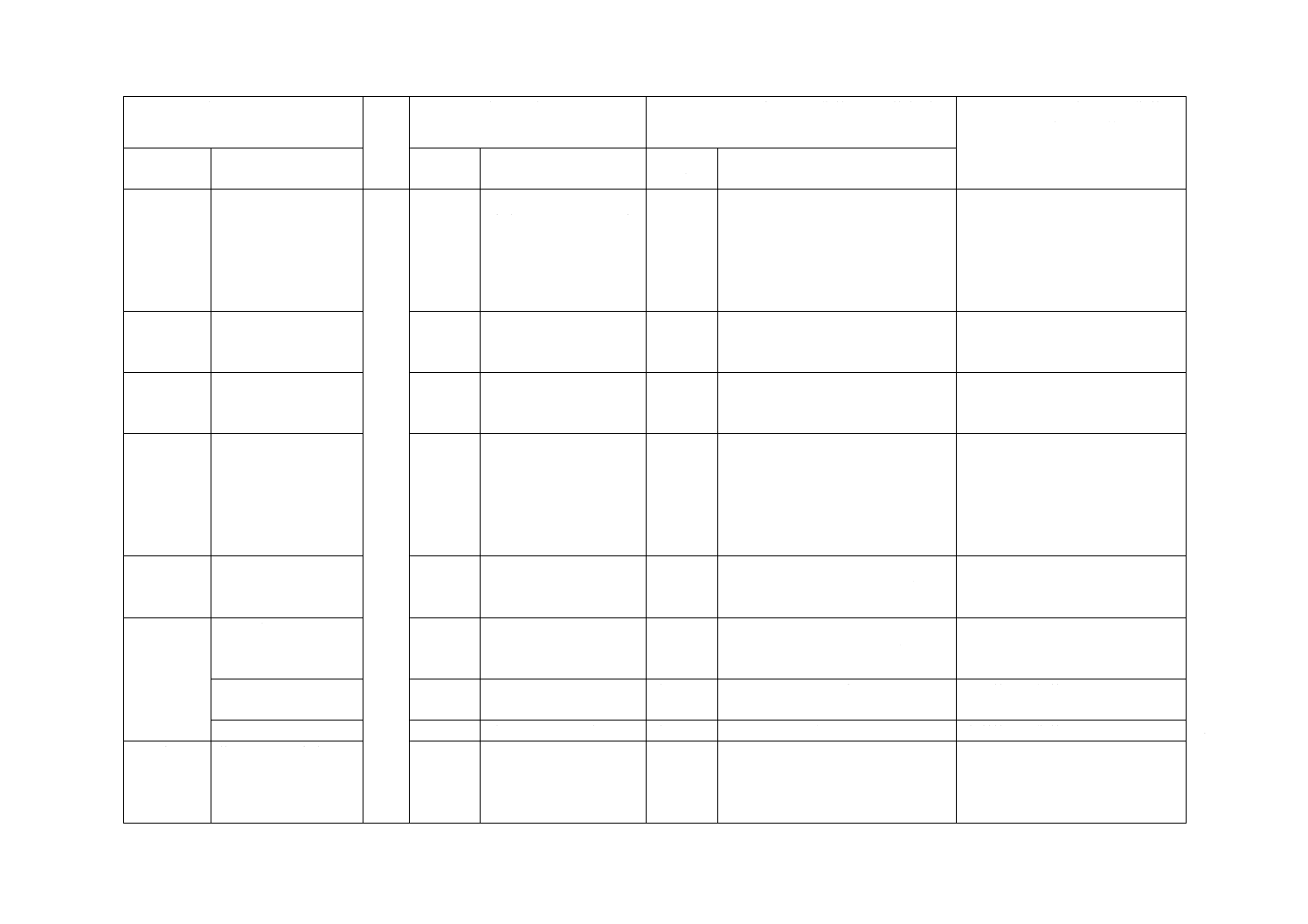

7 要求事項

及び試験方

法(続き)

7.3 磁粉の粒子径

測定方法及び粒子径

を規定。

7.3

粒子径について7.3.2で

規定。

追加

実用上有用な顕微鏡法及びそれに

よる粒子径を追加した。

実質的な技術的差異はない。

7.5 蛍光係数及び蛍

光安定性

7.5

蛍光係数の測定方法,要

求条件,蛍光安定性につ

いて規定。

変更

蛍光係数の数値を補足条件とし,望

ましい値に変更した。

図1は実用上,国内の機器では配置

を再現できないため,測定装置の配

置図1は測定の例であり,再現でき

る他の配置でもよいことを記載し

た。

今後,ISOに提案を検討する。

7.7 引火点

7.7

引火点の試験方法につ

いて規定。

選択

実用上多用されているクローズド

カップ法を追加し選択可とした。

今後,ISOに提案を検討する。

7.8.1 鋼及び鋳鉄の腐

食試験

7.8

検出媒体による腐食試

験について規定。

変更

国際規格の不足部分を追加した。

実質的な技術的差異はない。

7.9 分散媒の粘度

7.9

分散媒の粘度について

規定。

選択

JIS Z 8803又は製造業者によって

確立された方法(フローカップ法な

ど)を追加し選択可とした。

実質的な技術的差異はない。

7.10.1 長期試験(耐久

性試験)

7.10.1

検出媒体の長期試験(耐

久性試験)について規

定。

変更

対応する部材を規定した,国際規格

に対応するJISを引用した。

実用上適用できない項目を確認し,

エアゾール製品は試験の対象外と

した。

今後,ISOに提案を検討する。

7.10.2.1 装置

7.10.2.1

短期試験の装置を例示。 変更

国際規格に対応するJISから用語

を引用した。

実質的な技術的差異はない。

7.10.3 補足

7.10.2.3

−

追加

実用上適用できない項目を確認し,

エアゾール製品は試験の対象外と

した。

今後,ISOに提案を検討する。

7.11 起泡性

7.11

検出媒体の起泡性につ

いて規定。

変更

泡立ちについて,内容を具体的に規

定した。

実質的な技術的差異はない。

7.14 磁粉分散濃度

7.14

検出媒体中の磁粉分散

濃度について規定。

追加

実用上多用されている沈殿体積を

追加した。

実質的な技術的差異はない。

2

Z

2

3

2

0

-2

:

2

0

1

7

25

Z 2320-2:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

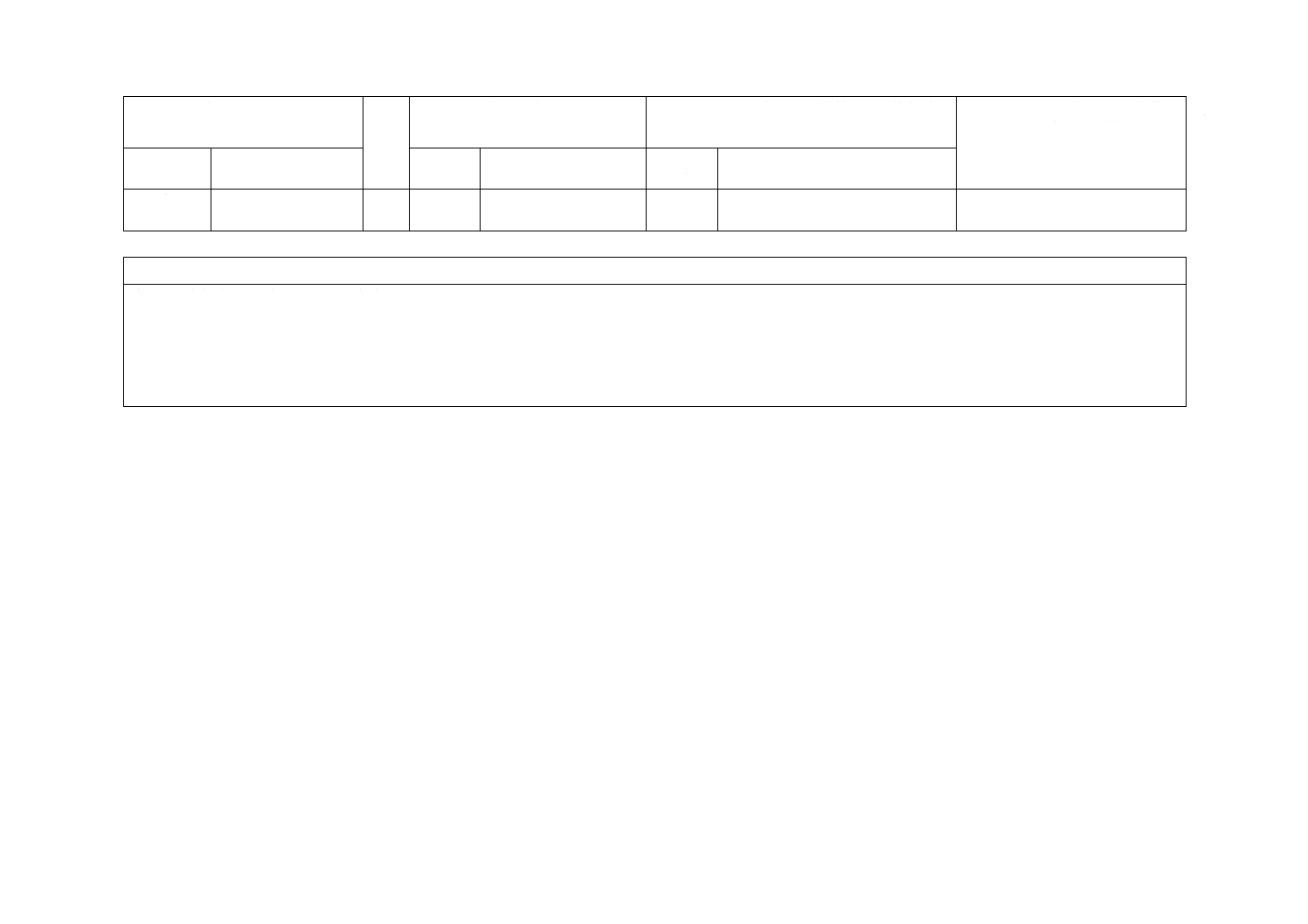

8 試験に要

求される項

目

検出媒体に要求され

る試験の項目を規定。

8

検出媒体に要求される

試験の項目について規

定。

表1に検出媒体などに

要求される項目及び試

験の種類について表示。

変更

各試験項目の中から,実用上有用な

項目を,通常,証明書で報告すべき

要求事項として選定した。表1にこ

れを表示するとともに,不足項目,

追加項目を追加した。

今後,ISOに提案を検討する。

9 試験報告 試験報告書の発行及

び内容を規定。

9

試験報告書の発行及び

内容を規定。

変更

ASTMなど海外規格との整合を図

り,通常,報告すべき要求事項を選

定した。

実質的な技術的差異はない。

10 包装及

びラベル

包装及びラベルの表

示を規定。

10

包装及びラベルの表示

を規定。

変更

製造年月及び使用期限はほぼ公知

となっているため,表記方法の限定

を外した。

実質的な技術的差異はない。

附属書A

(規定)

A.4.2.3.2 通常発見さ

れるきずと同等のき

ずをもつ試験体を使

用する方法

A.5 コントラストペ

イント

−

−

追加

規格本文と内容を一致させ,説明を

追加した。7.1.2の記載に従い使用

期間中試験での使用を規定した。コ

ントラストペイントを塗布した場

合の使用期間中試験に言及した。

今後,ISOに提案を検討する。

附属書B

(規定)

B.1.2 製作

B.2.1 一般事項

B.2.2 製作

B.1.2

B.2.1

B.2.2

材質及び製作方法を規

定。

変更

対応する材質を規定したJISを引

用した。B.2.1及び図面上に分かり

やすく説明を付加した。

実質的な技術的差異はない。

附属書C

(規定)

C.1 要旨

C.1

鋼及び鋳鉄の腐食試験

追加

実用上試験が容易でないため,他の

腐食試験の方法として,JIS K 2246

を追加した。

実質的な技術的差異はない。

C.3のf) 及びg)

C.3

材質,大きさ及び使用方

法を規定。

変更

対応する材質を規定したJISを引

用した。

実質的な技術的差異はない。

C.4.1及びC.4.2

C.4

試験の手順を規定。

変更

手順を分かりやすく説明した。

実質的な技術的差異はない。

附属書JA

(規定)

使用期間中試験の手

順(A型標準試験片な

どを用いて実施する

方法)

−

−

追加

JIS Z 2320-1に従い,使用期間中試

験にA型標準試験片などによる試

験方法を追加し具体的に規定した。

実質的な技術的差異はない。

2

Z

2

3

2

0

-2

:

2

0

1

7

26

Z 2320-2:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JB

(規定)

顕微鏡法による粒子

径の分布測定

−

−

追加

実用上有用なため追加した。

実質的な技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 9934-2:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

Z

2

3

2

0

-2

:

2

0

1

7