Z 2316-3:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 プローブ及び接続要素の特性 ······························································································ 2

4.1 一般特性 ······················································································································ 2

4.2 電気的特性 ··················································································································· 3

4.3 機能的特性 ··················································································································· 3

5 検証······························································································································· 4

5.1 一般 ···························································································································· 4

5.2 点検のレベル ················································································································ 4

5.3 点検手順 ······················································································································ 4

5.4 是正処置 ······················································································································ 5

6 プローブの電気的及び機能的諸特性の測定 ············································································ 5

6.0A 一般 ·························································································································· 5

6.1 電気的特性 ··················································································································· 5

6.2 機能的特性 ··················································································································· 6

6.3 正規化インピーダンス平面図 ·························································································· 22

7 接続要素の影響 ··············································································································· 22

8 試験報告書 ····················································································································· 22

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 23

Z 2316-3:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本非破壊検査協会(JSNDI)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2316の規格群には,次に示す部編成がある。

JIS Z 2316-1 第1部:一般通則

JIS Z 2316-2 第2部:渦電流試験器の特性及び検証

JIS Z 2316-3 第3部:プローブの特性及び検証

JIS Z 2316-4 第4部:システムの特性及び検証

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2316-3:2014

非破壊試験−渦電流試験−

第3部:プローブの特性及び検証

Non-destructive testing-Eddy current testing-

Part 3: Probe characteristics and verification

序文

この規格は,2008年に第1版として発行されたISO 15548-2を基とし,技術的内容を一部変更して作成

した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,渦電流試験プローブ(以下,プローブという。)及びその接続要素の電気的・機能的な特性

を定義し,それらの特性の測定及び検証の方法について規定する。

これらの特性を評価することは,プローブの性能を明確にし,相互比較を可能にする。必要な特性を適

切に選定することで,適用目的に合致した信頼性のある渦電流試験システムを構築できる。

この規格の原則は,附属装置の使用にも適用することが望ましい。

この規格は,検証の範囲及び特性の合格基準を規定しない。それらは,関連する文書1) の中で示される。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15548-2:2008,Non-destructive testing−Equipment for eddy current examination−Part 2: Probe

characteristics and verification(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) 関連する文書とは,使用者と製造業者との間で作成される文書をいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2300 非破壊試験用語

JIS Z 2316-2 非破壊試験−渦電流試験−第2部:渦電流試験器の特性及び検証

注記 対応国際規格:ISO 15548-1,Non-destructive testing−Equipment for eddy current examination−

Part 1: Instrument characteristics and verification(MOD)

2

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

渦電流試験

試験体に生じる渦電流の変化を利用して,きず,厚さ,形状,材質などを評価する試験方法。

3.2

同軸プローブ

貫通プローブ及び内挿プローブの総称。

3.3

幾何学的特性

試験体健全部における偏心距離の変化又は充塡率の変化に伴う同軸プローブの出力特性。

3.4

下層スリット

積層材の下層部に加工したスリット。

4

プローブ及び接続要素の特性

4.1

一般特性

4.1.1

適用

目的とする適用の要求事項を満たすためにプローブ及び接続要素を選定し,その設計においては,用い

る装置の影響を考慮する。

4.1.2

プローブの形式及び用途

a) プローブの形式は,次による。

1) 機能(例えば,相互誘導形,自己誘導形)

2) 分類(例えば,同軸プローブ,上置プローブ)

3) 測定モード(例えば,絶対値,差動)

4) 特別な機能(例えば,磁束収束,シールド,その他)

b) プローブの用途は,次による。

1) 試験体の材質,すなわち,強磁性材料,高導電率の非磁性材料又は低導電率の非磁性材料

2) 試験の目的(例えば,不連続部の検出,選別,肉厚測定,その他)

4.1.3

接続要素

接続要素は,次による。

a) ケーブル及び/又は延長ケーブル

b) コネクタ

c) 電磁カップリング又はスリップリング

d) 回転ヘッド

e) 変換器

f)

能動素子(例えば,マルチプレクサ,増幅器,その他)

4.1.4

物理的特性

次の項目は,特に明確に提示しなければならない。

a) 形状及び寸法

3

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 質量

c) プローブケースへの組込みに関する情報

d) 形式及び製造番号

e) プローブケースの製作素材

f)

接触面の保護材及び厚さ

g) コア又はシールドの有無及びその使用目的

h) プローブ接続要素(4.1.3参照)

i)

方向マーク(最大感度の方向,6.2.3.3参照)

j)

ポジションマーク(電気的センター,6.2.3.4及び6.2.4.4参照)

4.1.5

安全

プローブ及びその接続要素は,電気的危険性,表面温度又は爆発について適用可能な安全規則に従わな

ければならない。

プローブの一般的な使用においては,危険な状況が発生しないようにする。

4.1.6

環境条件

正常な状態で用いるための温度,湿度,保管及び輸送方法を,プローブ及びその接続要素に対して詳細

に指定することが望ましい。

干渉ノイズ及び電磁放射がプローブ及びその接続要素に及ぼす影響の許容誤差は,電磁両立性(EMC)

規則に適合しなければならない。

プローブの製造に用いられる素材は,使用環境の汚染物質に耐えられることが望ましい。

4.2

電気的特性

プローブと機器との電気的接続は,明瞭に確認できるか又は文書で示さなければならない。指定した長

さ及び形式のケーブルで接続しているプローブの電気的諸特性を,次に示す。ただし,a) 及びb) について

は,製造業者によって提示されるため,特性測定の対象とはしない。また,延長ケーブルの電気的諸特性

も明瞭に確認しなければならない。

a) 安全な操作のための励磁電流・励磁電圧の推奨範囲

b) 励磁周波数の推奨範囲

c) 空中における励磁コイルの共振周波数

d) 空中における励磁コイルのインピーダンス

e) 空中における検出コイルのインピーダンス

4.3

機能的特性

プローブの機能的特性は,定まったシステムに対して決めなければならない。プローブの機能的特性の

測定では,特性測定用対比試験片を用いる必要がある。特性測定用対比試験片として用いられる材質は,

検査対象に応じて決める。

プローブの機能的特性は,次による。

a) 方向特性

b) 不連続部(穴又は孔,及びスリット)に対する応答

c) 応答長さ及び応答幅

d) 応答領域

e) 一定応答に対する不連続部の最小寸法

f)

表皮深さ特性

4

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 幾何学的特性

h) 正規化インピーダンス軌跡(周波数を変化)

与えられた適用方法及び与えられた試験システムにおけるプローブの性能(例えば,分解能,検出でき

る最も小さな不連続部,その他)は,これらの機能的特性だけで明確にすることはできない。

プローブの機能的特性に接続要素が影響する場合には,接続要素の影響を測定しなければならない。

5

検証

5.1

一般

確実で有効な渦電流試験を実施するために,プローブ(接続要素を含む。)の性能が許容範囲内に維持さ

れていることを検証することが必要である。この検証のために各種点検及び必要であれば,その是正処置

を行う。このための検証の手順書を作成する。その中には是正処置の手順を含む。

対比試験片の物理的状態(材質,表面状況,形状,きずなど)は,渦電流試験システムの構成要素の検

証に用いる前に,許容範囲内にあることを確認しなければならない。また,検証に用いる測定機器は,校

正されていなければならない。

5.2

点検のレベル

点検は,次の三つのレベルとする。各レベルでは,点検の内容によって適切な点検の周期を定める。

なお,初期の試験は,あらかじめ製造業者又はその管理下で実施していなければならない。

a) レベル1:日常点検 プローブの性能が指定した範囲内にあることを確認するために,対比試験片を

用いて,定められた周期で実施する。この点検は,試験現場で日常的に実施する。この周期及び対比

試験片は,点検手順書に明記する。

b) レベル2:定期点検 一定の継続期間後の点検は,プローブの特性の安定性を保証するために実施す

る。

c) レベル3:特性点検 この点検は,製造業者による出荷時の特性と同じであることを保証するために,

プローブについて実施する。

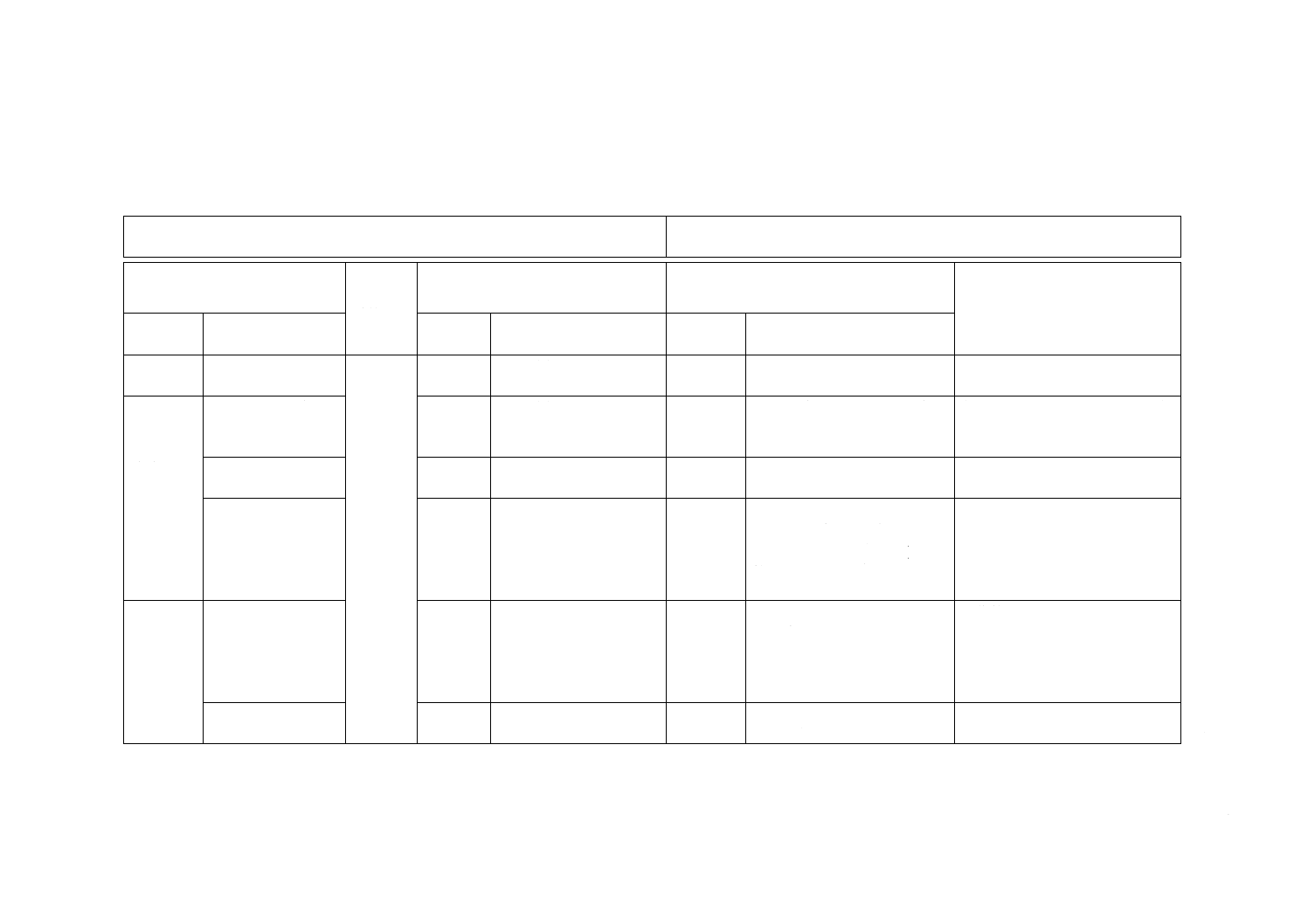

点検を必要とする組織は,確認すべき特性を指定しなければならない。点検レベルに関連する内容を,

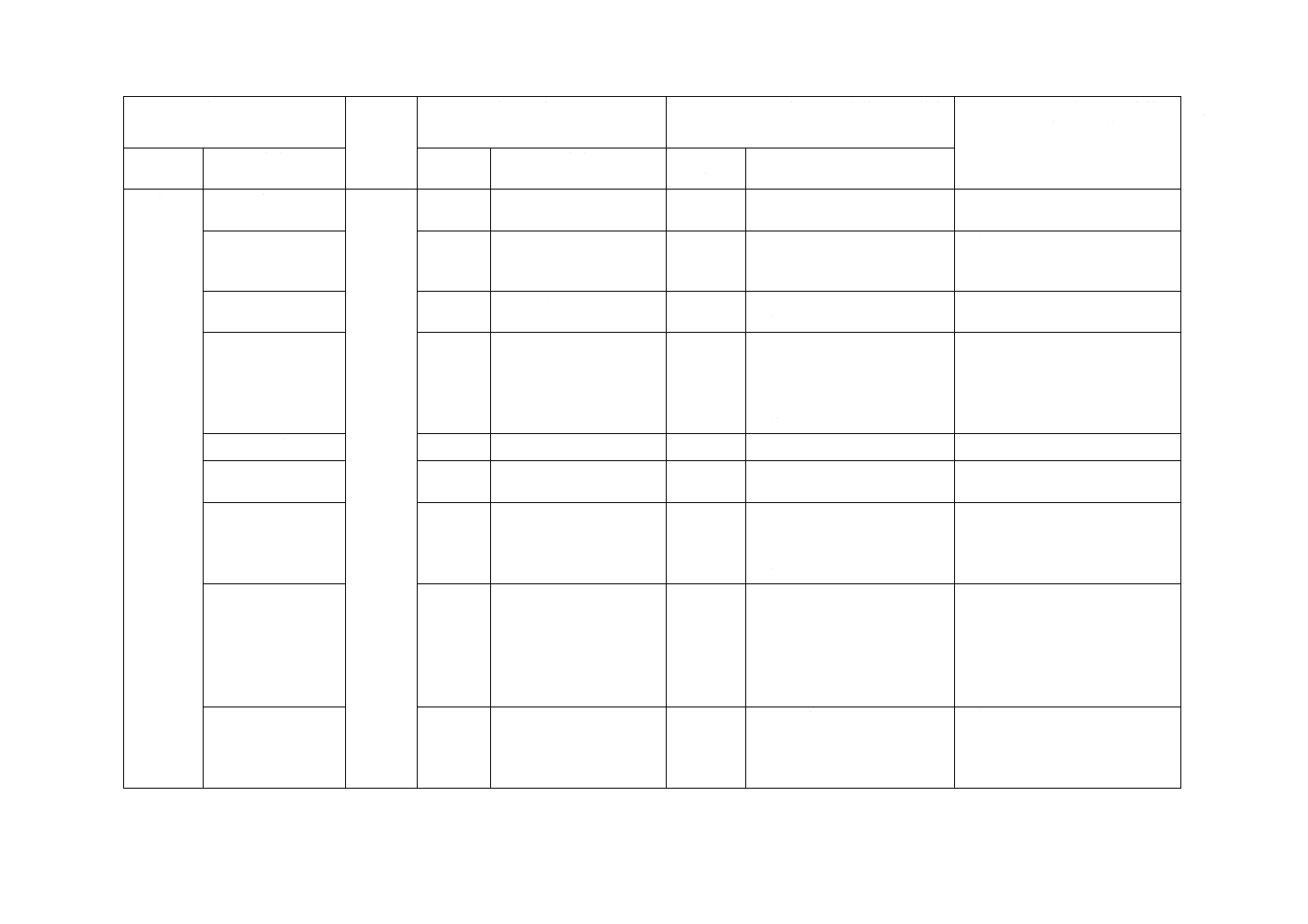

表1に示す。

表1−点検レベルに関連する内容

点検レベル

目的

点検周期

点検に用いる機器

実施者a)

レベル1:日常点検 プローブの性能の安定

性の確認

周期的に(例えば,毎

時間,毎日)

対比試験片

使用者

レベル2:定期点検 プローブの選択した特

性の安定性の確認

定期的に,少なくとも

毎年,又は修理の後

校正した測定器及び

対比試験片

使用者

レベル3:特性点検 プローブの全ての特性

の確認

出荷時の一度,又は必

要とするとき

校正した測定器及び

対比試験片

製造業者,使用者

注a) 実施者は,点検について責任をもつ者を指し,実際に機器を点検する者と異なってもよい。

5.3

点検手順

適用する試験の内容によって,点検の対象となる特性は異なる。必須の特性及び点検レベルは,検証の

手順書に詳細に示さなければならない。

5

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

渦電流試験の手順は,点検の手順書と関連付けなければならない。限定的な適用に対しては,点検する

特性の数を限定することができる。

点検がこの規格の適用範囲内で実行できるように,プローブの重要な特性を示す十分なデータが提供さ

れなければならない。

5.4

是正処置

是正処置のレベルは,次による。

a) レベル1:プローブの性能が,指定した範囲内にないとき,前の正常な点検以降に試験した製品に対

して是正処置の決定を下し,プローブの性能が許容限度内になるように処置しなければならない。

b) レベル2:特性の偏差が,製造業者又は検証の手順書で指定した許容限度より大きいとき,プローブ

に対して是正処置の決定を下さなければならない。

c) レベル3:特性が,製造業者が指定する範囲又は検証の手順書で指定する受入れ範囲を外れていると

き,プローブに対して是正処置の決定を下さなければならない。

6

プローブの電気的及び機能的諸特性の測定

6.0A 一般

プローブの電気的及び機能的諸特性の測定では,特性測定の手順書をあらかじめ作成しておかなければ

ならない。プローブの特性は,電気的特性及び機能的特性を明らかにして,初めて明確になる。

6.1

電気的特性

6.1.1

一般

6.1.2〜6.1.5に与えられる方法及び測定器は,測定のための一例であり,測定にはほかの同等な方法及び

機器を使用してもよい。

6.1.2

測定条件

測定は,システムの接続要素を用いないで,プローブ単体で行う。プローブは,その周囲のほかの導電

体又は磁性体から離して置く。測定は,プローブコネクタにおいて,プローブの各コイルに対して行われ,

ほかのコイルは開放して行う。

プローブが特定の条件,例えば,ある温度又は圧力下で用いるように設計されているとき,必要とする

追加の測定は,検証の手順書中に記載する。

6.1.3

励磁コイルの共振周波数

6.1.3.1

単一コイルのプローブ

インピーダンスメータを用いて単一コイルの共振周波数(fres)を測定する。

6.1.3.2

複数コイルのプローブ

複数のコイルをもつプローブは,複数の共振周波数をもつが,測定による最も低い周波数を報告する。

6.1.4

励磁コイルのインピーダンス

マルチメータを用いて抵抗(R0)を測定し,また,インピーダンスメータを用いてインダクタンス(L0)

及び静電容量(C0)を測定する。インダクタンスについては,プローブに対して推奨する試験周波数の範

囲の中で最も低い周波数による測定値を報告する。

もし静電容量(C0)の値が,直接測定するには小さ過ぎる場合,次の式(1)によってできる限り正確な結

果を出すことが望ましい。

0

2

res

2

0

π

4

1

L

f

C=

··········································································· (1)

6

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

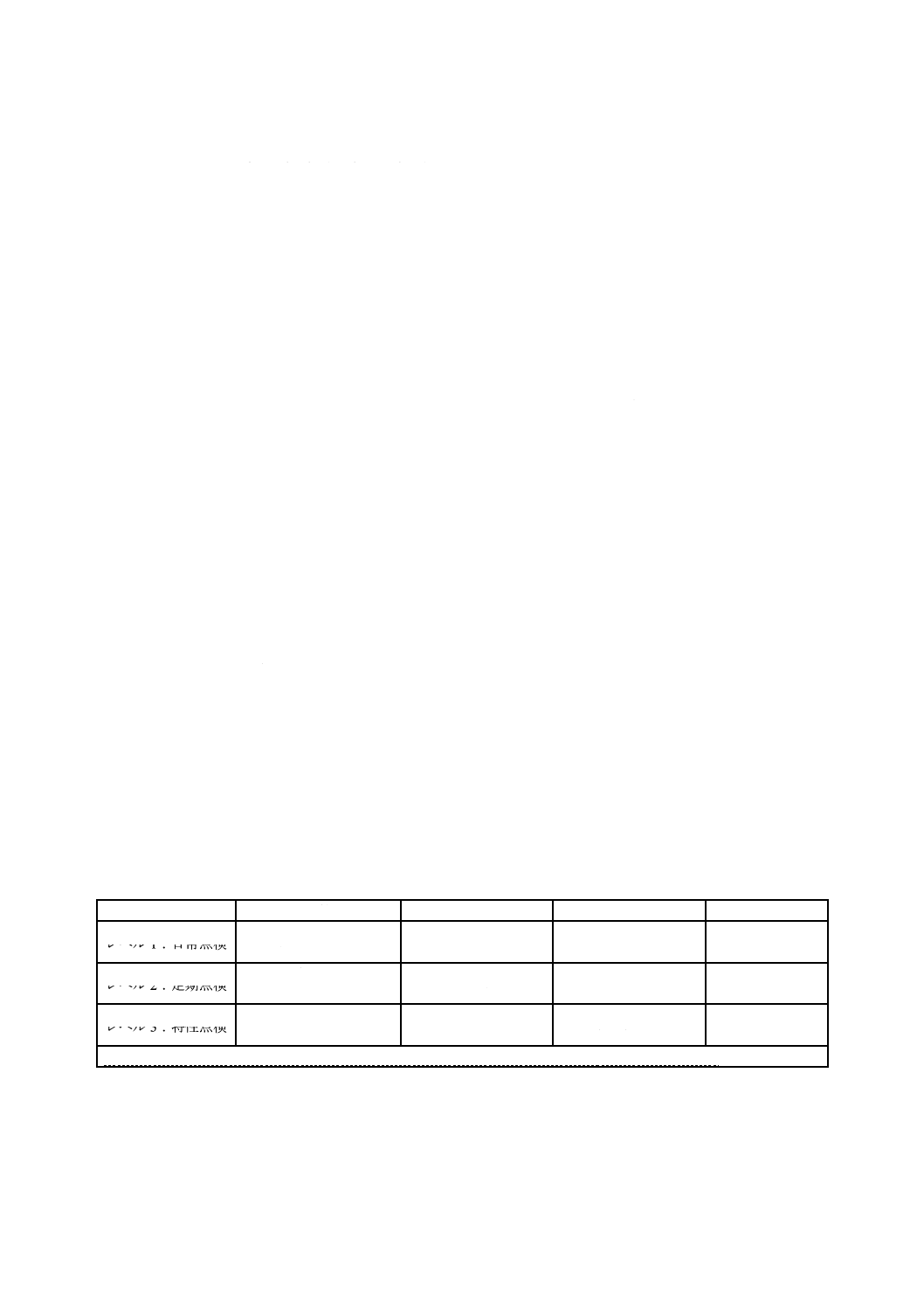

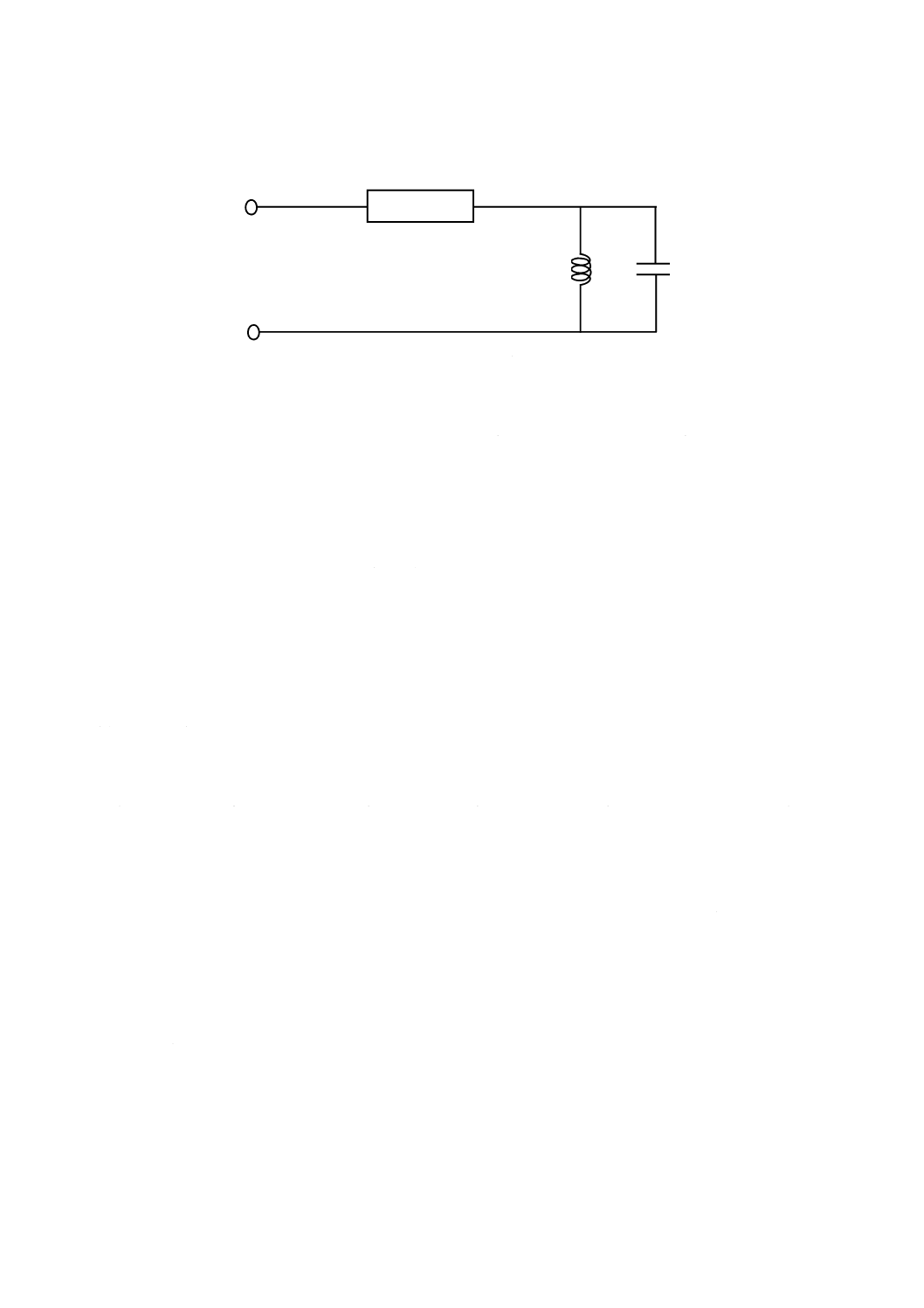

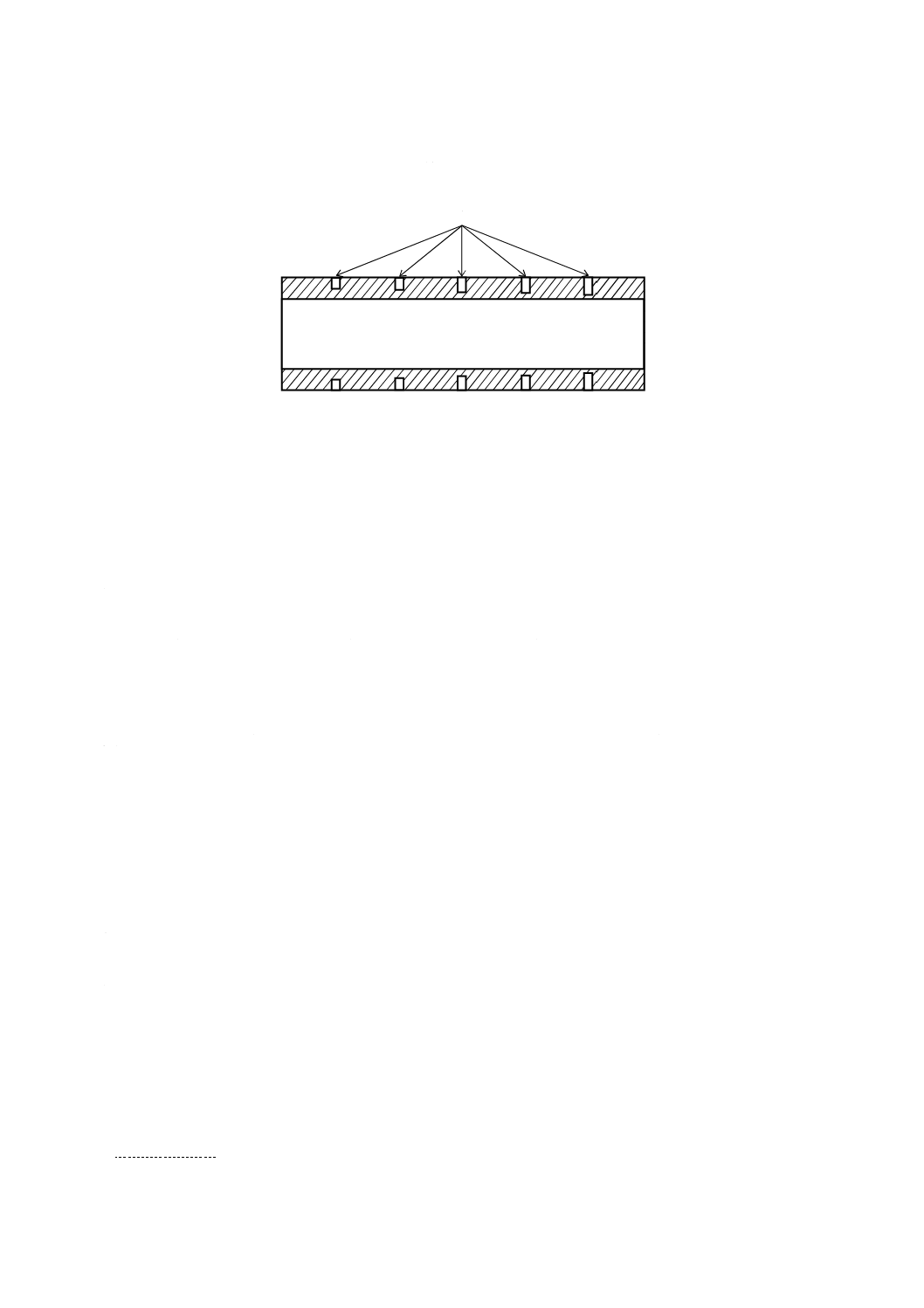

励磁コイルのインピーダンスの等価回路を,図1に示す。

R0

L0

C0

図1−励磁コイルのインピーダンスの等価回路

6.1.5

検出コイルのインピーダンス

マルチメータを用いて抵抗を測定し,また,インピーダンスメータを用いてインダクタンス及び静電容

量を測定する。インピーダンスの測定値は,周波数に対する曲線として表せる。

6.2

機能的特性

6.2.1

一般

ここでは,一般的に用いられるプローブの特性を明らかにする。特殊な用途のために設計したプローブ

は,検証の手順書によってそのプローブの固有な特性を明らかにしなければならない。ここで記載する特

性は,それらのプローブについての有益な情報を与えることができる。

機能的特性は,上置プローブ及び同軸プローブの2種類について定義する。

6.2.2

測定条件

6.2.2.1

一般

JIS Z 2316-2による特性を示す汎用の渦電流試験器が,要求した精度をもっているとき,それを測定に

用いることができる。

汎用の渦電流試験器の代わりとして,十分な性能をもっている電圧・電流発生器,ロックインアンプ,

及び電圧測定器又はオシロスコープを用いてもよい。

専用の接続ケーブルを用いないで測定するとき,測定に使用するケーブルの特性は,検証の手順書で示

しておかなければならない。

プローブの特性は,スリット及び穴のような既知の形状のきずをもつ特性測定用対比試験片を用いて,

プローブの製造業者が指定する周波数範囲内で測定する。

特性測定用対比試験片は,検証の手順書中で指定した材質,金属的特性及び表面仕上げによって作る。

その幾何学的形状は,6.2.3.1及び6.2.4.2に示す要求事項に従わなければならない。強磁性体によって作ら

れた特性測定用対比試験片は,用いる前に消磁する。また,特性測定用対比試験片は,特性を測定する上

で等価とするその他の方法(代替の特性測定用対比試験片,電気回路,コイル,金属球など)で置き換え

てもよい。

プローブの特性は,その影響範囲における電磁界又は強磁性体による外乱要因の影響を受ける。特に

6.2.2.2及び6.2.2.3における測定をするときは,これらの影響を受けないように注意する。

各特性に対する測定条件,例えば,励磁周波数,電圧・電流,特性測定用対比試験片の詳細などを記録

する。

測定値は,信号の振幅及び測定が可能なときの位相とする。

7

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2.2

信号の振幅の測定

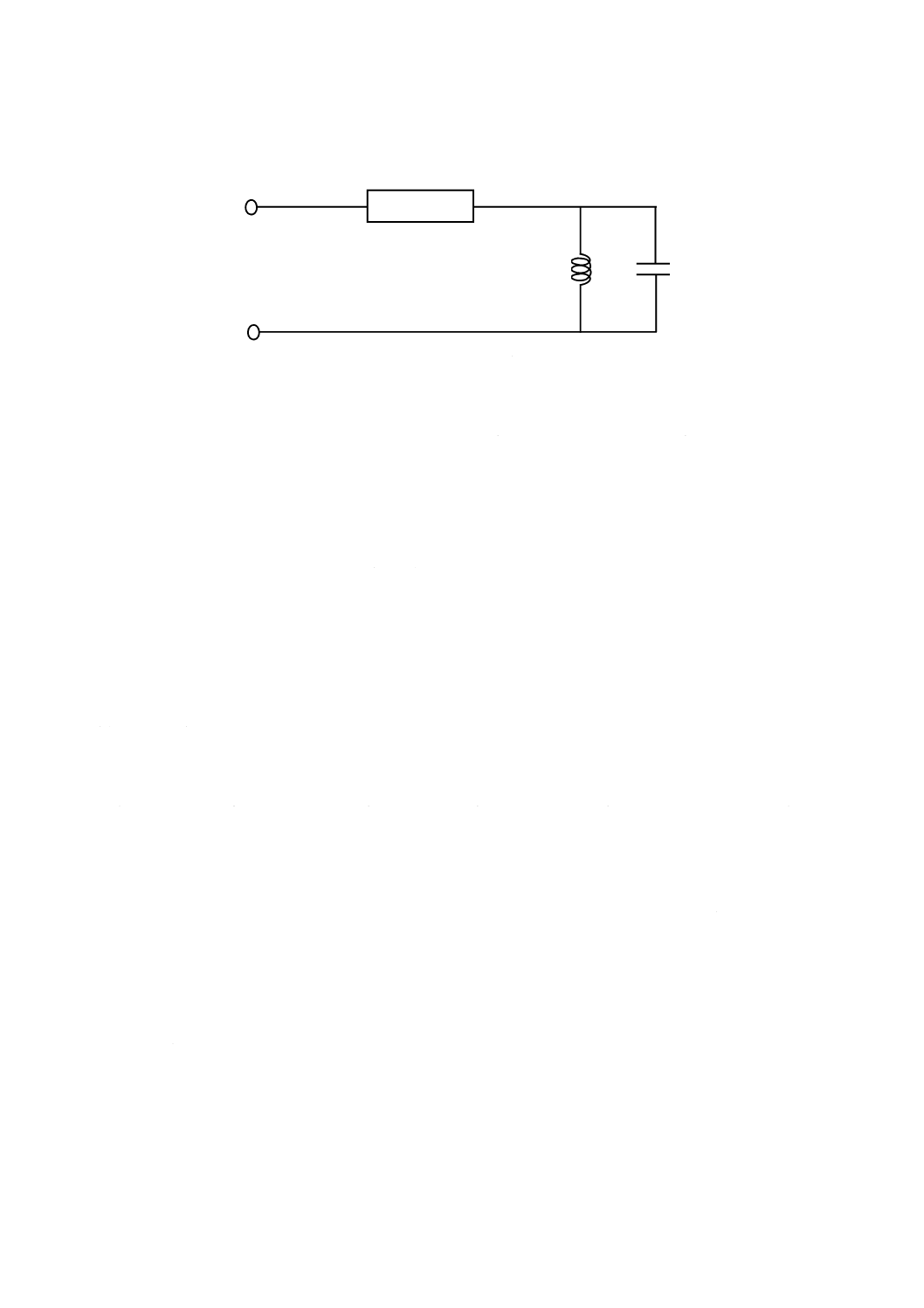

各測定法における信号の振幅は,次による。

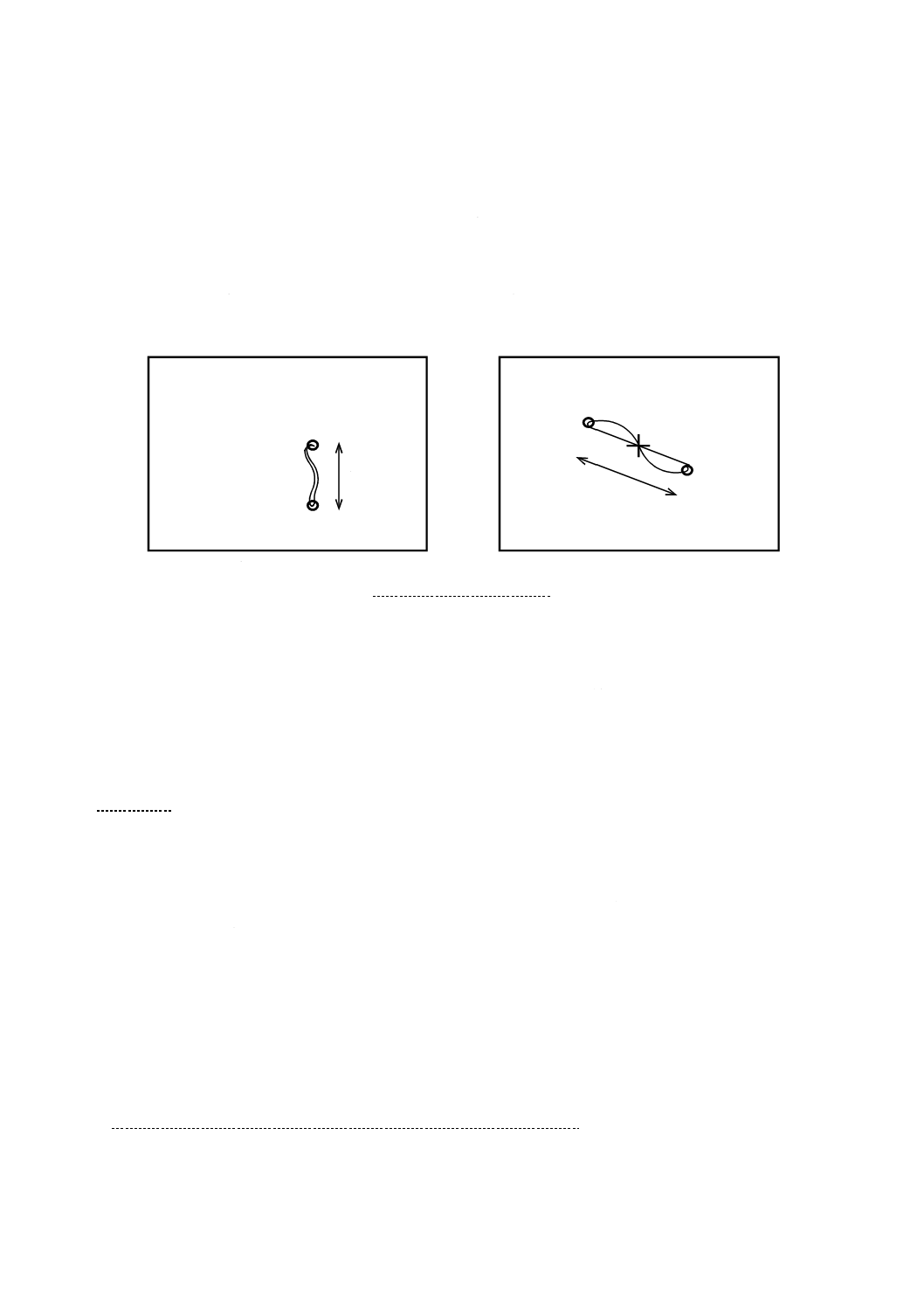

a) 絶対値測定 信号の振幅は,検証の手順書の中で指定がない限り,ブリッジバランス点から信号の最

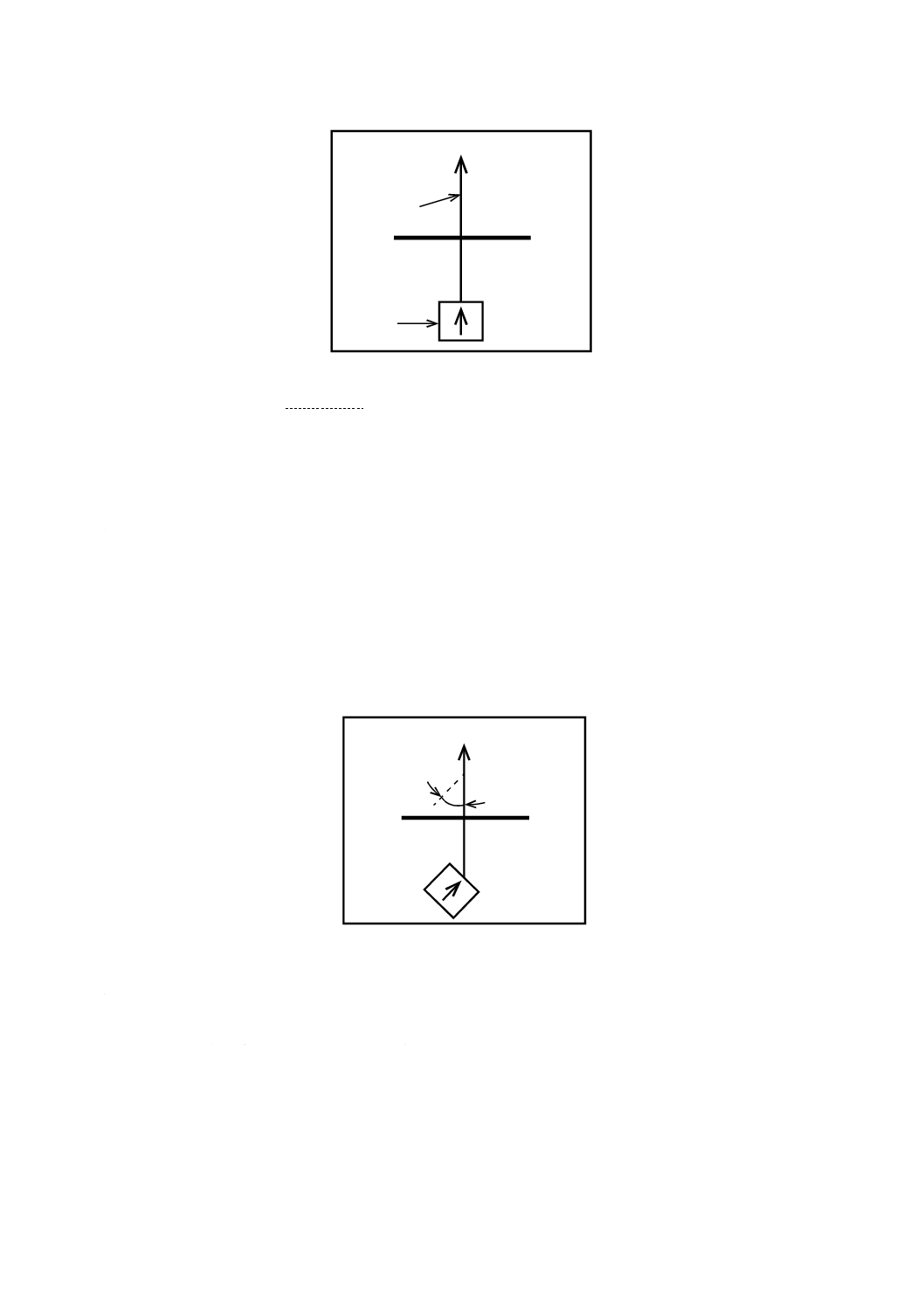

大の移動点をつないだベクトルの長さとする[図2 a) 参照]。

b) 差動測定 信号の振幅は,検証の手順書の中で指定がない限り,信号の二つの端点,すなわち,ベク

トルのピークからピークまでの点をつなぐ線の長さとする[図2 b) 参照]。

c) 他の測定 測定法は,検証の手順書で明確にしなければならない。

A

A

a) 絶対値信号の振幅

b) 差動信号の振幅

A:ベクトルの長さ(振幅)

図2−信号の振幅

6.2.2.3

信号の位相角の測定

位相角の測定のための基準は,正方向のX軸とする。位相角は,基準線と6.2.2.2において決定した信号

振幅のベクトルとの間の角度である。位相角の範囲は,0°〜360°又は0°〜±180°のいずれかによって

表示する。

6.2.3

上置プローブ

6.2.3.0A

一般

特に指定がない限り,測定は,検証の手順書中に指定する一定のリフトオフによって実施しなければな

らない。

6.2.3.1

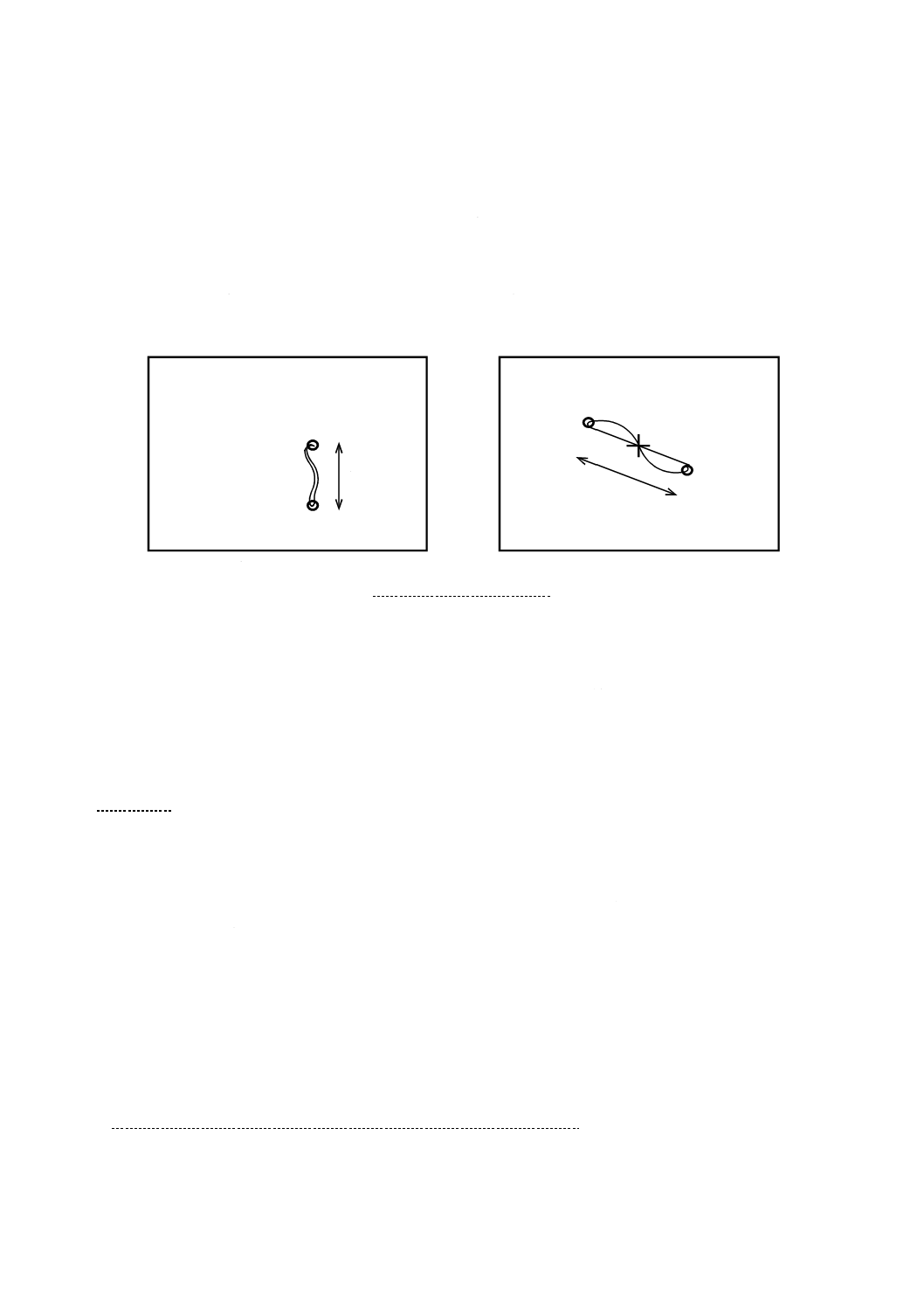

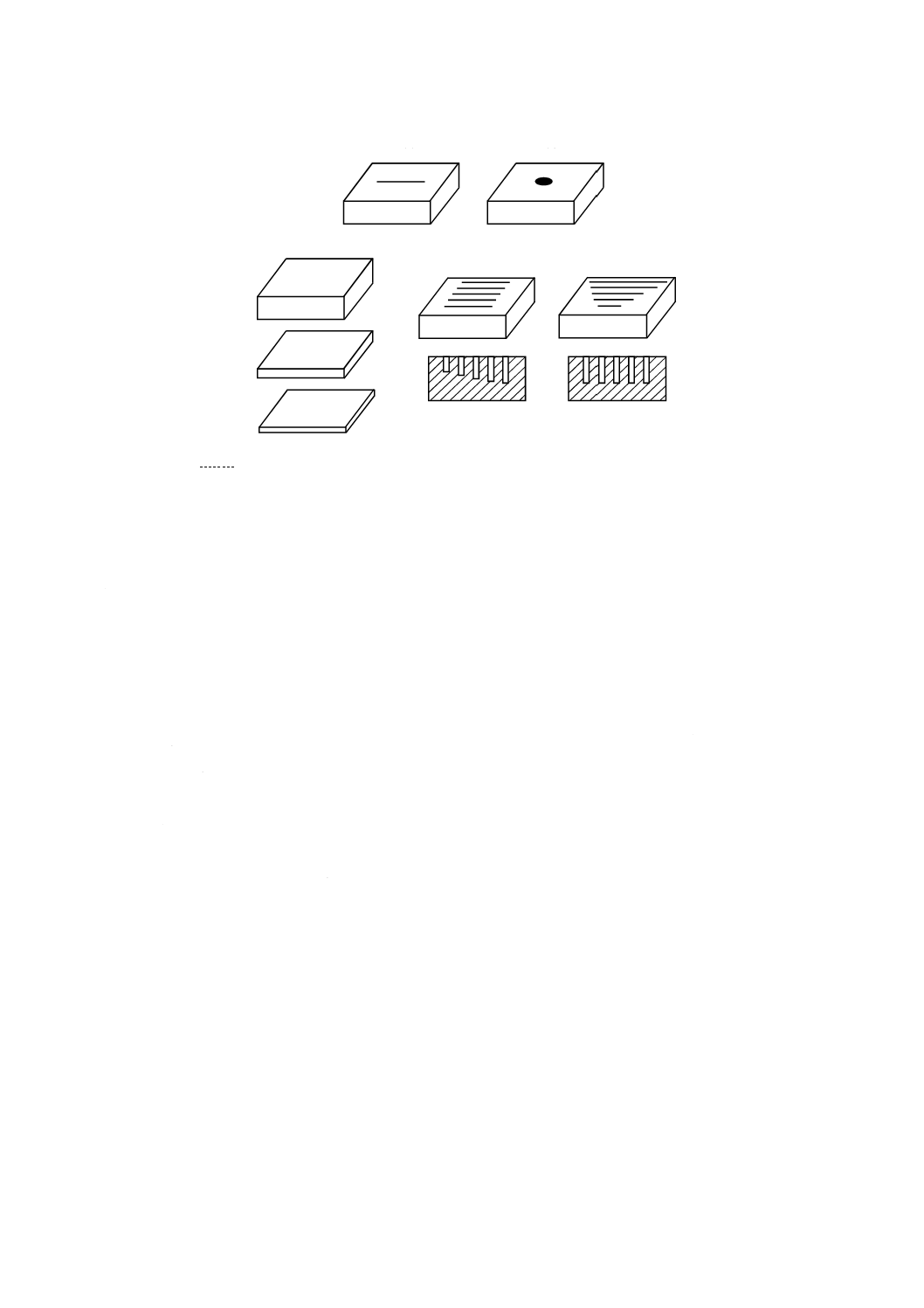

特性測定用対比試験片

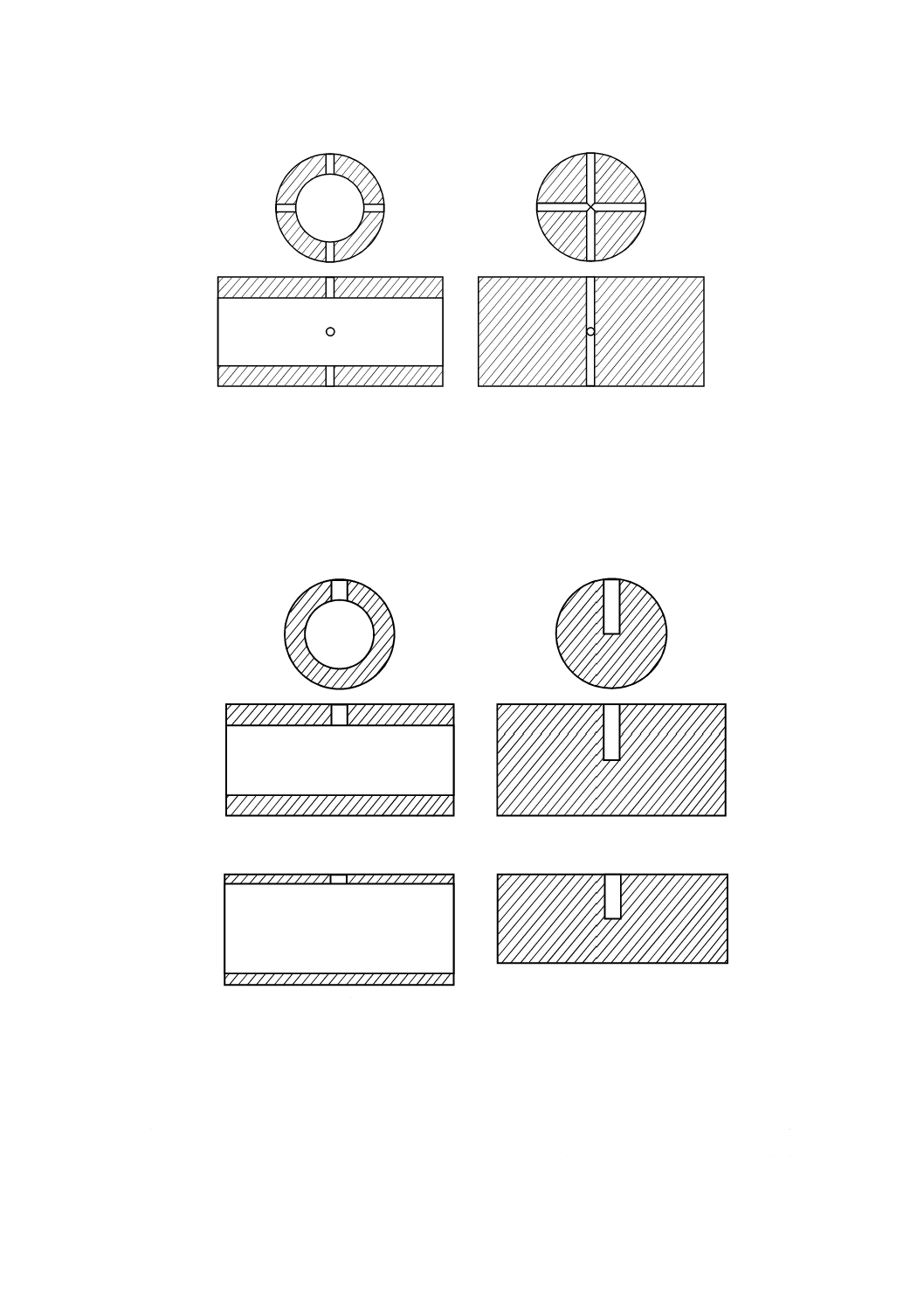

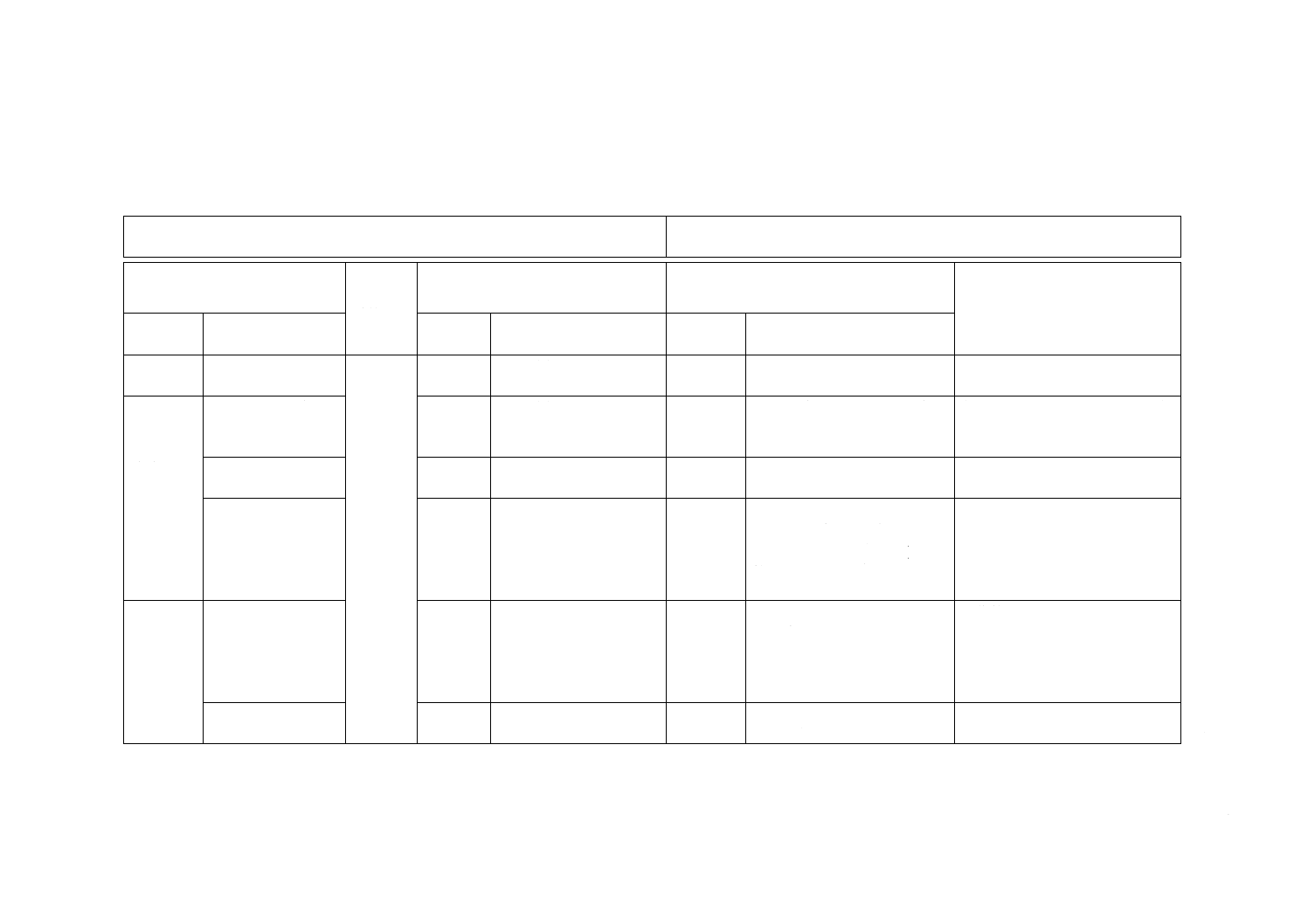

特性測定用対比試験片(A1〜A5)の概要を,図3に示す。各試験片の詳細な要求事項は,検証の手順書

で明確にしなければならない。

これらの特性測定用対比試験片の長さ及び幅は,プローブの仕様書で定義しているスリット応答長さの

少なくとも10倍でなければならない。スリット応答長さが分からないときは,走査平面におけるプローブ

の最大寸法を用いる。特性測定用対比試験片の長さ及び幅の確認は,6.2.3.8で規定しているスリット応答

長さを測定した後で行ってもよい。

特性測定用対比試験片の厚さは,プローブの仕様書で指定している最小周波数による表皮深さの少なく

とも2倍でなければならない。

上置プローブの測定に用いる特性測定用対比試験片は,次による。

a) 特性測定用対比試験片A1 次に示す寸法のスリットが試験片中央に加工してある。

1) 長さは,6.2.3.10において決定される最小スリット長さより長くする。

8

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 深さは,6.2.3.11において決定される最小スリット深さより深くする。

3) スリット幅は,検証の手順書において明記する。

b) 特性測定用対比試験片A2 試験片中央に穴を加工したものであり,穴の直径は,検証の手順書の中で

明確にする。穴の深さは,特性測定用対比試験片A1のスリットと同じにすることが望ましい。

c) 特性測定用対比試験片A3 特性測定用対比試験片A1と同じ幅及び奥行きで,スリットは加工されて

いない。試験片の厚さは,最小周波数による表皮深さの3倍又はプローブ最大寸法の2倍を上限とし,

厚さを変えたものとする。

d) 特性測定用対比試験片A4 特性測定用対比試験片A1と同じ外形で,n個の平行スリットがある。

これらのスリットの加工は,次による。

1) 全てのスリットは,特性測定用対比試験片A1のスリットと同じ長さ及び幅とする。

2) スリット深さは,スリット1からnまで,検証の手順書で指定する一定の間隔で深さを増大させる。

3) 平行に並んで隣接するスリットの間隔は,スリット応答長さ(6.2.3.8参照)の少なくとも5倍にす

る。

4) 1番目のスリット及び最後のスリットがそれぞれ隣接する試験片端部までの距離は,端末効果距離

(6.2.3.5参照)の少なくとも2.5倍とする。

スリットの数及び深さは,検証の手順書において明確にする。

e) 特性測定用対比試験片A5 特性測定用対比試験片A1と同じ外形で,n個の平行なスリットがある。

これらのスリットの加工は,次による。

1) 全てのスリットは,特性測定用対比試験片A1のスリットと同じ深さ及び幅をもっている。

2) スリット長さは,スリット1からnまで,検証の手順書で指定する一定の間隔で長さを増大させる。

最も長いスリットの端部から試験片端部までの距離は,端末効果距離(6.2.3.5参照)の2.5倍以上

とする。

3) 平行に並んで隣接するスリットの間隔は,スリット応答長さ(6.2.3.8参照)の少なくとも5倍にす

る。

4) 1番目のスリット及び最後のスリットがそれぞれ隣接する試験片端部までの距離は,端末効果距離

の少なくとも2.5倍とする。

5) 全てのスリットは,試験片の中央に配置する。

6) スリットの数及び長さは,検証の手順書において明記する。

9

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

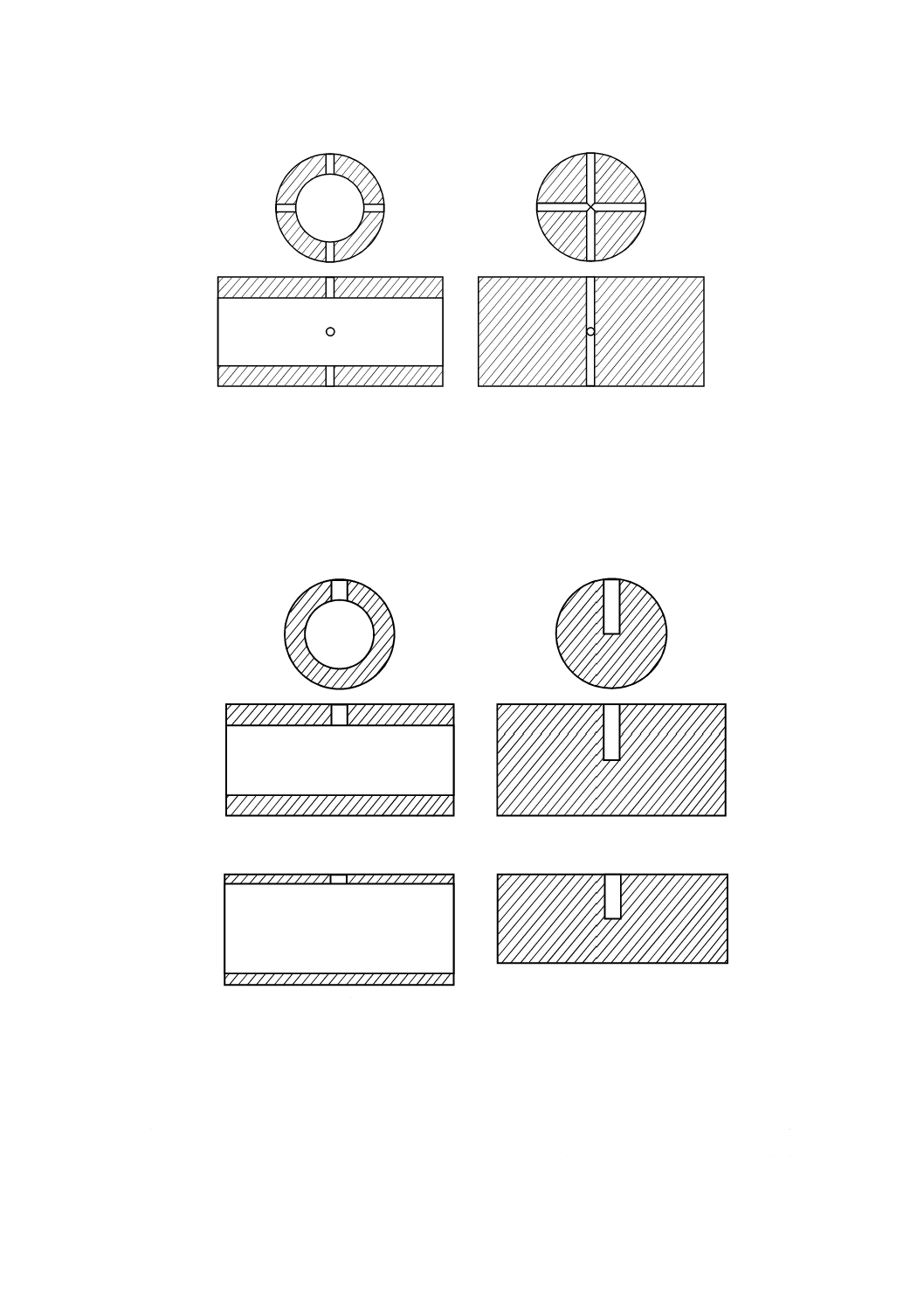

A1

A2

A3

A4

A5

注記 A3は,人工きずの加工がなく,厚さだけを変化させている複数枚の試験片。

図3−上置プローブの特性測定用対比試験片

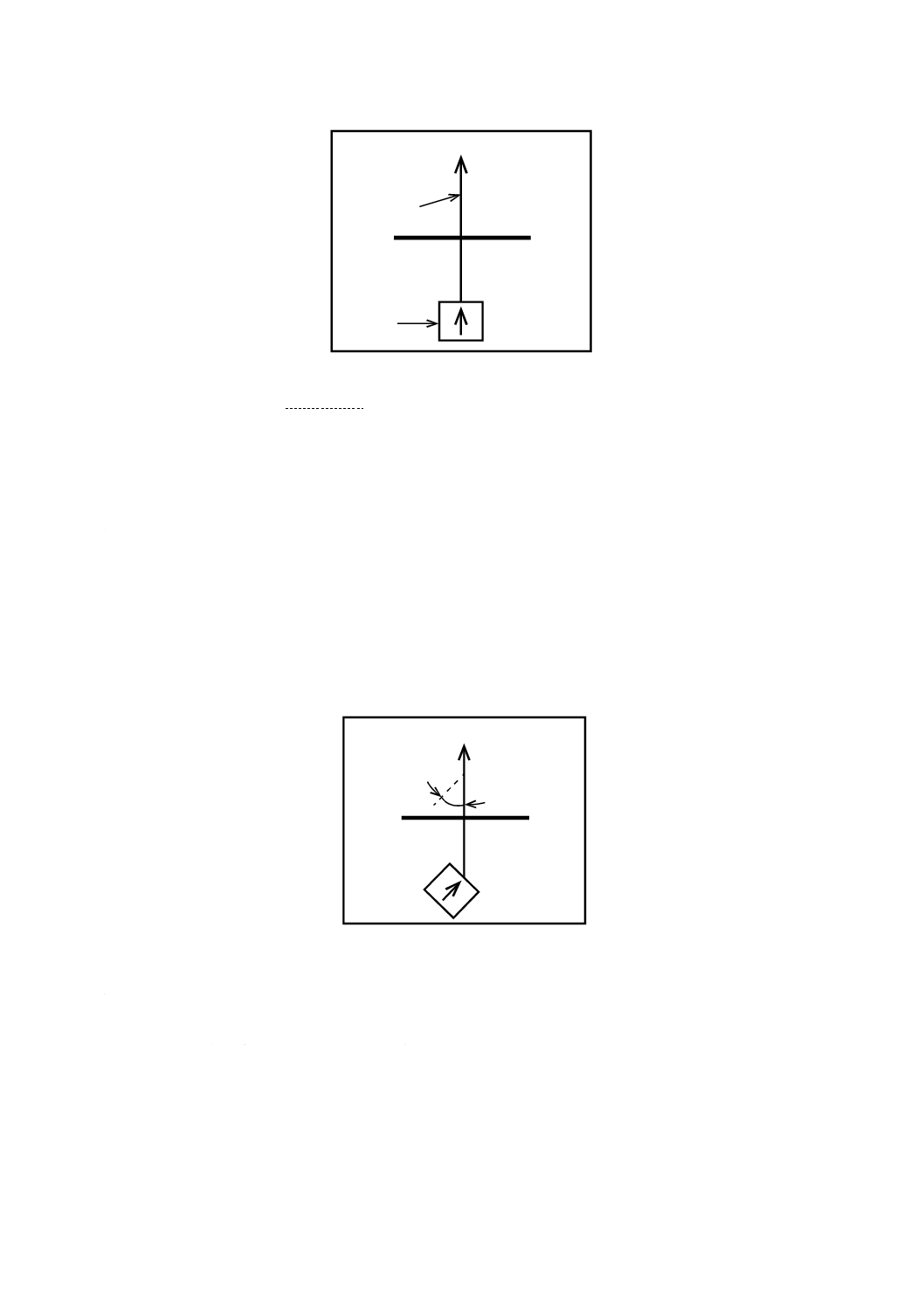

6.2.3.2

基準信号

基準信号の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1を用いる。

b) プローブ動作 特性測定用対比試験片のスリットと隣接する試験片端部との間の中間位置にプローブ

を置いて,プローブのブリッジバランスをとる。次に,その位置の近くでスリット方向及び試験片端

部方向に少しプローブを動かしたとき,著しい変化が起こらないことを確認する。そして,スリット

長さに対し方向マークで示すプローブの最適方向(6.2.3.3参照)を直交させて,スリットの中央を直

角に横切るように直線走査する(図4参照)。この測定でのプローブの最適方向は,製造業者が決めな

ければならない。

プローブが,スリットに直角ではない方向(例えば,平行方向)に走査するように設計されている

場合,その測定手順は,検証の手順書の中で明確にしなければならない。

c) 測定結果の評価 試験器の設定レンジにおいて最大値より小さな値(例えば,25 %)に,スリットに

よる信号の最大値が一致するように試験器を調整する。その後の測定で,どのような信号出力も飽和

しないことを確認しなければならない。

基準信号(Sref)は,走査中の信号の最大値とする。基準信号の位相は,その後の測定の基準位相と

する。次の各項における結果は,基本的にSrefによって相対的に表現する。

10

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

2

1:プローブ(プローブ上の矢印は方向マークを示す。)

2:走査方向

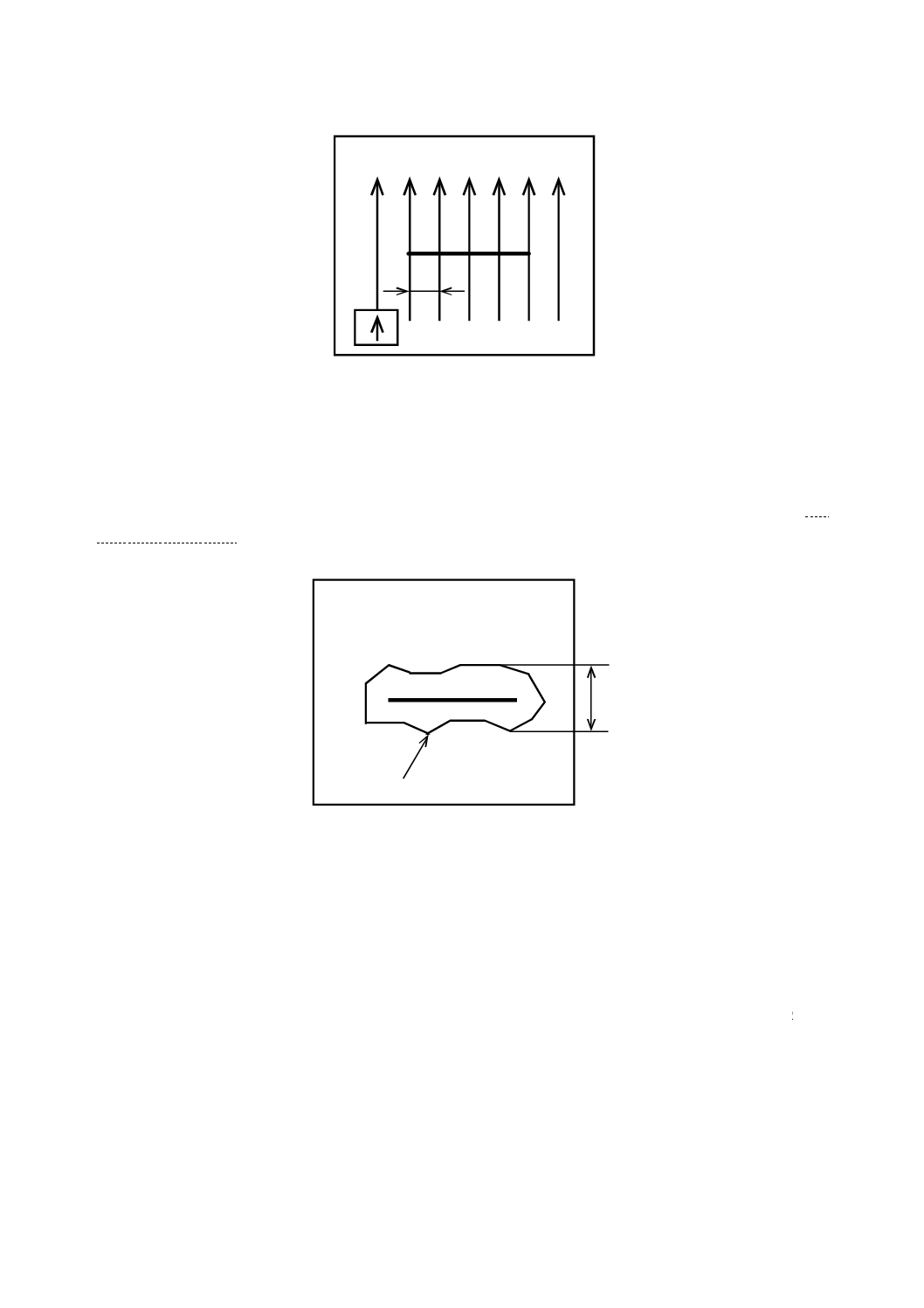

図4−基準信号を得るためのプローブ動作

6.2.3.3

角度感度特性

角度感度特性の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1を用いる。

b) プローブ動作 スリットに対しプローブを直交走査させる。このとき,製造業者が示す最適方向に対

するプローブの角度α(0°〜180°)を変えて,スリットの中央部分を走査する(図5参照)。αの変

化幅は,20°以下で適正な分解能が得られる範囲とする。αの値は,検証の手順書中に指示する。

プローブによっては,スリットの中央を走査することが最適な使用法と一致しない場合がある。こ

のときの代わりの手順は,検証の手順書の中で規定しなければならない。

α

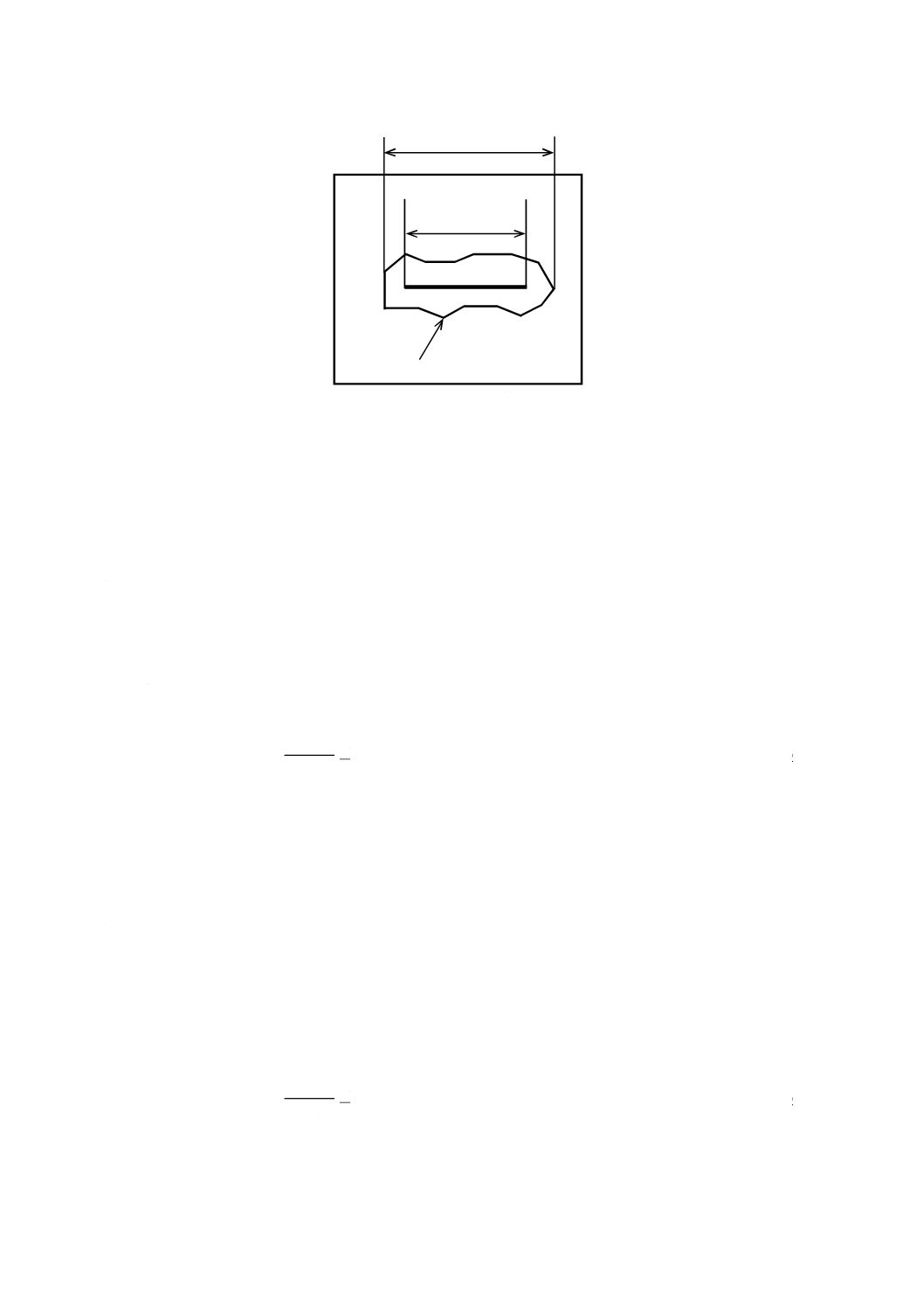

図5−角度感度特性の測定に対するプローブ動作

c) 測定結果の評価 各走査に対する信号の最大値[Smax(α)]を記録し,αに対するSmax(α)/Srefをプロット

する。Smax(α)/Srefの最大値[max(Smax)/Sref]の方向は,プローブの実際の最適方向(最大感度方向)で

あり,次の各測定に対して用いなければならない。

プローブの実際の最大感度方向が,製造業者の示す方向マークと著しく異なる場合,その状況を文

書に残しておき,新しい方向マークを付け直してもよい。その後の測定において,基準信号(Sref)は,

ここで求めたSmax(α)の最大値を使用する。

Smax(α)/Srefの最大値が幾つか別個にある場合,このプローブは幾つかの最大感度方向をもっているこ

11

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とになり,それぞれの最大感度方向に対するプローブ特性を測定することが望ましい。

付加的なパラメータについては,その測定を通して定義することができる。例えば,角度感度係数

(k)は,次の式(2)によって求められる。

(

)

(

)

[

]

(

)

max

max

max

max

min

max

S

S

S

k

−

=

···························································· (2)

ここに,

min(Smax): Smax(α) の最小値

6.2.3.4

ポジションマーク

ポジションマークは,方向マークとは違うものである。ポジションマークは,次に示す測定方法によっ

て明らかになる電気的な中央位置として定義し,プローブ本体に付ける。このマークをプローブに正しく

付けることができないときは,スケッチによって明確にするか,プローブの定点からマークまでの距離を

記録してもよい。

ポジションマークの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次によ

る。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1を用いる。

b) プローブ動作 スリットと直交するようにプローブの方向マークを配置して,スリットの中央を横切

るようにして直線走査する。

c) 測定結果の評価 ポジションマークは,絶対値形プローブのように一つのピーク信号をもつ場合,信

号が最大になるスリット上のプローブケースの1か所とし,差動形プローブのように二つのピーク信

号をもつ場合,二つのピーク信号間のゼロと一致するスリット上のプローブケースの1か所とする。

方向マークをスリットに平行に配置し,スリットに直交して走査した場合のピーク信号が得られる

スリット上のプローブケースの1か所を,第2ポジションマークとする。

6.2.3.5

端末効果

端末効果の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1を用いる。

b) プローブ動作 特性測定用対比試験片のスリットと隣接する端末との中間位置にプローブを置いてブ

リッジバランスをとり,特性測定用対比試験片の最も近い端末までプローブを移動させる。

プローブの移動は,次の二方向について行う。

1) 方向マークに沿う方向

2) 方向マークに対して直交方向

c) 測定結果の評価 プローブの各移動方向に対する端末効果距離については,次による。

1) 方向マークに沿う方向の端末効果距離を,端末の影響を受けた信号Sが次の式(3)を満足するときの

ポジションマークから特性測定用対比試験片の端末までの距離によって定義する。ここで,Aは検

証の手順書中に示す値である。

A

S

S=

ref

··················································································· (3)

2) 方向マークに対して直交方向の端末効果距離を,第2ポジションマークから端末までの距離として

1) と同様に定義する。

6.2.3.6

穴の応答領域

穴の応答領域の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

12

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A2を用いる。

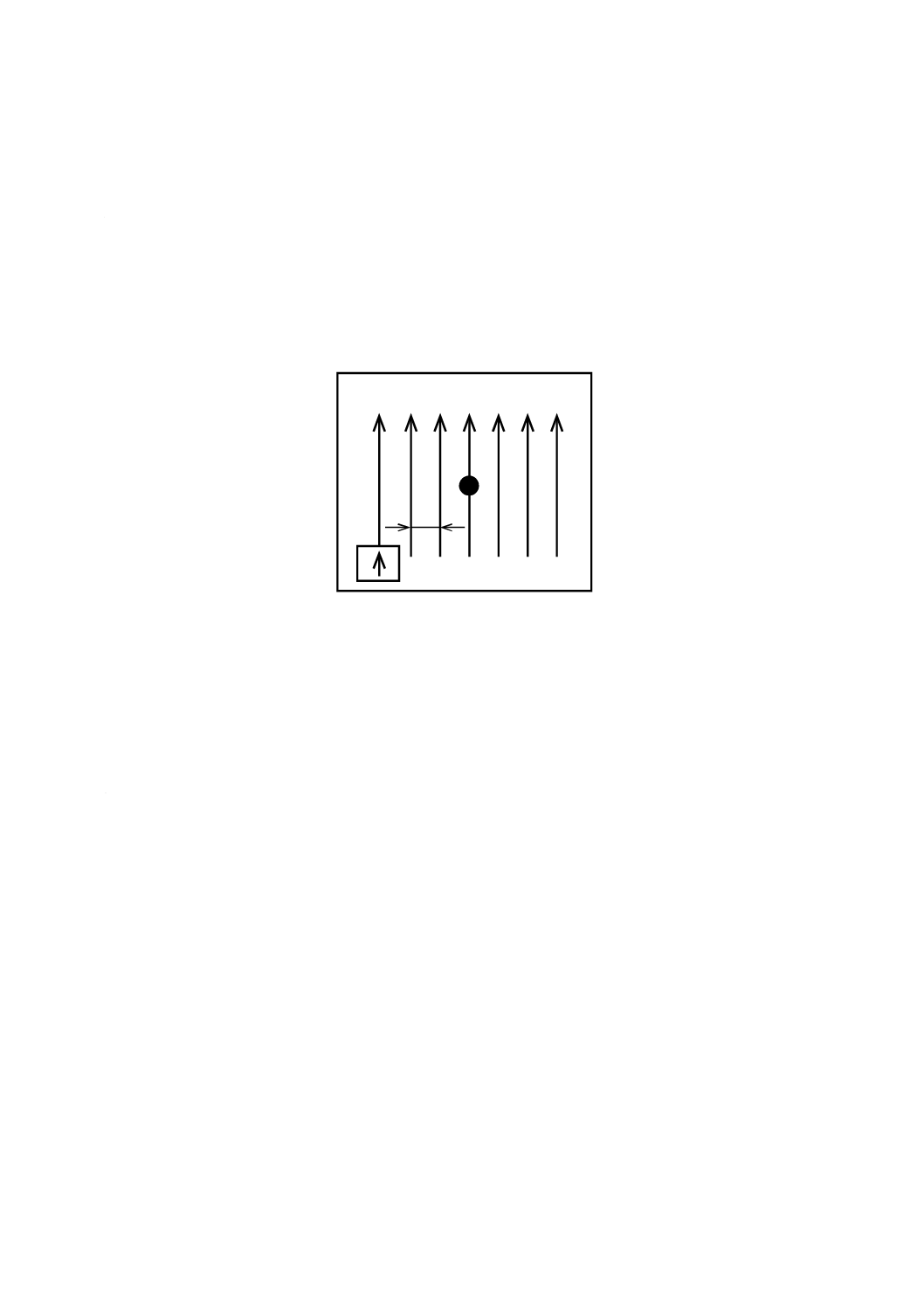

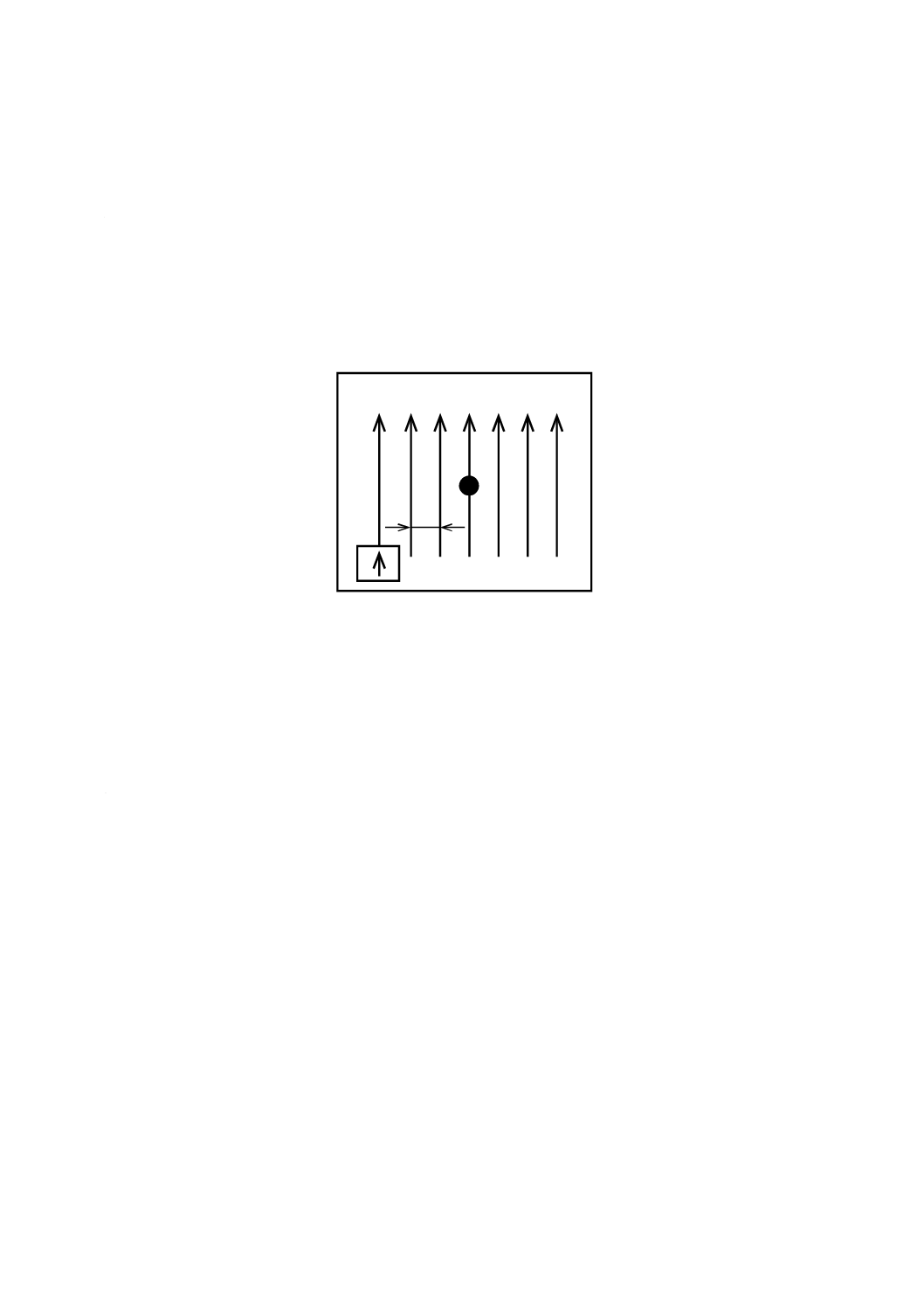

b) プローブ動作 製造業者が示すプローブ応答幅の20 %以下の間隔で,方向マークを走査線に平行にし

て走査する(図6参照)。

c) 測定結果の評価 全走査による信号の最大値(Smax)を用いてSmax/Srefを求める。各走査線において

Smax/Srefより6 dB低い信号と一致している点をプロットして,穴の周囲のプローブ応答のマップ(2

次元図)を作る。走査線は,穴の位置及び最初のプローブ位置(例えば,左下)に対応するポジショ

ンマークを示すことによってマッピングと関連させる。より理解しやすい表現は,等高線表示又はこ

れと同等の表現(3次元マッピング,カラーマップなど)の使用によって達成できる。

1

1:走査ピッチ

図6−穴の応答領域を測定するためのプローブ動作

6.2.3.7

スリットの応答領域

スリットの応答領域の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次に

よる。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1を用いる。

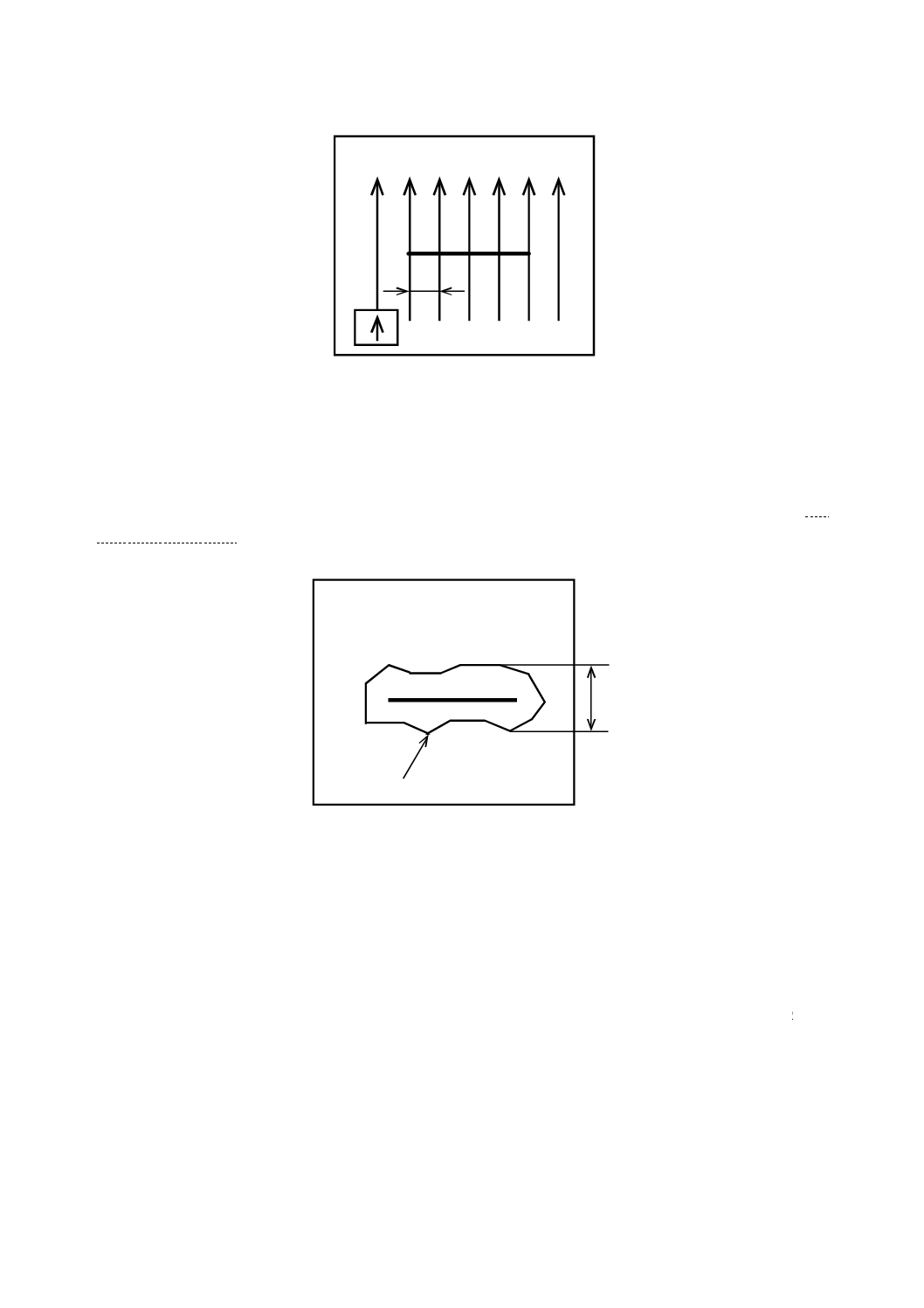

b) プローブ動作 スリット長さの10 %以下の間隔の走査線上で,スリットの長さ方向に対し方向マーク

が直交するようにして走査する(図7参照)。

c) 測定結果の評価 全走査による信号の最大値(Smax)を用いてSmax/Srefを求める。各走査線において

Smax/Srefより6 dB低い信号と一致している点をプロットして,スリット周囲のプローブ応答のマップ

(2次元図)を作る。走査線は,スリットの位置及び最初のプローブ位置(例えば,左下)に対応す

るポジションマークを示すことによってマッピングと関連させる。より理解しやすい表現は,等高線

表示又はこれと同等の表現(3次元マッピング,カラーマップなど)の使用によって達成できる。

13

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

1:走査ピッチ

図7−スリットの応答領域を測定するためのプローブ動作

6.2.3.8

スリット応答長さ

スリット応答長さ(Lcov)は,6.2.3.7で得られるスリットに対するプローブ応答の−6 dBマップを描き,

スリットに直交方向の最大幅で表す(図8参照)。差動プローブの場合,正負ピークの外側における−6 dB

の包絡線を用いる。

1

L

C

O

V

1:−6 dB包絡線

図8−スリット応答長さ

6.2.3.9

スリット応答幅

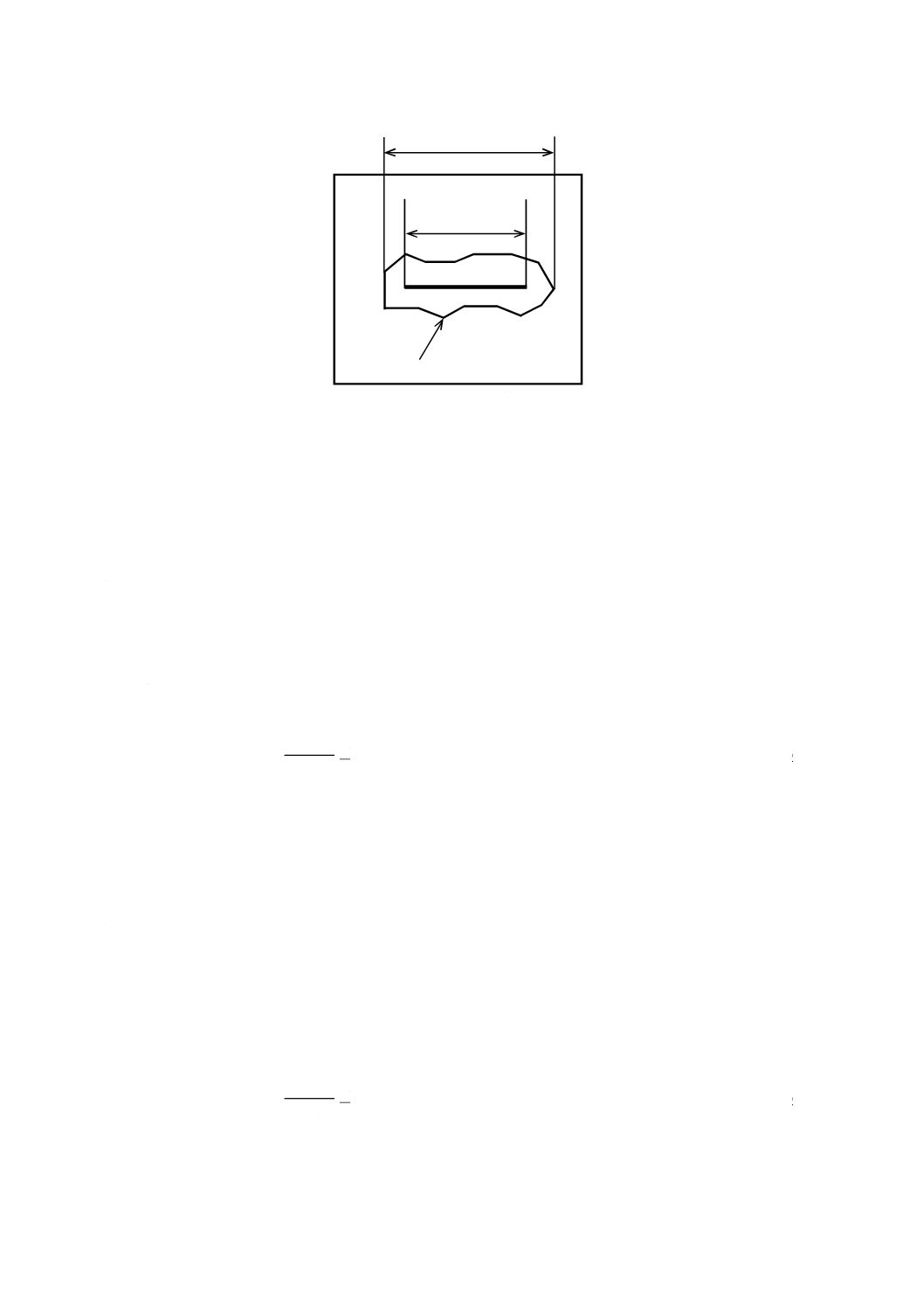

スリット応答幅(Wcov)は,6.2.3.7で得られる走査方向に直交方向のプローブ応答の−6 dBマップの最

大寸法(Wenv)を得た後,スリット長さ(Ls)を減算して表す(図9参照)。

スリット応答幅は,次の式(4)で定義する。

s

env

cov

L

W

W

−

=

·········································································· (4)

L

co

v

14

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

Wenv

Ls

1:−6 dB包絡線

図9−スリット応答幅

6.2.3.10

一定応答の最小スリット長さ

一定応答の最小スリット長さの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価

は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A5を用いる。

b) プローブ動作 プローブの中心がスリットの中央を,そして方向マークがスリットと直交して,特性

測定用対比試験片上を直線走査する。

c) 測定結果の評価 測定は,プローブのスリット応答幅よりも長く,かつ,最小長さのスリットから始

め,長さが増加するスリットの方向に向けて行う。i番目のスリットの長さ(Lsi)の最大信号(Si)を

記録する。

Lsminは,検証の手順書に指示が別にない限り,次の式(5)を満足する最も短いスリット(Ls)とする。

1.0

ref

1

i

i

≦

S

S

S

−

−

··········································································· (5)

このLsminは,スリット長さに対して一定の同じ応答をする最小スリット長さである。プローブ特性

に関する詳細な情報は,全てのスリットのSiを描いた曲線から得られる。

6.2.3.11

一定応答の最小スリット深さ

一定応答の最小スリット深さの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価

は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A4を用いる。

b) プローブ動作 プローブの方向マークがスリットと直交するように配置し,プローブの中心がスリッ

トの中央を通るように特性測定用対比試験片上を直線走査する。

c) 測定結果の評価 深さ(di)のスリットiにおける最大の信号(Si)を記録する。

dminは,特に検証の手順書に指示がない限り,次の式(6)を満足する最も浅いスリット深さ(di)であ

る。

1.0

ref

1

i

i

≦

S

S

S

−

−

··········································································· (6)

このdminは,プローブが表面開口スリットに対し一定の同じ応答をする最小深さである。

6.2.3.12

リフトオフ特性

15

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リフトオフ特性の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1を用いる。

b) プローブ動作 特性測定用対比試験片上のスリットの影響がない位置で,プローブと試験面間との距

離(z)をゼロにしてプローブのブリッジバランスをとる。その後,非導電性薄板を用いて,手順書で

決められた間隔でプローブを垂直に移動する。

c) 測定結果の評価 リフトオフ特性は,距離(z)に対するS(z)/Srefを描いて表す。

6.2.3.13

スリット応答に対するプローブクリアランス特性

スリット応答に対するプローブクリアランス特性の測定に用いる特性測定用対比試験片,プローブ動作

及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1を用いる。

b) プローブ動作 プローブは,特性測定用対比試験片のスリットの影響がないところで,プローブクリ

アランスごとにブリッジバランスをとる。スリットに対し方向マークを直交させて,スリットの中央

を越えて直線走査する。プローブクリアランスは,ゼロから始まり検証の手順書の中で指定している

値を超えるまで変化させる。

c) 測定結果の評価 プローブクリアランス(zc)の各値に対して,6.2.3.2において規定した測定を繰り

返す。スリットによる信号に対するプローブクリアランスの影響は,zcに対するSmax(zc)/Srefをプロッ

トして表す。

6.2.3.14

実効表皮深さ

実効表皮深さの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A3を用いる。

b) プローブ動作 プローブは,各特性測定用対比試験片の中央に置いて静止させる。

c) 測定結果の評価 最も薄い特性測定用対比試験片の上でプローブのブリッジバランスをとる。S0は最

も厚い試験片で得られる信号である。厚さ(t)の特性測定用対比試験片A3の上におけるプローブの

信号をS(t)とし,tに対するS(t)を描く。

実効表皮深さ(Peff)は,検証の手順書に指示が別にない限り,次の式(7)を満足する最小のtの値で

ある。

1.0

)

(

0

0≦

S

S

t

S

−

·········································································· (7)

6.2.3.15

下層スリットの検出有効深さ

下層スリットの検出有効深さの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価

は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片A1及びA3を用いる。

b) プローブ動作 プローブと特性測定用対比試験片A1との間に特性測定用対比試験片A3を置き,A3

にプローブを置いてプローブのブリッジバランスをとる。特性測定用対比試験片A3の厚さ(t)ごと

に6.2.3.2の手順を繰り返す。

c) 測定結果の評価 特性測定用対比試験片A3を変えるごとにプローブのブリッジバランスをとり直す。

厚さ(t)の特性測定用対比試験片A3に対する信号の最大値[Smax(t)]をプロットする。

下層スリットの検出有効深さ(Deff)は,検証の手順書に指示が別にない限り,次の式(8)を満足す

る最小のtの値である。

16

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

()()

1.0

0

max

max

≦

S

t

S

············································································· (8)

tがゼロのときにSmax(t)の最大値が得られない(表面開口きずに対して感度が低い)場合,Smax(0)は,

厚さ(t)に対して得られた最大値で置き換える。

6.2.3.16

振幅比較信号

(対応国際規格では,この細分箇条において振幅比較信号について規定している。しかし,この細分箇

条では,プローブ特性の目的及び測定結果が不明確であり,内容が十分に説明されたものではないこと及

びこれらを適用した場合の種々の混乱を避けるため,この規格ではこの細分箇条を不採用とした。)

6.2.3.17

位相比較信号

(この細分箇条は,6.2.3.16と同様の理由で,対応国際規格の規定から不採用とした。

なお,これらの細分箇条の不採用に伴い,対応国際規格の図10及び附属書Aを本文から削除した。)

6.2.4

同軸プローブ

6.2.4.1

一般条件

別に詳細な記載がなければ,測定は次のようにして行う。

a) この測定は,円筒形及び円形断面形状の内挿又は貫通の同軸プローブに適用する。測定においては,

検証の手順書が指示する一定のプローブクリアランスを保つようにして行う。

b) 測定の結果は,信号の振幅及び位相を評価する。

非円形断面の同軸プローブの測定は,検証の手順書の中で個別の対応によって行わなければならない。

6.2.4.2

特性測定用対比試験片

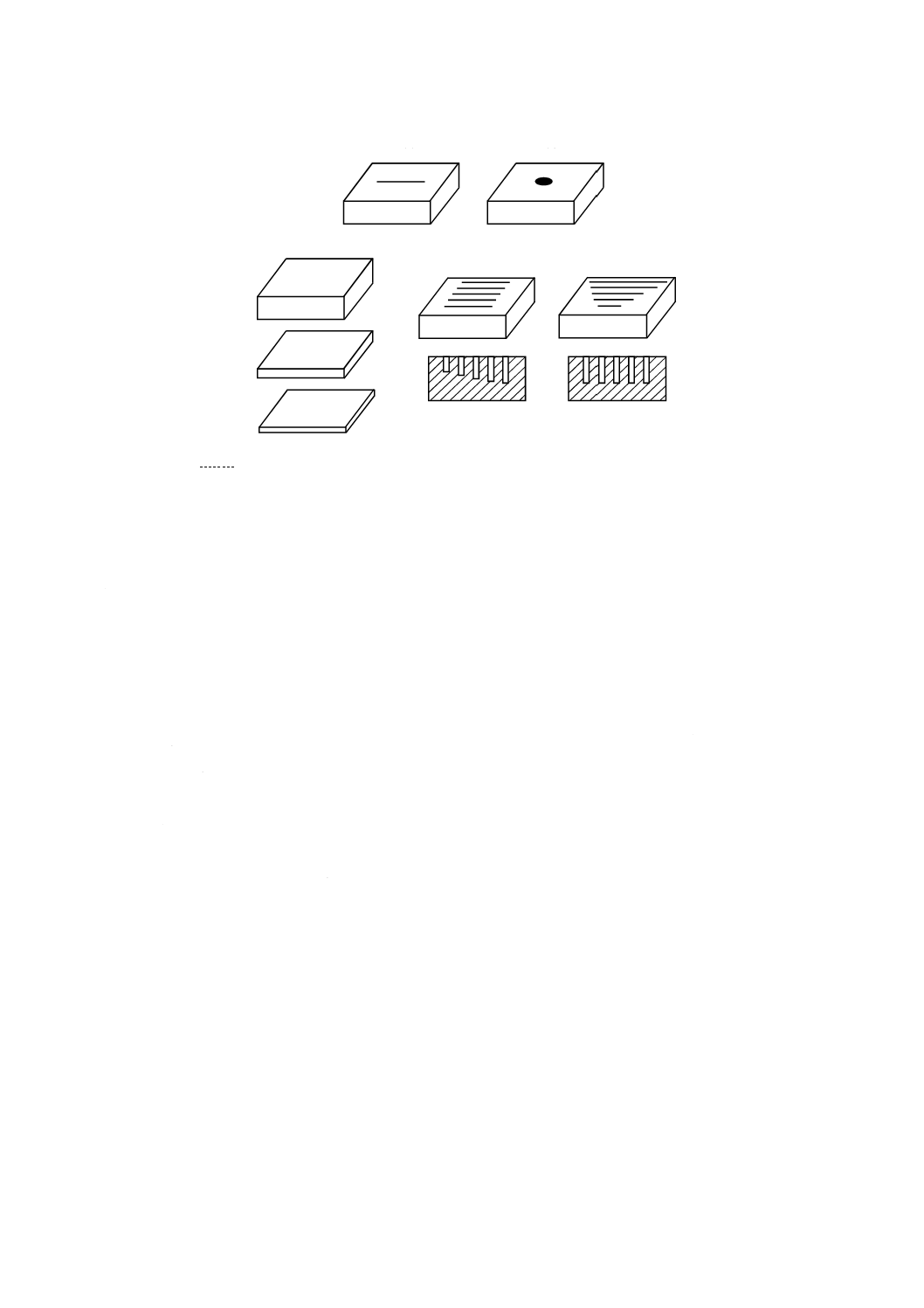

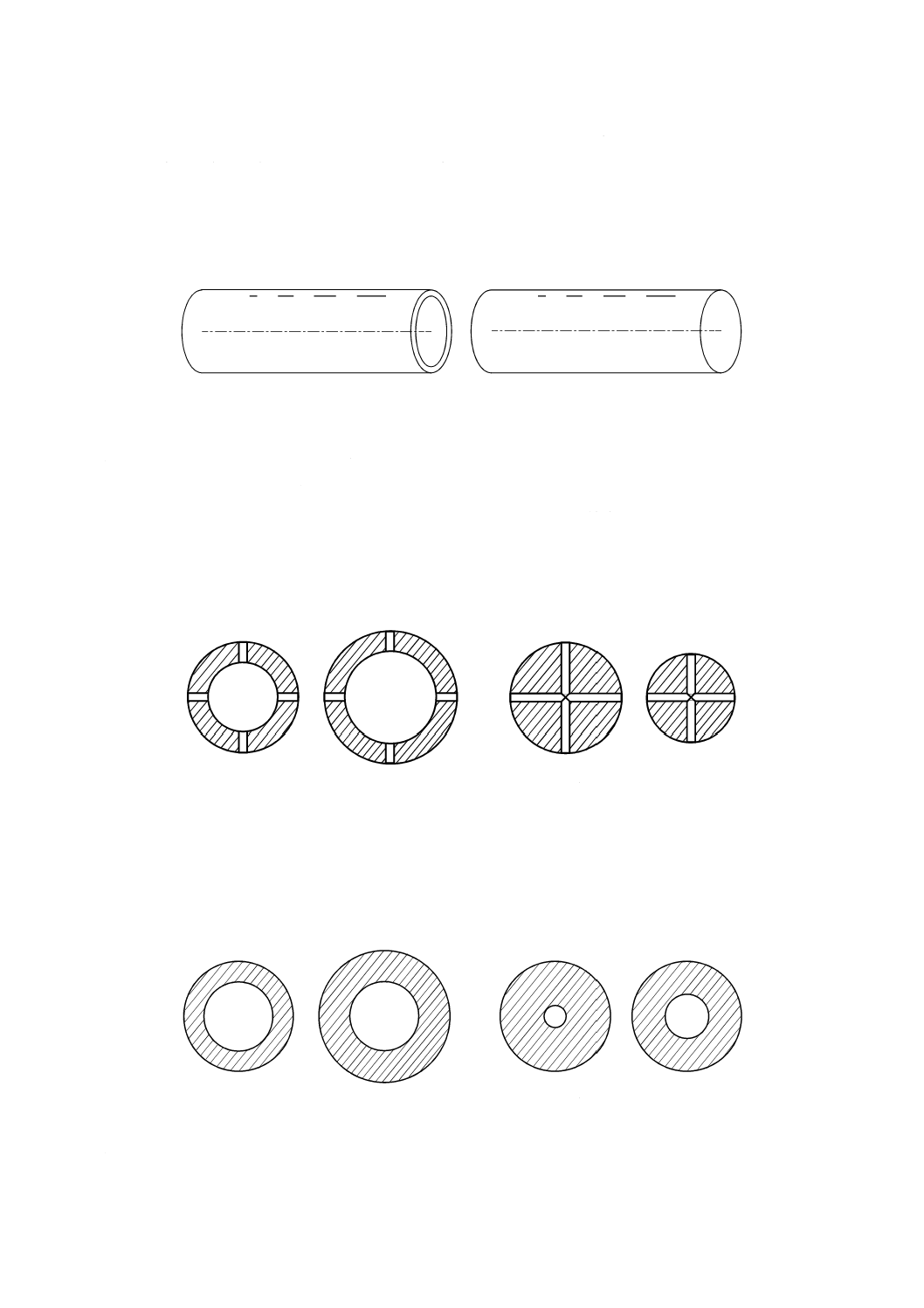

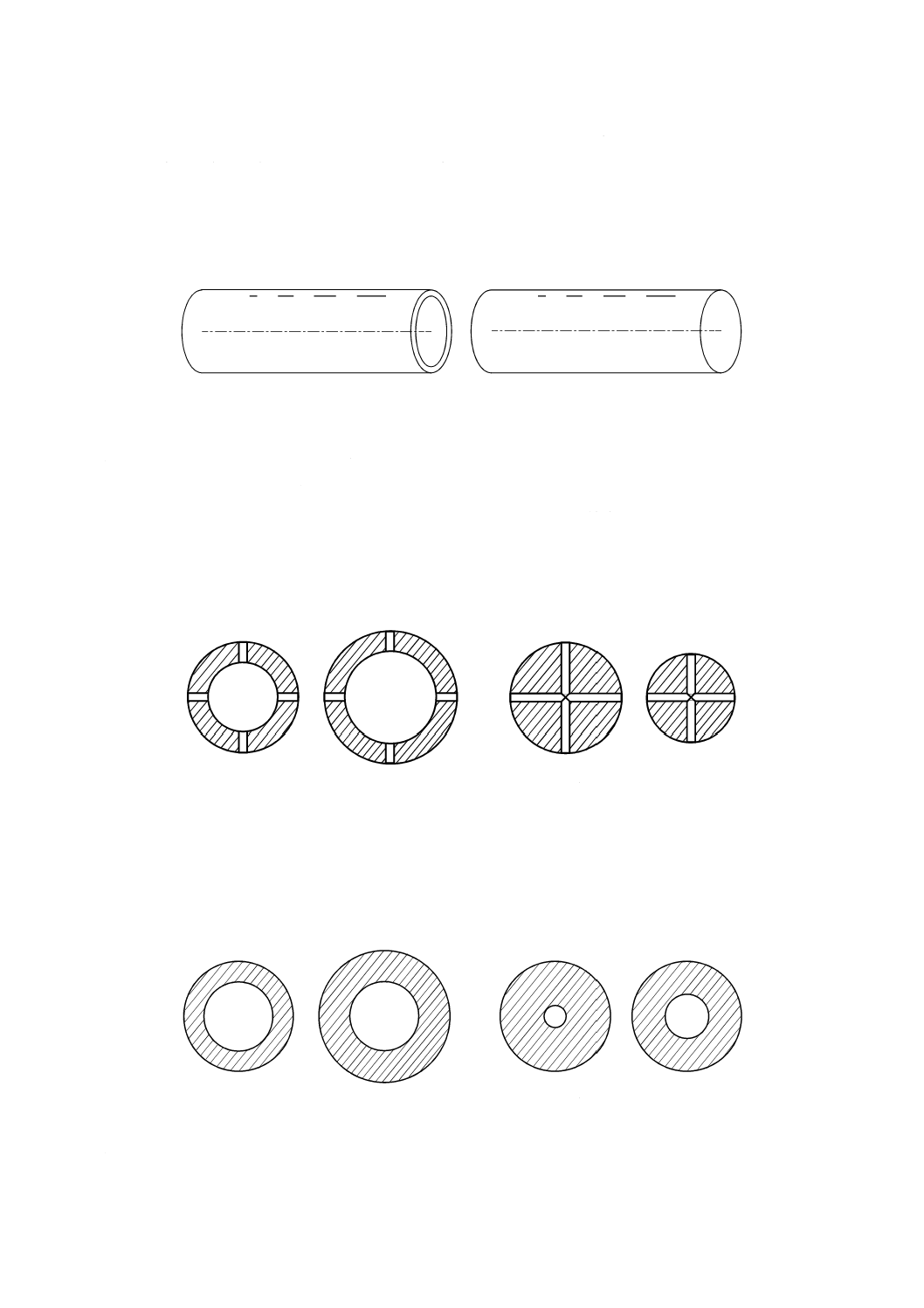

特性測定用対比試験片は,B1〜B7の管及びC1〜C6の棒で,その概観を図11〜図16に示す。

特性測定用対比試験片の長さ(L)は,製造業者が定義するプローブの端末効果距離(6.2.4.5参照)の4

倍より大きくする。プローブの端末効果距離が不明のときは,走査方向のプローブの最も大きな寸法で置

き換える。

管の肉厚又は丸棒の外径は,検証の手順書で明確にし,それは全長にわたって一定でなければならない。

管の場合,もし特性測定用対比試験片の肉厚が,プローブ仕様で指定した最も低い試験周波数における

表皮深さの4倍以上とすることが工業的に可能であれば,肉厚偏差の影響を抑えることができる。

各特性測定用対比試験片の詳細な要求事項は,手順書の中で与えなければならない。

特性に対するプローブ動作は,特性測定用対比試験片の軸方向への平行移動だけである。

同軸プローブの測定に用いる特性測定用対比試験片は,次による。

a) 特性測定用対比試験片 B1及びC1(図11参照) B1は,管の同じ断面上に,検証の手順書で明確

にされる直径0.6 mm以上の貫通穴を4個設ける。C1は,丸棒の同じ断面上に検証の手順書で明確に

される直径0.6 mm以上の貫通穴を2個設ける。

17

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B1

C1

図11−特性測定用対比試験片B1及びC1

b) 特性測定用対比試験片 B2及びC2[図12 a) 参照] B2は,材料及び形状がB1と同じで,直径が

B1の貫通穴の2倍の貫通穴を1個設ける。C2は,材料及び形状がC1と同じで,直径がC1の貫通穴

の2倍,かつ,深さが棒の半径と等しい穴を1個設ける。

B2

C2

B2

C2

a) 特性測定用対比試験片B2及びC2

B4

C4

b) 特性測定用対比試験片B4及びC4

図12−特性測定用対比試験片B2及びC2並びにB4及びC4

c) 特性測定用対比試験片 B3及びC3(図13参照) B3及びC3は,それぞれB1及びC1と同じ形状

の管又は棒の外表面に,軸方向に並んだn個の軸方向スリットがある。

全てのスリットは同じ断面形状であり,それらのスリット長さ(Ls)は,6.2.4.5において決定され

る端末効果距離の最大値までとし,一定の間隔で増加させる。管の場合のスリット深さは,管肉厚の

18

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100 %であり,丸棒の場合のスリット深さは,直径の50 %とする。深さの浅いスリットとして,6.2.4.12

で測定する実効表皮深さを超えるスリットを加工して用いることもできる。スリットの間隔は,孔の

応答長さ(6.2.4.8参照)の5倍とする。

一番目と最後のスリット端末と管(又は棒)端との距離は,端末効果距離の2.5倍とする。

B3

C3

図13−特性測定用対比試験片B3及びC3

d) 特性測定用対比試験片 B4及びC4[図12 b) 参照] B4は,B2と同じ外径であり,肉厚が薄い。

C4は,C2より小さい外径である。

e) 特性測定用対比試験片 B5及びC5(図14参照) B5は,B1と管肉厚及び貫通穴の直径が等しく,

内径を増大させた一連の管である(B1を含む。)。C5は,C1の外径を減少させた一連の棒である(C1

を含む。)。

B5

C5

図14−特性測定用対比試験片B5及びC5

f)

特性測定用対比試験片 B6及びC6(図15参照) B6は,B1と内径が同じで,肉厚を増大させた一

連の管又はこれと同様の1本の管である。C6は,C1と同じ外径で,軸中央の孔径を増大させた一連

の棒又はこれと同様の1本の棒である。

B6

C6

図15−特性測定用対比試験片B6及びC6

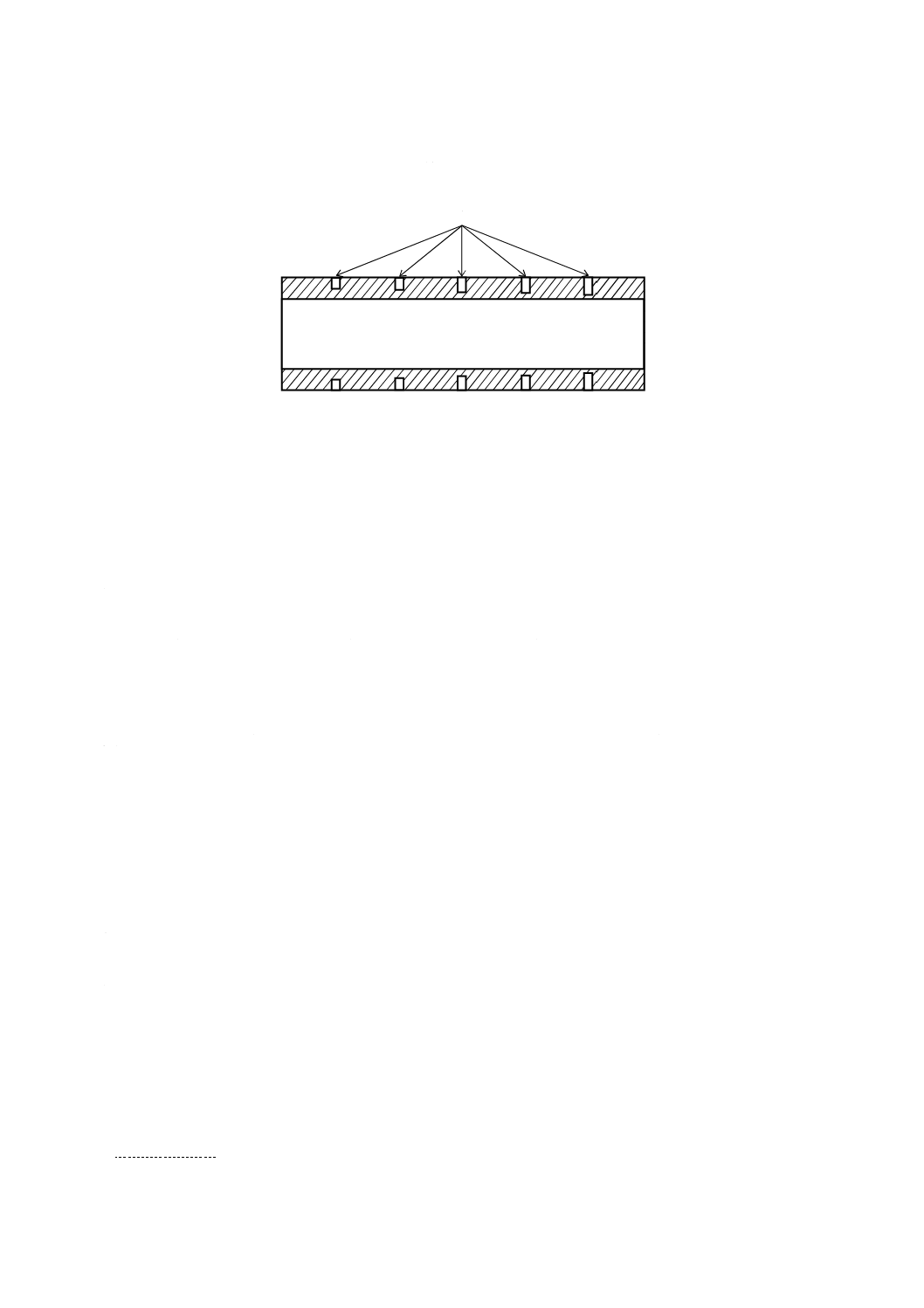

g) 特性測定用対比試験片 B7(図16参照) B7は,B1と同じ管に長方形断面の全周溝がある。溝幅は,

19

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B1の貫通穴の直径と同じである。溝深さは,検証の手順書に明記する一定の間隔で増大する。隣接す

る溝の間隔は,6.2.4.8で確認される孔の応答長さの5倍である。

1

1:全周溝

図16−特性測定用対比試験片B7

6.2.4.3

基準信号

基準信号の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B1又はC1を用いる。

b) プローブ動作 L/4の位置でプローブのブリッジバランスをとり,孔を越えてプローブを移動させる。

c) 測定結果の評価 信号の最大値が装置の設定レンジにおいて,最大値より小さな値(例えば,25 %)

と一致するように試験器を調整する。その後の測定で,信号が飽和しないことを確認する。

基準信号(Sref)は,走査中の信号の最大値である。基準信号の位相は,その後の位相測定の基準と

して扱う。次の各項における結果は,基本的にSrefによって相対的に表現する。

6.2.4.4

ポジションマーク

ポジションマークは,次の方法によってプローブ本体上に付けられる印であり,プローブの電気的な中

央位置である。

ポジションマークは,プローブ応答が得られた位置に,プローブ本体の形状に応じて印を付ける。これ

ができない場合は,スケッチによって明確にするか,プローブの定点からポジションマークまでの距離を

記録する。

ポジションマークの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次によ

る。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B1又はC1を用いる。

b) プローブ動作 特性測定用対比試験片のL/4の位置でプローブのブリッジバランスをとり,孔を越え

て3L/4まで走査する。

c) 測定結果の評価 一つのピーク信号を示すプローブ(例えば,絶対値形プローブ)のポジションマー

クは,軸上の穴の中央位置に一致し,信号が最大になる点である。二つのピークがあるプローブ(例

えば,差動形プローブ)のポジションマークは,初めの最大値と第2の最大値との中央の点である。

6.2.4.5

端末効果

端末効果の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B1又はC1を用いる。

b) プローブ動作 特性測定用対比試験片のL/4の位置でプローブのブリッジバランスをとり,近い方の

20

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

端末方向に走査する。

c) 測定結果の評価 端末の影響を受けた信号(S)が次の式(9)を満足するときのポジションマークから

特性測定用対比試験片の端末までの距離を,端末効果距離と定義する。ここで,Aは検証の手順書で

示す値である。

A

S

S=

ref

··················································································· (9)

プローブの向きを変更せずに,特性測定用対比試験片の反対の端末に向けて同じ測定を繰り返す。

6.2.4.6

軸対称偏差

軸対称偏差の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B2又はC2を用いる。

b) プローブ動作 特性測定用対比試験片に角度の原点の印を付け,特性測定用対比試験片又はプローブ

の角度をαだけ回転させて走査する。αは,検証の手順書で指定する間隔で0°から360°まで変化さ

せる。

c) 測定結果の評価 角度αに対するSmax(α)/Srefをプロットする。

軸対称偏差(Devi)は,次の式(10)で求める。

(

)

(

)

[

]

(

)

100

max

min

max

max

max

max

evi

×

−

=

S

S

S

D

(%) ······································· (10)

6.2.4.7

孔の応答

孔の応答の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B1又はC1を用いる。

b) プローブ動作 L/4の位置でプローブのブリッジバランスをとり,孔を越えてプローブを移動させる。

c) 測定結果の評価 ポジションマークの位置に対するS/Srefをプロットする。この曲線が,孔に対するプ

ローブ応答を示す。

6.2.4.8

孔の応答長さ

6.2.4.7においてプロットした曲線の−6 dBの両端点をとる。この両端点の距離が,孔に対するプローブ

の応答長さである。

6.2.4.9

一定応答の最小スリット長さ

一定応答の最小スリット長さの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価

は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B3又はC3を用いる。

b) プローブ動作 試験片端部と最短スリット端部との中間でプローブのブリッジバランスをとり,全て

のスリットを走査する。

c) 測定結果の評価 スリットiに対する評価信号は,Si=Simax/Srefである。

一定の応答を示す最小スリット長さは,次の式(11)を満足する最小のliになる。

1.0

)

(

1

i

i

<

−

−S

S

·········································································(11)

6.2.4.10

偏心特性

偏心特性の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B4又はC4を用いる。

b) プローブ動作 L/4の位置でプローブと特性測定用対比試験片の中央軸とを一致させてブリッジバラ

21

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンスをとる。幾何学的応答特性においては,L/4の位置で偏心距離を変えて測定する。孔(穴)に対

する応答特性では,偏心距離を特性測定用対比試験片の孔(穴)の位置で変化させ,変化させた偏心

距離を保ちながらプローブを軸方向に走査する。

c) 測定結果の評価 幾何学的及び孔(穴)に対する応答特性は,次による。

1) 幾何学的応答特性 偏心距離をEとしたときの信号の最大値をS0(E)とする。偏心特性は,Eに対し

てS0(E)/Srefをプロットして表す。

2) 孔(穴)に対する応答特性 孔(穴)の信号の最大値をSmax(E)とし,Eに対するSmax(E)/Srefをプロ

ットすることで,孔(穴)に対する偏心特性を求める。

6.2.4.11

充塡率特性

この特性は,適用に関連するものであり,プローブに不可欠とする機能的な特性ではない。もし必要な

場合には,次のように測定する。

充塡率特性の測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B5又はC5を用いる。

b) プローブ動作 特性測定用対比試験片のL/4の位置でプローブと特性測定用対比試験片の中央軸とを

一致させてブリッジバランスをとる。

なお,幾何学的応答特性においては,管の径(又は棒の直径)(D)を変えてL/4の位置で測定する。

孔の応答に対する特性では,上記と同様にブリッジバランスをとり,径の異なる特性測定用対比試験

片に対しプローブを軸方向に走査する。

c) 測定結果の評価 幾何学的及び孔に対する応答特性は,次による。

1) 幾何学的応答特性 径をDとしたときの信号をS0(D)とする。このときのDに対してS0(D)/Srefをプ

ロットしたものが,幾何学的な充塡率特性である。

2) 孔に対する応答特性 各径Dに対して走査中に得られた最大の信号値をSmax(D)とする。Dに対する

Smax(D)/Srefをプロットしたものが,孔に対する充塡率特性である。

6.2.4.12

実効表皮深さ

実効表皮深さの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B6又はC6を用いる。

b) プローブ動作 最小厚さの特性測定用対比試験片のL/4の位置にプローブを置いてブリッジバランス

をとる。順次厚さを増加させてL/4の位置で測定する。

c) 測定結果の評価 特性測定用対比試験片B6又はC6の各厚さtにおける信号をS(t)とし,最も厚い特

性測定用対比試験片で得られる信号をS0とする。S(t)をtの関数としてプロットしたものが,実効表皮

深さの特性である。

実効表皮深さ(Peff)は,検証の手順書で違った形で指示しない限り,次の式(12)を満足する最小の

tの値である。

1.0

)

(

0

0

≦

S

t

S

S−

········································································ (12)

6.2.4.13

外面全周溝検出有効深さ

この特性は,内挿プローブに対してだけ確認する。

外面全周溝検出有効深さの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,

次による。

a) 特性測定用対比試験片 この測定には,特性測定用対比試験片B7を用いる。

22

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) プローブ動作 B7の全周溝から離れた位置でプローブのブリッジバランスをとり,軸方向にプローブ

を走査する。

c) 測定結果の評価 それぞれの全周溝iの走査中における最大値をSimaxとすると,全周溝iに対する信

号Siは,次の式(13)で表せる。

ref

imax

i

S

S

S=

··············································································· (13)

最も深い全周溝から得られた信号をSL(Siの中の最大値)とするとき,次の式(14)を満足する最大

深さの円周溝の溝部の残存肉厚を,外面全周溝検出有効深さと定義する。

1.0

L

i<

S

S

················································································ (14)

6.3

正規化インピーダンス平面図

この測定は,一つの検出コイルで構成する絶対値形プローブの場合に意味がある。測定には,インピー

ダンスメータを用いなければならない。プローブクリアランスは,許容される範囲で小さく保つ。

正規化インピーダンスの測定に用いる特性測定用対比試験片,プローブ動作及び測定結果の評価は,次

による。

a) 特性測定用対比試験片 この測定には,上置プローブに対して特性測定用対比試験片A3(最も厚い特

性測定用対比試験片),同軸プローブに対して特性測定用対比試験片B1又はC1を用いる。

b) プローブ動作 プローブクリアランスを一定にして試験片の中央,又はL/4の位置にプローブを静止

させる。

c) 測定結果の評価 正規化インピーダンス平面図は,さまざまな周波数をパラメータにしてプロットす

る。

7

接続要素の影響

プローブの電気的及び機能的な特性は,接続要素の付加の影響を受ける。この影響は,6.1及び6.2に規

定する測定を繰り返すことによって評価しなければならない。

特に重要なのは,次の特性に及ぼす影響である。

a) 振幅応答

b) 位相応答

8

試験報告書

特に指定がない限り,次の項目を選定し,記録することが望ましい。

a) 日時,場所,及び測定者

b) 渦電流試験器及びプローブの名称,形式,並びに製造番号及び製造業者名

c) 特性項目

d) 適用規格及び関連する文書

e) 測定法,測定条件,及び測定結果

f)

点検結果,及び是正処置

23

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 2316-3:2014 非破壊試験−渦電流試験−第3部:プローブの特性及び検証

ISO 15548-2:2008 Non-destructive testing−Equipment for eddy current

examination−Part 2: Probe characteristics and verification

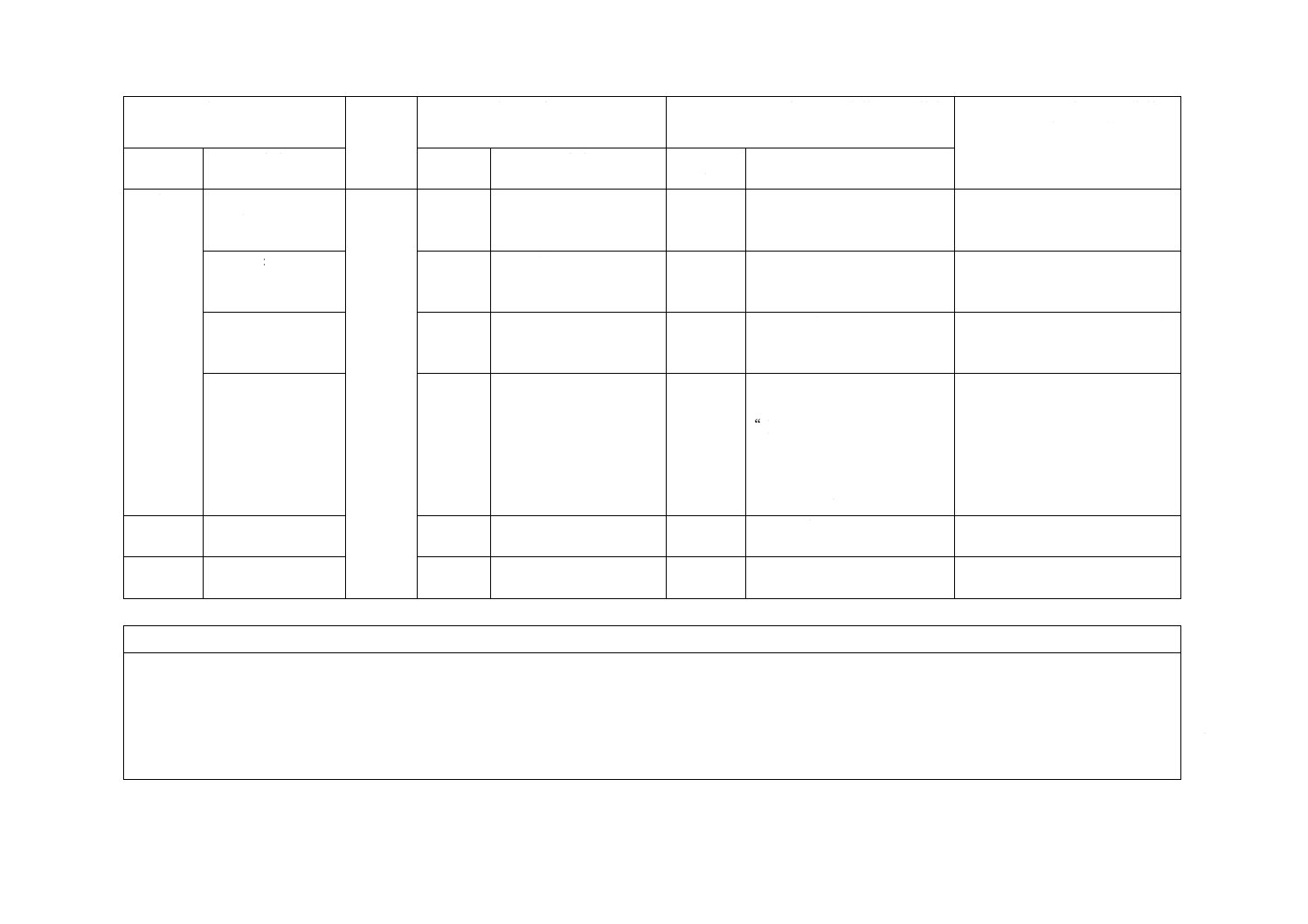

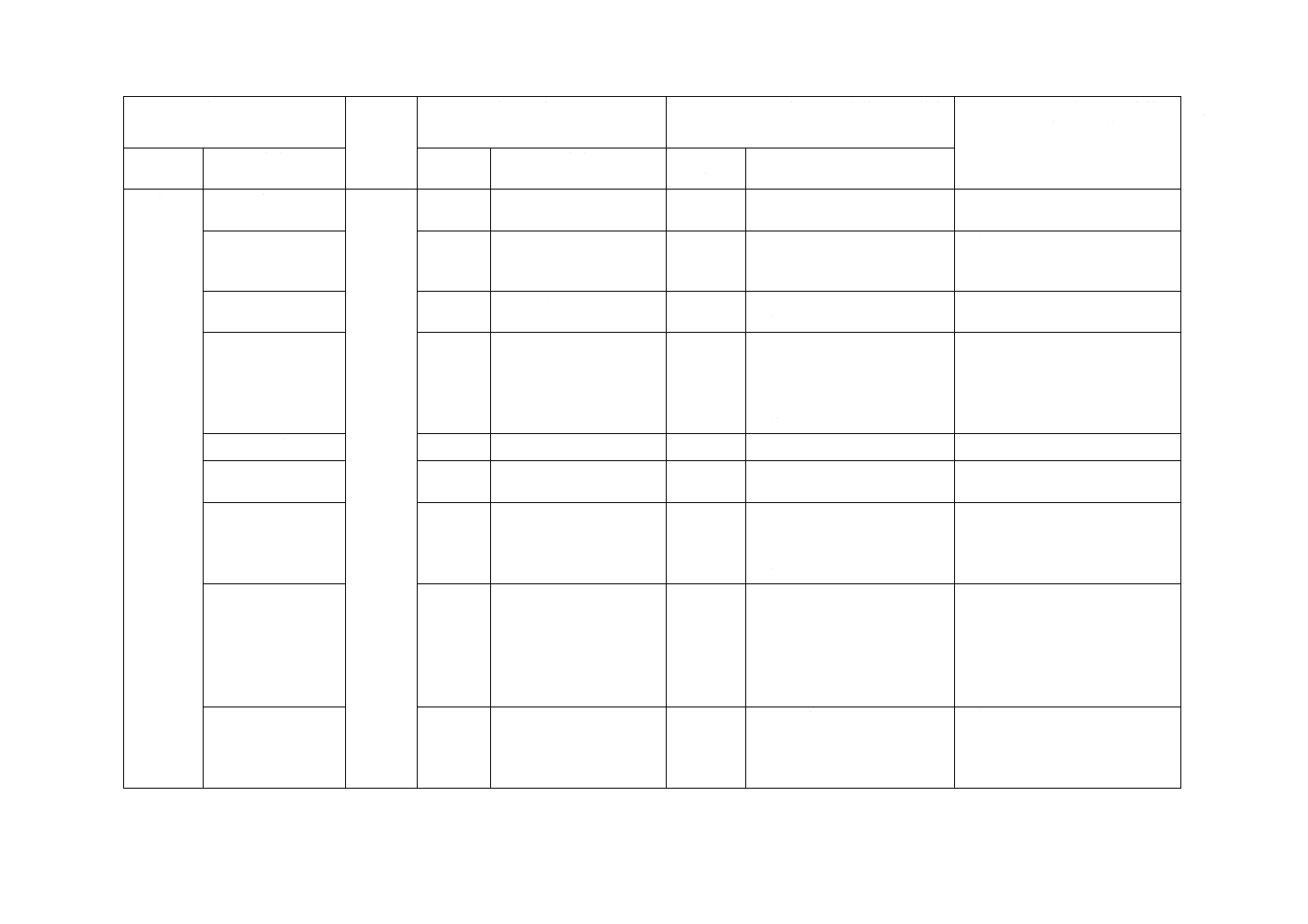

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

用語及び定義

3

JISに同じ

追加

“渦電流試験”,“同軸プロー

ブ”など4用語を追加した。

技術的な差異はない。

4 プロー

ブ及び接

続要素の

特性

4.1.2 プローブの形

式及び用途

4.1.2

JISに同じ

変更

プローブの形式・用途が混在し

て記載されているので,それら

を分離し整理して記載した。

細別事項の配置変更であり,技術

的な差異はない。

4.1.3 接続要素

4.1.3

JISに同じ

追加

一般に適用している技術名称

の一つを追加した。

技術的な差異はない。

4.2 電気的特性

4.2

JISに同じ

追加

6.1において,4.2の細別a) 及

びb) の測定法が記載されてい

ないことから,細別a) 及び

b) は,測定の対象外であるこ

とを明記した。

技術的な差異はない。

5 検証

5.1 一般

5.1

JISに同じ

追加

検証の内容を点検及び是正処

置を含むものとして明確に記

載した。また,対比試験片の物

理的状態の内容を具体的に記

載した。

技術的な差異はない。

5.2 点検のレベル

5.2

JISに同じ

追加

表1中の“実施者”の解釈につ

いて明記した。

技術的な差異はない。

2

Z

2

3

1

6

-3

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

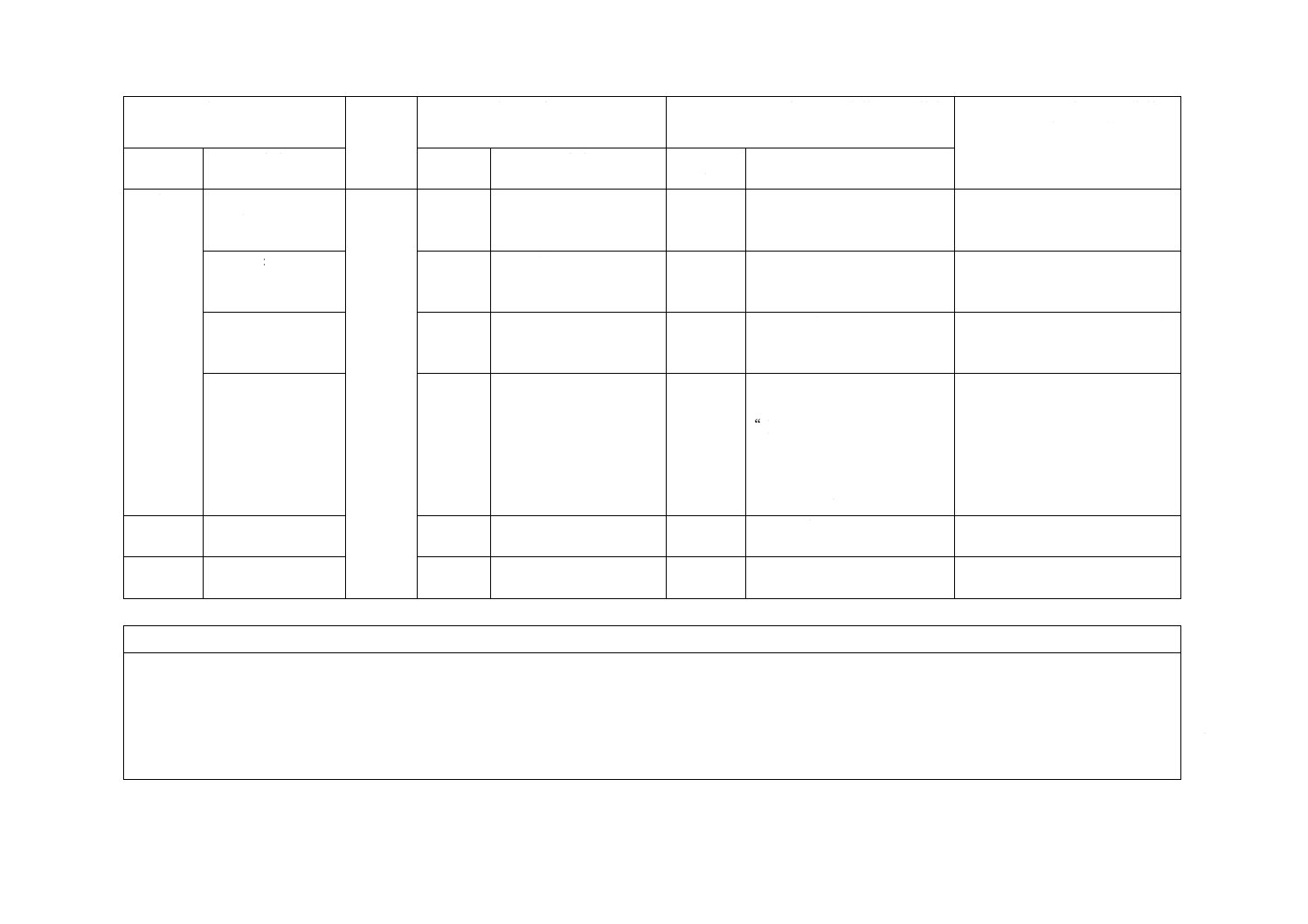

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 プロー

ブの電気

的及び機

能的諸特

性の測定

6.0A 一般

6

追加

測定の手順書が必要なことを

明記した。

技術的な差異はない。

6.1.4 励磁コイルの

インピーダンス

6.1.4

JISに同じ

追加

数式に付番した。

以下全ての数式に付番した。

技術的な差異はない。

6.2.2.2 信号の振幅

の測定

6.2.2.2

JISに同じ

追加

図2中の記号Aの説明を記載

した。

技術的な差異はない。

6.2.2.3 信号の位相

角の測定

6.2.2.3

JISに同じ

変更

位相角の測定・表示法は数学的

な規則に従うのが一般的であ

ることから,表示法の規定は削

除し,数学的な規則による記載

に統一した。

技術的な差異はない。

6.2.3.0A 一般

追加

一般的な測定条件を明記した。 技術的な差異はない。

6.2.3.1 特性測定用

対比試験片

追加

図3における,A3が分かりに

くいことから注記を追加した。

技術的な差異はない。

6.2.3.1 特性測定用

対比試験片

6.2.3.1

特性測定用対比試験片

削除

6.2.3.16及び6.2.3.17を削除し

たことによって特性測定用対

比試験片A6の説明が不要とな

った。

この細分箇条を適用した場合の

混乱を避けるため,この規格では

削除することとした。

6.2.3.2〜6.2.3.15

(6.2.3.8及び6.2.3.9

を除く)

6.2.3.2〜

6.2.3.15

(6.2.3.8

及び

6.2.3.9を

除く)

JISに同じ

変更

内容の構成を“a) 特性測定用対

比試験片,b) プローブ動作,

c) 測定結果の評価”に整理し,

細別として記載した。

JISの様式に合わせた。技術的な

差異はない。

6.2.3.2 基準信号

6.2.3.2

JISに同じ

追加

プローブの最適方向を説明す

る参照先を示した。

図4中の各部に説明を追加し

た。

技術的な差異はない。

2

Z

2

3

1

6

-3

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

Z 2316-3:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 プロー

ブの電気

的及び機

能的諸特

性の測定

(続き)

6.2.3.4 c) 測定結果

の評価

6.2.3.4

JISに同じ

追加

第2ポジションマークを説明

した。

規定内容を理解する上で必要な

説明である。技術的な差異はな

い。

6.2.3.8 スリット応

答長さ

6.2.3.8

JISに同じ。

追加

差動プローブの場合について

説明を追加した。

ISO規格では差動プローブの場合

について説明がない。説明の追加

であり,技術的な差異はない。

−

6.2.3.16

6.2.3.17

振幅比較信号

位相比較信号

削除

これらの細分箇条を適用した

場合の混乱を避けるため,この

規格では削除した。

ISO規格の改正時に,これらの細

分箇条の削除を提案する。

6.2.4.3〜6.2.4.13及

び6.3

(6.2.4.8を除く)

6.2.4.3〜

6.2.4.13

及び6.3

(6.2.4.8

を除く)

JISに同じ

変更

追加

各細分箇条中の細別の構成を

上置プローブの場合と同様に,

“a) 特性測定用対比試験片,

b) プローブ動作,c) 測定結果

の評価”として統一した。

b) において必要な内容が不足

する部分は補足した。

ISO規格では,各細分箇条中に細

別の“b) プローブ動作”が記載さ

れてない。説明の書式を統一する

上で各細分箇条中に“b) プローブ

動作”の項目を起こし,書式を統

一した。技術的な差異はない。

8試験報

告書

記録項目

−

追加

プローブの特性に関する記録

項目を追加した。

国内での運用を考慮して,追加し

た。

附属書A 特性測定用対比試験片

A6の詳細

削除

6.2.3.16及び6.2.3.17の削除に

伴って不要となった。

JISと国際規格との対応の程度の全体評価:ISO 15548-2:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

2

3

1

6

-3

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。