3

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

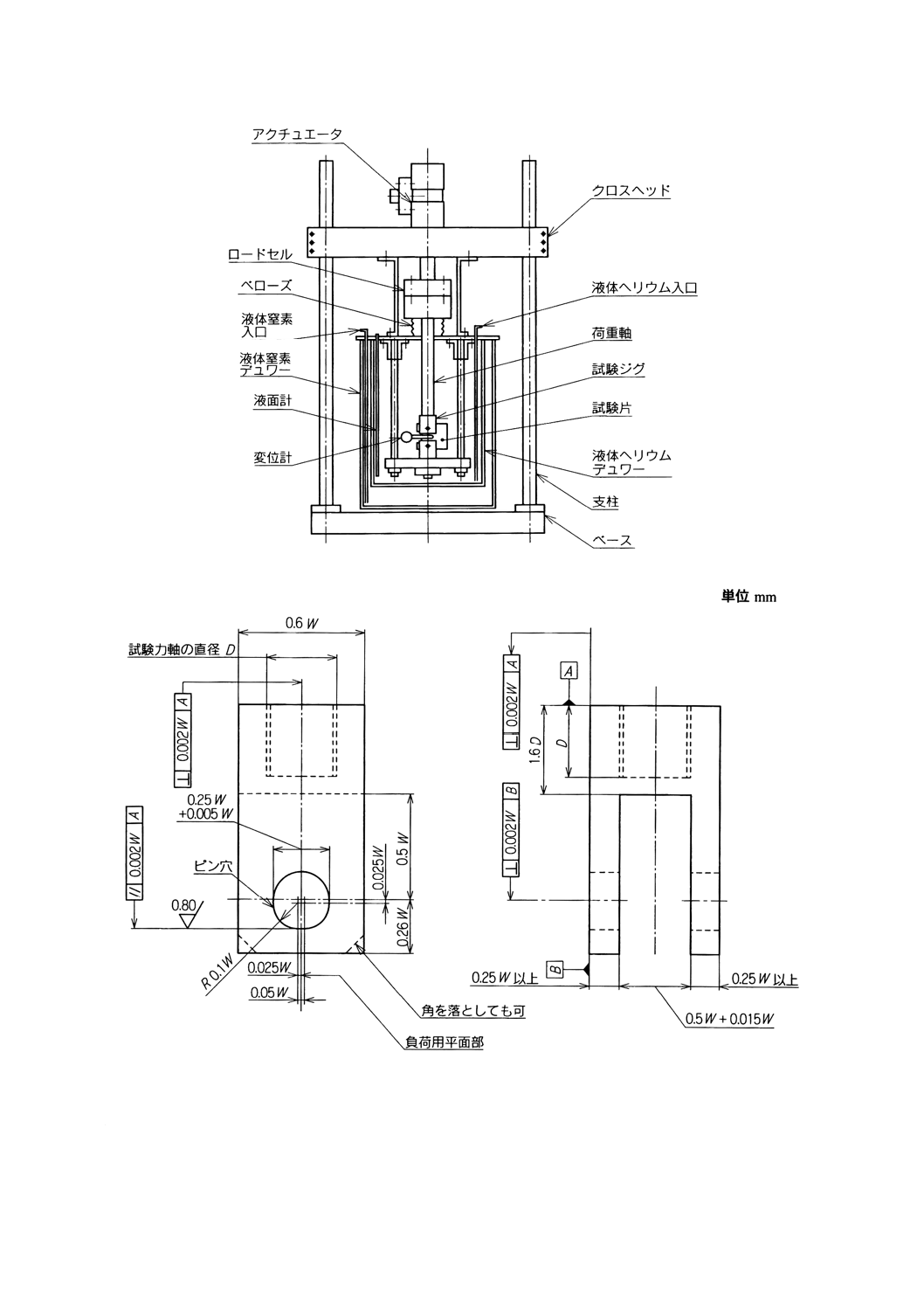

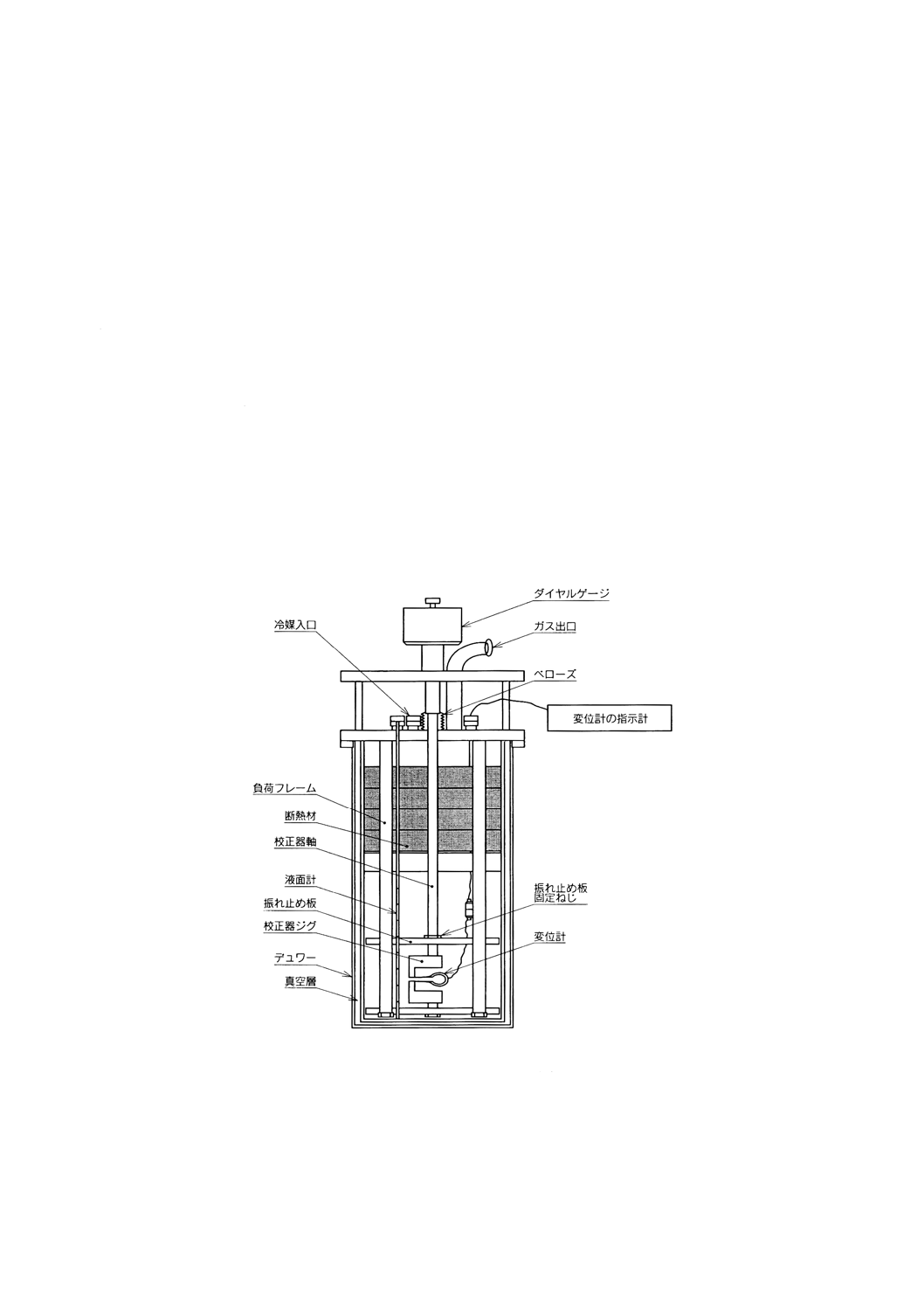

図1 極低温装置の例

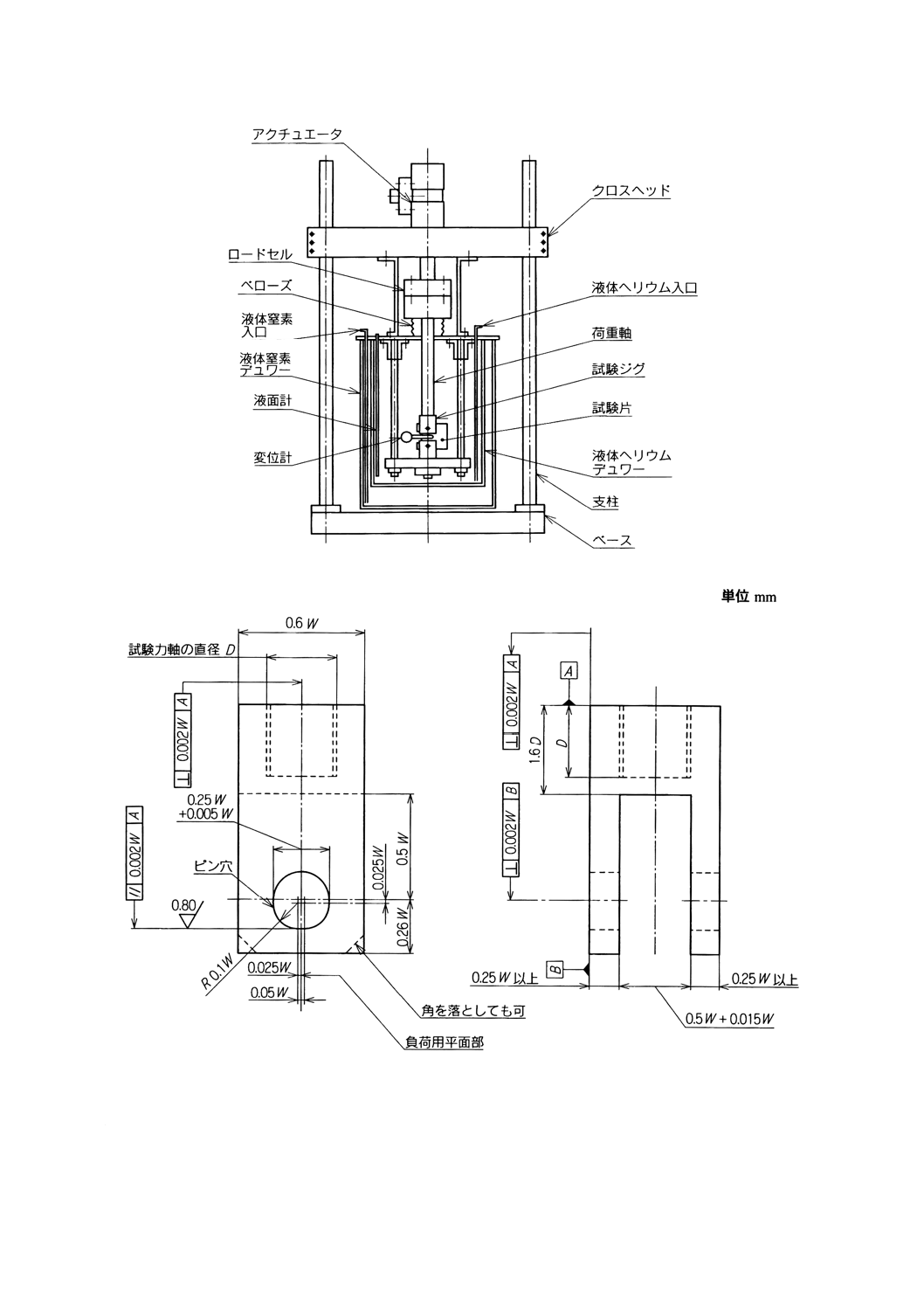

図2 試験ジグの例

5.6

寸法測定器具 寸法測定器具は,次による。

a) ノギス ノギスは,試験片の幅及び厚さを測定するもので,JIS B 7507に規定する最大測定長150mm,

最小読取り値0.05mmのもの又はこれと同等以上の精度のものとする。

Z 2284 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS Z 2284には,次に示す附属書がある。

附属書1(規定) 極低温弾塑性破壊じん性JIC試験用変位計の校正方法

附属書2(規定) J積分及びき裂進展量の計算方法

附属書3(規定) き裂長さの実測方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2284 : 1998

金属材料の液体ヘリウム中

弾塑性破壊じん(靱)性JIC試験方法

Method of elastic-plastic fracture toughness JIC testing

for metallic materials in liquid helium

1. 適用範囲 この規格は,液体ヘリウム中の極低温における金属材料の除荷コンプライアンス法による

弾塑性破壊じん性JIC試験方法について規定する。

備考 この規格で用いる液体ヘリウム中の極低温とは,液体ヘリウムの大気圧における沸点[おおよ

そ4K (−269℃)]をいう。以下,特に断らない限り,これを単に極低温という。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0601 表面粗さ−定義及び表示

JIS B 7507 ノギス

JIS B 7721 引張試験機−力の検証方法

JIS G 0303 鋼材の検査通則

JIS G 0306 鍛鋼品の製造,試験及び検査の通則

JIS Z 2277 液体ヘリウム中における金属材料の引張試験方法

JIS Z 2283 金属材料の液体ヘリウム中の低サイクル疲労試験方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS Z 2277,JIS Z 2283によるほか,次による。

a) J積分 (J) き裂下面から出発して,き裂先端を囲んだ形でき裂上面に至る,任意の線又は面径路に

関する積分である。き裂先端近傍の局所的な応力−ひずみ場を記述する。

b) 弾塑性破壊じん性 (JIC) 予き裂からモードIの平面ひずみ型延性引裂き破壊が開始する際の破壊抵

抗である。降伏規模にかかわらず,試験片形状・寸法及び引張・曲げの負荷方式に依存しない材料定

数である。

c) 応力拡大係数 (K) 小規模降伏条件を満足する場合に,き裂先端近傍の局所的な応力−ひずみ場を記

述する力学パラメータである。

d) 平面ひずみ破壊じん性 (KIC) 平面ひずみ及び小規模降伏条件を満足する場合に,予き裂からモード

Iの破壊が開始する際の破壊抵抗である。

なお,JICから換算されるKIC (J) は,延性引裂き破壊に対するKICである。

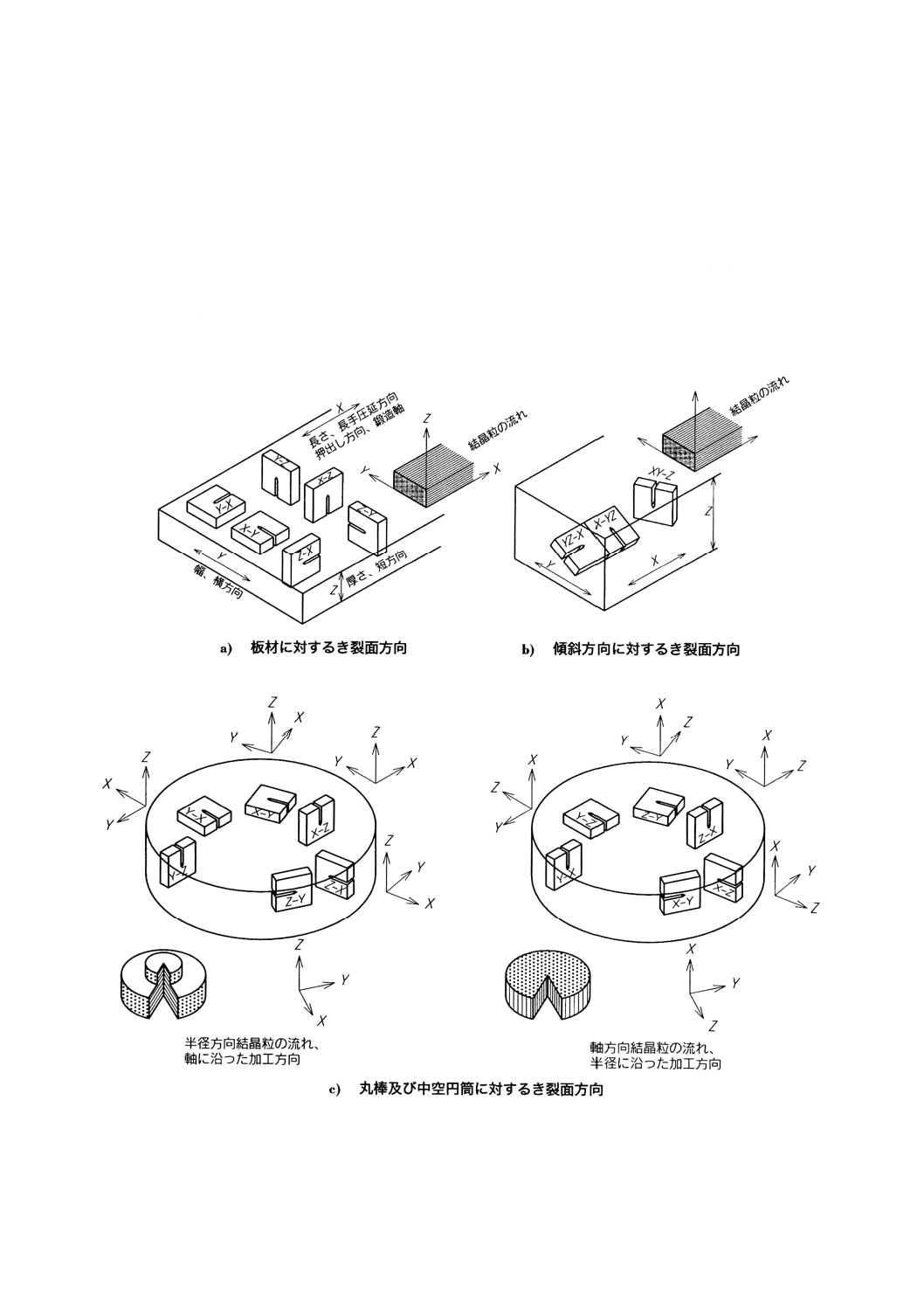

e) き裂面方向 製品形状に関連し,破壊の面及び方向を示す方式。この方式では,ハイフン付きのコー

2

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ドを用いて指定され,最初の文字はき裂面に垂直な方向,次の文字は予想されるき裂進展方向を表す。

f)

き裂長さ (a) 試験片端面に平行な荷重線を含む面からき裂前縁までの長さ。

g) 初期き裂長さ (a0) 破壊じん性試験開始時のき裂長さ。

h) き裂進展量 (∆a) 試験中におけるき裂長さの増加分。

i)

有効降伏強さ (σY) 破壊じん性試験パラメータに及ぼす塑性降伏の影響を表す一軸降伏強さの仮定

値。この規格では,σYは,0.2%耐力と引張強さの平均値と規定する。

j)

トンネリング き裂進展が,試験片の表面付近では少なく,厚さ中央部で大きくなる現象。すなわち,

き裂前縁が湾曲化する現象。

k) コンプライアンス 変位と試験力増分との比。すなわち,試験力−変位曲線の傾きの逆数。

l)

除荷コンプライアンス法 き裂進展に伴う試験片の剛性変化を検出してき裂進展量を推定する方法で

ある。試験片の負荷途中で除荷を行い,除荷時のコンプライアンスを計測してき裂長さを予測する。

m) 鈍化直線 破壊開始以前のJ-∆a関係の近似直線。

n) 安定き裂進展の開始 鈍化したき裂先端からの遅い安定き裂進展の開始。

o) R曲線 破壊開始以後のJ-∆a関係の対数曲線近似。

p) 無次元き裂長さ (a/W) き裂長さ (a) と試験片幅 (W) との比。試験片幅は,荷重線から試験片背端

面までを計測する。

q) 断熱発熱 破壊じん性試験による塑性仕事によって発生した熱が,周囲の冷媒などへ即座に伝わるこ

とができないために起こる試験片の内部発熱。

4. 試験の原理 この試験は,予き裂を導入した試験片に極低温で引張の試験力を加えて,疲労予き裂か

ら平面ひずみ延性引裂き破壊が開始する際の破壊じん性を求めるものである。

5. 試験装置及び器具 破壊じん性試験は,変位速度制御方式の試験機に,5.2の極低温装置及び5.4の変

位計を備えた試験装置によって行う。

5.1

試験機 試験機は,JIS B 7721による等級1級以上に適合するもので,十分な剛性をもつものとす

る。

5.2

極低温装置 極低温雰囲気中で試験片に負荷するための装置は,次による。

a) 極低温装置は,液体ヘリウムを保持するためのデュワーと,その中で試験片を保持して負荷するため

の試験ジグを備えた構造とする。極低温装置の例を図1に示す。

b) デュワーは,試験中,試験片を極低温に保つのに十分な断熱層をもつものとする。

c) 極低温装置には,デュワーに液体ヘリウムを送入するための断熱層をもったトランスファーチューブ

を備えるものとする。

5.3

試験ジグ 極低温で十分な機械的特性をもつ材料で製作した試験ジグを使用する。図2に示す例の

ように,負荷ピンと接するピン穴面(平面)は,試験中の試験片の回転を許し,摩擦を小さくするために,

JIS B 0601に規定する0.80μmRa以下とする。

5.4

変位計 変位計は,次による。

a) 変位計は,試験に先立って,附属書1によって,あらかじめ校正したものを用いる。

b) 変位計は,試験片に取り付ける。

5.5

液面計 極低温装置のデュワーは,試験中,試験片が完全に液体ヘリウム中にあることを確認する

ため,液体ヘリウムの液面を監視する適切な液面計を備えたものとする。

3

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 極低温装置の例

図2 試験ジグの例

5.6

寸法測定器具 寸法測定器具は,次による。

a) ノギス ノギスは,試験片の幅及び厚さを測定するもので,JIS B 7507に規定する最大測定長150mm,

最小読取り値0.05mmのもの又はこれと同等以上の精度のものとする。

4

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 読取り顕微鏡 読取り顕微鏡は,き裂長さを計測するもので,読取り精度は0.05mmのもの又はこれ

と同等以上の精度のものとする。

6. 試験片

6.1

試験片の採り方 試験片の採り方は,次による。

a) 供試材採取位置 供試材及び試験片の採り方は,特に指定がない限り,JIS G 0303及びJIS G 0306を

準用する。

b) き裂面方向 試験片切欠き面方向,材料の主加工方向及び試験力方向の関係は,図3に示す文字コー

ドによる表示とし,最初の文字は,き裂面に垂直な方向,次の文字は予想されるき裂進展方向を表す。

図3 き裂面方向

6.2

試験片の種類 試験片の種類は,次による。

5

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

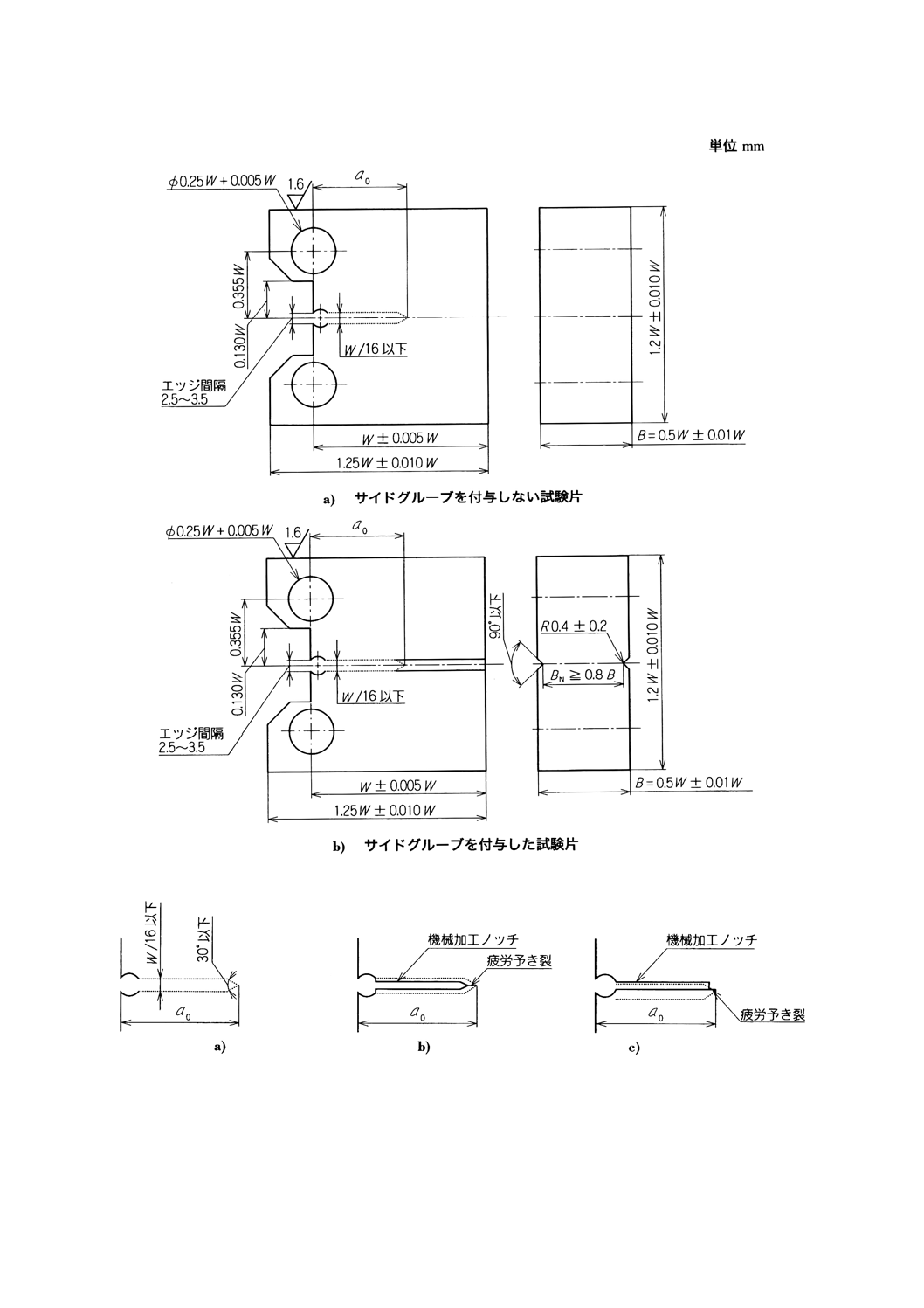

a) 標準試験片 標準試験片は,図4a)に示す厚さB=25mm,幅W=50mmで,各部の寸法がWに比例す

るコンパクト試験片とする。また,サイドグルーブを付与しない試験片[図4a)]及び付与した試験

片[図4b)]のどちらを用いてもよい。サイドグルーブを付与した試験片の場合,正味試験片厚さ (BN)

は,サイドグルーブ底の間隔であり,有効試験片厚さ (Be) は,式(1)で与えられる。

(

)

B

B

B

B

B

N

e

2

−

−

=

····································································· (1)

ここに, Be: 有効試験片厚さ (m)

B: 試験片厚さ (m)

BN: 正味試験片厚さ (m) (サイドグルーブを付与しない試験片

の場合は,BN=B)

b) 比例試験片 a)に示される標準試験片が使用できない場合は,比例試験片を使用する。比例試験片は,

2≦W/B≦4でWに比例した各部の寸法をもつコンパクト試験片とし,試験片厚さ (B) 及び初期リガ

メント幅 (b0) は,式(2)及び式(3)を満足しなければならない。

Y

IC

J

B

σ

25

>

················································································ (2)

Y

IC

J

a

W

b

σ

25

0

0

>

−

=

····································································· (3)

ここに,

JIC: 弾塑性破壊じん性 (J/m2)

σY: 試験温度における有効降伏強さ (Pa)

b0: 初期リガメント幅 (m)

W: 試験片幅 (m)

a0: 初期き裂長さ (m)

c) サイドグルーブ サイドグルーブは,予き裂導入後に機械加工する。サイドグルーブ深さは,試験片

厚さの20%以下とする。また,サイドグルーブの角度は,90°以下,サイドグルーブ底の曲率半径は,

0.4±0.2mmとする。

6.3

試験片の製作 試験片の製作は,次による。

a) 試験片の形状・各部寸法及び各部の寸法許容差は,図4及び図5による。機械加工ノッチ及び疲労予

き裂は,図5a)に示す外郭線内に収まっていなければならず,図5b)は容認される機械加工ノッチ,図

5c)は容認されない機械加工ノッチを示す。

b) 試験片には,荷重線上に変位計を取り付けるためのエッジを設ける。エッジは,試験片に機械加工す

るか,又はかみそり刃などを取り付けてもよい。

c) 試験片寸法は,計算された寸法 (mm) に対し許容差を超えない範囲でJIS Z 8401によって,小数点以

下1けたに丸める。

6.4

試験片の寸法測定 試験片の幅,厚さ及び正味厚さ(サイドグルーブを付与した試験片の場合)は,

0.05mmまで計測する。

6

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 標準コンパクト試験片

図5 機械加工ノッチの形状

6.5

疲労予き裂 疲労予き裂は,次による。

a) 疲労予き裂は,b)〜d)に示す条件を満足する場合に室温で導入してもよい。

b) 疲労予き裂の最終進展領域0.65mmにおける最大試験力 (Pmax) は,0.4P'Lを超えてはいけない。ここ

7

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に,P'Lは疲労予き裂導入時における材料の制限試験力であり,式(4)で与えられる。

a

W

Bb

P

Y

L

+

′

=

′

2

20σ ············································································· (4)

ここに,

P'L: 疲労予き裂導入時における制限試験力 (N)

a: き裂長さ (m)

σ'Y: 疲労予き裂導入温度における有効降伏強さ (Pa)

c) 疲労予き裂の最終進展領域0.65mmにおける応力拡大係数範囲 (∆K) と疲労予き裂導入温度における

ヤング率 (E') との比は,1.58×10-4mを超えてはならない。∆Kは,式(5)で与えられる。

∆K=Kmax−Kmin ········································································· (5)

ここに,

∆K: 疲労き裂の最終進展領域0.65mmにおける応力拡大係数範囲

)

(

m

Pa

Kmax: 疲労き裂の最終進展領域0.65mmにおける最大応力拡大係数

)

(

m

Pa

Kmin: 疲労き裂の最終進展領域0.65mmにおける最小応力拡大係数

)

(

m

Pa

また,応力拡大係数 (K) は,式(6)及び式(7)で与えられる。

=

W

a

f

BW

P

K

2

/1

······································································ (6)

(

)

{

}

(

)

(

)

(

)

(

)

{

}

(

)

{

}2

/3

4

3

2

/

1

/

6.5

/

72

.

14

/

32

.

13

/

64

.4

886

.0

/

2

W

a

W

a

W

a

W

a

W

a

W

a

W

a

f

−

−

+

−

+

+

=

······························································································ (7)

ここに, K: 応力拡大係数

)

(

m

Pa

P: 疲労試験力 (N)

f (a/W) の値は,附属書2表1に示してある。

d) 疲労予き裂の最終進展領域0.65mmにおける応力拡大係数 (Kmax) は,式(8)を満足しなければならない。

Y

Y

Q

EJ

K

σ

σ

ν

′

−

=

2/1

2

max

1

6.0

······························································ (8)

ここに,

E: ヤング率 (Pa)

JQ: 鈍化直線の0.2mmオフセット線のR曲線との交点におけるJ

積分 (J/m2)

v: ポアソン比

e) 疲労予き裂導入中の最小試験力と最大試験力との比は,0.1以下とする。

f)

疲労予き裂長さは,試験片両表面で計測した平均値とし,a0の5%又は1.3mmより長くなければなら

ない。また,試験片幅に対する初期き裂長さの比 (a0/W) は,0.5≦a0/W≦0.75とし,a0/W=0.6を標準

とする。

7. 試験方法

7.1

試験片の取付け 試験片の取付けは,試験片に試験力以外の力が加わらないように,偏心を避けて

行う。

7.2

変位計の取付け 変位計の取付けは,エッジの先端全体が変位計の溝に接するように行う。

7.3

試験片の冷却 試験片の冷却は,次による。

a) 試験片の冷却に当たっては,冷却前に,試験片,極低温装置の内部,変位計などの冷却される部分を

十分に乾燥して湿気を取り除く。

8

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験片,コンパクト試験片用ジグ,変位計などデュワー内が極低温で熱平衡に達した後,試験を行う。

c) 試験中,試験片,コンパクト試験片用ジグなどが完全に液体ヘリウム中に浸っていることを,液面計

で監視する。

7.4

負荷 負荷は,次による。

a) 制御モード ねじ駆動式試験機での試験においては,クロスヘッドの移動速度で制御する。油圧サー

ボ式試験機では,ストローク又は変位計の変位で制御する。

b) 試験速度 試験力が0.4PLに到達するまでの時間 (tp) が2〜10分となるような速度で試験片に負荷す

る。ここに,PLは試験時における材料の制限試験力であり,式(9)で与えられる。

a

W

Bb

P

Y

L

+

=2

20σ ············································································· (9)

ここに, PL: 試験時における制限試験力 (N)

7.5

試験記録 適切な方法で試験力と変位を自動的に記録する。

7.6

JIC計測 JIC計測は,次による。

a) 除荷コンプライアンス法 除荷コンプライアンス法は,次による。

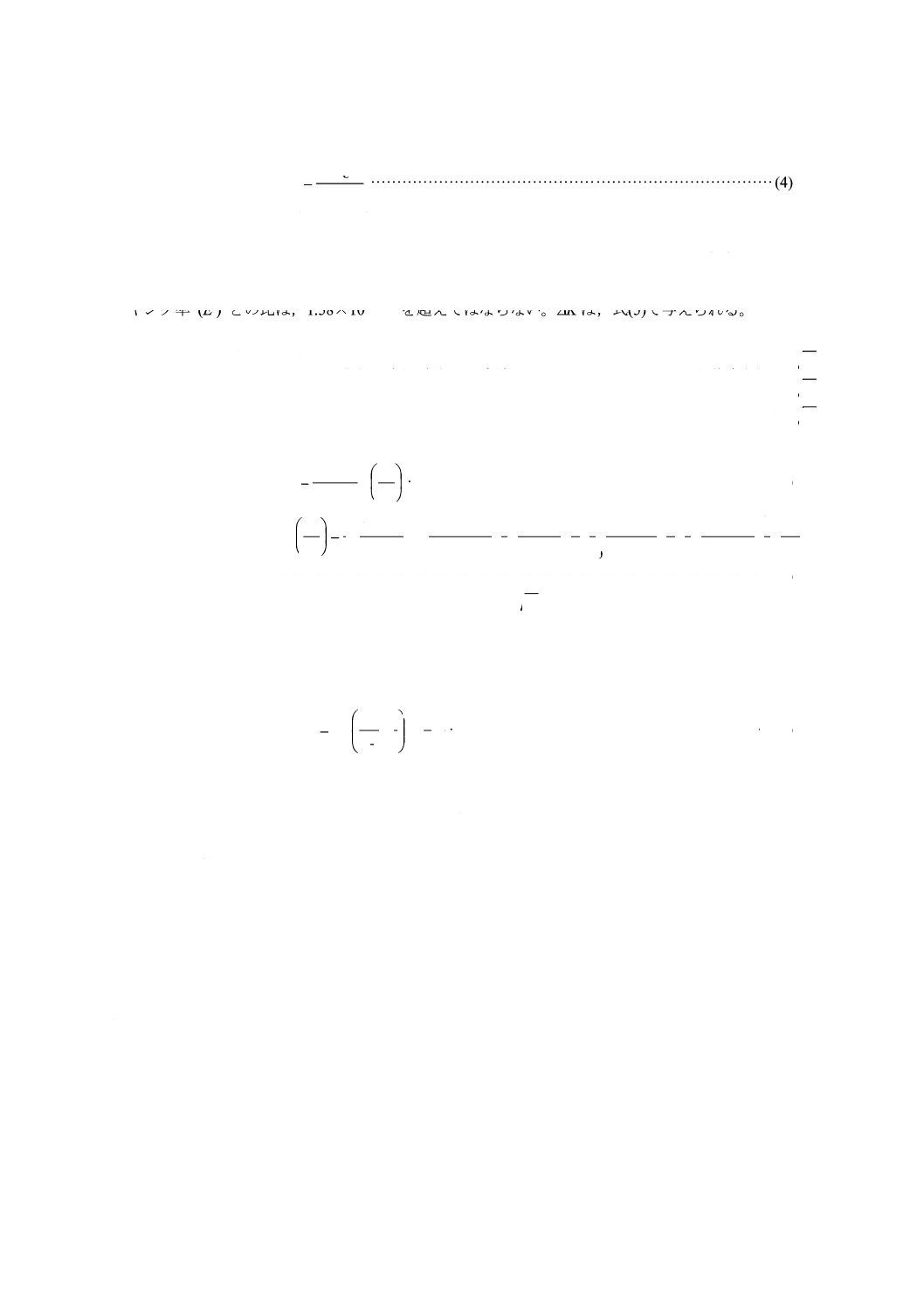

1) 図6a)に示すように,1本の試験片について所定の変位レベルまで負荷した後,除荷し,その際の試

験力及び変位は,計測する試験力及び変位に応じた倍率で増幅して記録する[図6b)参照]。その後,

再負荷し,この操作を繰り返すと,1本の試験片から一連のコンプライアンスが得られる。

2) 初期コンプライアンスは,0.1〜0.4PLの範囲で計測し,鈍化直線領域で少なくとも三つのJ積分−

き裂進展データが取れるように除荷する。

3) 少なくとも四つのJ積分−き裂進展データが鈍化直線と平行に引いた0.15mm及び1.5mmオフセッ

ト線間に挟まれた領域に収まることが要求 [7.6b)4)] されているため,除荷は,0.4PL以上の試験力

において,予想されるき裂進展量が2.5mm程度となるまでの範囲で8回以上行うことが望ましい。

4) 除荷量は,0.2PL又は負荷量の50%のうち小さい方の値を超えないようにする。

5) コンプライアンスは,除荷開始から10%,除荷終了前の10%を除いた除荷データから計算する。

6) コンプライアンスからき裂長さを計算し,各除荷点におけるき裂進展量を求める。コンプライアン

スからき裂長さを計算する方法は,附属書2による。

図6 除荷コンプライアンス法によるJIC試験

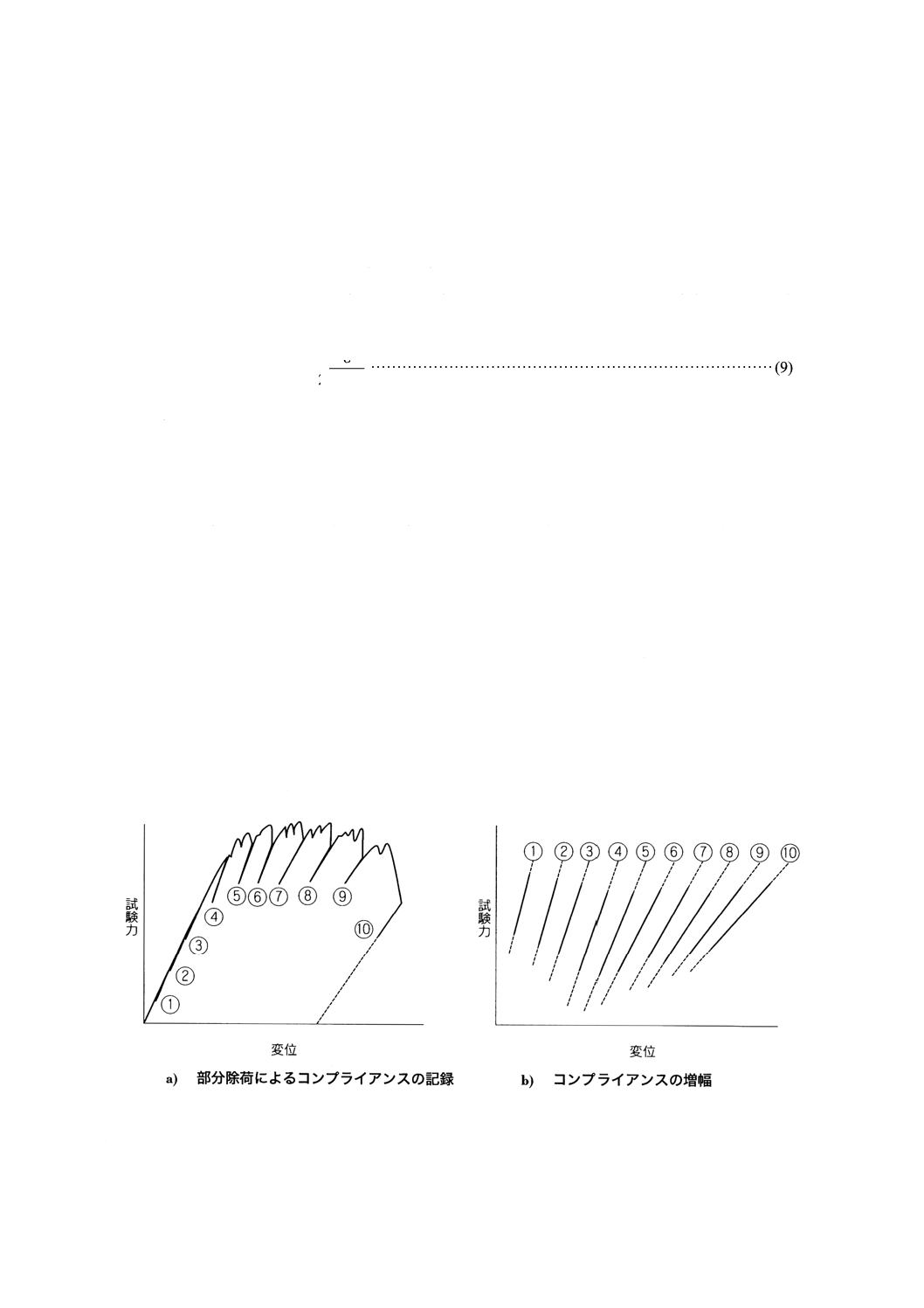

b) R曲線の決定 R曲線の決定は,次による。

1) J積分は,附属書2に従って計算し,J-∆a関係をプロットする。

9

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 図7に示す鈍化直線を式(10)で仮定する。

J=2σY∆a ··············································································· (10)

ここに,

J: J積分 (J/m2)

∆a: き裂進展量 (m)

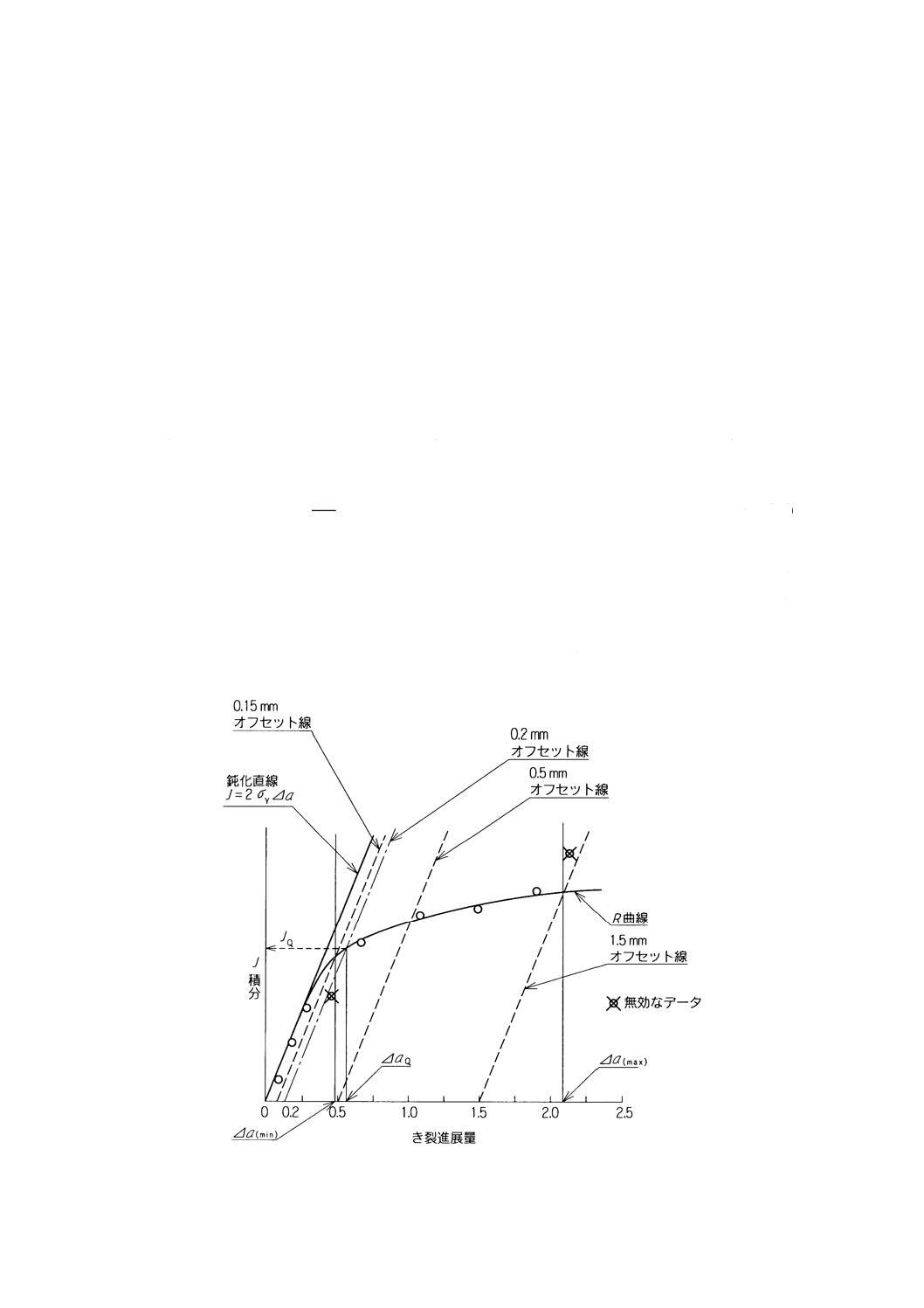

3) 負荷初期段階における負のき裂進展が計測された場合は,除荷コンプライアンス法によって計測さ

れた最も短いき裂進展データが鈍化直線に一致するように,J-∆aを再計算しながら,∆a軸に沿って

データ全体を動かすことで補正する。補正後の∆a=0に対応するき裂長さを初期き裂長さと定義す

る。また,鈍化直線に一致しないデータは無視する。このようにして得られたJ-∆a関係に対して,

b)の4)〜7)によって,R曲線を決定する(図7及び図8参照)。

4) 少なくとも四つのデータが鈍化直線と平行に引いた0.15mm及び1.5mmオフセット線に挟まれた領

域に収まっていなければならない。

5) 0.15mm及び1.5mmオフセット線に挟まれた領域内のデータに関し,0.15mm及び0.5mmオフセッ

ト線に挟まれた領域に少なくとも一つのデータがなければならない。また,これらデータ点は,式

(11)を満足しなければならない。

Y

J

b

σ

15

0>

················································································· (11)

6) R曲線は,b)の4)及び5)を満足するデータを,式(12)によって近似して決定する。

lnJ=lnC1+C2ln∆a ···································································· (12)

7) R曲線と0.15mm,0.2mm及び1.5mmオフセット線の交点におけるき裂進展量を,それぞれ∆a (min),

∆aQ及び∆a (max) とする。∆a (min) と∆a (max) との間以外のデータは無効とする。また,少なくとも四つ

のデータが∆a (min) と∆a (max) との間に収まっており,これらのデータは,b)の5)を満足しなければな

らない。

図7 R曲線の制約条件とJQ決定方法

10

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 負のき裂進展に対する修正方法

c) JQの決定 鈍化直線の0.2mmオフセット線とR曲線との交点におけるJ積分をJQとする。

d) JICの決定 JICの決定は,次による。

1) JQは,式(13)〜式(15)を満足しなければならない。

Y

Q

J

B

σ

25

>

·············································································· (13)

Y

Q

J

b

σ

25

0>

·············································································· (14)

Y

aQ

da

dJ

σ

<

⊿

········································································· (15)

ここに,

(dJ/da) ∆aQ: ∆aQにおけるR曲線の傾き (Pa)

2) 附属書3によって,初期き裂長さ及び最終き裂長さを実測する。また,9点で実測した初期及び最

終き裂長さとそれら平均値との差異は,±7%以下でなければならない。

3) 表面近傍及び表面の最終き裂進展量と中央部の最終き裂進展量の差異は,±0.02W (mm) を超えて

はならない。

4) 最終き裂進展量の除荷コンプライアンス法による計算値と実測値との差異は,±15%以下でなけれ

ばならない。

5) d)の1)〜4)を満足するJQをJICとする。また,JICの数値 (kJ/m2) は,JIS Z 8401によって,小数点

以下1けたに丸める。

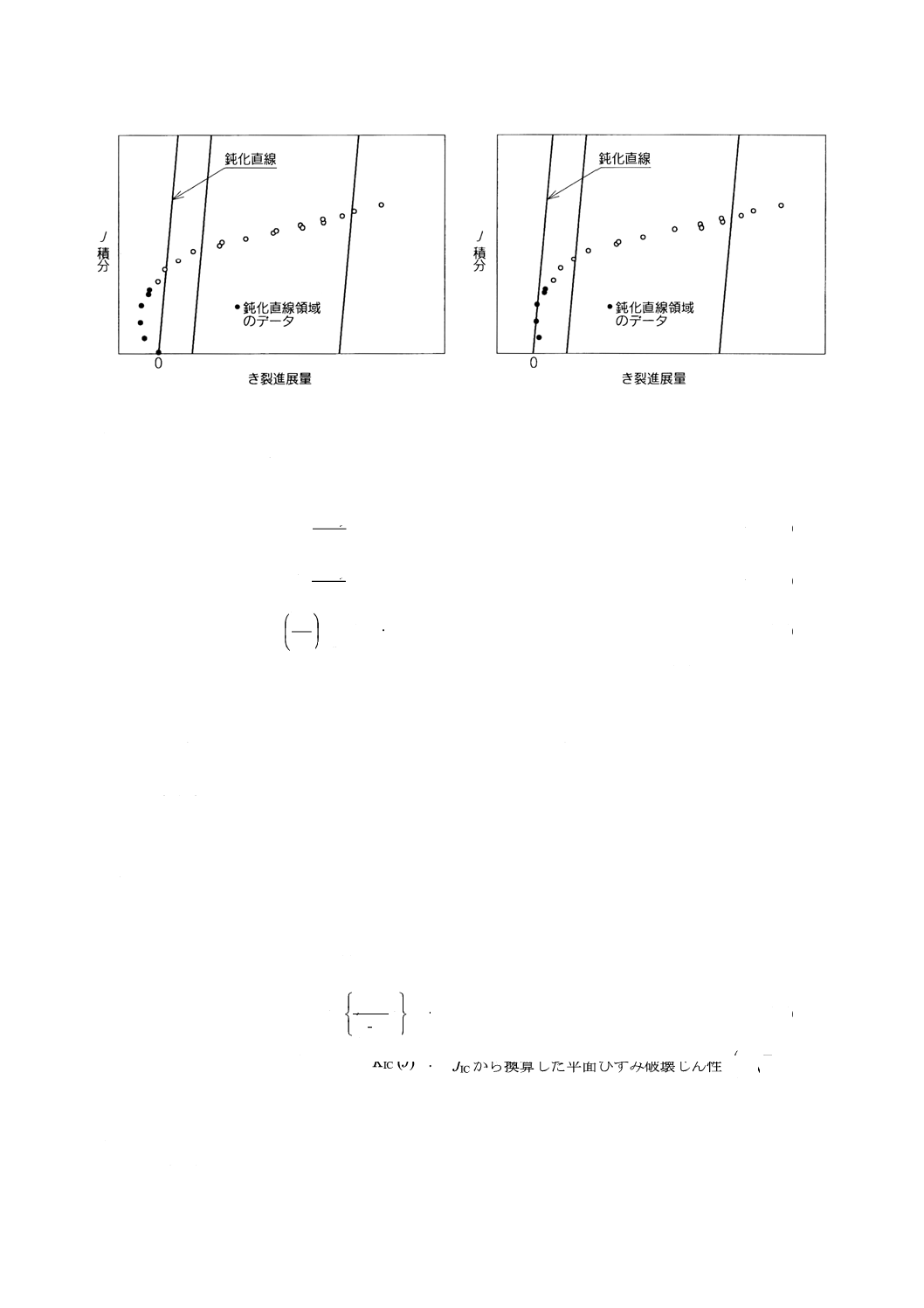

6) 得られたJICを平面ひずみ破壊じん性 (KIC) に変換する場合は,式(16)による。また,換算値である

ことを明確にするため,KIC (J) と表記する。

()(

)

2/1

2

1

−

=

ν

E

J

J

K

IC

IC

································································ (16)

ここに,

KIC (J) : JICから換算した平面ひずみ破壊じん性 (

)

m

Pa

8. 報告 試験結果報告書には,次の項目を記載する。

a) 試験材料

1) 材料の名称

11

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 種類又は記号

b) 試験片

1) き裂面方向

2) 厚さ,幅,機械加工ノッチ寸法,初期き裂長さ及び初期リガメント幅を含む試験片寸法

3) 角度,サイドグルーブ底の曲率半径,及び正味試験片厚さを含むサイドグルーブ形状(サイドグル

ーブを付与した試験片を用いた場合)

c) 疲労予き裂特性

1) 疲労予き裂の最終進展領域0.65mmにおける最大試験力

2) 疲労予き裂の最終進展領域0.65mmにおける最大応力拡大係数

3) 疲労予き裂の最終進展領域0.65mmにおける応力拡大係数範囲

4) 疲労予き裂導入温度

5) 9点で実測した初期き裂長さの平均値

6) 9点で実測した初期き裂長さとその平均値との差異

d) 試験条件

1) 試験速度 (tp)

2) 制御方法(クロスヘッドの移動速度,ストローク又は変位計の変位)

e) 試験結果

1) JIC

2) J積分の計算で使用したヤング率

3) 9点で実測した最終き裂長さの平均値

4) 9点で実測した最終き裂長さとその平均値との差異

5) 最終き裂進展量の除荷コンプライアンス法による計算値と平均値との差異

f)

異常 材料挙動,試験記録及び破壊機構において観察された異常

12

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 極低温弾塑性破壊じん性JIC試験用

変位計の校正方法

1. 適用範囲 この附属書は,極低温弾塑性破壊じん性JIC試験において用いられる変位計の校正について

規定する。

2. 校正の時期 変位計を初めて使用する場合,修理を行った場合などには,極低温で校正を行う。また,

変位計は,定期的に又は試験前に校正を行う。

3. 変位計の校正 変位計の校正は,次による。

a) 変位計の指示値の校正は,変位計とそれに使用する指示計(又は記録計)を組み合わせて行う。変位

計校正装置は,変位計が液体ヘリウム中に浸る部分とダイヤルゲージなどの校正器が室温になる部分

から構成される。附属書1図1は,変位校正装置の例である。図では液面計が使用されているが,基

本的に液体ヘリウムがたまっていることが確認できればよい。また,あらかじめ校正した試験装置を

用いて変位計を校正してもよい。

なお,変位計の指示目盛は,2μm又は指示値の1%のいずれかが読み取れるものとする。

附属書1図1 変位計校正装置の例

b) 変位計の校正装置は,変位計を使用する際と同じ変位計の姿勢,取付け及び変位の与え方ができるも

のとする。

また,校正装置は,±2μm以内の変位精度をもち,与えた変位を読み取る最小目盛は,1μm以下と

する。

13

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 変位計の指示値の校正は,次の手順による。

1) 変位計を校正装置に取り付けたならば,校正を行う前に,まず,変位計の校正範囲にわたる変位を

校正装置によって繰り返し2回与えた後,わずかにマイナス変位を与えてから変位計の指示値の零

点を設定する。

2) 校正は,校正範囲をほぼ均等に分割した10以上の校正点について,零点から変位を順次に増加させ

て行う。この校正は,2回繰り返して行う。

3) 変位計の指示値の校正結果から,式(1)によって指示誤差 (%) を求める。

100

)

(

×

−

t

t

i

l

l

l

············································································· (1)

ここに, li: 各校正点における変位計の指示値

lt: 各校正点における校正装置の指示値

d) 変位計の指示値の誤差は,±0.2%を超えてはならない。

e) c)の変位計の指示値の校正は,極低温で行う。ただし,変位計の温度依存性があらかじめ明らかであ

る場合は,室温での校正結果に対して極低温での指示値を補正して行ってもよい。

備考 変位計の校正は,実際の弾塑性破壊じん性JIC試験で使用する計測系を使用することが望ましい。

また,ゲージの発熱の影響を防ぐため,ひずみゲージのブリッジ電圧は低くすることが望まし

い。

14

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) J積分及びき裂進展量の計算方法

1. 適用範囲 この附属書は,金属材料の極低温における弾塑性破壊じん性JICを求めるために用いるJ

積分及びき裂進展量の計算方法について規定する。

2. J積分の計算 J積分は,式(1)〜式(5)によって求める。

(

)

(

)

1

2

2

0

2

/1

1

p

N

J

E

W

a

f

W

BB

P

J

+

−

=

ν

············································· (1)

(

)

{

}

(

)

(

)

(

)

(

)

{

}

(

)

{

}2

/3

0

4

0

3

0

2

0

0

0

0

/

1

/

6.5

/

72

.

14

/

32

.

13

/

64

.4

886

.0

/

2

W

a

W

a

W

a

W

a

W

a

W

a

W

a

f

−

−

+

−

+

+

=

······························································································ (2)

0

1

1

b

B

A

J

N

p

p

η

=

·············································································· (3)

W

b0

522

.0

2+

=

η

········································································· (4)

b0=W−a0 ················································································ (5)

ここに,

J: J積分 (J/m2)

P: 試験力 (N)

v: ポアソン比

E: ヤング率 (Pa)

B: 試験片厚さ (m)

W: 試験片幅 (m)

BN: 正味試験片厚さ (m) (サイドグルーブを付与しない試験片

の場合はBN=B)

Jp1: J積分の塑性成分 (J/m2)

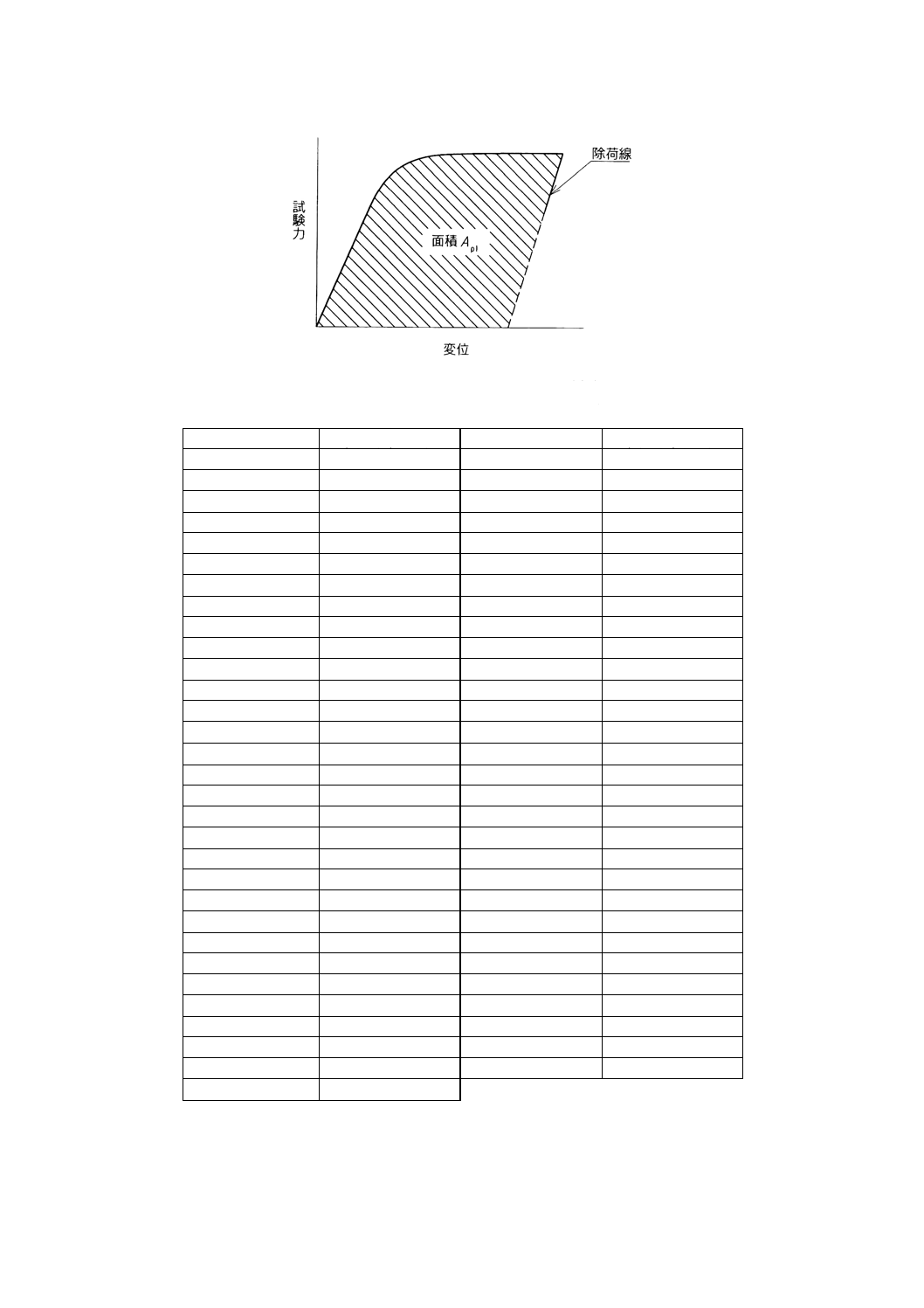

Ap1: 試験力−変位曲線下の面積(附属書2図1参照) (J)

b0: 初期リガメント幅 (m)

a0: 初期き裂長さ (m)

f (a0/W) の値は,附属書2表1に示してある。

3. き裂進展量の計算 き裂進展量の計算は,次による。

a) き裂長さ (a) は,式(6)及び式(7)によって求める。

a=W (1.000 196−4.063 19U+11.242U2−106.043U3+464.335U4−650.677U5)

······························································································ (6)

(

)

1

1

2

/1

+

=

EC

B

U

e

······································································· (7)

ここに,

a: き裂長さ (m)

C: コンプライアンス (m/N)

Be: 有効試験片厚さ (m)

15

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図1 試験力−変位曲線及び面積 (Ap1) の定義

附属書2表1 f (a/W) 及びf (a0/W) の数値

a/W, a0/W

f (a/W) , f (a0/W)

a/W, a0/W

f (a/W) , f (a0/W)

0.450

8.34

0.605

13.93

0.455

8.46

0.610

14.21

0.460

8.58

0.615

14.50

0.465

8.70

0.620

14.80

0.470

8.83

0.625

15.11

0.475

8.96

0.630

15.44

0.480

9.09

0.635

15.77

0.485

9.23

0.640

16.12

0.490

9.37

0.645

16.48

0.495

9.51

0.650

16.86

0.500

9.66

0.655

17.25

0.505

9.81

0.660

17.65

0.510

9.96

0.665

18.07

0.515

10.12

0.670

18.51

0.520

10.27

0.675

18.97

0.525

10.45

0.680

19.44

0.530

10.63

0.685

19.94

0.535

10.80

0.690

20.45

0.540

10.98

0.695

20.99

0.545

11.17

0.700

21.55

0.550

11.36

0.705

22.14

0.555

11.56

0.710

22.75

0.560

11.77

0.715

23.40

0.565

11.98

0.720

24.07

0.570

12.20

0.725

24.77

0.575

12.42

0.730

25.51

0.580

12.65

0.735

26.29

0.585

12.89

0.740

27.10

0.590

13.14

0.745

27.96

0.595

13.39

0.750

28.86

0.600

13.65

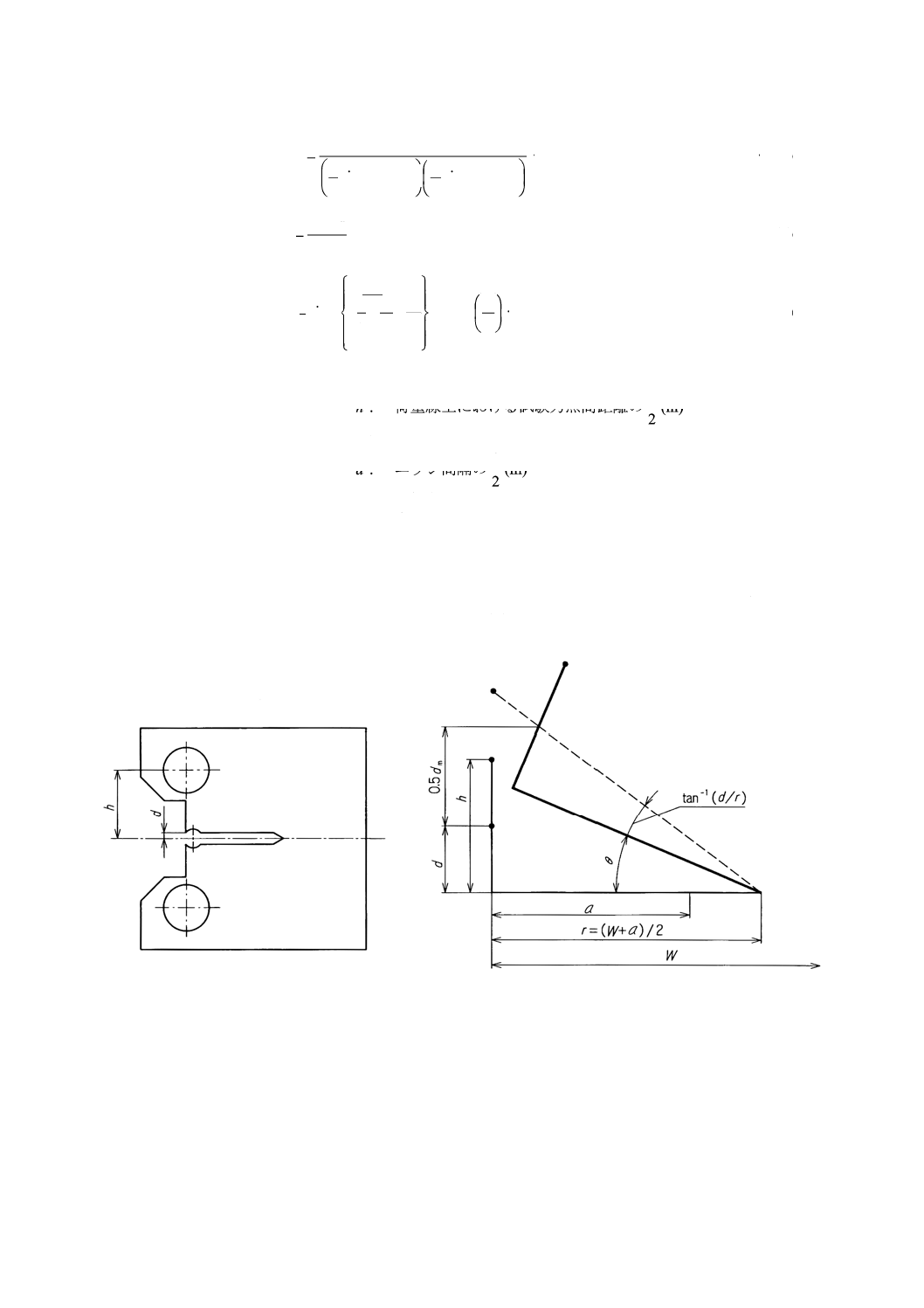

b) 附属書2図2に示すように,変位の増大に伴い荷重線が回転し,正確なき裂長さの計算を行うために

は,コンプライアンスの回転補正をすることが望ましい。回転補正を行う場合は,式(8)〜式(10)によ

る。

16

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

−

=

θ

θ

θ

θ

cos

sin

cos

sin

r

d

r

h

C

CC

·············································· (8)

2

a

W

r

+

=

················································································ (9)

(

)

−

+

+

=

−

−

r

d

r

d

d

dm

1

2/1

2

2

1

tan

2

sin

θ

················································· (10)

ここに, CC: 回転補正を行ったコンプライアンス (m/N)

h: 荷重線上における試験力点間距離の21(m)

r: き裂中心線の回転半径 (m)

d: エッジ間隔の21(m)

θ: 回転角 (rad)

dm: 変位 (m)

c) 除荷点におけるき裂進展量 (∆a) は,式(11)によって求める。

∆a=a−a0 ·············································································· (11)

ここに,

∆a: き裂進展量 (m)

附属書2図2 回転補正

17

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) き裂長さの実測方法

1. 適用範囲 この附属書は,極低温弾塑性破壊じん性JIC試験におけるき裂長さの実測方法について規定

する。

2. マーキング 最終除荷をした試験片について,き裂進展量を識別するためのマーキングを施す。マー

キングの方法は,破面が加熱着色される材料の場合は加熱着色,その他の材料の場合は疲労き裂進展とす

る。

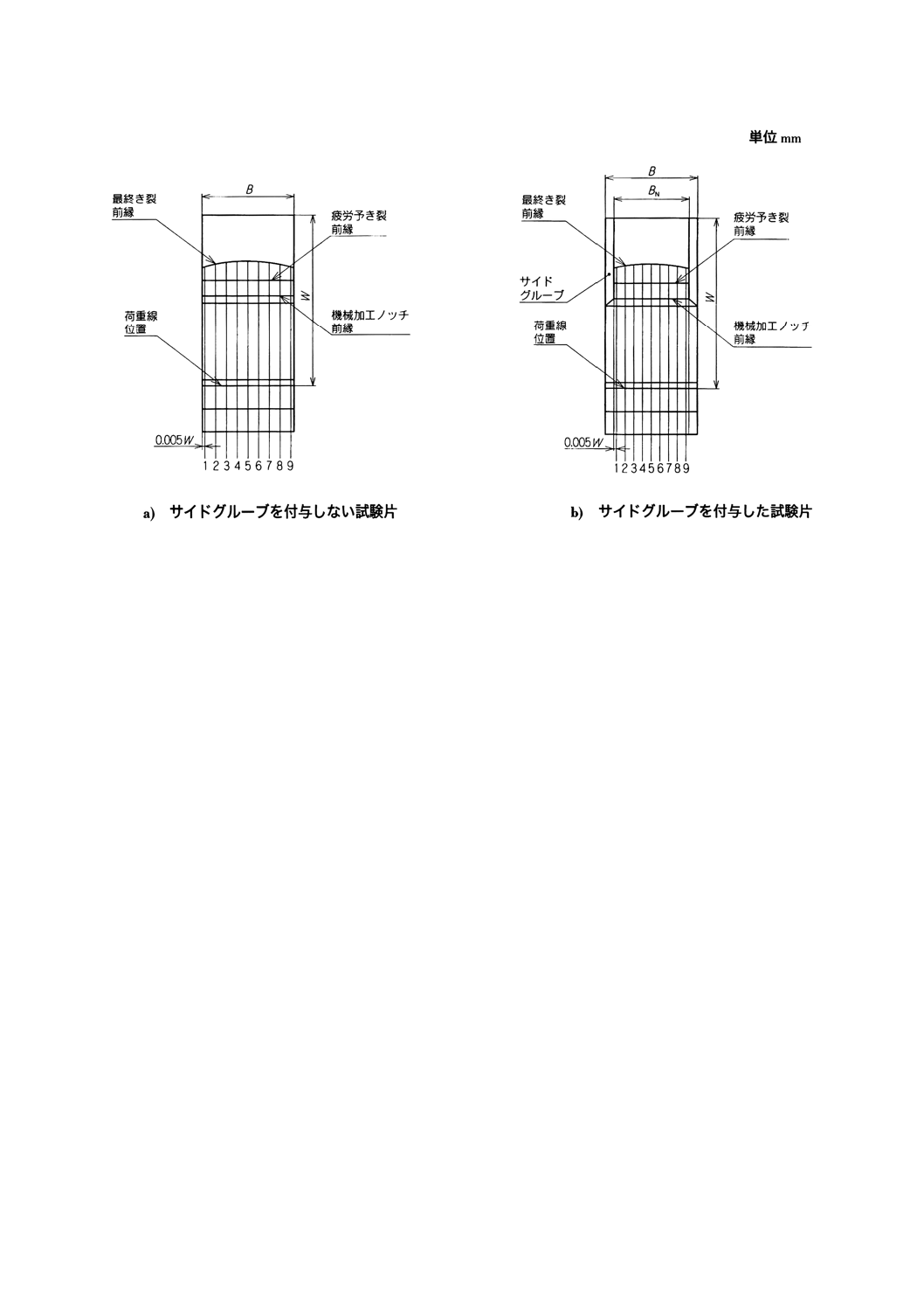

3. 実測方法 マーキングを施した試験片を静的破断させ,初期き裂長さ及び最終き裂長さを実測する。

初期き裂長さ (a0) 及び最終き裂長さ (af) は,附属書3図1に示すように,試験片表面又はサイドグルー

ブ底から0.005Wの長さを除いた部分の試験片厚さを8等分した9点で実測し,表面及びサイドグルーブ

底近傍の実測値の平均と残り7点の実測値の合計8点平均とし,式(1)及び式(2)によって求め,最終き裂進

展量 (∆af) は,式(3)によって求める。

+

+

=

∑

=

8

2

0

09

01

0

2

8

1

i

i

a

a

a

a

···························································· (1)

+

+

=

∑

=

8

2

9

1

2

8

1

i

i

f

a

a

a

a

······························································· (2)

∆af=af−a0 ··············································································· (3)

ここに,

a0: 初期き裂長さ (m)

a01〜a09: 9点で実測した初期き裂長さ (m)

af: 最終き裂長さ (m)

a1〜a9: 9点で実測した最終き裂長さ (m)

∆af: 最終き裂進展量 (m)

18

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図1 き裂長さの実測方法

19

Z 2284 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2284[金属材料の液体ヘリウム中弾塑性破壊じん(靱)性JIC試験方法]原案作成委員会 構成表

氏名

所属

(委員長,リーダ) ○ 進 藤 裕 英

東北大学工学研究科

高 橋 秀 明

東北大学工学部(平成7年12月逝去)

(委員)

○ 石 川 圭 介

東洋大学工学部

岩 渕 明

岩手大学工学部

○ 柴 田 浩 司

東京大学工学系研究科

高 尾 智 明

上智大学理工学部

新 田 勇

新潟大学自然科学研究科

西 嶋 茂 宏

大阪大学産業科学研究所

(サブリーダ)

○ 堀 口 勝 三

東北大学工学研究科

○ 西 村 新

文部省核融合科学研究所

大 嶋 清 治

工業技術院標準部

○ 緒 方 俊 夫

科学技術庁金属材料技術研究所

○ 鈴 木 隆 之

工業技術院機械技術研究所

(サブリーダ)

○ 中 嶋 秀 夫

日本原子力研究所那珂研究所

二 瓶 正 俊

社団法人日本鉄鋼連盟(科学技術庁金属材料技術研究所)

○ 井 上 彰 夫

三菱電機株式会社先端技術総合研究所

公 江 茂 樹

川崎重工業株式会社明石技術研究所

楠 橋 幹 雄

株式会社日本製鋼所室蘭研究所

○ 嶋 田 雅 生

株式会社神戸製鋼所技術開発本部

○ 鈴 木 謙 一

株式会社東芝重電技術研究所

高 梨 正 祐

石川島播磨重工業株式会社技術研究所

長谷川 忠

株式会社島津製作所試験計測事業部

宇佐美 三 郎

株式会社日立製作所機械研究所

○ 木 内 晃

株式会社コベルコ科研尼崎事業所

山 内 崇 賢

三菱重工業株式会社高砂研究所

山 上 伸 夫

NKK総合材料技術研究所

山 本 章 夫

新日本製鐵株式会社鉄鋼研究所

(事務局)

石 田 哲 也

大阪科学技術センター付属ニューマテリアルセンター

石 原 薫

大阪科学技術センター付属ニューマテリアルセンター

備考 ○印は,ワーキンググループ委員を兼ねる。