Z 2283 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願の実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS Z 2283には,次に示す附属書がある。

附属書1(規定) 極低温低サイクル疲労試験用変位計の校正方法

附属書2(規定) 低サイクル疲労試験用極低温装置の軸心の検査方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2283 : 1998

金属材料の液体ヘリウム中の

低サイクル疲労試験方法

Method of low cycle fatigue testing

for metallic materials in liquid helium

序文 この規格は,金属材料の高温低サイクル疲労試験方法 (JIS Z 2279) ,液体ヘリウム中における金属

材料の引張試験方法 (JIS Z 2277) を参考にしつつ,特に,液体ヘリウム温度のような極低温では塑性変形

仕事が容易に材料温度を大きく上昇させやすいこと,液体ヘリウムが比較的よく使用される冷媒である液

体窒素と比べて取り扱いにくいうえ高価であることに留意して作成したものである。

1. 適用範囲 この規格は,大気圧下にある液体ヘリウム中の金属材料の低サイクル疲労寿命を求めるこ

とを目的とした,両振り一定ひずみ範囲制御下の一軸引張−圧縮疲労試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 0202 鉄鋼用語(試験)

JIS R 6252 研磨紙

JIS Z 2277 液体ヘリウム中における金属材料の引張試験方法

JIS Z 2279 金属材料の高温低サイクル疲労試験方法

3. 定義 この規格で用いる主な用語(記号)は,JIS G 0202,JIS Z 2277,JIS Z 2279によるほか,次に

よる。

a) 応力 (σ) 試験片の軸方向試験力Pを試験片の初期断面積A0で除した値(公称応力)とする。Pは

引張を正,圧縮を負にとる。

b) 全ひずみ (εt) 試験片の初期の標点距離をl0,変形後の標点距離をlとすると次の式で表す。単位は

m/m(無次元)又は%で表す。

0

0

l

l

l

t

−

=

ε

·············································································· (1)

備考 試験片の初期標点距離は,試験片に伸び計を取り付け,試験温度にまで冷却した後の標点距離

をとることとするが,それが正確に測定できない場合には,室温における値を用いてもよい。

c) 弾性ひずみ (εe) 全ひずみのうちの弾性成分であって,応力σを縦弾性係数(ヤング率)Eで除した

値とする。

2

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E

e

σ

ε=

·················································································· (2)

d) 塑性ひずみ (εp) 全ひずみから弾性ひずみを差し引いた値とする。

εp=εt−εe ··············································································· (3)

e) ひずみの最大値及び最小値 各ひずみの最大値及び最小値は,εt max, εt min, εe max, εe min, εp max, εp minと表す。

f)

引張ピーク応力 (σmax) 応力の最大値。

g) 圧縮ピーク応力 (σmin) 応力の最小値。

h) 応力範囲 (∆σ) 引張ピーク応力から圧縮ピーク応力を引いた値。

∆σ=σmax−σmin ········································································ (4)

備考 応力範囲の21を応力振幅という。

i)

ヒステリシスループ 疲労試験中の応力とひずみの関係を表すループ。

j)

全ひずみ範囲 (∆εt) 全ひずみの最大値から最小値を引いた値。

∆εt=εt max−εt min ······································································· (5)

試験を代表する全ひずみ範囲の値は,破損繰返し数 (Nf) の21又はその近傍での繰返し数での全ひ

ずみ範囲とする。

なお,全ひずみ範囲の21を全ひずみ振幅という。

k) 弾性ひずみ範囲 (∆εe) 弾性ひずみの最大値から最小値を引いた値。

∆εe=εe max−εe min ······································································ (6)

備考 縦弾性係数が不明で弾性ひずみが求められない場合には,全ひずみ範囲から次項で示すヒステ

リシスループから求める塑性ひずみ範囲を引いた値として求めることができる。

∆εe=∆εt−∆εp ·········································································· (7)

l)

塑性ひずみ範囲 (∆εp) 塑性ひずみの最大値から最小値を引いた値。

備考 縦弾性係数が不明で塑性ひずみが式(3)によって求められない場合には,応力0に対するヒステ

リシスループの幅をもって塑性ひずみ範囲とすることができる。

m) ひずみ範囲制御誤差 (ζ) 任意の繰返し数での全ひずみ範囲を∆εt1,試験を代表する全ひずみ範囲を

∆εt2とすると次の式で表す。

2

2

1

t

t

t

ε

ε

ε

ζ

⊿

⊿

⊿

−

=

····································································· (8)

ひずみ範囲制御誤差の最大値をζmax,最小値をζminと表す。

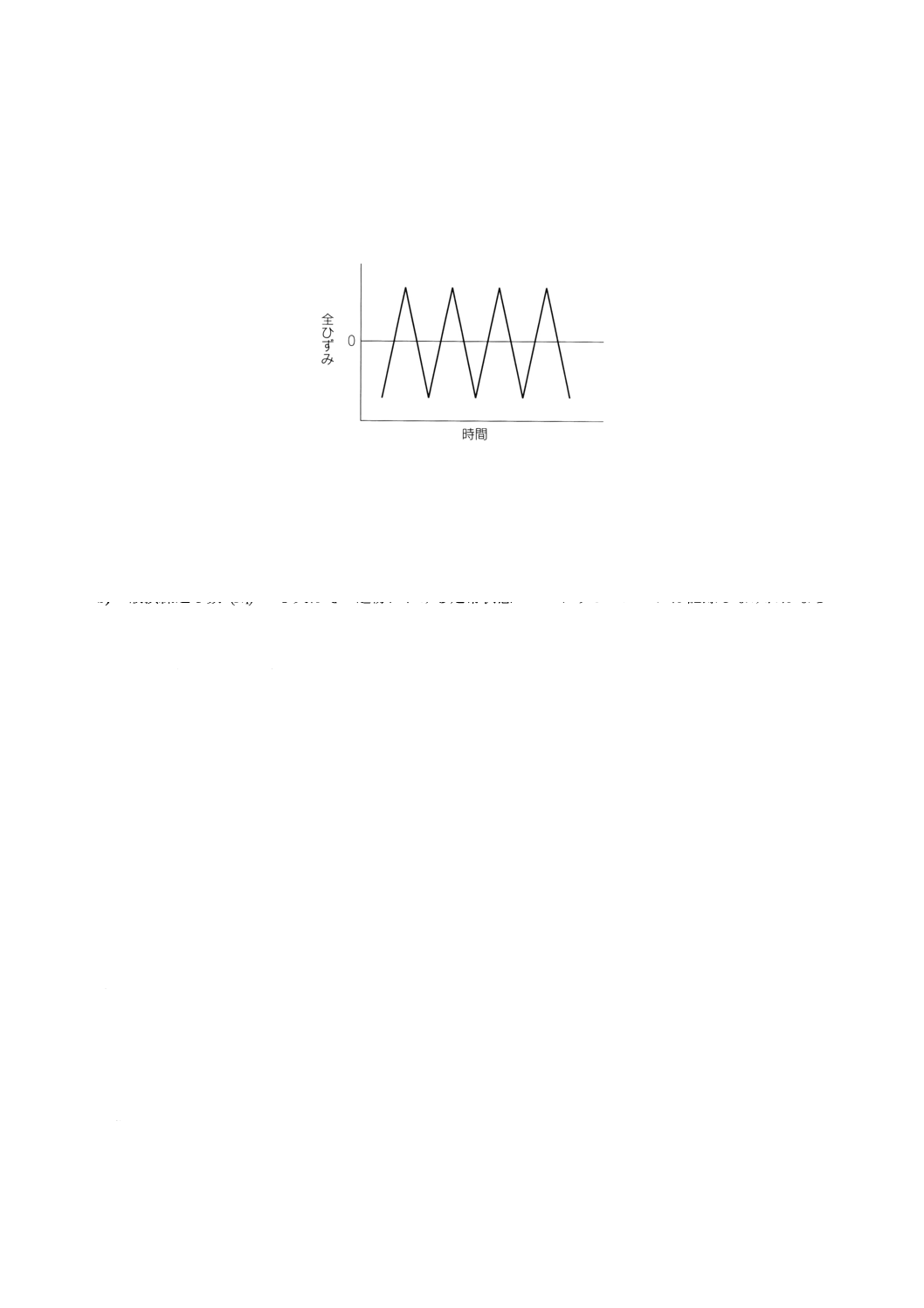

n) ひずみ波形 一定の最大値と最小値の間を単純に,かつ,周期的に変動する全ひずみの時間に対する

変化形状をいう。

o) ひずみ速度 (εt) 全ひずみ範囲を21周期の所要時間で除した値をいう。単位はs−1又は%s−1で表す。

p) 繰返し速度(f又はv) 単位時間当たりの繰返し回数。周波数と称する場合もある。単位はHzで表

す。

q) 破損繰返し数 (Nf) 試験片が破損するまでの繰返し数。破損寿命ともいう。

r) 破断繰返し数 (Nrup) 試験片が完全に分離破断するまでの繰返し数。破断寿命と称することもある。

備考 破損繰返し数と破断繰返し数をともに疲労寿命と呼ぶ。

s)

セレーション 引張及び圧縮過程で応力−ひずみ曲線がのこ(鋸)歯状になる現象。

t)

極低温装置 液体ヘリウムなどを貯留するデュワー,試験片つかみ具,ロード・フレームなどで構成

する装置。試験片をその内部にセットし疲労試験機に取り付けて用いる。

3

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

u) デュワー 液体ヘリウムなどの液体を試験片の周りに保持するための断熱層をもつ極低温恒温槽。

4. 試験の原理 この試験は,液体ヘリウム中に試験片を浸せきし,一定全ひずみ範囲条件下で試験片の

長手方向に引張及び圧縮の繰返し試験力を加え,試験片の破損又は破断までの繰返し数を求めるものであ

る。

5. 試験片

5.1

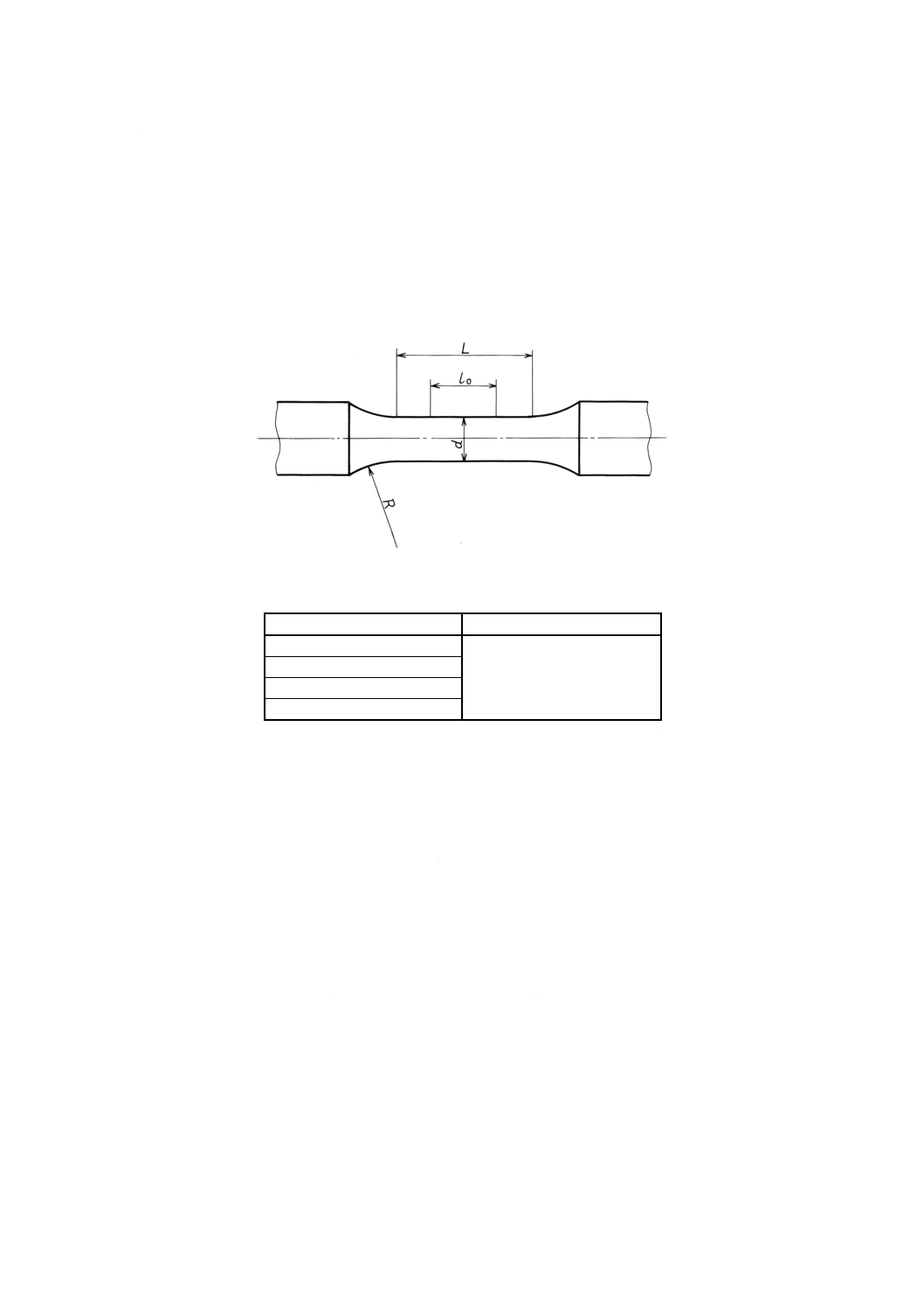

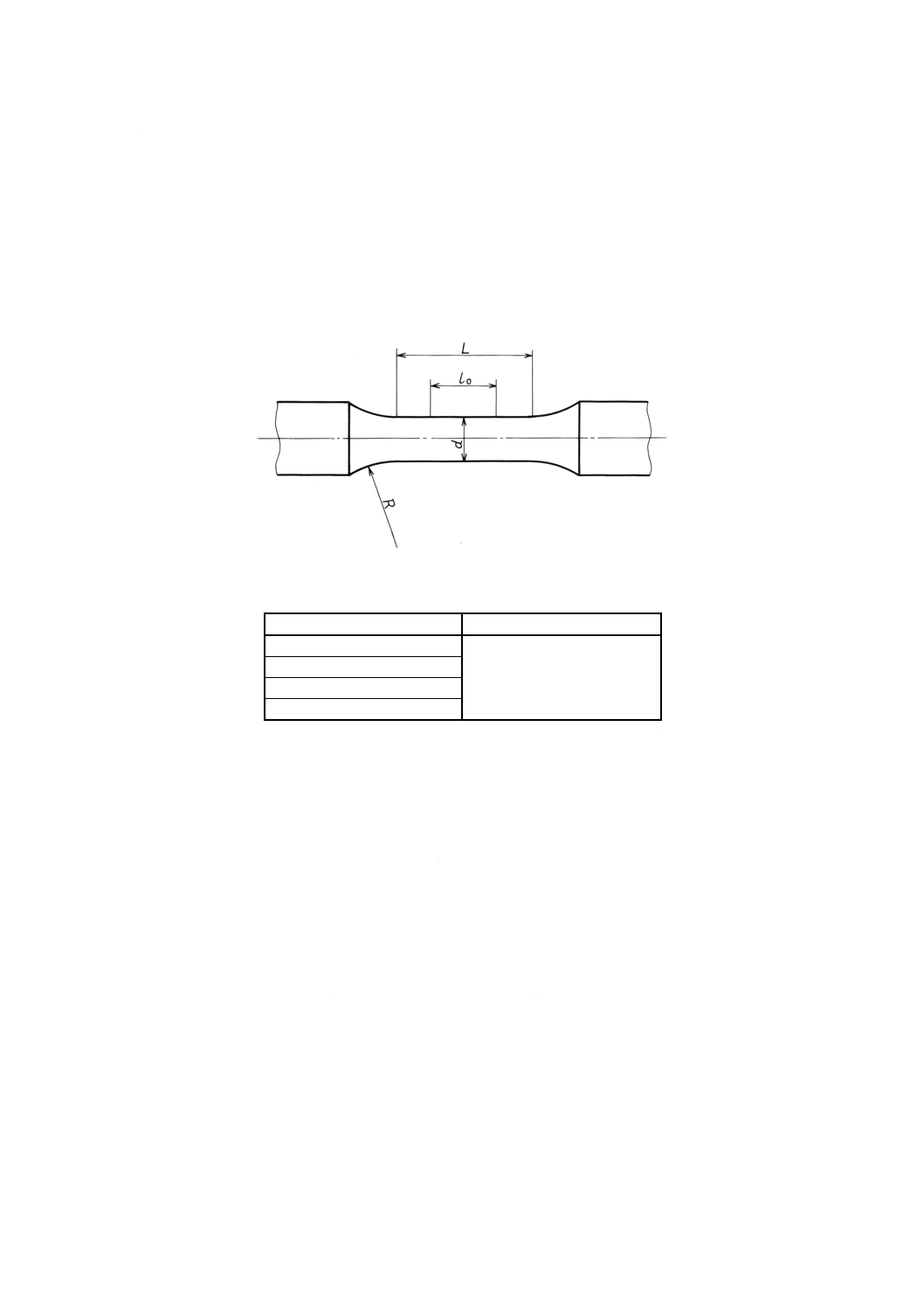

試験片の形状及び寸法 中実丸棒試験片を用いる。その形状及び寸法は,図1,表1による。

図1 試験片の形状

表1 試験片の寸法

試験片の部位

寸法

L 平行部の長さ

l0+d≧L≧l0+0.5d

l0≧d

d=6, 8又は10mm

R≧2d

l0 標点距離

d 平行部の直径

R 肩部の半径

5.2

試験片の加工及び仕上げ 試験片を切削又は研削によって機械加工する場合には,試験片に大きな

加工ひずみを生じないように,また,試験片が加熱されないように注意しなければならない。機械加工後

の試験片は,切削又は研削による条こん(痕)を除去するために,順次細かい粒度の研磨布,又は研磨紙

を使用し,最終的には試験片の長手方向と平行にJIS R 6252に規定するP600より細かいものを使用して

研磨し,試験片の長手方向と直角な方向の条こんが残らないように仕上げる。

5.3 試験片の精度 試験片平行部の直径の仕上げ寸法の呼び寸法に対する誤差は,±0.05mm以内とする。

平行部の仕上げ寸法の偏差(平行部内の最大直径と最小直径の差)は,0.03mm以内とする。また,試験

片には,0.02mm以上の湾曲や偏心がないものとする。

5.4

試験片の直径及び初期断面積 試験片の直径は,互いに直交する2方向について測定し,その平均

値とする。試験片の初期断面積は,直径の最小部における断面積とする。

5.5

試験片の保存 試験片は,製作後及び試験後にさびたり傷ついたりしないように十分注意して取り

扱い,保存しなければならない。

6. 試験機

6.1

負荷装置 試験機負荷装置は,全ひずみの最大値,最小値及び全ひずみ範囲が試験中一定となるよ

うに引張荷重及び圧縮荷重を繰り返し与えることができるものを用いる。引張及び圧縮時にねじのゆるみ

や接続部のがたがないように設計・製作されたものとする。

4

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

軸荷重計測装置は,各レンジのフルスケールの±1%以内の静的精度をもつものでなければならない。ま

た,熱伝導などによって荷重計測装置が冷却されないように保護されたものとする。

備考 停電,その他の理由によって試験機が停止した場合には,試験片に過大な荷重がかからないよ

うに速やかに除荷するための機構を備えていることが望ましい。

6.2

変位計測装置 変位計は附属書1によって,あらかじめ校正し,試験片への取付け前後に標点距離

が変化しない機能をもち,試験片の標点間の変位を制御することができるものを用いる。変位計には試験

片の標点間の変位を制御することができるものを用いる。

6.3

極低温装置 液体ヘリウム中で試験片に負荷するための極低温装置は,次による。

a) 液体ヘリウムを保持するためのデュワーと,その中で試験片を保持して負荷するための荷重軸とつか

み具とを備えた構造とする。

b) 試験中,試験片を試験機の作動中心線上に保持できるものであるとともに,軸方向の引張,圧縮以外

の力が加わらない構造とする。

備考 このため,心合せが容易にできるようにすることが望ましい。

c) 試験時試験片に生じる偏心を,附属書2によって,あらかじめ検査し,その規定に適合しているもの

とする。

d) デュワーは,試験中,液体ヘリウムを保つのに十分な断熱層をもつものとする。

e) 荷重軸及びつかみ具は,十分な強度とじん(靭)性をもつ材料で製作され,十分な軸方向剛性と横方

向剛性をもつものでなければならない。また,つかみ具は試験される試験片に適した構造をもち,か

つ,使用される疲労試験装置の荷重軸との結合に適した構造をもつものとする。

6.4

液面計 極低温装置のデュワーには,試験中,試験片が完全に液体ヘリウム中にあることを確認す

るため,液体ヘリウムの液面を監視する適正な液面計又は液面計に代わるセンサーを備える。

6.5

記録装置 荷重・変位の最大値・最小値及び応力−ひずみヒステリシスループを記録するための記

録装置は,各レンジのフルスケールの±1%以内の精度をもつものでなければならない。

備考 通常は,応答速度の速いペンレコーダを用いるが,突発的なセレーションの発生に備え,光記

録計又は十分なサンプリング速度をもつデジタル記録装置の使用が望ましい。

7. 試験方法

7.1

試験片の取付け方法 試験片は偏心を避け,試験中ゆるむことがないように強固に試験機に取り付

けなければならない。ただし,取付けに際し,試験片平行部に大きな軸荷重,曲げ荷重及びねじり荷重が

作用しないように注意しなければならない。

7.2

変位計の取付け方法 変位計は,試験中に試験片から外れたり,ずれたり,液体ヘリウムの流動の

影響や負荷装置などの振動の影響を受けないように取り付けなければならない。ただし,変位計の取付け

位置からき裂が発生しないように注意する必要がある。

7.3

負荷方法 負荷方法は,次による。

a) 負荷開始前に試験片の冷却を行う。冷却は試験片の標点間軸方向及び断面内に急激な温度こう(勾)

配が生じないようにしなければならない。また,冷却時に収縮に伴う応力が試験片に作用してはなら

ない。

b) 試験中,デュワーに液体ヘリウムを補給する必要が生じた場合には,変位計にノイズが入らないよう

に注意しなければならない。ひずみ制御が安定に行えない場合には,ひずみの繰返しを一時中断する。

液体ヘリウム補給時の極低温装置内の内圧上昇に起因した荷重変動が,荷重検出器の検出精度 (1%)

5

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を超える場合,その間の荷重をデータとして扱わない。

c) 試験は全ひずみの最大値と最小値の絶対値とが等しい両振りひずみ制御試験であり,全ひずみ範囲∆εt

が所定の一定値に保たれるように繰返し荷重を負荷する。ひずみ範囲制御誤差ζは,±3%以内とする。

ただし,極低温特有のセレーションによって+3%を超える場合は+4.5%まで許容する。

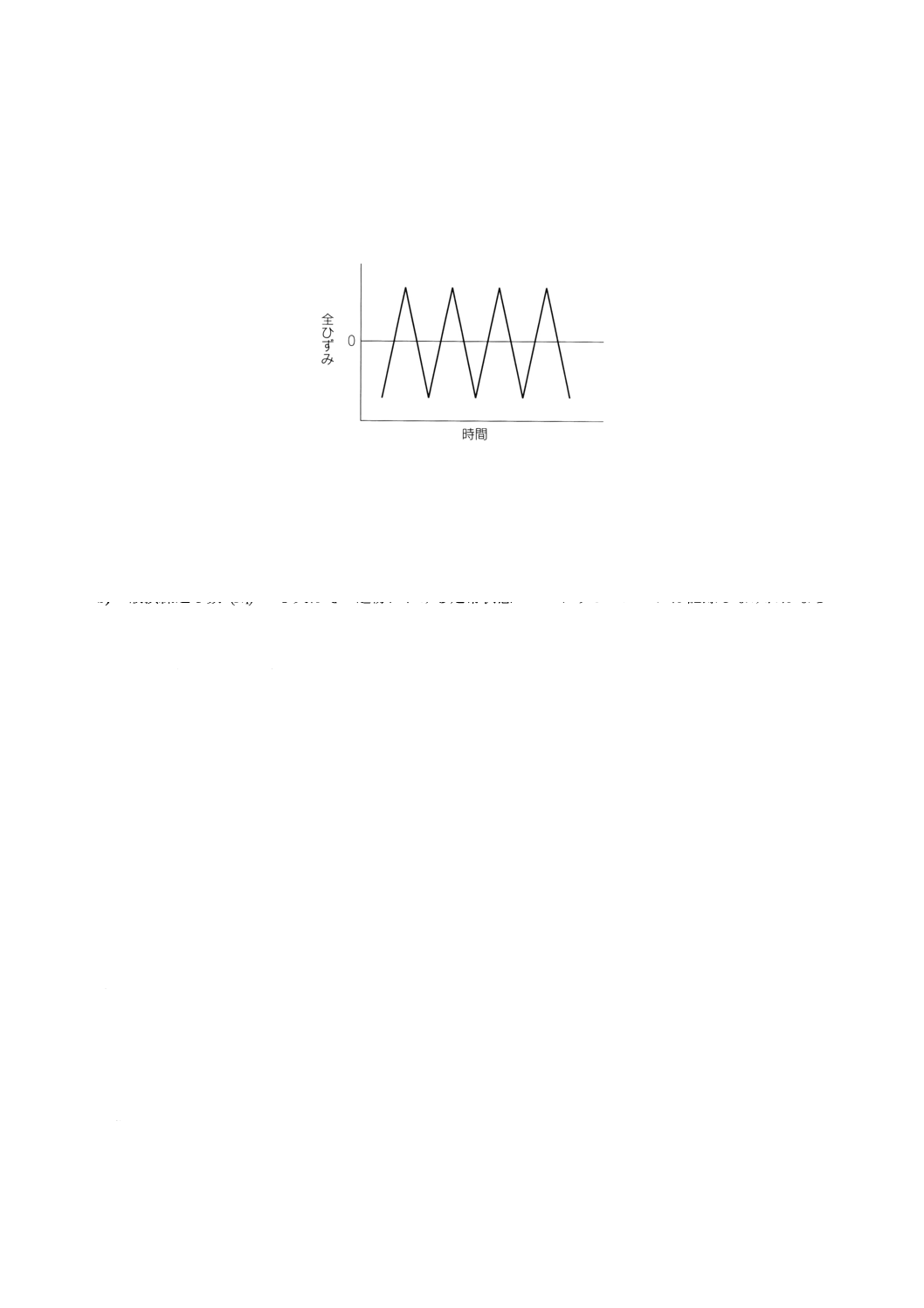

d) ひずみ波形は,対称的な連続三角波とする(図2参照)。

図2 ひずみ波形

e) ひずみ速度εtは,0.4%s−1以下とする。

7.4

試験中の記録事項

a) 試験中の荷重又は応力及びひずみの最大値,最小値は,ひずみ範囲制御誤差の確認などのため連続的

に測定し,記録する。

b) 破損繰返し数 (Nf) の21又はその近傍における定常状態のヒステリシスループは記録しなければなら

ない。

備考 試験中のヒステリシスループは,試験開始後5サイクルまでは連続的に,その後も断続的に記

録することが望ましい。

c) 試験を中断した場合には,その理由,時期(繰返し数),中断時間とその間の試験片の保持状態を記録

する。

7.5

破損繰返し数の求め方 試験片の破損繰返し数は,引張ピーク応力 (σmax) がほぼ一定となる疲労寿

命中期のσmaxから25%だけσmaxが減少したときの繰返し数 (N25) とする。

備考 応力の定常状態が明確に認められない場合には,σmaxがき裂発生以前のσmaxの変化傾向の外挿

線から所定の比率減少した時点の繰返し数,又はσmaxが圧縮ピーク応力 (σmin) の絶対値の25%

減少した時点の繰返し数としてもよい。

8. 報告

8.1

表示すべき事項

a) 試験機関名,試験者名,試験年月日

b) 試験装置

1) 負荷装置の種類と負荷容量

2) 変位計の種類

3) 記録計の種類

c) 試験材料

1) 名称

d) 試験片

6

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 形状,寸法,標点距離(図示してもよい。)

2) 素材からの試験片採取位置と方向

3) 試験片番号

e) 試験条件

1) 試験環境

2) ひずみ波形

3) ひずみ速度又は繰返し速度(周波数)

4) 試験を中断した場合は,その理由,時期,中断時間と試験片の保持状態

f)

試験結果

1) 試験片の標点距離 (l0) の測定方法

2) ひずみ範囲制御誤差の最大値 (ζmax) 及び最小値 (ζmin)

3) 全ひずみ範囲 (∆εt)

4) 弾性ひずみ範囲 (∆εe)

5) 塑性ひずみ範囲 (∆εp)

6) 応力範囲 (∆σ)

7) 引張ピーク応力 (σmax),圧縮ピーク応力 (σmin)

3)〜7)は破損繰返し数 (Nf) の21又はその近傍での値。

8) 破損繰返し数 (Nf)

Nfが求められない場合は破断繰返し数 (Nrup) 。Nfの求め方(例えば,N25など)も併記する。

9) 破損位置

破損位置が求められない場合は,破断位置。標点距離を4区間に分け,中央2区間をA,その外

側各1区間をB,標点間外をC,変位計押し当て部をDとする。

8.2

図示すべき事項

a) 破損繰返し数 (Nf) の21又はその近傍でのヒステリシスループ。

b) Nfの21又はその近傍での繰返し数における全ひずみ範囲 (∆εt),弾性ひずみ範囲 (∆εe) 及び塑性ひずみ

範囲 (∆εp) と破損繰返し数 (Nf) の関係を両対数グラフで示したもの。

7

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 極低温低サイクル疲労試験用変位計の校正方法

1. 適用範囲 この附属書は,極低温低サイクル疲労試験において用いられる変位計の校正について規定

する。

2. 校正の時期 変位計を初めて使用する場合,修理などを行った場合には,室温及び液体ヘリウム中で

校正を行う。また,変位計は,定期的に室温での校正を行う。室温での校正に異常が見られる場合は,液

体ヘリウム中で校正を行う。

3. 変位計の校正 変位計の校正は,次による。

a) 変位計の標点距離の精度は,±2%以内とし,変位計の試験片への取付け方法に応じて検査する。

b) 変位計の校正は,変位計とそれに使用する指示計(又は記録計)を組み合わせて行う。

なお,変位計の指示目盛は2μm又は指示値の1%のいずれかが読み取れるものとする。

c) 変位計の校正装置は,変位計を使用する際と同じ変位計の姿勢,取付け及び変位の与え方ができるも

のとする。

また,校正装置は,±2μm以内の変位精度をもち,与えた変位を読み取る目盛は,目視又は電気的

指示値によって1μmが読み取れるものとする。

d) 変位計の校正の手順は,次による。

1) 変位計の校正は,試験を行うひずみの最小値から最大値を含む,圧縮側の変位の最大値から引張側

の変位の最大値の範囲で行う。

2) 変位計を校正装置に取り付けたならば,校正を行う前に,まず,変位計の校正範囲にわたる変位を

校正装置によって繰り返し2回以上与える。

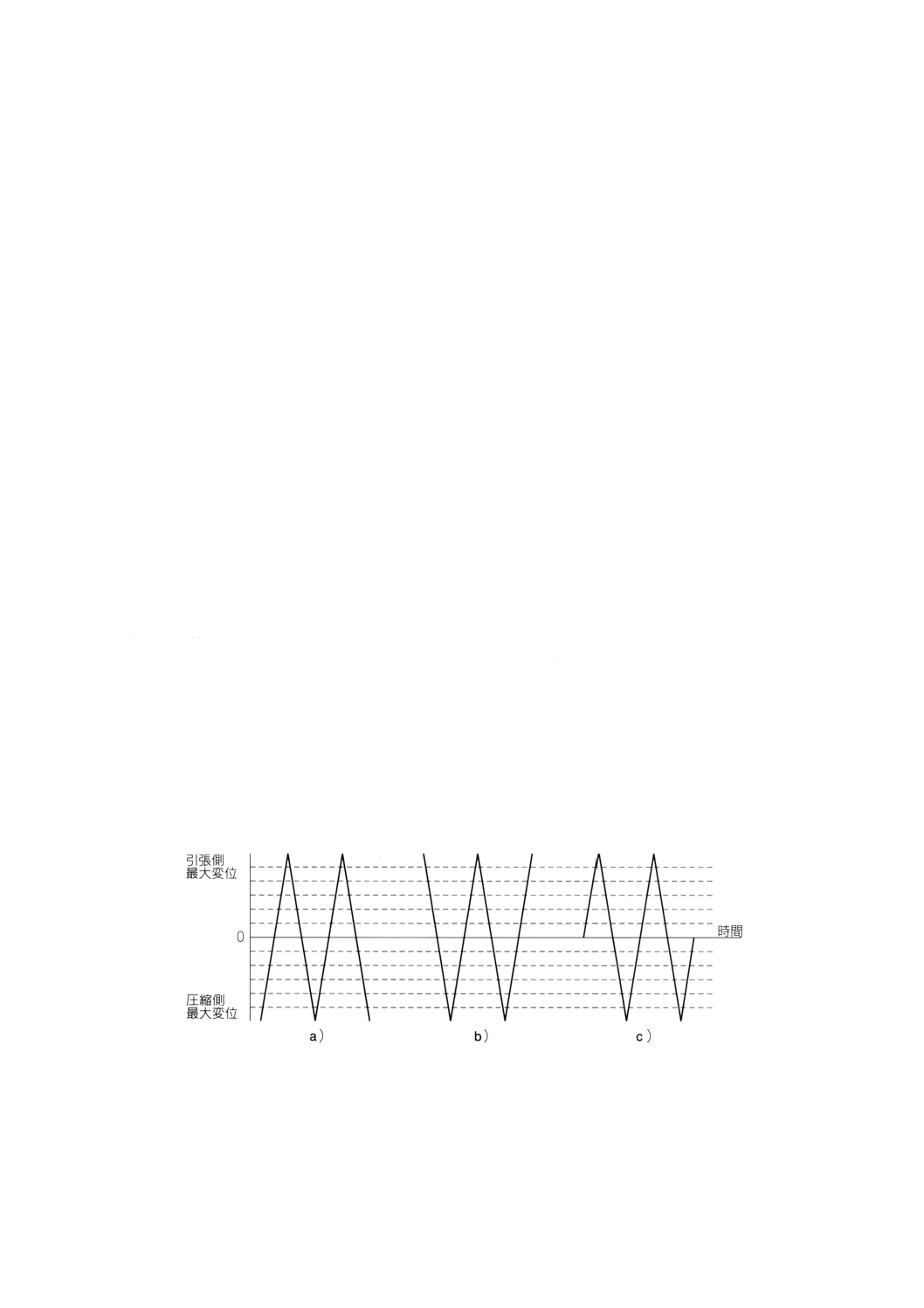

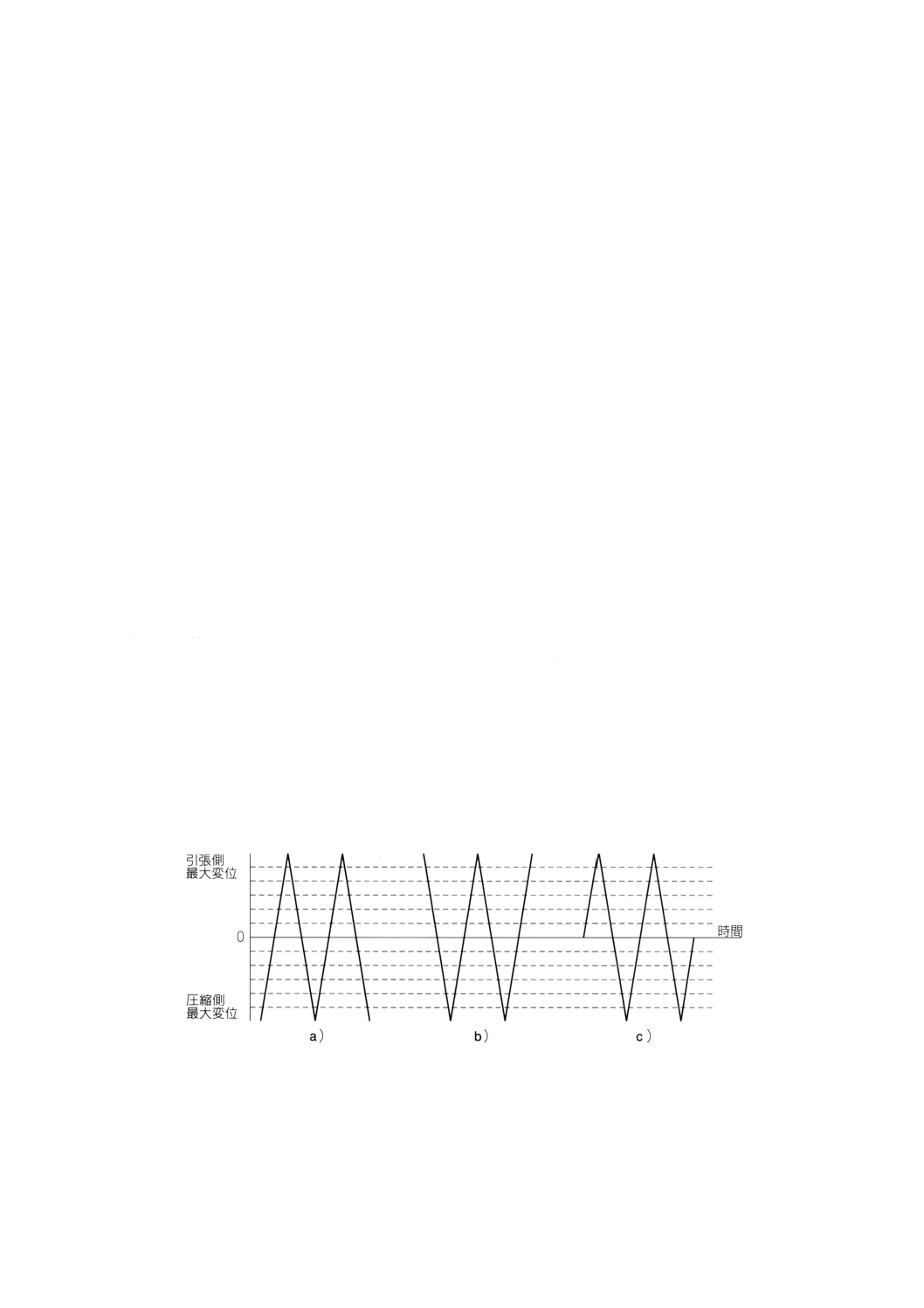

3) 校正は,校正範囲をほぼ均等に分割した10以上の校正点について,附属書1図1のa),b)又はc)

のいずれかの変位の与え方によって変位を順次に増減させて行う。この際,校正装置のバックラッ

シの影響がないようにする。この校正は,2回繰り返し行う。

附属書1図1 変位計校正の際の変位の与え方

8

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 変位計の校正結果から,次の式によって指示誤差 (%) を求める。

100

×

−

t

t

i

l

l

l

ここに, li: 各校正点における変位計の指示値

lt: 各校正点における校正装置の指示値

e) 変位計測装置を含む変位計の誤差は,各レンジのフルスケールの1%を超えてはならない。また,変

位計のヒステリシスは,各レンジのフルスケールの1%を超えてはならない。

f)

変位計の温度依存性があらかじめ明らかである場合は,室温での校正結果に対して液体ヘリウム中で

の変位計の指示値の補正を行う。

備考 変位計の校正は,実際の疲労試験で使用する計測系を使用することが望ましい。

ゲージの発熱の影響を防ぐため,ひずみゲージのブリッジ電圧は低くすることが望ましい。

9

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 低サイクル疲労試験用極低温装置の軸心の検査方法

1. 適用範囲 この附属書は,極低温装置の軸心を,ひずみゲージを用いて検査する方法を規定する。

なお,極低温装置を初めて使用する際,修理など行った際には,ここに規定する検査を行う。

2. 検査用試験片 検査用試験片は,次による。

a) 検査用試験片の材料は,適宜のものでよいが,曲げ応力の検査を行う際の最大試験力においても検査

用試験片の平行部に塑性変形が生じないよう,十分な剛性と強度をもつものとする。形状は,平滑丸

棒試験片とする。

b) 検査用試験片には,試験片平行部の長手方向の中央において,附属書2図1に示すように周方向に4

点のひずみゲージを等間隔にはり付け,試験片の長手方向のひずみを測定する。

附属書2図1 検査用試験片のひずみゲージはり付け位置

3. 検査温度及び試験力 検査温度及び試験力は,次による。

a) 検査は,室温で行う。

b) 曲げ応力の検査において,検査用試験片に加える最大試験力は,極低温疲労試験を行う際に負荷され

ると推定される最大試験力とする。

c) 検査は,引張試験力及び圧縮試験力で行う。

4. 検査手順 検査手順は,次による。

a) 極低温装置に検査用試験片を取り付け,疲労試験機に装備して,十分に心合せを行った後,順次に段

階的に試験力を負荷して,各段階における試験片の平行部のひずみを測定する。試験力の段階は,検

査する最大試験力を含めて,3段階以上とする。

b) 検査は,同一の試験片を取り付けた状態で,繰り返し3回行う。次いで,検査用試験片自体の偏心の

影響を除くため,試験片を180度回して取り付け直し,同様に測定を繰り返す。この場合,極低温装

置を含めて試験装置は元の状態を保つように注意する。

5. 検査結果の評価 検査結果の評価は,次による。

10

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 1回の負荷ごとに次の式によって平均ひずみεmを,各試験力段階ごとに求める。

4

4

3

2

1

ε

ε

ε

ε

ε

+

+

+

=

m

ここに, εi (i=1〜4) : 試験片平行部にはった4か所のゲージのそれぞれの

ひずみ測定値

b) 各ひずみゲージはり付け位置ごとの偏心度ei (%) は,次の式によって求める。

100

×

−

=

m

m

i

ie

ε

ε

ε

c) 偏心度eiは,3.b)の最大試験力において±5%以内でなければならない。

関連規格 JIS G 0303 鋼材の検査通則

JIS G 0306 鍛鋼品の製造,試験及び検査の通則

ASTM E 606-80 Standard Recommendation Practice for Constant-Amplitude Low-Cycle Fatigue

Testing

ASTM E 1450-92 Standard Test Method for Tension Testing of Structural Alloys in Liquid Helium

JIS Z 2283 (金属材料の液体ヘリウム中の低サイクル疲労試験方法)

11

Z 2283 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

進 藤 裕 英

東北大学工学研究科

高 橋 秀 明

東北大学工学部

(平成3年4月〜平成7年12月まで。逝去)

(リーダ)

○ 柴 田 浩 司

東京大学工学系研究科

(委員)

石 川 圭 介

東洋大学工学部

岩 渕 明

岩手大学工学部

佐 治 重 興

富山大学工学部

高 尾 智 明

上智大学理工学部

中 野 元 博

大阪大学工学研究科

新 田 勇

新潟大学自然科学研究科

西 嶋 茂 宏

大阪大学産業科学研究所

堀 口 勝 三

東北大学工学研究科

(サブリーダ)

○ 西 村 新

文部省核融合科学研究所

大 嶋 清 治

工業技術院標準部

(サブリーダ)

○ 緒 形 俊 夫

科学技術庁金属材料技術研究所

○ 鈴 木 隆 之

工業技術院機械技術研究所

中 嶋 秀 夫

日本原子力研究所那珂研究所

二 瓶 正 俊

社団法人日本鉄鋼連盟(科学技術庁金属材料技術研究所)

○ 井 上 彰 夫

三菱電機株式会社先端技術総合研究所

岡 田 康 孝

住友金属工業株式会社総合技術研究所

公 江 茂 樹

川崎重工業株式会社明石技術研究所

楠 橋 幹 雄

株式会社日本製鋼所室蘭研究所

○ 嶋 田 雅 生

株式会社神戸製鋼所技術開発本部

(サブリーダ)

○ 鈴 木 謙 一

株式会社東芝重電技術研究所

高 梨 正 祐

石川島播磨重工業株式会社技術研究所

野 原 清 彦

川鉄テクノロジー株式会社

長谷川 忠

株式会社島津製作所試験計測事業部

宇佐美 三 郎

株式会社日立製作所機械研究所

柳 井 博

株式会社コベルコ科研尼崎事業所

○ 山 内 崇 賢

三菱重工業株式会社高砂研究所

山 上 伸 夫

NKK総合材料技術研究所

○ 山 本 章 夫

新日本製鐵株式会社鉄鋼研究所

(事務局)

守 安 禎四郎

財団法人大阪科学技術センター付属ニューマテリアルセンター

石 原 薫

財団法人大阪科学技術センター付属ニューマテリアルセンター

○印はワーキンググループ委員を兼ねる。