2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2274-1978

金属材料の回転曲げ疲れ試験方法

Method of Rotating Bending Fatigue Testing of Metals

1. 適用範囲 この規格は,繰返し数104回以上の疲れ寿命を対象として室温大気中で行う標準試験片に

よる金属材料の回転曲げ疲れ試験方法について規定する。ここで,回転曲げとは,曲げモーメントの面内

に軸を有する試験片が,曲げモーメントの面と相対的に回転し,試験片に繰返し応力が与えられるような

荷重方法をいう。

引用規格:

JIS Z 2273 金属材料の疲れ試験方法通則

JIS Z 8401 数値の丸め方

2. 用語の意味 この規格で用いる主な用語の意味は,JIS Z 2273(金属材料の疲れ試験方法通則)の2.

による。

3. 試験片

3.1

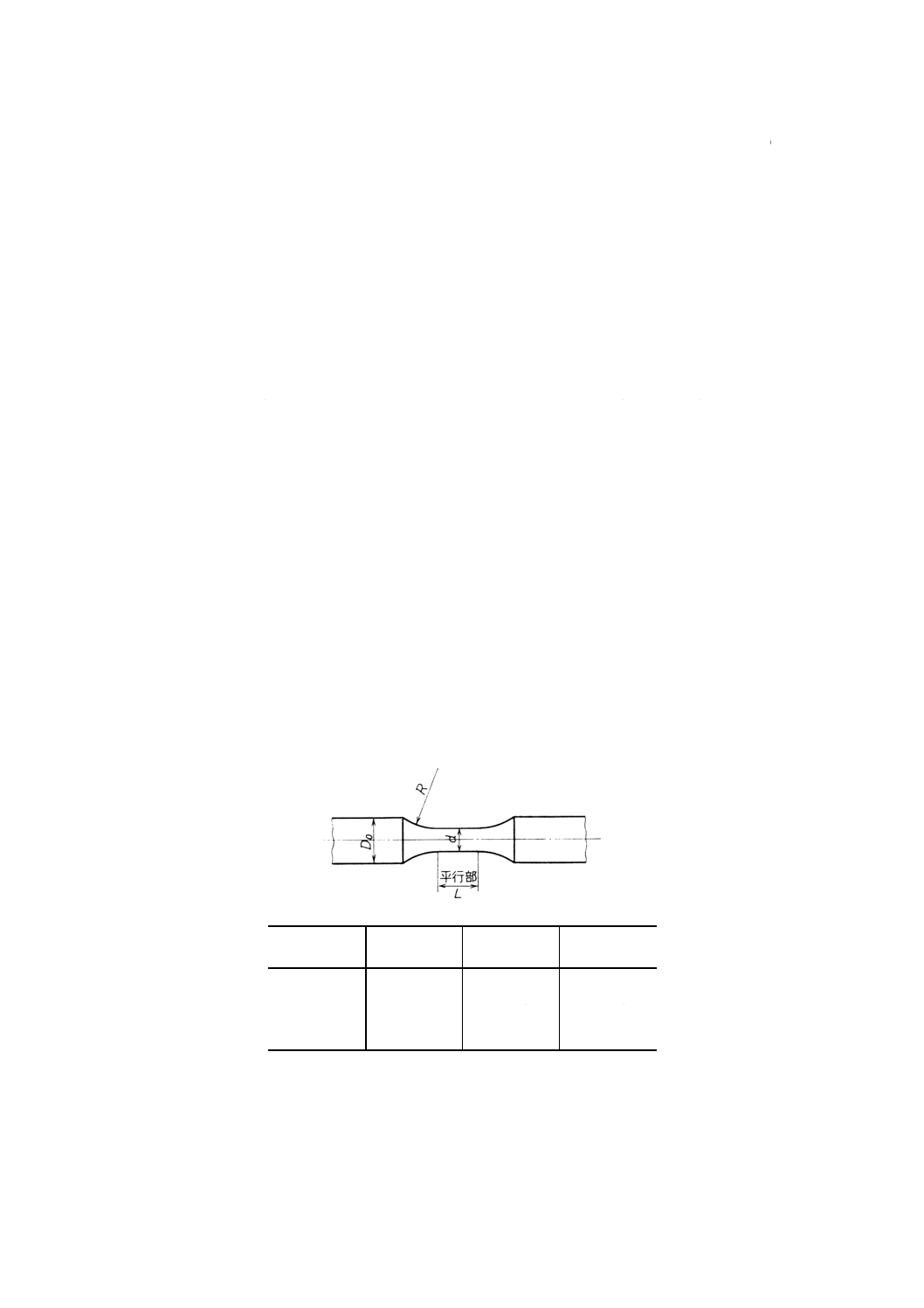

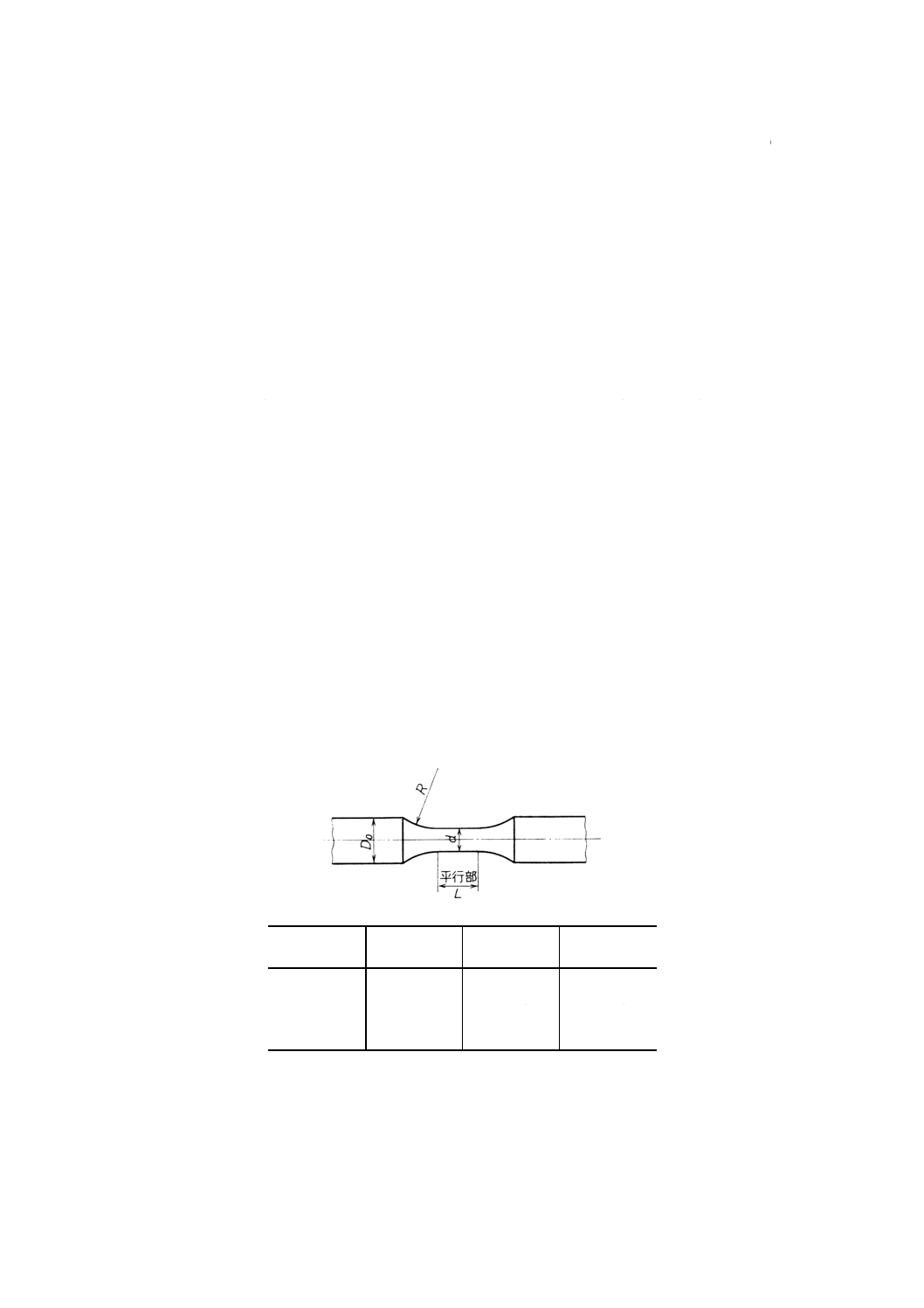

標準試験片は,その形状により1〜3号試験片に区分し,それらの標準寸法は,図1〜図3のとおり

とする。

図1 1号試験片

記号

d

mm

R

L

1- 6

6

3d以上

2d以上

1- 8

8

1-10

10

1-12

12

D0は原則として8,12,15mmとする。

2

Z 2274-1978

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

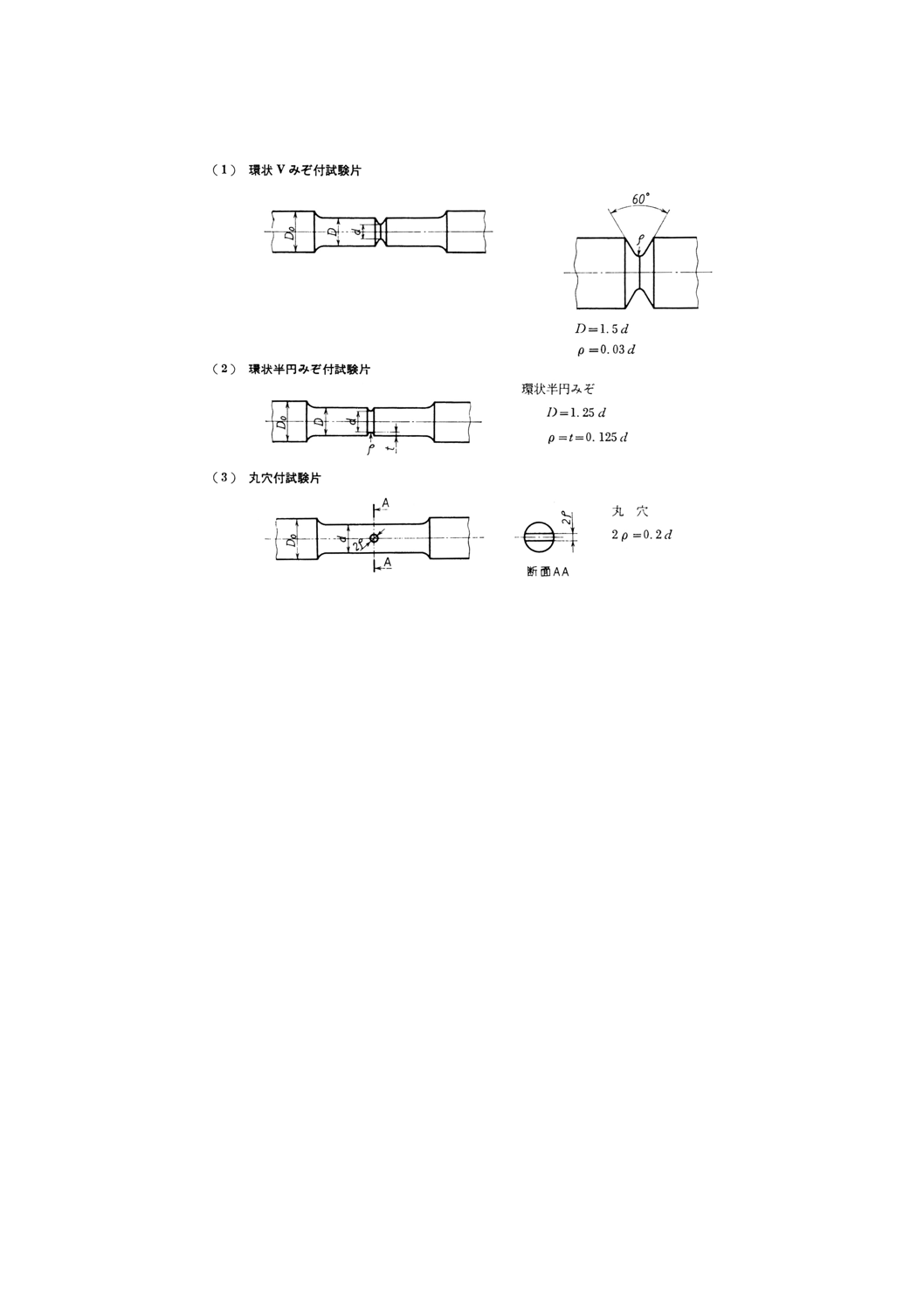

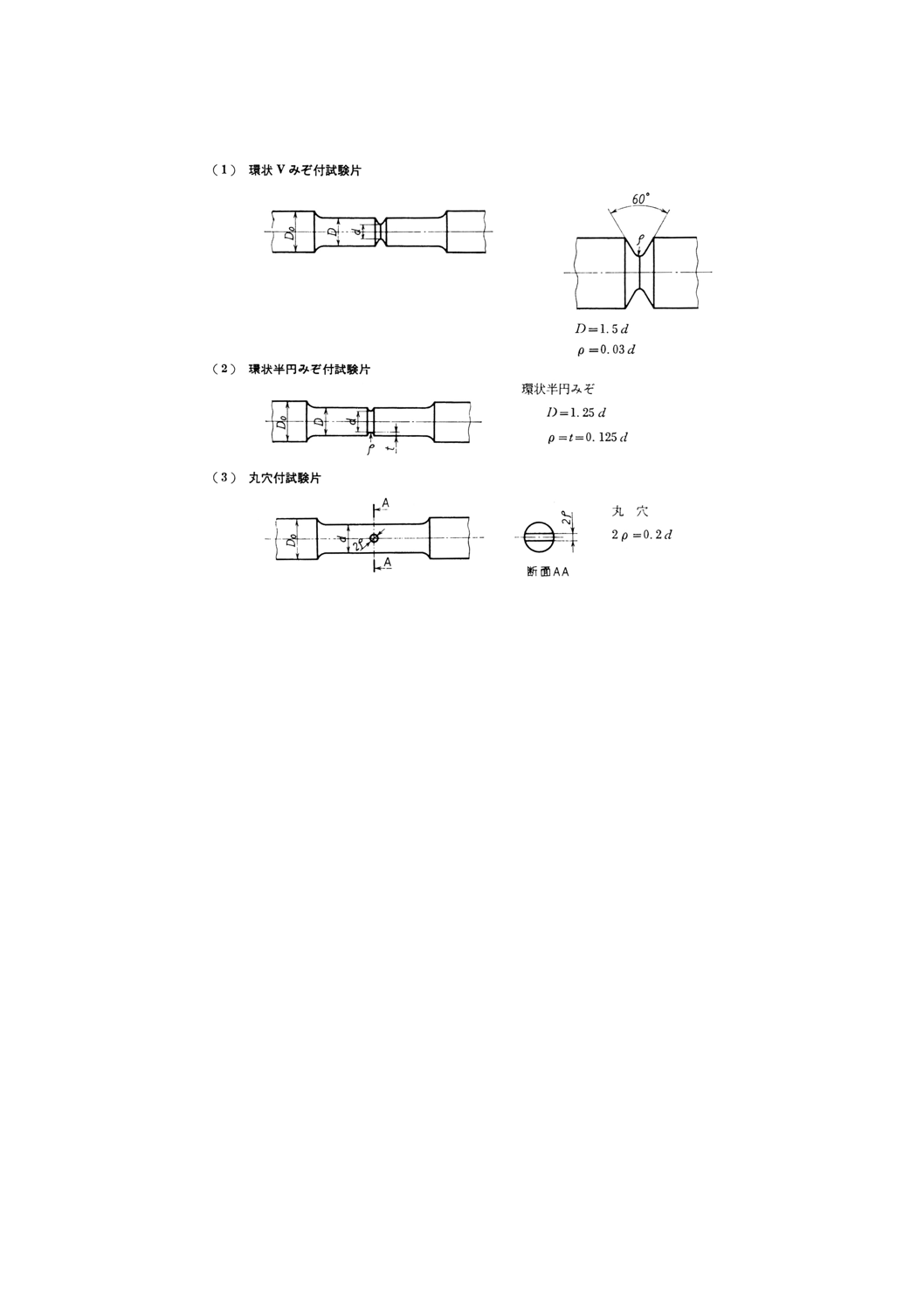

図2 2号試験片

記号

d

mm

R

2- 6

6

5d以上

2- 8

8

2-10

10

2-12

12

D0は原則として8,12,15mmとする。

図3 3号試験片

記号

d

mm

R

l

3- 6

6

3d以上

5d以上

3- 8

8

3-10

10

3-12

12

備考 切欠き試験片は,図4の形状・寸法が望ましい。

3

Z 2274-1978

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 切欠き試験片

3.2

試験片を切削又は研削により機械加工する場合には,試験片にむしれや著しい加工ひずみを生じな

いように,また,試験片が加熱されることのないように注意しなければならない。機械加工を終えた試験

片は,切削又は研削による条こんを除去するために,順次細かい粒度の研摩布紙を使用し,最後に320番

より細かいものを使用して,研摩するものとする。

3.3

試験片の直径dの仕上がり寸法の呼び寸法に対する誤差は,±0.05mmとする。1号試験片において

は,平行部の仕上がり寸法の偏差(平行部内の最大直径と最小直径との差)は,0.04mm以内でなければ

ならない。また,試験片は,0.02mm以上の曲がりや偏心がないように仕上げなければならない。

3.4

試験片は,仕上げた後,さびたり,傷つけたりしないように,十分注意して取り扱わなければなら

ない。

3.5

試験片の直径は,少なくとも0.5%よりよい精度で測定しなければならない。

3.6

試験片の直径は,同一断面の互いに直交する2方向について測定し,その算術平均をその断面の直

径とする。

3.7

試験片が平行部を有し,かつ,その平行部が一様な応力を受ける場合は,その平行部の数箇所で,

3.6のように直径を測定し,その最小値を試験片の直径とする。

4. 試験機

4.1

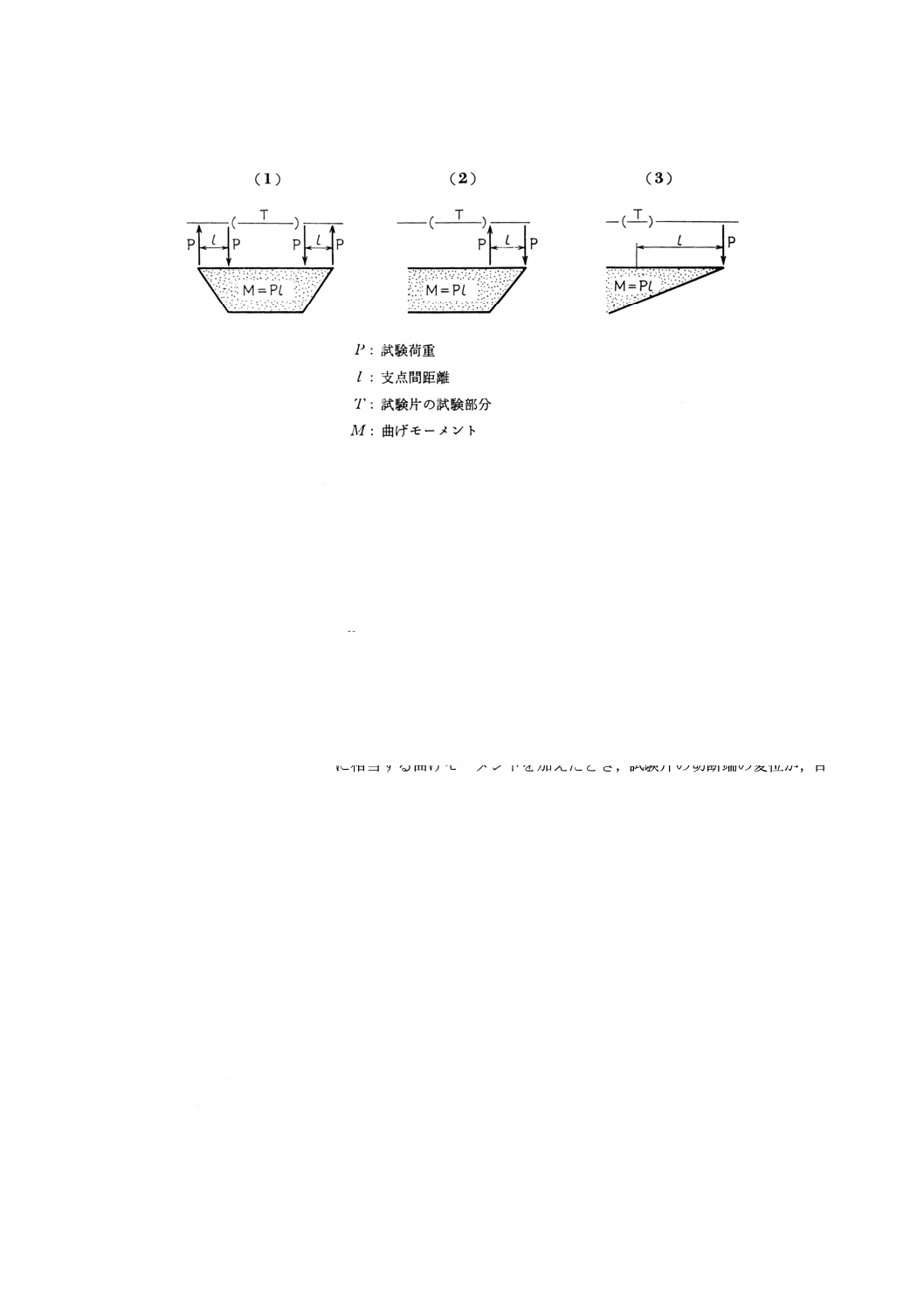

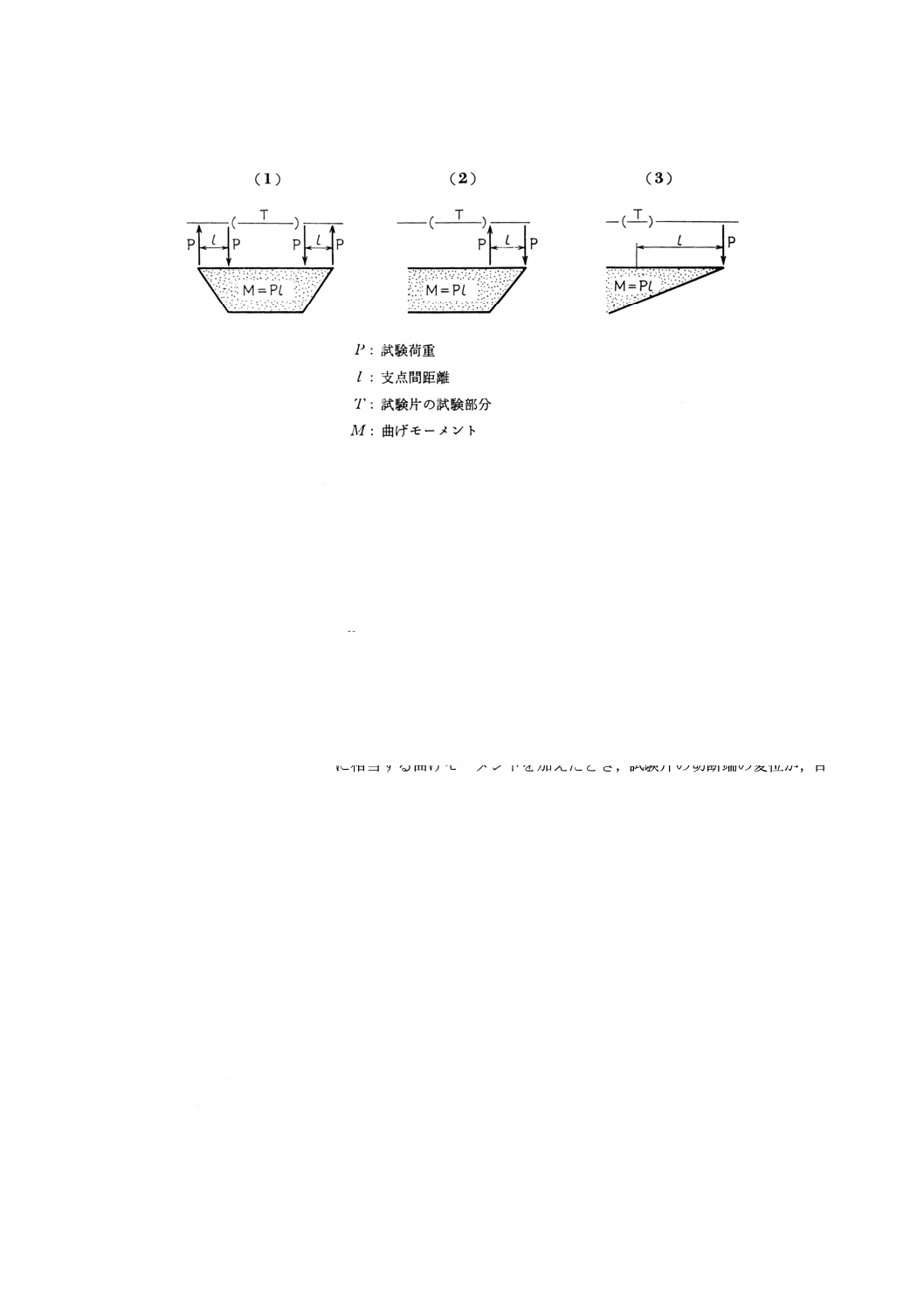

試験機は,試験片の試験部分に,図5の曲げモーメントを与えることができるものを用いる。

4

Z 2274-1978

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 曲げモーメントの分布

4.2

試験機は,試験片に軸方向の荷重及びねじりモーメントが作用しないような構造でなければならな

い。また,試験機は,試験片が破断するまでの繰返し数が求められる装置及び停電その他の理由で試験機

が停止したとき,自動的に再起動することを防止する機構を備えなければならない。

4.3

試験機は,ひょう量までの使用に十分長期間耐え,かつ,4.4〜4.6に規定する精度を維持できるもの

でなければならない。

4.4

試験機の支点間距離l及び荷重Pの実測値から求められる曲げモーメントMに対する曲げモーメン

トの呼びの誤差は,ひょう量とその101との範囲において,±1%でなければならない。

4.5

図5(1)及び(2)の曲げモーメントの分布で使用する試験機は,直径dの平行部(又はR部)の長さの

中央で軸に直角に切断した1号(又は2号)試験片を取り付けたとき,曲げ荷重P=0の状態で,両側の

試験片の軸心が一致するように調整されていなければならない。

4.6

図5(1)及び(2)の曲げモーメントの分布で使用する試験機の負荷機構の感度は,4.5の曲げ荷重P=0

の状態に対して,ひょう量の1000

1に相当する曲げモーメントを加えたとき,試験片の切断端の変位が,目

視などで明りょうに認められるものでなければならない。

5. 試験方法

5.1

試験片は,偏心を避け,かつ,試験中緩むことのないよう強固に試験機に取り付けるものとし,取

り付けた試験片をゆるやかに回したとき,1号及び2号試験片では,その中央,3号試験片では,取付部と

反対側の負荷位置において,それぞれ心振れが0.05mm以内となるように取り付けなければならない。ま

た,取付けに際し,試験片の試験部分に大きな応力を与えないよう,また,工具などにより傷つけないよ

う注意しなければならない。

5.2

曲げモーメントが,おもり又はばねによる静荷重によって与えられる試験機では,試験機が,所定

の運転速度に達した後,衝撃なく,速やかに荷重を加えるものとする。また,試験を中止するときは,荷

重を除去した後,運転を中止するものとする。

5.3

試験中,曲げモーメントは,なるべく一定になるように調整しなければならない。この際,調整中

の応力が,所定の最大応力・最小応力間の範囲を超えてならない。

5

Z 2274-1978

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

S−N線図を求めるため,多くの応力段階において試験を行う場合は,相隣る二つの応力の比が,S

−N線図の傾斜部分では,1.05〜1.5,また,疲れ限度付近では,1.02〜1.05となるように,等間隔の応力

段階をそれぞれ選ぶことが望ましい。また,6.11(2)の方法によって時間強さを求めるため,時間強さ付近

のいくつかの応力段階で試験を行う場合は,相隣る二つの応力の比が,1.02〜1.05となるように,等間隔

の応力段階を選ぶのが望ましい。

5.5

荷重の繰返し速度は,原則として,毎分1000〜5000回とする。一連の試験は,同一の繰返し速度で

行うことが望ましい。

5.6

試験は,原則として,同一の試験片について開始から終了まで休止することなく行うものとする。

試験を途中で休止した場合は,休止までの繰返し数及び休止時間を記録しておくものとする。

5.7

特に指定された場合を除き,繰返し数107まで試験して破壊しなかった場合には,試験を打切ること

ができる。

5.8

破壊しなかった試験片は,再使用してはならない。

6. 試験結果の取扱い

6.1

呼び応力は,最大の応力を生ずる断面での曲げモーメントを断面係数で除した値を用いる。

6.2

応力に疑義を生じやすい場合には,算出方法を明示しておかなければならない。

6.3

応力の単位はkgf/mm2又はN/mm2とし,応力値はJIS Z 8401(数値の丸め方)によって,原則とし

て,有効数字3けたに丸める。

6.4

繰返し数は,原則として,試験片への負荷が所定の試験荷重に達したときから,数え始める。

6.5

破壊までの繰返し数には,原則として,破断までの繰返し数をとる。

6.6

6.5以外の場合には,破壊までの繰返し数の定め方を,試験結果の報告に付記しておかなければなら

ない。

6.7

試験結果の繰返し数は,例えば2.34×106のように,10nの倍数で表し,有効数字3けたに丸める。

6.8

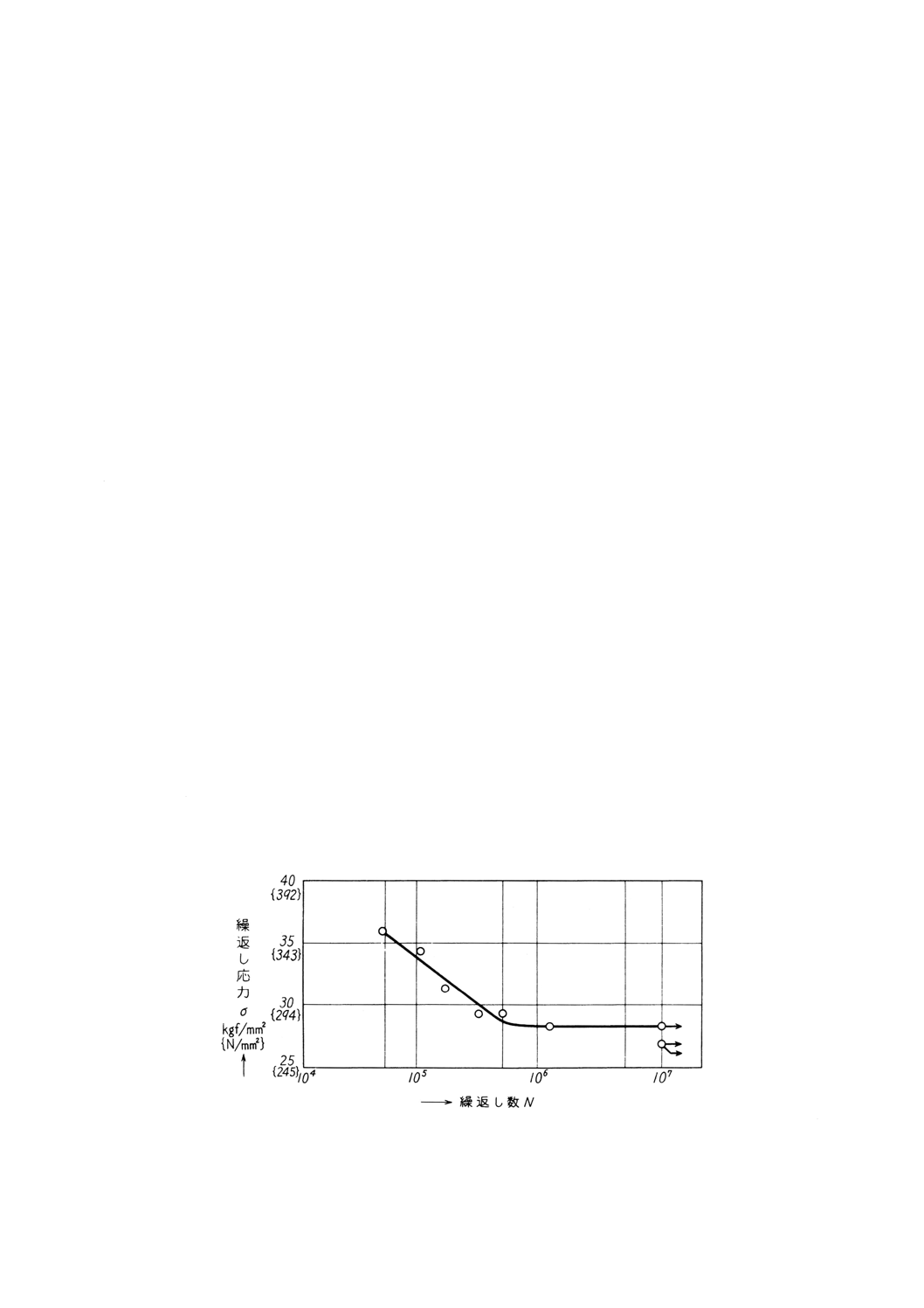

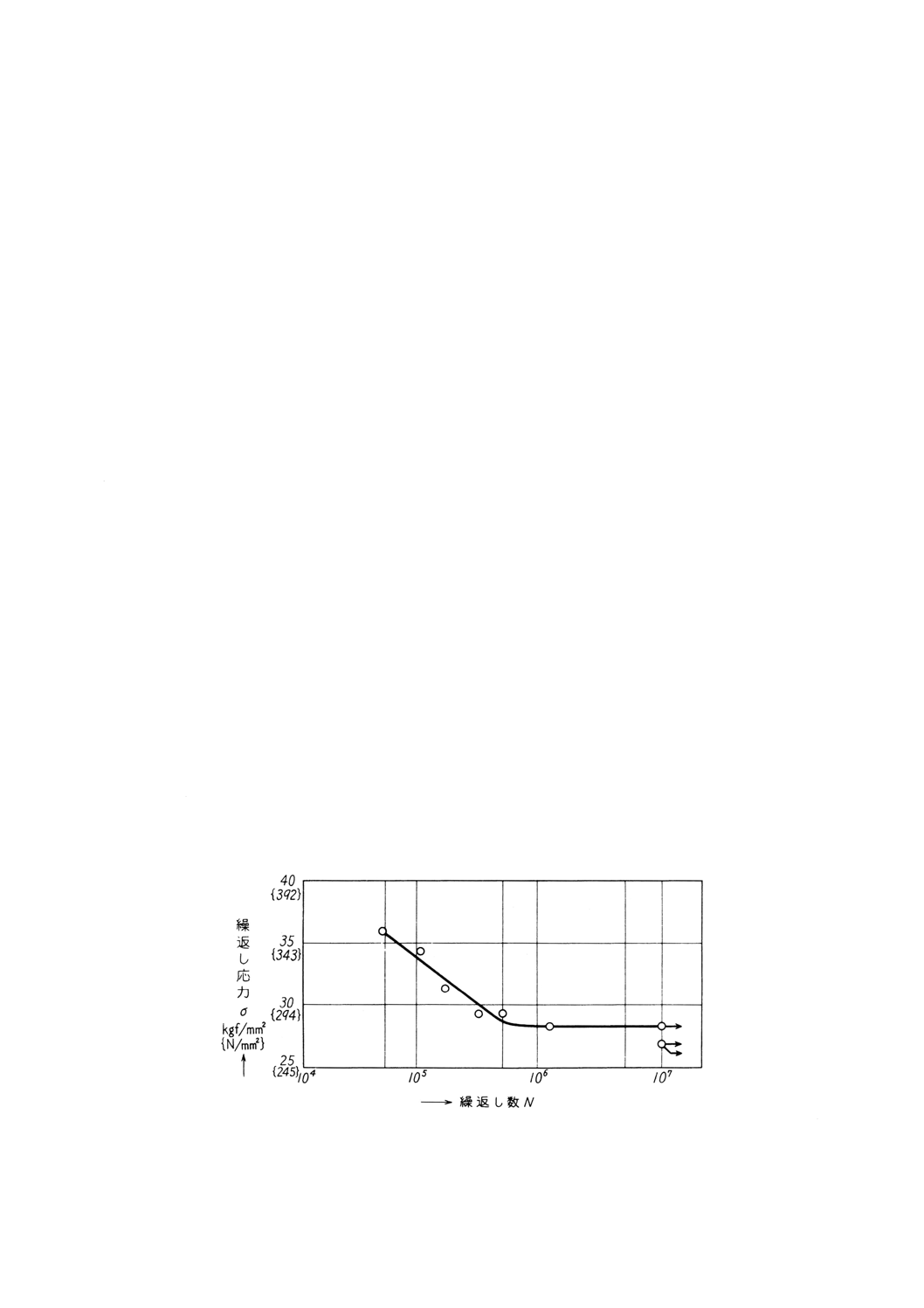

S−N線図は,縦軸に応力振幅を,横軸に繰返し数をとって描く。横軸の目盛は,対数目盛とし,縦

軸の目盛は,対数目盛又は等間隔目盛とする。

6.9

S−N線図において,破壊しなかった試験片に対する試験結果を表す点には,右向きの矢印を付ける

(図6)。

図6 S−N線図の一例

備考 この規格の中で{ }を付けて示してある単位及び数値は,国際単位系 (SI) によるものであ

って,参考として併記したものである。なお,1N/mm2=1MPaである。

6

Z 2274-1978

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.10 時間強さを求める場合の繰返し数は,原則として,次のいずれかに指定する。

104,2×104,5×104,105,2×105,5×105,106,2×106,5×106,107,2×107

6.11 時間強さの決定は,次の二つの方法のいずれかによる。

(1) S−N曲線により時間強さを決定する方法 S−N曲線を,試験結果を表す各点のほぼ中央に引き,指

定された繰返し数に対応する応力をS−N曲線上に求め,時間強さとする。ただし,S−N曲線は,外

そうによって引いてはならない。この時間強さには,Aの記号を付けて,例えば,σ (A105) =

28.0kgf/mm2 {274.6N/mm2} のように示す。また,使用したS−N線図は,試験結果の報告に明示しな

ければならない。

(2) S−N曲線によらず時間強さを決定する方法 破壊までの繰返し数が,指定の繰返し数付近となるよ

うないくつかの応力段階(5.4参照)で,各応力段階ごとに2個以上の試験片を試験した結果から,次

のいずれかによる応力を時間強さとする。

(a) 応力段階ごとの試験片の半数以上が指定された繰返し数で未破壊であった応力段階のうち,最大の

応力。ただし,それより低い応力段階で,指定の繰返し数で未破壊の試験片が過半数でなければな

らない。

(b) (a)で,時間強さとして求められる応力段階での試験片が,指定の繰返し数ですべて未破壊であった

場合は,その応力段階とその1段階上の応力段階との平均の応力。ただし,それより低い応力段階

では,指定の繰返し数までに破壊した試験片があってはならない。

なお,必要な場合には,当事者間の協議により,応力段階ごとの試験片の個数を決め,統計的処理によ

って時間強さを求めるものとする。この方法による時間強さには,Bの記号を付けて,例えばσ (B105) =

28.0kgf/mm2 {274.6N/mm2} のように示す。また,この方法により時間強さを求めた場合には,試験した応

力段階の間隔を,試験結果の報告に付記することが望ましい。

6.12 S−N曲線が水平となる場合には,水平線の表す応力を疲れ限度とする。ただし,水平線の表す応力

は,5.4に示す応力段階ごとに2個以上の試験片を試験した結果から,次のいずれかによって求めた応力と

する。

(1) 応力段階ごとの試験片の半数以上が未破壊であった応力段階のうち,最大の応力。ただし,それより

低い応力段階で,未破壊の試験片が過半数でなければならない。

(2) (1)で,水平線を表す応力として求められる応力段階での試験片がすべて未破壊であった場合は,その

応力段階と,その1段階上の応力段階との平均の応力。ただし,それより低い応力段階では,破壊し

た試験片があってはならない。

なお,必要な場合には,当事者間の協議により,応力段階ごとの試験片の個数を決め,統計的処理によ

って疲れ限度を求めるものとする。

6.13 疲れ強さが,指定された値以上であることを保証すればよい場合には,その指定された繰返し応力

で3個の試験片を試験し,いずれの試験片も所定の繰返し数で未破壊であることを示せばよい。

7. 試験結果の報告 試験結果の報告には,次の事項について,詳細な記録を付記することが望ましい。

(1) 材料の製造業者名

(2) 材料の種類,名称,溶解番号及び履歴

(3) 化学成分

(4) 素材からの試験片採取条件

(5) 熱処理条件

7

Z 2274-1978

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 引張強さ,降伏点又は耐力,伸び及び絞り

(7) 真破断力,硬さ,衝撃値などの機械的性質

(8) 試験片の形状,寸法及び仕上げ条件

(9) 試験機の名称,形式及びひょう量

(10) 繰返し速度などの試験条件

(11) 温度,湿度などの試験環境条件

(12) 試験年月日,試験場所及び試験者名

(13) 試験結果の一覧表

(14) S−N線図,疲れ限度又は時間強さ

(15) その他

8

Z 2274-1978

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄鋼部会 疲れ試験方法専門委員会 構成表(昭和49年5月1日制定のとき)

氏名

所属

(委員会長)

川 田 雄 一

都立工科短期大学

榎 本 信 助

成蹊大学工学部

遠 藤 吉 郎

京都大学工学部

中 沢 一

東京工業大学

市 橋 利 明

工業技術院標準部

西 島 敏

科学技術庁金属材料技術研究所

宮 尾 公 美

工業技術院計量研究所

吉 田 道 一

社団法人日本鉄鋼協会

福 原 章 男

新日本製鉄株式会社生産管理部

志 熊 平治郎

日本発条株式会社

竹 内 勝 治

住友軽金属株式会社

中 田 米 蔵

株式会社森試験機製作所

西 岡 邦 夫

住友金属工業株式会社中央研究所

福 井 彰 一

大同製鋼株式会社中央研究所

松 井 暲 吉

株式会社東京衡機製造所

吉 武 進 也

日本冶金工業株式会社技術本部

飯 田 宗四郎

科学技術庁航究宇宙技術研究所

植 田 靖 夫

運輸省船舶技術研究所

上 田 輝 之

財団法人日本海事協会

多 田 美 朝

社団法人溶接協会

大内田 久

株式会社日立製作所日立研究所

岸 本 秀 弘

トヨタ自動車工業株式会社第2技術部

雑 賀 喜 規

石川島播磨重工業株式会社技術研究所

(事務局)

吉 枝 正 明

工業技術院標準部材料規格課

橋 本 繁 晴

工業技術院標準部材料規格課

(事務局)

竹 森 文 夫

工業技術院標準部材料規格課(昭和53年7月1日改正のとき)

土 居 修 身

工業技術院標準部材料規格課(昭和53年7月1日改正のとき)