Z 2271:2010

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び内容 ··················································································································· 5

5 原理······························································································································· 7

6 試験装置························································································································· 7

6.1 試験機 ························································································································· 7

6.2 伸び計 ························································································································· 7

6.3 加熱装置 ······················································································································ 8

7 試験片··························································································································· 10

7.1 形状及び寸法 ··············································································································· 10

7.2 試験片の調整 ··············································································································· 10

7.3 原断面積の決定 ············································································································ 11

7.4 原標点距離(Lo)の表示 ································································································· 11

7.5 基準長さ(Lr)の決定 ···································································································· 11

8 試験方法························································································································ 12

8.1 試験片の加熱 ··············································································································· 12

8.2 試験力の負荷 ··············································································································· 12

8.3 試験の中断 ·················································································································· 12

8.4 温度及び伸びの記録 ······································································································ 12

9 試験結果························································································································ 13

10 試験の有効性 ················································································································ 13

11 結果の正確さ ················································································································ 13

11.1 結果の表示 ················································································································· 13

11.2 試験結果の不確かさ ····································································································· 14

12 報告 ···························································································································· 14

附属書A(参考)異なるタイプの熱電対に関する情報 ································································ 18

附属書B(参考)熱電対の校正方法に関する情報 ······································································· 19

附属書C(規定)V又は鈍角なノッチのある試験片を用いたクリープ試験 ······································ 20

附属書D(参考)ISO“不確かさの表現のガイド”(GUM)に従った測定の不確かさの評価方法 ········· 23

附属書E(参考)結果の表示及び図による外挿法 ······································································· 28

附属書JA(規定)安定した特性値を得る試験片 ········································································ 35

参考文献 ···························································································································· 37

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 40

Z 2271:2010

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄鋼

連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2271:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

日本工業規格

JIS

Z 2271:2010

金属材料のクリープ及びクリープ破断試験方法

Metallic materials-Uniaxial creep testing in tension-Method of test

序文

この規格は,2009年に第2版として発行されたISO 204を基とし,技術的内容を変更して作成した日本

工業規格である。ISO規格で規定する不連続(interrupted)クリープ試験の規定内容については,注記で,

参考として記載している。また,連続(uninterrupted)クリープ試験については,本文では単に“クリープ

試験”と表記している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,クリープ試験の方法及びその試験によって得られる金属材料の特性の測定方法,特に,規

定された温度でのクリープ伸び及びクリープ破断時間の測定について規定する。

ノッチ付き試験片を用いた応力破断試験についても,この規格で規定する。

注記1 応力破断試験では,通常,試験中伸びを記録せず,所定の荷重下での破断までの時間だけを

記録するか,又は,所定の試験力で決められた時間を超えるまでを観察する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 204:2009,Metallic materials−Uniaxial creep testing in tension−Method of test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こるすべての安全上の問題を取り扱おうとするものではな

い。この規格の利用者は,各自の責任において安全及び健康に対する措置をとらなければなら

ない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7741 一軸試験に使用する伸び計の検証方法

注記 対応国際規格:ISO/DIS 9513:1996,Metallic materials−Verification of extensometers used in

uniaxial testing(MOD)

JIS G 0202 鉄鋼用語(試験)

ISO 286-2,ISO system of limits and fits−Part 2: Tables of standard tolerance grades and limit deviations for

2

Z 2271:2010

holes and shafts

ISO 783,Metallic materials−Tensile testing at elevated temperature

注記 対応日本工業規格:JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法(MOD)

ISO 7500-2,Metallic materials−Verification of static uniaxial testing machines−Part 2: Tension creep testing

machines−Verification of the applied force

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0202によるほか,次による。

注記 この規格では,数種類の異なる標点距離及び基準長さを規定している。これらの距離は,各国

の異なる試験所で実際に用いられているものである。クリープ伸びの測定に用いる適切な長さ

を決めるために,ある場合には,この距離は,試験片の上に線又はつばのような物理的な印で

示すか,他の場合には,計算に基づく仮想長さとすることがある。ある試験片では,Lr,Lo,

及び/又はLeが同じ長さとなることがある(3.1,3.2及び3.5参照)。

3.1

基準長さ(reference length)

Lr

伸びの計算に用いる基準長さ。

注記 伸び計を平行部上のつば又は試験片の肩部に付けた試験片に対する計算の方法は,7.5に示す。

3.1.1

原基準長さ(original reference length)

Lro

試験前に,室温で測定した基準長さ。

注記 通常,Lro≧5D(Dは,試験片の径)

3.1.2

最終基準長さ(final reference length)

Lru

破断後に室温で,二つの試験片をその軸が一直線になるように互いの破断箇所で突き合わせ測定した基

準長さ。

3.2

原標点距離(original gauge length)

Lo

試験前に,室温で測定した試験片上の標点間距離。

注記1 通常,Lo≧5D(Dは,試験片の径)

注記2 Loは,伸びの計算にも,用いてよい。

3.3

破断後の最終標点距離(final gauge length after rupture)

Lu

破断後に室温で,二つの試験片をその軸が一直線になるよう互いの破断箇所で突き合わせ測定した標点

間の長さ。

3

Z 2271:2010

3.4

平行部の長さ(parallel length)

Lc

試験片の平行部の長さ。

3.5

伸び計の標点距離(extensometer gauge length)

Le

伸び計の測定点間の距離。

注記 Le=Loの場合がある。

3.6

原断面積(original cross-sectional area)

So

試験前に室温で決定した,平行部の断面積。

3.7

破断後の最小断面積(minimum cross-sectional area after rupture)

Su

破断後に室温で,二つの試験片をその軸が一直線になるように互いの破断箇所で突き合わせ測定した平

行部の最小断面積。

3.8

初期応力(initial stress)

σo

試験力を試験片の原断面積(So)で除した値。

3.9

伸び(elongation)

ΔLr

基準長さ(Lr)の増分(6.2参照)。

3.10

伸び(%)(percentage elongation)

A

原標点距離(Lo)に対して百分率で表した伸び。

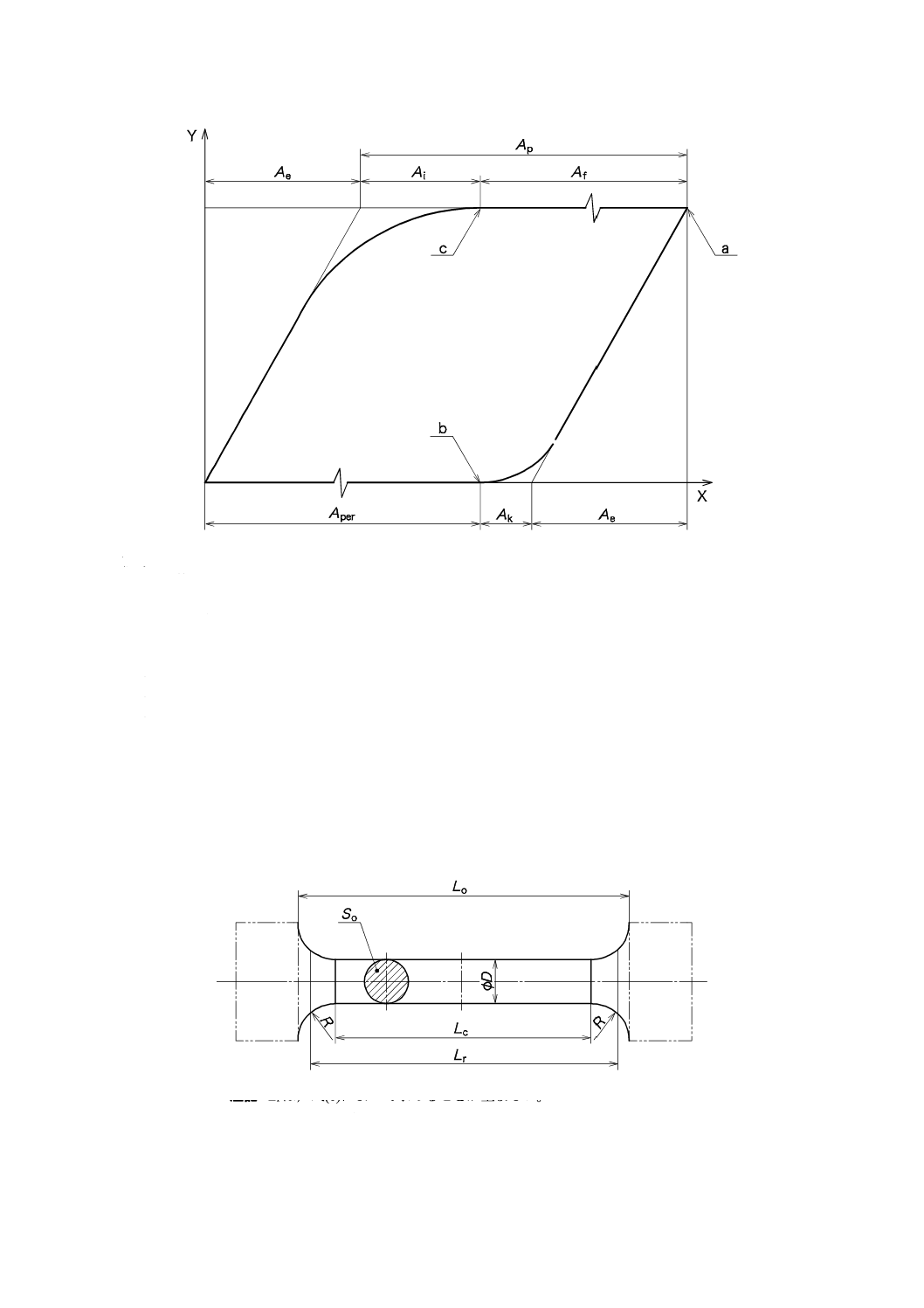

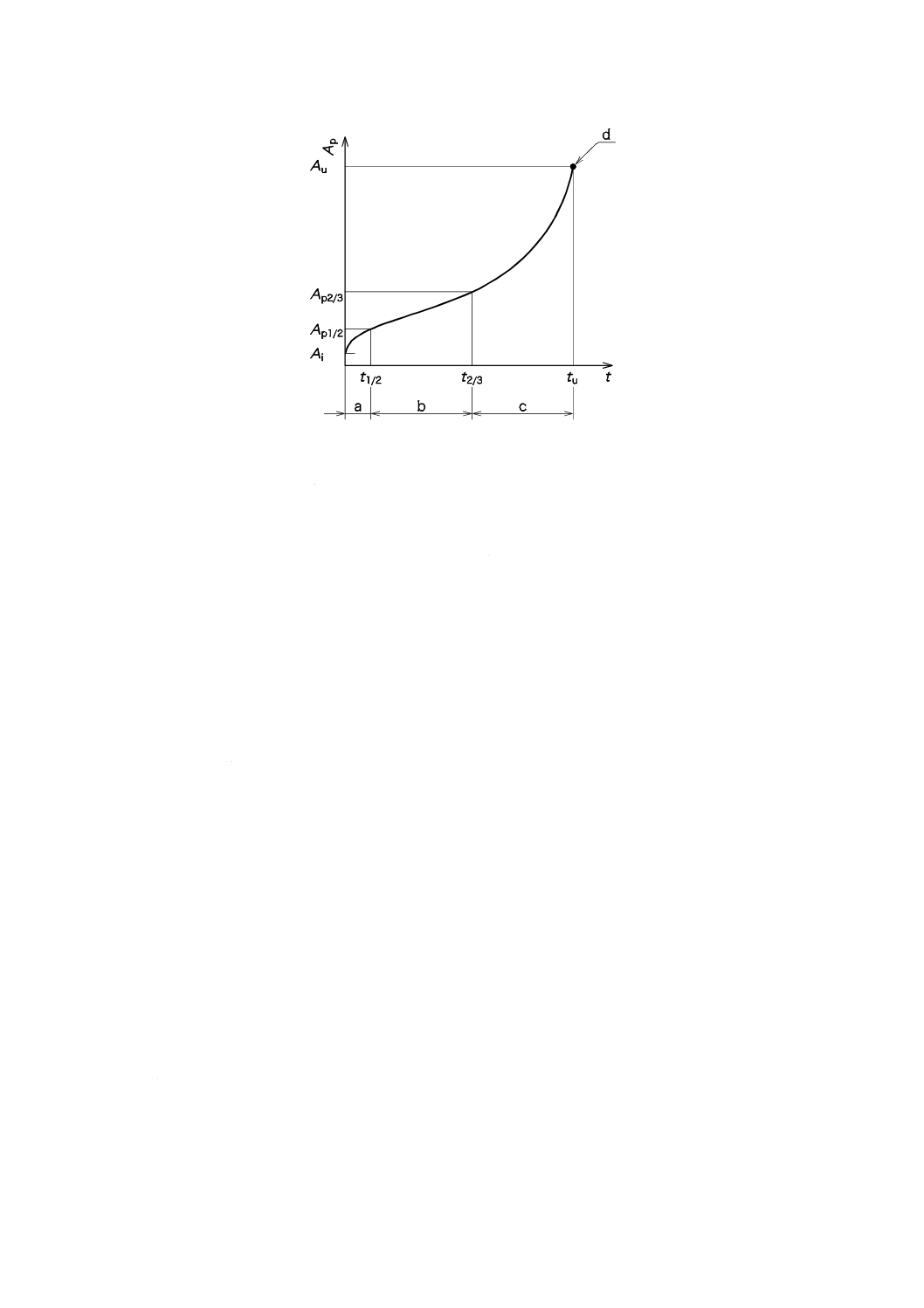

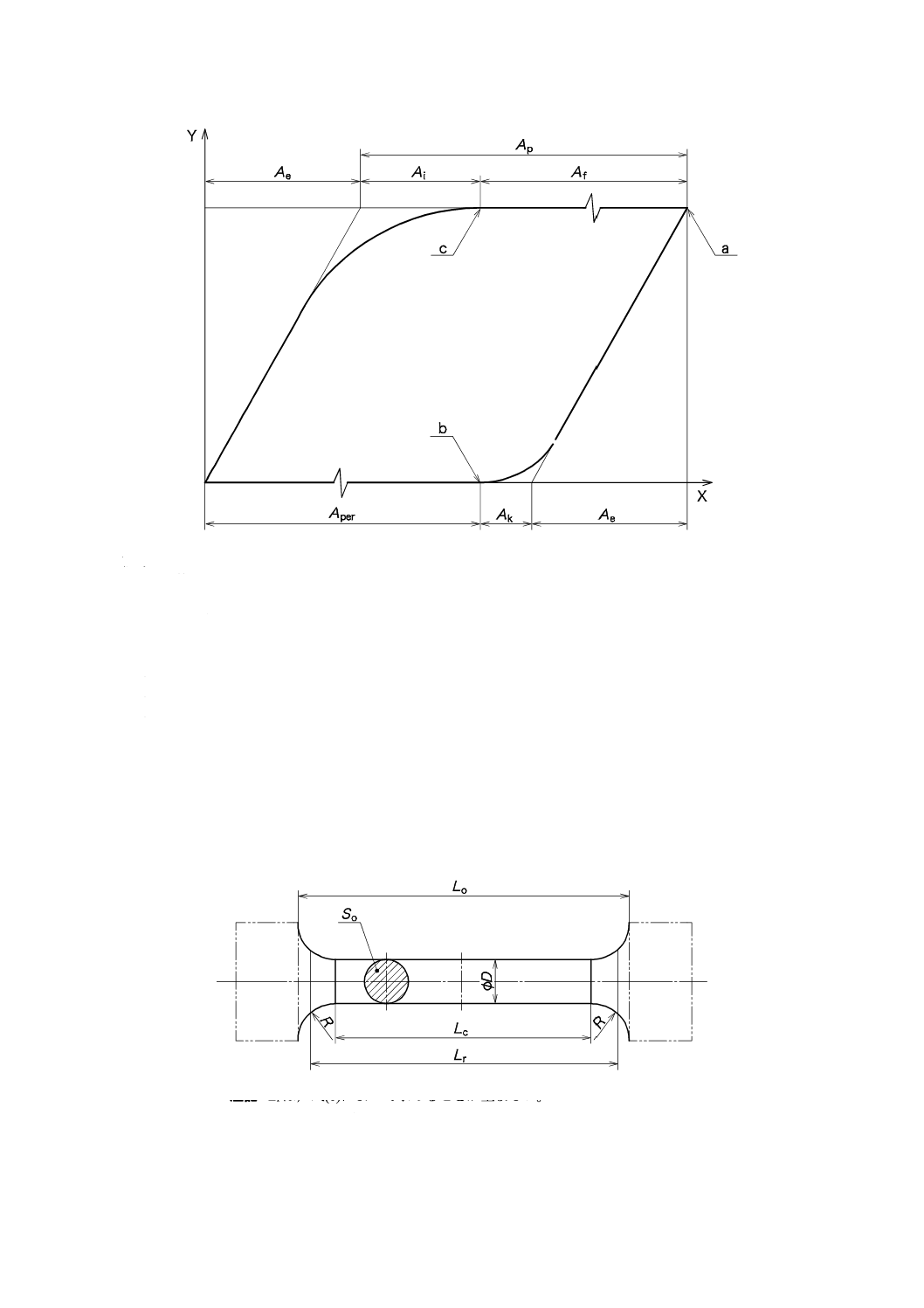

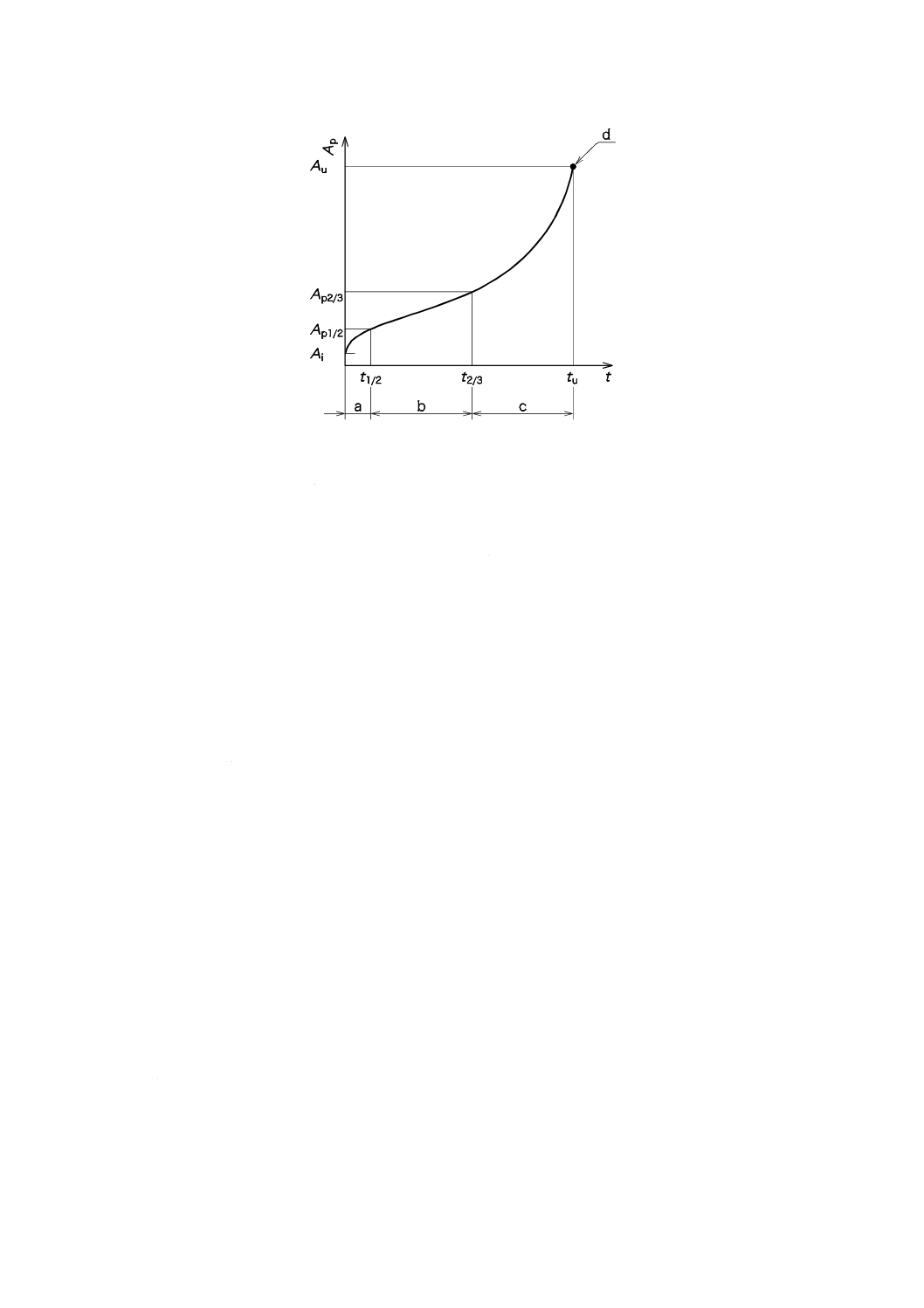

注記1 図1参照。

注記2 3.10〜3.16までの伸びの定義では,記号Aをεに置き換えてもよい。ただし,εを使用する場

合は,次の定義を用いることを推奨する。

ε%:百分率で表したひずみ又は伸び

ε:絶対ひずみ

3.11

初期塑性伸び(%)(percentage initial plastic elongation)

Ai

試験力の負荷に対して,伸びが比例的に増加しない部分の原基準長さ(Lro)に対する初期の百分率で表

した伸び(図1参照)。

4

Z 2271:2010

3.12

クリープ伸び(%)(percentage creep elongation)

Af

規定温度におけるt時間後の基準長さの増分(ΔLrt)の,原基準長さ(Lro)に対する百分率。

100

ro

rt

f

×

∆

L

L

A=

··········································································· (1)

注記1 記号Afは,規定温度(T ℃)を上付きとし,メガパスカル表示の応力と時間t(時間)を下

付きとしてもよい。

注記2 慣例では,試験開始時間は,初期応力(σo)を試験片に負荷した瞬間としている(図1参照)。

注記3 下付き文字fは,クリープのフランス語の“fluage”に由来する。

3.13

塑性伸び(%)(percentage plastic elongation)

Ap

試験力の負荷に対して,伸びが比例的に増加しない部分の時間tにおける原基準長さ(Lro)に対する塑

性伸びの百分率(図1参照)。

f

i

p

A

A

A

+

=

·············································································· (2)

3.14

非弾性伸び(%)(percentage anelastic elongation)

Ak

時間tでの除荷に対して,伸びが比例的に減少しない部分の原基準長さ(Lro)に対する伸びの変化の百

分率(図1参照)。

3.15

永久伸び(%)(percentage permanent elongation)

Aper

規定された時間tで除荷した後の原基準長さ(Lro)に対する全増分の百分率。

k

p

per

A

A

A

−

=

·········································································· (3)

3.16

クリープ破断伸び(%)(percentage elongation after creep rupture)

Au

破断後の基準長さの永久伸び(Lru−Lro)の,原基準長さ(Lro)に対する百分率。

100

ro

ro

ru

u

×

−

L

L

L

A=

······································································ (4)

注記 記号Auは,規定温度(T ℃)を上付きとし,メガパスカル表示の初期応力(σo)を下付きとし

てもよい。

3.17

クリープ破断絞り(%)(percentage reduction of area after creep rupture)

Zu

破断後に測定した断面積の最大変化量(So−Su)の原断面積(So)に対する百分率。

100

o

u

o

u

×

−

S

S

S

Z=

······································································· (5)

5

Z 2271:2010

注記 記号Zuは,規定温度(T ℃)を上付きとし,メガパスカル表示の初期応力(σo)を下付きとし

てもよい。

3.18

クリープ伸び時間(creep elongation time)

tfx

規定の温度(T ℃)及び初期応力(σo)で,試験片が規定のクリープ伸び(x %)を示すのに要する時

間。

例 tf0.2

3.19

塑性伸び時間(plastic elongation time)

tpx

規定の温度(T ℃)及び初期応力(σo)で,試験片が規定の塑性伸び(x %)を示すのに要する時間。

3.20

クリープ破断時間(creep rupture time)

tu

規定の温度(T ℃)及び初期応力(σo)に維持し,試験片が破断するまでに要する時間。

注記 記号tuは,規定温度(T ℃)を上付きとし,メガパスカル表示の応力を下付きとしてもよい。

3.21

単式試験機(single test piece machine)

一度に1本の試験片にだけ,ひずみをかけられる試験機。

3.22

複式試験機(multiple test piece machine)

同じ温度で2本以上の試験片に,同時にひずみをかけられる試験機。

4

記号及び内容

記号及び対応する内容を,表1に示す。

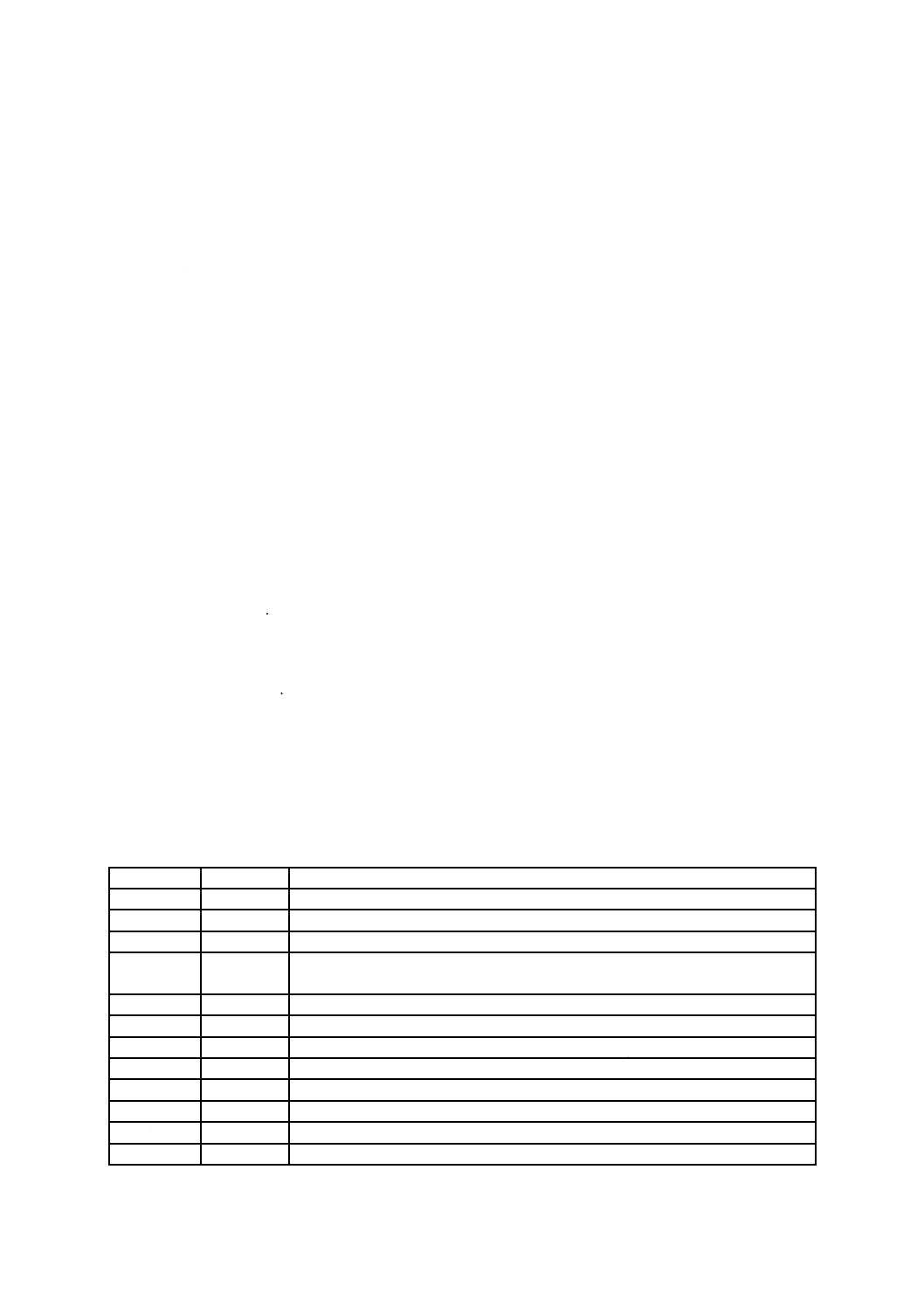

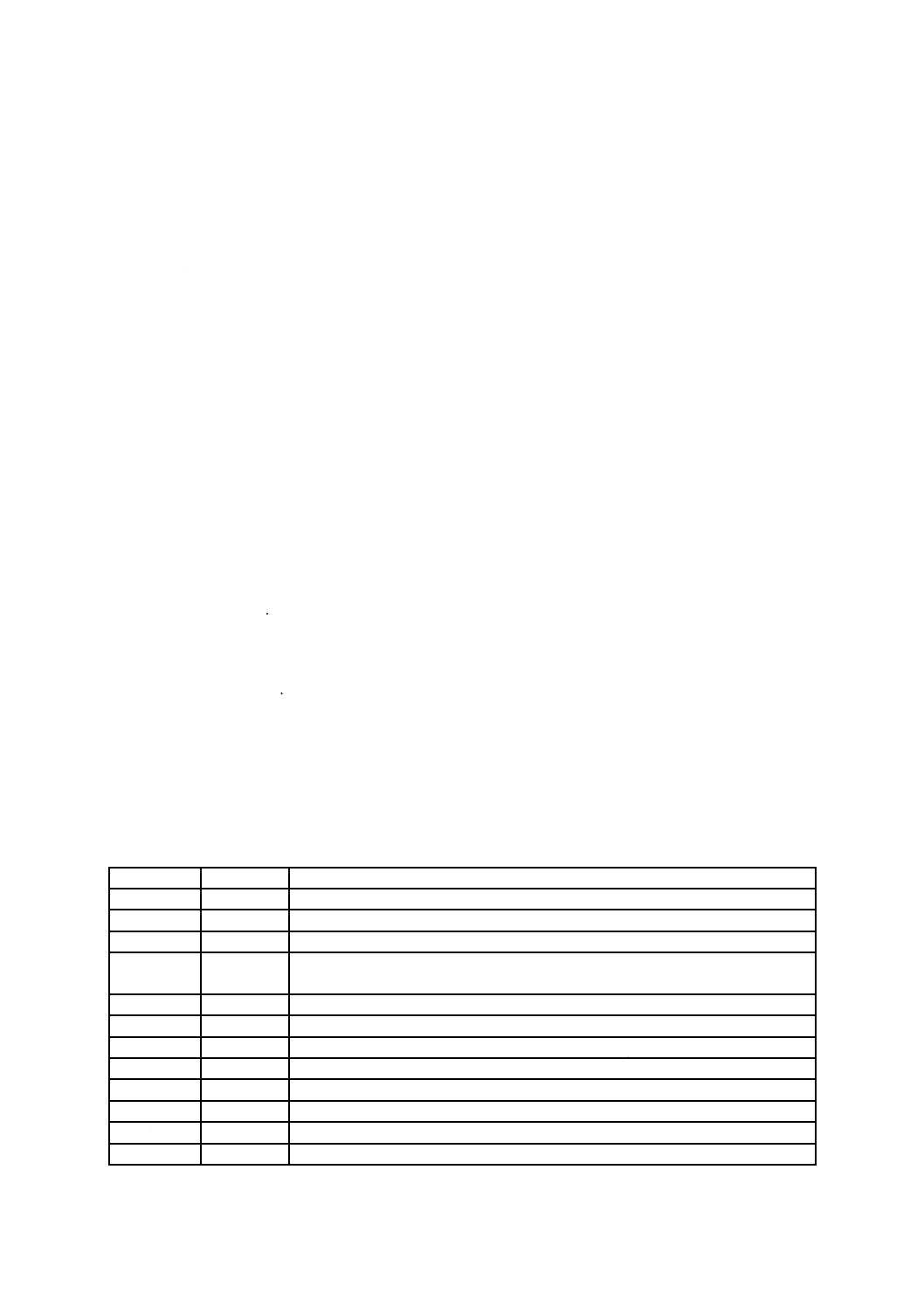

表1−記号及び内容

記号a)

単位

内容

D

mm

円形断面試験片の平行部の直径

Dn

mm

ノッチを含む標点距離の径

d

mm

ノッチあり/なしを合成した試験片のノッチ部以外の標点距離の径(図C.1参照)

dn

mm

円周ノッチ部の底の径

ノッチあり/なしを合成した試験片では,d=dn

b

mm

正方形又は長方形断面試験片の平行部の幅

Lr

mm

基準長さ

a

mm

正方形又は長方形断面試験片の平行部の厚さ[図2 b)参照]

Lro

mm

原基準長さ

Lru

mm

最終基準長さ

ΔLr

mm

伸び

ΔLrt

mm

t時間後の基準長さの増分

Lo

mm

原標点距離

6

Z 2271:2010

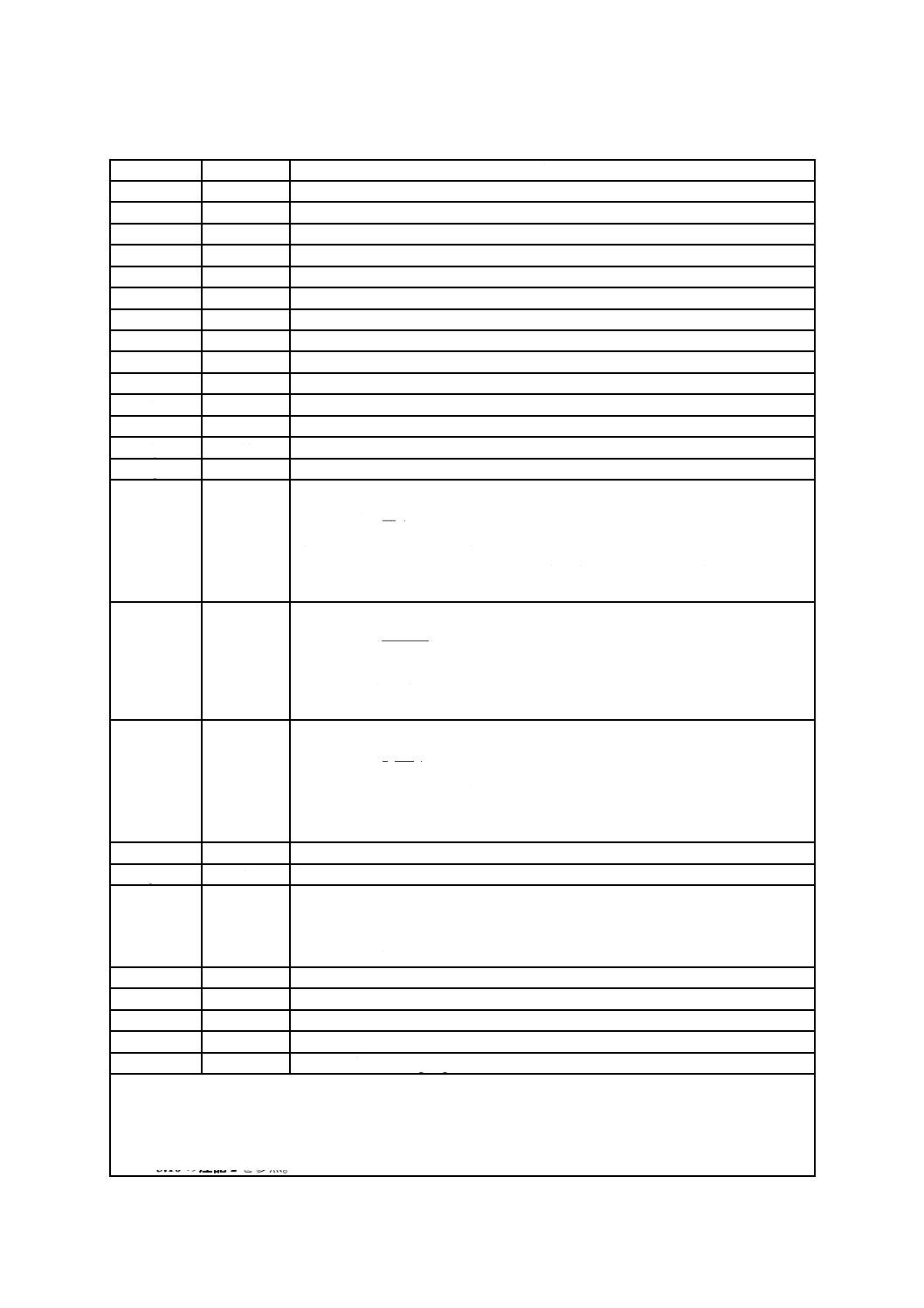

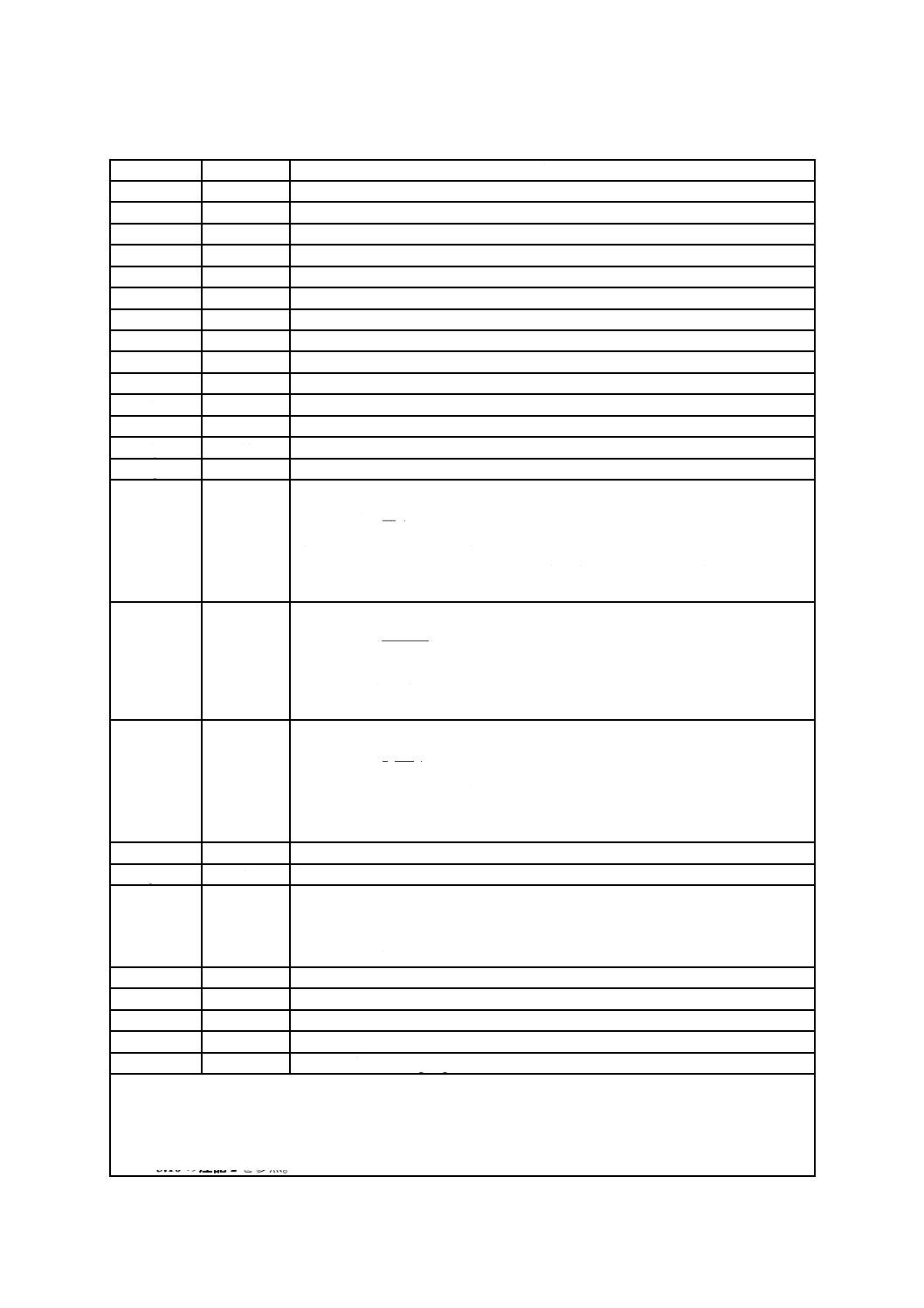

表1−記号及び内容(続き)

記号a)

単位

内容

Ln

mm

ノッチを含む試験片の平行部

Lu

mm

破断後の最終標点距離

Lc

mm

平行部の長さ

Le

mm

伸び計の標点距離

R

mm

肩部の半径

rn

mm

ノッチ底の半径

So

mm2

原断面積

Su

mm2

破断後の最小断面積

σo

MPa

初期応力

Ae b)

%

弾性伸び(%)

Ai b)

%

初期塑性伸び(%)

Ak b)

%

非弾性伸び(%)

Ap b)

%

塑性伸び(%)

Aper b)

%

永久伸び(%)

Af b)

%

クリープ伸び(%)

100

ro

rt

f

×

∆

L

L

A=

注記 記号は,次のように全項目を記入してもよい。

375

000

f50/5

A

:初期応力50 MPa及び規定温度375 ℃で,5 000時間後のクリープ

伸び(%)

Au b)

%

クリープ破断伸び(%)

100

ro

ro

ru

u

×

−

L

L

L

A=

注記 記号は,次のように全項目を記入してもよい。

375

u50

A:初期応力50 MPa及び規定温度375 ℃で試験した場合のクリープ破断

後の伸び(%)

Zu

%

クリープ破断絞り(%)

100

o

u

o

u

×

−

S

S

S

Z=

注記 記号は,次のように全項目を記入してもよい。

375

u50

Z:初期応力50 MPa及び規定温度375 ℃で試験した場合のクリープ破断

絞り(%)

tfx

h

クリープ伸び時間

tpx

h

塑性伸び時間

tu

h

クリープ破断時間

注記 記号は,次のように全項目を記入してもよい。

375

u50

t:初期応力50 MPa及び規定温度375 ℃で試験した場合のクリープ破断

時間

tun

h

ノッチ付き試験片を使用した場合のクリープ破断時間

T

℃

規定温度

Ti

℃

表示温度

x

%

規定のクリープ伸び又は塑性伸び

n

クリープ指数(creep exponent)

注a) 記号の主な下付き文字(r, o及びu)は,次のように使用する。

r:基準(reference)に対応する。

o:初期又は原(original)に対応する。

u:最終(破断後)[ultimate(after fructure)]に対応する。

b) 3.10の注記2を参照。

7

Z 2271:2010

5

原理

この試験は,規定された温度に試験片を加熱し,試験片の長手方向に一定の試験力又は一定の引張応力

(注記1参照)で試験片をひずませ,次の項目を測定する。

− 規定のクリープ伸びまでの時間

− クリープ破断時間

注記1 “一定の応力”とは,実断面積に対する試験力の比を試験期間中,一定に保つことを意味す

る。一定応力と一定試験力とによって得られる試験結果は,通常,異なる。

注記2 ISO 204では,“不連続クリープ試験として,全試験期間中の適切な間隔での永久伸びの値及

びクリープ破断時間”の項目がある。

6

試験装置

6.1

試験機

試験機は,不注意による試験片への曲げ及びねじれを最小限にするようにし,試験片の軸方向に沿って

試験力を加える。試験前に,試験機は,荷重棒(loading bar),グリップ,ユニバーサルジョイント及び付

帯設備の管理が行き届いていることを確認するために目視で検査することが望ましい。

試験力は,衝撃のないように試験片に加えることが望ましい。

試験機は,外部からの振動及び衝撃を受けないようにすることが望ましい。試験機は,試験片が破断し

た場合に,衝撃をできるだけ小さくするような装置を装備していることが望ましい。

注記 ISO 204では,“現在までのところ,曲げのクリープ及びクリープ破断寿命への影響を定量的な

データを示した文献は,十分には得られていない。このような情報をもっている組織は,次回

のこの規格の改正時に考慮をするので,ISO/TC164に知らせてもらいたい。”との記載がある。

試験機は,ISO 7500-2の等級1級の要求を満足していることが検証されたものでなければならない。

6.2

伸び計

試験片の伸びは,JIS B 7741の等級1級以上のもの,又は試験を中断しなくても同等の正確さで測定で

きる装置を用いる。試験片に直接取り付ける方式か,又は非接触の伸び計を用いてよい(光学式,レーザ

ー式伸び計など)。

伸び計は,予想されるクリープひずみを基に適切な範囲にわたって校正されたものであることが望まし

い。

試験期間が,3年を超えない限り,伸び計の校正は,3年を超えない期間に行わなければならない。試験

期間が,伸び計の校正期間を超えることが予想される場合は,クリープ試験の開始前に再校正を行う。

伸び計の標点距離は,少なくとも10 mm以上でなければならない。

伸び計は,試験片の片側又は両側の伸びを測定できるものを用いる。両側の伸びが測定できるものが望

ましい。

使用した伸び計の種類(例えば,片側,両側,軸,直径など)を報告することが望ましい。両側を測定

した場合には,平均伸びを報告することが望ましい。

注記1 試験片の平行部に直接,伸び計を取り付け,Leの全体に対するクリープ伸び(%)を測定す

る。

試験片のつかみ部に取り付けた伸び計で伸びを測定する場合には,測定された伸びが,試験片の基準長

さの内側で完全に起きているとみなされるような試験片両端部の形状及び寸法とするのがよい。クリープ

伸び(%)は,Lrの全長に対して測定する。

8

Z 2271:2010

伸び計の標点距離は,通常,基準長さにできる限り近いものとする。精確なクリープ伸び測定をする場

合,測定精度を高めるために,標点距離を可能な限り長くすることが望ましい。

注記2 クリープ破断伸び(%),又は規定の試験期間のクリープ伸び(%)だけを測定する場合は,

伸び計は不要である。

注記3 短い標点距離の試験片に対して,低クリープひずみ(例えば,≦1 %ひずみ)を測定する場

合には,測定装置が,十分な分解能をもっていることを確認する必要がある。

注記4 クリープ試験に使用するトランスデューサの長期安定性の情報及び認証に関する事項は,参

考文献[35],[36]に参照情報がある。

ニッケル基合金の伸び計を使用した場合に,見かけのネガティブクリープを防ぐように留意をすること

が望ましい(Loveday及びGibssonsによるCode of Practice 2007[38]参照)。

注記5 ISO 204では,“不連続クリープ試験の場合には,定期的に試験片を除荷し,室温に冷却する。

その後,適切な装置を用いて,標点距離に対する永久伸びを測定する。この装置の精度は,

0.01 ΔLr又は0.01 mmのいずれか大きい方を適用する。永久伸びの測定後,試験片を再加熱

し,再び試験力を加える。”と規定している。

6.3

加熱装置

6.3.1

許容温度差

加熱装置は,規定の温度(T)に試験片を加熱できるものでなければならない。指示温度(Ti)と規定温

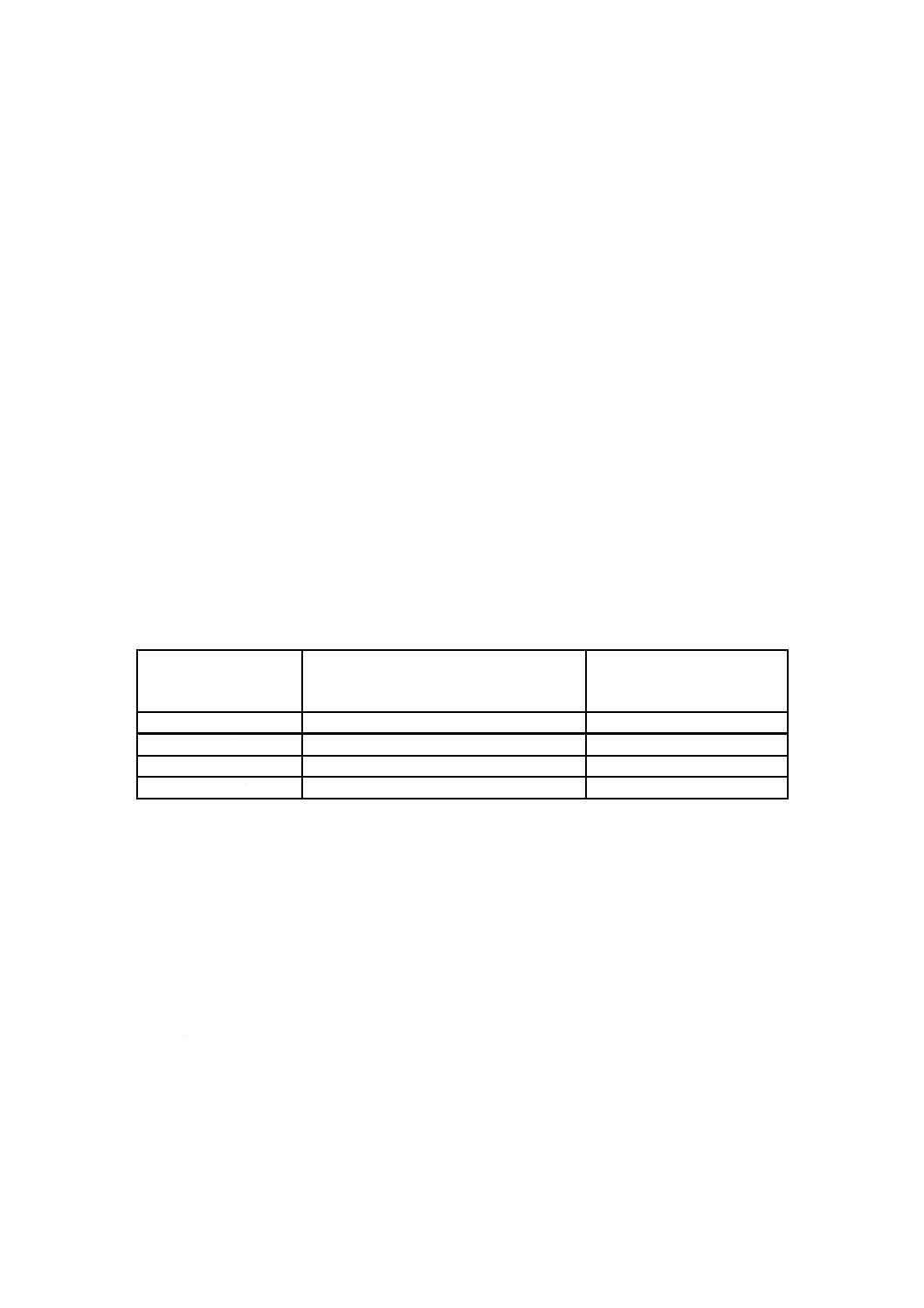

度(T)との間の許容温度差及び試験片内の許容最大温度差を,表2に示す。

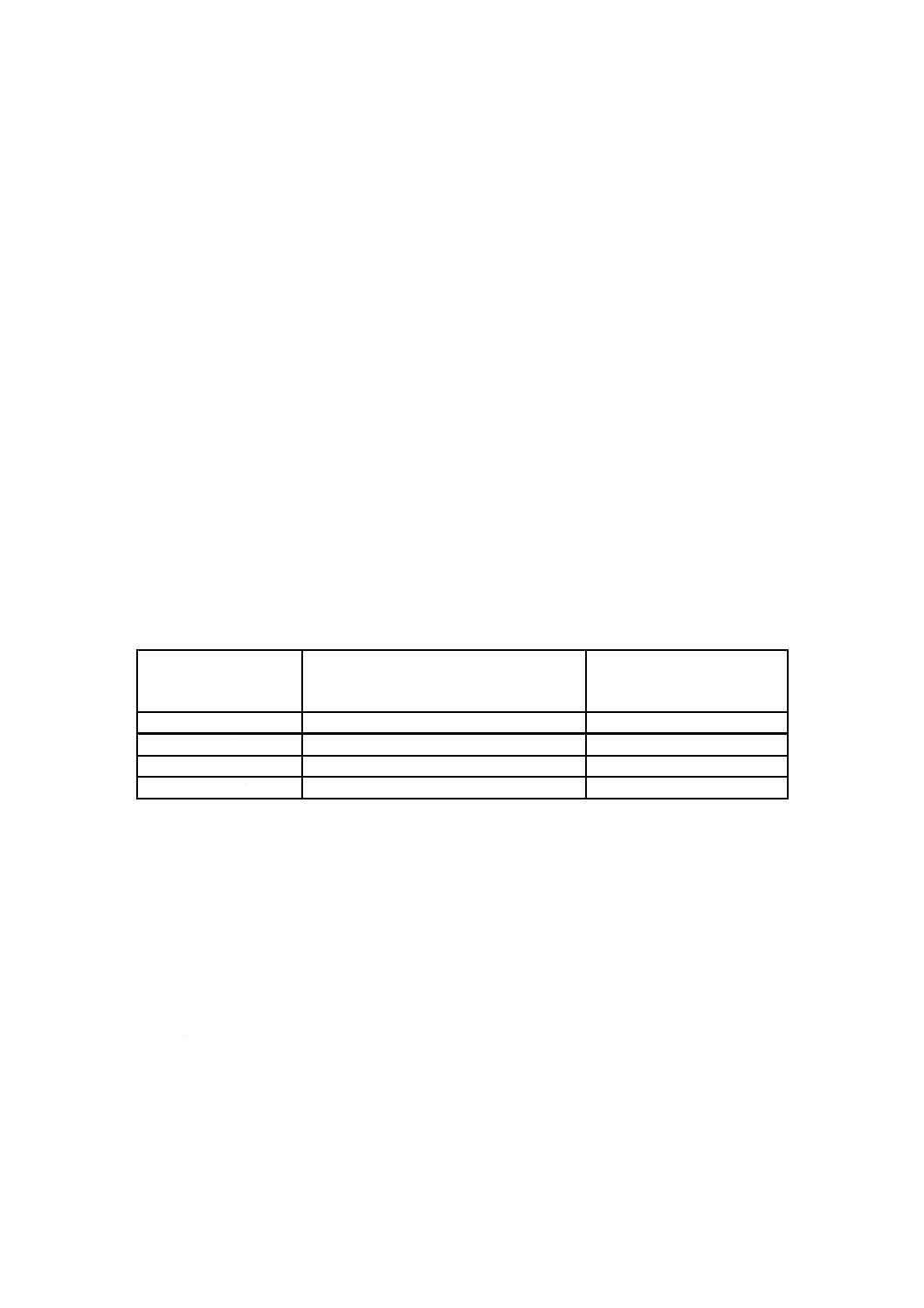

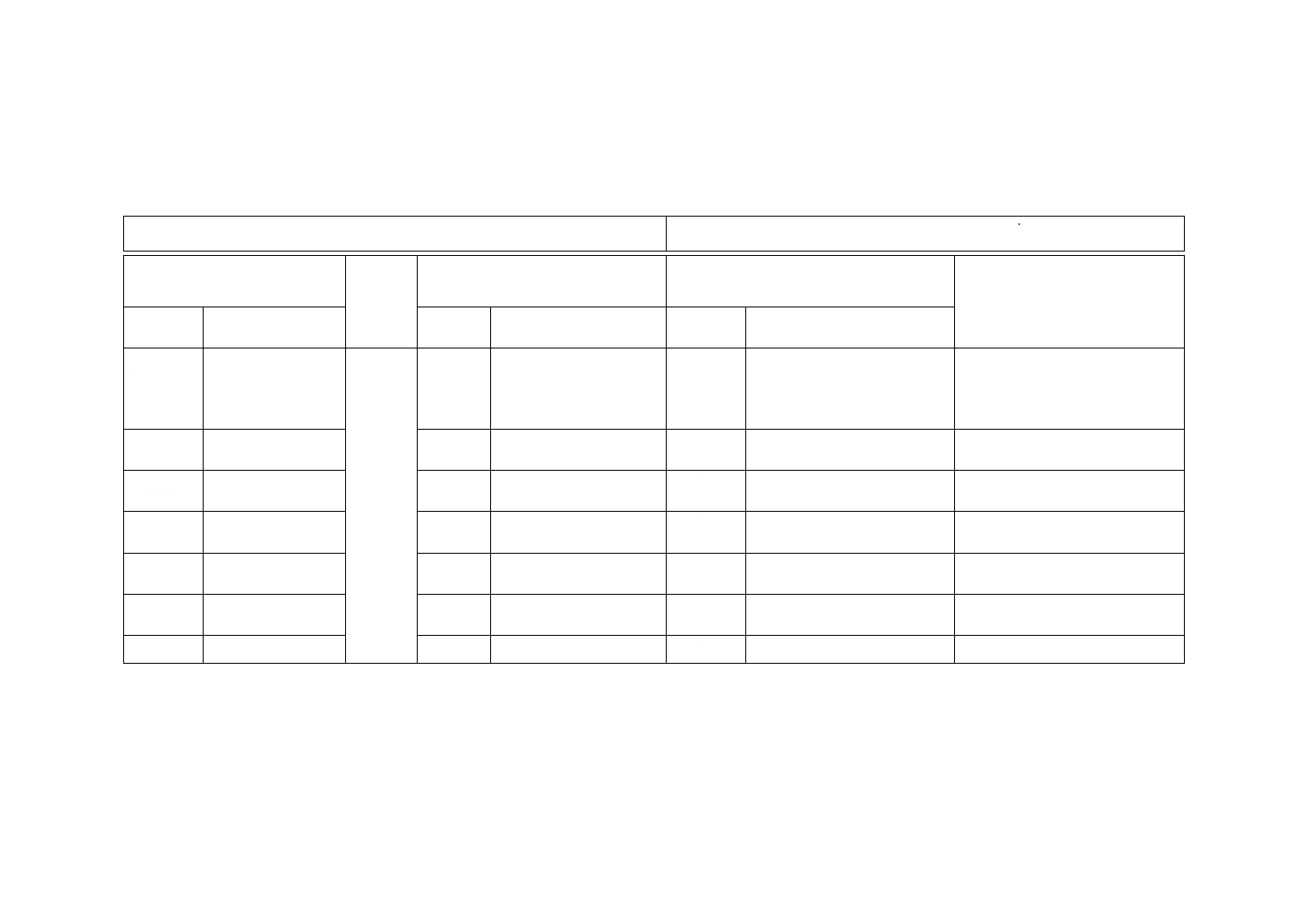

表2−指示温度(Ti)と規定温度(T)との間の許容温度差及び試験片内の許容最大温度差

規定温度(T)

℃

指示温度(Ti)と規定温度(T)との間の

許容温度差

℃

試験片内の許容最大温度差

℃

T≦ 600

±3

3

600<T≦ 800

±4

4

800<T≦ 1 000

±5

5

1 000<T≦ 1 100

±6

6

規定温度が,1 100 ℃を超える場合の許容温度差は,受渡当事者間の協定による。

指示温度(Ti)は,試験片の平行部の表面で測定される温度であり,すべての要因からの誤差を考慮し,

かつ,あらゆる系統的誤差の補正をされたものである。

注記 試験片表面の温度を測定することに代え,表2の許容差を満たすことが立証された加熱装置の

それぞれの加熱帯の温度の間接測定を行ってもよい。

伸び計を使用する場合は,加熱装置の周囲の空気の温度変化が,伸び計の長さの変化の測定に影響のな

いように加熱装置の外部の装置部を設計し,保護しなければならない。

試験装置の周囲の空気の温度変化は,±3 ℃を超えないことが望ましい。

注記 ISO 204では,“不連続クリープ試験の場合には,標点距離を測定する全期間を通して室温の変

化は,±2 ℃を超えないことが望ましい。この範囲を超える場合は,室温変化による補正を行

わなければならない。”と規定している。

6.3.2

温度測定装置

6.3.2.1

一般事項

温度計測器の分解能は,少なくとも0.5 ℃以下とする。温度測定装置は,±1 ℃以内の精度のものを用

9

Z 2271:2010

いる。

6.3.2.2

単式試験機

平行部長さが50 mm以下の試験片に対しては2個以上,平行部長さが50 mmを超える試験片に対して

は3個以上の熱電対を使用することが望ましい。熱電対は,試験片平行部の両端に取り付け,3個目の熱

電対がある場合には,試験片平行部の中央に取り付けることが望ましい。

試験片の温度変化が6.3.1で規定する許容差を超えないことが立証されている加熱装置及び試験片の条

件の場合には,熱電対の数は,一つにまで減らしてもよい。

6.3.2.3

複式試験機

各々の試験片に熱電対を適用するのが望ましく,それぞれの試験片に熱電対が1個の場合は試験片平行

部の中央に取り付ける。ただし,適切な位置に熱電対を取り付けることによって,試験片温度と指定温度

との差が6.3.1で規定する許容差を満たしていることが立証されている場合には,熱電対の数を3個まで

減らしてもよい。

間接的に温度を測定する場合には,それぞれの加熱帯の熱電対とそれに対応する位置の試験片との間の

温度差を決定するための定期的な測定が要求される。この許容温度差(ただし,ドリフトは含まない。)は,

800 ℃以下に対しては±2 ℃,及び800 ℃超えに対しては±3 ℃を超えてはならない。

6.3.2.4

ノッチ付き試験片

ノッチ付き試験片の温度測定は,6.3.2.2又は6.3.2.3に従って行わなければならない。ノッチ付き試験片

では,熱電対の1個はノッチ近傍に取り付けることが望ましい。

6.3.2.5

熱電対

熱電対の測定接点は,試験片の表面と熱的によく接触し,炉壁からの放熱を避けるように適切に遮へい

(蔽)し,熱電対のその他の炉内の部分は電気的に絶縁しなければならない。

注記 この項は,間接温度測定の場合には,適用しない。

6.3.3

熱電対及び計測器の校正

注記 異なる熱電対のタイプに関する情報を,附属書Aに示す。

6.3.3.1

熱電対の校正

短時間試験(特に500時間以下)に使用する貴金属熱電対は,少なくとも12か月ごとに校正することが

望ましい。12か月を超える試験に使用する熱電対は,次に従って校正することが望ましい。

− T≦600 ℃:4年ごと

− 600 ℃<T≦800 ℃:2年ごと

− 800 ℃<T:1年ごと

上記の校正期間を超える場合には,熱電対は,試験終了後校正しなければならない。熱電対を再溶接す

る場合は,使用前に再校正をしなければならない。

使用した熱電対の誤差は,試験温度又は試験温度を含む代表的な温度範囲で立証されなければならない。

熱電対のドリフトが,6.3.1に規定する温度許容差に影響しないことが立証されている場合は,校正の間

隔を長くしてよい。

熱電対の出力の変化は,ドリフトを生じさせる汚染による化学変化だけでなく,取扱い中の物理的な損

傷の結果として起こり得るものである。このような出力の変化の情報は,記録し,要求によって提示でき

るようにすることが望ましい。

注記1 熱電対のドリフトは,使用する熱電対のタイプ及び暴露期間による。

10

Z 2271:2010

ドリフトが温度許容差に影響する場合は,校正の頻度を高くするか熱電対によって表示される温度の補

正を行うべきである。

注記2 熱電対の校正方法に関する情報を附属書Bに示す。

6.3.3.2

温度計測器の校正

温度計測器(ケーブル,結合部,冷接点,表示器又は記録計,データ線などを含む。)の校正は,温度の

国際単位系(SI)にトレーサブルな方法によって行わなければならない。

実行可能であれば,校正は,装置によって測定される温度の全範囲を毎年行うことが望ましい。測定値

は,校正報告書に記録しなければならない。

7

試験片

7.1

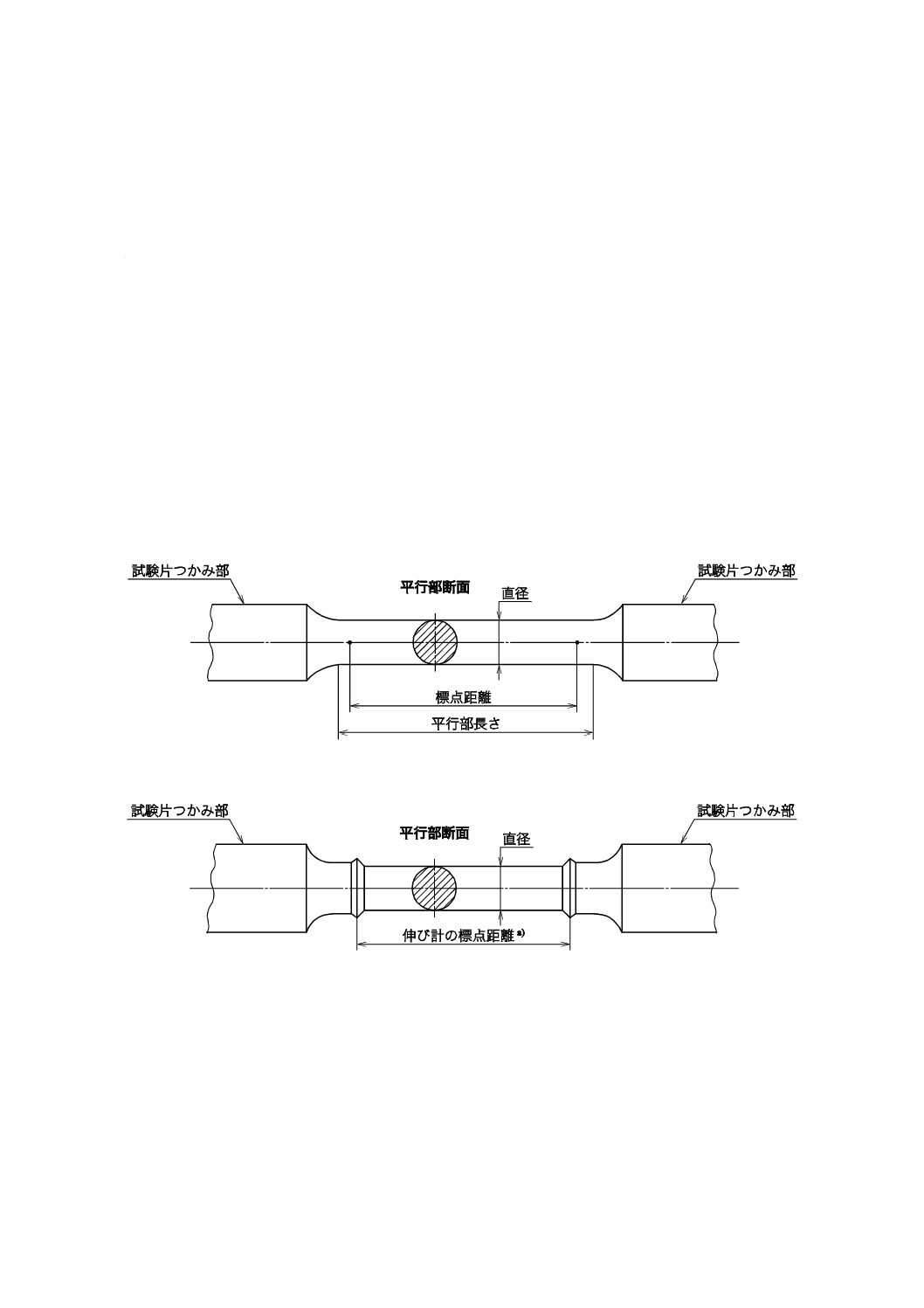

形状及び寸法

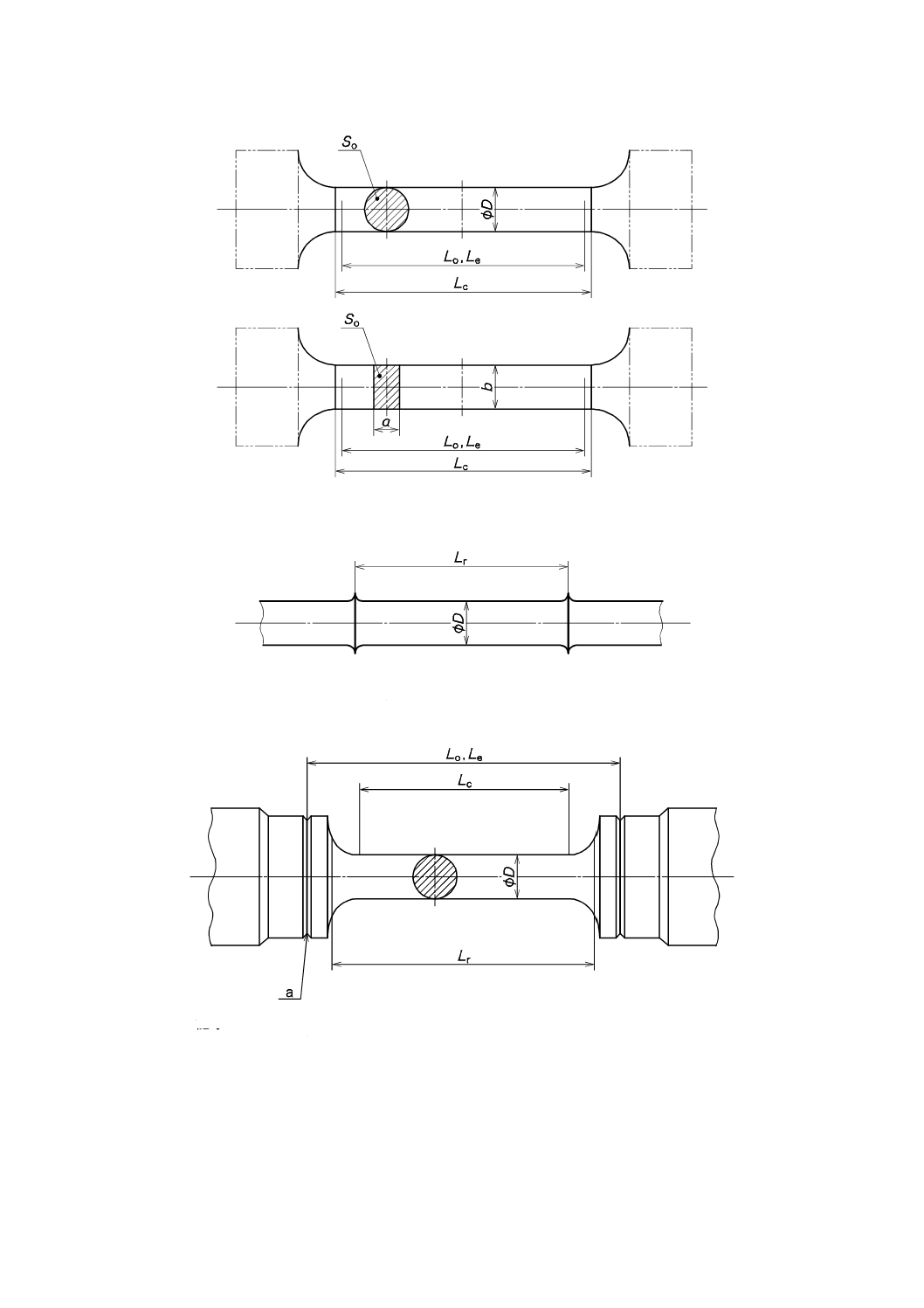

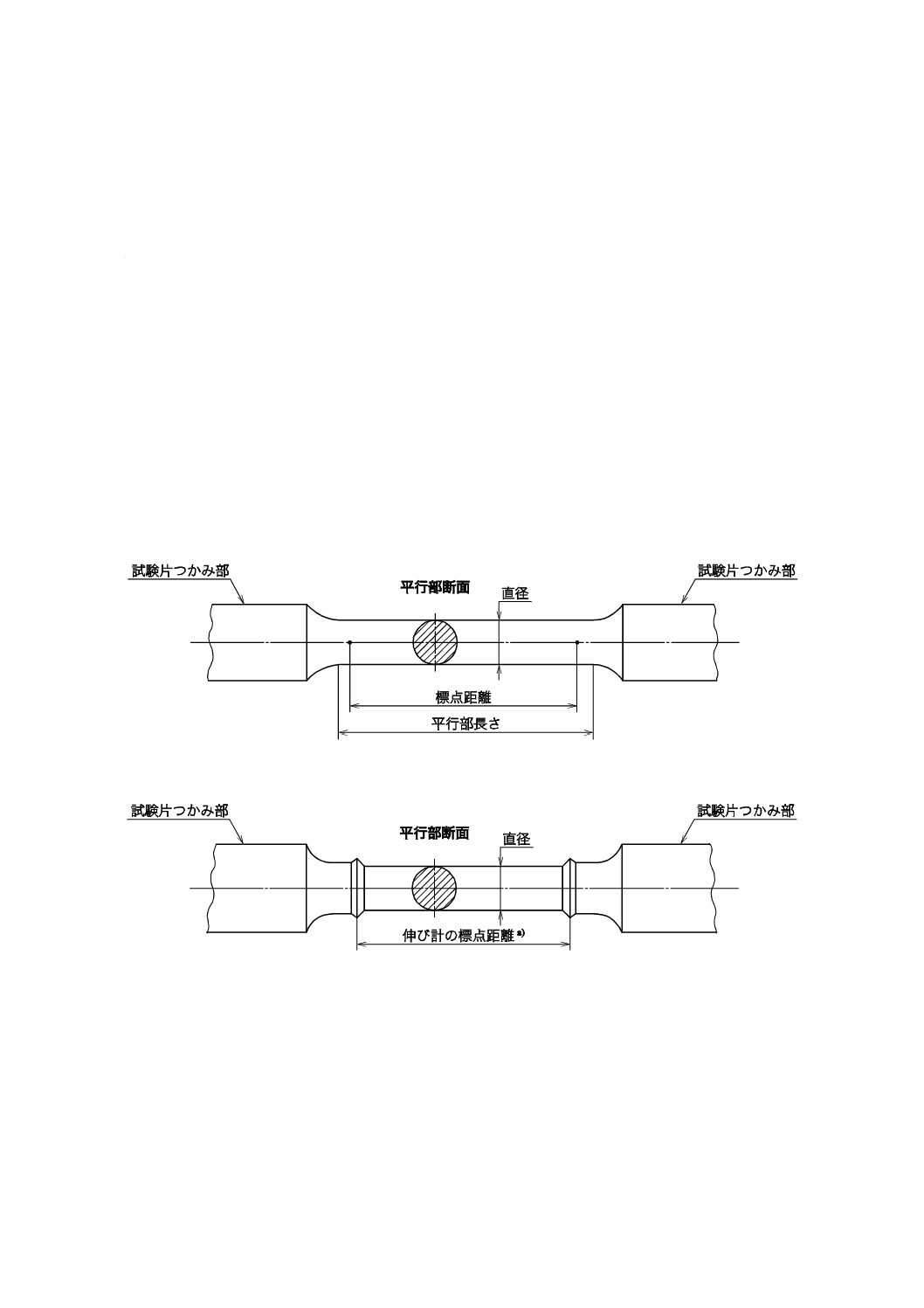

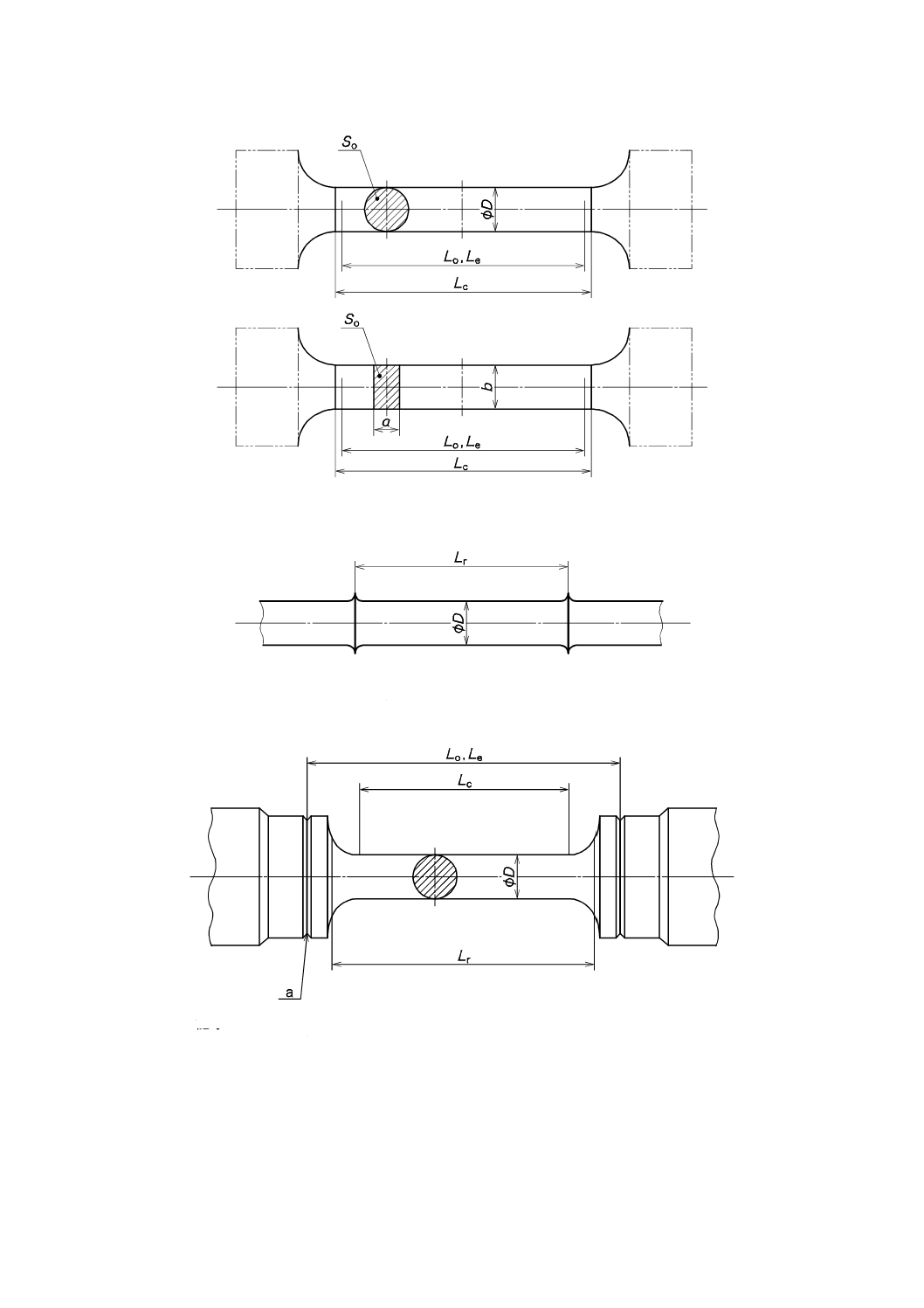

通常,試験片は,機械切削加工した円形断面の比例試験片(Lro=k√So)とする(図2参照)。kの値は,

5.65以上とし,使用した値は,試験報告書に記録しなければならない(例えば,Lro≧5D)。

特殊な場合には,試験片の断面は正方形,長方形又は他の形状でもよい。円形断面の試験片の規定は,

これらの特殊試験片には,適用しない。

通常,円形断面の試験片では,Lroは,Lcを10 %以上超えない。正方形又は長方形の試験片の場合は,

15 %を超えない。

平行部は,試験機のつかみ部まで滑らかな曲線によってつながっていなければならない。肩部の半径(R)

は,円形断面試験片に対しては0.25D〜1D,長方形又は正方形断面の試験片に対しては0.25b〜1bでなけ

ればならない。

供試材の寸法が許す限りは,原断面積(So)は,7 mm2以上とする。

なお,特にもろい材料の場合は,肩部の半径は,1Dより大きくしてもよい。

平行部につば(collar)の付いている試験片の場合には,つばの肩部半径は,0.25dよりも小さくてよい

が,応力集中を極小化し,検査時にアンダーカットのないように選択することが望ましい。つば付きの試

験片については,つば部とつかみ部との径の差は,原標点距離の径の10 %以下までつけてよい。これは,

破断が標点距離内で起きることを確実にするために望ましい。

試験片のつかみ部は,次の同軸公差内で平行部と同じ軸でなければならない。

a) 円形断面試験片の場合:0.005 D又は0.03 mmの大きい方。

b) 正方形又は長方形断面試験片の場合:0.005 b又は0.03 mmの大きい方。

酸化が重要な因子である場合,より大きな原断面積(So)をもった試験片を使用することが望ましい。

原基準長さを測定する場合の精度は,±1 %以内でなければならない。最終基準長さを測定する場合の

精度は,±1 %以内が望ましい。

ノッチ試験片を使用する場合は,形状及びノッチ位置を受渡当事者間の協定で決めることが望ましい。

7.2

試験片の調整

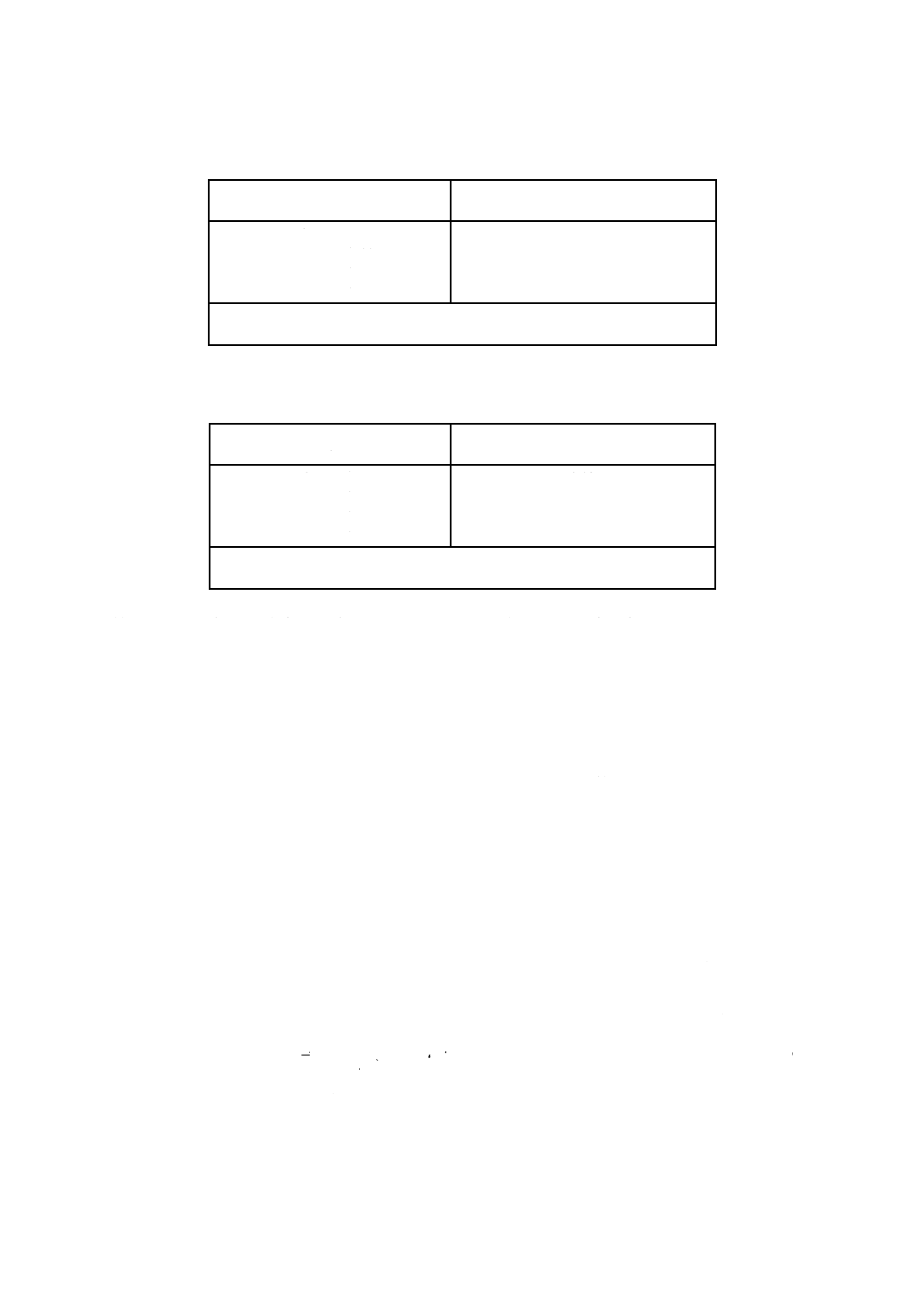

試験片は,残留変形又は表面欠陥を極力少なくするように,機械切削加工をしなければならない。

試験片形状の許容差を,円形断面試験片に対しては表3に,正方形及び長方形断面試験片に対しては表

4に示す。

11

Z 2271:2010

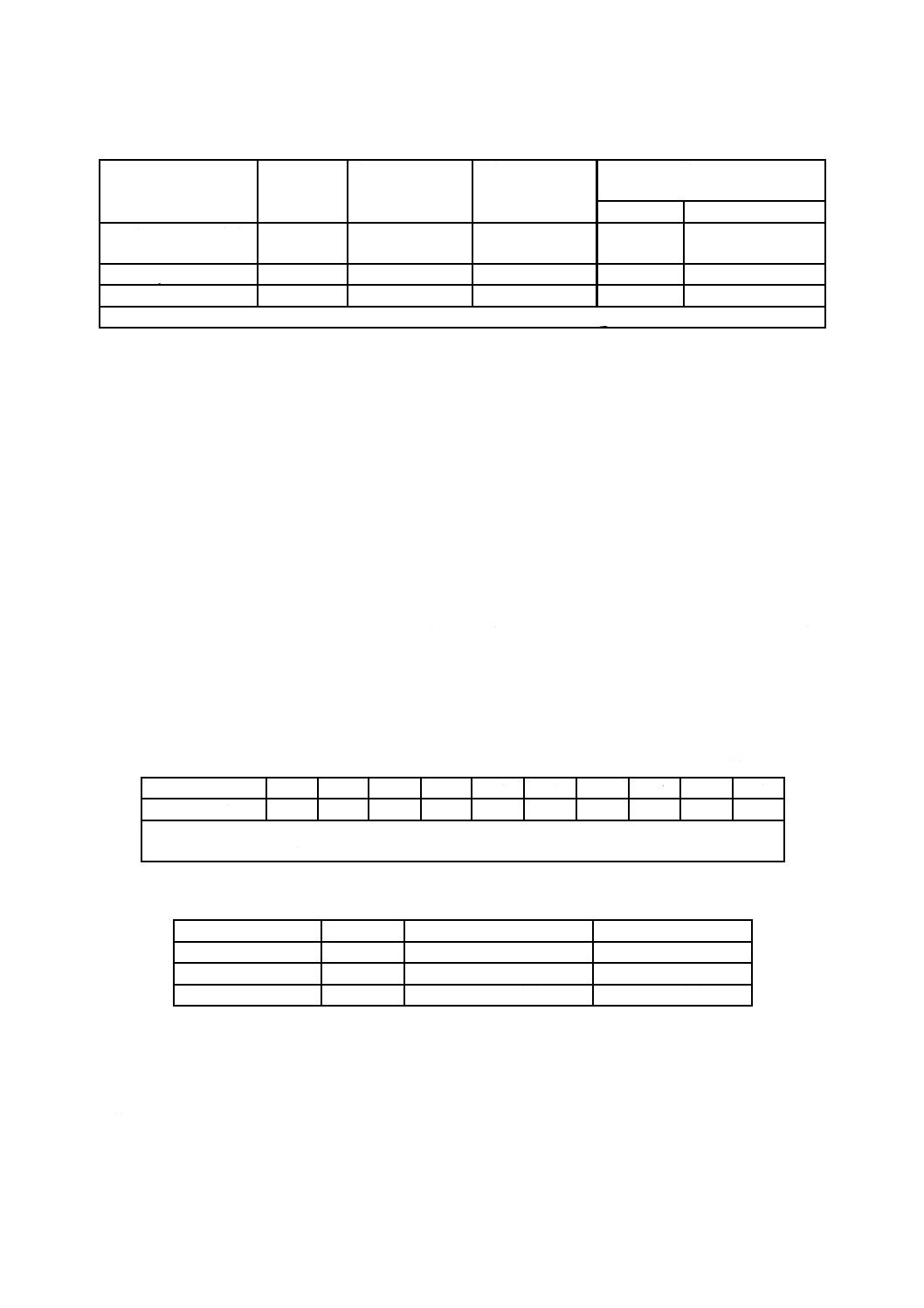

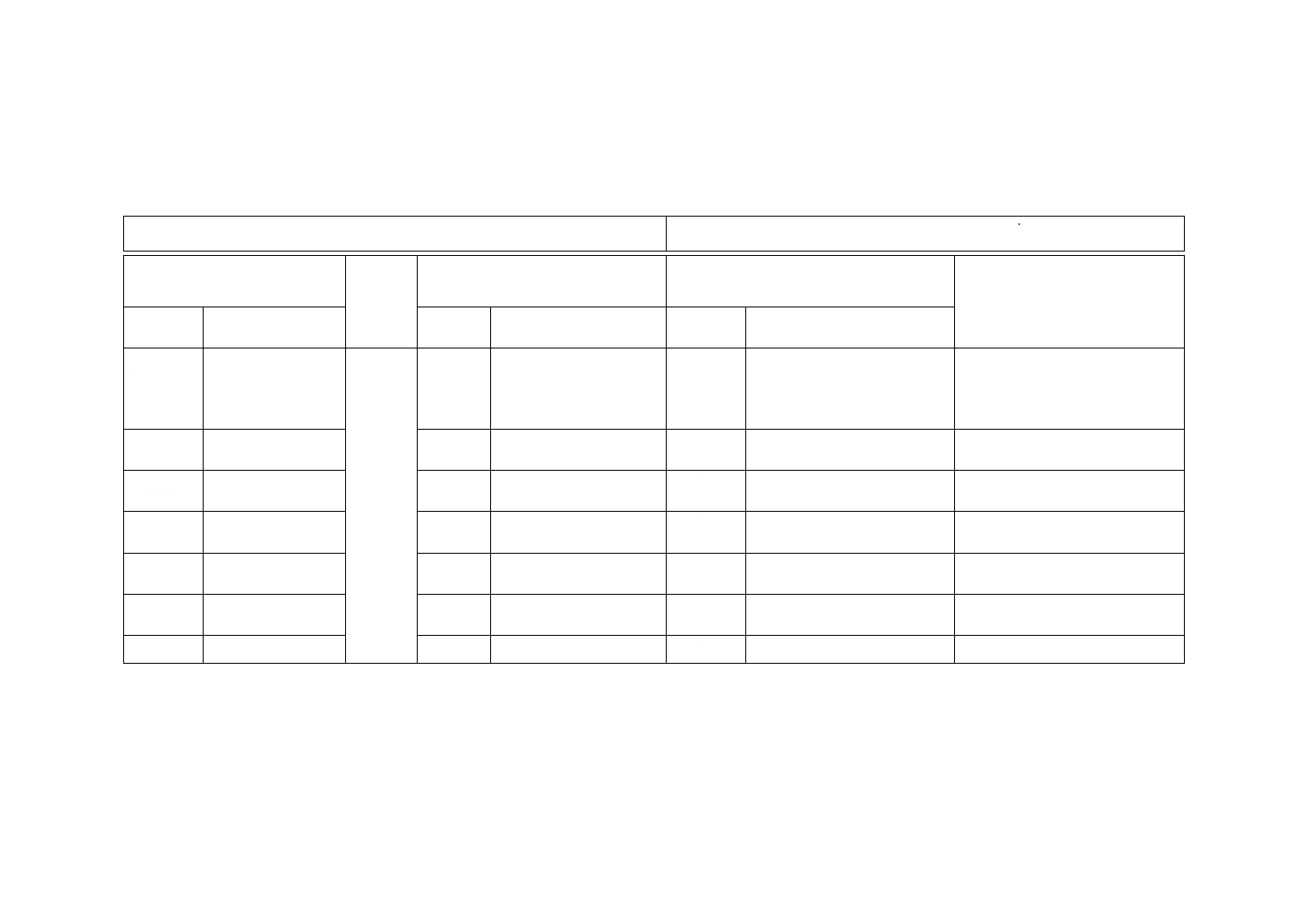

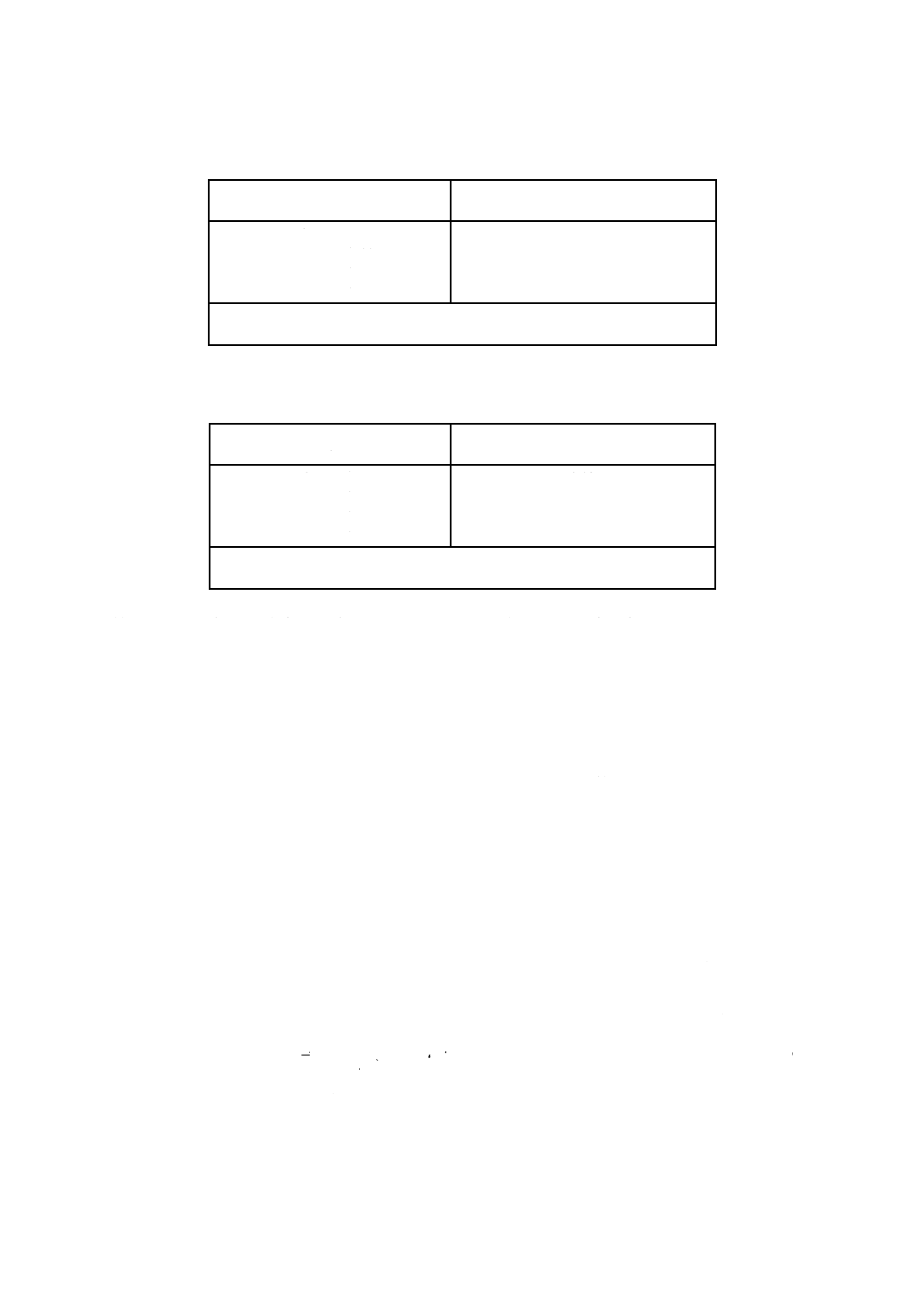

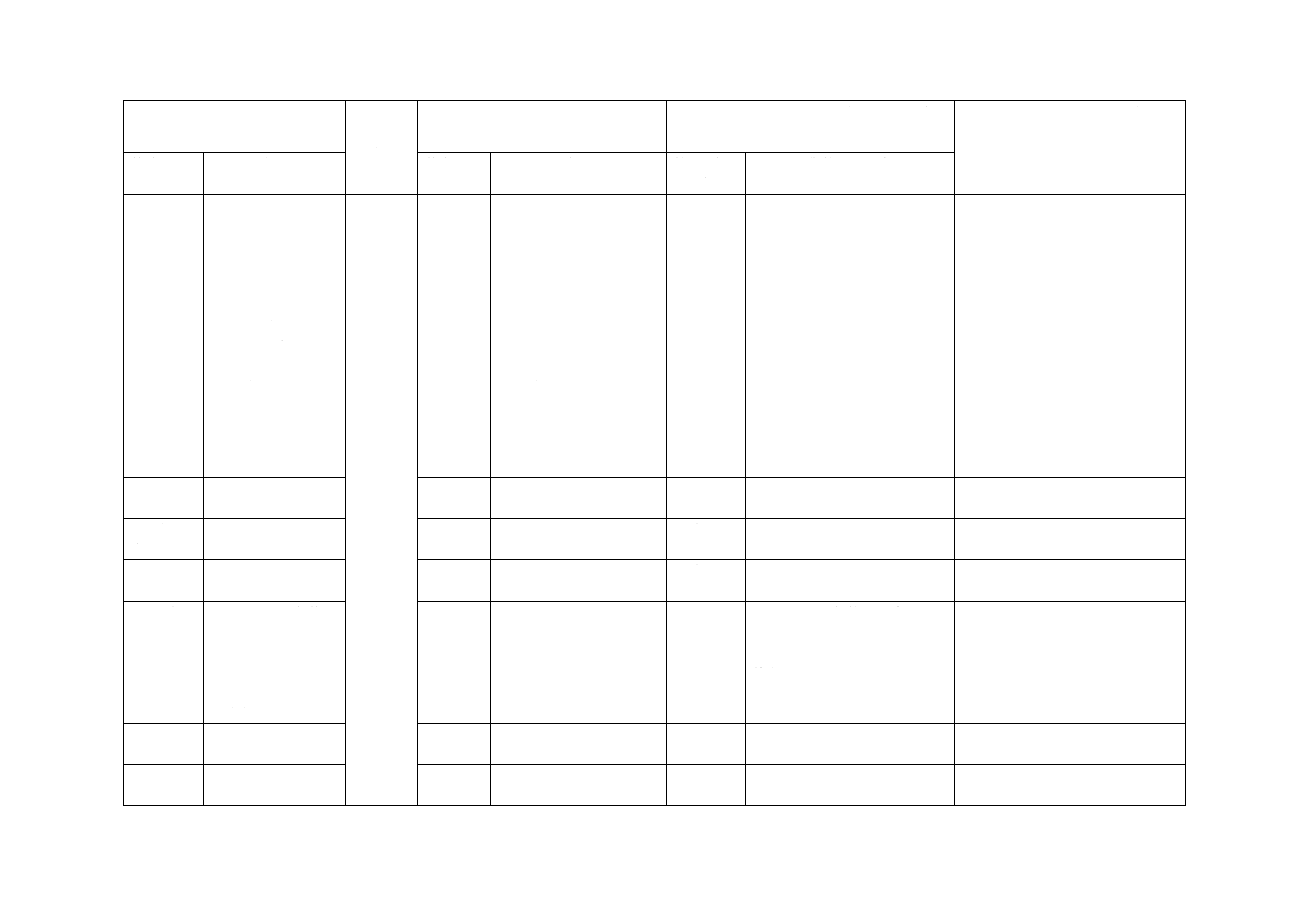

表3−円形断面試験片形状の許容差

単位 mm

公称直径

D

形状許容差a)

3 <D≦ 6

6 <D≦ 10

10 <D≦ 18

18 <D≦ 30

0.02

0.03

0.04

0.05

注a) 試験片の平行部全体に沿って測定した断面方向寸法の測定間の最大偏差

(ISO 286-2参照)

表4−正方形又は長方形断面試験片の許容差

単位 mm

公称幅

b

形状許容差a)

3 <b≦ 6

6 <b≦ 10

10 <b≦ 18

18 <b≦ 30

0.02

0.03

0.04

0.05

注a) 試験片の平行部全体に沿って測定した幅方向寸法の測定間の最大偏差

(ISO 286-2参照)

最小の原断面積は,平行部又は基準長さの中心2/3のいずれか小さい方の内側にあることが望ましい。

試験片にノッチがあるときには,ノッチが材料規格で規定した許容差を満足していることを確認しなけ

ればならない(附属書C参照)。

7.3

原断面積の決定

原断面積(So)は,平行部内の適切な寸法の測定から計算する。それぞれの寸法は,±0.1 %又は0.01 mm

のいずれか大きい方の精度内で測定しなければならない。

試験片の寸法は,標点距離に沿って3か所を測定し,断面積の最小計算値を規定応力に対する試験力の

決定に用いなければならない。

7.4

原標点距離(Lo)の表示

原標点距離の両端は,細い印,けがき線又はその他の方法で表示しなければならない。ただし,早期破

断の原因となるようなノッチは,使用してはならない。

原標点距離は,±1 %の精度で表示しなければならない。

注記 試験片上に,標点距離に沿って描かれた軸方向に対して平行な線を描くのが助けになる場合が

ある。Lcの印は,つば付き試験片を使用する場合には,不要である[図2 c)参照]。

7.5

基準長さ(Lr)の決定

伸び計をつば部又は試験片の肩部に取り付ける場合は,基準長さは,次の式によって計算する。

[

]

∑

+

=

i

nl

d

D

L

L

i

2

i

c

r

)

/

(

2

······························································· (6)

図2 e)を参照。

ここに,

n: 評価中の材料に対する試験温度における応力指数

(stress exponent)。不明の場合は,n=5とする。

12

Z 2271:2010

li: 肩部の長さ増加量。経験的には,この計算には,0.1

mmの値が適切である。

この計算は,それぞれの試験片の形状に対して行わなければならない。試験片の寸法は,7.1及び7.2で

規定された許容差内で作製する。作製したそれぞれの試験片ごとに再計算をする必要はない。

8

試験方法

8.1

試験片の加熱

試験片を規定温度(T)に加熱する。試験片,つかみ装置及び伸び計を,熱平衡状態にする。

材料規格に規定のない限り,試験片に試験力を負荷する前に,少なくとも1時間以上この状態を保持す

る。試験力を加える前の試験温度での保持時間は,最大でも24時間を超えてはならない。

加熱期間中,試験片の温度は,常に規定温度(T)の許容差を超えないようにすべきである。超えた場

合には,試験報告書に記録する。

伸び計を用いたクリープ試験では,小さな予荷重(試験力の10 %未満)を,試験片加熱中,荷重軸との

アライメントを保持するために試験片に加えてもよい(すなわち,t=0の前)。

注記 ISO 204では,“不連続クリープ試験では,試験力を加える前の保持時間は,3時間を超えては

ならない。除荷した後,試験温度で,試験力の負荷されていない状態の時間は,1時間を超え

るべきではない。”と規定している。

8.2

試験力の負荷

試験力は,試験片に曲げ及びねじれが最小になるような方法で試験軸の方向に負荷する。

負荷する試験力は,クリープ破断試験は,少なくとも±1 %の精度で行う。ただし,クリープ試験は,

少なくとも±0.5 %の精度で行う。試験力は,できるだけ速やかに,かつ,衝撃力が加わらないように負荷

する。

柔らかい面心立方格子(FCC)材料の負荷中には,非常に低い試験力又は室温でクリープを示す可能性

があるので,特別の考慮を払うことが望ましい。

クリープ試験及びクリープ伸びの測定の開始は,試験片に初期応力に対する全試験力が加えられた時点

(t=0)とする(図1参照)。

8.3

試験の中断

8.3.1

一般事項

注記 ISO規格では,不連続クリープ試験の一般事項として,“定期的な中断の回数は,十分なデータ

が得られるものとすることが望ましい。”と規定している。

8.3.2

一列に数個の試験片を試験中の複式試験機

一つの試験片が破断した後,試験片を取り替えるために試験装置から試験片を取り除かなければならな

い。試験の再開は,8.1及び8.2に従って行う。

8.3.3

試験の偶然の中断

加熱の不具合,停電などの事故による試験の中断後の試験再開状態は,試験報告書に記録する。負荷装

置の部品の収縮に起因する試験片への試験力の過負荷が生じないようにする。また,初期試験力は,中断

中も負荷されていることが望ましい。

8.4

温度及び伸びの記録

8.4.1

温度

試験片の温度測定は全試験期間中,連続的な記録を行うか,又は十分な回数の測定を行い,温度条件が,

13

Z 2271:2010

6.3.1の要求事項を満足していることを立証することが重要である。

8.4.2

伸び

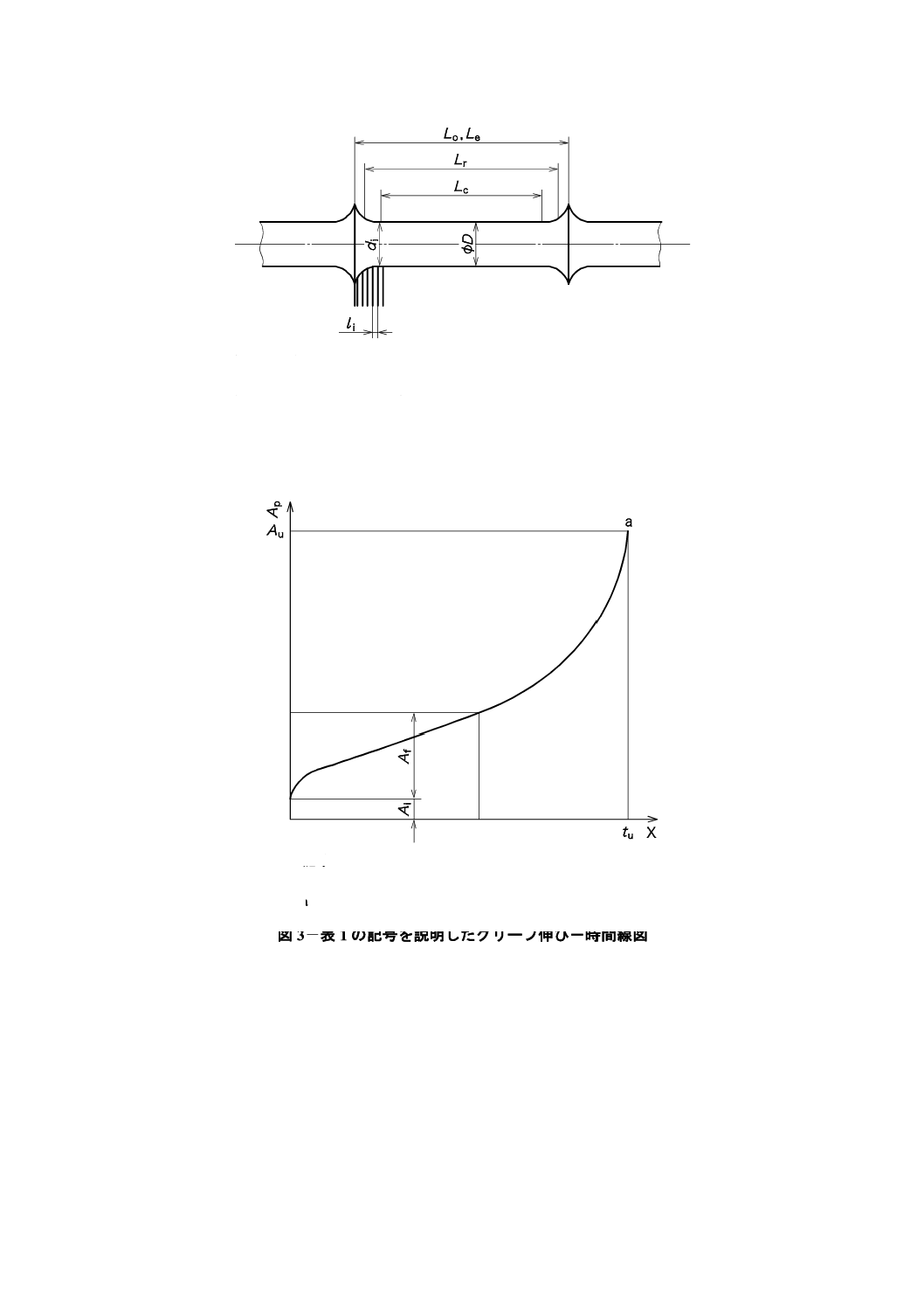

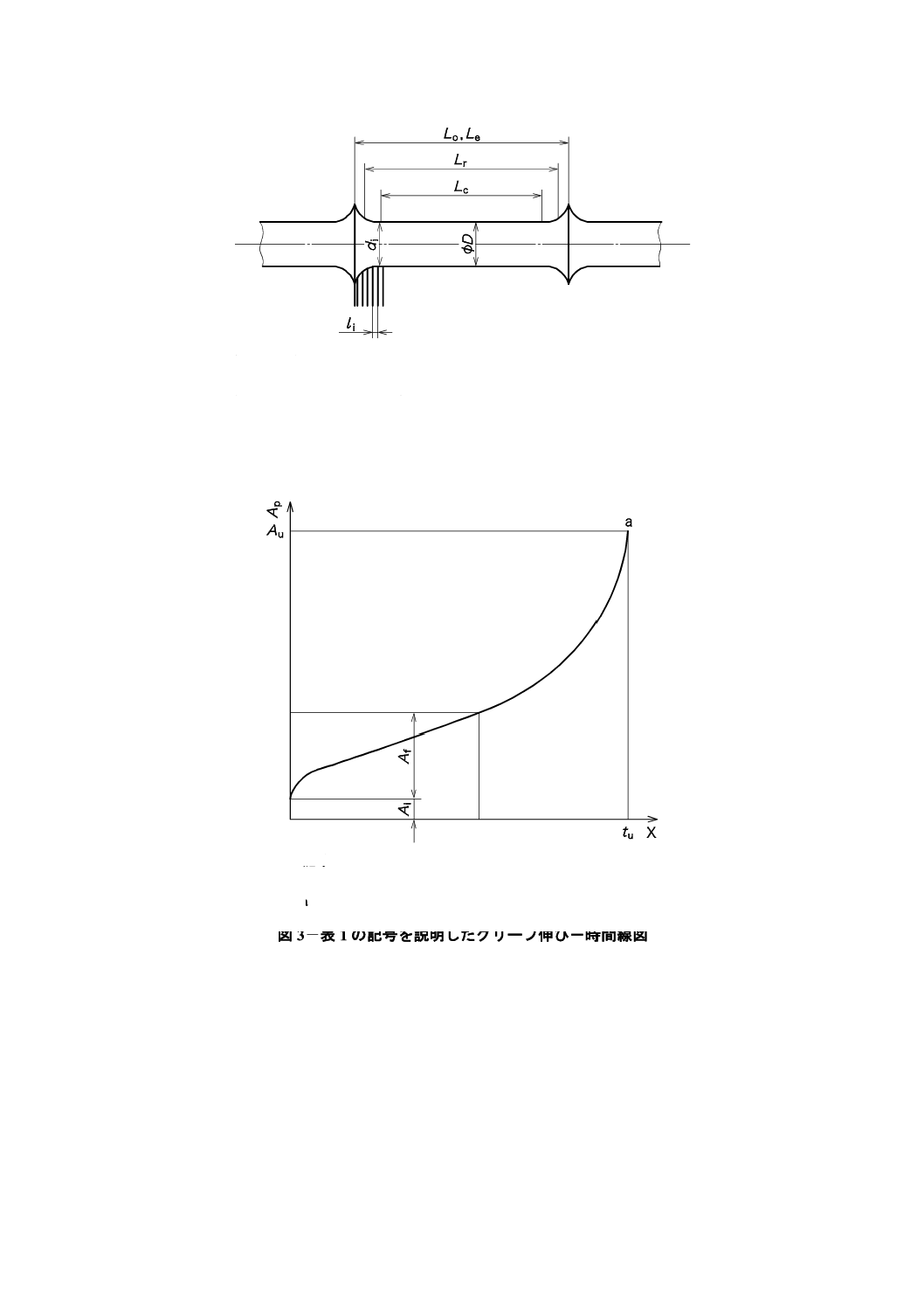

伸びの測定は,クリープ曲線を描くため全試験期間中連続して,又は十分な回数行う(図3参照)。

規定の期間に対するクリープ伸びだけを測定する場合,クリープ曲線は不要である。試験の始めと最後

の測定だけを記録する。

初期塑性伸び(%)Aiを測定する。

注記1 弾性伸びと初期塑性伸びとの合計で測定する場合は,弾性伸びを差し引く。弾性伸びは,試

験力を負荷中に逐次測定から求めるか,試験中に部分的に除荷して求めるか,又はクリープ

試験と同じ荷重条件でISO 783に従った高温引張試験から求める。

注記2 ISO 204では,“不連続クリープ試験の場合は,伸びの測定に対する定期的な中断の回数は,

クリープ曲線から補間法によって,時間と永久伸びとの関係を十分な精度で決定できるよう

に選定する。

不連続クリープ試験で,初期塑性伸び(%)Aiを求めるには,ISO 783に従った高温引張試

験を,各クリープ試験温度でクリープ試験と同じ荷重条件で追加として行わなければならな

い。

例 長時間試験の場合の中断ひずみ測定を行う一連の時間間隔の例は,100 h,250 h,1 000

h,2 500 h,5 000 h,以降40 000 hまで5 000 hごと,それ以降は,10 000 hごとに行

う。3 000 h以下の試験には,50 hを追加し,1 000 h以下の試験には,更に25 hを追

加すべきである。”と規定している。

8.4.3

クリープ伸び−時間線図(elongation time diagram)

時間と伸びの記録から,クリープ伸び−時間線図を作成することができる(図3参照)。

9

試験結果

試験の結果は,箇条3に示す定義を使用して測定記録から求める。

10 試験の有効性

破断伸びが,試験片の平行部(Lc)の外側で破断した場合,又は伸び計の標点距離(Le)の外側で判断

した場合は,無効とする。ただし,試験結果が,材料規格又は注文者の要求に適合する場合は,有効とし

てよい。

11 結果の正確さ

11.1 結果の表示

結果の表示は,数値の丸めの規則を考慮して次のけたまで表示しなければならない。

− 規定温度:1 ℃

− 試験片の直径 D:0.01 mm

− Lro/Dの比:小数点第1位

− 原基準長さ Lro:0.1 mm

− 初期応力 σo:有効数字3けた

− 時間 tfx, tpx:有効数字3けた

− 時間 tu, tun:1 %又は時間(h)の小さい方

14

Z 2271:2010

− 伸び(%)Ae, Ai, Af, Ap, Aper:有効数字3けた

− クリープ破断伸び(%)Au:有効数字2けた

− クリープ破断絞り(%)Zu:有効数字2けた

11.2 試験結果の不確かさ

試験結果の不確かさは,試験する材料の特性及び試験条件によるものであるため,不確かさの精確な値

を得ることは困難である。

幾つかの材料の不確かさの見積りの例を,附属書Dに示す。

12 報告

12.1 材料規格で規定していない報告事項については,12.2又は12.2及び12.3に従って報告する。結果の

表し方及び図による外挿法については,附属書Eに示す。

12.2 試験報告書には,該当する場合,次の項目を含む。

− この規格によって試験した旨の表示

− 材料名称及び試験片の識別

− 試験片の名称又は形状寸法(比例係数kの値及び使用した基準長さを含む。)

− 規定温度及び表示温度(許容温度差の範囲外の場合)

− 初期応力

− 一定の試験力又は一定応力

− 試験結果

− 破断位置(平行部の中央の2/3から外側の場合)

− 初期塑性伸び(%)

− 試験の偶然の中断及び再開の条件

− 試験の結果に影響を及ぼした可能性のある事項,例えば,規定許容差からの外れ。

注記 ISO規格では,“不連続クリープ試験又は連続クリープ試験”の区別の項目がある。

12.3 適切な場合には,注文時の要求によって利用可能とすることが望ましい項目を次に示す。

− 試験機の種類(単式試験機,複式試験機など)

− 試験力の負荷時間

− ひずみ−時間線図(線図を精確に作成するのに十分な記録をもったもの)

− 試験力による弾性伸び(%)(8.4.2を参照)

− 除荷及び除荷時間による弾性及び非弾性伸び(%)(8.4.2を参照)

− 6.3.1に規定された許容温度から外れた表示温度の記録値に関する情報

− 伸び計の種類

− 全試験期間中の熱電対のドリフト

− 供試材に関する推奨追加情報については,E.6を参照

12.4 この規格で規定する試験条件及び許容値は,注文者による指示のない限り,測定の不確かさによっ

て調整してはならない(附属書D参照)。

12.5 見積もられた測定の不確かさは,注文者による指示のない限り,材料規定に適合していることを評

価するための結果に結び付けてはならない(附属書D参照)。

15

Z 2271:2010

記号

X

伸び

Y

応力

Ae

弾性伸び

Af

クリープ伸び

Ai

初期塑性伸び

Ak

非弾性伸び

Ap

全塑性伸び

Aper 永久伸び

a

除荷の開始

b

除荷の終わり

c

荷重増加の終わり[t=0(ゼロ時点)]

図1−表1の記号を説明した応力−伸び線図

注記 Lrは,式(6)によって求めることが望ましい。

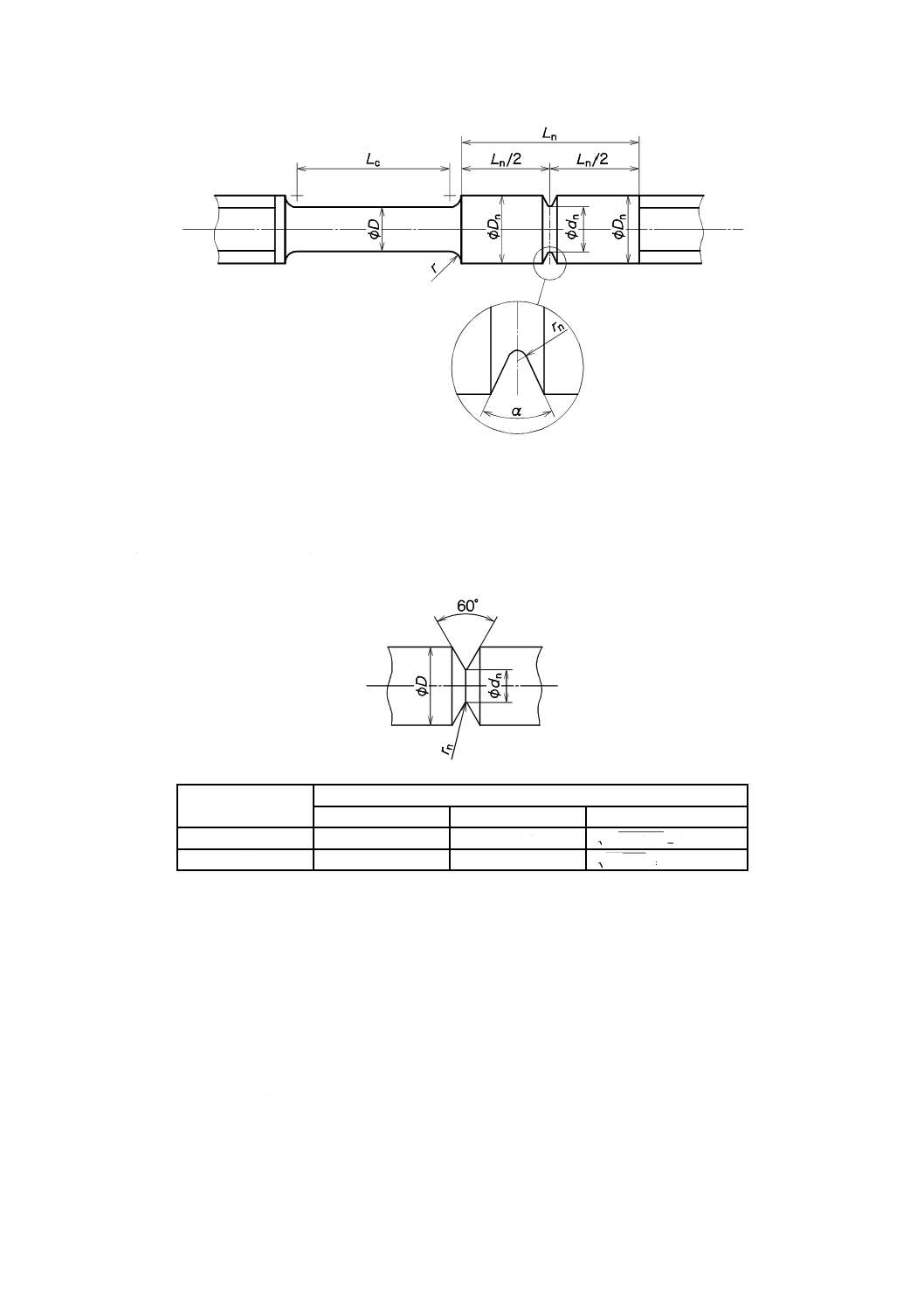

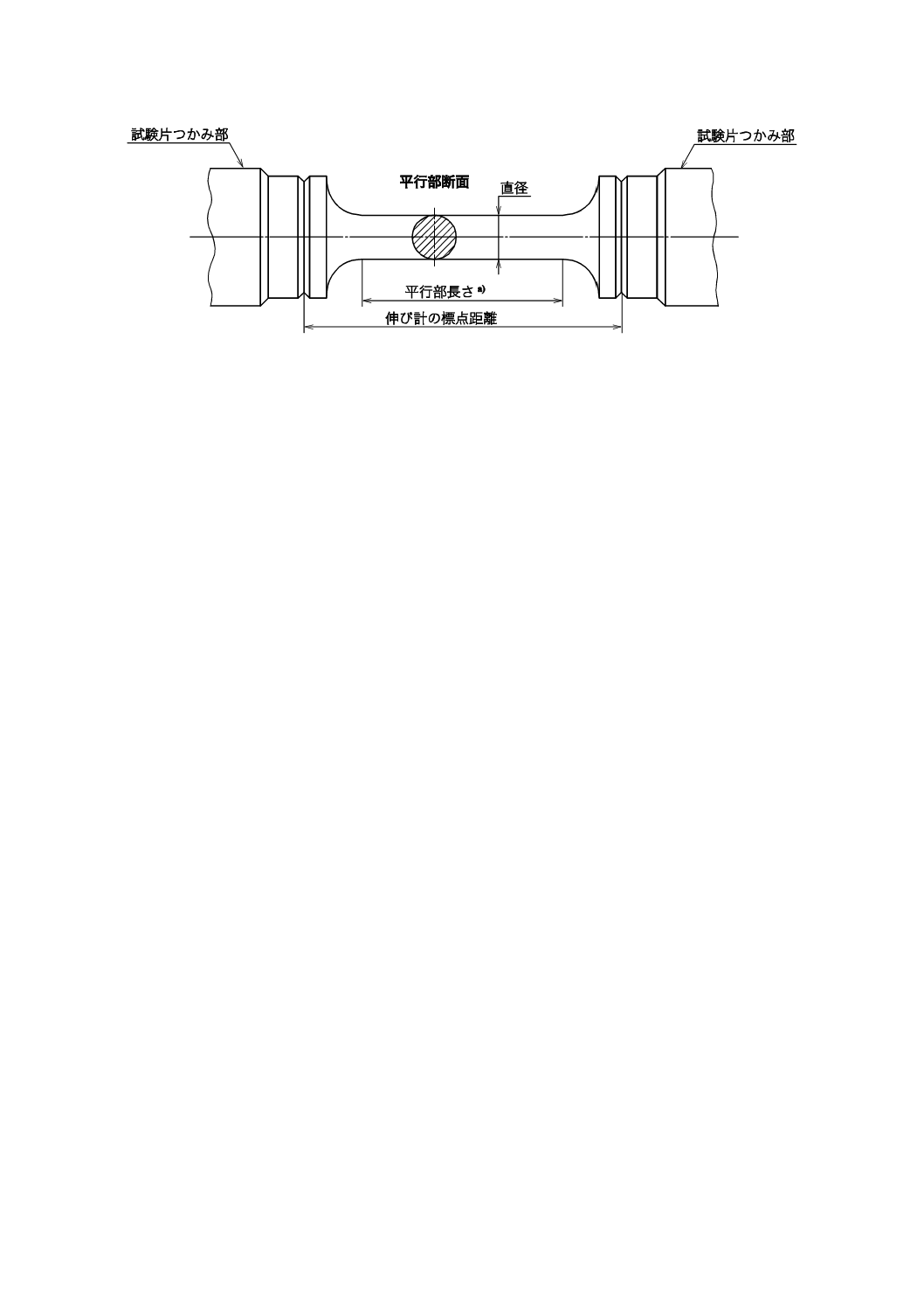

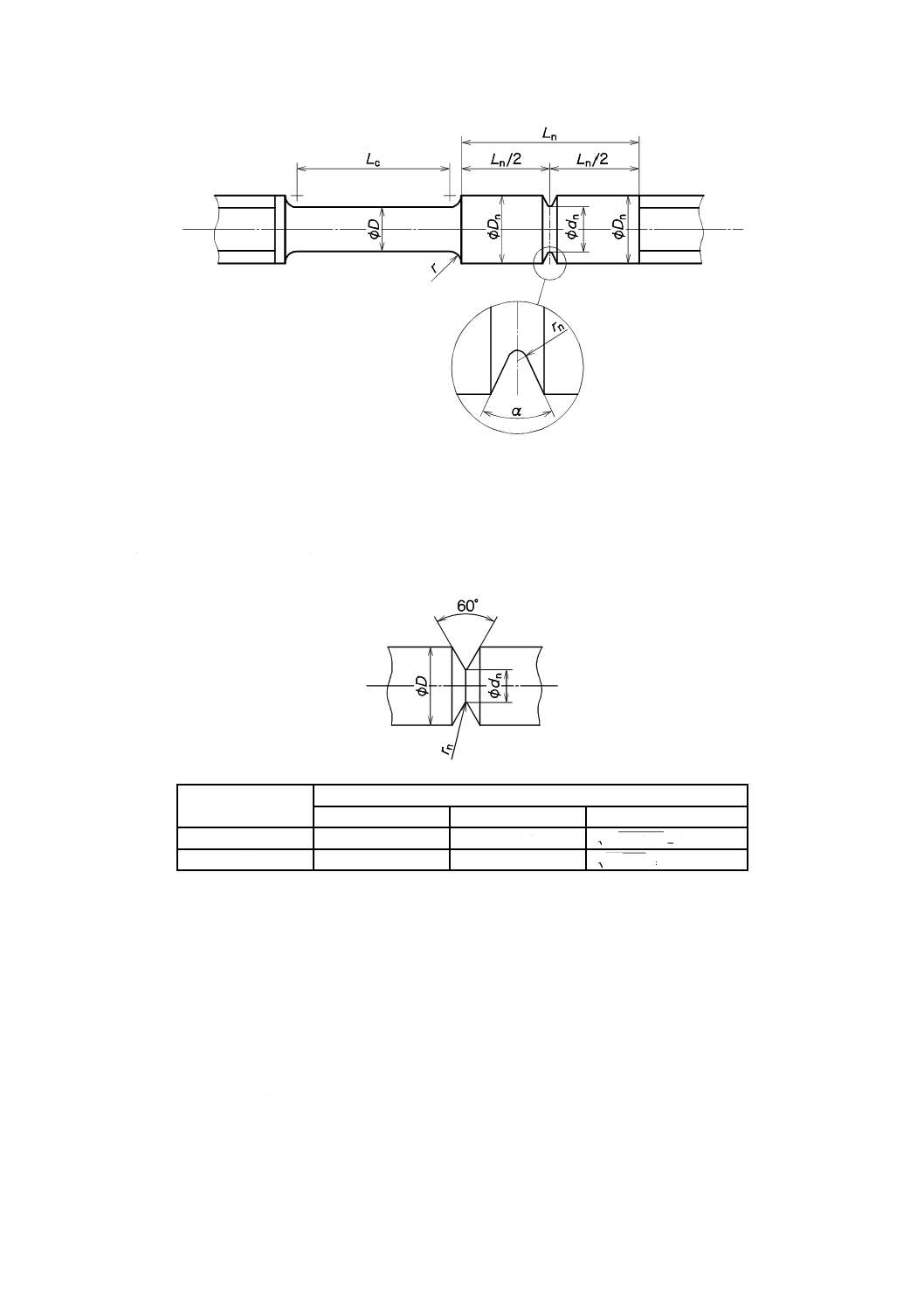

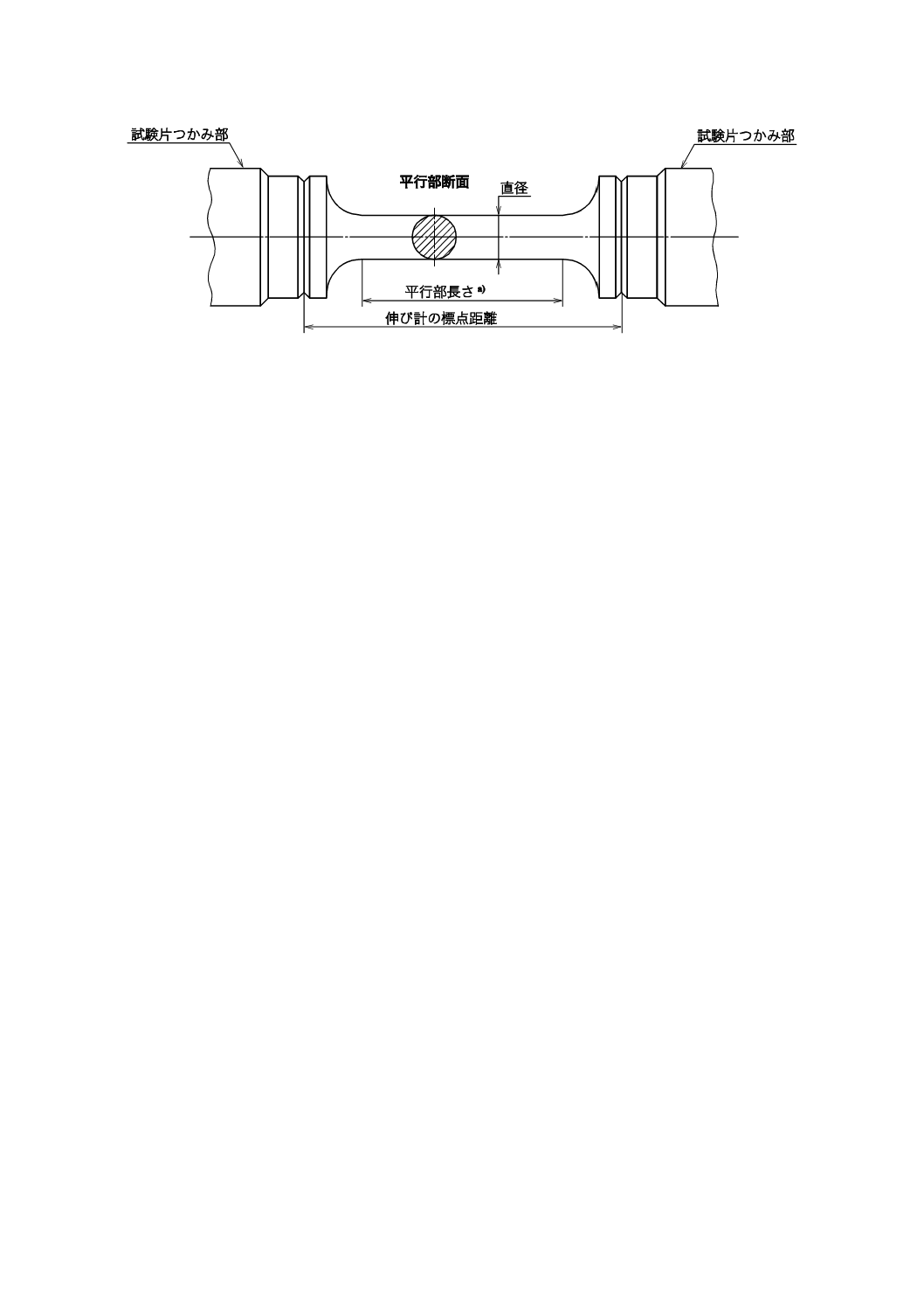

a) 肩部があり,平行部の外側に標点距離をもつ試験片

図2−表1の記号を説明した試験片a)の例

16

Z 2271:2010

b) 肩部があり,平行部の内側に標点距離をもつ試験片

注記 通常,Lrは,Lo又はLeに等しい。

c) 小さなつば付き試験片

記号

a Vノッチ(角度は,55°〜90°の間,深さは,0.15 mm)

注記 Lrは,式(6)によって求めることが望ましい。

d) 肩部があり,平行部の外側に標点距離をもつ試験片

図2−表1の記号を説明した試験片a)の例(続き)

17

Z 2271:2010

注記 7.2参照。

e) つば付き試験片

注a) 試験片つかみ部は参考である。

図2−表1の記号を説明した試験片a)の例(続き)

記号

X 負荷完了からの時間

a

破断

図3−表1の記号を説明したクリープ伸び−時間線図

18

Z 2271:2010

附属書A

(参考)

異なるタイプの熱電対に関する情報

A.1 異なるタイプの熱電対に関する情報

IEC 60584-1[1]及びIEC 60584-2[2]で規定する異なるタイプの熱電対に関する情報を示す。

貴金属熱電対の使用は,タイプS又はRが,400 ℃以上の温度に推奨される。

卑金属熱電対タイプKは,400 ℃未満,又は高温で1 000時間未満の場合にだけ使用するのが望ましい。

卑金属熱電対タイプNは,600 ℃未満,又は高温で3 000時間未満の場合に使用可能であり,再使用は

しない方がよい。

熱電対は,校正期間内で次の値以上のドリフトがないことが望ましい。

− T≦600 ℃:±1 ℃

− 600 ℃<T≦800 ℃:±1.5 ℃

− 800 ℃<T≦1 100 ℃:±2 ℃

貴金属熱電対は,通常,次の校正期間を適用する。

− T≦600 ℃:4年

− 600 ℃<T≦800 ℃:2年

− 800 ℃<T≦1 100 ℃:1年

19

Z 2271:2010

附属書B

(参考)

熱電対の校正方法に関する情報

B.1

熱電対の校正方法に関する情報

熱電対の校正に関しては,二つの手段が推奨される。両者の目的は,校正温度において熱電対によって

示される起電力が,適切なIEC 60584-1[1]の参考表のその温度に規定している起電力とできる限り近づける

ことである(必要な場合,すべての系統的な誤差に対して修正される。)。二つの手段は,国家標準に直接

トレーサビリティがある基準熱電対 (reference thermocouple) を使用する。事前条件として,新しい熱電対

の校正許容差は,IEC 60584-2[2]のクラス1か又は同等のものを用いる。温度測定装置の校正は,別に行っ

てもよいし,熱電対の校正中に行ってもよい。

手段1は,熱電対の現場校正を基にする。すなわち,クリープ試験用の炉か校正用の炉に同じ深さに挿

入し,熱電対ワイヤに沿って同じ温度こう(勾)配をもつようにする。現場校正中に測定された誤差は,

熱電対の規定温度の補正に用いる。誤差が,挿入深さによる不確かさの限界を超える場合には,熱電対を

廃棄する。挿入中及び引抜き中(active and passive service)の挿入深さの変化による基準熱電対のドリフト

を調査し,最小限にするのがよい。

手段2は,試験炉内の熱電対と同じ挿入深さをもった校正炉内の熱電対の校正を行うものである。校正

において,挿入深さの影響も含め試験室の許容差を超えている場合は,熱電対を切り詰めて高温接点で再

溶接し,必要な場合,焼なましてから再校正を行う。再校正後,試験室許容差を超えている場合は,その

熱電対は廃棄する。

20

Z 2271:2010

附属書C

(規定)

V又は鈍角なノッチのある試験片を用いたクリープ試験

C.1 適用

円周上にノッチを付けた試験片は,次の試験に採用してもよい。

a) 顕著に応力集中を起こさせる形状の試験,例えばねじの溝のような部品の一部の鋭い変化

b) 多軸応力下の試験

a)は,C.2によるVノッチ形状を使用して評価し,一方b)は,C.3による鈍角又は半円状のノッチを使

用して行われる。

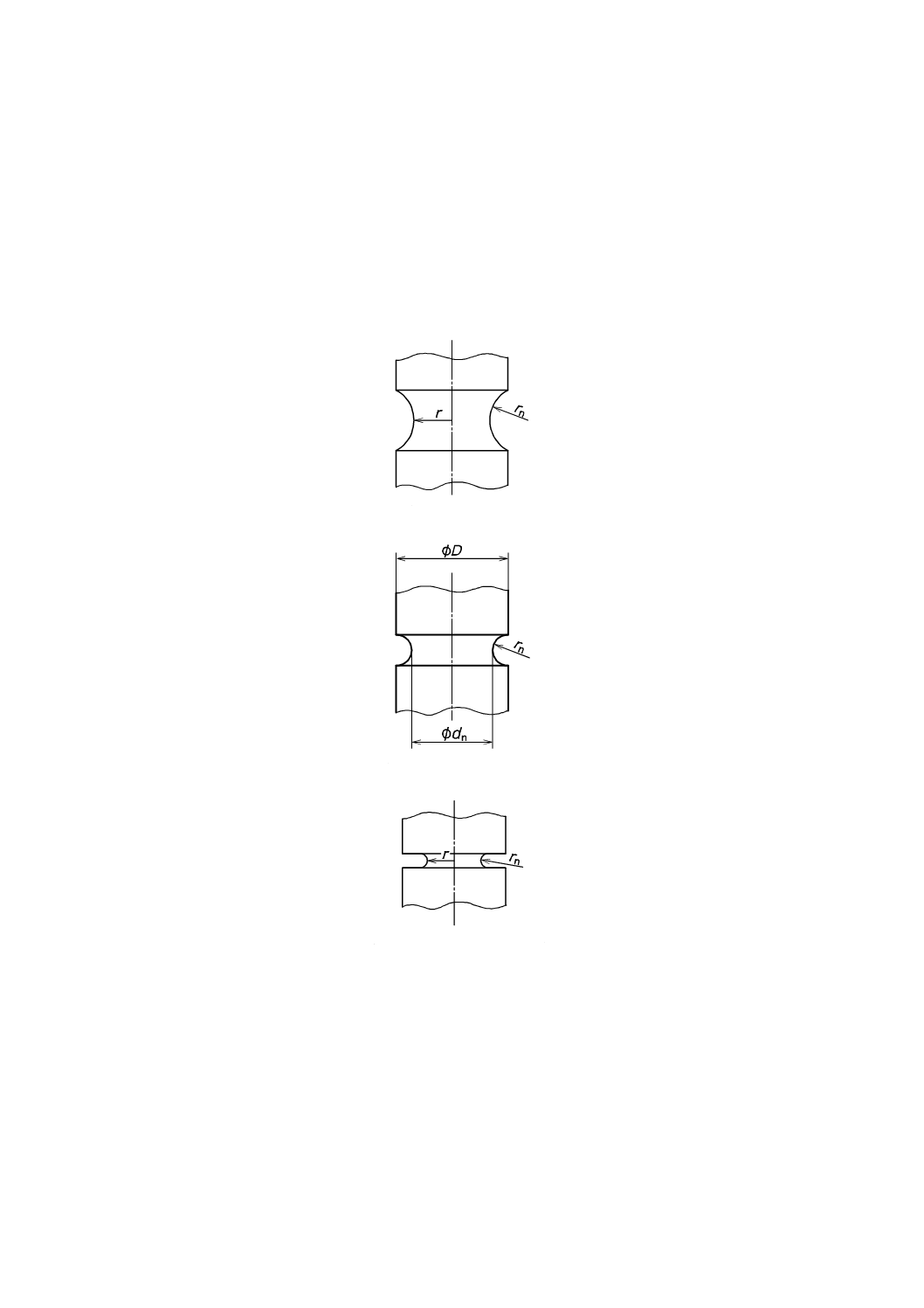

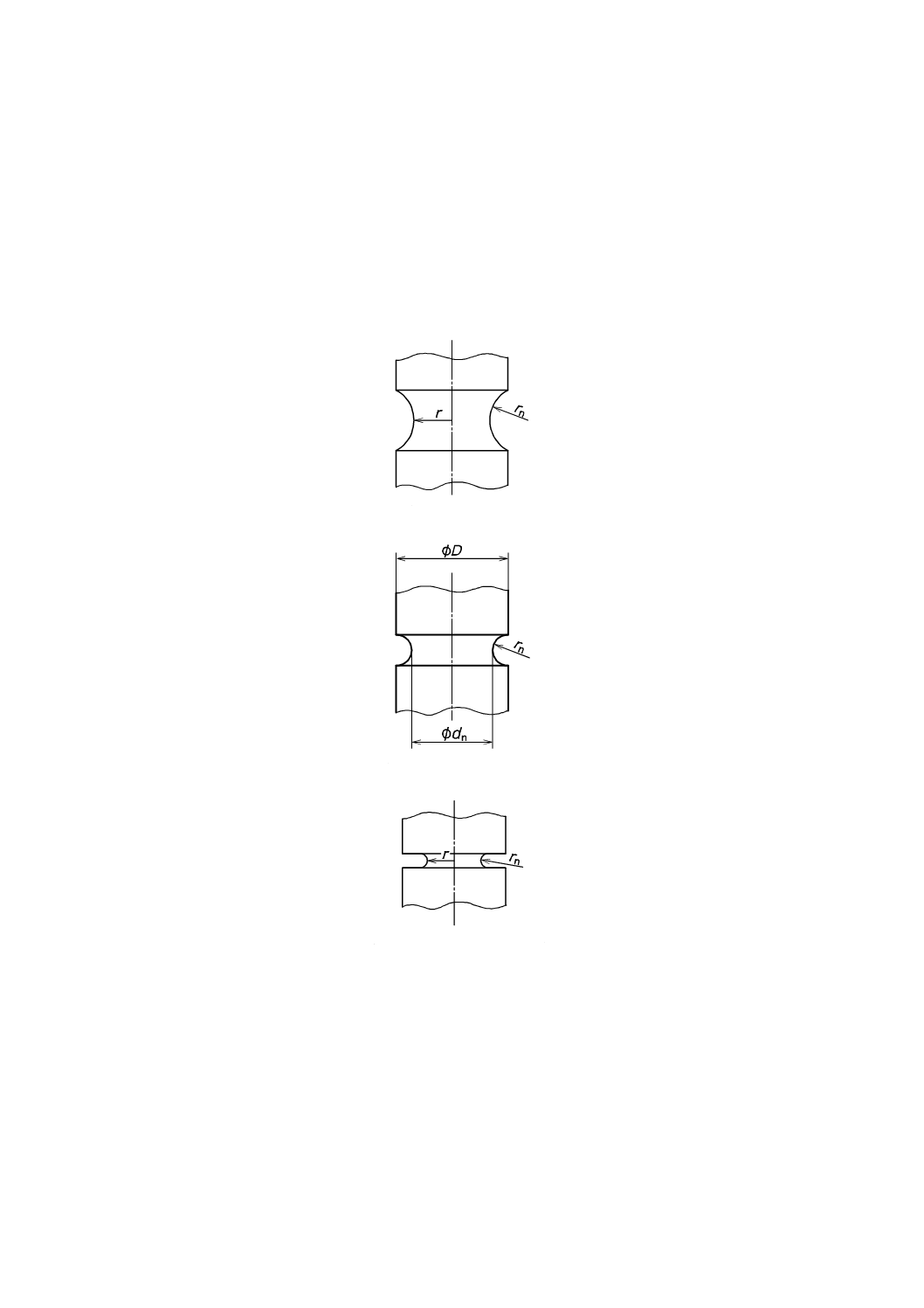

C.2 Vノッチ試験片

円周Vノッチ試験片は,部品中のねじのような形状をもった材料の引張試験及びクリープ試験の両方に

おける特性を評価するために使用されている。しばしば,図C.1のように,同じ試験片のより大きな径の

部分に機械加工されたノッチのど部断面が,平行軸部と同じ断面をもつ混合試験片形状として使用される。

このような試験片は,主に,“ノッチ強化”材,すなわち平行部で最初に破断するもの,又は“ノッチぜい

(脆)弱化”材,すなわち,ノッチ断面で破断するような材料に使用される。明らかに,ノッチ強化又は

ぜい(脆)弱化の程度は,混合試験片の形状を使用して定量化することはできない。そのような情報が必

要な場合は,同じ応力下で,ノッチのない試験片とノッチのある試験片とを,別々に試験する必要がある。

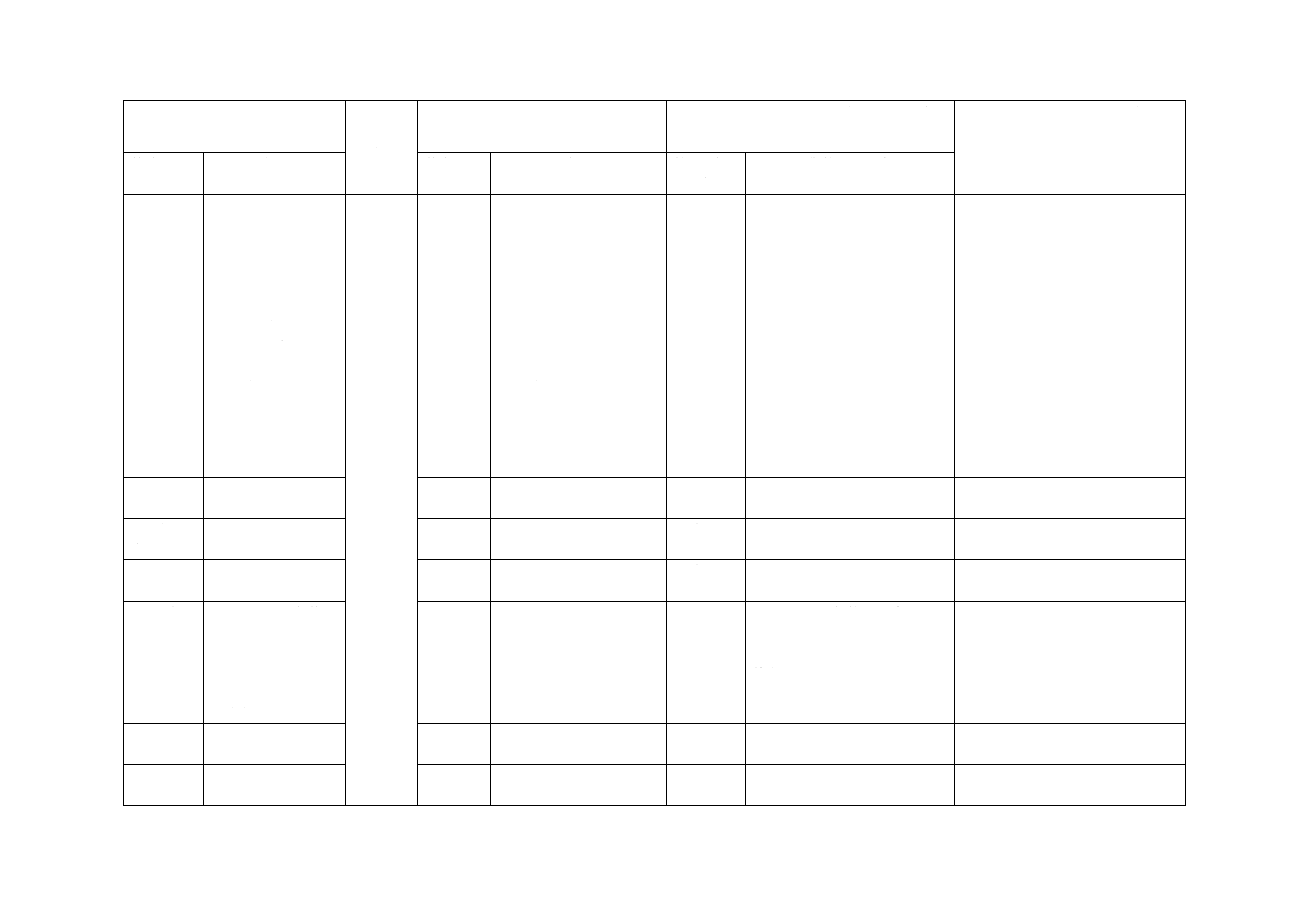

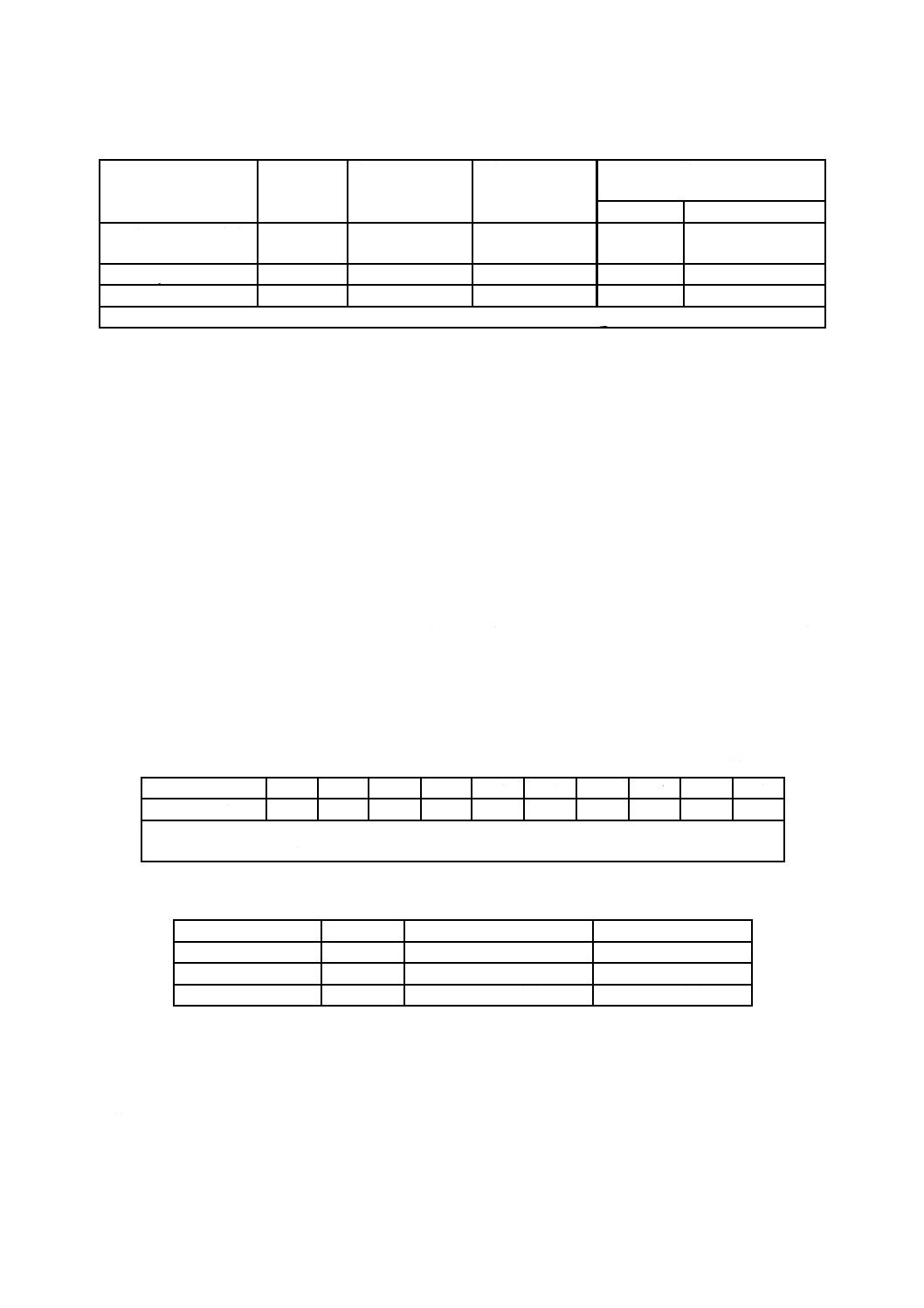

表C.1−弾性応力集中係数(Kt=4.5±0.5)の円周断面のノッチをもつ試験片の例[3]

単位 mm

溝部の直径

dn

軸部の直径

Dn

ノッチ半径

rn

rnに対する許容差

許容差 ±0.02

許容差 ±0.1

3<dn≦ 6

4<Dn≦ 8

0.07<rn≦0.14

±0.02

6<dn≦10

8<Dn≦13.3

0.14<rn≦0.24

±0.03

10<dn≦18

13.3<Dn≦23.9

0.24<rn≦0.43

±0.05

18<dn≦30

23.9<Dn≦40

0.43<rn≦0.72

±0.09

表C.1にない寸法の試験片については,Dn/dnを1.33〜1.34及びdn/rnを38〜46にし,更に半径rnの許容

差を±12.5 %とする。

21

Z 2271:2010

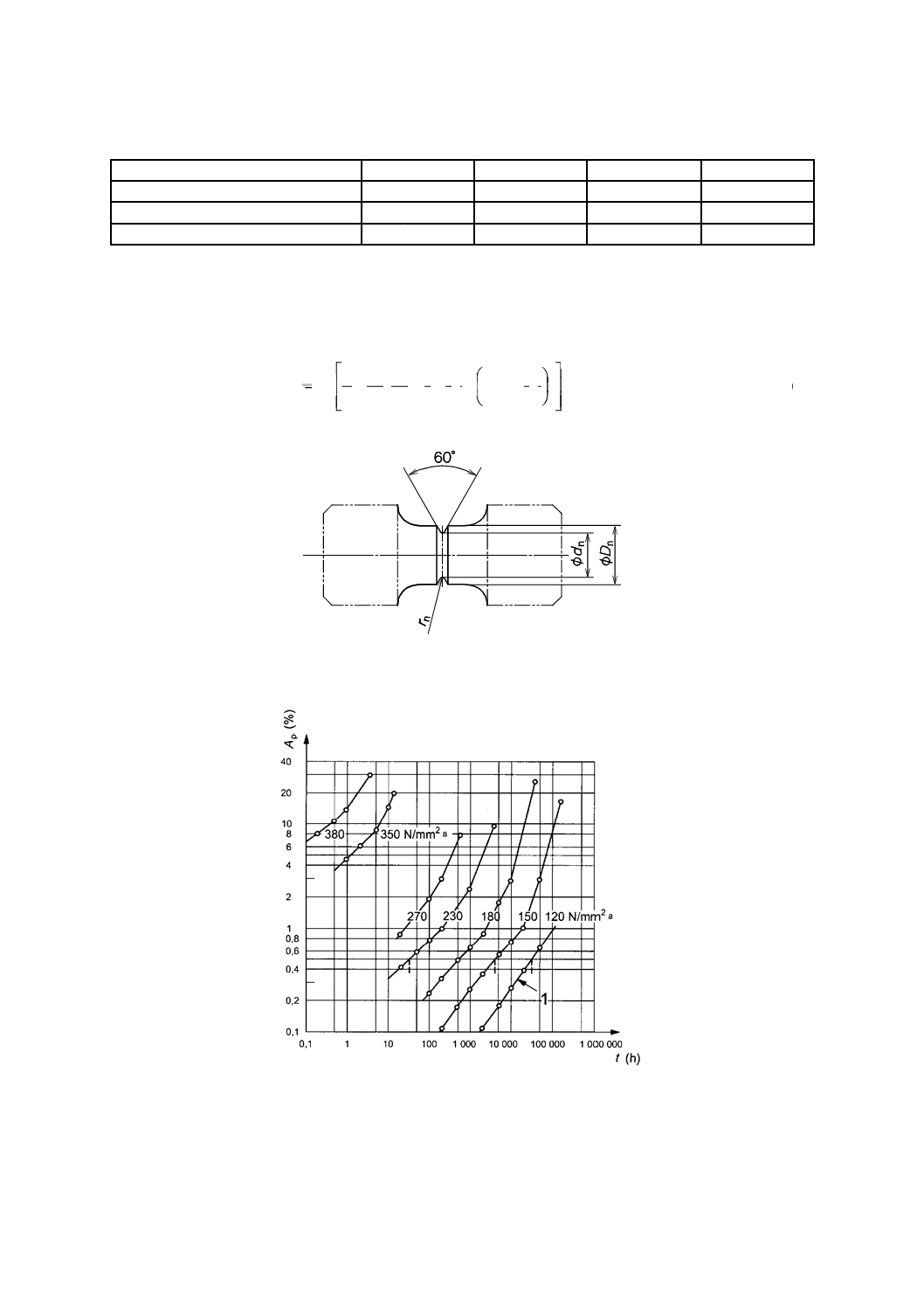

図C.1−ノッチありなし混合試験片

初期の規格は,ノッチ形状の詳細が異なっていた。しかし,欧州共同クリープ委員会(ECCC)のもと

で研究調査が行われ,図C.2に示すタイプEの形状が,ノッチ強化及びぜい(脆)弱化材にかかわらず評

価に適しているものとして推奨される(Scholzら)[4]。

形状

試験片タイプ

DIN

BS

E

D/dn

1.25

1.41

33

.1

41

.1

25

.1

=

×

D/rn

50

35

42

35

50

=

×

図C.2−試験片タイプDIN,BS,Eの形状

C.3 鈍角な円周ノッチ

鈍角な円周ノッチの加工を引張クリープ試験片に施すことは,使用条件下における多くの工業的な部品

が受ける条件と同様の多軸応力状態下での材料の挙動を評価する単純でコスト効率の良い方法である。

このようなノッチの試験片の最初の提唱者は,1952年,Bridgman [5] である。Bridgmanのノッチ付き試

験片の“Code of Testing Practice for Creep Rupture Testing”は,高温機械試験委員会(HTMTC)のワーキン

ググループによって1990年代の初めに作成された(Websterら,1992)[6]。この後の文書は,EU Funded

Project[8]を基に,最近更新された(Websterら,2001)[7]。

さらに,現在,軸方向又は直径方向伸び計(axial or diametral extensometer)を使用して行われるであろ

うクリープひずみ測定を範囲に含める実践基準(Code of Practice)の改正が行われた[9]。ノッチ付きクリー

22

Z 2271:2010

プ試験片に対する軸方向ひずみの測定に関する情報[10],[11]及び軸方向の伸び計の校正に関する情報[12]も発

行された。

Vノッチよりも,3軸引張応力状態のより広い範囲で,また,このような環境下でどのようにクリープ

ひずみが蓄積されるかを示す材料のクリープ特性の研究が,産業界からのニーズとしてある。ノッチバー

引張試験は,この目的に到達する最も直接的な経験的方法である。特に広い範囲の応力状態が,ノッチ形

状の変化によってノッチのど部の断面に発生する。三つの一般的なノッチ形状を,図C.3に示す。

このようなノッチを使用して得たデータの解釈は,複雑で,Websterらの文献[9]に詳細が述べられている。

a) 鈍角(Blunt)

b) 半円(Semi-circular)

c) 平行端面(parallel sided)

図C.3−Bridgmanノッチの三つの可能性のある試験片タイプ(Websterら[9])

23

Z 2271:2010

附属書D

(参考)

ISO“不確かさの表現のガイド”(GUM)に従った測定の不確かさの

評価方法

D.1 一般

測定の不確かさの分析は,測定結果の不整合の主原因を識別するのに有用である。この規格及び以前の

規格を基にした製品規格及び材料の特性データは,測定の不確かさを内在したものである。したがって,

測定の不確かさによって更に調整することは,不適切であるし,適合した製品を不合格とする危険性があ

る。この理由から,次の手順に従った不確かさの見積りは,注文者の指定がない限り,参考情報である。

D.2 序論

この附属書は,クリープ特性が既知の材料を用いて,この規格に従って実行する測定の不確かさの評価

方法のガイドを示すものである。しかし,材料に依存し及び材料から独立して寄与する不確かさがあるの

で,この試験方法に対する不確かさの絶対的な記述を与えることは不可能であることを考慮すべきである。

したがって,測定の不確かさの計算が可能になる前に,温度及び応力に対する材料のクリープ特性の事前

の知識が必要である。

この試験規格を遵守していることを評価するために,欧州クリープ標準物質(the European Creep Certified

reference Material)CRM 425を使い,測定の不確かさの見積方法をも示す。

D.3 不確かさの記述

D.3.1 背景

認定された試験室を使用する注文者は,ときどき試験結果の正確さの不確かさの総合的な見積りを要求

する。このことは,ISO及びCEN/ECISSの宣言された指針(試験技術にかかわるすべての新規格は,不

確かさの記述を含むか,又は関連する規格に規定された許容値を基に試験方法の精度の計算の方法を含む

ことが望ましい。)に従ったものである。同様に,ほとんどの品質保証システムが,測定の不確かさの評価

を要求している(EN 45001[13]及びISO/IEC Guide 25[14]を参照)。

さらに,二つの重要な文書が,ISO規格委員会(ISO Standard Committee)から提出された。これらは,

ISO 5725[15]及びISOの“不確かさの表現のガイド(Guide to the express of uncertainty in measurement)”であ

る。これらの文書は,大部分VIM,1993[16]に示される項目や用語を使用している。

1995年に“不確かさの表現のガイド”が,幾つかの権威ある標準化団体すなわち,BIPM,IEC,IFCC,

ISO,IUPAC,IUPAP及びOIMLによって共同で発行された(以下,GUMという。)。2008年にGUMは,

ISO/IEC Guide 98-3[17]として,軽微な修正とともに再発行された。GUMは,幾つかの要因の不確かさの総

和に対する厳格な統計的方法を基にした包括的な文書である。その複雑さのため,多くの機関によって

GUMの簡易版を作成することとなった。例えば,アメリカ合衆国の“National Institute of Science and

Technology(NIST)”(Taylor and Kuyatt[18]),イギリスの“National Measurement Accreditation Service

(NAMAS)”(NIS 80[19]及びNIS 3003[20]),“British Measurement and Testing Association(BMTA[21])”がある。

これらの文書はすべて,“不確かさバジェット”の概念を基に測定の不確かさの評価の方法のガイドを与え

るものである。更なる情報は,“A Beginners Guide”(Bell)[22]及び“Estimating Uncertainty in testing”,(Birch)

24

Z 2271:2010

[23]を参照することによって得られる。ここで適用する引張試験の不確かさバジェット(Loveday)[24]は,

クリープ標準物質CRM425を使用したクリープ試験の不確かさバジェット(Loveday)[25]と同様のもので

ある。不確かさの包括的な記述は,EUの出資プロジェクト“Uncert”(Kandilら)[26]の一部として現在発

行されたところである。さらに,追加文献としてCENに承認された技術作業協定(Technical Workshop

Agreement, CWA 15261-1)[27]が,クリープの不確かさを記載して発行された。

次の分析は,GUMの概念を基礎に,クリープ試験の不確かさの評価に対する簡略化した方法である。

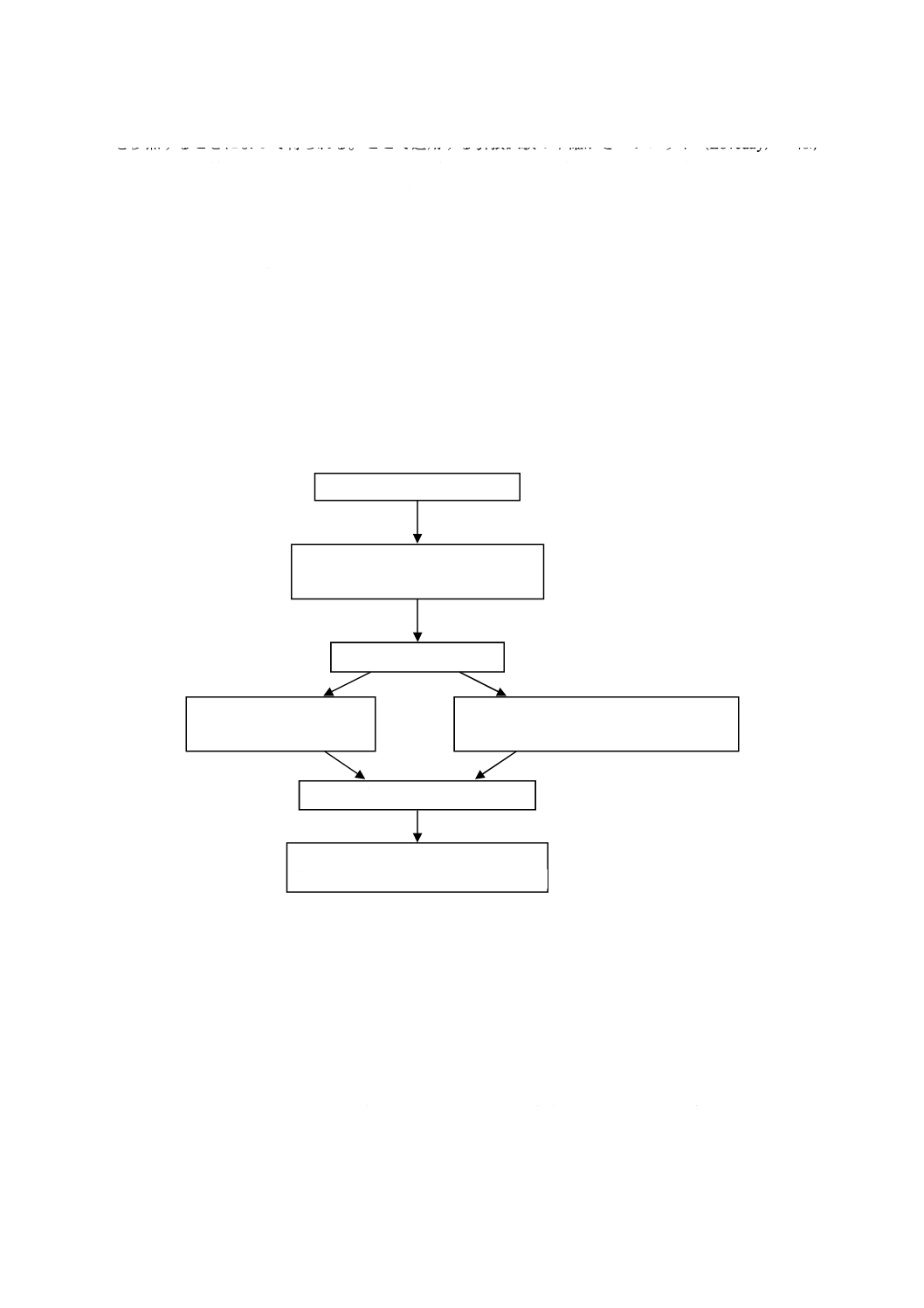

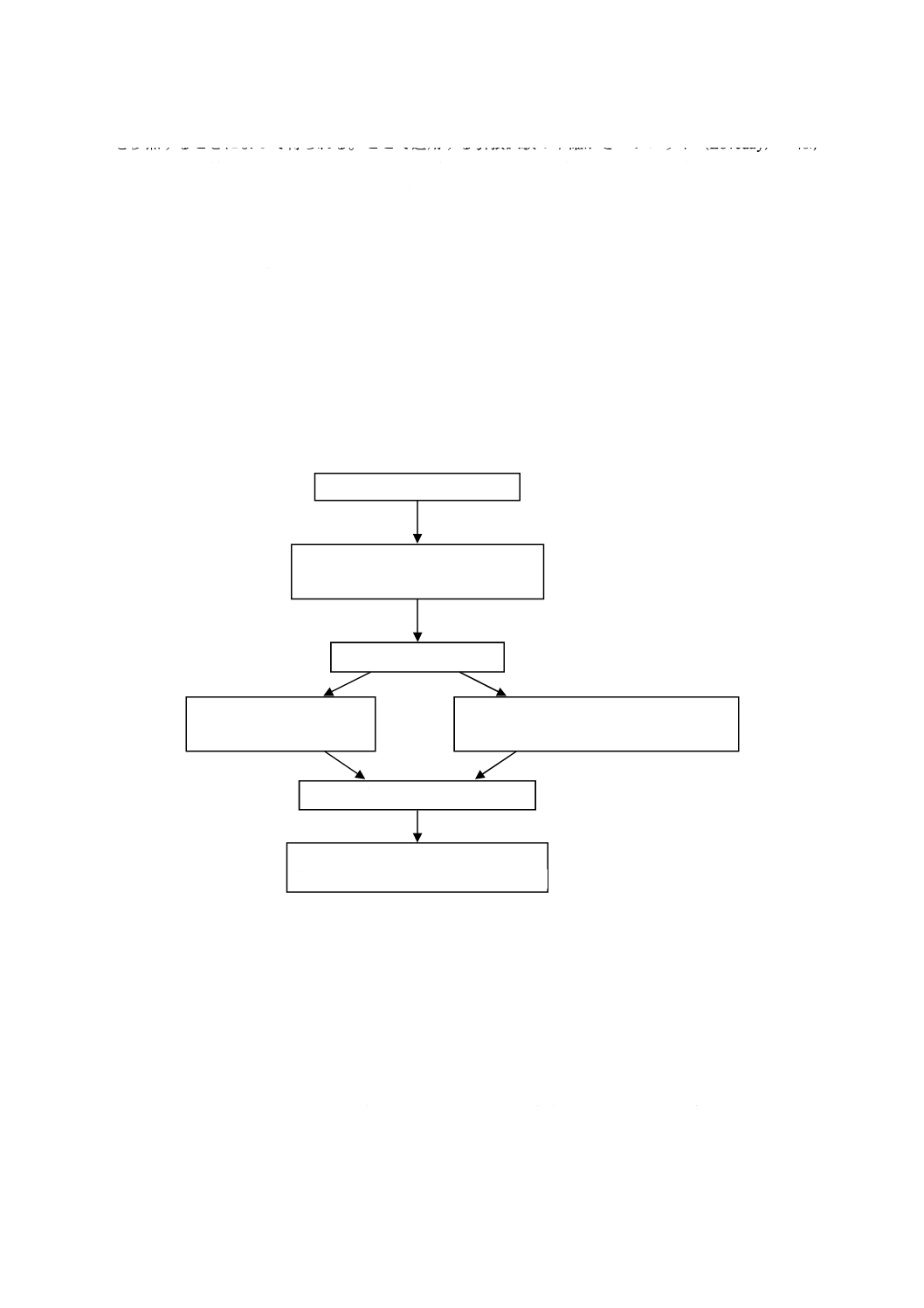

図D.1に概要を示す。測定の総合不確かさは,適切な方法によって寄与するすべての因子を合計すること

によって求める。すべての寄与を定量化することが必要であり,評価の初期の段階で,どの寄与が無視で

きるかを決め,次の計算への考慮をする。最も実際的な測定に対しては,材料分野では,最大の成分の1/5

より小さい成分は,無視できるものとみなす。GUMの分類では,二つの不確かさの評価方法としてタイ

プA及びBがある。タイプAは,繰返し観測によって得られるもので,十分なデータを使用する。例え

ば,9以上の観測値によって,古典的な統計分析を用いて標準偏差sが求められる。

図D.1−不確かさの評価の手順概要

タイプBの評価は,タイプA以外の手段によって行われる。例えば,規格に規定している許容値,測定

データ,製造者の仕様,校正証明書及びほとんどの場合,成分間の関係の簡単なモデル及び成分の考えら

れる分布モデルの知識である。例えば,規格で許容値が±aの場合,他の知見がない場合,く(矩)形分

布モデルとみなすことが適切であろう。不確かさは,us=a/√3となる。

よりよい知見があり,三角分布がより適切な場合,us=a/√6となる(GUM参照)。次の手順は,通常,

根二乗和法を用いて,標準不確かさを合計することによって,合成標準不確かさucを求める。拡張不確か

さUEは,包含係数kを95 %信頼水準に対してk=2としてucに乗じることによって求める。図D.2にこの

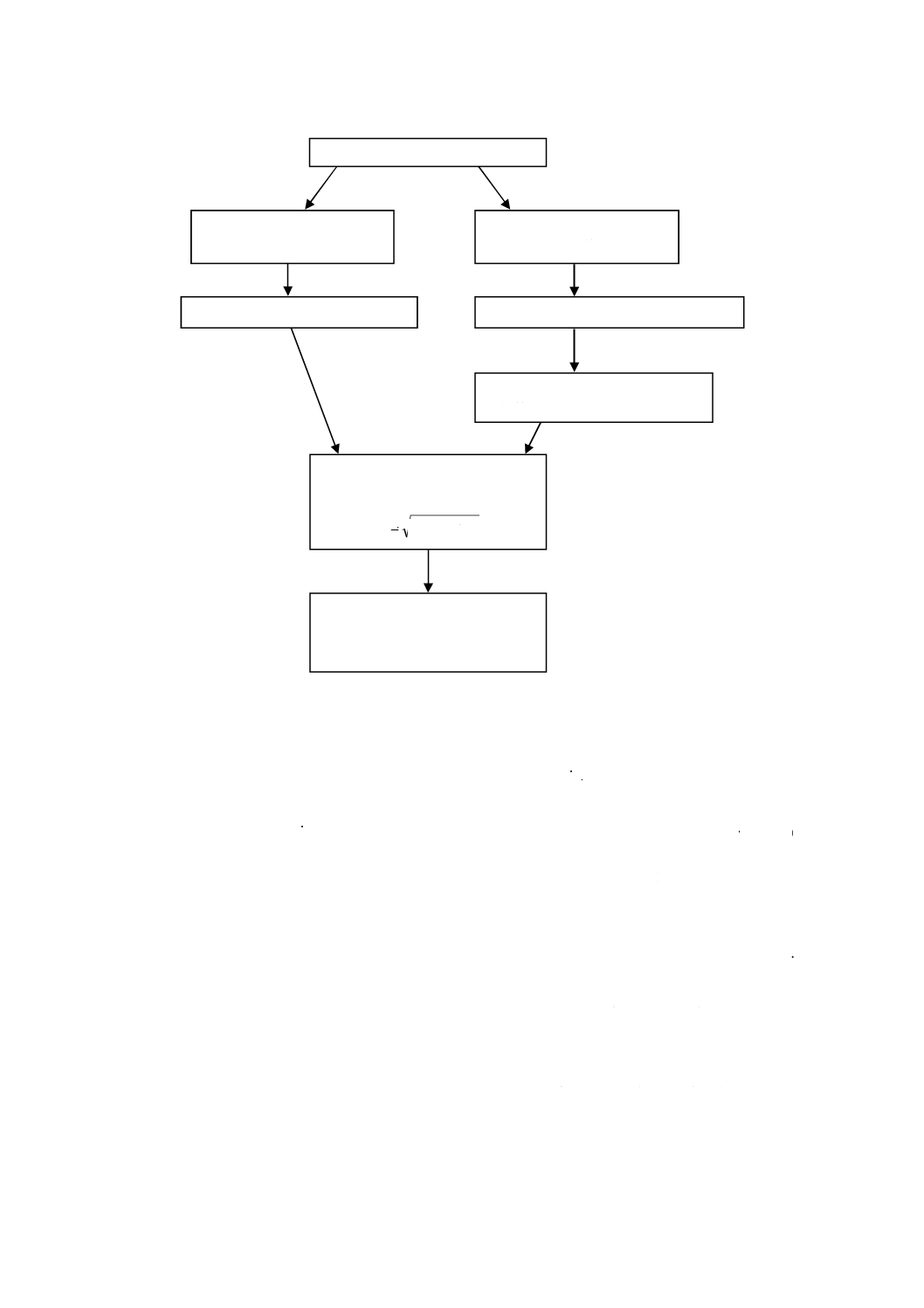

手順の概要を示す。

初期評価

拡張不確かさ

信頼水準95 %に対してk=2を乗じる。

合成標準不確かさ

すべての因子から許容差,ばらつき,

不確かさを表にする。

評価

タイプB

分布モデルの選択:補正係数を乗じる。

タイプA

繰返し測定及び統計

25

Z 2271:2010

図D.2−GUMに従った不確かさ評価の詳細手順

D.3.2 不確かさの記述:クリープ試験

ほとんどの金属材料の場合,応力限界範囲内で最小クリープ速度

min

ε& は,負荷応力 σ及び温度Tに関係

するであろう。関係式は,式(D.1)になる。

)

/

exp(

min

RT

Q

An

−

=σ

ε&

·························································· (D.1)

ここに,

A: 材料定数

n: ノートンクリープ則の応力指数

Q: 活性化エネルギー

R: ガス定数

ほとんどの材料で,一次近似で,破断時間tuは,最小クリープ速度の逆数に直接比例する。tu及び

min

ε& の

誤差は,式(D.1)の二つの独立した成分σ及びTの誤差となる。σ及びTの許容値は,試験規格に規定されて

いる。しかしパラメータn及びQは,材料によるものであるので,この規格に従って試験をするすべての

材料に適用できる総括的な不確かさの値として用いることはできない。

式(D.1)を使用して,クリープ活性化エネルギー,Q=345 kJmol−1,応力指数n=6,とし,温度と応力許

容値をこの規格として,固溶ニッケル基合金,Nimonic 75の95 %信頼水準の拡張不確かさUE=20.2 %で

あることが,他(Loveday[25])に示されている。

同じように,Granacher及びHoldsworth[28]は,特に不連続クリープ試験及びクリープ試験の0.2 %及び1 %

塑性ひずみに達するまでの時間の測定の不確かさを評価するために,ひずみ測定システムの精度に対する

評価方法

タイプA

繰返し測定

タイプB

その他

統計的方法を用いsを求める。

メーカー使用などからuを求める。

分布モデルを決め規格に決められ

た係数をuに乗じる。

不確かさを合計し,合成標準不確か

さを求める。

Λ

+

+

=

2

s

2

c

u

s

u

拡張不確かさを計算する。

UE=k×uc

(95 %信頼水準の場合,k=2)

26

Z 2271:2010

全体の不確かさへの寄与を含んだ不確かさバジェットを用いた。二つのフェライト鋼(500 ℃:2-1/4Cr-1Mo,

550 ℃:1Cr-1Mo-0.5Ni-0.25V),一つのマルテンサイト鋼(600 ℃:12Cr-1Mo-0.3V)及び一つのオーステ

ナイト鋼(600 ℃:17Cr-13Ni-2Mo-0.2N)を試験した。時間は,通常,30 000時間の範囲で行った。許容

値は,く(矩)形分布をするとして測定の不確かさの評価のまとめは,GUMに従って信頼水準95 %で,

表D.1に示す。

表D.1−tp0.2及びtp1の不確かさの範囲

不連続クリープ試験

%

クリープ試験

%

27〜38

27〜32

試験片の曲がり又は試験片のつかみの方法などのクリープ特性の測定に影響する可能性のある他の因子

が追加としてあることに留意することが望ましい。しかし,これらの効果については,利用できる十分な

量のデータがなく,現状では不確かさバジェットにこれらを含めることはできない。この不確かさバジェ

ットの方法は,測定技術に対する不確かさの評価だけを与えるもので,材料の不均一に起因する試験結果

の固有のばらつきに対する許容量を作成するものではない。

ここで記述する不確かさバジェットは,この規格に従って試験を実施した試験室に対する測定の不確か

さの上限とみなすことができる。

D.4 クリープ試験の標準物質

D.4.1 一般事項

最近,機械試験の分野で認証標準物質(CRM)の使用の利点が認識されてきた。Community Bureau of

Reference(BCR)の支援を受けて,クリープ試験の標準物質の開発が進められてきた(Gould and

Loveday[29]:表D.2を参照)。

表D.2−Nimonic 75標準物質の認証値,CRM 425

特性a)

認証値b)

不確かさc)

400 hでのクリープ速度

tp2

tp4

71.8×10−6 h−1

278 h

557 h

5×10−6 h−1

16 h

30 h

注a) 試験条件:T=600 ℃,σo=160 MPa

b) この値は,認証された特性の5の別々の測定をした九つの試験室の結果の非重み付け平均である。

c) 不確かさは,b)で決められた平均値の95 %信頼区間の半分とみなした。

CRM 425はBCR Reference Materials, (Community Bureau of Reference), Management of Reference Material

(MRM) Unit,Joint Research Centre,Institute for Reference Materials and Measurement (IRMM),Retieseweg,

B-2440, Geel, Belguimから入手できる。

D.4.2 不確かさ評価へのCRM 425の使用

Nimonic 75の標準物質に関しては,この規格に従って600 ℃で行った試験で,温度許容差±3 ℃,応力

測定の許容差±1 %のときの総合不確かさは,GUMに従った計算(D.3を参照)では,〜20.2 %となる。

試験の許容差に,認証値の不確かさを加える場合は,根二乗和法を用いて表D.3に示すように,一つの

試験で得られたデータがもつ総合誤差の範囲を計算することができる。

27

Z 2271:2010

表D.3−クリープ標準物質CRM425を使用したクリープ試験の許容データ範囲

パラメータ

認証値

信頼水準95 %の

不確かさ

試験の許容差a)

(±20.2 %)

総合不確かさ

〜21 %

値

範囲

400 hのクリープ速度

(10−6 h−1)

72

5

±14.5

±15.3

56.7〜87.3

tp2(h)

278

16

±56.2

±58.4

219.6〜336.4

tp4(h)

557

30

±112.5

±116.4

440.6〜673.4

注a) ΔT=±3 ℃,Δσ=1 %,応力指数n=6,及びクリープ活性化エネルギーQ=345 kJmol−1とする。

D.5 単結晶ニッケル基スーパーアロイの1 100 ℃でのクリープ試験の不確かさ

超高温での先進的なガスタービンの操業の必要性がある。ガスタービンに使用する材料のクリープ特性

を,高温で評価及び検証する必要がある。この意味で,1 000 ℃を超える温度での使用に対するクリープ

試験方法の確立が重要である。

1 000 ℃を超える温度でスーパーアロイのクリープ破断特性を求める試験方法を確立するために,ラウ

ンドロビン試験(RRT)をニューマテリアルセンター(NMC)高温クリープ及びクリープ破断試験規格委

員会によって準備されたプログラムのもとで実施した。九つの研究機関及び会社が,このプログラムに参

加した。試験した供試材は,独立行政法人物質・材料研究機構の高温材料21プロジェクトで開発された新

ニッケル基単結晶スーパーアロイ(TMS-82+)である。137 MPa及び1 100 ℃の条件で,五つの試験室に

おいて3回の繰返しクリープ破断試験が行われた。この試験条件での,以前に報告されているクリープ破

断時間は,340 hであった。1 000 ℃を超える温度での単結晶スーパーアロイのクリープ及びクリープ破断

特性をこのラウンドロビン試験の結果から求めるためにGUMに従い,1 100 ℃クリープ試験の結果の不

確かさの評価を行った(文献[30],[31]及び[32]参照)。

表D.4−試験した合金の化学成分

単位 %

材料

Co

Cr

Mo

W

Al

Ti

Ta

Hf

Re

Ni

TMS-82+

7.8

4.9

1.9

8.7

5.3

0.5

6.0

0.1

2.4

残部

固溶化処理 1 300 ℃,1 h →1 320 ℃,5h, Arガスによるファン空冷

二段時効処理 1 100 ℃,4 h,Arガスによるファン空冷,870 ℃,20 h,Arガスによるファン空冷

表D.5−5試験室で報告されたクリープ破断試験の合計

特性

n

データ範囲

平均値

破断時間

19

238.6〜460.8(h)

333.9 (h)

伸び

19

6.3〜13.4(%)

10.3 (%)

絞り

19

24.7〜38.9(%)

33.7 (%)

95 %信頼水準を求めるために,包含係数2を標準不確かさに適用する。

ニッケル基単結晶スーパーアロイ(TMS-82+)1 100 ℃,137 MPa

破断時間:334±59 h

伸び :10.0±5.2 %

絞り :34.0±8.2 %

28

Z 2271:2010

附属書E

(参考)

結果の表示及び図による外挿法

E.1

一般

この附属書は,European Creep Collaborative Committee[33]で開発された方法論を適用する使用者の助けと

なる重要な情報をまとめたものである。

E.2

強度値に関する引用と記号

E.2.1 ひずみ(Strain)

クリープ破断伸び%(Au)を除き,ひずみに対してはεを使用する。

ほとんどの場合,非弾性ひずみεkは,無視できる,塑性ひずみεp及び永久ひずみεperとの間に差はない。

E.2.2 クリープ破断強度(Creep rupture strength)

温度Tのクリープ破断強度は,負荷応力σoである。一定の引張試験力のもとで,ある試験期間(クリー

プ破断時間tu)後に破断して求められる。

クリープ破断強度には,記号Ruを用いる。2番目の下付き記号にクリープ破断時間tuを時間単位で,及

び3番目の下付き記号に試験温度Tを℃単位で入れる。

例 クリープ破断時間tu=100 000 h及び試験温度T=550 ℃の場合のクリープ破断強度の短縮した記

号の例を次に示す。

Ru 100 000/550

E.2.3 規定塑性ひずみ応力(Stress-to-specific-plastic-strain)

規定塑性ひずみ応力は,一定の試験力である試験時間(規定塑性ひずみtpxに達するまでの時間)後に事

前に決められた塑性ひずみxになる負荷応力σoである。

規定塑性ひずみ応力は,記号Rpを用いる。2番目の下付き記号に塑性ひずみxの最大値を%単位で示し,

3番目の下付き記号に規定塑性ひずみに達するまでの時間,及び4番目の下付き記号に試験温度Tを℃単

位で入れる。

例 T=650 ℃,最大塑性ひずみx=0.2 %,及び規定塑性ひずみに達するまでの時間1 000 hの場合の

規定塑性ひずみ応力の短縮した記号を次に示す。

Rp0.2 1 000/650

E.3

試験片

E.3.1 ノッチなし試験片の形状及び寸法

標点距離の端部近くでの破断を防ぐため,標点距離の中心まで形状許容差の半分のテーパを付けること

が望ましい。

E.3.2 ノッチ付き試験片の形状及び寸法

通常,円形断面をもつ試験片が使われる。円形断面でない試験片の形状と寸法は,特別に記載しておく

ことが望ましい。

29

Z 2271:2010

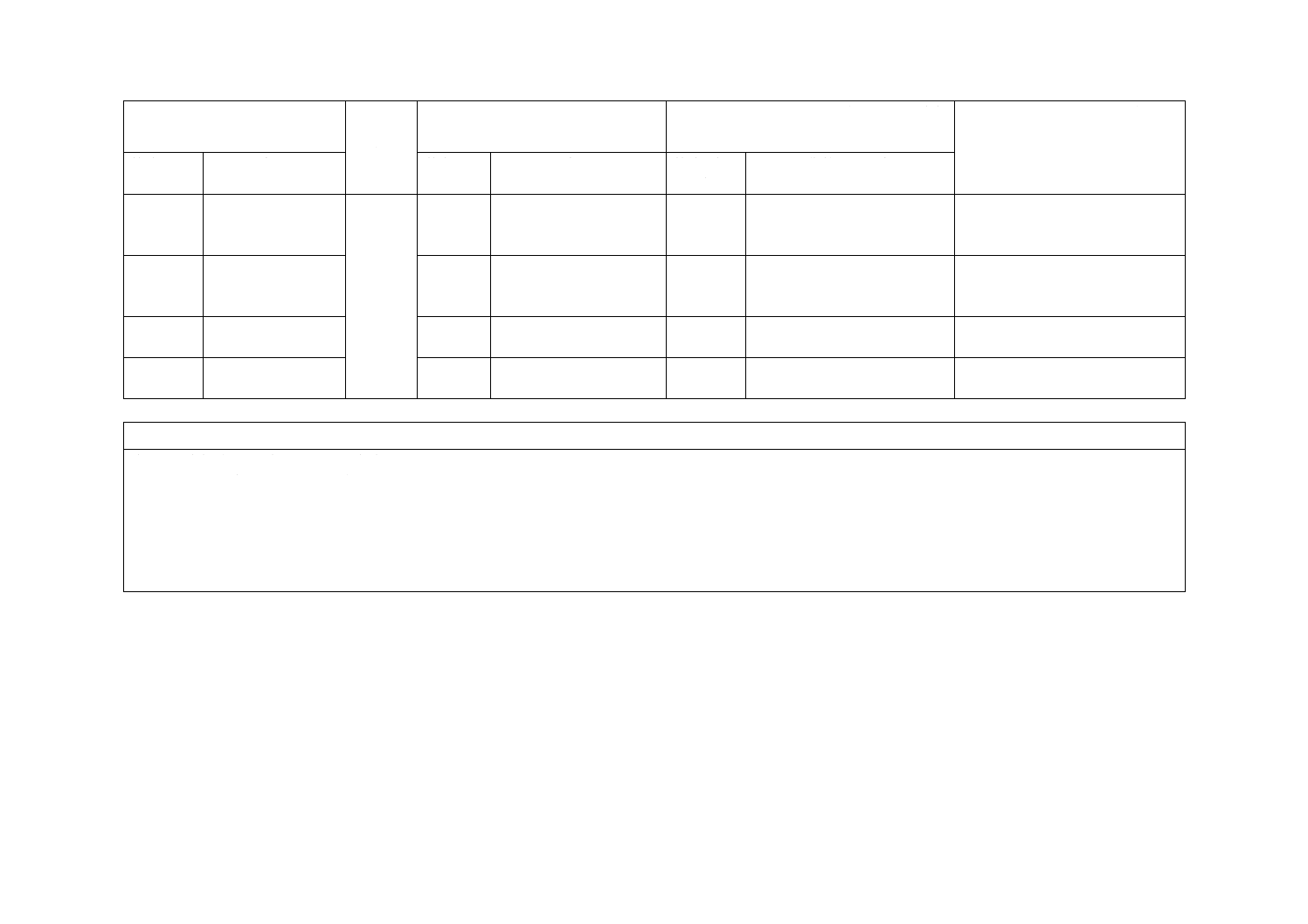

表E.1−弾性応力係数Kt=4.5±0.5の円周断面のノッチ付き試験片の寸法の例(図E.1参照)

溝部の径 dn(mm)

±0.01 mm

6

8

10

12

軸の径 Dn(mm)

±0.1 mm

8

10.6

13.3

16

ノッチ半径 rn(mm)

0.14

0.20

0.25

0.3

ノッチ半径 rnの許容差(mm)

±0.02

±0.03

±0.04

±0.04

表E.1の寸法と異なる場合は,Dn/dnが1.33〜1.34,dn/rnが38〜46及びノッチ半径の許容差が半径rnの

±12.5 %を適用できる。

弾性応力集中係数は,次の式で計算する。

2/1

2

n

n

n

n

n

n

n

n

t

2

1

1

/

/

2

1

1

−

×

+

×

+

−

×

+

=

d

r

d

r

d

D

d

r

K

································ (E.1)

図E.1−円周断面のノッチ付き試験片の概略図

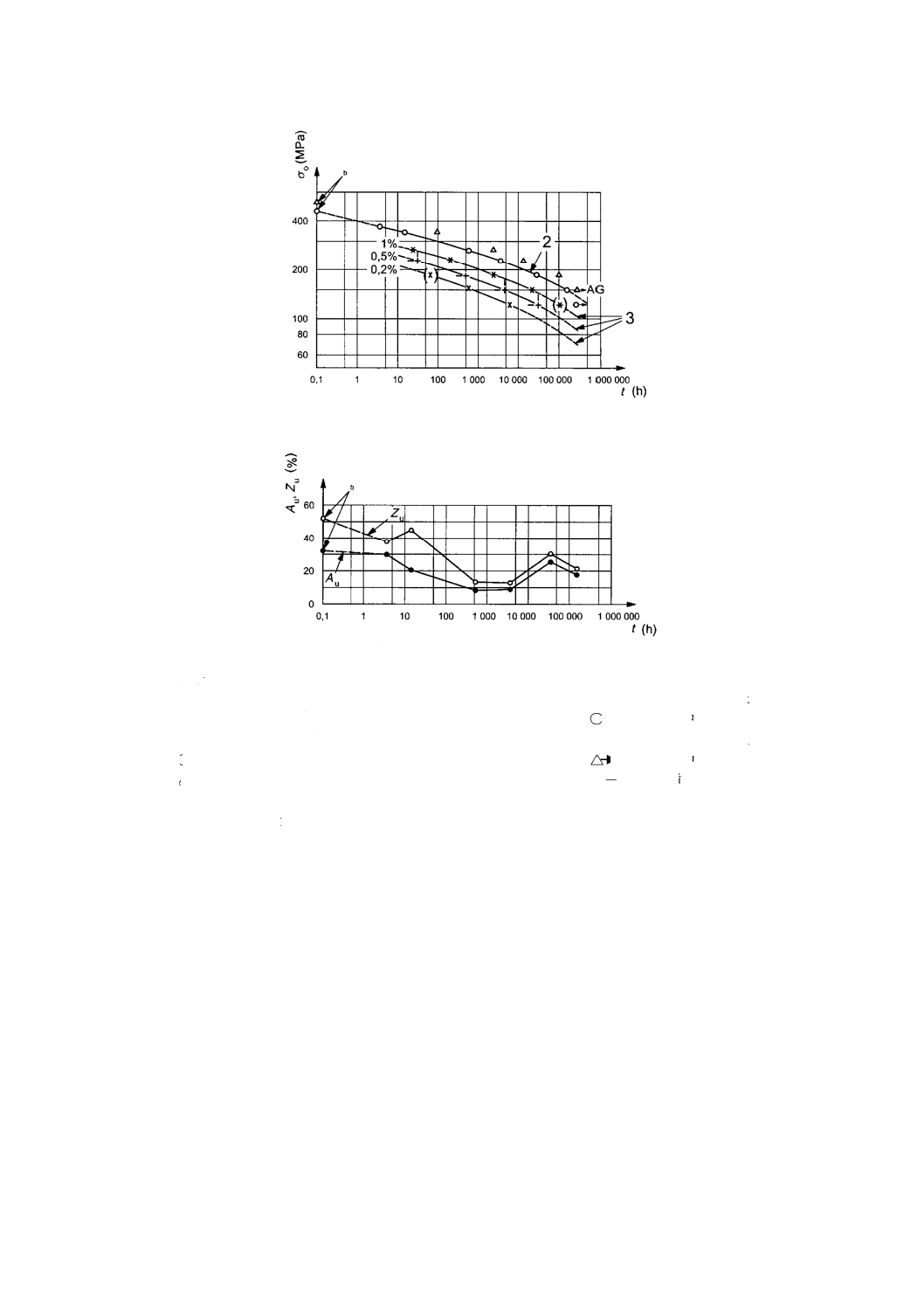

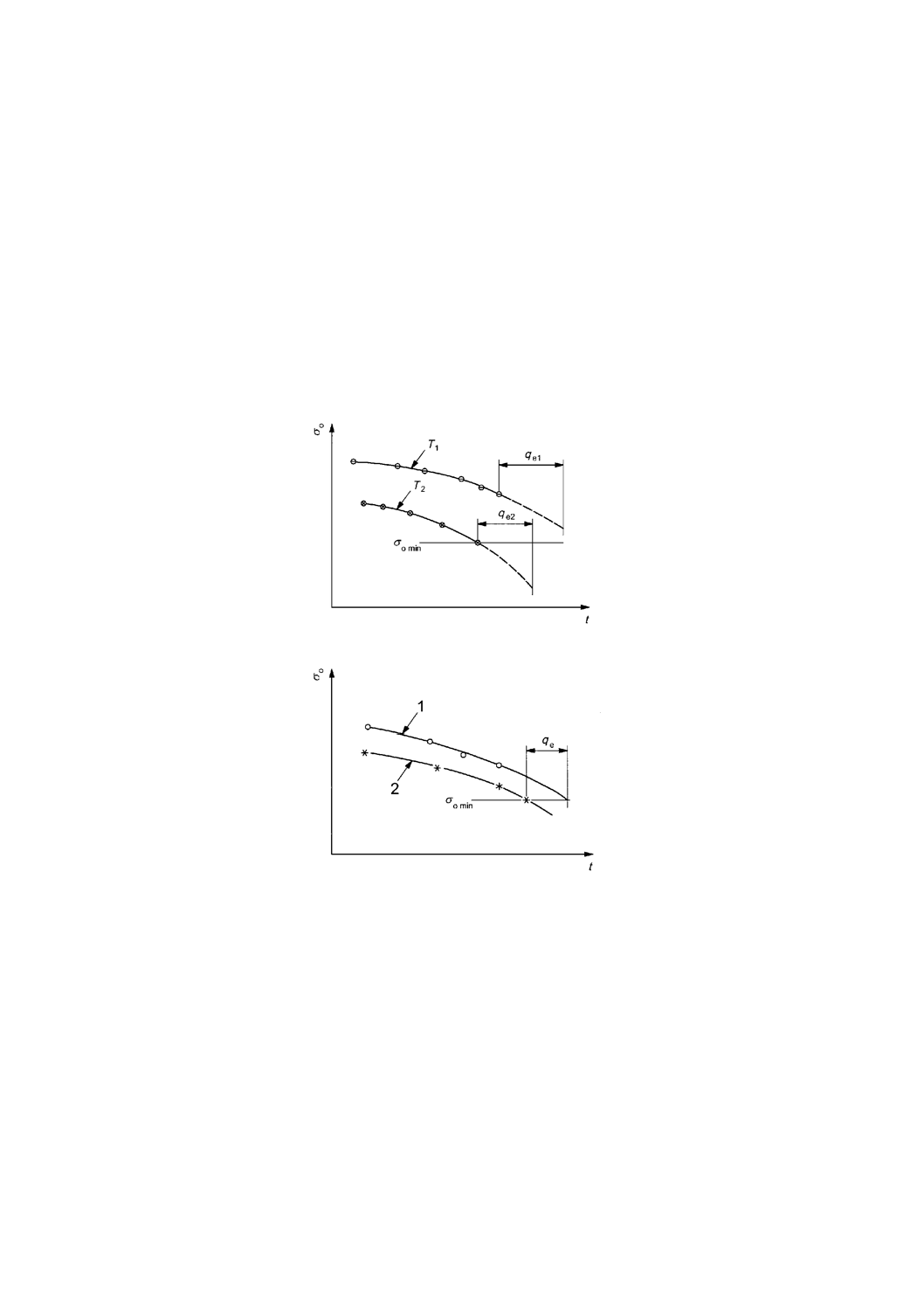

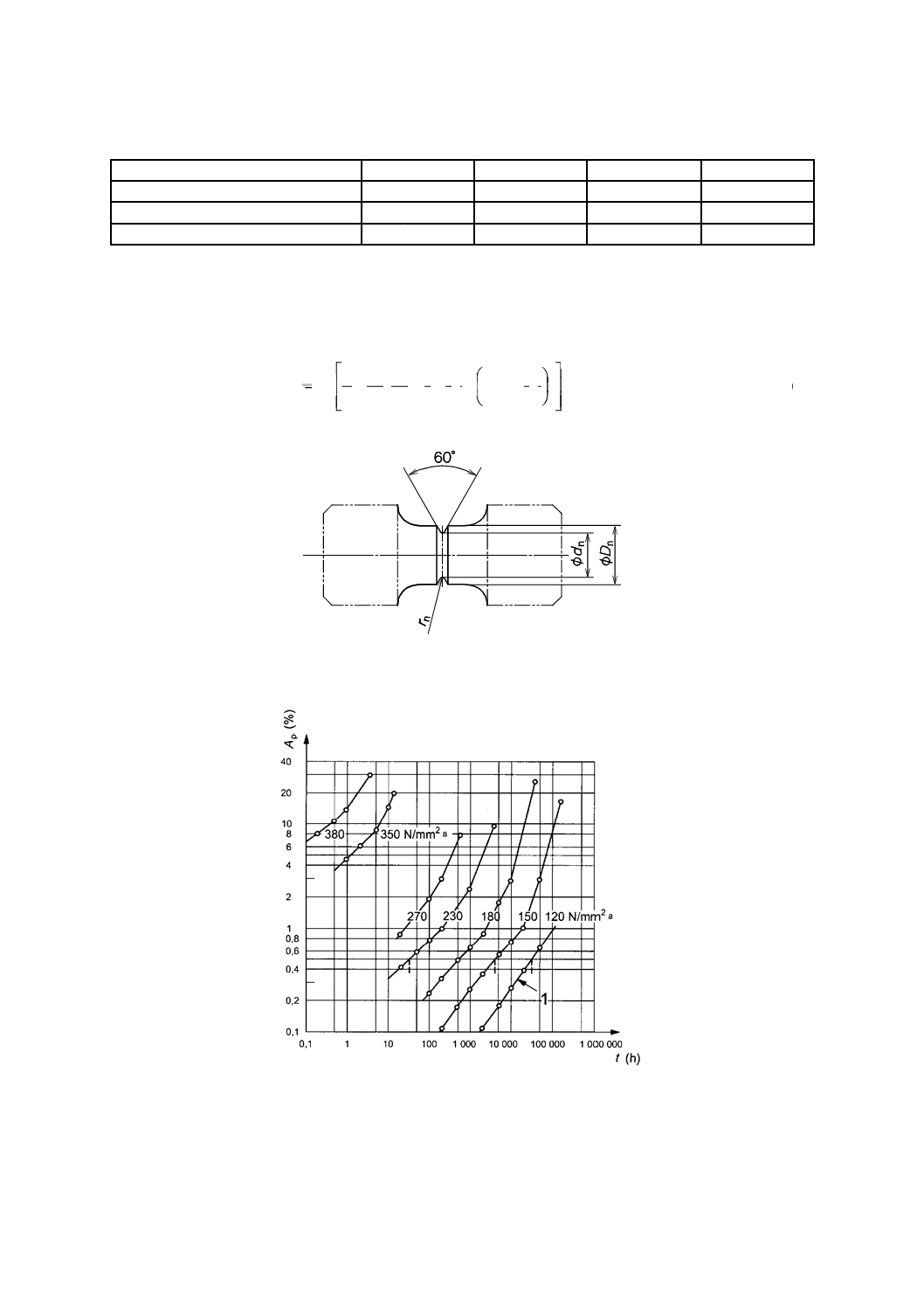

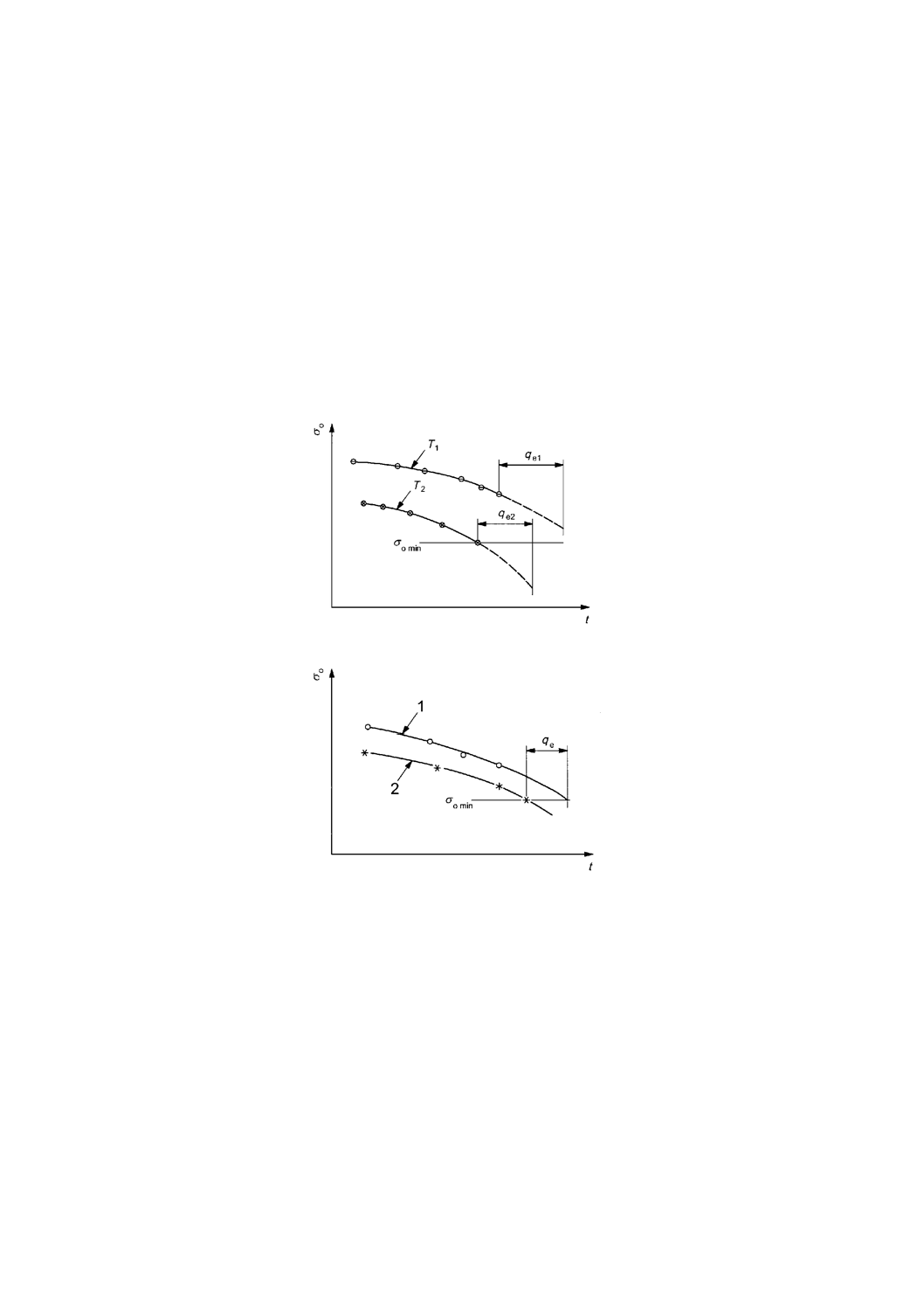

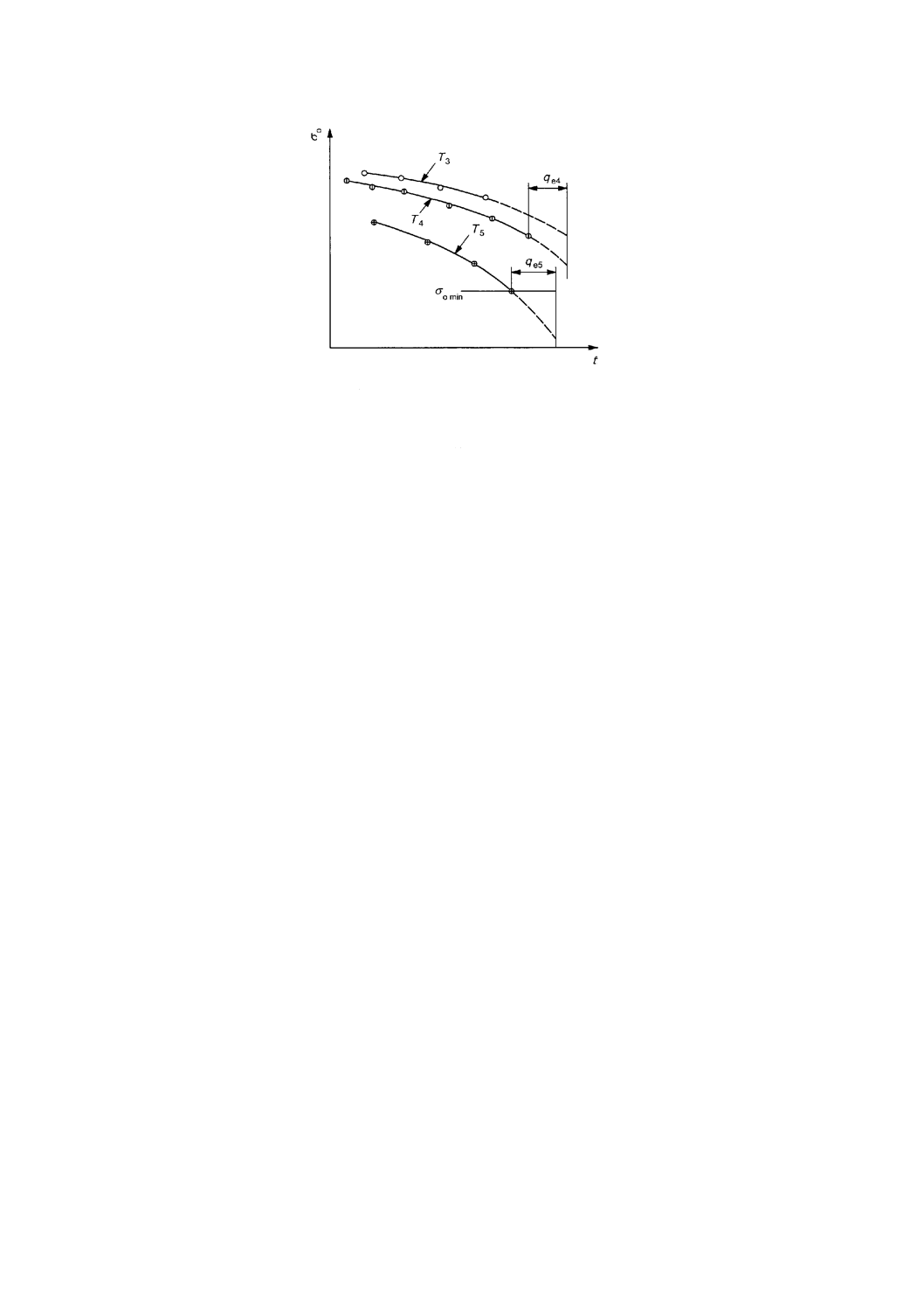

a) クリープ線図

図E.2−一定温度及び一定引張力での試験結果の表現例

30

Z 2271:2010

b) クリープ破断線図

c) クリープ破断変形線図

記号

1 クリープ曲線 ○ AG 破断前試験中止

2 クリープ破断曲線 ○ 試験中

3 クリープひずみ曲線 △ AG 破断前試験中止

○ つばなし試験片(破断) △ 試験中

△ ノッチ付き試験片(破断) −− 外挿

a 初期応力

b 高温引張試験

図E.2−一定温度及び一定引張力での試験結果の表現例(続き)

E.4

評価

E.4.1 一般

一つの温度に対する個々の材料の試験結果は,多くの線図によって表し評価できる(図E.2及び図E.3

参照)。これらの線図の中の外挿曲線は,外挿した測定点を括弧で示し,外挿線は,破線で示す。E.5にデ

ータの外挿に対する見解を示す。

31

Z 2271:2010

記号

a 第一次クリープ(遷移クリープ)段階

b 第二次クリープ(定常クリープ)段階

c 第三次クリープ(加速クリープ)段階

d 破断

図E.3−引張クリープ曲線(概要)

E.4.2 対数クリープ線図

クリープ曲線を表示するために,塑性ひずみ

p

εを,両対数で時間tに対応してプロットする[図E.2 a)

参照]。

クリープ曲線は,滑らかに又は測定データを結んだ1本の曲線として表示できる。ある特定の塑性ひず

みまでの時間tpxが,このような線図から求められる。

E.4.3 クリープ破断線図

クリープひずみ線図を作成するために,所定のひずみ値(例えば,tp0.2に相当するひずみ)になるまで

の時間を,対数目盛で初期応力σoに応じてプロットする[図E.2 b)を参照]。曲線は,滑らかにすることが

望ましい。この線図から,応力−ひずみRx, t, Tが求められる。

クリープ破断線図を作成するために,破断時間tuを同じ線図の中に初期応力に応じてプロットし,滑ら

かな曲線とする。

この曲線から,応力−破断Ru, t, Tを求める。

高温引張試験から,破断強さ及び応力−ひずみをある時間ごと(例えば,0.1 h)にこの線図に入れる。

この場合,これを図の中に,適切に示さなければならない。

さらに,ノッチ付き試験片の初期応力σoによる破断時間をこの線図に,手引きとしてプロットする。材

料挙動の追加の判断は,この方法でなされる。

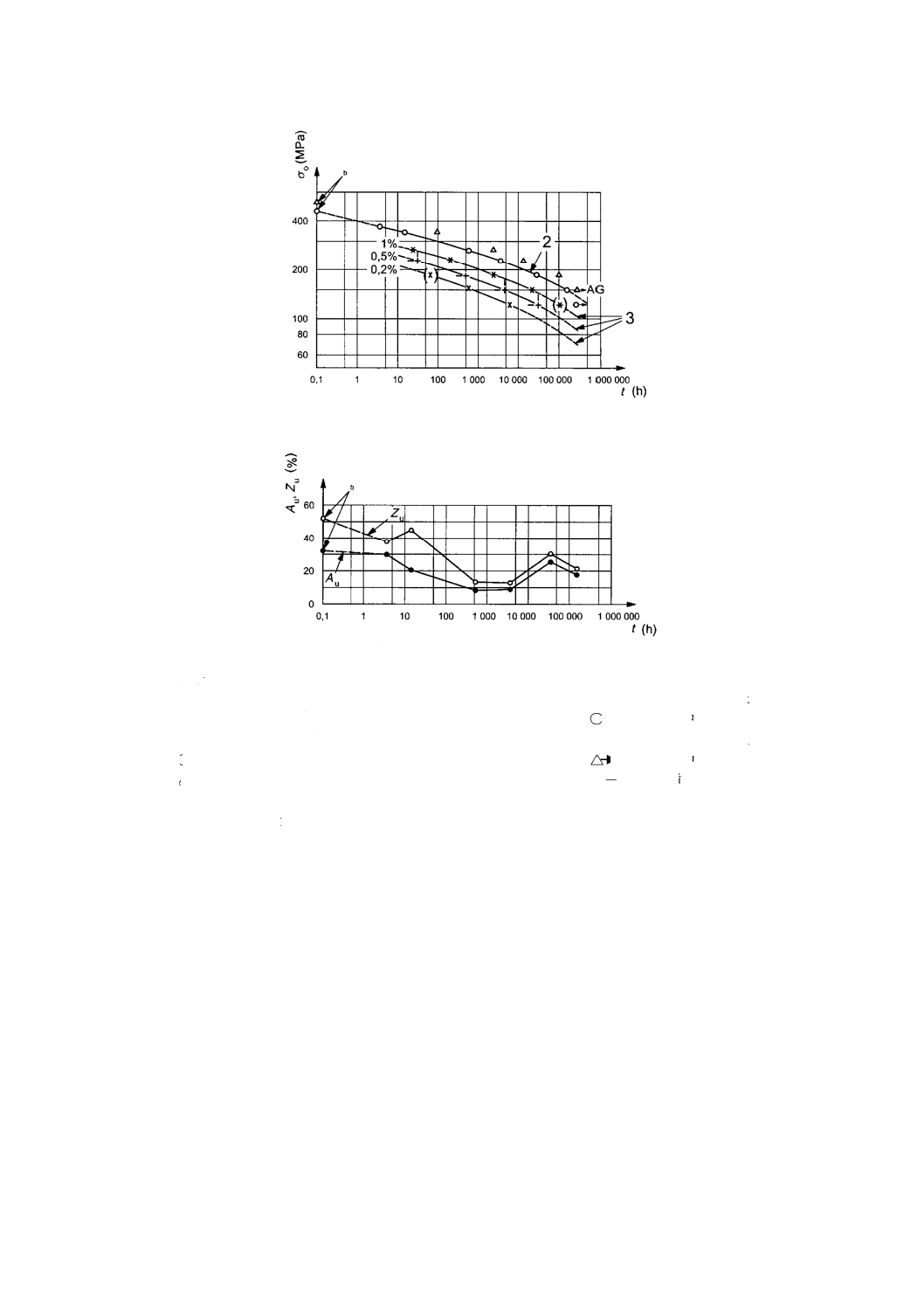

E.4.4 クリープ破断−伸び線図

この線図では,クリープ破断ひずみAu及びクリープ破断後の絞りZuを,クリープ破断時間tuの対数に

対してプロットする。

高温引張試験から求めた破断ひずみ及び絞りを手引きとして,ある時間(例えば,0.1 h)にプロットす

る。この場合,これは,図の中に適切に示さなければならない。

32

Z 2271:2010

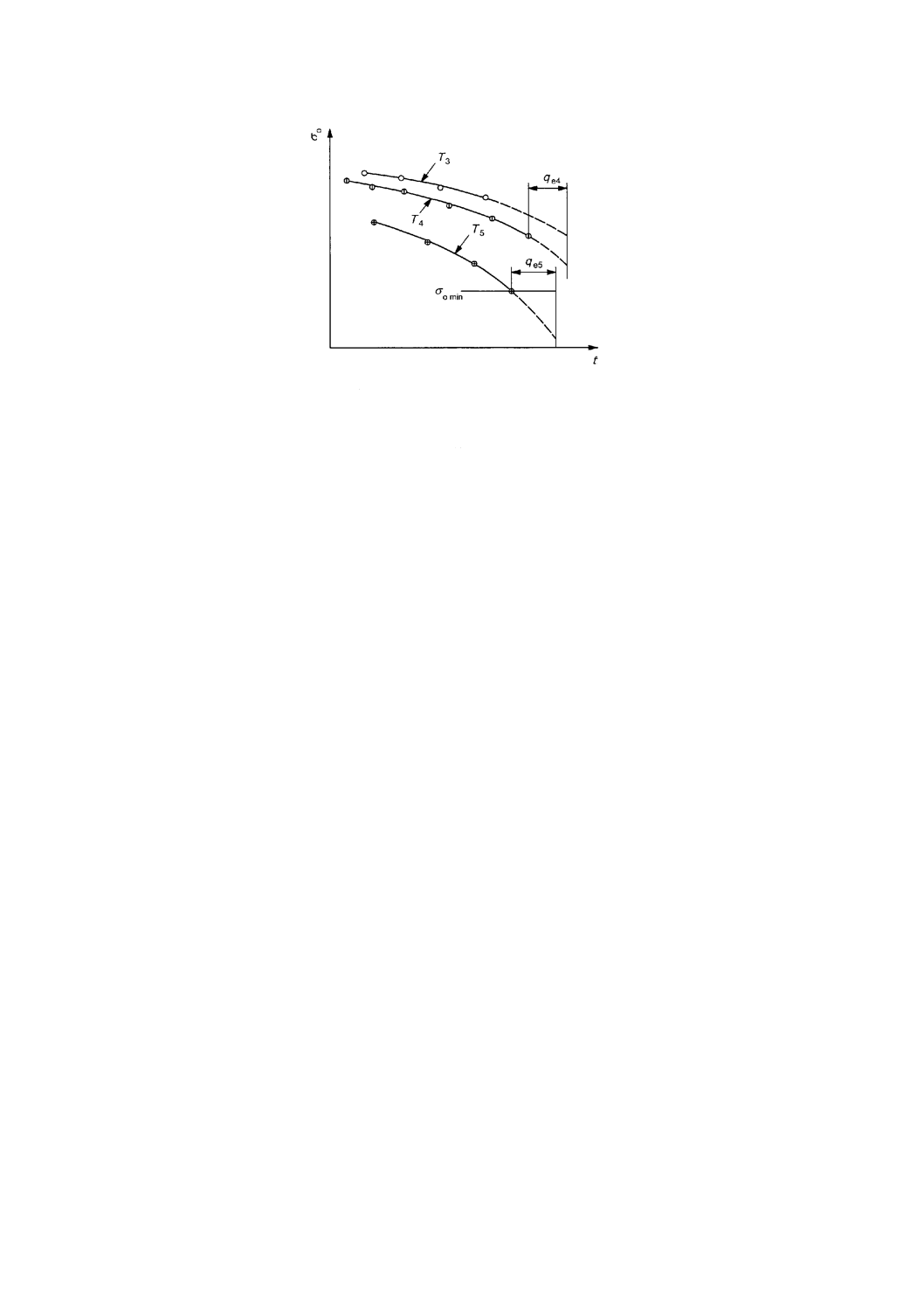

E.4.5 均等目盛クリープ線図

クリープ曲線を表すために,塑性ひずみεpを両軸とも均等目盛で時間tに対してプロットする(図E.3

参照)。クリープ曲線は,滑らかに又は測定データを結んだ1本の曲線として表示できる。

この曲線の傾きから時間tでのクリープ速度を全最小クリープ速度と同じように求める。遷移時間t1/2

及びt2/3は,この線図から,第一次から第二次クリープへの遷移(t1/2)及び第二次から第三次への遷移(t2/3)

を示すものとして表す。すべてのクリープ線図が,第一次,第二次及び第三次の区別を示すとは限らない。

E.5

外挿

E.5.1 一般

クリープデータを評価する際,ファクターqeによって,最も長い試験時間を超えるクリープ破断強度又

は応力−ひずみの値を求める必要がある場合がある。このファクターqeは,外挿時間比として知られてお

り3を超えないことが望ましい。

同じ材料に対して外挿クリープ強度が最低初期応力レベルσominより低くなる場合には,常に外挿時間比

qeを示すことを推奨する。

外挿するときには,時間及び/又は試験温度によるミクロ組織又はクリープ破断変形値の変化を考慮す

ることが望ましい。外挿の手順を示しておくことが望ましい。

E.5.2 図に外挿入及びクリープ破断線図

しばしば,外挿は,クリープ破断曲線及び/又はクリープ応力曲線の図の延長によって行われる。同じ

試験温度の隣り合うクリープ曲線間[図E.4 b)参照]又は異なる,望ましくはより高温の比較できるクリ

ープ曲線[図E.4 c)参照]を,外挿する手がかりとして使用してもよい。同じことが,クリープひずみ曲

線の延長からも行える。更なる助言は,ECCC[33]が利用できる。

隣接する曲線を使用して図の外挿を行った場合,小さな外挿時間比qeを示すことがある[図E.4 b)又は

c)参照]。

E.5.3 時間−温度パラメータを用いた外挿

しばしば,応力σoの対数は,試験温度及びクリープ破断時間又はひずみまでの時間から求めた時間−温

度パラメータに対してプロットされる。これらのデータ点は,マスターカーブと呼ばれるものによって合

わせられる。

試験結果に合うように最適化した時間及び試験温度に依存する時間−温度パラメータを使用することを

推奨する。さらに,より長時間の試験は,重み付けして用いることが望ましい。データの小さなばらつき

が,外挿の精度を保証するものでないことを記載しておくことが望ましい。

マスターカーブから得られたクリープ破断強度又は規定ひずみまでの時間に対して,外挿は,所定の試

験温度で行う。外挿の精度を上げるため,外挿値をクリープひずみ(破断)線図にプロットし,測定値と

比較することが望ましい。評価と外挿に関する更なる助言は,文献[34]に示されている。

E.6

試験報告及び推奨する追加情報

試験報告には,次の追加情報を含むことが望ましい。

− 供試材に関する情報

− 材料及び材料の番号(例えば,文献[37])

− 製造業者

− 溶解番号,溶解質量

33

Z 2271:2010

− 製造工程,製鋼工程

− 供試材(ブロック/ピース)の質量

− 特記すべき測定事項,半製品形状

− 供試材(ブロック/ピース)の中の試験片の位置

− 化学成分,熱処理

− 常温での引張試験結果

− 衝撃試験のデータ(シャルピー,アイゾットなど)

− 高温引張試験結果

− ミクロ組織

− 適切な場合,外挿手順及び外挿時間比

a) クリープ破断曲線,T1<T2

b) クリープ破断及びクリープひずみ曲線,T=一定

図E.4−クリープひずみ(又は破断)曲線の外挿の例

34

Z 2271:2010

c) クリープ破断曲線,T3<T4≪T5

記号

1 クリープ破断曲線

2 ひずみまでの時間曲線

図E.4−クリープひずみ(又は破断)曲線の外挿の例(続き)

35

Z 2271:2010

附属書JA

(規定)

安定した特性値を得る試験片

JA.1 適用範囲

この附属書は,安定した試験結果が得られている試験片の形状及び寸法について規定する。

JA.2 試験片

試験片は,次による。

a) 引張クリープ試験片 試験片は,平行部の直径が10 mmの円形断面とし,直径6 mm,8 mm又は12 mm

を使用してもよい。

b) クリープ破断試験片 試験片は,平行部の直径が6 mmの円形断面とし,直径4 mm,8 mm,10 mm

又は12 mmを使用してもよい。

c) 標点距離 標点距離は,直径の5倍とするが,その長さがとれない場合には,原断面積の平方根の5

倍以上でもよい(図JA.1〜図JA.3参照)。

図JA.1−円形断面試験片の例

注a) 伸び計の標点距離は,試験片の標点距離と同一とみなす。

図JA.2−つば付き円形断面試験片の例

36

Z 2271:2010

注a) 平行部の長さは,試験片の標点距離と同一とみなす。

図JA.3−Vノッチ付き円形断面試験片の例

37

Z 2271:2010

参考文献

1

この規格に参照されている文献

[1]

IEC 60584-1,Thermocouples−Part 1: References tables

[2]

IEC 60584-2,Thermocouples−Part 2: Tolerances

[3]

PETERSEN, C. Forsch.-Ing. Wes. 17, Issue 1, 1951, pp. 16/20

[4]

SCHOLZ, A., SCHWIENHEER, M. and MORRIS, P.F. European Notched Test Piece for Creep Rupture

Testing. Proc. of Tagung Werkstoffpruefung 2003, Bad Neuenahr, 2003, pp. 308/314

[5]

BRIDGMAN, P.W. Studies in large plastic flow and fracture. McGRAW HILL, New York, 1952

[6]

WEBSTER, G.A., APLIN, P.F., CANE, B.J., DYSON, B.F. and LOVEDAY, M.S. A Code of Practice for

Notched Bar Creep Rupture Testing: Procedures and Interpretation of Data for Design−Chapter 15, pp.

295-330. In: Harmonisation of Testing Practice for High Temperature Material (Eds. LOVEDAY, M.S. and

GIBBONS. T.B.), Elsevier Applied Science, 1992

[7]

WEBSTER, G.A., HOLDSWORTH, S.R., LOVEDAY, M.S., PERRIN, I.J. and PURPER, H. A Code of

Practice for Conducting Notched Bar Creep Rupture Tests and for Interpretation of the Data. ESIS P10-02,

ISBN 1616-2129, 2001

[8]

AL-ABED, B., TIMMINS, R., WEBSTER, G.A. and LOVEDAY, M.S. Validation of a Code of Practice for

Notched Bar Creep Rupture Testing: Procedures and Interpretation of Data for Design. Materials at High

Temperatures, 16(3), 1999, pp. 143-158

[9]

WEBSTER, G.A., HOLDSWORTH, S.R., LOVEDAY, M.S., NIKBIN, K., PERRIN, I.J., PURPER, H.,

SKELTON, R.P. and SPINDLER, M.W. A Code of Practice for Conducting Notched Bar Creep Tests and for

Interpreting the Data, Fatigue & Fracture of Engineering Materials & Structures, 27(4), 2004, pp. 319-342

[10] LOVEDAY, M.S. Considerations on the Measurement of Creep Strain in Bridgman Notches. Materials at High

Temperatures, 21 (3), 2004, pp. 169-174

[11] KERR, D.C., NIKBIN, K.M., WEBSTER, G.A. and WALTERS, D.J. Creep Strain Determination Across the

Root of a Notch. In: ʻLocal Strain and Temperature Measurements in Non-Uniform Fields at Elevated

Temperatures. (Eds. J. ZIEBS, J. BRESSERS, H. FRENZ, D.R. HAYHURST, H. KLINGLELHOFFER and S.

FORREST), pp. 263-273, Proc Symp. held in Berlin, 14-15 March 1996. Pub: Woodhead, Cambridge, UK,

1996

[12] LOVEDAY, M.S. and RODGER, G. Calibration and Traceability of Notch Creep Strain Measurements.

Materials at High Temperatures, 21(3), 2004, pp. 161-167

[13] EN 45001,General criteria for the operation of testing laboratories

[14] ISO/IEC Guide 25,General requirements for the competence of calibration and testing laboratories

[15] ISO 5725 (all parts),Accuracy (trueness and precision) of measurement methods and results

[16] International vocabulary of basic and general terms in metrology (VIM), BIPM, IEC, IFCC, ISO, UPAC,

IUPAP, OIML, 1993

[17] ISO/IEC Guide 98-3,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

[18] TAYLOR, B.N. and KUYATT, C.E. Guidelines for Evaluating and Expressing the Uncertainty of NIST

38

Z 2271:2010

Measurement Results. NIST Technical Note 1297, 1993

[19] NIS 80, Guide to the Expression of Uncertainties in Testing. Pub. NAMAS, 1994

[20] NIS 3003, The Expression of Uncertainty and Confidence in Measurement for Calibrations. Pub. NAMAS,

1995

[21] BMTA, Estimating Uncertainties in Testing. Pub. British Measurement and Testing Association, PO Box 101,

Middlesex, TW11 0NQ, 1994

[22] BELL, S.A. A Beginner's Guide to Uncertainty of Measurement. Measurement Good Practice Guide No. 11,

issue 2, ISSN 1386-6550, Pub: National Physical Laboratory, Teddington, TW11 0LW. March 2001. [Free

download from http://publications.npl.co.uk/npl̲web/pdf/mgpg11.pdf]

[23] BIRCH, K. Estimating Uncertainties in Testing. Measurement Good Practice Guide No. 36, Pub: British

Measurement and Testing Association/National Physical Laboratory, Teddington, TW11 0LW, UK. ISSN

1368-6550, March 2001

[24] LOVEDAY, M.S. Room Temperature Tensile Testing: A Method for Estimating Uncertainty of Measurement.

CMMT (MN) 048 Pub: National Physical Laboratory, UK, 1999. [Free download from

http://publications.npl.co.uk/npl̲web/pdf/cmmt̲mn48.pdf]

[25] LOVEDAY, M.S. Creep Testing: Reference Materials and Uncertainty of Measurement. In: The Donald

McLean Symposium“Structural Materials: Engineering Applications Through Scientific Insight”. (Eds.

HONDROS, E.D. AND McLEAN, M.), Pub. Inst. of Materials, London, 1996, pp. 277-293

[26] KANDIL, F.A., LORD, J.D., BULLOUGH, C.K., GEORGSSON, P., LEGENDRE, L., MONEY, G.,

MULLIGAN, E., A.T. FRY, GORLEY, T.A.E. and LAWRENCE, K.M. The UNCERT Manual of Codes of

Practice for the Determination of Uncertainties in Mechanical Tests on Metallic Materials. [CD-ROM,

available from NPL] ISBN 0-0946754-41-1, 2000 (Available on the web at

http://www.npl.co.uk/server.php?show = ConWebDoc.2962)

[27] CWA 15261-2:2005,Measurement uncertainties in mechanical tests on metallic materials−The evaluation of

uncertainties in tensile testing

[28] Acceptability Criteria for Creep, Creep Rupture, Stress Rupture and Stress Relaxation Data. (Eds.

GRANACHER, J. and HOLDSWORTH, S.R.), European Collaboration Creep Committee−Working Group 1,

Volume 3, Pub. ERA Technology, 1994

[29] GOULD, D. and LOVEDAY, M.S. A Reference Material for Creep Testing, Chapter 6, Harmonisation of

Testing Practice for High Temperature Materials, (Eds. LOVEDAY, M.S. and GIBBONS, T.B.), CHAPMAN

and HALL, London (formerly published by Elsevier Applied Science), 1992, pp. 85-109

[30] HINO, T., KOBAYASHI, T., KOIZUMI, Y., HARADA, H. and YAMAGATA, T. Development of a New

Single Crystal Superalloy for Industrial Gas Turbines, Superalloys 2000, (Eds. POLLOCK, T.M. et al.), TMS,

2000, pp. 729-736

[31] YAMAZAKI, M., YAGI, K. and TANAKA, R. Creep rupture properties of single crystal nickel-base

superalloy at 1 100 °C, A report on a Round Robin test in Japan, Uncert 2003 conference Oxford, 2003, pp.

1-4

[32] YAMAZAKI, M., YAGI, K. and TANAKA, R. Uncertainties in creep testing of single crystal nickel-base

superalloy at 1 100 °C, Uncert-AM conference Session III, MPA Stuttgart, 2003

[33] HOLDSWORTH, S.R. (Ed.), European Creep Collaborative Committee, ECCC Recommendations, Issue 5,

39

Z 2271:2010

2003, Creep Data Validation and Assessment Procedures, ECCC-Document, May 2001, Pub. ERA Technology

Ltd, Leatherhead, Surrey, England, 2003

[34] HOLDSWORTH, S.R. (Ed.), Guidance for the Assessment of Creep Rupture, Creep Strain and Stress

Relaxation Data, European Creep Collaborative Commitee−Working Group 1, 5(5), 2003. Pub. ERA

Technology Ltd, Leatherhead, Surrey, England, 2003

[35] FERRERO, C. ANOVA Statistical Procedure to Verify Transducers Metrological Characteristic Long Term

Stability, IMGC Technical Report, Torino, Italy, 2005

[36] FERRERO, C. The interlaboratory comparison to recognize the equivalence in accreditation. In: Advances in

Experimental Mechanics, McGraw-Hill, 2004, p. 572

[37] ISO/TS 4949,Steel names based on letter symbols

[38] LOVEDAY, M.S. and GIBBONS, T.B. Measurement of Creep Strain : a) The Influence of Order-Disorder

Transformations in Ni-Cr-base Alloys and b) A Code of Practice for the Use of Ni-base Alloy Extensometers.

Materials at High Temperatures, 24(2), 2007, pp. 113-118

[39] LOVEDAY, M.S. Creep, Bending and Standards. Materials at High Temperatures, 25 (4), December 2008, pp.

277-286

2

クリープ試験に関する文献

[40] European Creep Collaborative Committee, Data Validation Assessment Procedures, Edition 2, ECCC-WG1

Recommendation Volume 3 (Issue 3), Acceptability Criteria for Creep, Creep Rupture, Stress Rupture and

Stress Relaxation Data, Pub. ERA Technology Ltd, Leatherhead, Surrey, England, 1996

[41] GRANACHER, J., OEHL, M. and PREUSSLER, T. Comparison of interrupted and uninterrupted creep

rupture tests. Steel Research, 63, 1992, pp. 39-45

[42] GRANACHER, J. and SCHOLZ, J. Materialprüf., 15, 1973, pp. 116/123

3

熱電対及び温度測定に関する文献

[43] DESVAUX, M.P.E. The practical realisation of temperature measurement standards in high temperature

mechanical testing−Chapter 7. In: Measurement of high temperature mechanical properties of materials. (Eds.

Loveday, M.S, Day, M.F and Dyson, B.F.), HMSO London, 1982

[44] BROOKES, C., CHANDLER, T.R.D. and CHU, B. Nicrosil-nisil: a new high stability thermocouple for the

industrial user. Measurement and Control, 18, 1985, pp. 245-248

[45] RUSBY, R.L., CARTER, D.F. and BESWICK, A. An evaluation of sheathed Nicrosil/Nisil thermocouples up

to 1 300 °C. Materials at High Temperatures, 10(3), 1992, pp. 193-300

[46] COGGIOLA, G., CROVINI, L. and MANGANO, A. Behaviour of KP, KN, Nicrosil and Nisil thermoelectric

wires between 0 °C and 750 °C. High Temperatures−High Pressures, 20, 1988, pp. 419-432

附属書JB

(参考)

JISと対応国際規格との対比表

JIS Z 2271:2010 金属材料のクリープ及びクリープ破断試験方法

ISO 204:2009 Metallic materials−Uniaxial creep testing in tension−Method of test

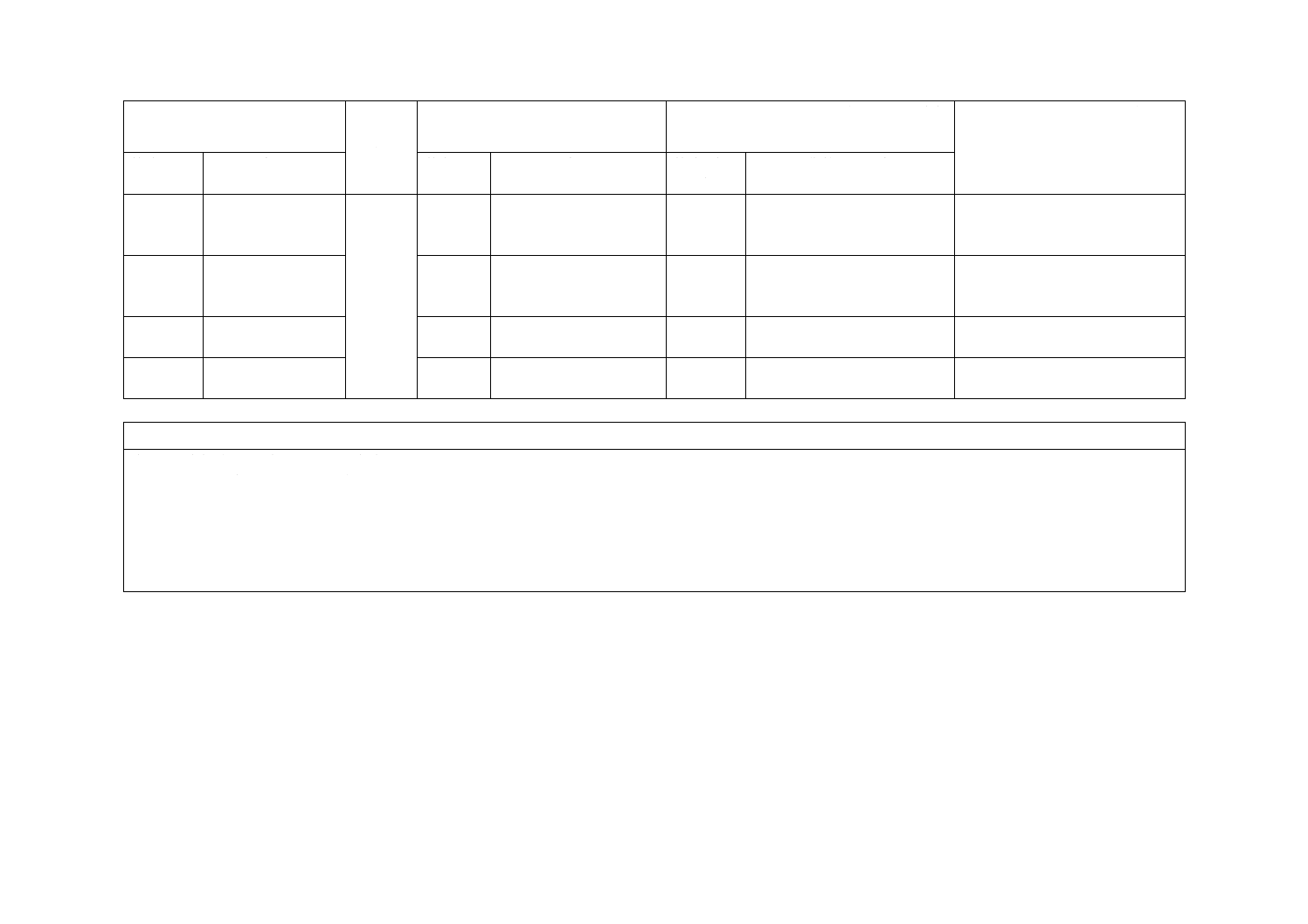

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

連続クリープ試験

によるクリープ試

験及びクリープ破

断試験の方法

1

連続クリープ試験及び不

連続クリープ試験及びク

リープ破断試験の方法

削除

JISには,不連続クリープ試験

を採用していない。

国内で不連続クリープ試験が認知

された段階で,採用を検討する。

2 引用規

格

2

3 用語及

び定義

3

一致

4 記号及

び内容

4

一致

5 原理

5

削除

JISは,不連続クリープ試験を

採用していない。

国内で不連続クリープ試験が認知

された段階で,採用を検討する。

6 試験装

置

6

削除

JISは,不連続クリープ試験の

規定を注記として示した。

国内で不連続クリープ試験が認知

された段階で,採用を検討する。

7 試験片

7

一致

9

Z

2

2

7

1

:

2

0

1

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験方

法

8.2 試験力の負荷

クリープ破断試験

については,負荷す

る試験力の精度は,

±1 %。

クリープ試験につ

いては,負荷する試

験力の精度は,±

0.5 %

8.4.2 伸び

不連続クリープ試

験の伸びの測定は,

注記で記載。

8

8.2 試験力の負荷

クリープ試験及びクリー

プ破断試験ともに,負荷

する試験力は,±1 %。

8.4.2 伸び

不連続クリープ試験の伸

びの測定は,中断回数に

ついて十分な精度が得ら

れるように選定。

変更

JISは,クリープ試験の精度に

ついては,従来JISの精度を確

保するため±0.5 %としてい

る。

JISは,不連続クリープ試験に

ついては,注記で記載。

ISOへの提案を検討する。

国内で不連続クリープ試験が認知

された段階で,採用を検討する。

9 試験結

果

9

一致

10 試験の

有効性

10

一致

11 結果の

正確さ

11

一致

12 報告

JISは,ISO規格に

不連続クリープ試

験か連続クリープ

試験かの識別の報

告項目があること

を注記としている。

12

不連続クリープ試験か連

続クリープ試験かの識別

を報告。

削除

JISは,ISO規格に不連続クリ

ープ試験か連続クリープ試験

かの識別の報告があることを

注記としている。

国内で不連続クリープ試験が認知

された段階で,採用を検討する。

附属書A

(参考)

異なるタイプの熱

電対に関する情報

一致

附属書B

(参考)

熱電対の校正方法

に関する情報

一致

9

Z

2

2

7

1

:

2

0

1

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書C

(規定)

V又は鈍角なノッチ

のある試験片を用

いたクリープ試験

一致

附属書D

(参考)

ISO(GUM)に従っ

た測定の不確かさ

の評価方法

一致

附属書E

(参考)

結果の表示及び図

による外挿法

一致

附属書JA

(規定)

安定した特性値を

得る試験片

追加

JISと国際規格との対応の程度の全体評価:ISO 204:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

9

Z

2

2

7

1

:

2

0

1

0