Z 2243-1:2018 (ISO 6506-1:2014)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 原理······························································································································· 2

4 記号及び表示 ··················································································································· 2

5 装置······························································································································· 3

6 試料(試験片) ················································································································ 3

7 試験······························································································································· 4

8 測定結果の不確かさ ·········································································································· 6

9 試験報告書 ······················································································································ 6

附属書A(規定)使用者による試験機の日常点検の手順 ······························································ 7

附属書B(規定)くぼみの平均直径と試料(試験片)の最小厚さとの関係 ······································· 8

附属書C(参考)測定した硬さ値の不確かさ ············································································· 9

Z 2243-1:2018 (ISO 6506-1:2014)

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄鋼連盟(JISF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

これによって,JIS Z 2243:2008は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2243の規格群には,次に示す部編成がある。

JIS Z 2243-1 第1部:試験方法

JIS Z 2243-2 第2部:硬さ値表

日本工業規格 JIS

Z 2243-1:2018

(ISO 6506-1:2014)

ブリネル硬さ試験−第1部:試験方法

Brinell hardness test-Part 1: Test method

序文

この規格は,2014年に第3版として発行されたISO 6506-1を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,金属材料のブリネル硬さ試験方法について規定する。この規格は,固定式及び移動式の試

験機に適用することができる。

ある特定の材料及び/又は製品に対しては,特定の規格(例えば,ISO 4498)があり,この規格を参照

している。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6506-1:2014,Metallic materials−Brinell hardness test−Part 1: Test method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7724 ブリネル硬さ試験−試験機の検証及び校正

注記 対応国際規格:ISO 6506-2:2014,Metallic materials−Brinell hardness test−Part 2: Verification and

calibration of testing machines(MOD)

JIS B 7736 ブリネル硬さ試験−基準片の校正

注記 対応国際規格:ISO 6506-3:2014,Metallic materials−Brinell hardness test−Part 3: Calibration of

reference blocks(MOD)

JIS Z 2243-2 ブリネル硬さ試験−第2部:硬さ値表

注記 対応国際規格:ISO 6506-4:2014,Metallic materials−Brinell hardness test−Part 4: Table of

hardness values(IDT)

ISO 4498,Sintered metal materials, excluding hardmetals−Determination of apparent hardness and

microhardness

2

Z 2243-1:2018 (ISO 6506-1:2014)

3

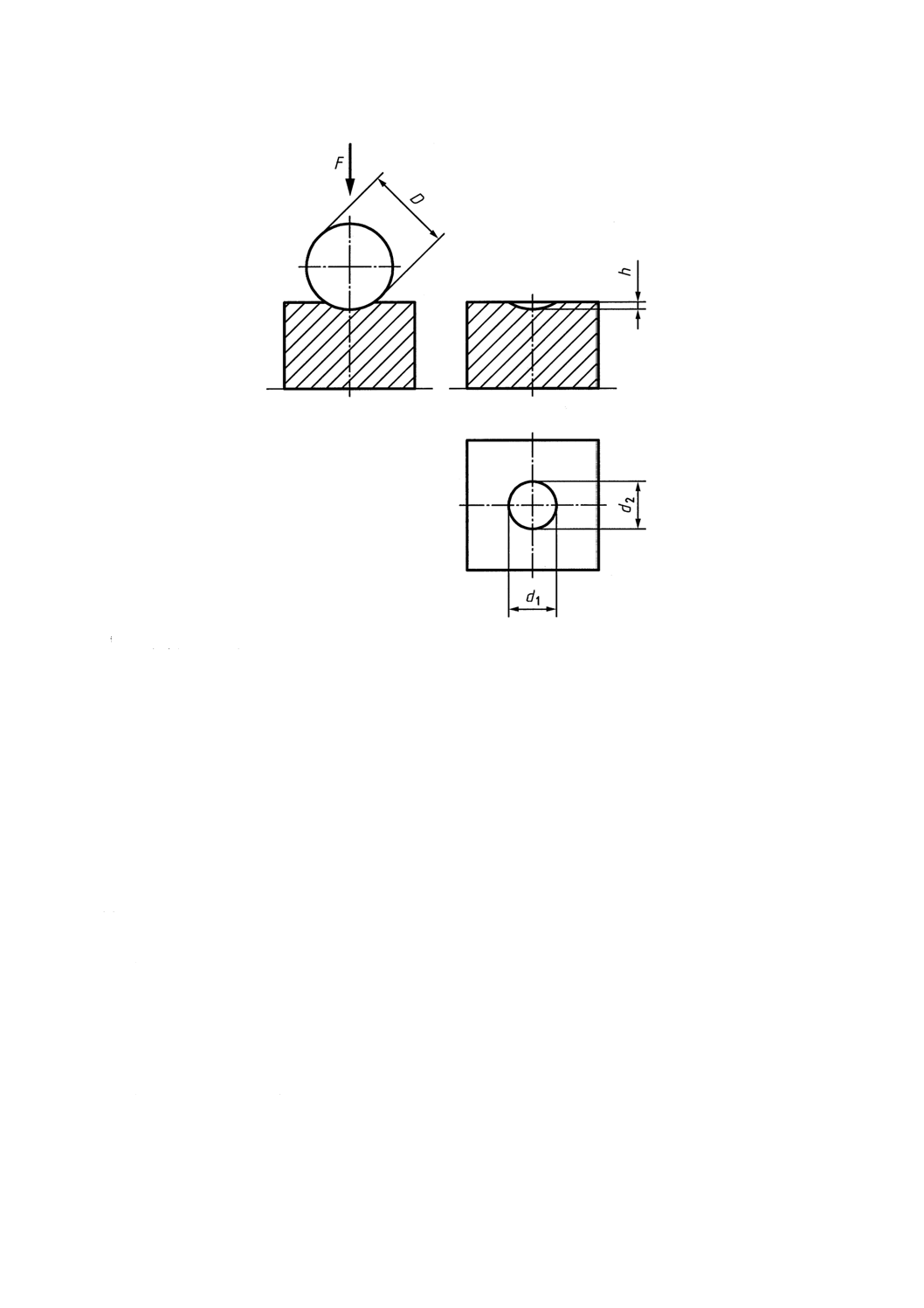

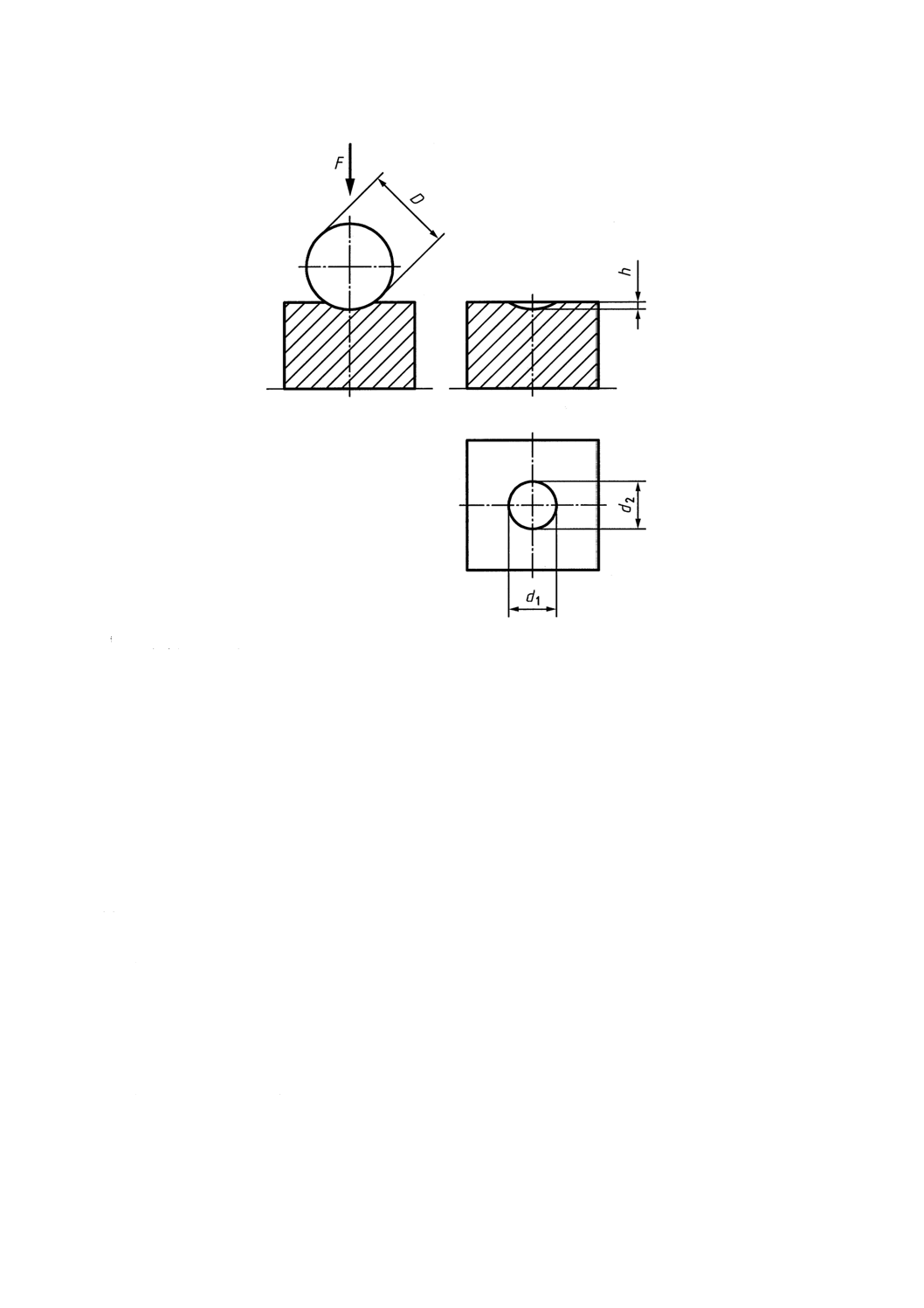

原理

直径Dの超硬合金球(tungsten carbide composite ball)の圧子を,試料(試験片)の表面に押し込み,そ

の試験力(F)を解除した後,表面に残ったくぼみの直径(d)を測定する。ブリネル硬さは,試験力をく

ぼみの表面積で除した値に比例する。くぼみは,無負荷時の球圧子の形状と仮定し,表1の式を用いてく

ぼみの平均直径及び圧子の直径から,くぼみの表面積を求める。

4

記号及び表示

4.1

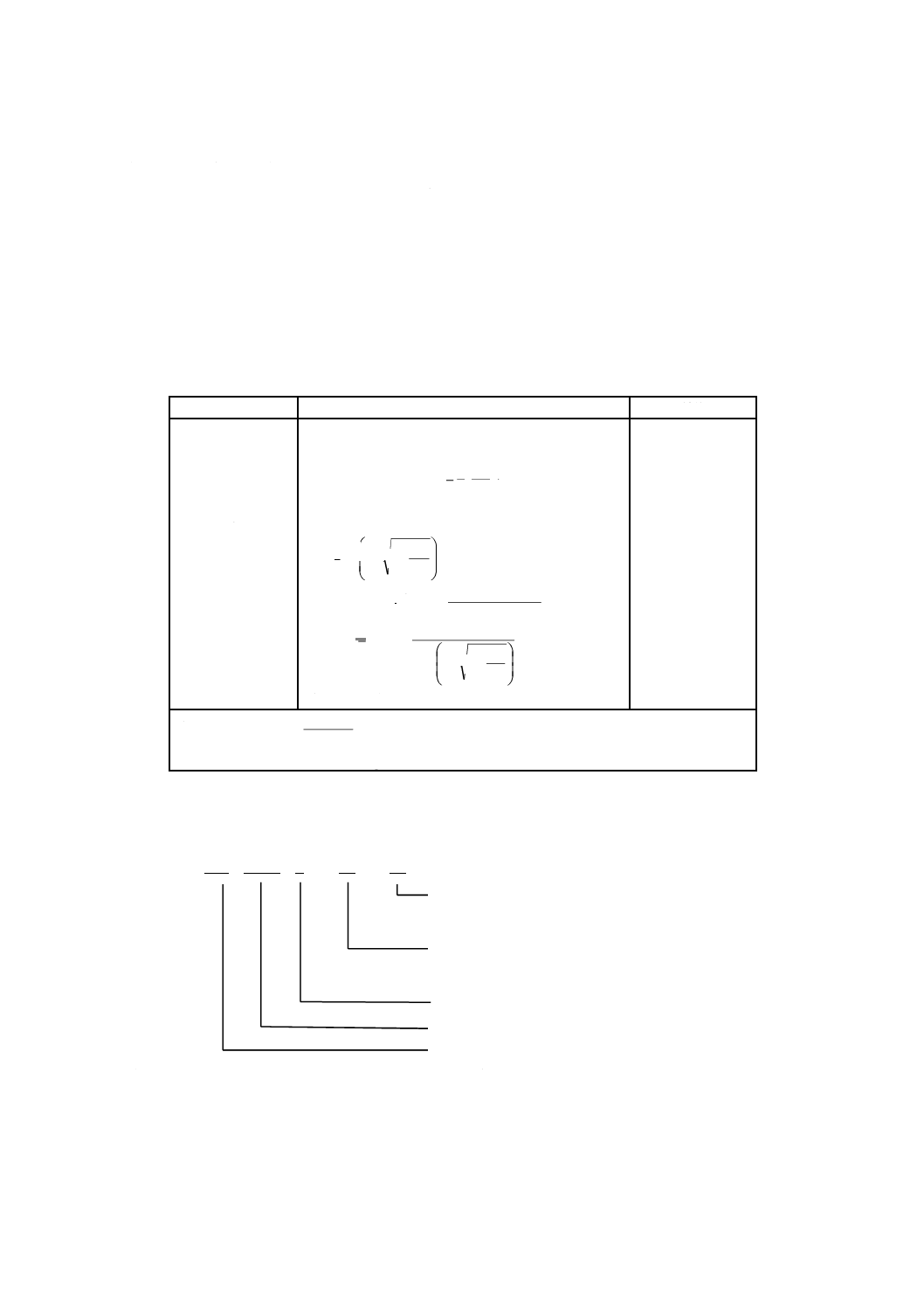

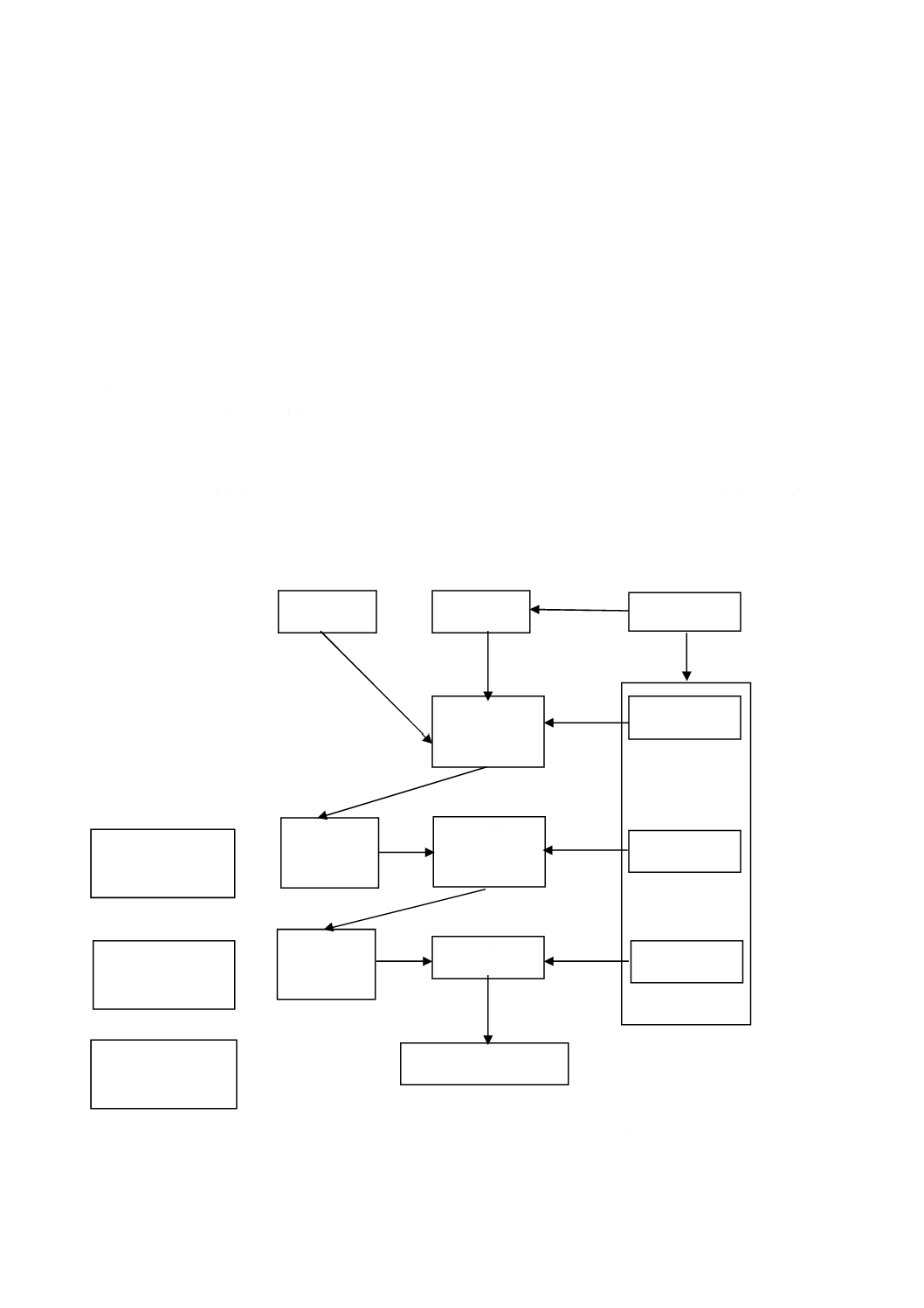

記号及びその定義は,表1及び図1による。

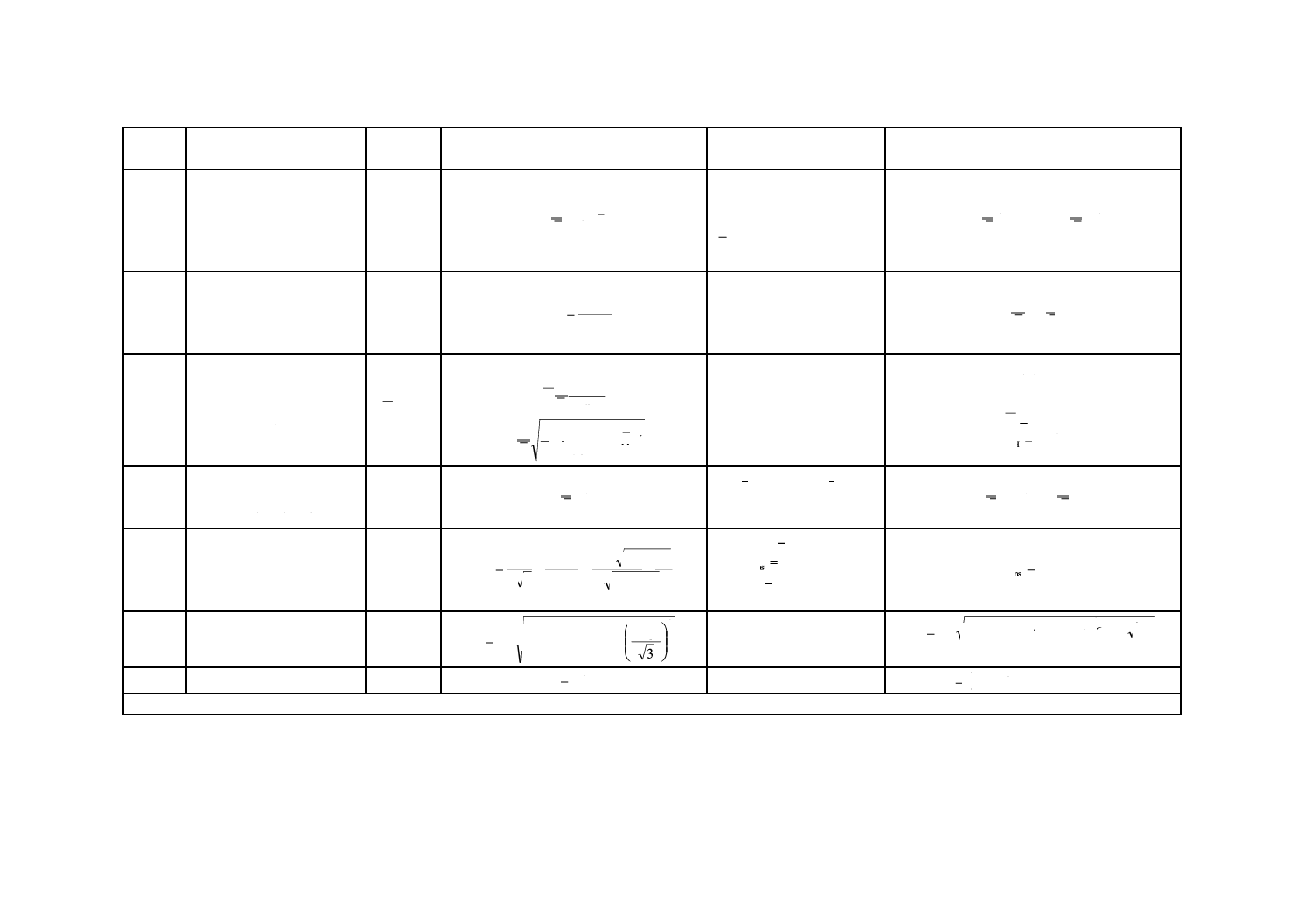

表1−記号及びその定義

記号

定義

単位

D

圧子の直径

mm

F

試験力

N

d

くぼみの平均直径

2

2

1

d

d

d

+

=

mm

d1,d2

約90°で測定したくぼみの直径

mm

h

くぼみの深さ

−

−

=

2

2

1

1

2

D

d

D

h

mm

HBW

くぼみの表面積

試験力

定数

ブリネル硬さ

×

=

a)

0.102×F/D2

−

−

×

=

2

2

2

1

1

2

0.102

HBW

D

d

D

F

π

試験力−直径係数

N/mm2

注a) 定数=0.102

65

806

.9

1

≈

ここで,9.806 65は,kgfからNへの単位換算係数である。

4.2

ブリネル硬さは,次に示す例のように表示する。

例

600 HBW 1 / 30 / 20

試験力保持時間(20 s)。ただし,規定保持時間(10〜15

s)と異なる場合に,記載する。

適用する試験力に相当するkgfの概数。ここでは,30 kgf

=294.2 N

圧子の直径(mm)

硬さ記号

ブリネル硬さの値

注記 従来の規格では,鋼球を使用する場合に,ブリネル硬さは,HB又はHBSと表記していた。

3

Z 2243-1:2018 (ISO 6506-1:2014)

記号は,表1による。

図1−試験の原理

5

装置

5.1

試験機 JIS B 7724に従い,9.807 N〜29.42 kNの範囲であらかじめ決められた試験力を負荷できる

もの。

5.2

圧子 JIS B 7724に規定する研磨された超硬合金球。

5.3

くぼみ測定装置 JIS B 7724に規定するもの。

6

試料(試験片)

6.1

試験面は,平面で滑らかで凹凸がなく,また,酸化スケール及び異物がなく,特に潤滑剤の付着し

ていない表面とする。試料(試験片)は,くぼみの直径の測定が精確にできるような表面に仕上げる。

注記 小さな球圧子を用いてくぼみをつける場合には,くぼみをつける前に表面の研磨が必要なこと

がある。

6.2

前処理を行う場合は,過熱,冷間加工などによる表面の硬さの変化を最小限に抑える。

6.3

試料(試験片)の厚さは,少なくとも,くぼみの深さの8倍とする。くぼみの平均直径による試料

(試験片)の最小厚さは,附属書Bによる。

注記 試験片が薄すぎる場合には,試験片の裏側に目に見える変形を示すことがある。

4

Z 2243-1:2018 (ISO 6506-1:2014)

7

試験

7.1

試験は,通常,周囲温度10〜35 ℃の範囲内で行う。温度変化が試験結果に影響する可能性があるた

め,ブリネル試験を実施する者は,より狭い温度範囲,すなわち,23±5 ℃の温度を選択してもよい。

7.2

試験を実施する前に,附属書Aに従い試験機の検証が行われたことを確認しなければならない。

7.3

適用する試験力は,表2とする。表2に示されていない試験力及び試験力−直径係数を,受渡当事

者間の協議によって使用してもよい。

7.4

試験力は,くぼみの直径dが0.24D〜0.6Dになるように選択することが望ましい。くぼみの直径が

この条件から外れる場合には,くぼみの直径と球圧子の直径との比を試験報告書に記載しなければならな

い。表3に,試料(試験片)の材質及び硬さに応じて用いることが望ましい試験力−直径係数(0.102F/D2)

の値を示す。試料(試験片)の代表部位を最も広い範囲で試験するために,できるだけ直径の大きな圧子

を使用することが望ましい。

7.5

試料は頑丈な支持装置の上に置き,試験面は,異物(スケール,油,汚れなど)のないきれいな状

態にする。試料(試験片)は,試験中に動かないようにする。

7.6

圧子を試験面に接触させ,その面に対して垂直方向に,規定の値に達するまで試験力を加える。こ

のとき,衝撃,振動,過負荷などがないようにする。力を加え始めてから規定の試験力に達するまでの時

間は,

1

5

7+−sとする。

この試験力を

1

4

14+−s保持する。一部の試料(試験片)には,これより長い保持時間が採用される場合が

あるが,その場合の許容誤差は±2 sとする。

注記 時間範囲の要求が非対称な許容値で示されている。例えば,

1

5

7+−sは,許容範囲は,2秒(7 s−

5 s)から8秒(7 s+1 s)であるが,7秒間が公称時間であることを示している。

7.7

試験機は,試験の間中,試験結果に影響を及ぼすような衝撃及び振動を受けないよう保護する。

7.8

くぼみの中心から試料(試験片)の縁までの距離は2.5d以上とする。また,隣接するくぼみの中心

間の距離は,3d以上とする。

7.9

くぼみの直径の測定は,手動又は自動測定装置のいずれで行ってもよい。光学装置の視野は,均等

に照明を当てることが望ましい。照明のタイプは,試験機の直接・間接検証及び日常点検中に用いたもの

から変えてはならない。

手動測定の場合,くぼみのほぼ直交する2方向の直径を測定し,算術平均したくぼみの平均直径から,

ブリネル硬さを求める。

研削面をもつ試料(試験片)の場合には,くぼみの直径の測定方向は,研削方向に約45°とすることが

望ましい。

注記 異方性をもつ材料,例えば,強い冷間加工をしたような場合,2方向のくぼみの直径の長さの

差が異なることがあり,注意することが望ましい。

自動測定システムを用いる場合に,平均直径を計算するのに他の検証されたアルゴリズムを用いてもよ

い。これらのアルゴリズムには,次を含む。

− 複数方向の直径の平均

− くぼみの投影面積からの評価

7.10

平面上の試験に対するブリネル硬さ値は,表1の式を用いて計算し,結果を有効数字3桁に丸める。

JIS Z 2243-2のブリネル硬さ算出表を用いてブリネル硬さを決めてもよい。

5

Z 2243-1:2018 (ISO 6506-1:2014)

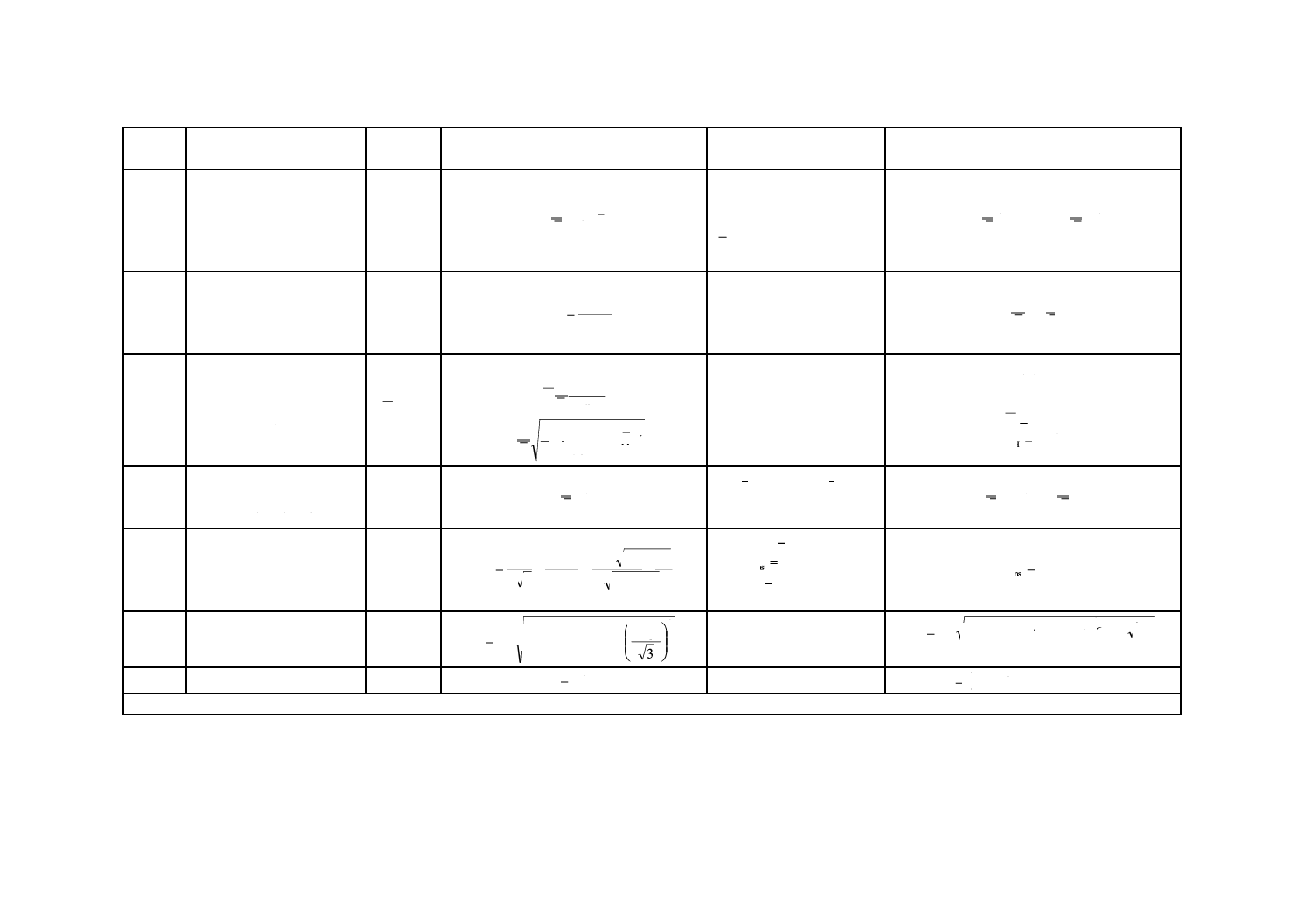

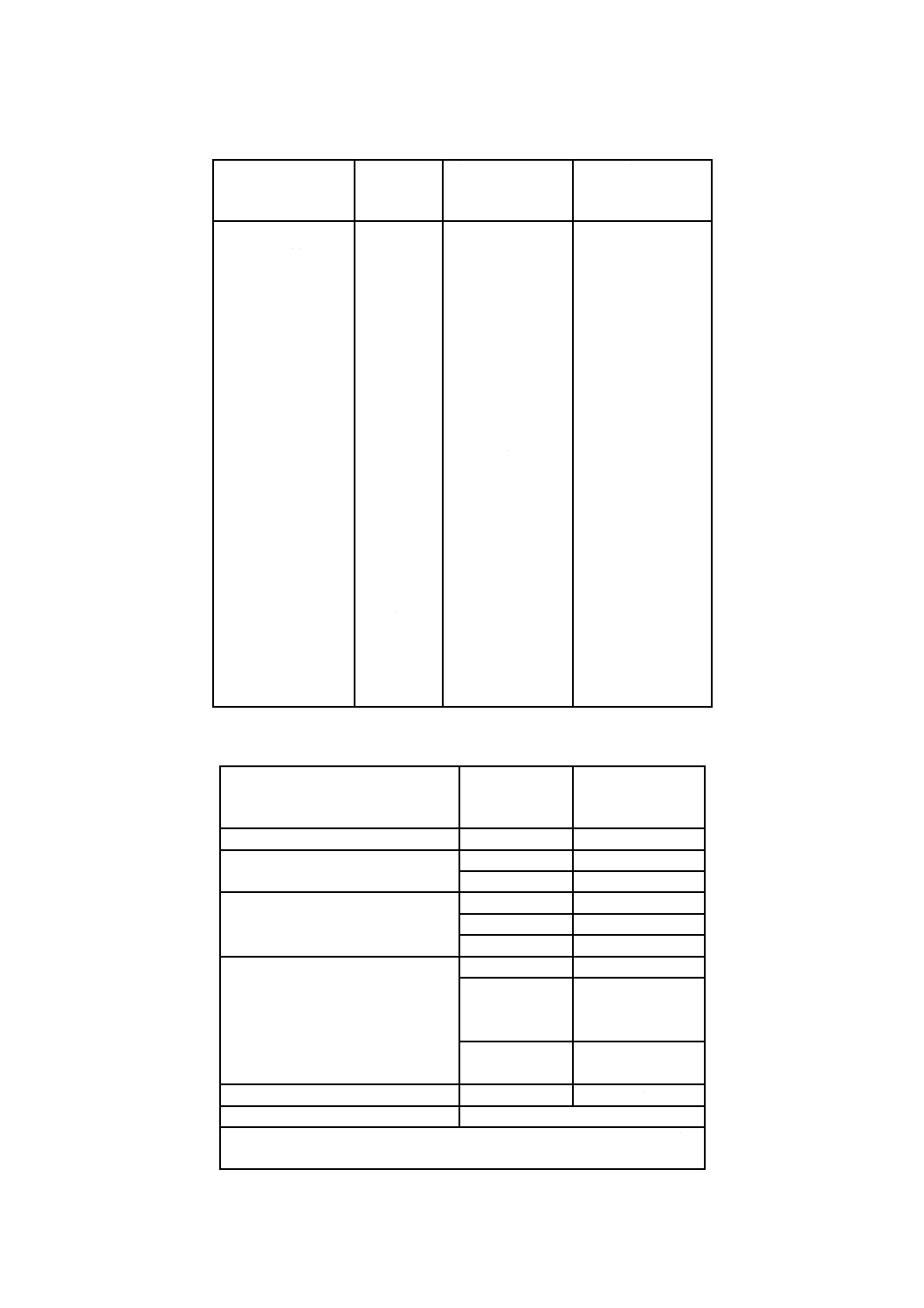

表2−硬さ記号及び試験条件

硬さ記号

圧子の直径

D

mm

試験力−直径係数

0.102F/D2

N/mm2

試験力

F

HBW10/3 000

10

30

29.42

kN

HBW10/1 500

10

15

14.71

kN

HBW10/1 000

10

10

9.807

kN

HBW10/500

10

5

4.903

kN

HBW10/250

10

2.5

2.452

kN

HBW10/100

10

1

980.7

N

HBW5/750

5

30

7.355

kN

HBW5/250

5

10

2.452

kN

HBW5/125

5

5

1.226

kN

HBW5/62.5

5

2.5

612.9

N

HBW5/25

5

1

245.2

N

HBW2.5/187.5

2.5

30

1.839

kN

HBW2.5/62.5

2.5

10

612.9

N

HBW2.5/31.25

2.5

5

306.5

N

HBW2.5/15.625

2.5

2.5

153.2

N

HBW2.5/6.25

2.5

1

61.29

N

HBW1/30

1

30

294.2

N

HBW1/10

1

10

98.07

N

HBW1/5

1

5

49.03

N

HBW1/2.5

1

2.5

24.52

N

HBW1/1

1

1

9.807

N

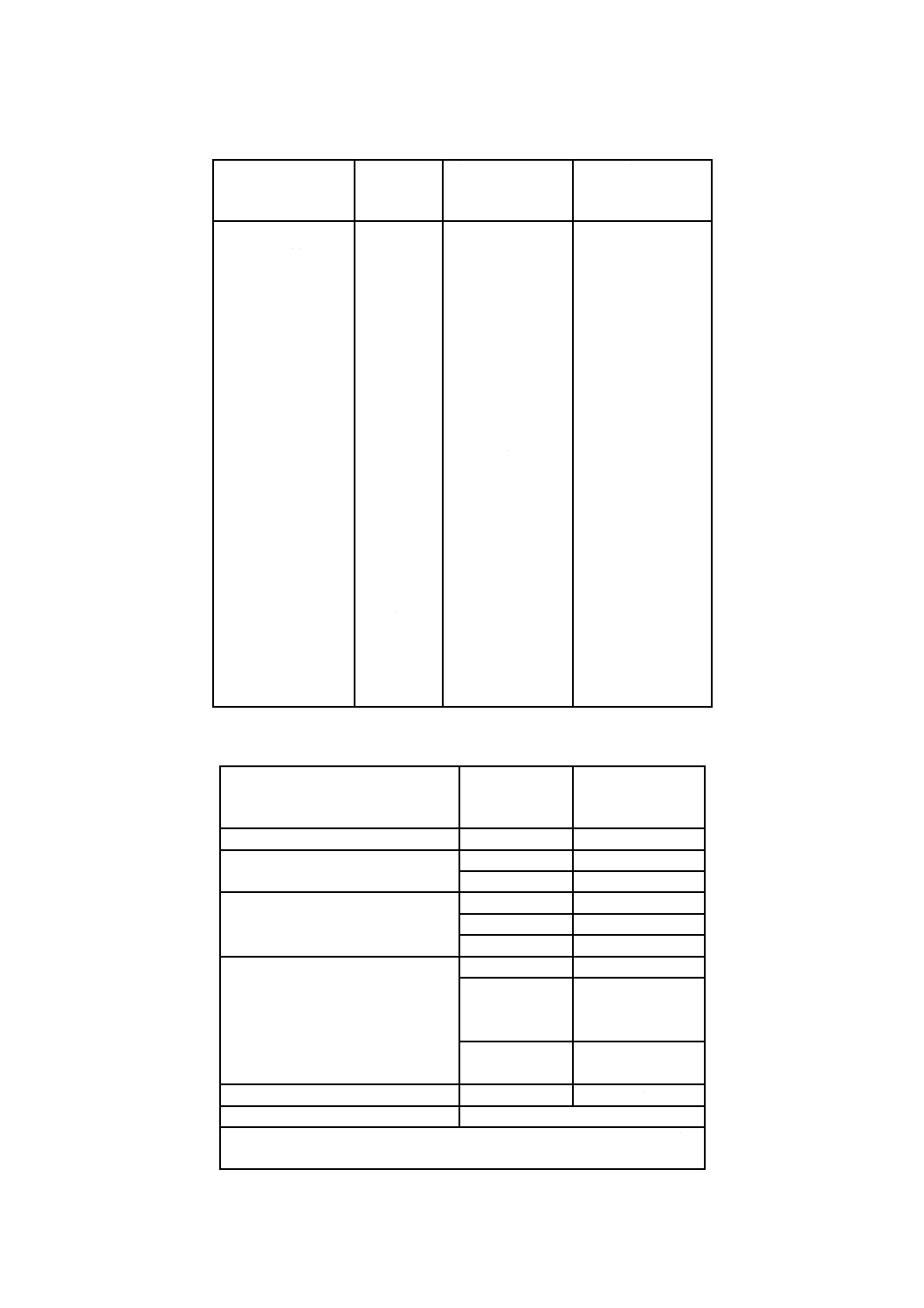

表3−材質及び硬さに対する試験力−直径係数(0.102F/D2)

材質

ブリネル硬さ

HBW

試験力−直径係数

0.102F/D2

N/mm2

鋼,ニッケル合金,チタン合金

30

鋳鉄a)

<140

10

≧140

30

銅及び銅合金

<35

5

35〜200

10

>200

30

軽金属及びそれらの合金

<35

2.5

35〜80

5

10

15

>80

10

15

鉛,すず

1

焼結金属

ISO 4498による。

注a) 鋳鉄に対しては,圧子の直径は,2.5 mm,5 mm又は10 mmのいずれ

かとする。

6

Z 2243-1:2018 (ISO 6506-1:2014)

8

測定結果の不確かさ

不確かさの完全な評価は,参考文献[1]によって行うことが望ましい。

要因のタイプには関係なく,硬さの不確かさの評価は,次の二つの方法によって行うことができる。

− 直接検証に関わる全ての要因の評価を基にする方法(EURAMETガイドライン[2]が,参考になる。)。

− 硬さ基準片(認証標準物質)を使用した間接検証を基にする方法(参考文献[2]〜[5]を参照)。附属書

Cに不確かさを求めるためのガイドラインを示す。

常に,全ての識別された不確かさ成分を定量化することができない場合がある。この場合,タイプAの

標準不確かさの見積りは,試料(試験片)の繰り返されたくぼみの統計分析から求めることができる。タ

イプA及びタイプBの標準不確かさを合成する場合は,これらの寄与が重複しないように注意することを

推奨する(参考文献[1]の4.3.10参照)。

注記 タイプAは,様々な不確かさの成分を,観測値の標準偏差によって評価することである。タイ

プBは,タイプA以外の方法による評価で,測定実験データ以外の様々な情報による,標準偏

差に相当する大きさの推定である。

9

試験報告書

少なくとも次の情報を記録し,受渡当事者間の協定のない限り,試験報告書に含めなければならない。

a) この規格によって試験した旨の表示(すなわち,JIS Z 2243-1)

b) 試料(試験片)の識別に必要な情報

c) 試験日

d) 試験温度(10〜35 ℃以外の場合)

e) くぼみの直径と球圧子の直径との比(0.24〜0.60の範囲外の場合)

f)

得られた試験結果,HBW(4.2の表記に従い報告する)

g) 他の硬さスケールに換算した場合,換算の基準及び方法を規定しなければならない(参考文献[6]を参

照)。

注記 ブリネル硬さを他の硬さスケール及び引張強さに正確に換算する一般的な方法はない。

h) この規格に規定していない,追加要求事項

i)

試験結果に影響を及ぼしたかもしれない出来事があれば,その詳細

7

Z 2243-1:2018 (ISO 6506-1:2014)

附属書A

(規定)

使用者による試験機の日常点検の手順

試験機の点検は,試験機を使用する日ごとに,試験をする材料とほぼ同じ硬さレベルで,使用するそれ

ぞれのスケールに対して行わなければならない。

日常点検では,JIS B 7736に従って校正された硬さ基準片上に作られた少なくとも1個のくぼみを含む。

平均測定硬さと認証値との差異がJIS B 7724の表3(試験力・直径係数が30の場合に対する試験機の繰返

し性及び誤差)及び表4(他の試験力・直径係数の場合に対する試験機の繰返し性及び誤差)に示す誤差

の許容差以下の場合は,その試験機は,要求を満足しているとみなすことができる。誤差の許容差を超え

る場合には,JIS B 7724の箇条7(間接検証)で規定するように間接検証を行わなければならない。

注記 長期にわたる試験結果の記録を維持し,記録を再現性の測定及び試験機のドリフトをモニタす

るのに用いることは,よい計量的実践(metrological practice)である。

8

Z 2243-1:2018 (ISO 6506-1:2014)

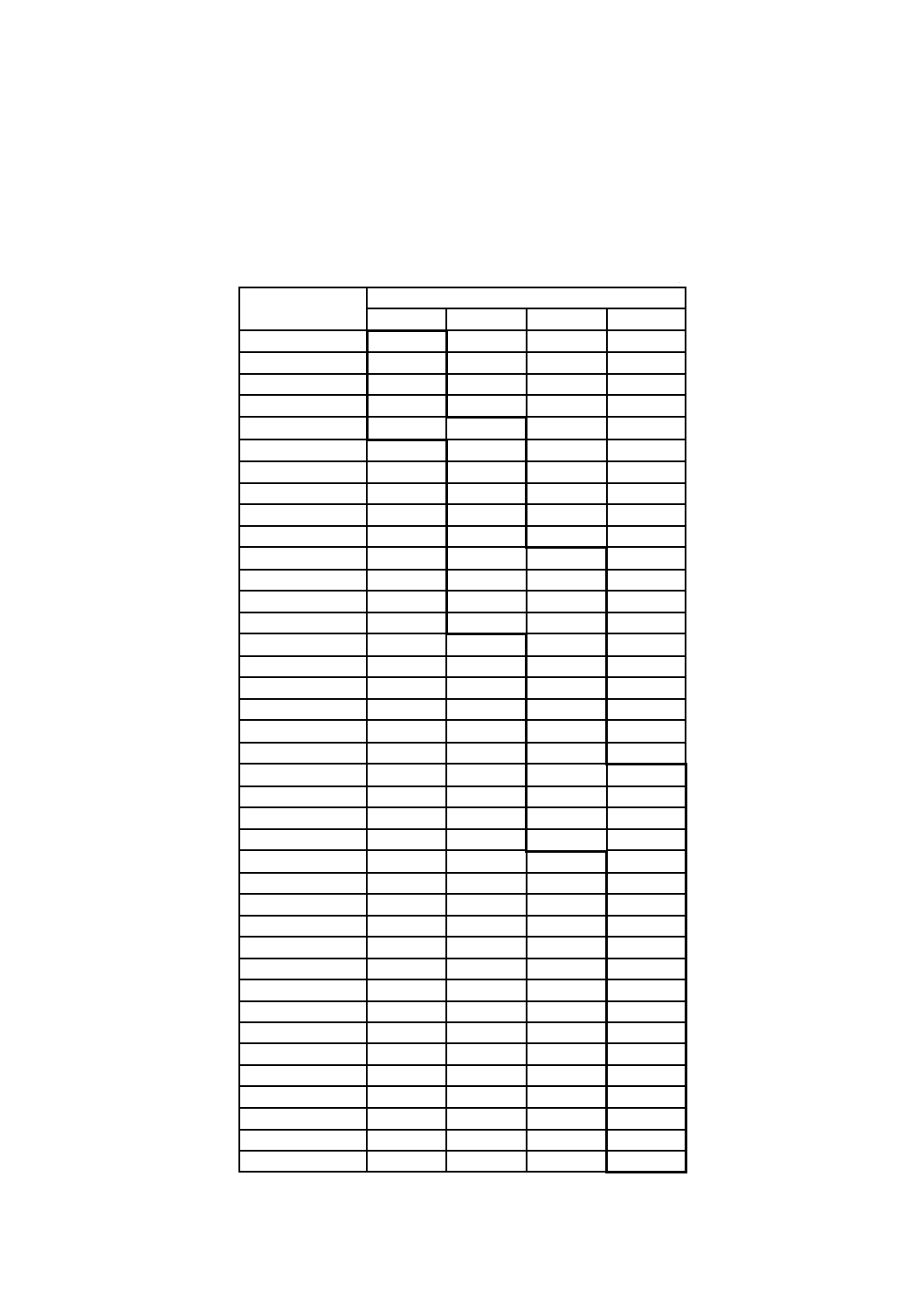

附属書B

(規定)

くぼみの平均直径と試料(試験片)の最小厚さとの関係

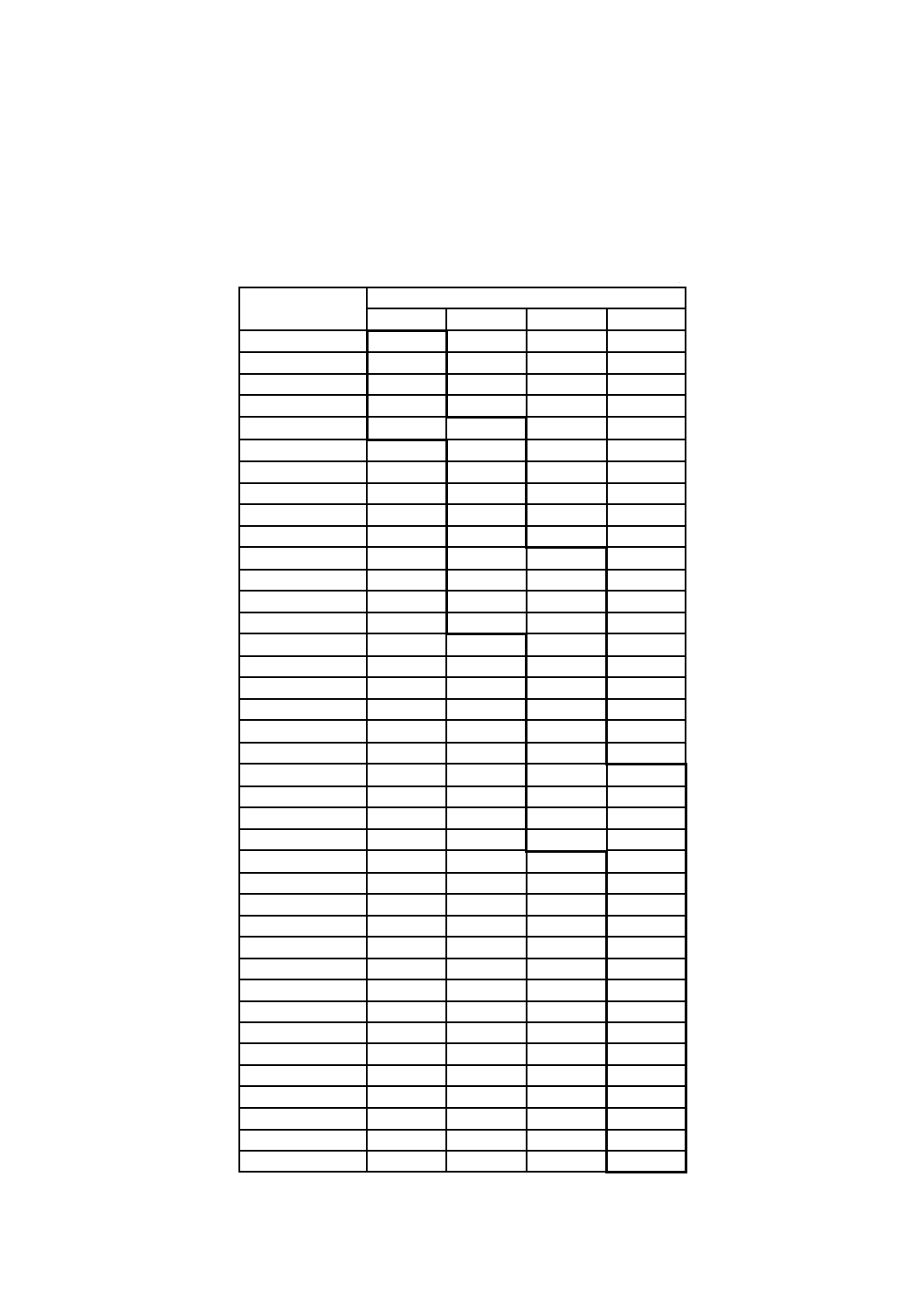

表B.1−試料(試験片)の最小厚さ(6.3参照)

単位 mm

くぼみの平均直径

d

試験片の最小厚さ

D=1

D=2.5

D=5

D=10

0.24

0.12

0.3

0.18

0.4

0.33

0.5

0.54

0.6

0.80

0.29

0.7

0.40

0.8

0.53

0.9

0.67

1.0

0.83

1.1

1.02

1.2

1.23

0.58

1.3

1.46

0.69

1.4

1.72

0.80

1.5

2.00

0.92

1.6

1.05

1.7

1.19

1.8

1.34

1.9

1.50

2.0

1.67

2.2

2.04

2.4

2.46

1.17

2.6

2.92

1.38

2.8

3.43

1.60

3.0

4.00

1.84

3.2

2.10

3.4

2.38

3.6

2.68

3.8

3.00

4.0

3.34

4.2

3.70

4.4

4.08

4.6

4.48

4.8

4.91

5.0

5.36

5.2

5.83

5.4

6.33

5.6

6.86

5.8

7.42

6.0

8.00

9

Z 2243-1:2018 (ISO 6506-1:2014)

附属書C

(参考)

測定した硬さ値の不確かさ

C.1 一般事項

この附属書で記載する不確かさの決定のための手順は,硬さ基準片(認証標準物質)に対する硬さ試験

機の全体の測定性能に関する不確かさだけを考慮している。これらの不確かさは,全ての分割された不確

かさ(間接検証)を合成した影響を反映したものである。この手順では,個々の試験機の構成要素が許容

差内で操作されることが重要である。この手順は,直接検証合格後,最長でも1年以内で適用すべきであ

る。

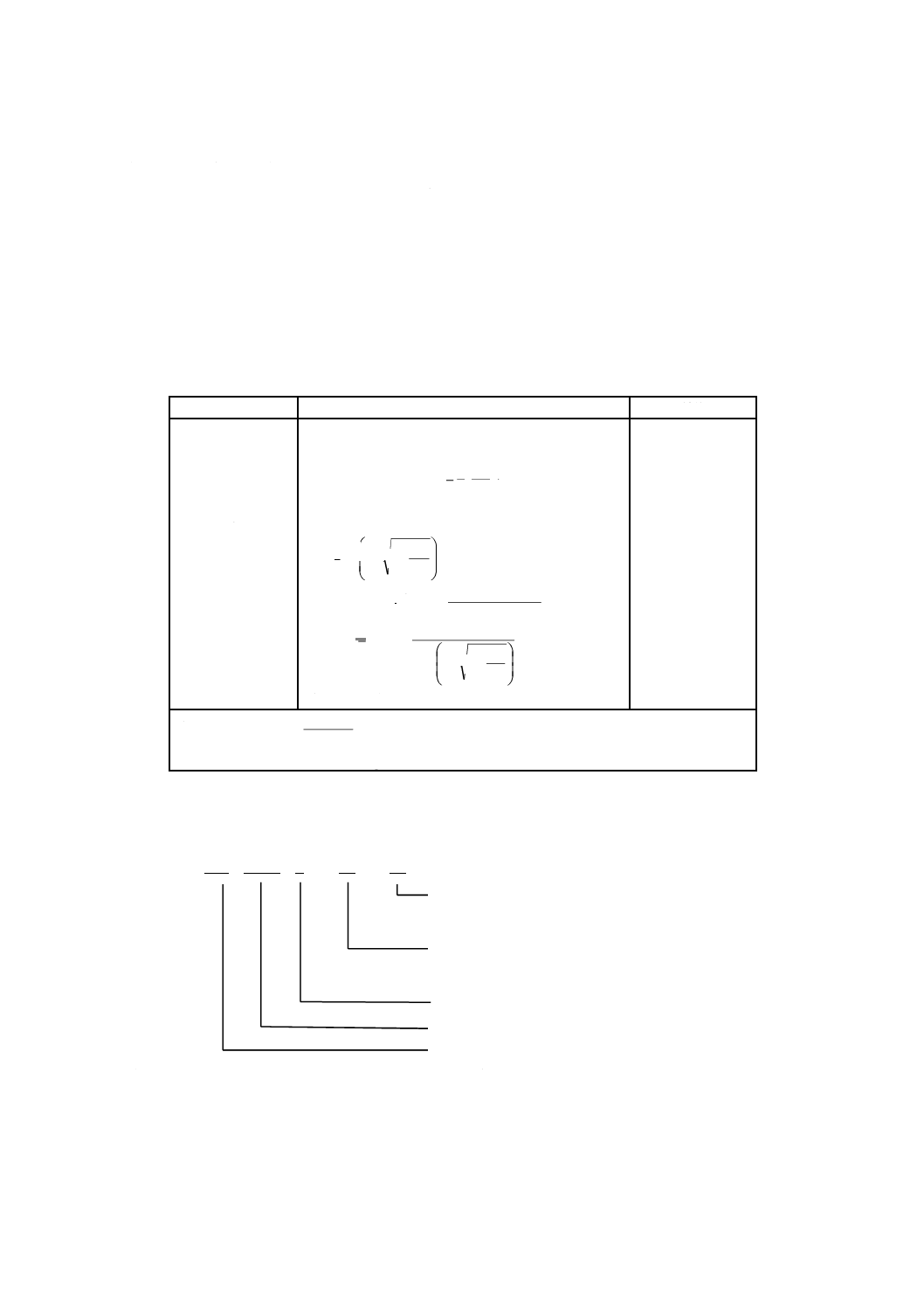

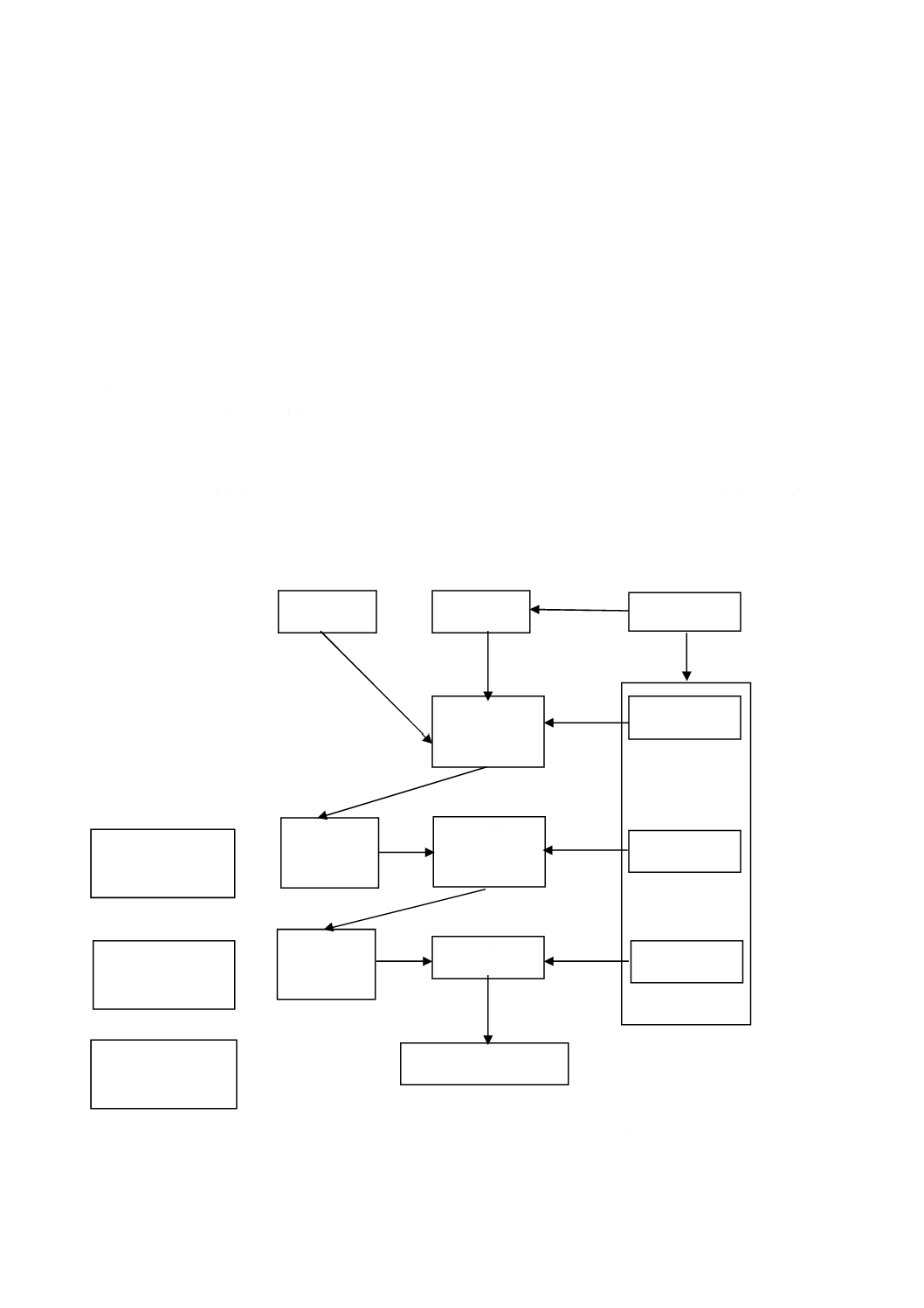

図C.1は,硬さ試験機を定義し,広く用いるために必要なトレーサビリティ体系(metrological chain)の

四つのレベル構造を示す。トレーサビリティ体系は,国際間の比較をするための種々の硬さスケールの国

際定義(international definition)を使用した国際レベル(international level)から始まる。多くの国家レベル

の一次硬さ標準試験機(primary hardness standard machine)が,校正試験室レベル(calibration laboratory level)

に対する一次硬さ基準片を製造する。通常,これらの試験機の直接校正及び検証(direct calibration and

verification)は,最高の精度で実施することが望ましい。

国際レベル

国家レベル

校正試験室レベル

l

使用者レベル

測定

図C.1−硬さ試験機の定義及び広く用いるためのトレーサビリティ体系

国際比較

国際定義

一次硬さ

標準試験機

直接校正

一次硬さ

基準片

硬さ校正

試験機

直接検証

硬さ

基準片

硬さ試験機

直接検証

信頼できる硬さ値

SI

JIS B 7736によって

検証された校正試験

機

JIS B 7724によって

検証された試験機の

直接及び間接検証

JIS Z 2243-1によって

定義される試験方法

手順

10

Z 2243-1:2018 (ISO 6506-1:2014)

測定の不確かさの解析は,誤差の要因を究明し試験結果の差異を理解するのに有用な道具である。この

附属書は,不確かさの見積りに対するガイダンスを示すものであり,得られた値は,顧客が特に指定しな

い限り,単に参考情報である。

ほとんどの製品規格の仕様は,主に製品の要求事項及び硬さを測定するのに用いる試験機の性能に対し

て長年をかけて得られた許容差をもっている。それゆえ,これらの許容差には硬さの測定の不確かさの寄

与を包含しており,この不確かさを更に認め,例えば,硬さの測定の見積もった不確かさで規定の許容差

を小さくすることは不適切である。言い換えれば,製品規格で製品の硬さ上限値又は下限値を規定してい

る場合,製品規格に特に記載のない限り,測定し求めた硬さ値が規定に適合しなければならないというこ

とを単に規定していると解釈することが望ましい。

注記 適合の判定には不確かさを考慮しないことを意味している。

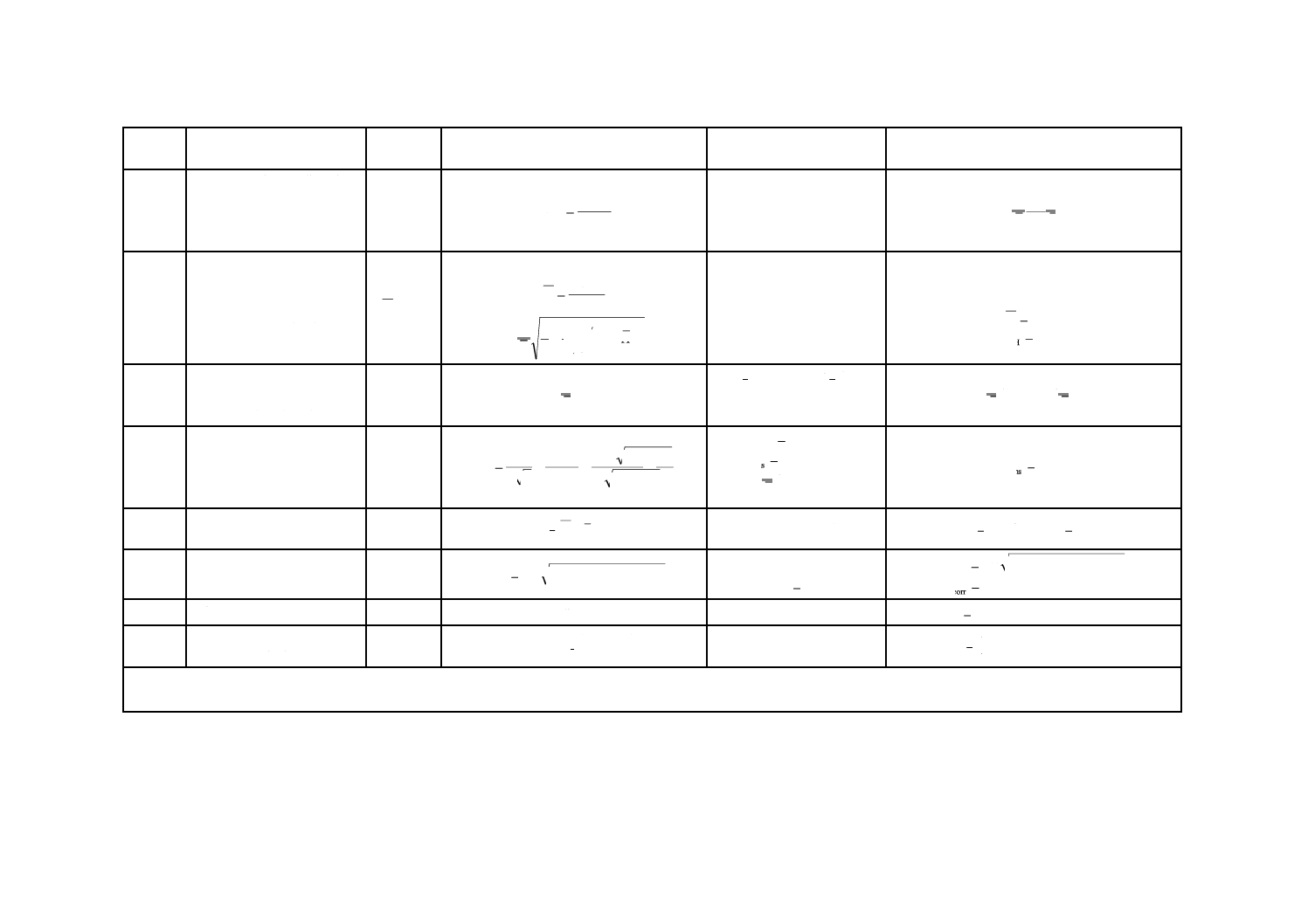

C.2 一般手順

この手順は,測定した硬さ値に伴う拡張不確かさ(U)を計算するものである。この計算には,二つの

異なる方法があり,記号の詳細とともに表C.1及び表C.2に示す。いずれの場合も,多くの無相関の標準

不確かさの要素を二乗和平方根法(RSS)によって結合し,包含係数k=2を乗じる。一つの方法は,試験

機のシステムの因子(systematic source)からの不確かさの寄与をこの値に算術的に加える方法であり,他

の方法は,このシステムの成分を補償するために測定結果を補正する方法である。

注記 この不確かさ見積り方法では,最後の校正の後で試験機に生じる偏りは,非常に小さいと仮定

して考慮していない。例えば,この分析のほとんどは,試験機の校正後すぐに行われ,その結

果は試験機の校正証明書(calibration certificate)に記載するのが一般的である。

C.3 試験機の偏り(bias)

硬さ試験機の偏り[b,誤差(error)ともいわれる。]は,次の項目の差異から導かれる。

− 硬さ基準片(認証標準物質)の校正値

− 硬さ試験機の校正中の硬さ基準片(認証標準物質)に付けられた5点の測定の平均値

偏り(b)は,不確かさの計算において,考慮する場合としない場合がある。

C.4 不確かさの計算の手順:硬さ測定値

注記 この附属書では,CRMは,硬さ試験の規格の認証硬さ基準片(Certified Reference Material)を

意味する。認証硬さ基準片は,硬さ基準片と同じもので,すなわち,認証値及び不確かさをも

った材料の一片である。

C.4.1 偏りを含めない手順(方法1)

方法1(以下,M1という。)は,単純化された方法で硬さ試験機の偏り(systematic error)を考慮しない

で使用できる。

M1の場合の許容誤差(error limit)(試験機の読みと基準片の値との差異の許容される量)は,不確かさ

の成分(Umpe)を定義するために用いられる。測定誤差によって,硬さ値を修正しない。

拡張不確かさ(U)は,表C.1に示す手順によって,式(C.1)を用いて求める(参考文献[1, 2]参照)。

2

mpe

2

ms

2

H

2

CRM

3

+

+

+

×

=

U

u

u

u

k

U

·············································· (C.1)

11

Z 2243-1:2018 (ISO 6506-1:2014)

測定の結果は,式(C.2)で示される。

U

x

X

±

=

············································································· (C.2)

C.4.2 偏り(bias)を含んだ手順(方法2)

M1に代わる方法として,方法2(以下,M2という。)が使用できる。これは,管理図(control chart)

の実施と関連している。M2は,おそらくM1より小さめの不確かさになる。

偏り(b)(表C.2のステップ5)は,系統的影響(systematic effect)になると考えられる。GUM[1]では,

このような系統的影響を打ち消すための補正を使用することを推奨している。これが,M2の基礎である。

許容誤差(error limit)の項Umpeは,不確かさの計算に含めないが,全ての計測された硬さ値は,bで補正

するか,Ucorrをbだけ増加させなければならない。Ucorrは,表C.2に示す手順によって,式(C.3)を用いて

求める(参考文献[4, 5]参照)。

2

b

2

ms

2

H

2

CRM

corr

u

u

u

u

k

U

+

+

+

×

=

·················································· (C.3)

測定の結果は,式(C.4)又は式(C.5)で示される。

(

)

corr

corr

U

b

x

X

±

−

=

································································· (C.4)

又は,

(

)

b

U

x

X

+

±

=

corr

ucorr

······························································· (C.5)

偏り(誤差)(b)を平均値の一部とみなすか,不確かさの一部とみなすかによる。

M2を用いる場合には,採用したbの値に関連するRSS項内の追加の不確かさ成分を含める必要がある。

これは,特に次のような場合である。

− 測定した硬さ値が,試験機校正中に用いた基準片の硬さレベルと大きく異なる。

− 試験機の偏りの値が,校正範囲の中で大きく変化する。

− 測定する材料が,試験機の校正に用いた基準片の材料と異なる。

あらゆる状況下で,bに関連する不確かさの見積りに対してロバストな方法(robust method)が要求され

る。

C.5 測定結果の表し方

測定結果を報告する場合には,不確かさの見積りに用いた方法(M1又はM2)を明記することが望まし

い。

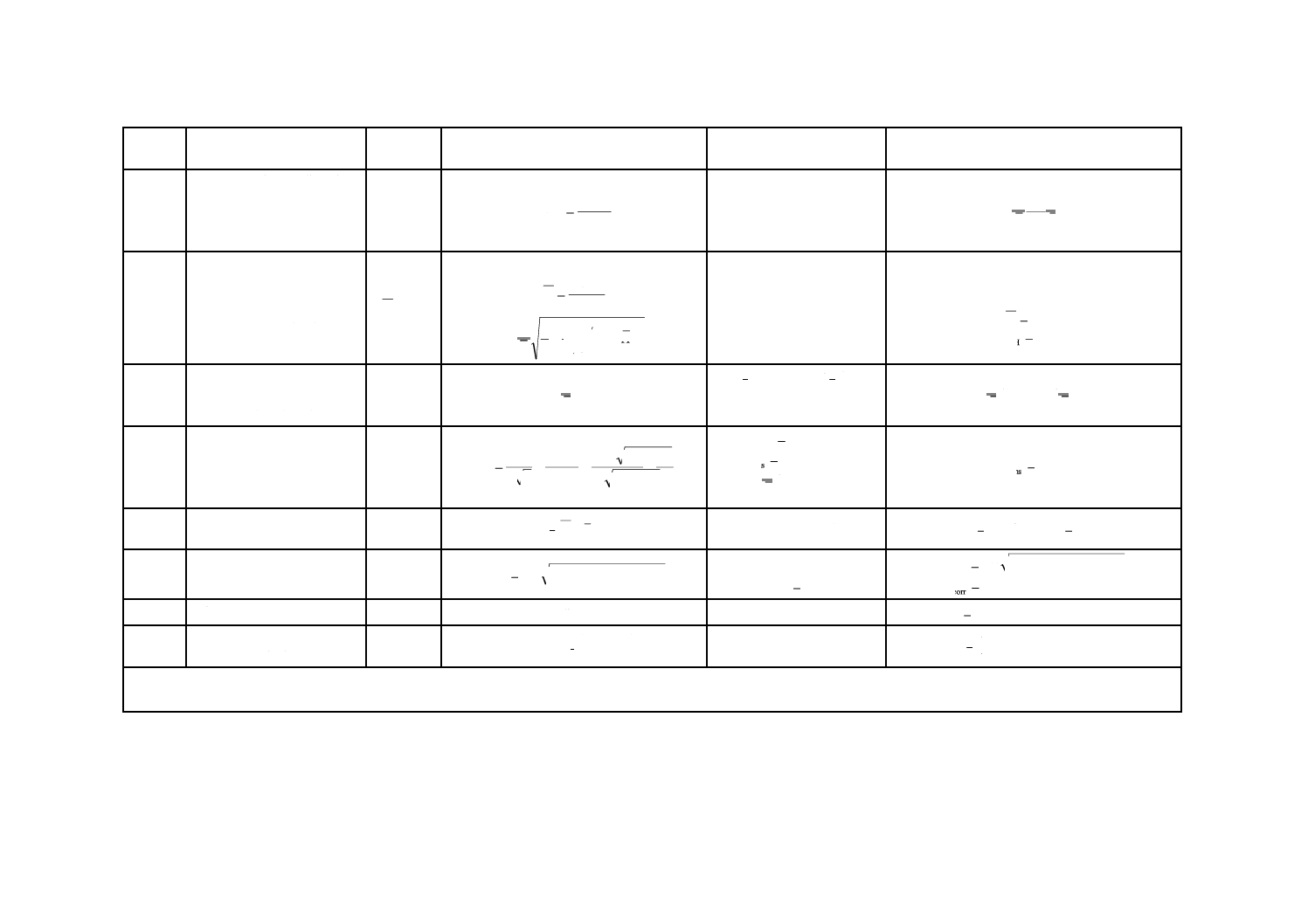

表C.1−方法1(M1)による測定結果の決定

ステッ

プ

不確かさの要因

記号

公式

文献/検定

例

[..]=HBW 2.5/187.5

1

最大許容誤差による

拡張不確かさ

mpe

U

CRM

rel

mpe

x

E

U

×

=

X-258.8 HBW 2.5/187.5に

対する許容誤差Erelは,

ISO 6506-2の表2による。

CRM

x

は,CRMの校正証

明書による。

17

.6

8.

258

025

.0

mpe

=

×

=

U

2

CRMの硬さの

標準不確かさ

(更に,詳細な計算には,

JIS B 7736を参照)

CRM

u

2

CRM

CRM

U

u

=

CRM

u

は,CRMの

校正証明書によるa)。

10

.1

2

2.2

CRM

=

=

u

3

CRMに対する測定の

平均値(H)及び

標準偏差(

H

s)

H,

H

s

n

H

H

n

i

i

∑

=

=

1

(

)

∑

=

−

−

=

n

i

iH

H

n

s

1

2

H

1

1

i

Hは,ISO 6506-2の

5.8による。

測定値

i

H

258,257,258,258,259

0.

258

=

H

71

.0

H=

s

4

CRMを測定したときの

硬さ試験機の

標準不確かさ

H

u

H

H

s

t

u

×

=

5

=

n

に対して

14

.1

=

t

(参考文献[1]のG.3

及び表G.2参照)

81

.0

71

.0

14

.1

H

=

×

=

u

5

くぼみの径の測定装置の

分解能による

標準不確かさ

ms

u

2

2

2

2

ms

ms

3

2

d

D

d

D

D

d

HBW

u

−

−

+

×

×

=δ

mm

5.2

=

D

mm

5

002

.0

ms=

δ

mm

5

947

.0

=

d

256

HBW=

41

.0

ms=

u

6

拡張不確かさの決定

U

2

mpe

2

ms

2

H

2

CRM

3

+

+

+

×

=

U

u

u

u

k

U

ステップ1,2,4及び5

2

=

k

(

)2

2

2

2

3

/

17

.6

41

.0

81

.0

10

.1

2

+

+

+

×

=

U

HBW

7.7

=

U

7

測定結果

X

U

x

X

±

=

(

)

2.5/187.5

HBW

7.7

0.

256 ±

=

X

注a) 必要な場合,CRMの硬さ変化を考慮しなければならない。

4

Z

2

2

4

3

-1

:

2

0

1

8

(I

S

O

6

5

0

6

-1

:

2

0

1

4

)

表C.2−方法2(M2)による測定結果の決定

ステッ

プ

不確かさの要因

記号

公式

文献/検定

例

[..]=HBW 2.5/187.5

1

CRMの硬さの標準不確か

さ[詳細な計算方法は,JIS

B 7736の表A.4(基準片の

測定の不確かさ)を参照。]

CRM

u

2

CRM

CRM

U

u

=

CRM

U

は,CRMの校正証明

書によるa)。

10

.1

2

2.2

CRM

=

=

u

2

CRMに対する測定の

平均値(H)及び

標準偏差(

H

s)

H,

H

s

n

H

H

n

i

i

∑

=

=

1

(

)

∑

=

−

−

=

n

i

iH

H

n

s

1

2

H

1

1

i

Hは,ISO 6506-2の

5.8による。

測定値

i

H

258,257,258,258,259

0.

258

=

H

71

.0

H=

s

3

CRMを測定したときの

硬さ試験機の

標準不確かさ

H

u

H

H

s

t

u

×

=

5

=

n

に対して

14

.1

=

t

(参考文献[1]のG.3

及び表G.2参照)

81

.0

71

.0

14

.1

H

=

×

=

u

4

くぼみの径の測定装置の

分解能による

標準不確かさ

ms

u

2

2

2

2

ms

ms

3

2

d

D

d

D

D

d

HBW

u

−

−

+

×

×

=δ

mm

5.2

=

D

mm

5

002

.0

ms=

δ

mm

5

947

.0

=

d

256

HBW=

41

.0

ms=

u

5

硬さ試験機の校正値から

の偏り

b

CRM

x

H

b

−

=

ステップ2 b)

8.0

8.

258

0.

258

−

=

−

=

b

6

補正した拡張不確かさの

決定

corr

U

2

b

2

ms

2

H

2

CRM

corr

u

u

u

u

k

U

+

+

+

×

=

ステップ1,3,及び4

2

=

k

2

2

2

corr

41

.0

81

.0

10

.1

2

+

+

×

=

U

HBW

9.2

corr=

U

7

補正硬さを伴う測定結果

corr

X

(

)

corr

corr

U

b

x

X

±

−

=

ステップ5及び6

(

)

2.5/187.5

HBW

9.2

8.

256

corr

±

=

X

8

補正不確かさを伴う

測定結果

ucorr

X

(

)

b

U

x

X

+

±

=

corr

ucorr

ステップ5及び6

(

)

2.5/187.5

HBW

7.3

0.

256

ucorr

±

=

X

注a) 必要な場合,CRMの硬さ変化を考慮しなければならない。

b)

mpe

mpe

0.1

8.0

U

b

U

<

<

(

mpe

U

は,表C.1のステップ1の規定による。)の場合,CRMと試料(試験片)との硬さの関係を考慮することが望ましい。

4

Z

2

2

4

3

-1

:

2

0

1

8

(I

S

O

6

5

0

6

-1

:

2

0

1

4

)

14

Z 2243-1:2018 (ISO 6506-1:2014)

参考文献

[1] JGM 100 (GUM 1995 with minor corrections), Evaluation of measurement data−Guide to the expression of

uncertainty in measurement, BIPM/IEC/IFCC/ILAC/ISO/IUPAC/IUPAP/OIML, 2008

[2] EURAMET/cg-16/v.01, Guidelines on the Estimation of Uncertainty in Hardness Measurements, 2007

[3] GABAUER, W., Manual of Codes of Practice for the Determination of Uncertainties in Mechanical Tests on

Metallic Materials, The Estimation of Uncertainties in Hardness Measurements, Project, No. SMT4-CT97-2165,

UNCERT COP 14:2000

[4] GABAUER, W. and BINDER, O., Abschätzung der Messunsicherheit in der Härteprüfung unter Verwendung

der indirekten Kalibriermethode, DVM Werkstoffprüfung, Tagungsband, 2000, pp.255-261

[5] POLZIN, T. and SCHWENK, D., Method for Uncertainty Determination of Hardness Testing; PC file for

Determination, Materialprüfung. 2002, 44 pp.64-71

[6] ISO 18265,Metallic materials−Conversion of hardness values