Z 2241:2011

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び内容 ··················································································································· 8

5 原理······························································································································ 18

6 試験片··························································································································· 18

6.1 形状及び寸法 ··············································································································· 18

6.2 試験片の種類 ··············································································································· 19

6.3 試験片の調製 ··············································································································· 21

7 原断面積の測定 ··············································································································· 21

8 原標点距離のマーキング ··································································································· 22

9 試験機の精度 ·················································································································· 22

9.1 試験機 ························································································································ 22

9.2 伸び計 ························································································································ 22

10 試験条件 ······················································································································ 22

10.1 試験力のゼロ点調整 ····································································································· 22

10.2 つかみの方法 ·············································································································· 22

10.3 試験速度 ···················································································································· 23

11 上降伏応力ReHの測定 ····································································································· 24

12 下降伏応力ReLの測定 ····································································································· 25

13 耐力(オフセット法)Rp ································································································· 25

14 耐力(全伸び法)Rt········································································································ 25

15 永久伸び法による耐力Rrの検証方法 ················································································· 25

16 降伏伸び(%)Aeの測定 ································································································· 26

17 最大試験力時塑性伸び(%)Agの測定 ··············································································· 26

18 最大試験力時全伸び(%)Agtの測定 ················································································· 26

19 破断時全伸び(%)Atの測定 ··························································································· 26

20 破断伸び(%)Aの測定 ································································································· 27

21 絞りZの測定 ················································································································ 28

22 試験報告書 ··················································································································· 28

23 測定の不確かさ ············································································································· 29

23.1 一般 ·························································································································· 29

23.2 試験条件 ···················································································································· 29

23.3 試験結果 ···················································································································· 29

Z 2241:2011

(2)

ページ

附属書A(参考)コンピュータ制御による試験機に関する推奨事項··············································· 30

附属書B(規定)厚さ0.1 mm〜3 mm(未満)の薄板材料に使用される試験片の種類 ······················· 31

附属書C(規定)径又は辺が4 mm未満の線及び棒に使用される線状又は棒状試験片の種類 ·············· 34

附属書D(規定)厚さ3 mm以上の板及び径又は対辺距離が4 mm以上の線及び棒の試験片の種類 ····· 35

附属書E(規定)管に使用する試験片の種類············································································· 43

附属書F(参考)試験機の剛性を考慮したクロスヘッド変位速度の見積り ······································ 46

附属書G(参考)規定値が5 %未満の破断伸び(%)の測定 ······················································· 47

附属書H(参考)原標点距離を分割して破断伸び(%)を測定する方法 ········································ 48

附属書I(参考)棒,線材及び線のネッキングを伴わない場合の塑性伸び(%)の測定 ····················· 50

附属書JA(参考)試験片断面積の算出に必要な測定箇所数 ························································· 51

附属書JB(参考)ひずみ速度制御による試験速度(方法A) ······················································ 52

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 55

Z 2241:2011

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄鋼

連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2241:1998は改正され,この規格に置き換えられた。また,JIS Z 2201:1998は廃止

され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

Z 2241:2011

金属材料引張試験方法

Metallic materials-Tensile testing-Method of test at room temperature

序文

この規格は,2009年に第1版として発行されたISO 6892-1を基とし,技術的内容を変更して作成した

日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,金属材料の引張試験方法及び,室温(10〜35 ℃)で測定できる金属材料の機械的性質につ

いて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6892-1:2009,Metallic materials−Tensile testing−Part 1: Method of test at room temperature

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1:2004,Metallic materials−Verification of static uniaxial testing

machines−Part 1: Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

JIS B 7741 一軸試験に使用する伸び計の検証方法

注記 対応国際規格:ISO/DIS 9513:1996,Metallic materials−Verification of extensometers used in

uniaxial testing(MOD)

JIS G 0202 鉄鋼用語(試験)

JIS Z 8401 数値の丸め方

2

Z 2241:2011

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0202によるほか,次による。

3.1

標点距離(gauge length),L

試験片の平行部で伸びを測定する部分の長さ。特に,次のように区分する。

3.1.1

原標点距離(original gauge length),Lo

試験前に室温で測定する,試験片にしる(印)された標点距離(3.1)

3.1.2

最終標点距離(final gauge length after rupture,final gauge length after fracture),Lu

破断後に室温で測定する,試験片にしるされた標点距離(3.1)。測定するときには,破断した二つの試

験片を試験片の軸が直線状になるように注意深く突き合わせる。

3.2

平行部長さ(parallel length),Lc

試験片の断面が減少した平行な部分の長さ。

注記 機械加工をしていない試験片に対しては,平行部長さは,つかみ間の距離となる。

3.3

伸び(elongation)

試験中の任意の時点における,原標点距離Lo(3.1.1)の増分。

3.4

伸び(%)(percentage elongation)

原標点距離Lo(3.1.1)の増分で,原標点距離に対して百分率で表したもの。

3.4.1

永久伸び(%)(percentage permanent elongation)

規定応力を除去した後の原標点距離Lo(3.1.1)の増分で,原標点距離に対して百分率で表したもの。

3.4.2

破断伸び(%)(percentage elongation after fracture),A

破断後の永久伸び(Lu−Lo)を原標点距離Lo(3.1.1)に対する百分率で表したもの。

注記 比例試験片で,原標点距離が

o

65

.5

S1)(ここで,Soは,平行部の原断面積。)でない場合は,

使用された比例定数を示す添字を記号Aに,次の例のように付けることが望ましい。

A11.3:

o

3.

11

Sの標点距離の破断伸び(%)

注1)

πo

o

4

5

65

.5

S

S=

定形試験片の場合(附属書B参照)は,記号Aには用いた原標点距離をミリメートル表示で

示す添字を,次の例のように付けることが望ましい。

A80 mm:80 mmの標点距離の破断伸び(%)

3.4.3

破断時全伸び(%)(percentage total extension at fracture),At

破断時の全伸び(伸び計の弾性伸びと塑性伸びとを合わせたもの)で,伸び計標点距離Le(3.5)に対す

る百分率で表したもの。

3

Z 2241:2011

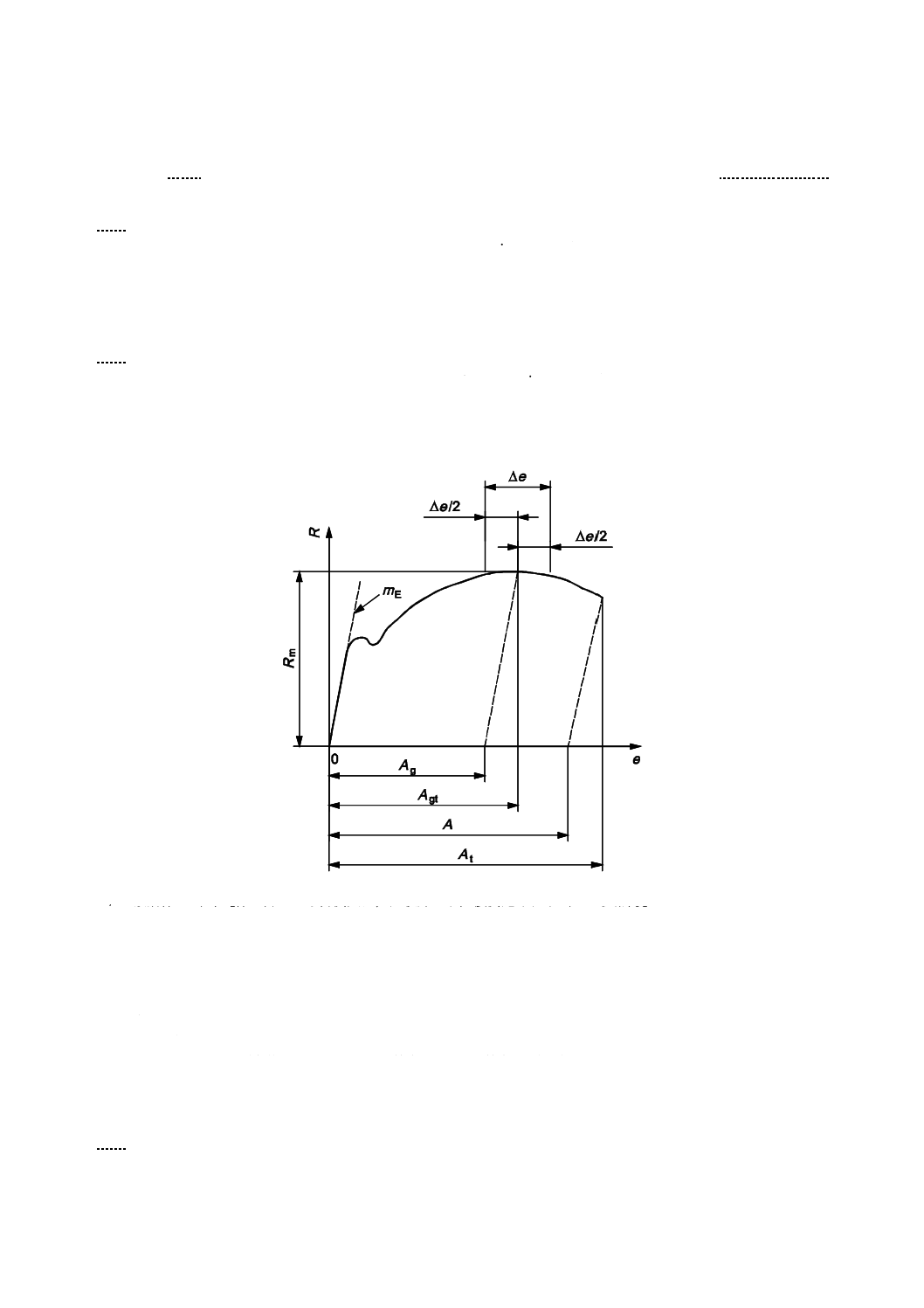

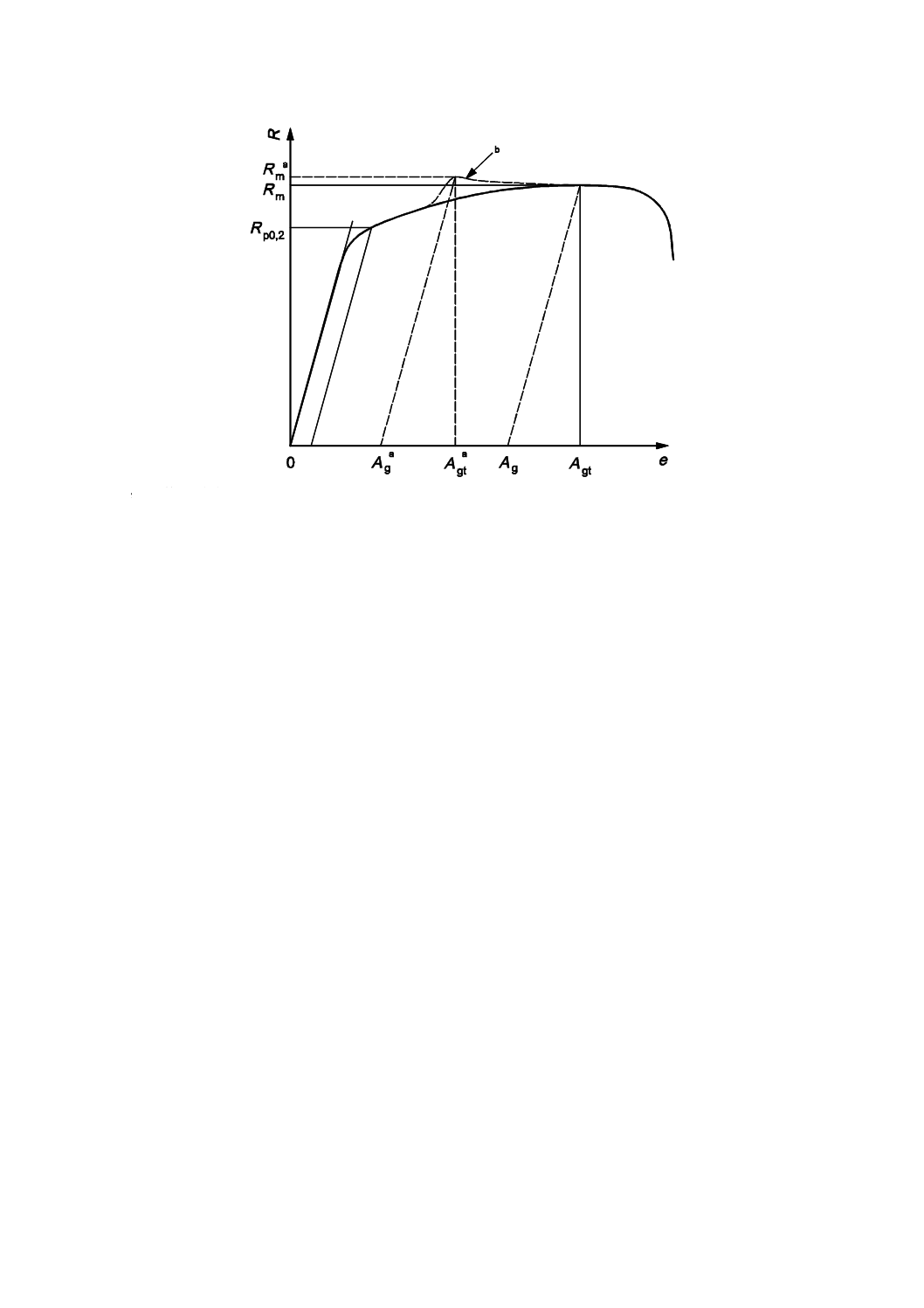

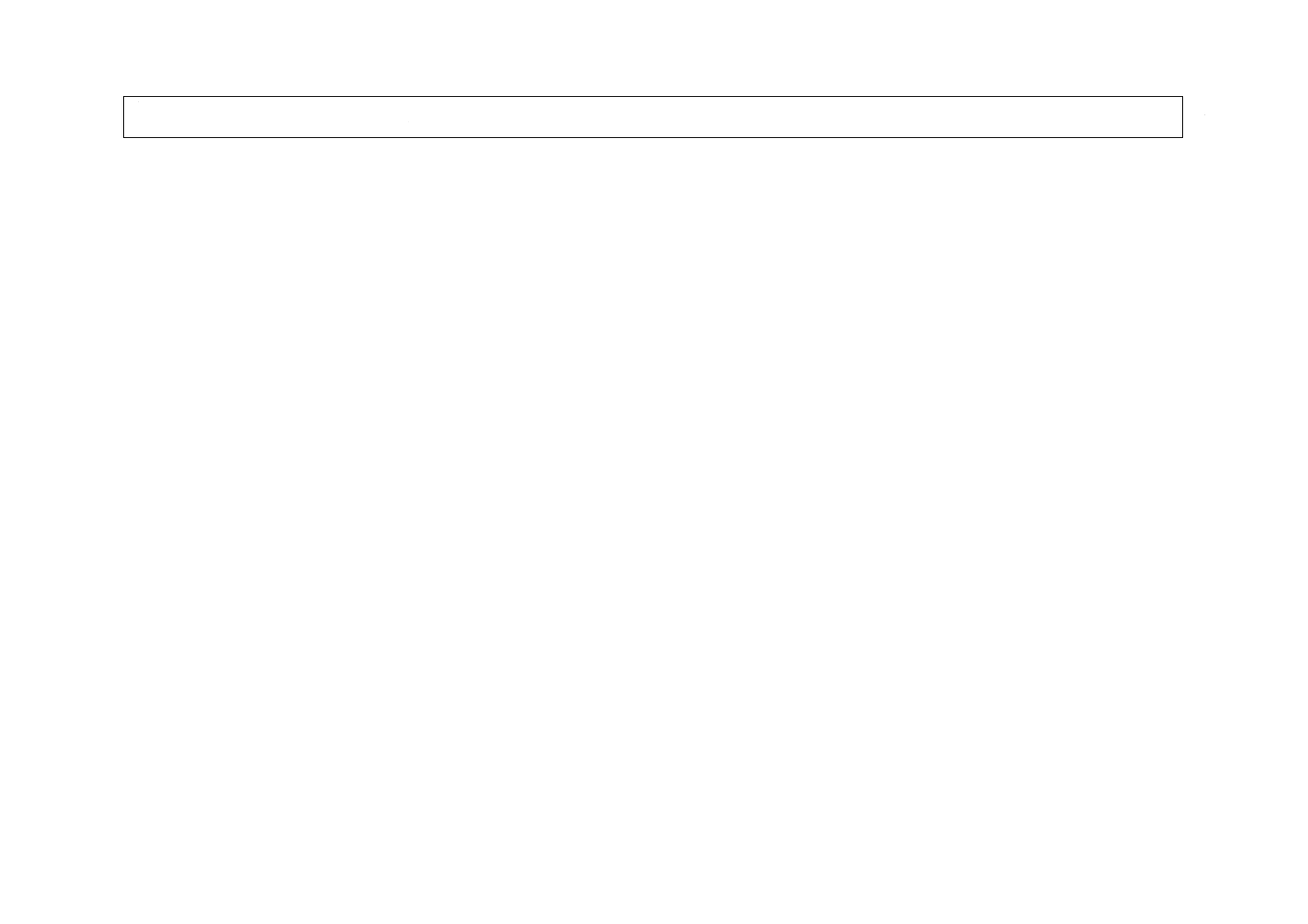

図1参照。

注記 ISO 6892-1では,3.4.3〜3.4.6については,伸び計による伸びの定義とし,ISO 6892-1の3.6に

記載されている。

3.4.4

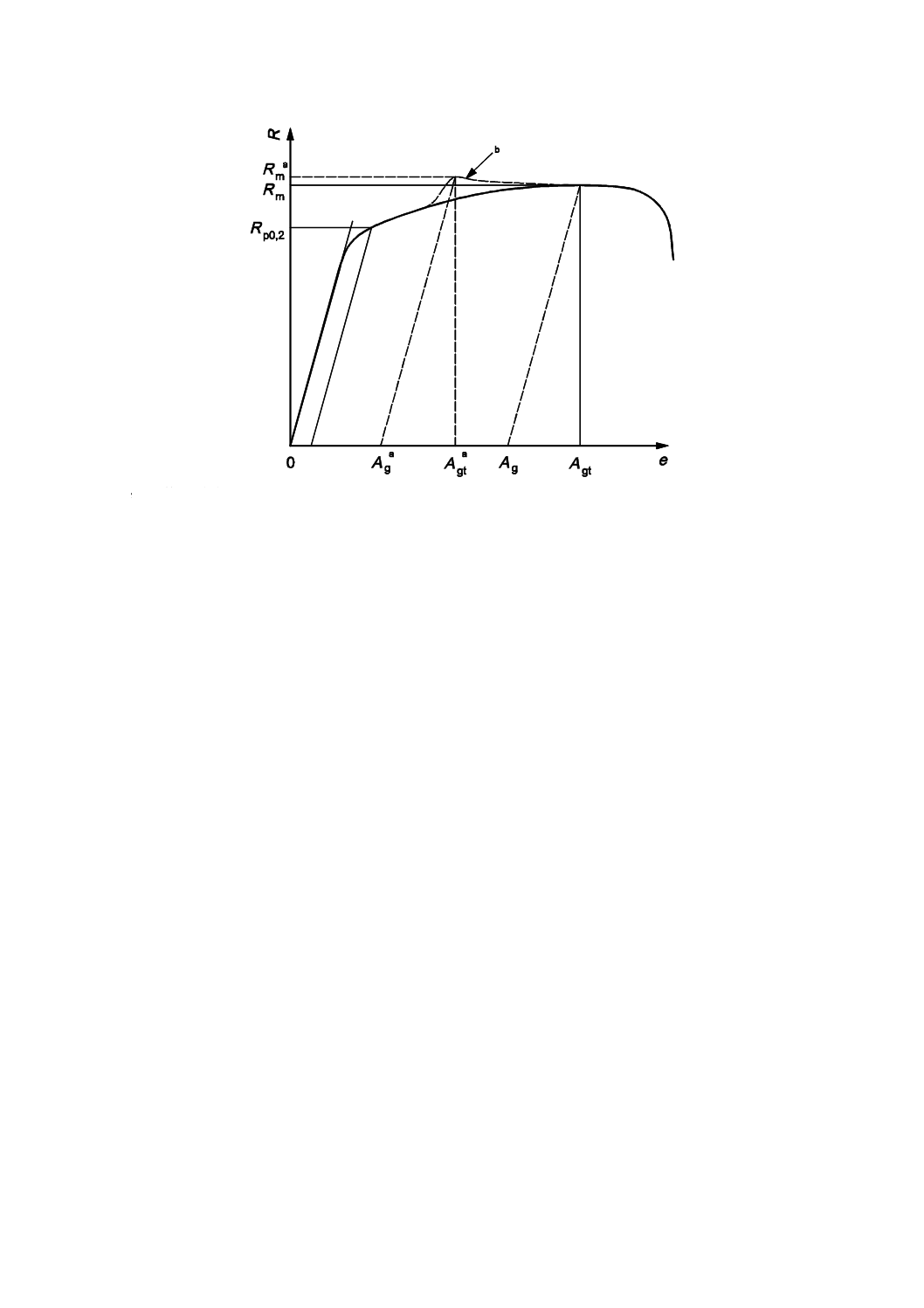

最大試験力時全伸び(%)(percentage total extension at maximum force),Agt

最大試験力時の全伸び(伸び計の弾性伸びと塑性伸びとを合わせたもの)で,伸び計標点距離Le(3.5)

に対する百分率で表したもの。

図1参照。

3.4.5

最大試験力時塑性伸び(%)(percentage plastic extension at maximum force),Ag

最大試験力時の塑性伸びで,伸び計標点距離Le(3.5)に対する百分率で表したもの。

図1参照。

A 破断伸び(%)[伸び計による計測又は,試験片から直接測定される(20.1参照)。]

Ag 最大試験力時塑性伸び(%)

Agt 最大試験力時全伸び(%)

At 破断時全伸び(%)

e 伸び(%)

mE 応力−伸び(%)曲線の弾性域の傾き

R 応力

Rm 引張強さ

Δe 平たん部の範囲(定義については,Agは箇条17,Agtは箇条18参照)

図1−伸びの定義

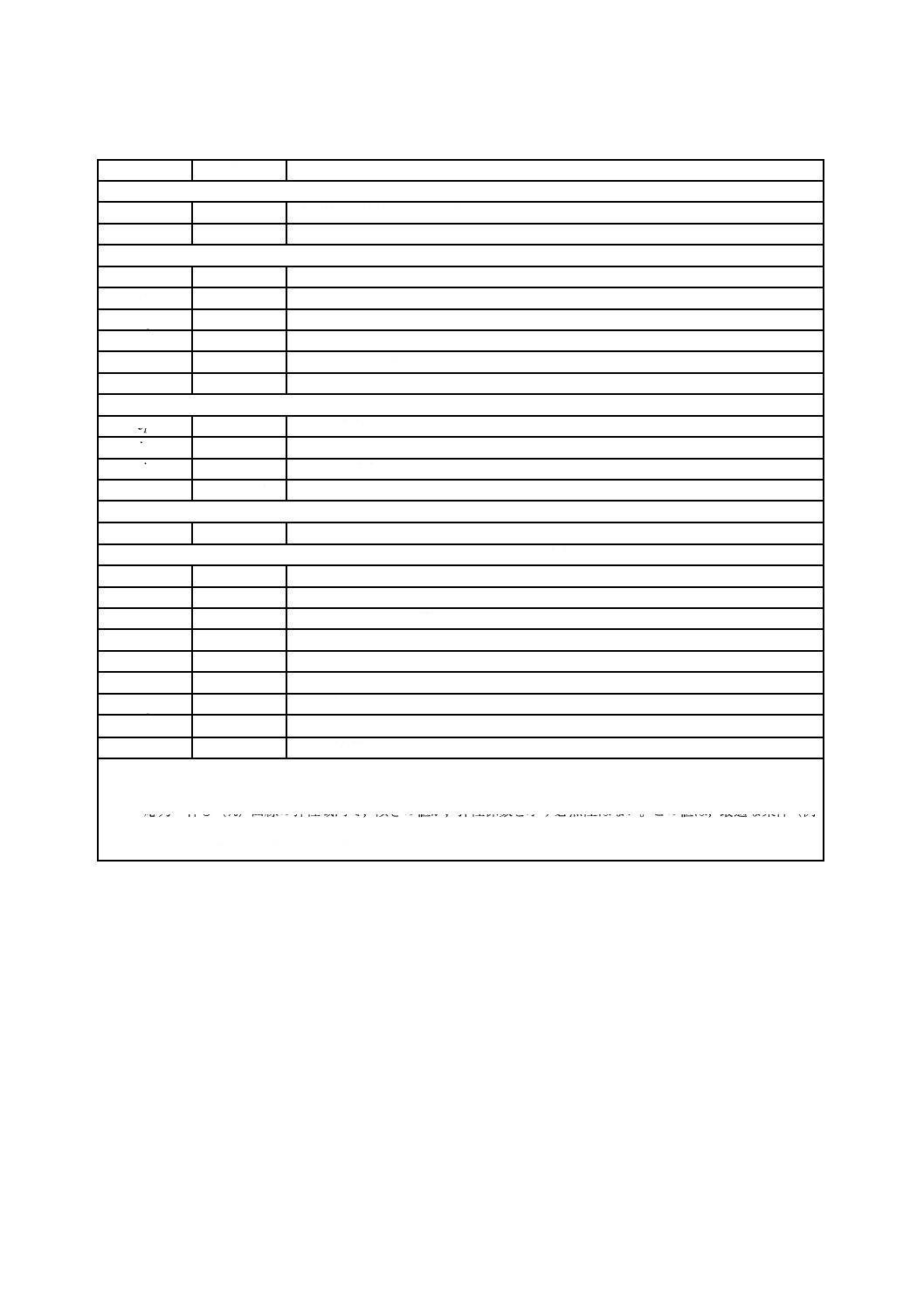

3.4.6

降伏伸び(%)(percentage yield point extension),Ae

4

Z 2241:2011

不連続な降伏を示す材料において,降伏の開始から均一な加工硬化が始まるまでの間の伸びで,伸び計

標点距離Le(3.5)に対する百分率で表したもの。

図7参照。

3.5

伸び計標点距離(extensometer gauge length),Le

伸び計によって伸びの測定を行うために用いられる試験前の伸び計の標点距離。

注記 降伏点又は耐力の測定の場合には,伸び計の標点距離Leは,試験片の平行部をできる限りカバ

ーするのがよい。理想的には,Leの下限は,0.50 Loより長く,また平行部Lcのおよそ0.90よ

り短いことが望ましい。これによって,試験片に生じる全ての降伏現象が伸び計で確実に計測

されるであろう。さらに,最大試験力以上の測定には,Leは,Loにほぼ等しいことが望ましい。

3.6

伸び計伸び(extension)

試験中の任意の時点における,伸び計標点距離Le(3.5)の増分。

3.6.1

伸び計伸び(%)(percentage extension)

伸び計標点距離Le(3.5)の増分で,伸び計標点距離に対する百分率で表したもの。

3.6.2

伸び計永久伸び(%)(percentage permanent extension)

規定応力を除去した後の伸び計標点距離Le(3.5)の増分で,伸び計標点距離に対する百分率で表したも

の。

3.7

試験速度(testing rate)

3.7.1

ひずみ速度(strain rate),

eLe&

伸び計標点距離Le(3.5)から測定される単位時間当たりのひずみの増分。

注記 3.5参照

3.7.2

平行部の推定ひずみ速度(estimated strain rate over the parallel length),

cLe&

クロスヘッド変位速度vc(3.7.3)と試験片の平行部長さとを基に求めた単位時間当たりの試験片の平行

部長さLc(3.2)のひずみの増分。

3.7.3

クロスヘッド変位速度(crosshead separation rate),vc

時間当たりのクロスヘッドの変位。

3.7.4

応力増加速度(stress rate),R&

時間当たりの応力の増分。

注記 応力増加速度は,弾性域にだけ適用することが望ましい。

3.8

絞り(percentage reduction of area),Z

試験中に発生した断面積の最大変化量(So−Su)で,原断面積Soに対して百分率で表したもの。

5

Z 2241:2011

100

o

u

o

×

−

=

S

S

S

Z

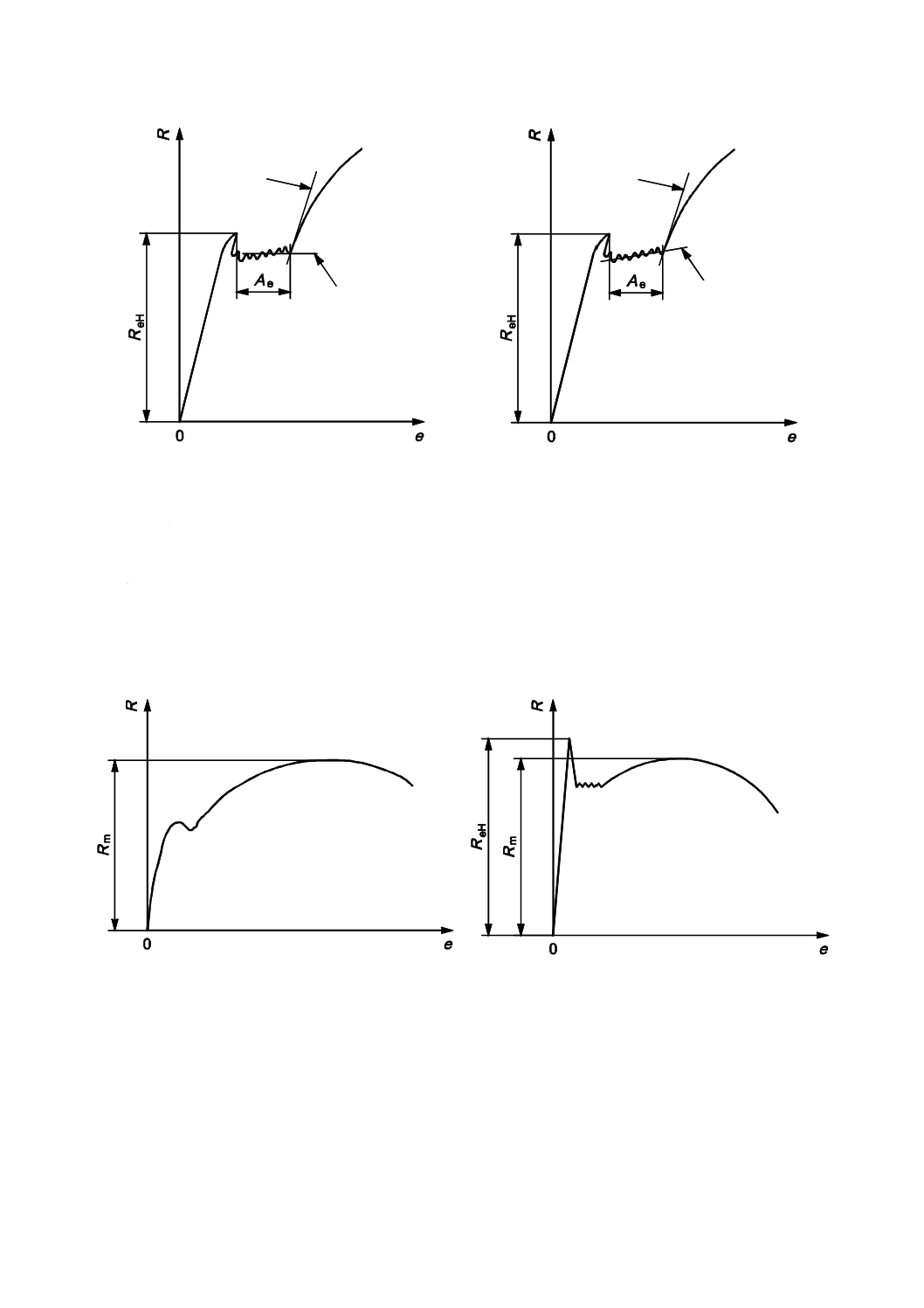

3.9

最大試験力(maximum force)

注記1 不連続な降伏を示し,加工硬化をしない材料について最大試験力を規定する場合は,受渡当

事者間の協定による。

注記2 図8 c)参照

3.9.1

最大試験力(maximum force),Fm

不連続な降伏を示さない材料の場合で,試験中に試験片が耐えた最大の試験力。

注記 図8 a)参照

3.9.2

最大試験力(maximum force),Fm

不連続な降伏を示す材料の場合で,加工硬化が始まった以降の試験片が耐えた最大の試験力。

注記 図8 b)参照

3.10

応力(stress),R

試験中の任意の時点での試験力を試験片の原断面積Soで除した値。

注記1 この規格中の応力は,全て公称応力(engineering stress)を意味する。

注記2 この規格では,“試験力”及び“応力”,又は“伸び”,“パーセント伸び”及び“ひずみ”は,

それぞれいろいろな場合に用いられるが(図の軸の表示又は他の特性の定義の説明として),

ある曲線上の明確な点を一般的に記述又は定義するときには,“試験力”及び“応力”,又は

“伸び”,“パーセント伸び”及び“ひずみ”の表記は,どちらを使用しても変わりない。

3.10.1

引張強さ(tensile strength),Rm

最大試験力Fm(3.9)に対応する応力。

3.10.2

降伏応力(降伏点)[yield strength(yield point)]

金属材料が降伏現象を示すときに,試験力の増加が一切ないにもかかわらず試験中に塑性変形が生じる

応力。

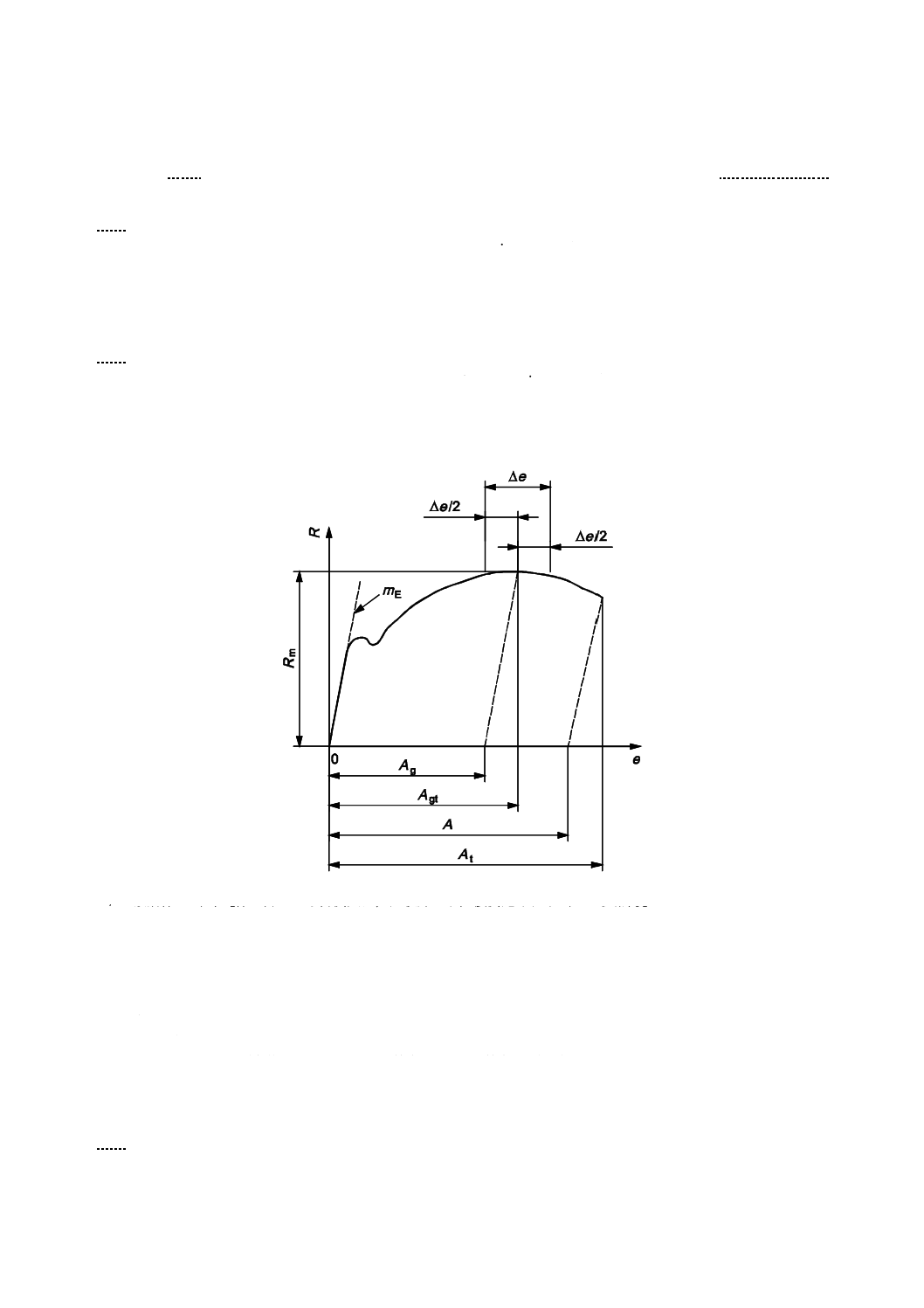

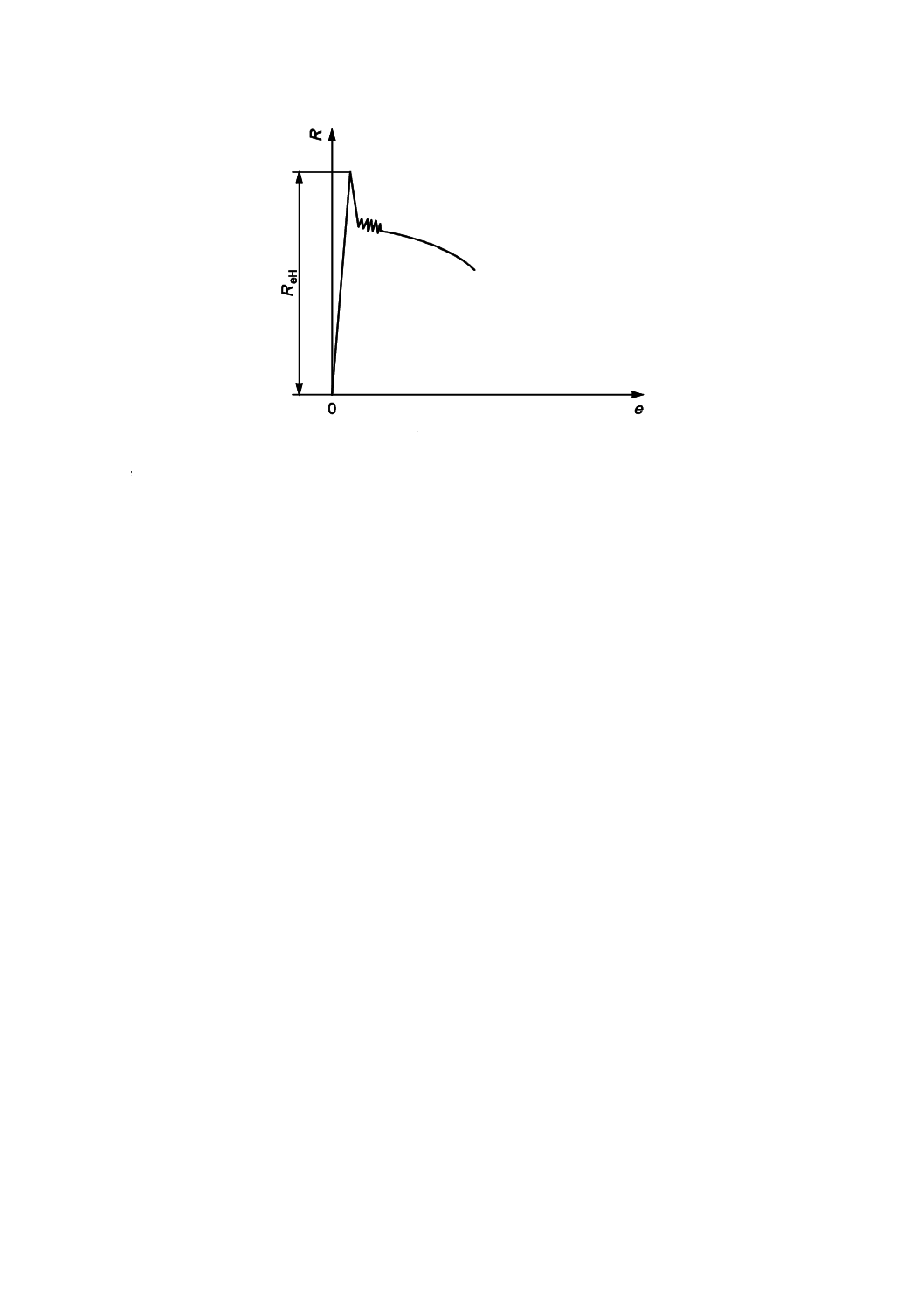

3.10.2.1

上降伏応力(上降伏点)[upper yield strength(upper yield point)],ReH

最初に試験力の減少が観察されるより前の応力(3.10)の最大値。

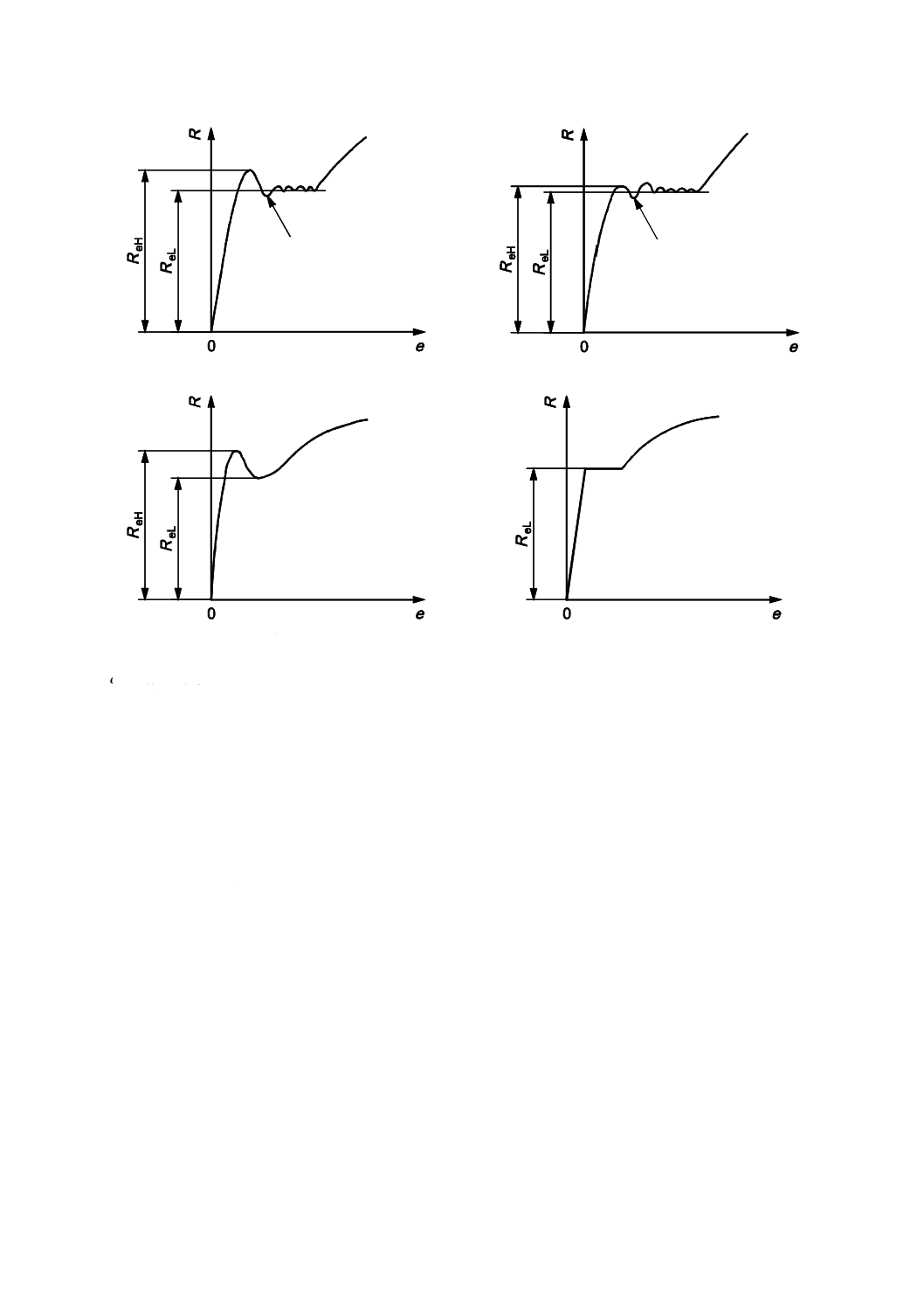

図2参照。

3.10.2.2

下降伏応力(下降伏点)[lower yield strength(lower yield point)],ReL

初期の過渡的影響を無視した,塑性降伏する間の応力(3.10)の最小値。

図2参照。

6

Z 2241:2011

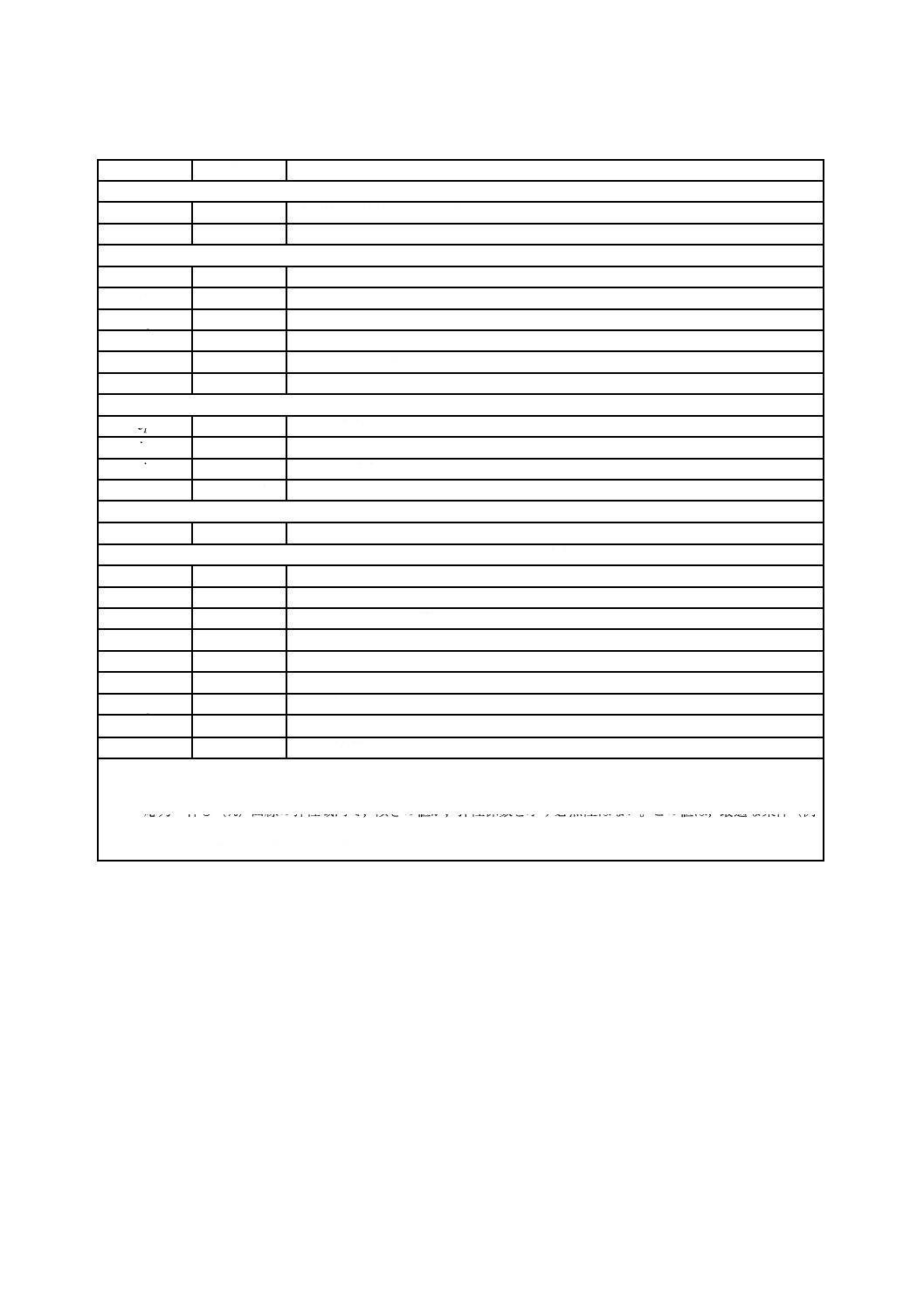

a)

b)

c)

d)

e 伸び(%)

R 応力

ReH 上降伏応力(上降伏点)

ReL 下降伏応力(下降伏点)

a 初期過渡効果

図2−上降伏応力(上降伏点)及び下降伏応力(下降伏点)

3.10.3

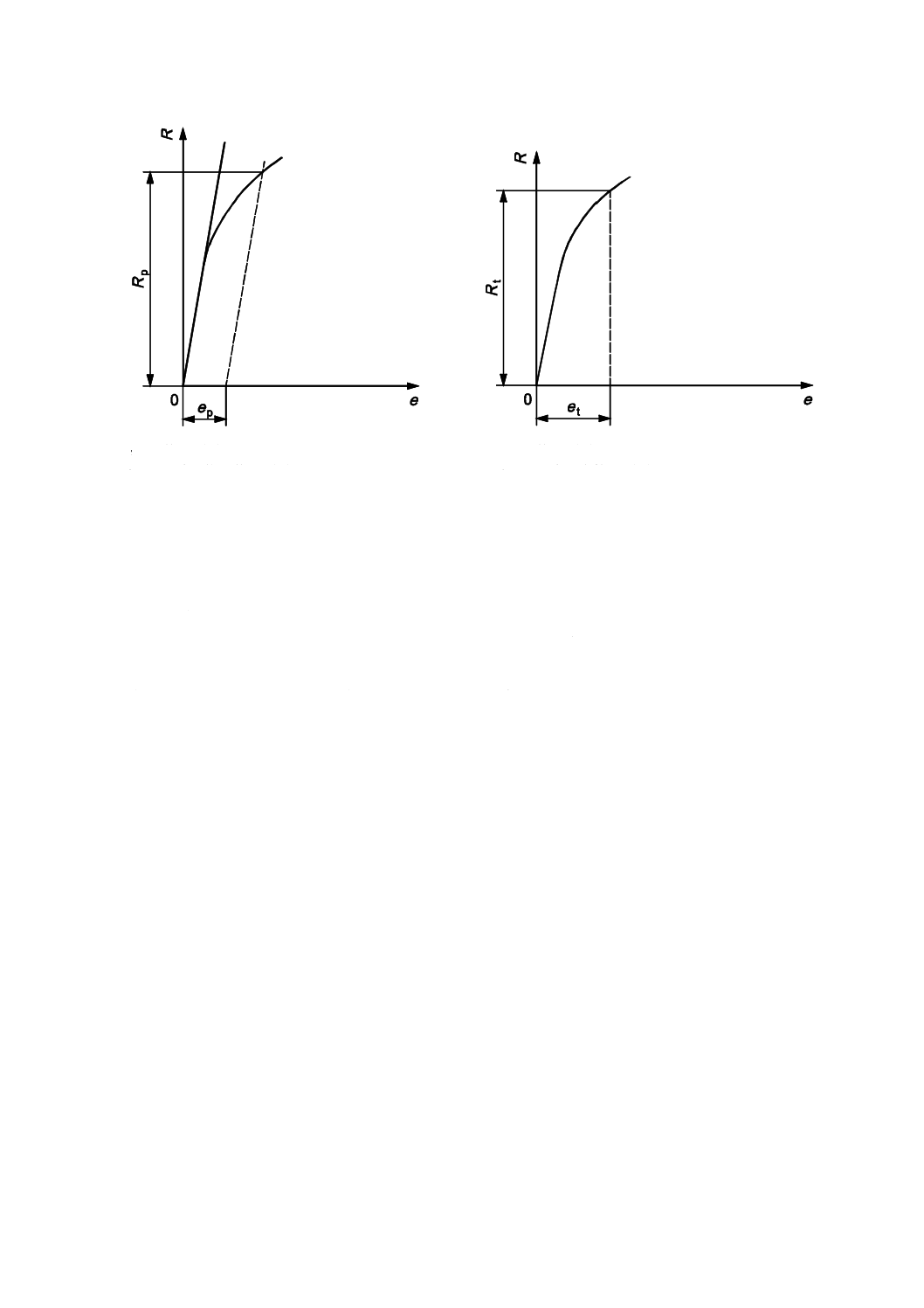

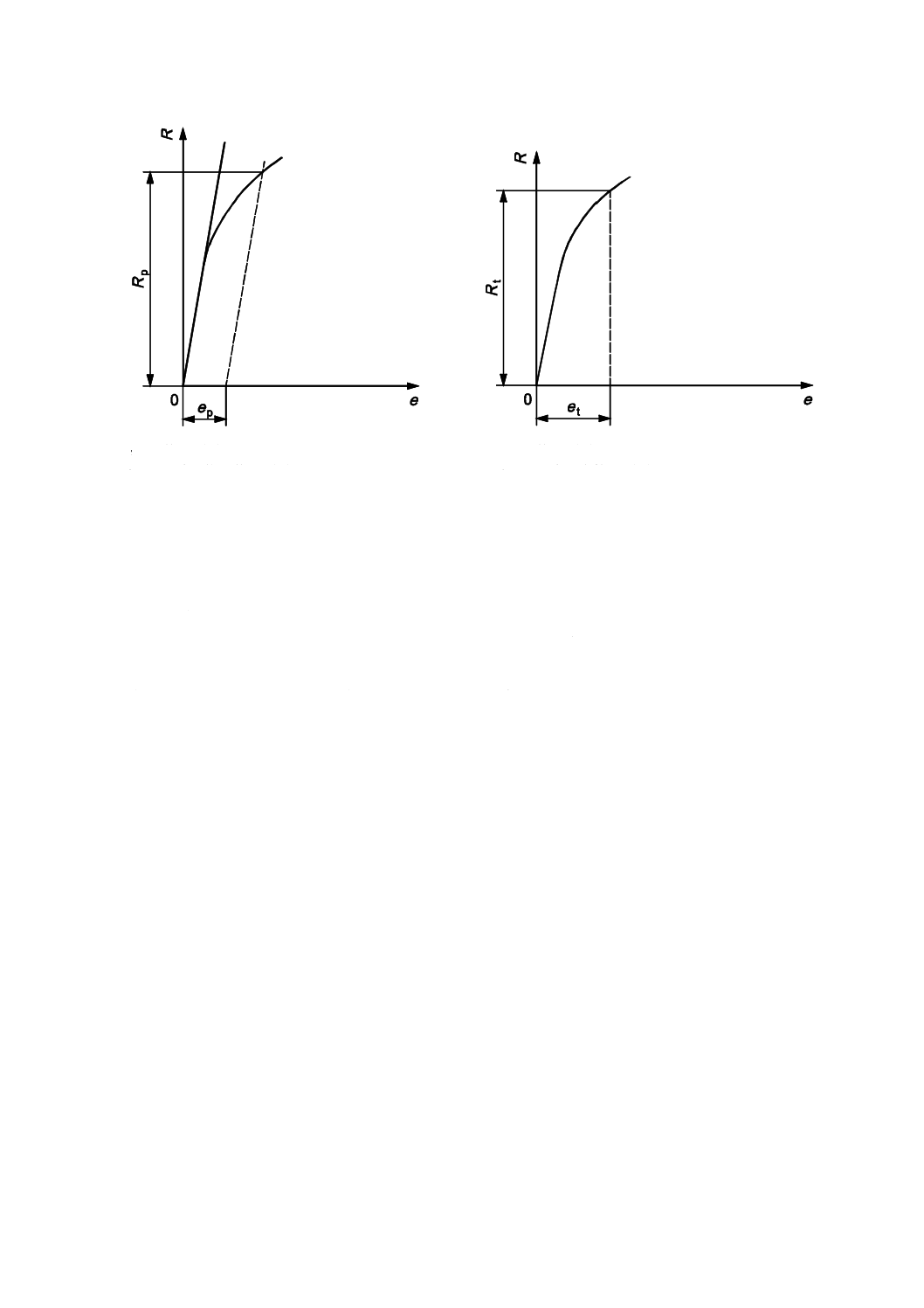

耐力(オフセット法)(proof strength, plastic extension),Rp

塑性伸びが,伸び計標点距離Le(3.5)に対する規定の百分率に等しくなったときの応力。

注記 使用される記号には,規定値を示す添字を付ける(例えば,Rp0.2)。

図3参照。

a

a

7

Z 2241:2011

e

伸び(%)

ep

規定の塑性伸び(%)

R

応力

Rp

耐力(オフセット法)

e

伸び(%)

et

規定の全伸び(%)

R

応力

Rt

耐力(全伸び法)

図3−耐力(オフセット法) 図4−耐力(全伸び法)

3.10.4

耐力(全伸び法)(proof strength,total extension),Rt

全伸び(伸び計の弾性伸びと塑性伸びとを合わせたもの)が,伸び計標点距離Le(3.5)に対する規定の

百分率に等しくなったときの応力(図4参照)。

注記 使用される記号には,全伸びの規定値を示す添字を付ける(例えば,Rt0.5)。

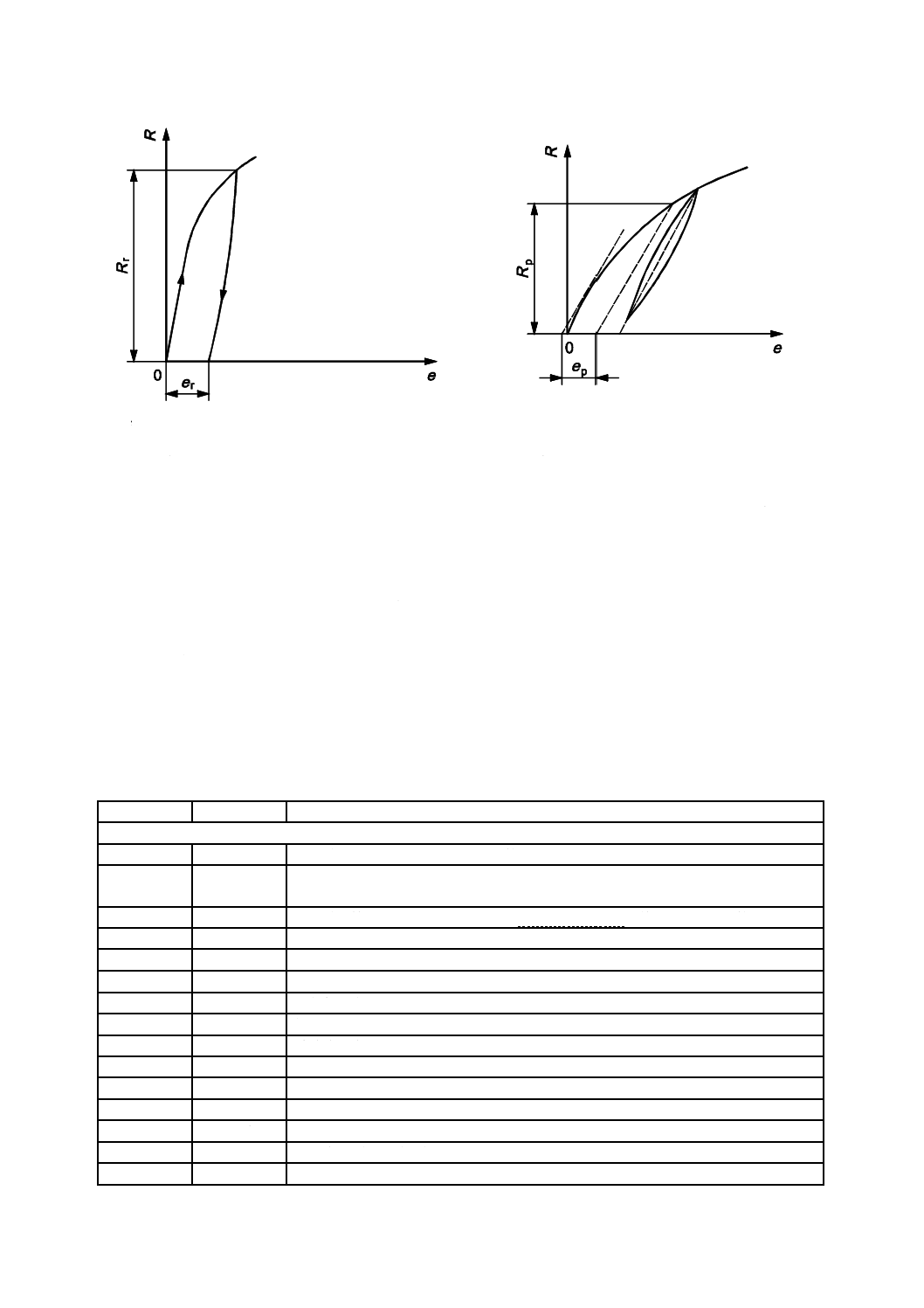

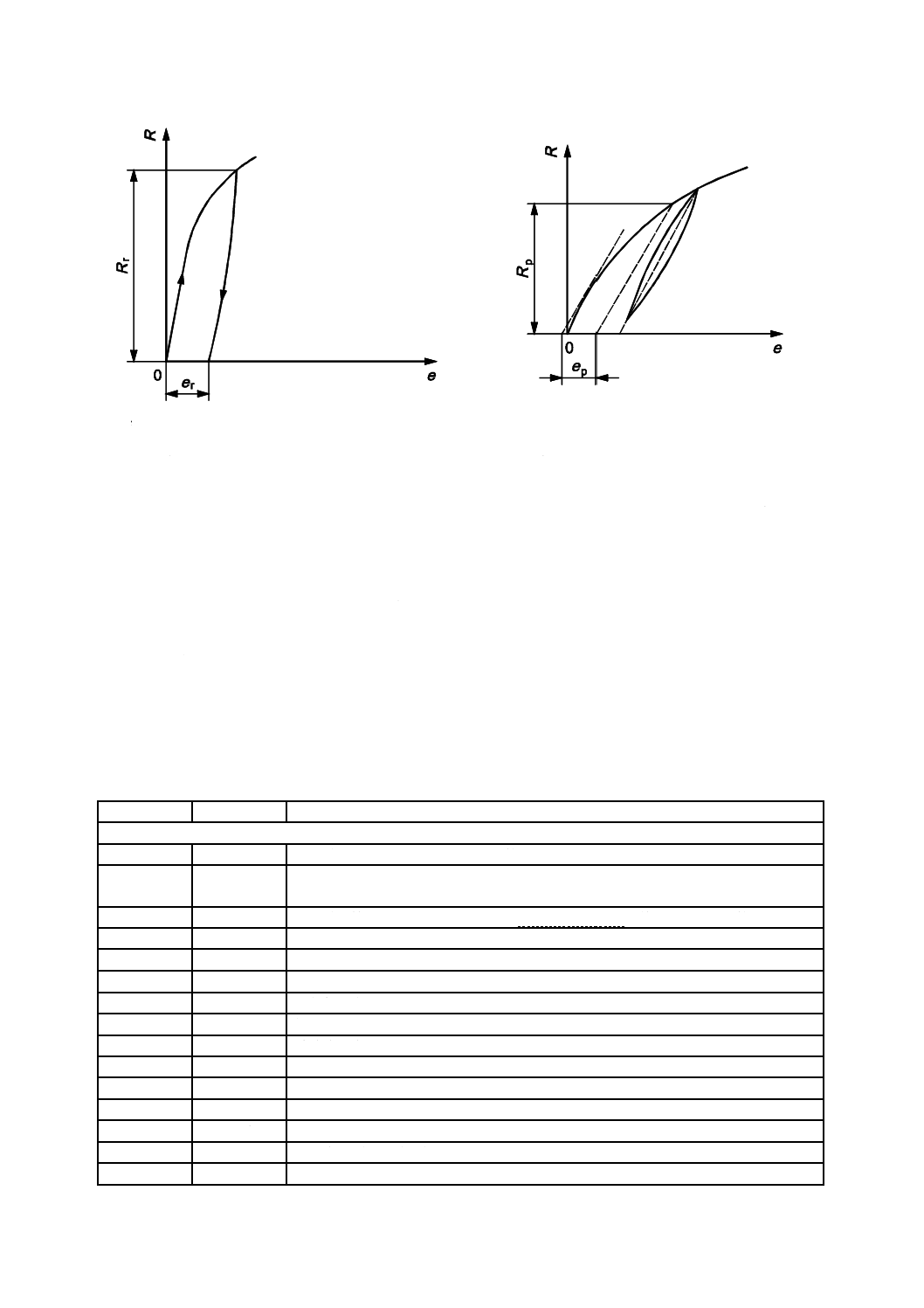

3.10.5

耐力(永久伸び法)(permanent set strength),Rr

試験力を除去後,規定された永久伸び(%)又は伸び計永久伸び(%)以下の塑性変形を生じる応力。

永久伸び(%)及び伸び計永久伸び(%)は,原標点距離Lo(3.1.1)及び伸び計標点距離Le(3.5)のそれ

ぞれの百分率で示す。

(図5参照)。

注記 使用される記号には,原標点距離Lo(3.1.1)又は伸び計標点距離Le(3.5)の規定された伸びの

値を示す添字を付ける(例えば,Rr0.2)。

8

Z 2241:2011

e

伸び(%)

er

永久伸び(%)

R

応力

Rr

耐力(永久伸び法)

e

伸び(%)

ep

規定の塑性伸び(%)

R

応力

Rp

耐力(オフセット法)

図5−耐力(永久伸び法) 図6−耐力(オフセット法)(13.1参照)

3.11

破断(fracture,rupture)

試験片が完全に分離したとみなされる現象。

注記 ISO 6892-1の図A.2にコンピュータ制御による試験で使用してもよい破断の定義が示されてい

る。

4

記号及び内容

記号と対応する内容を,表1に示す。

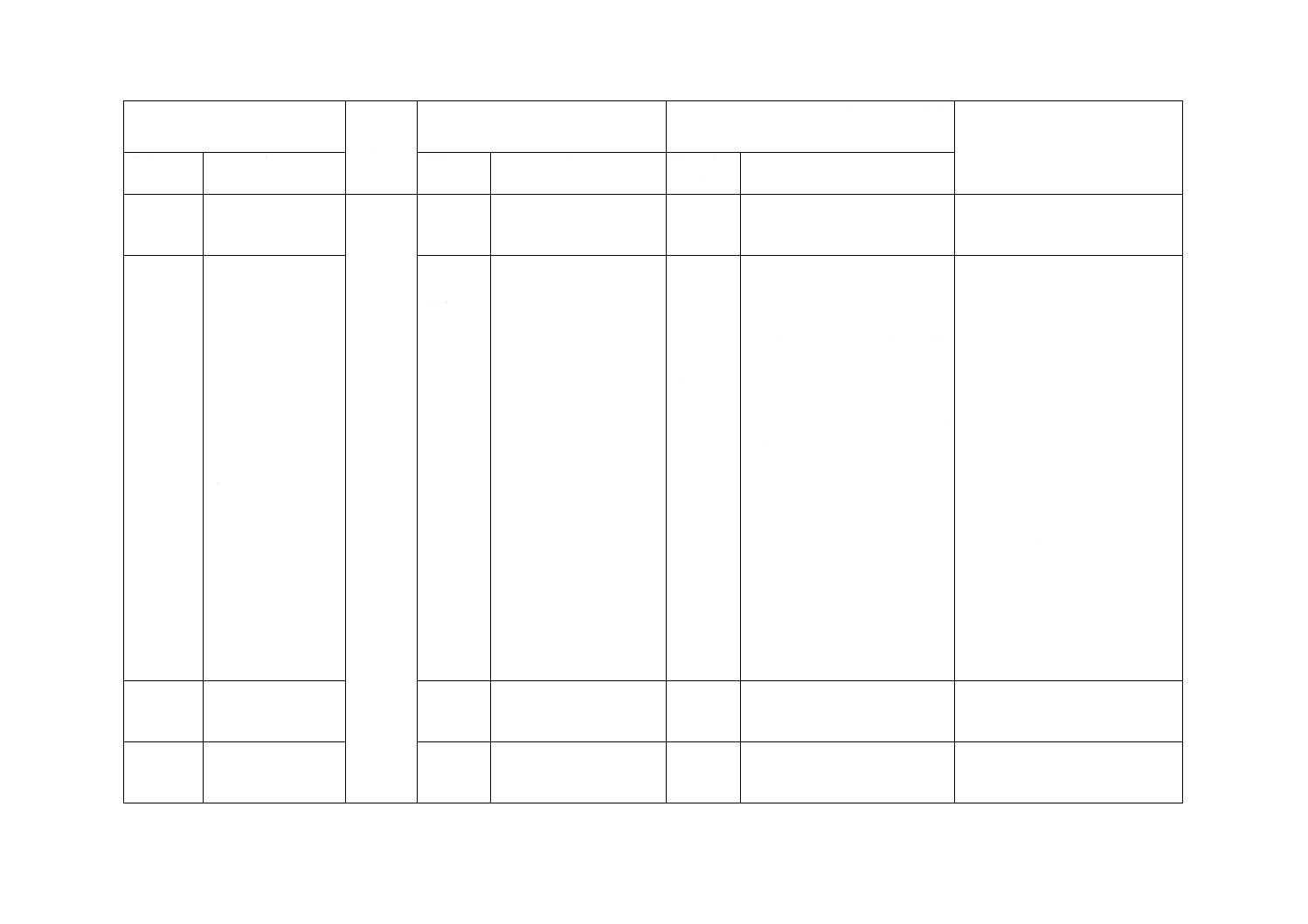

表1−記号及び内容

記号

単位

内容

試験片

ao

mm

試験前の板状試験片の厚さ,又は管の厚さ

bo

mm

試験前の板状試験片の平行部の幅,管から切り取った円弧状試験片の平均幅,又は

平角線の幅

do

mm

試験前の棒状試験片の平行部の直径(又は対辺距離),線の直径,又は管の内径

Do

mm

試験前の管の外径

Lo

mm

原標点距離

L'o

mm

Awn測定時の初期標点距離(附属書I参照)

Lc

mm

平行部長さ

Le

mm

伸び計標点距離

Lt

mm

試験片の全長

Lu

mm

破断後の最終標点距離

L'u

mm

Awn測定時の破断後の最終標点距離(附属書I参照)

So

mm2

平行部の原断面積

Su

mm2

破断後の最小断面積

k

−

比例定数(6.1.1参照)

Z

%

絞り

9

Z 2241:2011

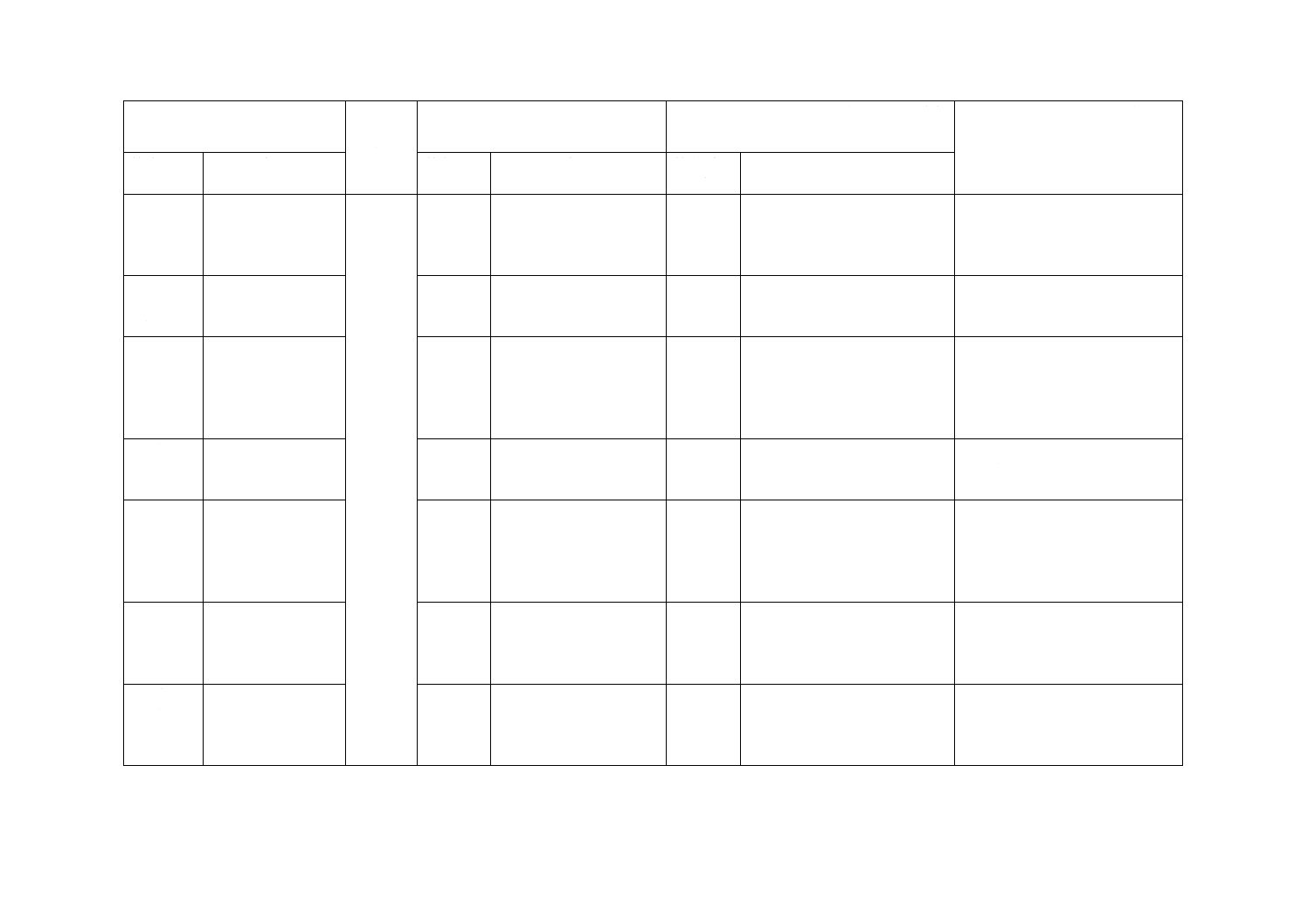

表1−記号及び内容(続き)

記号

単位

内容

伸び

A

%

破断伸び(%)(3.4.2参照)

Awn

%

ネッキングを伴わない塑性伸び(%)(附属書I参照)

伸び計伸び

Ae

%

降伏伸び(%)

Ag

%

最大試験力(Fm)時塑性伸び(%)

Agt

%

最大試験力(Fm)時全伸び(%)

At

%

破断時全伸び(%)

ΔLm

mm

最大試験力時の伸び

ΔLf

mm

破断時の伸び

試験速度

e

Le&

s−1

ひずみ速度

c

L

e&

s−1

平行部の推定ひずみ速度

R&

MPa・s−1

応力増加速度

vc

mm・s−1

クロスヘッド変位速度

試験力

Fm

N

最大試験力

降伏応力 − 耐力 − 引張強さ

E

MPaa)

弾性係数

m

MPa

試験の任意の時点での応力−伸び(%)曲線の傾き

mE

MPa

応力−伸び(%)曲線の弾性域の傾きb)

ReH

MPa

上降伏応力(上降伏点)

ReL

MPa

下降伏応力(下降伏点)

Rm

MPa

引張強さ

Rp

MPa

耐力(オフセット法)

Rr

MPa

耐力(永久伸び法)

Rt

MPa

耐力(全伸び法)

注記 百分率の値を使用する場合には,係数100が必要である。

注a) 1 MPa=1 N/mm2

b) 応力−伸び(%)曲線の弾性域内で,傾きの値が,弾性係数を示す必然性はない。この値は,最適な条件(例

えば,高い分解能,両側測定(double sided),伸び計の平均化,試験片の完全なアライメントなど)の場合

に,弾性係数に近い値になる可能性がある。

10

Z 2241:2011

a) 平行線を用いる方法

b) 傾斜線を用いる方法

Ae

降伏伸び(%)

e

伸び(%)

R

応力

ReH

上降伏応力(上降伏点)

a

一様加工硬化以前で最後の局部最下点を通る水平線

b

一様加工硬化以前で降伏域を通る回帰線

c

一様加工硬化開始点で生じる曲線の最大傾きに相当する直線

図7−降伏伸び(%)Aeの異なる評価方法

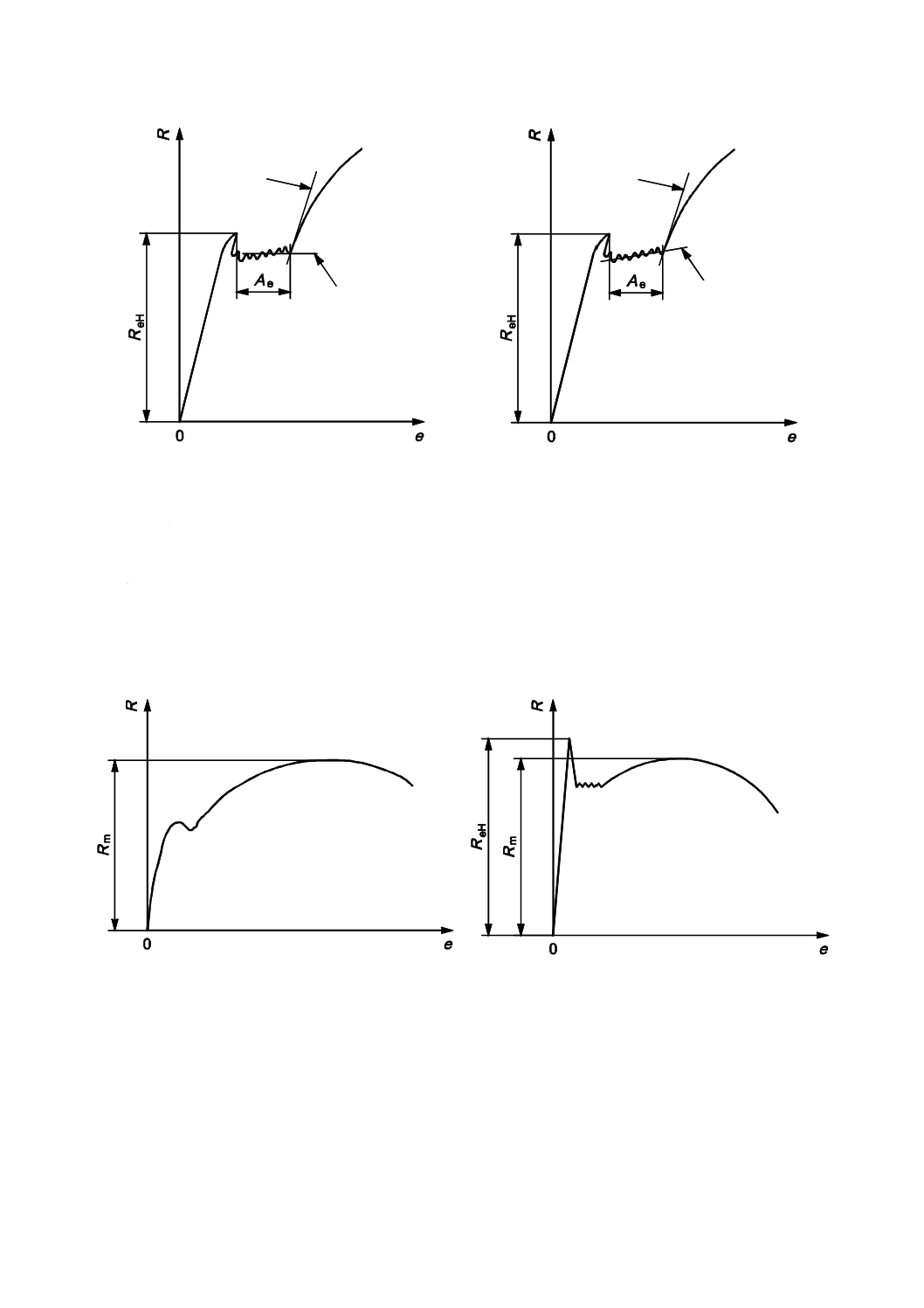

a) ReH<Rm

b) ReH>Rm

図8−引張強さRmの決定のための異なるタイプの応力−伸び曲線

a

c

b

c

11

Z 2241:2011

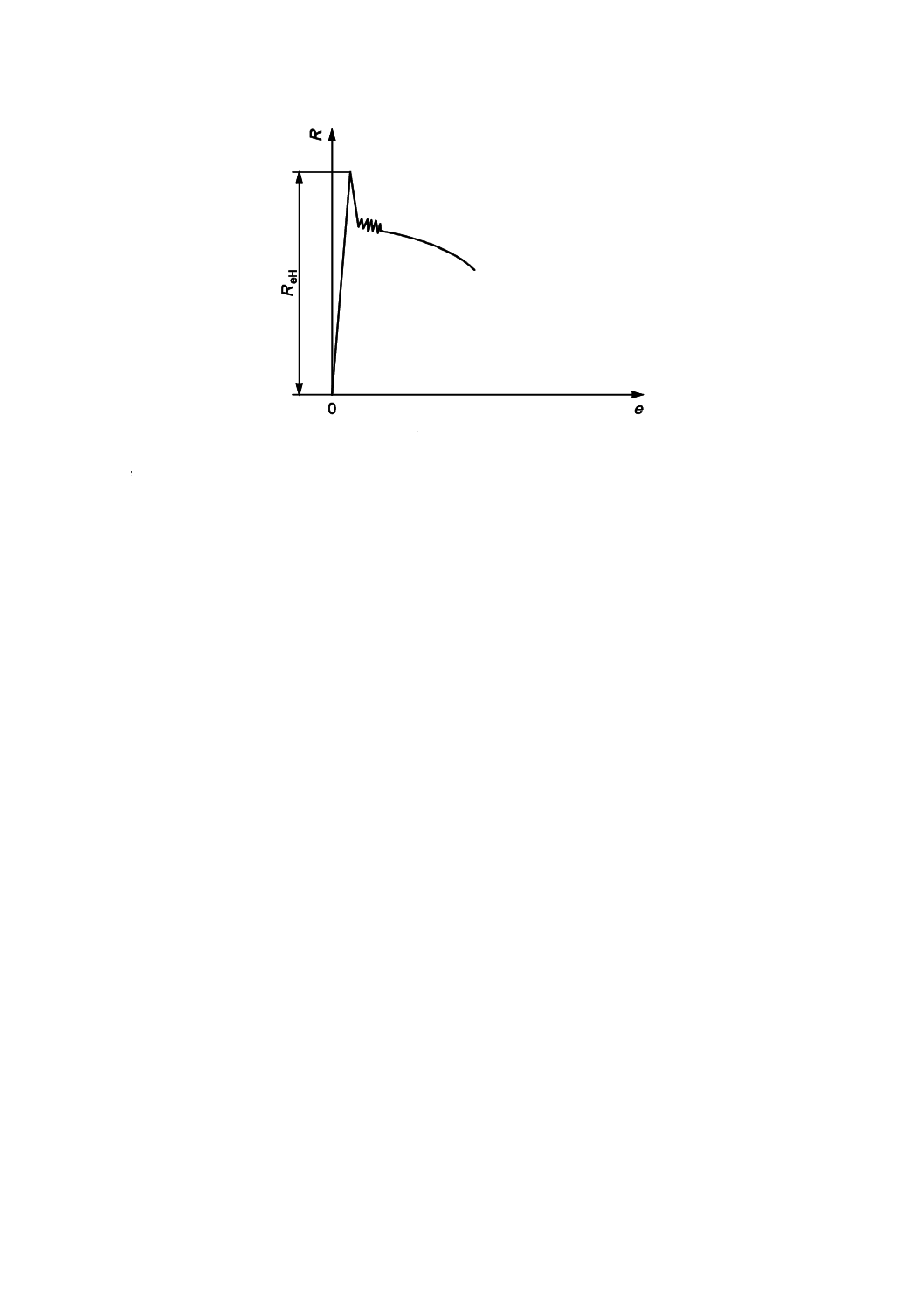

c) 応力−伸び(%)挙動の特別なケースa)

e

伸び(%)

R

応力

ReH

上降伏応力(上降伏点)

Rm

引張強さ

注a) この挙動を示す材料は,この規格では引張強さを規定しない。受渡当事者間で協定をしてもよい。

図8−引張強さRmの決定のための異なるタイプの応力−伸び曲線(続き)

12

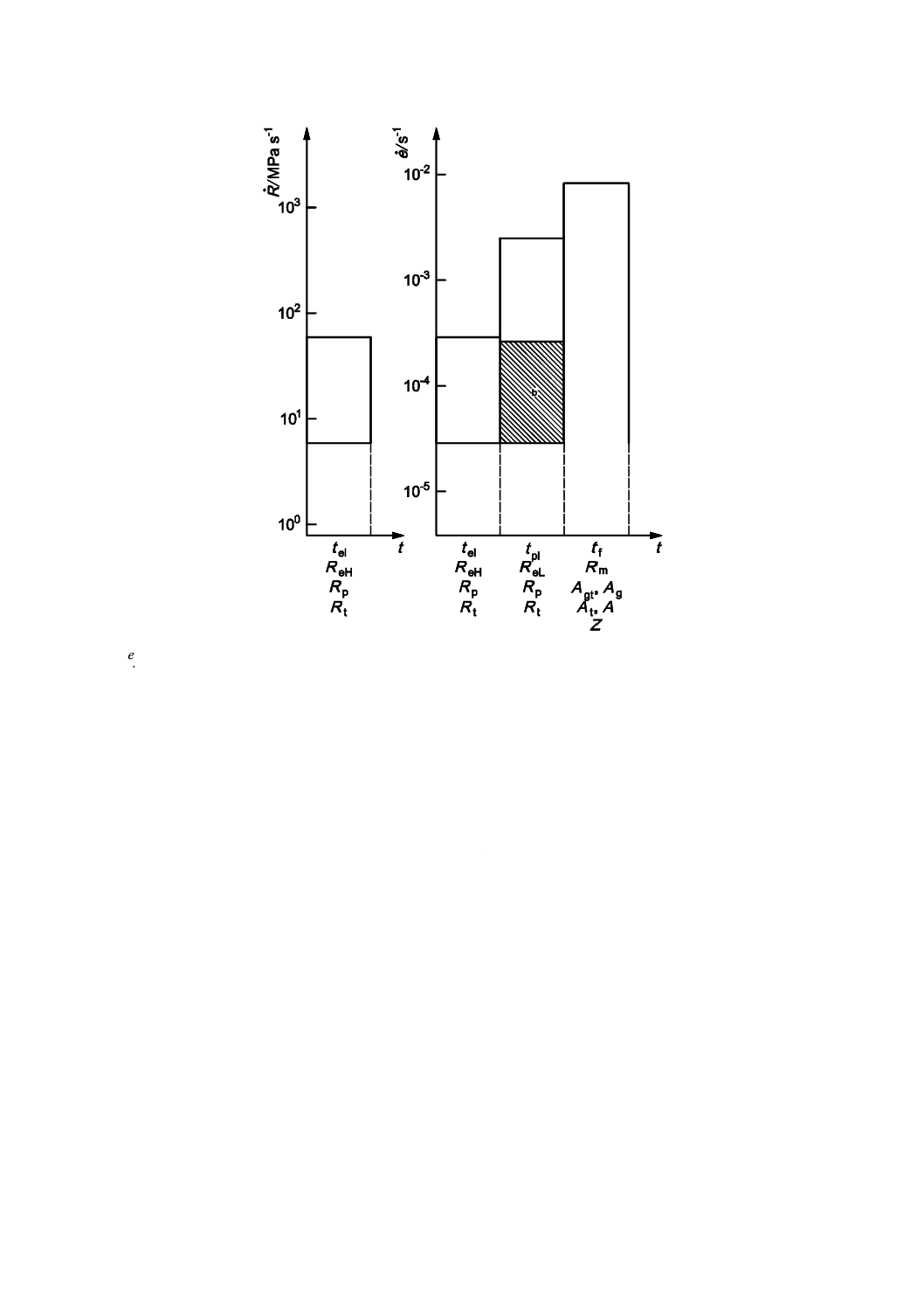

Z 2241:2011

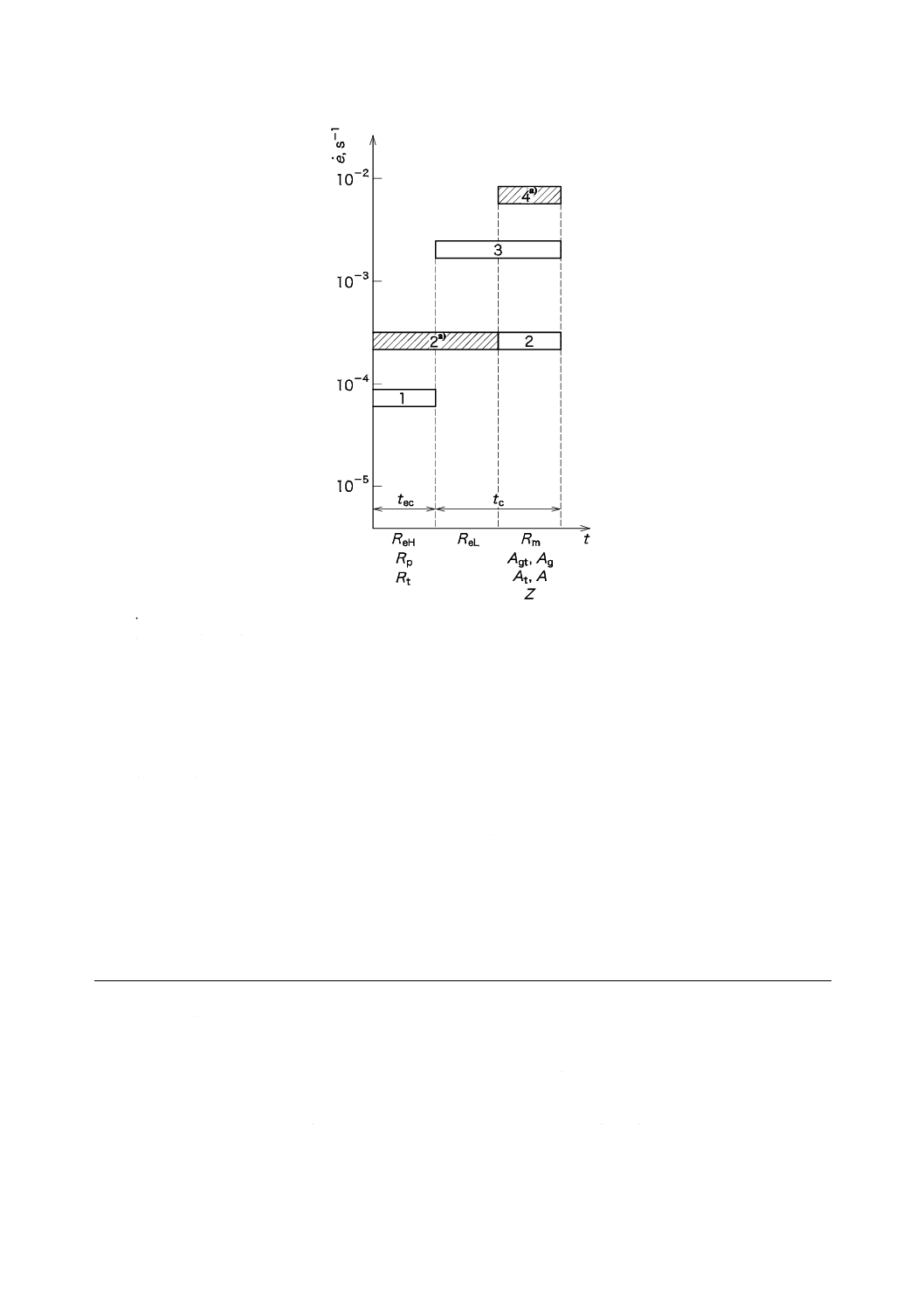

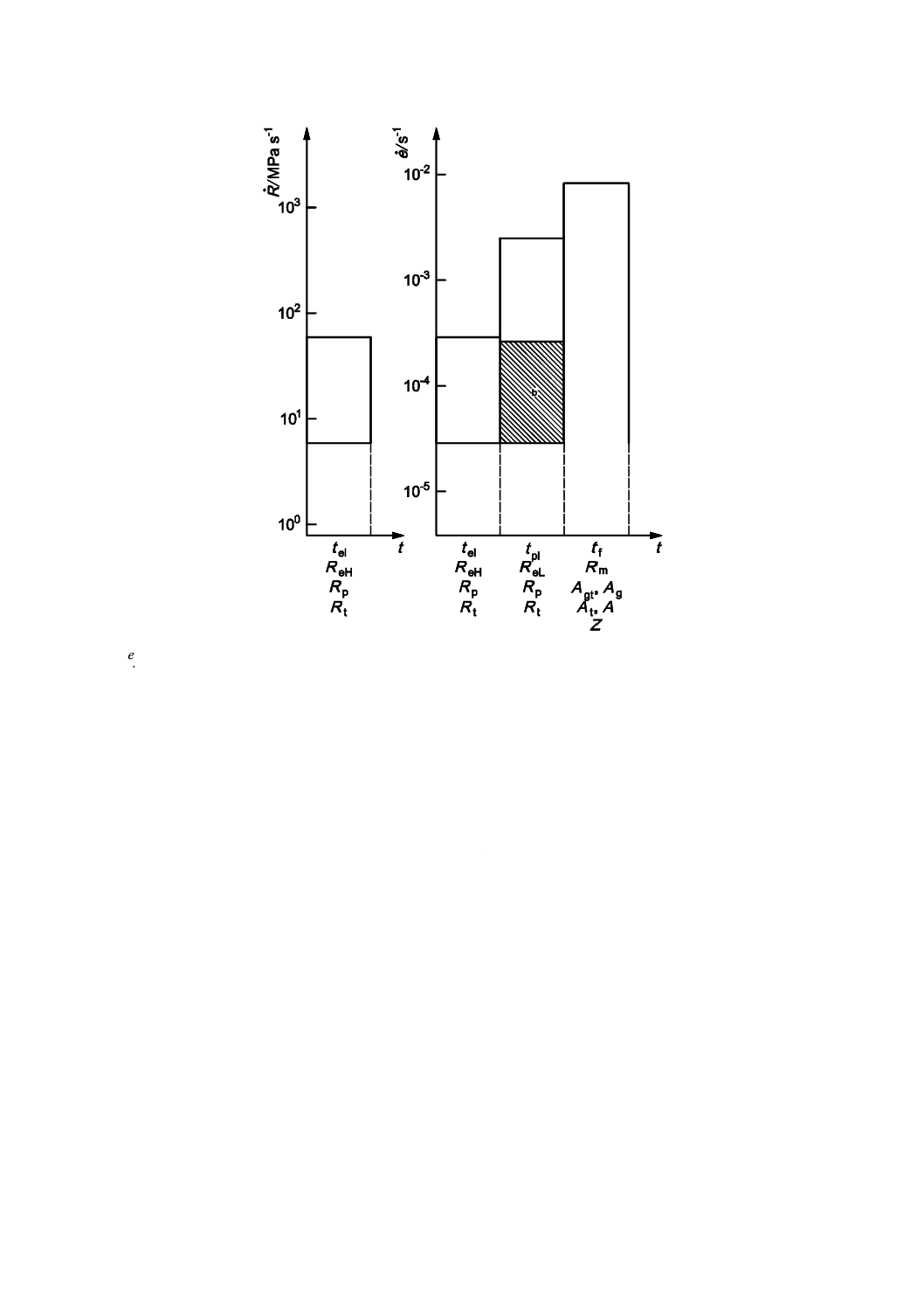

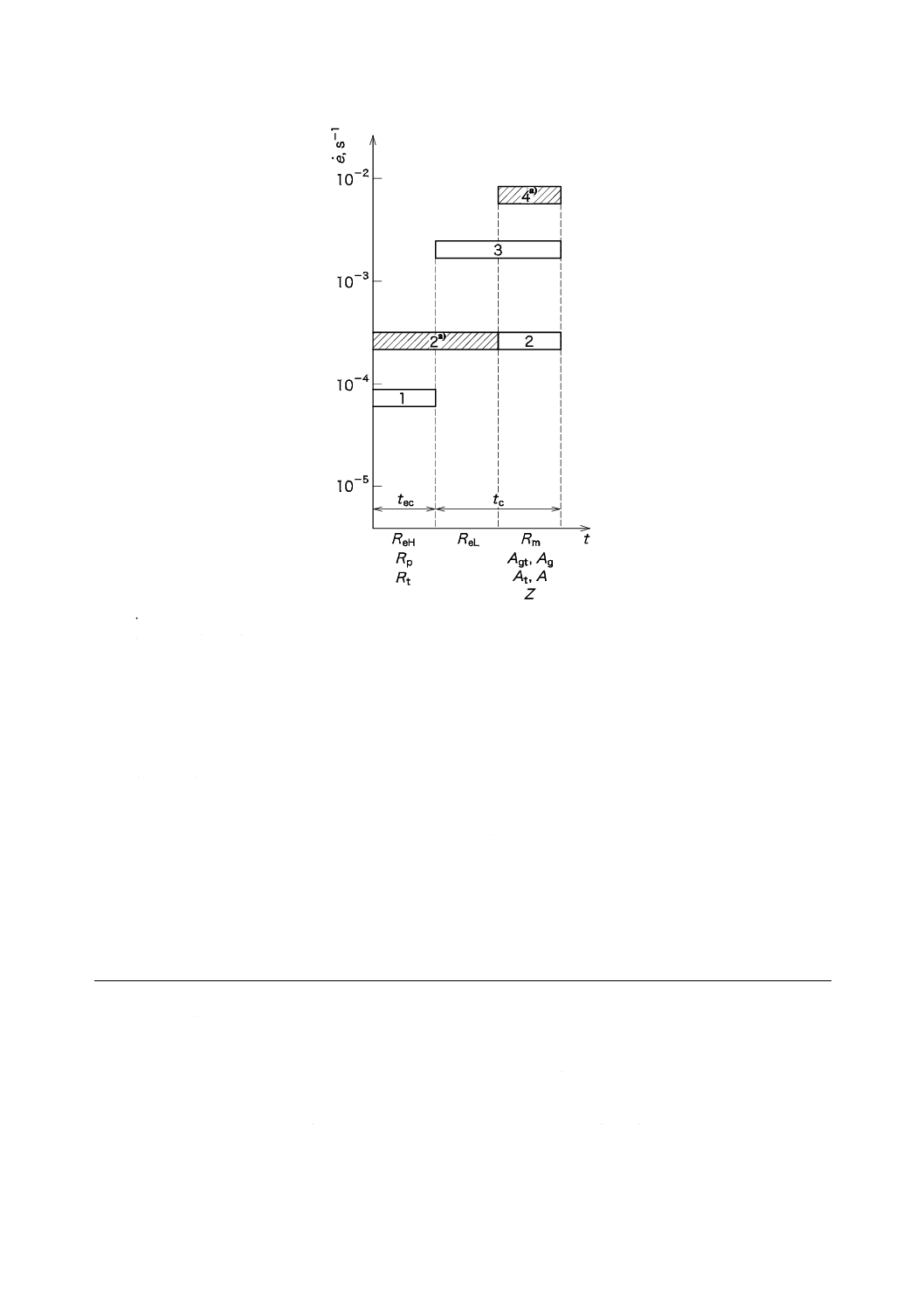

e&

ひずみ速度

R&

応力増加速度

t

引張試験の時間経過

tel

表1に規定した特性値を測定する弾性挙動の時間範囲

tf

表1に規定した特性値を測定する時間範囲(通常,破断までの時間)

tpl

表1に規定した特性値を測定する塑性挙動の時間範囲

b

試験機がひずみ速度で制御できない場合の低速側の拡張範囲

注記 弾性域のひずみ速度は,ヤング率210 000 MPa(鋼)を用いて,応力増加速度から求めた値(10.3.2.5参照)。

図9−ReH,ReL,Rp,Rt,Rm,Ag,Agt,A,At及びZを測定する場合の

試験中に使用するひずみ速度の説明図

13

Z 2241:2011

e

伸び(%)

R

応力

a

急激なひずみ速度増加の結果生じた偽値

b

ひずみ速度が急激に増加した場合の応力−ひずみ挙動

注記 特性値の定義は,表1参照

図10−応力−伸び曲線中の許容できない不連続部の説明図

14

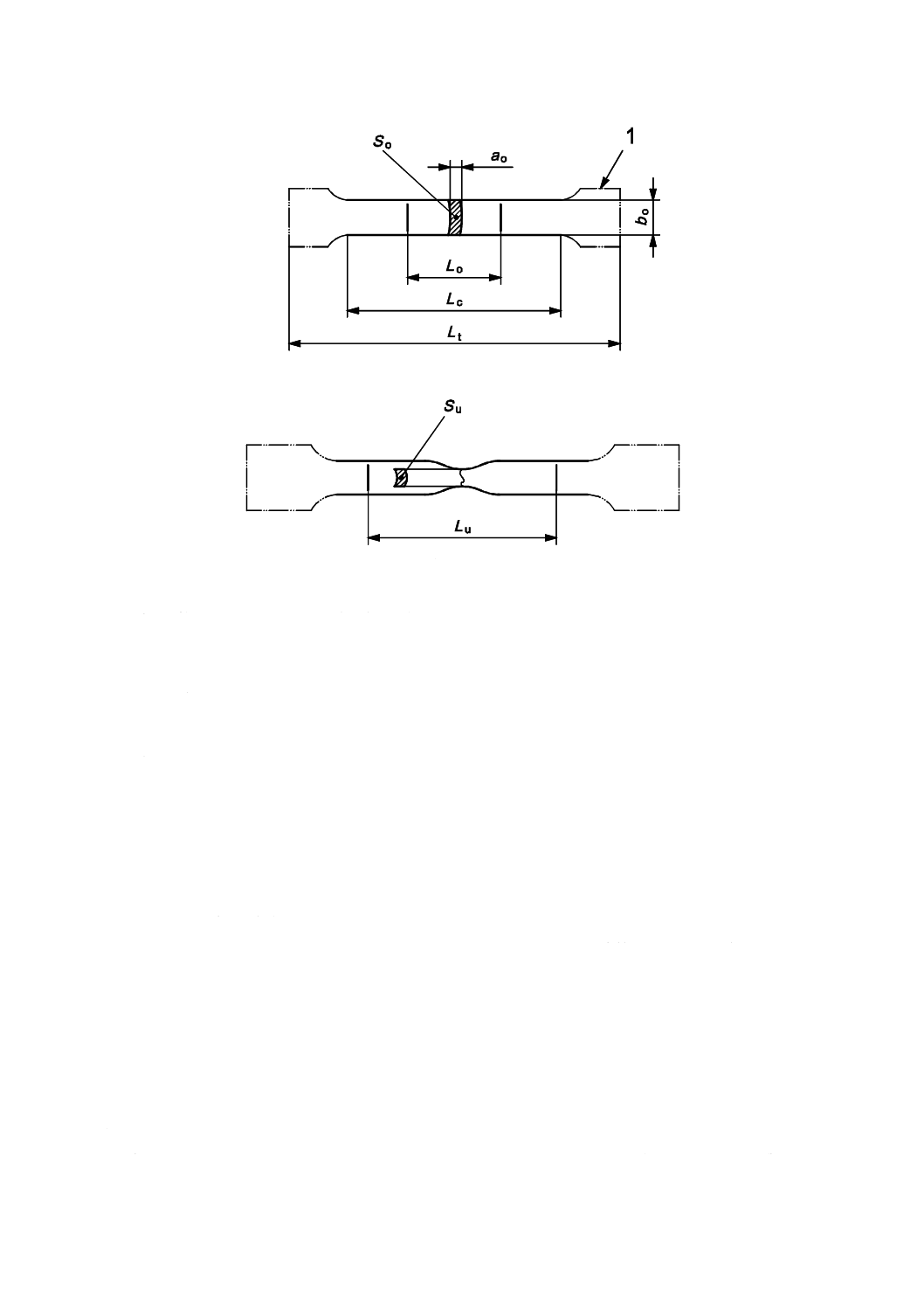

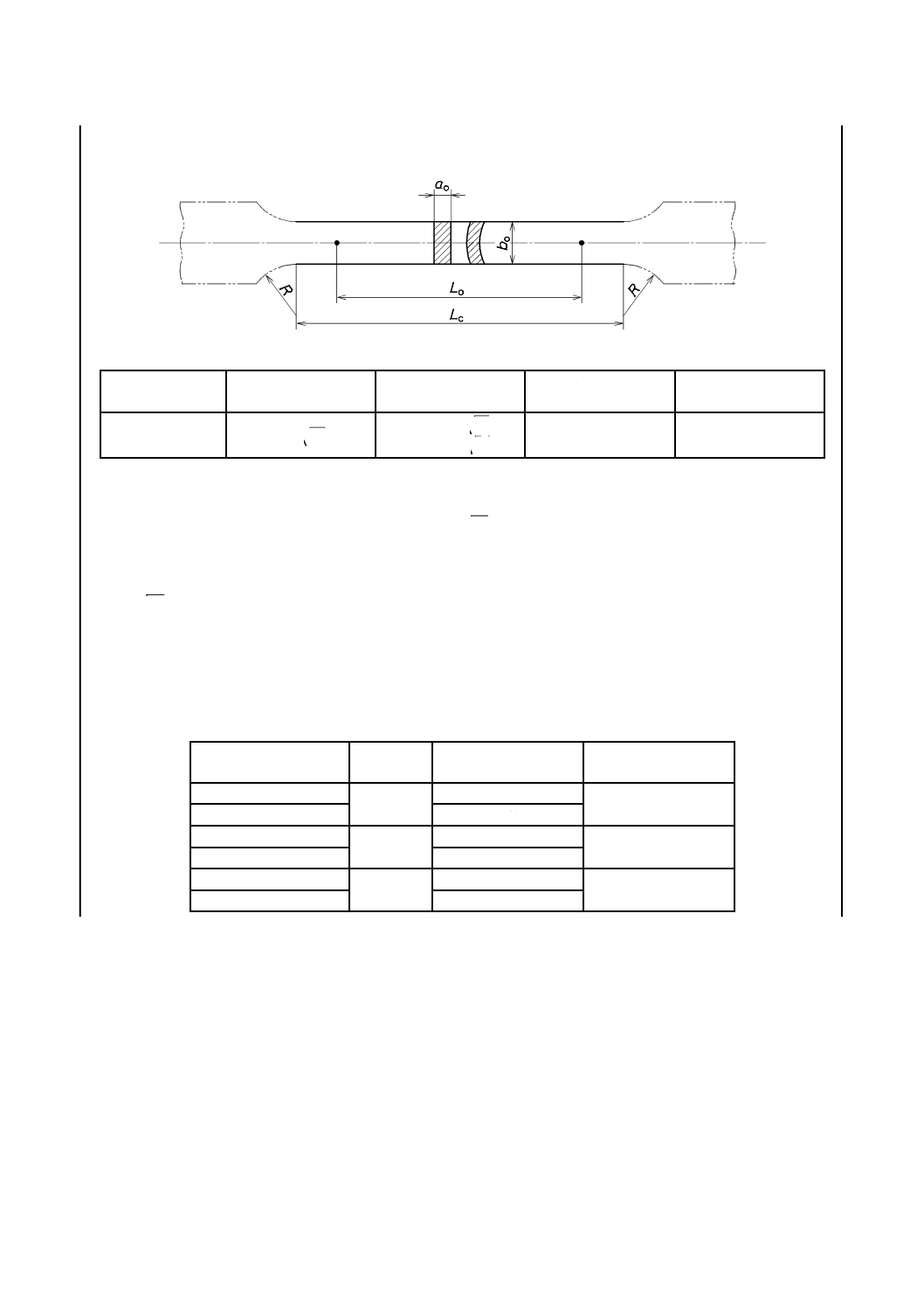

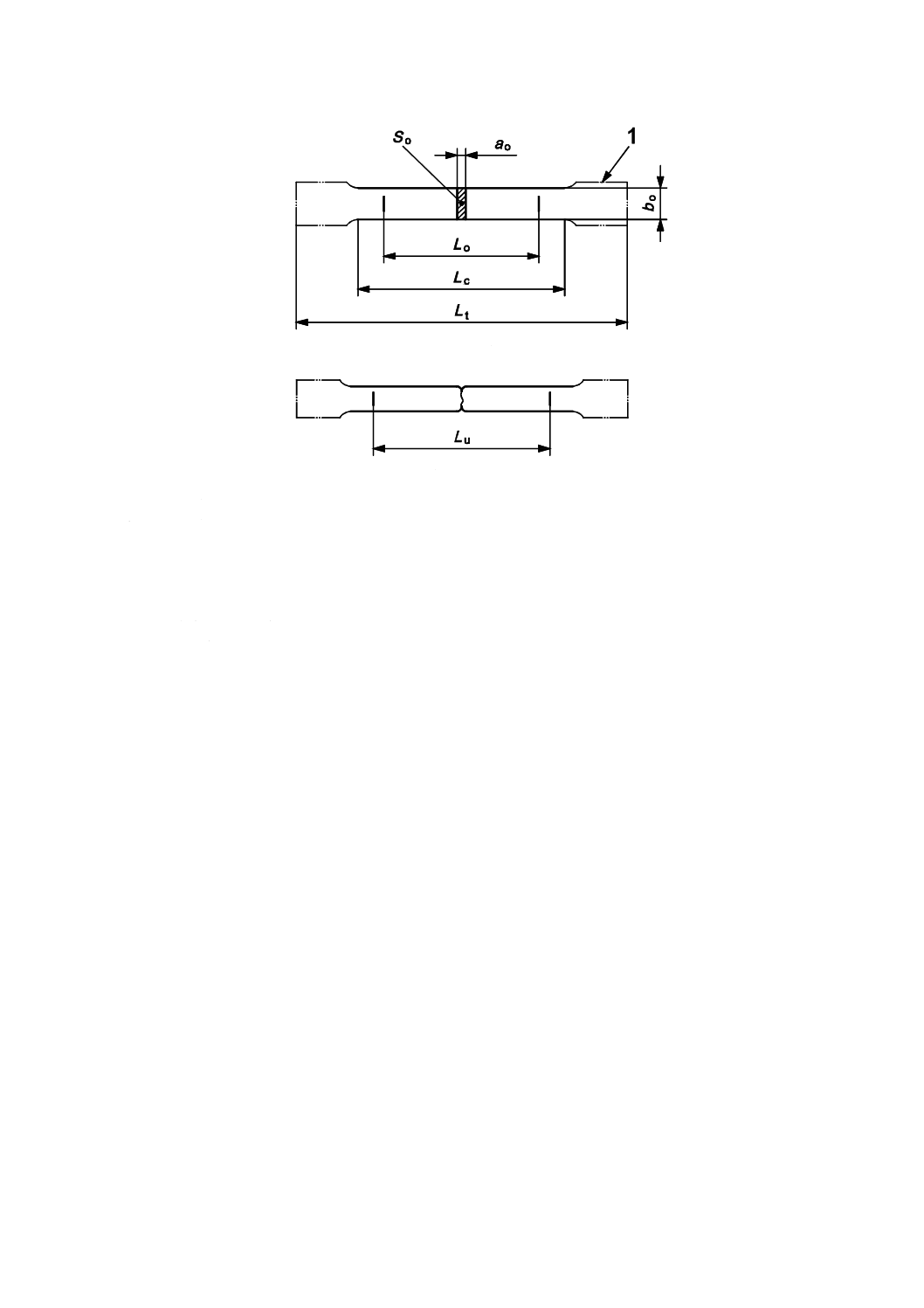

Z 2241:2011

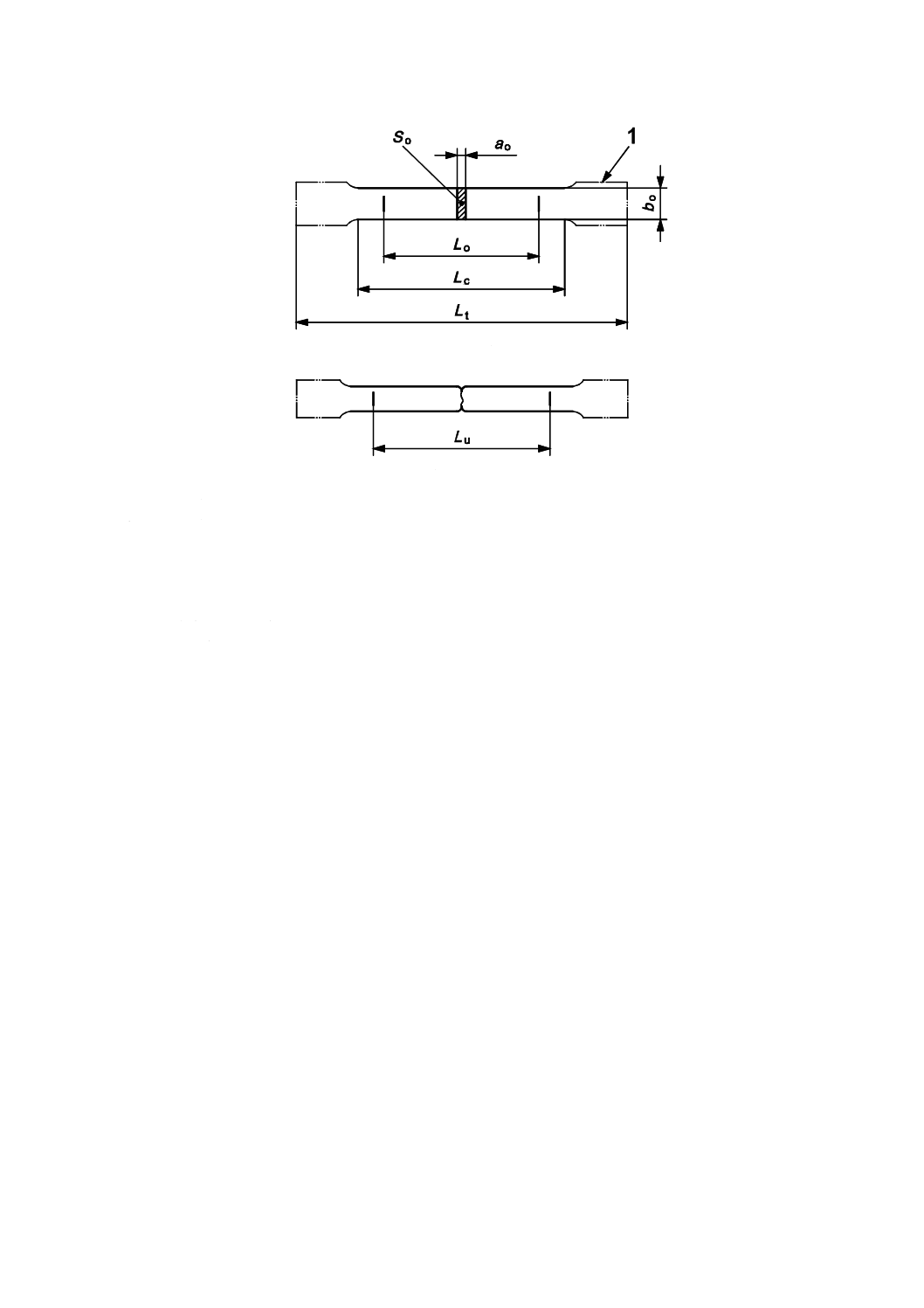

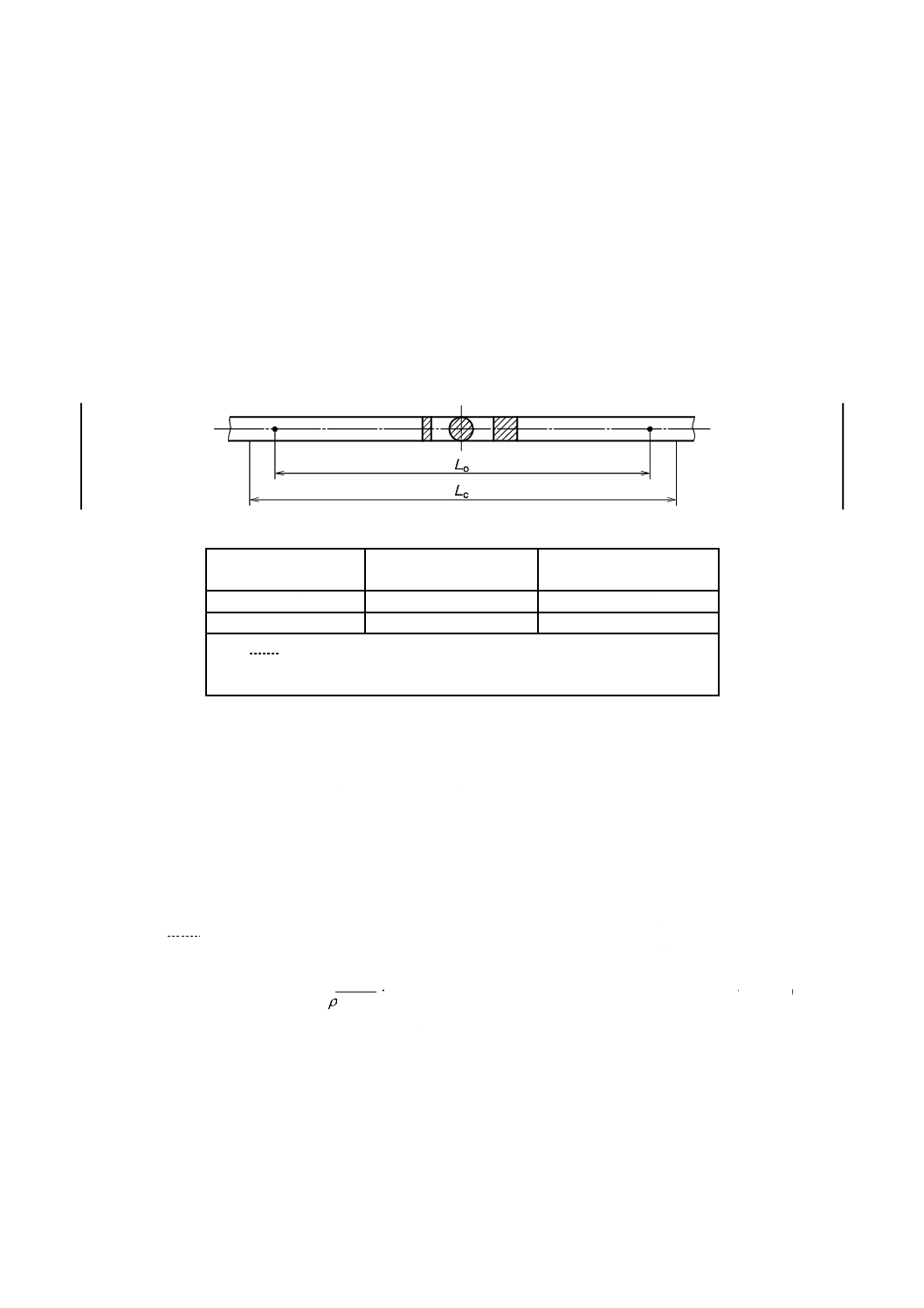

a) 試験前

b) 試験後

ao

試験前の板状試験片の厚さ

bo

試験前の板状試験片の平行部の幅

Lc

平行部長さ

Lo

原標点距離

Lt

試験片の全長

Lu

破断後の最終標点距離

So

平行部の原断面積

1

つかみ部

注記 試験片のつかみ部形状は,参考である。

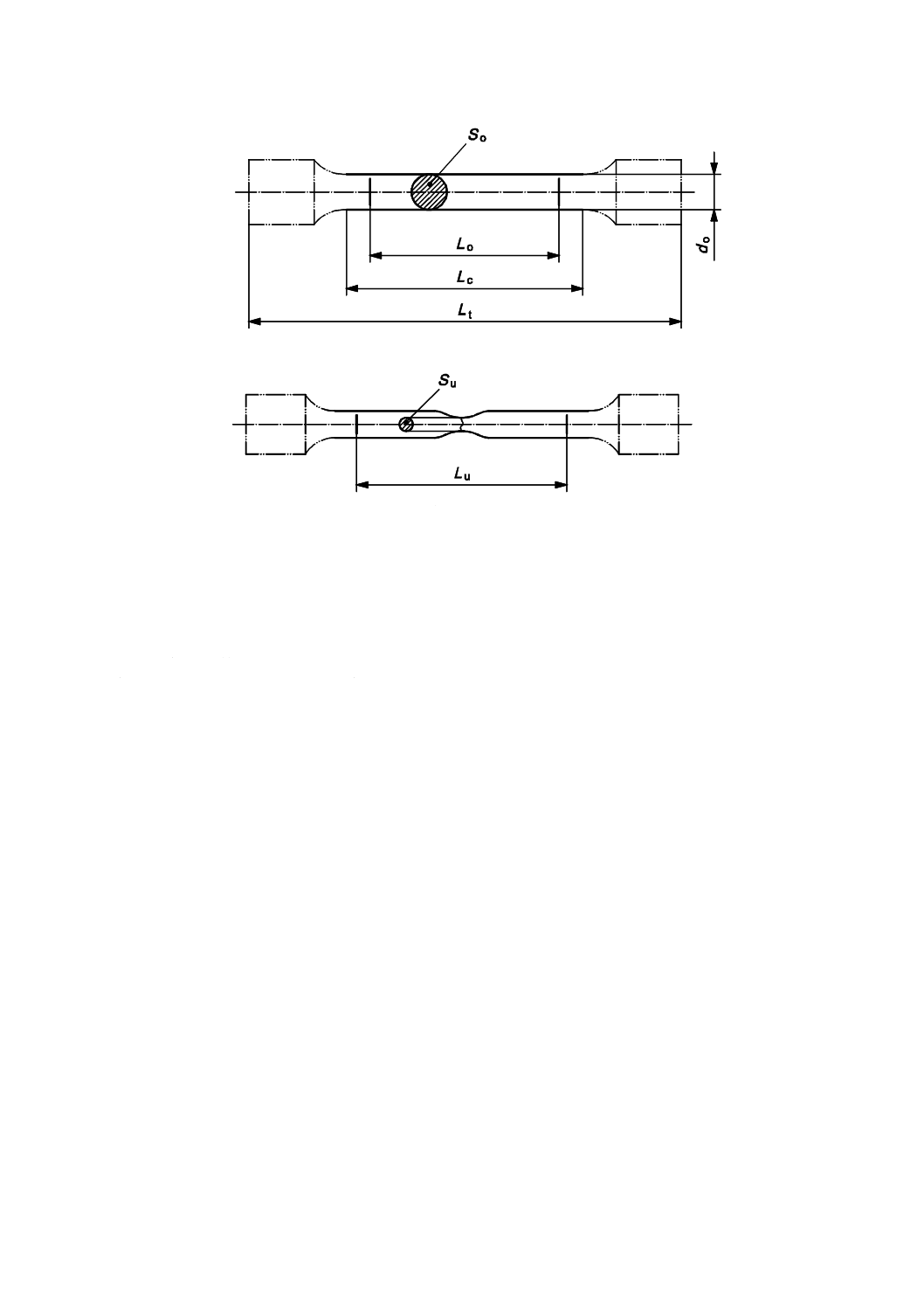

図11−板状試験片(附属書B及び附属書D参照)

15

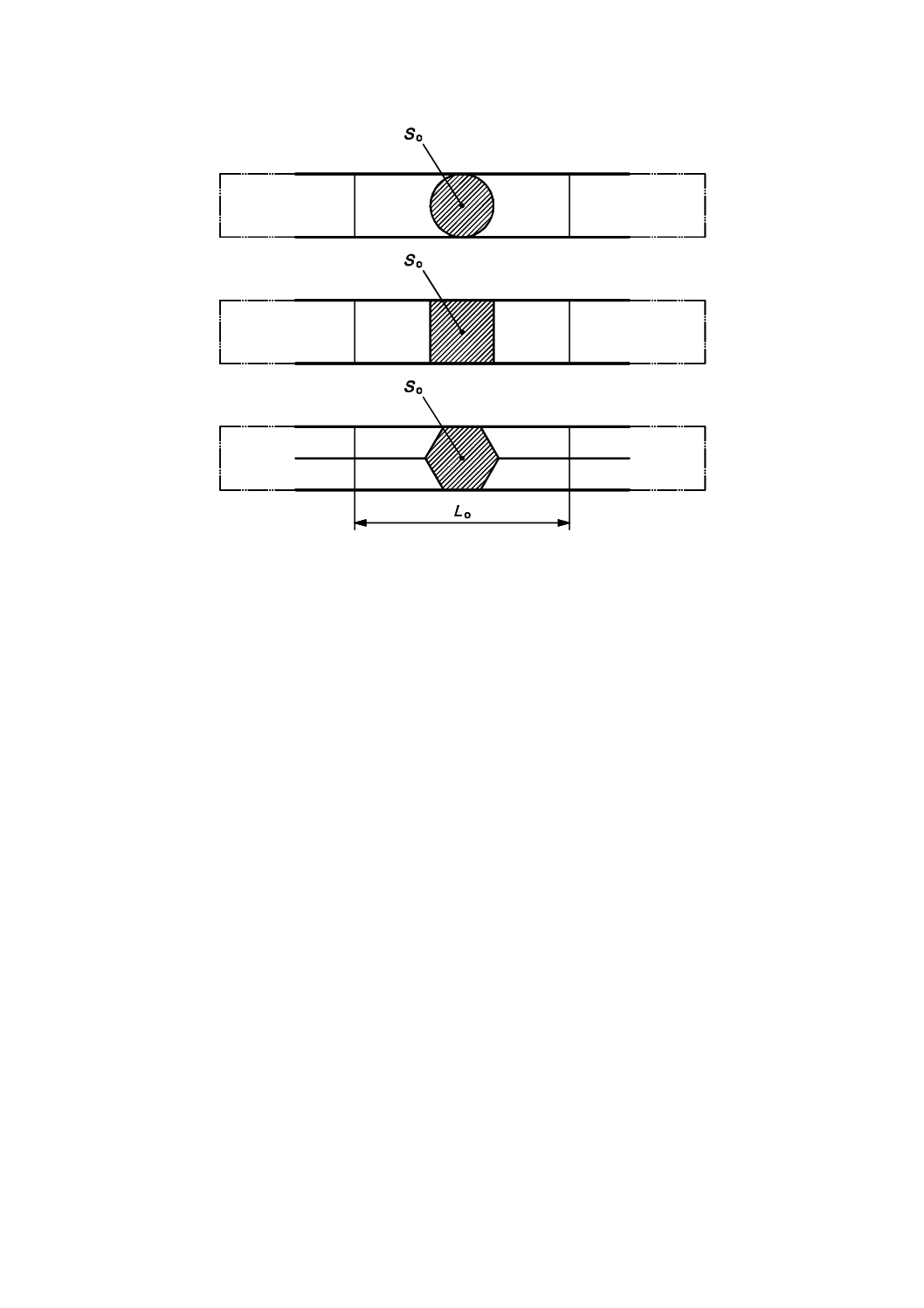

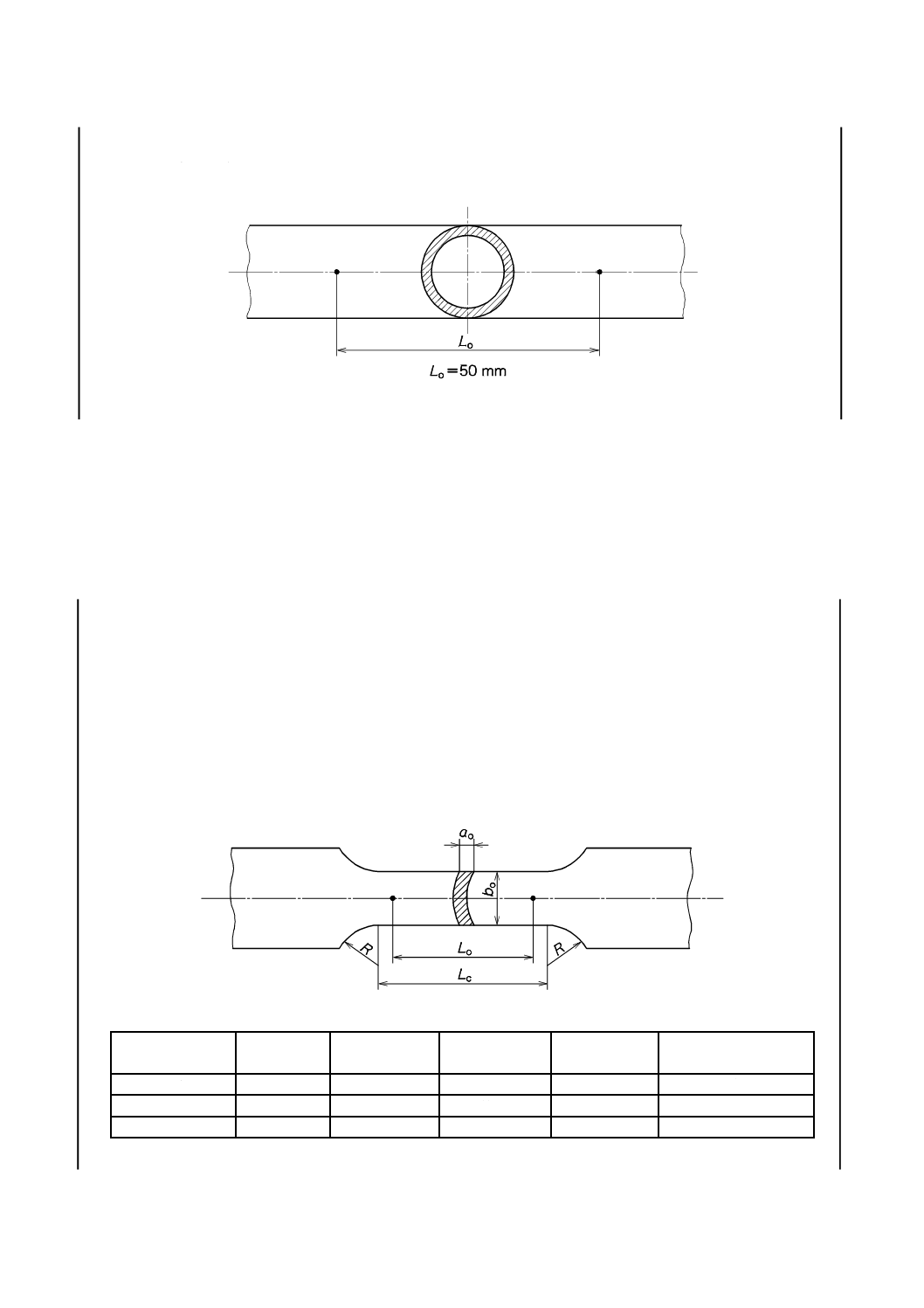

Z 2241:2011

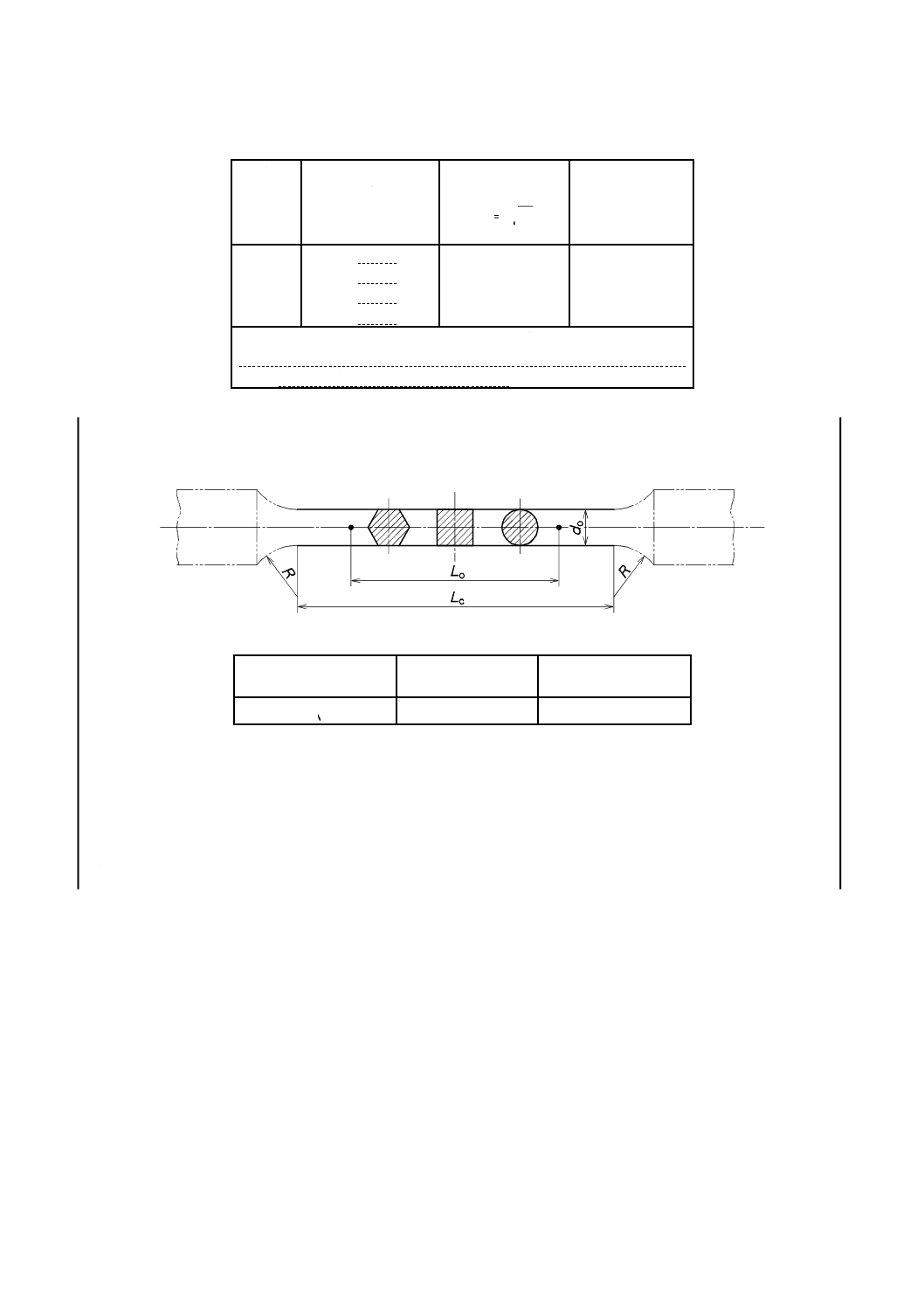

Lo

原標点距離

So

原断面積

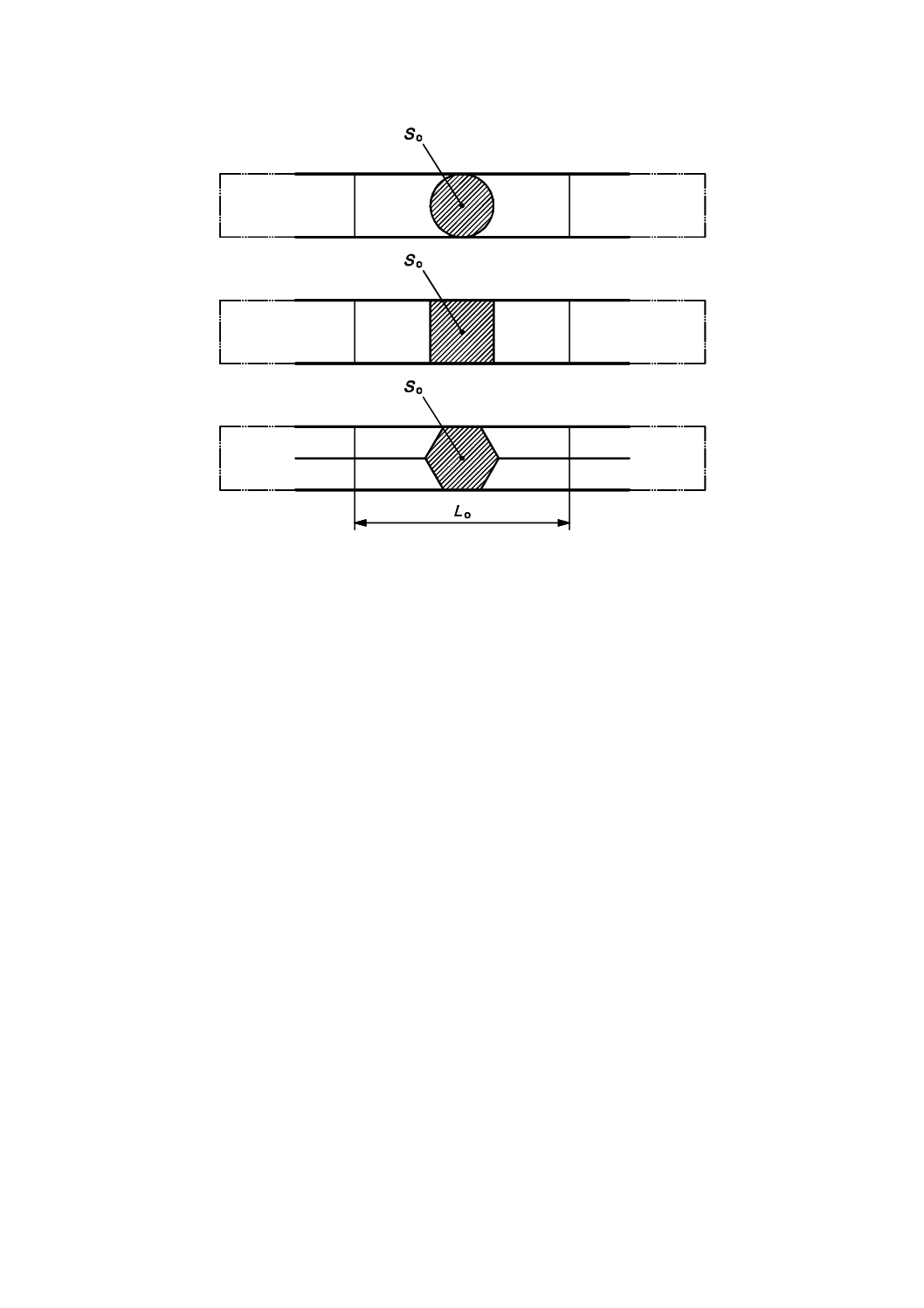

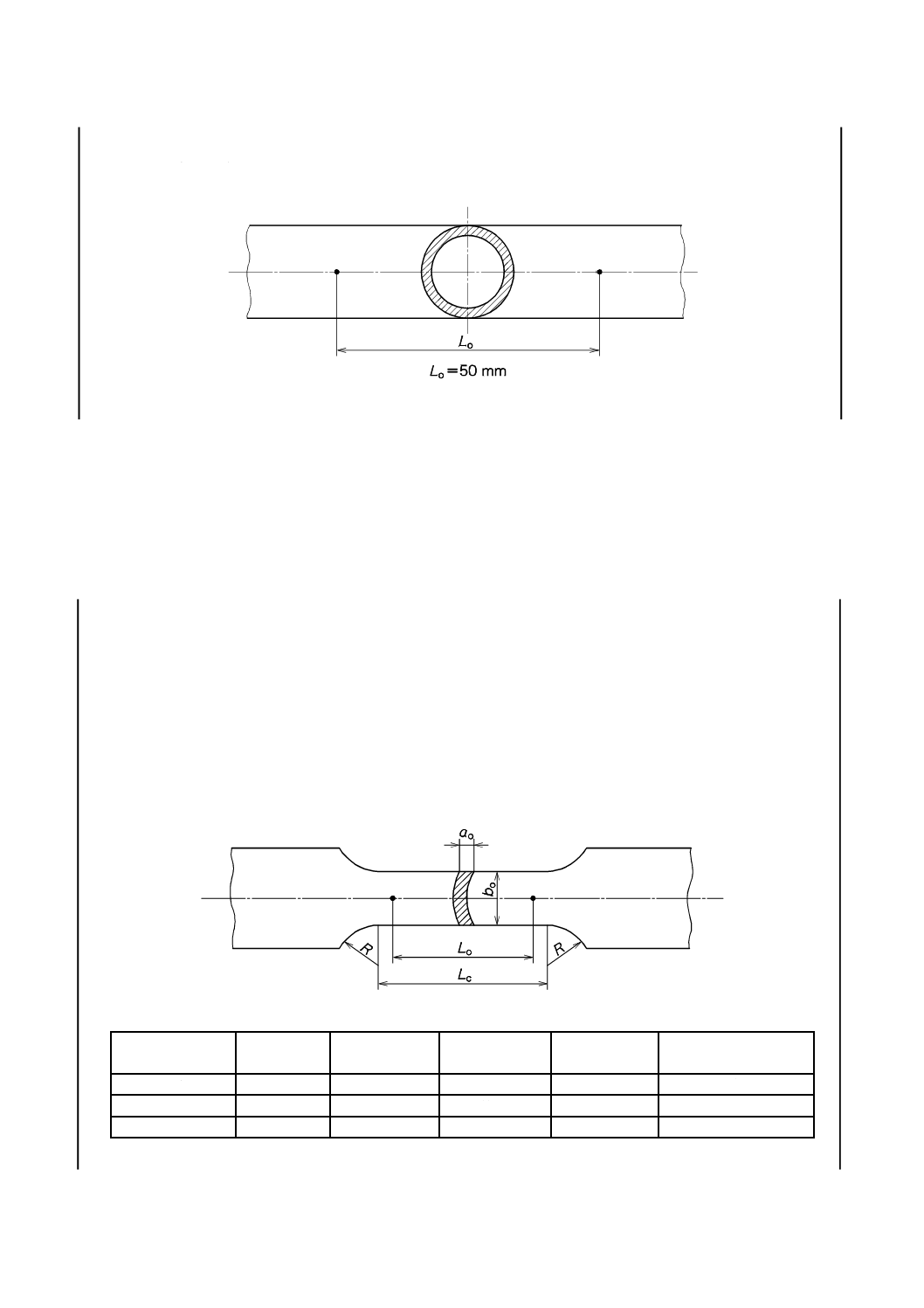

図12−棒状及び線状試験片(機械加工なし)(附属書C参照)

16

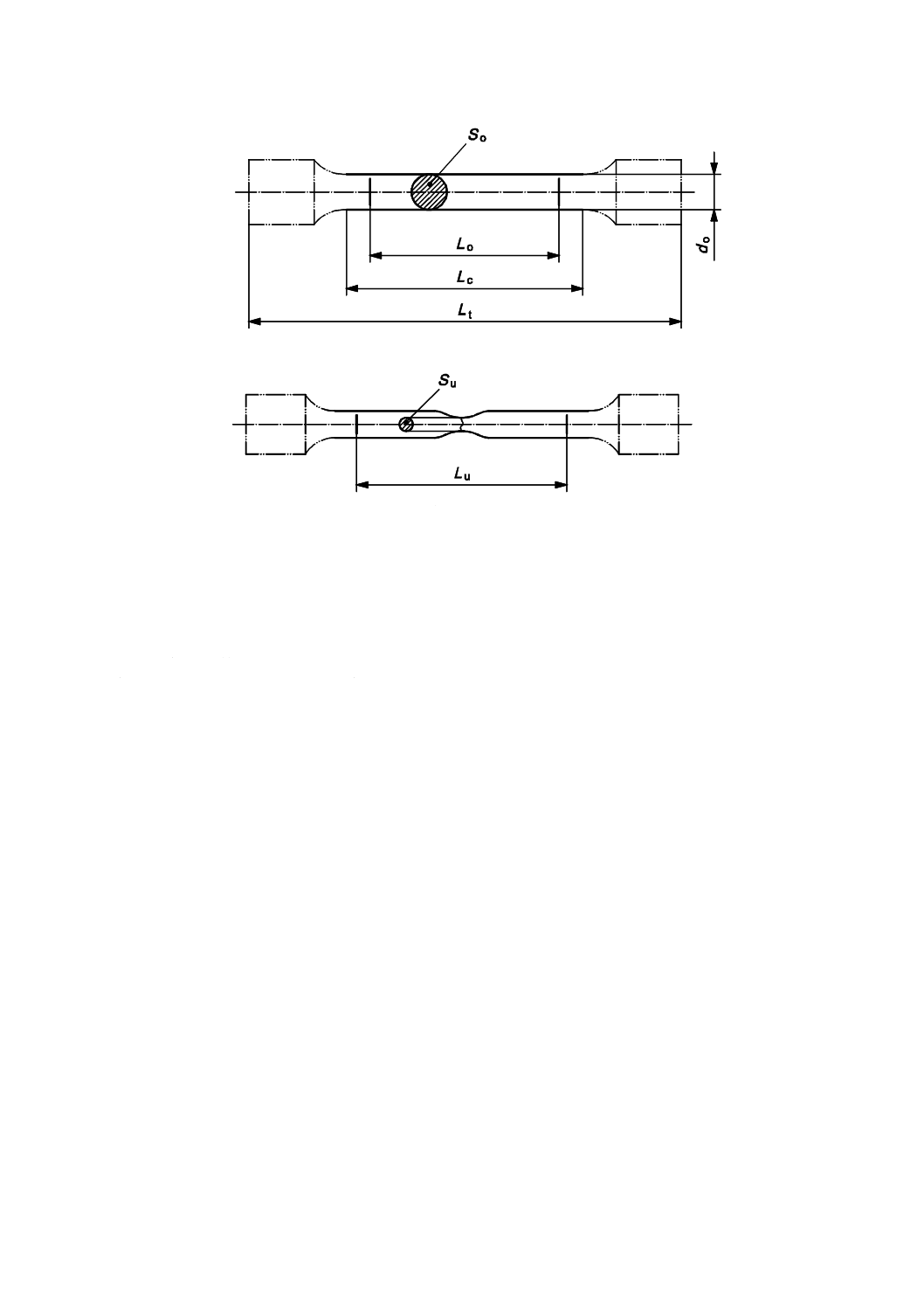

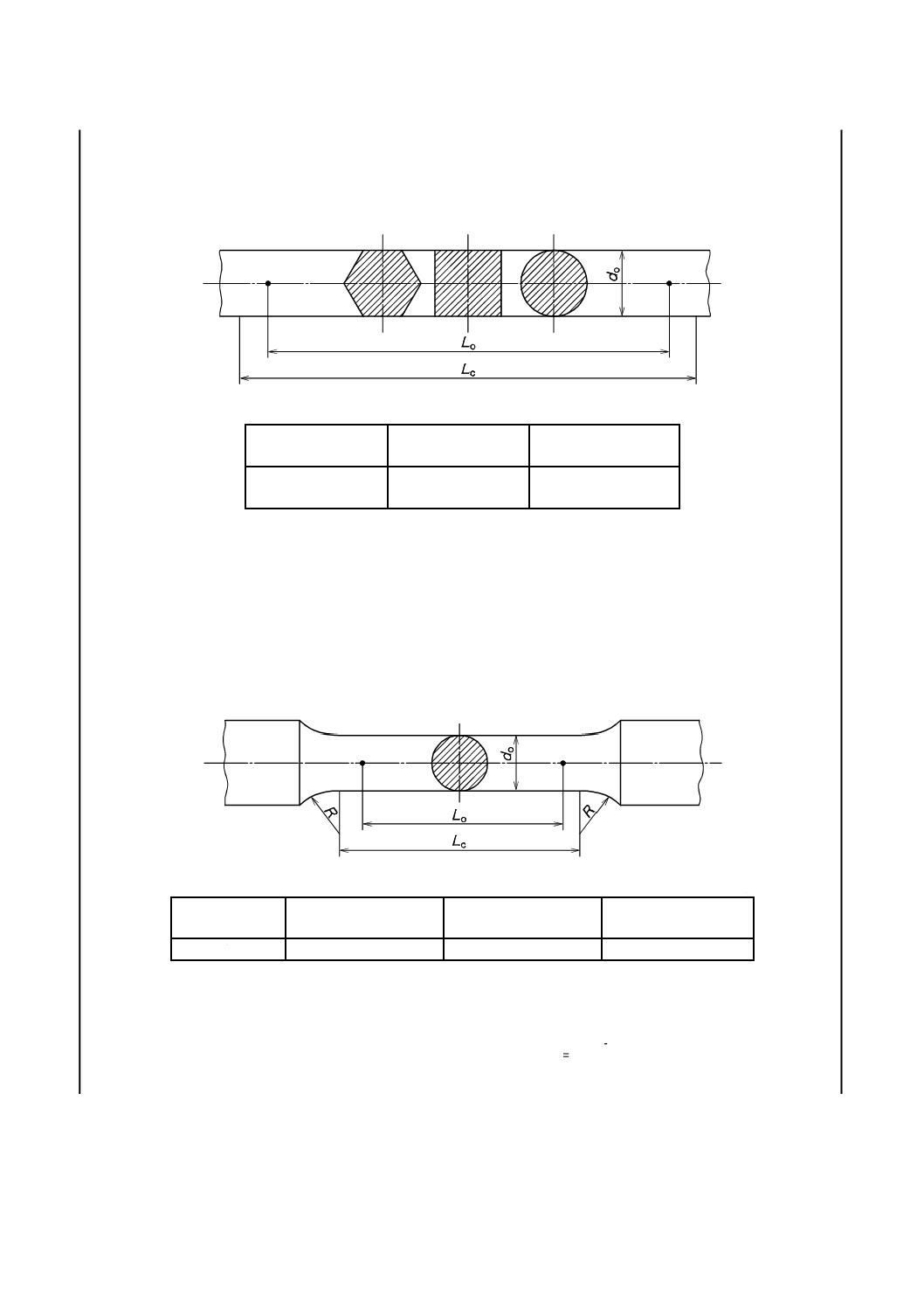

Z 2241:2011

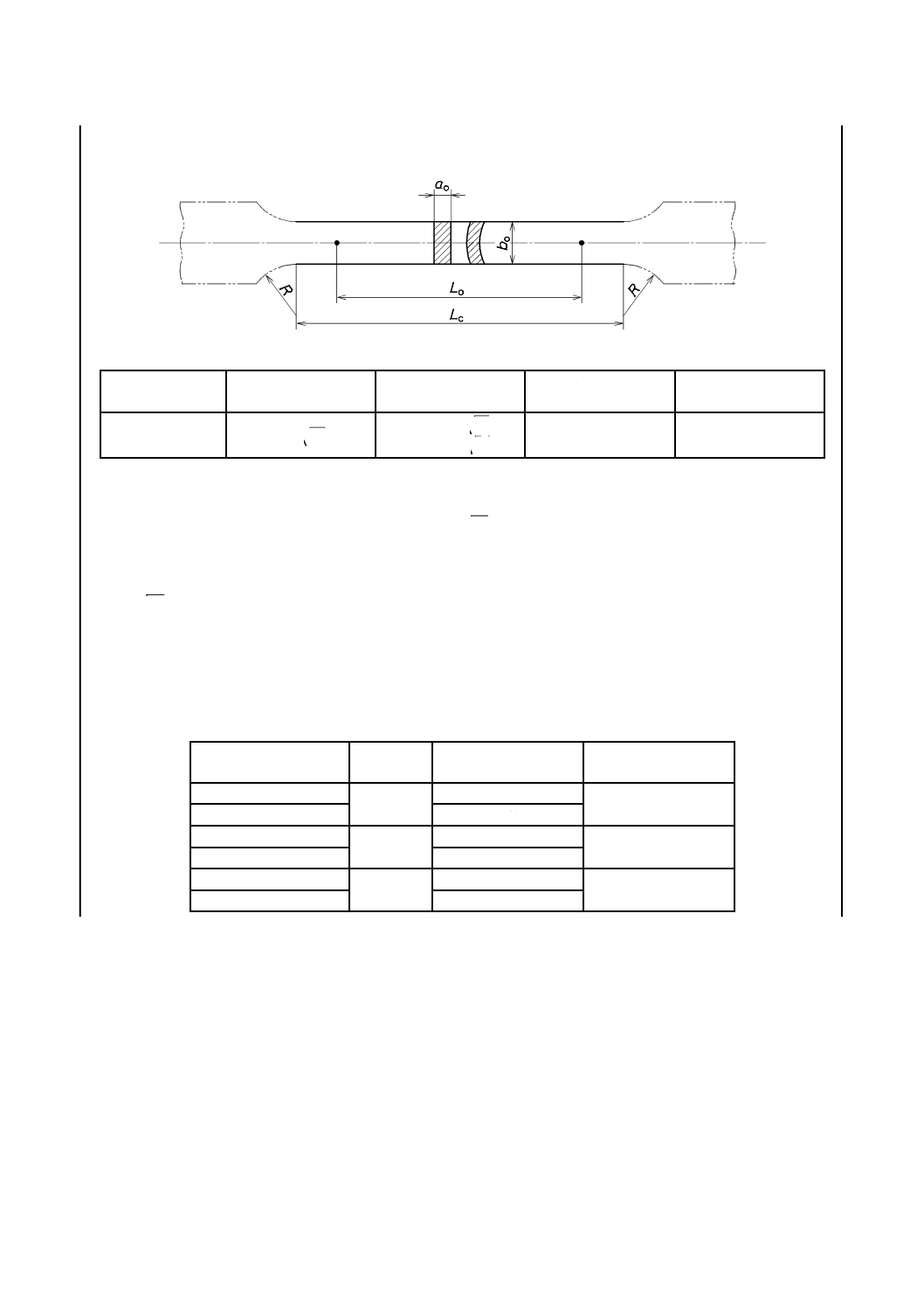

a) 試験前

b) 試験後

do

試験前の棒状試験片の平行部の直径

Lc

平行部長さ

Lo

原標点距離

Lt

試験片の全長

Lu

破断後の最終標点距離

So

平行部の原断面積

Su

破断後の最小断面積

注記 試験片のつかみ部の形状は,参考である。

図13−棒状試験片(機械加工あり)(附属書D参照)

17

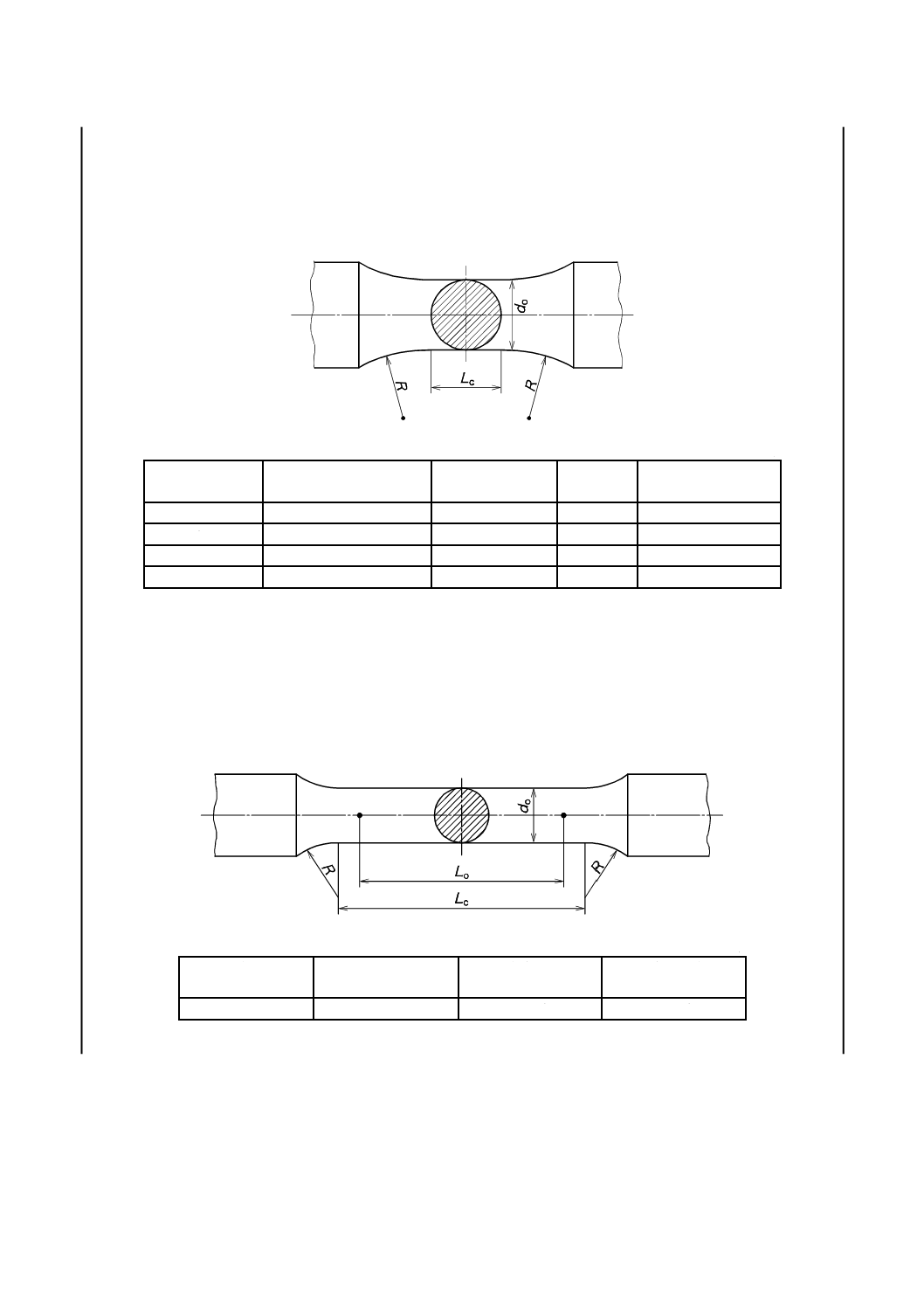

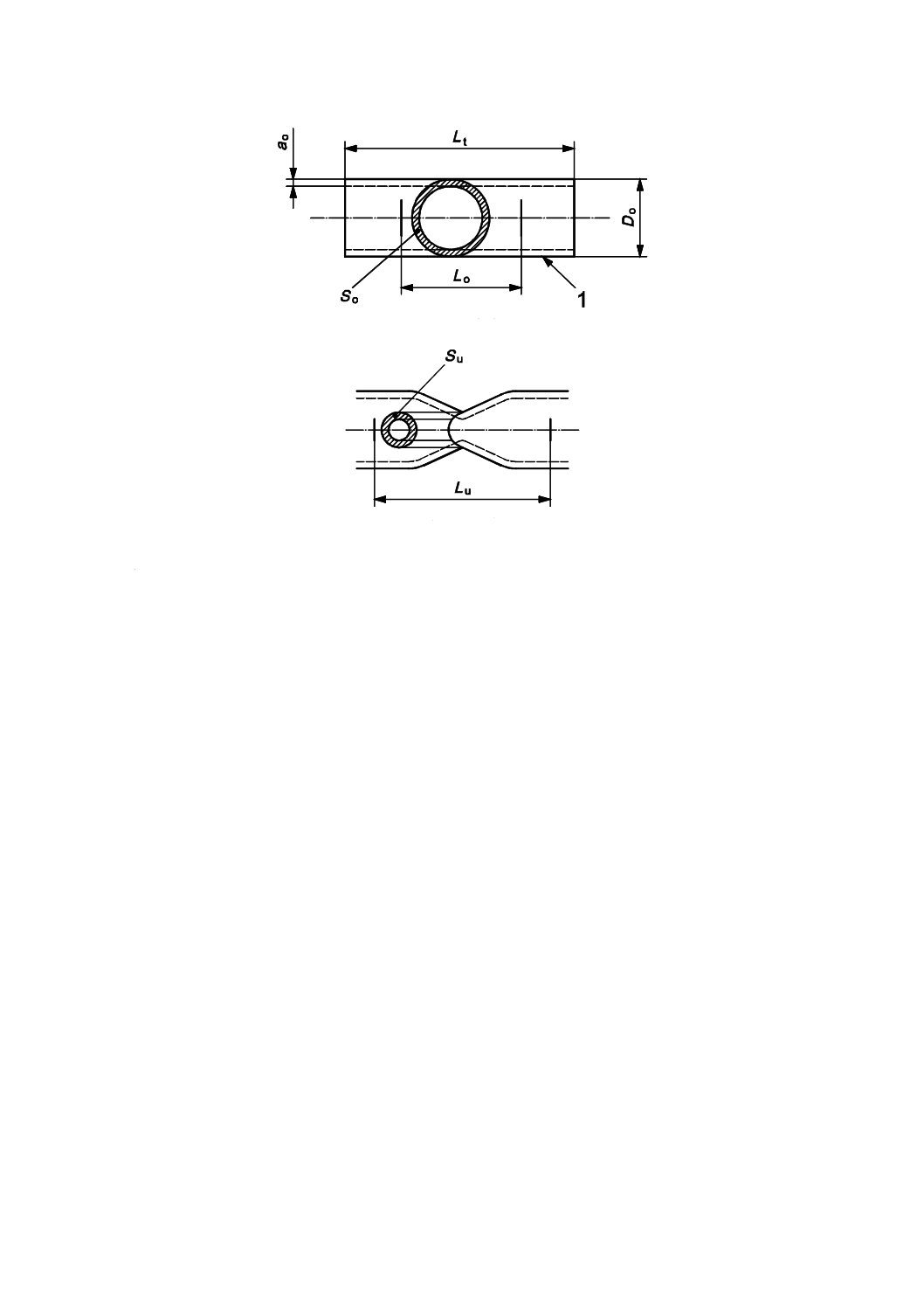

Z 2241:2011

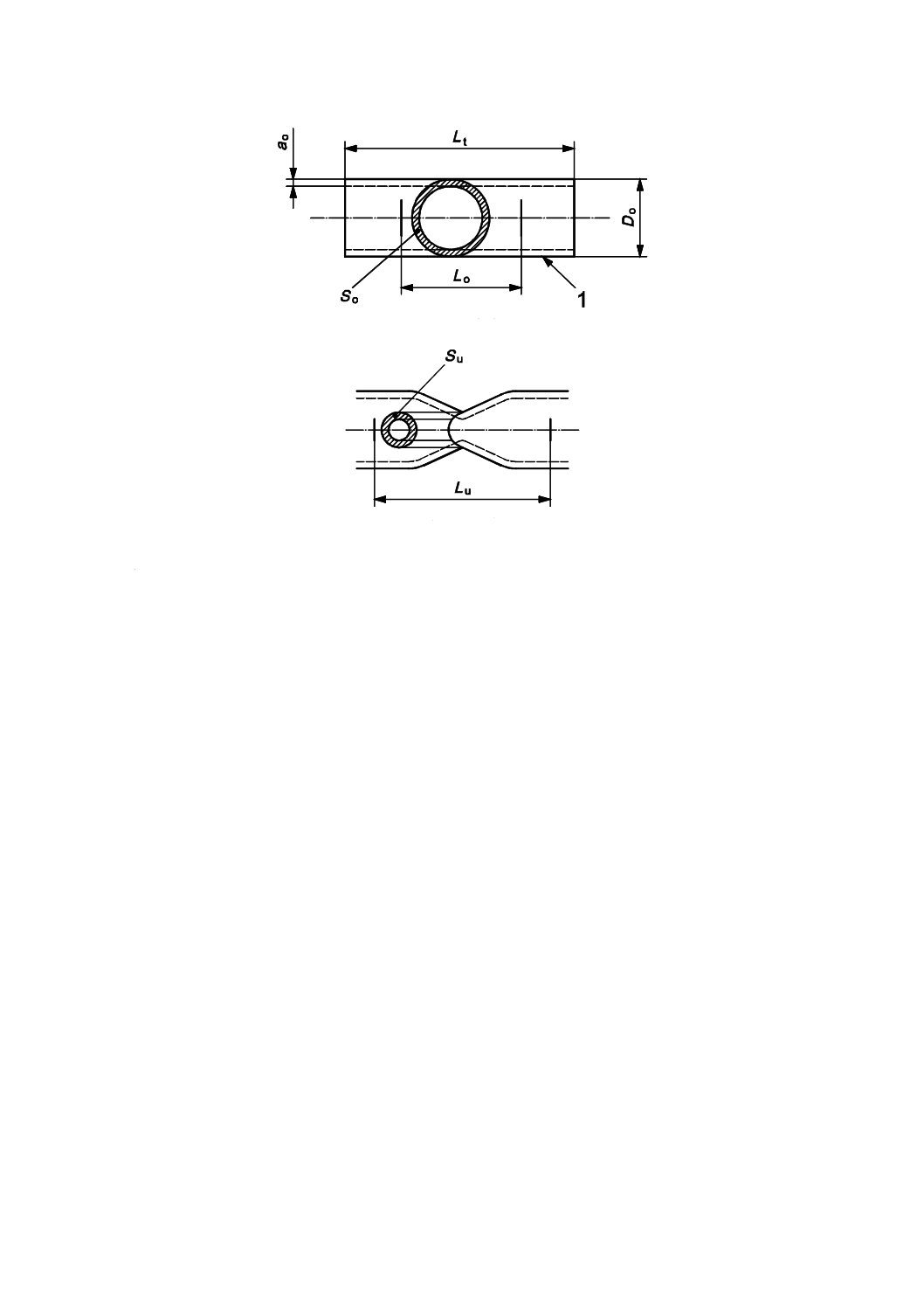

a) 試験前

b) 試験後

ao

試験前の管の厚さ

Do

試験前の管の外径

Lo

原標点距離

Lt

試験片の全長

Lu

破断後の最終標点距離

So

平行部の原断面積

Su

破断後の最小断面積

1

つかみ部

図14−管状試験片(附属書E参照)

18

Z 2241:2011

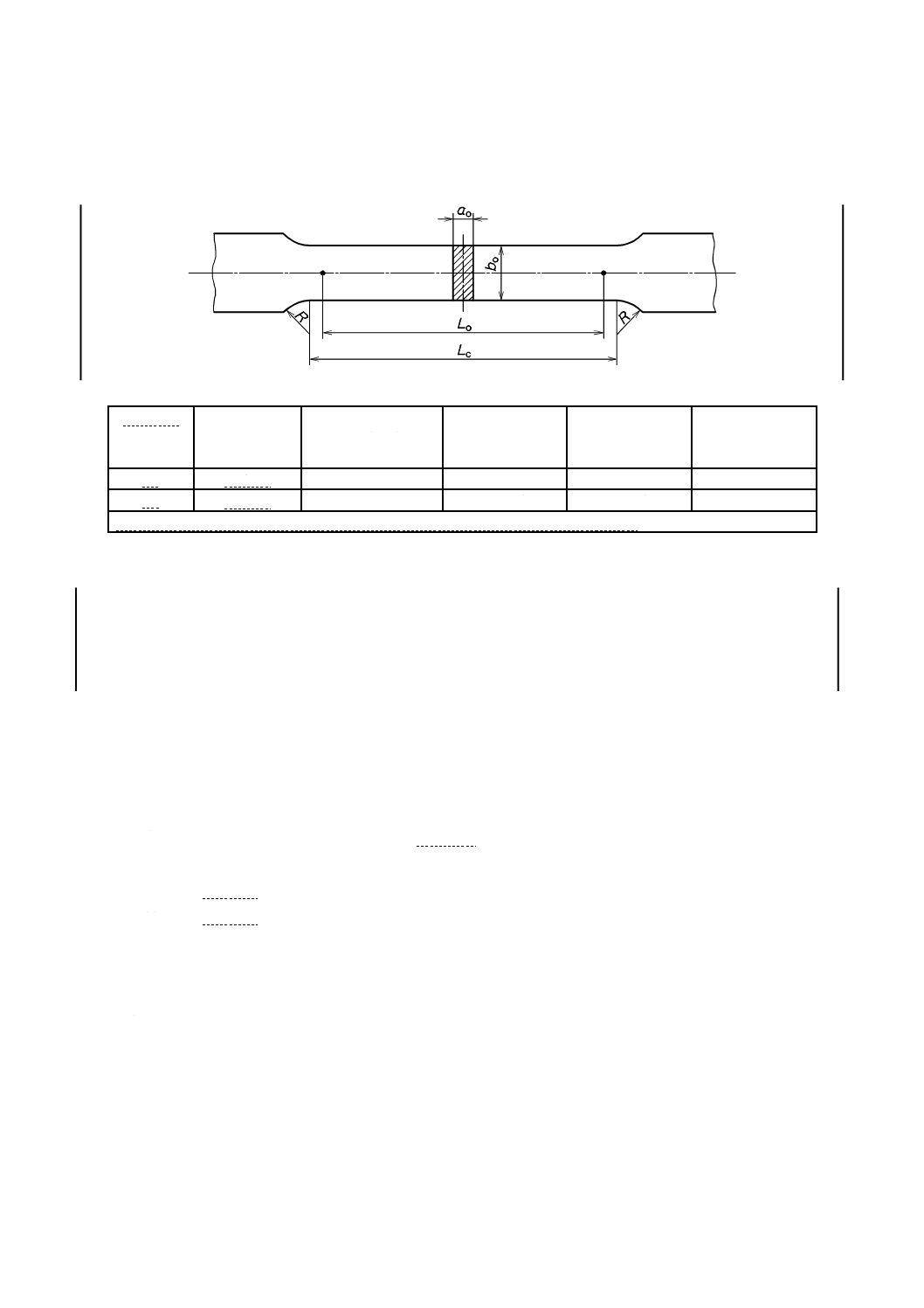

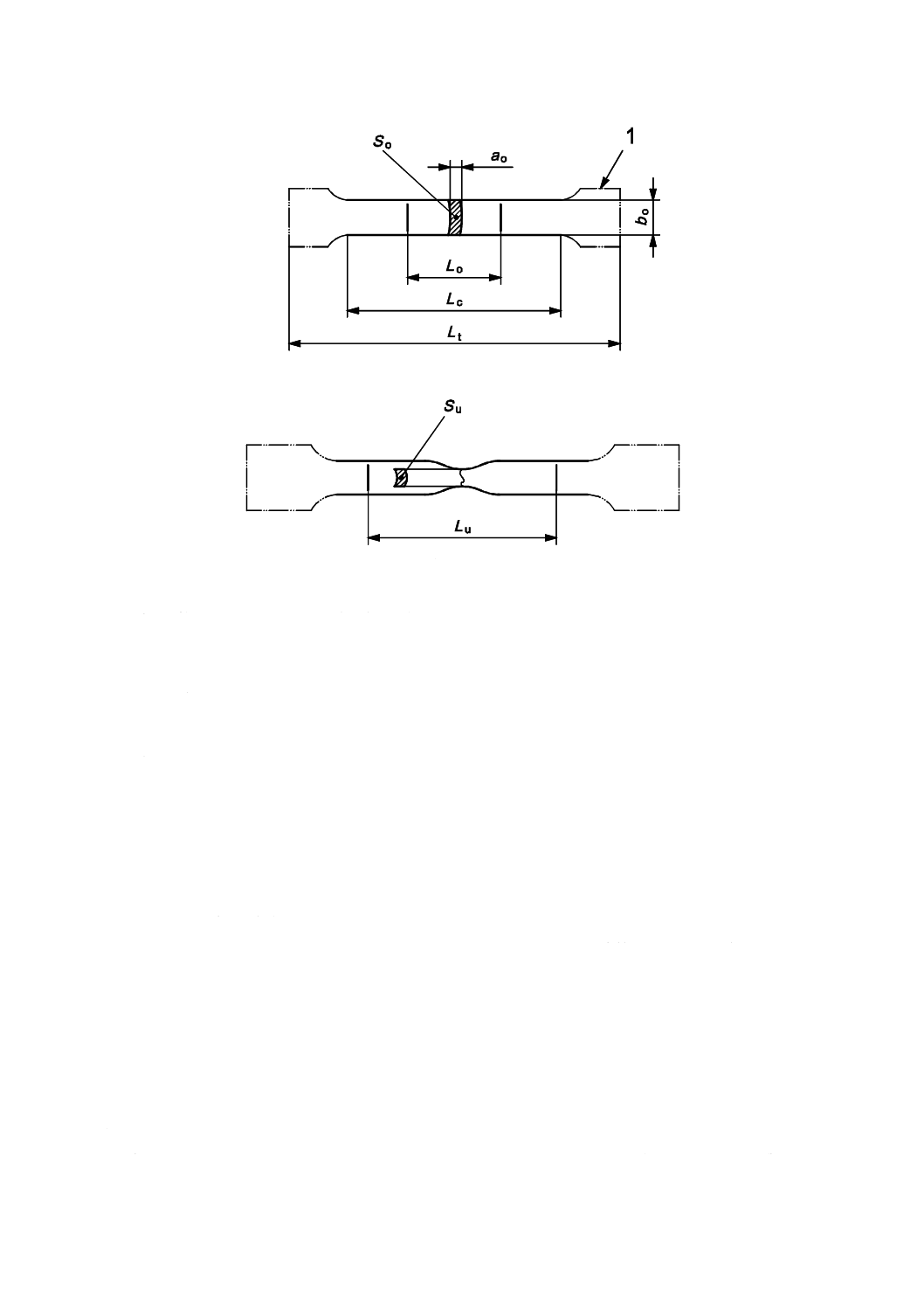

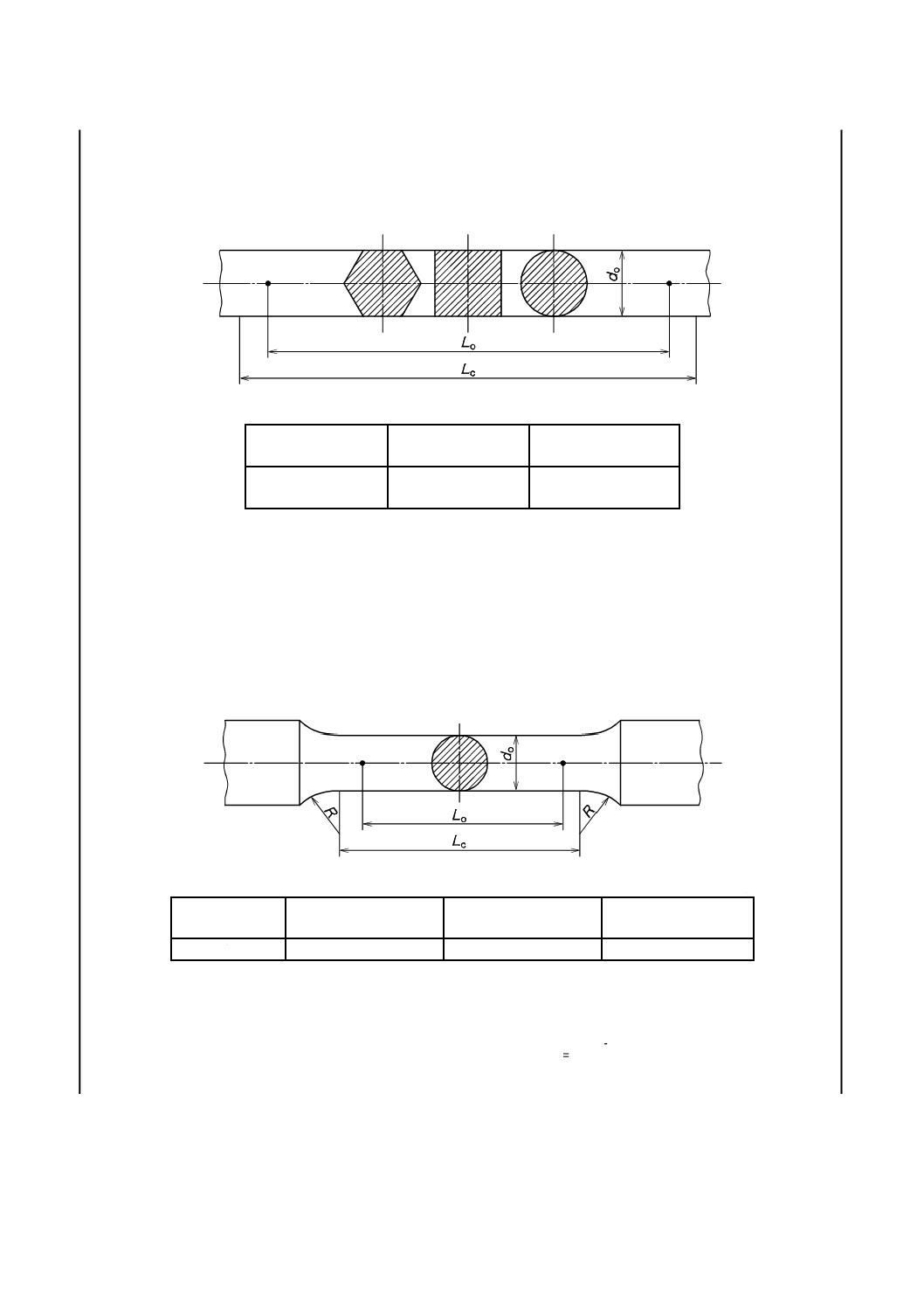

a) 試験前

b) 試験後

ao

試験前の管の厚さ

bo

管から切り取った円弧状試験片の平均幅

Lc

平行部長さ

Lo

原標点距離

Lt

試験片の全長

Lu

破断後の最終標点距離

So

平行部の原断面積

Su

破断後の最小断面積

1

つかみ部

注記 試験片のつかみ部の形状は,参考である。

図15−円弧状試験片(附属書E参照)

5

原理

箇条3で定義する一つ又は複数の機械的性質を測定するために,試験片に引張試験力を加え,通常,破

断に至るまでひずみを与える。

試験は,特に規定のない限り,10〜35 ℃の範囲の室温で行う。特に,温度管理が必要な場合は,23±5 ℃

で行わなければならない。

6

試験片

6.1

形状及び寸法

6.1.1

一般事項

試験片の形状及び寸法は,試験片を採取する金属材料の形状及び寸法によって制約を受ける可能性があ

る。

通常,試験片は金属材料から採取した供試材を機械加工するか,打抜き又は鋳込みによって作製する。

19

Z 2241:2011

断面が一様な金属材料(形,棒,線など)及び鋳込みままの試験片(すなわち,鋳鉄及び非鉄金属)の場

合は,機械加工をせずに試験を行ってもよい。

試験片の断面は,円,正方形,長方形,管,又は特別な場合には,その他の均一な断面でもよい。

試験片の矯正はできる限り避けるのがよく,矯正を必要とする場合には,できる限り材質に影響を及ぼ

さない方法を用いる。

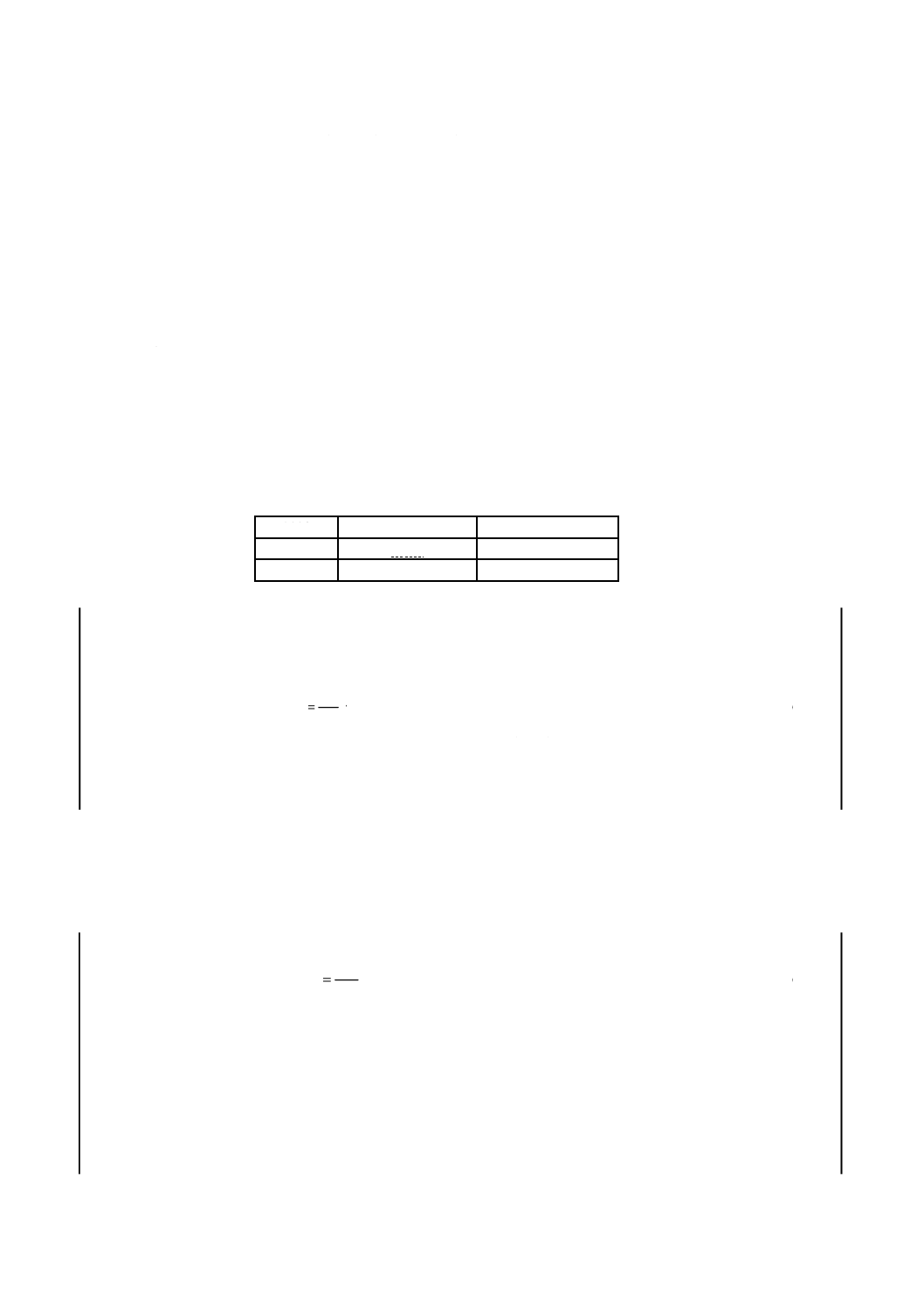

比例試験片は,原標点距離Lo及び原断面積Soの間に,

o

o

S

k

L=

の関係をもつ試験片である。kは,比

例定数であり,国際的には,5.65が用いられる。原標点距離は,15 mmより短くしてはならない。kの値

が5.65の場合に,試験片の断面積が小さいため,この要求を満たすことができないときには,より大きな

値(例えば11.3)又は定形試験片を用いてもよい。

注記 20 mm未満の原標点距離を用いる場合,測定の不確かさは増加する。

定形試験片の場合には,原標点距離Lo及び原断面積Soは,独立して決められている。

試験片の寸法許容差は,附属書B〜附属書Eによる(6.2参照)。ただし,別に規定されている場合は,

この限りではない。

6.1.2

機械加工された試験片

機械加工された試験片のつかみ部及び平行部が異なる断面寸法の場合には,つかみ部と平行部との間に

円弧状の肩部をもたなければならない。肩部の半径は,重要な寸法であり,材料規格に規定がない場合に

は,この規格の適切な附属書に従うことが望ましい(6.2参照)。

つかみ部は,試験機のつかみ装置に適した形状であればよい。試験片の軸は,試験力を負荷する軸に一

致していなければならない。

平行部長さLc,又は肩部のない試験片の場合のつかみの間隔は,常に原標点距離Loより長くなくてはな

らない。

平行部に,中央に向かってテーパを付けてもよい。テーパの量は,附属書B〜附属書Eに規定されてい

る平行部の寸法変化許容差内でなければならない。

6.1.3

機械加工されない試験片

試験片が機械加工されない材料部分又は棒状供試材である場合には,つかみから適切な距離に標点がく

るように,十分なつかみの間隔がなければならない(附属書B〜附属書E参照)。

鋳込みままの試験片は,つかみ部と平行部との間に円弧状の肩部をもたなければならない。肩部の半径

は,重要な寸法であり,材料規格に規定することが望ましい。つかみ部は,試験機のつかみ装置に適した

形状であればよい。平行部長さLcは,常に原標点距離Loより長くなくてはならない。

6.2

試験片の種類

主な試験片の種類は,表2.1及び表2.2に示すように,材料の形状と種類とに従い附属書B〜附属書E

に規定する。他の試験片の種類を,材料規格に規定してもよい。

20

Z 2241:2011

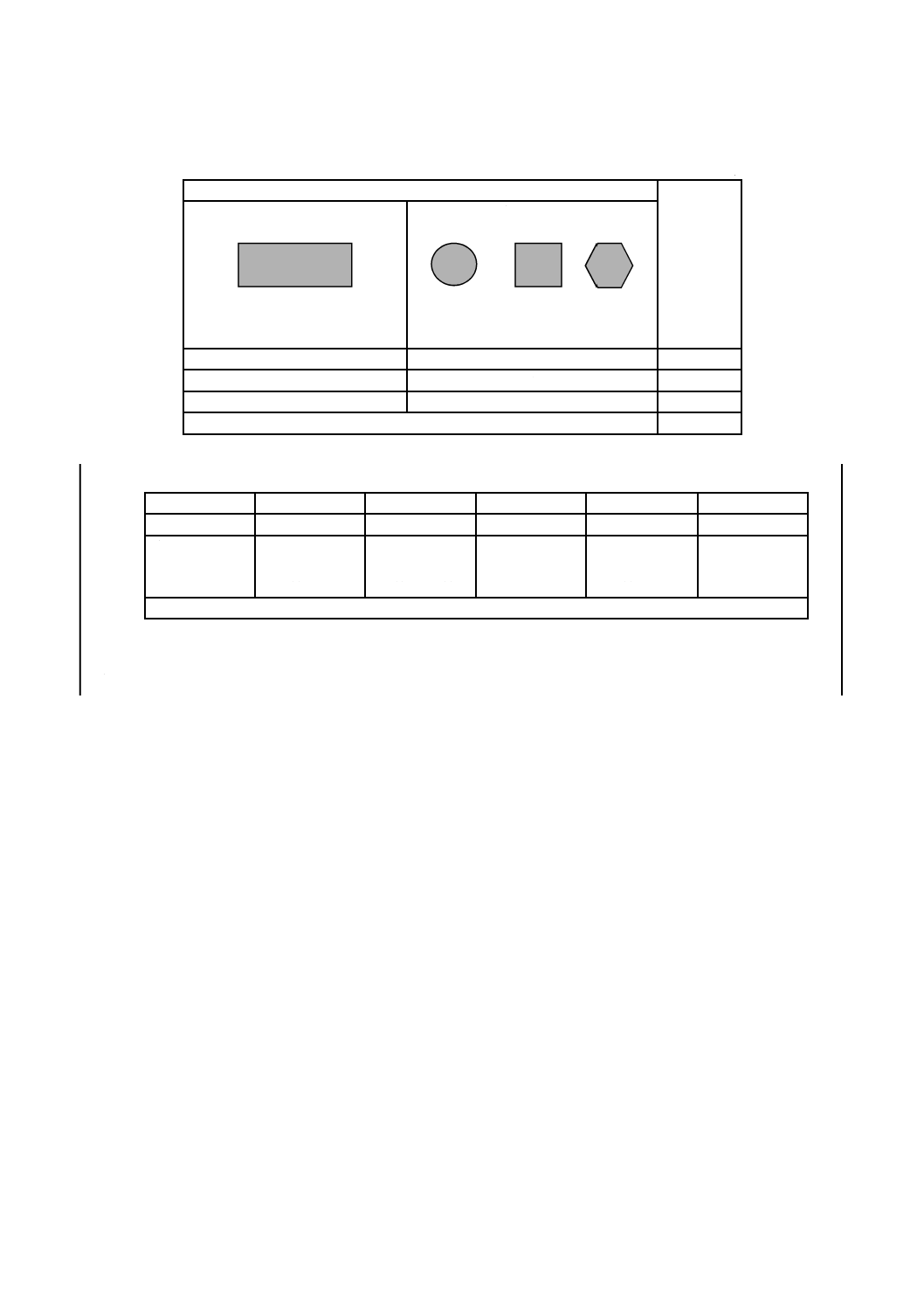

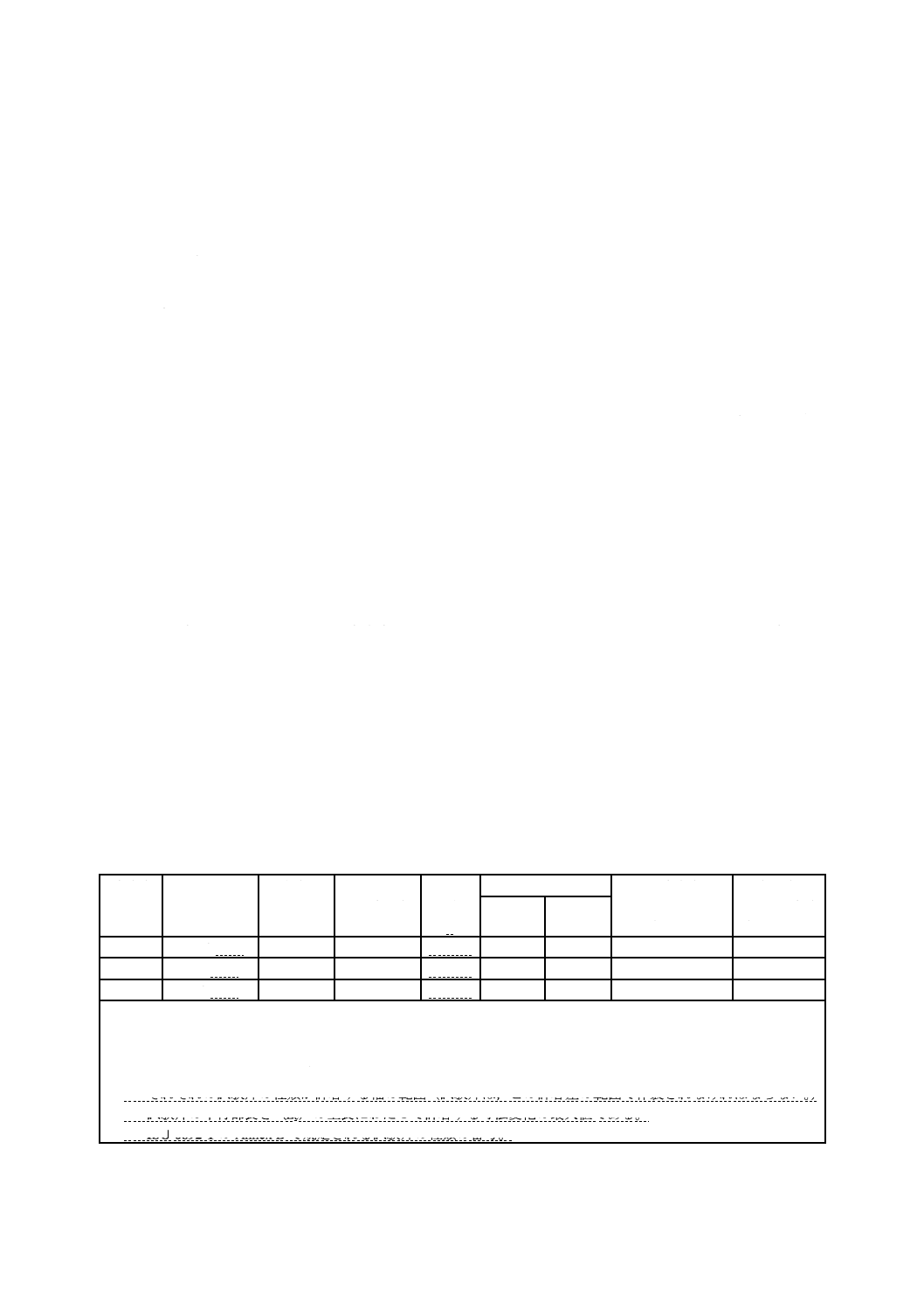

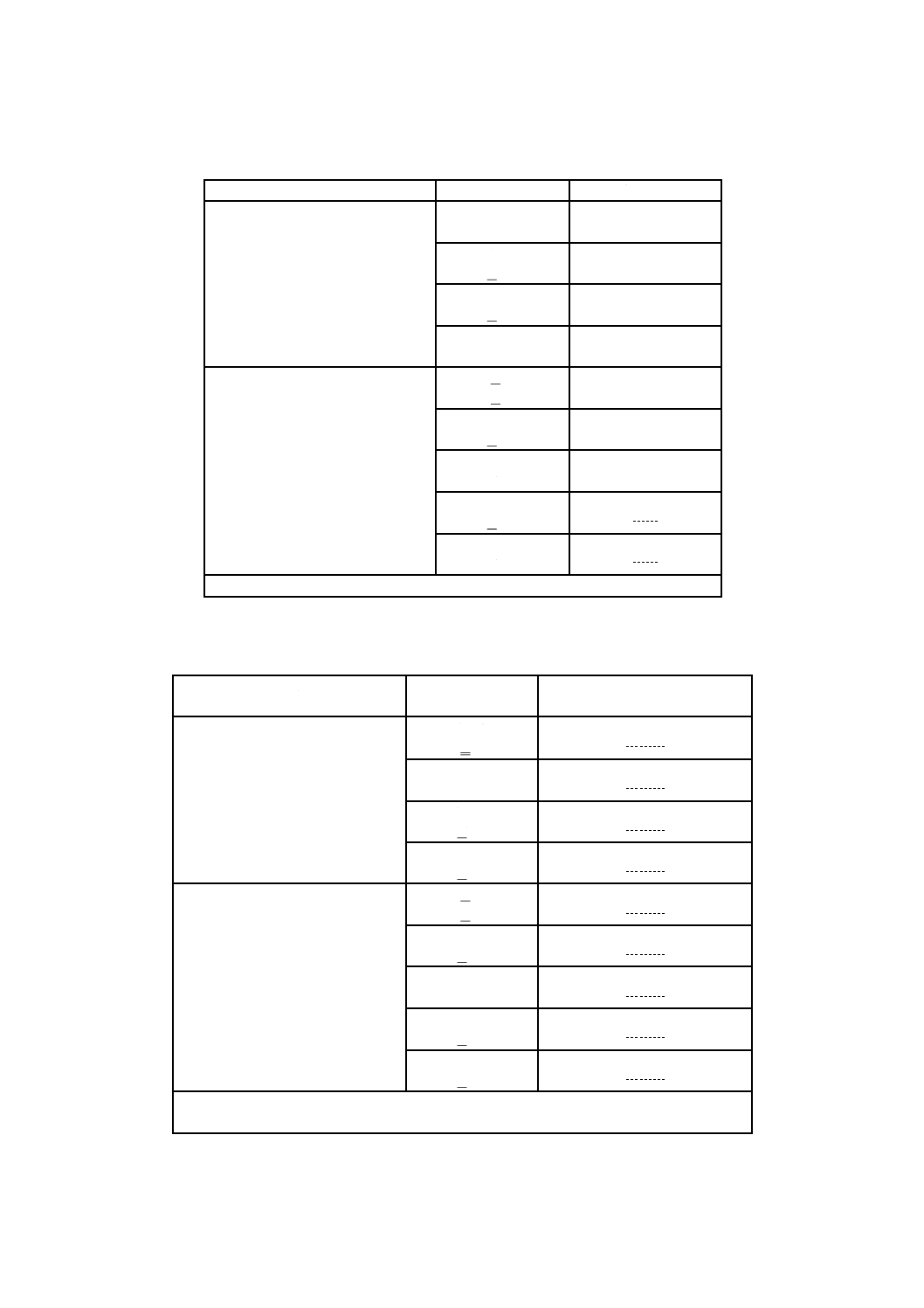

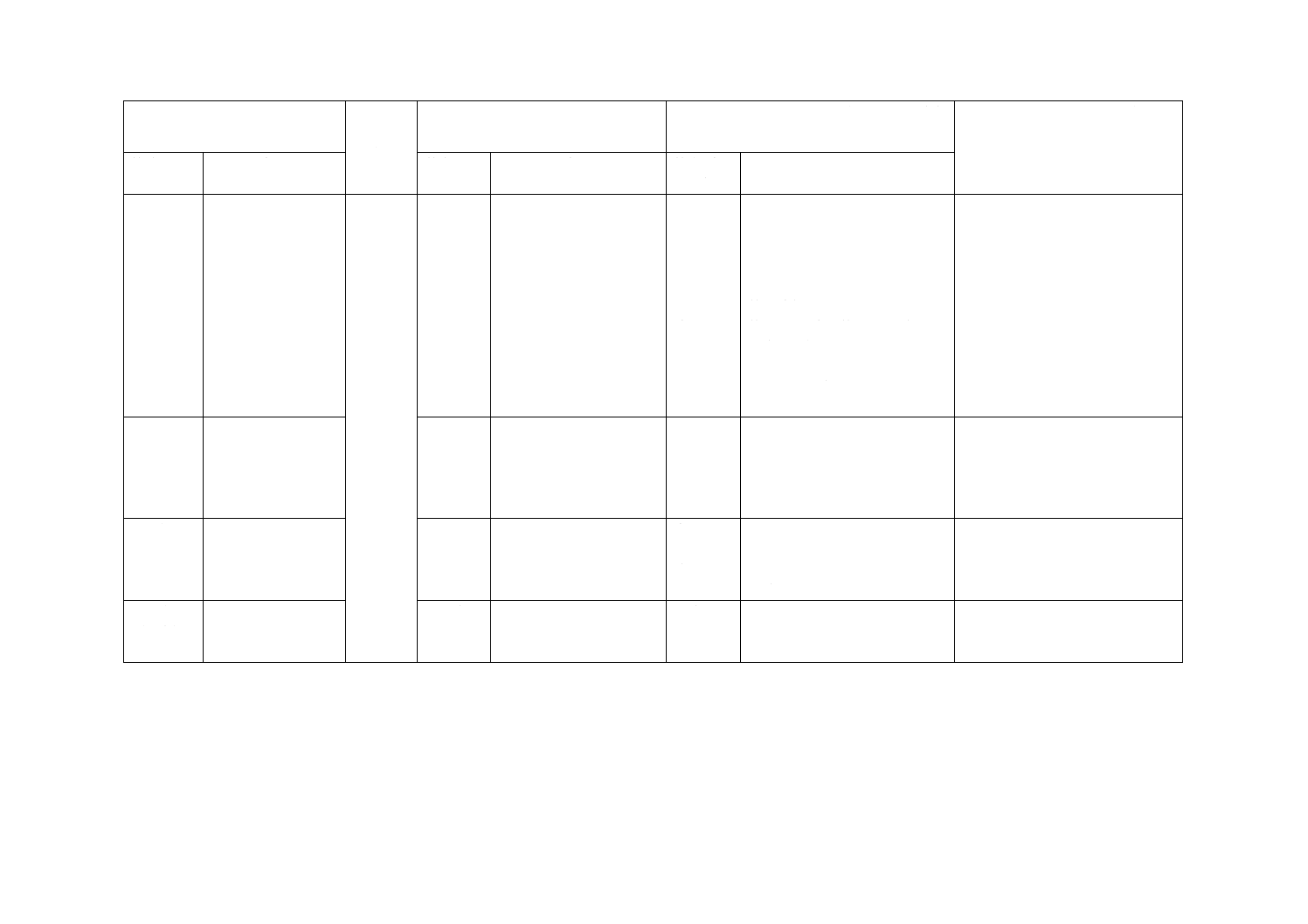

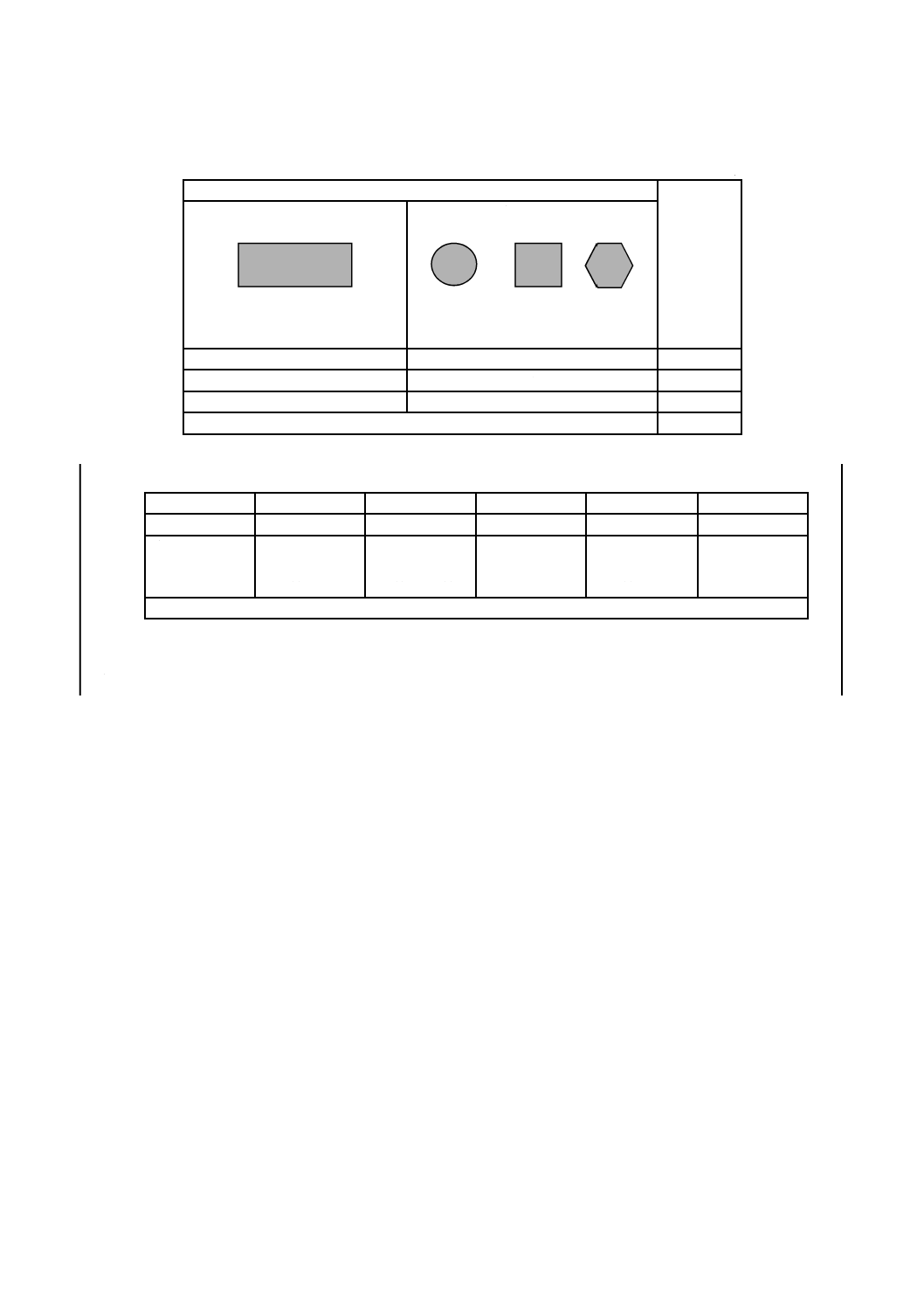

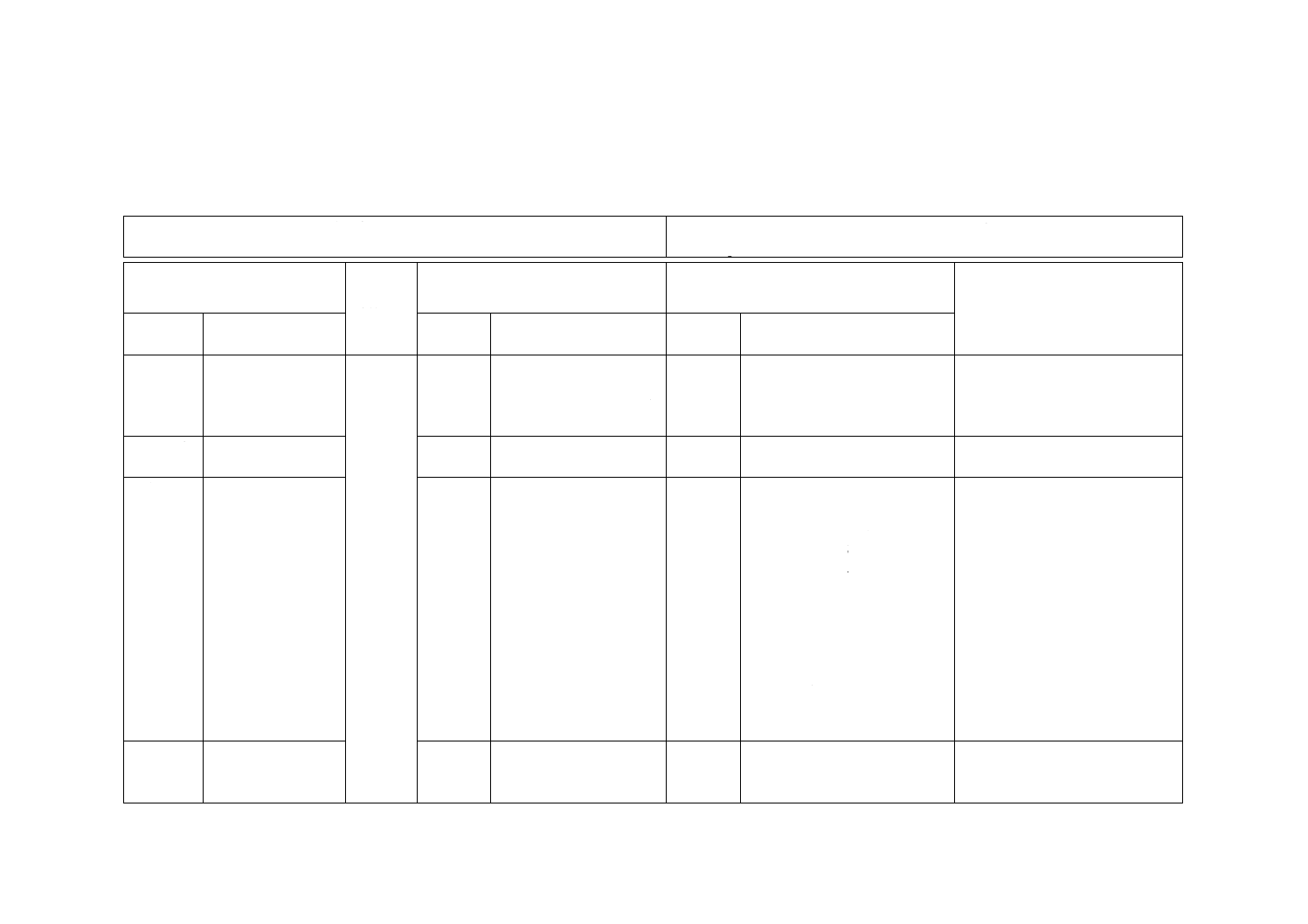

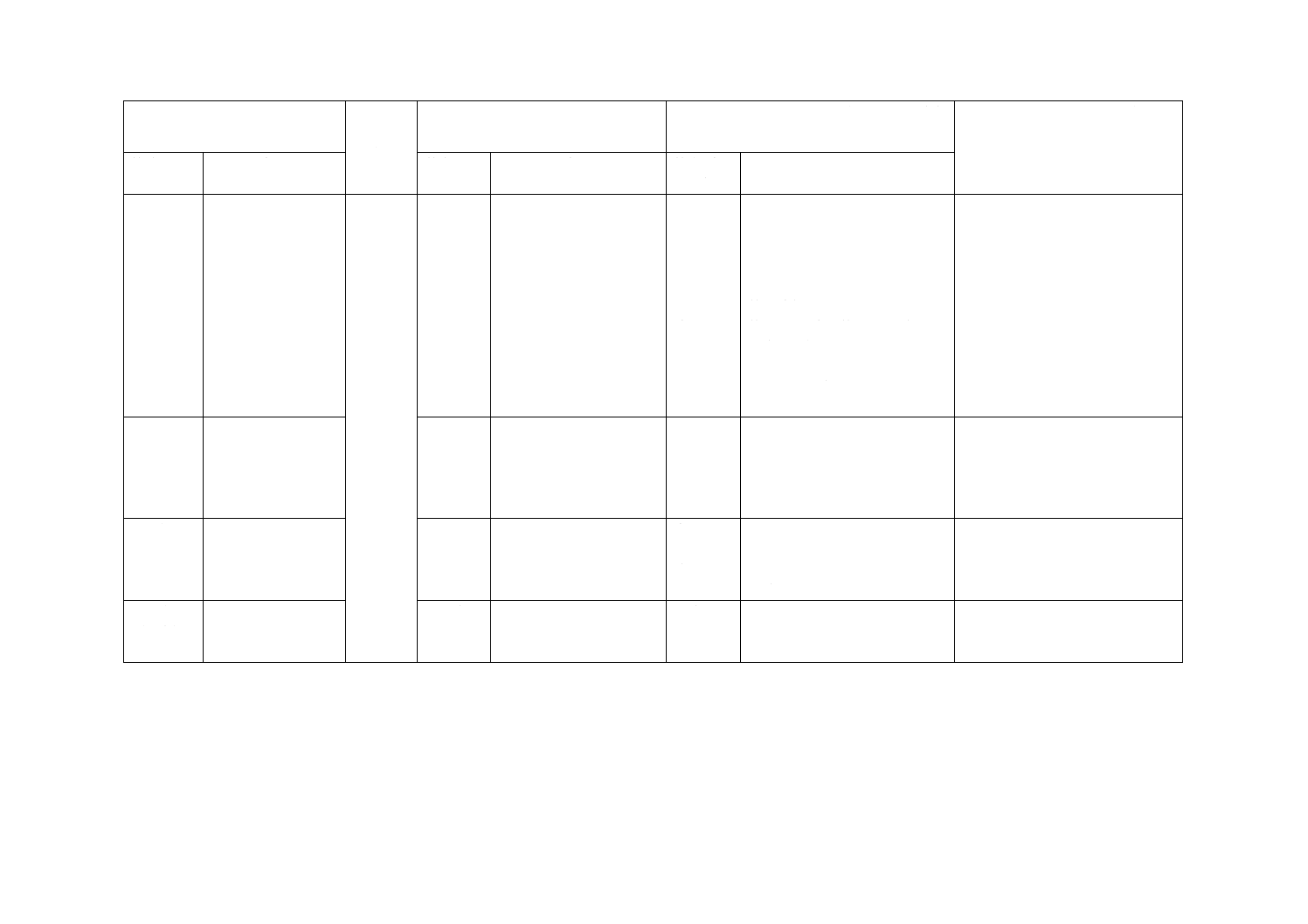

表2.1−材料の種類による主な試験片の種類

単位 mm

材料の種類

対応する

附属書

帯−板−平

厚さ

ao

線−棒−形

径又は対辺距離

0.1≦ao<3

−

附属書B

−

<4

附属書C

ao≧3

≧4

附属書D

管

附属書E

表2.2−試験片の分類

試験片の形状

板状試験片

棒状試験片

管状試験片

円弧状試験片

線状試験片

比例試験片

14B号

2号,14A号

14C号

14B号

定形試験片

1A号,1B号,

5号,13A号,

13B号

4号,10号,

8A号,8B号,

8C号,8D号

11号

12A号,

12B号,

12C号

9A号,9B号

注記 1B号試験片は,表2.3に示す試験片を用いることが適切でない場合に用いるものである。

いずれの試験片を用いるかは,それぞれの材料規格の指定によるが,表2.3の使用区分によることが望

ましい。

21

Z 2241:2011

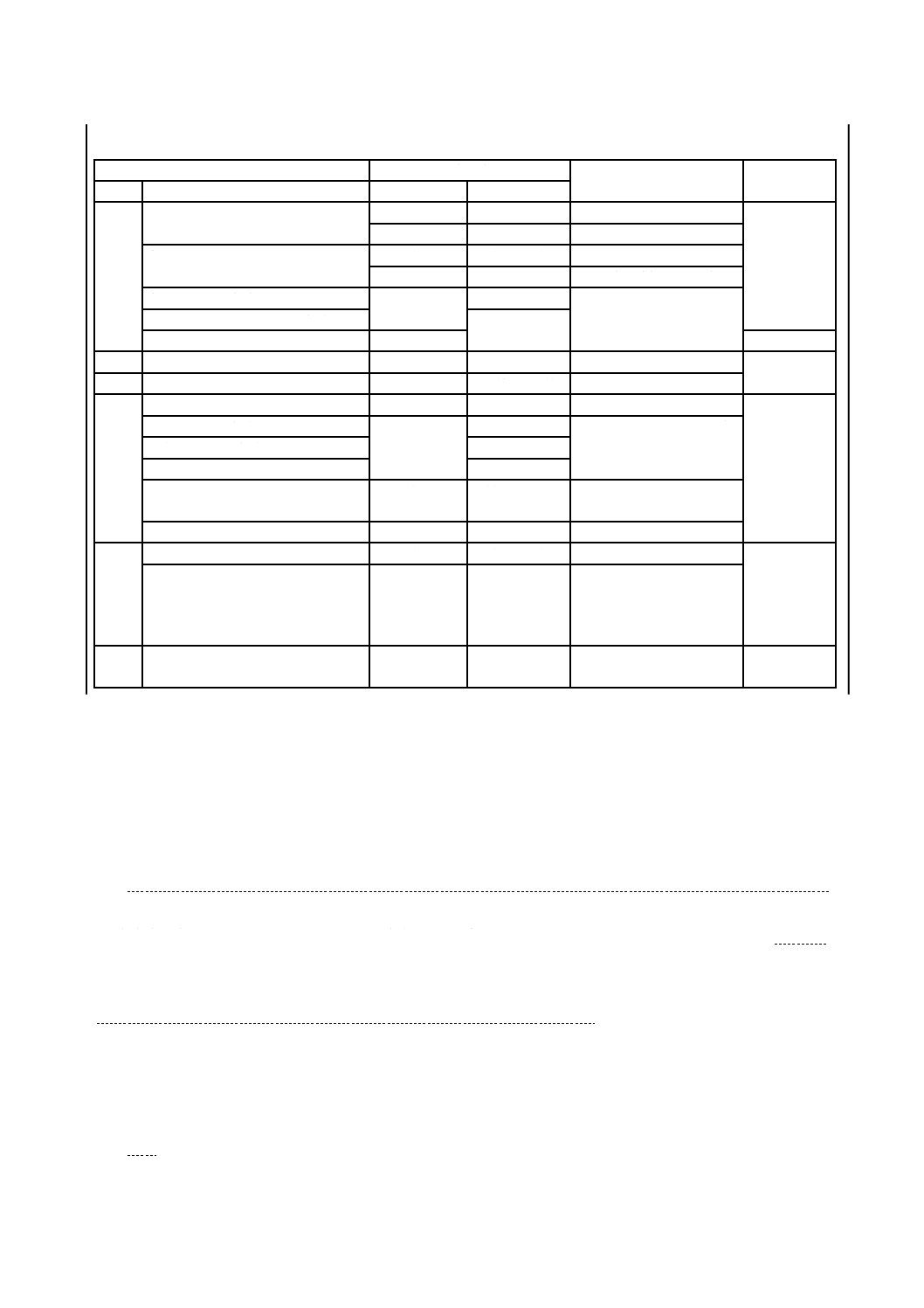

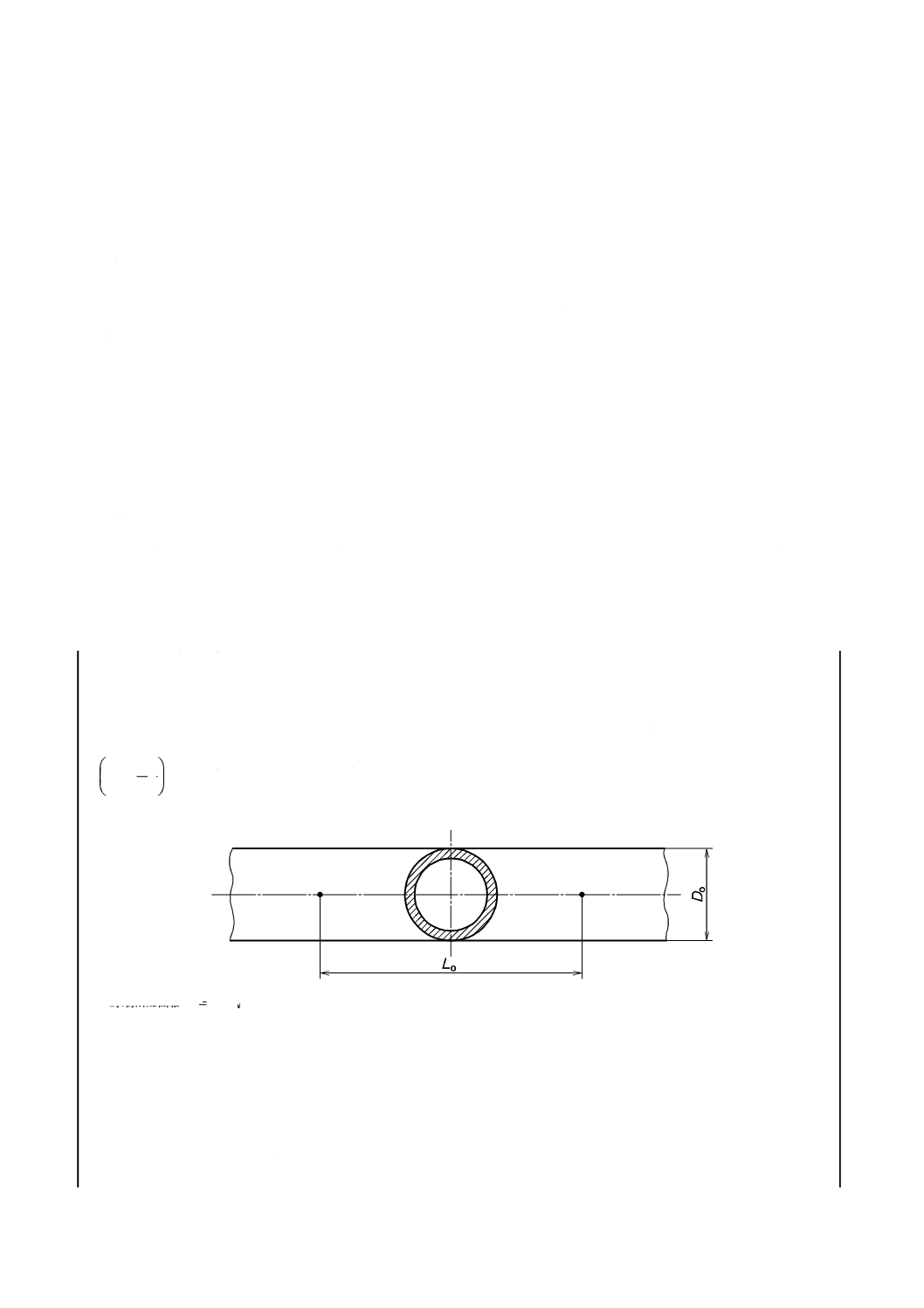

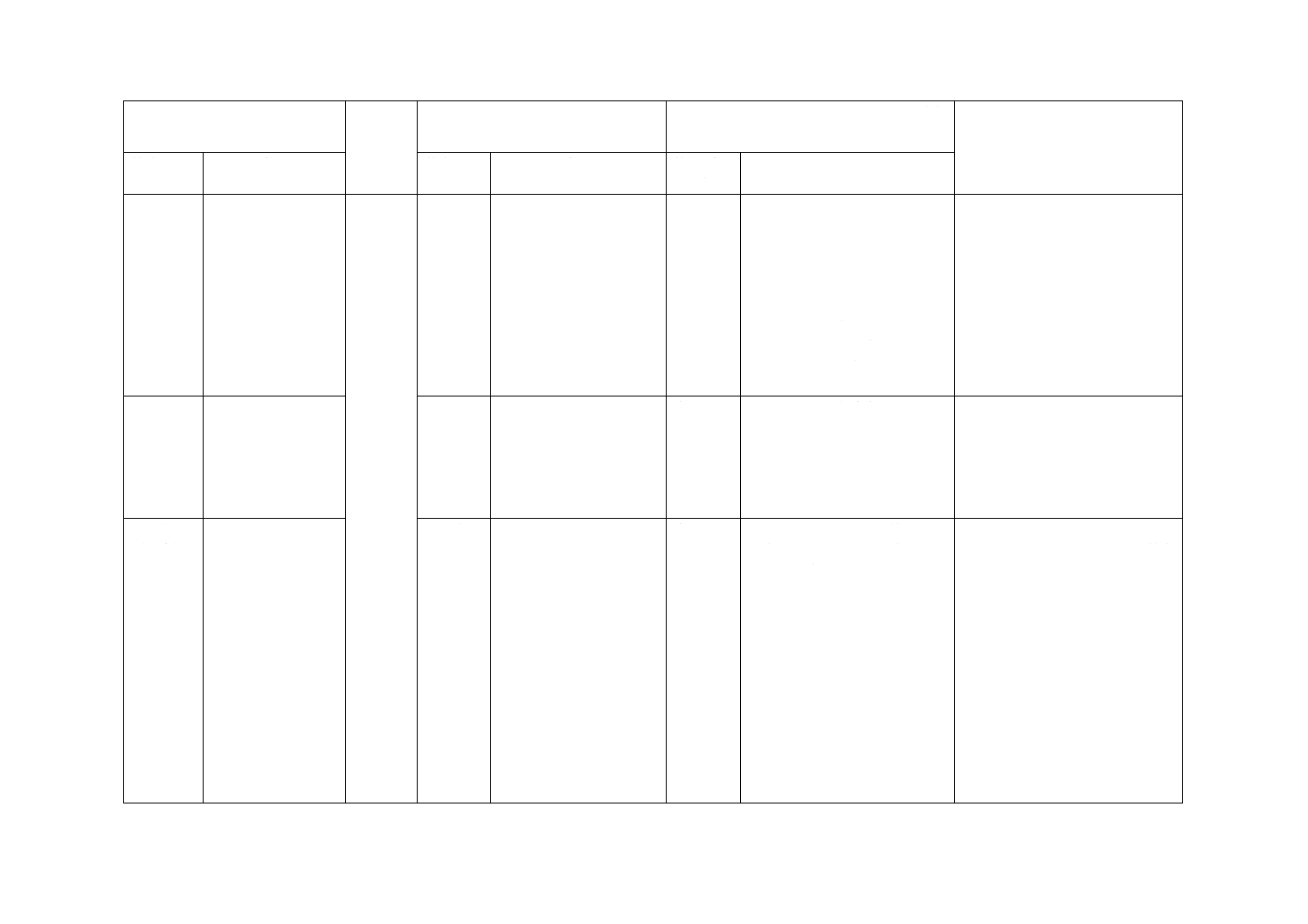

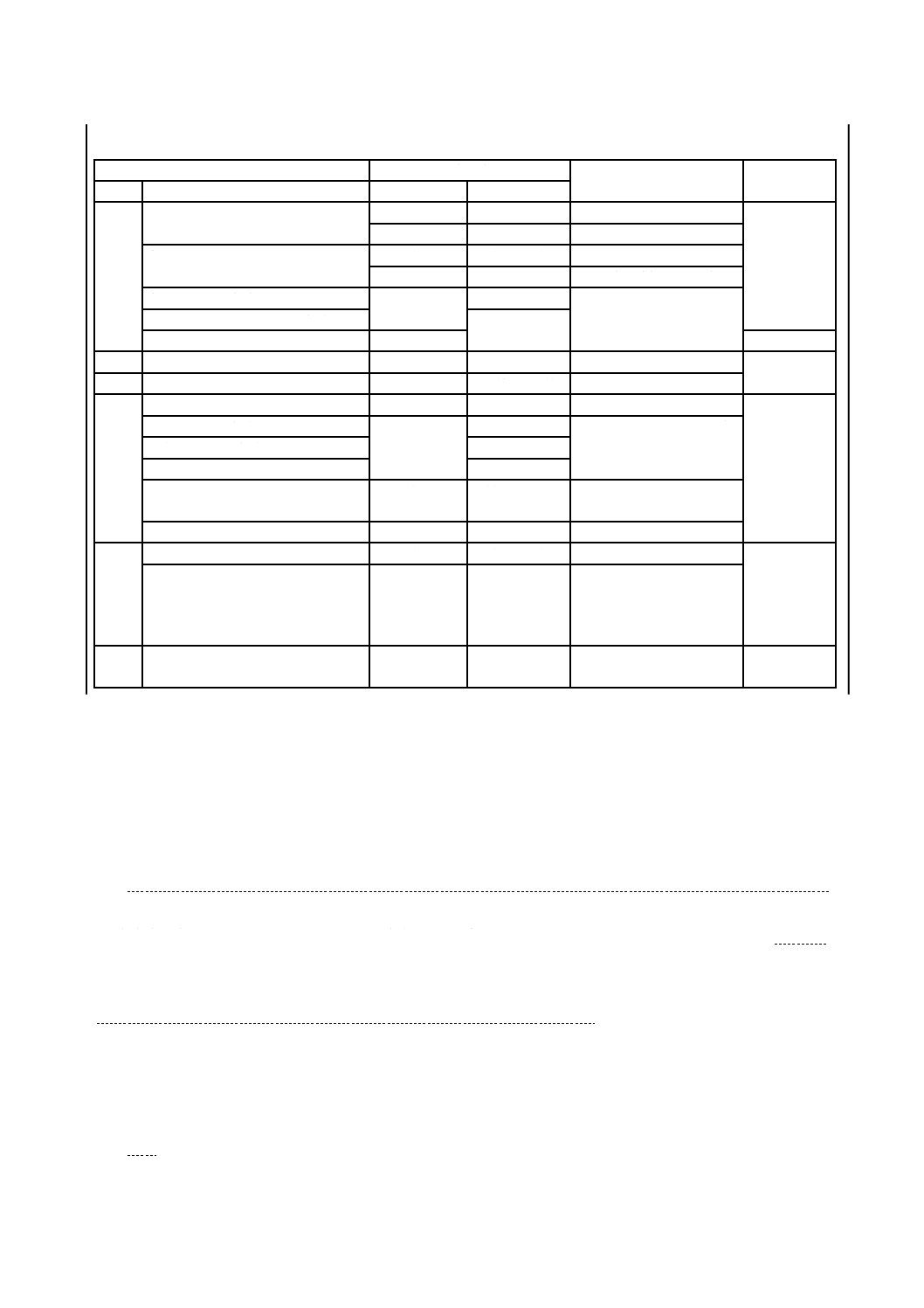

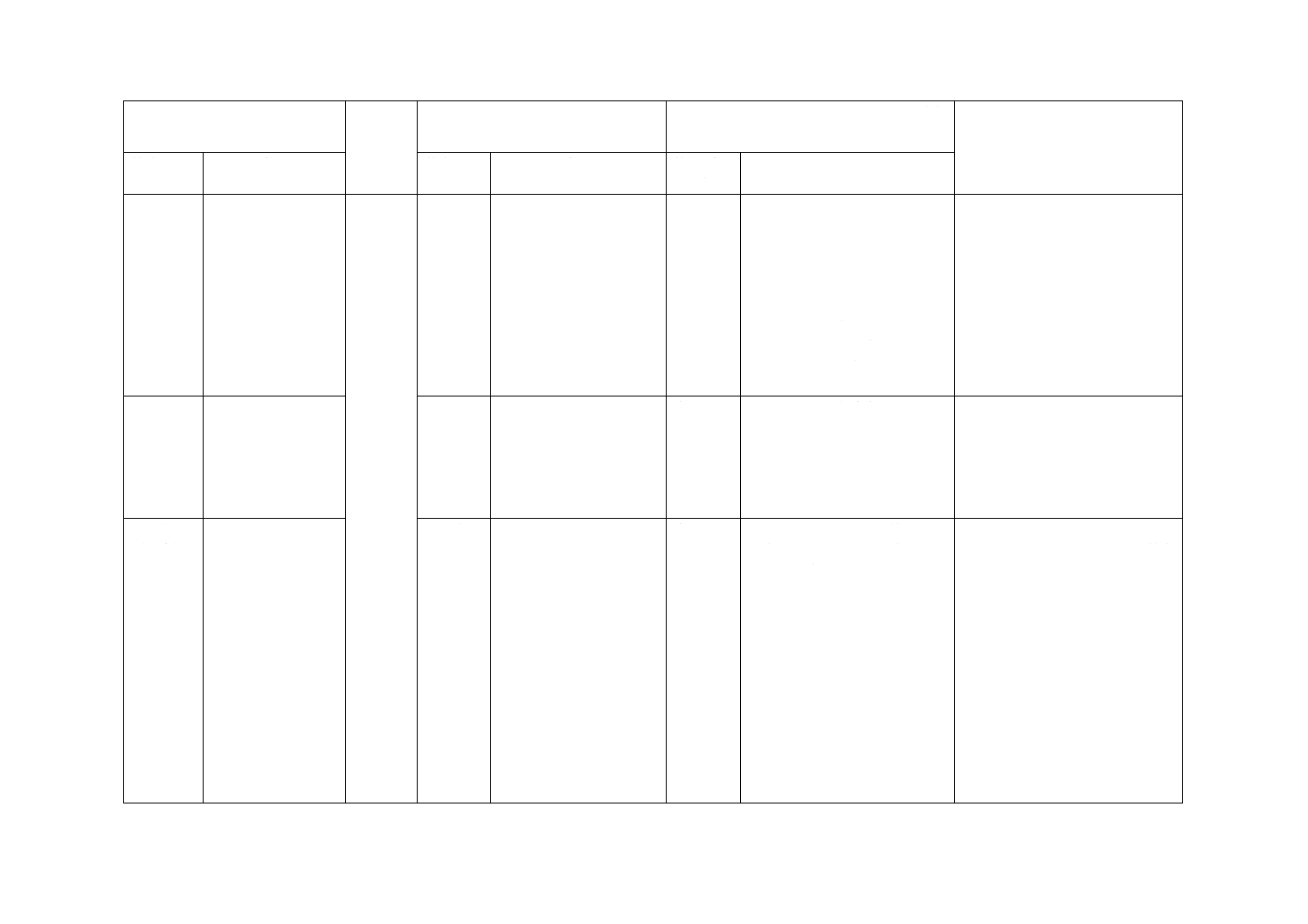

表2.3−試験片の使用区分

材料

試験片

注記

対応する

附属書

区分

寸法

比例

定形

板

・

平

・

形

・

帯

板厚40 mmを超えるもの

14A号

4号,10号

棒状試験片採取の場合

附属書D

14B号

−

板状試験片採取の場合

板厚20 mmを超え40 mm以下

14A号

4号,10号

棒状試験片採取の場合

14B号

1A号

板状試験片採取の場合

板厚6 mmを超え20 mm以下

14B号

1A号,5号

板状試験片採取の場合

板厚3 mmを超え6 mm以下

5号,13A号,

13B号

板厚3 mm以下

−

附属書B

棒

−

2号,14A号 4号,10号

−

附属書C

附属書D

線

−

−

9A号,9B号

−

管

管の外径が小さいもの

14C号

11号

管状試験片採取の場合

附属書E

外径50 mm以下

14B号

12A号

円弧状試験片採取の場合

外径50 mmを超え170 mm以下

12B号

外径170 mmを超えるもの

12C号

管径200 mm以上のもの

14B号

5号

板状試験片又は円弧状試

験片採取の場合

厚肉のもの

14A号

4号

棒状試験片採取の場合

鋳造

品

−

14A号

4号,10号

−

−

−

−

8A号,8B号,

8C号,8D号

伸び値不要の場合に用い

る。

試験片用に鋳造した供試

材から採取する。

鍛造

品

−

14A号

4号,10号

−

−

6.3

試験片の調製

材料に対応する関連規格(例えば,JIS G 0416など。)の要求に従って,採取し調製しなければならない。

7

原断面積の測定

試験片の各寸法は,標点間の十分な箇所数を測定するのがよい。

少なくとも3点測定することが望ましい。

注記 呼び寸法を使用する場合は,附属書B及び附属書Dに規定されている。測定点を1か所とする

場合の考え方は,附属書JAに示す。

試験片の各寸法は,少なくとも0.5 %の数値まで測定する。ただし,2 mm以下の寸法は,0.01 mmにと

どめてもよい。

原断面積Soは,平均断面であり,適切な寸法の測定結果から計算する。ただし,必要があってテーパを

付けた試験片は,最小断面における断面積を測定して原断面積とする。

計算方法の例を,次に示す。

例1 管状試験片を除く試験片の平行部の原断面積Soは,標点間の両端部及び中央部の3か所を測定

した値の平均値から求める。

管状試験片では,試験片端部において求めた断面積を原断面積Soとする。

例2 円形断面の試験片及び管状試験片の原断面積Soを求めるための直径は,互いに直交する2方向

について測定した値の平均値とする。

22

Z 2241:2011

管状試験片の原断面積Soを求めるための厚さは,管端部の円周を等分する3か所以上につい

て測定した値の平均値とする。

注記 管状試験片の内外径を,互いに直交する2方向について測定した場合の内外径差の平均値は,4

か所の厚さの平均値の2倍としてよい。

この計算の精度は,試験片の種類及び形状による。附属書B〜附属書Eに異なる種類の試験片に対する

原断面積Soの評価の方法を示す。

8

原標点距離のマーキング

原標点距離Loの両端は,明瞭な印(例えば,パンチ,けがき線など)で示す。印から破断が生じる可能

性があるようなノッチを用いてはならない。また,試験片の材質が表面きずに対して敏感又は極めて硬い

場合には,塗布した塗料の上にけがき線をしるしてもよい。

比例試験片の場合には,原標点距離の計算値は,端数を5 mmに丸めてもよい。ただし,実際の原標点

距離と計算値との差は,Loの10 %未満とする。原標点距離は,±1 %の正確さでしるされなければならな

い。

原標点距離は,少なくとも0.1 mmの単位まで測定する。伸び計標点距離は,規定の原標点距離に対す

る誤差が1.0 %以内であれば,伸び計標点距離を規定の原標点距離としてもよい。

例えば,機械加工されない試験片のように,平行部長さLcが,原標点距離よりも非常に長い場合には,

標点距離をオーバーラップさせて,いくつかしるしてもよい。

試験片表面に,複数の標点距離を示した1本の線を,試験片軸に平行に引いておくと,便利な場合があ

る。

注記 伸び計を用いて破断伸びを測定する場合は,必要がなければ,試験片に標点をしるさなくても

よい(20.2参照)。

9

試験機の精度

9.1

試験機

引張試験に用いる試験機は,JIS B 7721による等級1級以上とする。

9.2

伸び計

耐力(オフセット法又は全伸び法)の測定の場合には,使用する伸び計は,適用する伸びの範囲で,JIS

B 7741の等級2級以上を使用する。

注記 ISO 6892-1では,JIS B 7741の等級1級が規定されている。

10 試験条件

10.1 試験力のゼロ点調整

試験力の測定システムのゼロ点調整は,試験力を負荷できるように装置をセッティングした後で,実際

に試験片の両端をつかむ前に行う。一旦,試験力のゼロ点調整をした後は,試験力の測定システムは,試

験中どのような変更も行わないのがよい。

注記 この方法によって,つかみ装置の質量が試験力測定に及ぼす影響を相殺し,また,つかみ操作

が試験力の測定に影響しないようにする。

10.2 つかみの方法

試験片は,くさび形(wedges),ねじ付き(screwed grips),平板(parallel jaw faces)及び肩付き(shouldered

23

Z 2241:2011

holder)のような適切なつかみ方法によって,つかまなければならない。

試験片は,曲げを最小にするために,できる限り軸に沿って引っ張られるように留意しなければならな

い(詳細な情報は,例えば,ASTM E 1012にある。)。このことは,特にもろ(脆)い材料を試験する場合,

又は耐力(オフセット法又は全伸び法)若しくは降伏応力を測定する場合に重要である。

試験片をまっすぐにし,試験片とつかみとのアライメントを確実なものとするために,予備的な試験力

を負荷してもよい。ただし,規定された降伏応力又は,予想される降伏応力の5 %以下が望ましい。予備

的な試験力の影響を考慮するために,伸び計伸びの補正を行うのが望ましい。

10.3 試験速度

注記 ISO 6892-1では,ひずみ速度制御による方法を方法Aとし,応力増加速度制御による方法を方

法Bとして規定している。この規格では,方法Aは,附属書JBとして記載している。

10.3.1 一般事項

試験速度は,材料によって次の要求事項に適合しなければならない。他の規定がない限り,規定された

降伏応力の1/2に等しい試験力までは適宜の速度で試験力を加えてもよい。この降伏応力の1/2以降の試

験速度は,次による(図9参照)。

10.3.2 降伏応力及び耐力

10.3.2.1 上降伏応力ReH

応力増加速度は,表3による。ただし,試験機のクロスヘッド変位速度で制御する場合は,その速度は,

できる限り一定にし,表3の応力増加速度に相当する範囲内で試験を行う。

注記 参考情報として,弾性係数が150 000 MPa未満の代表的な材料には,マグネシウム,アルミニ

ウム合金,黄銅及びチタンがある。弾性係数が150 000 MPa以上の代表的な材料には,鉄,鋼,

タングステン及びニッケル基合金がある。

表3−応力増加速度

材料の弾性係数

E

MPa

応力増加速度

R&

MPa・s−1

下限

上限

<150 000

2

20

≧150 000

3

30

注記 ISO 6892-1では,弾性係数≧150 000の応力増加速度は,6〜

60 MPa・s−1で規定している。

10.3.2.2 下降伏応力ReL

下降伏応力だけを測定する場合には,試験片平行部の降伏中のひずみ速度は,0.000 25 s−1から0.002 5

s−1の範囲でなければならない。平行部内のひずみ速度は,できる限り一定に保たなければならない。ひず

み速度を直接制御できない場合には,降伏が始まる直前の応力増加速度に相当するクロスヘッド変位速度

に固定し,降伏が終わるまでさらなる調整はしてはならない。

なお,弾性域の応力増加速度は,表3に示す範囲を超えてはならない。

10.3.2.3 上降伏応力及び下降伏応力ReH及びReL

上降伏応力及び下降伏応力の両方を測定する場合には,下降伏応力の測定条件によらなければならない

(10.3.2.2参照)。

24

Z 2241:2011

10.3.2.4 耐力(オフセット法及び全伸び法)Rp及びRt

応力増加速度は,表3による。ただし,試験機のクロスヘッド変位速度で制御する場合は,その速度を

できる限り一定にし,表3の応力増加速度に相当する範囲内で試験を行う。

塑性域内及び耐力(塑性伸び及び全伸び)までのひずみ速度は,0.002 5 s−1を超えてはならない。

10.3.2.5 クロスヘッド変位速度

ひずみ速度を測定及び制御できない試験機の場合には,表3に示す応力増加速度に相当するクロスヘッ

ド変位速度を降伏が終わるまで適用しなければならない。

10.3.2.6 引張強さRm,破断伸び(%)A,最大試験力時全伸び(%)Agt,最大試験力時塑性伸び(%)

Ag,及び絞りZ

要求された降伏応力/耐力の測定後の試験速度(ひずみ速度又はクロスヘッド変位速度)は,表4によ

る。

材料の引張強さだけを測定する場合にも,表4を適用する。

表4−降伏応力/耐力測定後及び引張強さだけを測定する場合の試験速度

単位 s−1

材料

下限速度

上限速度

鋼

0.003

0.008

その他

−

0.008

なお,ひずみ速度(又はクロスヘッド変位速度)0.008 s−1を超えるひずみ速度の適用は,日本産業規格

の材料規格の規定による。

引張強さは,次の式によって算出する。

o

m

m

S

F

R=

·················································································· (1)

ここに,

Rm: 引張強さ(MPa)

Fm: 最大試験力(N)

So: 原断面積(mm2)

11 上降伏応力ReHの測定

ReHは,試験力−伸び線図,又は最大試験力表示装置(peak load indicator)によって測定し,試験力が最

初に減少する直前の最大値として定義する。上降伏応力は,この試験力を試験片の原断面積Soで除して求

める。

上降伏応力は,次の式によって算出する。

o

eH

eH

S

F

R=

·············································································· (2)

ここに,

ReH: 上降伏応力(MPa)

FeH: 上降伏応力に対応する最大試験力(N)

So: 原断面積(mm2)

注記 上降伏応力を求めるには,試験力−伸び線図によって,試験

力が最初に減少する直前の最大試験力FeH(N)を求める。

なお,最大試験力表示装置(peak load indicator)によって

も測定が可能である。(図2参照)

25

Z 2241:2011

12 下降伏応力ReLの測定

ReLは,試験力−伸び線図によって測定し,初期の過渡的な影響を除いた塑性降伏中の応力の最低値とし

て定義する。下降伏応力は,この試験力を試験片の原断面積Soで除して求める。

下降伏応力は,次の式によって算出する。

o

eL

eL

S

F

R=

················································································· (3)

ここに,

ReL: 下降伏応力(MPa)

FeL: 下降伏応力に対応する最小試験力(N)

So: 原断面積(mm2)

注記 下降伏応力を求めるには,試験力−伸び線図によって,初期

の過渡的な影響を除いた塑性加工中の最小試験力FeL(N)を

求める(図2参照)。

試験の効率化のため,ReLは,初期の過渡的な影響を考慮せず,ReH後0.25 %ひずみ内の最低値として報

告してもよい。この手順でReLを測定した後,10.3.2.6によって試験速度を速くしてもよい。この簡易法を

適用したことを試験報告書に記録することが望ましい。

注記 この項目は,降伏を示す材料で降伏伸びAeを測定しない場合にだけ適用する。

13 耐力(オフセット法)Rp

13.1 Rpは,試験力−伸び線図の直線部分に対して,例えば,0.2 %の規定された塑性伸びと等しい距離だ

け離れたところに平行な線を引いて求める。この平行線と試験力−伸び曲線との交点が,求める耐力(オ

フセット法)に相当する試験力である。耐力は,試験片の原断面積Soでこの試験力を除して求める(図3

参照)。

注記 ISO 6892-1では,試験力−伸び線図の直線部分を明確に決められない場合の方法として,図6

に示す方法が規定されている。

13.2 特性(Rp)は,試験力−伸び曲線を描画せずに計算機を利用して求めてもよい。

14 耐力(全伸び法)Rt

14.1 Rtは,試験力−伸び線図に対して縦軸(試験力の軸)に平行に,規定された全伸びに等しい距離の

位置に線を引く。この平行線と試験力−伸び曲線との交点が,求める耐力(全伸び法)に相当する試験力

である。耐力は,試験片の原断面積Soでこの試験力を除して求める(図4参照)。

14.2 特性(Rt)は,試験力−伸び曲線を描画せずに計算機を利用して求めてもよい。

15 永久伸び法による耐力Rrの検証方法

試験片に規定応力に相当する試験力を10秒〜12秒間負荷する。試験力は,規定応力に試験片の原断面

積Soを乗じて求める。試験力を除いた後,永久伸びが原標点距離に対する百分率で規定された値以下であ

ることを確認する(図5参照)。

注記 これは,合否試験であって,標準的な引張試験では,通常,行われない。試験片に負荷する応

力及び許容永久伸びは,材料規格又は試験の要求者によって規定される。例えば,試験片に負

荷される応力が750 MPaで,永久伸びが0.5 %以下の場合には,“Rr0.5=750 MPaに合格”と報

告する。

26

Z 2241:2011

16 降伏伸び(%)Aeの測定

不連続降伏を示す材料の場合には,Aeは,試験力−伸び線図を用い,均一な加工硬化が始まるときの伸

びからReH時の伸びを差し引くことによって求める。均一な加工硬化が始まるときの伸びは,均一な加工

硬化が始まる前の最後の最低試験力を示す点を通る水平線,又は降伏範囲の回帰直線と,均一な加工硬化

が始まる点の曲線の最大の傾きを示す直線との交点として求める(図7参照)。Aeは,伸び計標点距離Le

に対する百分率で表す。

これと同等に測定できる方法を用いてもよい。

用いた方法[図7 a)又は図7 b)参照]は,試験報告書に記載することが望ましい。

17 最大試験力時塑性伸び(%)Agの測定

伸び計によって得られる試験力−伸び線図上の最大試験力時の伸びを求め,これから弾性ひずみを差し

引くことによって求める。

最大試験力時塑性伸び(%)Agは,次の式によって計算する。

100

E

m

e

m

g

×

−

∆

=

m

R

L

L

A

································································ (4)

ここに,

Le: 伸び計標点距離

mE: 応力−伸び計伸び(%)曲線の弾性域の傾き

Rm: 引張強さ

ΔLm: 最大試験力時の伸び計伸び

注記 最大試験力時に平たん(坦)な領域を示す材料の場合には,最大試験力時塑性伸び(%)は,

平たん(坦)部の中心の伸び計伸びとする(図1参照)。

18 最大試験力時全伸び(%)Agtの測定

伸び計によって得られた試験力−伸び線図上の最大試験力の伸びから求める。

最大試験力時全伸び(%)Agtは,次の式によって計算する。

100

e

m

gt

×

∆

=LL

A

········································································· (5)

ここに,

Le: 伸び計標点距離

ΔLm: 最大試験力時の伸び計伸び

注記 最大試験力時に平たん(坦)な領域を示す材料の場合には,最大試験力時全伸び(%)は,平

たん(坦)部の中心の伸び計伸びとする(図1参照)。

19 破断時全伸び(%)Atの測定

伸び計によって得られた試験力−伸び線図上の破断時の伸び計の全伸びから求める。

破断時全伸び(%)Atは,次の式によって計算する。

100

e

f

t

×

∆

=LL

A

··········································································· (6)

ここに,

Le: 伸び計標点距離

ΔLf: 破断時の伸び計伸び

27

Z 2241:2011

20 破断伸び(%)Aの測定

20.1 破断伸び(%)Aは,3.4.2の定義に従って求めなければならない。

破断した二つの試験片を試験片の軸が直線上になるように注意深く突き合わせる。

最終標点距離を測定する場合には,試験片の破断面が適切に接触するように特別な注意を払うことが必

要である。特に,試験片断面積が小さい場合及び伸びの値が小さい場合に,重要である。

破断伸び(%)Aは,次の式によって計算する。

100

o

o

u

×

−

=

L

L

L

A

······································································· (7)

ここに,

Lo: 原標点距離

Lu: 破断後の最終標点距離

破断伸び(Lu−Lo)は,十分な分解能をもつ測定装置によって,少なくとも0.25 mmまで測定しなけれ

ばならない。

規定された最小伸び(%)が,5 %未満の場合には,特別な注意を払うことが望ましい(附属書G参照)。

破断伸びの測定結果は,破断が近い方の標点から原標点距離Loの1/4以上離れている場合に有効である。

しかし,破断伸び(%)が規定値以上の場合には,破断位置に関係なく,試験は有効である。

注記1 ISO 6892-1では,有効な破断位置は,標点から,原標点距離の1/3以上離れている場合とし

ている。

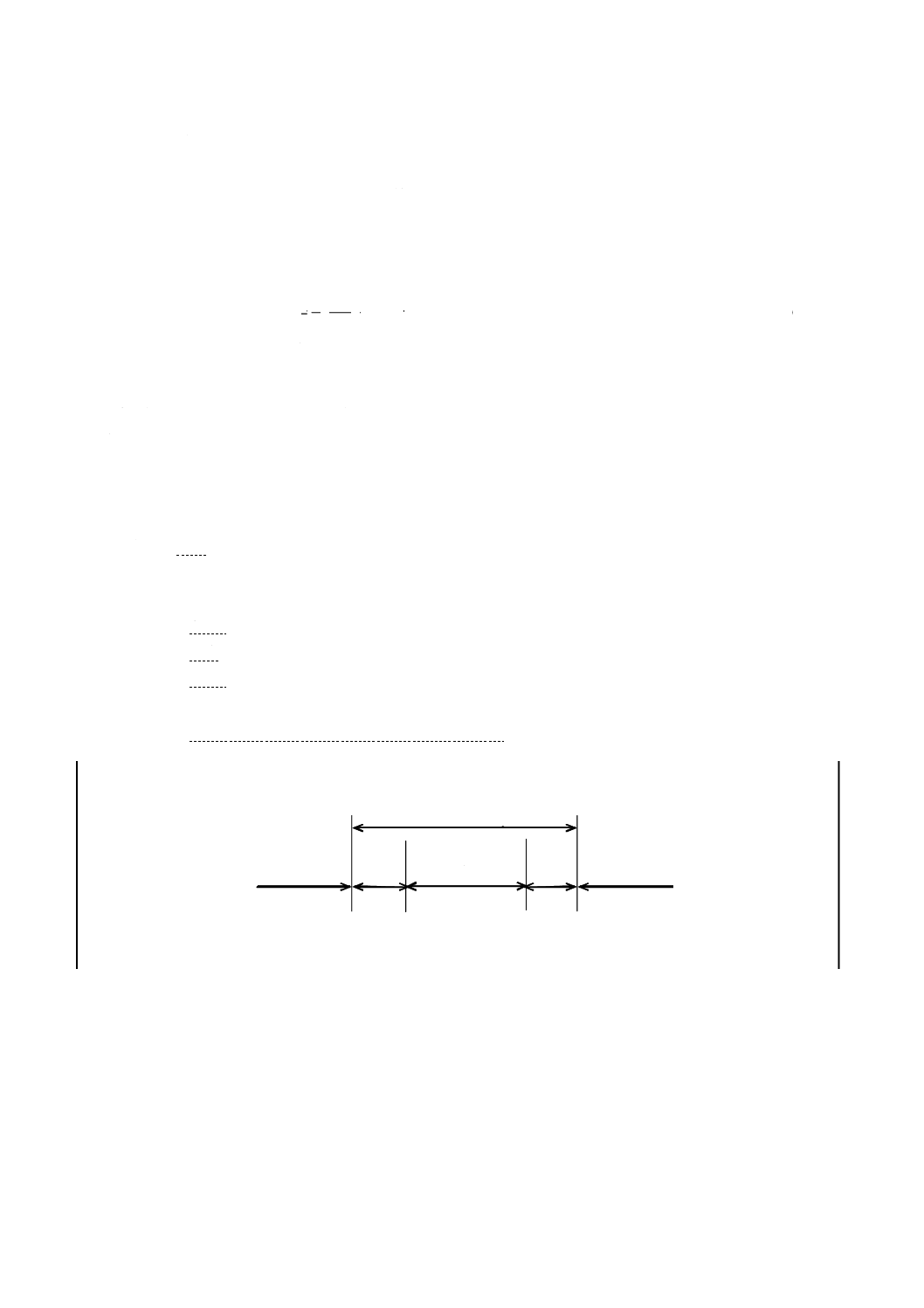

注記2 必要な場合,試験片の破断位置によって,次の記号を付記して区別する。

A

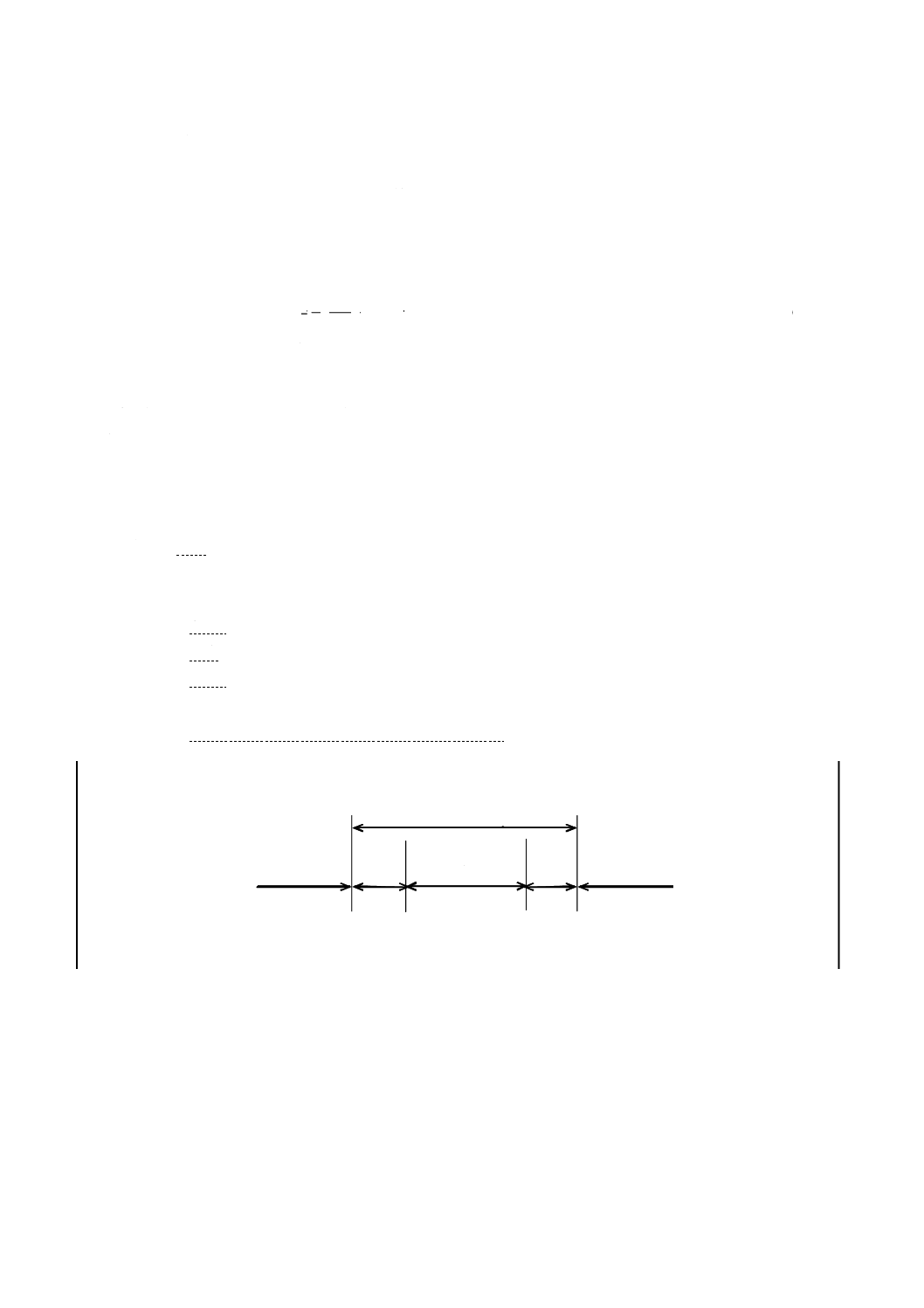

破断が近い方の標点から原標点距離(Lo)の1/4以上離れて(図16のA部)破断した

場合

B

破断が近い方の標点から原標点距離(Lo)の1/4より近くで(図16のB部)破断した

場合

C

標点外(図16のC部)で破断した場合

C

C

B

A

B

原標点距離Lo

O1

O2

Lo/4

Lo/4

図16−試験片の破断位置及び記号

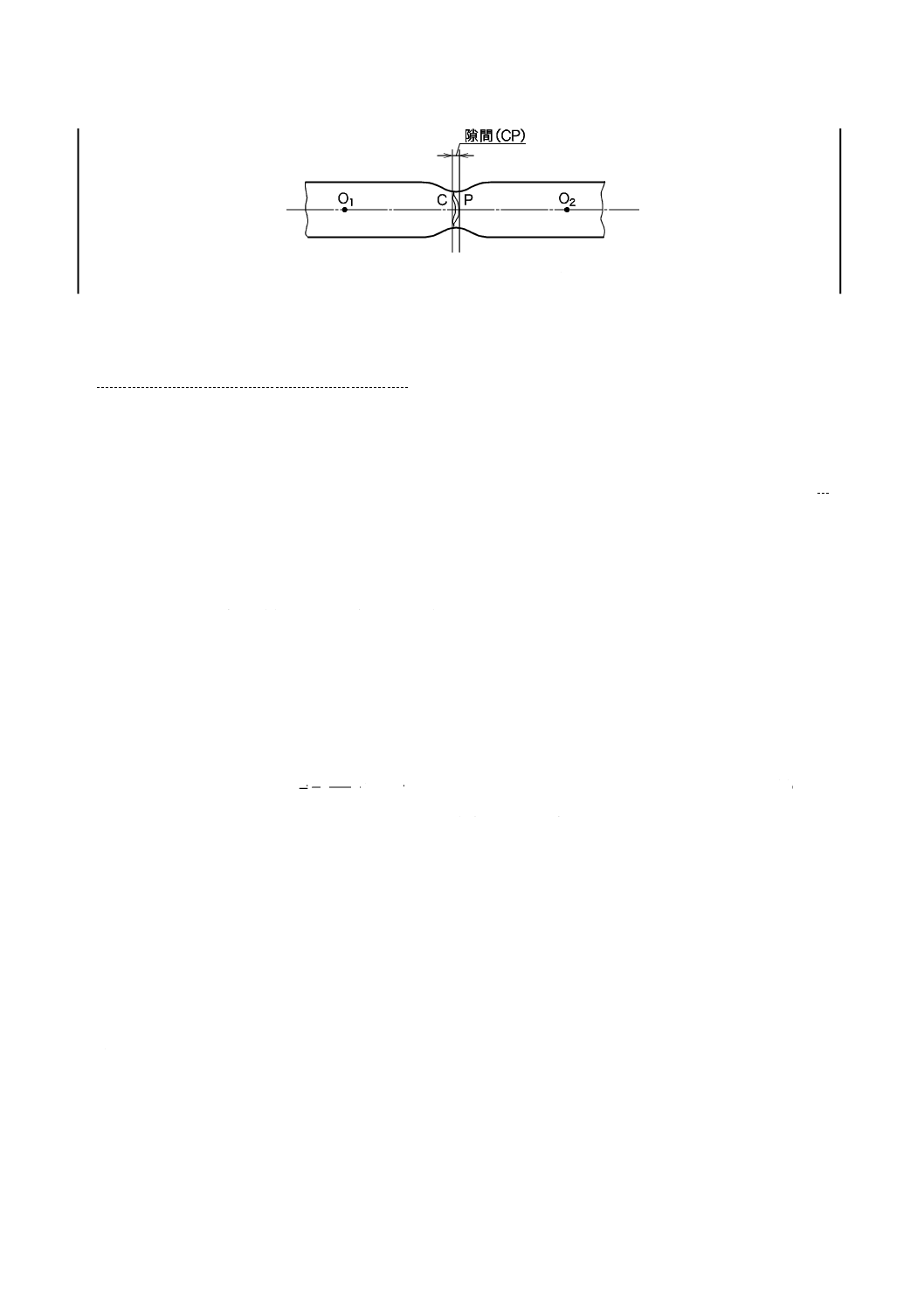

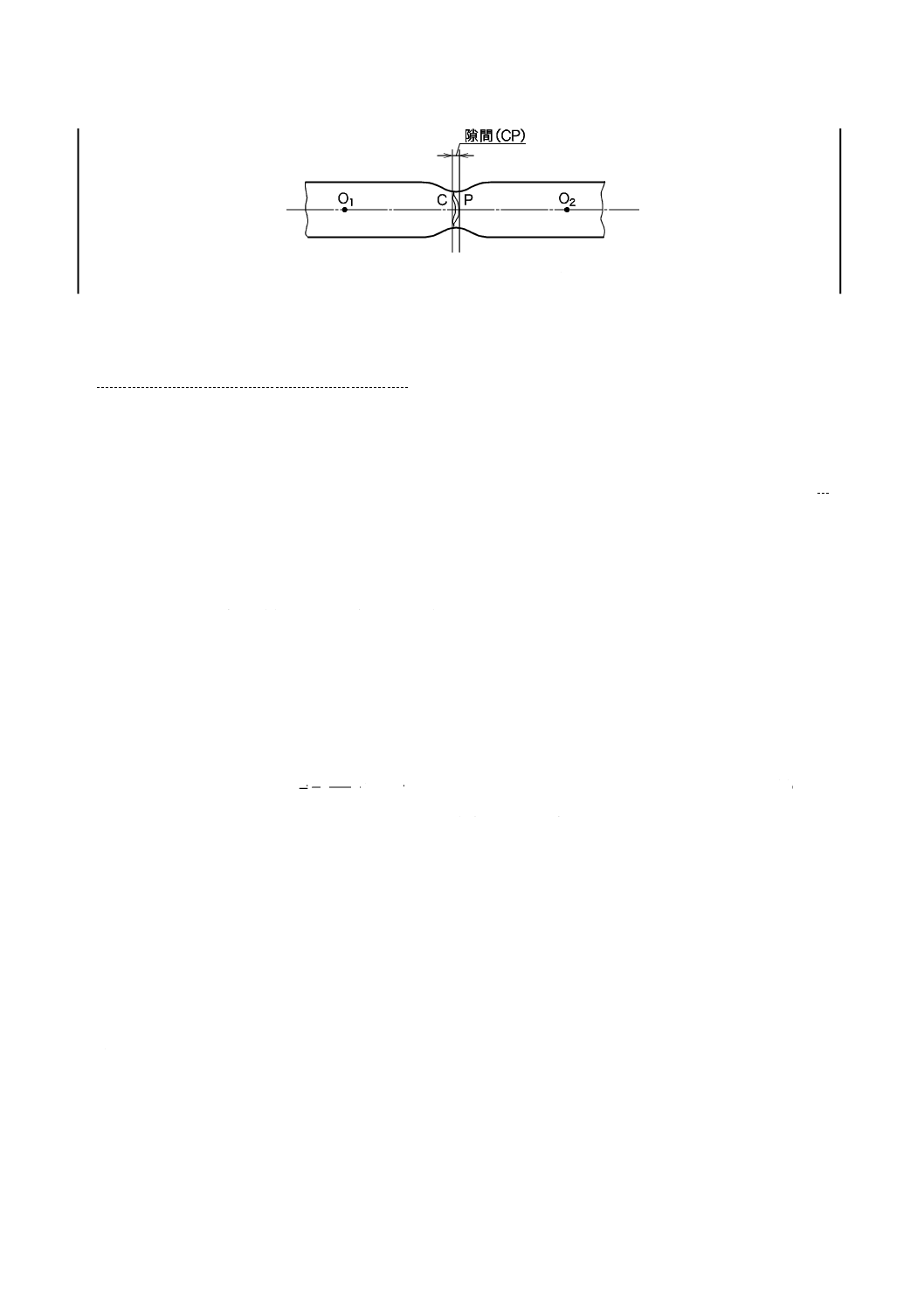

注記3 板状試験片で破断面を突き合わせた場合,幅の中央部に隙間(CP)がある場合(図17)にも,

このCPの寸法を差し引かずに標点O1O2間の長さをもって破断伸びを算出する。

28

Z 2241:2011

図17−破断面を突き合わせた例

20.2 伸び計で破断伸びを測定する場合には,標点を試験片にしる(印)す必要はない。破断伸び(%)

は,破断時の伸びから弾性伸びを差し引いて求めるのが望ましい。ただし,特に指定がない場合,Luは,

試験片破断時の標点間の長さとしてもよい。また,破断後の試験片の突合せで行う場合と同等の評価とす

るために,追加の調整を行ってもよい。

原理的に,伸び計標点距離Le内で破断した場合だけ,試験は有効である。破断伸び(%)が規定値以上

の場合には,破断位置に関係なく,試験は有効である。

なお,これに用いる伸び計は,その標点距離が試験片の原標点距離と等しく,かつ,標点距離の±0.5 %

に相当する精度で伸びを測定できるものを用いる。

20.3 定形試験片の原標点距離に対する伸びを測定する場合には,受渡当事者間の協定によって,変換式

又は表(例えば,ISO 2566-1及びISO 2566-2)を用いて,比例標点距離の伸び値に置き換えてもよい。

注記 伸び(%)の比較は,原標点距離又は伸び計標点距離並びに形状及び断面積が同じ場合か,又

は比例定数(k)が同じ場合にだけ可能である。

21 絞りZの測定

絞りは,3.8の定義に従って測定する。

必要な場合,破断した二つの試験片を試験片の軸が直線上になるように注意深く突き合わせる。

絞りZは,次の式によって計算する。

100

o

u

o

×

−

=

S

S

S

Z

······································································· (8)

ここに,

So: 平行部の原断面積

Su: 破断後の最小断面積

注記 ISO 6892-1では,破断後の最小断面積(Su)を±2 %の精度で測定することが規定されている。

ただし,小さな棒状試験片及び棒状以外の試験片形状の場合には,棒状試験片と同等の精度で

測定できない場合があることが記載されている。

22 試験報告書

試験報告書が必要な場合には,受渡当事者間の協定のない限り,少なくとも次の項目を含む。

なお,受渡当事者間の協定によって,次の項目の一部を省略してもよい。

a) この規格で試験された旨の記述:JIS Z 2241

b) 試験片の識別

c) 材料の種類(分かっている場合)

d) 試験片の形状

e) 試験片の採取位置及び採取方向(分かっている場合)

29

Z 2241:2011

f)

試験結果 試験結果は,材料規格に規定のない場合は,少なくとも次の精度で丸めなければならない。

数値の丸め方は,JIS Z 8401による。

− 強度の値:MPa2)の整数値

− 降伏伸び(%)Ae:0.1 %

− 破断伸び(%):1 %

− その他の伸び(%)の値:0.5 %

− 絞り:1 %

注2) 1 MPa=1 N/mm2

23 測定の不確かさ

23.1 一般

測定の不確かさの分析は,測定結果の不整合の主要な原因を特定するのに有用である。

材料規格並びにこの規格及び従来の規格に基づく材料特性データベースは,測定の不確かさの寄与を内

在しているものである。それゆえ,測定の不確かさを更に適用することは,不適切であり,それによって,

合格した製品を不合格とする危険性がある。このため,不確かさの見積りは,特に顧客の指示がない限り,

単に参考にとどめるべきものである。

23.2 試験条件

この規格で規定する試験の条件及びその上下限は,特に顧客の指示がない限り,測定の不確かさを考慮

して調整してはならない。

23.3 試験結果

特に,顧客の指示がない限り,見積もった不確かさを材料規格の規定値に適合しているかを評価するた

めに用いてはならない。

注記 ISO 6892-1では,附属書J及び附属書Kに,測定する特性値に関係する不確かさの決定のガイ

ド,及び鋼及びアルミニウム合金の一部の室間試験で得られた値を提供している。

30

Z 2241:2011

附属書A

(参考)

コンピュータ制御による試験機に関する推奨事項

(対応国際規格の記載を不採用とした。)

31

Z 2241:2011

附属書B

(規定)

厚さ0.1 mm〜3 mm(未満)の薄板材料に使用される試験片の種類

注記 厚さ0.5 mm未満の材料に対しては,特別な注意が必要である。

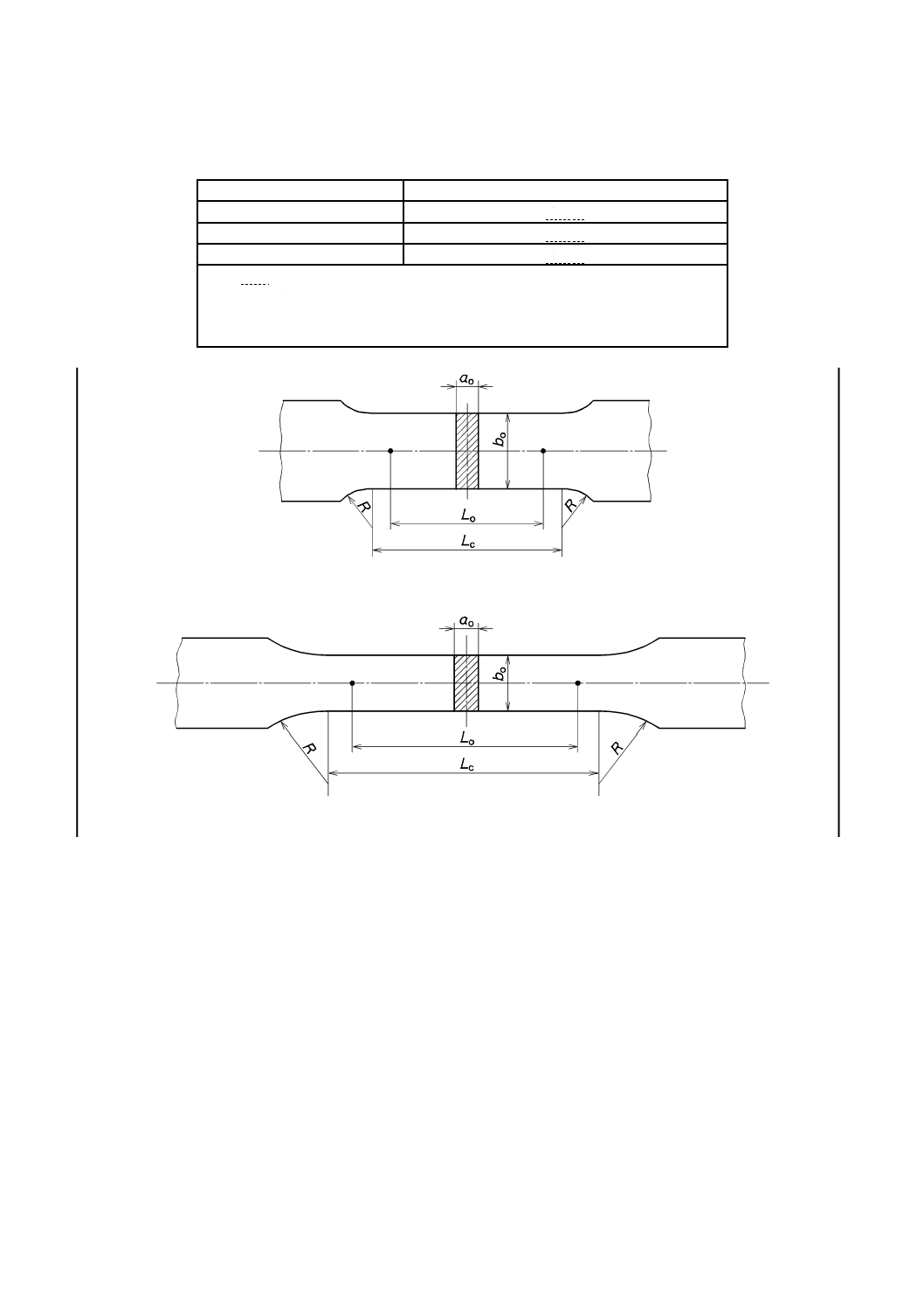

B.1

試験片の形状

通常,試験片の厚さは,材料のもとの厚さとし,試験片のつかみ部の幅は,平行部より広い。平行部長

さLcは,表B.1に示す肩部の半径によってつかみ部と接続されなければならない。これらのつかみ部の幅

は,平行部の幅boの1.2倍以上であることが望ましい。

受渡当事者間の協定によって,肩部のない帯状の形状でもよい(帯状試験片:parallel sided test piece)。

材料の幅が20 mm以下の場合には,試験片の幅を,材料と同じとしてもよい(図11参照)。

B.2

試験片の寸法

三つの異なる種類の定形試験片が,幅広く使用されている(表B.1参照)。

平行部長さLcは,表B.1の5号試験片を除いて,Lo+bo/2以上でなければならない。

疑義のある場合には,供試材の長さが十分あれば,平行部長さLcは,Lo+2boにすることが望ましい。

幅が20 mm未満の帯状試験片の場合には,材料規格に規定のない限り,試験片の原標点距離Loは,50 mm

にしなければならない。この種類の試験片に対しては,つかみ間の間隔は,Lo+3bo以上でなければならな

い。

試験片の寸法を測定する場合には,表B.1の寸法変化許容差を適用しなければならない。

帯状試験片の場合で,試験片の幅が,供試材の幅と同じ場合には,原断面積(So)は,測定した試験片

の寸法を元に計算しなければならない。

呼び寸法に対する許容差が,表B.2による場合には,試験時の試験片の幅の測定を省略し,試験片の呼

び幅を用いてもよい。

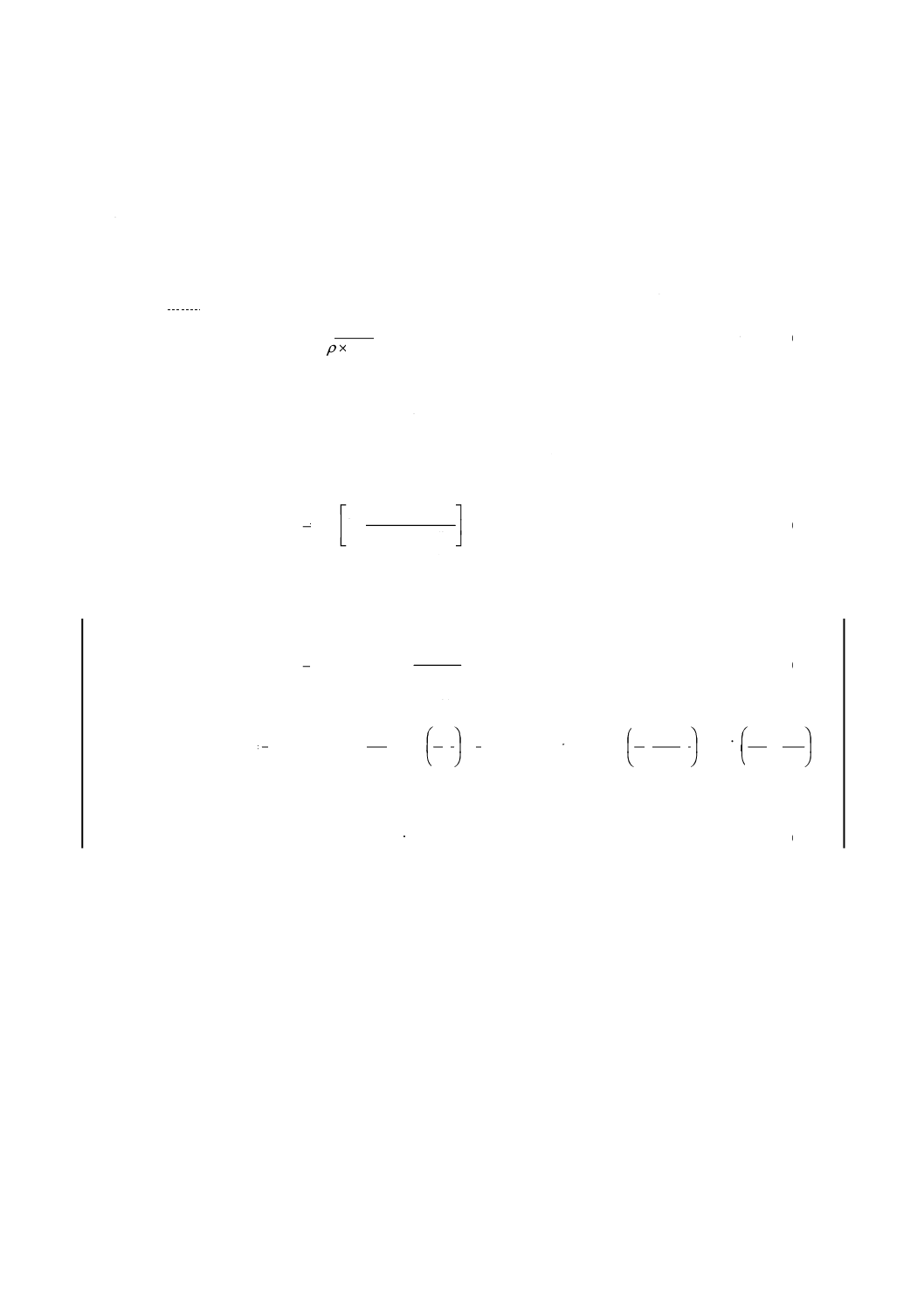

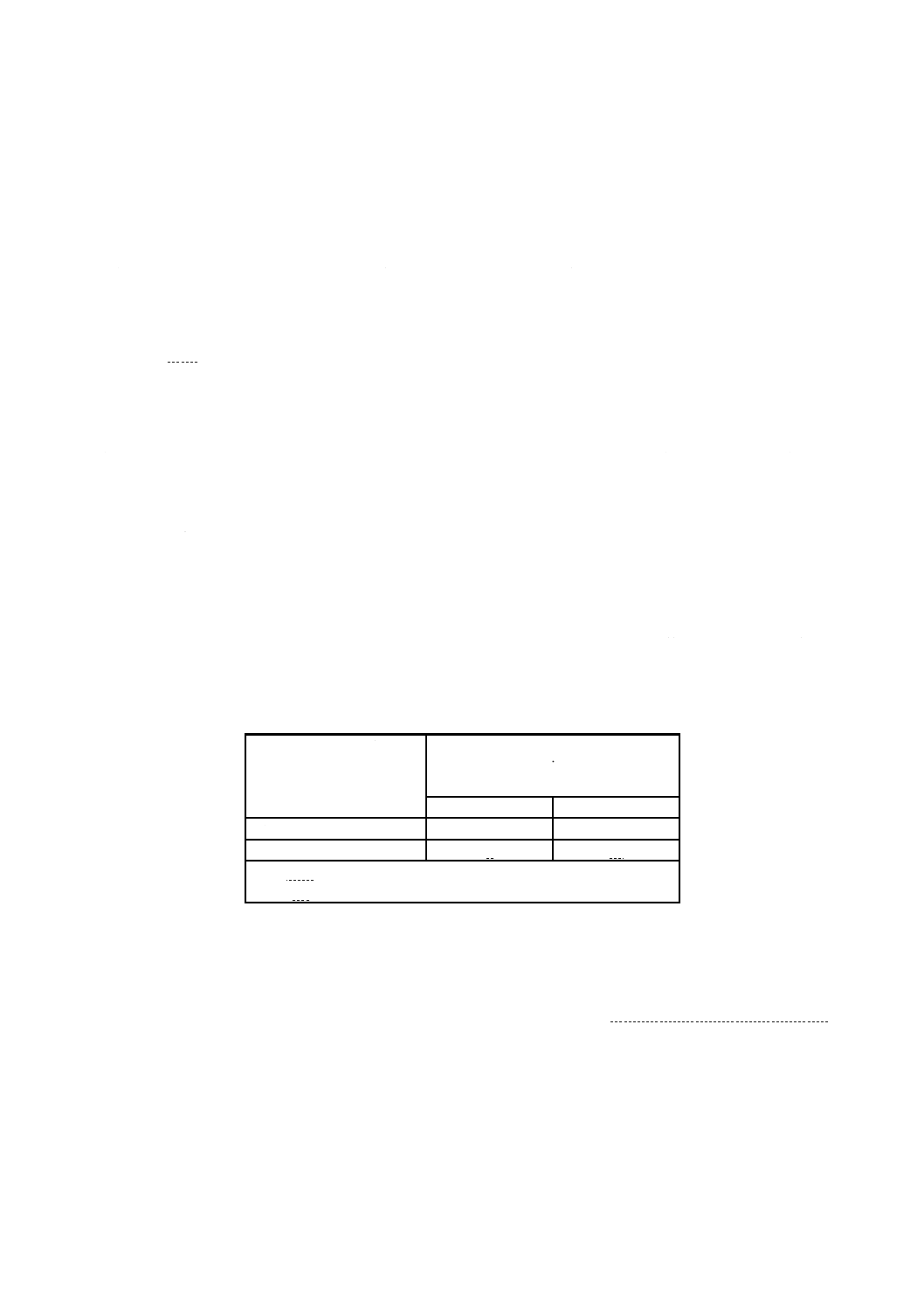

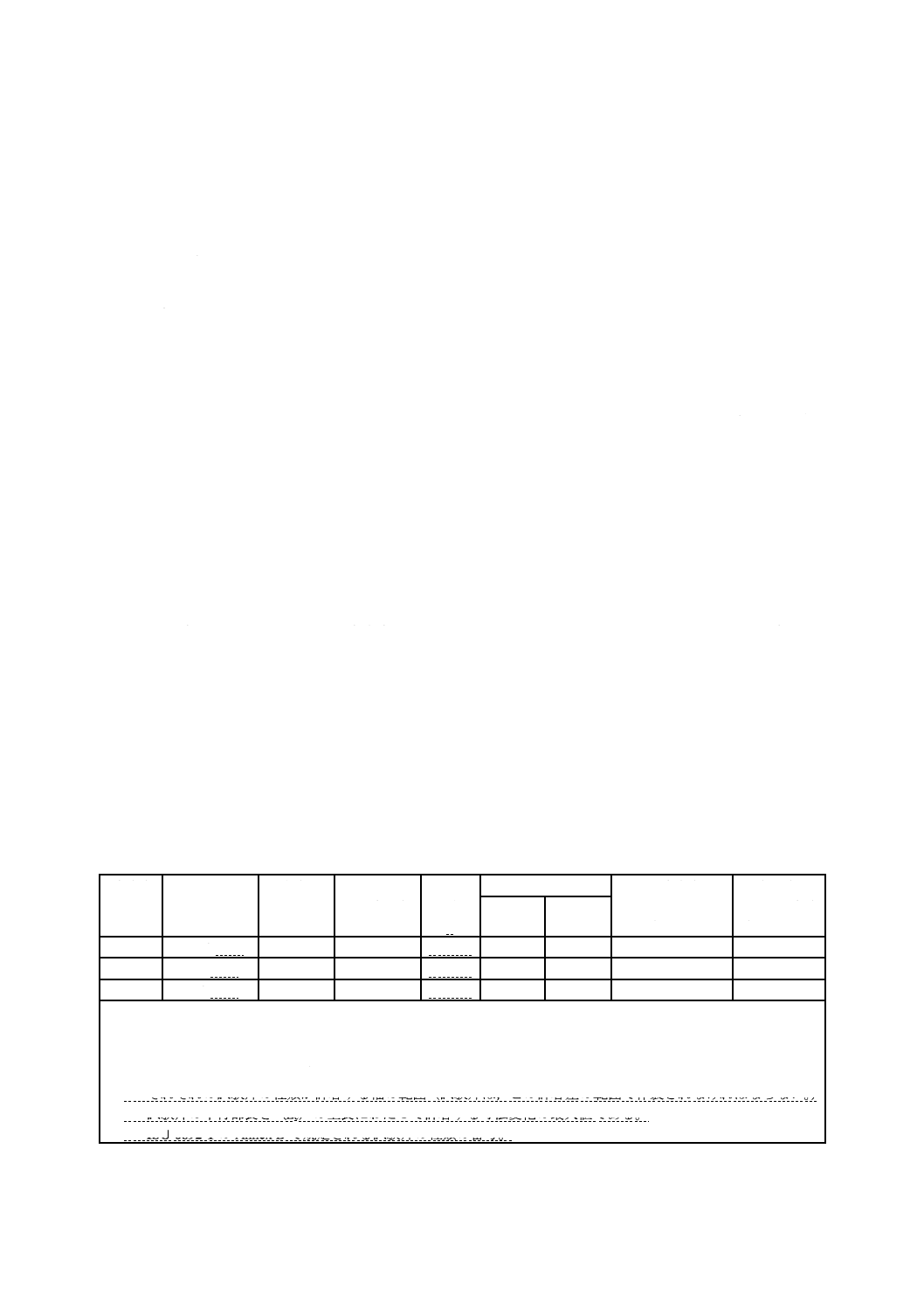

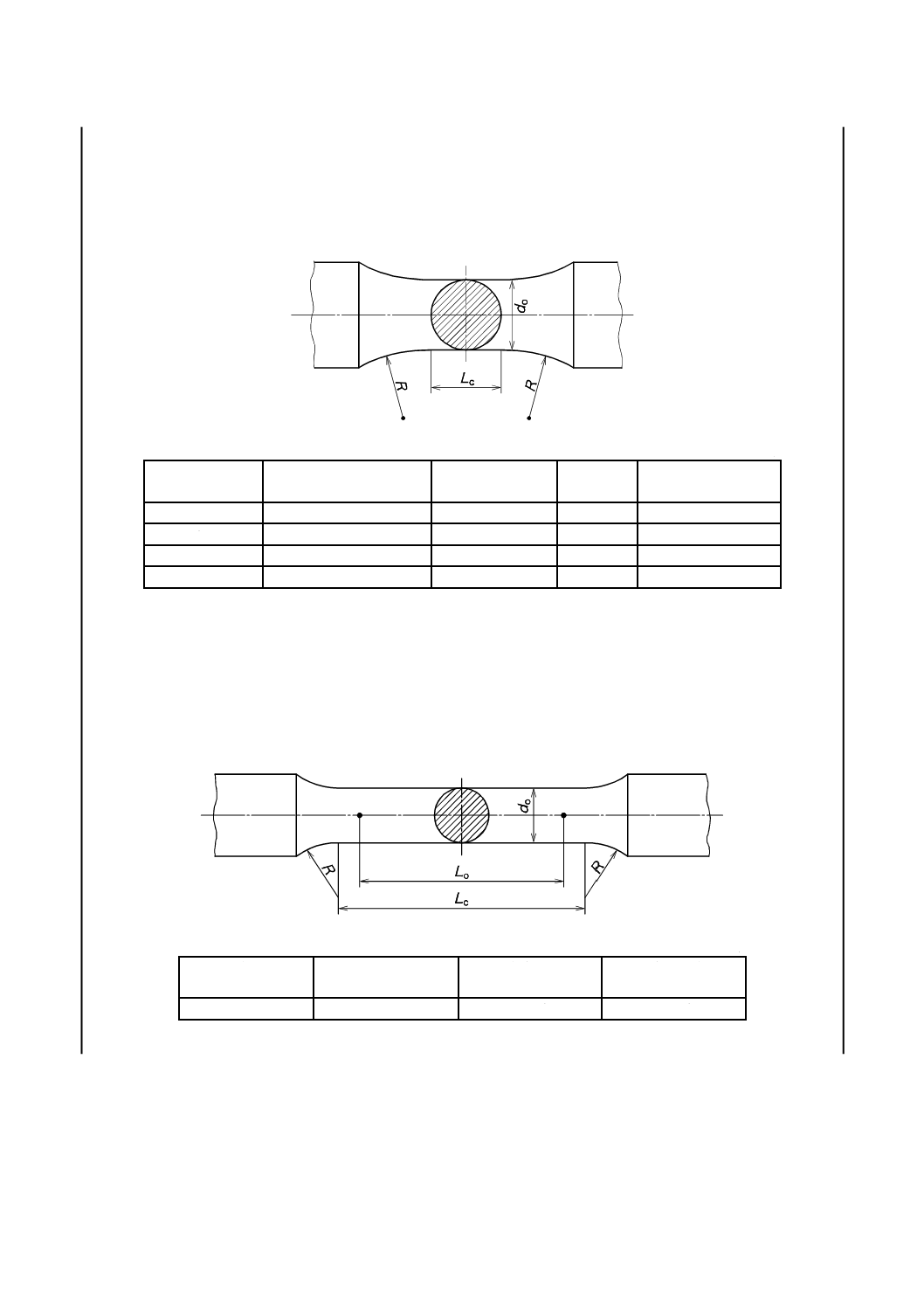

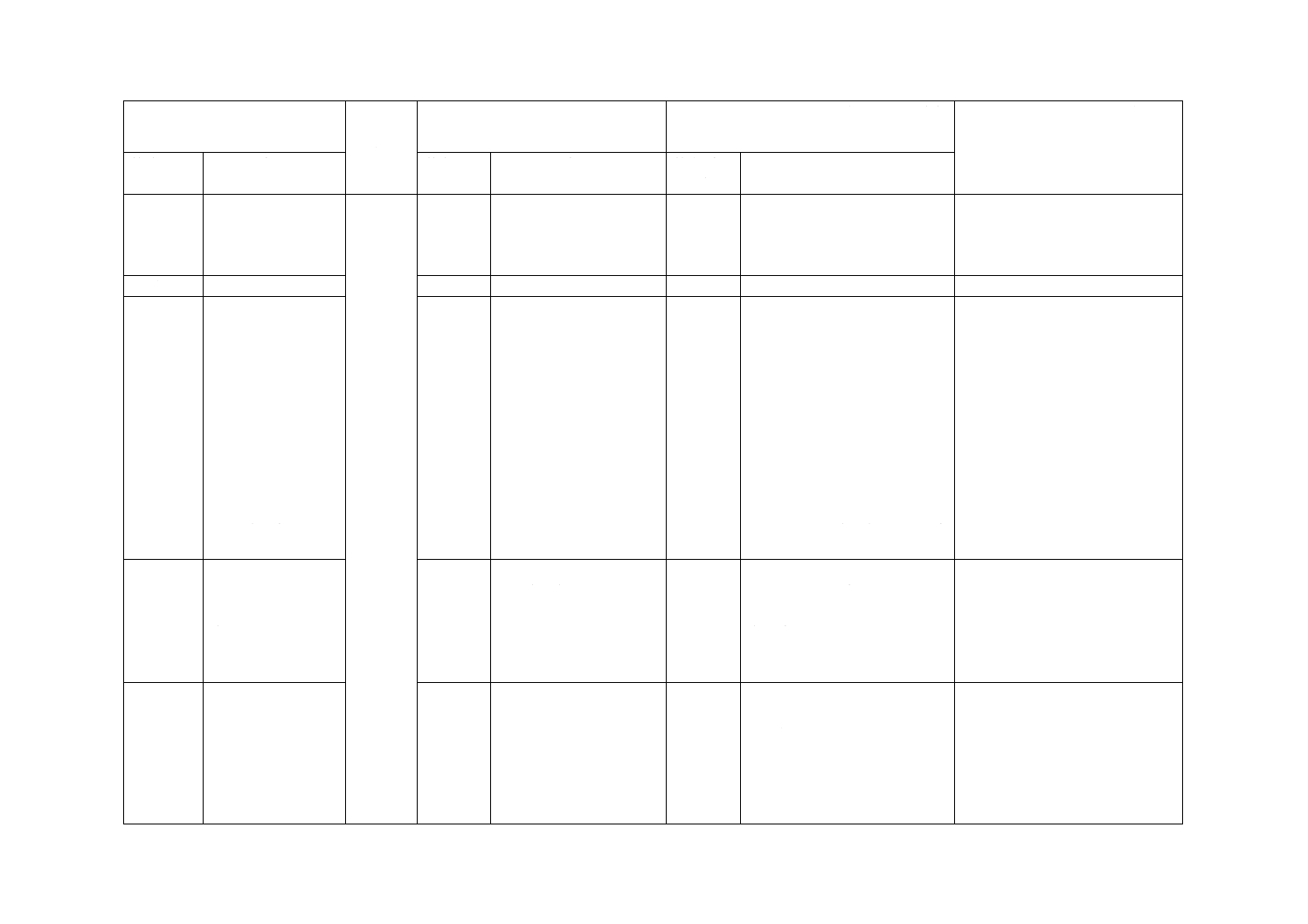

表B.1−試験片の寸法

単位 mm

試験片

の種類

平行部の幅

bo

平行部の

寸法変化

許容差c)

試験片の

原標点距離

Lo

肩部の

半径

R

平行部長さLc

帯状試験片の

つかみ間の

距離下限値

国際規格に

おける試験

片の種類d)

下限値

推奨値

13B号

12.5±0.5 b)

0.06

50

20〜30

57

75

87.5

1

13A号

20±0.7 b)

0.10

80

20〜30

90

120

140

2

5号

25±0.7 b)

0.10

50a)

20〜30

60a)

−

規定なし

3

注記 従来の規格では,原標点距離Loは,標点距離Lと表記していた。以降の試験片の形状・寸法に関する附属書

についても同様に,原標点距離Loの表記としている。

注a) 5号のLo/boの比は,13B号及び13A号に比べて非常に小さい。その結果,特に,この試験片を用いて得られ

る破断伸びの測定結果(絶対値及びばらつきの範囲)は,他の種類の試験片と異なる。

b) それぞれの試験片の種類が許容する幅の範囲(試験片は,この許容差の範囲で作製されなければならない。)

c) 試験片の平行部長さ(Lc)の全長にわたって許容する寸法変化の最大値である。

d) ISO 6892-1のAnnex Bで規定される試験片の種類の番号。

32

Z 2241:2011

表B.2−測定せずに呼び幅を用いて原断面積を計算するための幅許容差

単位 mm

試験片の呼び幅

呼び幅に対する許容差a)

12.5

±0.02

20

±0.02

25

±0.04

注記 ISO 6892-1では,この呼び幅に対する許容差よりも大きな許容差が規定され

ている。

注a) これらの許容差内である場合には,測定をしないで呼び値を原断面積(So)

の計算に用いることができる。

図B.1−5号試験片

図B.2−13号試験片

B.3

試験片の調製

試験片は,供試材の特性に影響を与えないように調製しなければならない。せん断又はプレスによって

硬化した部分は,試験結果にその影響が認められる場合には,機械加工で除去されなければならない。

これらの試験片のほとんどは,薄板及び帯から調製される。できる限り,圧延ままの表面を除去しない

ことが望ましい。

注記 打抜き(punching)による加工は,特に(加工硬化によって)降伏点又は耐力の特性に大きな

変化を及ぼすことがある。加工硬化を示す材料に対しては,通常,切削,研削などで加工する

ことが望ましい。

非常に薄い材料の場合には,同一の幅の帯を切断した後に,切削油に強い紙を間に挟んで束にし,帯の

束の上下に厚い帯を挟み合わせて最終寸法に機械加工することが推奨されている。

原断面積Soの計算に,試験片の測定をせず呼び幅の値を用いる場合,例えば,表B.2に示す呼び幅

12.5 mmに対する許容差±0.02 mmの意味は,試験片の幅が,次に示すような二つの値の外にあってはな

33

Z 2241:2011

らないことを示している。

12.5 mm+0.02 mm=12.52 mm

12.5 mm−0.02 mm=12.48 mm

B.4

原断面積Soの決定

原断面積Soは,試験片の寸法を測定して計算しなければならない。ただし,表B.2 注a)による場合は,

呼び寸法を用いてもよい。

注記 ISO 6892-1では,原断面積の誤差は,±2 %を超えてはならないと規定し,幅の測定誤差は,

±0.2 %を超えてはならないと規定している。

測定の不確かさの小さな試験結果を得るためには,原断面積を,±1 %以下の精度で求めることが望ま

しい。薄い材料に対しては,特別な厚さ測定技術が必要となる場合がある。

34

Z 2241:2011

附属書C

(規定)

径又は辺が4 mm未満の線及び棒に使用される線状又は棒状試験片の種類

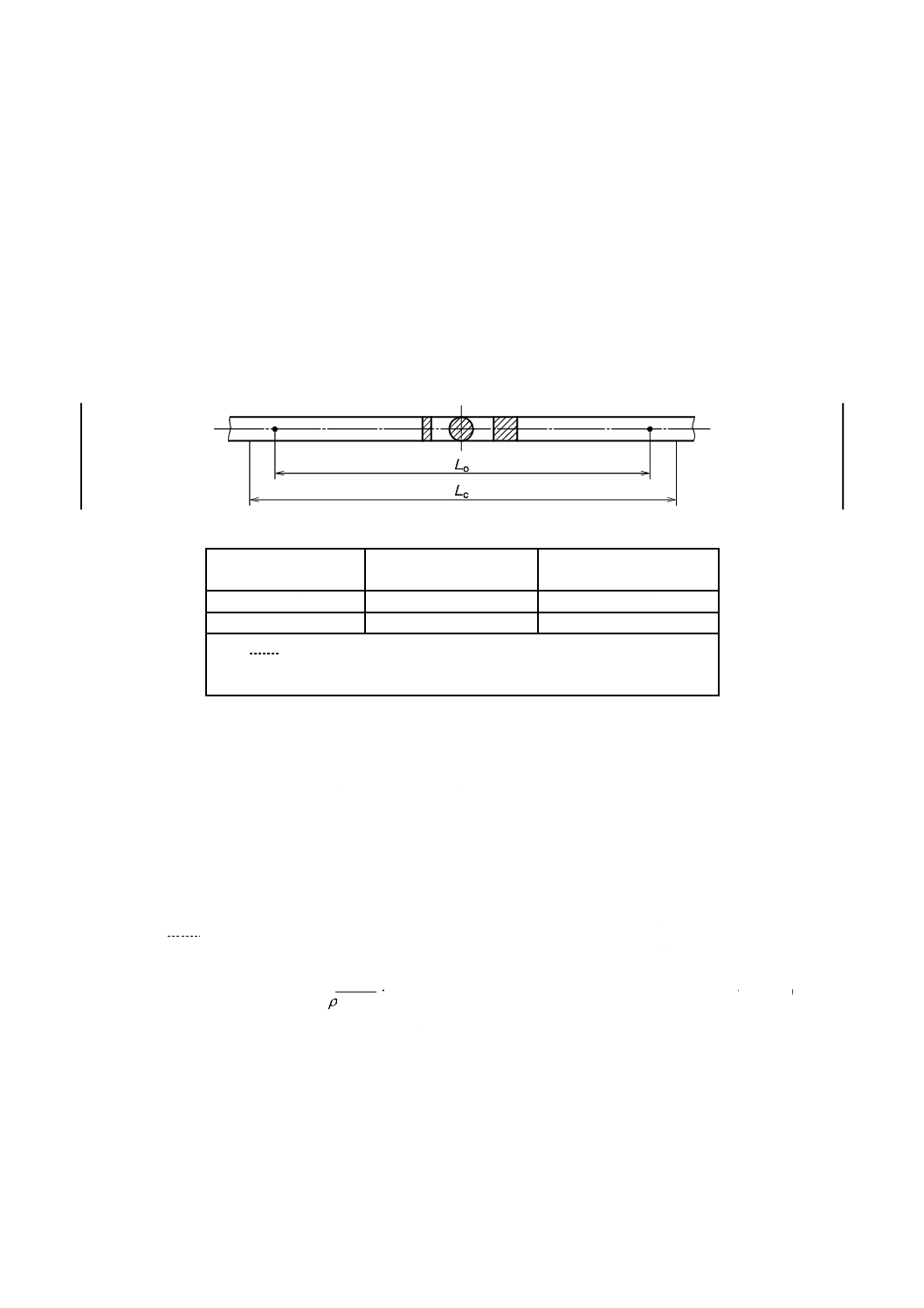

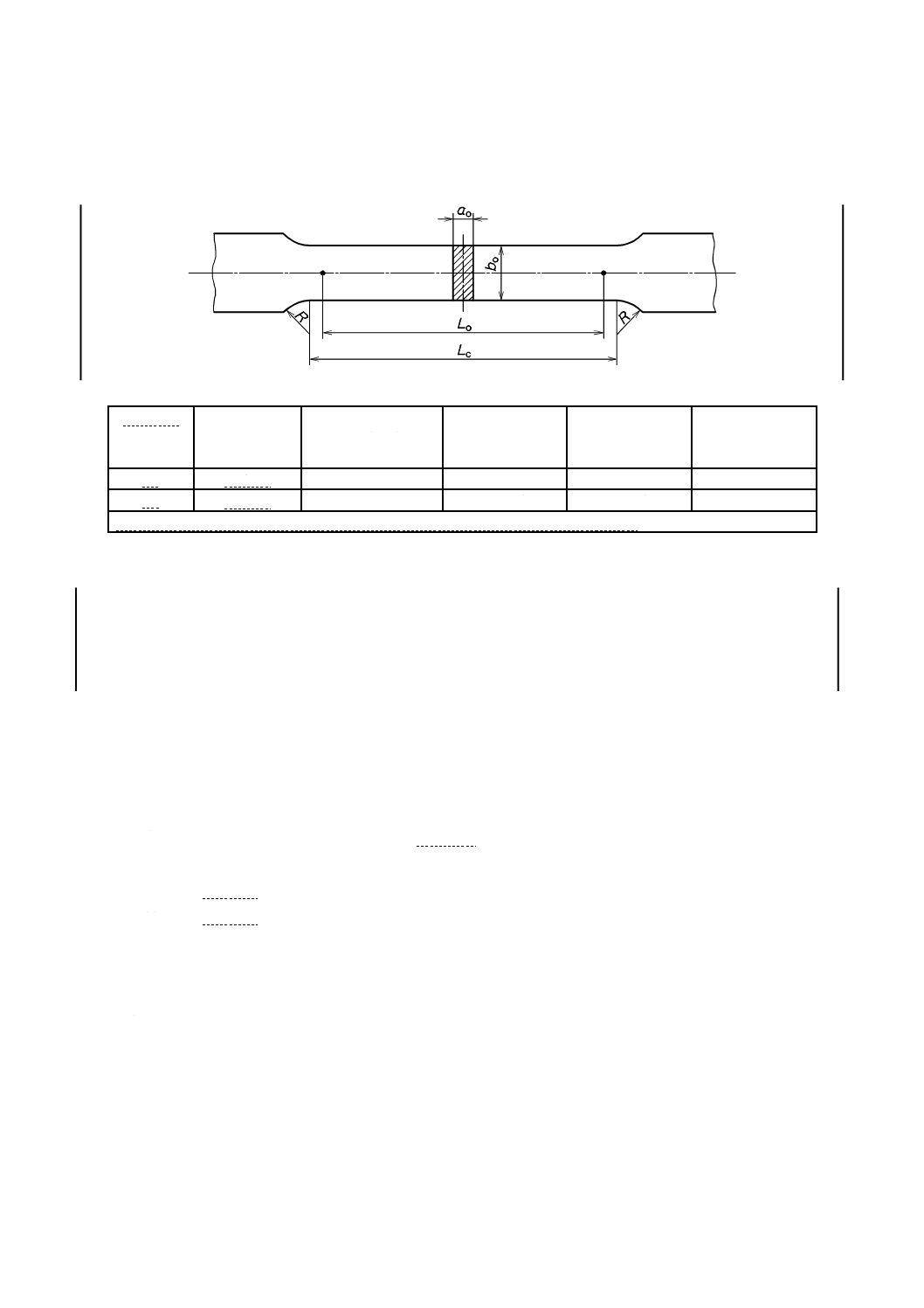

C.1 試験片の形状

通常,試験片は材料の機械加工されていない部分からなる(図12参照)。

C.2 試験片の寸法

試験片の寸法は,図C.1による。

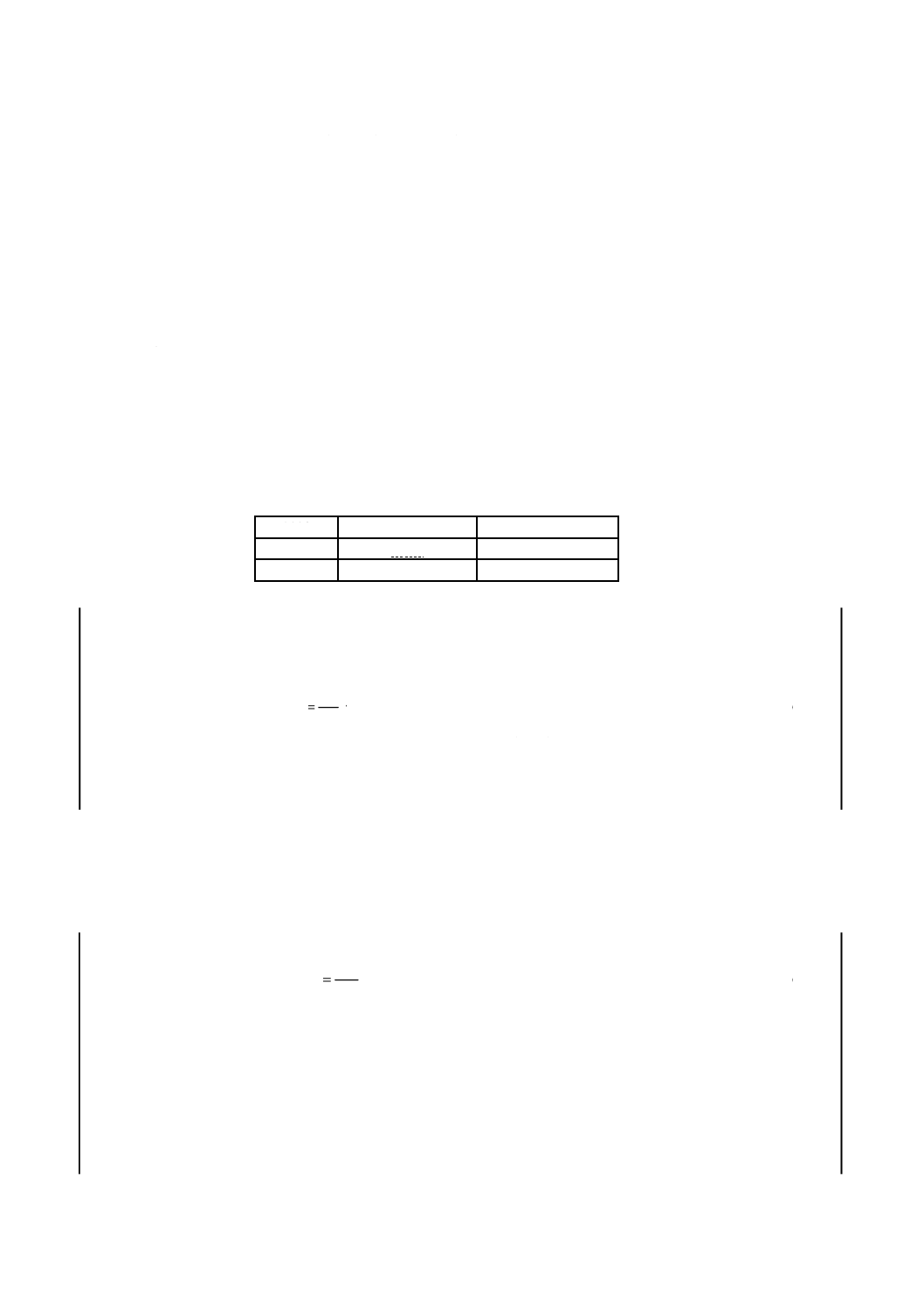

単位 mm

試験片の種類

試験片の

原標点距離Lo

つかみ間の距離a)

9A号

100±1

150以上

9B号

200±2

250以上

注記 ISO 6892-1では,つかみ間の距離は,Lo+3bo以上であることとしている。

注a) 破断伸びの測定が不要な場合には,つかみ間の距離は,最低50 mmを適

用してもよい。

図C.1−試験片の寸法

C.3 試験片の調製

材料がコイル状で供給される場合には,矯正に注意を払う必要がある。

C.4 原断面積Soの決定

円形の断面をもつ材料の場合には,原断面積は,直行する2方向の径の測定値の算術平均から計算して

もよい。

注記 ISO 6892-1では,原断面積の誤差は,±1 %を超えてはならないと規定している。

原断面積を,試験片の長さ及び密度から次の式(C.1)を用いて,その質量から計算してもよい。

t

o

000

1

L

m

S

×

×

=ρ

········································································ (C.1)

ここに,

m: 試験片の質量(g)

Lt: 試験片の全長(mm)

ρ: 試験片の材料密度(g・cm−3)

35

Z 2241:2011

附属書D

(規定)

厚さ3 mm以上の板及び径又は対辺距離が

4 mm以上の線及び棒の試験片の種類

D.1 試験片の形状

試験片が機械加工される場合は,平行部は,つかみ部に,ある半径をもった肩部で接続されなければな

らない。試験片のつかみ部は,試験機のつかみ装置に対して適切な形であればよい(図13参照)。つかみ

部と平行部との間の肩部の最小半径は,次による。

a) 0.75 do(doは,平行部の径):円柱状の線状又は棒状試験片

b) 12 mm:他の試験片形状

線及び棒は,機械加工せずに肩部のない試験片で試験を行ってもよい。試験片の断面は,円形,正方形

又は長方形となり,特別な場合には,他の形状でもよい。

長方形の形状をもつ試験片の場合には,幅と厚さの比が,8:1を超えないことが望ましい。

通常,機械加工された円形断面をもつ線状又は棒状試験片の径は,3 mm未満であってはならない。

D.2 試験片の寸法

D.2.1 機械加工された試験片の平行部

平行部長さLcは,次による。

a) 円柱状の線状又は棒状試験片の場合,Lo+do/2以上

b) その他の試験片の場合,Lo+1.5

o

S以上

疑義のある場合には,供試材に十分な寸法がある限り,それぞれの試験片でLo+2do,及びLo+2

o

Sが

望ましい。

D.2.2 機械加工しない試験片の長さ

試験機のつかみの間隔は,標点からつかみまで少なくとも

o

Sが確保される十分な距離としなければな

らない。

D.2.3 試験片の原標点距離Lo

D.2.3.1 比例試験片

通常,原断面積Soに対して,次の式(D.1)による試験片の原標点距離Loをもつ比例試験片を使用する。

o

o

S

k

L=

············································································· (D.1)

ここに,

Lo: 原標点距離

k: 5.65

So: 平行部の原断面積

kの値として,代わりに11.3を使用してもよい。

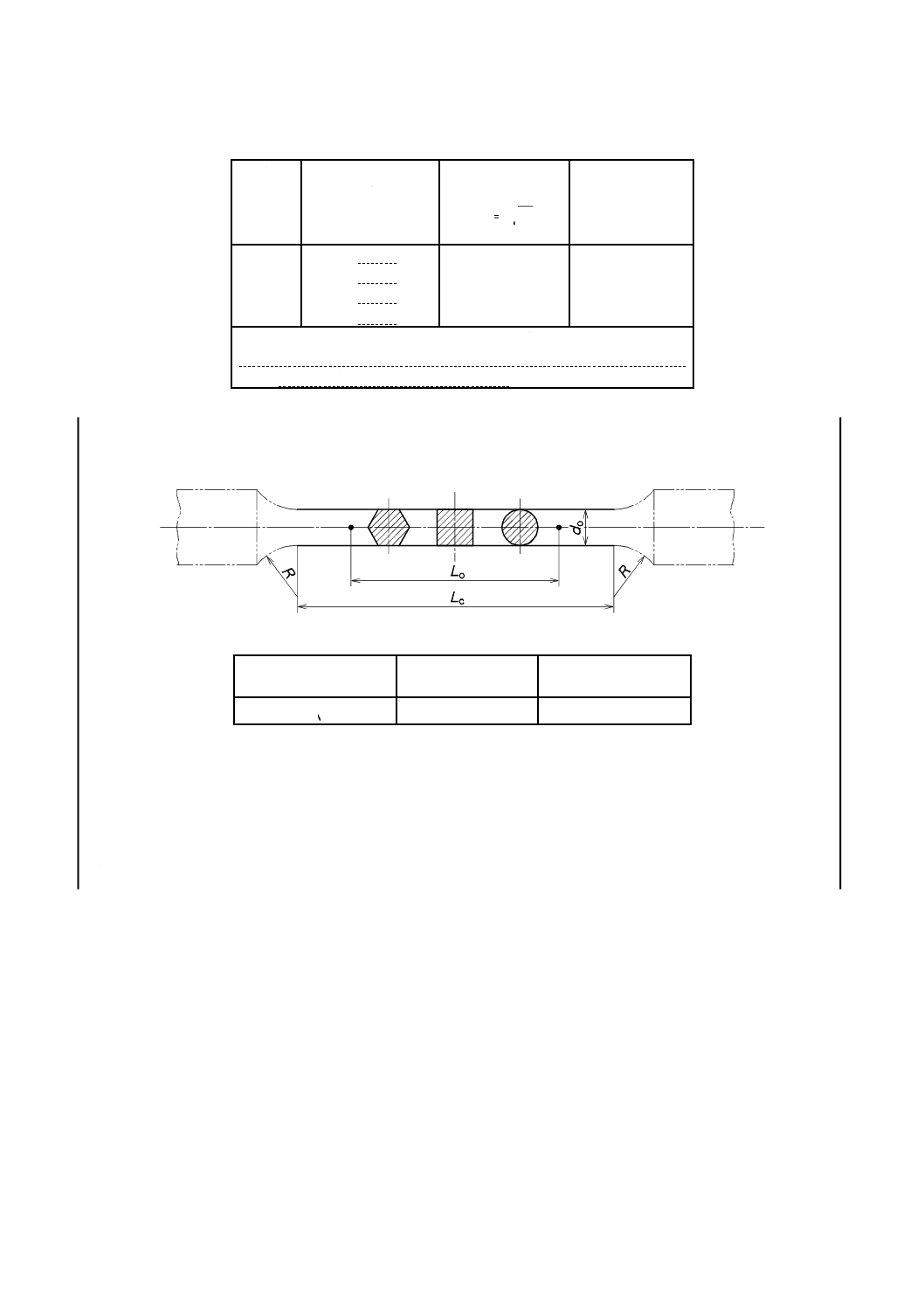

円形断面をもつ線状又は棒状試験片を,図D.1に示す。表D.1に示す一組の寸法を用いるのが望ましい。

36

Z 2241:2011

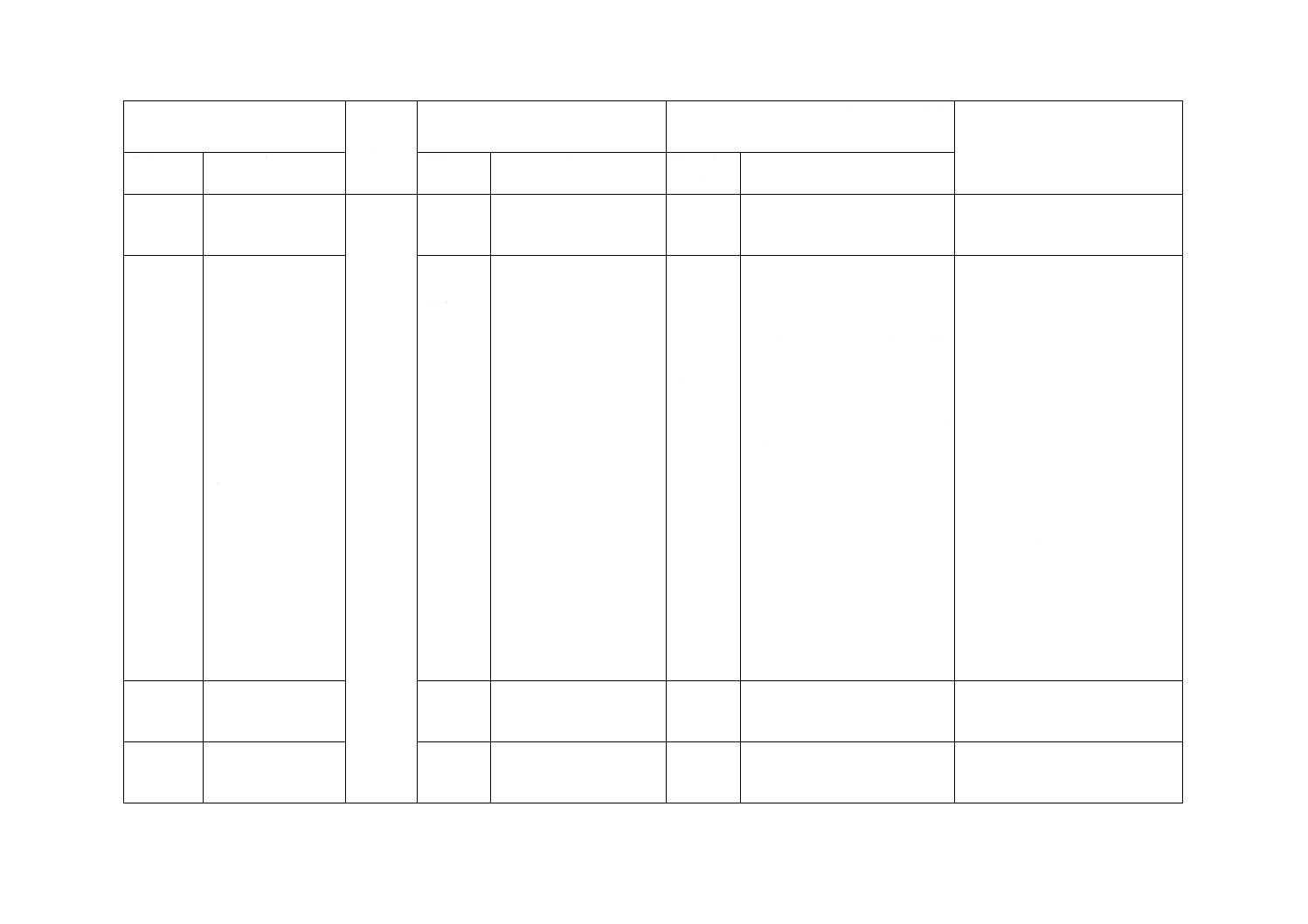

表D.1−円形断面をもつ線状又は棒状試験片

k

平行部の径

do

mm

試験片の

原標点距離

o

o

S

k

L=

mm

最小平行部長さ

Lc

mm

5.65

20±0.7a)

14±0.5a)

10±0.5a)

5±0.5a)

100

70

50

25

110

77

55

28

注記 平行部の長さLcは,つかみの間隔を意味する。

注a) それぞれの試験片が許容する径の範囲(試験片は,この許容差の

範囲で作製されなければならない。)

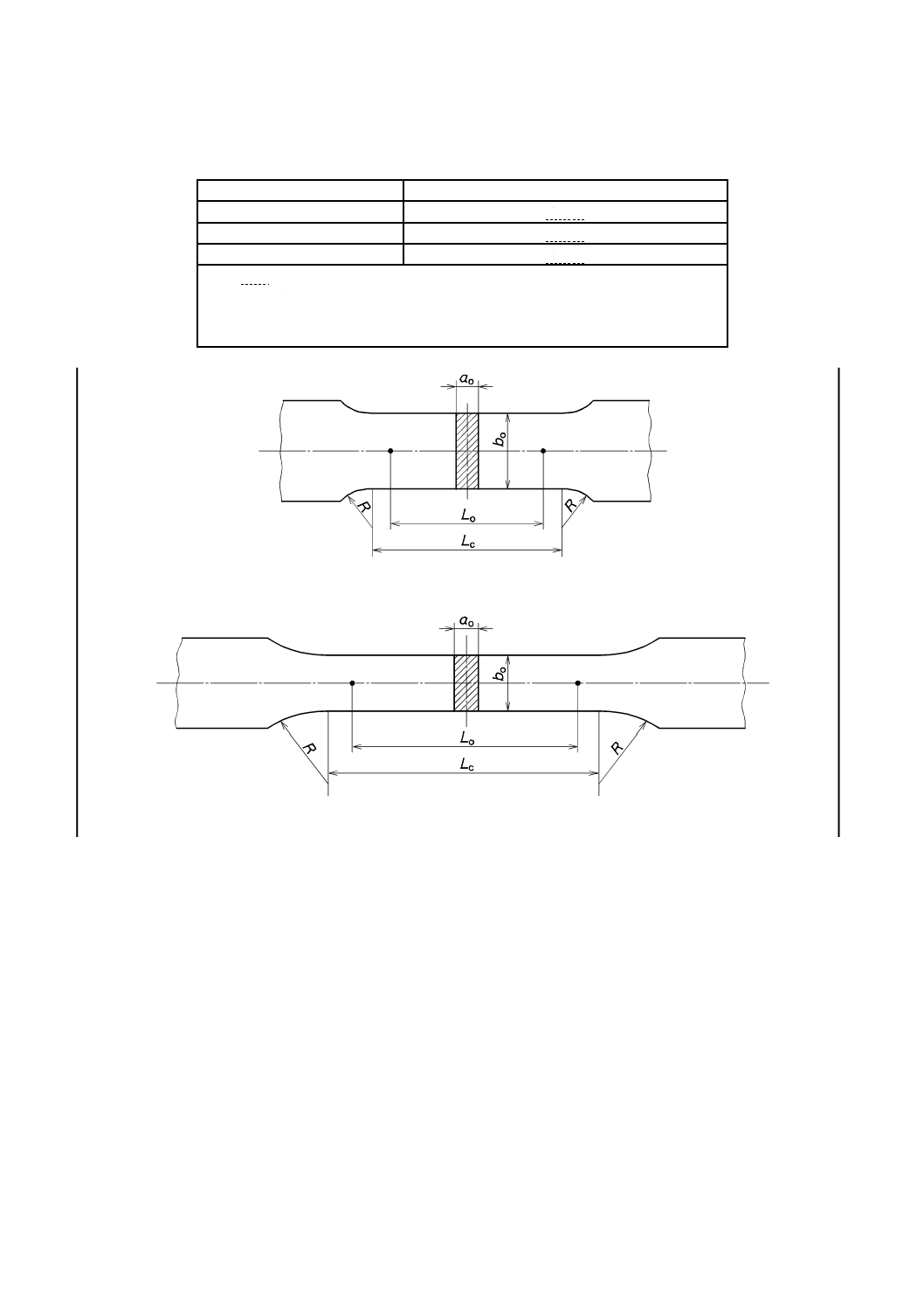

D.2.3.1.1 14号試験片

14A号試験片の形状及び寸法は,図D.1による。

単位 mm

試験片の原標点距離

Lo

平行部長さ

Lc

肩部の半径

R

o

65

.5

S

5.5 do〜7do

15以上

図D.1−14A号試験片

平行部が角形断面の場合は,Lo=5.65 do,六角断面の場合はLo=5.26 doとしてよい。

平行部の長さは,できる限りLc=7 doとする。

14A号試験片のつかみ部の径は,平行部の径と同一寸法としてもよい。この場合,つかみの間隔は,Lc

≧8 doとする。

37

Z 2241:2011

14B号試験片の形状及び寸法は,図D.2による。

単位 mm

幅

bo

試験片の原標点距離

Lo

平行部長さ

Lc

肩部の半径

R

厚さ

ao

8 ao 以下

o

65

.5

S

o

o

5.1 S

L+

〜

o

o

5.2 S

L+

15以上

材料のもとの厚さの

まま

図D.2−14B号試験片

14B号試験片の平行部の長さは,できるだけ

o

o

2S

L+

とする。

14B号試験片を管の試験に用いる場合は,平行部の断面は,管から切り取ったままとする。

14B号試験片のつかみ部の幅を平行部の幅と同一寸法としてもよい。この場合,平行部の長さは,

o

o

3S

L+

とする。

14B号試験片の標準寸法は,表D.2によるが,適切な板厚範囲ごとに,できる限り寸法をまとめて用い

るとよい。

表D.2−14B号試験片標準寸法(参考)

単位 mm

厚さ

幅

bo

原標点距離

Lo

平行部長さ

Lc

5.5を超え 7.5以下

12.5±0.5

50

80

7.5を超え 10以下

60

10を超え

13以下

20±0.7

85

130

13を超え

19以下

100

19を超え

27以下

40±0.7

170

265

27を超え

40以下

205

38

Z 2241:2011

D.2.3.1.2 2号試験片(JIS独自)

2号試験片の形状及び寸法は,図D.3による。

2号試験片は,呼び径(又は対辺距離)が25 mm以下の棒材に用いる。

単位 mm

径又は対辺距離

試験片の原標点距離

Lo

平行部長さ

Lc

材料の元の径又は

対辺距離のまま

8do

Lo+2do以上

図D.3−2号試験片

D.2.3.2 定形試験片

平行部長さLcは,Lo+bo/2以上でなければならない。疑義のある場合には,供試材に十分な寸法がある

限り,Lc=Lo+2 boが望ましい。

D.2.3.2.1 4号試験片(JIS独自)

4号試験片の形状及び寸法は,図D.4による。

単位 mm

径

do

試験片の原標点距離

Lo

平行部長さ

Lc

肩部の半径

R

14±0.5

50

60以上

15以上

図D.4−4号試験片

4号試験片は,平行部を機械仕上げする。

4号試験片は,図D.4の寸法によることができない場合には,

o

o

4S

L=

によって平行部の径及び標点距

離を定めてもよい。

39

Z 2241:2011

D.2.3.2.2 8号試験片(JIS独自)

注記 8号試験片は,伸び値を必要としない一般鋳鉄品などの引張試験に用いる。

8号試験片の形状及び寸法は,図D.5による。

8号試験片は,表に示す寸法に鋳造された供試材から採取する。

単位 mm

試験片の種類

供試材の鋳造寸法

(径)

平行部長さ

Lc

径

do

肩部の半径

R

8A

約13

約8

8

16以上

8B

約20

約12.5

12.5

25以上

8C

約30

約20

20

40以上

8D

約45

約32

32

64以上

図D.5−8号試験片

D.2.3.2.3 9号試験片

9号試験片は,図C.1による。

D.2.3.2.4 10号試験片(JIS独自)

10号試験片の形状及び寸法は,図D.6による。

単位 mm

径

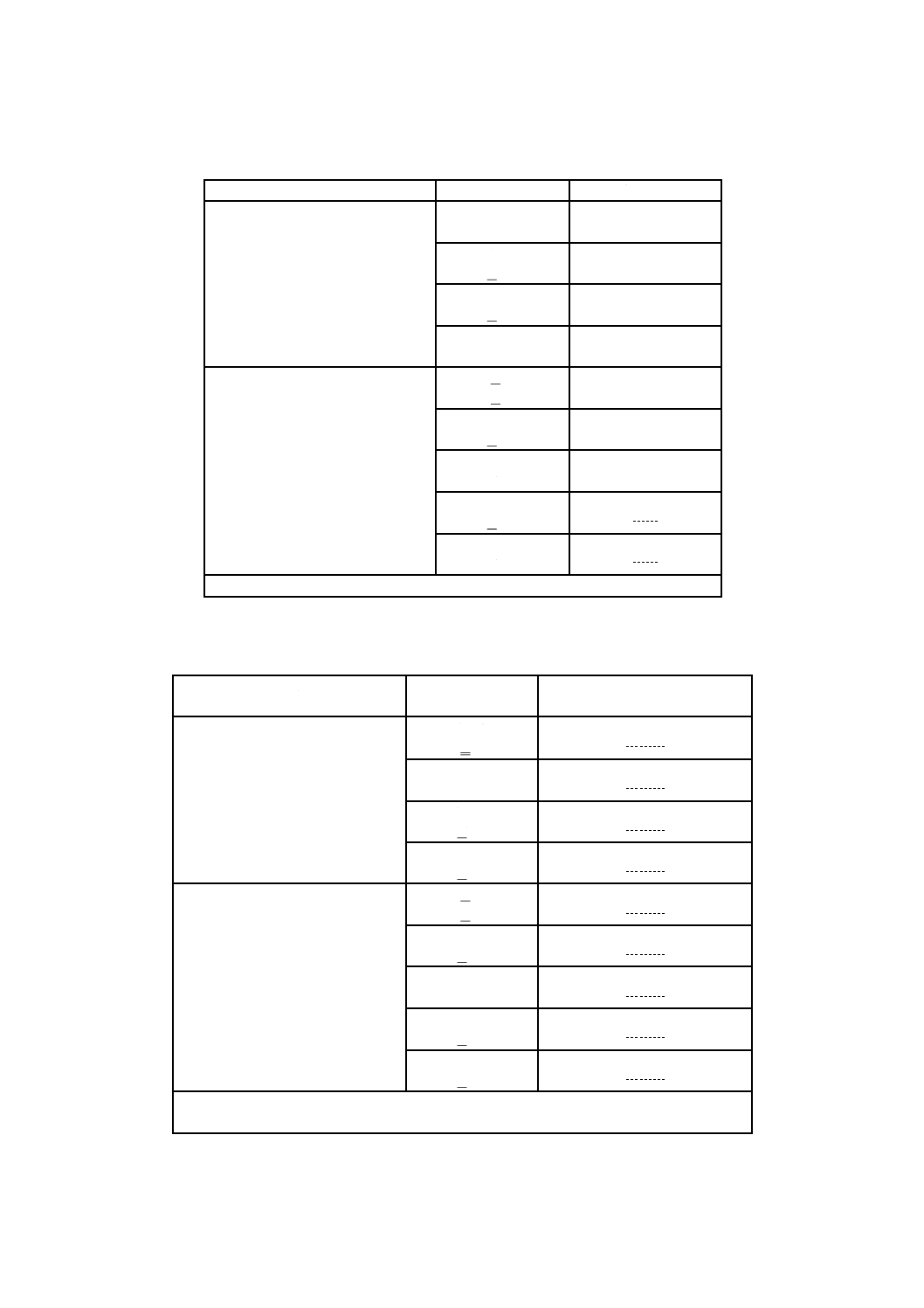

do

試験片の原標点距離

Lo

平行部長さ

Lc

肩部の半径

R

12.5±0.5

50

60以上

15以上

図D.6−10号試験片

40

Z 2241:2011

D.2.3.2.5 1号試験片

1号試験片の形状及び寸法は,図D.7による。

単位 mm

試験片の

種類

幅

bo

試験片の

原標点距離

Lo

平行部長さ

Lc

肩部の半径

R

厚さ

ao

1A

40±0.7

200

220以上

25以上

もとの厚さまま

1B

25±0.7

200

215以上

25以上

もとの厚さまま

注記 ISO 6892-1では,試験片の原標点距離が80 mmの試験片が規定されている。

図D.7−1号試験片

D.2.3.2.6 5号試験片

5号試験片は,B.2による。ただし,肩部の半径は,15 mm以上とする。

D.2.3.2.7 13号試験片

13号試験片は,B.2による。

D.3 試験片の調製

機械加工した試験片の幅,径又は辺の許容差は,表D.3及び表D.4による。

これらの許容差の適用例は,次による。

a) 呼び寸法を用いるための機械加工の許容差 原断面積Soの計算に,測定値ではなく呼び寸法を用いる

場合には,例えば,呼び径10 mmに対する±0.02 mmは,次の寸法の外側であってはならないことを,

表D.4は意味している。

10 mm+0.02 mm=10.02 mm

10 mm−0.02 mm=9.98 mm

b) 寸法変化許容差 表D.3の許容差は,a)の機械加工の条件を満たす呼び径10 mmの試験片に対して,

測定した最小と最大の径との差が0.04 mmを超えてはならないことを意味している。

したがって,試験片の最小径が9.99 mmの場合には,最大径は,9.99 mm+0.04 mm=10.03 mmを超

えてはならない。

41

Z 2241:2011

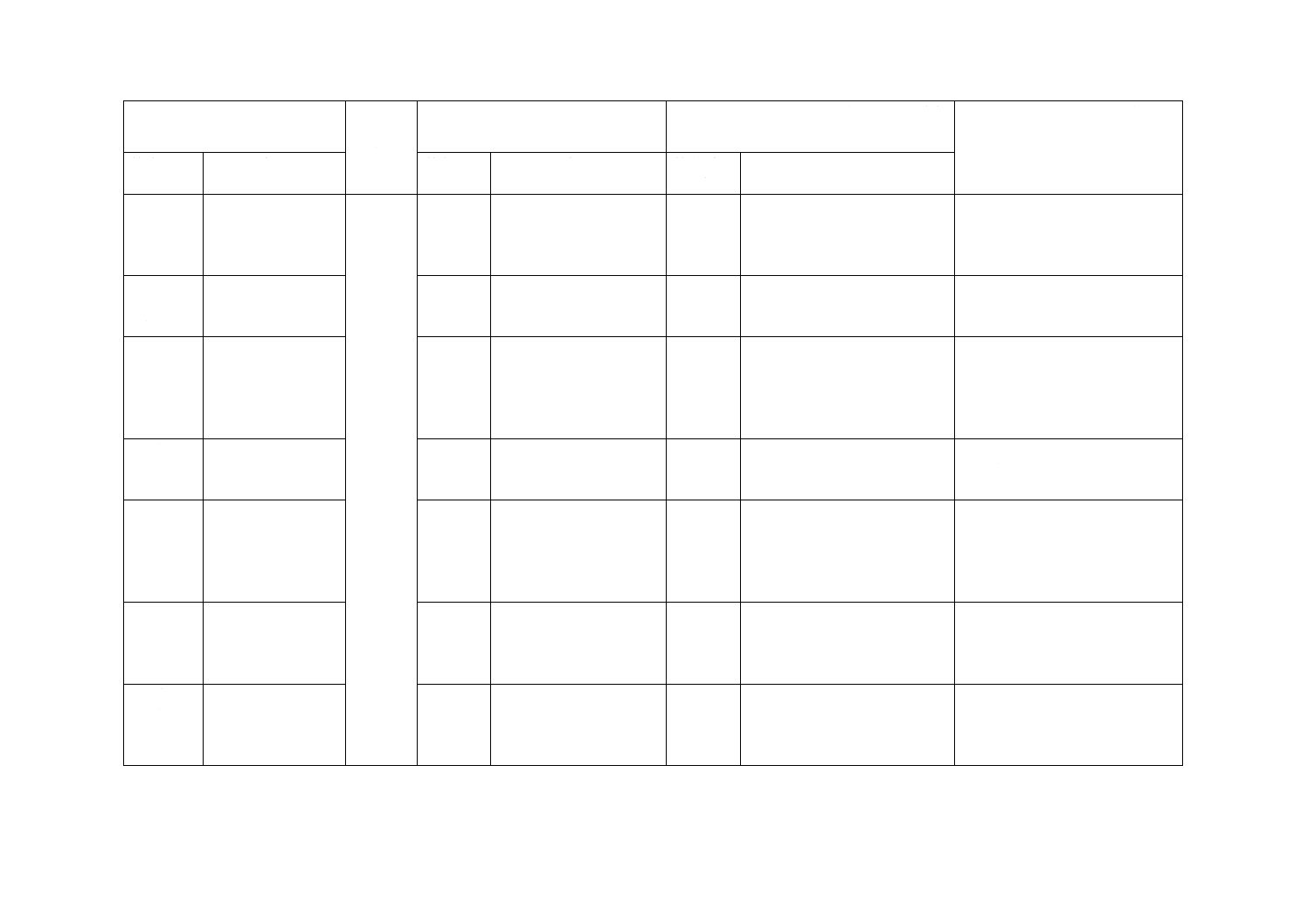

表D.3−試験片の幅,径又は辺の寸法変化許容差

単位 mm

区分

呼び幅,径又は辺

寸法変化許容差a)

円形断面をもつ試験片の径

長方形/正方形断面をもつ試験片

の四つの辺

≧ 3

≦ 6

0.03

> 6

≦ 10

0.04

> 10

≦ 18

0.04

> 18

≦ 30

0.05

幅方向の両側だけを機械加工した

板状試験片の幅

≧ 3

≦ 6

0.03

> 6

≦ 10

0.04

> 10

≦ 18

0.06

> 18

≦ 30

0.10

> 30

≦ 50

0.10

注a) 平行部長さ(Lc)全長の試験片の幅,径又は辺の最大値と最小値の差

表D.4−呼び寸法を用いて原断面積を計算するための許容差

単位 mm

区分

呼び幅,径又は辺

呼び寸法に対する機械加工の

許容差a)

円形断面をもつ試験片の径

長方形/正方形断面をもつ試験片

の四つの辺

≧ 3

≦ 6

±0.01

> 6

≦ 10

±0.02

> 10

≦ 18

±0.03

> 18

≦ 30

±0.06

幅方向の両側だけを機械加工した

板状試験片の幅

≧ 3

≦ 6

±0.01

> 6

≦ 10

±0.02

> 10

≦ 18

±0.03

> 18

≦ 30

±0.06

> 30

≦ 50

±0.10

注a) これらの許容差内であれば,原断面積(So)の計算に呼び寸法を用いてもよい。これ

らの許容差内でない場合には,全ての試験片の寸法を測定しなければならない。

42

Z 2241:2011

D.4 原断面積Soの決定

表D.4の許容差を満足する円形断面及び四面を機械加工した長方形/正方形断面の試験片並びに幅方向

の両側だけを機械加工した板状試験片の幅は,原断面積の計算に呼び寸法を用いてもよい。その他の形状

の試験片の場合には,各寸法に対して適切な測定結果から計算しなければならない。

注記 ISO 6892-1では,各寸法に対して±0.5 %を超えない誤差で測定することが規定されている。

43

Z 2241:2011

附属書E

(規定)

管に使用する試験片の種類

E.1

試験片の形状

試験片の形状は,管状試験片,管のもとの厚さをもつ管軸方向に採取した円弧状試験片又は管軸直角方

向に採取した板状試験片とする(図14及び図15参照)。さらに,管の断面から採取した棒状試験片があ

る。

機械加工した管軸方向,管軸直角方向の試験片及び棒状試験片は,厚さが3 mm未満の管の場合には,

附属書Bに,また,厚さが3 mm以上の管の場合には,附属書Dによる。管軸方向の試験片は,通常,厚

さが0.5 mmを超える管に適用する。

E.2

試験片の寸法

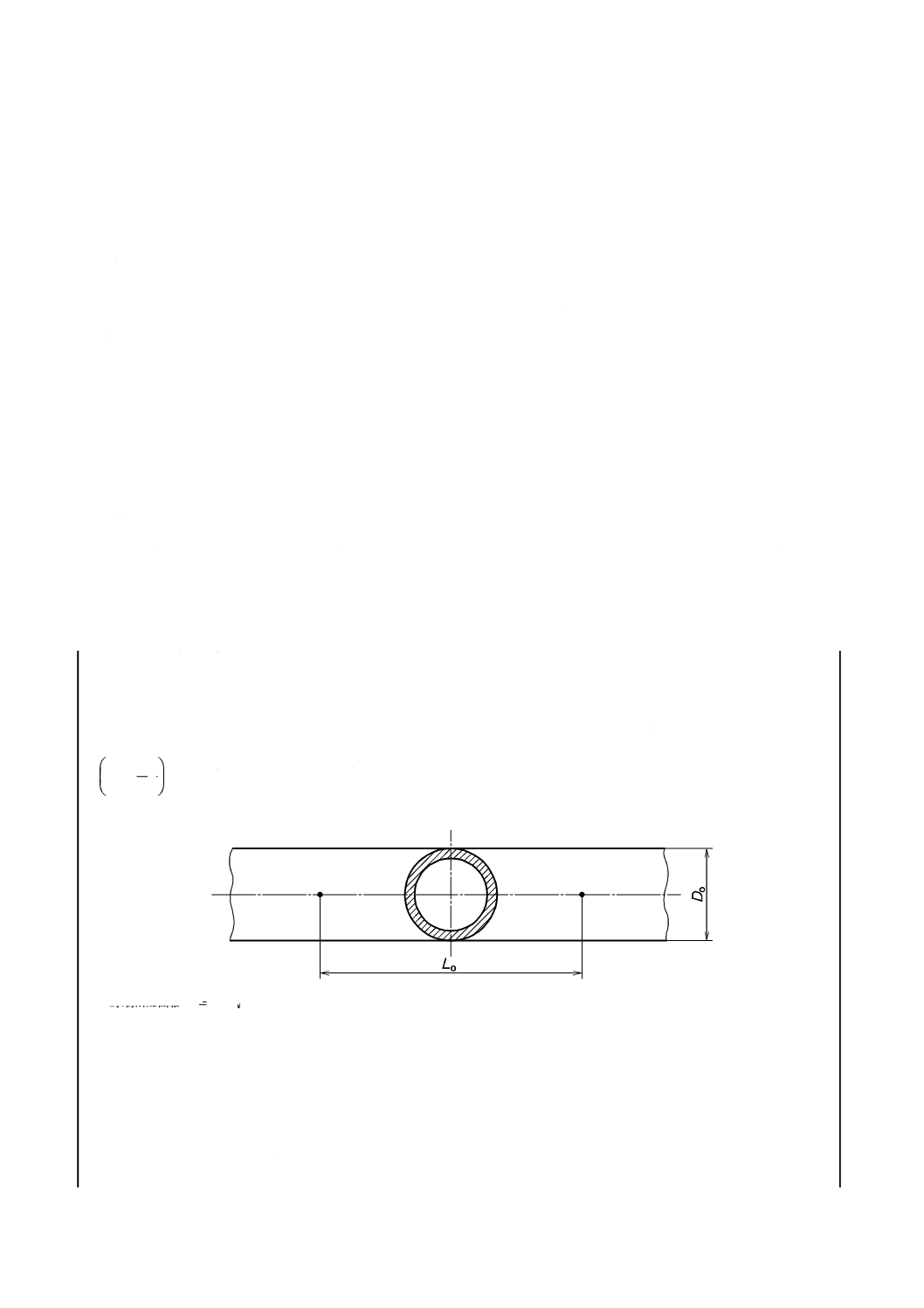

E.2.1 管状試験片

管状試験片の両端に心金を入れてもよい。それぞれの心金と近い側の標点との間隔は,Do/4より大きく

なければならない。疑義のある場合には,供試材に十分な寸法がある限り,Doより大きくなければならな

い。

試験機のつかみ端から標点の方向に突き出る心金の長さは,Doを超えてはならない。また,その形状は

標点距離内の管の変形に影響を及ぼしてはならない。

E.2.1.1 比例試験片

E.2.1.1.1 14C号試験片

14C号試験片の形状及び寸法は,図E.1による。14C号試験片の断面は,管材から切り取ったままとす

る。14C号試験片は,つかみ部に心金を入れる。このとき,心金に触れないで変形できる部分の長さは,

)

2

(

2

o

o

o

o

D

L

D

L

+

+

〜

とし,できるだけ (Lo+2Do) とする。

原標点距離

A

L

65

.5

o=

(Aは試験片の断面積)

図E.1−14C号試験片

E.2.1.2 定形試験片

E.2.1.2.1 11号試験片(JIS独自)

11号試験片の形状及び寸法は,図E.2による。

11号試験片の断面は,管材から切り取ったままとし,つかみ部に心金を入れるか又はつち打ちして平片

44

Z 2241:2011

とする。

なお,後者の場合の平行部長さは100 mm以上とする。

図E.2−11号試験片

E.2.2 管軸方向の円弧状試験片又は管軸直角方向の板状試験片

管軸方向の円弧状試験片の平行部長さLcは,へん平加工してはならない。ただし,試験機のつかみ部は,

平らにしてもよい。

附属書B及び附属書Dで規定していない管軸方向の円弧状試験片又は管軸直角方向の板状試験片の寸法

は,材料規格による。

管軸直角方向の板状試験片を平らにする場合には,特に注意を払う必要がある。

E.2.2.1 比例試験片

E.2.2.1.1 14B号試験片

14B号試験片は,D.2による。

E.2.2.2 定形試験片

E.2.2.2.1 12号試験片(JIS独自)

12号試験片の形状及び寸法は,図E.3による。

12号試験片の平行部の断面は,管材から切り取ったままの円弧状とする。ただし,試験片のつかみ部は,

室温でつち打ちして平片としてもよい。

単位 mm

試験片の種類

幅

bo

原標点距離

Lo

平行部長さ

Lc

肩部の半径

R

厚さ

ao

12A

19±0.7

50

約60

15以上

元の厚さのまま

12B

25±0.7

50

約60

15以上

元の厚さのまま

12C

38±0.7

50

約60

15以上

元の厚さのまま

図E.3−12号試験片

45

Z 2241:2011

E.2.3 棒状試験片

試験片の採取方法は,材料規格による。

E.3

原断面積Soの決定

管状試験片は,試験片の質量,測定した試験片の長さ及び材料の密度から次の式(E.1)を用いて求めてよ

い。

注記 ISO 6892-1では,原断面積の誤差は,±1 %を超えてはならないと規定している。

t

o

000

1

L

m

S

××

=ρ

········································································ (E.1)

ここに,

m: 試験片の質量(g)

Lt: 試験片の全長(mm)

ρ: 試験片の材料密度(g・cm−3)

管軸方向の円弧状試験片の原断面積は,次の式(E.2)によって計算することが望ましい。

bo/Do<0.25の場合,

−

+

=

)

2

(

6

1

o

o

o

2o

o

o

o

a

D

D

b

b

a

S

······················································· (E.2)

ここに,

ao: 管の厚さ

bo: 試験片の平均幅

Do: 管の外径

又は,次の式(E.3)を用いてもよい。

o

o

o

1

o

o

o

o

)

(

a

D

b

sin

a

D

a

S

−

−

=

−

······················································· (E.3)

注記1 ISO 6892-1では,次の式によって計算することが規定されている。

[

]

−

−

−

−

−

−

+

−

=

o

o

o

2

o

o

2/1

2o

2

o

o

o

o

o

2o

2/1

2o

2o

o

o

2

arcsin

2

2

)

2

(

4

arcsin

4

)

(

4

a

D

b

a

D

b

a

D

b

D

b

D

b

D

b

S

注記2 ISO 6892-1では,bo/Do<0.1の場合に,So=aoboの式を使用してもよいとしている。

管状試験片の場合には,次の式(E.4)によって原断面積を求める。

)

(

o

o

o

o

a

D

a

S

−

=π

···································································· (E.4)

46

Z 2241:2011

附属書F

(参考)

試験機の剛性を考慮したクロスヘッド変位速度の見積り

JB.1の式(JB.1)は,試験装置の弾性変形(フレーム,ロードセル,グリップなど)を考慮していない。

これは,試験装置の弾性変形と試験片の弾性変形とを分離することができることを意味している。つまり,

クロスヘッド変位速度の一部が試験片に伝わるということである。結果として得られる試験片の秒単位の

ひずみ速度me&は,式(F.1)による。

+

×

=

c

M

o

c

m

/

L

C

S

m

e

ν

&

································································(F.1)

ここに,

CM: 試験装置の剛性(mm),(例えば,くさび形つかみを

使用し,剛性が直線的に変化しない,Rp0.2のようなポ

イントの付近)

Lc: 試験片の平行部長さ(mm)

m: 試験の任意の時点での応力−伸び(%)曲線の傾き

(例えば,Rp0.2のような対象となるポイント)(MPa)

So: 原断面積(mm2)

vc: クロスヘッド変位速度(mm・s−1)

注記 応力−ひずみ線図の直線的な部分から算出されるm及びCMの値は,使用できない。

式(JB.1)は,試験機の剛性の影響を補償していない(JB.1参照)。試験データを得たい付近で,試験片に,

あるひずみ速度me&を生じさせるのに必要な,クロスヘッド変位速度vc(mm・s−1)のより適切な見積りは,

次の式(F.2)によって得られる。

+

×

=

c

M

o

m

c

L

C

S

m

e&

ν

·································································· (F.2)

47

Z 2241:2011

附属書G

(参考)

規定値が5 %未満の破断伸び(%)の測定

破断伸び(%)の規定値が5 %未満の材料の測定を行う場合には,事前の対策が必要である。

推奨方法の一つを次に示す(図G.1参照)。

試験前に,平行部の両端に微小な印を一つずつ付ける。原標点距離に合わせたコンパス(needle-pointed

dividers)を使用して,先の印を中心にそれぞれ弧をけがく。破断後,望ましくは,ねじを利用して軸方向

の力を加えながら,破断した試験片を突き合わせ,測定中これらの試験片をしっかりと固定する。破断位

置に近い側の最初の平行部の端の印から,同じ半径で,二つ目の弧をけがき,二つの弧の距離を顕微鏡又

は適切な測定装置を用いて,測定する。明瞭なけがき線を得るために,試験前に試験片に染料フィルムを

はり付けてもよい。

注記 他の測定方法が20.2にある(伸び計を用いて破断伸びを測定する方法)。

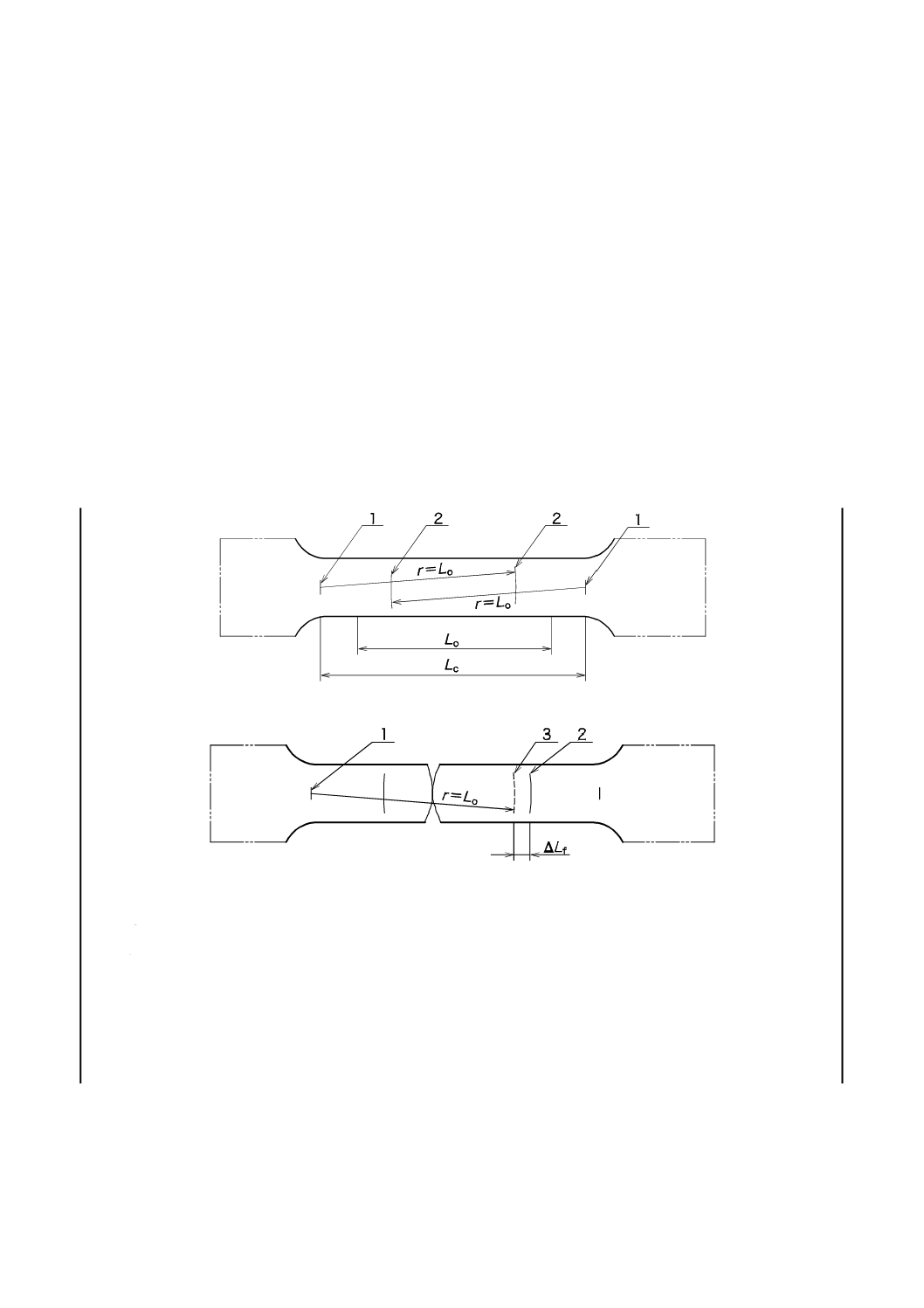

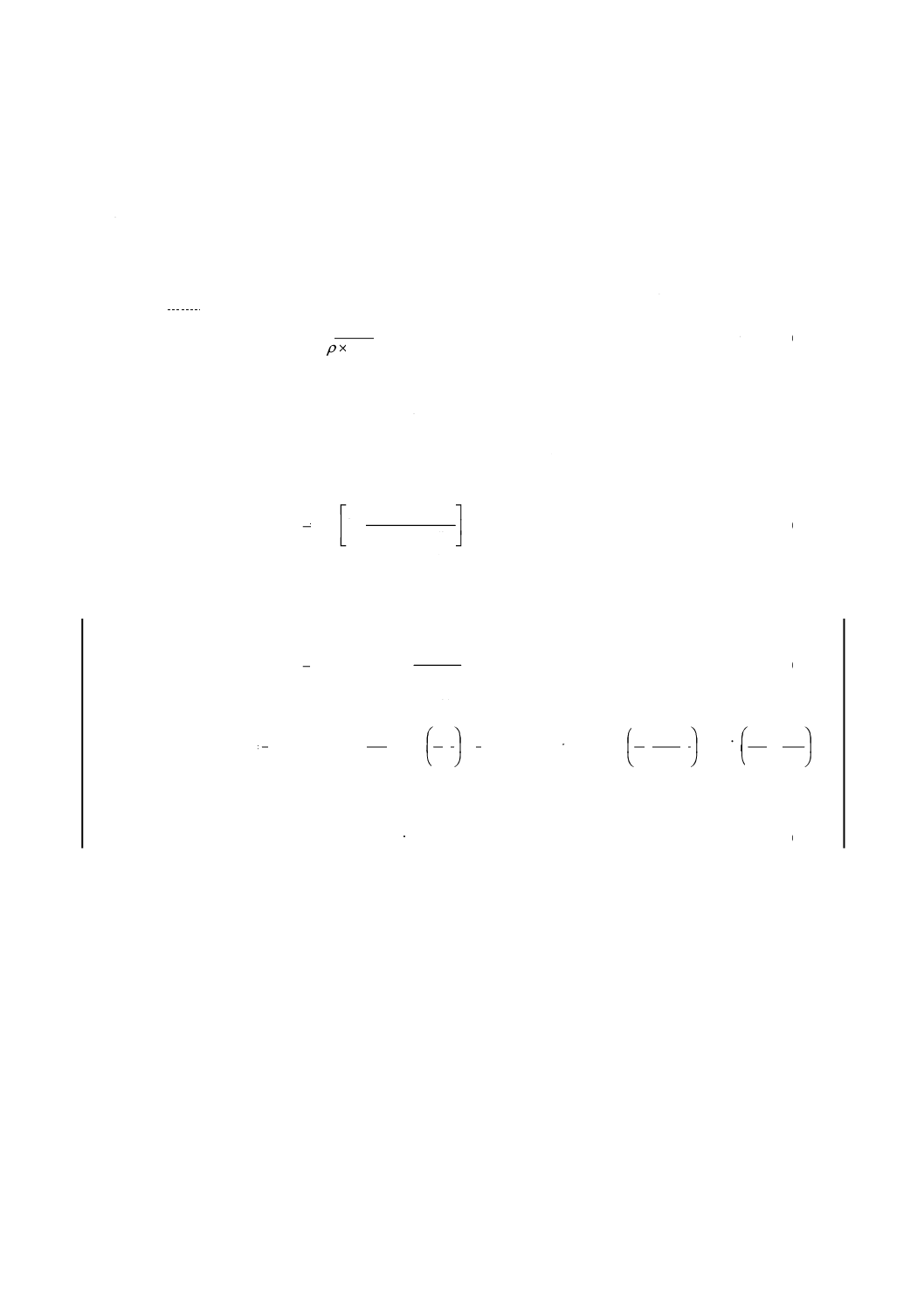

a) 試験前

b) 試験後

Lo

原標点距離

Lc

平行部長さ

ΔLf

破断時の伸び

r

平行部の端の印からけがく円弧の半径(r=Lo)

1

平行部の端に付ける印

2

平行部の端の印を基点として原標点距離に合わせたコンパスでけがく円弧

3

破断後,平行部の端の印を基点として原標点距離に合わせたコンパスでけがく円弧

図G.1−規定値が5 %未満の破断伸び(%)の測定方法例

48

Z 2241:2011

附属書H

(参考)

原標点距離を分割して破断伸び(%)を測定する方法

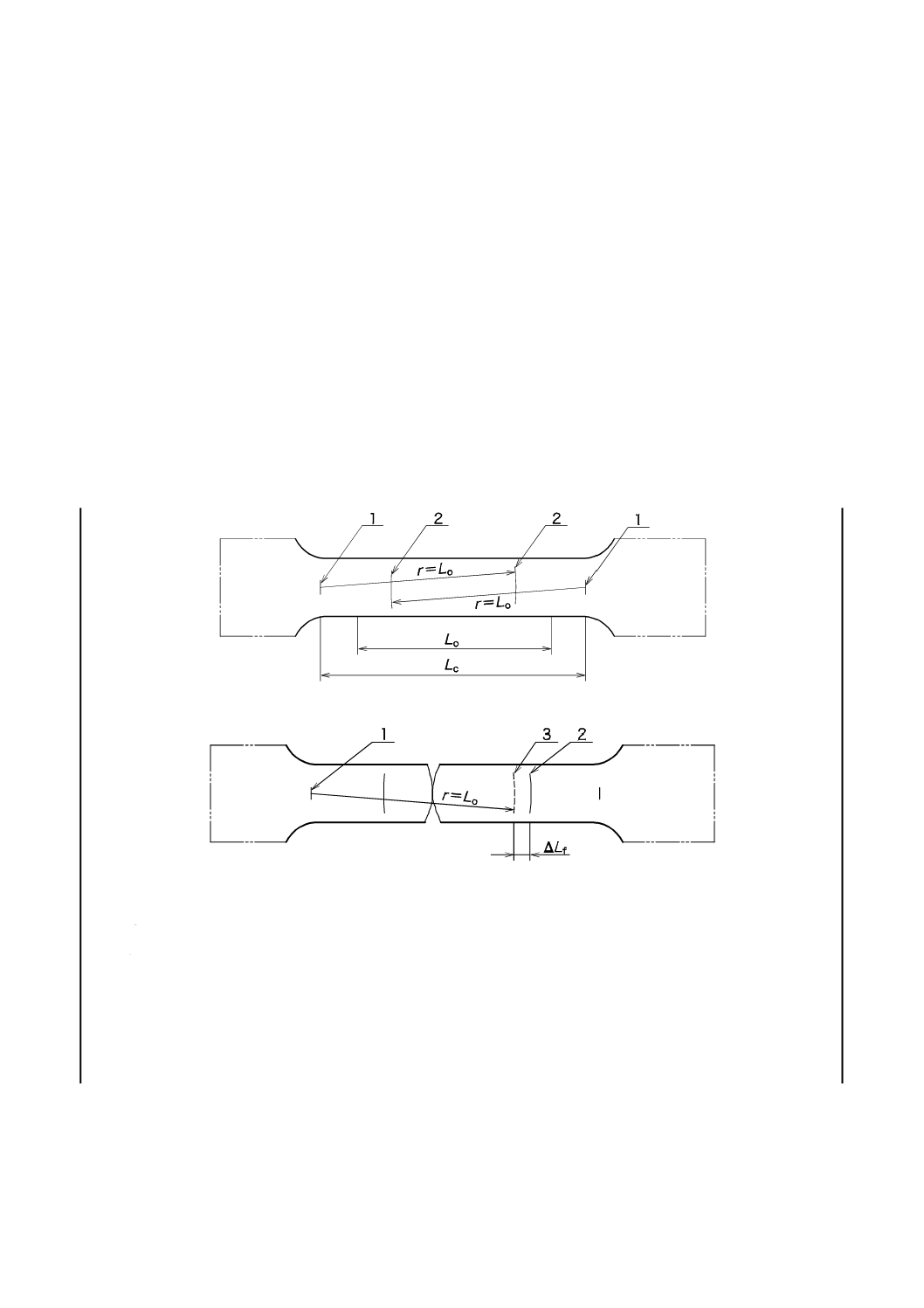

試験片の破断位置が,20.1によらないことによって,試験が無効になることを避けるために,受渡当事

者間の協定によって,次の方法を適用してもよい。

a) 試験前に,原標点距離を5 mm(推奨)〜10 mmの間の適切な長さにN等分する。

b) 試験後,破断した試験片の短い方の標点をXとする。破断位置から,Xと同じ距離にある破断した試

験片の長い側の最も近い等分目盛の位置をYとする。

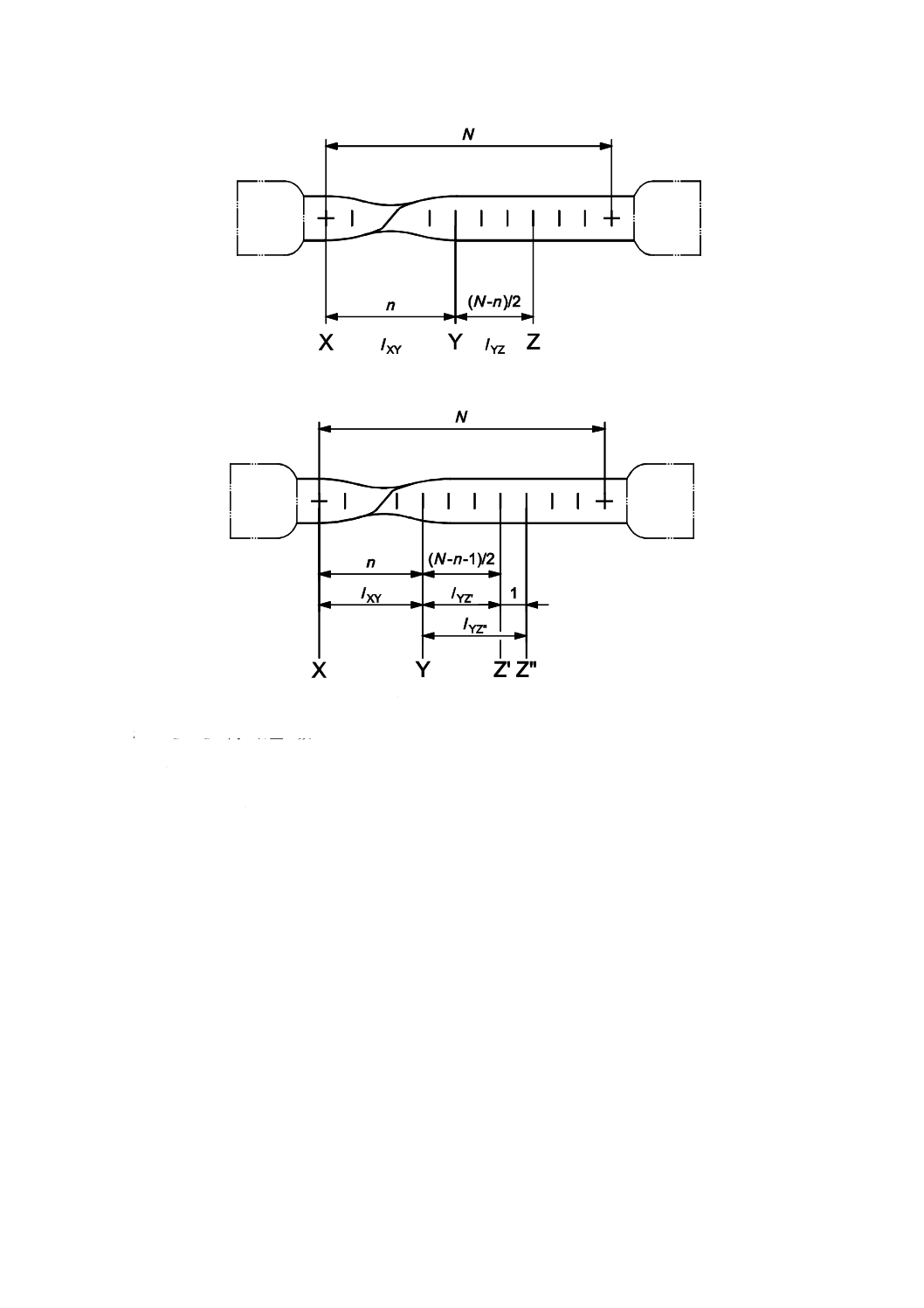

nを,XとYとの間の等分目盛の数とする。破断伸びは,次によって求める。

1) N−nが偶数の場合[図H.1 a)参照]は,XとYとの距離lXY及びYと目盛線Zとの距離lYZを測定

する。目盛線Zは,(N−n) /2の位置。

破断伸び(%)は,次の式(H.1)によって求める。

100

2

o

o

YZ

XY

×

−

+

=

L

L

l

l

A

····························································· (H.1)

2) N−nが奇数の場合[図H.1 b)参照]は,XとYとの距離lXY,Yと目盛線Z'との距離lYZ'及びYと

Z''との距離lYZ''を測定する。Z'及びZ''の位置は,次による。

目盛線Z'は,(N−n−1) /2の位置。

目盛線Z''は,(N−n+1) /2の位置。

破断伸び(%)は,次の式(H.2)によって求める。

100

o

o

"

YZ

'

YZ

XY

×

−

+

+

=

L

L

l

l

l

A

······················································· (H.2)

49

Z 2241:2011

a) N−nが偶数の場合

b) N−nが奇数の場合

n:XとYとの間の目盛の数

N:等分目盛の数

X:破断した試験片の長さの短い側の標点

Y:破断した試験片の長さの長い側の標点

Z,Z',Z'':目盛線

注記 試験片のつかみ部の形状は,参考である。

図H.1−破断伸び(%)の測定例

50

Z 2241:2011

附属書I

(参考)

棒,線材及び線のネッキングを伴わない場合の塑性伸び(%)の測定

この方法は,破断した試験片の長い側に対して行う。

連続する2点間の距離が,初期標点距離L'oの何分の一かになるように,等間隔の印を,試験前の標点間

に付ける。この初期標点距離L'oは,±0.5 mm以上の精度で印を付けることが望ましい。破断後の最終標

点距離L'uの測定は,破断後の試験片の長い側について行い,±0.5 mm以上の精度で行う。

測定を有効なものとするために,次の条件を満たすことが望ましい。

a) 測定領域は,破断位置から少なくとも5do以上離れている。また,少なくともつかみから,2.5do以上

離れている。

b) 測定した最終標点距離は,少なくとも材料規格で規定する規定値以上である。

ネッキングを伴わない塑性伸び(%)の計算は次の式(I.1)によって行う。

100

'

'

'

o

o

u

wn

×

−

=

L

L

L

A

··································································· (I.1)

注記 多くの金属材料では,最大試験力は,ネッキングの開始する領域で生じる。そのため,これら

の材料のAg及びAwnに対する試験力は,ほぼ等しい。大きな差異を示すのは,2回圧延を行っ

たぶりきのように大きい冷間加工を受けた材料,放射線の照射を受けた構造用鋼,又は高温で

行った試験などである。

51

Z 2241:2011

附属書JA

(参考)

試験片断面積の算出に必要な測定箇所数

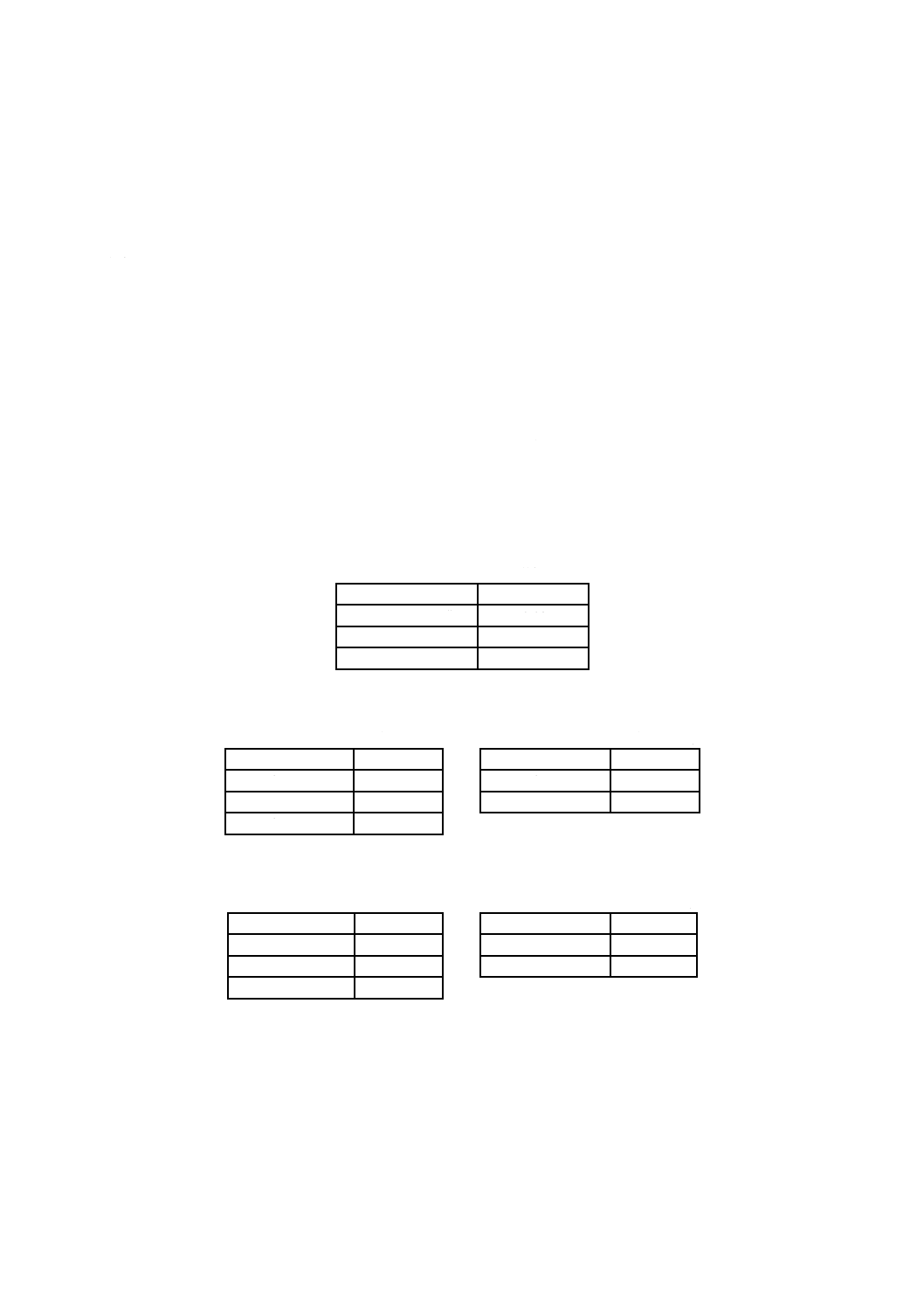

JA.1 試験片平行部の原断面積の求め方

試験片平行部断面積は,中央部の十分な箇所数の測定値によって求めることが規定されている。通常,

標点間の両端部及び中央部の3か所の測定値の平均から求めている。ただし,附属書Eに規定する管状試

験片の場合は,試験片端部の測定によって求める。

JA.2 試験片平行部の寸法測定を1か所とする考え方

試験片平行部及び,機械加工を行わない試験片の場合は,つかみ間の断面積が,全長にわたって均一で,

断面積変化(最大値−最小値)が0.5 %以内であることが十分管理されている場合,寸法の長手方向測定

箇所を1か所としても問題ないと考えられる。個々の寸法については,表JA.1〜表JA.3の許容差を超え

ないように十分管理されている場合,寸法の長手方向測定箇所を1か所としても支障はない。

表JA.1−試験片の寸法許容差(円形断面試験片)

単位 mm

呼び径

許容差

10以上 12未満

0.025

12以上 16未満

0.03

16以上

0.04

表JA.2−試験片の寸法許容差(厚さ6 mm未満の長方形断面試験片)

単位 mm

単位 mm

呼び厚さ

許容差

呼び幅

許容差

0.6以上 1.2未満

0.002

12.5以上 25未満

0.02

1.2以上 2.5未満

0.004

25以上

0.04

2.5以上 6未満

0.01

表JA.3−試験片の寸法許容差(厚さ6 mm以上の長方形断面試験片)

単位 mm

単位 mm

呼び厚さ

許容差

呼び幅

許容差

6以上 12未満

0.02

25以上 40未満

0.05

12以上 20未満

0.04

40以上

0.10

20以上

0.05

52

Z 2241:2011

附属書JB

(参考)

ひずみ速度制御による試験速度(方法A)

この附属書は,ISO 6892-1の方法Aとして,ひずみ速度制御によって,弾性域の試験速度を制御する試

験方法を規定したものである。今後の国内での普及を考慮し,ここに記載することとした。

JB.1 一般事項

方法Aは,ひずみ速度の影響を受けやすい特性値を測定する場合に,試験速度の変化を最小限に抑えて,

試験結果の測定の不確かさを最小化することを目的としている。

この項では,二つの異なる種類のひずみ速度制御の方法を示す。一つ目は,ひずみ速度

eLe&を制御する方

法で,伸び計を用いてフィードバックをする。二つ目は,平行部の推定ひずみ速度

cLe&を制御する方法で,

規定ひずみ速度になるように平行部長さから計算したクロスヘッド変位速度を制御する。

材料が均一な変形を示し,試験力がほぼ一定の場合には,ひずみ速度

eLe&及び平行部の推定ひずみ速度 cLe&

は,ほぼ等しくなる。不連続な降伏又はのこ(鋸)刃状の降伏を示す材料[例えば,降伏伸びの範囲では,

ある種の鋼及びAlMg合金があり,Portevin−Le Chatelie効果のようなのこ(鋸)刃状の降伏を示す材料]

の場合,又はネッキングを起こす材料の場合には,差異がある。試験力が増加すると,試験機の剛性によ

って,平行部の推定ひずみ速度は,目標とするひずみ速度よりも,大幅に下回ることがある。

試験速度は,次の要求に従わなければならない。

a) ReH,Rp又はRtの測定を行うまでの範囲では,規定ひずみ速度

eLe&(3.7.1参照)を適用する。この範囲

では,ひずみ速度を正確に制御するため,試験片に取り付けられた伸び計が必要となる。これは,引

張試験機の剛性の影響を除去するためである(ひずみ速度によって試験機が制御できない場合には,

平行部の推定ひずみ速度

cLe&を用いる方法でもよい。)。

b) 不連続な降伏を示す間は,平行部の推定ひずみ速度

cLe&(3.7.2参照)を適用するのがよい。この間で

は,伸び計標点距離の外側で局所降伏(local yielding)が起こる可能性があるため,伸び計を用いたひ

ずみ速度制御が不可能となる。要求される平行部の推定ひずみ速度は,平行部長さから計算したクロ

スヘッド変位速度vc(3.7.3参照)を一定にすることによって,十分正確に維持することができる。要

求される平行部の推定ひずみ速度は,次の式(JB.1)によって求める。

c

c

c

Le

L

v

&

×

=

··········································································· (JB.1)

ここに,

cLe&: 平行部の推定ひずみ速度

Lc: 試験片の平行部長さ

c) Rp,Rt又は降伏の終了以降(3.7.2参照)は,

eLe&又は cLe&を使用してもよい。伸び計標点距離の外側で

ネッキングが発生した場合の制御の問題を避けるため,

cLe&を適用するのがよい。

JB.2からJB.4によるひずみ速度は,材料の特性を測定する間,保持しなければならない(図JB.1参照)。

他のひずみ速度又は制御モードに移り変わる間,Rm,Ag又はAgtの値が不正確となるような応力−伸び

曲線の不連続が生じないようにすることが望ましい(図10参照)。この間の速度を適切に段階的に変化さ

せることによって,この影響は小さくできる。

加工硬化域の応力−伸び曲線の形状も,ひずみ速度によって影響される可能性がある。適用した試験速

53

Z 2241:2011

度は,記録するとよい。

JB.2 上降伏応力ReH又は耐力Rp及びRtの測定

ひずみ速度

eLe&は,ReH,Rp又はRtの測定までの間,できる限り一定にしなければならない。これらの材

料特性の測定中,ひずみ速度

eLe&は,次の二つのうちの一つの規定範囲にしなければならない(図JB.1参

照)。

範囲1:(0.000 07±0.000 014)s−1

範囲2:(0.000 25±0.000 05)s−1(他の規定がない限り,この範囲が推奨される。)

試験機がひずみ速度を直接制御できない場合には,平行部の推定ひずみ速度

cLe&すなわちクロスヘッド変

位速度を用いなければならない。この変位速度は,式(JB.1)を用いて計算しなければならない。

実際に試験片にかかるひずみ速度は,試験機の剛性を考慮しないので,規定のひずみ速度よりも低くな

る。附属書Fにその解説が示されている。

JB.3 下降伏応力ReL及び降伏伸びAe

上降伏応力が現れた後,平行部の推定ひずみ速度

cLe&は,不連続な降伏が終わるまで次の二つのうちの一

つの規定範囲にしなければならない(図JB.1参照)。

範囲2:(0.000 25±0.000 05)s−1(ReLを測定する場合に推奨される。)

範囲3:(0.002±0.000 4)s−1

JB.4 引張強さRm,破断伸び(%)A,最大試験力時全伸び(%)Agt,最大試験力時塑性伸び(%)Ag,

及び絞りZ

要求された降伏応力/耐力の測定の後,平行部の推定ひずみ速度

cLe&は,次の規定範囲のうちの一つに変

更しなければならない。

範囲2:(0.000 25±0.000 05)s−1

範囲3:(0.002±0.000 4)s−1

範囲4:(0.006 7±0.001 33)s−1[(0.4±0.08)min−1](他の規定がない限り,この範囲が推奨される。)

引張強さを測定するためだけに,試験を行う場合には,平行部の推定ひずみ速度として,範囲3又は範

囲4を全試験期間に適用してもよい。

54

Z 2241:2011

e&

ひずみ速度

t

引張試験の時間経過

tec 伸び計又はクロスヘッド変位速度で制御する時間範囲

tc

クロスヘッド変位速度で制御する時間範囲

1

範囲1:e&=(0.000 07±0.000 014)s−1

2

範囲2:e&=(0.000 25±0.000 05)s−1

3

範囲3:e&=(0.002±0.000 4)s−1

4

範囲4:e&=(0.006 7±0.001 33)s−1[(0.4±0.08)min−1]

注a) 推奨

図JB.1−ReH,ReL,Rp,Rt,Rm,Ag,Agt,A,At及びZを測定する場合の

試験中に使用されるひずみ速度の説明図

参考文献 JIS G 0416 鋼及び鋼製品−機械試験用供試材及び試験片の採取位置並びに調製

注記 対応国際規格:ISO 377:1997,Steel and steel products−Location and preparation of samples

and test pieces for mechanical testing(MOD)

ISO 2566-1,Steel−Conversion of elongation values−Part 1: Carbon and low alloy steels

ISO 2566-2,Steel−Conversion of elongation values−Part 2: Austenitic steels

ASTM E 1012,Standard Practice for verification of Test Frame and Specimen Alignment Under Tensile

and Compressive Axial Force Application

附属書JC

(参考)

JISと対応国際規格との対比表

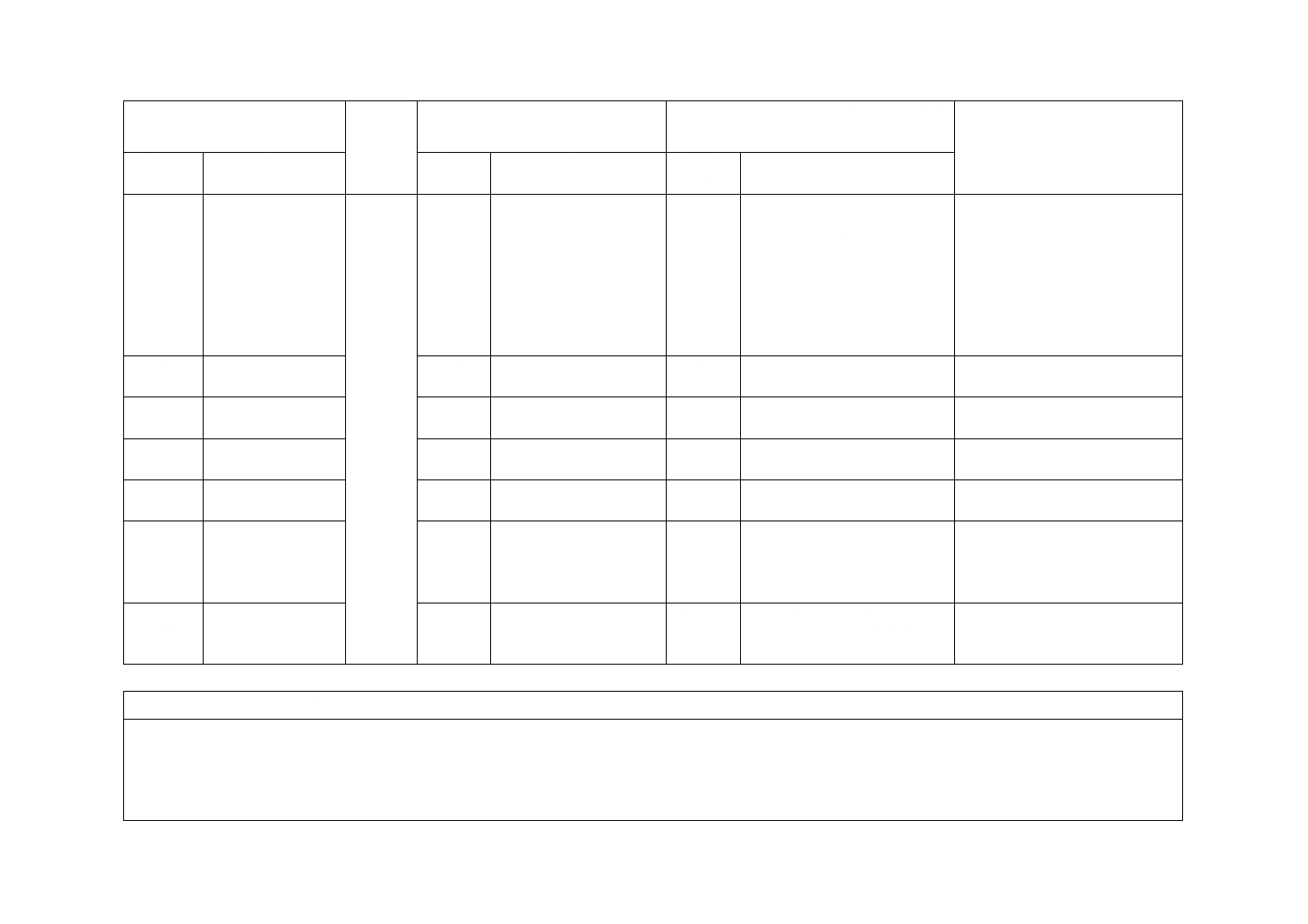

JIS Z 2241:2011 金属材料引張試験方法

ISO 6892-1:2009 Metallic materials−Tensile testing−Part 1: Method of test at

room temperature

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

室温(10〜35 ℃)

での引張試験の方

法を規定する。

NOTEで,附属書Aにコ

ンピュータ制御の試験機

の記述があることを紹介

している。

一致

2 引用規

格

3用語及

び定義

変更

追加

次の用語番号をJISとISO規格

では変更している。

JIS ISO規格

3.4.3 3.6.6

3.4.4 3.6.4

3.4.5 3.6.5

3.4.6 3.6.3

3.9(最大試験力)について,JIS

では,規定する場合には,受渡

当事者間の協定が必要である

ことを規定。

3.10.2に降伏点の用語を追加し

た。

技術的な差異はない。

4記号及

び内容

4

削除

JISでは,厚さ記号T(鋼管の

製品規格で使われる記号)を削

除した。

技術的な差異はない。

1

4

Z

2

2

4

1

:

0

0

0

0

1

4

Z

2

2

4

1

:

2

0

11

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4記号及

び内容

(続き)

変更

図の記載位置をJISでは,箇条

4に取り込んだ。

図9について,ひずみ速度制御

の部分を附属書JBに移した。

ひずみ速度制御については,附属

書(参考)記載とした。国内の実

態に応じて,次回JIS改正時に取

り込みを検討する。

5 原理

5

一致

6 試験片

6.1.1 一般事項

6.1.2 機械加工さ

れた試験片

6.2 試験片の種類

6

6.1.1

一致

追加

追加

追加

ISO規格では,他の使用できる

試験片として,具体的にISO,

API,ASTM,DIN,IACS,JIS

が記載されている。JISでは,

“別に規定されている場合”と

の表現としている。

JISでは,6.1.1に試験片に対す

る矯正の注意事項を追加した。

6.1.2に試験片に,寸法許容差の

範囲内で,テーパを付けてもよ

いことを追記した。

6.2にJISの試験片の分類を追

加した。

技術的な差異は軽微である。

7 原断面

積の測定

試験片の測定精度

は,少なくとも

0.5 %の数値まで測

定する。ただし,2

mm以下の寸法は,

0.01 mmまで。

7

断面積の測定精度で規定

し,試験片形状に応じて,

各附属書に規定してい

る。

変更

従来JISでISO規格より厳格な

部分は,JISを採用している。

テーパ付き試験片に対する考

慮を追加した。

必要に応じて,ISOへの提案を検

討する。

8 原標点

距離のマ

ーキング

8

追加

JISでは,塗布した塗料の上に

けがき線をしるすことの許容

を明記した。

伸び計標点距離の誤差が,±

1.0 %以内の場合は,規定の寸法

を原標点距離とできることを

明記した。

技術的な差異はない。

1

4

Z

2

2

4

1

:

2

0

11

1

4

Z

2

2

4

1

:

0

0

0

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験機

の精度

9.1 試験機

9.2 伸び計

9

一致

変更

JISでは,伸び計の等級を2級

以上とした。

国内の実態に応じて,今後の改正

でISO規格を採用する予定。

10 試験条

件

10.1 試験力のゼロ

点調整

10.2 つかみの方法

10.3 試験速度

10.1

10.2

10.3

10.4

ひずみ速度制御(方法A)

応力増加速度制御(方法

B)

一致

一致

削除

変更

JISでは,ISO規格の10.3(方

法A)について,附属書JB(参

考)とした。

表3の応力増加速度は,JISで

は,従来の3〜30 MPa・s−1とし

た。ISO規格は,6〜60 MPa・s−1

である。

国内のひずみ速度制御の今後の

適用実態に応じて,次回改正時に

検討する。

データの同等性の確認など,採用

の検討を継続する。

10.3.2.2 下降伏応

力ReL

変更

10.3.2.2の下降伏応力だけを測

定する場合にJISでは,弾性域

の応力増加速度を表3の範囲を

守ることとした。

10.3.2.6 引張強さ

Rm,破断伸び(%)

A,最大試験力時全

伸び(%)Agt,最大

試験力時塑性伸び

(%)Ag,及び絞り

Z

追加

10.3.2.6の引張強さだけを測定

する場合に,JISでは下限速度

を規定している。また,上限に

ついても材料規格の規定があ

れば超えてもよいこととした。

ISOへの提案を検討する。

11 上降伏

応力ReH

の測定

11

一致

計算式を記載し,理解しやすく

した。

12 下降伏

応力ReLの

測定

12

一致

計算式を記載し,理解しやすく

した。

1

4

Z

2

2

4

1

:

0

0

0

0

1

4

Z

2

2

4

1

:

2

0

11

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

13 耐力

(オフセ

ット法)

Rp

13

削除

塑性伸び法(図6)について,

注記とした。

国内での使用実態に合わせて,次

回以降の改正で,採用を検討す

る。

14 耐力

(全伸び

法)Rt

14

一致

15 永久伸

び法によ

る耐力Rr

の検証方

法

15

一致

16 降伏伸

び(%)Ae

の測定

16

追加

国内の実態に合わせISO規格

で規定された以外の方法も適

用可能であることとした。

国内での使用実態に合わせて,次

回以降の改正で,ISO規格への採

用を検討する。

17 最大試

験力時塑

性伸び

(%)Ag

の測定

17

一致

18 最大試

験力時全

伸び(%)

Agtの測定

18

一致

19 破断時

全伸び

(%)At

の測定

19

一致

1

4

Z

2

2

4

1

:

2

0

11

1

4

Z

2

2

4

1

:

0

0

0

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

20 破断伸

び(%)A

の測定

20

20.1

20.2

20.3

変更

追加

追加

一致

有効な破断位置をJISでは,標

点から,原標点距離の1/4以上

内側としたが,ISO規格では1/3

である。

注記として,A,B,C破断の定

義を追加した。

伸び計で破断伸びを測定する

場合に,伸び計標点距離及び原

標点距離を同一とすること,及

び測定の精度を追加した。

JISが,ISO規格に比して厳格で

ある。ISOへの提案を検討する。

21 絞りZ

の測定

21

一致

削除

ISO規格では,破断後の最小断

面積を±2 %の精度で測定する

ことが記載されているが,JIS

では削除した。

22 試験報

告書

22

変更

追加

受渡当事者間の協定によって,

報告内容の省略を可とした。

破断伸びの丸めの精度“1 %”

を追加した。

附属書A

(参考)

附属書A

削除

国内のコンピュータ制御試験機

の実態に合わせた内容に修正す

ることをISOに提案する。

1

4

Z

2

2

4

1

:

0

0

0

0

1

4

Z

2

2

4

1

:

2

0

11

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(規定)

厚さ3 mm未満の薄

板材料に使用され

る試験片

附属書B 厚さ3 mm未満の薄板材

料に使用される試験片

変更

呼び寸法に対する許容差をJIS

は,ISO規格より厳格化した値

を適用した(表B.1)。

測定なしで呼び寸法を用いる

ことのできる試験片の仕上げ

精度をJISは,ISO規格より厳

格化した値を適用した(表B.2)

原断面積の測定精度(±2 %)

及び幅の測定精度(±0.2 %)の

規定を注記とした。

JISの方が,ISO規格より厳格化

した値であり,今後,ISOへの提

案を検討する。

附属書C

(規定)

径又は辺4 mm未満

の線及び棒に使用

される試験片

附属書C 径又は辺4 mm未満の線

及び棒に使用される試験

片

変更

原断面積の測定精度(±1 %)

を削除した。本体の測定精度で

代替する。

また,つかみ間の距離の規定を

変更したが,JISの方が厳格で

ある。

JISの方が,ISO規格より厳格化

した値であり,今後,ISOへの提

案を検討する。

附属書D

(規定)

厚さ3 mm以上の板

及び径又は対辺距

離4 mm以上の線及

び棒の試験片

附属書D 厚さ3 mm以上の板及び

径又は辺4 mm以上の線

及び棒の試験片

変更

追加

削除

D.2.1平行部長さの疑義がある

場合の長さについて,適用が望

ましいに修正した。

表D.1に試験片が許容する径の

範囲を追加した。

表D.4の呼び寸法に対する機械

加工の許容差は,JISは,ISO

規格より厳格な値を採用した。

JISの試験片の種類を追加し

た。

ISO規格にある原標点距離80

mmの定形試験片を削除した。

測定精度については,JISの本

体規定(0.5 %)と一致している。

国内の適用実態に合わせて,今

後,採用を逐次ISO規格との整合

をする予定である。

JISの試験片については,ISOへ

の提案を検討する。

1

4

Z

2

2

4

1

:

2

0

11

1

4

Z

2

2

4

1

:

0

0

0

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書E

(規定)

管に使用する試験

片

附属書E

追加

変更

JISの試験片の種類を追加し

た。

原断面積の計算に用いるISO

規格の高精度式(E.2)及び簡易

式のうちSo=aoboは,注記とし

た。

また,従来JISで使用していた

計算式を追加した。

技術的差異は,軽微と考えられ

る。

従来JISの計算式をISOに提案す

ることを検討する。

附属書F

(参考)

附属書F

一致

附属書G

(参考)

附属書G

一致

附属書H

(参考)

附属書H

一致

附属書I

(参考)

附属書I

一致

附属書JA

(参考)

試験片断面積の算

出に必要な測定箇

所数

追加

ISO規格では,規定が曖昧なた

め,必要測定箇所数の考え方を

記載し,判断の基礎に適用でき

るものとした。

今後,ISOへの提案を検討する。

附属書JB

(参考)

ひずみ速度制御に

よる試験速度(方法

A)

変更

ISO規格では,本体であるが,

JISでは,附属書(参考)とし

て記載した。

国内の適用実態に応じて,今後,

JISへの採用を検討する。

JISと国際規格との対応の程度の全体評価:ISO 6892-1:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

1

4

Z

2

2

4

1

:

0

0

0

0

1

4

Z

2

2

4

1

:

2

0

11

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

1

4

Z

2

2

4

1

:

2

0

11

1

4

Z

2

2

4

1

:

0

0

0

0