Z 2101:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

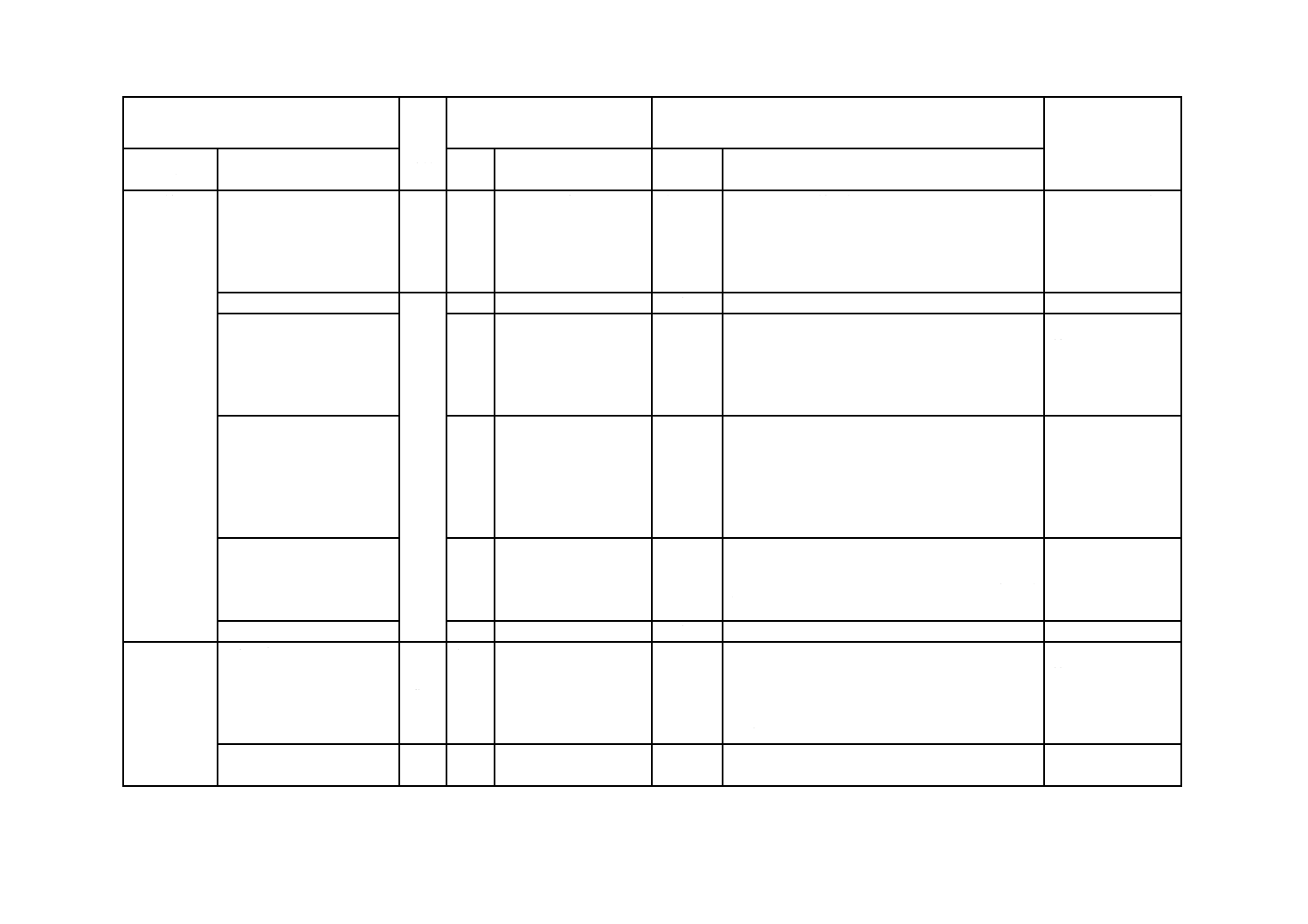

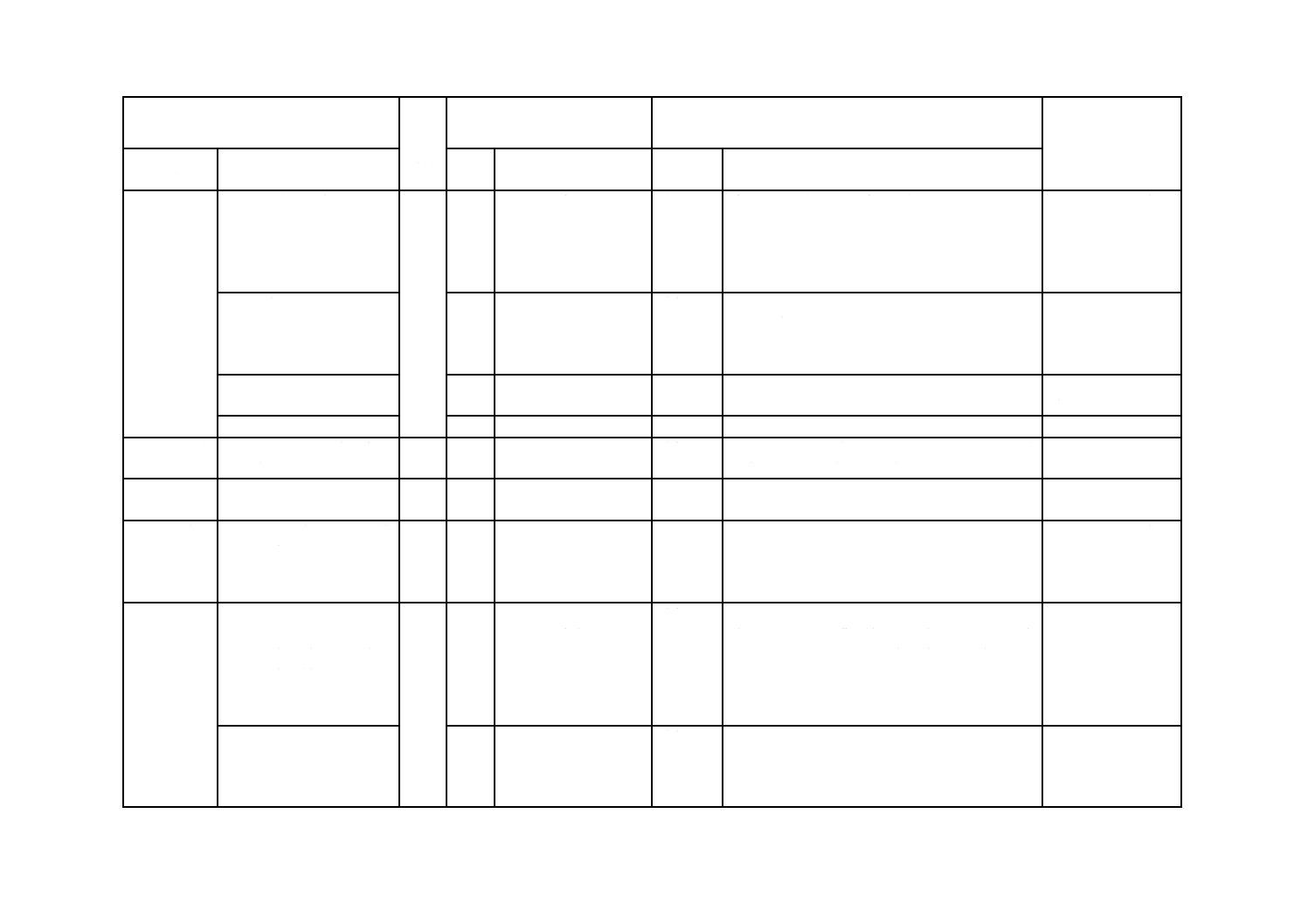

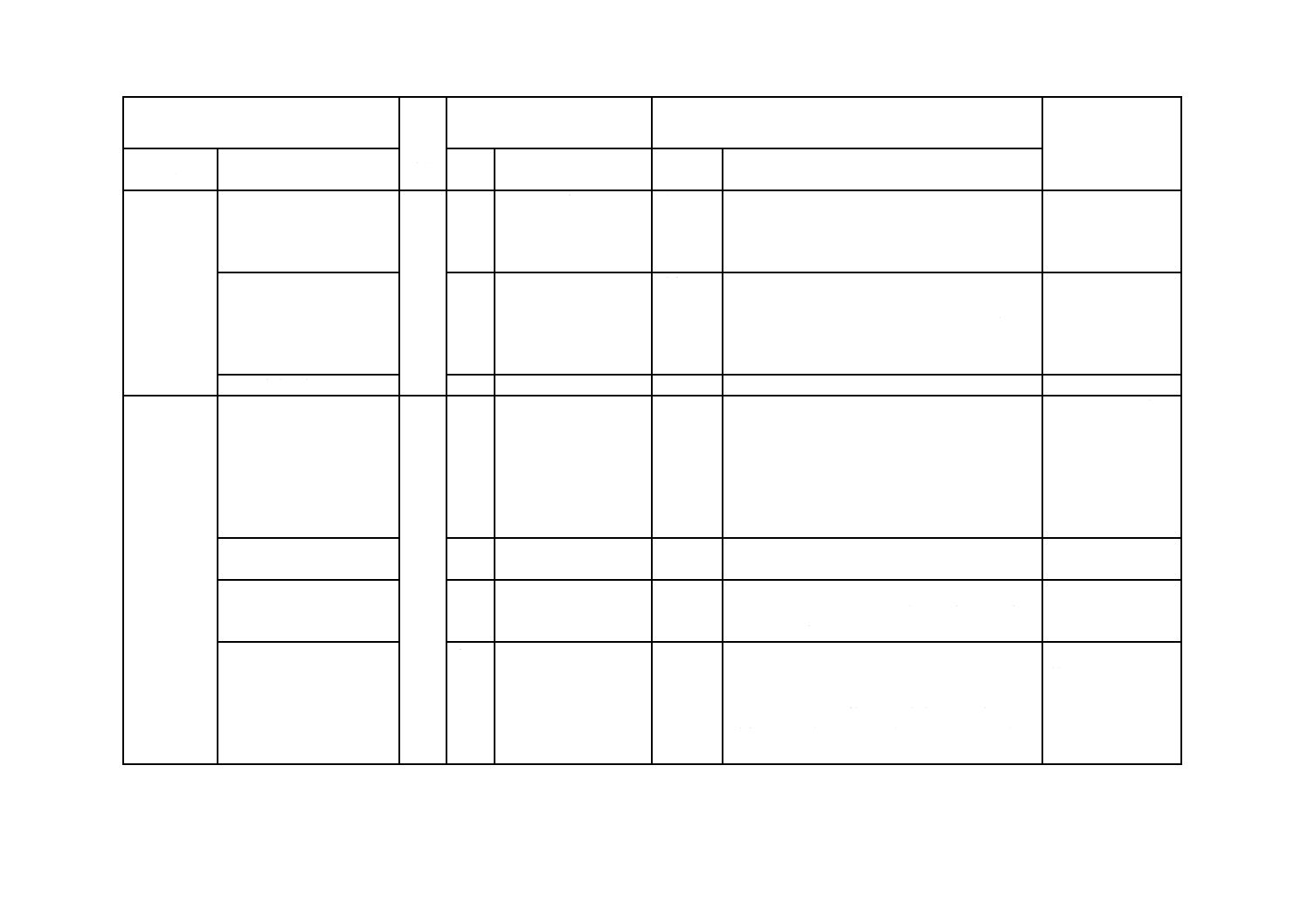

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 共通事項 ························································································································· 2

3.1 一般 ···························································································································· 2

3.2 サンプリング ················································································································ 2

3.3 試験材の調湿 ················································································································ 2

3.4 試験体の作製 ················································································································ 3

3.5 試験体の数 ··················································································································· 3

3.6 試験体の調湿 ················································································································ 4

3.7 物理的,強度的試験のための一般通則 ················································································ 4

3.8 結果の計算及び表示 ······································································································· 5

3.9 試験報告 ······················································································································ 6

4 含水率の測定 ··················································································································· 6

4.1 一般 ···························································································································· 6

4.2 測定概要 ······················································································································ 6

4.3 装置 ···························································································································· 6

4.4 試験体の作製 ················································································································ 6

4.5 測定手順 ······················································································································ 6

4.6 結果の計算及び表示 ······································································································· 7

4.7 試験報告 ······················································································································ 7

5 密度の測定 ······················································································································ 7

5.1 一般 ···························································································································· 7

5.2 測定概要 ······················································································································ 7

5.3 装置 ···························································································································· 7

5.4 試験体の作製 ················································································································ 7

5.5 測定手順 ······················································································································ 8

5.6 結果の計算及び表示 ······································································································· 8

5.7 試験報告 ······················································································································ 9

6 収縮率の測定 ··················································································································· 9

6.1 一般 ···························································································································· 9

6.2 測定概要 ······················································································································ 9

6.3 寸法測定器 ··················································································································· 9

6.4 試験体の作製 ················································································································ 9

6.5 測定手順 ····················································································································· 10

Z 2101:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6.6 結果の計算 ·················································································································· 10

6.7 試験報告 ····················································································································· 12

7 膨潤率の測定 ·················································································································· 12

7.1 一般 ··························································································································· 12

7.2 測定概要 ····················································································································· 12

7.3 寸法測定器 ·················································································································· 12

7.4 試験体の作製 ··············································································································· 12

7.5 測定手順 ····················································································································· 12

7.6 結果の計算及び表示 ······································································································ 13

7.7 試験報告 ····················································································································· 14

8 吸水性試験 ····················································································································· 14

8.1 一般 ··························································································································· 14

8.2 測定概要 ····················································································································· 14

8.3 装置 ··························································································································· 14

8.4 試験体の作製 ··············································································································· 14

8.5 試験手順 ····················································································································· 14

8.6 結果の計算及び表示 ······································································································ 15

8.7 試験報告 ····················································································································· 15

9 吸湿性試験 ····················································································································· 15

9.1 一般 ··························································································································· 15

9.2 測定概要 ····················································································································· 15

9.3 装置 ··························································································································· 15

9.4 試験体の作製 ··············································································································· 15

9.5 試験手順 ····················································································································· 16

9.6 結果の計算及び表示 ······································································································ 16

9.7 試験報告 ····················································································································· 17

10 縦圧縮試験 ··················································································································· 17

10.1 一般 ·························································································································· 17

10.2 測定概要 ···················································································································· 17

10.3 装置 ·························································································································· 17

10.4 試験体の作製 ·············································································································· 17

10.5 試験手順 ···················································································································· 18

10.6 結果の計算及び表示 ····································································································· 18

10.7 試験報告 ···················································································································· 19

11 横圧縮試験 ··················································································································· 19

11.1 一般 ·························································································································· 19

11.2 測定概要 ···················································································································· 19

11.3 装置 ·························································································································· 19

11.4 試験体の作製 ·············································································································· 19

Z 2101:2009 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.5 試験手順 ···················································································································· 20

11.6 結果の計算及び表示 ····································································································· 20

11.7 試験報告 ···················································································································· 21

12 部分圧縮試験 ················································································································ 21

12.1 一般 ·························································································································· 21

12.2 測定概要 ···················································································································· 21

12.3 装置 ·························································································································· 21

12.4 試験体の作製 ·············································································································· 21

12.5 試験手順 ···················································································································· 21

12.6 結果の計算及び表示 ····································································································· 22

12.7 試験報告 ···················································································································· 22

13 縦引張試験 ··················································································································· 22

13.1 一般 ·························································································································· 22

13.2 測定概要 ···················································································································· 22

13.3 装置 ·························································································································· 22

13.4 試験体の作製 ·············································································································· 23

13.5 試験手順 ···················································································································· 23

13.6 結果の計算及び表示 ····································································································· 24

13.7 試験報告 ···················································································································· 24

14 横引張試験 ··················································································································· 24

14.1 一般 ·························································································································· 24

14.2 測定概要 ···················································································································· 24

14.3 装置 ·························································································································· 24

14.4 試験体の作製 ·············································································································· 25

14.5 試験手順 ···················································································································· 25

14.6 結果の計算及び表示 ····································································································· 25

14.7 試験報告 ···················································································································· 26

15 曲げ試験 ······················································································································ 26

15.1 一般 ·························································································································· 26

15.2 測定概要 ···················································································································· 26

15.3 装置 ·························································································································· 26

15.4 試験体の作製 ·············································································································· 27

15.5 試験手順 ···················································································································· 27

15.6 結果の計算及び表示 ····································································································· 28

15.7 試験報告 ···················································································································· 28

16 曲げヤング係数の測定 ···································································································· 28

16.1 一般 ·························································································································· 28

16.2 測定概要 ···················································································································· 28

16.3 装置 ·························································································································· 28

Z 2101:2009 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

16.4 試験体の作製 ·············································································································· 29

16.5 測定手順 ···················································································································· 29

16.6 結果の計算及び表示 ····································································································· 30

16.7 試験報告 ···················································································································· 30

17 せん断強さの測定 ·········································································································· 30

17.1 一般 ·························································································································· 30

17.2 測定概要 ···················································································································· 30

17.3 装置 ·························································································································· 30

17.4 試験体の作製 ·············································································································· 31

17.5 試験手順 ···················································································································· 31

17.6 結果の計算及び表示 ····································································································· 31

17.7 試験報告 ···················································································································· 31

18 割裂抵抗の測定 ············································································································· 32

18.1 一般 ·························································································································· 32

18.2 測定概要 ···················································································································· 32

18.3 装置 ·························································································································· 32

18.4 試験体の作製 ·············································································································· 33

18.5 測定手順 ···················································································································· 33

18.6 結果の計算 ················································································································· 33

18.7 試験報告 ···················································································································· 33

19 衝撃曲げ強さの測定 ······································································································· 34

19.1 一般 ·························································································································· 34

19.2 測定概要 ···················································································································· 34

19.3 装置 ·························································································································· 34

19.4 試験体の作製 ·············································································································· 34

19.5 測定手順 ···················································································································· 34

19.6 結果の計算及び表示 ····································································································· 34

19.7 試験報告 ···················································································································· 34

20 めり込み硬さ(ヤンカ硬さ)の測定 ·················································································· 34

20.1 一般 ·························································································································· 34

20.2 測定概要 ···················································································································· 35

20.3 装置 ·························································································································· 35

20.4 試験体の作製 ·············································································································· 35

20.5 測定手順 ···················································································································· 35

20.6 結果の計算及び表示 ····································································································· 35

20.7 試験報告 ···················································································································· 35

21 表面硬さ(ブリネル硬さ)の測定 ····················································································· 35

21.1 一般 ·························································································································· 35

21.2 測定概要 ···················································································································· 35

Z 2101:2009 目次

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

21.3 装置 ·························································································································· 35

21.4 試験体の作製 ·············································································································· 36

21.5 測定手順 ···················································································································· 36

21.6 結果の計算及び表示 ····································································································· 36

21.7 試験報告 ···················································································································· 36

22 衝撃めり込み抵抗の測定 ································································································· 37

22.1 一般 ·························································································································· 37

22.2 測定概要 ···················································································································· 37

22.3 装置 ·························································································································· 37

22.4 試験体の作製 ·············································································································· 37

22.5 測定手順 ···················································································································· 37

22.6 結果の計算及び表示 ····································································································· 37

22.7 試験報告 ···················································································································· 38

23 クリープ試験 ················································································································ 38

23.1 一般 ·························································································································· 38

23.2 測定概要 ···················································································································· 38

23.3 装置 ·························································································································· 38

23.4 試験体の作製 ·············································································································· 38

23.5 試験手順 ···················································································································· 38

23.6 結果の計算及び表示 ····································································································· 39

23.7 試験報告 ···················································································································· 39

24 くぎ引抜き抵抗の測定 ···································································································· 39

24.1 一般 ·························································································································· 39

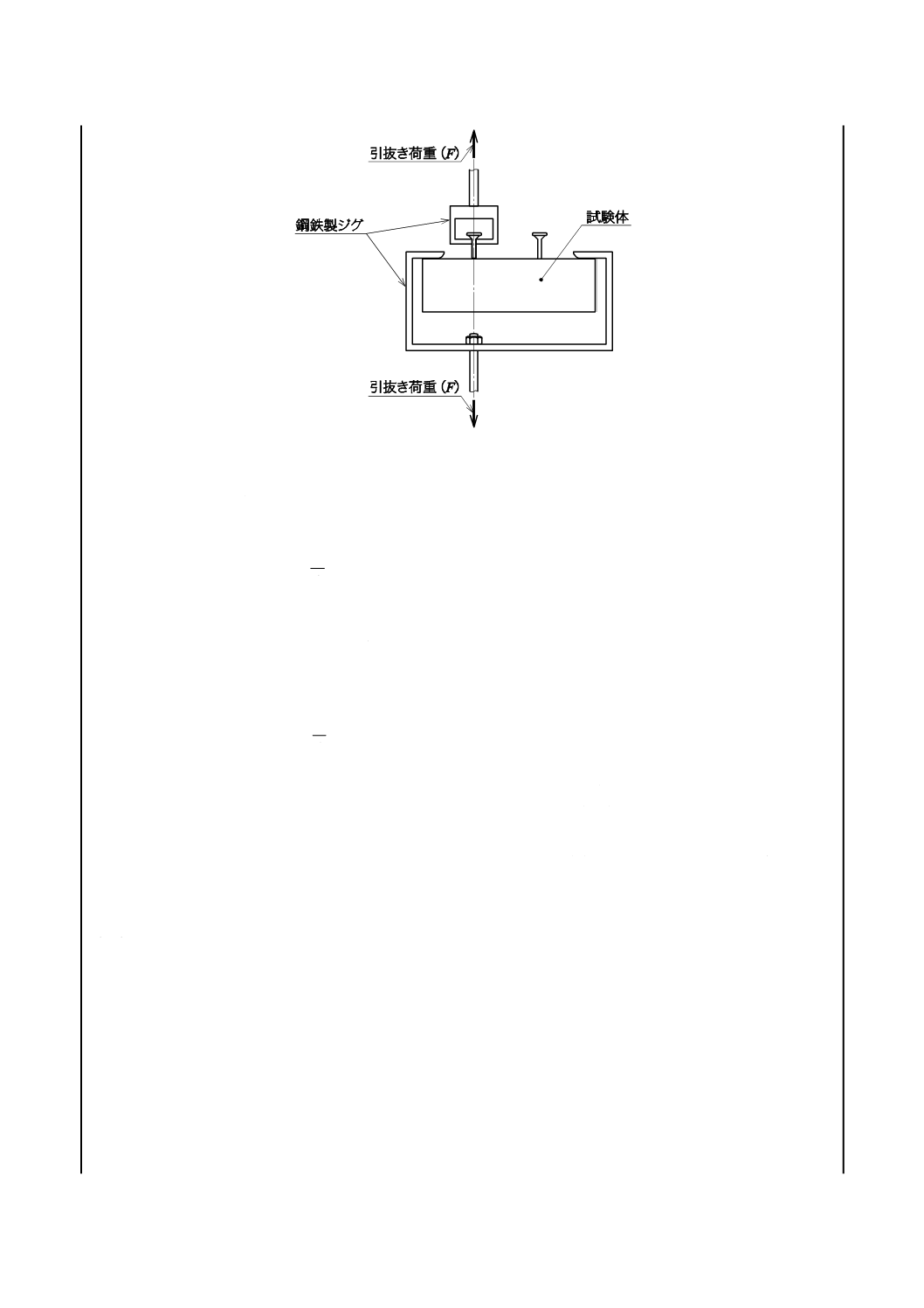

24.2 測定概要 ···················································································································· 39

24.3 装置 ·························································································································· 40

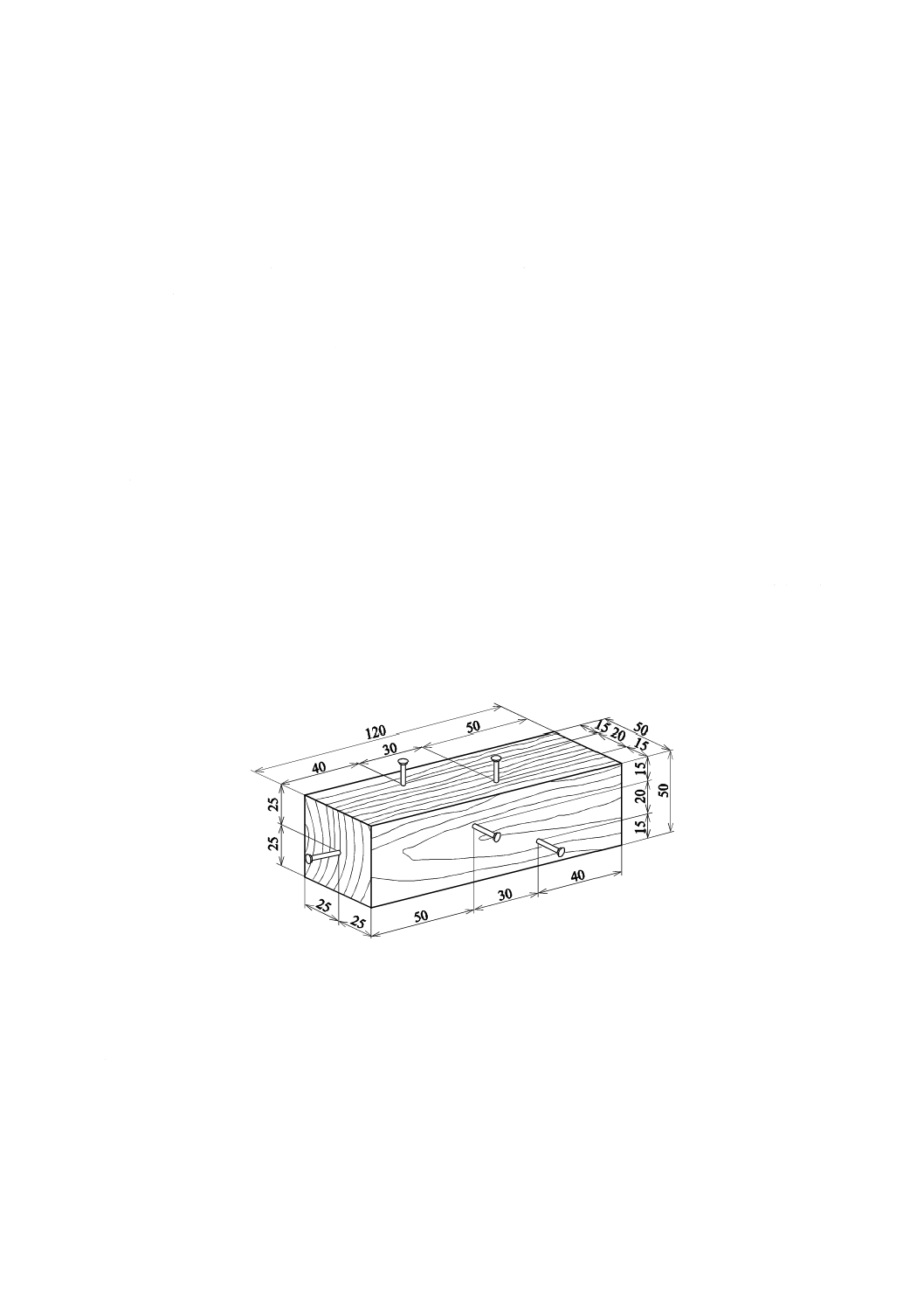

24.4 試験体の作製 ·············································································································· 40

24.5 測定手順 ···················································································································· 40

24.6 結果の計算及び表示 ····································································································· 41

24.7 試験報告 ···················································································································· 41

25 摩耗試験 ······················································································································ 41

25.1 一般 ·························································································································· 41

25.2 研摩紙法 ···················································································································· 41

25.3 鋼ブラシ摩擦法 ··········································································································· 45

26 耐朽性試験 ··················································································································· 47

26.1 一般 ·························································································································· 47

26.2 測定概要 ···················································································································· 48

26.3 装置 ·························································································································· 48

26.4 試験体の作製 ·············································································································· 48

26.5 試験手順 ···················································································································· 48

Z 2101:2009 目次

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

26.6 結果の計算及び表示 ····································································································· 49

26.7 試験報告 ···················································································································· 50

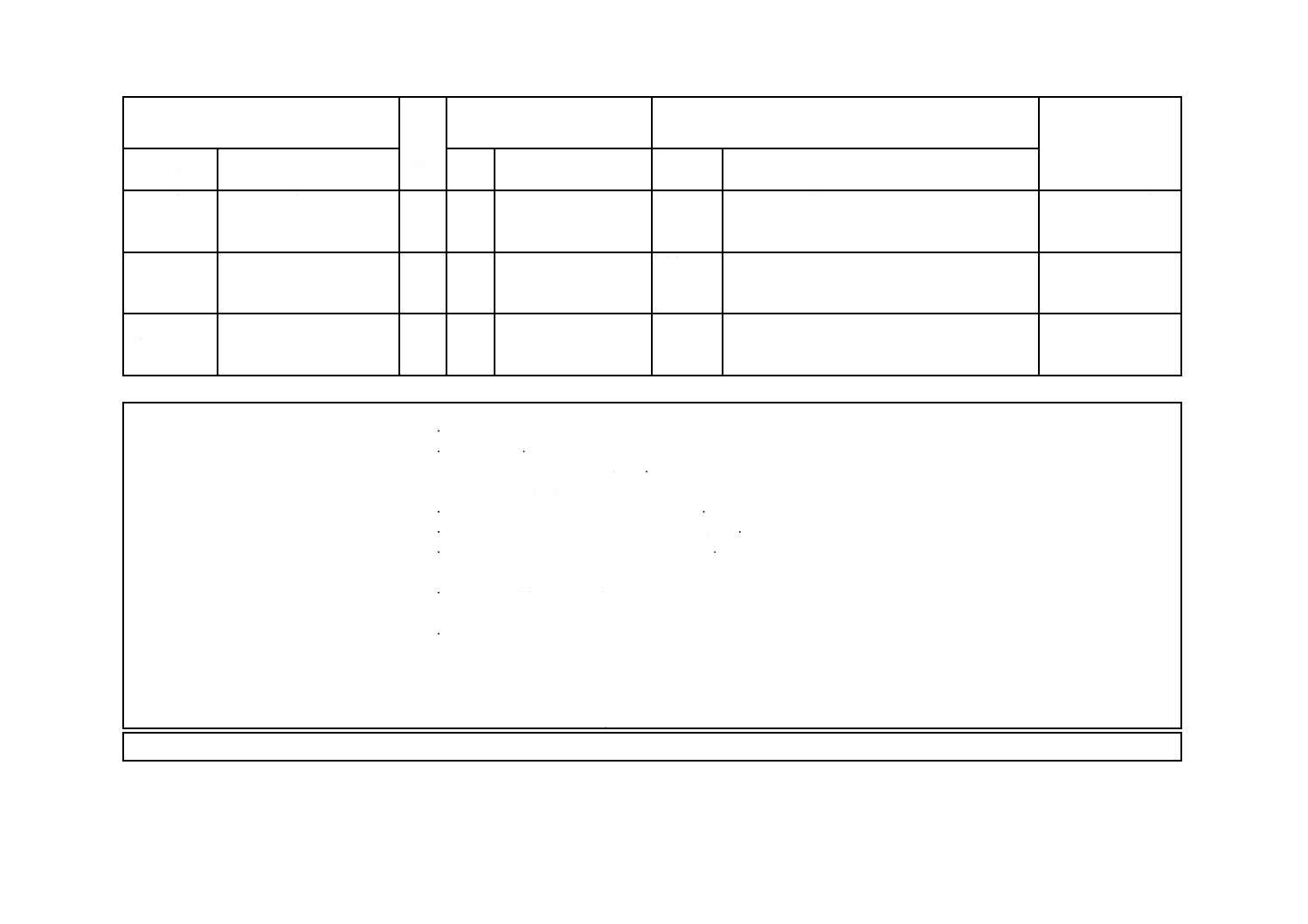

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 51

Z 2101:2009

(7)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本木材学会(JWRS)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経

て,経済産業大臣が改正した日本工業規格である。これによって,JIS Z 2101:1994は改正され,この規格

に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

Z 2101:2009

(8)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2101:2009

木材の試験方法

Methods of test for woods

序文

この規格は,ISO 3129〜ISO 3133,ISO 3345〜ISO 3351,ISO 4469及びISO 4858〜ISO 4860を基に,

国内の実情を反映させるため,技術的内容を変更して作成した日本工業規格である。この規格で対応国際

規格に規定されていない吸水性試験(箇条8),吸湿性試験(箇条9),縦圧縮試験(箇条10),部分圧縮試

験(箇条12),割裂抵抗の測定(箇条18),表面硬さ(ブリネル硬さ)の測定(箇条21),クリープ試験(箇

条23),くぎ引抜き抵抗の測定(箇条24),摩耗試験(箇条25)及び耐朽性試験(箇条26)を追加してい

る。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,標準試験体による木材の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3129:1975,Wood−Sampling methods and general requirements for physical and mechanical tests

ISO 3130:1975,Wood−Determination of moisture content for physical and mechanical tests

ISO 3131:1975,Wood−Determination of density for physical and mechanical tests

ISO 3132:1975,Wood−Testing in compression perpendicular to grain

ISO 3133:1975,Wood−Determination of ultimate strength in static bending

ISO 3345:1975,Wood−Determination of ultimate tensile stress parallel to grain

ISO 3346:1975,Wood−Determination of ultimate tensile stress perpendicular to grain

ISO 3347:1976,Wood−Determination of ultimate shearing stress parallel to grain

ISO 3348:1975,Wood−Determination of impact bending strength

ISO 3349:1975,Wood−Determination of modulus of elasticity in static bending

ISO 3350:1975,Wood−Determination of static hardness

ISO 3351:1975,Wood−Determination of resistance to impact indentation

ISO 4469:1981,Wood−Determination of radial and tangential shrinkage

ISO 4858:1982,Wood−Determination of volumetric shrinkage

ISO 4859:1982,Wood−Determination of radial and tangential swelling

ISO 4860:1982,Wood−Determination of volumetric swelling(全体評価:MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1453 建築材料及び建築構成部分の摩耗試験方法(研摩紙法)

JIS A 5508 くぎ

JIS G 3522 ピアノ線

JIS G 4053 機械構造用合金鋼鋼材

JIS K 1503 アセトン

JIS K 2201 工業ガソリン

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

JIS Z 8703 試験場所の標準状態

3

共通事項

3.1

一般

この箇条では,試験材サンプリング,調湿,試験体の作製,試験環境の設定,結果の計算及び表示,試

験報告の方法などについて規定する。

3.2

サンプリング

3.2.1

試験材の選択

試験材は,ロットからそのロットを代表するように選択する。

3.2.2

試験材の加工

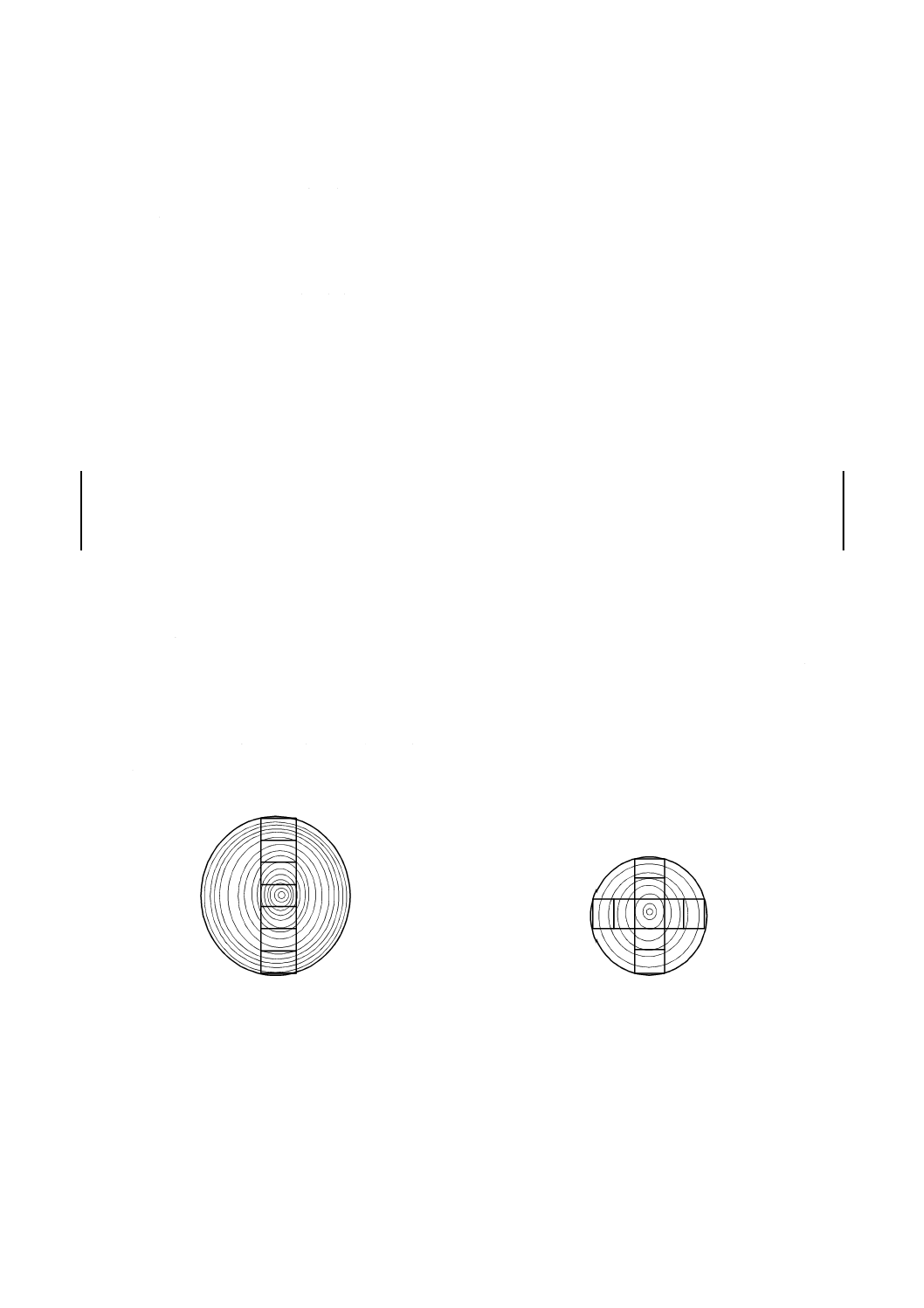

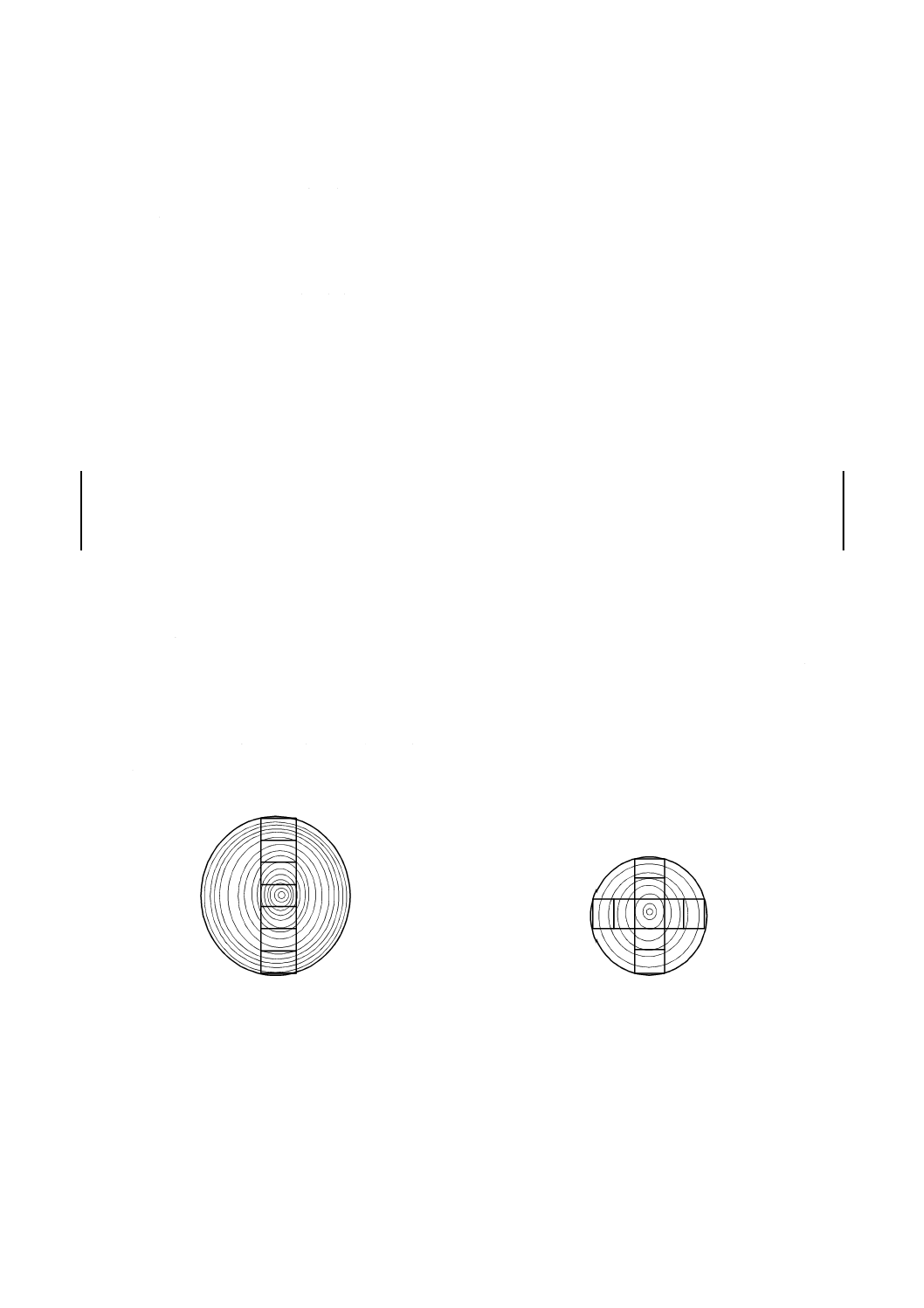

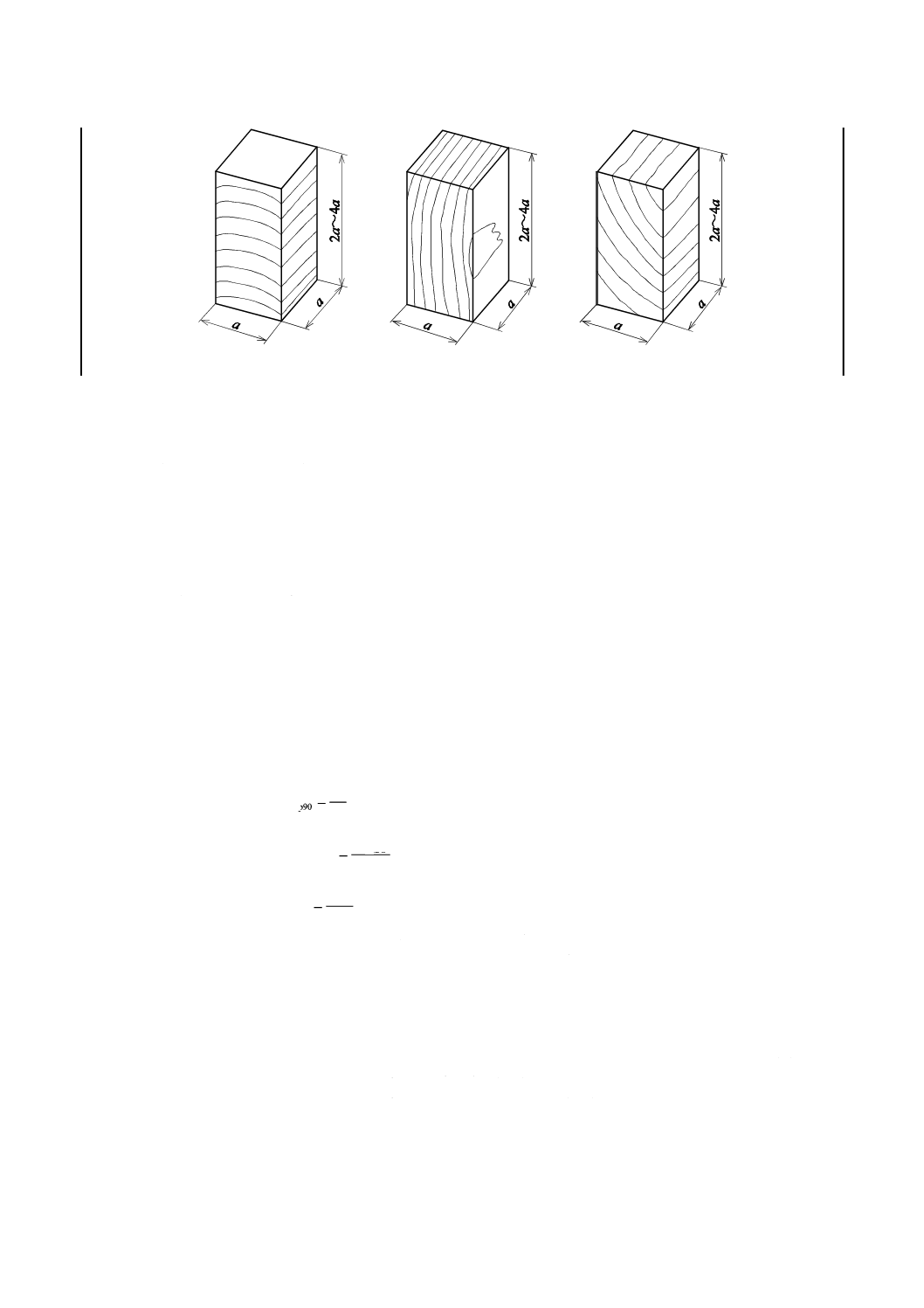

a) 丸太 試験材が丸太の場合,四つ割,みかん割,場合によっては図1に示すように髄及び中心を含む

まさ(柾)目板に加工する。その場合,丸太の直径が180 mm以下の場合には,図2に示すように,

直交して採ってもよい。板の厚さは,60 mm以上とする。

b) 製材 試験材が製材の場合,試験体の作製が容易なように一面を板目面に加工する。四つ割,みかん

割も同様である。

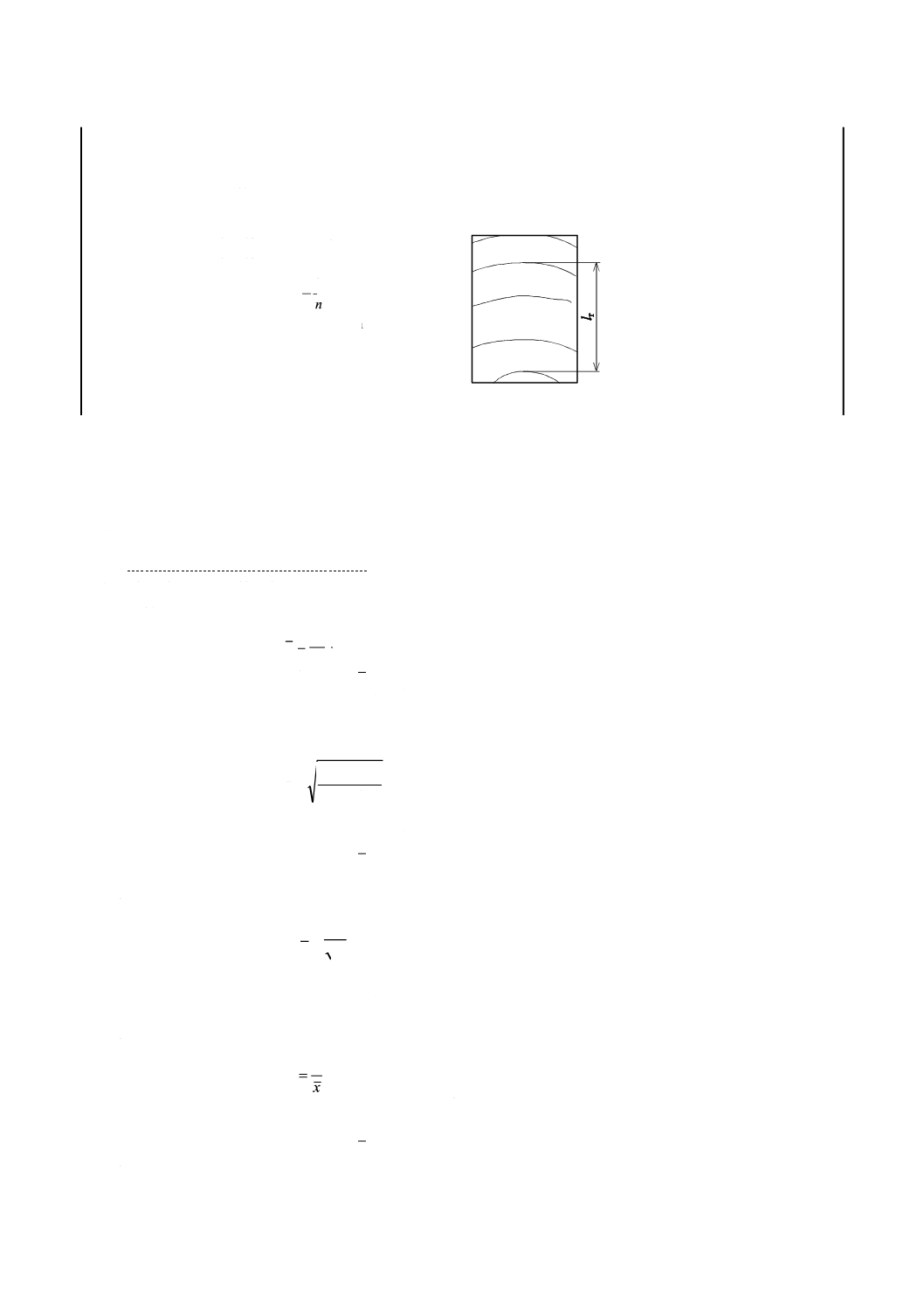

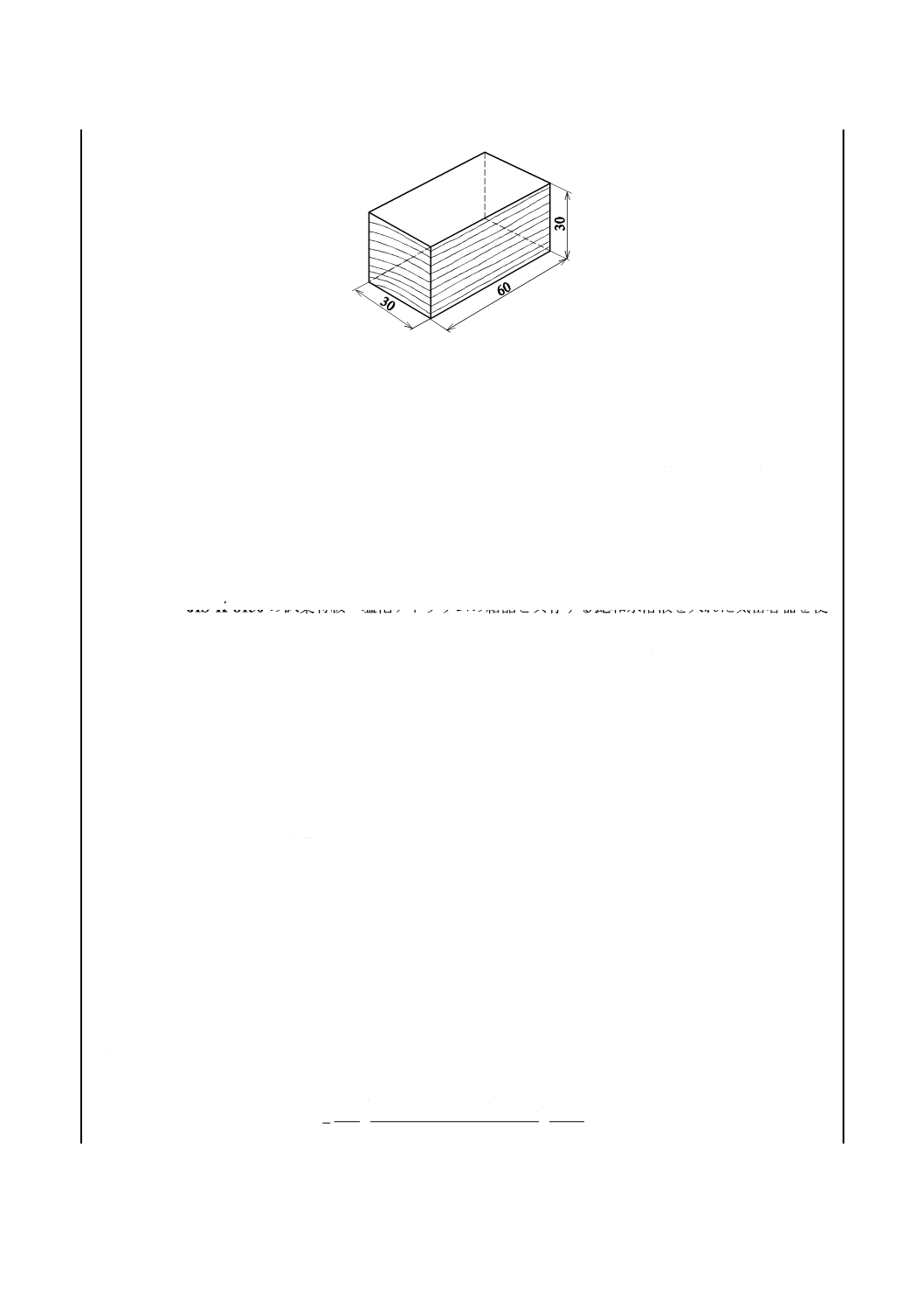

図1−丸太の加工例

図2−直径180 mm以下の丸太の加工例

3.3

試験材の調湿

3.3.1

標準状態での試験のための試験材

試験材は,あらかじめ温度60 ℃以下で乾燥し,次いで温度20±2 ℃,湿度 (65±3) %の雰囲気下で平

衡させ,標準状態 [(12±1.5) %] にしておく。

なお,割れを防ぐために,試験材の両端をワックスなどの耐湿物質で覆うことが望ましい。

3

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.2

繊維飽和点以上の含水率状態での試験のための試験材

試験体を作製するまで,乾燥するおそれのない状態で保存する。

3.4

試験体の作製

3.4.1

試験体の形状及び寸法

試験材から作製する試験体の形状及び寸法は,各箇条の規定による。

3.4.2

試験体の長軸

試験体の長軸は,繊維軸と平行でなければならない。ただし,横圧縮試験,横引張試験及び部分圧縮試

験用では,長軸は繊維軸に垂直でなければならない。

なお,繊維軸とは正しい板目面と正しいまさ(柾)目面の交線である。試験体木口面における年輪は,

木口面の一組の辺と平行で,もう一組の辺と直角を成していなければならない。ただし,横圧縮試験,横

引張試験及び部分圧縮試験での45°方向の試験体では,試験体木口面における年輪は,木口面の二組の辺

と45°を成していなければならない。

3.4.3

寸法公差,寸法精度及び仕上げ

試験体の呼称寸法と実測寸法との公差は,±0.5 mmを超えないものとする。また,その偏差内であって

も,試験体のどの部分も,±0.1 mmの範囲に収まっている必要がある。ただし,試験結果の計算に使わな

い部分の寸法は,±1 mmの精度とする。試験に影響する試験体の各面は,試験に差し支えのないよう仕

上げなければならない。

3.4.4

採取位置

試験体には,試験材のどの位置から採取したのかが分かるようにマークする。

3.5

試験体の数

3.5.1

一般事項

試験体の数は,特別な定めがない限り,12個以上とする。

3.5.2

統計的方法

試験対象の物性値を必要な精度で決定するためには,次の方法によって試験体の数を決定する。また,

信頼限界0.95,目標精度(誤差率)5 %を指標にする。

a) 選択的抽出方法を用いて試験体の最少数を求める場合は,次の式による。ただし,選択的抽出方法は,

多くの樹木又は丸太から試験体を得られる場合に適用する。

(

)

(

)

+

+

=

=

1

1

2

i

2

b

2

i

2

b

2

2

2

min

σ

σ

σ

σ

n

p

t

V

mn

n

ここに, nmin: 試験体の最少数

m: 試験材(丸太,製材品,板)の数

n: 試験材個々から採った試験体の平均個数

V: 物性値の変動係数 (%)

t: t分布表の数値

p: 目標精度(誤差率)(%)

σb2: 試験材の測定値の各算術平均間の分散

σi2: 1試験材内の測定値の分散

b) 単純抽出方法を用いて試験体の最少数を求める場合は,近似的に次の式による。ただし,単純抽出方

法は,限られた数の丸太などからしか試験体が得られない場合に適用する。

4

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

2

min

p

t

V

n

=

ここに, nmin: 試験体の最少数

V: 物性値の変動係数 (%)

t: t分布表の数値

p: 目標精度(誤差率)(%)

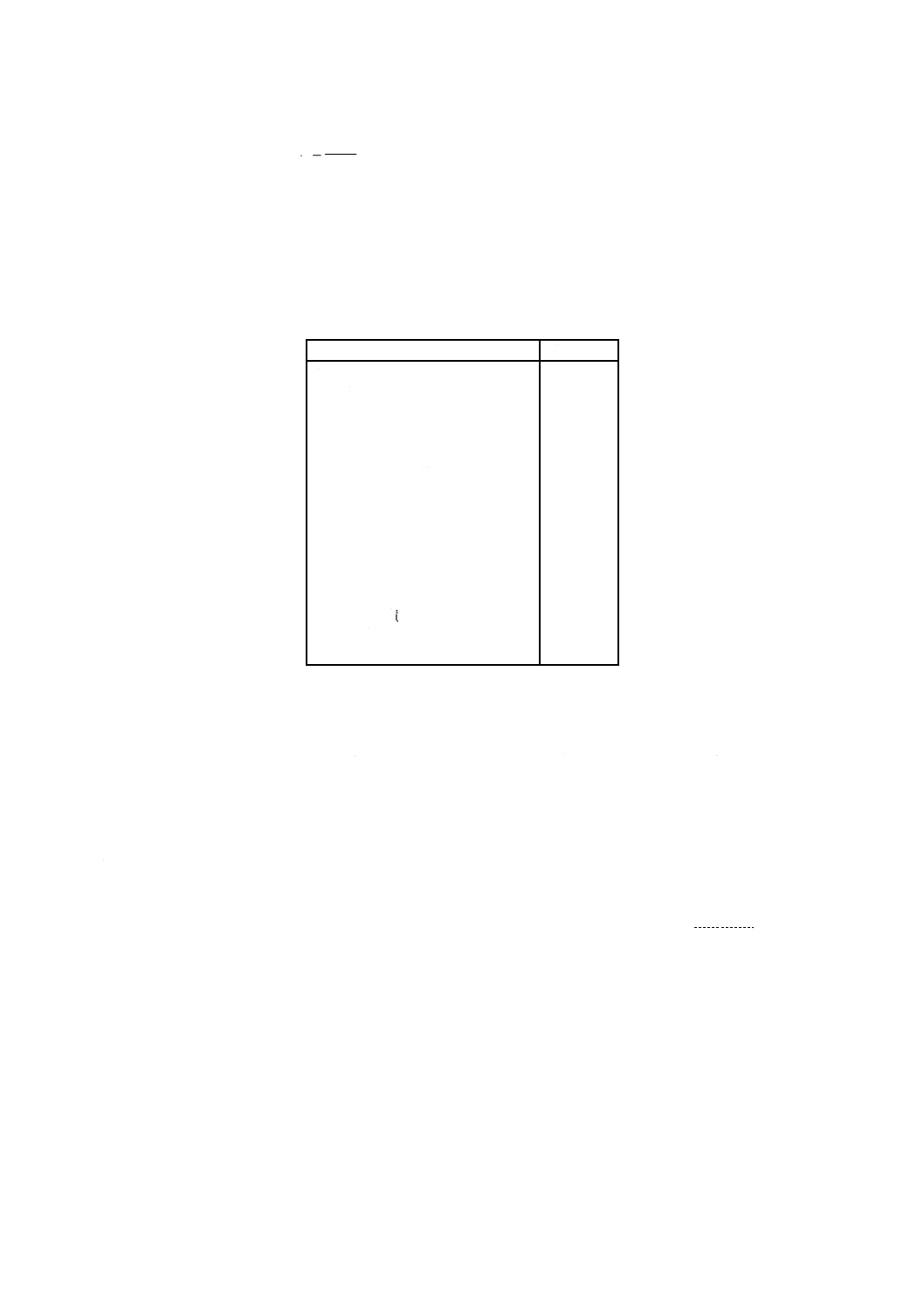

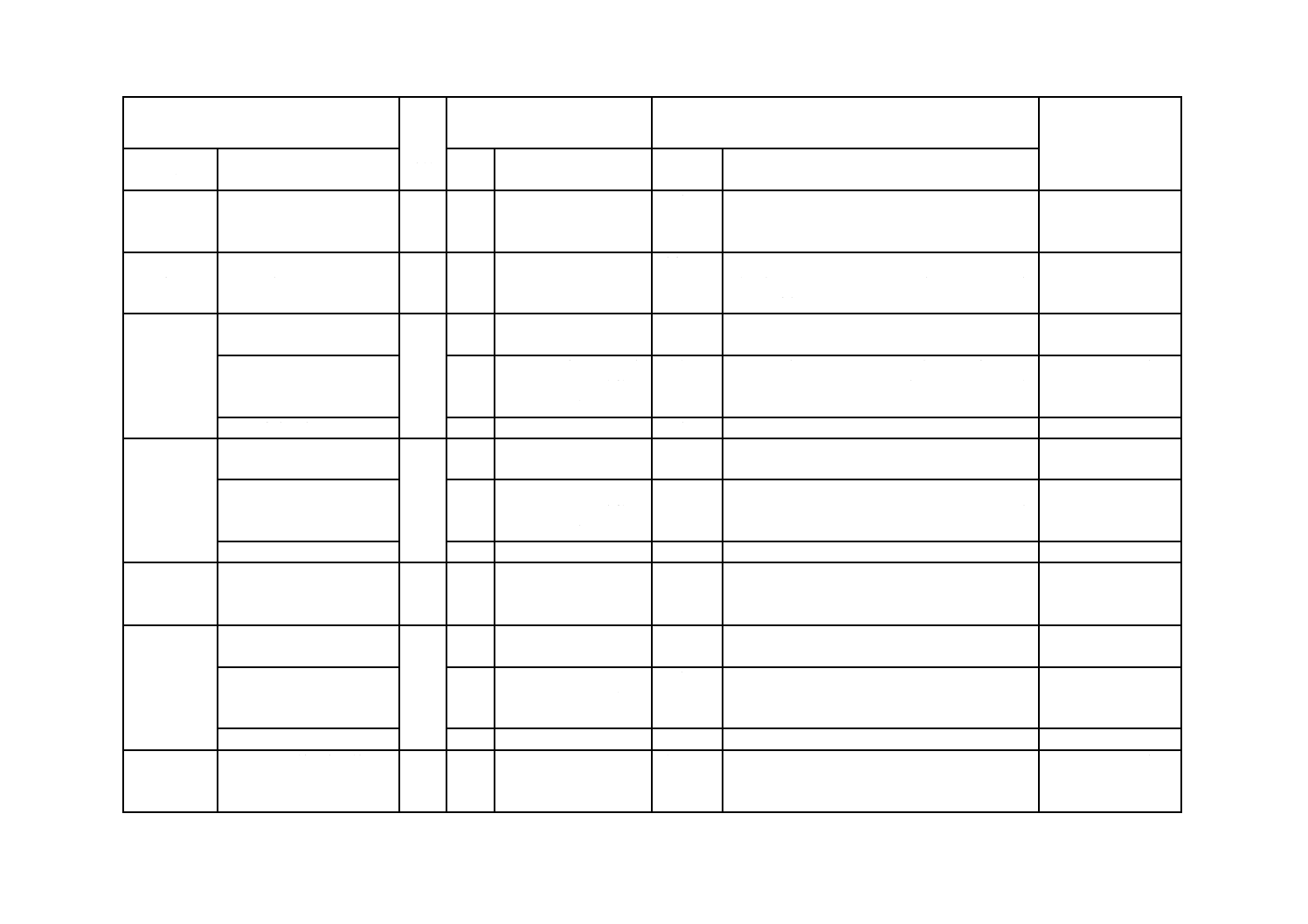

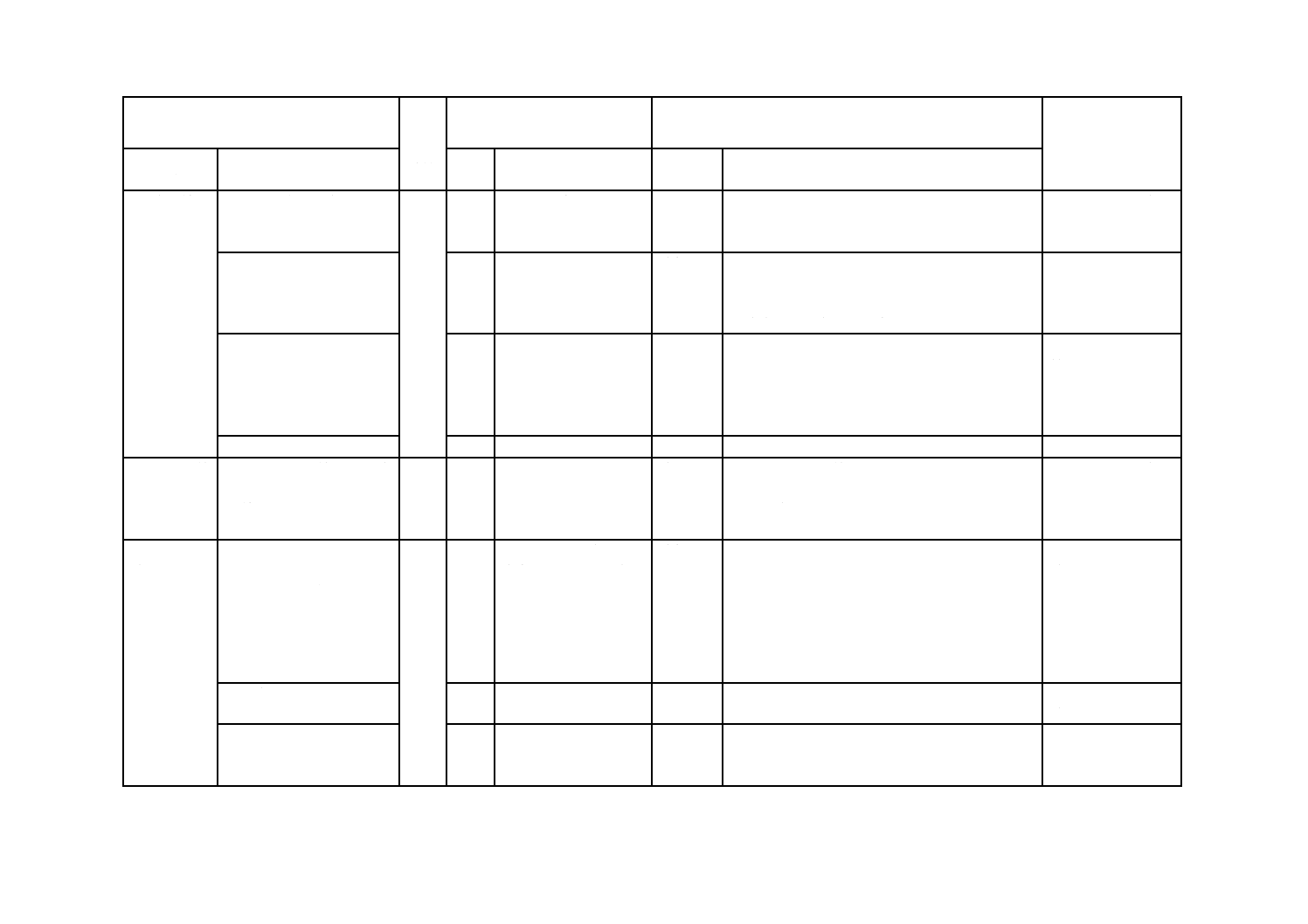

なお,物性質の変動係数の平均値を表1に示す(ISO 3129参照)。

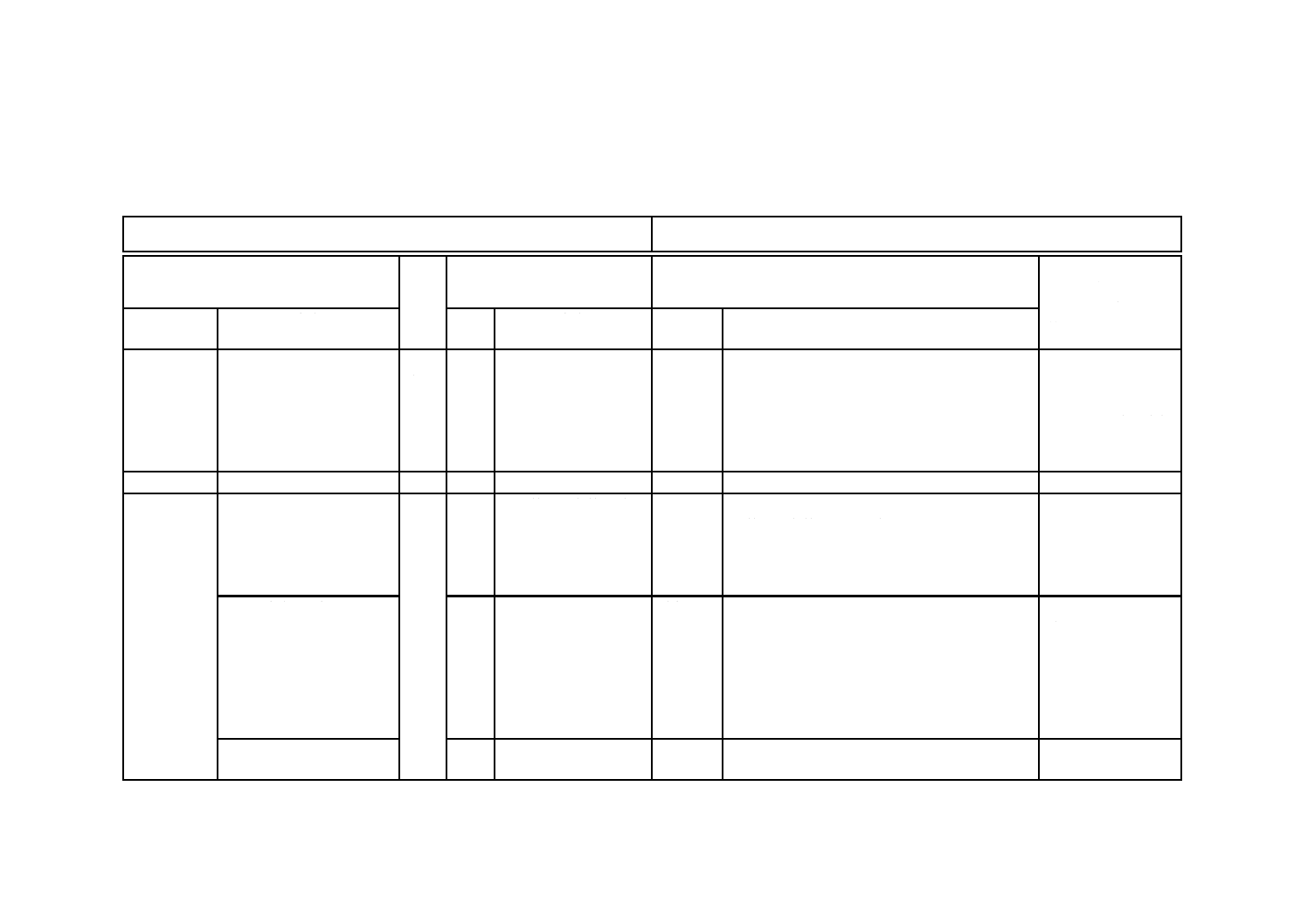

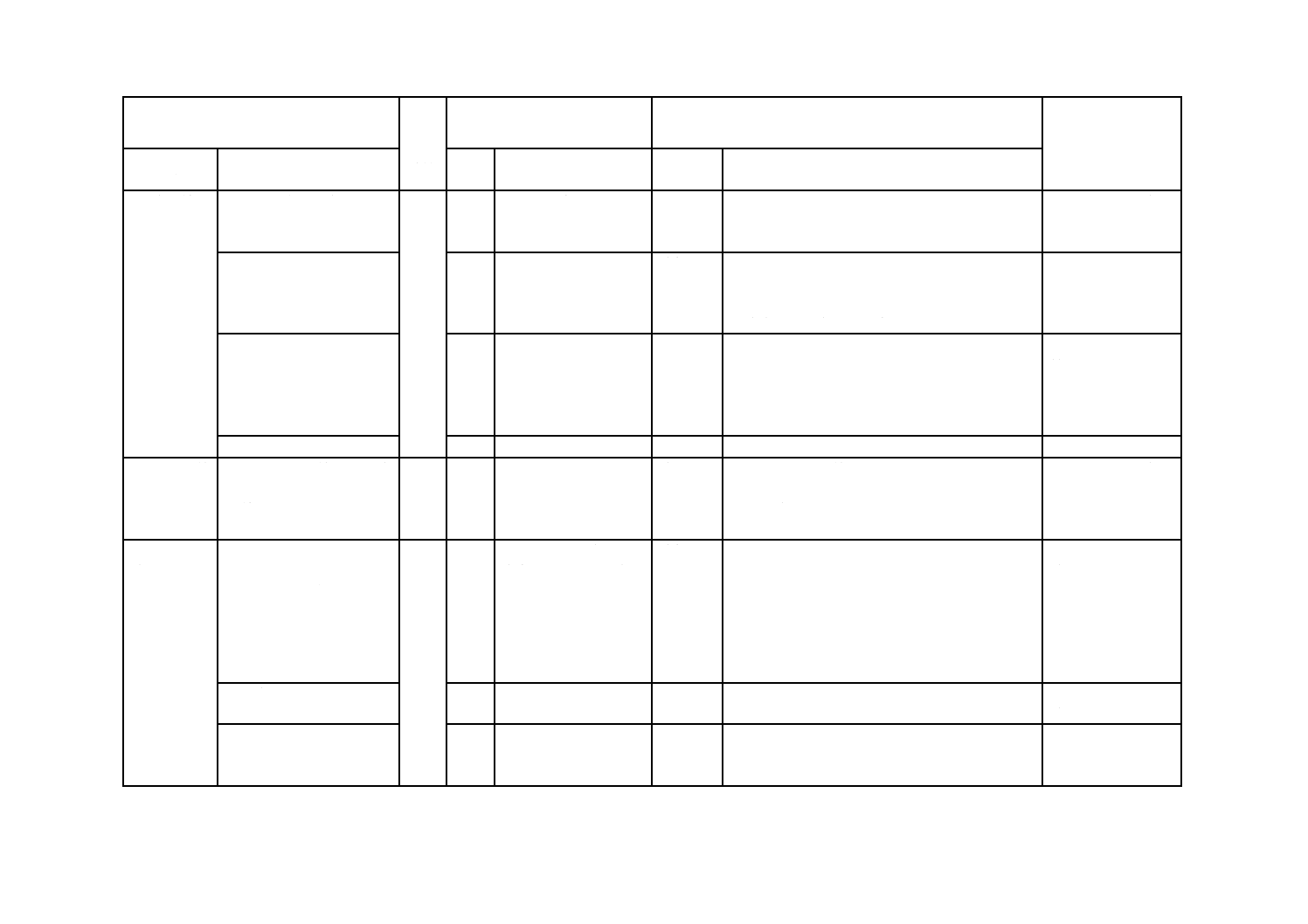

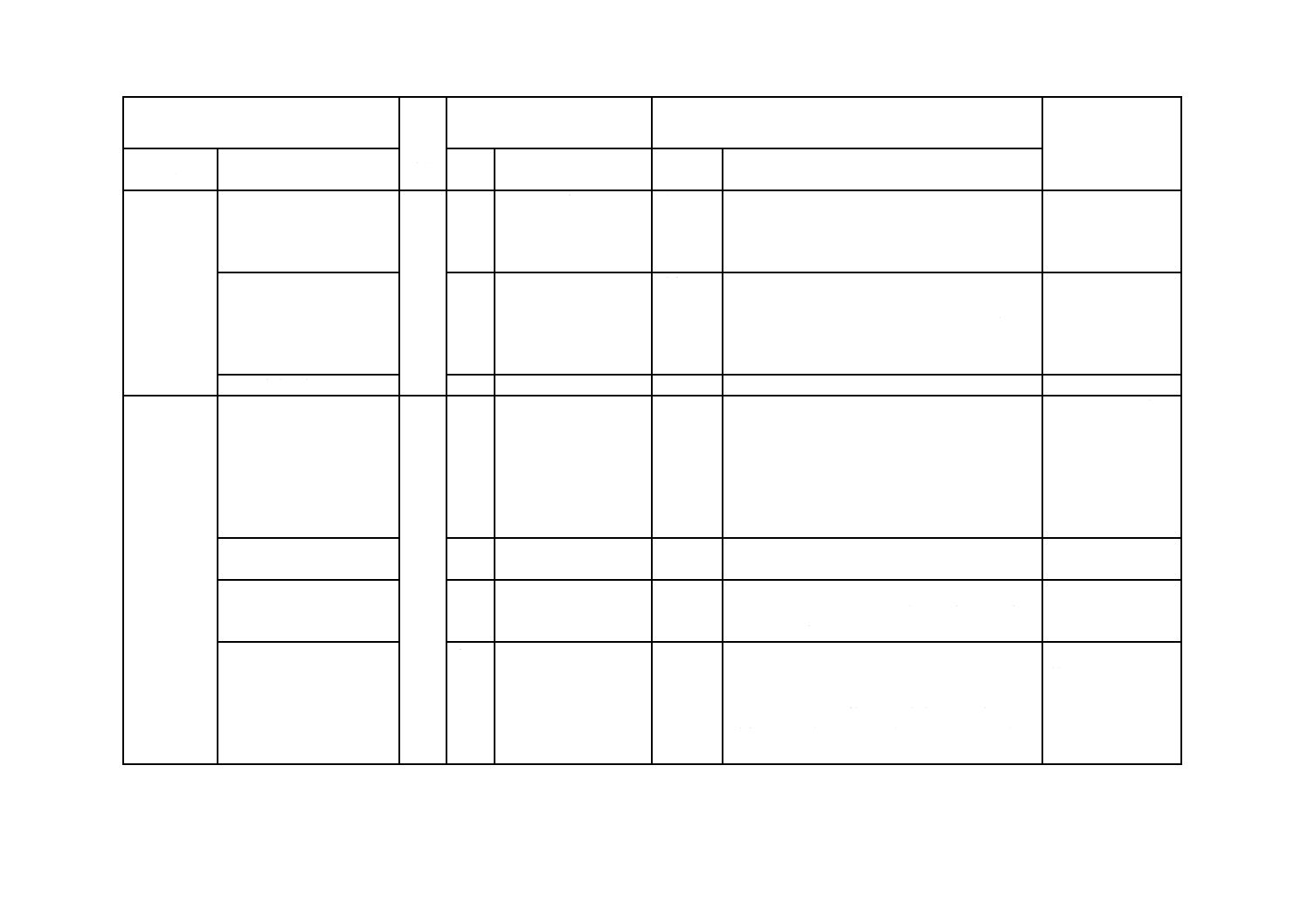

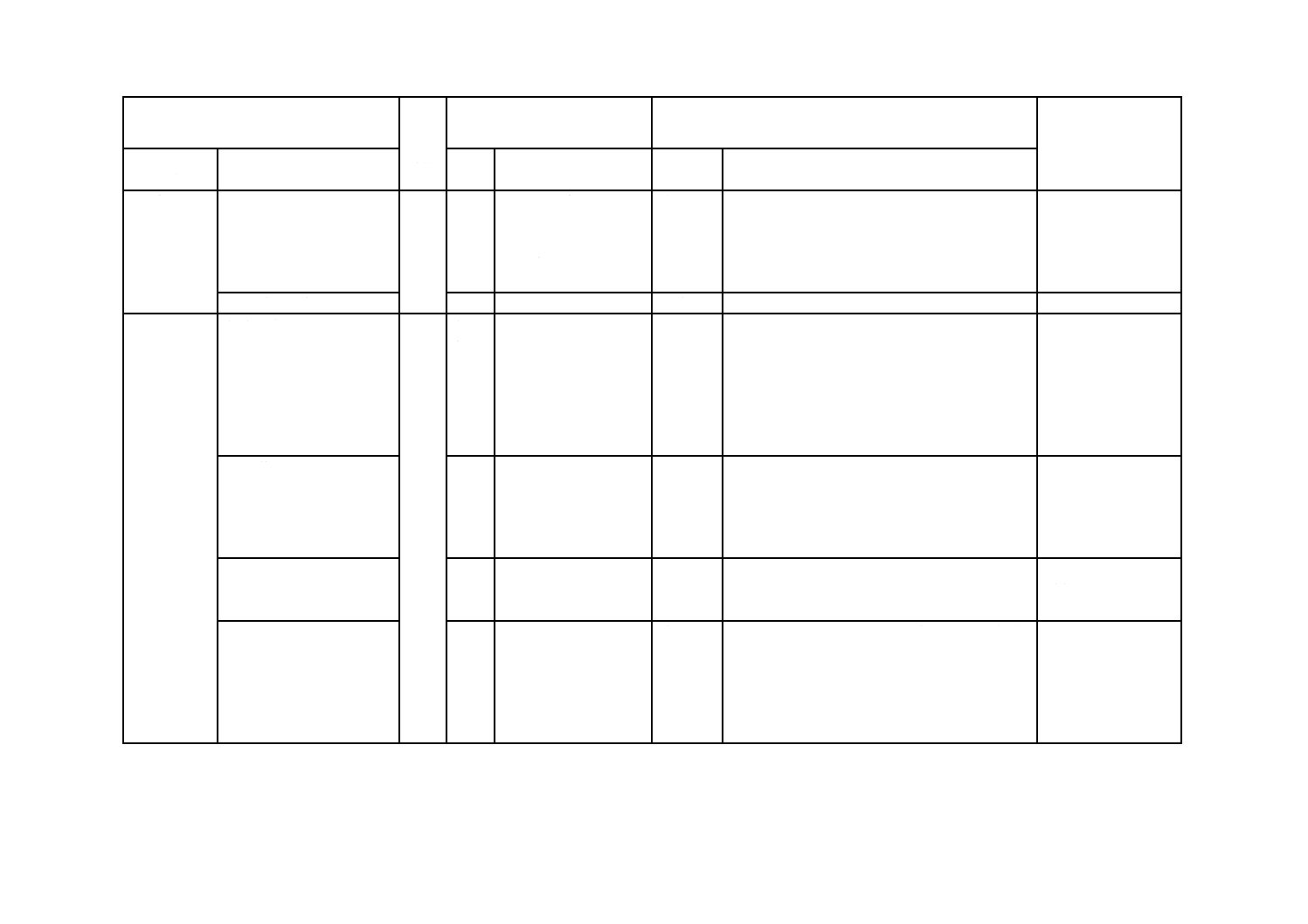

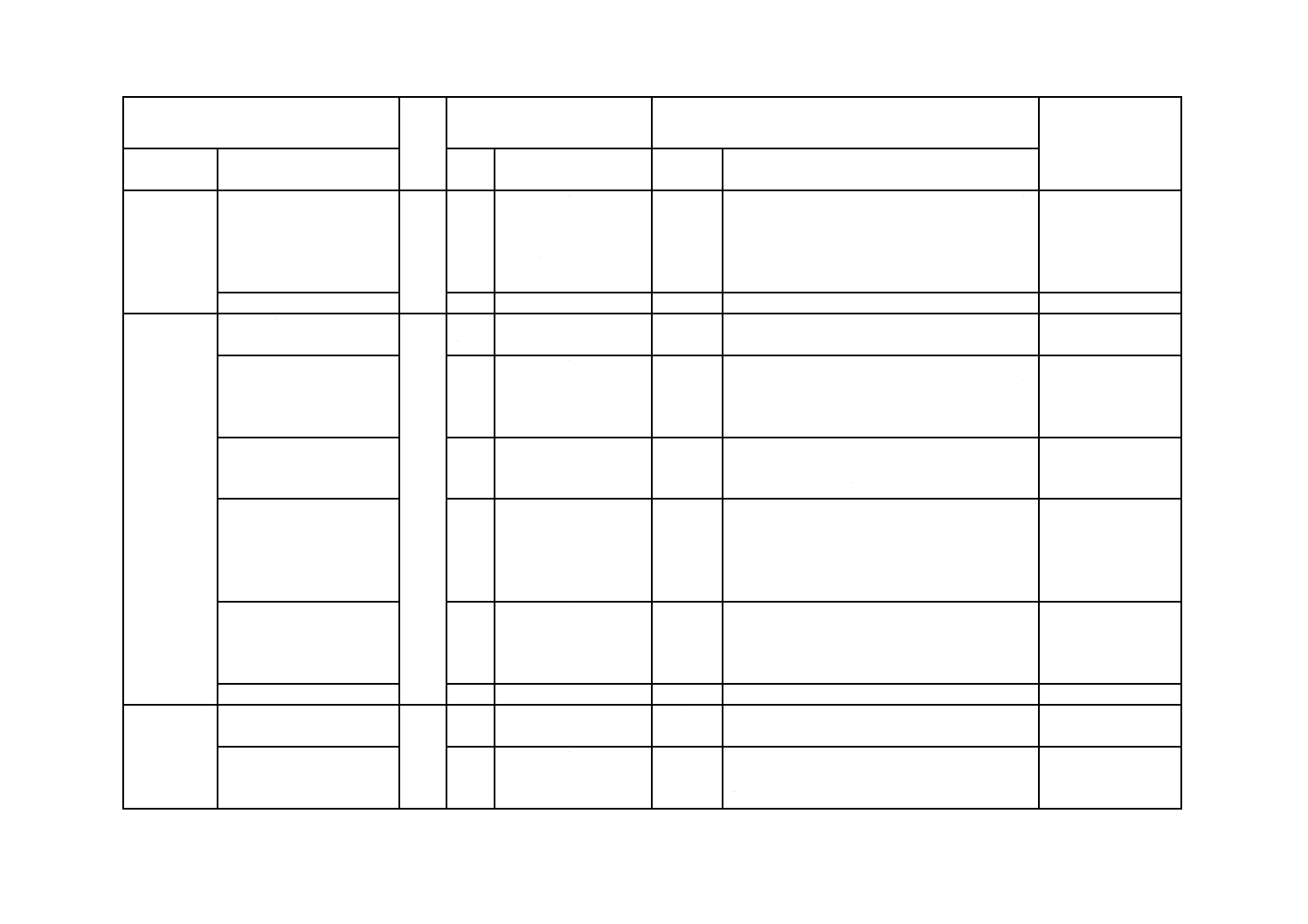

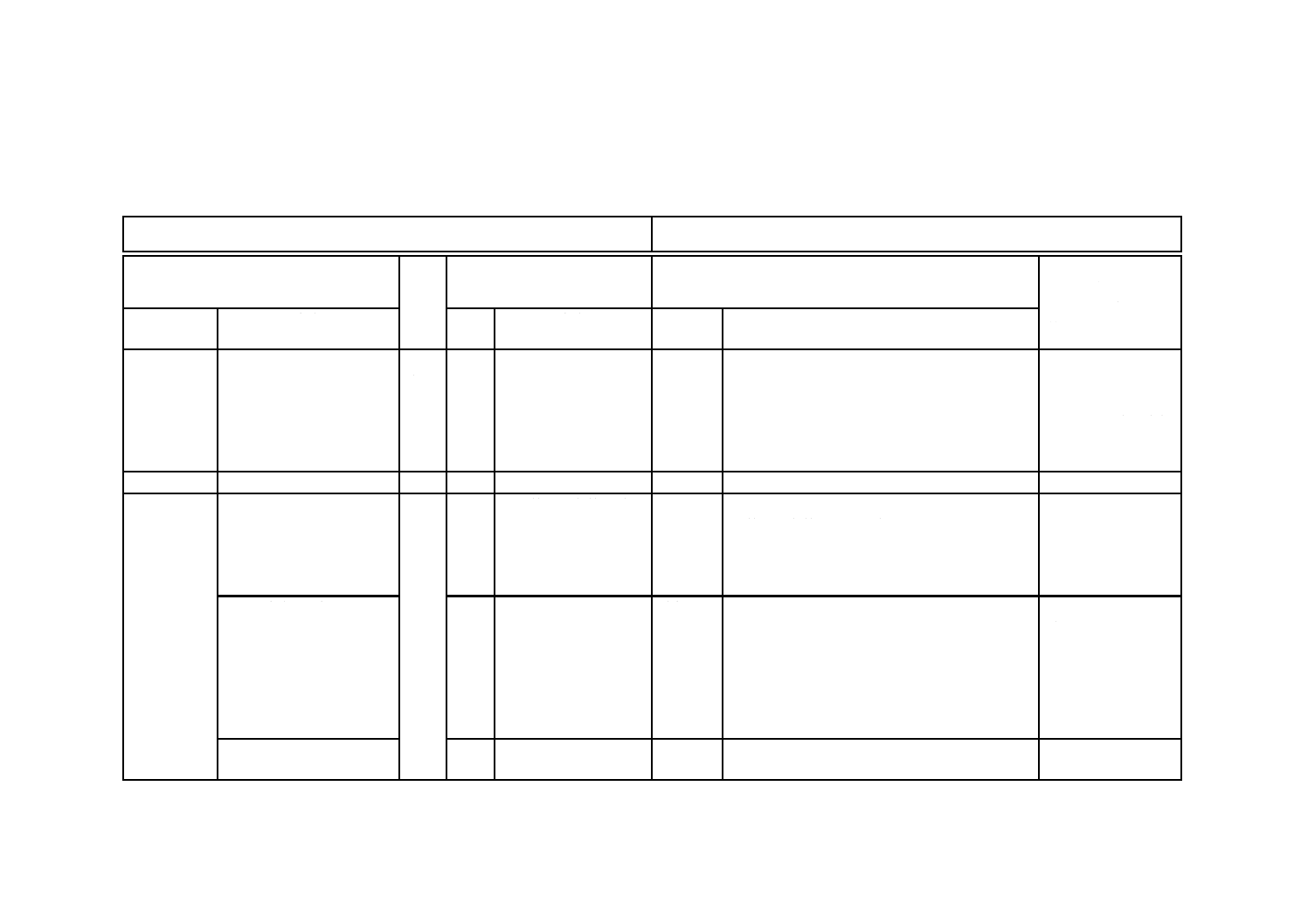

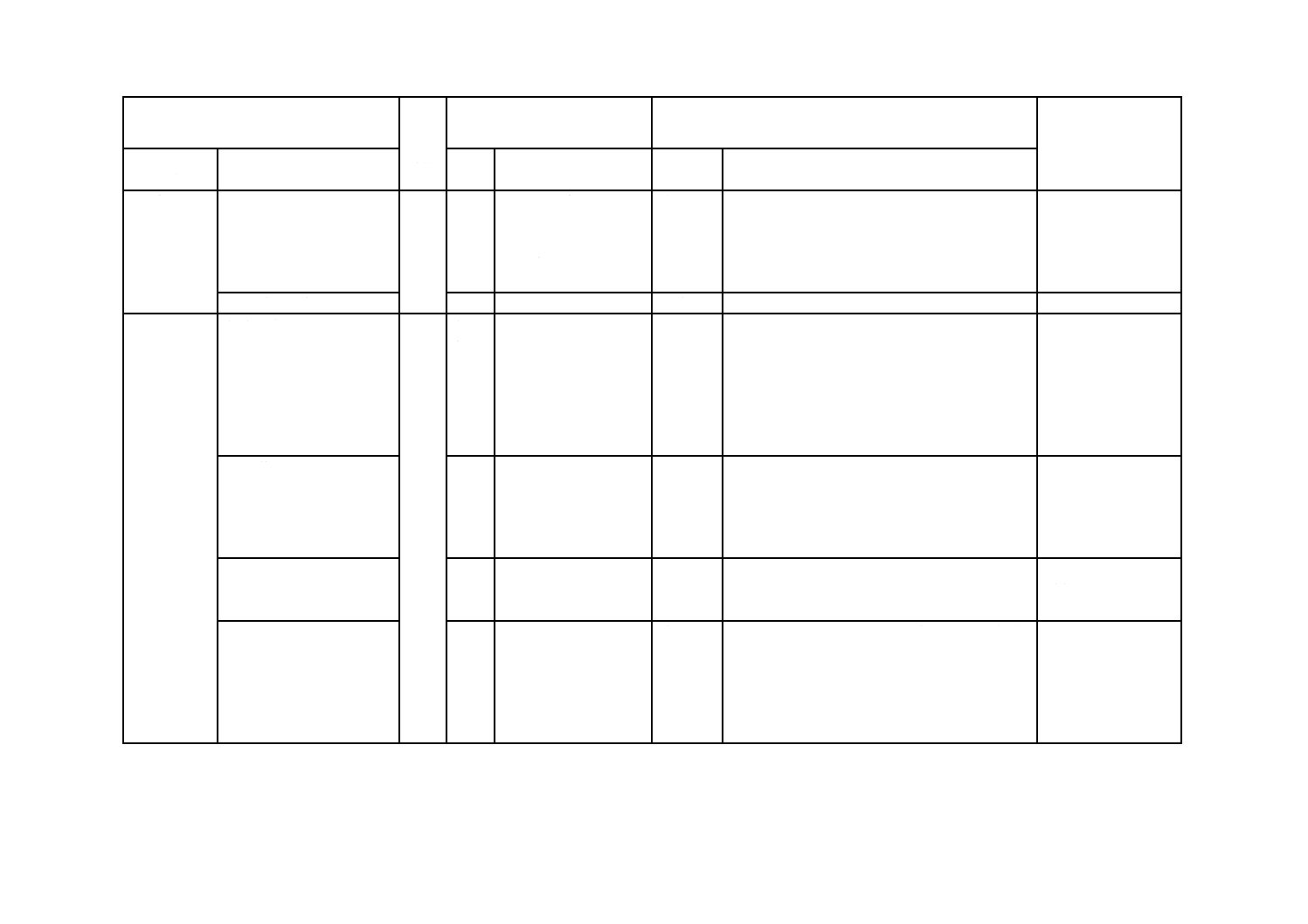

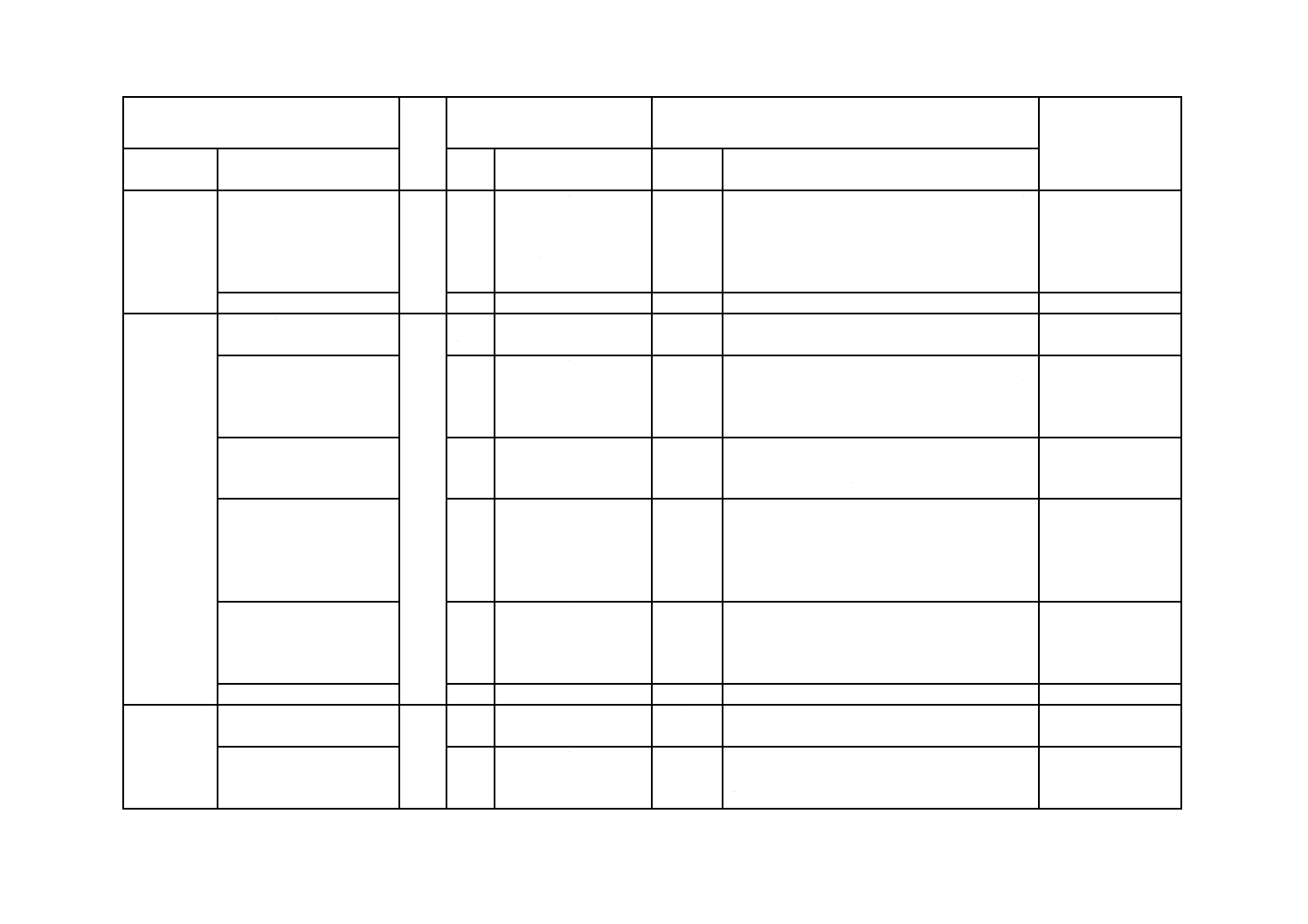

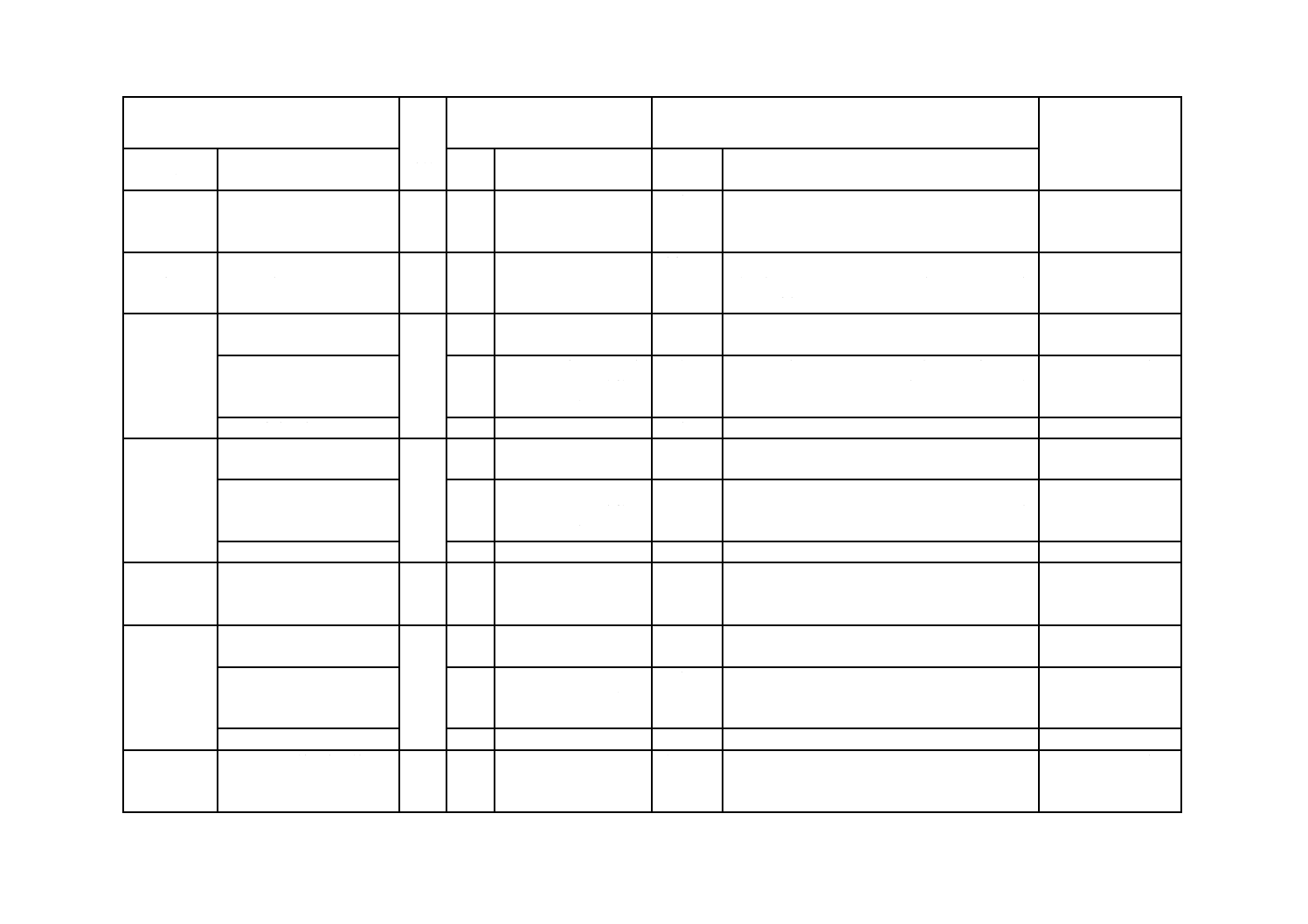

表1−物性質の変動係数(参考)

単位 %

木材の性質

変動係数

1 cm内に含まれる年輪数

37

晩材率

28

密度

10

平衡含水率

5

収縮率:(線収縮率)

28

(容積収縮率)

16

縦圧縮強さ

13

曲げ強さ

15

せん断強さ

20

曲げヤング係数

20

横圧縮比例限度応力(降伏点応力)

20

引張強さ:縦

20

:横

20

衝撃曲げ吸収エネルギー

32

硬さ

17

3.6

試験体の調湿

3.6.1

標準状態での試験のための調湿

試験体は,温度20±2 ℃,湿度 (65±3) %の雰囲気下に放置して,含水率を標準状態 (12±1.5) %にする。

なお,標準状態と同じ含水率になるように,適切な温度及び湿度の条件下で調湿してもよい。

3.6.2

繊維飽和点以上の状態での試験のための調湿

試験体が繊維飽和点以下になった場合は,水に浸せきする。その後,試験体のすべての部分が繊維飽和

点以上になるまで放置する。

3.6.3

気乾状態での試験のための調湿

試験体は,雨のかからない外気の下,又は室温環境に放置して,含水率を平衡状態 (11〜17 %) とする。

3.7

物理的,強度的試験のための一般通則

3.7.1

試験室の温度及び湿度

試験室内の温度は20±2 ℃に保持する。相対湿度は(65±3) %であることが望ましいが試験室内でこの相

対湿度を維持できない場合は,調湿した試験体を速やかに試験する。

3.7.2

試験の手順

試験の手順は,次による。

a) 各試験項目に適合する試験を行う。

b) 試験終了後,必要に応じて試験体の含水率,密度を測定する。含水率及び密度は,試験体から測定す

ることが望ましい。それができない場合は,試験体に近接した部位から測定するものとする。

5

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

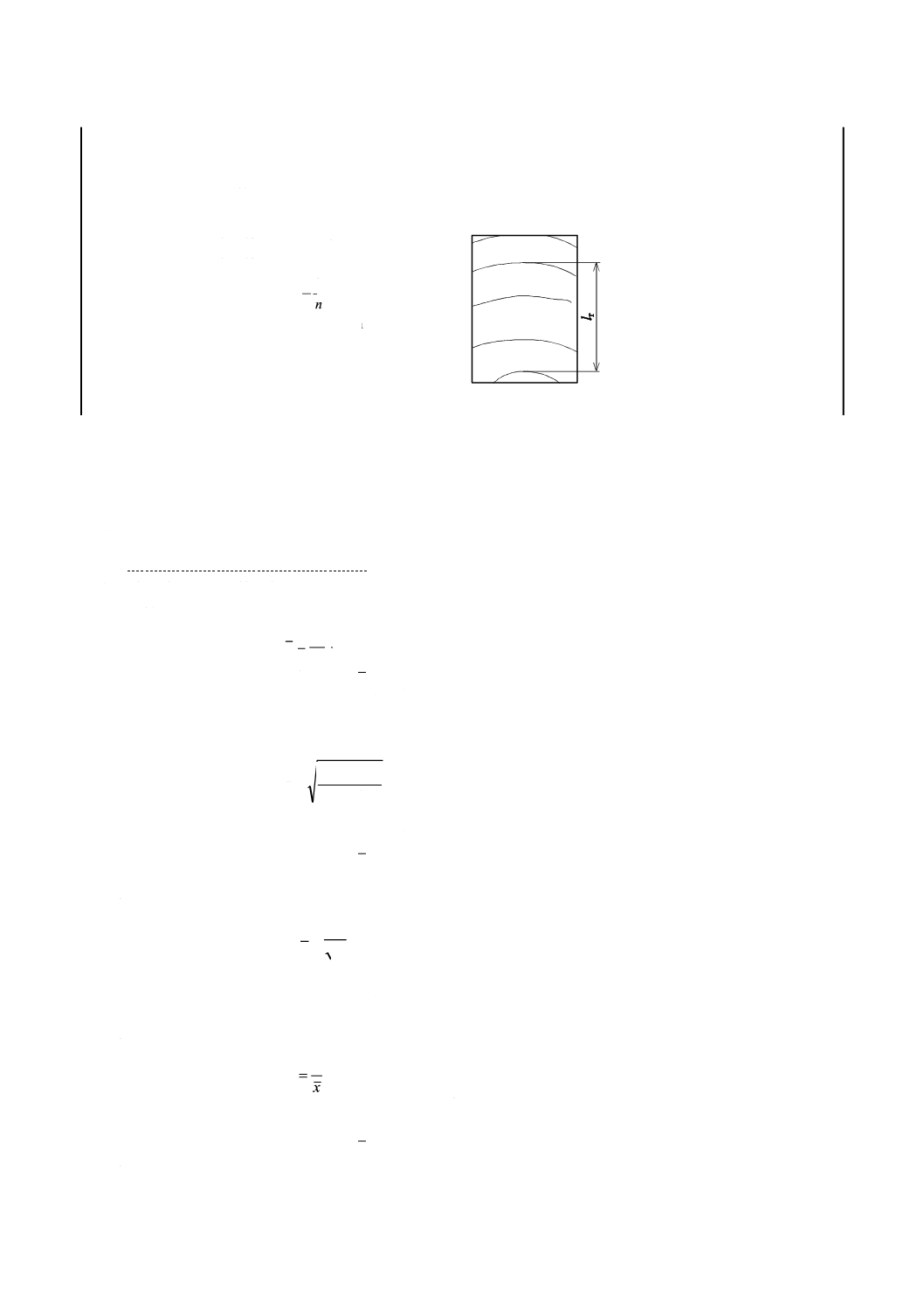

c) 必要に応じて平均年輪幅を測定する。平均年輪幅は,試験体の両木口面で,年輪に直角な直線上にお

いて,完全年輪の総距離lrを完全年輪の数で除した値をもって表す。

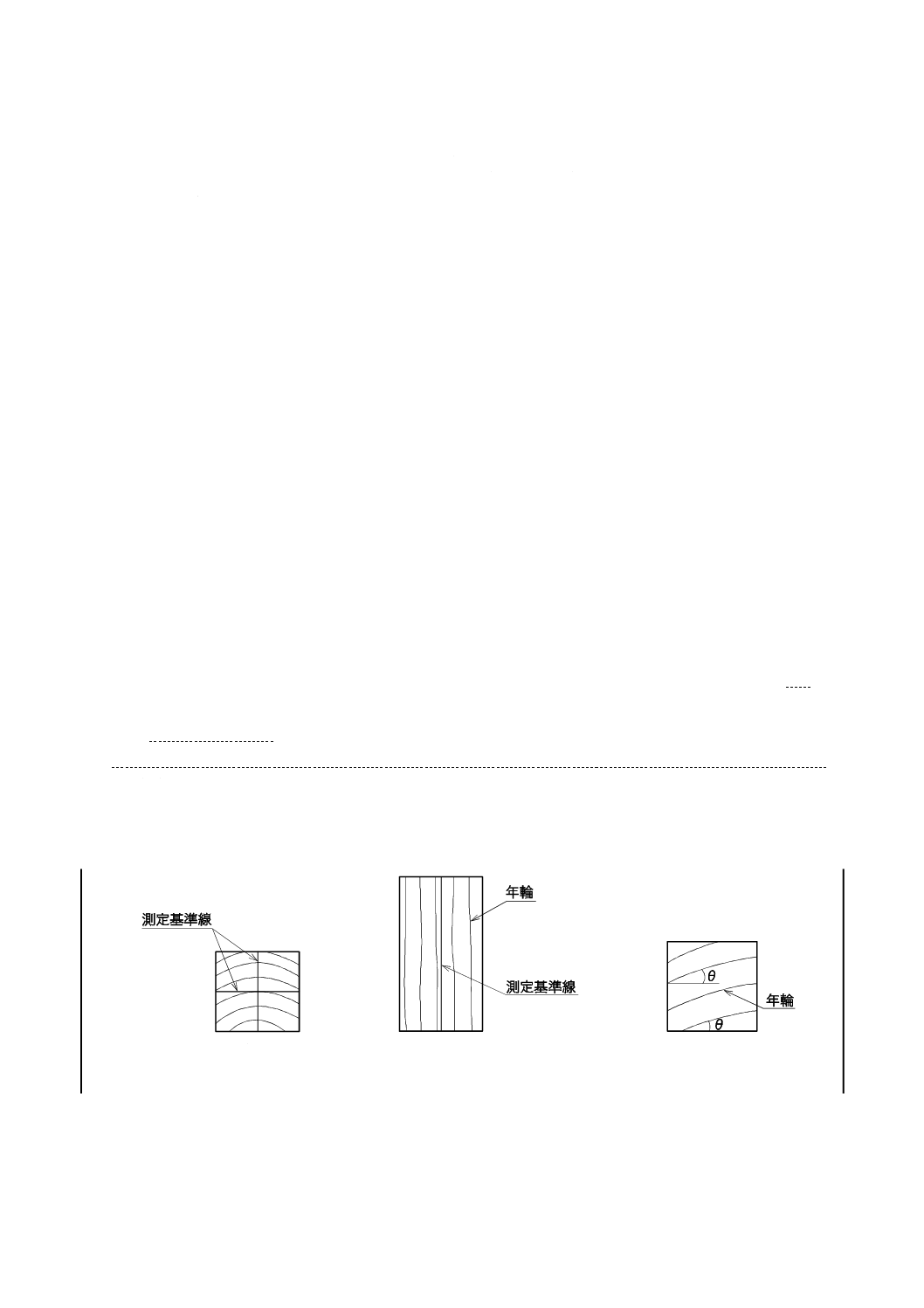

平均年輪幅の算出例を,図3に示す。

例 完全年輪の総距離 lr=35.0 mm

完全年輪数 n=3

平均年輪幅

3

35.0

r

r

=

=nl

A

=11.7 mm

図3−平均年輪幅

3.8

結果の計算及び表示

測定結果の計算方法及び表示は,次による。

a) 木材の各性質の数値は,各項目で定められた式で計算する。計算に用いる数値は実寸法による。

b) 計算結果は,各項目で定められた単位及び有効けた内で定められた精度で表示する。ただし,“MPa”

は,“N/mm2”で表示してもよい。

c) 試験結果の統計的評価は,次による。

1) 算術平均

n

x

x

i

Σ

=

ここに,

x: 算術平均

xi: 個々の測定値

n: 測定数

2) 標準偏差

(

)

1

2

i

−

−

Σ

=

n

x

x

s

ここに,

s: 標準偏差

xi: 個々の測定値

x: 算術平均

n: 測定数

3) 平均値の標準誤差

n

s

s

±

=

r

ここに,

sr: 平均値の標準誤差

s: 標準偏差

n: 測定数

4) 百分率変動係数

100

×

=xs

V

ここに,

V: 百分率変動係数 (%)

s: 標準偏差

x: 算術平均

5) 信頼限界0.95での目標精度

6

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

2r×

=xs

p

ここに,

p: 信頼限界0.95での目標精度 (%)

sr: 平均値の標準誤差

2: t分布表の数値

x: 算術平均

3.9

試験報告

試験結果として,次の事項を報告する。

a) 適用したこの規格の番号又は名称

b) サンプリングの方法

c) 樹種など試験材に関する情報

d) 試験体の寸法,数量,密度,含水率及び平均年輪幅

e) 試験の内容及び結果

f)

試験の実施日

g) 試験室内の温度及び湿度

h) 試験機関の名称及び試験者名

4

含水率の測定

4.1

一般

この箇条では,木材の含水率の測定方法について規定する。

4.2

測定概要

試験体を質量一定になるまで乾燥したときの質量減少量を測定する。質量減少量を乾燥後の試験体の質

量の百分率として算出し,試験体の含水率とする。

4.3

装置

4.3.1

天びん 質量を0.01 g以上の精度で測定できるもの。ただし,含水率を0.1 %まで求める必要があ

る場合は,0.001 gの精度で測定できる高精度天びんとする。

4.3.2

木材の乾燥装置 木材を全乾状態まで乾燥できるもの。

4.3.3

容器 すり合わせのふたが付いたガラス製ひょう量瓶,又は同種のもの。

4.3.4

デシケータ 密閉できる容器

4.4

試験体の作製

4.4.1

形状

試験体の形状は,木口断面が20〜30 mmの正方形,繊維方向が10〜30 mmの直方体とする。

4.4.2

試験体の作製

含水率測定用の試験体は,本来の目的の試験に供された試験体から作製することが望ましい。それがで

きない場合は,試験体に近接した部位から作製してもよい。

4.5

測定手順

含水率の測定手順は,次による。

a) 試験体の乾燥前の質量を4.3.1に規定した天びんを用いて測定する。

b) 試験体を103±2 ℃で質量一定(全乾状態)になるまで4.3.2に規定した乾燥装置を用いて乾燥する。

なお,6時間の間隔を置いた測定で,質量変化が0.5 %以下であれば質量一定とみなしてもよい。

c) 試験体が測定誤差を超える樹脂,ゴム質などの揮発性物質を含むときは,真空乾燥による乾燥を行い

7

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

揮発性物質を除去しなければならない。

d) 試験体が4.3.4に規定したデシケータ内で室温になるまで放置後,吸湿による誤差を少なくするため速

やかに乾燥後の質量を4.3.1に規定した天びんを用いて測定する。

なお,含水率が0.1 %まで必要な場合は4.3.3に規定したひょう量瓶を用い,4.3.1に規定した高精度

天びんを用いて乾燥前の質量及び乾燥後の質量を測定する。

4.6

結果の計算及び表示

含水率の測定結果の計算方法及び表示は,次による。

a) 試験体個々の含水率は,次の式によって計算し,0.5 %まで表示する。

100

2

2

1

×

−

=

m

m

m

u

ここに,

u: 試験体個々の含水率 (%)

m1: 乾燥前の試験体の質量 (g)

m2: 乾燥後の試験体の質量 (g)

b) 含水率を0.1 %まで測定する場合は,次の式によって計算する。

100

0

2

2

1

×

−

−

=

m

m

m

m

u

ここに,

u: 試験体個々の含水率 (%)

m0: ひょう量瓶の質量 (g)

m1: 乾燥前の試験体を含むひょう量瓶の質量 (g)

m2: 乾燥後の試験体を含むひょう量瓶の質量 (g)

c) 含水率の平均値は,0.5 %まで表示する。ただし,ひょう量瓶を用いて含水率を測定した場合の平均値

は,0.1 %まで表示する。

4.7

試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,4.6 a)又は4.6 b)のいずれかによったかの報告を

行う。

5

密度の測定

5.1

一般

この箇条では,試験時及び全乾時における木材の密度及び容積密度の測定方法について規定する。

5.2

測定概要

試験体の寸法を測定し計算によって容積を求め,更に試験体の質量を測定して,単位容積当たりの質量

を算出し密度を求める。

5.3

装置

5.3.1

寸法測定器 寸法を0.1 mmの精度で測定できるもの。

5.3.2

天びん 質量を0.01 gの精度で測定できるもの。

5.4

試験体の作製

5.4.1

形状

試験体の形状は,4.4.1の規定による。ただし,容積が容易に測定できる場合には,この箇条によらない

形状としてもよい。

5.4.2

平均年輪

8

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験体の平均年輪幅が4 mmを超えるときは,試験体の半径方向の辺長を少なくとも5年輪を含む長さ

とすることが望ましい。

5.4.3

試験体の作製

密度と強度との関係を求める場合には,密度測定用試験体は,強度測定用の試験体から作製するか,又

は強度測定用の試験体に近接した部位から作製することが望ましい。

5.5

測定手順

5.5.1

含水率がuの試験体の質量及び容積の測定

含水率がuの試験体の質量及び容積の測定は,次による。

a) 試験体の質量を5.3.2に規定した天びんを用いて測定する。

b) 試験体の直方体の各辺の長さを5.3.1に規定した寸法測定器を用いて測定し計算によって容積を算出

する。ただし,寸法測定をしなくても0.01 cm3の精度で容積を測定できる場合は,その方法で容積を

測定してよい。

5.5.2

全乾状態での質量及び容積の測定

試験体に変形及び割れを生じさせないようにゆっくり恒量になるまで4.3.2に規定した乾燥機を用いて

乾燥する。乾燥後は,速やかに質量及び容積の測定を5.5.1の規定によって行う。

5.5.3

容積密度の測定

容積密度の測定は,次による。

a) 全乾状態における試験体の質量測定は,5.5.2の規定による。

b) 繊維飽和点以上の含水率における試験体の容積は,繊維飽和点以上の含水率における試験体の各辺を

5.3.1に規定した寸法測定器を用いて測定し,計算によって求める。

なお,繊維飽和点以上の含水率における試験体は,水に浸せきして寸法変化が生じなくなった試料

から作製する。

5.6

結果の計算及び表示

密度の測定結果の計算方法及び表示は,次による。

a) 試験時の含水率がuにおける試験体の密度は,次の式によって計算し,0.01 g/cm3まで表示する。

u

u

u

u

u

u

u

v

m

l

b

a

m

=

×

×

=

ρ

ここに,

ρu: 試験時の含水率がuにおける試験体の密度 (g/cm3)

mu: 試験時の含水率がuにおける試験体の質量 (g)

au,bu,lu: 試験時の含水率がuにおける試験体の各面の長さ (cm)

vu: 試験時の含水率がuにおける試験体の容積 (cm3)

b) 全乾状態における試験体の密度は,次の式によって計算し,0.01 g/cm3まで表示する。

o

o

o

o

o

o

o

v

m

l

b

a

m

=

×

×

=

ρ

ここに,

ρo: 全乾状態における試験体の密度 (g/cm3)

mo: 全乾状態における試験体の質量 (g)

ao,bo,lo: 全乾状態における試験体の各面の長さ (cm)

vo: 全乾状態における試験体の容積 (cm3)

c) 試験体の容積密度は,次の式によって計算し,0.01 g/cm3まで表示する。

max

o

max

max

max

o

v

m

l

b

a

m

R

=

×

×

=

ここに,

R: 試験体の容積密度(kg/m3又はg/cm3)

amax,bmax,lmax: 繊維飽和点以上の含水率における試験体の各面の

9

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長さ(m又はcm)

vmax: 繊維飽和点以上の含水率における試験体の容積

(m3又はcm3)

d) 試験時の含水率がuにおける試験体の密度,全乾状態における試験体の密度及び試験体の容積密度の

平均値は,0.01 g/cm3まで表示する。

5.7

試験報告

試験結果は,3.9によって報告する。また,3.9 e)には,試験体が直方体以外の場合は,容積測定方法を

追加する。

6

収縮率の測定

6.1

一般

この箇条では,木材の半径方向,接線方向及び繊維方向における収縮率の測定方法,並びに体積収縮率

の測定方法について規定する。

6.2

測定概要

繊維飽和点以上の含水率の木材が,気乾状態で平衡したとき及び全乾状態に達したとき,更には必要に

応じて標準状態のときの寸法変化を木材の半径方向,接線方向及び繊維方向について測定し,収縮率を算

出する。

6.3

寸法測定器

寸法を0.01 mmの精度で測定できるもの。

6.4

試験体の作製

6.4.1

半径方向の収縮率及び接線方向の収縮率

試験体は,図4に示すように木材の半径方向20〜30 mm,接線方向20〜30 mm,繊維方向5〜30 mmの

正しい二方まさ(柾)の直方体とする。

6.4.2

繊維方向の収縮率

試験体は,図5に示すように木材の半径方向20〜30 mm,接線方向5 mm,繊維方向60 mmの正しい平

まさ(柾)の板とする。

6.4.3

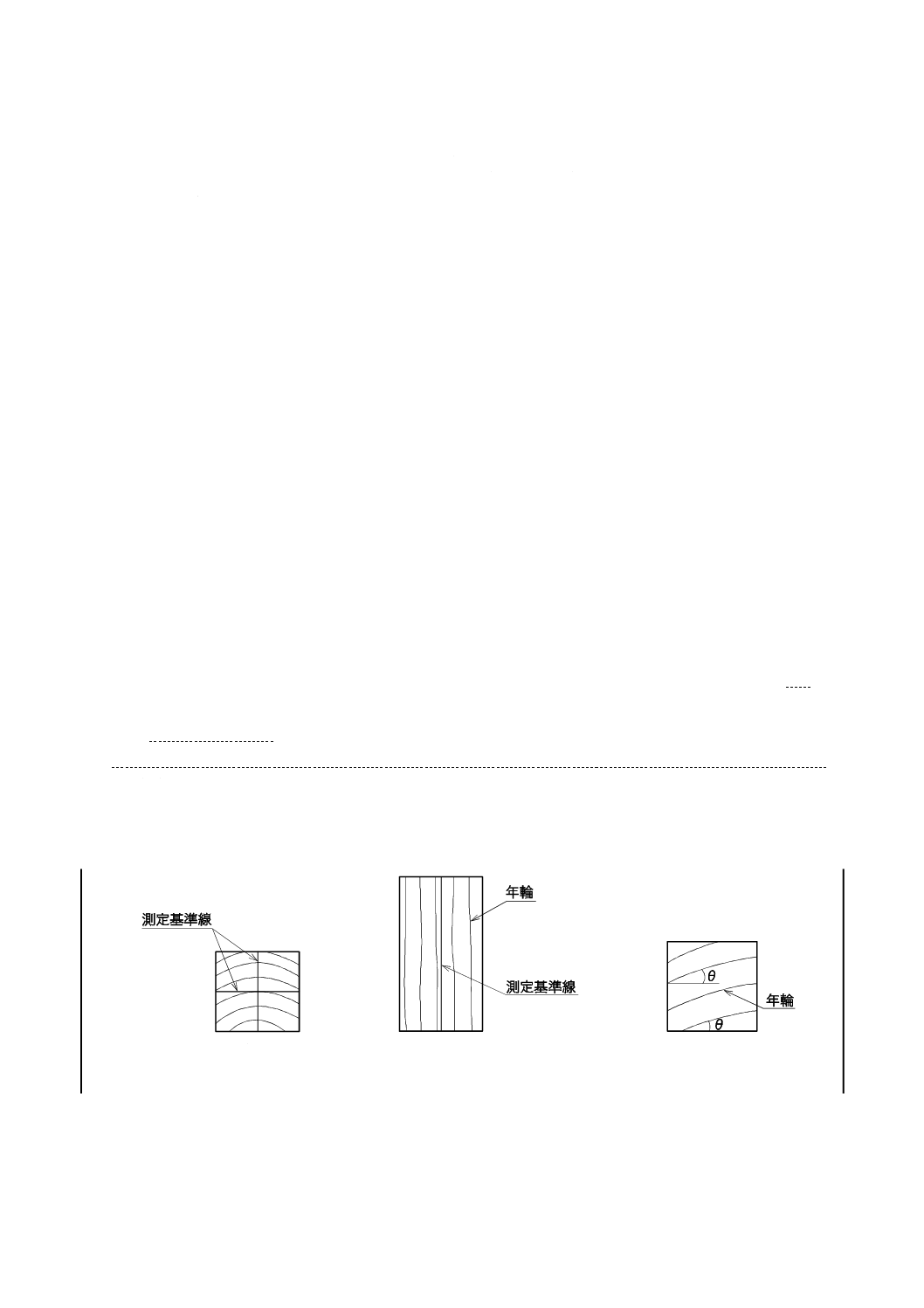

木取り

追まさ(柾)木取りを避けるため,試験体の半径方向の一辺に対する年輪の傾きθ(図6参照)は10度

以内とする。

図4−半径方向及び接線方向の

収縮率試験体

図5−繊維方向の収縮率試験体

図6−年輪の傾き

6.5

測定手順

10

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.1

含水率が繊維飽和点以上の試験体の準備及び測定手順

含水率が繊維飽和点以上の試験体の準備及び測定手順は,次による。

a) 含水率が繊維飽和点以上の試験体を準備する。ただし,含水率が繊維飽和点以上の試験体を準備する

ことができない場合は,試験体を20±5 ℃の水に浸せきさせて試験体の含水率を繊維飽和点以上にし

たものを準備する。試験体の含水率が繊維飽和点以上であるかの確認は,数個の試験体の寸法を3日

ごとに測定し,連続した測定において寸法の差が0.02 mm以内になるまで吸水させたかによる。

b) 測定基準線の設定 半径方向収縮率,接線方向収縮率及び体積収縮率測定用の試験体には,木口面の

両中心線付近に一辺に対して直角及び平行に,繊維方向用の試験体にはまさ(柾)目面の縦中心線付

近に繊維方向の一辺と平行に測定基準線を設ける(図4参照)。

c) 体積収縮率の計算には,繊維方向の長さを測定する必要はないが特に測定する場合には,まさ(柾)

目面に繊維方向の一辺と平行な測定基準線を設ける(図5参照)。

d) 測定基準線の長さを6.3に規定した寸法測定器を用いて測定する。

6.5.2

気乾状態の試験体の準備及び測定手順

気乾状態の試験体の準備及び測定手順は,次による。

a) 試験体は,室内環境において十分に乾燥したものを使用し,含水率を全乾法を用いて確認する。

b) 測定基準線の長さを,6.3に規定した寸法測定器を用いて測定する。

6.5.3

標準状態の試験体の準備及び測定手順

標準状態の試験体の準備及び測定手順は,次による。

a) 試験体を温度20±2 ℃,相対湿度 (65±3) %の条件下におき,標準状態の試験体を作製する。

b) 平衡状態は,環境が安定した後,数個の試験体の寸法を6時間ごとに測定し,連続した測定において

寸法の差が0.02 mm以下になったことを確認する。ただし,この確認は,4.5 b)の質量測定の方法を用

いてもよい。

c) 測定基準線の長さを,6.3で規定した寸法測定器を用いて測定する。

6.5.4

全乾状態の試験体の準備及び測定手順

全乾状態の試験体の準備及び測定手順は,次による。

a) 試験体を103±2 ℃で一定の寸法になるまで乾燥する。

b) 全乾状態であるかの確認は,乾燥開始6時間後から2時間ごとに数個の試験体の寸法を測定し,連続

した測定において寸法の差が0.02 mm以下になったことによる。この確認は4.5 b)の質量測定の方法

を用いてもよい。

c) 全乾状態の試験体は,乾燥剤入りのデシケータ中で常温 (5〜35 ℃) に戻す。

d) 測定基準線の長さを6.3に規定した寸法測定器を用いて測定する。ただし,割れが生じた試験体は,

測定に用いない。

e) 必要に応じて密度及び試験体の中央年輪を円とみなして,その曲率半径を測定する。

6.6

結果の計算

6.6.1

半径,接線及び繊維方向の収縮率

半径方向,接線方向及び繊維方向の収縮率は,次による。

a) 気乾状態までの収縮率,標準状態までの収縮率及び全収縮率は,次の式によって計算し,小数点以下

2けたまで表示する。

100

1

2

1

)

ad

(

×

−

=

L

L

L

β

11

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

3

1

×

−

=

L

L

L

β

100

1

4

1

max

×

−

=

L

L

L

β

ここに,

β(ad): 気乾状態までの収縮率 (%)

β: 標準状態までの収縮率 (%)

βmax: 全収縮率 (%)

Lr1,Lt1,Ll1: 繊維飽和点以上での基準線の寸法 (mm)

Lr2,Lt2,Ll2: 気乾状態に達したときの基準線の寸法 (mm)

Lr3,Lt3,Ll3: 標準状態に達したときの基準線の寸法 (mm)

Lr4,Lt4,Ll4: 全乾状態に達したときの基準線の寸法 (mm)

ただし,r: 半径方向

t: 接線方向

l: 繊維方向

b) 含水率が15 %までの収縮率及び含水率1 %に対する平均収縮率は,次の式によって計算し,小数点以

下2けたまで表示する。

100

15

4

2

%

×

−

=uLL

L

β

100

1

15

1

15

×

−

=

L

L

L

β

ここに,

β%: 含水率1 %に対する平均収縮率 (%)

β15: 含水率15 %までの収縮率 (%)

u: L2を測定したときの含水率 (%)

L15: 含水率15 %のときの基準線の寸法で,L2及びL4から比例的

に次の式で算出したもの

(

)

u

L

L

L

L

4

2

4

15

15

−

+

=

c) 標準状態までの収縮率,気乾状態までの収縮率及び全収縮率の平均値は,小数点以下2けたまで表示

する。

6.6.2

体積収縮率

体積収縮率は,次による。

a) 全乾状態に達したときの全体積収縮率は,次の式によって計算し,小数点以下2けたまで表示する。

100

r1

t1

r4

t4

r1

1t

vmax

×

×

×

−

×

=

L

L

L

L

L

L

β

ここに, βvmax: 全体積収縮率 (%)

L t1: 繊維飽和点以上での接線方向の基準線の寸法 (mm)

L r1: 繊維飽和点以上での半径方向の基準線の寸法 (mm)

L t4: 全乾状態に達したときの接線方向の基準線の寸法 (mm)

L r4: 全乾状態に達したときの半径方向の基準線の寸法 (mm)

b) 標準状態に達するまでの体積収縮率は,次の式によって計算し,小数点以下2けたまで表示する。

100

r1

t1

r3

t3

r1

t1

v

×

×

×

−

×

=

L

L

L

L

L

L

β

ここに,

βv: 標準状態に達するまでの体積収縮率 (%)

L t 3: 標準状態に達したときの接線方向の基準線の寸法 (mm)

L r 3: 標準状態に達したときの半径方向の基準線の寸法 (mm)

12

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,繊維方向の基準線を測定した場合には,全乾状態に達したときの全体積収縮率及び標準状態

に達するまでの体積収縮率は,それぞれ次の式によって計算し,小数点以下2けたまで表示する。

100

l1

r1

t1

l4

r4

t4

l1

r1

t1

vmax

×

×

×

×

×

−

×

×

=

L

L

L

L

L

L

L

L

L

β

100

l1

r1

t1

l3

r3

t3

l1

r1

t1

v

×

×

×

×

×

−

×

×

=

L

L

L

L

L

L

L

L

L

β

ここに,

L l1: 繊維飽和点以上での繊維方向の基準線の寸法 (mm)

L l3: 標準状態に達したときの繊維方向の基準線の寸法 (mm)

L l4: 全乾状態に達したときの繊維方向の基準線の寸法 (mm)

c) 繊維方向の基準線を測定した場合を含む全体積収縮率の平均値は,小数点以下2けたまで表示する。

6.7

試験報告

試験結果は,3.9によって報告する。また,3.9 e)には,1) 中央年輪を円とみなして,その曲率半径及び

木理の方向,2) 平衡させた試験体の気乾状態の含水率を追加する。

7

膨潤率の測定

7.1

一般

この箇条では,木材の半径方向,接線方向及び繊維方向における膨潤率測定方法,並びに木材の体積膨

潤率の測定方法について規定する。

7.2

測定概要

全乾状態の試験体が,標準状態に達したとき,及び繊維飽和点以上の含水率に達したときの寸法変化を

木材の半径方向,接線方向及び繊維方向について測定し,膨潤率を算出する。

7.3

寸法測定器

6.3の規定による。

7.4

試験体の作製

7.4.1

半径方向の膨潤率及び接線方向の膨潤率

試験体は,6.4.1の規定による。

7.4.2

繊維方向の膨潤率

試験体は,6.4.2の規定による。

7.4.3

木取り

6.4.3の規定による。

7.5

測定手順

7.5.1

全乾状態の試験体の準備及び測定手順

全乾状態の試験体の準備及び測定手順は,次による。

a) 試験体を103±2 ℃の条件で一定の寸法になるまで乾燥する。

b) 全乾状態は,乾燥開始6時間後から2時間ごとに数個の試験体の寸法を測定し,連続した測定におい

て寸法の差が0.02 mm以下になったことによって確認する。この確認は,4.5 b)の質量測定の方法を用

いてもよい。

c) 全乾状態の試験体は,乾燥剤入りのデシケータ中で常温 (5〜35 ℃) に戻す。

d) 半径方向膨潤率,接線方向膨潤率及び体積膨潤率測定用の試験体には,木口面の両中心線付近に一辺

に対して直角及び平行に,繊維方向用の試験体にはまさ(柾)目面の縦中心線付近に繊維方向の一辺

13

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と平行に測定基準線を設ける(図4参照)。

e) 体積膨潤率の計算には,繊維方向の長さを測定する必要はないが特に測定する場合には,板目面に繊

維方向の一辺と平行な測定基準線を設ける(図5参照)。

f)

基準線の長さを7.3で規定した寸法測定器を用いて測定する。ただし,割れが生じた試験体は,測定

に用いない。

g) 必要に応じて密度及び試験体の中央年輪を円とみなして,その円の曲率半径を測定する。

7.5.2

標準状態の試験体の準備及び測定手順

標準状態の試験体の準備及び測定手順は,次による。

a) 試験体を温度20±2 ℃,相対湿度 (65±3) %の条件下におき,標準状態の試験体を作製する。

b) 平衡状態は,環境が安定した後,数個の試験体の寸法を6時間ごとに測定し,連続した測定において

寸法の差が0.02 mm以下になったことによって確認する。この確認は,4.5 b)の質量測定の方法を用い

てもよい。

c) 測定基準線の長さを7.3で規定した寸法測定器を用いて測定する。

7.5.3

繊維飽和点以上の試験体の準備及び測定手順

繊維飽和点以上の試験体の準備及び測定手順は,次による。

a) 試験体を20±5 ℃の水に浸せきして含水率が繊維飽和点以上の試験体を作製する。

b) 含水率が繊維飽和点以上であるかの確認は,吸水させた数個の試験体の寸法を3日ごとに測定し,連

続した測定において寸法の差が0.02 mm以下になったことによる。

c) 測定基準線の長さを,7.3に規定した寸法測定器を用いて測定する。

7.6

結果の計算及び表示

7.6.1

半径方向,接線方向及び繊維方向の膨潤率

全膨潤率及び標準状態に達するまでの膨潤率は,次の式によって計算し,小数点以下2けたまで表示す

る。

100

4

4

1

max

×

−

=

L

L

L

α

100

4

4

3

×

−

=

L

L

L

α

ここに,

αmax: 全膨潤率 (%)

α: 標準状態に達するまでの膨潤率 (%)

Lr1,Lt1,Ll1: 繊維飽和点以上に達したときの基準線の寸法 (mm)

Lr3,Lt3,Ll3: 標準状態に達したときの基準線の寸法 (mm)

Lr4,Lt4,Ll4: 全乾状態に達したときの基準線の寸法 (mm)

ただし,r: 半径方向の基準線の寸法 (mm)

t: 接線方向の基準線の寸法 (mm)

l: 繊維方向の基準線の寸法 (mm)

7.6.2

体積膨潤率

体積膨潤率は,次による。

a) 全体積膨潤率は,次の式によって算出し,値を小数点以下2位まで表示する。

100

r4

t4

r4

t4

r1

t1

vmax

×

×

×

−

×

=

L

L

L

L

L

L

α

ここに, αvmax: 全体積膨潤率 (%)

L t1: 繊維飽和点以上での接線方向の基準線の長さ (mm)

L r1: 繊維飽和点以上での半径方向の基準線の長さ (mm)

14

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L t4: 全乾状態での接線方向の基準線の長さ (mm)

L r4: 全乾状態での半径方向の基準線の長さ (mm)

b) 標準状態に達するまでの全体積膨潤率は,次の式によって計算し,小数点以下2位まで表示する。

100

r4

t4

r4

t4

r3

t3

v

×

×

×

−

×

=

L

L

L

L

L

L

α

ここに,

αv: 標準状態に達するまでの全体積膨潤率 (%)

L t3: 標準状態での接線方向の基準線の長さ (mm)

L r3: 標準状態での半径方向の基準線の長さ (mm)

なお,繊維方向の測定を行った場合の全体積膨潤率及び標準状態に達するまでの体積膨潤率は,次

の式によって計算し,値を小数点以下2けたまで表示する。

100

l4

r4

t4

l4

r4

t4

l1

r1

t1

vmax

×

×

×

×

×

−

×

×

=

L

L

L

L

L

L

L

L

L

α

100

l4

r4

t4

l4

r4

t4

l3

r3

t3

v

×

×

×

×

×

−

×

×

=

L

L

L

L

L

L

L

L

L

α

ここに,

L l1: 繊維飽和点以上での繊維方向の基準線の長さ (mm)

L l3: 標準状態での繊維方向の基準線の長さ (mm)

L l4: 全乾状態での繊維方向の基準線の長さ (mm)

c) 膨潤率及び繊維方向の測定を行った場合を含む体積膨潤率の平均値は,小数点以下2位まで表示する。

7.7

試験報告

試験結果は,3.9によって報告する。また,3.9 e)には,1) 中央年輪を円としたときの円の曲率半径及び

木埋の方向,2) 平衡させた試験体の気乾状態の含水率を追加する。

8

吸水性試験

8.1

一般

この箇条では,木材の吸水性の試験方法について規定する。

8.2

測定概要

直方体の試験体の対面する2面(木口の場合は1面だけ)から一定時間吸水させたときの吸水量を測定

する。

8.3

装置

8.3.1

天びん 5.3.2の規定による。

8.3.2

容器 水を25±1 ℃に保持できるもの。

8.3.3

寸法測定器 6.3の規定による。

8.4

試験体の作製

試験体は,30 mm×30 mm×100 mmで二方まさ(柾)木取りの直方体とし,長軸は繊維方向にとる。

8.5

試験手順

吸水性試験の手順は,次による。

a) 試験体の質量を,気乾状態で8.3.1に規定した天びんを用いて測定する。

b) 測定しようとする一対の相対する面(木口の場合は1面だけ)を吸水面として残し,他はパラフィン

とワセリンとの等量混合物など十分に耐水性のある被覆剤を数回塗って完全被覆し,被覆剤を含む質

量を8.3.1に規定した天びんを用いて測定する。

c) 試験体を8.3.2に規定した容器に24時間浸せきする。試験体の吸水面が水面に垂直で,上端が水面下

50 mmの深さになり,かつ,試験体の繊維方向が水面と平行になるように保持しなければならない。

15

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 容器から取り出した試験体は,湿らしたガーゼなどで試験体表面を素早くぬぐい,余分な水気を除い

て8.3.1に規定した天びんを用いて吸水後の質量を測定する。

e) 吸水後の試験体の吸水面の総面積は,吸水面の寸法を8.3.3に規定した寸法測定器を用いて測定し,計

算によって求める。

f)

試験体の気乾状態での含水率を測定するために,吸水試験後に試験体を全乾状態にして質量を8.3.1

に規定した天びんを用いて測定する。

8.6

結果の計算及び表示

試験結果の計算方法及び表示は,次による。

a) 吸水量は,次の式によって計算し,小数点以下2けたまで表示する。

A

m

m

S

2

3

w

−

=

ここに,

Sw: 吸水量 (g/cm2)

m2: 被覆後の試験体の質量 (g)

m3: 24時間浸せき完了直後の試験体の質量 (g)

A: 吸水面の総面積 (cm2)

b) 気乾状態での試験体の含水率は,次の式によって計算し,小数点以下1けたまで表示する。

(

)100

1

2

4

4

2

×

−

−

−

=

m

m

m

m

m

u

ここに,

u: 気乾状態での試験体の含水率 (%)

m1: 気乾状態の試験体の質量 (g)

m4: 吸水試験後の全乾状態での試験体の質量 (g)

c) 吸水量の平均値は,小数点以下2けたまで表示する。

8.7

試験報告

試験結果は,3.9によって報告する。また,3.9 e)には,必要があれば,吸水面の性状を追加する。

9

吸湿性試験

9.1

一般

この箇条では,木材の吸湿性の試験方法について規定する。

9.2

測定概要

直方体の試験体の一対の相対する面から,一定時間吸湿させたときの吸湿量を測定する。

9.3

装置

9.3.1

天びん 5.3.2の規定による。

9.3.2

恒温恒湿装置 温度40±1 ℃を維持できる恒温装置とそれに収納できる気密容器,又は温度40±

1 ℃で相対湿度(90±2) %及び(75±2) %を維持できるもの。

9.3.3

寸法測定器 6.3の規定による。

9.4

試験体の作製

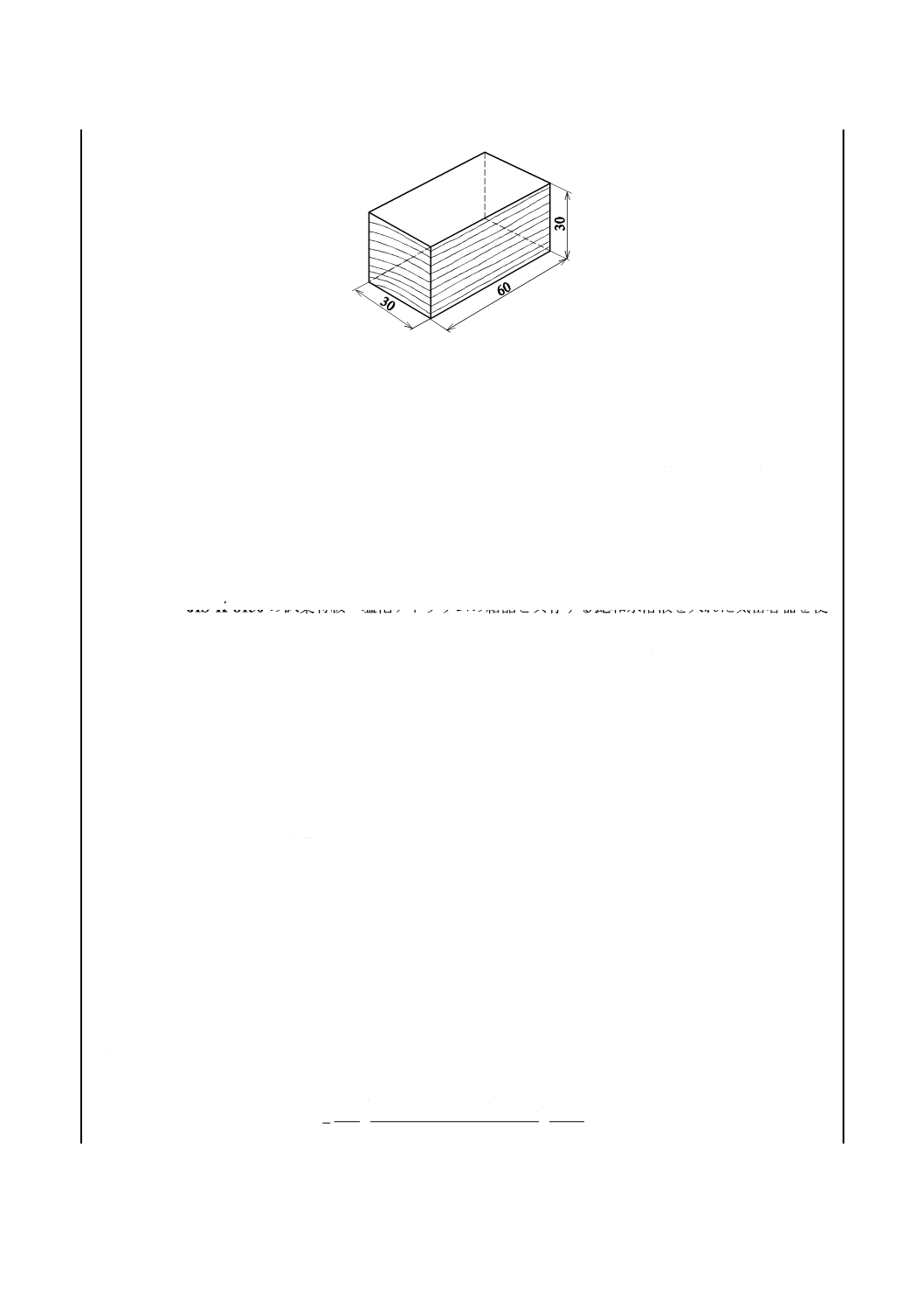

試験体は,図7に示すように30 mm×30 mm×60 mmで二方まさ(柾)の直方体で,長軸を繊維方向に

平行にとったものを作製する。

単位 mm

16

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−吸湿量測定用試験体

9.5

試験手順

吸湿性試験の手順は,次による。

a) 試験体は常温で含水率約10 %以下になるまで予備乾燥1) する。予備乾燥後試験体を,温度40±1 ℃,

相対湿度 (75±2) %に調整した9.3.2に規定した恒温恒湿装置2) の中に移し,質量が恒量に達するまで

放置する。質量が恒量に達した試験体の質量を9.3.1に規定した天びんを用いて測定する。また,試験

体の吸湿面積を9.3.3に規定した寸法測定器を用いて試験体の吸湿面の寸法を測定し,計算によって求

める。

注1) 塩化カルシウムの結晶を入れたデシケータ中で,ほぼ平衡に達するまで保存してもよい。

2) JIS K 8150の試薬特級 塩化ナトリウムの結晶と共存する飽和水溶液を入れた気密容器を使

用することもできる。

b) a)の測定が終わった後,吸湿面以外を融点70 ℃以上のパラフィンなどの被覆剤又はこれと同等以上

の耐湿効果のある被覆剤で被覆する。被覆剤を含む試験体の質量を9.3.1に規定した天びんを用いて測

定する。

なお,被覆剤の質量は,b)で測定した質量からa)で測定した質量を引いた値である。

c) b)の測定が終わった後,試験体を温度40±1 ℃,相対湿度 (90±2) %の空気が試験体面を十分に循環

できるような装置3) に移し6時間目,24時間目,必要な場合は,72時間目の質量をそれぞれ9.3.1に

規定した天びんを用いて測定する。

注3) JIS K 8540の試薬特級 酒石酸ナトリウムの結晶と共存する飽和水溶液を入れて調湿するこ

ともできる。この場合,調湿用溶液の蒸発水面は,試験体の吸湿面の合計の2倍以上でなけ

ればならない。

d) c)の測定が終わった後,それぞれの質量からb)に規定した被覆剤の質量を引いた値を計算する。

e) 試験の温度は,設定温度に対して±1 %の精度で維持できる装置なら,20〜40 ℃の温度で設定するこ

とができる。ただし,相対湿度はこの箇条の規定による。

9.6

結果の計算及び表示

試験結果の計算方法及び表示は,次による。

a) 吸湿量は,次の式によって計算し,小数点以下3けたまで表示する。

なお,吸湿量を一つの値で表示するときは,m24hによって計算した値を用いる。

(

)

A

m

m

m

m

S

0h

72h

6h

24h

m24h

−

=

必要な場合は

又は

17

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, Sm24h(又はSm6h,Sm72h): 各所定時間における吸湿量 (g/cm2)

m0h: 40 ℃(又は20〜40 ℃),75 %で平衡した

ときの質量 (g)

m24h(又はm6h,m72h): 24時間目(又は6時間目,72時間目)の

質量からパラフィン(又は被覆剤)の質量

を差し引いた質量 (g)

A: 吸湿面積 (cm2)

b) 吸湿量の平均値は,小数点以下3けたまで表示する。

9.7

試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 板目面からの吸湿量については,吸湿面にお

ける早晩材の状態を必ず付記する。 2) 予備乾燥と試験の温度が40 ℃以外のとき,温度及び試験前後の

含水率を明記する。

10 縦圧縮試験

10.1 一般

この箇条では,木材の縦圧縮強さ,縦圧縮比例限度応力及び縦圧縮ヤング係数の測定方法について規定

する。

10.2 測定概要

試験体の繊維に平行な単調増加の圧縮荷重を,破壊するまで加え,縦圧縮強さを測定する。また,試験

中に試験体の縮みの測定を行って,縦圧縮比例限度応力,及び縦圧縮ヤング係数を求める。

10.3 装置

10.3.1 圧縮試験機 試験体へ一定の荷重速度,又は変形速度で圧縮荷重を負荷することができ,最大荷重

を1 %の精度で測定できる試験機。

10.3.2 均一載荷ジグ 試験体に圧縮荷重を負荷するときに試験体の材端の両面に均一の荷重がかかるよ

うに,球座又はその他の細工を施した装置をもった二つの向き合った鋼鉄製の板から構成されるジグ。

10.3.3 標点距離測定器 縮みを1 %の精度で測定できる測定器。

10.3.4 寸法測定器 6.3の規定による。

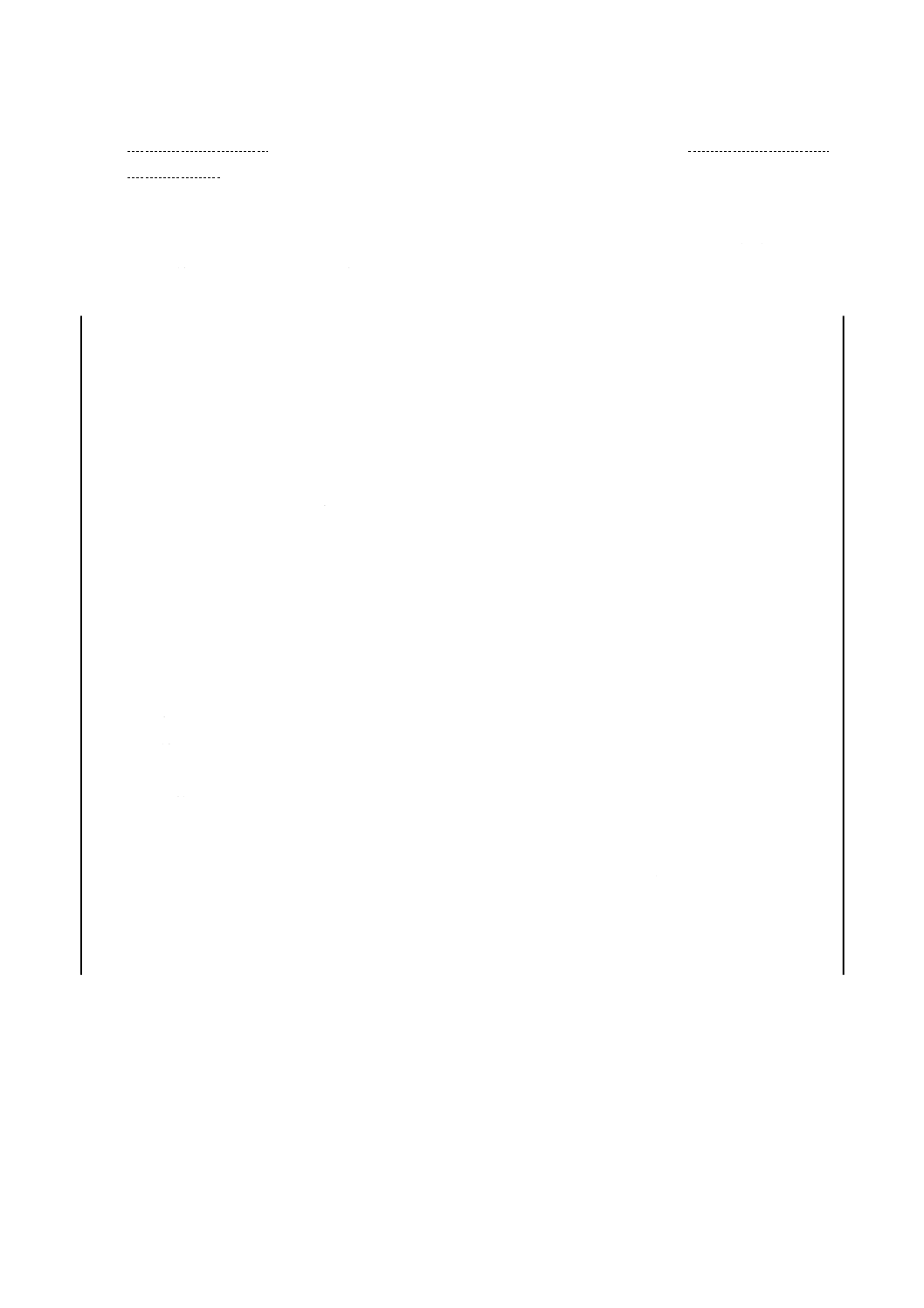

10.4 試験体の作製

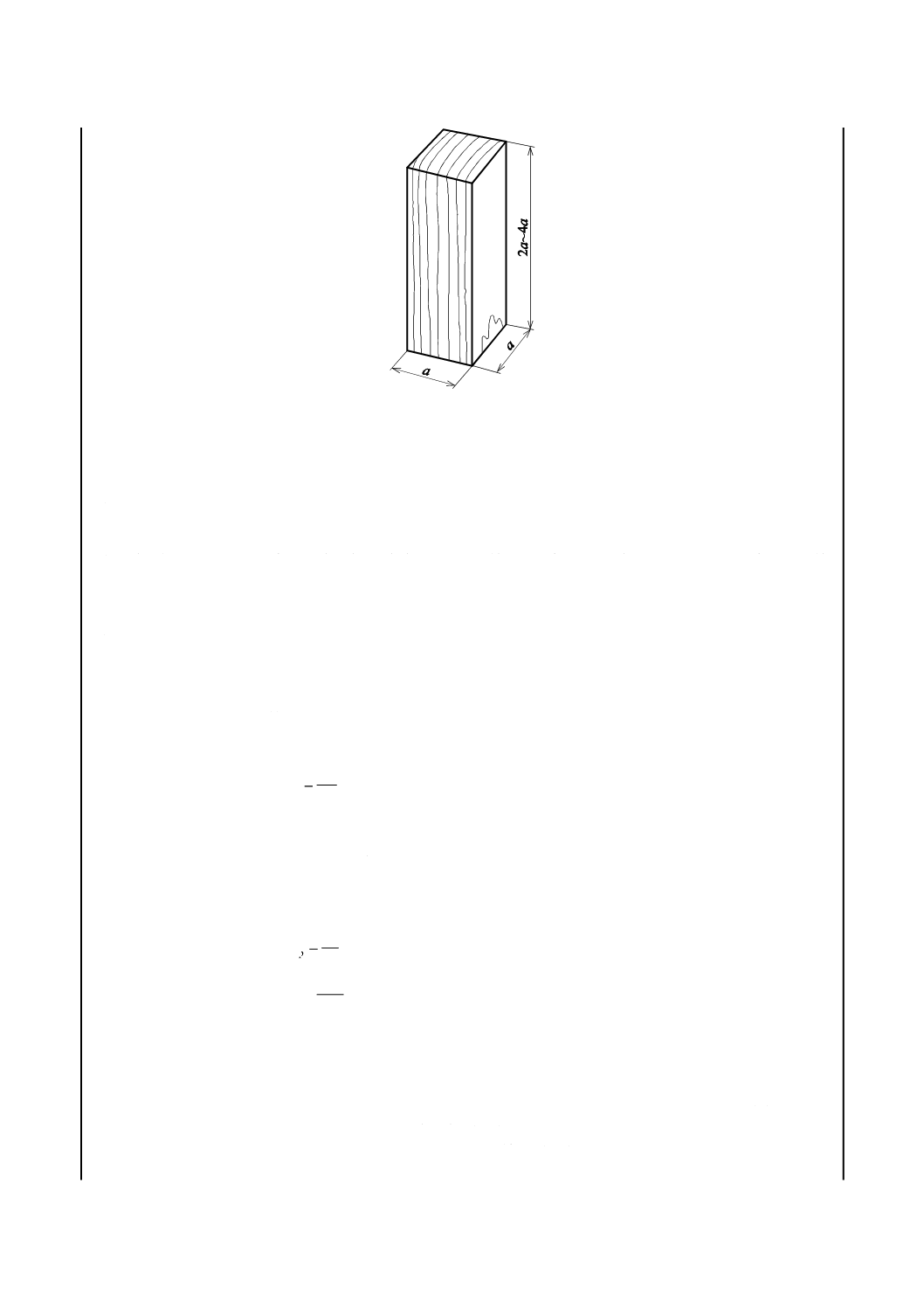

試験体は,図8に示すように一辺の長さ(a)を20〜30 mmの正方形の断面とし,繊維に沿った長さは一辺

の長さ(a)の2〜4倍の直方体とする。

なお,試験体の作製に当たっては,その長手方向を繊維方向に平行にし,その両端面を長手方向に垂直,

かつ,平行になるように注意しなければならない。

18

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

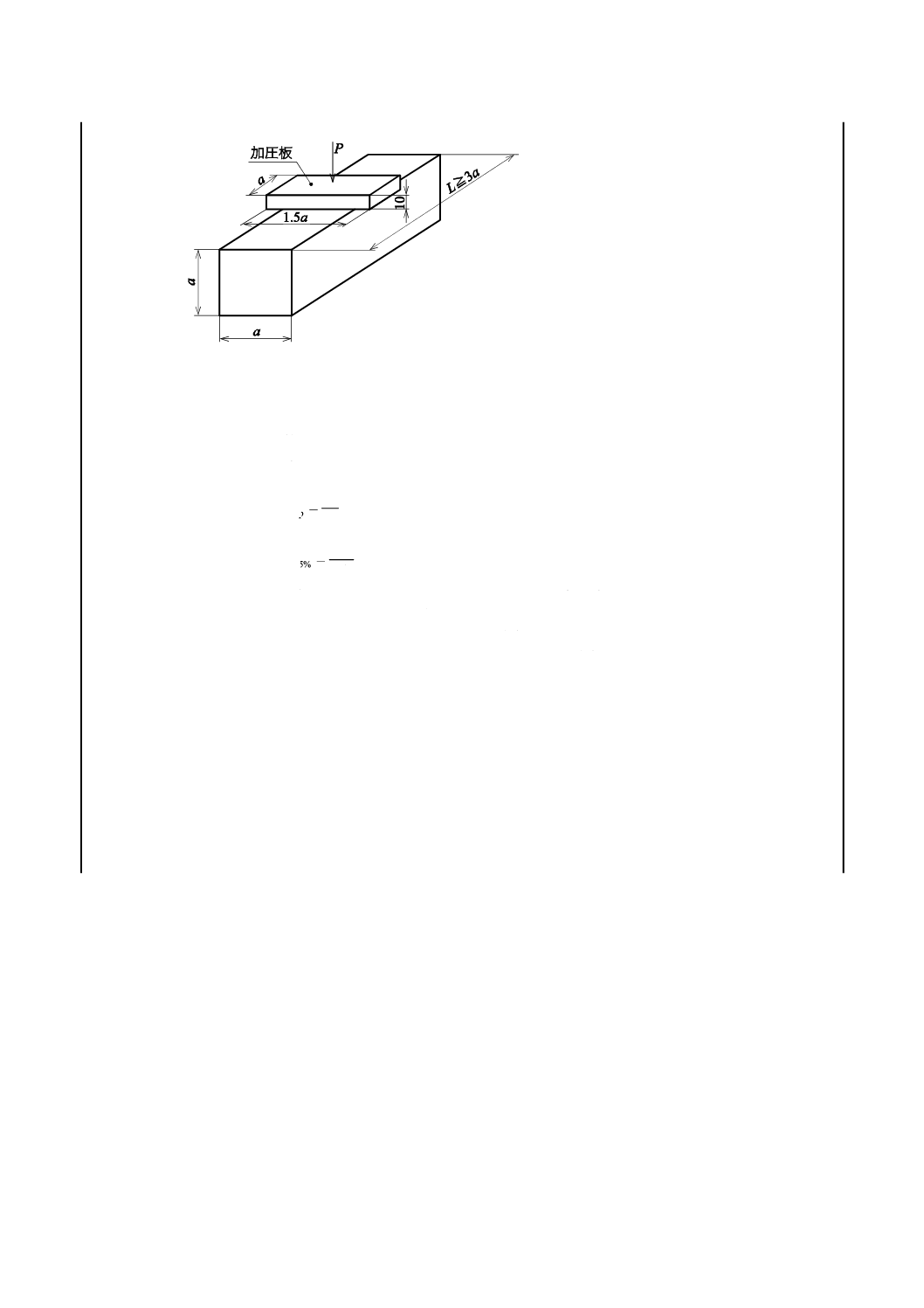

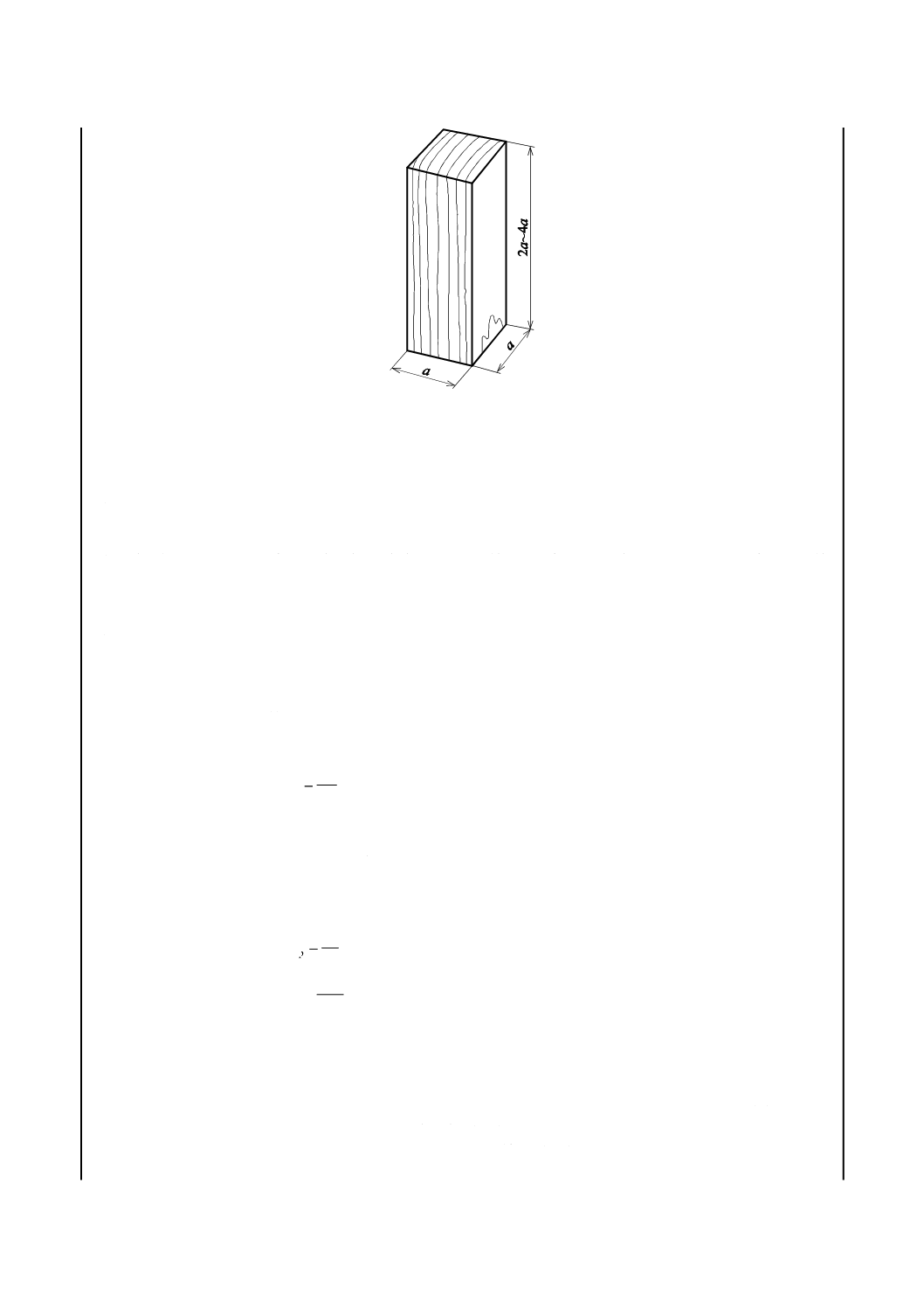

図8−縦圧縮試験体

10.5 試験手順

縦圧縮試験の手順は,次による。

a) 試験体の断面積は,試験体の断面寸法を長さ方向の中央部で10.3.4に規定した寸法測定器を用いて測

定し,計算によって求める。

b) 試験体に10.3.2で規定した均一載荷ジグを用いて圧縮荷重を加える。試験は,10.3.1に規定した圧縮

試験機を用いて試験体が負荷開始から1〜2分で破壊するように一定の荷重速度,又は変形速度で圧縮

荷重を負荷する。試験体が破壊したときの圧縮荷重を測定し最大荷重 (Pm) とする。

c) 縮みの測定は,試験体の両端から辺長(a)の1/2以上離れた領域において,相対する面上に二つの適切

な標点を定め,10.3.3で規定した標点距離測定器を用いて標点距離の測定を行う。

10.6 結果の計算及び表示

縦圧縮試験の結果の計算方法及び表示は,次による。

a) 木材の縦圧縮強さ (σc) は,次の式によって計算する。

A

Pm

c=

σ

ここに,

σc: 縦圧縮強さ (MPa)

Pm: 最大荷重 (N)

A: 試験体の断面積 (mm2)

なお,縮みを測定した場合は,木材の縦圧縮比例限度応力,及び縦圧縮ヤング係数を,次の式によ

って計算する。

A

Pp

cp=

σ

lA

Pl

E

∆

∆

=

c

ここに,

σcp: 縦圧縮比例限度応力 (MPa)

Ec: 縦圧縮ヤング係数 (GPa)

Pp: 比例限度荷重 (N)

A: 試験体の断面積 (mm2)

ΔP: 比例限度領域における上限荷重と下限荷重との差 (N)

l: 標点距離 (mm)

Δl: ΔPに対応する縮み (mm)

19

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算結果は,縦圧縮強さ,縦圧縮比例限度応力については0.5 MPaまで,縦圧縮ヤング係数につい

ては0.1 GPaまで表示する。

b) 縦圧縮強さ及び縦圧縮比例限度応力の平均値は,0.5 MPaまで,縦圧縮ヤング係数については0.1 GPa

まで表示する。

10.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 破壊の形態,2) 比例限度荷重 (Pp) 及び比例

限度領域における上限荷重と下限荷重との差 (ΔP) の決定方法を追加する。

11 横圧縮試験

11.1 一般

この箇条では,木材の横圧縮比例限度応力及び横圧縮ヤング係数の測定方法について規定する。

11.2 測定概要

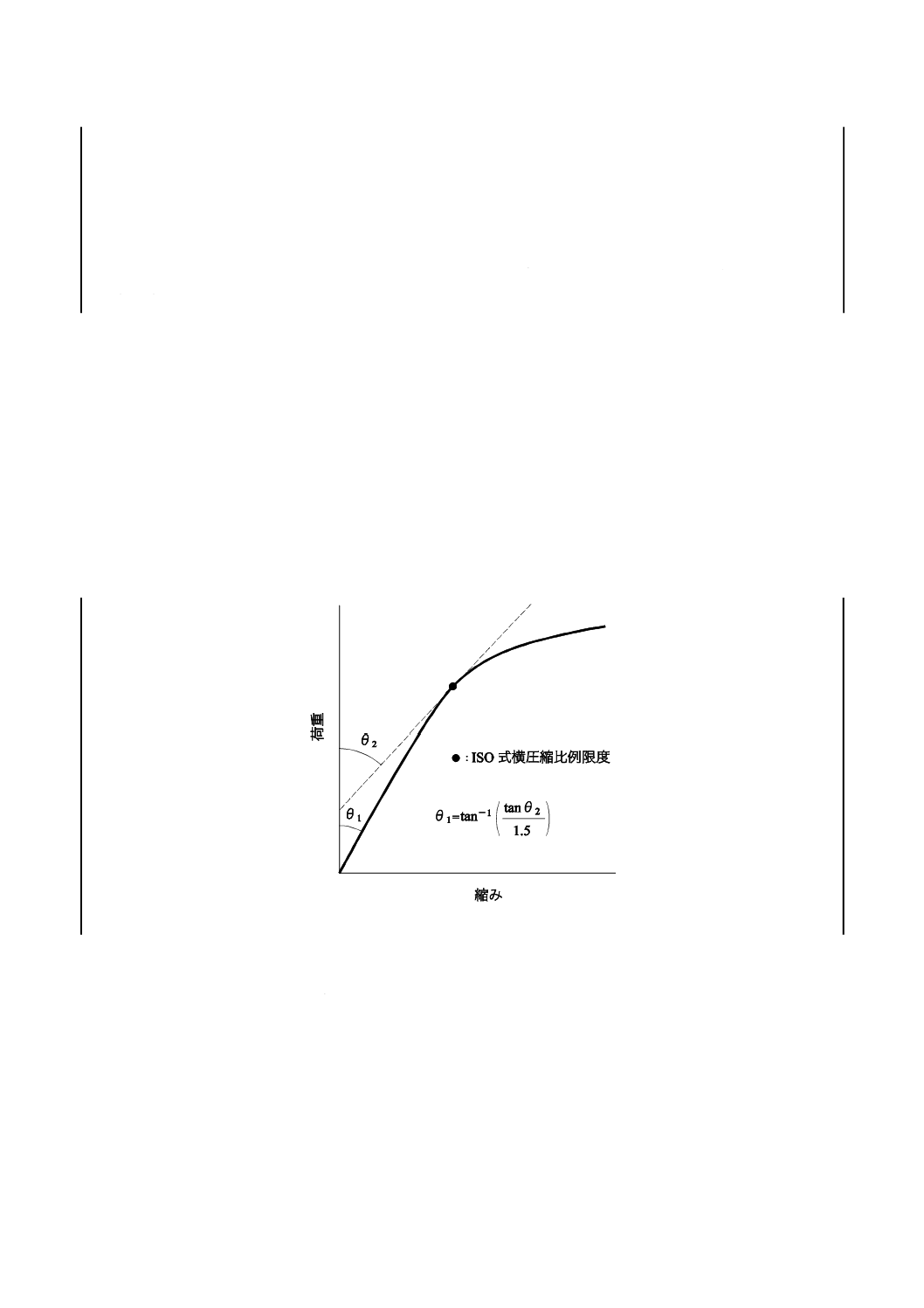

試験体の繊維方向に直交して単調増加の圧縮荷重を加え,ISO式比例限度を超えるまで試験を行って,

横圧縮比例限度応力(荷重−縮み曲線における,直線領域内の上限荷重から算出された応力)及びISO式

横圧縮比例限度応力(荷重−縮み曲線において,荷重軸と曲線の接線とのなす角度の正接値が,比例限度

領域内の直線と荷重軸となす角度の正接値の1.5倍の点の荷重から算出される応力)(図9参照)を測定す

る。また,試験中に試験体の縮みの測定を行って,横圧縮ヤング係数を測定する。

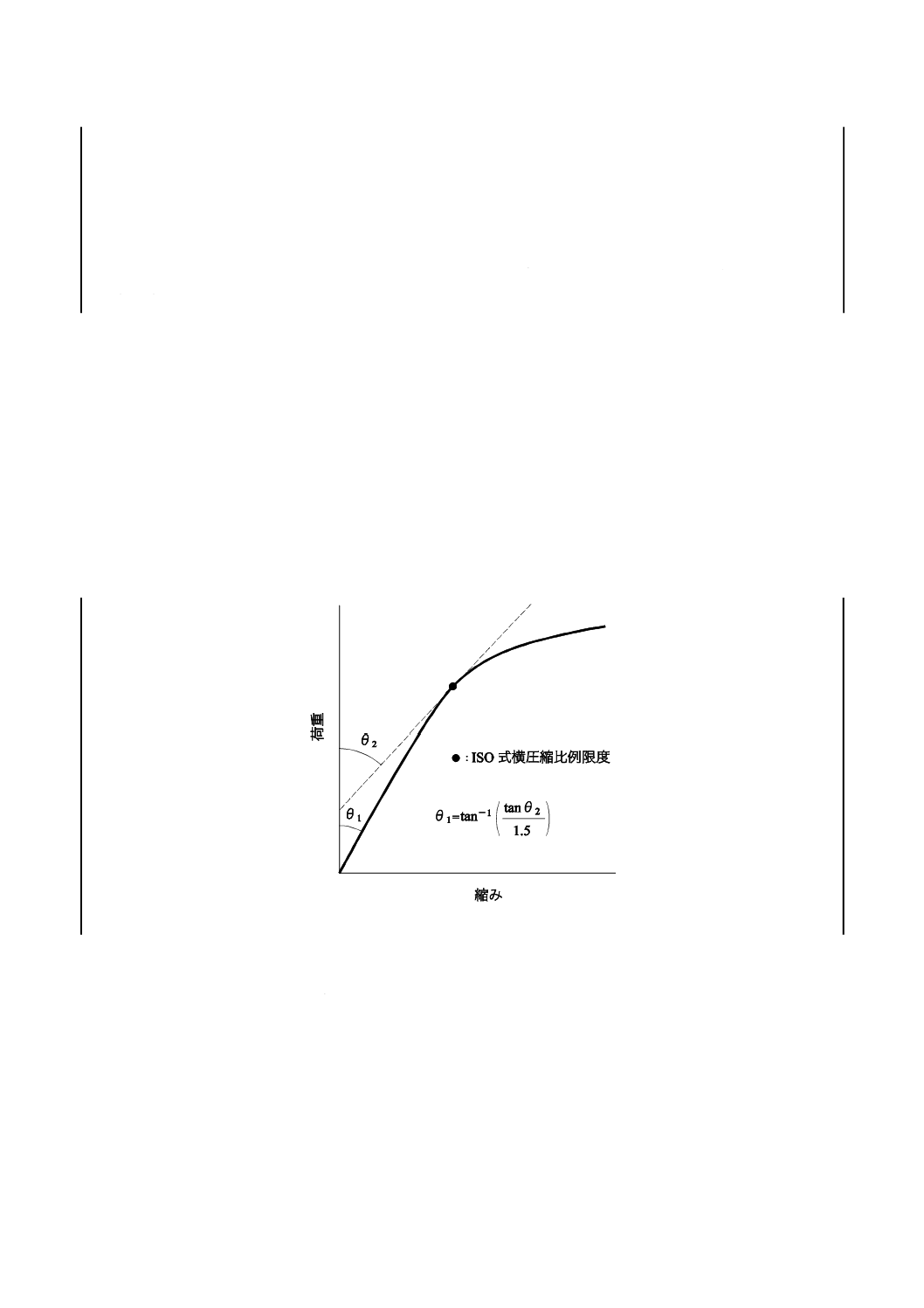

図9−ISO式横圧縮比例限度応力

11.3 装置

11.3.1 圧縮試験機 10.3.1の規定による。

11.3.2 均一載荷ジグ 10.3.2の規定による。

11.3.3 標点距離測定器 10.3.3の規定による。

11.3.4 寸法測定器 6.3の規定による。

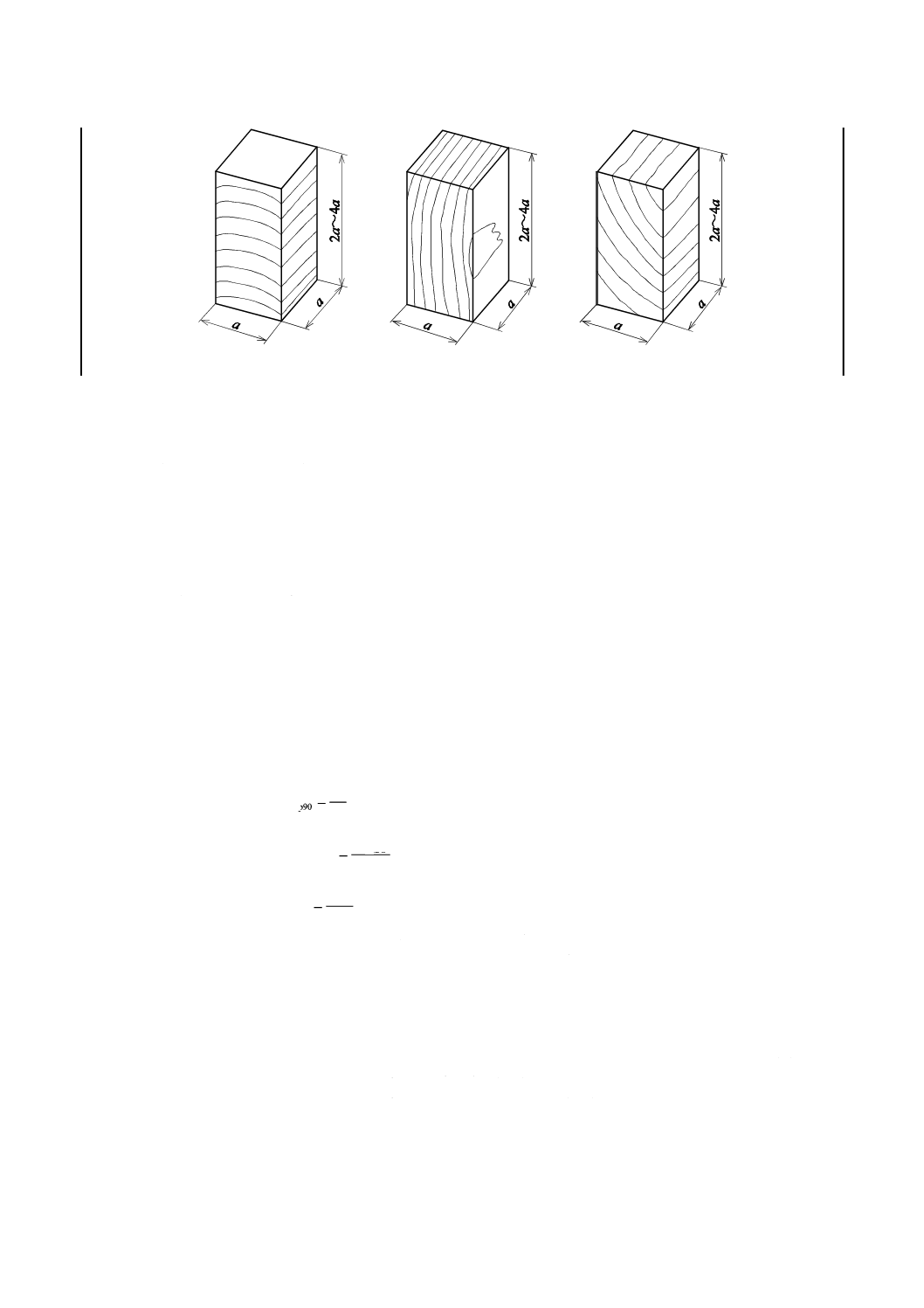

11.4 試験体の作製

試験体は,図10に示すように一辺の長さ(a)を20〜30 mmの正方形の断面とし,繊維に直角方向の長さ

は一辺の長さ(a)の2〜4倍の直方体とする。

20

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−横圧縮試験体

11.5 試験手順

横圧縮試験の手順は,次による。

a) 試験体の断面積は,試験体の断面寸法を長さ方向の中央部で11.3.4で規定した寸法測定器を用いて測

定し計算によって求める。

b) 試験体に11.3.2で規定した均一載荷ジグを用いて荷重を加える。荷重方向は,木材の半径方向及び接

線方向並びにこれと45°をなす方向とする。試験は,11.3.1に規定した圧縮試験機を用いて試験体が

圧縮荷重負荷開始から1〜2分で比例限度応力に到達するように一定の荷重速度,又は変形速度で圧縮

荷重を負荷し,比例限度荷重 (Pp),及びISO式比例限度荷重 (Pp-ISO) を測定する。

c) 縮みの測定は,試験体の両端から辺長(a)の1/2以上離れた領域において適切に標点距離を定め,11.3.3

で規定した標点距離測定器を用いて標点距離の測定を行う。

11.6 結果の計算及び表示

横圧縮試験の測定結果の計算方法及び表示は,次による。

a) 木材の横圧縮比例限度応力 (σcp90),ISO式横圧縮比例限度応力 (σcp90-ISO),及び横圧縮ヤング係数 (Ec90)

は,次の式によって計算する。

A

Pp

cp90=

σ

A

PISO

p

ISO

cp90

−

−

=

σ

lA

Pl

E

∆

∆

=

c90

ここに,

σcp90: 横圧縮比例限度応力 (MPa)

σcp90-ISO: ISO式横圧縮比例限度応力 (MPa)

Ec90: 横圧縮ヤング係数 (GPa)

Pp: 比例限度荷重 (N)

A: 試験体の断面積 (mm2)

Pp-ISO: ISO式比例限度荷重 (N)

ΔP: 比例限度領域における上限荷重と下限荷重との差 (N)

l: 標点距離 (mm)

Δl: ΔPに対応する縮み (mm)

計算結果は,横圧縮比例限度応力,ISO式横圧縮比例限度応力については0.1 MPaまで,横圧縮ヤ

ング係数については0.01 GPaまで表示する。

21

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 横圧縮比例限度応力及びISO式横圧縮比例限度応力の平均値は,0.1 MPaまで,横圧縮ヤング係数に

ついては0.01 GPaまで表示する。

11.7 試験報告

試験報告は,3.9によって報告する。また,試験体ごとに3.9 e)には,1) 荷重の方向(木材の半径方向,

接線方向,45°方向),2) 破壊の形態,3) 比例限度領域における上限荷重と下限荷重との差 (ΔP) 及びΔP

に対応する縮み (Δl) の決定方法を追加する。

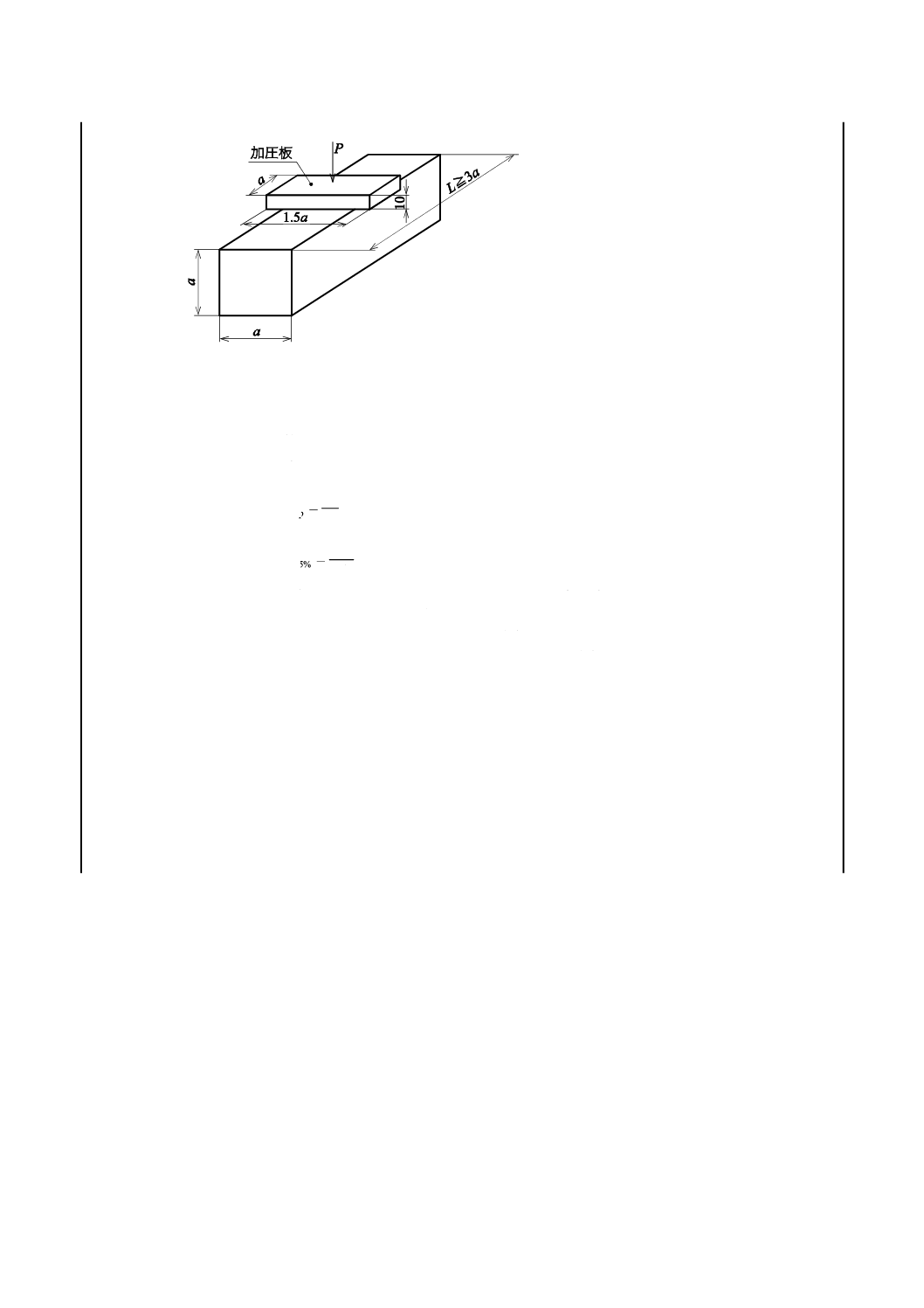

12 部分圧縮試験

12.1 一般

この箇条では,木材の部分圧縮比例限度応力及び辺長の5 %部分圧縮強さの測定方法について規定する。

12.2 測定概要

試験体の繊維方向に直角方向の単調増加する圧縮荷重を加え,比例限度及び辺長の5 %の変形が生じる

まで試験を行って,部分圧縮比例限度応力及び辺長の5 %部分圧縮強さを測定する。

12.3 装置

12.3.1 圧縮試験機 10.3.1の規定による。

12.3.2 加圧板 試験体に圧縮荷重を負荷するときに用いる鋼製の加圧板[辺長の1.0倍×辺長の1.5倍×

10 mm(板厚)]

12.3.3 標点距離測定器 縮みを0.01 mmの精度で測定できるもの。

12.3.4 寸法測定器 6.3の規定による。

12.4 試験体の作製

試験体は,図11に示すように一辺の長さ(a)が20〜30 mmの正方形断面とし,繊維方向の長さは,一辺

の長さ(a)の3倍以上の直方体とする。

12.5 試験手順

部分圧縮試験の手順は,次による。

a) 試験体の断面積は,試験体の断面寸法を長さ方向の中央部で12.3.4に規定した寸法測定器を用いて測

定し計算によって求める。

b) 荷重は,図11に示すように試験体の中央に置いた12.3.2で規定した加圧板の上から加える。荷重方向

は,半径及び接線方向並びにこれと45°をなす方向とする。接線方向以外の場合は,木表から荷重を

加える。試験は,12.3.1に規定した圧縮試験機を用いて試験体が圧縮荷重の負荷開始から1〜2分で辺

長の5 %の変形が生じるように一定の荷重速度,又は変形速度で圧縮荷重を負荷し比例限度時の荷重

(Pp),辺長の5 %変形時の荷重 (P5%) を測定する。

c) 縮みは,被圧部の全厚さについて,12.3.3で規定した標点距離測定器を用いて測定する。

22

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a 正方形横断面の一辺の長さ

L 繊維方向の長さ

P 荷重

図11−部分圧縮試験体

12.6 結果の計算及び表示

部分圧縮試験の結果の計算方法及び表示は,次による。

a) 木材の部分圧縮比例限度応力 (σep) 及び辺長の5 %部分圧縮強さ (σe5%) は,次の式によって計算する。

A

Pp

ep=

σ

A

P%

5

e5%=

σ

ここに,

σep: 部分圧縮比例限度応力 (MPa)

σe5%: 辺長の5 %部分圧縮強さ (MPa)

Pp: 比例限度荷重 (N)

P5%: 縮みが辺長5 %時の荷重 (N)

A: 試験体の断面積 (mm2)

結果は,部分圧縮比例限度応力及び辺長の5 %部分圧縮強さについて,ともに0.1 MPaまで表示す

る。

b) 部分圧縮比例限度応力及び辺長の5 %部分圧縮強さの平均値は,試験体それぞれについて得られた試

験結果を平均して,0.1 MPaまで表示する。

12.7 試験報告

試験報告は,3.9によって報告する。また,試験体ごとに3.9 e)には,1) 荷重の方向(木材の半径方向,

接線方向,45°方向),2) 破壊の形態を追加する。

13 縦引張試験

13.1 一般

この箇条では,木材の縦引張強さ,縦引張比例限度応力及び縦引張ヤング係数の測定方法について規定

する。

13.2 測定概要

試験体の繊維方向に平行な単調増加の引張荷重を試験体が破壊するまで加えて,縦引張強さを測定する。

また,試験中に試験体の伸びの測定を行って,縦引張比例限度応力及び縦引張ヤング係数を求める。

13.3 装置

13.3.1 引張試験機 試験体へ一定の荷重速度,又は変形速度で負荷することができ,最大荷重を1 %の精

度で測定できる試験機。

23

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.3.2 引張試験ジグ グリップ部分は,荷重が試験体の軸方向に沿って負荷されるように正確にセットさ

れるものとし,軸方向のねじれ又は測定部分以外の破壊を生じないもの。

13.3.3 標点距離測定器 伸びを1 %の精度で測定できるもの。

13.3.4 寸法測定器 6.3の規定による。

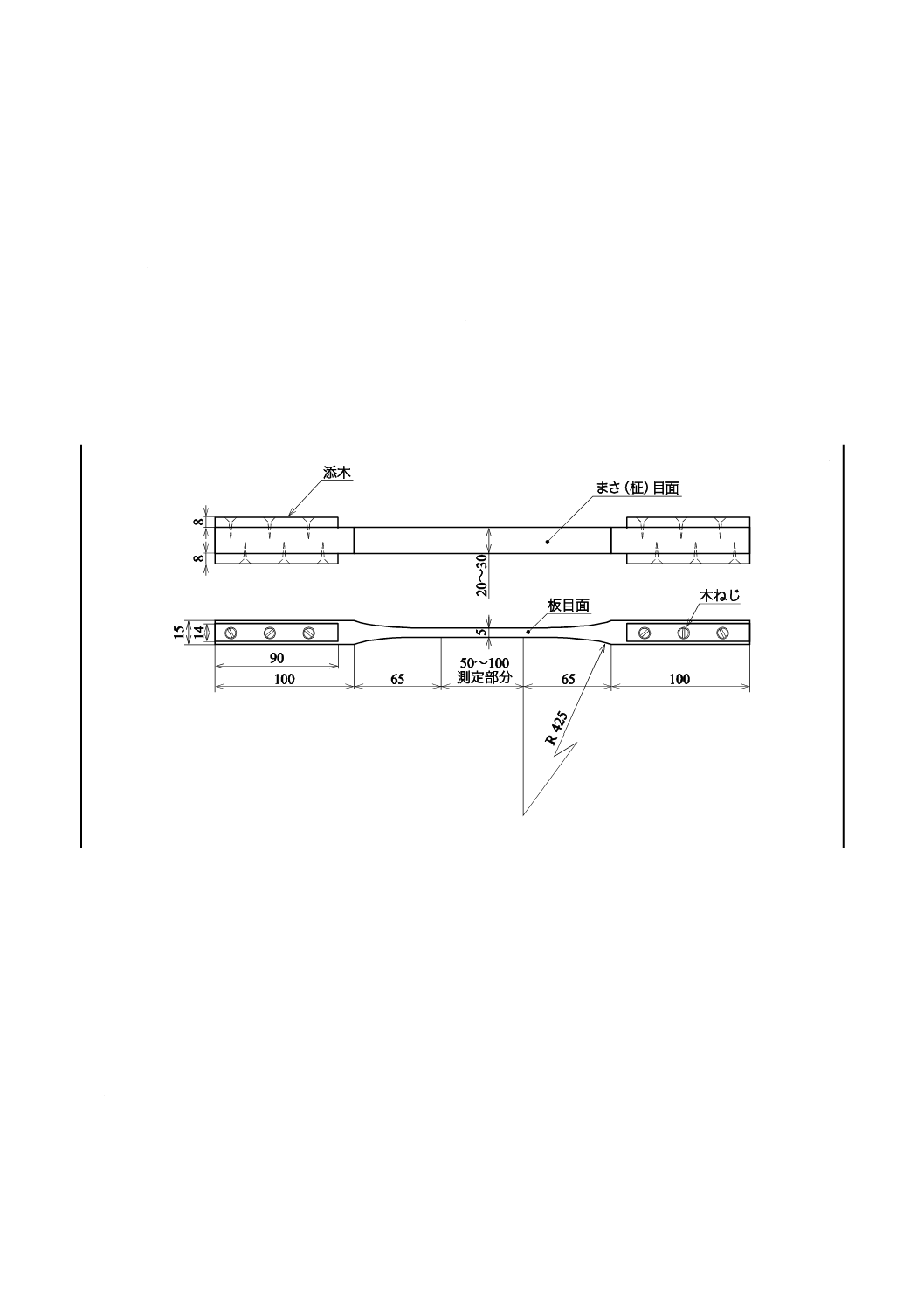

13.4 試験体の作製

試験体は,引張強さの測定部分の断面は,図12に示すように半径方向が20〜30 mm,接線方向が5 mm

の長方形で,長さは50〜100 mmとする。円弧の部分は長さが65 mmで,曲率半径が425 mmとする。両

端部のグリップの部分は半径方向が20〜30 mm,接線方向が15 mmの長方形断面とする。

試験体の両端部分は破壊が測定部分の中で生じ,測定部分との境に発生する応力集中が最小になるよう

な形状をとる。添木が必要な場合は,カシ類,ケヤキなどの硬い木材を,木ねじ又は接着剤によって取り

付けてもよい。

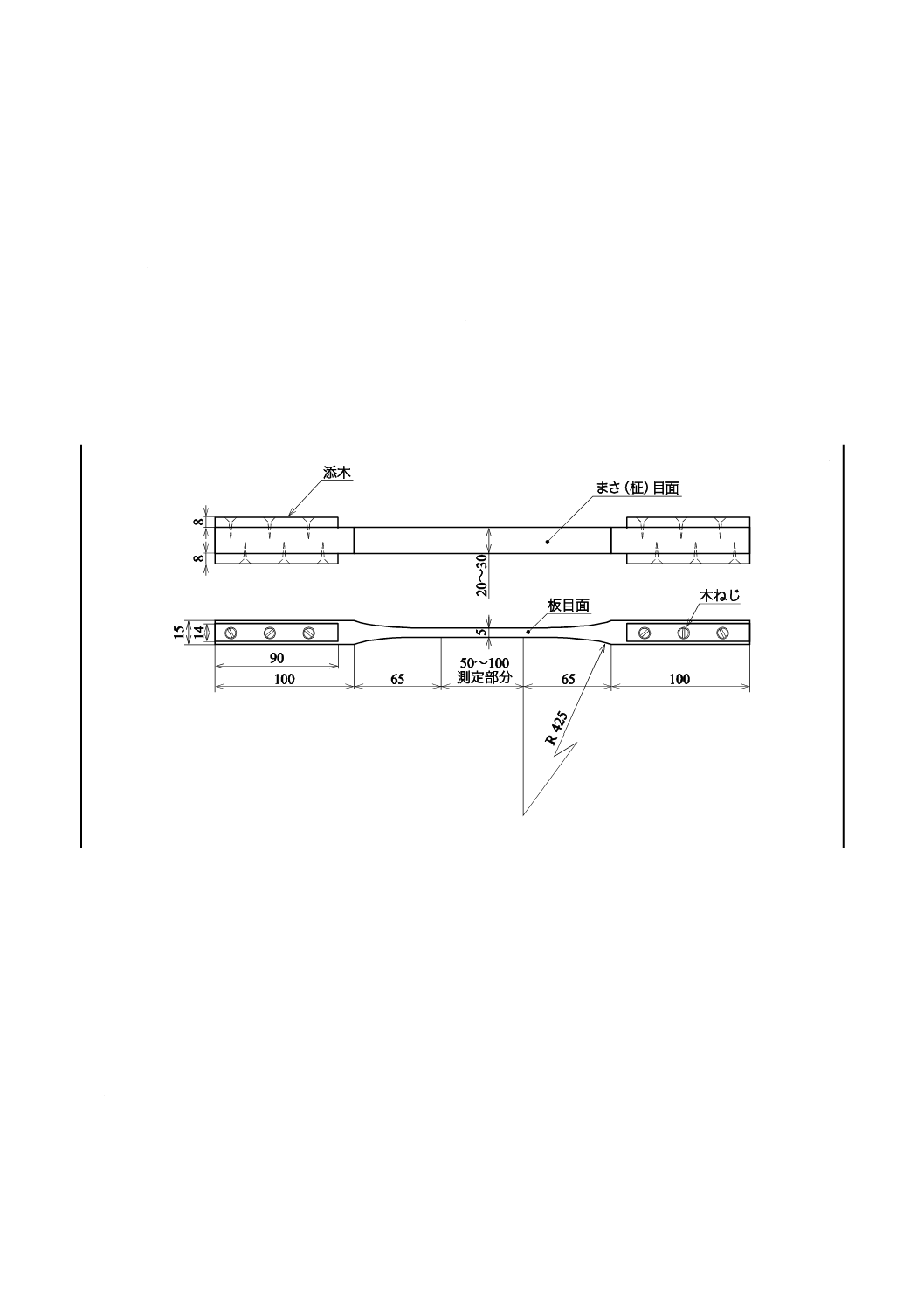

単位 mm

図12−縦引張試験体

13.5 試験手順

縦引張試験の手順は,次による。

a) 試験体の断面積は,試験体の断面寸法を長さ方向の中央部で,13.3.4に規定した寸法測定器を用いて

測定し,計算によって求める。

b) 試験体の両端を,13.3.2に規定した引張試験ジグに挟む。試験は,13.3.1に規定した引張試験機を用い

て試験体が引張荷重の負荷開始から1〜2分で破壊するように一定の荷重速度,又は変形速度で引張荷

重を負荷する。破壊したときの荷重を測定し,最大荷重 (Pm) とする。ただし,測定部分以外で破壊

した試験体から得られた結果は除去する。

c) 試験中に試験体の測定部分に標点距離を定め,13.3.3に規定した標点距離測定器を用いて伸びを測定

する。

24

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.6 結果の計算及び表示

縦引張試験の測定結果の計算方法及び表示は,次による。

a) 木材の縦引張強さは,次の式によって計算する。

A

Pm

t=

σ

ここに,

σt: 縦引張強さ (MPa)

Pm: 最大荷重 (N)

A: 試験体の測定部分の断面積 (mm2)

伸びを測定した場合は,木材の縦引張比例限度応力 (σtp),及び縦引張ヤング係数 (Et)を,次の式に

よって計算する。

A

Pp

tp=

σ

lA

Pl

E

∆

∆

=

t

ここに,

σtp: 縦引張比例限度応力 (MPa)

Et: 縦引張ヤング係数 (GPa)

Pp: 比例限度荷重 (N)

A: 試験体の測定部分の断面積 (mm2)

ΔP: 比例限度領域における上限荷重と下限荷重との差 (N)

l: 標点距離 (mm)

Δl: ΔPに対応する伸び (mm)

結果は,縦引張強さ及び縦引張比例限度応力の平均値については1 MPaまで,縦引張ヤング係数に

ついては0.1 GPaまで表示する。

b) 縦引張強さ及び縦引張比例限度応力の平均値は,1 MPaまで,縦引張ヤング係数については0.1 GPa

まで表示する。

13.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 破壊の形態,2) 比例限度荷重 (Pp) 及び比例

限度領域における上限荷重と下限荷重との差 (ΔP) の決定方法を追加する。

14 横引張試験

14.1 一般

この箇条では,木材の横引張強さ,横引張比例限度応力及び横引張ヤング係数の測定方法について規定

する。

14.2 測定概要

試験体の繊維方向に直交した単調増加の引張荷重を加え,試験体が破壊するまで試験を行って,横引張

強さを測定する。また,試験中に試験体の伸びの測定を行い,横引張比例限度応力及び横引張ヤング係数

を測定する。

14.3 装置

14.3.1 引張試験機 13.3.1の規定による。

14.3.2 引張試験ジグ 13.3.2の規定による。

14.3.3 標点距離測定器 13.3.3の規定による。

14.3.4 寸法測定器 6.3の規定による。

25

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

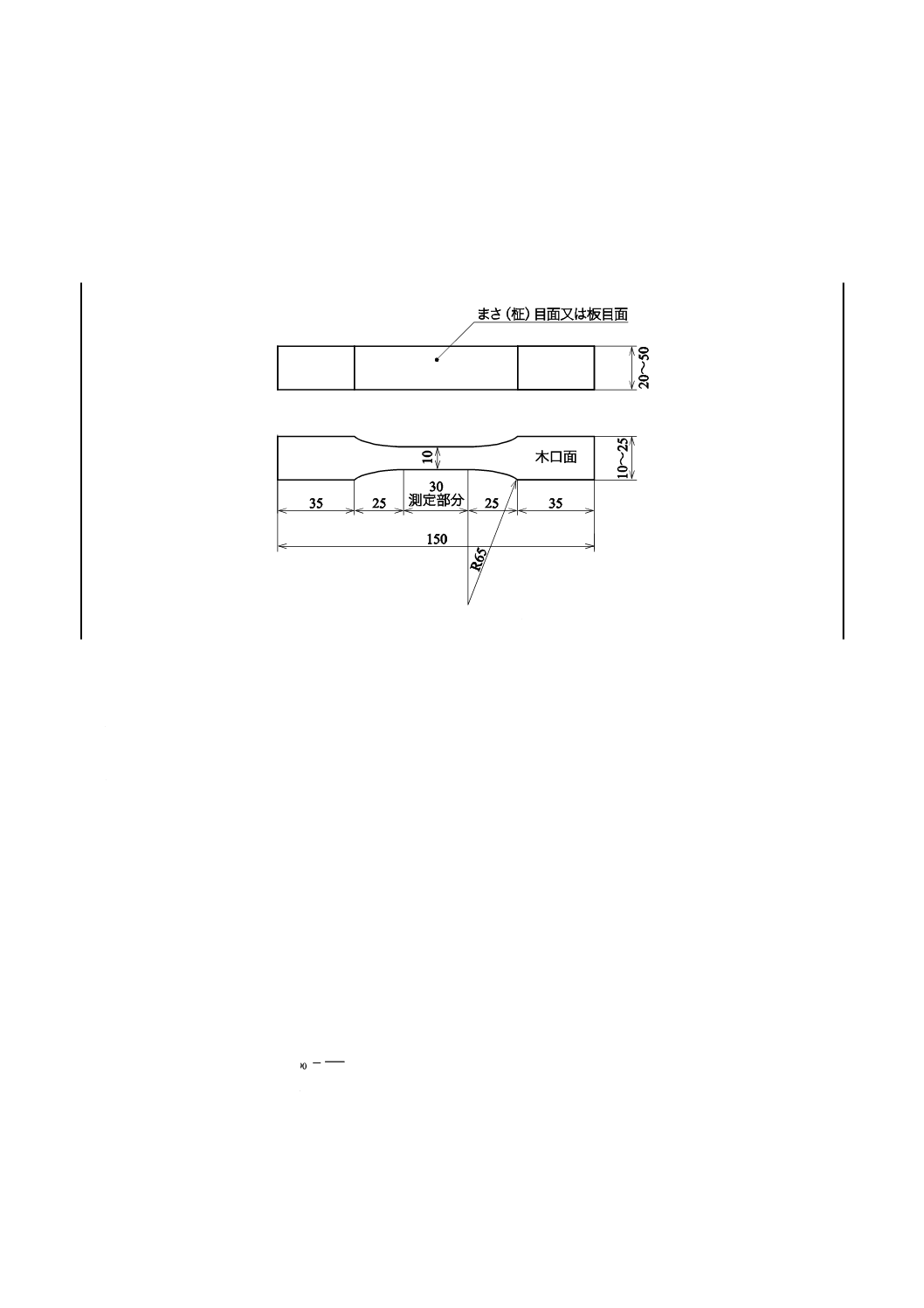

14.4 試験体の作製

試験体は,測定部分の断面は,図13に示すように一辺が10 mm,他の一辺が20〜50 mmの長方形とす

る。測定部分が直方体の場合は,その長さは30 mmとし,円弧の部分の長さが25 mmで,曲率半径は65 mm

とする。

試験体の測定部分の両端は,破壊が測定部分の中で生じるような形状をとる。

単位 mm

図13−横引張試験体

14.5 試験手順

横引張試験の手順は,次による。

a) 試験体の断面積は,試験体の断面寸法を長さ方向の中央部で14.3.4に規定した寸法測定器を用いて測

定し,計算によって求める。

b) 試験体の両端を14.3.2に規定した引張試験ジグに挟む。試験は,14.3.1に規定した引張試験機を用い

て試験体が引張荷重負荷開始から1〜2分で破壊するように一定の荷重速度,又は変形速度で引張荷重

を荷重方向が半径方向及び接線方向並びにこれと45°を成す方向で負荷する。破壊したときの荷重を

測定し最大荷重 (Pm) とする。ただし,測定部分以外で,破壊した試験体から得られた結果は除去す

る。

c) 試験中に試験体の測定部分に標点距離を定め,14.3.3で規定した標点距離測定器を用いて伸びを測定

する。

14.6 結果の計算及び表示

横引張試験の測定結果の計算方法及び表示は,次による。

a) 木材の横引張強さ (σt90)は,次の式によって計算する。

A

Pm

t90=

σ

ここに, σt90: 横引張強さ (MPa)

Pm: 最大荷重 (N)

A: 試験体の断面積 (mm2)

26

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

伸びを測定した場合は,木材の横引張比例限度応力 (σtp90),及び横引張ヤング係数 (Et90) を,次の

式によって計算する。

A

Pp

tp90=

σ

lA

Pl

E

∆

∆

=

t90

ここに, σtp90: 横引張比例限度応力 (MPa)

Et90: 横引張ヤング係数 (GPa)

Pp: 比例限度荷重 (N)

A: 試験体の断面積 (mm2)

ΔP: 比例限度領域における上限荷重と下限荷重との差 (N)

l: 標点距離 (mm)

Δl: ΔPに対応する伸び (mm)

結果は,横引張強さ,横引張比例限度応力については0.01 MPaまで,横引張ヤング係数について

は0.01 GPaまで表示する。

b) 横引張強さ及び横引張比例限度応力の平均値は,0.01 MPaまで,横引張ヤング係数については0.01 GPa

まで表示する。

14.7 試験報告

試験報告は,3.9によって報告する。また,試験体ごとに3.9 e)には,1) 破壊の形態,2) 荷重の方向(木

材の半径方向,接線方向,45°方向),3) 比例限度荷重 (Pp) 及び比例限度領域における上限荷重と下限荷

重との差 (ΔP) の決定方法を追加する。

15 曲げ試験

15.1 一般

この箇条では,木材の曲げ強さ,並びに曲げ比例限度応力及び見掛け曲げヤング係数の測定方法につい

て規定する。

15.2 測定概要

試験体に,単調増加の曲げ荷重を加え,試験体が破壊するまで試験を行って,曲げ強さを測定する。ま

た,試験中に試験体のたわみの測定を行い,曲げ比例限度応力,及び見掛けの曲げヤング係数を求める。

15.3 装置

15.3.1 曲げ試験機 試験体へ一定の荷重速度,又は変形速度で曲げ荷重を負荷することができ,最大荷重

を1 %の精度で測定できる試験機。

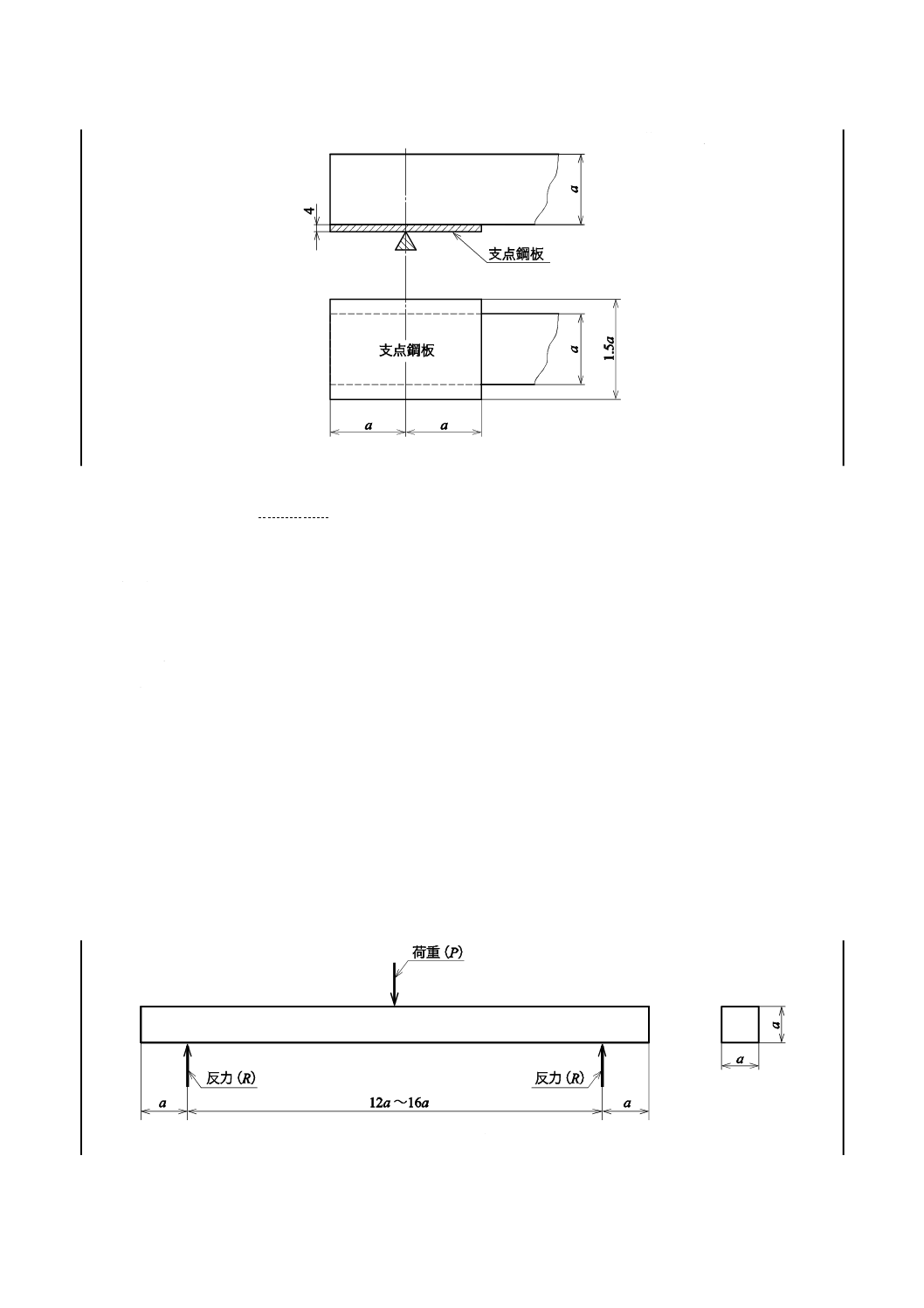

15.3.2 支点鋼板及び荷重点 両支点間の中央に曲げ荷重を生じさせる,中央集中荷重方式とする。支点は

ナイフエッジの上に,長さが辺長(a)の2倍,幅が辺長の1.5倍の鋼板を載せたジグ(図14参照)で,荷重

点は曲率半径30 mmの鋼製の円柱とする。ただし,曲げ破壊の形態に荷重点のめり込みが影響する場合に

は,影響が生じないように荷重点の形状を工夫する。

27

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図14−支点

15.3.3 たわみ測定器 たわみを1 %の精度で測定できるもの。

15.3.4 寸法測定器 6.3の規定による。

15.4 試験体の作製

試験体は,一辺の長さ(a)を20〜30 mmの正方形の断面とし,繊維に沿った長さは支点間距離に一辺の長

さ(a)の2倍を加えた直方体とする。試験体の作製に当たっては,その長手方向が繊維方向に平行にしなけ

ればならない。

15.5 試験手順

曲げ試験の手順は,次による。

a) 試験体の断面寸法を長さ方向の中央部で,15.3.4で規定した寸法測定器を用いて測定する。

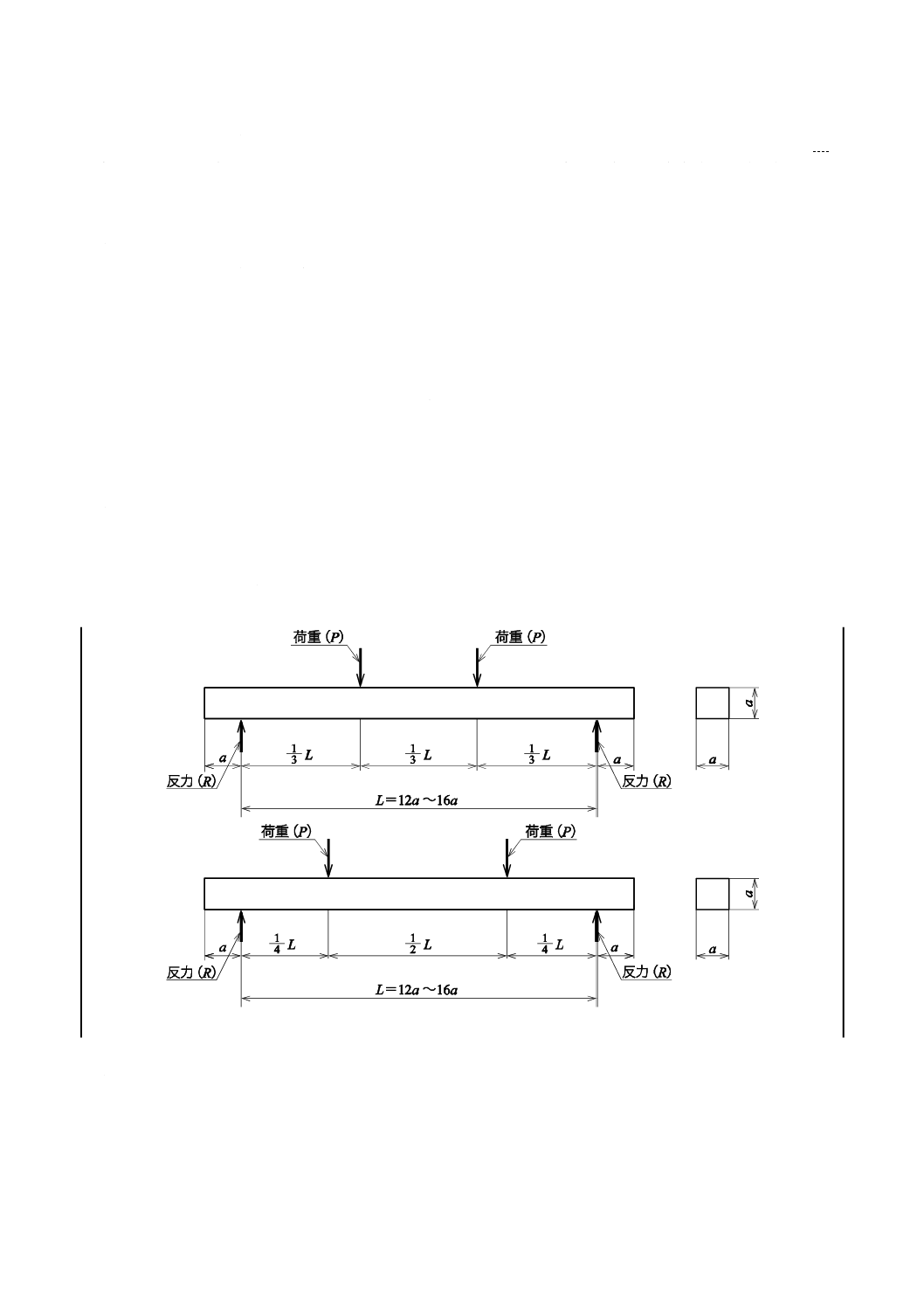

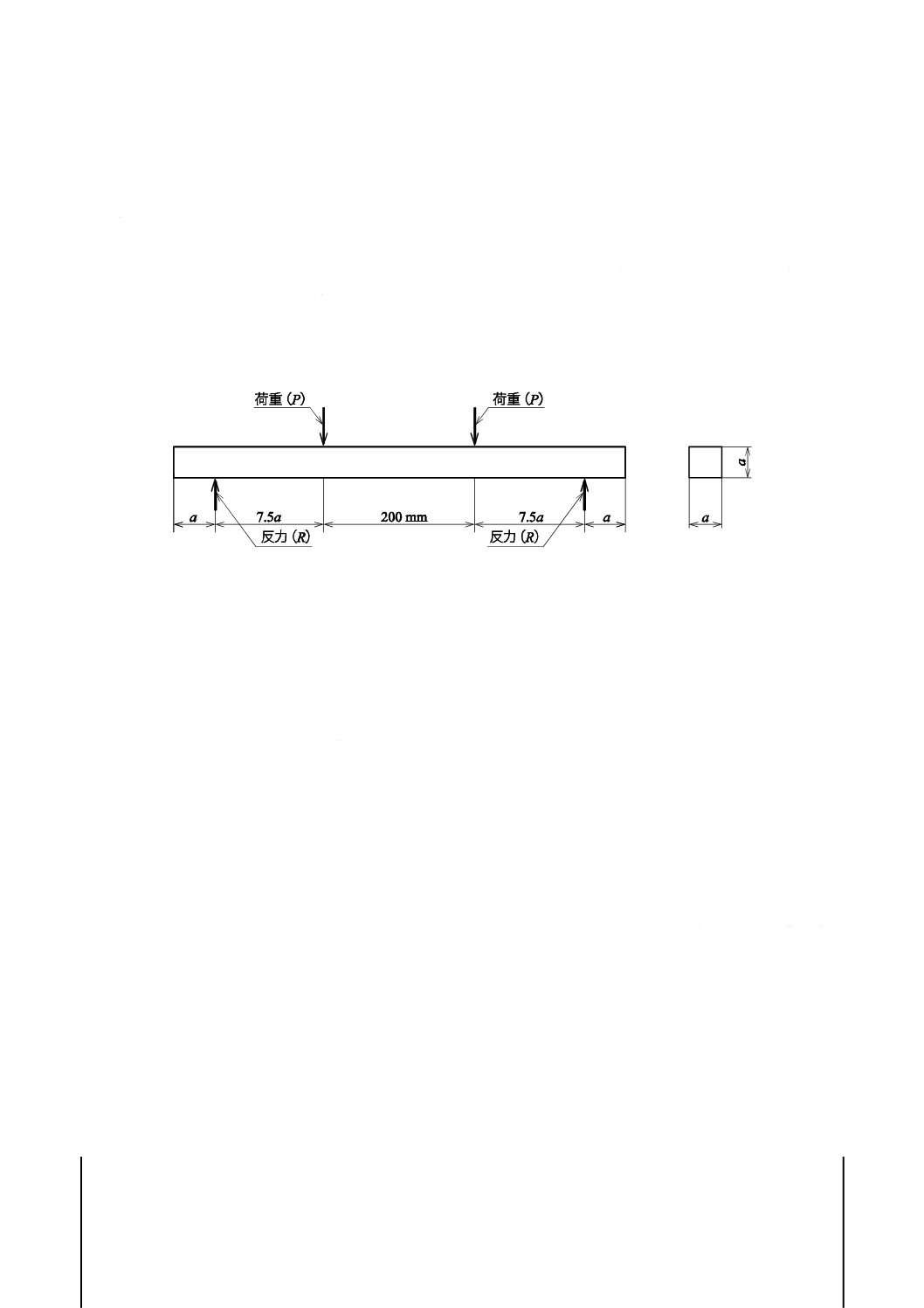

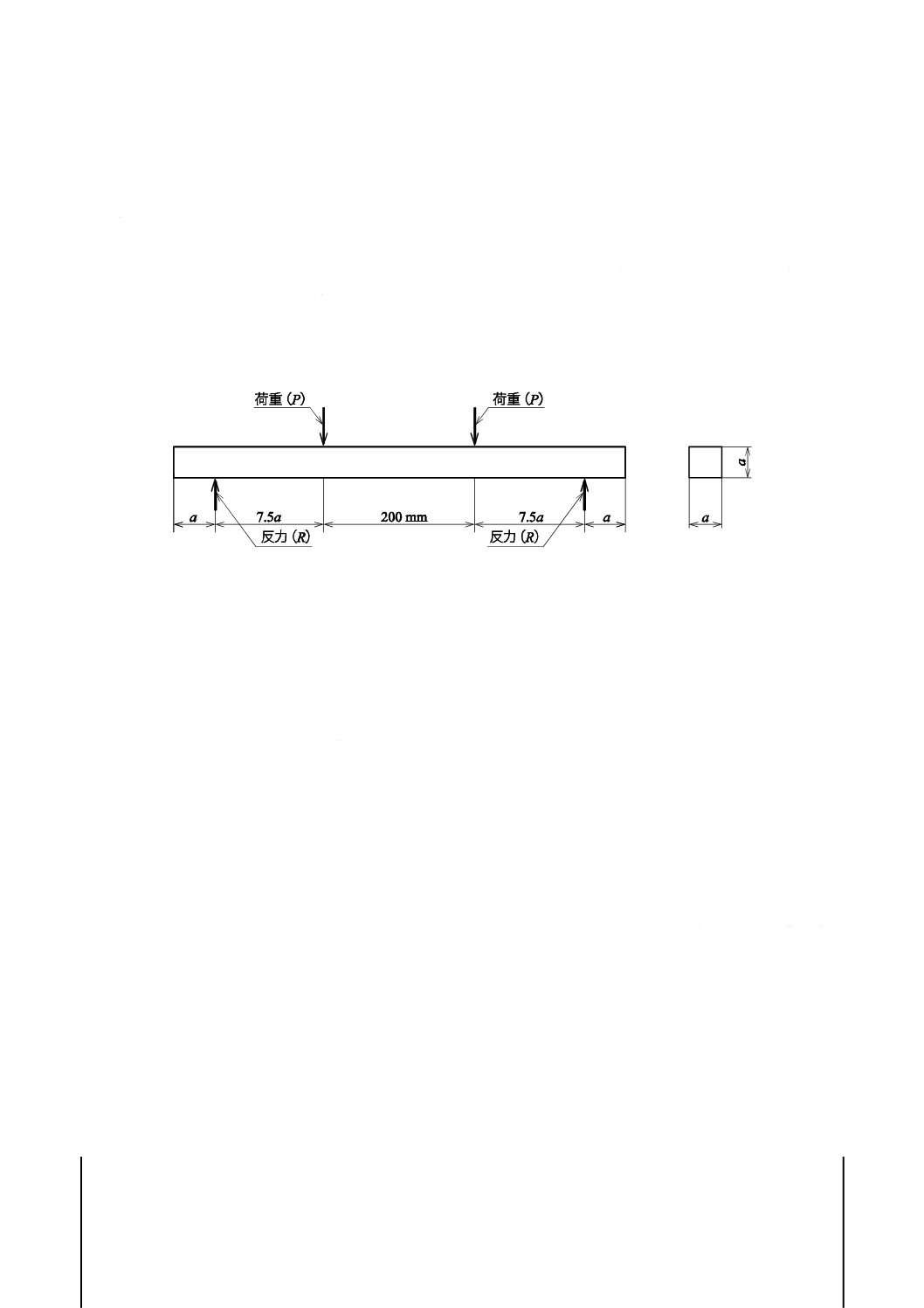

b) 支点間距離は,図15に示すように辺長(a)の12〜16倍とする。試験中,たわみの測定を行い,見掛け

のヤング係数を求める場合には,支点間距離は辺長の14倍とする。荷重面はまさ(柾)目面とするが,

荷重面が板目面又は追いまさ(柾)目面の場合には木表からとする。試験は,15.3.1に規定した曲げ

試験機及び15.3.2に規定した支点鋼板及び荷重点を用いて試験体が曲げ荷重負荷開始から1〜2分で破

壊するように一定の荷重速度,又は変形速度で曲げ荷重を負荷する。破壊したときの荷重を測定し最

大荷重 (Pm) とする。

c) 試験中に試験体のスパン中央部で15.3.3に規定したたわみ測定器を用いて,たわみを測定する。

図15−曲げ試験

28

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.6 結果の計算及び表示

曲げ試験の測定結果の計算方法及び表示は,次による。

a) 木材の曲げ強さ (σb)は,次の式によって計算する。

Z

l

P

4

m

b=

σ

ここに,

σb: 曲げ強さ (MPa)

Pm: 最大荷重 (N)

l: 支点間距離 (mm)

Z: 断面係数

6

3a

Z=

(mm3)

たわみを測定した場合は,木材の曲げ比例限度応力 (σbp),及び見掛けの曲げヤング係数 (Eb-ap) は,

次の式によって計算する。

Z

l

P

4

p

bp=

σ

y

I

Pl

E

∆

∆

=

−

48

3

ap

b

ここに,

σbp: 曲げ比例限度応力 (MPa)

Eb-ap: 見掛けの曲げヤング係数 (GPa)

Pp: 比例限度荷重 (N)

l: 支点間距離 (mm)

Z: 断面係数

6

3a

Z=

(mm3)

I: 断面2次モーメント

12

4a

I=

(mm4)

ΔP: 比例限度領域における上限荷重と下限荷重との差 (N)

Δy: ΔPに対応するスパン中央のたわみ (mm)

結果は,曲げ強さ,曲げ比例限度応力については1MPaまで,見掛けの曲げヤング係数については

0.1 GPaまで表示する。

b) 曲げ強さ及び曲げ比例限度応力の平均値は,1 MPa,見掛けの曲げヤング係数については0.1 GPaまで

表示する。

15.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 荷重面[まさ(柾)目面,板目面,追いまさ

(柾)目面],2) 破壊の形態,3) 比例限度荷重 (Pp) 及び比例限度領域における上限荷重と下限荷重との

差 (ΔP)の決定方法を追加する。

16 曲げヤング係数の測定

16.1 一般

この箇条では,木材の曲げヤング係数の測定方法について規定する。

16.2 測定概要

試験体に4点荷重方式で曲げ荷重を加え,荷重点間内においてたわみを測定し,曲げヤング係数を求め

る。

16.3 装置

16.3.1 曲げ試験機 15.3.1の規定による。

29

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.3.2 均一載荷ジグ 支点間の中央に対して対称となる2点の曲げ荷重を生じさせる,4点荷重方式。支

点はナイフエッジの上に,長さが辺長の2倍,幅が辺長の1.5倍の鋼板を載せたジグ(図14参照)。荷重

点は曲率半径30 mmの鋼製の円柱。

16.3.3 たわみ測定器 荷重点間においてたわみの測定に用いる装置は,次による。

a) たわみを0.001 mmの精度で測定できるもの。

b) たわみは,試験体の中立軸上の荷重点間で測定する。したがって,たわみに対応する基準長さは荷重

点間距離となる。

16.3.4 寸法測定器 6.3の規定による。

16.4 試験体の作製

試験体は,一辺の長さ(a)を20〜30 mmの正方形の断面とし,繊維に沿った長さは支点間距離に一辺の長

さ(a)の2倍を加えた直方体とする。試験体の作製に当たっては,その長手方向を繊維方向に平行にしなけ

ればならない。

16.5 測定手順

曲げヤング係数の測定手順は,次による。

a) 試験体の断面寸法は,長さ方向の中央部において,16.3.4で規定した寸法測定器を用いて測定する。

b) 支点間距離は図16に示すように辺長(a)の12〜16倍,荷重点間距離は支点間距離の1/3又は1/2とす

る。試験は,16.3.1に規定した曲げ試験機を用いて一定の荷重速度,又は変形速度で曲げ荷重を負荷

することによって行う。

図16−曲げヤング係数の測定

c) 16.3.3で規定したたわみ測定器を試験体の中立軸上に取り付ける。荷重面はまさ(柾)目面とするが,

荷重面が板目面又は追いまさ(柾)目面の場合には木表からとしてもよい。

d) 試験体に16.3.2で規定した均一載荷ジグを用いて曲げ荷重を加え,曲げ応力が30秒内で18 MPaにな

るよう曲げ荷重を負荷する。曲げ応力が18 MPaに達したら徐荷し,荷重を5 MPaとする。その後再

30

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び荷重を加え,曲げ応力が30秒程度で18 MPaになるよう曲げ荷重を負荷する。曲げ応力が18 MPa

に達したら徐荷し,荷重を5 MPaとする。これを4回繰り返し行う。繰返し負荷の間に,曲げ応力が

7 MPa及び18 MPaに達したとき,10秒程度に16.3.3で規定したたわみ測定器を用いてスパン中央部

のたわみを測定する。曲げ応力が7〜18 MPaで,たわみが荷重に対して比例していない場合は,荷重

の上限と下限を変化させ,たわみの値が荷重−たわみ線図の比例限度領域にあるようにする。比例限

度領域は,同様の試験体で行った予備試験結果の荷重−たわみ線図によって決める。試験中に比例限

度領域を越えた場合には,その試験体は計算から除外する。

16.6 結果の計算及び表示

曲げヤング係数の測定結果の計算方法及び表示は,次による。

a) 木材の曲げヤング係数 (Eb) は,次による。

1) 荷重点間距離が支点間距離の1/3のときの木材の曲げヤング係数 (Eb) は,次の式によって計算し,

0.1 GPaまで表示する。

y

I

Pl

E

∆

∆

=4323

b

2) 荷重点間距離が支点間距離の1/2のときの木材の曲げヤング係数 (Eb) は,次の式によって計算し,

0.1 GPaまで表示する。

y

I

Pl

E

∆

∆

=2563

b

ここに,

Eb: 曲げヤング係数 (GPa)

l: 支点間距離 (mm)

I: 断面2次モーメント

12

4a

I=

(mm4)

ΔP: 比例限度領域における上限荷重と下限荷重との差 (N)

Δy: ΔPに対応するスパン中央のたわみ (mm)

b) 曲げヤング係数の平均値は,0.1 GPaまで表示する。

16.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 荷重面[まさ(柾)目面,板目面,追いまさ

(柾)目面],2) 荷重点間距離(1/3か1/4か),3) 比例限度荷重 (Pp) 及び比例限度領域における上限荷

重と下限荷重との差 (ΔP) の決定方法を追加する。

17 せん断強さの測定

17.1 一般

この箇条では,木材のせん断強さの測定方法について規定する。

17.2 測定概要

試験体に,単調増加の圧縮荷重を加えて,繊維に平行方向のせん断強さを測定する。

17.3 装置

せん断強さを測定する装置は,次による。

17.3.1 試験機 17.5 b)で規定する荷重速度又は荷重ヘッドの移動速度で荷重を負荷することができ,最大

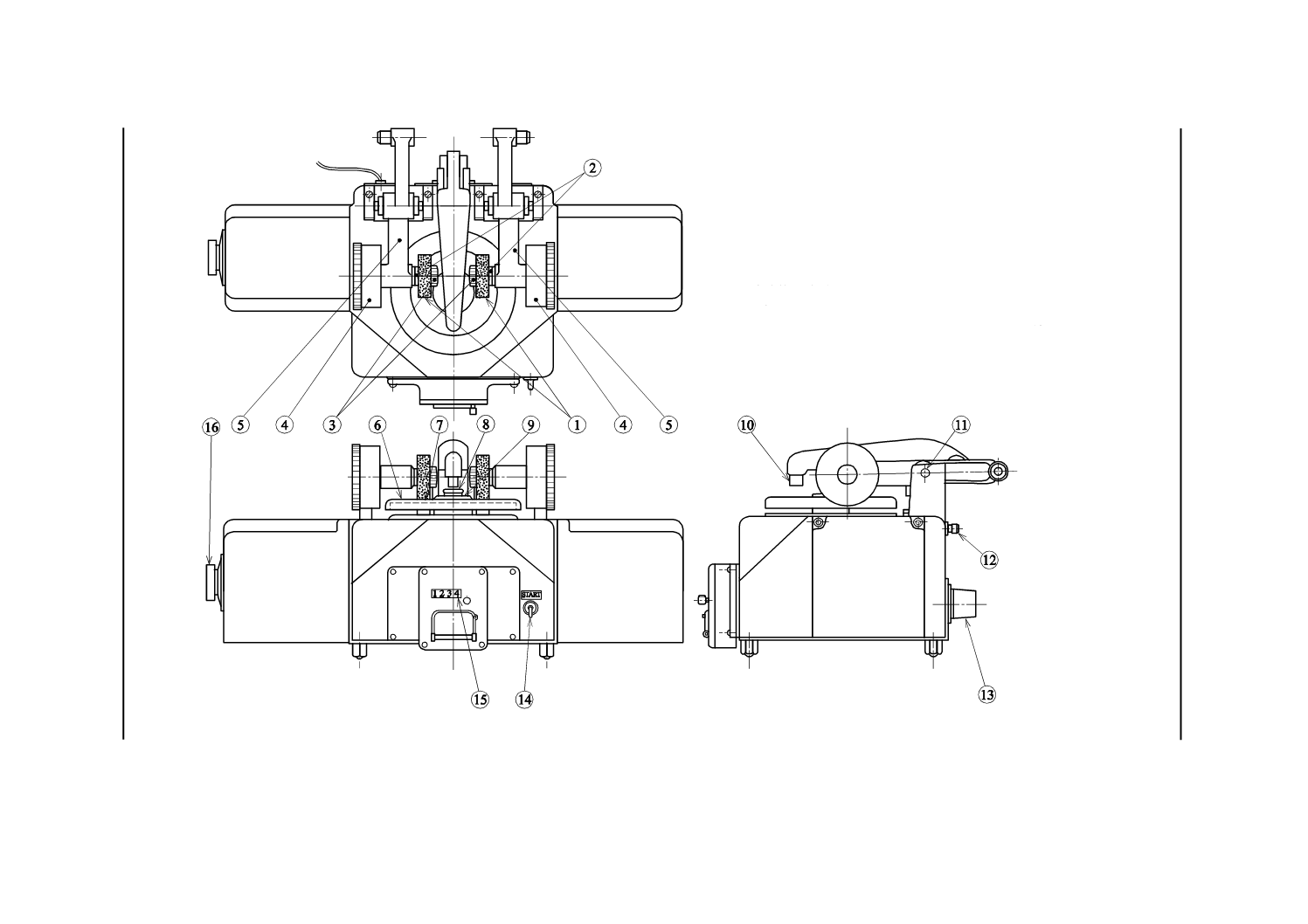

荷重を1 %の精度で測定できる試験機。

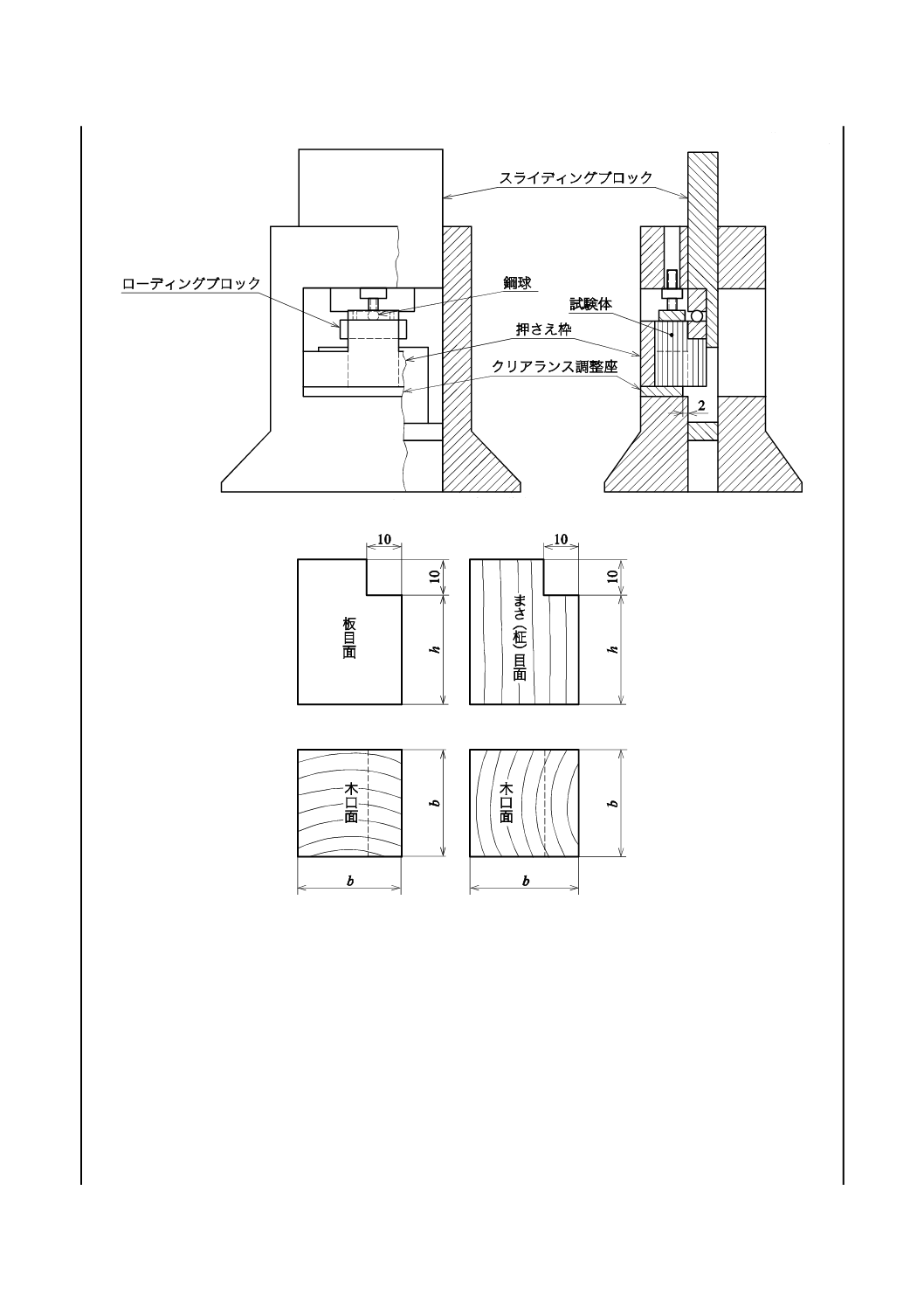

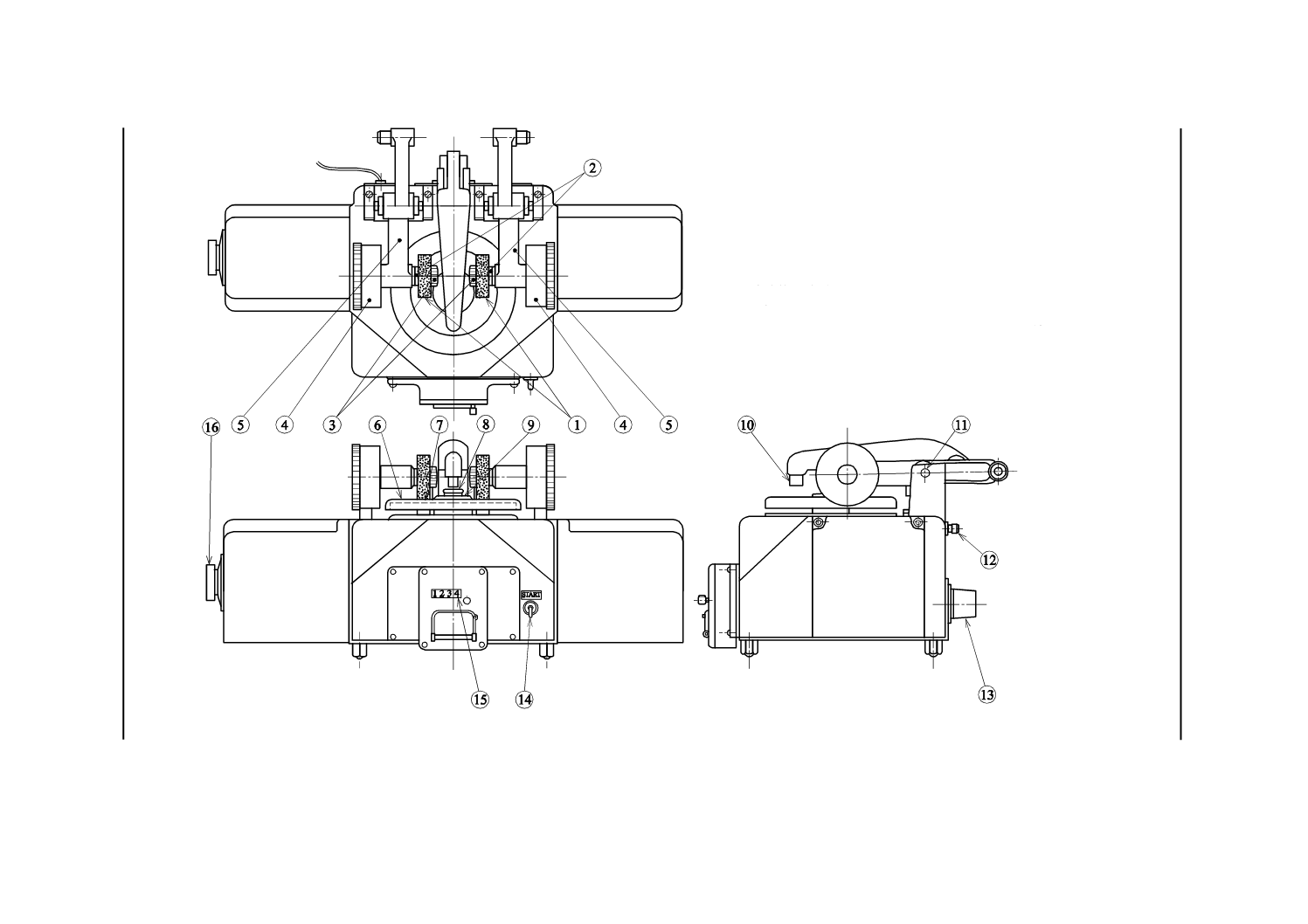

せん断試験機の例を,図17 a)に示す。

17.3.2 せん断試験装置 試験体のせん断面において最大せん断応力が得られる装置。

31

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17.3.3 寸法測定器 6.3の規定による。

17.4 試験体の作製

試験体は,せん断面に対して垂直方向に発生する応力が最小になるようなものとする。試験体は,木口

断面が一辺(b) 20〜50 mmの正方形で,せん断面の長さ(h)は20〜50 mmとする。せん断試験は,まさ(柾)

目面又は板目面で行うものとする。

せん断試験体の例を,図17 b)に示す。

17.5 試験手順

せん断強さの測定の手順は,次による。

a) 試験体の厚さ及びせん断発生面になることが予想される面におけるせん断長さを17.3.3で規定した寸

法測定器を用いて測定する。

b) 試験体は,装置の対応する面と確実に接触させる。試験体を押す力は5〜9 Nとする。試験は,17.3.1

に規定した試験機を用いて試験体が負荷開始から1〜2分で破壊するように一定の荷重速度又は一定

の荷重ヘッドの移動速度で荷重をかける。試験体が破壊したときの荷重を測定し,最大荷重とする。

ただし,せん断破壊面が支持台などにかかった場合は,その試験値は採用しない。

17.6 結果の計算及び表示

せん断強さの測定結果の計算方法及び表示は,次による。

a) 試験時の含水率がuである試験体の繊維と平行方向のせん断強さτuは,次の式によって計算し,0.1

MPaまで表示する。

bh

Pm

u=

τ

ここに,

τu: 繊維と平行方向のせん断強さ (MPa)

Pm: 最大荷重 (N)

b: 試験体の厚さ (mm)

h: せん断面の長さ (mm)

b) 繊維に平行方向のせん断強さの平均値は,0.1 MPaまで表示する。

17.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 荷重の方法(荷重速度又は試験機の荷重ヘッ

ドの移動速度),2) せん断面の種類[板目面又はまさ(柾)目面],3) 試験体の図面及び繊維走行の表示,

4) 破壊の形態,5) 試験装置の模式図を追加する。

32

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) せん断試験機(例)

b) せん断試験体(例)

図17−せん断試験

18 割裂抵抗の測定

18.1 一般

この箇条では,木材の割裂抵抗の測定方法について規定する。

18.2 測定概要

試験体の繊維と直角方向に,単調増加の引張荷重を加えて,割裂抵抗を測定する。

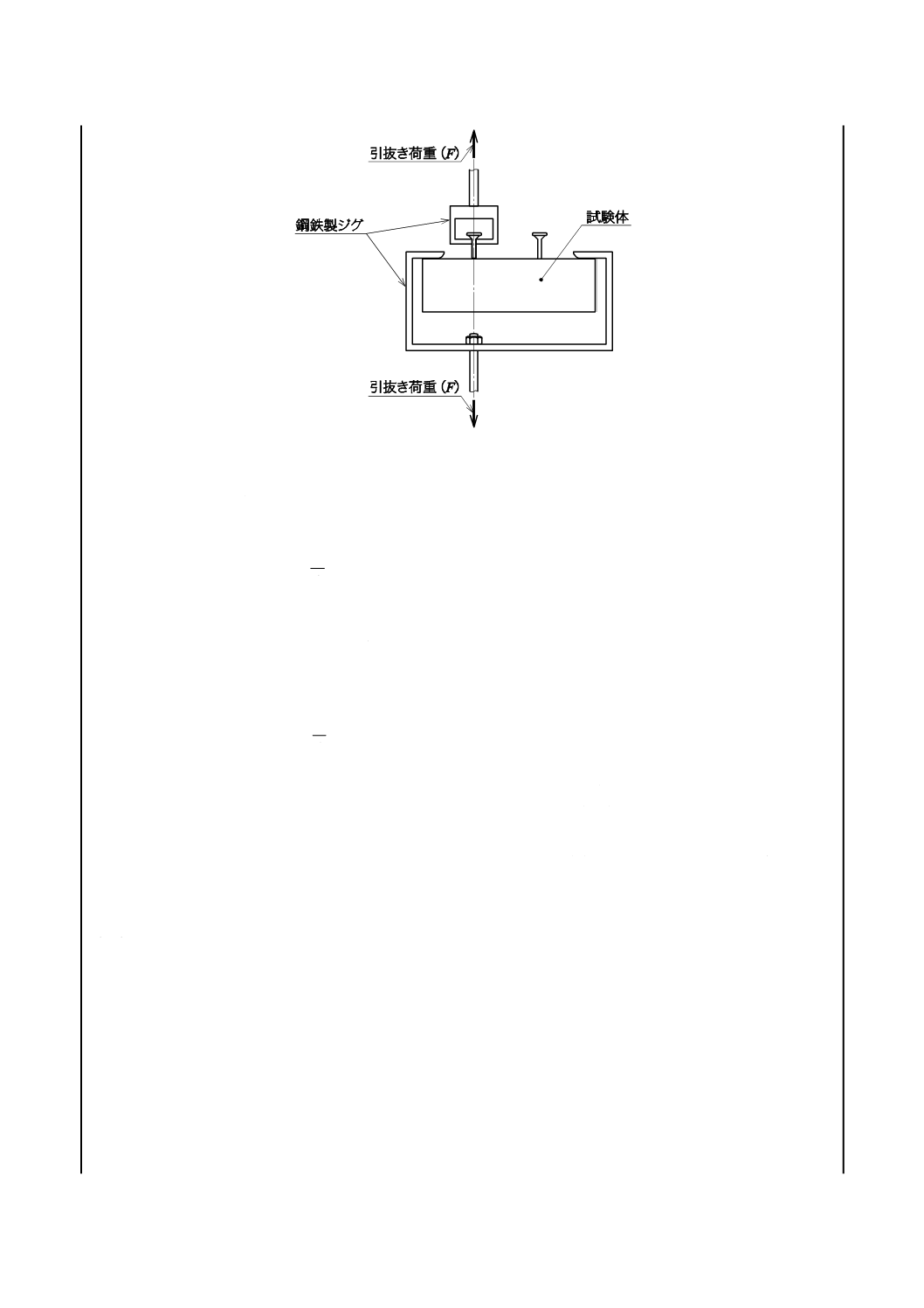

18.3 装置

割裂抵抗を測定するための装置は,次による。

18.3.1 試験機 18.5 b)で規定する荷重速度又は荷重ヘッドの移動速度で荷重を負荷することができ,最大

33

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

荷重を1 %の精度で測定できる試験機。

18.3.2 寸法測定器 6.3の規定による。

18.4 試験体の作製

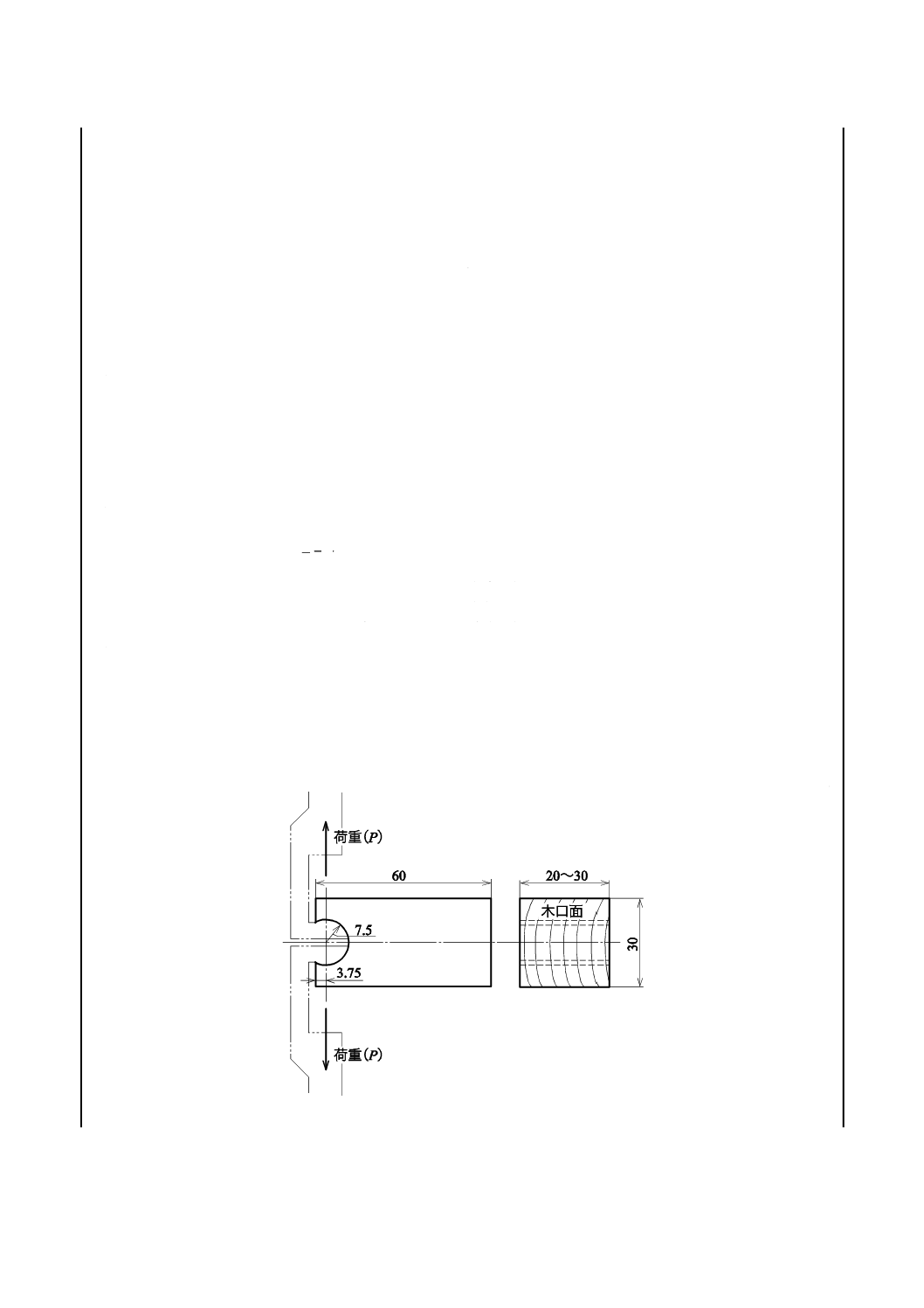

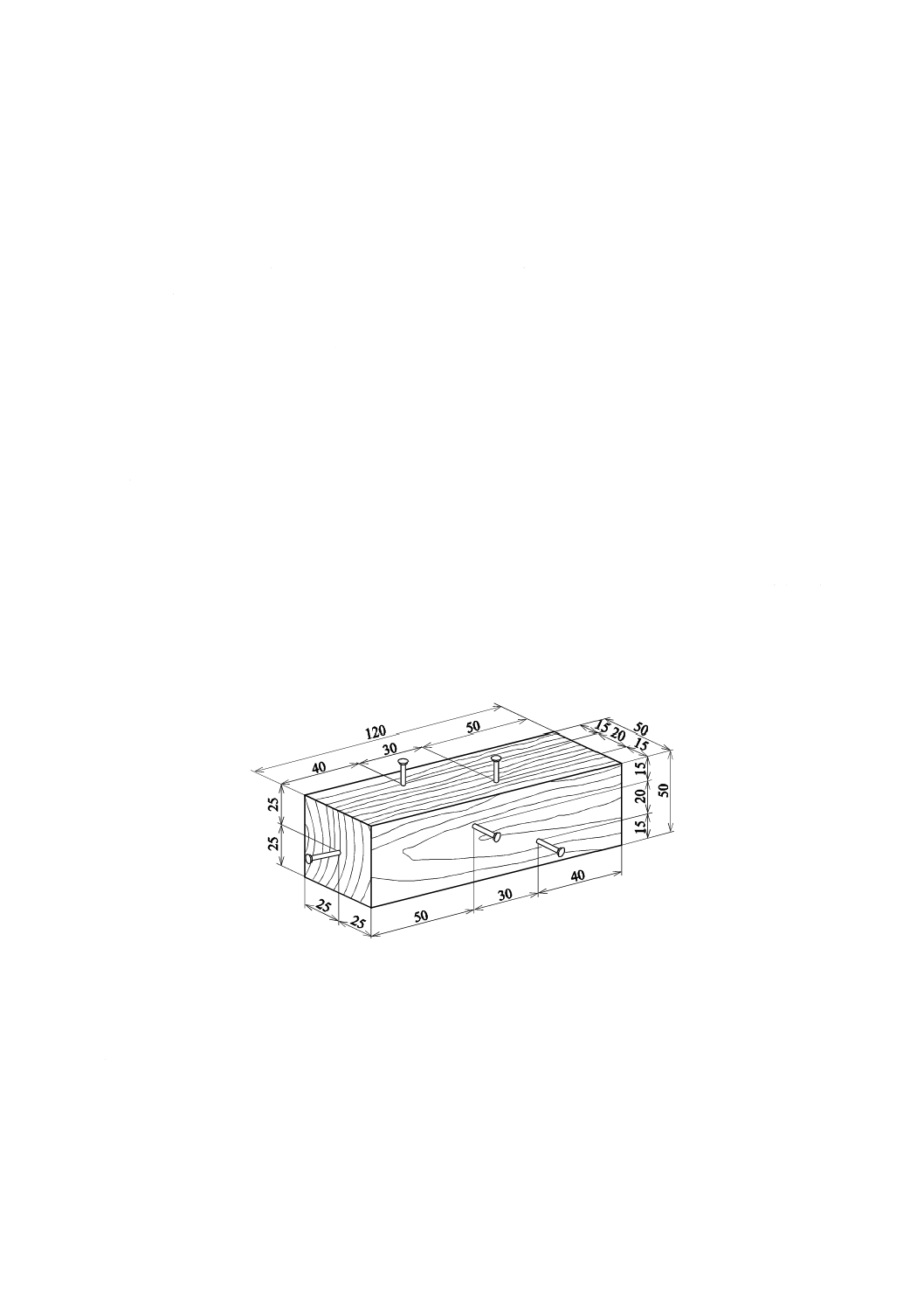

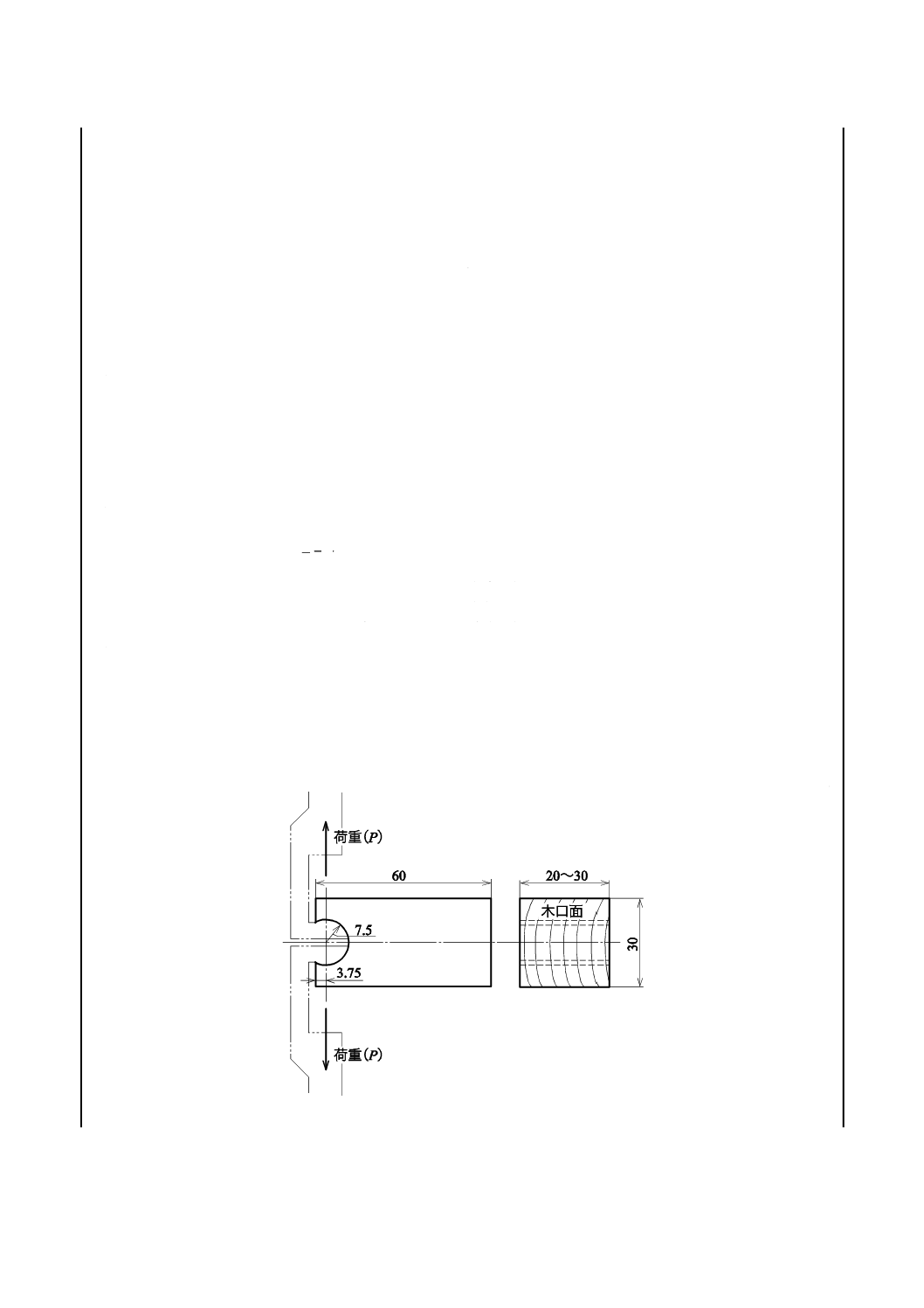

試験体の形状は,図18に示すものとし,その寸法は,幅を20〜30 mm,高さを30 mm,長さを60 mm,

荷重軸から試験体の端までの距離を3.75 mm,割裂用ジグが接する円孔の半径を7.5 mmとする。試験体は,

その長手方向を繊維方向に平行になるようにし,割裂面は,まさ(柾)目面及び板目面とする。

18.5 測定手順

割裂抵抗の測定手順は,次による。

a) 試験体の幅を18.3.2で規定した測定器を用いて測定する。

b) 円孔の半径に等しい半径をもつ2個の半円筒を荷重ヘッドとし,図18に示す方向に荷重を加える。試

験は,試験体が荷重負荷開始から1〜2分で破壊するように一定の荷重速度又は一定の荷重ヘッドの移

動速度で荷重をかける。試験体が破壊したときの荷重を測定し,最大荷重とする。

18.6 結果の計算

割裂抵抗の測定結果の計算方法及び表示は,次による。

a) 試験時の含水率がuである試験体の割裂抵抗cuは,次の式によって計算し,0.01 N/mmまで表示する。

b

P

c

m

u=

ここに,

cu: 割裂抵抗 (N/mm)

Pm: 最大荷重 (N)

b: 割裂面の幅 (mm)

b) 割裂抵抗の平均値は,0.01 N/mmまで表示する。

18.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 荷重の負荷方法(荷重速度又は試験機の荷重

へッドの移動速度),2) 割裂面の種類,3) 荷重の方向,4) 破壊の形態を追加する。

単位 mm

図18−割裂試験体

34

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19 衝撃曲げ強さの測定

19.1 一般

この箇条では,振り子式曲げ衝撃試験機を用いた木材の衝撃曲げ強さの測定方法について規定する。

19.2 測定概要

試験体に,動的荷重を加えて,繊維に直角方向の曲げに対する衝撃強さを測定する。

19.3 装置

衝撃曲げ強さの測定に用いる装置は,次による。

19.3.1 試験機 仕事量を1 Jまで正確に測定できる振り子式衝撃試験機。試験機の容量は,試験体を衝撃

的に破壊するのに必要な仕事量の3〜5倍の容量をもつことが望ましい。振り子の打撃部と試験体の支点は,

曲率半径15 mmの半円筒状とする。支点の高さは20 mm以上とし,支点の中心間の距離は,240±1 mm

とする。

19.3.2 寸法測定器 6.3の規定による。

19.4 試験体の作製

試験体は,木口面の寸法が20 mm×20 mm,繊維方向長さが300 mmの直方体とする。試験体は,一面

がまさ(柾)目面,もう一面が板目面となるように木取りする。

19.5 測定手順

衝撃曲げ強さの測定手順は,次による。

a) 衝撃荷重面は,まさ(柾)目面とするが,板目面としてもよい。

b) 試験前に,試験体の中央部の断面寸法を,19.3.2で規定した測定器を用いて測定する。

c) 試験体を支点上に左右対称に置き,19.3.1に規定した試験機を用いて試験体を1回の衝撃で破壊させ

たとき,試験体による吸収エネルギーを測定する。

19.6 結果の計算及び表示

衝撃曲げ強さの測定結果の計算方法及び表示は,次による。

a) 試験時の含水率がuである試験体の衝撃曲げ強さAuは,次の式によって計算し,1 kJ/m2まで表示す

る。

bh

Q

A

000

1

u=

ここに,

Au: 衝撃曲げ強さ (kJ/m2)

Q: 破壊に要したエネルギー (J)

b,h: 試験体の幅と高さでそれぞれ半径方向と接線方向の寸法

(mm)

b) 衝撃曲げ強さの平均値は,1 kJ/m2まで表示する。

19.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) 使用した試験装置の容量,2) 荷重の方向,3)

破壊面の形態,4) 破壊面の形態[“ぜい(脆)性状”又は“ささくれ状”]を追加する。“ぜい性状”の破

壊とは繊維の突出が3 mm以下のものをいう。

20 めり込み硬さ(ヤンカ硬さ)の測定

20.1 一般

この箇条では,木材のめり込み硬さ(ヤンカ硬さ)の測定方法について規定する。

20.2 測定概要

35

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験体に,単調増加の荷重を加えて,プランジャーを定められた深さまでめり込ませ,その抵抗値を測

定する。

20.3 装置

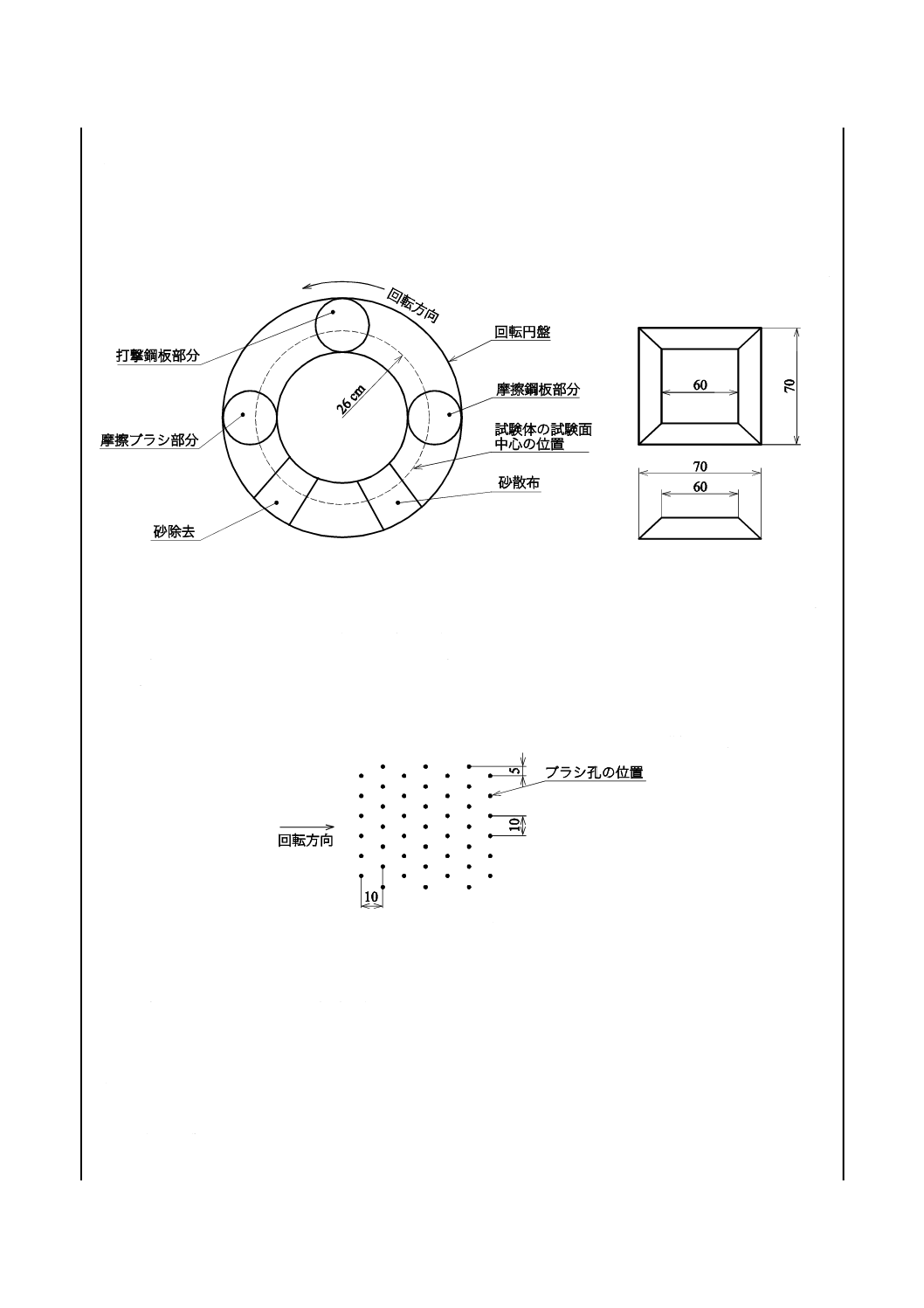

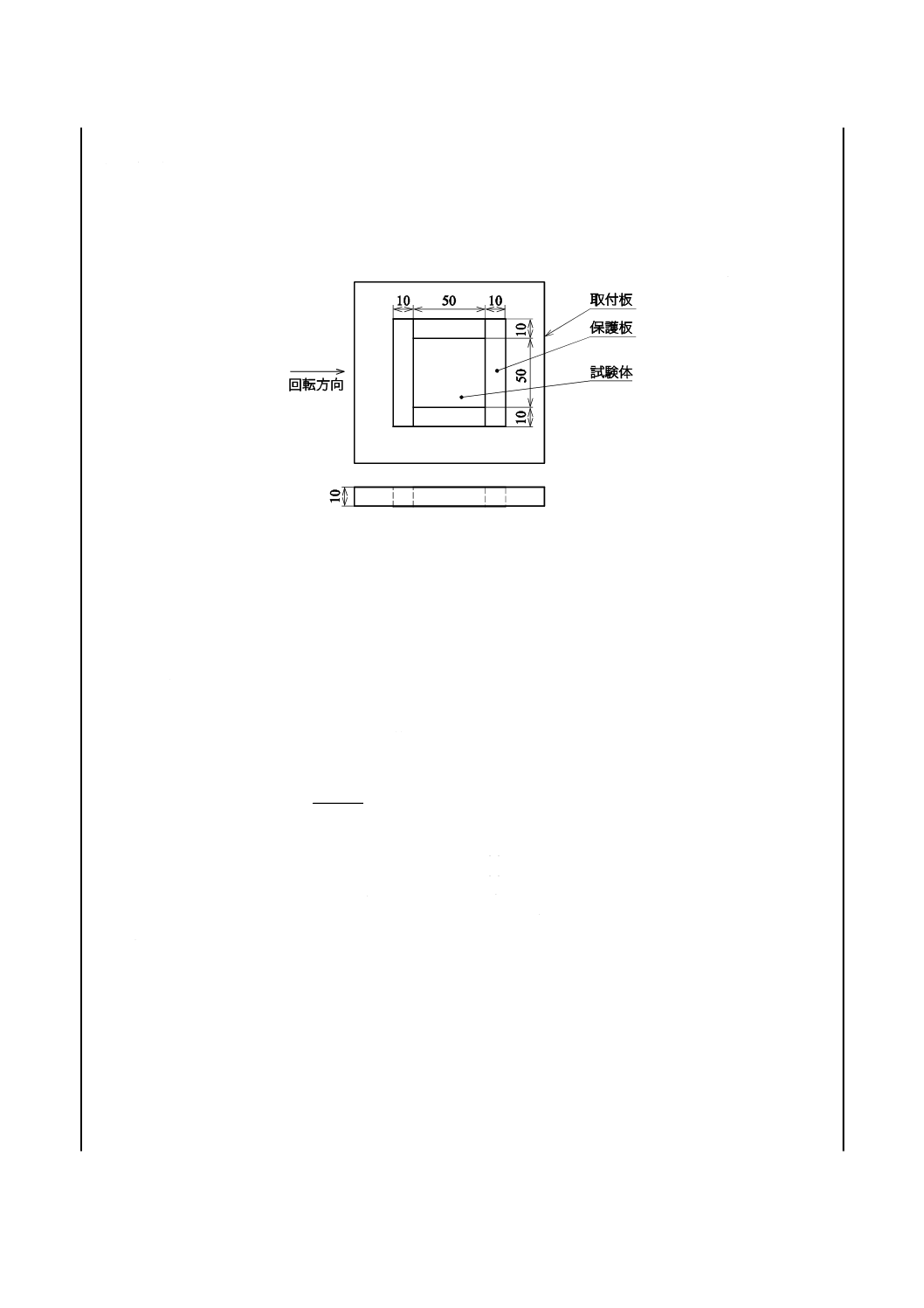

めり込み硬さ(ヤンカ硬さ)の測定に用いる装置は,次による。

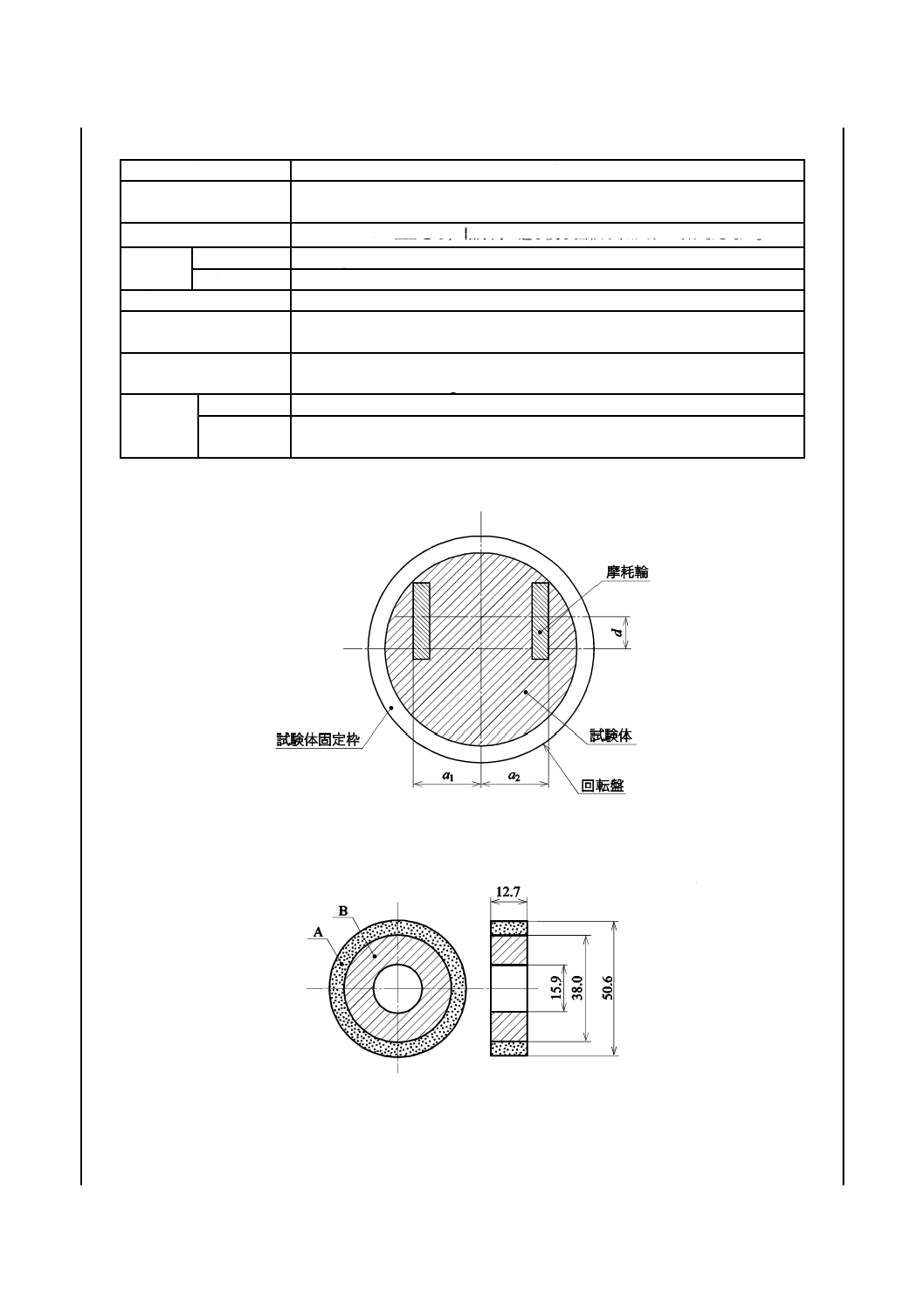

20.3.1 試験機 20.5で規定する荷重ヘッドの移動速度で負荷することができ,最大荷重を1 %の精度で測

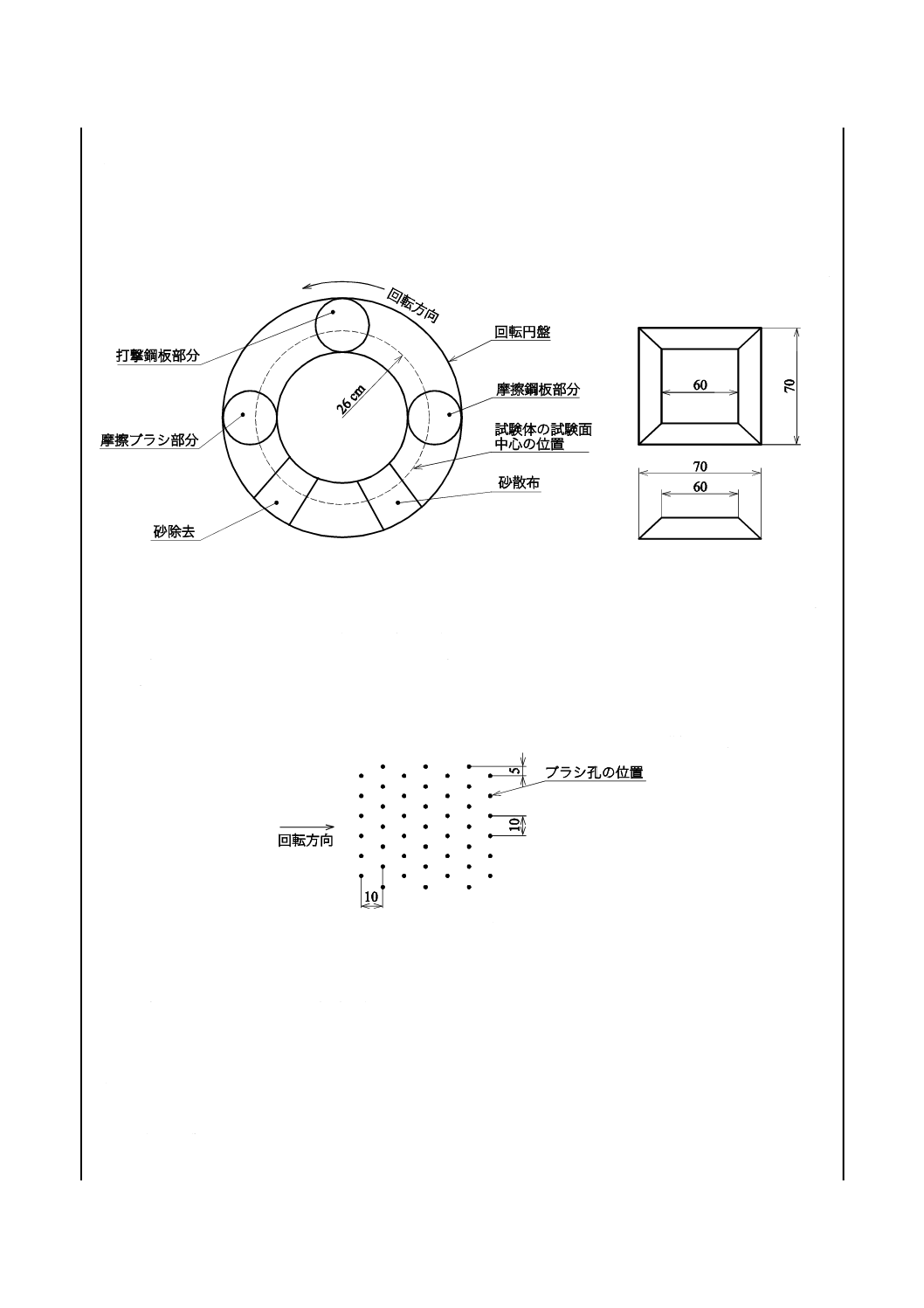

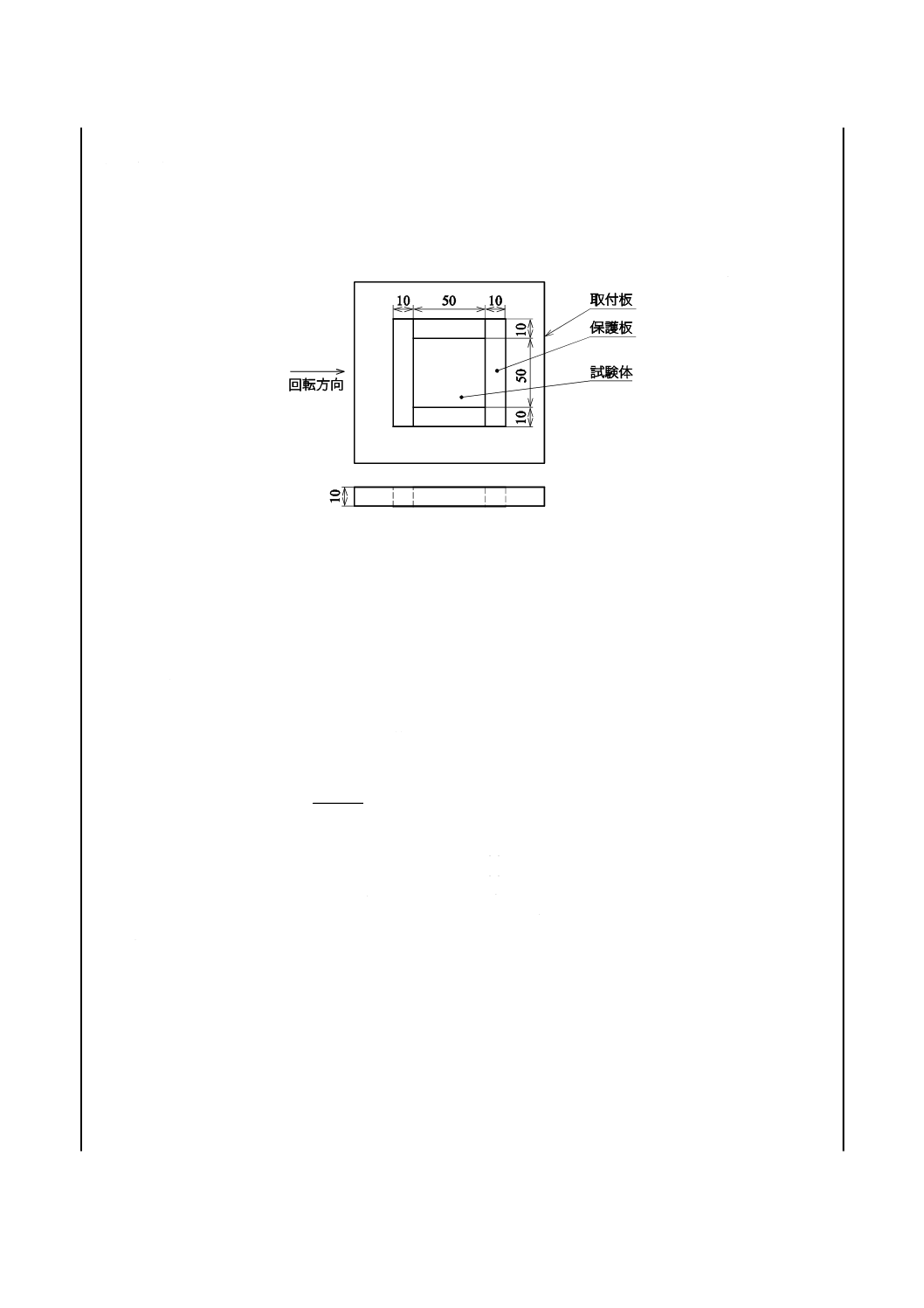

定できる試験機。

20.3.2 圧入深さ測定器 本体及び先端が半径5.64±0.01 mmの半球状のプランジャー,及び直線移動距離

を0.01 mmの精度で測定できる計器によって構成された装置。

20.4 試験体の作製

試験体は,木口断面の寸法は50 mm×50 mmの正方形,繊維方向の長さは50 mm以上とする。

20.5 測定手順

試験は,20.3.1に規定した試験機を用いて試験体の木口,板目,まさ(柾)目の各面の中央線上におい

て,3〜6 mm/minの一定速度で,先端に取り付けられた半球の半径 (5.64 mm) と等しい深さまでプランジ

ャーを圧入する。圧入深さは,20.3.2に規定した圧入深さ測定器を用いて測定し,圧入深さが規定の深さ

に達したときの荷重を測定し最大荷重とする。

なお,試験体に割れが生じた場合には,圧入深さを2.82 mmとして試験を行う。

20.6 結果の計算及び表示

めり込み硬さ(ヤンカ硬さ)の測定結果の計算方法及び表示は,次による。

a) 試験時の含水率がuである試験体のめり込み硬さHucは,投影面積が1 cm2に等しいくぼみを与えると

きの荷重であり,次の式によって計算し,1 Nまで表示する。

Huc=KP

ここに, Huc: めり込み硬さ (N)

K: 圧力深さ係数(圧力深さが5.64 mmのときK=1,2.82 mmの

ときK=4/3)

P: 規定深さに圧入したときの力 (N)

b) めり込み硬さの平均値は,1 Nまで表示する。

20.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,1) プランジャーの圧入方向と深さ,2) 試験体の

状況(割れなどの有無)を追加する。

21 表面硬さ(ブリネル硬さ)の測定

21.1 一般

この箇条では,木材の表面硬さ(ブリネル硬さ)の測定方法について規定する。

21.2 測定概要

試験体に,単調増加の荷重を加えて,プランジャーを定められた深さまで圧入し,その抵抗値を測定する。

21.3 装置

表面硬さの測定に用いる装置は,次による。

21.3.1 試験機 21.5で規定する荷重ヘッドの移動速度で負荷することができ,最大荷重を1 %の精度で測

定できる試験機。

21.3.2 圧入深さ測定器 本体及び先端が半径5.00±0.01 mmの半球状のプランジャー,及び直線移動距離

36

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を0.01 mmの精度で測定できる計器によって構成された装置。

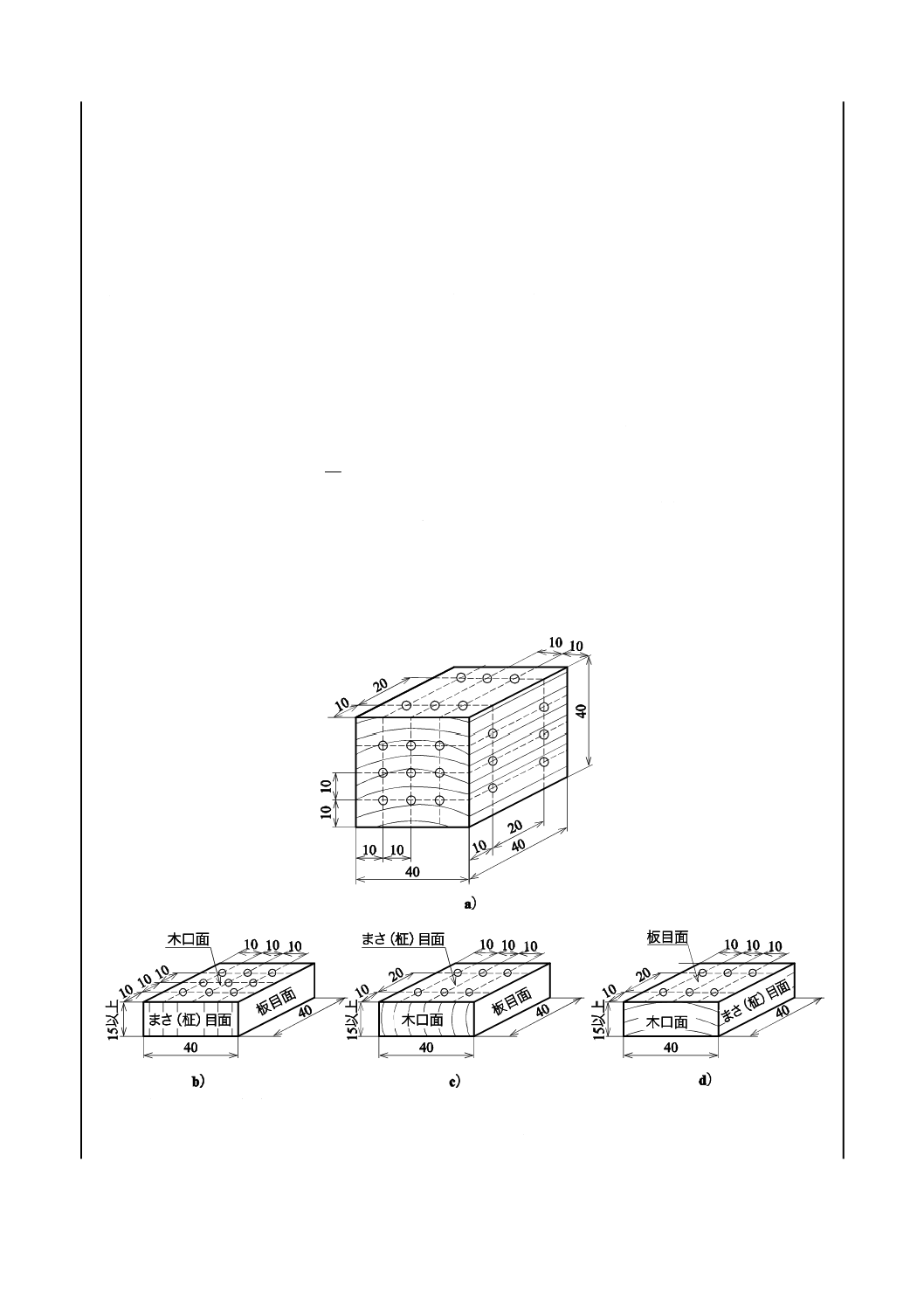

21.4 試験体の作製

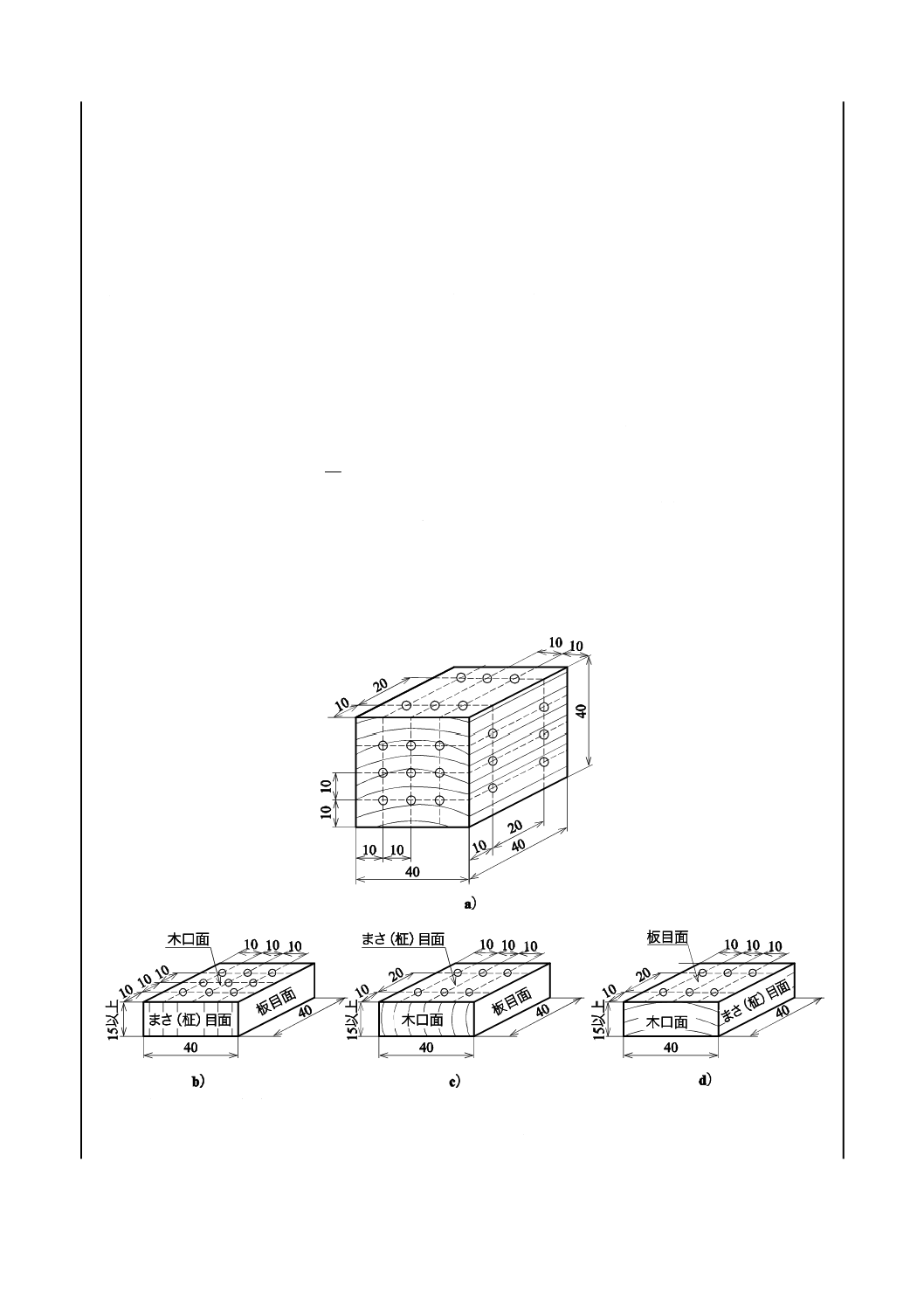

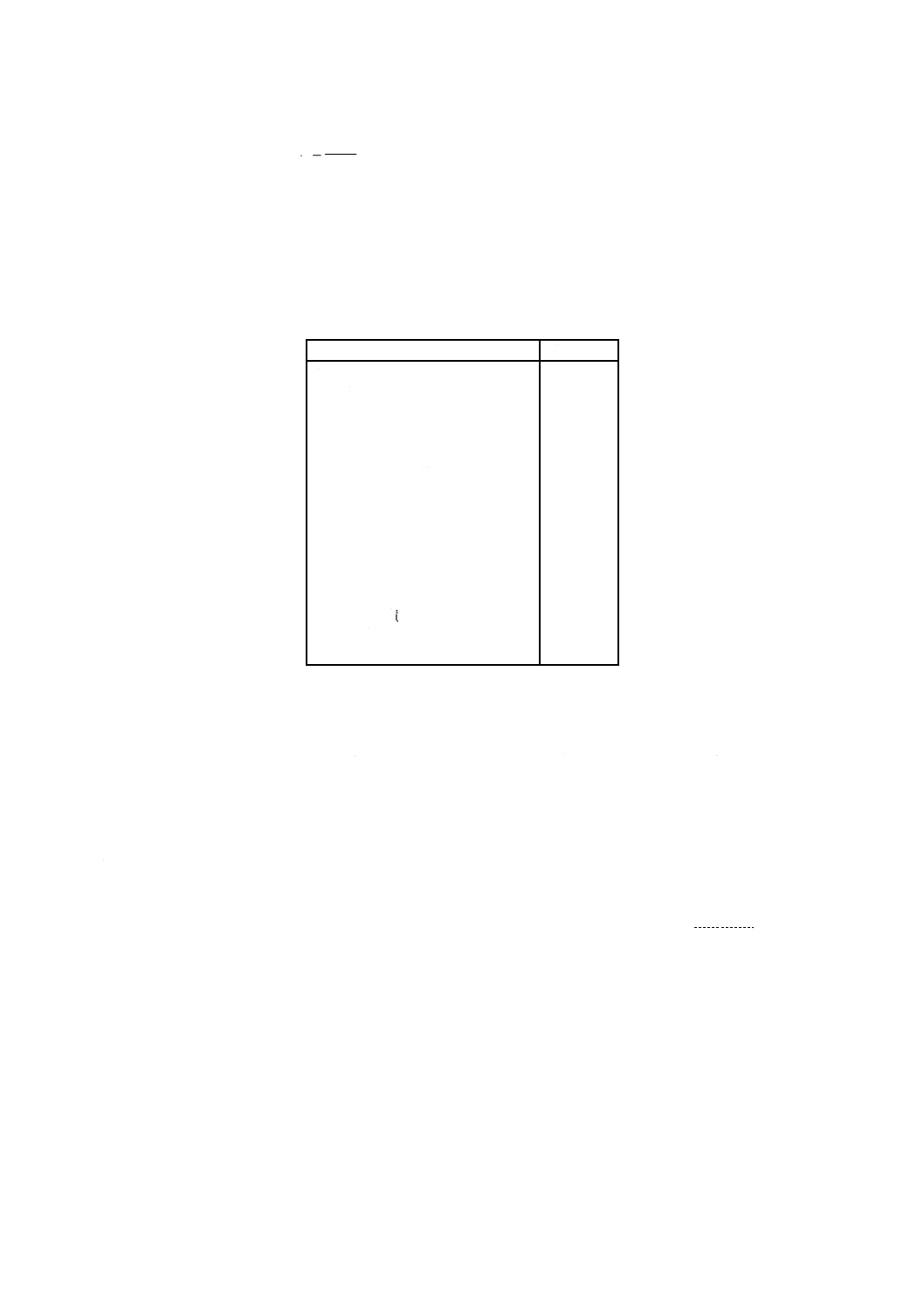

試験体の形状は,図19 a)に示すものとし,辺長が40 mmの立方体とする。ただし,場合によっては図

19のb),c),d)によってもよい。

21.5 測定手順

試験は,21.3.1に規定した試験機を用いて試験体の木口,板目,まさ(柾)目の各面の中央線上におい

て,0.4〜0.6 mm/minの一定速度で,深さ1/π mm(約0.32 mm)までプランジャーを圧入する。圧入深さ

は,21.3.2に規定した圧入深さ測定器を用いて測定し,圧入深さが規定の深さに達したときの荷重を測定

し最大荷重とする。

21.6 結果の計算及び表示

表面硬さの測定結果の計算方法及び表示は,次による。

a) 試験時の含水率がuである試験体の表面硬さHubは,次の式によって計算し,0.1 Nまで表示する。

10

ub

P

H=

ここに, Hub: 含水率がuである試験体の表面硬さ (N)

P: 規定の深さに圧入したときの力 (N)

b) 表面硬さの平均値は,0.1 Nまで表示する。

21.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,プランジャーの圧入方向及び深さを追加する。

単位 mm

注記 ○印は,鋼球の圧入位置を示す。

図19−表面硬さ試験体及び測定位置

22 衝撃めり込み抵抗の測定

37

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22.1 一般

この箇条では,木材の衝撃めり込み抵抗の測定方法について規定する。

22.2 測定概要

試験体に,鋼球を500 mmの高さから落下させて,木材表面のめり込み直径を測定する。

22.3 装置

22.3.1 鋼球 直径25±0.05 mmの鋼球(密度7.8 g/cm3)。

22.3.2 鋼球落下装置 500±1 mmの高さから鋼球を落下させる装置。

22.3.3 基板 重くて強固な基板。

22.3.4 試験体を固定するジグ 基板に試験体を圧縮固定できるジグ。

22.3.5 測定器 めり込みの直径を0.1 mmの精度で測定できる測定器。

22.3.6 カーボン紙

22.4 試験体の作製

試験体は,木口断面の寸法20 mm×20 mmの正方形,繊維方向の長さは150 mmの直方体とする。

22.5 測定手順

衝撃めり込み抵抗の測定手順は,次による。

a) 試験体の上に22.3.6に規定したカーボン紙を載せ,試験体を22.3.3に規定した基板に密着させ,22.3.4

に規定した固定シグでしっかりと固定する。試験体のまさ(柾)目面及び板目面に,22.3.1に規定し

た鋼球を22.3.2に規定した装置で高さ500 mm(鋼球表面の最下点から測定する。)から自由落下させ,

衝撃によって,めり込みを形成させる。めり込みは同一試験体でそれぞれの面に3回行い,めり込み

間の中心間隔は約40 mmとする。

b) 鋼球による衝撃後,カーボン紙によって試験体上に残されためり込み跡の寸法を繊維に平行方向及び

直角方向に,22.3.5に規定した測定器を用いて測定する。

22.6 結果の計算及び表示

衝撃めり込み抵抗の測定結果の計算方法及び表示は,次による。

a) 試験時の含水率がuである試験体の衝撃めり込み抵抗Huyは,次の式によって計算する。

2

0

uy

000

4

d

h

m

H

π

g

=

ここに, Huy: 含水率がuである試験体の衝撃めり込み抵抗 (kJ/m2)

m: 鋼球の質量 (kg)

g: 重力加速度 (m/s2)

h: 鋼球落下の高さ (m)

d0: めり込みの平均直径 (mm)

2

1

0

d

d

d

×

=

d1: 繊維に平行な方向のめり込み直径 (mm)

d2: 繊維に直角方向のめり込み直径 (mm)

同一試験体での三つの測定結果の平均値を求め,0.1 kJ/m2まで表示する。

b) 衝撃めり込み抵抗の平均値は,0.1 kJ/m2まで表示する。

c) 衝撃めり込み抵抗の相違比βは,次の式によって計算し,0.01まで表示する。

2

2

1

=

'

d

'

d

β

ここに,

β: 衝撃めり込み抵抗の相違比

38

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d1': 繊維に平行な方向の三つのめり込み直径の平均値 (mm)

d2': 繊維に直角方向の三つのめり込み直径の平均値 (mm)

d) 衝撃めり込み抵抗の相違比の平均値は,0.01まで表示する。

22.7 試験報告

試験報告は,3.9によって報告する。また,3.9 e)には,鋼球の衝撃方向[まさ(柾)目又は板目]を追

加する。

23 クリープ試験

23.1 一般

この箇条では,木材のクリープ試験方法(縦圧縮,横圧縮,部分圧縮,横引張り及び曲げ)について規

定する。

23.2 測定概要

試験体に,各種荷重(縦圧縮,横圧縮,部分圧縮,横引張り及び曲げ)を200時間以上継続的に負荷し,

ひずみ(この項目において,縮み,伸び,及びたわみの総称。)と時間との関係を求める。

23.3 装置

23.3.1 試験場所の環境 試験場所は,恒温恒湿の環境とする。ただし,恒温恒湿の環境で試験を行うこと

ができない場合には,なるべく温度及び湿度の変化を少なくする処置を講じたうえで,試験体表面に適切

な防湿剤を塗布して,試験を行ってもよい。

23.3.2 試験機 試験体へ一定の荷重を負荷することができ,ひずみ−時間の曲線を描くのに十分な間隔で

ひずみを測定できる試験機。

23.3.3 測定器 クリープ試験に用いる測定器は,次による。

a) 寸法測定器 6.3の規定による。

b) たわみ測定器 たわみを0.01 mmの精度で測定できる変位計。

23.4 試験体の作製

試験体の作製は,次による。

a) 縦圧縮クリープ試験の試験体は,10.4の規定による。

b) 横圧縮クリープ試験の試験体は,11.4の規定による。

c) 部分圧縮クリープ試験の試験体は,12.4の規定による。

d) 横引張りクリープ試験の試験体は,14.4の規定による。

e) 曲げクリープ試験の試験体は,一辺の長さ(a)を20〜30 mmの正方形の断面とし,繊維に沿った長さは

一辺の長さ(a)の17倍に200 mmを加えた直方体とする。試験体の作製に当たっては,その長手方向を

繊維方向に平行にしなければならない。

23.5 試験手順

クリープ試験の手順は,次による。

a) 各種クリープ試験

1) 縦圧縮クリープ試験 試験体の装置へのセッティング,荷重方向及びひずみの測定方法は,10.5の

規定による。

2) 横圧縮クリープ試験 試験体の装置へのセッティング,荷重方向及びひずみの測定方法は,11.5の

規定による。

3) 部分圧縮クリープ試験 試験体の装置へのセッティング,荷重方向及びひずみの測定方法は,12.5

39

Z 2101:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の規定による。