Z 1902:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

5.1 性能 ···························································································································· 2

5.2 寸法 ···························································································································· 3

5.3 外観 ···························································································································· 3

6 試験の一般条件 ················································································································ 3

7 試験方法························································································································· 4

7.1 厚さ ···························································································································· 4

7.2 幅 ······························································································································· 5

7.3 長さ ···························································································································· 5

7.4 粘着力 ························································································································· 5

7.5 引張強さ ······················································································································ 6

7.6 耐熱流下性 ··················································································································· 6

7.7 低温作業性 ··················································································································· 7

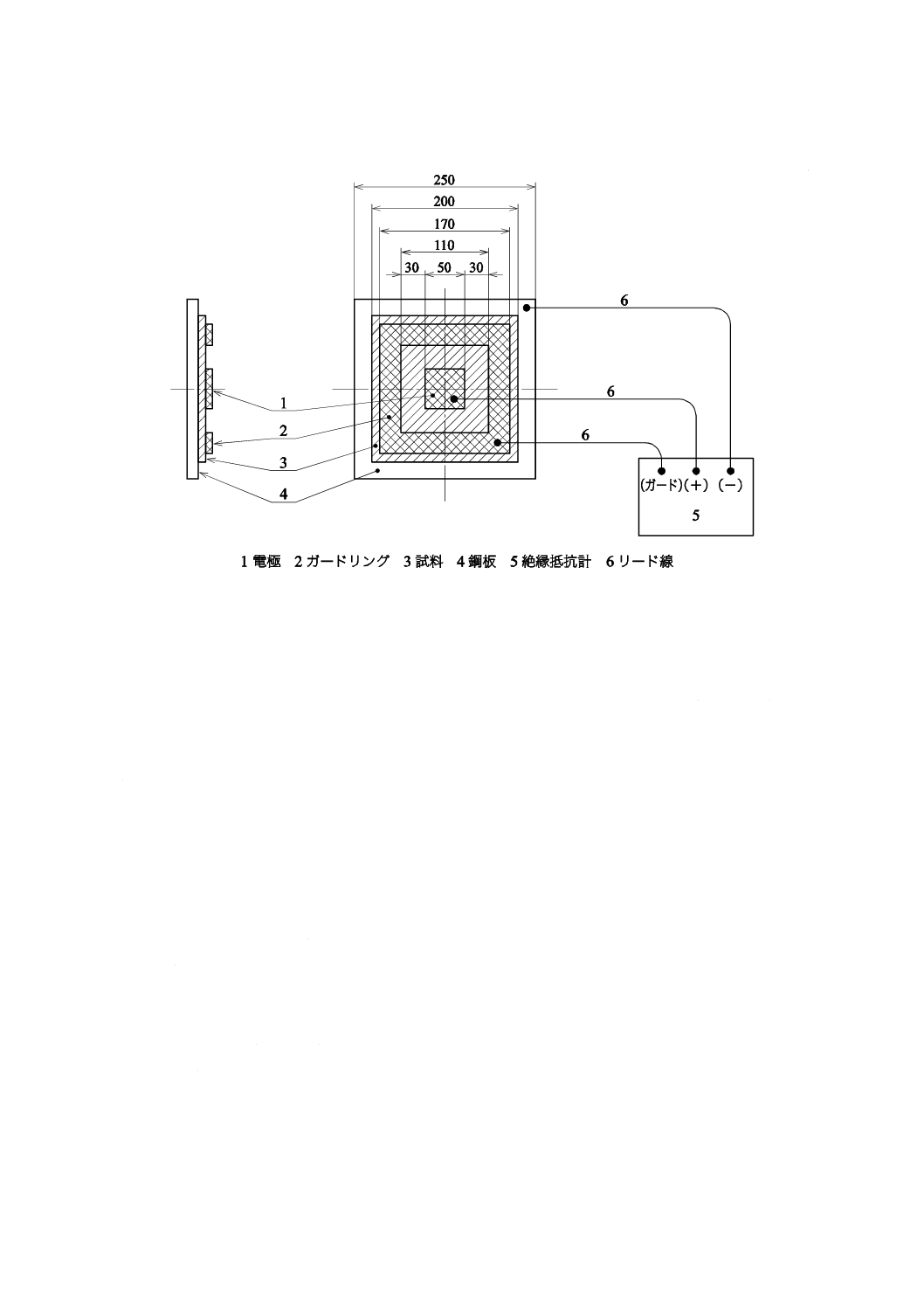

7.8 絶縁抵抗(ガードリング法) ··························································································· 8

7.9 防せい(錆)性 ············································································································· 9

8 検査······························································································································ 11

9 包装······························································································································ 11

10 製品の呼び方 ················································································································ 11

11 表示 ···························································································································· 11

Z 1902:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本防錆

技術協会 (JACC) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。こ

れによって,JIS Z 1902:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 1902:2009

ペトロラタム系防食テープ

Petrolatum tapes for corrosion protection

序文

この規格は,1987年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2000年に

行われたが,その後の製品構成変化などに対応するため改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主として鋼管,棒鋼及びその他の鉄鋼の防食に用いるペトロラタム系防食テープ(以下,

テープという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7503 ダイヤルゲージ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3452 配管用炭素鋼管

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 4160 アルミニウム及びアルミニウム合金はく

JIS K 2201 工業ガソリン

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

JIS K 8034 アセトン(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8891 メタノール(試薬)

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS Z 0103 防せい防食用語

JIS Z 0237 粘着テープ・粘着シート試験方法

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

2

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103によるほか,次による。

3.1

ペトロラタム系防食テープ

薄く柔軟な基布にペトロラタムを主成分とするコンパウンドを塗布又は含浸したテープ。

3.2

ペトロラタム

原油の減圧蒸留残さ油から分離精製した常温において半固形状のワックス。

3.3

コンパウンド

ペトロラタムに充てん剤,腐食抑制剤などを混合したもの。

3.4

粘着力

テープが施工対象物に付着する力。

3.5

引張強さ

試料を一定の速度で引っ張り,破断に至るときの力。

4

種類

テープの種類は,耐熱流下性によって1種及び2種に分類し,さらに寸法(主として厚さ)によってA

タイプ及びBタイプに分類し,表1のとおりとする。

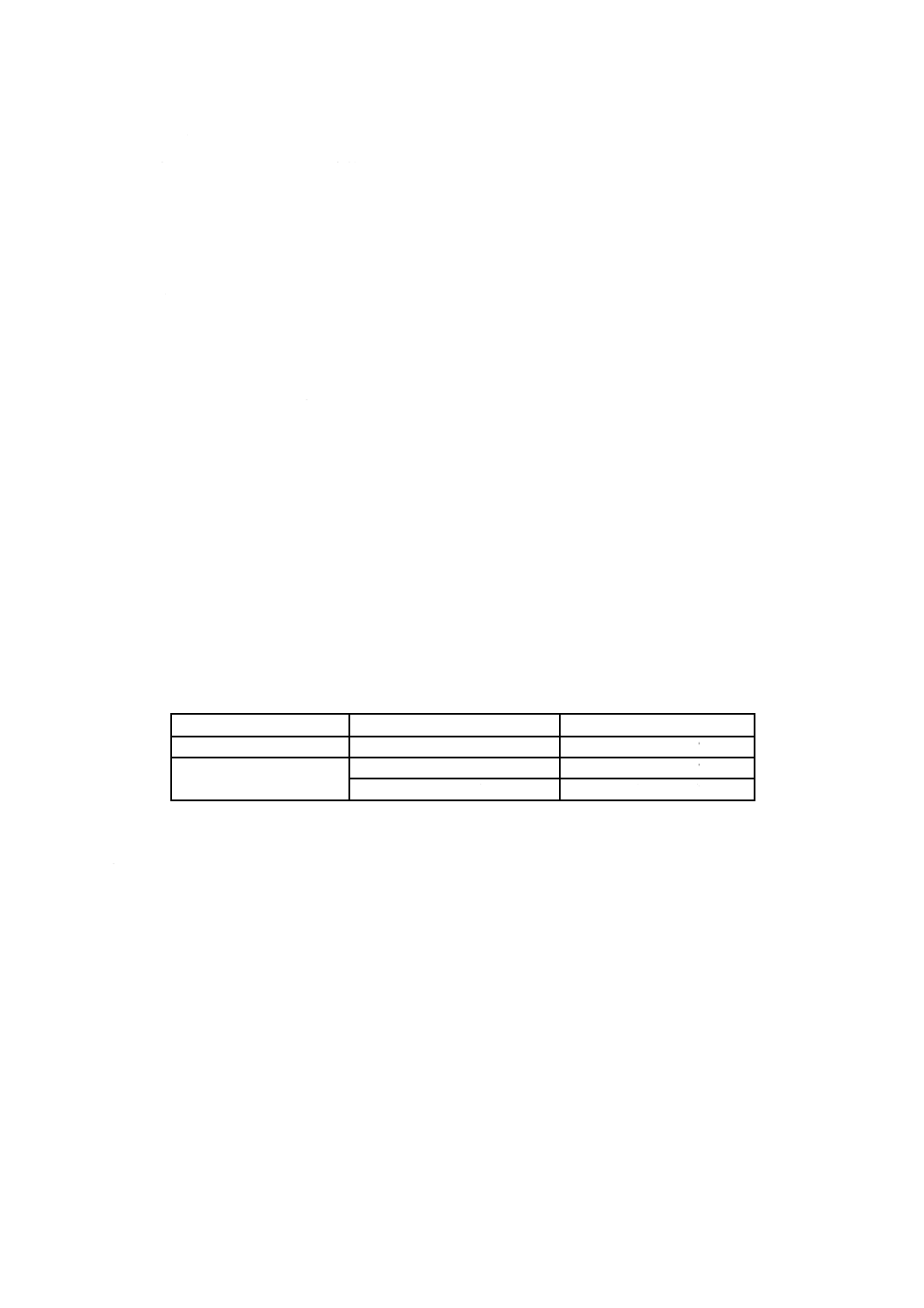

表1−種類

耐熱流下性による区分

寸法による区分

表示名

1種

Aタイプ

1種Aタイプ

2種

Aタイプ

2種Aタイプ

Bタイプ

2種Bタイプ

5

品質

5.1

性能

テープの性能は,箇条6及び箇条7によって試験し,表2の規定に適合しなければならない。

なお,テープは製品形態としてロール状に巻かれている。

3

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

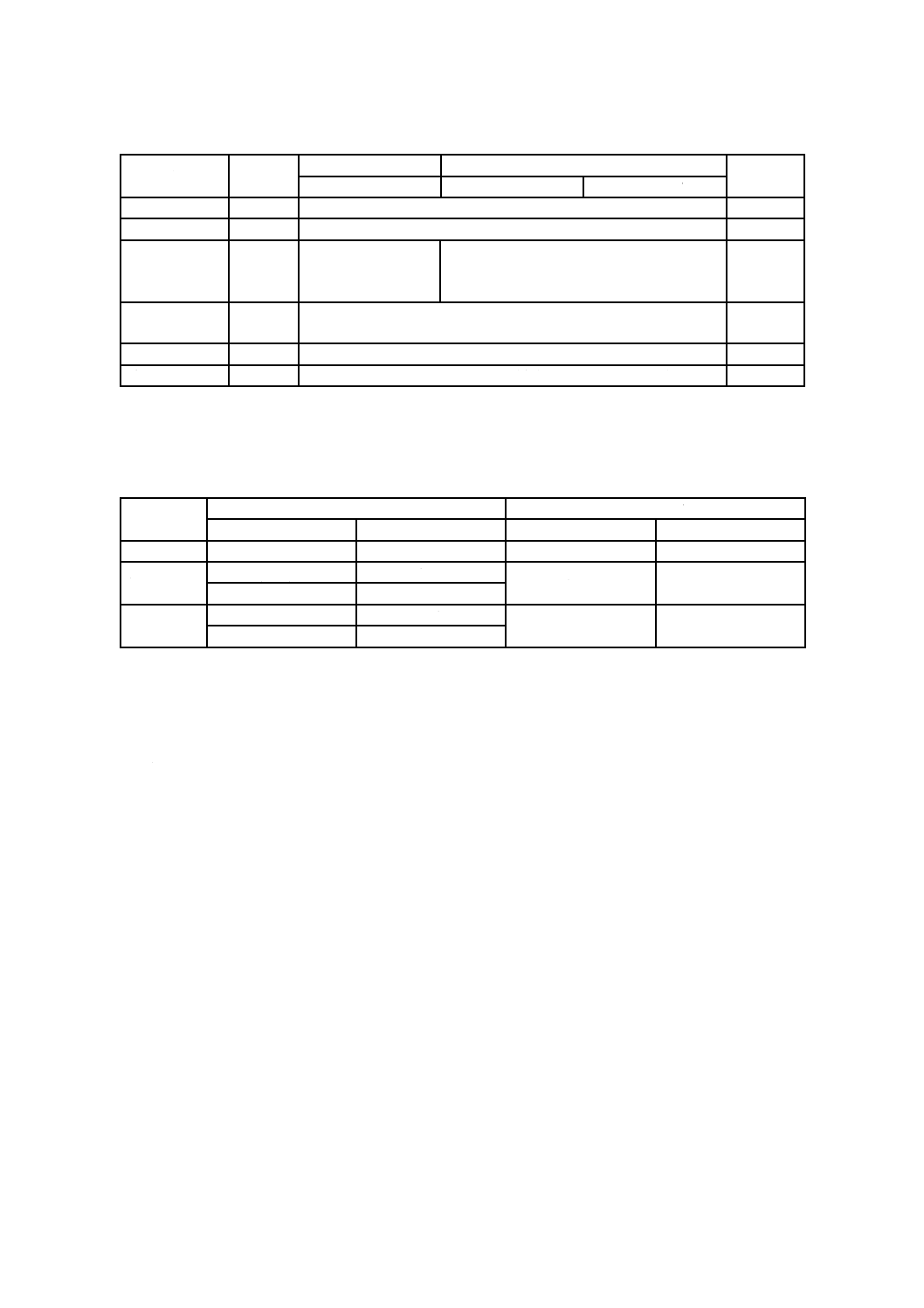

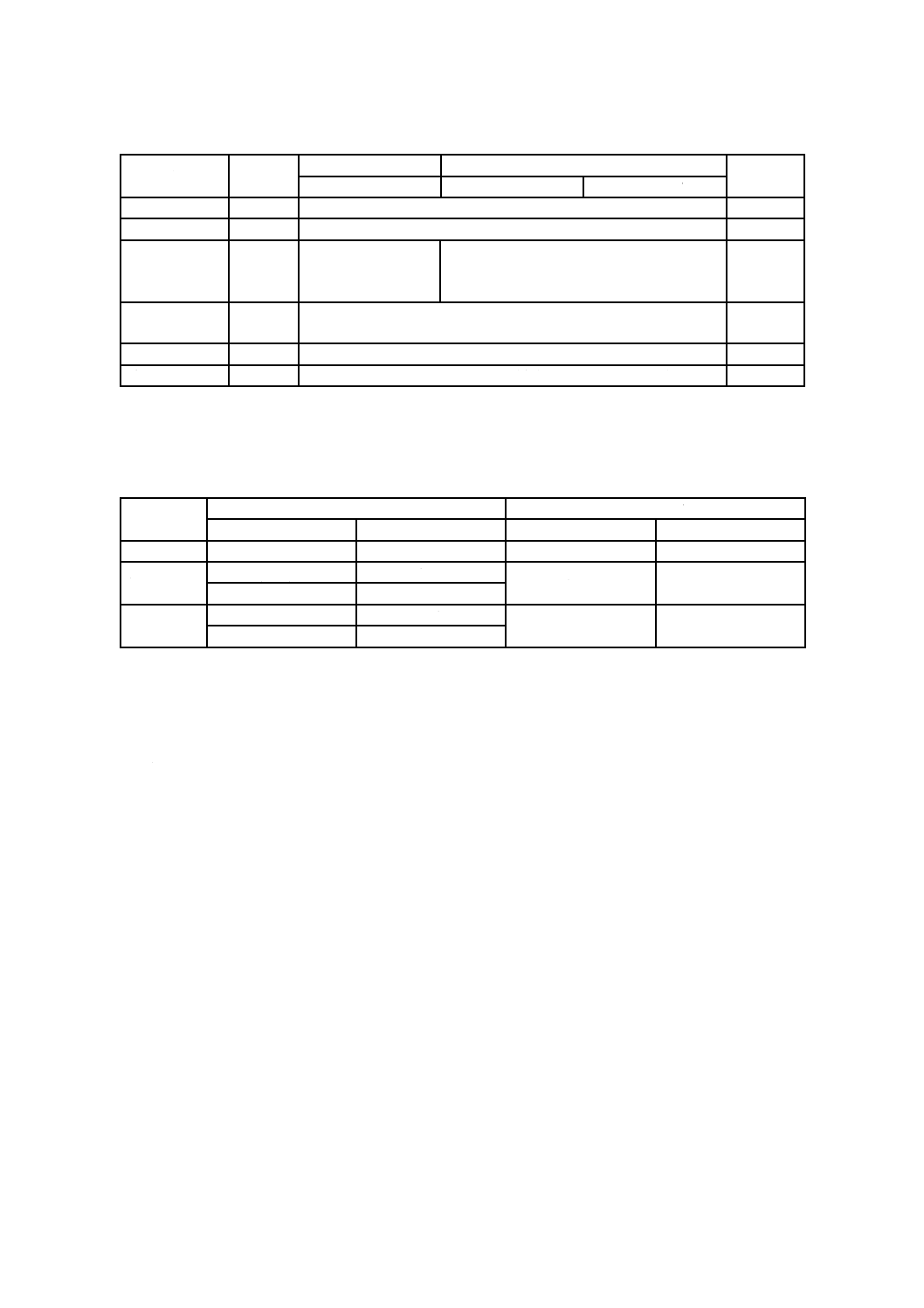

表2−性能

項目

単位

1種

2種

適用箇条

Aタイプ

Aタイプ

Bタイプ

粘着力

N

4.90以上

7.4

引張強さ

N

49.0以上

7.5

耐熱流下性

−

40 ℃±2 ℃,24時

間で滴下があっては

ならない。

60 ℃±2 ℃,24時間で滴下があってはなら

ない。

7.6

低温作業性

−

−5 ℃±2 ℃で,テープの切れ及びコンパウンドにき裂の発生がな

く,粘ちょう性が消失してはならない。

7.7

絶縁抵抗

MΩ・m2

1.0×102以上

7.8

防せい(錆)性

−

さびが発生してはならない(変色はさびと認めない。)。

7.9

5.2

寸法

テープの寸法は,箇条6及び7.1〜7.3によって測定し,表3の規定に適合しなければならない。

表3−寸法

項目

Aタイプ

Bタイプ

呼び寸法

許容差

呼び寸法

許容差

厚さ mm

1.1

±0.3

2.2

±0.4

幅 mm

50, 100, 150

±3

1 000

±7

200, 250, 300

±5

長さ m

5.0

0.0〜+0.5

5.0

0.0〜+0.5

10.0

0.0〜+1.0

5.3

外観

ロール状に巻いた状態の外観は,テープが均一に巻かれ,著しい変形・変色などの外観上の欠陥があっ

てはならない。また,ほぐした状態のテープの外観は,変色がなく,折り目,きず,含浸むらなどの外観

上の欠陥があってはならない。

6

試験の一般条件

試験の一般条件は,次による。

a) 試験場所の標準状態 試験は,特に指定がない限り,標準状態[温度23 ℃±2 ℃及び相対湿度(50

±10)%]の試験場所で行う。

b) テープの状態調整 試験に用いるテープは,試験直前にロールの状態で2時間以上標準状態に置く。

c) 試料の採取 状態調整したテープの外巻き3層分を取り除いた後,各試験に定められた試料寸法の長

辺がテープ巻き方向になるように切り出したものを用いる。ただし,厚さ,幅,長さ及び低温作業性

の試験には,製品1巻全体を試料とするロール状のものを用いる。

d) 試験回数及び数値の丸め方 ロール状の試料を用いる厚さ,幅,長さ及び低温作業性の試験は,3ロ

ールについて行い,テープの試料を用いる粘着力,引張強さ,耐熱流下性,絶縁抵抗及び防せい(錆)

性の試験は,1ロールについて3回行い,その平均値を求める。試験によって求めた平均値は,JIS Z

8401によって規格値の有効数字に丸める。

4

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

厚さ

7.1.1

装置及び器具

装置及び器具は,次による。

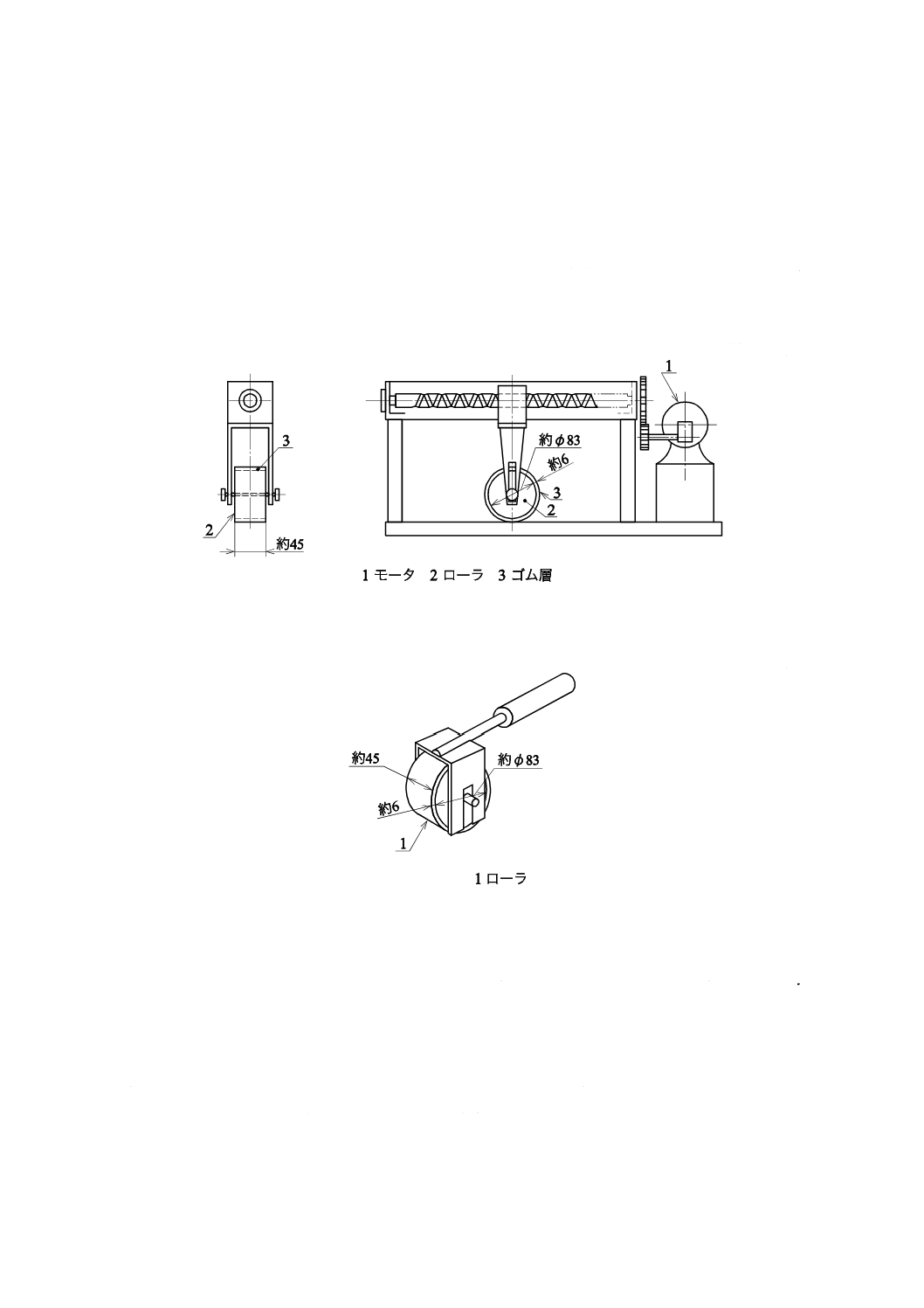

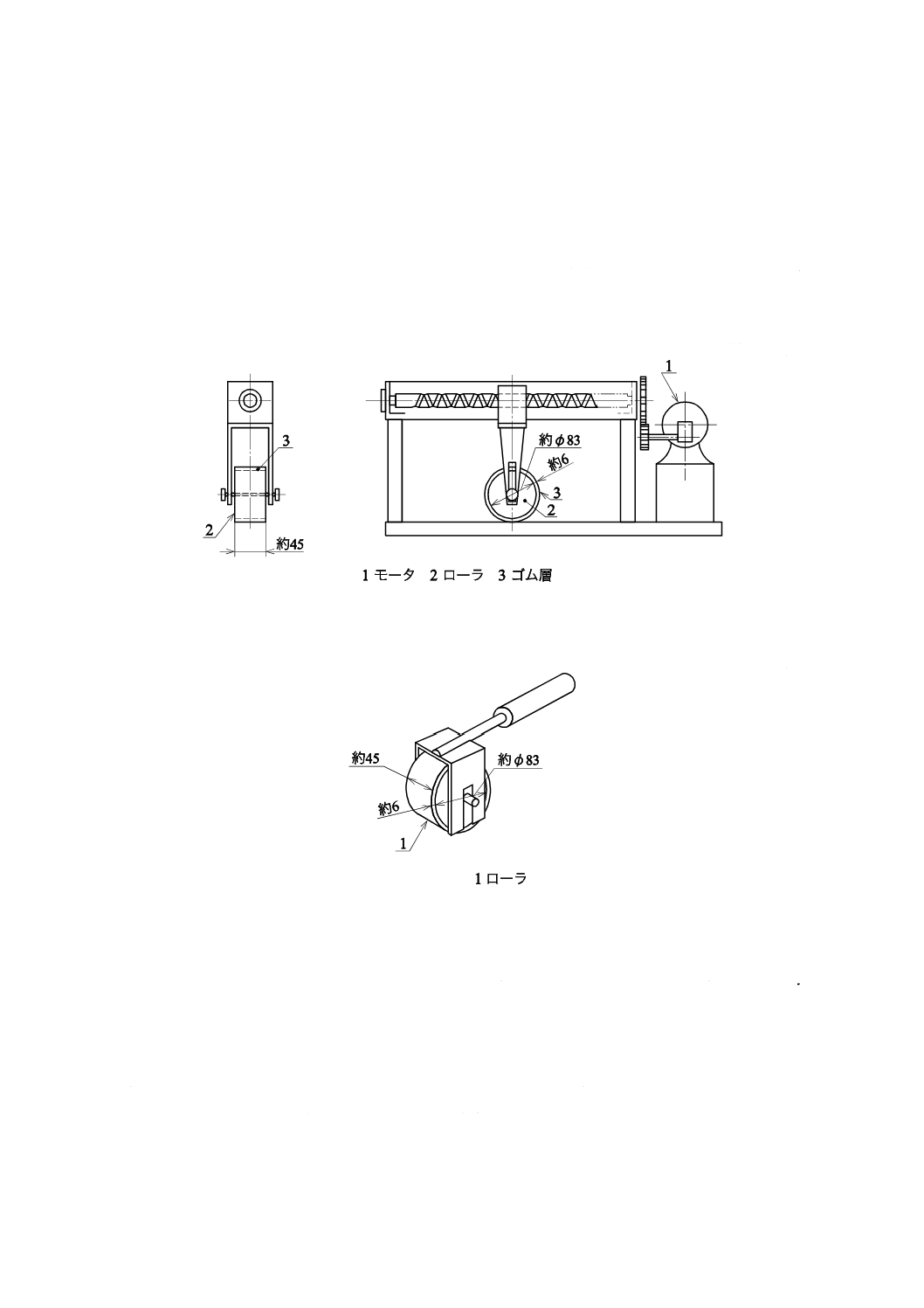

a) 圧着装置 圧着装置は,JIS Z 0237の10.2.4(圧着装置)に規定する自動式又は手動式圧着装置(図1

及び図2参照)と同じ構造のもので,厚さ約6 mmのゴム層で被覆された幅約45 mm,直径約95 mm

(ゴム層を含む。),質量2.0 kg±0.2 kgのものを用いる。

単位 mm

図1−自動式圧着装置の例

単位 mm

図2−手動式圧着装置の例

b) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定するものとする。ただし,測定子は,直径5 mm

で平らなものを用いる。

7.1.2

操作

操作は,次による。

a) 幅50 mm,長さ500 mmの試料の下面及び上面に,厚さ25 μm,大きさ100 mm×500 mmのポリエス

テルフィルムをあて,圧着装置を用いて均一な速度(約50 mm/s±5 mm/s)でローラを1往復させて

張り合わせる。

b) 張り合わせた試料の厚さを,ダイヤルゲージを用い,長さの方向にほぼ等間隔にフィルムの上から5

5

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

か所測定する。厚さは,その平均値からフィルム2枚分の厚さ50 μmを差し引いた値とする。

7.2

幅

7.2.1

器具

鋼製巻尺又は金属製直尺は,JIS B 7512に規定する2級以上の巻尺,又はJIS B 7516に規定する直尺と

する。

7.2.2

操作

ロール状のまま,鋼製巻尺又は金属製直尺を用いて円周方向に等間隔に3か所測定する。

7.3

長さ

7.3.1

器具

鋼製巻尺は,7.2.1による。

7.3.2

操作

テープを全長巻きほぐした後,鋼製巻尺を用いて測定する。

7.4

粘着力

7.4.1

試験方法の概要

金属板にテープを張り付け,引張試験機で一定の速さで引っ張り,はがれたときの力の指示値を粘着力

とする。

7.4.2

試薬,装置及び器具

試薬,装置及び器具は,次による。

a) 溶剤 溶剤は,JIS K 8034に規定するアセトン又はJIS K 8891に規定するメタノールを用いる。

b) 試験用金属板 JIS G 4305に規定するSUS304とし,厚さ1.5 mm〜2.0 mm,幅50 mm,長さ125 mm

に機械加工し,その表面をJIS R 6253に規定する耐水研磨紙のP280で全面を長さ方向に平行,かつ,

均一に湿式研磨したものを用いる。

c) 引張試験機 引張試験機は,JIS K 6272に規定するもので,力計測系の等級は1級とする。

d) 圧着装置 圧着装置は,JIS Z 0237の10.2.4(圧着装置)に規定する自動式又は手動式圧着装置と同

じ構造のもので,厚さ約7.5 mmのゴム層で被覆された幅約65 mm,直径約132 mm,質量5.0 kg±0.5

kgとしたものを用いる。

7.4.3

操作

操作は,次による。

a) 試験用金属板の表面は,溶剤(アセトン又はメタノール)を含ませたガーゼなどを用いて,表面に汚

れ,異物などが残らないようによくふき取り,完全に乾燥させる。

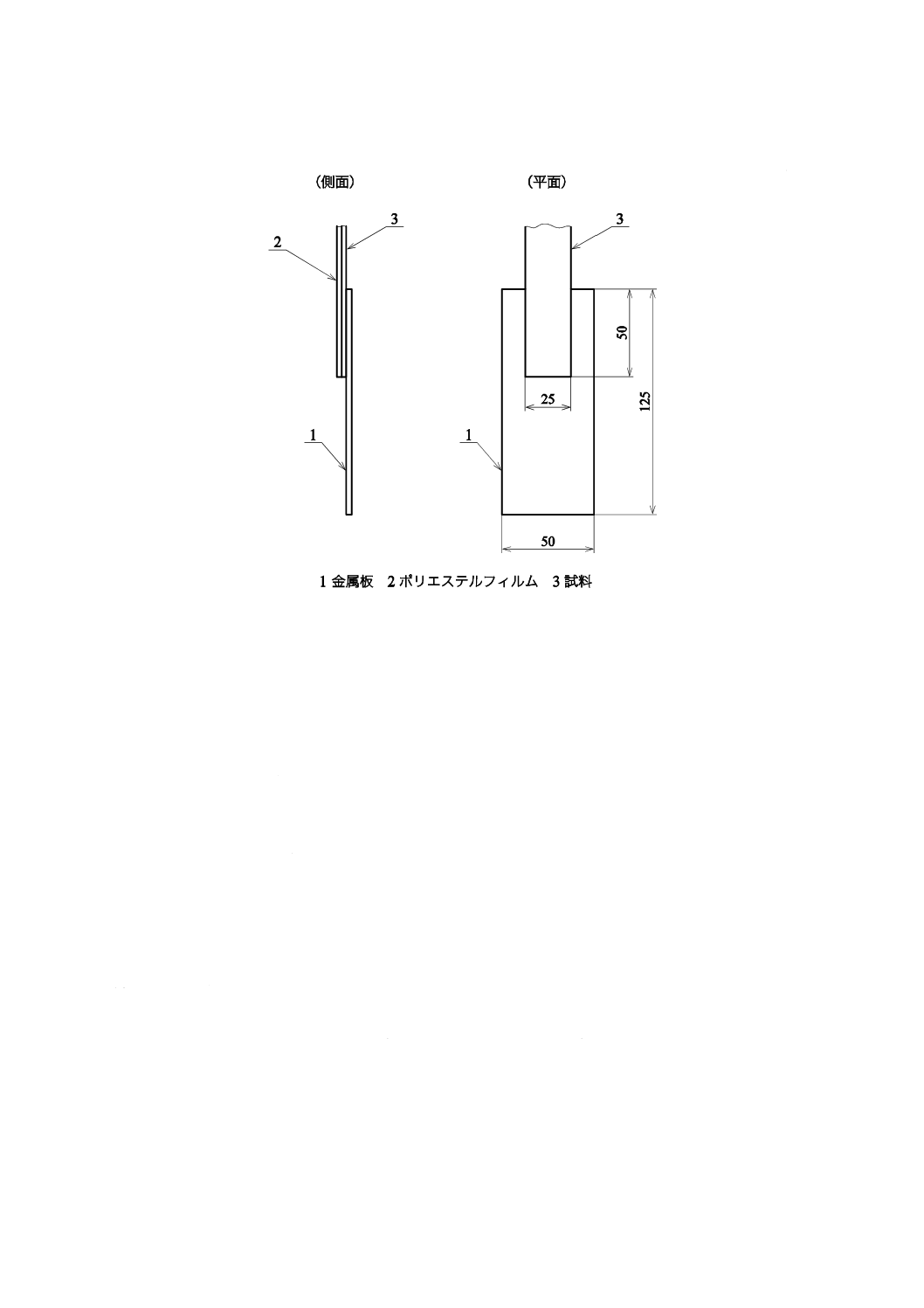

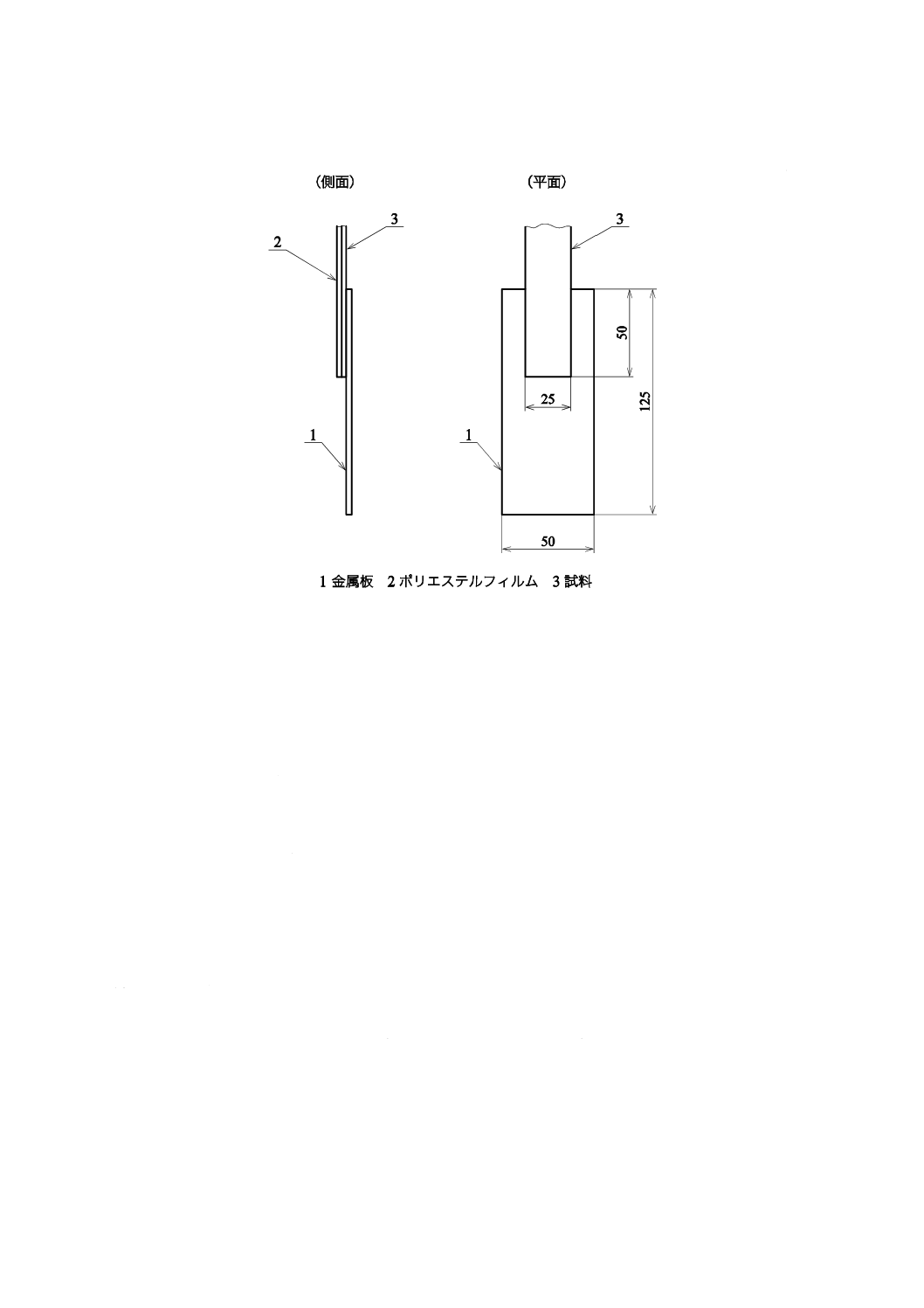

b) 次に,大きさ25 mm×150 mmの試料を,清浄にした試験用金属板の一端に接触面の大きさが25 mm

×50 mmになるように張り付ける(図3参照)。

c) 試料の上に厚さ25 μm,大きさ50 mm×150 mmのポリエステルフィルムを載せ,その上から圧着装置

を用いて圧着速さ50 mm/s±5 mm/sでローラを1往復させて圧着する。

d) 圧着して30分経過後,ポリエステルフィルムを張り付けた試料を引張試験機の上部つかみ具に,金属

板を下部つかみ具にそれぞれ挟み,300 mm/min±30 mm/minの速さで引っ張り,はがれ始めたときの

力の指示値(最大値)を読み取り,その値を粘着力とする。

6

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−試料と金属板との張り合せ方

7.5

引張強さ

7.5.1

試験の概要

引張試験機を用い,試料が引張応力に耐える力を測定する。

7.5.2

装置

引張試験機は,7.4.2 c) による。

7.5.3

操作

引張試験機を用い,幅25 mm,長さ200 mmの試料を,つかみ具の間隔100 mm,引張速さ200 mm/min

±20 mm/minで引っ張り,破断時の指示値(最大力)を読み取り,その値を引張強さとする。

7.6

耐熱流下性

7.6.1

試験の概要

テープを鋼管に二重に巻き,規定温度の恒温槽で24時間保持した後,コンパウンドの滴下の有無を調べ

る。

7.6.2

装置及び器具

装置及び器具は,次による。

a) 恒温槽 恒温槽は,1種の場合は40 ℃±2 ℃,2種の場合は60 ℃±2 ℃に温度調節ができる熱風循

環式のものを用いる。

b) 鋼管 鋼管は,JIS G 3452に規定する呼び径50Aの黒管で,長さ300 mmのものを用いる。

7.6.3

操作

操作は,次による。

7

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

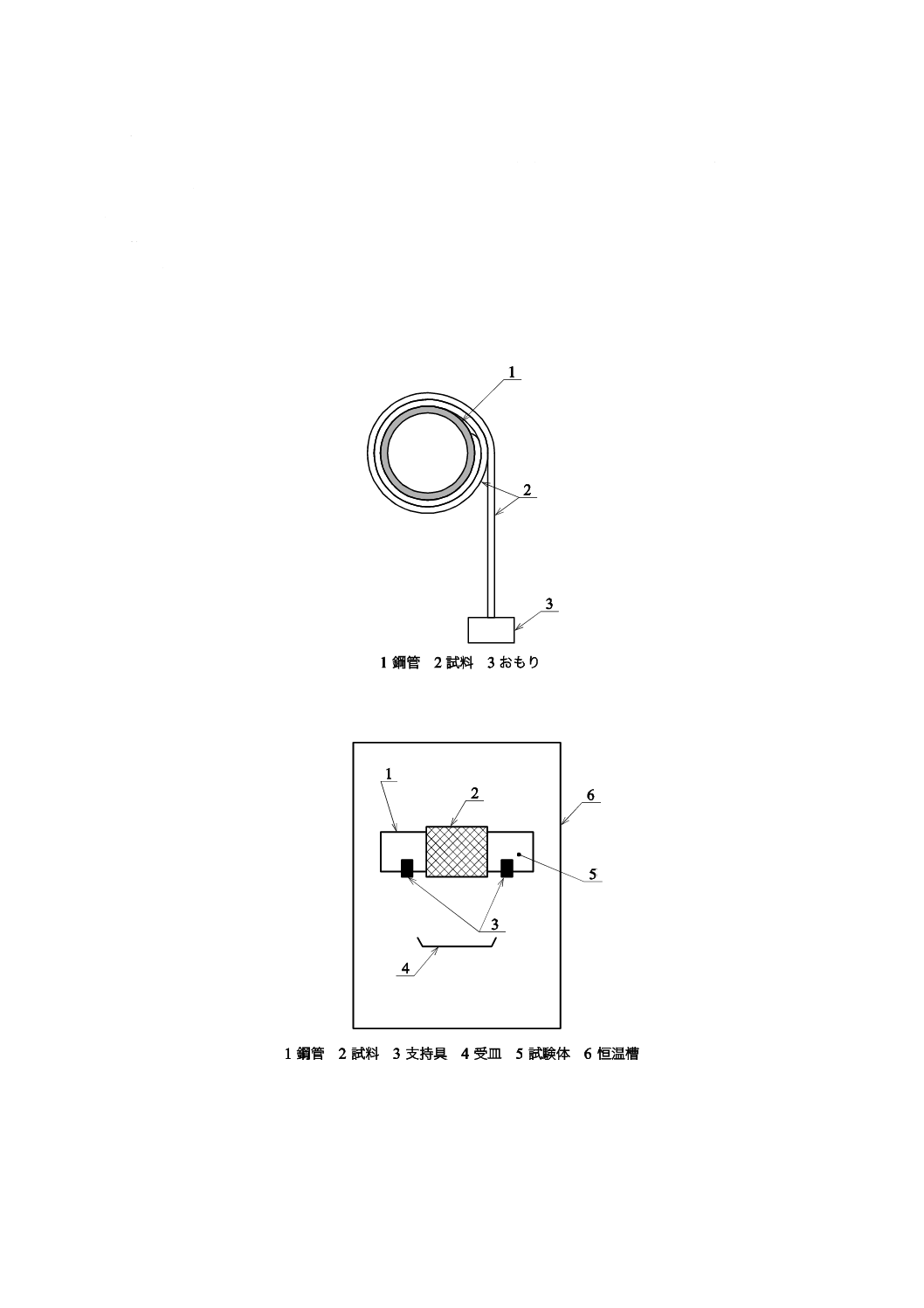

a) 幅50 mm,長さ500 mmの試料を切り取り,7.4.2 a) の溶剤を含ませたガーゼで清浄にした鋼管の上半

周にその一端を張り付け,他端に3 kgのおもりをつる(吊)し,図4に示すように試料が二重になる

ように鋼管を回して重ね巻きする。

b) 次に,おもりを取り去り,巻き余りの試料を切り捨て,表面を手でなでつけ,平滑にしたものを試験

体とする。

c) 試験体を30分〜1時間放置後,1種の試料については40 ℃±2 ℃,2種の試料については60 ℃±2 ℃

に調節した恒温槽に入れ,水平に保持する(図5参照)。

d) 24時間後,コンパウンドの滴下の有無を観察する。

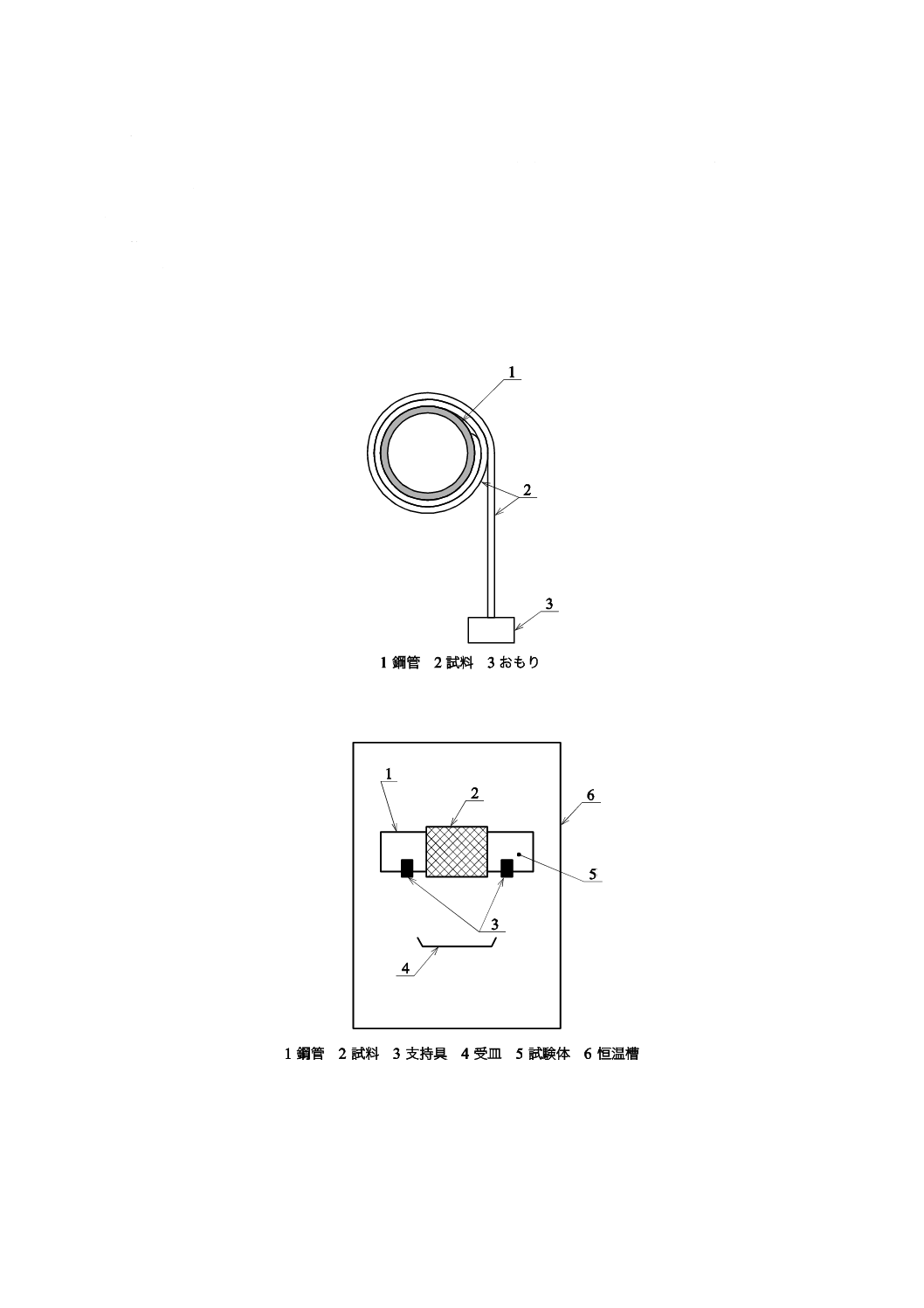

図4−試料の巻き付け方

図5−試験体の取付け方

7.7

低温作業性

7.7.1

試験の概要

8

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

テープを−5 ℃±2 ℃の恒温槽中に2時間以上置いた状態における作業性に影響を及ぼす粘ちょう性な

どの変化を調べる。

7.7.2

装置

恒温槽は,−5 ℃±2 ℃に温度調節できるものを用いる。

7.7.3

操作

試料を,−5 ℃±2 ℃の恒温槽中に2時間以上置き,取り出して,直ちに約1 mの長さを3秒〜5秒で

巻きをほぐし,テープの切れ,コンパウンドにき裂発生の有無及び粘ちょう性の消失の有無を確認する。

7.8

絶縁抵抗(ガードリング法)

7.8.1

試験の概要

鋼板に張り付けたテープに電極を取り付け,鋼板と電極間に500 Vの直流電圧を印加した後,1分後の

抵抗値を調べる。

7.8.2

装置及び器具

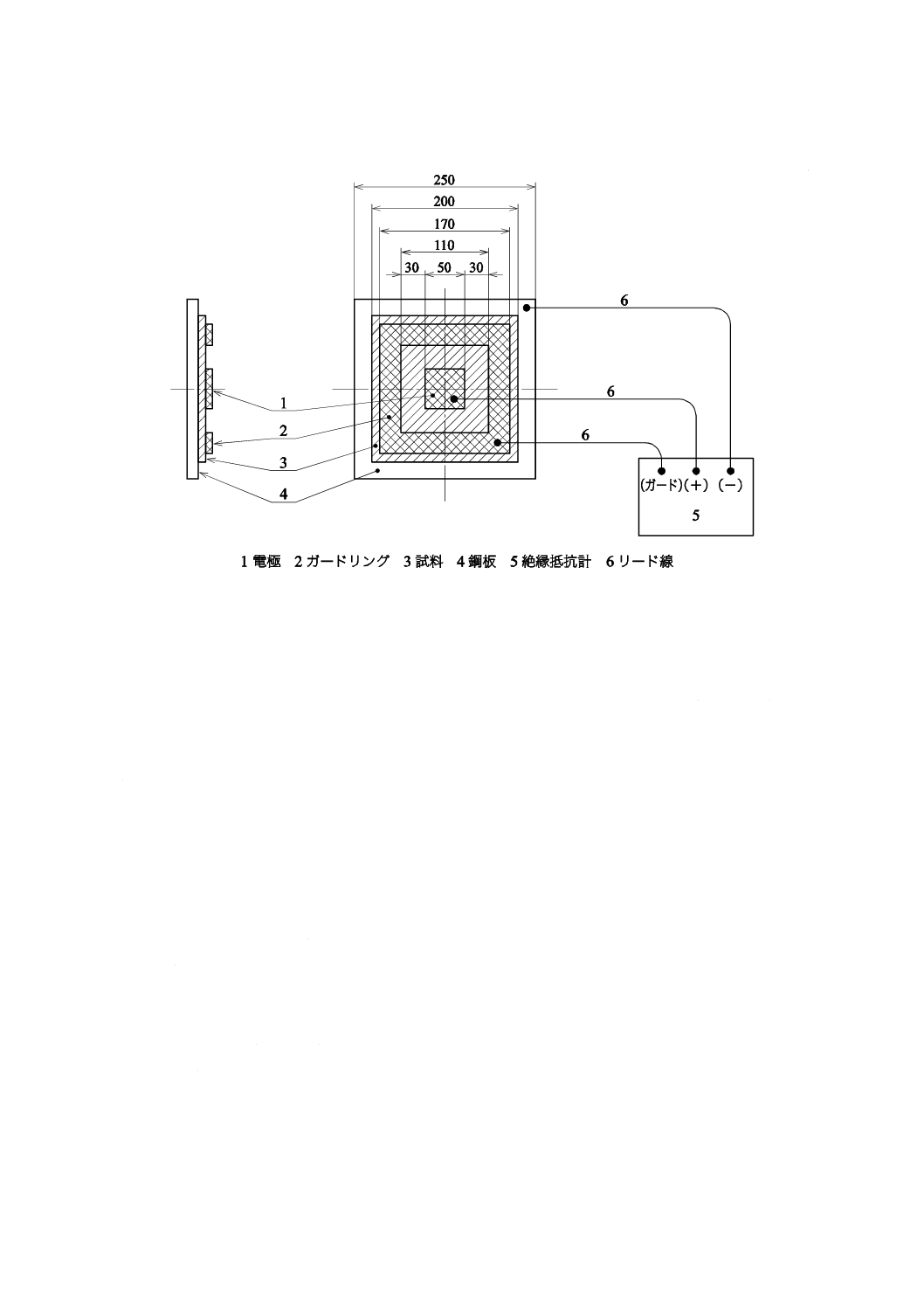

装置及び器具は,次による(図6参照)。

a) 絶縁抵抗計 絶縁抵抗計は,直流の定格電圧500 Vが1分間印加できるものを用いる。

b) 鋼板 鋼板は,JIS G 3141に規定するSPCC-SBで,寸法250 mm×250 mm,厚さ1.5 mm〜2.0 mmに

機械加工し,表面をJIS R 6251に規定する研磨布又はJIS R 6252に規定する研磨紙のP240で均一に

研磨したものを用いる。

c) 電極 電極は,JIS H 4160に規定するアルミニウムはくで,厚さ15 μm,寸法50 mm×50 mmのもの

を用いる。

d) ガードリング ガードリングは,JIS H 4160に規定するアルミニウムはくで,厚さ15 μmで図6に示

す寸法のものを用いる。

e) 導電性接着剤 導電性接着剤は,JIS K 8150に規定する塩化ナトリウムを100 mlの精製水に3 g溶解

させ,この水溶液に粘性をもたせるため,カルボキシメチルセルロース (CMC) を加えて調製したも

のを用いる。

7.8.3

操作

操作は,次による。

a) 鋼板3枚を7.4.3 a) によって洗浄する。次に,それぞれの鋼板に大きさ200 mm×200 mmの試料をA

タイプは2層,Bタイプは1層張り付けて被覆し,表面を均一に手でなでつける。

b) 導電性接着剤を電極及びガードリングに塗布し,図6に示す被覆面に密着させる。

c) 絶縁抵抗計の接地(−)端子に鋼板を,ライン(+)端子に電極を,ガード端子にガードリングをそ

れぞれリード線で接続する。

d) 鋼板と電極間に500 Vの直流電圧を印加し,1分後の抵抗値を読み取る。

7.8.4

計算

絶縁抵抗は,次の式によって算出する。

W = R×A

ここに,

W: 絶縁抵抗 (MΩ・m2)

R: 絶縁抵抗計の読み (MΩ)

A: 電極の面積 (m2)

9

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−絶縁抵抗(ガードリング法)

7.9

防せい(錆)性

7.9.1

試験の概要

テープで被覆した鋼板について,JIS Z 2371に規定する中性塩水噴霧試験を1 000時間行い,鋼板のさ

び発生の有無を調べる。

7.9.2

試薬,材料及び装置

試薬,材料及び装置は,次による。

a) 溶剤 溶剤は,JIS K 2201に規定する3号(大豆揮発油)又は4号(ミネラルスピリット)を用いる。

b) メタノール メタノールは,JIS K 8891に規定するものを用いる。

c) 鋼板 鋼板は,JIS G 3141に規定するSPCC-SBを用いる。

d) 研磨材 研磨材は,JIS R 6251又はJIS R 6252に規定する研磨材の材質がA及び研磨材の粒度が P240

を用いる。

e) 塩水噴霧試験装置 塩水噴霧試験装置は,JIS Z 2371に規定するものを用いる。

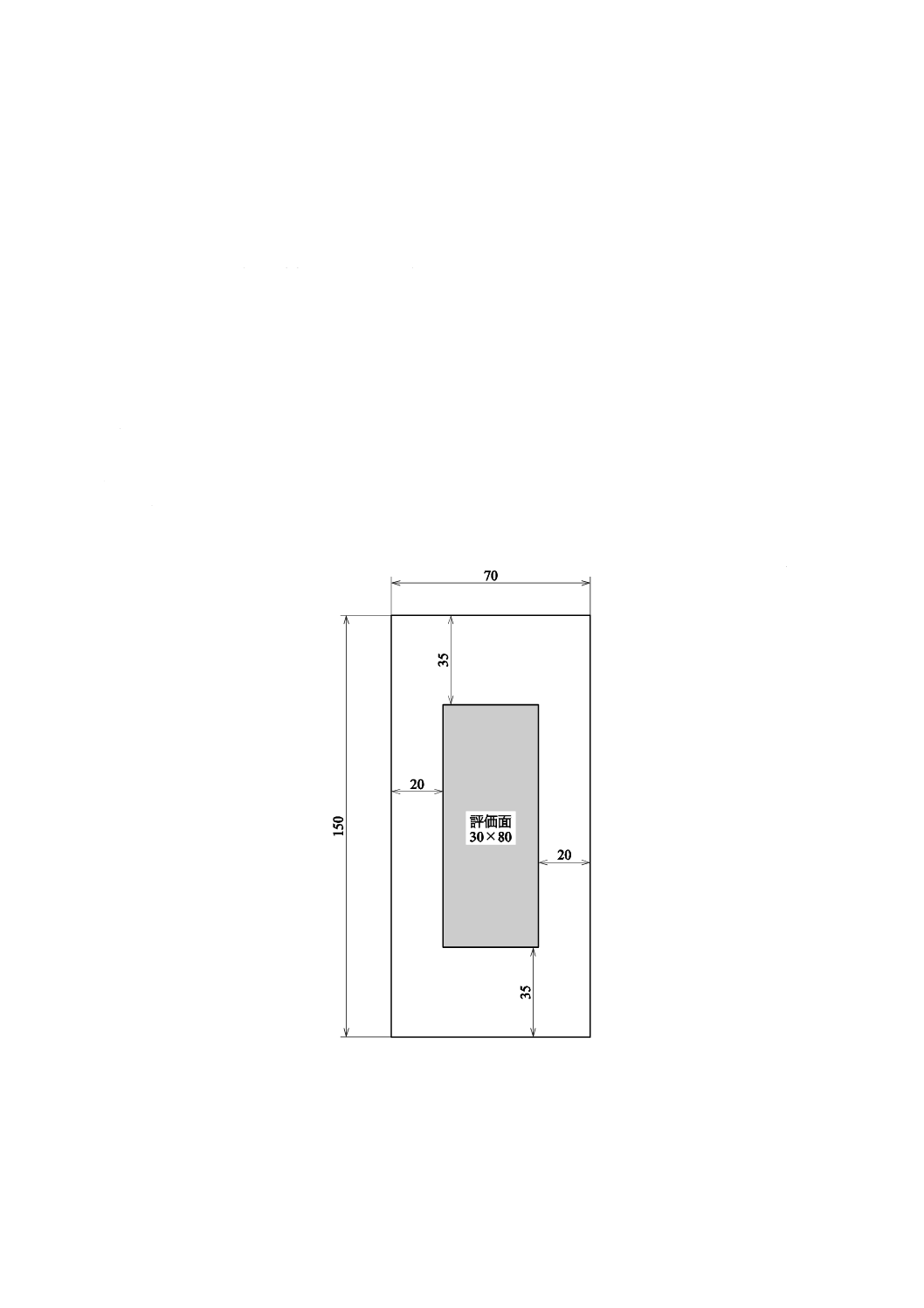

7.9.3

試験片

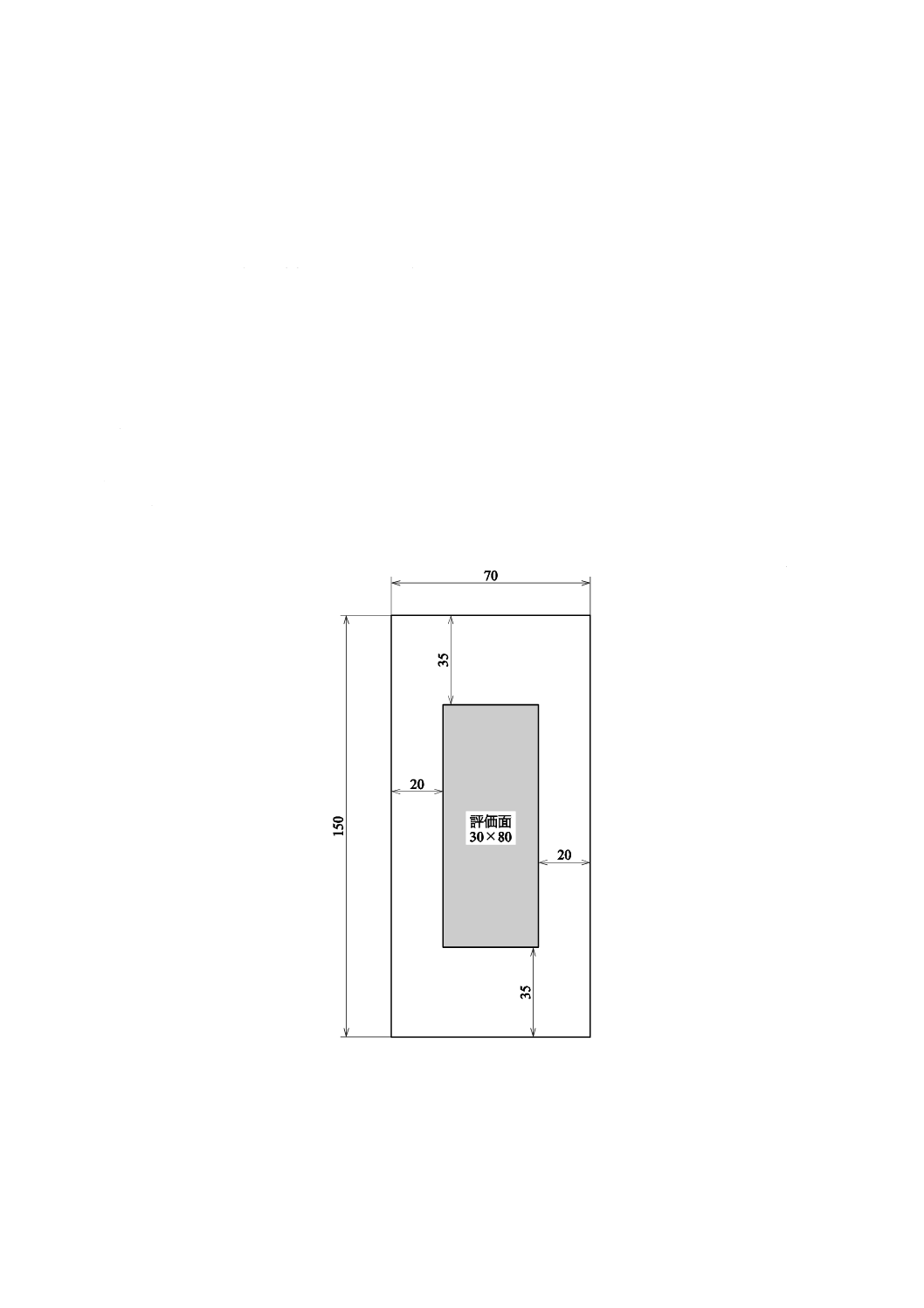

試験片は,次による(図7参照)。

a) 鋼板の作製 150 mm×70 mm×1.2 mmの大きさに切った鋼板を3枚用意する。

b) 鋼板の調整手順 鋼板の調整手順は,次のとおりとする。

1) 予備清浄 鋼板を溶剤中で清浄なガーゼでこすりながら,鋼板に付着している油,ごみ,ほこりな

どを洗い落し,自然乾燥する。

2) 予備研磨

2.1) 鋼板の両面を研磨材で長辺方向に研磨する。

10

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2) 端面も同時に研磨する。

2.3) 清浄なガーゼで研磨粉をふき取り,溶剤中に浸せきしておく。

3) 仕上げ研磨

3.1) 鋼板を溶剤中から取り出し,乾燥した後,直ちに新しい研磨材を用いて,2.1) の操作を繰り返し,

新しい研磨面を出す。

3.2) 清浄なガーゼで研磨粉をふき取り,溶剤中に浸せきしておく。

4) 仕上げ清浄

4.1) 鋼板を溶剤中から取り出し,溶剤でしめらせた清浄なガーゼで,ガーゼに汚れが付かなくなるま

で表面の汚れをふき取り,新しい溶剤中に浸せきしておく。

4.2) 鋼板を溶剤中から取り出し,温風などで乾燥した後,直ちに,別に用意した35 ℃±3 ℃の温メタ

ノール中に1分間以上浸せきした後,温風などで乾燥する。

5) 試験に供さない面の保護 試験に供さない裏面及び端面は,粘着テープ,塗料などによって保護す

る。

c) 試験片の作製 調整した鋼板3枚に試料をAタイプは2層,Bタイプは1層張り付けて被覆し,表面

を均一に手でなでつける。

単位 mm

図7−試験片

d) 試験片の取扱い 試験片の取扱いは,清浄なピンセット又は手袋を用い,試験片に指紋,その他の汚

れを付けないようにする。

7.9.4

操作

11

Z 1902:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

操作は,次による。

a) 鉛直線に対し15度になるように,試験片の評価面を上にして塩水噴霧試験装置内の試験片保持器に置

き,JIS Z 2371に規定する中性塩水噴霧試験によって1 000時間噴霧を行う。

b) 試験後,試験片を取り出して試料をはがし,鋼板表面を溶剤で洗い落して乾燥する。

c) 試験片表面の中心部30 mm×80 mmを評価面(図7参照)とし,さび発生の有無を調べる。ただし,

変色はさびとは認めない。

8

検査

テープの検査は,箇条6及び箇条7によって,各項目について試験を行い,箇条5の規定に適合しなけ

ればならない。

9

包装

包装(個装)は,紙管に密に巻いたものをプラスチックフィルムなどの耐油性及び防湿性をもつ材料で

包装する。

10 製品の呼び方

製品の呼び方は,名称及び種類(耐熱流下性による区分及び寸法による区分)による(例参照)。

例 ペトロラタム系防食テープ 1種Aタイプ

11 表示

一括包装(外装)の見やすい箇所に,次の事項を表示しなければならない。ただし,a),b) 及びe) に

ついては,個装にも表示しなければならない。

a) 名称及びこの規格の番号

b) 種類(箇条4及び箇条10参照)

c) 寸法(厚さ×幅×長さ)

d) 数量

e) 製造業者名又はその略号

f)

製造年月又はその略号

g) 製造番号