2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1708-1976

塗装形可はく性プラスチック

Sprayable and Strippable Protective Plastic Coatings

1. 適用範囲 この規格は,塗装形可はく性プラスチック(以下,可はく性プラスチックという。)につい

て規定する。

引用規格:

JIS B 7509 0.001mm目盛ダイヤルゲージ

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 2539 石油製品引火点試験方法(タグ密閉式)

JIS K 5400 塗料一般試験方法

JIS K 6718 一般用メタクリル樹脂板

JIS K 6903 熱硬化性樹脂化粧板

JIS Z 0236 さび止め油一般試験方法

JIS Z 1607 金属板製口金(かん用)

JIS Z 2371 塩水噴霧試験方法

2. 用語の意味 この規格でいう可はく性プラスチックとは,物品の腐食又は機械的損傷を保護する被膜

を表面に形成し,物品の使用時において,この被膜を簡単にはく離できるものを総称し,有機溶媒にプラ

スチックを溶解した有機溶液形のもの,水にプラスチックをエマルジョン化した水分散形のもの,有機溶

媒でプラスチックをゾル化したオルガノゾル形のもの及び水にプラスチックを溶解させた水溶液形のもの

がある。

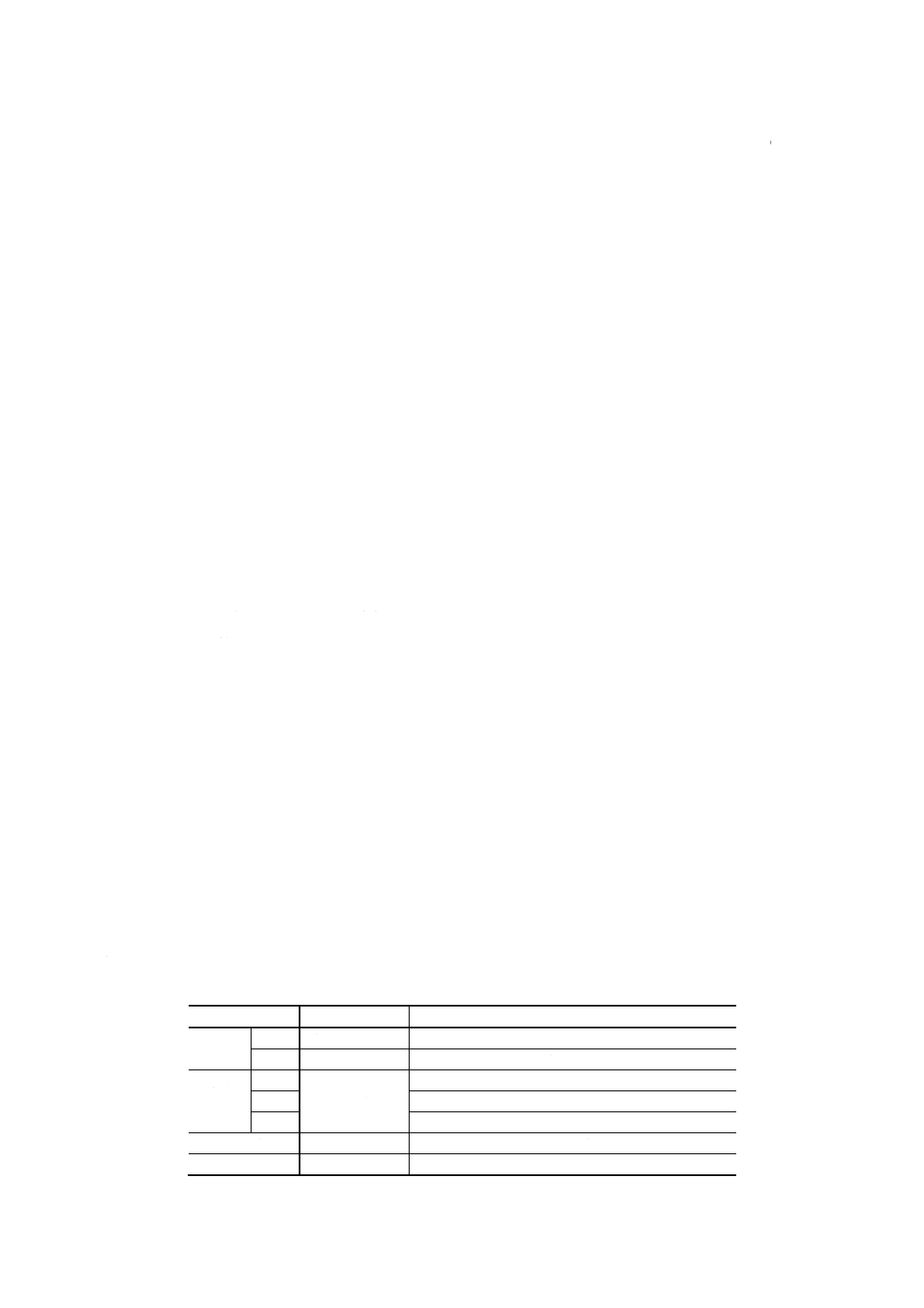

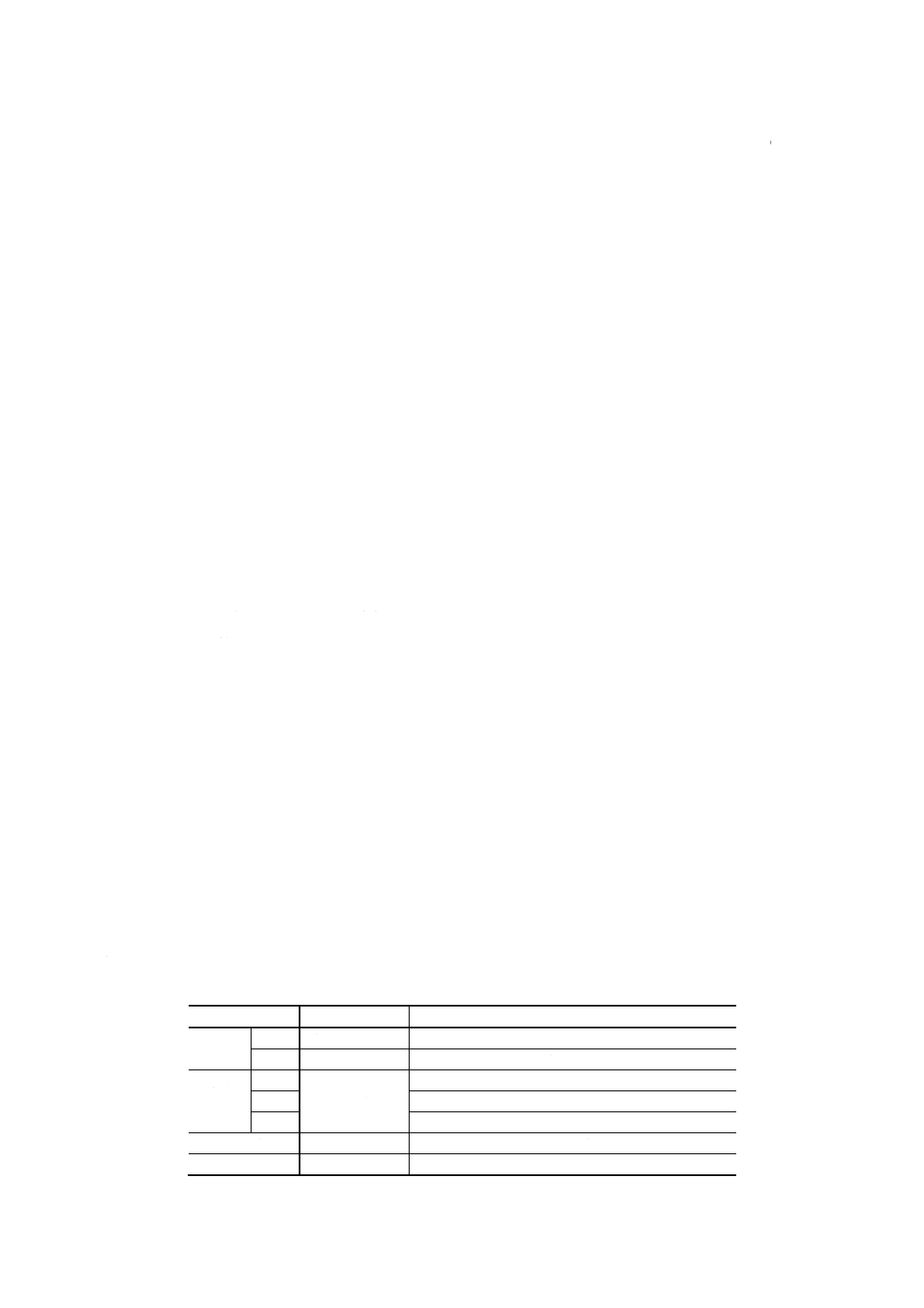

3. 種類 可はく性プラスチックの種類は,その形態,使用目的及び主な適用面から表1のとおり分類す

る。

表1

種類

使用目的

主な適用面

有機

溶液形

1種

腐食防止

金属表面,塗装面

2種

機械的損傷防止 ガラス表面,ステンレス鋼表面,アルミニウム表面

水分

散形

1種

機械的損傷防止

プラスチック表面,化粧板表面,アルミニウム表面

2種

プラスチック表面,塗装面,アルミニウム表面の下塗り

3種

2種の上塗り

オルガノゾル形

機械的損傷防止 アルミニウム表面,ステンレス鋼表面

水溶液形

機械的損傷防止 プラスチック表面,化粧板表面,ガラス表面

2

Z 1708-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

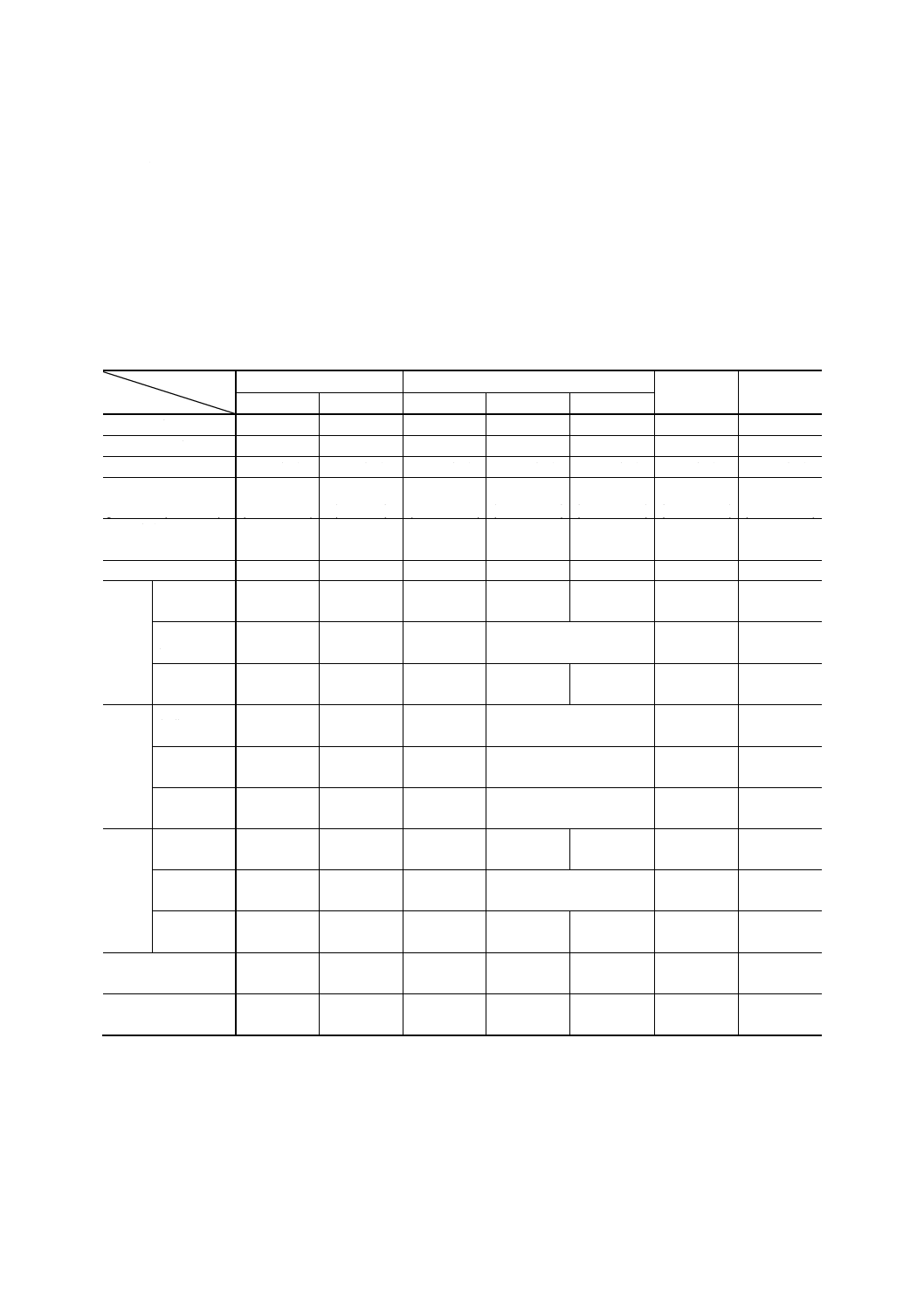

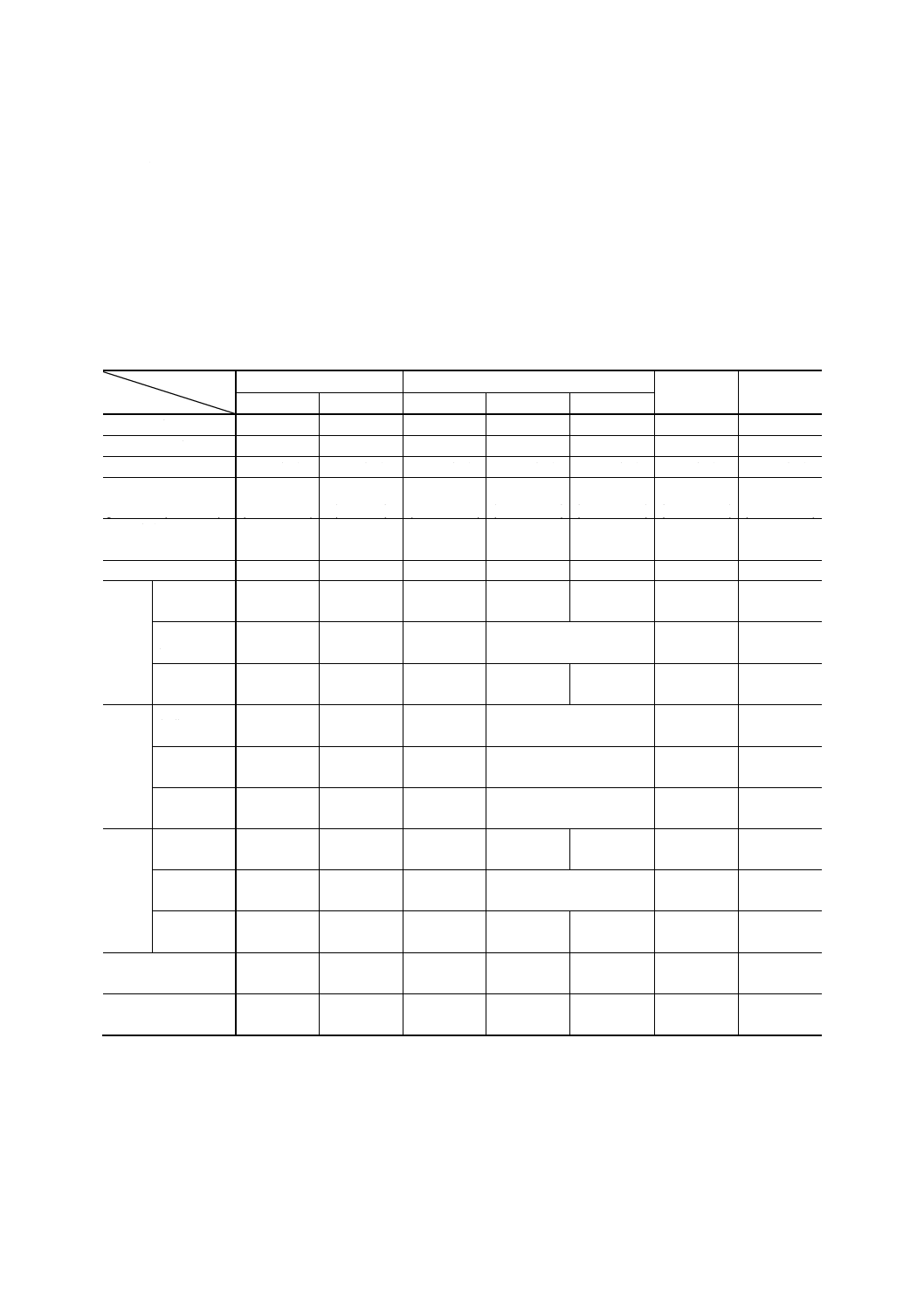

4. 品質 可はく性プラスチックは,均一な製品として製造され,通常の取扱いにおいて有害であっては

ならない。

また,その製品の物性並びに物品表面に形成される被膜の物性は,表2の規定に適合しなければならな

い。

ただし,有機溶液形及び水分散形を金属表面の被覆にだけ用いるときは共存性を,また,金属以外の表

面の被覆にだけ用いるときは腐食性及び耐食性を当事者間の協定によって,品質の規定項目から除外して

もよい。

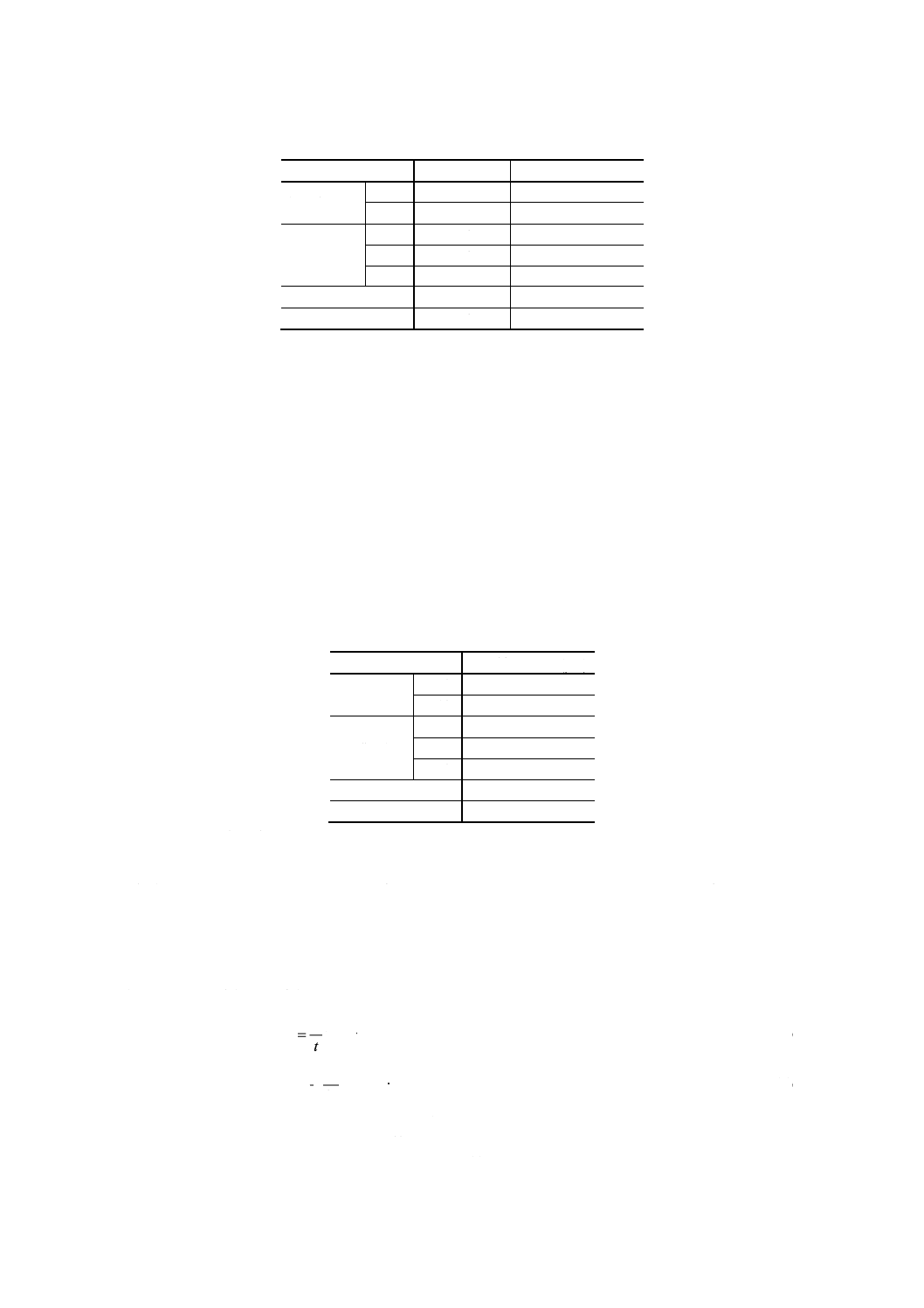

表2

種類

項目

有機溶液形

水分散形

オルガノゾ

ル形

水溶液形

1種

2種

1種

2種

3種

引火点 ℃

−10以上

−10以上

−

−

−

17以上

−

不揮発成分含量%

20以上

20以上

40以上

40以上

40以上

73以上

15以上

乾燥性 分

30以下

20以下

180以下

180以下

120以下

5以下

100以下

付着性

gf/10mm {N/10mm}

100〜300

{0.98〜2.94}

2〜200

{0.02〜2}

90〜600

{0.88〜5.88}

90〜600

{0.88〜5.88}

90〜600

{0.88〜5.88}

50〜300

{0.49〜2.94}

40〜150

{0.39〜1.47}

引張強さ

kgf/cm2 {MPa}

35以上

{3.4}

50以上

{4.9}

100以上

{9.8}

100以上

{9.8}

100以上

{9.8}

160以上

{15.7}

160以上

{15.7}

伸び %

200以上

100以上

170以上

170以上

170以上

100以上

100以上

腐食性

軟鋼

腐食変色等

のないこと

−

−

−

−

−

−

アルミニウ

ム

腐食変色等

のないこと

腐食変色等

のないこと

腐食変色等

のないこと

腐食変色等のないこと

腐食変色等

のないこと

−

ステンレス

鋼

−

腐食変色等

のないこと

−

−

−

腐食変色等

のないこと

−

共存性

塗膜

異常のない

こと

−

異常のない

こと

異常のないこと

−

異常のない

こと

プラスチッ

ク

−

−

異常のない

こと

異常のないこと

−

異常のない

こと

化粧板

−

−

異常のない

こと

異常のないこと

−

異常のない

こと

耐食性

軟鋼

腐食変色等

のないこと

−

−

−

−

−

−

アルミニウ

ム

腐食変色等

のないこと

−

腐食変色等

のないこと

腐食変色等のないこと

腐食変色等

のないこと

−

ステンレス

鋼

−

−

−

−

−

腐食変色等

のないこと

−

低温安定性

−

−

異常のない

こと

異常のない

こと

異常のない

こと

−

異常のない

こと

貯蔵安定性

異常のない

こと

異常のない

こと

異常のない

こと

異常のない

こと

異常のない

こと

異常のない

こと

異常のない

こと

5. 試験方法

5.1

試料の採取方法 JIS K 5400(塗料一般試験方法)の2.に規定された方法により試料を採取する。

3

Z 1708-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試験の場所 試料を塗布する場所,被覆試験片を保管する場所及び特別の規定のない試験実施の場

所は,温度20±5℃,湿度80%以下で日光の直射がなく,また,ほこり,ガスなど,試料や被覆試験片に

悪影響を及ぼすものがあってはならない。

5.3

引火点 試料の引火点は,JIS K 2539(石油製品引火点試験方法)により測定する。

5.4

不揮発成分含量 試料2〜3グラムを蒸発ざらに正確に量り取り,まず湯浴上で1時間蒸発させた後,

107±2℃の乾燥器に移し2時間乾燥する。乾燥後,蒸発ざらをデシケータ中で冷やし,質量を量る。次い

で,再び蒸発ざらを乾燥器に入れ,1時間乾燥し,デシケータ中で冷やした後質量を量る。この乾燥器で1

時間乾燥の操作は,質量の変化が試料の初めの質量に対し1%以下になるまで続け,その点に達したら,

最終の試料の質量を初めの試料の質量で除し100分率で表す。

5.5

乾燥性

5.5.1

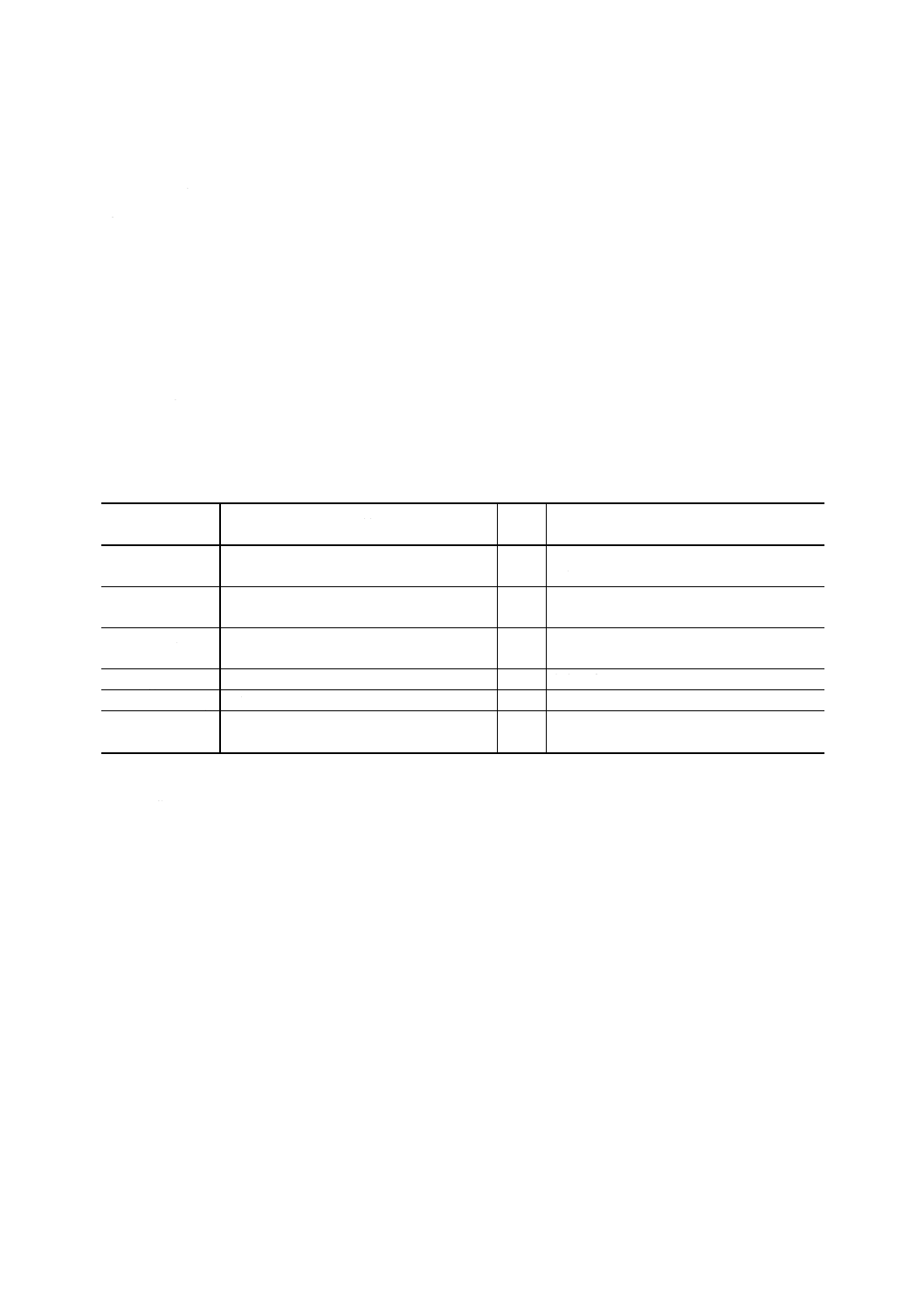

試験片 可はく性プラスチックを塗布する試験片の大きさは100mm×200mmとし,その品質,厚

さ並びに清浄方法は表3のとおりとする。

試験片の選択は可はく性プラスチックの適用面を考慮し,当事者間の協定による。

表3

試験片

品質

厚さ

(mm)

表面清浄方法

軟鋼板

JIS G 3141(冷間圧延鋼板及び鋼帯)1種

0.8

JIS Z 0236(さび止め油一般試験方法)3.1.5

による。

アルミニウム板

JIS H 4000(アルミニウム及びアルミニウム

合金の板及び条)の1080

1.2

JIS Z 0236の5.11.2による。

ステンレス鋼板

JIS G 4305(冷間圧延ステンレス鋼板)

SUS430CP-BA

0.5

清浄な布でほこりを払う。

塗装板(1)

清浄な布でほこりを払う。

プラスチック板(2) JIS K 6718(一般用メタクリル樹脂板)1級

3

中性洗剤で清浄した後,純水てすすぐ。

化粧板(3)

JIS K 6903(熱硬化性樹脂化粧板)

LD-GP1.6

1.6

清浄な布でほこりを払う。

注(1) 塗装板の作成に当たって塗り板,塗料,塗り方,乾燥方法等については特に規定を設けないので,当事者間の

協定によるものとする。

(2) JIS K 6718においては,材質に対する規定が設けられていないので,材質については当事者間の協定によるも

のとする。

(3) JIS K 6903においては,材質に対する規定がないので,材質については当事者間の協定による。

5.5.2

被覆試験片の作成 試料はそのまま,又は試料に定められた割合に従って溶剤で希釈し,原則とし

て各試料に適合したスプレーガンを用いた吹付けによる片面塗布とするが,他の塗布方法が実用されてい

るものはそれによってもよい。乾燥温度及び乾燥被膜の厚さは表4のとおりとする。ただし,水分散形3

種は水分散形2種を100μm以上塗布し,それが乾燥した後,その上に規定の厚さを塗布する。

なお,皮膜の厚さは乾燥性の判定後被膜を試験片からはく離し,JIS B 7509(0.001mm目盛ダイヤルゲ

ージ)で測定し,10箇所の測定値を平均したものとする。乾燥被膜の厚さが表4の規定に適合しないとき

は塗布をやり直す。

4

Z 1708-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

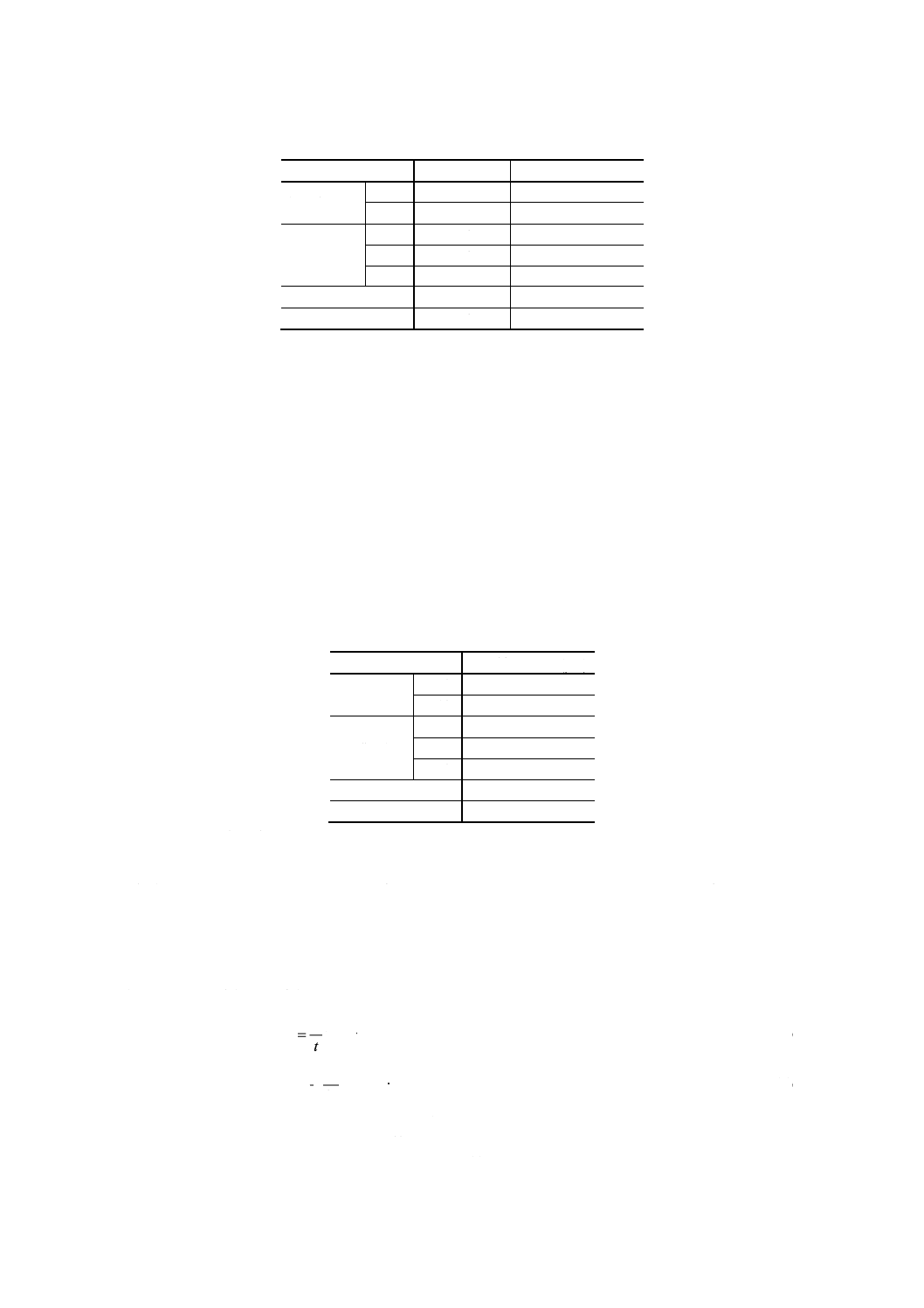

表4

種類

乾燥温度 (℃) 乾燥被膜厚さ (μm)

有機溶液形

1種

20±5

40以上

2種

20±5

15以上

水分散形

1種

20±5

100以上

2種

20±5

100以上

3種

20±5

75以上

オルガノゾル形

250±5

30以上

水溶液形

20±5

10以上

5.5.3

判定 所定の時間経過後,指触で判定する。ただし,水分散形の2種と3種を重ね塗りしたものは,

それぞれの段階で判定を行うものとする。

5.6

付着性 試験片及び試料の塗布要領は5.5と同じとする。ただし,1回塗布又は数回の繰り返し塗布

によって得られる最終乾燥被膜厚さは,表5のとおりとする。試験は試料塗布後48時間経過したものにつ

いて行う。試験要領は,まず鋭利な刃物で,被覆試験片に20mm間隔の切り目を長手方向に平行に入れる。

次いで,その1枚を約130mm引きはがし,定速伸張形引張試験機の下部のつかみに,可はく性プラスチ

ックを引きはがした試験片部分をはさみ,上部のつかみに,はがした可はく性プラスチックを180度折り

返してはさむ。引張速度は80mm/minとし,可はく性プラスチックが完全に試験片からはがれるまでに要

した荷重の最大値を読む。この試験は5回行い,その平均値を求め,10mm幅に換算して測定値とする。

なお,乾燥被膜厚さは試験に先立ち20mm幅のはく離被膜ごとに2箇所ずつJIS B 7509で測定し,10

個の測定値を平均したものとする。乾燥被膜の厚さが表5の規定に適合しないときは塗布をやり直す。

表5

種類

乾燥被膜厚さ (μm)

有機溶液形

1種

900±25

2種

30±10

水分散形

1種

230±25

2種

230±25

3種

75±15

オルガノゾル形

40±10

水溶液形

30±10

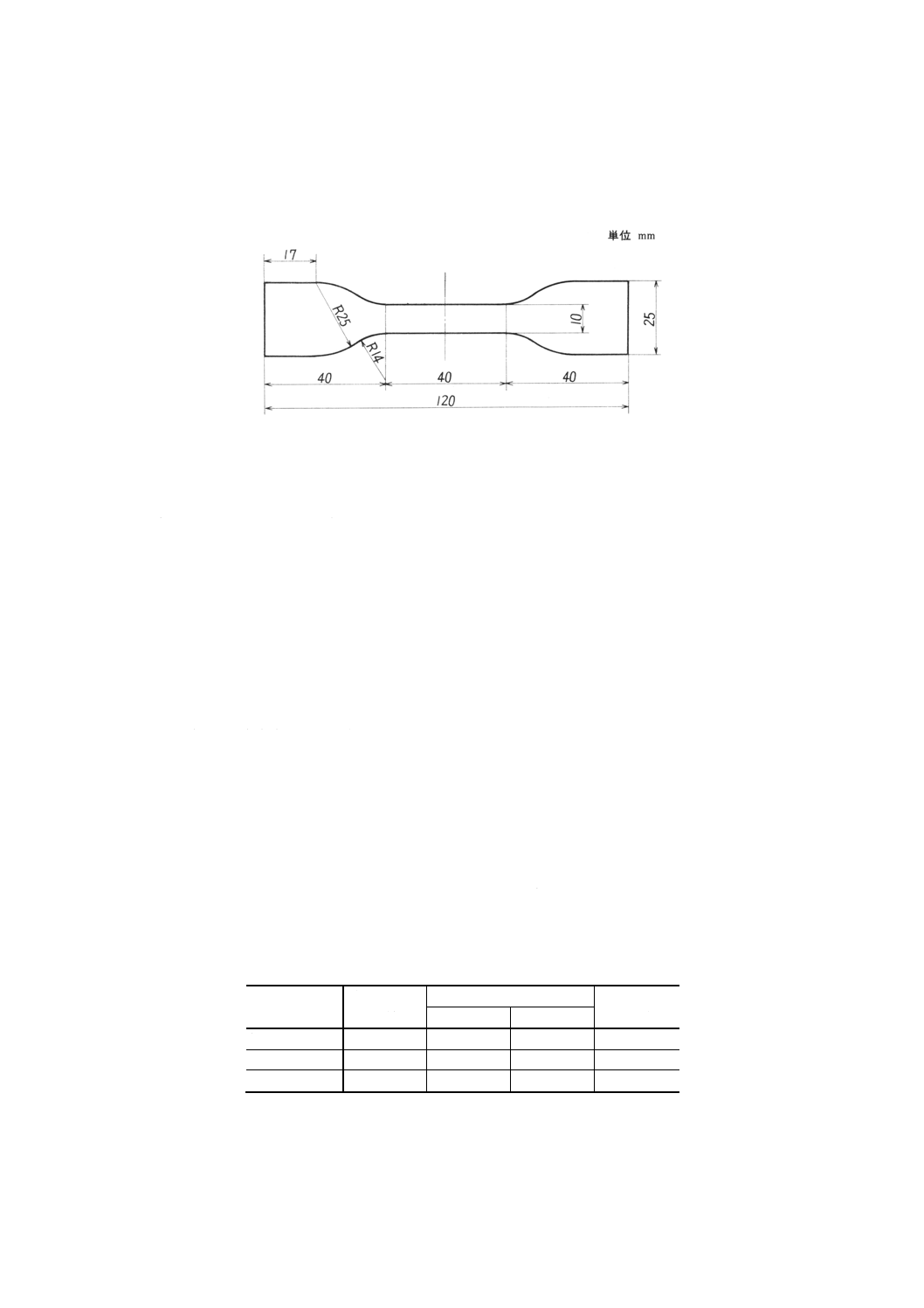

5.7

引張強さ及び伸び 試験片及び試料の塗布要領は5.5と同じとするが,最終の乾燥被膜厚さは表5

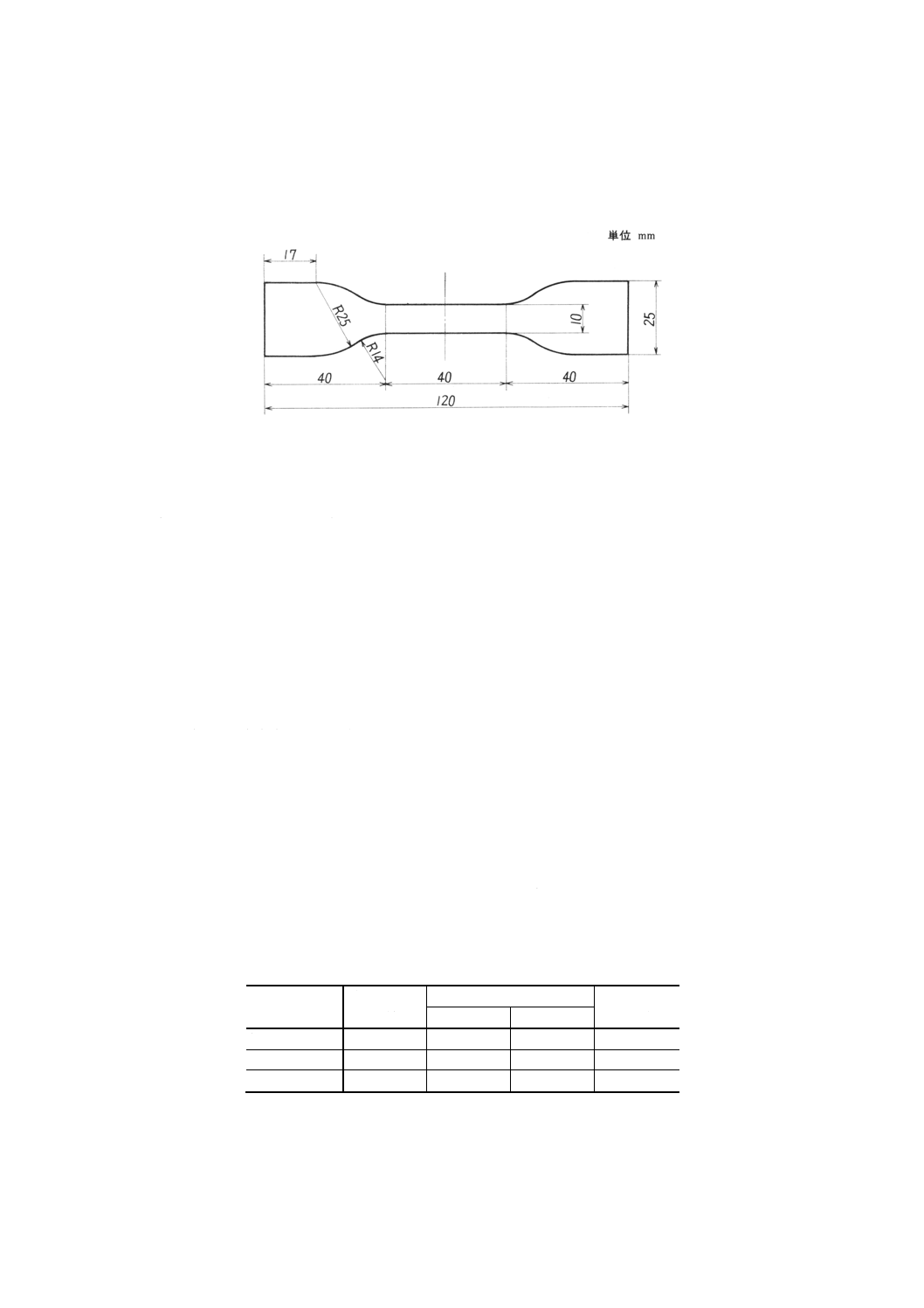

のとおりとする。試験は試料塗布後48時間経過した被覆試験片について次の要領で行う。まず,鋭利な刃

物で被覆試験片の外周に切り目を入れ,被膜全部を手で完全にはく離する。次いでその被膜から図に示す

ような形をした引張試験用の試験片4枚を打ち抜く。この試験片は,伸び測定用の標点間5箇所の厚さを

JIS B 7509で測定した後定速伸長形引張試験機に取り付け500mm/minの速度で引張試験を行い,切断する

までの最大荷重から(1)式により引張強さを,また(2)式により切断時における伸びを計算する。この試験は

4回行い,その平均値を測定値とする。

10

×

=tP

T

················································································ (1)

100

1

1

2

×

−

=

l

l

l

L

·········································································· (2)

ここに,

T: 引張強さ〔kgf/cm2 {N/cm2}〕

L: 伸び (%)

P: 切断までの最大荷重〔kgf {N}〕

5

Z 1708-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l1: 標点間距離 (mm)

t: 試験片の平均厚さ (mm)

l2: 切断時の標点間距離 (mm)

図 引張試験用試験片

5.8

腐食性 試験片は5.5.1に規定した軟鋼板,アルミニウム板及びステンレス鋼板とし,試料の塗布要

領は5.5.2と同じとするが,最終の乾燥被膜厚さは表5のとおりとする。ただし,5.7の試験で乾燥被膜厚

さが表5の規定に適合しているときは改めてその測定は行わなくてもよい。被覆試験片は2枚作成し,1

枚は48時間後に,他の1枚は3箇月後に,5.7と同じ要領で可はく性プラスチックをはく離し,試験片表

面の腐食,変色等の有無を肉眼によって調べる。ただし,48時間後の試験は引張強さ及び伸びの試験のた

め,可はく性プラスチックをはく離した試験片について行ってもよい。

5.9

共存性 試験片は5.5.1に規定した塗装板,プラスチック板及び化粧板とし,試料の塗布要領は5.5.2

と同じとするが,最終の乾燥被膜厚さは表5のとおりとする。ただし,5.7の試験で乾燥被膜厚さが表5

の規定に適合しているときは改めて測定は行わなくてもよい。被覆試験片は2枚作成し,1枚は48時間後

に,他の1枚を3箇月後に,5.7と同じ要領で可はく性プラスチックをはく離し,試験片表面の溶解,変質,

変色等の有無を肉眼で調べる。ただし,48時間後の試験は引張強さ及び伸びの試験のため可はく性プラス

チックをはく離した試験片について行ってもよい。

5.10 耐食性 試験片は5.5.1で規定した軟鋼板,アルミニウム板及びステンレス鋼板とし,試料の塗布要

領は,5.5.2と同じとするが,最終の乾燥被膜厚さは表5のとおりとする。ただし,5.6の試験において,

乾燥被膜厚さが表5の規定に適合しているときは,改めてその測定は行わなくてもよい。

また試験に先立ち,被膜試験片のへり及び角の部分は浸せき又ははけ塗りによって厚く補強することが

望ましい。被膜試験片の作成後48時間経過してから試験を開始する。試験はJIS Z 2371(塩水噴霧試験方

法)に規定する装置を用い,表6の規定によって連続的に塩水噴霧を行う。試験が終了した後,5.7と同じ

要領で可はく性プラスチックをはく離し,試験片表面の腐食,変色等の有無を肉眼によって調べる。

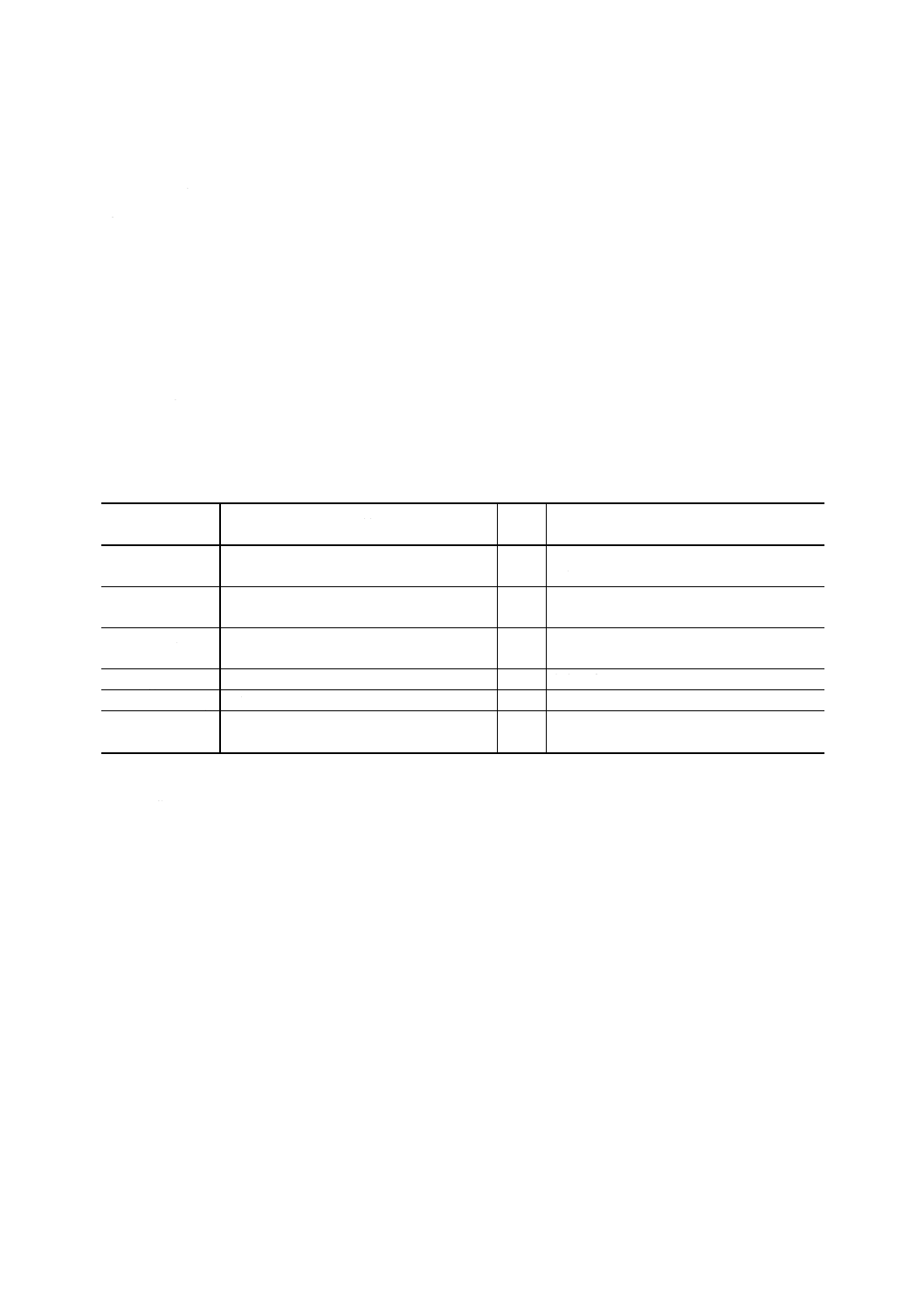

表6

単位:h

有機溶液形

1種

水分散形

オルガノゾ

ル形

1種

1種+3種

軟鋼

168

−

−

−

アルミニウム

168

48

48

24

ステンレス鋼

−

−

−

24

6

Z 1708-1976

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.11 低温安定性 容量500mlの共ねじぶた付きポリエチレンびんに試料450mlをとり,緊密にふたをし

た後0±2℃で120時間,室温で24時間,−16±2℃で96時間及び室温で24時間の順に温度環境を変化さ

せる。その後試料を取り出し相の分離やゲル化の有無を調べる。ただし,簡単なかくはんによって,試料

前の状態にもどるものは異状と認めない。

5.12 貯蔵安定性 有機溶液形及びオルガノゾル形の可はく性プラスチックはJIS Z 1607(金属板製口金)

のB形によって密封する形式の面をすずめっきにした鋼製の500ml角形かんに,また水分散形及び水溶液

形の可はく性プラスチックは共ねじぶた付きの500mlポリエチレンびんに,それぞれ500ml入れ,緊密に

ふたをした後,5〜30℃の温度環境に保存する。オルガノゾル形のものは1箇月,その他のものは1年経過

した後取り出し,試料の変色,沈殿,液相の分離,ゲル化等の有無を調べる。ただし,溶剤の添加とかく

はんによって簡単に試験前の状態にもどるものは異状とは認めない。

6. 包装 可はく性プラスチックは原則として18l入りの容器に入れるが,当事者間の協定によって,こ

れよりも小さい容器に入れてもよい。ただし,いずれの容器も製品に悪影響を与えないものであり,また,

ガス,湿気等の流入流出があってはならない。

7. 表示 各容器及び包装単位ごとに,次の事項を表示する。

(1) 種類

(2) 製造業者名

(3) 製造年月日

(4) 内容品質量

包装部会 溶剤形可はく性プラスチック専門委員会 構成表

氏名

所属

(委員会長)

高 橋 教 司

工業技術院製品科学研究所

植 木 憲 二

職業訓練大学校

竹 田 政 民

東京理科大学工学部

堀 正

社団法人日本防錆技術協会

太 田 耕 二

通商産業省基礎産業局

森 川 武

工業技術院標準部

福 間 末 吉

長島化学工業株式会社

渡 辺 文 雄

荒川塗料株式会社

宮 司 有 年

大京化学株式会社

安 田 利 武

ジャパンシールピール株式会社

大河内 輝 義

防衛庁技術研究本部

小 川 昌

ヂーゼル機器株式会社

長 島 幸 一

航空規格工業株式会社

上 田 治

高砂鉄工株式会社圧延事業部

(事務局)

横 溝 真一郎

工業技術院標準部繊維化学規格課

高 橋 潔

工業技術院標準部繊維化学規格課