Z 1535:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 品質······························································································································· 3

5.1 外観 ···························································································································· 3

5.2 性能 ···························································································································· 3

6 試験方法························································································································· 4

6.1 一般事項 ······················································································································ 4

6.2 気化性防せい性能の試験方法 ··························································································· 4

6.3 接触防せい性能の試験方法 ····························································································· 11

6.4 バリア性の試験方法 ······································································································ 13

6.5 ポリエチレンフィルムとの共存性の試験方法 ······································································ 14

7 包装······························································································································ 17

8 検査······························································································································ 17

9 製品の呼び方 ·················································································································· 17

10 表示 ···························································································································· 17

Z 1535:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

防錆技術協会(JACC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS Z 1535:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1535:2014

鉄鋼用防せい(錆)紙

Corrosion inhibitor treated papers for iron and steel

序文

この規格は,1973年に制定され,その後4回の改正を経て今日に至っている。前回の改正は1994年に

行われたが,その後の製品技術の進展に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,鉄鋼のさびの発生防止に用いる鉄鋼用防せい(錆)紙(以下,防せい紙という。)について

規定する。

なお,鉄鋼の表面にめっきなどの保護層がある場合,防せい紙を適用するときのさびの発生防止につい

ての効力は,環境に露出している下地の鉄鋼に対してだけに発揮するものとし,表面の保護層の腐食防止

は,防せいの対象としない。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において,安全及び健康に対する適切な措置をとらなければ

ならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3108 みがき棒鋼用一般鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS K 0050 化学分析方法通則

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7127 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

JIS K 8034 アセトン(試薬)

JIS K 8107 エチレンジアミン四酢酸二水素二ナトリウム二水和物(試薬)

JIS K 8295 グリセリン(試薬)

JIS P 3401 クラフト紙

JIS R 3503 化学分析用ガラス器具

2

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS Z 0103 防せい防食用語

JIS Z 0108 包装−用語

JIS Z 0208 防湿包装材料の透湿度試験方法(カップ法)

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 1514 ポリエチレン加工紙

JIS Z 1519 鉄鋼用気化性さび止め剤

JIS Z 1522 セロハン粘着テープ

JIS Z 1524 包装用布粘着テープ

JIS Z 1702 包装用ポリエチレンフィルム

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103及びJIS Z 0108によるほか,次による。

3.1

気化性防せい性能

気化性のある薬剤が,常温で気化することで,同一の密封空間内に置かれた鉄鋼に対して非接触状態で

作用し,さびの発生防止に効力を発揮する性質。

3.2

気化性防せい剤

鉄鋼のさびを抑制する効力のある薬剤又はその混合物で,常温で気化性のあるもの。

3.3

気化性防せい紙

クラフト紙などの紙に気化性防せい剤を塗布又は含浸させた紙。

3.4

接触防せい性能

ラッピング又は合紙として使用することによって,防せい紙が鉄鋼のさびの発生防止に効力を発揮する

性質。

3.5

接触式防せい紙

鉄鋼と防せい紙とを接触させることによって,鉄鋼のさびの発生防止に効力を発揮する防せい紙。

3.6

防せい紙

気化性防せい紙及び接触式防せい紙の総称。

3.7

ポリエチレンフィルムとの共存性

JIS Z 1702に規定するポリエチレンフィルム製の袋などの密封空間内に気化性防せい紙を保持して使用

する場合に,気化した気化性防せい剤が,ポリエチレンフィルムの引張特性を低下させない性質。

3

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

バリア性

防せい紙の片面をポリエチレンなどのプラスチック膜で被覆し,気化性防せい剤を放散しにくくさせる

とともに,水蒸気などの腐食性因子が透過するのを抑制する性質。

3.9

評価面

評価用鋼材及び評価用鋼板の研磨面で,さびの発生の程度を調べる箇所。

3.10

ブランク試験

防せい紙の性能を評価する試験において,その試験が妥当であったことを確認するために,防せい紙を

使わないで行う試験。空試験ともいう。

4

種類

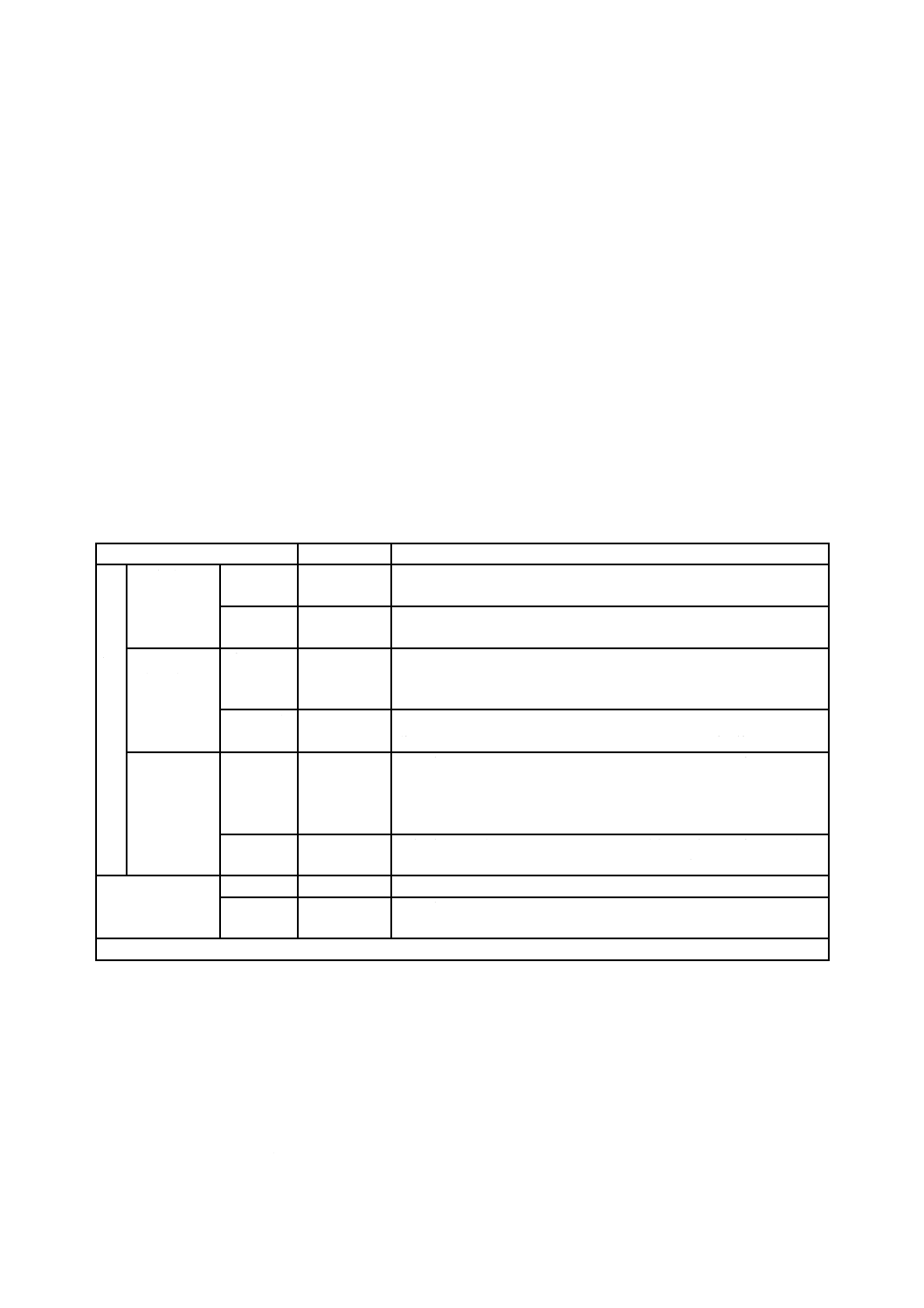

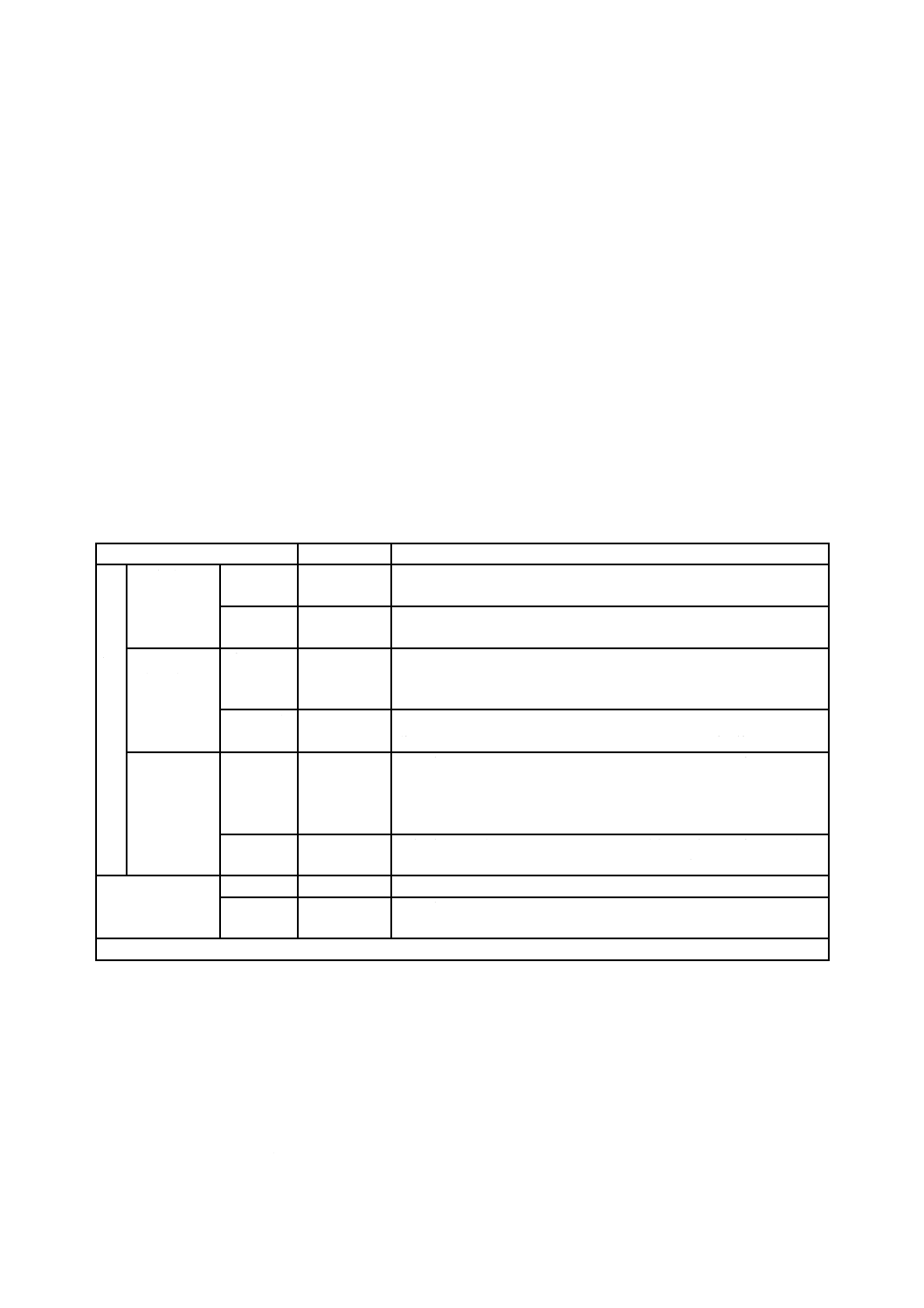

防せい紙の種類は,使用形態,防せい性能などによって区分し,表1のとおりとする。

表1−防せい紙の種類

種類

種類の記号

説明及び主な使用形態

気

化

性

防

せ

い

紙

標準形

(S形)

基本形

NCV-S

接触防せい性能とともに標準形の気化性防せい性能を示すもの。ラ

ッピング,密封空間内に保持又は合紙として使用する。

バリア形

NCV-SB

接触防せい性能とともに標準形の気化性防せい性能を示すもの。バ

リア性をもっており,ラッピングで使用する。

速効形

(H形)

基本形

NCV-H

接触防せい性能とともに標準形よりも速効性のある気化性防せい性

能を示すもの。ラッピング,密封空間内に保持又は合紙として使用

する。

バリア形

NCV-HB

接触防せい性能とともに標準形よりも速効性のある気化性防せい性

能を示すもの。バリア性をもっており,ラッピングで使用する。

緩効形

(EL形)

基本形

NCV-EL

接触防せい性能とともに標準形よりも緩やかな気化性防せい性能を

示すもの。主にラッピング又は合紙で使用するが,防せい紙と防せ

い対象品との間隔が狭い場合は,密封空間内に保持して使用するこ

とが可能である。

バリア形

NCV-ELB

接触防せい性能とともに標準形よりも緩やかな気化性防せい性能を

示すもの。バリア性をもっており,ラッピングで使用する。

接触式防せい紙

基本形

NCD

接触防せい性能を示すもの。ラッピング又は合紙で使用する。

バリア形

NCDB

接触防せい性能を示すもの。バリア性をもっており,ラッピングで

使用する。

注記 この表の“…防せい性能を示すもの”とは,表2の性能を満足することをいう。

5

品質

5.1

外観

外観は,破れ,きず,防せい剤の塗布又は含浸の不良など,使用する上で問題となる欠点があってはな

らない。

なお,使用する上で問題となる欠点の判断は,受渡当事者間の協定による。

5.2

性能

防せい紙の性能は,箇条6によって試験を行ったとき,表2による。

4

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

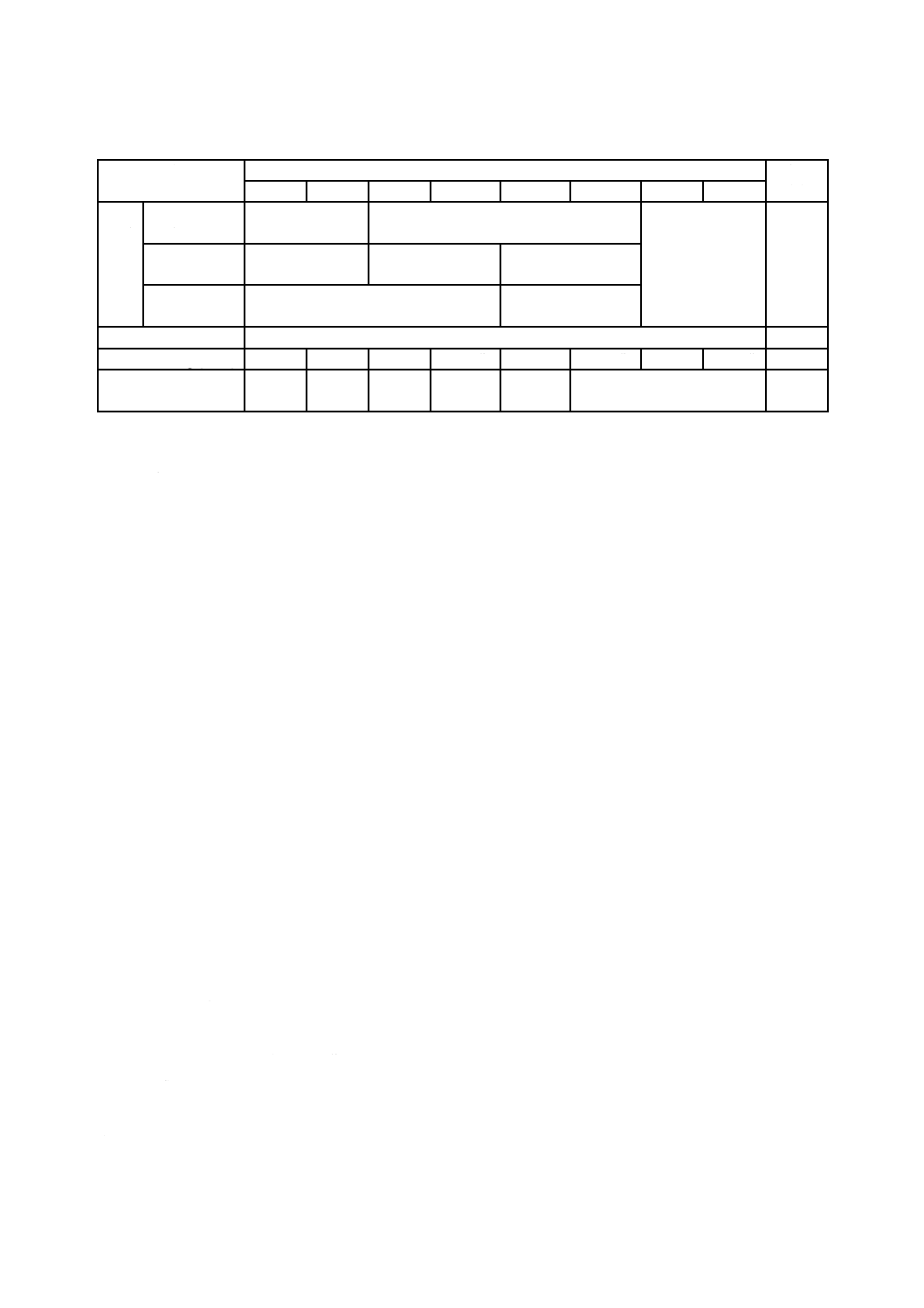

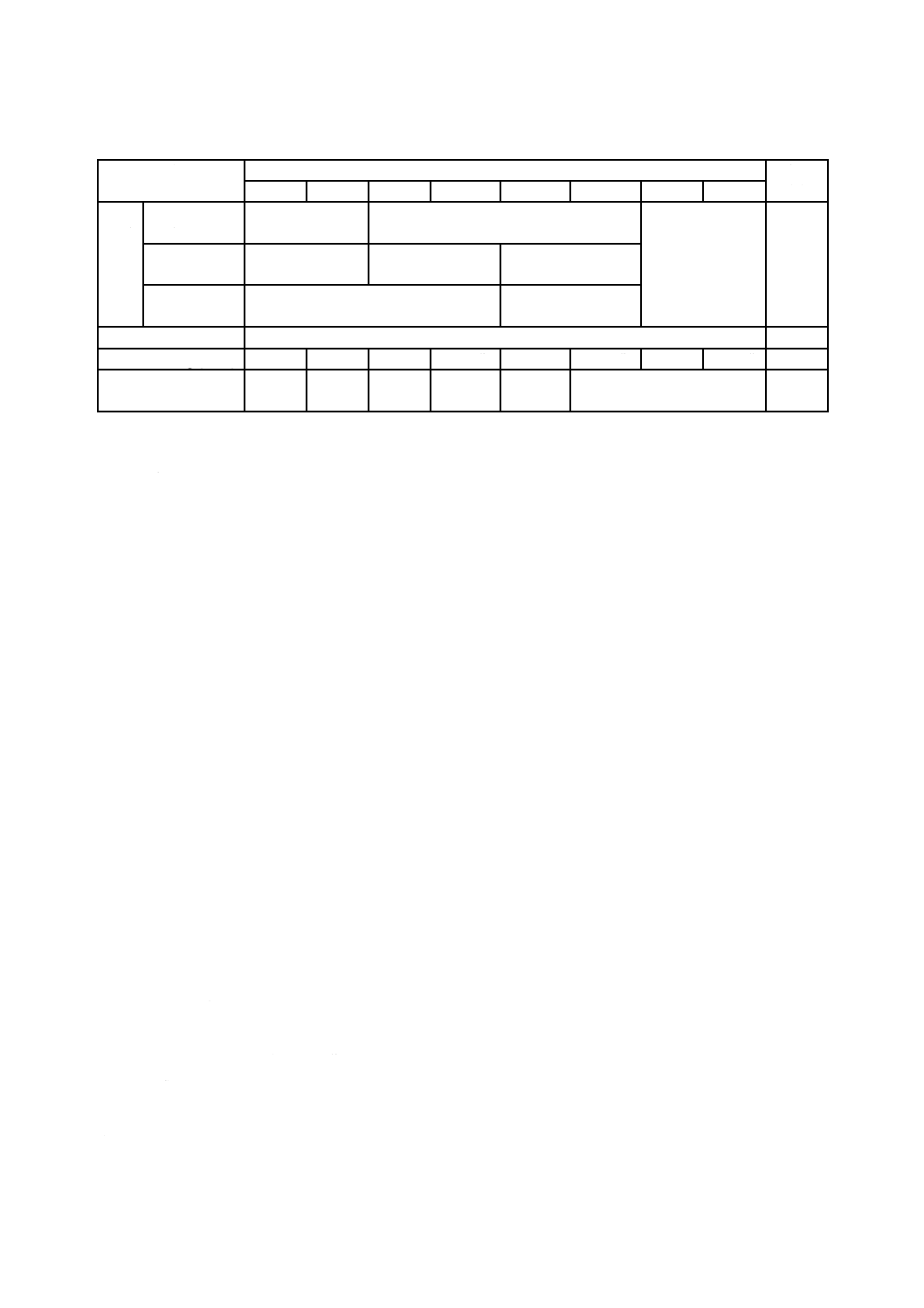

表2−防せい紙の性能

性能

種類の記号

適用

箇条

NCV-S NCV-SB NCV-H

NCV-HB

NCV-EL NCV-ELB

NCD

NCDB

気化

性防

せい

性能

標準形の気化

性防せい性能

さびの発生がな

い。

−

−

6.2

速効形の気化

性防せい性能

−

さびの発生がな

い。

−

緩効形の気化

性防せい性能

−

防せい率50 %以上

接触防せい性能

さびの発生がない。

6.3

バリア性

g/(m2・d)

−

50未満

−

50未満

−

50未満

−

50未満

6.4

ポリエチレンフィル

ムとの共存性

%

40未満

−

40未満

−

40未満

−

6.5

6

試験方法

6.1

一般事項

試験において共通する一般事項は,JIS K 0050による。

6.2及び6.3の試験において,試料の種類がn種類ある場合は,合計(3n+3)個の評価用鋼材又は評価

用鋼板を用いる。

6.2

気化性防せい性能の試験方法

6.2.1

概要

グリセリン溶液で内部の相対湿度を調整した広口共栓瓶に,防せい紙の試験片(以下,試験片という。)

及び評価用鋼材を取り付けた評価用鋼材保持具(以下,鋼材保持具という。)で栓をして,恒温槽内に規定

時間保持する。次に,評価用鋼材に結露を生じさせるために鋼材保持具のアルミニウム管に冷水を注入し,

再び,恒温槽内で規定時間保持した後,評価用鋼材の評価面のさびの発生の程度を調べることによって,

気化性防せい紙の気化性防せい性能を判定する。

なお,この試験は,標準形,速効形,緩効形のいずれの気化性防せい紙においても,6.2.6に示すように,

試験体の構成は同じであり,かつ,基本形及びバリア形の両方とも同じ方法で行う。また,この試験は,1

試料につき試験体3個で行い,同時に,ブランク試験を試験体3個で行う。

6.2.2

試料

試料は,表1に示す防せい紙の種類のうちの気化性防せい紙とする。

6.2.3

試験片

試験片は,試料から約30 mm×約130 mmの大きさに切り出したものとする。

なお,約130 mmの長さの一端の約30 mm×約5 mmの部分は,ゴム栓に取り付けるためののり(糊)

代である(6.2.9参照)。

6.2.4

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水1) イオン交換水又は蒸留水。

注1) 精製水の電気伝導率は,3.0 µS/cm以下が望ましい。

b) アセトン JIS K 8034に規定するもの。

c) グリセリン溶液 JIS K 8295に規定するものを精製水で質量分率約35 %に調製したもの。

d) 冷水 氷が十分にある氷水。ただし,水は精製水を用いる必要はない。

5

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) エチレンジアミン四酢酸二水素二ナトリウム溶液 JIS K 8107に規定するものを精製水で質量分率

0.5 %に調整したもの。

f)

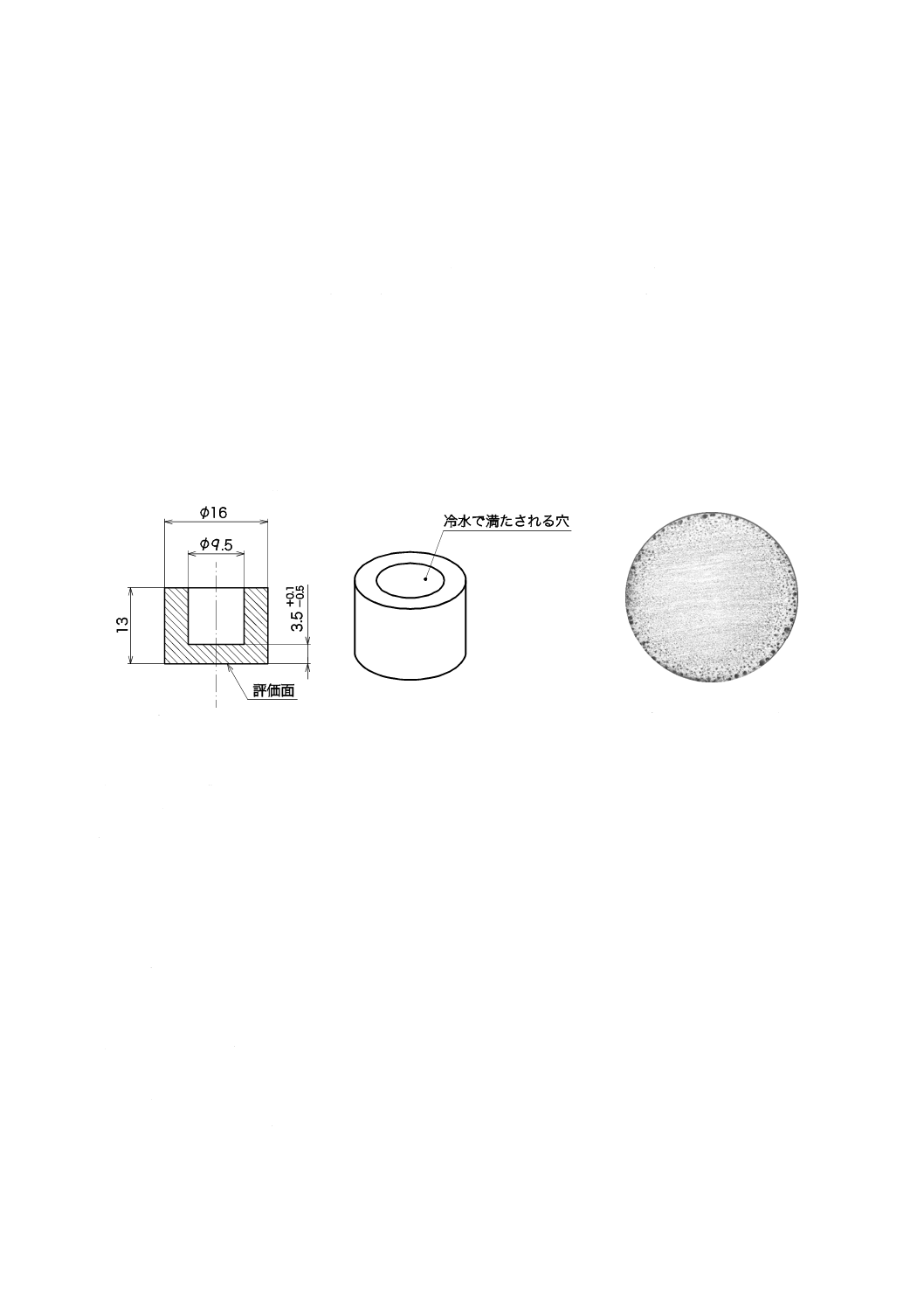

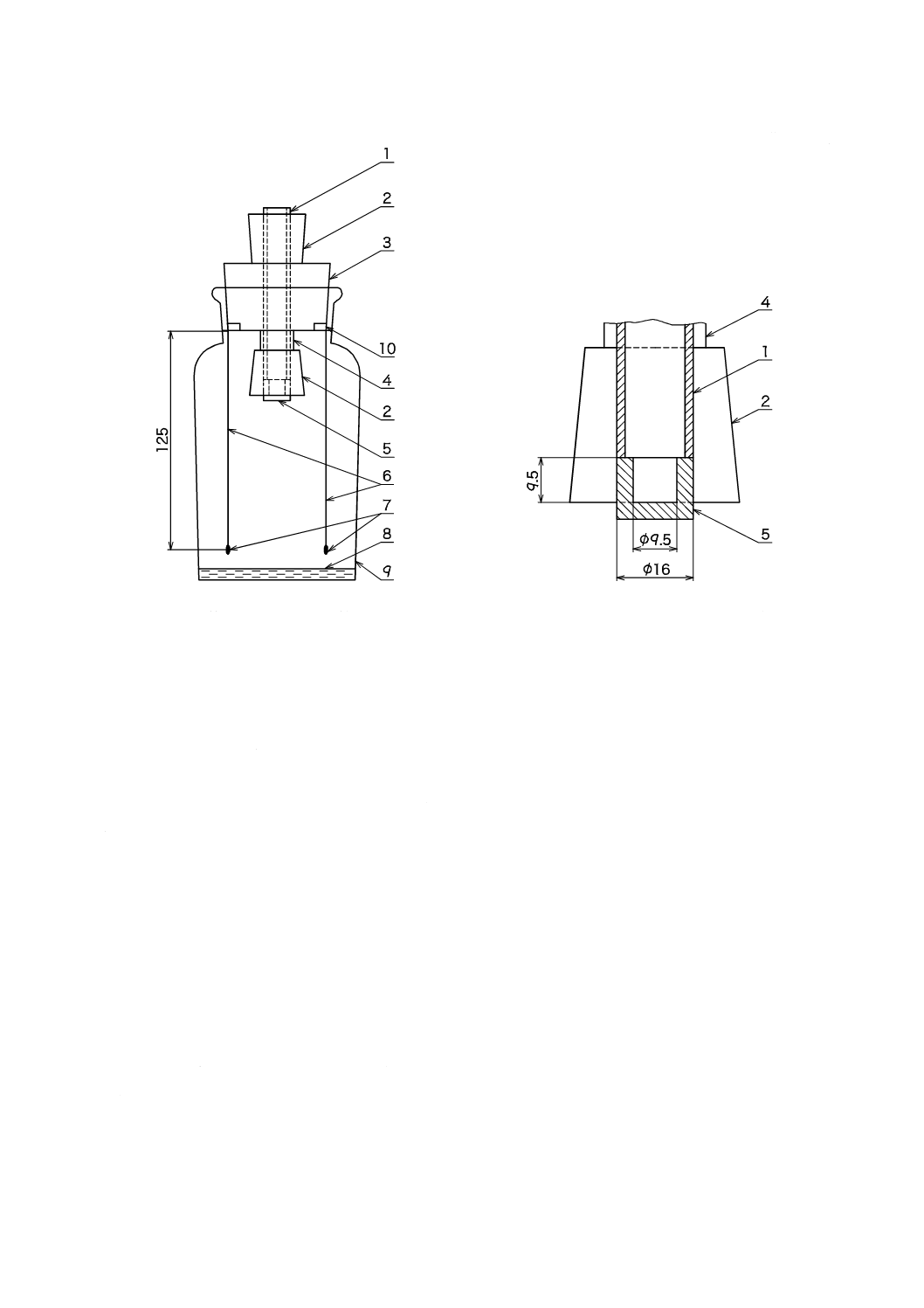

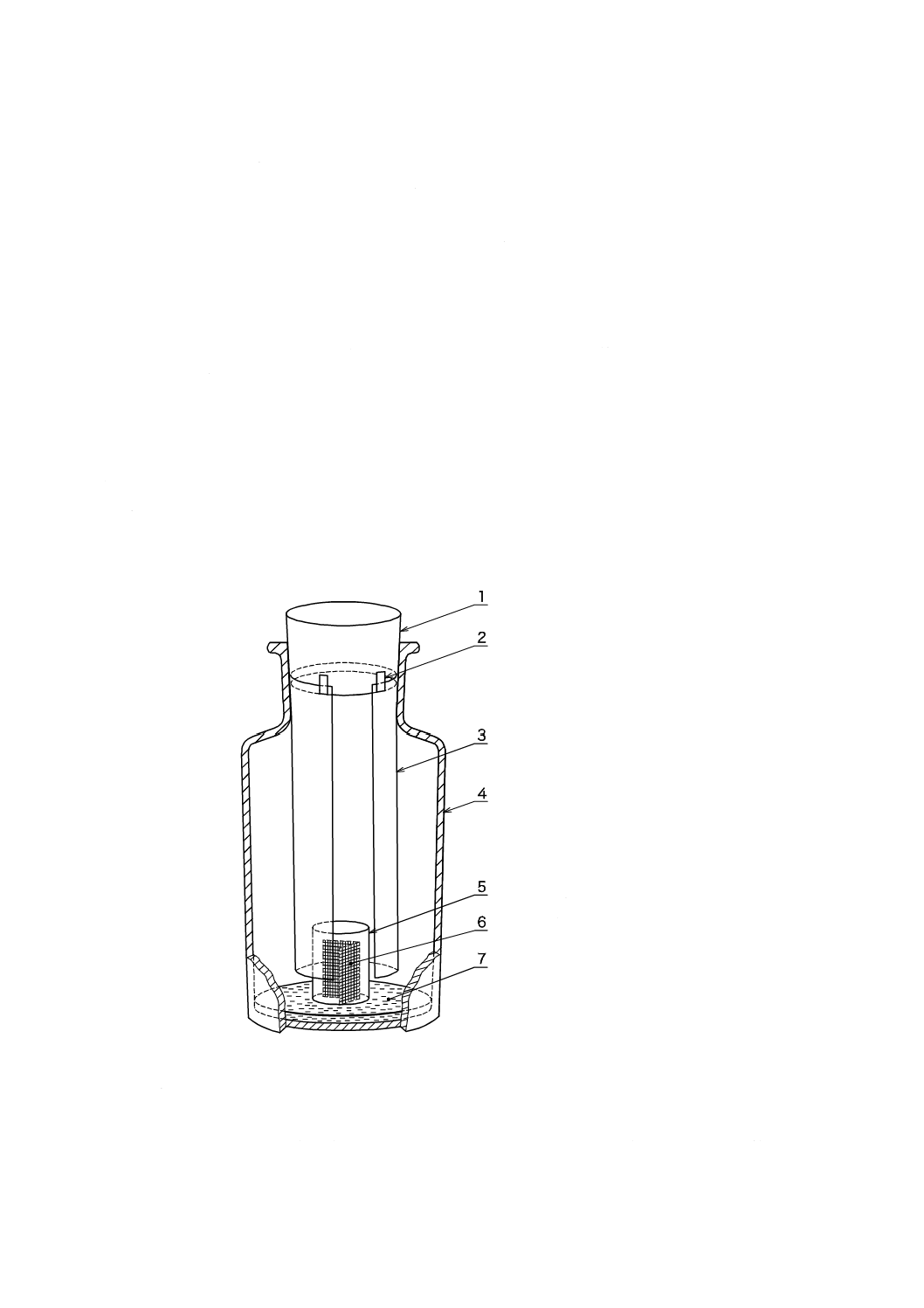

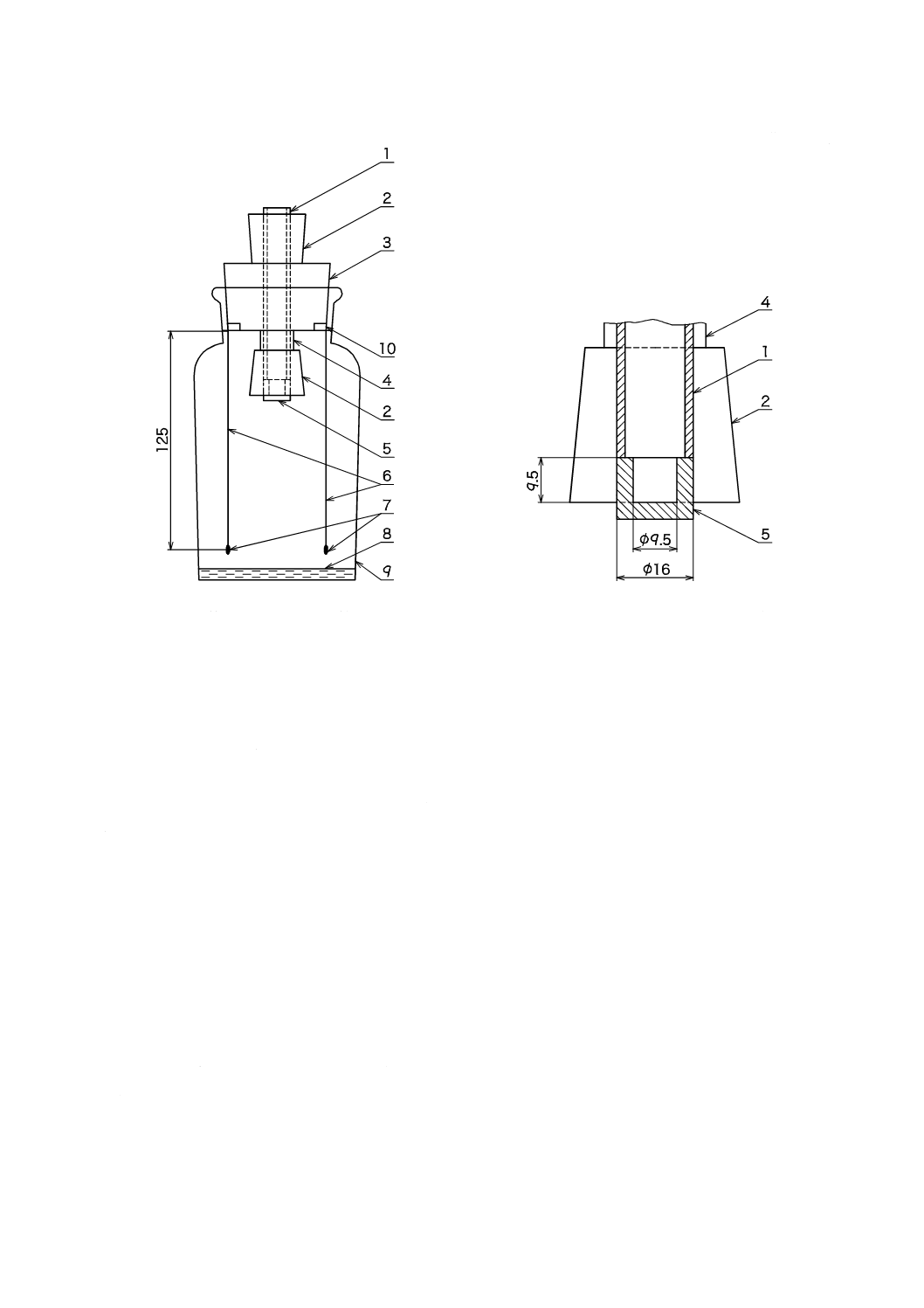

評価用鋼材 評価用鋼材は,JIS G 3108に規定するみがき棒鋼用一般鋼材SGD 3を,図1 a)及び図1 b)

に示すように加工して,直径が16 mmで長さが13 mmの円柱形の平面の一方に直径9.5 mmの穴をあ

けたものとする。穴の底は平面になるように加工し,評価面と加工穴の底との距離が,3.0 mm以上で

3.6 mm以下となるようにする。また,評価用鋼材は,6.2.10.1の手順で,ブランク試験を行ったとき

に,図1 c)に示すように,評価面の全面にさびが発生し,さびの発生の程度に差がないものとする。

注記1 みがき棒鋼用一般鋼材SGD 3は,化学成分に幅があり,製造ロットが異なると,化学成分

の違いによってさびの発生の程度が異なるおそれがある。

なお,評価用鋼材は,繰り返して使用することができるものとするが,評価面と加工穴の底との距

離が,3.0 mm未満となったものは,用いてはならない。

注記2 評価用鋼材は,繰り返し使用すると研磨によって厚さが薄くなり,結露によるさびの発生

が少なくなるおそれがある。

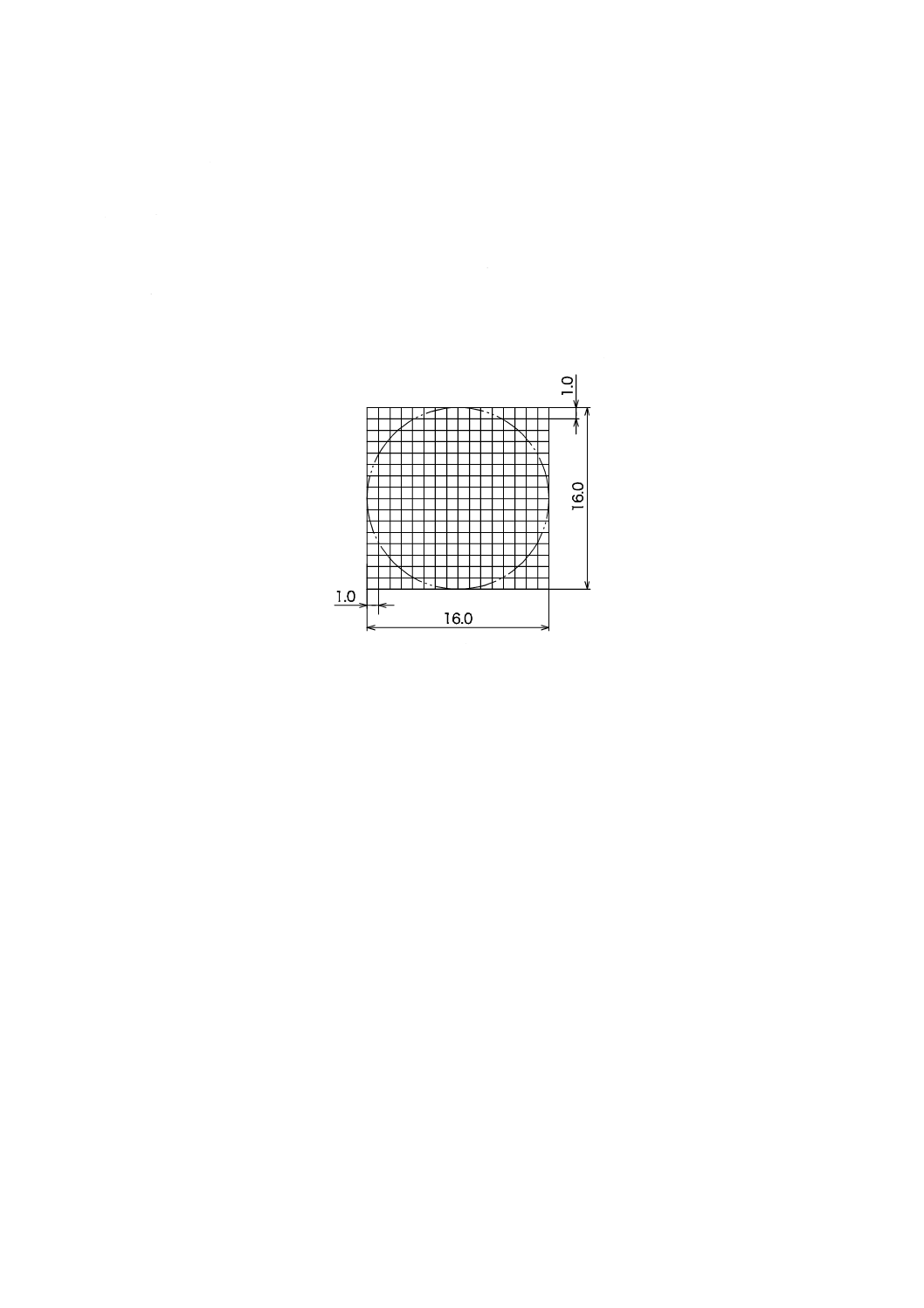

単位 mm

a) 形状(断面図)

b) 形状[ふかん(俯瞰)図]

c) ブランク試験でのさびの例

図1−評価用鋼材

g) 研磨布 JIS R 6251に規定するA又はCのP400。

h) 研磨紙 JIS R 6252に規定するA又はCのP400。

i)

セロハン粘着テープ JIS Z 1522に規定するもの。

j)

包装用シリカゲル乾燥剤 JIS Z 0701に規定するもの。

6.2.5

装置及び器具

装置及び器具は,次のものを用いる。

a) 恒温槽 20 ℃±2 ℃に調節でき,3n個の試験体及び3個のブランク試験用の試験体を収納できる大

きさのもの。

b) 広口共栓瓶 JIS R 3503に規定する呼び容量1 000 mLの広口共栓瓶。

c) ゴム栓 #11のシリコーンゴム栓又は黒ゴム栓。

d) 広口共栓瓶用ゴム栓 シリコーンゴム栓又は黒ゴム栓で,広口共栓瓶の口に栓をすることができるも

の。

注記1 ゴム栓の型番号は,製造業者によって異なるが,広口共栓瓶用ゴム栓の場合,通常,#19

〜#23が適している。

e) アルミニウム管 JIS H 4080に規定するもので,外径約16 mm,肉厚約1.6 mm,長さ約114 mmのも

6

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の。

f)

ゴム管 外径約20 mm,肉厚約2.5 mm,長さ約14 mmのシリコーン又は黒ゴム製のもの。

g) 拡大鏡 倍率6倍のもの。

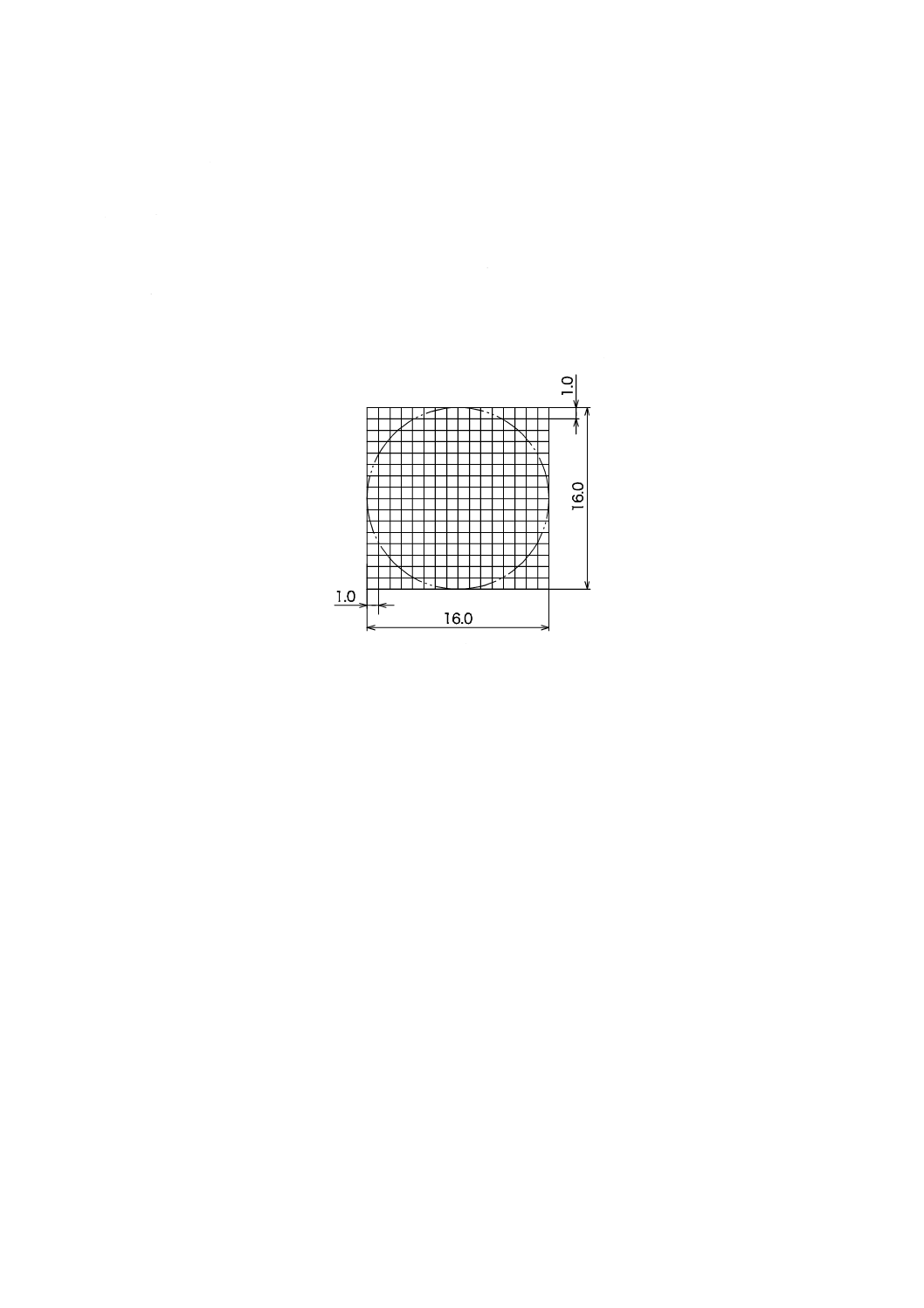

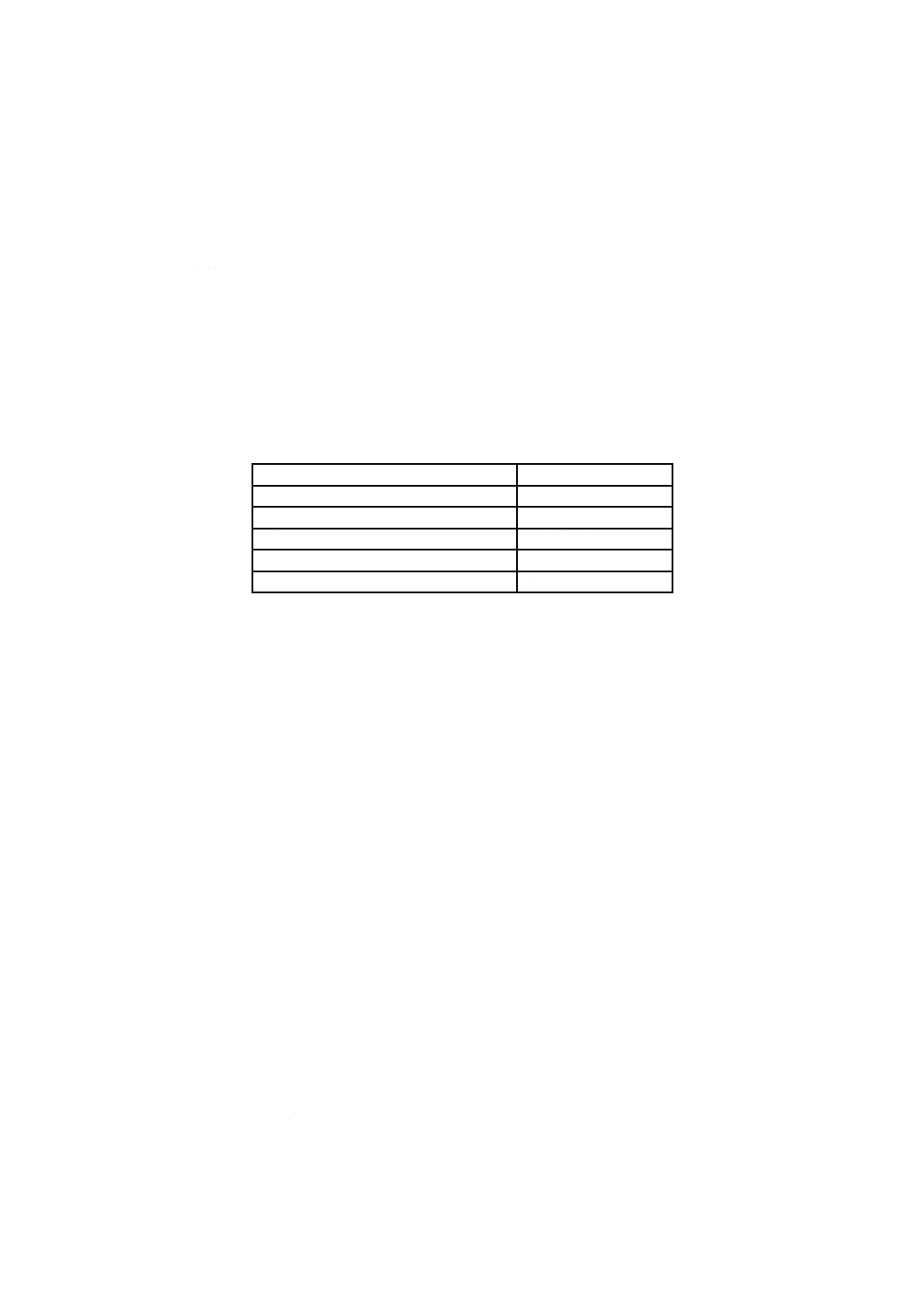

h) さび数測定板 さび数測定板は,1辺が16.0 mmの正方形の内部に,各辺を16等分したけい(罫)線

(線の太さ0.1 mm以下)を引いた碁盤目を,無色透明な素材に描いたものとする(図2参照)か,

又は培養試験用の1 mm間隔の碁盤目付きのガラス製シャーレとする。

注記2 図2には正方形に内接するように,直径が16.0 mmの円を二点鎖線で描いてあるが,これ

は,評価用鋼材に重ねたときの,評価用鋼材の評価面の外周の位置を示すためである。

単位 mm

図2−さび数測定板

i)

カメラ デジタルカメラ又はフィルムカメラ。

6.2.6

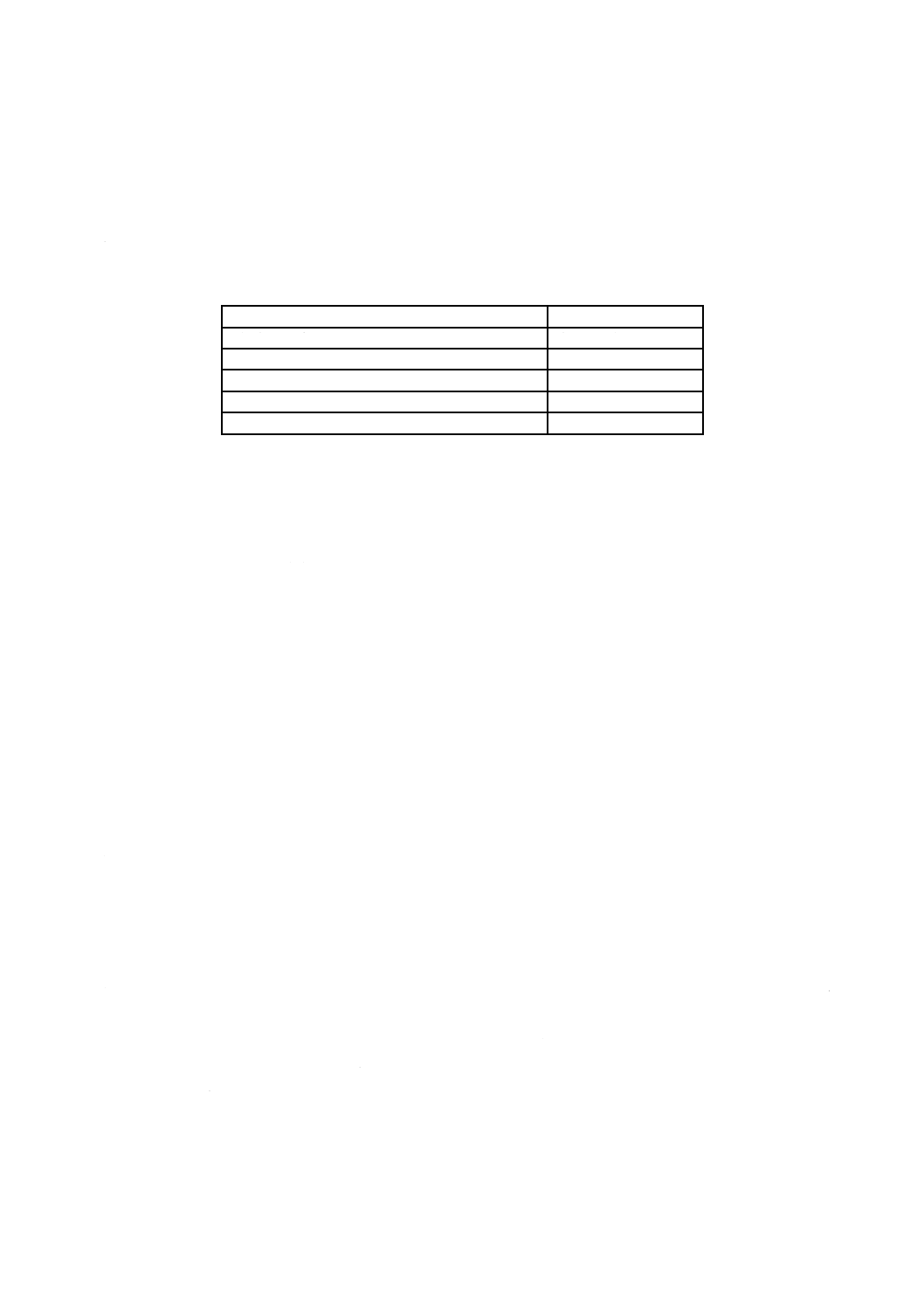

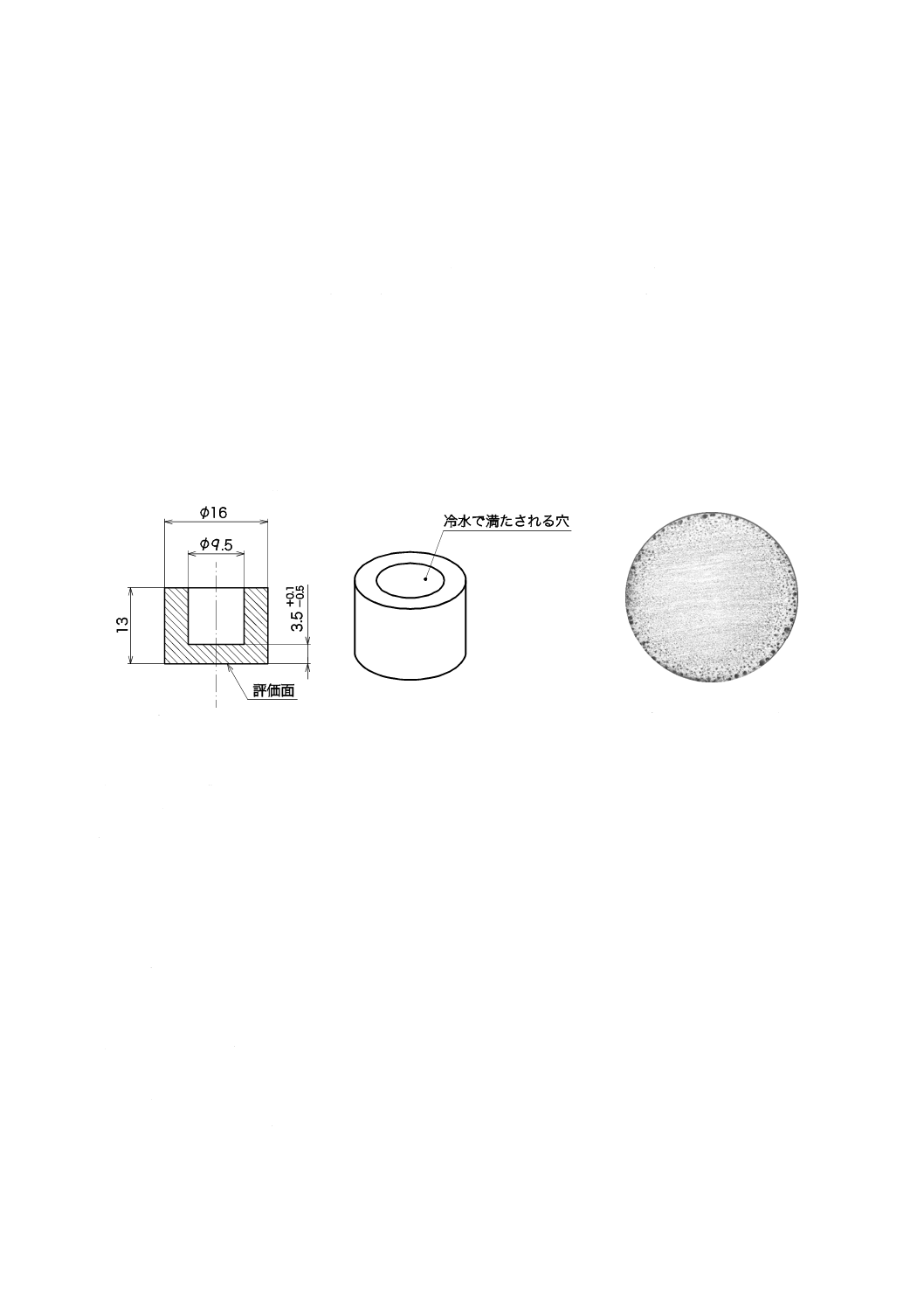

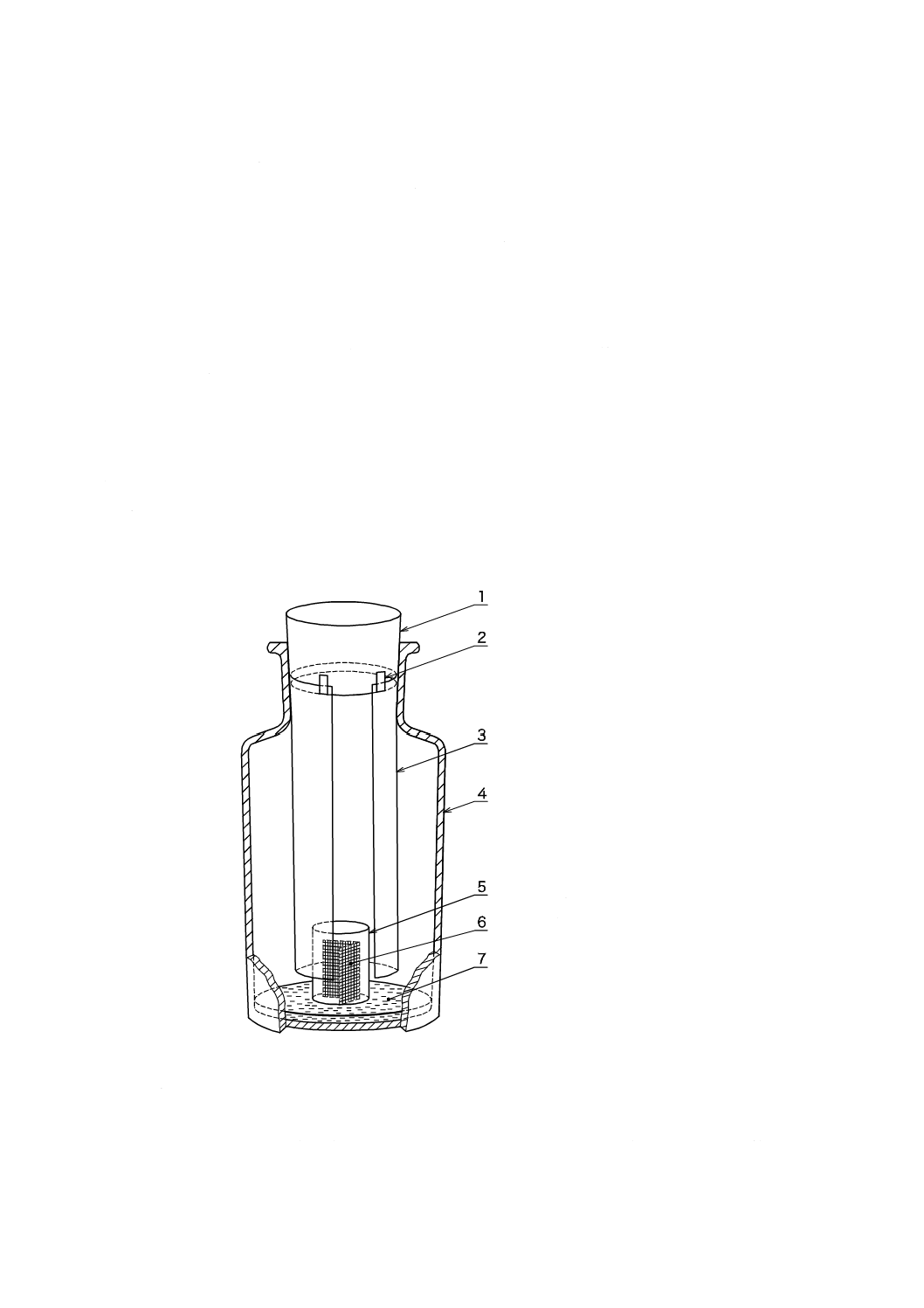

試験体

気化性防せい性能の試験で用いる試験体は,試験片,評価用鋼材,鋼材保持具,グリセリン溶液などを

広口共栓瓶の中に入れたもので構成する。その概要を図3に示す。

7

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

試験体a)

評価用鋼材及びアルミニウム管の取付け部分の拡大図

1

アルミニウム管

2

ゴム栓

3

広口共栓瓶用ゴム栓

4

ゴム管

5

評価用鋼材

6

試験片

7

クリップ(おもり)

8

グリセリン溶液

9

広口共栓瓶

10 セロハン粘着テープ

注a) ブランク試験用の試験体には,番号6,7及び10は不要である。

図3−気化性防せい性能の試験で用いる試験体の構成

6.2.7

評価用鋼材及び鋼材保持具の調製

評価用鋼材及び鋼材保持具の調製は,次による。

なお,この一連の作業の間は,素手で評価用鋼材の評価面に触れてはならない。

a) 評価用鋼材の調製 評価用鋼材の調製は,次による。

1) 事前確認 試験に使用する評価用鋼材の全てが6.2.4 f) に適合していることを確認する。

2) 予備研磨 本研磨に先立って,評価用鋼材の評価面に連続する側面を研磨布又は研磨紙で研磨する。

注記1 評価用鋼材の側面を研磨するのは,試験後に評価面のさびの発生の有無を判断するとき

の評価に影響するのを避けるためである。

3) 本研磨 平らで剛性のある面の上に置いた研磨布又は研磨紙に評価用鋼材の評価面を当て,研磨布

又は研磨紙の同一箇所で直線状に5往復以上して研磨する。次に,評価用鋼材を90°回転させ,研

磨布又は研磨紙の新しい研磨面で,前の研磨跡がなくなるまで研磨する。

4) 清浄 研磨した評価用鋼材をアセトンに浸し,研磨面の汚れを清浄な紙又はのり(糊)抜き洗浄し

た布で拭き取り,それに汚れが付着しなくなるまで清浄にする。

5) 保存 評価用鋼材を直ちに試験に供しない場合は,包装用シリカゲル乾燥剤を入れた密閉容器内に

保存する。ただし,研磨してから8時間以上経過した評価用鋼材は,再び,研磨,清浄にしなけれ

ばならない。

8

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 再使用 評価用鋼材を再使用する場合は,6.2.4 f) に適合していなければならない。

b) 鋼材保持具の調製 鋼材保持具の調製は,次による。

注記2 鋼材保持具とは,図3の1〜4の部分をいう。

1) 広口共栓瓶用ゴム栓(3)の中央部に,直径約16 mmの孔をあける。

2) 広口共栓瓶用ゴム栓(3)にあけた孔に両端が同じ長さだけ出るようにアルミニウム管(1)を通し,

広口共栓瓶用ゴム栓(3)の下側に突き出したアルミニウム管(1)に,図3に示すように,断熱の

ためのゴム管(4)を装着する。

3) アルミニウム管(1)にゴム管(4)を装着した側のアルミニウム管(1)の先端に,図3に示すよう

に,約9.5 mmを残して,中央部に直径約13 mmの孔2)をあけたゴム栓(2)を逆さまにして装着す

る。

注2) 評価用鋼材の直径及びアルミニウム管の外径が約16 mmであるのに対して,ゴム栓の孔の

直径を約13 mmとするのは,評価用鋼材及びアルミニウム管とゴム栓との密着性をよくし

て水漏れを防止するためである。

4) 逆方向に突き出したアルミニウム管(1)には,別のゴム栓(2)をゴム栓の下底側から広口共栓瓶

用ゴム栓(3)に接するまで装着する。

6.2.8

評価用鋼材の取付け

評価用鋼材の取付けは,次による。

6.2.7 b) 3) で装着したゴム栓(2)の下側に,評価面を下にした評価用鋼材(5)をアルミニウム管(1)

に達するまで挿入する3)(図3参照)。このとき,評価用鋼材の評価面に汚れなどが付着しないように注意

して装着する。

注3) アルミニウム管に達するまで挿入するのは,水漏れを避けるためである。

6.2.9

試験片の取付け

試験片の取付けは,次による。

なお,この一連の作業の間は,素手で評価用鋼材の評価面に触れてはならない。

a) 2枚の試験片を,その約125 mmの部分が鋼材保持具の広口共栓瓶用ゴム栓(3)の下底よりも下にな

るように,約5 mmの のり(糊)代を使って,鋼材保持具の広口共栓瓶用ゴム栓(3)の側面にセロ

ハン粘着テープで貼り付ける。このとき,2枚の試験片の防せい面の内側が平行に向き合うようにす

る(図3参照)。

b) 試験片がカールするおそれがある場合には,試験片が評価用鋼材に接触することを防ぐために,試験

片の下端におもりとしてクリップを取り付ける(図3参照)。このとき,6.2.10.1 b) の操作でクリップ

がグリセリン溶液に浸らないように注意する。

6.2.10 手順及び判定

6.2.10.1 標準形の気化性防せい紙の手順

標準形の気化性防せい紙の手順は,次による。

試験は,1試料につき試験片を取り付けた試験体3個,及びブランク試験としての試験体3個を同時に

行う。この試験体の数及び試験方法は,再試験を行う場合にも適用する。

a) 広口共栓瓶内の相対湿度を約90 %に調節するため,広口共栓瓶の底部にグリセリン溶液約10 mLを入

れる。

b) 試験片及び評価用鋼材を取り付けた鋼材保持具を広口共栓瓶に装着する。

c) 試験体を20 ℃±2 ℃に保った恒温槽内に20時間±30分間保持する。

9

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 恒温槽から試験体を取り出し,冷水をアルミニウム管に満たす。

e) 再び,試験体を20 ℃±2 ℃に保った恒温槽内に戻して,3時間±5分間保持する。

f)

恒温槽から試験体を取り出し,鋼材保持具を試験体から取り外して,アルミニウム管に満たした冷水

を捨てる。

g) 評価面に水滴が付着していた場合は,清浄な布又は紙で,さびがこすられないようにして水滴を取る

か,又は自然乾燥させる。

h) 評価用鋼材の評価面のさびの発生の有無を,拡大鏡を用いて調べる。

6.2.10.2 標準形の気化性防せい紙の判定

標準形の気化性防せい紙の判定は,表3による。

なお,ブランク試験では,3個の評価用鋼材のいずれの評価面にも,さびが発生しなければならない。

評価面の1個以上にさびが発生しなかった場合は,6.2.7〜6.2.9及び6.2.10.1によって試験をやり直す。

表3−NCV-S,NCV-SB,NCV-H及びNCV-HBの気化性防せい性能の判定

評価面のさびの発生状況

防せい性能の判定

3個全てにさびがない

防せい性能がある

2個以上にさびがある

防せい性能がない

1個だけにさびがある

再試験を行う

再試験の結果,3個全てにさびがない

防せい性能がある

再試験の結果,1個以上にさびがある

防せい性能がない

6.2.10.3 速効形の気化性防せい紙の手順

速効形の気化性防せい紙の手順は,次による。

試験は,1試料につき試験片を取り付けた試験体3個,及びブランク試験としての試験体3個を同時に

行う。この試験体の数及び試験方法は,再試験を行う場合にも適用する。

a) 6.2.10.1 a) による。

b) 広口共栓瓶のガラス栓又は広口共栓瓶用ゴム栓を広口共栓瓶に装着し,これを20 ℃±2 ℃に保った

恒温槽内に入れ,16時間以上保持する。

c) 広口共栓瓶からb)で装着したガラス栓又はゴム栓を取り外し,試験片及び評価用鋼材を取り付けた鋼

材保持具を装着する。

d) 試験体を20 ℃±2 ℃に保った恒温槽内に1時間±5分間保持する。

e) 6.2.10.1 d)〜6.2.10.1 h) による。

6.2.10.4 速効形の気化性防せい紙の判定

速効形の気化性防せい紙の判定は,表3による。

なお,ブランク試験では,3個の評価用鋼材のいずれの評価面にも,さびが発生しなければならない。

評価面の1個以上にさびが発生しなかった場合は,6.2.7〜6.2.9及び6.2.10.3によって試験をやり直す。

6.2.10.5 緩効形の気化性防せい紙の手順

緩効形の気化性防せい紙の手順は,次による。

試験は,1試料につき試験片を取り付けた試験体3個,及びブランク試験としての試験体3個を同時に

行う。この試験体の数及び試験方法は,再試験を行う場合にも適用する。

a) 6.2.10.1 a)〜6.2.10.1 g) による。

b) 鋼材保持具から評価用鋼材を取り外し,その評価面について,6.2.10.6によってさび数測定板を用いて

10

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さびの発生の程度を評価する。

注記 緩効形の気化性防せい紙は,標準形の気化性防せい紙と比較して気化性防せい性能が多少劣

るために,さびの発生が避けられない。このため,評価用鋼材のさびの発生の程度は,さび

の発生の有無をみるのではなく,さび数測定板を用いて防せい率を算出する。

6.2.10.6 さび数測定板による評価方法

さび数測定板による評価方法は,次による。ただし,a)及びb)の操作は,写真撮影によらず拡大鏡を用

いて,直接,肉眼で行ってもよい。

なお,JIS Z 1519の6.2.1.6 a)〜d) による方法も可能であるが,コンピュータの操作を熟知していること

が必要である。また,コンピュータを使用しないで試験結果の評価を行う場合は,倍率を指定した写真の

引き伸ばし作業が必要である。

a) 試験終了後の評価用鋼材の評価面に,図2に示すように,評価面の外周が,さび数測定板の正方形に

内接するように,さび数測定板を重ね,拡大鏡を通して,室内の明るい場所で,評価用鋼材の評価面

が全て同じ撮影条件になるようにして,1個ずつ真上から写真撮影する。また,ブランク試験の評価

用鋼材も同様に写真撮影する。

なお,評価面にうすい変色を認めた場合は,写真撮影の前に,次の1) の変色除去処理を行っても

よい。この場合,ブランク試験を含めた全ての評価用鋼材について,同じ処理を行う。

1) 25 ℃±2 ℃のエチレンジアミン四酢酸二水素二ナトリウム溶液中に,評価用鋼材の評価面を横向き

にして,30秒±5秒間静かに浸せきして,変色除去処理を行う。ただし,浸せきに用いるエチレン

ジアミン四酢酸二水素二ナトリウム溶液は,浸せきする評価用鋼材の最上部から10 mm以上高い位

置に液面が来るようにしなければならない。

2) 1) の浸せきした評価用鋼材を精製水で水洗し,直ちに,温風で乾燥する。

3) 浸せきに用いるエチレンジアミン四酢酸二水素二ナトリウム溶液は,繰り返し使用することができ

るが,pHが4.8を超えた場合は,新たに調製し直さなければならない。

注記 エチレンジアミン四酢酸二水素二ナトリウム溶液のpHは,繰り返し使用するに従って上

昇し,変色を除去する能力が低下する。

b) 写真に写し込まれた評価面のさびを肉眼で観察し,1点以上のさびが見える碁盤目の数(X)を数える。

なお,碁盤目の線上及び交点に見えるさびが,隣接する碁盤目にはみ出て見える場合は,はみ出て

見えない各碁盤目とともにさびが見えたものとする。また,碁盤目の線上又は交点からさびがはみ出

していない場合は,隣接する碁盤目にさびの見えないものがあれば,そのうちの一つをさびが見えた

ものとする。

6.2.10.7 試験結果の表し方

6.2.10.6 b) で数えたさびが見える碁盤目の数(X)を用いて,防せい率(E)を次の式(1)によって算出す

る。

100

0

0

×

−

=

X

X

X

E

······································································· (1)

ここに,

E: 防せい率(%)

X: さびが見える碁盤目の数(個)

X0: ブランク試験でさびが見える碁盤目の数の平均値(個)

X0は,ブランク試験に供した評価用鋼材全数(3個)の平均値とし,JIS Z 8401の規則Bによって整数

とする。

11

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.10.8 緩効形の気化性防せい紙の判定

緩効形の気化性防せい紙の判定は,表4による。

なお,ブランク試験では,3個の評価用鋼材のいずれの評価面にも,さびが発生しなければならない。

評価面の1個以上にさびが発生しなかった場合は,6.2.7〜6.2.9及び6.2.10.5〜6.2.10.6によって試験をやり

直す。

表4−NCV-EL及びNCV-ELBの気化性防せい性能の判定

評価面のさびの発生状況

防せい性能の判定

3個全ての防せい率が50 %以上

防せい性能がある

2個以上の防せい率が50 %未満

防せい性能がない

1個だけの防せい率が50 %未満

再試験を行う

再試験の結果,3個全ての防せい率が50 %以上

防せい性能がある

再試験の結果,1個以上の防せい率が50 %未満

防せい性能がない

6.3

接触防せい性能の試験方法

6.3.1

概要

相対湿度を約100 %にするために精製水を張ったデシケーターの中に,試験片で包装した評価用鋼板を

平置きし,デシケーターごと,約50 ℃の恒温槽内に規定時間保持する。試験後,試験体の包装を解き,

評価用鋼板のさびの発生の有無を調べる。

なお,試験は,1試料につき試験体3個で行う。また,同時に,防せい紙に加工する前の紙で包装した

ブランク試験を試験体3個で行う。この試験体の数及び試験方法は,再試験を行う場合にも適用する。

6.3.2

試料

試料は,表1に示す気化性防せい紙及び/又は接触式防せい紙とする。

6.3.3

試験片

試験片は,試料から約120 mm×約90 mmの大きさに切り出したものとする。

6.3.4

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水 6.2.4 a) による。

b) アセトン 6.2.4 b) による。

c) 評価用鋼板 評価用鋼板は,JIS G 3141に規定するSPCC−S Bを40 mm×60 mm×2 mmの大きさに

切ったものとする。

d) 研磨布 JIS R 6251に規定するA又はCのP240。

e) 研磨紙 JIS R 6252に規定するA又はCのP240。

f)

粘着テープ JIS Z 1524に規定するもの。

g) 基本形のブランク試験用の包装紙 防せい紙に加工する前の紙。これが入手できない場合は,JIS P

3401の1種又は3種のクラフト紙。

h) バリア形のブランク試験用の包装紙 防せい紙に加工する前で,試料と同じバリア皮膜のある紙。こ

れが入手できない場合は,JIS Z 1514の3級又は4級のポリエチレン加工紙。

6.3.5

装置及び器具

装置及び器具は,次のものを用いる。

a) 恒温槽 50 ℃±2 ℃に調節できるもの。

12

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 上口デシケーター JIS R 3503の呼び寸法180 mmの上口デシケーターに準じるもの。

c) デシケーター 内容積900 mL以上のもの。

6.3.6

評価用鋼板の調製及び評価用鋼板の包み方

評価用鋼板の調製及び評価用鋼板の包み方は,次による。

なお,この一連の作業の間は,素手で評価用鋼板の研磨面に触れてはならない。

a) 評価用鋼板の調製 評価用鋼板の調製は,次による。

1) 評価用鋼板の予備研磨 評価用鋼板の予備研磨は,平らで剛性のある面の上に置いた研磨布又は研

磨紙に評価用鋼板の端面を当てて,四つの端面全てを長手方向に研磨する。

注記 評価に用いるのは本研磨する40 mm×60 mmの面であるが,端面の研磨を行うのは,評価

面への影響を避けるためである。

2) 評価用鋼板の本研磨 評価用鋼板の本研磨は,1) の操作後,平らで剛性のある面に評価用鋼板を置

き,研磨布又は研磨紙で評価用鋼板の40 mm×60 mmの任意の片面を長手方向に研磨し,その面を

評価面とする。

3) 評価用鋼板の洗浄 評価用鋼板の洗浄は,6.2.7 a) 4) による。

4) 評価用鋼板の保存 直ちに試験に供しない場合は,6.2.7 a) 5) による。

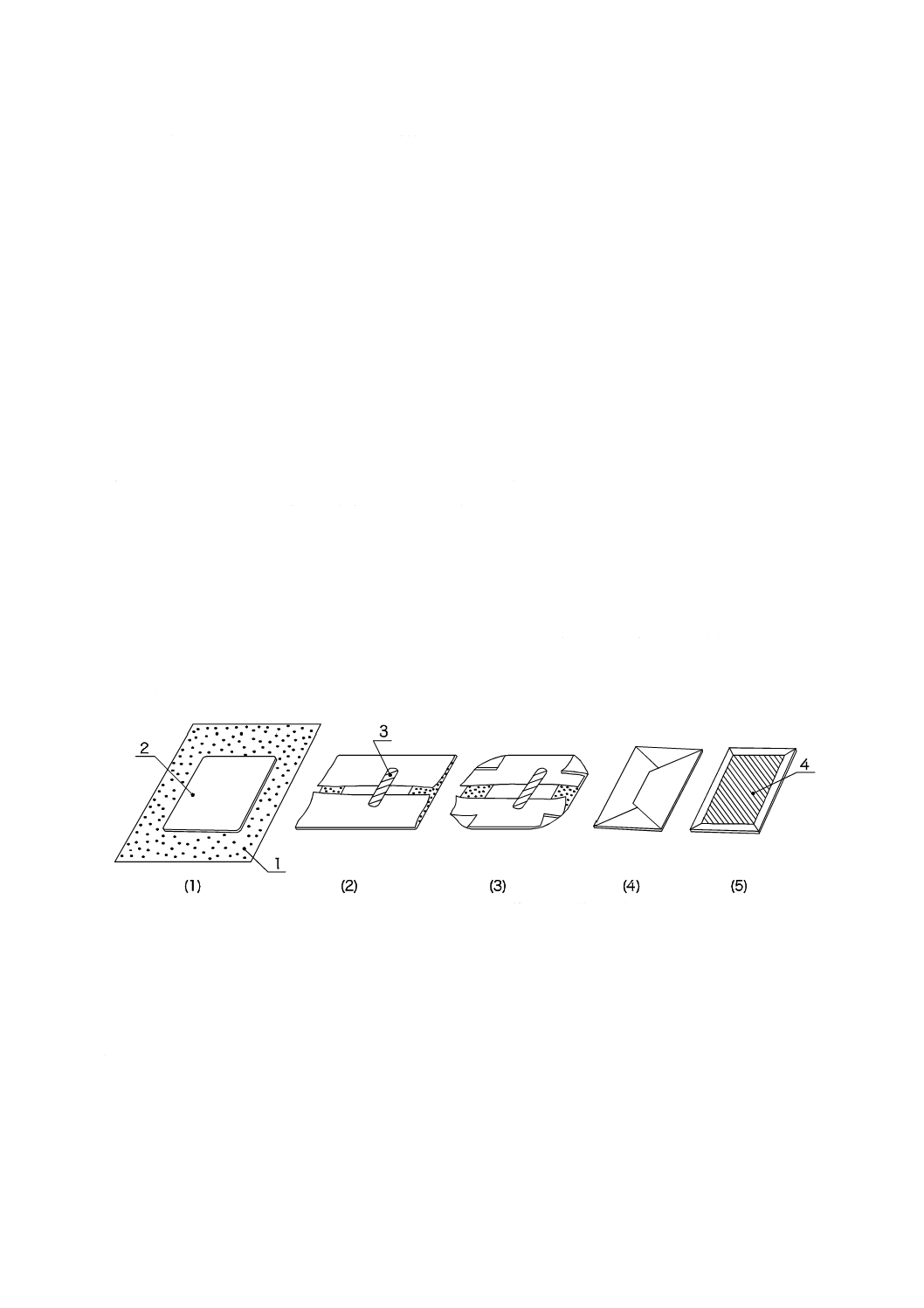

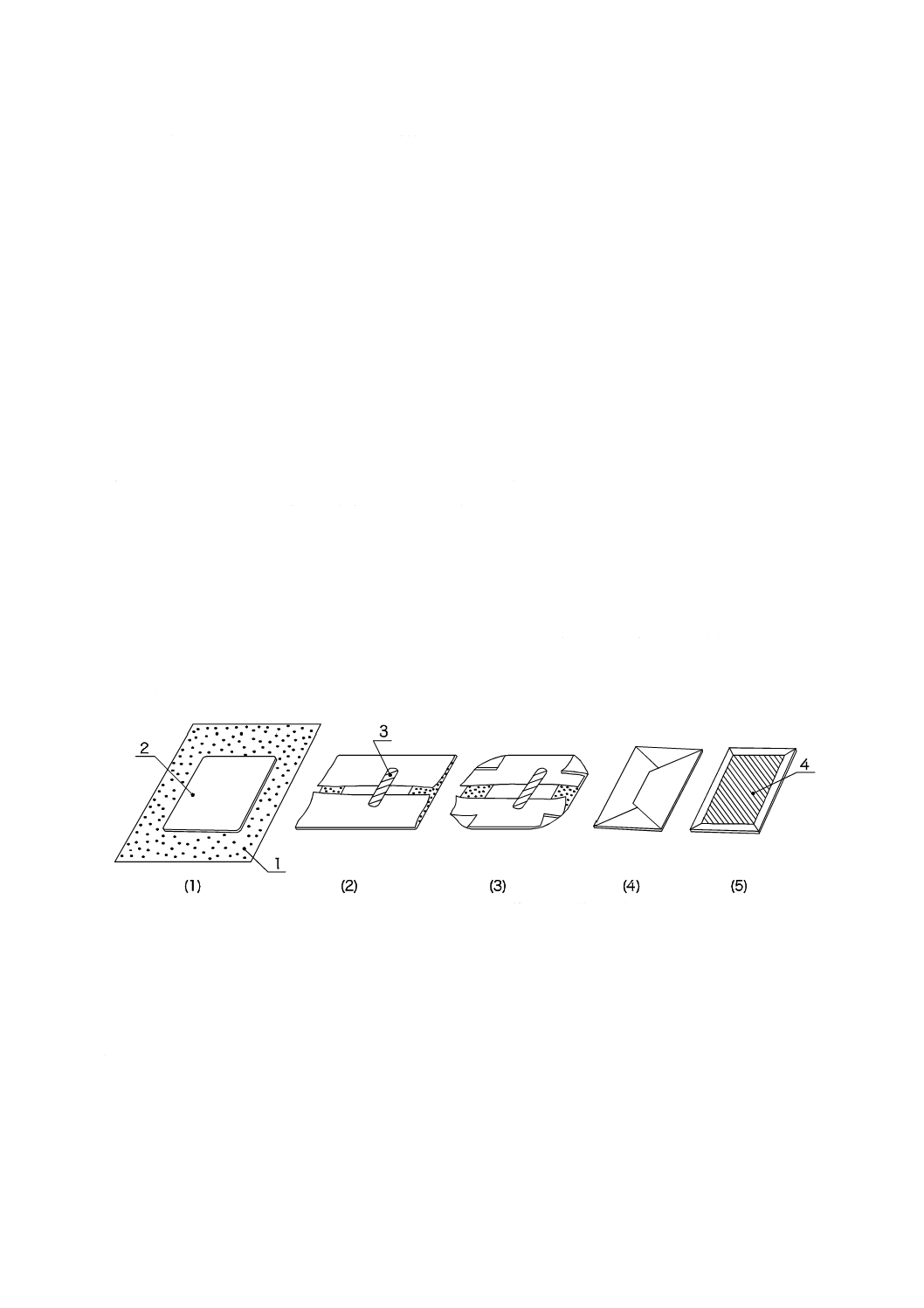

b) 評価用鋼板の包み方 評価用鋼板の包み方は,次による(図4参照)。このとき,評価用鋼板の評価面

に汚れなどが付着しないよう注意しなければならない。

1) 試験片の防せい面の上に評価面を下に向けた評価用鋼板を置く(1)。

2) 試験片が評価用鋼板の端面に接触するように,試験片で評価用鋼板を包装する(2〜4)。

3) 包装した裏面を,約50 mm×約30 mmの大きさに切った粘着テープで密封する(5)。

6.3.7

試験体

6.3.6 b) の操作を終えたものを試験体とする。

1

試験片(防せい面)

2

評価用鋼板(評価面の裏面)

3

粘着テープ(仮止め)

4

粘着テープ(密封)

図4−評価用鋼板の包み方

6.3.8

手順

手順は,次による。

a) 試験は,1試料につき試験体3個で行い,同時に,ブランク試験として,基本形の試料については6.3.4

g) のブランク試験用の包装紙で,バリア形の試料については6.3.4 h) のブランク試験用の包装紙で,

評価用鋼板を包装した試験体3個で行う。

b) 気化性防せい紙の場合の試験は,1試料ごとにそれぞれ別の上口デシケーターの中で行う。また,ブ

ランク試験は,試料とは別の上口デシケーターの中で行う。

13

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,上口デシケーターが使用できない場合は,6.3.5 c) のデシケーターを用いてもよい。

c) 上口デシケーター内の相対温度を約100 %に調整するため,上口デシケーターの下部に約10 mmの深

さに精製水を張る。6.3.5 c) のデシケーターを用いる場合は,デシケーター内の相対温度を約100 %に

調整するため,デシケーターの底面積とほぼ同じ大きさのアルミニウム製のバットに約10 mmの深さ

に精製水を張る。

d) 気化性防せい紙の試験の場合,上口デシケーターの上口には,外径10 mm,厚さ1.2 mmのガラス管

を通したゴム栓で栓をし,このガラス管にゴム管を接続して,その一端を恒温槽の外部に出す。

注記 上口デシケーターにゴム管を接続するのは,防せい紙から気化した気化性防せい剤を上口デ

シケーターから放散させるためである。

e) 上口デシケーター内の温度を約50 ℃にするため,上口デシケーターを50 ℃±2 ℃の恒温槽に入れ,

約30分間保持する。

f)

上口デシケーターの中板を取り出し,3個の試験体を粘着テープのテープ止め面を下側にして重なら

ないように載せて,上口デシケーターに戻す。

この操作は恒温槽内で行うのが望ましいが,それが困難ならば,上口デシケーターを恒温槽から取

り出して行ってもよい。その場合には,上口デシケーター内の温度が変化しないように,速やかに行

わなければならない。

g) 上口デシケーターを50 ℃±2 ℃の恒温槽に入れる。

h) 基本形の試料の場合は2日間後,バリア形の試料の場合は7日間後に試験体を恒温槽から取り出し,

室温に戻す。

i)

試験体の包装を解き,40 mm×60 mmの評価面のさびの発生の有無を肉眼によって調べる。

6.3.9

判定

判定は,表3による。ただし,表3の中の“個”を“枚”に読み替える。

なお,ブランク試験で,3枚の評価用鋼板のいずれの評価面にも,さびが発生しなければならない。評

価面の1枚以上にさびが発生しなかった場合は,6.3.6から試験をやり直す。

6.4

バリア性の試験方法

6.4.1

概要

バリア形の防せい紙のバリア性は,バリア形防せい紙に湿度勾配を与えたときに1 m2の面積を透過する

1日(1 d)当たりの水蒸気の質量で表す透湿度で評価し,JIS Z 0208によって試験する。

6.4.2

試料

試料は,表1に示すバリア形に分類される気化性防せい紙及び接触式防せい紙とする。

6.4.3

試験片

試験片は,試料からJIS Z 0208の5.(試験片)に規定されたように,直径約70 mmの大きさの円形に切

り出したものとする。

6.4.4

試験条件

温湿度条件は,JIS Z 0208の3.3(恒温恒湿装置)の条件B[温度:40 ℃±0.5 ℃,相対湿度:(90±2) %]

による。

6.4.5

試験結果の表し方

バリア性の評価は,次の式(2)によって透湿度を求める。

t

A

M

P

×

×

=

240 ············································································· (2)

14

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

P: 透湿度[g/(m2・d)]

M: 増加した質量(mg)

A: 透湿面積(cm2)

t: 質量増加に要した時間(h)

6.4.6

判定

試験の結果,透湿度が50 g/(m2・d) 未満の場合は,気化性防せい紙及び接触式防せい紙にバリア性があ

ると判定する。

6.5

ポリエチレンフィルムとの共存性の試験方法

6.5.1

概要

気化性防せい紙とポリエチレンフィルムとを,規定した温湿度の密閉した雰囲気内に非接触の状態で,

規定時間保持した後,気化性防せい紙の影響を受けて,ポリエチレンフィルムの引張強さ及び引張破壊ひ

ずみによる引張特性4)が,低下しないかを調べる。

なお,この試験は,1試料につき試験体2個以上で行う。また,同時に,試験片を用いないブランク試

験を試験体2個以上で行う。

注4) ポリエチレンフィルムの引張特性には,多くの物性があるが,この規格での引張特性は,引張

強さ及び引張破壊ひずみをいう。

6.5.2

試料

試料は,表1に示す基本形に分類される気化性防せい紙とする。

6.5.3

試験片

試験片は,試料から,150 cm2の面積になるように,任意の寸法に切り出したものとする。

6.5.4

評価用試験片

評価用試験片は,試験後のポリエチレンフィルムから引張特性を測定するために切り出したものとする。

6.5.5

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水 6.2.4 a) による。

b) ポリエチレンフィルム JIS Z 1702に規定する1種A又は1種Bの包装用ポリエチレンフィルムで,

呼び厚さ0.050 mm〜0.100 mmのもの。

c) 粘着テープ 6.5.8の手順で,基材の顕著な強度低下及び粘着剤の溶出が認められないもの。

注記 粘着テープとしては,シリコーン系粘着剤又はアクリル系粘着剤を用いたものが望ましい。

6.5.6

装置及び器具

装置及び器具は,次のものを用いる。

a) 恒温槽 65 ℃±2 ℃に調節できるもの。

b) 広口共栓瓶 JIS R 3503に規定する呼び容量1 000 mLの広口共栓瓶。

c) ゴム栓 シリコーンゴム栓で,広口共栓瓶の口の栓として使用できるもの。

注記 ゴム栓の型番号は,製造業者によって異なるが,一般的に#19〜#23が適している。

d) 筒形容器 JIS R 3503に規定する呼び寸法30 mm×45 mmの筒形はかり瓶,又は6.5.7 d)及び6.5.7 e)

の操作に支障のない筒形のガラス製の容器。

6.5.7

試験体の調製

この試験で用いる試験体の調製は,次による(図5参照)。

a) 広口共栓瓶内の相対湿度を約100 %に調節するため,広口共栓瓶の底部に精製水約10 mLを入れる。

15

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ポリエチレンフィルムを,縦方向(配向方向に平行な方向)が約140 mm,横方向が約150 mmになる

ように,また,縦方向が約150 mm,横方向が約140 mmになるように,それぞれ1枚以上切る。

なお,ブランク試験で使用するものも含めて,一連の試験体に使用するポリエチレンフィルムは,

同じフィルムから切り取らなければならない。

注記 縦方向が約140 mm,横方向が約150 mmのポリエチレンフィルムは,6.5.8 d) で縦方向の評

価用試験片を作成するために使用するものである。

縦方向が約150 mm,横方向が約140 mmのポリエチレンフィルムは,6.5.8 d) で横方向の

評価用試験片を作成するために使用するものである。評価用試験片の縦方向,又は横方向を

区別するために,6.5.7 c) でゴム栓に取り付ける約10 mm×約150 mmの部分に任意のしるし

を付けておくとよい。

c) b) で切ったポリエチレンフィルムのうちの約150 mm×約130 mmの部分がゴム栓の下底から下にな

るように,かつ,折れないように,約10 mm×約150 mmの部分を使って,ゴム栓の側面に粘着テー

プで取り付ける。

d) 試験片を筒形容器内に収まるように折り,筒形容器に入れる。

e) a) の操作を終えた広口共栓瓶の底の中心部に,筒形容器をピンセットなどを用いて置いた後,直ちに,

c) の操作を終えたゴム栓で,筒形容器に触らないように注意して,栓をする。

なお,ポリエチレンフィルムが,折れ曲がらないようにする。

1

ゴム栓

2

粘着テープ

3

ポリエチレンフィルム

4

広口共栓瓶

5

筒形容器

6

試験片

7

精製水

図5−ポリエチレンフィルムとの共存性の試験で用いる試験体の構成

6.5.8

手順

手順は,次による。

試験は,1試料につき試験体2個以上で行う。また,同時に,試験片を共存させず,かつ,筒形容器を

取り付けないブランク試験を試験体2個以上で行う。

16

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 試験体を2個以上とするのは,ポリエチレンフィルムの引張特性を測定するための必要数を確

保するためである。

a) 試験体を,65 ℃±2 ℃に保った恒温槽内に5日間保持する。

b) 試験後,恒温槽から試験体を取り出し,ポリエチレンフィルムをゴム栓から取り外す。

c) 取り外したポリエチレンフィルムを,清浄な紙又はのり(糊)抜き洗浄した布で表面の汚れを軽く拭

き取った後,状態調節のために,JIS K 7100に規定する標準雰囲気2級[23 ℃±2 ℃,相対湿度(50

±10)%]の環境に,1時間以上保持する。

d) ポリエチレンフィルムの,ゴム栓の下底から下にあった約150 mm×約130 mmの部分を用いて,JIS Z

1702に規定するダンベル形状又はJIS K 7127に規定する試験片タイプ5の形状に切断又は打ち抜き,

フィルムの縦及び横方向にそれぞれ5枚作製し,評価用試験片とする。このとき,縦方向の長さが約

140 mmのポリエチレンフィルムからは,縦方向の評価用試験片を作成し,縦方向の長さが約150 mm

のポリエチレンフィルムからは,横方向の評価用試験片を作成する。

なお,評価用試験片の形状は,一連の試験においていずれか一方とし,それらを混同して用いては

ならない。

e) d) で作成した評価用試験片及びブランク試験後の評価用試験片の引張特性を,JIS K 7161-1によっ

て,引張速度500 mm/min±10 %で測定する。

6.5.9

試験結果の表し方

ブランク試験後の評価用試験片の引張強さ(σMB)を基準として,防せい紙を共存させた場合の評価用試

験片の引張強さの低下率(Rσ)を式(3)によって求める。また,式(5)によるブランク試験後の評価用試験片

の引張破壊ひずみ(εBB)を基準として,防せい紙を共存させた場合の評価用試験片の引張破壊ひずみの低

下率(Rε)を式(4)によって求める。

a) 引張強さ

100

MB

MS

MB

×

−

=

σ

σ

σ

σ

R

·································································· (3)

ここに,

Rσ: 引張強さの低下率(%)

σMB: ブランク試験後の評価用試験片の引張強さ(MPa)

σMS: 試験(防せい紙共存)後の評価用試験片の引張強さ(MPa)

なお,Rσは,評価用試験片の縦及び横方向の両方について求める。

b) 引張破壊ひずみ

100

BB

BS

BB

ε

×

−

=

ε

ε

ε

R

···································································· (4)

100

B0

B0

B

BB

×

−

=

L

L

L

ε

···································································· (5)

100

S0

S0

S

BS

×

−

=

L

L

L

ε

····································································· (6)

ここに,

Rε: 引張破壊ひずみの低下率(%)

εBB: ブランク試験後のポリ評価用試験片の引張破壊ひずみ(%)

εBS: 試験(防せい紙共存)後の評価用試験片の引張破壊ひずみ(%)

LB: ブランク試験後の評価用試験片の引張試験後の標線間の距離

(mm)

LB0: ブランク試験後の評価用試験片の引張試験前の標線間の距離

(mm)

17

Z 1535:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

LS: 試験(防せい紙共存)後の評価用試験片の引張試験後の標線

間の距離(mm)

LS0: 試験(防せい紙共存)後の評価用試験片の引張試験前の標線

間の距離(mm)

なお,Rεは,評価用試験片の縦及び横方向の両方について求める。

6.5.10 判定

気化性防せい紙とポリエチレンフィルムとの共存性は,式(3)及び式(4)によって求めたポリエチレンフィ

ルムの引張強さ及び引張破壊ひずみのそれぞれの低下率(Rσ,Rε)が,全て40 %未満である場合は,異常

がないと判定する。

7

包装

紫外線及び外気を透過させないように,かつ,気化性防せい剤が散逸しないように適切な方法で包装す

る。

8

検査

防せい紙の検査は,形式検査及び受渡検査について行い,検査項目は,それぞれ次のとおりとする。

a) 形式検査 形式検査は,合理的な抜取検査方式によって試料を抜き取り,箇条6の試験を行ったとき,

箇条5の規定に適合したものを合格とする。

b) 受渡検査 受渡検査は,合理的な抜取検査方式によって試料を抜き取り,5.1の規定に適合したものを

合格とする。

9

製品の呼び方

製品の呼び方は,規格番号又は規格名称及び種類の記号による。

例1 JIS Z 1535 NCV-S

例2 鉄鋼用防せい(錆)紙 NCD

10 表示

防せい紙の外装の見やすいところに,次の事項を表示しなければならない。

a) この規格番号(JIS Z 1535)又は規格名称

b) 防せい紙の種類又は記号

c) 製造業者名又はその略号

d) 寸法(長さ×幅)

e) 数量

f)

製造年月又はその略号[g) で代用できる場合は省略してもよい。]

g) 製造番号[f) で代用できる場合は省略してもよい。]

h) 取扱い上の注意事項