Z 1402:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び設計要素 ············································································································· 1

4.1 種類 ···························································································································· 1

4.2 設計区分 ······················································································································ 2

5 構造及び寸法 ··················································································································· 7

5.1 一般条件 ······················································································································ 7

5.2 普通木箱(I形)の構造及び寸法 ······················································································· 8

5.3 腰下付木箱(II形)の構造及び寸法 ················································································· 13

6 材料······························································································································ 31

6.1 木材 ··························································································································· 31

6.2 合板 ··························································································································· 32

6.3 金属材料 ····················································································································· 32

6.4 防水材料 ····················································································································· 33

7 組立方法························································································································ 33

7.1 木箱(I形)の組立方法·································································································· 33

7.2 腰下付木箱(II形)の組立方法 ······················································································· 33

7.3 くぎ付け及びボルト締め方法 ·························································································· 35

附属書A(規定)負荷床材の許容曲げ荷重 ··············································································· 45

附属書B(規定)木材の試験強さ及び許容強さ ·········································································· 48

附属書C(規定)腰下形式及び組立方法の特例 ········································································· 53

附属書D(参考)I・B形の外板の厚さ及び支持されない間隔の求め方 ············································ 54

Z 1402:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本梱包工業

組合連合会(Jpa)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改

正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格であ

る。これによって,JIS Z 1402:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

Z 1402:2020

木箱の構造

Construction of wooden boxes for packing

1

適用範囲

この規格は,内容品質量1 500 kg以下,外のり寸法が長さ6.0 m以下,幅1.5 m以下及び高さ2.25 m以

下の輸送包装に用いる木箱(以下,木箱という。)の構造について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5508 くぎ

JIS B 1180 六角ボルト

JIS B 1181 六角ナット

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS Z 0107 木箱用語

JIS Z 0108 包装−用語

JIS Z 1514 ポリエチレン加工紙

合板の日本農林規格

単板積層材の日本農林規格

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0107及びJIS Z 0108による。

4

種類及び設計要素

4.1

種類

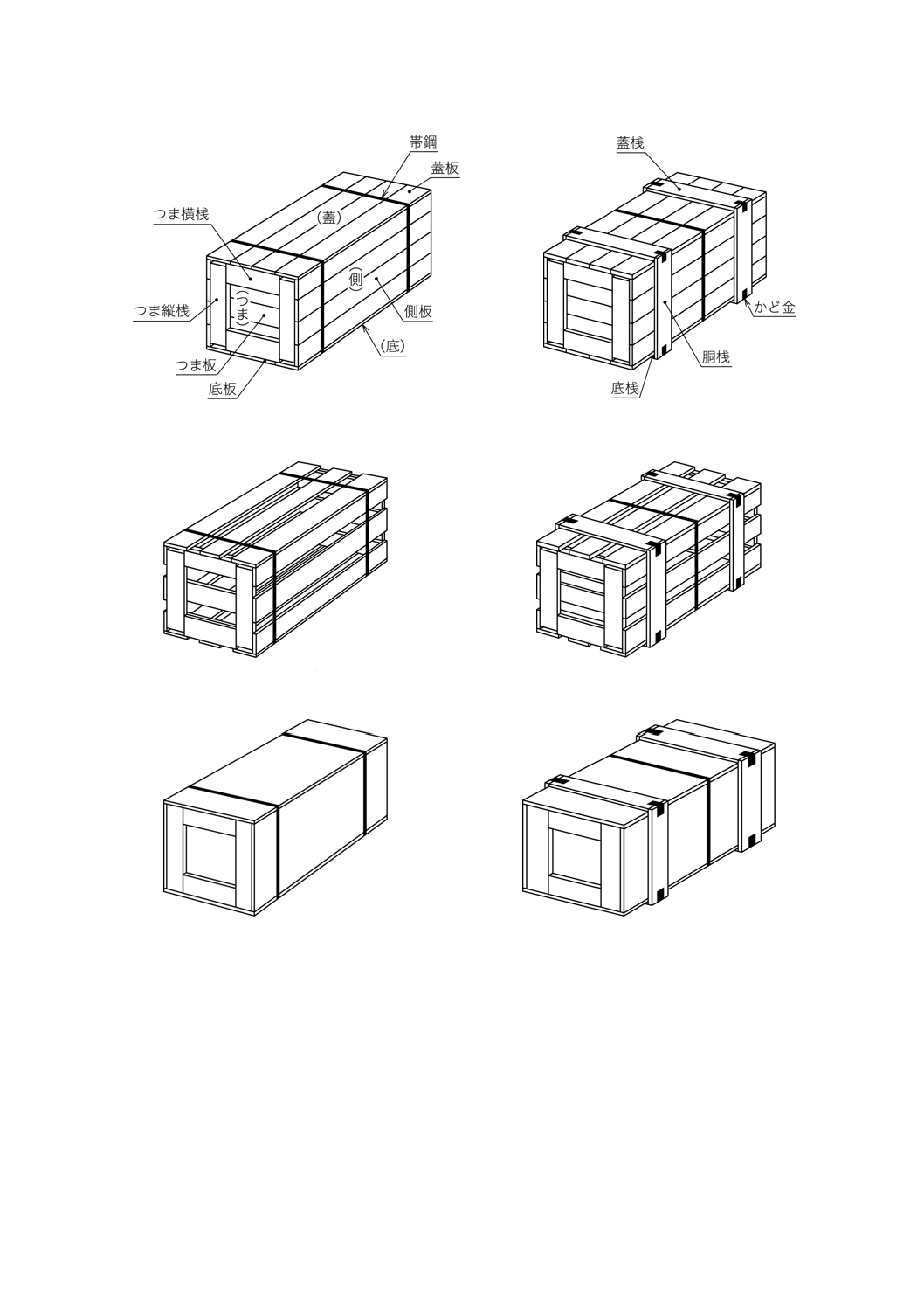

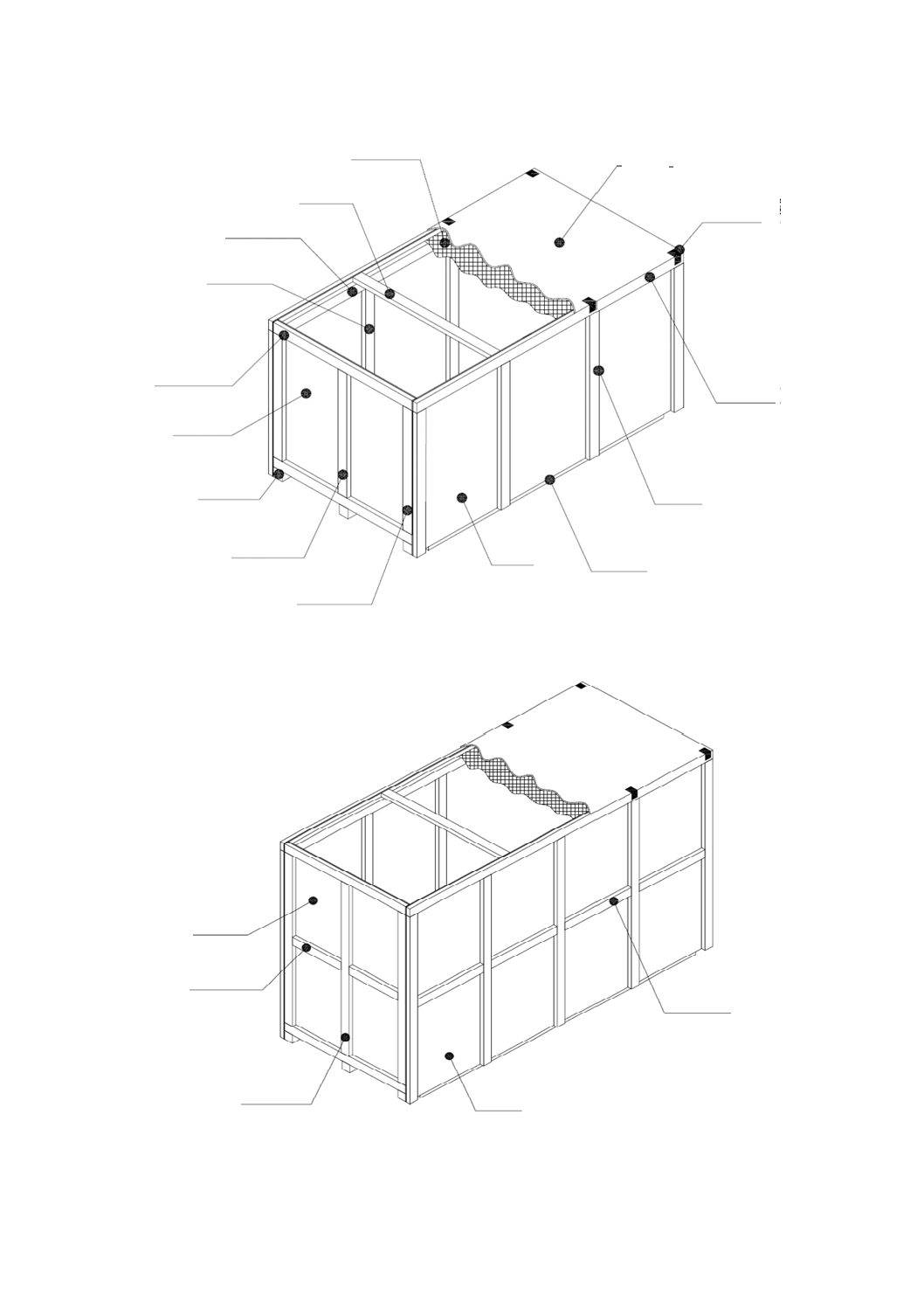

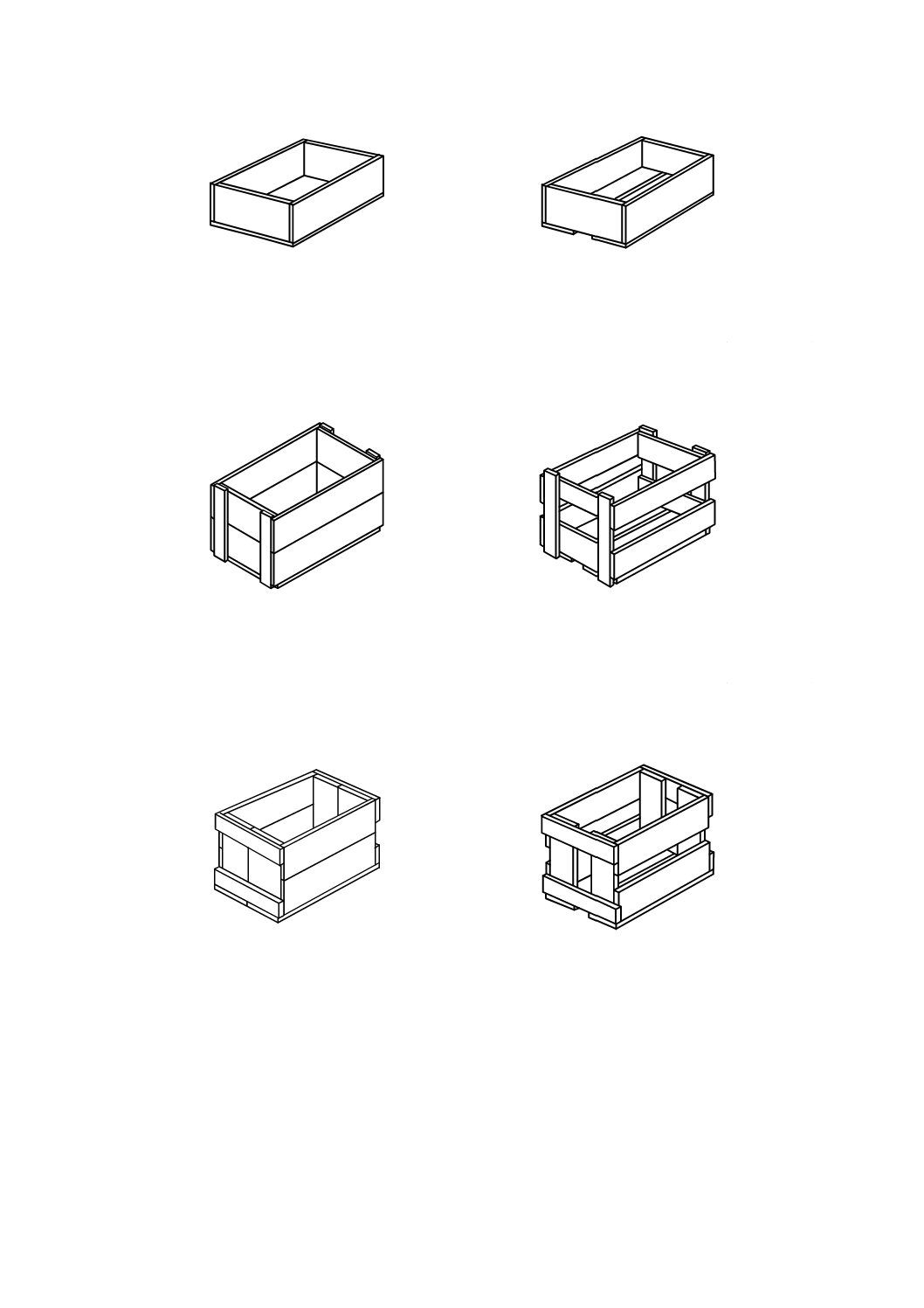

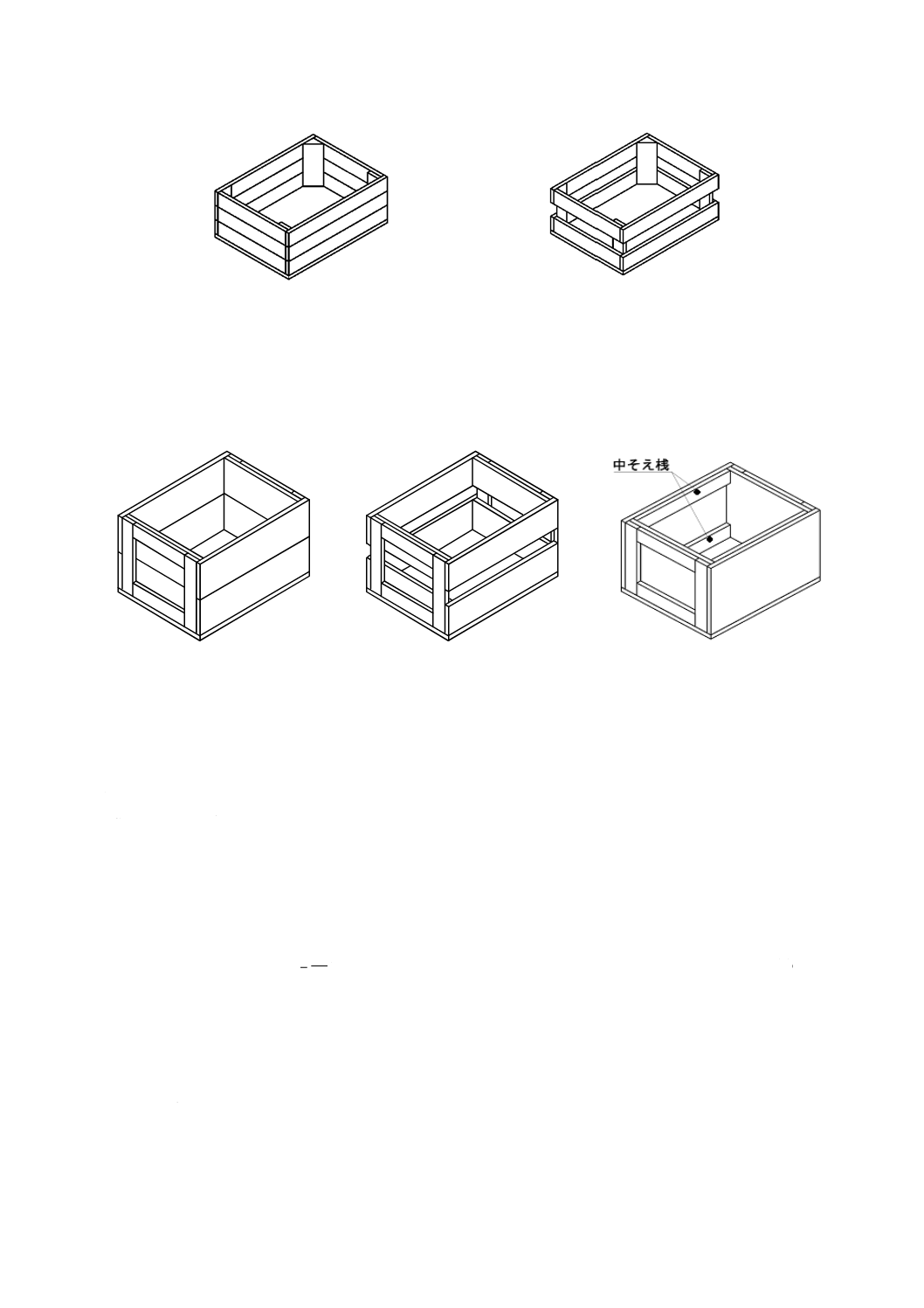

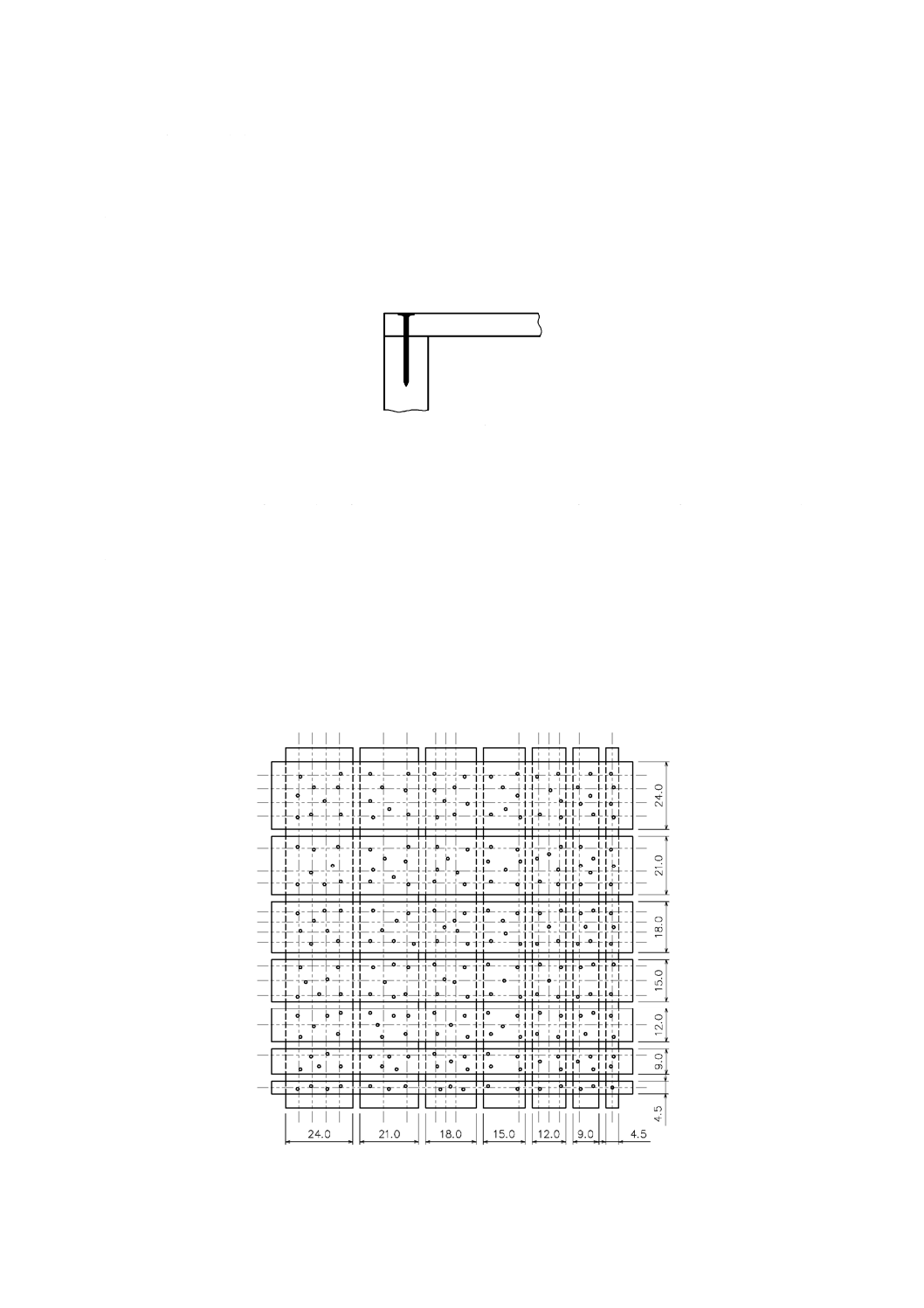

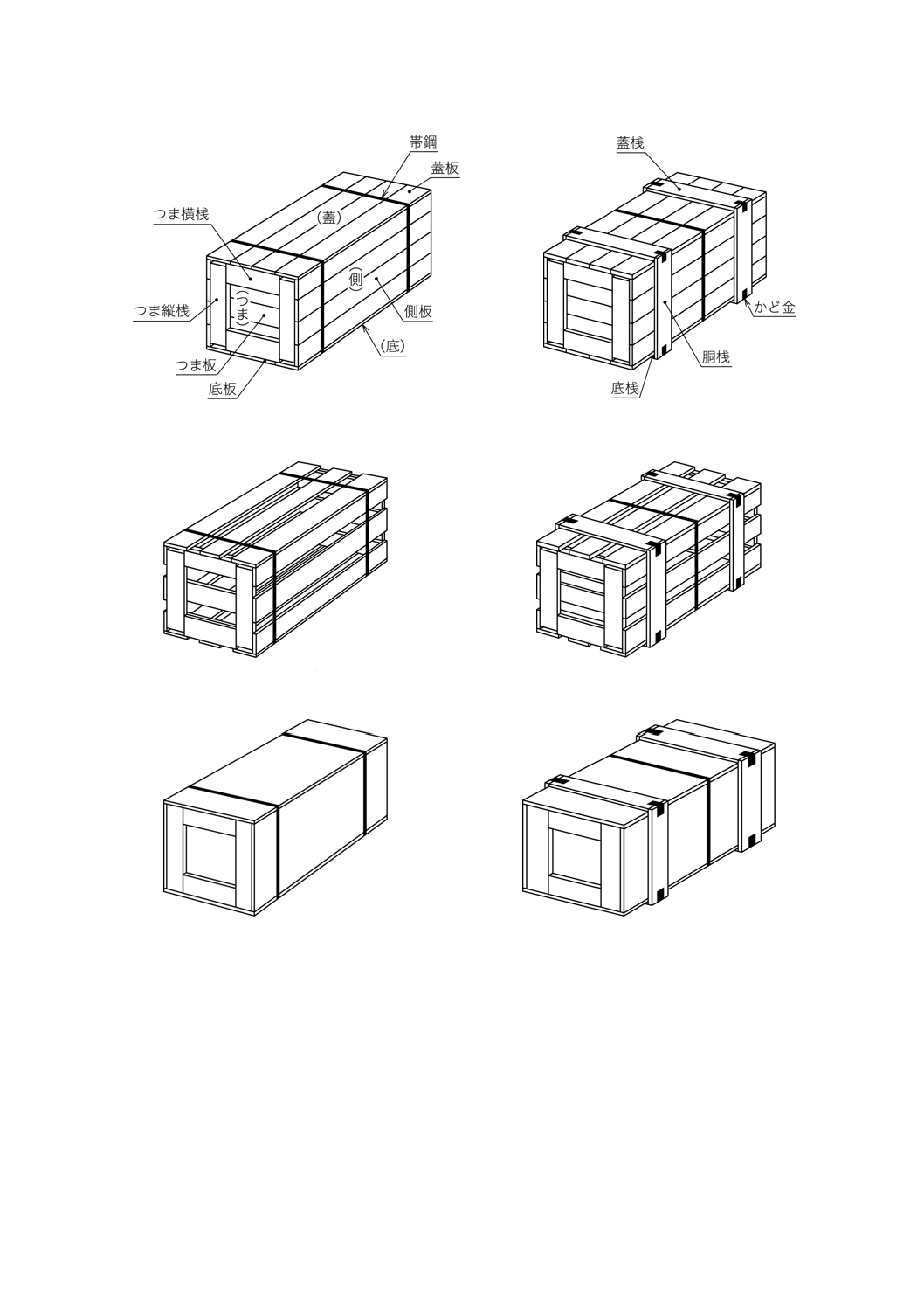

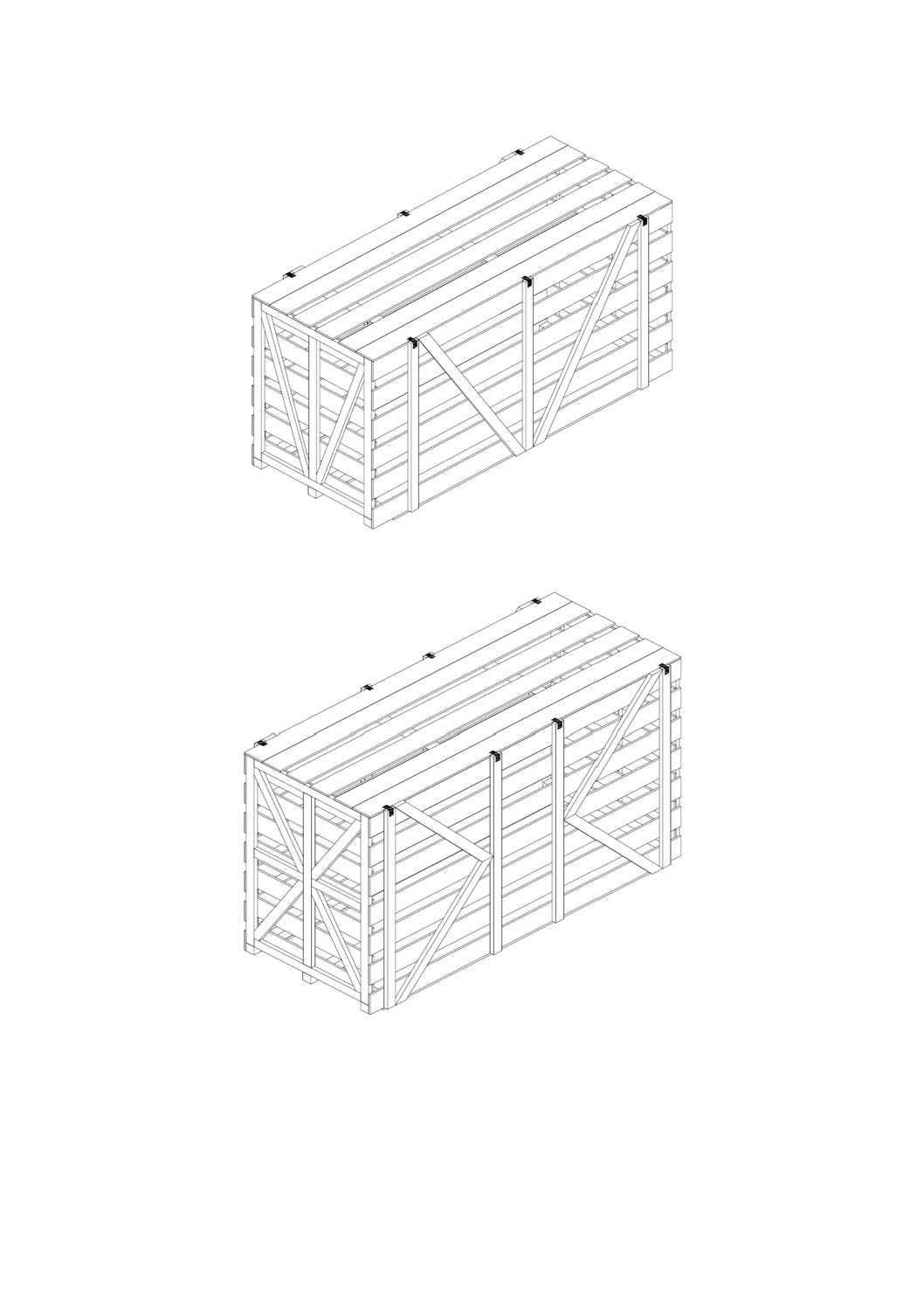

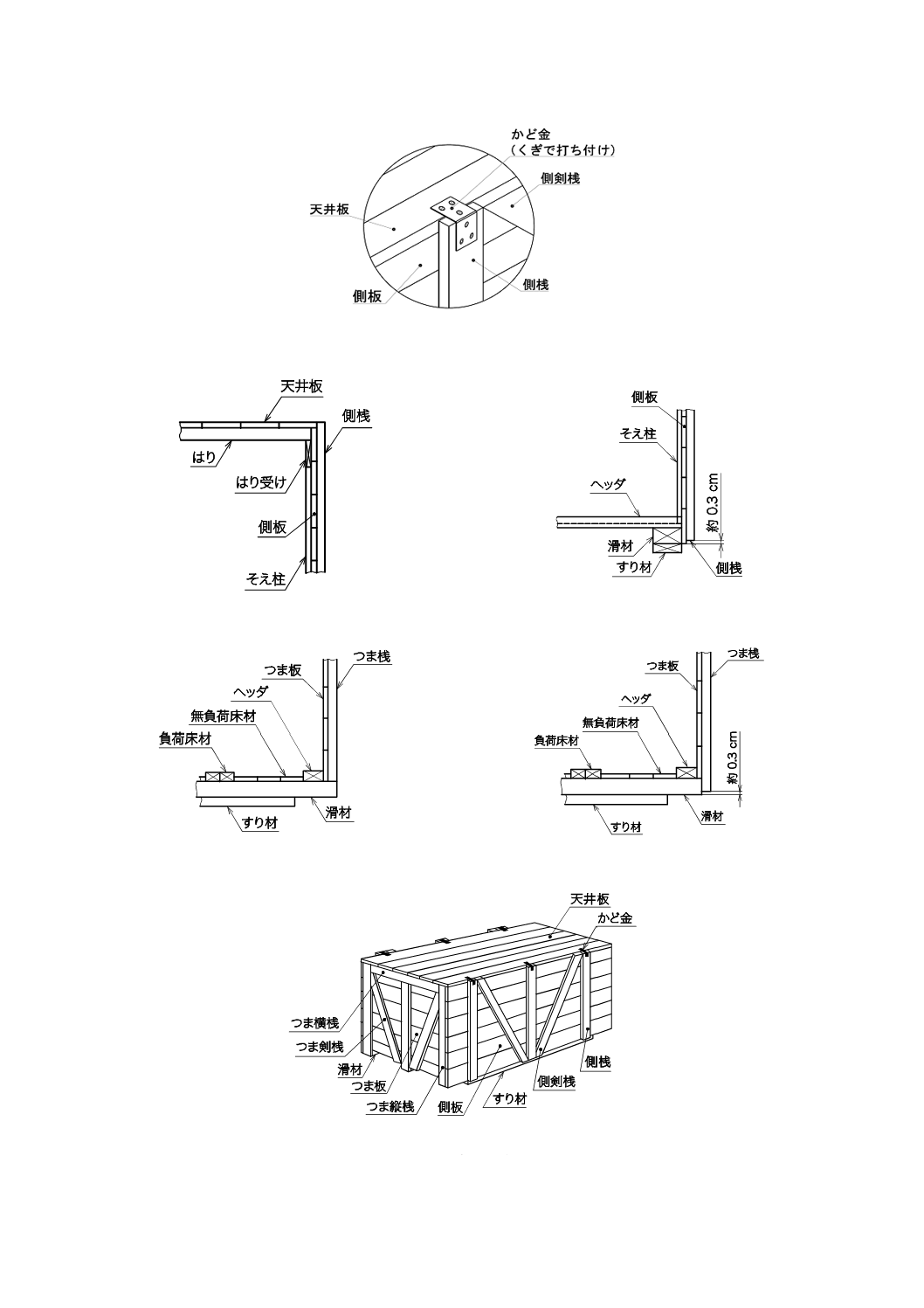

木箱の種類は,内容品質量,構造及び外板の用い方によって,表1のとおり分類する。構造の例を,図

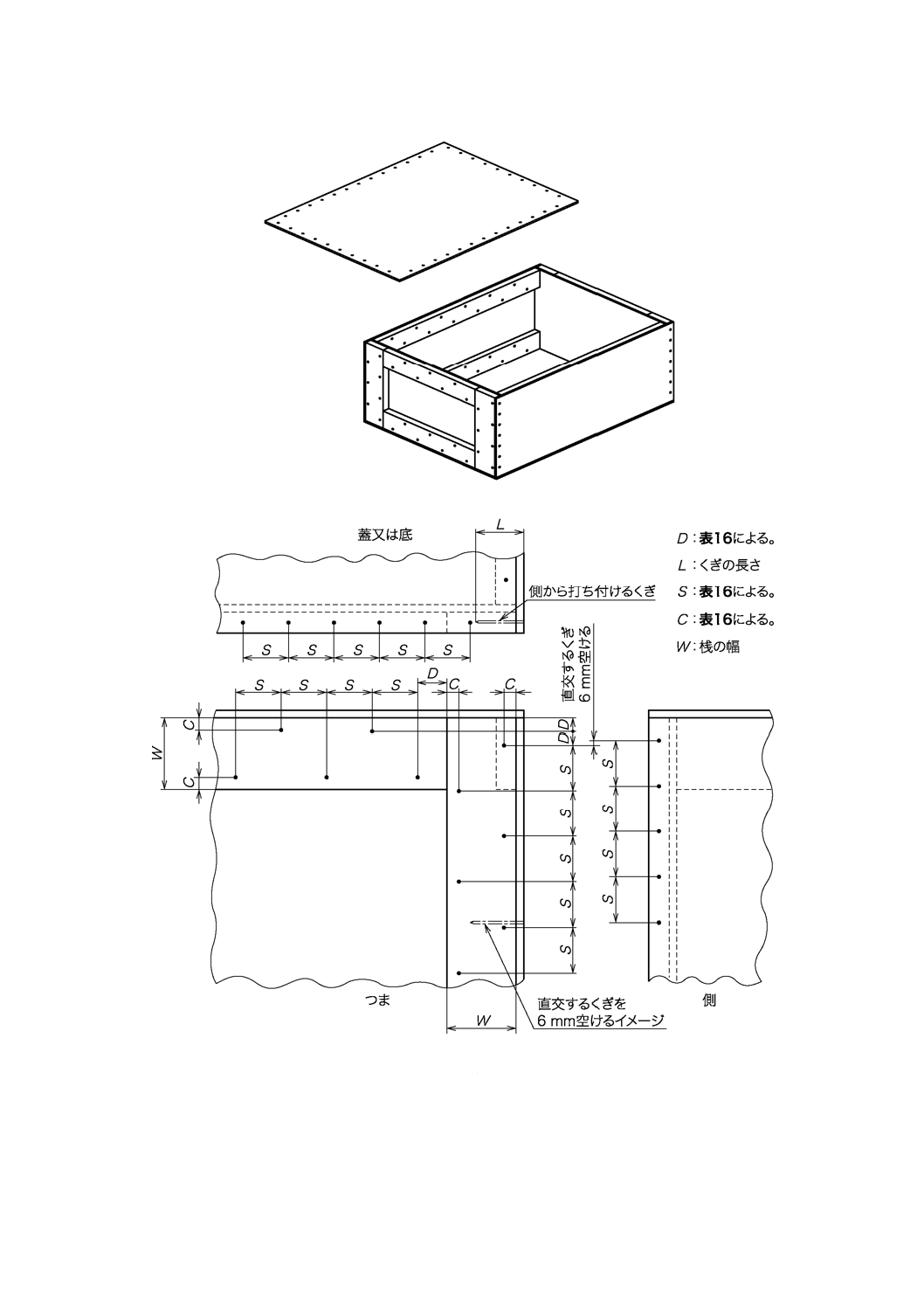

1及び図2に示す。また,普通木箱のつま及びつま桟の構造を,図4〜図8に示す。

2

Z 1402:2020

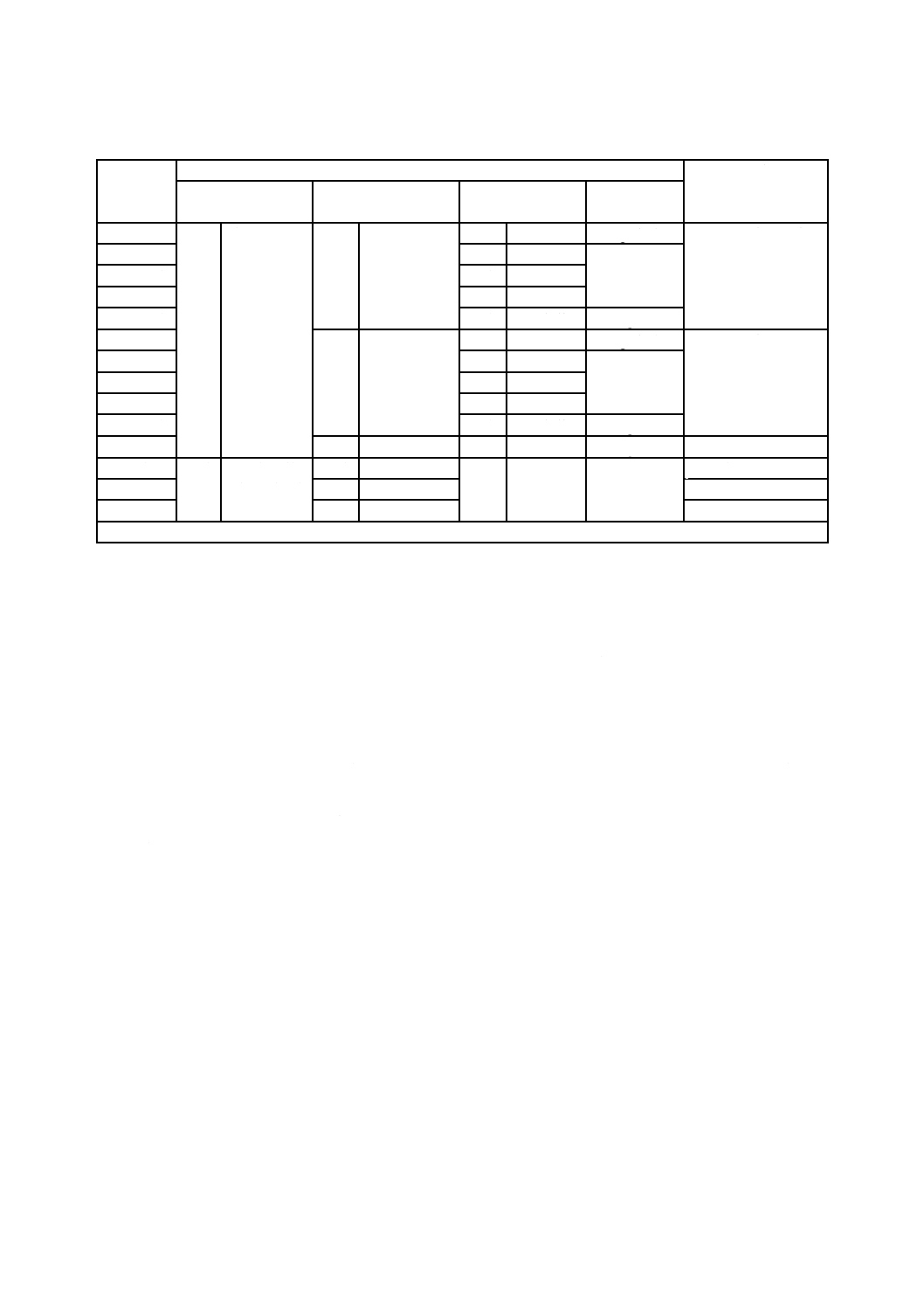

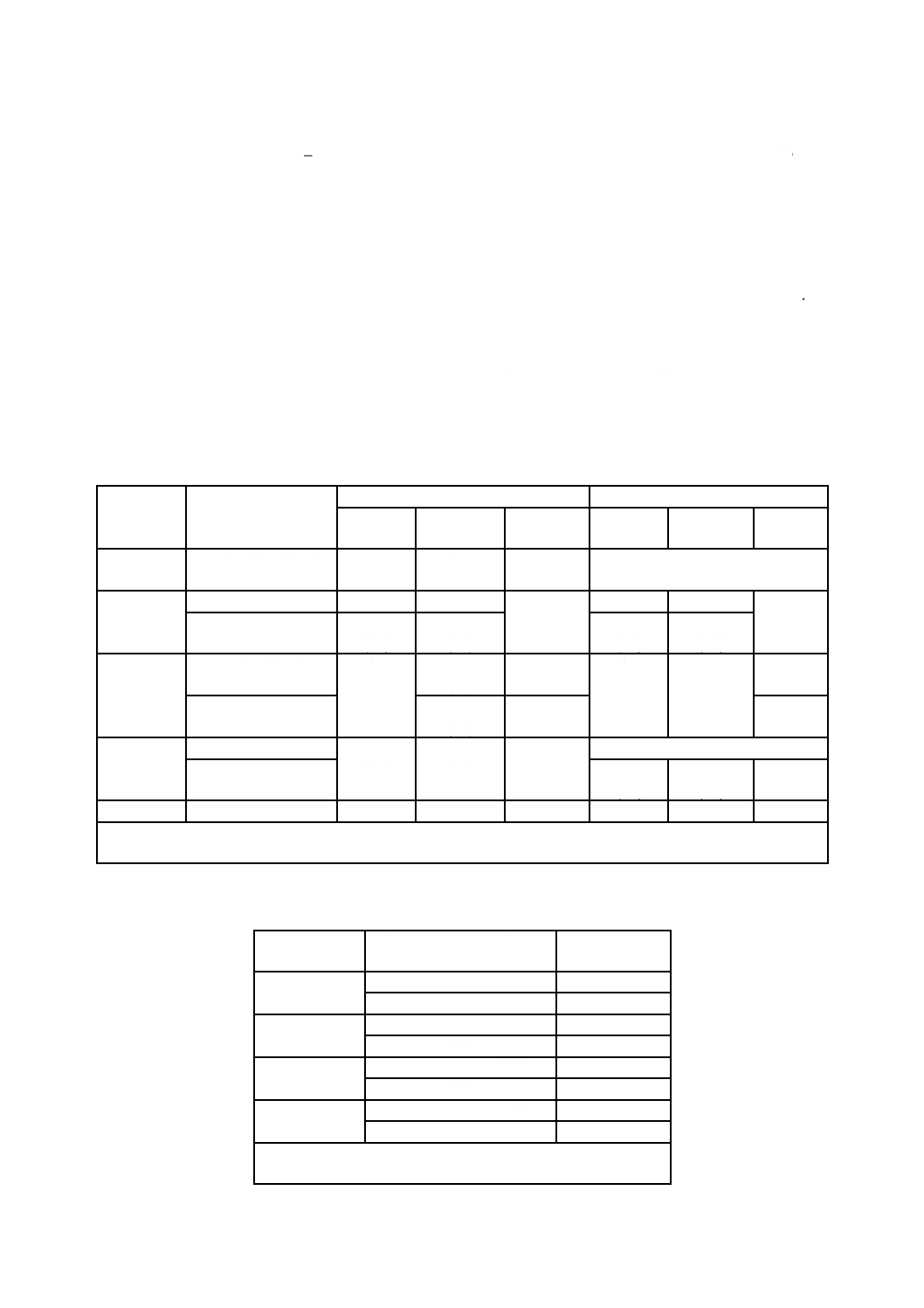

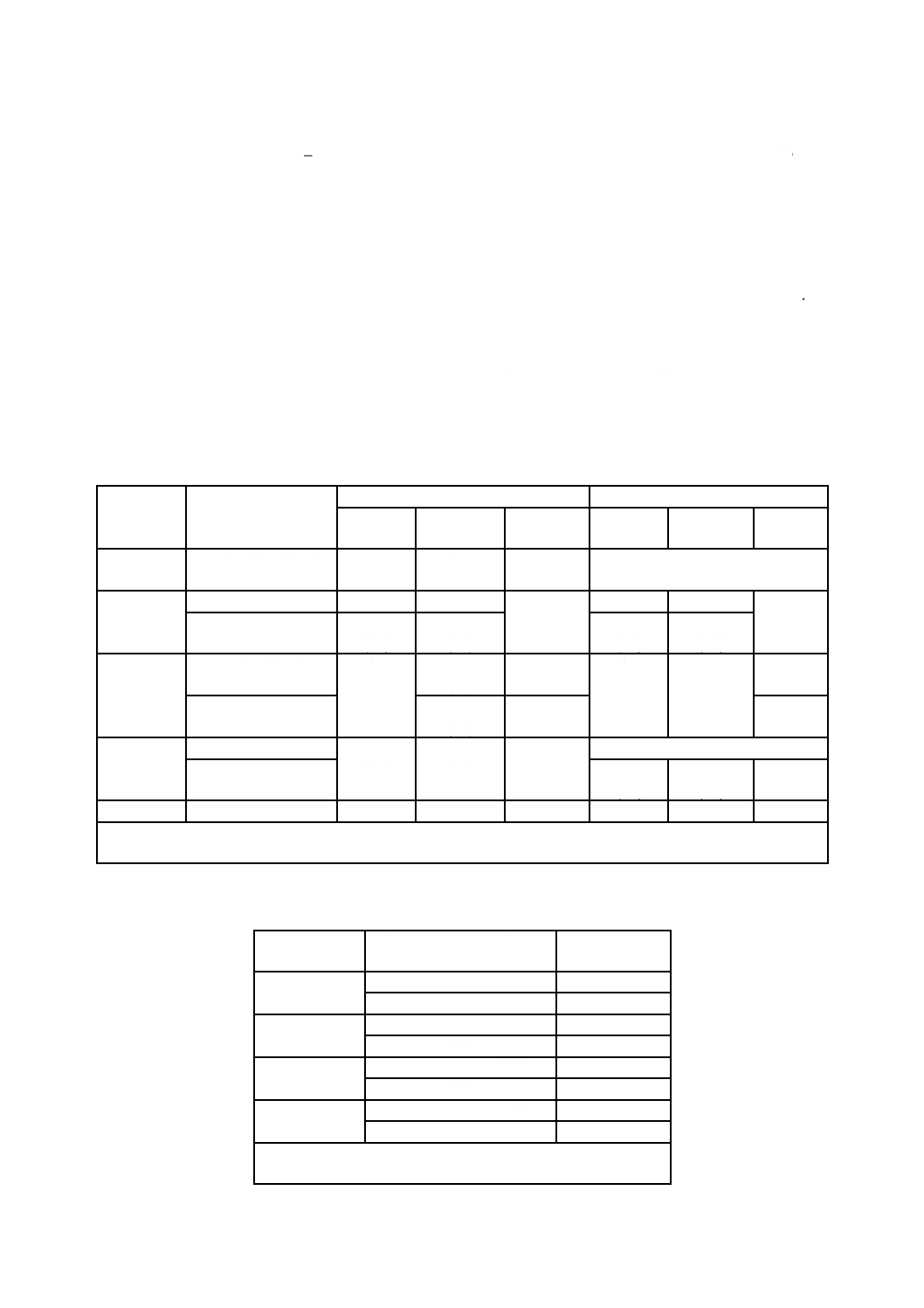

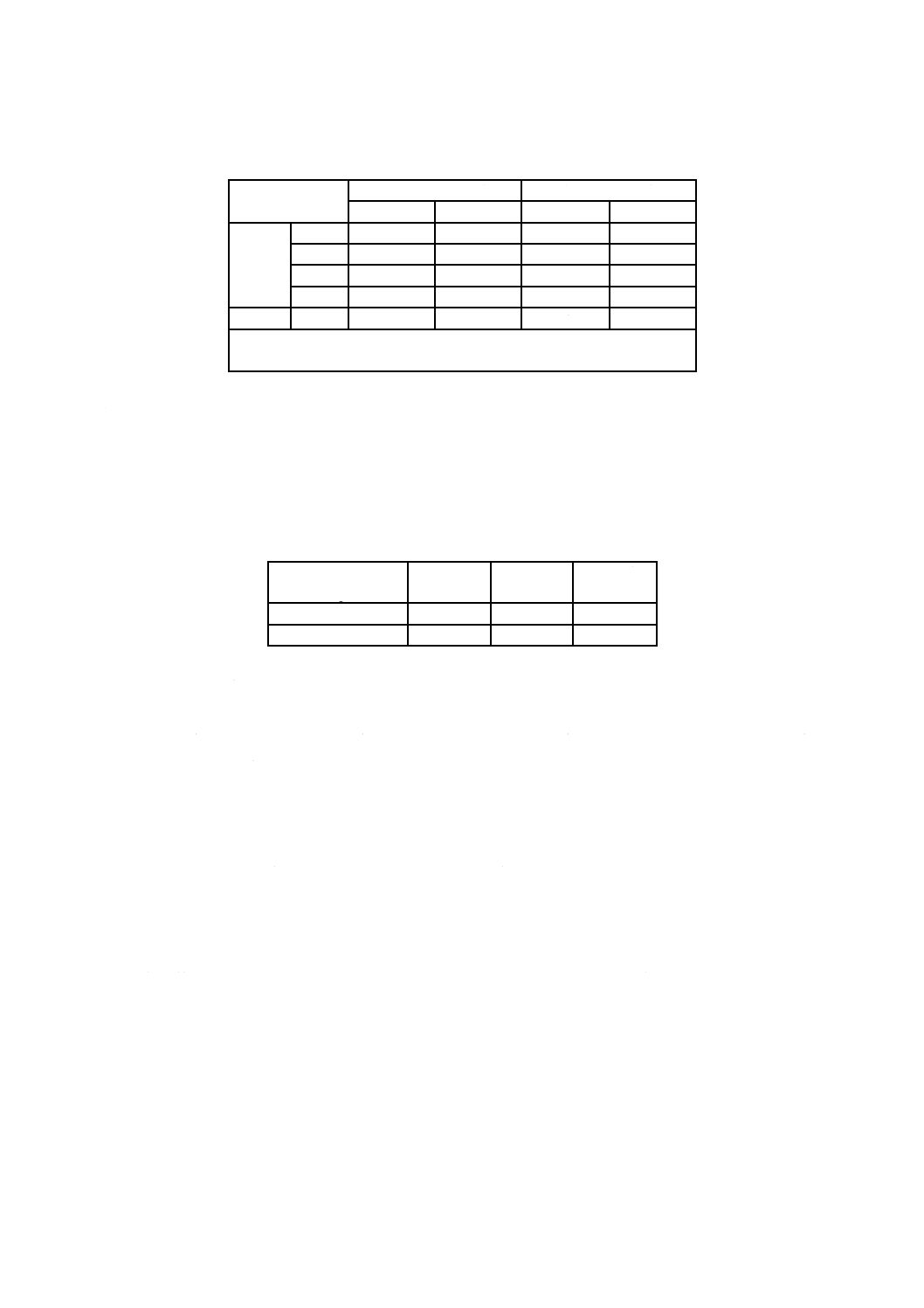

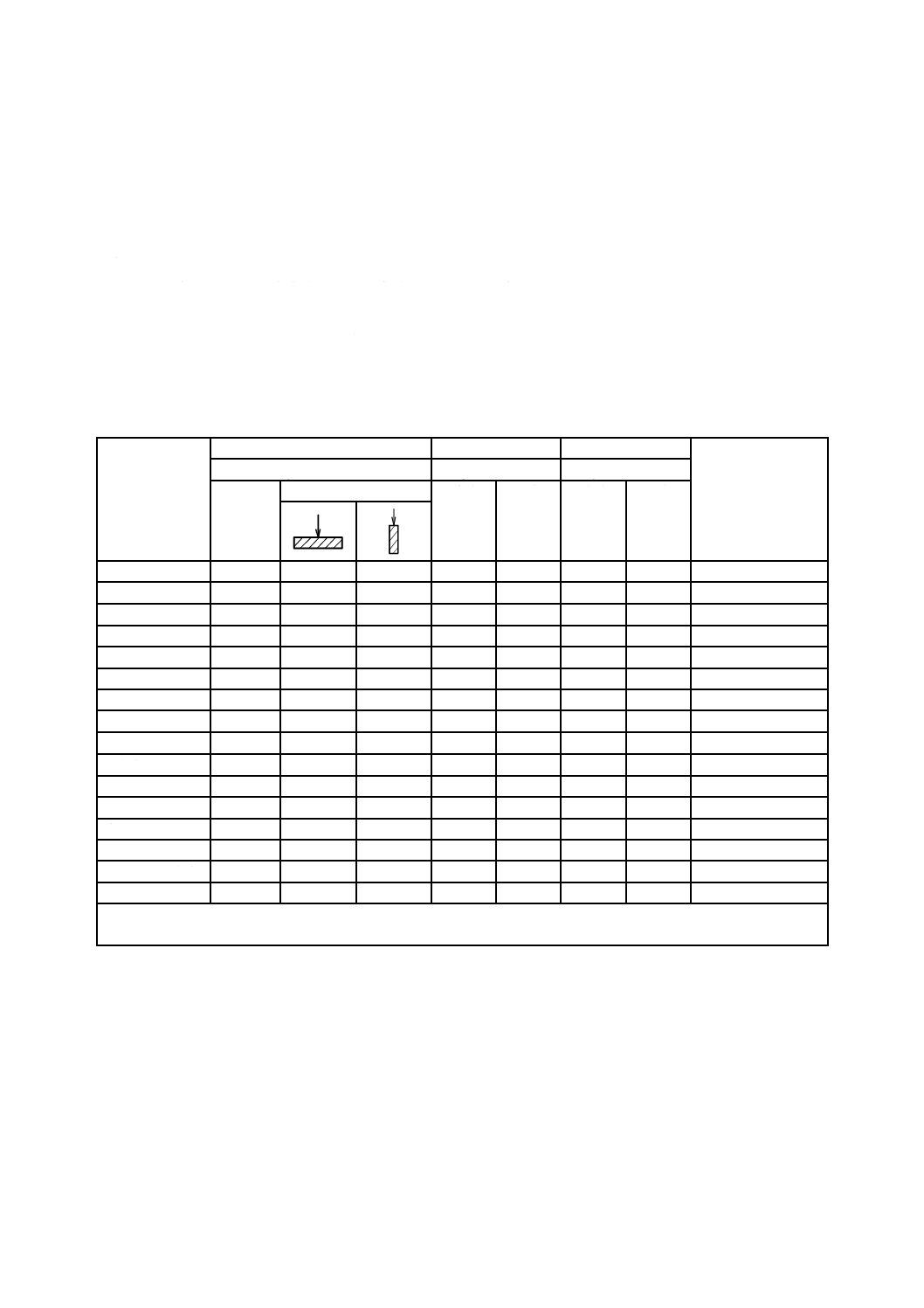

表1−種類

種類

分類

用途

全体構造

外板の構造

つま及びつま桟

の構造

内容品質量

I・A−1形

I形

普通木箱a)

(図1及び

図4〜図8参

照)

A形

密閉板張り

1形

桟なし

20 kg以下

内容品が防水,防湿

などの保護を必要と

する場合又は内容品

の脱落の防止を必要

とする場合

I・A−2形

2形

つま縦桟

150 kg以下

I・A−3形

3形

つま横桟

I・A−4形

4形

内桟

I・A−5形

5形

べた額桟

200 kg以下

I・B−1形

B形

すかし板張り 1形

桟なし

20 kg以下

内容品が防水を必要

とせず,また,局部

的に保護すれば足り

る場合

I・B−2形

2形

つま縦桟

150 kg以下

I・B−3形

3形

つま横桟

I・B−4形

4形

内桟

I・B−5形

5形

べた額桟

200 kg以下

I・C−5形

C形

密閉合板

5形

べた額桟

150 kg以下

A形に同じ

II・A形

II形

腰下付木箱

(図2参照)

A形

密閉板張り

−

−

1 500 kg以下 I・A形に同じ

II・B形

B形

すかし板張り

I・B形に同じ

II・C形

C形

密閉合板

I・A形に同じ

注a) 普通木箱は,体積1 m3以下とする。

4.2

設計区分

設計に当たっては,I形の普通木箱は,内容品による荷重条件によって,II形の腰下付木箱は,流通条件

によってそれぞれ区分し,次による。

a) 普通木箱 普通木箱の設計に当たっては,通常,木箱が受ける荷重条件によって,等分布荷重の場合

と集中荷重の場合とに区分する。ただし,内容品の性質,流通条件及び包装方法(個装,内装,固定,

緩衝など)によって,区分を変更することができる。

b) 腰下付木箱

1) クラス1 転送積替え回数が多く,非常に大きな外力が加わるおそれがある場合。主として在来船

による輸出向けとし,コンテナを利用した輸出でも港頭でバンニングされたり,仕向け先でコンテ

ナから取り卸しされ,更に輸送が行われるような場合など。

2) クラス2 転送積替え回数が少なく,大きな外力の加わるおそれがない場合(クラス1の2/3程度

の外力)。主として国内輸送の場合,輸出においてはユニットロードによる一貫輸送の場合など。

3

Z 1402:2020

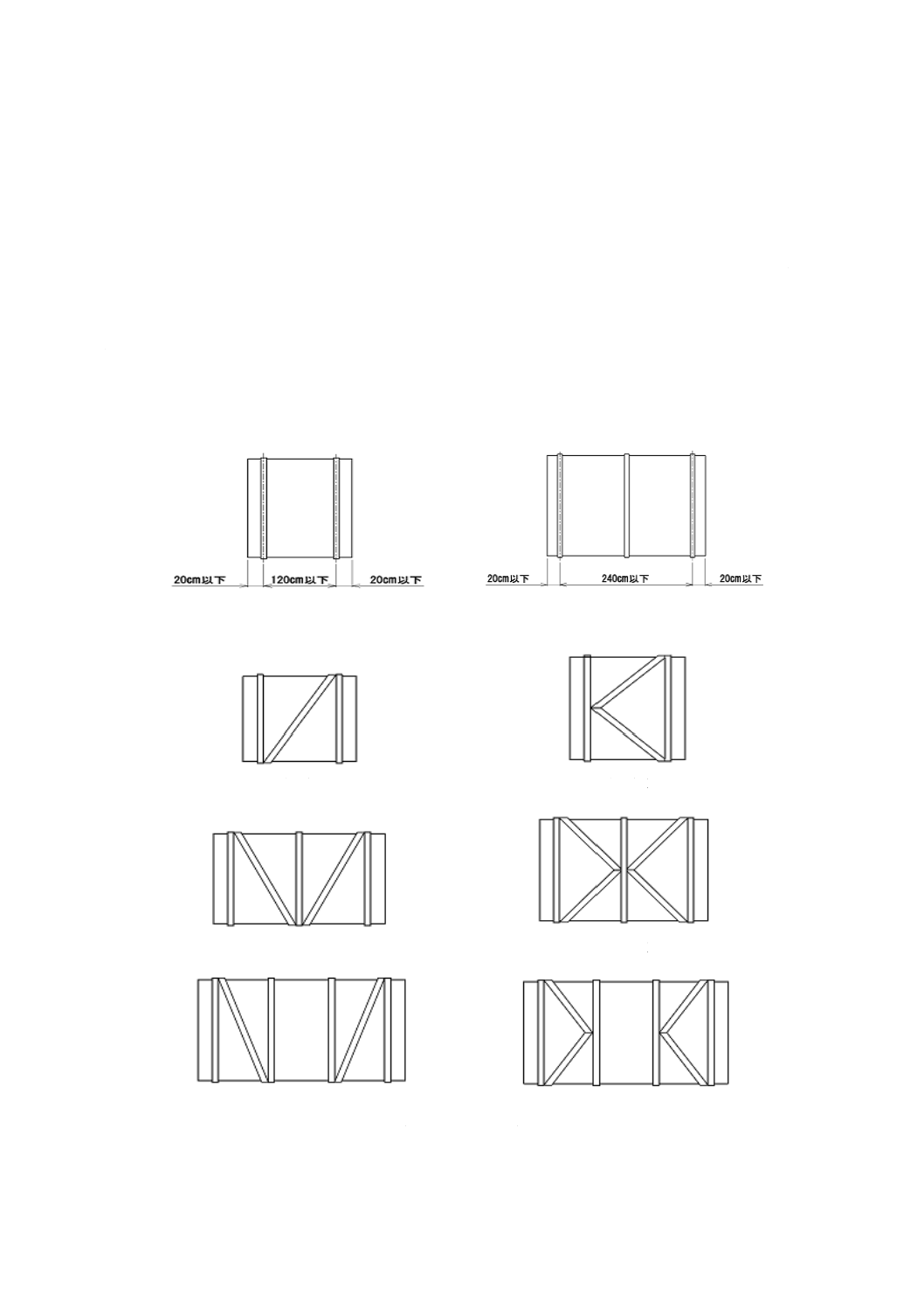

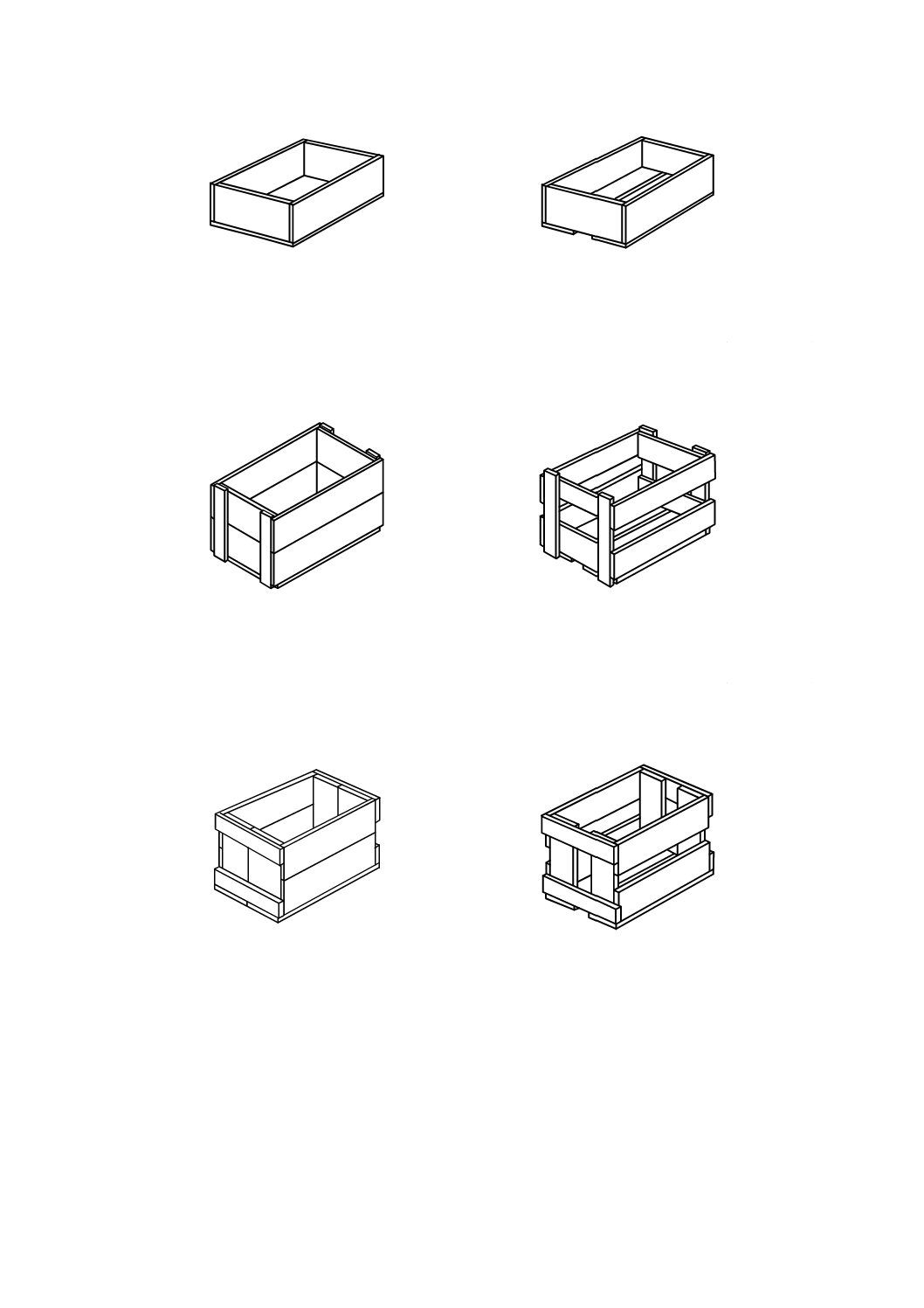

a) I・A−5形

b) I・A−5形(胴桟付き)

c) I・B−5形

d) I・B−5形(胴桟付き)

e) I・C−5形

f) I・C−5形(胴桟付き)

図1−普通木箱の例

4

Z 1402:2020

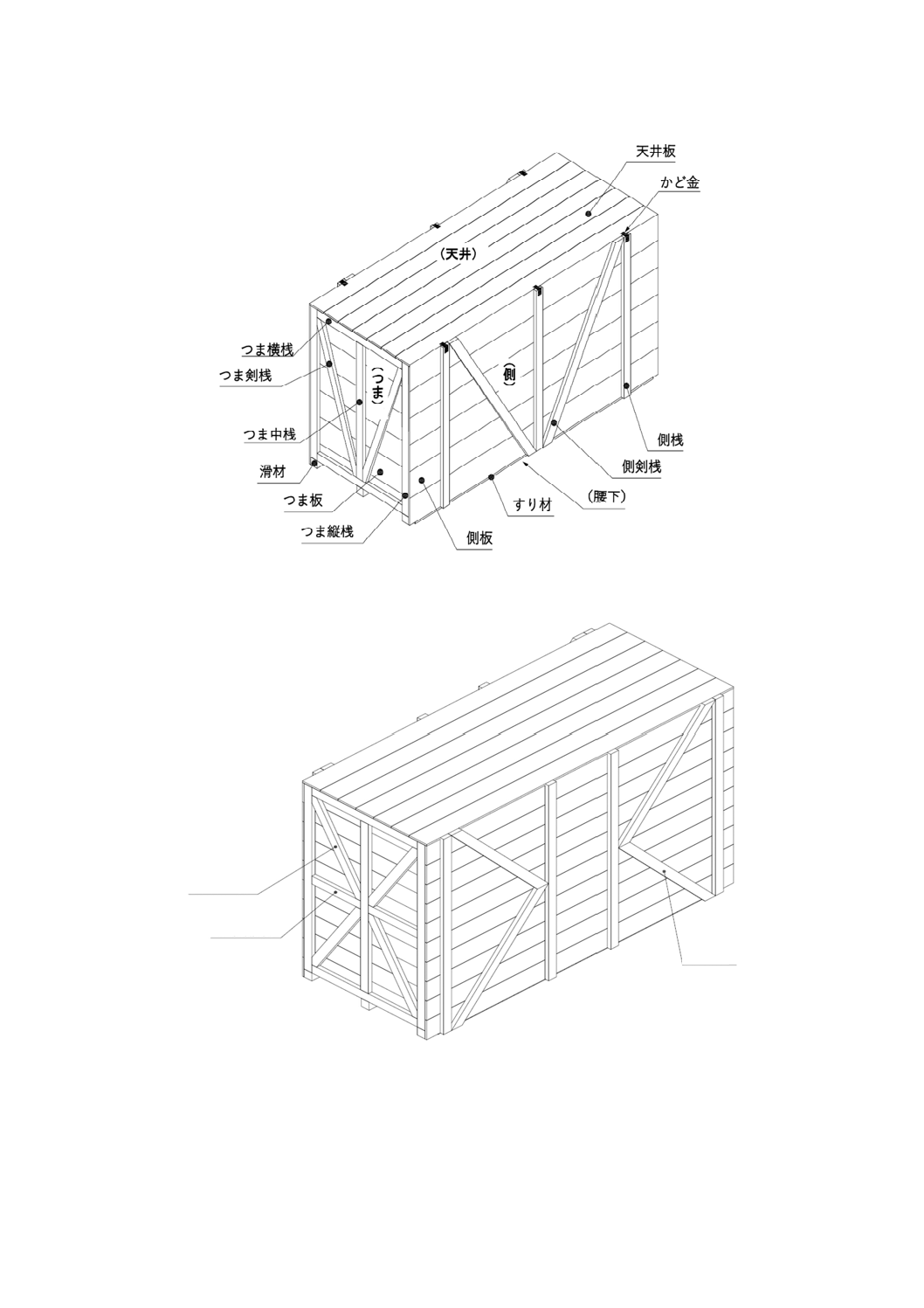

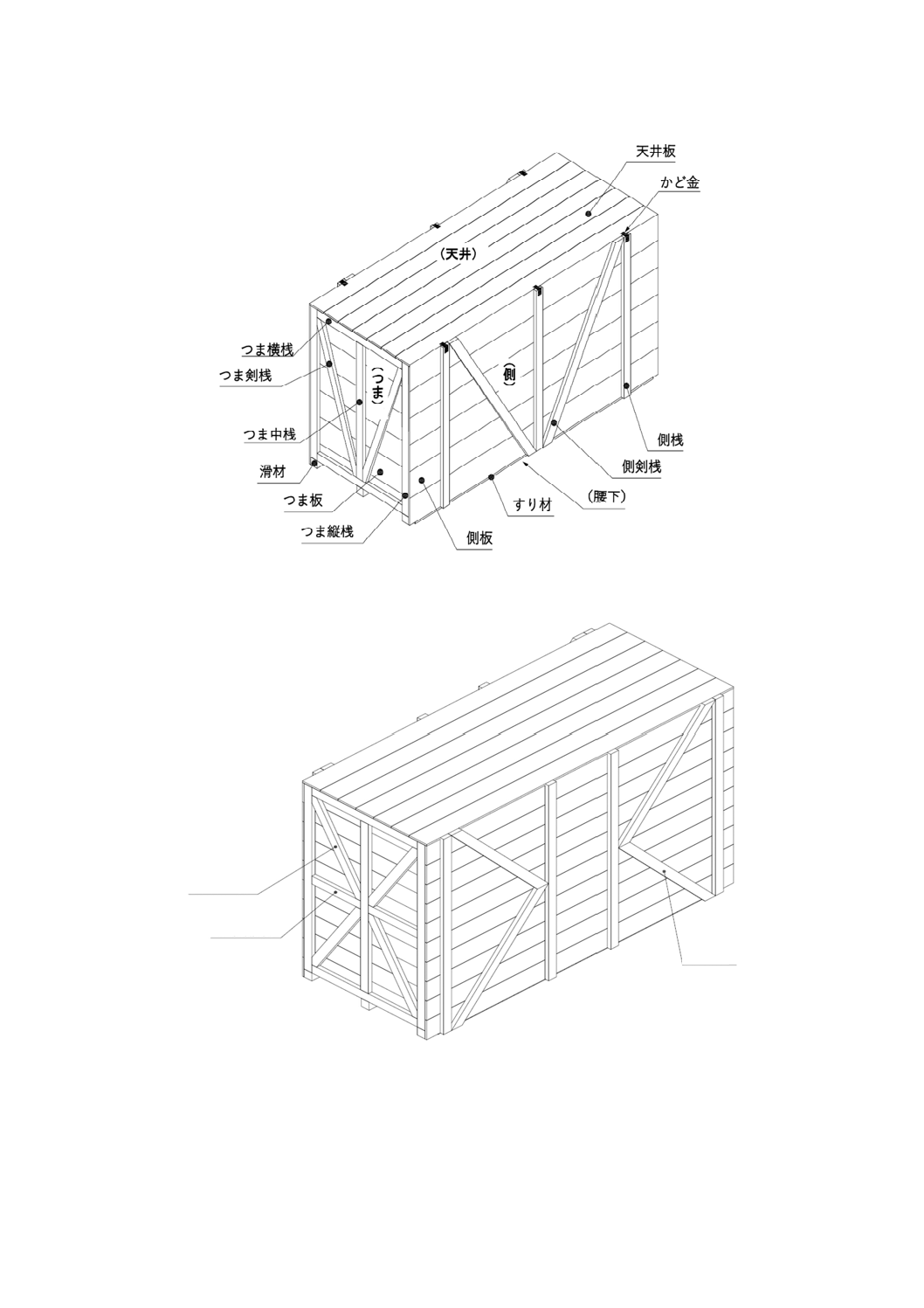

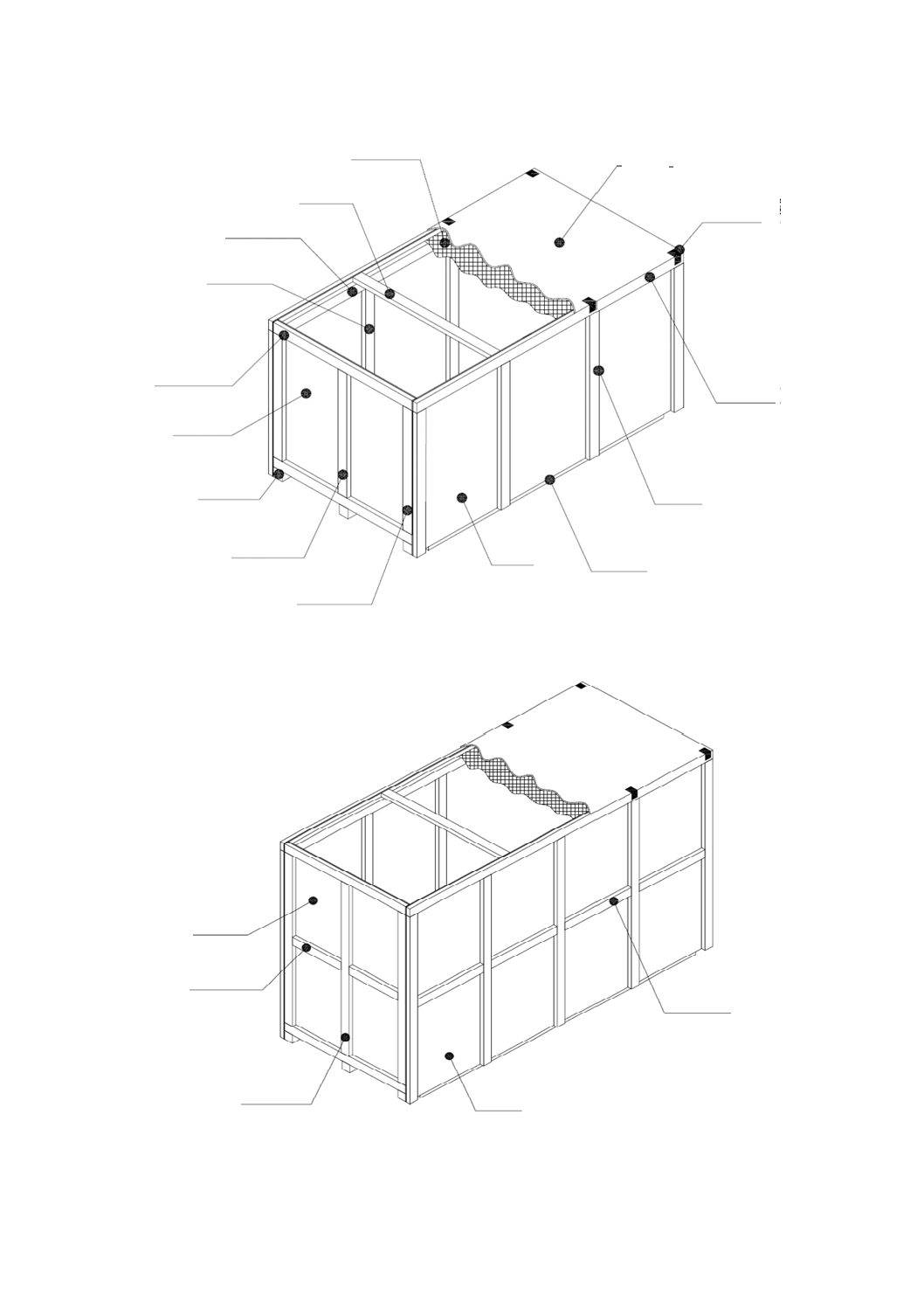

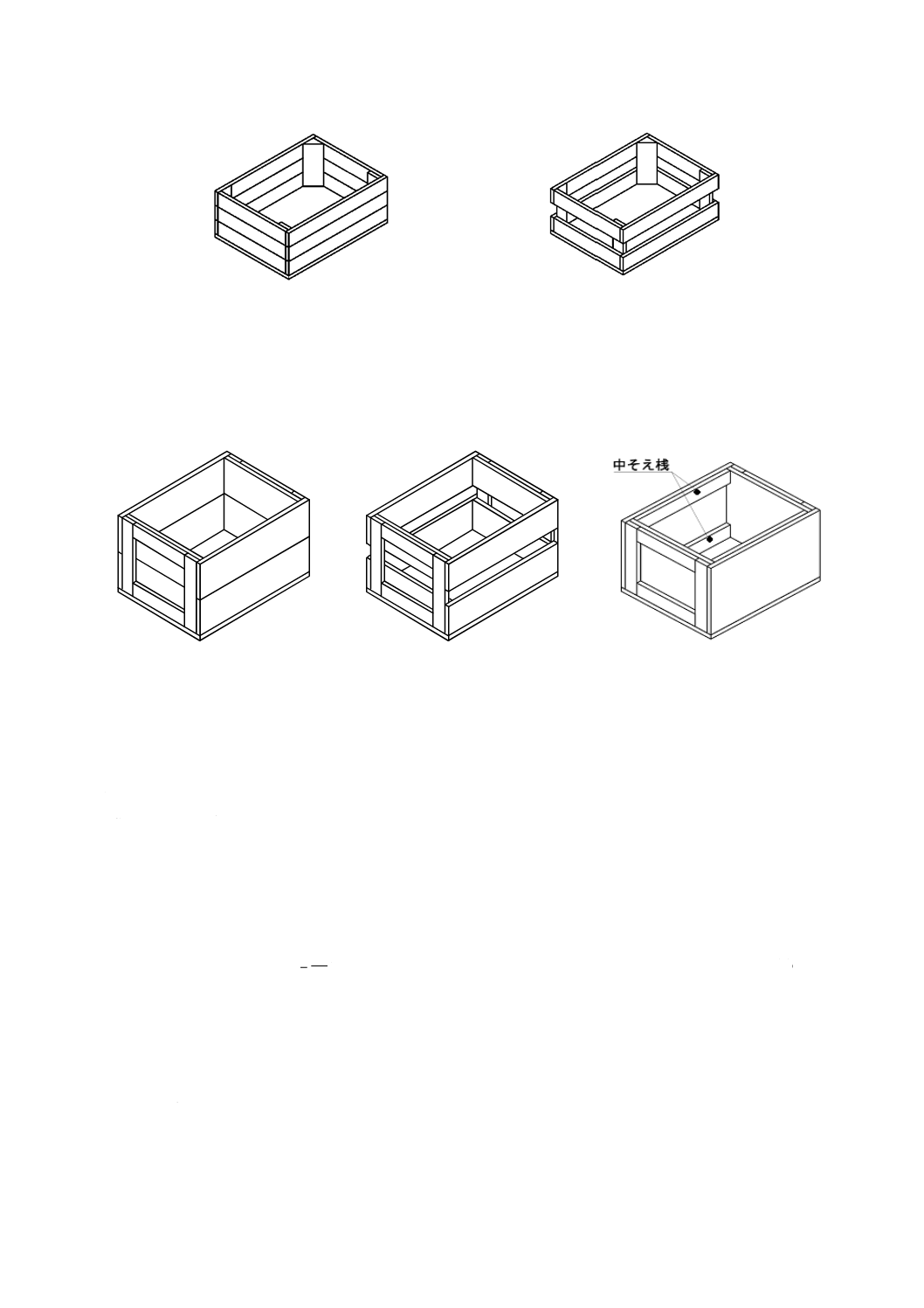

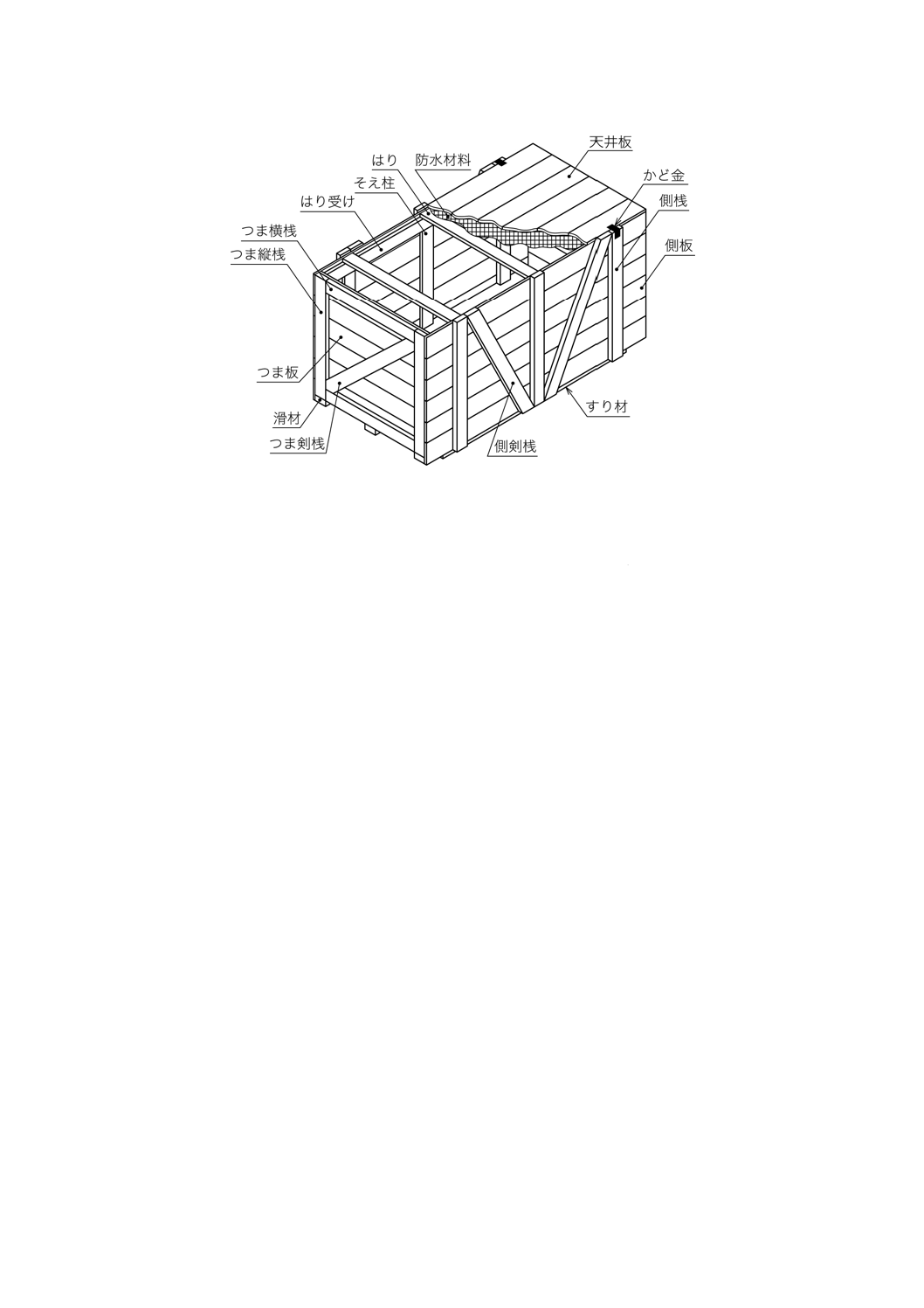

a) II・A形(密閉)側桟の長さ150 cm以下の場合

つま剣桟

水平部材

側剣桟

b) II・A形(密閉)側桟の長さ150 cmを超える場合

図2−腰下付木箱の例

5

Z 1402:2020

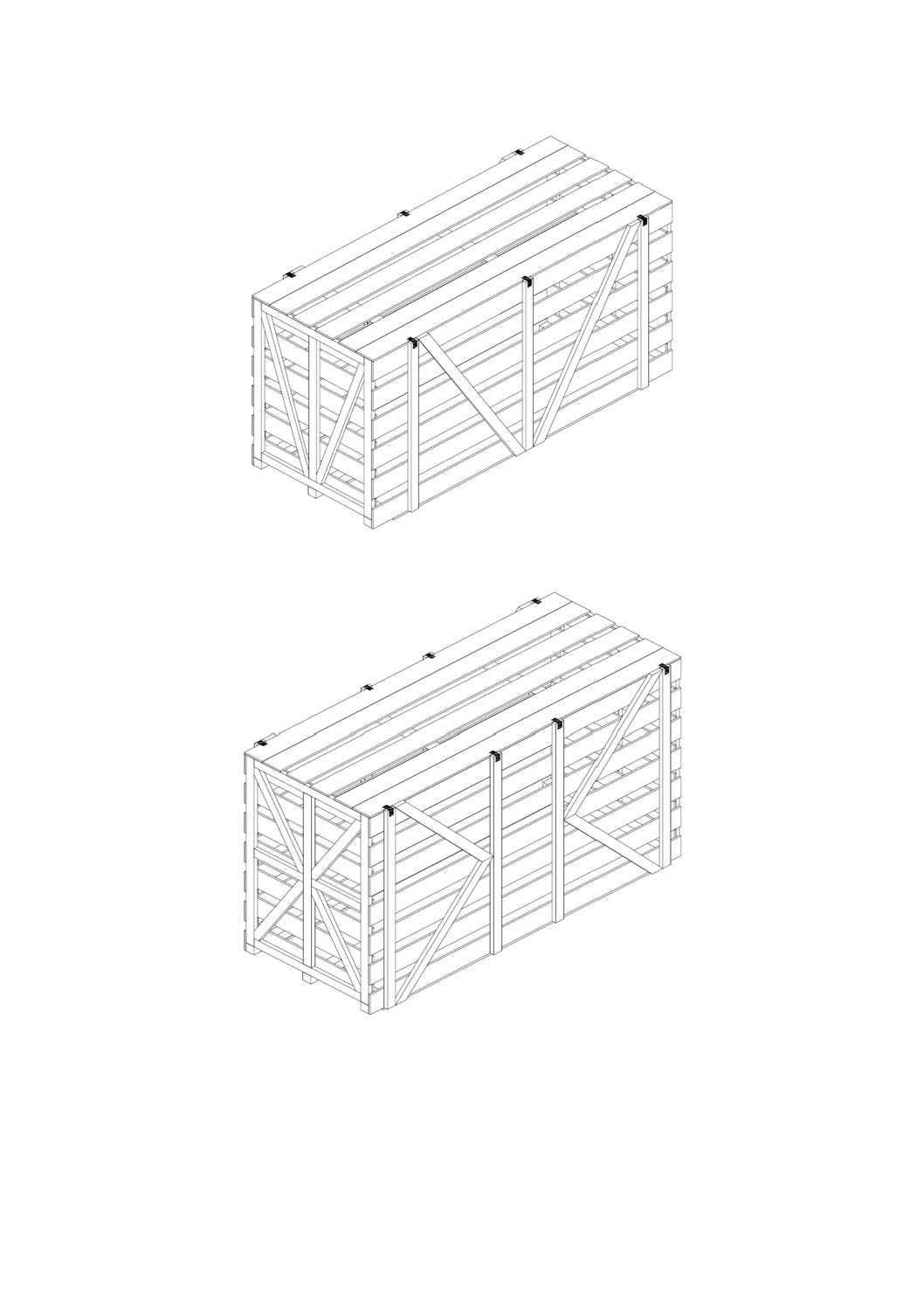

c) II・B形(すかし)側桟の長さ150 cm以下の場合

d) II・B形(すかし)側桟の長さ150 cmを超える場合

図2−腰下付木箱の例(続き)

6

Z 1402:2020

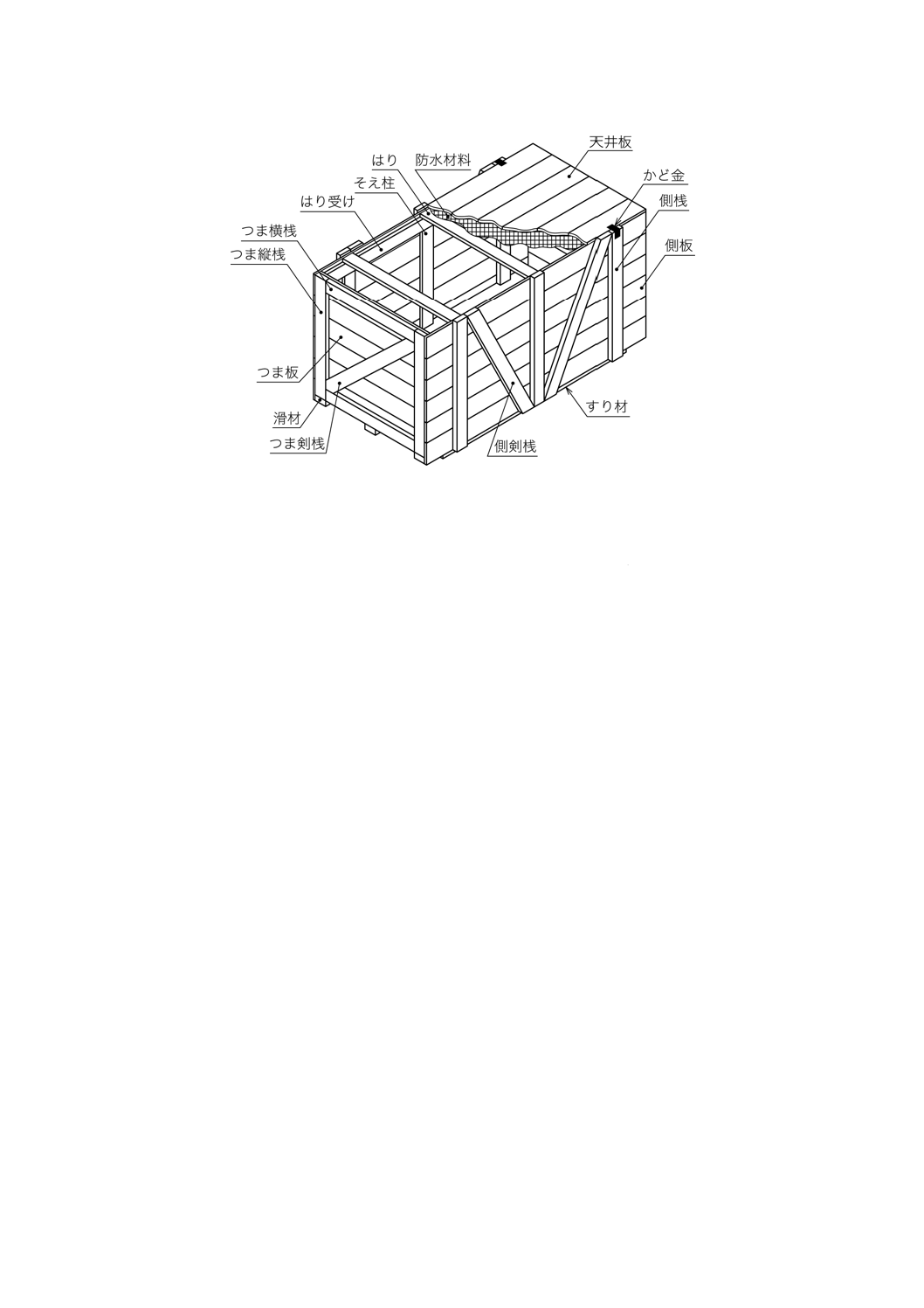

はり受け

はり

防水材料

そえ柱

つま横桟

つま板

滑材

つま中桟

つま縦桟

側桟

すり材

側板

側横桟

かど金

天井板

はり受け

はり

防水材料

そえ柱

つま横桟

つま板

滑材

つま中桟

つま縦桟

側桟

すり材

側板

側横桟

かど金

天井板

e) II・C形(密閉合板)側桟の長さ150 cm以下の場合

水平部材

水平部材

つま板

つま中桟

側板

f) II・C形(密閉合板)側桟の長さ150 cmを超える場合

図2−腰下付木箱の例(続き)

7

Z 1402:2020

5

構造及び寸法

5.1

一般条件

木箱は,側,つま,底(II形では腰下)及び蓋(II形では天井)で構成し,できるだけ体積を小さくし

なければならない。

a) 基本条件

1) 木材の許容強さ 木箱に用いる木材の許容強さは,表2による。

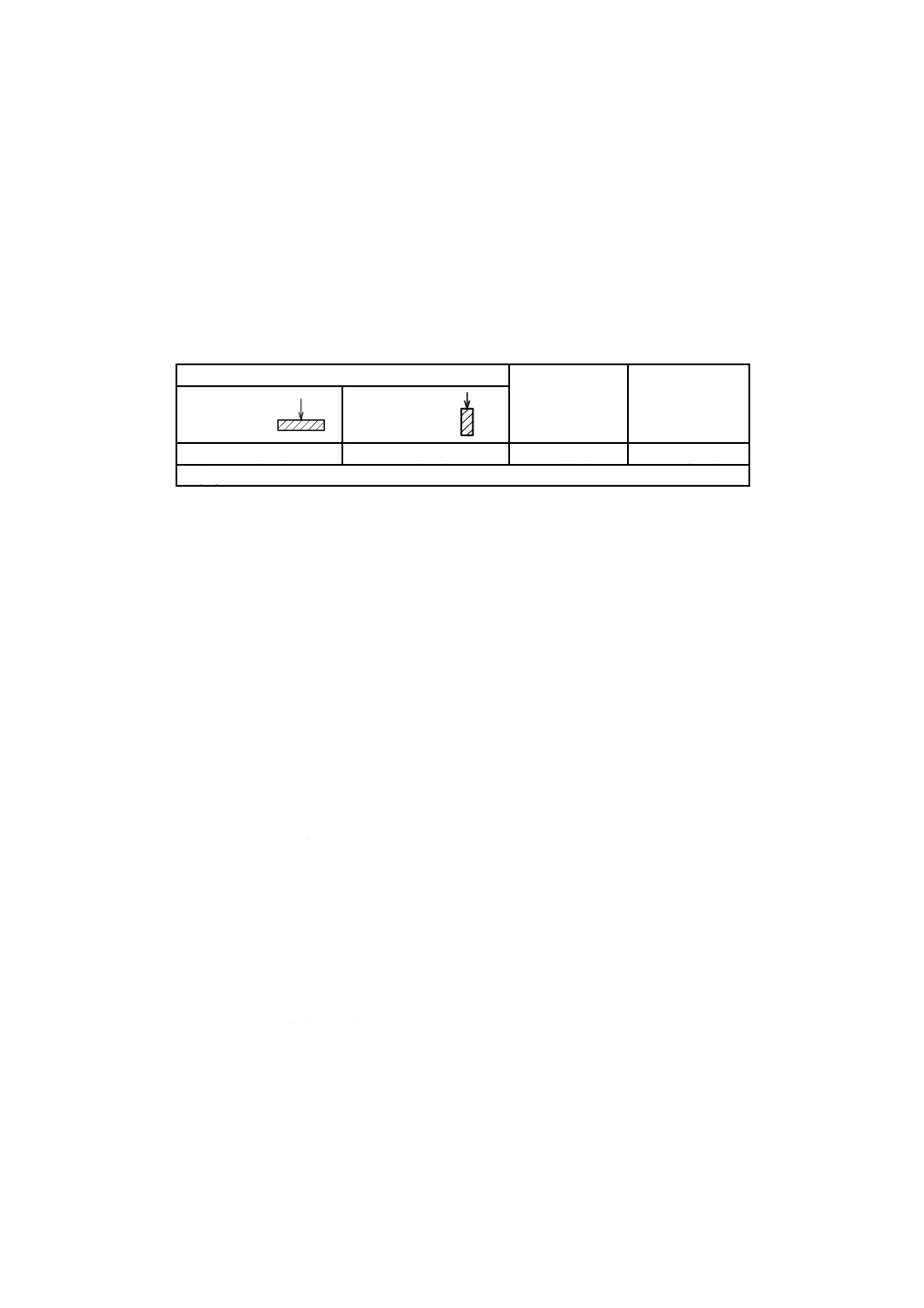

表2−木材の許容強さ

単位 MPa

部材の長さ方向に直角な曲げ強さ

部材の長さ方向

の圧縮強さ

部材の長さ方向

の引張強さ

平方向

木端方向

10.5(15.7)

8.1(12.1)

6.0(9.0)

15.0(22.4)

( ) 内で示した数値は,流通条件のクラス2に適用する。

この表は,表13の木材のうち一般に用いるラジアタ松の許容強さに基づくものである。

なお,実際に用いる樹種によって,その許容強さを表2の許容強さとの割合で木材の使用量及び

/又は部材の寸法を変えてもよい。樹種別の許容強さ及び算出方法は,附属書Bによる。

2) 上部荷重 腰下付木箱の通常予想される上部荷重は,次による。

2.1) 天井荷重1) はりにかかる天井荷重は,4.0 kPaとする。

2.2) 積上げ荷重1) 側にかかる積上げ荷重は,内容品質量にかかわらず,10.0 kPaとする。

注1) この規格において,天井荷重とは,主としてはりで支える上部荷重をいい,積上げ荷重

とは,主として側で支える上部荷重をいう。したがって,天井の幅より小さい貨物を直

接載せるときは,天井荷重及び積上げ荷重が働き,同じ幅の貨物,又は貨物の幅の大小

に関係なく,天井幅以上の長さの適切な台木を用いて積み重ねるときは,積上げ荷重が

主として働く。

b) 隙間 内容品が,木箱の内面に接触することによって,損傷するおそれがある場合には,必要に応じ

て内容品と木箱との間に適切な隙間ができる寸法とする。

c) 寸法の表し方 木箱の大きさは,次に示す内のり寸法又は外のり寸法のいずれかで表す。

1) 内のり寸法 内のり寸法は,次による。

− 内のり長さ 両つま板の内面間の寸法

− 内のり幅 両側板の内面間の寸法

− 内のり高さ (I形)蓋板と底板との内面間の寸法

(II形)天井板と無負荷床材との内面間の寸法

2) 外のり寸法 外のり寸法は,次による。

− 外のり長さ 内のり長さ+(つま板の厚さ+つま桟の厚さ)×2

− 外のり幅 内のり幅+(側板の厚さ+側桟の厚さ)×2

− 外のり高さ (I形)内のり高さ+蓋板の厚さ+蓋桟の厚さ+底板の厚さ+底桟の厚さ

(II形)内のり高さ+天井板の厚さ+無負荷床材の厚さ+滑材の厚さ+すり材の厚

さ

8

Z 1402:2020

d) 木材の寸法 木材の寸法は,呼び寸法で表し,厚さ及び幅の呼び寸法に対する寸法範囲は,表3によ

る。

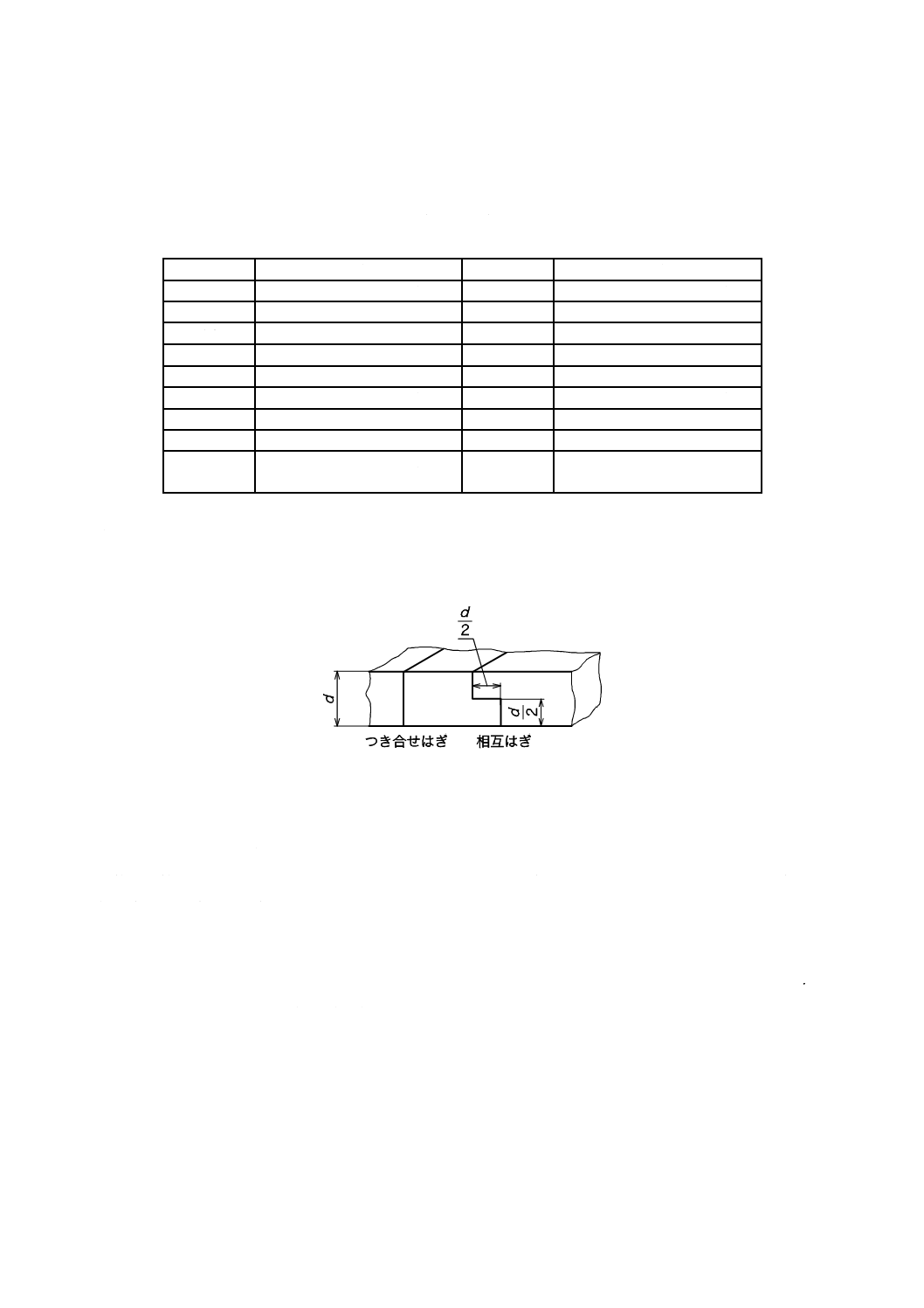

表3−木材の厚さ及び幅の呼び寸法に対する寸法範囲

単位 cm

呼び寸法

寸法範囲

呼び寸法

寸法範囲

1.2

1.00以上 1.20以下

6.0

5.55以上 6.00以下

1.5

1.25以上 1.50以下

7.5

7.00以上 7.50以下

1.8

1.55以上 1.80以下

9.0

8.45以上 9.00以下

2.1

1.85以上 2.10以下

10.0

9.45以上 10.00以下

2.4

2.15以上 2.40以下

12.0

11.40以上 12.00以下

3.0

2.70以上 3.00以下

15.0

14.35以上 15.00以下

4.0

3.65以上 4.00以下

18.0

17.30以上 18.00以下

4.5

4.15以上 4.50以下

21.0

20.20以上 21.00以下

5.0

4.60以上 5.00以下

21.0を超え

るもの

(呼び寸法値)−0.80以上

(呼び寸法値)以下

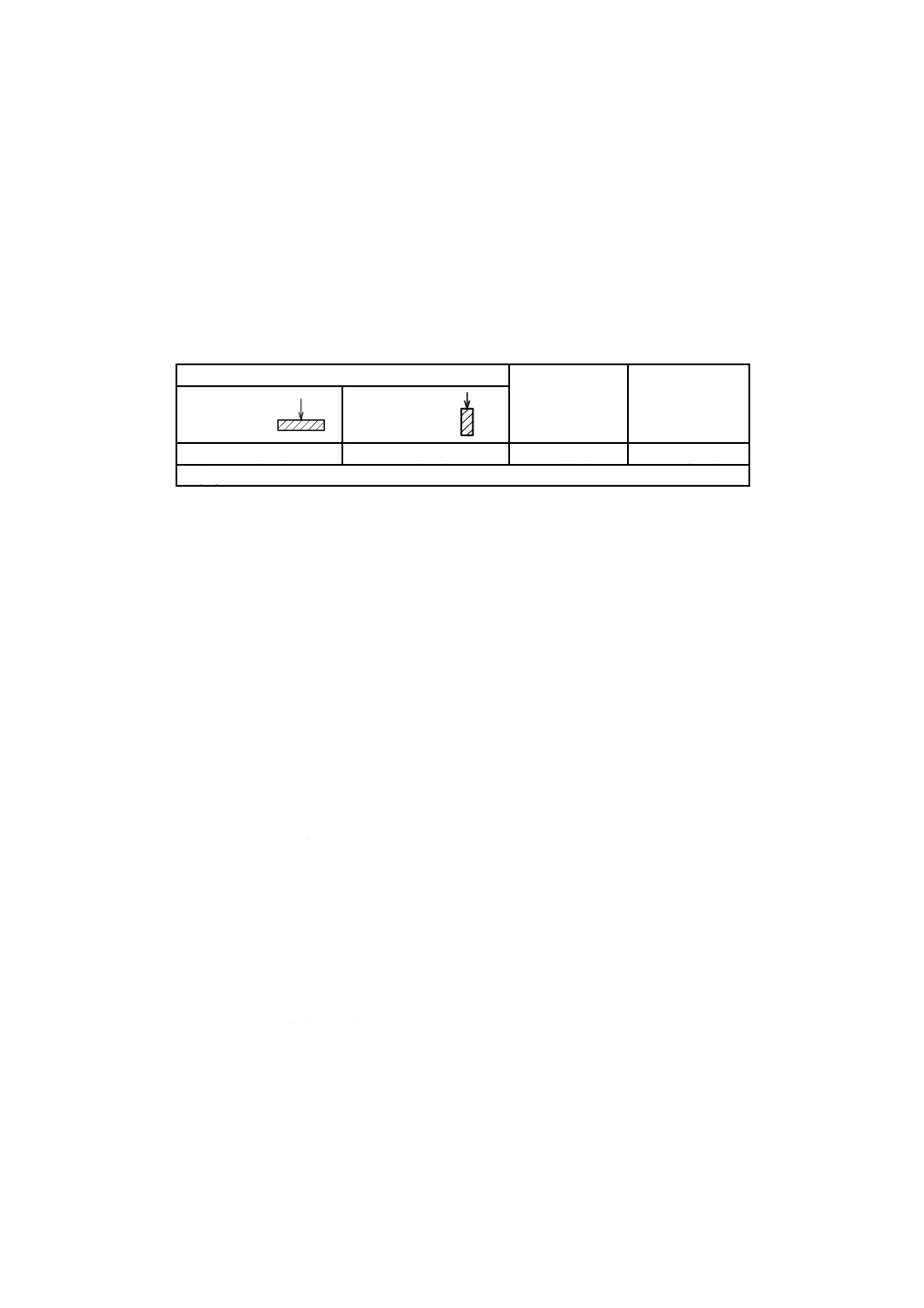

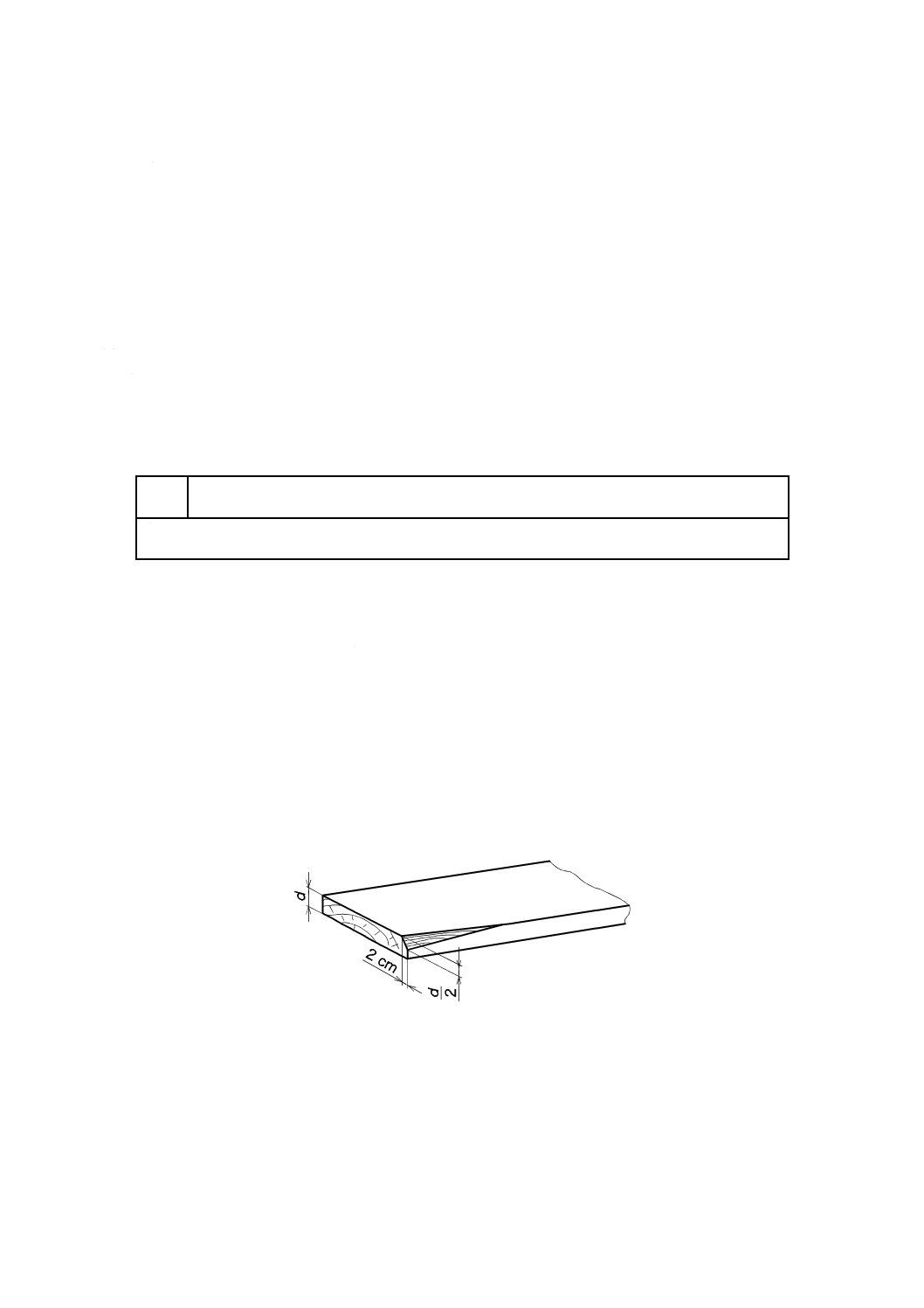

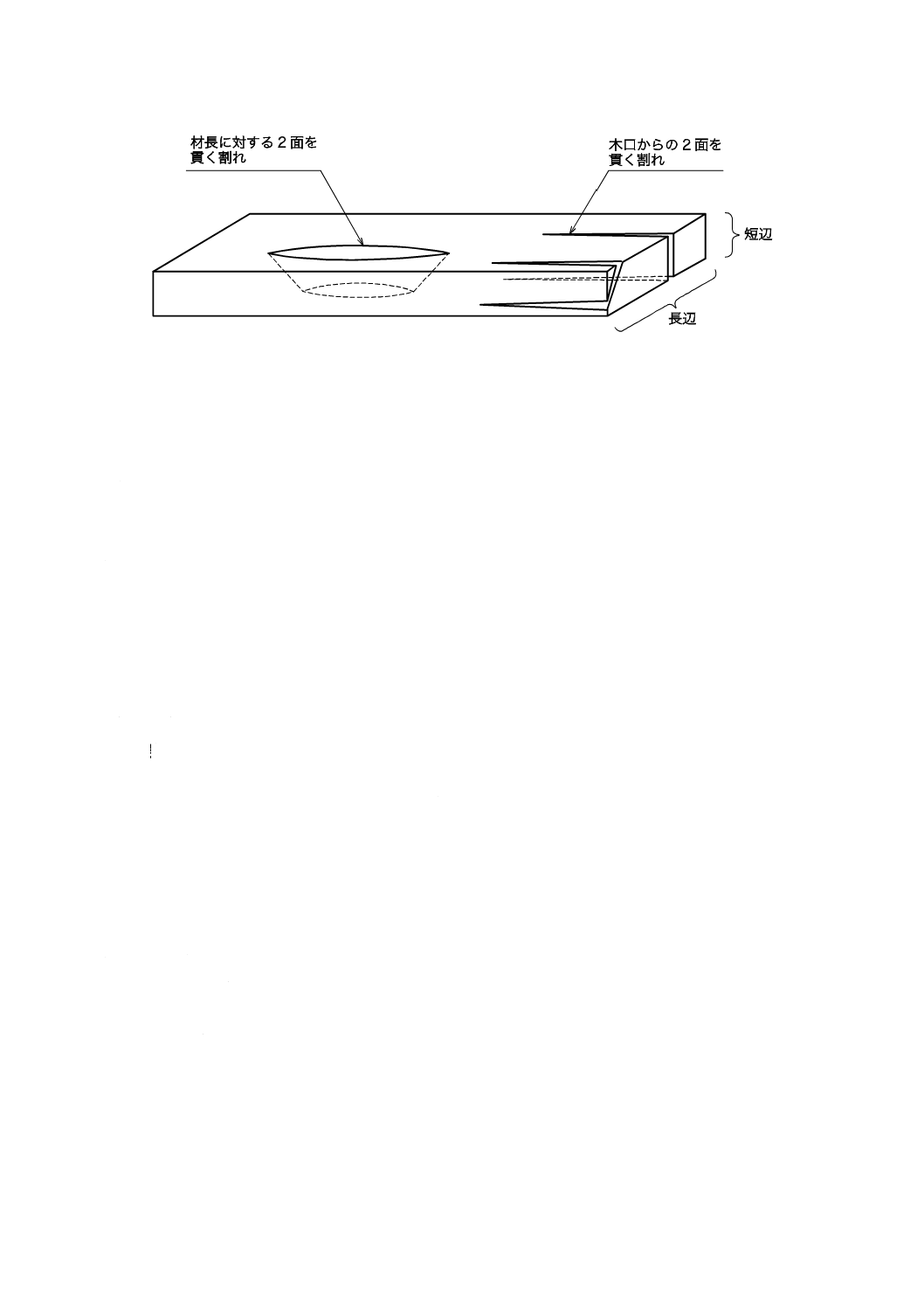

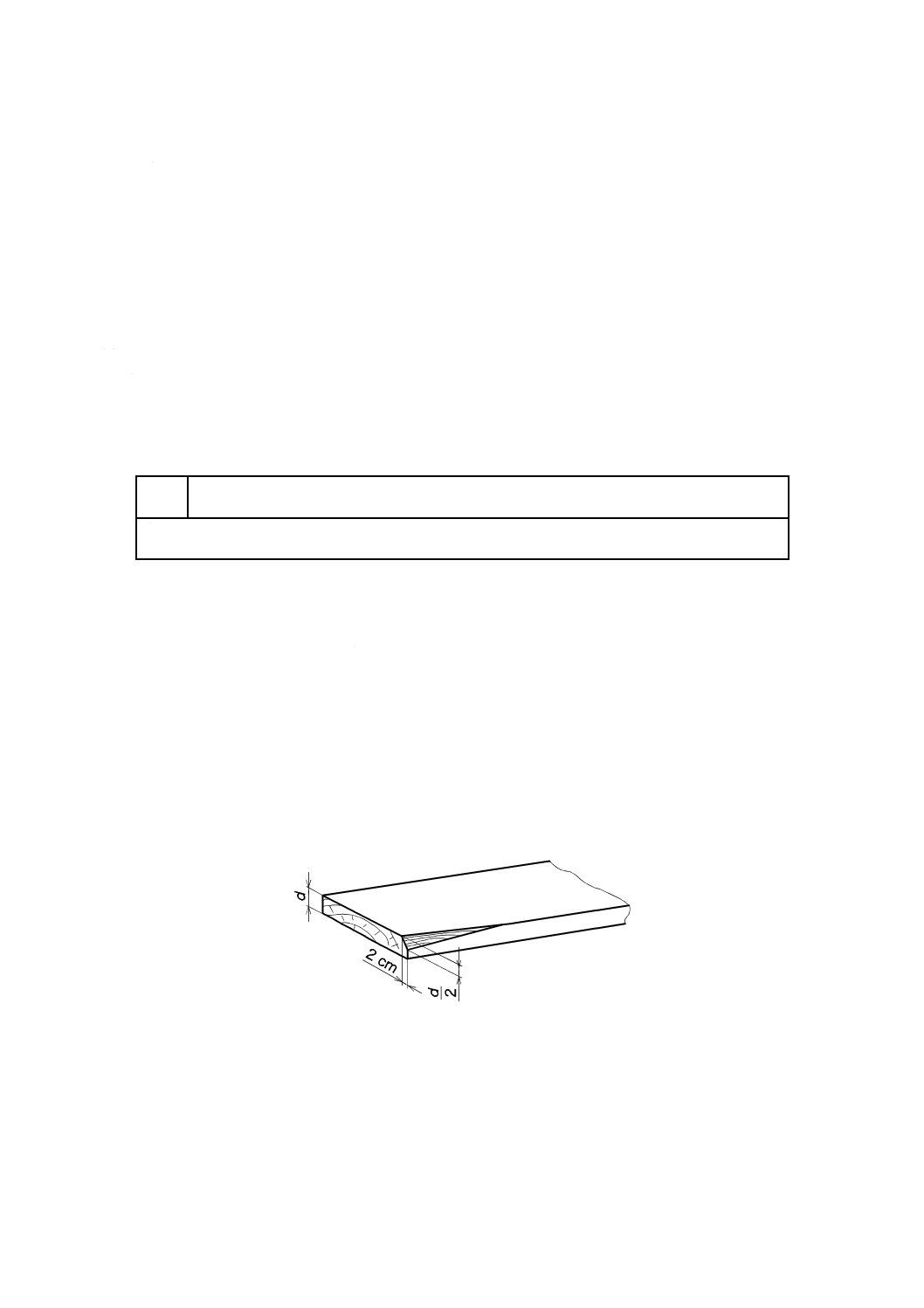

e) 外板の接合方法 外板を接合して用いるときは,つき合せはぎを標準とし,必要に応じて相互はぎに

よって接合する(図3参照)。

図3−外板の接合

5.2

普通木箱(I形)の構造及び寸法

5.2.1

構造(つま及びつま桟の構造)

普通木箱は,側,つま,底及び蓋からなり,つまに側を取り付け,つま及び側に底及び蓋を取り付けて

組み立てる構造とし,次による。

a) つま及びつま桟の構造

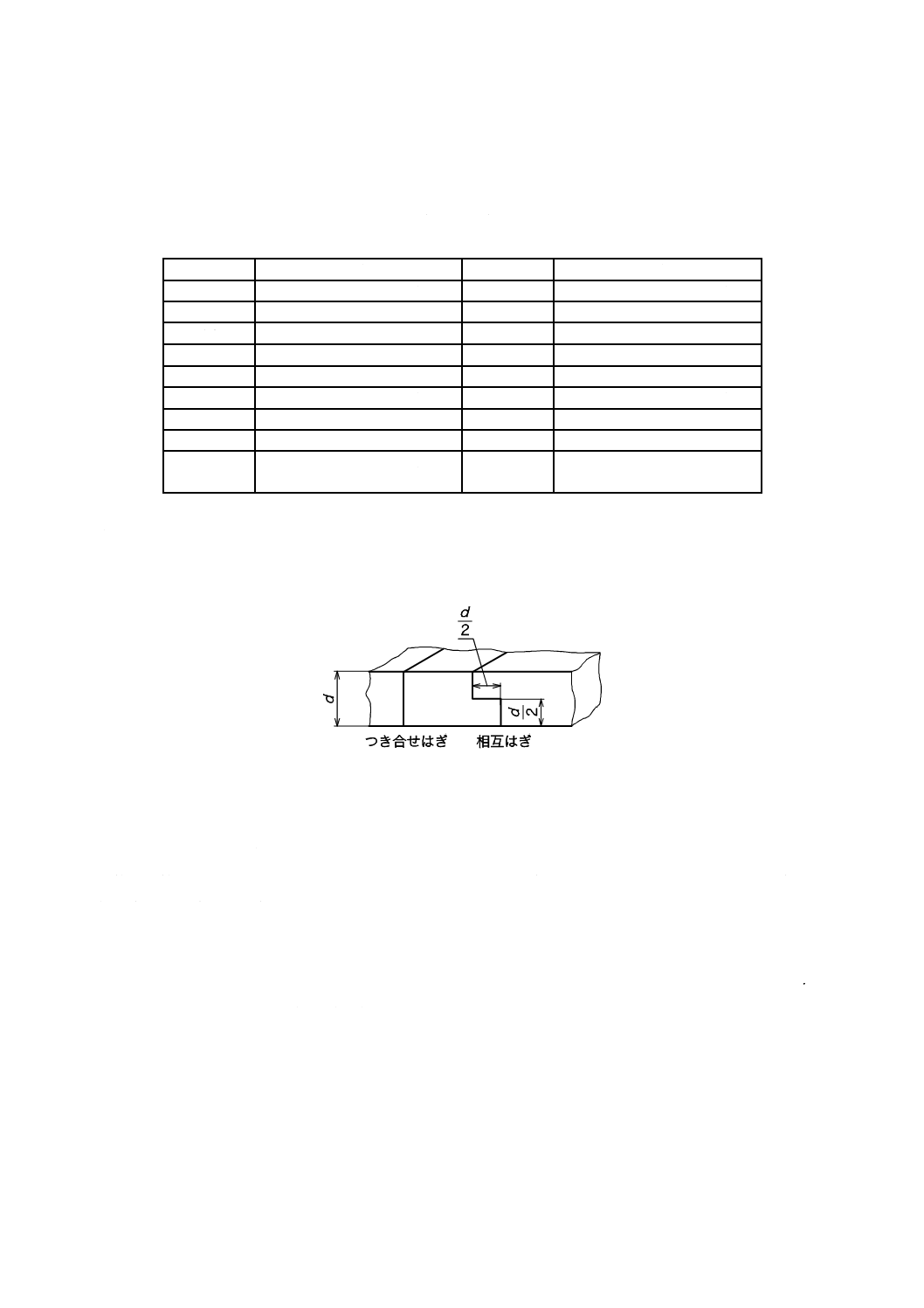

1) 桟なし木箱(1形) つまが1枚板の木箱で,内容品質量20 kg以下,内容品による荷重条件が,等

分布荷重の場合に用いる。ただし,内のり寸法の合計(長さ+幅+高さ)は130 cmを,高さは25 cm

を超えてはならない(図4参照)。

9

Z 1402:2020

a) I・A−1形

b) I・B−1形

図4−1形の例

2) つま縦桟木箱(2形) つまを縦桟で補強した木箱で,内容品質量150 kg以下の場合に用いる(図

5参照)。

a) I・A−2形

b) I・B−2形

図5−2形の例

3) つま横桟木箱(3形) つまを横桟で補強した木箱で,内容品質量150 kg以下の場合に用いる(図

6参照)。

a) I・A−3形

b) I・B−3形

図6−3形の例

4) 内桟木箱(4形) つまを内側の縦桟で補強した木箱で,内容品質量150 kg以下の場合に用いる。

縦桟の断面は,三角形のものを用いてもよい(図7参照)。

10

Z 1402:2020

a) I・A−4形

b) I・B−4形

図7−4形の例

5) べた額桟木箱(5形) つまを横桟と縦桟とで補強した木箱で,内容品質量200 kg以下の場合に用

いる。ただし,C形は150 kg以下の場合に用い,必要によって中そえ桟を取り付ける(図8参照)。

a) I・A−5形

b) I・B−5形

c) I・C−5形

図8−5形の例

5.2.2

部材の寸法

部材の幅及び厚さは,外板の構造に応じて,次による。

a) 外板の厚さ

1) I・A形及びI・C形 I・A形及びI・C形の外板の厚さは,表4による。

2) I・B形 I・B形の外板の厚さは,次のいずれかによる。

2.1) 外板のすかし比率によって,表4に示すI・A形の厚さに対して,表5に示す厚さとする。

すかし比率とは,総幅におけるすかし幅の割合をいい,式(1)による。例えば,密閉板張りは,

すかし比率0 %となる。

2

1

100

L

R

L

=

×

············································································· (1)

ここに,

R: 総幅におけるすかし比率(%)

L1: 総幅(cm)

L2: すかし幅(cm)

2.2) 表4に示すI・A形の厚さとする。その場合,支持されない間隔は,表6に示す密閉板張りの場合

の支持されない間隔にすかし比率による密閉の割合を乗じた値とし,式(2)による。

支持されない間隔とは,側においては内のり長さ又は補強桟相互の内のりの間隔をいい,つま

においては,つま縦桟相互の内のりの間隔をいう。

11

Z 1402:2020

(

)

2

1

1

F

F

R

=

× −

········································································· (2)

ここに,

F1: 密閉板張りにおける支持されない間隔(cm)

F2: I・B形における支持されない間隔(cm)

I・B形の外板の厚さ及び支持されない間隔の求め方の例を附属書Dに示す。

b) 外板の幅

1) I・A形及びI・B形 板幅は6 cm以上とする。板を3枚以上用いるときは,平均の板幅2) は,10.5 cm

以上とする。

2) I・C形 合板の幅は,15 cm以上とし,平均の板幅2) は,25 cm以上とする。

注2) 平均の板幅とは,外板のそれぞれの面の板の合計の幅を板の枚数で除した値をいう。

c) 桟の幅及び厚さ 桟の幅及び厚さは,表4による。

表4−I・A形及びI・C形の部材の寸法

単位 cm

内容品質量

(kg)

つま及びつま桟の

構造

等分布荷重の場合

集中荷重の場合

側・蓋・

底の厚さ

つまの厚さ

桟の

幅×厚さ

側・蓋・

底の厚さ

つまの厚さ

桟の

幅×厚さ

20以下

1形・2形・3形・4形

1.2

1.5

4.5×1.5

1形は適用外,2形・3形・4形は等分

布荷重の場合と同様の寸法

40以下

2形・3形・4形

1.2

1.8

6.0×1.8

1.2

1.8

7.5×1.8

5形

1.2

(0.9)

1.5

(0.9)

1.2

(0.9)

1.5

(0.9)

100以下

2形・3形・4形

1.5

(0.9)

1.8

(0.9)

7.5×1.8

1.5

(0.9)

1.8

(0.9)

9.0×1.8

5形

1.5

(0.9)

7.5×1.5

7.5×1.8

150以下

2形・3形・4形

1.8

(0.9)

1.8

(0.9)

7.5×1.8

−

5形

1.8

(0.9)

1.8

(0.9)

9.0×2.1

200以下

5形

1.8

1.8

9.0×1.8

1.8

2.1

9.0×2.4

( ) 内は,I・C形の寸法を示す。

フォークリフト荷役の場合,利便性のため,底桟を厚くしてもよい。

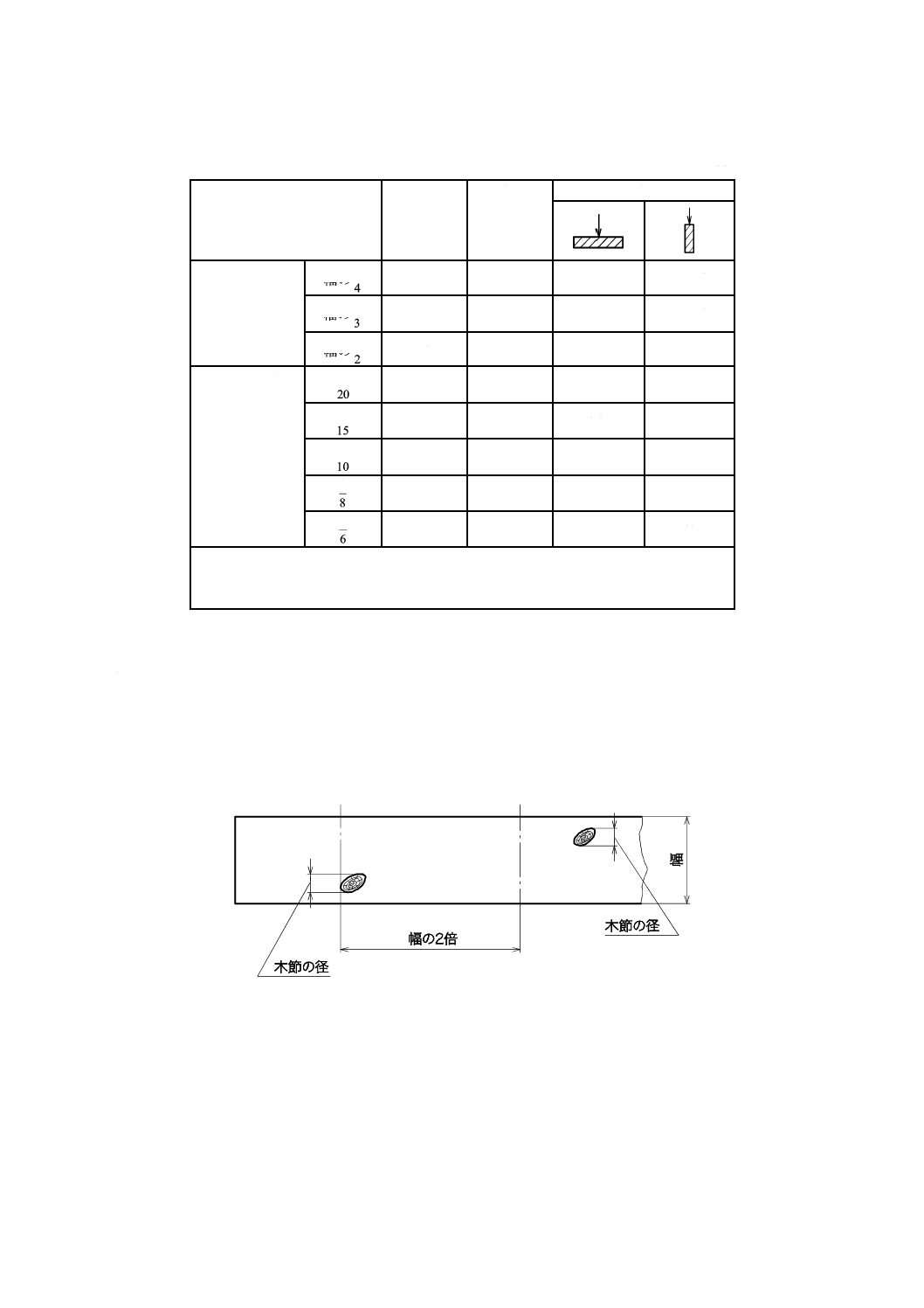

表5−I・B形に用いる外板の厚さ

単位 cm

I・A形の外板の

厚さ

各面のすかし比率(%)

I・B形の外板の

厚さ

1.2

35以下

1.5

35を超え56以下

1.8

1.5

30以下

1.8

30を超え49以下

2.1

1.8

26以下

2.1

26を超え43以下

2.4

2.1

24以下

2.4

24を超え39以下

2.7

I・B形の外板の厚さが,表4の桟の厚さを超えるときは,その

桟も,外板と同じ厚さのものを用いる。

12

Z 1402:2020

5.2.3

補強

補強は,次による。

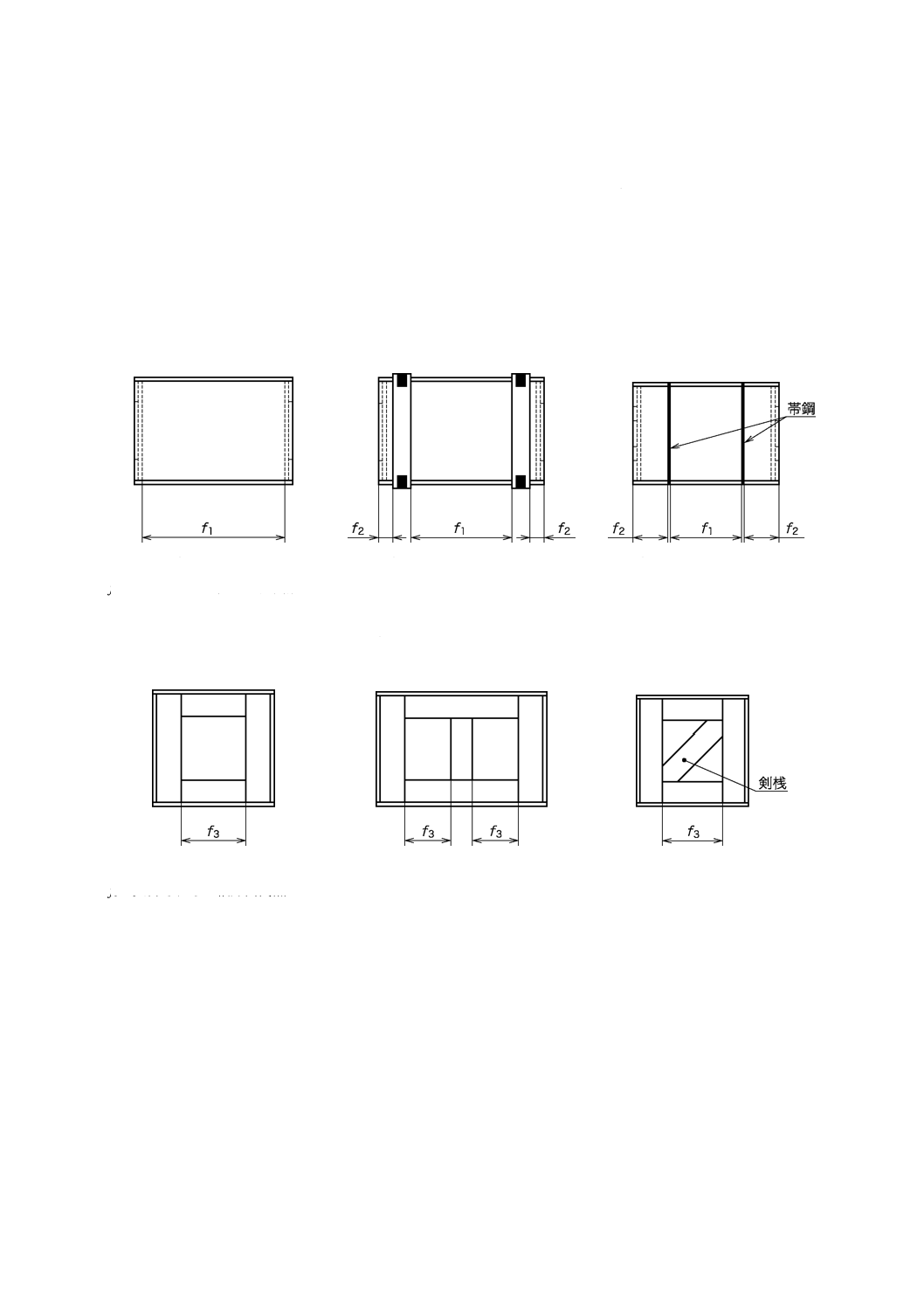

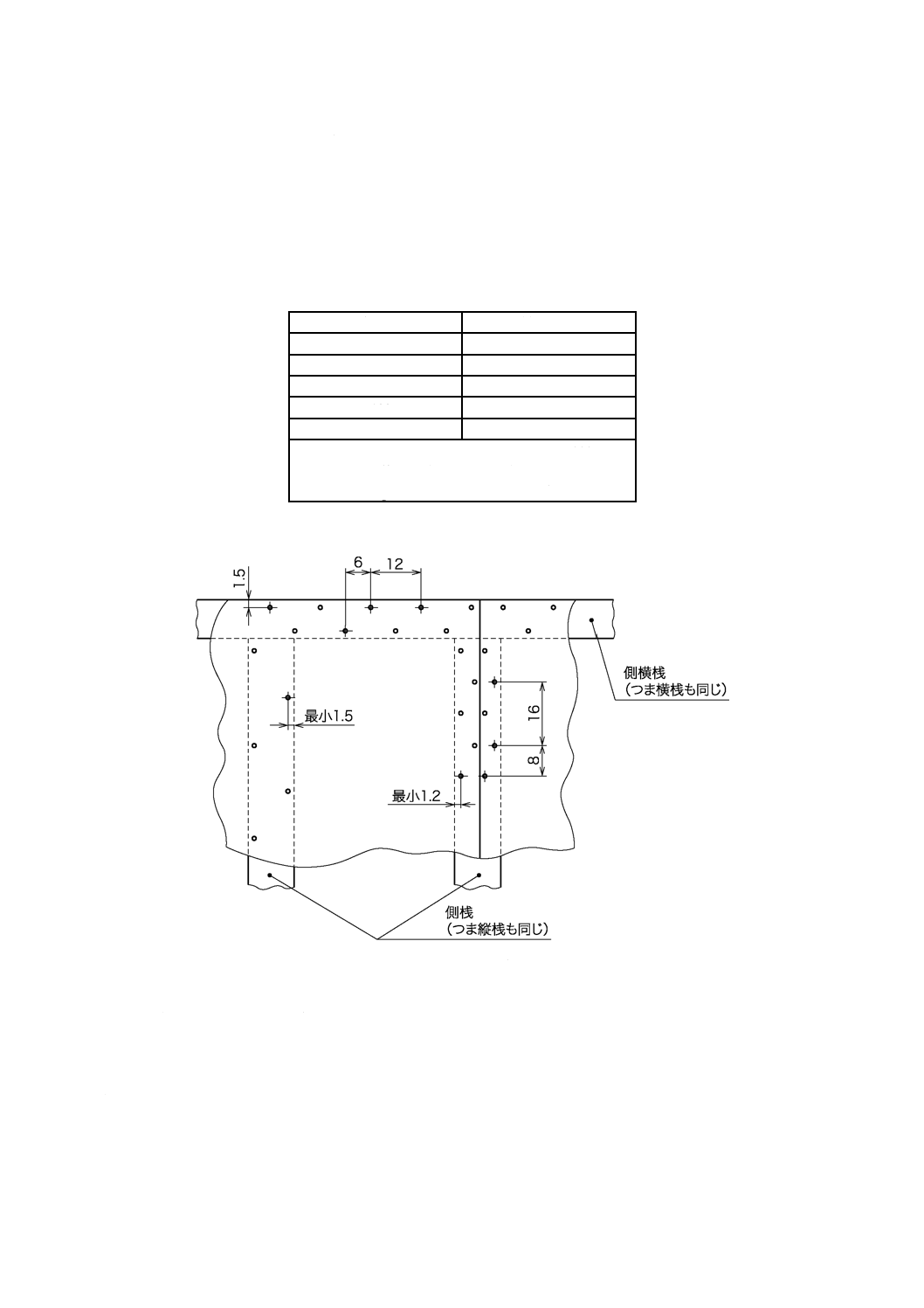

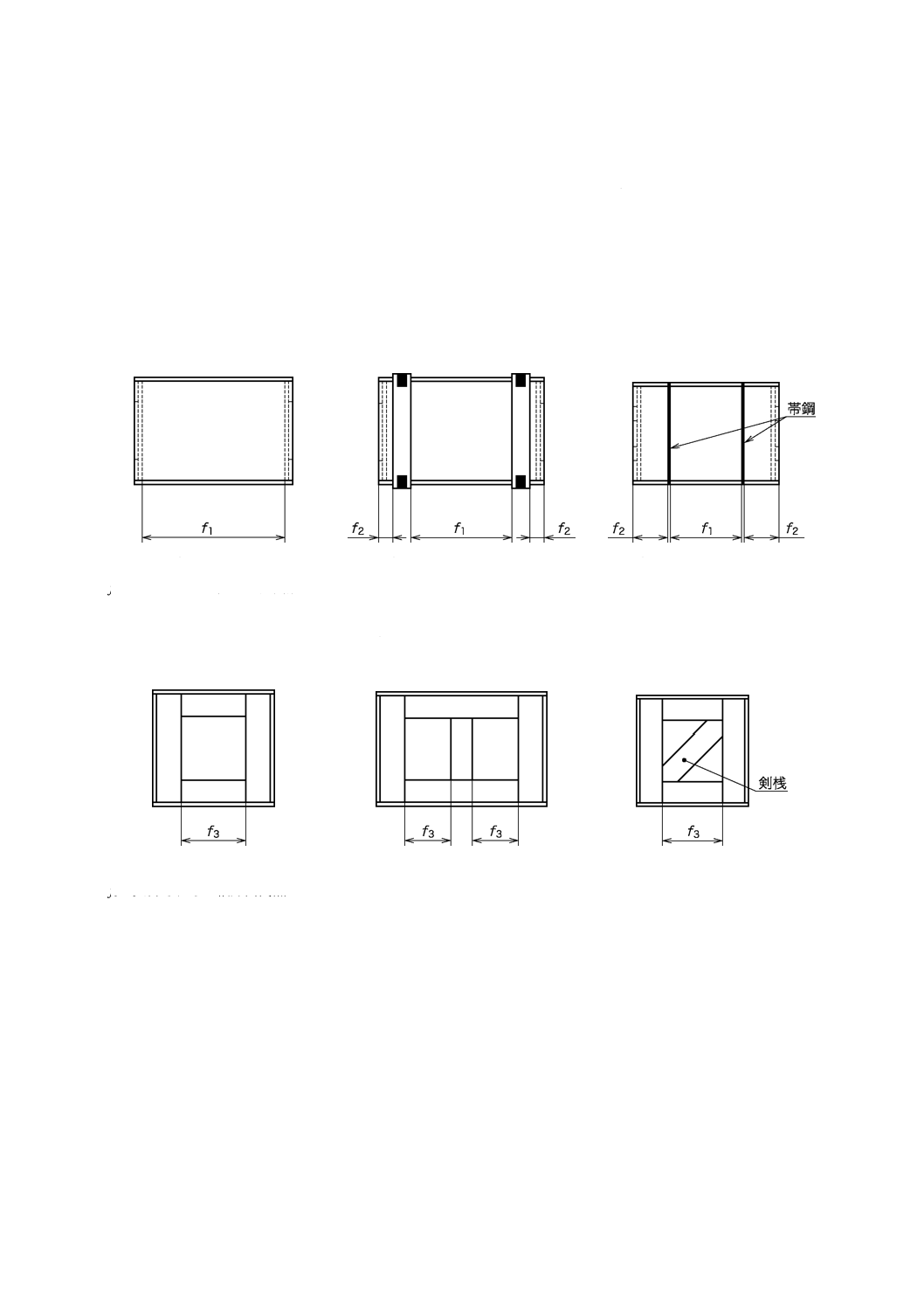

a) 補強桟 図9に示す支持されない間隔が,表6の値を超えるときは,補強桟(胴桟,中桟,剣桟)で

補強しなければならない。ただし,荷重条件が等分布荷重で外板の厚さが1.5 cm以下の場合には,胴

桟の代わりに帯鋼を用いてもよい。補強桟の寸法は,表4の桟の寸法による。支持されない間隔によ

って用いる補強桟の例を図9及び図10に示す。つまに補強桟を用いるとき,つまが長方形の場合には,

中桟によって補強し,つまがほぼ正方形(つまの対角線が底に対して45°±10°)の場合には,剣桟

によって補強する。

a) 補強なし

b) 胴桟あり,帯鋼なし

c) 胴桟なし,帯鋼あり

f1:支持されない長さ方向間隔

f2:両端からの位置。木箱の外のり長さの1/6以下で,かつ,15 cm以内

図9−側,底及び蓋に補強桟又は帯鋼を用いて補強する例

a) 補強なし

b) 中桟あり

c) 剣桟あり

f3:支持されない幅方向間隔

図10−つまに補強を用いる例

13

Z 1402:2020

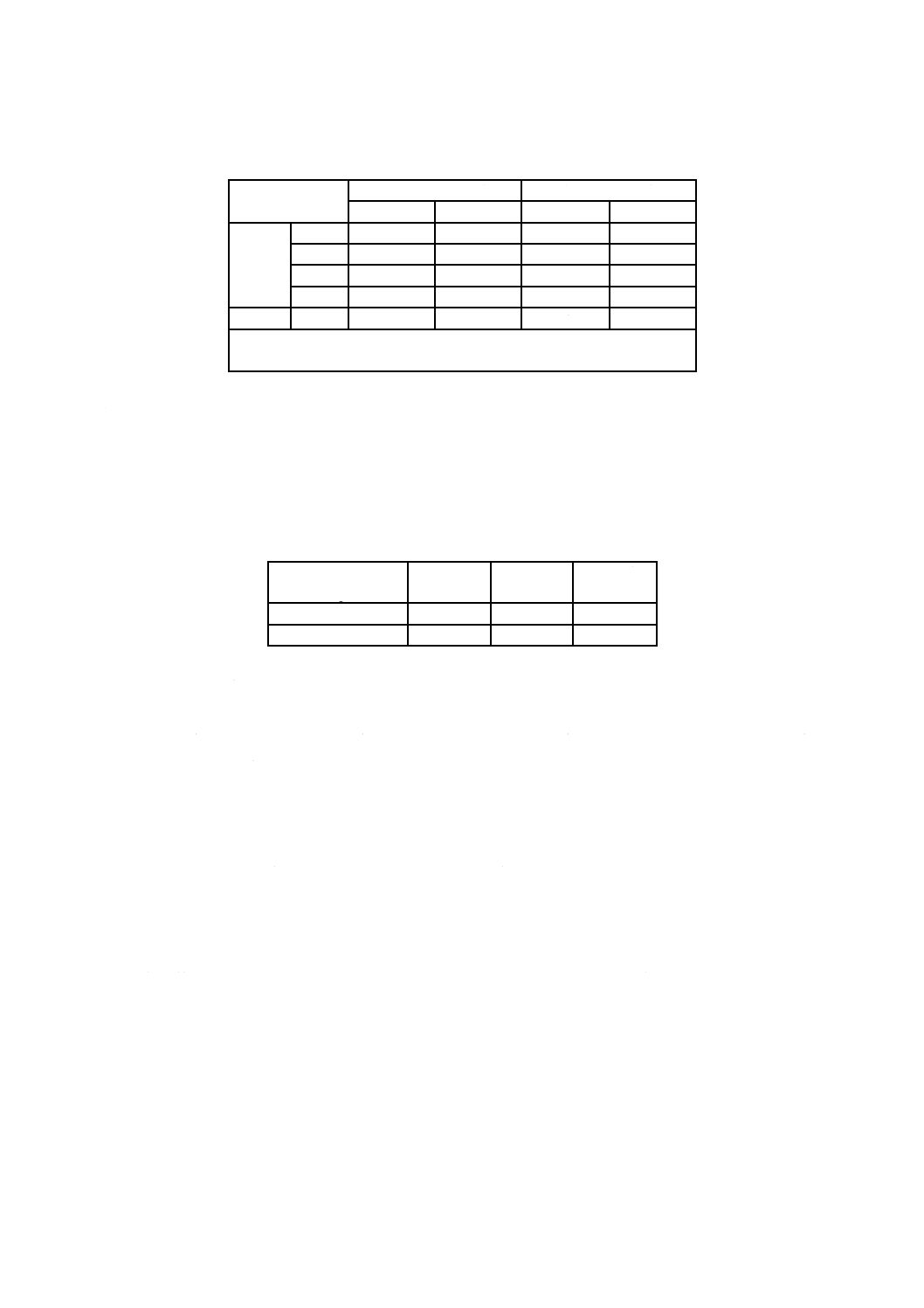

表6−密閉板張りの支持されない間隔

単位 cm

部材の厚さ

等分布荷重の場合

集中荷重の場合

長さ方向f1

幅方向f3

長さ方向f1

幅方向f3

板

1.2

80

−

64

−

1.5

96

64

80

64

1.8

112

80

96

80

2.1

−

−

−

100

合板

0.9

60

60

50

50

I・B形で各面の板厚を表4と同一とする場合,各面の総幅とすかしと

の比率で,この表の間隔を縮小して用いる。

b) 帯鋼 帯鋼は,木箱の各りょうに十分食い込むように機械締めし,シールしなければならない。

帯鋼以外の素材であっても同等以上の強度をもつ帯鋼以外の素材を用いてもよい。

1) 帯鋼の寸法 帯鋼の寸法は,内容品質量によって,表7による。ただし,この寸法以外でも,その

断面積が規定以上のものであれば用いてもよい。

表7−帯鋼の寸法

内容品質量

kg

厚さ

mm

幅

mm

断面積

mm2

50以下

0.4

16

6.4

50を超え200以下

0.5

19

9.5

2) 帯鋼の数及び位置 帯鋼の数及び位置は,次による。

− 帯鋼の間隔は,60 cm以下とし,両端の位置は,外のり長さの1/6以下で,かつ15 cm以内とする。

− 荷重条件が等分布荷重で,帯鋼を胴桟の代わりに用いる場合,板厚が1.5 cm以下のとき又は合板

のときは,帯鋼の間隔を45 cm以内とし,その木箱両端の帯鋼の位置は,木箱の外のり長さの1/6

以下で,かつ,15 cm以内とする。

− 荷重条件が等分布荷重の場合で,内容品質量25 kg以下で,かつ,長さ30 cm以下の場合は,木

箱の中央に1本用いることが望ましい。

− 胴桟を用いる場合には,胴桟と胴桟との中央に帯鋼を用いる。ただし,胴桟の間隔が5.2.3 a)の補

強桟の規定よりも70 %以下の場合には,帯鋼を用いなくてもよい。

5.3

腰下付木箱(II形)の構造及び寸法

5.3.1

一般

腰下付木箱は,腰下,側,つま及び天井からなり,腰下に側及びつまを取り付け,側及びつまに天井を

取り付けて組み立てる構造とする(図11参照)。ただし,腰下形式の特例として,附属書Cによることが

できる。

14

Z 1402:2020

図11−II・A形(腰下付木箱)の構造の例

5.3.2

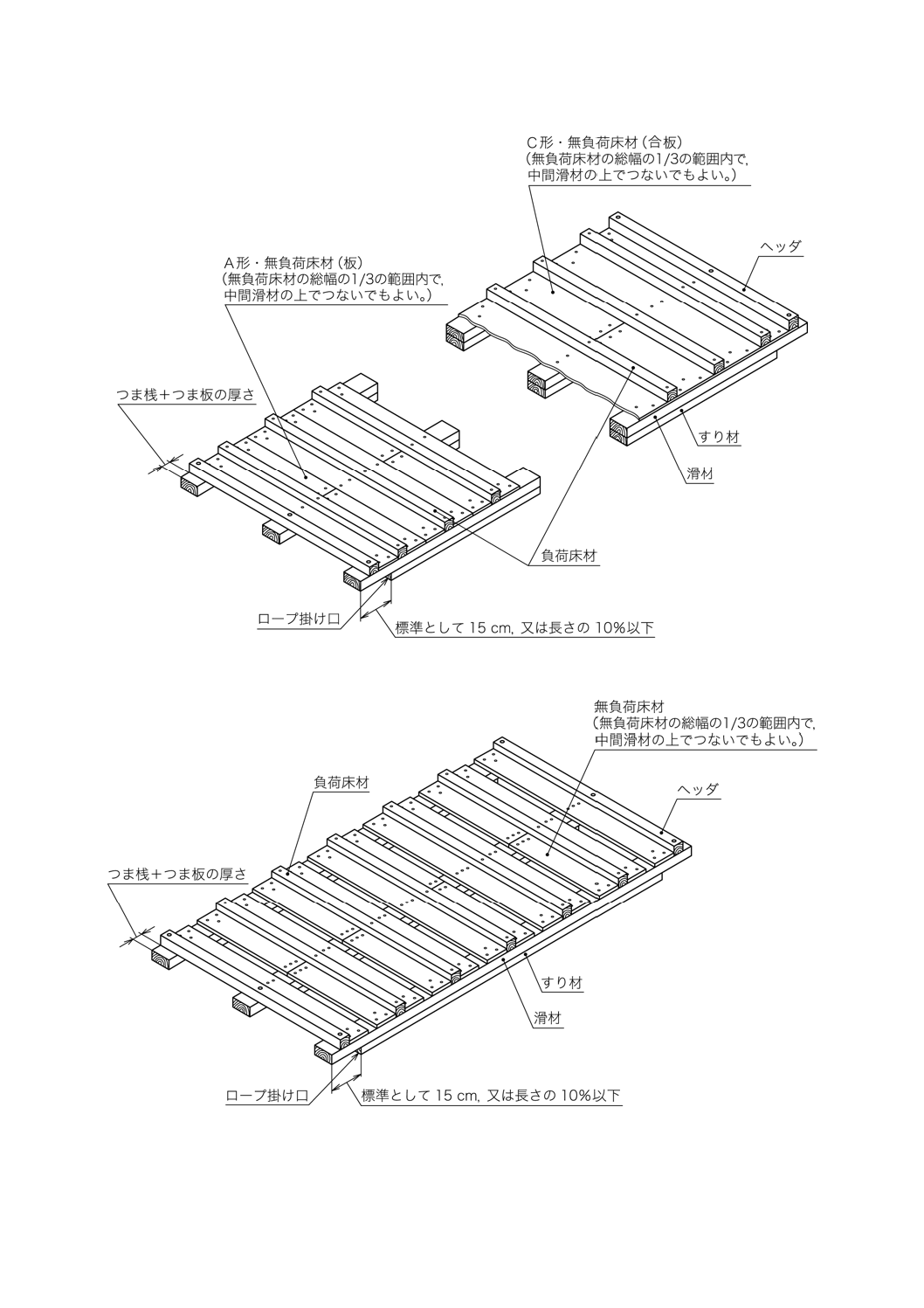

腰下

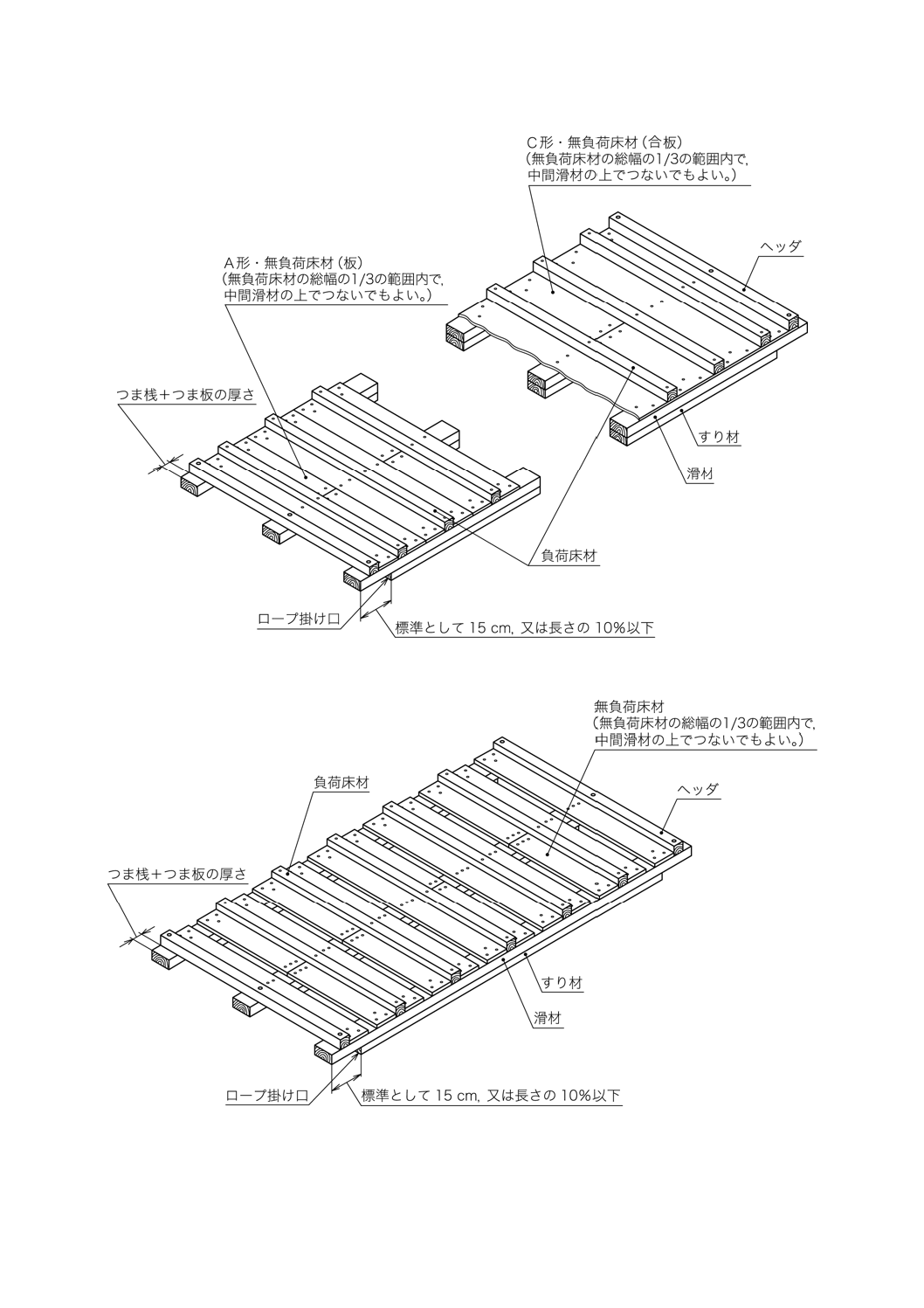

腰下は,腰下付木箱の底面で,これに側及びつまを取り付けて,内容品を支える働きをする(図12及び

図13参照)もので,構造は,次による。

注記 腰下付木箱は,側,つま及び天井のない腰下だけでつり上げ荷役することは,想定していない。

15

Z 1402:2020

a) A形及びC形

b) B形

図12−腰下の例

16

Z 1402:2020

図13−負荷床板を用いた腰下の例

a) 滑材 滑材は,腰下の長さ方向の部材で,負荷床材及び側とともに内容品質量を支える働きをするも

ので,次による。

1) 滑材の寸法 滑材の寸法は,内容品の質量及び腰下付木箱の内のり長さ(又はロープ掛けの支点間

の距離)によって,表8による。

2) 滑材の本数 腰下の幅(内のり幅)が100 cmを超えるときは,中間に同じ寸法の滑材を用いる。

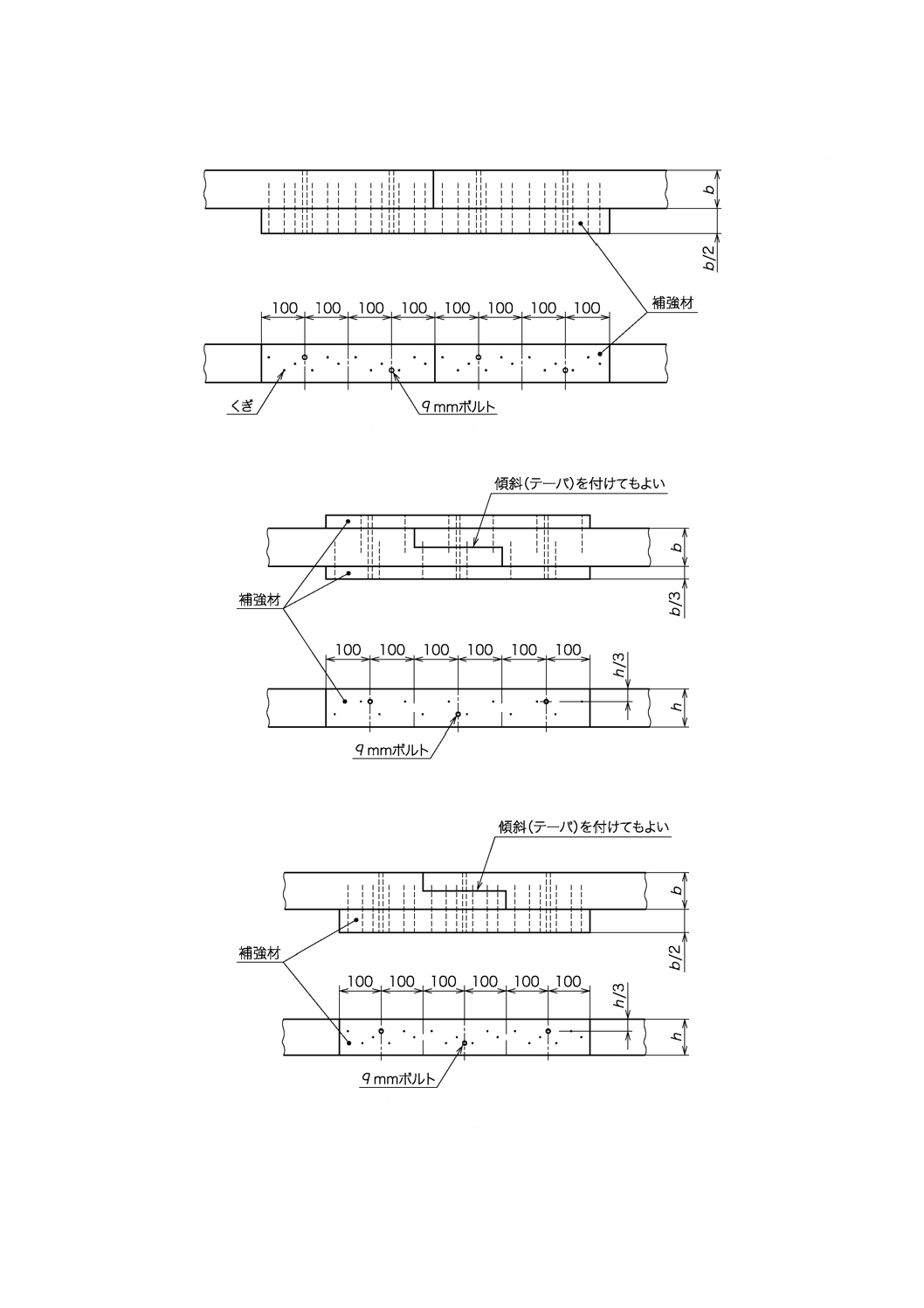

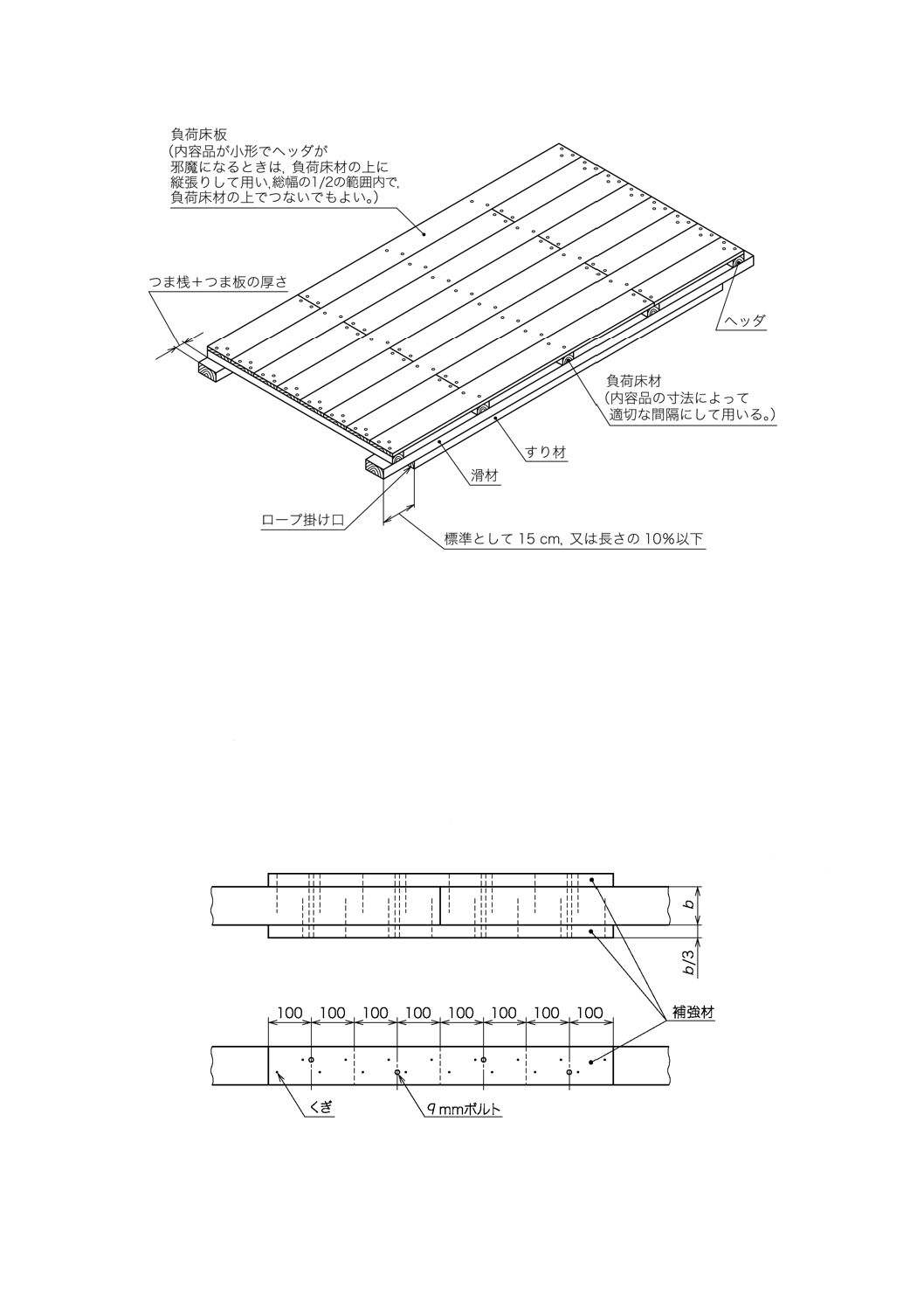

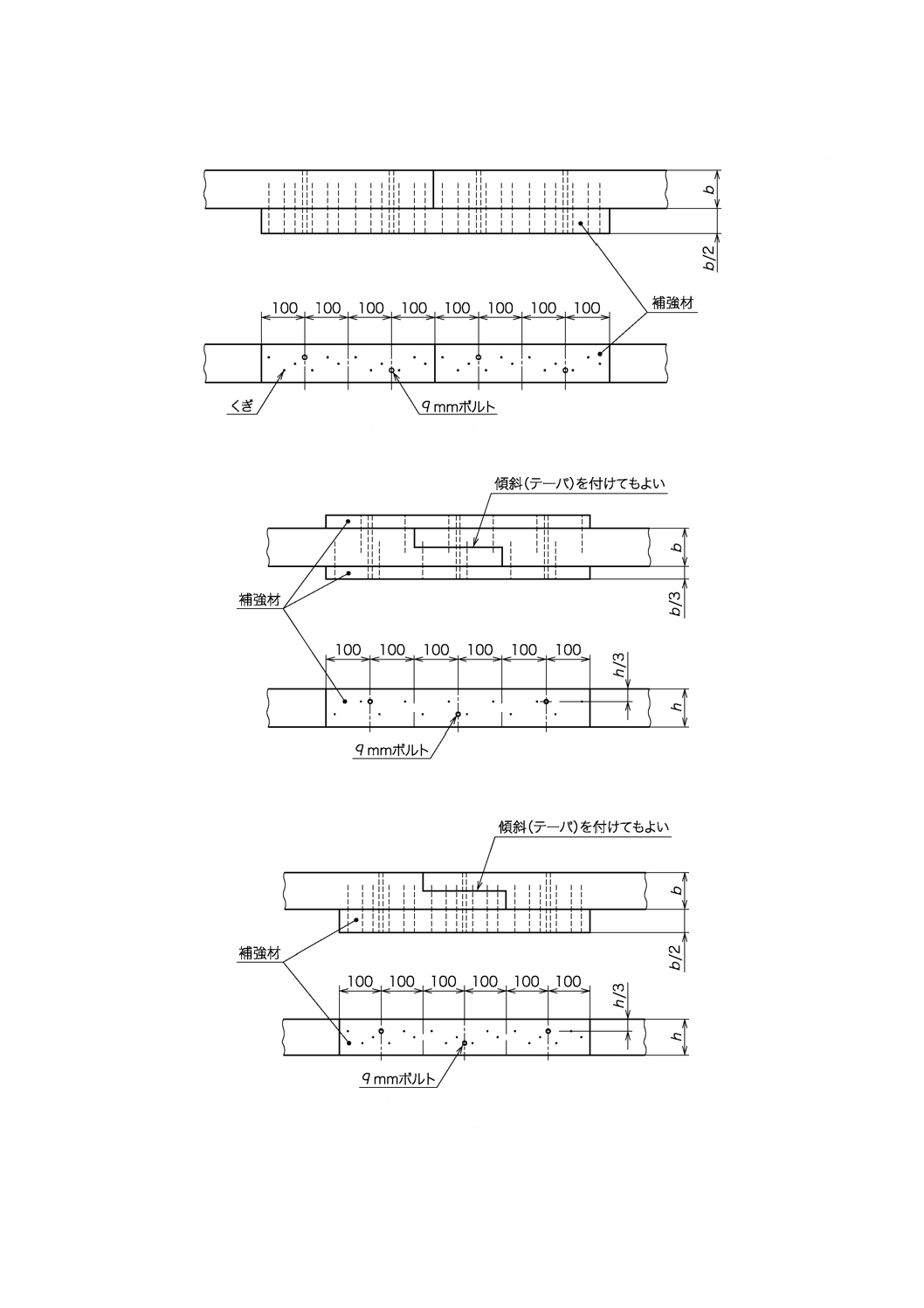

3) 滑材のつなぎ 滑材は,1本の通し材を用いることが望ましいが,7.5 cm×7.5 cm以上の長物材がな

い場合は,図14に示すようにつないでもよい。ただし,滑材のつなぎ位置は,すり材のある範囲内

で重心位置を避け,両外側滑材を左右交互にする。また,滑材のつなぎを,つき合せ継ぎにする場

合は,補強材の長さを80 cm以上とし,つなぎ合わせた左右にそれぞれ2本以上のボルトを用いる。

単位 mm

a) つき合せ継ぎ(中間滑材)

図14−滑材のつなぎ方の例

17

Z 1402:2020

単位 mm

b) つき合せ継ぎ(両端滑材)

c) 相互継ぎ(中間滑材)

d) 相互継ぎ(両端滑材)

図14−滑材のつなぎ方の例(続き)

18

Z 1402:2020

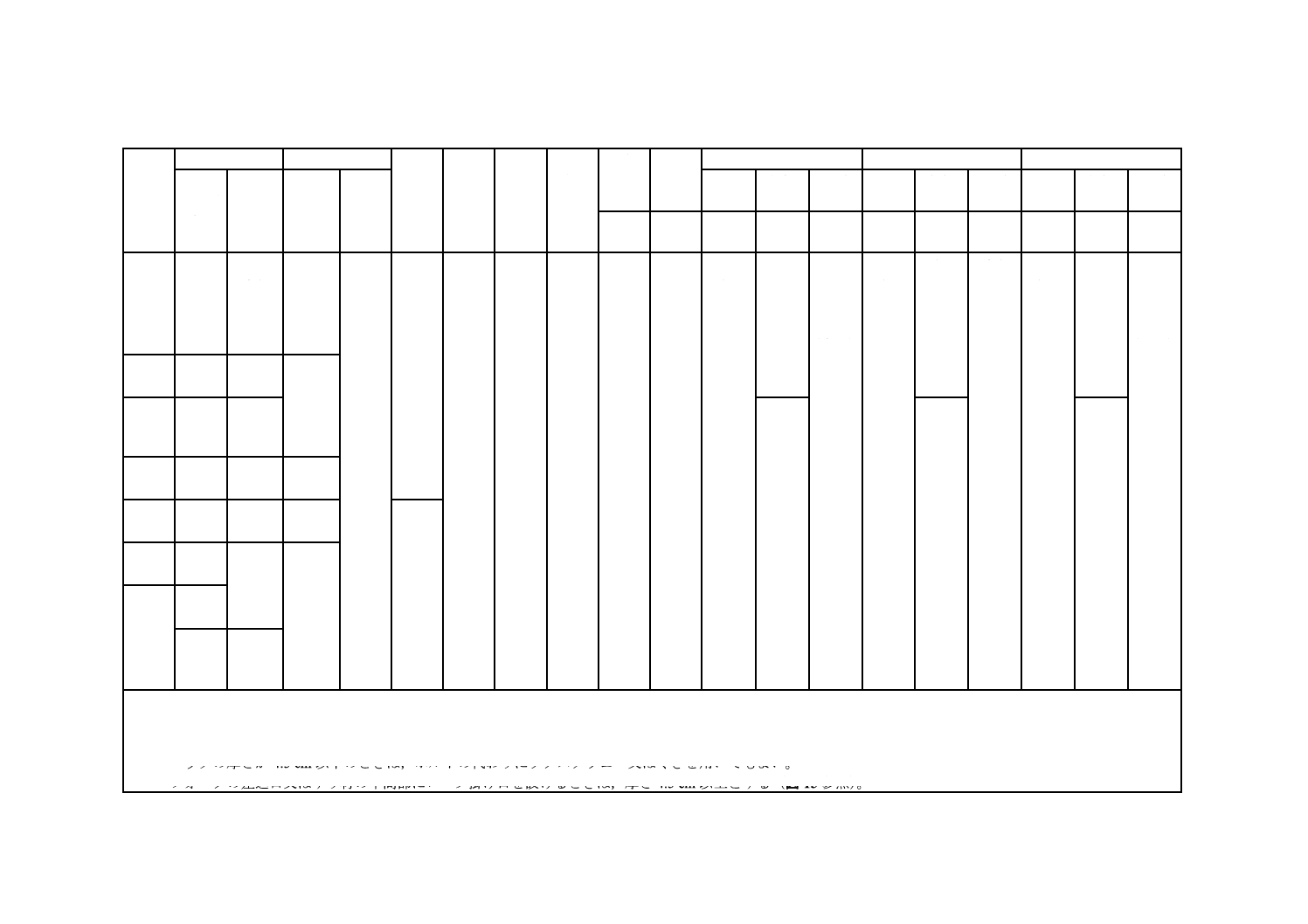

表8−腰下付木箱の部材の寸法及び組合せ

単位 cm

内容品

質量

(kg)

滑材

ヘッダ

すり材

の厚さ

c)

負荷

床材

側の

形式

側桟

及び

そえ柱

はり

受け

剣桟

A形

B形

C形

最大内

のり長

さa)

寸法

(幅×

厚さ)

寸法

(幅×

厚さ)

ボルト

の径

(mm)

無負荷

床材

外板

天井板 無負荷

床材

外板 天井板 無負荷

床材

外板

天井板

幅×

厚さ

幅×

厚さ

幅×

厚さ

厚さ

厚さ

幅×

厚さ

厚さ

厚さ

幅×

厚さ

厚さ

厚さ

200

以下

100

9.0×

3.0

9.0×

3.0

又は

4.5×

4.5

9.0 b)

1.8

以上

表9

表10

による

図17

図18

図19

による

表11

表12

による

1.8×

9.0

側桟

と同じ

12.0×

1.5

以上

又は

15.0×

0.55

(合板)

以上

1.5

1.8

(1.5)

又は

0.9

(合板)

15.0×

1.5

以上

1.5

2.1

(1.8)

15.0×

0.55

以上

又は

20.0×

1.5

(板材)

以上

0.55

0.9

又は

1.8

(1.5)

(板材)

500

以下

150

9.0×

4.5

9.0×

4.5

又は

6.0×

6.0

600

以下

200

6.0×

6.0

1.8

(1.5)

1.8

(1.5)

0.9

800

以下

200

10.0×

5.0

6.0×

6.0

1 000

以下

200

9.0×

6.0

9.0×

6.0

2.4

以上

1 200

以下

250

7.5×

7.5

7.5×

7.5

1 500

以下

200

200を

超える

もの

9.0×

9.0

( ) の中で示した数値は,クラス2に適用する。

注a) 内容品の質量に対し,最大内のり長さを超えるときの滑材は1段大きい寸法のものを用いるか,つり上げロープの支点間の距離を最大内のり長さより短くす

る。ただし,内容品が長さの方向に一体の剛性のある物の場合を除く。

b) ヘッダの厚さが4.5 cm以下のときは,ボルトの代わりにラグスクリュー又はくぎを用いてもよい。

c) フォークの差込口又はすり材の中間部にロープ掛け口を設けるときは,厚さ4.5 cm以上とする(図15参照)。

2

Z

1

4

0

2

:

2

0

2

0

19

Z 1402:2020

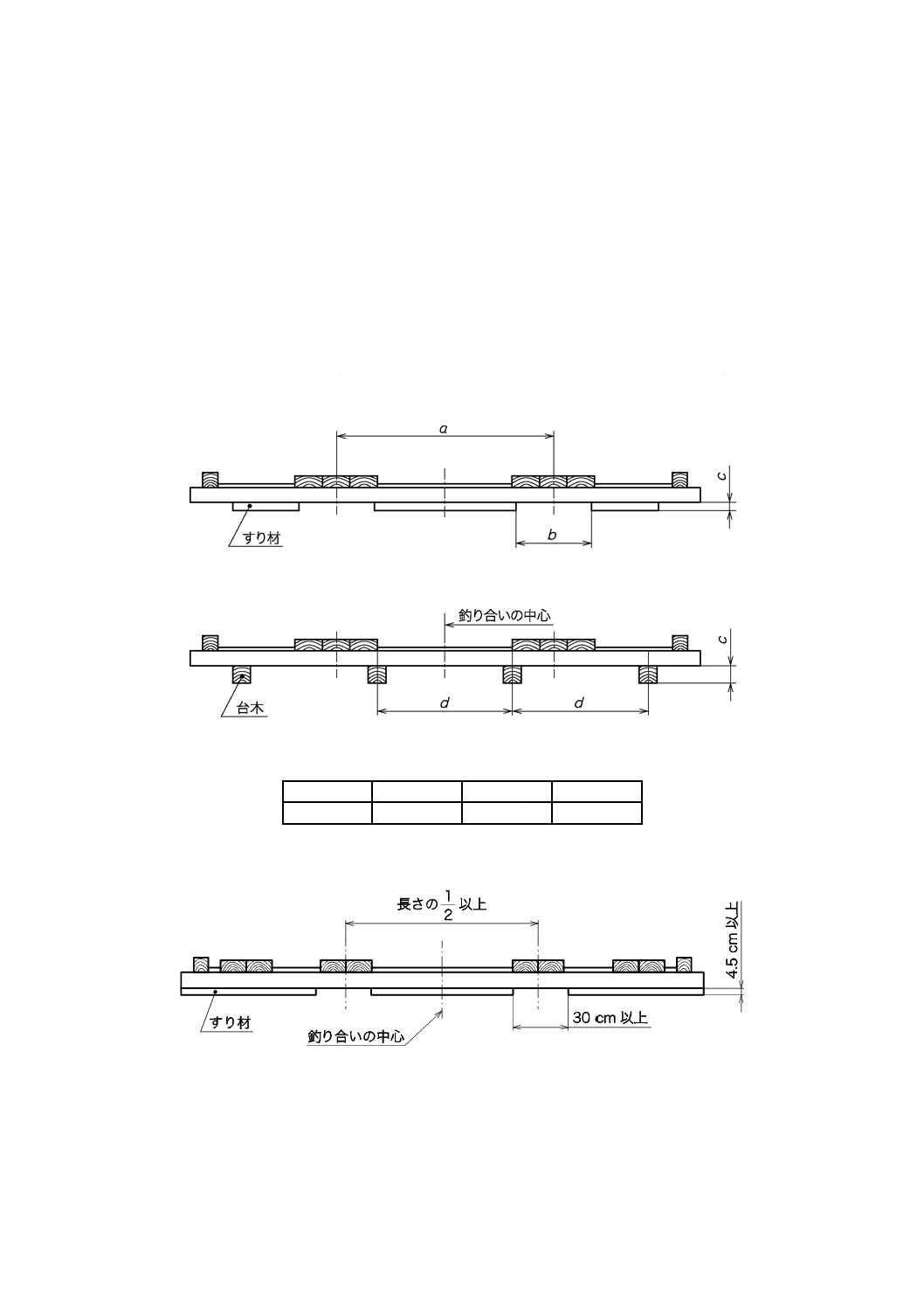

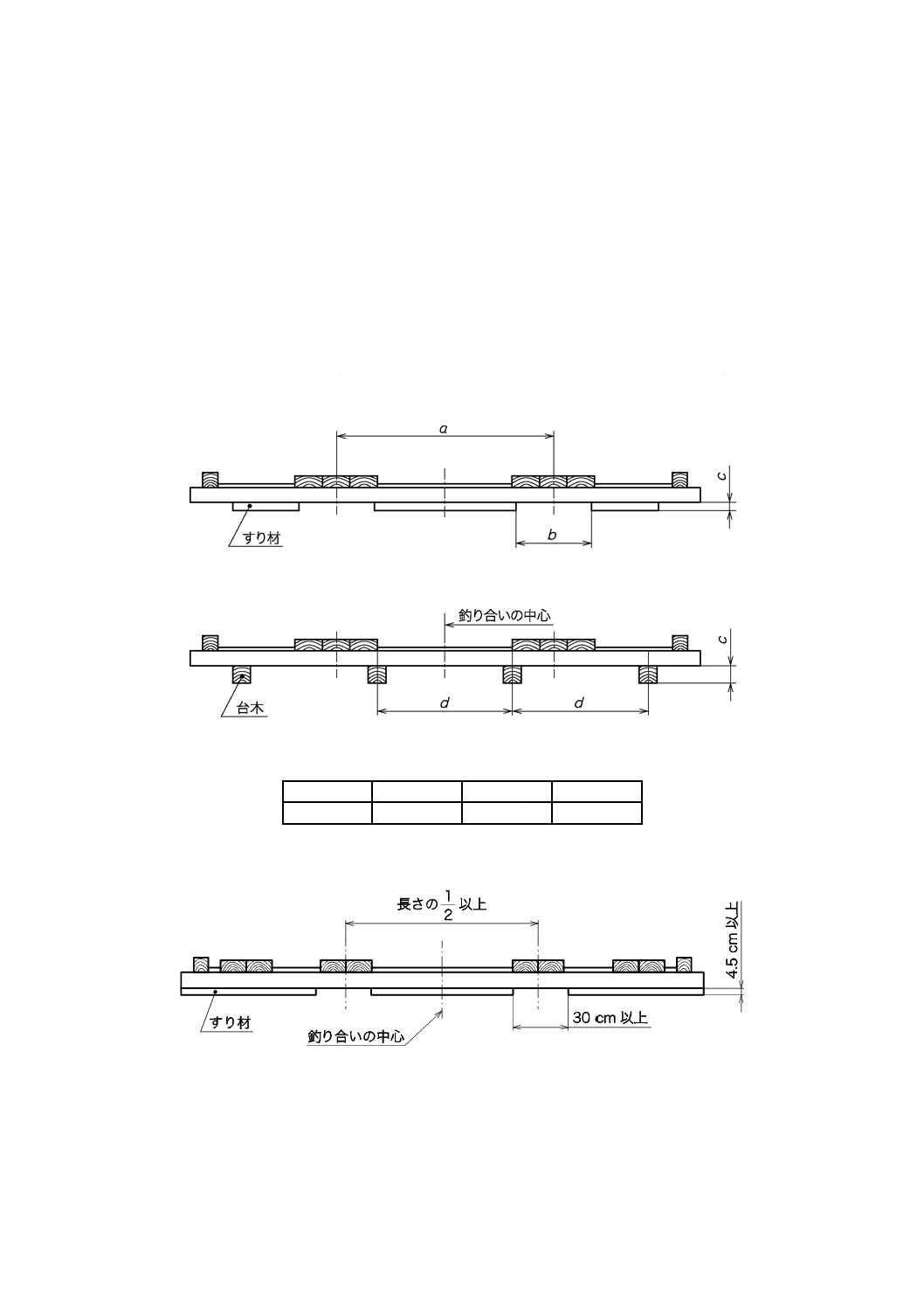

b) すり材及び台木 すり材は,ロープ掛けと重心との釣り合いを調節するために,図12及び図13のよ

うに滑材の下面にくぎを用いて取り付ける。くぎは,2列に千鳥打ちとし,1列のくぎ間隔は,30 cm

以下とする。

すり材の厚さは,表8による。幅は滑材の幅の80 %以上とする。また,長さ方向につき合せ継ぎを

してもよい。

すり材の長さは,ロープ掛けのため,すり材の端が滑材の両端から15 cm又は滑材の長さの10 %以

内とするが,内容品の底部の形状及び/又は重心の位置によっては,これによらなくてもよい。

また,フォーク荷役が行われるときは,図15のa)及びb)に示すようにすり材又は台木を用いて,

フォークの差込口を設けることが望ましい。

長い腰下付木箱で,ロープ掛けを中間で行うときは,図16のように中間にロープ掛け口を設ける。

a) すり材を用いる場合

b) 台木を用いる場合

単位 cm

a

b

c

d

70以上

30

4.5以上

65以下

図15−フォークの差込口

図16−中間のロープ掛け口

c) ヘッダ ヘッダは,滑材を横につなぐ部材で,これにつまを取り付ける。

ヘッダは,滑材の両端から,つまの外板及びつま桟の厚さ分だけ内側の位置に,ボルト,ラグスク

20

Z 1402:2020

リュー又はくぎを用いて取り付ける(図12及び図13参照)。

ヘッダの寸法及び取付けに用いるボルトの径は,表8による。

d) 床材 床材は,滑材の上面に横に渡して取り付ける部材で,次による。

1) 無負荷床材 無負荷床材は,次による。

1.1) 無負荷床材の幅及び厚さ 無負荷床材の幅及び厚さは,内容品質量によって表8による。

1.2) 無負荷床材の取付方法 無負荷床材の取付けは,7.3.1に準じてくぎを用い,次による。

− 共通 無負荷床材総幅の1/3以下の枚数であれば,中間滑材の上でつき合せ継ぎをして取り付け

てもよい。

− A形及びC形 通気及び排水のために,0.5 cm〜1.0 cmの隙間のあるすのこ張りにするか,又は

つき合せ張りとして,内容品の接しない箇所に直径1.2 cmの孔を4個ずつ,2か所以上に設ける。

C形の合板は,ヘッダの下まで取り付けることが望ましい(図12参照)。

なお,C形にA形の無負荷床材を用いてもよい。

− B形 内容品の形状及び性質,並びに流通条件及び包装方法(個装,内装,固定,緩衝など)に

よって,隙間を20 cmまで設けてもよい。

2) 負荷床材 負荷床材は,内容品を支える働きをし,断面寸法は,外側滑材の内のり間隔,並びに内

容品質量及び形状による負荷床材総幅3) で決める。

なお,負荷床材として,木材の代わりに鋼材を用いてもよい。

注3) 負荷床材総幅とは,内容品の荷重を受ける負荷床材を並べたときの幅の総和を表す。

2.1) 等分布荷重を受ける負荷床材 床材が腰下付木箱の幅の方向に等分布荷重を受けるときは,次に

よる。

− 負荷床材の厚さが分かっている場合 表9によって,負荷床材の幅1 cm当たりの許容曲げ荷重

を選定する。次に,内容品質量をこの値で除した値を負荷床材総幅とする。この負荷床材総幅と

同じか又は上回る部材合計幅とする。

− 負荷床材総幅が分かっている場合 表9によって,負荷床材の幅1 cm当たりにかかる許容曲げ

荷重を上回る厚さの部材とする。

− 負荷床材の本数が分かっている場合 表10によって,内容品質量による負荷床材1本当たりに

かかる荷重を上回る許容曲げ荷重を満たす断面寸法の部材とする。

− 負荷床材の断面寸法が分かっている場合 表10によって,負荷床材の1本当たりにかかる許容

曲げ荷重を選定し,1本当たりにかかる荷重を上回る負荷床材の本数とする。

2.2) 中央集中荷重を受ける負荷床材 床材の長さの中央に集中荷重を受けるときは,表9又は表10の

許容曲げ荷重を1/2の値に置き換えて負荷床材の部材を選定する。

2.3) その他の荷重を受ける負荷床材 その他の荷重を受ける負荷床材の寸法は,応力を計算し,それ

ぞれについて算出した結果の部材とする。

21

Z 1402:2020

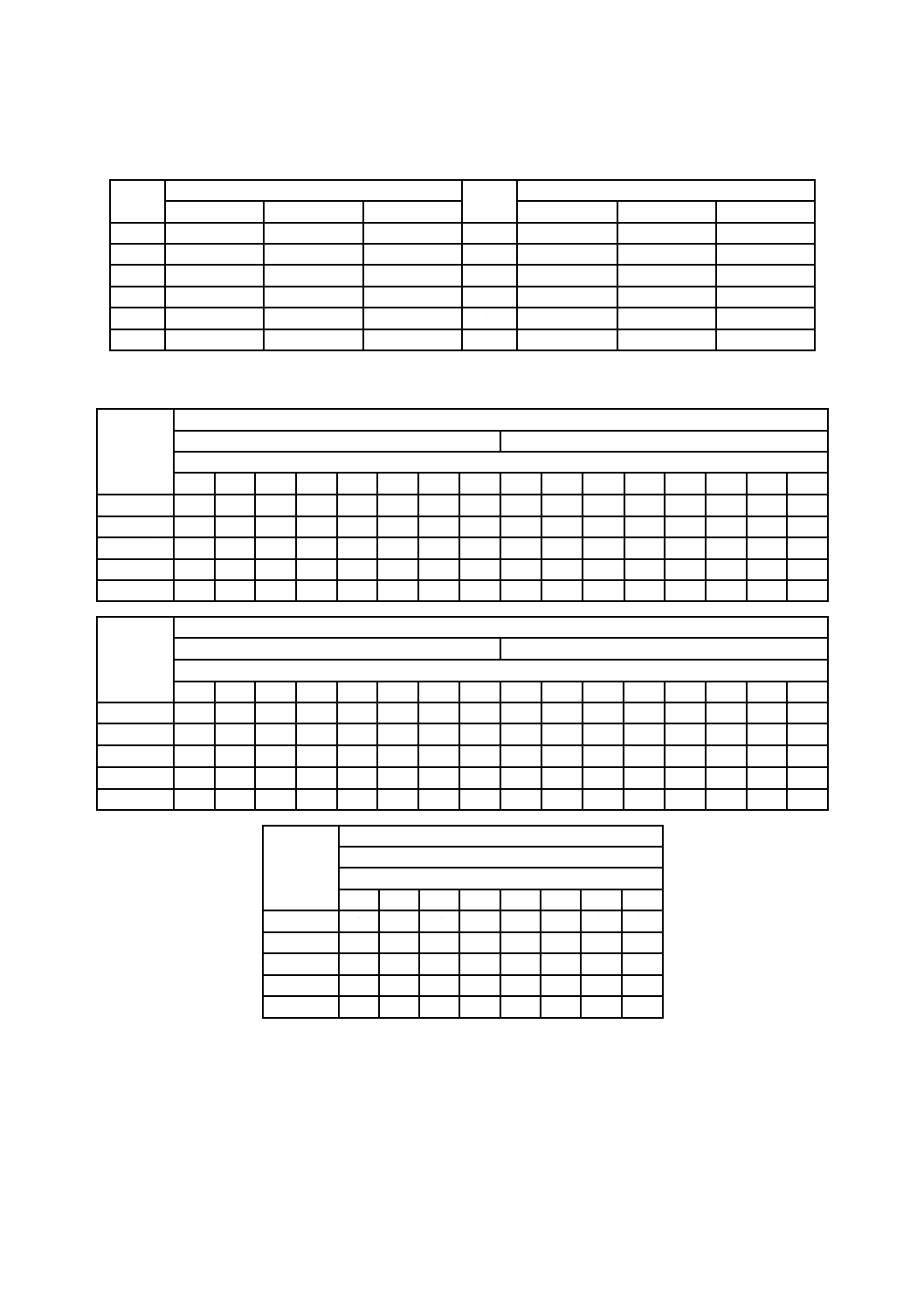

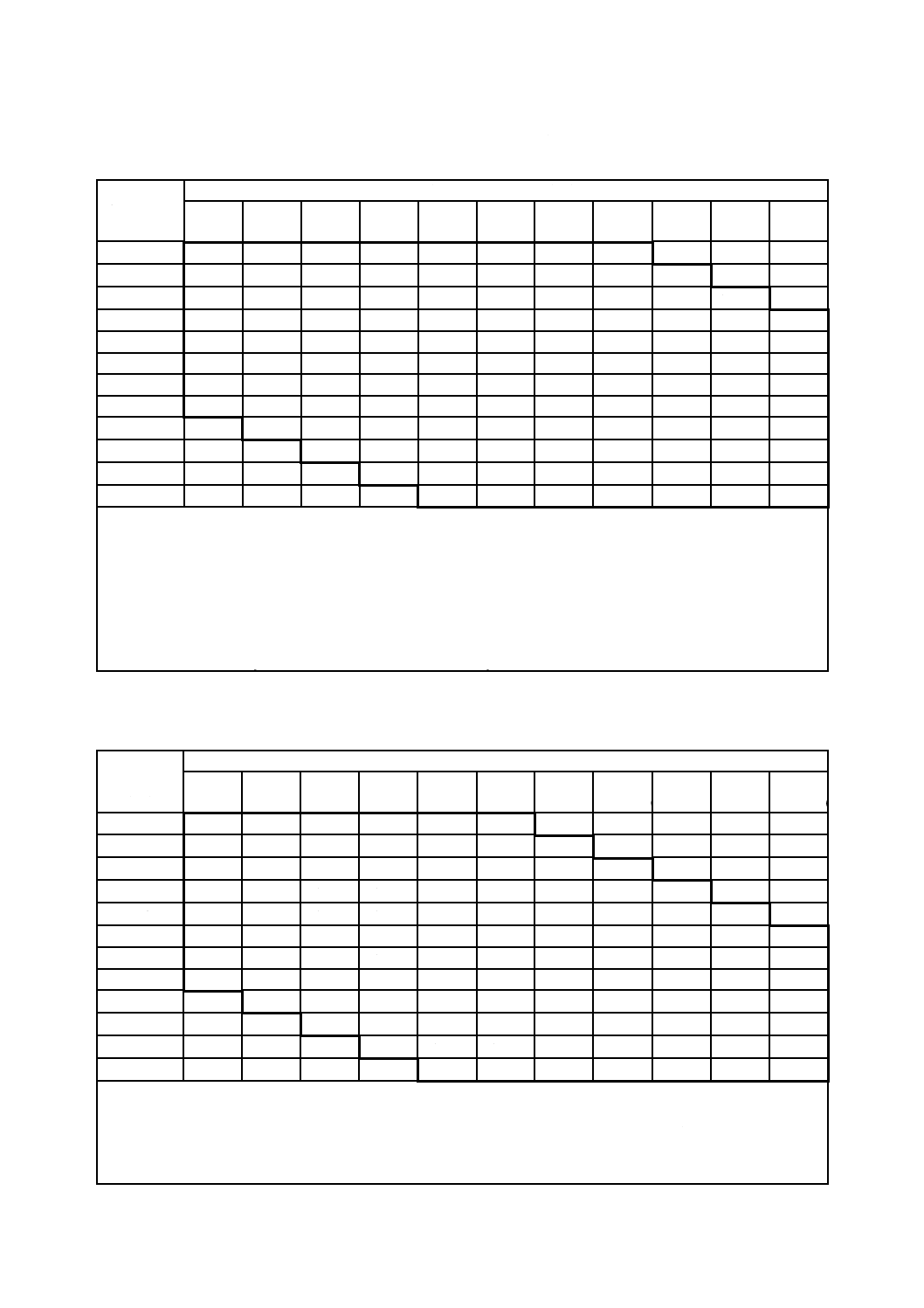

表9−負荷床材の選択表[幅1 cm当たりの許容曲げ荷重(等分布荷重)から]

単位 N

外側滑材の

内のり間隔

(cm)

負荷床材の厚さ (cm)

1.2

1.5

1.8

2.1

2.4

3.0

4.0

4.5

5.0

6.0

7.5

30

67.2

105.0

151.2

205.8

268.8

420.0

746.7

945.0

40

50.4

78.8

113.4

154.4

201.6

315.0

560.0

708.8

875.0

50

40.3

63.0

90.7

123.5

161.3

252.0

448.0

567.0

700.0

1 008.0

60

33.6

52.5

75.6

102.9

134.4

210.0

373.3

472.5

583.3

840.0 1 312.5

70

28.8

45.0

64.8

88.2

115.2

180.0

320.0

405.0

500.0

720.0 1 125.0

80

25.2

39.4

56.7

77.2

100.8

157.5

280.0

354.4

437.5

630.0

984.4

90

22.4

35.0

50.4

68.6

89.6

140.0

248.9

315.0

388.9

560.0

875.0

100

20.2

31.5

45.4

61.7

80.6

126.0

224.0

283.5

350.0

504.0

787.5

110

28.6

41.2

56.1

73.3

114.5

203.6

257.7

318.2

458.2

715.9

120

37.8

51.5

67.2

105.0

186.7

236.3

291.7

420.0

656.3

130

47.5

62.0

96.9

172.3

218.1

269.2

387.7

605.8

140

57.6

90.0

160.0

202.5

250.0

360.0

562.5

等分布荷重を受ける負荷床材は,次による。

− この表の許容曲げ荷重に,負荷床材の必要な総幅の寸法を乗じた値が,内容品による荷重(N)以上になるよう

に,負荷床材の厚さを選択する。この場合,負荷床材の総幅寸法は,内容品の底部の接触する長さ以下でなけ

ればならない。内容品による荷重(N)は,内容品質量に9.8を乗じた値である。

− 負荷床材を重ねて用いるときは,それぞれの厚さの許容曲げ荷重の和として適用する。

− 外側滑材の内のり間隔が,この表の中間になるときの許容曲げ荷重は,式(A.1)によって算出してもよい。

− この表の許容曲げ荷重は,木材の許容曲げ強さ(fb)が10.5 MPaによるものである。したがって,使用する樹

種の許容曲げ強さ(fb)によって,表の許容曲げ荷重に(fb/10.5)の割合を乗じて用いる。

表10−負荷床材の選択表[1本当たりの許容曲げ荷重(等分布荷重)から]

単位 N

外側滑材の

内のり間隔

(cm)

負荷床材の断面寸法(幅×厚さ) (cm)

9.0×1.5 9.0×1.8 9.0×2.4 9.0×3.0 9.0×4.0 9.0×4.5 6.0×6.0 10.0×5.0 9.0×6.0 7.5×7.5 12.0×6.0

30

945

1 361

2 419

3 780

6 720

8 505

40

709

1 021

1 814

2 835

5 040

6 379

7 560

50

567

817

1 452

2 268

4 032

5 103

6 048

7 000

60

473

680

1 210

1 890

3 360

4 253

5 040

5 833

7 560

70

405

583

1 037

1 620

2 880

3 645

4 320

5 000

6 480

8 438

80

354

510

907

1 418

2 520

3 189

3 780

4 375

5 670

7 383

7 560

90

315

454

806

1 260

2 240

2 835

3 360

3 889

5 040

6 563

6 720

100

284

408

726

1 134

2 016

2 552

3 024

3 500

4 536

5 906

6 048

110

371

660

1 031

1 833

2 320

2 749

3 182

4 124

5 369

5 498

120

605

945

1 680

2 126

2 520

2 917

3 780

4 922

5 040

130

872

1 551

1 963

2 326

2 692

3 489

4 543

4 652

140

1 440

1 823

2 160

2 500

3 240

4 219

4 320

内容品による荷重(N)をこの表の許容曲げ荷重で除して,適切な負荷床材の本数を選択する。

− 負荷床材を重ねて用いるときは,それぞれの厚さの許容曲げ荷重の和として適用する。

− 外側滑材の内のり間隔が,この表の中間になるときの許容曲げ荷重は,式(A.1)によって算出してもよい。

− この表の許容曲げ荷重は,木材の許容曲げ強さ(fb)が10.5 MPaによるものである。したがって,使用する樹

種の許容曲げ強さ(fb)によって,表の許容曲げ荷重に(fb/10.5)の割合を乗じて用いる。

22

Z 1402:2020

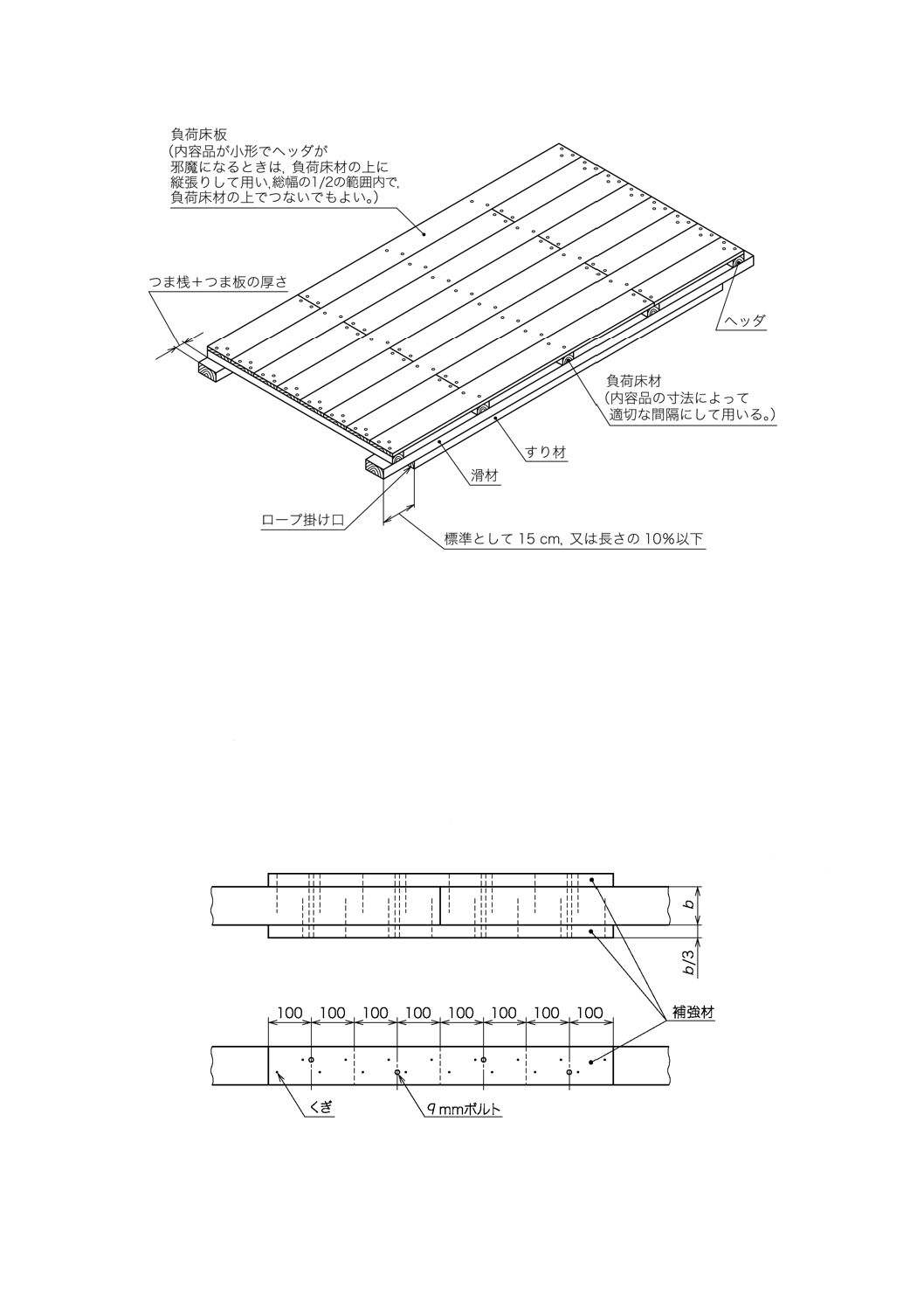

2.4) 負荷床材の取付方法 負荷床材の取付方法は,次による。

− 負荷床材の厚さが6 cm以下の場合はくぎ付けとし,6 cmを超える場合は,径9 mmのボルト締

めとする。

− ボルト締めとする場合は,負荷床材の幅15 cm以下は外側滑材との接触部に各々1本,幅15 cm

を超える場合は,各々2本を用いる。ただし,中間滑材に対しては1本でよい。

− 内容品をボルトで固定する負荷床材を除いては,ラグスクリューを用いて取り付けてもよい。

− 負荷床材は,無負荷床材の上から取り付けてもよい。

− 床材を全て負荷床材として用いるときは,無負荷床材の場合と同じ通気方法を適用する。

− 小形の内容品を床の全面に詰め合わせるとき,ヘッダ及び負荷床材の凹凸を避けるため,図13

のように,負荷床材及びヘッダの上に負荷床板を長さ方向に用いてもよい。この場合の部材選定

は,ヘッダ及び負荷床材の厚さは同じとし,負荷床板の厚さは負荷床材の間隔を外側滑材の内の

り間隔とみなして,表9によって選定する。ただし,内容品の両端が負荷床材にかかるときは,

負荷床板の厚さは,1.2 cm以上とし,合板の場合は0.55 cm以上とする。

− フォークリフト荷役で,つま面からフォークを差し込む必要があるときは,フォークの先端位置

が負荷床材になるように取り付けるか,それに代わる補強床材を取り付けて腰下床面の破損のお

それを防止する構造とする。

5.3.3

側

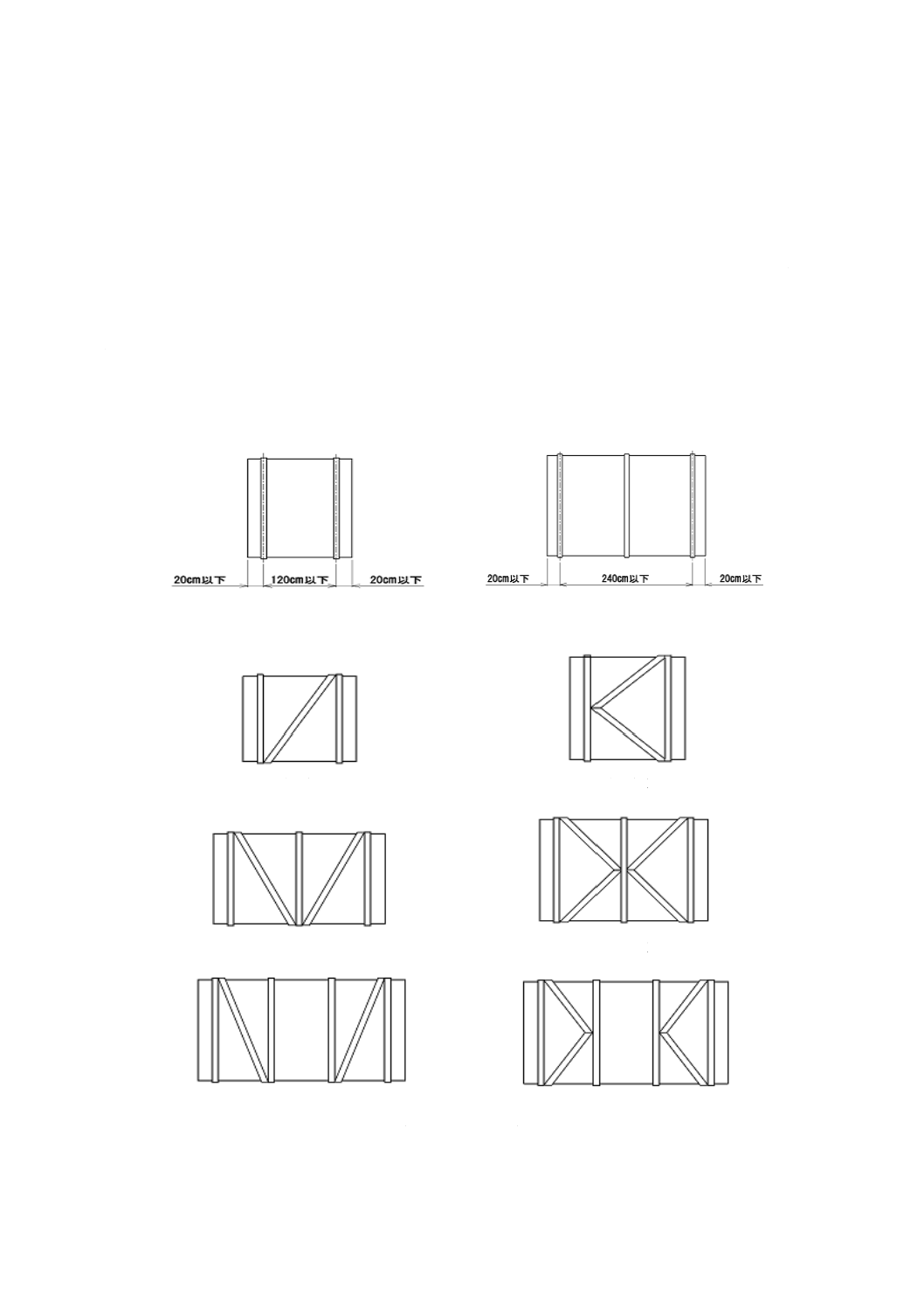

A形及びB形の側は,側桟,剣桟,そえ柱,はり受け及び側板からなり,その形式を図17に,構造を

図18に示す。またC形の側は,側桟,そえ柱,はり受け及び側板からなり,その形式及び構造を図19に

示す。

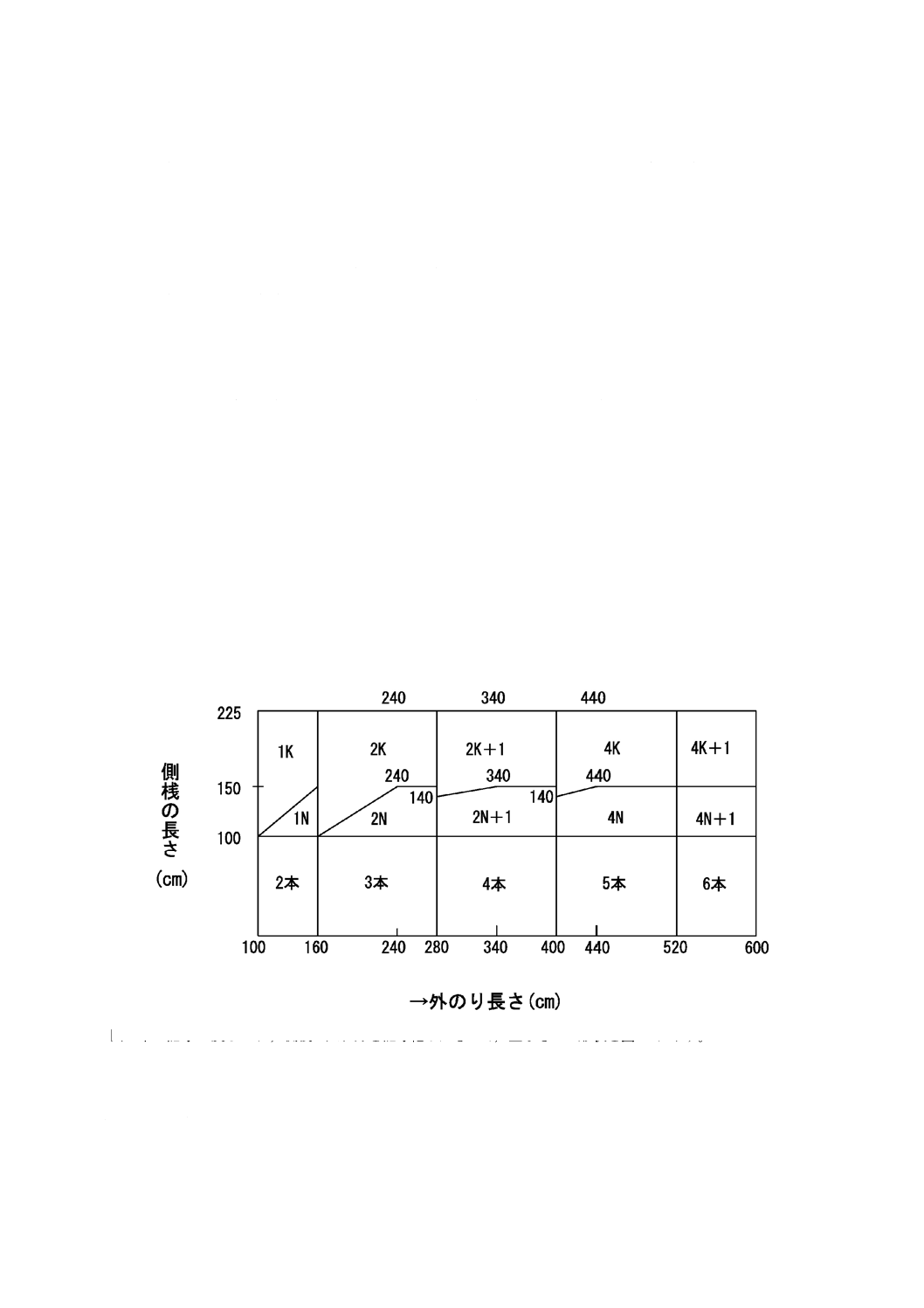

図の中の記号K及びNは,側桟の入れ方を記号化したもので,主なものの形状を図18に示す。

図17−側の形式(A形,B形の場合でK,Nは図18を参照)

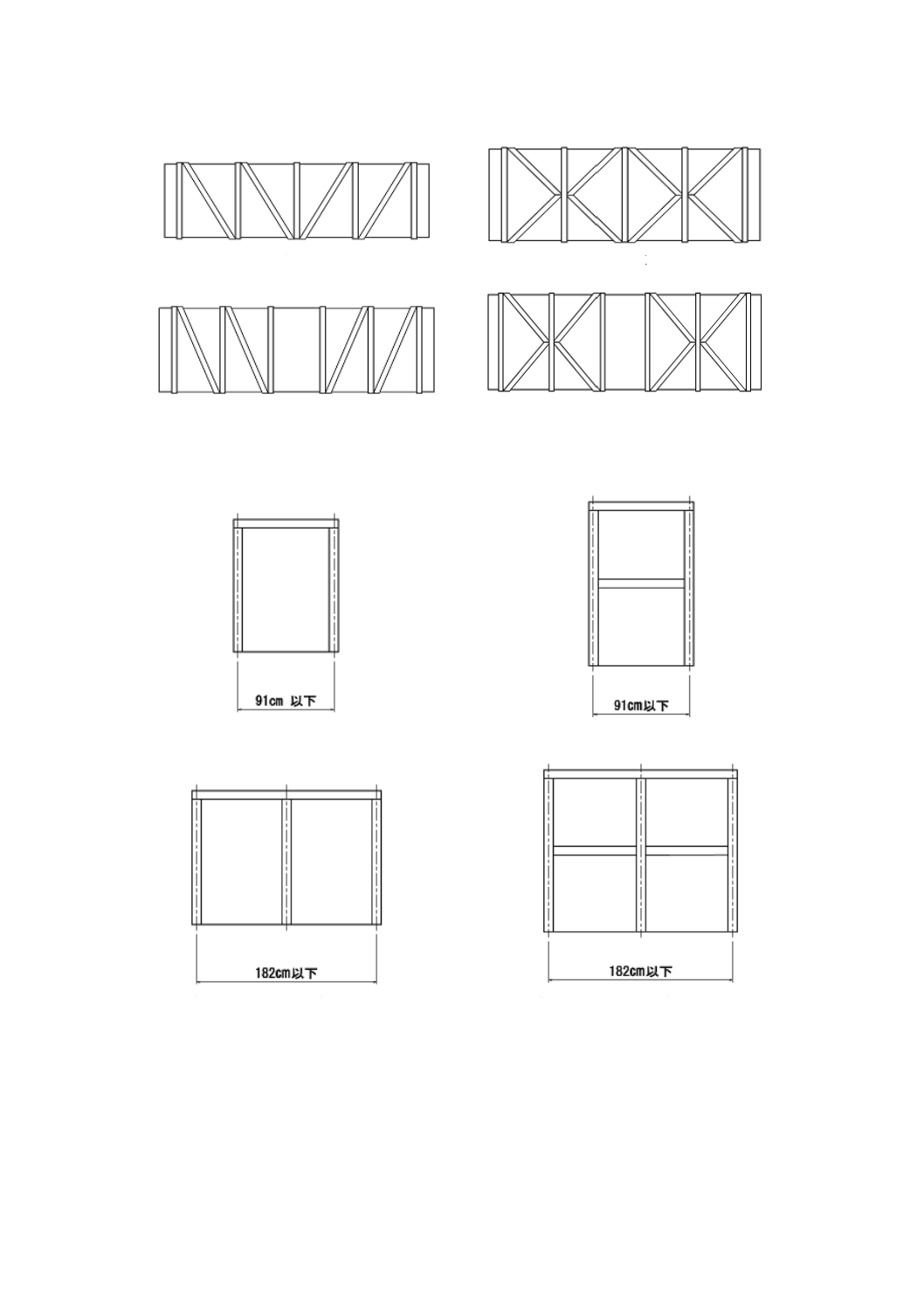

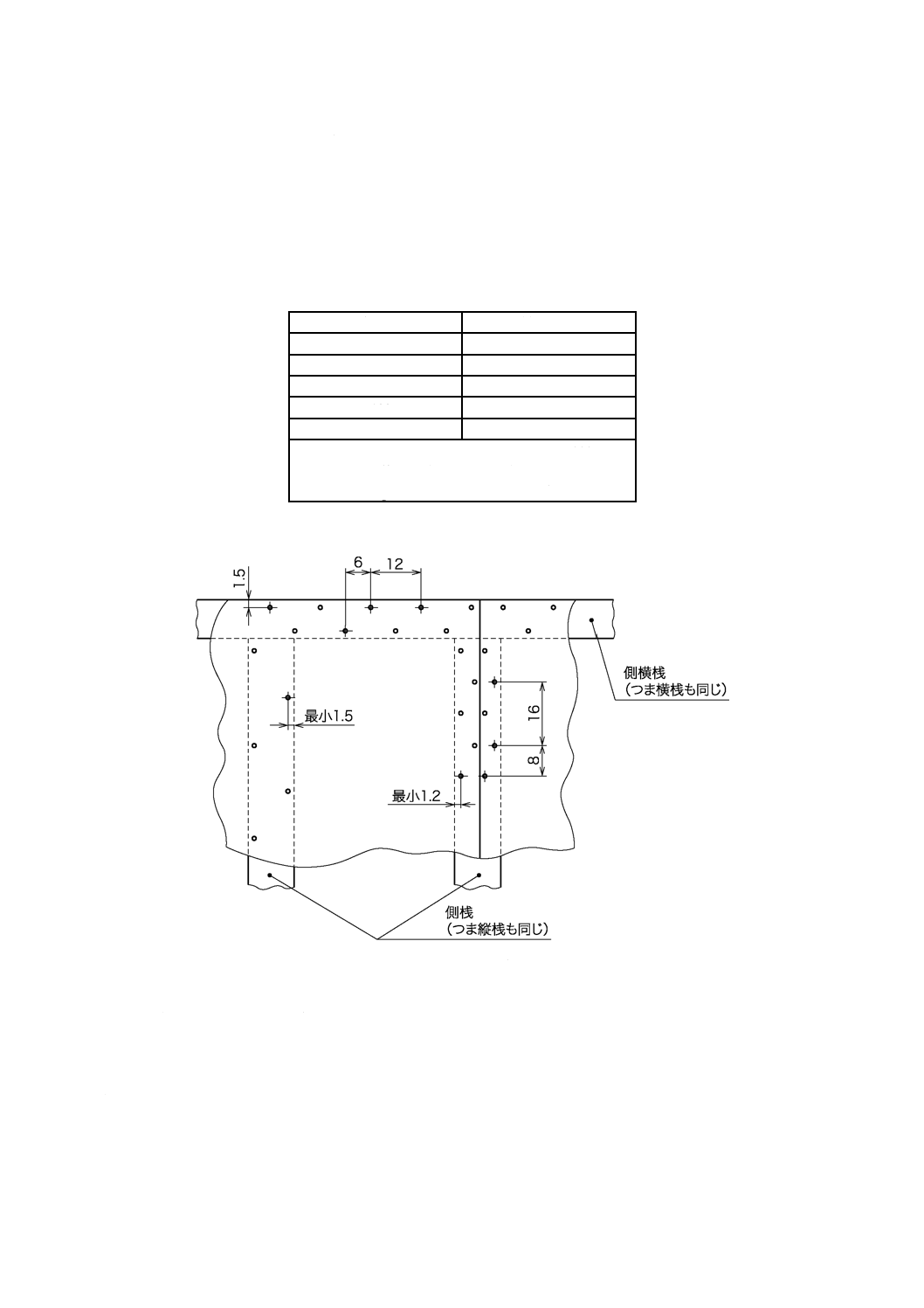

a) 側桟及びそえ柱 A形及びB形の側桟の中心間隔は120 cm以下とし,外側にある側桟の中心位置は,

両端から20 cm以下とする。C形の側桟の中心間隔は91 cm以下とし,両端に必ず側桟を用い,次に

23

Z 1402:2020

よる[図2のe)及びf)参照]。

− そえ柱は,側桟に沿って,側板の内側に取り付け,側桟の補強及びはり受けを支える働きをする。

− そえ柱の長さは,側桟の長さの2/3以上とし,はり受けの下に用いる。

− 側桟及びそえ柱の部材寸法は,側桟の中心間隔,外のり幅及び側桟の長さによって,表12から組合

せ符号を選択し,表11に示す幅及び厚さの部材を用いる。

− 外のり長さが100 cm未満でも,内側中央に,そえ柱を用いることが望ましい。ただし,流通条件が

クラス2の場合は,表12の木箱の外のり幅又は側桟の中心間隔のいずれかを2/3として,符号を選

択してもよい。

b) 剣桟 剣桟の寸法は,側桟と同じものを用いる。ただし,C形には用いなくてもよい。

c) はり受け はり受けは,天井に用いるはりを支える働きをし,内のり幅60 cm以上の場合,図11に示

す構造で表8に示す1.8 cm×9.0 cmの部材を用いる。

側桟2本

側桟3本

a) 側桟だけ

b) 1N

c) 1K

d) 2N

e) 2K

f) 2N+1

g) 2K+1

図18−A形及びB形の側桟及び剣桟の構造の例

24

Z 1402:2020

h) 4N

i) 4K

j) 4N+1

k) 4K+1

図18−A形及びB形の側桟及び剣桟の構造の例(続き)

a) 側桟が2本で側桟の長さが150 cm以下の場合

b) 側桟が2本で側桟の長さが150 cmを超える場合

c) 側桟が3本で側桟の長さが150 cm以下の場合

d) 側桟が3本で側桟の長さが150 cmを超える場合

図19−C形の側桟及び剣桟の構造の例

25

Z 1402:2020

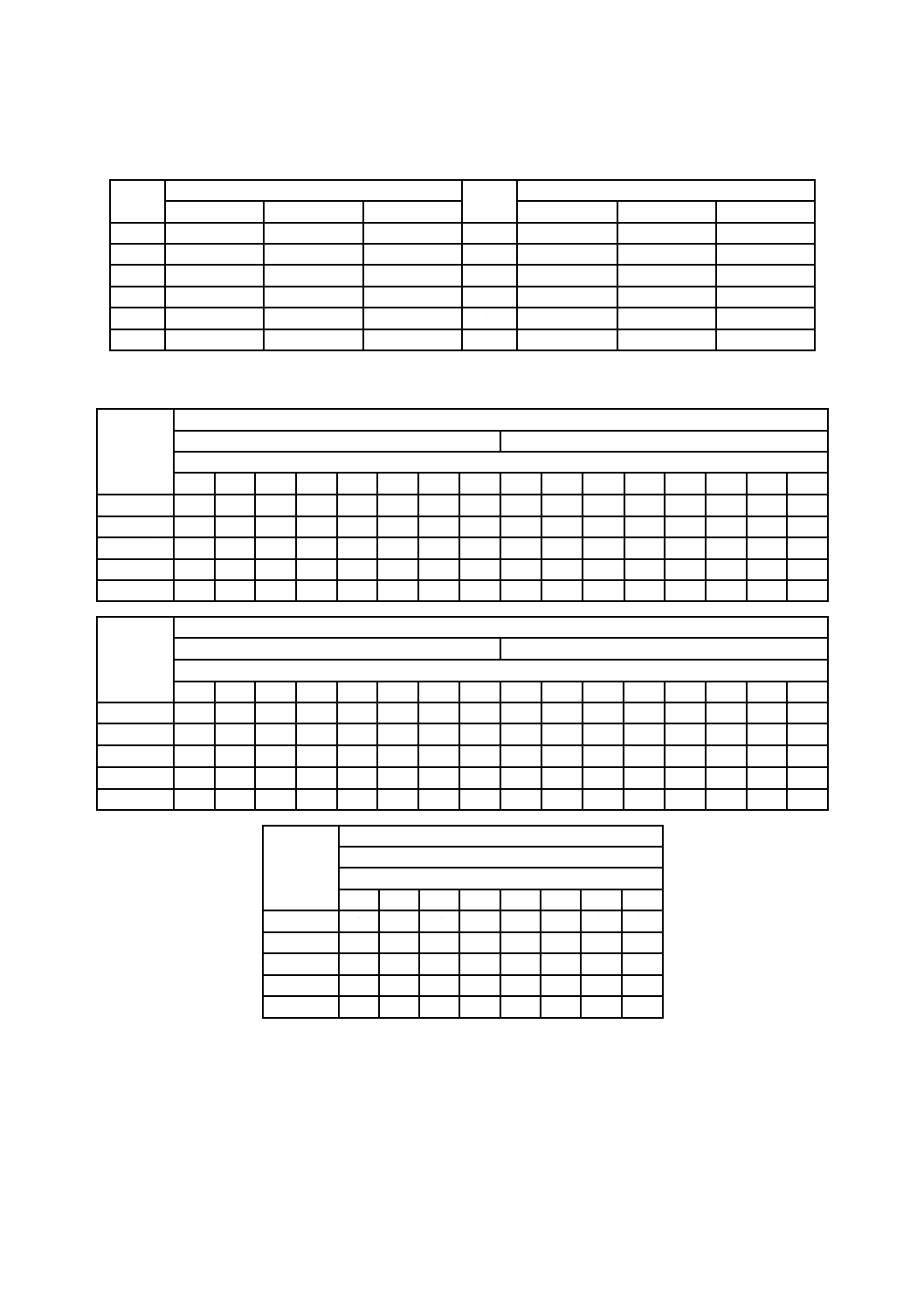

表11−組合せ符号による側・つま部材表

単位 cm

符号

部材(幅×厚さ)

符号

部材(幅×厚さ)

側桟

そえ柱

つま桟

側桟

そえ柱

つま桟

1

7.5×1.8

−

7.5×1.8

7

9.0×2.4

9.0×1.8

9.0×2.4

2

9.0×1.8

−

9.0×1.8

8

9.0×2.4

9.0×2.4

9.0×2.4

3

7.5×2.4

−

7.5×2.4

9

9.0×3.0

9.0×1.8

9.0×3.0

4

9.0×2.4

−

9.0×2.4

10

9.0×3.0

9.0×2.4

9.0×3.0

5

9.0×3.0

−

9.0×3.0

11

9.0×4.0

9.0×3.0

9.0×4.0

6

9.0×1.8

9.0×1.8

9.0×1.8

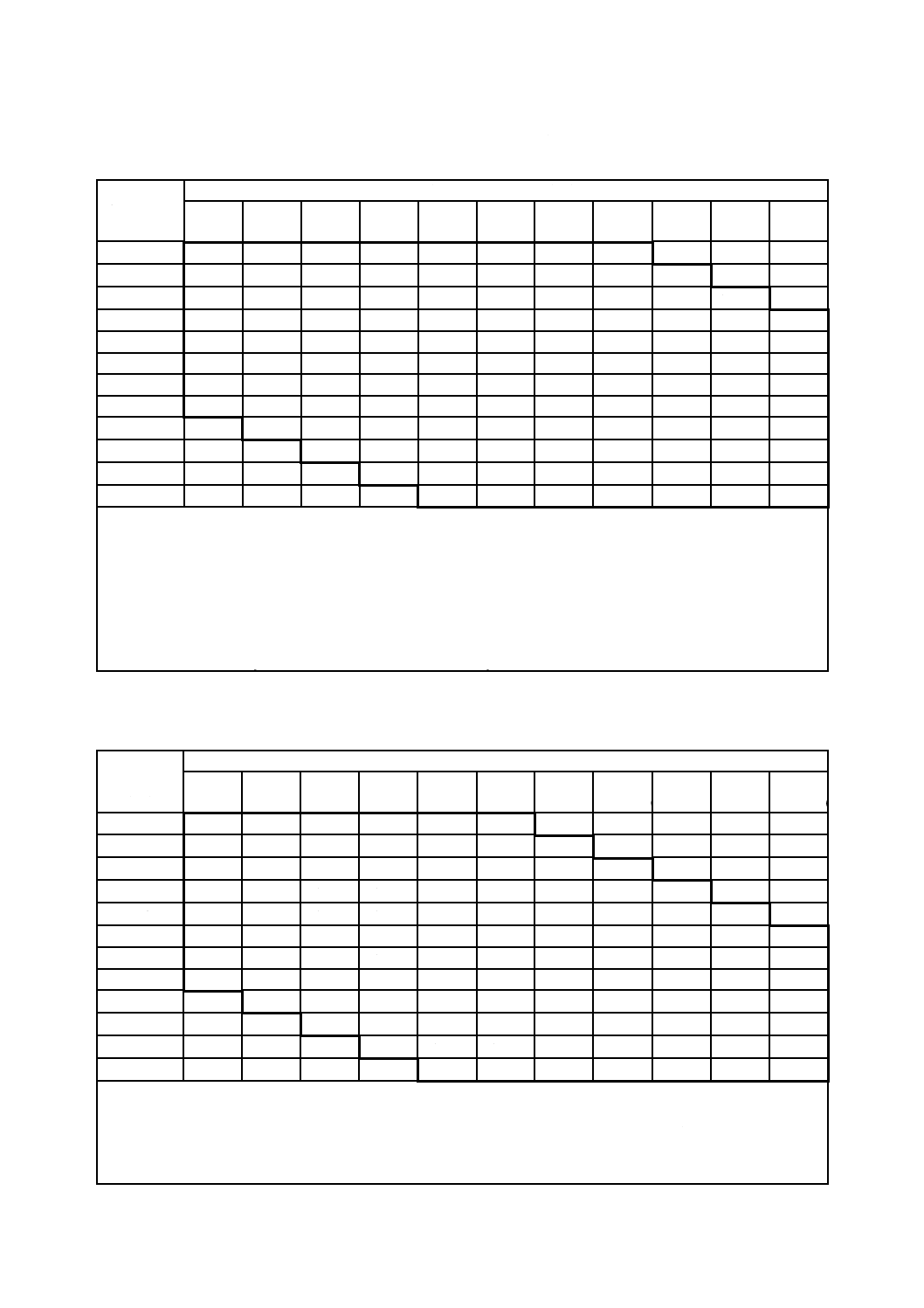

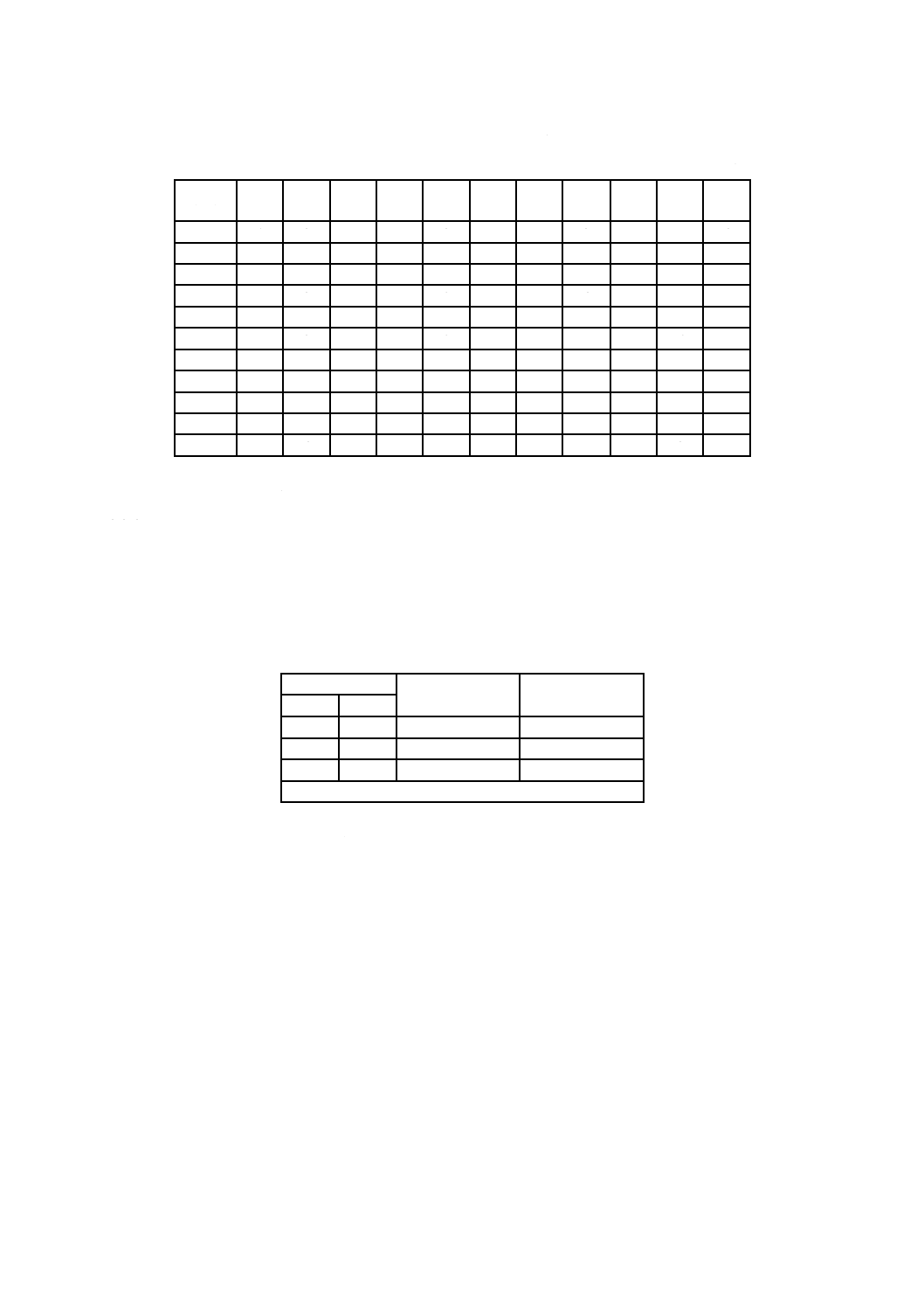

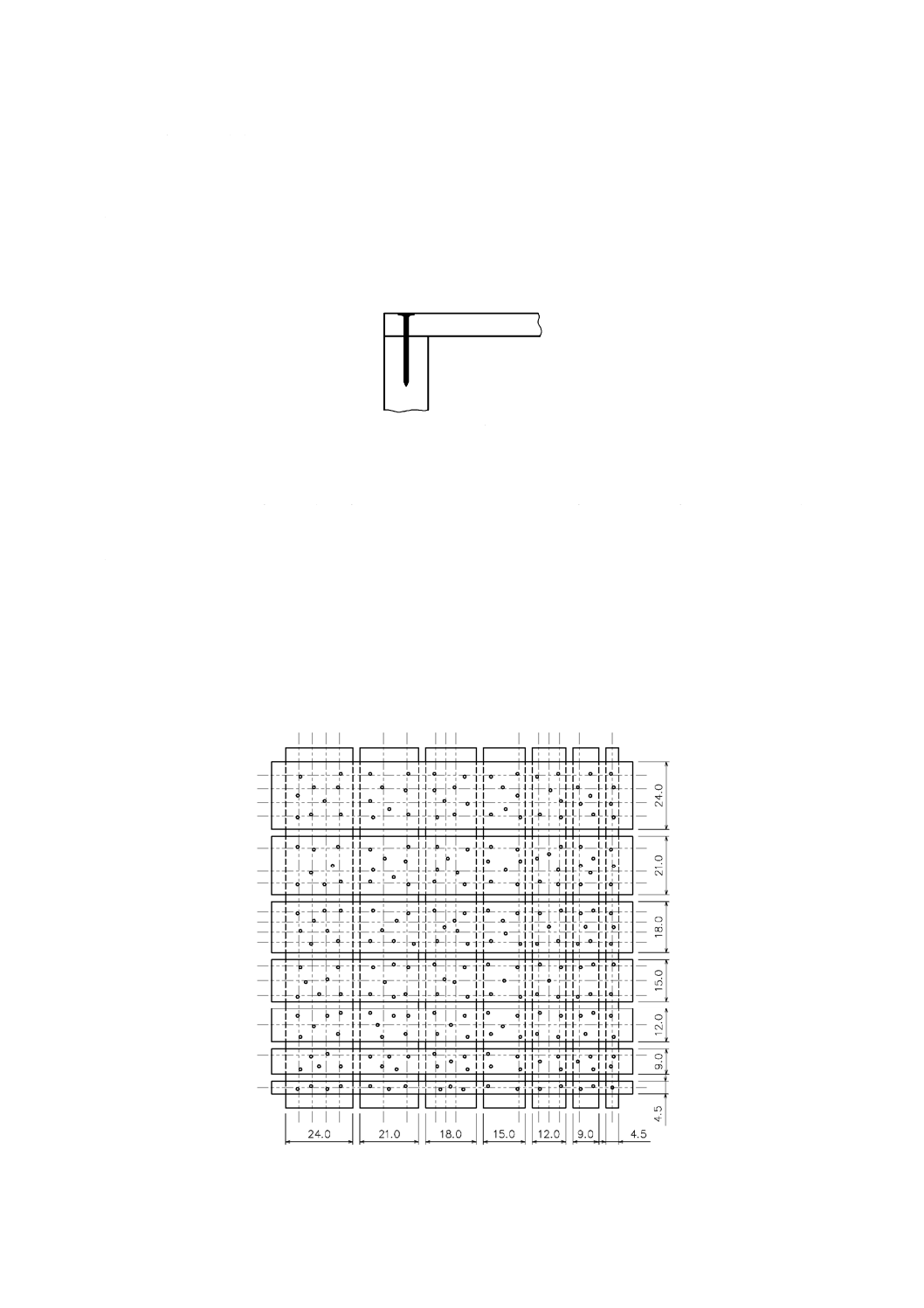

表12−側・つま部材の組合せ符号選択表

側桟の

中心間隔

cm

外のり幅 cm

50

75

側桟の長さcm

50

75

100

125

150

175

200

225

50

75

100

125

150

175

200

225

60以下

1

2

3

5

6

7

8

10

1

3

5

5

6

7

8

10

75以下

1

3

4

5

6

7

8

10

1

3

5

6

6

7

8

10

91以下

1

3

5

5

6

7

8

10

2

4

5

6

7

7

8

10

105以下

1

3

5

5

6

7

8

10

3

4

5

6

7

8

8

10

120以下

1

3

5

6

6

7

8

10

3

5

6

6

7

8

8

10

側桟の

中心間隔

cm

外のり幅 cm

100

125

側桟の長さcm

50

75

100

125

150

175

200

225

50

75

100

125

150

175

200

225

60以下

1

3

5

6

6

7

9

10

2

4

5

6

7

8

10

10

75以下

2

4

5

6

7

7

9

10

3

5

6

6

7

8

10

10

91以下

3

5

6

6

7

9

10

11

3

5

6

7

8

10

10

11

105以下

3

5

6

7

7

9

10

11

4

5

6

7

8

10

11

11

120以下

3

5

6

7

8

10

10

11

4

5

6

7

8

10

11

11

側桟の

中心間隔

cm

外のり幅 cm

150

側桟の長さcm

50

75

100

125

150

175

200

225

60以下

3

5

6

6

8

8

10

10

75以下

3

5

6

7

9

9

10

11

91以下

4

5

6

7

10

10

11

11

105以下

5

6

7

9

10

10

11

11

120以下

5

6

7

9

10

11

11

11

d) 側板 側板は,次による。

1) II・A形及びII・B形 側板の厚さは,表8による。外板の張り方は横張りとし,滑材の下面までと

する。側板の上下端の板幅は15 cm以上,その他は9 cm以上とする。

II・B形のすかし比率は,40 %以下とする。

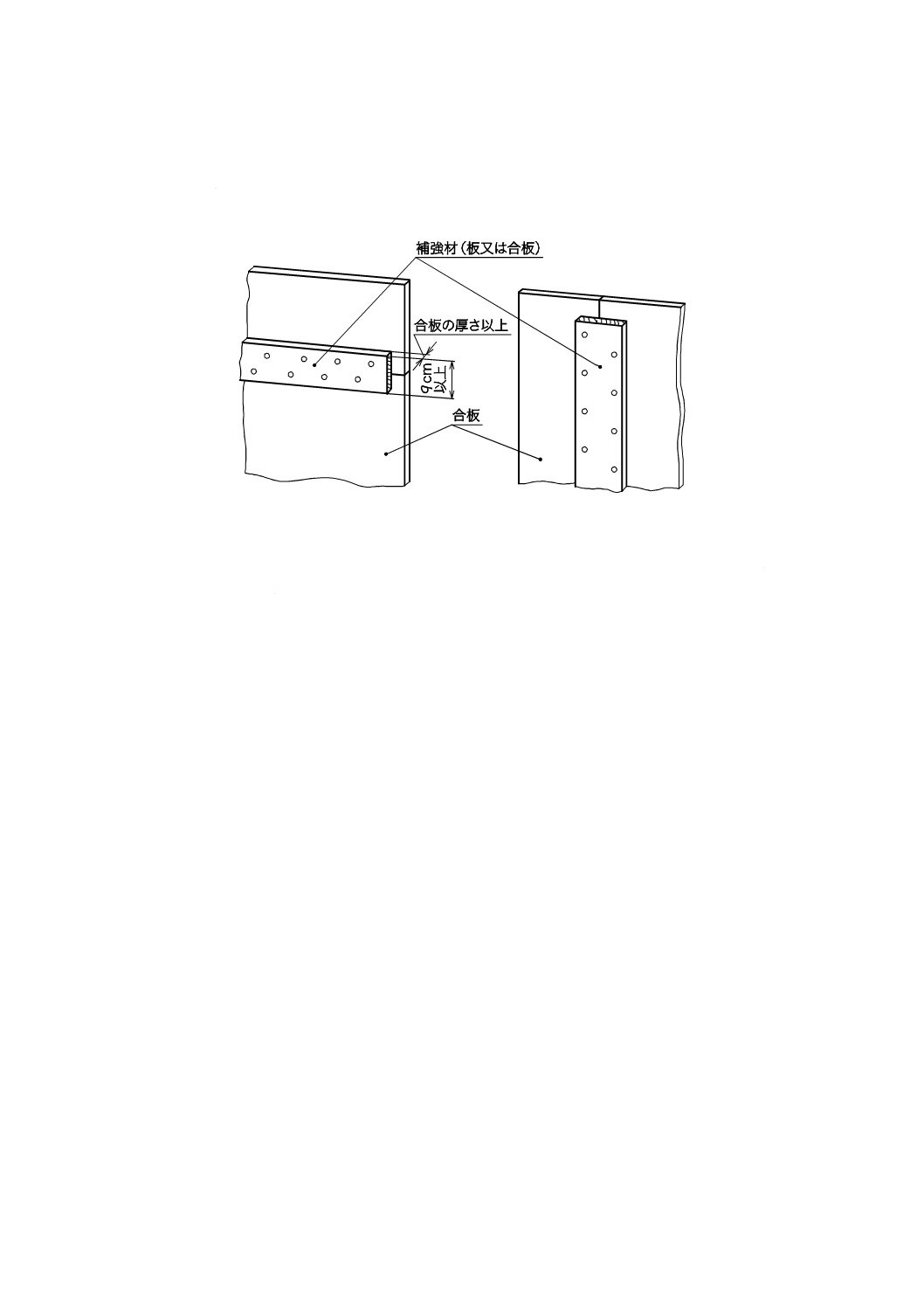

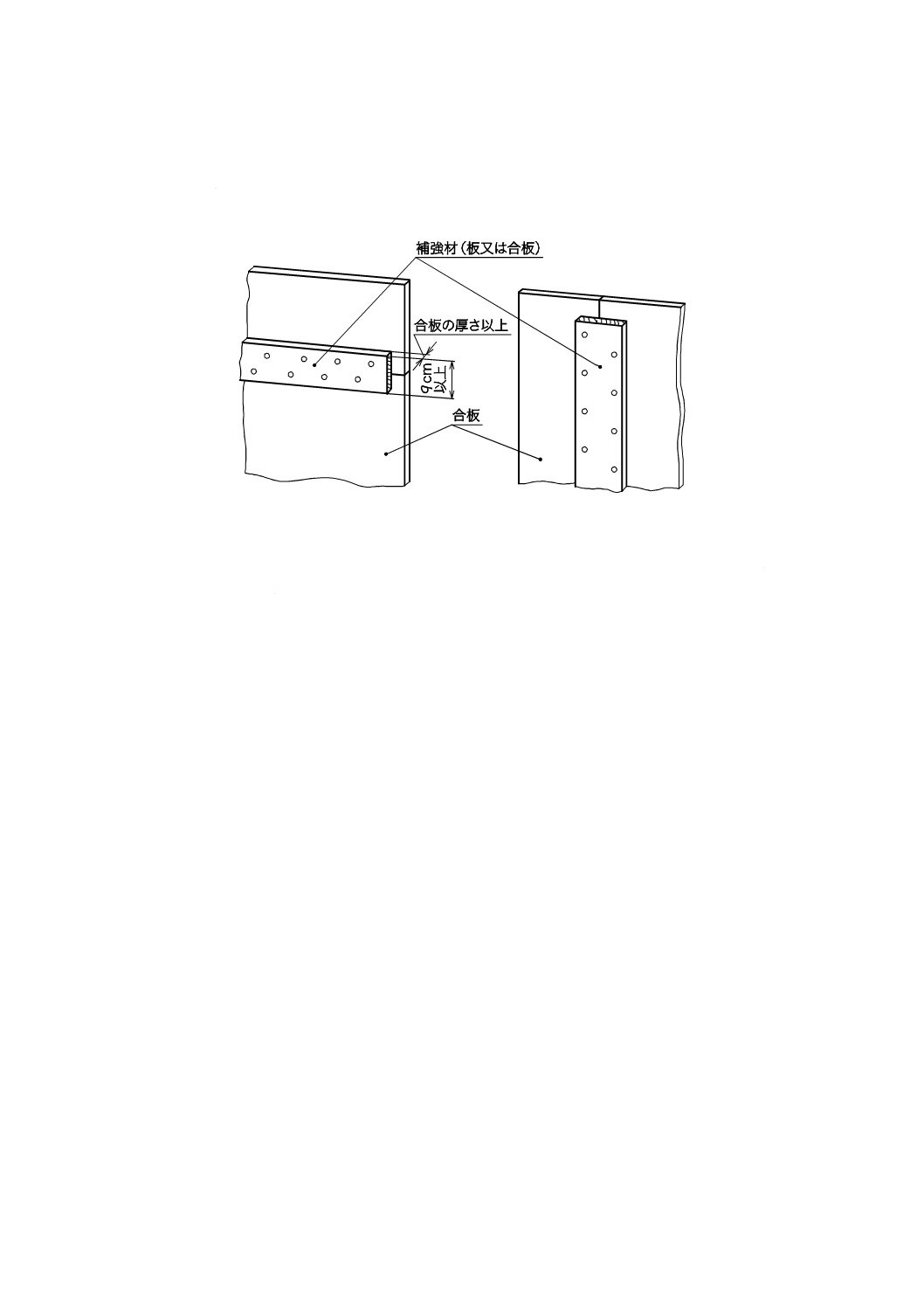

2) II・C形 II・C形の側板に用いる合板の厚さは,表8による。側の外板は滑材の下面までとする。通

26

Z 1402:2020

常,合板は,1枚張りとするが,接合して用いるときは,合板の幅は,平均40 cm以上とし,最小

は15 cmとする。合板の接合は,側桟の中心線上で接合するか又は側桟の中心線上で接合できない

場合は,補強材を用いて行う(図20参照)。

図20−合板の接合

e) 防水方法 A形の外板の内面には,防水材料(6.4参照)を内張りする。防水材料の幅を継ぎ足すとき

は,6.0 cm以上重ね合わせる。

f)

通気方法 必要に応じて,A形及びC形の側板のはり受けの近くに,通気構造を設ける。強度上支障

のない程度で同等の効果のある孔をあけて,外板の内面又は外面に通気孔カバーを設けてもよい。通

気構造の数は,木箱の内容積に応じて設ける[JIS Z 1403の表12(通気構造の数)参照]。

5.3.4

つま

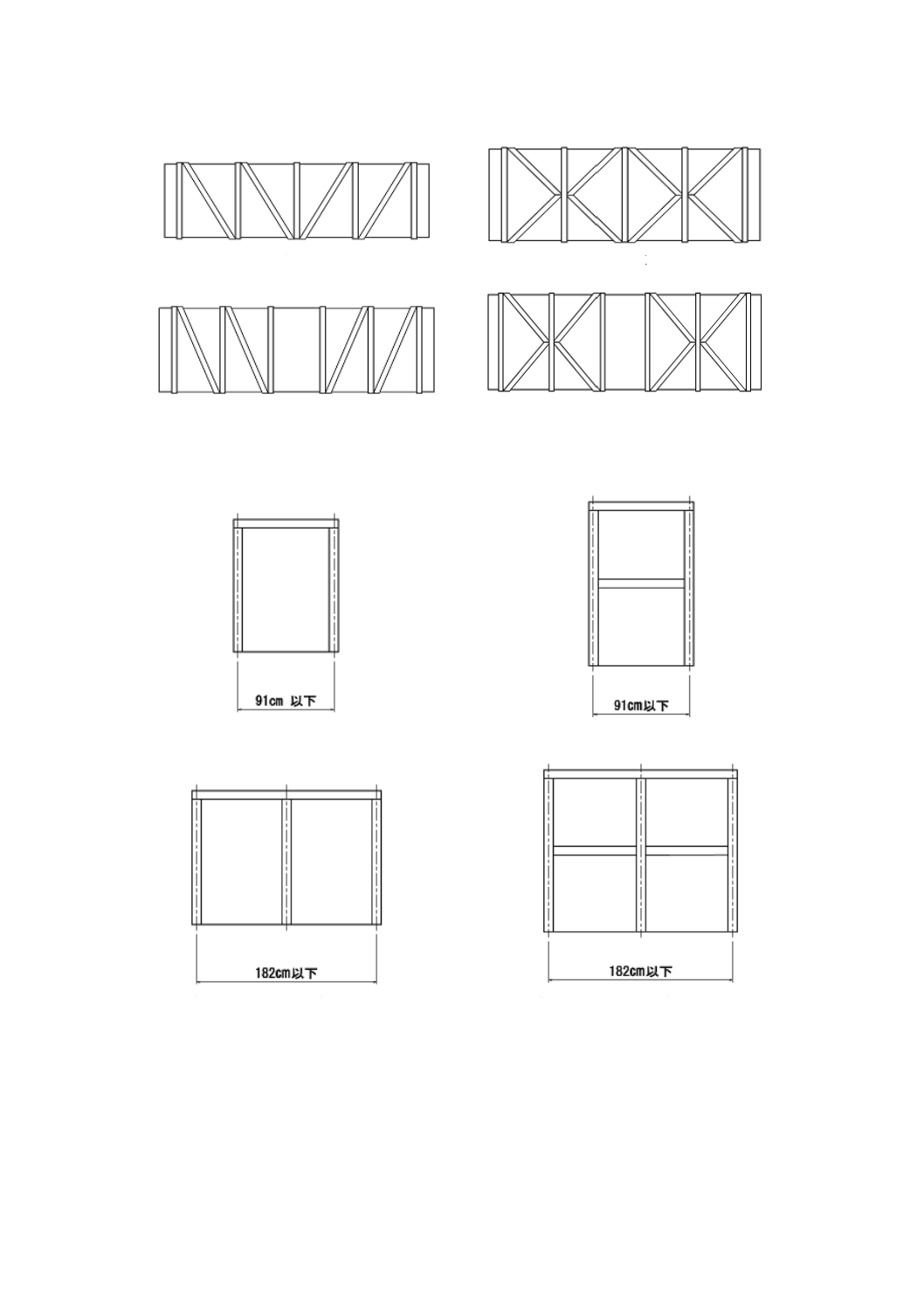

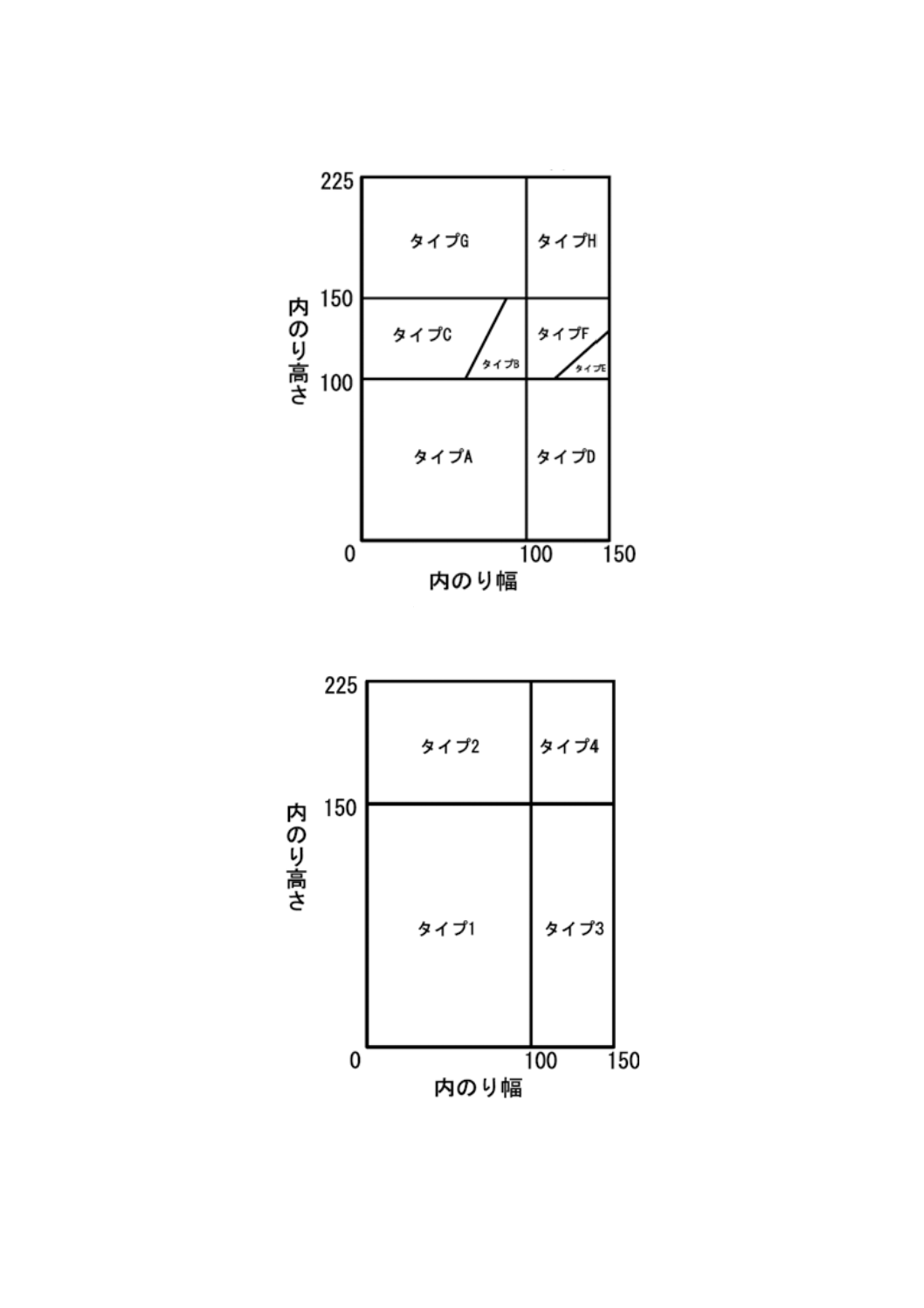

つまは,つま桟(縦桟,横桟,中桟,及び剣桟),水平部材又は水平補強材及びつま板で構成され,その

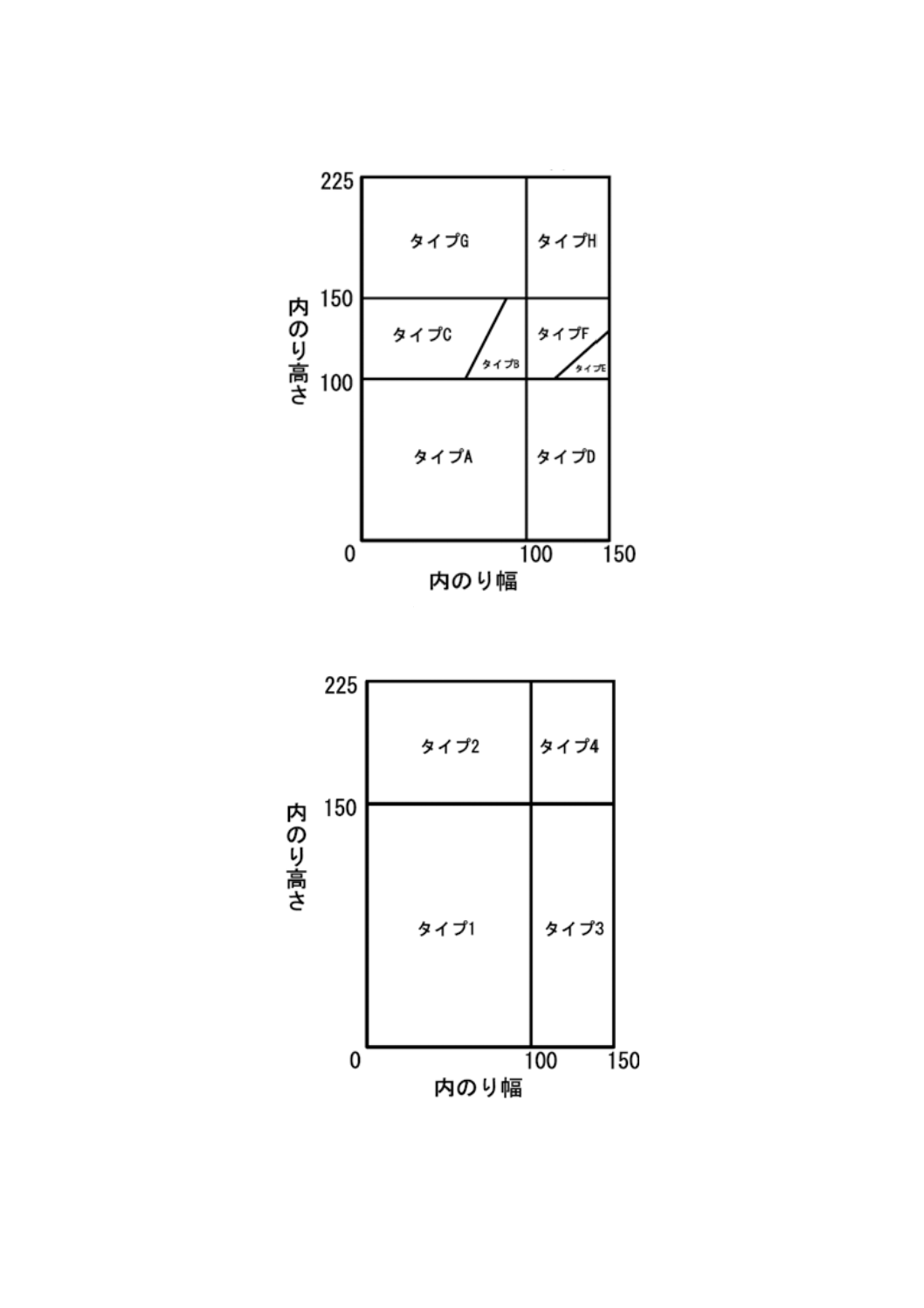

形式を図21に,構造を図22〜図25に示す。つま桟の寸法は,表11の組合せ符号と表12の選択表とによ

る。つま板の厚さ,幅及びすかし比率並びに防水方法は,側板と同じとする。水平部材は,内のり高さが

150 cmを超え225 cmまでの全形に適用し,一般的には横桟間の中央付近に取り付ける。また,水平補強

材は,内のり高さが100 cmを超え150 cmまでのA形及びB形のつまの横桟に,12 cm×1.8 cm以上の部

材を添えて取り付ける。ただし,C形には,剣桟及び水平補強材を用いなくてよい。つまの外板は,滑材

の上面までとする。

なお,つまの形式は図31 d)のように,下げつま形式を用いてもよい。

27

Z 1402:2020

単位 cm

a) A形及びB形

単位 cm

b) C形

図21−つまの形式選択表

28

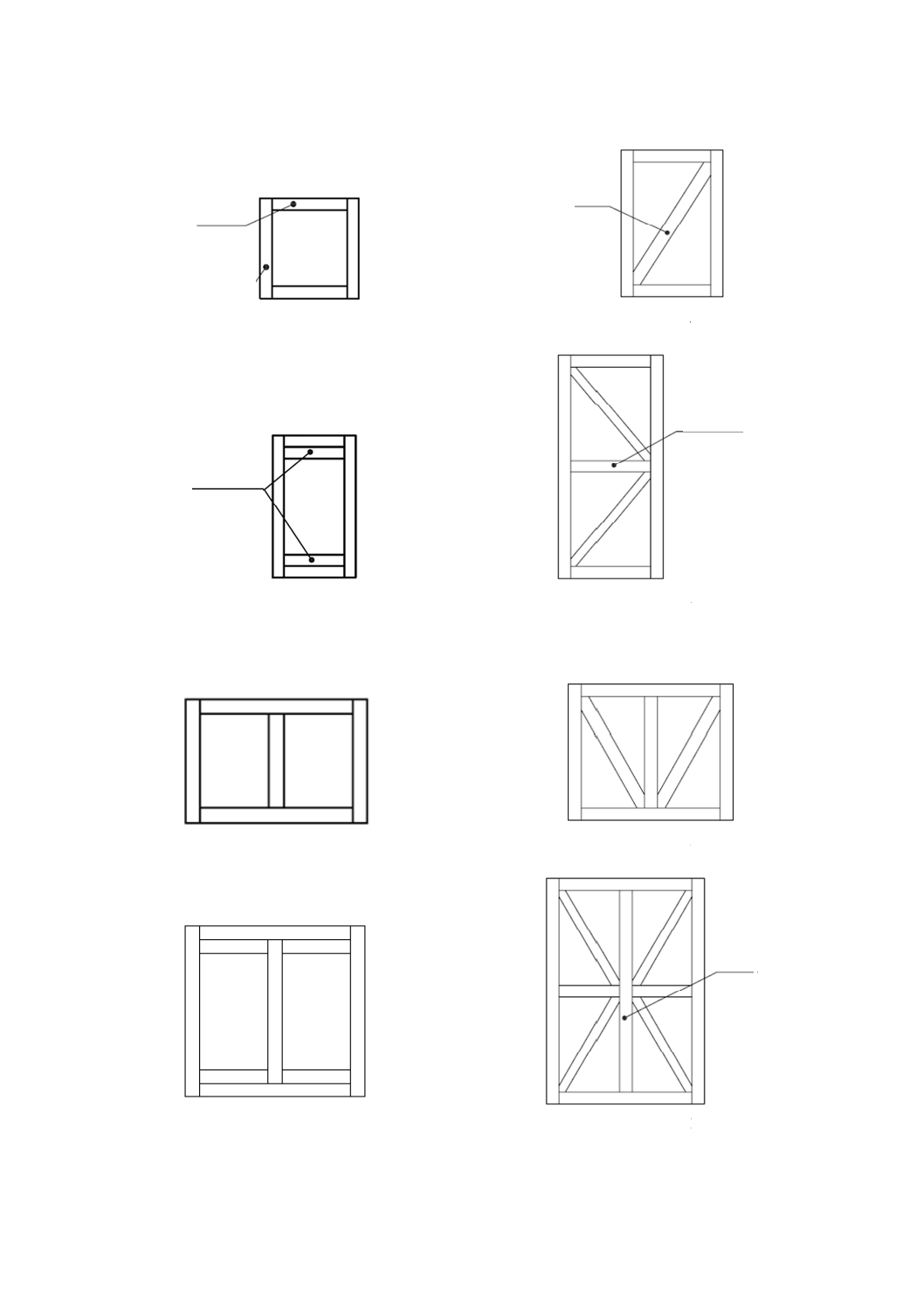

Z 1402:2020

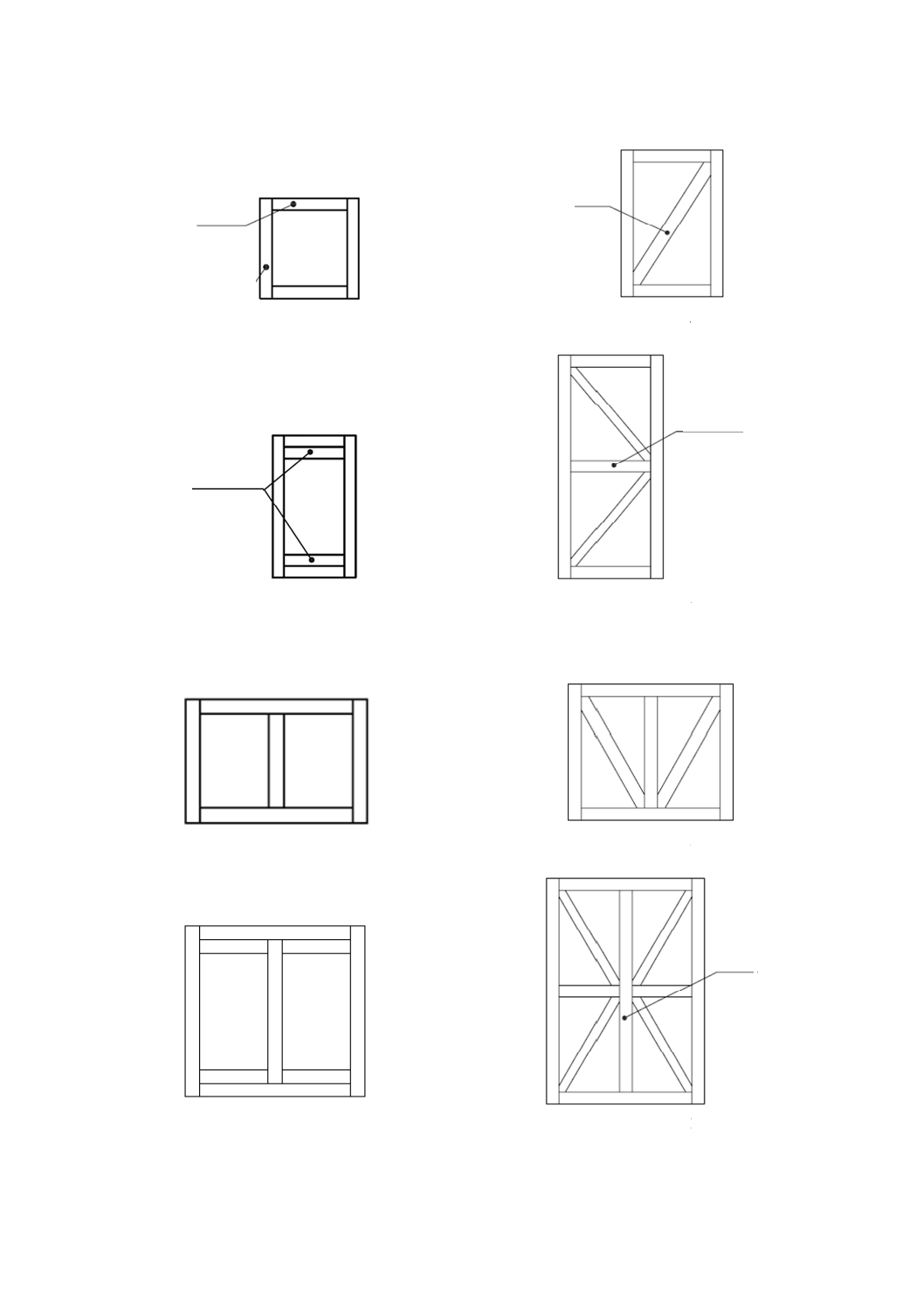

つま横桟

つま縦桟

つま横桟

つま縦桟

剣桟

剣桟

剣桟

剣桟

剣桟

剣桟

剣桟

剣桟

a) タイプA

b) タイプB

水平補強材

水平補強材

水平部材

c) タイプC

d) タイプG

図22−A形及びB形のつまの構造で内のり幅100 cm以下(滑材2本)の場合

a) タイプD

b) タイプE

中桟

c) タイプF

d) タイプH

図23−A形及びB形のつまの構造で内のり幅100 cmを超える(滑材3本)の場合

29

Z 1402:2020

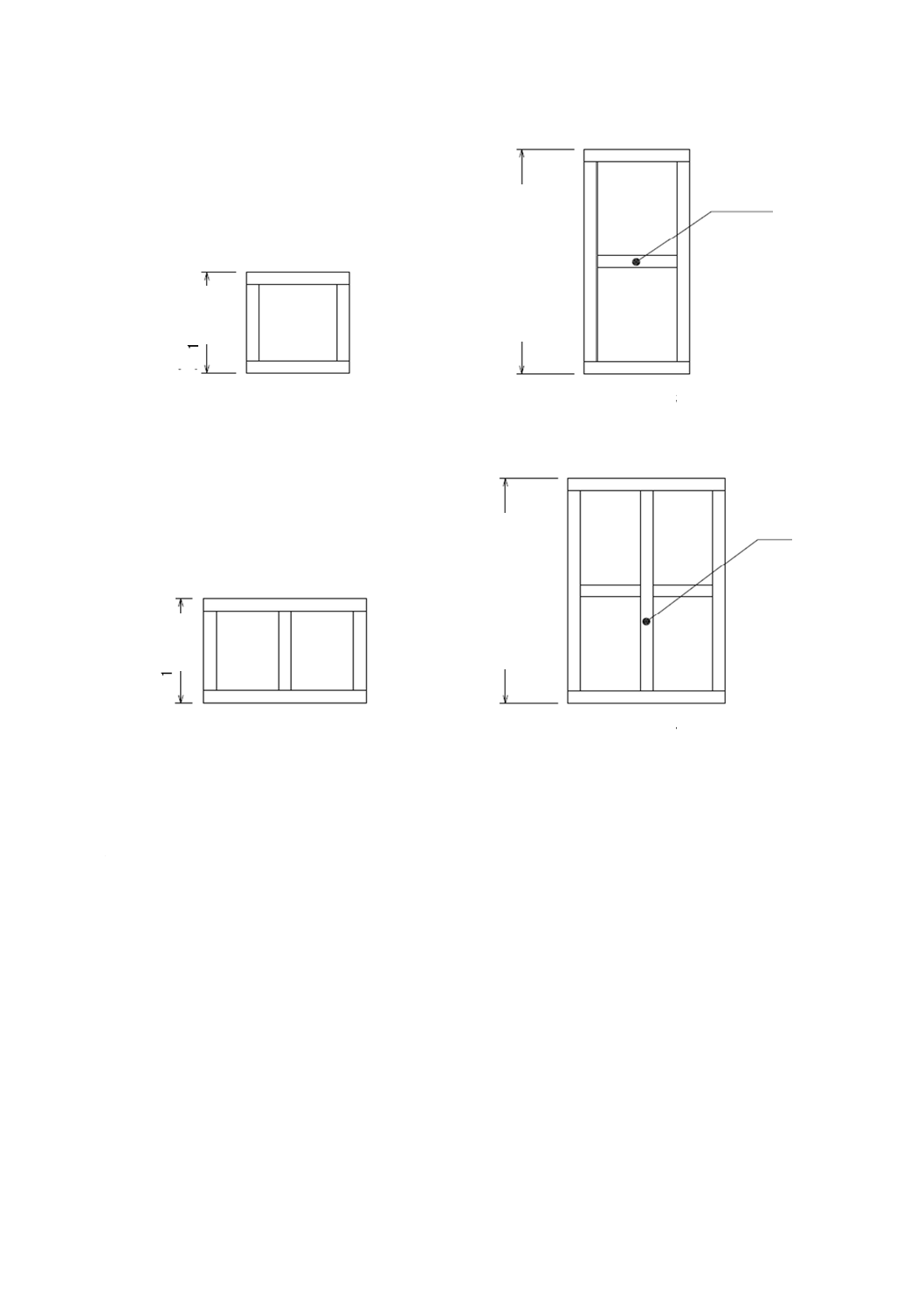

1

50

以

下

水平部材

1

5

0

を

超

え

る

も

の

a) タイプ1

b) タイプ2

図24−C形のつまの構造で内のり幅100 cm以下(滑材2本)の場合

1

50

以

下

1

5

0

を

超

え

る

も

の

中桟

a) タイプ3

b) タイプ4

図25−C形のつまの構造で内のり幅100 cmを超える(滑材3本)の場合

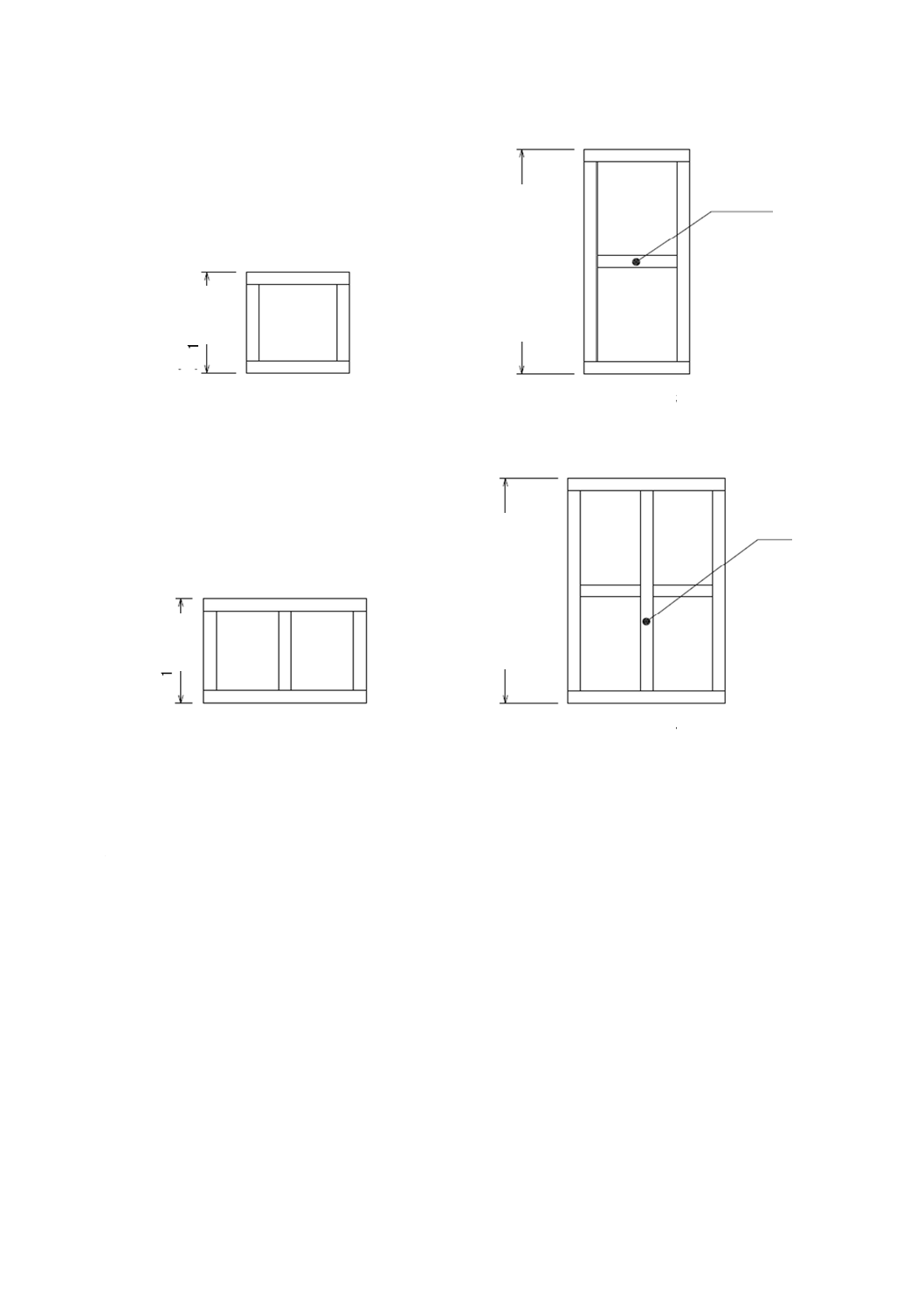

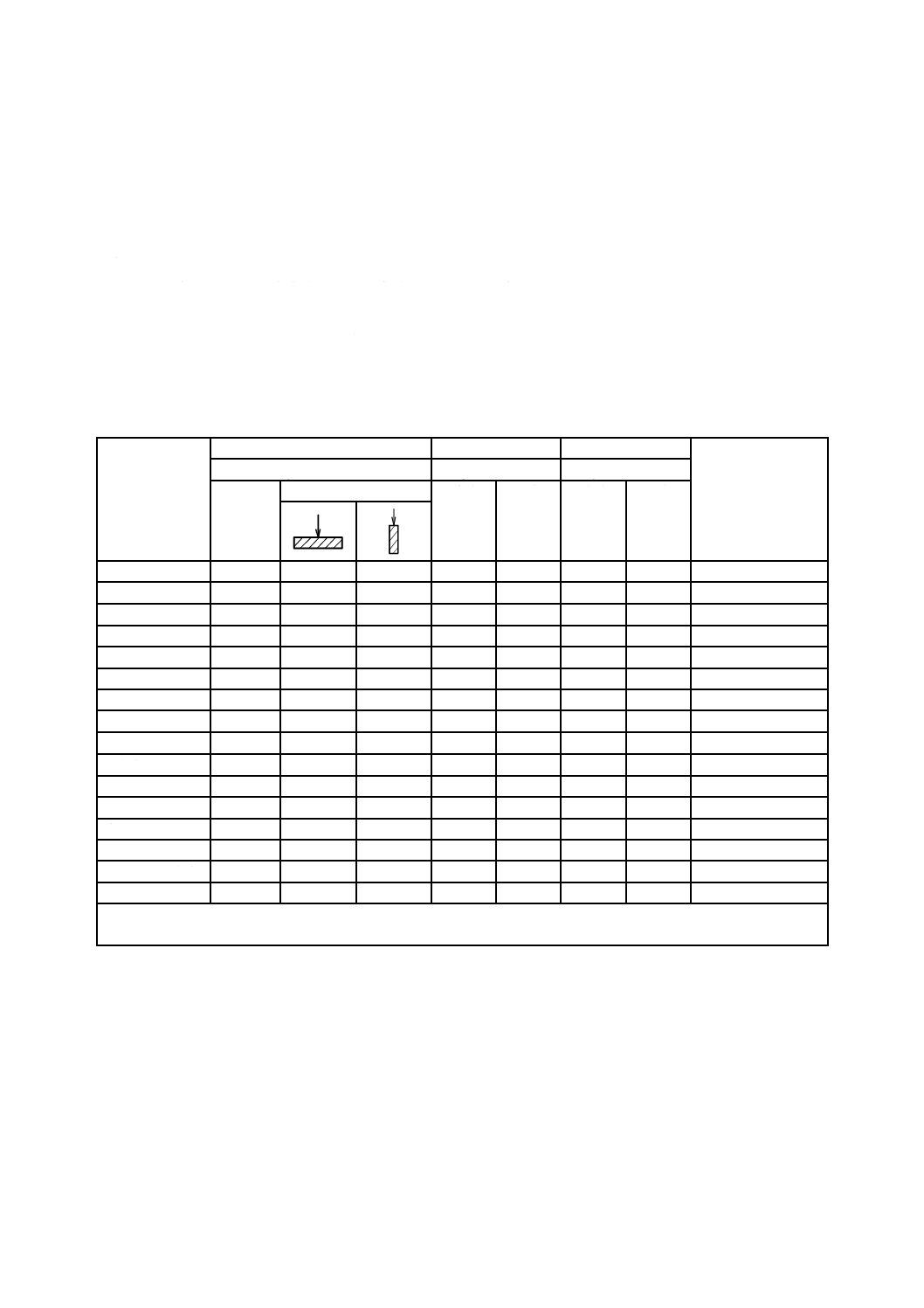

5.3.5

天井

天井は,側とつまとに取り付け,天井荷重を支える働きをするもので,次による。

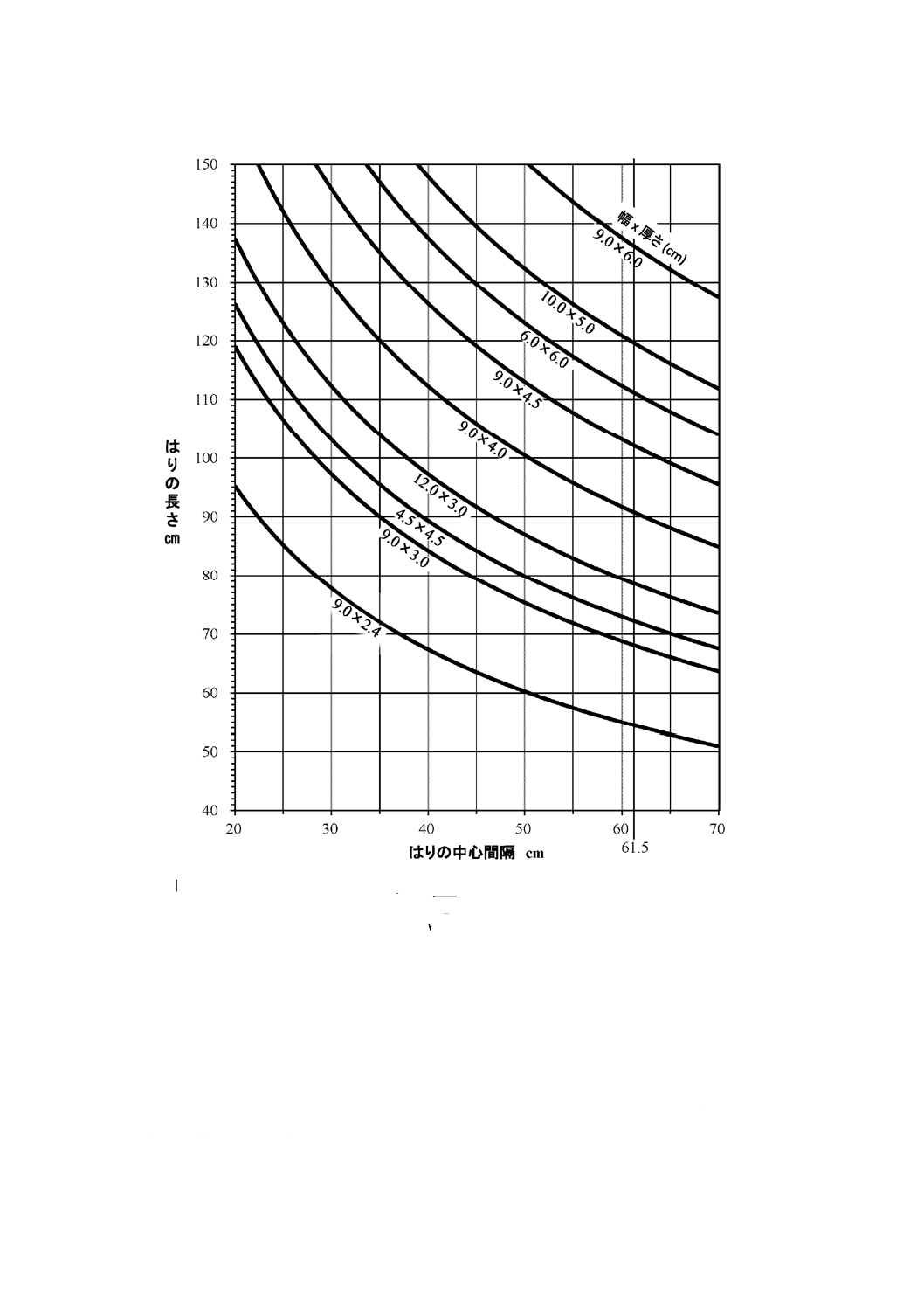

a) はり はりは,天井荷重を支えるとともに,つり上げロープによる圧縮の負荷に耐えるものとする。

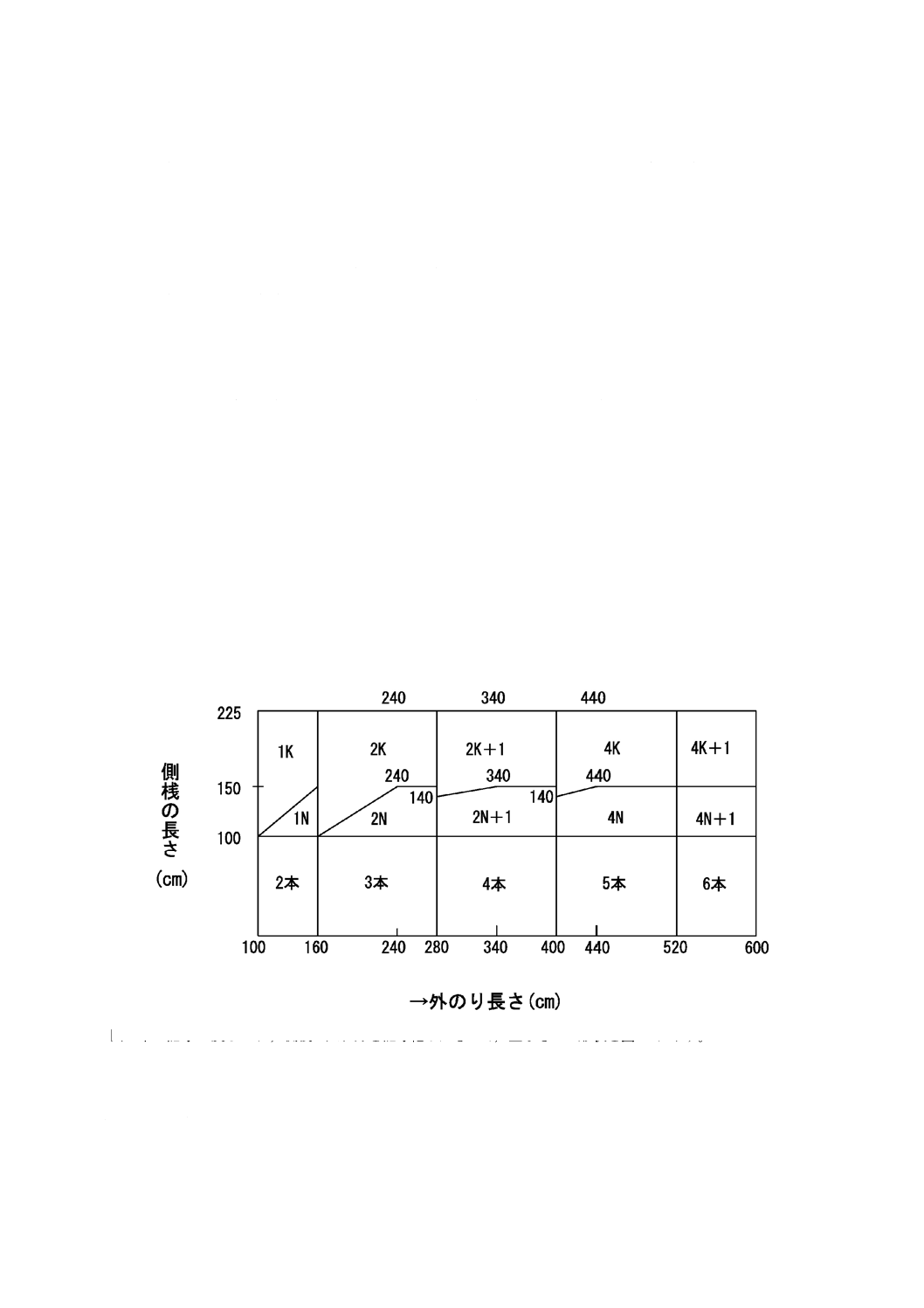

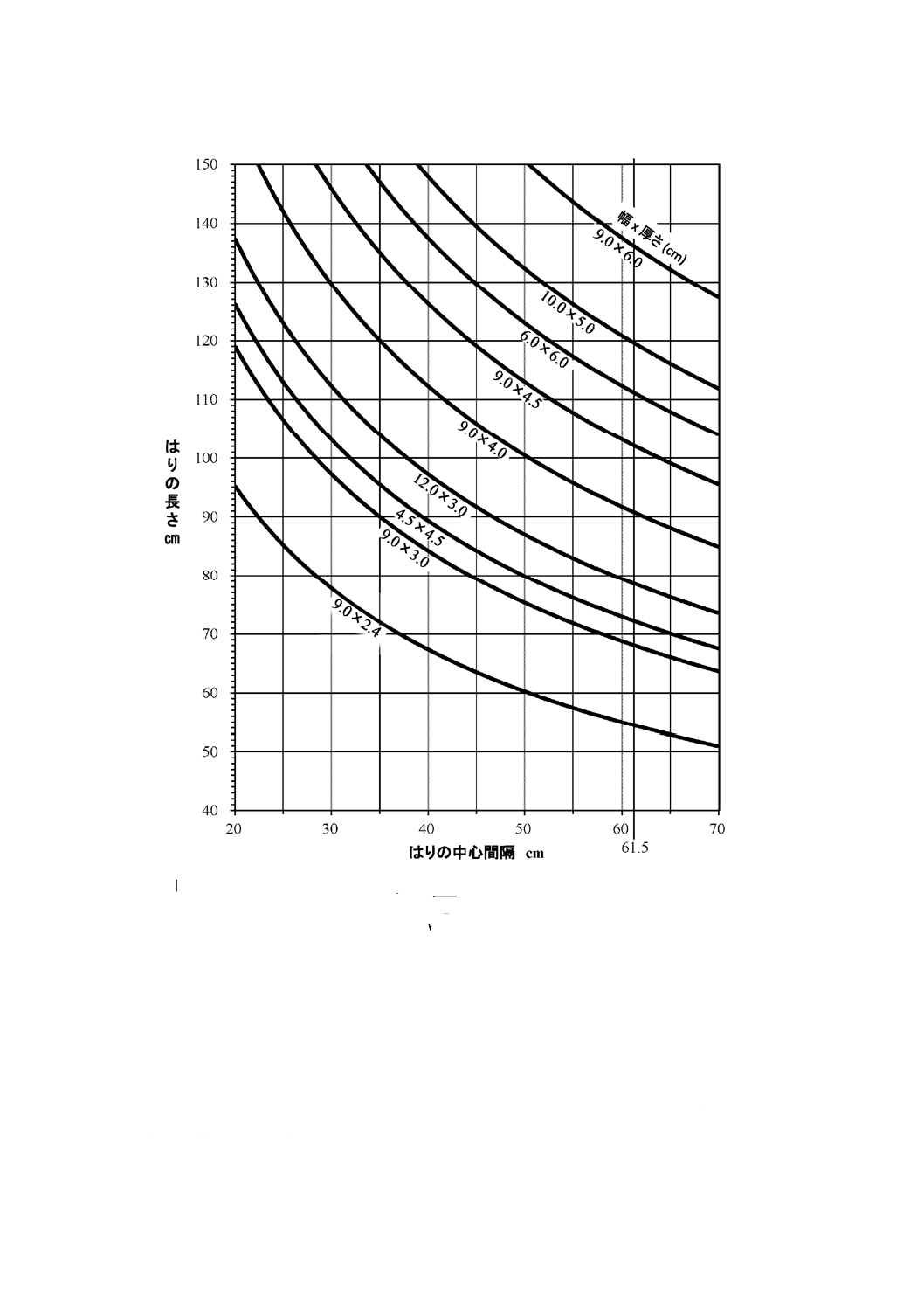

はりの幅及び厚さは,はりの長さと中心間隔とによって図26で点を求め,その点の上方にある曲線の

寸法をはりの幅及び厚さとする。はりの中心間隔は61.5 cm以下とし,通常,はりは側桟の位置に用

いることが望ましい。

30

Z 1402:2020

図の曲線は,木材の許容曲げ強さ(fb)を,10.5 MPaとしたときのものである。したがって,

使用する樹種のfbによって,はりの長さに を乗じたものをはりの長さとして,はりの寸法を

選んでもよい。流通条件が,クラス2のときは,はりの長さを82 %としてもよい。ただし,クレ

ーン荷役が行われるときを除く。

図26−はりの寸法(幅×厚さ)

b) 天井板 天井板の厚さは,内容品の質量及び腰下付木箱の最大内のり幅によって,表8による。天井

板は,腰下付木箱の長さ方向に張り付ける。II・B形の側に接した両端の板は,幅18 cm以上(2枚つ

き合せはぎによって接合してもよい。)とし,板と板との隙間は6 cmとする。C形は,はりの上でつ

き合せはぎによって接合してもよい。

c) 防水方法 天井板とはりとの間に,天井板と同寸法の6.4に規定する防水材料を用いる。1枚の防水材

b

10.5

f

31

Z 1402:2020

料では寸法が足りないときは,9 cm以上重ね合わせて継ぎ足してもよい。この場合,耐水性接着剤又

は防水テープを用いてつなぐ。

なお,はりとはりとの間に防水材料が垂れて水がたまるおそれがあるときは,防水材料の下に,は

りに直角に帯鋼若しくは他のひも類を30 cm以下の間隔で張るか,又は合板(厚さ0.23 cm以上)を

下張りして,防水材料を支えなければならない[JIS Z 1403の図21(1A形の天井)参照]。ただし,

C形で合板の1枚板を用いるときは,防水材料を用いなくてもよい。

6

材料

6.1

木材

木箱に用いる木材は,次による。

a) 種類 種類は,表13による。

表13−木材の種類

種類

もみ,とど松,杉,えぞ松,ラジアタ松,赤ラワン,つが,ひのき,米つが,から松,米松,

黒松,赤松,ぶな,シベリアから松,アピトン,又はこれらに類するものa)。

注a) これらに類するものには,単板積層材の日本農林規格で規定された構造用単板積層材(LVL)も

含む。

b) 含水率 木材の含水率は,通常,20 %以下とする。ただし,外桟,滑材,すり材及びB形については,

24 %以下としてもよい。

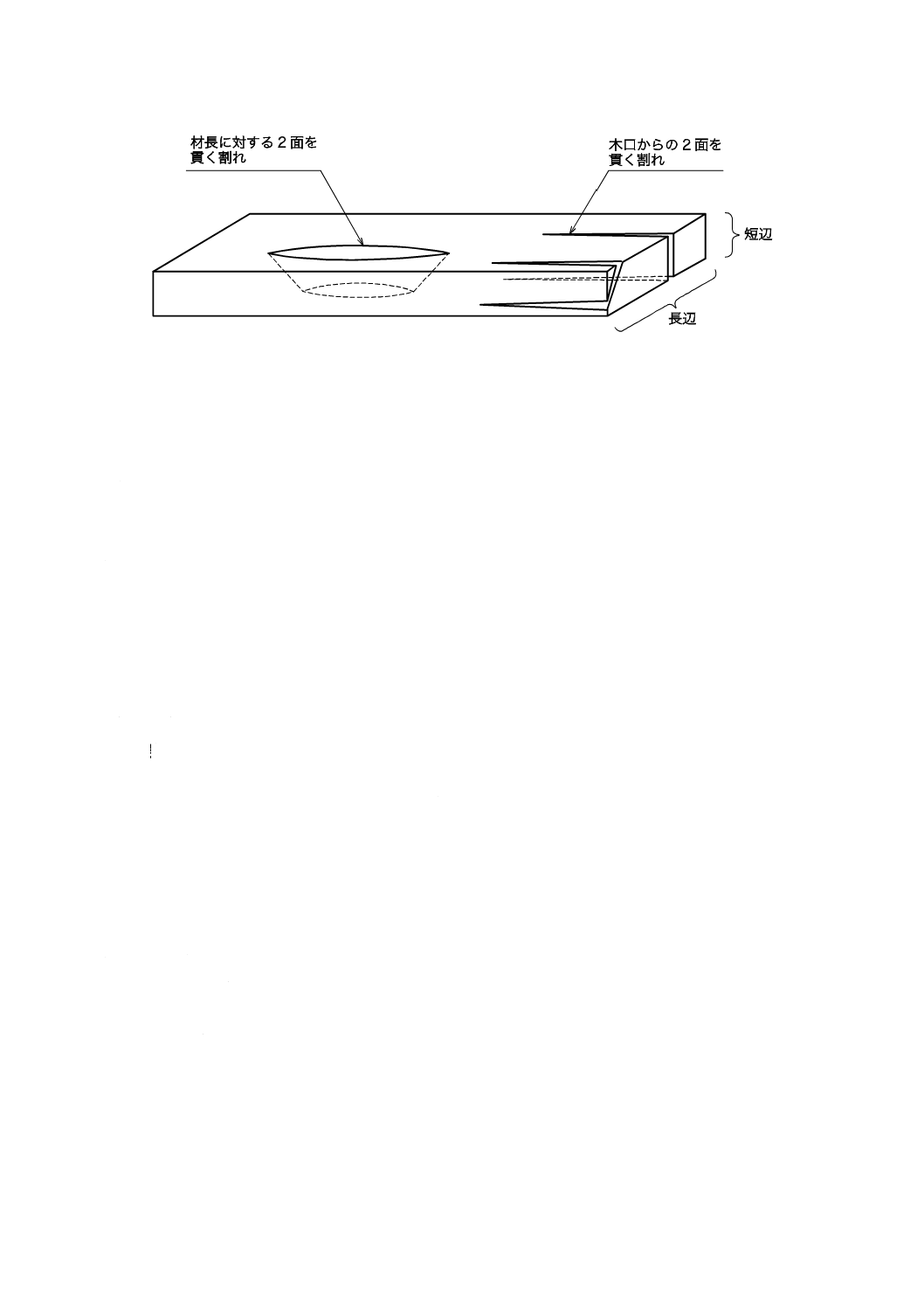

c) 欠陥 木材には,次のような欠陥があってはならない。

1) 板材及び平割材の木節若しくは木節群の幅方向の径が,幅の1/3を超えるもの,又はくぎ付け箇所

及び両端に木節のあるもの。径の測定方法は,B.3 b)による。

2) 角材の木節又は木節群の幅方向の径が,幅の1/3を超え,2面を貫くもの。

3) 桟,滑材,ヘッダ,負荷床材,はりなどの応力部材として用いる木材の丸み及び皮付きの大きさが,

板の厚さの1/2及び幅に対しては2 cmを超えるもの(図27参照)。ただし,これが部材の中央部に

あるときは,その欠陥を除いた寸法が規定された部材の断面寸法以上であれば欠陥とはみなさない。

a) 丸みの限度

図27−木材の欠陥の例

32

Z 1402:2020

b) 貫通割れの状態

図27−木材の欠陥の例(続き)

4) 板材に,径が1.2 cm以上の節穴,虫穴,死節,緩み節などがあるもの。ただし,補修されたものを

除く。

5) くされ,ねじれ,そりなどがあるもの。ただし,補修されたものを除く。

6) 材面については,材長の1/3を超える貫通割れがあるもの。ただし,木口においては,木口長辺の

寸法の2倍を超える貫通割れがあるもの[図27のb)参照]。

d) 木理 桟,滑材,ヘッダ,負荷床材,はりなどの応力部材については,木理の傾斜度は,1/10を超え

てはならない。木理の傾斜度の測定方法は,B.3 c)による。

6.2

合板

普通木箱及び腰下付木箱に用いる合板は,合板の日本農林規格の普通合板に規定する2類・2等若しく

は構造用合板の1類・2等の合板又は許容強さがこれらと同等以上のものとする。

6.3

金属材料

金属材料は,次による。

a) くぎ くぎは,JIS A 5508によるほか,セメントコーテッドボックスネイル,セメントコーテッドネ

イル,ケミカルエッチドネイル,自動くぎ打機用くぎ,ステープルなどを用いてもよい。

b) ラグスクリュー(コーチスクリュー)及び座金 呼び径9 mm以上のラグスクリューを用い,座金は,

使用するラグスクリューに適合したものを用いる。

c) ボルト,ナット及び座金 ボルト,ナット及び座金は,次による。

1) ボルト JIS B 1180に規定する,呼び径9 mm以上のボルト

2) ナット JIS B 1181に規定する,呼び径9 mm以上のナット

3) 座金 使用するボルトに適合した,木材用座金

d) 帯鋼及びシール JIS G 3141に規定する一般用のSPCCを用い,必要に応じて,さび止めする。

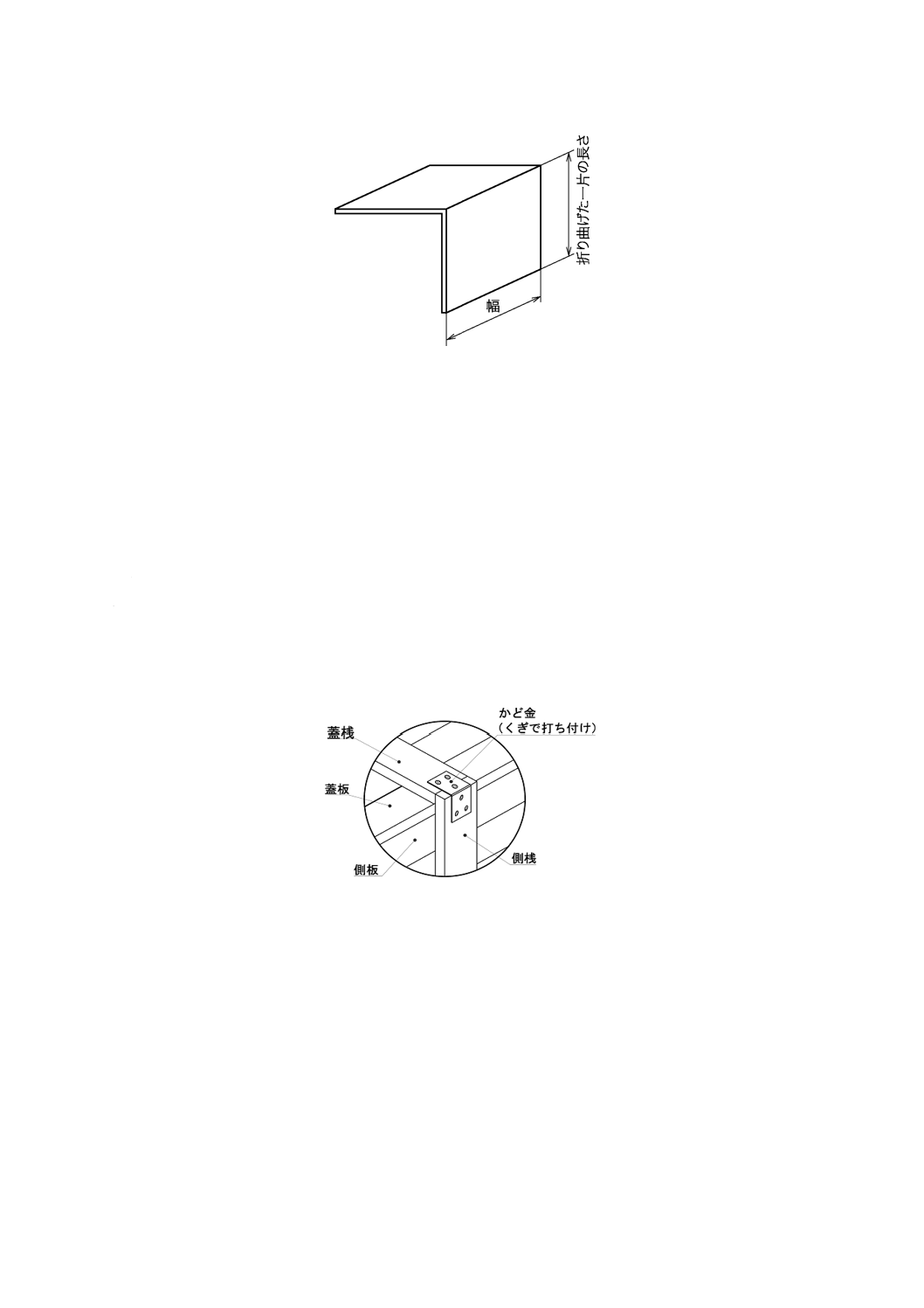

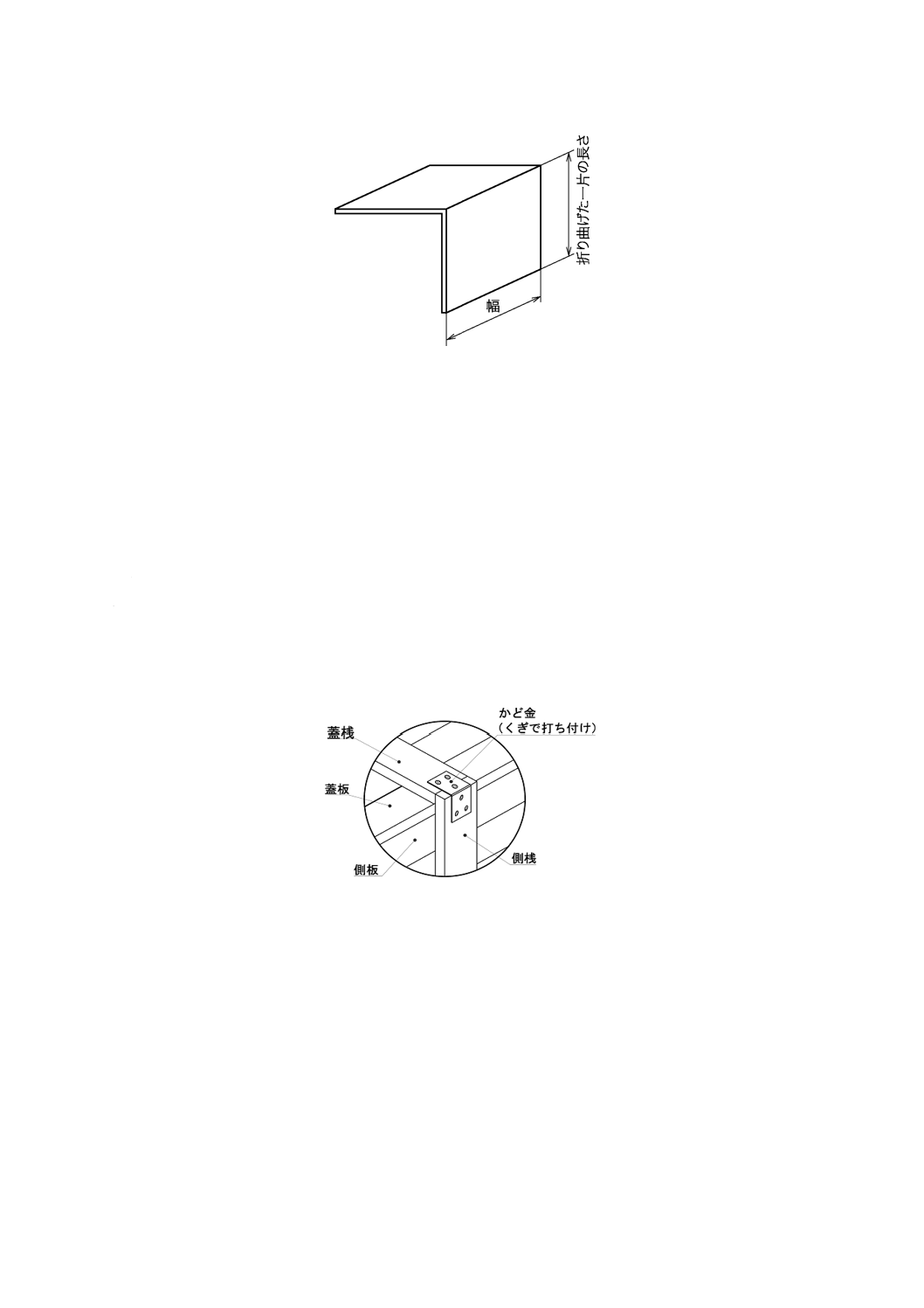

e) かど金 かど金は,次による。

1) 材質 帯鋼と同じ材質とし,必要に応じて,さび止めする。

2) 形状及び寸法 幅50 mm以上,厚さ0.4 mm以上,折り曲げた一辺の長さは30 mm以上とする(図

28参照)。

33

Z 1402:2020

図28−かど金

f)

通気孔カバー 5.3.3 f)で通気構造を用いる場合,代わりに,金属製又はプラスチック製の通気孔カバ

ーを用いてもよい。

6.4

防水材料

防水材料は,JIS Z 1514に規定する厚さ0.05 mm以上の防水紙又はこれと同等以上の性能をもつプラス

チックフィルムを用いる。ただし,防水性が同等以上のものであれば,他の材料を用いてもよい。

7

組立方法

7.1

木箱(I形)の組立方法

I形の組立方法は,つまに側を取り付けた後,側及びつまに底及び蓋を取り付けて組み立てる。胴桟接

合部分にかど金を用いてもよい。かど金の幅は,胴桟の幅の2/3以上のものを用いる(図29参照)。

図29−かど金の取付け例 木箱(I形)

7.2

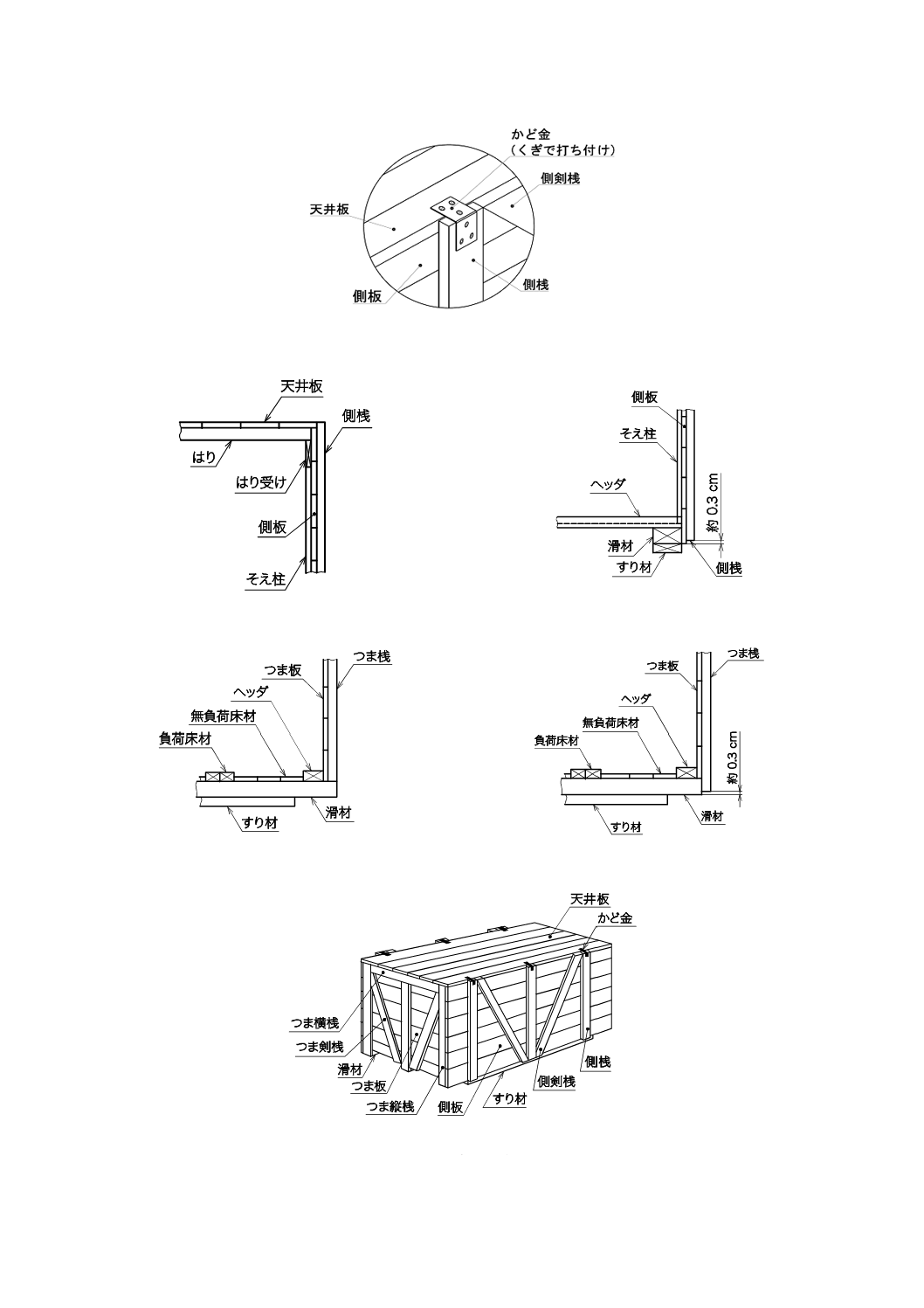

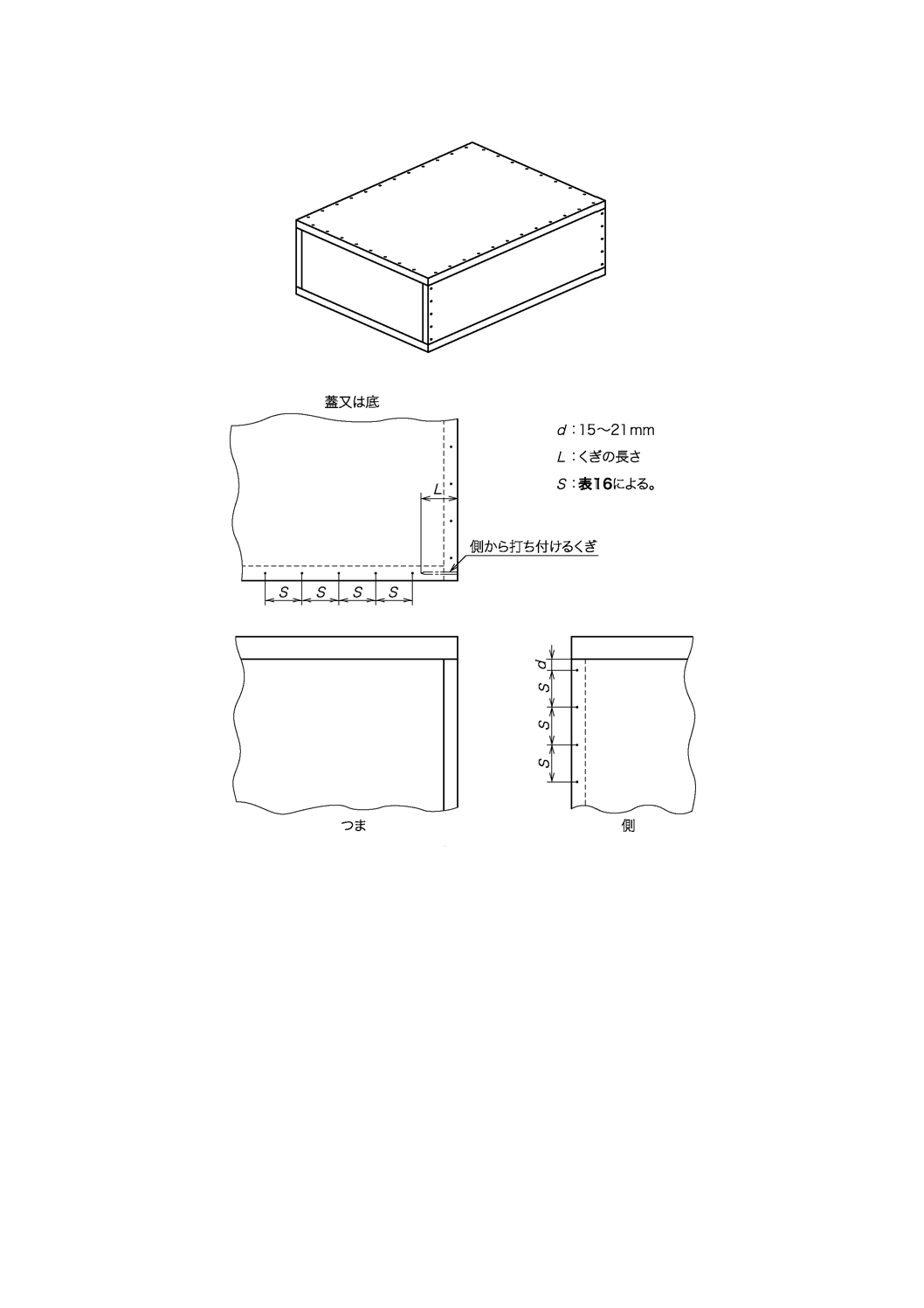

腰下付木箱(II形)の組立方法

II形の組立方法は,腰下に側及びつまを取り付けた後,側及びつまに天井を取り付けて組み立てる(図

31参照)。側桟と天井板との接合部分にかど金を用いてもよい。かど金の幅は,胴桟の幅の2/3以上のも

のを用いる(図30参照)。

34

Z 1402:2020

図30−かど金の取付け例 腰下付木箱(II形)

a) 天井及び側

b) 腰下及び側

c) 上げつま形式の腰下及びつま

d) 下げつま形式の腰下及びつま

e) 下げつま形式の構造

図31−II形の各部の組立方法

35

Z 1402:2020

7.3

くぎ付け及びボルト締め方法

7.3.1

くぎ付け方法一般

くぎ付け方法は,次による。

a) くぎは,打ち付ける板の厚さの中央部に打ち付ける(図32参照)。くぎをつま板と桟との間にくぎ付

けしたり,くぎの先端が箱の内側又は外側にそれて結合の効果を減ずるようなくぎ付けがあってはな

らない。

図32−くぎ付け

b) 部材を重ねてくぎ付けするときは,くぎの長さの2/3以上を保持材に打ち込むものとする。

c) 桟から板に打つくぎは,木箱の内側で先端を0.3 cm以上打ち曲げる。ただし,内容品によって木箱の

外側で打ち曲げてもよい。

d) くぎ付けのとき割れるおそれのある部材に対しては,あらかじめくぎの径より小さい下穴をあけて打

ち込むか,又はくぎの間隔を1/4詰めて一段下の寸法のものを用いてもよい。

e) くぎの頭が残ったり,くぎの先端が突き出ていたり,又はくぎの頭を打ち込み過ぎてはならない。

f)

部材が交差するときのくぎの配置及び打ち方は,図33に示すように,何列かに分け,板割れを防ぐた

め,中心を交互にずらしてくぎ付けし,くぎの本数は表14による。

単位 cm

図33−部材が交差するときのくぎ付け方法

36

Z 1402:2020

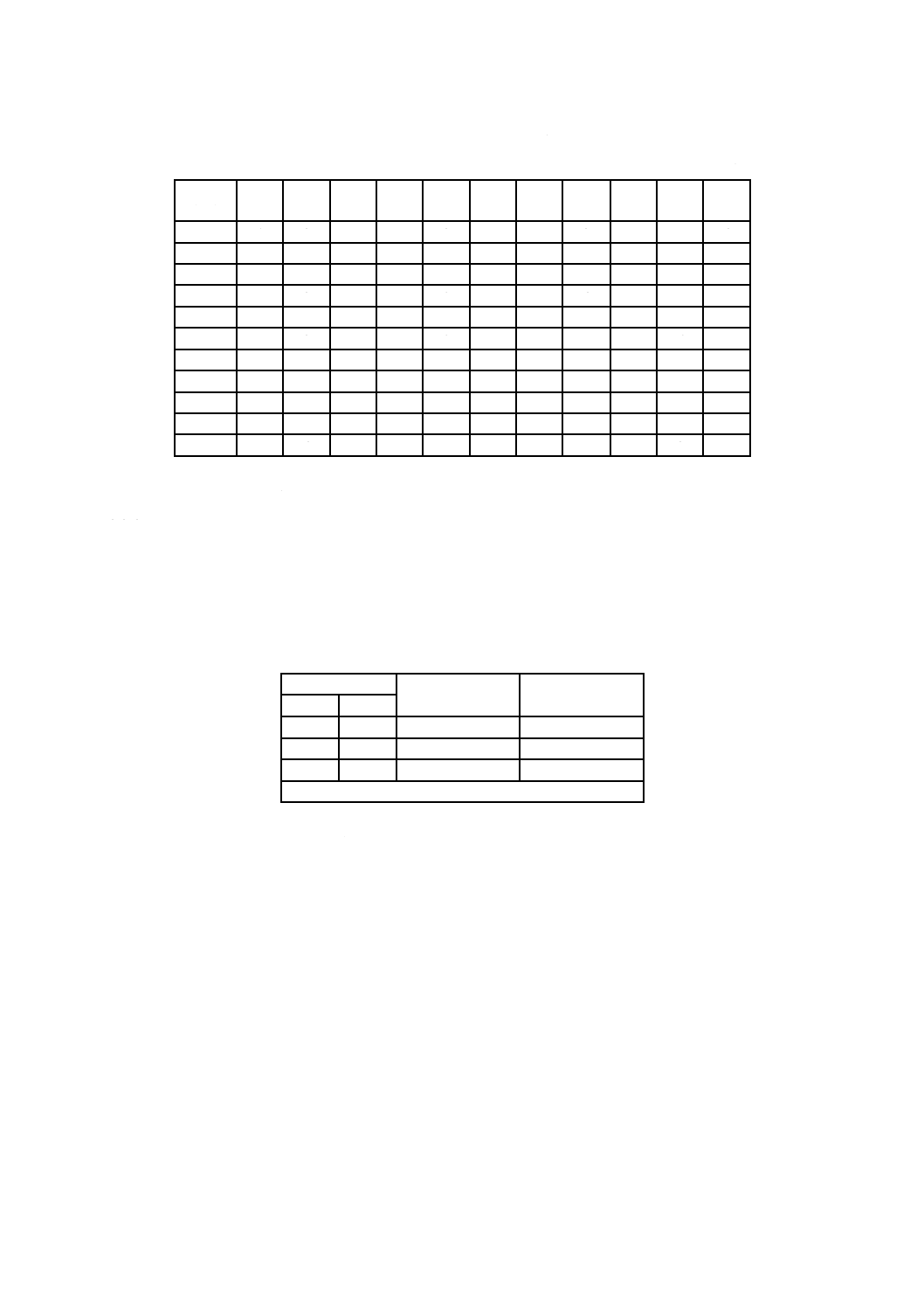

表14−部材が交差するときのくぎ付け本数

単位 本

板の幅

(cm)

4.5

6.0

7.5

9.0

10.0

12.0

13.5

15.0

18.0

21.0

24.0

4.5

1

2

2

2

2

2

2

2

3

3

4

6.0

2

2

2

2

2

2

2

3

3

4

4

7.5

2

2

2

2

2

3

3

3

4

4

5

9.0

2

2

2

3

3

3

3

4

5

5

5

10.0

2

2

2

3

3

3

4

4

5

5

6

12.0

2

2

3

3

3

4

4

5

5

6

6

13.5

2

2

3

3

4

4

5

5

6

6

7

15.0

2

3

3

4

4

5

5

5

6

7

7

18.0

3

3

4

5

5

5

6

6

7

7

8

21.0

3

4

4

5

5

6

6

7

7

8

8

24.0

4

4

5

5

6

6

7

7

8

8

9

7.3.2

木箱(I形)のくぎ付け

7.3.2.1

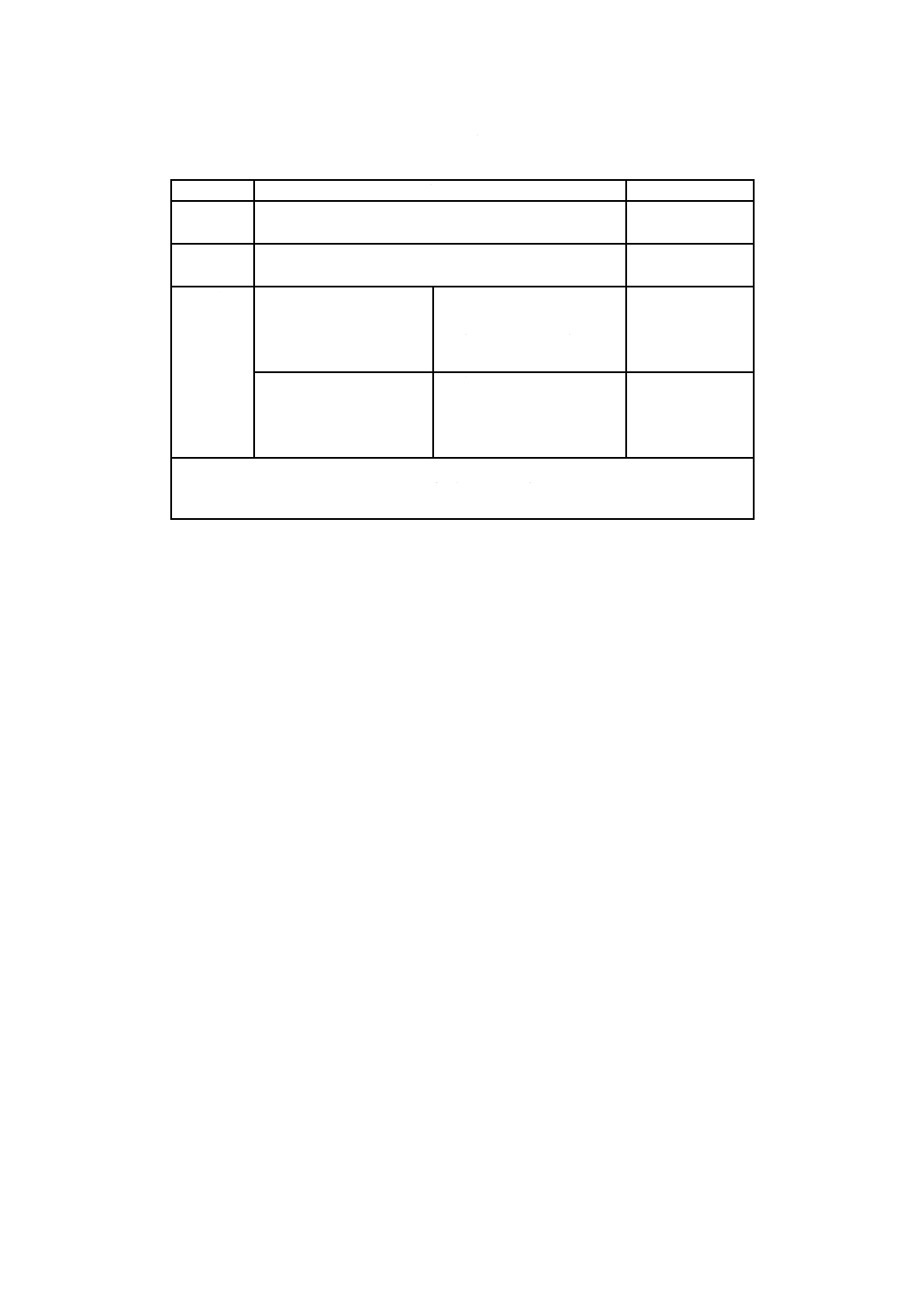

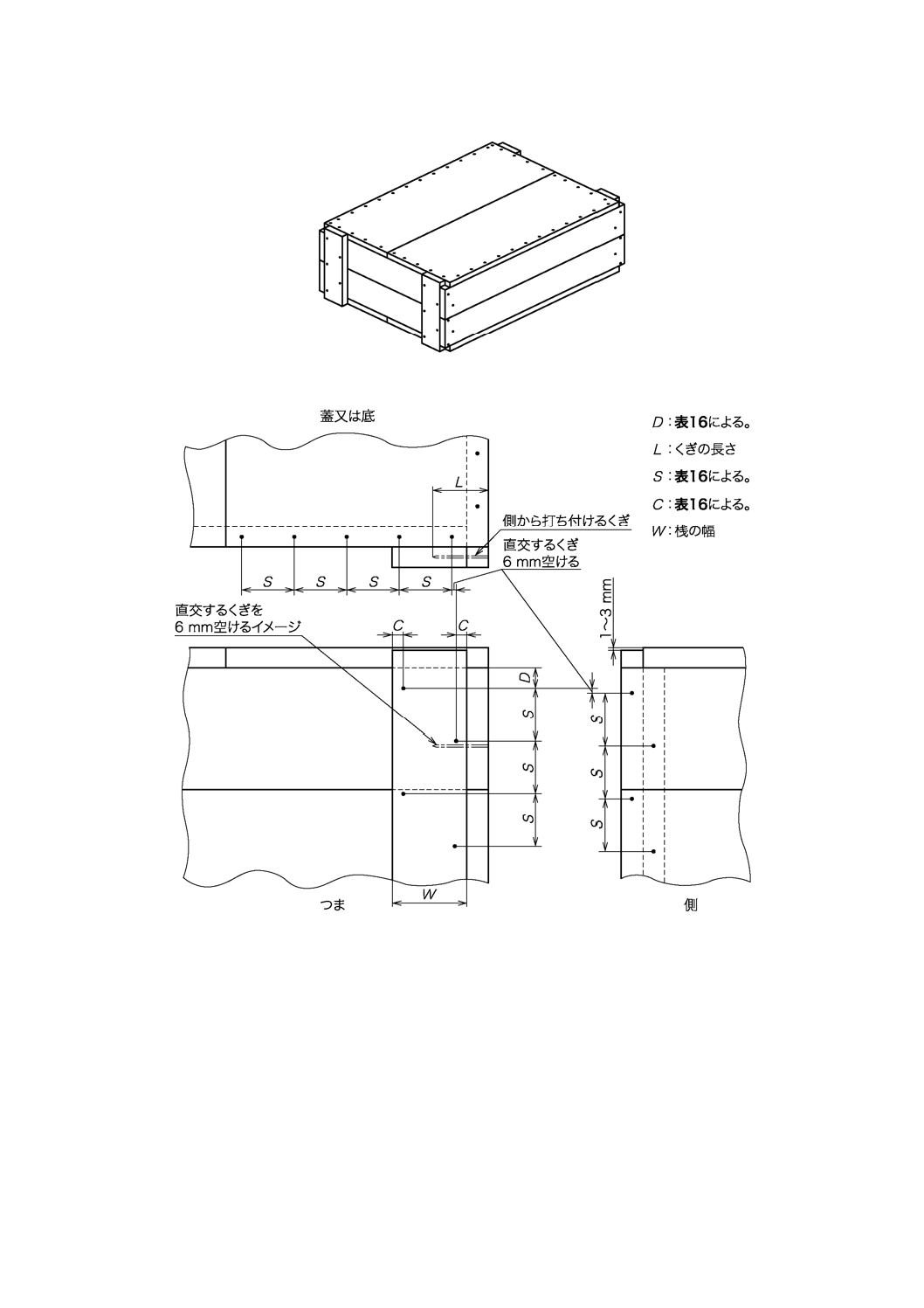

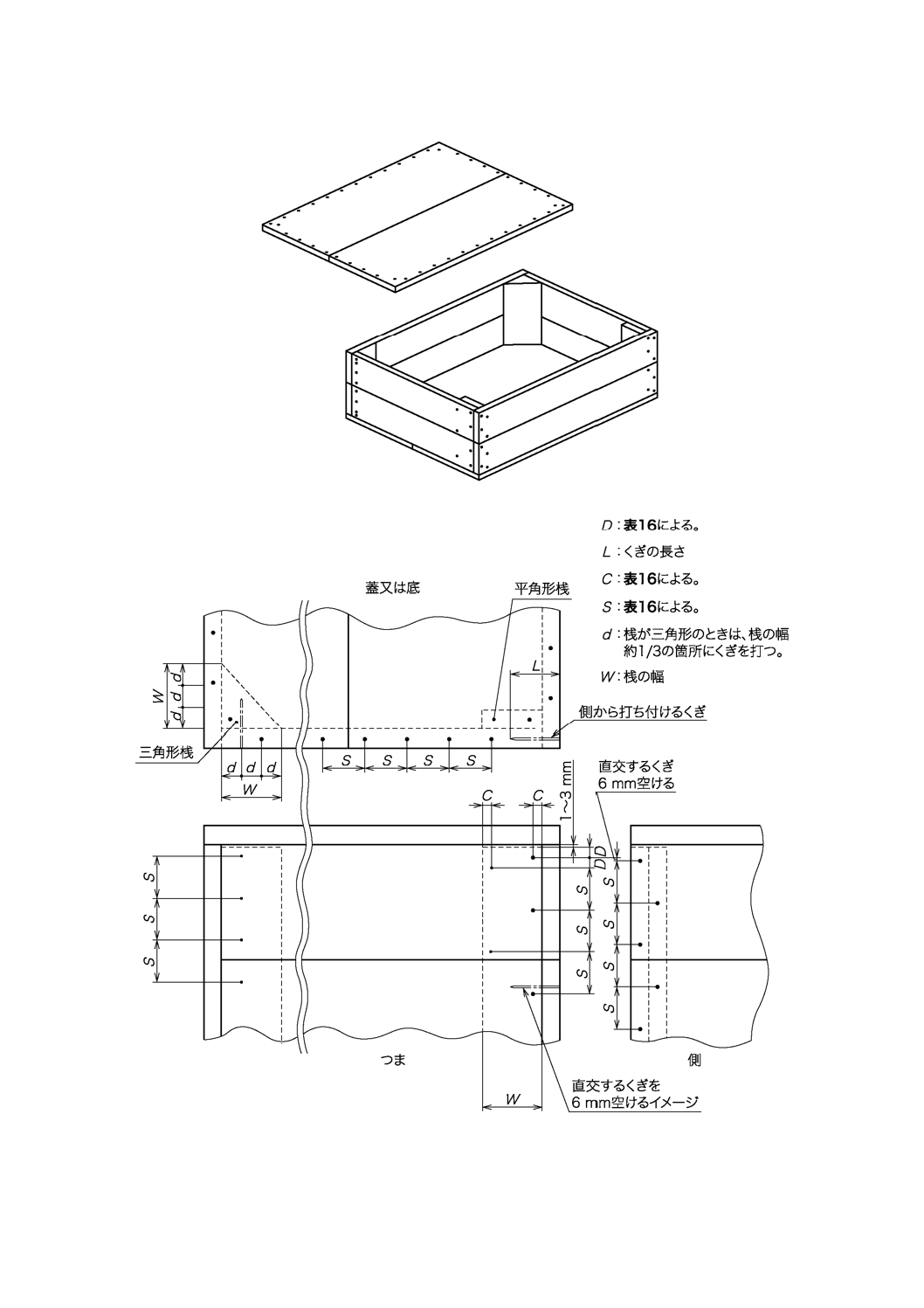

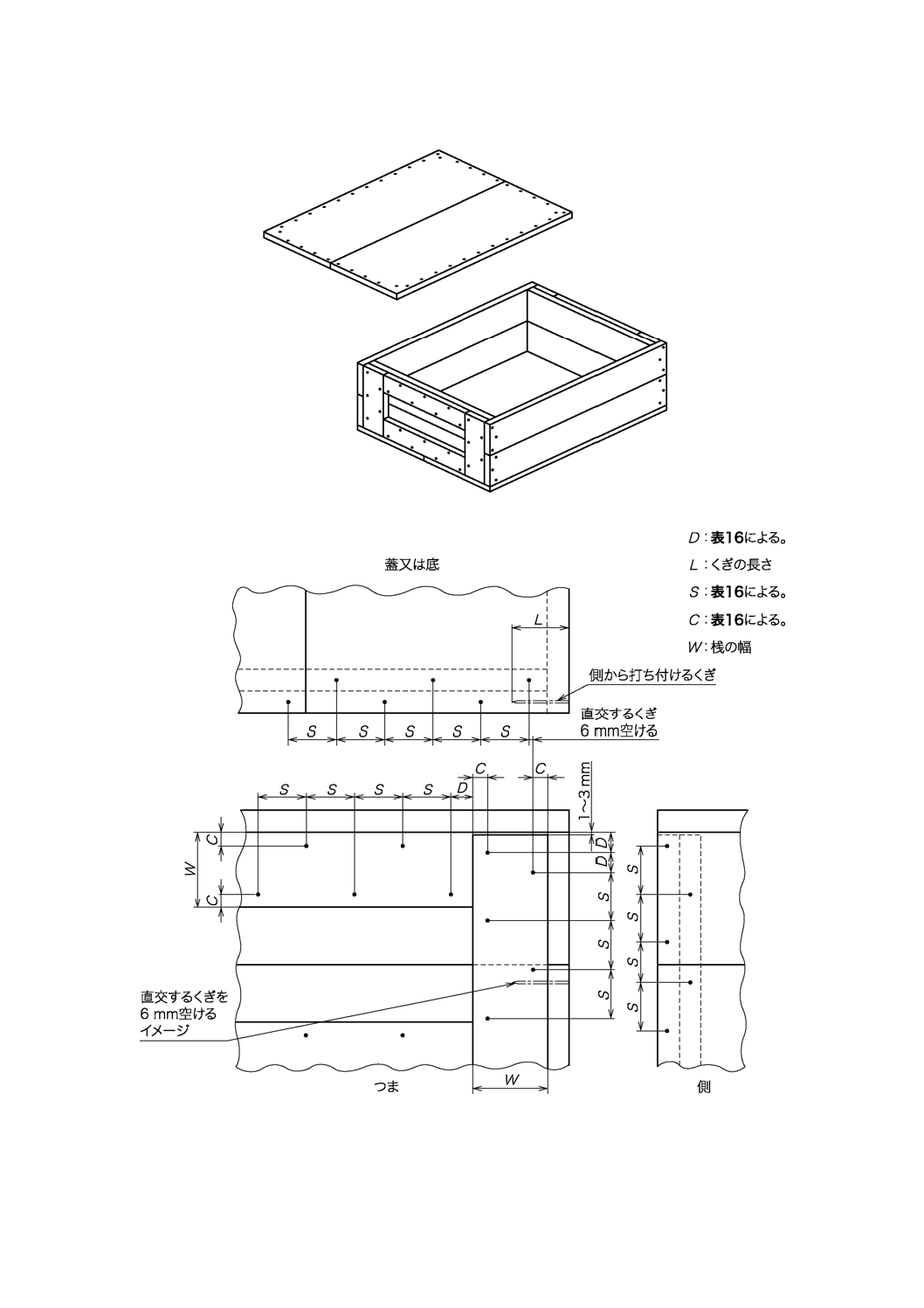

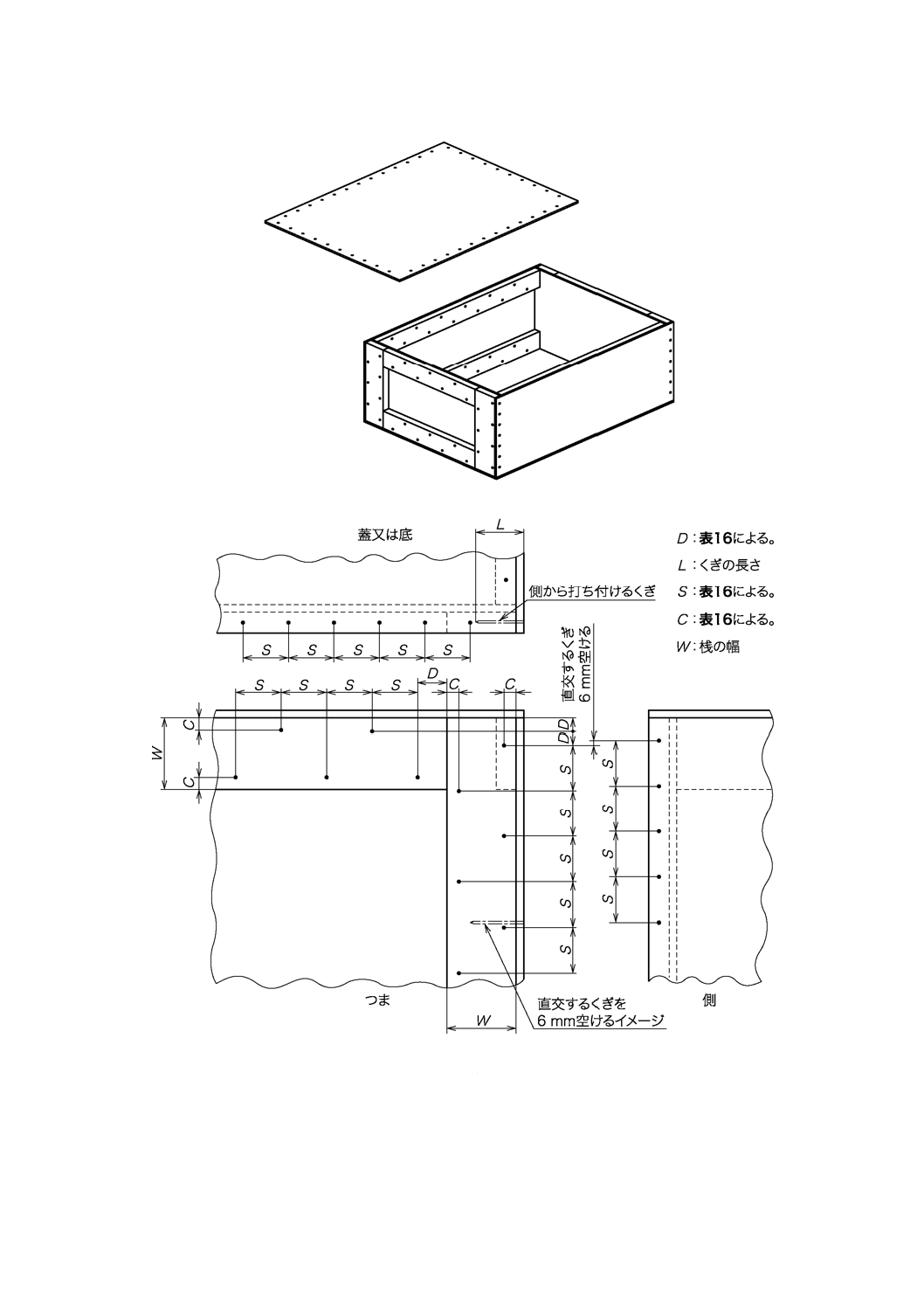

つまのくぎ付け

くぎ付け間隔は,つま及びつま桟の構造に応じて図34による。

7.3.2.2

側,底及び蓋からつまへのくぎ付け

くぎ付け間隔は,つま及びつま桟の構造に応じて図34及び表16による。くぎの寸法は表15による。

表15−側,底及び蓋からつまへ打つくぎの寸法

板厚 cm

くぎの長さ

mm

くぎの呼びa)

板

合板

1.2

0.9

38以上

N38

1.5

0.9

45以上

N45

1.8

0.9

55以上

N55

注a) くぎの呼びは,JIS A 5508の規定による。

7.3.2.3

底及び蓋から側板へのくぎ付け

くぎは,木口から6 cm〜9 cmの位置から打ち始め,くぎ付けの間隔は24 cm以内とする。また,側板の

厚さが1.2 cm以下のときは,くぎ付けはせず,帯鋼を用いる。

37

Z 1402:2020

表16−くぎの間隔

単位 cm

記号

条件

間隔

D

つま桟の厚さが1.5の場合

つま桟の厚さが1.5を超える場合

1.5〜2.2

1.8〜2.5

C

桟の幅(W)が4.5以下の場合

桟の幅(W)が4.5を超える場合

0.6〜1.2

1〜1.5

S a)

蓋又は底からつま及びつ

ま桟に,又はつま桟からつ

まに打つ場合

くぎの長さ5以下の場合

5

くぎの長さ6.5の場合

6.5

くぎの長さ7.5の場合

7.5

くぎの長さ9の場合

8.5

側からつま及びつま桟に

打つ場合

くぎの長さ5以下の場合

4.5

くぎの長さ6.5の場合

6

くぎの長さ7.5の場合

7

くぎの長さ9の場合

8

注a) この間隔は平均間隔とし,くぎ付けの場所に木節,板と板とのはぎ目又はその他の打

ちにくいところなどがあって,くぎが打てない場合には,この間隔の±50 %の範囲内

で打ってもよい。

38

Z 1402:2020

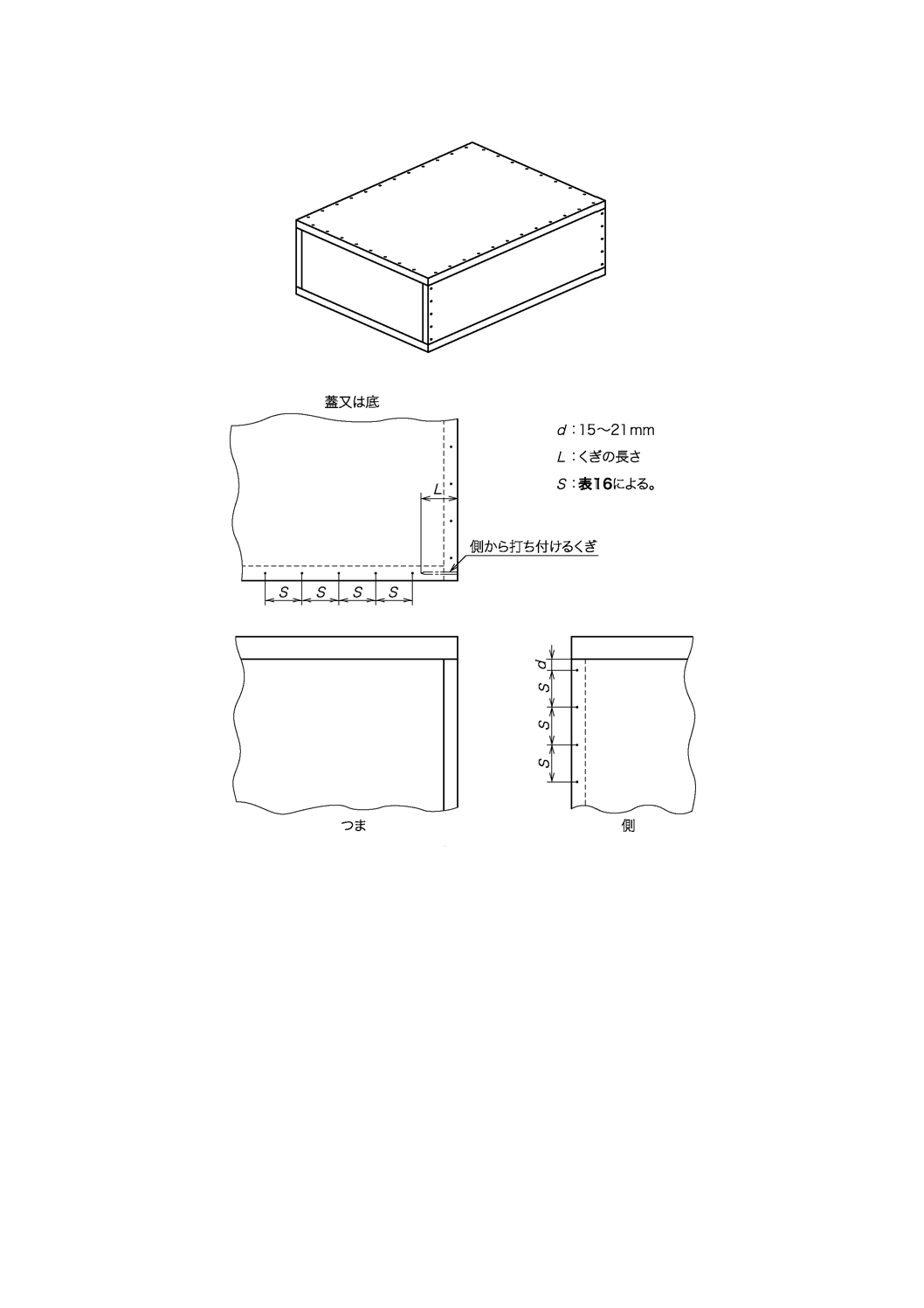

a) 1形

図34−木箱のくぎ付け

39

Z 1402:2020

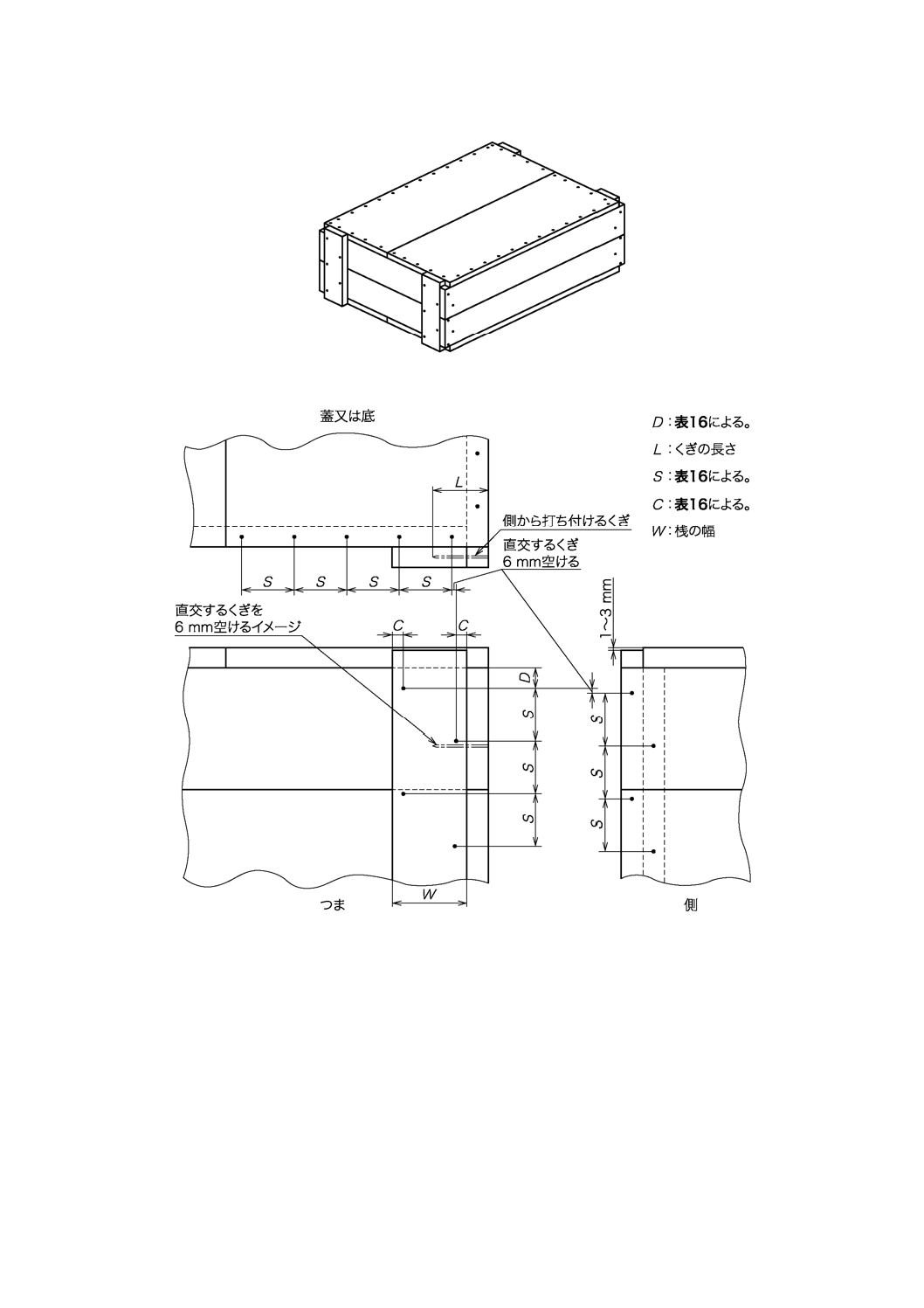

b) 2形及び3形

図34−木箱のくぎ付け(続き)

40

Z 1402:2020

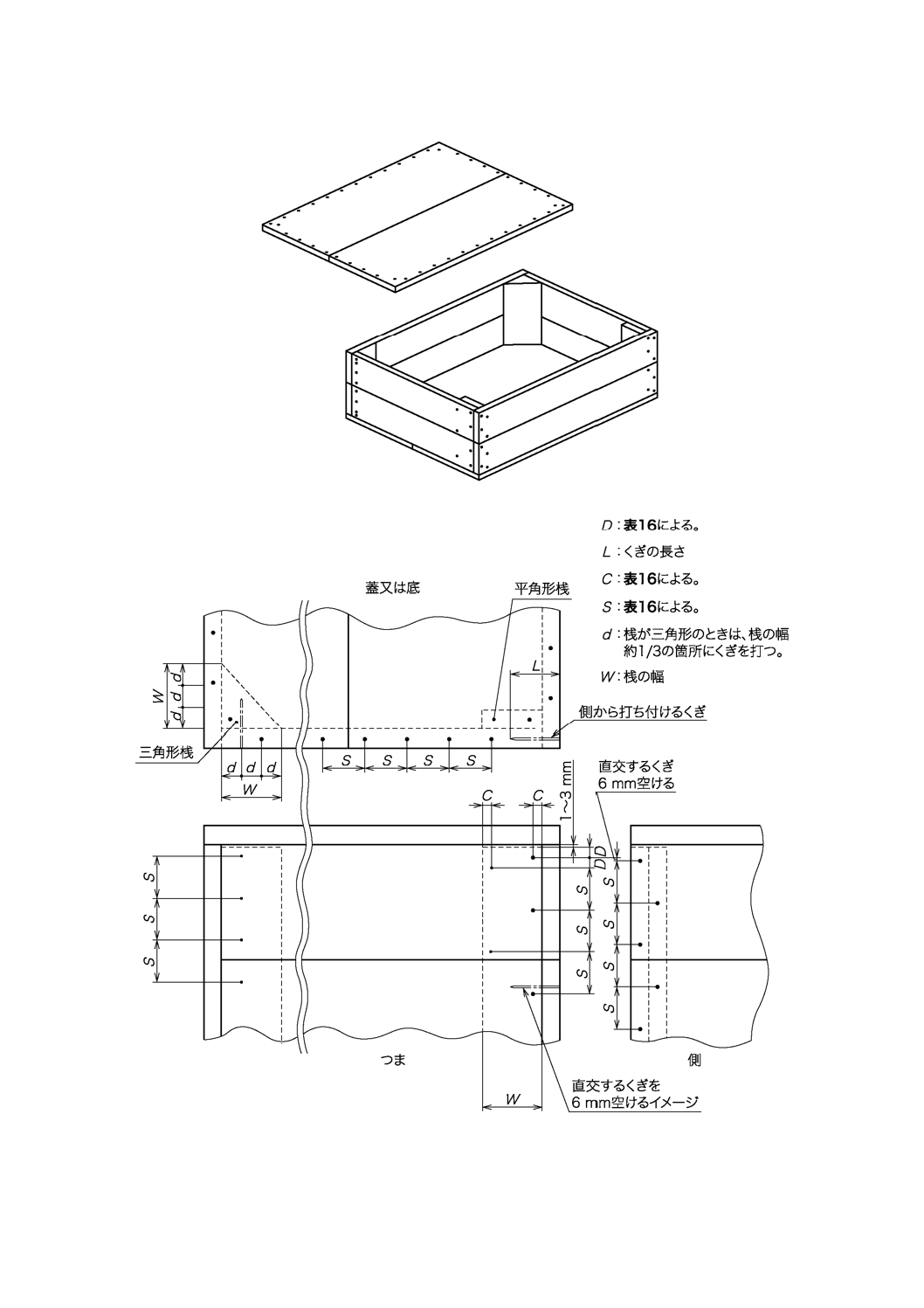

c) 4形

図34−木箱のくぎ付け(続き)

41

Z 1402:2020

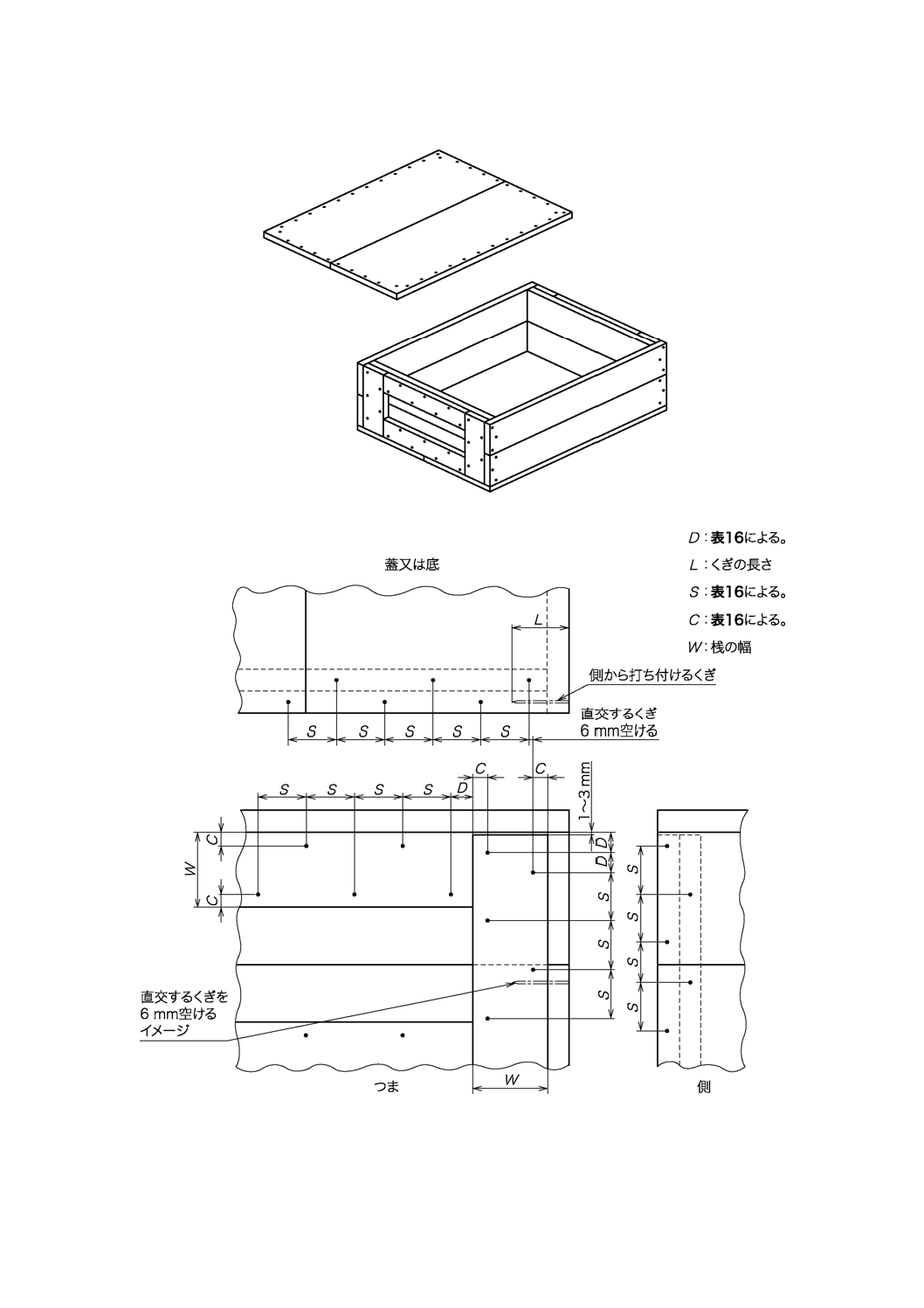

d) A−5形

図34−木箱のくぎ付け(続き)

42

Z 1402:2020

e) C−5形

図34−木箱のくぎ付け(続き)

43

Z 1402:2020

7.3.3

腰下付木箱(II形)のくぎ付け

7.3.3.1

一般

側及びつまを腰下に組み立てるため,側を滑材に,つまをヘッダに打ち付ける。くぎの合計の最少本数

は表17によって,間隔は4 cm以上,8 cm以下とし図35による。

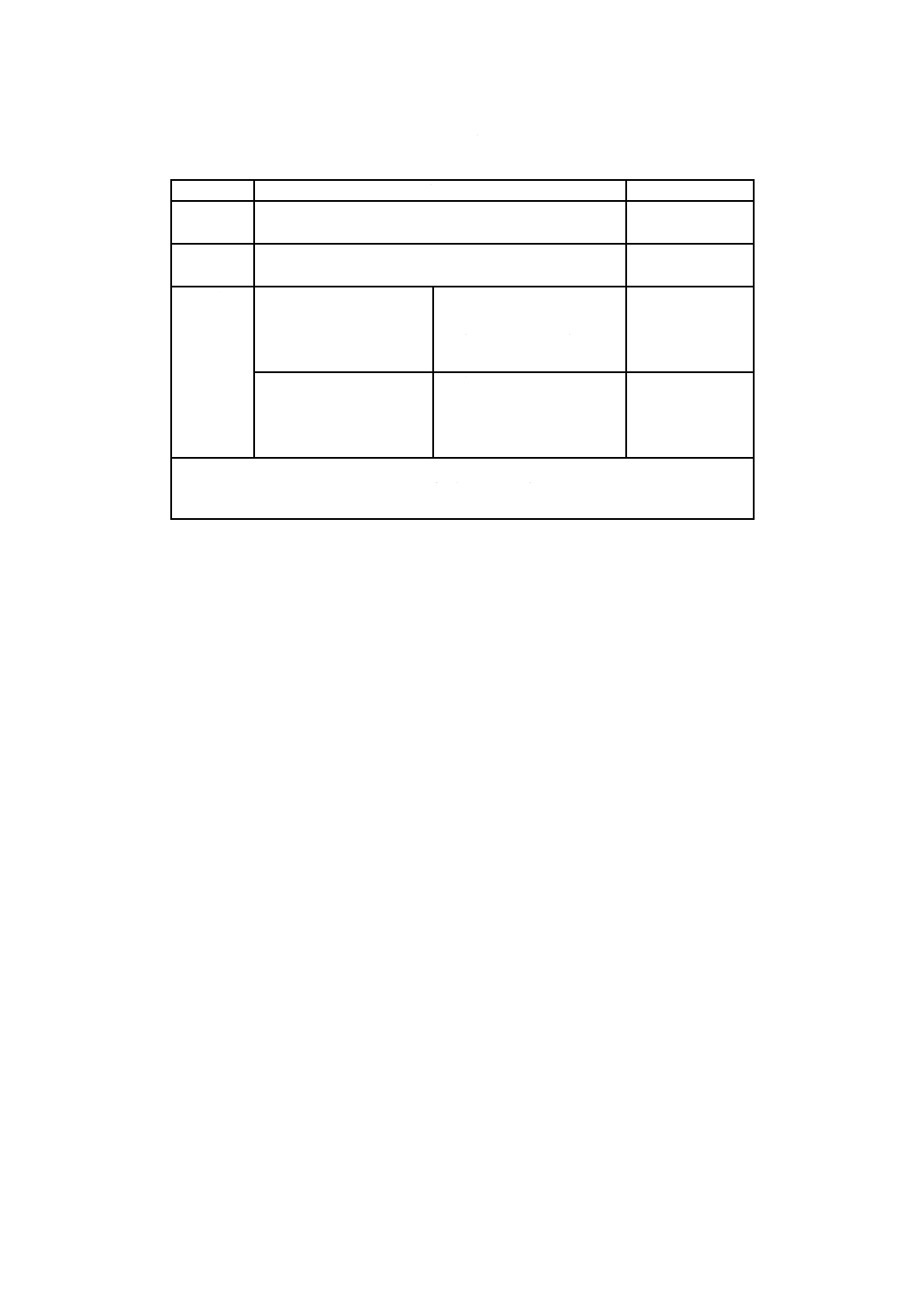

表17−内容品質量500 kg当たりに必要なくぎの最少本数

単位 本

くぎの呼び

最少本数

N65

30

N75

26

N90

20

N100

16

N125

14

側桟から滑材に打つくぎは,内容品質量1 000 kg以

下のときは側桟の厚さの3倍の長さのものを2本以上

打ち,1 000 kgを超えるときは3本以上打つ。

単位 cm

図35−合板のくぎ付け

7.3.4

ボルト締め方法(ラグスクリューを含む。)

ボルト締め方法は,次による。

a) ボルト,ナット及びラグスクリューには,座金を用いなければならない。

b) ボルトは,部材にその径と同じか,又は小さい孔をあけ,打ち込んで締め付ける。

c) ナットを締めたとき,ボルトのねじは,ナットの先端から2ねじ以上残るようにしなければならない。

また,締め付けた後に適切な方法でナットの緩みを防ぐ。

44

Z 1402:2020

d) 滑材及びすり材の下面などに用いるボルトは,沈頭しなければならない。

e) 径9 mmのラグスクリューは,部材に径6 mmの下穴をあけてねじ込む。

f)

ラグスクリューは,通常,保持材にねじ部が全部入る長さ以上とする。

45

Z 1402:2020

附属書A

(規定)

負荷床材の許容曲げ荷重

A.1 概要

この附属書は,負荷床材の許容曲げ荷重について規定する。

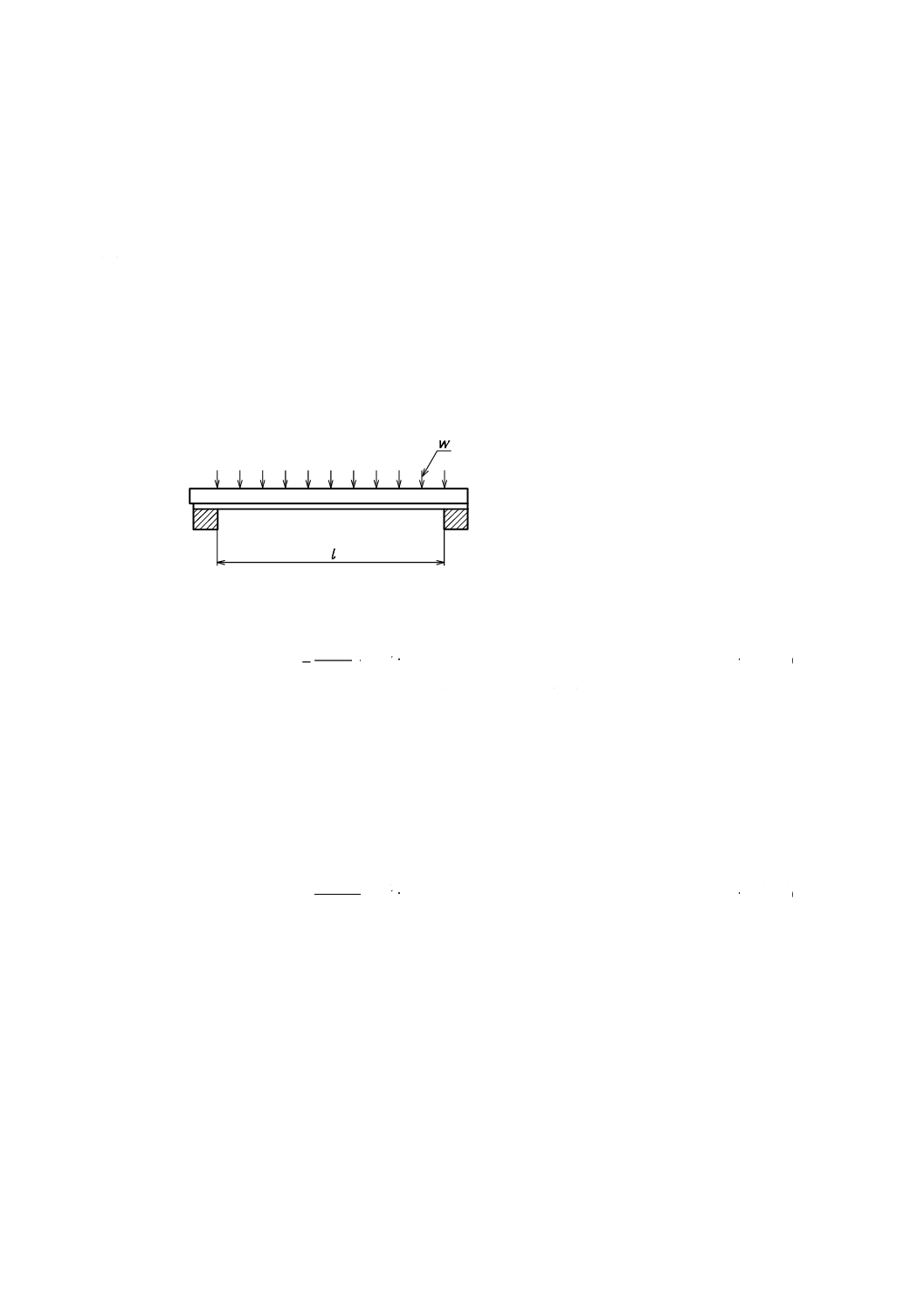

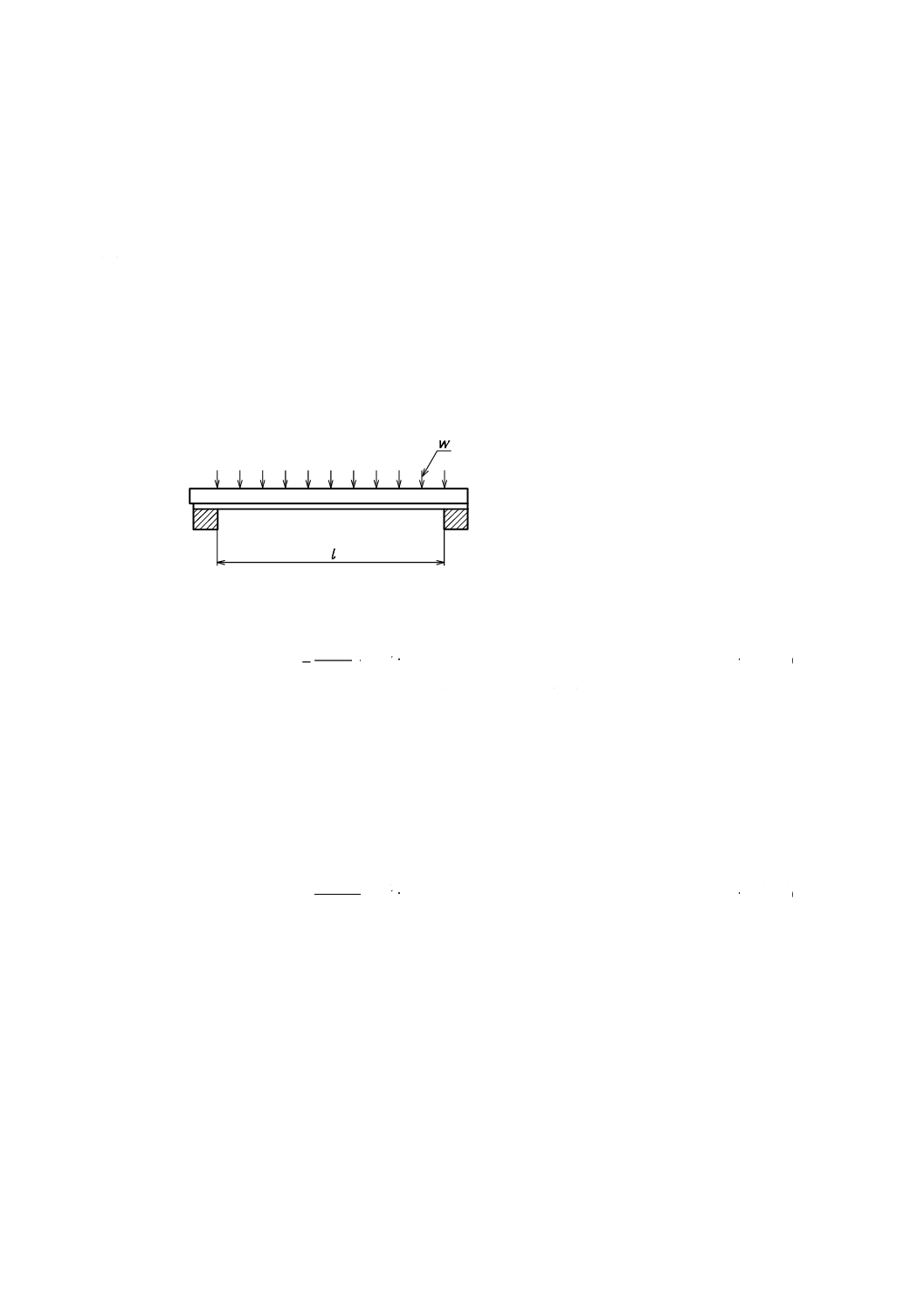

A.2 等分布荷重

表9及び表10の負荷床材の許容曲げ荷重は,図A.1のとおり,負荷床材の長さ方向に等分布荷重が働く

単純はりとして,式(A.1)によって算出する。

W=wl(N)

w:単位長さ当たりの荷重

図A.1−負荷床材の等分布荷重

2

2

b

4

10

3

bhf

W

l

=

×

····································································· (A.1)

ここに,

W: 負荷床材の許容曲げ荷重(N)

b: 負荷床材の幅(cm)ただし,表9では1 cmとする。

h: 負荷床材の厚さ(cm)

fb: 木材の許容曲げ強さ(10.5 MPa)

l: 外側滑材の内のり間隔(cm)

A.3 中央集中荷重

中央集中荷重が働くときの負荷床材の許容曲げ荷重は,式(A.2)によって算出する。

2

2

b

2

10

3

bhf

W

l

=

×

····································································· (A.2)

したがって,この場合の許容曲げ荷重は,表9及び表10の値の となる。

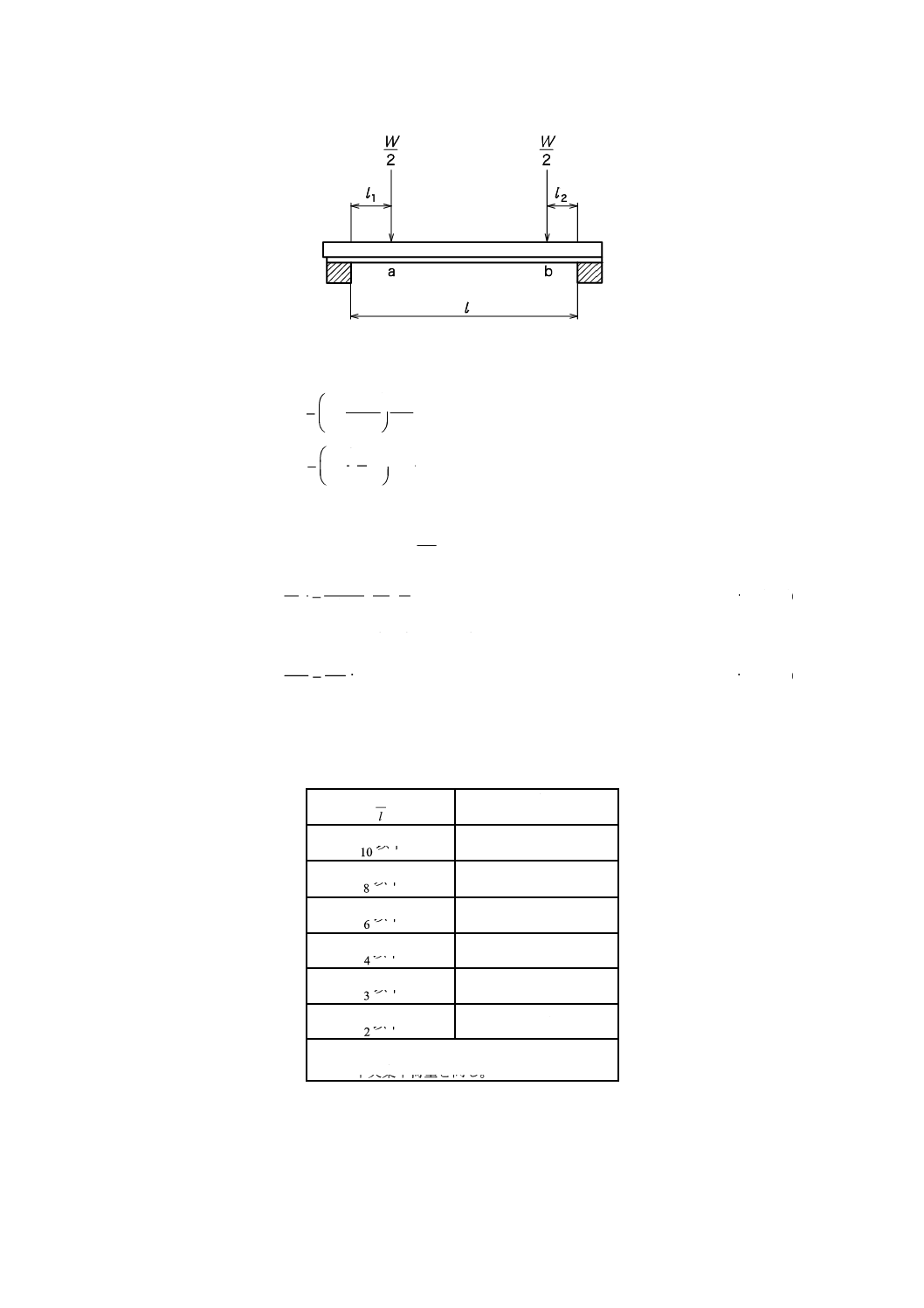

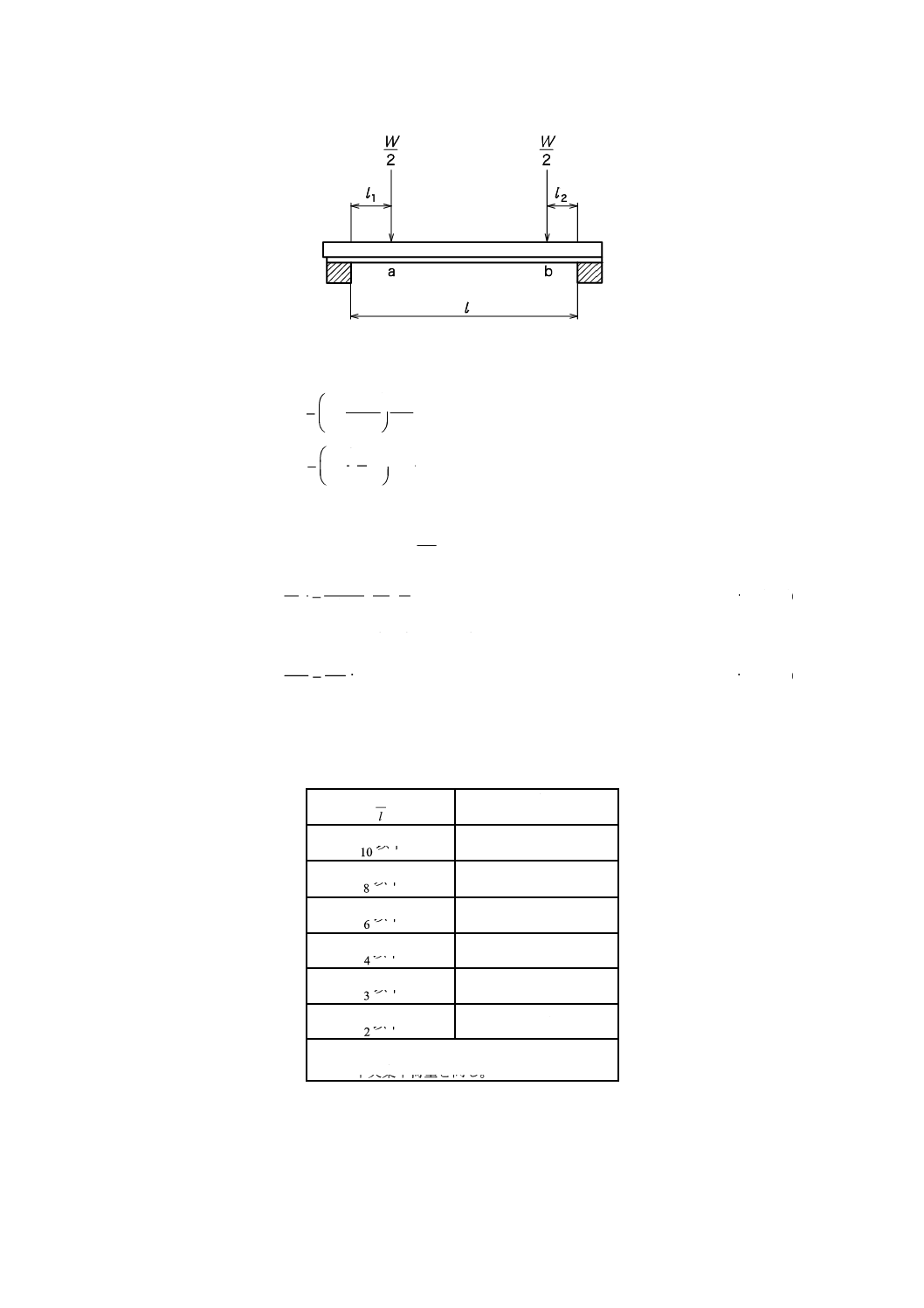

A.4 2点集中荷重

図A.2のように,負荷床材の点a及び点bに の2点集中荷重が働くとき,

1

2

2

W

46

Z 1402:2020

図A.2−負荷床材の2点集中荷重

a点の曲げモーメントは

1

2

1

a

1

2

llWl

M

l

−

=

−

となり,

b点の曲げモーメントは

2

1

2

b

1

2

l

lWl

M

l

−

=

−

となる。

ここに,l1≧l2であれば,Ma≧Mbである。

等分布荷重の場合の曲げモーメントは

d

8

Wl

M=

であるから,l1>l2のとき,その比は式(A.3)となる。

(

)

d

2

a

1

2

1

4

M

l

M

llll

=

−+

································································· (A.3)

また,l1=l2のとき,それをl0とすれば,式(A.3)は式(A.4)となる。

d

a

0

4

M

l

M

l

=

·············································································· (A.4)

l0のいろいろな場合の式(A.4)の値(倍数)は,表A.1のようになる。

表A.1−l0対する倍数

0l

l

倍数

1

10以下

2.5

1

8以下

2

1

6以下

1.5

1

4以下

1 a)

13以下

0.75

1

2以下

0.5 b)

注a) 等分布荷重と同じ。

b) 中央集中荷重と同じ。

式(A.3)又は式(A.4)による倍数を表9及び表10の値に乗じて許容曲げ荷重とする。ただし,倍数は2.5

を最大限度とする。

47

Z 1402:2020

A.5 中間滑材の許容曲げ荷重

中間滑材を用い,ヘッダとボルト締めするときは,中間滑材の許容曲げ荷重を式(A.5)によって算出し,

これを内容品による荷重から差し引いて負荷床材の寸法を決めてもよい。

2

2

b

2

10

3

bhf

W

l

=

×

····································································· (A.5)

ここに,

W: 中間滑材の許容曲げ荷重(N)

b: 中間滑材の総幅(cm)

h: 中間滑材の厚さ(cm)

fb: 木材の許容曲げ強さ(10.5 MPa)

l: 内のり長さ(cm)

48

Z 1402:2020

附属書B

(規定)

木材の試験強さ及び許容強さ

B.1

概要

この附属書は,木材の試験強さ及び許容強さについて規定する。

B.2

木材の試験強さ,許容強さ及び比重

通常,木箱に用いる木材の試験強さ,許容強さ及び比重は,表B.1による。

表B.1−木材の試験強さ,許容強さ及び比重

樹種

曲げ強さ

圧縮強さ

引張強さ

気乾比重

fb(MPa)

fc(MPa)

ft(MPa)

試験

強さ

許容強さ

試験

強さ

許容

強さ

試験

強さ

許容

強さ

もみ

63.74

9.7

7.5

39.23

7.3

98.07

15.0

0.45…0.50…0.60

とど松

63.74

9.7

7.5

32.36

6.0

107.87

16.5

0.32…0.40…0.48

杉

63.74

9.7

7.5

34.32

6.3

88.26

13.5

0.30…0.38…0.45

えぞ松

68.65

10.5

8.1

34.32

6.3

117.68

17.9

0.35…0.43…0.52

ラジアタ松

68.65

10.5

8.1

32.36

6.0

98.07

15.0

0.49

赤ラワン

71.59

10.9

8.4

41.19

7.6

−

−

0.56

つが

73.55

11.2

8.6

44.13

8.2

107.87

16.5

0.45…0.50…0.60

ひのき

73.55

11.2

8.6

39.23

7.3

117.68

17.9

0.34…0.44…0.54

米つが

75.71

11.6

8.9

39.72

7.3

−

−

0.46

から松

78.45

12.0

9.2

44.13

8.2

83.36

12.7

0.40…0.50…0.60

米松

80.91

12.3

9.5

44.62

8.3

−

−

0.48

黒松

83.36

12.7

9.8

44.13

8.2

137.29

20.9

0.44…0.54…0.67

赤松

88.26

13.5

10.4

44.13

8.2

137.29

20.9

0.42…0.52…0.62

ぶな

98.07

15.0

11.5

44.13

8.2

132.39

20.2

0.50…0.65…0.75

シベリアから松

100.52

15.3

11.8

44.62

8.3

167.69

25.6

0.51

アピトン

105.42

16.1

12.4

49.52

9.2

−

−

0.74

注記1 数値は,常温気乾時(含水率15 %)のものを示している。

注記2 試験強さは,独立行政法人森林総合研究所の資料による。

B.3

木節及び木節群並びに木理の傾斜度と強さとの関係

木節及び木節群並びに木理の傾斜度と強さとの関係は,次による。

a) 木材の強さは,使用する材の木節及び木節群の大きさの割合,並びに木理の傾斜度によって大きく影

響する。また,引張り,圧縮及び曲げによってもその影響は違ってくる。表B.2は,それぞれの場合

の強さの低下率を示している。

49

Z 1402:2020

表B.2−木材の木節及び木理の傾斜度による強さの低下率

単位 %

項目

引張強さ

圧縮強さ

曲げ強さ

木節及び木節

群の大きさ

幅の14

25

13

25

43 a)

幅の13

33

17

33

53 a)

幅の12

50

25

50

74 a)

木理の傾斜度

1

20

0

0

0

0

1

15

24

0

24

24

1

10

39

26

39

39

1

8

47

34

47

47

1

6

60

44

60

60

注記1 表は,アメリカ農務省林産試験所の発表による。

注記2 表の低下率を適用して,この規格の許容強さを算出している(B.2参照)。

注a) 幅の広い面で,長さの中心付近に木節があるときを示す。

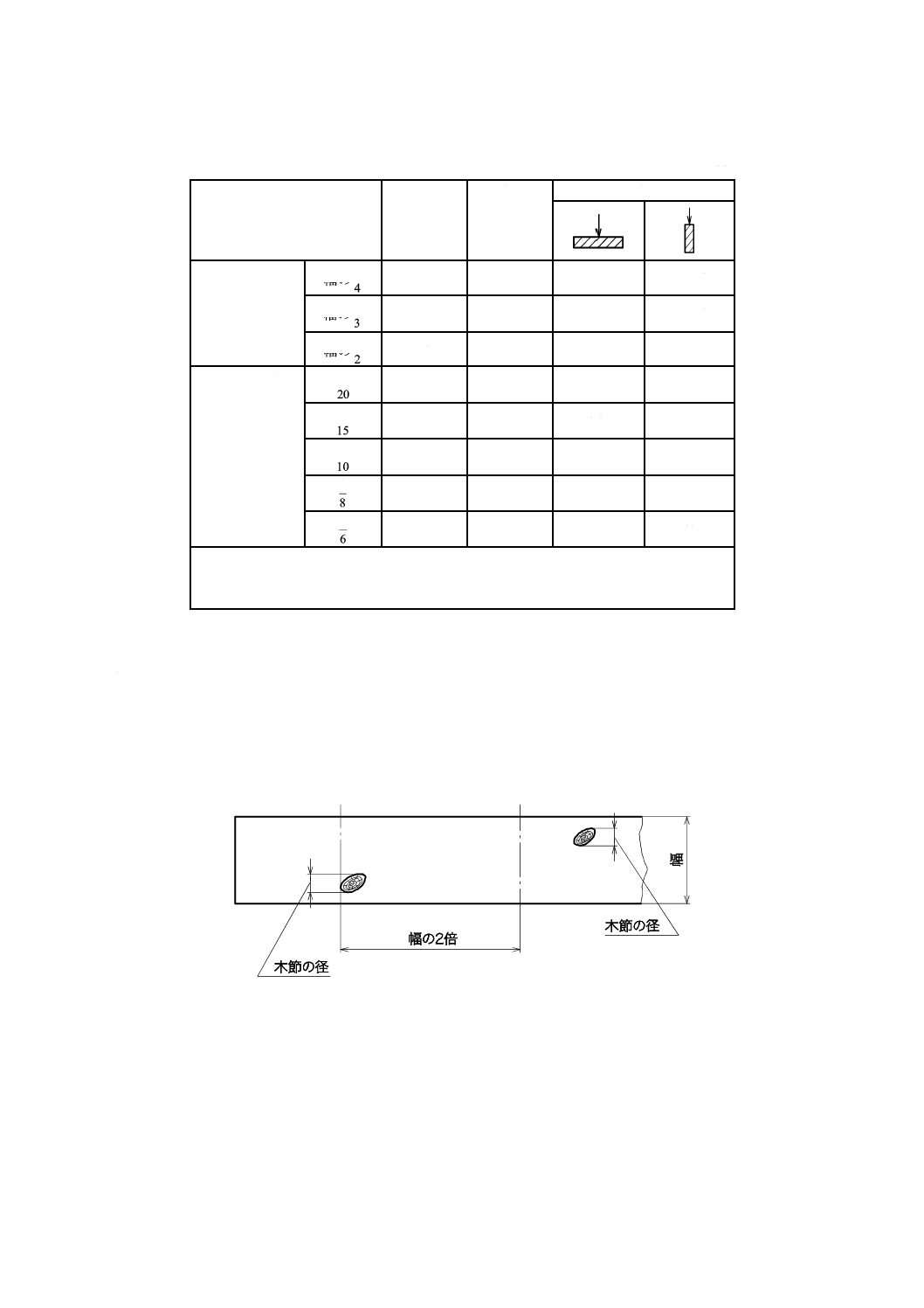

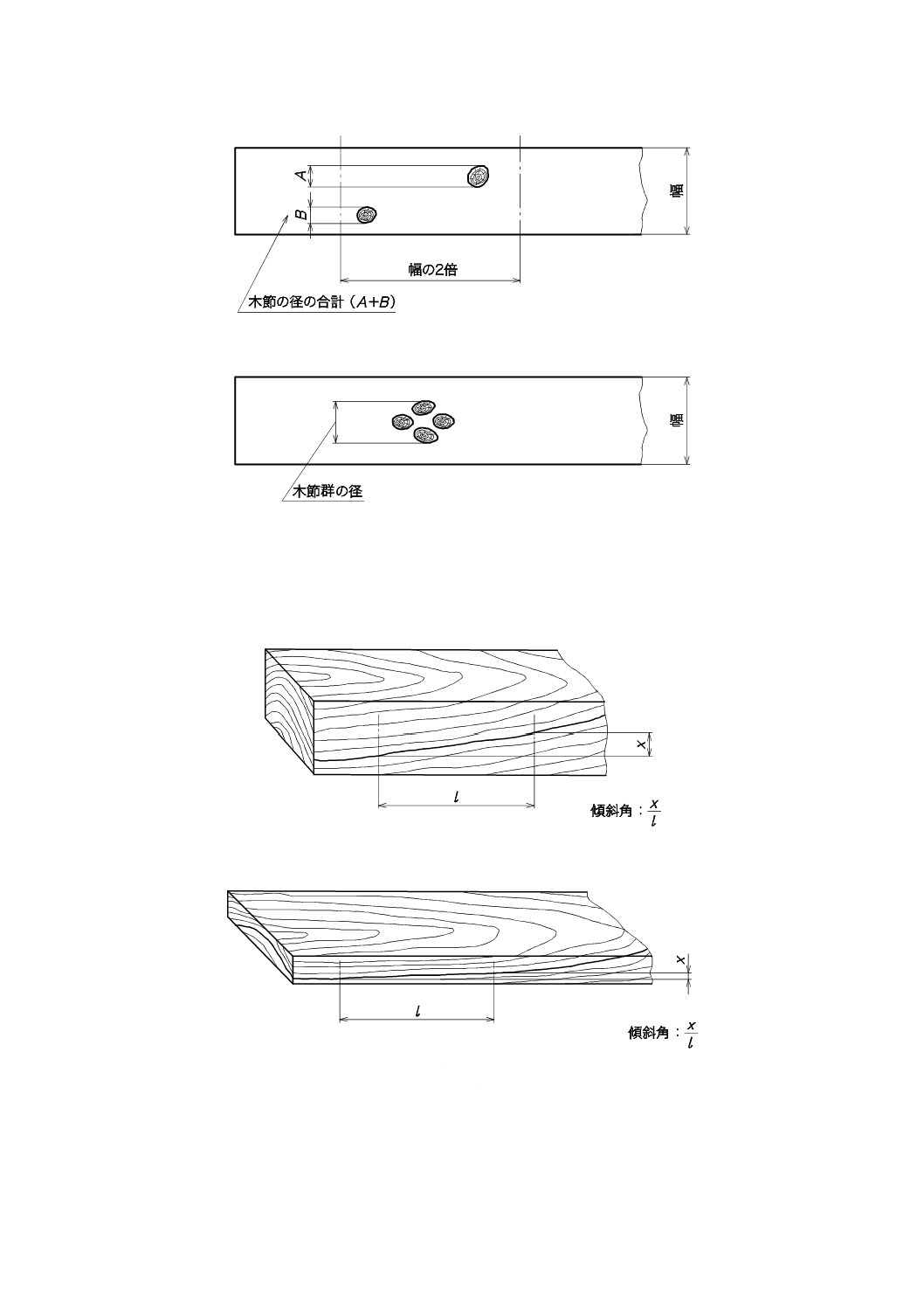

b) 木節及び木節群の径は,図B.1のように測る。

1) 幅の2倍を超えて離れている木節は,個々の径を測る。

2) 幅の2倍以内にある二つ以上の木節で,木理の方向に重なりのないときには,個々の径の合計とす

る。

3) 木節群は,単一の木節とみなし,外径を測る。

a) 幅の2倍を超えて離れている木節の場合

図B.1−木節及び木節群の径の測り方

50

Z 1402:2020

b) 幅の2倍以内にある二つ以上の木節の場合

c) 木節群は,単一の木節とみなす場合

図B.1−木節及び木節群の径の測り方(続き)

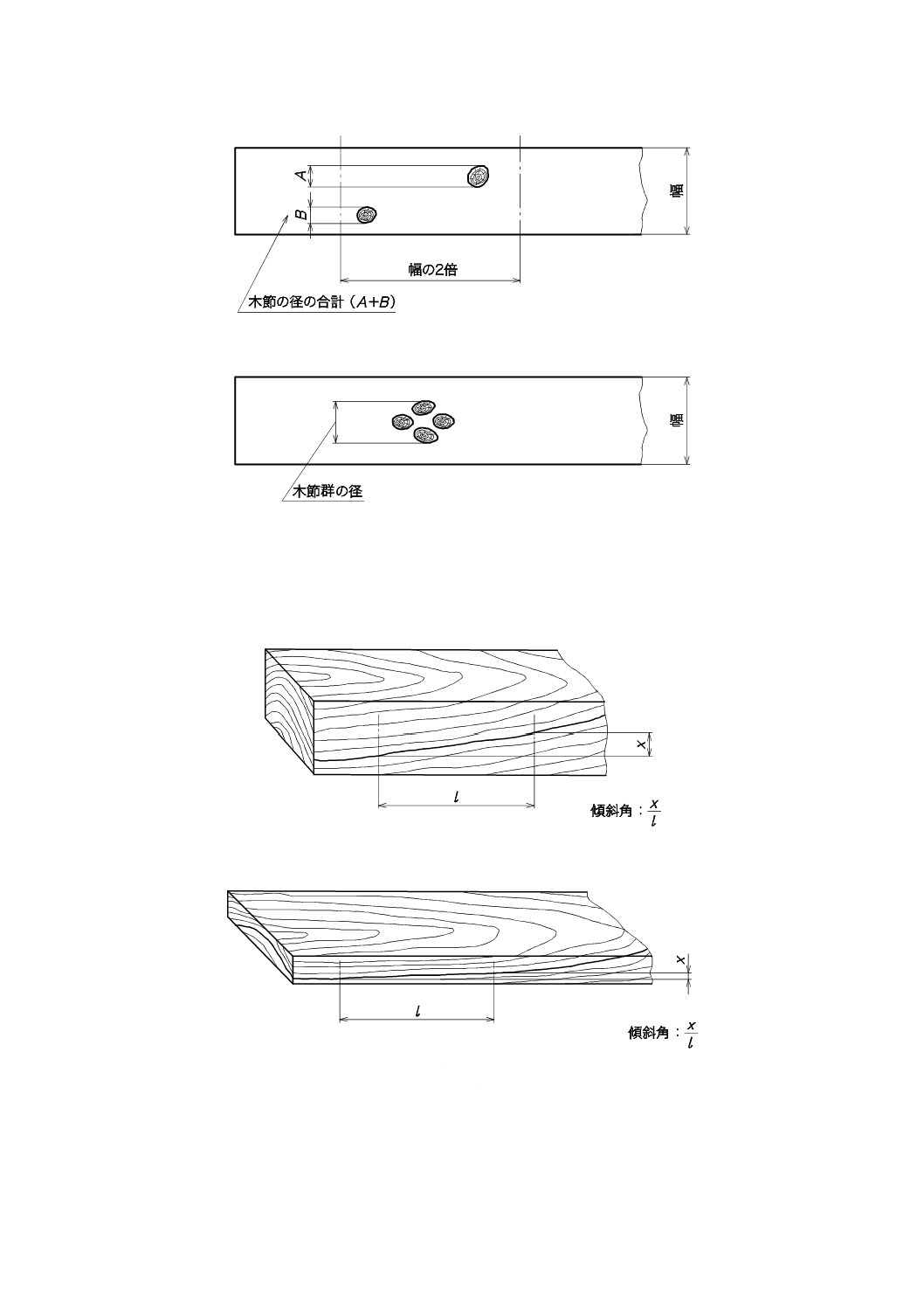

c) 木理の傾斜度は,図B.2のように測る。

a) 角材

b) 板材

図B.2−木理の傾斜度の測り方

51

Z 1402:2020

B.4

包装用容器に用いる木材の許容強さの算出方法

B.4.1 木材の基本強さの求め方

木材の基本強さは,試験強さに変異率及び衝撃荷重係数を乗じて算出する。普通木箱及びクラス1の木

箱は式(B.1),クラス2は式(B.2)となる。

木材の基本強さ=試験強さ×34×13=試験強さ×14 ······················ (B.1)

木材の基本強さ=試験強さ×34×12=試験強さ×38 ······················ (B.2)

ここで,

a) 試験強さとは,木節がなく,木理はまさ目で欠陥のない木材試料に静荷重をかけて測定した強さの平

均値である(JIS Z 2101参照)。

b) 変異率とは,木材の特性である不均一性,乾燥による収縮,呼び寸法に対する最小寸法などによる低

下常数で,これを3/4とする。

c) 衝撃荷重係数とは,静荷重に対し,つり上げ,落下,振動などの衝撃荷重に対する安全係数で,これ

を普通木箱及び腰下付木箱のクラス1は1/3,腰下付木箱のクラス2は1/2とする。

B.4.2 ラジアタ松を採用した場合の許容強さの計算例

B.4.1を基に,ラジアタ松を採用した場合の木材の許容強さの算出は,次による。B.3の木材の強さの低

下率を考慮する場合,表B.2の木節の大きさ又は木理の傾斜度による強さの低下率の大きい方を減じて算

出する。

なお,考慮する木節及び木節群の大きさ及び木理の傾斜度は,6.1 c)によって,一番条件の悪い場合を想

定する。

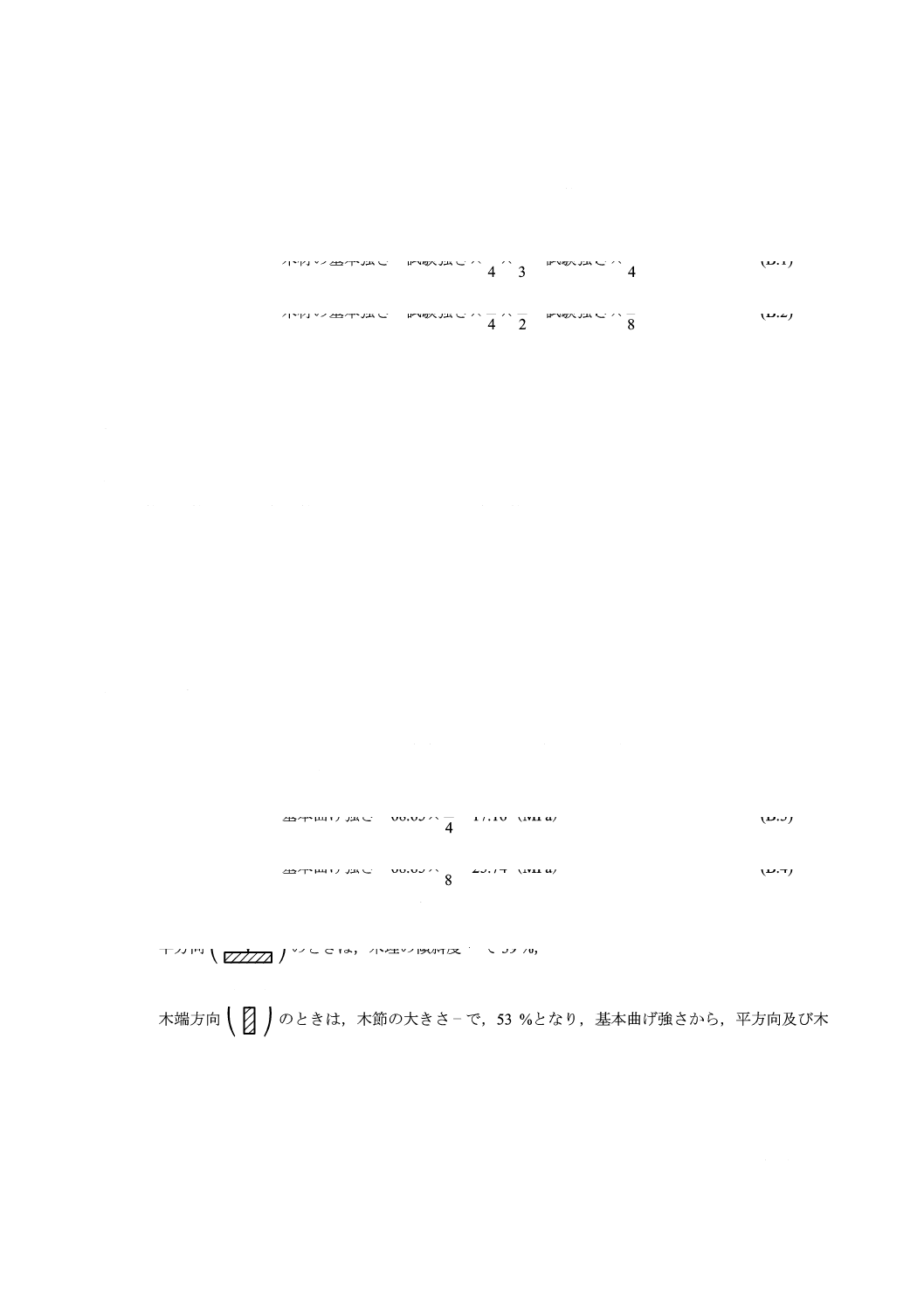

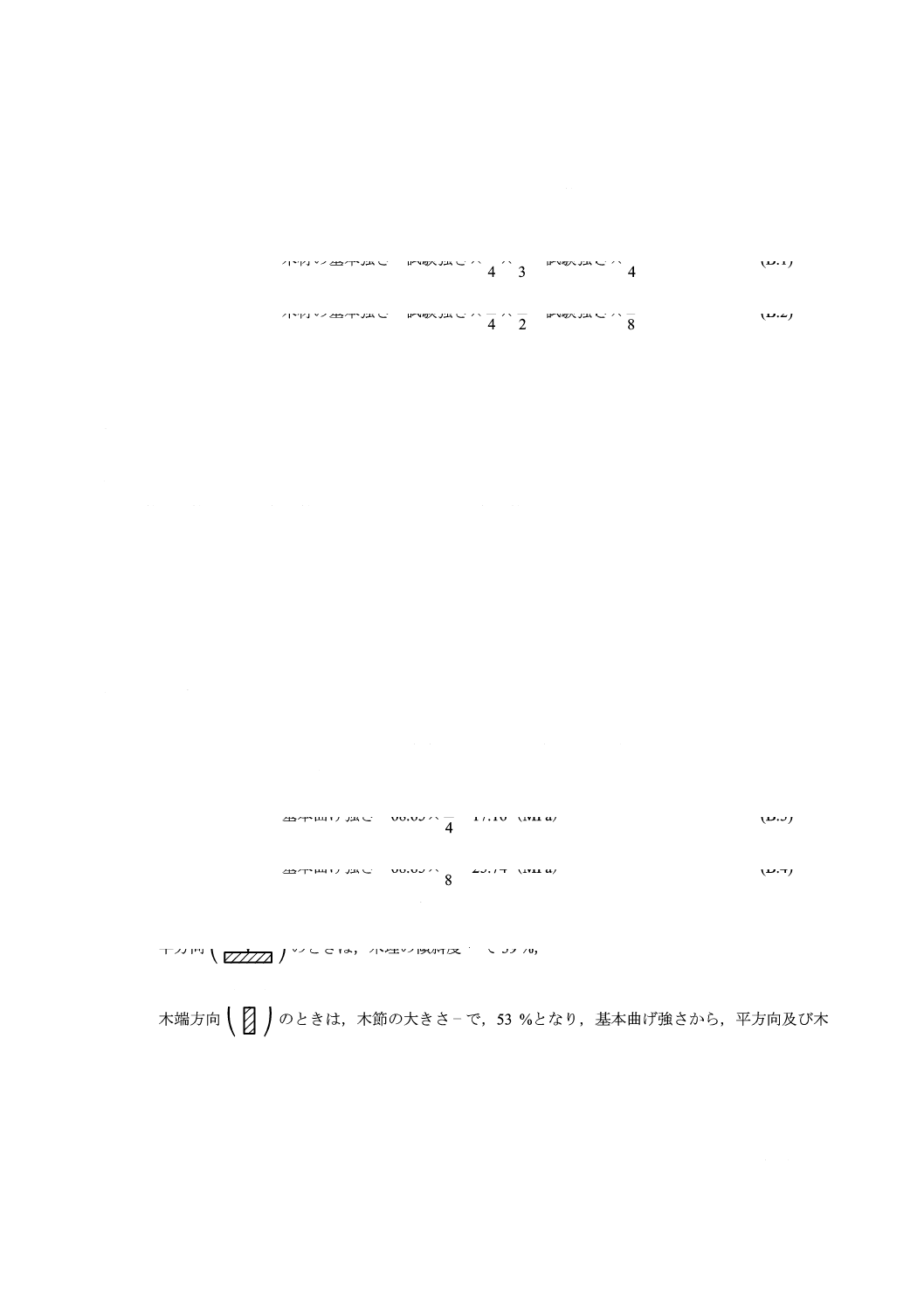

a) 許容曲げ強さ

1) 基本曲げ強さ 表B.1によってラジアタ松の曲げ強さの試験強さは,68.65 MPaとなる。

したがって,木材の強さの低下率を考慮しない基本曲げ強さは,普通木箱及び腰下付木箱のクラ

ス1は式(B.3),腰下付木箱のクラス2は式(B.4)となる。

基本曲げ強さ=68.65×14=17.16(MPa) ···································· (B.3)

基本曲げ強さ=68.65×38=25.74(MPa) ···································· (B.4)

2) 木材の強さの低下率を考慮した許容曲げ強さ 表B.2によって木材の低下率の大きい方は,

平方向( )のときは,木理の傾斜度 で39 %,

木端方向( )のときは,木節の大きさ で,53 %となり,基本曲げ強さから,平方向及び木

端方向の許容曲げ強さは,それぞれ普通木箱及び腰下付木箱のクラス1は式(B.5)及び式(B.7),腰下

付木箱のクラス2は式(B.6)及び式(B.8)となる。

平方向の許容曲げ強さ=17.16×(1−0.39)≒10.47→10.5(MPa) ······· (B.5)

平方向の許容曲げ強さ=25.74×(1−0.39)≒15.70→15.7(MPa) ······· (B.6)

1

10

1

3

52

Z 1402:2020

木端方向の許容曲げ強さ=17.16×(1−0.53)≒8.07→8.1(MPa) ······· (B.7)

木端方向の許容曲げ強さ=25.74×(1−0.53)≒12.10→12.1(MPa) ···· (B.8)

b) 許容圧縮強さ

1) 基本圧縮強さ 表B.1によってラジアタ松の,圧縮強さの試験強さは,32.36 MPaとなる。

したがって,木材の強さの低下率を考慮しない基本圧縮強さは,普通木箱及び腰下付木箱のクラ

ス1は式(B.9),腰下付木箱のクラス2は式(B.10)となる。

基本圧縮強さ=32.36×14=8.09(MPa) ····································· (B.9)

基本圧縮強さ=32.36×38=12.14(MPa) ··································· (B.10)

2) 木材の強さの低下率を考慮した許容圧縮強さ 表B.2から木材の強さの低下率の大きい方は,木理

の傾斜度1/10で,26 %である,この基本圧縮強さから,許容圧縮強さは,普通木箱及び腰下付木箱

のクラス1は式(B.11),腰下付木箱のクラス2は式(B.12)となる。

許容圧縮強さ=8.09×(1−0.26)≒5.99→6.0(MPa) ······················ (B.11)

許容圧縮強さ=12.14×(1−0.26)≒8.97→9.0(MPa) ····················· (B.12)

c) 許容引張強さ

1) 基本引張強さ 表B.1によってラジアタ松の,引張強さの試験強さは,98.07 MPaとなる。

したがって,木材の強さの低下率を考慮しない基本引張強さは,普通木箱及び腰下付木箱のクラ

ス1は式(B.13),腰下付木箱のクラス2は式(B.14)となる。

基本引張強さ=98.07×14=24.52(MPa) ··································· (B.13)

基本引張強さ=98.07×38=36.78(MPa) ··································· (B.14)

2) 木材の強さの低下率を考慮した許容引張強さ 表B.2によって木材の強さの低下率の大きい方は,

木理の傾斜度1/10で,39 %であり,この基本引張強さから,許容引張強さは,普通木箱及び腰下付

木箱のクラス1は式(B.15),腰下付木箱のクラス2は式(B.16)となる。

許容引張強さ=24.52×(1−0.39)≒14.96→15.0(MPa) ·················· (B.15)

許容引張強さ=36.78×(1−0.39)≒22.43→22.4(MPa) ·················· (B.16)

53

Z 1402:2020

附属書C

(規定)

腰下形式及び組立方法の特例

C.1 概要

この附属書は5.3に関連した腰下形式の特例について規定する。

C.2 腰下形式の特例

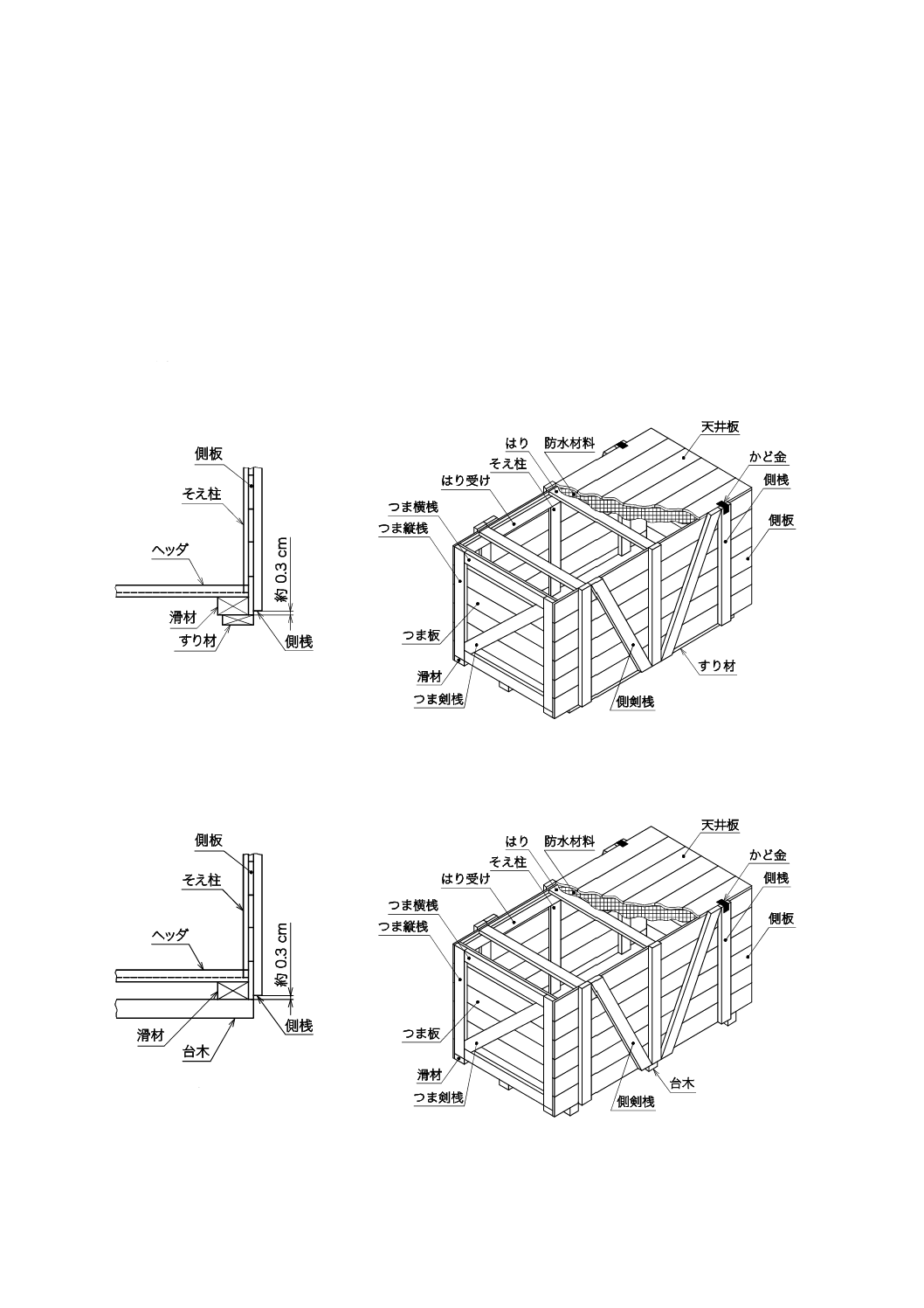

腰下形式の特例は,次による。

a) すり材を側板の厚さ分だけ外側に伸ばす(図C.1参照)。

すり材式

図C.1−腰下形式の特例(すり材式)

b) 台木を側板の厚さ分だけ外側に伸ばす(図C.2参照)。

台木式

図C.2−腰下形式の特例(台木式)

54

Z 1402:2020

附属書D

(参考)

I・B形の外板の厚さ及び支持されない間隔の求め方

D.1 概要

この附属書は,I・B形の外板の厚さをすかし比率によって求める場合の求め方及び外板の厚さをI・A形

と同じにした場合の支持されない間隔の求め方の例を示す。

D.2 例に用いる木箱の条件

a) 木箱の寸法及び荷重条件

内のり寸法:122 cm×72 cm×62 cm

内容品質量:130 kg

荷重条件:等分布荷重

木箱の種類:I・A−5形

b) 部材の寸法

側,つま,蓋及び底の厚さ:1.8 cm

板の幅:12 cm

桟の幅及び厚さ:7.5 cm×1.8 cm

D.3 すかし比率によって厚さを求める場合

I・B形の外板は,すかし比率によって,強度を保持するために外板の厚さを厚くする。

a) すかし比率 高さ方向に12 cmの板を3枚用いたとき,すかし幅は,26 cmとなる。すかし比率を式

(1)によって求めると,次のとおりとなる。

すかし比率=26÷62×100=約42 %

b) 外板の厚さ a)で求めたすかし比率から,表5によって,外板の厚さは2.4 cmとなる。

D.4 I・A形と同じ外板の厚さを用いる場合の支持されない間隔の求め方

I・A形と同じ厚さの外板を用いる場合,強度を保持するために支持されない間隔を縮小する。

この例に示す木箱の場合,表6によって支持されない間隔は,側(長さ方向f1)112 cm,つま(幅方向

f3)80 cmとなる。I・B形における側及びつまの支持されない間隔は,式(2)によって求めると,次のとおり

となる。

a) 側 支持されない間隔:112×(1−0.42)=64.96(cm)

b) つま 支持されない間隔:80×(1−0.42)=46.4(cm)

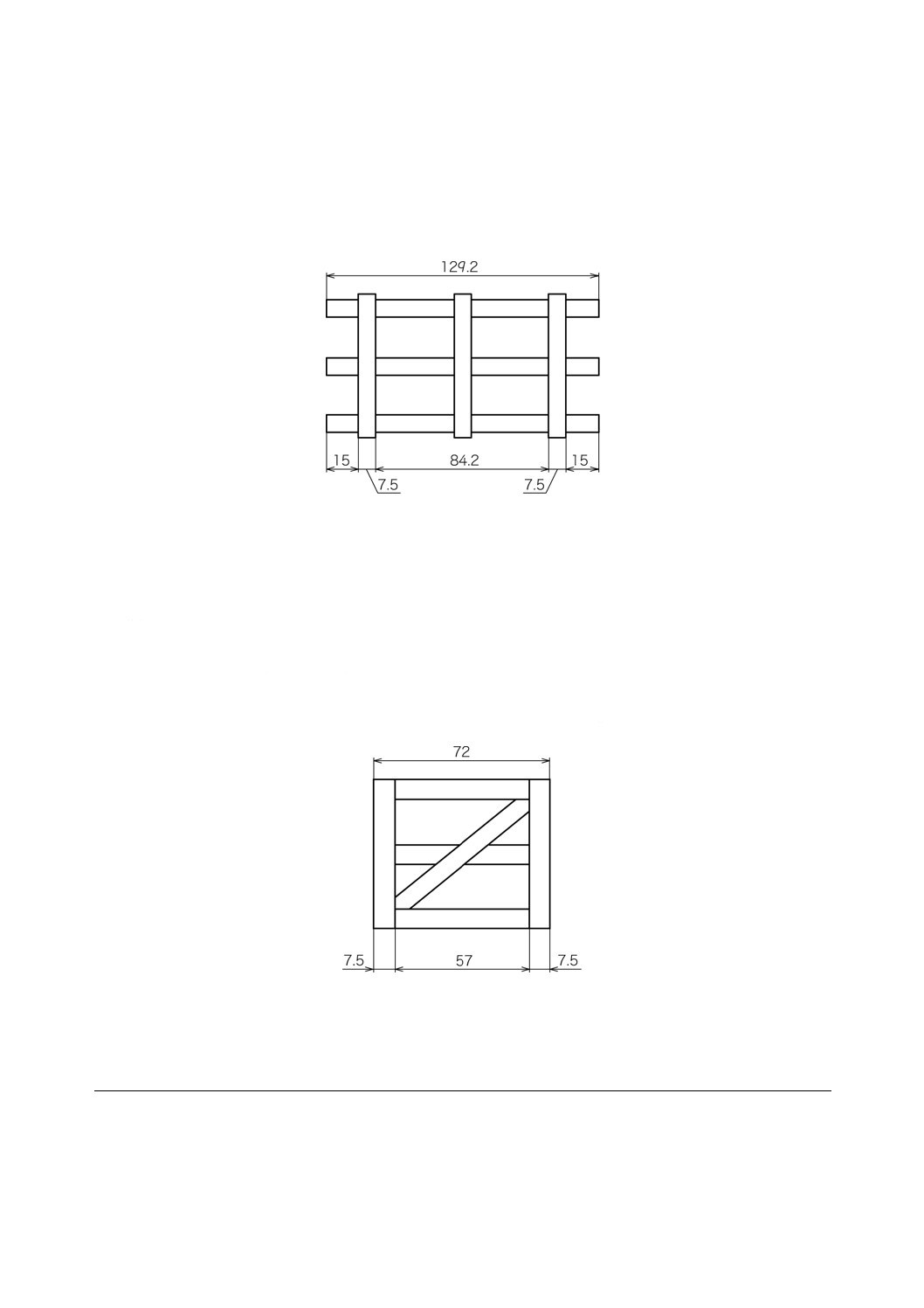

D.5 I・A形と同じ外板の厚さを用いる場合の補強

D.4で求めた支持されない間隔によって補強を行う。(図D.1参照)

a) 側

1) この附属書の例に示す木箱の場合,内のり寸法(長さ方向f1)122 cmが支持されない間隔となる。

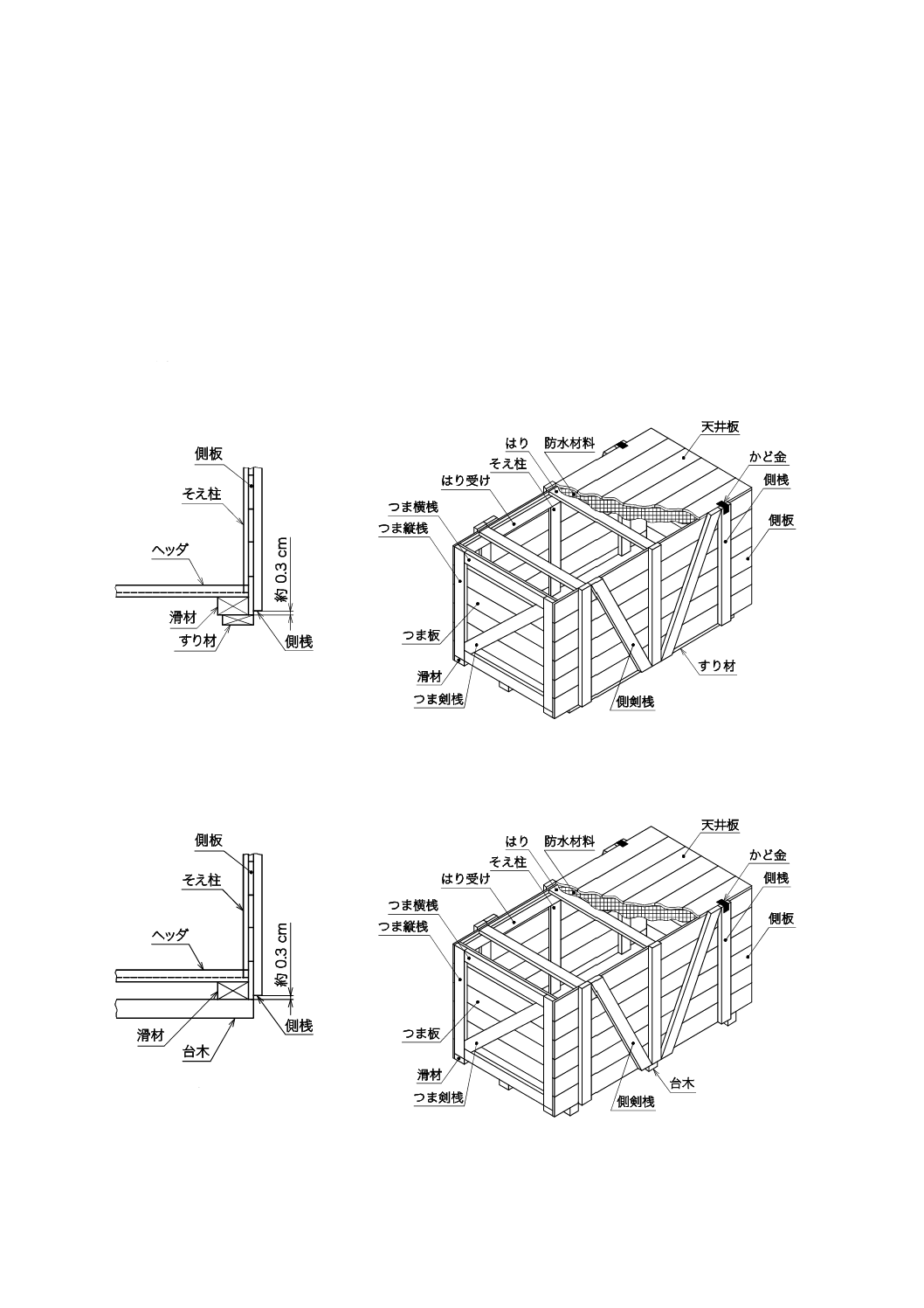

2) 板の長さ(外のり寸法)は,内のり寸法122 cmにつま及び桟の厚さを加え129.2 cmとなる。

55

Z 1402:2020

3) 補強桟の位置を両端から15 cmとした場合,補強桟の間隔84.2 cmが支持されない間隔となる。

4) D.4によって,支持されない間隔を,64.96 cmを超えないようにしなければならないため,補強桟

を追加する必要がある。

単位 cm

図D.1−側の寸法及び補強の例

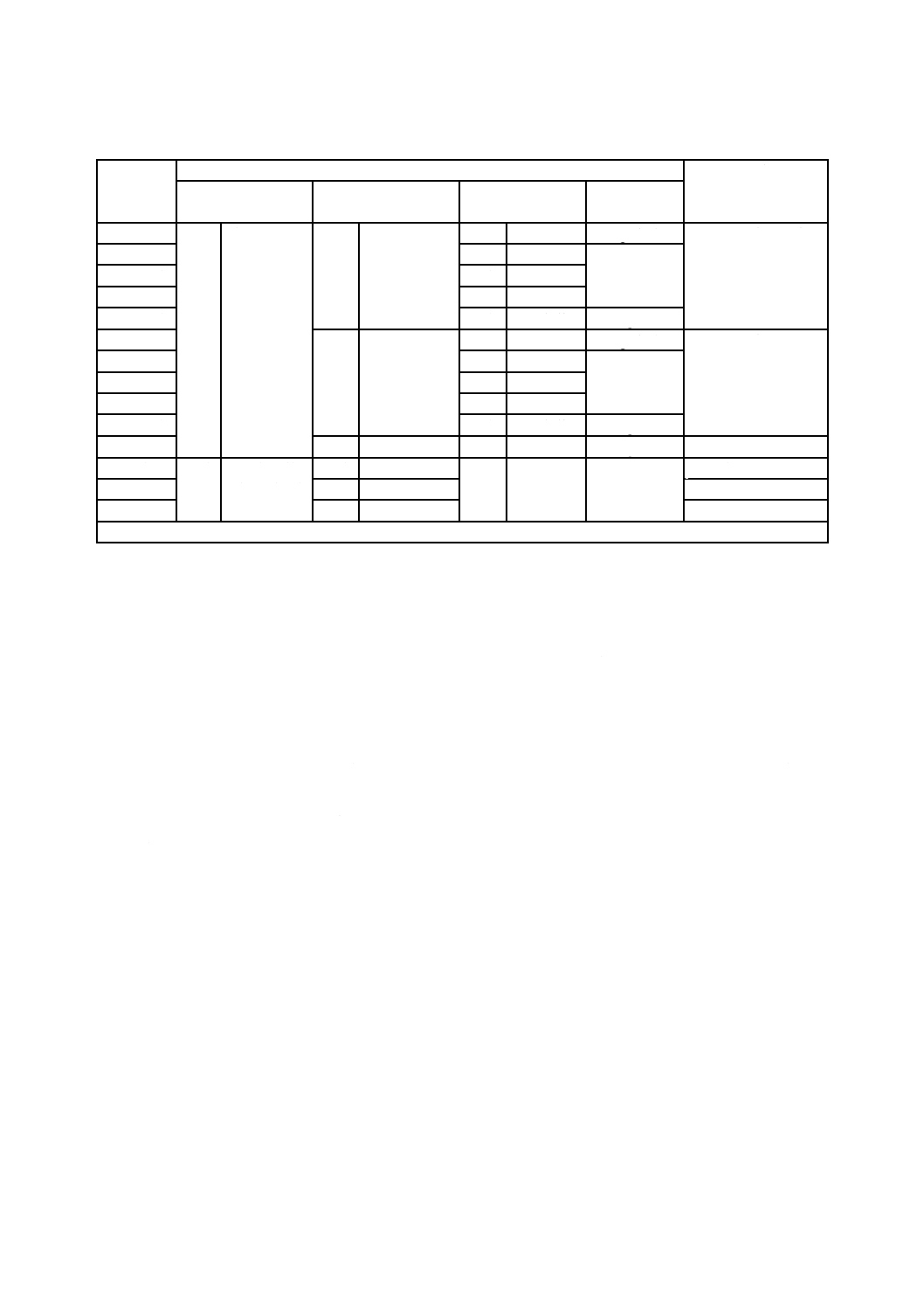

b) つま

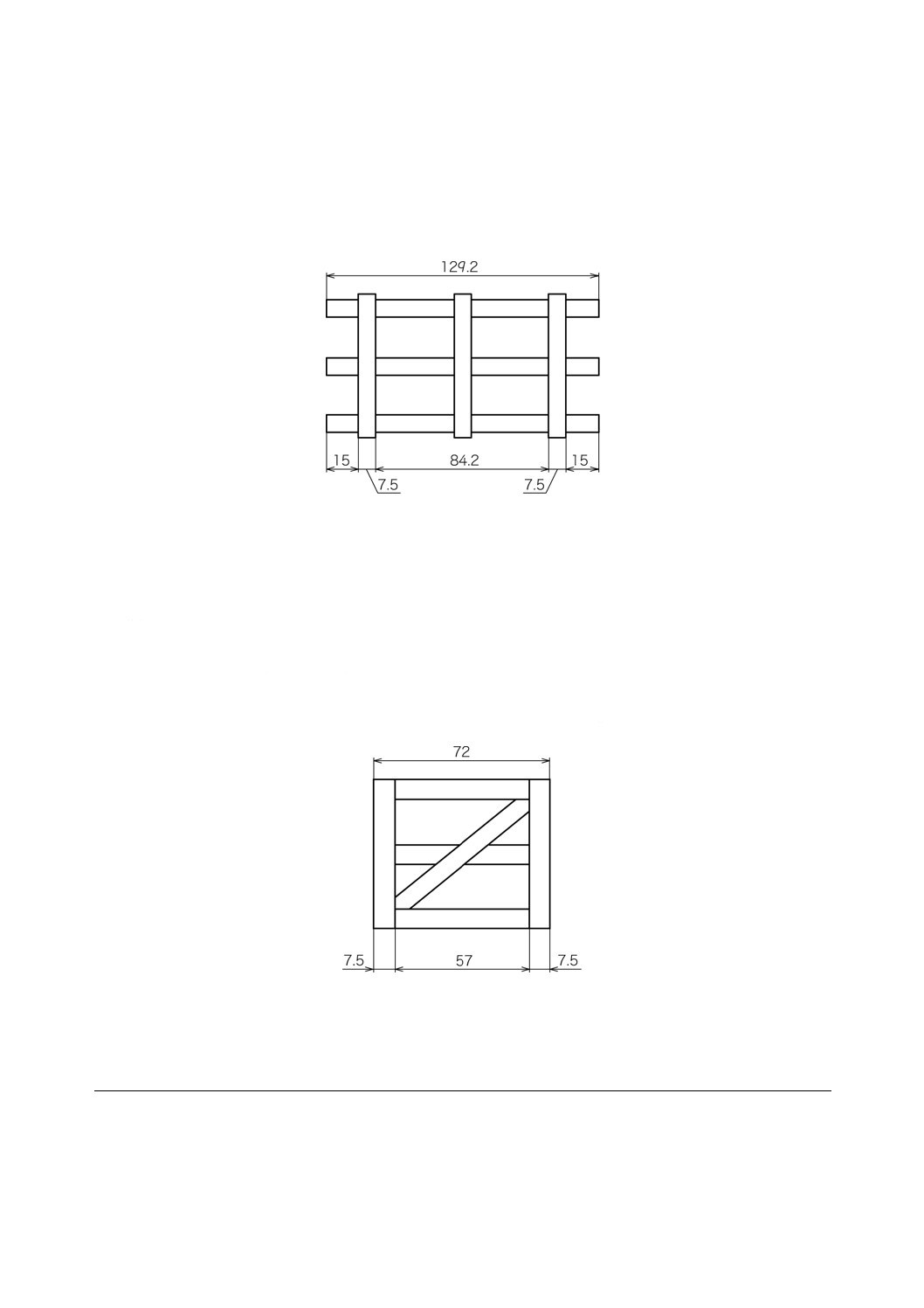

本例に示す木箱の場合,内のり寸法72 cmとなる。つま縦桟を用いていることから,つま縦桟の間

隔57 cmが支持されない間隔となる。

D.4によって,支持されない間隔を,46.4 cmを超えないようにしなければならないため,剣桟を追

加する必要がある(図D.2参照)。

単位 cm

図D.2−つまの寸法及び補強の例

参考文献

[1] JIS Z 1403 枠組箱の構造

[2] JIS Z 2101 木材の試験方法