Z 0311:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本防錆

技術協会(JACC)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 0311:1996は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 11124-1:1993,Preparation of steel

substrates before application of paints and related products−Specifications for metallic blast-cleaning abrasives−

Part 1:General introduction and classification,ISO 11124-2:1993,Preparation of steel substrates before application

of paints and related products−Specifications for metallic blast-cleaning abrasives−Part 2:Chilled-iron grit,ISO

11124-3:1993,Preparation of steel substrates before application of paints and related products−Specifications for

metallic blast-cleaning abrasives−Part 3:High-carbon cast-steel shot and grit,ISO 11124-4:1993,Preparation of

steel substrates before application of paints and related products−Specifications for metallic blast-cleaning abrasives

−Part 4:Low-carbon cast-steel shot,ISO 11125-1:1993,Preparation of steel substrates before application of paints

and related products−Test methods for metallic blast-cleaning abrasives−Part 1:Sampling,ISO 11125-2:1993,

Preparation of steel substrates before application of paints and related products−Test methods for metallic

blast-cleaning abrasives−Part 2:Determination of particle size distribution,ISO 11125-3:1993,Preparation of steel

substrates before application of paints and related products−Test methods for metallic blast-cleaning abrasives−

Part 3:Determination of hardness,ISO 11125-4:1993,Preparation of steel substrates before application of paints and

related products−Test methods for metallic blast-cleaning abrasives−Part 4:Determination of apparent density,ISO

11125-5:1993,Preparation of steel substrates before application of paints and related products−Test methods for

metallic blast-cleaning abrasives−Part 5:Determination of percentage defective particles and of microstructure,ISO

11125-6:1993,Preparation of steel substrates before application of paints and related products−Test methods for

metallic blast-cleaning abrasives−Part 6:Determination of foreign matter及びISO 11125-7:1993,Preparation of

steel substrates before application of paints and related products−Test methods for metallic blast-cleaning abrasives

−Part 7:Determination of moistureを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS Z 0311には,次に示す附属書がある。

附属書1(規定)金属系研削材の試料採取方法

附属書2(参考)JISと対応する国際規格との対比表

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 種類 ······························································································································ 4

5. 品質 ······························································································································ 4

6. 一般事項 ························································································································ 7

7. 試験方法 ························································································································ 7

7.1 粒度 ···························································································································· 7

7.2 ビッカース硬さ(HV) ··································································································· 8

7.3 見掛け密度 ··················································································································· 8

7.4 粒子形状 ······················································································································ 9

7.5 欠陥粒子 ······················································································································ 9

7.6 異物 ··························································································································· 10

7.7 金属組織 ····················································································································· 10

7.8 化学組成 ····················································································································· 11

7.9 遊離湿分 ····················································································································· 11

8. 表示 ····························································································································· 12

附属書1(規定)金属系研削材の試料採取方法 ·········································································· 13

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0311:2004

ブラスト処理用金属系研削材

Metallic blast-cleaning abrasives

序文 この規格は,1993年に第1版として発行されたISO 11124-1:1993,Preparation of steel substrates before

application of paints and related products−Specifications for metallic blast-cleaning abrasives−Part 1:General

introduction and classification,1993年に第1版として発行されたISO 11124-2:1993,Preparation of steel

substrates before application of paints and related products−Specifications for metallic blast-cleaning abrasives−

Part 2:Chilled-iron grit,1993年に第1版として発行されたISO 11124-3:1993,Preparation of steel substrates

before application of paints and related products−Specifications for metallic blast-cleaning abrasives−Part

3:High-carbon cast-steel shot and grit,1993年に第1版として発行されたISO 11124-4:1993,Preparation of steel

substrates before application of paints and related products−Specifications for metallic blast-cleaning abrasives−

Part 4:Low-carbon cast-steel shot,1993年に第1版として発行されたISO 11125-1:1993,Preparation of steel

substrates before application of paints and related products−Test methods for metallic blast-cleaning abrasives−

Part 1:Sampling,1993年に第1版として発行されたISO 11125-2:1993,Preparation of steel substrates before

application of paints and related products−Test methods for metallic blast-cleaning abrasives−Part 2:Determination

of particle size distribution,1993年に第1版として発行されたISO 11125-3:1993,Preparation of steel substrates

before application of paints and related products−Test methods for metallic blast-cleaning abrasives−Part

3:Determination of hardness,1993年に第1版として発行されたISO 11125-4:1993,Preparation of steel substrates

before application of paints and related products−Test methods for metallic blast-cleaning abrasives−Part

4:Determination of apparent density,1993年に第1版として発行されたISO 11125-5:1993,Preparation of steel

substrates before application of paints and related products−Test methods for metallic blast-cleaning abrasives−

Part 5:Determination of percentage defective particles and of microstructure,1993年に第1版として発行された

ISO 11125-6:1993,Preparation of steel substrates before application of paints and related products−Test methods

for metallic blast-cleaning abrasives−Part 6:Determination of foreign matter及び1993年に第1版として発行さ

れたISO 11125-7:1993,Preparation of steel substrates before application of paints and related products−Test

methods for metallic blast-cleaning abrasives−Part 7:Determination of moistureを翻訳し,技術的内容を変更し

て作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書2(参考)に示す。

1. 適用範囲 この規格は,防せい(錆)防食用として鋼材に塗料及び関連製品を被覆する前に,素地調

整として行うブラスト処理に用いる金属系研削材(以下,研削材という)について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21基づき,IDT(一致している),MOD(修

2

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

正している),NEQ(同等でない)とする。

ISO 11124-1:1993,Preparation of steel substrates before application of paints and related products−

Specifications for metallic blast-cleaning abrasives−Part 1:General introduction and classification

(MOD)

ISO 11124-2:1993,Preparation of steel substrates before application of paints and related products−

Specifications for metallic blast-cleaning abrasives−Part 2:Chilled-iron grit (MOD)

ISO 11124-3:1993,Preparation of steel substrates before application of paints and related products−

Specifications for metallic blast-cleaning abrasives−Part 3:High-carbon cast-steel shot and grit

(MOD)

ISO 11124-4:1993,Preparation of steel substrates before application of paints and related products−

Specifications for metallic blast-cleaning abrasives−Part 4:Low-carbon cast-steel shot (MOD)

ISO 11125-1:1993,Preparation of steel substrates before application of paints and related products−

Test methods for metallic blast-cleaning abrasives−Part 1:Sampling (MOD)

ISO 11125-2:1993,Preparation of steel substrates before application of paints and related products−

Test methods for metallic blast-cleaning abrasives−Part 2:Determination of particle size

distribution (MOD)

ISO 11125-3:1993,Preparation of steel substrates before application of paints and related products−

Test methods for metallic blast-cleaning abrasives−Part 3:Determination of hardness (MOD)

ISO 11125-4:1993,Preparation of steel substrates before application of paints and related products−

Test methods for metallic blast-cleaning abrasives−Part 4:Determination of apparent density

(MOD)

ISO 11125-5:1993,Preparation of steel substrates before application of paints and related products−

Test methods for metallic blast-cleaning abrasives−Part 5:Determination of percentage defective

particles and of microstructure (MOD)

ISO 11125-6:1993,Preparation of steel substrates before application of paints and related products−

Test methods for metallic blast-cleaning abrasives−Part 6:Determination of foreign matter (MOD)

ISO 11125-7:1993,Preparation of steel substrates before application of paints and related products−

Test methods for metallic blast-cleaning abrasives−Part 7:Determination of moisture (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 7725 ビッカース硬さ試験−試験機の検証

JIS G 1201 鉄及び鋼−分析方法通則

JIS G 1211 鉄及び鋼−炭素定量方法

備考 ISO 9556:1989 Steel and iron−Determination of total carbon content−Infrared absorption method

after combustion in an induction furnace からの引用事項は,この規格の該当事項と同等である。

JIS G 1212 鉄及び鋼−けい素定量方法

JIS G 1213 鉄及び鋼−マンガン定量方法 附属書2 過マンガン酸吸光光度法

3

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 629:1982 Steel and cast iron−Determination of manganese content−Spectrophotometric

method からの引用事項は,この規格の該当事項と同等である。

JIS G 1214 鉄及び鋼−りん定量方法

備考 ISO 10714:1992 Steel and iron−Determination of phosphorus content−Phosphovanadomolybdate

spectrophotometric method からの引用事項は,この規格の該当事項と同等である。

JIS G 1215 鉄及び鋼−硫黄定量方法

JIS G 1253 鉄及び鋼−スパーク放電発光分光分析方法

JIS K 0050 化学分析方法通則

JIS R 3503 化学分析用ガラス器具

JIS Z 0103 防せい防食用語

JIS Z 0310 素地調整用ブラスト処理方法通則

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 8401 数値の丸め方

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間精度

JIS Z 8402-4 測定方法及び測定結果の精確さ(真度及び精度)−第4部:標準測定方法の真度を求め

るための基本的方法

JIS Z 8402-5 測定方法及び測定結果の精確さ(真度及び精度)−第5部:標準測定方法の精度を求め

るための代替法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8815 ふるい分け試験方法通則

3. 定義 この規格で用いられる主な用語の定義は,JIS Z 0103及びJIS Z 0310によるほか,次による。

a) グリット 使用前の状態で,りょう(稜)角をもつ角張った形状であり,丸い部分がその粒子の1/2

未満の粒子。

b) ショット 使用前の状態で,りょう(稜)角,破砕面又は他の鋭い表面欠陥がなく,長径が短径の2

倍以内の球形状の粒子。

c) 鋳鉄グリット 溶融鋳鉄を噴霧して得た球状物を破砕したグリット。

d) 高炭素鋳鋼グリット 溶融高炭素鋳鋼を噴霧して得た球状物を破砕したグリット。硬さによって,A,

B,C及びDの4等級がある。

e) 高炭素鋳鋼ショット 溶融高炭素鋳鋼を噴霧して得られるショット。

f)

低炭素鋳鋼ショット 溶融低炭素鋳鋼を噴霧して得られるショット。

g) 見掛け密度 研削材粒子の不均質部及び内部に存在する(表面に口を開かない)欠陥としての空げき

(隙)部を含む粒子全体の平均密度。

h) 空孔 研削材粒子観察断面での1個の面積が,その面での断面積の10 %以上で,内表面が滑らかな

内部空げき(隙)。研削材の欠陥の一種。

4

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

引け巣 研削材粒子観察断面での一連のつながりの面積が,その面での断面積の40 %以上で,内表

面が粗い樹枝状となっている空げき(隙)。研削材の欠陥の一種。

j)

クラック 研削材粒子観察断面での長さが幅の3倍以上で,その面での最小直径の20 %以上ある,

粒子の中心に向かう線状の不連続部。研削材の欠陥の一種。

k) 異物 研削材に混入しているもののうち,研削材粒子とみなされないすべての物質,及び非磁性のす

べての物質。鉄鋼生産時のスラグを含む。

l)

遊離湿分 研削材粒子の表面に付着した水分。結晶水は含まない。

m) 全体量 この試料採取方法で代表すると考えられる,試験対象の研削材の全量(例えば,コンサイン

メントの量)。

n) 試料単位 単一試料が採取される,個々の販売包装(袋・ドラムなど)単位。

o) 単一試料 全体量から1回の採取操作で得られる試料。それが直ちに試験に用いられるわけではない。

p) 混合試料 複数の単一試料を混合して得た試料。

q) 縮分試料 混合試料を縮分して得た試料。

r) 試験試料 試験に十分な質量又は体積の縮分試料。それは直ちに試験に供することができる。

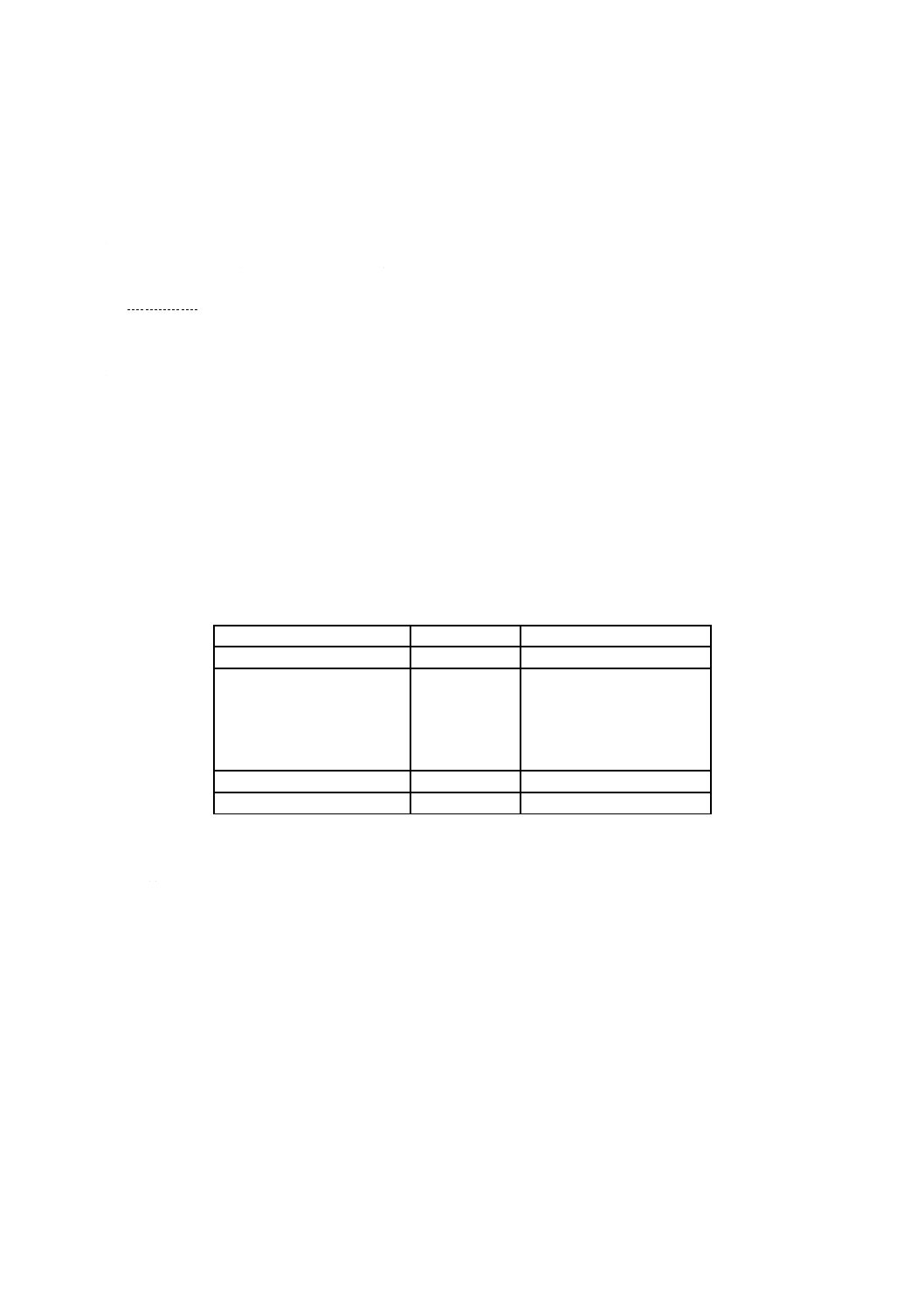

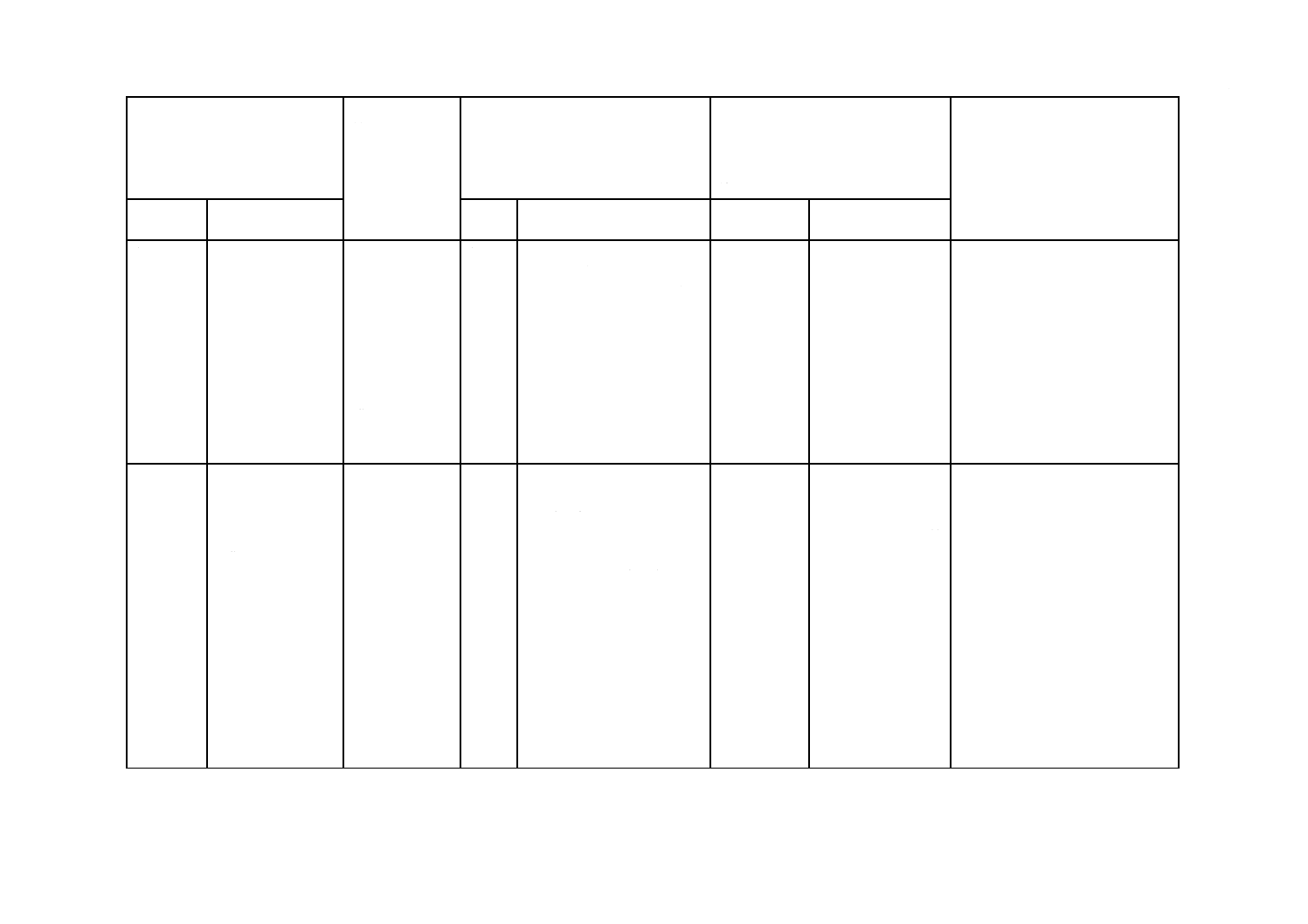

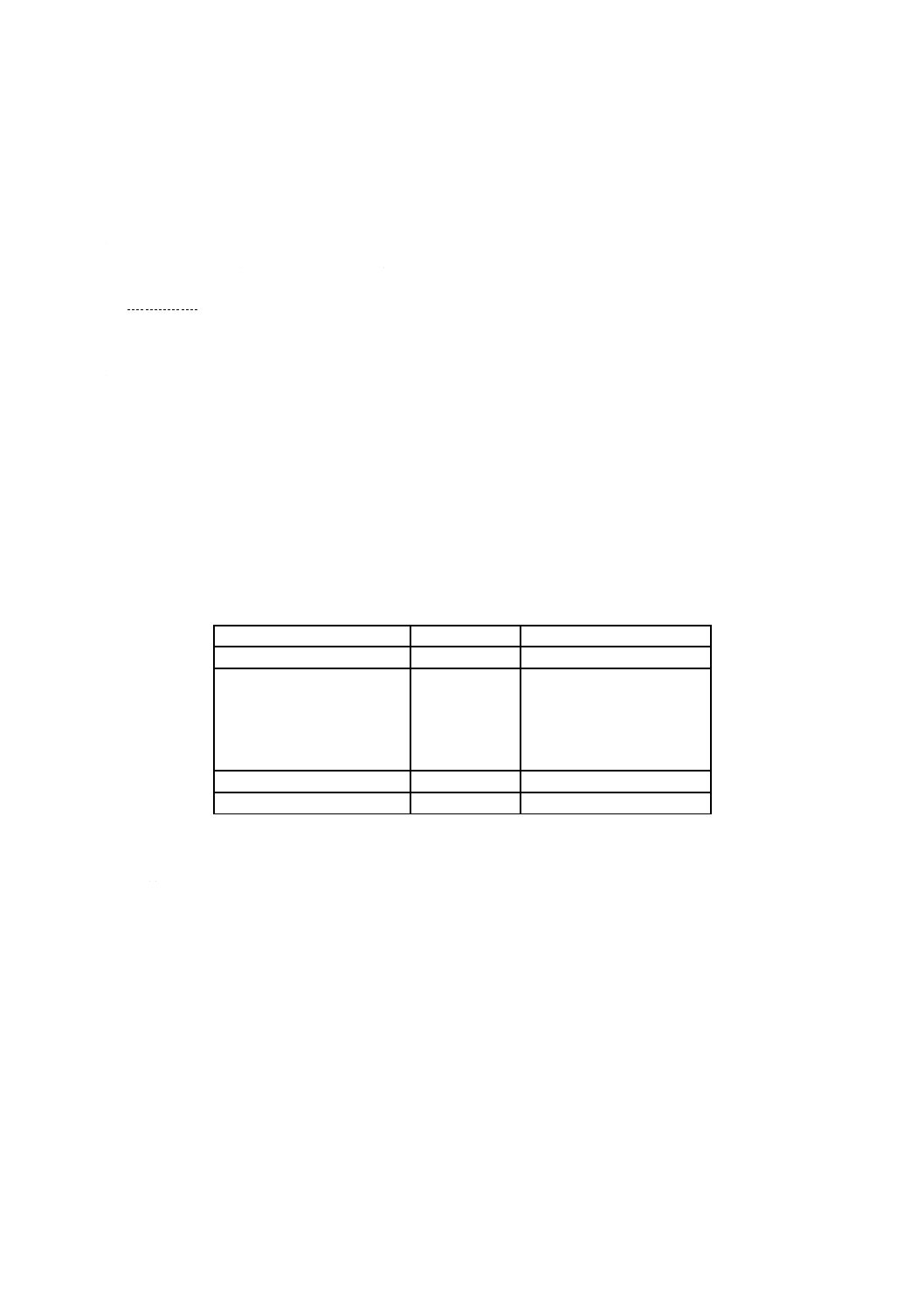

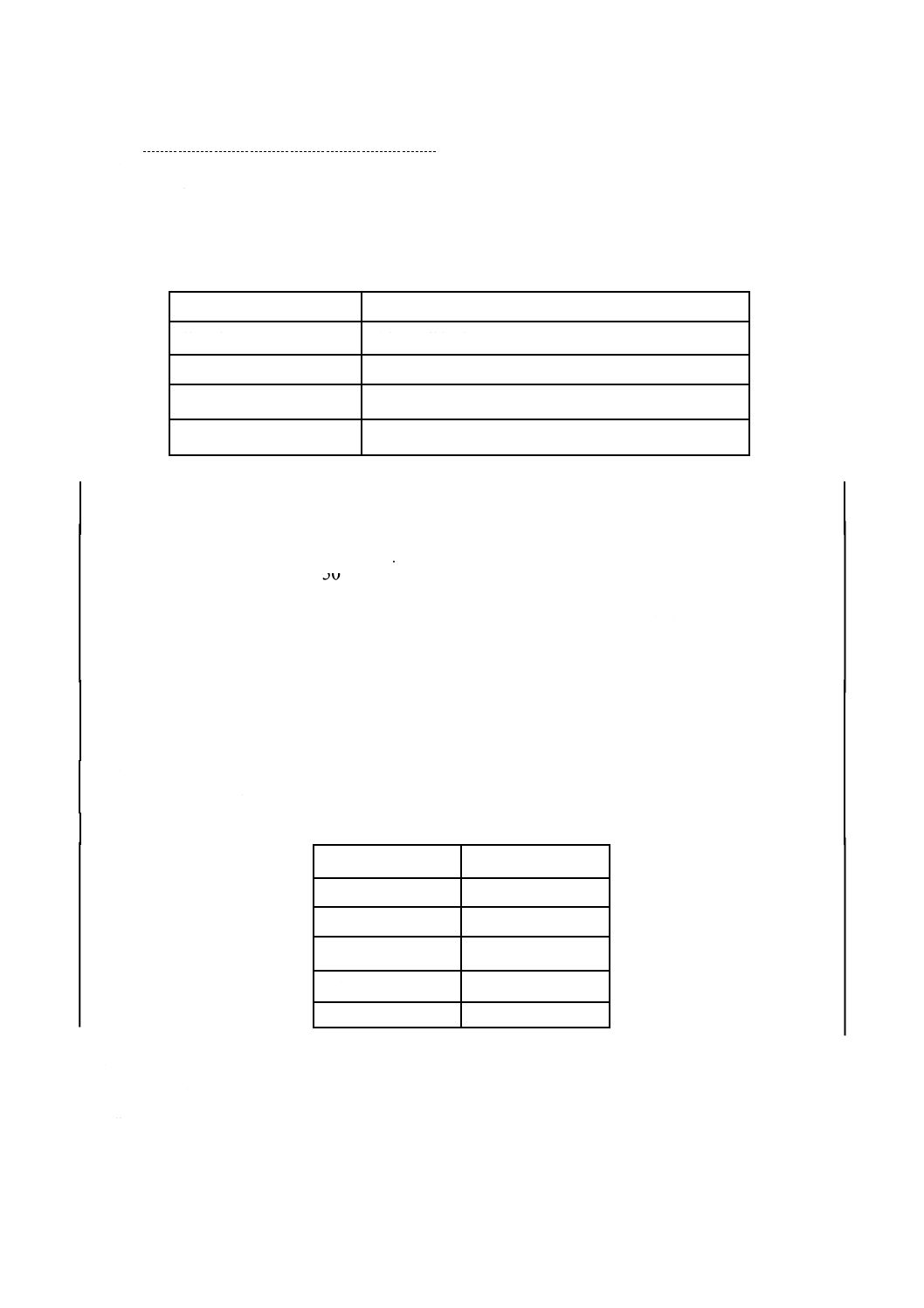

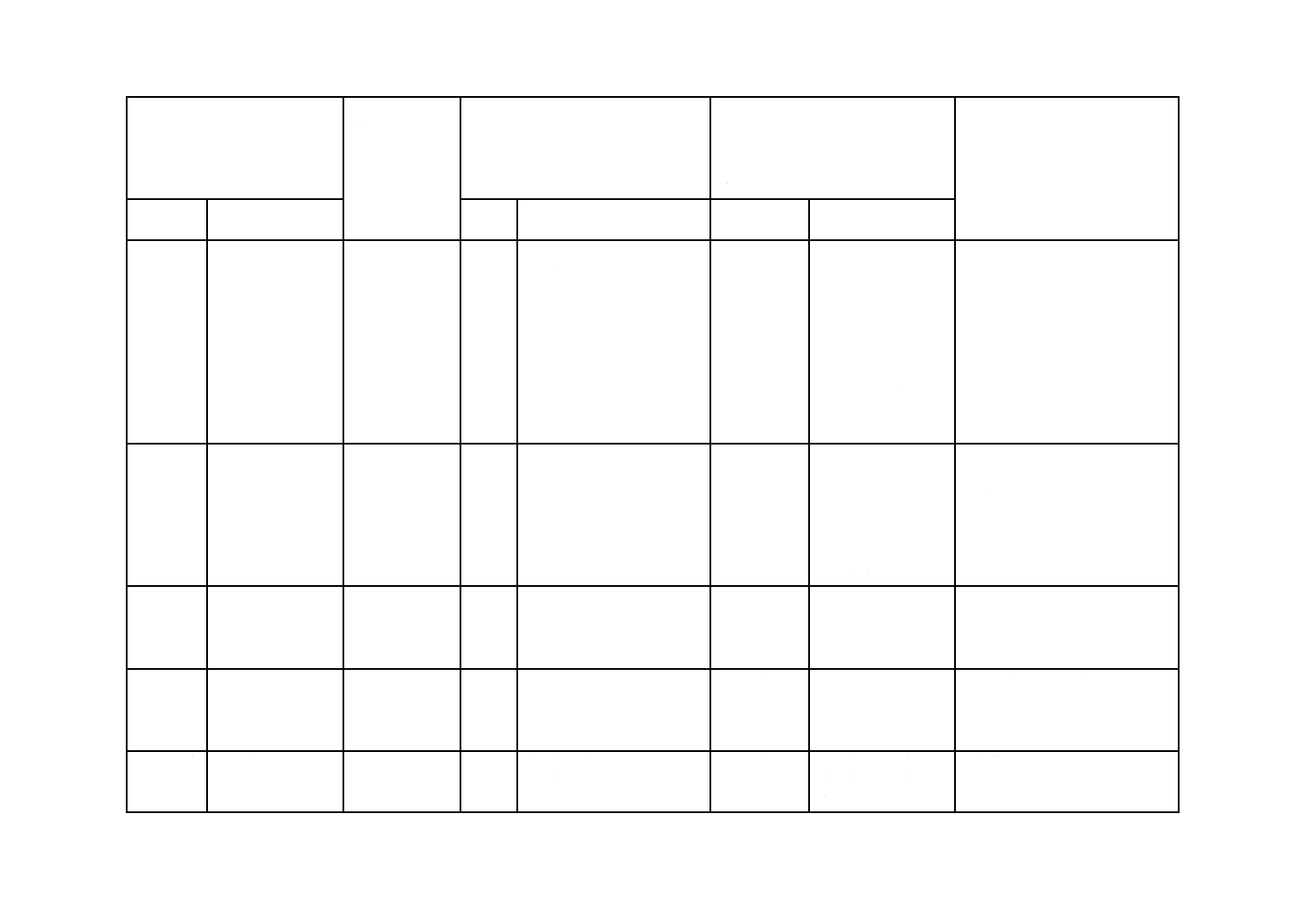

4. 種類 研削材の種類は,表1による。

表 1 種類

種 類

形状の略号

記 号

鋳鉄グリット

G

M-CI

高炭素鋳鋼グリット

等級 A

等級 B

等級 C

等級 D

G

G

G

G

G

M-HCS-G

M-HCS-G-A

M-HCS-G-B

M-HCS-G-C

M-HCS-G-D

高炭素鋳鋼ショット

S

M-HCS-S

低炭素鋳鋼ショット

S

M-LCS

備考 形状の記号Gはグリット状,Sはショット状を示す。

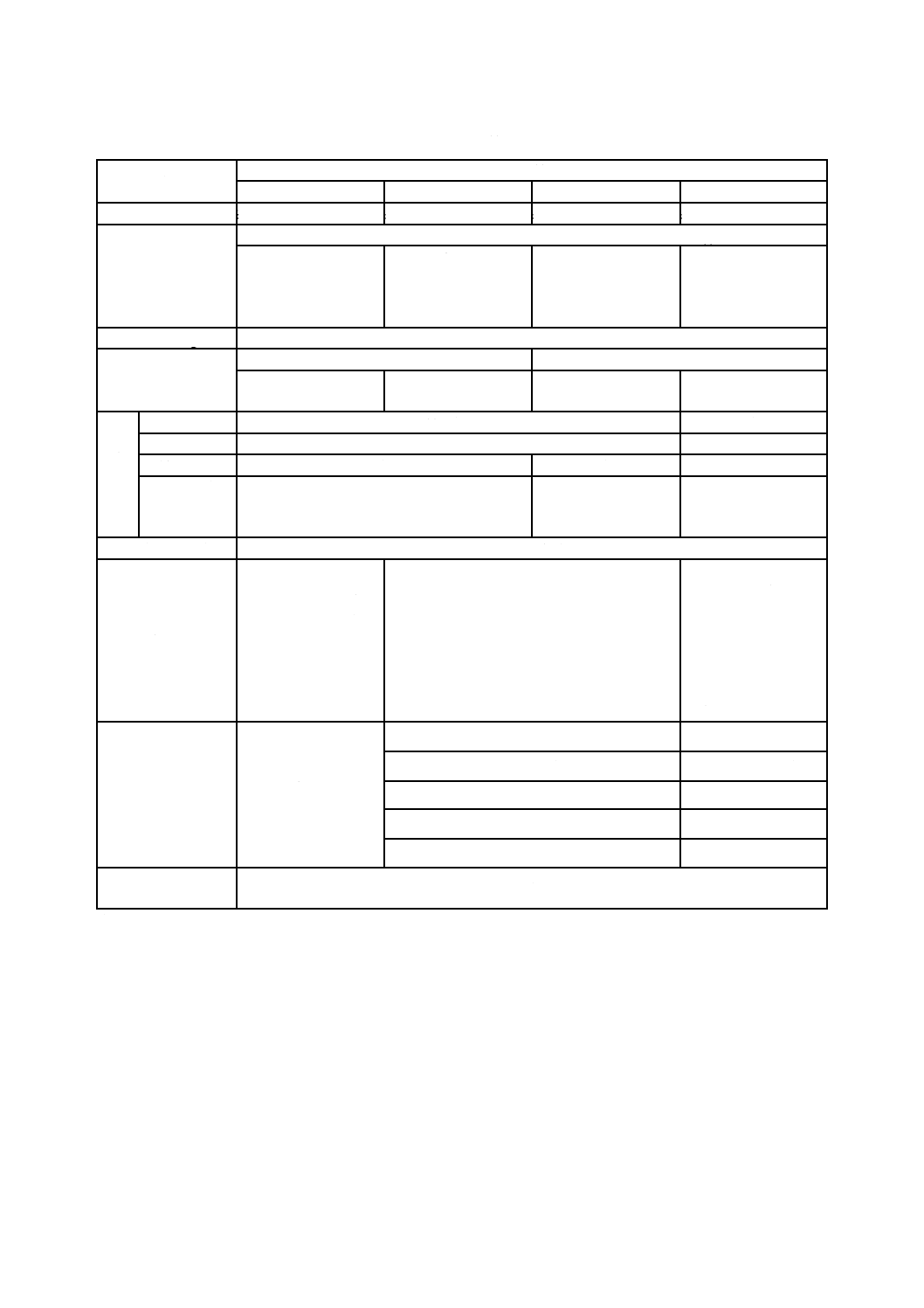

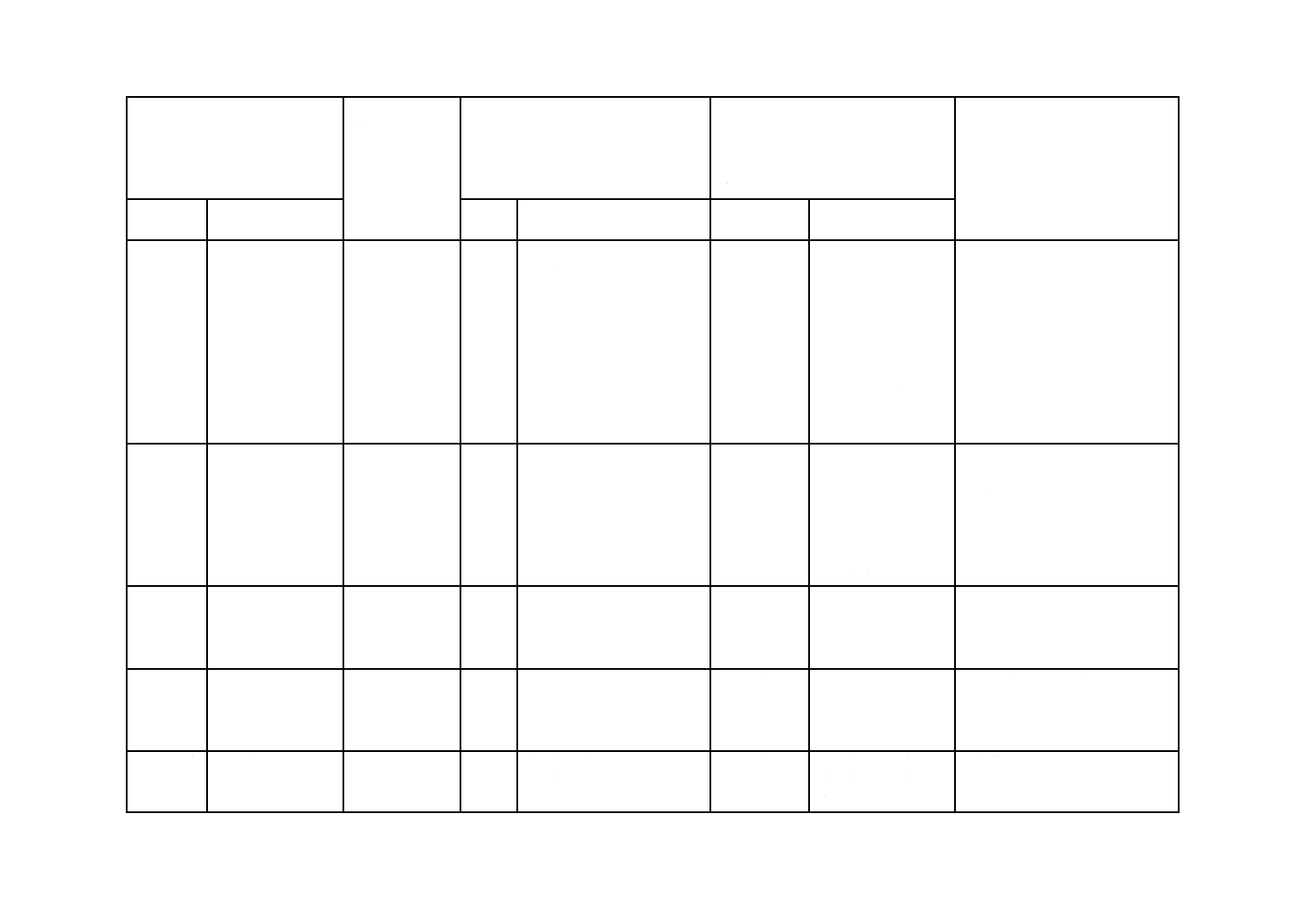

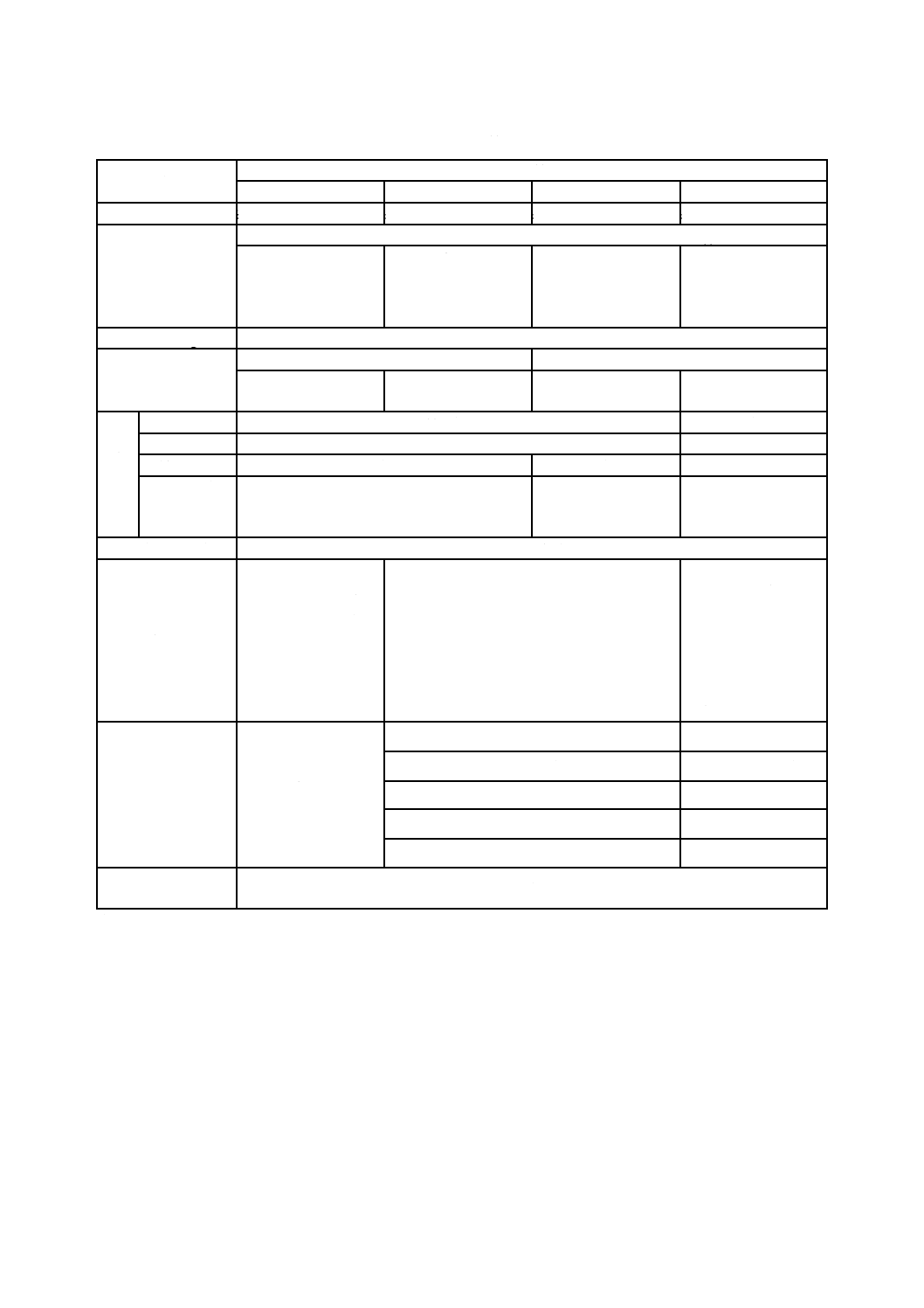

5. 品質 品質は,6. 及び7. によって試験したとき,表2による。

5

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 品質

項目

品質

鋳鉄グリット

高炭素鋳鋼グリット

高炭素鋳鋼ショット

低炭素鋳鋼ショット

粒度分布

表3の粒度分布とする。表4の粒度分布とする。表5の粒度分布とする。表6の粒度分布とする。

ビッカース硬さ HV

測定粒子数の90 %以上が次の範囲になければならない。(1)

650以上

等級 A 390〜530

等級 B 470〜610

等級 C 570〜710

等級 D 710以上

390〜530

390〜520

見掛け密度 kg/dm3

7.0 以上

粒子形状

球又は半球以上の粒子

非球状粒子

10 %以下

等級A,B,C:10 %以下

等級D : 5 %以下

5 %以下

15 %以下

欠

陥

粒

子

数

空孔

10 %以下

15 %以下

引け巣

10 %以下

5 %以下

クラック

40 %以下

15 %以下

0

単独又は複数

欠陥をもつ粒

子の合計

40 %以下

20 %以下

20 %以下

異物(質量分率)

1 % 以下

金属組織

白銑組織とする。

好ましくない組織の

面積は,すべての個々

の粒子で5 %以下。

また,好ましくない組

織をもつ粒子数の合

計は,15 %以下。

焼き戻しマルテンサイト及び/又はベイナイ

トの均一な組織とする。炭化物がある場合は,

微細で均一に分布していなければならない。

好ましくない組織をもつ粒子数の合計は,

15 %以下。

ベイナイト及び/又

はマルテンサイトで

あり,好ましくない組

織の面積は,すべての

個々の粒子で5 %以

下。また,好ましくな

い組織をもつ粒子数

の合計は,5 %以下。

化学組成

(質量分率)

炭素 1.7 %以上

炭素 0.80〜1.2 %

0.08〜0.20 %

けい素 0.4 %以上

0.10〜2.0 %

マンガン 0.35〜1.2 %

0.35〜1.5 %

りん 0.05 %以下

0.05 %以下

硫黄 0.05 %以下

0.05 %以下

遊離湿分

(質量分率)

0.2 %以下

注(1) 測定粒子の90 %以上が,ビッカース硬さ(HV)の最低と最高との差で約140以内の範囲に入るならば,受渡

当事者間の協定によって上記以外の硬さを指定してもよい。

6

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

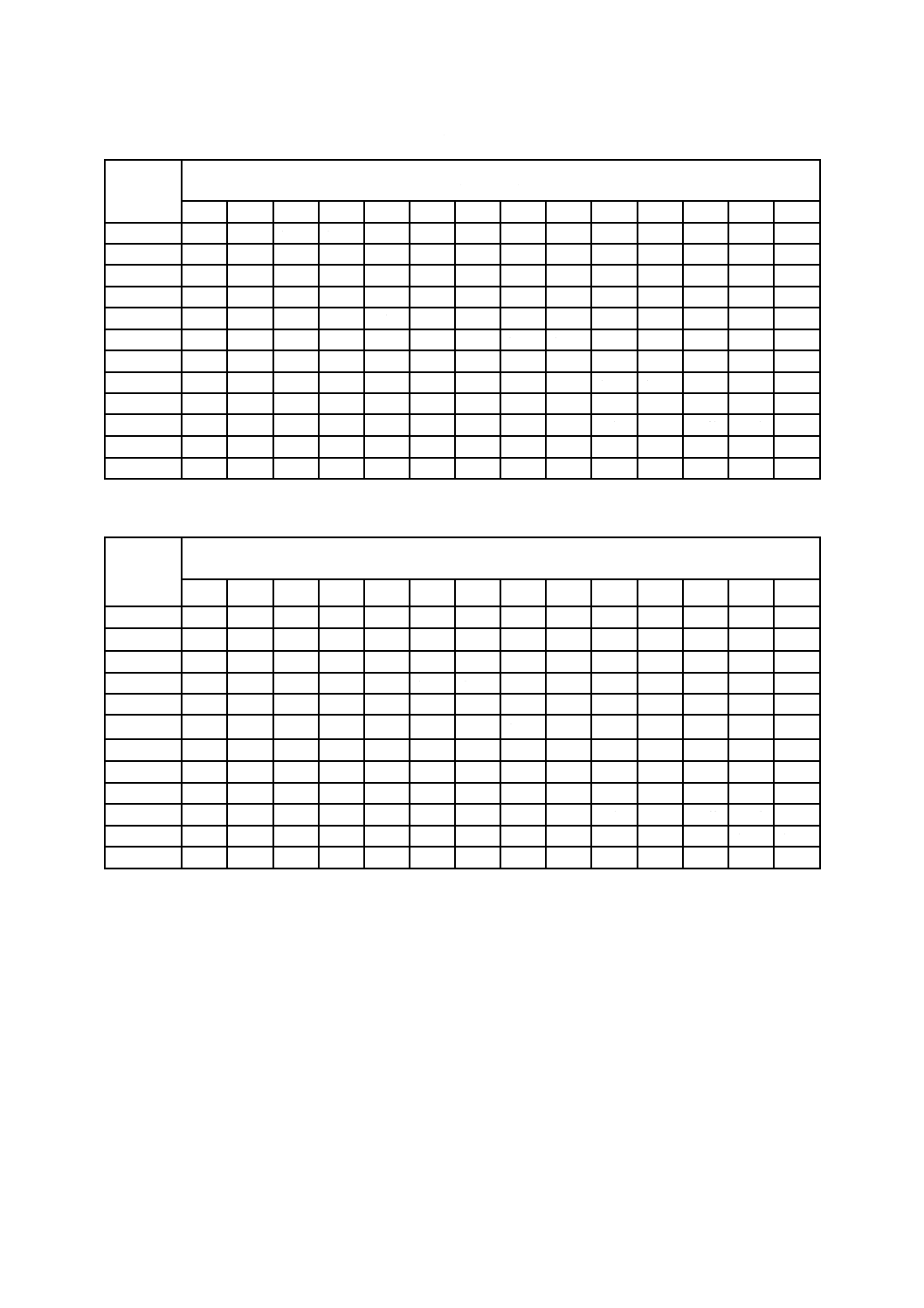

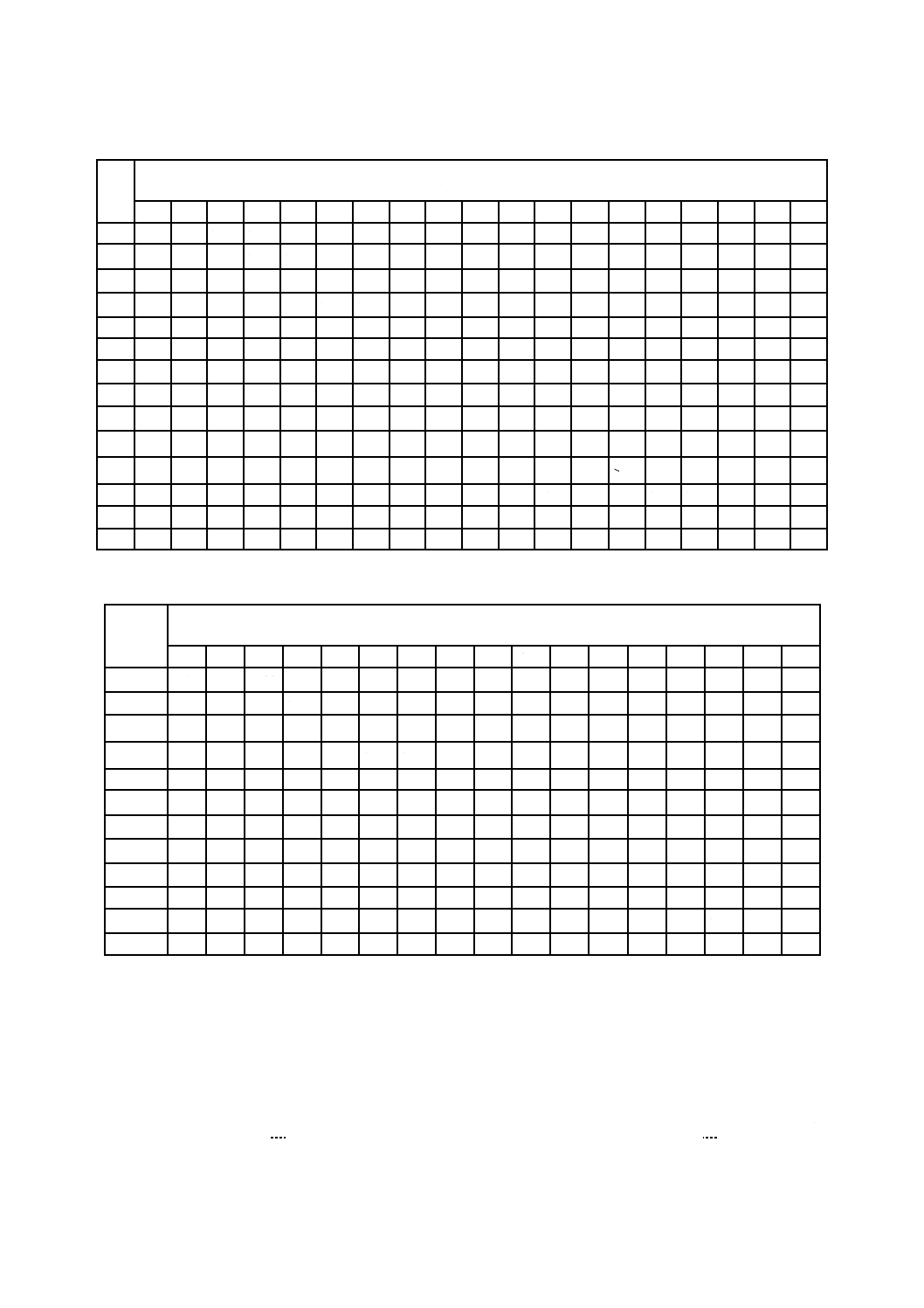

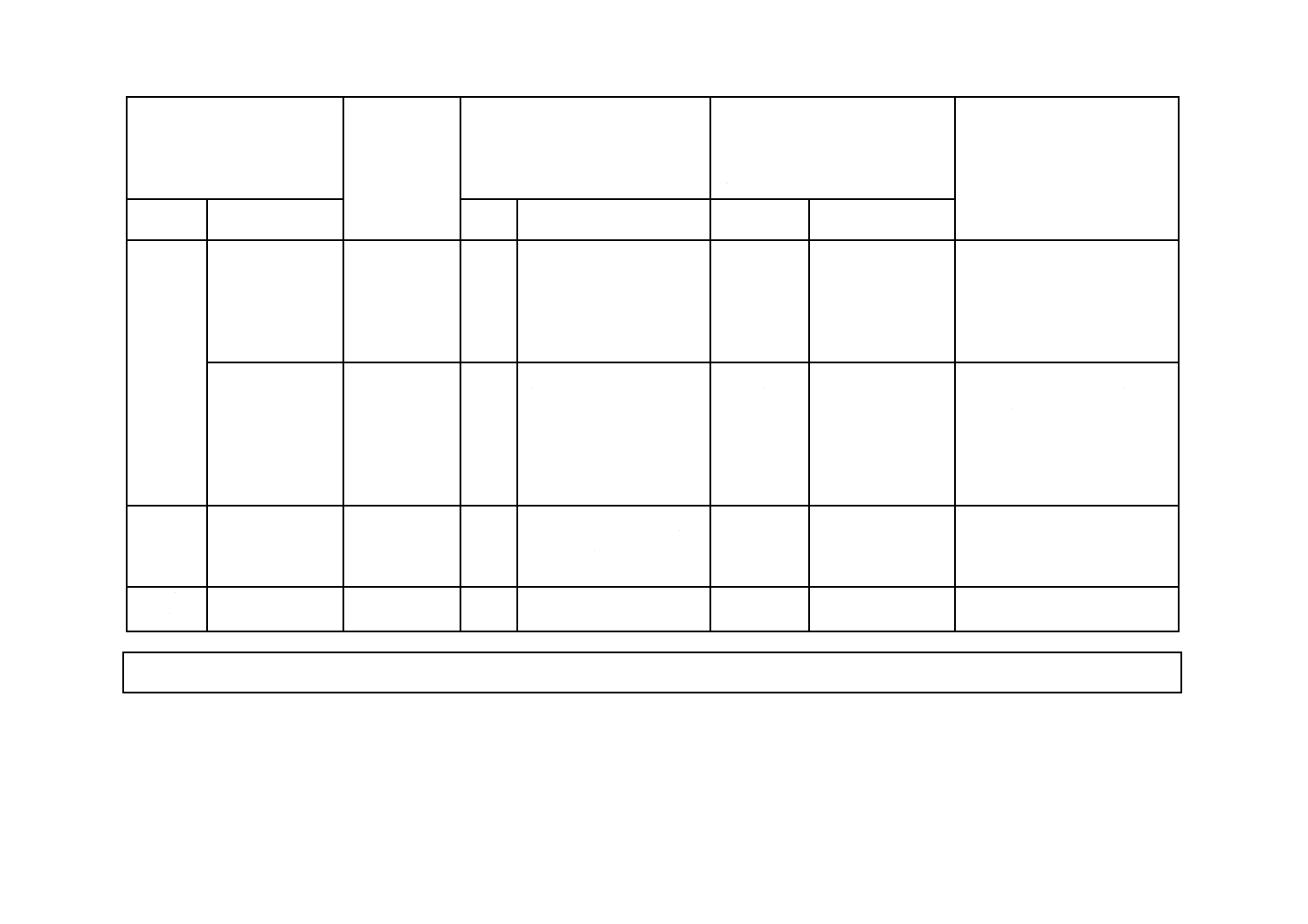

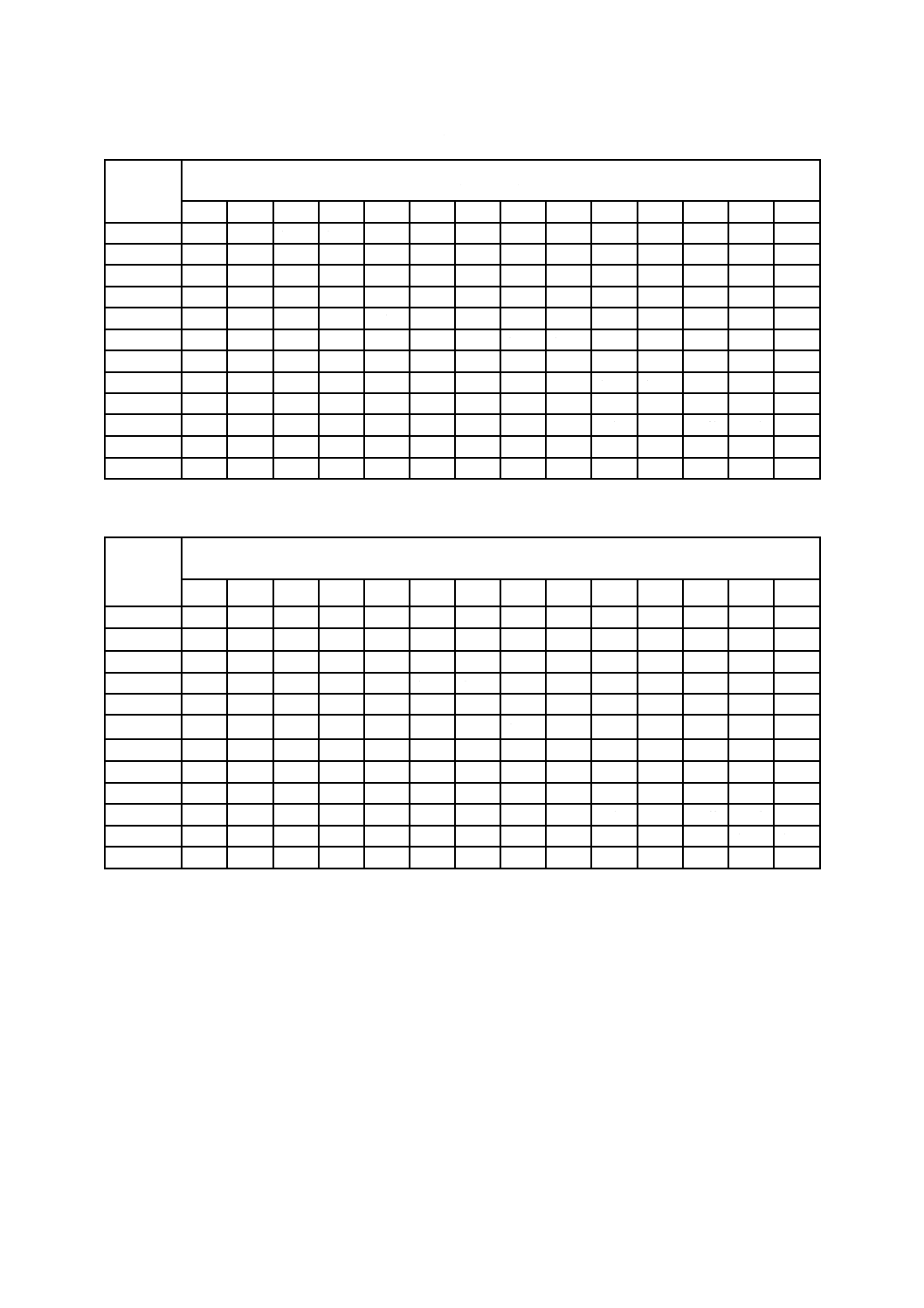

表 3 鋳鉄グリットの粒度分布

粒度

番号

ふるい目開き(mm)での研削材残留累積

(質量分率) %

2.80

2.36

2.00

1.70

1.40

1.18

1.00

0.71 0.425 0.300 0.180 0.125 0.075 0.045

240

0

> 80

> 90

200

0

> 80

> 90

170

0

> 80

> 90

140

0

> 75

> 85

120

0

> 75

> 85

100

0

> 70

> 80

070

0

> 70

> 80

050

0

> 65

> 75

030

0

> 65

> 75

020

0

> 60

> 70

010

0

> 55

> 65

005

0

> 20

表 4 高炭素鋳鋼グリットの粒度分布

粒度

番号

ふるい目開き(mm)での研削材残留累積

(質量分率) %

2.80

2.36

2.00

1.70

1.40

1.18

1.00

0.71 0.425

0.30

0.18 0.125 0.075 0.045

240

0

> 80

> 90

200

0

> 80

> 90

170

0

> 80

> 90

140

0

> 75

> 85

120

0

> 75

> 85

100

0

> 70

070

0

> 70

> 80

050

0

> 65

> 75

030

0

> 65

> 75

020

0

> 60

> 70

010

0

> 55

> 65

005

0

> 20

7

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

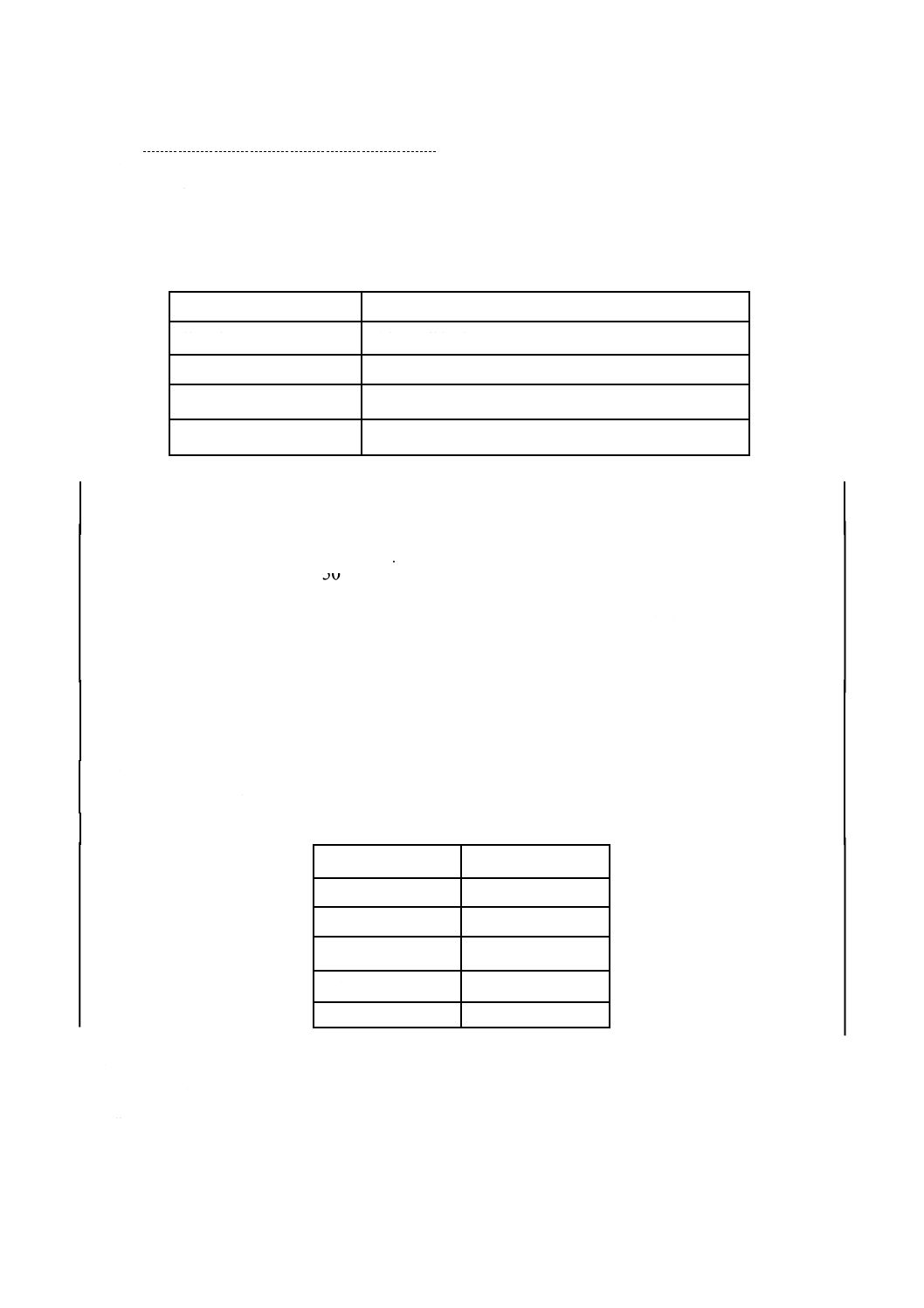

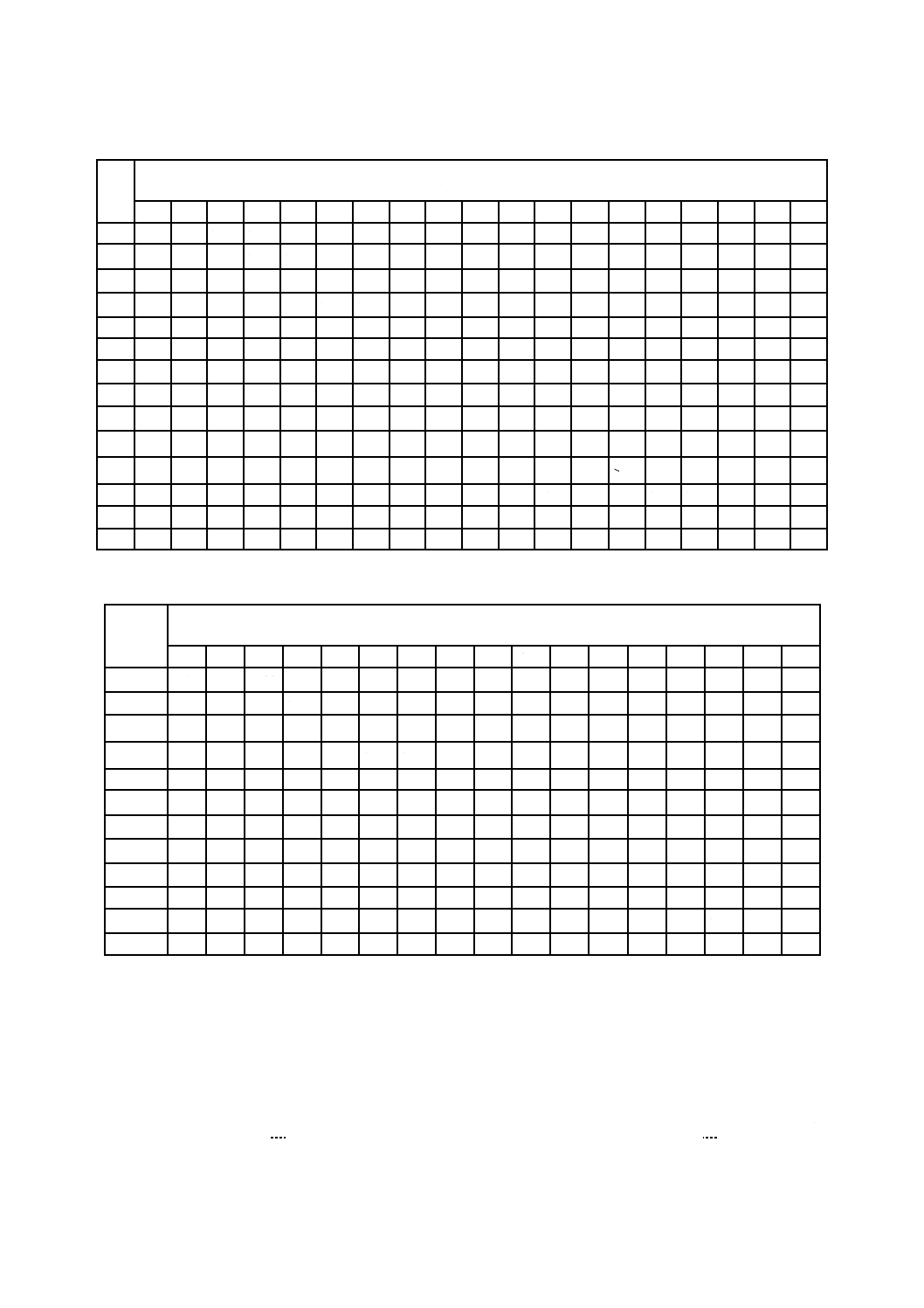

表 5 高炭素鋳鋼ショットの粒度分布

粒度

番号

ふるい目開き(mm)での研削材残留累積

(質量分率) %

4.75 4.00 3.35 2.80 2.36 2.00 1.70 1.40 1.18 1.00 0.85 0.71 0.60 0.50 0.425 0.355 0.30 0.18 0.125

400

0

> 90 > 97

330

0

> 90 > 97

280

0

> 90 > 97

240

0

> 85 > 97

200

0

> 85 > 97

170

0

> 85 > 97

140

0

< 5

> 85 > 96

120

0

< 5

> 85 > 96

100

0

<5

> 85 > 96

080

0

< 5

> 85 > 97

070

0

< 10

> 85 > 97

060

0

< 10

> 85 > 97

040

0

< 10

> 80 > 90

030

0

< 10

> 80 > 90

表 6 低炭素鋳鋼ショットの粒度分布

粒度

番号

ふるい目開き(mm)での研削材残留累積

(質料分率) %

3.35 2.80 2.36 2.00 1.70 1.40 1.18 1.00 0.85 0.71 0.60 0.50 0.425 0.355 0.30 0.18 0.125

280

0

> 90 > 97

240

0

> 85 > 97

200

0

> 85 > 97

170

0

> 85 > 97

140

0

< 5

> 85 > 96

120

0

< 5

> 85 > 96

100

0

< 5

> 85 > 96

080

0

< 5

> 85 > 96

070

0

< 10

> 85 > 96

060

0

< 10

> 85 > 97

040

0

<10

> 80 > 90

030

0

< 10

> 80 > 90

6. 一般事項 試験において共通する一般事項は,JIS G 1201,JIS K 0050,JIS R 3503,JIS Z 8401及び

JIS Z 8402-1〜-6による。試料採取は,製造段階では適切な製造工程において均一になるように行い,製

品流通段階では附属書1による。

7. 試験方法

7.1

粒度 粒度は,JIS Z 8801-1に規定する網ふるいを用い,試料約100 gを取りJIS Z 8815によって測

定する。

8

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

ビッカース硬さ(HV) ビッカース硬さの測定は,次による。

a) 要旨 試料を樹脂中に埋め込んで研磨し,粒子断面のビッカース硬さを測定する。

b) 装置 装置は,次による。

1) ビッカース硬さ試験機 JIS B 7725に規定するもの。

2) 研磨機 湿式のもの。

c) 操作 操作は,次による。

1) できるだけ多くの粒子を,硬質の樹脂中に一層となるよう埋め込む。埋込み時に加熱する場合は,

最高加熱温度が140 ℃を超えないようにする。

2) 湿式で鏡面研磨する。研磨は,粒子の公称粒径の半分に相当する断面が露出するようになるまで行

う。

3) 埋込み樹脂の縁から3 mm以上離れている粒子について,JIS Z 2244に従って,各粒子断面の中心

と端部との中間付近のビッカース硬さを測定する。試験荷重は,公称粒径0.5 mm以上の粒子に対

しては9.8 N,0.3 mm以上の粒子に対しては4.9 Nとする。荷重負荷時間は,10〜15秒とする。

粒径0.3 mm未満の粒子に対する測定は,一般に困難であり,受渡当事者間の協定による。

硬さの測定においては,粒子の研磨面の下に隠れている内部欠陥などのために,いびつな圧こん(痕)

を生じること又は硬さが異常に低下することがあるので,このような測定値は無効とする。

4) 有効な10個の測定値について,表2の規定に適合する測定値の百分率を求める。

7.3

見掛け密度 見掛け密度の測定は,次による。

a) 要旨 試料の質量及びその試料で排除される水の質量から求めた体積を比重瓶法によって測定し,見

掛け密度を計算する。

b) 装置及び器具 装置及び器具は,次による。

1) 乾燥器 110±5 ℃に調整できるもの。

2) ゲーリュサック形比重瓶 JIS R 3503に規定する容積50 mlのもの。

c) 操作 操作は次によって,これを2回行う。

1) 清浄なゲーリュサック形比重瓶の質量を,10 mgのけたまで量る(m1)。

2) あらかじめ110±5 ℃の乾燥炉で1時間乾燥し,デシケーター中で室温に冷却した試料約10 gをそ

の比重瓶に入れ,質量を10 mgのけたまで量る(m2)。

3) 比重瓶に蒸留水を一杯に入れる。

4) 比重瓶に栓をし,付着している気泡を除くために比重瓶を静かに振る。

5) 比重瓶の栓を取り,内部に蒸留水を満たし,過剰な水を栓の毛細管から押し出すように注意深く比

重瓶に栓をする。

6) 内部に気泡がないことを確認しながら,比重瓶の外面の水分をぬぐって乾かし,内容物とともに質

量を10 mgのけたまで量る(m3)。

7) 空にした比重瓶に対し,5) 及び 6) と同じ操作を行う(m4)。

d) 計算 見掛け密度は式(1)によって算出し,小数点以下1けたに丸める。

ρA(

)(

)×

2

3

1

4

1

2

m

m

m

m

m

m

−

−

−

−

=

ρW ··········································· (1)

ここに, ρA: 見掛け密度(kg/dm3)

m1: 比重瓶の質量(g)

9

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m2: 比重瓶及び試料の合計の質量(g)

m3: 比重瓶,試料及び水の合計の質量(g)

m4: 比重瓶及び水の合計の質量(g)

ρW: 水の密度(kg/dm3)

e) 試験結果の表し方 2回の試験において,数値の高い方の算出結果に対して,低い方の算出結果の比

率が90 %以上であれば,それらの平均値を測定結果とする。その比率が90 %未満の場合には,c),

d)及びe) を繰り返す。

7.4

粒子形状 粒子形状の測定は,次による。

a) 要旨 試料を平らに広げ,拡大鏡によって粒子形状を観察する。

b) 器具 器具は,次による。

1) ガラス板 透明で平らなもの。

2) 拡大鏡 倍率20〜50倍のもの。

c) 操作 操作は,次による。

1) 粒子50個以上の試料をガラス板上に,粒子が1層となるように,広げる。

2) 拡大鏡によって,ランダムに選んだ少なくとも50個の粒子の形状を観察する。

3) グリット系研削材では球又は半球以上の形状をもつ粒子,ショット系研削材では非球状の粒子を好

ましくない形状の粒子として数える。

d) 計算 好ましくない粒子形状の比率は式(2)によって算出し,小数点以下1けたに丸める。

100

0

1×

N

N

S=

···································································· (2)

ここに,

S: 好ましくない粒子形状の比率(%)

N1: 観察した粒子の全数

N0: 好ましくない形状の粒子の数

7.5

欠陥粒子 欠陥粒子の測定は,次による。

a) 要旨 試料を樹脂中に埋め込んで研磨し,拡大鏡によって粒子の断面を観察する。

b) 装置及び器具 装置及び器具は,次による。

1) 研磨機 適切なもの。

2) 拡大鏡 倍率20〜50倍のもの。

c) 操作 操作は,次による。

1) 粒子50個以上の試料を,7.2と同じ操作で,樹脂中に埋め込む。

2) 粒子を鏡面研磨する。研磨は,大部分の粒子の断面の直径が拡大しつつある段階で,研磨面の直径

が大部分の粒子径に近付くまで行う。

3) 拡大鏡を用いて,ランダムに選んだ少なくとも50個の粒子について,粒子内部の空孔,引け巣及び

クラックを,欠陥をもつ粒子として数える。

d) 計算 欠陥をもつ粒子数の比率を式(3)及び式(4)によって算出し,小数点以下1けたに丸める。

DS1,DS2 又は

2

3

2

1

S3

N

N

N

N

D

又は

,

=

·································· (3)

10

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

DS1: 空孔をもつ粒子の比率(%)

DS2: 引け巣をもつ粒子の比率(%)

DS3: クラックをもつ粒子の比率(%)

N1: 空孔をもつ粒子の数

N2: 引け巣をもつ粒子の数

N3: クラックをもつ粒子の数

100

0

t

t

×

N

N

D=

··································································· (4)

ここに,

Dt: 欠陥をもつ粒子全数の比率(%)

Nt: 1種類以上の欠陥をもつ粒子の数

N0: 観察した粒子の全数

7.6

異物 異物の測定は,次による。

a) 要旨 試料を平らに広げ,鉄鋼粒子とその他の粒子とを磁力分離する。

b) 器具 器具は,次による。

1) 磁石 適切なもの。

c) 操作 操作は,次による。

1) 約100 gの試料の質量を,0.1 gのけたまで量る。

2) ひょう量した試料の約1/5の量を平板の上に十分に薄く広げる。

3) 磁石で,研削材である鉄鋼粒子だけを注意深く吸い付け,分離した異物を採集する。

4) 1),2) の操作を5回繰り返して,試料の全量を分離する。

5) 採集した異物の全量を0.1 gのけたまで量る。

d) 計算 試料の異物含有率を式(5)によって算出し,小数点以下1けたに丸める。

100

0

1×

m

m

F=

···································································· (5)

ここに,

F: 異物含有率(%)

m0: 試料の全質量(g)

m1: 異物の全質量(g)

7.7

金属組織 金属組織の測定は,次による。

a) 要旨 試料を樹脂中に埋め込んで研磨し,腐食した後,金属顕微鏡によって金属組織を観察する。

b) 装置 装置は,次による。

1) 金属顕微鏡 適切な倍率のもの。

2) 研磨機 湿式のもの。

c) 腐食液 硝酸アルコ−ルなど適切なもの。

d) 操作 操作は,次による。

1) 粒子50個以上の試料を,硬質の樹脂中に一層となるよう埋め込む。埋込み時に加熱する場合は,最

高加熱温度が140 ℃を超えないようにする。

2) 粒子を湿式で鏡面研磨する。研磨は,大部分の粒子断面の直径が拡大しつつある段階で,研磨面の

11

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直径が大部分の粒子径に近付くまで行う。

3) 適切な腐食液によって金属組織を出す。

4) 顕微鏡によってランダムに選んだ少なくとも50個の粒子の金属組織を観察し,表7に示す好ましく

ない組織をもつ粒子の数を数える。また,鋳鉄グリット及び低炭素鋳鋼ショットについては,粒子

内の好ましくない組織の面積比を測る。

表 7 好ましくない組織

研削材の種類

好ましくない組織

鋳鉄グリット

脱炭層,遊離グラファイト及びフェライト

高炭素鋳鋼グリット

脱炭層,網目状炭化物及びパーライトのような高温変態組織

高炭素鋳鋼ショット

生成物をもつ樹枝状晶粒界

低炭素鋳鋼ショット

粒界のフェライト及びパーライト層

e) 計算 試料中の好ましくない組織をもつ粒子の比率を式(6)によって算出し,小数点以下1けたに丸め

る。

100

50×

N

U=

····································································· (6)

ここに,

U: 好ましくない組織をもつ粒子の比率(%)

N: 好ましくない組織をもつ粒子の数

7.8

化学組成 化学組成の分析は,次による。

a) 分析用試料 研削材粒子又はその粒子化直前の溶融状態の金属(溶湯)を分析用試料とする。

b) 分析方法 分析方法は次のいずれかによる。

1) 分析対象の全元素について,JIS G 1253によって発光分光分析法によって分析する。

2) 個々の分析対象の元素に応じて,表8に示す方法によって分析する。

表 8 分析方法

分析対象元素

分析方法

炭素

JIS G 1211

けい素

JIS G 1212

マンガン

JIS G 1213

りん

JIS G 1214

硫黄

JIS G 1215

7.9

遊離湿分 遊離湿分の測定は,次による。

a) 要旨 試料の乾燥前後の質量を測定し,遊離湿分を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 乾燥器又はホットプレ−ト 110±5 ℃に調整できるもの。

2) 平底蒸発皿 JIS R 3503に規定するもの。

12

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) デシケーター JIS R 3503に規定するもの。

c) 操作 操作は次によって,これを2回行う。

1) 室温で100±5 gの試料の質量を1 mgのけたまで量る。

2) 試料を開放した平底蒸発差皿に入れ,乾燥器又はホットプレートで1時間乾燥する。

3) 試料を平底蒸発皿に入れたままデシケーター中で室温に冷却する。

4) 試料を平底蒸発皿から取り出し,質量を1 mgのけたまで量る。

d) 計算 遊離湿分は,式(7)によって算出し,小数点以下2けたに丸める。

100

0

1

0

×

m

m

m

M

−

=

···························································· (7)

ここに, M: 遊離湿分量(%)

m0: 乾燥前の試料の質量(g)

m1: 乾燥後の試料の質量(g)

e) 試験結果の表し方 2回の試験の算出結果の数値の差が0.05 %未満であれば,それらの平均値を測定

結果とする。その差が0.05 %以上の場合には,c),d)及びe) を繰り返す。

8. 表示 研削材は,その包装ごとに次の表示をする。

a) 規格番号

b) 種類又はその記号

c) 粒度番号

d) 正味質量

e) 製造番号又はロット番号

f)

製造年月又はその略号

g) 製造業者名又はその略号

13

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)金属系研削材の試料採取方法

1. 適用範囲 この附属書は,金属系研削剤の試験に用いる試料の採取方法について規定する。

2. 器具 器具は次による。

a) サンプルシーフ 内径25 mm,長さ800 mmの継目無鋼管で,一端は斜めに切り落としてあり,他の

端にT型ハンドルを設け,管の縦一列に50 mm間隔で孔をあけたもの。孔の直径は,採取する研削材

粒子の最大径の約3倍の大きさとする(1) 。

注(1) 通常,孔の直径は10 mmあれば十分である。

b) 試料縮分器 適切なもの。

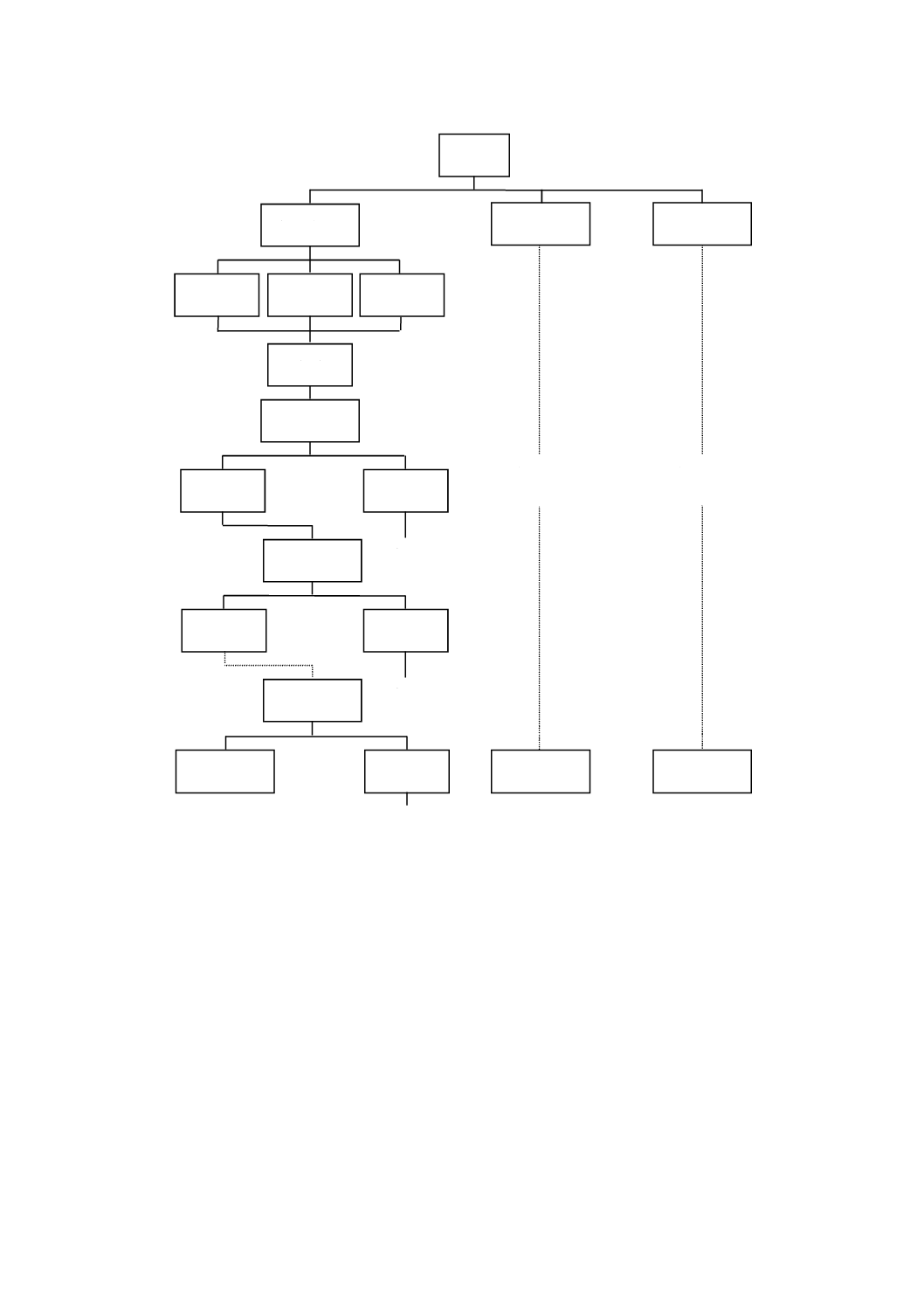

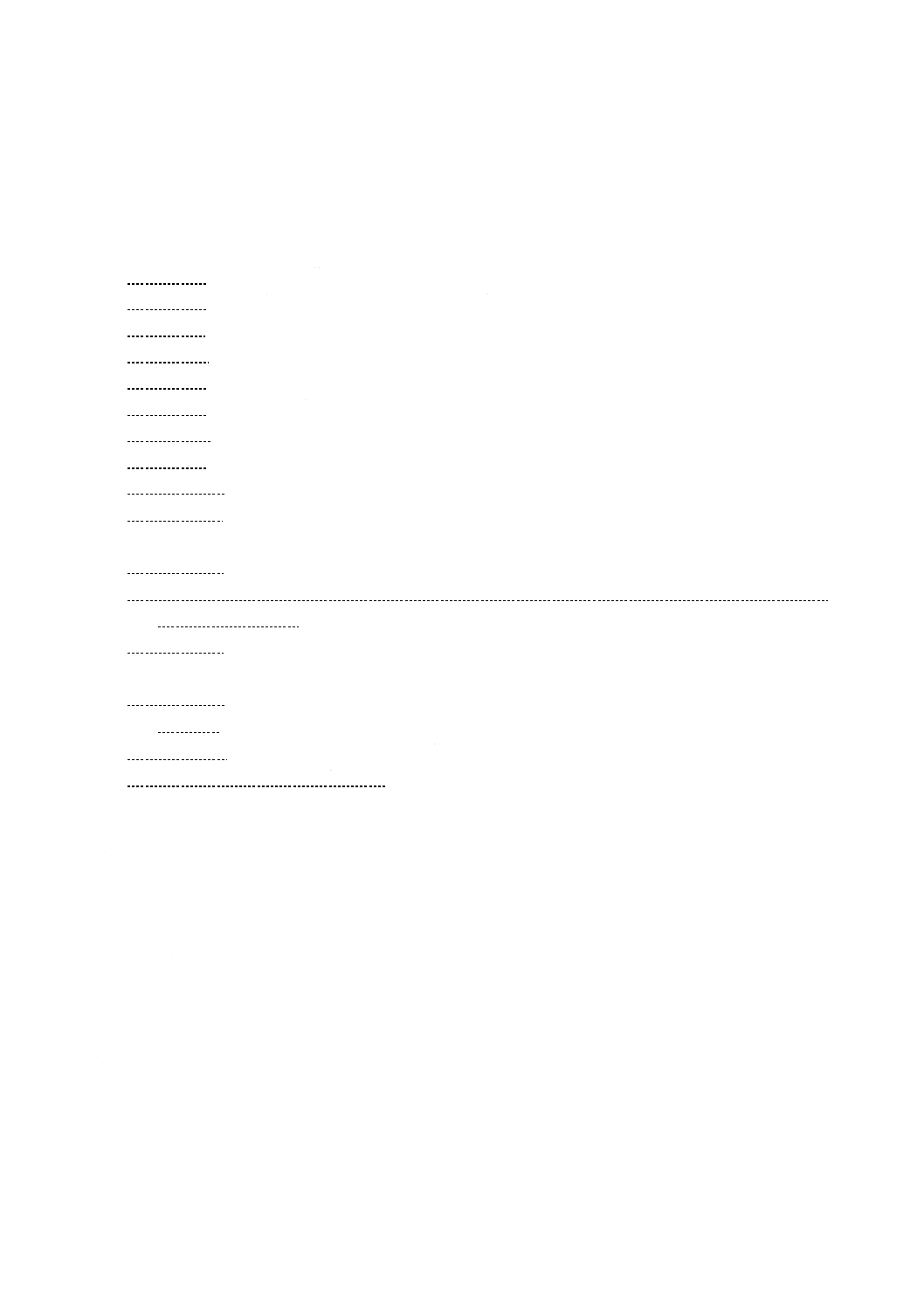

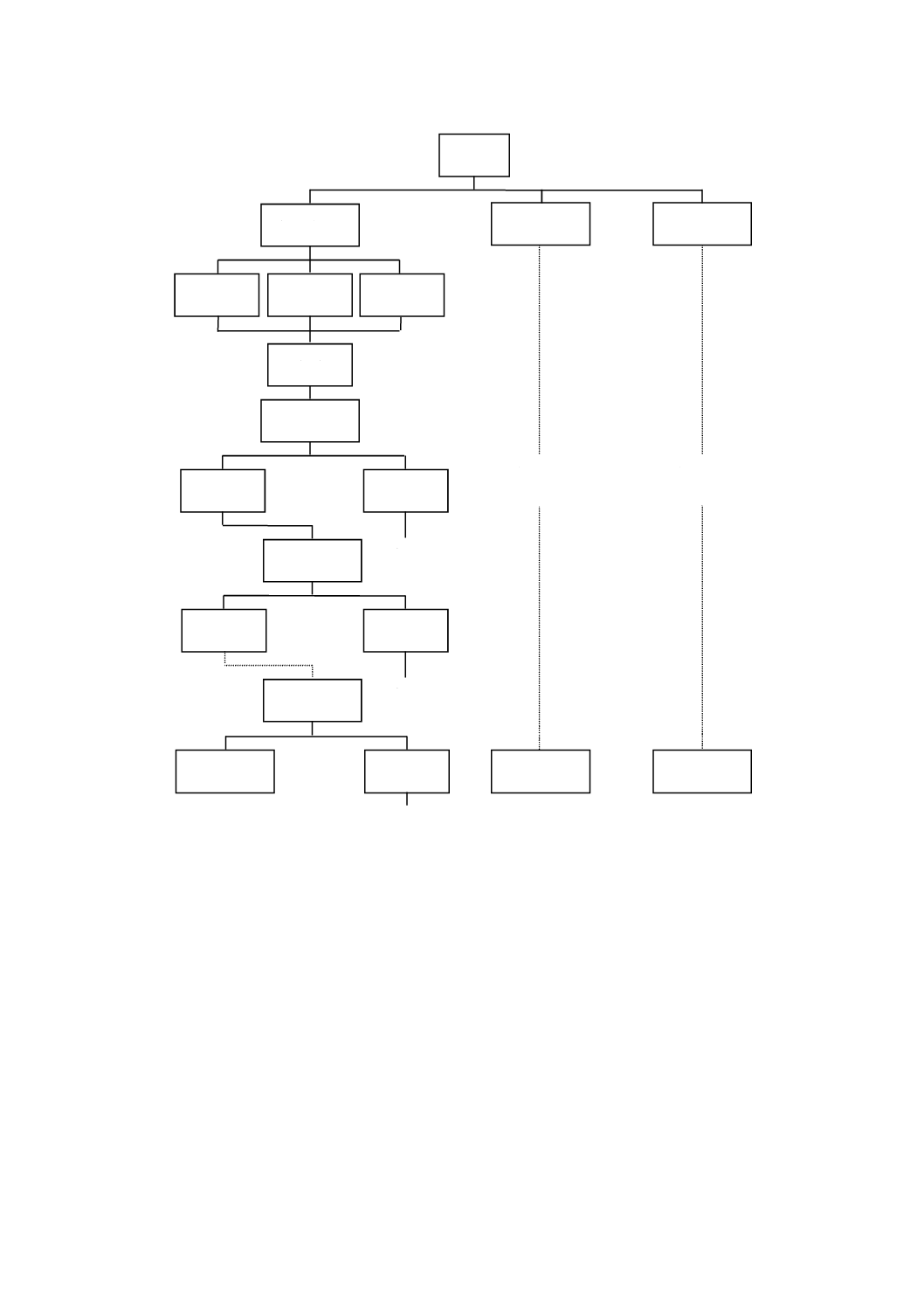

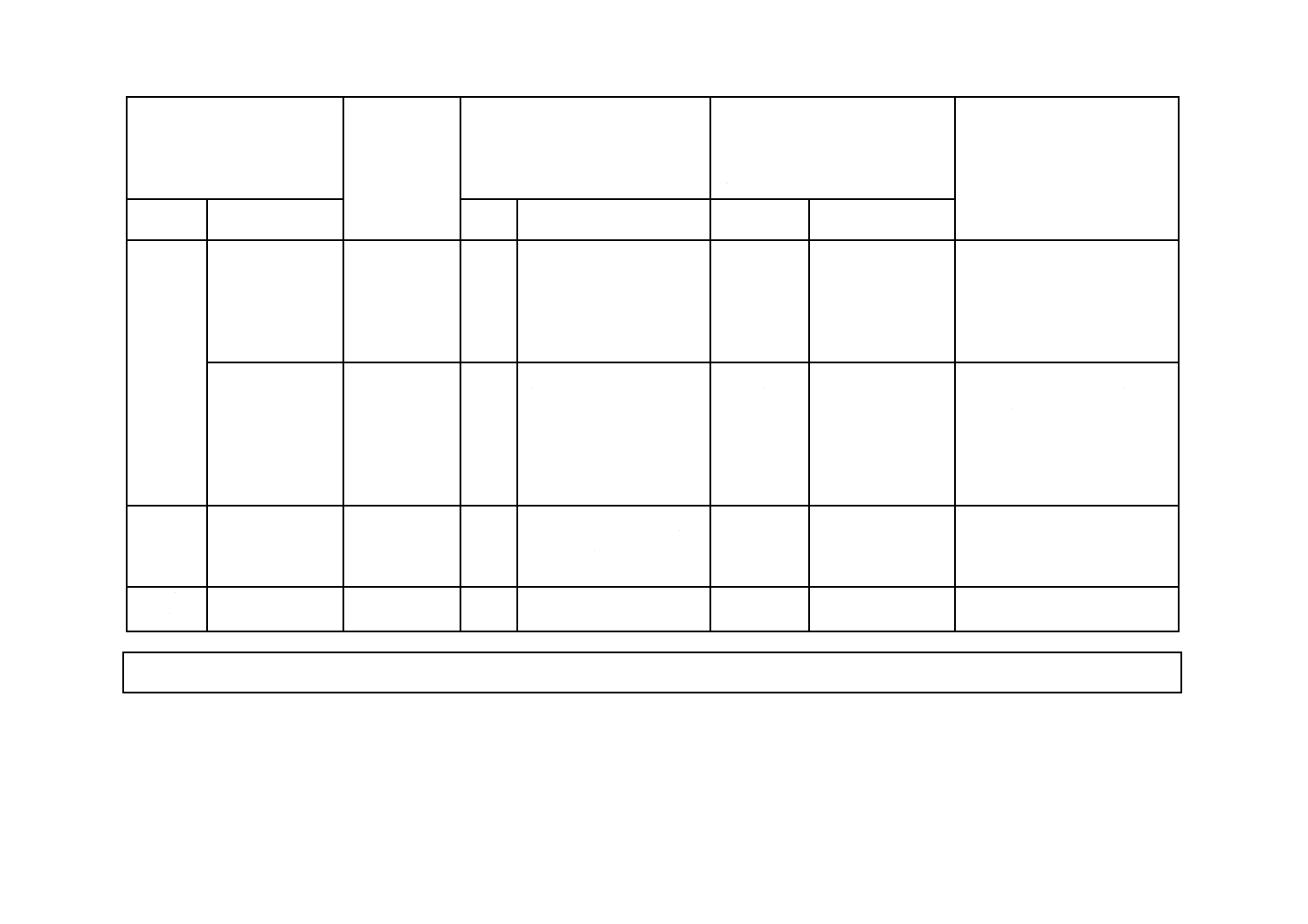

3. 操作 操作は,次による。全体量がドラム,大袋などの場合の操作の流れを,附属書1図1に示す。

a) 試料単位の数 研削材の全体量の中で差異がないことを前提として,包装が輸送による粒度分布の偏

りが生じやすいドラム,大袋などの場合,その全体量に応じ,附属書1表1の数の試料単位を対象と

して,試料を採取する。

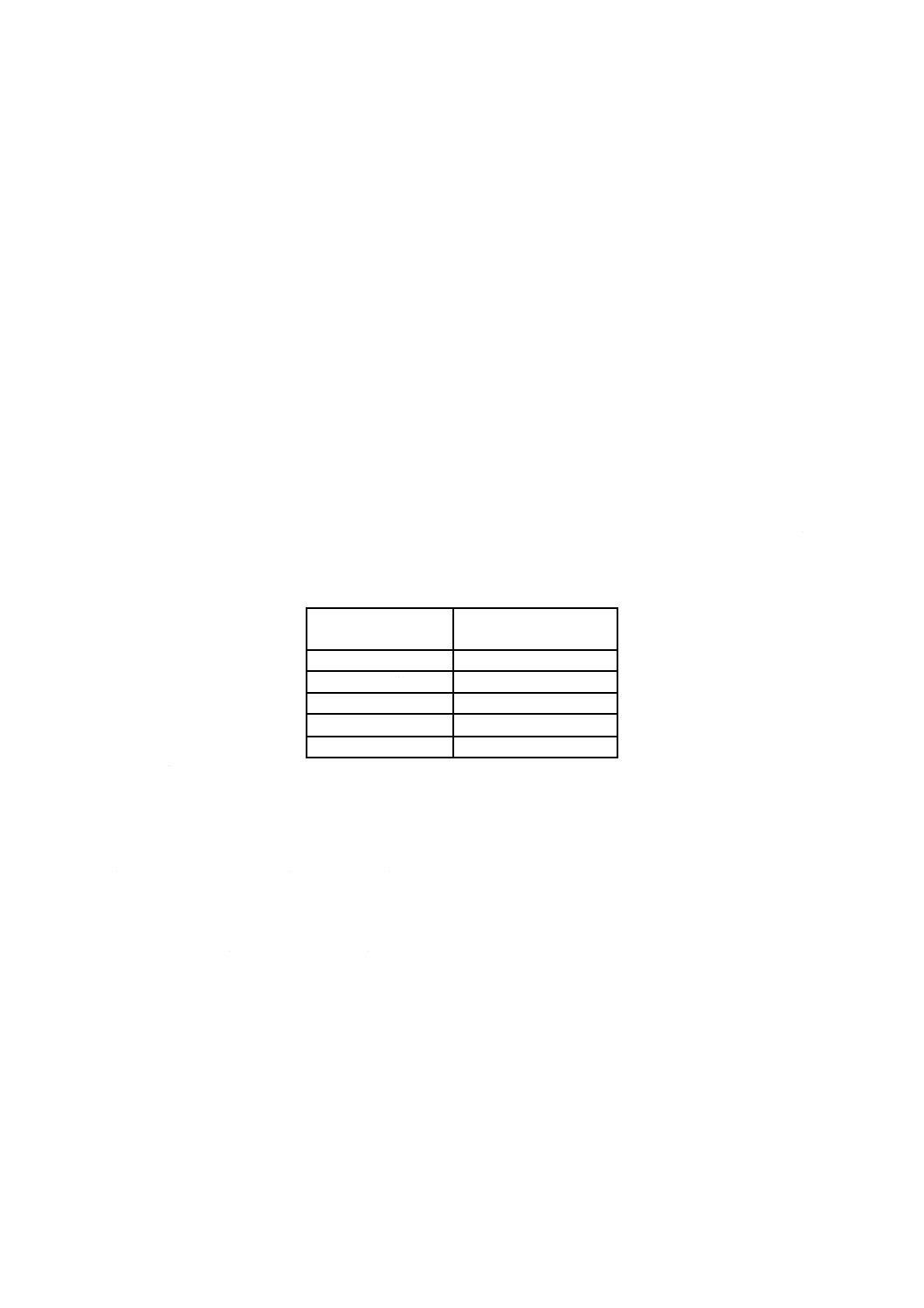

附属書1表 1 試料単位の数

全体量

t

試料単位の数

1未満

1

5未満

2

10未満

3

25未満

5

25以上

25tごとに 5

包装が輸送による粒度分布の偏りを生じにくい袋,箱詰めなどの場合,袋又は箱を積載したパレットを

試料単位とする。

b) 単一試料の採取 包装がドラム又は大袋の場合,サンプルシーフを用いて,試料単位ごとの異なった

場所から,単一試料を3回採取する。

包装が袋又は箱詰めの場合,パレットごとの一つの袋又は箱から,約500 gの単一試料を採取し,これ

を試験試料とする。

c) 混合試料の準備 試料単位ごとに複数の単一試料を採取した場合,採取した単一試料の全部を適切な

容器に入れ,均一となるように混合する。

異なる試料単位から採取した単一試料を混合してはならない。

d) 混合試料の縮分 混合試料は,縮分器によって均一に分割する。約500 gの試験試料を得るまで縮分

を繰り返す。繰返しの都度,一つの縮分試料だけを残しほかは廃棄する。

e) 試験試料の保管 採取した試験試料は,適切に封じて,それぞれの包装に対象全体量の製造番号又は

ロット番号,製造年月又はその略号,及び製造業者名又はその略号,並びに採取した試料単位を追跡

し得る記録を行い,保管する。

f)

保管試料の試験 保管試料を試験に用いるときは,改めてその全量を十分に混合して,使用する。

試験した部分を,残部と再混合してはならない。

14

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図 1 試料採取方法フローシート

廃棄

試料単位A

全体量

第1回縮分

単一試料

試料単位B

試料単位C

単一試料

単一試料

混合試料

縮分試料

縮分試料

第2回縮分

廃棄

縮分試料

縮分試料

廃棄

第n回縮分

試験試料A

縮分試料

単位Aに

同じ

単位 Aに

同じ

試験試料B

試験試料C

15

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)JISと対応する国際規格との対比表

JIS Z 0311:2004 ブラスト処理用金属系研削材

ISO 11124-1:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の仕様

第1部 手引き及び分類

ISO 11124-2:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の仕様

第2部 鋳鉄グリット

ISO 11124-3:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の仕様

第3部 高炭素鋳鋼ショット及びグリット

ISO 11124-4:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の仕様

第4部 低炭素鋳鋼ショット

ISO 11125-1:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の試験

方法 第1部 試料採取

ISO 11125-2:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の試験

方法 第2部 粒度分布の測定

ISO 11125-3:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の試験

方法 第3部 硬さの測定

ISO 11125-4:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の試験

方法 第4部 見掛け密度の測定

ISO 11125-5:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の試験

方法 第5部 欠陥粒子及び金属組織の測定

ISO 11125-6:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の試験

方法 第6部 異物の測定

ISO 11125-7:1993 塗料及び関連製品の施工前の鋼材の素地調整−ブラスト処理用金属系研削材の試験

方法 第7部 湿分の測定

2

Z

0

3

11

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

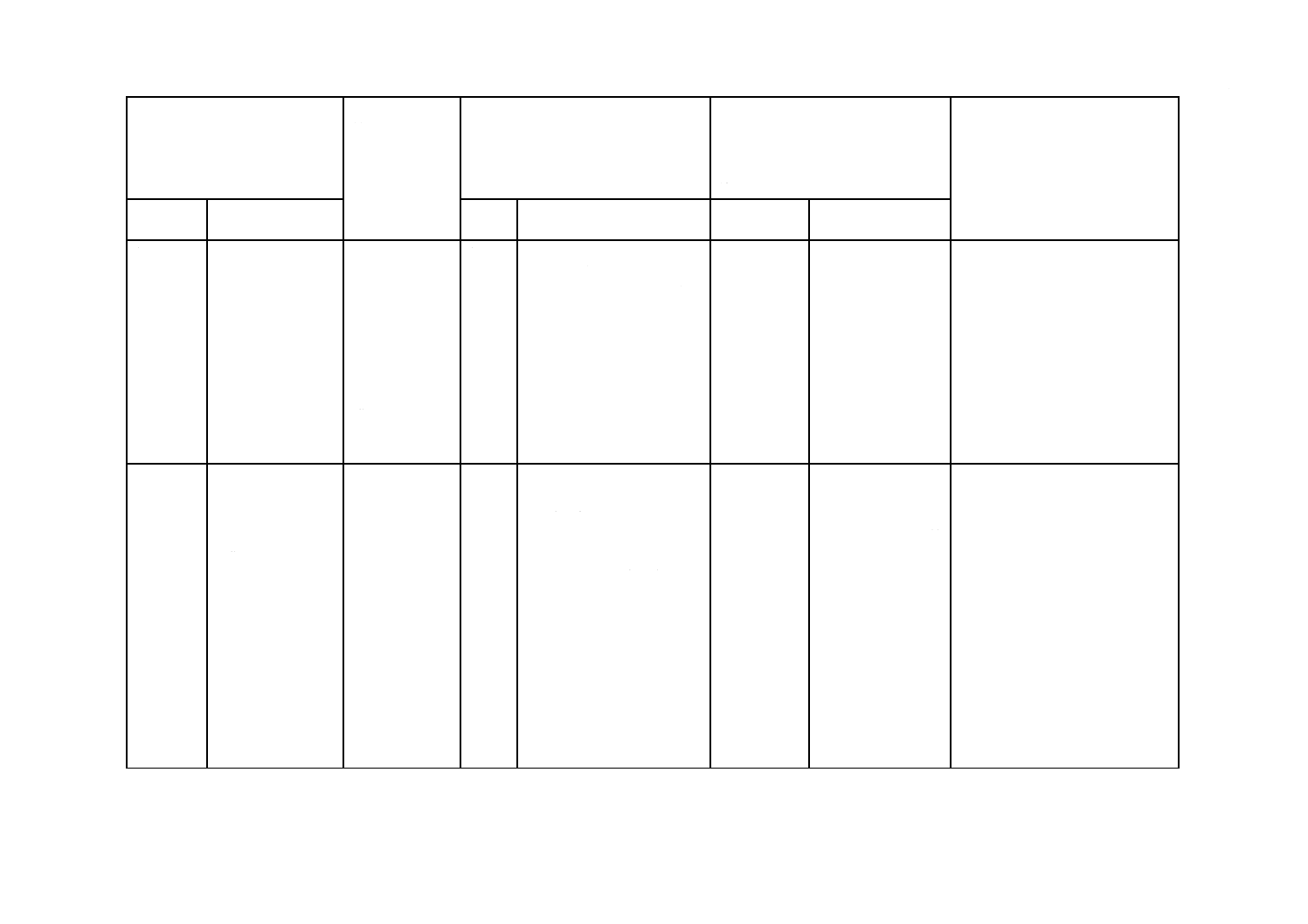

(Ⅰ)JISの規定

(Ⅱ)国際規格番

号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は実線の側

線

(Ⅴ)JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1. 適用範

囲

ブラスト処理に用

いる金属系研削材

ISO 11124-1

ISO 11124-2

ISO 11124-3

ISO 11124-4

ISO 11125-1

ISO 11125-2

ISO 11125-3

ISO 11125-4

ISO 11125-5

ISO 11125-6

ISO 11125-7

1

適用範囲

ISOは,ブラスト処理に用い

る金属系研削材規格が複数

に分割されているが,JISで

は,それらを一つにまとめて

いる。

IDT

2. 引用規

格

JIS B 7725

JIS G 1201

JIS G 1211

JIS G 1212

JIS G 1213

JIS G 1214

JIS G 1215

JIS G 1253

JIS K 0050

JIS R 3503

JIS Z 0103

JIS Z 0310

JIS Z 2244

JIS Z 8401

ISO 9556 炭素定量方法

ISO 629 マンガン定量方法

ISO 10714 りん定量方法

MOD/追加

MOD/追加

IDT

MOD/追加

IDT

IDT

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

国内で用いられて

いるJISを追加

ISO 439:1994と同等

国内で用いられて

いるJISを追加

技術的差異はない。

技術的差異はない。

技術的差異はない。

2

Z

0

3

11

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際規格番

号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は実線の側

線

(Ⅴ)JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

2. 引用規

格(続き)

JIS Z 8402-1〜-6

JIS Z 8801-1

JIS Z 8815

真度及び精度

金属製網ふるい

ふるい分け試験方法通則

ISO 439

ISO 565

ISO 3696

ISO 4395

ISO 6507-2

ISO 9556

MOD/追加

MOD/追加

MOD/追加

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

国内で用いられてい

るJISを追加。

JIS G 1212を採用。

JIS G 1215を採用。

技術的差異はない。

3. 定義

用語の定義

ISO 11124-1

ISO 11124-2

ISO 11124-3

ISO 11124-4

2

3

3

3

MOD/変更

IDT

IDT

IDT

MOD/削除

“円筒”を削除。遊

離湿分を追加。

−

“欠陥”を削除。各

種欠陥の上位分類な

ので削除。

ISOでも円筒は各論では削除さ

れた。遊離湿分はISOに提案して

いく。

ISOに提案していく。

4. 種類

金属系研削材の種

類

ISO 11124-1

ISO 11124-2

ISO 11124-3

ISO 11124-4

3

分類

研削材の表示法

研削材の指定

研削材の指定

MOD/変更

各論記載事項を表に

まとめた。

構成の変更で,技術的差異はな

い。

5. 品質

金属系研削材の品

質

ISO 11124-2

ISO 11124-3

ISO 11124-4

6

6

6

研削材に対する要求事項

MOD/変更

各論記載事項を表に

まとめた。

構成の変更で,技術的差異はな

い。

6. 一般事

項

一般事項

ISO 11125-1

−

1〜5

試料採取方法

共通事項

MOD/変更

MOD/追加

附属書1に規定。

試験時の一般事項を

追加した。

技術的差異はない。

国際的常識だが国内では,記載す

る必要性があるため。

2

Z

0

3

11

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際規格番

号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は実線の側

線

(Ⅴ)JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7. 試験方

法

7.1 粒度

7.2ビッカース硬さ

ISO 11125-2

ISO 11125-3

1〜8

1〜9

粒度分布の測定

硬さの測定

IDT

IDT

−

7.3見掛け密度

ISO 11125-4

1〜9

見掛け密度の測定

IDT

−

7.4粒子形状

7.5欠陥粒子

ISO 11125-5

6

欠陥粒子及び金属組織の測

定

IDT

−

7.6異物

ISO 11125-6

異物の測定

IDT

−

7.7金属組織

ISO 11125-5

6.5

金属組織の測定

IDT

−

7.8化学組成

炭素定量方法

マンガン定量法

りん定量法

けい素

硫黄

MOD/追加

ISOでは化学組成の

規定だけ。分析法が

指定されていないた

め,追加した。

ISOに対して,見直時に追加する

よう提案をしていく。

7.9遊離湿分

ISO 11125-7

1〜7

湿分の測定

IDT

−

8. 表示

ISO 11124-1

ISO 11124-2

ISO 11124-3

ISO 11124-4

5

7〜8

7〜8

7〜8

こん(梱)包の同定及び製品

の追跡性,製造業者又は供給

者から準備されるべき情報

IDT

IDT

−

−

附属書1

(規定)

金属系研削材の試

料採取方法

ISO 11125-1

1〜5

金属系研削材の試料採取方

法

IDT

JISと国際規格との対応の程度の全体評価:MOD (ISO 11124-1:1993;MOD,ISO 11124-2:1993;MOD,ISO 11124-3:1993;MOD,ISO 11124-4:1993;MOD,ISO 11125-1:1993;

MOD,ISO 11125-2:1993;MOD,ISO 11125-3:1993;MOD,ISO 11125-4:1993;MOD,ISO 11125-5:1993;MOD,ISO 11125-6:1993;MOD,ISO 11125-7:1993;MOD)

2

Z

0

3

11

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

Z 0311:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

Z

0

3

11

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。