Z 0200:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法の種類 ················································································································ 3

5 流通過程························································································································· 3

6 ハザード························································································································· 3

7 試験計画の作成 ················································································································ 3

8 試験方法························································································································· 3

8.1 試験の順序 ··················································································································· 3

8.2 供試品 ························································································································· 3

8.3 試験区分の選択 ············································································································· 4

8.4 振動試験 ······················································································································ 4

8.5 衝撃試験 ······················································································································ 6

8.6 圧縮試験 ······················································································································ 9

9 試験結果の合否判定基準 ··································································································· 10

10 試験報告 ······················································································································ 10

附属書A(規定)総合性能試験の一般通則 ··············································································· 11

附属書B(参考)包装及び/又はその内容に対する損傷及び損失の数値化方法 ································ 24

附属書JA(参考)試験計画の作成方法及び例 ··········································································· 25

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 29

Z 0200:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

包装技術協会(JPI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS Z 0200:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 0200:2013

包装貨物−性能試験方法一般通則

Packaging-Complete, filled transport packages-

General rules for the compilation of performance test schedules

序文

この規格は,2009年に第1版として発行されたISO 4180を基とし,我が国の実情を反映させるため技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線を施してある箇所は,対応国際規格を変更している事項である。変更の一覧表に

その説明を付けて,附属書JBに示す。また,附属書A及び附属書Bは,対応国際規格を翻訳し,技術的

内容を変更することなく記載した事項である。

1

適用範囲

この規格は,包装貨物が流通過程において受ける振動,衝撃及び圧縮に対する包装の保護が適正である

かどうかを,評価するための試験方法について規定する。また,流通過程が既知で,そのデータを利用で

きる場合は,附属書Aのケース1とする。ただし,消防法,その他関係法令の適用を受ける包装貨物は除

く。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4180: 2009,Packaging−Complete, filled transport packages−General rules for the compilation of

performance test schedules(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 0108 包装−用語

注記 対応国際規格:ISO 21067: 2007,Packaging−Vocabulary(MOD)

JIS Z 0170 ユニットロード−安定性試験方法

注記 対応国際規格:ISO 10531: 1992,Packaging−Complete, filled transport packages−Stability testing

of unit loads(IDT)

JIS Z 0201 試験容器の記号表示方法

注記 対応国際規格:ISO 2206: 1987,Packaging−Complete, filled transport packages−Identification of

parts when testing(MOD)

JIS Z 0202 包装貨物−落下試験方法

2

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 2248: 1985,Packaging−Complete, filled transport packages−Vertical impact

test by dropping(MOD)

JIS Z 0203 包装貨物−試験の前処置

注記 対応国際規格:ISO 2233: 1994,Packaging−Complete, filled transport packages−Conditioning for

testing(MOD)

JIS Z 0205 包装貨物−水平衝撃試験方法

注記 対応国際規格:ISO 2244: 1985,Packaging−Complete, filled transport packages−Horizontal

impact tests (horizontal or inclined plane test; pendulum test)(MOD)

JIS Z 0212 包装貨物及び容器−圧縮試験方法

注記 対応国際規格:ISO 12048: 1994,Packaging−Complete, filled transport packages−Compression

and stacking tests using a compression tester(MOD)

JIS Z 0216 包装貨物及び容器の散水試験方法

注記 対応国際規格:ISO 2875: 2000,Packaging−Complete, filled transport packages and unit loads−

Water-spray test(MOD)

JIS Z 0232 包装貨物−振動試験方法

注記 対応国際規格:ISO 8318: 2000,Packaging−Complete, filled transport packages and unit loads−

Sinusoidal vibration tests using a variable frequency及びISO 13355: 2001,Packaging−Complete,

filled transport packages and unit loads−Vertical random vibration test(全体評価:MOD)

ISO 2234,Packaging−Complete, filled transport packages and unit loads−Stacking tests using a static load

ISO 2873,Packaging−Complete, filled transport packages and unit loads−Low pressure test

ISO 4178,Complete, filled transport packages−Distribution trials−Information to be recorded

ISO 8768,Packaging−Complete, filled transport packages−Toppling test

EN 14149,Packaging−Complete, filled transport packages and unit loads−Impact test by rotational drop

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0108によるほか,次による。

3.1

性能試験方法(performance test method)

試験対象物の流通過程での性能を確認するための単独室内試験又は一連の試験。

3.2

ハザード(hazard)

流通過程で,包装貨物に損傷又は価値の低下をもたらすおそれのある要因。

3.3

流通過程(distribution system)

包装後に発生する,包装貨物の全ての取扱い,輸送,保管及びユーザへの納入までに行われる全ての活

動体系。

3.4

加速度パワースペクトル密度(acceleration power spectral density)

ある中心振動数の狭帯域フィルタを通過した加速度信号のその部分の2乗平均値当たりで表し,帯域幅

をゼロに近づけ,かつ,平均化時間を無限大に近づけたときの極限値。単にPSDともいう。

3

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

試験方法の種類

試験方法の種類は,表1によって区分する。

なお,試験方法の種類は,目的,用途などによって,使用者が選択して用いる。試験方法の選択は次に

よる。

a) 製品の流通過程を特定できない,又は流通過程のハザードの情報が把握できていない場合は,JIS法

又はISO法(附属書A)のケース2を採用する。

b) 製品の流通過程が既知で,その情報を利用できる場合はISO法(附属書A)のケース1を採用する。

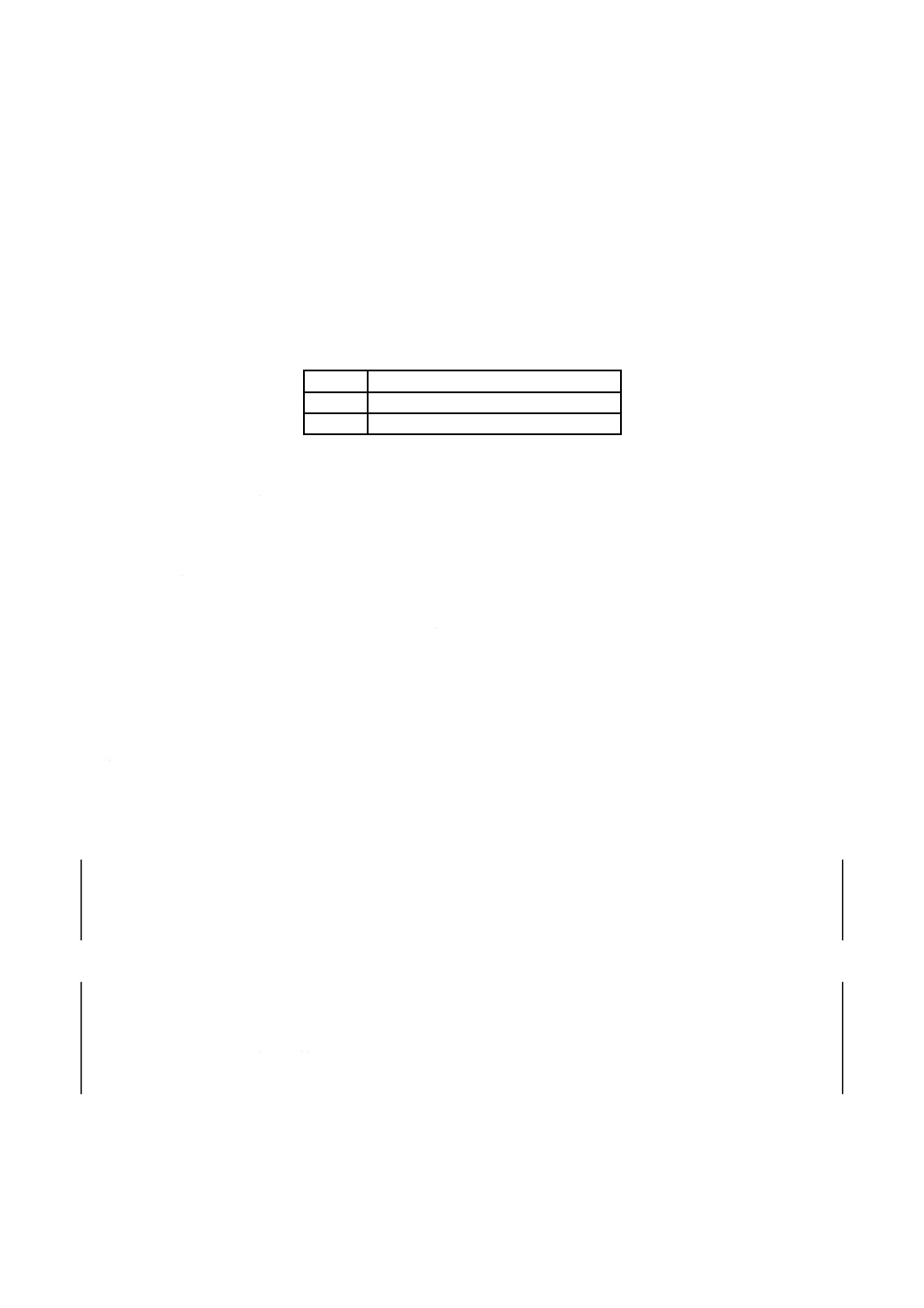

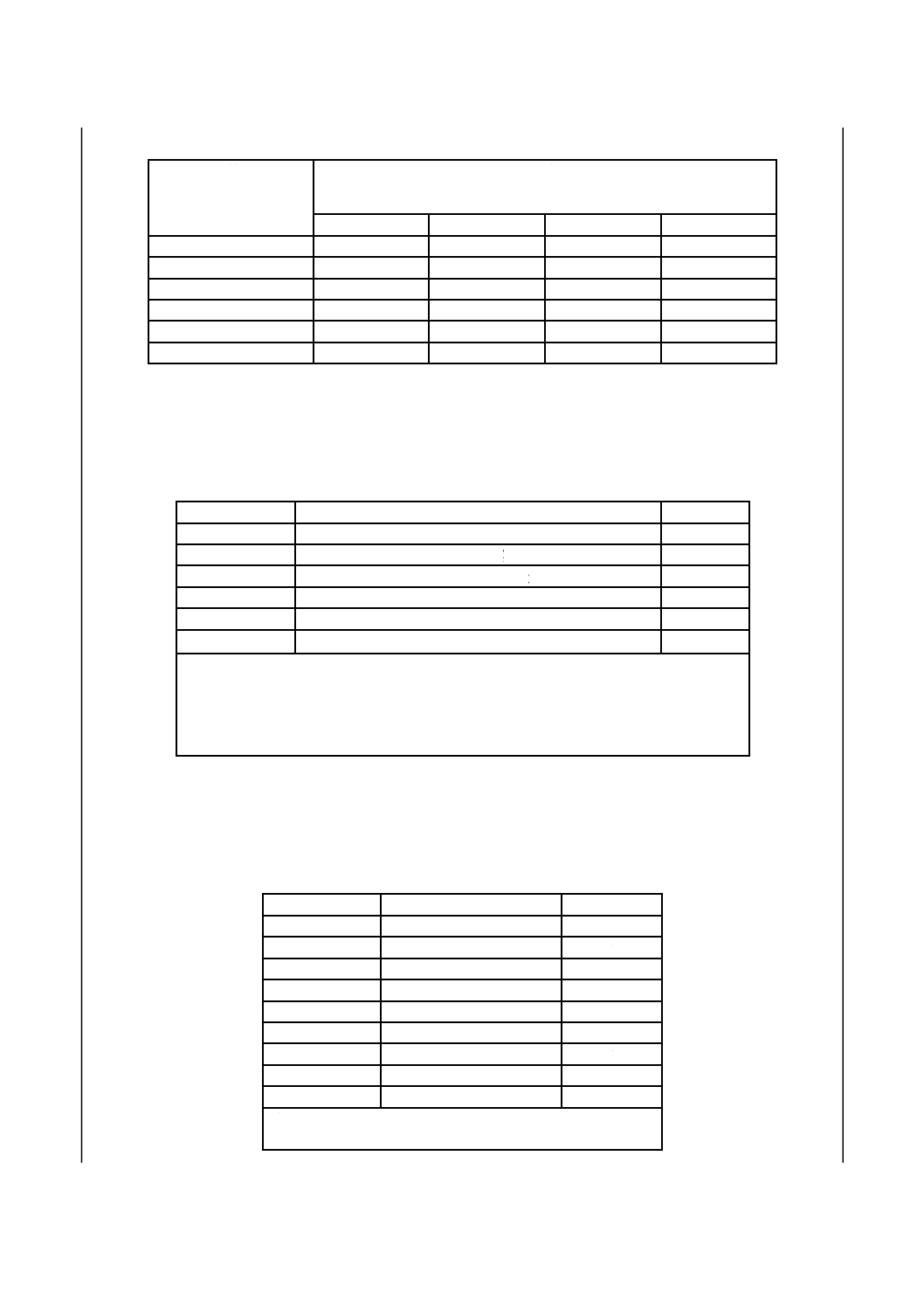

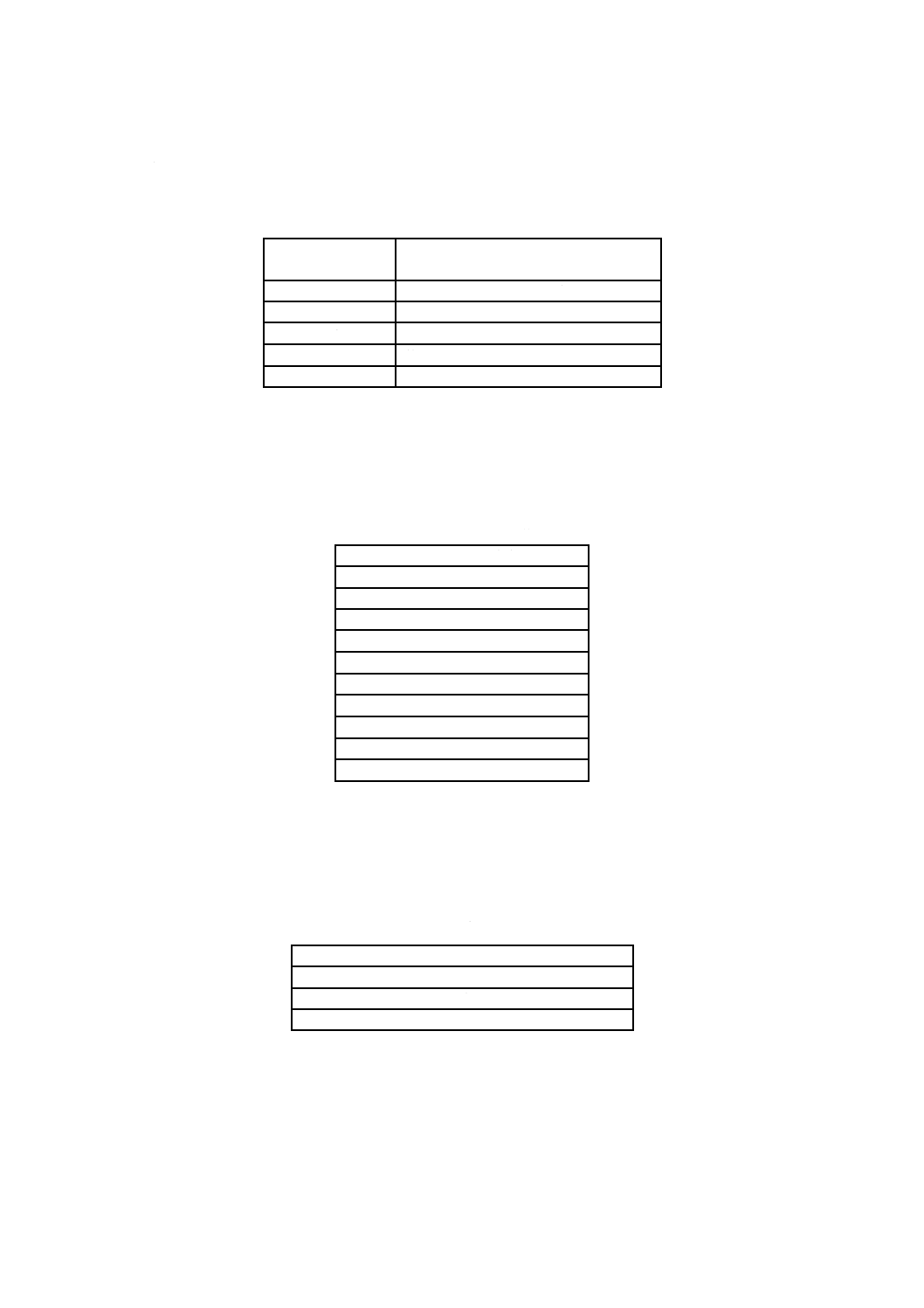

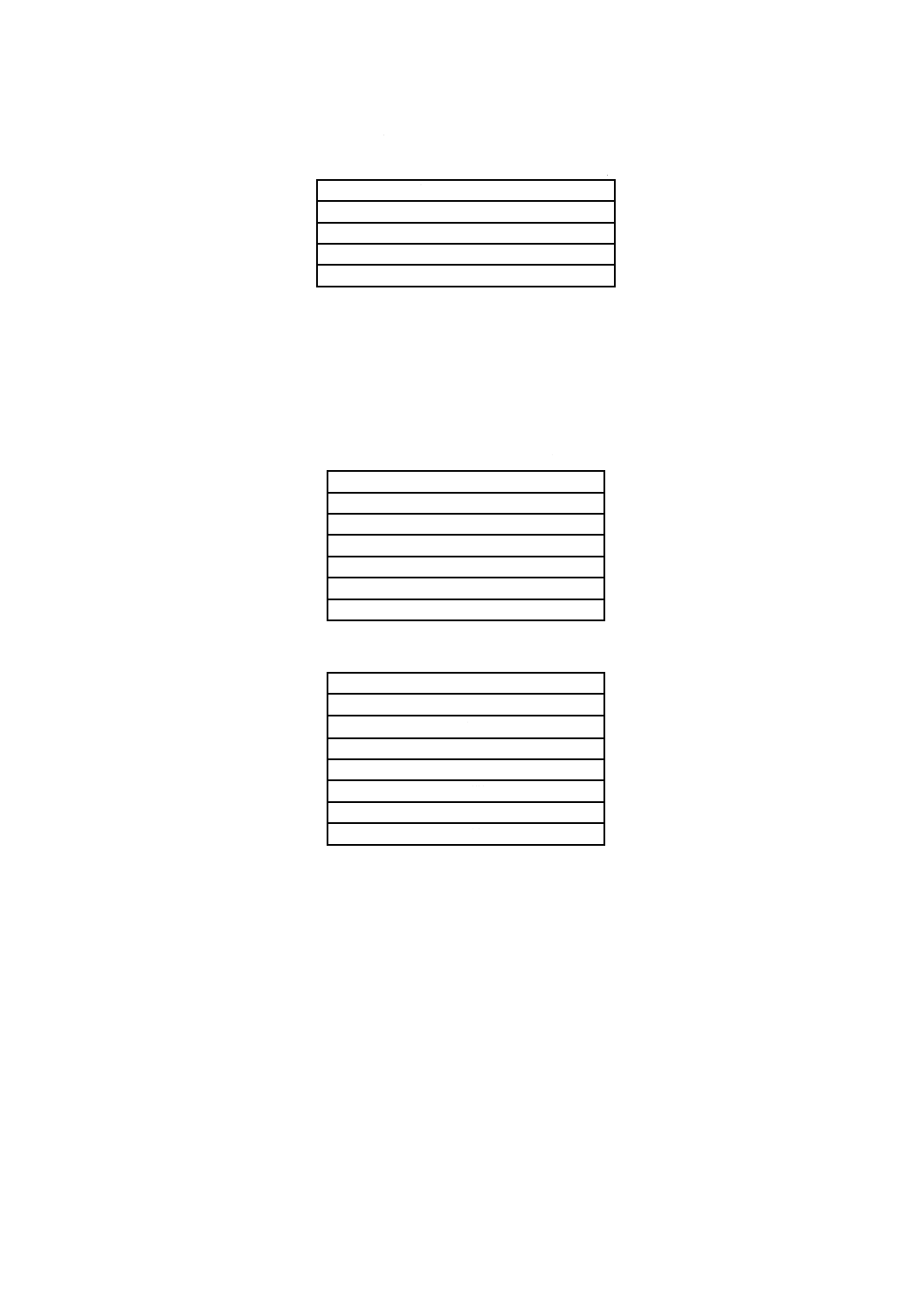

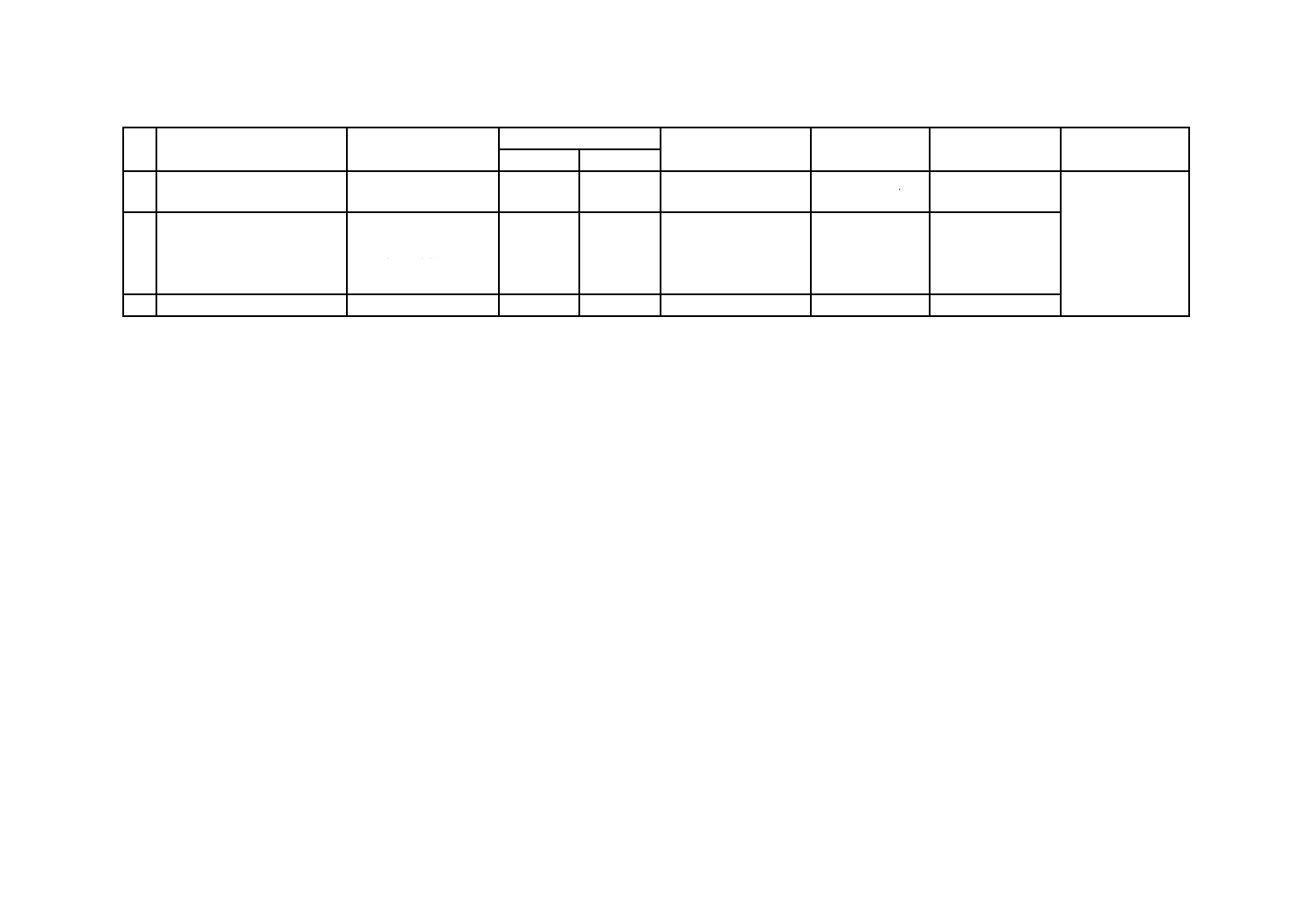

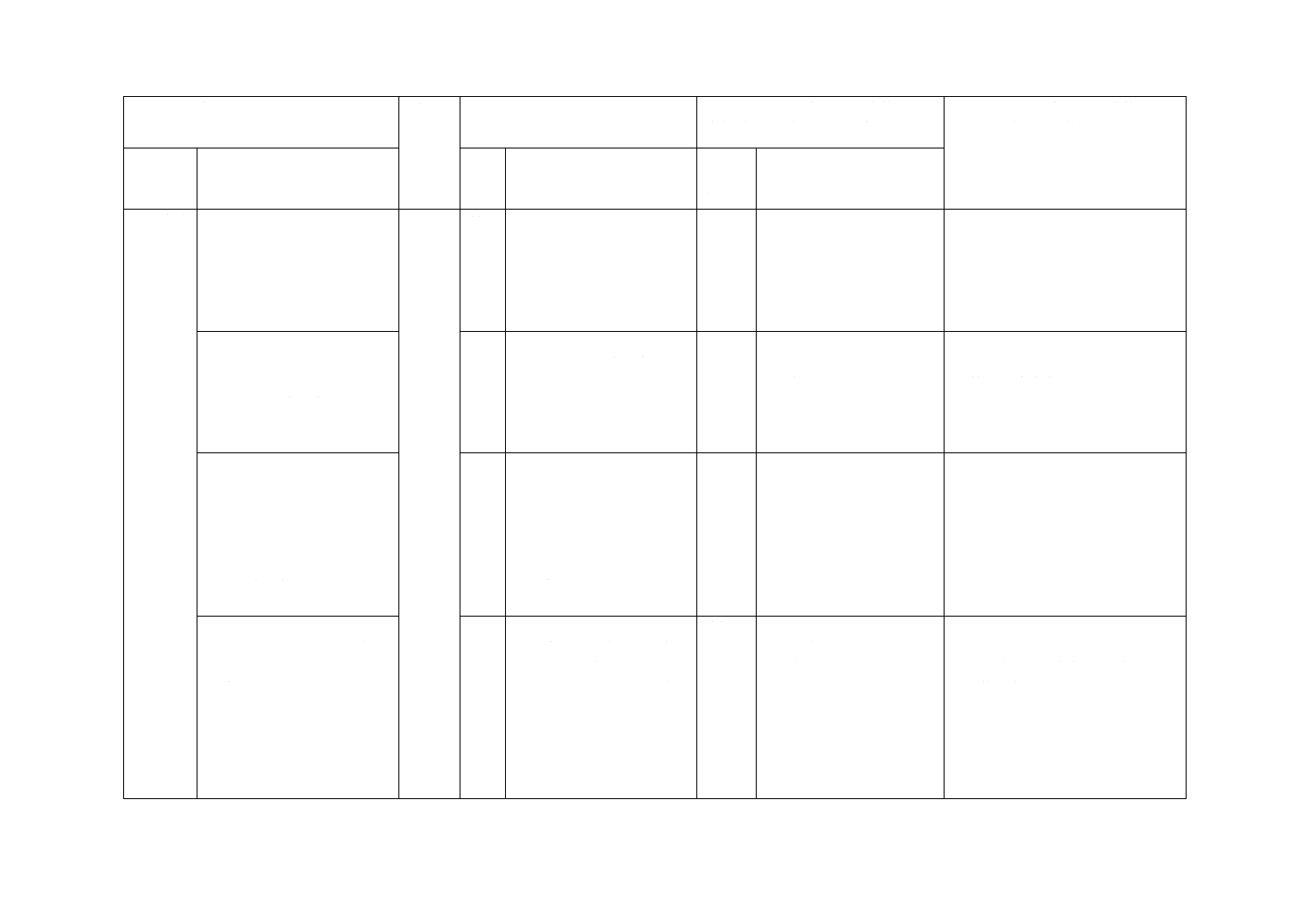

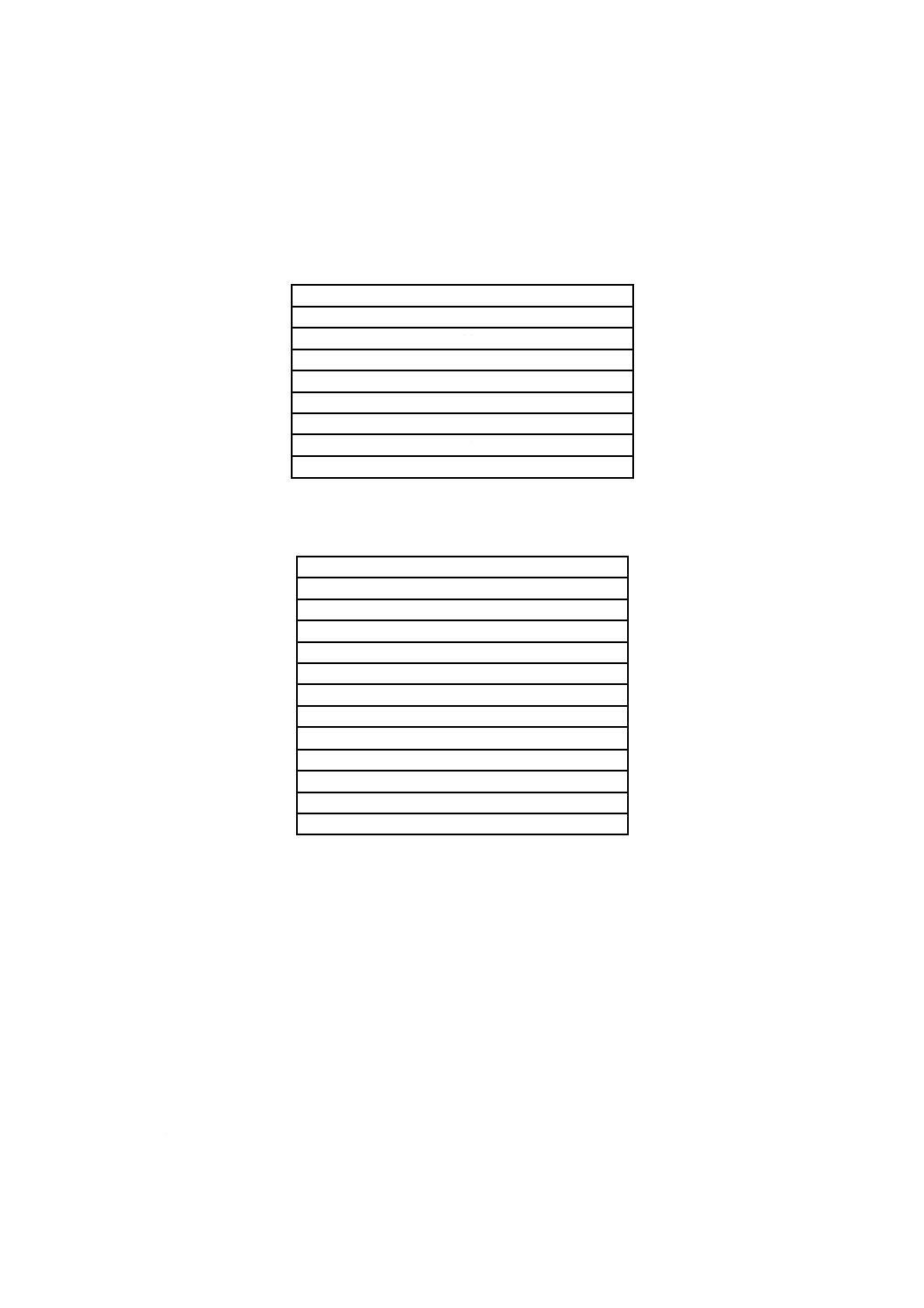

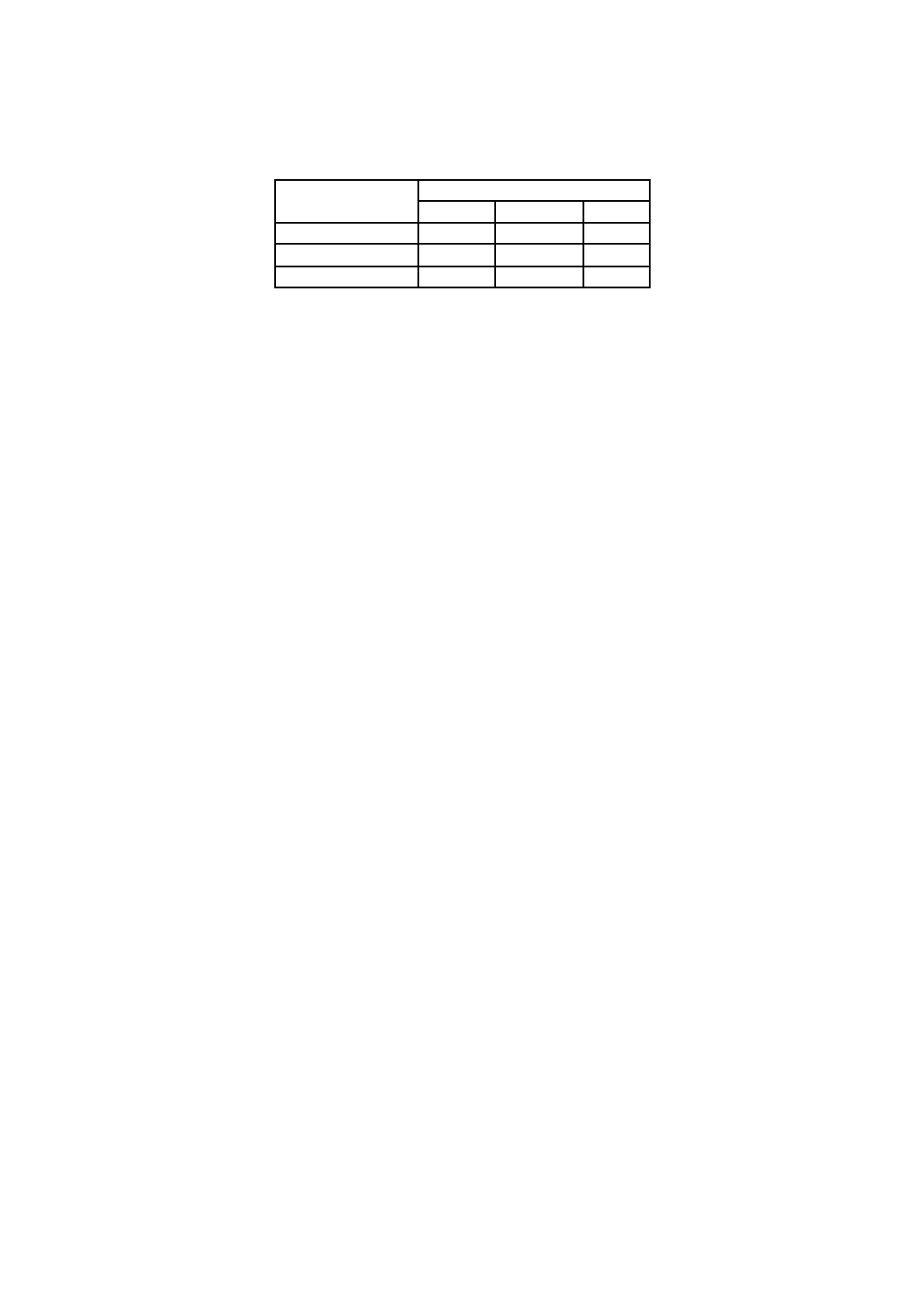

表1−試験方法の種類

種類

概要

JIS法

箇条5〜箇条10を適用する。

ISO法

附属書Aを適用する。

5

流通過程

流通過程は,非常に多様で複雑なものであるが,いかに複雑であっても,それらは多数の単純要素の組

合せと考えることができる。これらの単純要素を,次に示す。

a) 輸送形態にかかわらず,一地点から他の地点への包装貨物輸送。ここでは積込み及び荷の揚げ降ろし

作業を含む。

b) 保管

なお,包装貨物の流通過程が明確でなく,ハザードが未知の場合の試験計画を作成する際の方法及び例

を,附属書JAに示す。

6

ハザード

流通過程で,包装貨物は,損害を引き起こすおそれのある数多くのハザードにさらされる。これらのハ

ザードは,数多くの要因の結果であり,その中でも重要な項目を次に示す。

a) 流通過程の特性,すなわち,運搬装置,輸送手段及び地理的区域条件。

b) 包装容器のデザイン,すなわち,その寸法,質量及び形状,並びに包装を構成する材料の機械的特性。

7

試験計画の作成

包装の製造業者が,流通過程に関する明確な知識をもたないことが多々あり,試験計画の作成方法が分

からない場合は,附属書JAを参考にするとよい。

8

試験方法

8.1

試験の順序

試験は,同一供試品について,振動試験,衝撃試験の順序で行い,圧縮試験は,別の供試品について行

う。ただし,受渡当事者間の協定によって,振動試験と衝撃試験とはそれぞれ別の供試品で行うこともで

きる。

8.2

供試品

供試品は実際の内容品を入れたものか,又はこれと類似の内容品を入れたものとする。供試品の包装は,

全て出荷の場合と同じ状態で行い,密封,封かん,結束などを施す。

4

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 供試品の個数 供試品の個数は,振動試験,衝撃試験及び圧縮試験について,それぞれ3個以上が望

ましい。

b) 供試品の記号表示 供試品の記号表示は,JIS Z 0201による。

なお,直方体及び円筒形以外の容器も,これに準じた適切な方法で表示する。

c) 供試品の前処置 振動試験,衝撃試験の供試品は,流通の環境条件に従い,JIS Z 0203の温湿度条件

のいずれかによって,前処置を行う。 いずれの温湿度条件を選ぶかは,試験の目的によって定める。

なお,圧縮試験は,流通環境の温湿度条件を荷重によって調整するため,JIS Z 0203の表1(前処

置の温湿度条件)はG(+23 ℃,湿度50 % RH)を選択する。

8.3

試験区分の選択

振動試験,衝撃試験及び圧縮試験に適用する試験強度は,流通過程に適合した各試験ごとの区分(レベ

ル)を選択する。

8.4

振動試験

8.4.1

装置及び試験方法

装置及び試験方法は,JIS Z 0232による。

8.4.2

振動試験の区分

輸送条件によって,表2に示す3区分とする。

なお,航空機及び船舶による輸送は輸送距離に含めない。

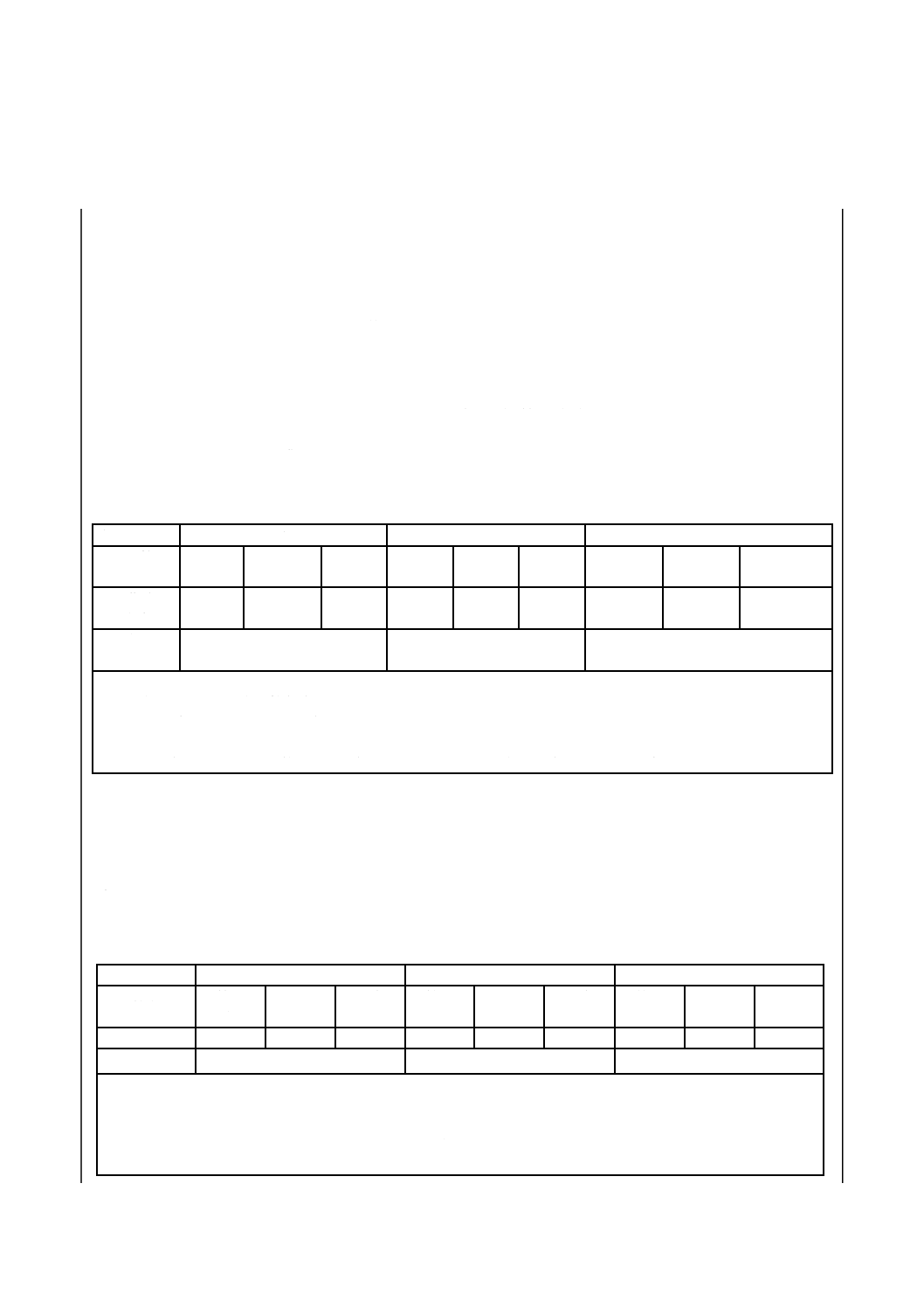

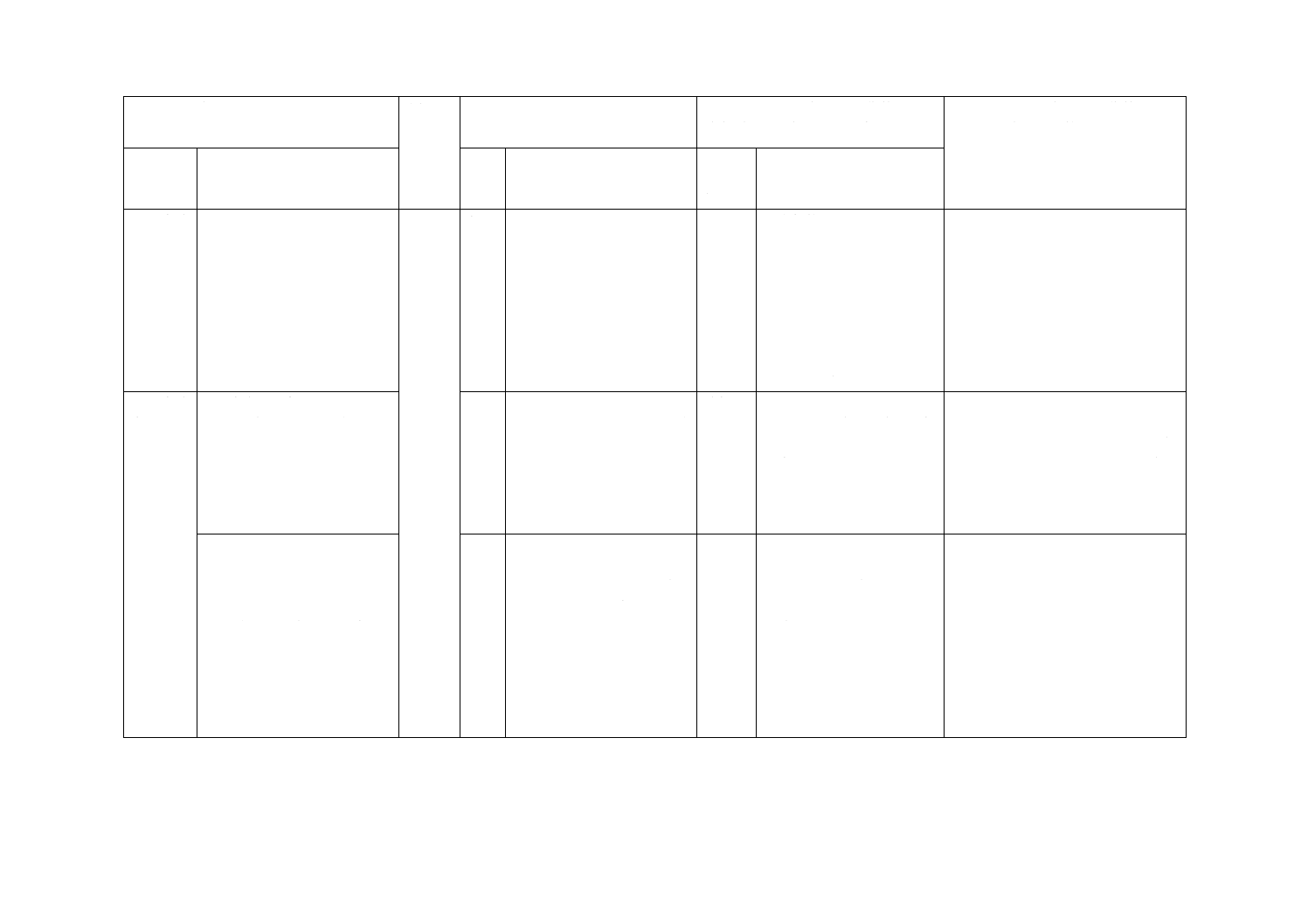

表2−振動試験の区分

区分

区分の目安

レベル1

非常に長い運搬距離(2 500 km以上)又は輸送基盤が劣悪な条件であることが予想される。

レベル2

長距離の国内輸送又は国際輸送で,温帯気候における適切な輸送が行われる。

レベル3

短距離の国内輸送(200 km以下)で,特定のハザードがない。

8.4.3

輸送振動試験(通常試験)

輸送振動試験は,次による。

a) 供試品は輸送中の拘束方法及び積載方法を模擬した状態で振動台に搭載する。

b) ランダム振動試験の試験条件を,表3に示す。

c) ランダム振動試験装置を利用できない場合は,正弦波対数掃引振動試験によってもよい。正弦波対数

掃引振動試験の試験条件を,表4に示す。

d) 輸送中の積付け方向が予測できない場合は,通常輸送状態,縦置き状態及び横置き状態それぞれの姿

勢で試験を実施する。試験時間を,表5に示す。

e) 振動方向は垂直方向とし,受渡当事者間で必要と判断した場合は,水平方向の試験も行う。

5

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

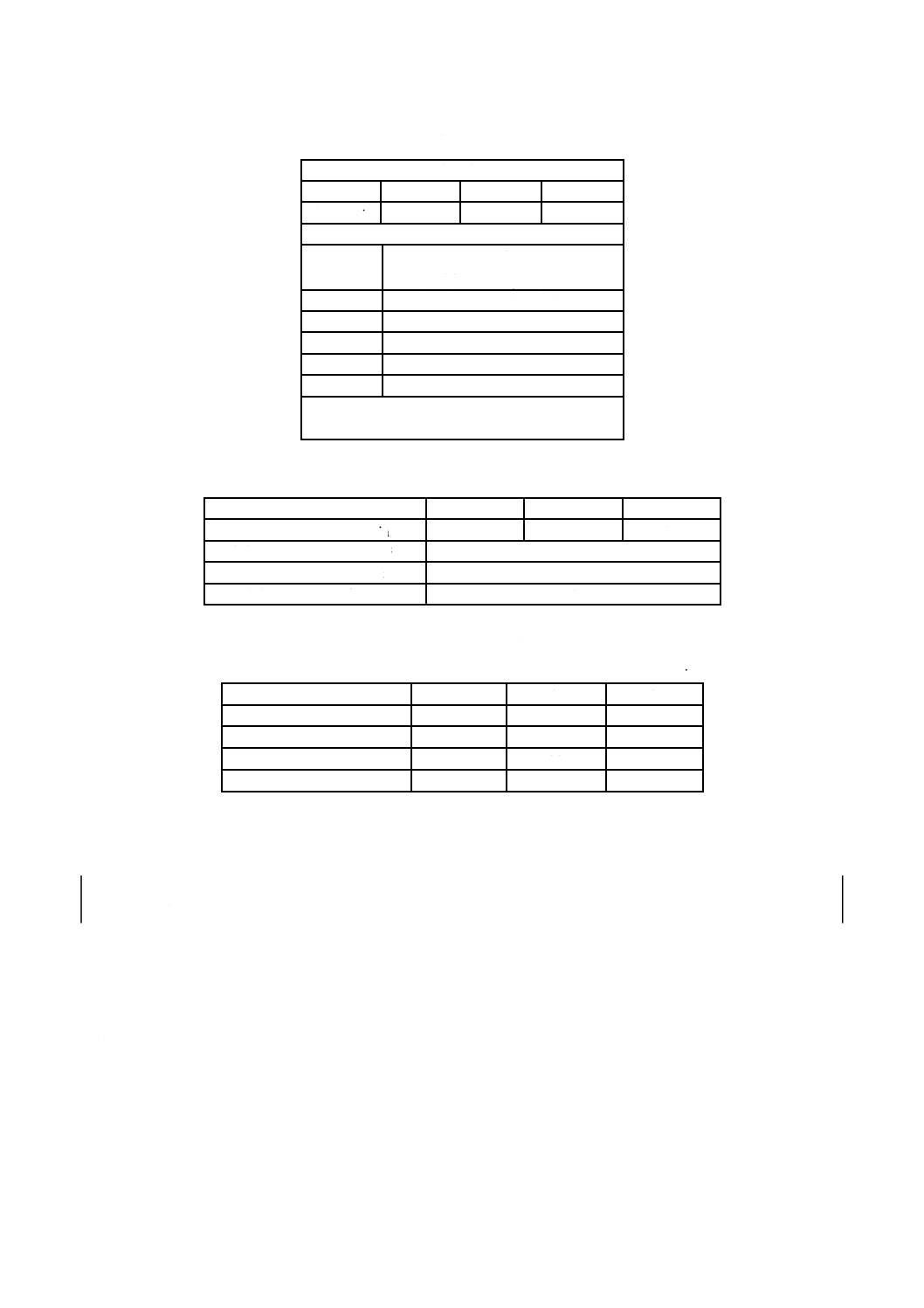

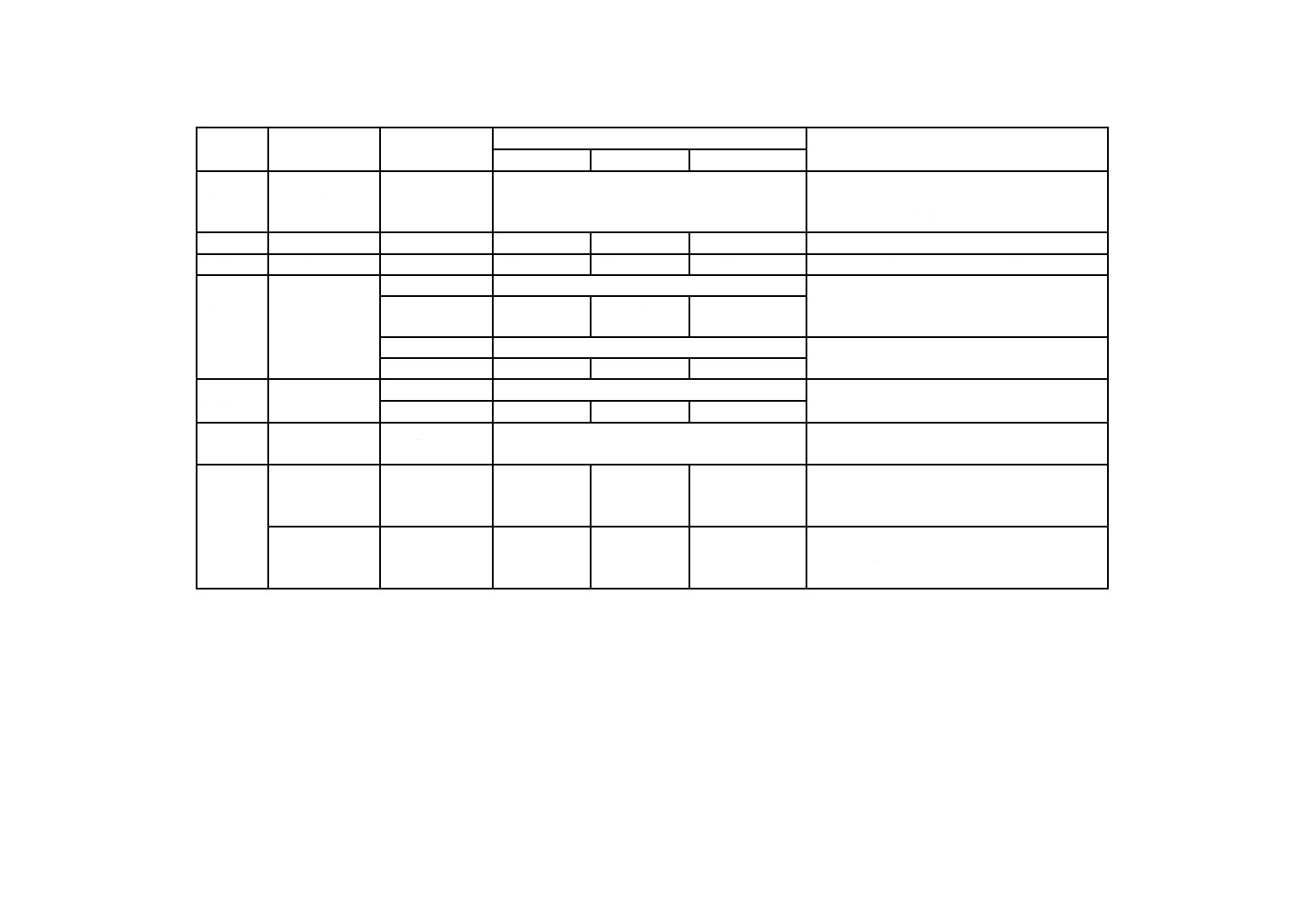

表3−ランダム振動試験の条件

試験時間

レベル

1

2

3

時間 min

180

90

15

加速度パワースペクトル密度

周波数

レベル

Hz

(m/s2)2/Hz ,(g2/Hz)a)

3

0.048

,(0.000 5)

6

1.15

,(0.012)

18

1.15

,(0.012)

40

0.096

,(0.001)

200

0.048

,(0.000 5)

注記 加速度実効値:5.8 m/s2 [0.59ga)]

注a) g=9.806 658 m/s2

表4−正弦波対数掃引振動試験の条件

区分

レベル1

レベル2

レベル3

試験時間 min

180

90

15

加速度 m/s2

7

周波数範囲 Hz

3〜100

掃引速度 オクターブ/min

1/2

表5−輸送中の積付け方向(供試品の向き)が予測できない場合の試験時間

単位 min

供試品の向き

レベル1

レベル2

レベル3

通常輸送状態

60

30

5

縦置き状態

60

30

5

横置き状態

60

30

5

合計

180

90

15

8.4.4

跳ね上がり振動試験(繰返し衝撃試験)

跳ね上がり振動試験は,次による。

a) 包装貨物は,通常は運搬車両などに固定され輸送されるが,一部で固定されない可能性がある場合に

だけ輸送振動試験に続き追加で跳ね上がり振動試験を実施する。

b) 供試品は振動台に固定せずに搭載する。

c) ランダム振動試験の試験条件を,表6に示す。

d) ランダム振動試験装置を利用できない場合は,正弦波対数掃引振動試験によってもよい。正弦波対数

掃引振動試験の試験条件を,表7に示す。

e) 輸送中の積付け方向が予測できない場合,通常輸送状態,縦置き状態及び横置き状態それぞれの姿勢

で試験を実施する。試験時間を,表8に示す。

f)

振動方向は垂直方向とする。

6

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

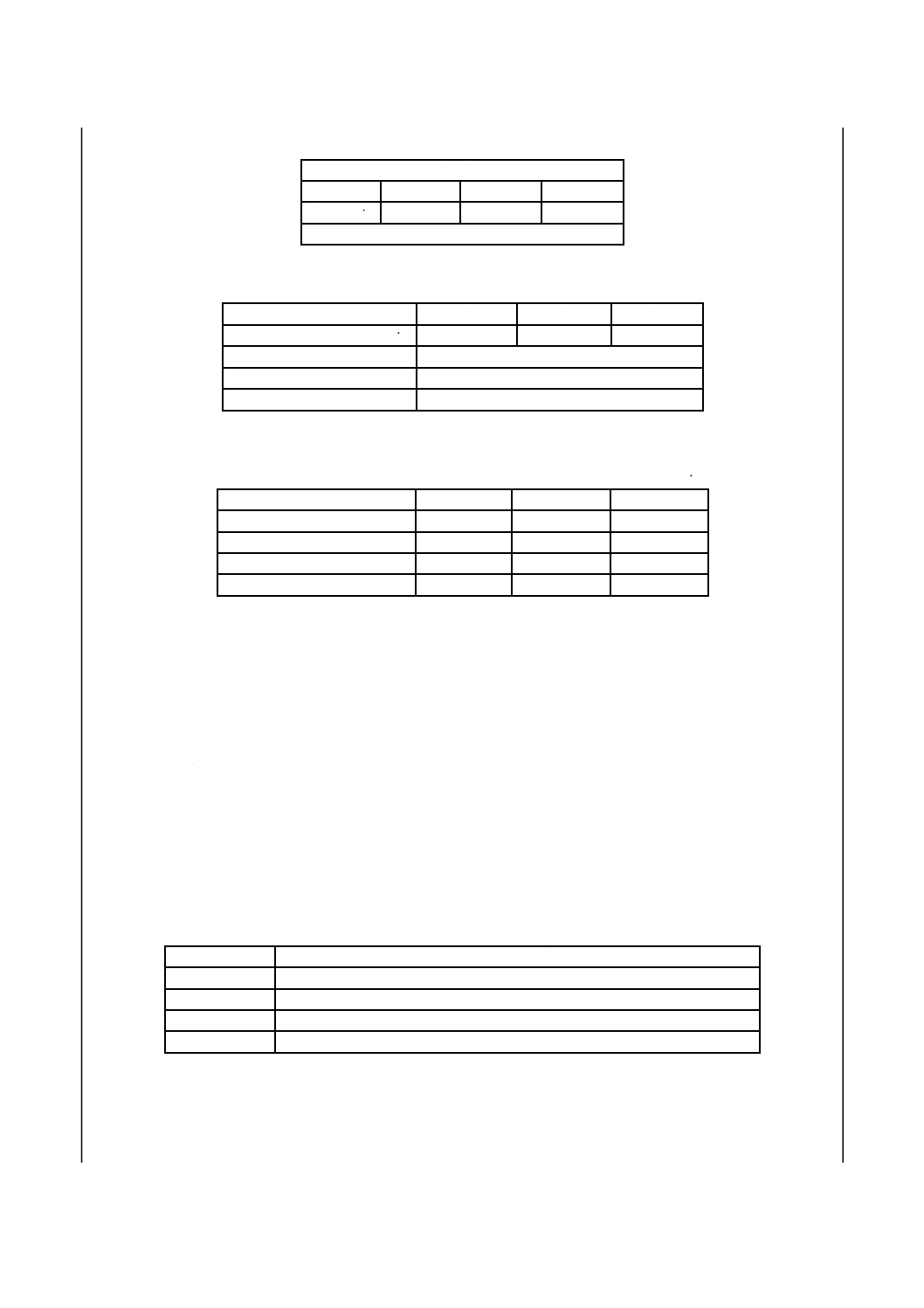

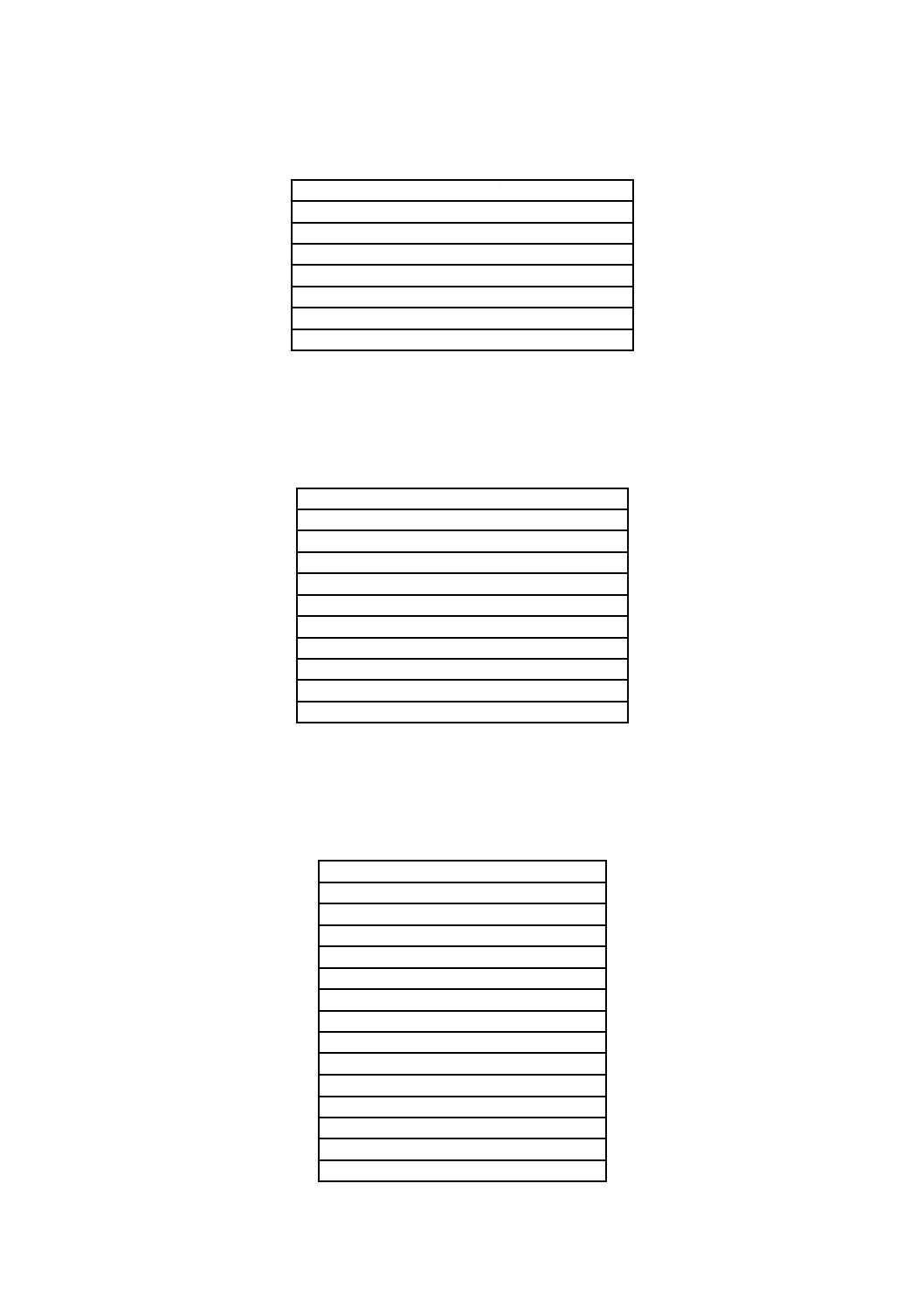

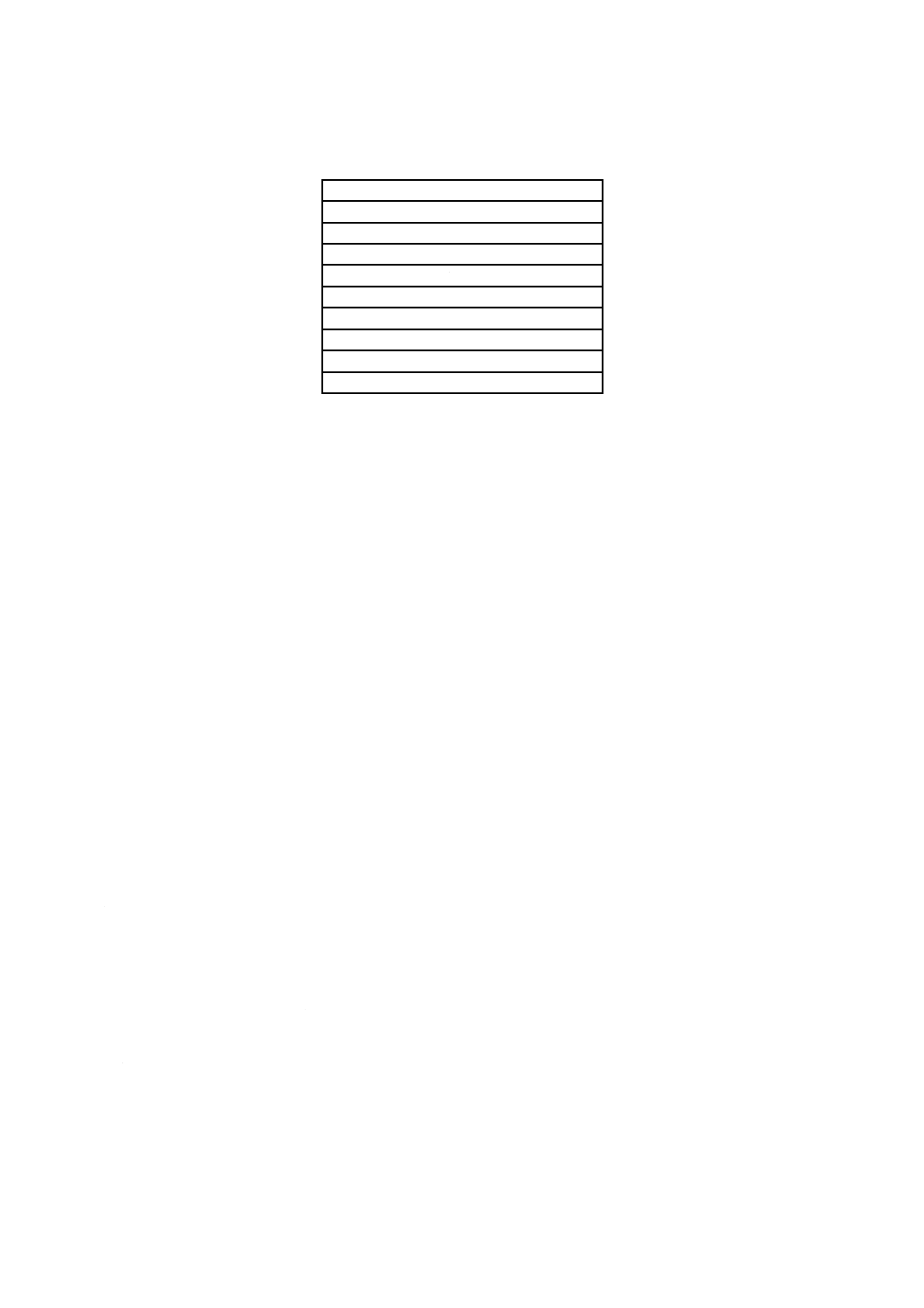

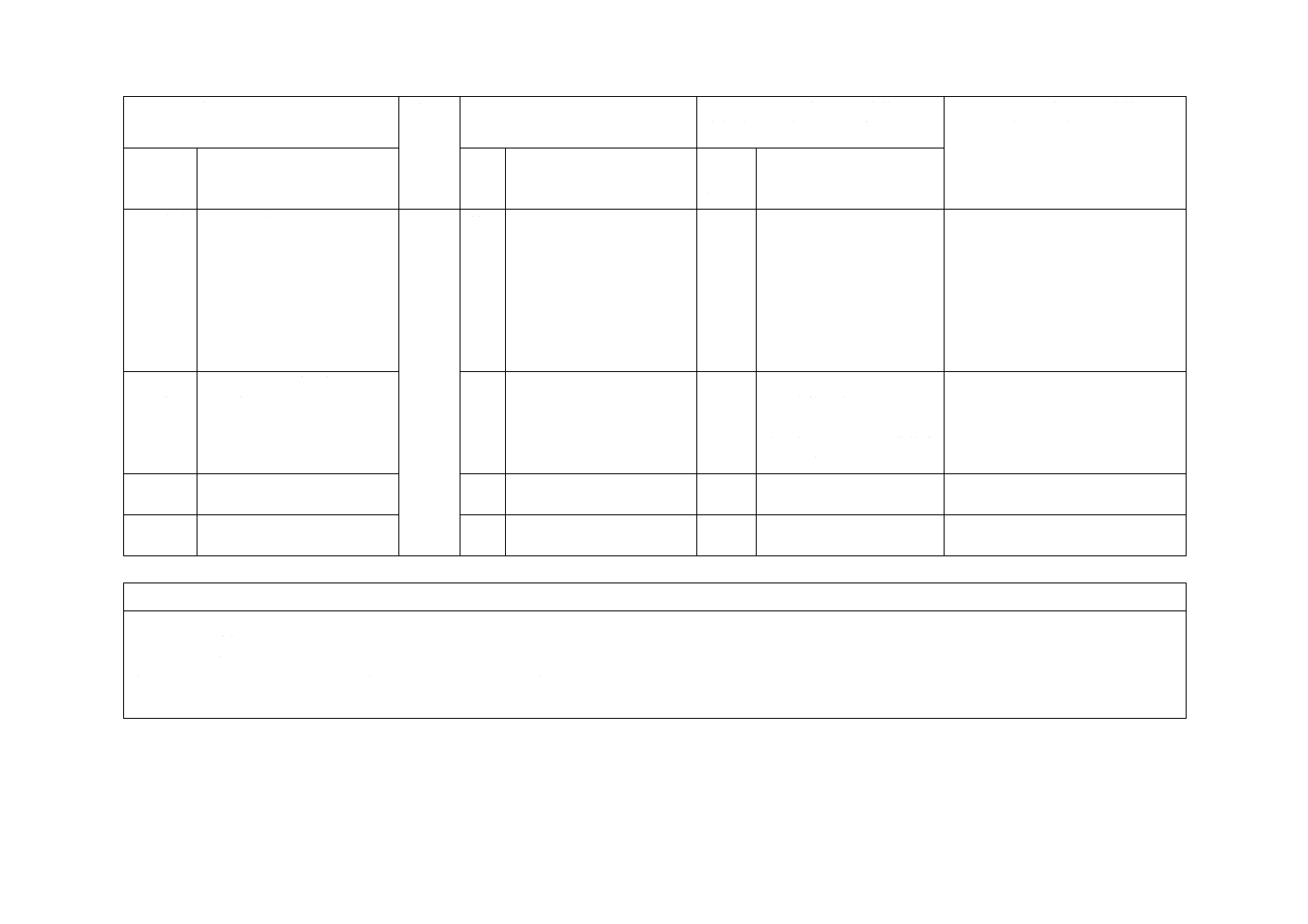

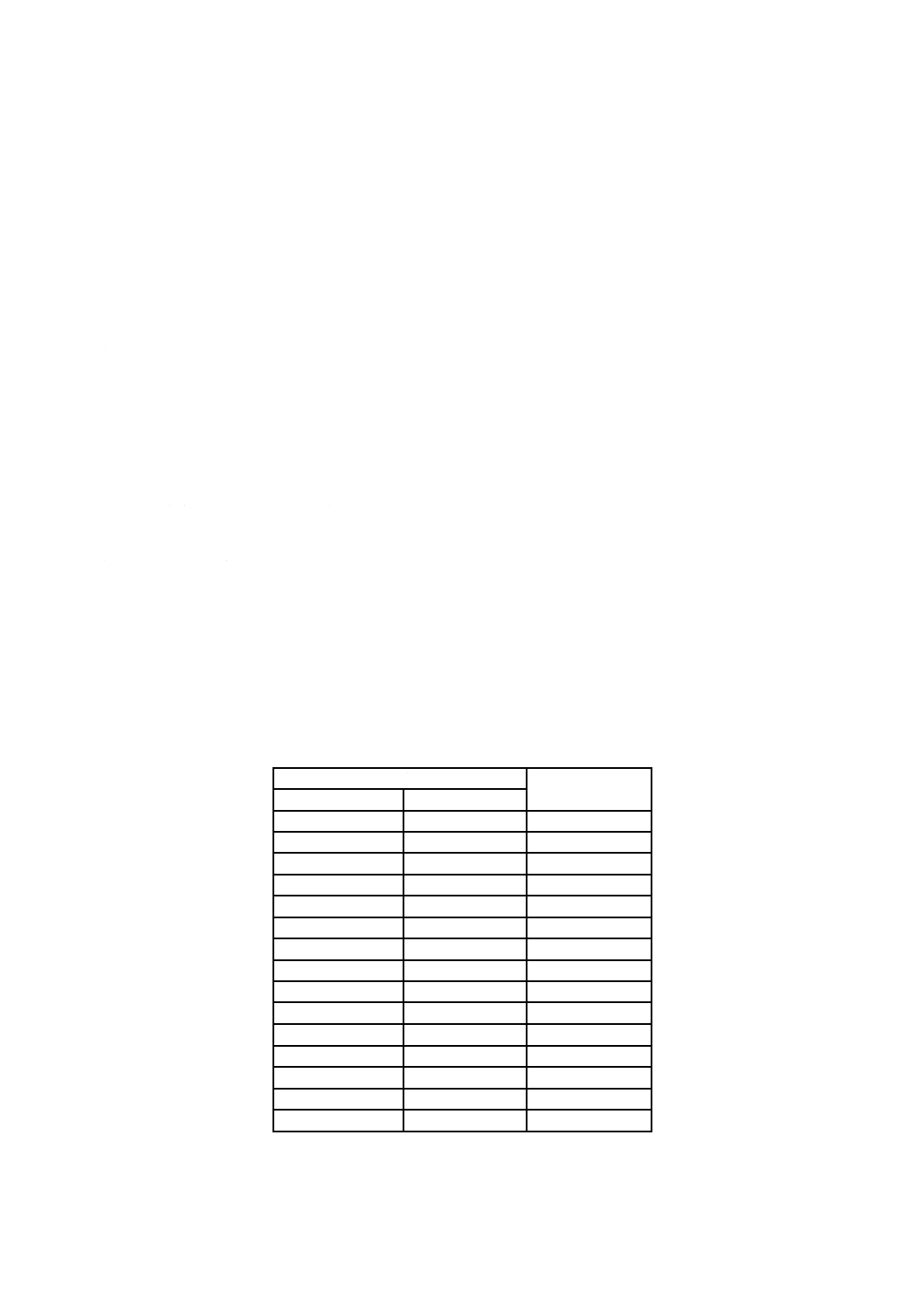

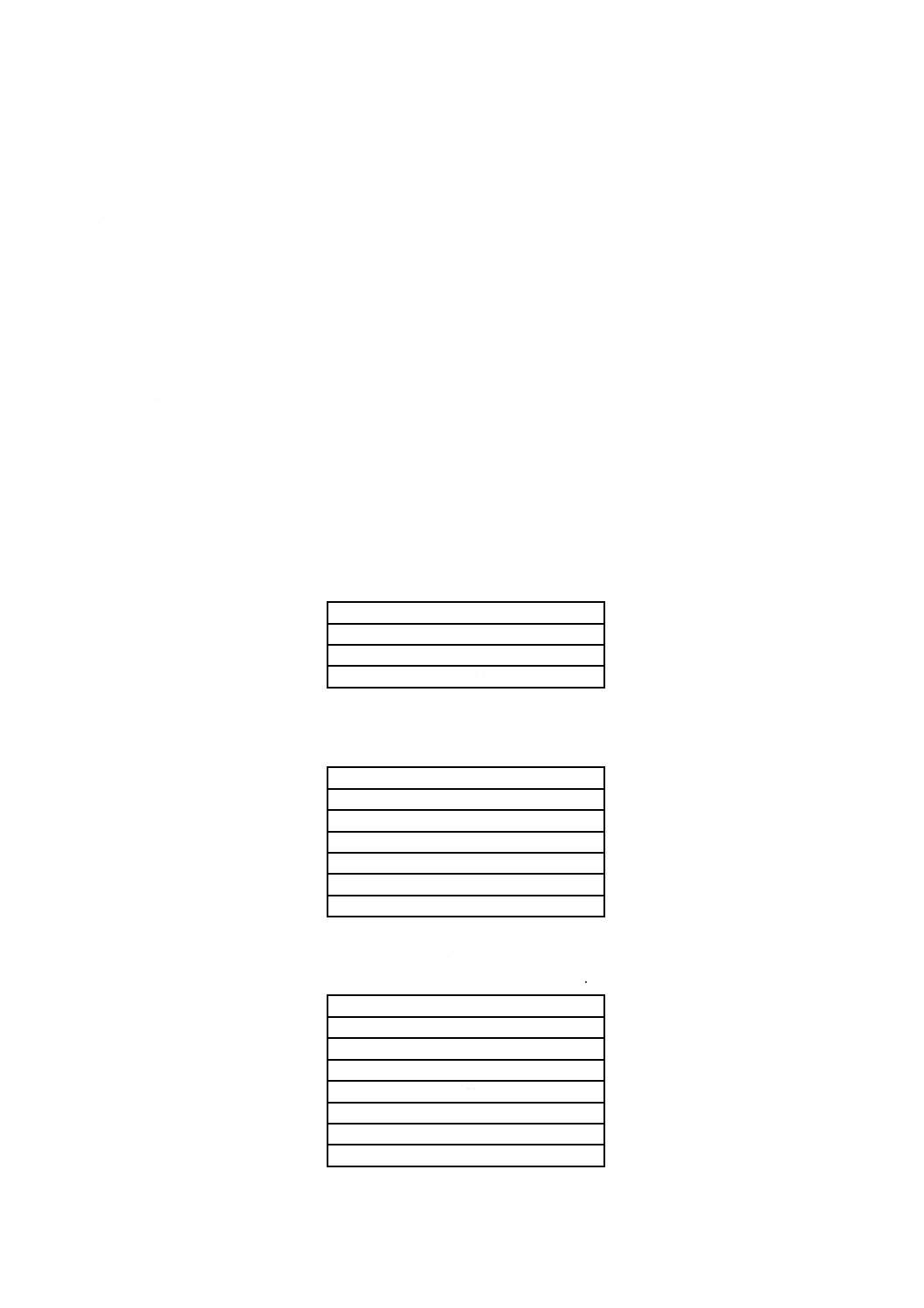

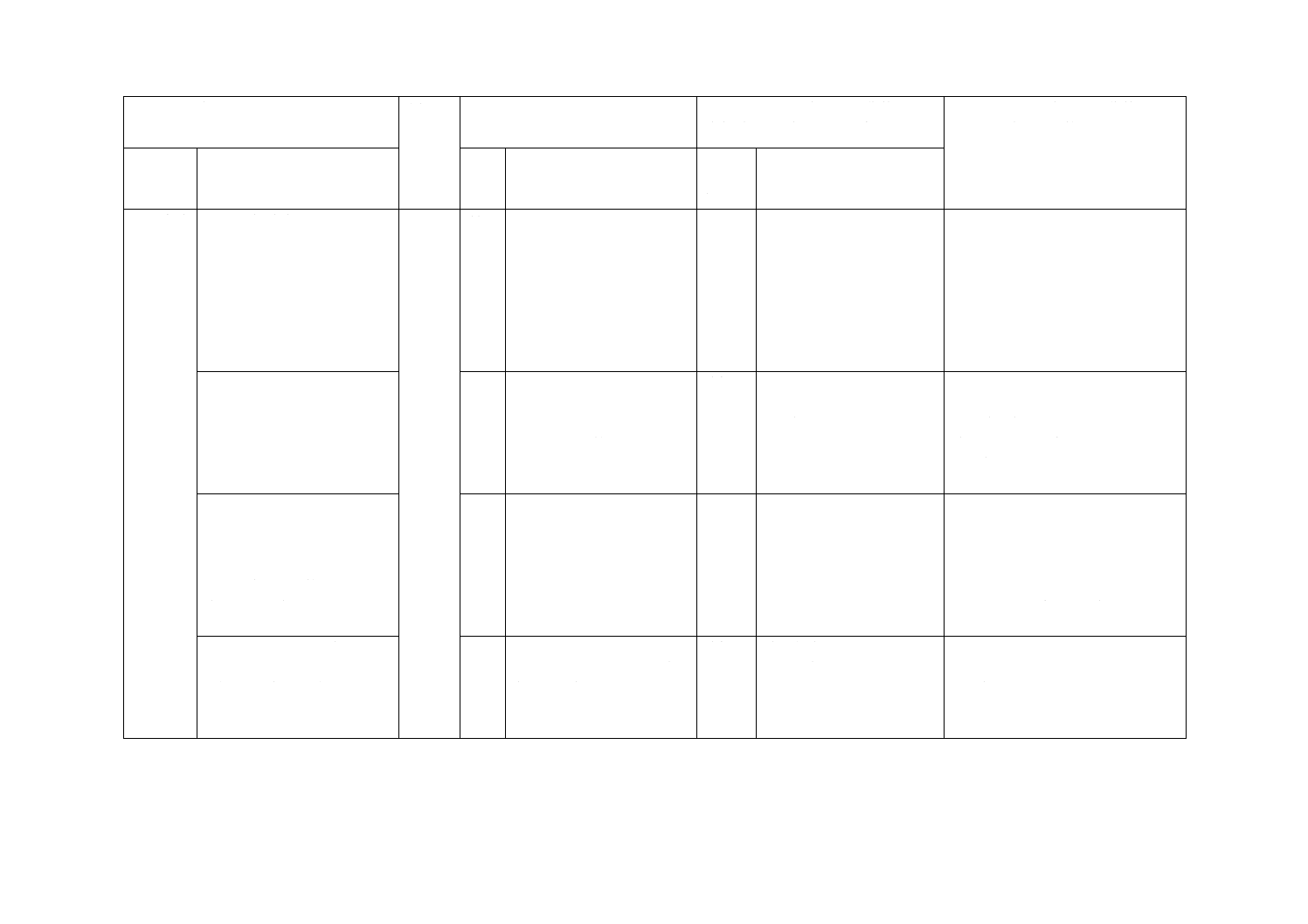

表6−跳ね上がり振動試験の条件(ランダム振動試験)

試験時間

レベル

1

2

3

時間 min

30

20

10

加速度パワースペクトル密度は,表3による。

表7−跳ね上がり振動試験の条件(正弦波対数掃引振動試験)

区分

レベル1

レベル2

レベル3

試験時間

min

30

20

10

加速度

m/s2

7

周波数範囲

Hz

3〜100

掃引速度

オクターブ/min

1/2

表8−輸送中の積付け方向(供試品の向き)が予測できない場合の試験時間

単位 min

供試品の向き

レベル1

レベル2

レベル3

通常輸送状態

10

7

5

縦置き状態

10

7

5

横置き状態

10

7

5

合計

30

21

15

8.5

衝撃試験

8.5.1

装置及び試験方法

装置及び試験方法は,JIS Z 0201,JIS Z 0202及びJIS Z 0205による。

8.5.2

試験方法の選択

荷役方法によって,人力による荷扱いの場合は自由落下試験を行い,機械による荷扱いの場合は,次の

いずれかを選択する。

a) 方法A:片支持りょう落下試験

b) 方法B:水平衝撃試験及び落下試験

8.5.3

衝撃試験の区分

衝撃試験の区分は,輸送,保管及び荷役の程度によって,表9に示す4区分とする。

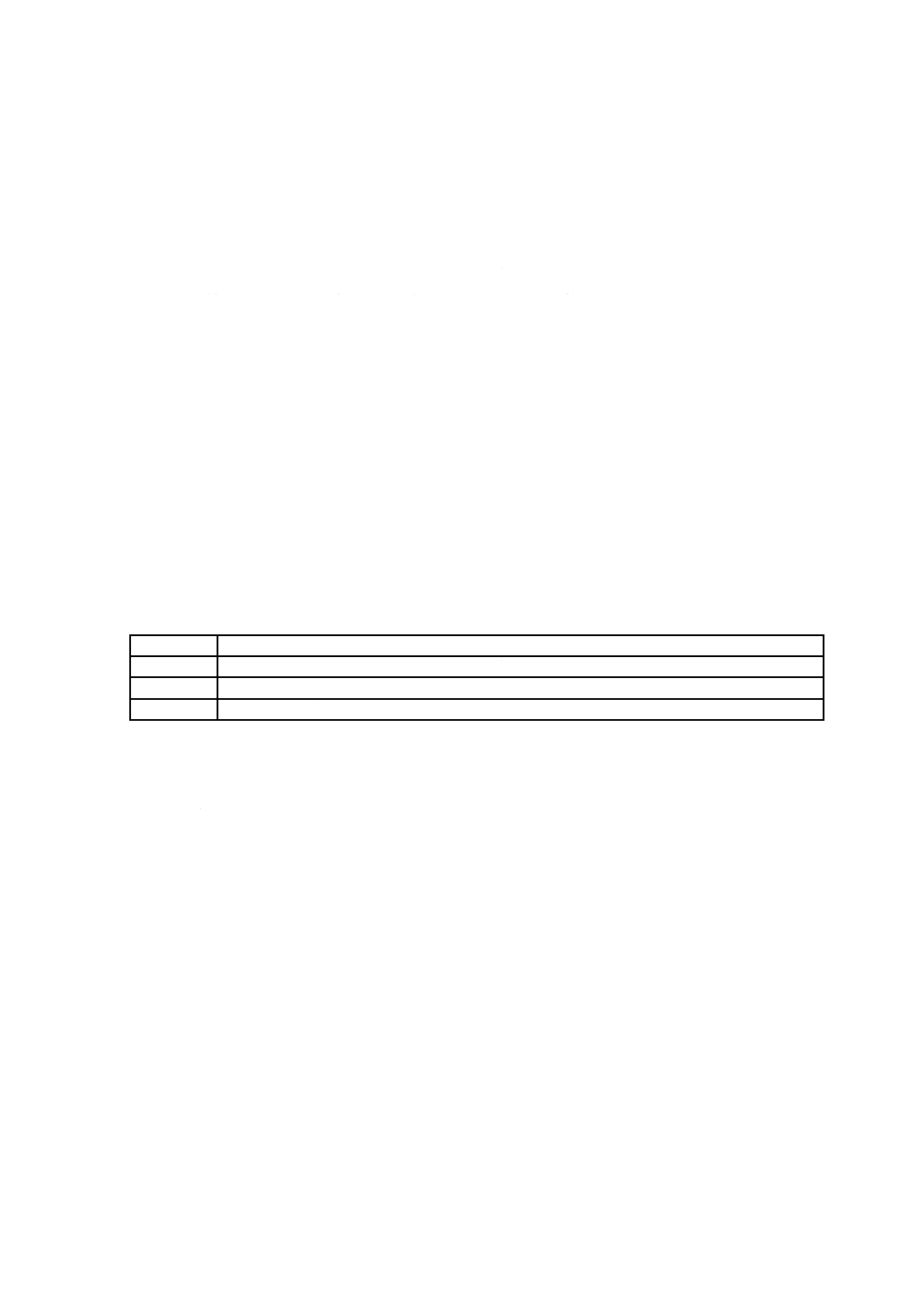

表9−衝撃試験の区分

区分

区分の目安

レベルI

転送積替え回数が多く,非常に大きな外力が加わるおそれがある。

レベルII

転送積替え回数が多く,比較的大きな外力が加わるおそれがある。

レベルIII

転送積替え及び加わる外力の大きさが,通常想定される程度である。

レベルIV

転送積替え回数が少なく,大きな外力が加わるおそれがない。

8.5.4

人力による荷扱い(自由落下試験)

8.5.4.1

落下高さ

自由落下試験は,表10の4区分(レベル)による落下高さで行う。

7

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

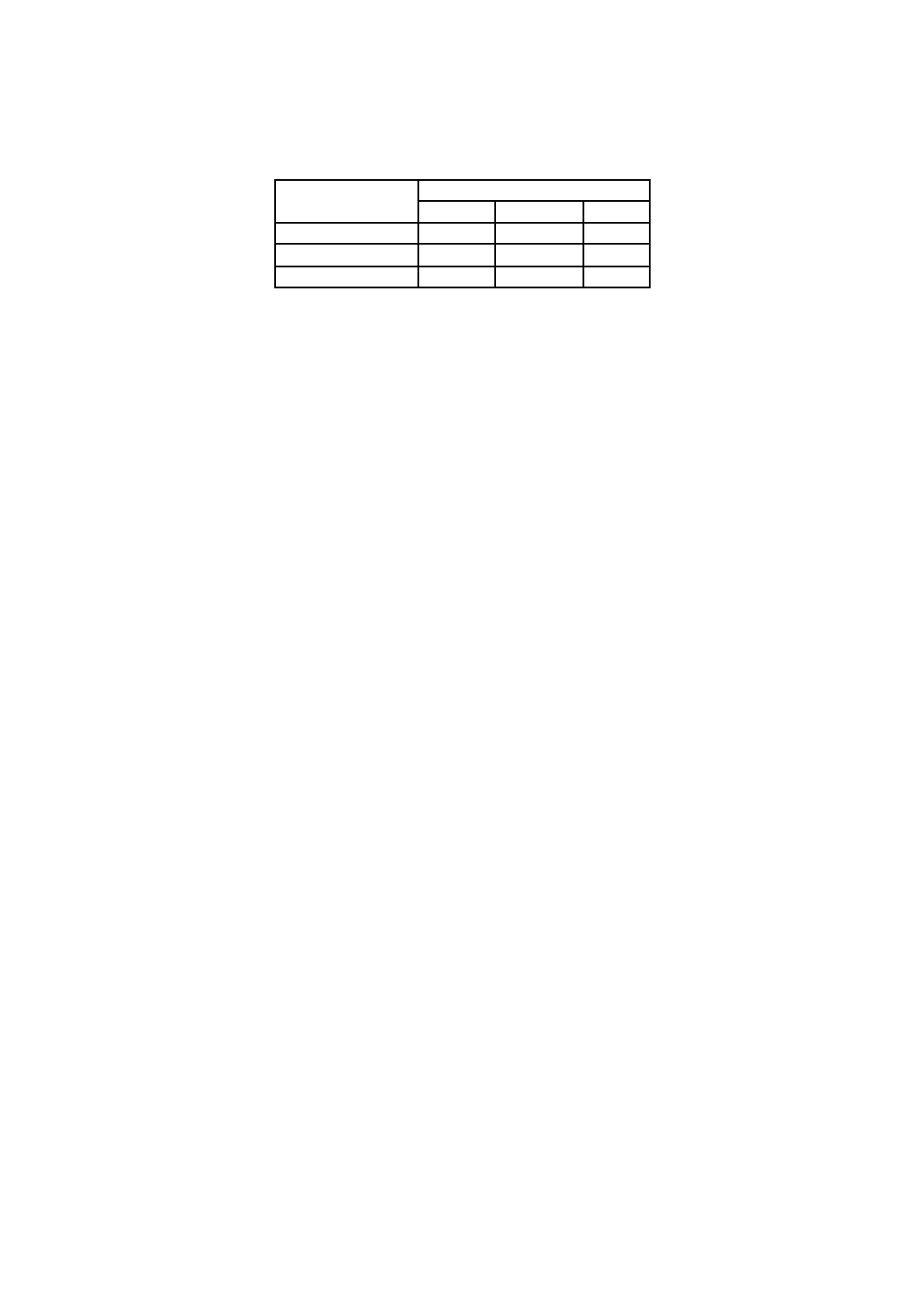

表10−落下高さ(自由落下試験)

総質量

kg

落下高さ

cm

レベルI

レベルII

レベルIII

レベルIV

10未満

80

60

40

30

10以上 20未満

60

55

35

25

20以上 30未満

50

45

30

20

30以上 40未満

40

35

25

15

40以上 50未満

30

25

20

10

50以上 100未満

25

20

15

10

8.5.4.2

直方体容器の場合の落下順序及び落下回数

直方体容器の落下順序及び落下回数は,表11による。

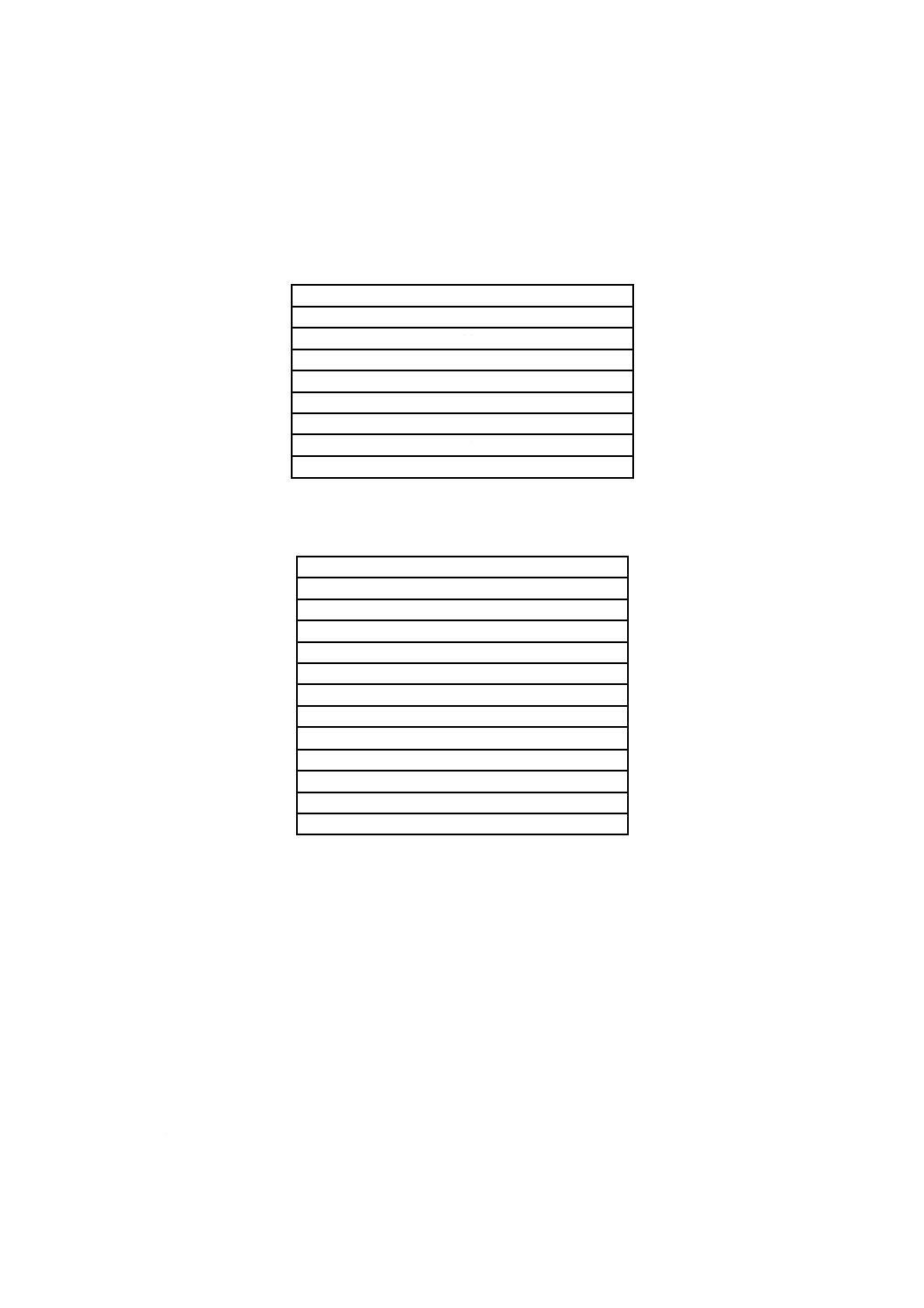

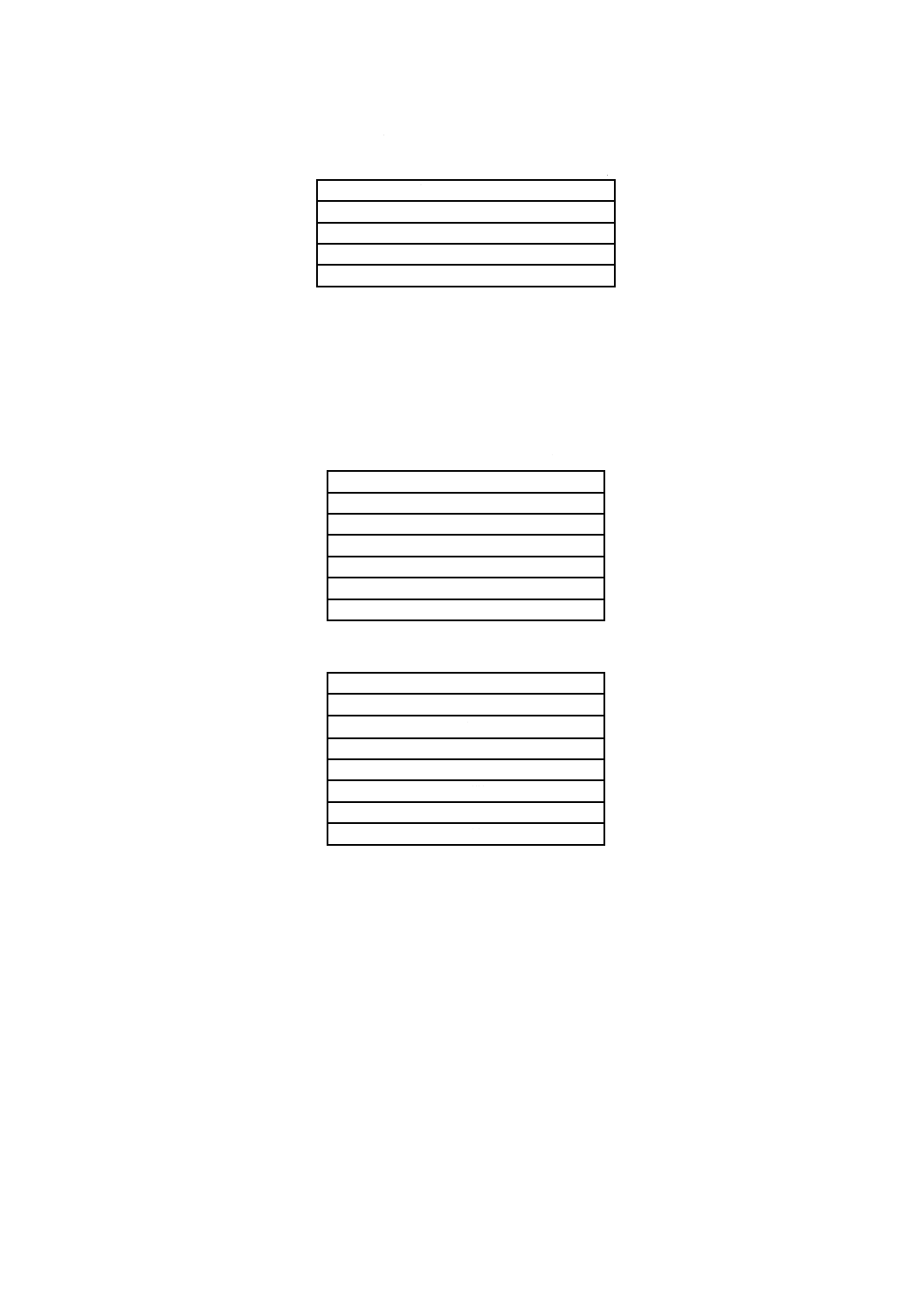

表11−直方体容器の落下順序及び落下回数

落下の順序

落下の箇所

回数

1

底面に接する角(かど) 例 2−3−5 角

1

2

底面つま面とに接するりょう 例 3−5 りょう

1

3

底面と側面とに接するりょう 例 2−3 りょう

1

4

側面とつま面とに接するりょう 例 2−5 りょう

1

5〜10

6面全て

6

計

10

注記1 包装貨物の種類,取扱い方法又は受渡当事者間の協定によっては,りょう及び面

の落下試験の一部を省略することができる。

注記2 受渡当事者間の協定によって,落下順序を変更することができる。

注記3 試験を行う角及びりょうについては,内容品の最も弱いとみられる角及びそれら

の接するりょうを選定するほうが望ましい。

8.5.4.3

円筒形容器の場合の落下順序及び落下回数

円筒形容器の落下順序及び落下回数は,表12による。

表12−円筒形容器の落下順序及び落下回数

落下の順序

落下の箇所

回数

1

記号6の角

1

2

記号8の角

1

3

記号2の角

1

4

記号4の角

1

5

記号の5の角

1

6

記号の7の角

1

7

記号の1の角

1

8

記号の3の角

1

計

8

注記 包装貨物の種類によっては,角の落下試験の一部を省

略してもよい。

8

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5.5

機械による荷扱い

8.5.5.1

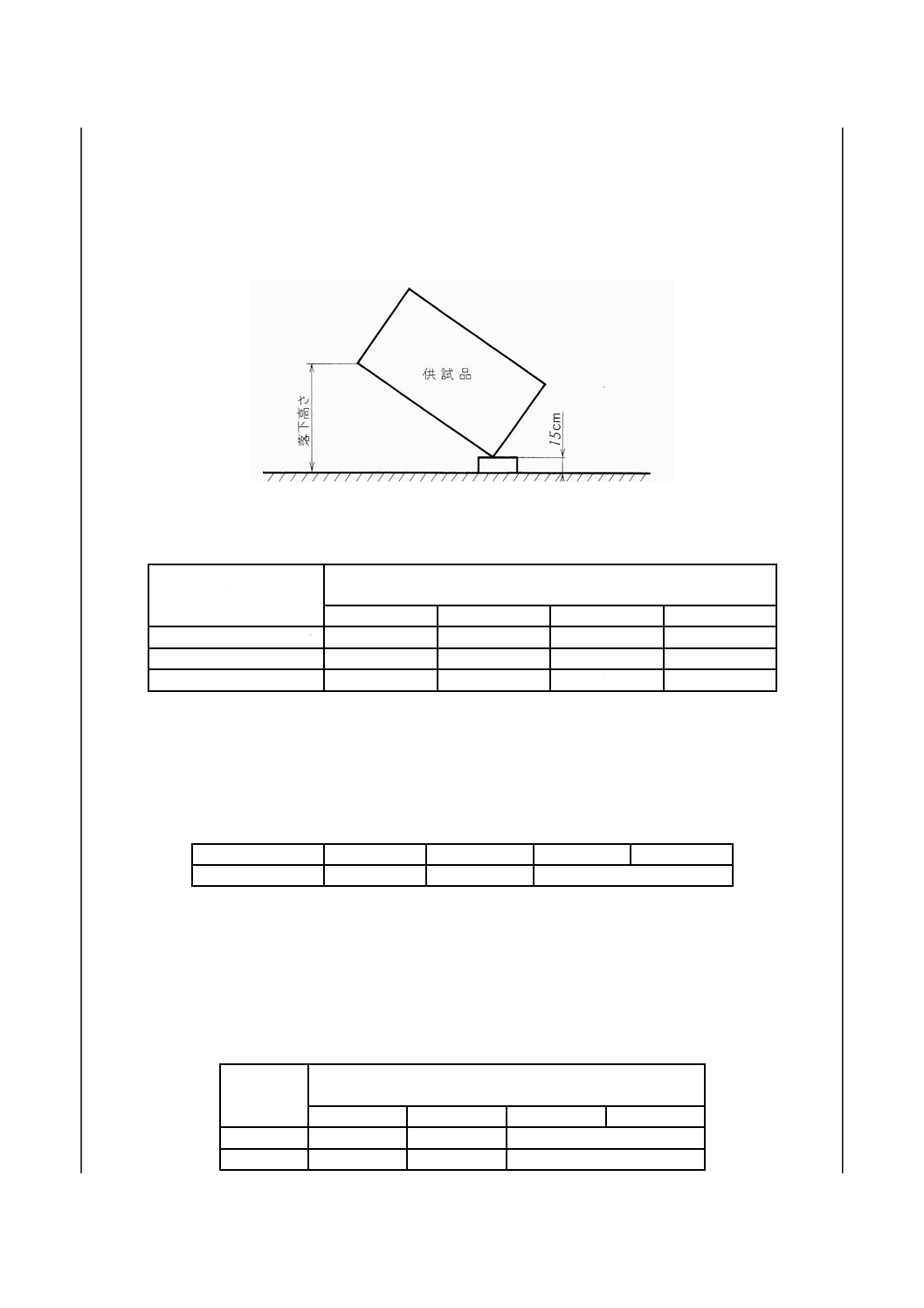

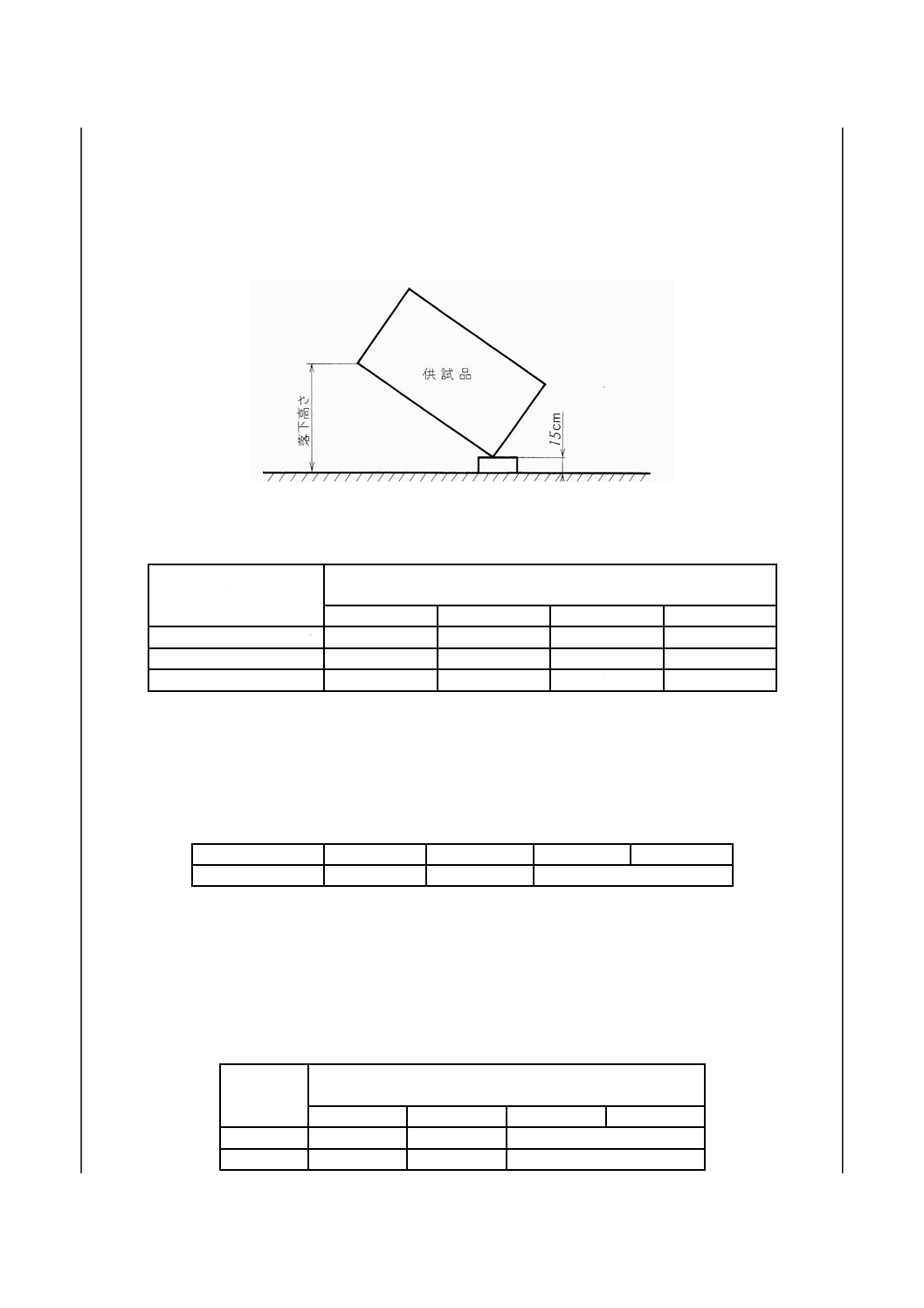

方法A(片支持りょう落下試験)

底面とつま面とに接するりょう(3−5りょう又は3−6りょう)を15 cm高さの台の上に支持し,反対

のりょう(3−6りょう又は3−5りょう)を図1に示すように,表13の4区分による高さから各りょうに

ついて2回ずつ計4回落下させる。

図1−供試品の支持状態

表13−落下高さ(片支持りょう落下試験)

総質量

kg

落下高さ

cm

レベルI

レベルII

レベルIII

レベルIV

200未満

50

40

30

20

200以上 500未満

40

30

20

15

500以上 1 000未満

30

20

15

10

8.5.5.2

方法B(水平衝撃試験及び落下試験)

8.5.5.2.1

水平衝撃試験

JIS Z 0205に規定する装置によって,表14の衝突速度で各側面に1回の水平衝撃を加える。

表14−衝突速度

区分

レベルI

レベルII

レベルIII

レベルIV

衝突速度 m/s

2

1.5

1

8.5.5.2.2

落下試験

供試品の総質量70 kg未満のものは,JIS Z 0202に規定する試験装置及び試験方法によって表15の高さ

から底面,底面4りょう及び底面4角に各1回の衝撃を加える。総質量70 kg以上のものは,図1に示す

方法で表15の高さから底面の隣り合う2りょうに各1回の衝撃を加える。

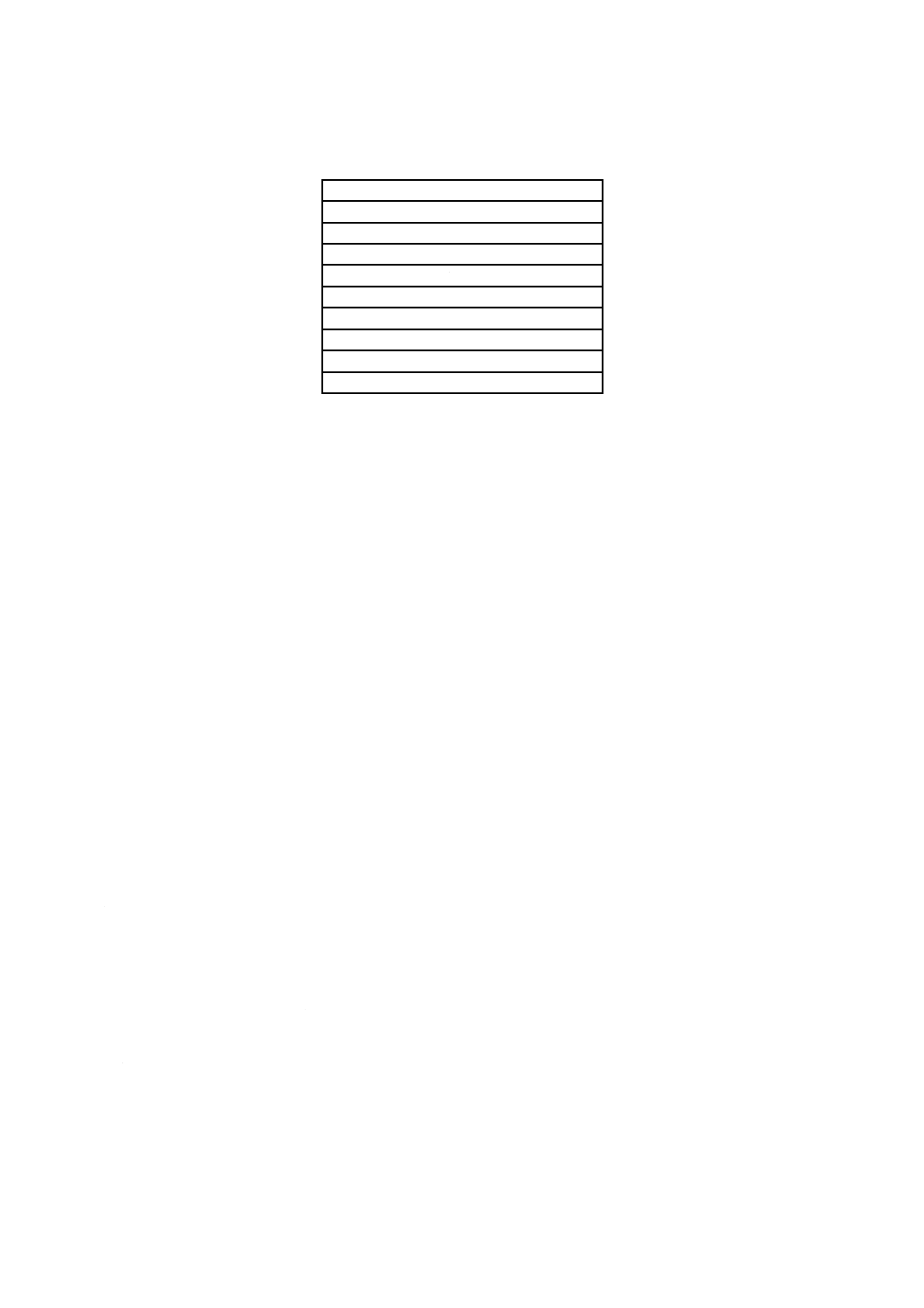

表15−落下高さ

総質量

kg

落下高さ

cm

レベルI

レベルII

レベルIII

レベルIV

70未満

40

30

15

70以上

30

20

10

9

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6

圧縮試験

8.6.1

装置及び試験方法

装置及び試験方法は,JIS Z 0212による。

8.6.2

圧縮試験の区分

保管条件の程度によって3区分とする。

8.6.3

JIS Z 0212による方法

JIS Z 0212の6.1(方法A)によって試験を行う。圧縮方向は積重ね方向の対面とし,圧縮速度を毎分

10 mm±3 mmとして,次の式によって算出した荷重を加え,直ちに取り外すものとする。

F=9.8×K×M×n

ここに,

F: 荷重(N)

K: 負荷係数(表16による。)

M: 供試品の総質量(kg)

n: 流通時の最大積重ね段数1)

注1) 最大積重ね段数とは,最下段を含まない最上段までの段数をいう。

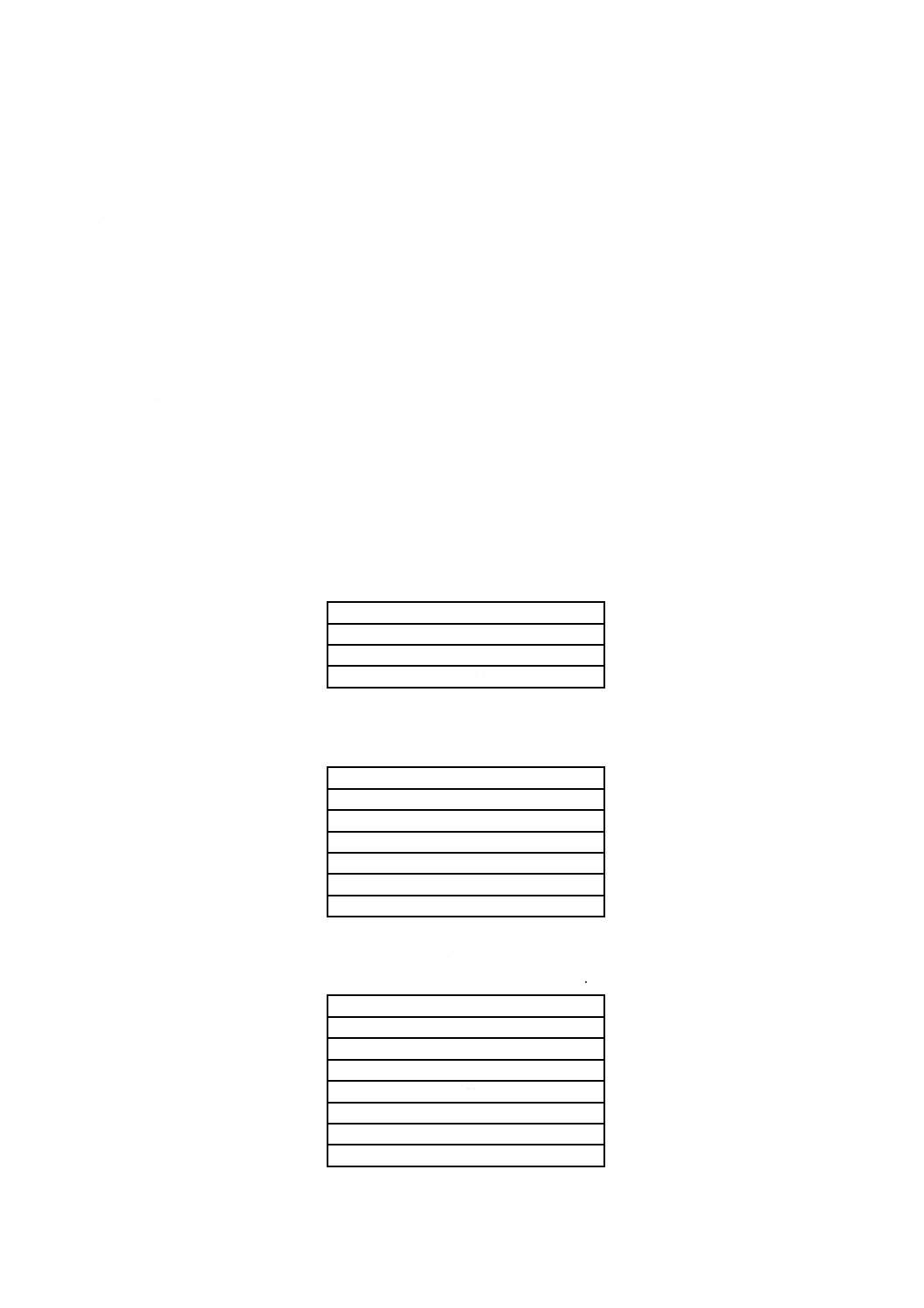

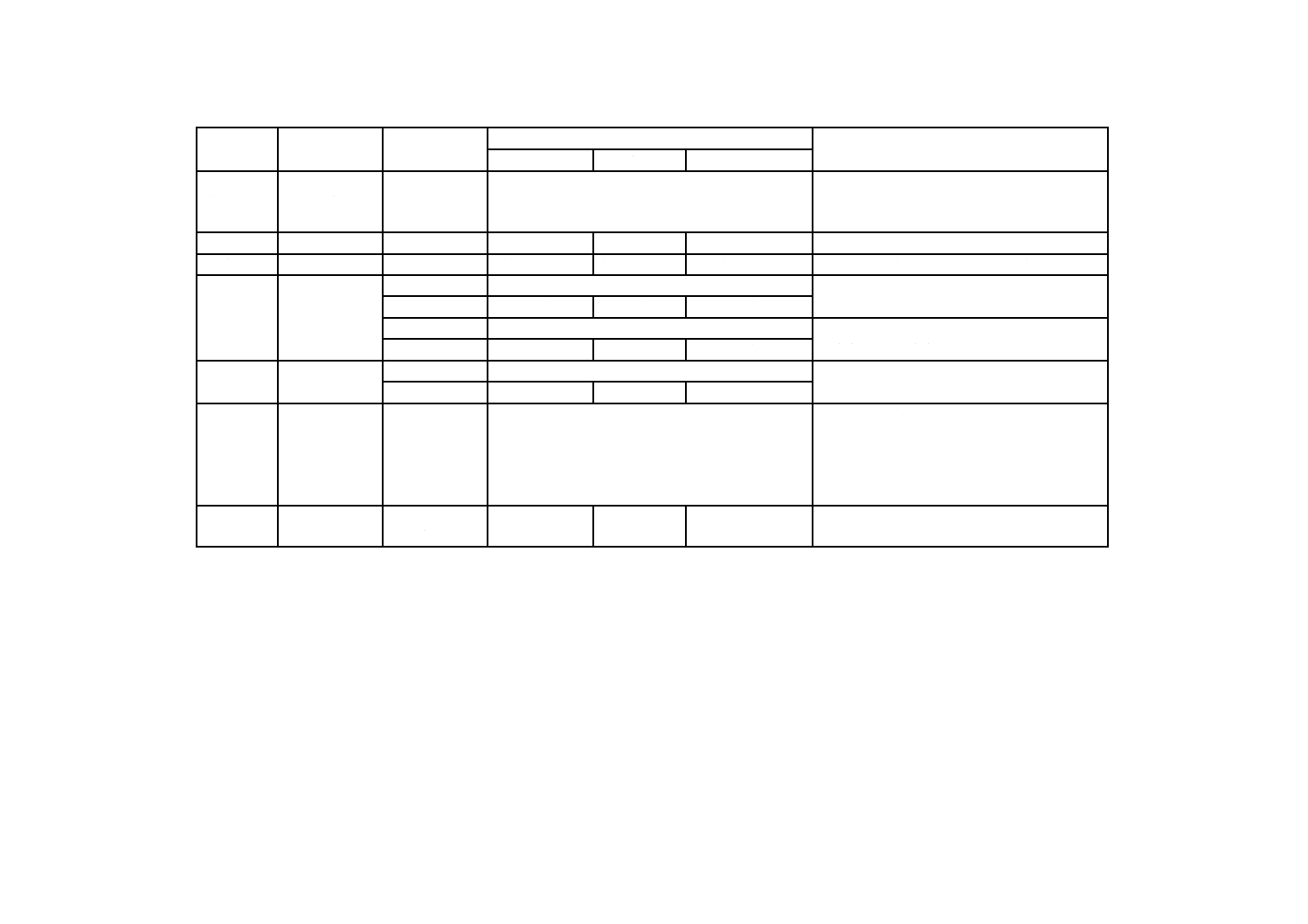

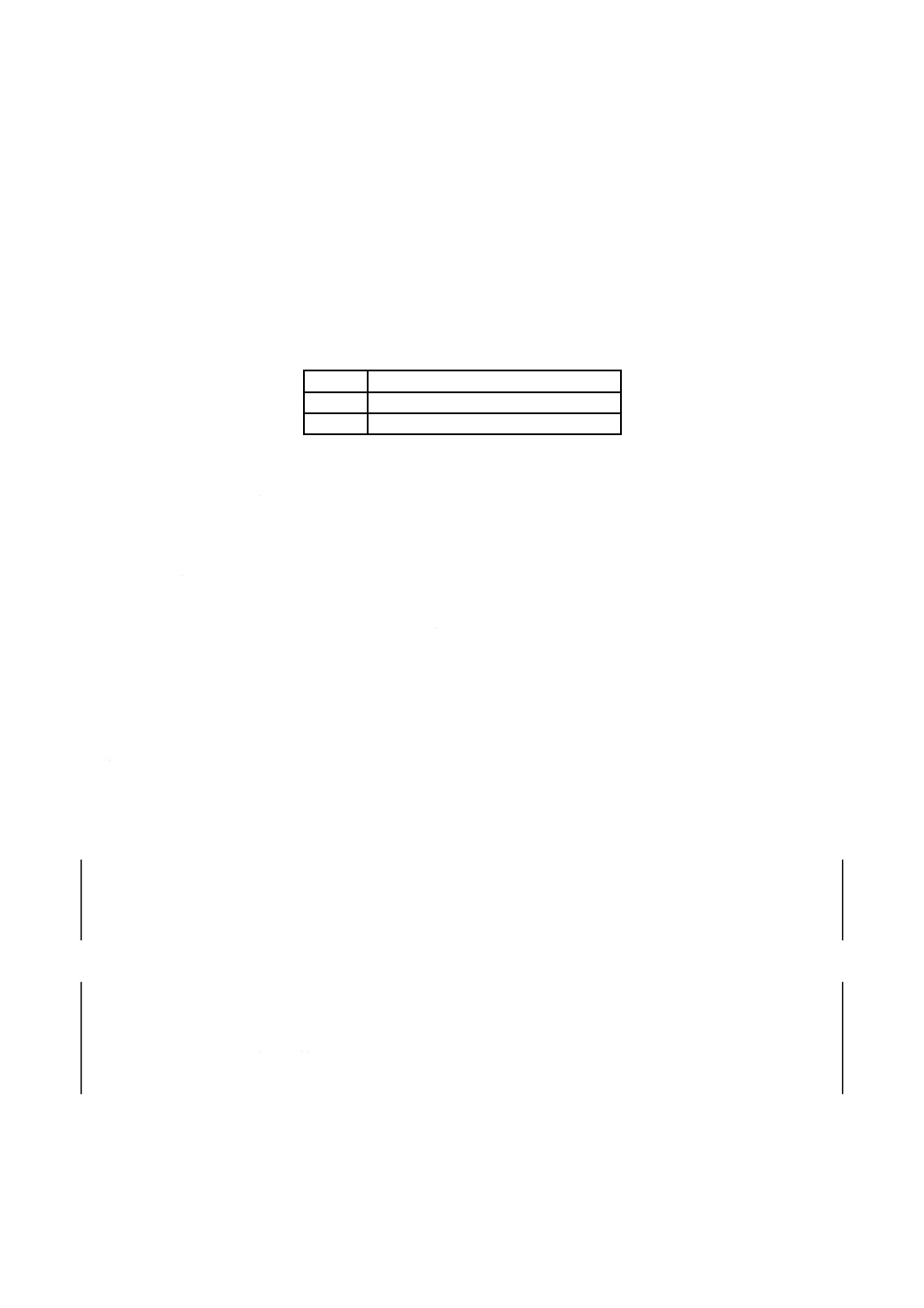

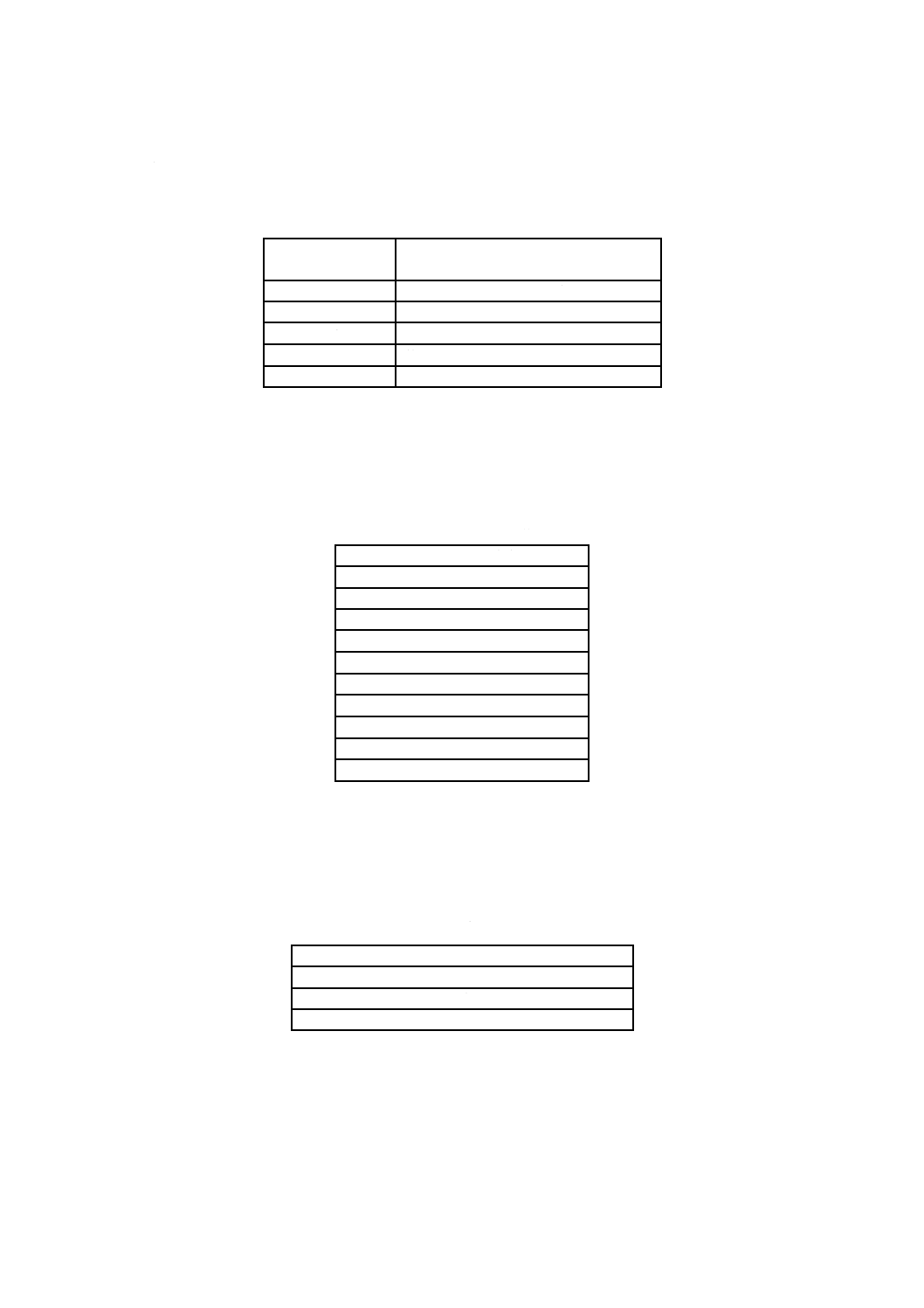

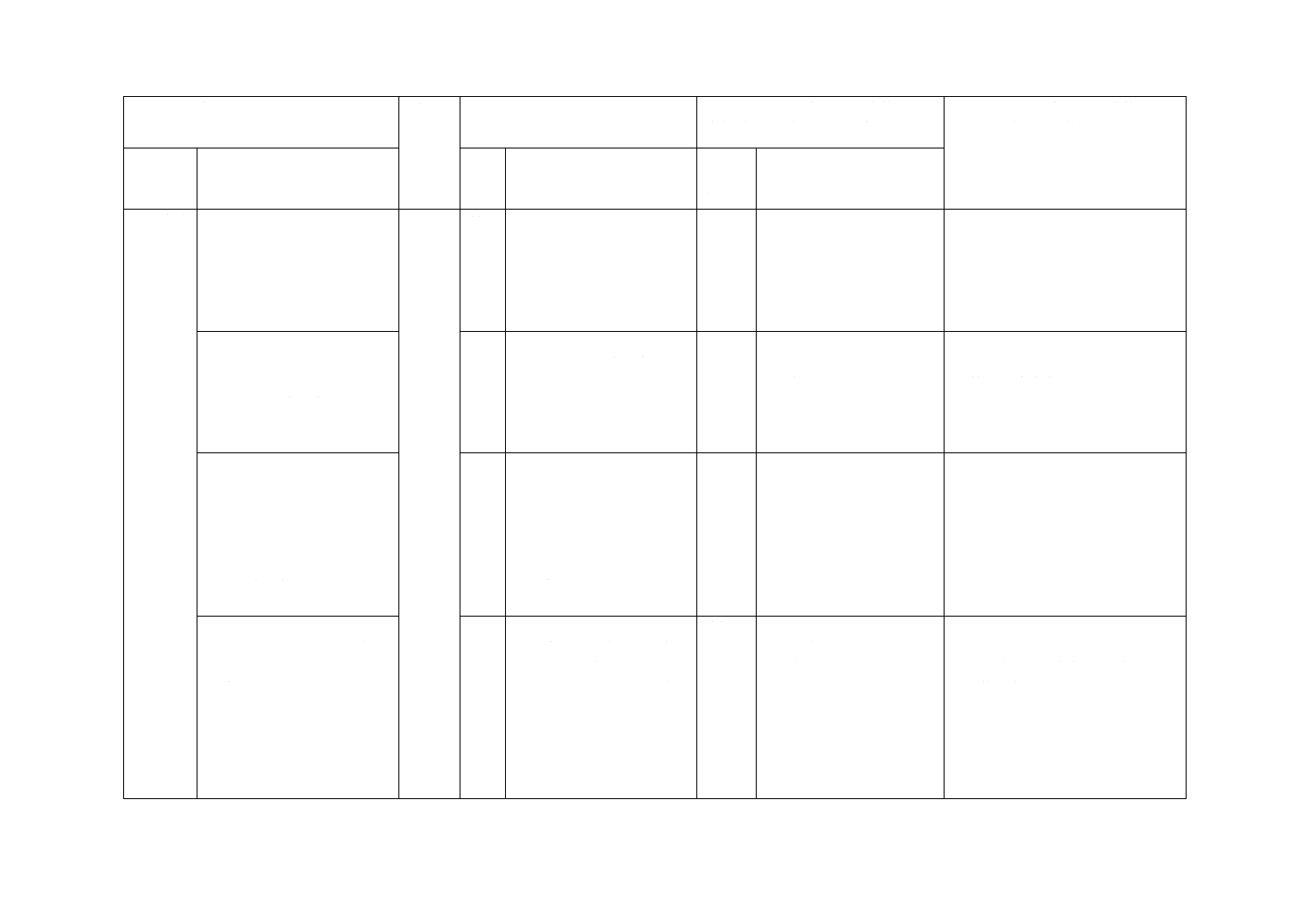

表16−負荷係数

保証レベル

1

2

3

保管

条件

管理

悪い

期間

6か月

湿度

90 %RH

管理

普通

期間

3か月

湿度

75 %RH

管理

良好

期間

1か月

湿度

50 %RH

荷重

係数

2.0

1.9

1.9

1.5

1.8

1.4

1.4

1.7

1.0

負荷

係数a)

7.2

3.8

2.4

注記 保管条件がある程度想定できる場合は,荷重係数の組合せを変更して受渡当事者間で負荷係数を求めてよい。

注a) 負荷係数Kは,各保管条件の荷重係数を乗じたものである。

例えば,保証レベル1の場合には,K=2.0×1.9×1.9=7.2となる。

なお,この負荷係数は保管期間,湿度などの保管条件によって圧縮強さが変化する段ボールなどの紙製包装

を対象にしている。保管期間,湿度などの影響を受けない包装に適用することは適切でない。

8.6.4

JIS Z 0212の附属書による方法(積重ね荷重試験)

積重ね荷重試験は,次による。

a) 静的荷重を24時間負荷する。負荷係数は表17から選択する。

b) 試験荷重は,8.6.3の式によって求める。

表17−積重ね荷重試験を行う場合の負荷係数

保証レベル

1

2

3

保管条件

管理

悪い

期間

6か月

湿度

90 %RH

管理

普通

期間

3か月

湿度

75 %RH

管理

良好

期間

1か月

湿度

50 %RH

荷重係数

2.0

1.4

1.9

1.5

1.3

1.4

1.4

1.2

1.0

負荷係数a)

5.3

2.7

1.7

注記 保管条件がある程度想定できる場合は,荷重係数の組合せを変更して受渡当事者間で負荷係数を求めてもよ

い。

注a) 負荷係数Kは,各保管条件の荷重係数を乗じたものである。表16と同様に算出している。

なお,この負荷係数は保管期間,湿度などの倉庫保管の条件によって圧縮強さが変化する段ボールなどの

紙製包装を対象にしている。保管期間,湿度などの影響を受けない包装に適用することは適切でない。

10

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験結果の合否判定基準

包装貨物の合否判定は,受渡当事者間の協定によって実施するが,次の項目を考慮するのがよい。

a) 包装貨物及び/又はその内容品の質の低下

b) 包装貨物の内容品の損失

例 漏れ

− 包装貨物及び/又はその内容品の劣化程度,又は保管を含むその後の配送において,損傷を受

けた貨物が耐えられるかどうか

損傷の程度の評価に際しては,次の要因を考慮することが望ましい。

c) 内容品の単価

d) 包装貨物内の個数

e) 引渡しの際の包装貨物数

f)

配送費用

さらに,内容品が次のいずれであるかを考慮することが望ましい。

− 危険ではない。

− 危険である。

包装貨物の損傷を数値化する方法を,附属書Bに示す。

10 試験報告

試験報告には,次の事項を記載する。

a) 試験方法の種類

b) 内容品の品名,種類,質量

c) 供試品の総質量,寸法,材料

d) 供試品の個数

e) 試験の年月日,試験場所及びその温度,相対湿度

f)

各試験に使用した試験機の形式及びその能力

g) 採用した試験レベル及びその根拠(理由)

h) 採用した試験方法及び条件

i)

前処置の条件

j)

試験結果の記録

k) 試験結果に対する総合所見

l)

試験報告書についての試験責任を負う担当者の氏名,役職名

m) その他特記すべき事項

11

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

総合性能試験の一般通則

A.1 一般

この附属書は,危険物に使用される包装を除く,全ての流通過程内で使用することを意図した,包装貨

物に対する性能試験の計画を作成するために適用する一般通則を規定する。

実験データが入手可能である流通過程が既知の場合(ケース1),この附属書は,適切な試験計画作成の

ためのガイドラインを提供する。

流通過程が不明な場合(ケース2),この附属書は,包装貨物の質量及び予定の仕向地に依存した試験計

画を提供する。

また,この附属書は,包装性能試験を行った後の,包装の合否判定の評価において考慮すべき要素を示

す。

A.2 試験

A.2.1 一般

包装貨物の実験室内試験は,流通ハザードをシミュレーションすること,又は表すことを目的とする。

A.2.2 試験の適用

試験を適切に行うために必要な事項を,次に示す。

a) 上記のハザードから生じるストレスについての知識。

b) 特定の試験によって上記のストレスを再現するか,又は代替法として,実際に観察されるものと同一

の損傷を生成する能力。

A.2.3 試験強さのレベル

試験のために選択した強さは,A.2.2及び次の要因に依存する。

a) 包装貨物の質量。

b) 仕向地までの距離及び地理上の位置的条件。

c) 包装貨物が必要とする保証の程度。

d) 内容品の性質並びに包装貨物の引渡しの頻度及び価値。

A.3 合否判定基準の決定

合否の判定は,箇条9による。

A.4 包装貨物姿勢の選択

試験に用いるために選択した包装貨物姿勢は,試験でシミュレーションしているハザードによって決ま

る包装貨物姿勢であることが望ましい。

A.5 ケース1の試験

12

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5.1 基本

このケースでは,ISO 4178に基づいて取得した実験データを用いて,性能試験の計画を作成する。流通

過程に従って,適用可能な試験を選択し,適切な試験の手順及び試験の強さを選択する。手順を,次に示

す。

a) 流通過程の単純要素を特定する。

b) これらの要素に含まれるハザードを決める。

c) これらのハザード(例えば,適切な前処置,包装貨物姿勢,介在するハザード,振動時間及び衝撃波

に関する決めごとを含む。)を,再現するか又はシミュレーションするのに必要な試験を決める。

d) 試験手順を決める。

e) 関係する特定の包装と流通過程との組合せに応じた試験の強さを決める。

A.5.2 望ましい試験手順

典型的な試験手順は,次による。

a) 試験時の前処置(JIS Z 0203を参照)

b) 気候に関する取扱い(JIS Z 0216を参照)

c) 振動試験(JIS Z 0232を参照)

d) 積重ね圧縮試験(JIS Z 0212を参照)

e) 衝撃試験(JIS Z 0202及びJIS Z 0205を参照)

A.5.3 望ましい試験条件

繰返し性及び再現性のために,試験レベル及び条件を,この箇条で提唱した中から選び,記載してある

提言に従うことが望ましい。

A.5.4 前処置の温湿度条件

前処置は,JIS Z 0203に基づき,表A.1から選択した温湿度条件で行う。

表A.1−望ましい温湿度条件

温度

湿度

% RH

℃

°K

−55

218

−

−35

238

−

−18

255

−

+ 5

278

85

+20

293

65

+20

293

90

+23

296

50

+27

300

65

+30

303

65

+30

303

90

+35

308

65

+35

308

90

+40

313

65

+40

313

90

+55

328

30

13

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5.5 低圧試験

低圧試験は,ISO 2873に基づき,表A.2から選択した圧力(気圧)を使用して行う。

表A.2−望ましい試験圧力

圧力

hPa

対応高度

m

800

約2 000(アルプス貫通道路)

650

約3 500(航空機)

550

約5 000(ボリビアの都市ラパス)

360

約8 000(加圧されていない航空機)

190

約12 000(加圧されていない航空機)

A.5.6 水平衝撃試験

水平衝撃試験は,JIS Z 0205に基づき行う。表A.3から選択した衝撃試験速度を使用して,試験を行う。

表A.3−望ましい衝撃試験速度

単位 m/s

望ましい試験速度

1.0

1.3

1.5

1.8

2.2

2.7

3.3

4.0

5.0

7.0

ここに示す衝撃は,波形,持続時間及び最大加速度の観点からも定義することができる。ただし,この

試験方法は,加速度計を使用した,高性能の水平衝撃試験システムがある場合にだけ実施可能である。こ

れらは,実状に沿った試験が可能で,試験品質を向上させる。これらの試験条件を表A.4〜表A.6に示す。

表A.4−衝撃の定義:望ましい波形

望ましい波形

正弦波の半周期(正弦半波)

のこぎり波

台形波

14

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.5−衝撃の定義:望ましい持続時間

単位 ms

望ましい持続時間

6

11

20

30

40

50

100

任意の波形タイプ(表A.4参照)について,表A.3,表A.5又は表A.6から衝撃速度,衝撃持続時間及

び最大加速度を選んで試験を行う。

表A.6−衝撃の定義:望ましい最大加速度

単位 m/s2

望ましい最大加速度

50

100

150

200

300

400

500

600

800

1 000

A.5.7 落下衝撃試験

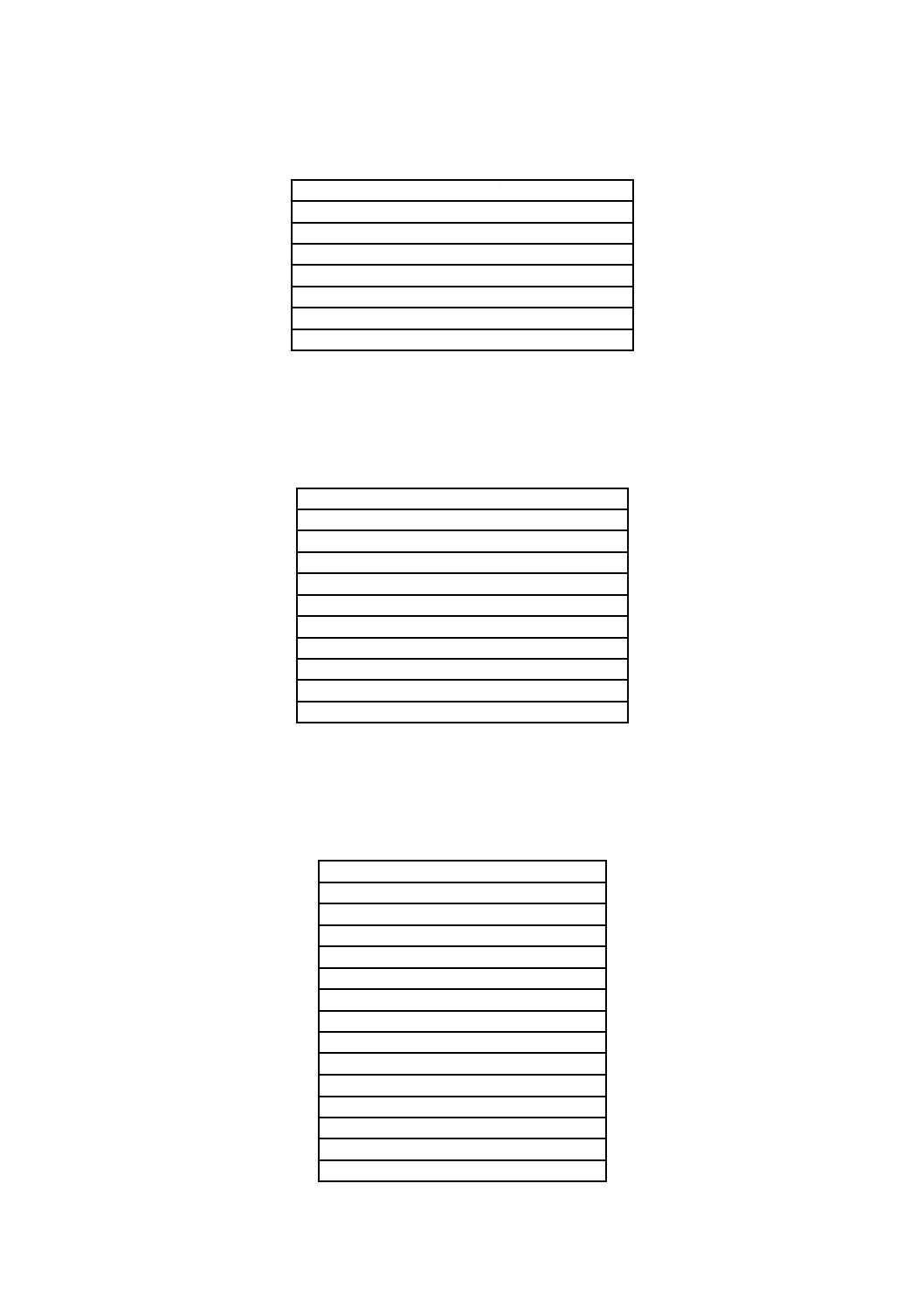

落下衝撃試験は,JIS Z 0202に基づき行う。望ましい落下高さを,表A.7から選ぶ。

表A.7−望ましい落下高さ

単位 mm

望ましい落下高さ

50

100

150

200

300

400

500

600

800

1 000

1 200

1 500

1 800

2 100

15

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに示す衝撃は,波形,持続時間及び最大加速度の観点から定義することができる。この試験方法は,

加速度計を使用した,高性能の衝撃試験装置がある場合にだけ実施可能である。これらは,実状に沿った

試験が可能で,試験品質を向上させる。この場合の試験条件を表A.4,表A.8及び表A.9に示す。

表A.8−衝撃の定義:望ましい持続時間

単位 ms

望ましい持続時間

6

11

20

30

40

50

70

100

表A.9−衝撃の定義:望ましい最大加速度

単位 m/s2

望ましい最大加速度

50

100

150

200

300

400

500

600

800

1 000

1 200

1 500

落下衝撃試験は,表A.4から任意の波形タイプを選択し,表A.7から落下高さ,すなわち,衝撃速度,

表A.8の衝撃の持続時間,及び表A.9の最大加速度を選んで行う。

A.5.8 ランダム振動試験

A.5.8.1 一般

ランダム振動試験は,JIS Z 0232に基づいて行う。

A.5.8.2 振動台への包装貨物の搭載

包装された製品を運搬用に固定する方法が分かっている場合は,可能な限り,その方法を次のいずれか

の方法で再現する。

a) 包装された製品が,多くの既知の方法で運搬車両に固定できる場合は,製品の動的挙動に関する工学

知識から,欠点が現れる可能性が最も高くなるように,最悪のケースを選択する。これが明白ではな

い場合は,様々な可能性の中から最悪のケースを選択する。

16

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 包装された製品を運搬車両に固定するが,その方法の変更が予測できない場合は,関連する仕様書の

詳しい指示に従って,振動台に機械的に連結する。この連結は,工学的判断だけで決定できる方法で

行ってよく,最も現れる可能性の高い欠点に基づいていなければならない。

c) 包装された製品が,しっかり固定されていないか,又は何らかの遊びがあるまま運搬車両で運搬する

よう意図されている場合,若しくはそのように運搬される可能性がある場合は,可能な限り,その方

法を再現する。

d) 包装された製品が輸送中,運搬車両に固定することを意図していても,実際には固定されない可能性

があるならば,試験振動台に固定しない試験を採用してもよい。また,製品を固定して行う試験に追

加して行ってもよい。

A.5.8.3 加速度パワースペクトル密度(PSD)

ランダム振動試験を行うときは,JIS Z 0232に規定するスペクトルを使用する。別のスペクトルが要求

される場合の,加速度パワースペクトル密度(PSD)の決定に関わる望ましい試験条件を,表A.10〜表

A.13に示す。

流通過程に関係するデータが入手可能な場合は,そのデータから導かれる試験用スペクトルは,15を超

える変曲点があってはならない。

表A.10−望ましいランダム振動試験条件:試験用周波数範囲

単位 Hz

望ましい試験用周波数範囲

3〜200

5〜300

5〜500

表A.11−望ましいランダム振動試験条件:二乗平均加速度の平方根(実効値)

単位 m/s2

望ましい二乗平均加速度の平方根

3

5

7.5

10

12.5

15

表A.12−望ましいランダム振動試験条件:試験時間

単位 min

望ましい試験時間

10

20

30

40

60

90

120

17

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.13−望ましいランダム振動試験条件:積載質量に対する積荷の高さ

単位 m

望ましい積載質量に対する積荷の高さ

1.50

1.80

2.50

3.50

A.5.9 積重ね試験及び圧縮試験

A.5.9.1 積重ね試験

積重ね試験は,ISO 2234に基づいて行うものとし,望ましい試験条件を表A.14及び表A.15に示す。

表A.14−積重ね試験:望ましい積荷の高さ

単位 m

望ましい積荷の高さ

1.50

2.00

2.50

3.50

5.00

7.00

表A.15−積重ね試験:望ましい荷重時間

荷重時間

1日

2日

3日

1週間

2週間

3週間

4週間

A.5.9.2 圧縮試験機を使用した試験

圧縮試験機を使用して試験する場合は,JIS Z 0212に基づいて行い,望ましい荷重を表A.16から選ぶも

のとする。

18

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.16−望ましい荷重

単位 N

望ましい荷重

250

500

750

1 000

1 500

2 000

2 500

3 000

1 000の倍数

A.5.10 様々なハザードのシミュレーション試験

場合によっては,流通過程に,繰返し衝撃試験[JIS Z 0232の附属書2(正弦波一様掃引振動及び正弦

波一定振動の試験方法)],転倒試験(ISO 8768),安定性試験(JIS Z 0170),散水試験(JIS Z 0216)など

の関連の規格に記載される様々なハザードを含めることができる。

この場合,環境条件を完全に再現するために,試験計画に上の条件を示した試験を追加することが望ま

しい。

包装貨物の側面の圧縮が可能な場合(サイドクランプフォークリフトで荷役することができる包装)は,

クランプが関与する側面に対する圧縮試験が必要である。

A.6 ケース2の試験

包装貨物の製造業者が,流通過程に関する明確な知識をもたない場合が多々あり,ハザード強さが分か

らない場合のために,この箇条では推奨される性能試験計画を記載する。

試験計画は,受渡当事者間の同意の下に変更してもよい。この場合,変更内容及び理由を試験報告書に

追加することが望ましい。

試験計画の選択基準は,包装の質量及び仕向地である。

包装貨物の質量によって,次の三つの区分を規定する。

a) 総質量≦30 kg(表A.18参照)。

b) 30 kg<総質量≦100 kg(表A.19参照)

c) 総質量>100 kg(表A.20参照)

包装貨物の仕向地によって次の三つの区分を規定する。

− レベル1:非常に長い輸送距離(>2 500 km)又は輸送基盤が劣悪な条件であることが予想される。

− レベル2:長距離の国内輸送又は国際輸送で,温帯気候における適切な輸送が行われる。

− レベル3:短距離の国内輸送(<200 km)で,特定のハザードがない。

振動試験のレベルは,8.4.3による。

試験計画に用いる30 kg以下の包装貨物の落下高さを,表A.17に示す。

19

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.17−落下高さ

単位 cm

質量

(kg)

仕向地レベル

1

2

3

0〜10

100

80

60

10.1〜20

80

60

45

20.1〜30

60

45

30

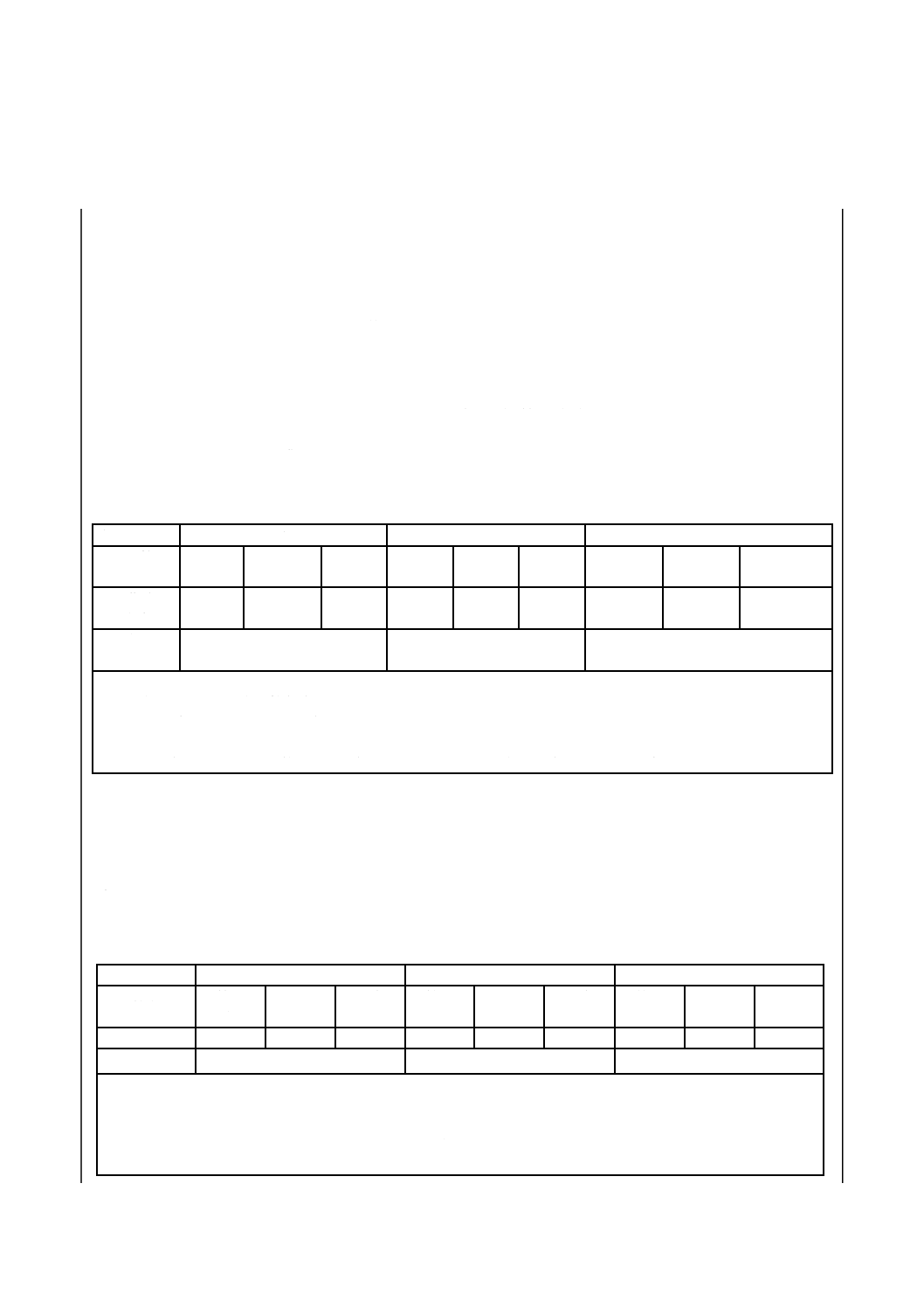

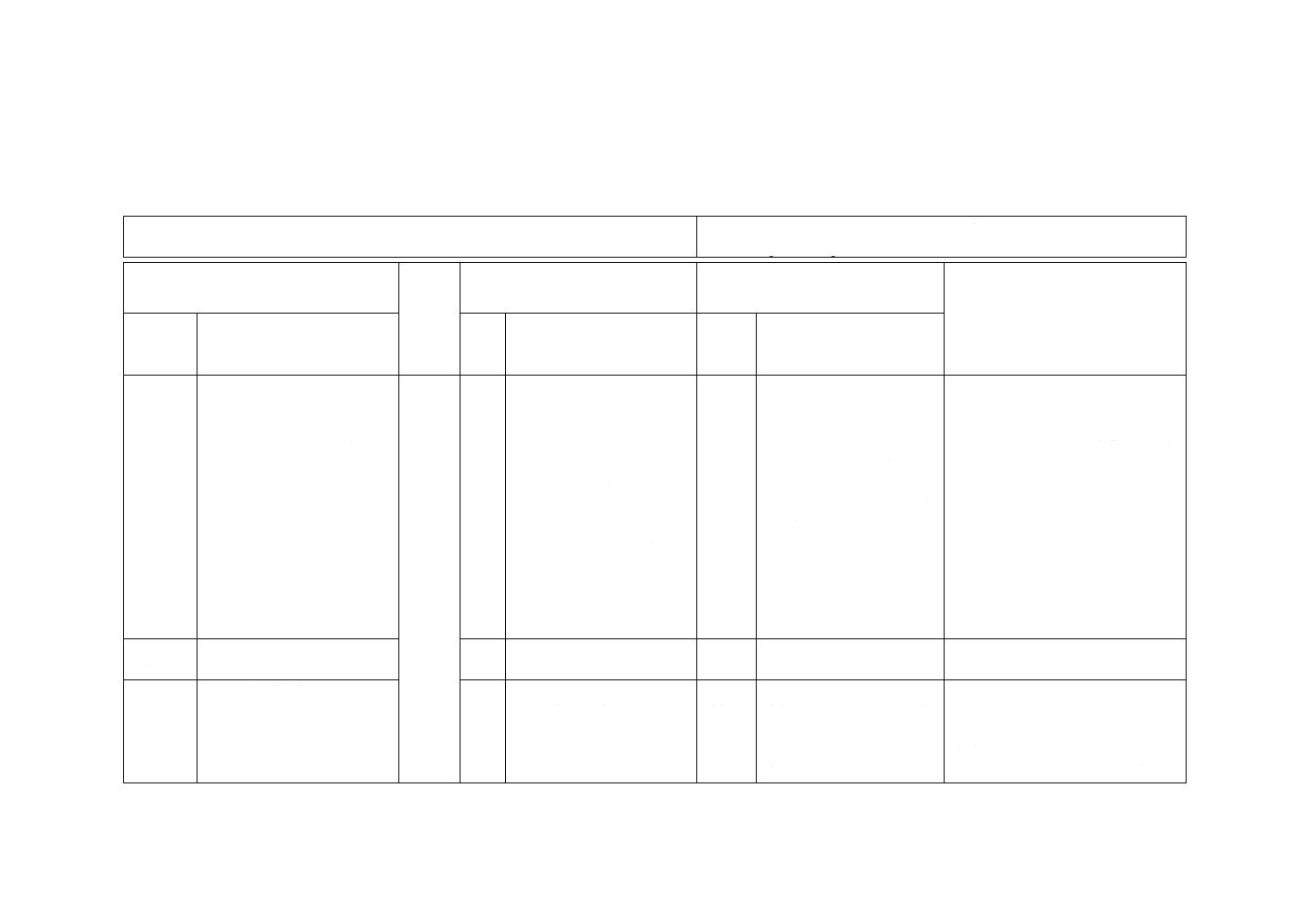

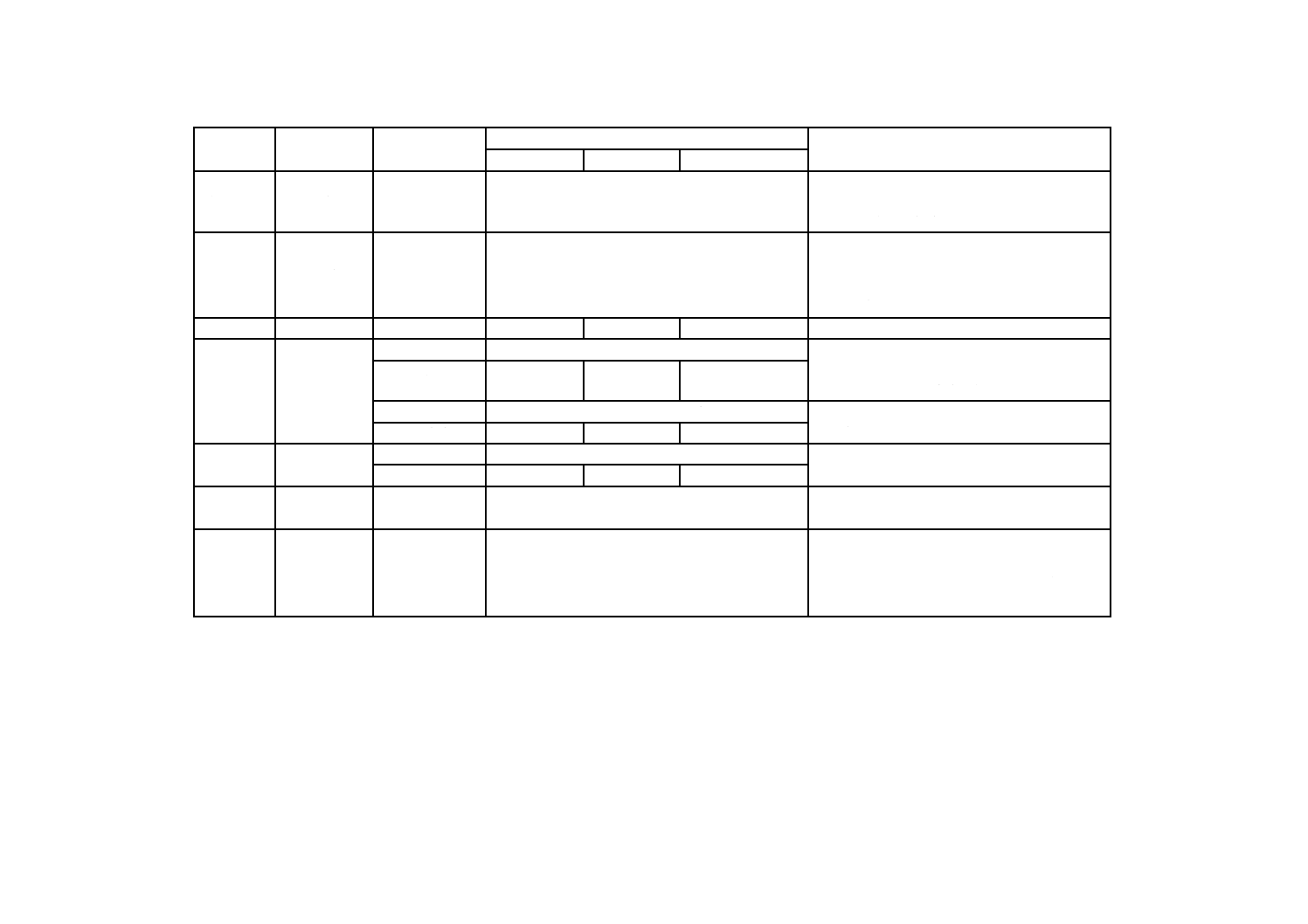

表A.18−質量が30 kg以下の包装貨物の試験計画及び強さ

試験内容

試験タイプ

引用規格

試験強度区分

注意事項

レベル1

レベル2

レベル3

前処置

大気

JIS Z 0203

23 ℃湿度50 % RH

その他の条件が必要な場合は,JIS Z 0203の

表1(前処置の温湿度条件)及びこの規格の表

A.1から前処置条件を選ぶ。

落下衝撃

落下試験

JIS Z 0202

表A.17参照

包装貨物の質量に応じた落下高さを選ぶ。JIS

Z 0201に従って3面,つまり,3,2及び5の

面,底面を囲む4りょう及び四つの角につい

て落下試験を行う。

圧縮

静荷重

JIS Z 0212

最大荷重×3

最大荷重×2

最大荷重

試験荷重を負荷し,その後取り除く。

輸送時の

振動

振動

JIS Z 0232

公称PSD

通常上下方向。上下方向が明確でなく輸送中

の向きが予測できない場合は,各軸60分間,

30分間,5分間の試験を行う。

ランダムPSD

180分間

90分間

15分間

JIS Z 0232

3〜100 Hz 7 m/s2

ランダム振動試験の代用試験として,正弦波

対数掃引振動試験を行う。

正弦波

180分間

90分間

15分間

輸送時の

振動

繰返し衝撃

JIS Z 0232

公称PSD

供試品を振動台へ固定しない。

ランダムPSD

30分間

20分間

10分間

圧縮

静荷重

ISO 2234

24時間

最大荷重[包装貨物質量×(積重ね段数)]を

負荷する。

落下衝撃

落下試験

JIS Z 0202

表A.17参照

包装貨物の質量に応じた落下高さを選ぶ。JIS

Z 0201に従って3面,つまり,3,2及び5の

面,底面を囲む4りょう及び四つの角につい

て落下試験を合計11回行う。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

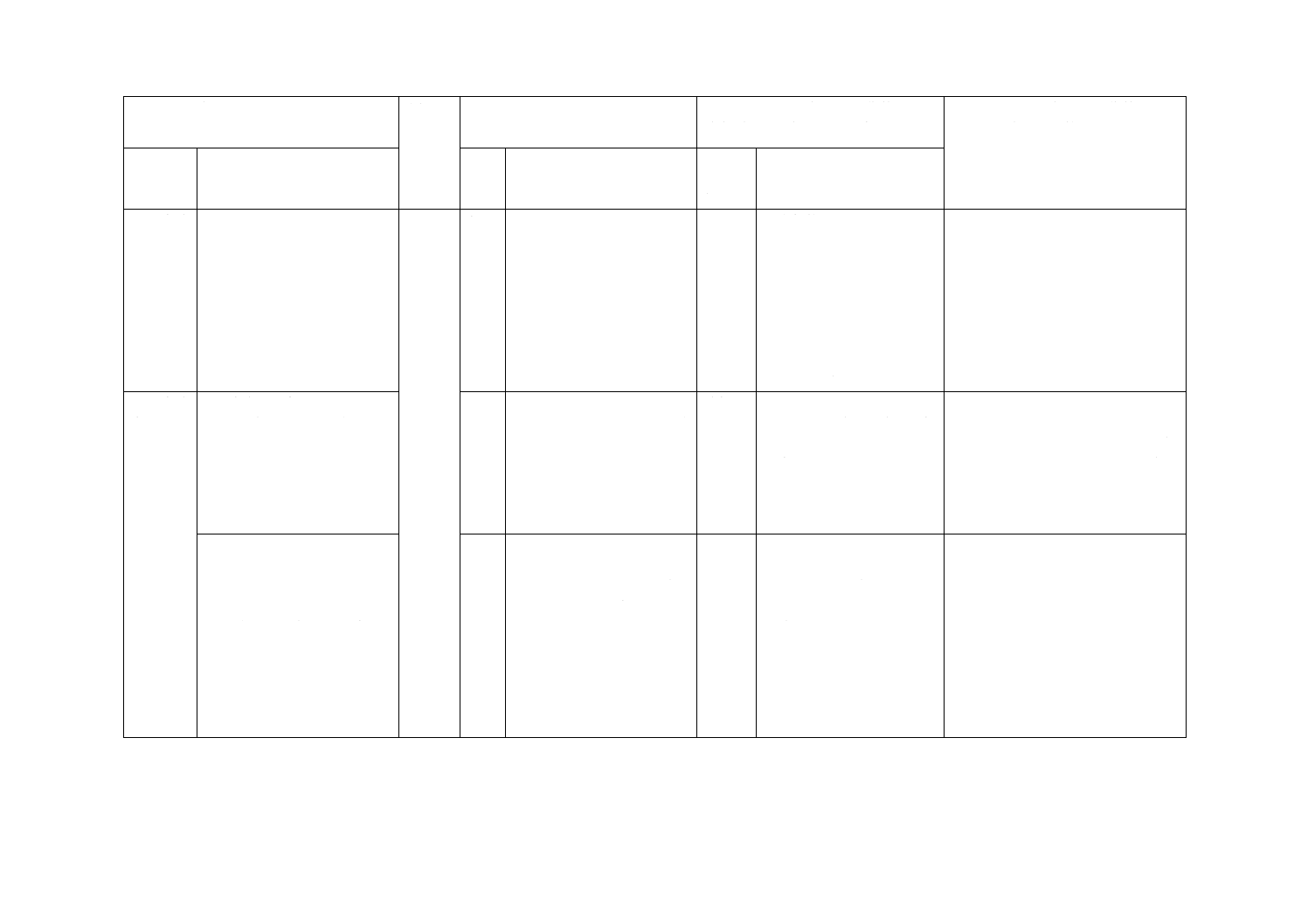

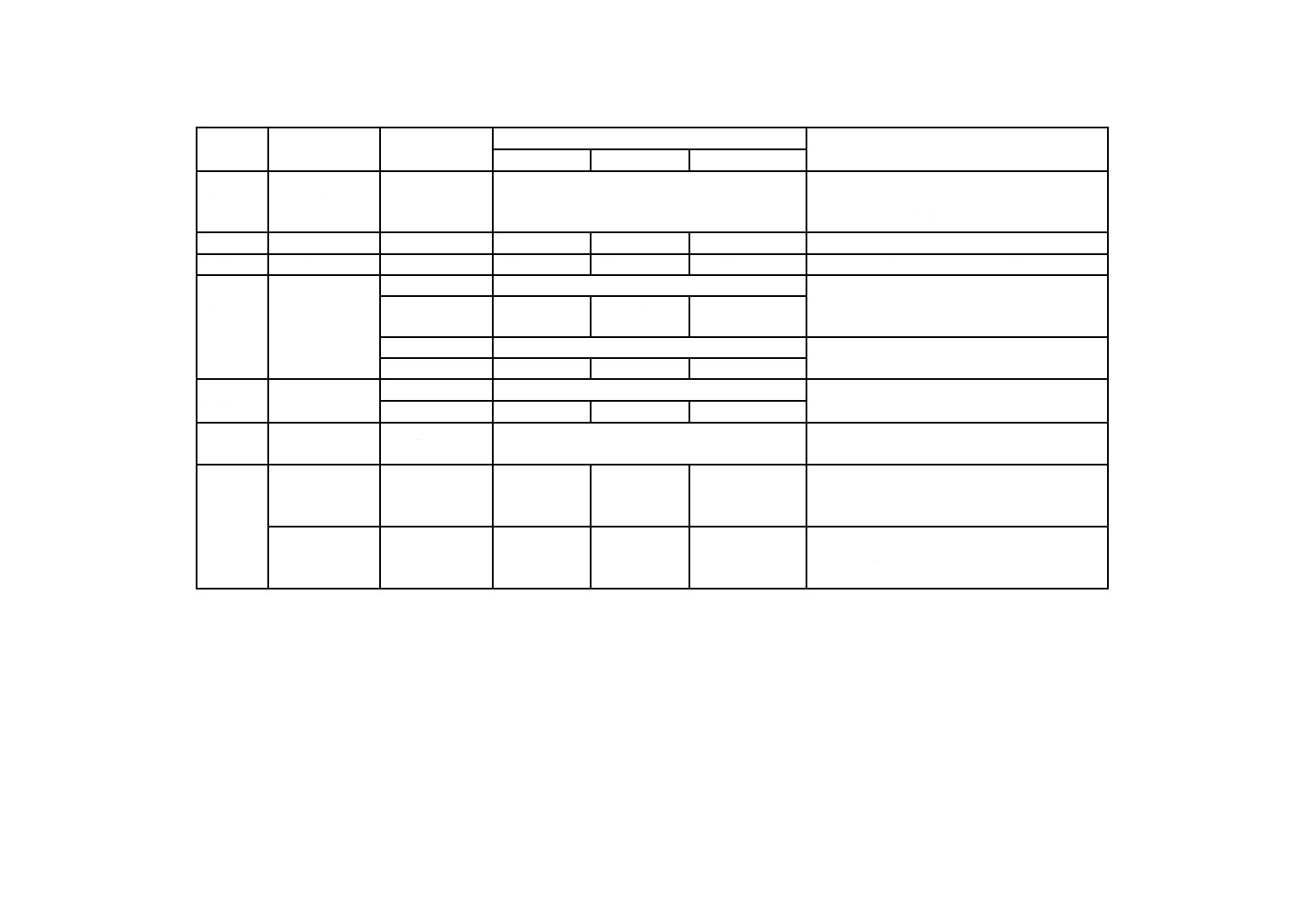

表A.19−質量が30 kgを超え,かつ,100 kg以下の包装貨物の試験計画及び強さ

試験内容

試験タイプ

引用規格

試験強度区分

注意事項

レベル1

レベル2

レベル3

前処置

大気

JIS Z 0203

23 ℃湿度50 % RH

その他の条件が必要な場合は,JIS Z 0203の表

1(前処置の温湿度条件)及びこの規格の表

A.1から前処置条件を選ぶ。

衝撃

水平衝撃試験

JIS Z 0205

2 m/s

1.5 m/s

1 m/s

各側面に一度ずつ衝撃を加える。

圧縮

静荷重

JIS Z 0212

最大荷重×3

最大荷重×2

最大荷重

試験荷重を負荷し,その後取り除く。

輸送時の

振動

振動

JIS Z 0232

公称PSD

通常上下方向。上下方向が不明確で輸送中の

向きが予測できない場合は,各軸60分間,30

分間,5分間の試験を行う。

ランダムPSD

180分間

90分間

15分間

JIS Z 0232

3〜100 Hz 7 m/s2

ランダム振動試験の代用試験として,正弦波

対数掃引振動試験を行う。

正弦波

180分間

90分間

15分間

輸送時の

振動

繰返し衝撃

JIS Z 0232

公称PSD

供試品は振動台へ固定しない。

ランダムPSD

30分間

20分間

10分間

圧縮

静荷重

ISO 2234

24時間

最大荷重[包装貨物質量×(積重ね段数)]を

負荷する。

落下衝撃

70 kg以下の包

装貨物用落下試

験

JIS Z 0202

40 cm

30 cm

10 cm

底面に1回,底面の各りょうに対して1回,

底面の各角に対して1回,落下を計9回行う。

70 kgを超える

包装貨物用落下

試験

EN 14149

回転落下

30 cm

20 cm

10 cm

規定の高さから包装貨物の底面の隣り合う2

りょうに落下を行う。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

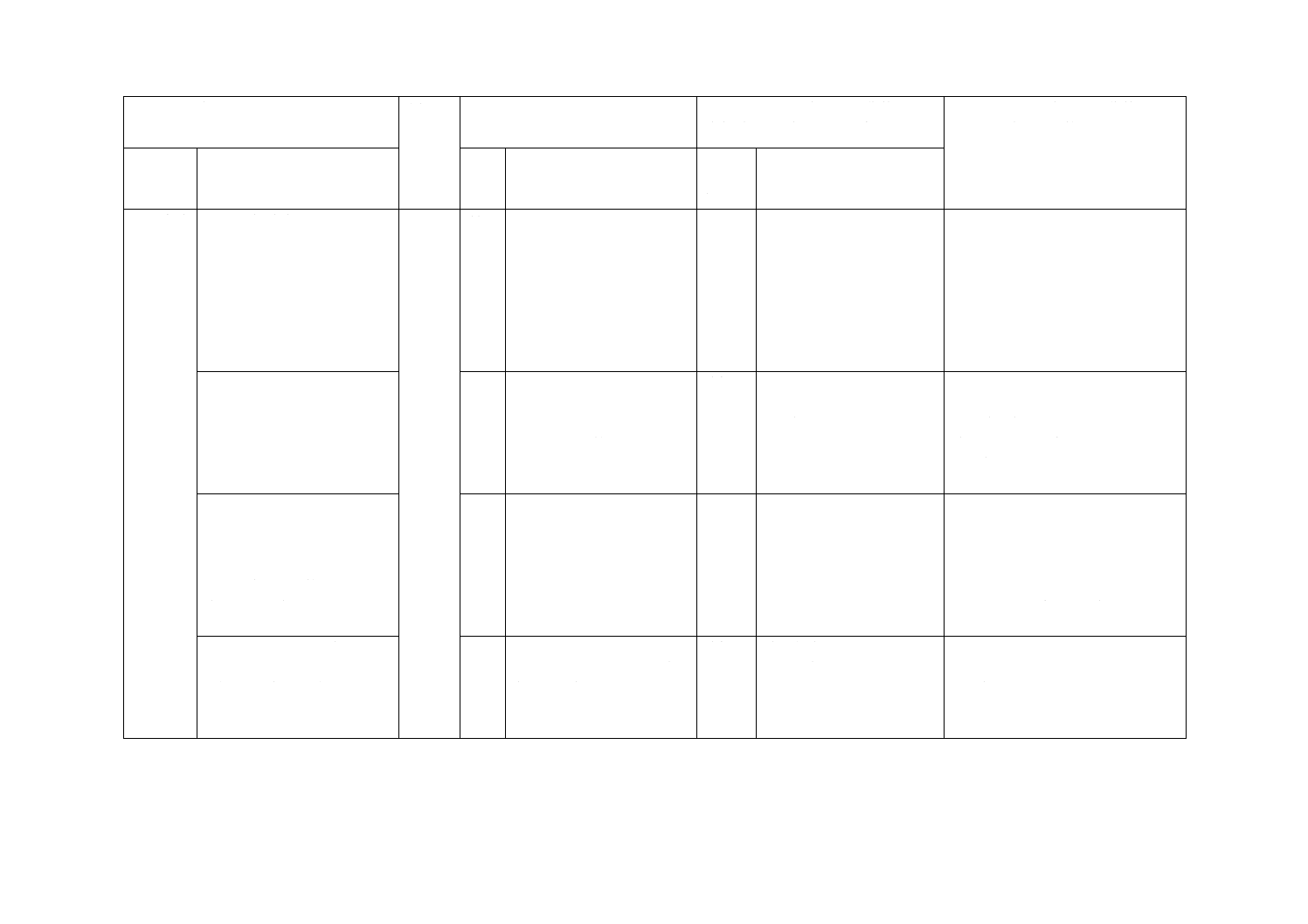

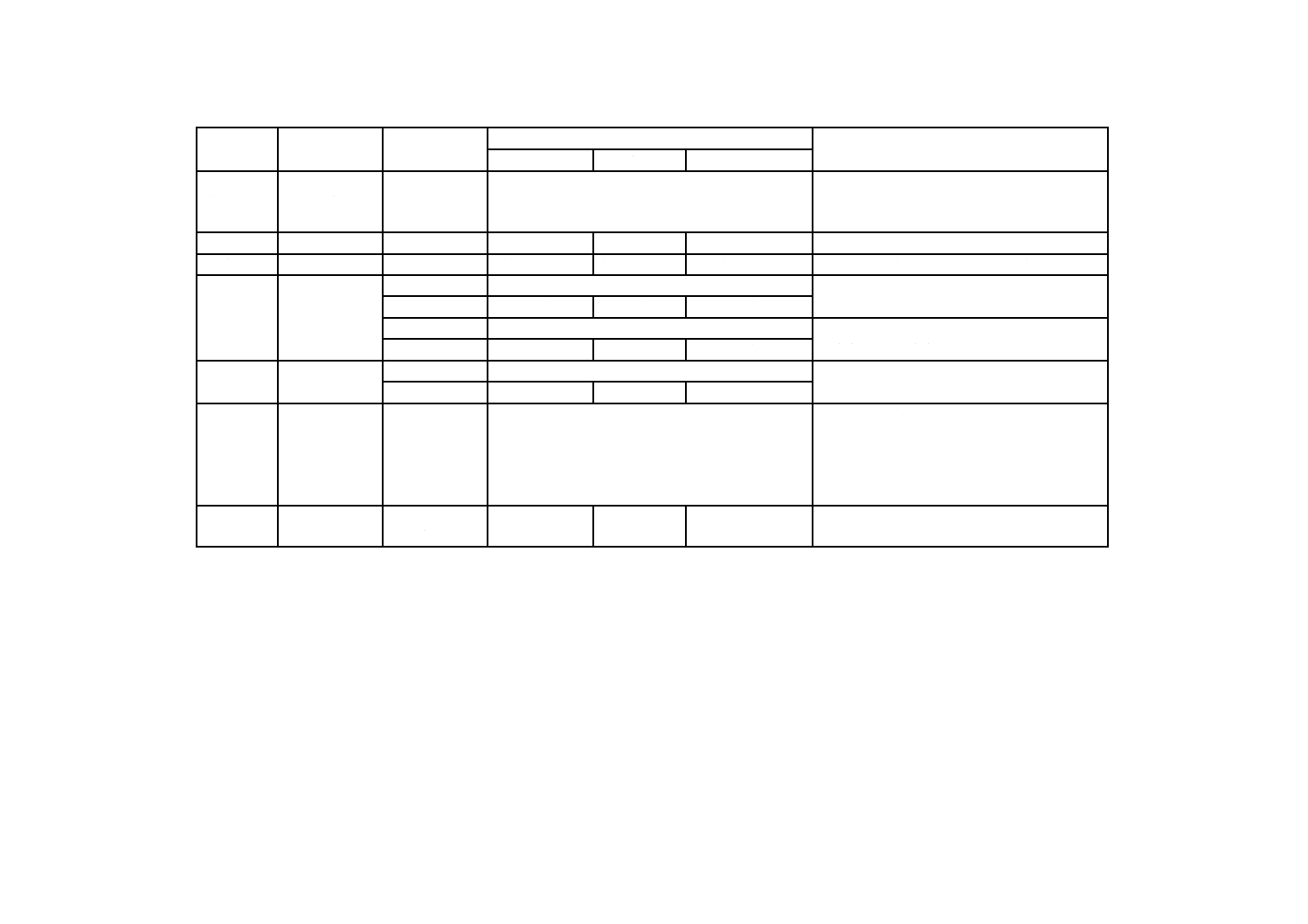

表A.20−質量が100 kgを超える包装貨物の試験計画及び強さ

試験内容

試験タイプ

引用規格

試験強度区分

注意事項

レベル 1

レベル 2

レベル 3

前処置

大気

JIS Z 0203

23 ℃湿度50 %RH

その他の条件が必要な場合は,JIS Z 0203の

表1(前処置の温湿度条件)及びこの規格の

表A.1から前処置条件を選ぶ。

衝撃

水平衝撃試験

JIS Z 0205

2 m/s

1.5 m/s

1 m/s

各側面に1回ずつ衝撃を与える。

圧縮

静荷重

JIS Z 0212

最大荷重×3

最大荷重×2

最大荷重

試験荷重を負荷し,その後取り除く。

輸送時の

振動

振動

JIS Z 0232

公称PSD

通常上下方向だけ行う。

ランダムPSD

180分間

90分間

15分間

JIS Z 0232

3〜100 Hz 7 m/s2

ランダム振動試験の代用試験として,正弦波

対数掃引振動試験を行う。

正弦波

180分間

90分間

15分間

輸送時の

振動

繰返し衝撃

JIS Z 0232

公称PSD

供試品は振動台へ固定しない。

ランダムPSD

30分間

20分間

10分間

圧縮

静荷重

ISO 2234

24時間

最大荷重[包装貨物質量×(積重ね段数)]

を負荷する。

サイドクランプによる荷役が可能な包装貨

物の場合は,その可能な面に対して圧縮試験

が必要である。

落下衝撃

落下試験

EN 14149

回転落下

30 cm

20 cm

10 cm

規定の高さから包装貨物の底面の隣り合う2

りょうに落下を行う。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7 文書化

A.7.1 試験仕様書

試験を開始する前に,次に示す事項を記載した試験仕様書を作成する。

a) この附属書への言及。例 JIS Z 0200 ISO法

b) 取得した記録を含めた,流通の種類に関する情報。

c) 各試験,試験項目及びその回数。

d) 合否の判断基準。

A.7.2 試験報告

試験の報告は,箇条10による。

24

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

包装及び/又はその内容に対する損傷及び損失の数値化方法

B.1

損傷及び損失の程度

損傷及び損失の程度は,次のように数値化してよい。

a) 数,量又は質量に関わる内容品の損失。

注記 漏れによる損失は,時間も関連する。

b) 適切な試験方法によって計測された内容品の損傷で,例えば,ビスケットの水分含有量,器具の校正

の狂いなど。

c) 次の項目など包装及び/又はその内容品へのその他の損傷

1) 寸法の変化

2) 形状の損傷(例:裂け目の長さ,腐食面積)

3) 修復の時間及び経費。

参考文献 ISO 2247,Packaging−Complete,filled transport packages and unit loads−Vibration tests at fixed low

frequency

ISO 2876,Packaging−Complete,filled transport packages−Rolling test

ISO 8568,Mechanical shock−Testing machines−Characteristics and performance

25

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

試験計画の作成方法及び例

JA.1 一般

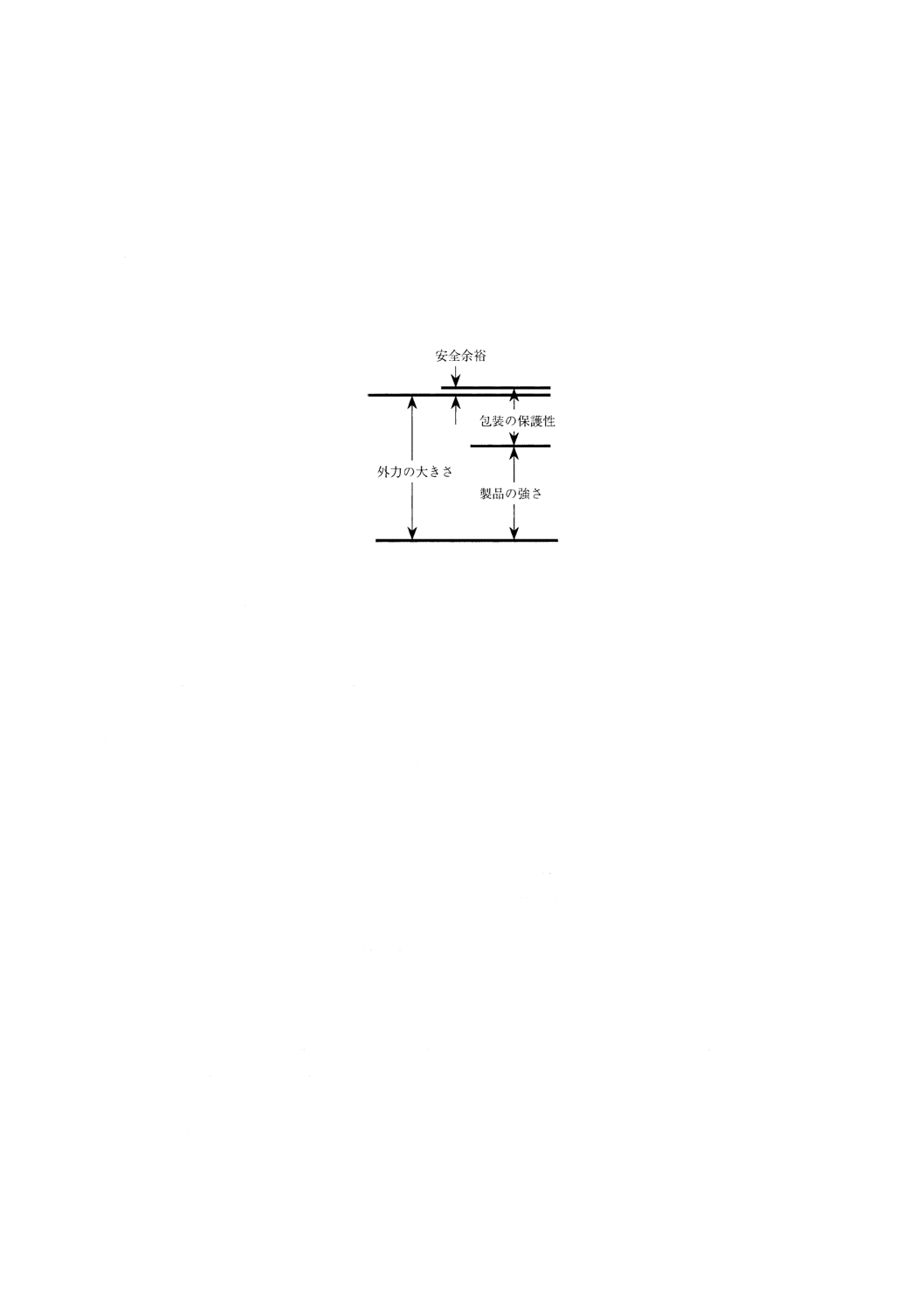

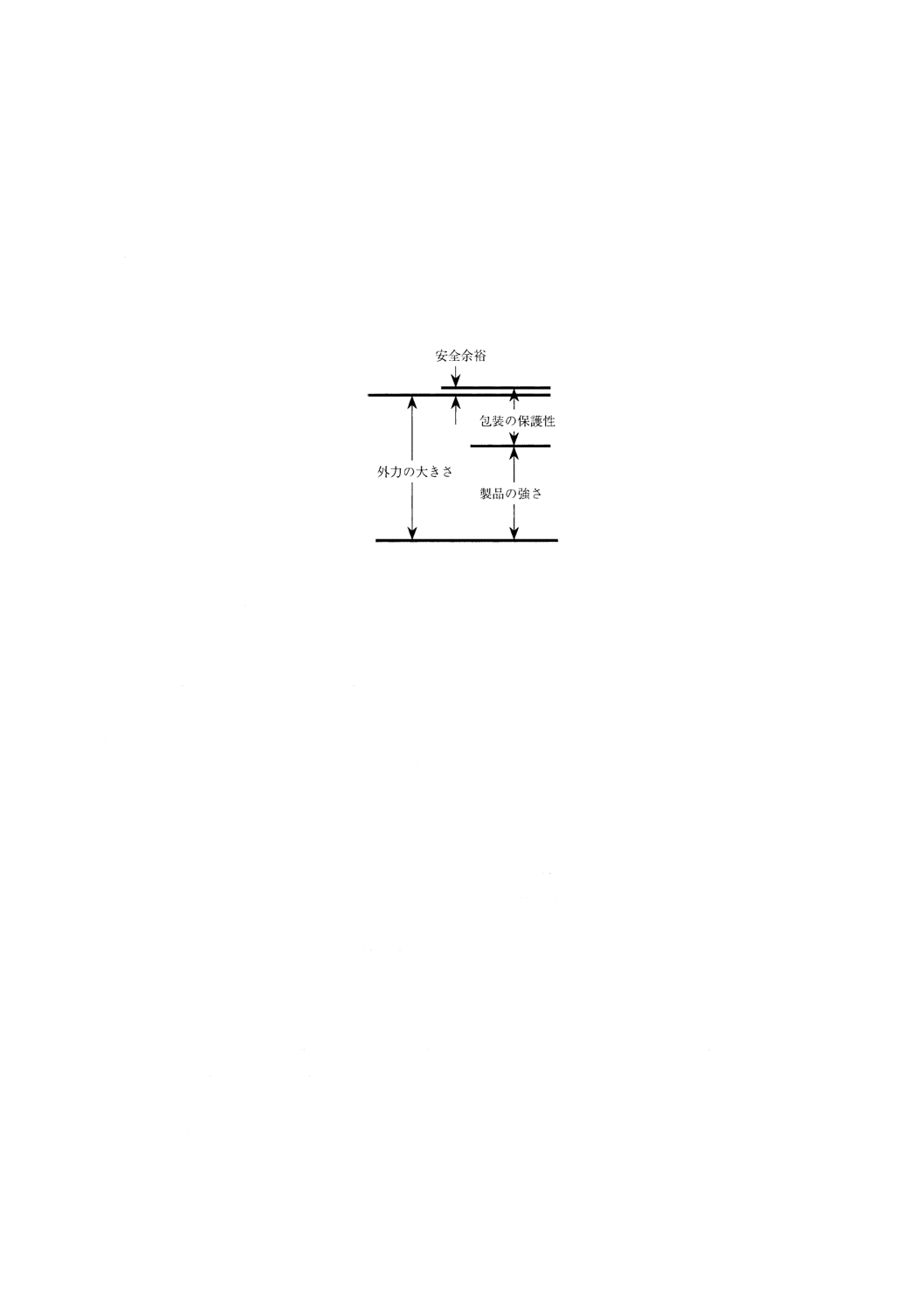

包装が,図JA.1に示すような適切な保護特性をもっているかどうかを確認・評価するために,実際の輸

送環境を想定した試験計画を作成し,評価項目及び試験条件を検討する。

図JA.1−製品の強さ及び保護特性

JA.2 貨物の仕様及び輸送条件

試験計画を作成するに当たり,内容品の仕様,輸送条件及び評価すべき特性を,事前に把握する。製品

が目的地に届くまでの過程に存在する,内容品に影響を与えると考えられるハザードを洗い出す。

本体の規定に従って試験計画を作成する手順を,次に示す。

a) 内容品 包装状態の総質量12 kg,寸法:500 mm(L)×360 mm(W)×420 mm(H)の貨物。

b) 輸送条件 生産地(A)から目的地(B)まで,

・ 出荷形態:ユニットロード(高さ2.4 m),40 Ft 国際海上(背高)コンテナ,機械荷役

・ 工場から出荷地港までの輸送:トレーラ輸送150 km

・ 出荷地港から目的地港までの輸送:コンテナ船輸送,10日間

・ 目的地港から倉庫までの輸送:コンテナのままトレーラで陸上輸送3 000 km(最長)

・ 倉庫での保管:ユニットロード2段積み,倉庫内湿度80 %RH

・ 積替え作業後,目的地(B):小口の陸上輸送500 km(最長)

c) 評価項目

・ 耐衝撃特性,耐振動特性及び圧縮強度

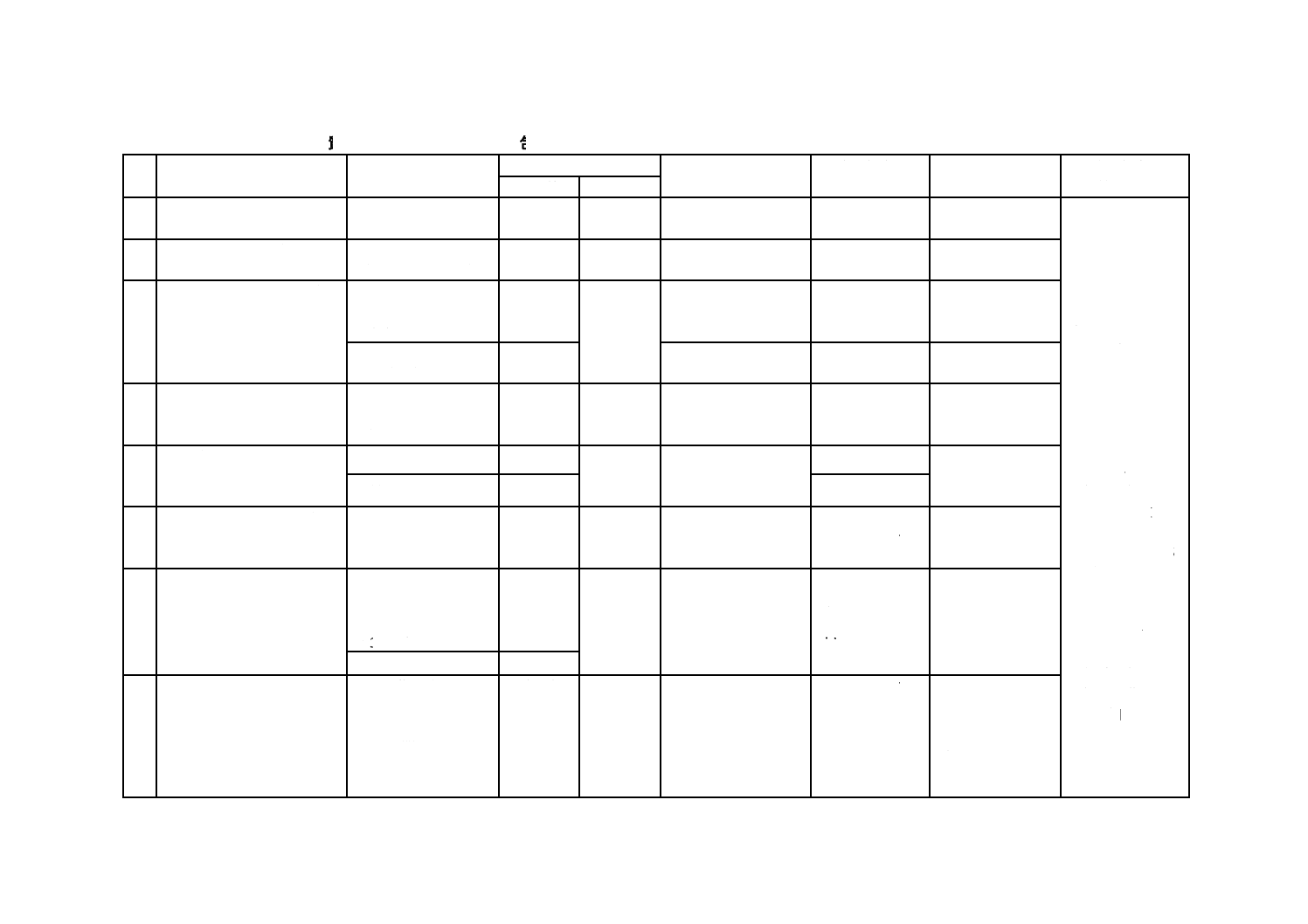

JA.3 試験計画書の作成

表JA.1に示す計画書の例に沿って,次の事項を記載する。

a) 流通過程の要素の抽出 製品が出荷され,最終荷受人に届くまでの物流の要素を記載する。

b) 流通過程の細部の抽出 輸送機材,作業内容及びその方法(機械荷役か又は人力荷役か),保管の期間,

距離などをできるだけ詳細に把握し,記載する。

c) 関連ハザードの抽出 次に,a)及びb)で抽出した流通過程の細部から発生する可能性のある,次のよ

うなハザードを各流通過程の要素ごとにまとめる。

26

Z 0200:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

・ 機械的ストレスを生じさせるハザード(振動,衝撃などの動的ハザード,及び積重ねなどの静的ハ

ザード)

・ 気象条件

d) 修正因子 ハザードに対して補足・修正する事項があれば記載する。

e) 試験条件の基本数値 包装貨物試験を構成する上で必要となる既知のストレスに関する次のような情

報を,できる限り詳しくハザードごとにまとめて記載する。

・ 落下が発生する可能性のある作業高さ

・ 貨物の輸送の形態(ユニット輸送か小口輸送か)

・ 輸送距離,道路条件

・ 輸送及び/又は保管の期間

・ 保管の形態(積重ね条件など)

f)

試験レベル 流通条件の情報を基に,評価試験条件を選択・決定する。

g) 試験計画の最終数値 最終的な試験を実施するための具体的条件を,次の各試験項目について支配的

な条件に基づいて記載する。

・ 振動試験条件(試験時間,振動試験レベル,加振方向)

・ 落下試験条件(落下高さ,方向,回数)

・ 圧縮試験条件(試験荷重,負荷時間)

・ 試験順序

など。

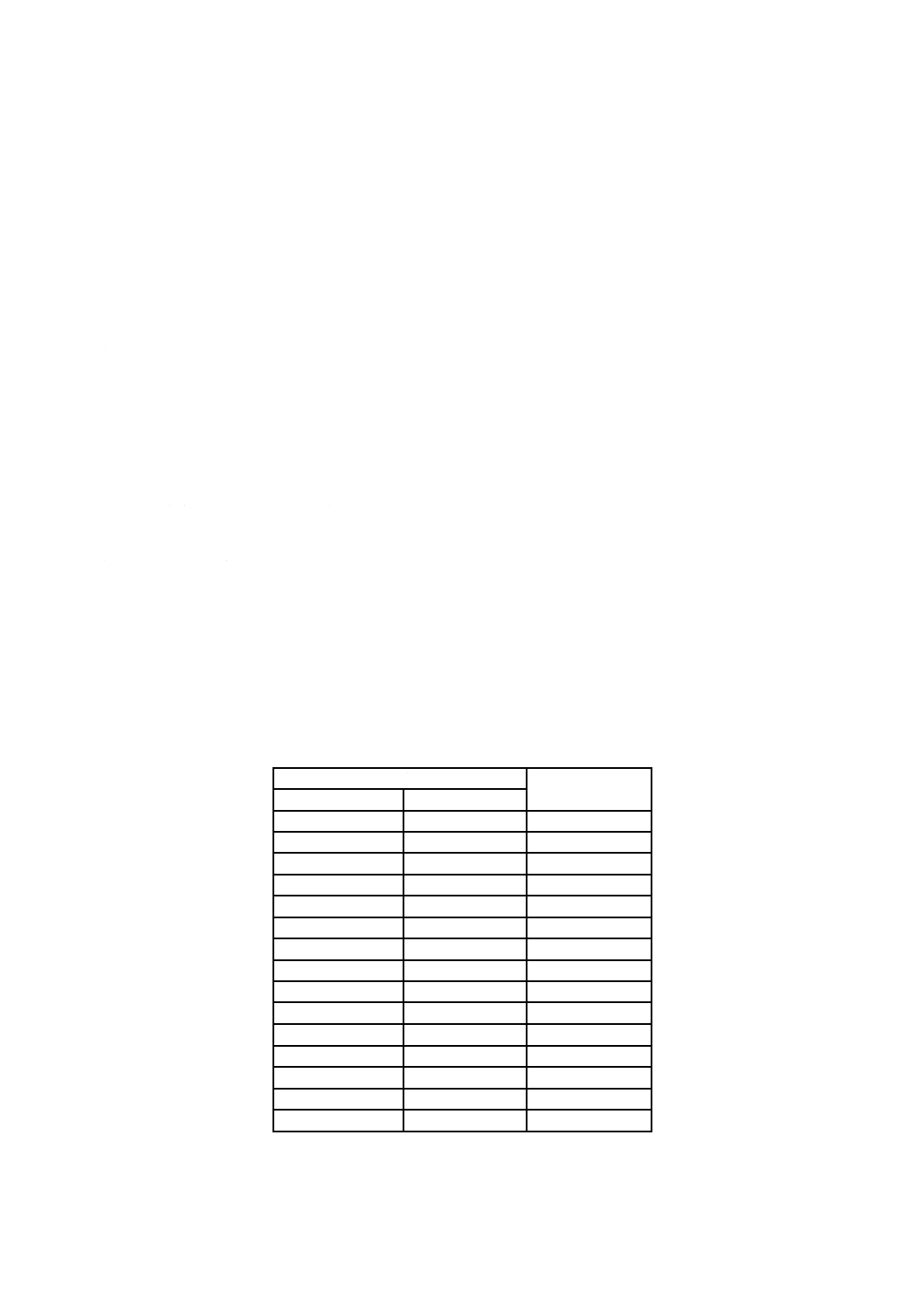

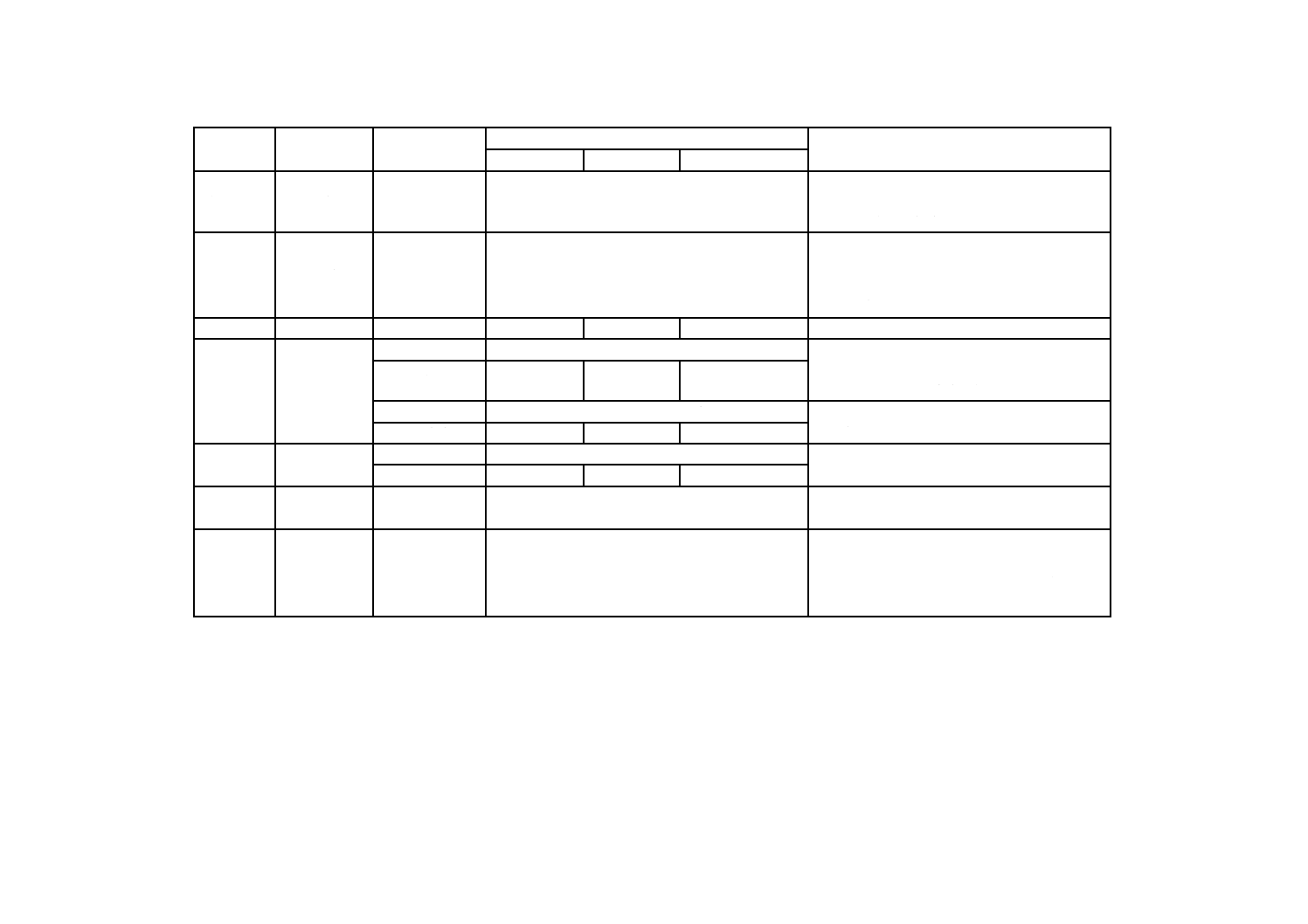

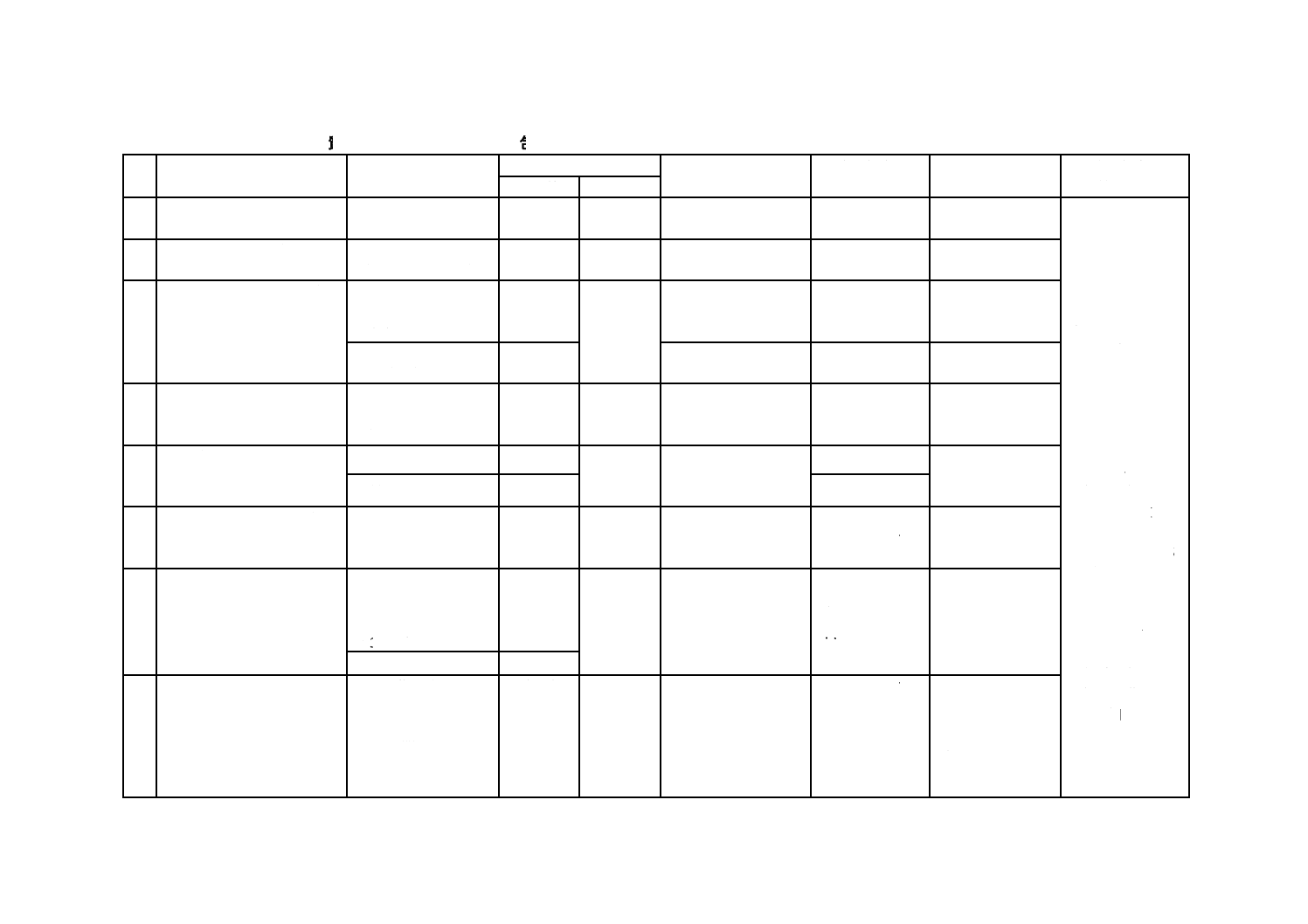

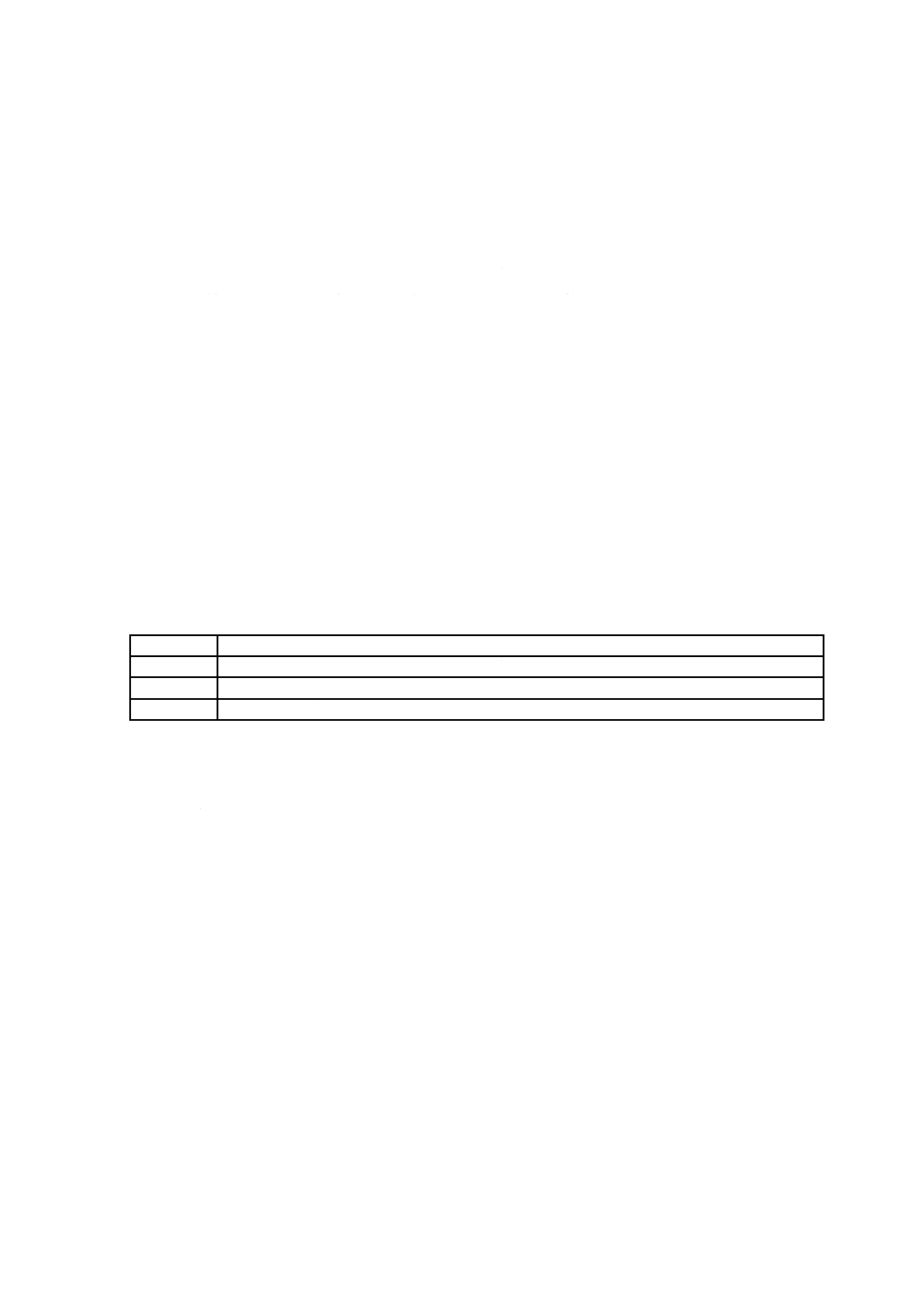

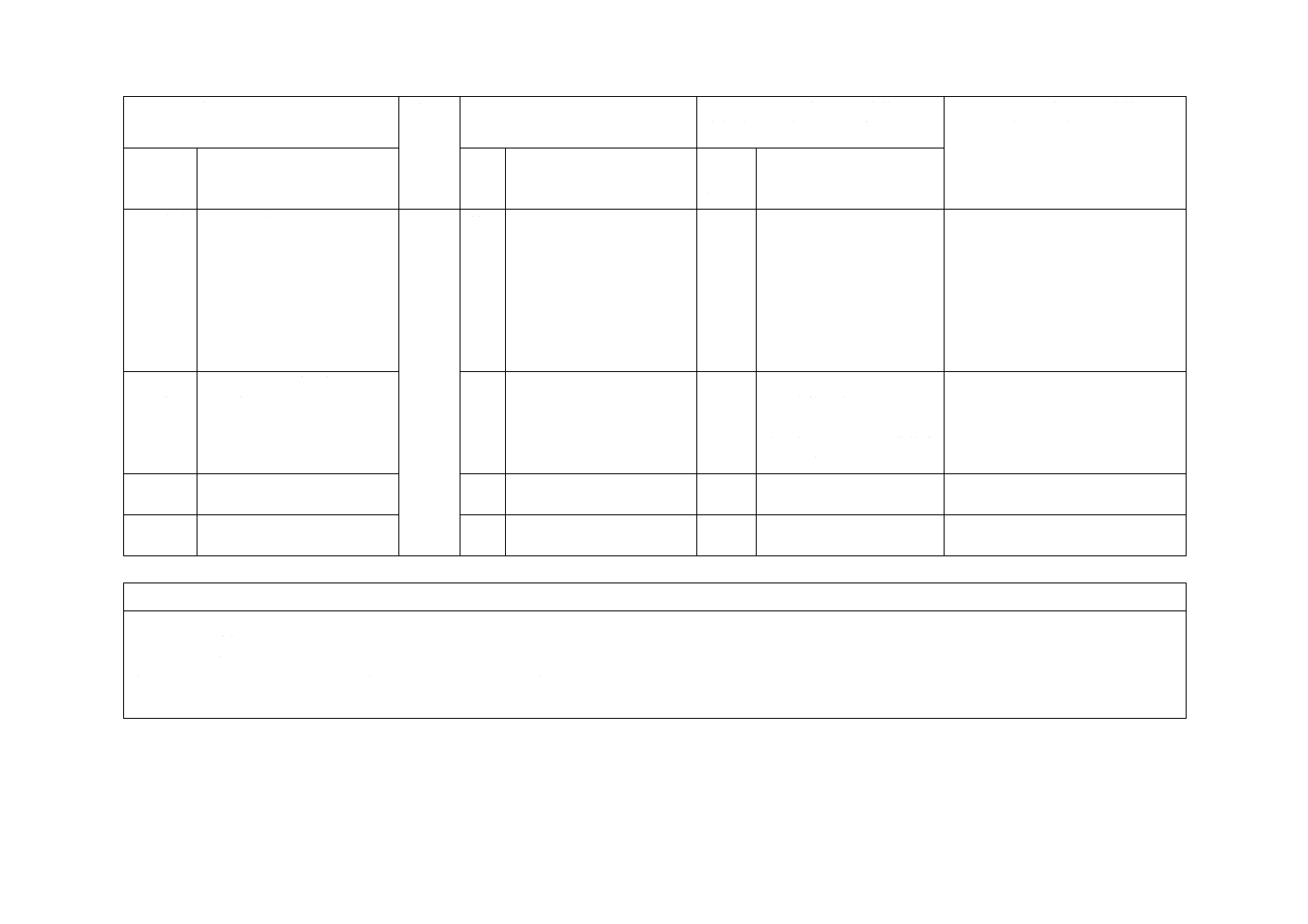

表JA.1−試験計画書

機種名:ABC 質量:12 kg 包装形態:段ボール 作成日: 作成者:

番

号

流通過程の要素

流通過程の細部

関連ハザード

修正因子

試験条件の

基本数値

試験レベル

試験条件の

最終数値

機械的

気候条件

1

工場でのユニット

(パレットへの積付け)

・機械荷役

垂直衝撃

常温

−

落下高さ:25 cm レベルIV

・試験順序:

1 振動試験

2 衝撃試験

3 圧縮試験

1) 振動試験:

振動時間:180

分間

加速度:

5.8 m/s2

2) 衝撃試験:

ユニット状態:

省略

個装状態:

レベルII

55 cm

1角3りょう6

面

3) 圧縮試験:

試験荷重:

5 080 N

・供試品数:

振動・落下:

3個

圧縮:3個

2

ユニット化された貨物の

コンテナへの詰込み作業

・機械荷役

(フォークリフト)

垂直衝撃

常温

−

落下高さ:15 cm レベルIV

3

コンテナの港湾への輸送

(工場−港湾)

・トレーラ

・一般舗装路

・150 km

振動

常温

−

−

レベル 3

・最大2.4 m

・港湾保管3日

積重ね

−

−

−

4

コンテナの船舶への積込み

・機械荷役

(ガントリークレー

ン)

垂直衝撃

−

落下高さ:25 cm レベルIV

5

船舶輸送

・コンテナ船

振動

25 ℃

90 %RH

船舶の振動は省略

荷重は項目8が支配

的

振動試験:省略

−

・最大2.4 m 10 日間

積重ね

6

コンテナの船舶から荷降し

・機械荷役

(ガントリークレー

ン)

垂直衝撃

常温

落下高さ:15 cm

−

7

コンテナの倉庫までの輸送

・トレーラ

・一般舗装道路

・一部未舗装

・3 000 km

振動

常温

支配的距離だが項目

10での路面状況との

比較を要す

輸送距離

:3 000 km

レベル1

・最大2.4 m

積重ね

8

ユニットロードの保管

・機械荷役(フォーク

リフト)

・保管2段積み

30日間

垂直衝撃

積重ね

20 ℃

80 %RH

−

落下高さ:25 cm

最大荷重:

1 058 N

管理条件:普通

保管期間:30日

湿度:90 %RH

負荷係数=1.5×

1.7×1.9=4.8

試験荷重:5 080 N

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

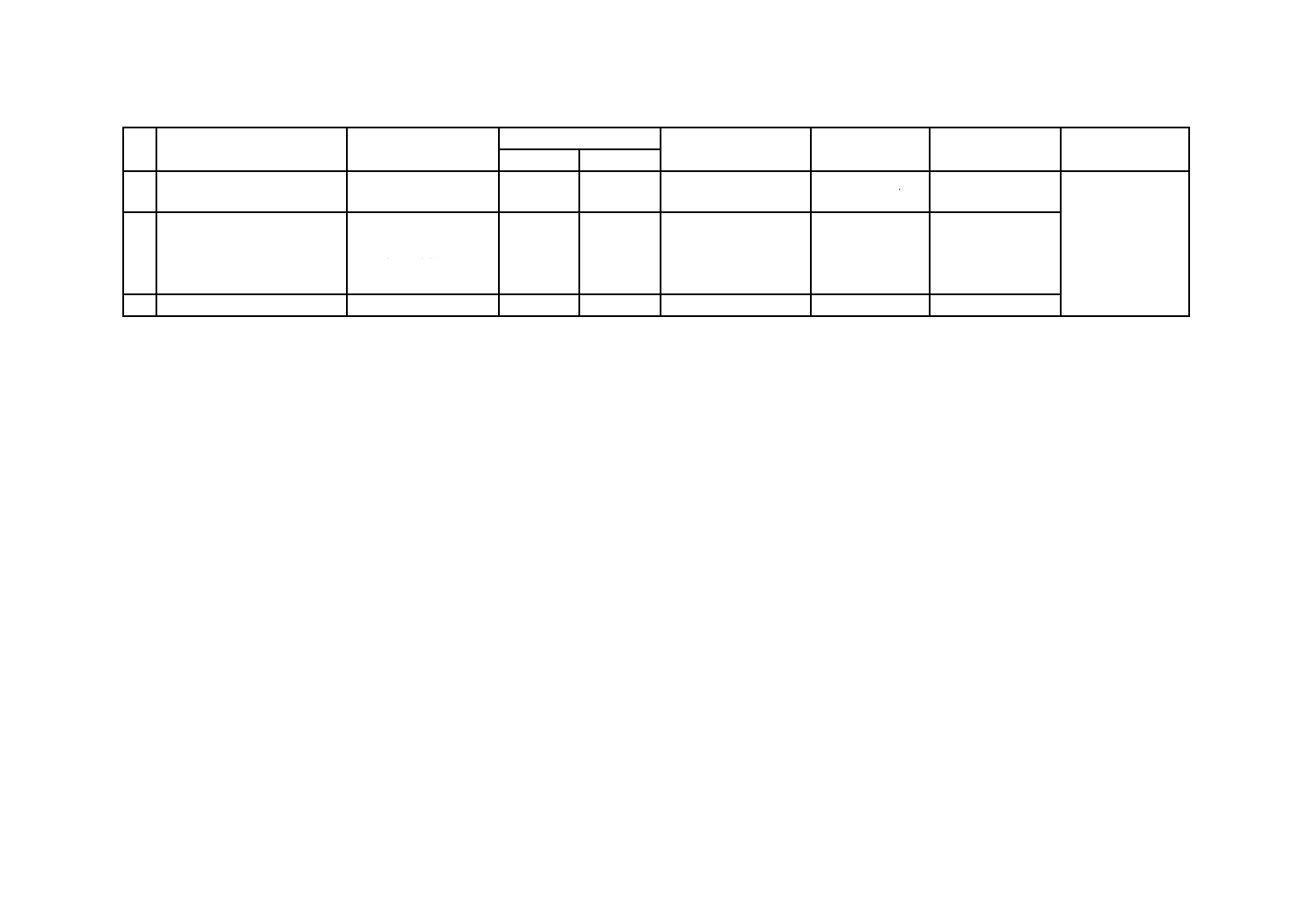

表JA.1−試験計画書(続き)

番

号

流通過程の要素

流通過程の細部

関連ハザード

修正因子

試験条件の

基本数値

試験レベル

試験条件の

最終数値

機械的

気候条件

9

倉庫でユニットを分解,地

域配送車への積込み

・人的荷役

−

常温

−

落下高さ:35 cm

−

10

目的地への輸送

小口輸送

・4トントラック

・一般舗装道路

・一部未舗装

・500 km

−

常温

−

輸送距離

:500 km

レベル2

11

目的地での荷降し

・人的荷役

衝撃

常温

支配的衝撃ハザード

落下高さ:55 cm レベルII

4

Z

0

2

0

0

:

2

0

1

3

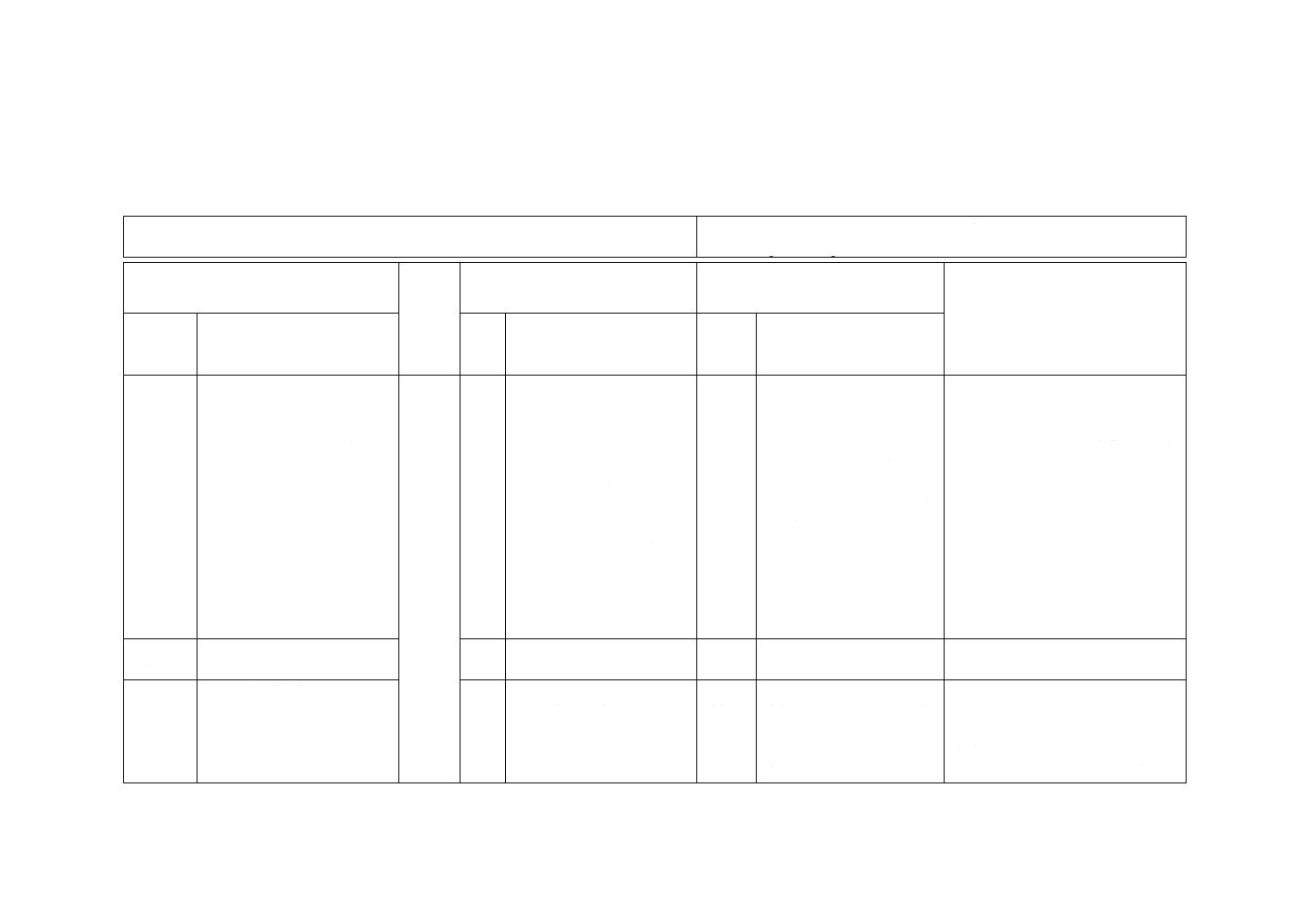

附属書JB

(参考)

JISと対応国際規格との対比表

JIS Z 0200:2013 包装貨物−性能試験方法一般通則

ISO 4180:2009 Packaging−Complete, filled transport packages−General rules

for the compilation of performance test schedules

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ご

との評

価

技術的差異の内容

1 適用

範囲

包装貨物が流通過程において

受ける振動,落下衝撃及び圧

縮に対する包装の保護が適正

であるかどうかを,評価する

ための試験方法について規

定。また,流通過程が既知で,

そのデータを利用できる場合

は,附属書Aのケース1を利

用できる。ただし,消防法,

その他関係法令の適用を受け

る包装貨物は除く。

1

危険物に使用される包装を

除く,全ての流通過程で使

用されることを意図した,

包装貨物に対する性能試験

計画に適用する一般通則を

規定。流通環境が既知のケ

ース1のガイドライン,流

通環境が未知のケース2の

試験片の質量及び予定の仕

向地に依存した試験計画を

規定。また,試験実施後の

包装の合否判定基準の評価

すべき要素を規定。

変更

基本的には差異はない。

JISは国際規格のケース2,

流通過程が未知の場合を主

体に規定し,国際規格はケ

ース1,すなわち,流通過程

が既知でそのデータが利用

可能なガイドラインを主体

に記載している。

包装貨物の流通過程が未知な場合が

一般的であり,JISはケース2の採

用を主体にしたが,国際規格はケー

ス1のガイドラインが主体と位置付

けられている。方針の違いであり,

ISOへの改訂の提案はしない。

2 引用

規格

3 用語

及び定義

3.1 性能試験方法

3.2 ハザード

3.4 加速度パワースペクト

ル密度

3

英語表記を変更

ISO規格に規定なし。

同上。

変更

追加

基本的な差異はない。

追加した用語は,この規格

で使われており必要。

JIS Z 0232の定義を引用し

追加。

国際規格の見直しの際,提案を行う。

同上。

なお,ISO 4180には,包装貨物が

定義されているが,注記にISO 21067

参照とあり,削除するよう提案。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ご

との評

価

技術的差異の内容

7 試験

計画の作

成

附属書JAに参考として作成

方法を記載。

9

ケース1 明確な流通過程

及び決定したハザード強さ

ケース2 明確ではない流

通過程及び未知のハザード

強さ

追加

国際規格はケース1のガイ

ドラインが主体であり,JIS

のケース1の主体に対して,

試験者が適用可能な試験及

び適切な試験手順を決め,

試験計画を作成する仕組み

になっており,試験計画の

作成の例が必要なため附属

書JAに記載した。

規格作成方針の違いであるが,国際

規格見直しの際に試験計画の作成事

例を附属書(参考)に取り込むよう

に提案する。

8 試験

方法

8.1試験の順序

同一供試品で,振動試験,衝

撃試験の順序で,圧縮試験は

別の供試品で行う。

受渡当事者間の協定で振動試

験及び衝撃試験を別の供試品

で行うことも可能。

6

同一供試品で衝撃,荷重,

振動,荷重,衝撃の順で試

験を行う。

追加

まれな発生確率のハザード

を同一の供試品に連続で加

える国際規格は過酷で,JIS

の方法で品質の保証が十分

に得られる。

国際規格は,過剰包装につながる場

合があり,環境配慮と経済性面とか

ら選択の幅をもたせるよう国際規格

見直しの際に取り込むように提案す

る。

8.4.4跳ね上がり振動試験(繰

返し衝撃試験)

供試品が固定されない可能性

がある場合,輸送振動試験に

続き追加で実施。ランダム振

動試験,正弦波対数掃引振動

試験の試験条件,輸送中の積

付け方向が予測できない場合

の3軸それぞれの姿勢で試験

時間について規定

11

ISO 13355に規定するPSD

によって,レベル1,2,3

に対し30,20,10分の試験

を行うことを規定。代用試

験は規定なし。

追加

ランダム振動試験装置がな

い場合でも対応できるよう

に,JISに代用試験として正

弦波対数掃引振動試験方法

を追加した。

ランダム振動試験装置が国内に普及

した時点で,JISの代用試験部分を

廃止する。ISOへの改訂提案はしな

い。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ご

との評

価

技術的差異の内容

8 試験

方法

8.5 衝撃試験

8.5.2 試験方法の選択

想定される荷役方法によって

自由落下試験,片支持りょう

落下試験,水平衝撃試験及び

落下試験のいずれかを選択。

10

11

ケース1は流通システムに

従って適用可能な試験及び

試験の強さを選択。

ケース2は製品の質量に従

って,自由落下試験,水平

衝撃試験,回転落下試験を

選択。

追加

試験条件が異なるため,JIS

に附属書Aとして,対応国

際規格を取り入れる。

国際規格では,片支持りょ

う落下試験が規定されてい

ない。

片支持りょう落下は,流通過程で発

生する。

片支持りょう落下試験は,EN 14149:

1992に規定があり,国際規格の見直

しの時期に取り込むよう提案する。

8.5.3 衝撃試験の区分

輸送,保管及び荷役によって

レベルを4区分としている。

10

11

ケース1で再現性のために

衝撃波形,持続時間,加速

度を推奨値から選択。

ケース2で質量によって3

区分,レベルを仕向地によ

って3区分としている。

追加

試験条件が異なるため,JIS

に附属書Aとして,対応国

際規格を取り入れる。

衝撃試験は内容品を保証するために

4区分が適切。また,国際規格は質

量で試験方法を区分しているが,地

域によって荷役方法は異なるので,

荷役方法による区分を国際規格の見

直しの時期に提案する。

8.5.4 人力による荷扱い(自

由落下試験)

4区分(レベル)による自由

落下高さに対して,直方体容

器の場合及び円筒形容器の場

合の落下順序及び落下回数を

規定。

11

直方体容器,円筒容器,サ

ック又はバッグの落下順序

を規定。

追加

試験条件が異なるため,JIS

に附属書Aとして,対応国

際規格を取り入れる。

自由落下試験は内容品を保証するた

めに4区分が適切。また,国際規格

は質量で試験方法を区分している

が,地域によって荷役方法は異なる

ので,荷役方法による区分を国際規

格の見直しの時期に提案する。

8.5.5 機械による荷扱い

方法A(片支持りょう落下試

験),又は方法B(水平衝撃試

験及び落下試験)のいずれか

を選択して実施。

11

流通のシステム,製品の質

量及び仕向地によって試験

条件を規定。

追加

試験条件が異なるため,JIS

に附属書Aとして,対応国

際規格を取り入れる。

規格作成方針の違いであり,今後の

対策は8.5.5.1,8.5.5.2.1及び8.5.5.2.2

に記載した。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ご

との評

価

技術的差異の内容

8 試験

方法

8.5.5.1 方法A(片支持りょ

う落下試験)

底面とつま面とに接する各り

ょうを15 cm高さの台に支持

し,反対のりょうを規定の高

さから落下させる。

11

規定なし。

追加

国際規格では片支持りょう

落下試験が規定されていな

い。

片支持りょう落下は,流通過程で発

生する。片支持りょう落下試験は,

EN 14149:1992に規定があり,国際

規格の見直しの時期に採用を提案す

る。

8.5.5.2.1 水平衝撃試験

JIS Z 0205による。

4区分の衝突速度で各側面に

1回の水平衝撃を加える。

11

3区分の衝突速度で各側面

に1回の水平衝撃を加える。

追加

試験区分が異なるため,JIS

に附属書Aとして,対応国

際規格を取り入れる。

水平衝撃試験は内容品を保証するた

めに4区分が適切。また,国際規格

は質量で試験方法を区分している

が,地域によって荷役方法は異なる

ので,荷役方法による区分を国際規

格の見直しの時期に提案する。

8.5.5.2.2 落下試験

4区分の落下高さで,供試品

総質量70 kg未満はJIS Z

0202によって底面,底面4り

ょう及び底面4角に各1回の

衝撃を,総質量70 kg以上は,

底面の隣り合う2りょうに各

1回衝撃を加える。

11

ケース1は,流通システム

に従って適用可能な試験及

び試験の強さを選択。

ケース2は,製品の質量に

従って,自由落下試験,水

平衝撃試験,回転落下試験

を規定。

追加

試験条件が異なるため,JIS

に附属書Aとして,対応国

際規格を取り入れる。

落下試験は内容品を保証するために

4区分が適切。また,国際規格は質

量で試験方法を区分しているが,地

域によって荷役方法は異なるので,

荷役方法による区分を国際規格の見

直しの時期に提案する。

8.6 圧縮試験

8.6.3 JIS Z 0212による方法

JIS Z 0212による。

圧縮試験装置を用いて,保証

レベルに応じた負荷係数を使

い,指定された計算式から求

めた荷重を加え,直ちに除荷

する。圧縮方向は積重ね方向

を対面とする。

11

ケース1は,積荷の高さと

荷重時間の条件を組み合わ

せた積重ね試験,又は望ま

しい荷重を負荷する圧縮試

験を規定。

ケース2は,最大荷重を24

時間負荷する積重ね試験を

規定。

追加

試験条件が異なるため,JIS

の附属書Aとして,対応国

際規格を取り入れる。

JISは試験データと経験値から求め

た負荷係数で算出した試験荷重によ

って短時間の圧縮試験で評価を行う

実用的な方法である。また,負荷係

数は保管環境に応じて3保証レベル

が適用できる。国際規格に採用を提

案する。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ご

との評

価

技術的差異の内容

8 試験

方法

8.6.4 JIS Z 0212の附属書に

よる方法

保証3レベルに応じた負荷係

数を用いて算出した試験荷重

を供試品に24時間負荷する

積重ね試験を規定。

11

試験区分共通で最大荷重を

24時間負荷する積重ね試験

を規定。

変更

試験条件が異なるため,JIS

に附属書Aとして,対応国

際規格を取り入れる。

国際規格は長期間の積上げ

荷重に対する保証が不十分

なので,JISでは保管期間に

応じた負荷係数を用いてい

る。

保管条件に応じて試験強度を変える

JISの積重ね試験方法を国際規格の

見直しの時期に提案する。

附属書A

(規定)

ISO法による試験方法につい

て規定。

1〜

12

JISとほぼ同じ。

変更

適用範囲,引用規格,用語

及び定義,流通過程,及び

ハザードは本体に移し,構

成を変更したが,技術的内

容は一致している。

附属書B

(参考)

附属書

JA(参考)

JISと国際規格との対応の程度の全体評価:ISO 4180:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

4

Z

0

2

0

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。