X 6123-1996 (ISO/IEC 9661 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 適合性 ··························································································································· 1

3. 引用規格 ························································································································ 1

4. 用語の定義 ····················································································································· 2

4.1 平均信号振幅 ················································································································ 2

4.2 裏面 ···························································································································· 2

4.3 テープの始端 ················································································································ 2

4.4 バイト ························································································································· 2

4.5 カートリッジ ················································································································ 2

4.6 巡回冗長検査文字 ·········································································································· 2

4.7 データ密度 ··················································································································· 2

4.8 誤り訂正符号 ················································································································ 2

4.9 磁束反転位置 ················································································································ 2

4.10 磁束反転間隔 ··············································································································· 2

4.11 磁気テープ ·················································································································· 2

4.12 標準テープ ·················································································································· 2

4.13 記録密ド ····················································································································· 2

4.14 ポストアンブル ············································································································ 2

4.15 プリアンブル ··············································································································· 2

4.16 基準磁界 ····················································································································· 2

4.17 副標準テープ ··············································································································· 2

4.18 標準信号振幅 ··············································································································· 2

4.19 基準電流 ····················································································································· 2

4.20 試験記録電流 ··············································································································· 2

4.21 トラップ ····················································································································· 2

4.22 ティピカル磁界 ············································································································ 2

5. 環境条件及び安全性 ········································································································· 3

5.1 試験環境条件 ················································································································ 3

5.2 使用環境条件 ················································································································ 3

5.3 保存環境条件 ················································································································ 3

5.4 安全性の要求事項 ·········································································································· 3

5.4.1 安全性 ······················································································································· 3

5.4.2 燃焼性 ······················································································································· 3

5.5 輸送条件 ······················································································································ 3

6. テープの特性 ·················································································································· 3

X 6123-1996 (ISO/IEC 9661 : 1994)目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6.1 材料 ···························································································································· 3

6.2 テープの長さ ················································································································ 3

6.3 テープの幅 ··················································································································· 3

6.4 テープの連続性 ············································································································· 3

6.5 テープの厚さ ················································································································ 3

6.6 ベースの厚さ ················································································································ 3

6.7 長手方向の湾曲 ············································································································· 3

6.8 平面からのひずみ ·········································································································· 4

6.9 カッピング ··················································································································· 4

6.10 動摩擦特性 ·················································································································· 4

6.10.1 記録面と裏面との動摩擦力 ··························································································· 4

6.10.2 記録面とフェライトとの動摩擦力 ·················································································· 4

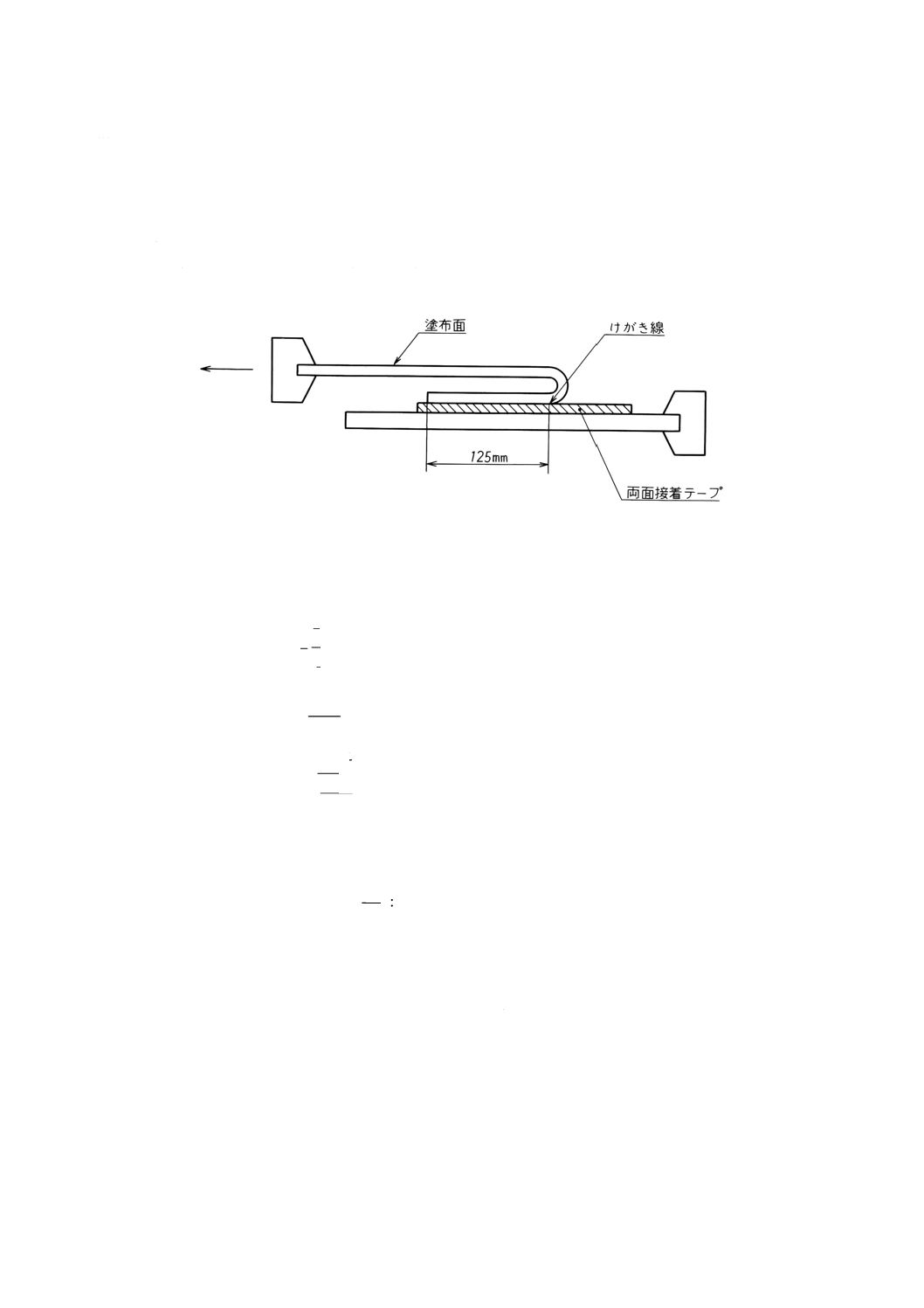

6.11 塗布面の接着強度 ········································································································· 4

6.12 剛性 ··························································································································· 5

6.13 表面電気抵抗 ··············································································································· 5

6.14 耐久性 ························································································································ 6

6.15 不良テープ ·················································································································· 6

6.16 テープの研磨性 ············································································································ 6

6.17 記録前の磁気的状態 ······································································································ 6

6.18 磁気記録特性 ··············································································································· 6

6.18.1 ティピカル磁界 ·········································································································· 6

6.18.2 平均信号振幅 ············································································································· 7

6.18.3 分解能 ······················································································································ 7

6.18.4 重ね書き ··················································································································· 7

6.18.5 狭帯域信号対雑音比 (NB-SNR) ····················································································· 7

6.19 テープの品質 ··············································································································· 7

6.19.1 ミッシングパルス ······································································································· 8

6.19.2 ミッシングパルス領域 ································································································· 8

6.19.3 同時発生ミッシングパルス領域 ····················································································· 8

7. カートリッジの寸法及び機械的特性 ···················································································· 8

7.1 カートリッジの全体の寸法······························································································· 9

7.2 書込み禁止機構 ············································································································· 9

7.3 後面のラベル領域 ·········································································································· 9

7.4 上面のラベル領域 ········································································································· 10

7.5 ケース開口部 ··············································································································· 10

7.6 位置決めノッチ ············································································································ 10

7.7 位置決め領域 ··············································································································· 10

7.8 ケースの開口部周辺の内部構造 ························································································ 11

7.9 ケースのその他の外形···································································································· 11

X 6123-1996 (ISO/IEC 9661 : 1994)目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.10 中心孔 ······················································································································· 11

7.11 スタッキングリブ ········································································································ 11

7.12 ケースの柔軟性 ··········································································································· 11

7.12.1 要求事項 ·················································································································· 11

7.12.2 試験方法 ·················································································································· 12

7.13 リール ······················································································································· 12

7.13.1 ロック機構 ··············································································································· 12

7.13.2 リールの回転軸 ········································································································· 12

7.13.3 金属接合部 ··············································································································· 12

7.13.4 歯形リム ·················································································································· 12

7.13.5 リールのハブ ············································································································ 12

7.13.6 相対位置 ·················································································································· 13

7.13.7 歯形リムの形状 ········································································································· 13

7.14 リーダブロック ··········································································································· 14

7.15 リーダブロックへのテープの取付け ················································································ 14

7.16 ラッチング機構 ··········································································································· 14

7.17 テープの巻き方 ··········································································································· 15

7.18 テープの巻き張力 ········································································································ 15

7.19 テープの巻きの円周 ····································································································· 15

7.20 慣性モーメント ··········································································································· 15

8. 記録方式 ······················································································································· 21

8.1 記録密度 ····················································································································· 21

8.2 ビットセル長 ··············································································································· 21

8.3 平均ビットセル長 ········································································································· 22

8.4 長周期平均ビットセル長································································································· 22

8.5 短周期平均ビットセル長································································································· 22

8.6 短周期平均ビットセル長の変動率 ····················································································· 22

8.7 ビットシフト ··············································································································· 22

8.8 トータルキャラクタスキュー ··························································································· 22

8.9 再生信号振幅 ··············································································································· 22

8.10 同時発生ミッシングパルス領域 ······················································································ 22

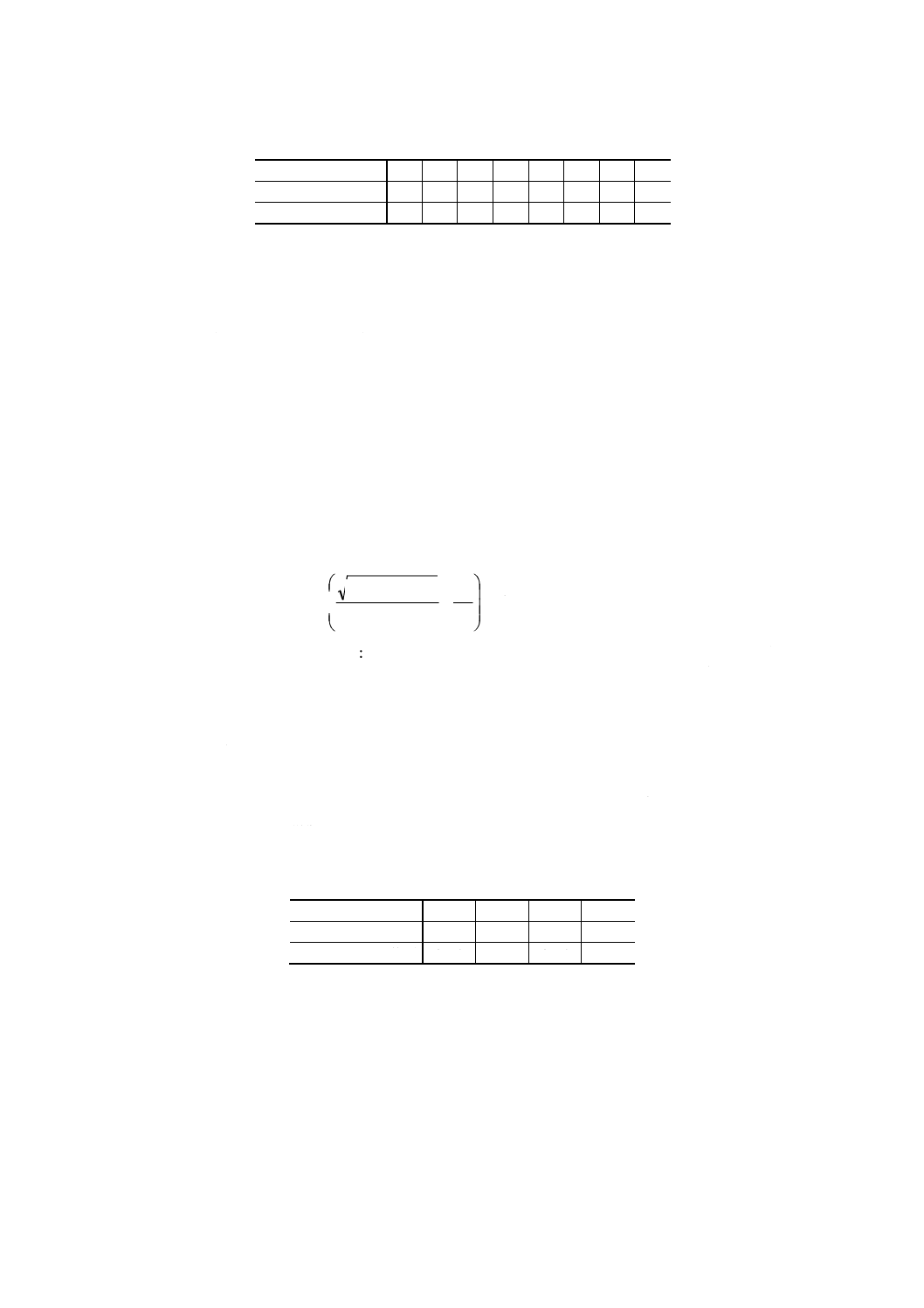

9. トラック ······················································································································· 22

9.1 トラック数 ·················································································································· 22

9.2 基準縁 ························································································································ 22

9.3 トラック位置 ··············································································································· 22

9.4 トラック幅 ·················································································································· 23

9.5 アジマス ····················································································································· 23

10. データフォーマット ······································································································ 23

10.1 バイトの種類 ·············································································································· 23

X 6123-1996 (ISO/IEC 9661 : 1994)目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.1.1 データバイト ············································································································ 23

10.1.2 パッドバイト ············································································································ 24

10.2 フレーム ···················································································································· 24

10.3 データブロック ··········································································································· 25

10.3.1 接頭辞 ····················································································································· 25

10.3.2 データフレーム ········································································································· 25

10.3.3 剰余フレーム1 ········································································································· 26

10.3.4 剰余フレーム2 ········································································································· 27

10.3.5 剰余フレームの要求事項のまとめ ················································································· 28

10.3.6 接尾辞 ····················································································································· 29

10.4 誤り訂正符号 (ECC) ····································································································· 29

10.4.1 斜め冗長検査 (DRC) 符号 ··························································································· 29

10.4.2 垂直冗長検査 (VRC) 符号 ··························································································· 29

10.4.3 ECCのフォーマット ·································································································· 30

10.4.4 ECCのまとめ ··········································································································· 30

10.5 8ビットバイトの記録 ··································································································· 31

10.6 記録データブロック ····································································································· 31

10.6.1 プリアンブル ············································································································ 31

10.6.2 データ開始マーク (BDM) ··························································································· 31

10.6.3 再同期制御フレーム ··································································································· 31

10.6.4 データ終了マーク (EDM) ···························································································· 31

10.6.5 ポストアンブル ········································································································· 31

10.7 データ密度 ················································································································· 31

11. テープフォーマット ······································································································· 31

11.1 記録密度識別バースト ·································································································· 32

11.2 ID分離バースト ·········································································································· 33

11.3 ブロック間隔 ·············································································································· 33

11.4 消去ギャップ ·············································································································· 33

11.4.1 正常の消去ギャップ ··································································································· 33

11.4.2 長大な消去ギャップ ··································································································· 33

11.5 テープマーク ·············································································································· 33

11.6 ブロック間隔,消去ギャップ及びテープマークの関係 ························································ 33

11.6.1 ブロック間隔に続くテープマーク ················································································· 33

11.6.2 テープマークに続くブロック間隔 ················································································· 34

11.6.3 ブロック間隔に続く消去ギャップ ················································································· 34

11.6.4 消去ギャップに続くブロック間隔 ················································································· 34

11.6.5 ブロック間隔,消去ギャップ及びテープマークの関係のまとめ ·········································· 34

11.7 テープの最初及び最後の記録 ························································································· 35

11.8 テープフォーマットのまとめ ························································································· 35

X 6123-1996 (ISO/IEC 9661 : 1994)目次

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.8.1 記録データブロック以外の記録 ···················································································· 35

11.8.2 テープ上の記録の配列 ································································································ 36

附属書A(参考) 輸送条件 ································································································· 37

附属書B(参考) 不良テープ······························································································· 38

附属書C(規定) テープ研磨性試験方法 ················································································ 39

附属書D(参考) テープの耐久性 ························································································ 41

附属書E(規定) 記録前の磁気的状態 ··················································································· 42

附属書F(規定) 8ビットバイトの9ビットパターンでの表現 ··················································· 43

附属書G(規定) ビットシフトの測定方法············································································· 47

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

X 6123-1996

(ISO/IEC 9661 : 1994)

12.7mm幅,18トラック,1491cpmm,

情報交換用磁気テープカートリッジ

Data interchange on 12.7 mm wide magnetic tape

cartridges−18 tracks, 1491 data bytes per millimeter

日本工業規格としてのまえがき

この規格は,1994年に発行されたISO/IEC 9661 (Information technology−Data interchange on 12,7 mm wide

magnetic tape cartridges−18 tracks, 1491 data bytes per millimetre) を翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある参考は,原国際規格にはない事項である。

1. 適用範囲 この規格は,情報交換に用いる12.7mm幅,18トラックの磁気テープカートリッジの物理

的特性及び磁気的特性について規定する。この規格は,JIS X 0601とともに,テープカートリッジを媒体

として情報交換に使用できるように磁気テープカートリッジの記録信号の品質,フォーマット及び記録方

法を規定する。

2. 適合性 磁気テープカートリッジは,この規格のすべてを満たすとき,この規格に適合する。テープ

の要求事項は,テープの全域について適用する。

3. 引用規格 次に掲げる規格は,この規格に引用されたことによって,この規格の規定を構成する規定

となる。出版時に明示されている版号が有効であるが,すべての規格は改正されるもので,この規格の関

係者は,次の最新のものを調査し適用するよう推奨する。

ISO/IEC 646 : 1991 Information technology−ISO 7-bit coded character set for information interchange

参考 JIS X 0201-1976(情報交換用符号)がこの国際規格と一致している。

ISO 683-13 : 1986 Heat-treatable steels, alloy steels and free-cutting steels−Part 13:Wrought stainless steels

参考 JIS G 4304-1991(熱間圧延ステンレス鋼板及び鋼帯)がこの国際規格と一致している。

ISO 1001 : 1986 Information processing−File structure and labelling of magnetic tapes for information

interchange

参考 JIS X 0601-1990(情報交換用磁気テープのラベル及びファイル構成)がこの国際規格と一致

している。

ISO 1302 : 1992 Technical drawings−Method of indicating surface texture

ISO/IEC 2022 : 1994 Information technology−Character code structure and extension techniques

参考 JIS X 0202-1991(情報交換用符号の拡張法)がこの国際規格と一致している。

2

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO/IEC 4873 : 1991 Information technology−ISO 8-bit code for information interchange−Structure and

rules for implementation

4. 用語の定義 この規格で用いる主な用語の定義は,次による。

4.1

平均信号振幅 (Average signal amplitude) テープ上のミッシングパルスがない部分を長さ25.4mm

以上にわたって測定した読取りヘッドの出力電圧の平均ピーク値 (P-P)。

4.2

裏面 (Back surface) データの記録に使う磁性面の反対側のテープの面。

4.3

テープの始端 (Beginning of Tape, BOT) 磁気テープの長手方向に沿って,記録密度識別バーストを

書き始める点。

4.4

バイト (Byte) 一単位として取り扱われる8ビットの列。1バイトは,9ビットパターンで記録す

る。

4.5

カートリッジ (Cartridge) リーダブロック付きの磁気テープを収納したケース。

4.6

巡回冗長検査文字 [Cyclic Redundacy Check (CRC) character] 誤り検出及び誤り訂正のための巡回

符号として用いる文字。

4.7

データ密度 (Data density) テープの長さ1mm当たりに記録するバイトの数。

4.8

誤り訂正符号 (Error Correcting Code, ECC) 誤りを自動訂正できるように設計された符号。

4.9

磁束反転位置 (Flux transition position) テープの表面に垂直な方向で磁束密度が最大となる点。

4.10 磁束反転間隔 (Flux transition spacing) 一つのトラックに沿って連続する磁束反転の長さ。

4.11 磁気テープ (Magnetic tape) 磁気記録によってデータを記録できる磁性表面層をもつテープ。

4.12 標準テープ (Master Standard Reference Tape) 基準磁界,信号振幅,分解能及び重ね書き特性の標準

として用いるもので,その特性値を国際標準化機構 (ISO) が規定するテープ。

備考 標準テープは,NISTで管理されている。

4.13 記録密度 (Pysical recording density) トラックの長さ1mm当たりに記録する磁束反転数 (ftpmm)。

4.14 ポストアンブル (Postamble) 逆方向にデータを読み取るとき,同期をとるためにデータブロック

の終端に書き込む9ビットの繰返しパターン。

4.15 プリアンブル (Preamble) 正方向にデータを読み取るとき,同期をとるためにデータブロックの始

端に書き込む9ビットの繰返しパターン。

4.16 基準磁界 (Reference field) 標準テープのティピカル磁界。

4.17 副標準テープ (Secondary Standard Reference Tape) テープの特性が既知であり,標準テープとの偏

差が明示されているテープ。

参考 副標準テープは,NISTが開発し,供給する。入手先は,次による。

NIST Office of Standard Reference Materials, Room 205, Building 202, NIST, Gaithersburg,

MA20899, USA

4.18 標準信号振幅 (Standard reference amplitude) NISTの計測システムによって,標準テープに記録密

度972ftpmmの信号を試験記録電流で記録し,これを再生したときの出力電圧の平均ピーク値 (P-P)。

4.19 基準電流 (Standard reference current) 基準磁界を発生する電流。

4.20 試験記録電流 (Test recording current) 基準電流の1.5倍の電流。

4.21 トラック (Track) 磁気テープの長手方向に,連続して磁気信号が記録できる部分。

4.22 ティピカル磁界 (Typical field) 試験テープに記録密度927ftpmmで連続する磁束反転を記録し,こ

れを再生したとき,再生出力電圧が最大出力電圧(飽和値)の85%となる最小印加磁界。

3

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 環境条件及び安全性 カートリッジの試験環境条件,使用環境条件などは,規定がない限り,試験室

又は計算機室の環境条件とする。

5.1

試験環境条件 カートリッジの試験環境条件は,規定がない限り,次による。

温度

23℃±2℃

相対湿度 40%〜60%

試験前に,この環境条件に24時間以上放置しなければならない。

5.2

使用環境条件 記録時及び再生時のカートリッジの使用環境条件は,次による。

温度

16℃〜32℃

相対湿度 20%〜80%

湿球温度 25℃以下

テープ近傍の空気の平均温度は,40.5℃以下とする。

備考 部分的であっても温度が49℃を超えると,テープは,損傷する可能性がある。

カートリッジが保存時又は輸送時に使用環境条件を超えた場合には,この環境条件に24時間

以上放置してから使用しなければならない。

5.3

保存環境条件 カートリッジの保存環境条件は,次による。

温度

5℃〜32℃

相対湿度 5%〜80%

湿球温度 26℃以下

5.4

安全性の要求事項

5.4.1

安全性 カートリッジ及びその構成部品は,正しい使用方法,又は予測し得る誤った使用方法でも

安全性を保ち,かつ,健康を害してはならない。

5.4.2

燃焼性 カートリッジ及びその構成部品の材料は,マッチなどの炎によって着火してもよいが,二

酸化炭素中で燃焼し続けてはならない。

5.5

輸送条件 この規格では,カートリッジの輸送条件を規定しない。ただし,輸送条件は,附属書A

によることが望ましい。

6. テープの特性

6.1

材料 テープは,ベース(延伸したポリエチレンテレフタレートフィルム又はこれと同等品)上の

片面に強固で柔軟性のあるバインダと適切な磁性材を塗布したものとする。

テープの裏面は,磁性材又は非磁性材を塗布してもよい。

6.2

テープの長さ テープの長さは,165m以上とする

6.3

テープの幅 テープの幅は,テープに0.28N以下の張力を加えて測定したとき,12.650mm±0.025mm

とする。

6.4

テープの連続性 テープは,全長にわたり継ぎ目があってはならない。

6.5

テープの厚さ テープの厚さは,0.025 9mm〜0.033 7mmとする。

6.6

ベースの厚さ ベースの厚さは,公称0.023 4mmとする。

6.7

長手方向の湾曲 長手方向の湾曲は,曲率半径33m以上とする試験方法は,次による。

長さ1mのテープを平面上に自然の状態に置き,その沿線上に沿って1m離れた2点を定めて,これら

を結ぶ直線を引き,縁線とこの直線上との隔たりを測定し,この隔たりを3.8mm以下とするこの偏差は,

4

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33mの曲率半径と一致する。

6.8

平面からのひずみ テープを平面に置いて,0.6Nの一定の張力を加えたとき,目視できるひずみが

テープにあってはならない。

6.9

カッピング カッピングは,平面からのテープの幅方向での浮き上がり量とし,0.3mm以下とする。

試験方法は,次による。

テープを長さ1.0m±0.1mに切り取り,記録面を露出して,テープを試験環境条件に3時間以上放置し

た後,このテープの中央部分から25mmの試験片を切り取る。次に,このテープ試験片をテープの一方の

切断部を下側にして,高さ25mm以上,内径13.0mm±0.2mmの円筒の中に立てる。この円筒を光学的コ

ンパレータに立てて載せ,テープ試験片の基準縁と反対側の縁とを十字線にそろえて,十字線からの試験

片の中心までの距離を測定する。

6.10 動摩擦特性 動摩擦力は,6.10.1及び6.10.2で規定する1.00N及び1.50Nの値にはテープ試験片に加

える力0.64Nを含む。

備考 試験時には,フェライト棒の表面を清掃すること。

6.10.1 記録面と裏面との動摩擦力 記録面の裏面に対する動摩擦力は,1.00N以上とする。試験方法は,

次による。

i)

記録面を内側にして,テープの試験片を直径25.4mmの円筒に巻き付ける

ii) 記録面を内側にして,第2のテープ試験片を第1の試験片に90°巻き付ける

iii) 第2のテープ試験片の片側の端に0.64Nの力を加え,別の端をゲージに固定する。

iv) ゲージを速度1mm/sで引っ張る。

6.10.2 記録面とフェライトとの動摩擦力 カートリッジのリーダブロックから1.34mの位置でテープを

動かすのに要する力は,1.5N以下とする。テープとハブの接続部から4.3mの位置でテープを動かすのに

要する力は,最初の力の4倍以下とする。試験方法は,次による。

i)

張力2.2N±0.2Nでテープを直径50mmのスプールにテープの外径が97mmになるまで巻く。

ii) 次の操作を5回繰り返す。

a) 温度50℃,相対湿度10%〜20%の環境に48時間放置する。

b) 試験環境条件に2時間慣らしてから,張力2.2N±0.2Nで巻き戻す。

iii) 温度30.5℃,相対湿度85%の環境に48時間放置する。テープは,i)及びiv)の操作に必要な環境条件

に保つ。

iv) リーダブロックから1.34mの位置で長さ1m以下のテープ試験片を切り取り,試験片の方の端に0.64N

の力を加える。記録面を内側にして試験片を直径25.4mmのフェライトの棒に90°巻き付けて走行さ

せる。

この棒は,附属書Cによるフェライトを材質とする。この表面粗さは,ISO 1302のN2で規定する

Raを0.05μmとする。試験片の他の一方の端を速度1mm/sで水平に引っ張る。

v) テープとハブの接触部から4.3mの位置で切り取った同様の試験片について,iv)の操作を繰り返す。

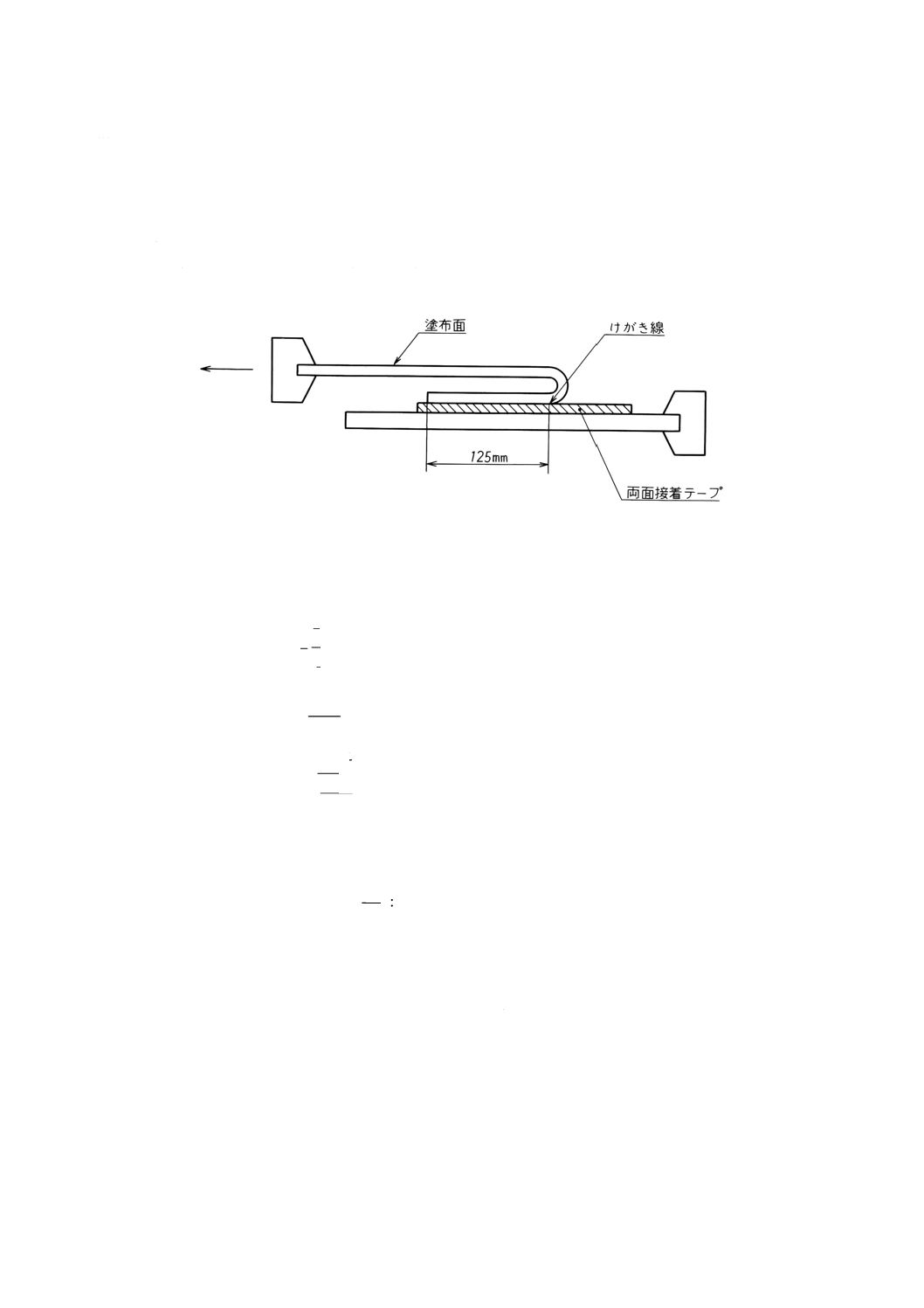

6.11 塗布面の接着強度 塗布面の接着強度は,塗布面をテープのベース材料からは(剥)がす力とし,

その力は,1.5N以上とする。試験方法は,次による。

i)

長さ約380mmのテープ試験片を切り取り,一方の端から125mmの位置でテープ幅方向にけがき(罫

書き)線をベース面に達するまで引く。

ii) 図1に示すとおりに,塗布面を下向きにして,両面接着テープで試験片を全幅にわたって滑らかな金

属の板に取り付ける。

5

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

iii) 試験片を180°折り曲げ,金属の板と試験片の自由端とを引張試験機に取り付けて,速度254mm/min

で引っ張る。

iv) 塗布面のいかなる部分でも最初にベースから塗布面がはがれるときの力を記録する。この力が1.5Nに

達する前に試験片が両面接着テープからはがれる場合には,別の種類の両面接着テープを使用しなけ

ればならない。

v) テープ裏面が塗布されている場合には,裏面についてもi)〜iv)を繰り返す。

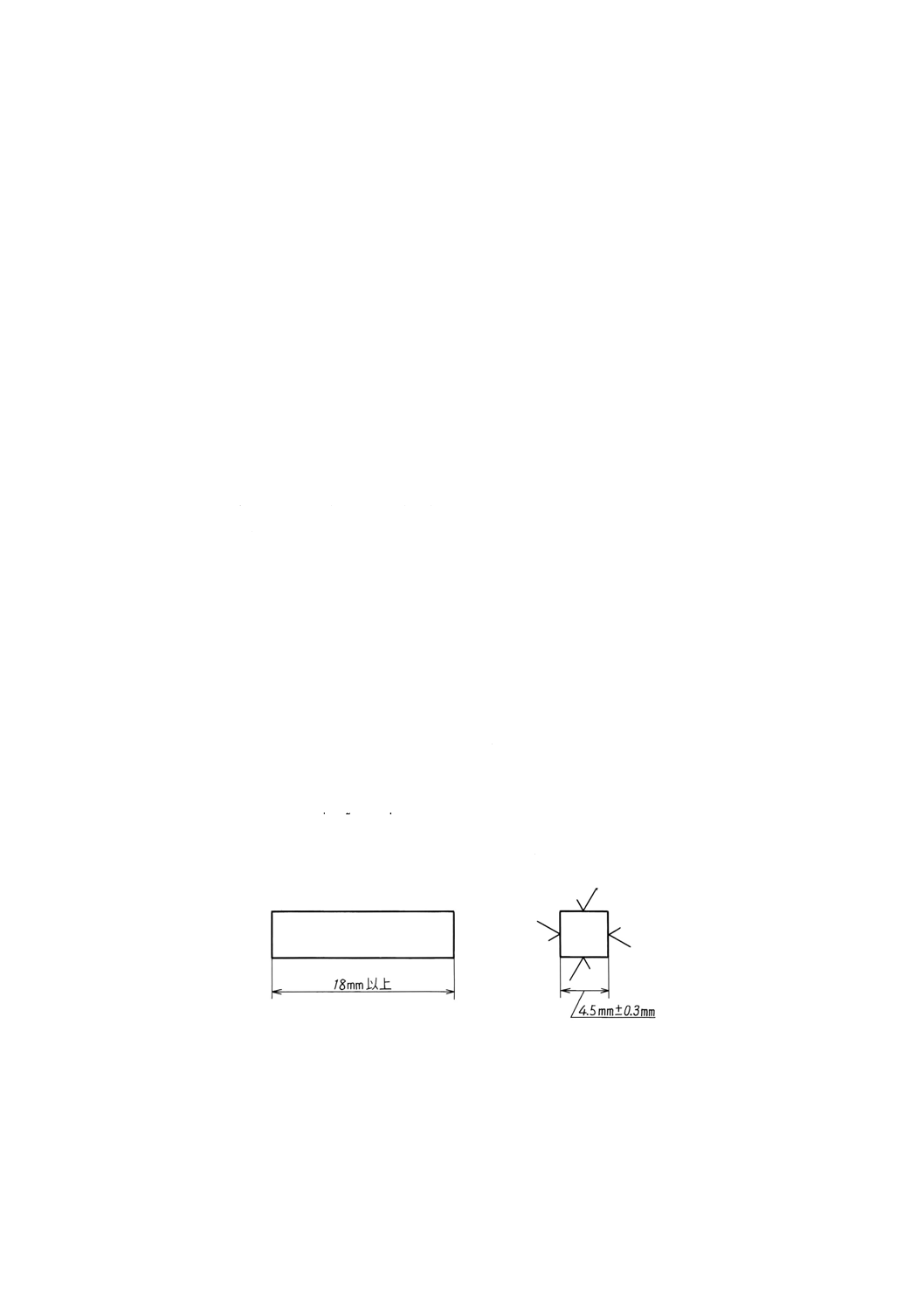

図1 塗布面の接着強度の試験方法

6.12 剛性 テープの長手方向の剛性は,0.06N・mm2〜0.16N・mm2とする。試験方法は,次による。長さ

180mmのテープ試験片を,間隔が100mmとなるように万能引張試験機に取り付けて,速度5mm/minで引

っ張り,距離と力の関係を打点する。2.2N〜6.7Nの範囲の曲線の傾きを用いて,剛性 (EI) を次の式によ

って算出する。

L

L

WT

F

E

δ

δ

=

12

3

WT

I=

L

L

FT

EI

δ

δ

12

2

=

ここに,

δF: 力の変化 (N)

T: テープ試験片の厚さの測定値 (mm)

W: テープ試験片の幅の測定値 (mm)

L

L

δ: テープ試験片の長さの変化を初期の長さで除した値

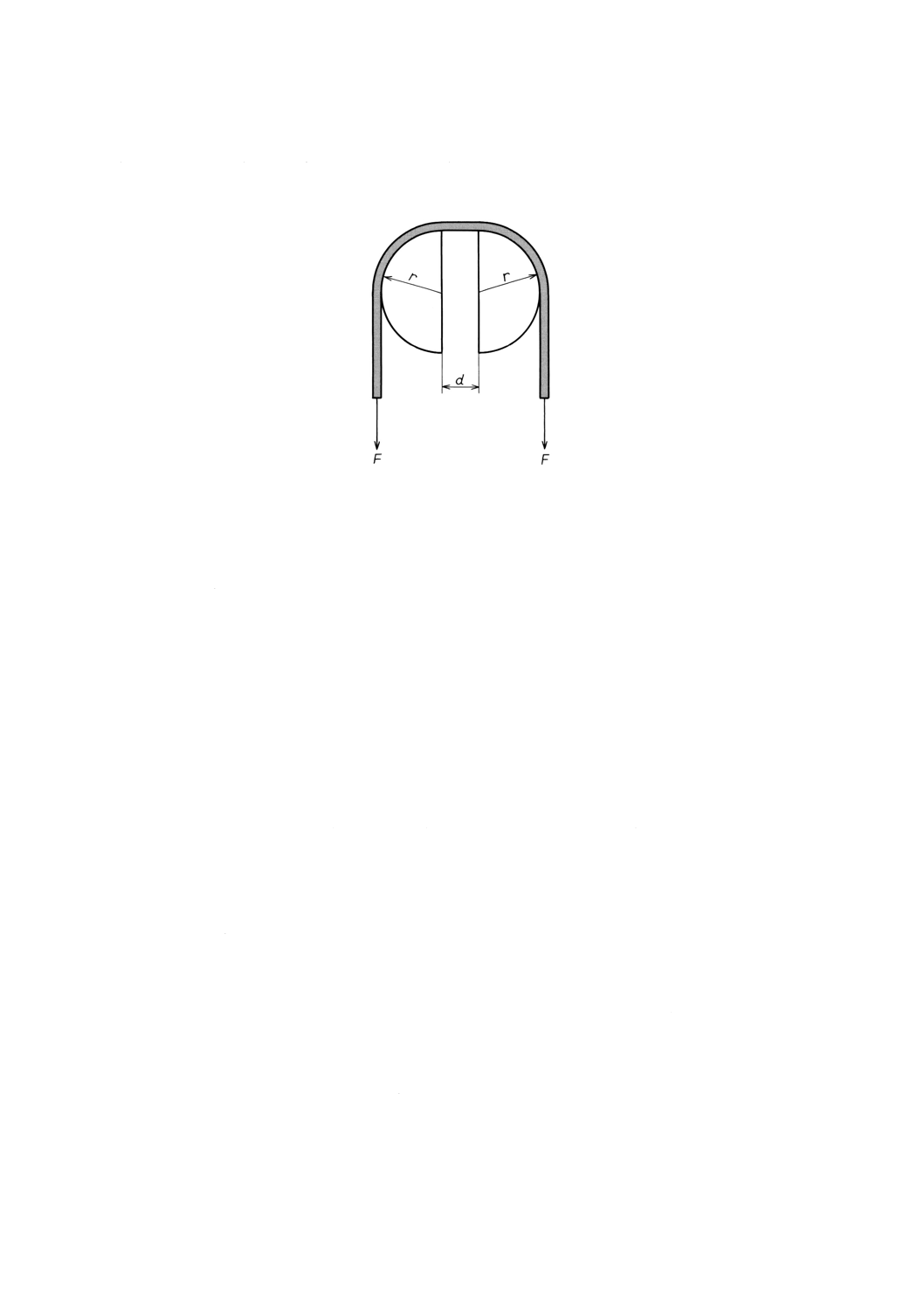

6.13 表面電気抵抗 表面電気抵抗は,次による。

裏面が塗布されていないテープの記録面 :105Ω〜5×108Ω

裏面が塗布されているテープの記録面

:105Ω〜5×109Ω

裏面が塗布されているテープの裏面

:106Ω未満

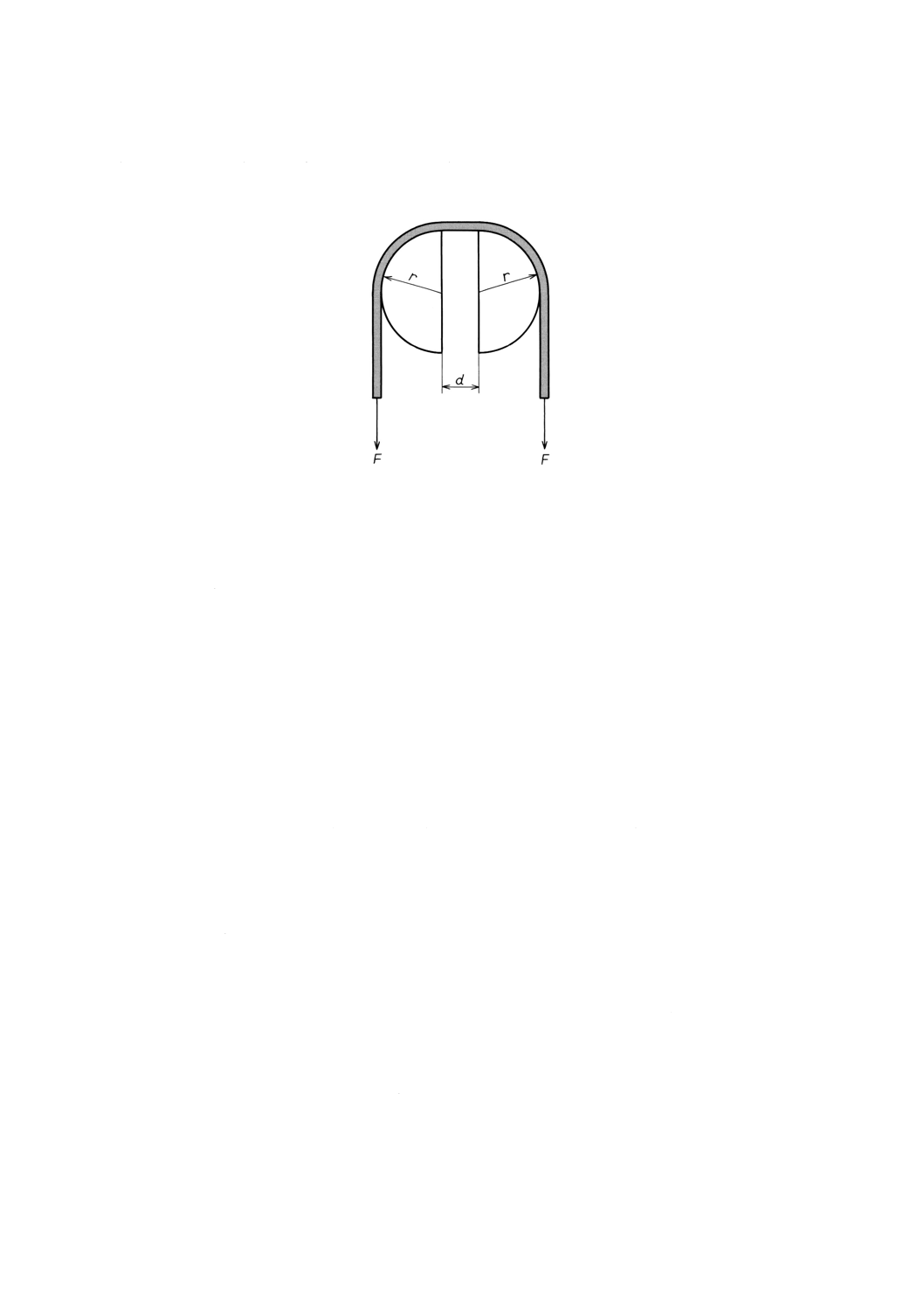

試験方法は,次による(図2参照)。

テープ試験片を試験環境条件に24時間放置する。24カラットの金めっきした半径がr=25.4mmで粗さ

をN4(ISO 1302参照)で仕上げてある二つの半円の電極に,記録面が接するように置く。これらの電極

は,水平で,中心間の距離d=12.7mmとなるように平行に置く。試験片の両端にF=1.62Nの力を加える。

電極に500V±10Vの直流電圧をかけて,電流を測定する。この値から表面電気抵抗を算出する。

6

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この測定を一つのテープ試験片の5か所について行い,これらの表面電気抵抗の平均を算出する。裏面

が塗布されている場合には,裏面についてもこの試験を行う。

図2 表面電気抵抗の試験方法

試験片を電極に置くとき,電極の間にはテープ試験片以外の導電性のものがあってはならない。

備考 試験前に電極の表面を清掃すること。

6.14 耐久性 この規格では,テープの耐久性を評価するパラメータを規定しない。

なお,試験方法は,附属書Dによることが望ましい。

6.15 不良テープ この規格では,テープが不良であるか否かを評価するパラメータを規定しない。

なお,不良テープに関する参考情報は,附属書Bによる。

6.16 テープの研磨性 テープの研磨性は,テープのテープ走行系に対する研磨度とする。附属書Cによ

って測定したとき,研磨性試験用バーに生じる研磨パターンの長さは,56μm以下とする。

6.17 記録前の磁気的状態 データの記録又は試験に先立ち,テープは,減衰する交流磁界をかけること

によって(非可逆過程),記録面の残留磁気モーメントの20%以下に消去しなければならない。試験方法

は,附属書Eによる。

テープには低密度の磁束反転があってはならない。

6.18 磁気記録特性 磁気記録特性は,次に示す試験条件による。

これらの試験を行うとき,出力信号及び残留信号の測定は,標準テープ,被試験テープともに同じ走行

系(記録時再生をするか,又は記録時再生機能がないときには,1回目の再生時に読み取る。)を使用する。

なお,磁気記録特性の試験に用いる標準テープは,副標準テープに代えることができる。

磁気記録特性の試験条件は,特に規定がない限り,次の条件を適用する。

テープの状態

:記録前の磁気的状態

テープ速度

:2.5m/s以下

再生トラック幅

:記録トラック幅以下

アジマス

:記録時の磁束反転と再生ギャップとの傾き6′以下

記録ギャップ長

:1.4μm±0.2μm

記録ヘッドの飽和磁束密度 :0.34T+0.03T

テープ張力

:2.2N+0.2N

記録電流

:試験記録電流

6.18.1 ティピカル磁界 ティピカル磁界は,基準磁界の90%〜110%とする。

7

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準テープの基準磁界は,副標準テープの校正値で代えることができる。

6.18.2 平均信号振幅 平均信号振幅は,記録密度972ftpmmで記録したときの標準信号振幅の70%〜140%

とする。

標準テープの標準信号振幅は,副標準テープの校正値で代えることができる。

6.18.3 分解能 分解能は,記録密度1458ftpmmでの平均信号振幅を記録密度972ftpmmの平均信号振幅で

除した値とし,その値は,標準テープの分解能の80%〜120%とする。

標準テープの分解能は,副標準テープの校正値で代えることができる。

6.18.4 重ね書き 重ね書きは,トーンパターンの信号を記録した後,記録密度972ftpmmで重ね書きし,

残留するトーンの基本周波数 (162ftpmm) の平均信号振幅を972ftpmmの信号振幅で除した値とする。トー

ンの平均信号振幅は,等価な実効電力をもつ正弦波信号のピーク値 (P-P) とする。

6.18.4.1 要求事項 重ね書きは,標準テープの重ね書きの120%未満とする。

6.18.4.2 試験方法 試験時には,次に示すトーンパターンを記録する。

記録したトーンパターンに記録密度972ftpmmの信号を重ね書きした後,トーンパターンの基本周波数

(162ftpmm) の信号及び972ftpmmの信号の平均振幅を測定する。これらの信号振幅は,適切なフィルタを

用いて測定する。

6.18.5 狭帯域信号対雑音比 (NB-SNR) NB-SNRは,実効電力の平均信号振幅を雑音の実効電力の積分

(側帯波)で除した値とし,デシベル (dB) で表す。

6.18.5.1 要求事項 NB-SNRは,トラック幅が410μmのとき,30dB以上とする。

なお,測定時のトラック幅がWμmのとき,次の式によって換算する。

(

)

()

W

W

410

log

10

dB

410

dB

+

=

ここに, dB (410) : トラック幅が410μmのときのNB-SNR

dB (W) : トラック幅がWμmのときのNB-SNR

W: 測定に用いた磁気ヘッドのトラック幅 (μm)

6.18.5.2 試験方法 試験方法は,分解能帯域幅 (RBW) 1kHz及びビデオ帯域幅 (VBW) 10MHzのスペクト

ラムアナライザを使用し,テープ速度を762mm/sとし,次による。

i)

972ftpmmの再生信号振幅をテープの長さ46m以上にわたり,150個以上のサンプルについて測定する。

ii) 次の走行(再生時)でテープ上の同じ部分の雑音の実効電力を測定し,その雑音の実効電力を332kHz

〜366kHzの範囲まで,実際の分解能帯域幅で正規化して積分する。その他のテープ速度で試験すると

きには,テープ速度に応じて周波数を補正する。

6.19 テープの品質 テープの品質は,保存環境条件又は輸送環境条件に放置してあった場合を含めて,

6.19.1〜6.19.3による。試験条件は,次による。

環境条件

:使用環境条件

テープの状態

:記録前の磁気的状態

8

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

テープ速度

:2m/s

再生トラック幅

:410μm

記録密度

:972ftpmm

記録ギャップ長

:1.4μm±0.2μm

アジマス

:記録時の磁束反転と再生ギャップとの傾き6'以下

記録ヘッドの飽和磁束密度

:0.34T±0.03T

記録電流

:試験記録電流

フォーマット(トラック数) :18トラック

テープ張力

:2.2N±0.2N

6.19.1 ミッシングパルス ミッシングパルスは,再生信号振幅の欠損であり,再生した電圧の0Vを基準

にしたピーク値 (0-P) が,その直前のテープの長さ25.4mmにわたる平均信号振幅の21の25%以下とする。

6.19.2 ミッシングパルス領域 ミッシングパルス領域は,ミッシングパルスが生じた箇所から続く64個

の磁束反転を検出するまで,又は1mmの長さまでの領域とする。

ミッシングパルス領域の数の比率は,8×106個を記録した磁束反転当たり1未満でなければならない。

6.19.3 同時発生ミッシングパルス領域 同時発生ミッシングパルス領域は,全トラックを奇数番号及び偶

数番号の二つの9トラックの群に分け,一つの9トラック群に2トラック以上にわたってミッシングパル

スが存在する領域とする。

同時発生ミッシングパルス領域が二つの9トラック群で同時に発生しても,1個の同時発生ミッシング

パルス領域とみなす。その長さは,最初に発生した一つのトラック群の同時発生ミッシングパルス領域か

ら,最後に発生したトラック群の同時発生ミッシングパルス領域の終わりまでとする。

テープの長さ165mの範囲内での同時発生ミッシングパルス領域の数は,12個を超えてはならない。

同時発生ミッシングパルス領域の長さは,50mm以下とする

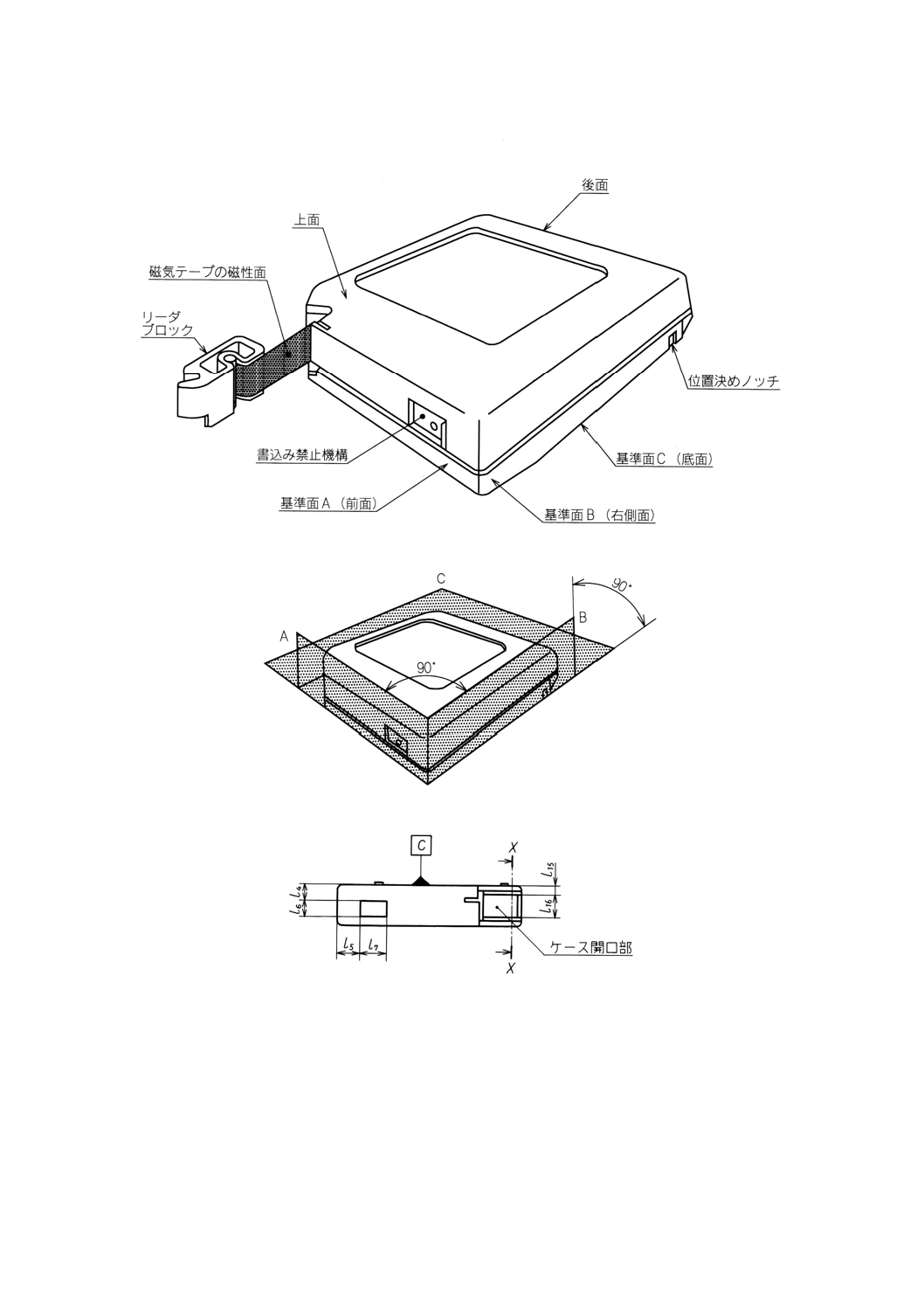

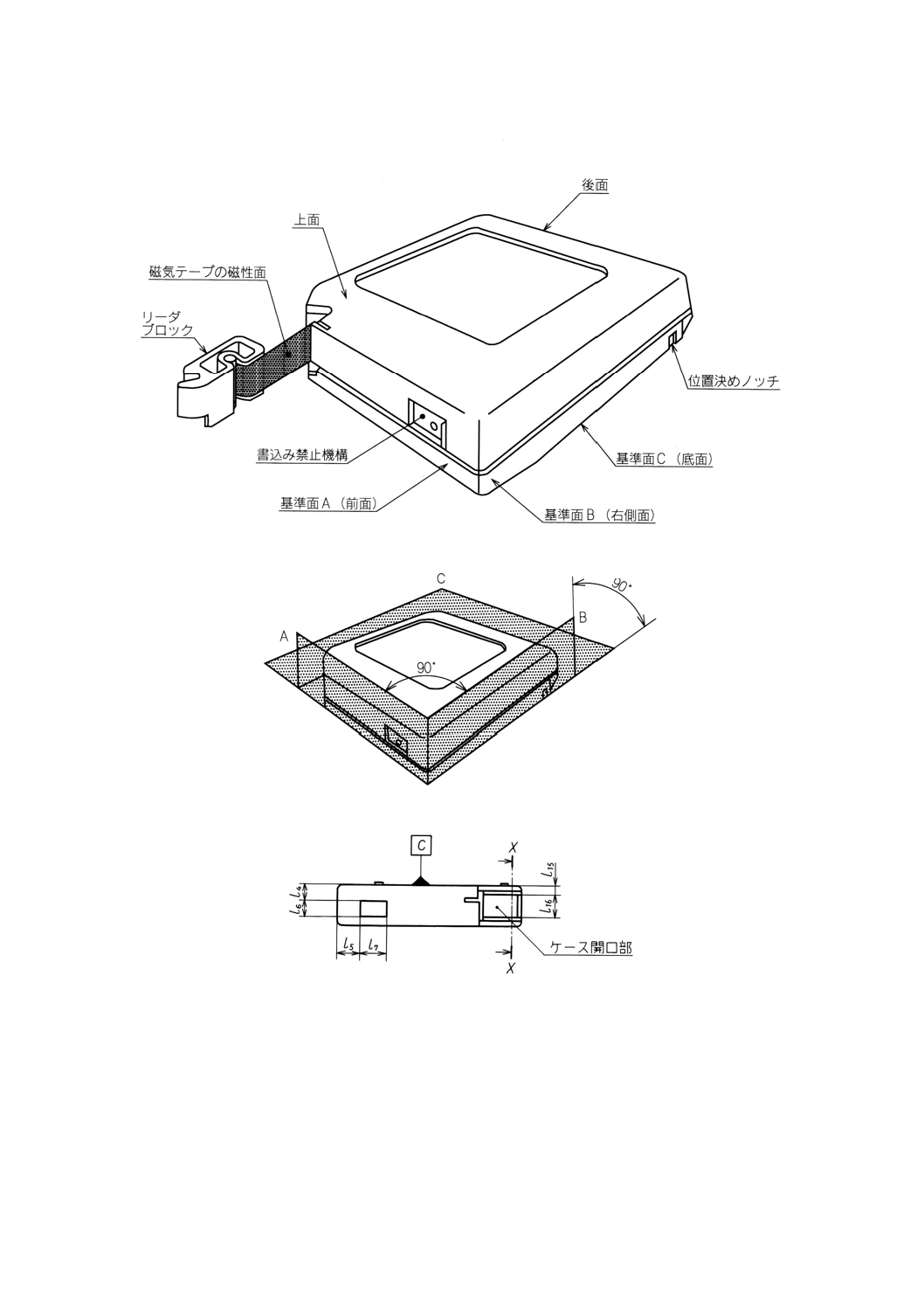

7. カートリッジの寸法及び機械的特性 カートリッジの構成は,次による。

− ケース

− リール

− リールハブに巻いたテープ

− リールのロック機構

− 書込み禁止機構

− リーダブロック

− リーダブロックのラッチ機構

カートリッジの寸法は,互換性上必す(須)の箇所を規定し,それ以外の箇所は,機能的特性だけを示

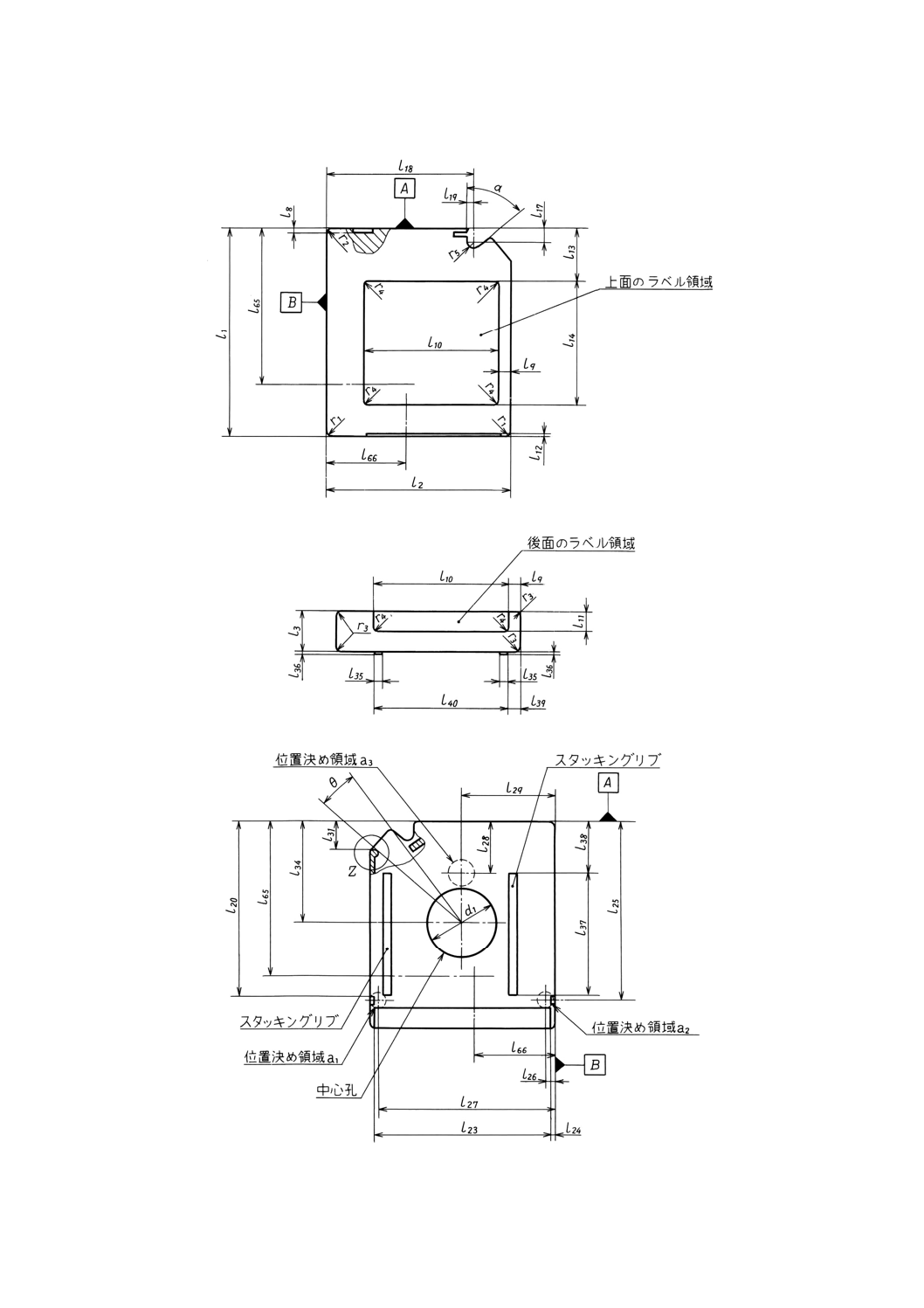

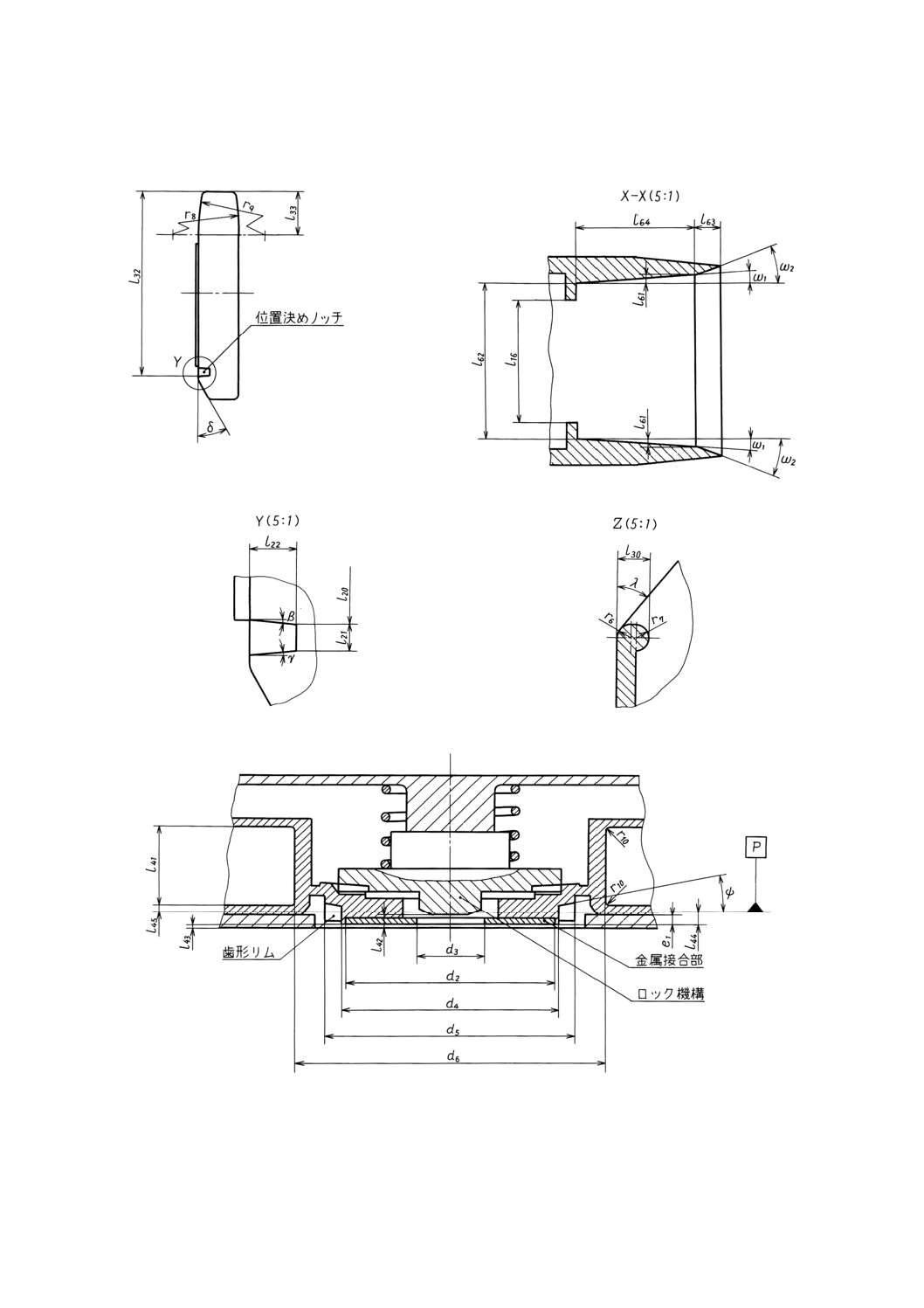

す。カートリッジの寸法を,図3〜図17に示す。

寸法は,三つの直交する基準面A,基準面B及び基準面Cに基づく(図3参照)。カートリッジを装着

した場合には,寸法は,カートリッジの他の面を基準としてもよい。カートリッジのケースの寸法を図4

〜図11に示す。

図3

カートリッジの外観

図4

ケースの前面

図5

ケースの上面

図6

ケースの後面

9

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7

ケースの底面

図8

ケースの側面

図9

図4の一部拡大図

図10 位置決めノッチの詳細図

図11

ケース開口部の断面図

図12 カートリッジが未装着の場合のカートリッジの断面図

図13 カートリッジが装着の場合のカートリッジの断面図

図14 リムの歯形詳細図

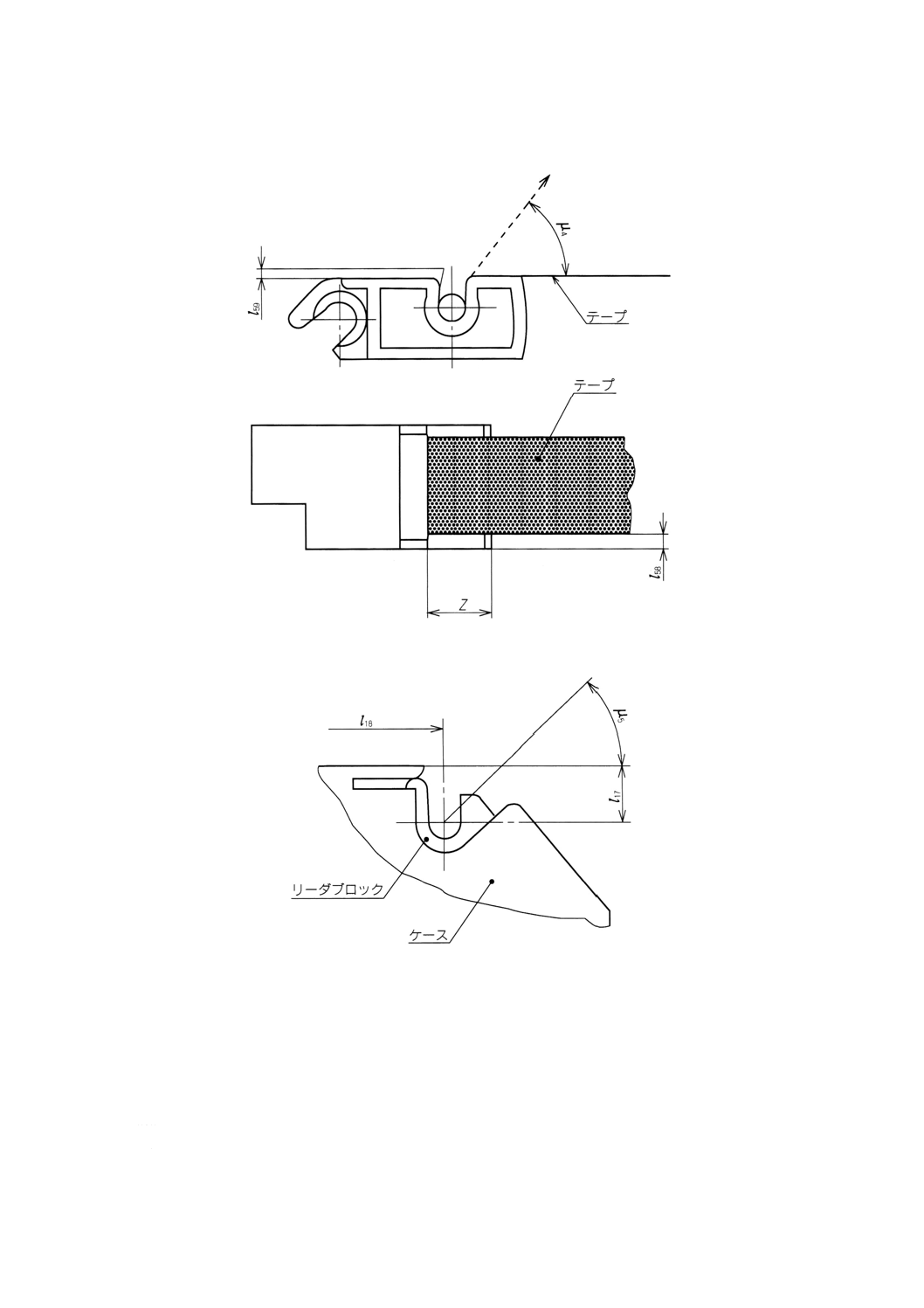

図15 リーダブロック

図16 リーダブロックへのテープの取付け

図17 ケース内のリーダブロック

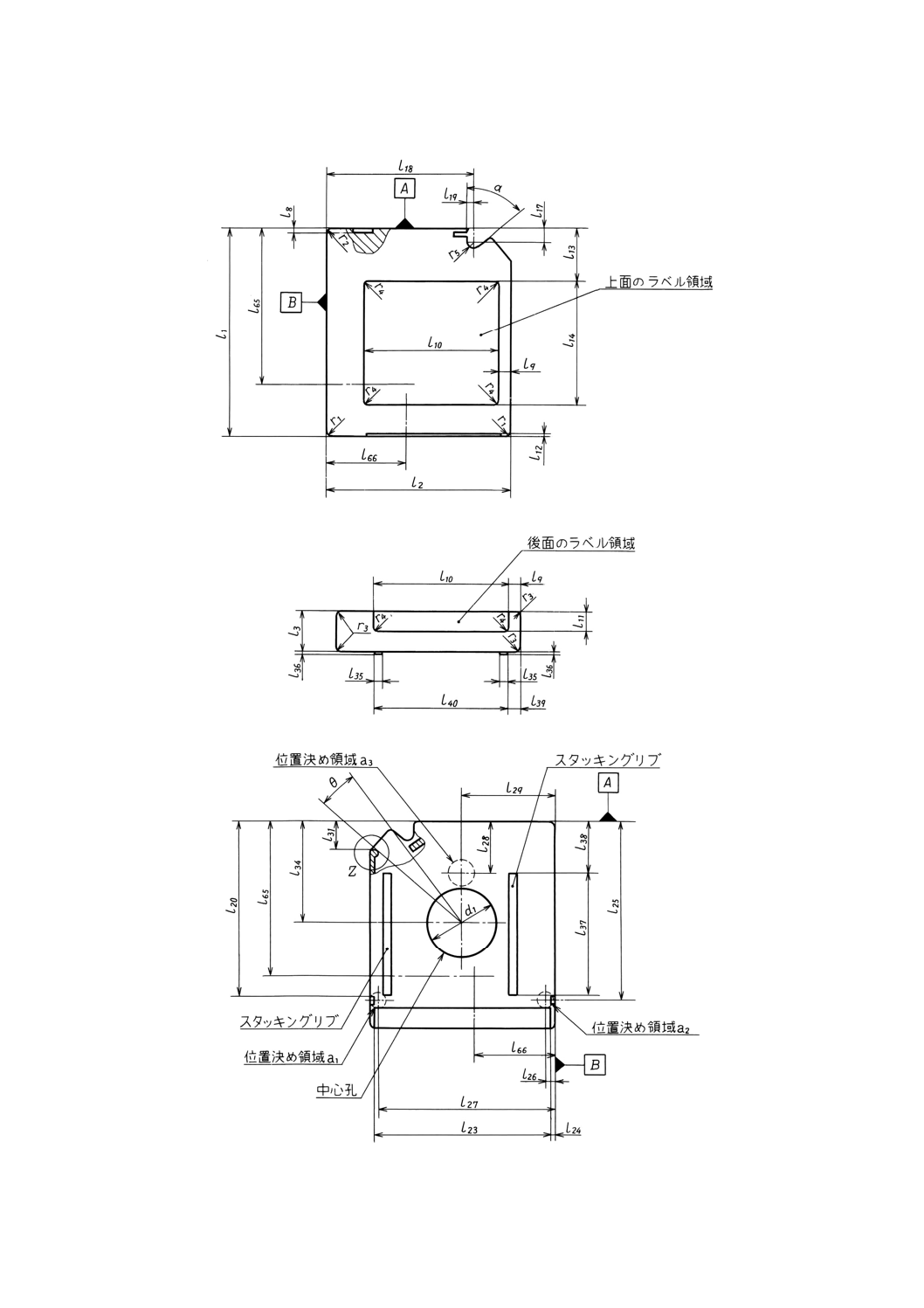

7.1

カートリッジの全体の寸法(図5及び図6) カートリッジの全体の寸法は,次による。

l1=125.00mm±0.32mm

l2=109.00mm±0.32mm

l3= 24.50mm+0.50mm

ケース各部の丸みの半径は,次による。

r1≦3.00mm

r2≦4.00mm

r3≧3.00mm

7.2

書込み禁止機構(図4及び図5) 書込み禁止機構は,書込み禁止状態を識別できる目印(例えば,

白い点)を付けた平らな表面を設けなければならない。

平らな表面は,ケースの前面の窓から操作できることとし,その窓の位置及び寸法は,次による。

l4=11.80mm±0.25mm

l5=15.60mm±0.25mm

l6= 7.40mm±0.25mm

l7=12.00mm±0.25mm

書込み禁止状態のとき,書込み禁止機構の平らな表面は,ケースの窓の奥にあることとし,ケースの前

面からの距離は,次による。

l8≧2.55mm

書込み可能状態のとき,平らな表面は,ケースの前面から0.25mm以内とする。

書込み禁止機構が作動するのに要する力は,ケースの前面に平行に力を加えたとき,2N〜9Nとする。

この規格では,書込み禁止機構の実装方法を規定しない。回転式であってもスライド式であってもよい。

窓を大きくしたり別の窓を設けたりしても,ケースが汚れたり,きずがつかないようにしなければならな

い。

7.3

後面のラベル領域(図5及び図6) ケースの後面のラベル領域の位置,寸法及び丸みの半径は,次

による。

l9= 7.00mm±0.25mm

l10=80.00mm±

30

.016

.0

+−

mm

l11=12.30mm±0.25mm

10

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l12= 0.50mm±0.25mm

r4≦ 1.00mm

7.4

上面のラベル領域(図7) ケースの上面のラベル領域は,ケースの上面から0.50mm±0.25mmの

段差を設け,その位置,寸法及び丸みの半径は,l9, l10, r4及び次による。

l13=31.00mm±0.25mm

l14=75.00mm±

30

.016

.0

+−

mm

7.5

ケース開口部(図4,図5,図7及び図9) ケースには,リーダブロックを挿入できる開口部を設

ける(図17参照)。ケース開口部の位置,寸法,角部の丸みの半径及び切欠きは,次による。

l15= 4.70mm±0.25mm

l16=14.90mm±0.32mm

l17= 7.50mm±0.25mm

l18=87.10mm±0.25mm

l19= 4.00mm±0.25mm

r5= 4.00mm±0.25mm

α=50°±1°

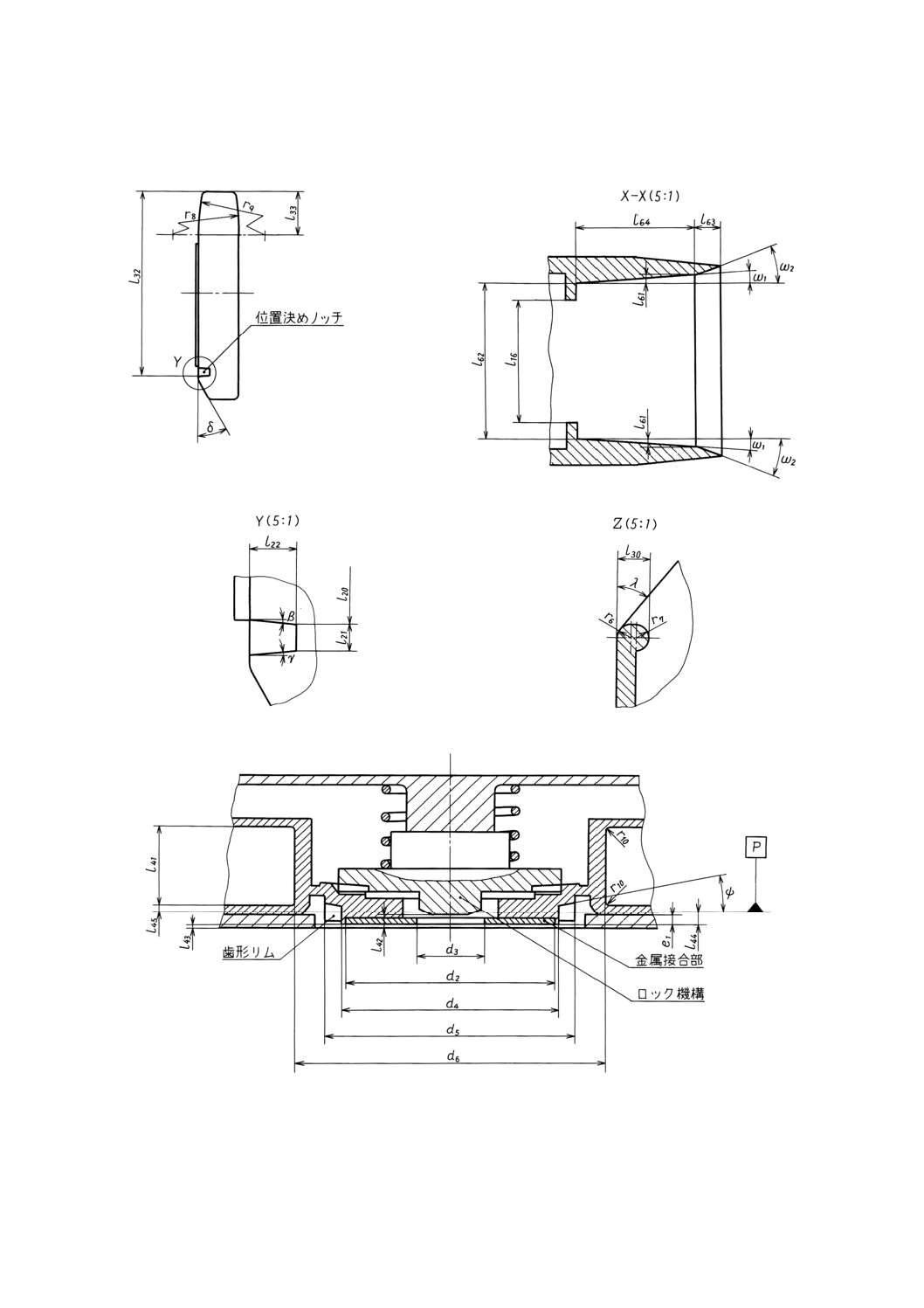

図4を右側から見たときのケース開口部の構造の拡大図を図9に示し,その寸法及び角度は,次による。

l61= 3.9mm±0.5mm

l62=16.9mm±

5.04.0

+−

mm

l63= 3.0mm±0.5mm

l64=11.6mm±0.5mm

ω1=1°00′±30′

ω2=20°±2°

7.6

位置決めノッチ(図7,図8及び図10) 位置決めノッチは,ケースの底面の2か所に設け,その

位置,寸法及び角度は,次による。

l20=106.00mm±0.25mm

l21= 5.00mm±0.25mm

l22= 7.00mm±0.25mm

l23=104.00mm±0.25mm

l24= 2.50mm±0.25mm

β=1°30′±30′

γ=2°00′±30′

7.7

位置決め領域(図7) 位置決めの領域は,ケースの底面の3か所に,底面からの深さ0.25mm以内

とした円形の位置決め領域α1,位置決め領域α2及び位置決め領域α3を設ける。

位置決め領域α1及び位置決め領域α2の直径は,10.00mm±0.25mmとし,この中心の位置は,次による。

l25=108.50mm±0.25mm

l26= 3.50mm±0.25mm

l27=105.50mm±0.25mm

位置決め領域α3の直径は,14.00mm±0.25mmとし,この中心の位置は,次による。

l28=31.25mm±0.25mm

l29=54.50mm±0.25mm

11

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8

ケースの開口部周辺の内部構造(図7及び図11) ケース開口部周辺の内部構造は,図7及び図11

に示すとおりとし,その位置,寸法及び角部の丸みは,次による。

l30= 3.30mm±0.25mm

l31=18.40mm±0.25mm

r6= 1.50mm±0.25mm

r7= 1.50mm±0.25mm

ケースの傾斜の角度は,半径r6で規定する円の接線とケースの側面との角度とし,その値は,次による。

λ=40°00′±30′

7.9

ケースのその他の外形(図8) ケースのその他の外形の寸法,底面と上面の丸みの半径及び底面の

切欠き角は,次による。

l32=113.2mm±0.3mm

l33= 26.00mm±0.25mm

r8=145.50mm±0.25mm

r9=145.50mm±0.25mm

δ=30°00′±30′

7.10 中心孔(図7) 中心孔は,ケースの底面に設け,その中心の位置は,基準面Bからの距離l29及び

基準面Aからの距離l34とし,次による。

l34=61.00mm±0.25mm

中心孔の直径は,次による。

0.20.1

1

mm

5.

43

+−

=

d

図7に示す部分の二つの接線と中心孔の中心とが形成する角度 (θ) は,次による。

θ=16°00′±30′

7.11 スタッキングリブ(図6及び図7) 二つの平行なスタッキングリブを底面に設け,その寸法は,次

による。

l35= 5.00mm±0.25mm

l36= 1.00mm±0.16mm

l37=74.50mm±0.25mm

スタッキングリブの位置は,次による。

l38=31.00mm±0.25mm

l39= 7.50mm±0.32mm

l40=79.50mm±0.25mm

7.12 ケースの柔軟性 ケースの上面及び底面(図3参照)の柔軟性は,直角に力Fを加えたときのたわ

み量とする。

7.12.1 要求事項 たわみ量は,次の要求事項を満たさなければならない。

ケースの上面のたわみ量:0.025 6F≦d≦0.38+0.054F

ケースの底面のたわみ量:0.022 8F≦d≦0.38+0.040F

ここに,

d: たわみ量

F: 4.5N≦F≦54.0N

12

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.12.2 試験方法 ケースの柔軟性の試験は,万能試験機を使用して圧縮モードで行う。適切なロードセル

を使用してケースの上面及び底面の測定点に,半径10mm±1mmの点加重をかけて,たわみ量dを測定す

る。測定点の位置は,図5,図7及び次による。

I65

:公称値86.9mm

l66

:公称値54.5mm

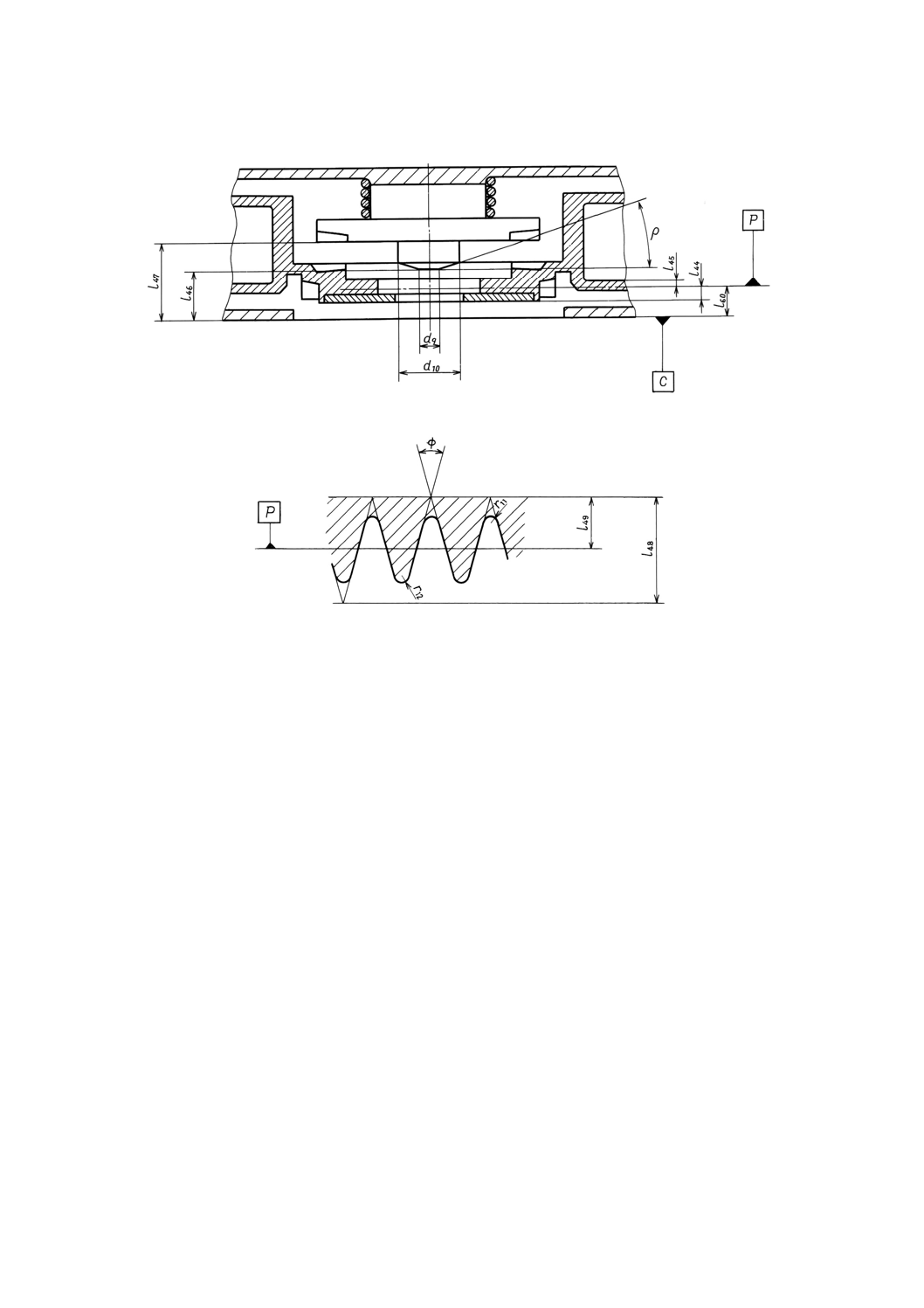

7.13 リール(図12及び図13) ケースに組み込まれたリールを図12及び図13に示し,図12は装着し

ていないときの寸法を示し,図13は装着したときの寸法を示す。図12及び図13は,スタッキングリブを

省略している。

7.13.1 ロック機構(図13) ロック機構は,ロック状態で次の要求事項を満たさなければならない。た

だし,この規格では,ロック機構の実装方法を規定しない。

− ロック機構の傾斜の分解能は,6°以下とする。

− テープの繰出し方向に,0.32N・mのトルクを加えたとき,10°を超えて回転してはならない。

ロック機構のボタンの材料は,二硫化モリブデンを (2±1) %含むナイロン6/6とする。

ボタンの寸法及び角度は,次による。

d9= 2.0mm±0.5mm

d10=10.0mm±0.2mm

ρ=15°±2°

7.13.2 リールの回転軸 リールの回転軸は,平面P(図14及び7.13.7参照)に直角でl29及びl34によって

規定した中心孔の中心を通らなければならない。

7.13.3 金属接合部(図12) ケースの裏面側のリールには,磁性特性をもつステンレス鋼[SUS410又は

SUS416 (JIS G 4304) 参照]の金属接合部を挿入する。この金属接合部は,300Nの引張り張力に耐えるこ

ととし,その寸法は,次による。

d2=35.00mm±

20

.020

.1

+−

mm

d3=11.15mm±0.05mm

e1= 1.51mm±0.10mm

直径d3で規定する金属接合部の内側は,0.15mm以内の精度でリールの回転軸と同心でなければならな

い。

金属接合部の表面は,平面Pに0.15mm以内の精度で平行でなければならない。

7.13.4 歯形リム 歯形リムは,中心孔から操作ができ,かつ,リールに設ける。その寸法及びリムの傾き

角は,次による。

d4=36.00mm±

50

.000

.0

+

mm

d5=41.00mm±0.25mm

ψ=11°3′±5′

7.13.5 リールのハブ リールのハブの直径は,次による。

mm

mm

0.

50

0.02.0

6

−

=

d

ハブの寸法は,ハブの表面で測定し,次による。

mm

mm

05

.

13

20

.010

.0

41

+−

=

l

角部の丸みの半径は,次による。

r10≦0.08mm

13

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ハブは,次の要求事項を満たさなければならない。

− ハブの表面の平面度は,0.04mm以内とする

− リムのピッチ線である平面P(7.13.7参照)とハブの表面との傾きは,0.07mm以内とする。

− 直径d6の軸に直角な二つの断面をとり,それぞれの直径の差と二つの断面間の距離との比率は,0.003

8以下とする。

− ハブの表面に沿った幅の変動率は,0.025mm/mm以下とする。

− 歯形リムの歯のピッチ線(7.13.7参照)に直角な円筒の変形の総計は,全円周にわたり0.2mm以下と

する。

7.13.6 相対位置

7.13.6.1 カートリッジが未装着の場合(図12)

− ロック機構のボタンの先端から基準面Cまでの距離は,次による。

mm

mm

90

.1

40

.190

.0

42

+−

=

l

− 金属接合部の底面から基準面Cまでの距離は,次による。

mm

mm

4.0

0.15.0

43

+−

=

l

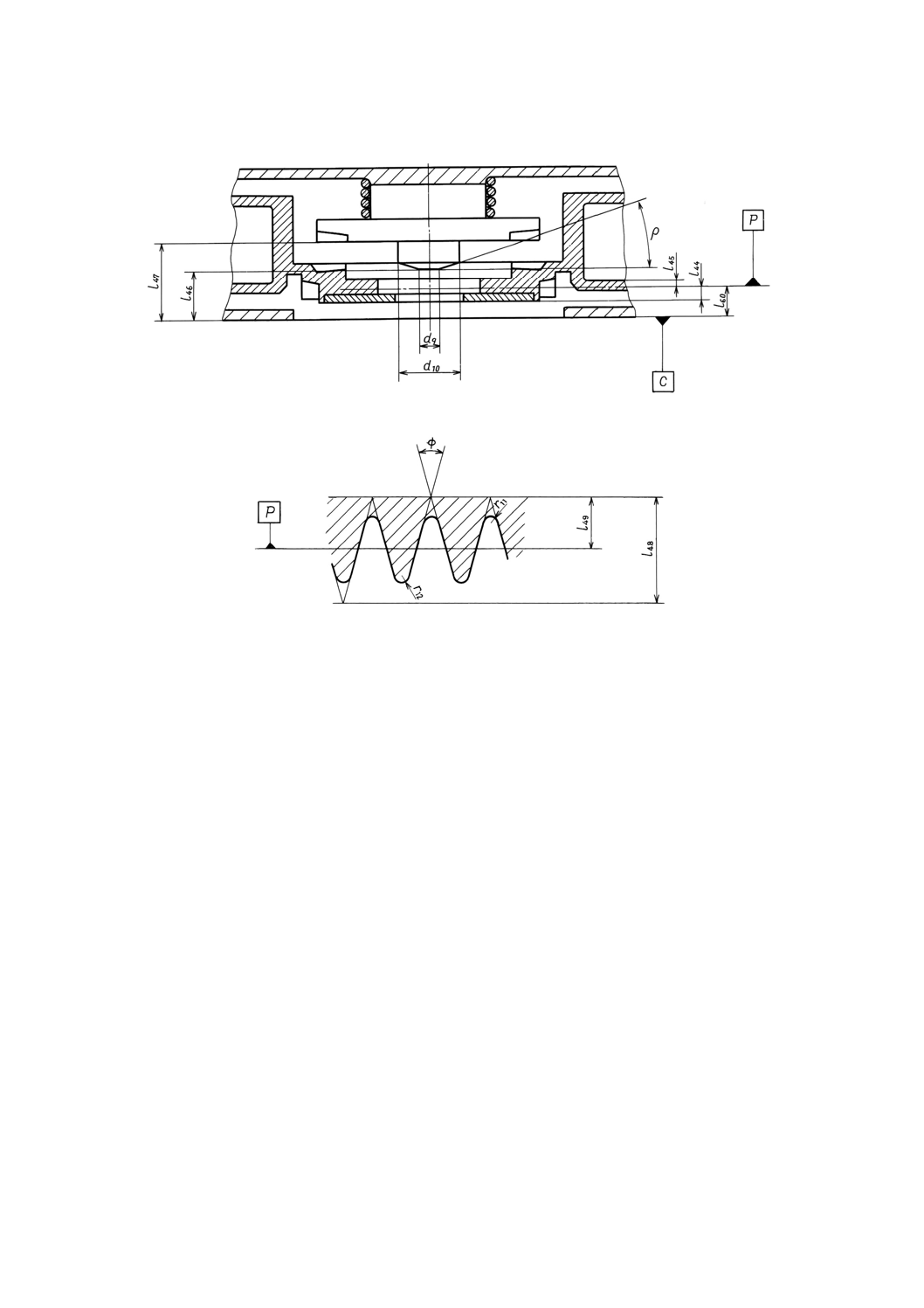

7.13.6.2 カートリッジが未装着又は装着のいずれかの場合(図12及び図13)

− 金属接合部の底面から平面Pまでの距離は,次による。

l44=2.27mm±0.12mm

− リールのフランジ内側から平面Pまでの距離は,次による。

l45=0.65mm±0.09mm

7.13.6.3 カートリッジが装着の場合(図13)

− ロック機構のボタンの先端から基準面Cまでの距離は,次による。

l46=8.1mm±0.2mm

− ロック機構のボタンをl42の位置からl46の位置に移動させるのに要する力は,12.25N以下とする。

− テープの中心から基準面Cまでの距離は,次による。

l47:公称値12.25mm

− 基準面Cから平面P(7.13.7参照)までの距離は,次による。

l60=5.04mm±0.20mm

7.13.7 歯形リムの形状(図14) 歯形リムの歯は,60個からなり,その角度は,次によるその公差は,

累積してはならない。

6°0′±5′

ピッチ径d5の歯形の寸法及び角度は,次による。

l48 : 公称値4mm

l49 : 公称値2mm

φ : 公称値30°

ピッチ線は,l49で規定する円周とし,このピッチ線を平面Pとする。

歯底の半径は,次による。

r11≦0.25mm

歯先の半径は,次による。

0.10mm≦r12≦0.30mm

14

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

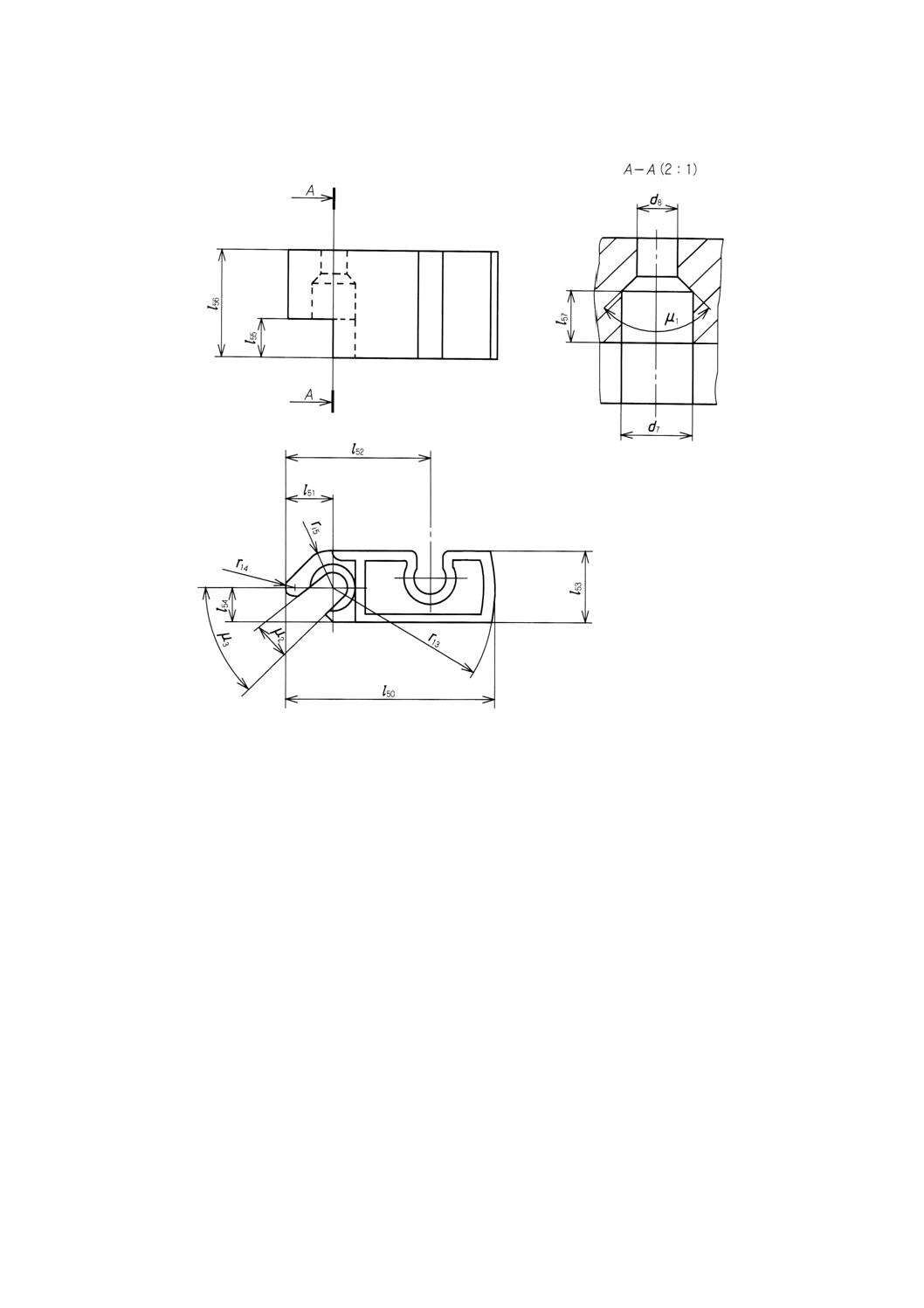

7.14 リーダブロック(図15) リーダブロックの寸法及び角部の丸みの半径,直径及び角度は,次によ

る。

l50=31.80mm±0.04mm

l51= 6.8mm±0.1mm

l52=21.8mm±0.2mm

l53=10.93mm

06

.008

.0

+−

mm

l54= 5.46mm±0.10mm

l55= 6.00mm±0.25mm

l56=16.5mm

0.02.0

−

mm

l57= 5.2mm±0.2mm

r13=25.00mm±0.25mm

r14= 1.4mm±0.2mm

r15= 5.50mm±0.25mm

d7= 7.0mm±0.2mm

d8= 4.0mm±0.2mm

μ1=90°±2°

μ2= 8°

°°

-30

μ3=44°

°°

-30

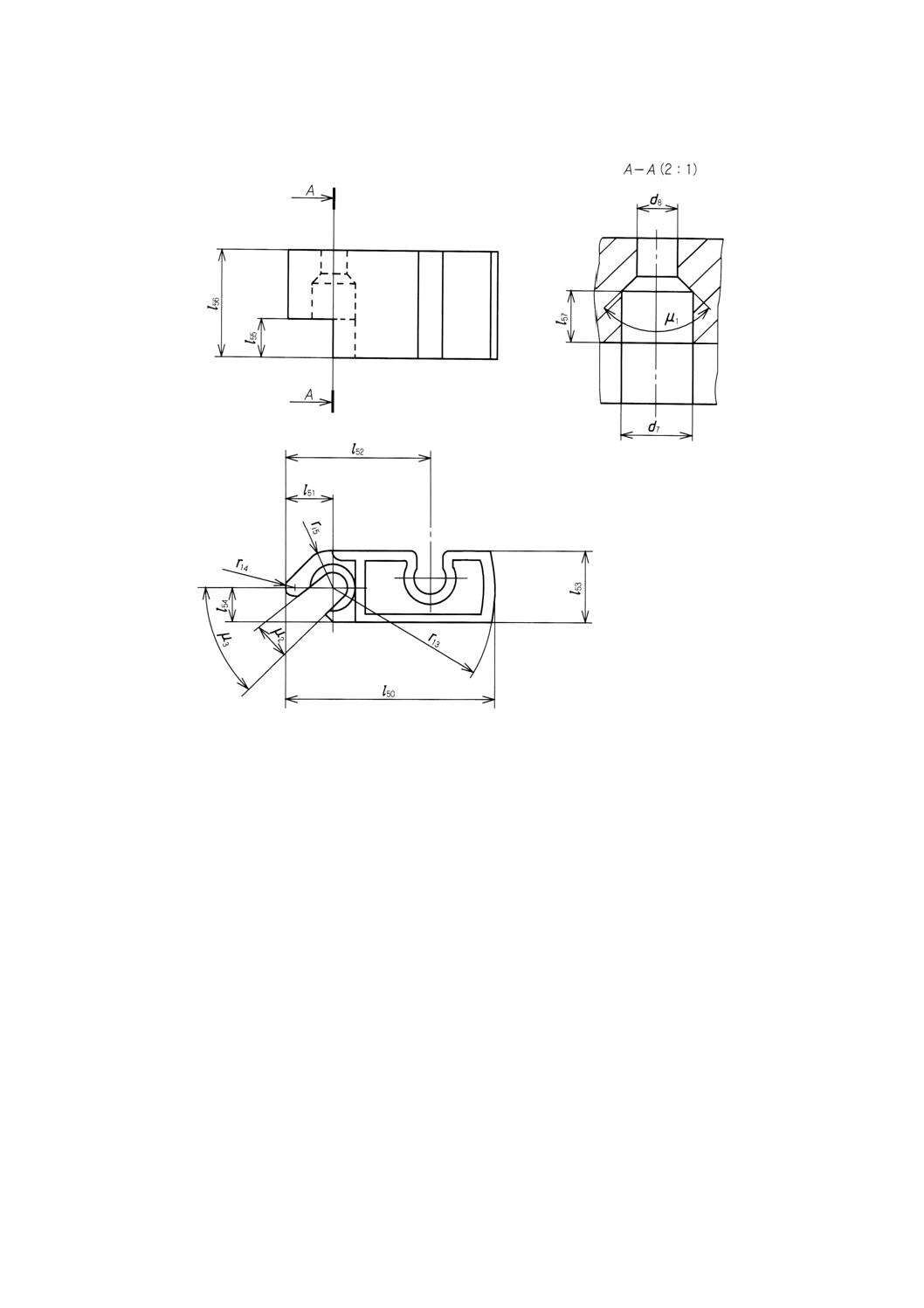

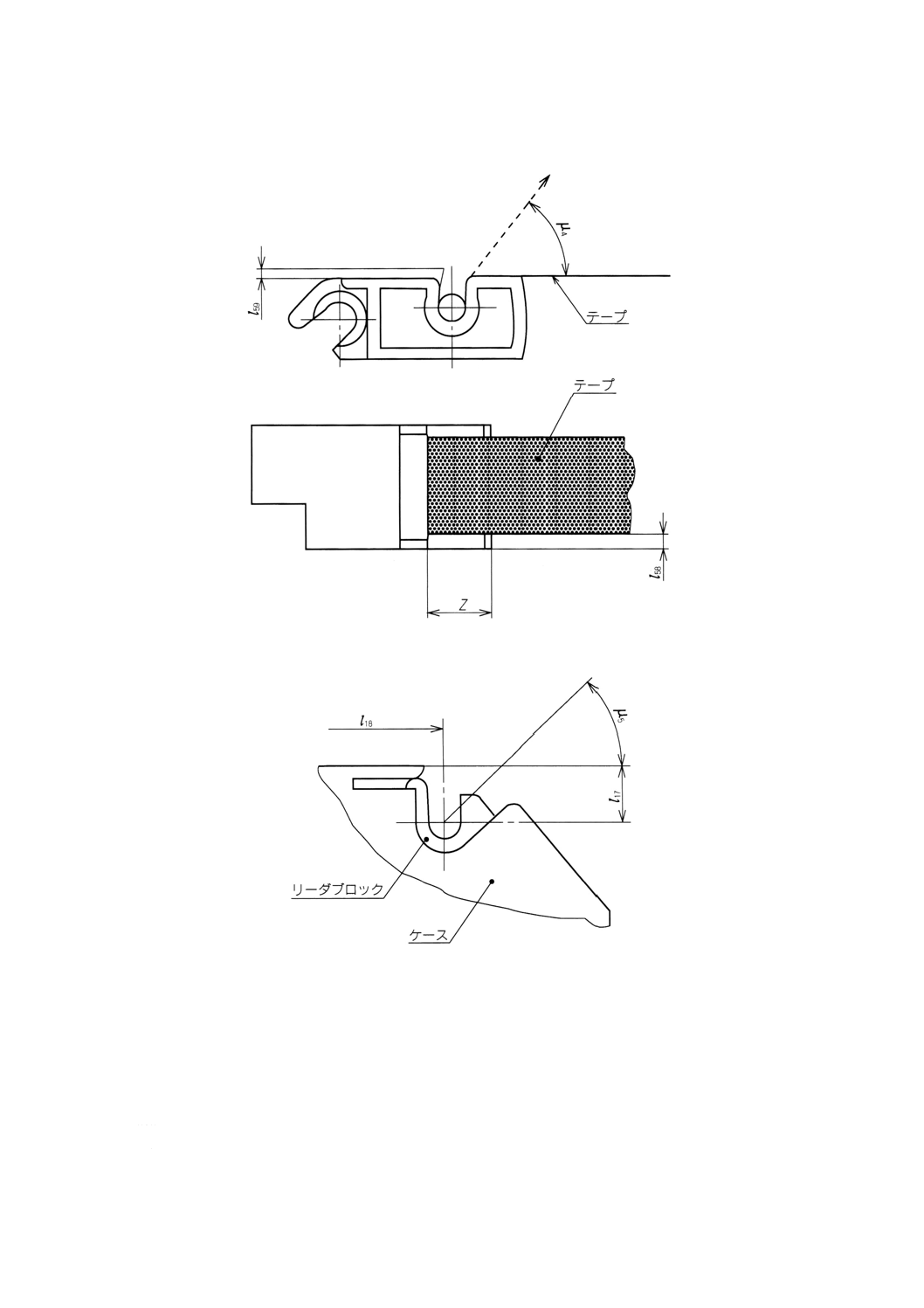

7.15 リーダブロックへのテープの取付け(図16) テープをリーダブロックに取り付けるための円筒形

の挿入部品は,テープの全幅を巻き付けることができ,かつ,リーダブロックの表面から突き出てはなら

ない。

領域Zでのテープの下側の縁(図16参照)は,リーダブロックの端と0.12mm以内で平行とし,テープ

に張力を加えたときの距離は,次による。

l58=1.90mm±0.26mm

テープをリーダブロックに取り付けたとき,リーダブロックの表面からのテープ先端の突き出し量は,

次による。

l59≦2.5mm

図16に示す角度μ4でテープに10Nの力を加えたとき,リーダブロックとテープとは,結合を維持しな

ければならない。

μ4=38°±2°

7.16 ラッチング機構(図17) この規格では,リーダブロックの位置及び引出し力を規定する。ただし,

リーダブロックへのラッチング機構の実装方法は,規定しない。

リーダブロックをケース内にラッチしているとき,l51及びl54(図15参照)で規定する交点は,l17及び

l18(図5参照)で規定する二つの直線の交点を中心とした直径0.5mm以下の円内になければならない。

リーダブロックとこれに結合しているテープとをカートリッジから引き出すのに要する力は,次の要求

事項を満たさなければならない。

− 2.0N〜7.5Nの範囲とする。

− 引き出すのに要する力の最大値と移動した距離との積は,1.3N・mm未満とする。

15

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リーダブロックをケースに挿入するのに要する力を測定する場合,その角度及び引張り速度は,引

出しに要する力を測定するときと同じとする。試験方法は,次による。

引出し点から,角度μ5(図17参照)でリーダブロックを引っ張ることができる万能試験機にカートリッ

ジを取り付ける。リーダブロックの引出し点は,l17及びl18の交点とする。引張り速度は,10mm/minとし,

カートリッジ内に存在する引張りピンによって揺動する状態で,リーダブロックを引っ張る。力が最初に

0.5Nを超える点と引張り力が最大となる点との距離を測定する。直径d7及び直径d8(図15参照)にかん

(嵌)合するピンを用いて測定する。

挿入力,すなわち,リーダブロックをカートリッジのラッチ位置に押し込む力は,角度μ5で測定したと

き,12N以下とする。

μ5=48°±3°

7.17 テープの巻き方 テープは,カートリッジを上から見たとき,リールに記録面を内側にして反時計

方向に巻かなければならない。

7.18 テープの巻き張力 テープの巻き張力は,2.2N±0.3Nとする。

7.19 テープの巻きの円周 リールに巻かれたテープの外側の円周は,280mm〜307mmとする。

7.20 慣性モーメント 慣性モーメントは,ハブ付きのリールにテープを巻いた状態で軸のまわりを自由

に回転できるトルクと,この軸に関する角速度との比とし,その値は,次による。

− テープの巻きの円周が280mm以上289mm未満のとき,145×10-6kg・m2〜180×10-6kg・m2とする。

− テープの巻きの円周が289mm以上298mm未満のとき,160×10-6kg・m2〜195×10-6kg・m2とする。

− テープの巻きの円周が298mm以上307mm以下のとき,180×10-6kg・m2〜216×10-6kg・m2とする。

− 空リールのとき,33.00×10-6kg・m2±3.63×10-6kg・m2とする。

試験方法は,次による。

慣性試験機にリールを載せて振動させる。振動周期は,ユニバーサルカウンタで計測する。

振動時間から回転の慣性値に変換する。

16

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 カートリッジの外観

図4 ケースの前面

17

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 ケースの上面

図6 ケースの後面

図7 ケースの底面

18

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 ケースの側面

図9 図4の一部拡大図

図10 位置決めノッチの詳細図

図11 ケース開口部の断面図

図12 カートリッジが未装着の場合のカートリッジの断面図

19

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 カートリッジが装着の場合のカートリッジの断面図

図14 リムの歯形詳細図

20

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 リーダブロック

21

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 リーダブロックへのテープの取付け

図17 ケース内のリーダブロック

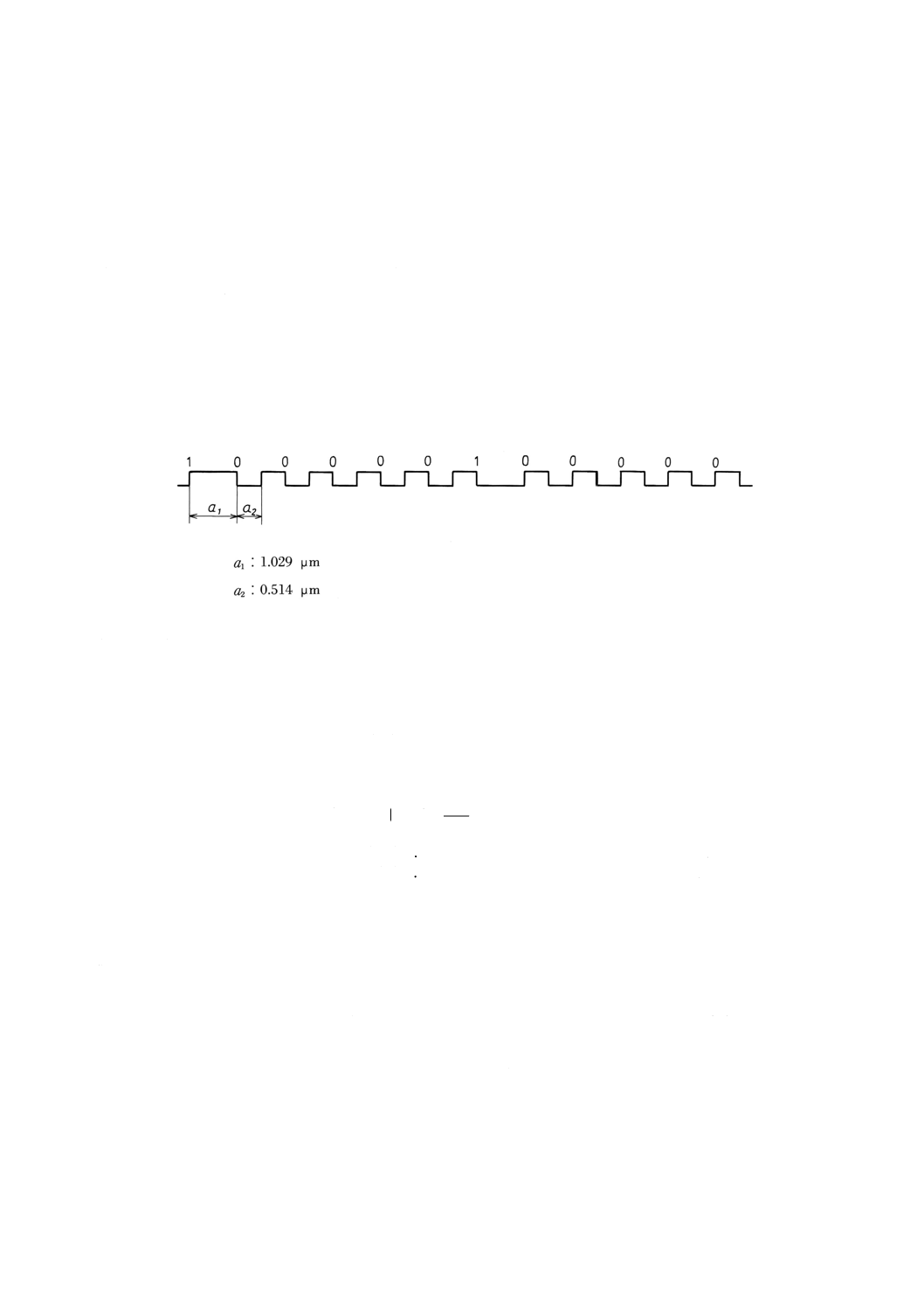

8. 記録方式 記録方式は,次による。

− “0” は,ビットセル先頭の磁束反転,及びビットセル中央の磁束反転で表す。

− “1” は,ビットセル先頭の磁束反転だけで表す。

8.1

記録密度 記録密度は,次による。

− “0” の連続パターンの場合は,1 944ftpmm。

− “1” の連続パターンの場合は,972ftpmm。

8.2

ビットセル長 公称ビットセル長は,1.029μmとする。

22

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

平均ビットセル長 平均ビットセル長は,ビットセル長の平均とする。

8.4

長周期平均ビットセル長 長周期平均ビットセル長は,連続する972 000ビットセル以上にわたる平

均とし,その値は,公称ビットセル長の (100±4) %とする。

8.5

短周期平均ビットセル長 短周期平均ビットセル長 (STA) は,16ビットセルにわたる平均とし,そ

の値は,公称ビットセル長の (100±7) %とする。

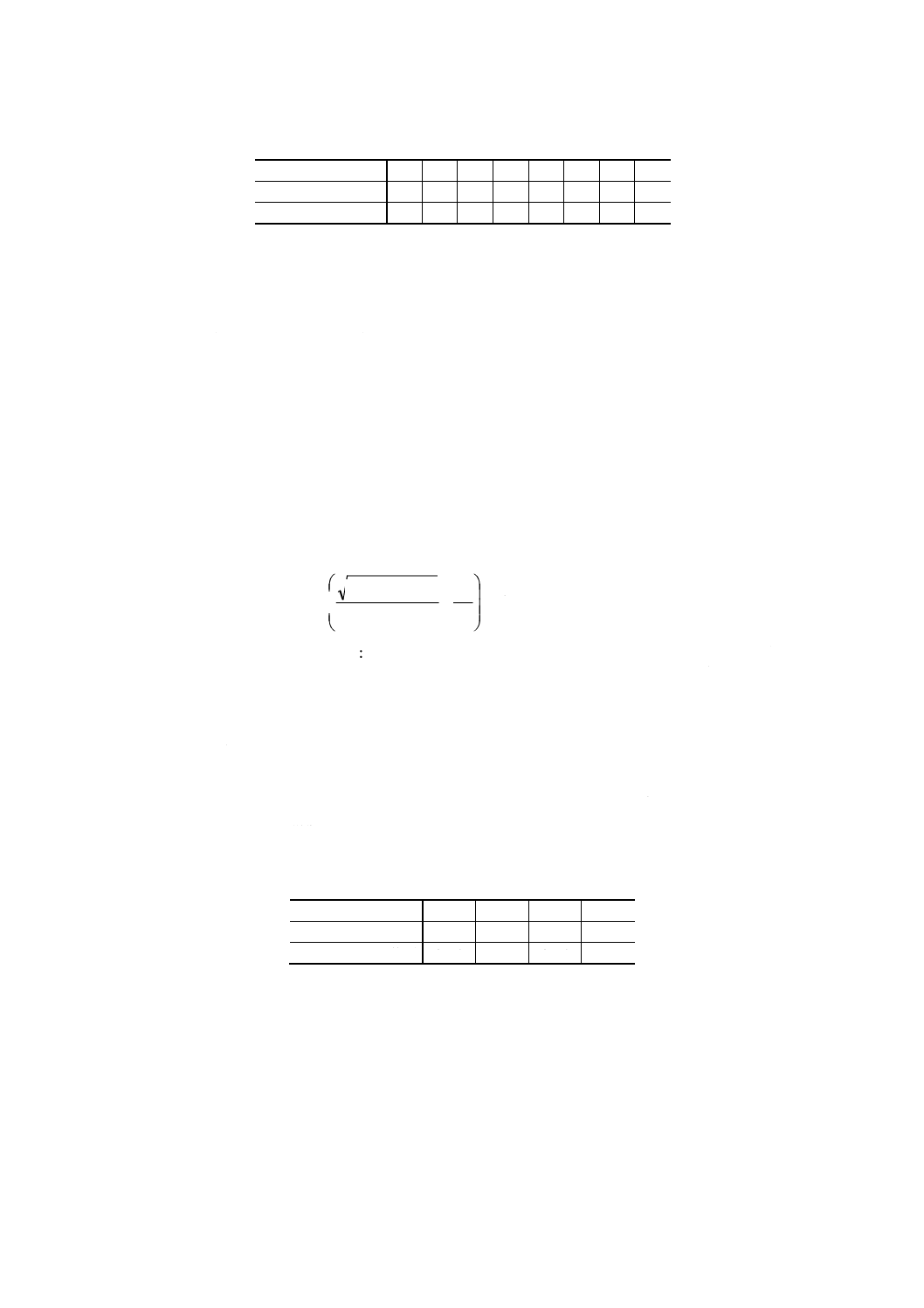

8.6

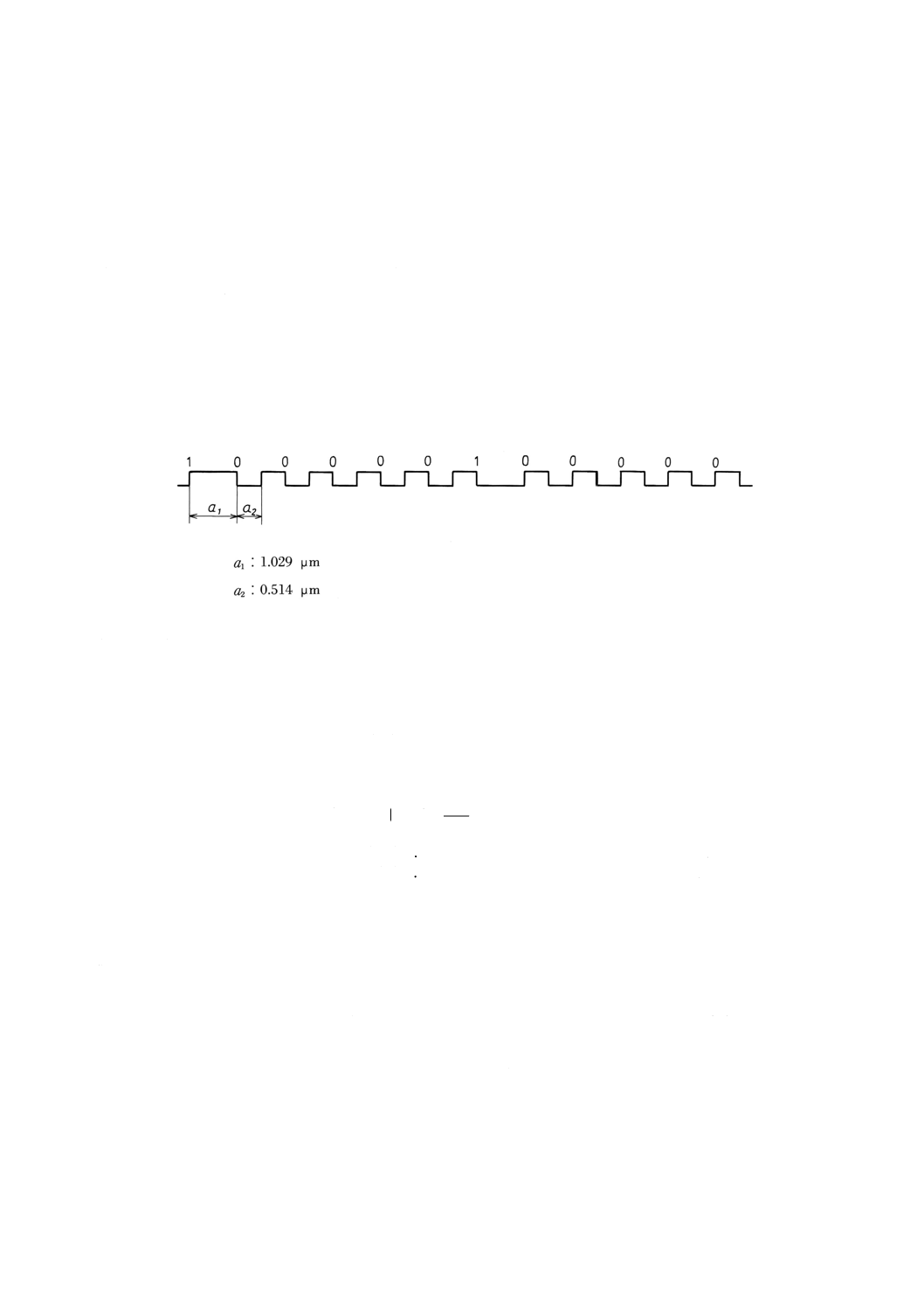

短周期平均ビットセル長の変動率(図18) 短周期平均ビットセル長の変動率は,任意の二つの連

続する16ビットセルの長さ (STAn, STAn+1) の変動とし,その値は,1.6%を超えてはならない。

図18 変動率

STAn

STAn+1

16ビット

16ビット

()

%

6.1

100

STA

STA

STA

1

≦

×

−

+

n

n

n

8.7

ビットシフト ミッシングパルスがない状態で, “1” のゼロ交差点は,平均ビットセル長によって

規定した公称位置から,28%を超えて偏位してはならない(附属書G参照)。

8.8

トータルキャラクタスキュー 同一のコラムに属するすべてのビットの偏位は,テープの基準縁(9.2

参照)に平行に測定したとき,19ビットセル長を超えてはならない。

8.9

再生信号振幅 再生信号振幅は,記録密度972ftpmmで連続する4 000磁束反転以上にわたり再生し

た出力の平均値とし,その値は,標準信号振幅の60%〜150%とする。この測定は,ブロックごとに分割し

て行ってもよい。

標準信号振幅は,副標準テープの信号振幅の校正値に代えることができる。

8.10 同時発生ミッシングパルス領域 ブロックは,同時発生ミッシングパルス領域に記録してはならな

い(11.4参照)。

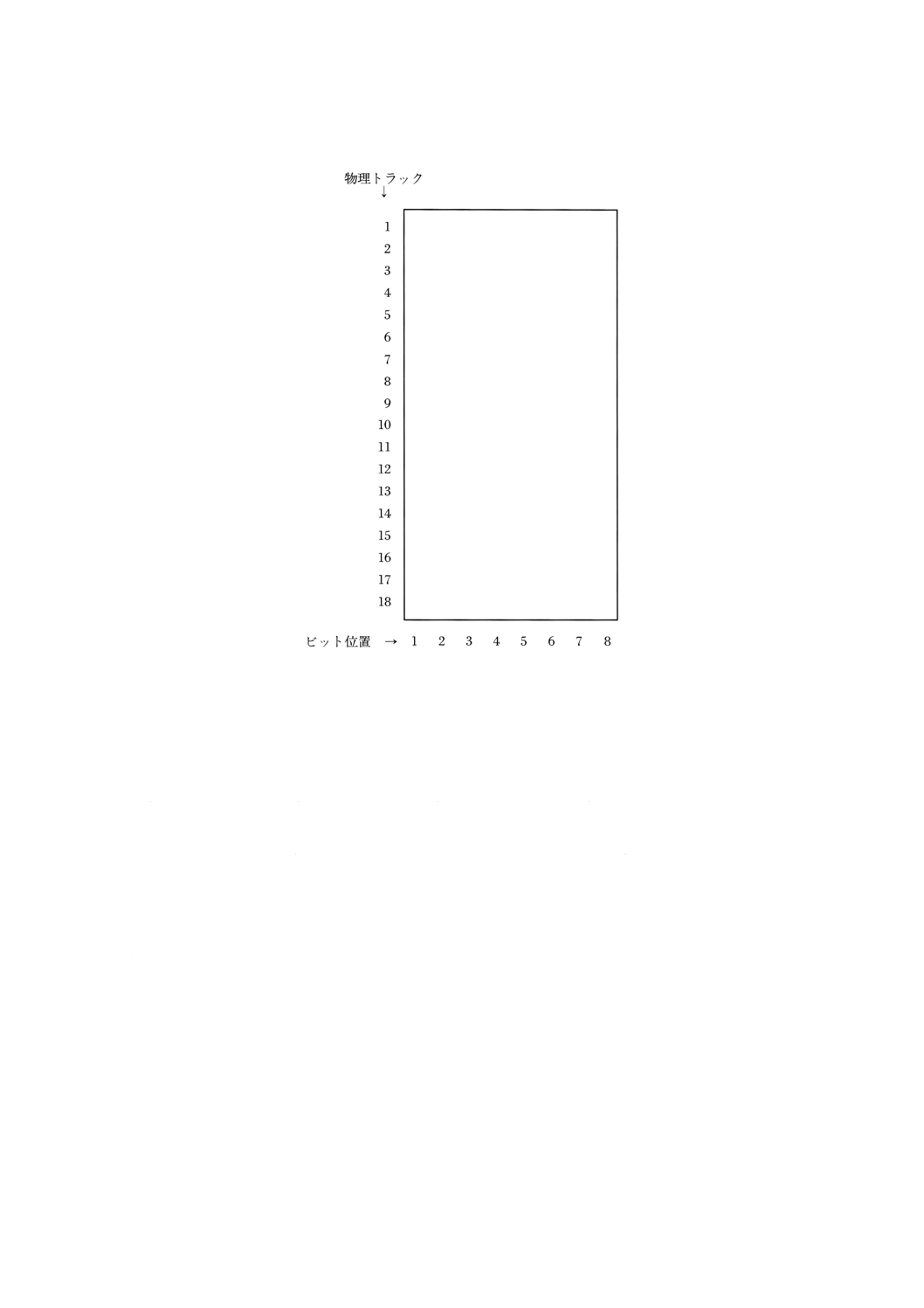

9. トラック

9.1

トラック数 トラックの数は,18とする。

9.2

基準縁 テープの基準縁は,テープのハブ端を向かって右側にして記録面側から見たときに下側の

縁とする(11.8.2参照)。

9.3

トラック位置 各トラックの中心線と基準縁との間隔は,次による。

23

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

トラック番号

トラック中心線と基準縁との間隔

1

11.68±0.04

2

11.05±0.04

3

10.42±0.04

4

9.79±0.04

5

9.16±0.04

6

8.53±0.04

7

7.90±0.04

8

7.27±0.04

9

6.64±0.04

10

6.01±0.04

11

5.38±0.04

12

4.75±0.04

13

4.12±0.04

14

3.49±0.04

15

2.86±0.04

16

2.23±0.04

17

1.60±0.04

18

0.97±0.04

9.4

トラック幅 書き込んだトラック幅は,0.540mm±0.017mmとする。

9.5

アジマス いずれのトラックでも,トラックを横切る磁束反転と基準縁に直角な直線との傾きは,

3′を超えてはならない。

参考 テープに書き込むときのアジマスは,1′未満が望ましい。残りの2′は,環境条件及び経時変

化によって生じるテープの変形に対する許容差とすることが望ましい。

10. データフォーマット テープに情報を記録するのに先立ち,データは,検査文字を含むデータグルー

プに配列する。データグループは,規定するビットパターンをもつバイトの付加グループとともに一定の

順序で配列する。このように配列したデータバイト及び付加グループは,規定するコード化を行ってテー

プに記録する。

10.1 バイトの種類

10.1.1 データバイト データバイトは,ユーザバイト及びブロックIDバイトからなる。

10.1.1.1 ユーザバイト ユーザバイトは,情報交換及び/又は格納する情報を記録する際,8ビットバイト

を用いる。

10.1.1.1.1 ユーザバイトでの文字の符号化表現 文字は,JIS X 0201,JIS X 0202及びISO 4873に規定さ

れる符号によって表現する。

i)

7ビット符号文字の記録 7ビット符号文字は,ビット位置B1〜B7に記録し,ビット位置B8には “0”

を記録する。

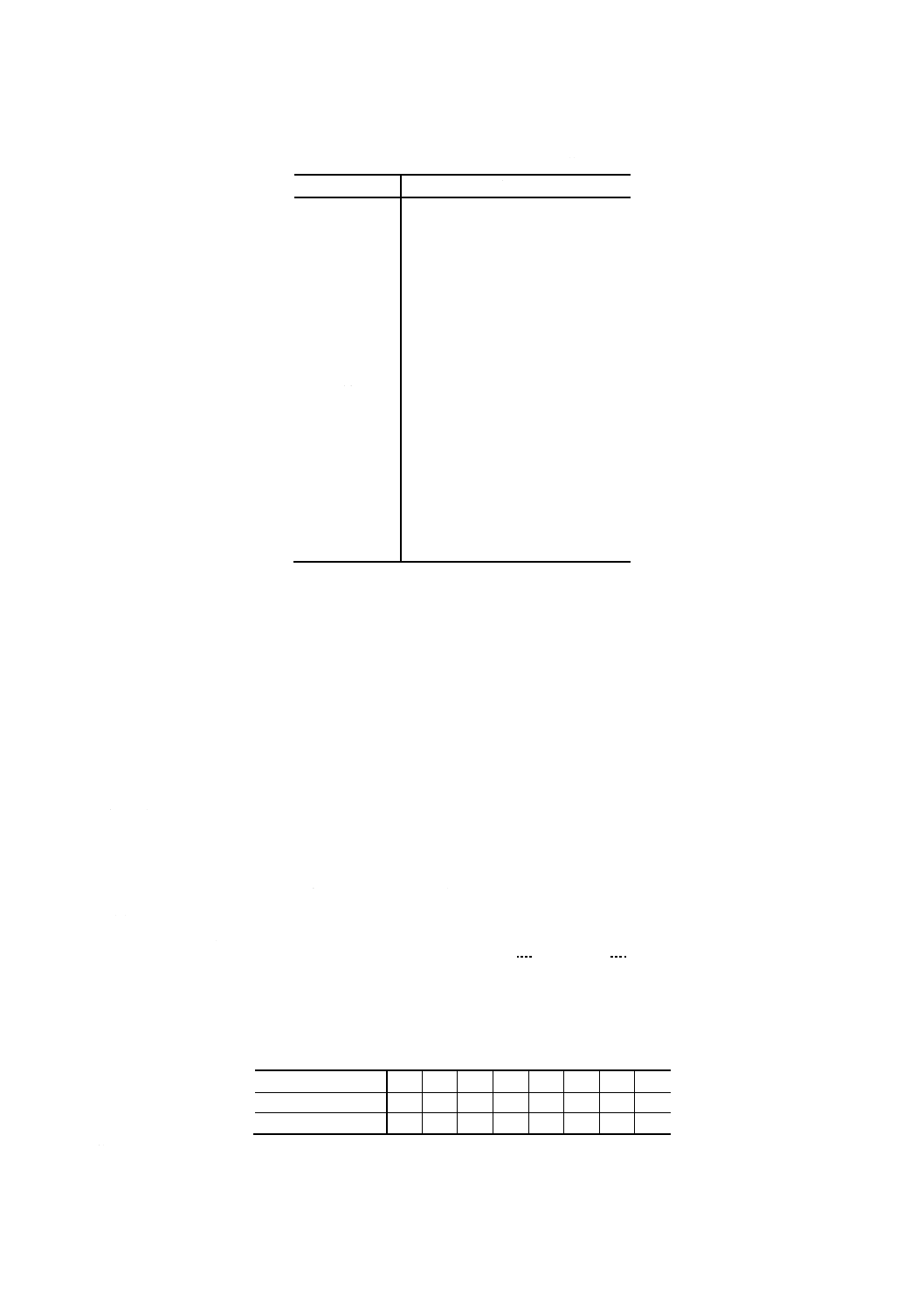

表1 7ビット符号化

2進化の重み

−

64

32

16

8

4

2

1

ビット構成

−

b7

b6

b5

b4

b3

b2

b1

バイトのビット位置 B8

B7

B6

B5

B4

B3

B2

B1

ii) 8ビット符号文字の記録 8ビット符号文字は,ビット位置B1〜B8に記録する。

24

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 8ビット符号化

2進化の重み

128

64

32

16

8

4

2

1

ビット構成

b8

b7

b6

b5

b4

b3

b2

b1

バイトのビット位置 B8

B7

B6

B5

B4

B3

B2

B1

備考 各文字を7ビット又は8ビットの単一のバイトからなるよう

に符号化する場合,文字数は,ユーザバイト数に等しい。拡

張した符号化表現を適用する場合,多重バイトで表現するこ

とができる。この場合の文字数は,ユーザバイト数を単一文

字によって符号化表現したバイト数で除したものに等しい。

10.1.1.1.2 ユーザバイトでの2進化データの表現 ユーザバイトでの2進化データの表現は, “0” 又は

“1” で構成するビット列で表す。

2進化の重み,ビット構成及びビット位置は,10.1.1.1.1 ii)による。

10.1.1.2 ブロックIDバイト ブロックIDバイトは,4バイトからなり,最後のユーザバイトに続けなけ

ればならない。これら32ビットは,1(最上位ビット)から32(最下位ビット)までの番号を付け,次に

よる。

ビット1

“0” とする。

ビット2〜8 テープの物理的位置表示の値を2進数で表す。この値は,次の式によって算出した値で小

数点以下を切り上げた整数とする。

91

25

625

5.

62

1

0

2

20

≦

≦

−

−

+

R

R

R

R

ここに, R0: リールにテープ全長が巻かれている場合のテープの半径 (mm)

R: テープが繰り出されている場合のテープの半径 (mm)

参考 物理的位置表示は,データ又はすべてのブロックIDバイトを読むことなしにデータのおおよ

その位置を迅速に示すことを目的とする。

ビット9〜12 “0” とする。

ビット13〜32 各データブロック(10.3参照)及び各テープマーク(11.5参照)によって1ずつ加算し

た計数を2進数で表す。計数は,ブロック間隔(11.3参照)に続く最初の記録データブロック(10.6参照)

又はテープマークについて “0” とする。

これらの32ビットの配置は,表3に示す。

表3 ブロックIDバイト

バイトの順序

1

2

3

4

ビット

1〜8

9〜16 17〜24 25〜32

バイトのビット位置 8〜1

8〜1

8〜1

8〜1

10.1.2 パッドバイト パッドバイトは,8個の “0” からなる8ビットバイトとする。

10.2 フレーム フレームは,1トラック当たり1バイトの論理的な8ビットバイトを18トラックで構成

する18バイトとする。フレーム内の各バイトは,9ビットパターンで表し(10.5参照),トラックに沿っ

て記録する。

25

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19 フレーム

10.3 データブロック データブロックは,5〜32 772データバイトからなる。

参考 情報交換当事者間の合意があれば,より大きなデータブロックを使用できる。

データブロックは,次の構成とする。

− 接頭辞

: 最初の2フレームとする。

− データフレーム : 最大2 340フレームで,クラスタに分割する。

− 剰余フレーム

: 剰余フレーム1及び剰余フレーム2,又は剰余フレーム2だけとする。

− 接尾辞

: 最後の2フレームとする。

10.3.1 接頭辞 接頭辞は,各トラックでパッドバイトの2フレームから構成する。

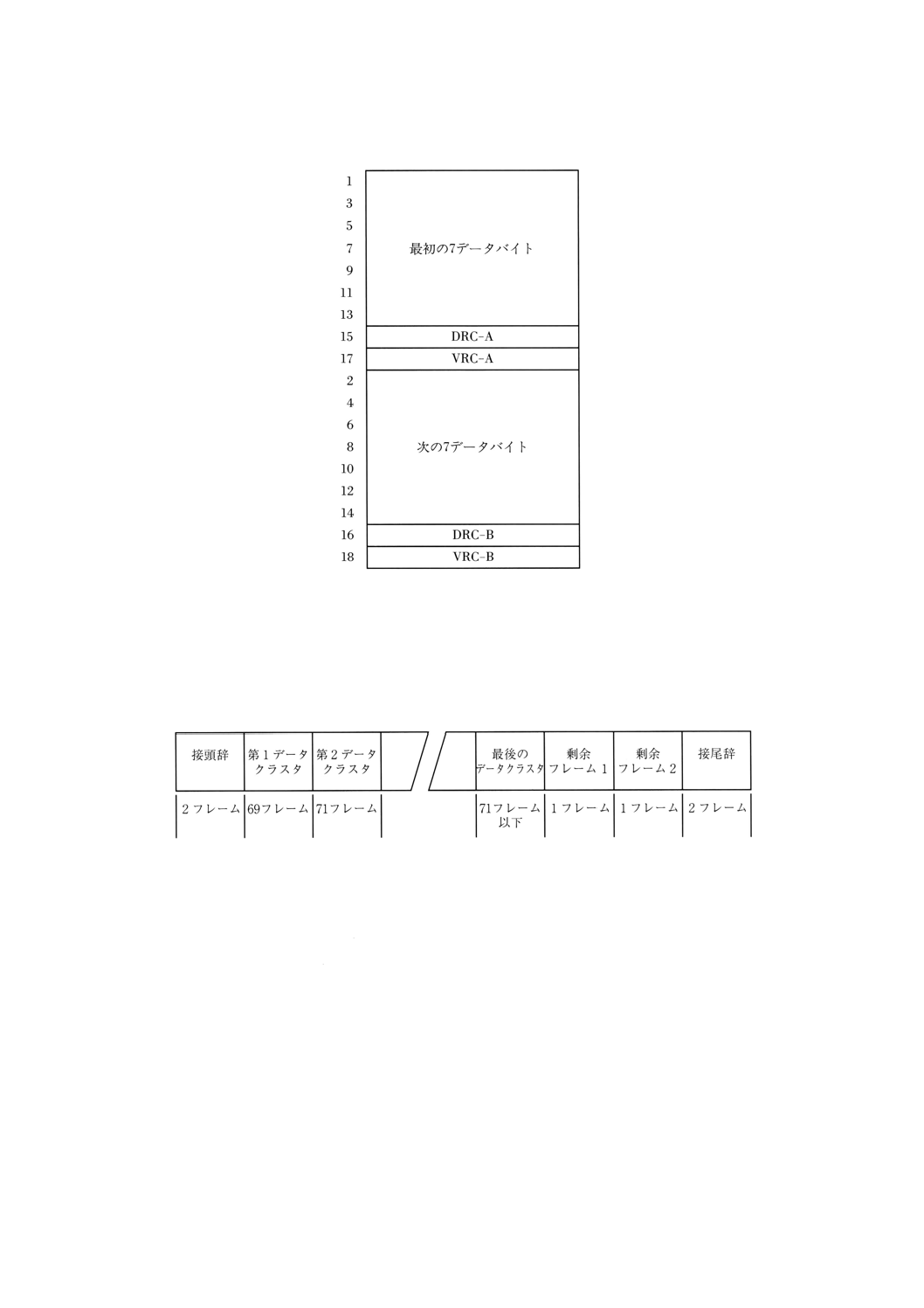

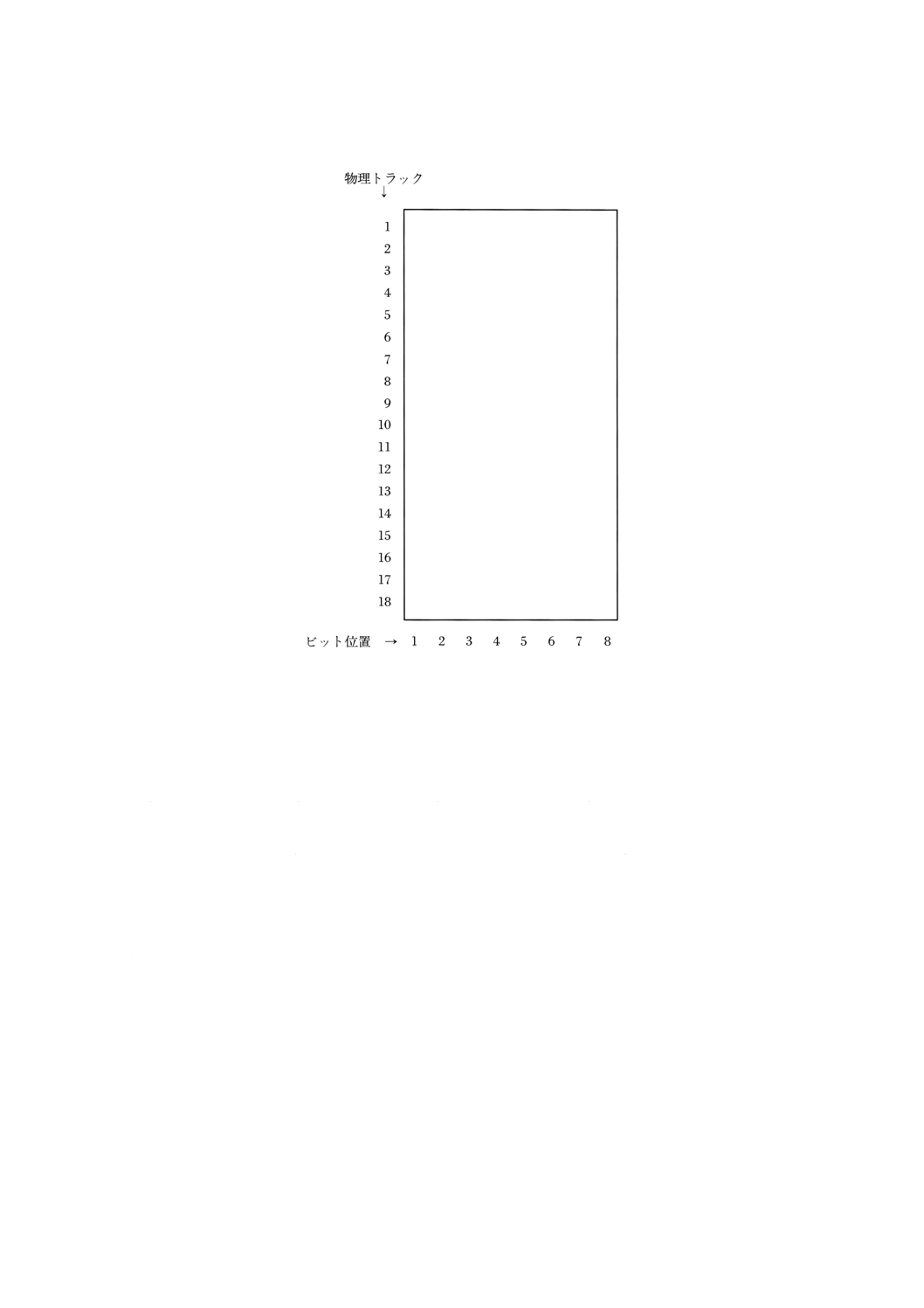

10.3.2 データフレーム 各データフレームは,次によって構成する(図20参照)。

− 最初の7データバイトは,トラック1〜13の奇数トラックに記録する。

− 次の7データバイトは,トラック2〜14の偶数トラックに記録する。

− 斜め冗長検査バイト (DRC-A) は,トラック15に記録する(10.4.1及び10.4.3参照)。

− 垂直冗長検査バイト (VRC-A) は,トラック17に記録する(10.4.2及び10.4.3参照)。

− 斜め冗長検査バイト (DRC-B) は,トラック16に記録する(10.4.1及び10.4.3参照)。

− 垂直冗長検査バイト (VRC-B) は,トラック18に記録する(10.4.2及び10.4.3参照)。

26

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

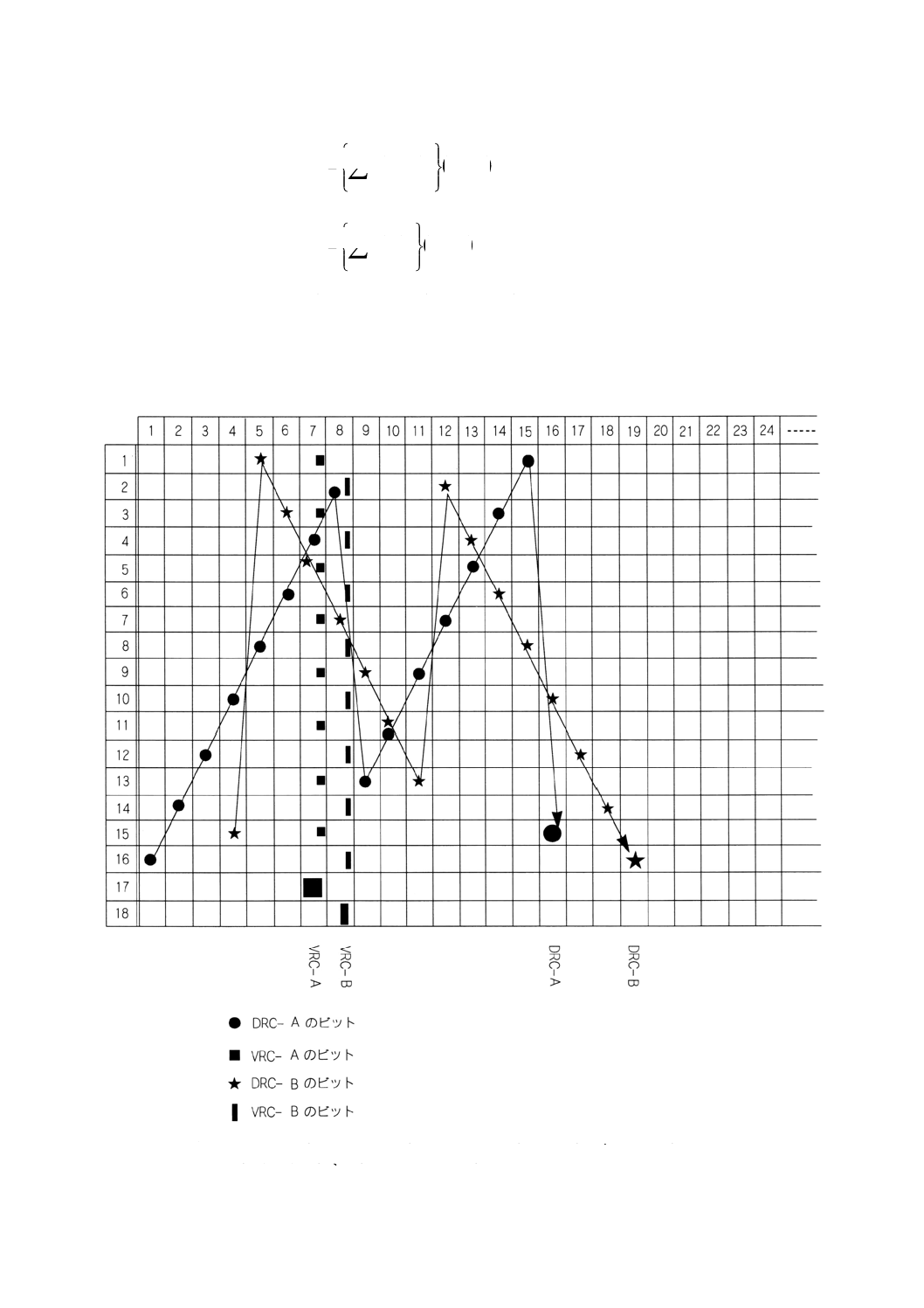

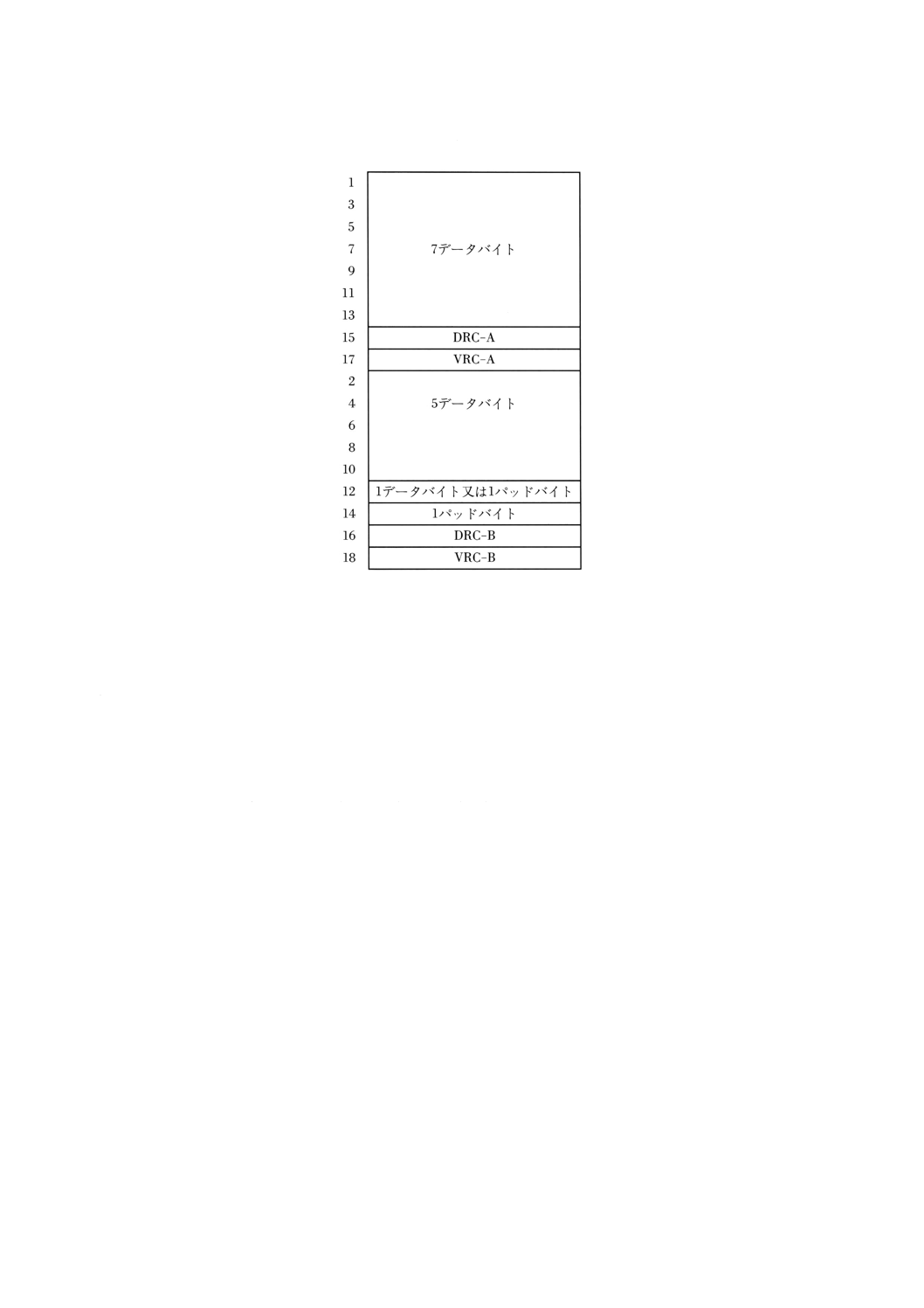

図20 データフレーム

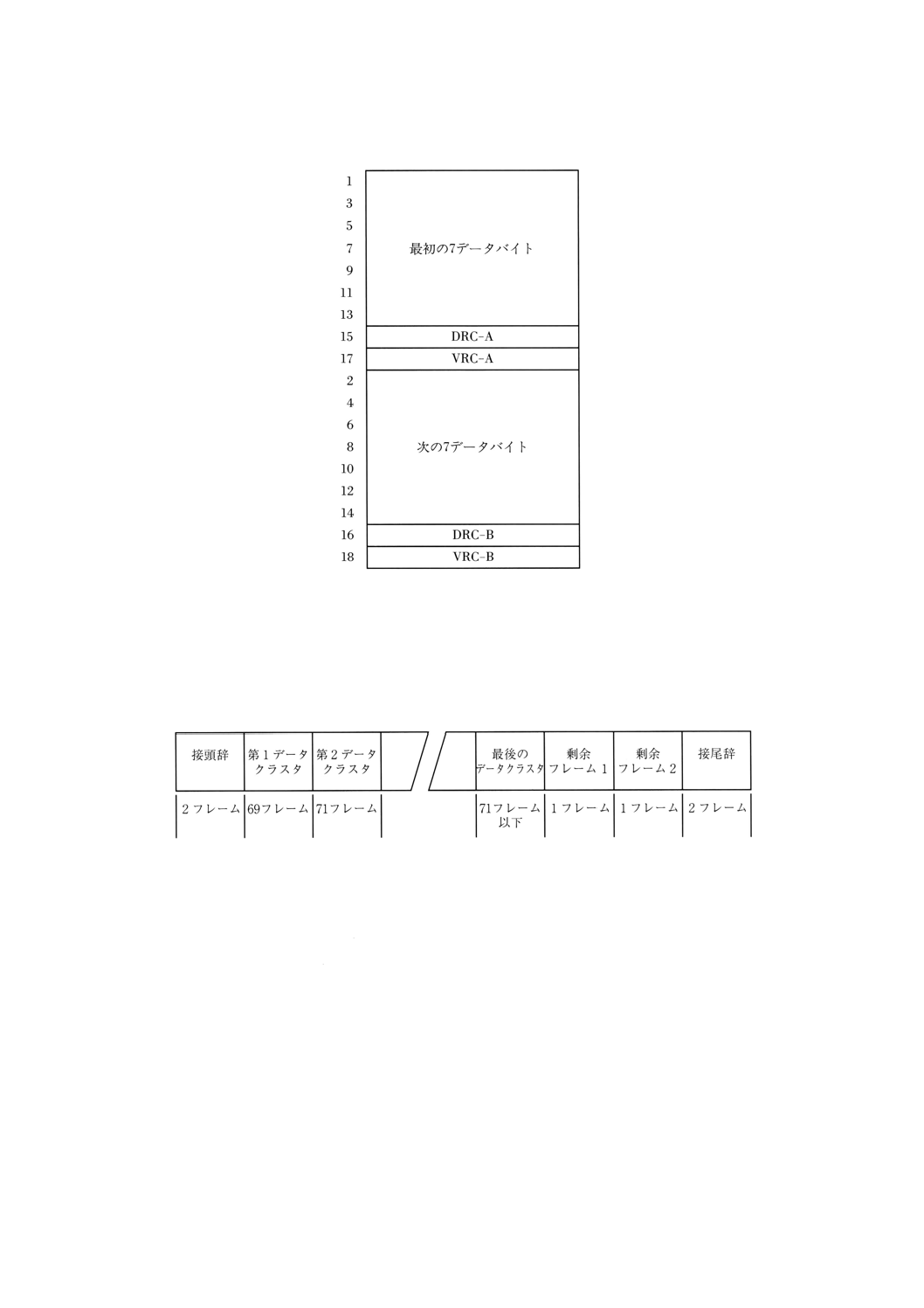

データフレームは,次のクラスタに分割する(図21参照)。

− 最初のクラスタは,データバイトの69フレームまでとする

− 次のクラスタは,データバイトの71フレームとする。

− 最後のクラスタは,データバイトの71フレームまでとする。

図21 データブロック

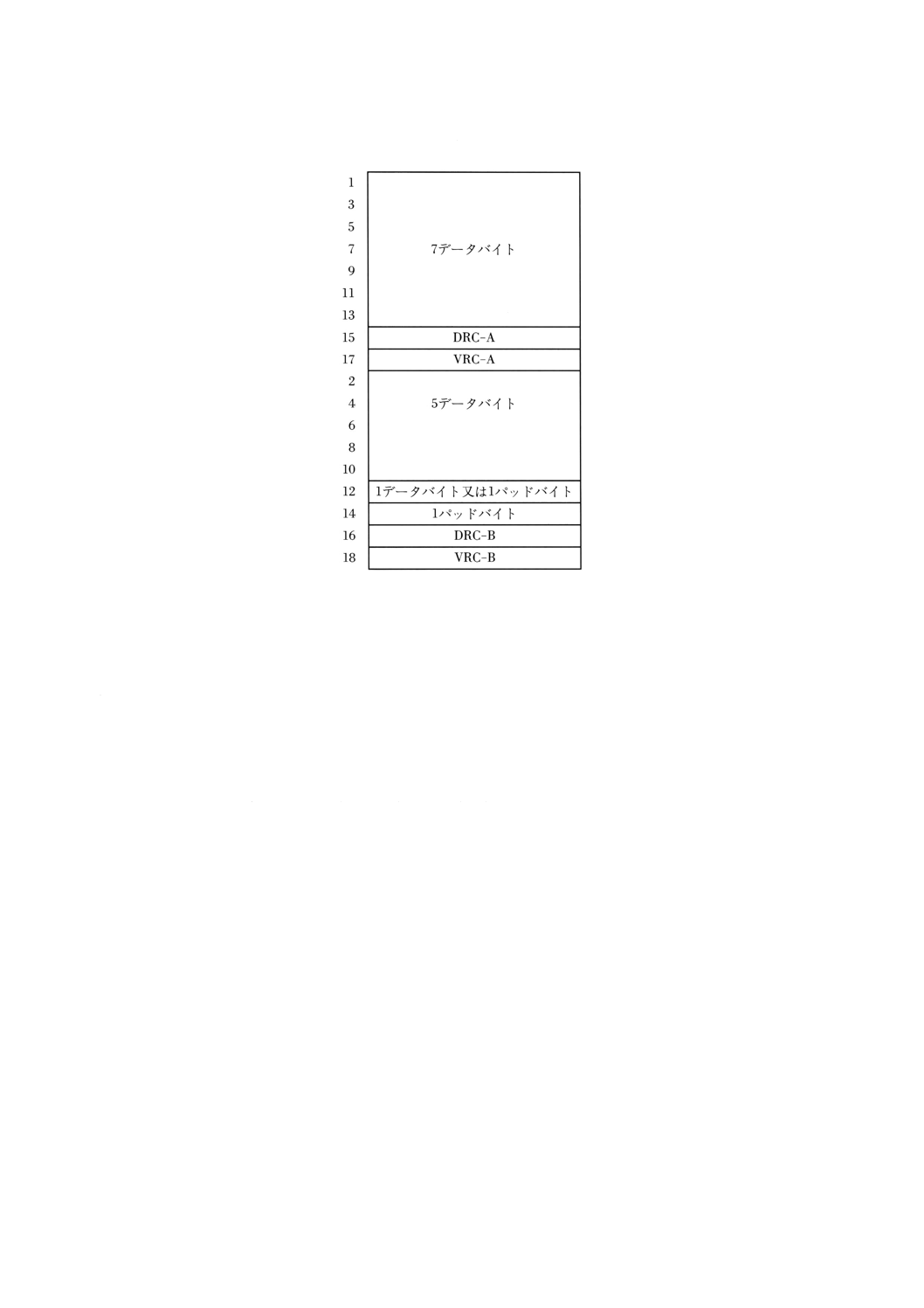

10.3.3 剰余フレーム1(図22) 最後のデータクラスタのデータフレームの後に残りのデータバイトの数

が12バイト又は13バイトのとき,剰余フレーム1を設ける。残りのデータバイトの数が12バイト未満の

とき,剰余フレーム1を設けない。

剰余フレーム1は,次によって構成する。

− 12バイト又は13バイトのデータバイト

− 残りのデータバイト数による1バイト又は2バイトのパッドバイト

− トラック15にDRC-A,トラック17にVRC-A

− トラック16にDRC-B,トラック18にVRC-B

27

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22 剰余フレーム1

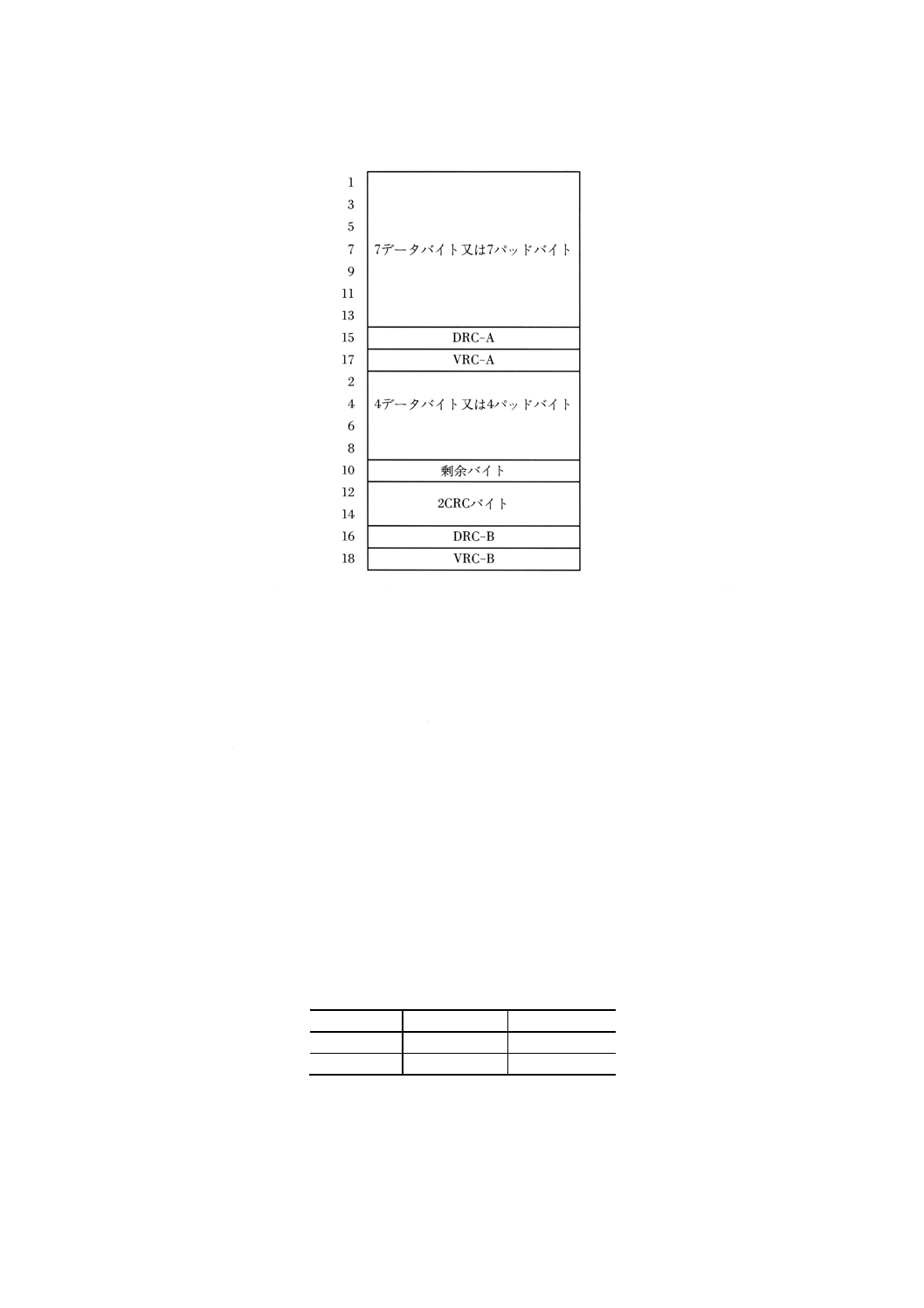

10.3.4 剰余フレーム2(図23) 剰余フレーム1がない場合,残りのデータバイトの数が11バイト以下

のとき,これらのデータバイトに続けて,11バイトとなるようにパッドバイトを詰めてトラック1〜13の

奇数トラック及びトラック2〜8の偶数トラックに記録する。残りのデータバイトがないとき,奇数トラッ

ク1〜7に4ブロックIDを記録した後,奇数トラック9〜13及び偶数トラック2〜8にパッドバイトを記

録する。

剰余フレーム1がある場合,トラック1〜13の奇数トラック及びトラック2〜8の偶数トラックにパッド

バイトを記録する。

いずれの場合も,剰余フレーム2の構成は,次による。

− トラック10に剰余バイトを記録する(10.3.4.1参照)。

− トラック12にCRCバイト1,トラック14にCRCバイト2を記録する(10.3.4.2参照)。

− トラック15にDRC-A,トラック17にVRC-Aを記録する。

− トラック16にDRC-B,トラック18にVRC-Bを記録する。

28

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

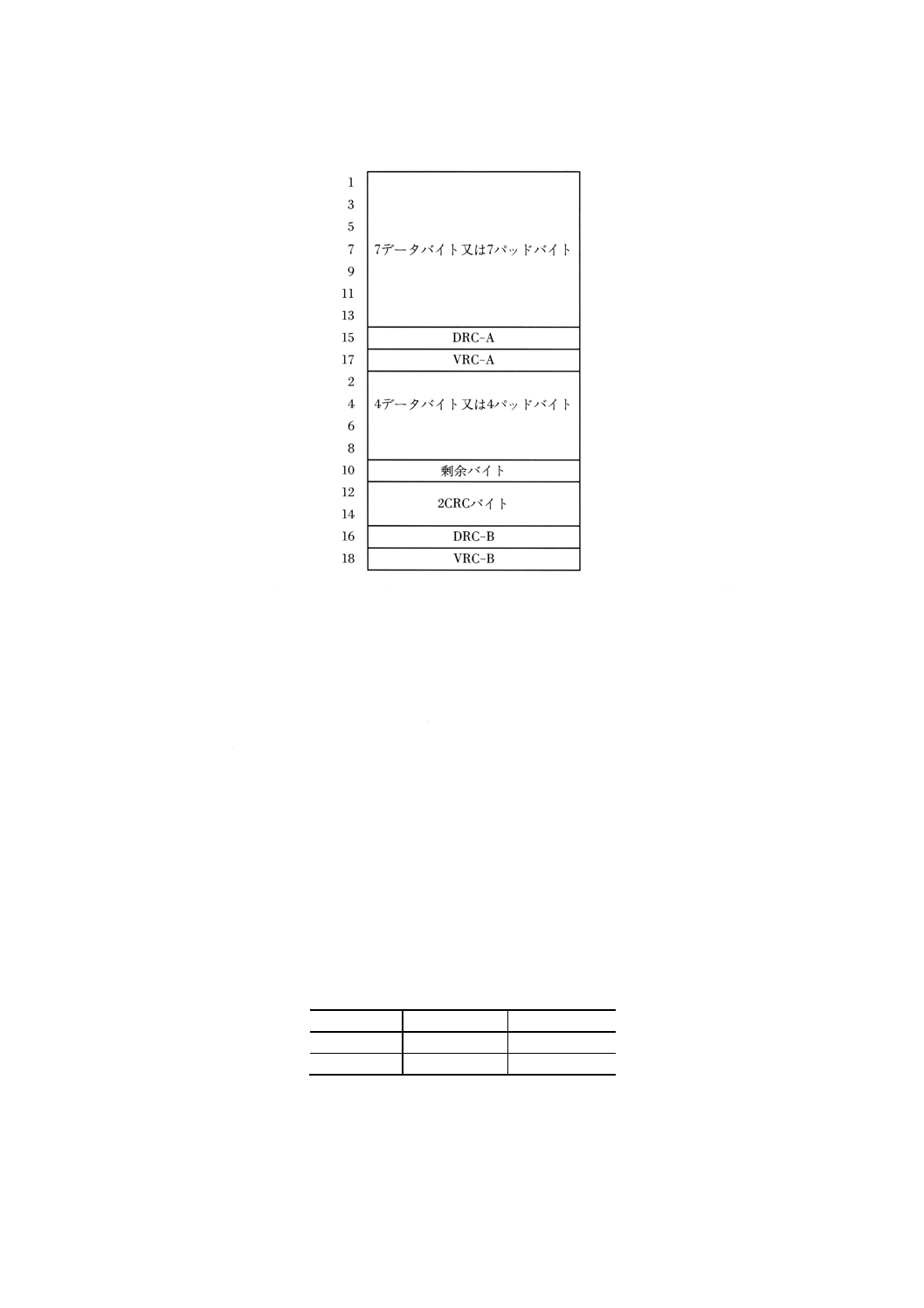

図23 剰余フレーム2

10.3.4.1 剰余バイト 剰余バイトは,剰余フレーム2のトラック10に記録し,ビット1(最上位ビット)

からビット8(最下位ビット)は,次による。

ビット1, 2

規定しない。 “1” 又は “0” のいずれでもよい。

ビット3, 4

“1” とする。

ビット5〜8 剰余フレーム内のパッドバイトの総数を2進数で表す。

これらのビット1〜8は,ビット位置8〜1に割り付ける。

10.3.4.2 巡回冗長検査 (CRC) 文字 剰余フレーム2のトラック12及びトラック14には,それぞれCRC

バイト1及びCRCバイト2を記録する。

CRC文字は,次の生成多項式によって算出する。

X16+X15+X8+X+1

CRC文字は,データバイト,ブロックIDバイト及びパッドバイトについて算出する。CRC文字の算出

には,ECCバイトを含めない。

CRC文字のバイトのビット処理は,ビット1(最下位)から始めてビット8(最上位)で終わる。

参考 この生成多項式は,対称であるため,いずれの方向に読んでも同じ値になる。

2CRCバイトのビット位置は,表4に示すとおりに割り付ける。

表4 CRCバイト

CRCバイト1

CRCバイト2

ビット

9〜16

1〜8

ビット位置

8〜1

8〜1

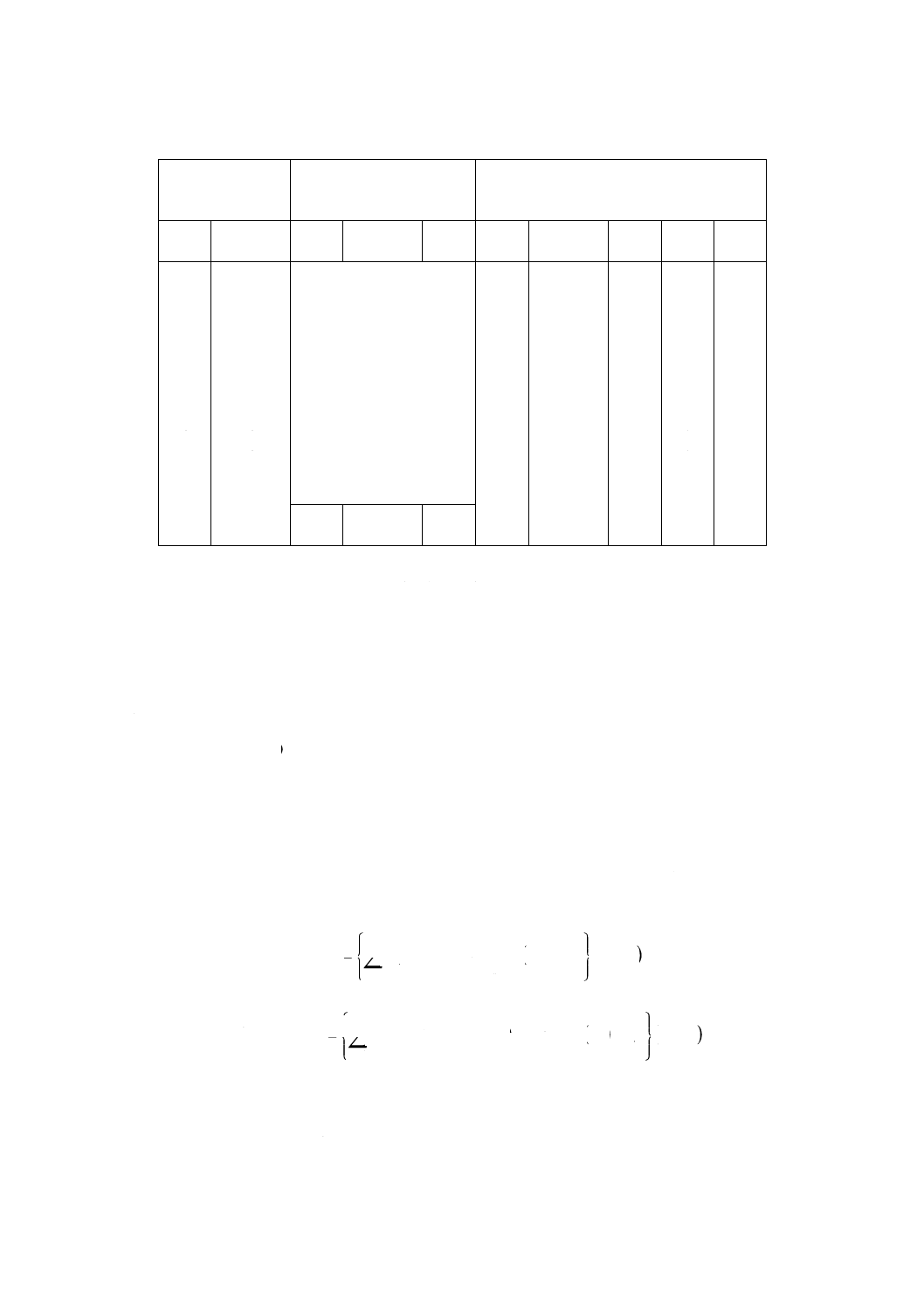

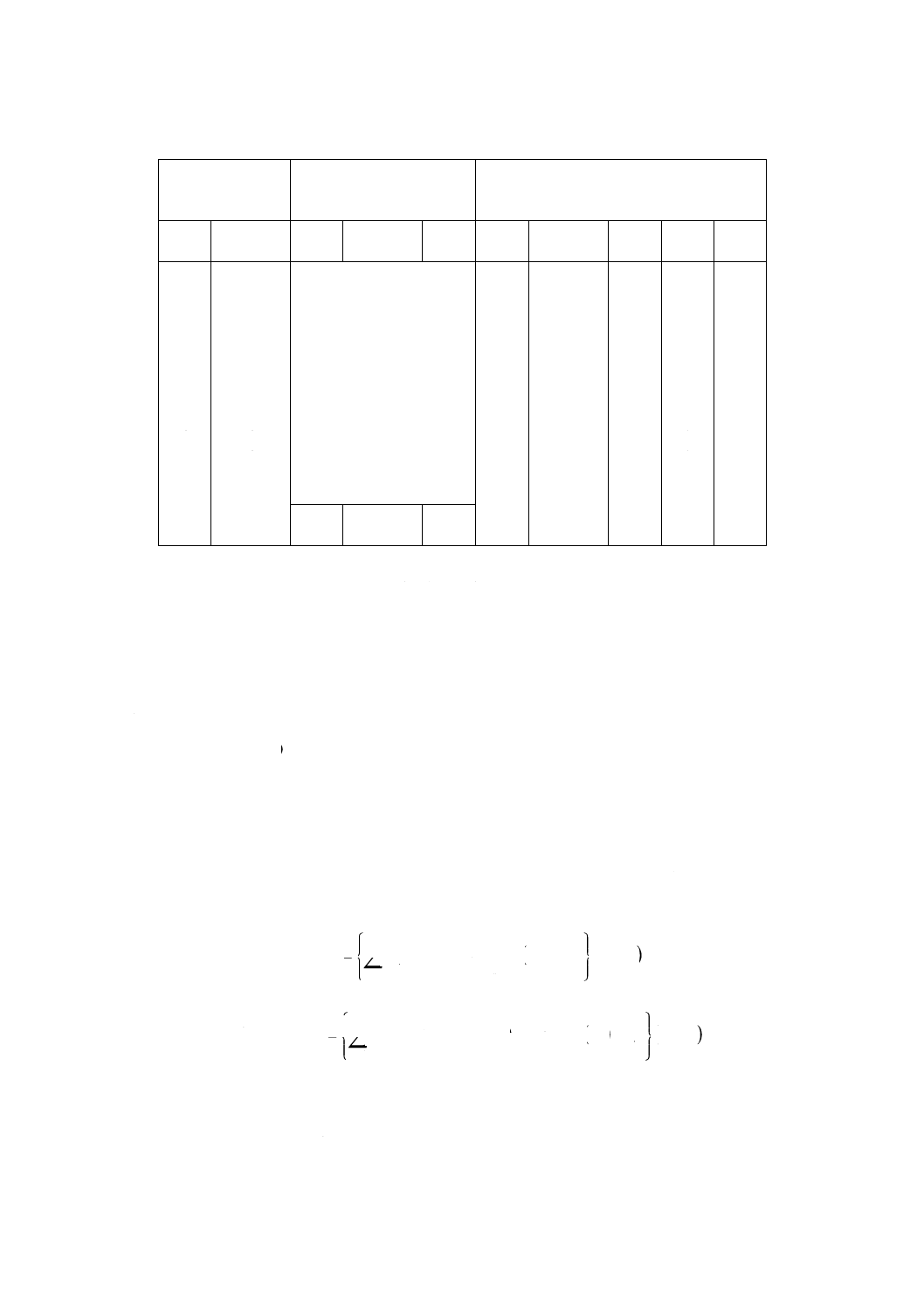

10.3.5 剰余フレームの要求事項のまとめ 剰余フレーム1及び剰余フレーム2の要求事項のまとめを表5

に示す。

29

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 剰余フレームの要求事項

最終データフレー

ムの後に残るデー

タバイト数

剰余フレーム1

剰余フレーム2

ユーザ

バイト

ブロック

-IDバイト

ユーザ

バイト

ブロック

-IDバイト

パッド

バイト

ユーザ

バイト

ブロック

-IDバイト

パッド

バイト

剰余

バイト

CRC

バイト

0

0

0

0

11

1

2

0

1

0

1

10

1

2

0

2

0

2

9

1

2

0

3

剰余フレームなし

0

3

8

1

2

0

4

0

4

7

1

2

1

4

1

4

6

1

2

2

4

2

4

5

1

2

3

4

3

4

4

1

2

4

4

4

4

3

1

2

5

4

5

4

2

1

2

6

4

6

4

1

1

2

7

4

7

4

0

1

2

8

4

8

4

2

0

0

11

1

2

9

4

9

4

1

0

0

11

1

2

10.3.6 接尾辞 接尾辞は,2フレームからなり,その構成は,次による。

− トラック1〜13の奇数トラック

パッドバイト

− トラック15

DRC-A

− トラック17

VRC-A

− トラック2〜14の偶数トラック

パッドバイト

− トラック16

DRC-B

− トラック18

VRC-B

10.4 誤り訂正符号 (ECC) 誤り訂正符号は,斜め冗長検査 (DRC) 符号及び垂直冗長検査 (VRC) 符号

を生成する。

DRC及びVRCの算出は,接頭辞から始めて接尾辞で終わる。

10.4.1及び10.4.2でTnmは,n番目のトラックのm番目のビットを示す。

10.4.1 斜め冗長検査 (DRC) 符号 2個のDRCは,トラック15及びトラック16に記録する。DRC内の

ビットは,トラック17及びトラック18を除く他のすべてのトラックのビットから算出する。DRC内のm

番目のビットは,それぞれ次の二つの式で与えられる。

トラック15のm番 目のビット

(

)

()

(

)2

mod

2

1

2

6

0

8

1

7

1

+

+

=∑

∑

=

=

−

−

−

−

n

n

n

m

n

m

n

T

n

T

トラック16のm番目のビット

(

)

()

()

(

)2

mod

2

15

1

2

6

0

7

1

8

15

14

+

+

+

=∑

∑

=

=

−

+

−

−

+

n

n

n

m

m

n

m

n

T

T

n

T

10.4.2 垂直冗長検査 (VRC) 符号 2個のVRCは,トラック17及びトラック18に記録する。VRC内の

ビットは,同じインデックスパリティをもつ他の8トラックのビットから算出する。VRC内のm番目の

ビットは,それぞれ次の二つの式で与えられる。

30

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

トラック17のm番目のビット

(

)(

)2

mod

1

2

7

0

+

=∑

=

n

m

n

T

トラック18のm番目のビット

()(

)2

mod

2

8

1

=∑

=

n

m

n

T

10.4.3 ECCのフォーマット 各フレームでの各DRC及び各VRCの8ビットは,8ビットの検査バイト

とみなす。

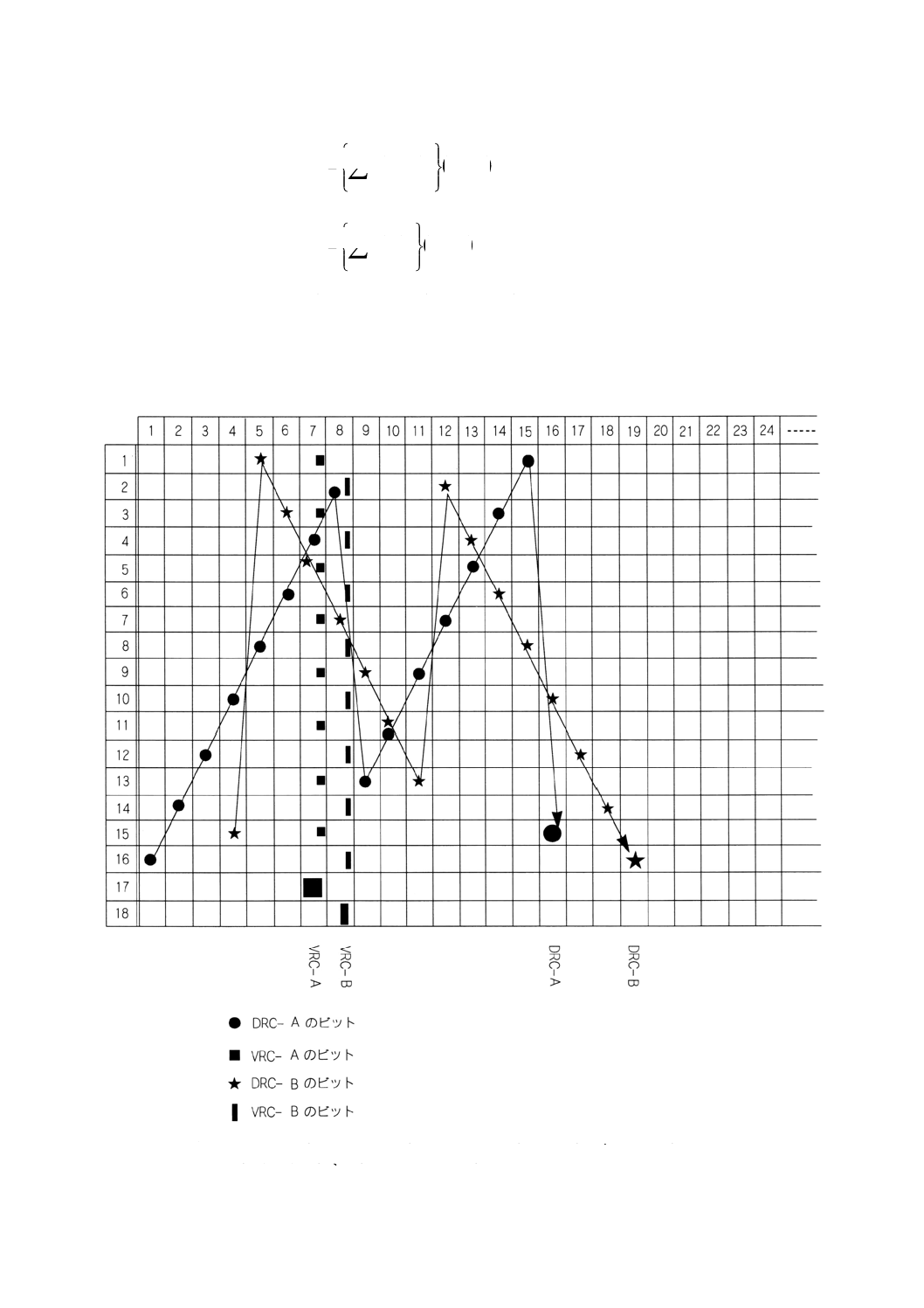

10.4.4 ECCのまとめ ECCのまとめを図24に示す。

図24 ECCのまとめ

参考 ECCの詳細は,IBM Journal of Research and Development. Vol.29, Number 6 of November 1985のA.M.PATEL:

Adaptive cross parity (AXP) code for a high-density magnetic tape subsystemによる。

31

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.5 8ビットバイトの記録 接頭辞,データフレーム,剰余フレーム及び接尾辞の各8ビットバイトは,

テープ上で9ビットパターンで表す。

各8ビットバイトの9ビットパターンでの表現を附属書Fに規定する。9ビットパターンの最も左側の

ビットは,最初に記録する。

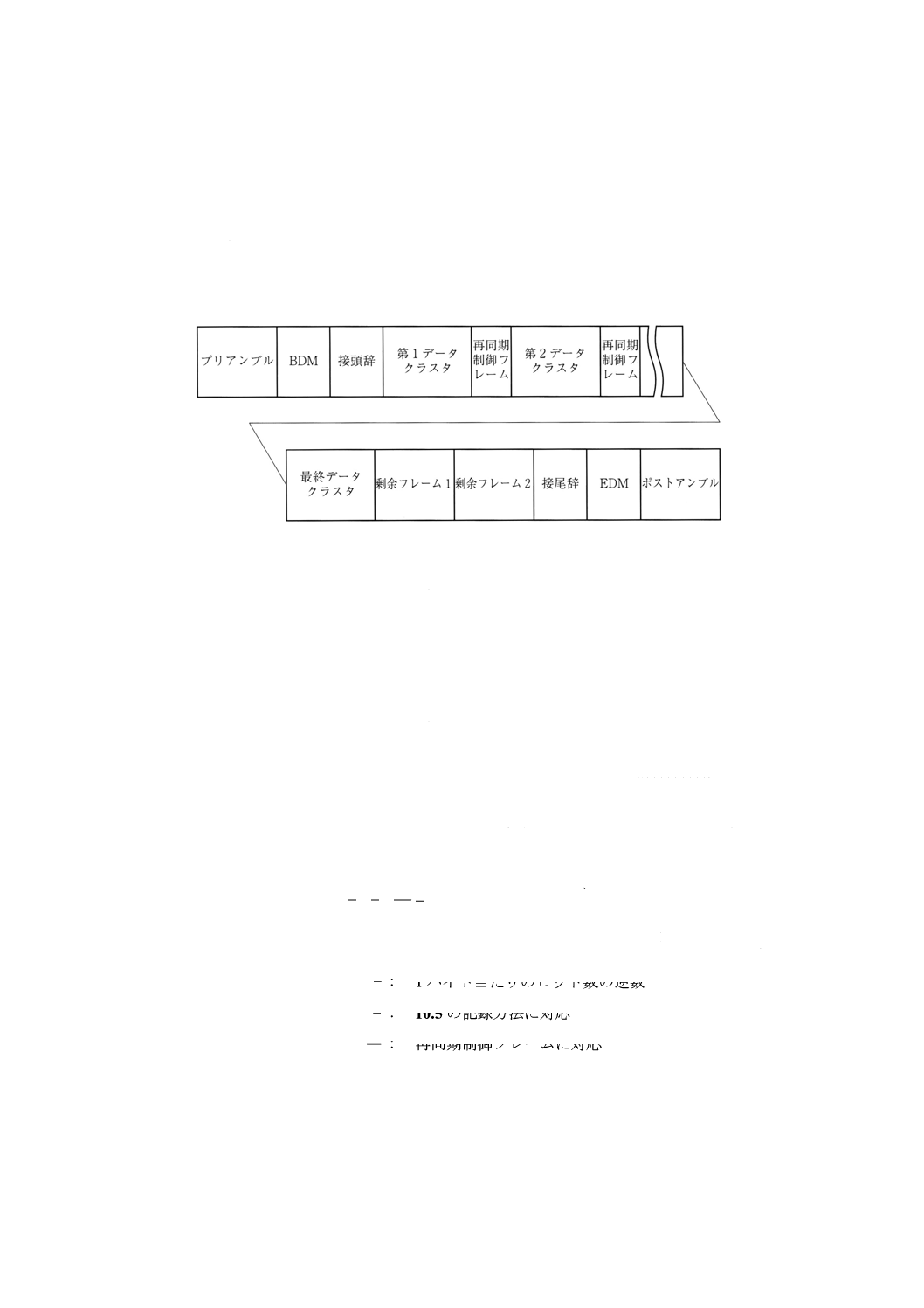

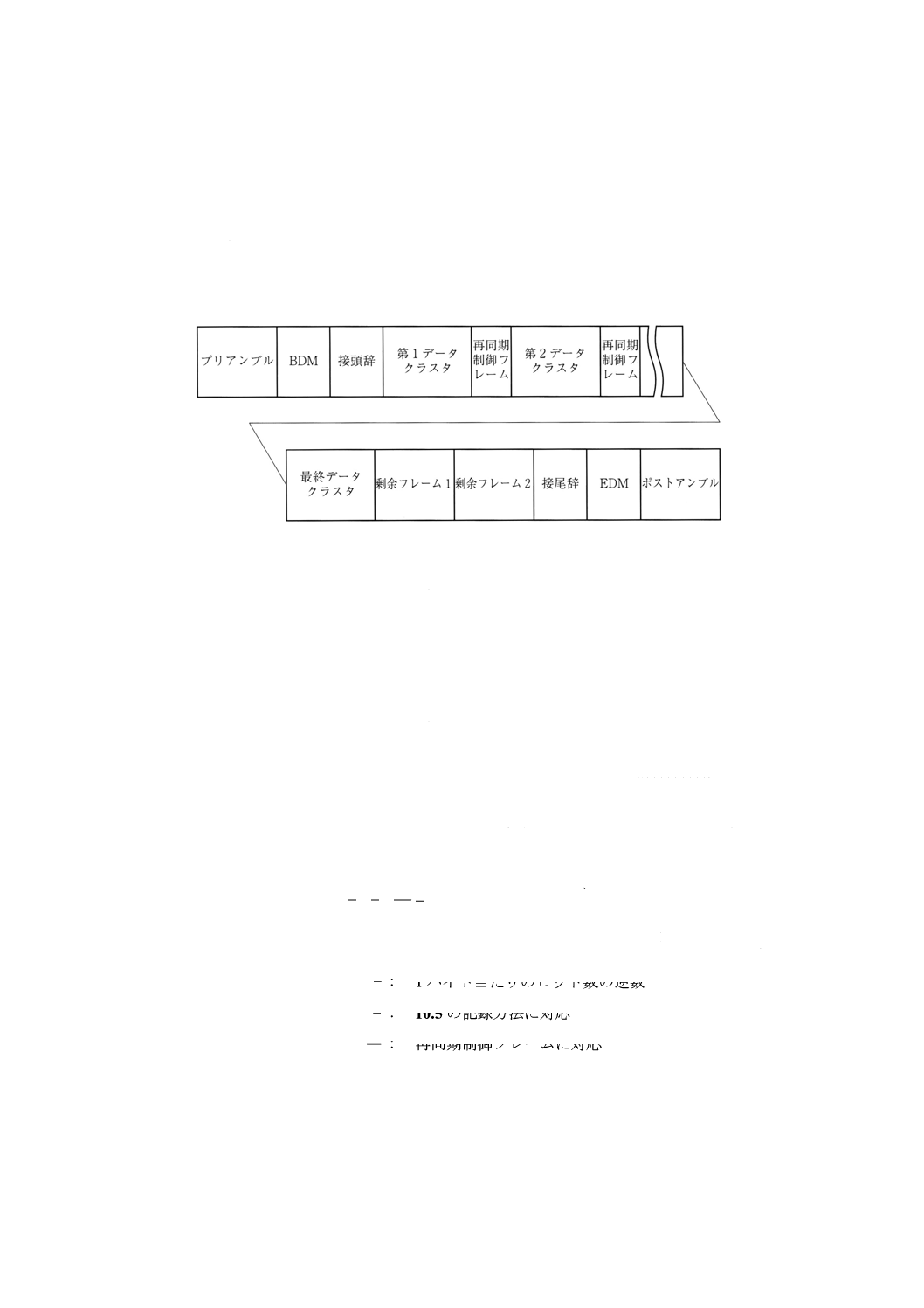

10.6 記録データブロック データブロックは,図25に示す構成でテープに記録し,記録後は,記録デー

タブロックという。

図25 記録データブロック

10.6.1 プリアンブル プリアンブルは,全トラックに9ビットパターン “111111111” を記録した9〜13

フレームで構成する

10.6.2 データ開始マーク (BDM) BDMは,全トラックに9ビットパターン “100010001” を記録した2

フレームで構成する。

10.6.3 再同期制御フレーム 再同期制御フレームは,全トラックに9ビットパターン “100010001” を記

録した1フレームで構成し,接頭辞フレームから数えてデータブロックの71フレームごとに記録する。た

だし,データ終了マーク (EDM) の直前の場合は,再同期制御フレームを記録してはならない。

10.6.4 データ終了マーク (EDM) EDMは,全トラックに9ビットパターン “100010001” を記録した2

フレームで構成する。

10.6.5 ポストアンブル ポストアンブルは,全トラックに9ビットパターン “111111111” を記録した9〜

13フレームで構成する。

10.7 データ密度 ECCバイト,8ビットから9ビットへの変換及び再同期制御フレームの挿入によって,

データバイト数の最大密度は,次の式のとおり1 491バイト/mmとなる。

(

)

mm

491

1

72

71

9

8

8

1

972

14

データバイト

=

×

×

×

×

ここに,

14: 1フレーム当たりのデータバイト数

972: オール “1” パターンの長さ1mm当たりの磁束反転数

8

1: 1バイト当たりのビット数の逆数

9

8: 10.5の記録方法に対応

72

71: 再同期制御フレームに対応

11. テープフォーマット テープフォーマットは,次の制御ブロックによって定義する。

− 記録密度識別バースト

− ID分離バースト

32

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ブロック間隔

− 消去ギャップ

− テープマーク

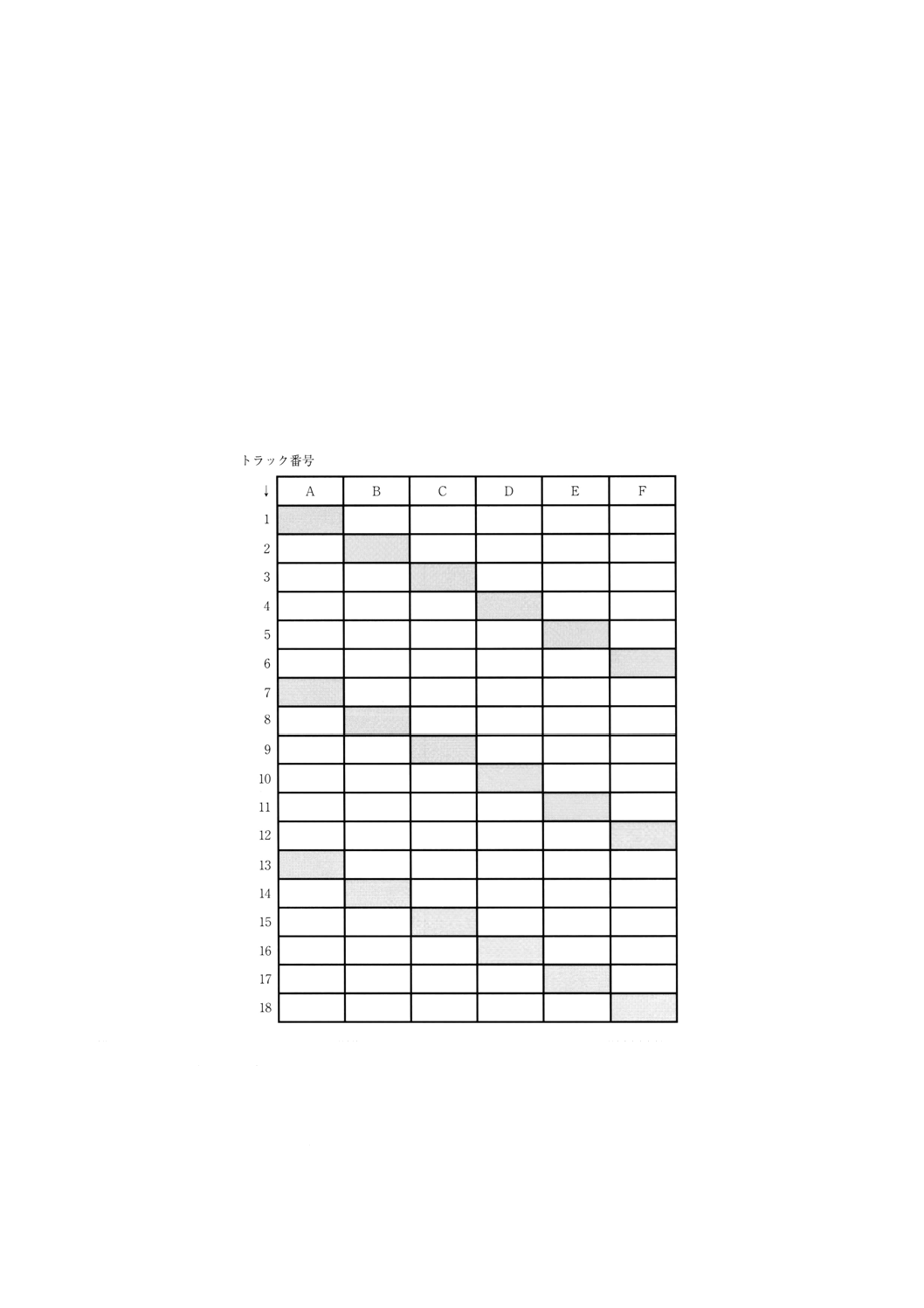

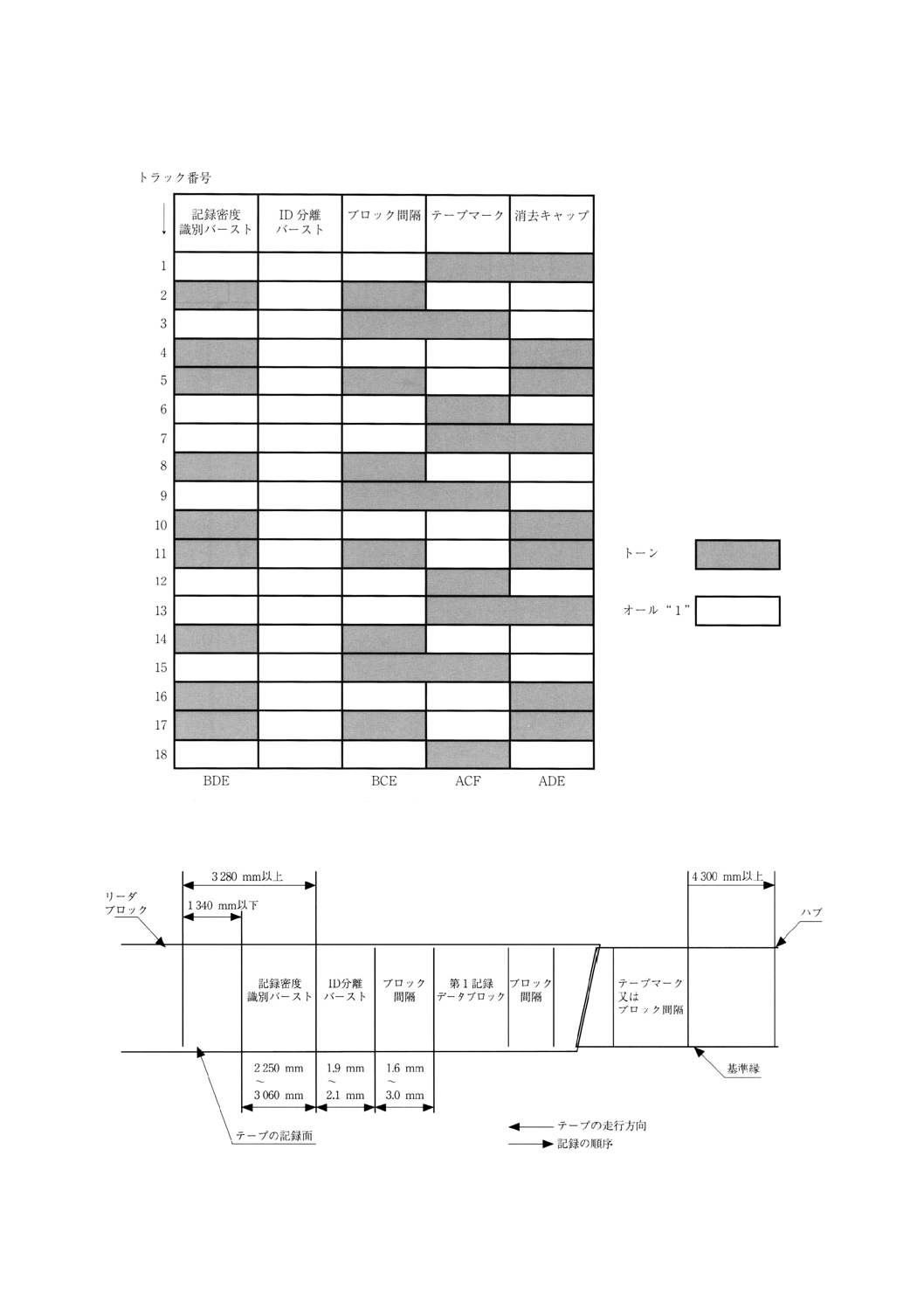

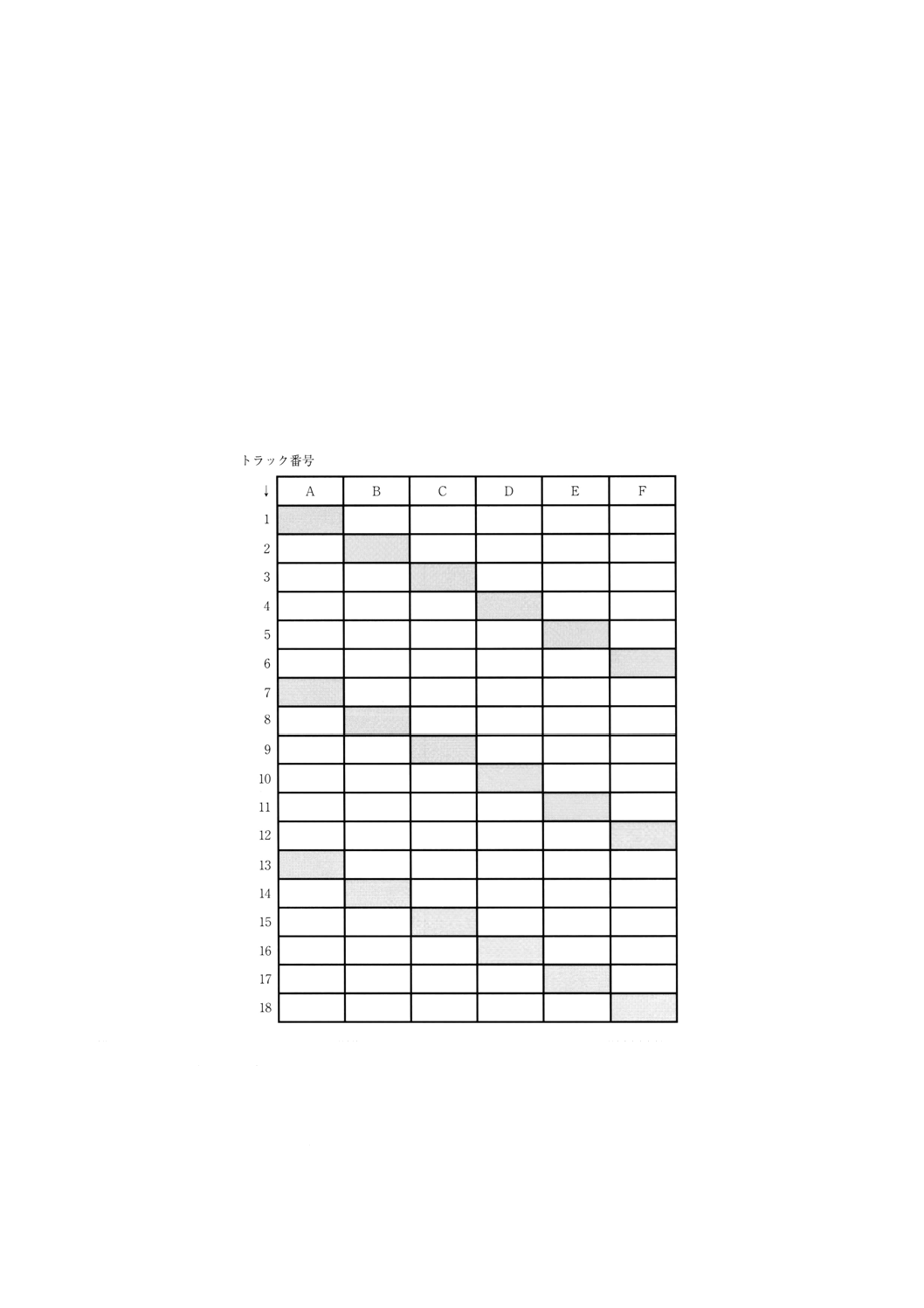

5種類の制御ブロックは,次によって記録する(図26参照)。

i)

18トラックを次の六つの領域に分ける。

領域A : トラック1, 7, 13

領域B : トラック2, 8, 14

領域C : トラック3, 9, 15

領域D : トラック4, 10, 16

領域E : トラック5, 11, 17

領域F : トラック6, 12, 18

図26 領域とトラック分割の関係

ii) 各領域のトラックは,オール “1” パターン,又は6ビットパターン “100000” の繰返し(以下,トー

ンという。)のいずれかを記録する。

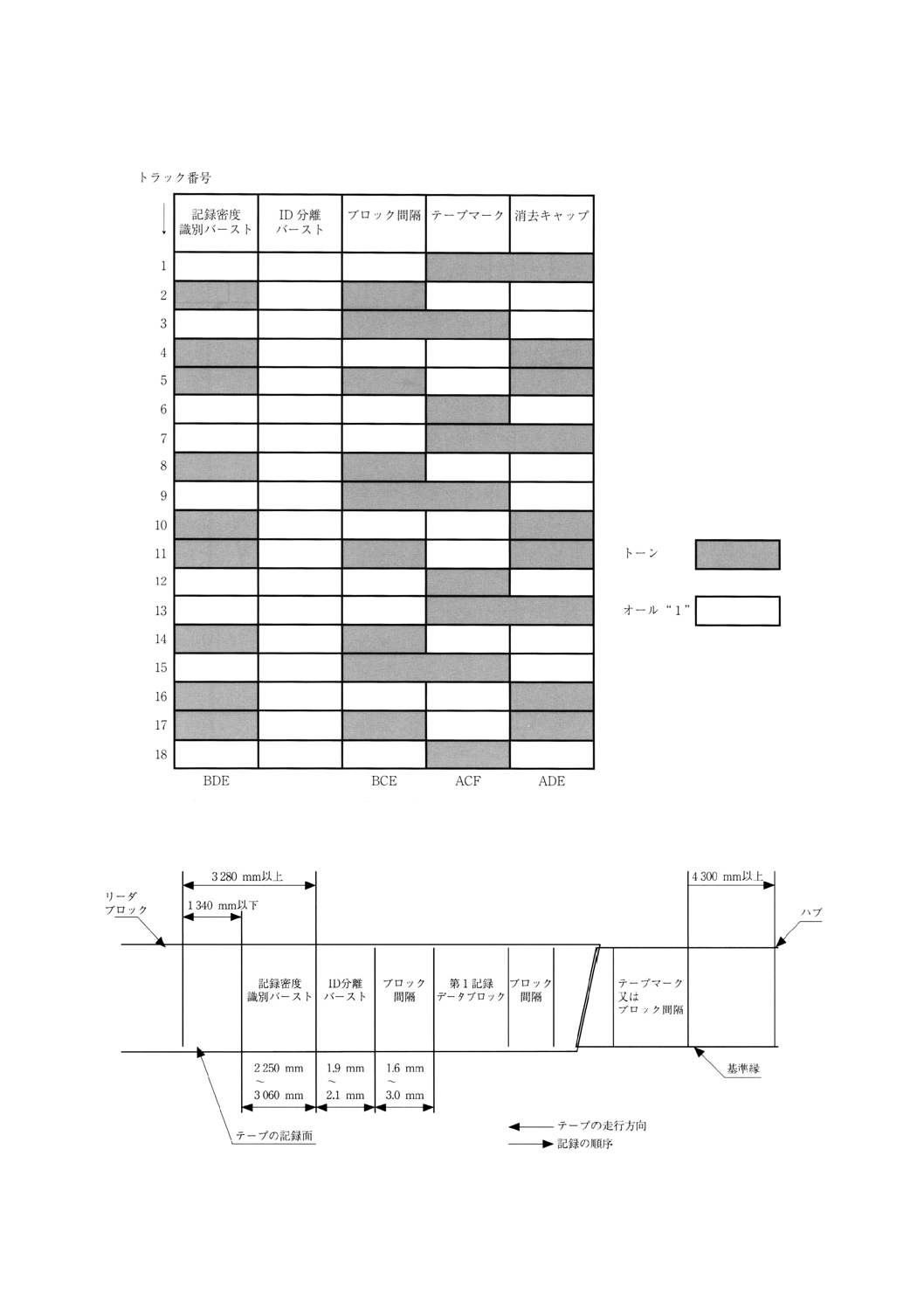

11.1 記録密度識別バースト 記録密度識別バーストは,次による。

− 領域A, C, Fにオール “1” を記録する。

− 領域B, D, Eにトーンを記録する。

33

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記録密度識別バーストの長さは,公称2 375mm,最小2 250mm,最大3 060mmとする。

記録密度識別バーストは,テープの最初に記録する。

11.2 ID分離バースト ID分離バーストは,次による。

− 全領域にオール “1” を記録する。

ID分離バーストの長さは,公称2.0mm,最小1.9mm,最大2.1mmとする。

11.3 ブロック間隔 ブロック間隔は,次による。

− 領域A, D, Fにオール “1” を記録する。

− 領域B, C, Eにトーンを記録する。

ブロック間隔の長さは,公称2.0mm,最小1.6mm,最大3.0mmとする。

ブロック間隔での全トラックにわたる不連続な部分の長さ(例えば,起動/停止モードに起因)は,

0.03mmを超えてはならない。この不連続な部分は,記録データブロックのプリアンブルの手前の0.5mm

以内,又はポストアンブルの後の0.5mm以内に存在してはならない。

ブロック間隔は,ID分離バーストの直後に記録するブロック間隔は,各記録データブロック,各消去ギ

ャップ(11.4参照)及び各テープマーク(11.5参照)の前,並びに後に,テープ上の最終テープマーク後

を除き,記録する(11.7参照)。

11.4 消去ギャップ 消去ギャップは,次による。

− 領域B, C, Fにオール “1” を記録する。

− 領域A, D, Eにトーンを記録する。

消去ギャップは,正しく書き込めなかった箇所,又は消去命令によってテープ上の一定の長さに記

録する。

11.4.1 正常の消去ギャップ 正常の消去ギャップの長さは,公称7.8mm,最小7.4mm,最大8.2mmとす

る。

正常の消去ギャップは,欠陥箇所を避けるため,ブロック間隔で分割して20回まで連続して記録しても

よい。

11.4.2 長大な消去ギャップ 長大な消去ギャップの長さは,200mm以下とする。

長大な消去ギャップは,正常の消去ギャップ及び/又は後に続くブロック間隔が認識されなかった場合

に記録する。長大な消去ギャップの内部に,長さが1mm以下のブロック間隔が部分的に存在してもよい。

11.5 テープマーク テープマークは,次による。

− 領域B, D, Eにオール “1” を記録する。

− 領域A, C, Fにトーンを記録する。

テープマークの長さは,公称1.0mm,最小0.7mm,最大1.3mmとする。

テープマークは,記録データブロックの境界のために,1個又は複数個使用できる。

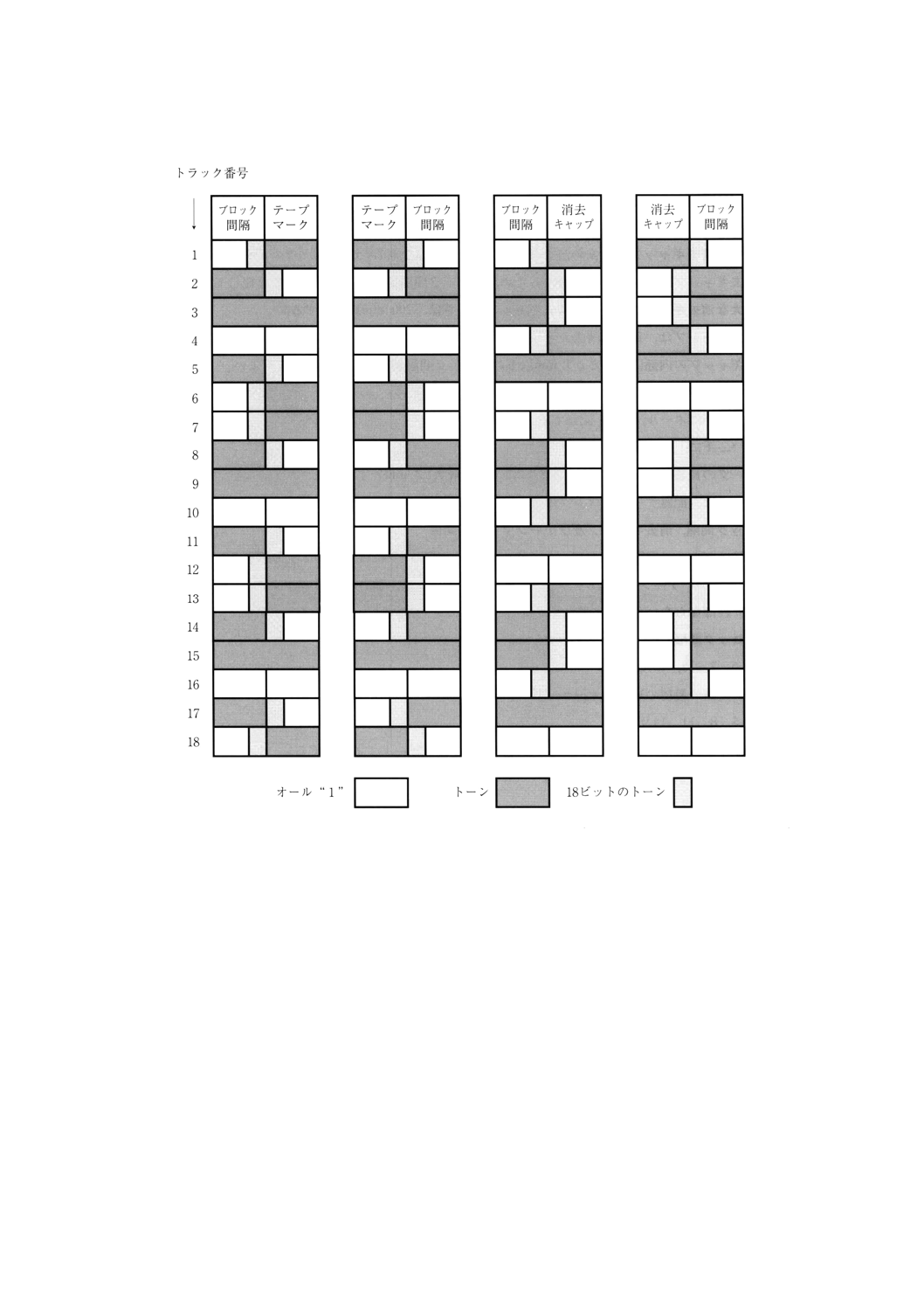

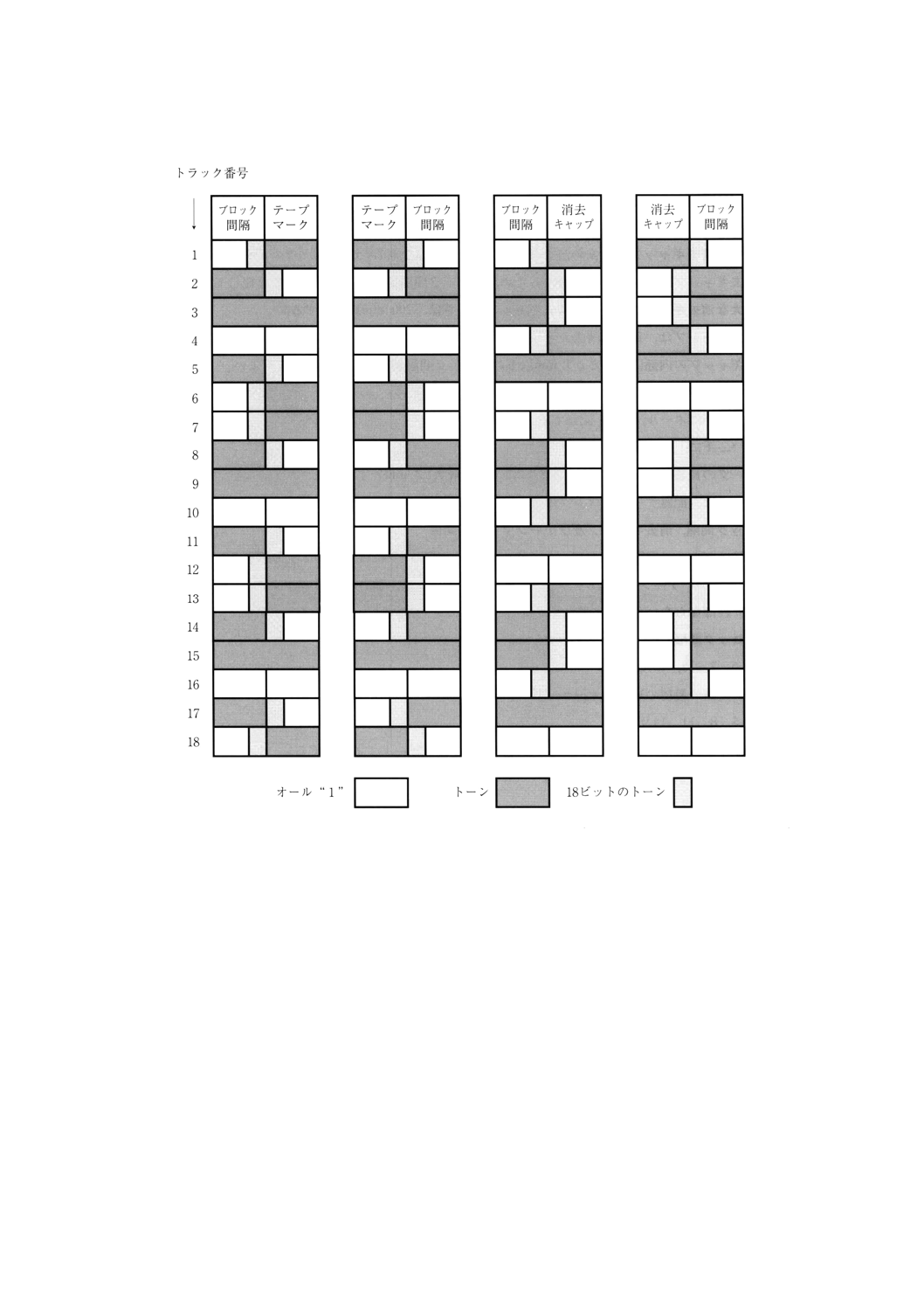

11.6 ブロック間隔,消去ギャップ及びテープマークの関係 ブロック間隔が消去ギャップ若しくはテー

プマークに先立つか,又はブロック間隔が消去ギャップ若しくはテープマークに続く場合,次に示すとお

りに,制御ブロックの9トラックのトーンパターンのうち6トラックのトーンパターンは,他方の制御ブ

ロックのオール “1” パターンの中まで伸ばさなければならない(図27参照)。

11.6.1 ブロック間隔に続くテープマーク

トラック1, 6, 7, 12, 13及び18:

− ブロック間隔の最後の18個のオール “1” を18個のトーンビットで置き換える。

トラック2, 5, 8, 11, 14及び17:

34

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− テープマークの最初の18個のオール “1” を18個のトーンビットで置き換える。

11.6.2 テープマークに続くブロック間隔

トラック1, 6, 7, 12, 13及び18:

− ブロック間隔の最初の18個のオール “1” を18個のトーンビットで置き換える。

トラック2, 5, 8, 11, 14及び17:

− テープマークの最後の18個のオール “1” を18個のトーンビットで置き換える。

11.6.3 ブロック間隔に続く消去ギャップ

トラック1, 4, 7, 10, 13及び16:

− ブロック間隔の最後の18個のオール “1” を18個のトーンビットで置き換える。

トラック2, 3, 8, 9, 14及び15:

− 消去ギャップの最初の18個のオール “1” を18個のトーンビットで置き換える。

11.6.4 消去ギャップに続くブロック間隔

トラック1, 4, 7, 10, 13及び16:

− ブロック間隔の最初の18個のオール “1” を18個のトーンビットで置き換える。

トラック2, 3, 8, 9, 14及び15:

− 消去ギャップの最後の18個のオール “1” を18個のトーンビットで置き換える。

11.6.5 ブロック間隔,消去ギャップ及びテープマークの関係のまとめ ブロック間隔,消去ギャップ及び

テープマークの関係のまとめは,図27に示す。

35

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27 ブロック間隔,消去ギャップ及びテープマークの関係

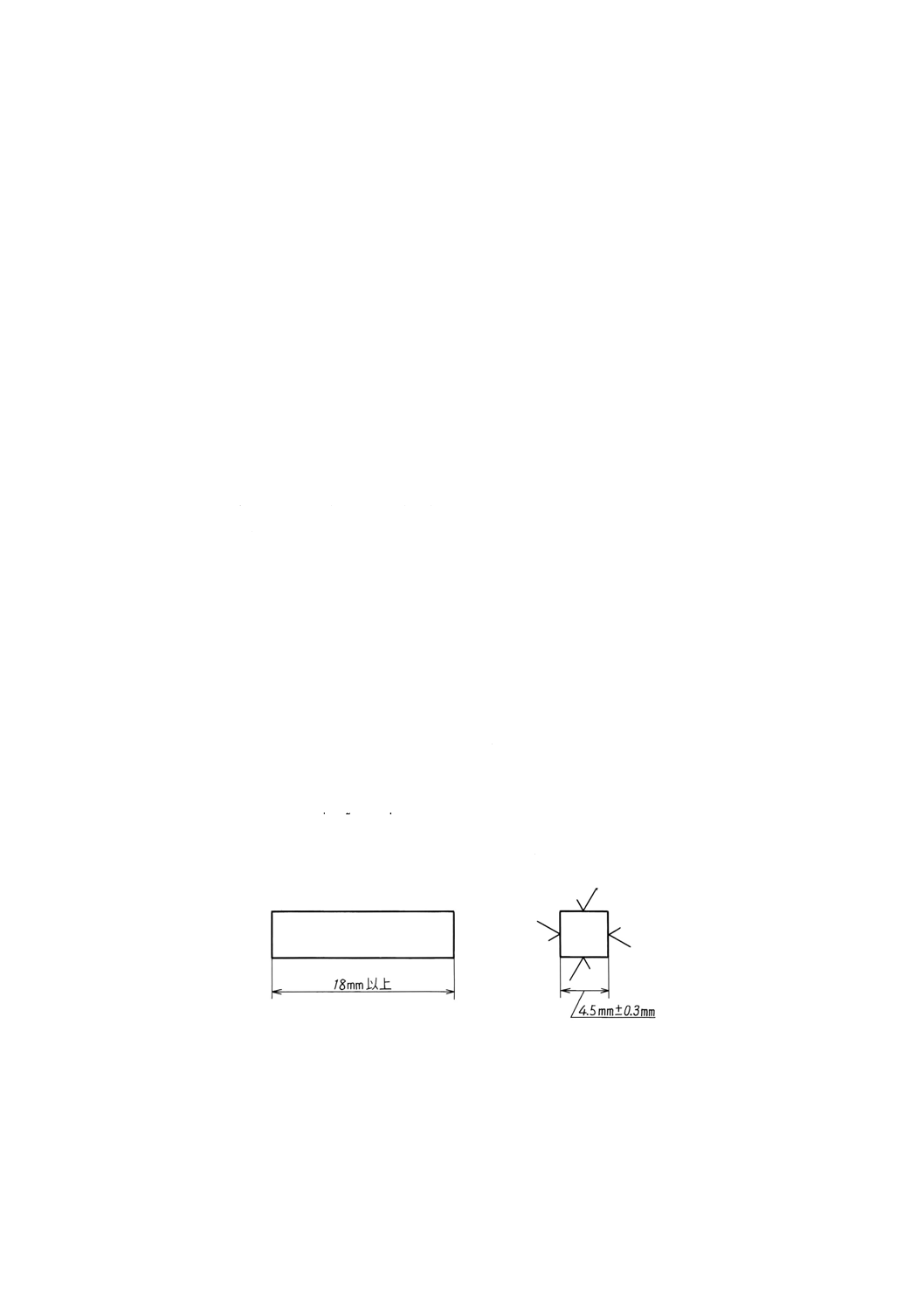

11.7 テープの最初及び最後の記録 テープの最初の記録は,記録密度識別バーストとする記録密度識別

バーストは,カートリッジのリーダブロックから1.34m以下で始まり,3.28m以上で終わらなければなら

ない。

テープの最後の記録は,ブロック間隔,又はテープマークがあるときはテープマークとし,テープとカ

ートリッジのハブとの接合部から4.3m以上で終わらなければならない。

11.8 テープフォーマットのまとめ

11.8.1 記録データブロック以外の記録 記録データブロック以外の記録は,図28に示す。

36

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図28 記録データブロック以外の記録

11.8.2 テープ上の記録の配列 テープ上の記録の配列は,図29に示す。

図29 テープ上の記録の配列

37

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 輸送条件

A.1 環境条件 カートリッジの輸送時においては,次の環境条件とすることが望ましい。

A.1.1 未記録のカートリッジ

温度

: −23℃〜48℃

相対湿度 : 5%〜100%

湿球温度 : 26℃以下

期間

: 連続10日以下

カートリッジの内部及び表面は,結露してはならない。

A.1.2 記録済みカートリッジ

温度

: 5℃〜32℃

相対湿度 : 5%〜80%

湿球温度 : 26℃以下

カートリッジの内部及び表面は,結露してはならない。

A.2 危険 データを記録したカートリッジを輸送する際,次の3種類の危険性がある。

A.2.1 衝撃及び振動 輸送中のカートリッジの損傷を少なくするために,次の対策をとることが望ましい。

i)

カートリッジを変形させるおそれがある機械的な荷重を加えてはならない。

ii) カートリッジは,1mを超える高さから落下させてはならない。

iii) カートリッジは,十分な衝撃材を用いた固い箱の中に収納する。

iv) カートリッジ収納箱は,内部が清浄で,かつ,じんあい(塵埃)や水の浸入防止が十分可能な構造と

する。

v) カートリッジ収納箱内でのカートリッジ収納方向は,テープ中心軸が水平になるようにする。

vi) カートリッジ収納箱は,正しい位置方向(天地)に置くように明確な表示をする。

A.2.2 極端な高温・高湿度環境。

i)

温度及び湿度の急激な変化は,いかなる場合でも,可能な限り回避する。

ii) 輸送されたカートリッジを使用する前には,必ず使用環境に24時間以上放置する。

A.2.3 誘導磁界の影響 カートリッジとカートリッジ収納箱の最外壁との距離は,80mm以上確保する。

これによって,外部磁界の影響による信号品質劣化の危険性は,無視できる程度に減少する。

38

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 不良テープ

テープ装置又は他のテープの性能を低下させるテープを,不良テープと呼ぶ。テープの特性には,テー

プ装置の性能を低下させるものとして,高い研磨性,テープ走行部に対する高い静摩擦力,テープの縁の

不良な状態,テープの摩耗によって発生する多量のごみ,テープの層間の滑り,ベース面に付着するテー

プのごみ,テープの吸着,他のテープの性能を低下させるようなテープ組成のしみ出しなどがある。この

ような不良テープを使用すると,テープ装置の性能が低下し,かつ,データの誤りが多く発生する。

不良テープは,使用しないほうがよい。

39

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

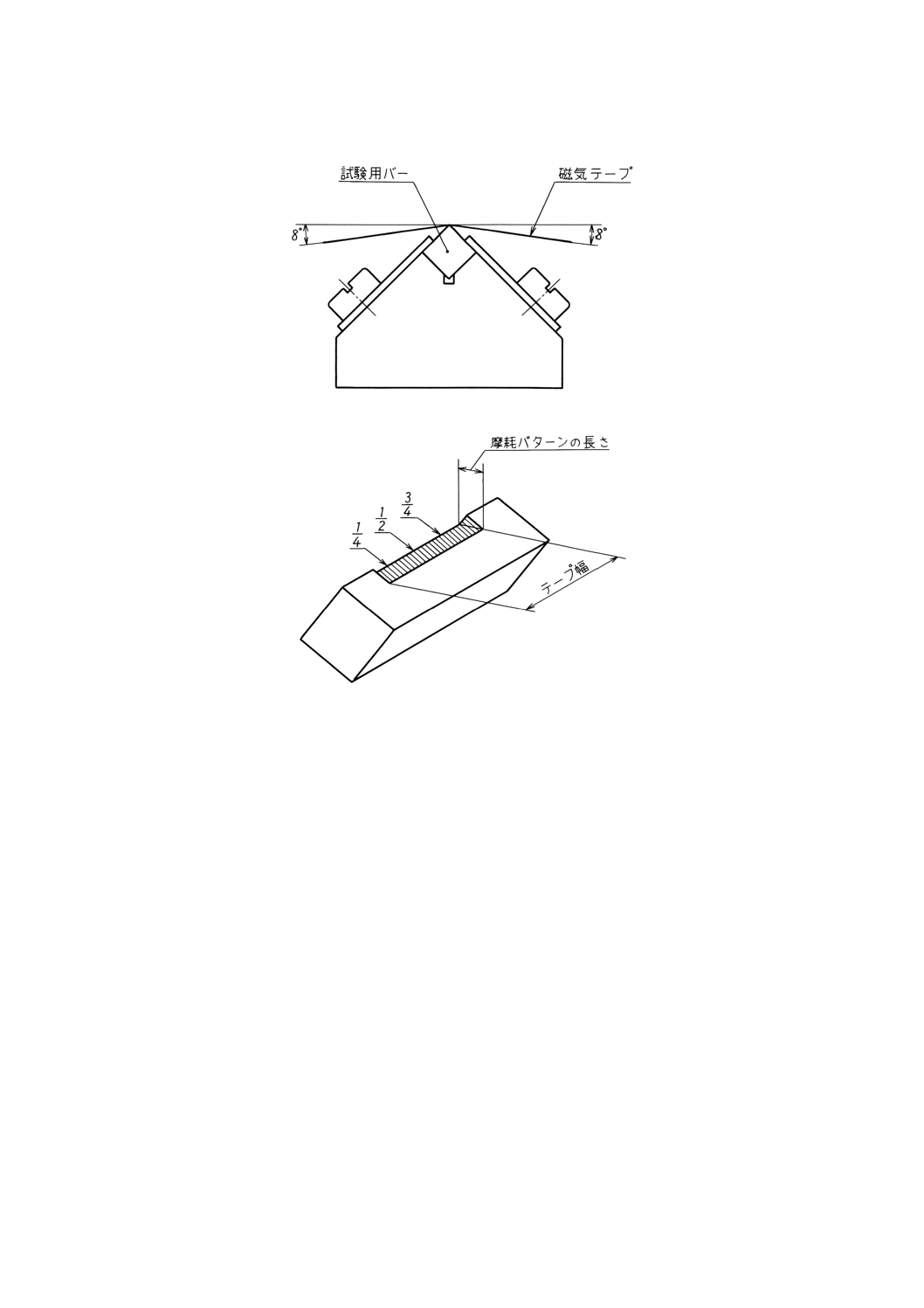

附属書C(規定) テープ研磨性試験方法

C.1 概要 テープの研磨性は,テープのテープ走行系に対する研磨度とする。

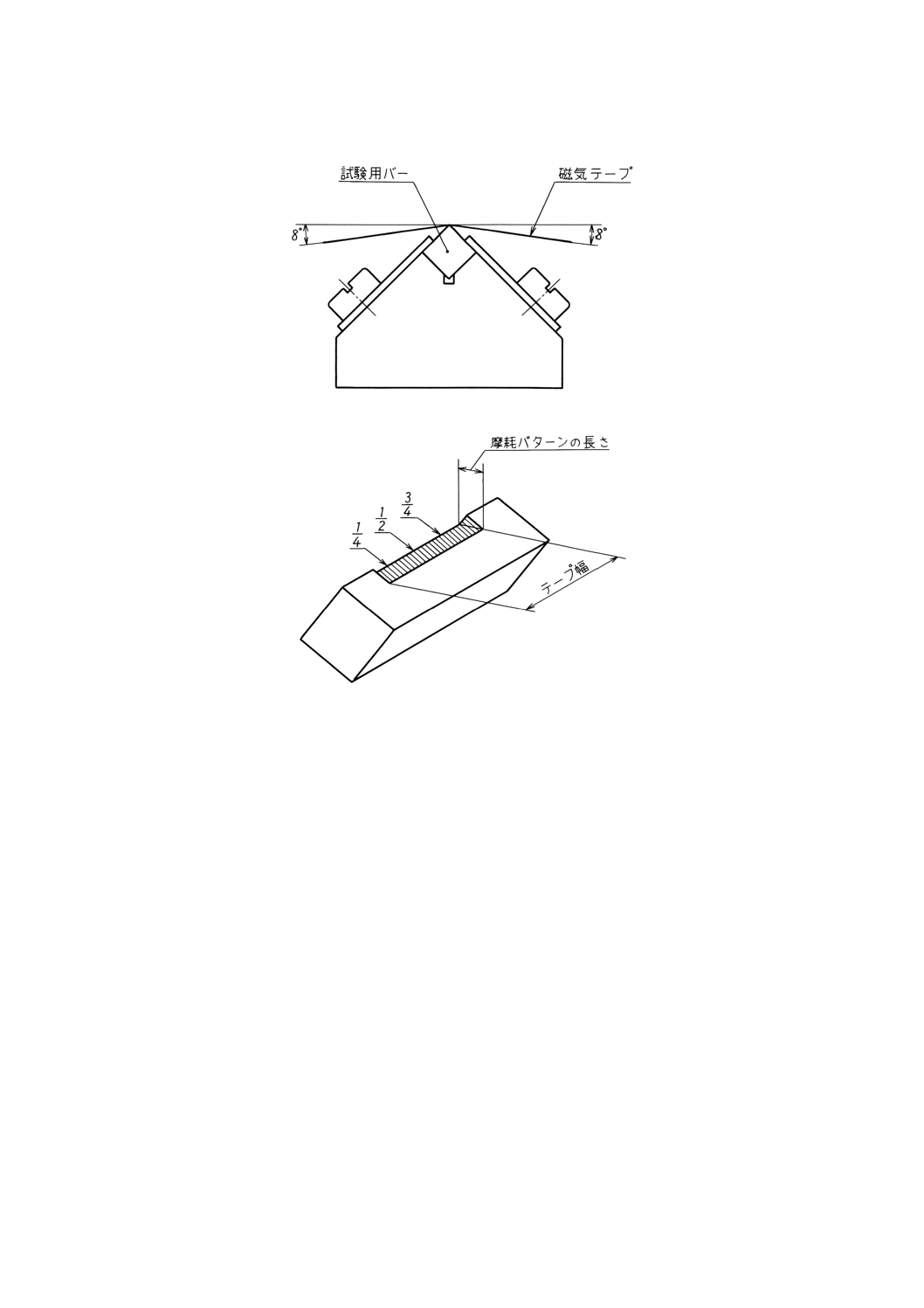

C.2 取付け 図C.1に示す清浄なフェライトの試験用バーを図C.2に示す取付け用機構に取り付ける。

試験用の刃は,上向きに取り付け,摩耗してなく,かつ,1μm以上のチップや欠けがないものとする。

試験用の刃の半径は,13μm以下とする。

フェライトのバーは,単結晶フェライトからなり,その成分及び質量比は,次による。

ZnO

22%

NiO

11%

Fe2O3

67%

粒子の平均の大きさは,7.2μm±2.0μmとし,密度は,5.32g/cm3以上とする。

バーの4面の表面粗さは,N2(ISO 1302参照)以上とする。

参考 例えば,“住友H4R2又はH4R3”などが適合し,Sumitomo Special Metals Div. Torrance CA. USA.

から入手可能である。

C.3 試験方法 試験用機器を,バーに対するテープの巻付け角度が両側でそれぞれ8°,合計で16°と

なるようにテープ装置に取り付ける。

バーにおけるテープの張力は,1.4Nに設定する。

テープをバーに掛けて,バーを通過するテープの長さを520.0m±2.5mとし,速度1m/sで1回走行させ

る。この長さは,カートリッジを適切な数に分割した合計としてもよい。

試験用機器をテープ装置から取り外し,試験用バーの摩耗した部分の長さを測定する。この測定には,

倍率が300倍以上の顕微鏡を使用する。

幅12.65mmの摩耗パターンの41,21及び43の部分で測定し,これらの3か所の平均の長さを算出する。図

C.3に摩耗パターンの例を示す。

図C.1 研磨性試験用バー

40

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.2 研磨性試験用バーの取付け

図C.3 摩耗パターンの例

41

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) テープの耐久性

供給者からカートリッジを購入するとき,カートリッジテープは,次の要求事項を満たさなければなら

ない。

適切な装置を用いたカートリッジの試験及び測定法を次に示す。試験は,使用環境(5.2参照)で実施し

なければならない。

D.1 短区間耐久性試験

D.1.1 短区間耐久性試験は,短いデータのファイルを繰り返し走行させる場合の,テープの耐摩耗性を試

験するために行う。短区間耐久性試験で連続して10回読み取っても回復しないミッシングパルスは,永久

的なミッシングパルスとみなす。

D.1.2 正方向の読取り時の永久的な同時発生ミッシングパルス領域は,正方向の読取り回数が40 000回

に達する前に発生してはならない。さらに,正方向の読取り回数が80 000回に達するまでに平均1個を超

えて発生してはならない。

D.1.3 試験方法 試験に先立ち,テープ装置を清掃する。

試料は,4巻以上用意して,同時発生ミッシングパルス領域がないテープの領域に信号を書き込む。試

験する領域は,テープの先端から約10m以降,又は25 000バイトからなるレコードの500レコード以降

とすることが望ましい。その長さは,1m又は50レコードとすることが望ましい。

試験の各サイクルでは,試験する領域の始めから終わりまでのすべてのレコードを記録してから始めの

領域に戻る。試験を完全に行うためには,各カートリッジについて試験サイクルを80 000回続けることが

望ましい。同時発生ミッシングパルス領域を検出した場合は,永久的な同時発生ミッシングパルス領域と

する前に,正方向の読取りを10回まで行うことが望ましい。

試験中は,テープの走行部分を清掃してはならない。

D.2 長区間耐久性試験

D.2.1 長区間耐久性試験は,テープ装置でテープ全長を繰り返し走行させる場合のテープの耐摩耗性を試

験するために行う。これは,テープの寿命試験ではない。

D.2.2 カートリッジは,次の要求事項を満たさなければならない。

i)

同時発生ミッシングパルス領域は,テープ全長の走行回数を200回とし,テープの長さ165m当たり

平均6個を超えないことが望ましい。

ii) 同時発生ミッシングパルス領域は,1回の走行では,テープの長さ165m当たり12個を超えないこと

が望ましい。

D.2.3 試験方法 試験に先立ち,テープ装置を清掃する試験中は,テープの走行部分を清掃してはならな

い。試験用の信号は,テープ全長に連続のデータを書き込むか,又は16 000バイト以上のレコードを書き

込むことが望ましい。

42

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(規定) 記録前の磁気的状態

E.1

概要 記録前の磁気的状態は,記録面の残留磁気モーメントで表す。残留磁気モーメントは,磁界

がない場合の記録面の磁気モーメントで表す。記録面の最大残留磁気モーメントは,記録面を350kA/mの

磁界にさらした後の,記録面の最大残留磁気モーメントで表す。記録面は,強い磁気モーメントがあると,

記録システムの機能に支障を来す可能性があるので,記録の前に記録面の状態を6.17で規定する状態にし

ておくことが必要となる。

E.2

試験方法 磁気モーメントは,振動試料磁化測定器を使用して測定する。試験方法は,次による。

備考 振動試料磁化測定器:Vibrating sample magnetometer (VSM)

i)

直径が6mm〜12mmのテープ試験片をとる。

ii) 原テープの長手(塗布)方向を示す矢印をテープの試験片に付ける。

iii) テープ試験片の長手方向を極方向にそろえて,VSMに取り付ける。

iv) テープ試験片をVSMの極と極の中心に置く。

試験片は,試験の準備又は取付け中,4kA/m以上の磁界中にさらしてはならない。

v) テープ試験片の残留磁気モーメントを測定する。

vi) テープ試験片を180°回転させて,iv)及びv)を繰り返す。

vii) テープ試験片を,磁界のピーク値350kA/mでヒステリシスループに沿って4回磁界を変える。

viii) 残留磁気モーメントの正及び負の最大値を測定する。

ix) v)〜viii)の操作で得た測定値を比較する。

43

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(規定) 8ビットバイトの9ビットパターンでの表現

8ビットバイトは,左端が最上位ビット及び右端が最下位ビットを示す。

9ビットパターンは,左端のビットを最初に,右端のビットを最後に記録する。

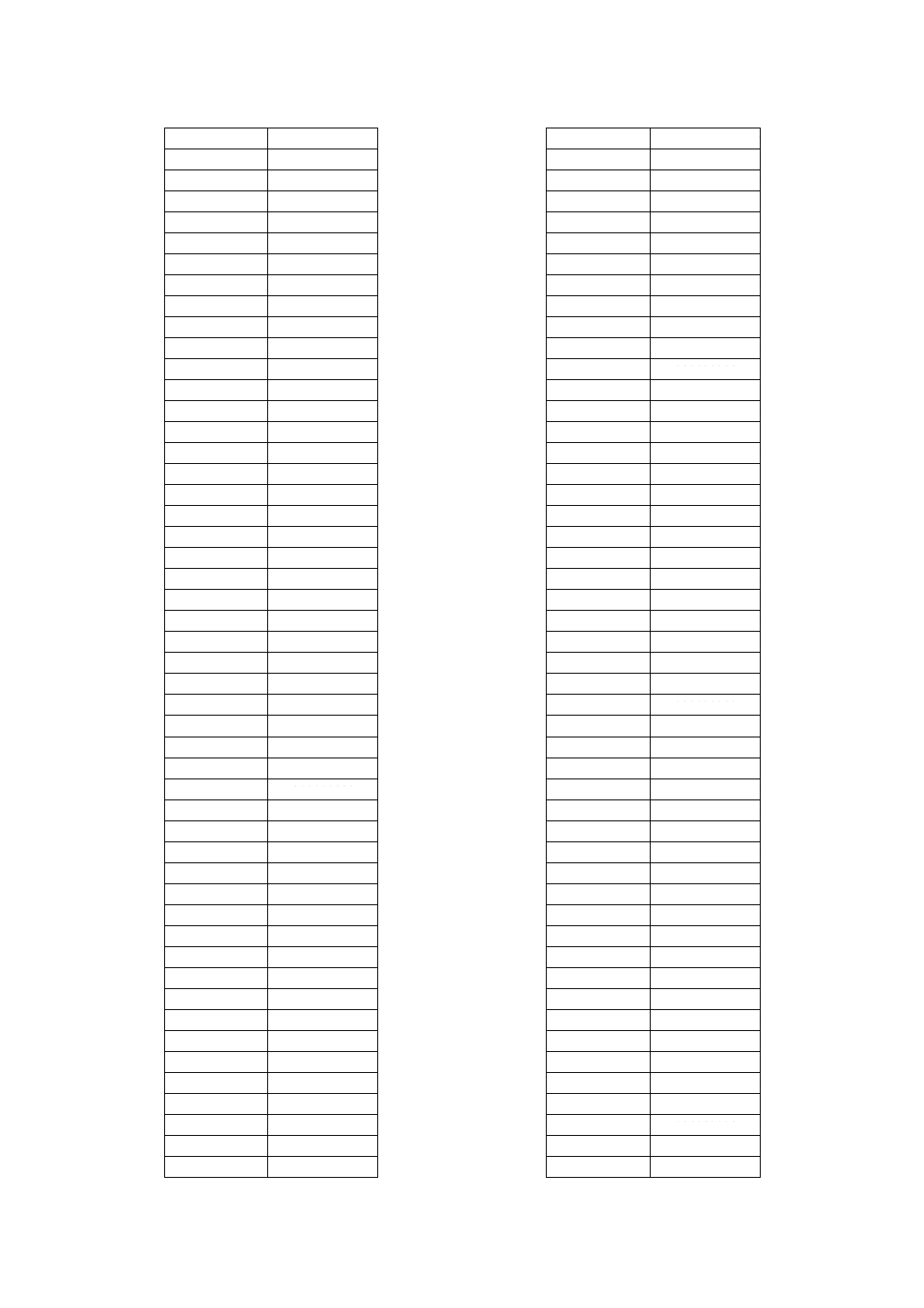

8ビットバイト 9ビットパターン

00000000

011001011

00000001

011001001

00000010

001001101

00000011

101100011

00000100

011001010

00000101

101100101

00000110

101100110

00000111

101100111

00001000

011001111

00001001

101101001

00001010

101101010

00001011

101101011

00001100

011001110

00001101

101101101

00001110

101101110

00001111

101101111

00010000

001001011

00010001

001001001

00010010

011001101

00010011

100100011

00010100

001001010

00010101

100100101

00010110

100100110

00010111

100100111

00011000

001001111

00011001

100101001

00011010

100101010

00011011

100101011

00011100

001001110

00011101

100101101

00011110

100101110

00011111

100101111

00100000

101001111

00100001

101001101

00100010

001010010

00100011

001010011

00100100

101001110

00100101

001010101

00100110

001010110

00100111

001010111

00101000

101001011

00101001

001011001

00101010

001011010

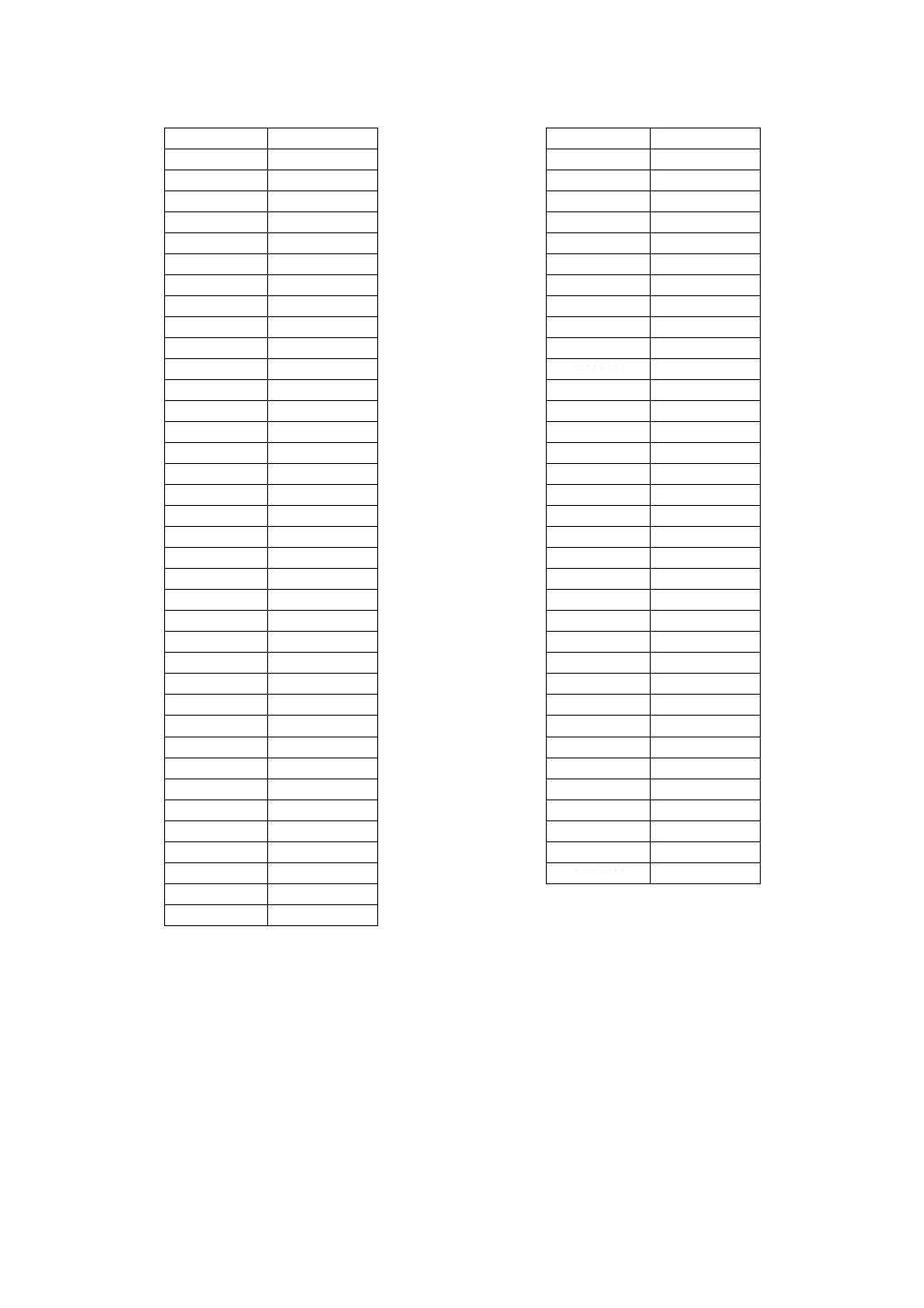

8ビットバイト 9ビットパターン

00101011

001011011

00101100

101001010

00101101

001011101

00101110

001011110

00101111

001011111

00110000

011100011

00110001

001100011

00110010

001110010

00110011

001110011

00110100

010100011

00110101

001110101

00110110

001110110

00110111

001110111

00111000

111100011

00111001

001111001

00111010

001111010

00111011

001111011

00111100

110100011

00111101

001111101

00111110

001111110

00111111

001111111

01000000

010001011

01000001

010001001

01000010

010010010

01000011

010010011

01000100

010001010

01000101

010010101

01000110

010010110

01000111

010010111

01001000

010001111

01001001

010011001

01001010

010011010

01001011

010011011

01001100

010001110

01001101

010011101

01001110

010011110

01001111

010011111

01010000

011100101

01010001

001100101

01010010

010110010

01010011

010110011

01010100

010100101

01010101

010110101

44

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8ビットバイト 9ビットパターン

01010110

010110110

01010111

010110111

01011000

111100101

01011001

010111001

01011010

010111010

01011011

010111011

01011100

110100101

01011101

010111101

01011110

010111110

01011111

010111111

01100000

011100110

01100001

001100110

01100010

011010010

01100011

011010011

01100100

010100110

01100101

011010101

01100110

011010110

01100111

011010111

01101000

111100110

01101001

011011001

01101010

011011010

01101011

011011011

01101100

110100110

01101101

011011101

01101110

011011110

01101111

011011111

01110000

011100111

01110001

001100111

01110010

011110010

01110011

011110011

01110100

010100111

01110101

011110101

01110110

011110110

01110111

011110111

01111000

111100111

01111001

011111001

01111010

011111010

01111011

011111011

01111100

110100111

01111101

011111101

01111110

011111110

01111111

011111111

10000000

111001011

10000001

111001001

10000010

100010010

10000011

100010011

10000100

111001010

10000101

100010101

10000110

100010110

8ビットバイト 9ビットパターン

10000111

100010111

10001000

111001111

10001001

100011001

10001010

100011010

10001011

100011011

10001100

111001110

10001101

100011101

10001110

100011110

10001111

100011111

10010000

011101001

10010001

001101001

10010010

100110010

10010011

100110011

10010100

010101001

10010101

100110101

10010110

100110110

10010111

100110111

10011000

111101001

10011001

100111001

10011010

100111010

10011011

100111011

10011100

110101001

10011101

100111101

10011110

100111110

10011111

100111111

10100000

011101010

10100001

001101010

10100010

101010010

10100011

101010011

10100100

010101010

10100101

101010101

10100110

101010110

10100111

101010111

10101000

111101010

10101001

101011001

10101010

101011010

10101011

101011011

10101100

110101010

10101101

101011101

10101110

101011110

10101111

101011111

10110000

011101011

10110001

001101011

10110010

101110010

10110011

101110011

10110100

010101011

10110101

101110101

10110110

101110110

10110111

101110111

45

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8ビットバイト 9ビットパターン

10111000

111101011

10111001

101111001

10111010

101111010

10111011

101111011

10111100

110101011

10111101

101111101

10111110

101111110

10111111

101111111

11000000

110001011

11000001

110001001

11000010

110010010

11000011

110010011

11000100

110001010

11000101

110010101

11000110

110010110

11000111

110010111

11001000

110001111

11001001

110011001

11001010

110011010

11001011

110011011

11001100

110001110

11001101

110011101

11001110

110011110

11001111

110011111

11010000

011101101

11010001

001101101

11010010

110110010

11010011

110110011

11010100

010101101

11010101

110110101

11010110

110110110

11010111

110110111

11011000

111101101

11011001

110111001

11011010

110111010

11011011

110111011

11011100

110101101

8ビットバイト 9ビットパターン

11011101

110111101

11011110

110111110

11011111

110111111

11100000

011101110

11100001

001101110

11100010

111010010

11100011

111010011

11100100

010101110

11100101

111010101

11100110

111010110

11100111

111010111

11101000

111101110

11101001

111011001

11101010

111011010

11101011

111011011

11101100

110101110

11101101

111011101

11101110

111011110

11101111

111011111

11110000

011101111

11110001

001101111

11110010

111110010

11110011

111110011

11110100

010101111

11110101

111110101

11110110

111110110

11110111

111110111

11111000

111101111

11111001

111111001

11111010

111111010

11111011

111111011

11111100

110101111

11111101

111111101

11111110

111111110

11111111

111111111

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G(規定) ビットシフトの測定方法

試験テープに記録する装置は,通常の情報交換用装置とする。

テープは,7.17で規定する記録前の磁気的状態を満たさなければならない。

テープは,システムの動作と同様の起動停止方式で記録する。

G.1 読取り装置 読取り装置のテープ速度の許容差は,公称テープ速度の1%以内とする。

読取りヘッドの出力電圧の絶対値は,規定しない。ヘッド及びテープ速度は,信号対雑音比による影響

を避けるように配慮しなければならない。

− 読取りヘッド

・磁気誘導形ヘッド : ギャップ長は,0.63μm未満とする。

・磁気抵抗形ヘッド : 磁気抵抗素子とシールドとの間の距離の平均有効ギャップ長は,0.63μm未

満とする。

− 読取りチャネル

ヘッド及び読取り増幅器の応答周波数特性は,リード線を読取りギャップに隣接して平行に配置し

て測定したとき,次による。

磁気誘導形ヘッドの場合には,オール “1” パターンの周波数の201〜2倍までの帯域で,応答総合特

性は,+6dB/オクターブの線から1dB以内とする。例えば,テープ速度が762mm/sの場合の帯域は,

18.5kHz〜740.7kHzとする。位相特性は,同じ帯域で直線から2°以内とする。

磁気抵抗形ヘッドの場合には,応答総合特性は,同じ帯域で平たんな線から1dB以内とし,応答位

相特性は,同じ帯域で直線から2°以内とする。

いずれの場合でもオール “1” パターンの周波数の2倍の周波数からは,18dB/オクターブの傾き

とする。

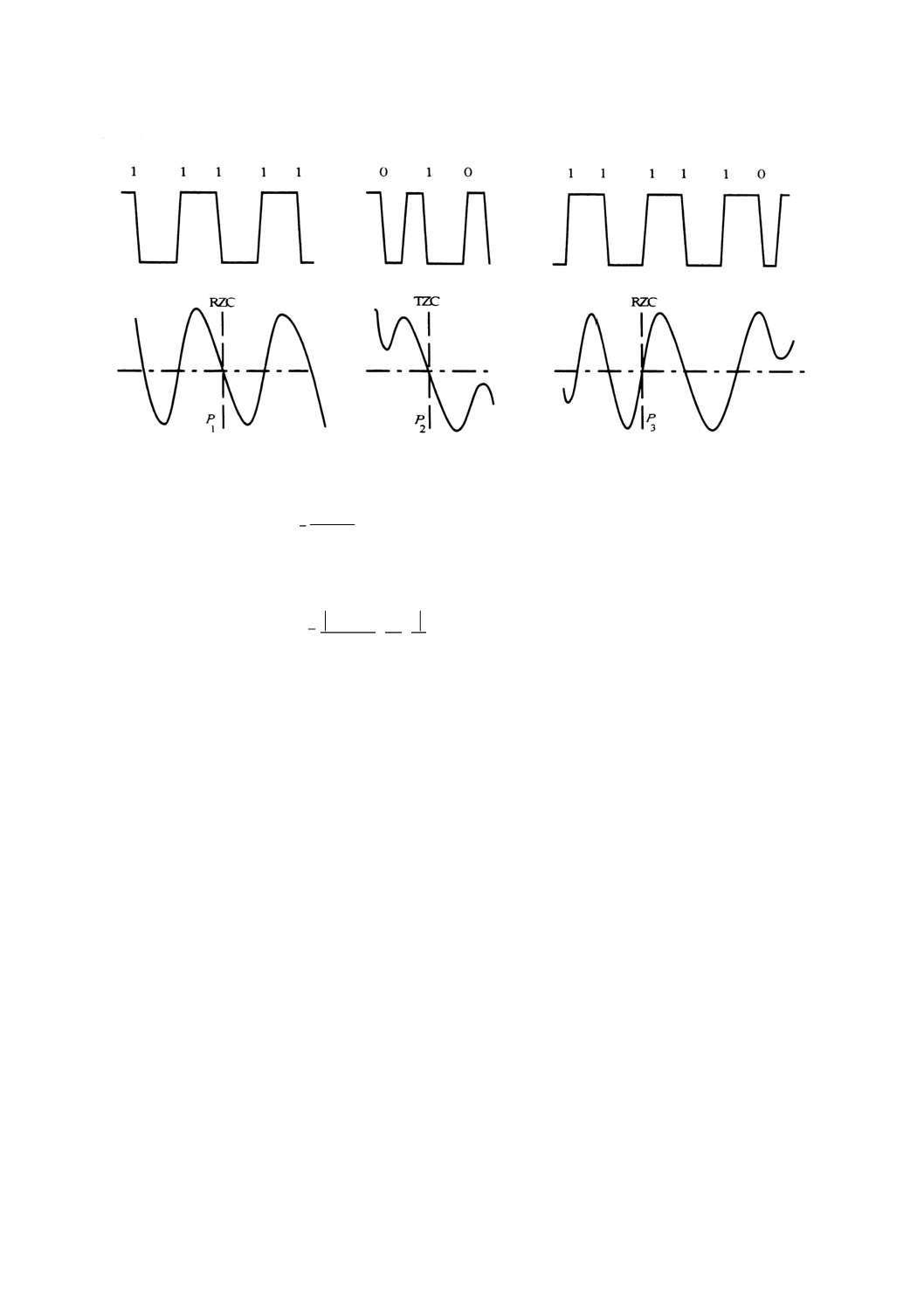

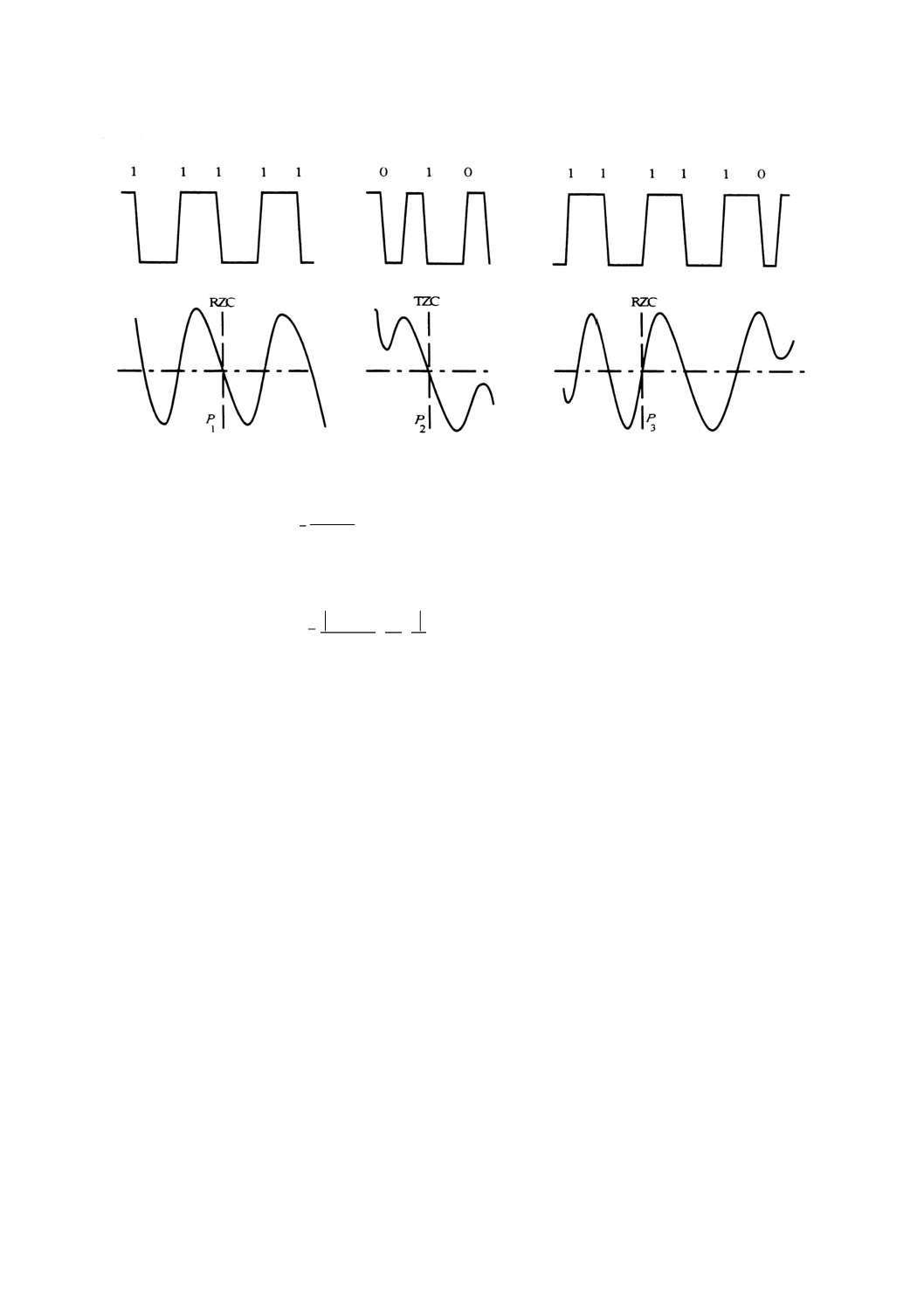

G.2 測定方法 測定方法は,次による。

平均ビットセル長 (L) は,試験ゼロ交差点 (TZC) の両側にある二つの基準ゼロ交差点 (RZC) の間隔か

ら得る。基準ゼロ交差点は,少なくとも両側にそれぞれ2個以上のビット “1” のゼロ交差点をもつような

ビット “1” のゼロ交差点とし,その変化率を2%未満に保つため,40ビットセル以下とする。

47

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.3 データ分析

二つの基準ゼロ交差点の間にあるビットセルの数をnとしたとき,平均ビットセル長 (L) は,次の式に

よって算出する。

n

P

P

L

1

3−

=

最初の基準ゼロ交差点と試験ゼロ交差点との間にmビットの間隔がある場合,ビットシフト (BS) は,

次の式によって算出する。

(

)

100

1

2

×

L

P

P

mL

BS

−

−

=

ここに,

BS: ビットシフト (%)

L: 平均ビットセル長

Pn: n番目の “1” パターンのゼロ交差点

48

X 6123-1996 (ISO/IEC 9661 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

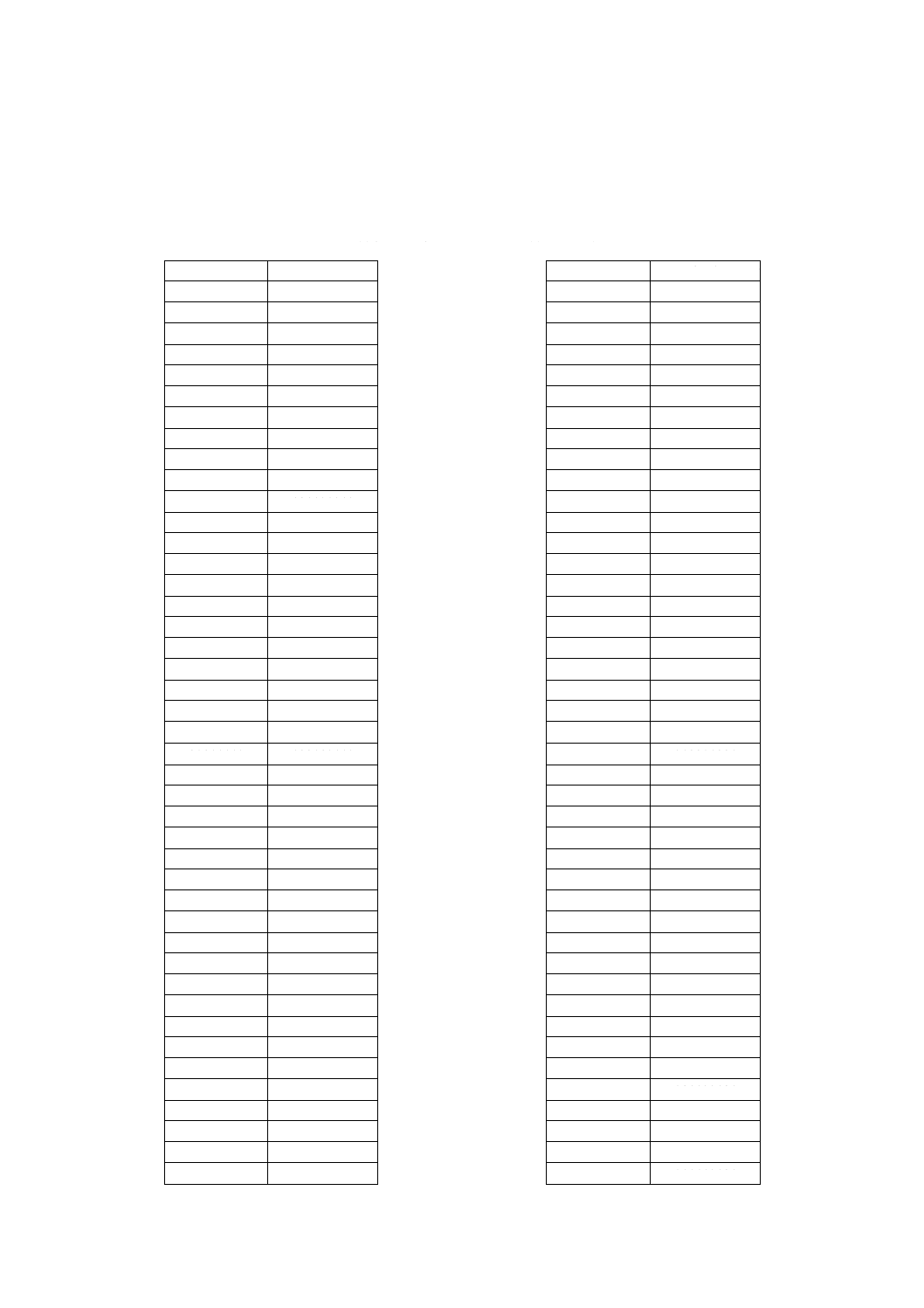

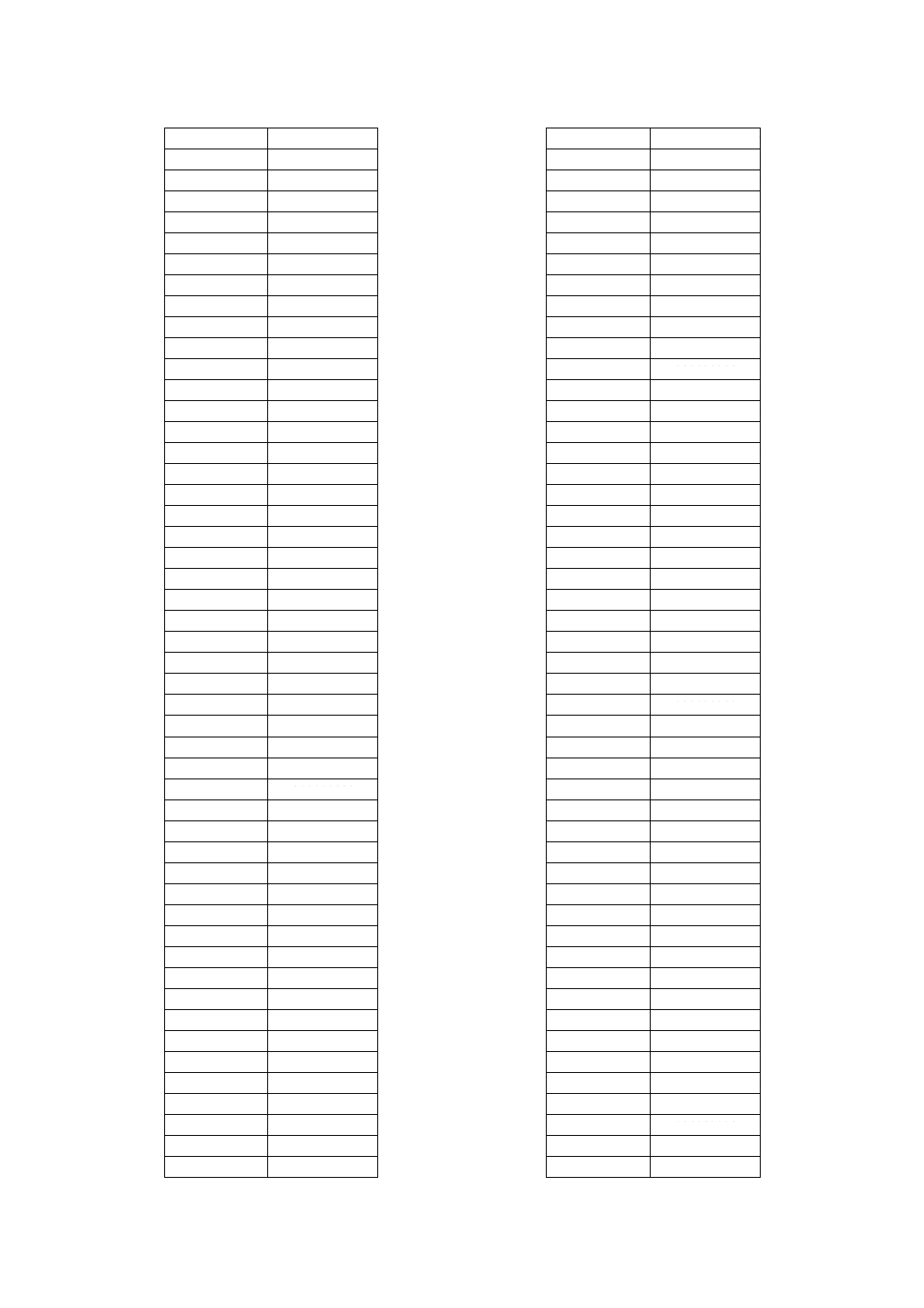

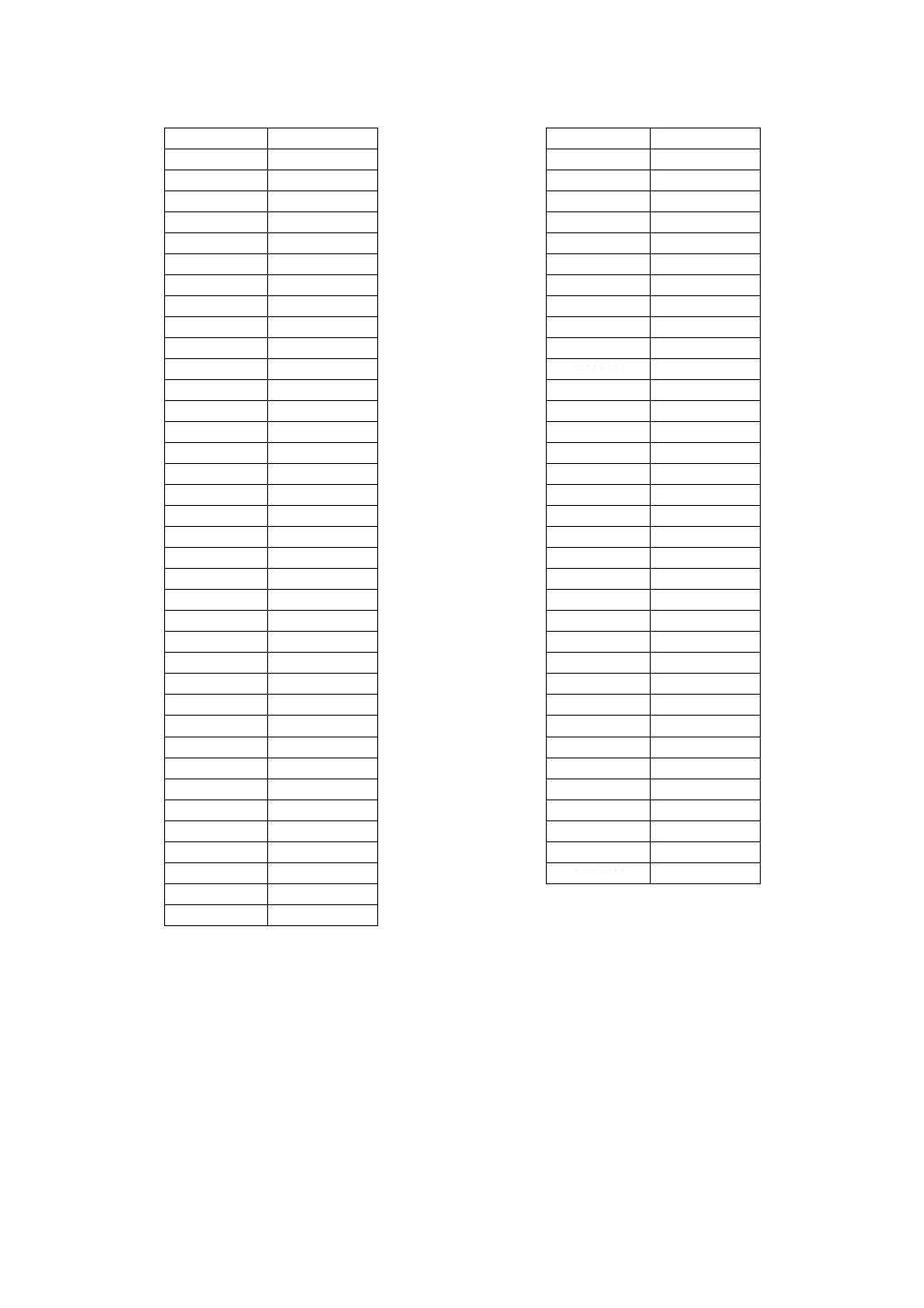

JIS磁気テープ原案作成委員会 構成表(敬称略,順不同)

氏名

所属

(委員長)

大 石 完 一

パルステック工業株式会社

(幹事)

富 田 正 典

日本電信工業株式会社

(委員)

金 子 悟

富士通株式会社

竹 内 正

株式会社トリム・アソシエイツ

徳 永 賢 次

住友スリーエム株式会社

平 川 卓

富士写真フイルム株式会社

山 口 茂 孝

ティアック株式会社

新 井 清

日本システムハウス株式会社

今 井 伸 二

日本電気株式会社

安 藤 晴 夫

日立マクセル株式会社

三 瓶 徹

株式会社日立製作所

堀 川 憲 一

ソニー株式会社

荒 木 学

日本ユニシス株式会社

岸 野 忠 信

財団法人日本規格協会

中 島 一 郎

通商産業省

古 市 正 敏

工業技術院標準部

瀬戸屋 英 雄

工業技術院標準部

(関係者)

佐々木 修 二

財団法人日本電子部品信頼性センター

(事務局)

東 條 喜 義

社団法人日本電子工業振興協会