T 8101:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 4

5 基本性能························································································································· 5

5.1 一般 ···························································································································· 5

5.2 デザイン ······················································································································ 6

5.3 製品性能 ······················································································································ 7

5.4 甲被 ···························································································································· 9

5.5 表底 ··························································································································· 10

6 付加的性能 ····················································································································· 11

6.1 一般 ··························································································································· 11

6.2 製品性能 ····················································································································· 12

6.3 甲被の付加的性能 ········································································································· 15

6.4 表底の付加的性能 ········································································································· 15

7 表示······························································································································ 16

8 取扱説明書 ····················································································································· 17

8.1 一般 ··························································································································· 17

8.2 電気絶縁特性 ··············································································································· 17

8.3 中敷 ··························································································································· 18

附属書A(規定)ハイブリッド安全靴 ····················································································· 19

附属書JA(参考)作業内容に対応する安全靴の選択方法について ················································ 20

附属書JB(参考)安全靴の各部の名称 ···················································································· 23

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 26

T 8101:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が

改正した日本産業規格である。これによって,JIS T 8101:2006は改正され,この規格に置き換えられた。

なお,令和3年3月24日までの間は,産業標準化法第30条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS T 8101:2006を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 8101:2020

安全靴

Protective footwear

序文

この規格は,2011年に第2版として発行されたISO 20345及び2014年に第2版として発行されたISO

20346を基とし,我が国での安全靴の使用用途及び管理方法に適合するように,性能要件の一部の技術的

内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。また,附属書JA及び附属書JBは対応国際規格に

はない事項である。

1

適用範囲

この規格は,製造業,鉱業,建設業,貨物取扱業,林業,水産業などの事業場において,着用者の足を

保護するための靴の要求事項について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20345:2011,Personal protective equipment−Safety footwear

ISO 20346:2014,Personal protective equipment−Protective footwear(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS S 5037 靴のサイズ

JIS T 8010 絶縁用保護具・防具類の耐電圧試験方法

JIS T 8107 安全靴・作業靴の試験方法

注記 対応国際規格:ISO 20344,Personal protective equipment−Test methods for footwear

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

超重作業用安全靴(ultra heavy protective footwear)

作業時の事故によって生じる障害から着用者の足を保護するための機能を組み込んだ靴で,製品のつま

先部が200 J以上の衝撃エネルギー,及び15 kN以上の圧迫力を加えた場合に規定された隙間寸法を満た

2

T 8101:2020

すように設計された先芯が取り付けられたもの。

3.2

重作業用安全靴(heavy protective footwear)

作業時の事故によって生じる障害から着用者の足を保護するための機能を組み込んだ靴で,製品のつま

先部に100 J以上の衝撃エネルギー,及び15 kN以上の圧迫力を加えた場合に規定された隙間寸法を満た

すように設計された先芯が取り付けられたもの。

3.3

普通作業用安全靴(standard protective footwear)

作業時の事故によって生じる障害から着用者の足を保護するための機能を組み込んだ靴で,製品のつま

先部に70 J以上の衝撃エネルギー,及び10 kN以上の圧迫力を加えた場合に規定された隙間寸法を満たす

ように設計された先芯が取り付けられたもの。

3.4

軽作業用安全靴(light protective footwear)

作業時の事故によって生じる障害から着用者の足を保護するための機能を組み込んだ靴で,製品のつま

先部に30 J以上の衝撃エネルギー,及び4.5 kN以上の圧迫力を加えた場合に規定された隙間寸法を満たす

ように設計された先芯が取り付けられたもの。

3.5

革(leather)

天然の皮を腐敗しないようになめしたもの。

3.6

床革(leather split)

厚めの革の表面の銀層を取り除いた中央部分の革。

3.7

ゴム(rubber)

架橋されたエラストマー。

3.8

高分子材料(polymeric materials)

クラスIIの安全靴において,通常化学結合によって合成され,重合体又は共重合体によって構成される

大きな分子量をもつ材料。ポリウレタン(PU),ポリ塩化ビニル(PVC)などがある。

3.9

甲被(upper)

靴の表底より上部の足を包み込む部品の総称。甲革と同義に使用する場合もある。

3.10

中底(insole)

通常,つり込み作業において甲被に取り付ける,靴の取り外せない基礎構造部品。

3.11

中敷(insock)

中底の一部又は全部を覆う,着脱可能,又は着脱ができない構成部材。着脱ができない中敷とは,靴を

損傷させない限り,取り外すことができない中敷のことをいう。

3

T 8101:2020

3.12

裏材(lining)

甲被の内部表面を覆い,着用者の足に直接接触している材料。ただし,この規格においてクラスIIに使

用するメリヤス,ストッキングなどの裏布は,裏材とはみなさない。

3.13

先裏(vamp lining)

甲被のつま先革の内部表面を覆う材料。

3.14

腰裏(quarter lining)

甲被の腰革の内部表面を覆う材料。

3.15

表底(outsole)

靴の底部において,かかと(踵)部を含む床面に接する部分でアウトソールともいう。

3.16

中間層(midsole)

重層底の靴の底部において,床面に接しない中間部分でミッドソールともいう。この規格では中間層と

表底とを合わせたものを靴底と呼ぶ。

3.17

クリート(cleat)

表底の接地面側に滑り止めの目的で突出させた部分。

3.18

踏抜き防止板(penetration-resistant insert)

突起物による踏抜きを防止するために靴底の構成部品の一部として装着される靴の部品。

3.19

先芯(protective toecap)

着用者のつま先を防護する目的で設計され,靴のつま先部に装着された部品。

3.20

足甲プロテクタ(metatarsal protector)

靴の足甲部を覆い,落下物から着用者の足甲部を保護するための部品。

3.21

フェザーライン(feather line)

靴の甲被と表底の接合部とを靴の全周において結んだライン。

3.22

電気絶縁特性(electrical insulating properties)

甲被及び表底の使用材料がこの規格の規定に該当し,充電部に靴底が接触した場合に,足を経由して人

体に危険なレベルの電流が流れることを妨げることによって,電気ショックから着用者を保護する特性。

3.23

燃料油(fuel oil)

石油由来の脂肪族炭化水素成分をもつ石油から精製した油。

4

T 8101:2020

3.24

ハイブリッド安全靴(hybrid protective footwear)

クラスIIの安全靴において,甲被を延長する部分に甲被と異なる材料を使用した靴。図A.1参照。

3.25

カットスルー(cut through)

防護材料の切断試験において,最も身体側に近い防護材料面において10 mmを超えた切断長さ。

試料が単層又は複数層からなる素材で,それが例えば,耐切創性をもつ安全靴などの最終製品を構成し

たとき,動いているソーチェーンを着用者の身体から見て外側になる試料の面に当てる。ソーチェーンが

試料の層を切りながら減速して止まったときに,ソーチェーンを当てた面と反対側になる面に,10 mmを

超える切断が生じることを意味する(JIS T 8125-1参照)。

注記 附属書JBに安全靴の各部の名称を示す。

4

種類

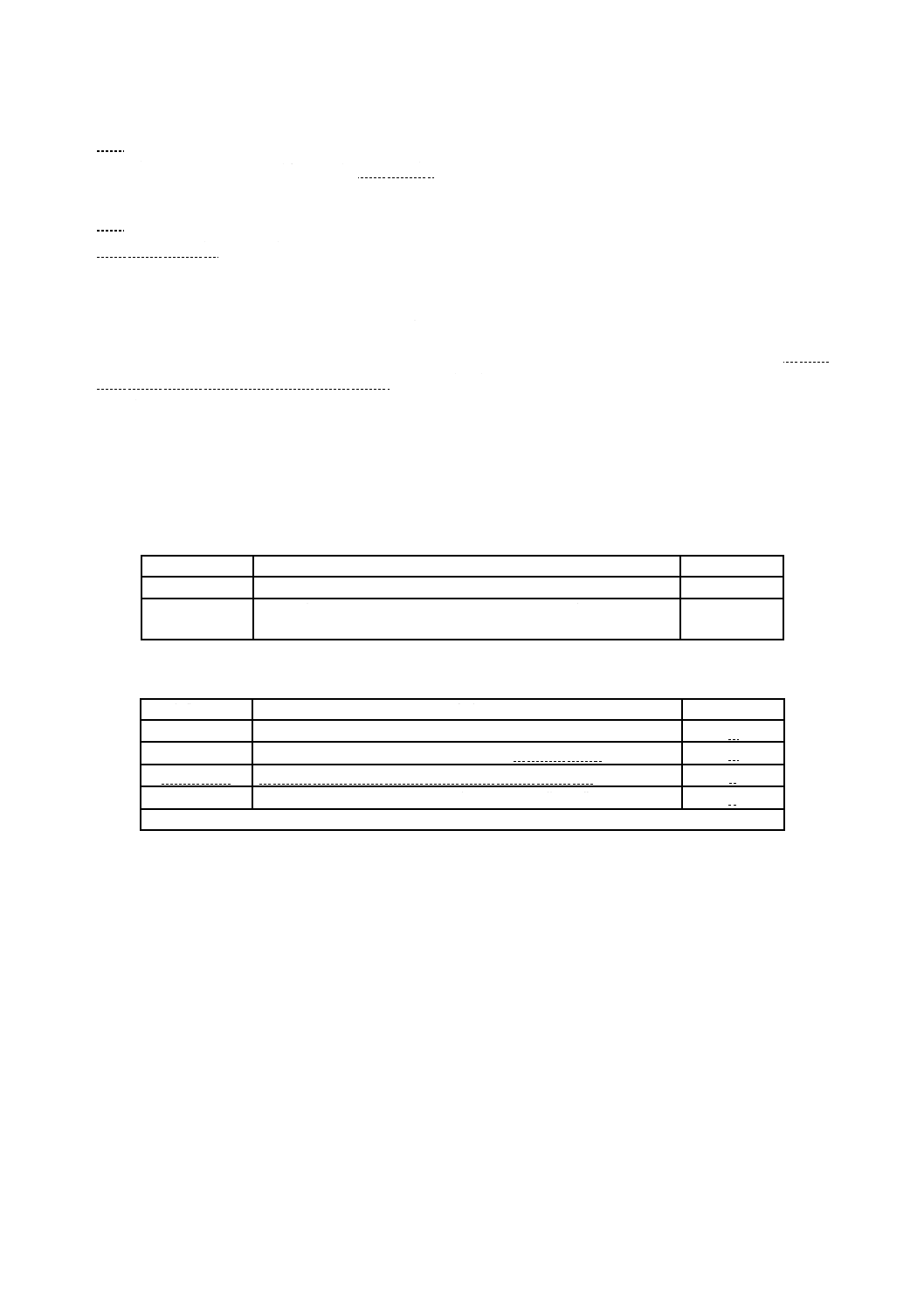

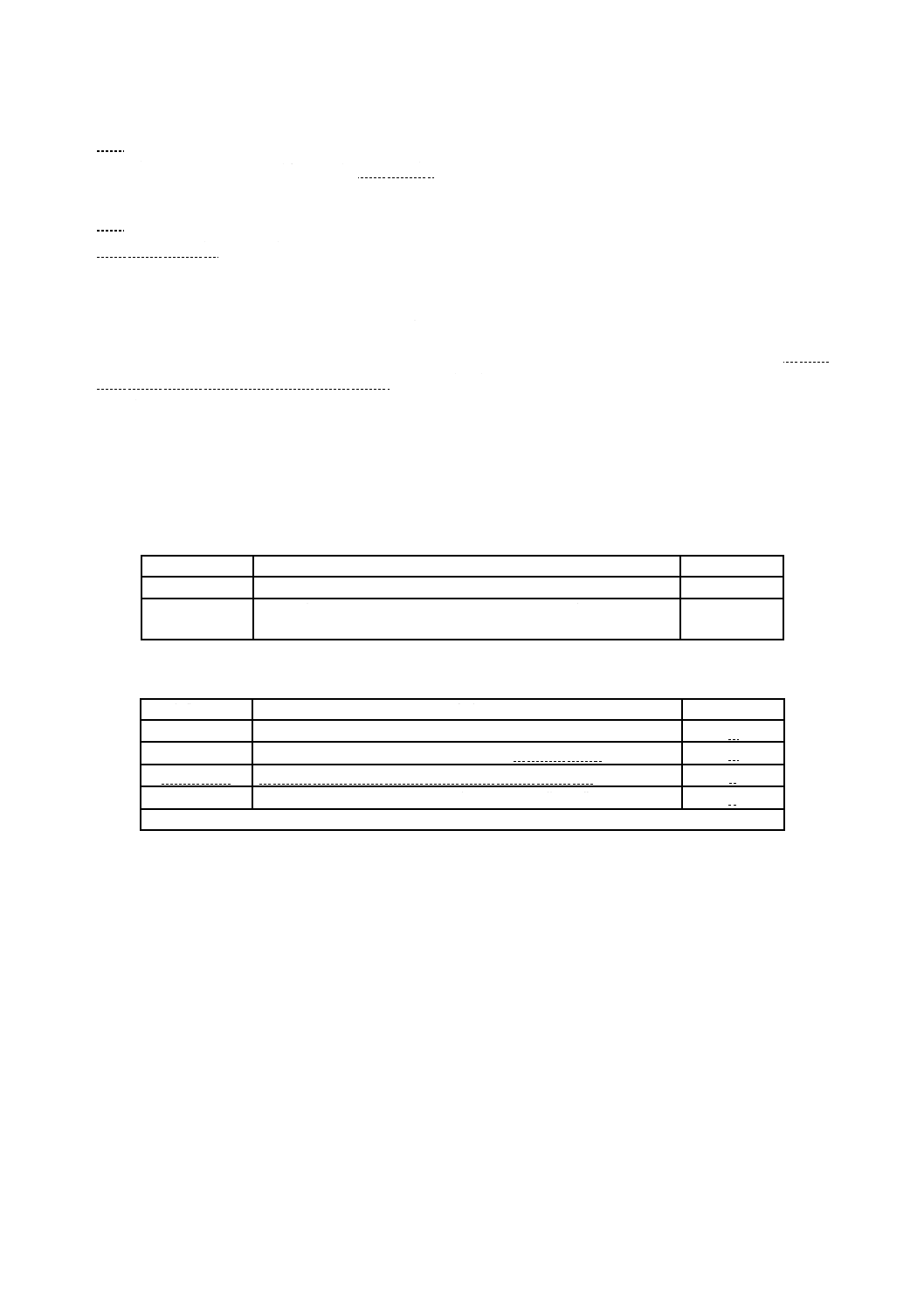

安全靴の種類は,表1,表2及び表3による。

表1−材料区分による種類

材料区分

内容

記号

クラスI

甲被は革製とし,表底その他の材料から作られる靴

CI

クラスII

総ゴム製(すなわち,加硫式)又は総高分子材料製(すなわち,

一体成形式)の靴

CII

表2−作業区分による種類

作業区分

内容

記号

超重作業用

つま先部の耐衝撃性200 J,耐圧迫性15 kNを満たす靴

U

重作業用

つま先部の耐衝撃性100 J,耐圧迫性15 kNを満たす靴

H

普通作業用

つま先部の耐衝撃性70 J,耐圧迫性10 kNを満たす靴

S

軽作業用

つま先部の耐衝撃性30 J,耐圧迫性4.5 kNを満たす靴

L

注記 耐衝撃性は衝撃エネルギー,耐圧迫性は圧迫力を負荷したときの耐久性を示す。

5

T 8101:2020

表3−付加的性能による種類

付加的性能

記号

耐踏抜き性

P

かかと部の衝撃エネルギー吸収性

E

足甲プロテクタの耐衝撃性

M

耐滑性

耐滑区分1

F1

耐滑区分2

F2

耐水性

W

耐切創性

C

電気絶縁特性

AC 600 V以下用

I-600

AC 3 500 V以下用

I-3500

AC 7 000 V以下用

I-7000

耐熱伝導性

靴底の高温熱伝導性

高温熱伝導性区分1

HI1

高温熱伝導性区分2

HI2

靴底の低温熱伝導性

低温熱伝導性区分1

CI1

低温熱伝導性区分2

CI2

表底の耐高熱接触性

H

表底の耐燃料油性

BO

甲被の耐燃料油性

UO

注記 作業内容に対応する安全靴性能の選択方法については,附属書JA(参考)に示す。

5

基本性能

5.1

一般

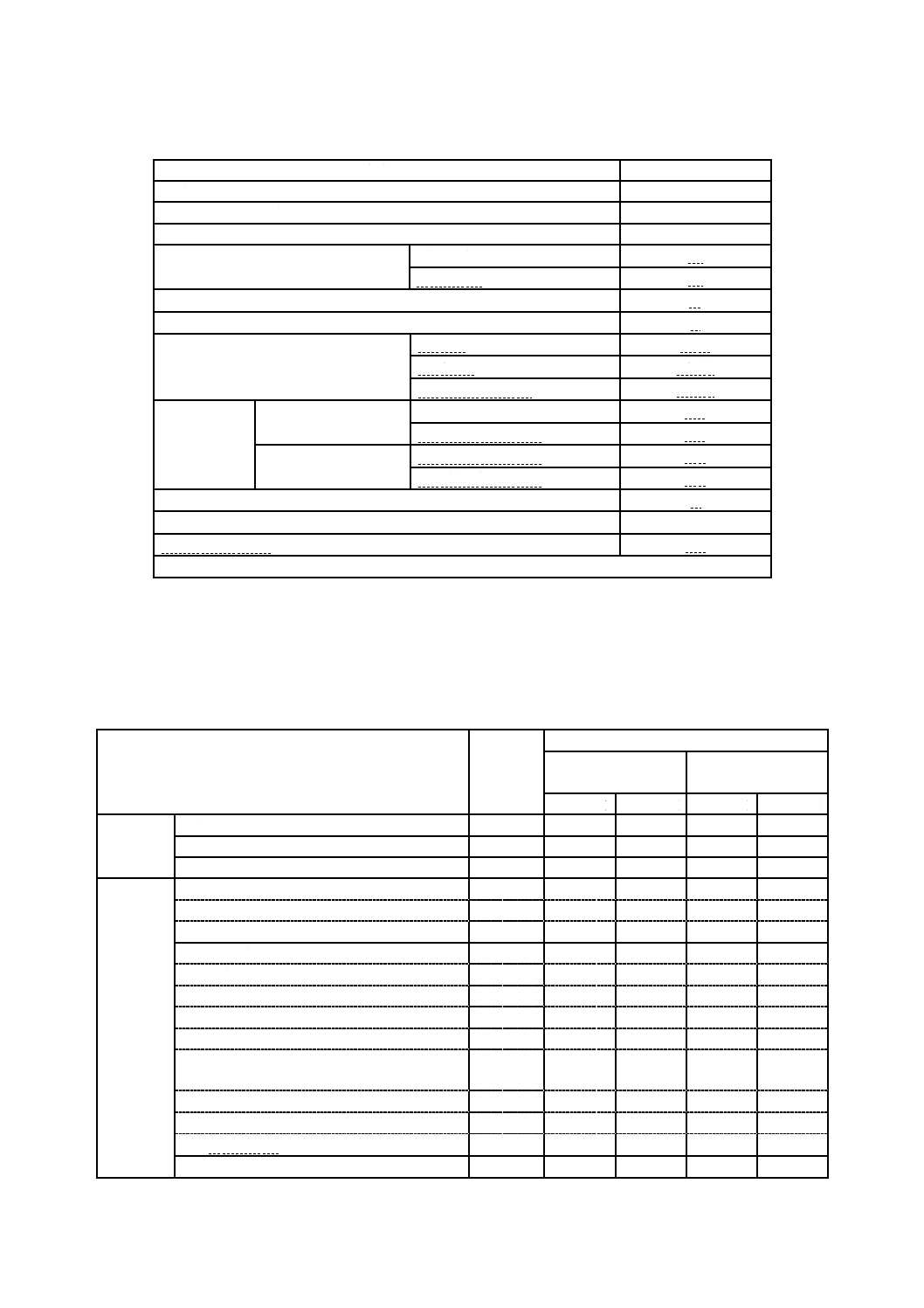

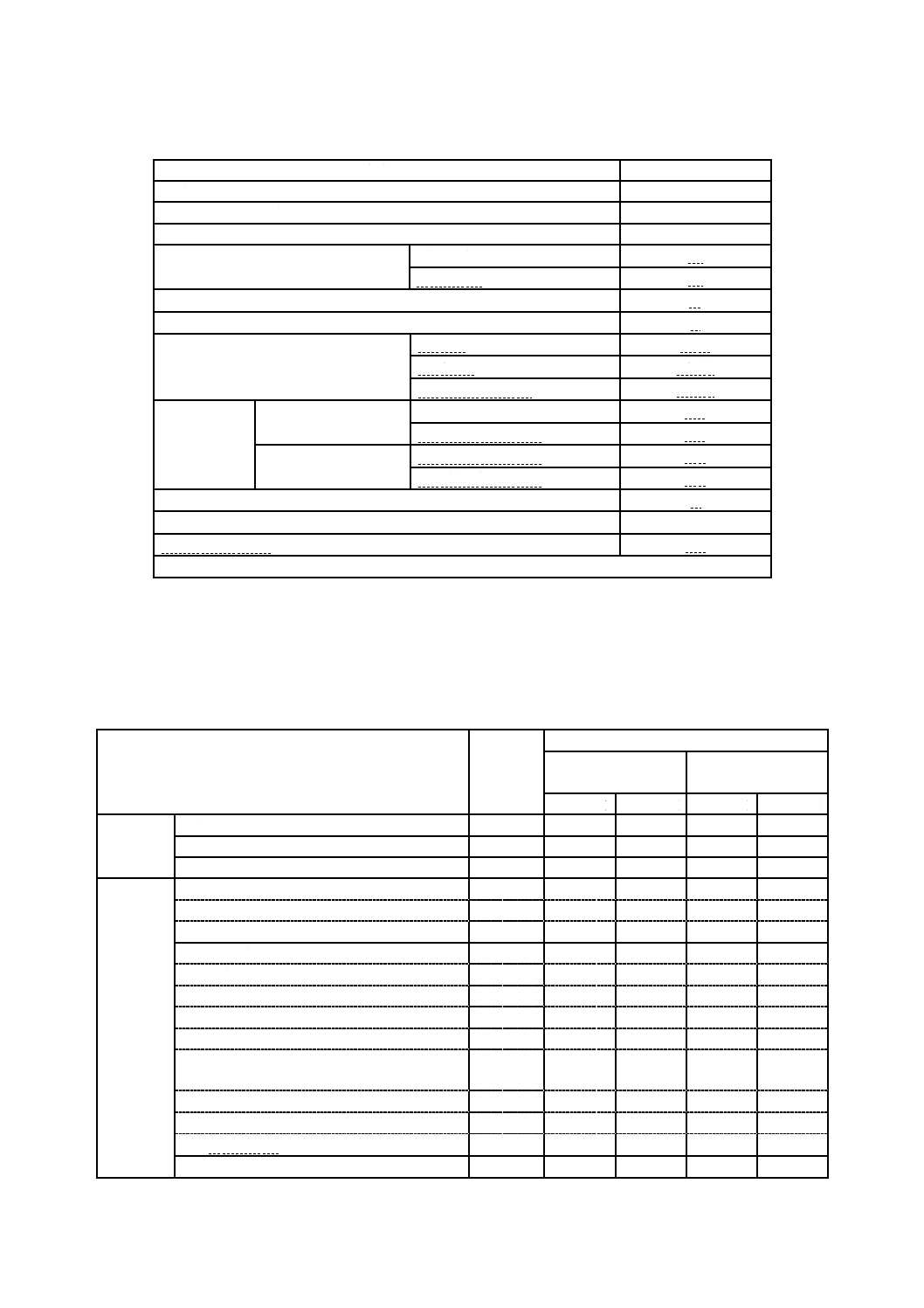

基本性能は,表4による。

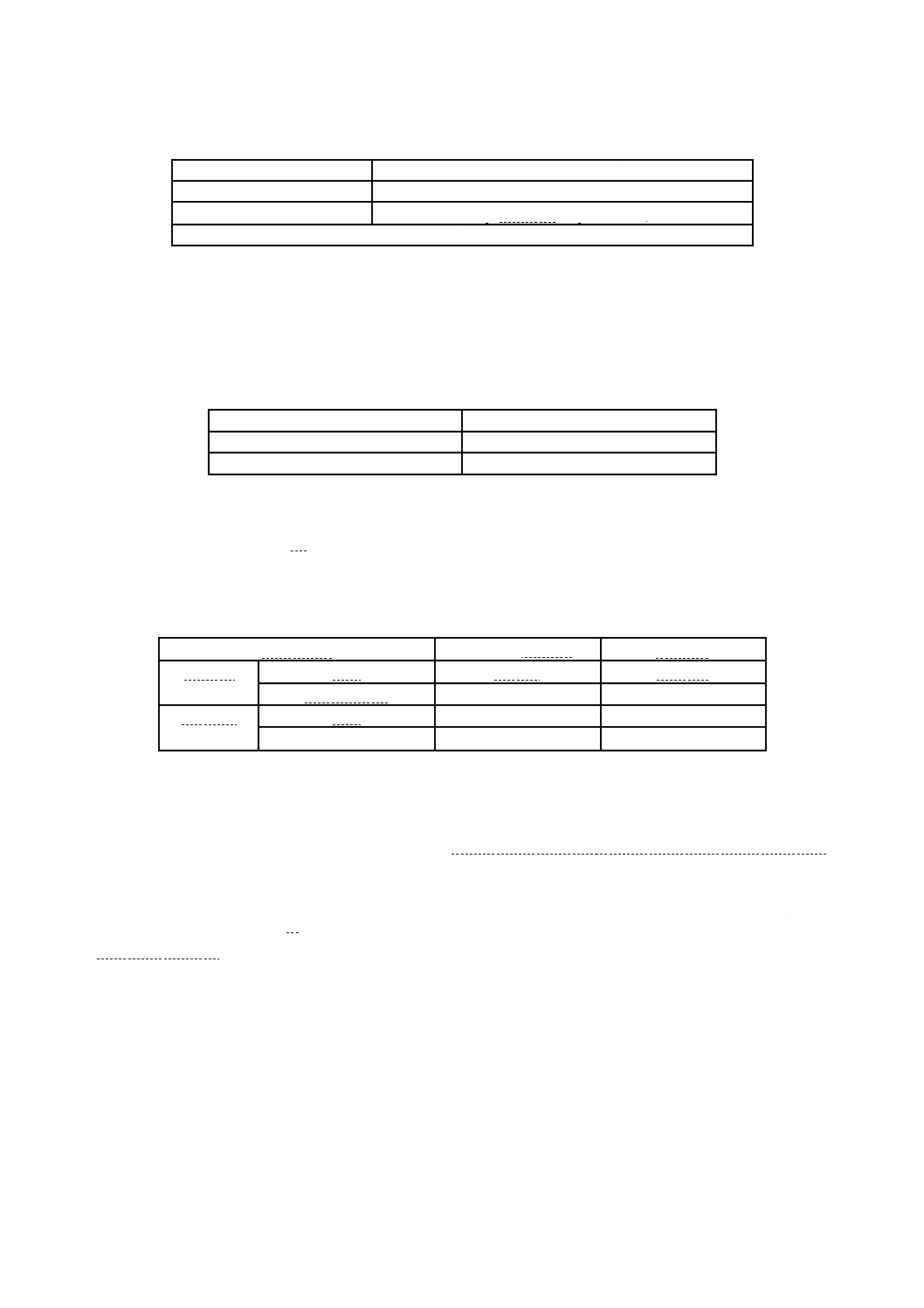

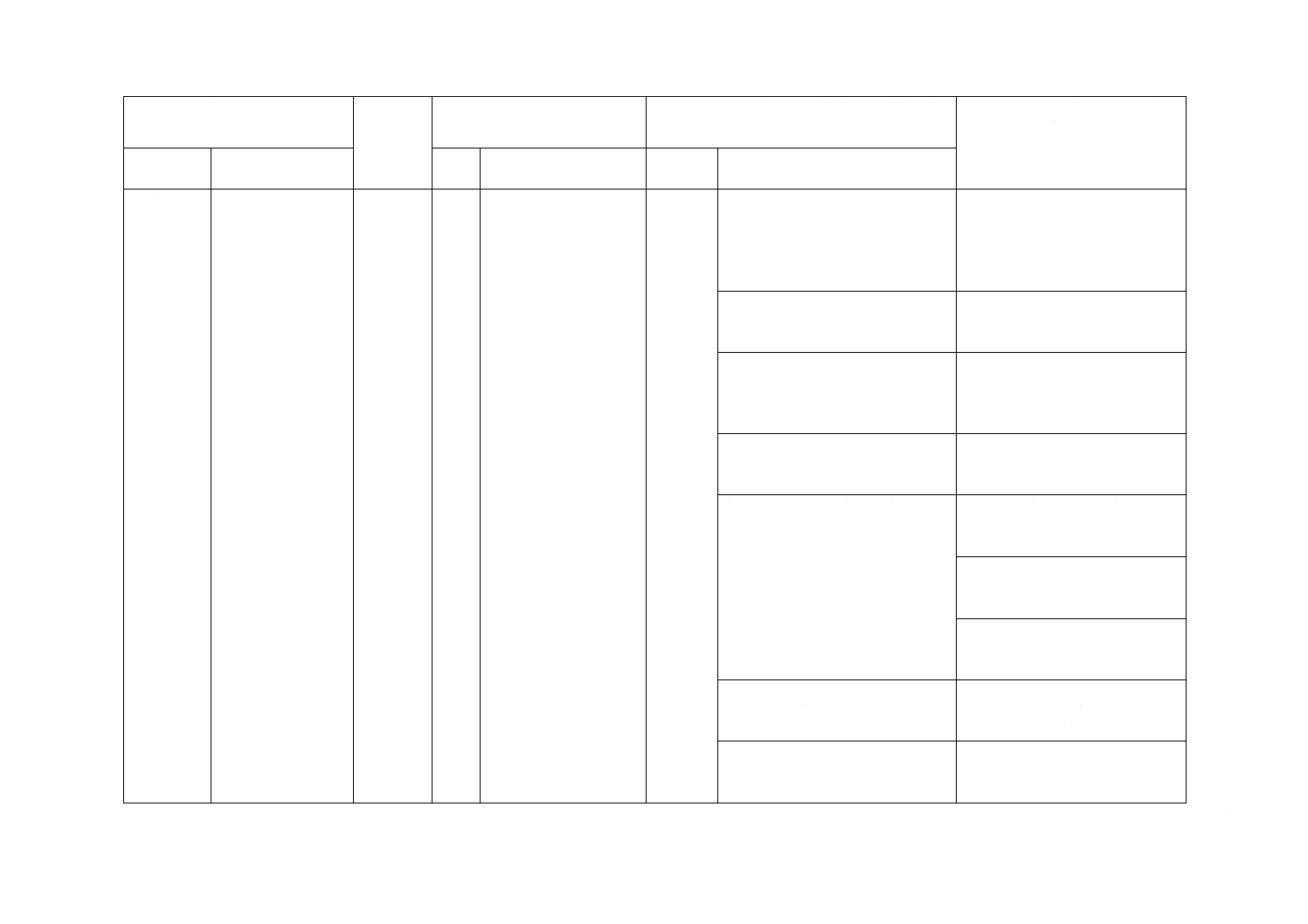

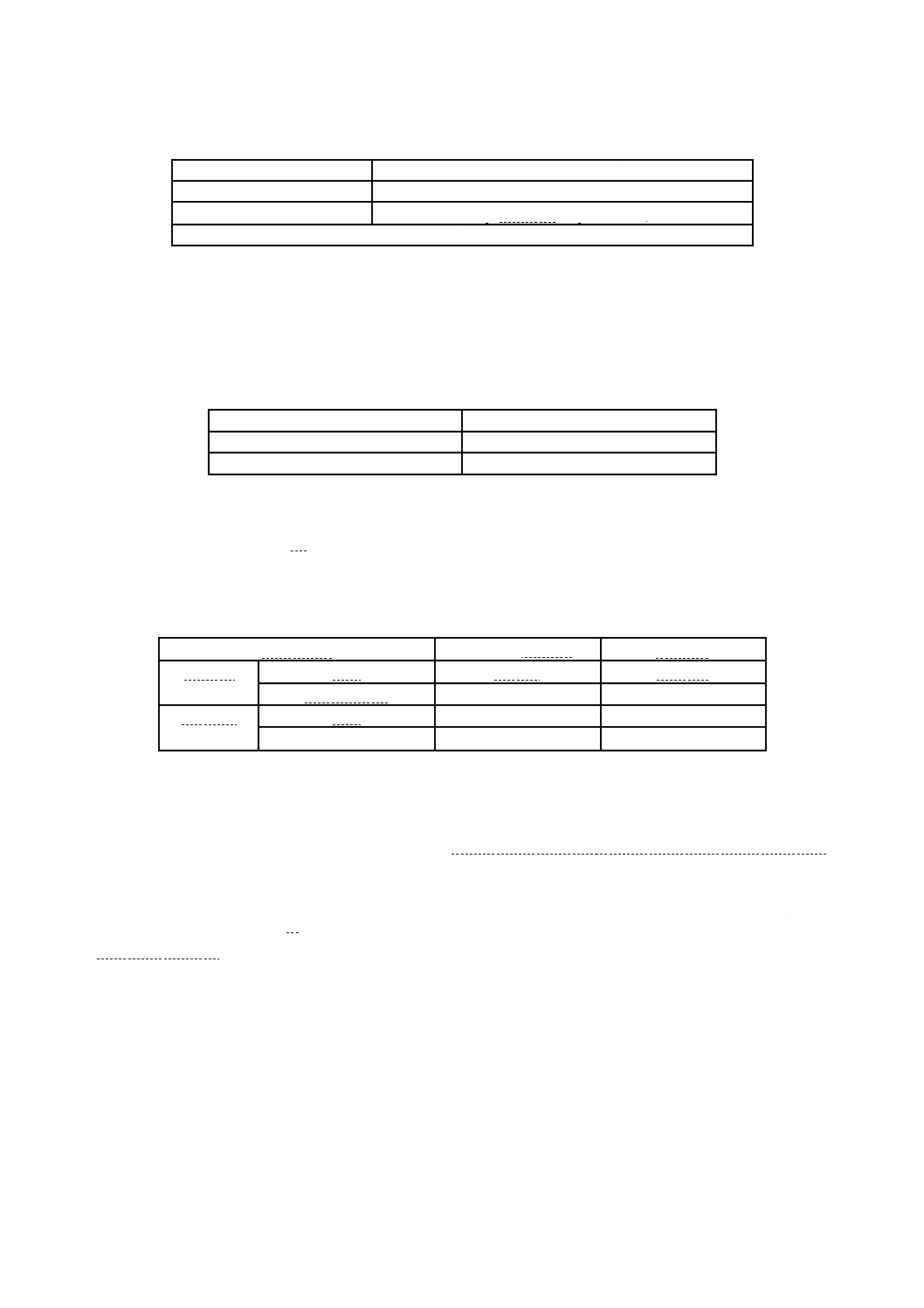

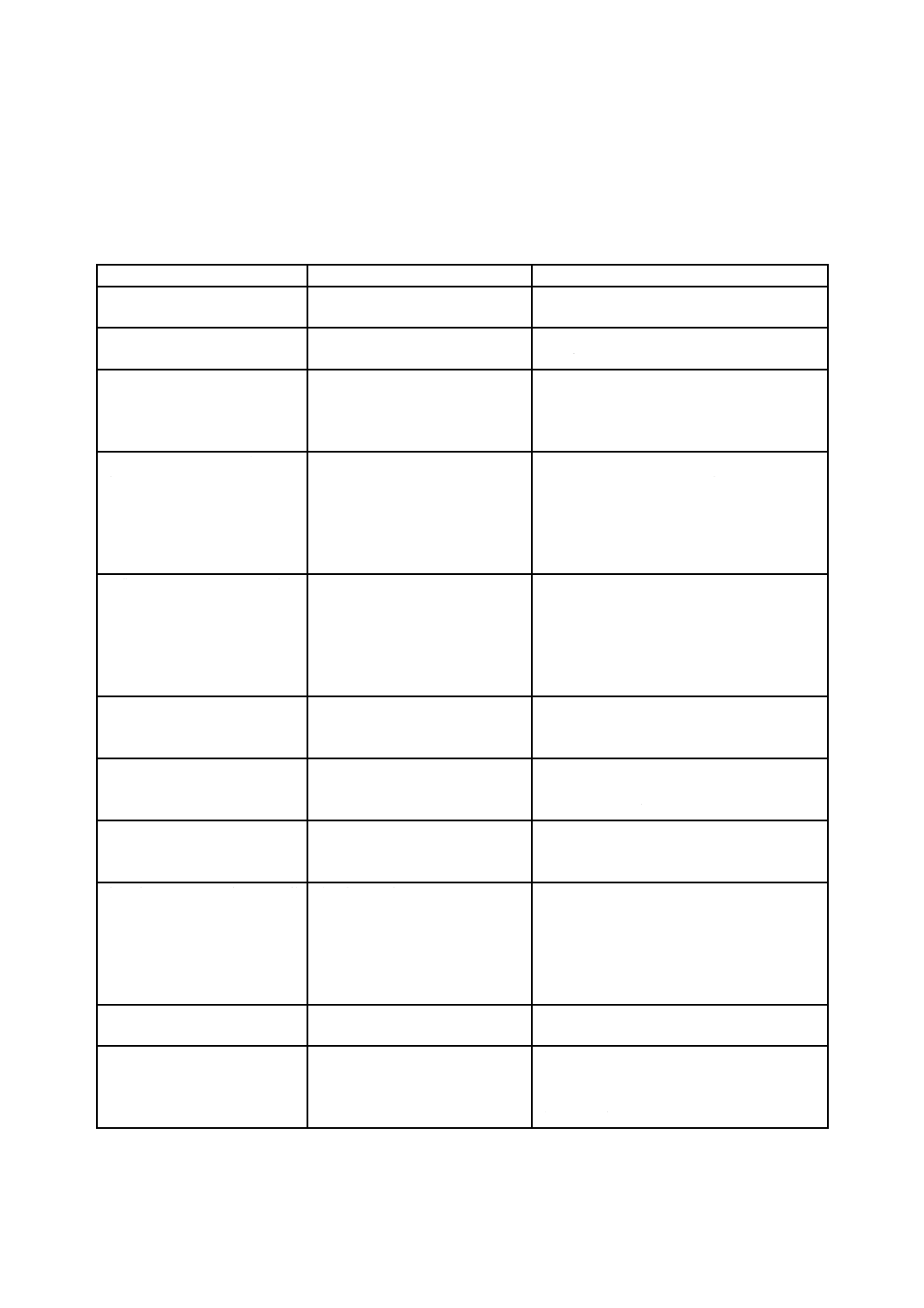

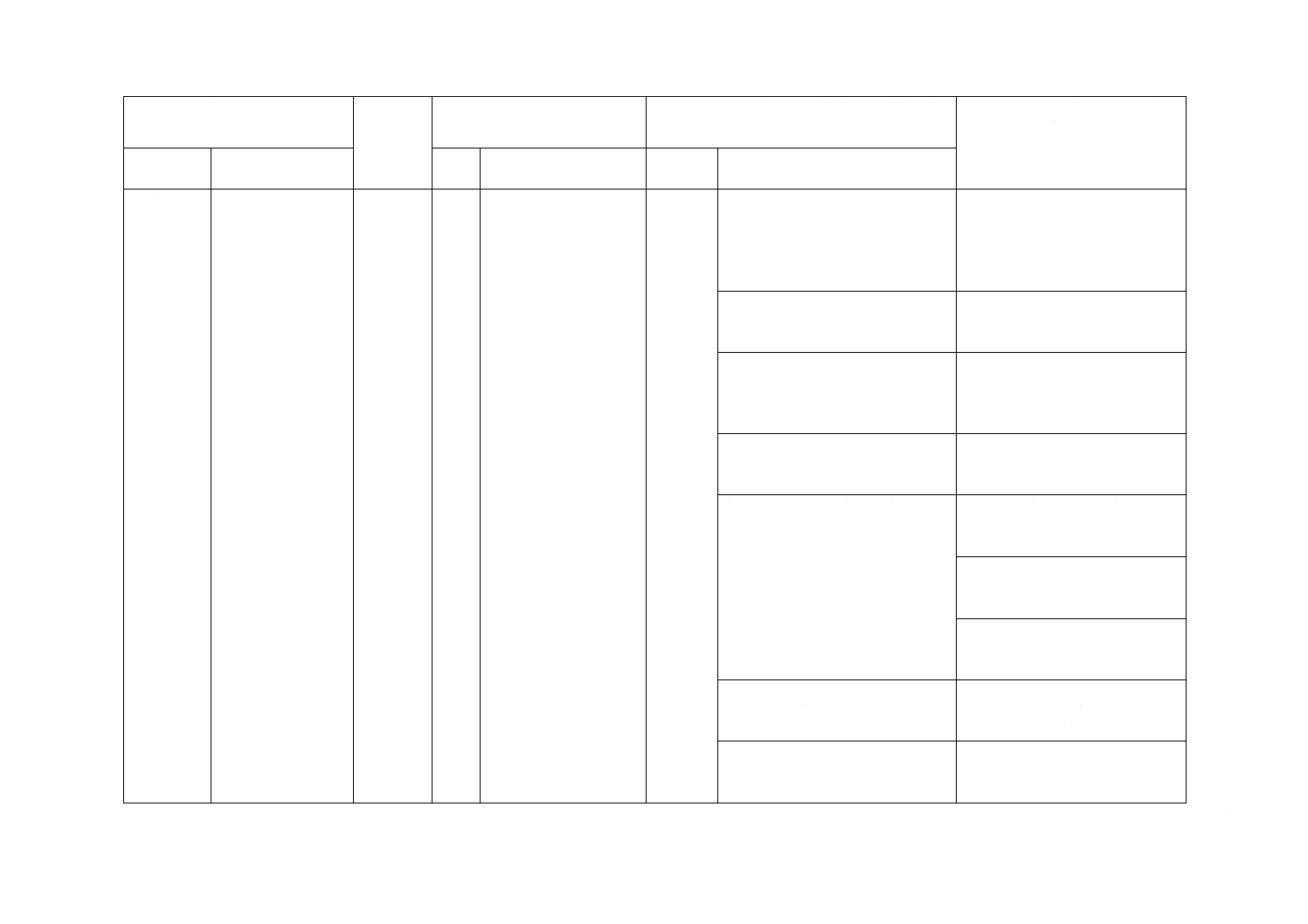

表4−基本性能

要件

条項

区分

超重作業用,

重作業用

普通作業用,

軽作業用

クラスI

クラスII

クラスI

クラスII

デザイン

一般

5.2.1

◎

◎

◎

◎

サイズ

5.2.2

◎

◎

◎

◎

甲被で覆われたかかと部

5.2.3

◎

◎

◎

◎

靴完成品

表底の性能

5.3.1

− 構造

5.3.1.1

◎

◎

− 甲被と表底との剝離抵抗

5.3.1.2

◎

◎

つま先の防護

5.3.2

− 一般

5.3.2.1

◎

◎

◎

◎

− 先芯の寸法

5.3.2.2

◎

◎

◎

◎

− 先芯の性能

5.3.2.3

− 金属製先芯の耐食性

5.3.2.3.1

◎

◎

◎

◎

− 非金属製先芯の高温耐熱性,低温耐熱性,

耐酸性,耐アルカリ性及び耐燃料油性

5.3.2.3.2

◎

◎

◎

◎

− 耐衝撃性

5.3.2.4

◎

◎

◎

◎

− 耐圧迫性

5.3.2.5

◎

◎

◎

◎

− 着用耐久性

5.3.2.6

◎

◎

◎

◎

漏れ防止性

5.3.3

◎

◎

6

T 8101:2020

表4−基本性能(続き)

要件

条項

区分

超重作業用,

重作業用

普通作業用,

軽作業用

クラスI

クラスII

クラスI

クラスII

甲被

厚さ

5.4.1

◎

◎

◎

◎

引張特性

5.4.2

◎

◎

加水分解性

5.4.3

◎

◎

銀面割れ

5.4.4

◎

◎

耐老化性

5.4.5

◎

◎

表底

クリート

5.5.1

◎

◎

◎

◎

厚さ及びクリートの高さ

5.5.2

◎

◎

◎

◎

引裂強さ

5.5.3

◎

◎

引張特性

5.5.4

◎

◎

◎

◎

加水分解性

5.5.5

◎

◎

◎

◎

耐老化性

5.5.6

◎

◎

◎

◎

・ それぞれのクラスに要件が適用されるか否かは,◎によって示されている。◎が記入されている場合は,その

要件を満たさなければならない。

・ 当該要件が当該クラスの特定の材料にだけ関連する場合もある。例えば,ポリウレタン製甲被及び表底の加水

分解性などがこれに該当する。この要件があるために他の材料が使えないということはない。

注記1 ◎が記入されていない場合には,要件は存在しない。

注記2 作業内容に対応する安全靴性能の選択方法については,附属書JA(参考)に示す。

5.2

デザイン

5.2.1

一般

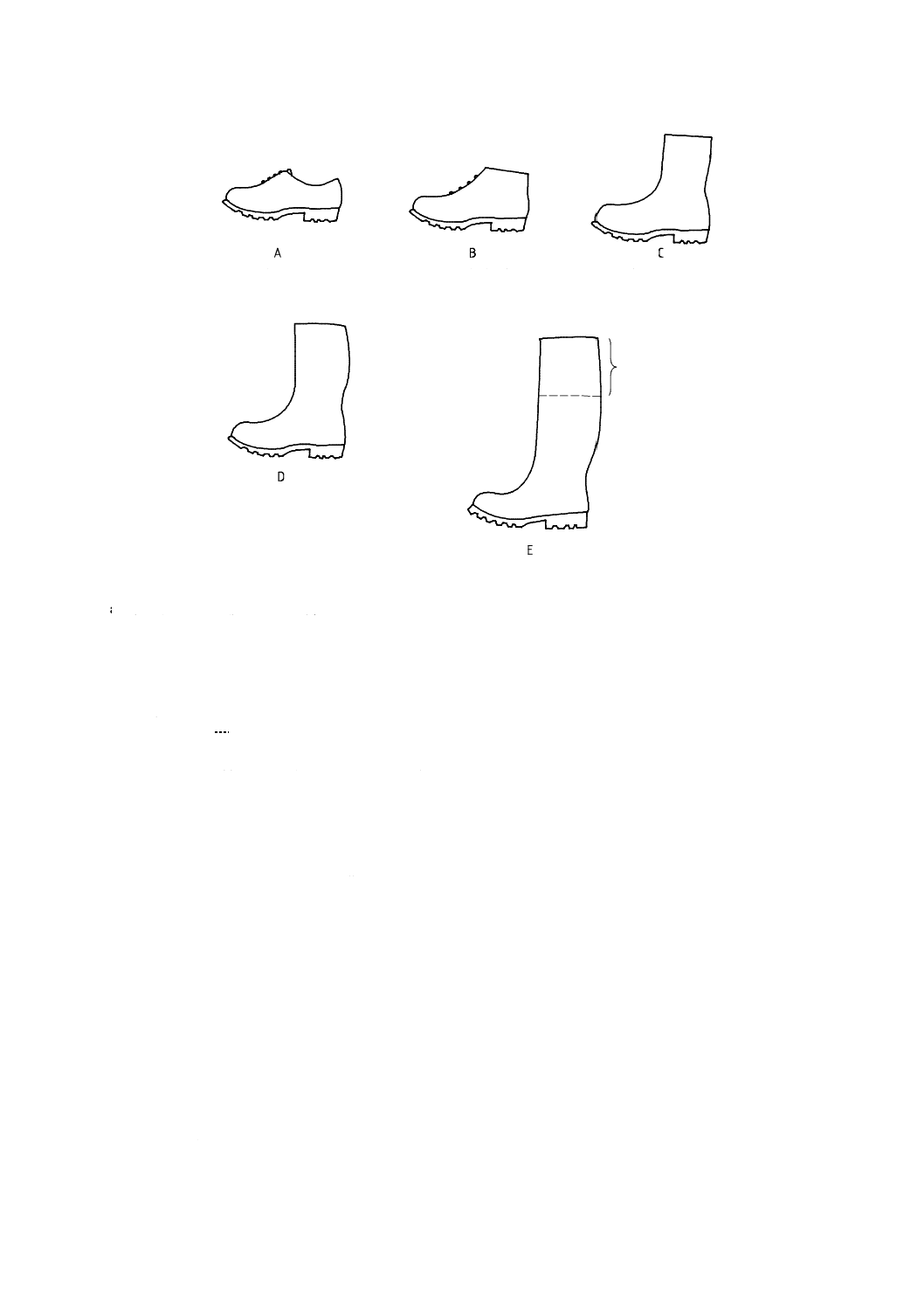

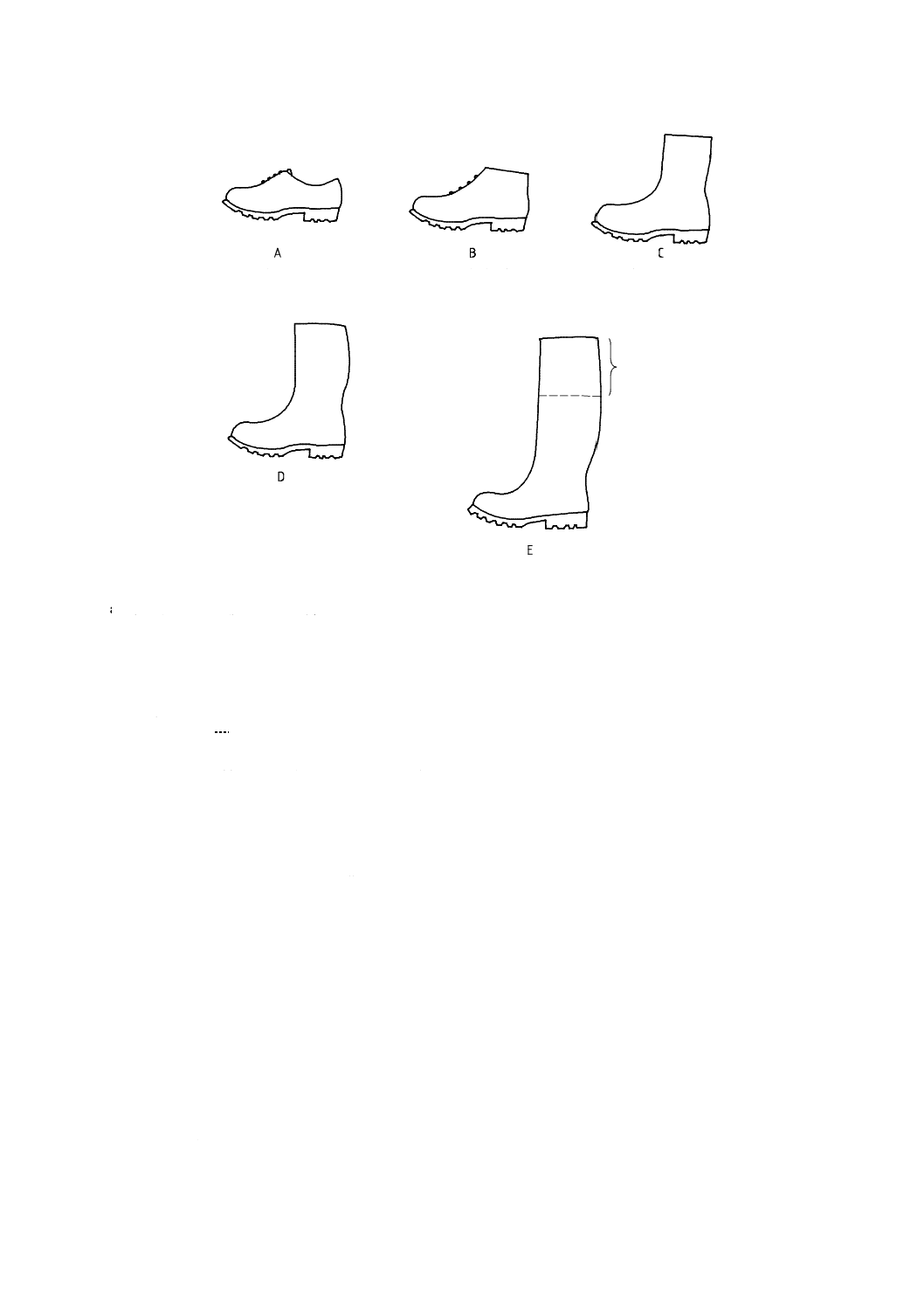

デザインは,図1に示したデザインのいずれかに適合しなければならない。

デザインEは,膝丈の靴(デザインD)に対してaの部分に薄い非浸透性の材料を使用して延長したも

ので,着用者の用途に適応するように延長部aを切ることができる。

7

T 8101:2020

a 着用者に応じて調整できる部位

図1−安全靴のデザイン

5.2.2

サイズ

サイズは,JIS S 5037による。

5.2.3

甲被で覆われたかかと部

かかと部は,甲被で足を覆う構造でなければならない。

5.3

製品性能

5.3.1

表底の性能

5.3.1.1

構造

中底を使用する場合は,中底は損傷を与えない限り取り外すことができない構造とする。中底を使用し

ない場合は,恒久的に取り付けられた中敷を使用しなければならない。

5.3.1.2

甲被と表底との剝離抵抗

安全靴の甲被と表底との剝離抵抗は,中底が表底に縫製されたものを除き,JIS T 8107の5.1(甲被と表

底との剝離抵抗の測定)によって試験したとき,作業区分による種類によって超重作業用(U),重作業用

(H)及び普通作業用(S)は300 N以上,軽作業用(L)は250 N以上でなければならない。安全靴は左

右を試験し,左右いずれとも上記規格値を満たさなければならない。

なお,靴底が重層底の場合は,甲被とそれに接触している中間層との間の剝離抵抗を試験する。

5.3.2

つま先の防護

5.3.2.1

一般

先芯は,損傷を与えない限り取り外すことができない方法で組み込まなければならない。内部に先芯を

装着したクラスIIの安全靴は,先裏又は甲被の裏地としての部分を備えなければならない。また,補強材

短靴

くるぶし(踝)丈の靴

膝丈の半分の靴

膝丈の靴

もも(腿)丈の靴

a

8

T 8101:2020

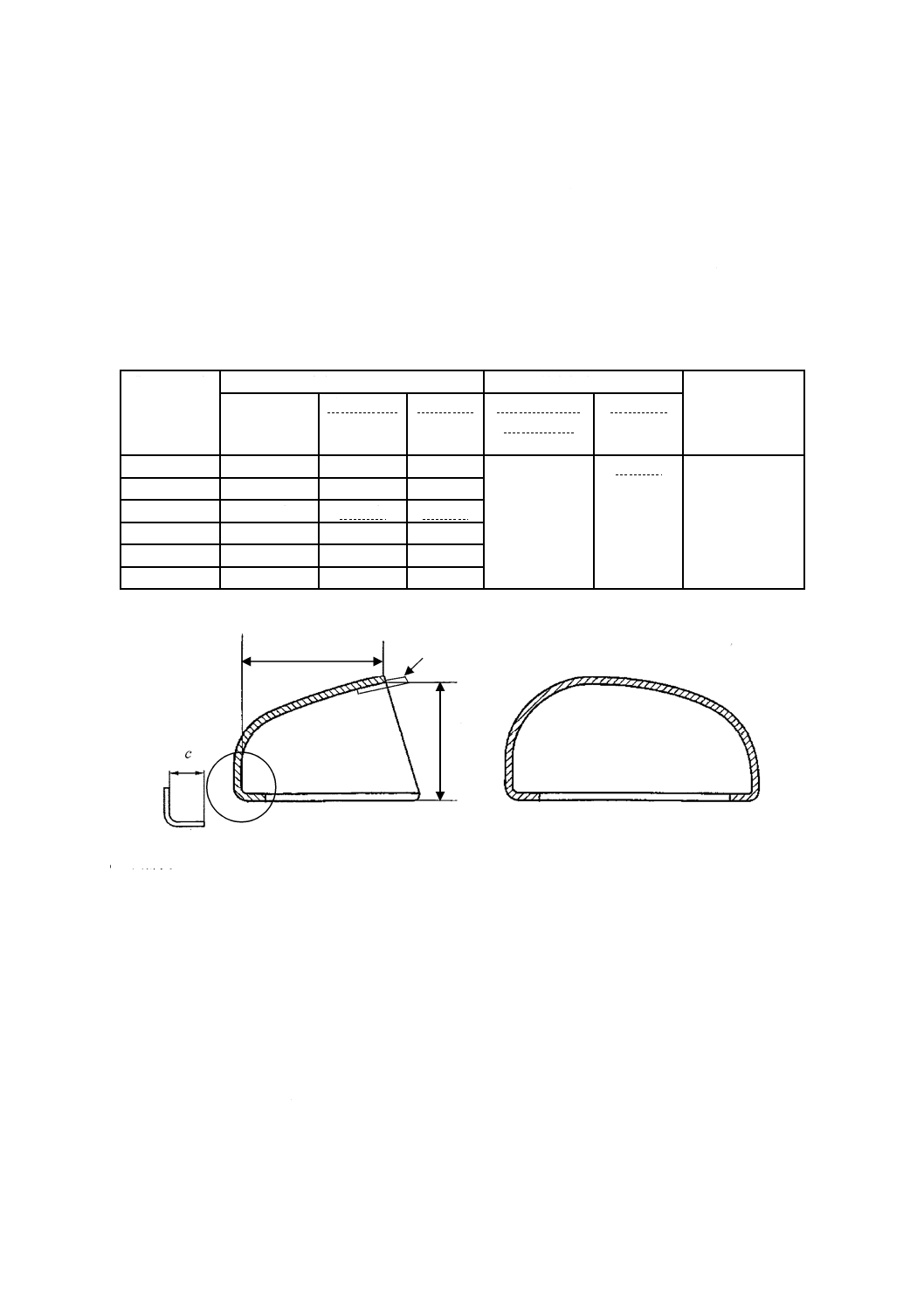

(図2のd)又は補強の機能をもつ材料が先芯後端部の内側にくるように取り付けられていなければなら

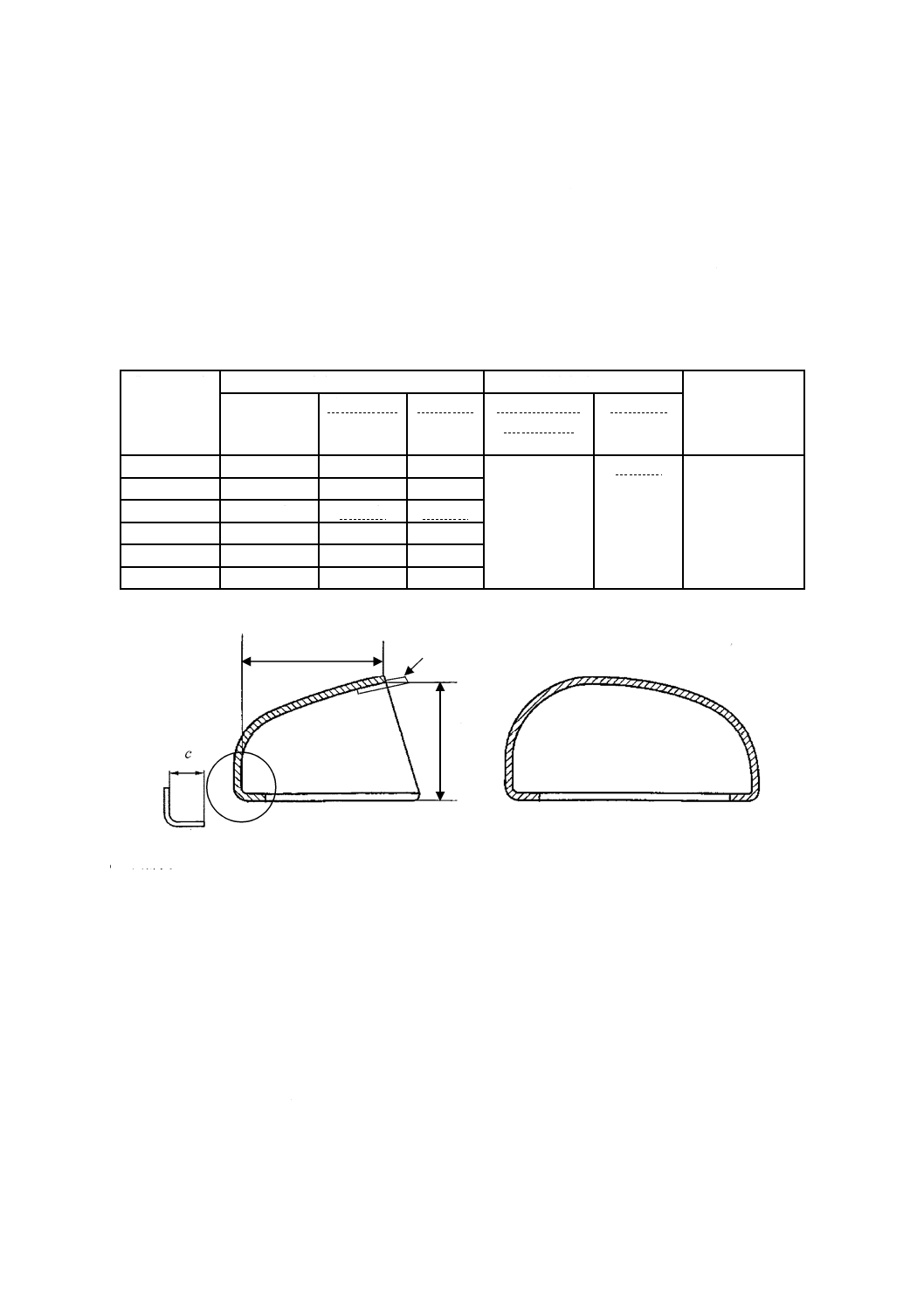

ない。先芯が下辺折り曲げ部分をもって成形されている場合,図2に示す下辺折り曲げ部分の水平な底辺

の幅cの規定に適合しなければならない。また,つま先部に耐擦過傷を目的としたつま先部分の覆い(つ

ま先補強)をもつ場合は,覆いの後端中央部の厚さが1 mm以上でなければならない。

5.3.2.2

先芯の寸法

JIS T 8107の5.2.1(先芯の内部長寸法の測定)及び5.2.2(先芯の高さ及び下辺折り曲げ部分の水平な底

辺の幅の測定)に示した方法によって測定したとき,先芯の寸法は表5に適合しなければならない。

表5−先芯の寸法

靴のサイズ

内部長a mm

後端最高部高さb mm

下辺折り曲げ部

分の水平な底辺

の幅c

mm

超重作業用,

重作業用

普通作業用

軽作業用

超重作業用,

重作業用,

普通作業用

軽作業用

23以下

34以上

31以上

28以上

33以上

28以上

3以上10以下

23.5〜24.5

36以上

33以上

30以上

25〜25.5

38以上

35以上

32以上

26〜27

39以上

36以上

33以上

27.5〜28.5

40以上

38以上

35以上

29以上

42以上

40以上

37以上

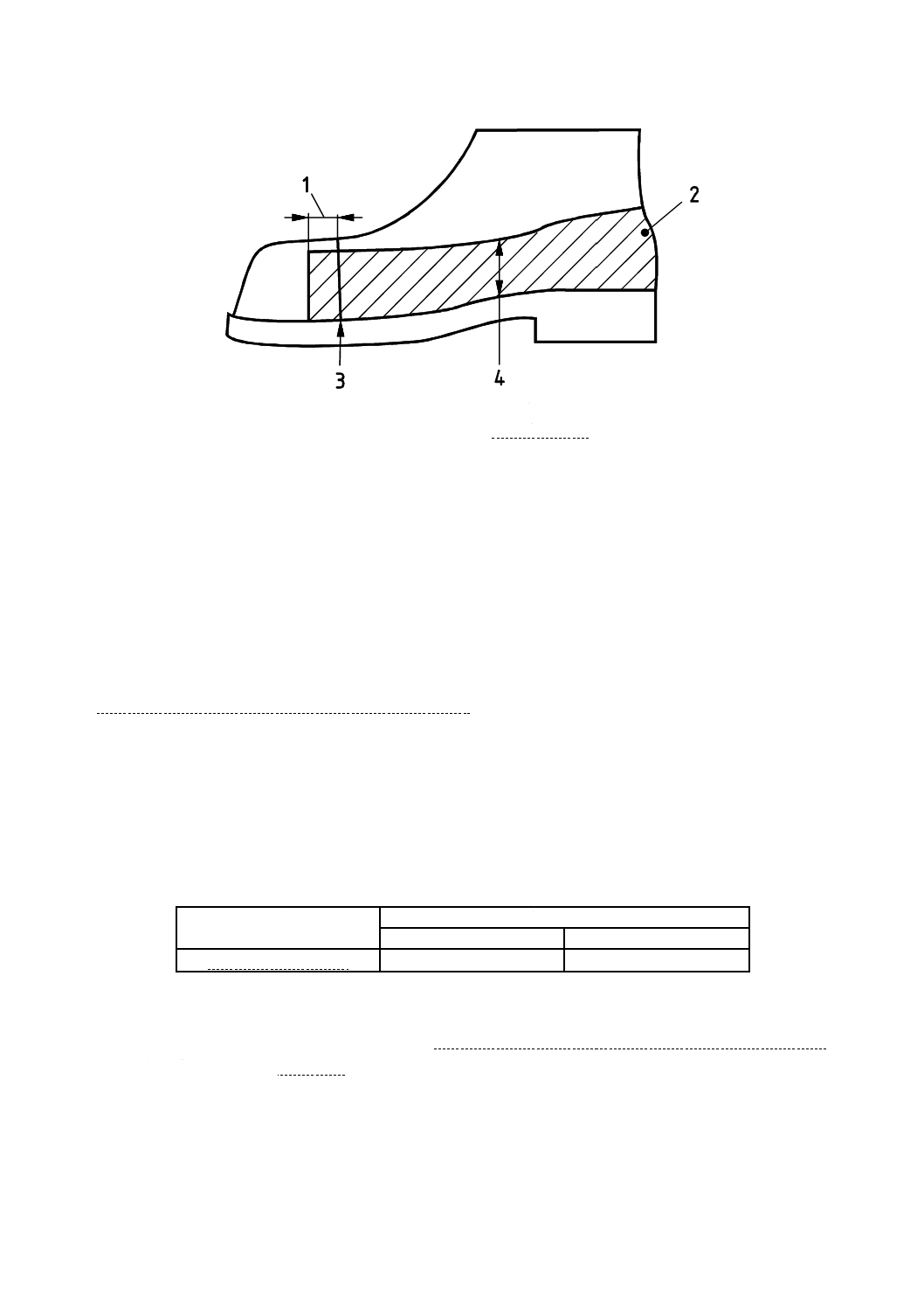

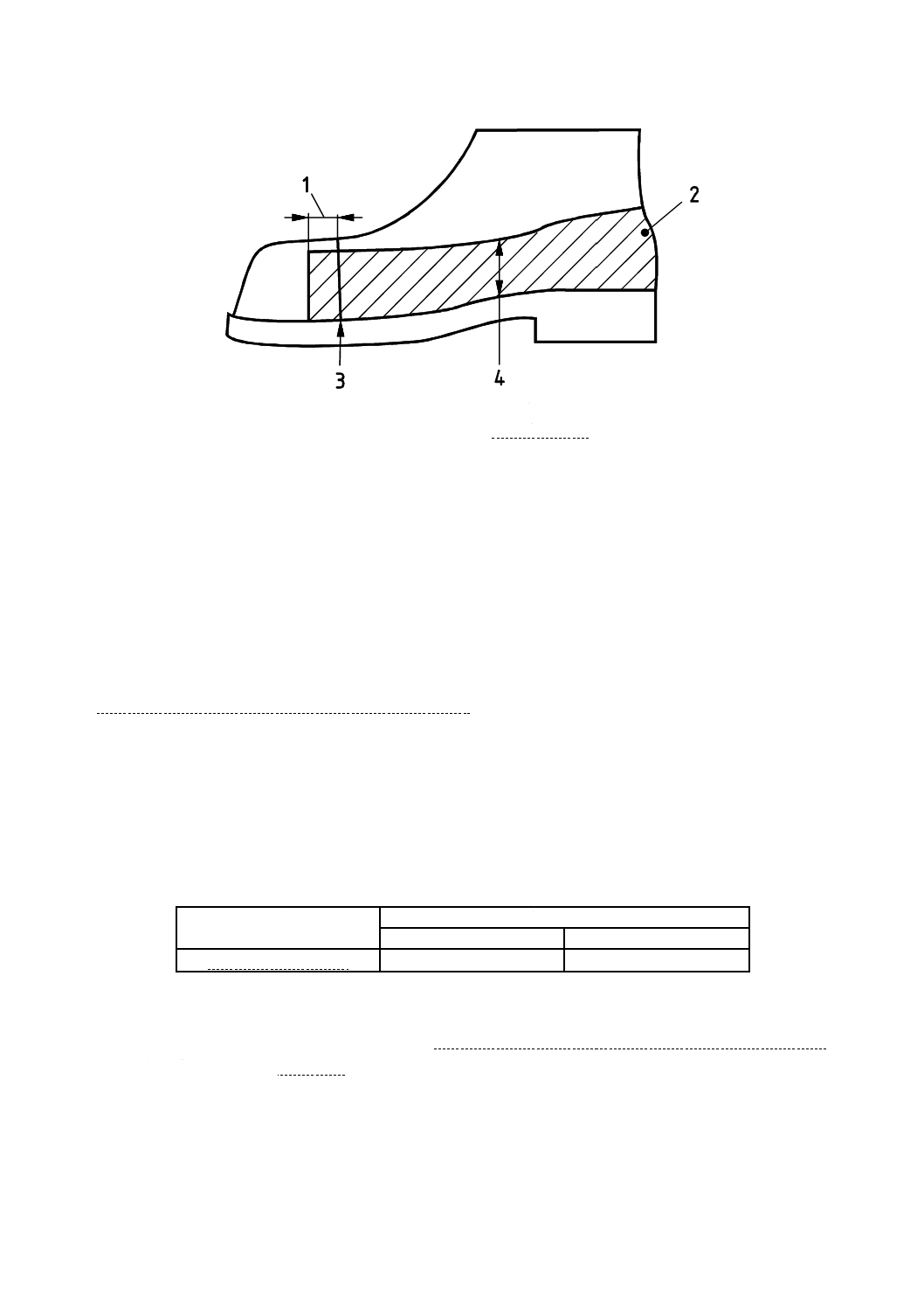

a 内部長

c 下辺折り曲げ部分の水平な底辺の幅

b 後端最高部高さ

d 補強材

図2−先芯の各部の寸法測定部位の一例

5.3.2.3

先芯の性能

5.3.2.3.1

金属製先芯の耐食性

クラスIの安全靴に使用される金属製先芯は,JIS T 8107の5.2.3.1.2(クラスIの安全靴の場合)によっ

て試験及び評価をするとき,腐食は三つ以上の領域に生じてはならず,いずれの腐食箇所も直径2 mm以

下とする。

クラスIIの安全靴は,JIS T 8107の5.2.3.1.3(クラスIIの安全靴の場合)に従って試験及び評価をする

とき,金属製先芯の腐食は,三つ以上の領域に生じてはならず,いずれの腐食箇所も直径2 mm以下とす

る。

a

d

b

9

T 8101:2020

5.3.2.3.2

非金属製先芯の高温耐熱性,低温耐熱性,耐酸性,耐アルカリ性及び耐燃料油性

安全靴に使用される非金属製先芯は,JIS T 8107の5.2.3.2(非金属製先芯の高温耐熱性,低温耐熱性,

耐酸性,耐アルカリ性及び耐燃料油性試験)に従って,高温耐熱性試験,低温耐熱性試験,耐酸性試験,

耐アルカリ性試験及び耐燃料油性試験を実施するが,衝撃試験前の試料に目視で分かるような著しい外観

の変形があってはならず,衝撃試験後の試料には二つに分断されるような割れを生じてはならない。

5.3.2.4

耐衝撃性

安全靴は,JIS T 8107の5.3(耐衝撃性の試験方法)によって試験したとき,表2の作業区分による種類

に対応する衝撃エネルギーを加えた場合の先芯と中底との隙間(油粘土の最低部の高さ)は,表6に適合

しなければならない。

また,先芯が二つに分断されるような割れを生じてはならない。

表6−先芯と中底との隙間

靴のサイズ

先芯と中底との隙間 mm

23以下

12.5以上

23.5〜24.5

13.0以上

25〜25.5

13.5以上

26〜27

14.0以上

27.5〜28.5

14.5以上

29以上

15.0以上

5.3.2.5

耐圧迫性

安全靴は,JIS T 8107の5.4(耐圧迫性の試験方法)によって試験したとき,表2の作業区分による種類

に対応する圧迫力を加えた場合の先芯と中底との隙間(油粘土の最低部の高さ)は,表6に適合しなけれ

ばならない。また,先芯が二つに分断されるような割れを生じてはならない。

5.3.2.6

着用耐久性

中間層にゴム,ポリウレタン以外の素材を使用する安全靴のつま先部の防護性能の着用耐久性は,JIS T

8107の5.5(着用耐久性の試験方法)に従って試験したとき,耐衝撃性及び耐圧迫性の中底と先芯との隙

間(油粘土の最低部の高さ)は表6に適合しなければならず,先芯が二つに分断されるような割れを生じ

てはならない。また,試験後の試料には目視で分かるような著しい変形があってはならず,フェザーライ

ンに試験に起因する剝がれがあってはならない。

5.3.3

漏れ防止性

クラスIIの安全靴の漏れ防止性は,JIS T 8107の5.6(漏れ防止性の試験方法)によって試験したとき,

空気の漏れがあってはならない。

5.4

甲被

5.4.1

厚さ

甲被の厚さは,JIS T 8107の6.1(厚さの測定方法)によって測定したとき,表7に適合しなければなら

ない。

10

T 8101:2020

表7−甲被の厚さ

材料の種類

厚さ mm

超重作業用・重作業用・普通作業用

軽作業用

革

1.50以上

1.20以上

ゴム

1.50以上

1.20以上

高分子材料

1.00以上

・ クラスIIの安全靴において,裏布としてメリヤス又はストッキングを使用している場合の厚さは,これ

らの材料を含んだ厚さとする。

5.4.2

引張特性

クラスIIの安全靴の甲被の引張特性は,JIS T 8107の6.2(引張特性の試験方法)によって試験したとき,

表8に適合しなければならない。

表8−甲被の引張特性

材料の種類

引張強さ N/mm2

伸び %

ゴム

10以上

350以上

高分子材料

6以上

200以上

5.4.3

加水分解性

クラスIIの安全靴において,ポリウレタン製の甲被の加水分解性は,JIS T 8107の6.3(加水分解性の試

験方法)によって試験したとき,引張強さの変化率は−50 %〜+50 %でなければならない。

5.4.4

銀面割れ

クラスIの安全靴の甲被の銀面割れは,JIS T 8107の6.4(銀面割れの試験方法)によって試験したとき,

高さは6.0 mm以上,力は150 N以上でなければならない。床革については,高さ6.0 mm,力150 Nを加

えたときの表面に異常があってはならない。

5.4.5

耐老化性

クラスIIの安全靴の甲被の耐老化性は,JIS T 8107の6.5(耐老化性の試験方法)によって試験したとき,

引張強さの変化率は−20 %〜+20 %でなければならない。

5.5

表底

5.5.1

クリート

表底には,クリートがあるものとないものとがある。表底の接地面側の高さ2.5 mm未満の突起は,“ク

リートなし”とみなす。また,先芯の下辺折り曲げ部分を除いて,少なくともJIS T 8107の図23(クリー

トの範囲)に示す斜線部分には,横側に開放されたクリートをもたなければならない。

5.5.2

厚さ及びクリートの高さ

表底を含む靴底は,単層又は幾つかの層(重層)で構成されている。JIS T 8107の7.2(厚さ及びクリー

トの高さの測定方法)によって測定したとき,靴底の厚さd1及びクリートの高さd2は,表9に適合しなけ

ればならない。

11

T 8101:2020

表9−靴底の厚さ及びクリートの高さ

表底の種類

靴底の厚さ及びクリートの高さ mm

クリートなし表底

d1 6以上

クリート付き表底

d1 3以上 d2 2.5以上

・重層底の場合,靴底の厚さd1は中間層を含む。

5.5.3

引裂強さ

クラスIの安全靴の表底の引裂強さは,JIS T 8107の7.3(引裂強さの試験方法)によって試験したとき,

表10に適合しなければならない。

表10−表底の引裂強さ

表底の材質

引裂強さ N/mm

ゴム

35以上

ポリウレタン

25以上

5.5.4

引張特性

表底の引張特性は,JIS T 8107の7.4(引張特性の試験方法)によって試験したとき,表11に適合しな

ければならない。

表11−表底の引張特性

材料の種類

引張強さ N/mm2

伸び %

クラスI

ゴム

14以上

300以上

ポリウレタン

6以上

300以上

クラスII

ゴム

8以上

300以上

高分子材料

8以上

300以上

5.5.5

加水分解性

ポリウレタン製の表底及び表底の一部にポリウレタンを組み込んだ底の加水分解性は,JIS T 8107の7.5

(加水分解性の試験方法)によって試験したとき,引張強さの変化率は−50 %〜+50 %でなければならな

い。

5.5.6

耐老化性

表底の耐老化性は,JIS T 8107の7.6(耐老化性の試験方法)によって試験したとき,引張強さの変化率

は−20 %〜+20 %でなければならない。

6

付加的性能

6.1

一般

安全靴は,作業場で遭遇する危険要因に応じて付加的な性能が必要となることがある。

付加的な性能を付与する場合,安全靴は表12の適切な付加的性能及び対応する表示記号に適合しなけれ

ばならない。

12

T 8101:2020

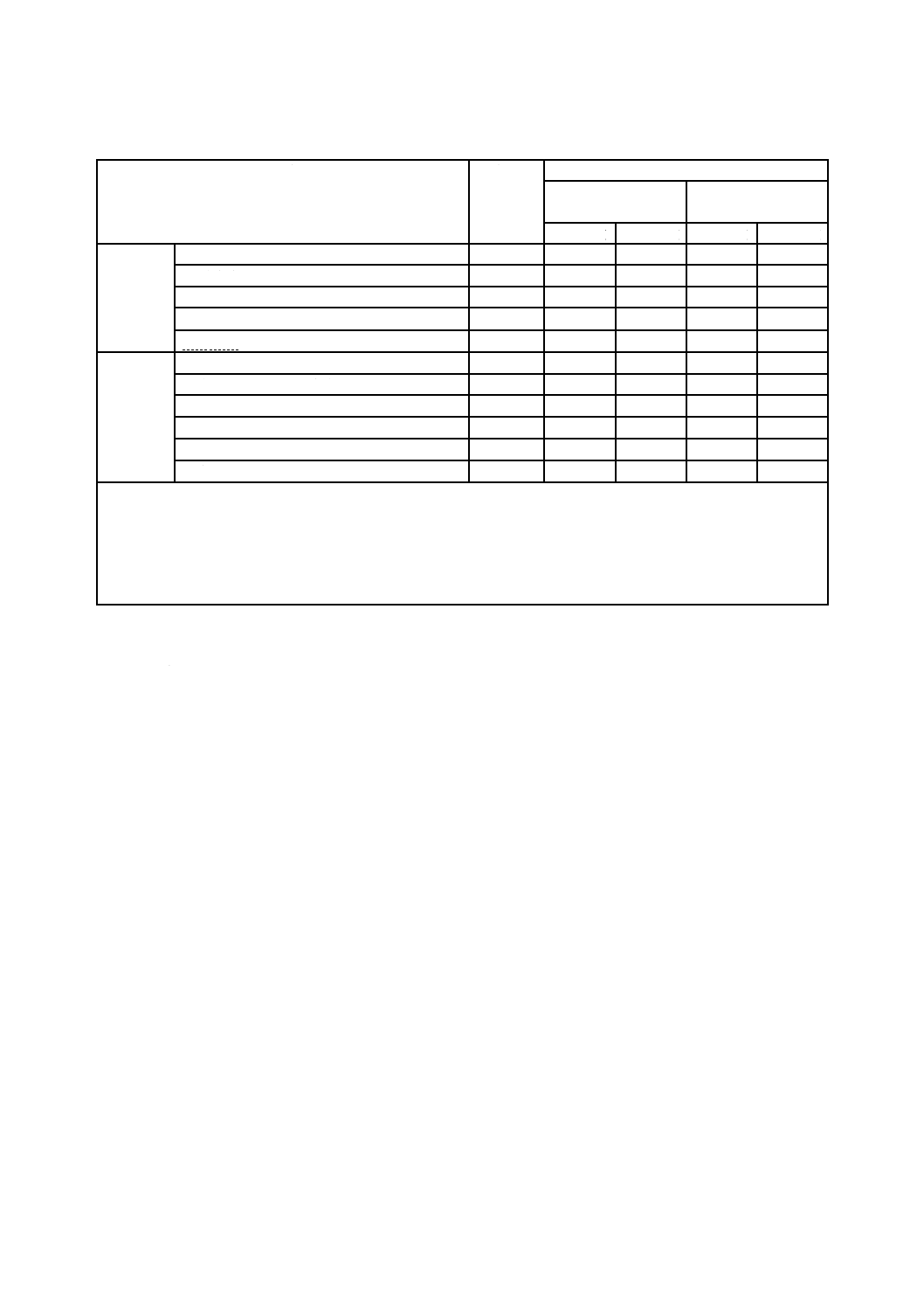

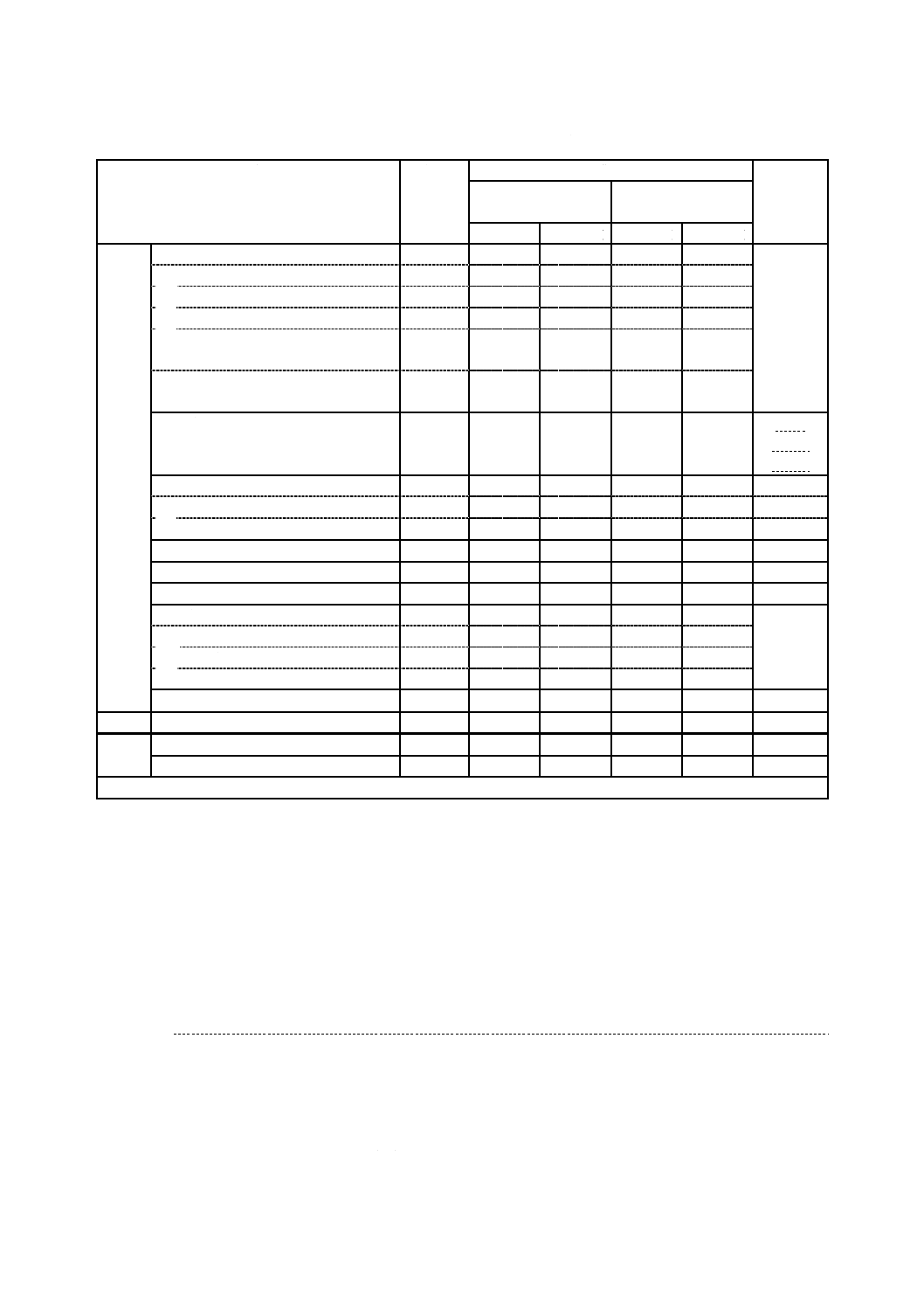

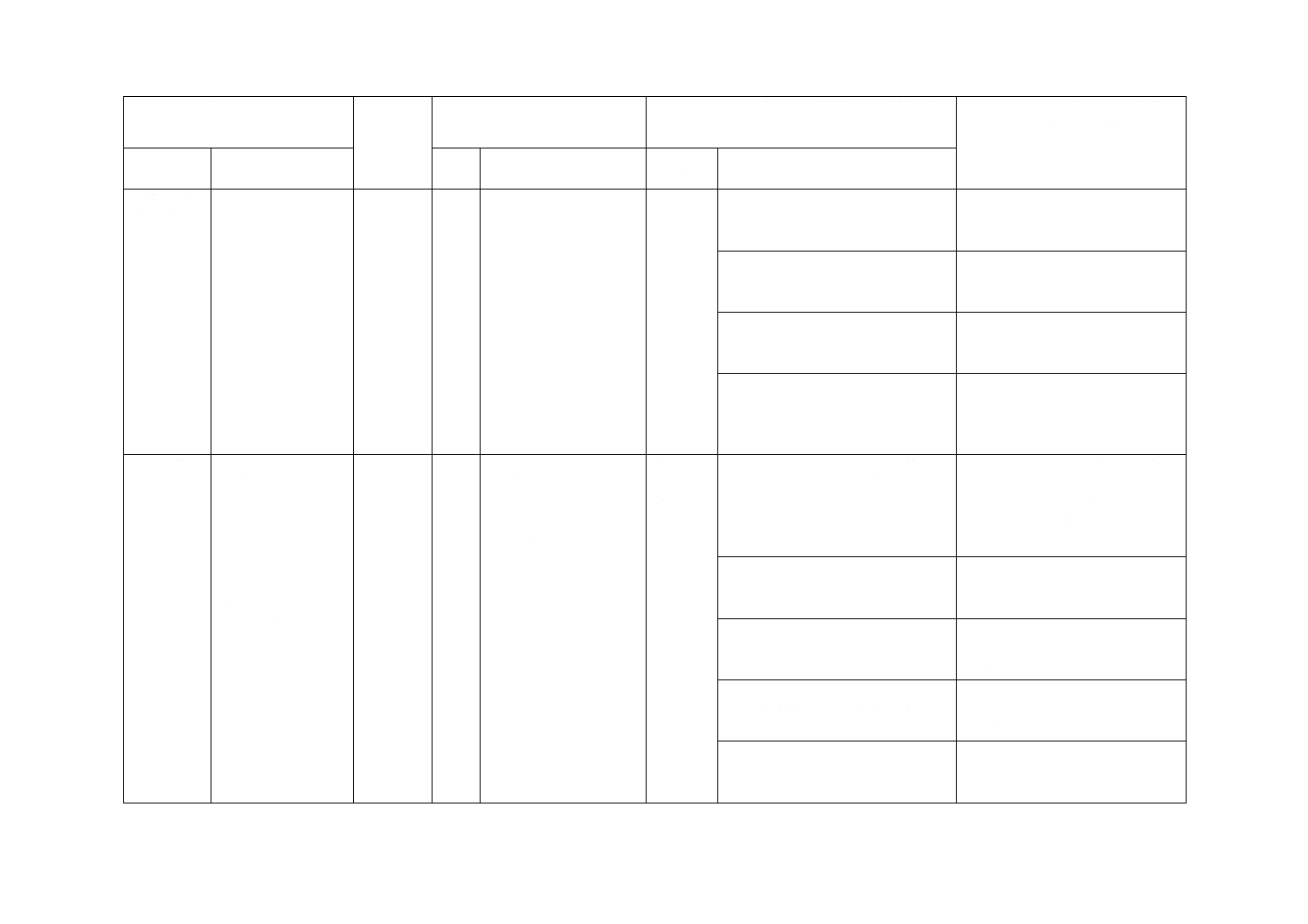

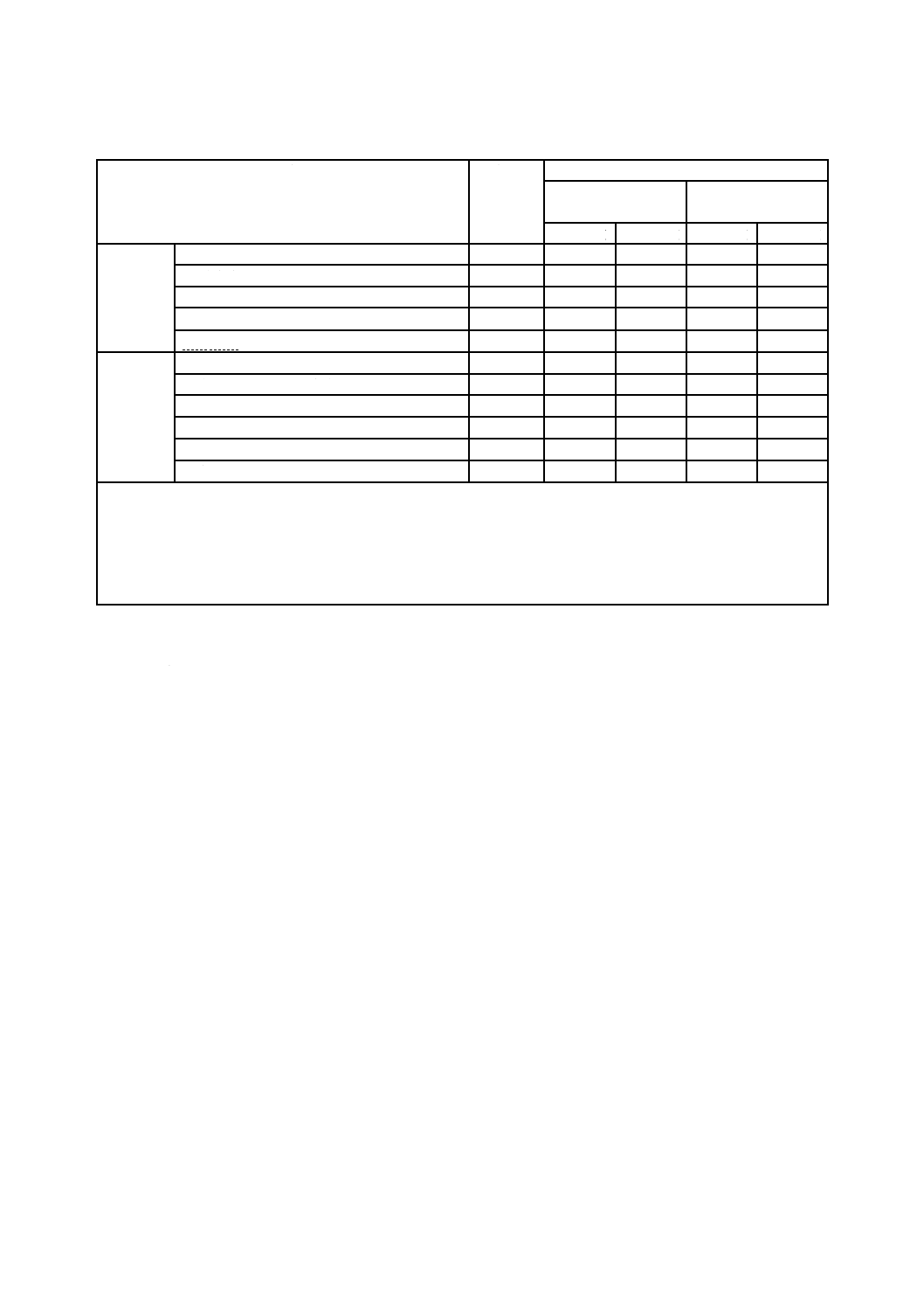

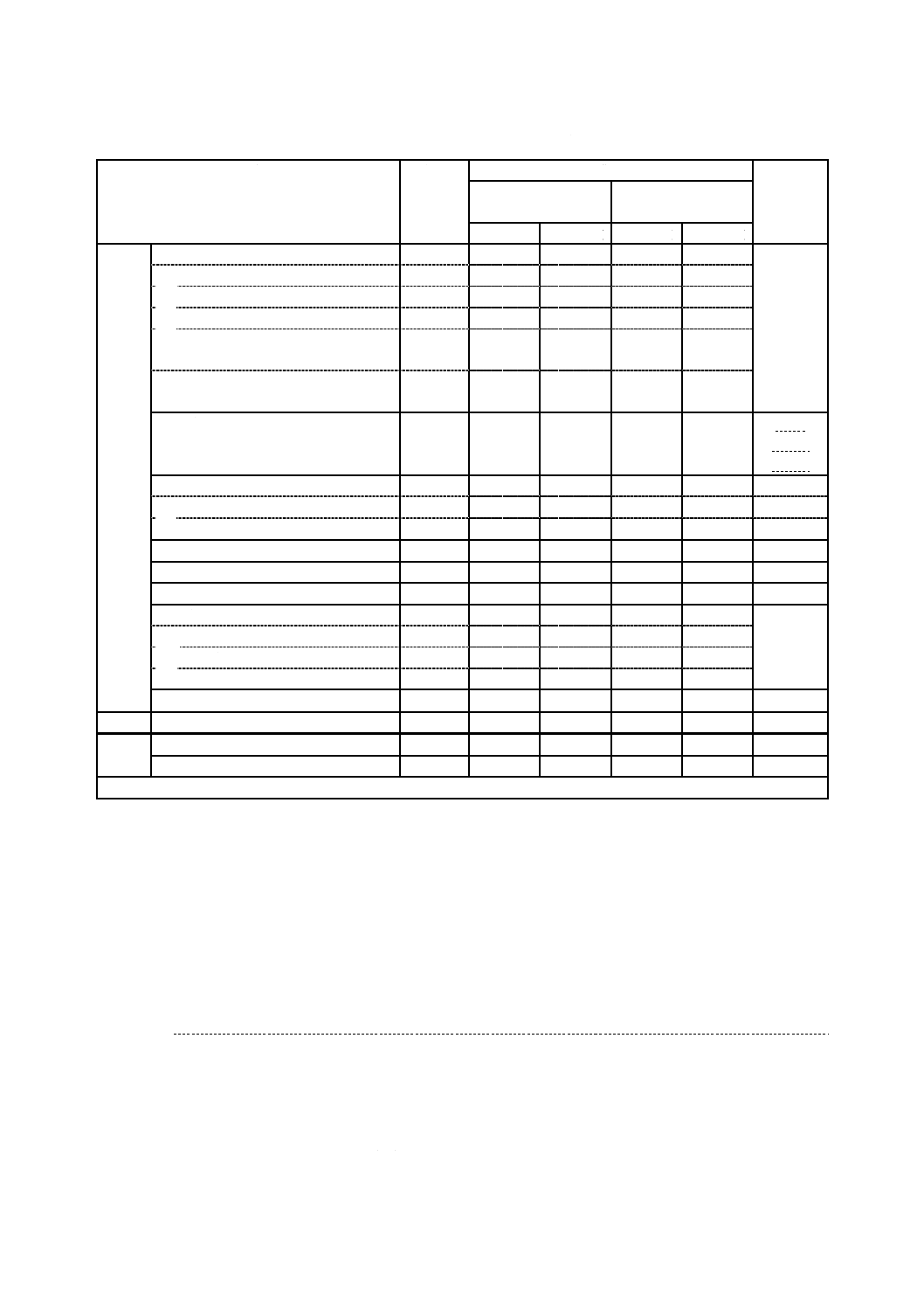

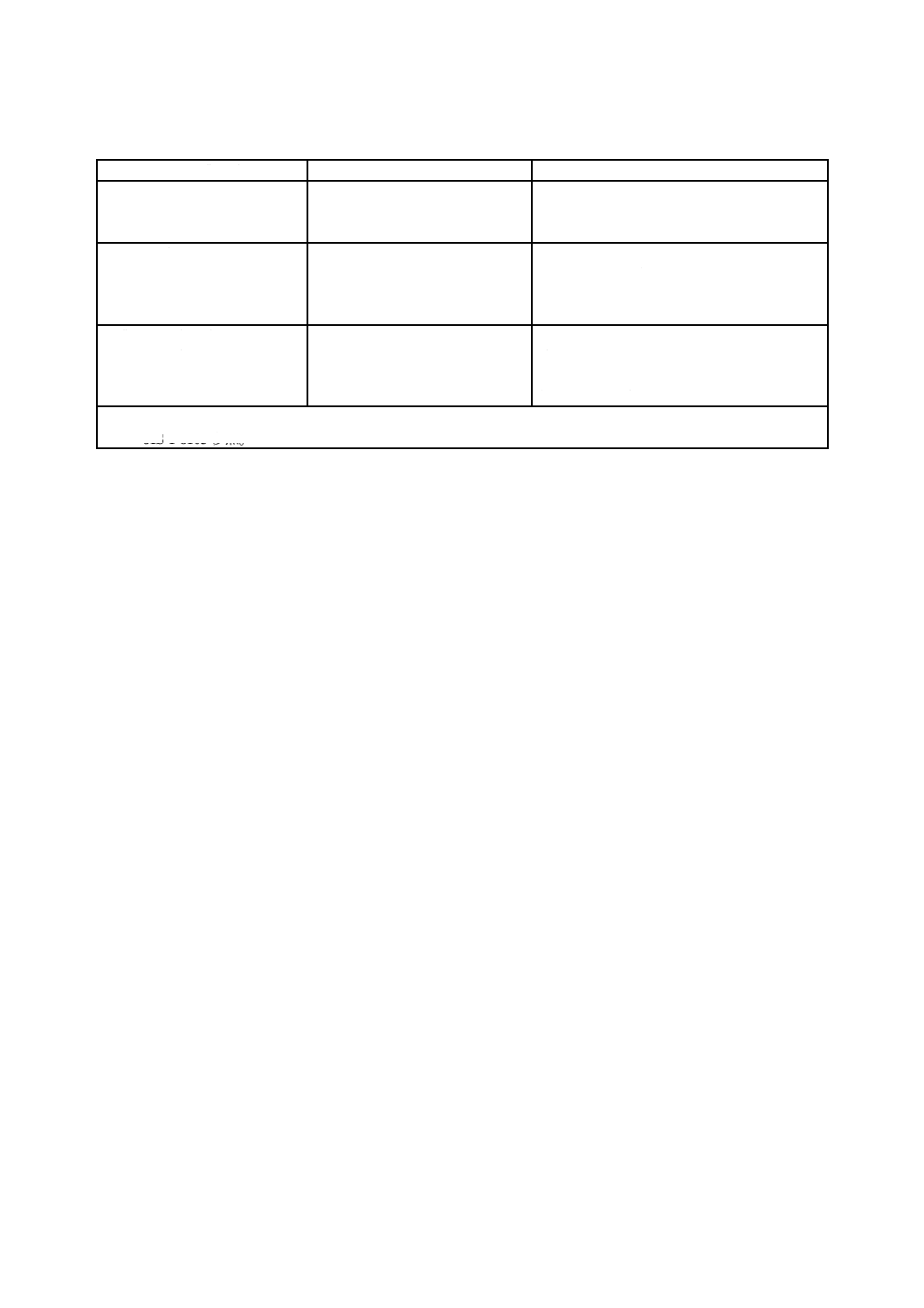

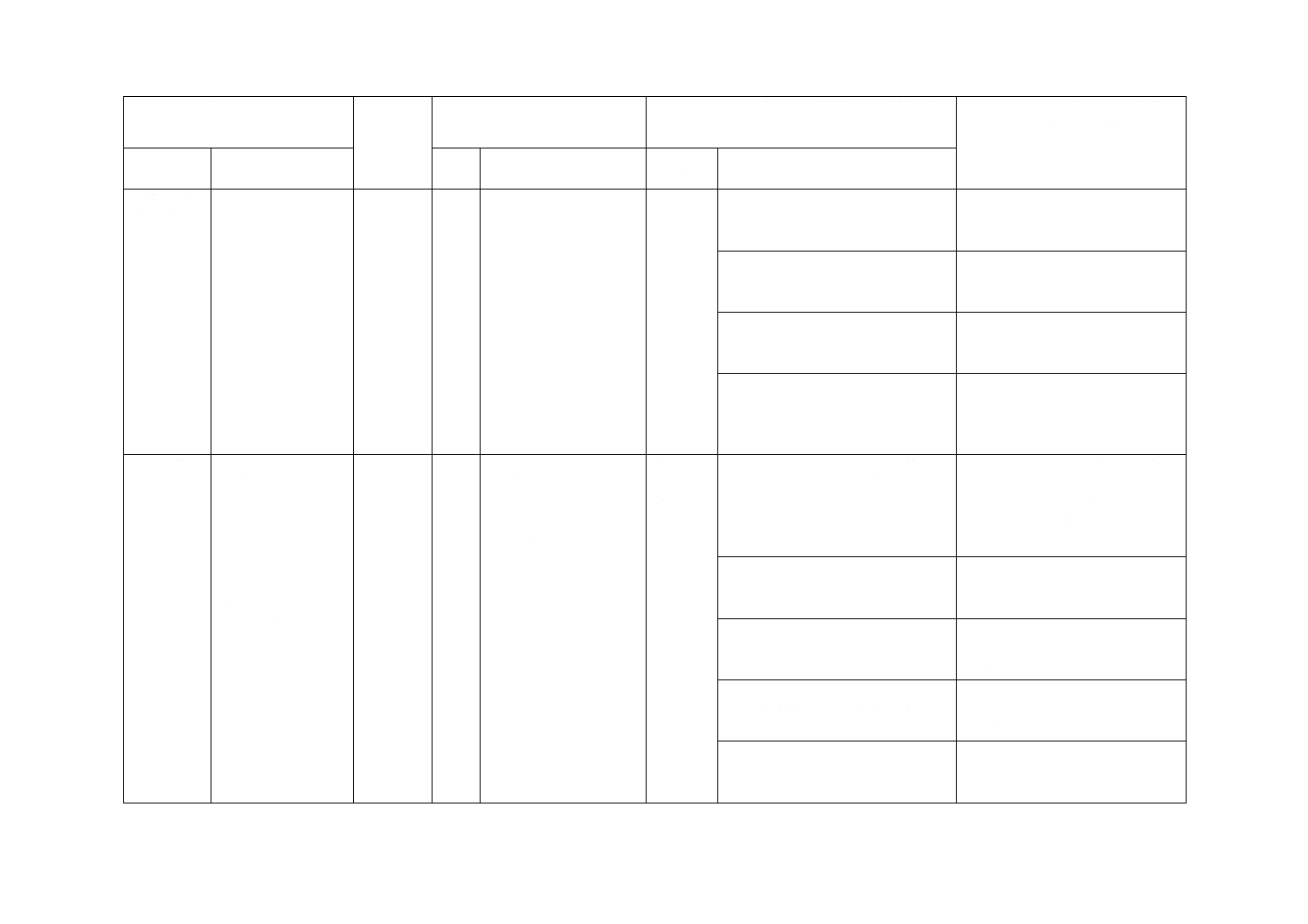

表12−特殊用途のための付加的性能及び表示記号

要件

条項

作業区分

記号

超重作業用,

重作業用

普通作業用,

軽作業用

クラスI

クラスII

クラスI

クラスII

靴完

成品

耐踏抜き性

6.2.1

P

− 踏抜き防止板の構造

6.2.1.1

◎

◎

◎

◎

− 金属製踏抜き防止板の耐食性

6.2.1.2

◎

◎

◎

◎

− 踏抜き防止板の耐屈曲性

6.2.1.3

◎

◎

◎

◎

− 金属製踏抜き防止板を装着した

安全靴の耐踏抜き性

6.2.1.4

◎

◎

◎

◎

− 非金属製踏抜き防止板を装着し

た安全靴の耐踏抜き性

6.2.1.5

◎

◎

◎

◎

電気絶縁特性

6.2.2

◎

◎

I-600

I-3500

I-7000

耐熱伝導性

6.2.3

− 靴底の高温熱伝導性

6.2.3.1

◎

◎

◎

◎

HI1,HI2

− 靴底の低温熱伝導性

6.2.3.2

◎

◎

◎

◎

CI1,CI2

かかと部の衝撃エネルギー吸収性

6.2.4

◎

◎

◎

◎

E

耐水性

6.2.5

◎

◎

W

足甲の保護性

6.2.6

◎

◎

◎

◎

M

耐切創性

6.2.7

C

− デザイン

6.2.7.1

◎

◎

◎

◎

− 耐切創性をもつ靴の構造

6.2.7.2

◎

◎

◎

◎

− 耐切創性

6.2.7.3

◎

◎

◎

◎

耐滑性

6.2.8

◎

◎

◎

◎

F1,F2

甲被

耐燃料油性

6.3

◎

◎

UO

表底

耐高熱接触性

6.4.1

◎

◎

◎

◎

H

耐燃料油性

6.4.2

◎

◎

◎

◎

BO

注記 ◎は,当該クラスに付加的要件が適用されることを示す。

6.2

製品性能

6.2.1

耐踏抜き性

6.2.1.1

踏抜き防止板の構造

踏抜き防止板は,安全靴を損傷しない限り取り出せないような方法で靴底内部に装着されなければなら

ない。中底の機能も兼ねる非金属製の踏抜き防止板を除いて,踏抜き防止板は,先芯の下辺折り曲げ部分

の上に設置してはならない。また,これに取り付けてはならない。

注記 踏抜き防止板を先芯の下辺折り曲げ部分の上に設置又は取付けた場合に,踏抜き時及び衝撃,

圧迫時に靴のつま先部の足指に影響を与えないことが実証できる場合は,設置又は取り付ける

ことができる。

6.2.1.2

金属製踏抜き防止板の耐食性

金属製踏抜き防止板を装着した安全靴については,JIS T 8107の5.7.3.1(金属製踏抜き防止板の耐食性

の試験方法)及び5.7.3.2(試験手順)によって試験したとき,金属製踏抜き防止板の腐食域が五つ以上あ

ってはならず,そのいずれも2.5 mm2を超えてはならない。

13

T 8101:2020

6.2.1.3

踏抜き防止板の耐屈曲性

全ての安全靴のタイプにおいて,装着した踏抜き防止板は,JIS T 8107の5.7.3.3(踏抜き防止板の耐屈

曲性の試験方法)によって試験したとき,1×106回の屈曲後に目に見える亀裂又は剝離の跡が生じてはな

らない。

6.2.1.4

金属製踏抜き防止板を装着した安全靴の耐踏抜き性

金属製踏抜き防止板の耐踏抜き性能は,JIS T 8107の5.7.1(金属製踏抜き防止板を装着した靴の耐踏抜

き性の試験方法)によって試験したとき,底部分に貫通したときの力は,1 100 N以上でなければならない。

6.2.1.5

非金属製踏抜き防止板を装着した安全靴の耐踏抜き性

非金属製踏抜き防止板の耐踏抜き性能は,JIS T 8107の5.7.2(非金属製踏抜き防止板を装着した靴の耐

踏抜き性の試験方法)によって試験したとき,1 100 Nの力において,試験用くぎの先端が試験片を貫通し

てはならない。この試験で合格するためには,試験用くぎの先端が試験片から突き出ていないことを目視,

X線撮影又は電気的な検知方法で確認する。

6.2.2

電気絶縁特性

電気絶縁特性をもつ安全靴(以下,絶縁安全靴という。)は,JIS T 8010に規定する試験方法によって試

験したとき,絶縁用保護具の種別に応じて表13の試験電圧を印加したとき,1分間は通電してはならない。

表13−絶縁安全靴の種別及び試験電圧

絶縁用保護具の種別

記号

試験電圧

対応する電気的等級

交流の電圧が300 Vを超え600 V以下である電路

について用いるもの

I-600

3 000 V

電気的等級00(AC 500 V,DC 750 V以上

の公称電圧の設備用)

交流の電圧が600 Vを超え3 500 V以下である電

路又は直流の電圧が750 Vを超え3 500 V以下で

ある電路について用いるもの

I-3500

12 000 V

電気的等級00(AC 500 V,DC 750 V以上

の公称電圧の設備用)

電圧が3 500 Vを超え7 000 V以下である電路につ

いて用いるもの

I-7000

20 000 V

電気的等級0(AC 1 000 V,DC 1 500 V以

上の公称電圧の設備用)

・絶縁安全靴に使用する先芯は,非金属製先芯でなければならない。

6.2.3

耐熱伝導性

6.2.3.1

靴底の高温熱伝導性

靴底の高温熱伝導性は,(150±5)℃の熱盤を使用し,JIS T 8107の5.9.1(靴底の高温熱伝導性の試験

方法)によって試験したとき,安全靴の中底の上側表面の温度は,初期温度より22 ℃上昇する時間が表

14に適合しなければならない。

表14−靴底の高温熱伝導性

高温熱伝導性区分

記号

温度上昇時間 min

1

HI1

20以上 30未満

2

HI2

30以上

試験後の安全靴は,JIS T 8107の附属書A(熱特性試験における靴の評価)の要件に適合しなければな

らない。

なお,中敷以外の断熱材は,安全靴を損傷しない限り取り出せないような方法で組み込まれなければな

14

T 8101:2020

らない。

6.2.3.2

靴底の低温熱伝導性

靴底の低温熱伝導性は,JIS T 8107の5.9.2(靴底の低温熱伝導性の試験方法)によって試験したとき,

中底の上側表面の温度は,初期温度より10 ℃低下する時間が表15に適合しなければならない。

表15−靴底の低温熱伝導性

低温熱伝導性区分

記号

温度低下時間 min

1

CI1

20以上 30未満

2

CI2

30以上

中敷以外の断熱材は,安全靴を損傷しない限り取り出せないような方法で組み込まれなければならない。

6.2.4

かかと部の衝撃エネルギー吸収性

かかと部の衝撃エネルギー吸収性は,JIS T 8107の5.10(かかと部の衝撃エネルギー吸収性の試験方法)

によって試験したとき,表底の衝撃エネルギー吸収性が20 J以上でなければならない。

6.2.5

耐水性

クラスIの安全靴の耐水性は,JIS T 8107の5.11(耐水性の試験方法)によって試験したとき,80分後

に靴の中に目視で分かるような著しい水の浸透1) があってはならない。

注1) 著しい水の浸透とは,目視で湿った部分の総面積が3 cm2以上ある場合をいう。

6.2.6

足甲の保護性

6.2.6.1

足甲プロテクタの構造

足甲プロテクタは,衝撃を受けたとき,表底,先芯,及びできるだけ広い表面に衝撃を分散させるもの

でなければならない。足甲プロテクタは,安全靴を損傷しない限り取り出せないような方法で取り付けら

れなければならない。足甲プロテクタは,内側及び外側について,安全靴の形状と適合したものでなけれ

ばならない。

6.2.6.2

足甲プロテクタの耐衝撃性

足甲プロテクタの耐衝撃性は,JIS T 8107の5.12(足甲プロテクタの耐衝撃性の試験方法)によって試

験したとき,最低部の高さ(粘土の最低部の残厚+試験用靴型の切欠き部底厚)が25 mm以上なければな

らない。

6.2.7

耐切創性

6.2.7.1

デザイン

デザインAの安全靴は,耐切創性をもつ安全靴として選定してはならない(箇条4及び5.2.1参照)。

6.2.7.2

耐切創性をもつ靴の構造

耐切創性をもつ安全靴は,フェザーラインより上に30 mm以上で,先芯からかかとの端までにわたる範

囲の保護域をもたなければならない。この保護域は,先芯後端から10 mm以上先端側に入り込む。

先芯と保護材との間に隙間があってはならない。また,保護材は安全靴に恒久的に取り付けられていな

ければならない。切傷保護のために異なる素材が用いられる場合,それらの素材は,相互に取り付けるか,

又は重ねて取り付ける(図3参照)。

15

T 8101:2020

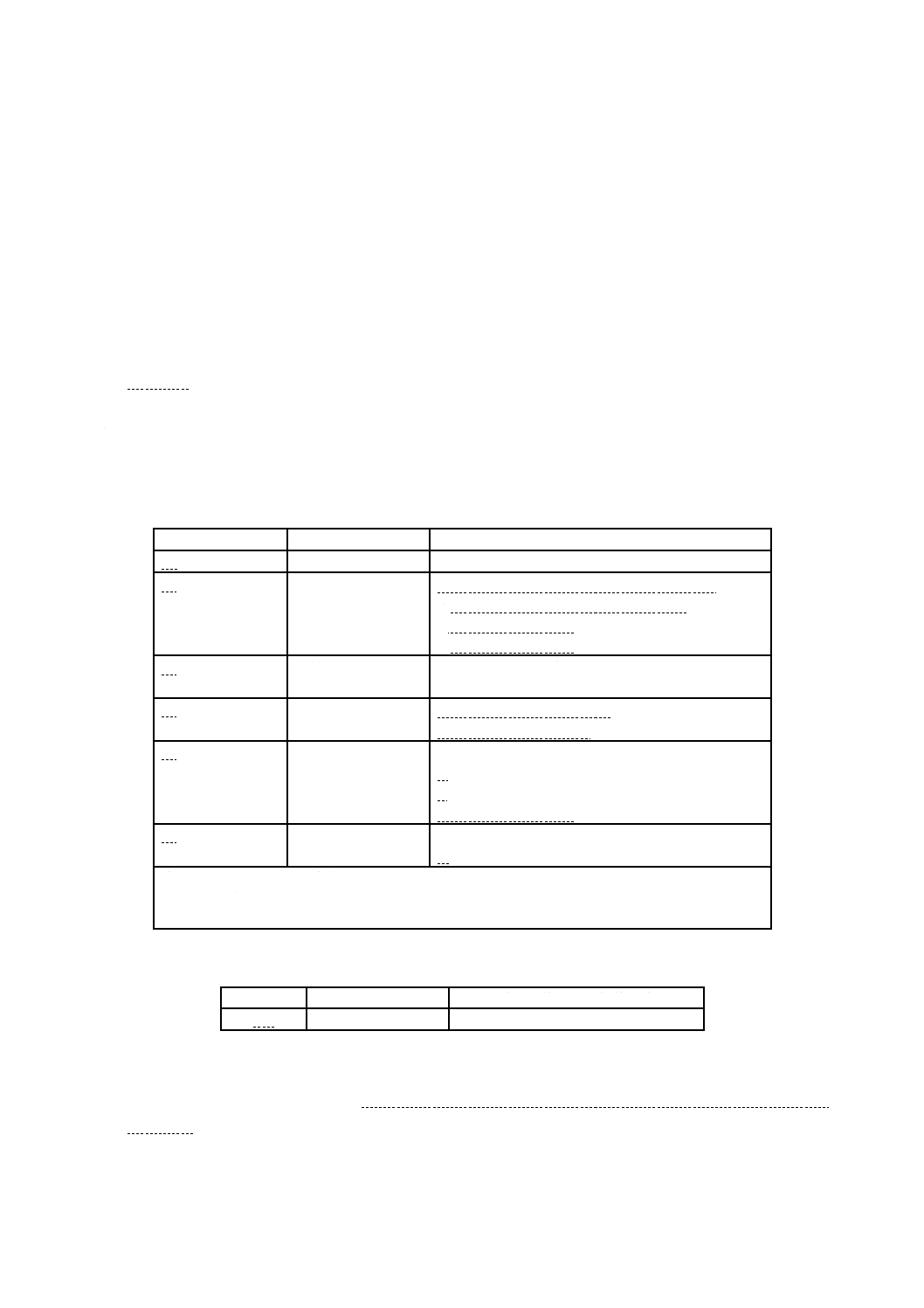

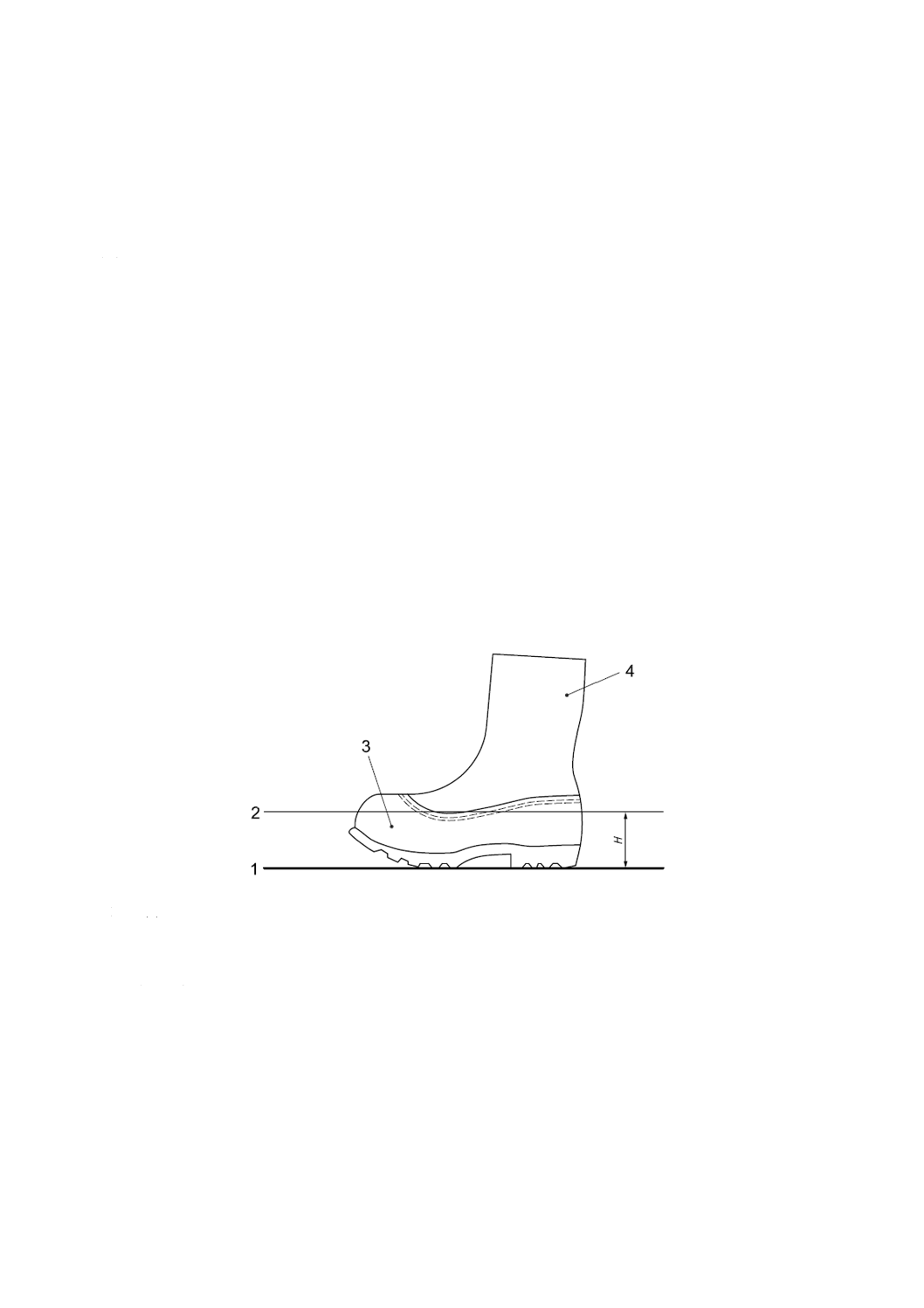

1 先芯上に10 mm重なる

2 保護域

3 先芯後端

4 フェザーラインより30 mm以上の高さ

図3−保護の範囲

6.2.7.3

耐切創性

安全靴の耐切創性は,JIS T 8107の5.13(耐切創性の試験方法)によって試験したとき,試験片にカッ

トスルーが生じてはならない。また,耐切創性をもつ安全靴については,耐踏抜き性についても6.2.1の

要件に適合しなければならない。

6.2.8

耐滑性

6.2.8.1

一般

安全靴の耐滑性は,グリセリンを塗布したステンレス鋼材床面において,安全靴を水平面に静置した状

態で前方向へ滑らせたときの動摩擦係数を測定する。これらの要件は,通常の表底をもつ安全靴に適用さ

れる。スパイク,金属製スタッド類などの特殊目的に用いる安全靴,また,軟弱地盤(砂,汚泥など)に

使用される特殊目的に用いる安全靴には適用されない。

6.2.8.2

グリセリンを塗布したステンレス鋼材床面における耐滑性能

安全靴の耐滑性は,JIS T 8107の5.14(耐滑性の試験方法)によって試験したとき,表16に適合しなけ

ればならない。

表16−グリセリンを塗布したステンレス鋼材床面における耐滑性能

試験条件

動摩擦係数 区分

2(記号 F2)

1(記号 F1)

前方向への水平な滑り

0.30以上

0.20以上 0.30未満

6.3

甲被の付加的性能

クラスIIの安全靴の甲被の耐燃料油性は,JIS T 8107の6.6(耐燃料油性の試験方法)によって試験した

とき,体積変化率は−12 %〜+12 %でなければならない。

6.4

表底の付加的性能

6.4.1

耐高熱接触性

表底の耐高熱接触性は,JIS T 8107の7.8(耐高熱接触性の試験方法)によって試験したとき,溶融して

はならず,踏付け部周辺で曲げたときに,亀裂が生じてはならない。

16

T 8101:2020

6.4.2

耐燃料油性

表底の耐燃料油性は,JIS T 8107の7.7(耐燃料油性の試験方法)によって試験したとき,体積変化率は

−12 %〜+12 %でなければならない。

7

表示

安全靴の製品には,次の項目について,明瞭な表示をしなければならない。d) 及びe) の記号は,互い

に隣接させる。

a) 靴のサイズ

b) 製造業者の名称又はその略号

c) 製造年月又はその略号

d) 規格名称

e) 表4及び表12の該当する保護の種類記号,及び/又は表17及び表18の該当する保護の適切なカテゴ

リー表示

表17−安全靴のカテゴリー表示

種類

該当する材料区分

基本要件又は付加的要件

PB

クラスI及びII

表4の基本要件

P1

クラスI

クラスIの基本要件に次の性能を付加する。

・ かかと部の衝撃エネルギー吸収性能

・ 表底の耐燃料油性

・ クリート付き表底

P2

クラスI

P1に次の性能を付加する。

・ 耐踏抜き性

P3

クラスI

P2に次の性能を付加する。

・ 表底の高温熱接触性

P4

クラスII

クラスIIの基本要件に次の性能を付加する。

・ かかと部の衝撃エネルギー吸収性能

・ 表底の耐燃料油性

・ クリート付き表底

P5

クラスII

P4に次の性能を付加する。

・ 耐踏抜き性

注記1 表示の簡便性を考慮して,この表は,最も広く使われている基本要件と付加的要件との

組合せによって安全靴の性能を区分している。

注記2 カテゴリー表示において,基本要件のPBは省略することができる。

表18−ハイブリッド安全靴の種類記号

種類

該当する材料区分

基本要件又は付加的要件

HV

クラスII

附属書Aによる。

安全靴に安全に関する付加的性能を追加する場合,製造業者は着用者への注意事項に,その表示の

説明を提供しなければならない。表示例を次に示す。記号を用いての表示に当たっては,記号間はで

きるだけ /(スラッシュ)で区切るようにすることが望ましい。

例1 JIS T 8101安全靴 クラスII 普通作業用 種類PBの場合

17

T 8101:2020

安全靴CII/S

例2 JIS T 8101安全靴 クラスII 軽作業用 種類P4 HVの場合

安全靴CII/L/P4/HV

例3 JIS T 8101安全靴 クラスI 普通作業用 種類P1 高温熱伝導性HI2の場合

安全靴CI/S/P1/HI2

8

取扱説明書

8.1

一般

安全靴には,次のような使用上及び保管上の注意を示した取扱説明書を添付又は一包装ごとに表示する。

なお,付加的性能及び材質に関わる事項で適合しないものは削除してもよい。

a) 甲被又は表底が著しく損傷した安全靴は,速やかに交換する。

b) 衝撃又は圧迫を受けた安全靴及び足甲プロテクタは,外観のいかんにかかわらず速やかに交換する。

c) 着脱式足甲プロテクタは,安全靴の先芯後端にプロテクタ本体が3 mm以上重なるように取り付ける。

d) 表底又は重層底の中間層がポリウレタンの場合は,熱,溶剤,酸,アルカリ性薬品などによって溶解・

分解を起こすことがあるので注意する。

なお,溶剤などの薬品が付着した場合は,速やかに拭き取る。

e) 表底がポリウレタンの場合は,加水分解性があるので,高温多湿及び直射日光を避け風通しの良い日

陰で乾燥させておく。

8.2

電気絶縁特性

絶縁安全靴には,使用,保守,及び使用環境(例えば,機械的又は化学的な影響)によって電気絶縁性

が限定されるという潜在的な危険性についての情報を含む取扱説明書を添付しなければならない。取扱説

明書は,使用される国の公用語で記載しなければならず,全ての情報は,明確でなければならない。

取扱説明書には,8.1に記載した内容のほかに次の内容を含まなければならない。

a) 絶縁用保護具の電気的等級の記号

b) 絶縁安全靴は,着用環境によっては単独では用いずに他の適合する保護具との併用が必須であるとい

う情報

c) 経年,又は不適切な洗浄によって保護性能を喪失する潜在的な危険性,及び使用環境による絶縁効果

の限界に関する取扱い上の説明

d) 定期的な検査についての情報,及び絶縁安全靴の検査方法についての情報

e) 絶縁安全靴の保管,使用,洗浄及び点検についての情報,並びに最大点検間隔期間についての情報

f)

保管環境は,絶縁安全靴の電気的及び機械的性能を保持するための重要な要因である。絶縁安全靴は,

初回の使用前及び連続して使用する間において,適切な箱又は容器の中に保管することが望ましい。

絶縁安全靴は圧縮したり折ったりしてはならず,いかなる熱源の近くにも保管しない方がよい。絶縁

安全靴は,日光,人工光又は他のオゾン源に長期間暴露しない方がよい。保管温度は,(20±15)℃の

範囲に保たれることが望ましい。

g) 絶縁安全靴は,使用前には慎重に目視検査をしなければならない。機械的若しくは化学的な損傷,又

は僅かな亀裂が発見された場合は,絶縁安全靴は使用しない方がよい。疑わしい場合,絶縁安全靴は

必ず規定された電気試験に耐えることを確認しなければならない。

h) 甲被は乾燥していなければならない。

i)

使用者は,使用中に遭遇する可能性のある電圧に対して,絶縁安全靴の種類が一致するかどうかを使

18

T 8101:2020

用前に確認する。

j)

絶縁安全靴の絶縁性能を低減させるような切創,貫通,機械的又は化学的影響の危険性がある状況下

では,絶縁安全靴を使用しない方がよい。

k) ぬ(濡)れた環境で絶縁安全靴を使用する場合は,特別な注意を払うことが望ましい。

l)

絶縁安全靴の甲被上部(約10 cm以内)がぬれている,又は湿っている条件下で絶縁安全靴を使用す

る場合,その絶縁性能は部分的又は完全に機能しなくなるので使用しない。

m) 絶縁安全靴が汚れたり,(油,タール,ペンキなどで)汚染された場合,特に甲被については,製造業

者の推奨方法に従って慎重に汚れを落とし,外側を乾燥させる。

n) 定期検査は,徹底的な目視検査,及び必要に応じてJIS T 8107の5.8(電気絶縁特性の試験方法)に

よる電気絶縁特性の試験から構成され,製造業者の推奨する間隔,又は該当する場合は国内法に従っ

た間隔で実施される。

8.3

中敷

安全靴が取り外し可能な中敷と一緒に供給される場合,性能試験が中敷を入れた状態で実施されたこと

を取扱説明書に明記し,安全靴は中敷を入れた状態で使用されなければならず,中敷の交換は,当該安全

靴と同じ靴メーカが供給する同等のものに限られることを,警告しなければならない。

安全靴が中敷なしで供給された場合には,性能試験が中敷を入れない状態で実施されたことを取扱説明

書に明記し,中敷を装着した場合は,導電靴,静電気帯電防止靴などの電気特性及び靴のつま先の防護性

能に影響を与えるおそれがあることを,警告しなければならない。

19

T 8101:2020

附属書A

(規定)

ハイブリッド安全靴

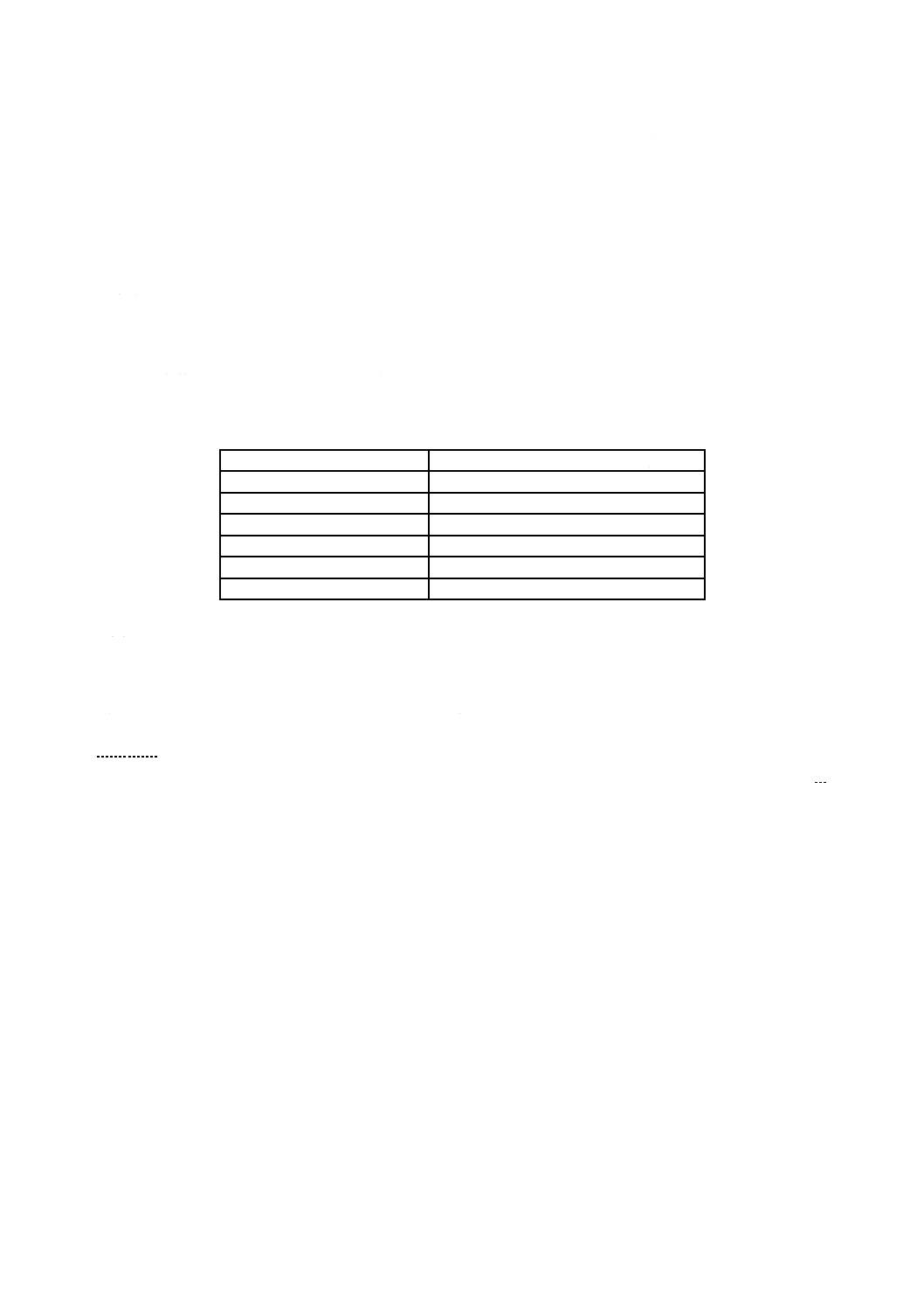

A.1 一般

ハイブリッド安全靴は,A.2〜A.4に示す要件を満たさなければならない。

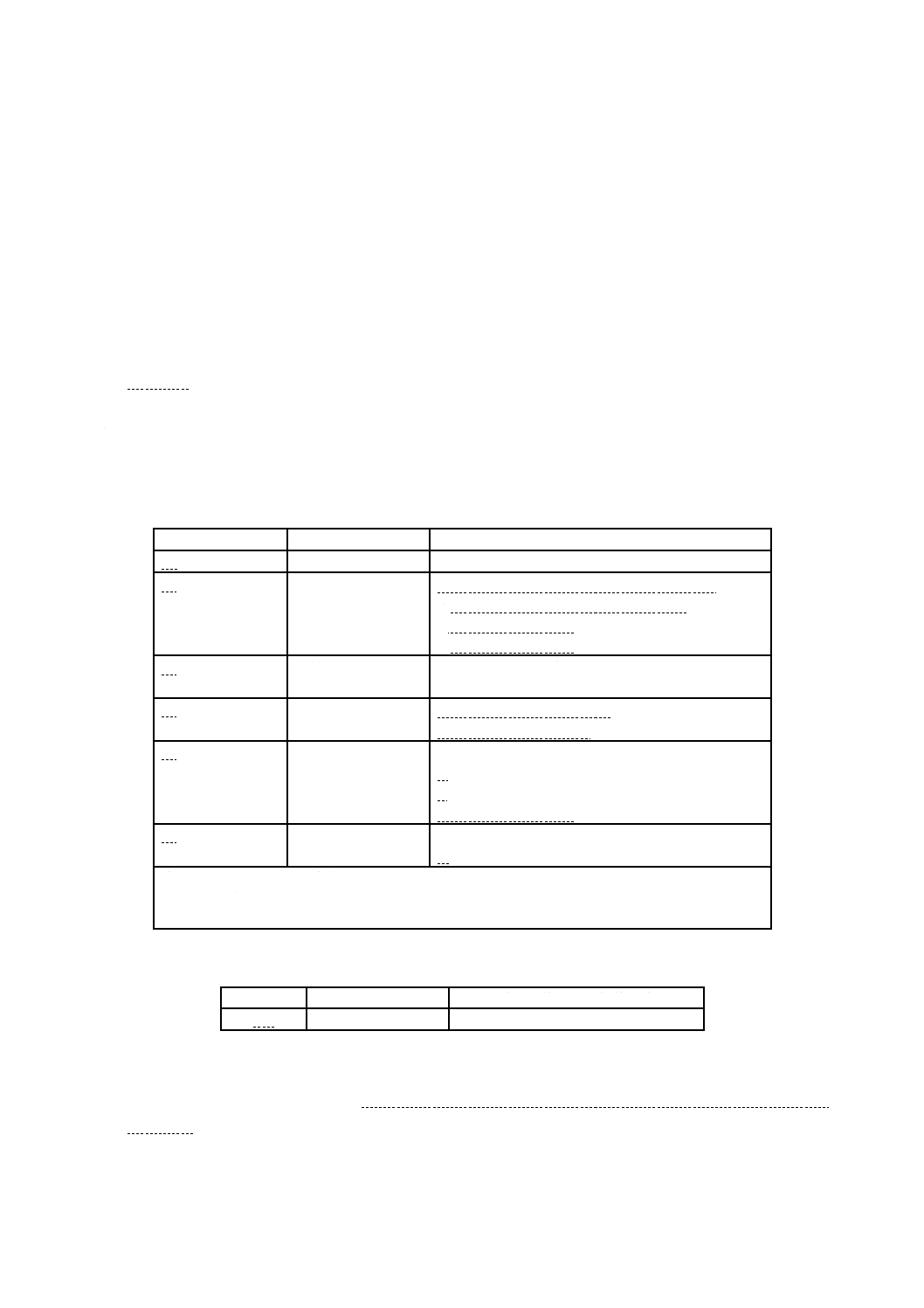

A.2 領域A

ハイブリッド安全靴の下側部分である領域Aに関しては,漏れ防止性(5.3.3参照)を除いて,クラス

IIに関する要件(表4参照)を満たさなければならない。

A.3 領域B

足首より上の部分に当たる領域Bで甲被部分を拡張する素材は,該当する甲被材に応じて5.4.3,5.4.4

及び5.4.5の要求を満たさなければならない。

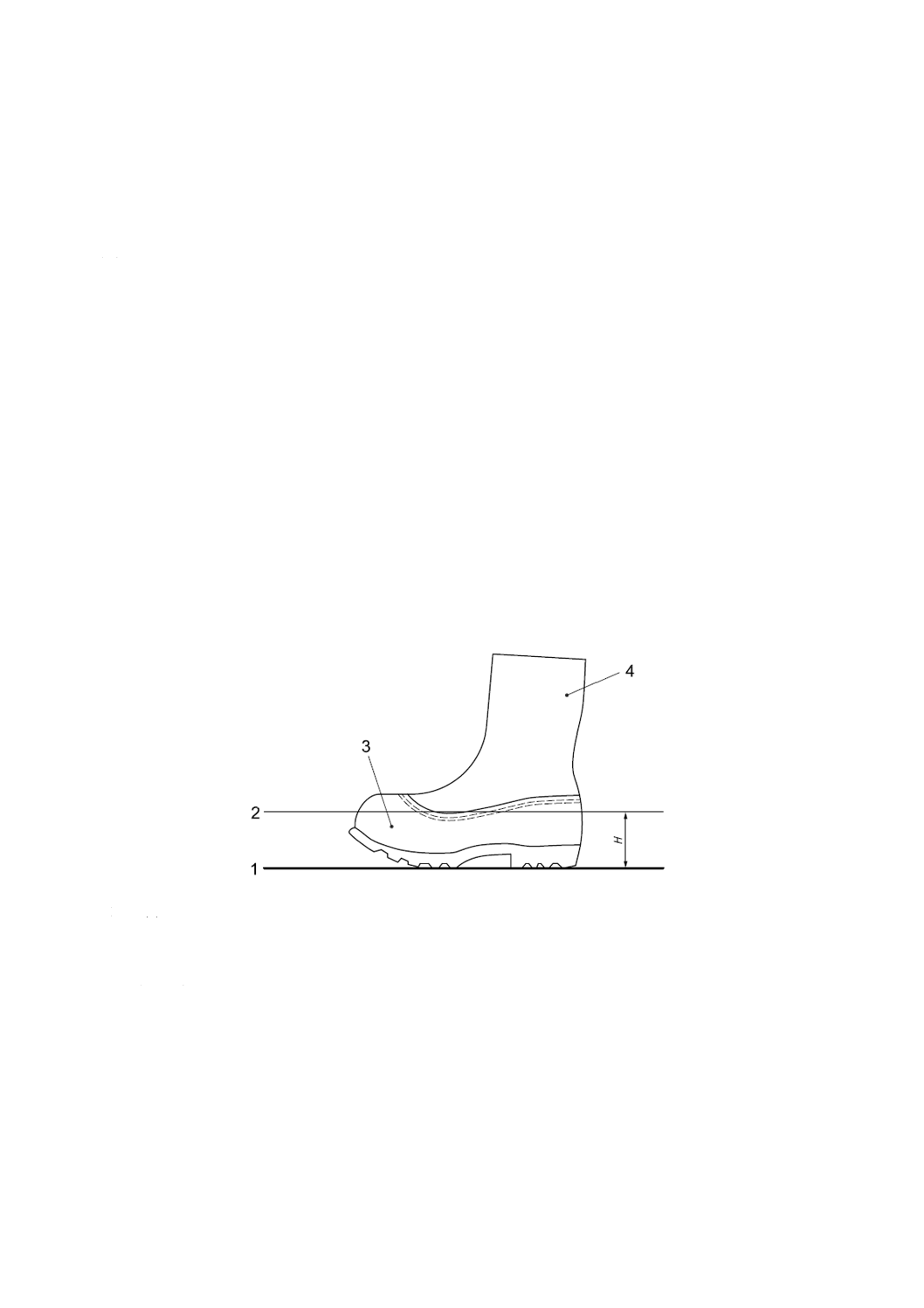

A.4 耐水性

ハイブリッド安全靴の耐水性は,6.2.5の要件を満たさなければならない。図A.1の水の深さHは,80 mm

以上でなければならない。

1 地面

2 高分子材料(又はゴム)の上端の最も低い箇所

3 領域A

4 領域B

H 水の深さ

図A.1−ハイブリッド安全靴のデザイン

20

T 8101:2020

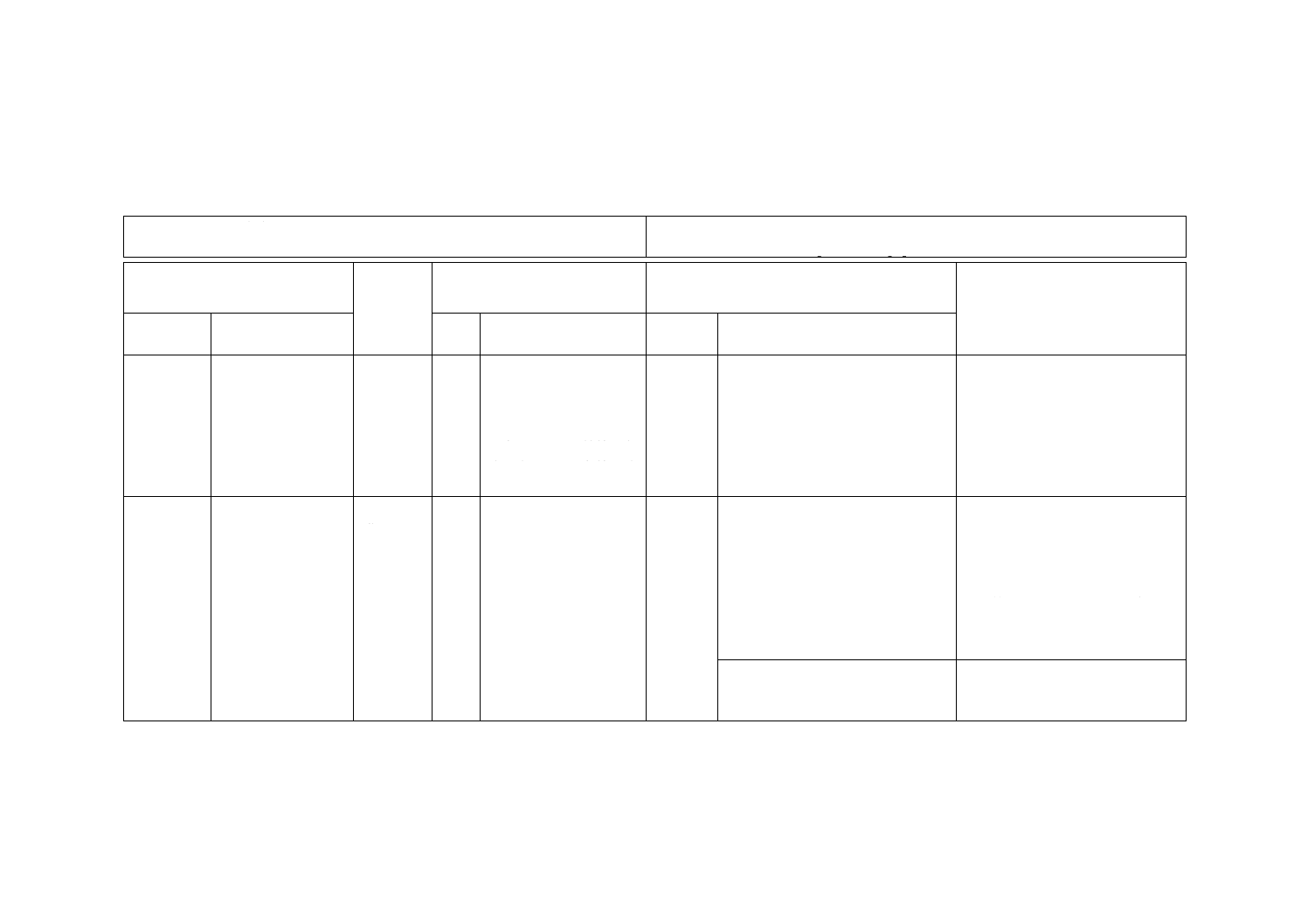

附属書JA

(参考)

作業内容に対応する安全靴の選択方法について

JA.1 一般

この規格では,作業区分として旧規格に規定されていた重作業用(H種),普通作業用(S種)及び軽作

業用(L種)に新規に超重作業用(U種)を加えた4種類の区分を規定している。これについては,従来

から重量物取扱い作業に対応する作業区分の種類を明確にする要求があり,規格の改正を契機としてここ

に考え方を示す。重量物取扱い作業に対応する安全靴の作業区分の種類については,取り扱う質量とそれ

をどの程度の高さで取り扱うかとによって計算できる“つま先部に落下した場合の想定される衝撃エネル

ギー”でおおむね判断,選択し,それは表JA.1による。また,導電靴,静電気帯電防止靴,絶縁安全靴な

どの特殊用途に対応する安全靴については,表JA.2によって選択する。

JA.2 重量物取扱い作業に対応する安全靴の選択について

重量物がつま先に落下した場合に想定される衝撃エネルギーから推奨される安全靴の作業区分を表

JA.1に示す。

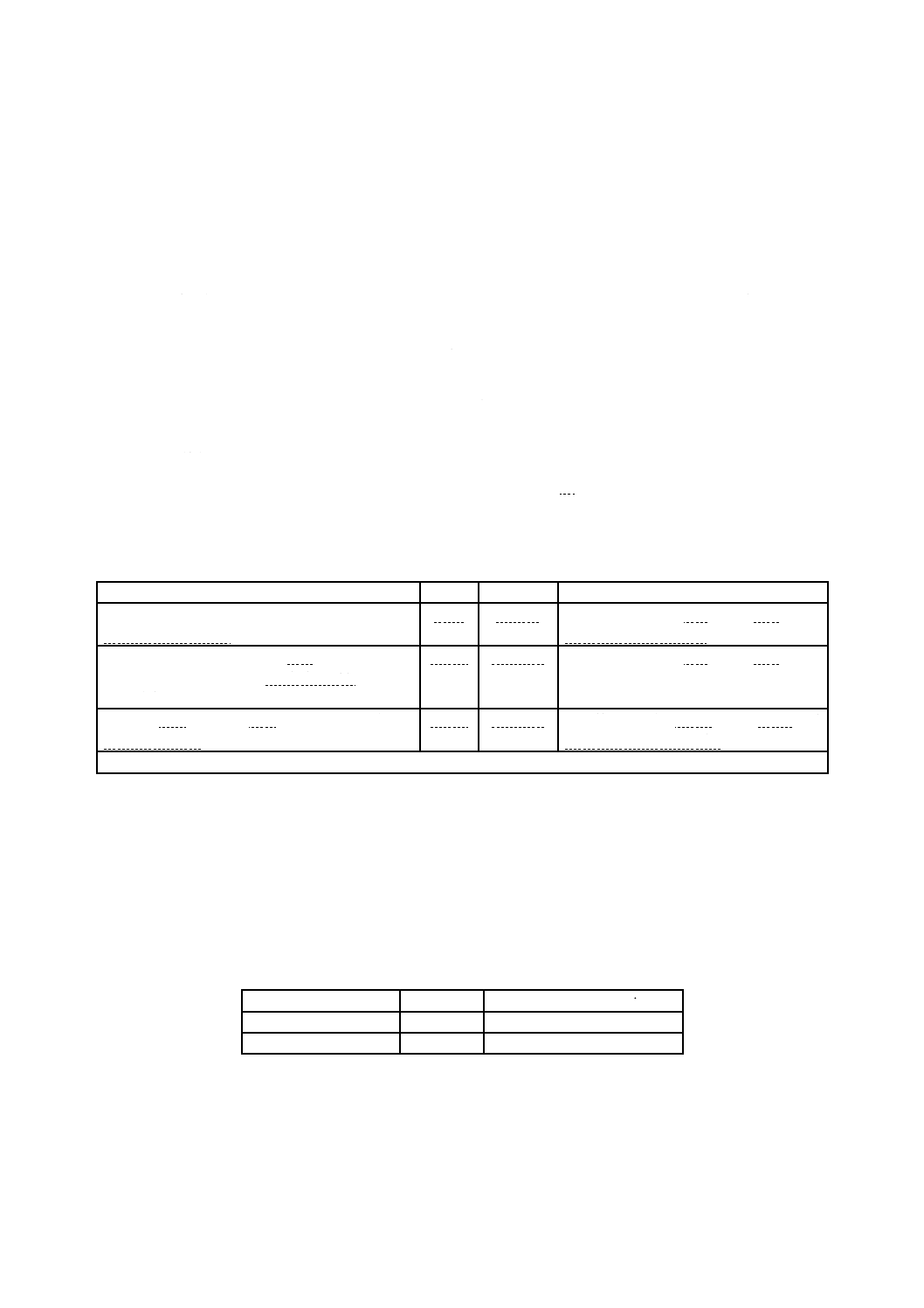

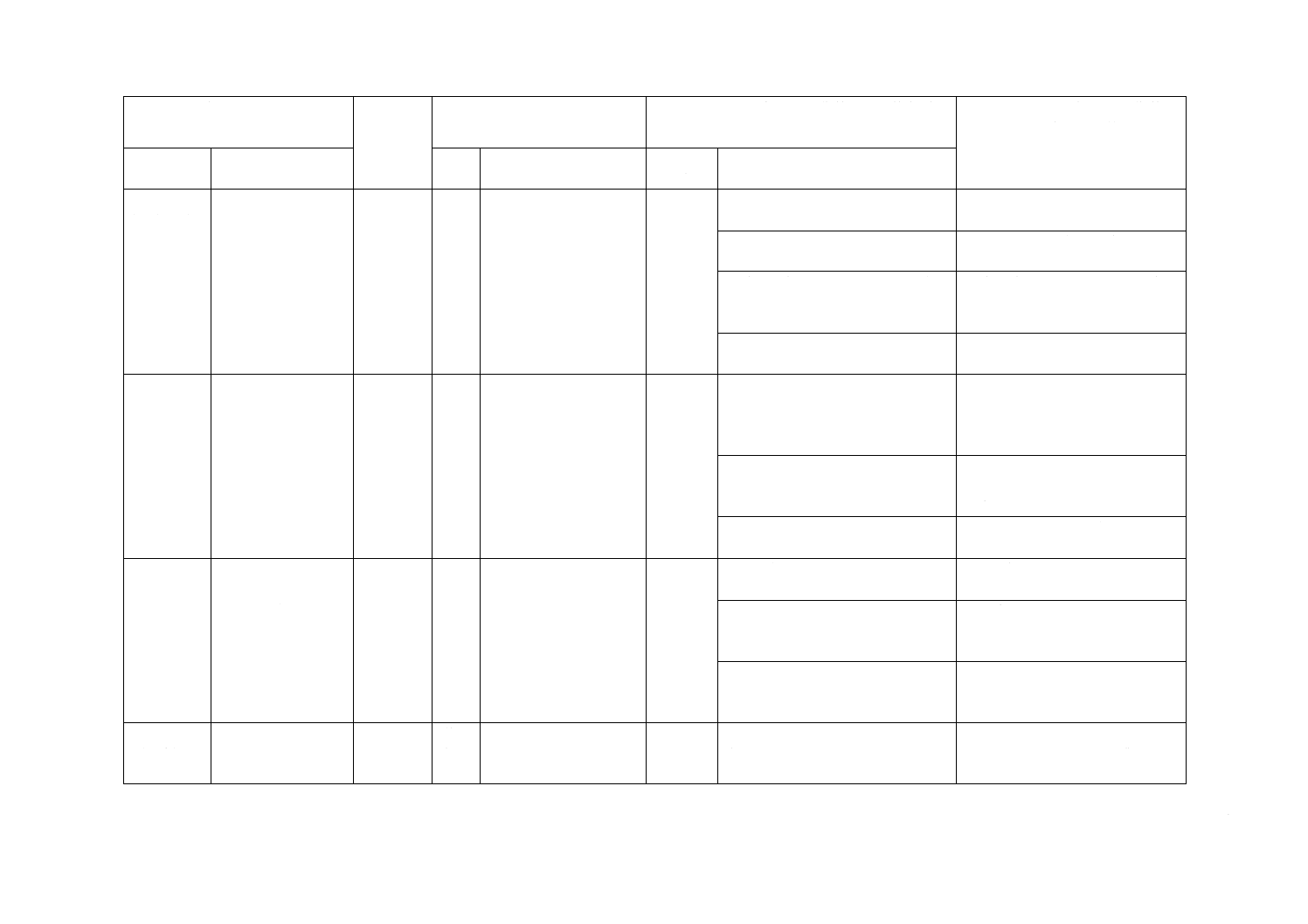

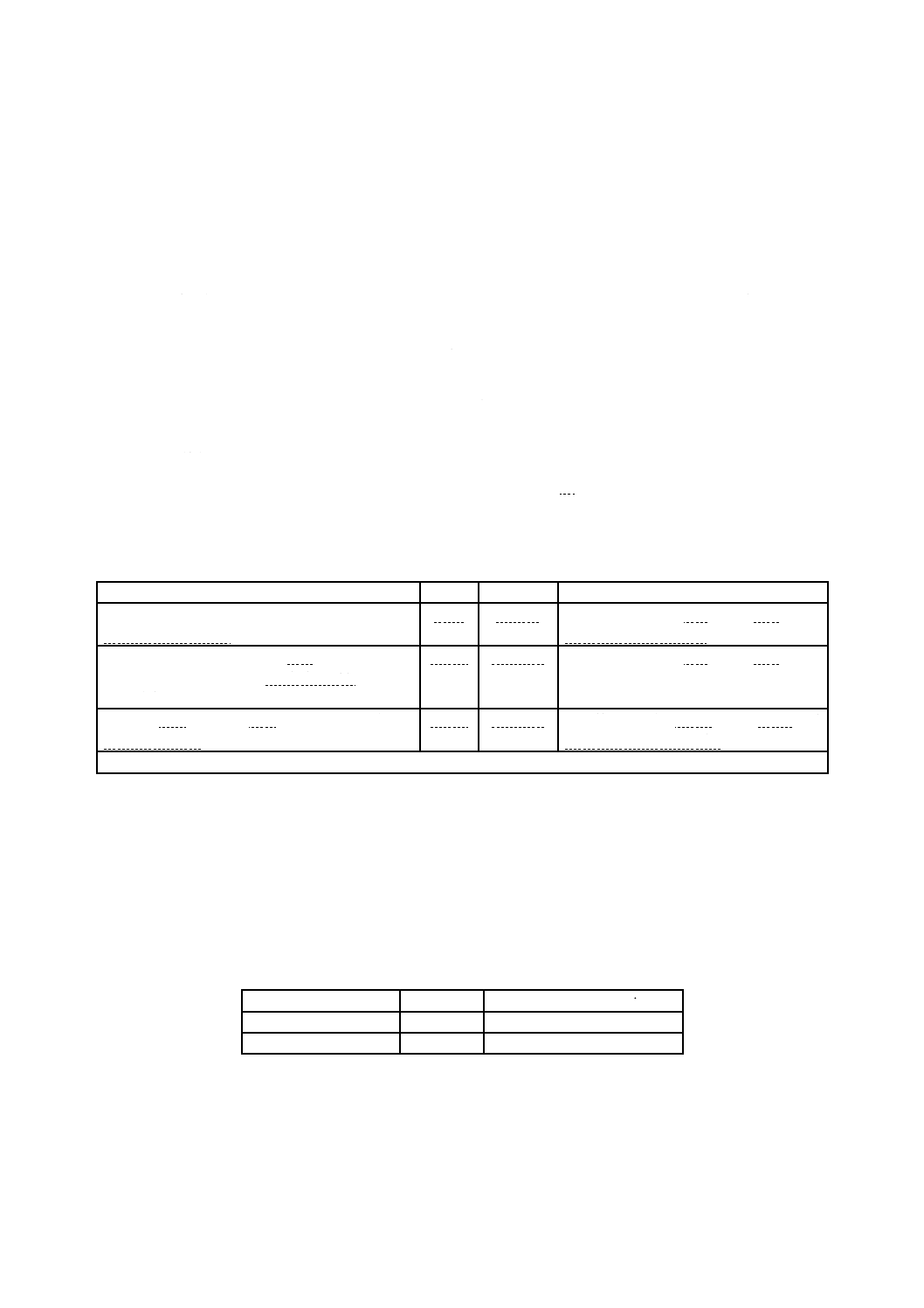

表JA.1−重量物取扱い作業に対応する安全靴の選択

重量物がつま先に落下

した場合に想定される

衝撃エネルギー

推奨される安全靴

の作業区分

選択理由

200 Jを超える

U種

誤って重量物をつま先に落下させた場合の衝撃エネルギーが200 Jを

超える場合には,落下物の形状及び落下位置によってはつま先部を完

全に防護することは難しい面があるが,少しでも衝撃を軽減させるた

めに,U種の着用を推奨する。

100 Jを超え200 J以下

U種

衝撃エネルギーが100 Jを超え200 J以下の場合には,U種の安全靴を

推奨する。

70 Jを超え100 J以下

U種又はH種

衝撃エネルギーが70 Jを超え100 J以下の場合は,U種又はH種の安

全靴から選択する。

U種又はH種のいずれを選択するかは,他の必要な付加的要件による。

30 Jを超え70 J以下

U種,H種

又はS種

衝撃エネルギーが30 Jを超え70 J以下の場合は,U種,H種又はS種

の安全靴から選択する。

U種,H種又はS種の選択では,他の必要な付加的要件によって選択

すればよいが,我が国の安全靴の市場ではS種の安全靴が最も普及し

ているため,必要な付加的要件を備えている安全靴の種類が多く,選

択は容易である。

30 J以下

U種,H種,

S種又はL種

衝撃エネルギーが30 J以下の場合は,S種又はL種の安全靴から選択

する。

U種,H種,S種又はL種の選択では,他の必要な付加的要件によっ

て選択すればよいが,我が国の安全靴の市場ではS種の安全靴が最も

普及しているため,必要な付加的要件を備えている安全靴の種類が多

く,選択は容易である。

・垂直の自然落下条件における衝撃エネルギーについては,次の計算式を使う。

衝撃エネルギー(J)=落下した重量物の質量(kg)×落下高さ(m)×9.8

21

T 8101:2020

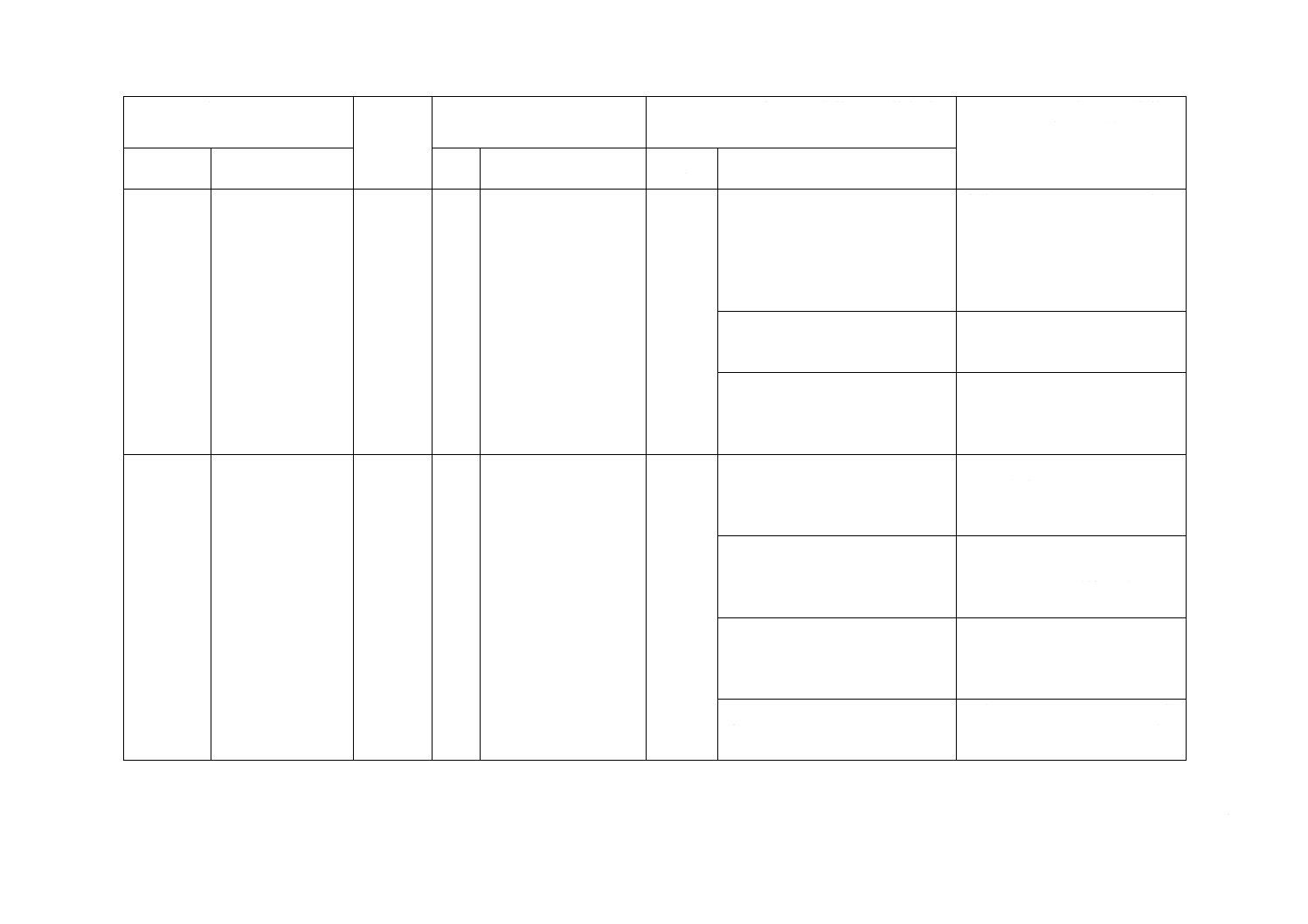

JA.3 特殊作業用途に対応する安全靴の選択について

この規格では,旧規格に対して様々な付加的要件が追加されているが,作業用途から見た付加的要件の

選択について,表JA.2に示す。

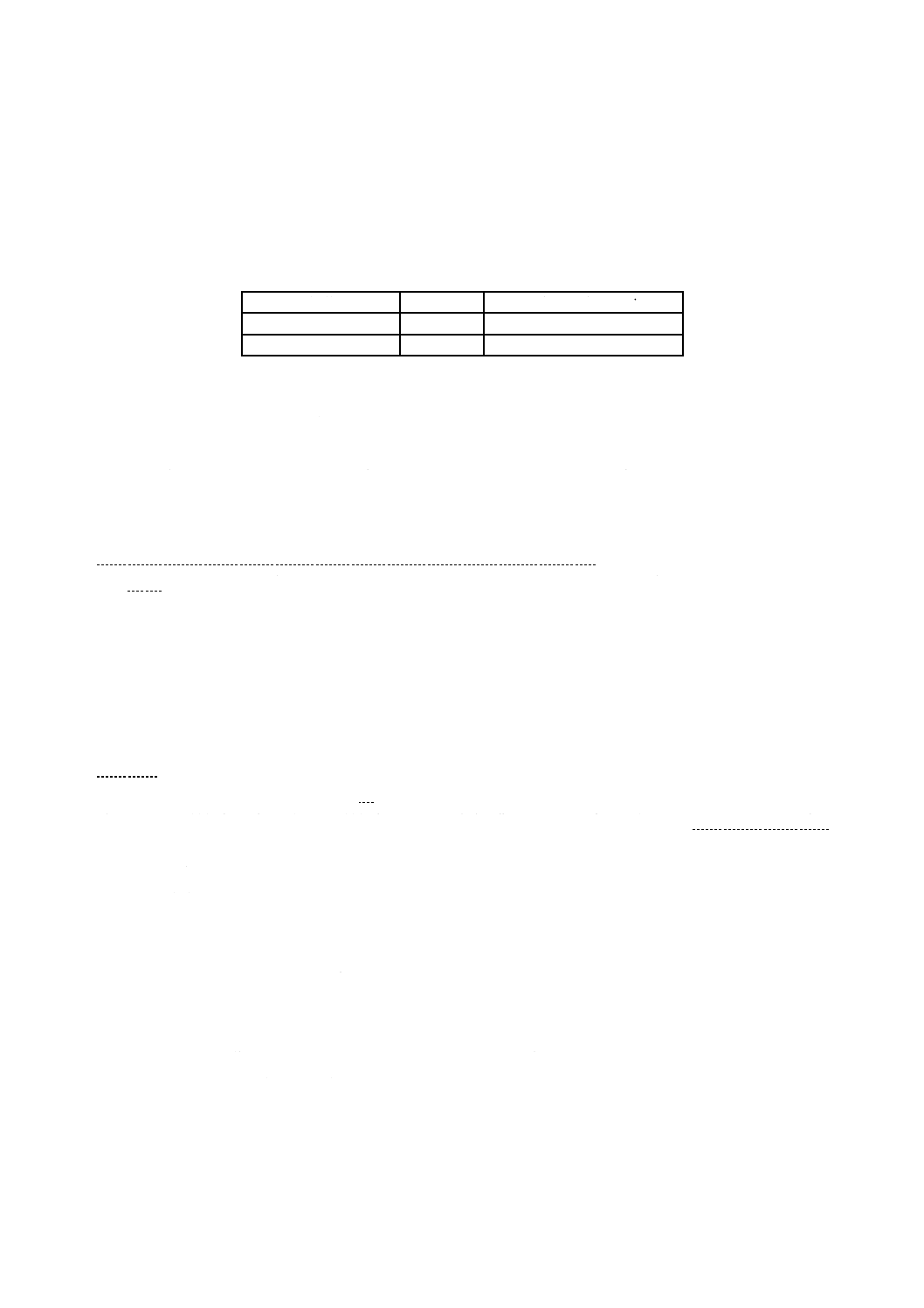

表JA.2−特殊作業用途に対応する安全靴の選択

特殊作業用途

推奨される安全靴の付加的要件

選択時の留意事項

作業場所の床面に突起物がある

場合

耐踏抜き性

耐踏抜き性には限界があるため,飛び降りな

どはしてはならない。

長時間の立作業又は歩行作業が

ある場合

かかと部の衝撃エネルギー吸収

性

かかと部の衝撃エネルギー吸収性は,疲労防

止に有効である。

つま先部だけでなく,甲部にも

重量物の落下の可能性がある場

合

足甲の保護性(足甲プロテクタの

使用)

足甲プロテクタは万能ではなく,衝撃エネル

ギーを先芯に分散させて衝撃を和らげるもの

であり,あらかじめ甲部に重量物を落とすこ

とを前提に使用してはならない。

作業場所の床面が滑りやすい場

合

耐滑性

耐滑性の程度は動摩擦係数で規定されてお

り,水,油場の滑りには参考となるが,氷,

粉のある床面では動摩擦係数が高い安全靴で

あっても滑る危険があるため,使用する場合

には耐滑性の効果を確認してから使用するこ

とが望ましい。

作業場所で水を使用する場合,

又は水場若しくは雨天作業の場

合

耐水性

クラスIの革製安全靴には限界があり,完全

な耐水性を望む場合は,クラスIIの総ゴム製

又は総高分子製安全靴の着用を推奨するが,

近年透湿フィルムを靴内部に貼って耐水性を

向上させたクラスIの革製安全靴もあり,用

途に応じて選択することが望ましい。

作業場所に突起物があり,かか

とをぶつけるような危険性があ

る場合

かかとの保護性

靴のデザインでタイプAは避け,タイプB以

上を選択することが望ましい。また,当て革

などの仕様も有効である。

作業で刃物を使用する場合,又

は鋭利な突起物のある場所で作

業する場合

耐切創性a)

一般的にゴムよりも繊維層をもつ革の方が耐

切創性は良いので,クラスIの革製安全靴を

選択することが望ましい。

変電所,高圧鉄塔の下などの強

電界において作業する場合

導電性

導電靴は,強電界下の人体帯電を防止する用

途で使用する靴であり,感電のおそれのある

作業には使用してはならない。

有機溶剤,ガスの取扱い,半導

体の取扱いなど,体に静電気が

たまることによって爆発又は電

子素子の破壊が生じる危険性が

ある場合

静電気帯電防止性b)

作業場所の環境で取り扱う物質の最小着火エ

ネルギーに応じて,特種静電靴及び一般静電

靴を選択する。

また,特に電子部品の取扱いでは作業場所の

湿度環境に応じて,C1,C2又はC3を選択す

ることが望ましい。

低〜中電圧での作業で,感電の

危険性がある場合

絶縁性

電気的等級によってI-0及びI-00があるため,

用途による使用電圧の確認が必要である。

炉前作業などの床面の温度が

150 ℃以上の高温となる場所で

作業する場合

靴底の高温熱伝導性(耐熱靴の選

定)

靴内部の足の下の温度が40 ℃を超えると,作

業を続けることで低温やけどの危険性がある

ので,一定時間で作業を止め,靴内部を冷や

さなければならない。

22

T 8101:2020

表JA.2−特殊作業用途に対応する安全靴の選択(続き)

特殊作業用途

推奨される安全靴の付加的要件

選択時の留意事項

冷蔵庫,冷凍庫内の作業などの

床面の温度が極めて低温な場所

で作業する場合

靴底の低温熱伝導性(防寒靴の選

定)

長時間足が低温状態で作業していると,霜焼

けなどの症状が生じる場合があるので,一定

時間で作業を止めなければならない。

床面の温度が80 ℃以上の高温

となる場所での作業

表底の耐高熱接触性(ポリウレタ

ンの使用は注意)

表底にポリウレタンを使用した安全靴では熱

による靴底の溶解,変形,又は耐久性の低下

が生じるおそれがあるので,使用する場合は

靴底の変化に注意を払うことが望ましい。

作業場所で有機溶剤又は薬品を

使用する場合

甲被及び表底の耐燃料油性

甲被及び表底に耐燃料油性があっても全ての

溶剤,薬品に耐性があるわけではないので,

使用に当たって,溶解,変色などの劣化の兆

候が見えた場合は,直ちに使用を中止する。

注a) JIS T 8125-3参照。

b) JIS T 8103参照。

23

T 8101:2020

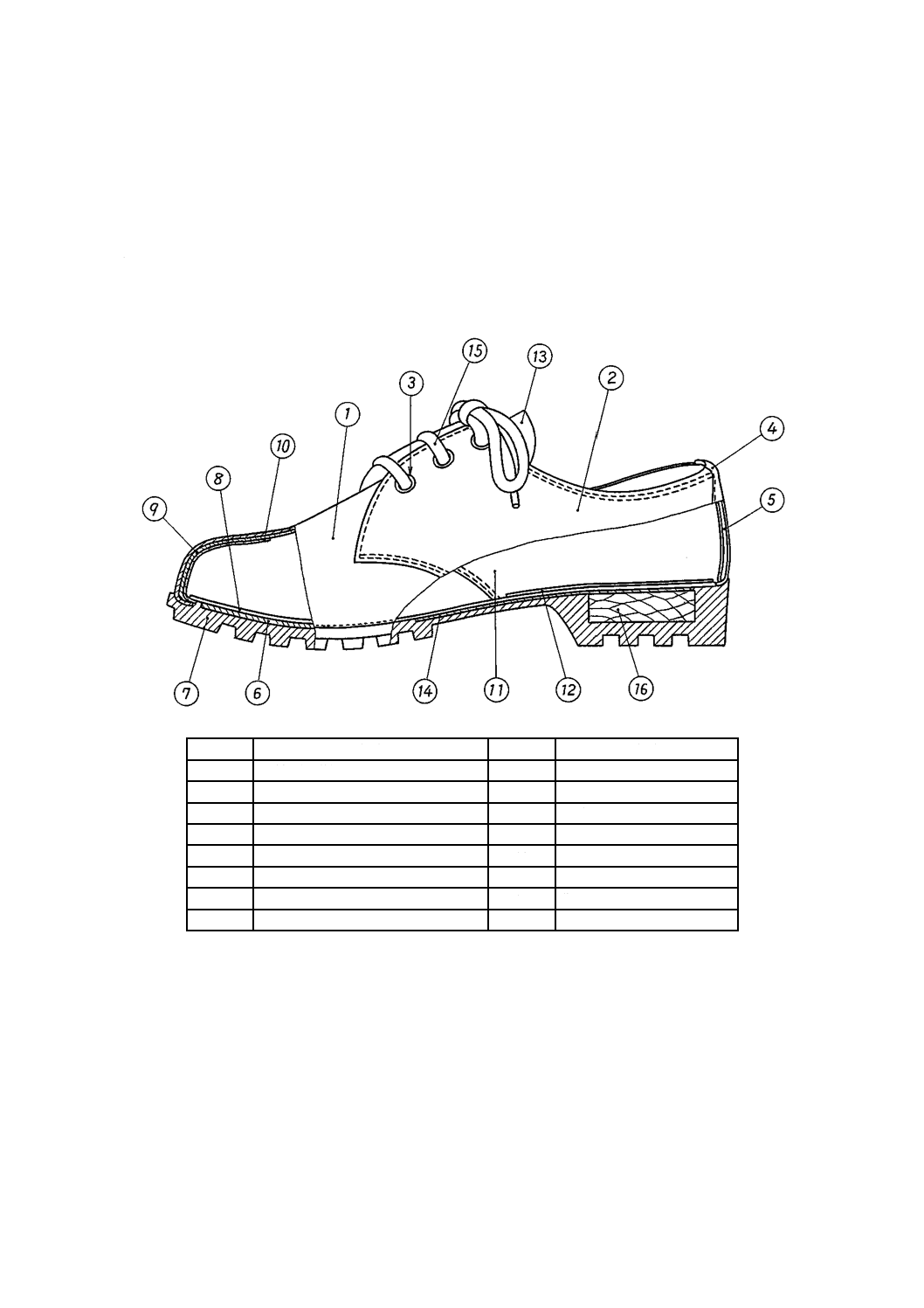

附属書JB

(参考)

安全靴の各部の名称

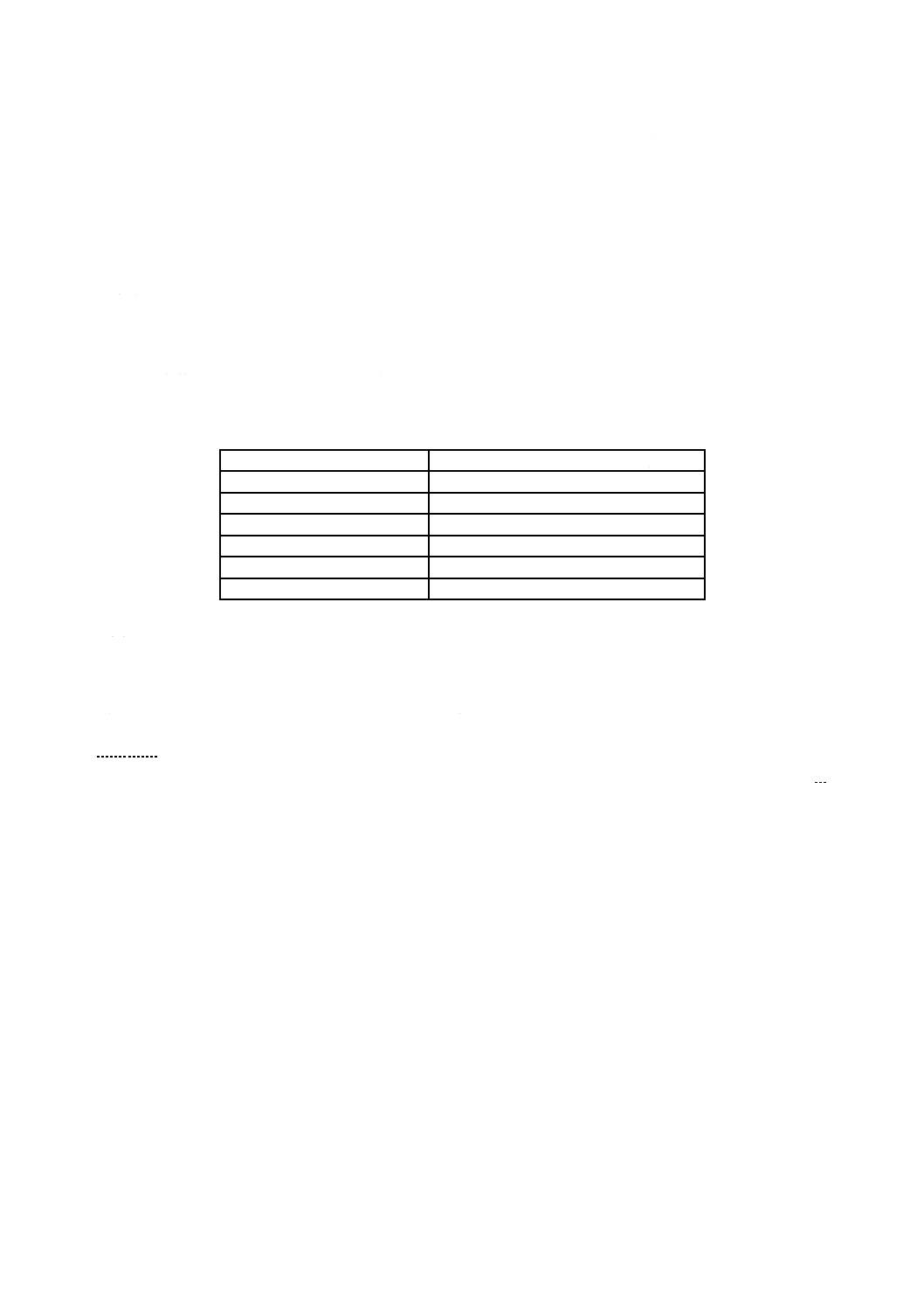

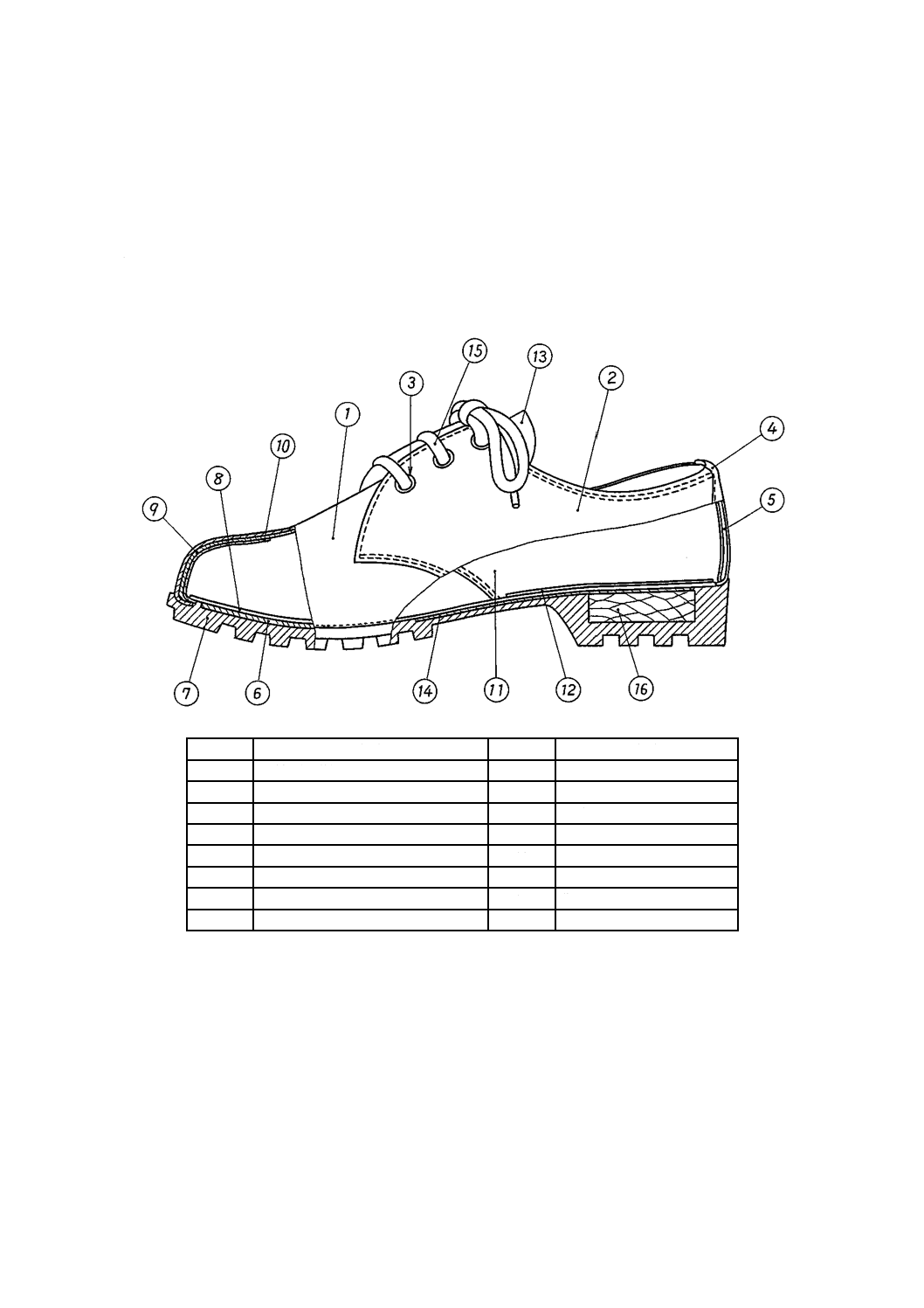

JB.1 革製(一層底)安全靴

革製(一層底)安全靴の各部の名称を,図JB.1に示す。

番号

名称

番号

名称

1

甲被(先革)

9

先芯

2

甲被(腰革)

10

先裏

3

はとめ

11

腰裏

4

市革

12

中敷

5

月形芯

13

べろ

6

中物

14

踏まず芯

7

表底(かかとを含む。)

15

靴ひも

8

中底

16

かかと芯

図JB.1−革製(一層底)安全靴の例

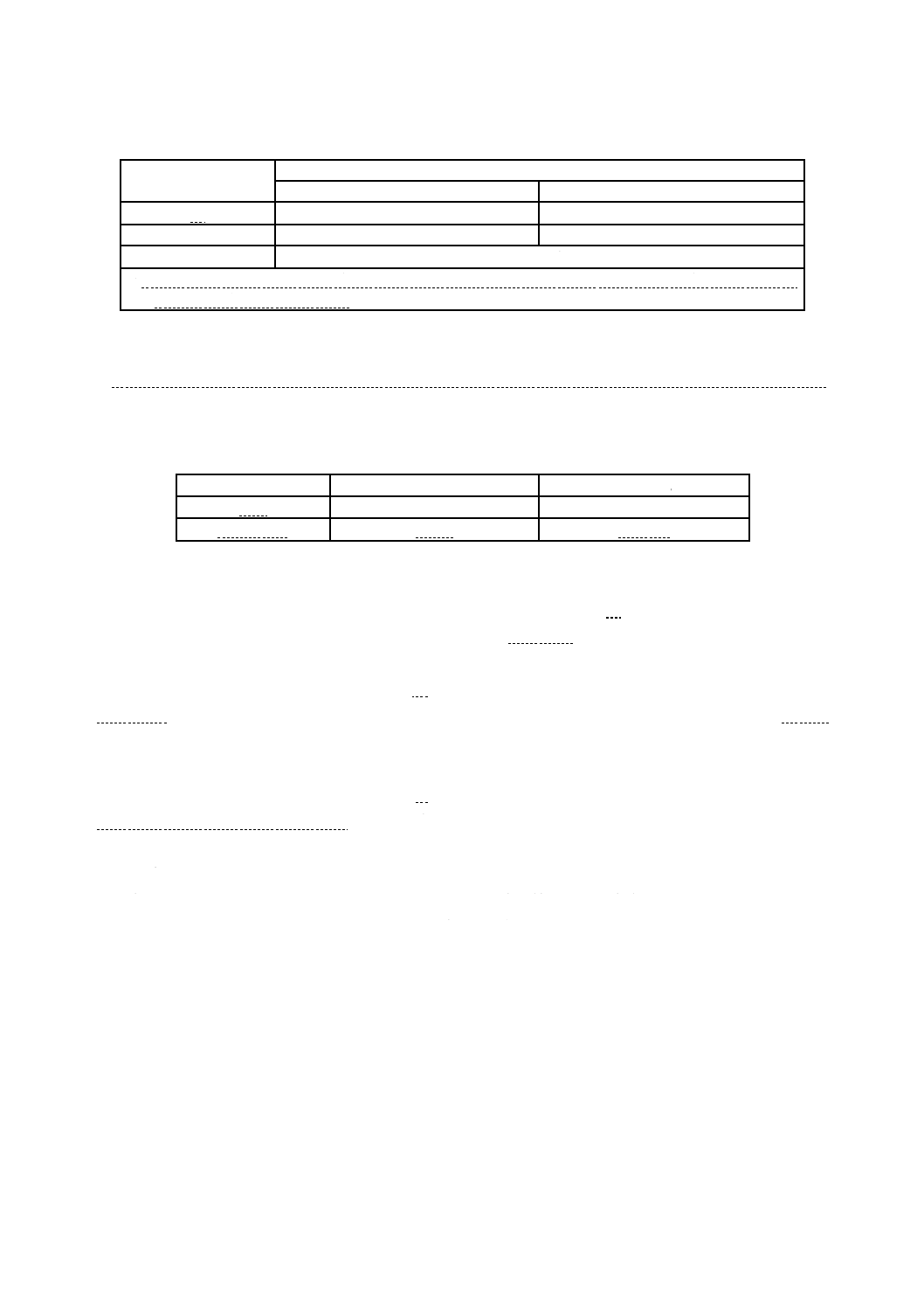

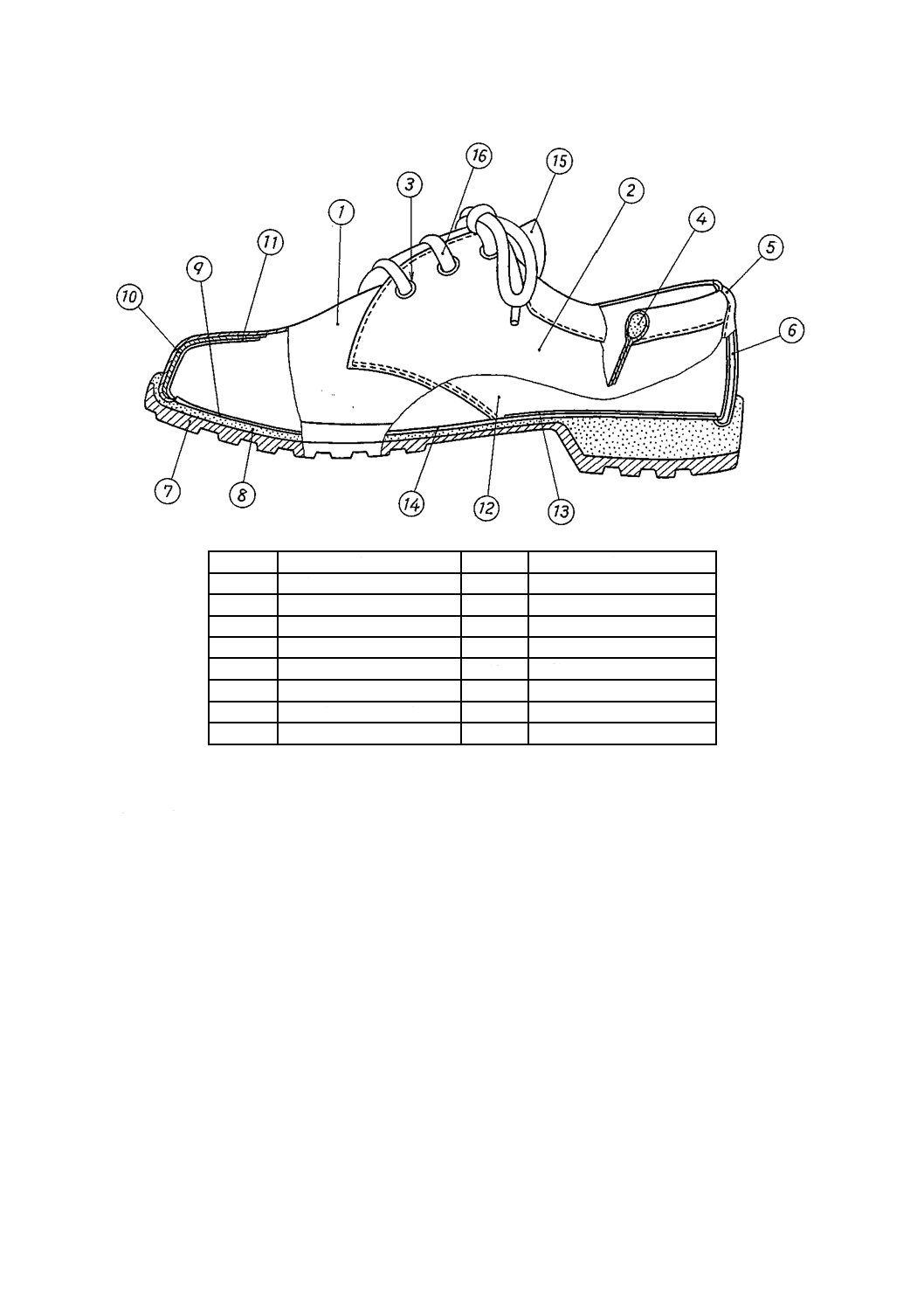

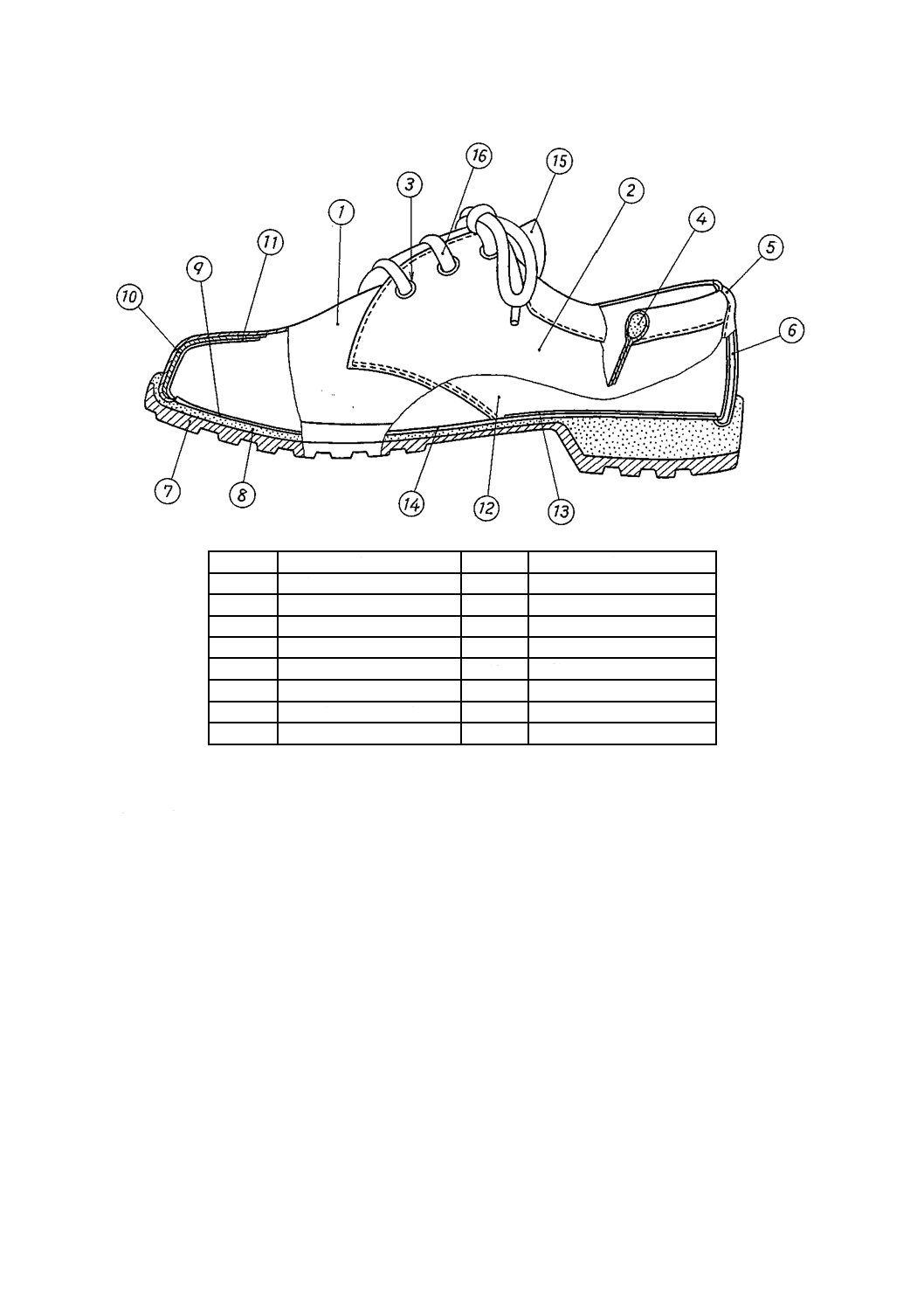

JB.2 革製(重層底)安全靴

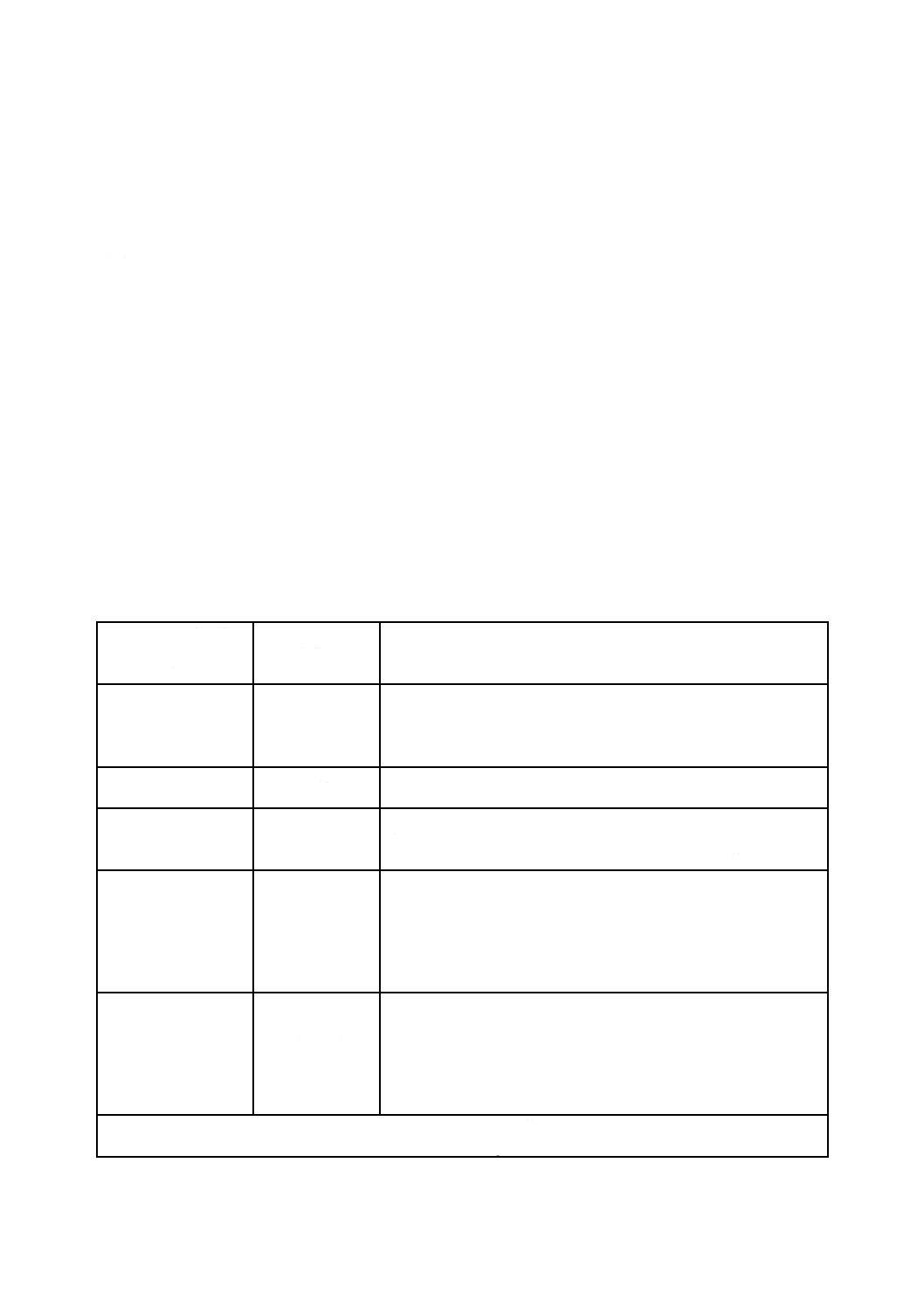

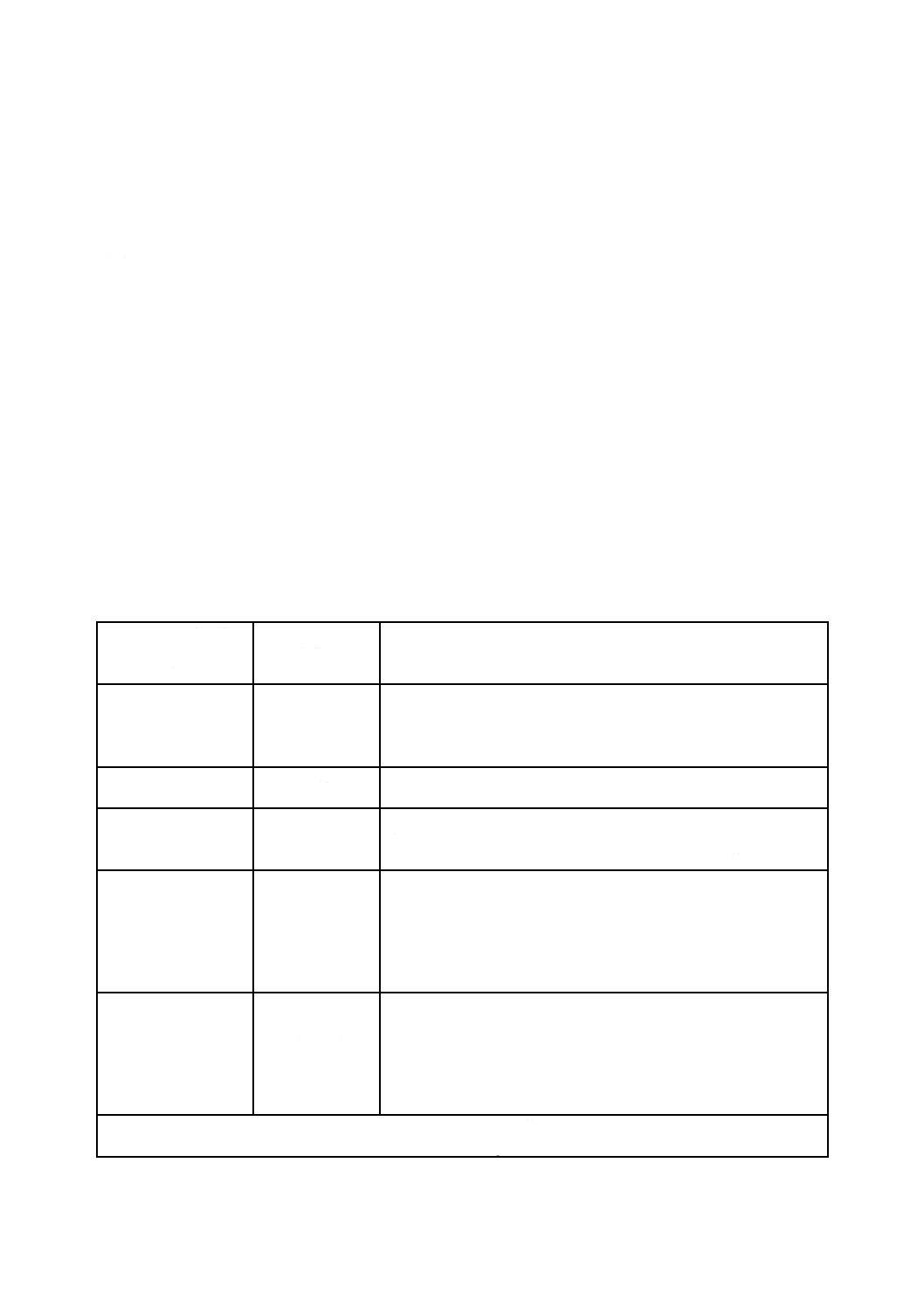

革製(重層底)安全靴の各部の名称を,図JB.2に示す。

24

T 8101:2020

番号

名称

番号

名称

1

甲被(先革)

9

中底

2

甲被(腰革)

10

先芯

3

はとめ

11

先裏

4

履き口クッション

12

腰裏

5

市革

13

中敷

6

月形芯

14

踏まず芯

7

表底(アウトソール)

15

べろ

8

中間層(ミッドソール)

16

靴ひも

図JB.2−革製(重層底)安全靴の例

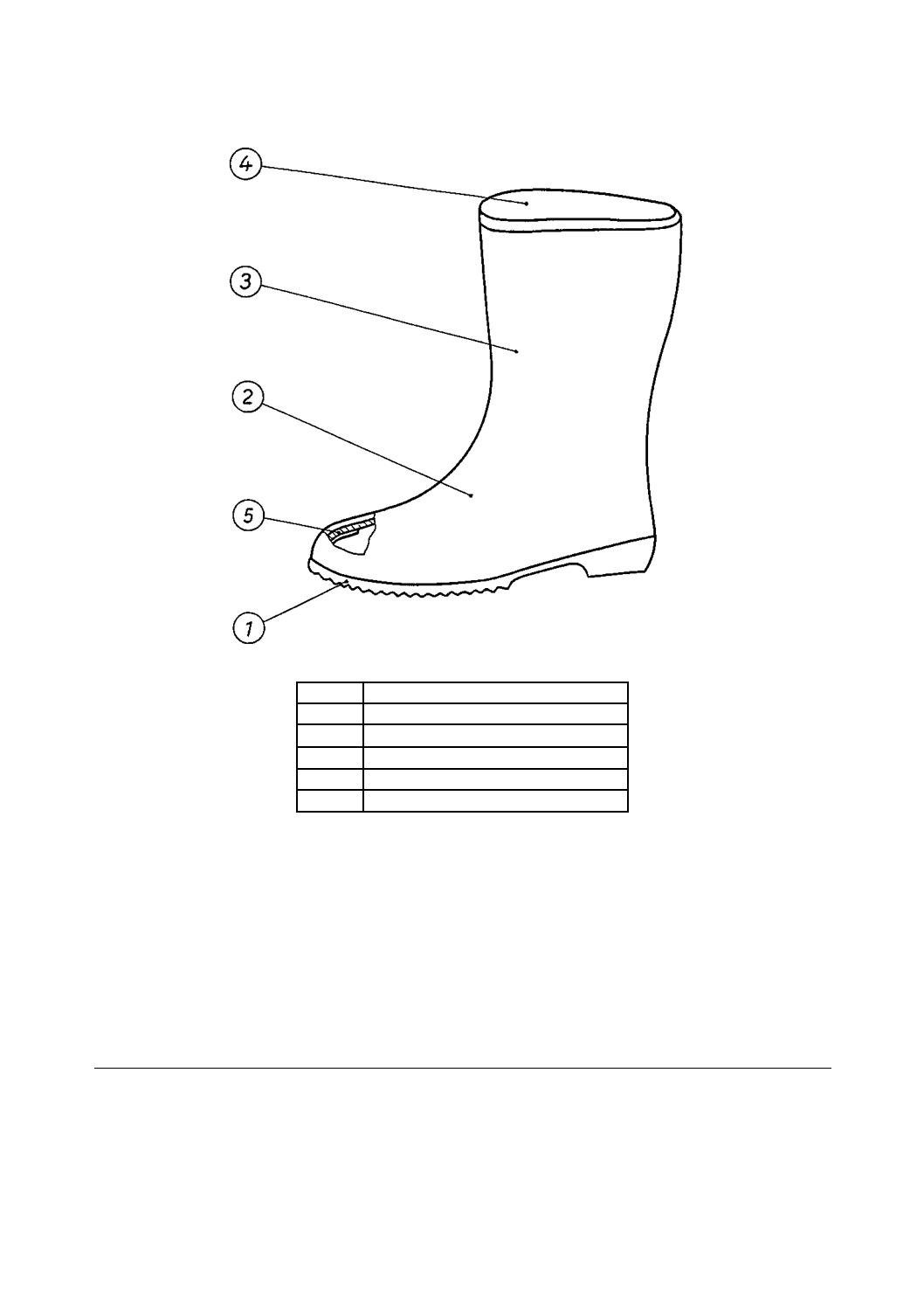

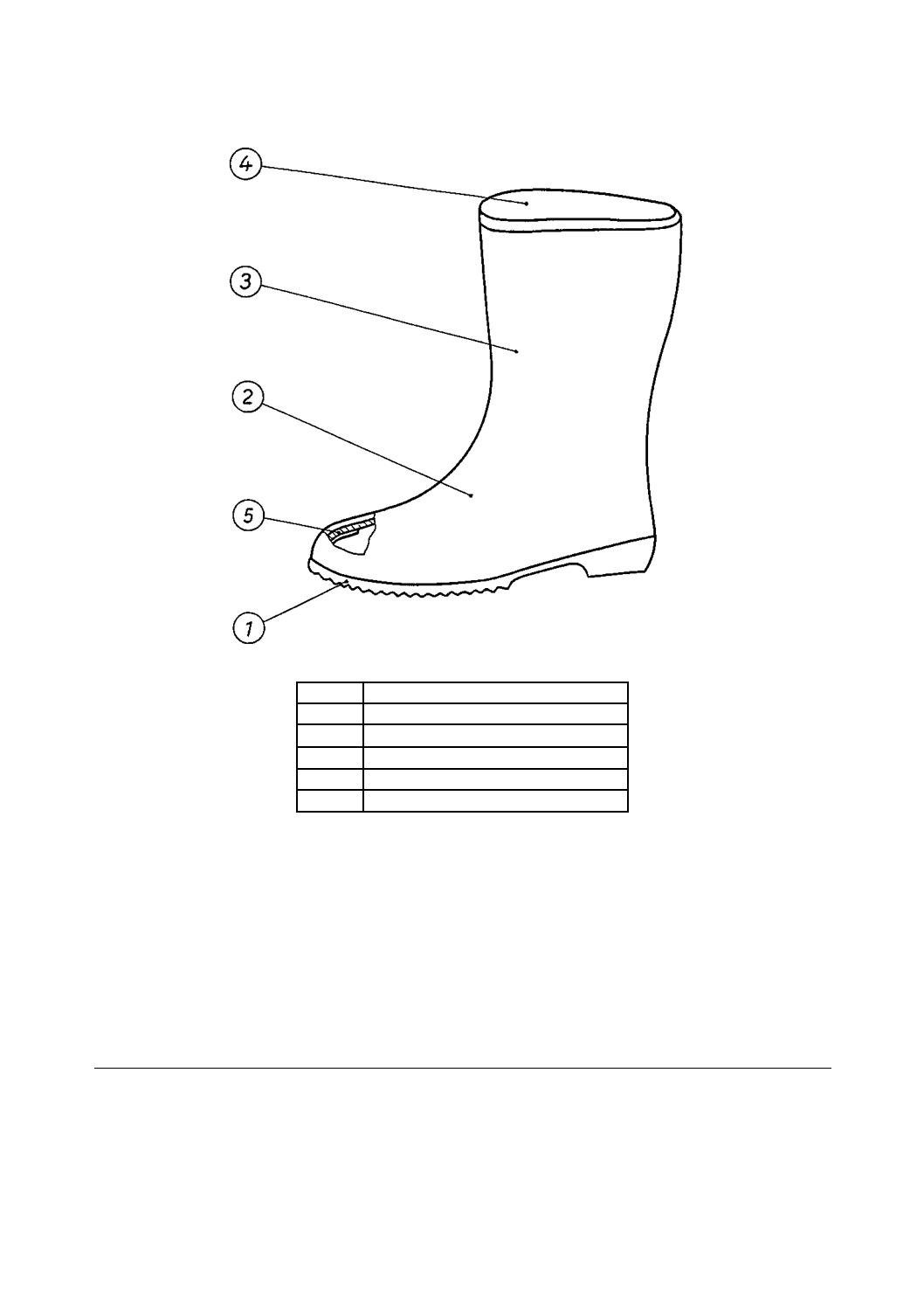

JB.3 総ゴム製安全靴

総ゴム製安全靴の各部の名称を,図JB.3に示す。

25

T 8101:2020

番号

名称

1

表底(かかとを含む。)

2

甲被(甲ゴム)

3

甲被(胴ゴム)

4

裏布

5

先芯

図JB.3−総ゴム製安全靴の例

参考文献 JIS T 8103 静電気帯電防止靴

JIS T 8125-1 手持ちチェーンソー使用者のための防護服−第1部:チェーンソーでの切断抵抗

性試験に用いるフライホイール駆動式試験装置

JIS T 8125-3 手持ちチェーンソー使用者のための防護服−第3部:履物試験方法

26

T 8101:2020

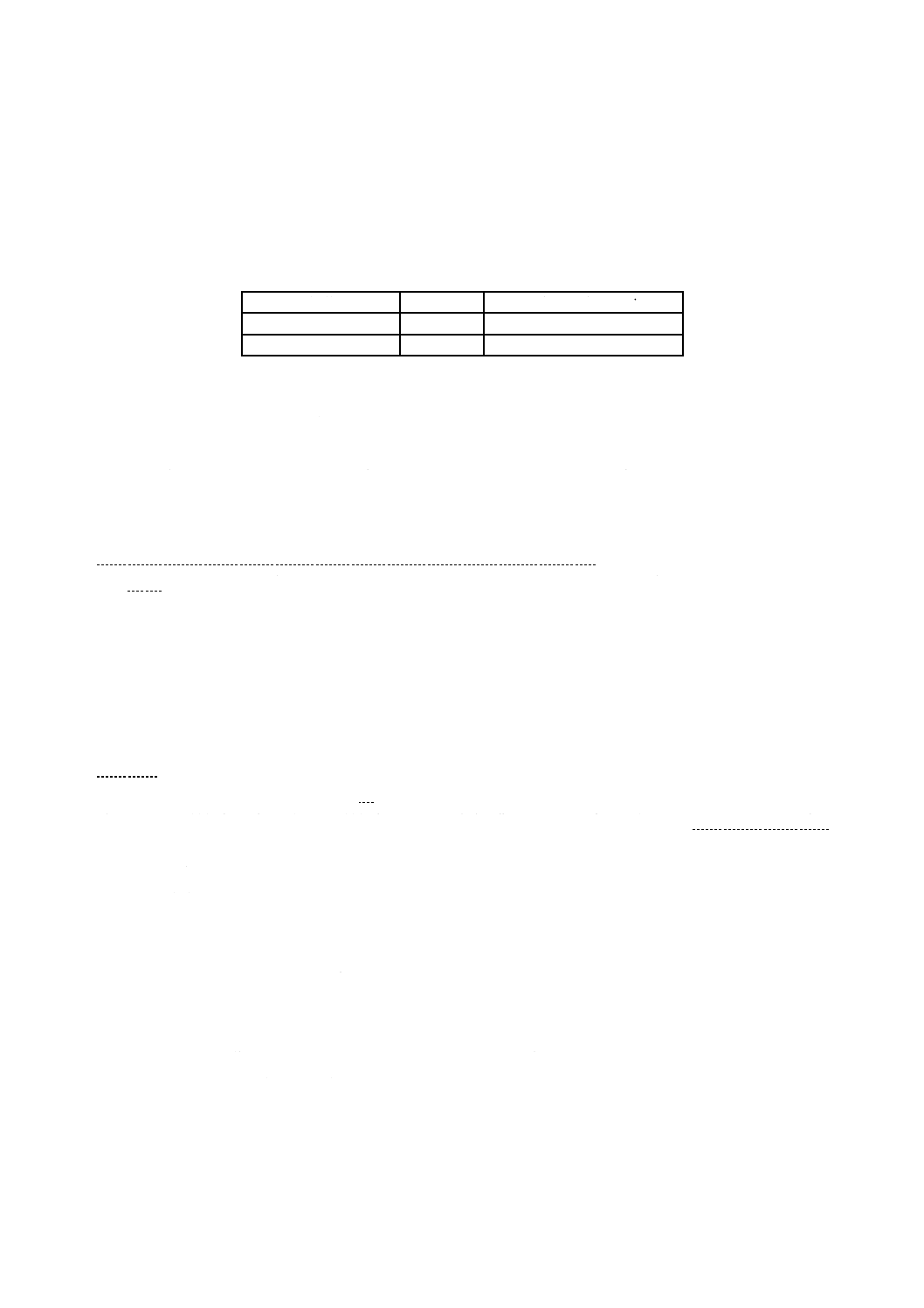

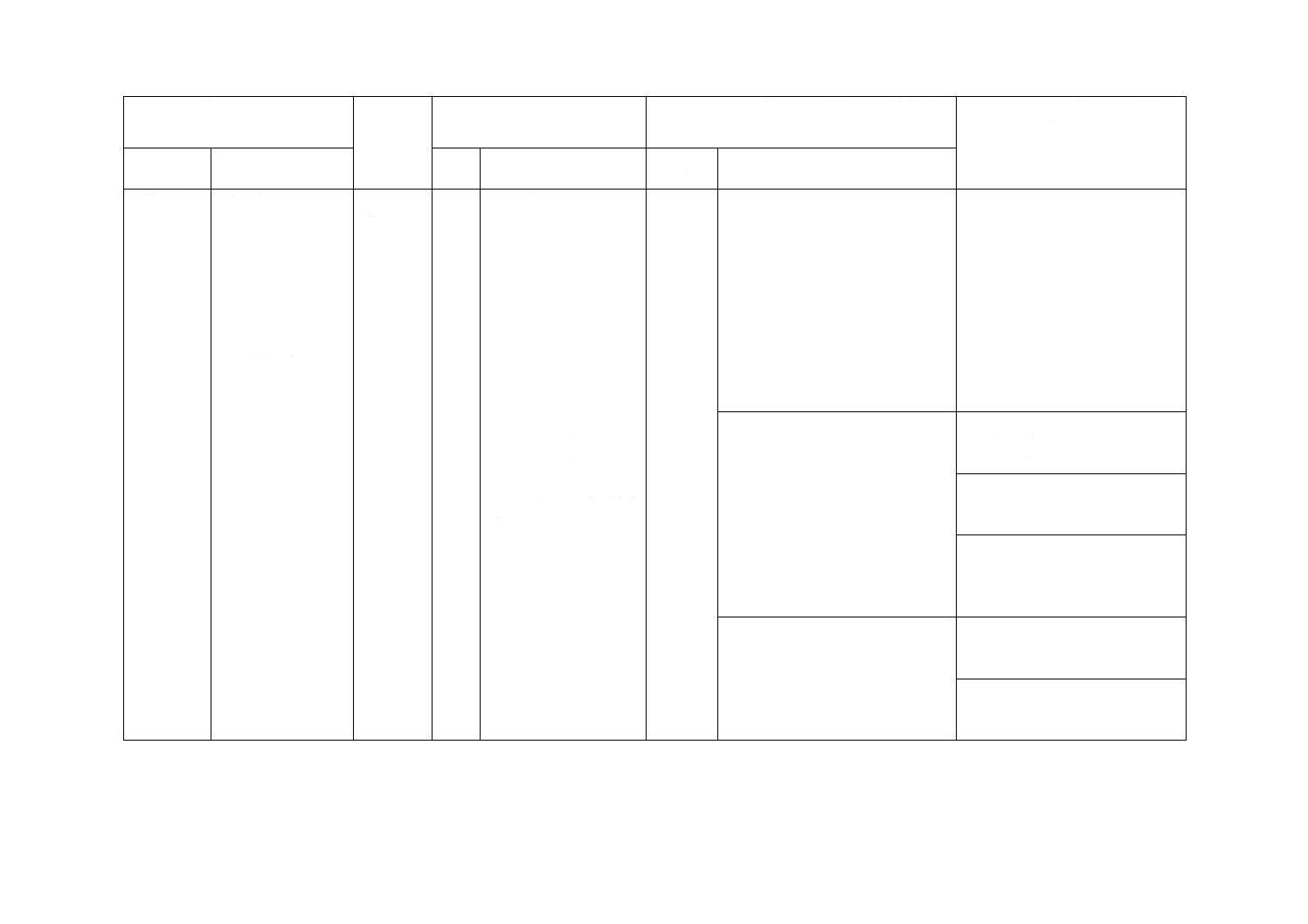

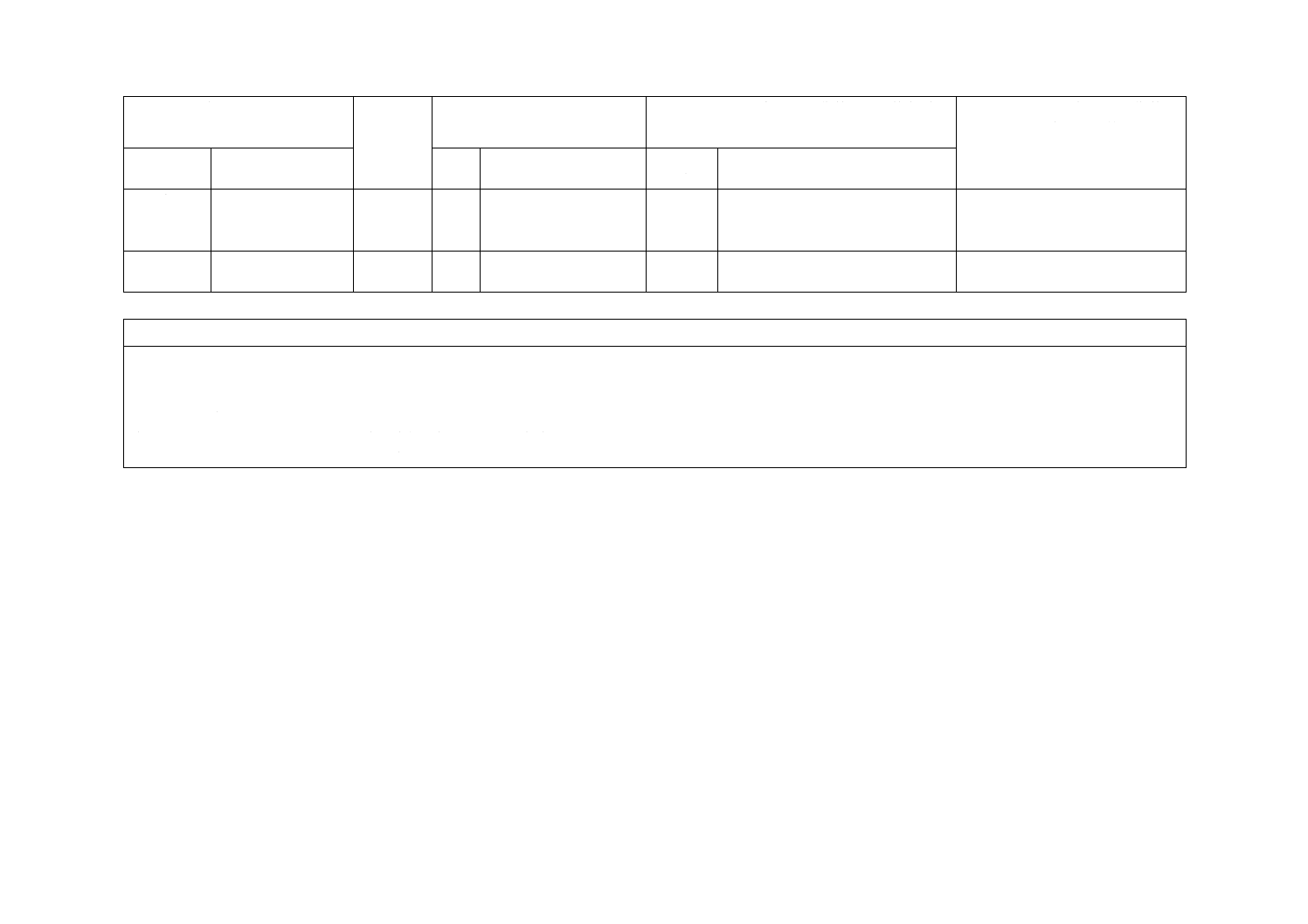

附属書JC

(参考)

JISと対応国際規格との対比表

JIS T 8101:2020 安全靴

ISO 20345:2011,Personal protective equipment−Safety footwear

ISO 20346:2014,Personal protective equipment−Protective footwear

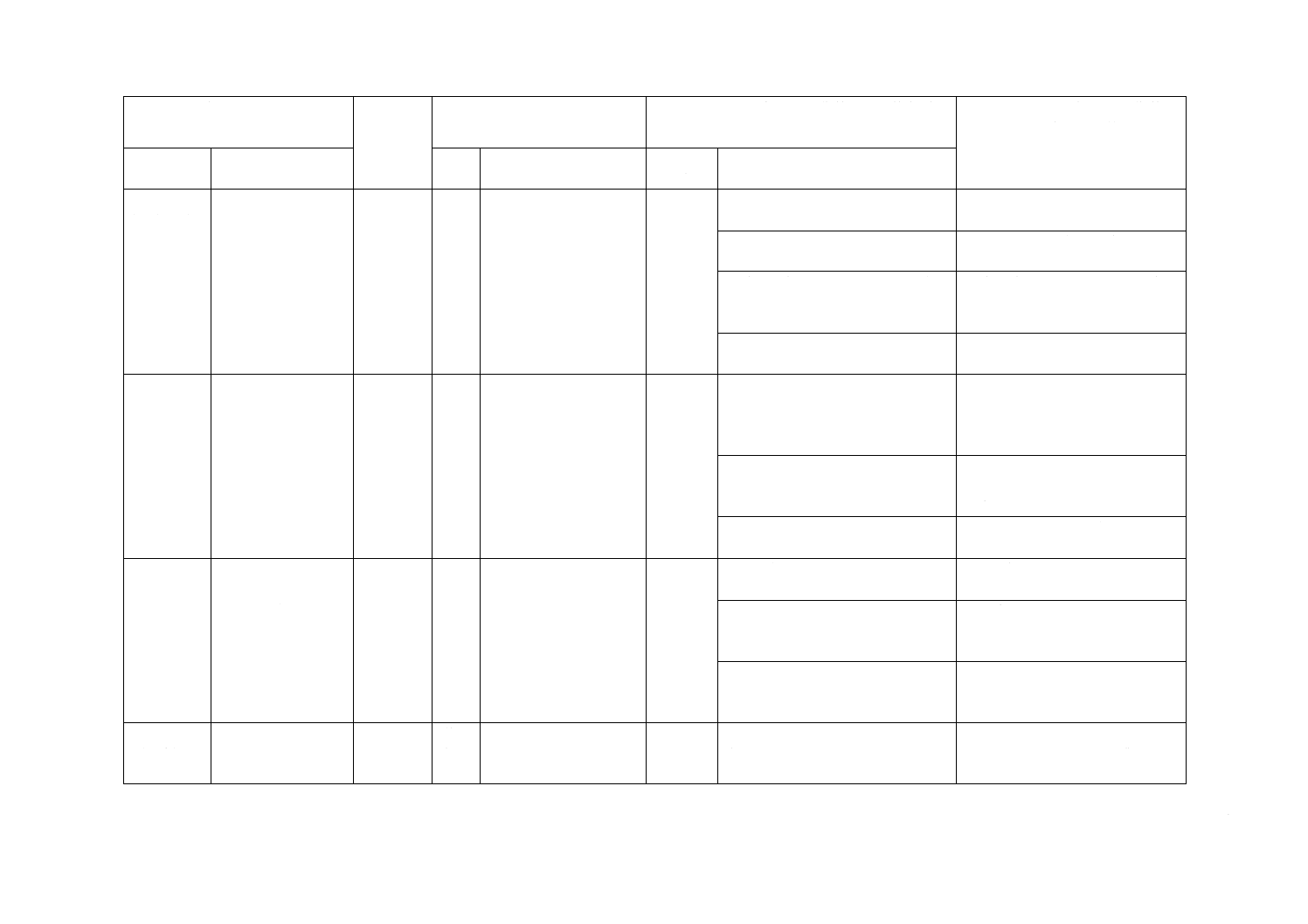

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

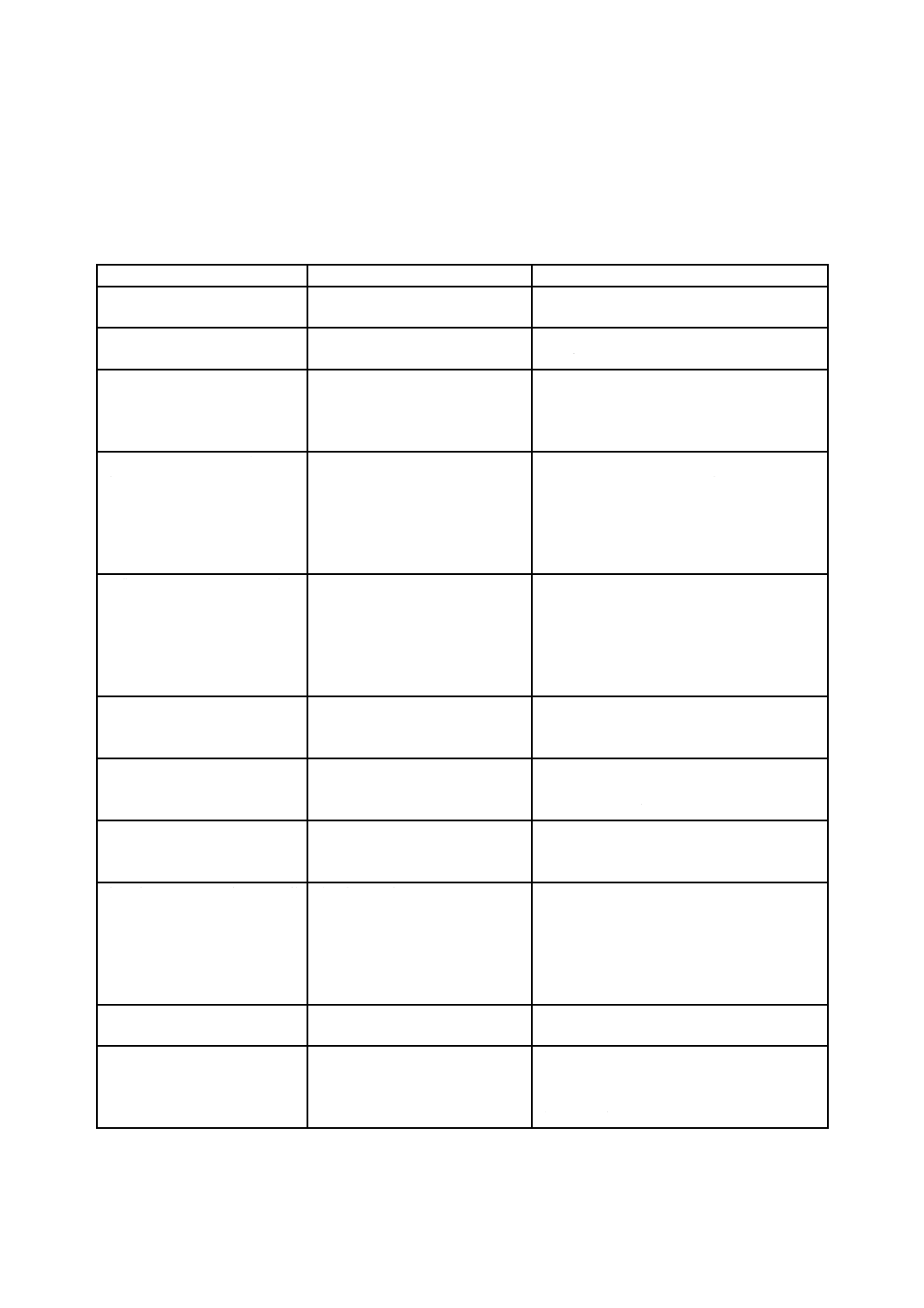

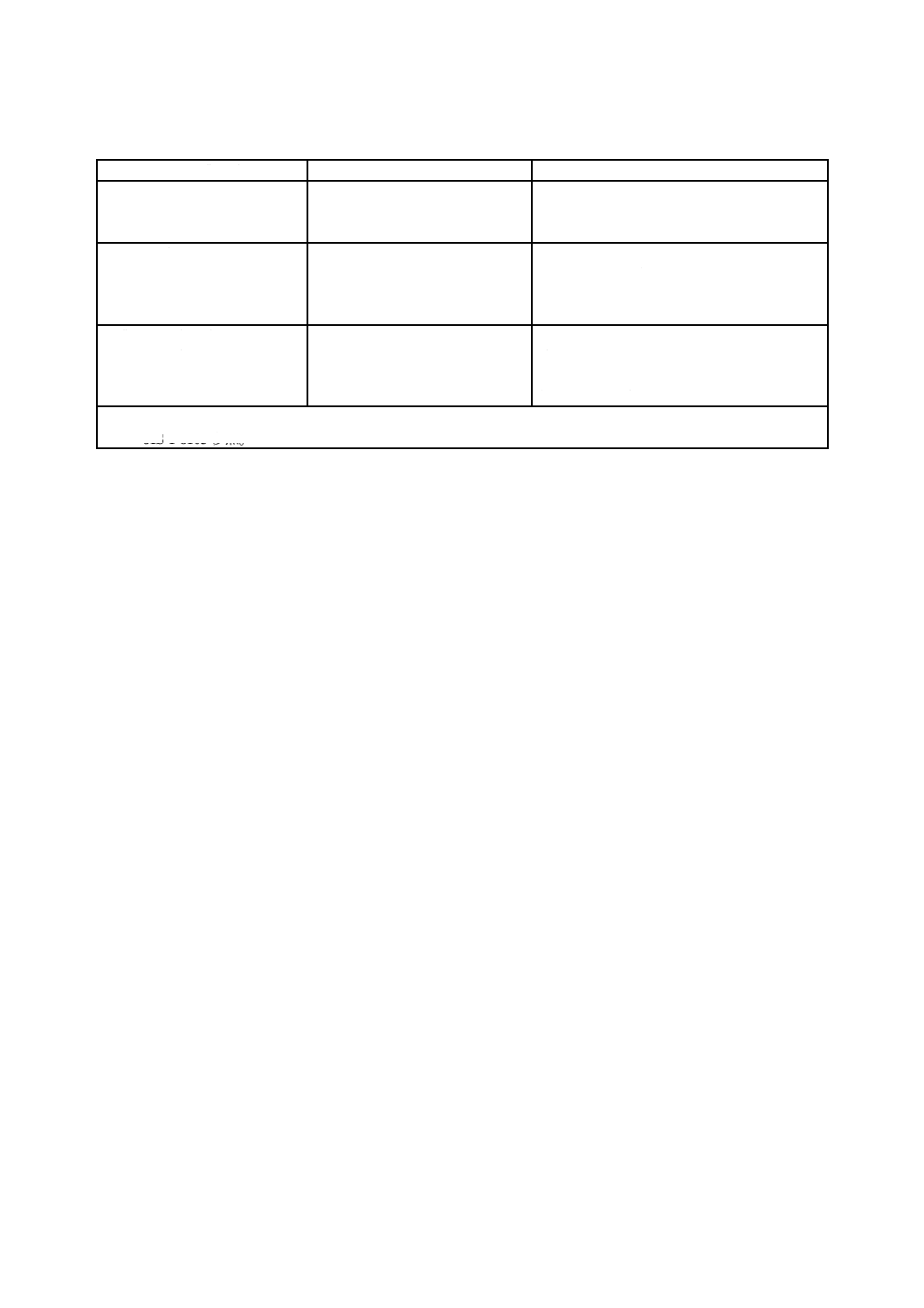

1 適用範囲

−

ISO 20345

ISO 20346

1

一般的な安全靴に関す

る基本要件及び追加(任

意)要件について規定。

これには機械的な危険

要素,耐滑性,熱的な危

険要素,人間工学的動作

が含まれる。

変更

削除

製造業,鉱業,建設業,貨物取扱業,

林業,水産業などの主な適用事業場

を適用範囲に加えた。

また,JIS本文では人間工学的動作

の記載を削除している。

EN圏の場合,安全靴の付加的性

能(追加要件)は,作業用途によ

って細かく指定されているが,日

本の場合,安全靴は作業用途によ

って要件が指定されていないた

め,主な適用業種を記載した。

3 用語及び

定義

−

ISO 20345

ISO 20346

3

Safety footwear,

Protective footwear,

occupational footwearを

含め,21項目

変更

削除

追加

超重作業用,重作業用,普通作業用,

軽作業用安全靴のほか,中間層,足

甲プロテクタの用語を追加した。

旧規格で規定されていた重作業

用,普通作業用,軽作業用安全靴

のほか,中間層,足甲プロテクタ

の用語を追加した。

超重作業用のつま先部の防護性能

は,ISO 20345に該当するが,国

際規格では“超重作業用”という

言い方はしないため追加した。

ハイブリッド安全靴,カットスルー

は定義を変更した。

ハイブリッド安全靴,カットスル

ーは,本文の規定に合うように定

義を変更した。

2

T

8

1

0

1

:

2

0

2

0

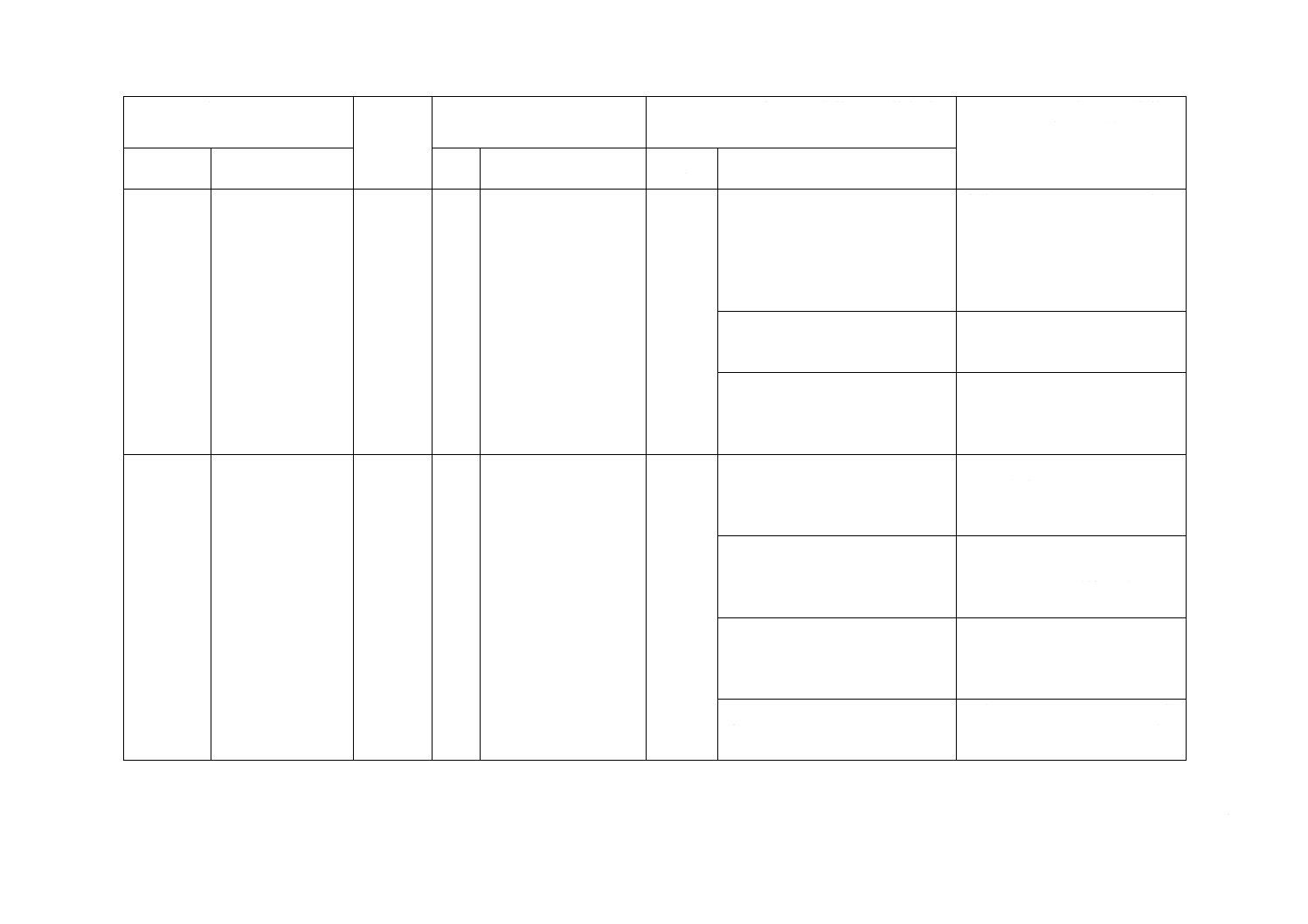

27

T 8101:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義(続き)

先芯の定義を変更した。

先芯は,ISO 20345では耐衝撃性

200 J・耐圧迫性15 kN,ISO 20346

では耐衝撃性100 J・耐圧迫性10

kNという性能の表記がされてい

るが,JISでは性能を種類で区分

しており,定義を変更した。

電気絶縁特性の定義を変更した。

電気絶縁特性は,国際規格では絶

縁靴として定義されているものを

変更した。

硬質の表底,発泡体の表底,静電気

帯電防止靴,導電靴,特殊作業靴は

削除した。

硬質の表底,発泡体の表底,静電

気帯電防止靴,導電靴,特殊作業

靴は,本文中に規定されていない

ので削除した。

4 種類

表1 材料区分によ

る種類

表2 作業区分によ

る種類

表3 付加的性能に

よる種類

ISO 20345

ISO 20346

4

4 種類及びデザイン

変更

追加

作業区分による種類として国際規

格に対応する種類として超重作業

用,重作業用を組み込んだ。

超重作業用,重作業用は,ISO

20345及びISO 20346に対応する

種類として作業区分による種類と

して組み込んだ。

旧規格の普通作業用,軽作業用を追

加した。

旧規格にあった普通作業用,軽作

業用は,国内市場に流通し認知さ

れていることから種類に取り入れ

た。

耐滑性は付加的要件に変更した。

耐滑性は,作業用途によって選択

するのがよいので,付加的性能要

件とし,更に用途に応じて2区分

とした。

甲被の耐燃料油性は付加的要件に

追加した。

甲被の耐燃料油性は,旧規格の管

理項目にあり,必要と判断し追加

した。

2

T

8

1

0

1

:

2

0

2

0

28

T 8101:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 基本性能 5.1 一般

5.2 デザイン

5.2.1 一般

5.2.2 サイズ

5.2.3 甲被で覆われ

たかかと部

5.3.1.1構造

5.3.1.2 甲被と表底

との剝離抵抗

5.3.2.2 先芯の寸法

5.3.2.3 先芯の性能

5.3.2.4 耐衝撃性

5.3.2.5 耐圧迫性

5.3.2.6 着用耐久性

5.3.3 漏れ防止性

5.4 甲被

5.5 表底

ISO 20345

ISO 20346

5

5.1 一般

5.2 デザイン

5.2.1 一般

5.2.2 甲被の高さ

5.2.3 甲被で覆われたか

かと部

5.3.1.1 表底の構造

5.3.1.2 甲被/表底の剝

離抵抗

5.3.2.2 先芯の寸法

5.3.2.3 耐衝撃性

5.3.2.4 耐圧迫性

5.3.2.5 金属製先芯の耐

食性,非金属製先芯の高

温耐熱性・耐酸性・耐ア

ルカリ性及び耐燃料油

性

5.3.3 漏れ防止性

5.3.4 人間工学的特性

5.3.5 耐滑性

5.3.6 無害性

5.4 甲被

5.5 先裏及び腰裏

5.6 べろ

5.7 中底及び中敷

5.8 表底

変更

削除

追加

デザインでは,A〜Eの甲被の高さ

を削除した。短靴も含めて“甲被で

覆われたかかと部”を必須とした。

国内市場では,国際規格ほど厳密

に靴のデザインによる作業分けが

進んでいないこととデザインの自

由度を考慮して,甲被の高さを削

除した。国際規格では,甲被で覆

われたかかと部の対象から短靴が

外れているが,日本ではサンダル

形状の安全靴を認めることになり

安全上問題であるため,“甲被で

覆われたかかと部”を必須要件と

した。

製品性能要件では,人間工学的特性

は削除し,耐滑性を付加的性能に変

更し,無害性を削除した。

人間工学的特性は,感覚評価のた

め評価のばらつきの可能性が大き

いため削除した。

耐滑性は必ずしも必須とならない

場合があるため,付加的性能項目

とした。

使用材料の無害性については,EU

圏(REACH規制など)と国内法

令とで対象物質が異なるため削除

した。

表底の耐屈曲性,層間剝離強さ及び

耐摩耗性を削除した。

表底の耐屈曲性は,対応国際規格

の試験方法の判定基準に曖昧な部

分があるため削除した。

表底の層間剝離については,靴底

の構造によっては試験ができない

場合があるため削除した。

2

T

8

1

0

1

:

2

0

2

0

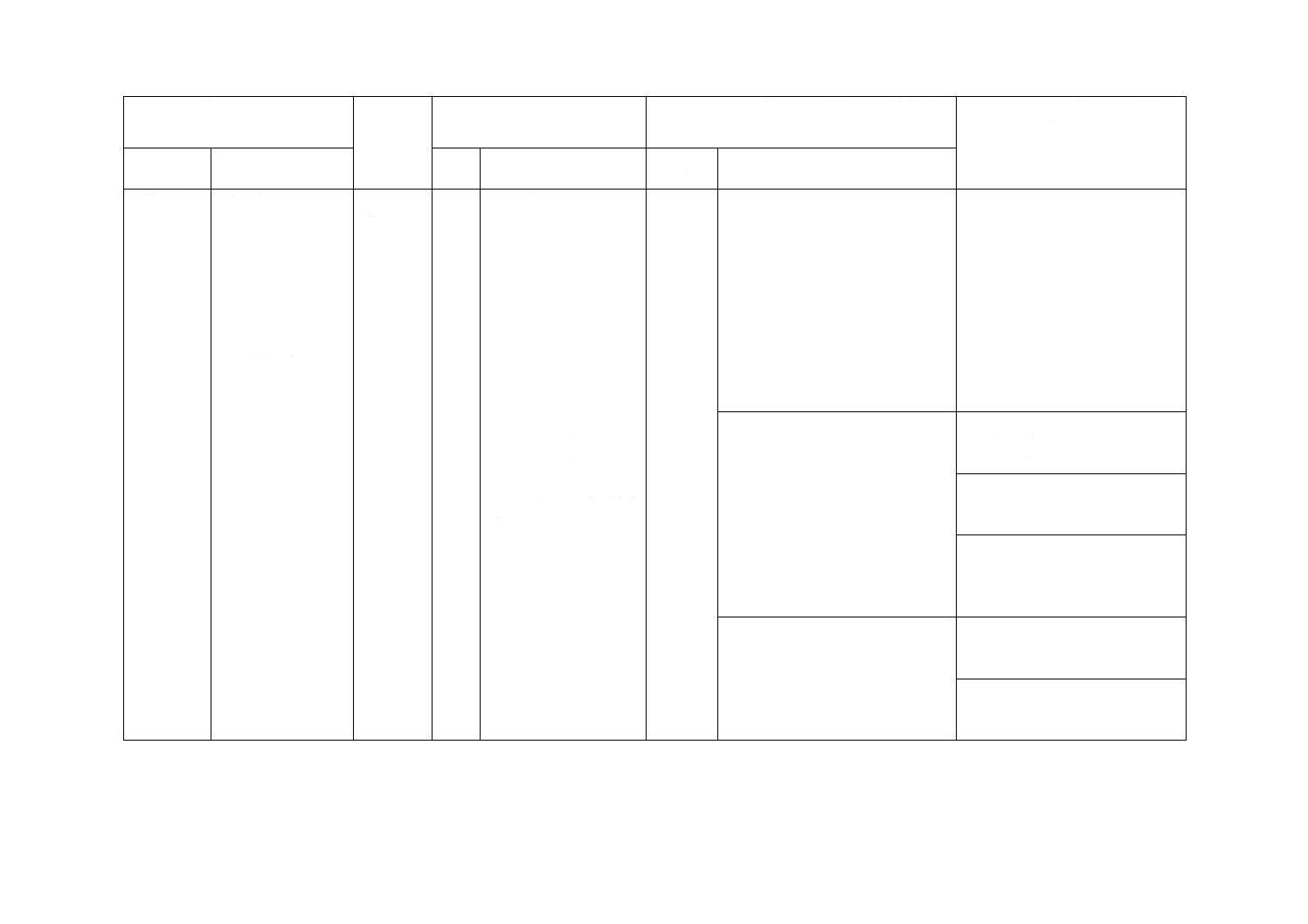

29

T 8101:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 基本性能

(続き)

表底の耐摩耗性については,対応

国際規格の試験方法と規格値が市

場の要求及び用途に合致するかど

うかの検証ができないため削除し

た。

ポリウレタン製表底の加水分解性

については,規格値を変更した。

ポリウレタン製表底の場合は,試

験方法として旧規格の試験方法と

規格値を採用した。

表底が一部重層底の場合の着用耐

久性の規定を新規に追加した。

安全靴の中間層の一部素材によっ

ては,着用後に熱,圧縮などで変

形が生じるおそれがあるため,着

用耐久性を追加した。

安全靴のサイズについては,旧規格

にあるJIS S 5037を追加した。

安全靴のサイズとして国内の靴の

サイズの基準であるJIS S 5037を

追加した。

製品性能では,甲被の引裂強さ,透

湿性及び透湿係数,pH値及び耐屈

曲性を削除した。

甲被の引裂強さは,甲被の試験で

は引張特性で代用できるため削除

した。

甲被の透湿性及び透湿係数は,用

途によっては必須とならない場合

があるため付加的要件とした。

甲被のpH値及び耐屈曲性は,市

場の用途に対応する規格値が検証

できないため削除した。

裏材,べろ,中底及び中敷について

は,性能要件を削除した。

裏材,べろ,中底及び中敷の要件

については,旧規格になく,必要

性が低いため削除した。

甲被の厚さ及び引張特性は,試験方

法及び規格値を変更した。

厚さ,引張強さは,実績のある旧

規格の試験方法と規格値を取り入

れた。

2

T

8

1

0

1

:

2

0

2

0

30

T 8101:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 基本性能

(続き)

銀面割れ及び耐老化性を追加した。 銀面割れ及び耐老化性は,実績の

ある旧規格項目であることから追

加した。

表底の耐屈曲性を削除した。

表底の耐屈曲性は,対応国際規格

の試験方法の判定基準に曖昧な部

分があるため削除した。

表底の層間剝離強さを削除した。

表底の層間剝離強さについては,

靴底の構造によっては試験ができ

ない場合があるため削除した。

表底の耐摩耗性を削除した。

表底の耐摩耗性については,対応

国際規格の試験方法と規格値につ

いての市場の用途に対応する検証

ができないため削除した。

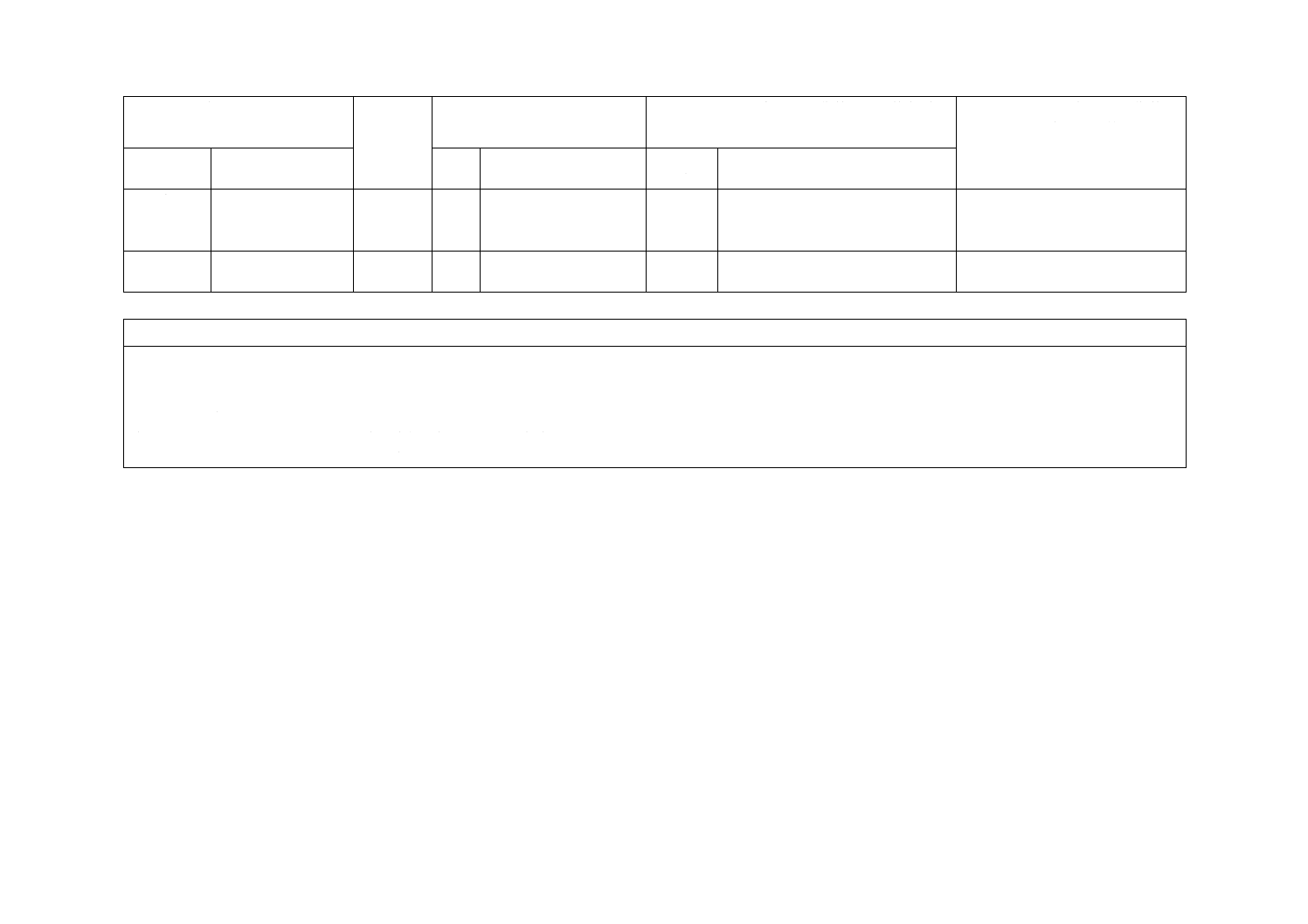

6 付加的性

能

6.1 一般

6.2 製品性能

6.2.1 耐踏抜き性

6.2.2 電気絶縁特性

6.2.3 耐熱伝導性

6.2.4 かかと部の衝

撃エネルギー吸収

性

6.2.5 耐水性

6.2.6 足甲の保護性

6.2.7 耐切創性

6.2.8 耐滑性

6.3 甲被の付加的性

能

6.4 表底の付加的性

能

ISO 20345

ISO 20346

6

6.1 一般

6.2 製品性能

6.2.1 耐踏抜き性

6.2.2 電気特性

6.2.3 有害環境への耐性

6.2.3.1 高温耐熱伝導性

6.2.3.2 低温耐熱伝導性

6.2.4 かかと部の衝撃エ

ネルギー吸収性

6.2.5 耐水性

6.2.6 足甲保護

6.2.7 足首保護

6.2.8 耐切創性

6.3 甲被の性能

6.4 表底の性能

変更

削除

追加

この規格では耐滑性は付加的性能

項目とし,試験方法を変更した。

耐滑性は床材との組合せで評価す

るのがよいため,付加的性能項目

とし,試験方法は実績のある方法

を採用し,更に市場の要求に応じ

て2区分とした。

踏抜き防止板の寸法規定を削除し

た。

踏抜き防止板の寸法は,構造及び

製法上無理な場合があり削除し

た。

電気特性では,導電靴及び静電気帯

電防止靴は削除した。

導電靴及び静電気帯電防止靴は,

JIS T 8103に規定されているため

削除した。

電気絶縁特性としては,絶縁用保護

具の試験方法及び規格値を採用し

た。

絶縁安全靴は,国内法(労働安全

衛生規則)上の試験方法及び規格

値を採用した。

耐熱伝導性については,試験方法を

一部変更した。

耐熱伝導性は,実績のある指定温

度まで上昇又は低下するまでの時

間を規格値とした。

2

T

8

1

0

1

:

2

0

2

0

31

T 8101:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 付加的性

能(続き)

足甲保護の試験方法は,旧規格の方

法に変更した。

足甲保護性の試験方法は,実績の

ある旧規格の方法を取り入れた。

足首保護は削除した。

足首保護は,実績及び市場要求が

ないため削除した。

甲被は,透湿性及び吸湿性を削除し

た。

甲被の透湿性及び吸湿性は,市場

の用途に対応する規格値の検証が

できないため削除した。

甲被は,耐燃料油性を追加した。

甲被の耐燃料油性は,市場の用途

があるため追加した。

7 表示

−

ISO 20345

ISO 20346

7

−

変更

製造年は製造年月に変更し,四半期

表示は削除した。

規格番号及び名称は,規格名称に変

更した。

旧規格の表示が業者,ユーザ間で

浸透していることから,旧規格の

規定を取り入れ,製造年月及び規

格名称に変更した。

カテゴリー表示及びその内容を変

更した。

カテゴリー表示及びその内容につ

いては,国内市場の状況に合わせ

て変更した。

表示例を追記した。

表示例は,表示を明確にするため

追記した。

8 取扱説明

書

8 取扱説明書

8.1 一般

8.2 電気絶縁特性

8.3 中敷

ISO 20345

ISO 20346

8

8 情報の提供

8.1 一般

8.2 電気特性

8.3 中敷

変更

EU指令/89/686/EECの注意書きは

削除した。

EU指令はJISには不要のため削

除した。

電気絶縁特性で導電靴及び静電気

帯電防止靴は削除した。

電気絶縁特性で導電靴及び静電気

帯電防止靴は,JIS T 8103と内容

が重なるため削除した。

取扱説明書の内容は,旧規格の表示

を踏襲した。

旧規格の取扱説明表示が業者及び

ユーザ間で浸透していることか

ら,旧規格の内容に変更した。

附属書A

(規定)

ハイブリッド安全

靴

ISO 20345

ISO 20346

附属

書A

ハイブリッド靴

変更

ハイブリッド安全靴という記載に

変更した。

JIS T 8101は安全靴としての規格

であり,JIS T 8108の作業靴と区

別するため記載を変更した。

2

T

8

1

0

1

:

2

0

2

0

32

T 8101:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(参考)

作業内容に対応す

る安全靴の選択方

法について

−

−

−

追加

安全性能区分と用途との関係,及び

特殊用途の安全靴についての選択

方法について記載した。

我が国では用途に応じた安全靴の

選択の基準がないため,附属書と

してその選択基準を明記した。

附属書JB

(参考)

安全靴の各部の名

称

ISO 20345

ISO 20346

3

安全靴の各部の名称

変更

対応国際規格の図は引用していな

い。

旧規格の図を引用した。

JISと国際規格との対応の程度の全体評価:(ISO 20345:2011,ISO 20346:2014,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

1

0

1

:

2

0

2

0