T 8050:2005

(1)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本保安用品協会(JSAA)/財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 13995:2000,Protective clothing−

Mechanical properties−Test method for the determination of the resistance to puncture and dynamic tearing of

materialsを基礎として用いた。

また,令和2年10月26日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本

産業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任をもたない。

JIS T 8050には,次に示す附属書がある。

附属書A(参考)材料及び衣服の突刺及び動的引裂試験の詳細に関する参考情報

附属書1(参考)JISと対応する国際規格との対比表

T 8050:2005

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験装置及び手順 ············································································································ 2

4.1 突刺及び動的引裂試験の原理···························································································· 2

4.2 引裂の種類及び測定 ······································································································· 2

4.3 性能水準 ······················································································································ 2

4.4 試験装置 ······················································································································ 2

4.5 落錘・刃物保持ブロック ································································································· 3

4.6 引裂用刃物 ··················································································································· 3

4.7 試験片装着ブロック及びクランプ······················································································ 3

4.8 装置の準備 ··················································································································· 4

4.9 試験片の準備 ················································································································ 4

4.10 試験片の装着 ··············································································································· 4

4.11 試験の実施 ·················································································································· 5

4.12 結果の分類 ·················································································································· 5

4.13 試験報告書 ·················································································································· 5

附属書A(参考)材料及び衣服の突刺及び動的引裂試験の詳細に関する参考情報 ······························ 7

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 19

日本産業規格 JIS

T 8050:2005

防護服−機械的特性−

材料の突刺及び動的引裂に対する

抵抗性試験方法

Protective clothing - Mechanical properties - Test method for the

determination of the resistance to puncture and dynamic tearing of materials

序文 この規格は,2000年に第1版として発行されたISO 13995,Protective clothing−Mechanical properties

−Test method for the determination of the resistance to puncture and dynamic tearing of materialsを翻訳し,技術

的内容及び規格票の様式を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,衣服にかぎ裂及び引裂によって許容限度を超える被害が及ぶか,又はバリア

の完全性が失われる結果,衣服着用者に危険が及ぶ可能性のある状況下で使用する防護服の材料に対し,

突刺及び動的引裂に対する抵抗性の試験方法について規定する。この規格は,この規格によって測定され

た性能水準が,事故によって起こる突刺及び引裂の大きさに関係する傷害リスクの状況下で使用される材

料を特定することを目的としている。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 13995:2000,Protective clothing−Mechanical properties−Test method for the determination of the

resistance to puncture and dynamic tearing of materials (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS L 1096 一般織物試験方法

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

試験片装着ブロック (Test specimen mounting block) 試験のために試験片を固定する金属製又はプ

ラスチック製の堅固なブロック。

3.2

引裂用刃物 (Tearing blade) 試験片に穴をあけたり,引き裂いたりするための落下錘から突き出た

先端が鈍い刃物。

備考 硬鋼製引裂用刃物は,曲率半径をもつ研磨したくさび形の先端をもち,鋭利ではないが,試験

2

T 8050:2005

片に穴をあけることができる。刃物の本体は3 mmの厚さで下面は半円である。この下面が試

験で測定される試験片に鈍い引裂きずをもたらす。この刃物はASTM D 2582-90に記載の棒状

鋭利物と同様の働きをするがより堅固であり,より強い力に耐えることができる。

4. 試験装置及び手順

4.1

突刺及び動的引裂試験の原理 織物又は皮革の試験片は,試験片の主要部分が垂直になるように工

夫して堅固なブロックに締め付けて固定する。ブロックの上部は四分円に加工されており,試験片を固定

したときに,試験片の曲面が落錘に取り付けた引裂用刃物に向かって上方を向くようにする。刃物の半円

状の下面は,落錘のエネルギーが消散するまで試験片の垂直部を下方に引き裂く。ブロックの垂直部には

細い溝が掘られており,刃物の先端がブロック内にあり,刃物の中間部で引き裂くようになっている。

引裂長さは,刃物によって作られた穴の縦の寸法で40 mmの最終点(エンドポイント)又は合否判定値

のいずれかを選択すると,測定された数値が被験材料の動的引裂抵抗性となる。製品の引裂が人体を危険

にさら(曝)すような場合,使用される材料の評価は,短めの引裂長さを指定することが適切な場合もあ

る(附属書Aを参照。)。

4.2

引裂の種類及び測定 通常,次の種類の引裂が起こる。

a) 刃物が試験片の水平方向の繊維を切ることによる垂直の裂け目。

b) 穴の部分から2方向に分岐するV字形引裂。織物ではたて糸とよこ糸とが90度のものの引裂は,90

度の方向に広がる。皮革,複合材料及び非強化プラスチックでは,分岐の角度が約30度となる場合が

多い。

c) 引裂きずが穴の部位から弱い線に沿って水平に広がる水平引裂。これはコーティングされた編物の試

験の1方向で時々観察される。このような材料の試験片は,この種の引裂を示す方向と90度の角度で

切り裂くと,通常,非常に長い垂直の裂け目ができる。

d) 前記の引裂の様々な性質が複合した複雑な引裂。たて編は一方が垂直で他方が45度,又は一方が垂直

で他方が水平からなるV字形の引裂を形成する。

すべての種類の引裂において,引裂長さは,穴の垂直の寸法で,穴の測定はそれが十分長ければ刃物を

その場に置いたままで測定する。これによりV字形の引裂における材料の力学的巻き上がりを確実に処理

できる。同様に,試験片に与えるブロックの質量の伸ばし効果が落錘ごとに一定する。引裂きずが刃物の

縦の長さよりも短い場合は,刃物を持ち上げ,試験片が締め付けられている状態で穴を測定する。異常な

反応を示す材料及びある方向に特に弱い材料では,“最悪の場合”の引裂が生じても測定できるような試験

片を作成する必要がある。

非常に弾力性の高い繊維は試験中に伸びて穴の上端が引き下げられるので,落錘の最終位置はすべての

材料で引裂長さの信頼できる指標になるとは限らない。落錘が最初に試験片と接触する位置と最終位置と

を比較すると,穴の長さを過大評価することになる。引裂きずにおおいかぶさっている落錘は,柔軟性材

料の実測長さを大きくするので,この規格を引用するときはこのことに留意する必要がある。

4.3

性能水準 ある材料の性能水準は次のように決定する。すべての方向の引裂長さが同じような状態

であれば平均値に基づく。又は,最悪の方向の引裂長さの平均値が,最小引裂長の値よりも50 %を超えて

いる場合は,最悪の方向引裂長さの平均値に基づく。

4.4

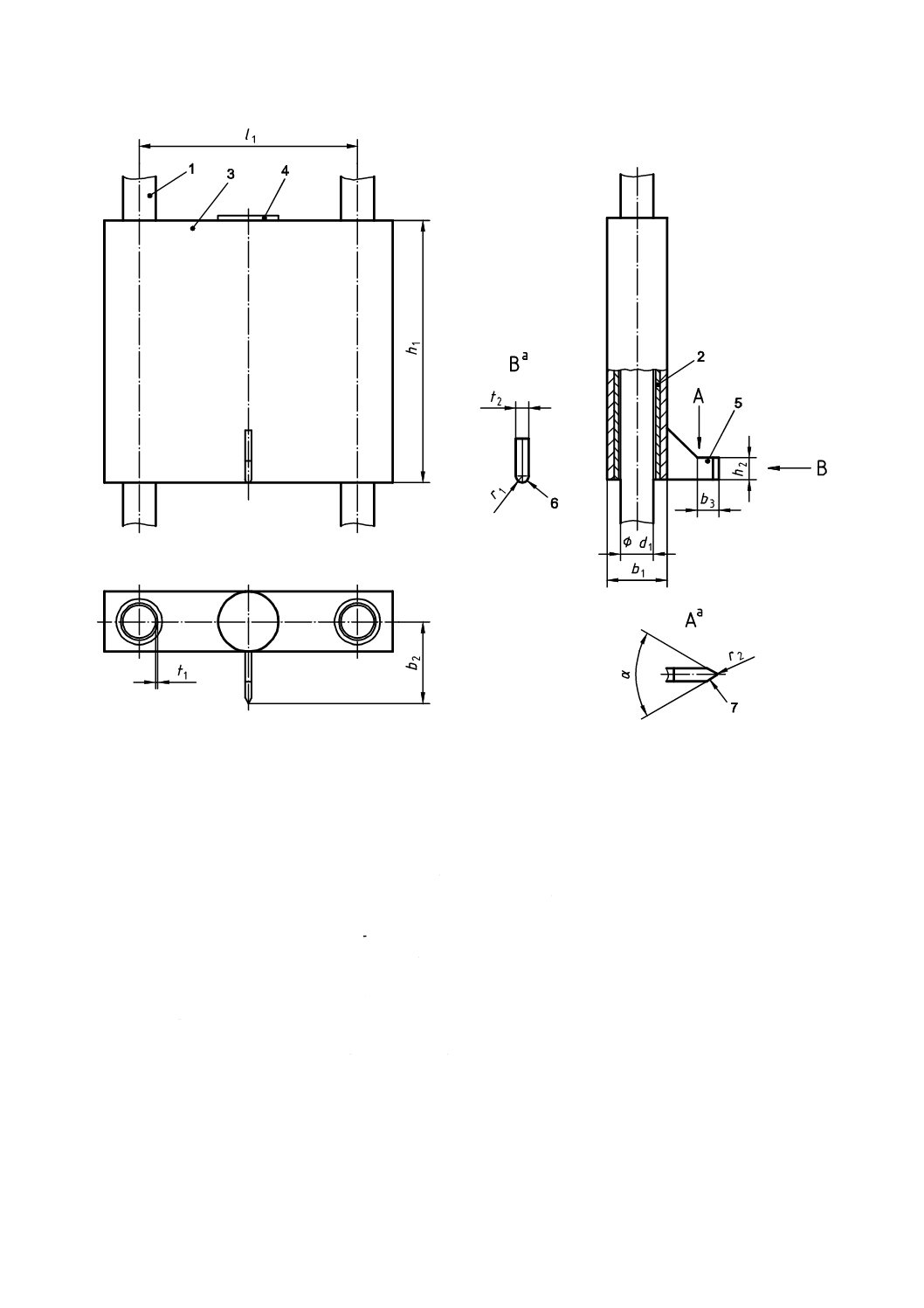

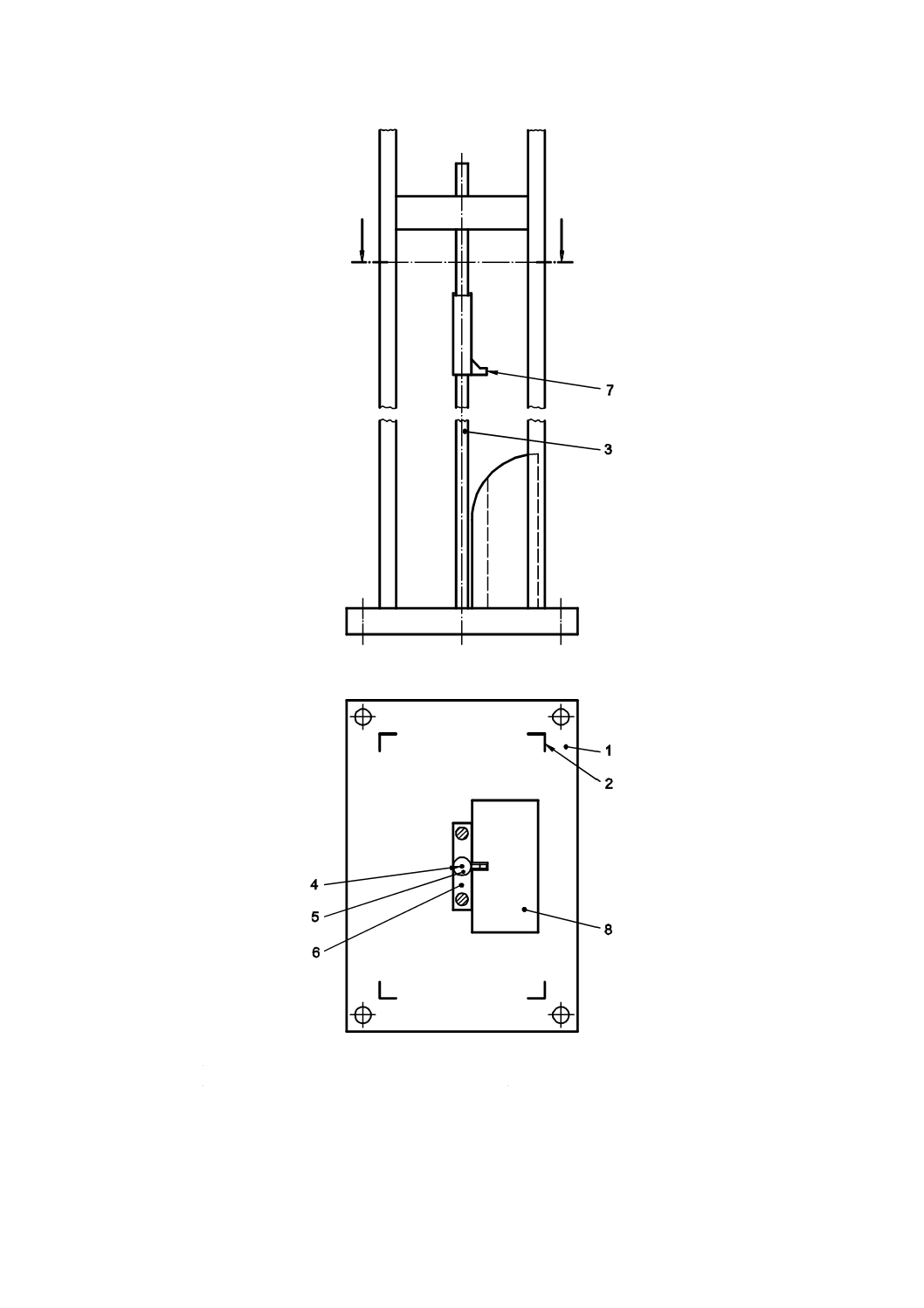

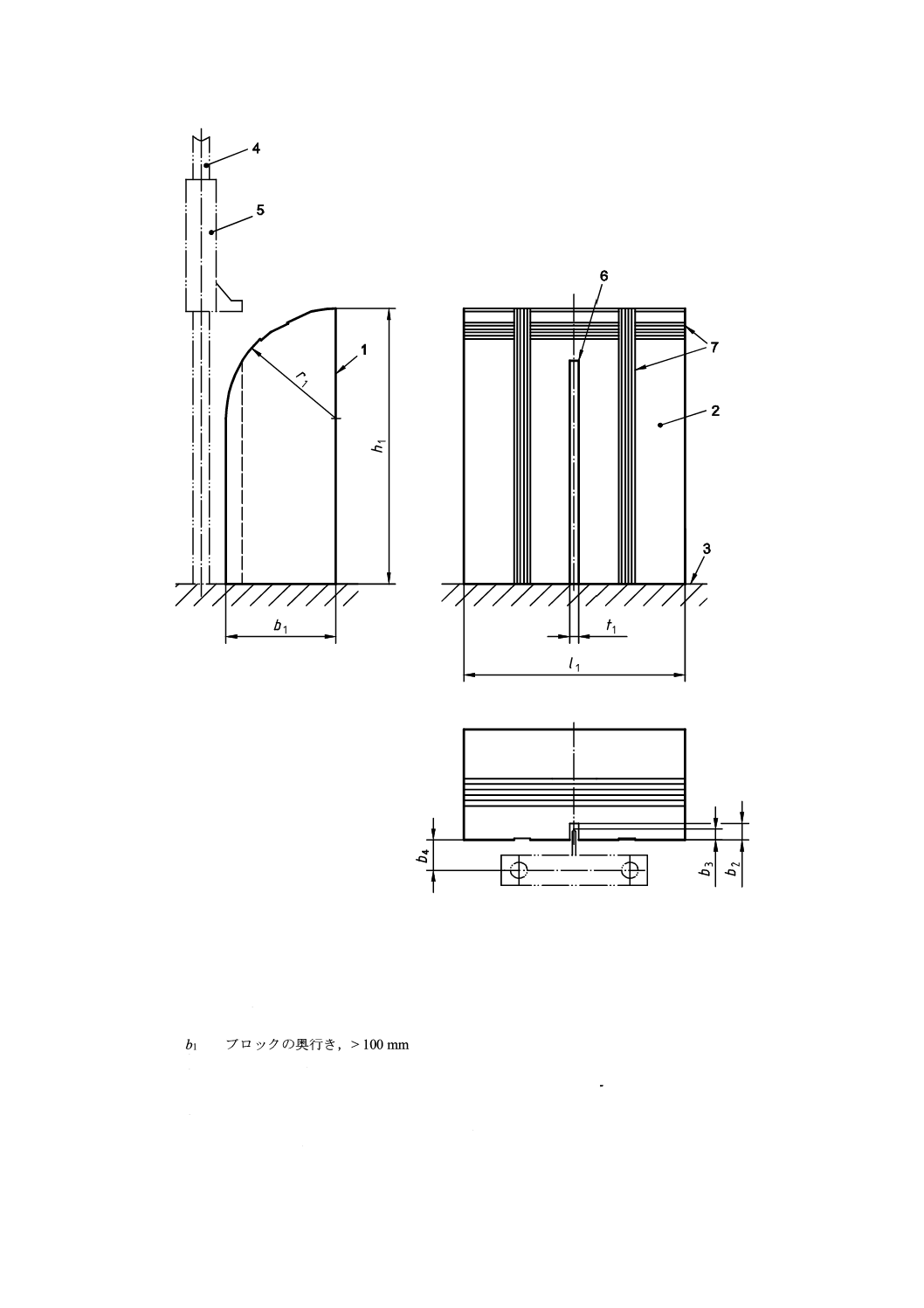

試験装置 試験装置は,堅固で重い台の上に設置し試験片装着ブロック及び落下錘誘導装置で構成

する(附属書A 図1を参照)。落下錘誘導装置は,研磨された直径が最低15 mmの鋼製垂直ロッド2本か

らなり,鋼製ロッドの長さは,引裂用刃物の初期位置から試験片の突刺間までの750 mmの落下距離が十

3

T 8050:2005

分に確保できる長さとする。落下機構は,電磁石などを用いて落錘を初期位置に保持し,そこから落下さ

せる。高さは,摩擦によるエネルギー損失を見込み,適切な衝撃エネルギーが得られるような調節ができ

るようにする。また,落錘及び刃物の衝突速度の計測手段を備える。

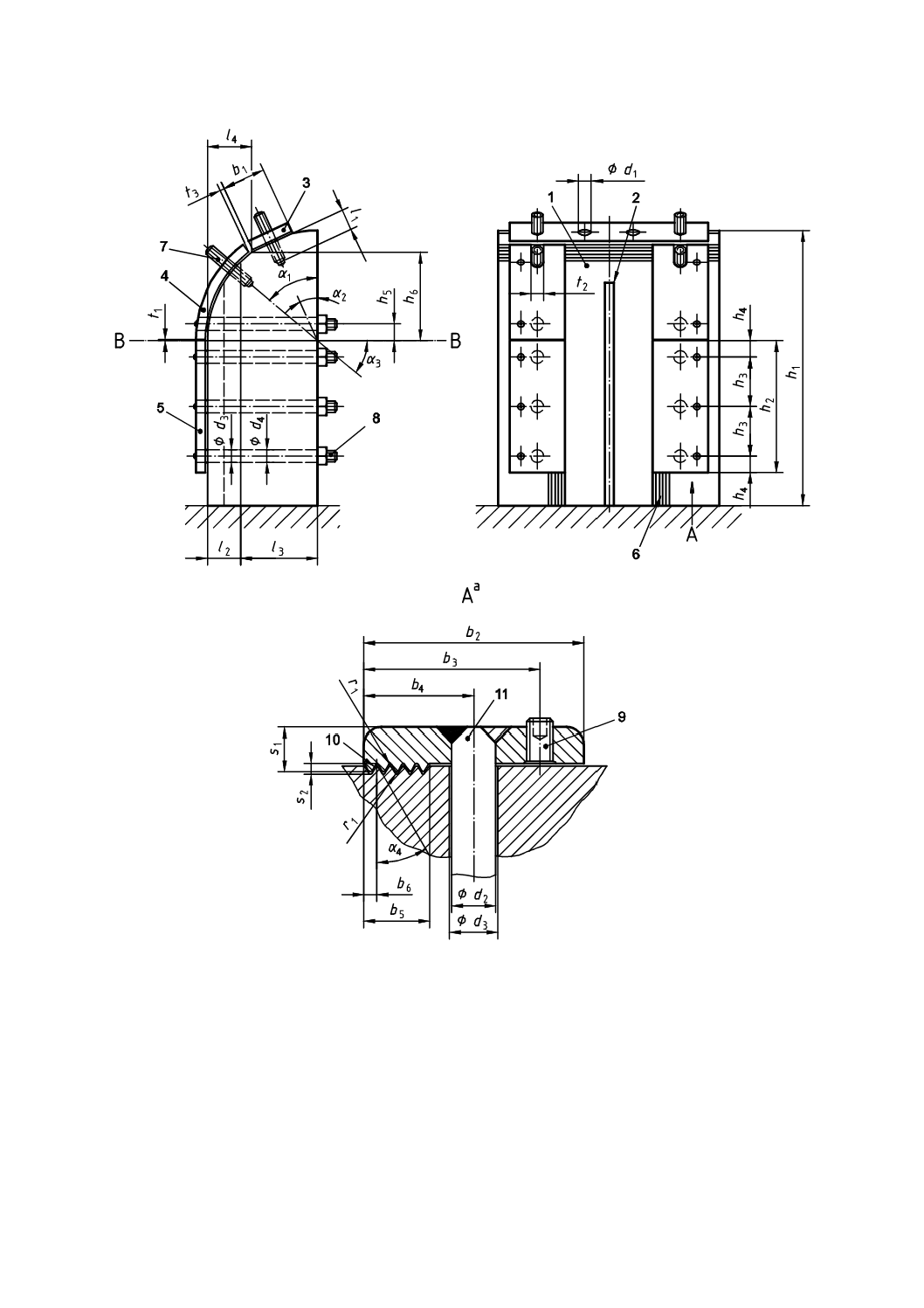

4.5

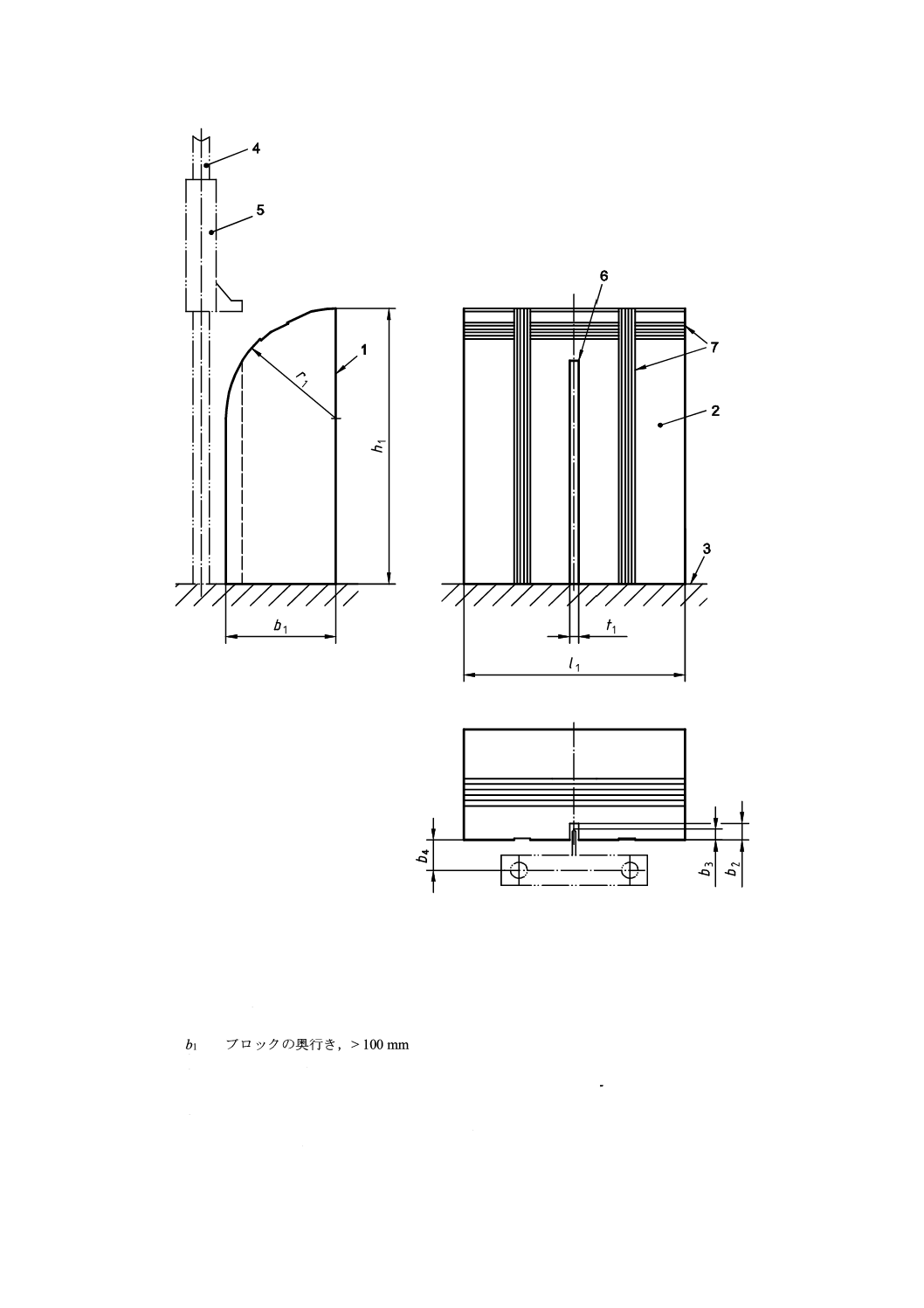

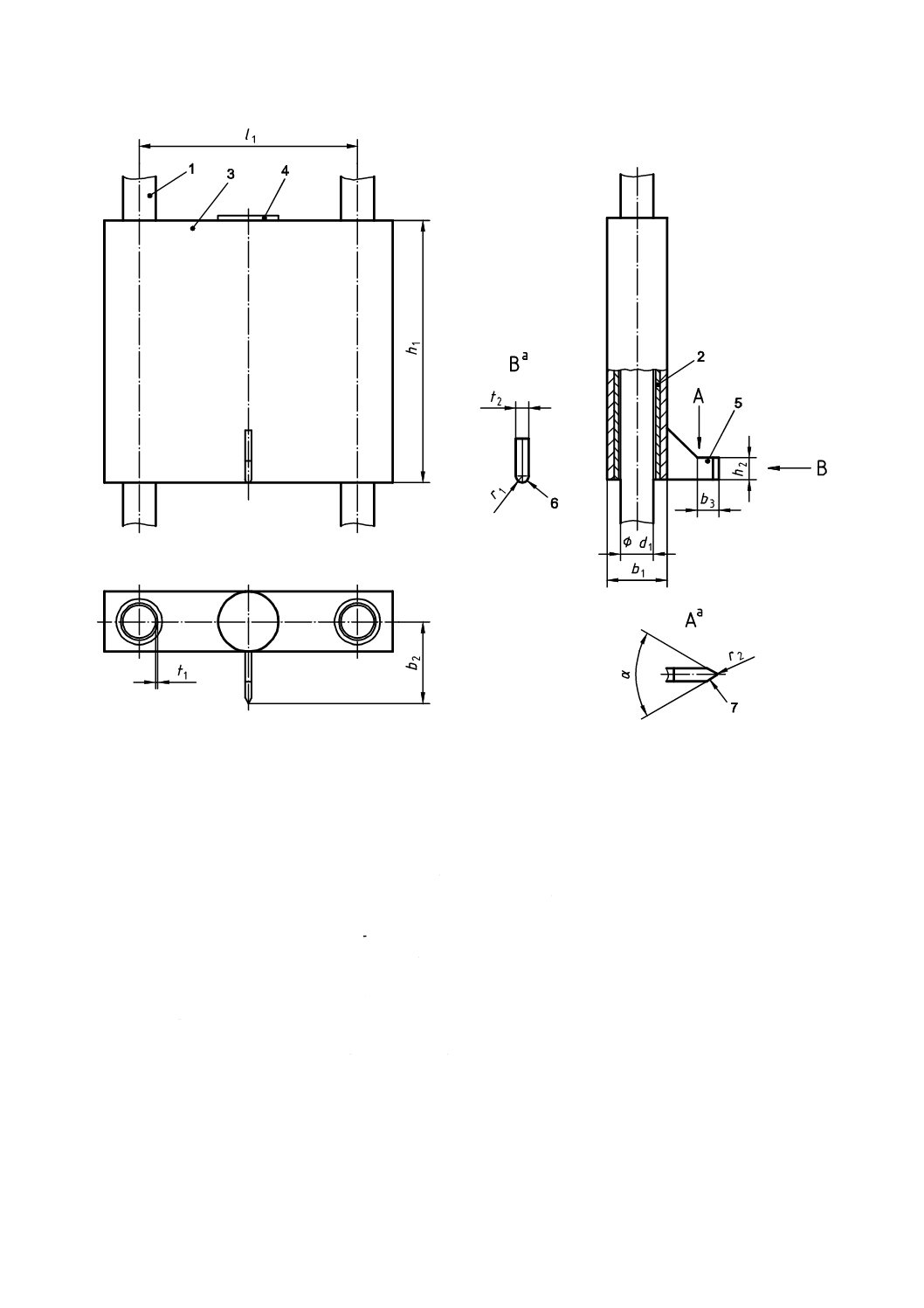

落錘・刃物保持ブロック 落錘及び刃物保持ブロックの形状及び寸法は,附属書A 図2による。引

裂用刃物を取り付けた状態で,次の質量をもつ4種類のブロックが必要である。

No.1

250±10 g

No.2

500±10 g

No.3

1 000±20 g

No.4

2 000±40 g

刃物保持ブロックは,適切な材料で頑丈に作製する。また,重いブロックは,附属書A 図2の寸法内に

収まるものであれば,軽いブロックに質量を加えて作製してもよい。

ブロックには摩擦の小さいガイドを備え付ける。ブロック内にプラスチックのチューブ,又はブロック

の上端下端に最低20 mmの長さのスライドを使用してもよい。ガイドロッドとのすき(隙)間は1 ± 0.5 mm

とする。リニア軸受又は車輪を用いたシステムは,ブロックとガイドロッドとの間のモーメントのために,

引き裂き過程で著しい量のエネルギーを吸収する。さらに,プラスチックチューブ及びガイドロッドに軽

油を用いることでシステムが安定する。

4.6

引裂用刃物 保持ブロックに対する引裂用刃物の位置及び全体寸法は,附属書A 図2による。刃物

は鋼製とし,硬度は58 HRC(ロックウェル硬度計C)が望ましい。刃物は,保持ブロックに堅く固定する。

下端は水平で,1.5±0.1 mmの曲率半径をもち,刃物保持ブロックの下端と水平とする(附属書A 図2を

参照)。刃物の高さは先端で10±0.1 mmとする。上端表面は平らで,下端表面と平行とする。刃物の垂直

方向の端は60 ± 3 度の角度に研磨し,0.2±0.1 mmの丸みを与える。

4.7

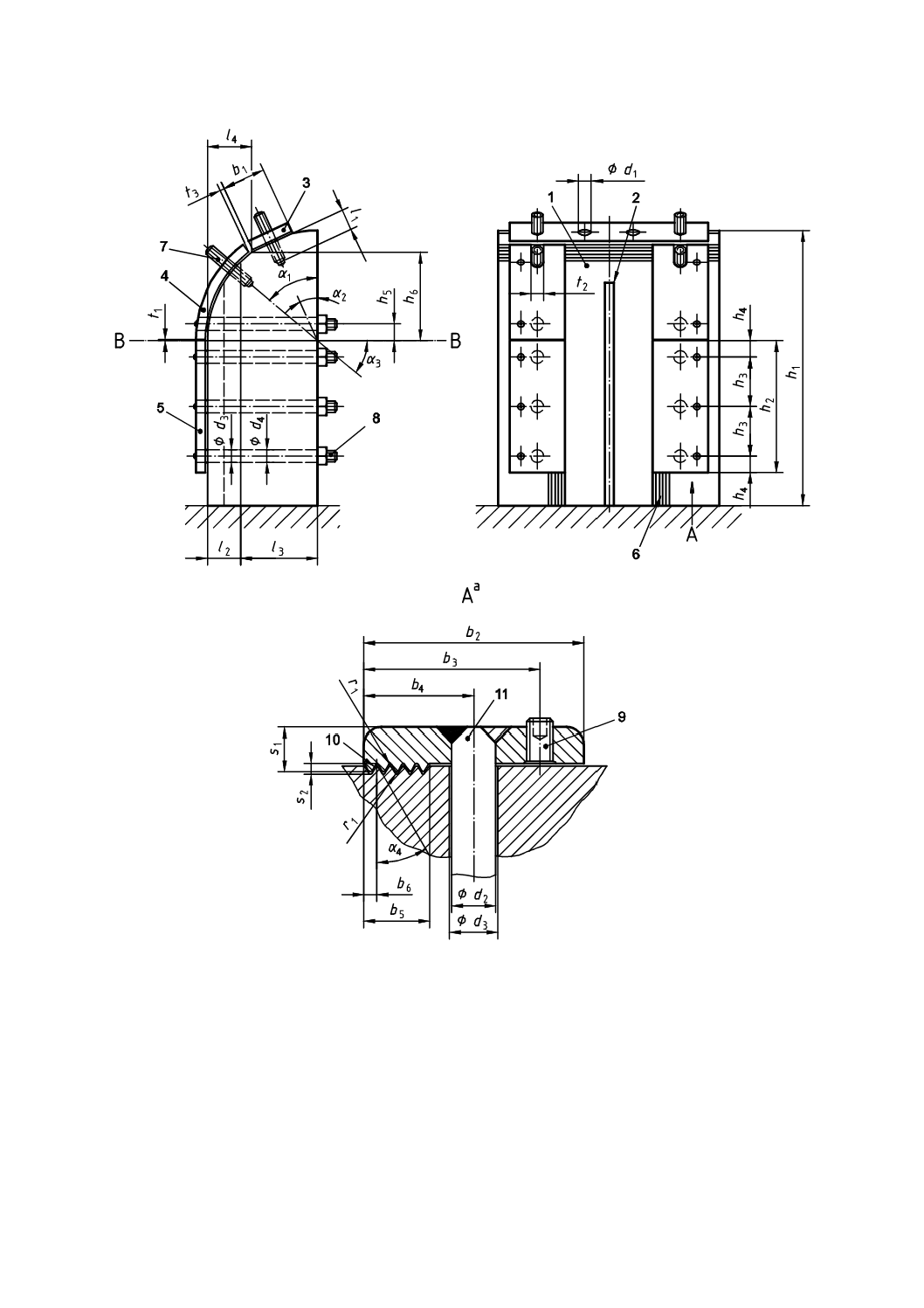

試験片装着ブロック及びクランプ 試験片装着ブロックは,金属製又は硬質プラスチック製とする。

クランプは鋼製とし,ボルト及び固定具は,焼入れをした鋼製とする。ブロック及びクランプは,幅110 mm

長さ180〜200 mmの材料サンプルが装着可能なように設計する。試験片は,下端の側面で締め付ける。試

験片装着ブロックは,装置の台に堅く固定する手段を備える。この固定装置は,ブロックが引裂用刃物に

対して正確な位置にくるようにする。刃物は,ブロックの溝に10±0.5 mmの深さで入り,±0.5 mmの誤

差で溝の中心にくる。

4.7.1

試験片装着ブロックの寸法 試験片装着ブロック(附属書A 図3参照)の大きさは,高さ250±

10 mm,幅200 mm超,奥行き100 mm超である。前面上端は,100±1 mm半径の四分円に加工する。全面

中央部の溝は,幅8±0.5 mm,及び深さ15±1 mmになるように加工する。

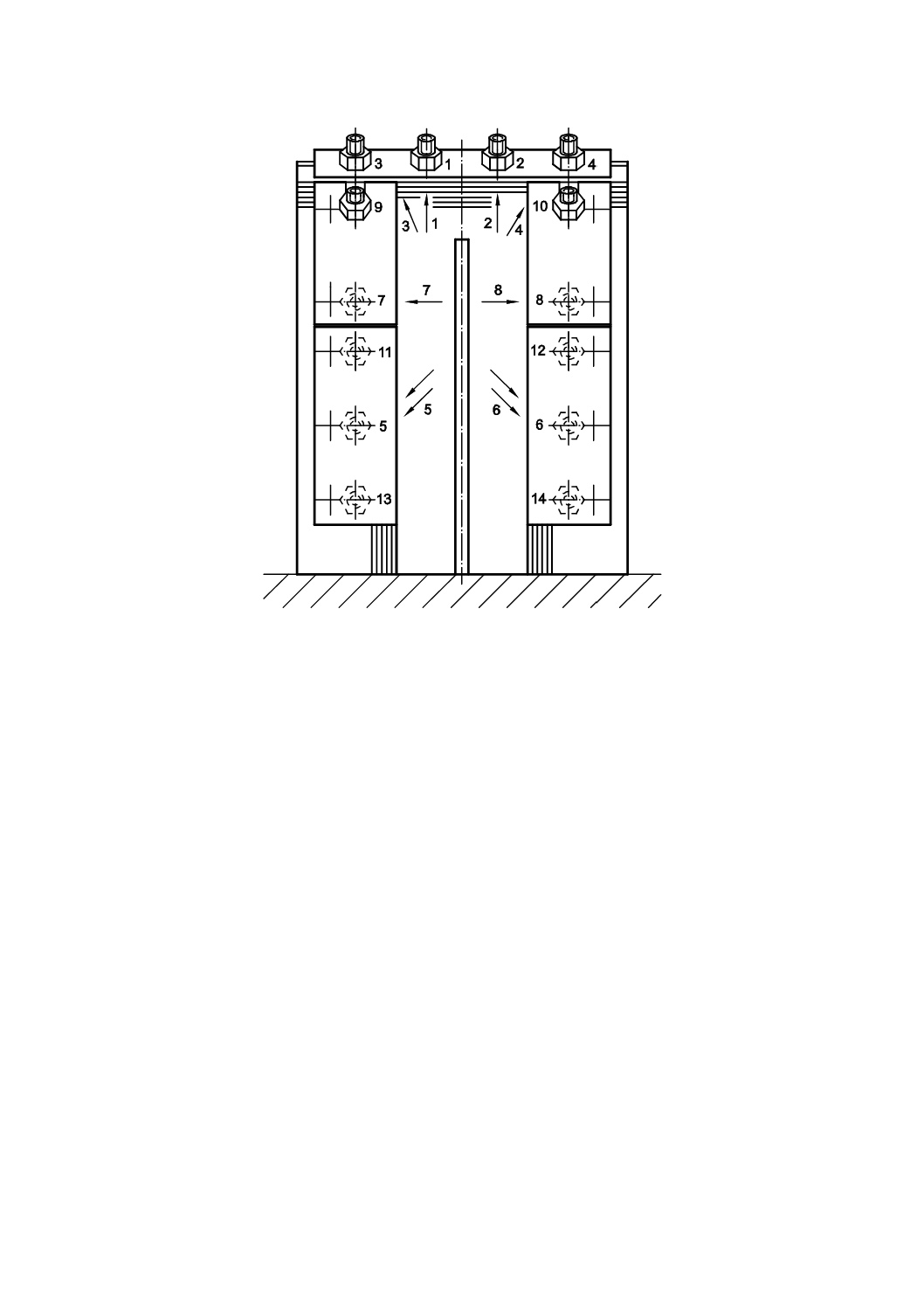

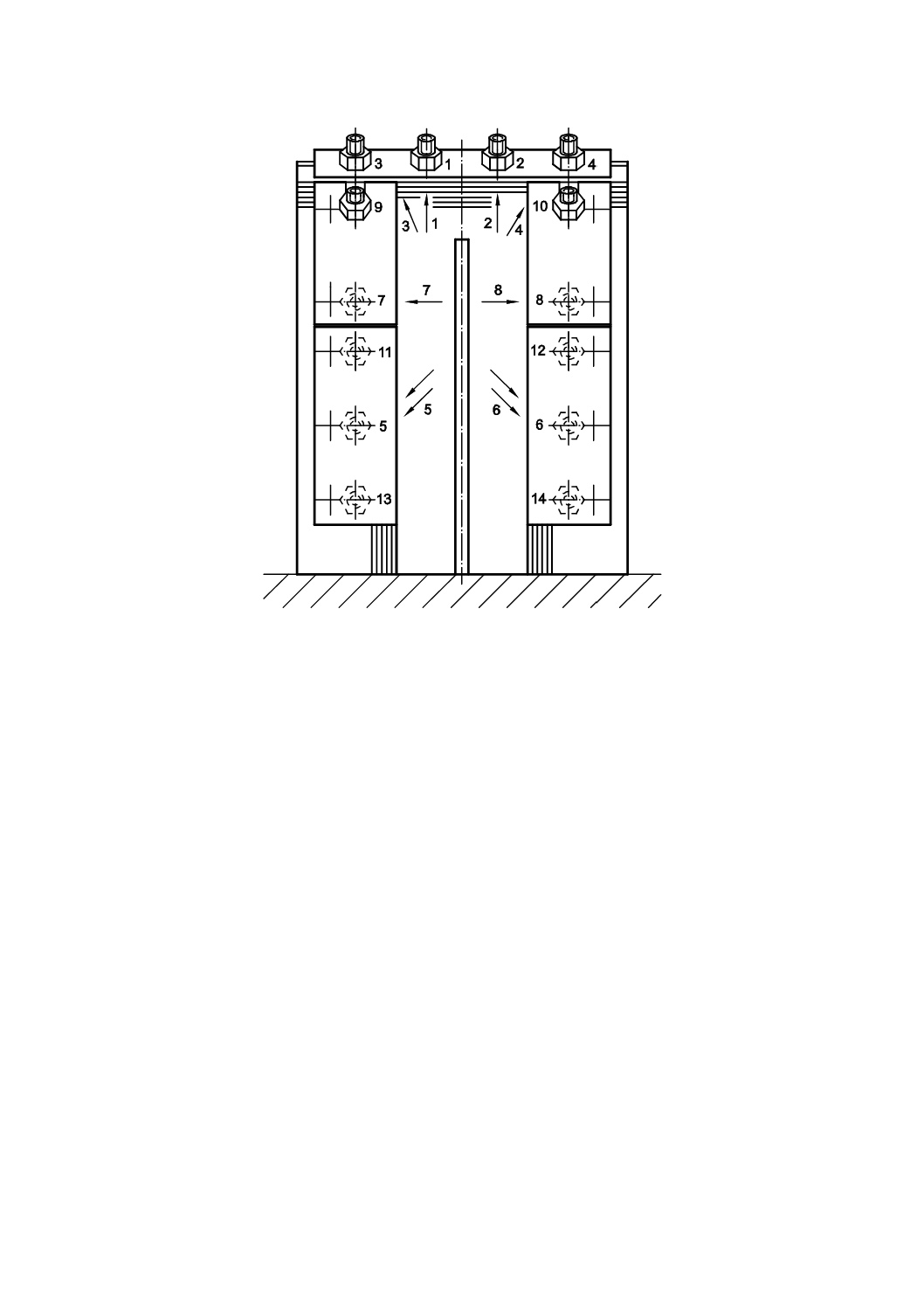

4.7.2

試験片締付け装置 締付け装置は,附属書A 図4に示してあるように,5個の鋼製クランプが14

個のボルトによって試験片装着ブロックの上に固定できるものである。これらのクランプは60±3度の角

度及び3±0.05 mmの間隔でクランプ裏面から突き出た5本の平行りょう(稜)をもつものとする。この

りょう(稜)は,試験片装着ブロックの前面に設けられたほぞ穴にはめ込むものとする。ほぞ穴の位置は,

附属書A 図3に示す。上部横形クランプを取り付ける部位の試験片装着ブロックの表面は,平らなクラン

プを取り付けやすくするために平らに加工してもよい(附属書A 図4を参照)。異なる厚さの材料のため

にクランプを調節できるように留めねじが必要である。これら以外の締付け装置の残りの標準寸法は,附

属書A 図4に示す。

4

T 8050:2005

4.8

装置の準備 試験片装着ブロックは,台の適切な位置にボルト付けする(4.7)。適切な刃物保持ブロ

ックはガイド装置に設置し,自由に作動することを確認する。試験的に落下させ,引裂用刃物の端が試験

片保持ブロックの溝に進入し始める地点で刃物保持ブロックの速度を測定する。ブロックの正確な質量を

考慮し,5回連続して落下させたときの平均速度がブロック及び刃物の運動エネルギーが下記要求範囲に

なるように落下高さを調整する。

250 gのブロックのエネルギー範囲は,1.6〜1.8 J

500 gのブロックのエネルギー範囲は,3.3〜3.5 J

1 000 gのブロックのエネルギー範囲は,6.6〜7.0 J

2 000 gのブロックのエネルギー範囲は,13.4〜14.0 J

4.9

試験片の準備 材料評価のための試験片は,できる限りロール巻きの材料及び獣皮の頭部から尾部

の軸(正中線)を確定して全体又は2分割した獣皮から切り取る。ロール巻き材料からの試験片の採取は,

たて方向,よこ方向,45度方向で幅110±5 mm長さ200±20 mmの試験片を同数切り取る。各試験片には

たて方向を示す印を付ける。JIS L 1096で洗濯又はドライクリーニングの前処理が規定されている場合は,

試験片を切り取る前に製品そのもの,又は所定より大きな試験片で前処理する。

個人用防護装具(PPE, Personal protective equipment)最終製品から試験片を切り取った場合は,構成材料

の方向を確認する。これが不可能な場合は,製品の各構造部位に関係した方向を確認して記録する。試験

片は,個人用防護装具製品の規格に応じて,複数の製品から試験片を切り取る必要がある。

試験片は試験前に最低24時間以上,温度20±2 °C,湿度(65±5) %の環境下に置く。試験は空気調和中

の室内で試験するが,もし空気調和中の室内で試験が実施できない場合は,試験片を空気調和環境から取

り出し後5分以内に実施する。

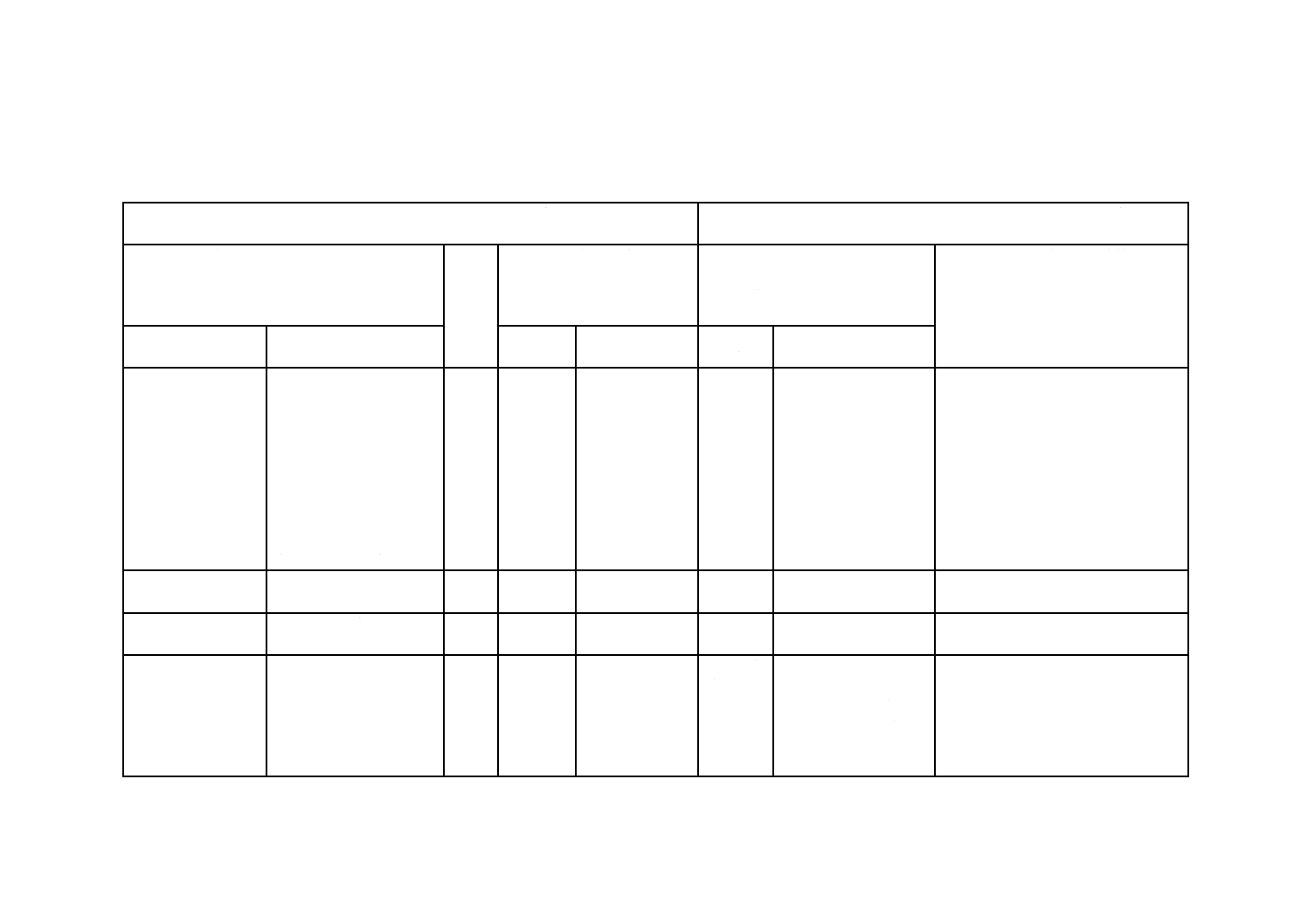

4.10 試験片の装着 試験片装着ブロックのクランプはゆるめてブロックから離し,試験片をクランプの

下に入れる。試験片を装着する間は,水平クランプで支えておく。試験片をすべてのクランプの下に均等

に入れたら,附属書A図5に示す順序でボルトを締める。ただし,ボルト8以降はその順序にこだわらな

くともよい。ボルト1,2,3,4,7及び8を締めるときは,指先で図の矢印の方向に試験片の上から軽く

押さえて平らにする。ボルト5及び6を締めるときは,確実に試験片を平らにするために更に強く押さえ

る。

試験片は,装着するときに故意に引き伸ばしてはならないが,すべてのクランプで固定した後には平ら

に張られていなければならない。均等な締付けを確実にするために,最終締付けの前にクランプが固定さ

れたときに,縦の真っすぐのクランプ及び曲がったクランプの留めねじは,試験片装着ブロックの面に単

に接触するように調節する。水平クランプの留めねじは,ボルト上のナットが確実にクランプで試験片を

均等に押し付け,りょう(稜)がほぞ穴に均等にかみ合うように調節する。試験片が厚い場合でも,留め

ねじの突出部はクランプから出ていることを確認する。

4.11 試験の実施 刃物保持ブロックは,4.8に規定した高さから4.10に規定されているように装着した試

験片の上に電磁石によって落下させる。引裂長さは,ノギスを用いて0.1 mmの精度で測定する。引裂き

ずが15 mmより長い場合は,ブロック及び刃物が試験片で支えられ停止状態の引裂用刃物の上端から引裂

きずの上端までの距離を測定し,この測定値に10 mmを加えて引裂長さとする。15 mmより短い引裂きず

は,刃物保持ブロックを持ち上げて,刃物を試験片から離した後に,試験片を装置に装着したまま引裂き

ずの全長をノギスで測定する。

試験片はクランプから取り外して検査し,試験片上にクランプの跡が均等に残っていることを確認する。

ずれた形跡があったり,繊維が部分的に引っ張られたり,又はクランプから外れていてはならない。

5

T 8050:2005

備考 試験片にずれた形跡がある場合は,その結果は通常無効にする。ただし,平織りのアラミド長

繊維などの非常に強じんな繊維で2 000 gのブロックによる穴又は引裂きずが10〜20 mmの場

合は例外とする。このような繊維のコンプライアンスは低く,試験で衝撃が加わると糸に強い

張りが生じる。滑りやすい繊維は,試料の締付けが困難である。引裂長さが10 mm〜20 mmの

結果は最も高い性能水準の範囲であり,糸のずれが多少あっても合格とみなす。ずれがあった

場合は報告書に記載しなければならない。

最低2個の試験片で各方向の試験を行い,各方向における試験の平均引裂長を計算する。最大値が最小

値の1.5倍を超える場合は,最大値を示したものと同じ方向で切り取った試験片で更に試験を実施する。

この方向の結果はすべて合わせて全体の結果とする。最大値が最小値の1.5倍以下の場合は,6個の結果を

平均して全体の結果とする。

備考 通常,引裂きずは試験片内に留まり,末端まで到達しない。一つの方向で末端まで引き裂ける

材料は,通常,他の少なくとも一つの方向で引裂長さが長くなり,評価した性能水準の要求事

項を満たさない。材料の弱さの評価が十分行われていないと判断される場合は,必要に応じて

特定の方向で試験するために追加の試験片を作成する必要がある。

4.12 結果の分類 4.11で得られた全結果によっては,試験した材料を性能水準別に分類するために使用

する。特定の性能水準の要求事項を満たすために,試験材料は一定の条件下でこの規格の基準で規定して

いる長さよりも短い平均引裂長さをもたなければならない。性能水準は,表1のように記載する。

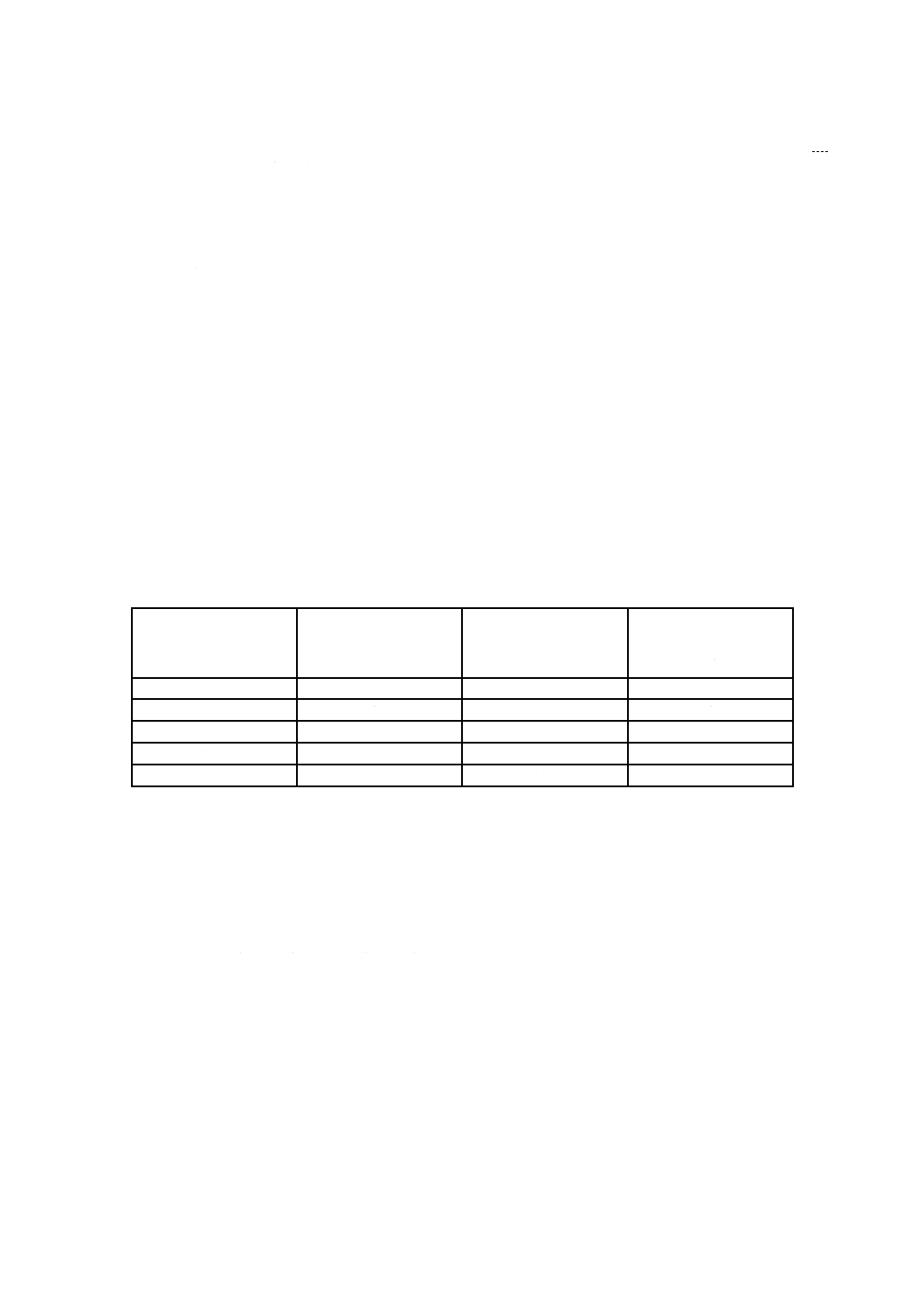

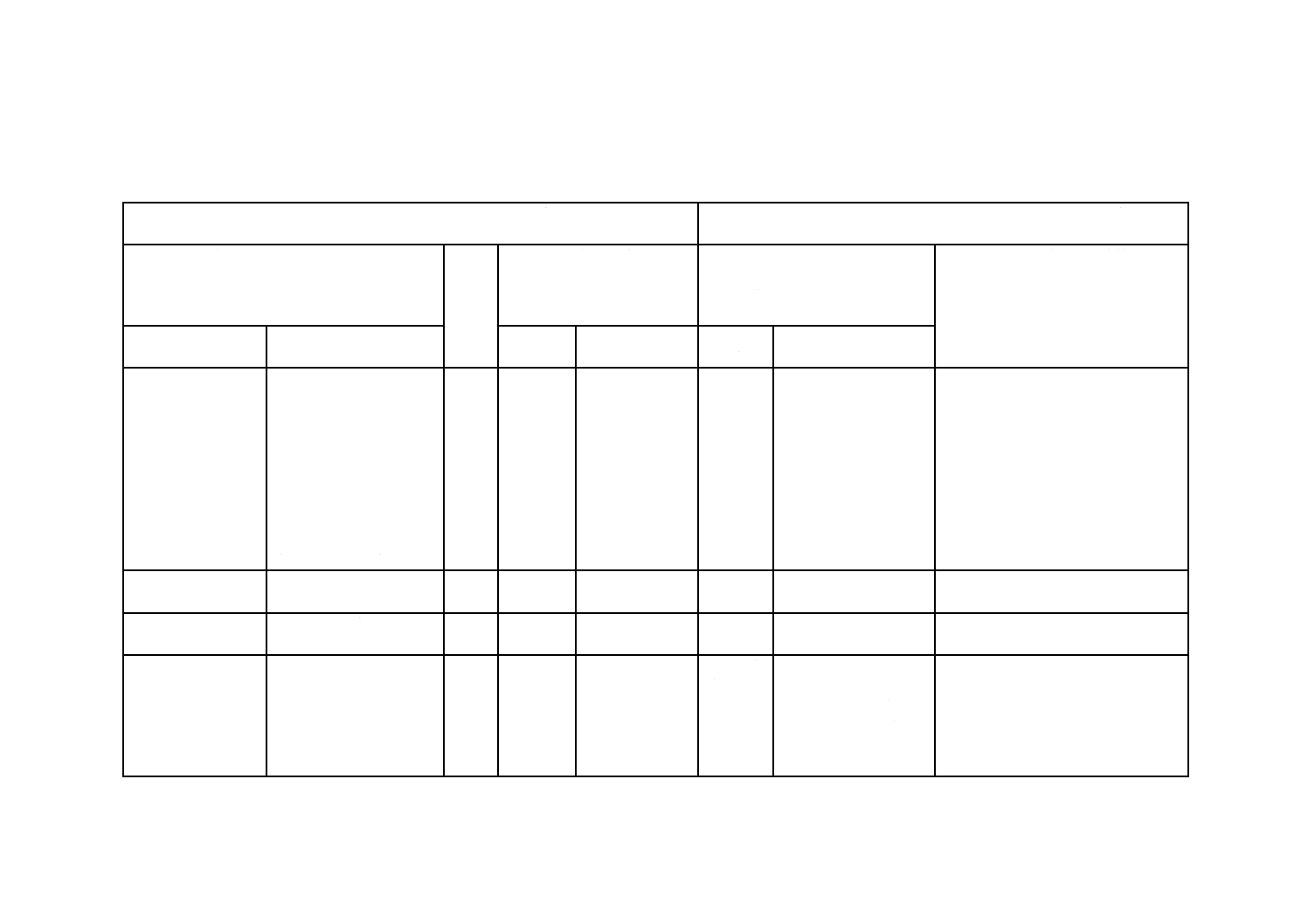

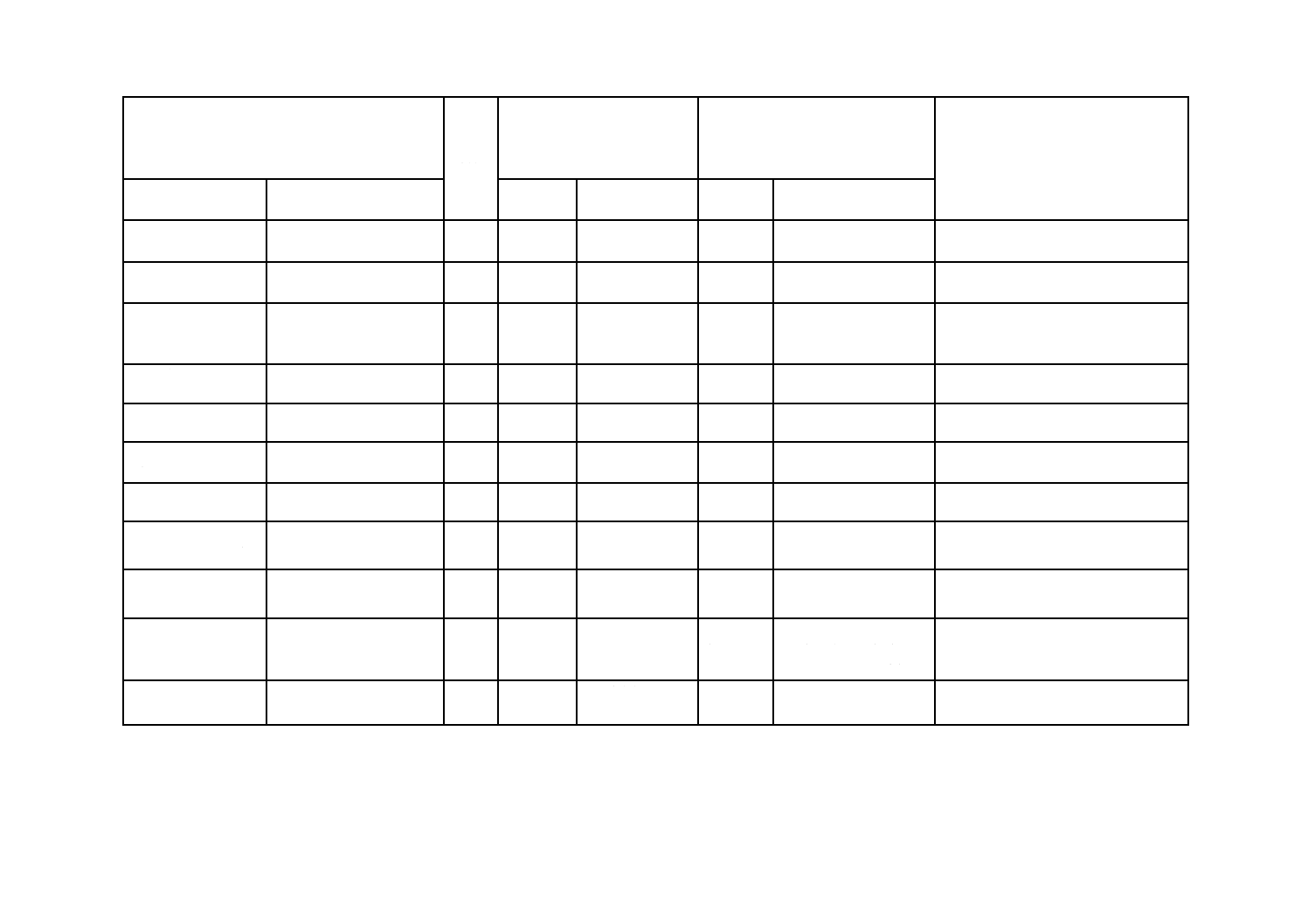

表 1 性能水準

刃物保持ブロックと

刃物の質量

g

衝撃エネルギー

J

引用規格で規定された

平均引裂長さ

mm

性能水準

レベル

250

1.7

> XX

不合格

250

1.7

< XX

1

500

3.4

< XX

2

1 000

6.8

< XX

3

2 000

13.6

< XX

4

この規格によって得られた各々の測定結果に対し,最終結果の測定の不確かさの推定値を求めなければ

ならない。この測定の不確かさ(Um)は,Um =±Xの形式で試験報告書に記載する。測定の不確かさによ

って,“合格”性能が達成されたかどうかを判断する。例えば,要求事項がある値を超えてはならないとい

う場合に最終結果プラスUmが合格レベルを超える場合は,このサンプルは不合格とみなす。

4.13 試験報告書 試験報告書には,少なくとも次の項目を記載する。

a) この規格及びこの規格を引用している規格その他の文書の引用規格

b) 試料の種類又は個人用防護装具の製造業者,及び試料の大きさ

c) 試料の前処理又は調整方法

d) 試験片の特定軸に対する衝撃方向

e) 試験回数

f)

規定された手順からの逸脱した全事項

g) 使用した刃物保持ブロックの質量,衝撃エネルギー,速度及び報告されている各方向における引裂長

さ

h) すべての方向の結果の平均,又は最悪の方向における結果の平均値が最良の方向における値の1.5倍

以上の場合はその平均値

6

T 8050:2005

i)

試験片のずれ,その他の起こった逸脱事項

j)

全体の結果に対するUm(測定の不確かさ)の値

k) この規格又はこの規格を引用した他の文書に従って測定した材料の性能水準

l)

試験報告書の追記内容。製品の性能に関する要求事項及び関連した“レベル”。要求される性能はこの

規格に明記されたような性能水準で,又は“○○に従って試験したとき,平均引裂長が○○ mm以下,

最大引裂長が○○ mmである”と表現する。

m) 試験機関の名前

n) 試験の日付及び署名

7

T 8050:2005

附属書A(参考)材料及び衣服の突刺及び動的引裂試験の詳細に関する

参考情報

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 序文 この規格で規定する試験方法は,個人用防護装具で使用される織物,編物,コーティング,メ

ンブレン,ラミネート,又は皮革の突刺,及び動的引裂に対する抵抗性を評価するために用いる。

この試験方法は,かぎ裂事故における傷害に対する材料の相対的抵抗性に関する情報を提供する。この

ような事故では,個人用防護装具がくぎ又は障害物に引っ掛かり,穴があいたり破れたりする。抵抗性の

ない衣服では,大きな穴があくが,抵抗性のある衣服は,穴があいても引き裂かれる可能性は低いため,

傷害は限定的となり,水,土壌又は化学物質の侵入を制限する。この試験は,突刺の受傷後,引裂きずを

生じる可能性に関する情報を提供する。

A.2 適用範囲 この附属書は,この規格の利用者が特定の問題に適用するときの助けとなり,また,この

試験方法で得られた結果に関する情報及び性能水準の意味について解釈することができる。

A.3 この規格の使用 この規格を引用する場合,多くのパラメータは,本体4.(試験装置及び手順)に規

定したように明記する。また,追加又は代替の試験法によって,要求されているデータが得られることも

考慮する。この規格は,個人用防護装具製品の個別規格に使用することを前提としている。

A.4 危険性識別及び試験法の選択 個人用防護装具用試験方法の選択は,予想される危険性によって異な

る。一般的な突刺きず又は引裂の危険性を6種類に区別し,それらに適用する特定の試験方法を次に示す。

A.4.1 突刺及び伝ぱ性引裂 棒状鋭利物,くぎ,とげ,針,鋭い金属角,粗い石造物,有刺鉄線などは,

個人用防護装具が浅い角度で接触すると突刺及び引裂きずを起こす。これらはしばしば“かぎ裂”とも呼

ばれる。このようなきずに対する抵抗性は,この規格で測定できる。

A.4.2 突刺 棒状鋭利物,くぎ,とげ,又は針は,個人用防護装具がそれらの鋭い先端と直接強く接触す

ると突刺きずをもたらす。これは純然たる突刺きずの危険性であり,EN 863:1995 Protective clothing −

mechanical properties−Test method: puncture resistanceによる。

A.4.3 衝撃切創,突刺 先端が鋭利なナイフ,割れたガラス,レザーワイヤなどの鋭利な先端及び刃は,

個人用防護装具に直接接触すると弱い力でも切創を起こす。これは衝撃切創の危険性である。衣料材料の

衝撃切創に対する抵抗性は,ISO 13999-3:2003 Protective clothing−Gloves and arm guards protecting against

cuts and stabs by hand knives−Part 3: Impact cut test for fabric, leather and other materialsによる。

A.4.4 擦りきず 個人用防護装具が金属薄板の部品,削りくず,ナイフ,ガラス,鋳物,刃物などの鋭い

縁で擦れると穴をあけることなく直接切創が起こる。擦りきずに対する抵抗性はJIS T 8052による。

A.4.5 衝撃による擦り切れ コンクリート,岩石及び道路の表面などのように背の低い突起,インライ

ン・スケート中の転倒,登山者の転落,二輪車事故などは,滑り衝撃によって強い力が加わると,材料の

擦り切れ及び磨耗を即時に起こす。この材料の磨耗は衣服の突刺きず,及びその後の引裂をもたらす。材

料の擦り切れ抵抗性は,Woods, R.I.の方法“Belt abrader impact abrasion testing of leathers and fabrics used in

8

T 8050:2005

motorcycle ridersʼ clothing”によって評価できる。また,Performance of Protective Clothing: Fifth Volume, ASTM

STP 1237, James S. Johnson and S.Z. Mansdorf. Eds. American Society for Testing and Materials, Philadelphia,

USA, 1996.は,これら製品における擦り切れによってできた穴に続いて生じる引裂に対する抵抗性を評価

できる。

A.4.6 せん(剪)断,突刺きず及び引裂 サッカーシューズのスパイクなどのような鈍端の円柱物は,他

の選手のむこうずね斜め方向に衝撃を与え,直接的な負傷の原因になる。この特殊な,かつ激しい突刺及

び引裂の危険性は,prEN 13061: 1997 Protective clothing−Shin guards for soccer players−Requirements and test

methodsによる。

A.4.7 引裂又は破裂 織物及び皮革に対する各種の引裂試験は確立している。この方法は,一般的に伸縮

性の高い繊維及び編物には適用されない。この試験は遅い速度で行われる。被覆された材料及び編物に対

しては破裂試験が用いられる。破裂試験は穴ができた後の材料の特性を試験するのではなく,すべての材

料の引張強度を比較する方法である。この試験は,編物と同様に織物及び皮革に対しても十分に実施でき

る。

A.4.8 試験方法の選択

A.4.8.1 突刺及び動的引裂試験の選択が適切な場合 この規格の突刺及び動的引裂試験は,次の状況下で

適用できる。

a) 突刺と引裂とが同時に発生する危険性のいずれか一つのとき

b) リスク解析の結果,突刺きずから広がる引裂の結果が重大とみられるとき

c) 1 m/sを超える棒状鋭利物と個人用防護装具との間の相対的運動にかかわる危険性があるとき

d) 材料の柔軟性が高く,実際の事故では引き裂かれることなく引き伸ばされるとき

e) 材料が従来の引裂試験では試験が困難な編物,メッシュ製品又は不織布であるとき

f)

織物,編物又は不織布上のコーティングが,かぎ裂及び突刺と引裂きずとに対する抵抗性に大きく寄

与しているとき

g) 材料が基布のないメンブレンだけであるとき

h) この方法で試験した材料と他の方法で試験した材料とを比較するとき

i)

製品規格が,必要以上に制限することなく上記c)〜g)に該当する材料及び他の材料の両方を許可する

必要があるとき

A.4.8.2 突刺及び動的引裂試験が適切でない場合 次の状況ではこの突刺及び動的引裂試験は適切ではな

い。

a) 危険有害性が主としてA.4.2〜A.4.6に記載された一つであるとき

b) 材料の穴又は引裂きずが極度に危険で,最初の突刺又は切創に対する抵抗性が特に重要であるとき

c) 引裂抵抗性が突刺抵抗性よりも大きく,バリアの完全さが重要であるとき

A.5 リスク解析 この規格を引用する報告者はリスク解析を必ず行い,それは次の段階を含むようにする。

A.5.1 脅威の区分及び定量化 個人用防護装具の本来の完全さを損なう第1の脅威は,最初の突刺きずを

起こす物体であり,その後の個人用防護装具と突刺又はかぎ裂を起こす物体との相対的運動の間に引裂が

生じる。特定の脅威に対して個人用防護装具用の材料の強度を示すことができない場合は,予想される事

故に存在すると思われる力を測定し,これを性能基準と関係付ける必要がある。予想される脅威の特性を

次に示す。

a) 突き刺さる物体の鋭利さ

9

T 8050:2005

b) 引き裂く刃の鋭利さ(個人用防護装具を切り裂くほど鋭利な場合,突刺及び動的引裂試験は不適当で

ある。)

c) 個人用防護装具に対する物体との相対速度,及び個人用防護装具が被覆している人体部分の大きさ及

び衝突エネルギー

d) エネルギーは,物体と個人用防護装具との間に相対的に運動を停止するのに必要とするエネルギー。

これは物体が止まるか,又は使用者が動けても適切な個人用防護装具だけで阻止することを含んでい

る。

e) スパナを全力で使用中に手が滑った場合の反射的コントロールのような衝撃に対する使用者の反応

f)

脅威の発生頻度

A.5.2 発生し得る傷害の推定 個人用防護装具に求められる機械的測定による特定レベルの決定は,指定

された強度よりも低い強度で起こる可能性のある傷害の推定をしなければならない。次の傷害は,突刺及

び動的引裂に対する不十分な抵抗性によって起こる。

a) 膨張式救命具又は救命胴衣が破れた場合などの即時的に致命的となる可能性のある傷害

b) 個人用防護装具が危険物と予想し,しかも意図的に接触している間にバリア材が破れたとき,又はそ

の後使用者がそのような危険物にさらされた場合に起こる即時的かつ明白にわかる傷害,若しくは遅

延形かつ目立たない重度の傷害。このような傷害は,放射性物質,化学物質若しくは微生物用の防護

服,又は農薬などの散布用防護服及び手袋で起こる。

c) 前記危険物質とのまれに起こる偶発的な接触に対する防護として衣服を使用する場合に起こる可能性

のある傷害。傷害が発生するのは,破れと危険物との接触が,同時に又は続いて起こる場合である。

この傷害は,例えば殺虫剤が小さい引裂傷から浸入し,散布用防護服内にたまるなど,蓄積的な場合

がある。

d) 危険な物理的傷害が穴を通して個人用防護装具の着用者を傷つける場合の即時的,かつ明白な様々な

程度の傷害。このような例としては,ごみ袋から突き出ている鋭い釘が作業中の労働者の足を傷つけ

る場合,又は地面の障害物が靴の甲部を突き破り足又は足首に突き刺さる場合などがある。

e) 個人用防護装具の損傷の発見が遅れたり,又は知らなければ,将来の事故に対する防護性が減少する。

例えば,消防服の外側の層が破れていて直接火傷を起こす場合,同じ事故で熱が浸入して熱傷を起こ

す場合,ドライスーツ(潜水用)が破れて水が浸入する場合などにおける中等度又は重度となり得る

傷害。

f)

悪天候で使用中に保温用及び防水用衣服が破れた場合など,防護性が減少し,個人用防護装具の裂け

目によって生じる軽度又は中等度の傷害。

g) 例えば,高視認性衣服が引裂及びその視認面積が減少し,その効果が無効になった場合に将来発生し

得る傷害。

A.5.3 リスク水準の推定 全体のリスク水準は,脅威の程度,その脅威の発生頻度,発生し得る傷害の程

度,及び危険物質又は危険状況が存在する頻度若しくは可能性によって決まるので,次の事項を考慮する

必要がある。

a) 危険有害性に対するばく(曝)露頻度

b) 機械的危険性の程度

c) 個人用防護装具が破れた場合に傷害を起こす物質又は状況へのばく(曝)露頻度

d) そのような物質又は状況が起こす可能性のある傷害の程度

リスク水準は,作業の種類,労働者の訓練度合及び突刺の危険性が存在する状況でのばく(曝)露程度

10

T 8050:2005

に関係する。消防隊員及び救急隊員は,視認性が悪い条件下及び閉鎖空間で作業を行うため,突発的に高

い危険性に遭遇する機会が多い。個人用防護装具の損傷が致命的となる状況もまれにあるが,それ以前に

軽い傷害又は不快の原因となる。

化学物質,微生物及び放射性物質を取り扱う事業所に勤務する研究者は,かぎ裂事故にあう危険は低い

と思われるが,環境上,そのばく(曝)露によって重い傷害又は致死に至る可能性が高い。状況によって

は,ある化学物質又は微生物のばく(曝)露の影響が明らかになるのに時間がかかるため,直接的な傷害

が表に現れない可能性もある。このことは被ばく(曝)した本人だけに限られるだけではなく,遺伝的に,

又は先天性異常がその子供に残る可能性もある。

個人用防護装具の引裂の発生がすぐに目に見えるか,迅速に修復措置ができるかどうかによってリスク

水準を変更してもよい。したがって,個人用防護装具の頻繁な検査及び試験,又は原子力産業で着用され

ているようなバリアが破れたことを知らせる警報付き個人用防護装具の使用によって,リスク水準を下げ

ても構わない。小さな引裂きずが訓練不足の作業者では見過ごされ,化学物質が浸透して裏地及び下着に

蓄積するとリスク水準が高くなる。強じんな個人用防護装具は,長期間使用されるので小さなきずによっ

て多くの汚染物質が蓄積され,実際には傷害の危険性が高まることもある。

A.6 性能基準 この規格を引用する個別の製品規格の作成者は,その製品規格に明記すべき性能基準を独

自に行った解析から決定する。ある規格は40 mmという長い引裂長さに基づくこともあれば,10 mm以下

の短い引裂長さを要求する規格もある。ある規格は個人用防護装具の使用及び種類の平均的衝撃を示す衝

突エネルギーを要求し,ある規格は発生し得る傷害が大きいため,予想される衝撃を超える衝突エネルギ

ーを要求するものもある。

A.7 性能水準の明記 ほとんどの個人用防護装具の材料に対し,次の四つの性能水準を格付けすることが

望ましい。附属書A 表1に記載の水準は40 mmの最大引裂長さに基づいており,また落錘の質量が2倍

になると引裂長さも約2倍になる。したがって,このデータは異なる最大引裂長さを必要とする性能基準

の基礎としても使用できる。代表的な材料の性能は,製品規格の作成時に常に決める必要がある。

a) レベル4(2 000 g,40 mm) この試験で引裂長さが40 mm以下の材料は,どのような事故の状況下

でも伝ぱ性引裂を示す可能性は非常に低い。附属書A 表1に示す材料中,3種類は112 km・h-1の二輪

車事故のシミュレーションで使用された。数多くの試験片を供試したが,引裂の発生は皆無であった。

b) レベル3(1 000 g,40 mm) この水準に達している材料は,“強じん”とみなせる。ほとんどの使用

条件下で,突き出ているくぎに引っ掛ても引き裂かれることはない。経験的にみて,レベル3に該当

する材料のうちでもかぎ裂及び引裂でまれに不合格となるものもある。この水準には,産業用及びレ

ジャー用の厳しく危険な用途用の衣服向けの材料が含まれる。

c) レベル2(500 g,40 mm) この水準に達している材料には,レジャー市場用の頑丈なアウトドア用

繊維とみなす材料が含まれるが,かぎ裂抵抗性は高くない。これらの材料は危険性のある化学物質を

扱うか(苛)酷な物理的状況下で使用できるほど強くはないが,同じような化学物質を適切な条件で

扱う場合には十分である。

d) レベル1(250 g,40 mm) この水準に達している材料は最低限のかぎ裂及び引裂抵抗性しかもって

いない。危険な状況下,又は衣服の完全さが重要な場合での使用には適さない。裏地材及び通気性メ

ッシュ材は,レベル1である。

e) レベル1に達しない材料 このような材料は,突刺及び引裂の危険に対してはきわめて弱い。これら

11

T 8050:2005

の材料は,直接性能水準にかかわらない部位に使用できる。

A.8 特殊な条件及びこの規格の試験方法からの逸脱 この規格を引用するときは,状況によって試験又は

その用途に関する特殊な条件を明記しなければならないこともある。

A.8.1 穴の面積又は引裂長さ かぎ裂及び引裂事故における引裂長さよりも,事故で生じた穴の面積に基

づいて製品の性能仕様を作成することが重要な場合には,次の方法が提案できる。

金属又はプラスチックの平滑で堅い適切な材料の円すい(錐)体に,円周40 mmから120 mmで1 mm

間隔で円周線の印を付ける。円すい(錐)体が浅い場合はこれらの線の間隔は,十分に広く描ける。穴あ

け及び引裂後の試験片は,装置から取り出してこの円すい(錐)体の上からはめ込むように滑りこませる。

試験片の穴の全周が円すい(錐)体と同じ高さに接するまで徐々に滑らせる。穴の周囲の長さを0.5 mm

単位で読み取る。合否水準は,通常,引裂長さの2倍又は80 mmとする。一部の用途ではかなり小さい穴

を指定することが望ましい。この場合,リスク解析に基づき製品規格に記載する。

A.8.2 前処理 日光,湿度,オイル,細菌,化学物質,及び空気によって引裂強度を失い,その結果使用

者が危険に陥ることもあるため,個人用防護装具の中には,それを激しくかつ加速的に弱める使用条件に

さらす場合がある。製品規格には,保管及び正常な使用によって考えられる影響を予測するための前処理

又は経年変化を含む必要がある。

A.8.3 特殊試験条件 水,オイル,有機溶媒及び高温又は低温によって,引裂強度を失う原因になるため,

個人用防護装具の中には,それを激しく直ちに弱める使用条件にさらすことがある。引裂強度の喪失が使

用者を危険に陥らせる場合,製品規格には,ぬ(濡)れ及び浸水後の材料試験,試験条件外の温度での試

験,又は他の特殊な条件下での試験を明記することが望ましい。

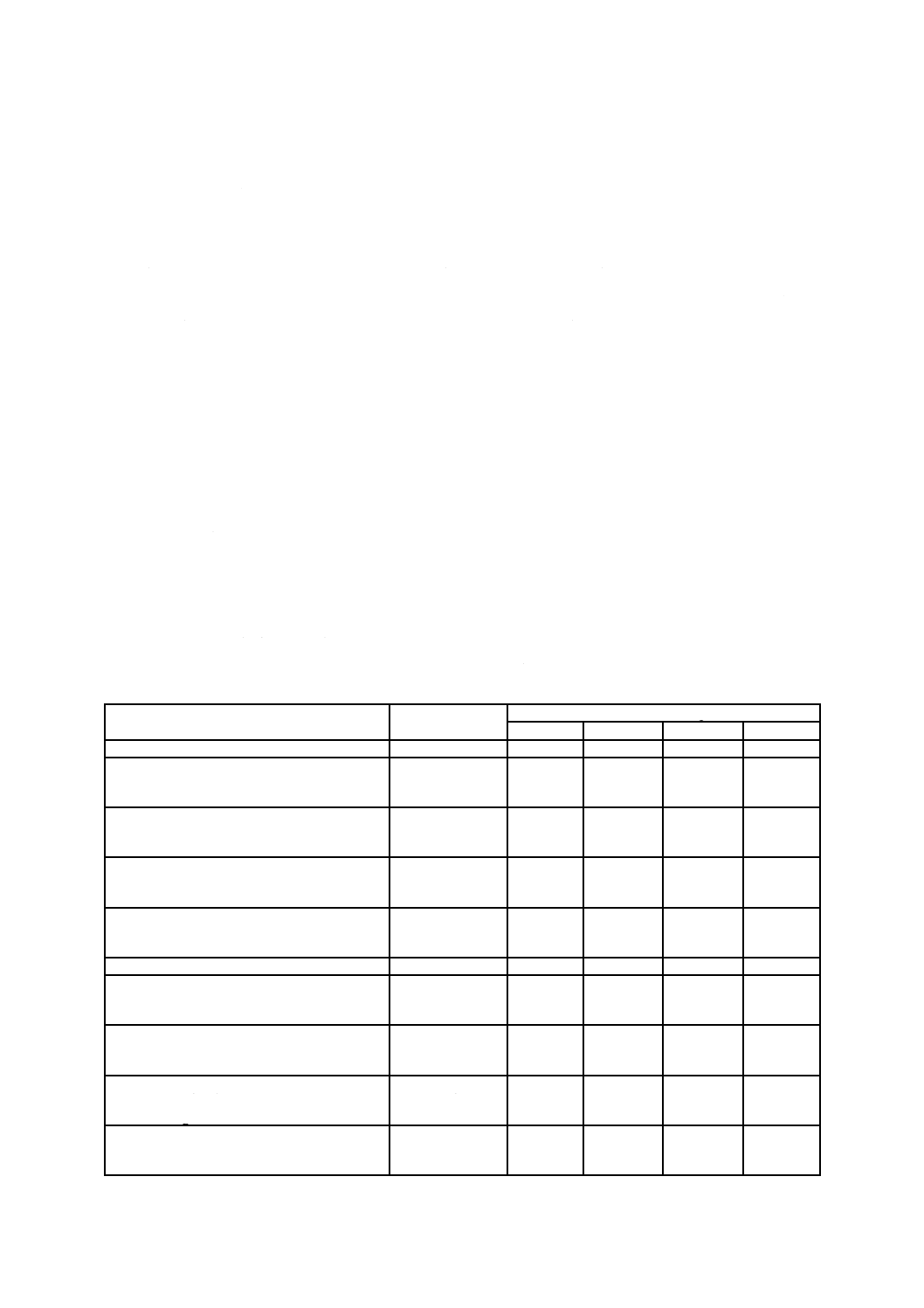

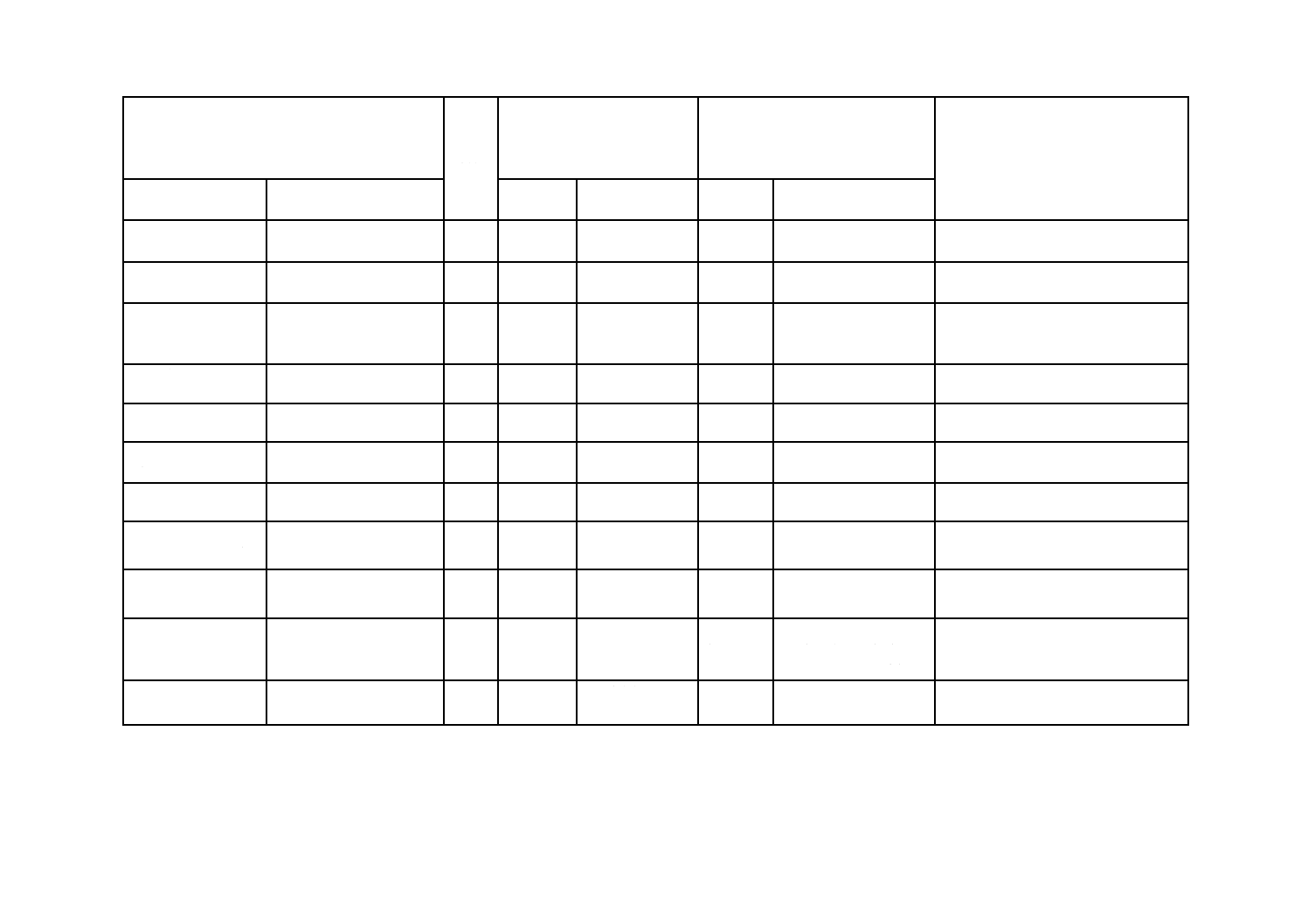

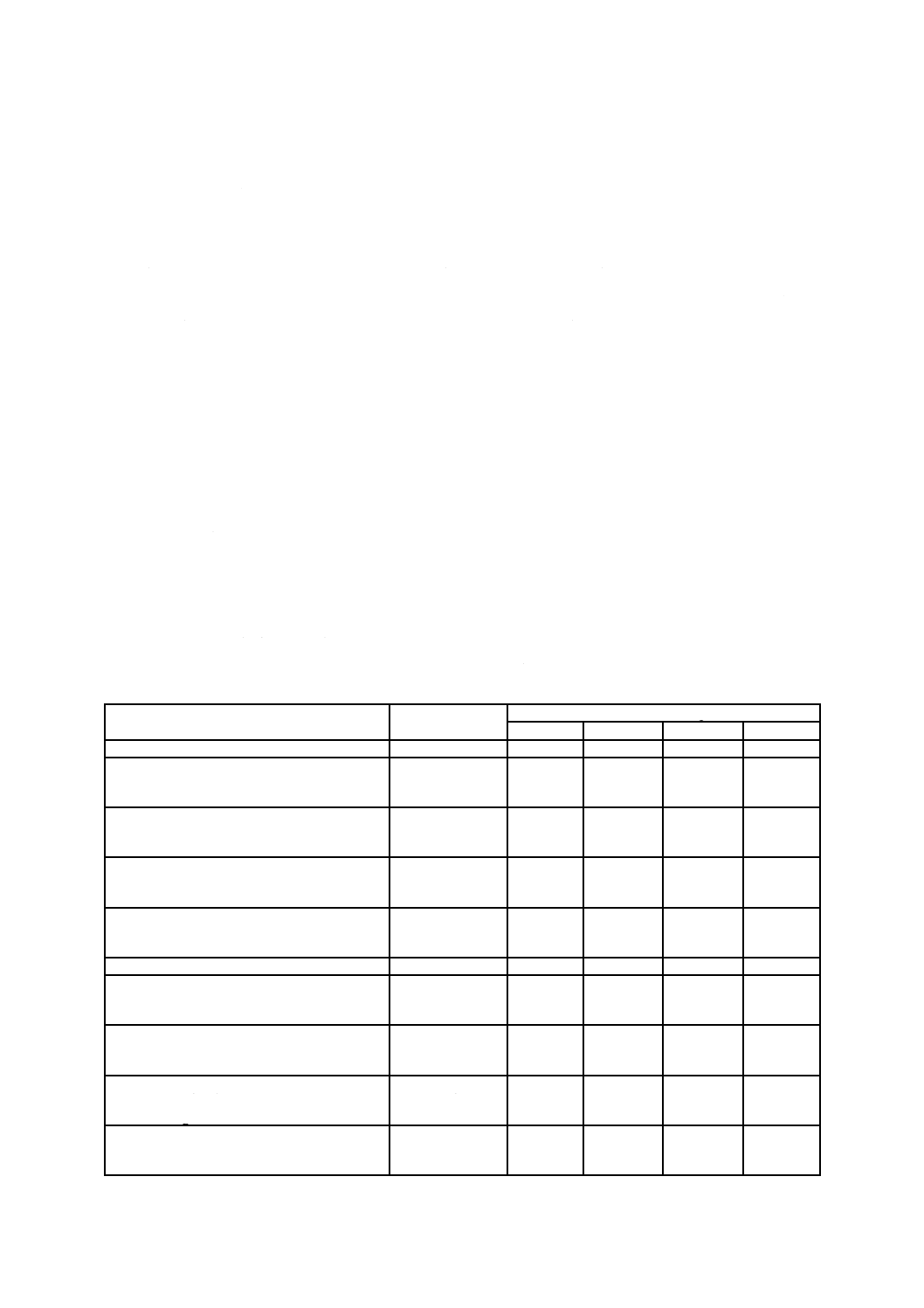

附属書A表 1 この規格で試験した各種材料の引裂長さ

単位 mm

材料及び到達した性能水準

ロールの長軸に

対する引裂方向

落下物質量g

250

500

1 000

2 000

レベル4

合格

合格

290 g/m2パラ系アラミド長繊維平織物

平行

垂直

45°

―

―

11

8

10

14

9

13

600 g/m2パラ系アラミド紡績糸パイル編物

平行

垂直

45°

―

―

16

7

18

22

21

23

1.5 mm厚牛革

(二輪車レース用皮革)

未知

―

―

14

19

13

23

29

30

300 g/m2ポリアミド繊維長繊維平織物

平行

垂直

45°

―

―

23

23

23

41

43

32

レベル3

合格

不合格

400 g/m2ポリエステルたて編メッシュ

平行

垂直

45°

―

―

23

32

30

43

48

48

1.3 mm厚牛革(一般道路二輪車用皮革)

未知

―

―

33

36

16

37

39

55

480 g/m2ポリエステル長繊維ポリウレタン

コーティング平織物

(被覆230 g/m2)

平行

垂直

45°

―

―

37

33

22

80

67

39

240g/m2パラ系アラミド/メタ系アラミド

60%/40%リップストップ織物

平行

垂直

45°

―

―

40

29

33

93

64

53

12

T 8050:2005

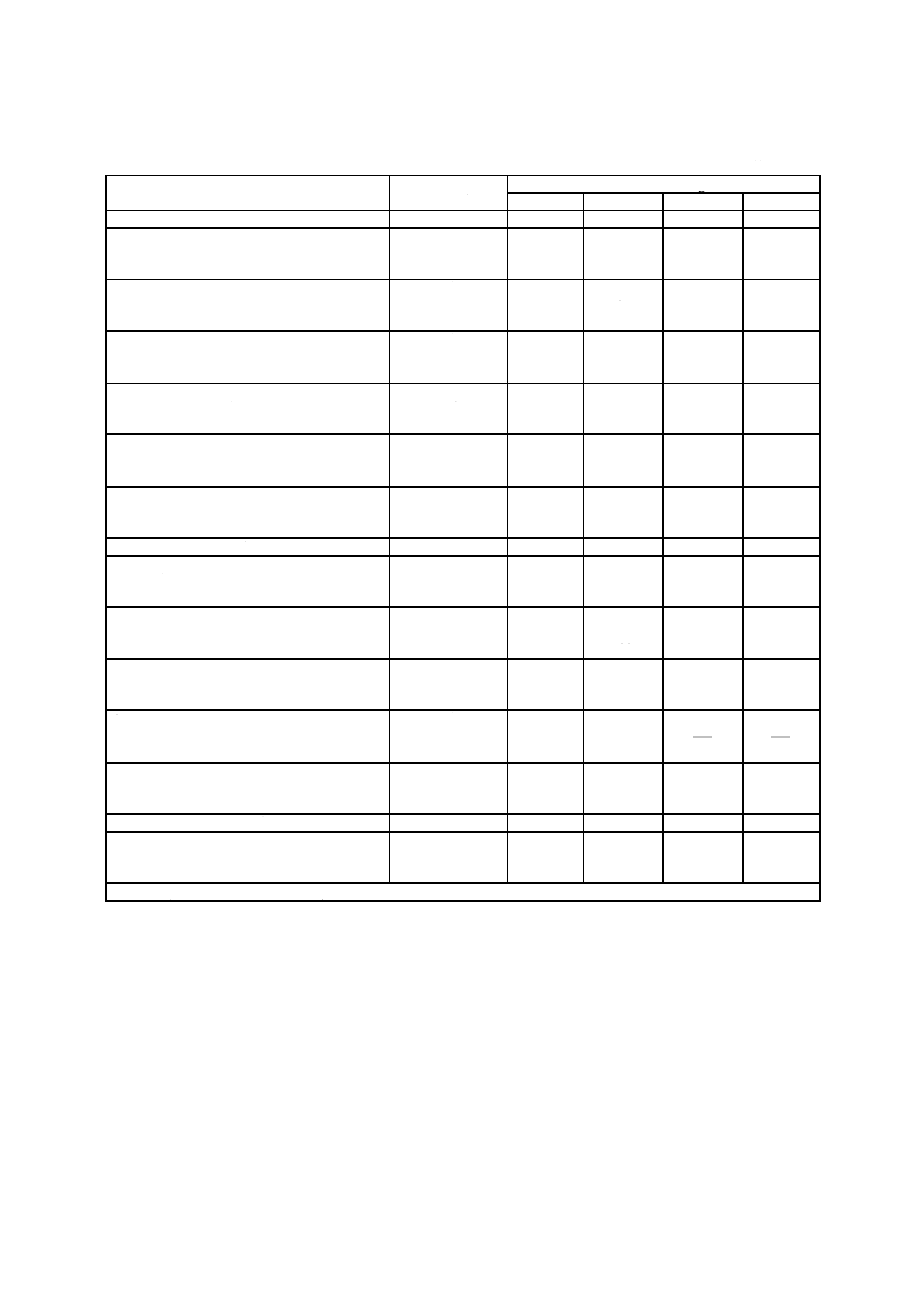

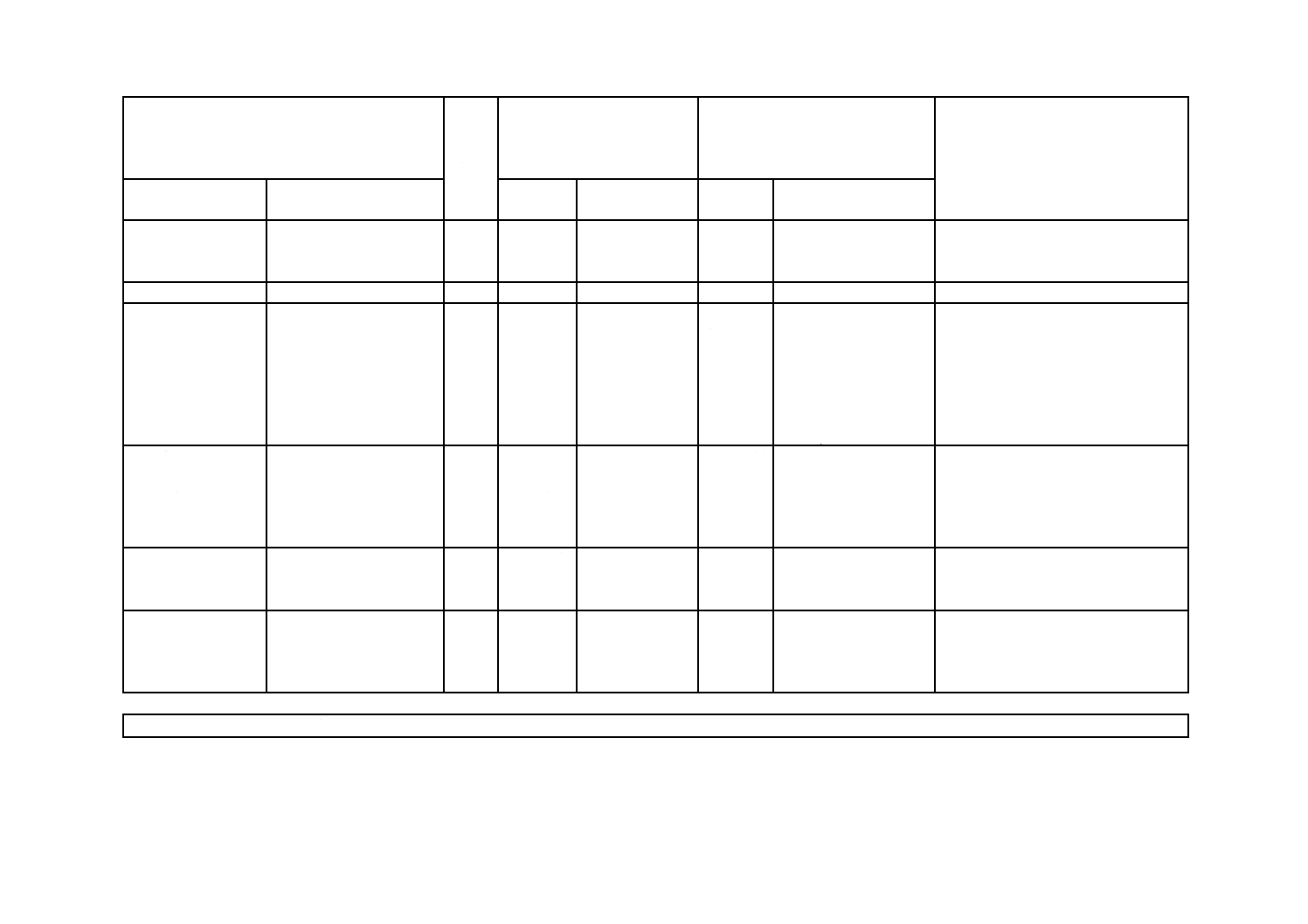

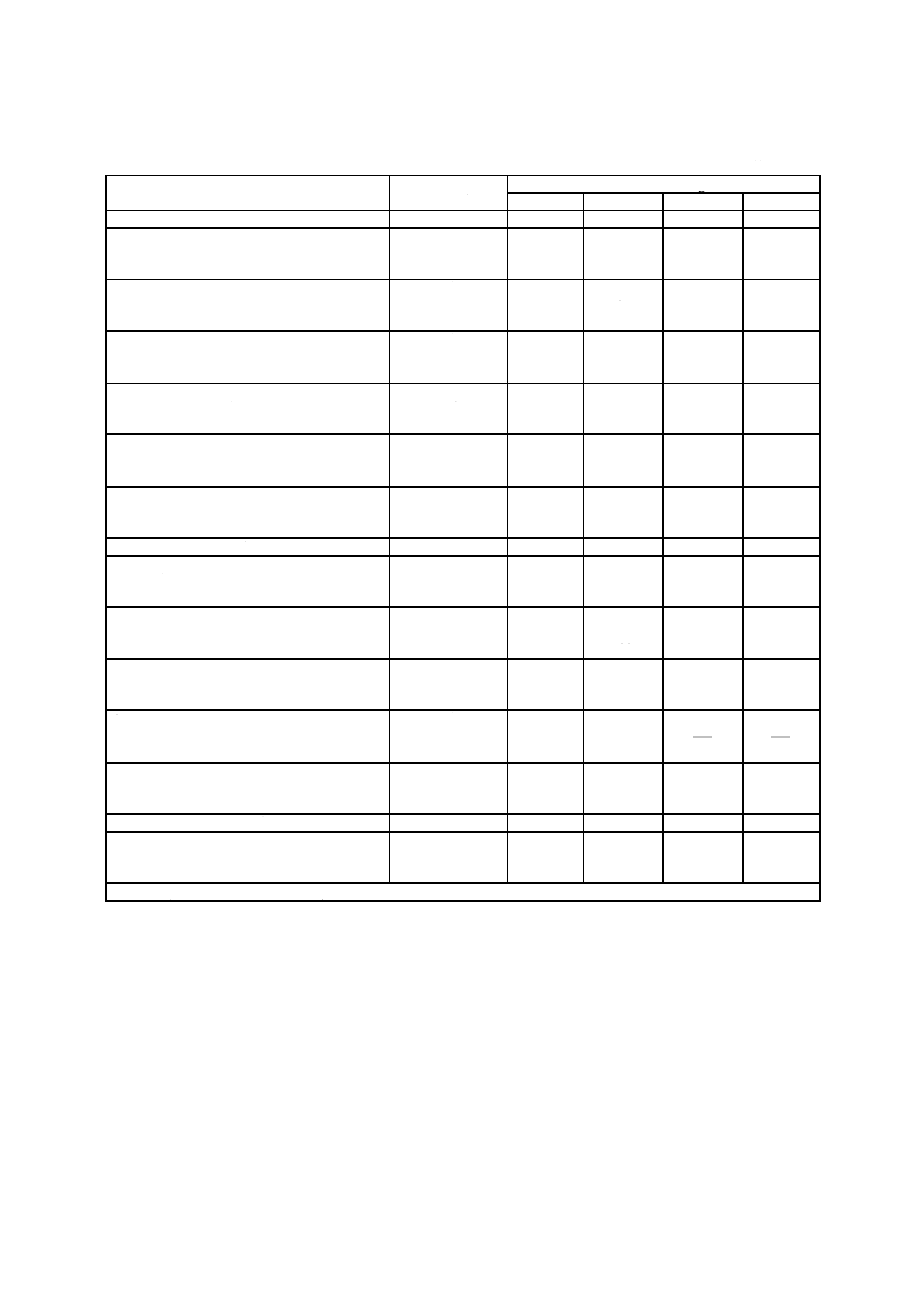

附属書A表 1 この規格で試験した各種材料の引裂長さ(続き)

単位 mm

材料及び到達した性能水準

ロールの長軸に

対する引裂方向

落下物質量g

250

500

1 000

2 000

レベル2

合格

合格

不合格

不合格

1.2 mm厚牛革。二輪車用皮革として不合格

平行

垂直

45°

20

18

22

36

57

33

―

―

250 g/m2軟質ポリウレタンコーティングポ

リアミド編,高視認性防水生地

平行

垂直

45°

―

15

27

20

50

85

43

58*

140

90

230 g/m2パラ系アラミド/メタア系ラミド

23 %/77 %あや織物

平行

垂直

45°

―

22

22

23

56

57

52

110

116

86

200 g/m2硬質ポリウレタンコーティング平

織物(被覆60 g/m2)

平行

垂直

45°

―

28

29

23

60

65

38

―

550 g/m2綿帆布

平行

垂直

45°

―

37

30

19

90

70

37

―

0.35 mm基材のないニトリルメンブレン

(作業用手袋)

平行

垂直

45°

20

18

20

30

38

42

―

―

レベル1

合格

不合格

不合格

不合格

260 g/m2レーヨン/メタ系アラミド50 %/

50 %あや織物

平行

垂直

45°

32

22

18

44

29

23

101

78

44

―

150 g/m2シンプレックス編ポリアミドメッ

シュライニング生地

平行

垂直

45°

27

25

30

40

36

44

―

―

130 g/m2たて編高視認性ポリエステルメッ

シュ

平行

垂直

45°

33

26

26

62

41

34

―

―

0.7 mm厚牛革。靴用のライニング用皮革

平行

垂直

45°

31

39

20

60

49

48

―

―

100 g/m2高視認性平織りポリエステル平織

り物コーティングなし

平行

垂直

45°

36

39

30

―

―

―

レベル1に達しない

不合格

100 g/m2高視認性ポリエステルポリウレタ

ンコーティング平織物

―

82

70

42

―

―

―

注*

引裂が試験片の辺縁に到達。

13

T 8050:2005

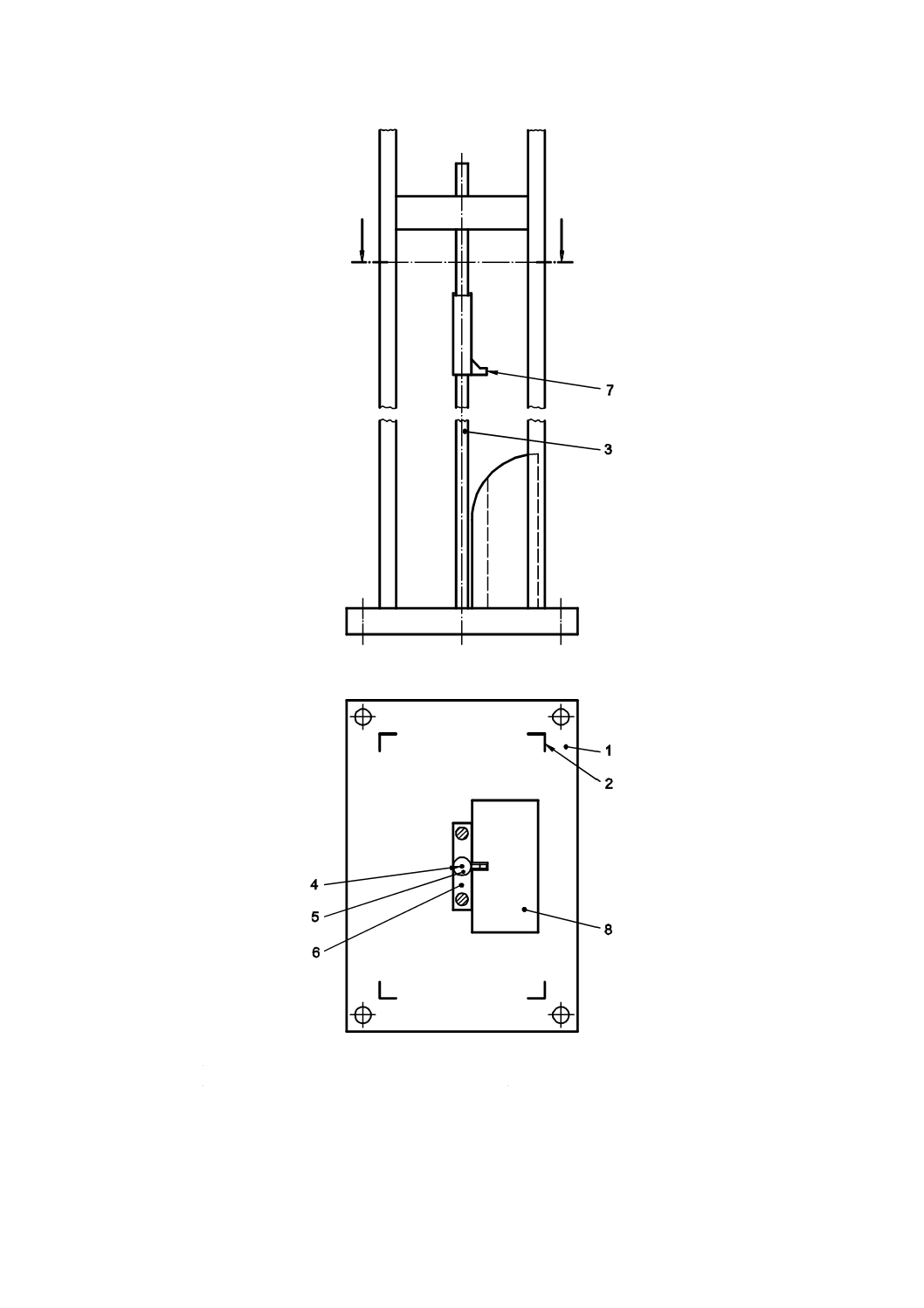

1 重く頑丈な台

5 電磁石

2 支持枠

6 落錘及び刃物保持ブロック

3 研磨鋼製ガイドロッド

7 引裂用刃物

4 電磁石用調整可能サスペンション

8 試験片装着ブロック

附属書A図 1 この規格の要求事項を満たした装置の正面概要図

14

T 8050:2005

Aa A部拡大部

4 電磁石接触プレート

Ba B部拡大部

5 引裂用刃物

1 ガイドロッド

6 引裂用刃物の下端

2 ガイドチューブ

7 引裂用刃物下方の先端

3 刃物保持ブロック

b1 刃物保持ブロックの奥行き,27.5 ± 2.5 mm

b2 ブロック中心から引裂用刃物の端までの距離,37.5 ± 2.5 mm

b3 引裂用刃物平行部の長さ,> 10 mm

d1 ガイドロッドの直径,> 15 mm

h1 刃物保持ブロックの高さ,120 ± 10 mm

h2 引裂用刃物平行部の高さ,10 ± 0.1 mm

l1 ガイドロッド分離,100 ± 2 mm

r1 引裂用刃物下端の半径,1.5 ± 0.1 mm

r2 引裂用刃物の先端の半径,0.2 ± 0.1 mm

t1 ガイドロッドとスライダー又はチューブとの間のすき間,1 ± 0.5 mm

t2 刃物の幅,3 ± 0.05 mm

α 引裂用刃物先端の研磨角度,60 ± 3 °

附属書A図 2 刃物保持ブロック

15

T 8050:2005

1 試験片装着ブロックの裏面

2 試験片装着ブロックの正面

3 装置の台

4 ガイドロッド

5 刃物保持ブロック

6 刃物落下溝

7 本体の4.7.2で規定した,クランプのりょう(稜)を受け止めるためにブロック表面に

機械加工された5本の平行溝の位置

b1 ブロックの奥行き,> 100 mm

b2 ブロック内溝の深さ,15 ± 1 mm

b3 溝に入る引裂用刃物の長さ,10 ± 0.5 mm

b4 ガイドロッド中心面からブロック正面までの距離,27.5 ± 2.5 mm

h1 ブロックの高さ,250 ± 10 mm

l1 ブロックの幅,> 200 mm

r1 試験片装着ブロック上端の半径,100 ± 1 mm

t1 溝幅,8 ± 0.5 mm

附属書A図 3 試験片装着ブロック,落下溝及び刃物保持ブロックとの関係

16

T 8050:2005

附属書A図 4 試験片締付け装置

17

T 8050:2005

図中の数字の説明

Aa A部拡大部

6 装着ブロック面の溝

1 試験片装着ブロック

7 ボルト(M10)

2 装着ブロック内の溝

8 ボルト貫通(M10)

3 水平上端クランプ

9 留めねじ(M6)

4 垂直曲がりクランプ

10 クランプ面のりょう(稜)

5 垂直直線クランプ

11 貫通ボルトの頭に溶接

A 垂直クランプ図[りょう(稜)及び溝の歯の詳細形状]

B-B 試験片装着ブロックの垂直直線部と四分円上部との接合面

b1

水平クランプの幅,50 ± 1 mm

b2

垂直クランプの幅,50 ± 1 mm

b3

クランプ端から留めねじまでの距離,40 ± 2 mm

b4

ボルト中心からクランプ端までの距離,25 ± 1 mm

b5

ブロック,クランプのりょう(稜)部及び溝部の幅,15 ± 0.25 mm

b6

溝及びりょう(稜)のピッチ,3 ± 0.05 mm

d1

水平クランプのボルト用穴の直径,11.5 ± 0.5 mm

d2

M10ボルト軸,10 mm

d3

試験片装着ブロックにおけるM10ボルトの滑りばめ,10.5 mm

d4

l3上のM10ボルト上のすき間ばめ,11.5 ± 0.5 mm

h1

試験片装着ブロックの高さ,250 ± 10 mm

h2

垂直直線クランプの高さ,120 ± 5 mm

h3

貫通ボルト間の間隔,45 ± 5 mm

h4

上部ボルトからクランプ上端までの距離,15 ± 3 mm

h5

下部ボルトからクランプ下端までの距離,15 ± 3 mm

h6

“B-B”面からの距離,80 ± 1 mm

l1

試験片装着ブロックへのボルトの挿入,> 19 mm

l2

滑りばめのある穴の長さ,30 ± 3 mm

l3

すき間のある穴の長さ,ブロック深さ−l2

l4

ブロック正面からの距離,40 ± 1 mm

l4及びh6+

試験片装着ブロック溝部の下端及び水平クランプの下端の位置を特定する寸法

r1

溝の底部及びりょう(稜)の先端の半径,0.4 ± 0.05 mm

s1

クランプのりょう(稜)先端までの厚み,10 ± 0.5 mm

s2

溝内のりょう(稜)先端部のすき間,1.45 ± 0.1 mm

t1

直線及び曲がり垂直クランプ間のすき間,1 ± 0.5 mm

t2

曲がりクランプのボルト穴の幅,11.5 ± 0.5 mm

t3

試験片を装着していないときの水平クランプと垂直曲がりクランプ間のすき間,4 ± 2 mm

α1

垂直曲がりクランプ用ボルトの角度を決定する角度,50 ± 2 °

α2

水平クランプ用ボルトの角度を決定する角度,25 ± 1 °

α3

水平クランプ下端の位置及びボルトの方向を決定する角度。線は,試験片装着ブロックの

垂直直線部と上部四分円との接合部の水平面(B-B)とブロックの正面から100 mmの所

で交差する,50 ±1 °

α4

りょう(稜)及び溝からクランプ及びブロック表面に直角な線までの角度,30 ± 3°

附属書A図 4 試験片締付け装置(続き)

18

T 8050:2005

この図は試験片装着ブロック正面を示す。

図中の数字の説明

1〜14 ボルトナットの締付け順序

矢印は,番号を付したボルトを締付ける間に,試験片を指で押さえ付ける方向を示す。二重矢印5

及び6は,試験片を平らにするために更に強く押さえる必要があることを示す。

附属書A図 5 クランプのボルト締付け順序

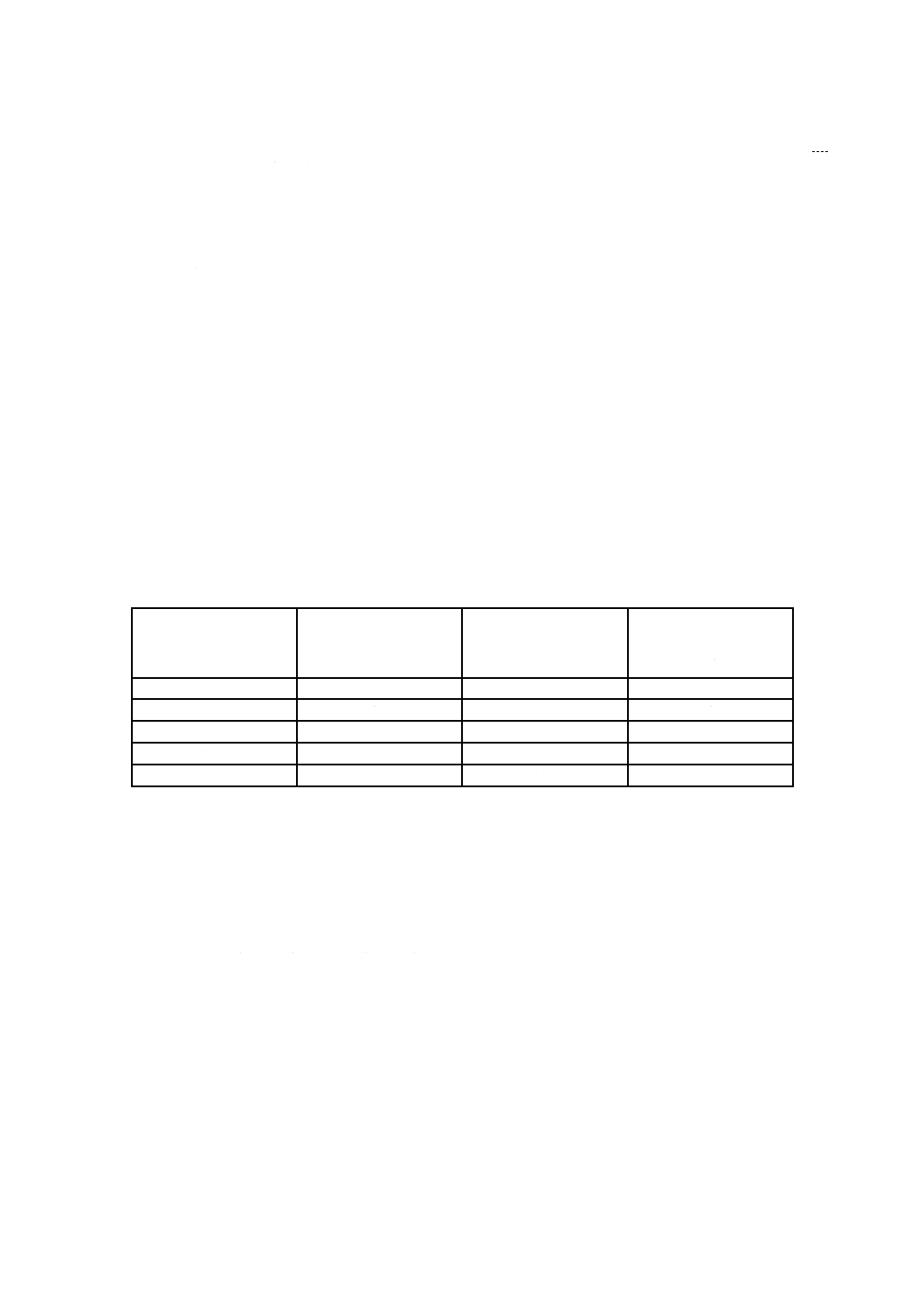

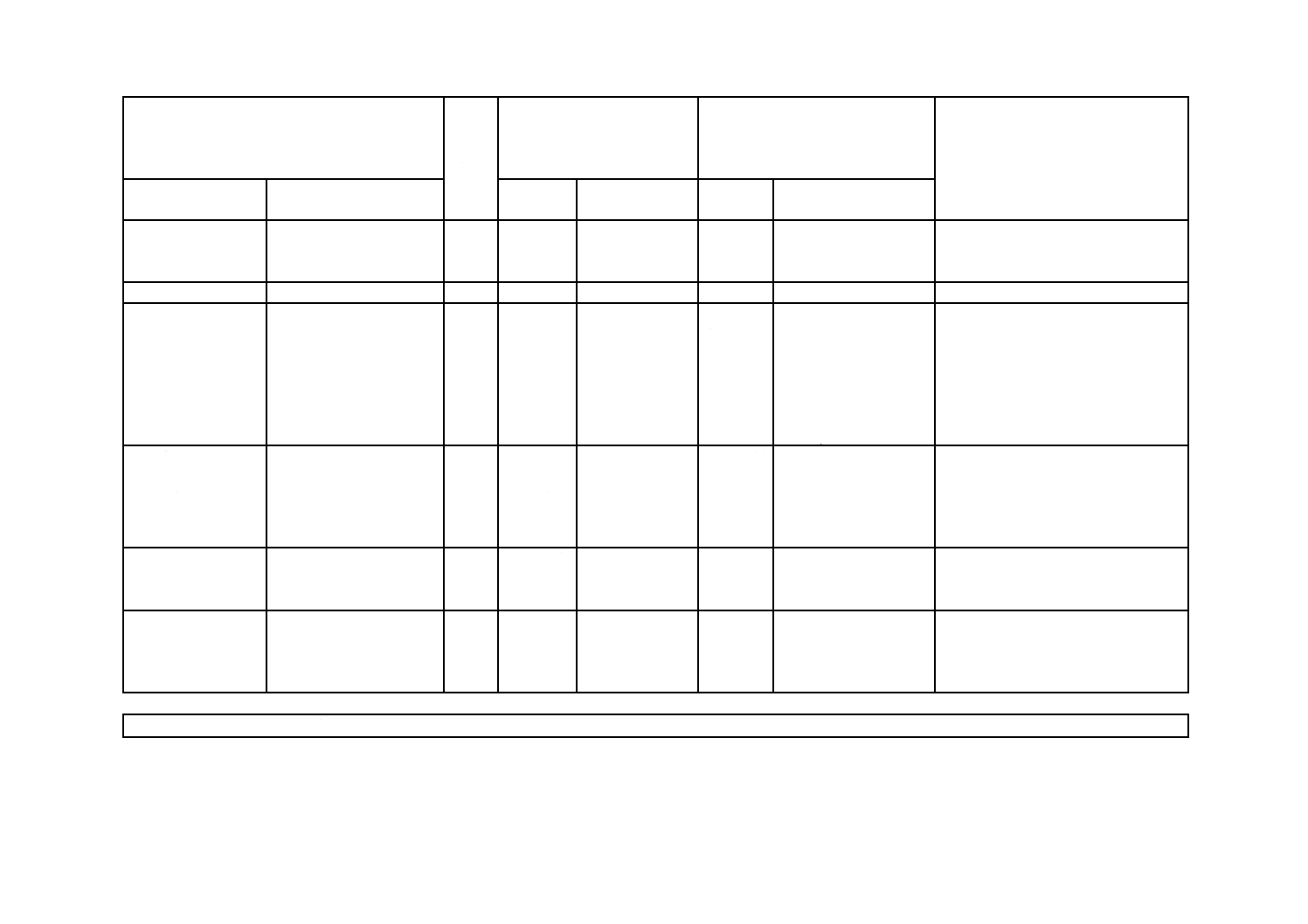

附属書1(参考)JISと対応する国際規格との対比表

JIS T 8050:2005 防護服−機械的特性−材料の突刺及び動的引裂に対する抵抗性試験方

法

ISO 13995:2000,防護服−機械的特性−材料の突刺及び動的引裂に対する

抵抗性試験方法

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範囲

衣服にかぎ裂及び引裂に

よって許容限度を超える

被害が及ぶか,又はバリ

アの完全性が失われる結

果,その衣服着用者に危

険が及ぶ可能性のある状

況下で使用される防護服

の材料の突刺及び動的引

裂に対する抵抗性の試験

方法について規定

ISO

13995

1

JISと同じ

IDT

−

2.引用規格

−

MOD/追

加

JISとして具体性をも

たせるため必要

次回ISO改訂時に追加を申し入れる。

3.定義

試験片装着ブロック及び

引裂用刃物について定義

2

JISと同じ

IDT

−

−

3

一般要求事項

MOD/削

除

内容的に4.13試験報告

書と重複するため削除

した。3.13に記載のな

い項目c)及びd)試験報

告書の追記内容を3.13

の末尾に移した。

次回ISO改訂時削除を申し入れる。

1

9

T

8

0

5

0

:

2

0

0

5

1

9

T

8

0

5

0

:

2

0

0

5

20

T 8050:2005

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

4.試験装置及び手順

4

4.1突刺及び動的引

裂試験の原理

4.1

JISと同じ

IDT

4.2引裂の種類及び

測定

4.2

JISと同じ

IDT

4.3性能水準

4.3

JISと同じ

IDT

4.4試験装置

4.4

JISと同じ

IDT

4.5落錘・刃物保持

ブロック

4.5

JISと同じ

IDT

4.6引裂用刃物

4.6

JISと同じ

IDT

4.7試験片装着ブロ

ック及びクランプ

4.7

JISと同じ

IDT

4.8装置の準備

4.8

JISと同じ

IDT

4.9試験片の準備

4.9

JISとほぼ同じ

MOD/追

加

洗濯,ドライクリーニ

ングの前処理条件とし

てJIS L 1096を追加

次回ISO改訂時に追加を申し入れる。

4.10試験片の装着

4.10

JISと同じ

MOD/変

更

ボルトの押え方を附属

書A図5に整合させた。

次回ISO改訂時に変更を申し入れる。

2

0

T

8

0

5

0

:

2

0

0

5

2

0

T

8

0

5

0

:

2

0

0

5

21

T 8050:2005

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

4.11試験の実施

4.11

JISとほぼ同じ

MOD/変

更

原国際規格のアラミド

モノフィラメントをア

ラミド長繊維に変更

原規格の用語間違い。次回ISO改訂

時に訂正を申し入れる。

4.12結果の分類

4.12

JISと同じ

IDT

4.13試験報告書

試験報告書の追記内容

4.13

JISとほぼ同じ

MOD/追

加

削除した原国際規格3.

記載事項のうち,原規

格4.13記載と重複しな

い部分をこの項d),e)

及びl)として追加

原国際規格にはないm)

及びn)を追加

附属書A

(参考)

A.5.1脅威の区分及

び定量化

附属書A

(参考)

A.5.1脅威

の区分及

び定量化

JISとほぼ同じ

MOD/削

除

原規格のスパイクと靴

上部の間の力など推定

による記述項目を削除

次回ISO改訂時に削除を申し入れる。

A.5.2発生し得る傷

害の推定

A.5.2発生

し得る傷

害の推定

JISとほぼ同じ

MOD/削

除

原規格e),h)2項目を削

除

表1

この規格で試験した各種

材料の引裂長さ

表A.1

JISとほぼ同じ

MOD/変

更

原国際規格の“モノフ

ィラメント”と記載さ

れた3か所を“長繊維”

に変更

原規格の用語間違い。次回ISO改訂

時に訂正を申し入れる。

JISと国際規格との対応の程度の全体評価:MOD

2

1

T

8

0

5

0

:

2

0

0

5

2

1

T

8

0

5

0

:

2

0

0

5

22

T 8050:2005

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

2

T

8

0

5

0

:

2

0

0

5

2

2

T

8

0

5

0

:

2

0

0

5