T 8034:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 測定方法の原理 ················································································································ 3

5 装置······························································································································· 3

5.1 試験装置及び材料 ·········································································································· 3

5.2 A法のための装置··········································································································· 3

5.3 B法のための装置及び材料 ······························································································· 4

6 試験片···························································································································· 6

7 分析手法の選択 ················································································································ 7

8 試験装置及び材料の準備 ···································································································· 7

8.1 ピペッタの校正 ············································································································· 7

8.2 試験の準備 ··················································································································· 7

8.3 試験片の前処理 ············································································································· 7

8.4 試験温度 ······················································································································ 8

9 A法 ······························································································································· 8

9.1 試験手順 ······················································································································ 8

9.2 計算 ···························································································································· 8

10 B法 ····························································································································· 9

10.1 試験液中の活性成分の定量 ····························································································· 9

10.2 抽出効率の測定 ············································································································ 9

10.3 ブランク試験 ··············································································································· 9

10.4 試験手順 ····················································································································· 9

10.5 活性成分の抽出 ··········································································································· 10

10.6 計算 ·························································································································· 10

11 試験報告書 ··················································································································· 10

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 12

T 8034:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本保安用品協会(JSAA)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8034:2008

化学防護服−防護服材料の液状農薬に対する

耐浸透性(反発性,吸収性及び浸透性)の測定方法

Protective clothing-Protection against liquid chemicals-

Measurement of repellency, retention, and penetration

of liquid pesticide formulations through protective clothing materials

序文

この規格は,2004年に第1版として発行されたISO 22608を基に作成した日本工業規格であるが,使用

上の利便性を考慮して技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,化学防護服材料の液状農薬に対する反発性,吸収性及び浸透性の測定方法について規定す

る。

試験は,試験片及び試験液に外部からの圧力(静水圧及び機械的圧力)を加えない状態で実施する。

この測定方法は,化学防護服材料の液状農薬に対する耐透過性及び劣化を測定するものではない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 22608:2004,Protective clothing−Protection against liquid chemicals−Measurement of repellency,

retention, and penetration of liquid pesticide formulations through protective clothing materials (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS T 8115 化学防護服−分類,表示及び性能要求事項

JIS Z 9015-1 計数値検査に対する抜取検査手順−第1部:ロットごとの検査に対するAQL指標型抜

取検査方式

注記 対応国際規格:ISO 2859-1:1999,Sampling procedures for inspection by attributes−Part 1:

Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection(IDT)

2

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 8115によるほか,次による。

3.1

分析手法 (analytical technique)

捕集媒体中の試験化学物質の濃度を定量的に測定する手順。

注記 分析する試験液に基づいて適切な手順を選択する。分析方法には,ガスクロマトグラフィー,

高速液体クロマトグラフィー,重量分析,放射性核種標識付け(タギング)/検出・計数など

がある。

3.2

コーテッドファブリック (coated fabric)

基布の片側表面又は両側表面に,ポリマーなどの材料を塗布又はは(貼)り合わせた,柔軟性のある生

地。

3.3

試験液 (test liquid)

農薬で使用する原材料(農薬で使用する活性成分,不活性成分,基礎溶媒など)の混合物。

注記 追加成分としては,乳化剤及び界面活性剤を含むことも可能である。農薬で使用する溶媒は,

水,イソプロピルアルコール又は石油蒸留物でもよい。固体材料(粉剤,粒剤,その他)は溶

解して液体又は懸濁液の状態としてもよい。これらの農薬は,原液で使用できる濃度か,又は

使用濃度への希釈が必要な濃縮物である。

3.4

浸透 (penetration)

化学物質が化学防護服の多孔質材料,縫合部,ピンホール,その他の不完全な部分などを非分子レベル

で通過するプロセス。

注記 ピンホール,その他の不完全な部分などは,機械的損傷も含む。

3.5

透過 (permeation)

材料の表面に接触した化学物質が,吸収され,内部に分子レベルで拡散を起こし,裏面から離脱するプ

ロセス。

3.6

吸収性 (liquid retention)

材料の表面に滴下された液体を,材料内に吸収・保持する能力。

3.7

防護服材料 (protective clothing material)

有害物から体の部分を防護する目的の防護服本体に使用するすべての材料又は材料の組合せ。

注記 この規格では,防護服材料には,着用者のための一次防壁となる防護服の構造に使用する材料

を含むが,一体式のバイザー,手袋及びフットウエアに使用する材料は含まない。

3.8

液体反発性 (liquid repellency)

材料の表面に滴下された液体を,はじき流す能力。

3

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

測定方法の原理

測定方法の原理は,次による。

a) 試験液を,単層又は複層の防護服材料(試験片)及びポリエチレンフィルムで裏打ちした吸収紙(捕

集層)をセットした試験片ホルダー表面に,ピペッタで滴下する。

b) 規定時間経過後,ポリエチレンフィルムで裏打ちした別の吸収紙(表層)を試験片の表面に置いて,

試験片の表面に残留した残りの液体を捕集する。

c) 表層,試験片及び捕集層を分離する。

d) 各層の試験液の量を,重量分析(ひょう量)又は他の適切な分析手法で測定する。

e) 測定方法は,A法及びB法の二つの方法があり,A法は,各層の試験液の質量を測定する重量法。B

法は,試験液中の活性成分を抽出し測定する手法である。

f)

分析結果から,反発率,吸収率及び浸透率を算出する。

g) この測定方法では,液状農薬による防護服材料の汚染を高レベル及び低レベルの二つのレベルに分け

る。高レベル汚染を想定する防護服材料は0.2 mLの試験液で,低レベル汚染を想定する防護服材料は

0.1 mLの試験液で試験する。

5

装置

5.1

試験装置及び材料

5.1.1

試験液 試験液は,試験片を汚染するためのものである。

成分が沈殿する可能性のある試験液は,試験中,磁気式又は他のかくはん機を使用し,かくはんする。

5.1.2

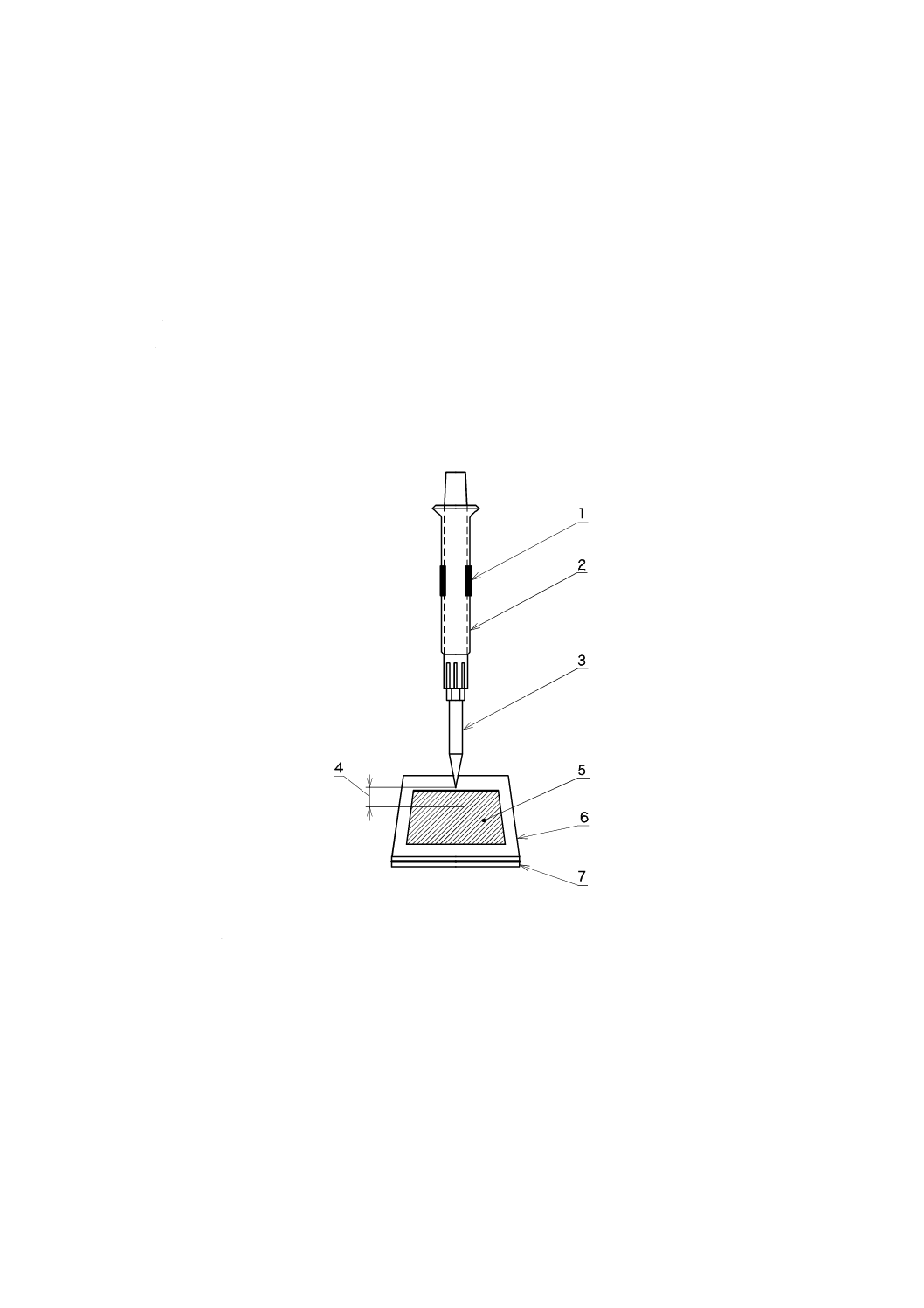

ピペッタ ピペッタは,使捨て式チップ付きとする。ピペッタを支持台に固定し,高レベル汚染用

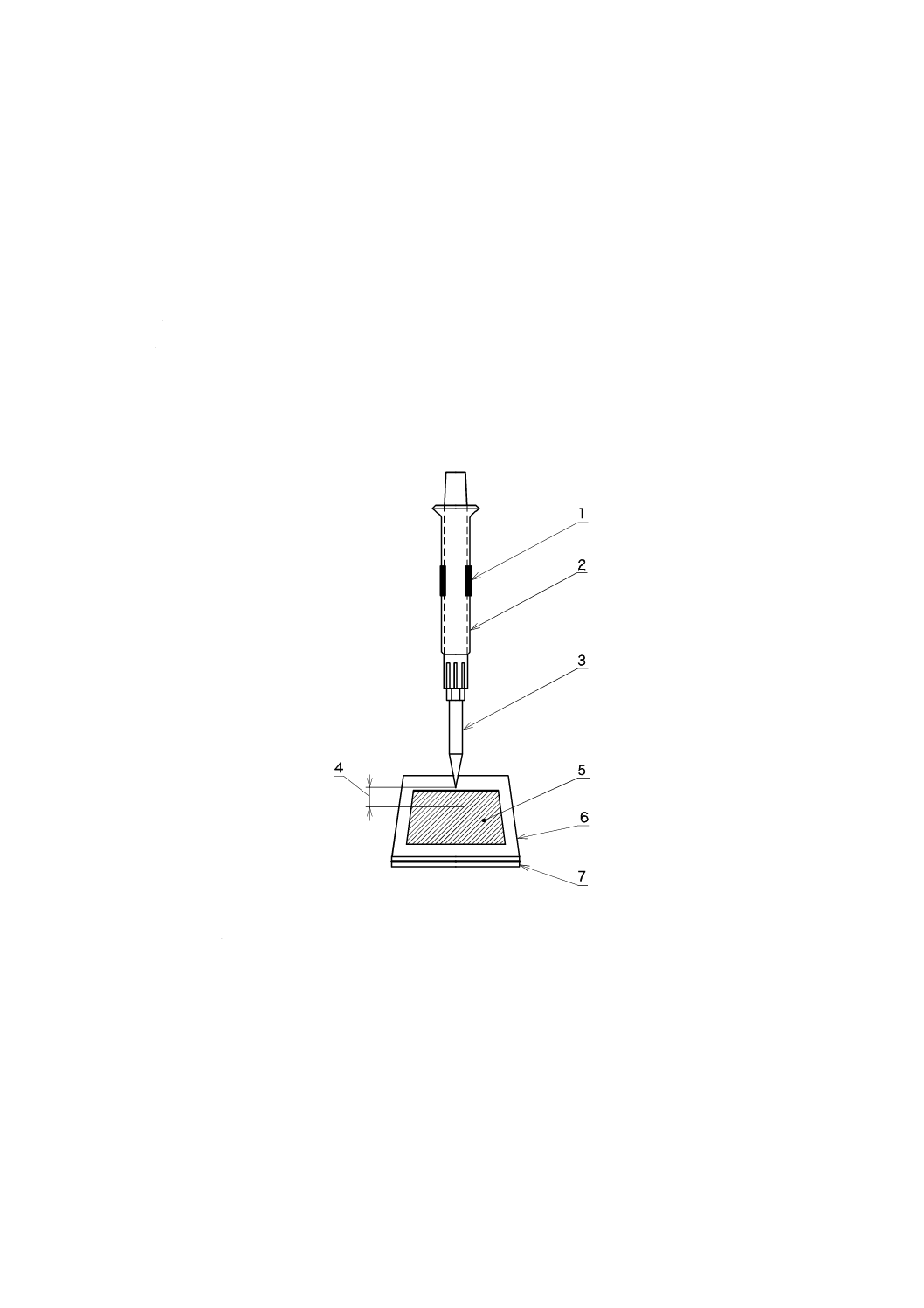

は,0.2±0.004 mL,低レベル汚染用は,0.1±0.002 mLの試験液を滴下する(図1参照)。

なお,試験中に成分が沈殿する可能性のある試験液では,分注を行ってはならない。

注記 液粘度,使用者の経験及び温度は,ピペッタを使用する測定の正確さ及び精度に影響を及ぼす

可能性がある。ピペッタの選択に関する情報は,ピペッタ製造業者から得ることができる。

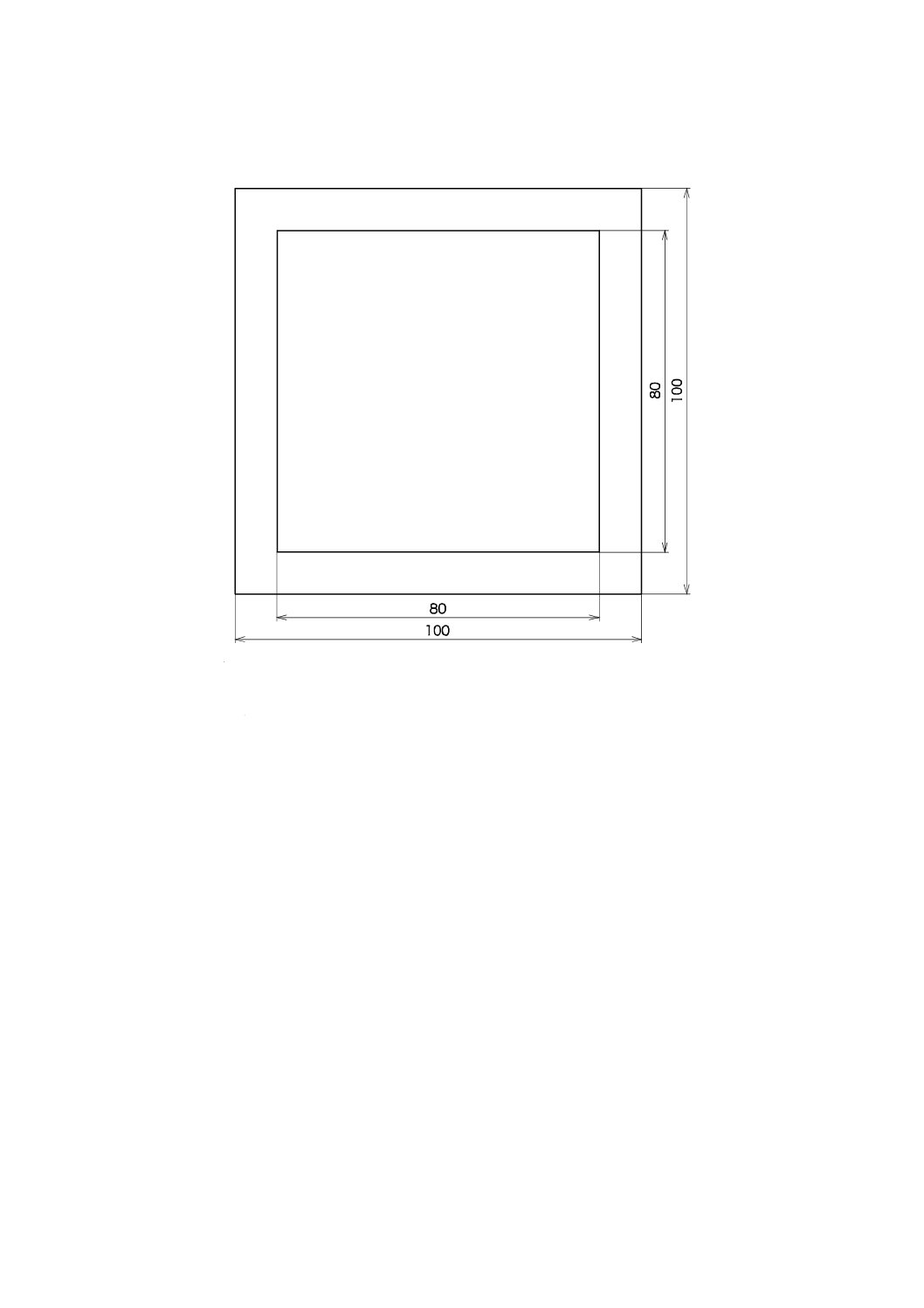

5.1.3

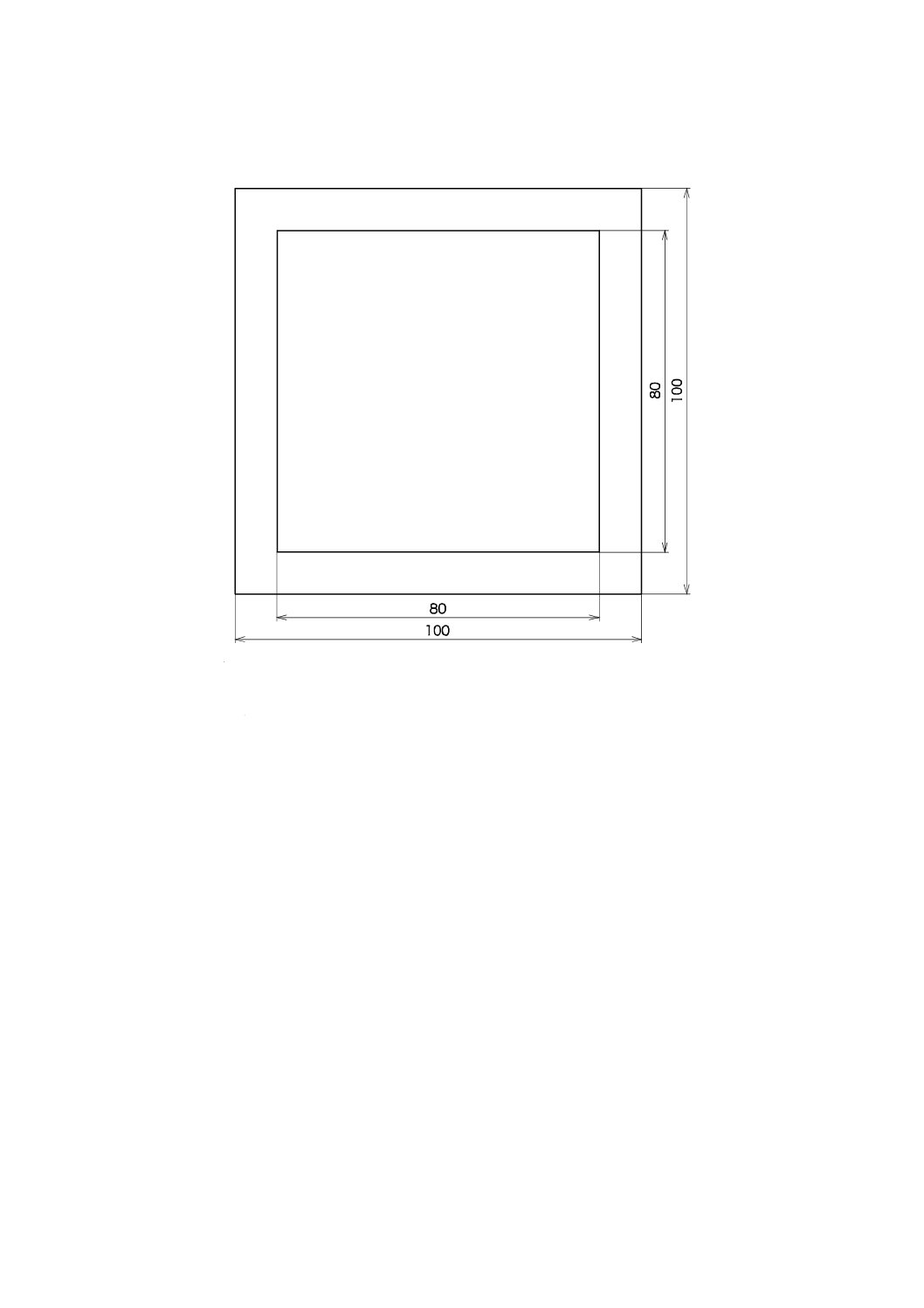

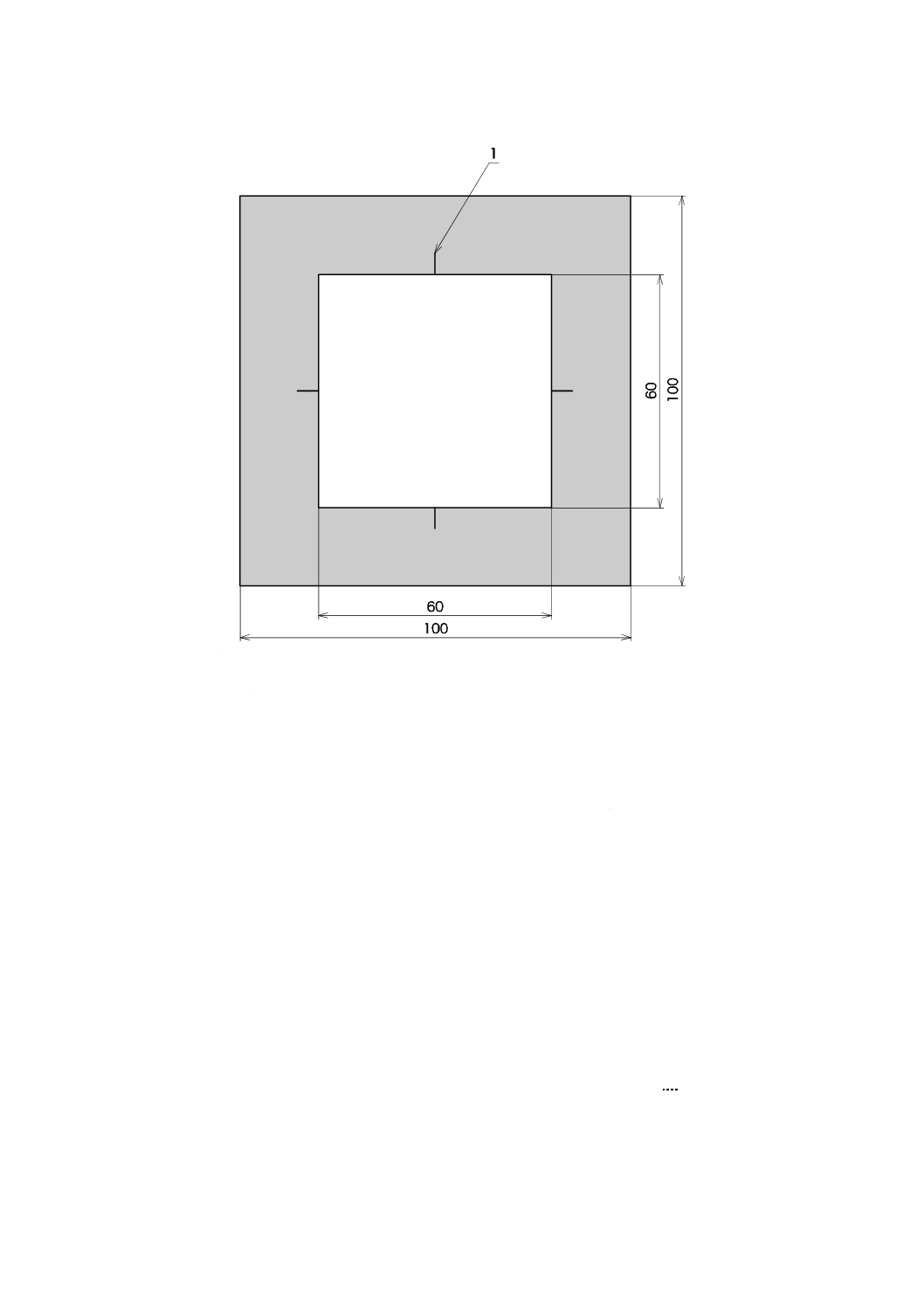

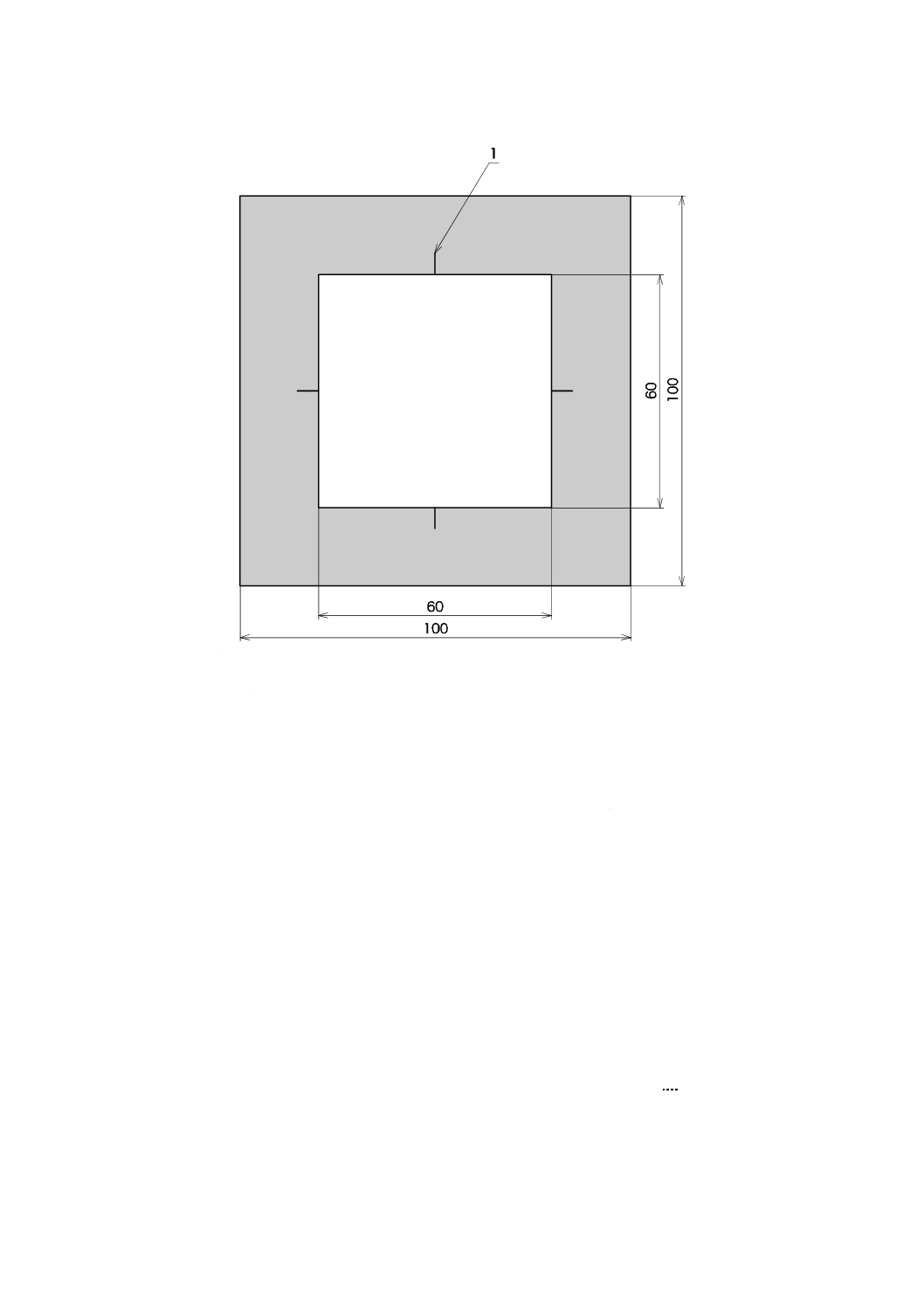

試験片ホルダー 試験片ホルダーは,ベースプレート及びカバープレートで構成し,100 mm×100

mmのベースプレート(図2参照)及び中央に60 mm×60 mmの開口部がある100 mm×100 mmのカバー

プレート(図3参照)からなる。

各プレートの材料は,例えば,厚さ4 mmのポリメタクリル酸メチル (PMMA)又は他の適切な材料を使

用し,カバープレートの質量は,30 g〜35 gとする。

5.1.4

タイマー タイマーは,1秒単位の正確さのもの。

5.1.5

吸収紙 吸収紙は,試験片1枚につき,ポリエチレンフィルムによって裏打ちされた 80 mm×80

mmの正方形のものを2枚用意する。1枚は浸透性を測定するために,他の1枚は反発性を測定するため

に使用し,次の特性をもつもの又はこれと同等品とする。

− 見掛け質量:160 g/m2

− 厚さ :押圧53 kPaにおいて590 μm又は10 kPaにおいて710 μm

− 吸水値 :75 mg/cm2

5.1.6

容器 試験済み材料を捨てるための容器。

5.2

A法のための装置

5.2.1

天びん(秤) 天びんは,0.001 g単位の正確さのもの。

5.2.2

ピンセット

4

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

B法のための装置及び材料

5.3.1

溶媒 溶媒は,農薬の活性成分抽出に適したものとする。

なお,溶媒の選択は,試験液及び使用する分析方法によって決まる。最低95 %の抽出効率が要求され

る。抽出効率の測定方法は,10.2による。取扱い作業中に蒸発損失があるので,高揮発性溶媒は適切では

ない。

5.3.2

瓶 農薬の抽出に適した,気密性及び化学物質に耐性のある密栓付きフラスコ又は瓶。同様の瓶は,

保管のためにも使用できる。

5.3.3

ピンセット

5.3.4

タイマー タイマーは,1秒単位の正確さのもの。

5.3.5

メスシリンダー 溶媒の正確な測定のための50±0.2 mLのボトルトップ式のディスペンサー又は

他の装置。

5.3.6

振とう機(オービタルシェイカー形) 振とう機は,200±20 min-1が可能なもの。

1

支持台留め具

2

ピペッタ

3

使捨て式ピペッタチップ

4

チップと試験片中央との距離

5

試験片

6

中央に60 mm×60 mmの開口部がある100 mm×100 mmのカバープレート

7

100 mm×100 mmのベースプレート

図1−ピペッタ及び試験片の配置図

5

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

仕様

100 mm×100 mmのプレート

80 mm×80 mmの試験片をセットする内枠を示すマーク

厚さ:4 mm

図2−ポリメタクリル酸メチル (PMMA)ベースプレート

6

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

センターマーク

仕様

60 mm×60 mmの開口部付き,外寸100 mm×100 mmのプレート

厚さ:4 mm

質量:30 g〜35 g

開口部のセンターマーク付き

図3−ポリメタクリル酸メチル (PMMA)カバープレート

6

試験片

試験片の準備は,次による。

a) 防護服材料の試験片は,実際の防護服ガーメントを代表する単層又は多層複合体とする。

b) 試験片は,ガーメントの構造としての縫合部,開閉部又は他の結合部を含めてもよい。試験片の外側

表面を農薬で汚染することで試験する。

c) 試験片の寸法は,80 mm×80 mmとする。

d) A法では,試験片を検査し,端から突き出ているか又は織物表面に付着している,繊維又は糸くずが

あれば取り除く。

e) 各試験材料について最低3枚の試験片を試験する。試験試料の選択は,JIS Z 9015-1の8.(サンプル

の抜取り)の手順によって行う。

7

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

分析手法の選択

試験片及び吸収紙の試験液の質量を定量するための手順は,試験液に応じて,試験を行う前に決定する。

試験液が次の特徴をもつ場合には,A法の重量分析を使用することができる。

a) 蒸発速度が低い場合

b) 試験液の特定成分がろ過又は選択的吸収をしない場合

一般的に,乳剤(比較的小さな粒径)及び濃縮液(粒子を含まない水性濃縮溶液)に分類される農薬が,

この基準に該当する。

重量法で分析する場合には,A法による。活性成分の抽出及び分析を必要とする場合には,B法によ

る。また,B法は,ガスクロマトグラフィー,高速液体クロマトグラフィーなどの分析手法を使用するこ

とができる。

8

試験装置及び材料の準備

8.1

ピペッタの校正

8.1.1

蒸留水又は精製水による校正

ピペッタの校正は,蒸留水又は精製水0.1 mL(低レベル汚染)若しくは0.2 mL(高レベル汚染)の質量

を測定することによって行う。10回の測定値の許容差は,測定値の平均値の2 %以内とする。

8.1.2

試験液による校正

ピペッタは,試験を行う前に各オペレータが校正する。同じピペッタチップを用いて一定量の試験液

0.1 mL又は0.2 mLを分注し,0.001 gの単位まで質量を記録する。10回の測定値の許容差は,測定値の平

均値の2 %以内とする。10回の測定値を平均し,9.2のA法のミリグラム(mg)で表された試験液の総量

mtとする。

注記 製造業者の手順によった試験液のピペット操作に関するオペレータの経験が重要である。オペ

レータが試験液の吸引及び滴下の経験に未熟であると,誤差が大きくなる可能性がある。電子

ピペッタを使用することによって,オペレータの経験に起因する誤差を減らすことができる。

試験液の粘度が分注量に影響を及ぼす可能性があり,より粘性の強い液体では,ピペッタチップ内に液

の付着が起きることがある。付着が起きた場合には,10回の測定値の結果に基づいて,必要に応じて新し

いチップと交換する。

8.2

試験の準備

試験の準備は,次による。

a) ピペッタを支持台に取り付ける。使用する試験液などが有害な場合には,試験者の吸引を避けるため,

換気フードの下に設置するなどの手段を講じる。試験液を含む容器の高さが25 mmより大きい場合に

は,試験液を容易に吸引することができるように,試験片ホルダーを支持ジャッキ又は高さを調節で

きる台座に置く。

b) 吸収紙の吸収面を上にして試験片ホルダーのベースプレート上に置く。その上に,外側表面を上にし

た試験片を置き,次にカバープレートを載せ試験片ホルダーをセットする。

c) ピペッタの下にセットした試験片ホルダーを置く。セットした試験片ホルダーの中心にピペッタがく

るように置き,試験片表面からピペッタチップ先端までの距離を30±5 mmに調整する。

d) 試験片ホルダーの位置を台座にマークする。

8.3

試験片の前処理

温度25±5 ℃及び相対湿度 (65±10) %で試験前に24時間の試験片前処理を行う。前処理環境と異なる

8

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験環境の場合,試験は試験片を取り出してから10分以内に開始する。

8.4

試験温度

特に指定がなければ,すべての試験は前処理と同じ条件,すなわち,温度25±5 ℃及び相対湿度(65±

10) %で行う。

9

A法

9.1

試験手順

試験手順は,次による。

a) 試験片及び2枚の吸収紙(捕集層及び表層)の質量を測定し,0.001 gの単位まで読み取り,記録す

る。質量変化を避けるため,これらをアルミニウムはく(箔)の上に置いてもよい。

b) 箇条8によってセットした試験片ホルダーを準備する。丸まる傾向のある試験片の角は,ベースプレ

ートにテープで留める。テープ留めには,試験片と(捕集層に使用する)吸収紙との接触状態が変わ

らないように,小片のテープを使用する。

c) セットした試験片ホルダー及びもう1枚の(表層に使用する)吸収紙をピペッタの隣に置く。2枚以

上の試験片を連続して試験する場合も,セットした試験片ホルダー及び対応する(表層に使用する)

吸収紙をピペッタの隣に各々準備する。

d) 試験液を均一化した後,一定量の試験液を吸引する。吸引する間に沈殿する可能性のある試験液のか

くはんには,磁気かくはん機を推奨する。

e) セットした試験片ホルダーを載せた高くした台座を,8.2 d)でマークしたピペッタの下に置く。試験液

を試験片の中央に滴下させ,同時にタイマーを始動させる。液の滴下時間は,5秒以内とする。高レ

ベル汚染に対しての試験液は0.2±0.004 mLとし,低レベル汚染に対しての試験液は0.1±0.002 mLと

する。蒸発損失を防止するため,開口部をカバーする100 mm×100 mmの透明フィルムを使用するこ

とが望ましい。

f)

10分後に,試験片ホルダーのカバープレートを取り外す。ピンセットを用いて80 mm×80 mmのポリ

エチレンフィルムによって裏打ちされた(表層に使用する)吸収紙を,吸収面を試験片と接触させて

試験片の表面に置く。セットした試験片ホルダーの上にカバープレートを戻す。

g) 2分後に,ピンセットを用いて吸収紙と試験片との端を持ち,3枚の層を分離する。

h) それぞれの層の質量を測定し,0.001 gの単位まで読み取り,記録する。

9.2

計算

9.2.1

各層の試験液質量の測定

9.1 a) で記録した各層の質量を9.1 h) で記録した対応する質量から引いて,表層として使用した吸収紙

中の試験液の質量map (mg),防護服材料試験片中の試験液の質量mpc (mg)及び捕集層として使用した吸収

紙中の試験液の質量mcl (mg)を計算する。

9.2.2

試験液質量の収支

map,mpc及びmclを合計し,各試験の試験液質量の収支を計算する。その値は,試験した各試験片につき,

mtの95 %〜105 %の範囲とする。ここにmtは,8.1.2で測定した試験液の総量である。試験液質量の収支

がこの範囲に入らない場合には,試験を繰り返す。

9.2.3

反発性,吸収性及び浸透性の計算

各試験片について,試験液の反発率 (PR),吸収率 (PLR)及び浸透率 (PP)を式(1)〜式(3) によって,計算

する。

9

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

PR

t

ap×

=m

m

······································································· (1)

100

PLR

t

pc×

=m

m

····································································· (2)

100

PP

t

cl×

=m

m

··········································································· (3)

ここに,

PR: 反発率 (%)

PLR: 吸収率 (%)

PP: 浸透率 (%)

map: 表層として使用した吸収紙中の試験液の質量 (mg)

mpc: 防護服材料試験片中の試験液の質量 (mg)

mcl: 捕集層として使用した吸収紙中の試験液の質量 (mg)

mt: 試験液の総量 (mg)

各試験片の蒸発損失 (EL)を,式 (4) によって計算する。

)

+

+

−(

PP

PLR

PR

100

EL=

························································ (4)

10 B法

10.1 試験液中の活性成分の定量

試験液中の活性成分を定量するために,100 mLの溶媒に一定量の試験液(0.1 mL又は0.2 mLを3回)

をピペッタで加える。十分に均一化させ,箇条7で選択した手法で分析する。平均値を,10.6の活性成分

の総量mtとして使用する。

10.2 抽出効率の測定

試験前に選択した溶媒を用いて抽出効率を計算する。抽出効率の測定は,10.4及び10.5の手順によって

3枚の試験片を用いて行う。抽出物の分析は,箇条7で選択した手法で行う。10.6.2の式によって抽出効

率を計算する。抽出効率は95 %以上とする。ただし,抽出効率が95 %未満であるならば,他の溶媒でこ

の手順を繰り返して抽出効率を測定する。

10.3 ブランク試験

試験片及び吸収紙中に存在しているかもしれない化学物質による干渉がないことを確認するため,3枚

の80 mm×80 mmの未試験片(ブランク)の抽出及び分析を行う。ブランク試験片の抽出は,10.5の手順

によって行う。

なお,ブランク試験は,本試験の前に実施する。

10.4 試験手順

試験手順は,次による。

a) 試験液を均一化した後,一定量の試験液を吸引する。吸引する間に沈殿する可能性のある試験液のか

くはんは,磁気かくはん機を推奨する。

b) セットした試験片ホルダーを載せた高くした台座を,8.2 d) でマークしたピペッタの下に置く。試験

液を試験片の中央に滴下させ,同時にタイマーを始動させる。液の滴下時間は,5秒以内とする。高

レベル汚染に対しての試験液は0.2±0.004 mLとし,低レベル汚染に対しての試験液は0.1±0.002 mL

とする。蒸発損失を防止するため,開口部をカバーする100 mm×100 mmの透明フィルムを使用する

ことが望ましい。

c) 10分後に,試験片ホルダーのカバープレートを取り外す。ピンセットを用いて80 mm×80 mmのポリ

10

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エチレンフィルムによって裏打ちされた(表層に使用する)吸収紙を,吸収面を試験片と接触させて

試験片の表面に置く。セットした試験片ホルダーの上にカバープレートを戻す。

d) 2分後に,ピンセットを用いて吸収紙と試験片との端を持ち,3枚の層を分離する。別々のフラスコ又

は瓶の中に3枚の層を入れる。

10.5 活性成分の抽出

試験片及び対応する吸収紙からの活性成分抽出手順は,次による。

a) 選択した溶媒50±0.2 mLを,メスシリンダーなどを用いてフラスコ又は瓶に注入する。

b) 振とう機を200±20 min-1の速度に設定する。

c) フラスコ又は瓶を振とう機上に置き,タイマーを30±1分に合わせる。

d) 振とう機及びタイマーを始動し,30±1分間抽出する。

e) 30分後に,抽出液をフラスコ又は瓶から保管用の瓶に移す。保管用の瓶の開口部のキャップを締める。

f)

残りの50 mLの溶媒をa)〜e) の手順で,抽出する。

g) 二つの抽出液を合わせる。

h) 箇条7で選択した手法で活性成分を分析する。分析を後で行うときは,分析用フリーザーで抽出液を

保存する。

試験片及び吸収紙に残っている溶媒のために,保管用の瓶の中の総容積は正確に100 mLにはならない。

有害物質の処分並びに実験用ガラス器具及び装置の洗浄は,適切に実施しなければならない。

10.6 計算

10.6.1 各層の活性成分質量の測定

活性成分の量(単位mg/mL)に100(各分析における溶媒の総容積)を乗じて,表層として使用した吸

収紙中の活性成分の質量map (mg),防護服材料試験片中の活性成分の質量mpc (mg)及び捕集層として使用

した吸収紙中の活性成分の質量mcl (mg)を求める。

10.6.2 抽出効率の計算

抽出効率 (EE)を,式 (5) によって求める。

100

EE

t

cl

pc

ap

×

=

m

m

m

m

+

+

······························································ (5)

ここに,

mt: 10.1で測定した活性成分の総量 (mg)

10.6.3 反発性,吸収性及び浸透性の計算

各試験片について,活性成分の反発率 (PR),吸収率 (PLR)及び浸透率 (PP)を,式 (6)〜式 (8)によって

計算する。

100

PR

t

ap×

=m

m

········································································· (6)

100

PLR

t

pc×

=m

m

········································································ (7)

100

PP

t

cl×

=m

m

··········································································· (8)

11 試験報告書

試験報告書には,次の情報を記載する。

11

T 8034:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) この規格の番号及び名称

b) 試験した材料の製造業者名,供給元,商品名及び組成物を含む材料の識別情報

c) 試験した材料の前処理(例えば,洗濯,摩耗など)

d) 使用した試験液及び溶媒(商品を使用した場合には,商品名並びに活性成分及びその濃度)

e) 試験で使用した汚染のレベル(低レベル汚染又は高レベル汚染)

f)

使用した試験方法(A法又はB法)[A法では,蒸発損失 (EL)の平均を含む。]

g) B法を使用した場合には分析手法

h) 反発率 (PR),吸収率 (PLR)及び浸透率 (PP)の平均及び標準偏差

i)

試験片及び試験液の調整内容

1

2

T

8

0

3

4

:

2

0

0

8

1

2

T

8

0

3

4

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

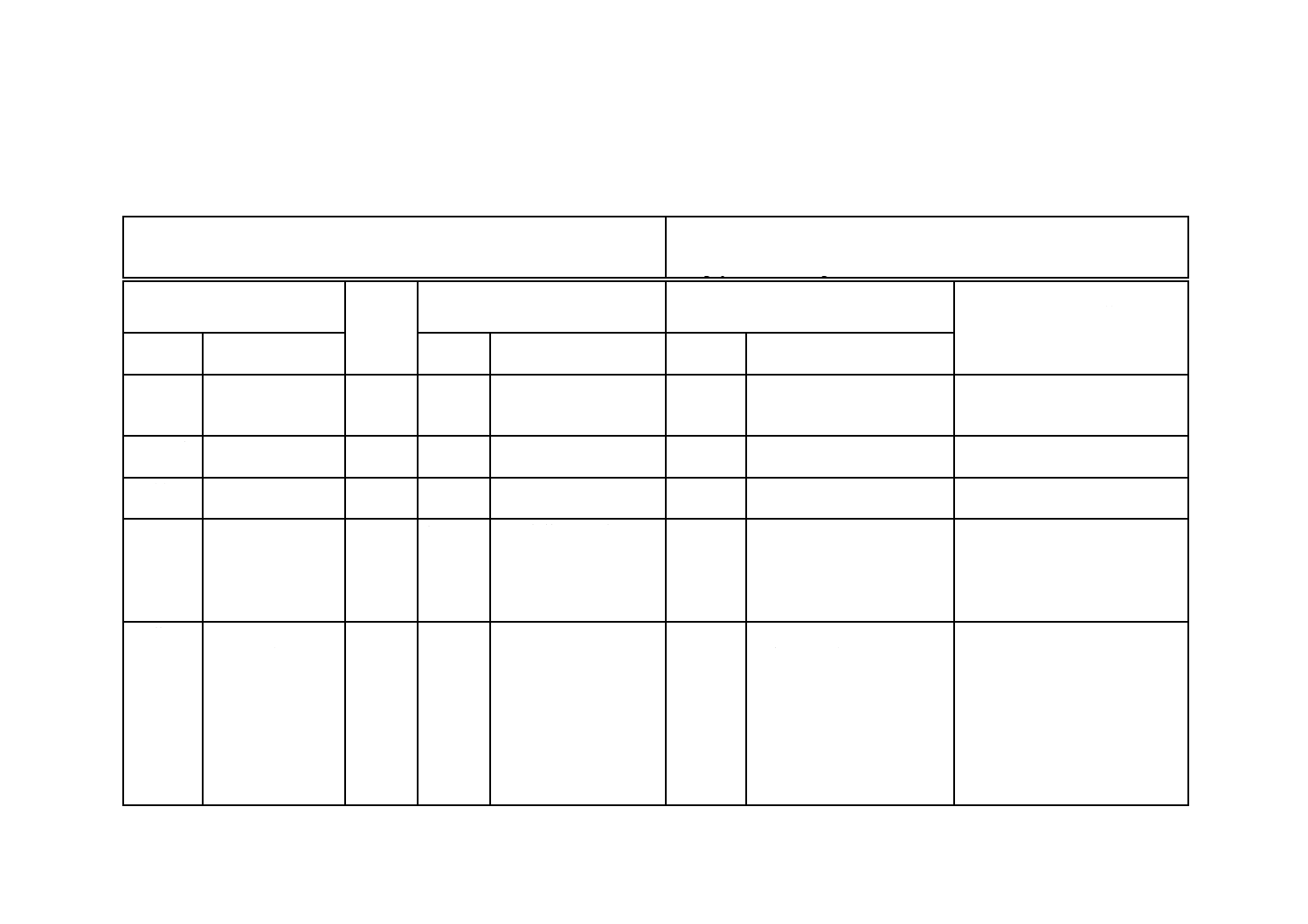

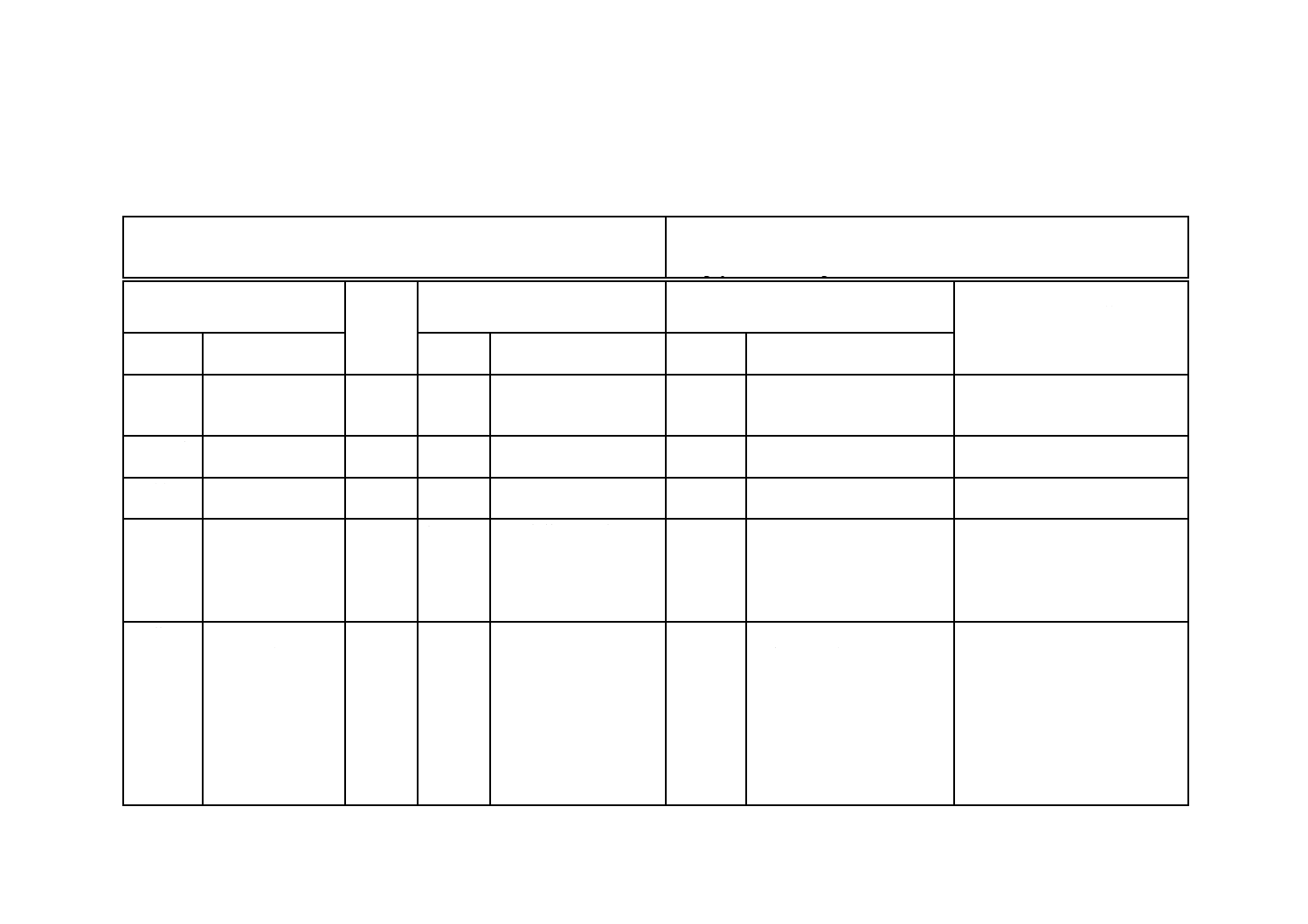

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS T 8034 : 2008 化学防護服−防護服材料の液状農薬に対する耐浸透性(反発性,

吸収性及び浸透性)の測定方法

ISO 22608:2004,Protective clothing−Protection against liquid chemicals−

Measurement of repellency,retention,and penetration of liquid pesticide formulations

through protective clothing materials

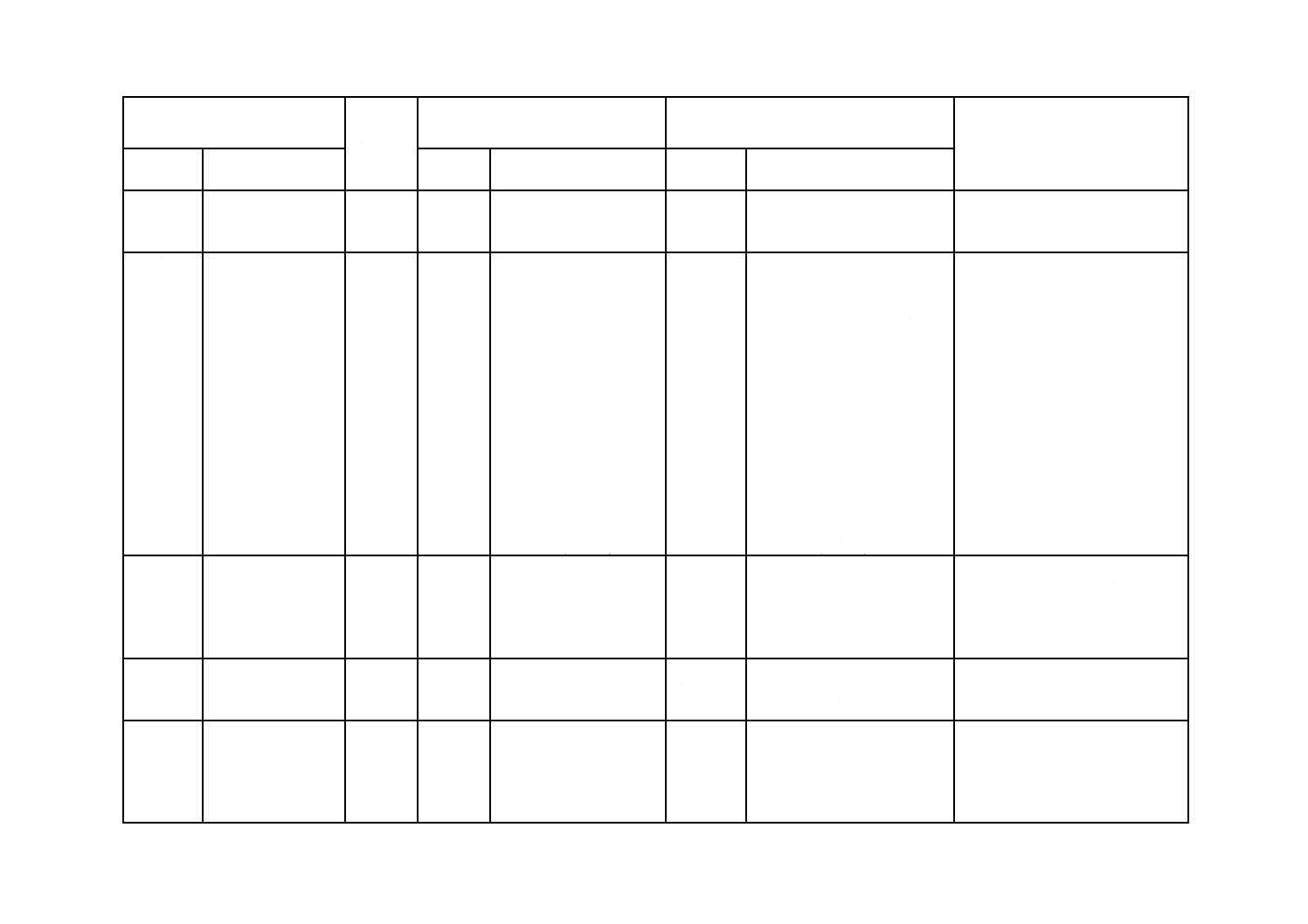

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1

先行するパラグラフの追

加説明

削除

追加説明であるため削除し,内

容は解説に記載することとし

た。

2 引用規

格

3 用語及

び定義

3

定義

追加

ISO規格にはないJIS T 8115か

らの引用を追加した。

4 測定方

法の原理

g)

1

ISO規格では,高レベル

汚染用又は低レベル汚染

用の試験液の量を適用範

囲の第2パラグラフで規

定している。

変更

高レベル汚染用又は低レベル

汚染用の試験液の量は,記載箇

所を使用上の利便性から,箇条

4(測定方法の原理)に変更し

た。

5 装置

5.1.5吸収紙

5

5.1.5

吸水紙の仕様を公差をも

たない数値で示してい

る。

仕様品以外の代用品の使

用を推奨しないとの記

述。

選択

削除

示された仕様をもつもの又は

これと同等品として,同等品を

追加し選択できることにした。

同等品の使用を認めたことか

ら,矛盾する内容のパラグラフ

を削除した。

仕様に公差を加えるか,同等品の使

用を認めるよう,次回会議でISO

に提案する。

同上

注1)

製造業者名及び商品名の

紹介

削除

参考であるため削除し,内容は

解説に記載した。

技術的な差異はない。

1

3

T

8

0

3

4

:

2

0

0

8

1

3

T

8

0

3

4

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

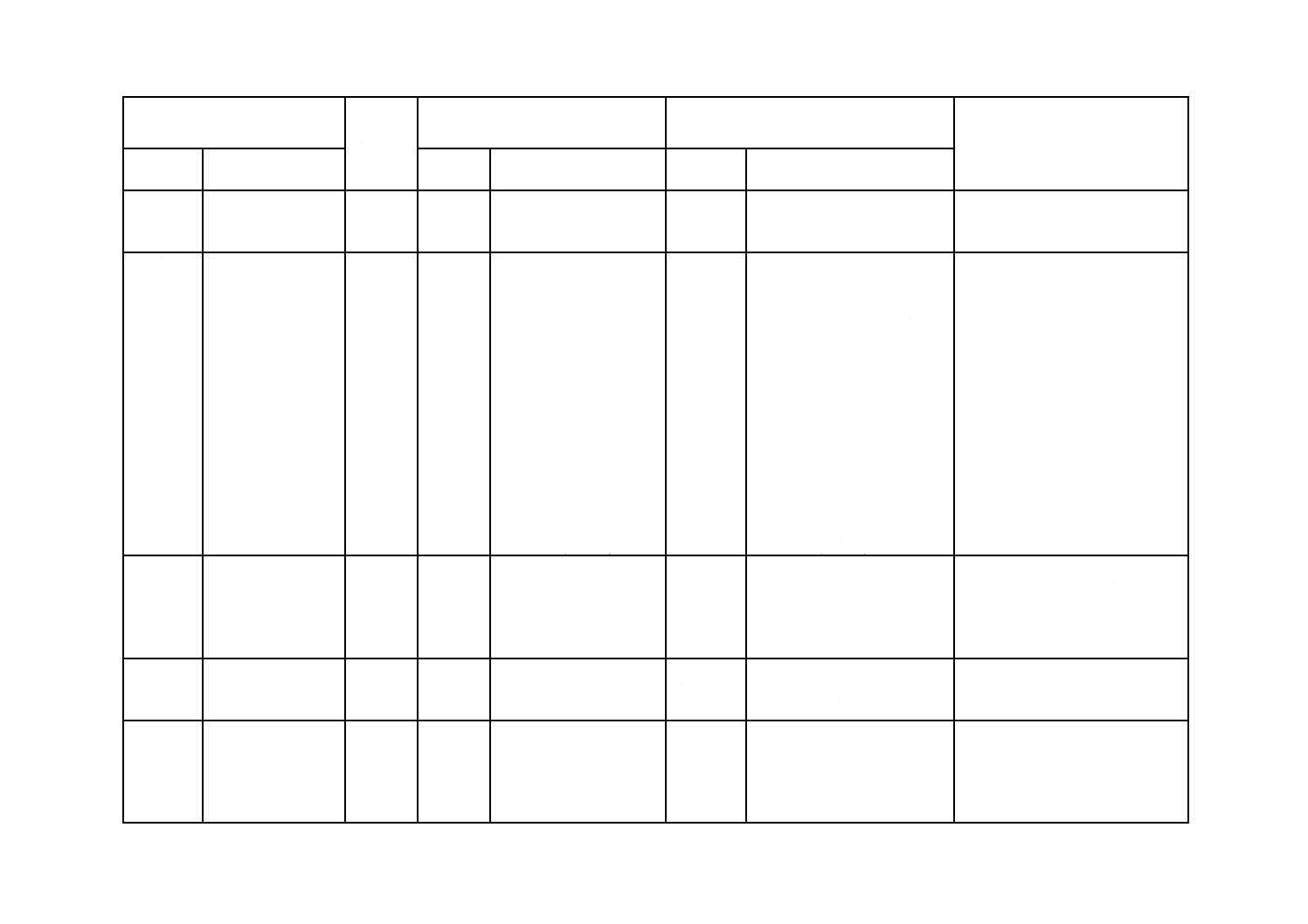

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験片 JIS Z 9015-1の8.

(サンプルの抜取

り)

6

JISにほぼ同じ

変更

ISO 2859-1の無作為抽出手順

を国際一致規格であるJIS Z

9015-1の手順に変更した。

8 試験装

置及び材

料の準備

8.1.1蒸留水又は精

製水による校正

8.1.2試験液による

校正

8.3試験片の前処理

8.4試験温度

8

8.1.1

8.1.2

8.3

8.4

JISにほぼ同じ

蒸留水による校正

相対湿度 (60±10) %

相対湿度 (60±10) %

変更

変更

変更

変更

変更

JIS K 0050(化学分析方法通

則)に準拠し,精製した水も可

とした。

第2パラグラフを,内容が規

定ではないため,注記とした。

相対湿度 (65±10) %

試験片を前処理環境から取り

出して試験するまでの時間を

10分以内とする規定を,試験

環境が前処理環境と異なる場

合に限定した。

相対湿度 (65±10) %

次回確認時に,一般的に使用され

ている精製水も可とするようISO

に提案する。

次回確認時にISOに提案する。

JISの標準温湿度条件を採用した。

次回確認時にISOに提案する。

JISの標準温湿度条件を採用した。

9 A法

9.1試験手順

9

9.1

JISにほぼ同じ

追加

2種類の吸収紙を区分するた

め,“捕集層に使用する”及び

“表層に使用する”の表現を追

加した。

次回確認時にISOに提案する。

10 B法

10.4試験手順

10

10.4

JISにほぼ同じ

追加

9.1と同様に,“表層に使用す

る”の表現を追加した。

次回確認時にISOに提案する。

−

11

精度及び偏り

削除

ISO規格は“これらの試験法の

精度及び偏りは,現在確立中で

ある。”としているが,規定と

しての意味はないので,削除し

た。

次回確認時にISOに提案する。

1

4

T

8

0

3

4

:

2

0

0

8

1

4

T

8

0

3

4

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 22608:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。