T 8026:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 試験装置························································································································· 2

6 試料調整························································································································· 4

7 試験片の採取 ··················································································································· 5

8 試験者の安全管理 ············································································································· 5

9 試験手順························································································································· 5

9.1 試験環境 ······················································································································ 5

9.2 装置の準備 ··················································································································· 5

9.3 溶融金属又は氷晶石の準備 ······························································································ 5

9.4 試験片の試験片ホルダーへの取付け··················································································· 5

9.5 流下 ···························································································································· 5

9.6 観察 ···························································································································· 6

9.7 試験金属の流下量の測定 ································································································· 6

9.8 繰返し試験 ··················································································································· 6

10 無効な試験 ···················································································································· 6

11 試験報告書 ···················································································································· 7

附属書A(規定)試験金属及び氷晶石に対する試験条件 ······························································ 8

附属書B(規定)PVCセンサーフィルムの性能確認試験 ······························································ 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

T 8026:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本保安用品協会(JSAA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8026:2018

防護服−溶融金属に対する評価方法

Protective clothing-Assessment of resistance of materials to

molten metal splash

序文

この規格は,2007年に第2版として発行されたISO 9185を基とし,使用上の利便性を考慮するため技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,溶融金属に対する防護服材料の熱伝達性の評価方法について規定する。また,適用する金

属及び鉱石は,アルミニウム,氷晶石,銅,鉄及び軟鋼とする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9185:2007,Protective clothing−Assessment of resistance of materials to molten metal splash

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1602 熱電対

JIS G 3101 一般構造用圧延鋼材

JIS G 4051 機械構造用炭素鋼鋼材

注記 対応国際規格:ISO 683-1,Heat-treatable steels, alloy steels and free-cutting steels−Part 1:

Non-alloy steels for quenching and tempering(MOD)

JIS L 0105 繊維製品の物理試験方法通則

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

損傷(damage)

溶融金属が流れる方向にポリ塩化ビニルセンサーフィルム(以下,PVCセンサーフィルムという。)の

2

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

幅に交差する方向に累計で少なくとも5 mmに及ぶ,型押しの何らかの平滑化若しくは変形又はピンホー

ルの生成。

外観上の目に見える変化が不連続な点状のものの場合,各々の点の幅の合計が任意の水平断面を横切っ

て5 mm以上のとき損傷が生じたとする。氷晶石については,幅が5 mm未満でも長さが10 mmを超える

とき損傷が生じたとする。

3.2

溶融金属飛散インデックス(molten metal splash index)

PVCセンサーフィルムに損傷が生じる最小質量に等しい数字。

4

原理

試験片ホルダーに取り付けた試験片に,一定量の溶融金属を流下させ材料の熱伝達性を試験する。PVC

センサーフィルムを試験片の裏面に重ねて固定し,溶融金属の流下後のPVCセンサーフィルムの変化を記

録し,損傷度合を評価する。試験片表面への金属の付着の場合には記録する。結果に応じて金属の質量を

増減させ,PVCセンサーフィルムに損傷が生じる最小質量が得られるまで試験を繰り返す。

5

試験装置

5.1

金属及び氷晶石 附属書Aに規定する金属及び氷晶石。

5.2

PVCセンサーフィルム 単位面積当たりの質量が300±30 g/m2のPVCの合成皮革(皮革模様を型押

しした面を表とする。)。附属書Bに規定する試験で,ブロック温度166±2 ℃で変形を示さず,ブロック

温度183±2 ℃で平滑化又は変形を起こす性能のもの。附属書Bに規定するPVCセンサーフィルム1)の性

能確認試験後,30日以内に本試験を行う。

注1) PVCセンサーフィルムは,Health & Safety Laboratory, Harpur Hill, Buxton, SK17 9JN, Englandから

入手できる。この情報はこの規格の利用者の便宜のためのもので,推奨ではない。同じ結果が

得られることが示されれば,同等の製品を使用することができる。

5.3

るつぼ 外形寸法は高さ97 mm,上面直径80 mm,底部直径56 mm及び容量(縁まで満たして)190

mLのもの(図1参照)で,かつ,注ぎ口がなく,滑らかな縁のものを用いる。

5.4

るつぼ挟み 溶融金属を入れたるつぼを炉から試験装置へ素早く,かつ,安全に移すことができる

ものでなければならない。

5.5

炉 附属書Aに規定する試験温度より100 ℃高い温度で稼働できるもの。炉のタイプは,マッフル

炉又は誘導型炉とする。

5.6

温度計測器2) 溶融金属の温度を±10 ℃の精度で1 650 ℃まで測定可能な熱電対又は非接触式温度

計。

注2) これに適した装置は,U字管熱電対である。Heraeus Electro-Nite Ltd., Chesterfield, S41 9ED,

Englandから入手できる。この情報はこの規格の利用者の便宜のためのもので,推奨ではない。

同じ結果が得られることが示されれば,同等の製品を使用することができる。

5.7

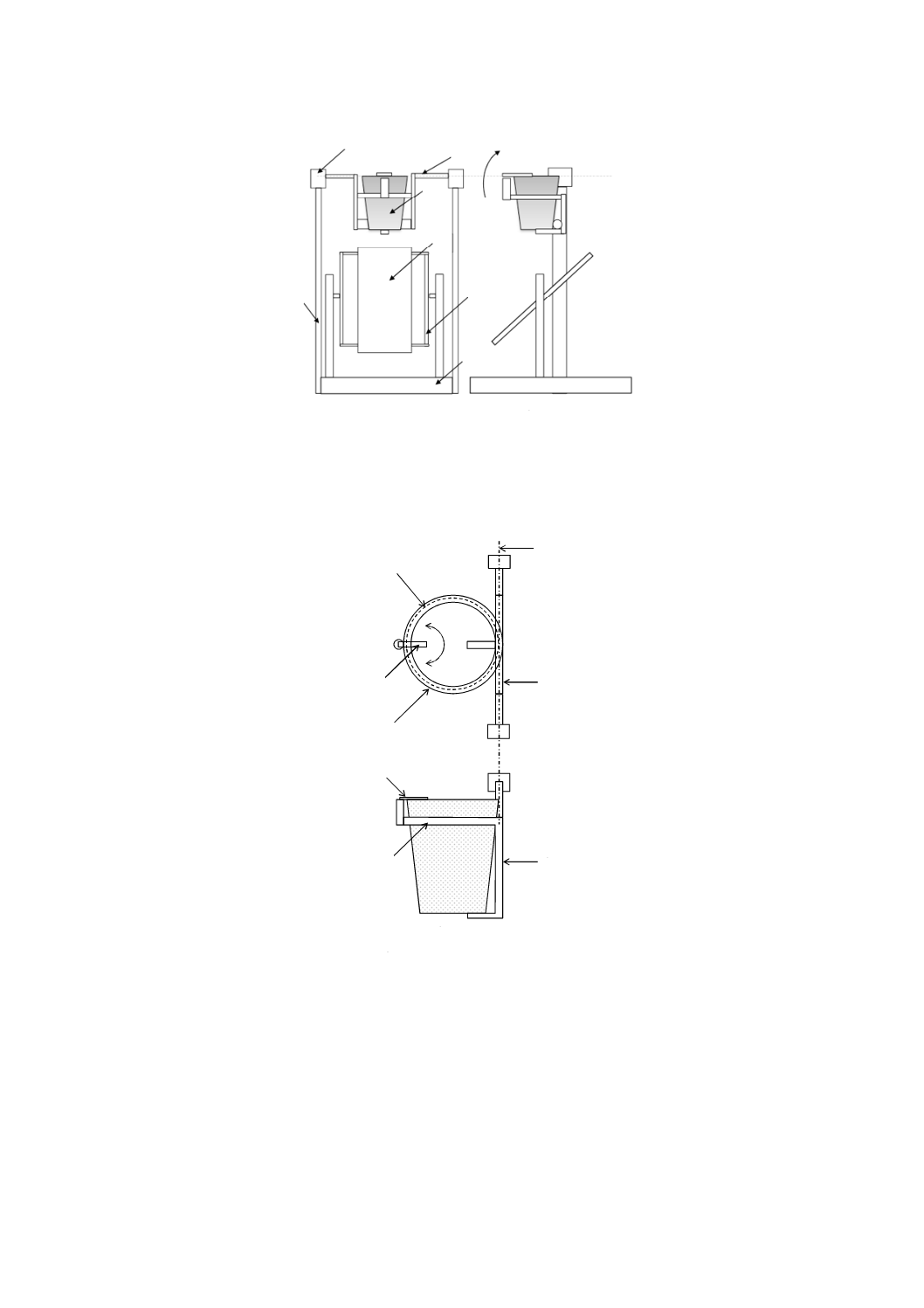

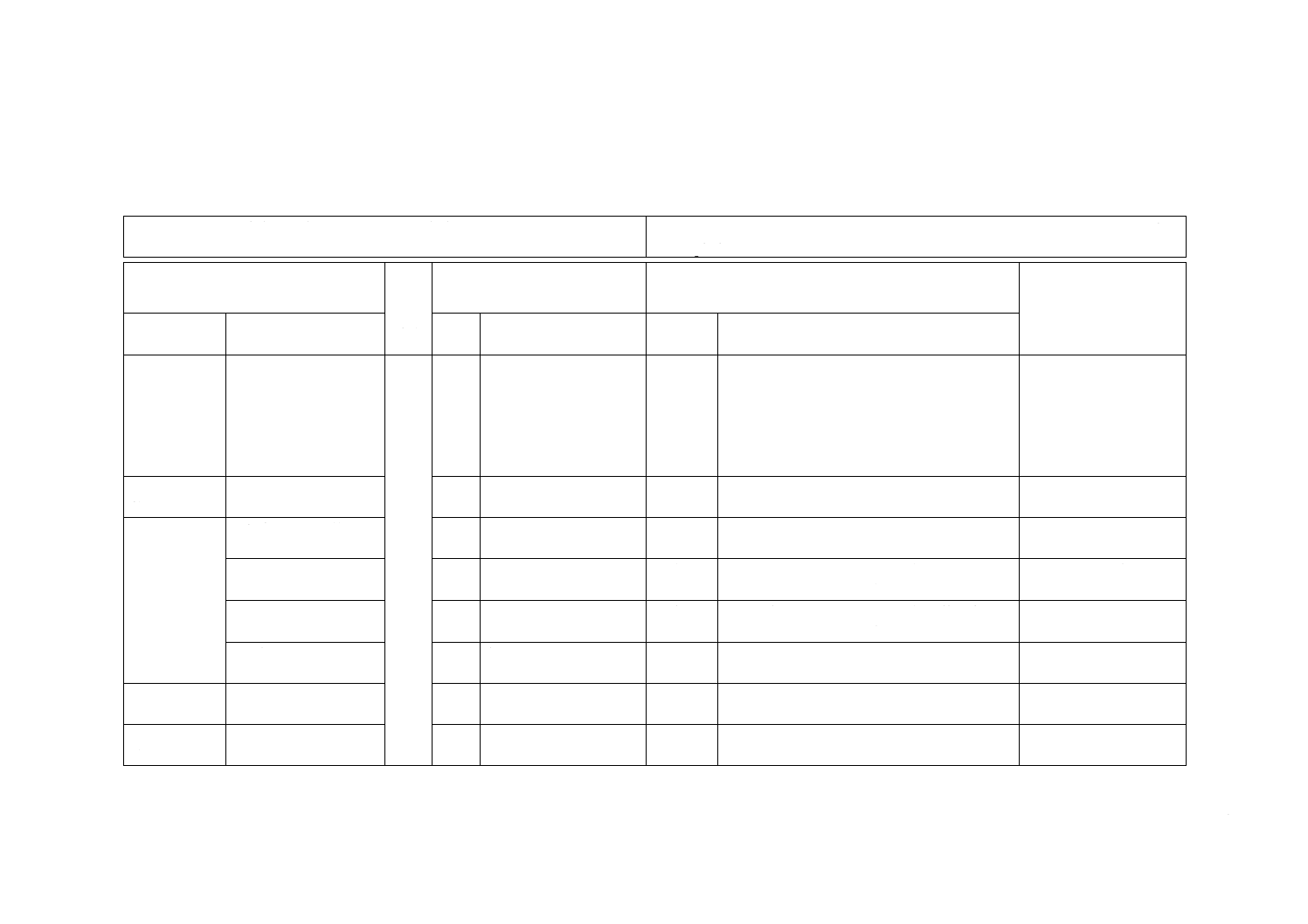

流下装置 図1に流下装置の一例を示す。流下装置は,角速度を調節可能な駆動装置,るつぼホル

ダー,るつぼ,支柱,試験片ホルダー,サンドトレーから成る。

るつぼホルダー及び駆動装置から成る流下装置は,るつぼから溶融金属を注ぎ出す縁が駆動軸の回転軸

上にあるようにする。

図2に駆動軸,るつぼの頂点及びるつぼホルダーの上面を同一面上とした装置の一例を示す。

3

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

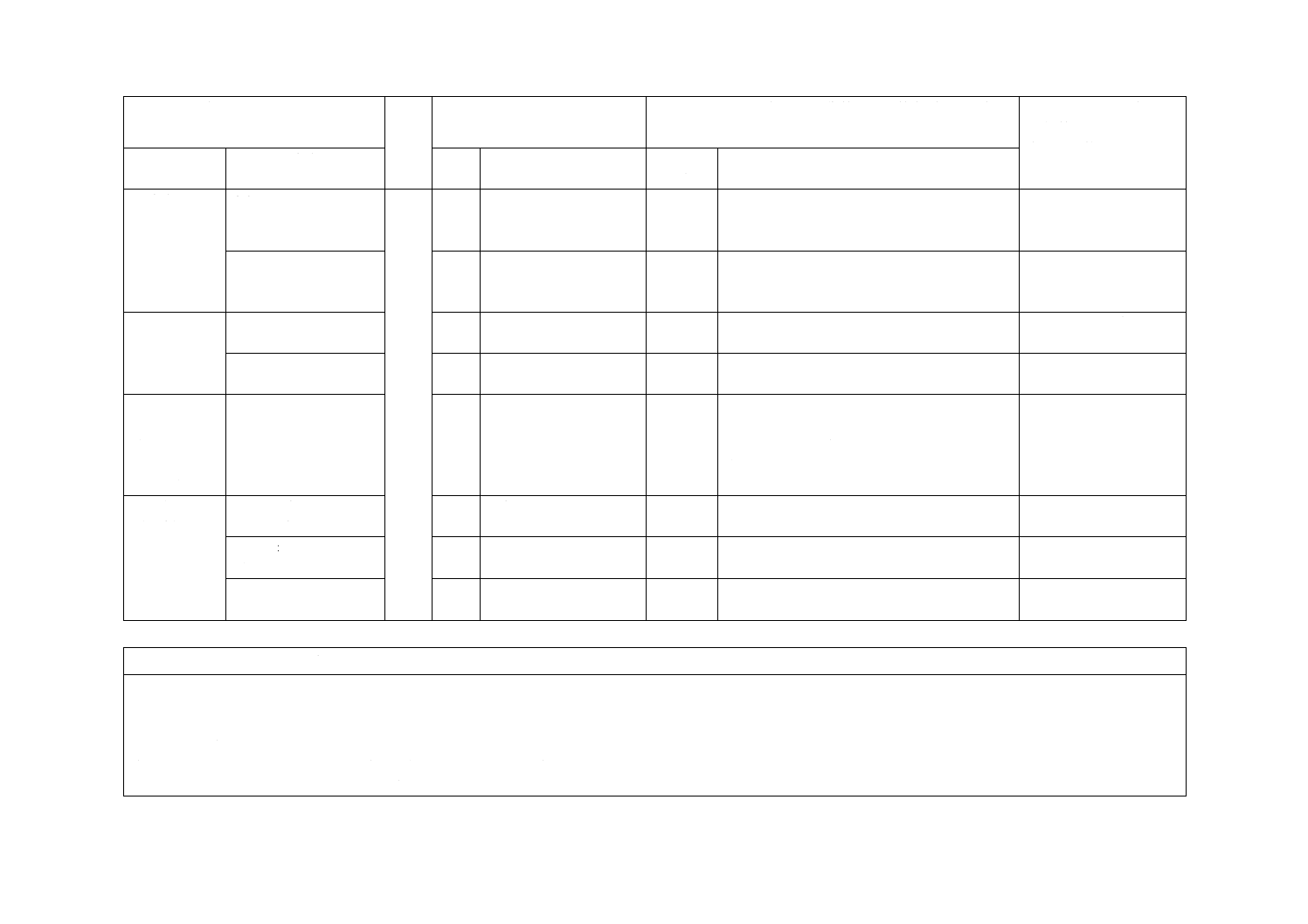

a) 正面図

b) 側面図

1

2

3

4

5

6

7

a

1

モーター

4

調節可能な支柱

7

試験片ホルダー

2

るつぼホルダー

5

試験片

a

るつぼの回転方向

3

るつぼ

6

サンドトレー

図1−流下装置例

a) 上面図

b) 側面図

1

1

2

2

3

3

4

5

1

るつぼホルダー

4

回転軸線

2

保持クリップ

5

るつぼの上縁

3

リング

a

クリップの回転方向

図2−図1の流下装置の注入装置部分の例

a

4

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

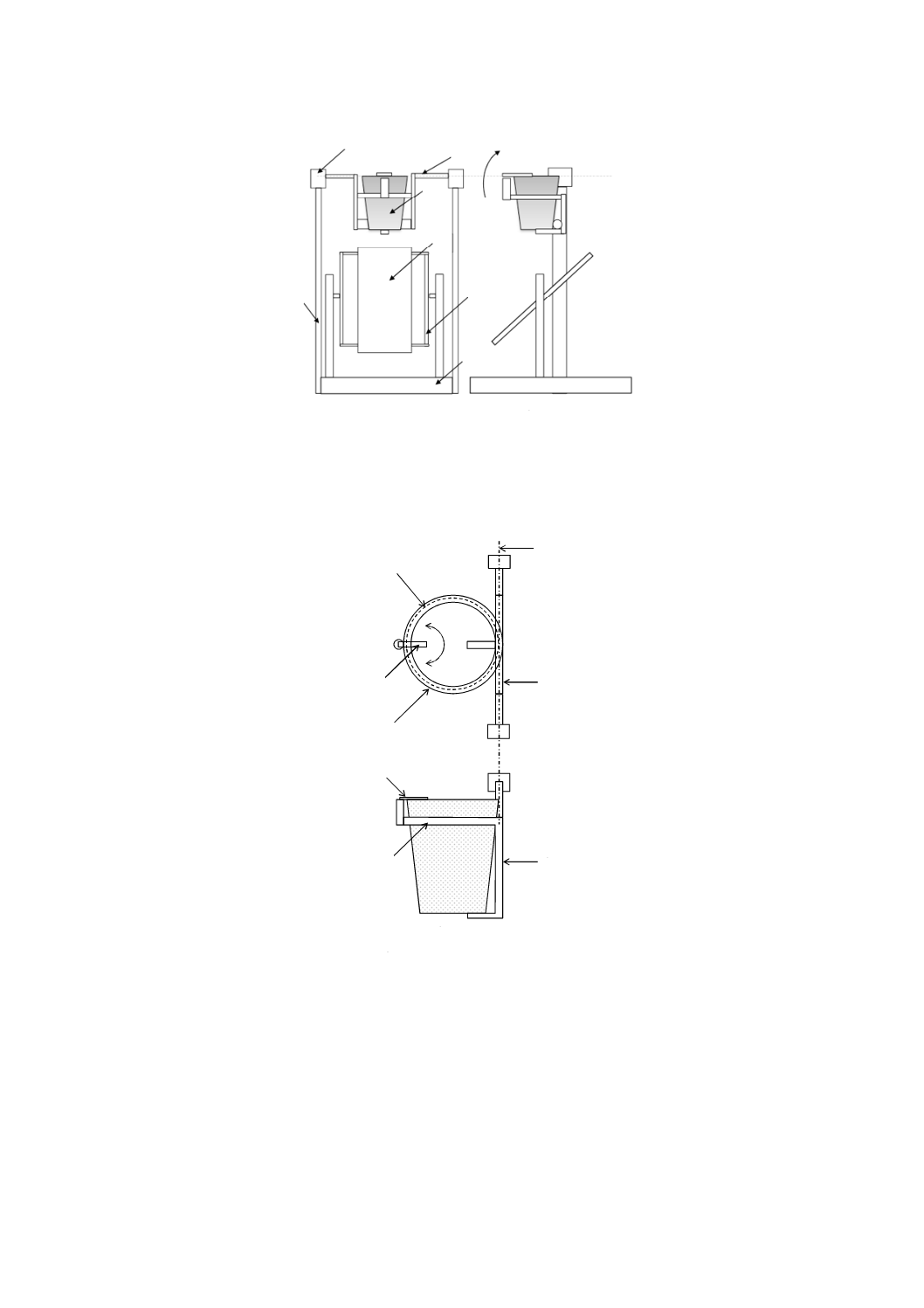

単位 mm

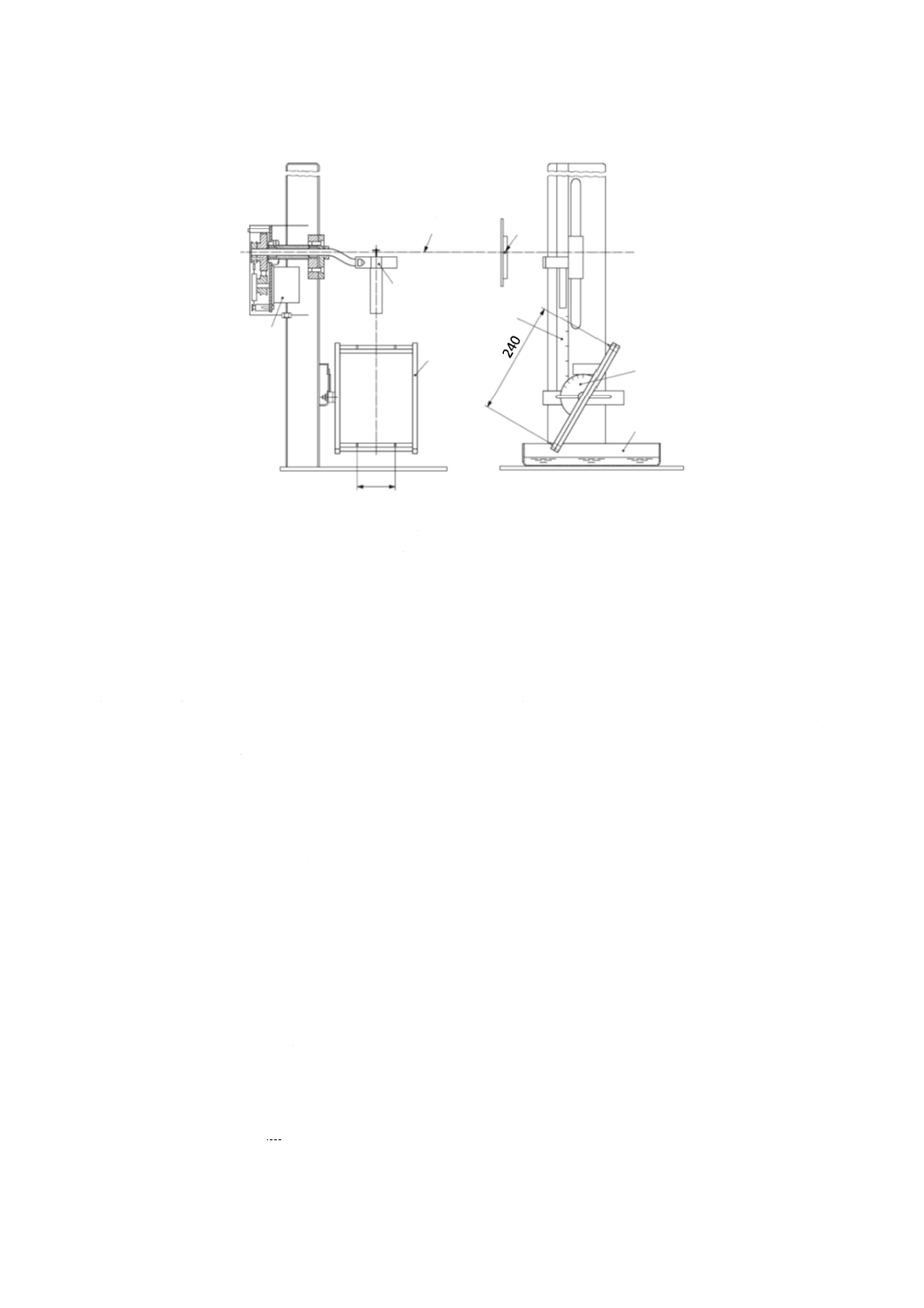

a) 正面図

b) 側面図

80

2

7

8

6

1

3

4

5

1

指針としてのピン

4

試験片角度スケール

7

るつぼホルダー

2

軸線

5

サンドトレー

8

試験片ホルダー

3

注入高さスケール

6

ステッピングモーター

図3−代替流下装置例

試験片ホルダーは,外形寸法が縦(248±2)mm×横(160±2)mmの8 mm角鋼製の枠から成る(図3)。

枠は4本のピンをもつものとし,2本は枠の上辺の,2本は枠の底辺の中心線を挟んで幅方向に80±2 mm

離し,長さ方向に240±2 mm離し,各々の隅から40±2 mm離して設置する。

試験片ホルダーは,試験片の角度を調節可能なジグに固定する。流下装置に対する試験片の位置は調節

可能なものとする。溶融金属又は氷晶石の流下位置は,試験片の中央より下にならないようにする。また,

試験片の上端から25 mm以内であってはならない。

流下装置の例を図1及び図3に示す。両者とも,一定の角速度で流下装置を回転できなければならない。

その高さは附属書Aで規定するように,流下高さは駆動軸から試験片ホルダーの中心までの垂直距離であ

り,流下装置は流下高さの調節が可能なものに固定しなければならない。

流下装置は,るつぼをしっかりと保持できるものとする。

サンドトレーは,おおよそ縦350 mm×横250 mm×深さ50 mmとし,深さは,30 mm〜40 mmまで乾燥

砂で満たす。

5.8

天びん 0.1 gまではかりとることができるものとする。

5.9

試験片採取枠(テンプレート) 縦約260 mm×横約100 mmの長方形から成る。四隅全てにおいて,

角からそれぞれの方向に約10 mmの位置に直径約5 mmの穴をあける。それぞれの穴の中心の位置は(240

±2)mm×(80±2)mmに相当する。

6

試料調整

試験前に,試料をJIS L 0105で規定する標準状態[温度20±2 ℃,相対湿度(65±4)%]に24時間以

上置いて調整する。

5

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料調整後直ちに試験が実施できない場合は,調整後の試験片を密封容器に入れ,保管する。各試験は

標準状態又は密封容器から取り出した後2分以内に試験を開始する。

7

試験片の採取

試料に張力をかけることなく,しわ及び折り目がないように平たん(坦)で平滑な台上に置く。

試験片採取枠を当て,7枚の試験片を採取する。試験結果に方向による影響がでる場合は,まず,試験

片採取枠の長辺を試料の縦方向に当てる。試験片採取枠を使用して,材料上の試験片採取枠の穴の中心位

置におおよそ2 mmの直径の点を描いて,(試験片ホルダーの)ピンの位置をマークする。試験片と同じ手

順で,同じ数,同じ大きさのPVCセンサーフィルムを切り出す。ただし,PVCセンサーフィルムにはピ

ンの位置を描かない(9.4参照)。

8

試験者の安全管理

試験者は,不意な事故による溶融金属又は氷晶石の飛散の危険に対して防護するため,必要な性能の防

護服及び装備を着用しなければならない。また,煙及び有害揮発物質に対するリスクアセスメントも行わ

なければならない。

警告 空気中で熱せられると自然発火し,有害物質を生成する。したがって,これらの金属に対する

材料の耐性を試験する場合には,さらなる安全対策が必要になる。氷晶石及びこの試験で用い

ようとする全ての溶融金属の特性を,試験者は理解しておかなければならない。

9

試験手順

9.1

試験環境

試験は,温度10 ℃〜30 ℃,相対湿度15 %〜80 %の雰囲気で行うものとする。

試験中に環境温度は±5 ℃を超えて変動しないことが望ましい。試験前にセンサーの温度を試験環境温

度の±2 ℃にする。測定中は換気設備を停止する。

9.2

装置の準備

試験に用いる溶融金属に対して附属書Aに規定する流下高さになるように,流下装置の位置を調節する。

流下高さは駆動軸から試験片ホルダーの中心までの垂直距離である。附属書Aに規定する試験片の角度を

決めるため,試験片ホルダーの角度を調節する。

9.3

溶融金属又は氷晶石の準備

試験に用いる金属又は氷晶石を,約50 g用意する。もし試験片がより多くの量の溶融金属又は氷晶石に

耐えられることが既知の場合は,50 gの倍数の質量を採取する。採取した金属を乾燥したるつぼに入れ,

融点よりも高い温度で溶融させる(附属書A参照)。

9.4

試験片の試験片ホルダーへの取付け

PVCセンサーフィルムの型押しされた面に,ピンの位置をマークした試験片を重ね,試験片ホルダーの

ピンに刺す。このとき,試験片とPVCセンサーフィルムとに余分なしわがあってはならない。試験片と

PVCセンサーフィルムとは密着するようにしなければならない。

9.5

流下

9.5.1

溶融金属の流下

るつぼ挟みを使用して,るつぼを注意深くるつぼホルダーにセットする。溶融金属が流下温度(附属書

A参照)に達したら,流下装置を毎秒36°±2.5°の一定角速度で回転させ,全ての溶融金属を流下させる。

6

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.2

溶融氷晶石の流下

溶融氷晶石の場合は,毎秒18°±1.5°の一定角速度で回転させる。

9.5.3

溶融金属又は氷晶石の再利用

試験に使用した溶融金属又は氷晶石は,再利用してはならない。

9.6

観察

試験金属を流下後に次のa)及びb)について観察し,記録する。

a) るつぼから流下終了後30秒経過した後直ちにPVCセンサーフィルムから試験片を取り外し,PVCセ

ンサーフィルムの損傷の度合い(3.1参照)を観察し,記録する。

b) 試験片表面に試験金属が付着し固化したかを記録する。

9.7

試験金属の流下量の測定

るつぼに残っている試験金属の残さ(渣)をグラム単位で測定し,投入金属の質量から差し引き,流下

金属量として記録する。

9.8

繰返し試験

PVCセンサーフィルムに損傷が観察される投入金属量を求めるために次のa)〜e)を繰返し試験する。

a) 9.6でPVCセンサーフィルムに損傷が見られなかったときは,新たな試験片及びPVCセンサーフィル

ムを用い,投入金属量を直前で用いた質量より約50 g増やし,試験手順を繰り返す。これをPVCセ

ンサーフィルムに損傷が観察されるまで約50 gずつ増やし試験手順を繰り返す。PVCセンサーフィル

ムに損傷が観察された場合は,b)に進む。

b) 新たな試験片及びPVCセンサーフィルムを用い,投入金属量を前の試験に用いた量より約10 g減ら

して試験する。PVCセンサーフィルムに損傷が観察されなくなるまで,投入金属量を約10 gずつ減ら

し試験を繰り返す。PVCセンサーフィルムに損傷が観察されなければ,c)に進む。

c) PVCセンサーフィルムに損傷が観察されなくなった場合の投入金属量で試験手順を繰り返す。PVCセ

ンサーフィルムに損傷が観察された場合は,b)に戻り繰り返す。PVCセンサーフィルムに損傷が観察

されない条件の試験を4回続くまで試験を行う。

d) c)の4回の連続試験で得た流下金属量(9.7参照)の最大値,及びPVCセンサーフィルムに損傷が生

じた流下金属量の最小値を記録する。

e) d)で得た流下金属量の最大値と最小値との平均値をグラム単位で求め溶融金属飛まつ(沫)インデッ

クスとして記録する。

10 無効な試験

試験中に次のことが生じた場合,試験は無効とし,同じ金属量を用いて試験が有効になる条件で試験を

繰り返す。

a) 溶融金属が流下した際の衝撃によって,試験片上の水平方向に飛散した場合。

b) 溶融金属が試験片の側面に流れ出る又は試験片上端から25 mmの範囲内に流下した場合。

c) 最初に試験片に流下する溶融金属がない場合(例えば,金属が固化した状態で流れ落ちた場合)。

d) 完全に溶融していない金属が流下した場合。

e) 凝固した金属によってPVCセンサーフィルムが燃え出した場合。

7

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 試験報告書

試験報告書には次の事項を記載する。

a) この規格の番号及びその西暦年

b) 試料の仕様(品名,品番など)

c) 試験実施日及び試験環境温度

d) 試験片ごとに使用した投入金属量(9.3参照),流下金属量(9.7参照),溶融金属の試験片への付着記

録[9.6 b) 参照],PVCセンサーフィルムの観察結果[9.6 a) 参照]

e) 9.8 e)で規定した方法で計算した溶融金属飛まつ(沫)インデックス

f)

使用した試験金属の仕様,流下温度,試験片角度及び流下高さ

g) 試験結果に影響した可能性のある試験手順からの何らかの逸脱

8

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

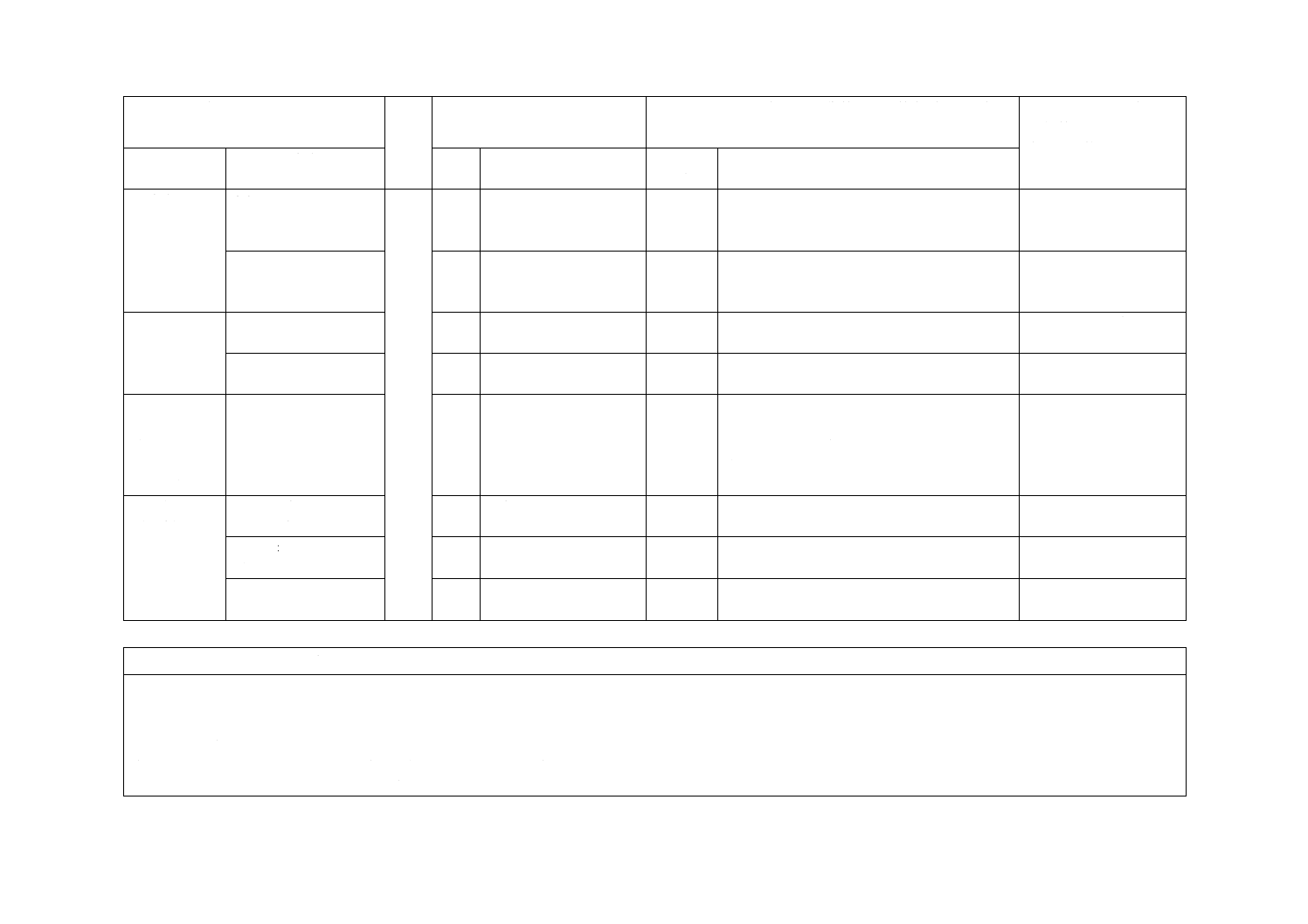

附属書A

(規定)

試験金属及び氷晶石に対する試験条件

この規格は試験方法を規定するもので,材料の性能レベルを評価するものではないが,特定の溶融金属

又は氷晶石に対する防護性能の材料間の比較は可能である。表A.2に規定する金属及び氷晶石の諸条件は,

この試験規格で規定している試験方法に適切である。

炉から流下装置まで移動する間の温度低下を考慮して,流下前の金属及び氷晶石を加熱する温度は流下

温度よりやや高い。より高温で流下する物質については,より低温で流下する場合よりも冷却が早いので,

炉から流下装置までの移動時間に合わせてより高い温度で加熱しておく必要がある。この試験で重要な温

度は流下温度であり,これは既知の温度/時間曲線(冷却曲線)を利用して推定することができる。炉か

ら取り出すときの温度は,表A.1に示す。

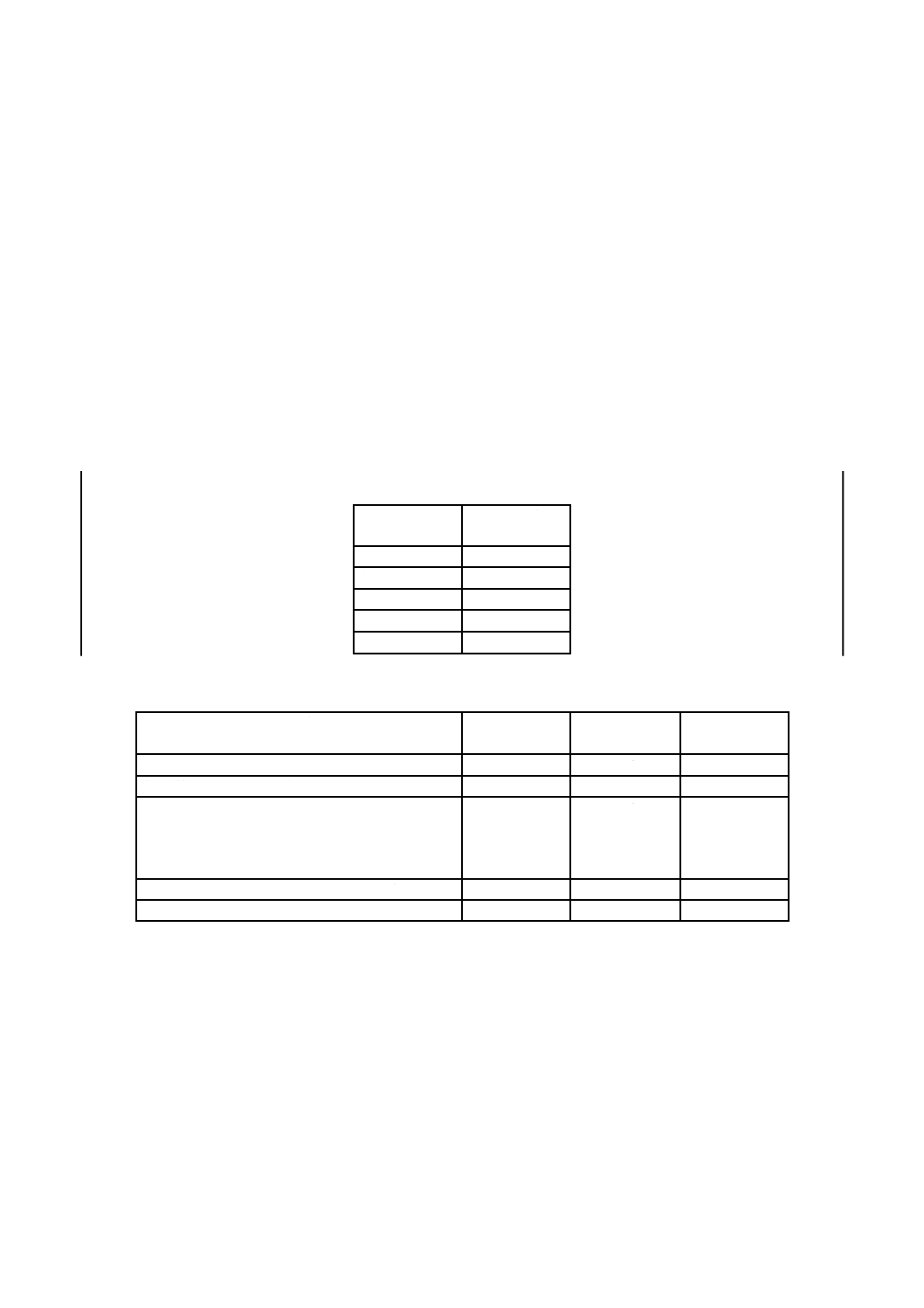

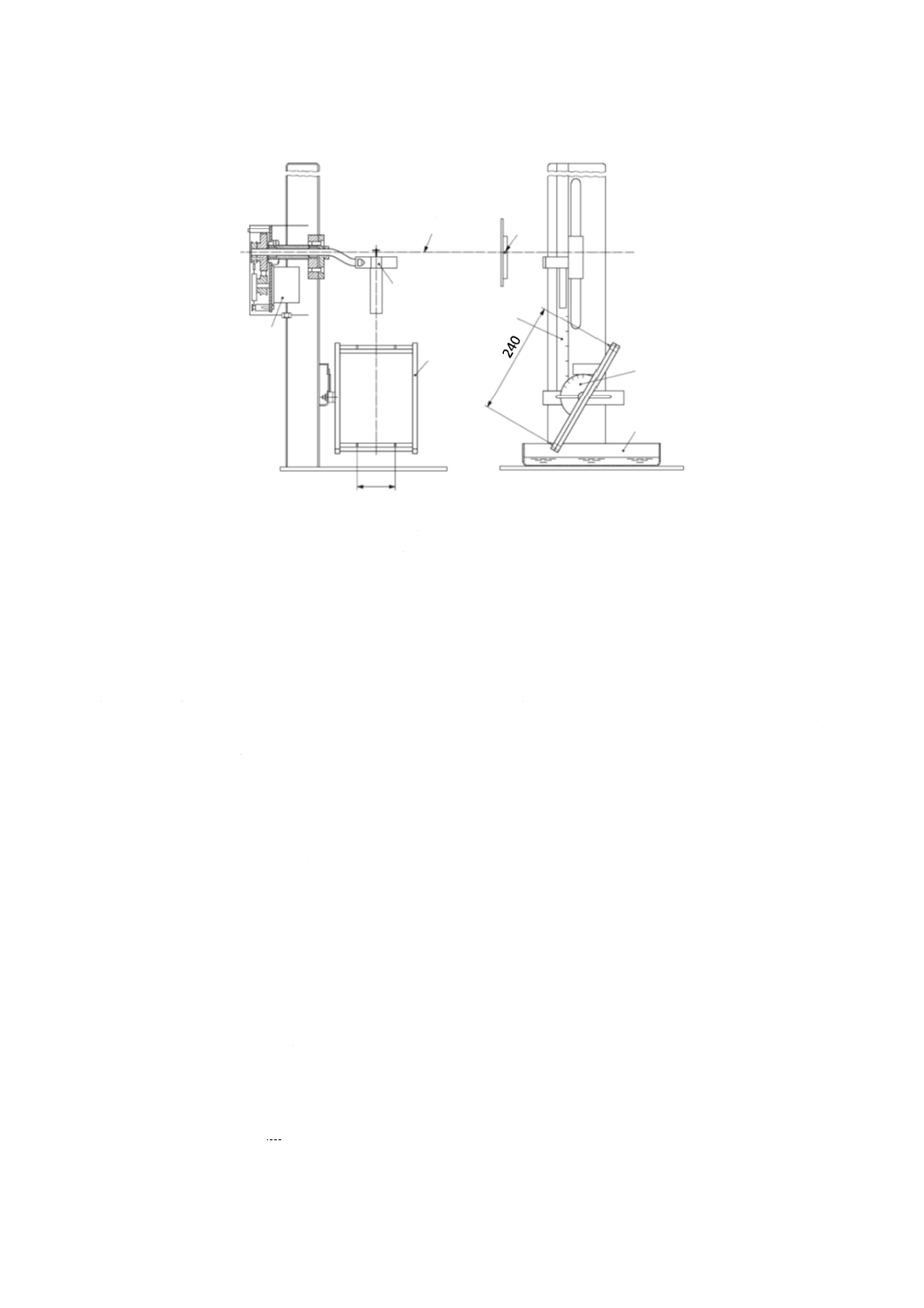

表A.1−炉から流下装置まで移動する間の温度低下を考慮した炉の温度の例

材料

炉の温度

℃

アルミニウム

820

銅

1350

鉄

1500

軟鋼

1650

氷晶石

1200

表A.2−試験金属及び氷晶石に対する流下温度,流下高さ及び試験片角度

材料

流下温度

℃

流下高さ

mm

試験片角度

°(度)

アルミニウム(質量分率99.5 %以上)

780±20

225±5

60±1

銅(質量分率99 %以上)

1280±20

225±5

75±1

鉄(質量分率93 %以上)と以下の成分を含む鉄

C 2.8 %〜3.2 %

Si 1.2 %〜2.0 %

P

0.3 %〜0.6 %

1400±20

225±5

75±1

JIS G 4051で規定するS25Cに適合する軟鋼

1550±20

225±5

75±1

氷晶石(工業用)

1120±20

300±5

70±1

9

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

PVCセンサーフィルムの性能確認試験

この試験は,この規格で使用するPVCセンサーフィルムの妥当性を判定するための方法を規定する。

B.1

原理

規定の温度に加熱したアルミニウムブロックをPVCセンサーフィルム上に置く。規定の時間後にアルミ

ニウムブロックを取り除き,PVCセンサーフィルム表面の型押しの平滑化度合を観察する。

B.2

装置

B.2.1 円柱状のアルミニウムブロック 直径75±2 mm,高さ70±2 mm,質量880±50 gのもの。アルミ

ニウムブロックの底面の一端は平たん(坦)に加工し,角は面取りする。JIS C 1602に規定する温度測定

用熱電対を接地面に対して平行かつ中心位置は加工面から3 mmの高さに開けた穴(

0.2

0

6.1

+

− mm)に差し込

む。

アルミニウムブロックの温度測定用熱電対は,JIS C 1602で規定したK熱電対(1.6 mm)のシース型を

用いる。

B.2.2 鋼板 JIS G 3101に規定する直径100 mm以上,厚さ10 mm以上のもの。片方の表面は平たん(坦)

に加工する。

B.2.3 炉 アルミニウムブロックを185 ℃まで加熱できるもの。

B.2.4 ストップウォッチ 0.1秒まで測定できるもの。

B.3

手順

手順は,次による。

a) PVCセンサーフィルムから直径100 mm以上の円形の試験片2枚を切り出す。

b) PVCセンサーフィルムの型押し面を上にして鋼板の加工面の上に置く。

c) アルミニウムブロック(B.2.1)を温度166±2 ℃に加熱する。

d) アルミニウムブロックを炉(B.2.3)から取り出し,PVCセンサーフィルムの型押し面に接するように

置き,試験を開始する。試験開始5秒後に,アルミニウムブロックを外す。アルミニウムブロックで

覆われていた領域の中央部に,型押しの平滑化又は変形がないか観察する。

e) アルミニウムブロックの温度を183±2 ℃として,別の試験片について手順を繰り返す。

f)

各々の試験の開始前にアルミニウムブロックの加工面を清浄にする。

B.4

記録

それぞれのアルミニウムブロック温度において,中央領域に型押しの平滑化又は変形が起こったかどう

かを記録する。

B.5

妥当性の評価

得られた試験結果によってPVCセンサーフィルムの性能を満たしていないものは使用してはならない

10

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5.2参照)。

参考文献

[1] JIS T 8025,防護服−溶融金属の飛まつ(沫)に対する防護服材料の測定方法

[2] EN 373,Protective clothing−Assessment of resistance of materials to molten metal splash

11

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

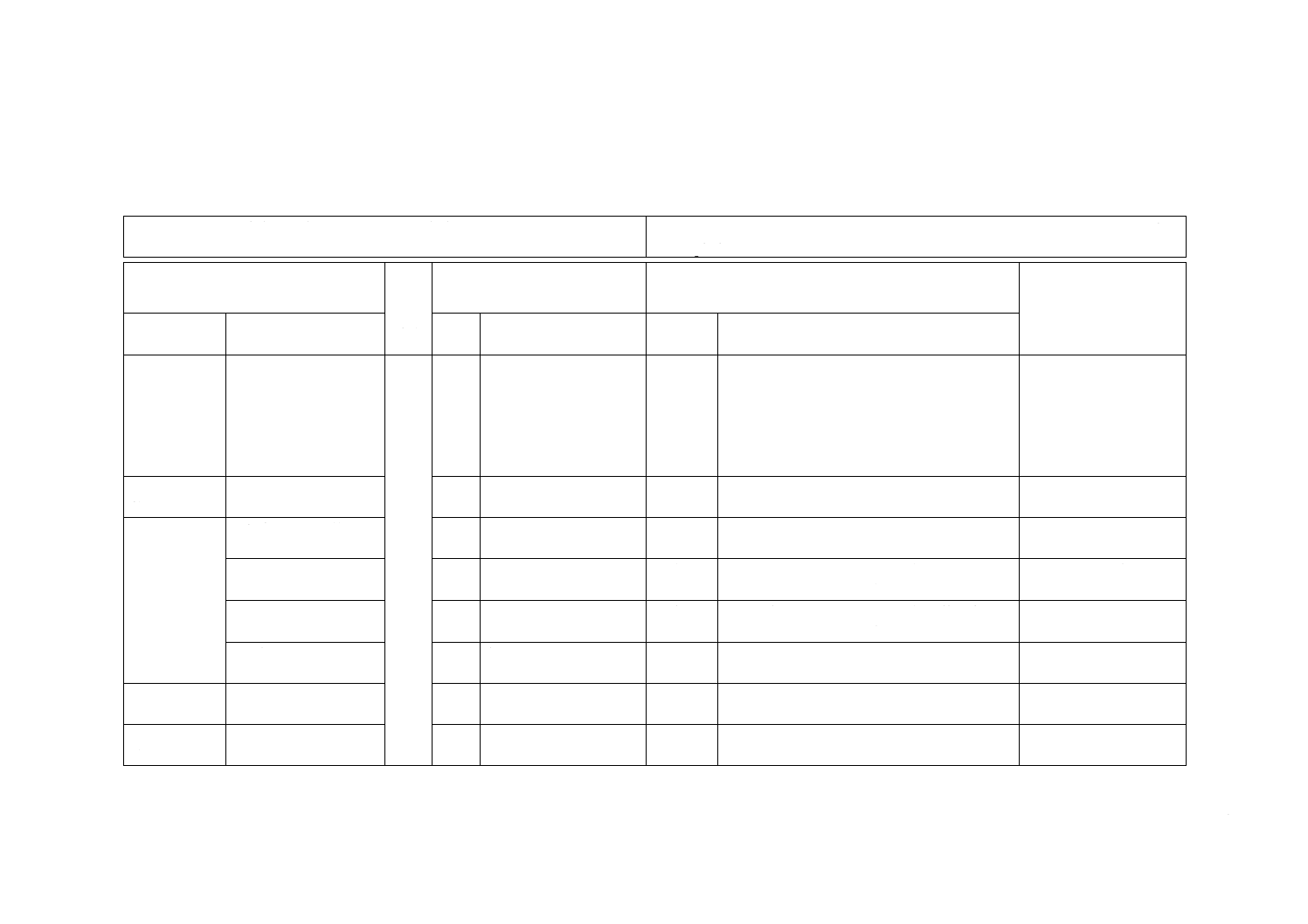

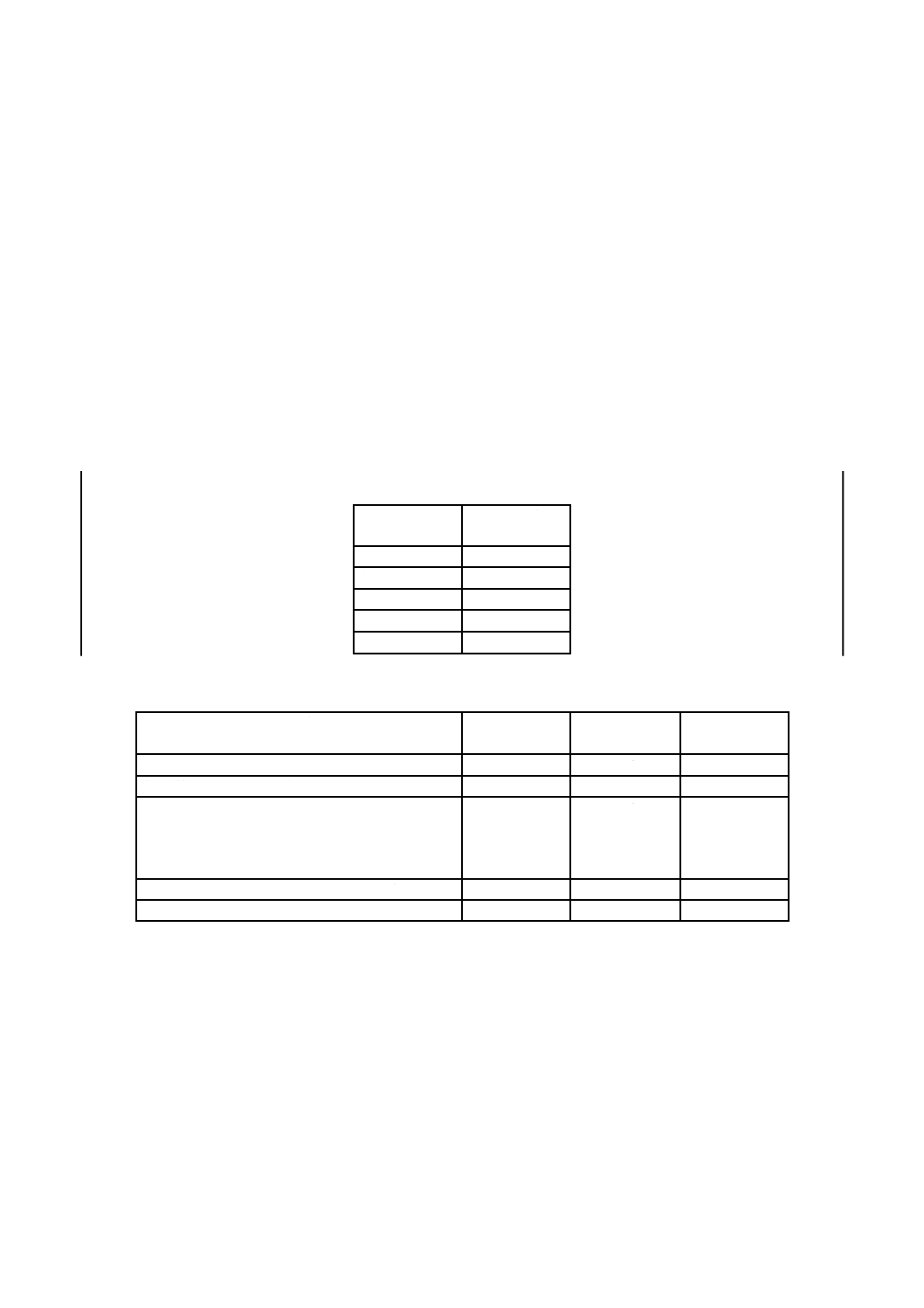

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8026:2018 防護服−溶融金属に対する評価方法

ISO 9185:2007,Protective clothing−Assessment of resistance of materials to molten

metal splash

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

JISにほぼ同じ

削除

溶融金属の種類の適用範囲について,規定以

外のものに対しても作業者の安全が確保され

るならば,範囲を広げてもよいとなっている

が,具体性に欠けるため削除した。

鉱さい(滓)についての記載があるが適用範

囲の規定から逸脱するため削除した。

次回ISOに提案する。

3 用語及び定

義

3.1 損傷

3.1

損傷

追加

ISO規格では注記であるが,損傷の定義であ

るため,本文に追記した。

次回ISOに提案する。

5 試験装置

5.1 金属及び氷晶石

5.1

金属及び氷晶石

削除

ISO規格では注記であるが,経験的な内容の

ため,本文中からは削除した。

次回ISOに提案する。

5.2 PVCセンサーフィ

ルム

5.2

PVCセンサーフィルム

削除

ISO規格では注記であるが,経験的な内容の

ため,本文中からは削除した。

次回ISOに提案する。

5.3 るつぼ

5.3

るつぼ

削除

ISO規格では注記であるが,経験的な内容の

ため,本文中からは削除した。

次回ISOに提案する。

5.5 炉

5.5

炉

削除

ISO規格では注記であるが,経験的な内容の

ため,本文中からは削除した。

次回ISOに提案する。

6 試料調整

試料調整の温湿度

6

試料調整の温湿度

追加

JIS L 0105で規定している標準状態を採用し

た。

次回ISOに提案する。

7 試験片の採

取

7

試験片の採取

削除

ISO規格では注記であるが,経験的な内容の

ため,本文中からは削除した。

次回ISOに提案する。

2

T

8

0

2

6

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

T 8026:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験手順

9.1 試験環境

−

−

追加

ISO規格では,試料調整の項に環境条件が記

載されていたが,理解しやすくするために,

新たに試験環境に関する記載を追加した。

次回ISOに提案する。

9.8 繰返し試験

10

繰返し試験

変更

連続した試験手順の一部分であるため,分か

りやすくするために,手順内容を記載する箇

所を変更した。

次回ISOに提案する。

11 試験報告

書

b) 試料の仕様

−

−

追加

他の防護服規格との整合から追加した。

次回ISOに提案する。

c) 試験実施日及び試

験環境温度

−

−

追加

他の防護服規格との整合から追加した。

次回ISOに提案する。

附属書A

(規定)

試験金属及び

氷晶石に対す

る試験条件

表A.1

−

−

追加

炉から流下装置までの移動する間の温度低下

を考慮した炉の設定温度について,ISO規格

では本文中に記載されているが,より分かり

やすくするために表A.1として表記した。

次回ISOに提案する。

附属書B

(規定)

PVCセンサー

フィルムの性

能確認試験

B.2.1 円柱状のアルミ

ニウムブロック

B.2.1 円柱状のアルミニウム

ブロック

追加

温度を測定するための測定方法について,よ

り具体的にするために追加した。

次回ISOに提案する。

B.2.4 ストップウォッ

チ

B.2.4 ストップウォッチ

追加

ISO規格には性能に関する記載がないので,

追加した。

次回ISOに提案する。

B.5 妥当性の評価

−

−

追加

ISO規格には校正をした後の妥当性に関する

記載がないので,追加した。

次回ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 9185:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

0

2

6

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。