T 8023:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 装置······························································································································· 3

5.1 熱風循環炉 ··················································································································· 3

5.2 テンプレート ················································································································ 3

5.3 定規 ···························································································································· 3

5.4 ニット材料用の固定枠 ···································································································· 3

5.5 試験片装着用ジグ ·········································································································· 4

5.6 ガラスビーズ ················································································································ 4

5.7 人頭模型 ······················································································································ 4

6 試験片···························································································································· 4

6.1 防護服の試験片調整 ······································································································· 4

6.2 手袋,靴,ヘルメット,目又は顔面の保護具などの試験片の準備及び調整 ································ 4

7 熱風循環炉の校正 ············································································································· 5

7.1 温度及び空気流速の均一性 ······························································································ 5

7.2 日常管理 ······················································································································ 5

8 手順······························································································································· 5

8.1 平たんな布地又はその他のシート状の材料に対する手順 ························································ 5

8.2 防護手袋に対する手順 ···································································································· 5

8.3 安全靴に対する手順 ······································································································· 6

8.4 ヘルメット,又は目及び顔面の保護具に対する手順 ······························································ 6

8.5 防護服上の小物及びアクセサリーに対する手順 ···································································· 7

9 試験報告書 ······················································································································ 7

附属書A(規定)熱風循環炉の温度均一性及び時定数 ································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

T 8023:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が

改正した日本産業規格である。これによって,JIS T 8023:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

T 8023:2020

熱に対する防護服及び装備品−

熱風循環炉を使用する対流耐熱性試験方法

Protective clothing and equipment against heat-

Test method for convective heat resistance using a hot air circulating oven

序文

この規格は,2016年に第2版として発行されたISO 17493を基とし,使用上の利便性を考慮するため技

術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,熱風循環炉内で熱風にばく露したときの防護服材料及び/又は装備品の耐熱性を評価する

試験方法について規定する。この方法は,既定のばく露温度における材料の物理的変化を評価するもので,

収縮の測定を含む外観上の変化を評価する。試験対象の防護服材料又は装備品の用途によって異なる手順

を適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17493:2016,Clothing and equipment for protection against heat−Test method for convective heat

resistance using a hot air circulating oven(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS L 0105 繊維製品の物理試験方法通則

JIS L 1909 繊維製品の寸法変化測定方法

注記 対応国際規格:ISO 3759,Textiles−Preparation, marking and measuring of fabric specimens and

garments in tests for determination of dimensional change

JIS T 8131 産業用ヘルメット

ISO 3873,Industrial safety helmets

ISO 4643:1992,Moulded plastics footwear−Lined or unlined poly (vinyl chloride) boots for general industrial

use−Specification

2

T 8023:2020

IEC 60584-1,Thermocouples−Part 1: EMF specifications and tolerances

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

炭化(charring)

材料が熱エネルギーにさら(曝)されたときに炭素質の残さを生成する現象。

3.2

変形(deformation)

室温に戻しても回復しない形状の変化として現れる試験片の熱に対する現象。

注記 収縮(3.10)は,変形の一形態である。

3.3

剝離(delamination)

一体化された材料の全体又は一部分が二層以上へ分離(3.9)する試験片の熱に対する現象。

3.4

装備品(equipment)

靴,ヘルメット,手袋,及び目又は顔面の保護具。

3.5

ハードウェア(hardware)

防護服の一部又は附属物を構成する非繊維品。

例 金属,プラスチック製のボタン,スライドファスナ又は面ファスナがある。

3.6

孔の形成(hole formation)

サイズを問わず,熱を作用させることによって,初期の試験片の構造に生じた開孔,破れ又は切れ目。

3.7

着火(ignition)

燃焼の開始として現れる試験片の熱への反応。

3.8

溶融(melting)

熱による固体から液体への状態変化として現れる現象。

注記 溶融は,試験片の全体又は一部分に,液化による流れ又は液滴の形成が現れたことを目視で観

察できる。

3.9

分離(separating)

熱による割れ(3.11),剝離(3.3)又は表面の剝離として現れる現象。

3.10

収縮(shrinkage)

熱による試験片の一方向以上に縮む寸法変化。

3.11

割れ(splitting)

3

T 8023:2020

熱によって試験片の全体又は一部分が二つ以上に分かれる現象。

4

原理

試験片を規定した試験温度に保った熱風循環炉に5分間つり下げ,試験片の炭化,変形,分解,剝離,

ぜい化,表面の剝離,割れ,孔の形成,着火,溶融などの外観上の変化を目視によって記録する。収縮率

を測定する場合もある。高温ばく露後の試験片は,その他の特性評価に用いてもよい。

分解,ぜい化,割れ,分離又は表面の剝離の外観上の変化は,目視観察による主観的判断であるため,

製品規格の合否基準として使用することは望ましくない。

5

装置

5.1

熱風循環炉

炉は,7.1を満たし,試験温度を5分間以上保持することが可能であり,また,試験片(箇条6参照)を

つり下げるために十分な容積をもつ強制空気循環炉とする。試験は,この規格を引用している製品規格に

指定された試験温度で実施する。指定がない場合は,18008

−+ ℃又は26008

−+ ℃の試験温度で実施する。

炉は,試験片を炉の内壁面又は他の試験片から少なくとも50 mm離すことができる炉内寸法をもつ水平

流循環炉とする。

炉内の空気の流速は,炉心部を計測し,20 ℃,1気圧の条件で0.5 m/s〜1.5 m/sとする。

炉の時定数は,A.2に規定する手順に従って決定し,660秒を超えてはならない。

炉内温度を測定する熱電対は,つり下げられた試験片の水平中心線の高さとなるように設置する。熱電

対を,炉の中間部につり下げられた試験片の鉛直中心線と,空気が炉に流れ込む炉壁との間の距離が等し

くなる位置に置く。熱電対は,IEC 60584-1の種類J又は種類Kの線径0.254±0.002 mmの素線,又は応

答時間が同等の熱電対とする。炉を30分間以上試験温度で加熱し,試験用熱電対を安定させる。

5.2

テンプレート

収縮率を測定する材料の採取には,375 mm×375 mmのテンプレートを使用する。また,収縮率を測定

しない材料には,150 mm×150 mmの小形のテンプレートを使用してもよい。

一方向の寸法が150 mm未満の試験片(ストラップなど)は,幅は原寸のままとし,長さを150 mmと

する。これらの試験片は,その縦方向を鉛直につり下げる。

5.3

定規

定規は,ミリメートルの目盛付きのものとする。

5.4

ニット材料用の固定枠

固定枠は,ニット材料の収縮率を測定するときに使用し,試験片を固定するための25±3 mm間隔で等

間隔に配置されたピンをもつ380 mm×380 mmの正方形(それぞれの辺の許容差は,±13 mmとする。)

の剛体とする。ピンは,切り出した試験片の縁辺から内側に約50 mmの位置になるように固定枠上に取り

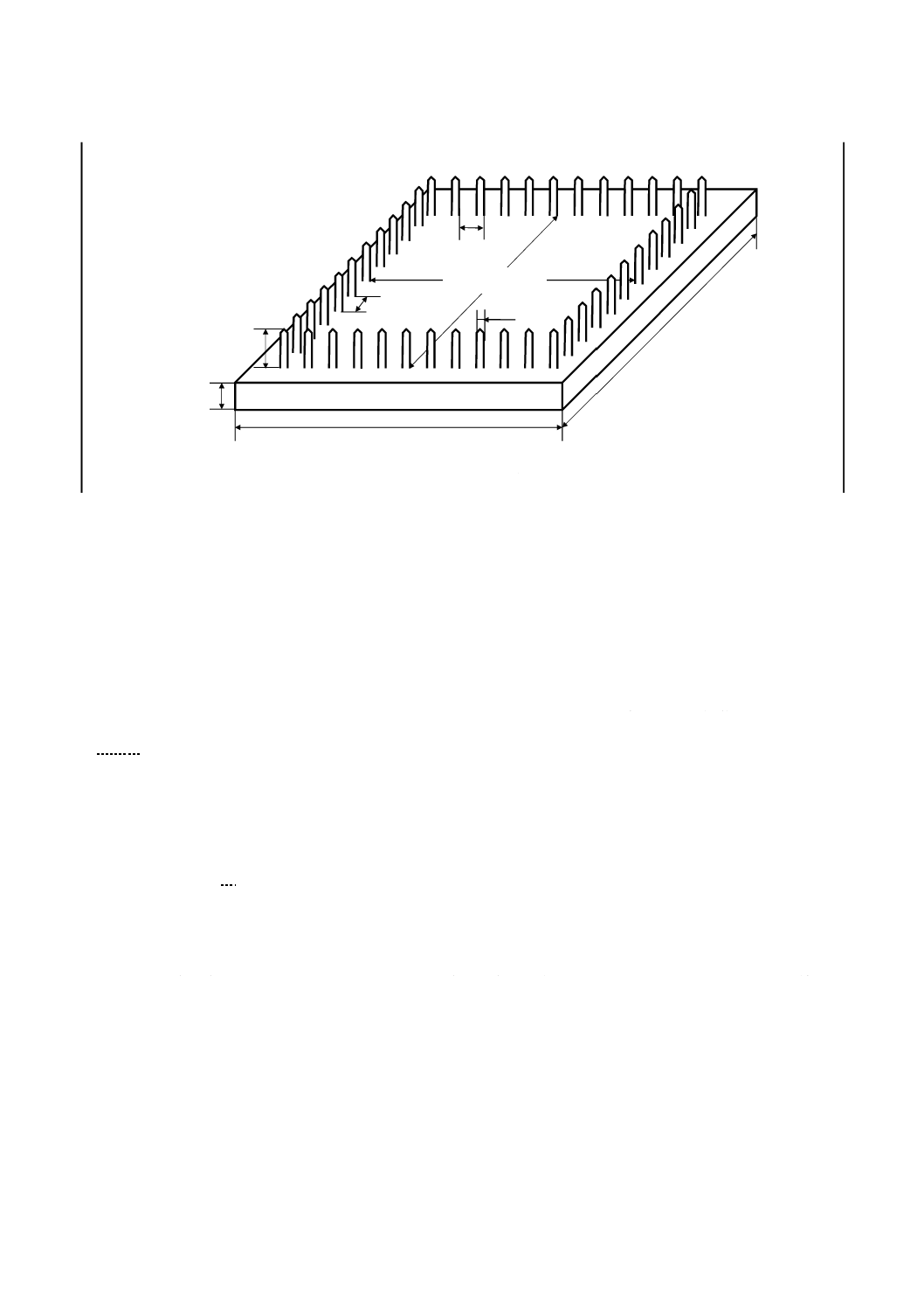

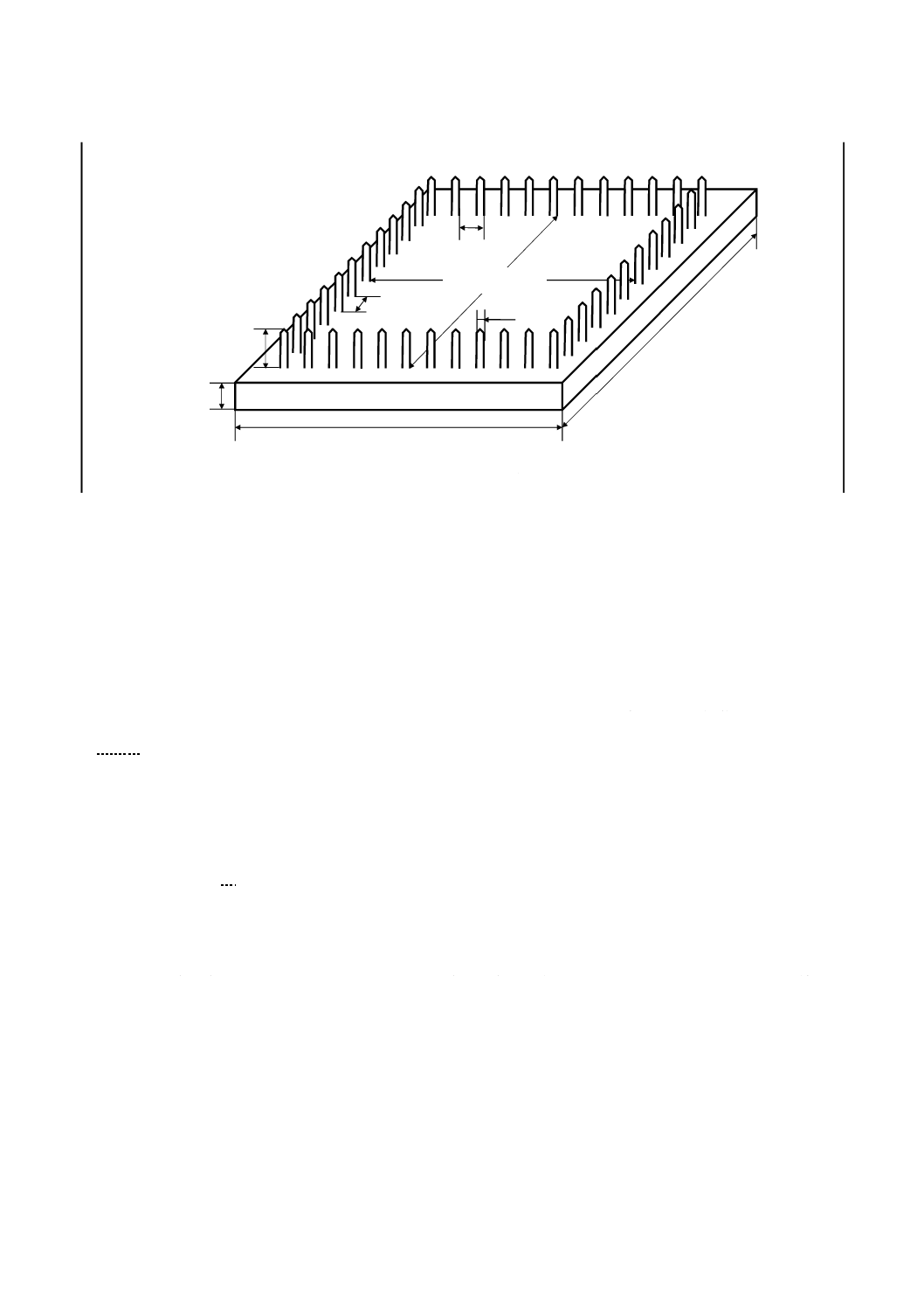

付ける。図1に固定枠の例を示す。

注記 固定枠は,ニット試験片を炉に入れる前に試験片に収縮率測定用の印を打つために使用しても

よい。ニット試験片が炉内で熱にばく露されている間は,固定枠は使用しない。固定枠は,炉

内で熱にばく露した後の試験片を元の寸法に戻すために,再び使用する。ニット試験片はその

後,固定枠から外し収縮率を測定する。

4

T 8023:2020

単位 mm

380±13

380±13

9.5±3

304±25

25±3

25±3

2.5±0.5

19±3

図1−固定枠の一例

5.5

試験片装着用ジグ

試験片を炉の中央につるすために,金属のフック又はクランプを使用する。試験片が大きすぎてつるせ

ない場合は,断熱性の棚板を使用して,試験片を炉の中央に配置する。

注記 セラミックは,棚板材料として適切である。

5.6

ガラスビーズ

ソーダ石灰又はほう珪酸ガラス製の公称直径4 mmのビーズとする。

5.7

人頭模型

ヘルメット,又は目及び顔面の保護具の試験用人頭模型は,ISO 3873で規定する非熱伝導性のK型又は

JIS T 8131に規定するものを使用する。

6

試験片

6.1

防護服の試験片調整

試験片調整をする試験片は,防護服又は1 m2以上の平たんな材料とする。

試験片は,JIS L 0105に準拠し,温度20±2 ℃及び相対湿度(65±4)%の標準状態で,少なくとも24

時間調整する。

テンプレート(5.2参照)を使用して正方形の試験片を切り出す。試験対象の材料又は製品の幅が375 mm

未満の場合は,縦方向で375 mmの長さの試験片を切り出し,この辺が幅となるように試験片を回転させ

る。試験対象の製品が375 mm×375 mm未満の場合は,製品全体を試験する。5.2に示すように,収縮の

測定を行わない場合は,試験片を(150 mm×150 mmのテンプレートを使用して)小さな寸法にしてもよ

い。少なくとも三つの試験片について試験を実施する。

6.2

手袋,靴,ヘルメット,目又は顔面の保護具などの試験片の準備及び調整

5.1に規定する炉の仕様に適合する場合,手袋,靴,ヘルメット,目又は顔面の保護具などの防護服に関

連した小形製品又は用具は,その全体を試験の対象としてもよい。少なくとも3個の製品を試験する。温

度20±2 ℃,相対湿度(65±4)%の標準状態で,これらの製品を少なくとも24時間調整する。

5

T 8023:2020

7

熱風循環炉の校正

7.1

温度及び空気流速の均一性

炉の温度の均一性を測定する。附属書Aに温度の均一性の評価及び検証を行う手法の一つを示す。

規定の温度水準からの最大温度偏差は,次のa) 及びb) を満たすものでなければならない。

a) 260 ℃において,9点の熱電対それぞれの偏差が6.5 ℃以下

b) 180 ℃において,9点の熱電対それぞれの偏差が4.5 ℃以下

炉内の空気の流速は,炉心部を計測し,20 ℃,1気圧の条件で0.5 m/s〜1.5 m/sとする。

7.2

日常管理

試験を実施する日ごとに,試験に先立って,炉の計測用熱電対と同型で機能が同等な検証用熱電対を空

の炉の中心に設置する。

検証用熱電対が規定の試験温度を示すまで,試験実施状態と同様に炉の温度制御を調節し,規定温度を

5分間保つようにする。

試験を実施するときは,検証用熱電対で温度測定をし,規定の温度になる炉温を設定する。

8

手順

8.1

平たんな布地又はその他のシート状の材料に対する手順

JIS L 1909に規定する手順によって試験片に印を付け,測定する。ただし,各対の二つの印の間の距離

は,275 mmとする。

炉に電源を入れ,試験温度まで加熱する。最低30分間試験温度(5.1参照)を安定して保つようにする。

試験片全体が炉の全ての内壁面又は他の試験片から50 mm以上離れ,空気が材料面と平行に流れるよう

に,炉上部にある金属製フックを使用して,試験片が炉の中心にくるようにつり下げる。

15秒間以上炉の扉を開けてはならない。扉を開けている間は空気の循環を停止し,扉を閉じてから空気

の循環を再開する。扉を閉じた後の炉の試験温度までの復旧時間が,30秒間を超えてはならない。

規定どおりに試験片をつり下げ,熱風循環炉内で試験温度(5.1参照)に5分

0.015

−+

秒間ばく露する。試験

ばく露時間は,熱電対が試験温度まで復旧した時点から計測を開始する。

規定ばく露が終了したら直ちに試験片を取り出し,炭化,変形,剝離,孔の形成,着火,溶融,分離又

は割れの痕跡について試験片を調べる。

必要に応じて,規定ばく露の終了5分後に,試験片に付けた印間の寸法を測定し,縦方向及び横方向に

おける収縮率(%)を求める。固定枠(5.4参照)を使用してニット生地の試験片をその元の寸法まで10

分間引き伸ばし,次に,枠から試験片を取り外し,合否を判定する測定前に10分間試験片を緩める。

ニット生地の引き伸ばし中に試験片が破れるか,又は元の寸法まで引き伸ばすことができない場合は,

収縮の測定結果の代わりにその状態の観察結果を報告する。必要に応じて,試験後の試験片をその他の評

価に用いてもよい。

8.2

防護手袋に対する手順

中指の先端から手袋本体部の手のひら側下端までの長さを測定する。手袋の手のひら側で,指の付け根

から25 mm下で幅を測定する。

炉に電源を入れ,試験温度まで加熱する。最低30分間試験温度(5.1参照)を安定して保つようにする。

手袋本体部にガラスビーズを満たして手袋の開口部を合わせて閉ざし,炉の全ての内壁面又は他の試験

片から50 mm以上離れ,手袋の手のひら面に空気が平行に流れるように,炉内のクランプに試験片をつり

下げる。

6

T 8023:2020

任意試験として,ガラスビーズを詰めずに手袋の試験をすることもできる。ただし,その場合は,試験

報告書にガラスビーズを使用しなかった旨を記載する。

注記 ガラスビーズは,手袋をした手,又は履物内の足によって生じる熱の吸収を模擬するために使

用される。しかし,手袋にガラスビーズを詰めてつるすと,ガラスビーズの重さが試験片の収

縮の試験結果に影響を与える可能性がある。この場合,ガラスビーズなしの任意試験を追加し

て実施すると,手袋の収縮挙動に関する追加情報を得ることができる。

15秒間以上炉の扉を開けてはならない。扉を開けている間は空気の循環を停止し,扉を閉じてから空気

の循環を再開する。扉を閉じた後の炉の試験温度までの復旧時間が,30秒間を超えてはならない。

規定どおりに試験片をつり下げ,熱風循環炉内で試験温度(5.1参照)に5分

0.015

−+

秒間ばく露する。試験

ばく露時間は,熱電対が試験温度まで復旧した時点から計測を開始する。

規定ばく露が終了したら直ちに試験片を取り出し,炭化,変形,剝離,孔の形成,着火,溶融,分離又

は割れの痕跡について試験片を調べる。

規定ばく露の終了5分後にガラスビーズを取り出し,各方向における収縮率(%)を判定するために,

上記と同じように手袋の長さ及び幅を再度測定する。

試験対象の手袋に合う寸法の手をした被験者に手袋を着用させ,高温ばく露前に寸法を確認する。被験

者は,高温ばく露の15分後にばく露後の手袋を着用し,25回こぶしを握り手袋をほぐす。高温ばく露及

びほぐし動作の後で,手袋に見られる変化を記録する。

8.3

安全靴に対する手順

炉に電源を入れ,試験温度まで加熱する。最低30分間試験温度(5.1参照)を安定して保つようにする。

安全靴本体部にガラスビーズを満たして開口部を全て閉じた安全靴を,炉の中心の非熱伝導性のスタン

ド又は炉棚を用いて,空気がつま先からかかと(踵)の方向に流れる向きになるように正確に炉の中心に

置く。炉の全ての内壁面から50 mm以上離れていることを確認する。1回の測定で1足だけ試験する。

任意試験として,ガラスビーズを詰めないか,又は他の軽くて蓄熱性の低い材料を詰めて安全靴の試験

をすることもできる。ただし,その場合は,試験報告書にガラスビーズを使用しなかった旨又は代替物と

して使用したものを記載する。

注記 本体が柔らかい靴にガラスビーズを充塡すると,ガラスビーズの重さで靴が変形する場合があ

る。この場合,ガラスビーズなし又は他の充塡物を用いた任意試験を追加して実施すると,靴

の収縮挙動に関する追加情報を得ることができる。

15秒間以上炉の扉を開けてはならない。扉を開けている間は空気の循環を停止し,扉を閉じてから空気

の循環を再開する。扉を閉じた後の炉の試験温度までの復旧時間が,30秒間を超えてはならない。

規定どおりに設置した試験片を,熱風循環炉内で試験温度(5.1参照)に5分

0.015

−+

秒間ばく露する。試験

ばく露時間は,熱電対が試験温度まで復旧した時点から計測を開始する。

規定ばく露が終了したら直ちに試験片を取り出し,炭化,変形,剝離,孔の形成,着火,溶融,分離又

は割れの痕跡について試験片を調べる。

ISO 4643:1992の附属書Bによって,この靴全体を10 000回屈曲させる。高温ばく露及びほぐし動作の

後で,安全靴に見られる変化を記録する。

8.4

ヘルメット,又は目及び顔面の保護具に対する手順

炉に電源を入れ,試験温度まで加熱する。最低30分間試験温度(5.1参照)を安定して保つようにする。

製造業者の取扱説明書に別の規定がされていない限り,ヘルメット,又は目及び顔面の保護具を人頭模

型(5.7)に被せ,取扱説明書に従って装着する。炉の中心の非熱伝導性のスタンド又は炉棚を用いて,人

7

T 8023:2020

頭模型を空気の流れてくる方向に向けて正確に炉の中心に置く。空気が人頭模型の矢状面に平行な方向に

流れること及び対象試験片が炉の全ての内壁面から50 mm以上離れていることを確認する。1回の測定で

ヘルメット又は目若しくは顔面の保護具を1個だけ試験する。

15秒間以上炉の扉を開けてはならない。扉を開けている間は空気の循環を停止し,扉を閉じてから空気

の循環を再開する。扉を閉じた後の炉の試験温度までの復旧時間が,30秒間を超えてはならない。

規定どおりに試験片を設置し,熱風循環炉内で試験温度(5.1参照)に5分

0.015

−+

秒間ばく露する。試験ば

く露時間は,熱電対が試験温度まで復旧した時点から計測を開始する。

規定ばく露が終了したら直ちに試験片を取り出し,炭化,変形,剝離,孔の形成,着火,溶融又は滴下,

分離又は割れの痕跡について調べる。特にヘルメットについては,熱をばく露する前に人頭模型に設置し

た状態から40 mm以上の位置の変化が認められる変形に注意する。

注記 顎ひも,けい(頸)部保護具,調節バンドなど全てのハードウェア又は部品の機能を評価する

ことが望ましい。

8.5

防護服上の小物及びアクセサリーに対する手順

炉に電源を入れ,試験温度まで加熱する。最低30分間試験温度(5.1参照)を安定して保つようにする。

150 mm未満の幅の試験片については,その幅のままで,150 mmの長さに切断した試験片を使用する。

これらの試験片は,その縦方向を鉛直につり下げる。収縮測定が規定されている場合は,JIS L 1909に規

定する手順によって試験片に印を付け,測定する。

注記 試験片によっては,一方向の寸法だけに印を付け,測定することができる。

次の手順のいずれかによって試験片を準備する。

a) 試験片を,防護服の完成品と同じ位置及び同じ取付け方法で防護服の生地に取り付ける。

b) 試験片全体が炉の全ての内壁面又は他の試験片から50 mm以上離れ,空気が材料面と平行に流れるよ

うに,炉上部にある金属製フックを使用して,試験片が炉の中心にくるようにつり下げる。

15秒間以上炉の扉を開けてはならない。扉を開けている間は空気の循環を停止し,扉を閉じてから空気

の循環を再開する。扉を閉じた後の炉の試験温度までの復旧時間が,30秒間を超えてはならない。

規定どおりに試験片をつり下げ,熱風循環炉内で試験温度(5.1参照)に5分

0.015

−+

秒間ばく露する。試験

ばく露時間は,熱電対が試験温度まで復旧した時点から計測を開始する。

規定ばく露が終了したら直ちに試験片を取り出し,炭化,変形,剝離,孔の形成,着火,溶融又は滴下,

分離又は割れの痕跡について調べる。

必要に応じて,規定ばく露の終了5分後に,試験片に付けた印間の寸法を測定し,印を付けた二方向に

おける収縮率(%)を求める。

9

試験報告書

試験報告書は,次の情報を含む。

a) この規格の番号及びその発行年

b) 試験を実施した試験片の特定に必要な全ての事項(該当する場合は,準備方法を含む。)

例 防護手袋を試験する場合に,手袋にガラスビーズを詰めたかどうか。

c) 試験片の仕様

d) 試験温度

e) ばく露後の試験片の状態の観察結果で,次を含む。

− 着火

8

T 8023:2020

− 溶融又は滴下

− 炭化

− 孔の形成。孔が形成された場合は,その寸法

− 分離。割れ又は剝離を含む。

− 変形

上記のいずれかの観察結果が記録された場合は,観察事項を示す試験片の画像を試験報告書に添付する。

f)

縦方向及び横方向が指定されている場合は,試験片の収縮率(%)(生地材料又はシート材料及び手袋

について)

g) 屈曲(該当する場合)又はその他の試験後の試験片における変化

9

T 8023:2020

附属書A

(規定)

熱風循環炉の温度均一性及び時定数

A.1 温度均一性

鉄又は銅−コンスタンタン線からなる断面積が0.20 mm2(No.24AWG)で,接合点サイズが2 mm以下

の9点の校正済み熱電対を,適所に棚があり排気口を開けた空の熱風循環炉内に設置する。校正済み熱電

対がなければ,同じ巻きの導線からなる9点の熱電対を使用してもよい。ただし,試験温度の恒温槽内に

隣り合わせて置いたときにそれぞれの熱電対が同じ計測値であることが条件である。熱風循環炉の八つの

角の各々に,各壁面から約5 cm離して1点の熱電対を設置し,9点目の熱電対を炉の幾何学的中心から2.5

cm以内に設置する。各熱電対について,導線の少なくとも30 cmの長さを炉の内部に入れて熱電対からの

熱伝導が最小限になるようにする。

炉を規定の温度まで上げ,定常状態に到達させる(注記参照)。9点の熱電対の温度を少なくとも5分ご

とに少なくとも4時間記録し,記録から各点における規定温度からの最大偏差を測定する。試験中の周囲

の室温の変動は10 ℃以内,電気加熱炉の電源電圧の変動は5 %以下でなければならない。

注記 炉によっては,定常状態に達するのに24時間も要するものがある。

A.2 時定数

設計最高操作温度の10 ℃以内に炉を加熱し,少なくとも1時間安定させる。直径9.5±0.1 mm,長さ57

±1 mmの平滑な真ちゅう(鍮)円筒からなる標準試験片を準備し,これに熱電対の一端の接合部をはん

だ付けする。

標準試験片及び示差熱電対を熱風循環炉内につるす間,炉の扉を1分間開けておく。標準試験片を試験

室の幾何学的中心から25 mm以内に,フック,金属コード,クランプ又は細い針金(線径0.254±0.002 mm)

を用いて鉛直につるす。熱電対のはんだ付けをしていない一端の接合部を,試験室の空間中に試験片から

少なくとも75 mm離して置く。熱風循環炉の扉を閉じて,10秒ごとに温度差を記録又は測定する。温度

差が元の値の10分の1,又は最大値の10分の1に減少する(例えば,120 ℃から12 ℃へなる)のに要す

る時間を秒単位で求め,この値を時定数とする。

炉の扉の開閉を極めて短時間にすることが重要である。したがって,標準試験片をつるす作業は,手早

く行うようにする。

10

T 8023:2020

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8023:2020 熱に対する防護服及び装備品−熱風循環炉を使用する対流耐

熱性試験方法

ISO 17493:2016,Clothing and equipment for protection against heat−Test method for

convective heat resistance using a hot air circulating oven

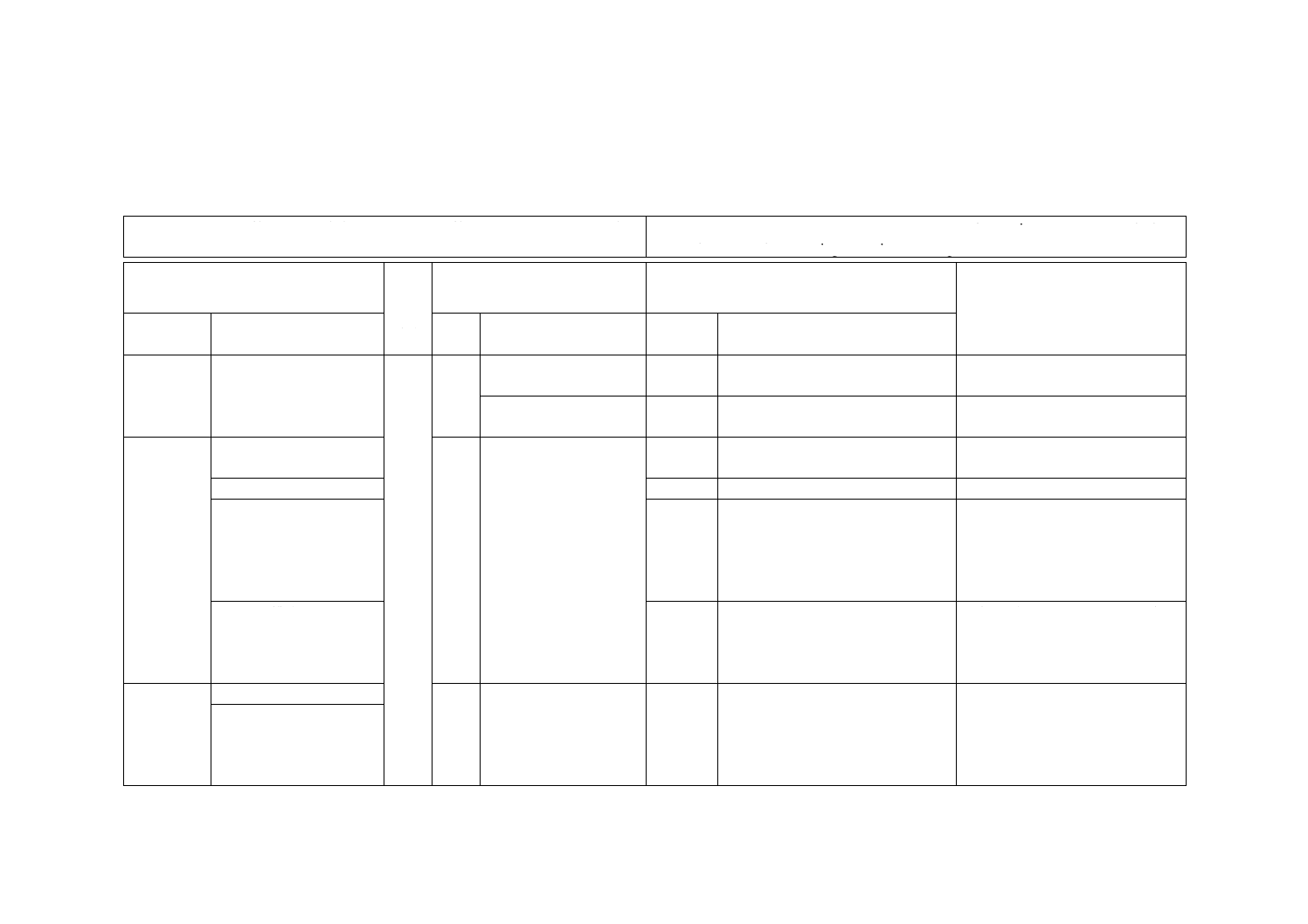

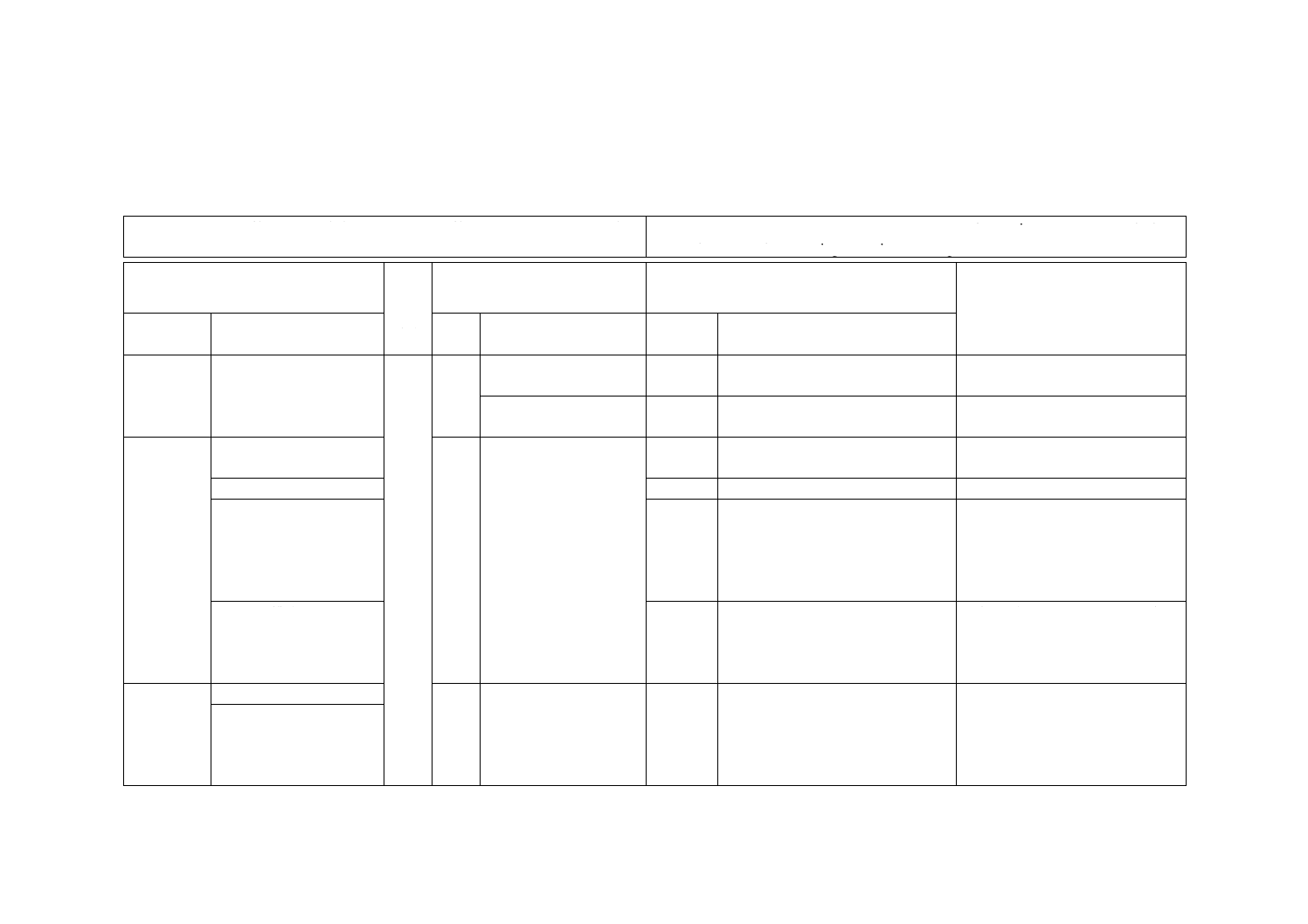

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3

3.3 部材構成

削除

用語を削除した。

本文で使用されていないため。

次回ISOに提案する。

3.4 材料構成

削除

用語を削除した。

本文で使用されていないため。

次回ISOに提案する。

5 装置

5.4 ニット材料用の固定

枠

5

装置

追加

図1として固定枠の一例を図示し

た。

次回ISOに提案する。

5.5 試験片装着用ジグ

追加

セラミックを注記で追加した。

次回ISOに提案する。

5.6 ガラスビーズ

削除

孔があいていることを規定から削

除した。

国内の入手状況を考慮し,ビーズ

の重量が規定されていないため,

技術的差異が生じないと判断した

ため。

次回ISOに提案する。

5.7 人頭模型

追加

対応国際規格と異なるJISで規定

する形状及び寸法の人頭模型を追

加した。

頭部の形状は,人種によって大き

く異なるため,日本人の形状及び

寸法での評価を可能とするため。

次回ISOに提案する。

6 試験片

6.1 防護服の試験片調整

6

試験片

変更

調整環境条件の湿度の許容差を変

更した。変更による技術的差異は生

じない。

国内の試験室の運用状況等を考慮

し,JIS L 0105で規定している環

境条件を採用した。

6.2 手袋,靴,ヘルメッ

ト,目又は顔面の保護具

などの試験片の準備及び

調整

2

T

8

0

2

3

:

2

0

2

0

11

T 8023:2020

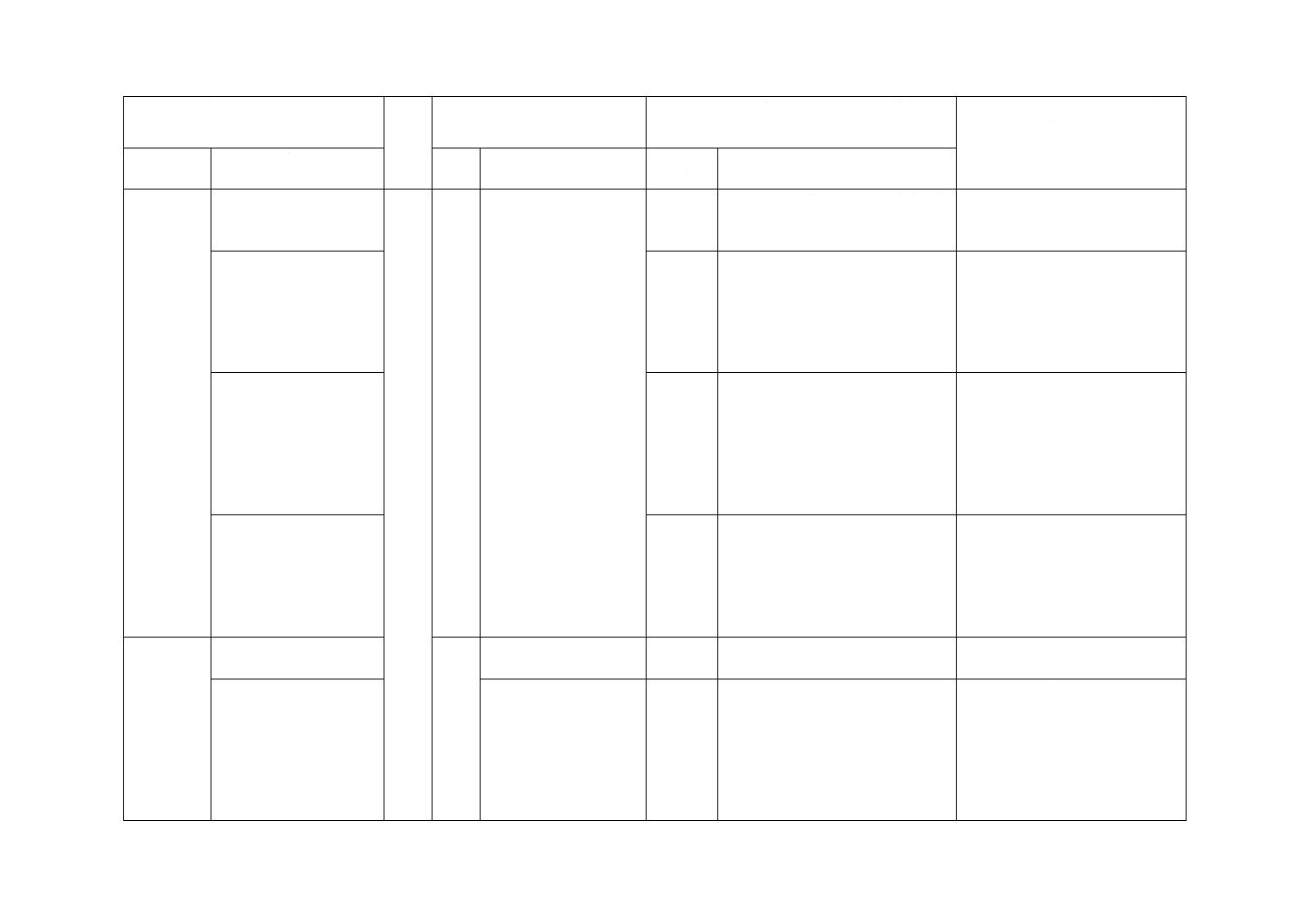

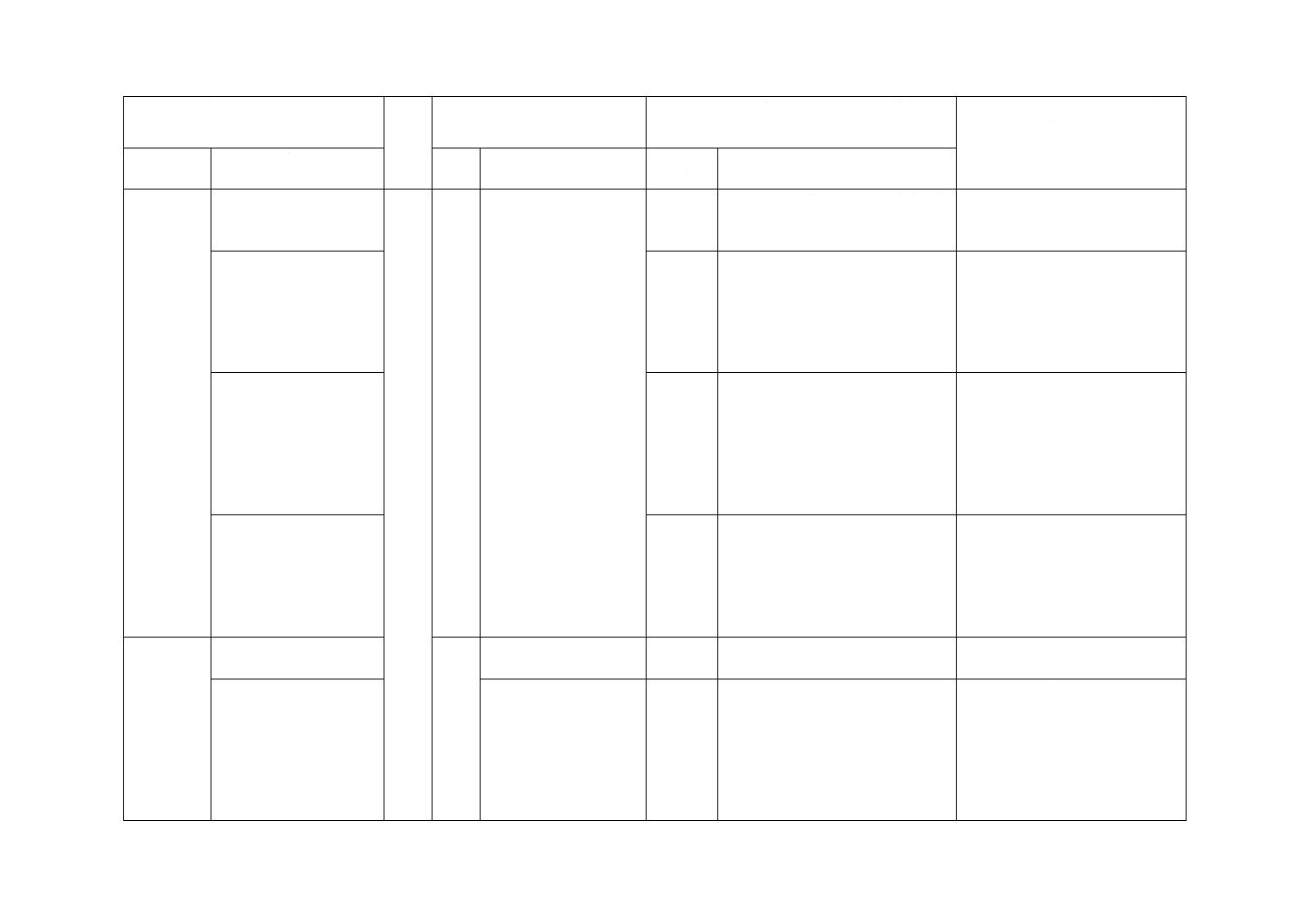

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 手順

8.2 防護手袋に対する手

順

8

手順

追加

ガラスビーズを用いずに試験を実

施した場合,試験報告書にその旨を

記載するということを追加した。

次回ISOに提案する。

8.3 安全靴に対する手順

変更

対応国際規格では安全靴を配置す

る方向を安全靴のつま先を熱風循

環炉の扉の方向に向くようにする

と規定しているが,JISでは熱風循

環炉の空気の流れに対する安全靴

の方向を規定する表現に変更した。

熱風循環炉によって空気の流れる

方向が異なることが考えられるた

め。

次回ISOに提案する。

8.4 ヘルメット,又は目

及び顔面の保護具に対す

る手順

変更

対応国際規格では人頭模型を配置

する方向を人頭模型の正面を熱風

循環炉の扉の方向に向くようにす

ると規定しているが,JISでは熱風

循環炉の空気の流れに対する人頭

模型の方向を規定する表現に変更

した。

熱風循環炉によって空気の流れる

方向が異なることが考えられるた

め。

次回ISOに提案する。

8.4 注記

変更

顎ひも,けい(頸)部保護具,調節

バンドなど全てのハードウェア又

は部品に対する試験後の機能確認

をする具体的方法に関する方法が

記されていないため,規定から注記

に変更した。

次回ISOに提案する。

9 試験報告

書

d) 試験温度

9

試験報告書

削除

ばく露時間を削除した。

この規格の規定でばく露時間は5

分と規定しているため。

g)

削除

この規格は,既定のばく露温度にお

ける材料の物理的変化及び収縮を

含む外観上の変化を評価する方法

を規定したものであり,ばく露後の

試験片が機能することを評価する

ことを主としていないため,削除し

た。

次回ISOに提案する。

2

T

8

0

2

3

:

2

0

2

0

12

T 8023:2020

JISと国際規格との対応の程度の全体評価:ISO 17493:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

0

2

3

:

2

0

2

0