4

T 8022:2020

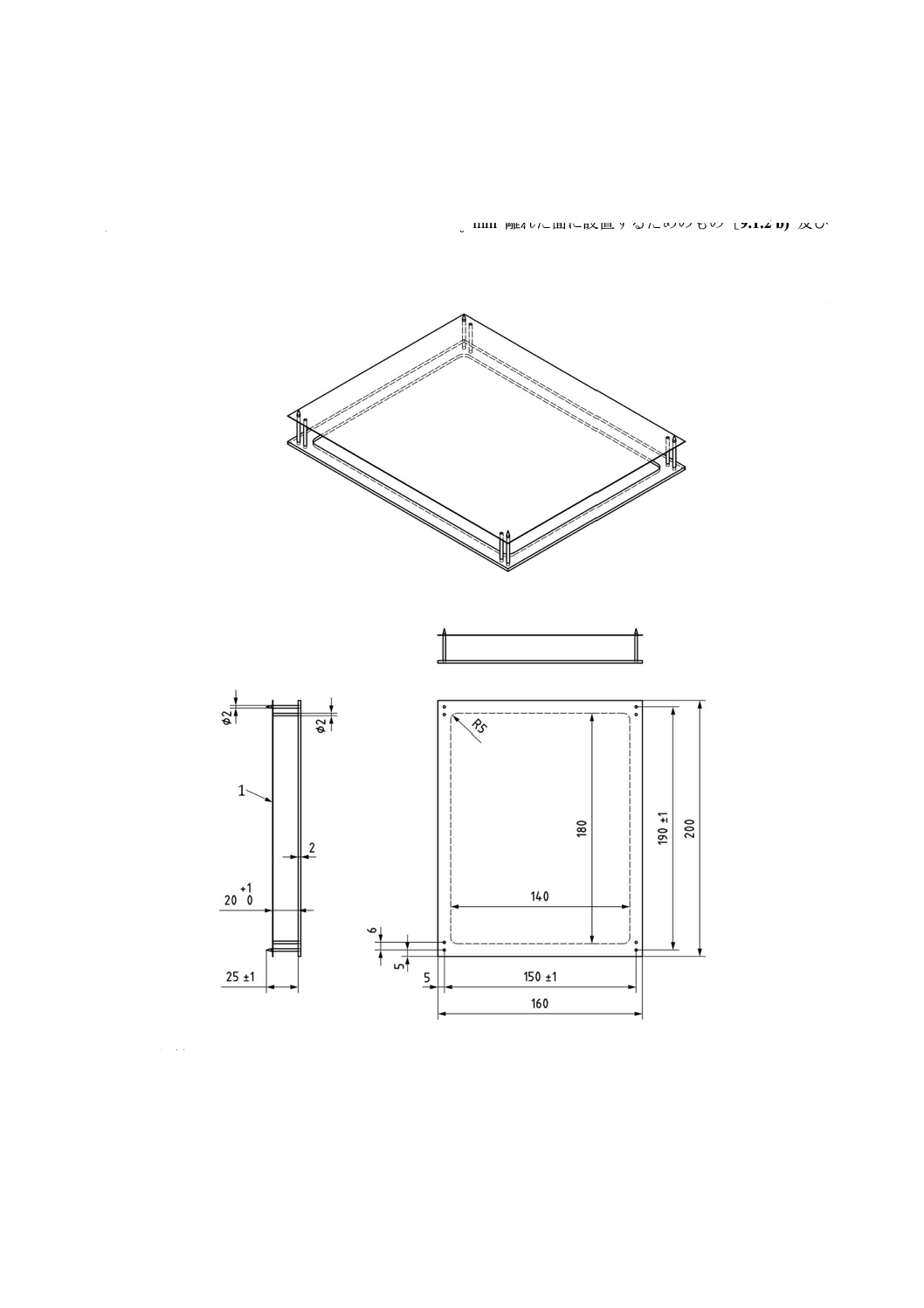

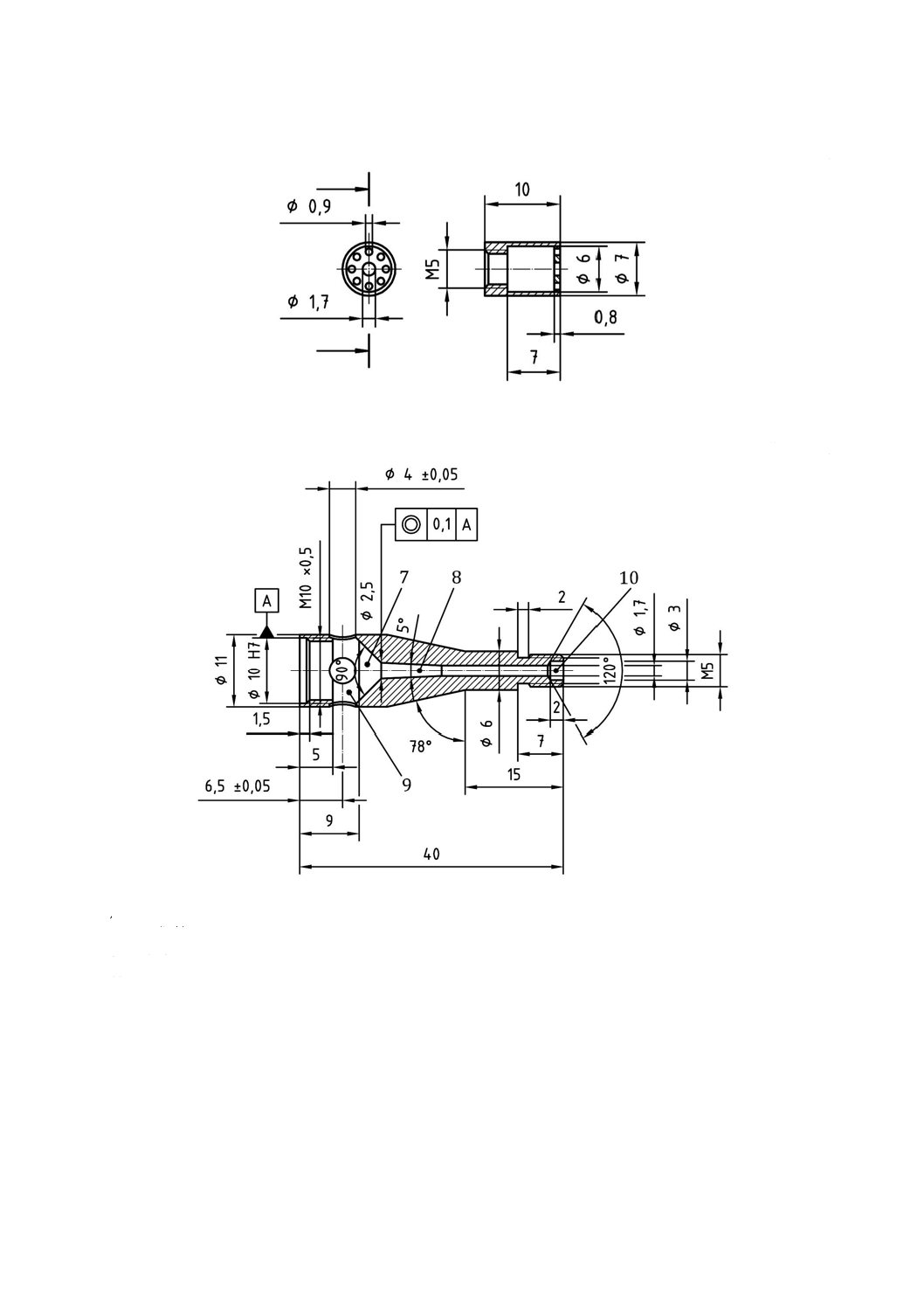

a) 支持ピン 直径2±0.5 mm,長さ25±1 mmの試験片支持用のピン。

注記 厚い試料又は多層構造の試料を取り付ける場合は,上記より長いピンが必要になることもあ

る。

b) 間隔調整ピン 試験片を試験片ホルダから2001

+ mm離れた面に設置するためのもの[9.1.2 b) 及び

9.1.3 b) 参照]で,直径2 mm,長さは少なくとも20 mmとし,4個の各支持ピンに隣接する。

単位 mm

1 生地試料

a) 手順A用試験片ホルダ

図1−試験片ホルダ

T 8022:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 3

5 試験実施者の健康及び安全 ································································································· 3

6 使用燃料························································································································· 3

7 装置······························································································································· 3

7.1 試験装置−一般的な要求事項 ··························································································· 3

7.2 試験片ホルダ ················································································································ 3

7.3 ガスバーナ ··················································································································· 6

7.4 支持枠 ························································································································· 9

7.5 テンプレート ················································································································ 9

7.6 試験用タイマ ················································································································ 9

7.7 ろ紙 ···························································································································· 9

8 サンプリング方法及び試験片の準備 ····················································································· 9

8.1 サンプリング方法 ·········································································································· 9

8.2 試験片の調整 ··············································································································· 10

9 手順······························································································································ 10

9.1 試験装置の設置条件及び試験環境条件··············································································· 10

9.2 試験手順 ····················································································································· 12

10 試験報告書 ··················································································································· 13

附属書A(規定)使用するガスバーナ ····················································································· 14

附属書B(参考)試験方法 ···································································································· 15

附属書C(規定)損傷長又は炭化長の測定方法 ········································································· 16

附属書D(参考)精度及び試験所間の試験結果 ········································································· 17

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 19

T 8022:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が

改正した日本産業規格である。これによって,JIS T 8022:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

T 8022:2020

熱及び火炎に対する防護服−火炎伝ぱ性試験方法

Protective clothing against heat and flame-

Method of test for limited flame spread

序文

この規格は,2016年に第2版として発行されたISO 15025を基とし,使用上の利便性を考慮するため技

術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,鉛直に張られた単層又は複数層(コーティング構造,キルティング構造,多層構造,サン

ドウィッチ構造,類似の組合せ構造など)の生地で構成する防護服材料が規定の小火炎にさらされたとき

に示す火炎伝ぱ特性を試験するための二つの方法(表面着火及び下端着火)について規定する。この規格

は,空気供給が制限されている状況又は広範囲で強い熱源にさらされる状況には適さない。この試験方法

は,広範囲に溶融又は収縮を起こす材料については,適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15025:2016,Protective clothing−Protection against flame−Method of test for limited flame

spread(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

この規格には,引用規格はない。

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO/TR 11610によるほか,次による。

3.1

残炎時間(afterflame time)

着火源を取り除いた後も火炎が持続している時間。

注記1 規定した試験条件において,着火源を取り除いた後も材料自体が火炎を上げて燃え続けてい

る時間とも定義される。

注記2 残炎時間は,秒単位で測定し報告される。

2

T 8022:2020

3.2

残じん(afterglow)

着火源を取り除き残炎が停止した後,又は残炎が発生しない場合に,規定した試験条件下で材料(3.11

参照)自体が火炎を上げずに赤熱して無炎燃焼を続けている状態。

注記 残じんは,火炎を上げずに熱及び光を発生して燃え続ける状態をいう。ある材料は着炎中に熱

を吸収し,着火源を取り除いた後も吸収した熱を炭化領域内において放射し続けるものもある。

この炭化領域内での燃焼以外の赤熱状態は,残じんとして記録しない。

3.3

残じん時間(afterglow time)

残じん(3.2参照)の持続時間。

注記1 着火源を取り除き残炎が停止した後,又は残炎が発生しない場合に,規定した試験条件下で

材料自体が火炎を上げずに赤熱して無炎燃焼を続けている時間とも定義される。

注記2 残じん時間は,秒単位で測定し報告する。

3.4

炭化(char)

材料(3.11参照)が熱エネルギーにさら(曝)されたときに炭素質の残さを生成する現象。

3.5

損傷長(damaged length)

試験した材料(3.11参照)を炭化領域の長辺に沿って手で折り畳み,折り目を付けた後に,引き裂き破

断した長さ。

3.6

落下物(debris)

試験中に試験片の一部が離れ,燃焼しないで試験片から落下した材料(3.11参照)。

3.7

接炎時間(flame application time)

着火炎が試験片に当たっている時間。

3.8

燃焼落下物(flaming debris)

試験中に試験片の一部が離れ落ち,試験片の下に設置したろ紙を発火させる材料(3.11参照)。

3.9

ハードウェア

防護服の一部又は附属物を構成する非繊維品。

例 金属,プラスチック製のボタン,スライドファスナ又は面ファスナがある。

3.10

孔(hole)

試験前の試験片にはなく,火炎を接炎することによって引き起こされた寸法を問わない開孔,破れ又は

切れ目。

注記 この規格は,表面着火試験中に得られた多層試料の個々の層にあいた孔について報告方法を記

載している[9.2.1 c) 8) 及び箇条10 i) 8) 参照]。

3

T 8022:2020

3.11

材料(material)

ハードウェアを除く,防護服を構成する素材。

3.12

積層構成(multilayer assembly)

2種類以上の分離した層の組合せ。

例 表地,芯地及び裏地は,組み合わせて積層構成を形成する。

注記 キルト,貼り合わせ,ラミネートなどの単層材料は,積層構成には当てはまらない。

4

原理

鉛直方向に置かれた布地試験片の表面(手順A)又は下端(手順B)に,規定されたガスバーナによっ

て規定された火炎を10秒間当て,溶融,火炎伝ぱ,残じん,落下物,燃焼落下物又は孔の形成について観

察し記録する。残炎時間及び残じん時間についても記録する。下端着火における損傷長の記録は任意とす

る。多層縫製品又は両面で特性の異なる単層生地では,表面着火試験を両面に対して実施してもよい。下

端着火試験は,多層縫製品は各層を個々に又は集合体として一緒に試験することができる。試験片に縁取

りをする場合は,この試験方法を引用している関連する防護服の製品規格を参照して決定する。

5

試験実施者の健康及び安全

材料の燃焼によって,試験実施者に健康被害を与える可能性のある煙及び毒性ガスが発生することがあ

る。試験区域の状態は,試験実施者の健康被害を避けられるように容積を十分に取り,試験と試験との間

には,換気扇又はその他の換気手段を使用し,煙及びガスを除去することが望ましい。煙及びガスの放出

は,大気汚染防止に関する国内規制に従って行う。

6

使用燃料

純度95 %以上のプロパンガスを用い,微調整バルブ及び流量計によって流量を調節する。メタン,ブタ

ン又はブタン/プロパン混合ガスを使用する場合には,火炎の温度に影響し試験結果が変化するため,規

定の条件から逸脱する場合は,逸脱事項として試験報告書に記載する[箇条10 c) 参照]。

注記 使用するプロパンガスについては,試験前に取扱業者発行の成分表にて純度を確認することが

望ましい。

7

装置

7.1

試験装置−一般的な要求事項

装置は,燃焼ガスから悪影響を受けず,耐熱性及び耐炎性の材料で構成する構造とする。場所は,酸素

濃度の低下の影響を受けない程度に十分な容積をもつ場所とする。前面開放形フードを使用する場合は,

全ての壁から少なくとも300 mm離れた位置に試験片を装着できる設備とする。

注記 燃焼生成物の一部には,腐食性のものもある。

7.2

試験片ホルダ

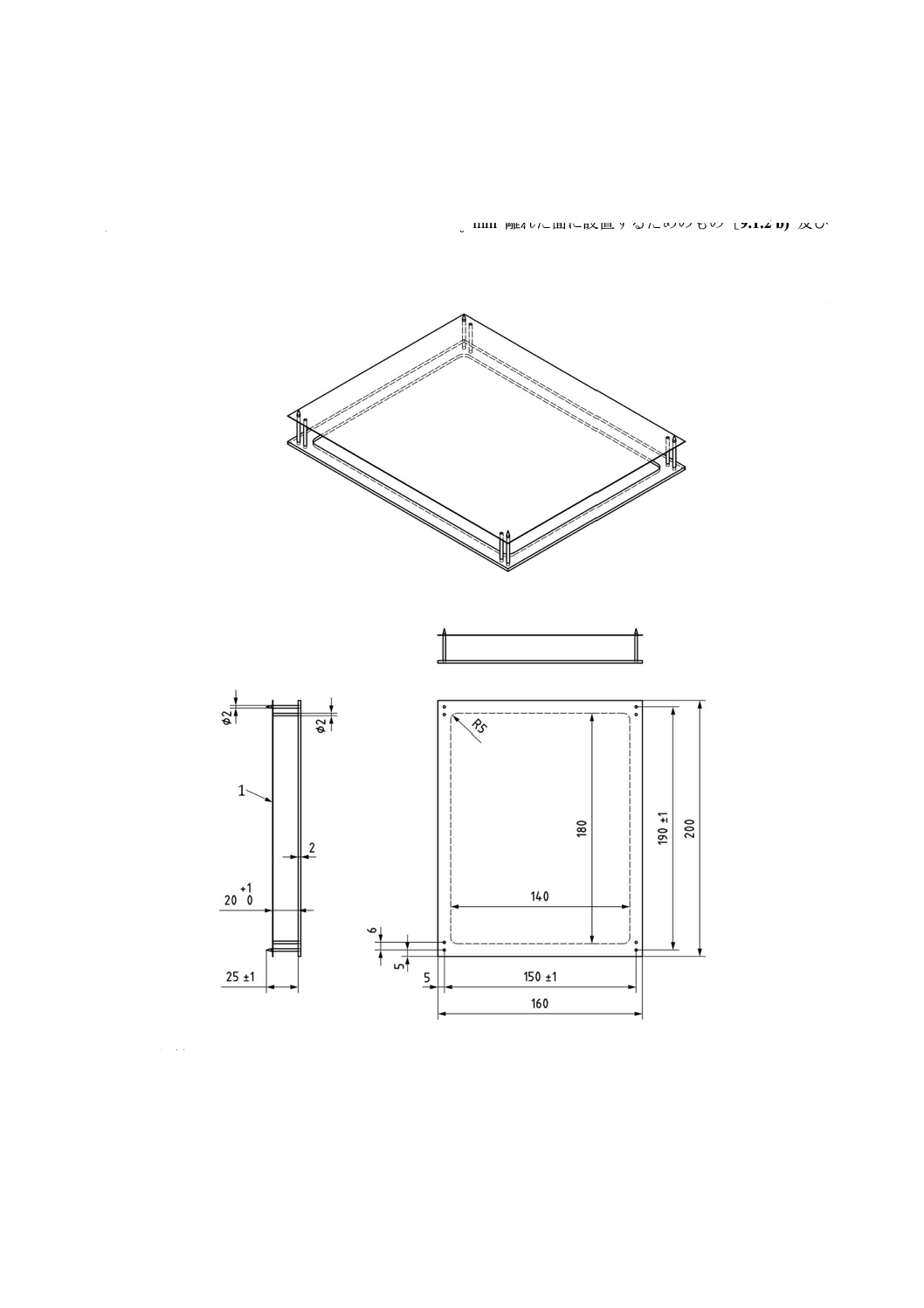

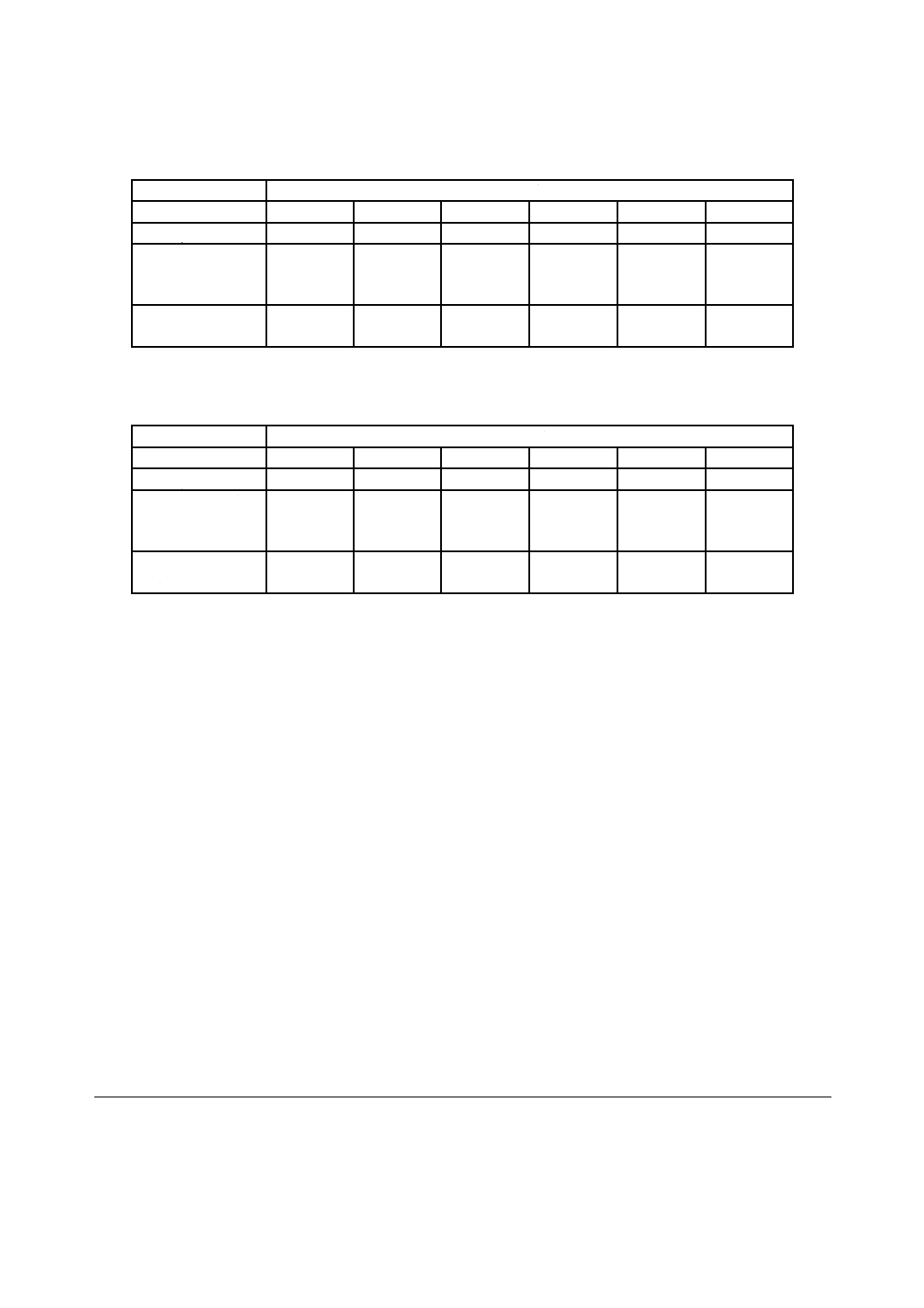

10 mm幅の金属からなる長方形の枠で,試験片ホルダの各コーナに支持ピンを設ける(図1参照)。支

持ピンの間隔は,手順Aの場合,長さ190±1 mm,幅150±1 mm,手順Bの場合,長さ190±1 mm,幅

70±1 mmとする。

4

T 8022:2020

a) 支持ピン 直径2±0.5 mm,長さ25±1 mmの試験片支持用のピン。

注記 厚い試料又は多層構造の試料を取り付ける場合は,上記より長いピンが必要になることもあ

る。

b) 間隔調整ピン 試験片を試験片ホルダから2001

+ mm離れた面に設置するためのもの[9.1.2 b) 及び

9.1.3 b) 参照]で,直径2 mm,長さは少なくとも20 mmとし,4個の各支持ピンに隣接する。

単位 mm

1 生地試料

a) 手順A用試験片ホルダ

図1−試験片ホルダ

5

T 8022:2020

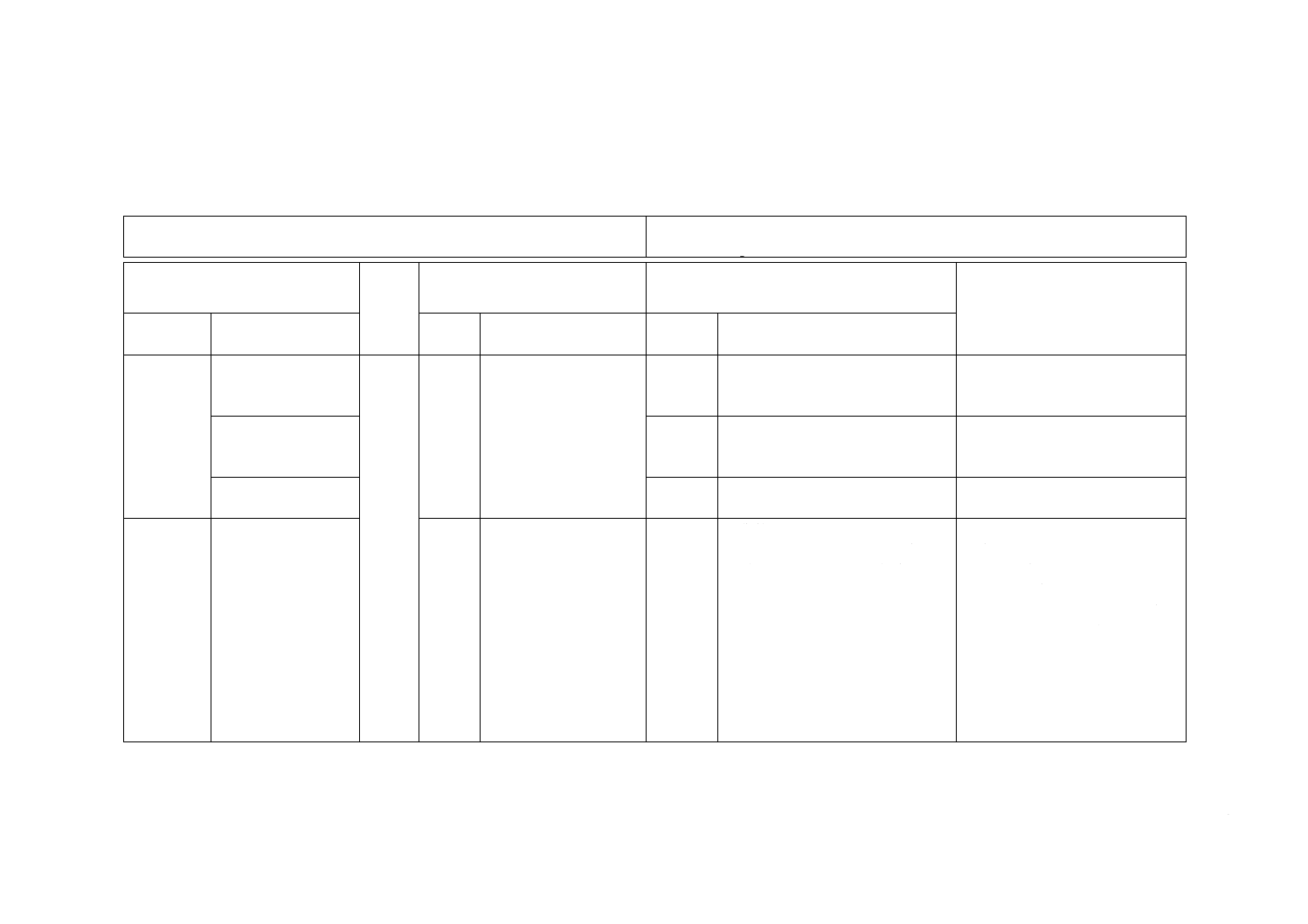

単位 mm

1 生地試料

b) 手順B用試験片ホルダ

図1−試験片ホルダ(続き)

6

T 8022:2020

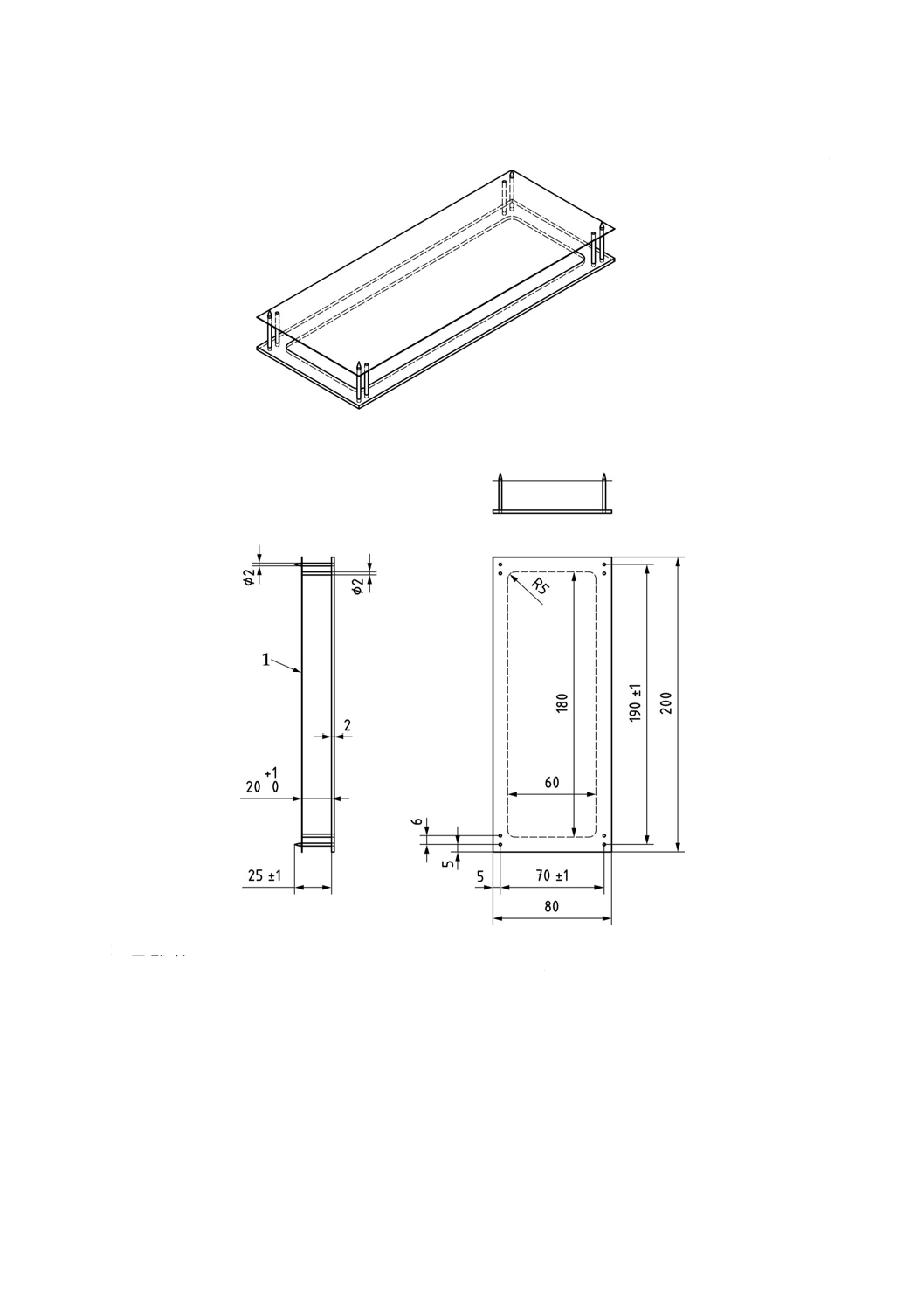

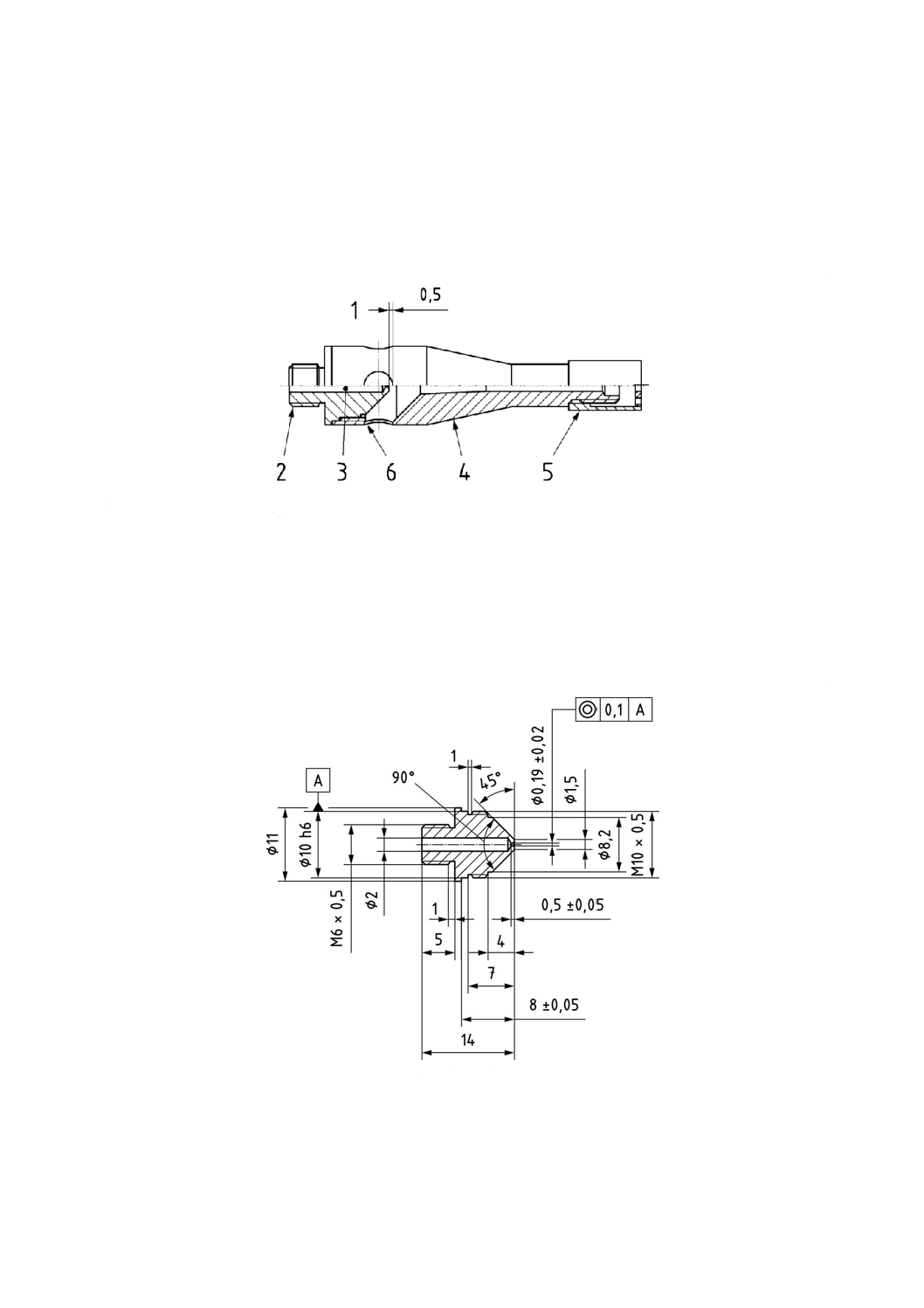

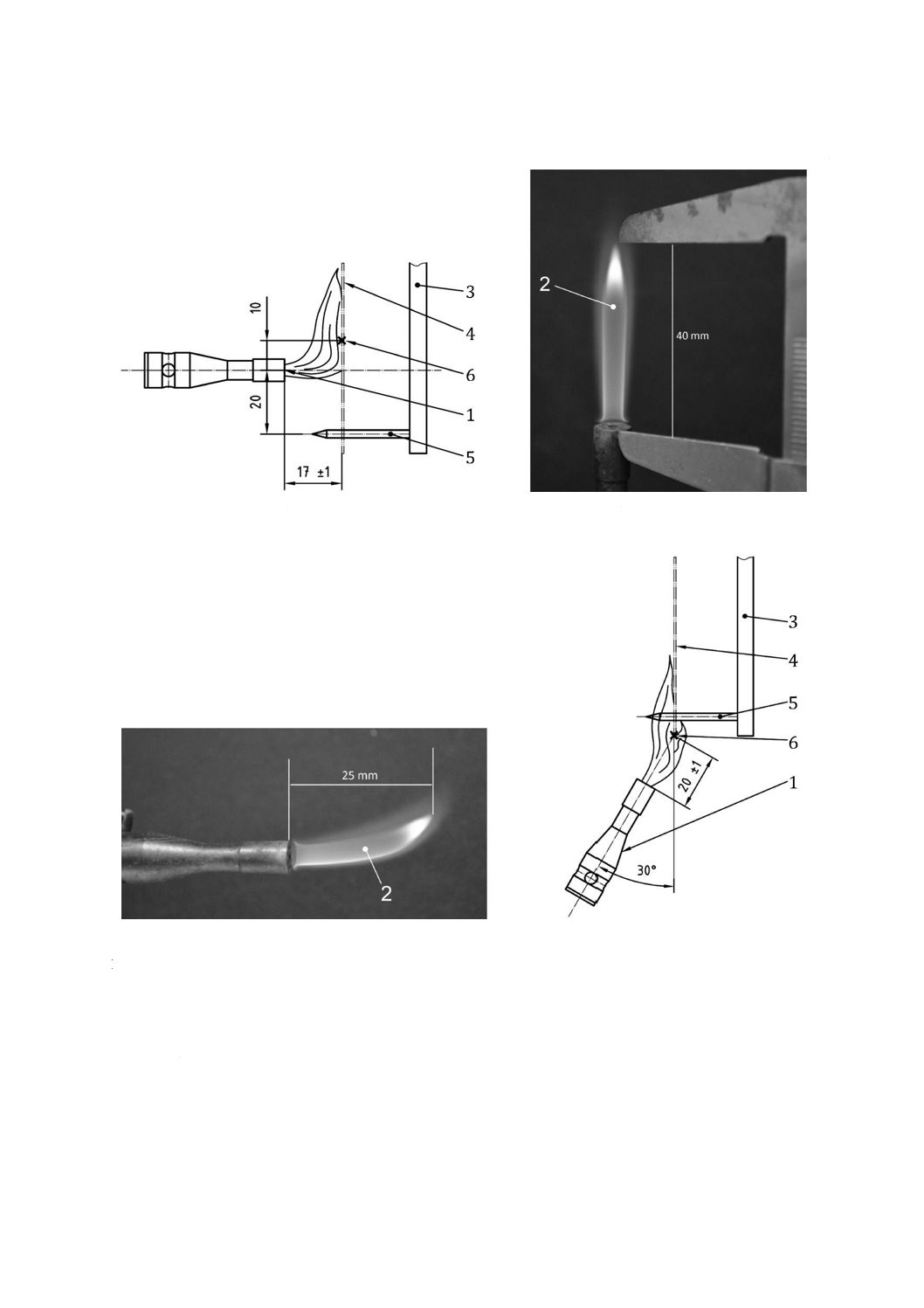

7.3

ガスバーナ

ガスバーナ(図2参照)は,附属書Aに規定するものとし,ガスバーナの先端は試料から少なくとも75

mm離れた位置に置き,水平又は傾斜した状態で使用可能なものとする(図3参照)。ガスバーナは,待機

位置からの移動を可能なものとする。

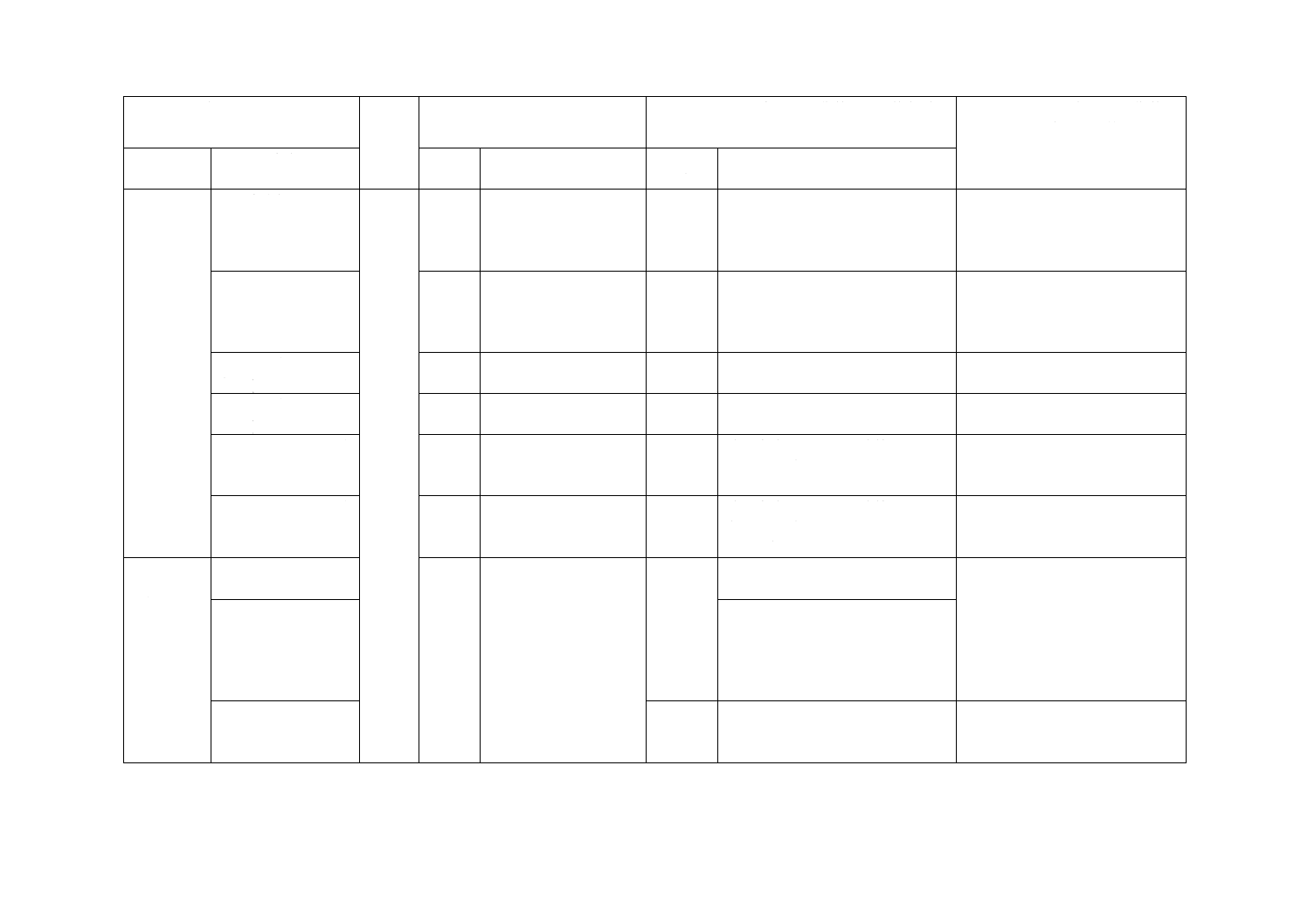

単位 mm

1 組み立て時のはめ込み位置

2 ガスノズル

3 絞り管

4 ガスバーナ筒

5 火炎安定器

6 切り込み

a) ガスバーナの構造

単位 mm

b) ガスノズル

図2−ガスバーナ

7

T 8022:2020

単位 mm

c) 火炎安定器

単位 mm

d) ガスバーナ筒

7 ガス混合ゾーン

8 拡散ゾーン

9 空気室

10 ガス出口

図2−ガスバーナ(続き)

8

T 8022:2020

単位 mm

a) 表面着火

b) 鉛直待機炎の高さ

c) 水平待機炎の長さ

d) 下端着火

1 ガスバーナ

2 火炎

3 試験片ホルダ装着枠

4 試験片

5 支持ピン

6 公称火炎作用位置

図3−火炎の位置及び調節

9

T 8022:2020

7.4

支持枠

試験片ホルダ及びガスバーナを,指定した位置に保持できる構造とする。

7.5

テンプレート

試験片のサイズ(手順A:200 mm×160 mm,手順B:200 mm×80 mm)に相当するサイズで適切な材

料で作製する。

孔の中心間の距離が試験片ホルダの支持ピン間の距離に一致するように,直径4 mmの孔をテンプレー

トの片隅部にあける(図1参照)。これらの孔は,テンプレートの鉛直方向の中心線からそれぞれ等距離

に位置しなければならない。

7.6

試験用タイマ

接炎時間の制御及び測定は,0.2秒より良い精度をもち,1秒間隔に設定できる試験用タイマ1台で行う。

残炎時間及び/又は残じん時間の測定には,0.2秒以上の精度で読取りができる2台の試験用タイマを使

用する。これらの装置は,試験火炎の停止時点又は除去時点で自動的に始動する。停止は,手動で行うこ

とが望ましい。

注記 試験用タイマの代わりに,指定した精度のオンスクリーンタイマを使用できる場合には,試験

をビデオ撮影することができる。

7.7

ろ紙

燃焼落下物(9.1.4参照)を検出するためのろ紙は,次の特性のものを使用する。

a) 単位面積当たりの質量 60 g/m2〜100 g/m2

b) サイズ

≧(150 mm×100 mm)

c) 厚さ

0.15 mm〜0.25 mm

d) αセルロース含有率

≧95 %

8

サンプリング方法及び試験片の準備

8.1

サンプリング方法

8.1.1

試験片の数

テンプレート(7.5参照)を使用し,試験片3点を一組として二組分のサンプリング用の印をマークする。

一つの組は,もう一方の組に対して垂直方向にマークする。織物若しくは編物又は同様の材料の場合は,

テンプレートの長辺を,試料の縦方向又は横方向に合わせる。

表面着火については,試験片の表面と裏面とが異なる燃焼特性を示すかを確認するために,予備試験を

行うことが望ましい。燃焼特性が異なる場合には,結果の悪い面又は両面を試験する。

縫合部に対する試験は,縫合部の種類全てに対して3試験片を試験する。

9.1.4の燃焼落下物の判断をするために,追加の試料が必要になる場合がある。

8.1.2

試験片ホルダのピン位置のマーク

テンプレート(7.5参照)にある孔を用いて試験片ホルダ上のピンが貫通する位置をマークする。隙間の

多い構造の生地(例えば,荒目地クロス,ガーゼ)の場合は,接着テープの小片を生地のピン側に貼り付

け,そのテープにマークしてもよい。

8.1.3

試験片のサイズ

手順A用に(200±2)mm×(160±2)mm,手順B用に(200±2)mm×(80±2)mmの寸法の試験片

を採取する。手順B用に接炎する下端に沿って縁取りする試験片の場合は,縁取り後の試験片の長さを200

±2 mmにする。縁取り部又は縫合部を試験するときは,試験片を完成品から採取するか,又は評価対象

10

T 8022:2020

になっている製品で使用する糸と同じもので作製した試験片を使用する。

8.1.4

多層試験片(装飾品を含む。)

試験片全体を連続して覆っていない複数の層又は材料で試験片が構成されている場合は,次のように材

料を配置する。再帰性反射テープ,エンブレム又は文字が付いている試験片が,この試料準備手順を適用

する一般的な多層試験片の例である。

a) 手順Aについては,寸法の長い片が試験片中央で鉛直に向けられ,水平方向には多層の領域が火炎に

当たるように装着する。

b) 手順Bについては,張付け方法,方向などが防護服での使用状態と一致するように,寸法の短い材料

を試験片の下端に沿って装着し,多層の領域に火炎が当たるようにする。

8.1.5

縫合部

試験に用いる縫合部は,全て200±2 mmの長さで,縫合部の性質に応じて十分な幅のある2枚の生地片

から構成され,鉛直方向に配置するように作製しなければならない。また,試験に用いる最終製品から縫

合部を採取してもよい。縫合部を作製した後又は最終製品から採取をした後,縫合部試験片は各鉛直端に

沿って縁取りし,仕上がった試験片の寸法が8.1.3に適合し,縫合部が試験片の鉛直中心線上にくるよう

にしなければならない。試験片を縁取りしたら,テンプレート(7.5参照)の孔を利用して,試験片ホルダ

のピンが通る位置にマークする。

8.2

試験片の調整

特に指定がない限り,試験片を温度20±2 ℃,相対湿度(65±5)%の状態で少なくとも24時間調整す

る。調整後直ちに試験を実施しない場合は,調整済みの試験片を密閉された容器に保管する。各試験片の

試験は,調整状態又は密閉容器から移動後2分以内に開始する。規定の条件から逸脱する場合は,逸脱事

項として試験報告書に記載する[箇条10のa) 及びe) 参照]。規定時間以内に試験片をピンに装着しよう

として,けがをしないように注意する。必要に応じて,調整状態から取り出す前に試験片を試験片ホルダ

(7.2参照)に装着してもよい。

9

手順

9.1

試験装置の設置条件及び試験環境条件

9.1.1

試験環境条件

この試験は,各試験片の試験開始時に温度23±5 ℃,相対湿度15 %〜80 %,及び空気の流れが0.2 m/s

未満の条件下で実施する。規定の条件から逸脱する場合は,逸脱事項として試験報告書に記載する[箇条

10 e) 参照]。

試験中に運転する装置によって,空気の流れが影響を受けてはならない。試験炎の安定を保つために風

よけが必要な場合もある。

9.1.2

手順A 表面着火

手順Aの表面着火は,次の手順による。

a) 試験片の装着 ピンがテンプレートによってマークされた点を貫通すること,及び試験片の平面が試

験片ホルダの長方形の金属枠から

1

0

20+ mm離れていることを確認しながら,試験片(8.1.1参照)を試

験片ホルダのピンに突き刺す。試験片を鉛直にして試験片ホルダを支持枠に取り付ける。装着された

試験片を確認し,しわ,ひだ,たるみなどがないようにする。しわ,ひだ,たるみがある試験片につ

いては,各試験片が張った状態であるが,引き伸ばされていないように確実に取り付ける。

縫合部に対する試験片は,縫合部が鉛直中心線上にあって火炎が接炎されるように枠に取り付ける。

11

T 8022:2020

b) ガスバーナの試験実施位置 炎がついていないガスバーナ(7.3参照)の軸が下端のピンの延長線上か

ら20 mm上にあり,試験片の表面の鉛直方向の中心線と一致するようにガスバーナを試験片の表面に

対して垂直に設置する。ガスバーナの火炎安定期の先端が試験片の表面から17±1 mmになることを

確認する[図3 a) 参照]。

ガスバーナの位置は,箇条7の試験片の試験終了ごとに確認することが望ましい。

c) 火炎の調節−水平到達距離 ガスバーナ(7.3参照)を鉛直方向の待機位置にセットする[図3 b) 参

照]。ガスバーナに点火し,火炎の黄色の部分の高さを約40 mmにし,少なくとも2分間予熱する。

ガスバーナを水平方向の待機位置に移動し,黒い背景ごしに観察し,ガスバーナの火炎安定器の先端

から火炎の黄色の部分の最先端までの距離を測定し,火炎の水平到達距離を25±2 mmに調節する[図

3 c) 参照]。全6試験片の各集合を試験する前に火炎の到達距離を確認する。

d) 火炎位置 ガスバーナを水平待機位置から水平試験実施位置に移動する[b) 参照]。試験片に対して

正しい位置に火炎が当たることを確認する[図3 a) 参照]。

e) 落下物 a)〜d) の装着試験中に落下物が確認された場合は,その落下物が燃焼落下物であるかを判定

するために,9.1.4の追加手順によってそれ以降の試験を行う。溶融落下物であるかも記録する。

9.1.3

手順B 下端着火

手順Bの下端着火は,次の手順による。

a) 試験片の装着 ピンがテンプレートによってマークされた点を貫通すること,及び試験片の平面が試

験片ホルダの長方形の金属枠から

1

0

20+ mm離れていることを確認しながら,試験片(8.1参照)を試

験片ホルダのピンに突き刺す。試験片を鉛直にして試験片ホルダを支持枠に取り付ける。装着された

試験片を確認し,しわ,ひだ,たるみなどがないようにする。しわ,ひだ,たるみがある試験片につ

いては,各試験片が張った状態であるが,引き伸ばされていないように確実に取り付ける。

縫合部に対する試験片は,縫合部が鉛直中心線上にあって火炎が接炎されるように枠に取り付ける。

b) ガスバーナの試験実施位置 炎がついていないガスバーナ(7.3参照)を試験片の鉛直方向の中心線を

通過する平面に合わせ,試験片の鉛直方向の下端に対し縦軸を30°に傾けて,試験片の前面(ただし,

その下部)にガスバーナを設置する。ガスバーナの火炎安定器の先端と試験片の下端との距離が,図

3 d) に示すように20±1 mmとなるようにする。

ガスバーナの位置は,全6試験片の試験終了ごとに確認することが望ましい。

ひだ又はたるみのある試料に対しては,個々の試験片ごとにこの距離が20±1 mmで同一になるよ

うに調節する。

c) 火炎の調節−鉛直火炎の高さ ガスバーナ(7.3参照)を鉛直方向の待機位置にセットする。ガスバー

ナに点火し,少なくとも2分間予熱する。黒い背景ごしに観察し,ガスバーナの火炎安定器の先端か

ら火炎の黄色の部分の最先端までの距離を測定し,火炎の高さを40±2 mmに調節する[図3 b) 参照]。

全6試験片の各集合を試験する前に火炎の到達距離を確認する。

d) 火炎位置 ガスバーナを待機位置から傾斜した試験実施位置に移動する[b) 参照]。試験片の下端が

火炎を二等分することを確認する[図3 d) 参照]。

e) 落下物 a)〜d) の装着試験中に落下物が確認された場合は,その落下物が燃焼落下物であるかを判定

するために,9.1.4の追加手順によってそれ以降の試験を行う。溶融落下物であるかも記録する。

9.1.4

燃焼落下物

装着試験手順[9.1.2 e) 又は9.1.3 e)]又は後続の試験で落下物が確認された場合,次の追加手順を実施

し,その落下物が燃焼落下物に区分されるかを判定する。

12

T 8022:2020

少なくとも150 mm×100 mmのサイズのろ紙(7.7参照)1枚を試験片の下端より50±5 mm下の水平な

安定した面に,試験片の中心線の直下がろ紙の中心点となるように置く。

下端着火試験を実施したときに,ガスバーナの一部がろ紙に接触する場合は,装着板及び使用するろ紙

にそれぞれ適切な溝を切り込む。

9.2

試験手順

9.2.1

手順A 表面着火

試験の手順は,次による。

a) 9.1.2に規定する装置をセットする。

b) 最初の試験片を試験片ホルダに取り付ける[9.1.2 a) 参照]。

c) 試験火炎を10秒間当てて観察し,次の事項を記録する。

1) 燃焼火炎が試験片の上端又は左右方向のいずれかの端辺に到達したかどうか。

2) 秒単位で測定した残炎時間

3) 残じんが火炎伝ぱ領域(通常は,炭化領域)を超えて損傷していない領域に伝ぱしたかどうか。

4) 秒単位で測定した残じん時間

5) 落下物の発生

6) 5) に該当する場合,落下物がろ紙を着火させたか(燃焼落下物の有無)又は溶融したか。

7) 溶融の発生

8) サイズに関係なく試験片の上方又は後方から十分な光量の光を当て,孔があいたかどうか観察する。

発生した孔(試験前には存在しない)の数,孔の最大長(mm)及び多層試験片の場合は,その中

のどの層に孔があいたかを記録する。多層試験片を試験する場合は,分離できる各層における孔の

形成だけでなく,多層試験片の全ての層を貫通した孔の数を記録する。

注記 一本一本の糸が複数の孔を横切っていても,この試験においては,孔のサイズが小さくな

ったとはみなさない。

d) 残り5試験片について,火炎にさらされる全ての試験片の同じ表面に対してb) 及びc) を繰り返す。

予熱手順及び火炎調節[c) 参照]の完了後,合計20分以内に全6試験片を試験する。

注記 手順Aの試験実施に関する実務的な情報は,附属書Bに記載している。

9.2.2

手順B 下端着火

試験の手順は,次による。

a) 9.1.3に規定する装置をセットする。

b) 最初の試験片を試験片ホルダに取り付ける[9.1.3 a) 参照]。

c) 試験火炎を10秒間当てて観察し,9.2.1 c) に記載した項目についてその結果を記録する。下端着火に

該当しない9.2.1 c) 8) は除く。必要に応じて,附属書Cに規定する手順を用いて損傷長又は炭化長を

測定する。

注記 損傷長又は炭化長の測定は,任意事項である。

d) 残り5試験片について,火炎にさらされる全ての試験片の同じ表面に対してb) 及びc) を繰り返す。

予熱手順及び火炎調節[9.1.3 c) 参照]の完了後,合計20分以内に全6試験片を試験する(附属書D

参照)。

注記 手順Bの試験実施に関する実務的な情報は,附属書Bに記載している。

13

T 8022:2020

10

試験報告書

試験報告書には,次の情報を含む。

a) 試験がこの規格によって実施されたことの記載及びその規格から逸脱した事項の詳細な説明

b) 実施した試験手順(手順Aの表面着火又は手順Bの下端着火)及び該当する場合,接炎した面

c) 規定のプロパンガス以外の燃料を使用した場合,使用したガスの種類

d) 試験の実施日

e) 試験時の温湿度(9.1.1からの逸脱事項を明記)

f)

ピンで支持できない生地の取付方法(8.1.2参照)

g) 洗濯などの前処理の詳細。縁取りをした試験片については,使用した糸を含む試験対象の生地の特定

h) 手順Bについては,積層構成の層を分離して試験を実施したか,集合体を一体として試験を実施した

か又はその両方

i)

各試験片について,9.2.1 c) 及び9.2.2 c) で箇条書きにした情報,すなわち,

1) 燃焼火炎が試験片の上端又は左右方向のいずれかの端辺に到達したかどうか。

2) 秒単位で測定した残炎時間

3) 残じんが火炎伝ぱ領域(通常は,炭化領域)を超えて損傷していない領域に伝ぱしたかどうか。

4) 秒単位で測定した残じん時間

5) 落下物の発生

6) 5) に該当する場合,落下物がろ紙を着火させたか(燃焼落下物の有無)又は溶融したか。

7) 溶融の発生

8) 手順Aについては,発生した孔の数,孔の最大長(mm)及び多層試験片の場合はその中のどの層

に孔があいたかの記録。分離できる各層における孔の形成だけでなく,多層試験片の全ての層を貫

通した孔の数。

9) 手順Bについては,必要に応じて損傷長又は炭化長

14

T 8022:2020

附属書A

(規定)

使用するガスバーナ

A.1 詳細

ガスバーナは,適切な寸法の火炎を発生できるもので,その長さは10 mm〜60 mmに調整できるものと

する。

A.2 構造

ガスバーナの構造を図2 a) に示す。ガスバーナは,A.2.1〜A.2.3に示す三つの部品からなる。

A.2.1 ガスノズル

ガスノズルのオリフィスの孔径[図2 b) 参照]は,0.19±0.02 mmとする。オリフィスはドリルで開孔

し,開孔後には開孔部の両端から縁辺部を丸めることなく,ばりを完全に除去する。

A.2.2 火炎安定器

火炎安定器の詳細は,図2 c) に示す。

A.2.3 ガスバーナ筒

ガスバーナ筒[図2 d) 参照]は,次の四つのゾーンからなる。

a) 空気室

b) ガス混合ゾーン

c) 拡散ゾーン

d) ガス出口

空気室内で,ガスバーナ筒に直径4±0.05 mmの空気取入孔を設ける。空気取入孔の前端は,ガスノズ

ルの先端とほぼ同じレベルとする。

拡散ゾーンは,円すい形状とし,図2 d) で指示する寸法とする。ガスバーナは,内径1.7 mmのせん孔

及び内径3.0 mmの出口をもつ。

15

T 8022:2020

附属書B

(参考)

試験方法

B.1

概要

試験方法の精度は,使用する装置の設計に大きく依存する。例えば,装置の自動化率が低い場合には,

高い精度を得るために,より熟練度の高い試験実施者が必要になる。

全般的な要点を次に示す。

a) 安全上の理由から,試験装置をガスボンベから離し,ガスボンベは屋外に置くことが望ましい。この

場合,ガス配管が接続されている試験装置の装置内に手動式の遮断弁を設置することが望ましい。装

置を使用するときに,燃料が時間内にガスバーナの噴出口に到達し,安定した火炎になるまでには時

間がかかることを認識しておくことが望ましい。

ホットガスで吹き飛ばされた又は試験片から落下した,くすぶる小片が可燃性物質の上に落ちない

ように装置を設置し,使用することが望ましい。防護服,消火器及び警報器を試験実施者の手元に置

くことが望ましい。

b) 安全を確保するために装置を清浄に保つことが重要である。

c) 単層のニットジャージ編物のように仕上げ加工をしていない生地はカールしやすい。後加工によって

このカールのしやすさを緩和できる。このタイプの生地の試験は,仕上げ加工済みの状態で行うこと

が望ましい。

d) 試験後にピン上に残留した材料は,ワイヤブラシで削り落とせることもある。くすぶっている材料は,

全て他の廃棄物とともに不可燃性の容器に収納する前に,それを消火しておかなければならない。

注記 箇条5の試験実施者の健康及び安全に関する警告に注意する。

16

T 8022:2020

附属書C

(規定)

損傷長又は炭化長の測定方法

C.1 測定方法

損傷長又は炭化長の測定を要求された場合,試験片を枠から外し,少なくとも5分間冷却した後,損傷

長及び炭化長を次のように測定する。

試験片に,炭化領域の最大長に近い点を通る線に沿って縦方向に手で折り畳み,折り目を付ける。鋼線

で作られたフック(長さ76 mmの鋼線を使用し,一方の端から13 mmの所を45°に折り曲げたフック)

を,試験片(又はフック用にあけた直径6 mm以下の孔)に,隣接する外側の縁辺から6 mmかつ下端か

ら6 mmに一か所差し込む。フックに取り付けるおもりは,おもりとフックとの合計質量を表C.1に規定

する総引裂き荷重に等しくする。

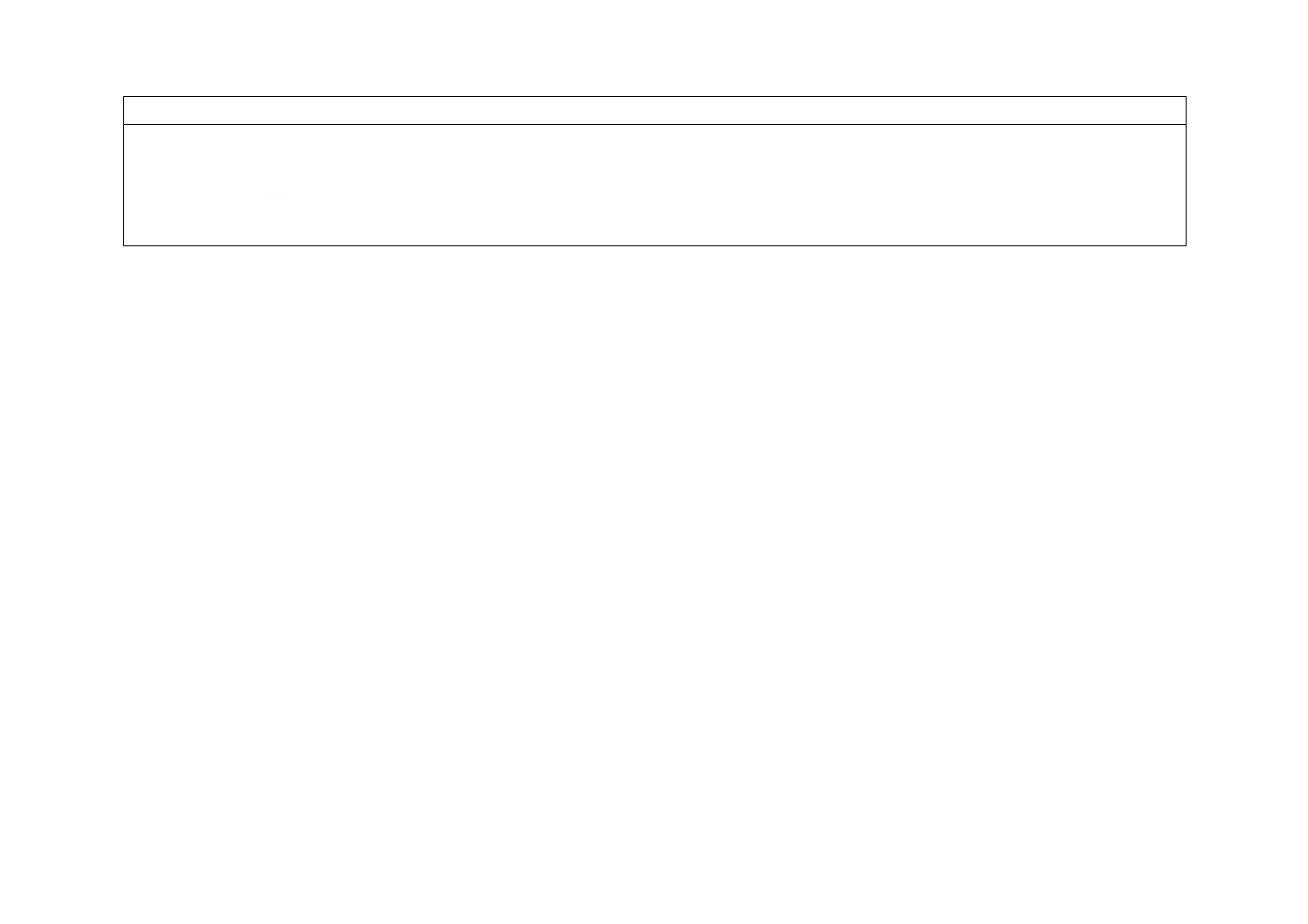

表C.1−試料質量と総引裂き荷重との関係

難燃化又はコーティング前の試料質量

g/m2

損傷長測定のための総引裂き荷重

kg

50以上

200以下

0.1

200を超え

500以下

0.2

500を超え

800以下

0.3

800を超え

0.45

試験片に取り付けたフックと反対側の下端の隅部をつかみ,試験片とおもりとを支持面から離すように

持ち上げ,試験片に徐々に引裂力を加える。試験片を平らに置いて,引裂けた裂け目の上端から試験片の

上端までの距離Dを2 mm単位で測定する。式(C.1)によって損傷長又は炭化長を計算する。

損傷長又は炭化長=(200−D)mm············································ (C.1)

17

T 8022:2020

附属書D

(参考)

精度及び試験所間の試験結果

D.1 試験結果

火炎を取り除いた後に試験片が燃え続ける時間の長さ及び試験片の端まで達する火炎の伝ぱが発生する

かどうかを判定するために,この規格で規定する試験方法を使用し,次に示す二つの生地グループのいず

れに属するのかを決定する。

− 残炎が僅かに発生するか,又は全く発生しない生地

− 完全に燃焼する生地

広く燃焼するが完全には燃焼できず,火炎が特定の条件下で伝ぱする中間的な生地もある。これらの中

間的な生地は,試験片ごとの結果にばらつきが大きく,例えば,表面着火,下端着火などは,試験手順及

び試験室の違いによって結果が異なることがある。

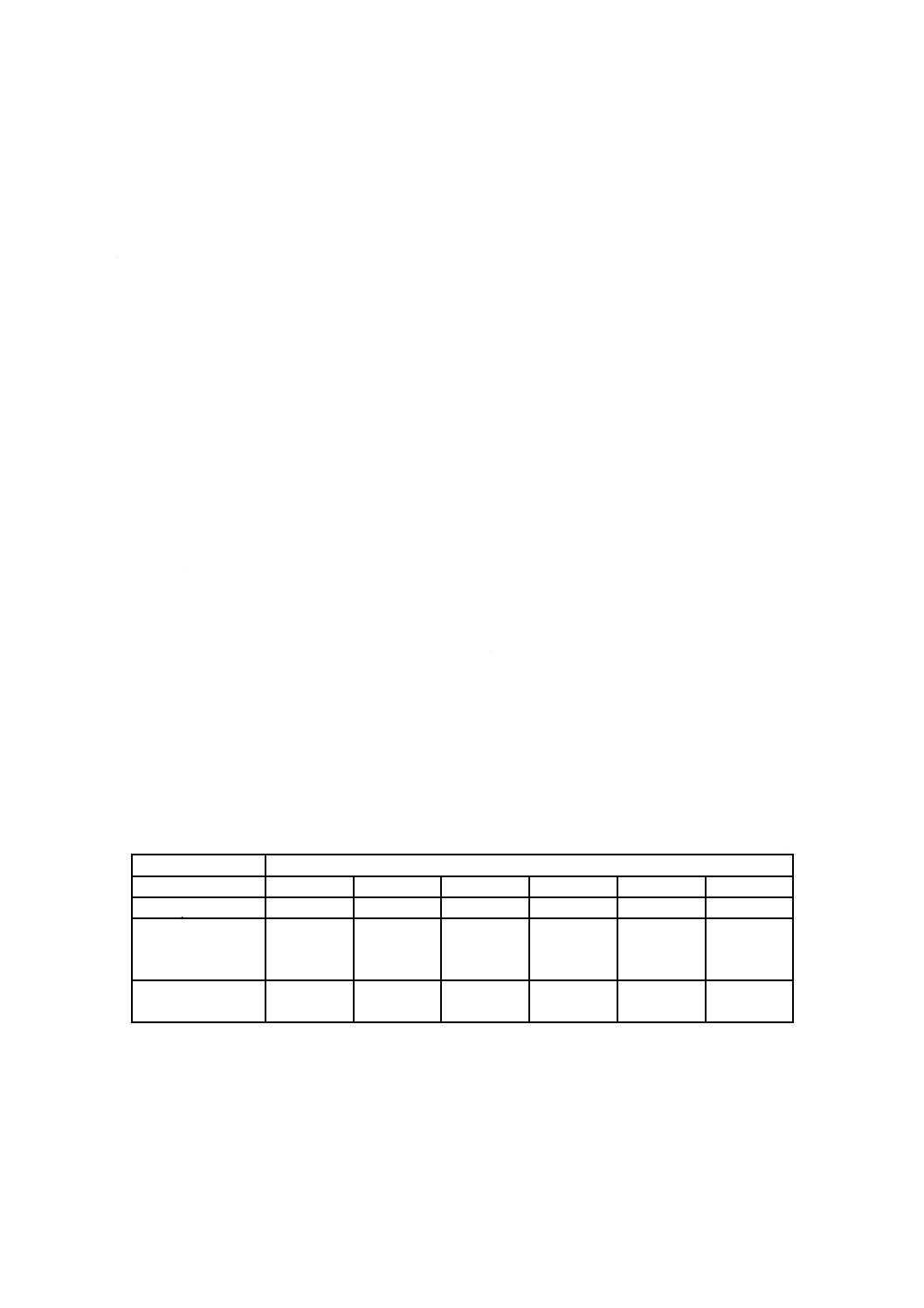

2014年〜2015年にかけて,7か所の試験室で6例の生地を使用し,手順A及び手順Bの両方を用いて

この規格に基づいて試験所間試験が行われた。

手順A(表面着火)試験については,全ての試験室から定量化可能な変数に対して無効な結果が報告さ

れたため,データの解析は不可能であった。

手順B(下端着火)試験については,この規格で規定している幅の狭い試験片及びISO 15025:2000の第

1版で規定している幅の広い試験片の両方を用いて,この規格で規定している手順Bの測定を測定繰返し

回数5回及び3回の2パターンを実施した。得られた損傷長又は炭化長並びに残炎時間及び残じん時間の

データについて,解析した。測定繰返し回数3回で試験をした際のデータの繰返し精度及び再現性の結果

を表D.1〜表D.3に示す。繰返し精度及び再現性は,測定繰返し回数5回に対して,測定繰返し回数3回

の方が一貫して良好であるわけではないことに注意が必要である。一方で,繰返し精度及び再現性は,幅

が広い試験片に対して幅が狭い試験片の方が良好であった。

表D.1−手順Bによる損傷長又は炭化長の試験結果

単位 mm

損傷長又は炭化長

試料

A

B

C

D

E

F

平均(μ)

8.67

6.67

47.43

31.10

66.24

86.05

繰返し3回測定の

繰返し精度(Sr)

(各実験室内で)

2.32

4.96

9.93

9.65

7.26

11.18

試験室間の再現性

(SR)

7.40

6.80

25.13

14.75

9.26

10.90

18

T 8022:2020

表D.2−手順Bによる残炎時間の試験結果

単位 秒

残炎時間

試料

A

B

C

D

E

F

平均(μ)

0

1.95

0

5.24

0

0

繰返し3回測定の

繰返し精度(Sr)

(各実験室内で)

0

1.07

0

7.47

0

0

試験室間の再現性

(SR)

0

1.34

0

10.82

0

0

表D.3−手順Bによる残じん時間の試験結果

単位 秒

残じん時間

試料

A

B

C

D

E

F

平均(μ)

3.88

1.24

7.38

0.53

0.14

0.14

繰返し3回測定の

繰返し精度(Sr)

(各実験室内で)

1.20

0.69

0.87

0.89

0.00

0.00

試験室間の再現性

(SR)

3.00

0.90

3.55

1.26

0.38

0.38

参考文献

[1] ISO/TR 11610,Protective clothing−Vocabulary

19

T 8022:2020

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8022:2020 熱及び火炎に対する防護服−火炎伝ぱ性試験方法

ISO 15025:2016,Protective clothing−Protection against flame−Method of test for

limited flame spread

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.8 燃焼落下物

3

用語及び定義

追加

技術的差異はない。

使用するろ紙を設置する位置を明

示した。

次回ISOに提案する。

3.9 ハードウェア

追加

本文中で使用されているため定義

した。

関連する製品規格及び製品規格と

の整合性を考慮し,用語及び定義

を挿入した。

−

削除

3.12“multilayer material”を削除し

た。

本文に使用されていないため。

次回ISOに提案する。

6 使用燃料 注記

6

使用燃料

追加

技術的差異はない。

使用するプロパンガスの純度を試

験前に確認することを推奨する注

記を記載することにした。

国内市場においてプロパンガスの

純度に関する規格では,対応国際

規格に一致するものがない。しか

しながら,市場に出ているプロパ

ンガスは,対応国際規格の純度を

上回っているものが多く,入手可

能である。規格利用者の利便性及

び国内市場の実状を考慮し,使用

するプロパンガスの純度を試験前

に確認することを推奨する注記を

記載することにした。

2

T

8

0

2

2

:

2

0

2

0

20

T 8022:2020

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 手順

9.1 試験装置の設置

条件及び試験環境条

件

9

手順

追加

9.1のタイトルに“試験環境条件”

を追加した。

この箇条では試験装置の設置条件

だけでなく試験環境条件について

も規定しているため。

次回ISOに提案する。

9.1.1 試験環境条件

9.1.1

試験条件

変更

タイトルを“試験環境条件”に変更

した。

この箇条では試験を行う際の試験

環境条件だけを規定しているた

め。

次回ISOに提案する。

9.1.2 手順A 表面着

火 a) 試験片の装着

9.1.2.1

試験片の装着

変更

試験片と試験片ホルダとの距離の

許容差を追加変更した。

次回ISOに提案する。

9.1.3 手順B 下端着

火 a) 試験片の装着

9.1.3.1

試験片の装着

変更

試験片と試験片ホルダとの距離の

許容差を追加変更した。

次回ISOに提案する。

9.2.1 手順A 表面着

火 d)

9.2.1.4

注

追加

試験実施に関する関連情報が附属

書Bに記載されている旨を注記と

して記載した。

次回ISOに提案する。

9.2.2 手順B 下端着

火 d)

9.2.2.4

注

追加

試験実施に関する関連情報が附属

書Bに記載されている旨を注記と

して記載した。

次回ISOに提案する。

10 試験報

告書

i) の5),6),7)

10

試験報告書

変更

9.2.1 c) の5)〜7) の観察項目の順

序を変更した。

9.2.1 c) の5)〜7) の観察項目の順

番に合わせるため。

次回ISOに提案する。

i) の6)

対応国際規格の規定が,溶融物の発

生でろ紙が着火したか否かの情報

を報告するのに対し,この規格では

落下物の発生でろ紙の着火有無の

情報を報告すると変更した。

i) の8)

追加

多層試験片の全ての層を貫通した

孔の数を報告することを記載した。

9.2の試験手順で記録することを

規定しているため。

次回ISOに提案する。

2

T

8

0

2

2

:

2

0

2

0

21

T 8022:2020

JISと国際規格との対応の程度の全体評価:ISO 15025:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

0

2

2

:

2

0

2

0