T 8020:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

4.1 A法 ···························································································································· 2

4.2 B法····························································································································· 2

5 装置······························································································································· 2

5.1 概要 ···························································································································· 2

5.2 放射熱源 ······················································································································ 3

5.3 試験片ホルダ ················································································································ 4

5.4 熱量計 ························································································································· 4

5.5 温度記録装置 ················································································································ 6

5.6 装置の設置場所 ············································································································· 6

6 サンプリング ··················································································································· 6

7 試料調整条件及び試験環境 ································································································· 6

7.1 試料調整条件 ················································································································ 6

7.2 試験環境 ······················································································································ 6

7.3 入射熱流束レベル ·········································································································· 6

8 試験方法························································································································· 6

8.1 予備測定 ······················································································································ 6

8.2 放射熱源の校正 ············································································································· 7

8.3 A法の試験方法 ············································································································· 7

8.4 A法の評価 ··················································································································· 7

8.5 B法の試験方法 ·············································································································· 8

8.6 B法の評価 ···················································································································· 8

9 試験報告························································································································· 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

T 8020:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が

改正した日本産業規格である。これによって,JIS T 8020:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 8020:2020

熱及び火炎に対する防護服−

放射熱ばく露による防護服材料の性能評価

Protective clothing-Protection against heat and fire-Method of test:

Evaluation of materials and material assemblies when exposed to a source

of radiant heat

序文

この規格は,2002年に第3版として発行されたISO 6942を基とし,使用上の利便性を考慮するため技

術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,熱及び火炎に対する防護服に使用する材料が放射熱ばく露を受けた場合の挙動を測定する

ための二つの試験方法(A法及びB法)について規定する。これらの試験は,放射熱に対する防護を目的

とする防護服に使用する代表的な単層又は多層生地に対して行う。また,これらの試験は,材料の構成に

も適用する。構成とは,内衣を伴う又は伴わない熱防護服を構成する材料の組合せとする。

A法は,放射熱ばく露を受けた後の材料の外観変化の評価を行う。また,B法では材料の防護性能を測

定する。材料の試験は,A法及びB法の両方,又はいずれか一方によって行うことができる。

これら二つの方法は,材料の分類に利用することができる。ただし,防護服材料として妥当かどうかを

判断するためには,その他の基準も考慮しなければならない。

試験は室温で行うため,その結果は必ずしも,それを上回る周囲温度での材料の挙動には相当せず,試

験対象となる材料で作られた防護服の性能予測の適用範囲は限られる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6942:2002,Protective clothing−Protection against heat and fire−Method of test: Evaluation of

materials and material assemblies when exposed to a source of radiant heat(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

IEC 60584-1,Thermocouples−Part 1: EMF specifications and tolerances

2

T 8020:2020

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

熱伝達レベル(heat transfer levels)

この規格で規定した熱量計が,試験開始温度から任意の温度に到達するまでの時間。代表的なものとし

て次に示すものがある。

a) 時間t12 熱量計の温度を12 ℃±0.1 ℃上昇させるのに必要な時間(秒)。

b) 時間t24 熱量計の温度を24 ℃±0.2 ℃上昇させるのに必要な時間(秒)。

3.2

熱伝達因子(TF)(heat transmission factor)

放射熱源にさらされた試験片を通しての熱伝達率の値。入射熱流束に対する透過熱流束の比率で表す。

3.3

試験片(test specimen)

実際に使用する順序及び方向に配置した生地などの全層。内衣を防護構成に含む場合には,内衣の構成

を含める。

3.4

入射熱流束(incident heat flux density)

試験片のばく露面への単位時間及び単位面積当たりの入射エネルギー量。単位は,kW/m2で表す。

3.5

放射熱伝達指数(RHTI)(radiant heat transfer index)

この規格で規定した熱量計が,試験開始温度から防護服の製品規格に規定する温度に到達するまでの時

間を基にした指数。

3.6

試験片の外観変化(change in appearance of the specimen)

材料の外観における全ての変化。

例 収縮,炭化物の形成,変退色,焦げ,赤熱,溶融など

4

原理

4.1

A法

試験片を自立形フレーム(試験片ホルダ)に固定し,一定レベルの放射熱に一定時間ばく露する。放射

熱のレベルは,試験片と放射熱源との間の距離を調節することによって設定する。ばく露後に,試験片及

び試験片を構成する各層について外観変化を観察する。

4.2

B法

試験片を自立形フレーム(試験片ホルダ)に固定し,一定レベルの放射熱に一定時間ばく露する。熱量

計の温度が12 ℃及び24 ℃上昇するのに要した時間を記録し,放射熱伝達指数として表す。熱伝達因子の

比率(%)を温度上昇データから算出し,同様に記録する。

5

装置

5.1

概要

試験装置は,次の部分によって構成され,いずれの試験方法においてもこれらを使用する。

3

T 8020:2020

− 放射熱源

− 試験用フレーム

− 試験片ホルダ

B法については,次の装置を追加する。

− 熱量計

− 温度測定及び記録装置

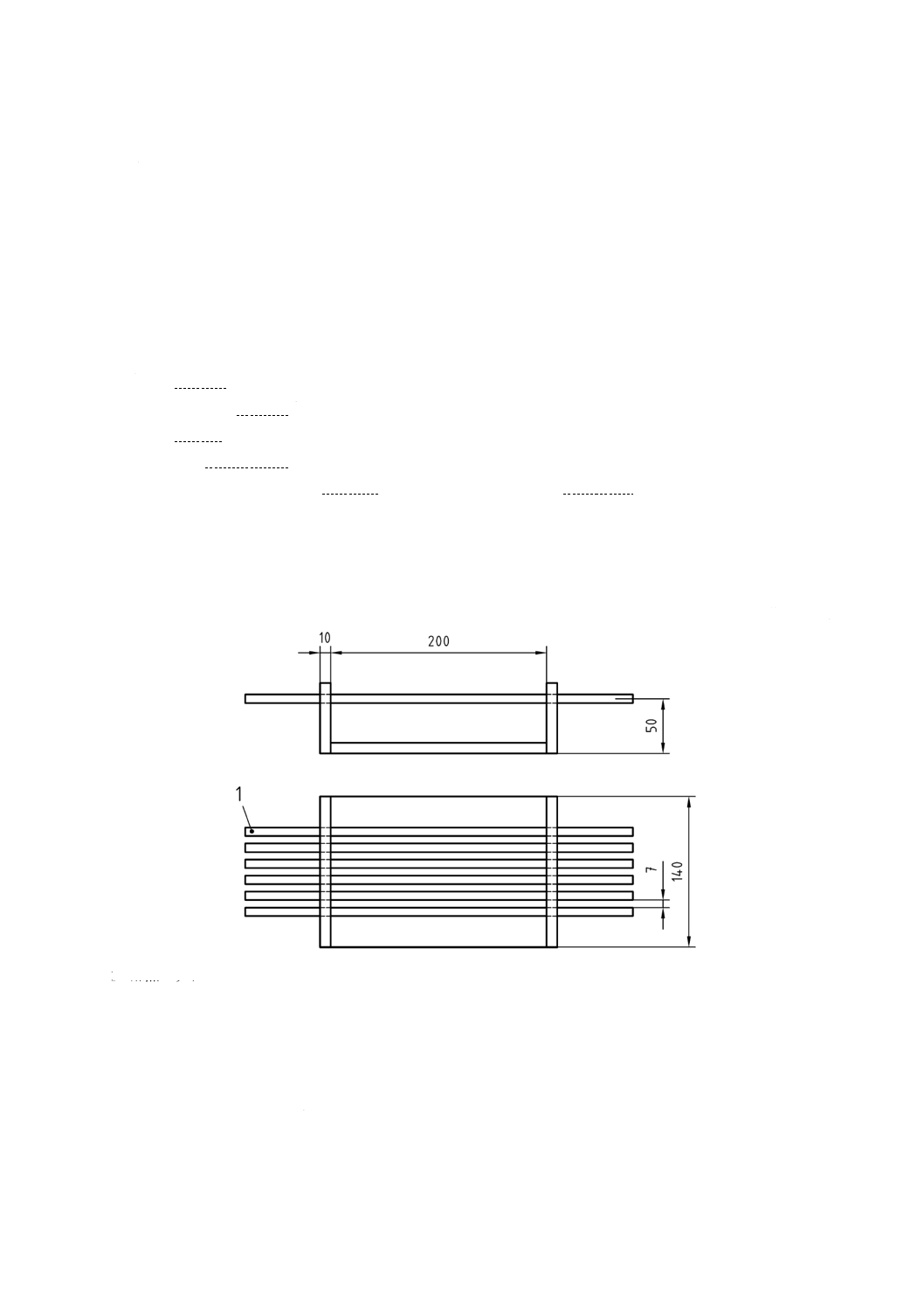

5.2

放射熱源

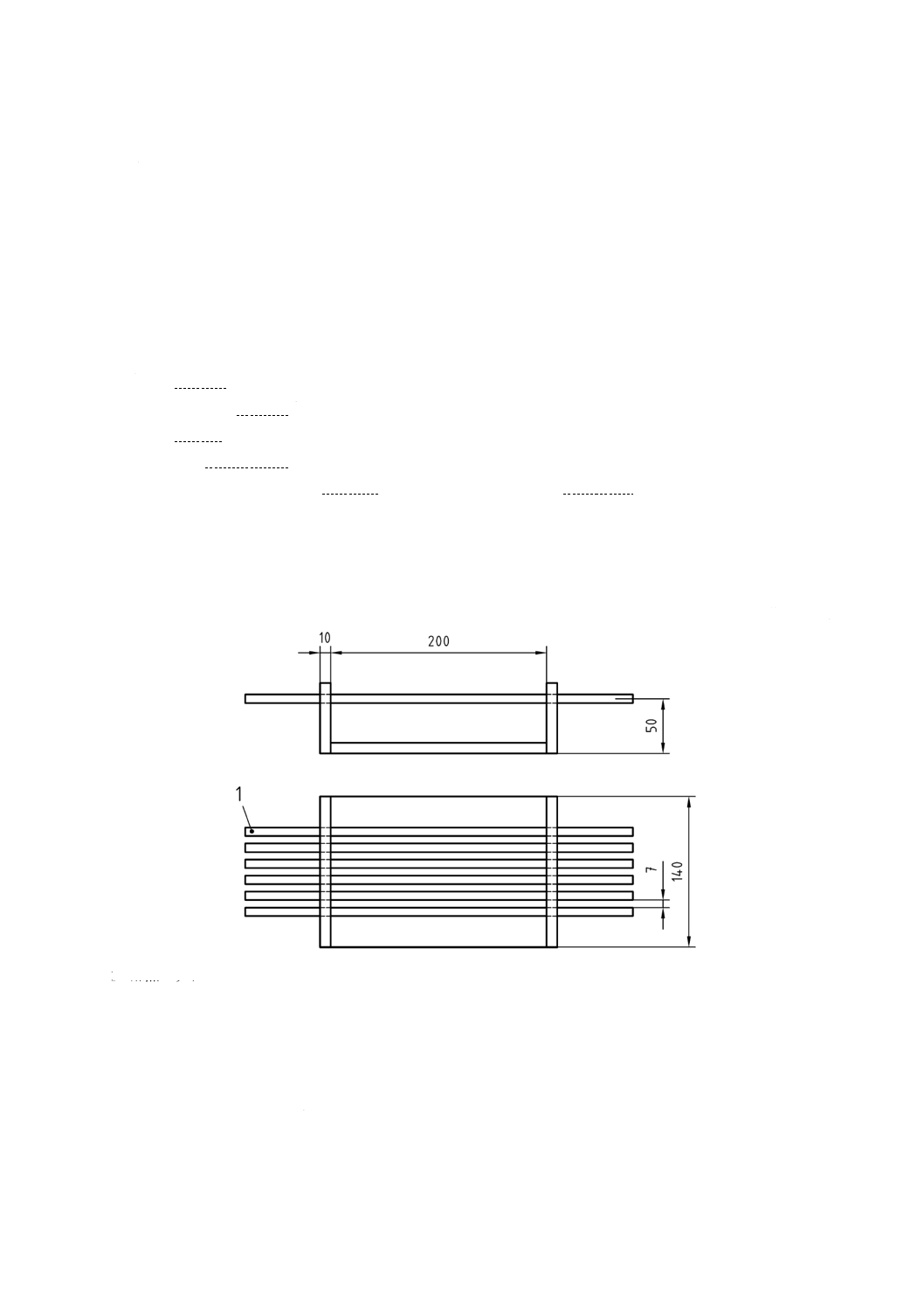

放射熱源は,次の特性を備えた6本の炭化けい素(SiC)加熱ロッド(以下,加熱ロッドという。)で構

成したものとする。

− 全長 350 mm±2 mm

− 加熱部の長さ 150 mm±2 mm

− 直径 8.0 mm±0.1 mm

− 電気抵抗 3.9 Ω±15 %

ただし,加熱部の長さは,178 mm±2 mmでもよい。直径は,10 mm±0.1 mmでもよい。

これらの加熱ロッドは,絶縁性で難燃性の素材でできたU形支持台に,同一水平面内に垂直に配置する。

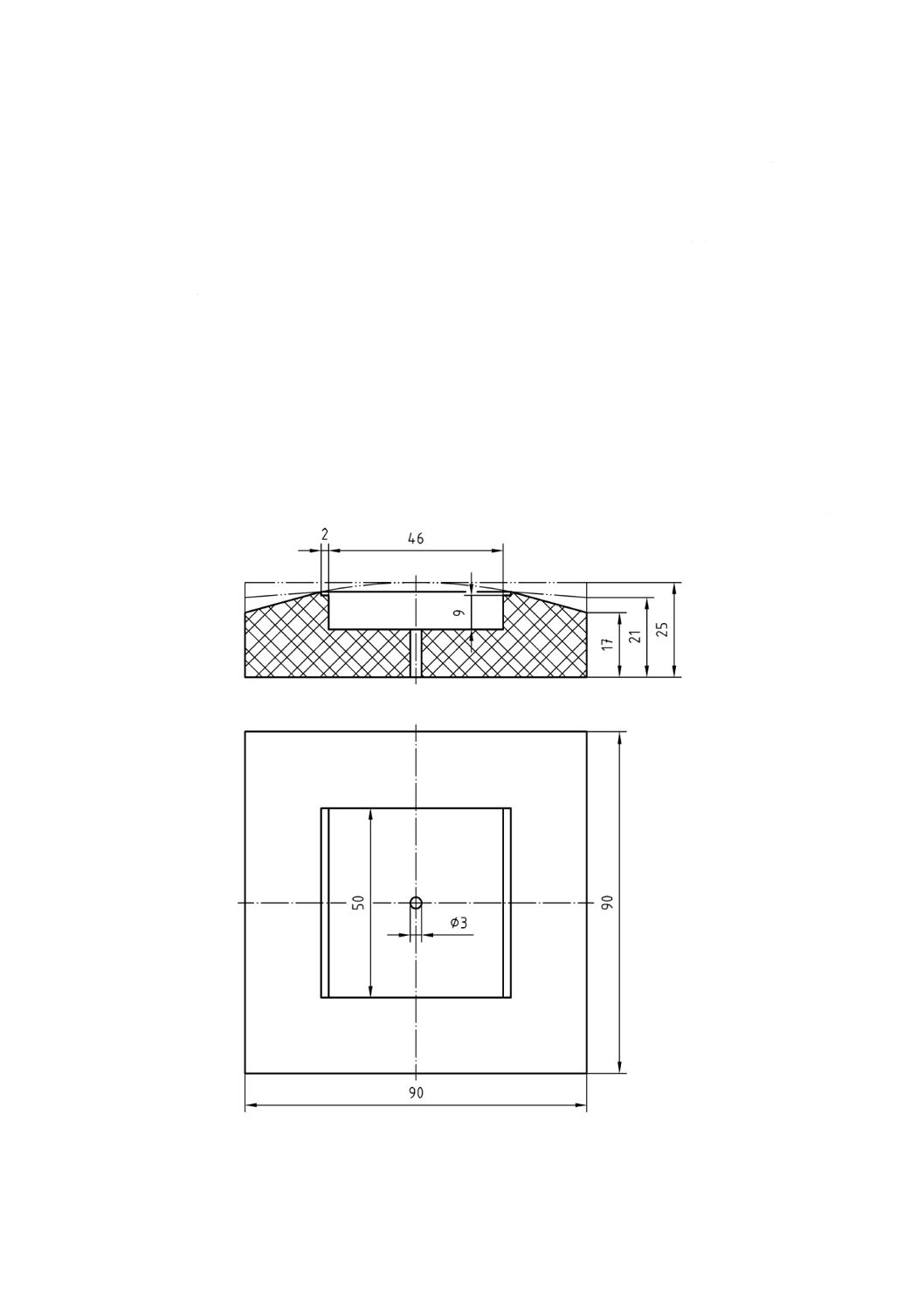

図1に,支持台及び加熱ロッドの詳細を示す。加熱ロッドは,機械的応力を避けるために,留め付けるこ

となく支持台の溝に軽く載せる。

単位 mm

1 加熱ロッド

図1−放射熱源

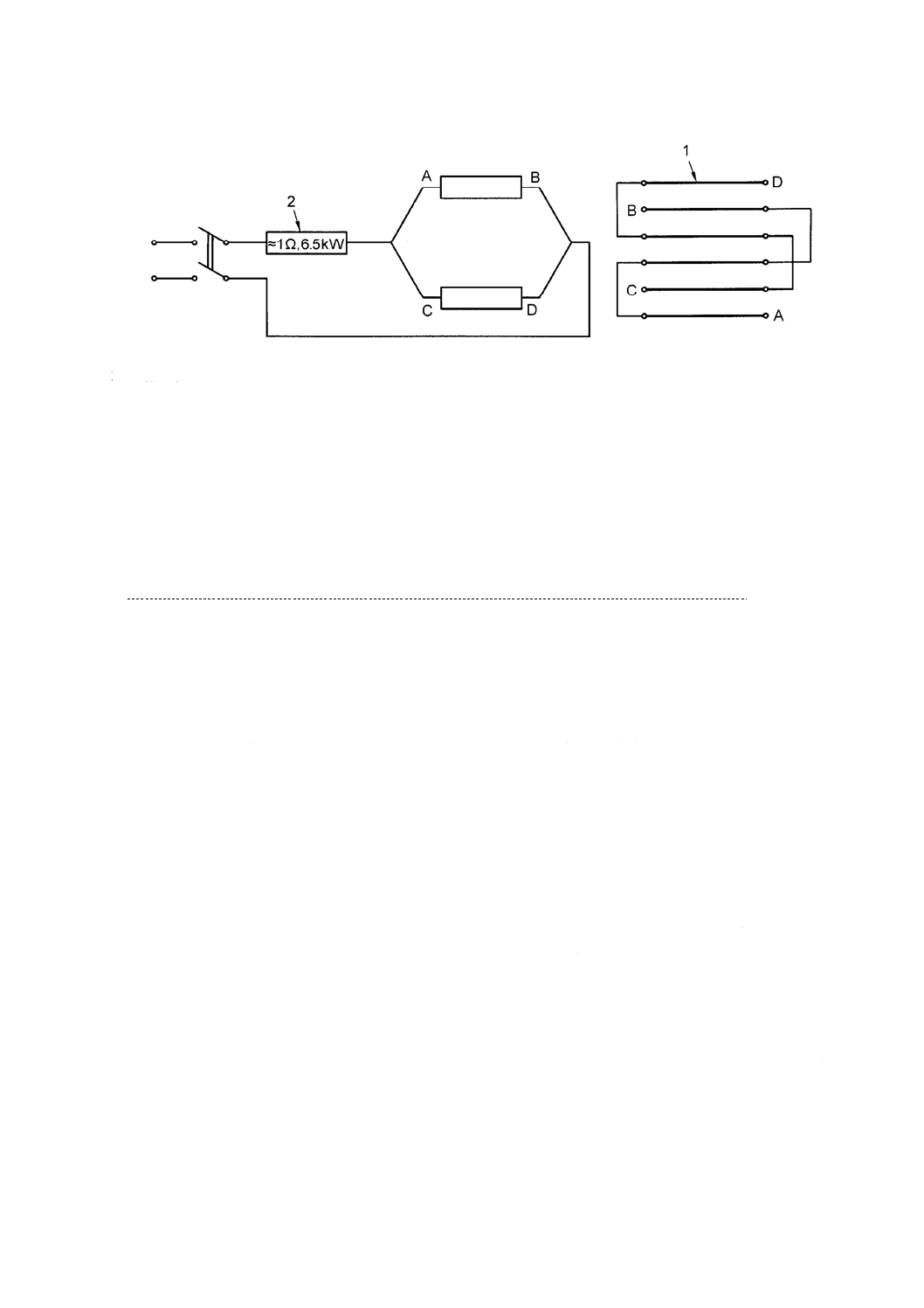

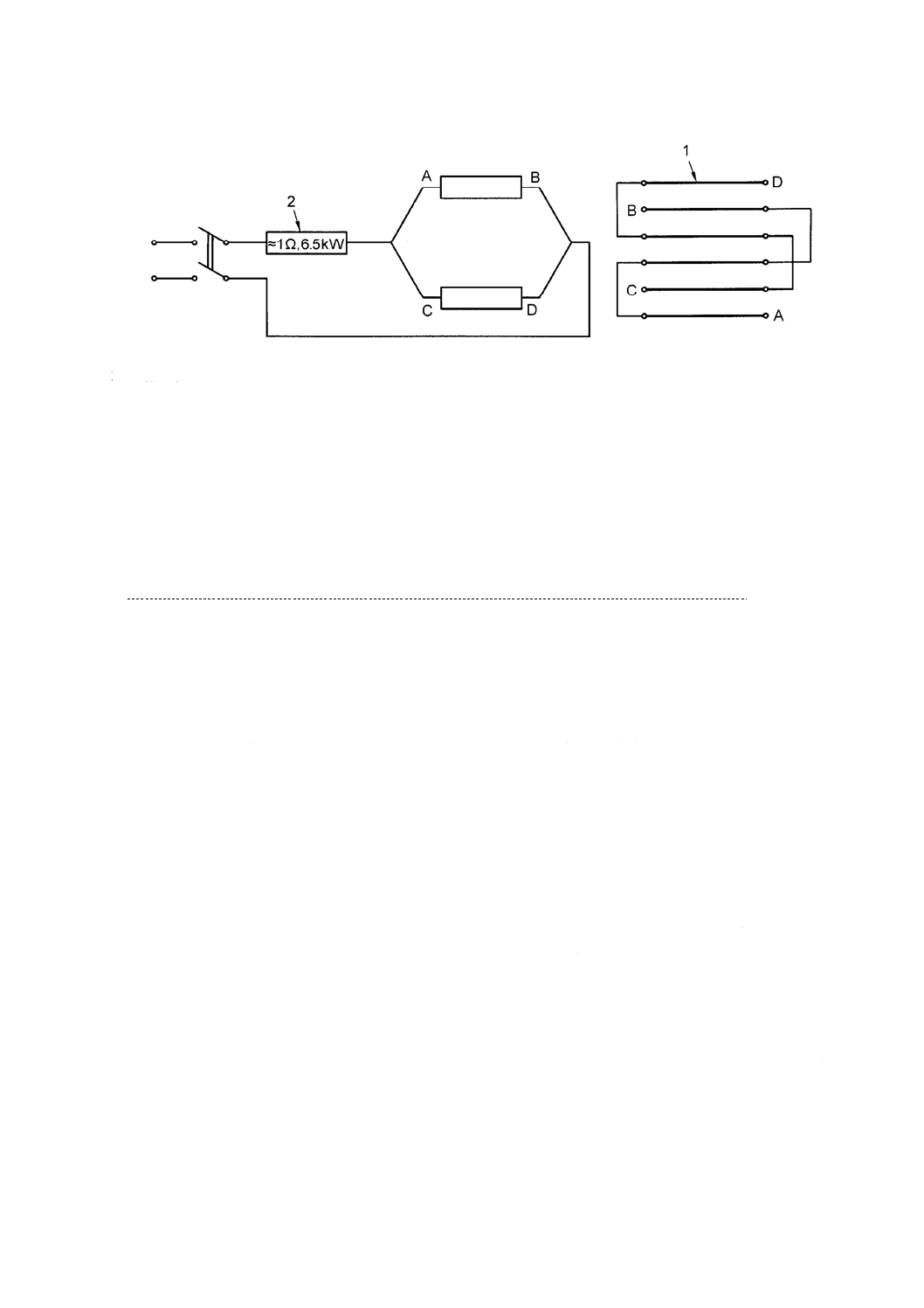

加熱ロッドの回路図を図2に示す。6本の加熱ロッドは,3本ずつ二つのグループに分け,直列に配置す

る。二つのグループを並列に接続し,1 Ωの抵抗器を通じて220 Vの電源に結線する。他の供給電圧につ

いては,回路をそれに応じて変更する。測定中に供給電圧が±1 %を超えて変動する場合,安定化を行う。

4

T 8020:2020

1 加熱ロッド

2 抵抗器

図2−加熱ロッドの回路図

加熱ロッドの電気的接続は,加熱ロッドが高温になることを考慮に入れ,例えば,よ(撚)り線タイプ

のアルミニウムバンドを用いるなど加熱ロッド間での短絡を避けるために予防措置を講じる。

放射熱源が適正に作動するかどうかは,赤外放射温度計を用いて加熱ロッドの温度を測定することによ

って調べる。

注記 放射熱源を約5分間加温運転すると,加熱ロッドの温度が約1 100 ℃に到達する。

5.3

試験片ホルダ

試験片ホルダは,A法とB法とで,それぞれ異なる試験片ホルダを使用する。いずれも厚さ約10 mmの

アルミニウム板に固定した厚さ約2 mmの鋼板によって構成し,A法の試験片ホルダは,B法の試験片ホ

ルダよりも側板の幅が広いものとする。また,B法のホルダは,所定の位置に熱量計が組み込まれたもの

とする。

A法の試験片ホルダは,試験用フレームの鉛直上にある開口部と軸とが合致するように留め付ける。所

定の位置に固定したとき,A法の試験片ホルダでは,試験用フレーム前方の金属薄板カバーの後ろ約10 mm

に試験片背部がくる。B法の試験片ホルダでは,熱量計の垂直中心線が試験用フレーム前方の金属薄板カ

バーの約10 mm後ろにくる。

5.4

熱量計

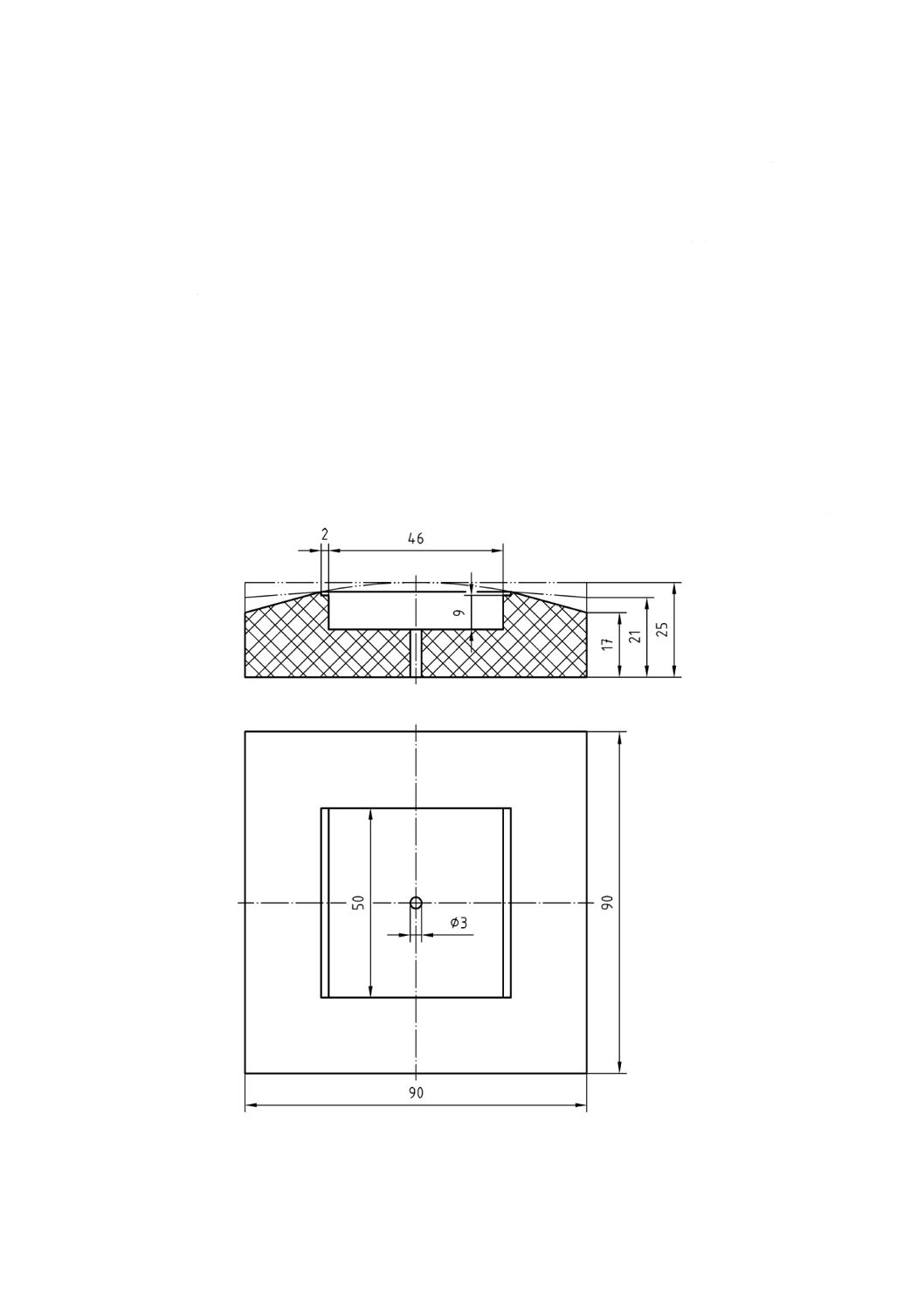

熱量計は,曲面銅板及び熱電対で作製したものとする。作製手順は,次による。

a) 純度99 %以上,厚さ1.6 mmの銅板から長方形50 mm×50.3 mmを切り取る。

b) 銅板を長軸方向に半径130 mmの弓円弧状に曲げる。この弓円弧状の弦は,約50 mmとなる。

c) 銅板を組立前に正確に計量し,その質量は35.9 g〜36.0 gの範囲内とする。

IEC 60584-1に適合するミリボルト出力の熱電対(銅−コンスタンタン)を曲面銅板の背部に取り付け

る。熱電対の2本のワイヤを少量のはんだで曲面銅板の中央に取り付ける。ワイヤの直径は,いずれも0.26

mm以下とし,曲面銅板に取り付ける長さの分だけ被覆を剝がす。

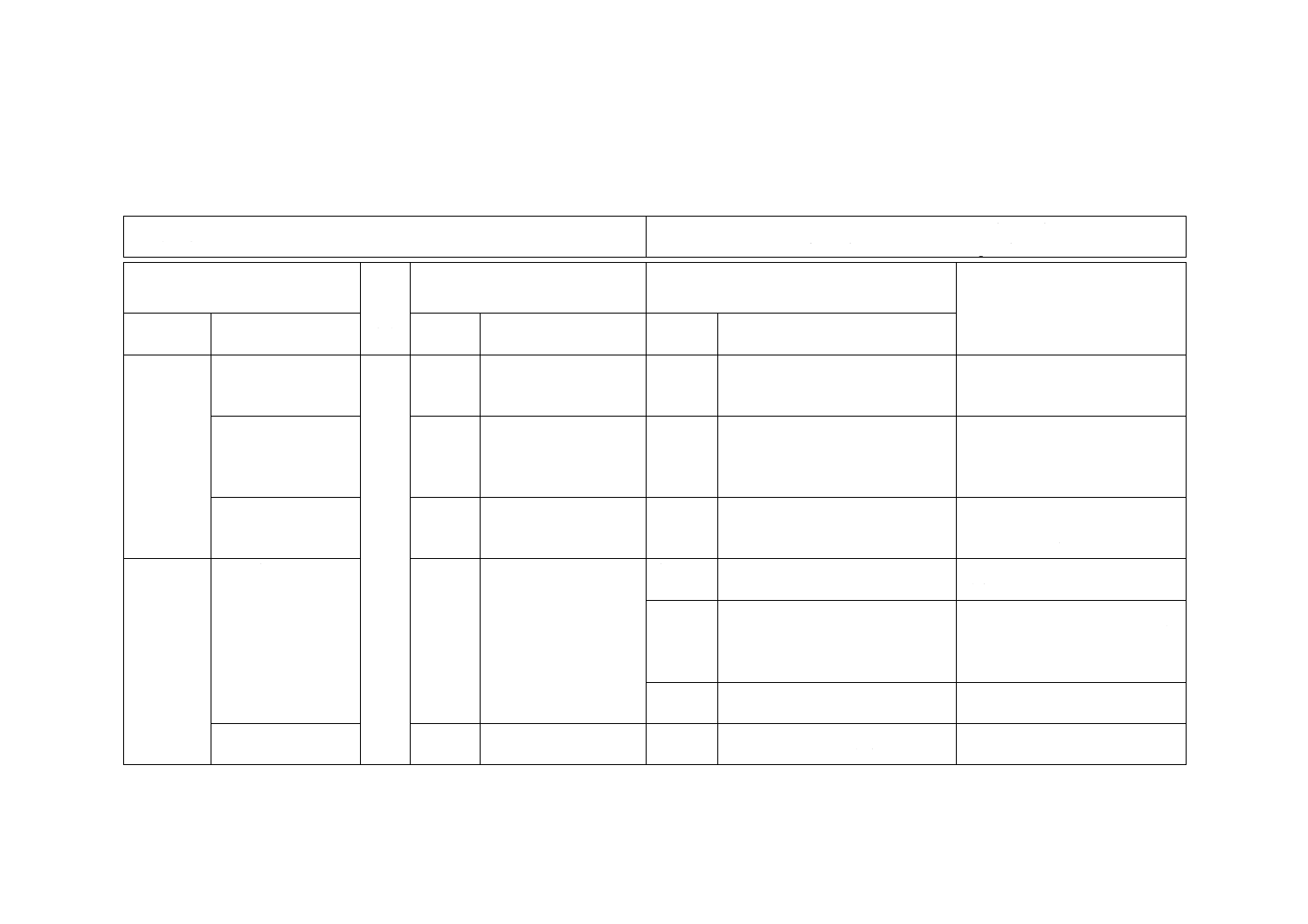

次いで,熱量計を据付けブロックに載せる。据付けブロックは,厚さ25 mmのアスベストフリー不燃性

断熱板90 mm×90 mmの小片1枚で構成され,断熱板の仕様は,次のとおりとする。

− 密度 750 kg/m3±50 kg/m3

− 熱伝導率 0.18 W/(m・k)±10 %

この据付けブロック上面の向かい合う2側面から高さを21 mmにするために角をくさび形に取り除く。

220V

5

T 8020:2020

これらの部分から更に角をくさび形に取り除き,21 mmから更に高さ17 mmにまで削り取る。これによっ

て,据付けブロック上面は平らな4面からなり,上面を半径130 mmの円弧形に削って得られる曲面に非

常に近いものになる(図3参照)。

断熱板の上面中央に長方形の穴を切り取る。穴は低くした側と平行に長さ50 mm,元のままの側と平行

に長さ46 mmとする。穴は,底面が平たんで,低くした側に沿って深さ10 mm,中央部の深さ約12 mm

とする。長方形の穴に曲面銅板を載せるために,低くした側の穴の縁に沿って深さ1 mm×幅2 mmの溝を

切り込む。長方形の穴の中央に,直径3 mmの円形の穴を開け,熱電対のワイヤを通す。

約200 ℃の温度に耐えることができる接着剤を据付けブロックの縁の周囲に塗り,曲面銅板を据付けブ

ロックに接着する。曲面銅板の最上部は,真っすぐな2側面の縁よりも0.6 mm高く,また,湾曲した2

側面に沿って据付けブロックよりも高くする。据付けブロックは,湾曲した縁に沿って,曲面銅板の底面

よりも高くする。

試験片とB法の試験片ホルダとを組み合わせたものに熱量計を載せる。

熱量計の前面部は,吸収係数αが0.9超の黒塗料で塗装する。

単位 mm

図3−熱量計据付けブロック

6

T 8020:2020

5.5

温度記録装置

温度記録装置は,少なくとも0.2 ℃の温度分解能及び0.2秒の時間分解能をもつものとする。

5.6

装置の設置場所

空気の流れから遮断されるような場所に装置を設置するか,又は装置のある場所での空気の動きによる

影響を抑制するような調節装置若しくは遮蔽板を設置する。

6

サンプリング

A法は1個の試験片を用いて試験を行い,B法は選択した熱流束レベルで3個以上の試験片を用いて試

験する。試験材料が不均質な場合,A法は3個以上の試験片,B法は5個以上の試験片を用いて試験する。

試験片の寸法は,230 mm×80 mmとし,試料の端から20 mm以上を除いた欠陥のない部分から採取す

る。積層して使用する防護服材料の場合,試験片は実際に使用している積層の配置にする。ただし,製品

規格に基づいて防護服から試験片を採取してもよい。

材料の供給者が試験片のいずれが表面になるのかを表示していない場合,試験は両方の面について行う。

7

試料調整条件及び試験環境

7.1

試料調整条件

試験前に,試験片は24時間以上,温度20 ℃±2 ℃及び相対湿度(65±5)%の条件下で調整する。試験

は,試験片を試料調整環境又は密封容器内から取り出してから3分以内に開始する。試験結果は,試験片

の湿度に非常に大きく依存するため,調整時雰囲気条件の調節には細心の注意を払わなければならない。

7.2

試験環境

試験は,空気の流れのない室内で,熱量計で記録し得るような偶発的な放射熱を発する可能性があるい

かなるシステムからも保護して行う。

試験室の温度は15 ℃〜35 ℃とし,熱量計は各測定の前に周囲温度±2 ℃にまで冷却する。

7.3

入射熱流束レベル

入射熱流束レベル及び試験で実施する入射熱流束は,次から選択する。

− 低レベル 5 kW/m2及び10 kW/m2

− 中レベル 20 kW/m2及び40 kW/m2

− 高レベル 80 kW/m2

入射熱流束レベルの選択は,試験を行う材料の使用意図を考慮に入れて行う。他の入射熱流束レベルを

任意に選択してもよい。

A法及びB法は,互いに独立して行う。

注記 両方の試験を行う場合,適切な入射熱流束レベルを選択するために,A法を先に行うことがあ

る。

8

試験方法

8.1

予備測定

熱量計の前面部は,吸収係数αが0.9超の黒塗料で塗装する。前面部の黒塗料は,各校正の前及び20回

の試験を行った後,又は炭化物の付着が見られるようになった後に,直ちに塗装し直す。塗装し直す前に,

適切な溶媒を用いて,以前の塗料の層を取り除く。

校正及び各測定の開始前に,熱量計の温度を安定した状態にし,周囲温度±2 ℃の範囲内にする。

7

T 8020:2020

熱量計は,水に触れないようにする。万一,水に触れた場合には,完全に乾かしてから使用する。

校正及び各測定を開始する直前に,次のことを行う。

a) 熱量計を試験用フレームの垂直板開口部の所定位置に固定する。

b) 放射熱源を熱量計前面の垂直中心線からdの距離に配置する。

c) 温度測定装置のスイッチを入れる。

d) 放射熱源のスイッチを入れ,放射が一定になるまで可動スクリーンを閉じた状態で加熱する。

注記 放射熱源は,約5分で安定した状態に到達し,加熱電流の変動によって確認できる。

閉じた状態の可動スクリーンの後ろの黒塗料で塗装した熱量計の温度上昇が1分当たり3 ℃以下の場合,

試験用フレームの前面板及び可動スクリーンの冷却は十分である。これに該当しない場合,熱量計は,校

正及び各測定を開始する直前に所定の位置に置いてもよい。

8.2

放射熱源の校正

放射熱源の校正は,次による。

a) 可動スクリーンを外し,約30 ℃の温度上昇に達した後,所定の位置に戻す。

b) 記録した出力は,ばく露開始直後に短時間,温度と時間との非線形関係を示し,次いで,ばく露が止

まるまで線形関係を示す。

c) 標準熱電対起電力表を参照して,この線形領域における温度上昇率R(℃/秒で表示)を決定する。

d) 入射熱流束Q0(kW/m2で表示)を次の式によって決定する。

α

=

A

R

C

M

Q

p

0

ここに,

M: 銅板の質量(kg)

Cp: 銅の比熱(0.385 kJ/kg ℃)

R: 線形領域における温度上昇率(℃/秒)

A: 銅板の面積(m2)

α: 熱量計の塗装面の吸収係数

e) 放射熱源と熱量計前面の垂直中心線との間の距離dを変化させることによって,規定の入射熱流束±

2 %に調整する。

8.3

A法の試験方法

試験片の短辺の一方を,A法の試験片ホルダの片方のサイドプレートに,クランプなどを使用して留め

付ける。もう一方の試験片の短辺を,もう一方のサイドプレートまで引き,適切な装置(例えば,おもり,

ひも,滑車のシステム)を用いて2 Nの力で伸張させた状態で保持する。測定する試験片が複数の層から

なる場合,各層の短辺側の配列を保ち,2 Nの伸張力を全ての層の構成に対して加える。

校正中に試験片の背部が熱量計前面の垂直中心線と同じ位置になるように,試験片ホルダを試験用フレ

ームの垂直板に留め付ける。放射熱源は,選択した入射熱流束Q0を与える距離dの位置に固定する。放射

熱源のスイッチを入れ,安定した状態に達した後,可動スクリーンを3分間外し,次いで,閉じた位置に

戻す。試験後,試験片を取り外す。多層試験片の場合,できる限り各層を分離する。

8.4

A法の評価

8.3に従って放射を行った後,試験片又は多層試験片の各層を検査する。いかなる変化(例えば,収縮,

炭化物の形成,変退色,焦げ,赤熱,溶融,融着,くすぶり,破裂,昇華)にも留意し,多層試験片の場

合には,各層について個別に行う。

注記 試験片の外観変化は,必ずしも材料の耐熱性が不十分であることを示すわけではない。強い放

8

T 8020:2020

射熱による変化が,実際上その防護効果を増加するような材料がある。

8.5

B法の試験方法

試験片をB法の試験片ホルダの片方のサイドプレートに留め付け,2 Nの力を加えながら,熱量計前面

と接触させた状態で保持する。選択した入射熱流束Q0を与える距離dを用いて8.1の予備測定手順を行う。

可動スクリーンを外し,放射開始時点を記録する。約30 ℃の温度上昇の後,可動スクリーンを閉じる位置

に戻す。

12 ℃±0.1 ℃の温度上昇にかかった時間t12,24 ℃±0.2 ℃の温度上昇にかかった時間t24及び時間t12と時

間t24との差を報告する。

必要な予備測定の後,残りの試験片について試験を繰り返す。

8.6

B法の評価

透過熱流束Qc(kW/m2で表示)を次の式によって決定する。

ここに,

M: 銅板の質量(kg)

Cp: 銅の比熱(0.385 kJ/kg ℃)

12/(t24−t12): 12 ℃〜24 ℃の上昇の間の領域における熱量計温度の

平均上昇率を℃/秒で表したもの

A: 銅板の面積(m2)

α: 熱量計の塗装面の吸収係数

入射熱流束Q0に対する熱伝達因子TF(Q0)は,次の式で求める。

()

0

c

0

Q

Q

Q

TF

=

放射熱伝達指数RHTI(Q0)は,入射熱流束Q0に対して,熱量計における24 ℃±0.2 ℃の温度上昇にか

かった時間を0.1秒単位まで表した時間t24の平均値とする。

注記 放射熱伝達指数RHTIは,時間t24(秒)の平均値を評価指標とするため,単位は無次元となる。

9

試験報告

次の事項を試験報告書に記載する。

a) 試験実施機関名

b) 試験日

c) 規格番号及び発行年

d) 試験材料の名称

e) 試験材料についての記載(材料の最外面の色を含む。),又は各層についての記載及びその配列,及び

既知の場合にはそれらの製品名

f)

選択した試験方法(A法又はB法)

g) 試験環境の温湿度

h) 試験で採用した入射熱流束レベル及び採用した入射熱流束

i)

各入射熱流束レベルで試験を行った試験片の数

j)

A法において,試験中に生じた全ての試験片の外観変化についての記載

k) B法において,透過熱流束Qcの個々の値,その平均値及び標準偏差

(

)

12

24

p

c

12

t

t

A

C

M

Q

−

=

α

9

T 8020:2020

l)

B法において,熱伝達因子TF(Q0)の個々の値,又は選択した入射熱流束レベルで5個以上の試験片

の試験が行われた場合は,その平均値及び標準偏差

m) B法において,異なる熱伝達レベルに達する時間t12及び時間t24の個々の値,又はその平均値及び標

準偏差

n) 熱量計が12 ℃±0.1 ℃の温度上昇にかかった時間t12の個々の値及び24 ℃±0.2 ℃の温度上昇にかかっ

た時間t24の個々の値,並びに時間t24と時間t12との差

o) この規格から逸脱した点

p) 要求があった場合,各試験における不確かさの度合い

10

T 8020:2020

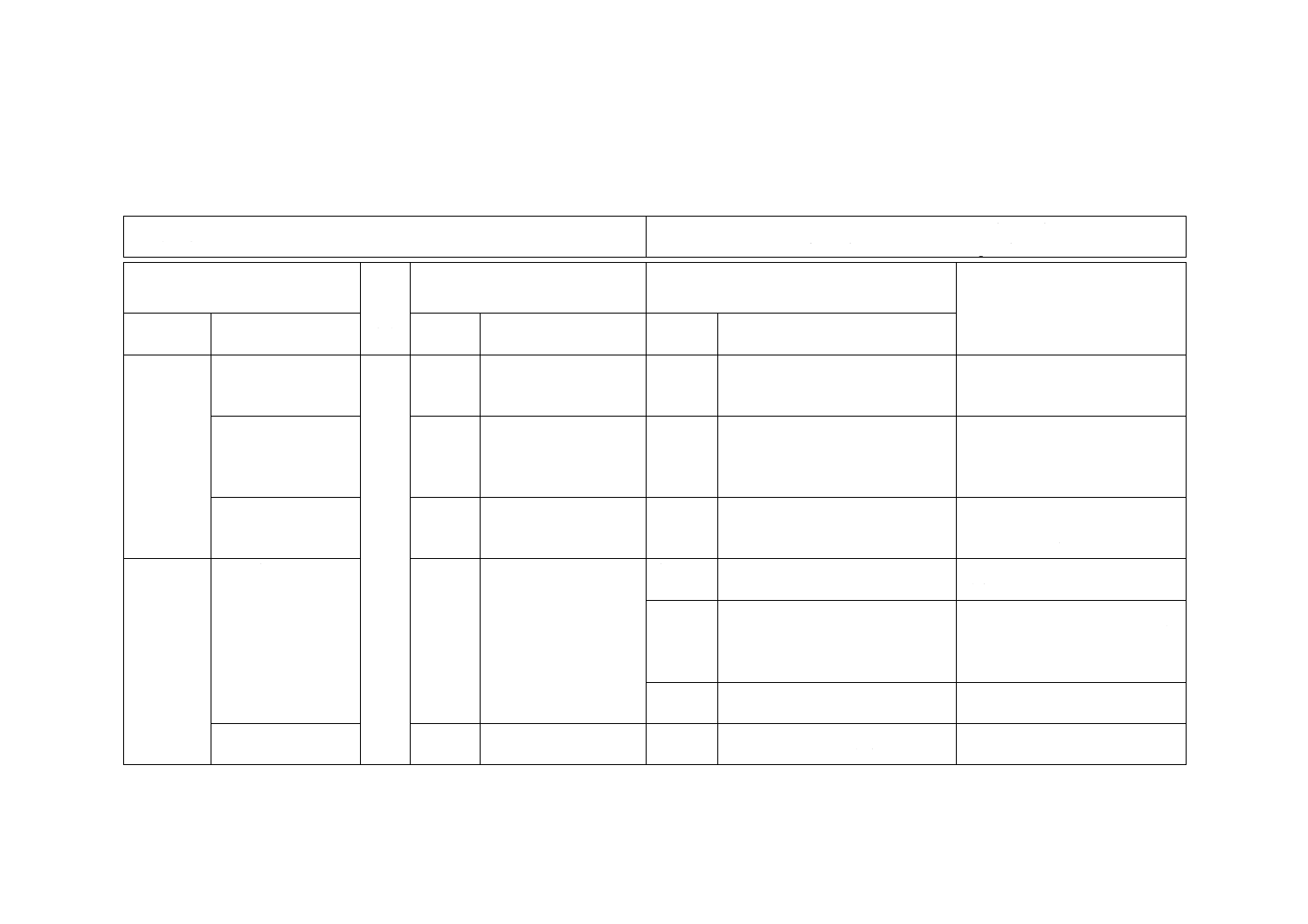

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8020:2020 熱及び火炎に対する防護服−放射熱ばく露による防護服材料

の性能評価

ISO 6942:2002,Protective clothing−Protection against heat and fire−Method of test:

Evaluation of materials and material assemblies when exposed to a source of radiant heat

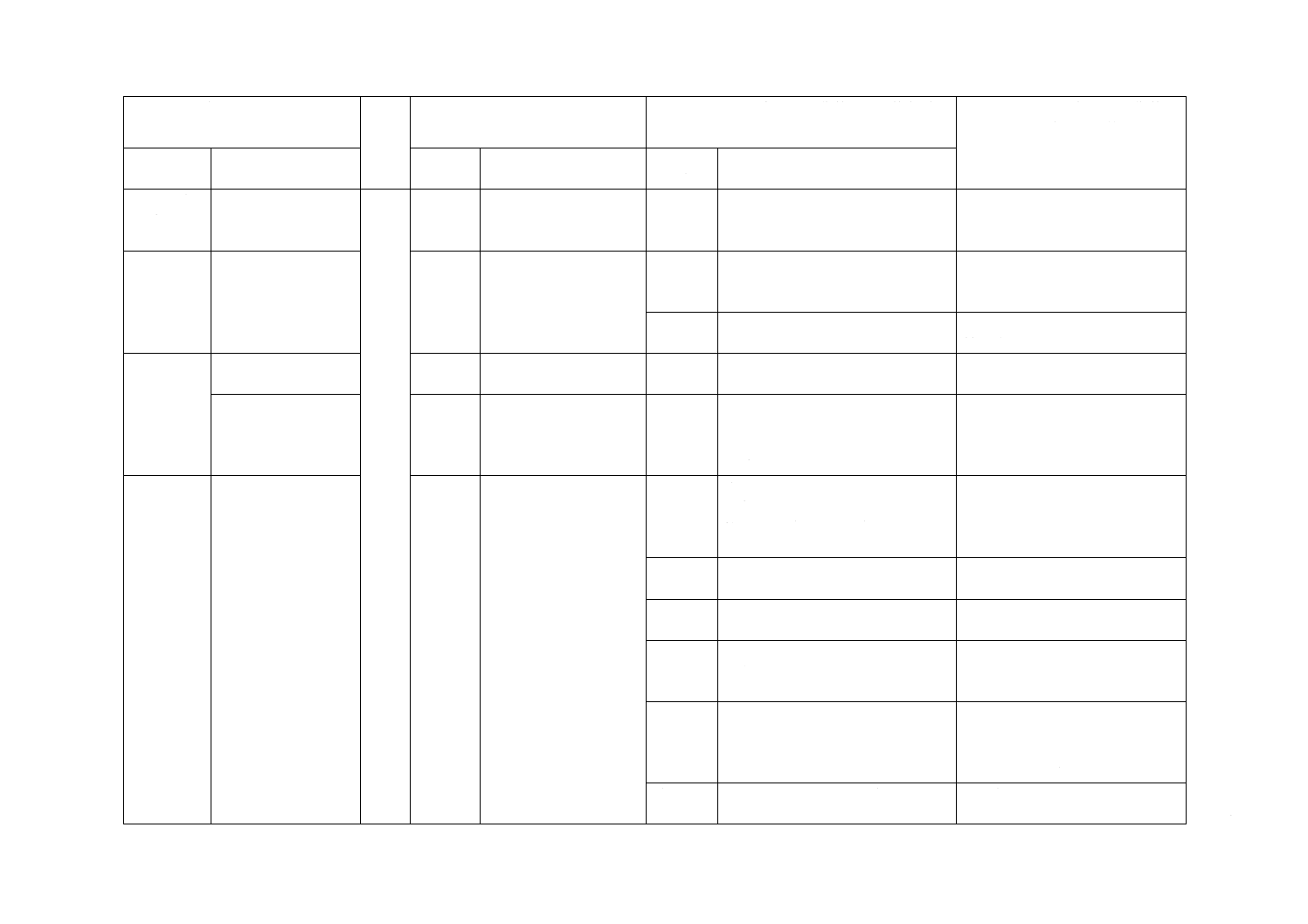

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1 熱伝達レベル

3.1

JISとほぼ同じ

追加

定義を詳細に記載した。

用語の定義の詳細が記載されてい

ないため。

次回ISOに提案する。

3.5 放射熱伝達指数

(RHTI)

3.5

JISとほぼ同じ

変更

24 ℃上昇だけではなく,製品規格

に規定する温度に到達するまでの

時間とした。

放射熱伝達指数は,製品規格によ

って算出する上昇温度に達するま

での時間が規定されているため。

次回ISOに提案する。

−

3.7

多層防護服構造

削除

当該用語及び定義を削除した。

本文で用語を使用していないた

め。

次回ISOに提案する。

5 装置

5.2 放射熱源

5.2

JISとほぼ同じ

変更

放射熱源の寸法値を変更した。

国内での入手可能な熱源の実状に

整合させるため。

追加

装置の放射熱源の直径を追加した。 本文で規定するのは,入射熱流束

であり,加熱部の直径による技術

的差異はない。

次回ISOに提案する。

変更

放射熱源の到達温度についての記

載を注記に変更した。

当該箇所は参考情報であるため,

注記とし,次回ISOに提案する。

5.5 温度記録装置

5.5

JISとほぼ同じ

変更

試験結果を記録するものとして,デ

ータロガーなどの記録装置とした。

関連規格(JIS T 8021)に整合さ

せるため。

3

T

8

0

2

0

:

2

0

2

0

11

T 8020:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

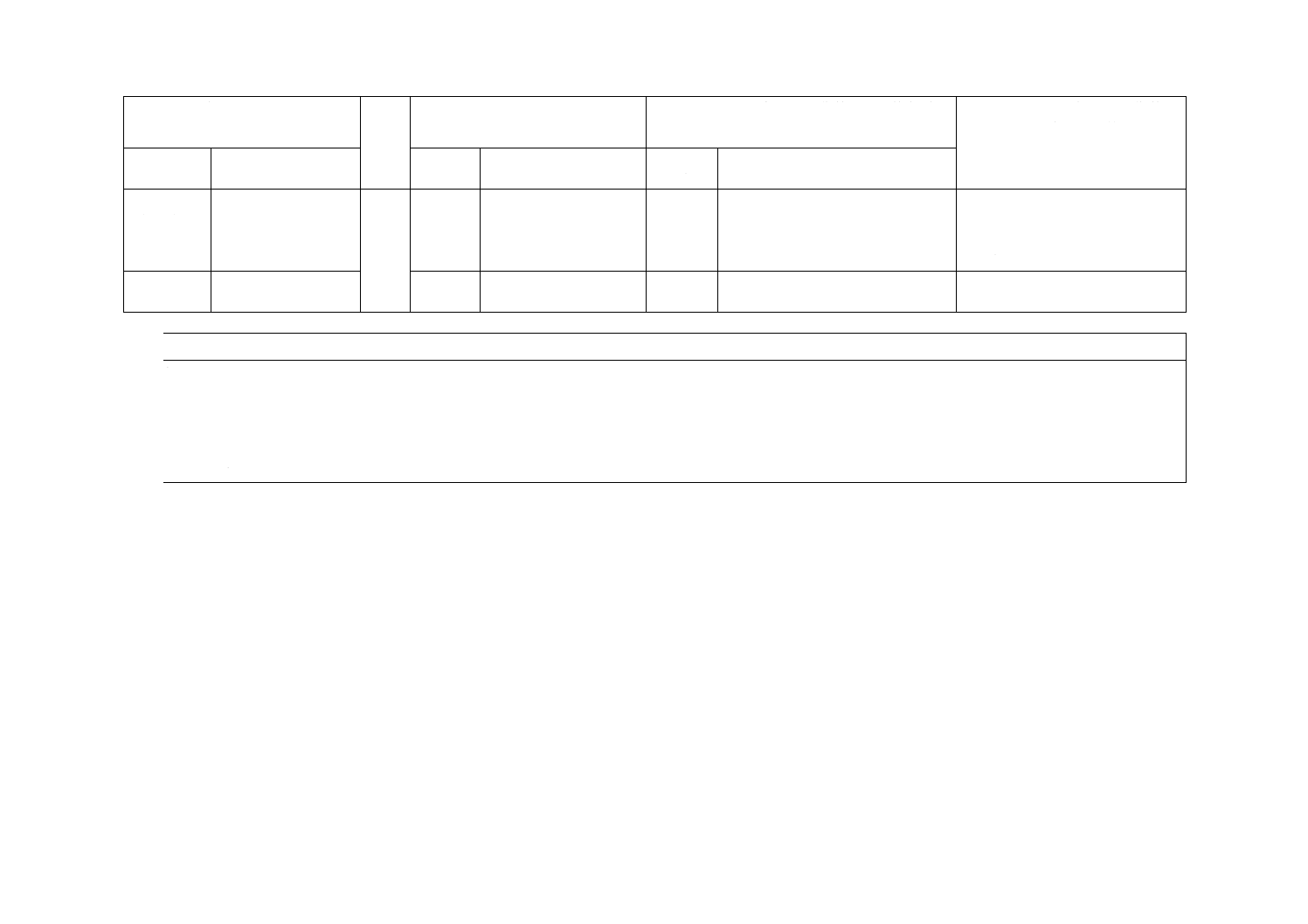

6 サンプリ

ング

6

JISとほぼ同じ

追加

製品規格に基づいて製品からのサ

ンプリングを認めることを追加し

た。

関連規格(JIS T 8021)に整合さ

せるため。

7 試料調整

条件及び試

験環境

7.1 試料調整条件

7.1

試料調整環境

変更

試料調整をする場合の湿度の許容

範囲を±5 %に変更した。

関連規格(JIS T 8021)との整合

性及び国内の試験実施環境状況を

考慮し変更した。

追加

試験片を取り出す箇所として,密封

容器を追加した。

関連規格(JIS T 8021)との整合

性を取るため。

8 試験方法 8.1 予備測定

8.1

JISとほぼ同じ

変更

放射熱源の安定状態の確認方法を

注記に変更した。

試験機が安定するまでの時間は,

試験機に依存するため。

8.6 B法の評価

8.6

JISとほぼ同じ

追加

透過熱流束Qcを算出するための計

算式を,入射熱流束Q0の計算式に

合わせて修正し,Qcの式の分母にα

を追加した。

次回ISOに提案する。

9 試験報告

9

JISとほぼ同じ

追加

a) として試験を実施する機関名を

記載するようにした。

b) として試験日を記載するように

した。

関連規格(JIS T 8021)との整合

性を取るために,項目を追加した。

追加

c) に規格の発行年を追加した。

関連規格(JIS T 8021)における

表現に整合させるため。

変更

d) を試料材料の名称に変更した。

関連規格(JIS T 8021)との整合

性を取るために,項目を追加した。

追加

f) に選択した試験方法を記載する

ようにした。

使用した試験方法を明示するた

め。

次回ISOに提案する。

追加

h) として採用した入射熱流束を報

告することにした。

同一の入射熱流束レベルであって

も,複数の入射熱流束が選択でき

るため。

次回ISOに提案する。

追加

i) に測定に使用した入射熱流束を

記載するようにした。

試験条件を明示するため。

3

T

8

0

2

0

:

2

0

2

0

12

T 8020:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験報告

(続き)

変更

p) を不確かさは要求があった場合

に算出することに変更した。

不確かさが要求されるのは,製品

規格のレベル分類をするときであ

るため,試験方法規格では不確か

さの算出は必須としないため。

−

−

Annex A

B法の精度

削除

記載内容全てを削除した。技術的差

異はない。

本文で引用していないため。

JISと国際規格との対応の程度の全体評価:ISO 6942:2002,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

3

T

8

0

2

0

:

2

0

2

0