T7329:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 設計上の要求事項 ············································································································· 6

4.1 洗浄滅菌器の設計,構造,部品及び附属品 ·········································································· 6

4.2 洗浄滅菌器の安全性 ······································································································· 6

4.3 工程モニタリング・制御装置···························································································· 7

4.4 洗浄滅菌器の滅菌性能 ···································································································· 9

4.5 脱気性能 ······················································································································ 9

4.6 乾燥性能(該当する場合)······························································································· 9

4.7 洗浄性能の評価 ············································································································· 9

4.8 洗浄滅菌器性能の保証及び記録························································································· 9

5 試験・検査 ······················································································································ 9

5.1 洗浄滅菌器の設計,構造,部品及び附属品 ········································································· 10

5.2 洗浄滅菌器の安全性 ······································································································ 10

5.3 工程モニタリング・制御装置··························································································· 10

5.4 洗浄滅菌器の滅菌性能 ··································································································· 11

5.5 脱気性能 ····················································································································· 15

5.6 乾燥性能(該当する場合)······························································································ 16

5.7 洗浄性能 ····················································································································· 16

5.8 洗浄滅菌器の性能の保証及び記録 ····················································································· 16

6 表示······························································································································ 17

6.1 識別表示 ····················································································································· 17

6.2 注意表示 ····················································································································· 17

6.3 附属文書 ····················································································································· 17

6.4 薬事法で指定する附属文書······························································································ 18

6.5 その他の文書・情報(修理・保守点検手引書) ··································································· 19

附属書A(参考)洗浄滅菌器のテストソイル調製法及び洗浄性能評価試験方法(UFGS準拠法) ········ 20

T 7329:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本医用機器工業会(JAMEI)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,厚生労働大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 7329:2007

医療用洗浄滅菌器

Washer sterilizers for medical use

1

適用範囲

この規格は,血液,え(壊)死細胞などの有機物に汚染された使用後の医療機器を,再使用を目的とし

た洗浄及び滅菌処理の後処理を安全に実施できる状態にするために,これら(被滅菌物)を洗浄した後,

飽和蒸気(チャンバ内の水から直接,又は一体形蒸気発生器から発生させる若しくは外部の蒸気発生源を

利用する。)を用いて滅菌する洗浄滅菌器の基本要求事項について規定する。洗浄の方式には熱水浸せき法,

超音波照射法,ジェット水流噴射法などがある。

なお,洗浄工程は行わないで,再使用のための二次滅菌を目的として飽和蒸気を用いて医療機器(被滅

菌物)を滅菌する工程機能をもつものもある。

この規格で対象とする洗浄滅菌器は,国で定める圧力容器構造規格1)に該当する容器2)をもつものとす

る。ただし,バイオハザード対応の洗浄滅菌器及びその他の滅菌器は除く。

注1) 労働安全衛生法第一種圧力容器の構造規格に関する安全規則などによる。

2) 労働安全衛生法施行令第1条第5号に掲げる第一種圧力容器をいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7505 ブルドン管圧力計

JIS C 1010-1 測定,制御及び研究室用電気機器の安全性−第1部:一般要求事項

JIS C 1806-1 計測・制御及び試験室使用の電気装置−電磁両立性(EMC)要求

JIS Z 8737-2 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

2部:現場における簡易測定方法

ISO 11138-1 Sterilization of health care products−Biological indicators−Part 1: General requirements

ISO 11138-3 Sterilization of health care products−Biological indicators−Part 3: Biological indicators for

moist heat sterilization processes

ISO 11140-1 Sterilization of health care products−Chemical indicators−Part 1: General requirements

ISO 11140-3 Sterilization of health care products−Chemical indicators−Part 3: Class 2 indicators for steam

penetration test sheets

ISO 11140-4 Sterilization of health care products−Chemical indicators−Part 4: Class 2 indicators for steam

penetration test packs

ISO 11140-5 Sterilization of health care products−Chemical indicators−Part 5: Class 2 indicators for air

2

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

removal test sheets and packs

IEC 61010-2-040 Safety requirements for electrical equipment for measurement, control and laboratory use−

Part 2-040: Particular requirements for sterilizers and washer-disinfectors used to treat medical materials

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 1010-1によるほか,次による。

3.1

圧力表示器

洗浄滅菌器のチャンバ,ジャケットなどに取り付けられ,次の圧力を測定する計器。チャンバ又はジャ

ケット内の圧力は,通常,メガパスカル(MPa)の単位で表示する。

− 圧力計は,正のゲージ圧を測定するもの。

− 真空計は,負のゲージ圧を測定するもの。

− 連成計は,正及び負のゲージ圧を測定するもの。

3.2

圧力容器

大気圧を上回る内圧に耐えられる密閉された空間をもち,圧力容器構造規格1) のボイラー及び圧力容器

安全規則に適合する容器2)。

3.3

医療機器

あらゆる計器,器械,用具,機械,器具,埋込み用具,体外診断薬,検定物質,ソフトウェア,材料又

はその他の同類のもの若しくは関連する物質であって,単独使用か組合せ使用かを問わず,製造業者が人

体への使用を意図し,その使用目的が次の一つ以上であり,

− 疾病の診断,予防,監視,治療,又は緩和

− 負傷の診断,監視,治療,緩和,又は補助

− 解剖学的支援又は生理学的なプロセスの検査,代替,又は修復

− 生命支援又は維持

− 受胎調整

− 医療機器の殺菌

− 人体から採取される標本の体外試験法による医療目的のための情報提供

薬学,免疫学,又は新陳代謝の手段によって体内又は体表において,意図したその主機能を達成すること

はないが,それらの手段によって機能の実現を補助するもの(JIS Q 13485参照)。

3.4

インターロック

チャンバ内の圧力が所定の限度を上回る場合及びチャンバ内に水が残存している場合にチャンバの扉又

はふたが偶然開くのを防止する手段,及び/又はチャンバの扉又はふたがロックされていない場合には,

チャンバ内への水又は水蒸気の導入を防ぐ手段。

3.5

運転サイクル

あらかじめ定められた順序によって,洗浄又は滅菌を目的として実行される工程段階の完全な一組(IEC

61010-2-040参照)。

3

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 洗浄滅菌器の扉又はふたを閉めたときから,少なくとも給水,洗浄,空気排除,滅菌,自然冷却

を含む排気など,すべての工程を終了し,扉又はふたを開けるまでの過程。

3.6

演算制御方式

あらかじめ滅菌温度に対するF値(制御値)を設定し,使用中に滅菌温度及び時間の演算値が制御値と

同等になったとき,滅菌時間の積算を停止する方式。又は,滅菌温度とその保持時間とによって定まるD

値を積分し,滅菌時間を決定する方式。

3.7

オーバーキル法

既知のD値,菌数(例えば106個)のバイオロジカルインジケータを用い,10−6の無菌性保証レベルを

確保する12D時間処理する方法。

3.8

記録・制御機器

パラメータ(温度など)の制御が可能で,制御中のパラメータの記録を常時提供するよう設計された機

器。

3.9

緊急操作部

装置の運転を速やかに停止可能とするスイッチ(電源スイッチを含む。)。又は,蒸気の供給を停止し安

全を確保するための操作部。

3.10

ケミカルインジケータ(化学的指標)

滅菌工程に作用(暴露)することで生じる化学的又は物理的な変化に基づき,あらかじめ定めた一つ又

は複数の変数変化を明らかにするシステム。

3.11

校正

計器又は測定系の示す値,若しくは実量器又は標準物質の表す値と,標準によって実現される値との間

の関係を確立する一連の作業(JIS Z 8103参照)。

3.12

工程

運転サイクルを構成する各処理ステップ。

3.13

ジャケット

チャンバの周囲に取り付けられ,内部の温度を維持する機構。

3.14

重力置換式滅菌器

チャンバ内及び被滅菌物内の滅菌温度上昇を阻害する残留空気を,飽和蒸気の圧力によって排出口から

排除する方式の蒸気滅菌器。

3.15

蒸気発生器

水に十分な熱を加えて水蒸気に変換する装置。

4

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.16

真空脱気式滅菌器

チャンバ内及び被滅菌物内の滅菌温度上昇を阻害する残留空気を,滅菌工程前に真空装置によって強制

的に吸引排除する装置。パルス脱気式を含む。

3.17

制御設定温度

選定された滅菌作用(暴露)温度付近の所要の範囲にチャンバの温度が維持されるよう,滅菌器制御シ

ステムの動作基準として機能する任意の温度。

3.18

精度

測定結果の正確さ及び精密さを含めた,測定量の真の値との一致の度合い(JIS Z 8103参照)。

3.19

積算式

滅菌温度設定点に到達した時点で作動する滅菌タイマが,滅菌温度が正常に推移したとき,加算又は減

算して滅菌時間を測定する方法。

3.20

洗浄

必要な場合は処理用化学物質を用いるか,又はそれを用いないで水を用いて清浄にすべき表面から付着

した汚染物質を除去する運転サイクル。

3.21

チャレンジテストパック

滅菌される物品を想定して定められたテストパック。運転サイクルの性能の有効性を評価するために用

いられる。

3.22

チャンバ

滅菌器の一部をなし,内部で物品が洗浄滅菌処理され,扉若しくはふたの閉鎖によって周囲環境から遮

断される空間,又は被洗浄滅菌物を収納し洗浄滅菌処理するための空間を形成する容器2)。片扉式と両扉

式とがある。

3.23

D値

所定の設定条件において,特定の微生物集団を1対数(90 %)低減するのに必要な作用(暴露)時間。

3.24

電磁両立性(EMC)

装置又はシステムの存在する環境において,許容できないような電磁妨害をいかなるものに対しても与

えず,かつ,その電磁環境において満足に機能するための装置又はシステムの能力。

3.25

特定保守管理医療機器

医療機器のうち,保守点検,修理その他の管理に専門的な知識及び技能を必要とすることからその適正

な管理が行われなければ疾病の診断,治療又は予防に重大な影響を与えるおそれがある機器。これらの機

器は,厚生労働大臣が薬事・食品衛生審議会の意見を聴いて指定する。

5

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.26

ハーフサイクル法

既知のD値及び菌数(例えば106個)のバイオロジカルインジケータが,すべて死滅する最小時間の2

倍の時間で滅菌処理する方法。

3.27

ハンドル

チャンバの扉又はふたの開閉及び/又はロック・アンロックを行うための手動装置。また,この用語は

滅菌器に使用される蒸気又は水の流れを制御するための操作部にも適用される。

3.28

バイオロジカルインジケータ(生物学的指標)

運転サイクルに一定の抵抗を示す微生物,及びその微生物を含む使用準備のできた一次包装内の接種担

体。

3.29

負荷

運転サイクルに供される物品又はそれを模したもの(IEC 61010-2-040参照)。

3.30

飽和蒸気

凝縮と蒸発の間で平衡状態にある水蒸気(飽和状態にある水蒸気。)。

3.31

保持時間

負荷のあらゆる部分の温度が滅菌温度域内に保持される時間。

注記 平衡時間の直後に始まる。保持時間の長さは,滅菌温度に関係している。

3.32

ボウィー・ディックテスト

被滅菌物内の空気が排除され,水蒸気が被滅菌物内に確実に浸透することを監視する試験。試験には規

定された条件の下,専用のテストパック及びテストシートが使用される。

3.33

無菌性保証レベル(以下,SALという。)

滅菌後の物品に生存可能な微生物が存在している確率。

注記 SALは通常,10−nと表現する。SALが10−6の場合,滅菌された1物品が(生存可能な微生物1

個に)汚染されている確率は100万分の1以下である。

3.34

滅菌

物品を生育可能な微生物が存在しない状態にするために用いる,バリデーションを受けた運転サイクル。

注記 運転サイクルでは,微生物の不活性化作用の本質は指数関数で表現する。したがって,あらゆ

る物品上の生育可能な微生物の存在は,確率を用いて表現できる。この確率は非常に低い数ま

で減少させることができるが,ゼロまで減少させることは不可能である(3.33参照)。

3.35

滅菌温度

保持時間において達成・維持される温度。

6

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.36

滅菌タイマ

選定された滅菌条件下に滅菌器を維持しておく時間を制御する,機械的又は電気的装置。

4

設計上の要求事項

4.1

洗浄滅菌器の設計,構造,部品及び附属品

4.1.1

機械的安全性

機械的安全は,JIS C 1010-1及びIEC 61010-2-040によって設計及び製造しなければならない。

なお,圧力容器2) に関する要求事項は,圧力容器構造規格1) によるものでなければならない。

4.1.1.1

安全弁又は安全装置

安全弁又は安全装置は,圧力容器構造規格1) に適合する性能をもつものでなければならない。

4.1.2

電気的安全性

洗浄滅菌器の電気的安全性は,JIS C 1010-1及びIEC 61010-2-040によって設計及び製造し,EMCにつ

いては,JIS C 1806-1に従わなければならない。

4.1.3

耐腐食性

4.1.3.1

チャンバの内表面

洗浄滅菌器のチャンバの内面及び扉又はふたのチャンバ内側は,耐腐食性をもつ材質で製作しなければ

ならない。圧力容器2)に該当する場合は,圧力容器構造規格1)の規格によらなければならない。

4.1.3.2

収納用附属品

チャンバに収納される附属品である被洗浄滅菌物収納用棚及びその他の附属品は,洗浄又は滅菌処理さ

れる物品及び材質,並びに水及び蒸気に対して,耐腐食性の特質をもつ材質で製造しなければならない。

4.1.4

エアフィルタ

洗浄滅菌器が外気による真空破壊を必要とする場合,エアフィルタ(粒径0.3 μmの粒子の除去率が

99.97 %以上)を設置しなければならない。

4.1.5

給蒸装置

蒸気発生器をもつ構造の洗浄滅菌器は,滅菌工程中に補水によって滅菌温度が低下してはならない。

4.1.6

自動制御装置

自動制御装置は,次による。

a) 自動制御の範囲 運転サイクルのすべての工程を連続的に制御できるものとする。

b) 運転表示装置 洗浄滅菌器の運転状況及び完了を明示する表示装置を,操作者の見やすい位置に取り

付ける。

4.1.7

脚又は固定部

洗浄滅菌器は必要に応じて,次のような脚又は固定部をもつものとする。

− 滑りにくい材料でできた脚。

− 移動用車輪をもつものは半数以上の車輪を固定できるか,又は別に固定装置を設ける。

− 常時建造物に固定する必要のある洗浄滅菌器は,ボルトで固定するためのアンカボルト穴などの固定

手段。

4.2

洗浄滅菌器の安全性

4.2.1

インターロック

洗浄滅菌器は,通常の動作条件においてチャンバの扉又はふたがロックされていないときに水又は水蒸

7

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

気がチャンバ内に侵入できないように設計されたインターロック機構を備えなければならない。

洗浄滅菌器は,チャンバ内の残留圧力が外部の圧力と等しいとき及びチャンバ内に水がない状態でなけ

れば,その扉又はふたを開けることのできない構造としなければならない。

注記 この要求事項は,工程を完了するため電源障害発生時も動作するように設計された自動洗浄滅

菌器を適用外とするものではない。

4.2.2

熱傷害の防止

通常稼動時に操作者が用いる放射棒,ハンドル及びこれと類似の接触可能なものすべてにおいて,その

温度はJIS C 1010-1及びIEC 61010-2-040に適合しなければならない。

4.2.3

運転サイクルの中止制御

動作中のサイクルを安全に中止又は終了をするための手段若しくは緊急操作部を操作者が容易に利用で

きるようにしなければならない。

4.2.4

騒音

騒音は,5.2.4によって試験したとき,75 dB(A)以下でなければならない。

4.3

工程モニタリング・制御装置

洗浄滅菌器は,チャンバの温度を表示する手段を備えなければならない。

チャンバの温度をディジタル記録若しくはアナログ記録するための手段,又はその手段への接続が提供

されることが望ましい。また,必要な場合は圧力を表示する手段及び記録するための手段,又はその手段

への接続を備えなければならない。

温度については,その表示及び/又は記録と運転サイクル制御システムとが独立していることが望まし

い。

4.3.1

チャンバ内の温度

4.3.1.1

温度のモニタリング及び記録

洗浄滅菌器はチャンバ内の温度を表示する手段,及びチャンバ内の温度をディジタル若しくはアナログ

記録するための手段をもつか,又はその手段への接続が提供されることが望ましい。

4.3.1.2

温度センサの位置

運転制御に用いる温度センサは,滅菌中チャンバ内で最も低い温度を示す位置に取り付けなければなら

ない。

4.3.1.3

温度測定の精度

温度表示器の精度は,通常用いる滅菌温度の±5 ℃の範囲において,±2.5 ℃以内でなければならない。

4.3.1.4

温度測定の分解能

温度測定の分解能は,通常用いる滅菌温度の±5 ℃の範囲において,ディジタル計測器では1 ℃以内で

なければならない。アナログ計測器で5 ℃以内に目盛られていなければならない。

4.3.1.5

洗浄滅菌器の滅菌時の温度制御

設定した滅菌温度の,0〜4 ℃の範囲にチャンバ内の温度が入らなければならない。

4.3.1.6

温度測定用装置

洗浄滅菌器は,4.3.1.5を確認するための適切な数の温度センサをチャンバ内へ導入するためのソケット

を装備するか,又は適切な方法でチャンバ内の温度を測定する方法を準備しなければならない(この方法

の例としては,温度データロガーなどによるチャンバ内温度測定装置がある。)。

4.3.2

滅菌タイマ

滅菌タイマは,滅菌温度制御器と連動し,チャンバ内の滅菌温度が設定値に達したとき又は設定幅内に

8

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あるとき,作動する構造でなければならない。また,チャンバ内温度が制御設定温度を下回った時点で,

操作者に警告しなければならない。5.3.2の試験を行ったとき,各々の滅菌時間制御方式に合わせ,次に適

合しなければならない。

a) 積算式は,チャンバ内の温度が滅菌温度設定値によって所定温度より低下している間は,タイマを停

止又はリセットさせ,設定値に復帰したときに再スタートし,所定の時間経過後に滅菌工程を終了す

る。時間の設定誤差は,±1 %以内とする。

b) 演算制御方式は,チャンバ内温度及びその保持時間の変化を滅菌中常時検出し,マイクロコンピュー

タなどによってその値を演算し積分を行う。演算値が設定値と同等,又は積算値が無菌性保証レベル

に達したとき,滅菌を終了しなければならない。

c) 下限積算滅菌温度は115 ℃以上とし,下限積算滅菌温度を下回ったときは,タイマは停止しなければ

ならない。演算値の設計上の積算誤差は,マイナスであってはならない。

4.3.3

洗浄タイマ

洗浄タイマは,チャンバ内の水位,水温などについて製造業者が定める所定の条件に達したときに作動

し,設定時間経過後に洗浄工程を終了しなければならない。時間の設定誤差は,±5 %以内とする。

4.3.4

圧力表示器

4.3.4.1

チャンバ内圧力計

チャンバ用の圧力計又は連成計は,JIS B 7505に適合するもの又はこれと同等以上の性能をもつものと

し,操作者の見やすい位置に取り付ける。目盛板には,最高使用圧力を示す赤マークを表示する。

圧力容器2) に該当する場合には,圧力容器構造規格1)によらなければならない。

なお,両扉又は両ふた式の場合は,洗浄滅菌器の両面に取り付ける。

4.3.4.2

ジャケット圧力計

ジャケット用の圧力計又は連成計は,JIS B 7505に適合するもの又はこれと同等以上の性能をもつもの

とし,操作者の見やすい位置に取り付ける。目盛板には,最高使用圧力を示す赤マークを表示する。

圧力容器2)に該当する場合は,圧力容器構造規格1)によらなければならない。

なお,両扉又は両ふた式の場合は,ジャケット用圧力計を主操作側に備える。

4.3.5

運転記録

4.3.5.1

ディジタルプリンタの記録

ディジタルプリンタ付きの場合は,各々のサイクルの洗浄滅菌器出力文書として次の情報を記載しなけ

ればならない。

a) そのサイクルで選定したパラメータ。

b) サイクルスタート時の日付及び時間。

c) サイクルナンバ及び洗浄滅菌器の機番(ID番号)。

d) 指定された工程ごとの経過時間及びそのときの温度及び圧力。

e) トータルサイクル時間。

さらに,サイクルロットナンバ又はインジケータの記録用に空欄を用意する。選択されたサイクルパラ

メータとサイクルプログラムの作動するパラメータとに偏差が生じた場合は,それらの発生中にエラー又

はその他の表示をし,その発生時刻を記録することが望ましい。

4.3.5.2

アナログ式記録計の記録

アナログ式記録計付きの場合は,少なくともチャンバ内温度を記録しなければならない。

さらに,チャンバ内圧力及びサイクルスタート時の日付と時刻を記録できることが望ましい。

9

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

洗浄滅菌器の滅菌性能

洗浄滅菌器の滅菌性能として,10−6以下の無菌性保証レベル(SAL)でなければならない。

滅菌性能の証明は,標準試験負荷を使用したオーバーキル法,ハーフサイクル法などの滅菌試験によっ

て行う。

4.5

脱気性能

4.5.1のボウィー・ディックテストと4.5.2の空気漏れ試験とは,相互補完関係にある。したがって,真

空脱気式滅菌サイクルをもつ洗浄滅菌器は,4.5.1及び4.5.2の規定を満たさなければならない。

ただし,重力置換式滅菌サイクルをもつ洗浄滅菌器は,4.5.1及び4.5.2の規定を適用しない。

4.5.1

ボウィー・ディックテスト

脱気機構は,5.5.1に従い試験したとき,有効性を確認できなければならない。

4.5.2

空気漏れ試験

空気漏れ試験は,5.5.2に従い試験したとき,有効性を確認できなければならない。

4.6

乾燥性能(該当する場合)

繊維質材料のチャレンジテストパックにおける乾燥性能の確認は,滅菌試験前後の質量変化及びぬれ染

みの有無で判定する。質量変化は滅菌前の+5 %以下とし,かつ,布類に水滴によるぬれ染みが付いてい

るところがあってはならない。

包装した器具類のチャレンジテストパックにおける乾燥性能の確認は,滅菌試験前後の質量変化及びぬ

れ染みの有無で判定する。質量変化は滅菌前の+3 %以下とし,かつ,布類に水滴によるぬれ染みが付い

ているところがあってはならない。パックごとに,その構成物が乾燥していることを確認する。

また,滅菌温度より高い温度で乾燥を行う洗浄滅菌器では,チャレンジテストパック及びダミーが熱に

よる損傷(変形,変色など)を受けてはならない。

4.7

洗浄性能の評価

洗浄性能評価試験を行った結果,試験プレート上にテストソイルの黒色残留物を認めてはならない。

4.8

洗浄滅菌器性能の保証及び記録

この規格によって実施された試験の報告書は,洗浄滅菌器製造業者が保存しなければならない。

5

試験・検査

この箇条では箇条4で規定する要求事項への適合性を確認できる試験の方法及び検査方法を示す。これ

らの試験・検査は形式試験であり,ルーチン試験又は納入先における設置試験,受入れ試験若しくは予防

保全試験を意図してはいない。

なお,測定機器などは,次による。

a) 測定機器及び計器 洗浄滅菌器の検査に使用する測定機器及び計器は,校正をしなければならない。

校正の頻度及び校正方法を規定した品質保証プログラムを文書化しなければならない。

すべての検査計器は,国家標準に対してトレーサビリティが明確なものを使用しなければならない。

b) 洗浄滅菌器の据付け及び運転 箇条4の要求事項に適合する試験検査に用いる洗浄滅菌器は,取扱説

明書などの記載文書に従った方法で据え付けられ,運転しなければならない。また,そのときの環境

は製造業者が指定した条件とし,その試験条件を記録しなければならない。

c) 洗浄滅菌器の試験適用範囲 チャンバの間口(高さ×幅)が同一である場合には,奥行き,及び扉又

はふたの枚数,並びに扉又はふたの締付機構にあっては,その代表とする長さを用いて検証すること

ができる。ただし,制御装置の性能及び仕様が異なる場合は同一とはしない。

10

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

洗浄滅菌器の設計,構造,部品及び附属品

5.1.1

機械的安全性

機械的安全は圧力容器構造規格1),JIS C 1010-1及びIEC 61010-2-040 によって確認し,4.1.1に適合し

なければならない。

5.1.1.1

安全弁又は安全装置

安全弁又は安全装置の性能は圧力容器構造規格1)によっているかを調べる。また,その取付けについて

は目視によって確認し,4.1.1.1に適合しなければならない。

5.1.2

電気的安全性

電気的安全はJIS C 1010-1及びIEC 61010-2-040 によって確認し,また,EMCについては,JIS C 1806-1

によって確認し,4.1.2に適合しなければならない。

5.1.3

耐腐食性

5.1.3.1

チャンバの内表面

チャンバの内表面は圧力容器構造規格1) によっているかを調べ,また,材質は,目視及び/又は試験に

よって確認し,4.1.3.1に適合しなければならない。

5.1.3.2

収納用附属品

収納用附属品の材質は,目視及び/又は試験によって確認し,4.1.3.2に適合しなければならない。

5.1.4

エアフィルタ

エアフィルタは,目視によって確認し,4.1.4に適合しなければならない。

5.1.5

給蒸装置

給蒸装置は,目視によって調べ,4.1.5に適合しなければならない。

5.1.6

自動制御装置

自動制御装置は,目視によって調べ,4.1.6に適合しなければならない。

5.1.7

脚又は固定部

固定部は,目視によって調べ,4.1.7に適合しなければならない。

5.2

洗浄滅菌器の安全性

5.2.1

インターロック

インターロックは,目視によって調べ,4.2.1に適合しなければならない。

5.2.2

熱傷害の防止

熱傷害の防止はJIS C 1010-1及びIEC 61010-2-040 によって確認し,4.2.2に適合しなければならない。

5.2.3

運転サイクルの中止制御

運転サイクルの中止制御は,目視によって調べ,4.2.3に適合しなければならない。

5.2.4

騒音

騒音は,JIS Z 8737-2に従い測定し,4.2.4に適合しなければならない。

5.3

工程モニタリング・制御装置

工程モニタリング・制御装置は,目視などによって調べ,4.3に適合しなければならない。

5.3.1

チャンバ内の温度

5.3.1.1

温度のモニタリング及び記録

温度のモニタリング及び記録は,目視によって調べ,4.3.1.1に適合しなければならない。

5.3.1.2

温度センサの位置

温度センサの位置は,目視によって調べ,4.3.1.2に適合しなければならない。

11

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.1.3

温度測定の精度

温度測定の精度は,滅菌試験における洗浄滅菌器の温度表示値と検査計器による測定値との差が規定値

内であることを目視によって調べ,4.3.1.3に適合しなければならない。

5.3.1.4

温度測定の分解能

温度測定の分解能は,目視によって調べ,4.3.1.4に適合しなければならない。

5.3.1.5

洗浄滅菌器の滅菌時の温度制御

洗浄滅菌器の滅菌時の温度制御は,滅菌試験における洗浄滅菌器の温度設定値と比較のため準備した温

度測定器による測定値との差が規定値内であることを目視によって調べ,4.3.1.5に適合しなければならな

い。

滅菌時の温度制御を検証するためにチャンバ内の温度分布を測定する場合,空のチャンバに記録可能な

機能を備えた温度測定装置を用いて,温度センサなどをチャンバ容量が100 L未満の洗浄滅菌器では少な

くとも代表する3点を,100 L以上の洗浄滅菌器では少なくとも5点以上設置し連続的に温度を読み取る。

5.3.1.6

温度測定用装置

温度測定用装置は,目視によって調べ,4.3.1.6に適合しなければならない。

5.3.2

滅菌タイマ

滅菌タイマは空のチャンバを用いて次において実施し,4.3.2に適合しなければならない。

a) 積算式の滅菌タイマは,作動確認後,時間測定装置との比較によって調べる。

b) F値演算制御方式は殺菌加熱量を設定温度における加熱時間であるF値として積分制御していること

を,疑似温度の入力を行い加熱時間を計測する。D値演算制御方式は温度によって定まるD値を積分

していることを,疑似温度の入力を行い加熱時間を計測する。F値及びD値は理論式を用いて確認し

てもよい。また,基準とするタイマの精度は時間測定装置との比較によって調べる。

注記 時間測定装置(ストップウォッチなど)は,国家標準とトレーサビリティがとれた日本電信

電話株式会社(NTT)が提供する時報サービスなどとの比較による誤差が,規定値以内であ

るものを用いることができる。

5.3.3

洗浄タイマ

洗浄タイマは,目視によって調べ,4.3.3に適合しなければならない。

5.3.4

圧力表示器

5.3.4.1

チャンバ内圧力計

チャンバ内圧力計は,目視によって調べ,4.3.4.1に適合しなければならない。

5.3.4.2

ジャケット圧力計

ジャケット圧力計は,目視によって調べ,4.3.4.2に適合しなければならない。

5.3.5

運転記録

5.3.5.1

ディジタルプリンタの記録

ディジタルプリンタの記録は,目視によって確認し,4.3.5.1に適合しなければならない。

5.3.5.2

アナログ式記録計の記録

アナログ式記録計の記録は,目視によって確認し,4.3.5.2に適合しなければならない。

5.4

洗浄滅菌器の滅菌性能

滅菌性能は,各々の試験手順に示されるチャレンジテストパックを使用して,洗浄滅菌器の取扱説明書

(保持時間を除く。)によって行い,保持時間とバイオロジカルインジケータとの死滅の関係を検証し,4.4

に適合しなければならない。滅菌試験は,洗浄運転を省略することができる。装置の運転は,洗浄滅菌器

12

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の取扱説明書によって行い,記録は4.8によって保存されなければならない。試験に用いられるバイオロ

ジカルインジケータは,次に適合するものとする。

− バイオロジカルインジケータ(生物学的指標):検査に使用されるバイオロジカルインジケータは,ISO

11138-1及びISO 11138-3の要求事項に適合するもの,又は同等のものでなければならない。培養条件

はバイオロジカルインジケータに附属する取扱説明書に従わなければならない。

5.4.1

繊維質材料のチャレンジテストパックを用いた滅菌性能評価

5.4.1.1

重力置換式サイクルをもつ洗浄滅菌器の滅菌試験(該当する場合)

5.4.1.1.1

チャレンジテストパックの構成

日本薬局方のガーゼ(30 cm×10 m)を1単位としたものを5枚重ね,その中心にバイオロジカルインジ

ケータ2個及び温度記録計のセンサを入れ,全体を包装用リネン(約60 cm×60 cm)で包み,テープで固

定する。

なお,標準のチャレンジテストパックを収納できない小形の洗浄滅菌器の場合は,内容積に比例してガ

ーゼを減量し,包装用リネンの寸法を小さくしてもよい。また,包装用リネンの代わりに専用収納器を使

用してもよい。このような場合にはガーゼの量及び包装用リネン又は専用収納器の寸法を,試験成績書に

記録する。ただし,包装用リネンを用いる場合には,生地品質改良剤を使用せずに(生地特性に影響を与

え,また,チャンバ内に非凝縮性ガスを放散する揮発性物質を含有する可能性があるため。)洗ったものを,

アイロンをかけずに乾燥させる。また,5.4.1.1.2に示すチャレンジテストパック及びダミーの構成部材は,

状態の安定化のために,相対湿度35〜70 %に管理した18〜22 ℃の環境で1時間以上保存すべきである。

滅菌前にチャレンジテストパックの質量を測定・記録しておき,5.6で滅菌後質量と比較できるようにして

おく。

5.4.1.1.2

チャレンジテストパックの配置

負荷を洗浄滅菌器の取扱説明書で指定されている負荷量,又はチャンバの有効容積の約80 %入れた状

態とし,チャレンジテストパックをチャンバ内下段の棚のドレン排出口の近くに置く。ただし,チャレン

ジテストパックだけしかチャンバ内に収納できない場合は,チャレンジテストパックだけとする。

複数のパックを収納できる場合は,チャレンジテストパックと同等の負荷量のダミー(バイオロジカル

インジケータの入っていないもの。)を使用して最大負荷量を構成してもよい。また,負荷量調整用のダミ

ーも寸法・体積は異なるが,チャレンジテストパックと同様の構成とする。

大形のチャンバでは,複数のチャレンジテストパックを使用してもよい。

5.4.1.1.3

運転サイクルの稼動

洗浄滅菌器の滅菌性能試験のための運転サイクルは,負荷を用いて3回行う。

5.4.1.1.4

バイオロジカルインジケータの培養・判定

チャレンジテストパックからバイオロジカルインジケータを取り出し,当該バイオロジカルインジケー

タの取扱説明書に従って培養し,判定を行う。

5.4.1.1.5

判定基準

5.4.1.1.1〜5.4.1.1.4の試験によって,推奨するサイクルが4.4に適合することを確認する。

5.4.1.2

真空脱気式滅菌サイクルをもつ洗浄滅菌器の滅菌試験(該当する場合)

5.4.1.2.1

チャレンジテストパックの構成

木綿製のタオル約2.5 kgを約23 cm×30 cmの寸法に畳み,25 cmの高さになるようにし,中央のタオル

の上にバイオロジカルインジケータ2個及び温度測定センサを入れ,そのタオルを約90 cm×90 cmの包装

用リネンで二重に包装し,固定用テープでしっかりと固定する。

13

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,標準のチャレンジテストパックを収納できない小形の洗浄滅菌器の場合には,内容積に比例して

タオルを減量し,包装用リネンの寸法を小さくしてもよい。また,包装用リネンの代わりに専用収納器を

用いてもよい。このような場合には,タオルの量及び包装用リネン又は専用収納器の寸法を,試験成績書

に記録する。ただし,包装用リネンを用いる場合には,生地品質改良剤を使用せずに(生地特性に影響を

与え,また,チャンバ内に非凝縮性ガスを放散する揮発性物質を含有する可能性があるため。)洗ったもの

を,アイロンをかけずに乾燥させる。また,5.4.1.2.2に示すチャレンジテストパック及びダミーの構成部

材は状態の安定化のために,相対湿度35〜70 %に管理した18〜22 ℃の環境で1時間以上保存すべきであ

る。滅菌前にチャレンジテストパックの質量を測定・記録しておき,5.6で滅菌後の質量と比較できるよう

にしておく。

5.4.1.2.2

チャレンジテストパックの配置

負荷を洗浄滅菌器の取扱説明書で指定されている負荷量又はチャンバの有効容積の約80%入れた状態

とし,チャレンジテストパックを,チャンバ内下段の棚のドレン排出口の近くに置く。ただし,チャレン

ジテストパックだけしかチャンバ内に収納できない場合は,チャレンジテストパックだけとする。

複数のパックを収納できる場合は,チャレンジテストパックと同等の負荷量のダミー(バイオロジカル

インジケータの入っていないもの。)を使用して最大負荷量を構成してもよい。また,負荷量調整用のダミ

ーも寸法・体積は異なるが,チャレンジテストパックと同様の構成とする。

大形のチャンバでは複数のチャレンジテストパックを使用してもよい。

5.4.1.2.3

運転サイクルの稼動

5.4.1.1.3による。

5.4.1.2.4

バイオロジカルインジケータの培養・判定

5.4.1.1.4による。

5.4.1.2.5

判定基準

5.4.1.2.1〜5.4.1.2.4の試験によって,推奨するサイクルが4.4に適合することを確認する。

5.4.2

包装した器具類のチャレンジテストパックを用いた滅菌性能評価(該当する場合)

5.4.2.1

チャレンジテストパックの構成

チャレンジテストパックの質量は,洗浄滅菌器の取扱説明書で指定されている負荷質量を構成するよう

にするか,又は質量が約7.5 kgとなるようにし,その内容は次による。

− 金属底の器械トレー

約50 cm×25 cm

1個

− 金属製の手術器械など

約7 kg

− 木綿製のタオル

約45 cm×85 cm

1枚

− バイオロジカルインジケータ

2個

− 包装用リネン(洗濯済みのもの)

2枚

注記 金属製の手術器械の代用として,オーステナイトステンレス鋼(SUS304)製の全ねじ六角ボ

ルトM12×100などを用いてもよい。

器械トレーの底にタオルを敷きその上に手術用器械を並べる。手術用器械の間にバイオロジカルインジ

ケータを入れる。器械トレーを包装用リネンで二重に包み,固定用テープで固定する。洗浄滅菌器の棚板

が金属器具トレーとして機能するものの場合は,器械トレーの代わりに用いてもよい。

いずれの場合も,標準の包装用リネンでは大きすぎる場合には,包装用リネンの寸法を小さくすること

ができる。ただし,負荷質量及び包装用リネンの寸法を,試験成績書に記録する。

なお,木綿製のタオル及び包装用リネンを用いる場合には,生地品質改良剤を使用せずに(生地特性に

14

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

影響を与え,またチャンバ内に非凝縮性ガスを放散する揮発性物質を含有する可能性があるため。)洗った

ものを,アイロンをかけずに乾燥させる。また,5.4.2.2に示すチャレンジテストパック及びダミーの構成

部材は状態の安定化のために,相対湿度35〜70 %に管理した18〜22 ℃の環境で保存すべきである。滅菌

前にチャレンジテストパックの質量を測定・記録しておき,5.6で滅菌後質量と比較できるようにしておく。

5.4.2.2

チャレンジテストパックの配置

チャレンジテストパックは,チャンバ内下段の棚のドレン排出口の近くに置く。ただし,チャレンジテ

ストパックだけしかチャンバ内に収納できない場合は,チャレンジテストパックだけとする。

複数のパックを収納できる場合は,チャレンジテストパックと同等の負荷量のダミー(バイオロジカル

インジケータの入っていないもの。)を使用して最大負荷量を構成してもよい。また,負荷量調整用のダミ

ーも寸法・体積は異なるものの,チャレンジテストパックと同様の構成とする。

大形のチャンバでは,複数のチャレンジテストパックを使用してもよい。

5.4.2.3

運転サイクルの稼動

5.4.1.1.3による。

5.4.2.4

運転サイクル終了後の冷却

チャレンジテストパックを載せたトレーをチャンバから取り出し,パック又はトレーの外面に付着した

水分を目視によって点検する。熱いパックを載せたトレーと冷たい面との急激な接触を避けるため,トレ

ーをラックに置く。空調による空気の流れの影響がない場所で,パックを載せたトレーが完全に冷めるの

を待つ。冷却は18〜22 ℃,相対湿度35〜70 %の環境で行う。

5.4.2.5

バイオロジカルインジケータの培養・判定

5.4.1.1.4による。

5.4.2.6

判定基準

5.4.2.1〜5.4.2.5の試験によって,推奨するサイクルが4.4に適合することを確認する。

5.4.3

未包装又は単体包装で透過性又は不透過性器材の短縮(フラッシュ/緊急)サイクルの滅菌性能評

価(該当する場合)

5.4.3.1

未包装で不透過性器材の重力置換式(加圧排気式)滅菌サイクルを用いた滅菌性能評価

5.4.3.1.1

実施される試験の概要

製造業者は,未包装で不透過性医療器材の滅菌処理に短縮された(フラッシュ/緊急)滅菌サイクルを

提供する場合,最小負荷試験及び最大負荷試験の2種類による試験を行わなければならない。このサイク

ルで用いる滅菌温度を定義しなければならない。

5.4.3.1.2

チャレンジテストパックの構成

2種類の試験は,有穴金属又はワイヤーメッシュ構造の底をもつトレーを使用して実施されなければな

らない。

a) 最小負荷試験 1個約100 gの金属製手術器械をトレーに収納する。

b) 最大負荷試験 1個約100 gの金属製手術器械3)を質量約7.5 kgとなるようトレーに並べ,金属製手術

器械の間には2個のバイオロジカルインジケータを収納する。ただし,取扱説明書に負荷質量が規定

されている場合には,その負荷質量を収納してもよい。

注3) 手術器械の代用として,オーステナイトステンレス鋼(SUS304)製の全ねじ六角ボルトM12

×100などを用いてもよい。

5.4.3.1.3

チャレンジテストパックの配置

チャレンジテストパックは,洗浄滅菌器前部及び/又は後部の扉又はふた付近に,水平に配置する。

15

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.3.1.4

運転サイクルの稼動

5.4.1.1.3による。

5.4.3.1.5

バイオロジカルインジケータの培養・判定

5.4.1.1.4による。

5.4.3.1.6

判定基準

5.4.3.1.1〜5.4.3.1.5の試験によって,推奨するサイクルが4.4に適合することを確認する。

5.4.3.2

未包装又は単体包装で不透過性器材の真空脱気式滅菌サイクルを用いた滅菌性能評価(該当する

場合)

5.4.3.2.1

実施される試験の概要

製造業者は,未包装又は単体包装で不透過性器材の真空脱気式滅菌サイクルを提供する場合,最小負荷

試験及び最大負荷試験の2種類による試験を行わなければならない。また,このサイクルで用いる滅菌温

度を定義しなければならない。

5.4.3.2.2

チャレンジテストパックの構成

次の2種類の試験は,有穴金属又はワイヤーメッシュ構造の底をもつトレーを使用して実施しなければ

ならない。

a) 最小負荷試験 5.4.3.1.2 a)による。

b) 最大負荷試験 5.4.3.1.2 b)による。ただし,製造業者によって単体包装が推奨されている場合は,そ

れぞれのチャレンジテストパックの包装はテープによって固定し,滅菌バックを用いる場合には,開

口部のシールをせず1重で包まなければならない。

5.4.3.2.3

チャレンジテストパックの配置

5.4.3.1.3による。

5.4.3.2.4

運転サイクルの稼動

5.4.1.1.3による。

5.4.3.2.5

バイオロジカルインジケータの培養

5.4.1.1.4による。

5.4.3.2.6

判定基準

5.4.3.2.1〜5.4.3.2.5の試験によって,推奨するサイクルが4.4に適合することを確認する。

5.5

脱気性能

5.5.1

ボウィー・ディックテスト

5.5.1.1

ボウィー・ディックテストパック

ISO 11140-1,ISO 11140-3,ISO 11140-4及びISO 11140-5で推奨するボウィー・ディックテストパック

又はそれと同等の市販されているボウィー・ディック式テストパックを用いる。

5.5.1.2

テストパックの配置

テストパックは,他には何も入っていないチャンバの底部及び滅菌棚前部扉又はふた付近(製造業者の

測定値に基づく洗浄滅菌器の最も冷たい部位)に,水平に置かなければならない。

5.5.1.3

運転サイクルの稼動

前真空工程は洗浄滅菌器の取扱説明書に従い実行する。滅菌温度・保持時間はISO 11140-1,ISO 11140-3,

ISO 11140-4及びISO 11140-5で規定されたものか,又はボウィー・ディック式テストパックの取扱説明書

に従うものとする。試験の実行中にチャンバ内の温度を測定し,チャンバ内の温度及び保持時間がISO

11140-1,ISO 11140-3,ISO 11140-4及びISO 11140-5で規定されたものか,又はボウィー・ディック式テ

16

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ストパックの取扱説明書に従っていることを確認する。

注記 チャンバが冷えた状態からボウィー・ディックテストを実施した場合は,試験結果が正しくな

いことがある。そのため,事前にチャンバを空にして最低1サイクル運転することによって洗

浄滅菌器を動作温度まで加熱しておかなければならない。

5.5.1.4

脱気性能の判定

ISO 11140-1,ISO 11140-3,ISO 11140-4及びISO 11140-5の規定,又はボウィー・ディック式テストパ

ックの取扱説明書に従って判定する。

5.5.2

空気漏れ試験

5.5.2.1

一般事項

空気漏れ試験は,チャンバ内を絶対圧15 kPa以下に到達した時点でチャンバにつながるすべてのバルブ

を閉鎖し,圧力の変動を観察記録する。空気漏れ試験を行う場合は,洗浄滅菌器の稼動温度で行う。

5.5.2.2

試験手順

試験手順は,次による。

a) 校正済みの真空計などを準備し,チャンバに接続する。

b) ジャケットをもつ洗浄滅菌器では,通常の運転サイクルで行うことによってチャンバ内の温度を一定

に保つことができる。その機能がない洗浄滅菌器については,洗浄滅菌器の温度が周囲温度と20 ℃

以上の差がないようにする。

c) チャンバ温度を温度一定にし,無負荷状態で試験を開始する。試験開始後のチャンバ圧力が絶対圧15

kPa以下に到達し,チャンバにつながるすべてのバルブの閉鎖完了後のチャンバ圧力(P1)を記録す

る。記録とともに時間の計測を開始し,5分±15秒後にチャンバ圧力(P2)を計測し記録する4)。さ

らに,15分±15秒後にチャンバの圧力(P3)を計測し記録を行う5)。

注4) P2−P1の値が0.2 kPaよりかなり大きいときは,チャンバ又は配管内に水分が存在していた

ことによる。このときは,装置内部の乾燥を確認後,再度試験を実施する。

5) 洗浄滅菌器によっては,この手順(又は,これに似た試験手順)を自動で実行するサイクル

を選択でき,空気漏れの検査結果を表示できるものもある。

d) 試験終了後,(P3−P2)/15を計算し,5.5.2.3に示す判定基準に従って確認する。

5.5.2.3

判定基準

全測定期間にわたり平均0.13 kPa/min以下でなければならない。0.13 kPa/min又はそれ以下の平均空気漏

れが測定期間ごとに証明される場合は,空気漏れは許容できる。

注記 0.13 kPa=1 mmHg

5.6

乾燥性能(該当する場合)

5.4.1又は5.4.2のチャレンジテストパックを用いて,滅菌前後の質量変化及びぬれ染みの有無判定試験

を行い,4.6の規定を満たしていることを確認する。また,滅菌温度より高い温度で乾燥を行う洗浄滅菌器

では,チャレンジテストパック及びダミーが熱による損傷(変形,変色など)を受けていないことを目視

によって確認する。

5.7

洗浄性能

洗浄性能評価試験を実施し,4.7に適合しなければならない。洗浄性能評価試験方法の例を,附属書A

に参考として示す。

5.8

洗浄滅菌器の性能の保証及び記録

洗浄滅菌器の性能の保証及び記録は目視によって確認し,4.8に適合しなければならない。

17

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

表示

圧力容器2) に対する表示は,圧力容器構造規格1)に従うものとする。また,EMC表示については薬事法

に従うものとする。

6.1

識別表示

洗浄滅菌器には,見やすいところに,次の事項を銘板などに表示しなければならない。

a) 一般的名称及び型式

b) 製造販売業者名及び所在地

c) 製造業者名及び所在地

d) 製造番号

e) 定格電源電圧及び周波数

f)

電源入力

g) 構造検査番号[圧力容器2) に該当する場合]

h) 最高使用圧力[圧力容器2) に該当する場合]

i)

水圧試験圧力[圧力容器2) に該当する場合]

j)

管理医療機器(クラスⅡ)である旨の表示

k) 特定保守管理医療機器である旨の表示

l)

EMC適合表示

6.2

注意表示

洗浄滅菌器には,見やすいところに,次の事項を表示しなければならない。

a) 扉又はふたの操作上の注意事項

b) 熱傷防止のための注意事項

c) 緊急操作部の表示及び操作方法

d) 用途及び禁止事項

6.3

附属文書

洗浄滅菌器には,次の文書を附属しなければならない。

a) ボイラー及び圧力容器安全規則による文書[圧力容器2) に該当する場合]

b) 出荷検査証

c) 取扱説明書。次の事項を記載する。

1) 一般的名称,製造販売業者が指定する名称及び型式

2) 製造販売業者名及び所在地

3) 製造業者名及び所在地

4) 定格電源周波数及び電圧

5) 電源入力

6) 最高使用圧力[圧力容器構造規格1) に該当する場合]

7) 薬事認証番号(薬事承認番号)

8) EMC適合表示

9) 管理医療機器(クラスⅡ)である旨の表示

10) 特定保守管理医療機器である旨の表示

11) 扉又はふたの操作上の注意事項

12) 熱傷防止のための注意事項

18

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13) 緊急操作部の表示及び操作方法

14) 用途及び禁止事項

15) 点検及び日常メンテナンスに関する指示:この指示は,点検・日常メンテナンス手順及び実施日程,

定期自主検査の実施説明・監督官庁による性能検査の実施説明,並びに正規サービスのための連絡

先について記載する。

16) 使用条件:使用条件としては次の事項を含むものとするが,製造業者6)が指定していない場合はJIS

C 1010-1及びIEC 61010-2-040による。

注6) 本文中で使用される“製造業者”には薬事法で規定されている“製造販売業者”も含む。

ただし,“製造業者”と“製造販売業者”が並記されている場合は,両者を明記する。また,

引用規格における“製造業者”又は“製造者”は,必要に応じて“製造販売業者”と読み

替える。

16.1) 必要設備

− 電源(電圧,電流,周波数)

− 給水設備及び/又は排水設備(該当する場合)並びに次の内容を記載する。

“洗浄に用いる給水は水道水などの飲用水と同等又は同等以上の品質のものを用いること。

汚染された洗浄後の排水については国及び各地方庁の基準に従い処理すること。また,熱水,

排蒸気を排水,排気する場合は設備側の配管の耐熱性について考慮すること。”

− 蒸気供給設備(該当する場合)

16.2) 設置場所に関する指定事項

− 周囲温度,相対湿度,及び気圧(又は標高)

16.3) 装置の保管環境

− 周囲温度,相対湿度,及び気圧(又は標高)

16.4) 対象とする負荷物の種類,その収納方法及び収納量

− 滅菌における推奨事項として,取扱説明書を参照するよう使用者に指示する。

17) 附属品

6.4

薬事法で指定する附属文書

a) 医療機器添付文書

b) 設置管理基準書

1) 作業員の安全確保

2) 使用上必要とするスペース(縦,横,高さ)

3) 設置に必要な建築物の強度

4) 必要設備の確認[電源(電圧,電流,周波数),給水設備及び/又は排水設備(該当する場合),給

蒸設備(該当する場合)]

5) 使用する保護接地

6) 設置環境[周囲温度,相対湿度,気圧(又は標高),設置場所に関する指定事項(電磁波障害など)]

7) 設置に用いる部品,ユニット,工具などの取扱方法

8) 設置方法(組立作業を行う場合には,組立方法を含む。)

9) 設置された洗浄滅菌器の品質,性能及び安全性の確認方法

10) 設置時の作業環境で利用するチェックリスト

11) その他必要な事項

19

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

その他の文書・情報(修理・保守点検手引書)

製造販売業者は,洗浄滅菌器の安全性及び有効性の維持を十分確保できる程度の詳細な修理・保守点検

手引書7)を,訓練を受けた担当者が利用できるようにすることが望ましい。

注7) 修理・保守点検手引書記載内容の詳細さの程度は,洗浄滅菌器の精巧さ,使用者に可能な整備

範囲などによって変わることがある。ただし,少なくとも部品の調達可能性については記載す

る。

20

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

洗浄滅菌器のテストソイル調製法及び洗浄性能評価試験方法

(UFGS準拠法)

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 処方

テストソイル(汚れ)の調合はUFGS-11710(USACE: U.S. Army Corps of Engineers/NAVFAC: Naval

Facilities Engineering Command/AFCESA: Air Force Civil Engineer Support Agency)で規定された表A.1の分

量とする。

なお,この分量はUFGSの規定分量であり,洗浄試験回数によって適宜同比率で減量してもよい。

表A.1−テストソイルの処方

番号

成分

量

性状

1

ピーナッツバター

100 g

油脂

2

バター

100 g

油脂

3

小麦粉

100 g

粉末

4

ラード

100 g

油脂

5

乾燥卵黄

100 g

粉末

6

エバミルク

150 mL

液体

7

蒸留水

500 mL

液体

8

墨汁

40 mL

液体

9

黒色印刷インク/ボイル油(1:1)

100滴

液体

10

血液寒天培地ベース(dehydroxide)

10 g

粉末

11

1 mol/L水酸化ナトリウム溶液

30 mL

液体

合計

約1 230 g

A.2 調製方法

テストソイル(汚れ)の調製方法は次による。

a) ふるい(篩)にかけた小麦粉100 gを計量する。

b) ふるい(篩)にかけた乾燥卵黄100 gを計量する。

c) ふるい(篩)にかけた血液寒天培地ベース10 gを計量する。

d) 上記のa),b),c)をポリ袋へ入れ混合する。

e) 3 Lのステンレスバットにピーナッツバター100 g,バター100 g及びラード100 g並びに黒色印刷イン

ク/ボイル油(1:1)100滴を計量して入れる。

f)

e)の計量した油脂類をホイッパで十分に混合する。

g) d)の混合粉末をふるい(篩)でふるいながら,小量ずつf)の混合物にかくはんしながら追加する。

h) g)の混合が十分に進んだら,エバミルク150 mLを少しずつ加えて十分に混合し,更に蒸留水200 mL

でエバミルクの容器をすすぎ,すすぎ液を少しずつ混合物に加え,十分混合する。

i)

h)の混合が十分に進んだら,墨汁40 mLを少しずつ加えて十分に混合し,更に蒸留水200 mLで墨汁

21

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の容器をすすぎ,すすぎ液を少しずつ混合物に加え,十分混合する。

j)

i)の混合が十分に進んだら,1 mol/L水酸化ナトリウム30 mLを少しずつ加えて十分に混合し,更に蒸

留水100 mLで1 mol/L水酸化ナトリウム溶液の入った容器をすすぎ,すすぎ液を少しずつ混合物に加

え,十分混合する。

k) 色むらがなくなるまで,十分にj)の混合物を混合する。

A.3 試験方法

洗浄試験方法は試験プレートに塗ったテストソイル(汚れ)の落ち具合を目視によって確認する。試験

手順は,次による。

a) 次の試験プレートを用意する(材質:SUS304 2B)。

単位 mm

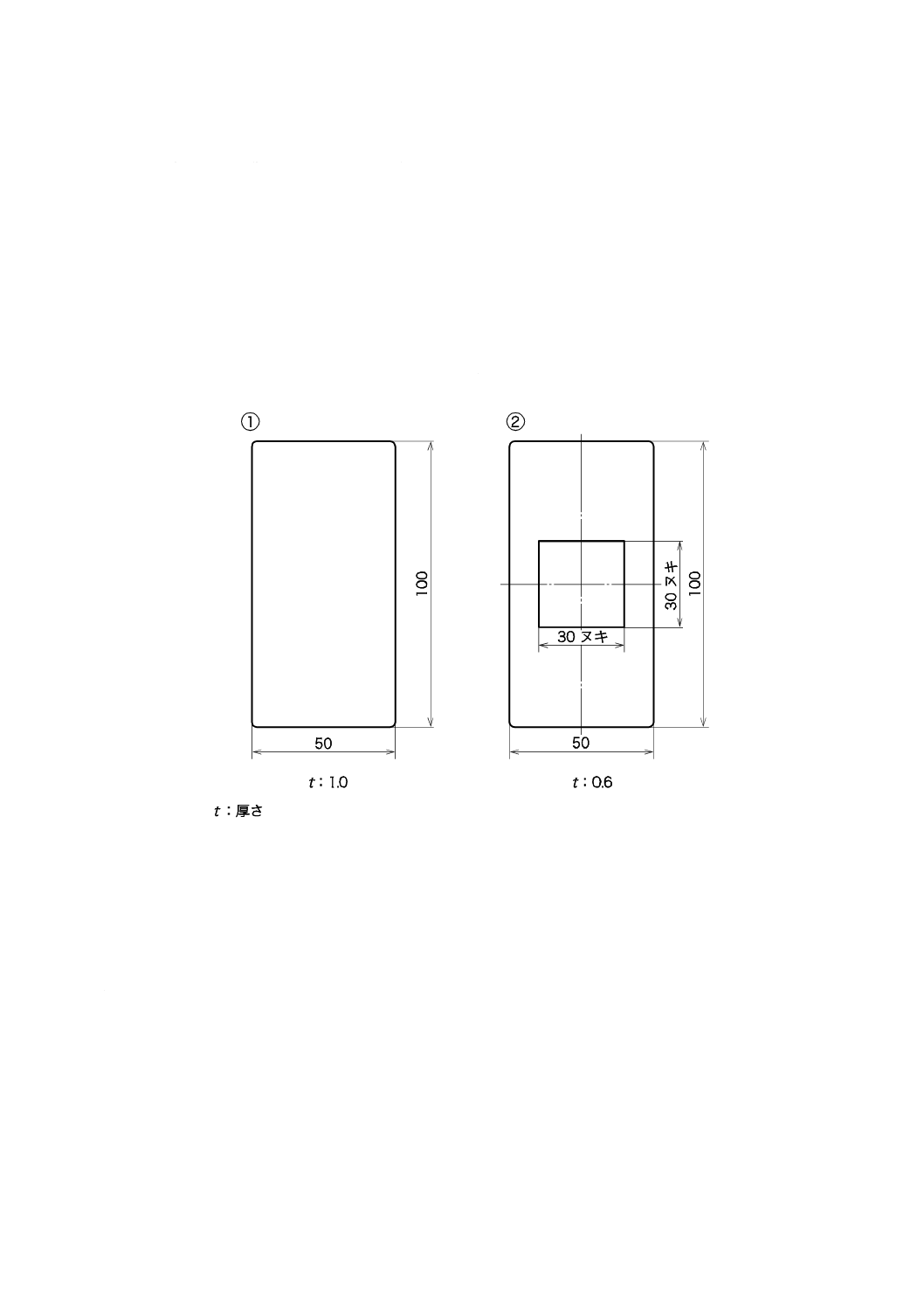

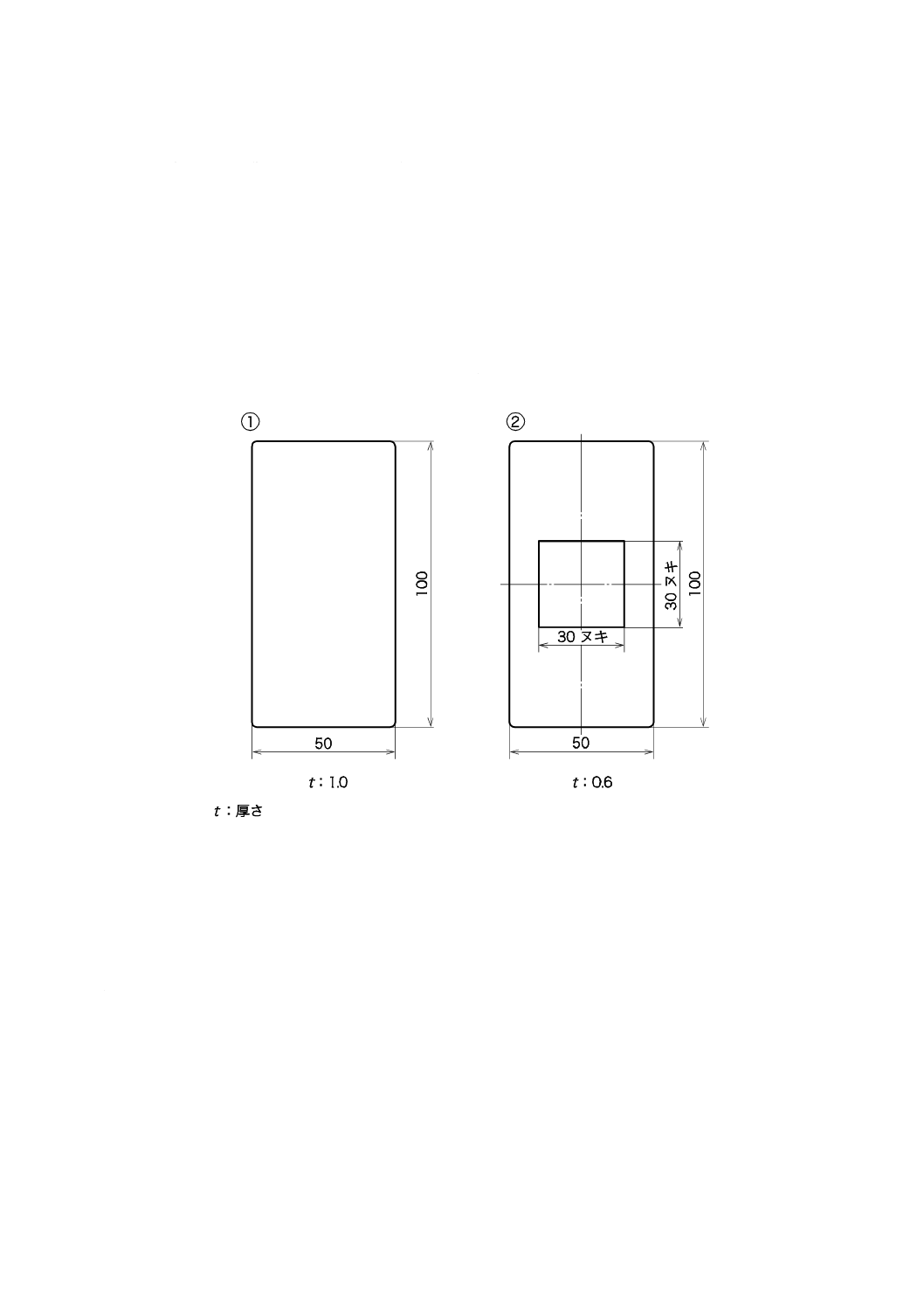

図A.1−試験用プレート

b) ①のプレートの上に②の抜きの入ったプレートを重ね,A.2で調製したソイルをプレートの抜きの部

分に均一になるように塗る。

c) ②のプレートを外し,100 ℃に加熱したホットプレートの上で約30秒加熱する。

d) 試験用プレートを洗浄滅菌器専用のバスケットなどに収納する。

e) 洗浄滅菌器の運転サイクルをスタートし,洗浄工程だけを行い,工程を終了させる。

f)

プレート上の汚れの落ち具合を目視によって確認する。

22

T 7329:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

1 関連法規 労働安全衛生法

労働安全衛生法施行令

厚生労働省令 ボイラー及び圧力容器安全規則

厚生労働省告示 ボイラー 及び 第一種圧力容器製造許可基準

厚生労働省告示 圧力容器構造規格

厚生労働省告示 小型ボイラー及び小型圧力容器構造規格

厚生労働省告示 簡易ボイラー等構造規格

日本薬局方

2 関連規格 JIS Q 13485 医療機器−品質マネジメントシステム−規制目的のための要求事項

JIS Z 8203 国際単位系(SI)及びその使い方

AAMI ST8:2001 Hospital steam sterilizers

ANSI/AAMI ST55 Table-top steam sterilizers

米軍規格 UFGS-11710