T 7201-2-1:2017 (ISO 5356-1:2015)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 要求事項························································································································· 2

3.1 一般的要求事項 ············································································································· 2

3.2 追加の要求事項 ············································································································· 3

4 22 mmラッチングソケット ································································································ 4

附属書A(規定)金属以外の材料で作られた円すい(錐)及びソケットのためのプラグ状及び

リング状試験ゲージ ········································································································ 6

附属書B(規定)円すい(錐)に対する22 mmラッチングソケットのはめあいの確実性を

試験する方法 ················································································································· 8

附属書C(規定)22 mmラッチングソケットからのガス漏れに対する試験方法 ································ 9

附属書D(規定)22 mmラッチングソケットのための落下試験方法 ·············································· 10

附属書E(参考)金属製の円すい(錐)及びソケットのためのプラグ状及びリング状の試験ゲージ ····· 11

附属書F(参考)22 mmラッチングソケットのはめあいの確実さを試験する装置及びその方法

(推奨事項) ················································································································ 13

参考文献 ···························································································································· 16

T 7201-2-1:2017 (ISO 5356-1:2015)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

医療機器工業会(JAMDI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業

規格である。

これによって,JIS T 7201-2-1:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS T 7201の規格群には,次に示す部編成がある。

JIS T 7201-1 第1部 麻酔器(本体)

JIS T 7201-2-1 第2-1部:麻酔用及び呼吸用機器−円すい(錐)コネクタ−円すい(錐)及びソケッ

ト

JIS T 7201-2-2 第2-2部 麻酔用及び呼吸用機器−円錐コネクタ−ねじ式耐重量コネクタ

JIS T 7201-3 第3部:麻酔用呼吸バッグ

JIS T 7201-4 第4部:麻酔器用及び人工呼吸器用の呼吸管

JIS T 7201-5 第5部 麻酔用循環式呼吸回路

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 7201-2-1:2017

(ISO 5356-1:2015)

吸入麻酔システム−第2-1部:

麻酔用及び呼吸用機器−円すい(錐)コネクタ−

円すい(錐)及びソケット

Inhalational anaesthesia systems-

Anaesthetic and respiratory equipment-

Conical connectors-Part 2-1: Cones and sockets

序文

この規格は,2015年に第4版として発行されたISO 5356-1を基とし,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,麻酔用及び呼吸器用機器,例えば,呼吸回路,麻酔ガス排除装置,気化器などを接合する

目的の円すい(錐)及びソケットについて規定する。円すい(錐)及びソケットはそれら独自によって装

置とはみなさない。

この規格は,次の円すい(錐)及びソケットに関する要求事項を規定する。

− 8.5 mm及び11.5 mmサイズで新生児及び乳幼児呼吸回路に使用するもの。

− 15 mm及び22 mmサイズで呼吸回路に一般的に使用するもの。

− 22 mmラッチングソケット(性能要求事項を含む。)

− 23 mmサイズで気化器の接続を目的とし,呼吸回路内での使用には適さないもの。

− 30 mmサイズで呼吸回路を麻酔ガス排除装置に連結するもの。

この規格は,これらの円すい(錐)及びソケットの接合を用いる必要がある医療機器及び附属品を規定

するものではない。

円すい(錐)及びソケットの適合のための要求事項は,この規格に含まれないが,各医療機器及び附属

品の個別規格の中において規定するものとする。

注記1 ねじ式耐重量コネクタの要求事項は,ISO 5356-2で規定する。

注記2 平成32年2月29日までJIS T 7201-2-1:1999を適用することができる。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5356-1:2015,Anaesthetic and respiratory equipment−Conical connectors−Part 1: Cones and

sockets(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

ISO 5367:2014,Anaesthetic and respiratory equipment−Breathing sets and connectors

注記 対応日本工業規格:なし。“JIS T 7201-4:2005 吸入麻酔システム−第4部:麻酔器用及び人

工呼吸器用の呼吸管”は,ISO 5367:2000に対応した日本工業規格である。

3

要求事項

3.1

一般的要求事項

3.1.1

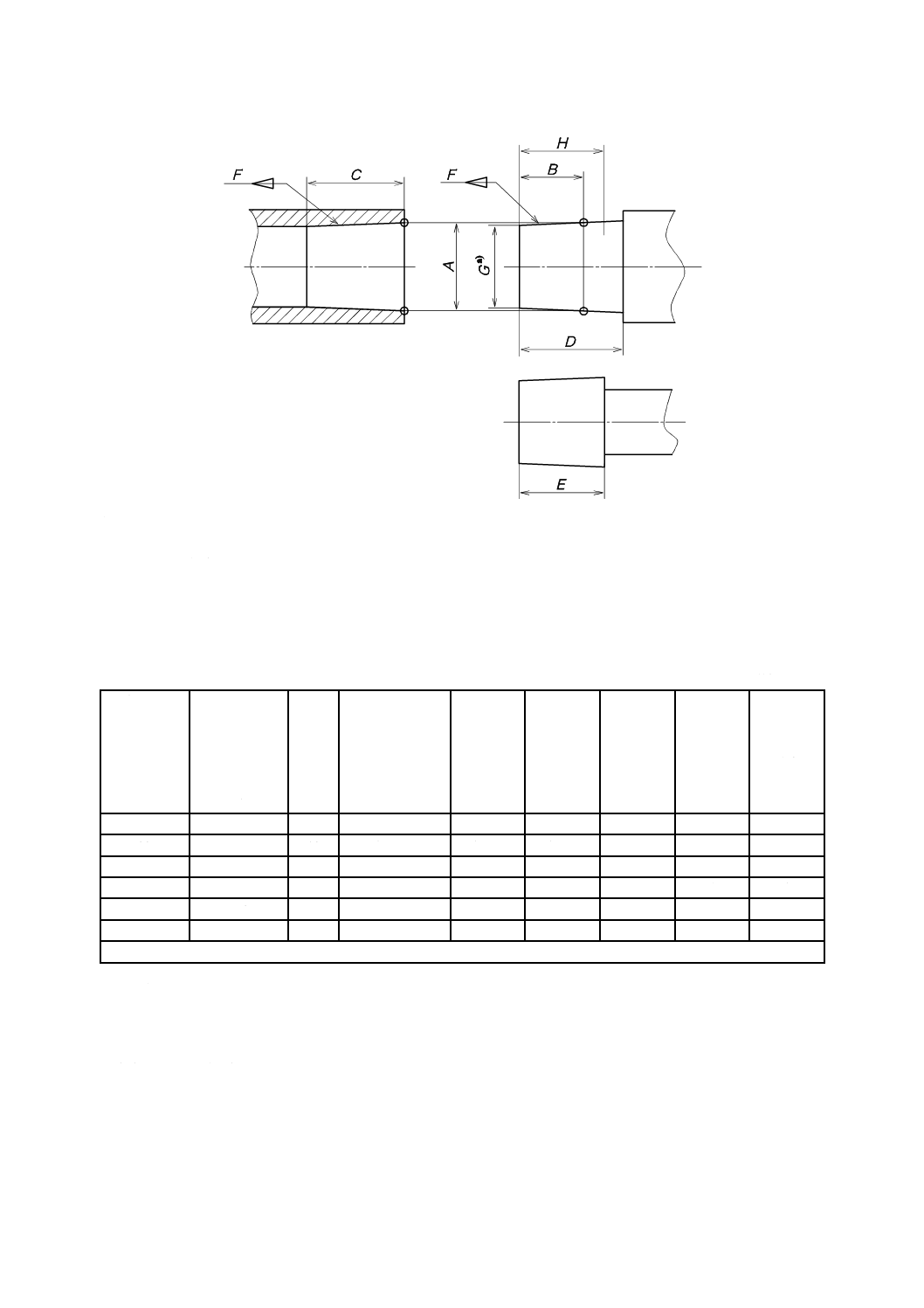

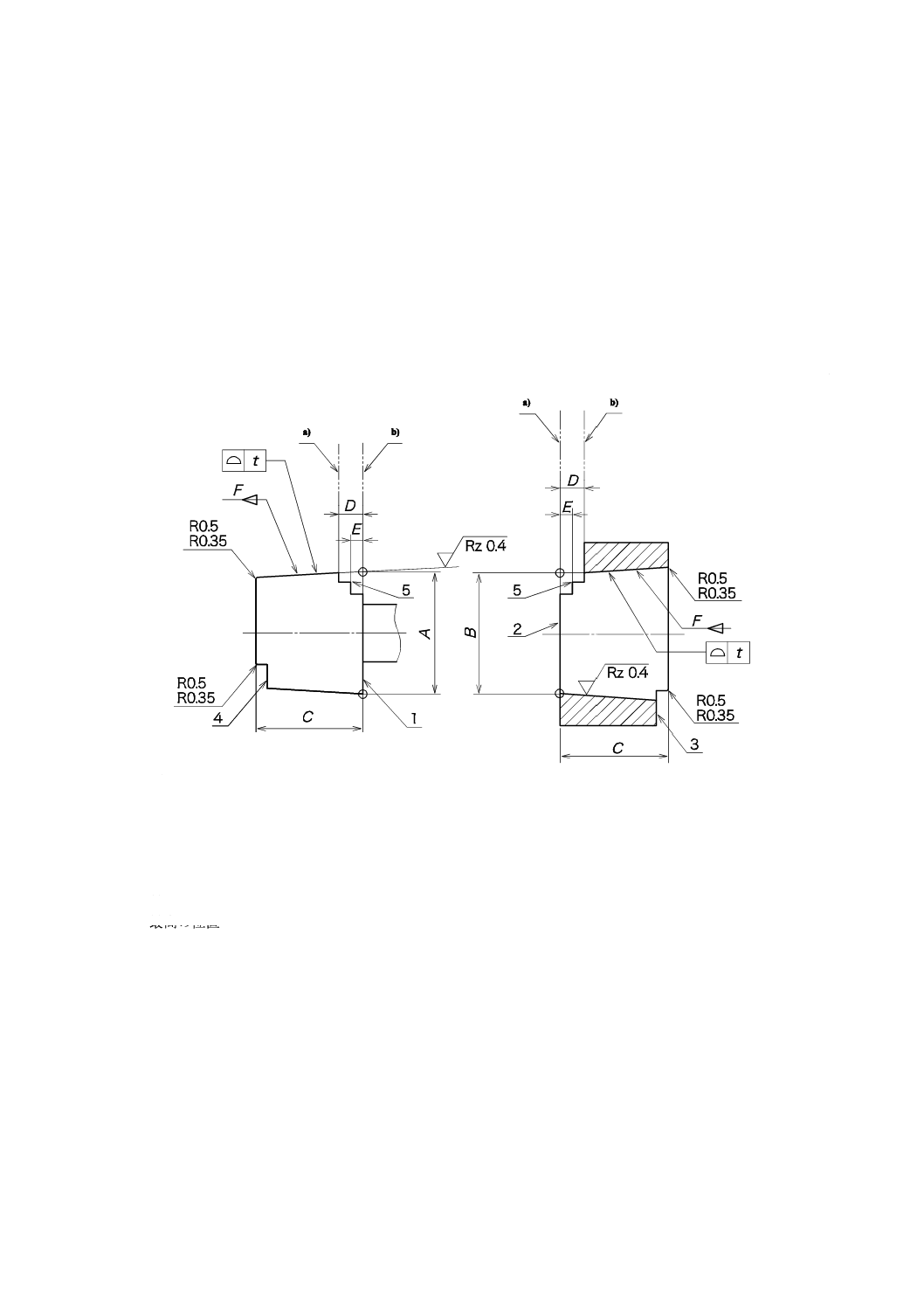

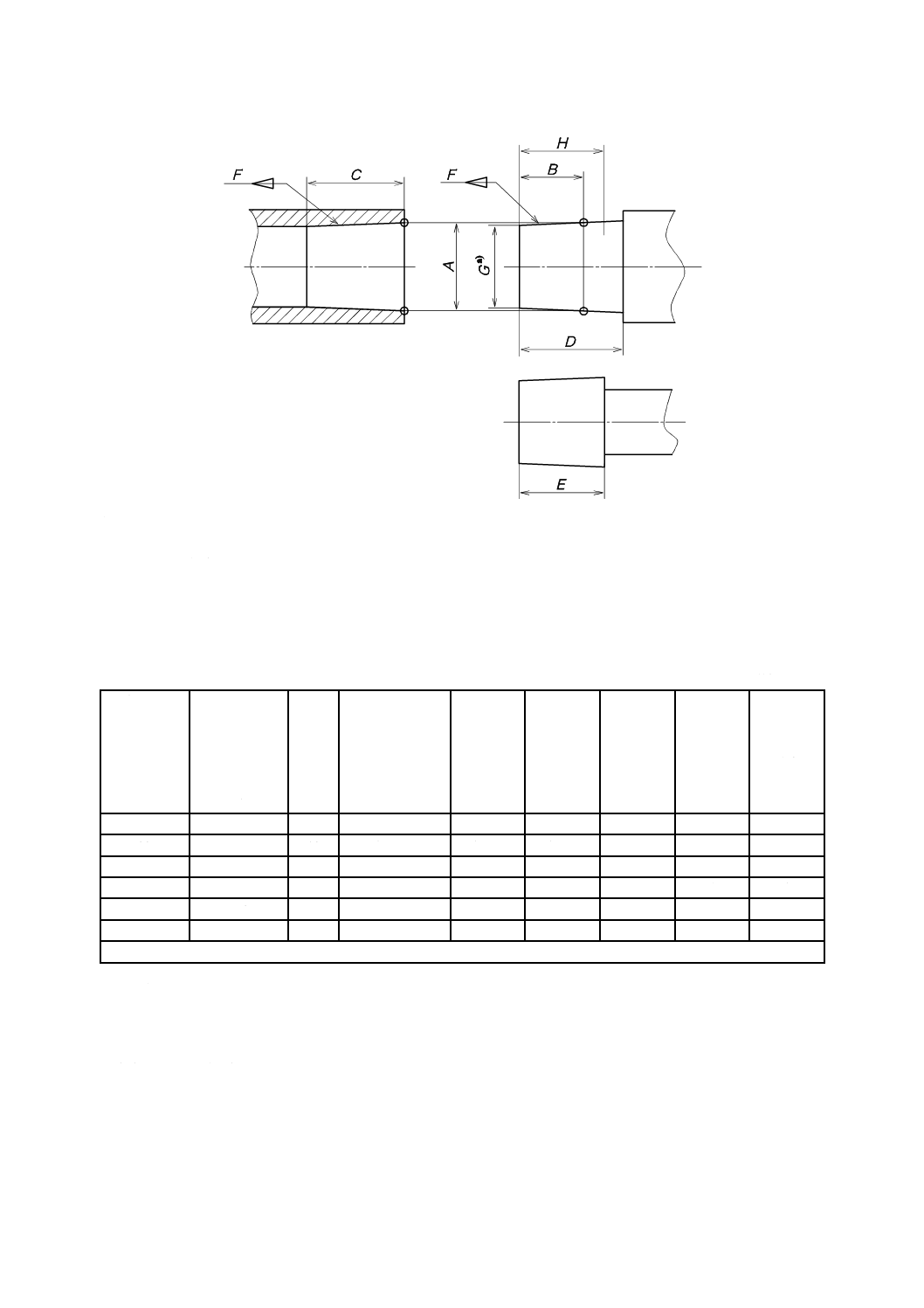

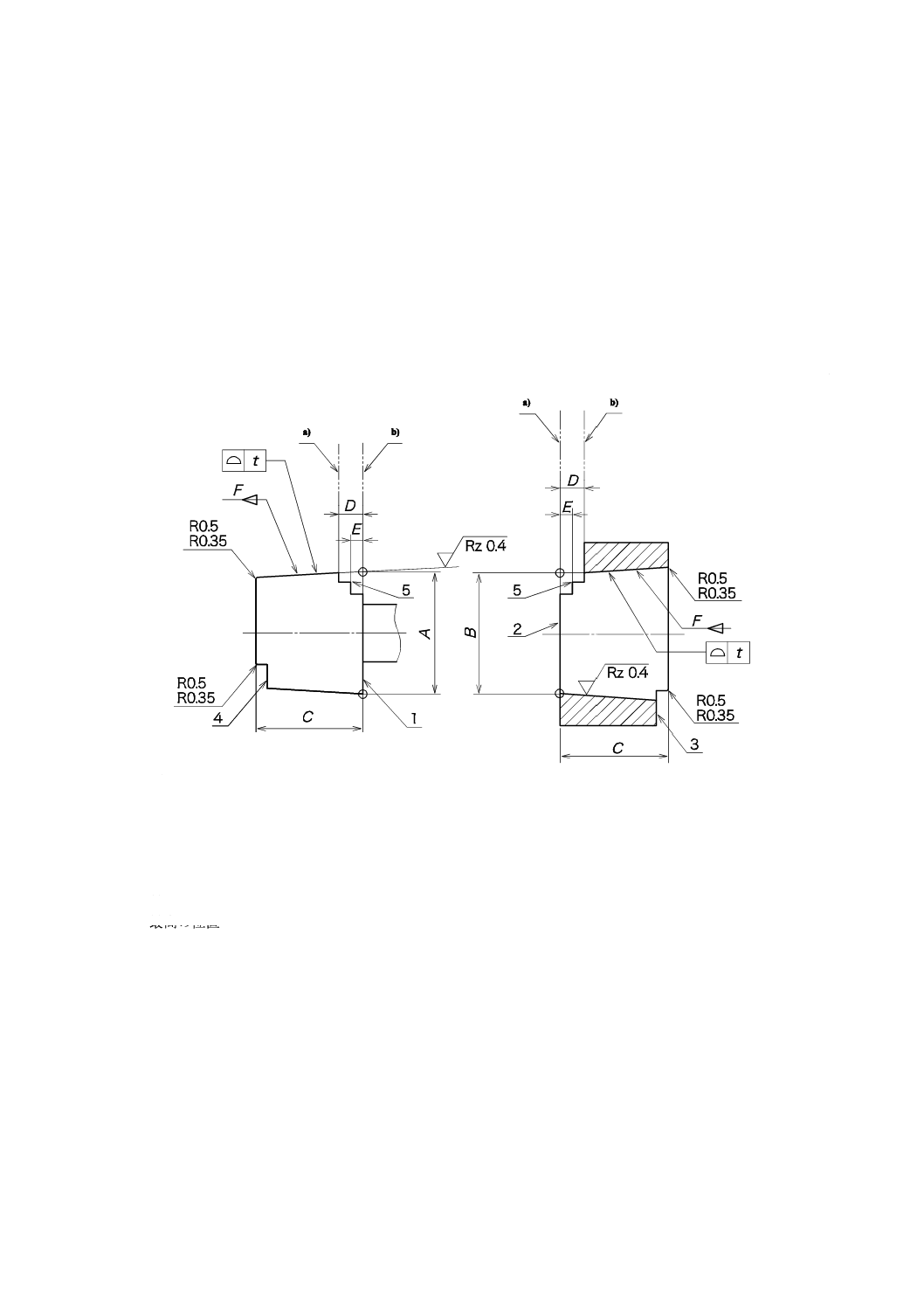

金属製の円すい(錐)及びソケットの寸法は,図1及び表1に示すとおりとする。

適合性は,機能試験によって確認する。

注記 附属書Eには,金属製の円すい(錐)及びソケットのためのプラグ状及びリング状の試験ゲー

ジ詳細を示した図及び表が含まれる。

3.1.2

金属以外の材料で作られた円すい(錐)及びソケットの寸法は,図1及び表1に合致しなければな

らない。ただし,表1の寸法と相違のあるA,B及びFを除く。

円すい(錐)又はソケットが図A.1及び表A.1に示される該当のプラグ又はリング状の試験ゲージに,

8.5 mm,11.5 mm及び15 mmの円すい(錐)又はソケットには35±3.5 Nの力を,22 mm及び30 mmの円

すい(錐)又はソケットには50±5 Nの力を,それぞれ長軸方向に加えることによって,はめあわせたと

き,かつ,同じ力を維持しつつコネクタを20±5°回転させたときに,その先端縁(leading edge)は,ゲ

ージの最小直径と最大直径との段差間になければならない。この試験中,円すい(錐)又はソケット及び

ゲージは,20±3 ℃の温度に維持されなければならない。

注記 プラスチック材料,例えば,ポリアミド,ポリアセタール,ポリカーボネート,ポリスルフォ

ンなどで作られた円すい(錐)又はソケットは,材料の物理的性質に大きな変化が起こりかね

ないので,A,B及びFを規定するのは,実用的ではないと考えられる。そこで,ゲージによ

って検査することを要求事項に含めることにした。また,冷気(cold flow)と熱変化による不

安定性及び物理的性質の変化する可能性,溶媒との接触などのような事象について一般化する

には,実際的ではないと考えられた。

3

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ソケットの入り口での丸めの半径と円すい(錐)の先端縁(leading edge)での丸めの半径は,0.5 mmよりも大

きく,かつ,0.8 mmより小さいことが望ましい。

注a) 8.5 mm及び30 mmの円すい(錐)について,最小長さHを超す最小内径Gは表1に示すとおりとする。

図1−円すい(錐)及びソケットの相互接続

表1−円すい(錐)及びソケットの寸法

単位 mm

コネクタサ

イズ

A

B

テーパ長さ

C

(肩があ

るときに

は)肩の

隙間

D

テーパへ

の長さ

E

テーパ率

F

円すい

(錐)最

小内径

G

円すい

(錐)内

径最小の

長さ

H

8.5

8.45±0.04

6

≧6.4

≧8.9

≧8

1:19

6.25

6.0

11.5

11.50±0.04

10

≧13.5

≧16

≧15

1:40

a)

a)

15

15.47±0.04

10

≧16

≧16

≧14.5

1:40

a)

a)

22

22.37±0.04

15

≧21

図3参照

図3参照

1:40

a)

a)

23

23.175±0.02

13

≧18

≧18

≧15

1:36

a)

a)

30

30.9±0.05

14

≧18

≧18

≧14

1:20

27.0

12.0

注a) 規定なし

3.2

追加の要求事項

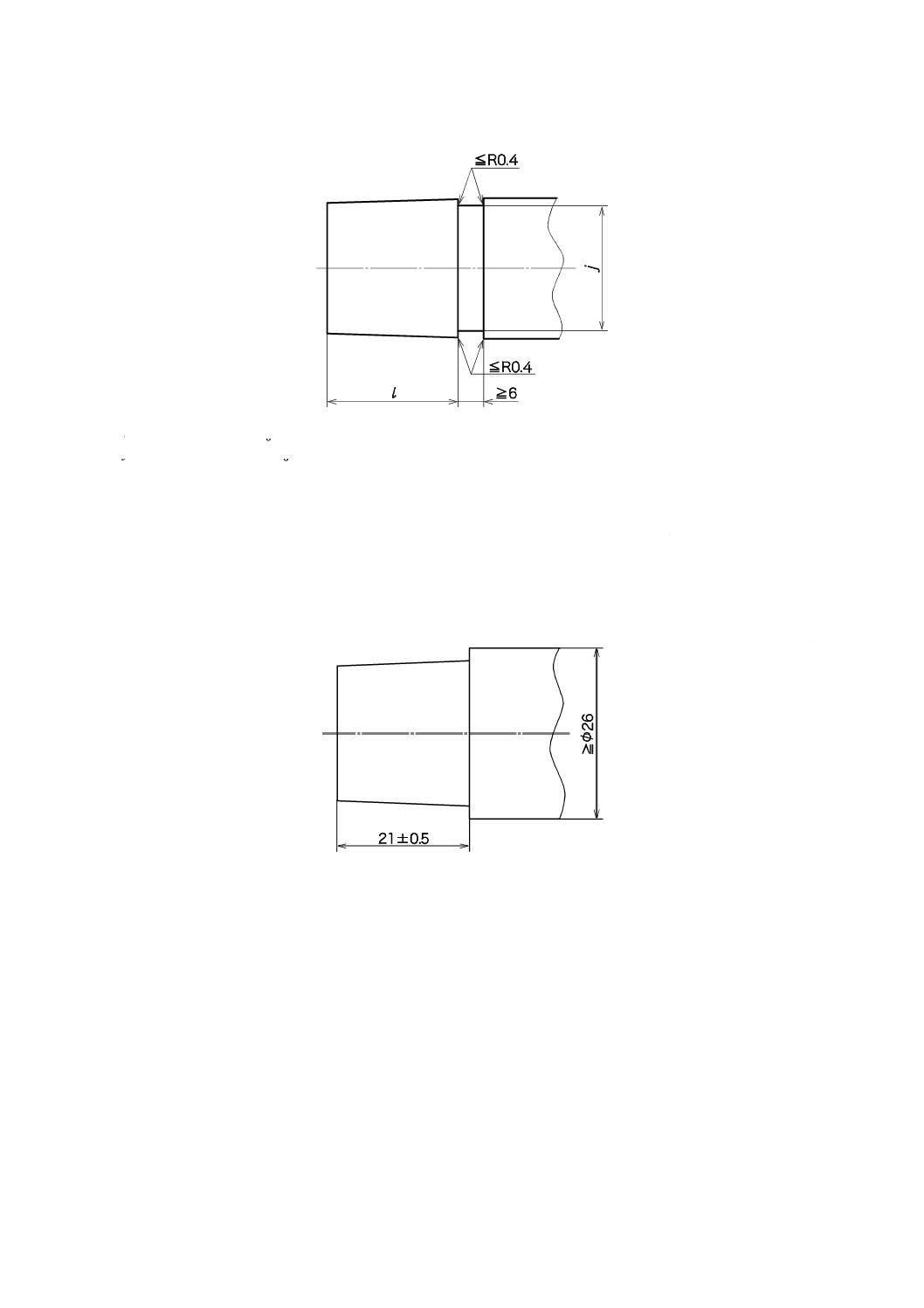

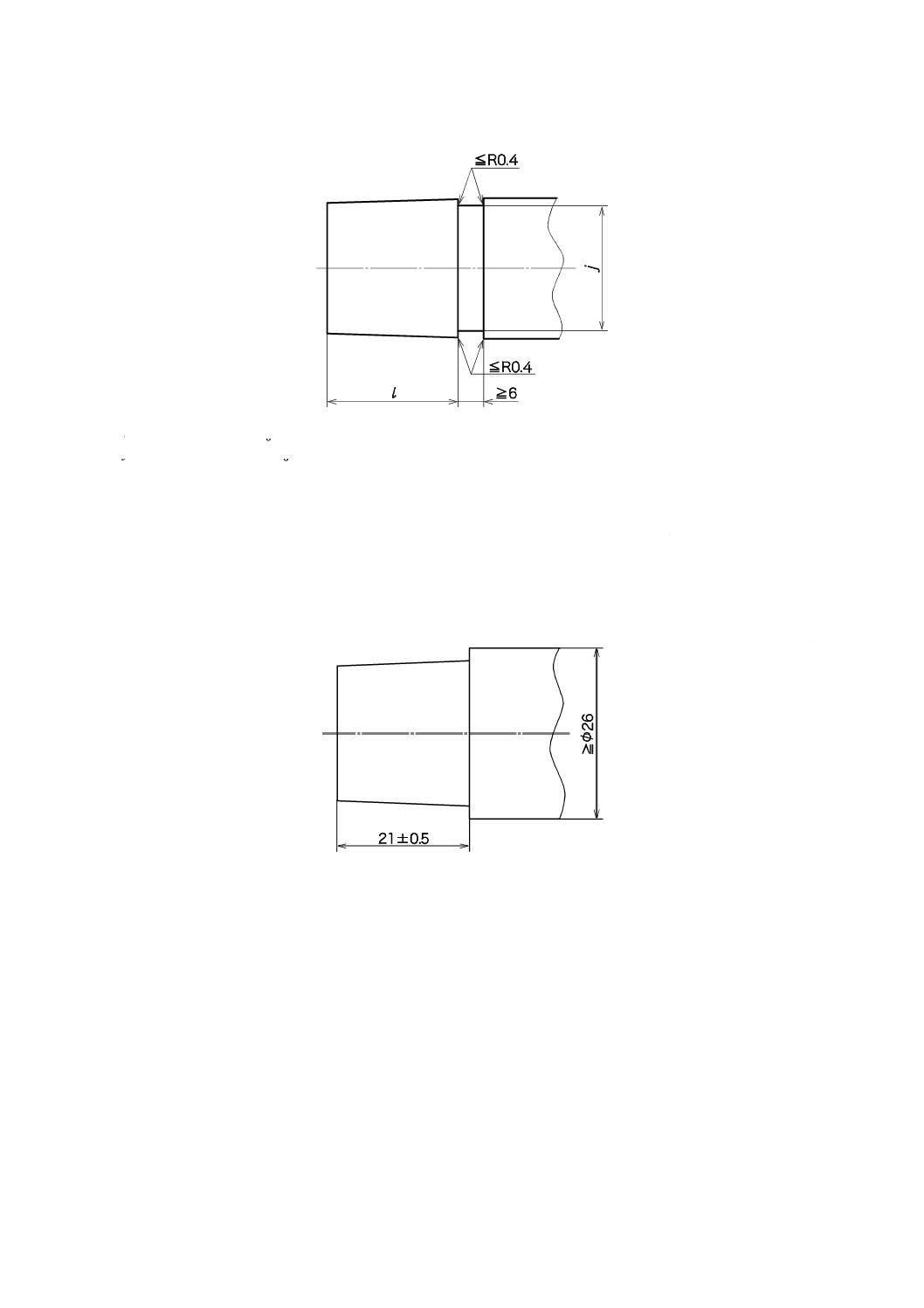

3.2.1

ISO 5367:2014の5.3.2.2で規定されている呼吸チューブ又はラッチングソケット(箇条4参照)に

接続する22 mmサイズの円すい(錐)は,図2に示すような引っ込み(recess)をもたなければならない。

適合性は,機能試験によって確認する。

4

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

l(テーパ長さ):19.505.0

+

j(引っ込みの直径):2005.0

+

図2−22 mmサイズの円すい(錐)用引っ込み

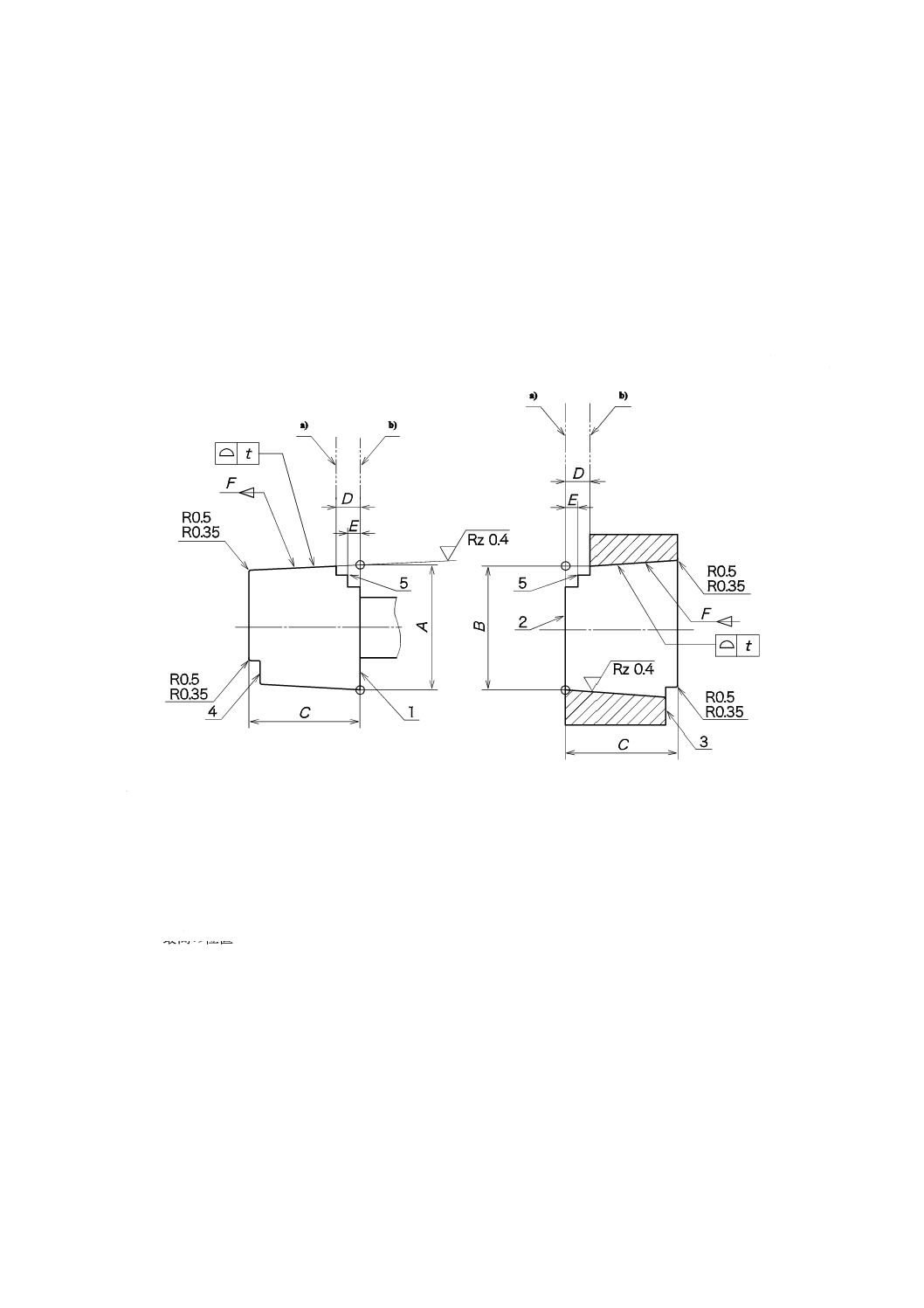

3.2.2

顔マスクに接続するための22 mmサイズの円すい(錐)は,差し込み過ぎを防ぐための構造(例

えば,肩)さらに,図3に示すような寸法でなければならない。

適合性は,機能試験によって確認する。

単位 mm

図3−顔マスクに接続するための22 mmサイズの円すい(錐)の寸法

4

22 mmラッチングソケット

4.1

22 mmラッチングソケットは,図2に規定された引っ込み(recess)をもつ22 mm雄コネクタに,

はめあわなければならない。

適合性は,視認検査によって確認する。

4.2

はめあわされたラッチング円すい(錐)及びソケットは,50±5 Nの分離力を10秒間軸方向に加え

ても外れてはならない。

適合性は,附属書Bの規定による試験方法によって確認する。

4.3

はめあわされたラッチング円すい(錐)及びソケットは,内部の圧力が8±0.5 kPaで毎分5 mL(20 ℃,

1気圧に補正して)以上の漏れを生じてはならない。

適合性は,附属書Cの規定による試験方法によって確認する。

5

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

はめあわされたラッチング円すい(錐)及びソケットは,1 mの高さから落としても4.2及び4.3の

要求を満たさなければならない。

適合性は,附属書Dの規定による試験方法によって確認する。

6

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

金属以外の材料で作られた円すい(錐)及びソケットのための

プラグ状及びリング状試験ゲージ

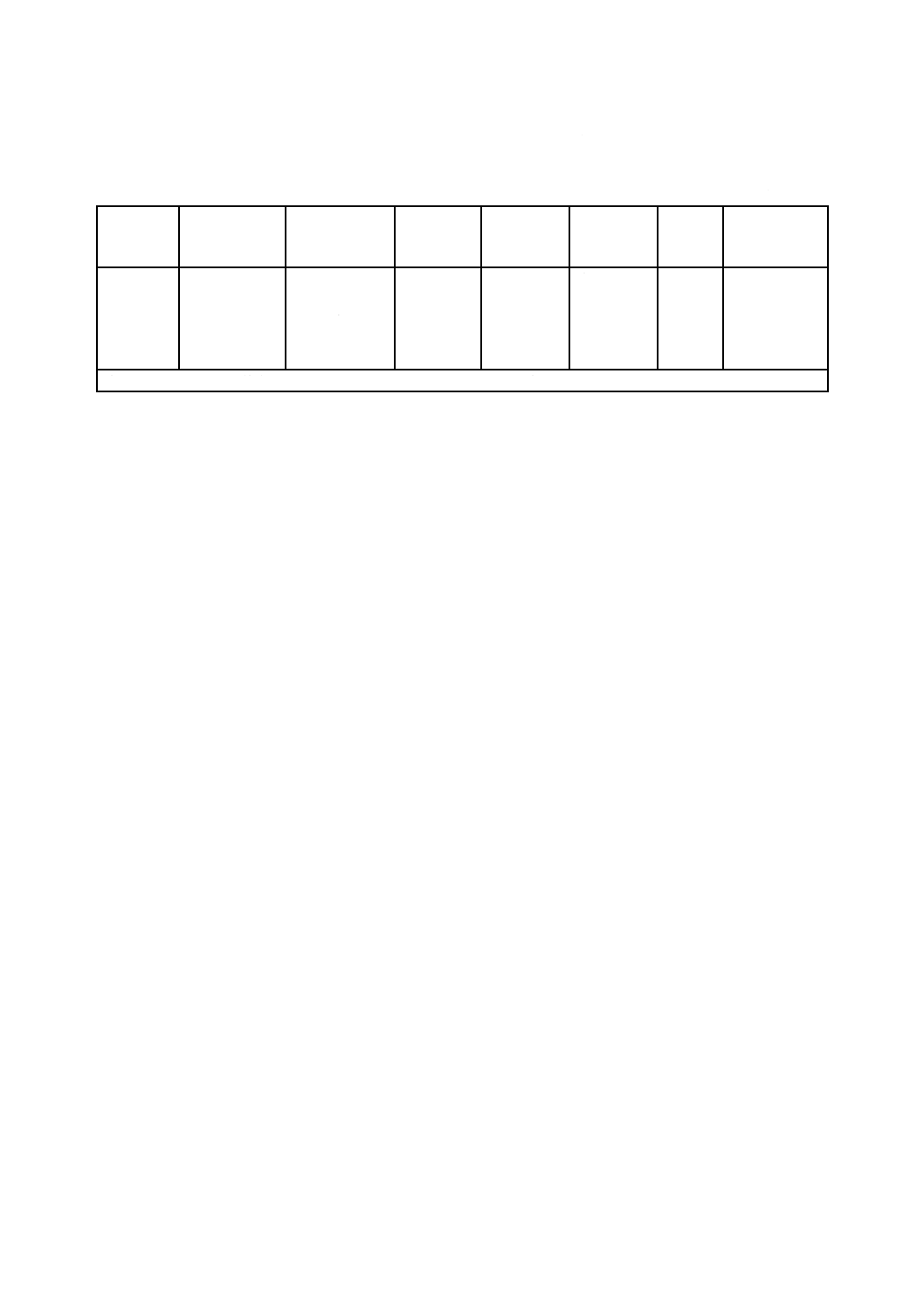

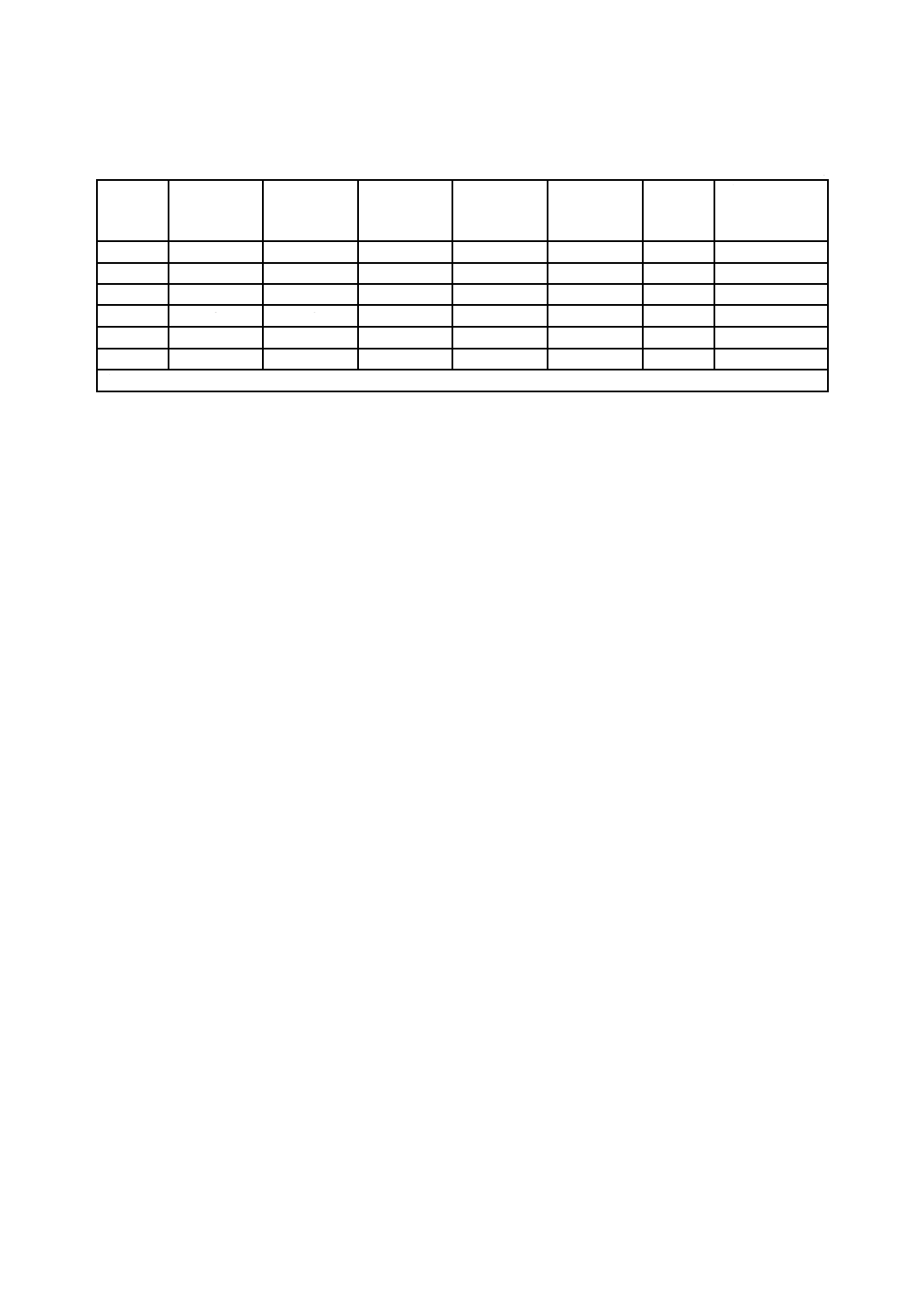

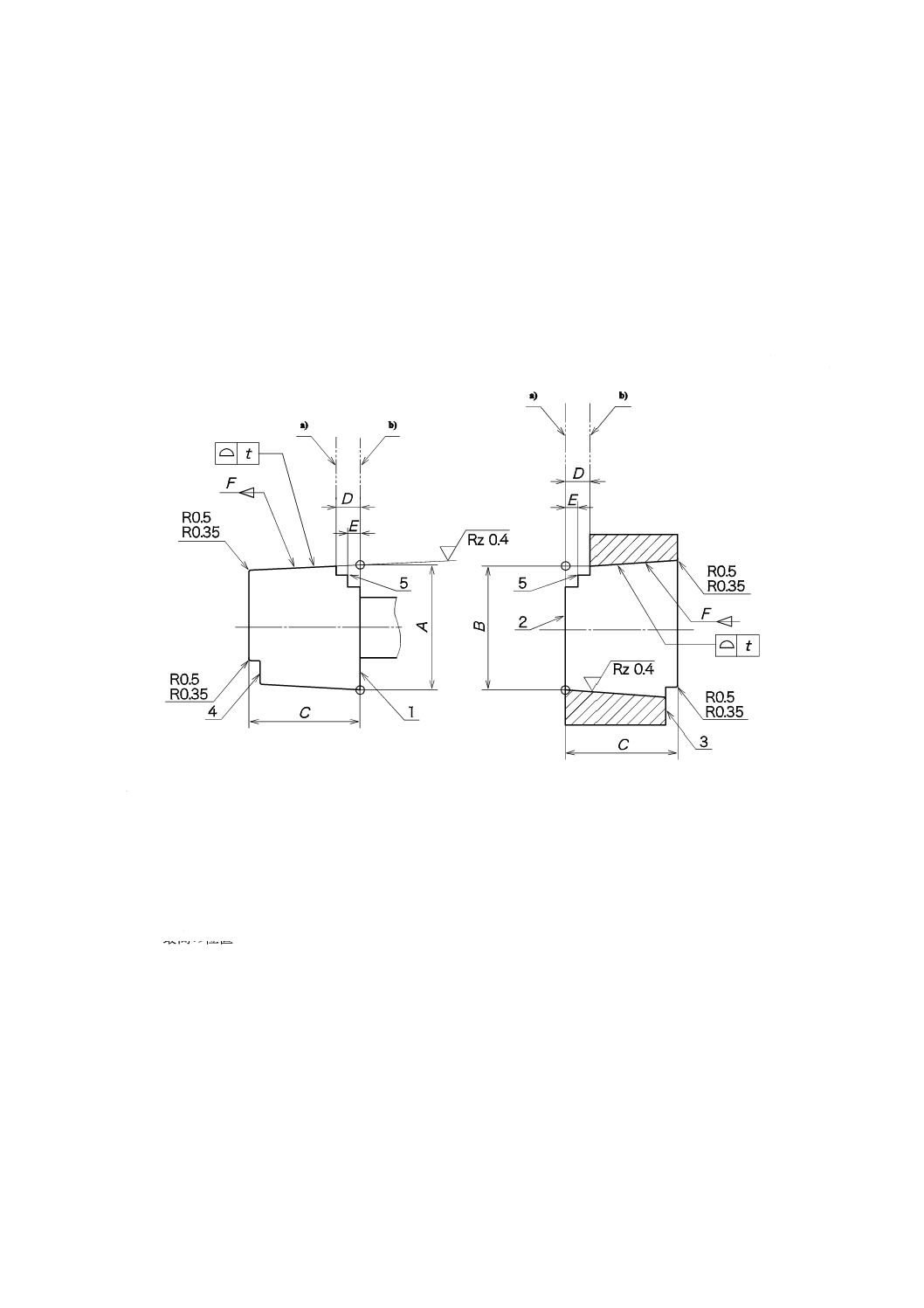

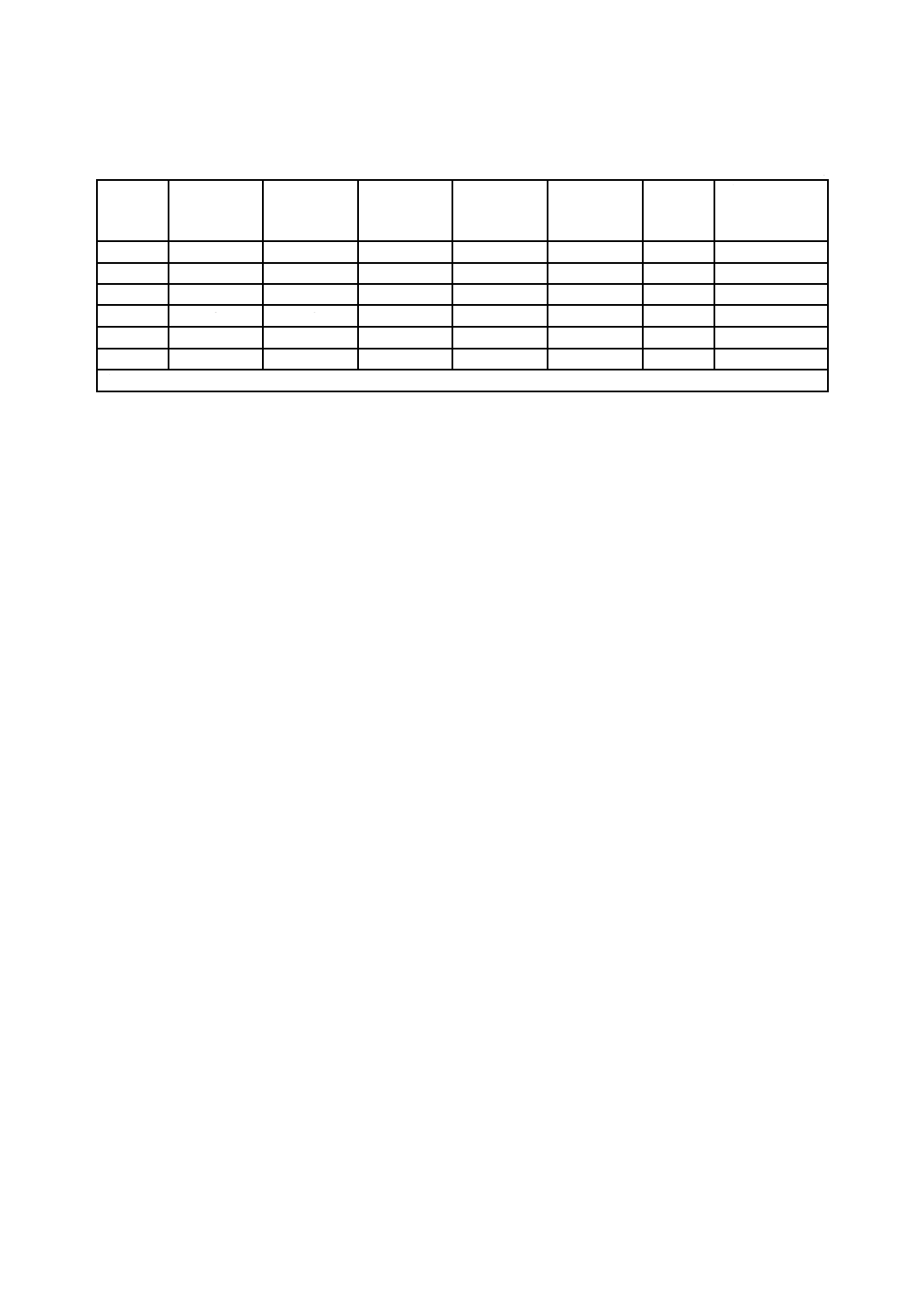

図A.1及び表A.1に金属以外の材料で作られた円すい(錐)及びソケットの接合を試験するためのプラ

グ状及びリング状試験ゲージの詳細を示す。

単位 mm

表面粗さ μm

1

A面

2

B面

3

合致すべきゲージが,A面で正確に合うことを点検するための段差

4

合致すべきゲージが,B面で正確に合うことを点検するための段差

5

基準段差

注記1 基準段差及びゲージを合わす段差の長さは,任意である。

注記2 試験ゲージのほとんどは,金属製である。

注a) 最低の位置

b) 最高の位置

図A.1−金属以外の材料で作られた円すい(錐)及びソケットの接合を試験するための

プラグ状及びリング状の試験ゲージ

7

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

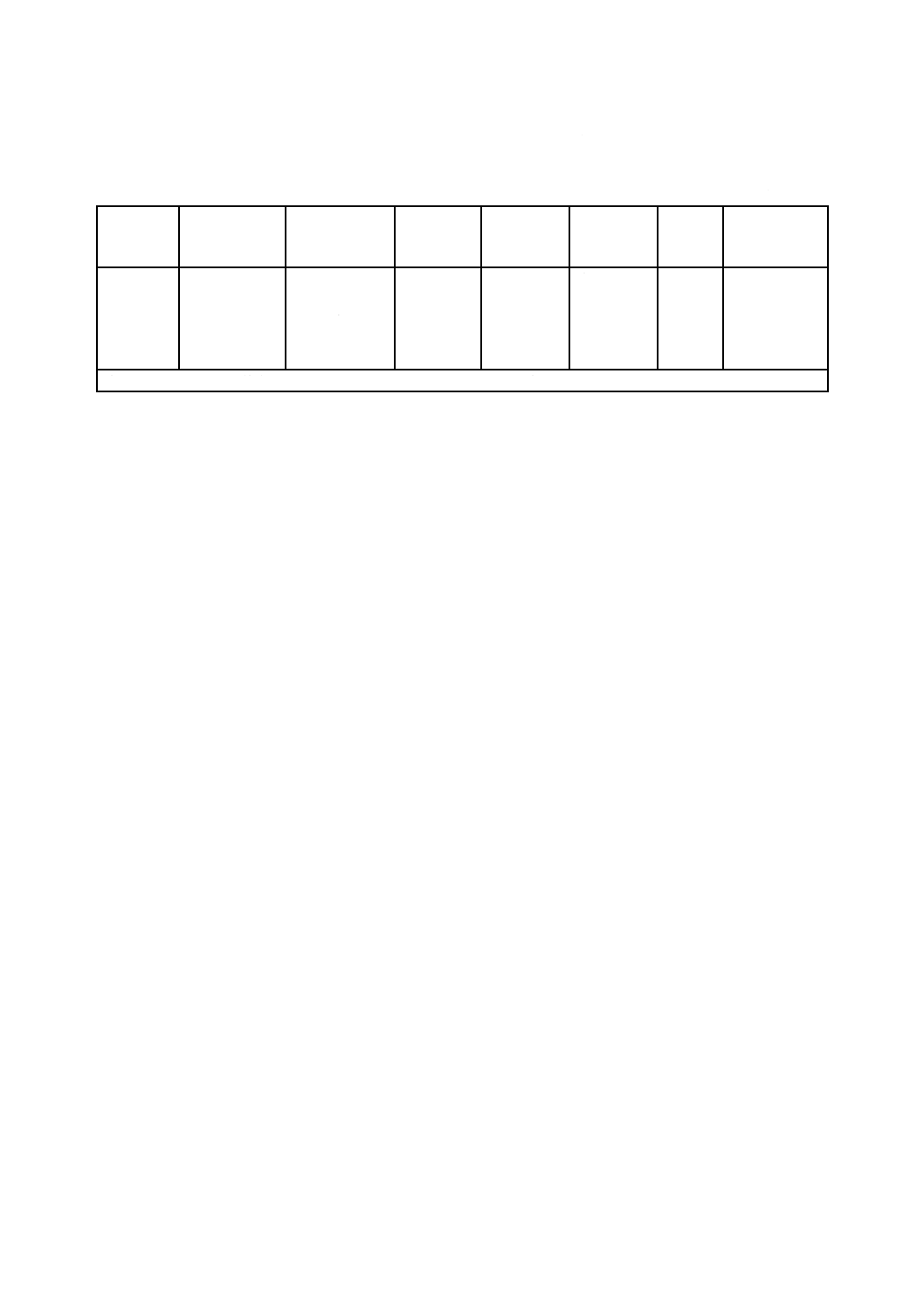

表A.1−金属以外の材料で作られた円すい(錐)及びソケットのための

プラグ状及びリング状試験ゲージ(寸法)(図A.1参照)

単位 mm

コネクタ

サイズ

A

B

C

D

E

F

単位長に対す

る直径上のテ

ーパの許容差

8.5

11.5

15

22

30

8.50±0.005

11.525±0.005

15.525±0.005

22.425±0.005

30.98±0.005

8.09±0.005

11.165±0.005

15.165±0.005

21.94±0.005

30.12±0.005

8.4±0.005

15.5±0.005

14.5±0.005

19.5±0.005

17.2±0.005

1.91±0.005

4.3±0.005

4.3±0.005

5.2±0.005

3.1±0.005

注記参照

2.2±0.005

2.2±0.005

2.2±0.005

1.6±0.005

1:19

1:40

1:40

1:40

1:20

0.053±0.000 2

0.025±0.000 2

0.025±0.000 2

0.025±0.000 2

0.050±0.000 2

注記 8.5 mm円すい(錐)及びソケット用のゲージは,一つだけ接合段差をもつ。

8

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

円すい(錐)に対する22 mmラッチングソケットの

はめあいの確実性を試験する方法

B.1

図2に合致する円すい(錐)及びラッチングソケットを35±3 ℃の温度及び80 %以上の相対湿度の

環境に1時間置いてから,同じ条件下で試験を行う。

B.2

製造業者の指示によって22 mmラッチングソケットを円すい(錐)に,はめあわせる。

B.3

か(噛)み合わせてから1分後に,か(噛)み合わせを外す機構を何ら動かすことなく,50±5 Nの

分離力を10秒間軸方向に加える。さらに,22 mmラッチングソケットが自由に軸回転できないものでは,

25±5 N・cmのトルクとともに20 N/sを超えない割合で分離力を同時に加えていく。

B.4

組み合わせたラッチングソケット及び円すい(錐)が離れるかどうかを観察する。

注記 使用に適切な試験装置の例を,もっと詳細な試験方法とともに附属書Fに参考として示す。

9

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

22 mmラッチングソケットからのガス漏れに対する試験方法

C.1 円すい(錐)と22 mmラッチングソケットとの,はめあわせを附属書Bの規定によって試験した後,

35±3 ℃に保持する。

C.2 空気を用いて,はめあわせたコネクタの内部の静止圧を,8±0.5 kPaだけ大気圧よりも上げて,その

内部からのガス漏れの程度を,例えば,圧力の下降又は容積法で測定する。

10

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

22 mmラッチングソケットのための落下試験方法

D.1 図2に合致する円すい(錐)及び22 mmラッチングソケットを,20±3 ℃の温度で80 %以上の相対

湿度の環境に1時間置いてから,同じ条件下で試験を行う。

D.2 製造業者の指示によって22 mmラッチングソケットを円すい(錐)に,はめあわす。円すい(錐)

を長さ2 mのISO 5367:2014に合致する呼吸管につなぐ。

D.3 呼吸管の反対側の端を,(例えば,コンクリートブロックのような)強固な基礎の上にある厚さ50

mmの堅い木の板(例えば,密度が700 kg/m3以上の堅い木)の上方1 mの高さの点に取り付ける。

D.4 ラッチで,はめあわせた22 mmラッチングソケット及び円すい(錐)を木の板の1 m上の点まで持

ち上げ,呼吸管の他端から2 m離した所から堅い木の板の上に落ちるように手を離す。これを5回繰り返

す。

D.5 試験終了後,はめあい具合を調べる。

11

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

金属製の円すい(錐)及びソケットのための

プラグ状及びリング状の試験ゲージ

図E.1及び表E.1に,参考として金属製円すい(錐)及びソケットの接合を試験するのに使用するプラ

グ状及びリング状の試験ゲージの詳細を示す。

単位 mm

表面粗さ μm

1

A面

2

B面

3

合致すべきゲージが,A面で正確に合うことを点検するための段差

4

合致すべきゲージが,B面で正確に合うことを点検するための段差

5

基準段差

注記 基準段差及びゲージを合わす段差の長さは,任意である。

注a) 最低の位置

b) 最高の位置

図E.1−金属製の円すい(錐)及びソケット接合のためのプラグ状及びリング状の試験ゲージ

12

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.1−金属製の円すい(錐)及びソケット接合のためのプラグ状及びリング状の試験ゲージ−寸法

単位 mm

コネクタ

サイズ

A

B

C

D

E

テーパ率

F

単位長に対する

直径上のテーパ

の許容差

8.5

8.49±0.005

8.094±0.005

8.4±0.005

1.52±0.005

注記参照

1:19

0.053±0.000 2

11.5

11.51±0.005

11.18±0.005

15.5±0.005

3±0.005

1.6±0.005

1:40

0.025±0.000 2

15

15.51±0.005

15.18±0.005

14.5±0.005

3±0.005

1.6±0.005

1:40

0.025±0.000 2

22

22.41±0.005 21.955±0.005

19.5±0.005

3±0.005

1.6±0.005

1:40

0.025±0.000 2

23

23.195±0.003 22.794±0.003

16±0.005

1.33±0.005

0.72±0.005

1:36

0.027 8±0.000 2

30

30.95±0.005

30.15±0.005

17±0.005

1.9±0.005

1±0.005

1:20

0.050±0.000 2

注記 8.5 mmコネクタ用のゲージは,一つだけ接合段差をもつ。

13

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

22 mmラッチングソケットのはめあいの確実さを

試験する装置及びその方法(推奨事項)

F.1

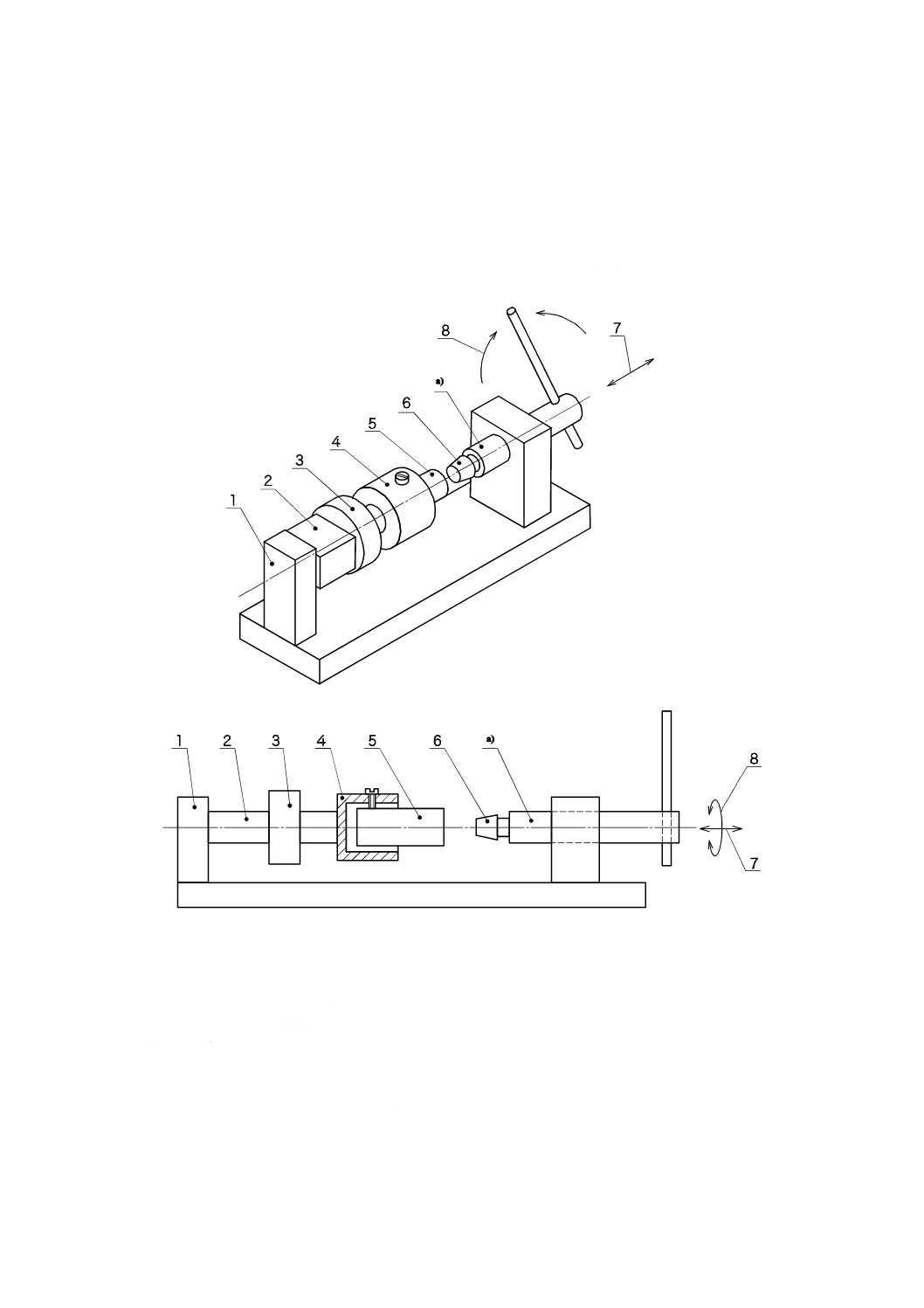

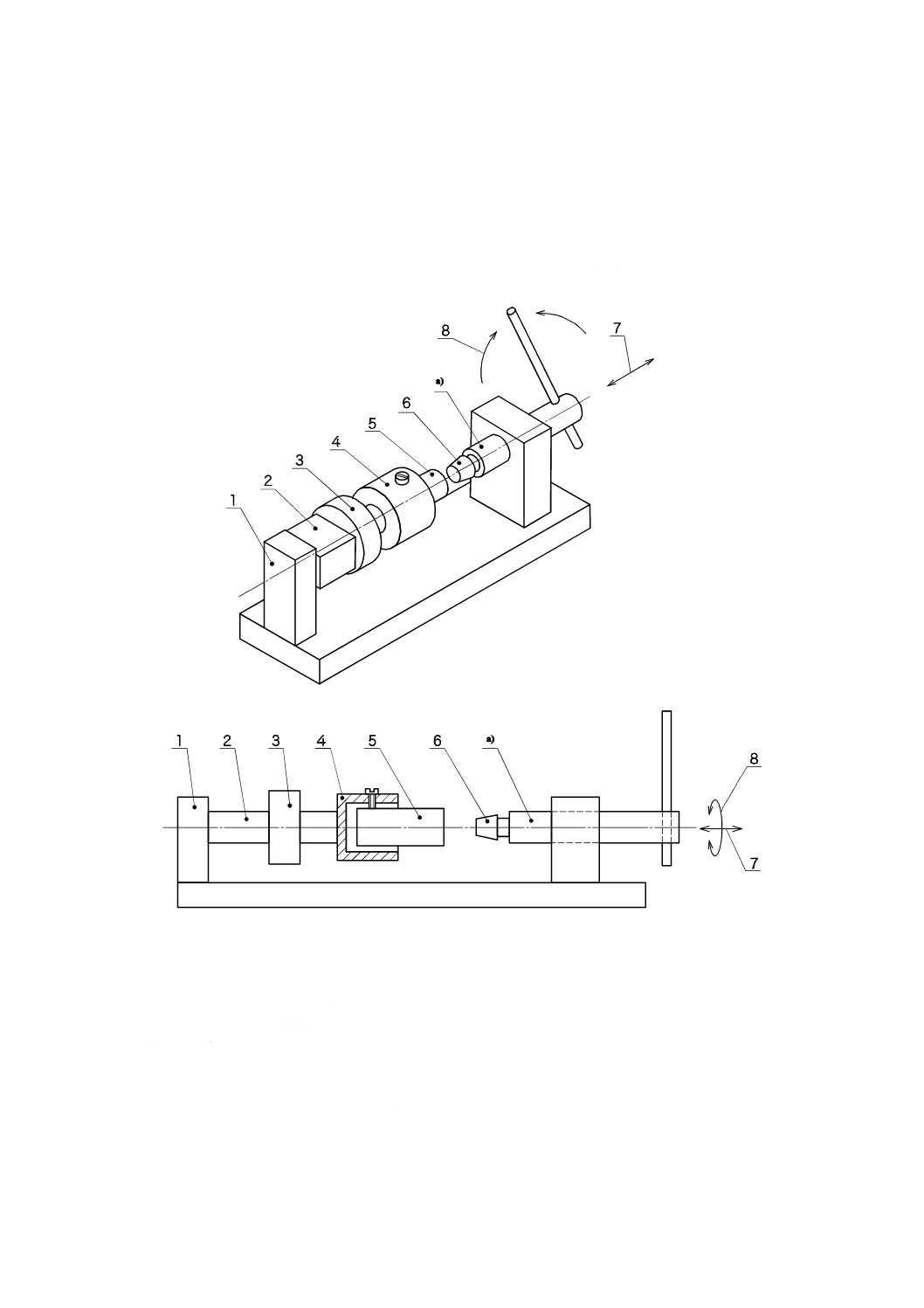

方法1−ベンチ・マウント方式(台座据付け方式)試験

F.1.1

装置

装置の1例を図F.1に示す。テスト円すい(錐)は,図2に示すような寸法の22 mmサイズの円すい(錐)

で,かつ,全ての許容寸法を±0.005 mmまで減じ,表面仕上げを0.4 μmとするのが望ましい。

注記 試験のための力を加える方法は多数あるが,図F.1は一つの方法だけを示す。他の方法として

は,おもり又は液体の入っている容器を用いての重力負担法などがある。

張力が正しく長軸方向に加えられ,かつ,張力を変えることなくトルクを確実に加えることが本質的に

重要である。装置の摩擦による影響を最小にするために,張力は試験中接続部の22 mmラッチングソケッ

トとテスト円すい(錐)との間において直接測定することが望ましい。

F.1.2

手順

F.1.2.1

22 mmラッチングソケットを自動的に中心に保持できる装置(F.1.1)に確実に固定し,22 mmラ

ッチングソケットを保持する方法で変形しない,又はテスト円すい(錐)にはめあい部分を変形させない

ことを確認する。

F.1.2.2

22 mmラッチングソケット及び装置を,35±3 ℃及び80 %以上の相対湿度の環境に1時間置く。

22 mmラッチングソケットを多数試験する場合には,装置には直前少なくとも5分間固定されていれば,

それらをあらかじめ長い間装置に取り付けておく必要はなく,要求される温度及び相対湿度の環境下に置

いておけばよい。

F.1.2.3

製造業者の指示によって,テスト円すい(錐)を22 mmラッチングソケットに,はめあわせる。

F.1.2.4

1分後に力を測定する装置を取り付け,軸方向に分離する張力を20 N/sを超えない程度で増して

50±5 Nの力まで加える。この張力を10秒間,はめあいを外す機構を働かすことなく維持して,22 mmラ

ッチングソケットとテスト円すい(錐)とが分離するに至るかどうかを観察する。

F.1.2.5

張力を感じることなく,また,はめあいを外す機構を働かせることなく,25±5 N・cmのトルク

を加えるか,テスト円すい(錐)を20°回転させる。その際,いずれの状態が早く起きるかは分からない

が,いずれにしてもこのトルクを維持する間,又はこの位置を10秒間維持する間に,22 mmラッチング

ソケットとテスト円すい(錐)とが分離するかどうかを観察する。

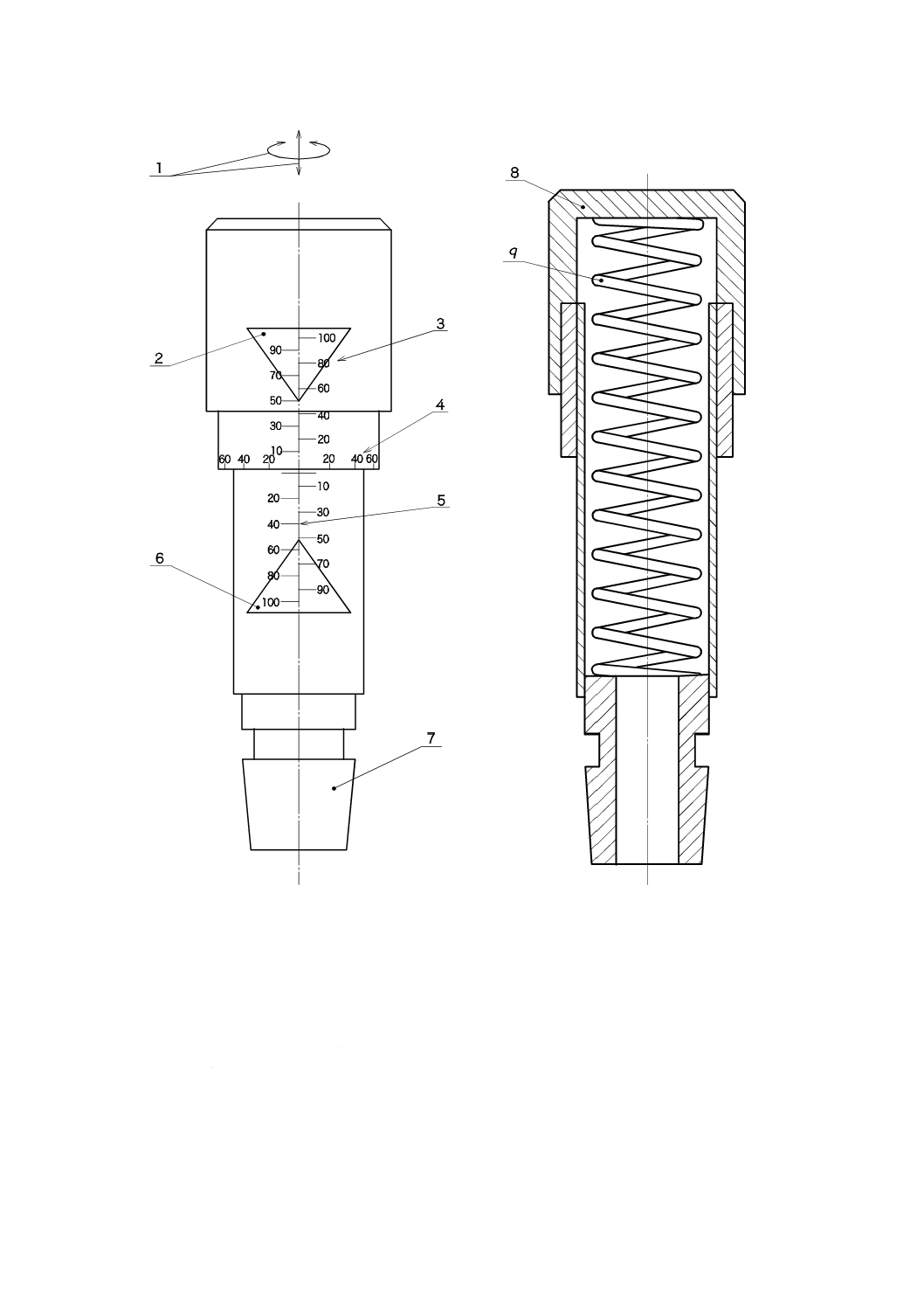

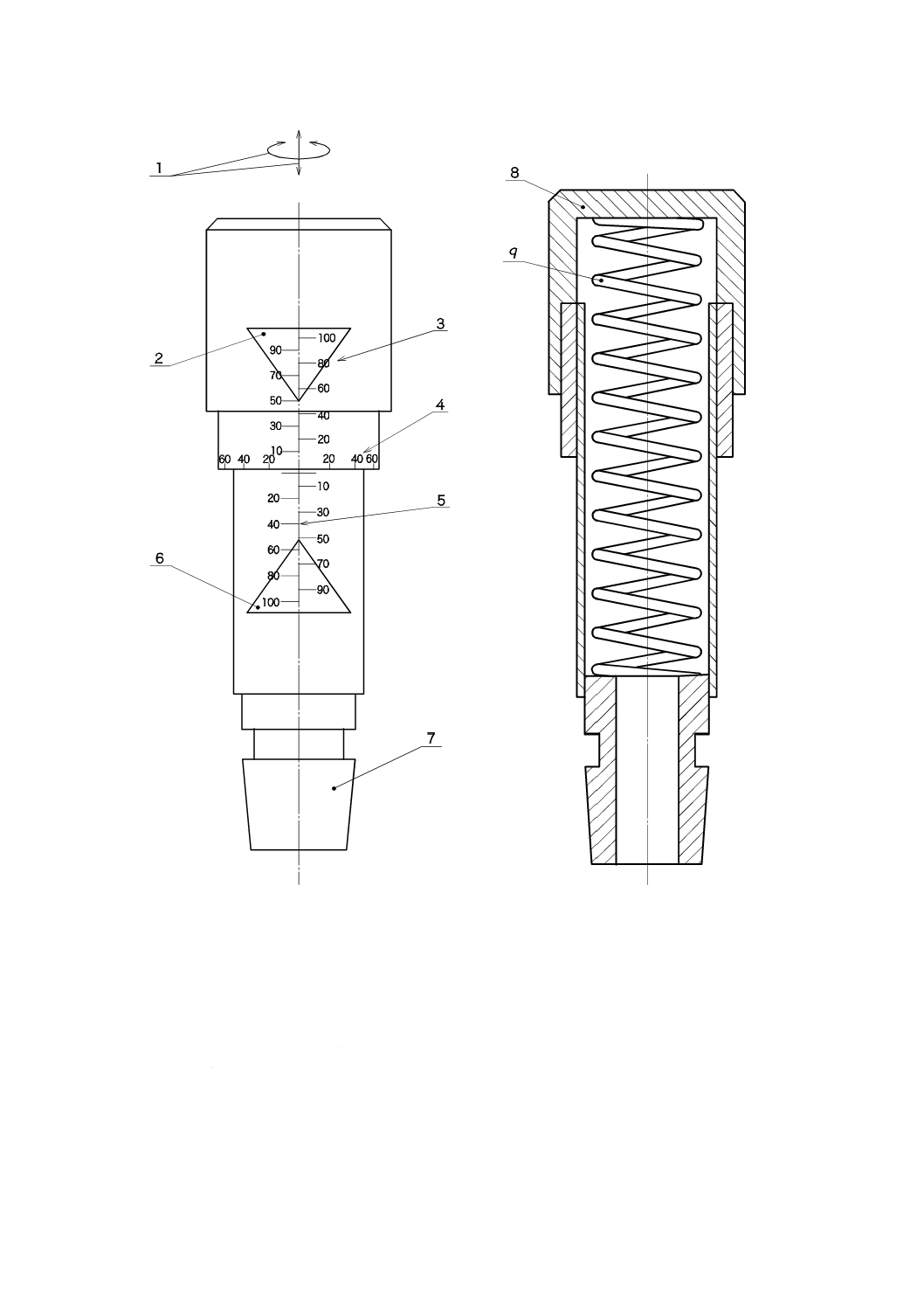

F.2

方法2−手持ち方式試験

F.2.1

装置

図F.2は22 mmラッチングソケットの,はめあいの確実さを試験するための典型的装置を示す。

F.2.2

手順

F.2.2.1

22 mmラッチングソケット及び装置(F.2.1)を35±3 ℃の温度及び少なくとも80 %の相対湿度

の状態に1時間置く。

F.2.2.2

22 mmラッチングソケットを装置のテスト円すい(錐)に,はめあわせる。

F.2.2.3

1分後,用手的に軸方向の分離力を20 N/sを超えない割合で50±5 Nまで加える。はめあいを外

14

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す機構を働かせることなく,この力を10秒間維持し,はめあわせた22 mmラッチングソケットとテスト

円すい(錐)とが分離するかどうかを観察する。

F.2.2.4

張力を減ずることなく,また,はめあいを外す機構を働かせることもなく,25±5 N・cmのトル

クを加えるか,テスト円すい(錐)を20°回転させる。その際,いずれの状態が早く起きるかは分からな

いが,いずれにしても,このトルクを維持する間,又はこの位置を10秒間維持する間,22 mmラッチン

グソケットとテスト円すい(錐)との,はめあいが分離するかどうかを観察する。

1

強固な支持具

2

軸力負荷メータ

3

トルクメータ

4

保持器

5

試験対象の22 mmラッチングソケット

6

22 mmテスト円すい(錐)

7

軸力を調節しながら加える

8

トルクを調節しながら加える

注a) 横滑り及び回転が自由なもの

図F.1−22 mmラッチングソケットのはめあいの確実性を試験する装置

[方法1−ベンチ・マウント方式(台座据付け方式)]

15

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 外観

b) 切断面

1

手でノブを保持し,トルクを加えるか手で押すか,引く

2

引張り及び回転ができる範囲を示す部分

3

張力を計る目盛

4

トルクを計る目盛

5

押す力を計る目盛

6

押し及び回転ができる範囲を示す部分

7

22 mmのテスト円すい(錐)

8

ノブ

9

両端に固定されたコイルスプリング

トルク及び力の目盛は,図F.1の装置であらかじめ校正してあるものでなければならない。

図F.2−22 mmラッチングソケットのはめあいの確実性を試験する装置

(方法2−手持ち方式)

16

T 7201-2-1:2017 (ISO 5356-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

ISO 5356-2,Anaesthetic and respiratory equipment−Conical Connectors−Part 2: Screw-threaded

weight-bearing connectors