T 6612:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 要求事項························································································································· 3

5.1 一般 ···························································································································· 3

5.2 外観 ···························································································································· 3

5.3 流動性 ························································································································· 3

5.4 硬化時間 ······················································································································ 3

5.5 圧縮強さ ······················································································································ 3

5.6 熱による寸法変化 ·········································································································· 3

5.7 膨張の妥当性 ················································································································ 3

6 サンプリング,試験条件及び練和 ························································································ 4

6.1 サンプリング ················································································································ 4

6.2 試験条件 ······················································································································ 4

6.3 練和 ···························································································································· 4

7 試験方法························································································································· 4

7.1 外観 ···························································································································· 4

7.2 流動性 ························································································································· 5

7.3 硬化時間 ······················································································································ 5

7.4 圧縮強さ ······················································································································ 7

7.5 熱による寸法変化 ·········································································································· 9

7.6 膨張の妥当性(タイプ1及びタイプ2の製品) ··································································· 12

8 包装······························································································································ 15

8.1 粉末 ··························································································································· 15

8.2 液 ······························································································································ 15

9 表示及び添付文書 ············································································································ 15

9.1 表示 ··························································································································· 15

9.2 添付文書 ····················································································································· 16

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 17

T 6612:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本歯科材料

工業協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格

を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣が改正した日本産業規格

である。これによって,JIS T 6612:2013は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 6612:2020

歯科高温鋳造用埋没材,プレスセラミックス用埋没材

及びセラミックス用耐火模型材

Dental investment material for high-fusing metals or pressable ceramics and

refractory die material for ceramics

序文

この規格は,2016年に第2版として発行されたISO 15912を基とし,適用範囲の中から,歯科高温鋳造

用埋没材,歯科プレスセラミックス用埋没材及び歯科セラミックス用耐火模型材に該当する部分を選択・

変更し,更に国内の実情を反映するため技術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科高温鋳造用埋没材及び歯科プレスセラミックス用埋没材(以下,埋没材という。),並

びに歯科セラミックス用耐火模型材(以下,模型材という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15912:2016,Dentistry−Refractory investment and die material(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS R 6010 研磨布紙用研磨材の粒度

注記 対応国際規格:ISO 6344-1,Coated abrasives−Grain size analysis−Part 1: Grain size distribution

test

JIS T 6503 歯科用キャスティングワックス

注記 対応国際規格:ISO 15854,Dentistry−Casting and baseplate waxes

JIS T 6526 歯科用セラミック材料

注記 対応国際規格:ISO 6872,Dentistry−Ceramic materials

ISO 1942,Dentistry−Vocabulary

ISO 22674,Dentistry−Metallic materials for fixed and removable restorations and appliances

2

T 6612:2020

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 1942によるほか,次による。

3.1

歯科高温鋳造用埋没材(dental investment material for high-fusing metals)

耐火材粉体及び結合材システムからなり,融点の高い歯科用金属を鋳造する鋳型を,指定液と混合して

作製する埋没材。

注記 指定液とは,水,水溶性バインダー溶液,又は膨張を増加させるための水溶液であり,製造業

者又は製造販売業者が使用方法を指定するものをいう。

3.2

歯科セラミックス用耐火模型材(dental refractory die material for ceramics)

焼結法を用いて歯科用のセラミック修復物を作製するのに適した歯型を,指定液と混合して作製する模

型材。

3.3

歯科プレスセラミックス用埋没材(dental investment material for pressable ceramics)

耐火材粉体及び結合材システムからなり,熱で軟化した歯科用プレスセラミックスを圧入する鋳型を,

指定液と混合して作製する埋没材。

3.4

特殊液(special liquid)

埋没材粉末との練和に用いる,鋳型の膨張を大きくさせる目的のコロイダルシリカなどの液体。

3.5

標準加熱法(slow-or step-heating method)

室温から最終温度までプログラムされた速度で昇温する電気炉で加熱する方法。

3.6

急速加熱法(quick-heating method)

推奨される最終温度に設定された電気炉で最初から加熱する方法。

3.7

焼却温度(burn-out temperature)

<タイプ1及びタイプ2の材料の場合>:パターン材料を焼却し,鋳型を膨張させるために鋳型を加熱

する温度。

<タイプ3の材料の場合>:最初に耐火模型を加熱し,パターンを焼却する温度。

3.8

鋳造温度(casting temperature)

歯科用金属が鋳込まれる鋳型の温度。

3.9

セラミックプレス温度(ceramic pressing temperature)

タイプ1の歯科プレスセラミックス用の埋没材において,プレスセラミックスを鋳型に圧入する鋳型の

温度。

4

種類

種類は,次による。

3

T 6612:2020

a) 用途による分類は,次による。

− タイプ1:インレー,クラウンなどの固定性修復物用

− タイプ2:総義歯,部分床義歯などの可撤性装置用

− タイプ3:耐火模型用

b) 使用法による分類は,次による。

− クラス1:標準加熱法に用いるもの

− クラス2:急速加熱法に用いるもの

5

要求事項

5.1

一般

製造業者又は製造販売業者が,クラス1及びクラス2の両方で使用可能であると表示する場合は,材料

は両方の加熱法における要求事項を満たさなければならない。この要求事項は5.5及び5.6であり,必要

に応じて5.7を適用する。

5.2

外観

7.1によって試験したとき,粉末は,均一で異物又は塊を含まず,6.3によって練和したとき,均一な練

和物が得られなければならない。特殊液には,沈でん(澱)物があってはならない。

5.3

流動性

流動性は,タイプ1及びタイプ2は次のa) 又はb),タイプ3はb) による。ただし,エチルシリケート

系埋没材には適用しない。

a) 流動性は,7.2によって試験したとき,タイプ1は90 mm以上で,タイプ2は70 mm以上でなければ

ならない。

b) 流動性は,7.2によって試験したとき,製造業者又は製造販売業者が表示する値の±30 %でなければ

ならない。

5.4

硬化時間

硬化時間は,7.3によって試験したとき,製造業者又は製造販売業者が表示する値の±30 %でなければ

ならない。製造業者又は製造販売業者が硬化時間の範囲を表示する場合には,この範囲の中央値の±30 %

でなければならない。

5.5

圧縮強さ

圧縮強さは,7.4によって試験したとき,製造業者又は製造販売業者が表示する値の70 %以上で,かつ,

2 MPa以上でなければならない。

5.6

熱による寸法変化

全てのタイプの線熱膨張率は,7.5によって試験したとき,製造業者又は製造販売業者が表示する値の±

20 %でなければならない。製造業者又は製造販売業者が線熱膨張率の範囲を表示する場合には,この範囲

の中央値の±20 %でなければならない。

タイプ3の線焼成収縮率は,7.5によって試験したとき,製造業者又は製造販売業者が表示する値の±

15 %でなければならない。製造業者又は製造販売業者が線焼成収縮率の範囲を表示する場合には,この範

囲の中央値の±15 %でなければならない。

5.7

膨張の妥当性

膨張の妥当性は,7.6によって試験したとき,次による。ただし,タイプ3の耐火模型材には,膨張の妥

当性を適用しない。

4

T 6612:2020

a) タイプ1の材料は,鋳造円盤及びプレスセラミックス円盤の直径が原型パターンの直径に対して

99.5 %以上でなければならない。

b) タイプ2の材料は,鋳造円盤及びプレスセラミックス円盤の直径が原型パターンの直径に対して

99.0 %以上でなければならない。

6

サンプリング,試験条件及び練和

6.1

サンプリング

試験に用いる材料は,同一ロットの製品から採取し,開封又は破損した包装の材料,及び使用期限の過

ぎた材料を用いてはならない。

6.2

試験条件

試験は,通風のない室内で,全て温度23 ℃±2 ℃,相対湿度(50±10)%の環境下で行う。練和及び試

験に用いる器具及び機器は,全て汚れがなく乾燥していなければならない。

試験を始める前に試験材料及び試験器具は,15時間以上,試験温度及び試験湿度の環境下に置くことが

望ましい。試験に用いる器具及び機器の中には,試験の間で洗浄するものもある。これらのものは,再度

使用する前に,規定した試験温度に戻しておかなければならない。

6.3

練和

6.3.0A

一般

製造業者又は製造販売業者の指示に基づき練和する。

特殊液がある場合は,製造業者又は製造販売業者が指定する方法によって希釈して用いる。水が必要な

場合は,水道法の規定に基づく水質基準に適合する水道水を用いる。

混水(液)比及び特殊液の希釈割合が範囲で指示されている場合は,範囲の中央値を用いる。

6.3.1

器具

製造業者又は製造販売業者の指示に従い,次のものを準備する。

6.3.1.1

手練和用容器 清潔で乾燥した柔軟性をもつもの。

6.3.1.2

スパチュラ 手練和用の硬質のもの。

6.3.1.3

真空練和器 清潔で乾燥した練和用容器を備えるもの。

6.3.1.4

タイマ ±1秒の精度で時間を測定することができるもの。

6.3.2

練和手順

手順は,次による。

a) 必要な量の粉末及び製造業者又は製造販売業者が推奨する液(体積)を,それぞれ±1 %の精度で計

量する。

b) 練和用容器に液を注ぎ,次に粉末を加える。液と粉末とが最初に接触したときから時間を測定する。

c) 製造業者又は製造販売業者の指示に従い,指定された時間,手練和及び/又は器械練和(真空が指定

されている場合は,真空状態で)で混合する。

d) 製造業者又は製造販売業者が練和時間を範囲で指定している場合は,中央値を用いる。

7

試験方法

7.1

外観

目視によって確認する。確認は,健常視力で拡大せずに行う(視力矯正用眼鏡は着用してもよい。)。

5

T 6612:2020

7.2

流動性

7.2.1 器具

7.2.1.1

リング型 内径35 mm±1 mm,高さ50 mm±1 mmの円筒形で,耐食性及び非吸水性の材質から

なり,汚れのない乾燥したもの。

7.2.1.2

ガラス板 150 mm×150 mm以上で,汚れのない乾燥した平滑なガラス板。

7.2.1.3

歯科用バイブレータ

7.2.1.4

測定器具 練和物の直径をミリメートル(mm)単位で,少なくとも150 mmの長さを測定できる

器具。

7.2.1.5

分離剤 シリコーンスプレー,シリコーングリスなど。

7.2.2

試験片の数

二つの練和物からそれぞれ1個の試験片を作製する。1個の試験片が5.3に適合し,もう1個の試験片が

適合しない場合は,更に三つの練和物からそれぞれ1個の試験片を作製することが必要となる。

7.2.3

試験手順

試験手順は,次による。

a) リング型の内側に分離剤を薄く塗布する。

b) リング型の底部をガラス板の中央に置き,そのガラス板を歯科用バイブレータの上に載せる。

c) 粉末及び液を6.3によって練和し,振動させながらリング型の上端から少し盛り上がるまで流し込む。

d) 20秒±2秒間,歯科用バイブレータを振動させた後,振動を止め,リング型の上端に高さを合わせて,

練和物を平らにする。

e) 練和終了から30秒後,5秒かけてガラス板から垂直にリング型を滑らかに持ち上げて,練和物をガラ

ス板上に広げる。

f)

練和物が硬化したら直ちに,硬化した試験片底部の最大直径及び最小直径をミリメートル単位で測定

し,その平均値を流動性の値とする。

g) 2回目の試験として,新たな練和物を用いてa)〜f) を繰り返す。

7.2.4

評価

評価は,次による。

a) 2個が5.3に適合したときは,合格とする。

b) 2個が5.3に適合しないときは,不合格とする。

c) 1個だけが5.3に適合したときは,更に3回試験全体を繰り返し,3個全てが5.3に適合したときは,

合格とする。

7.3

硬化時間

7.3.1

器具

7.3.1.1

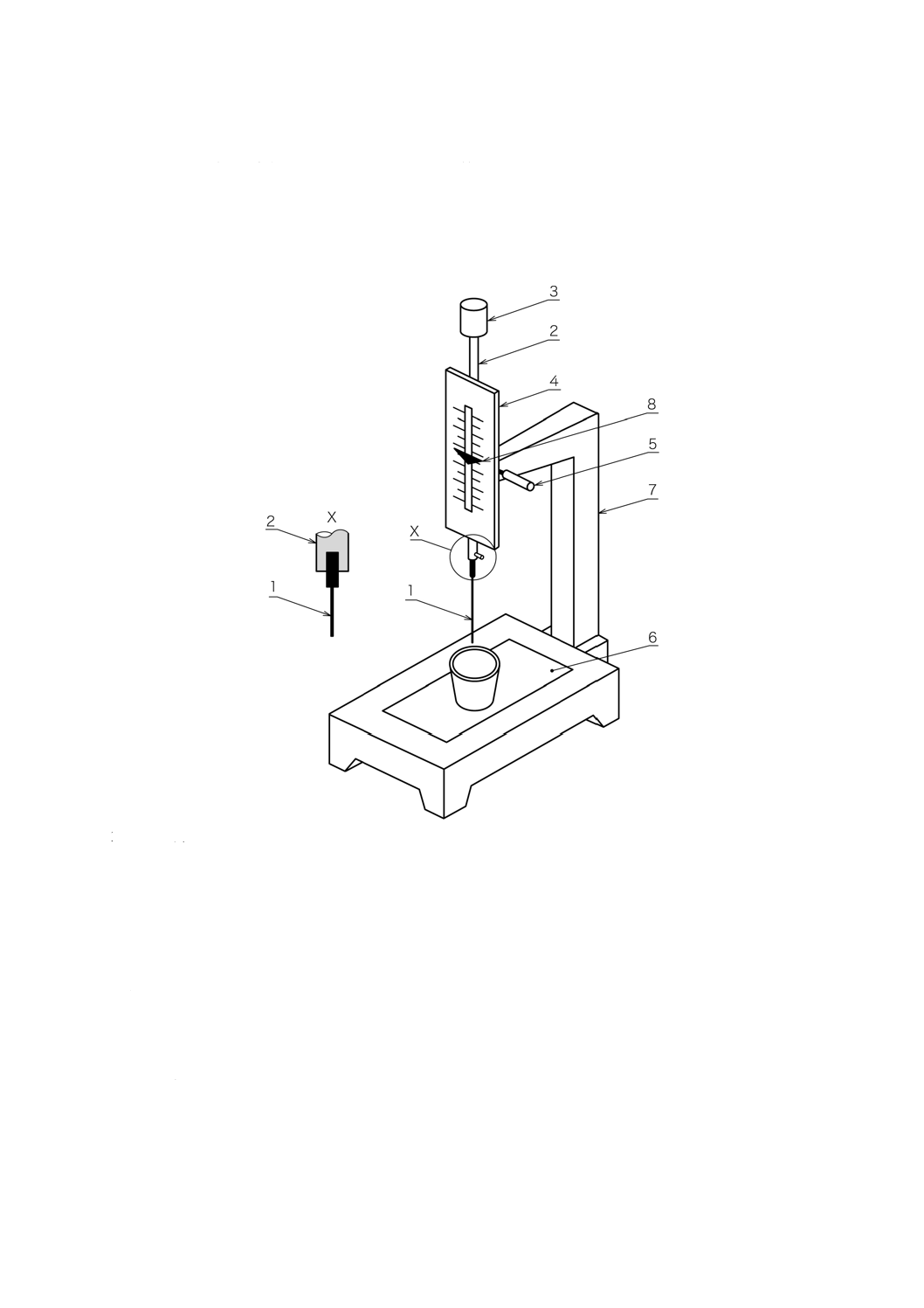

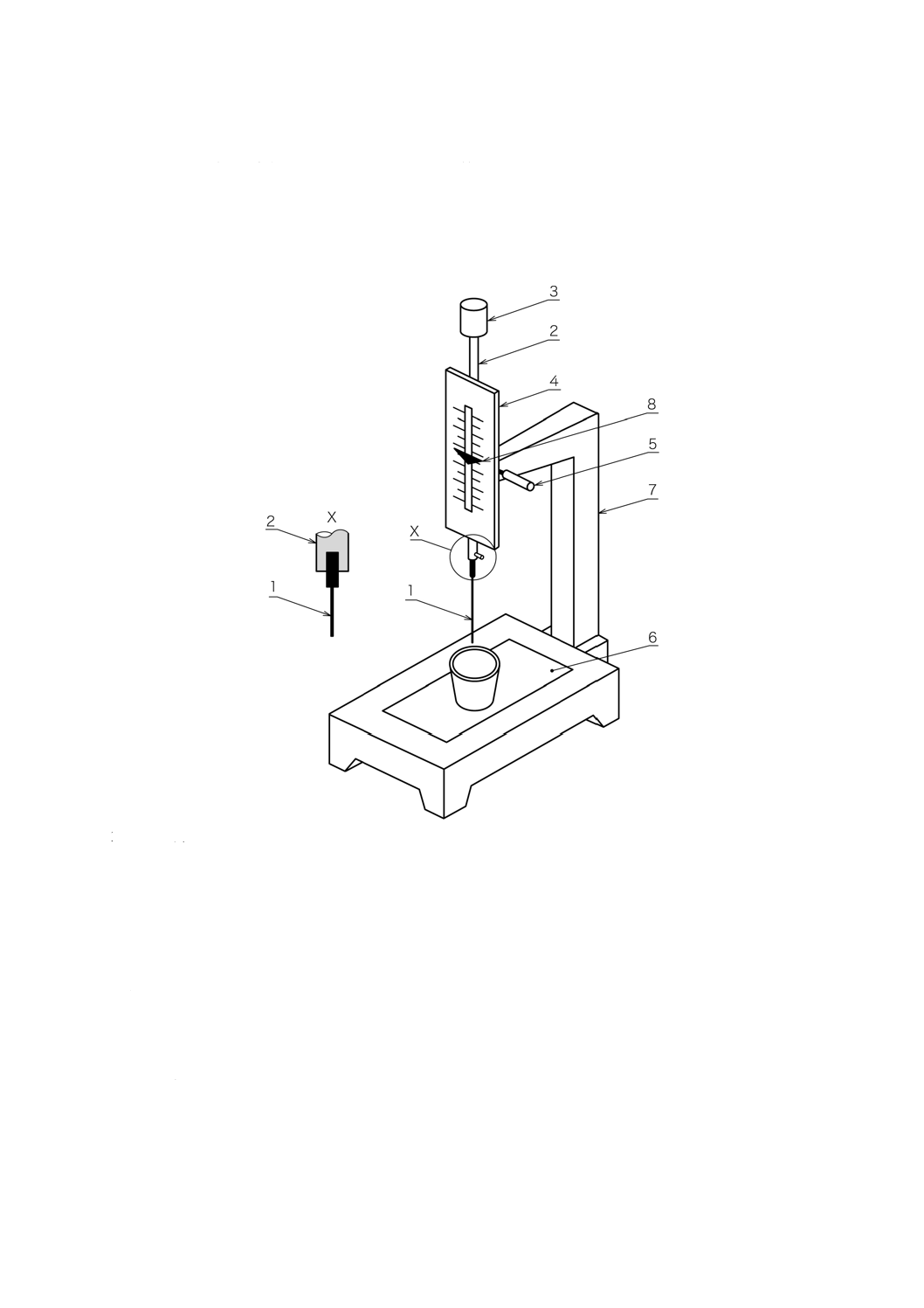

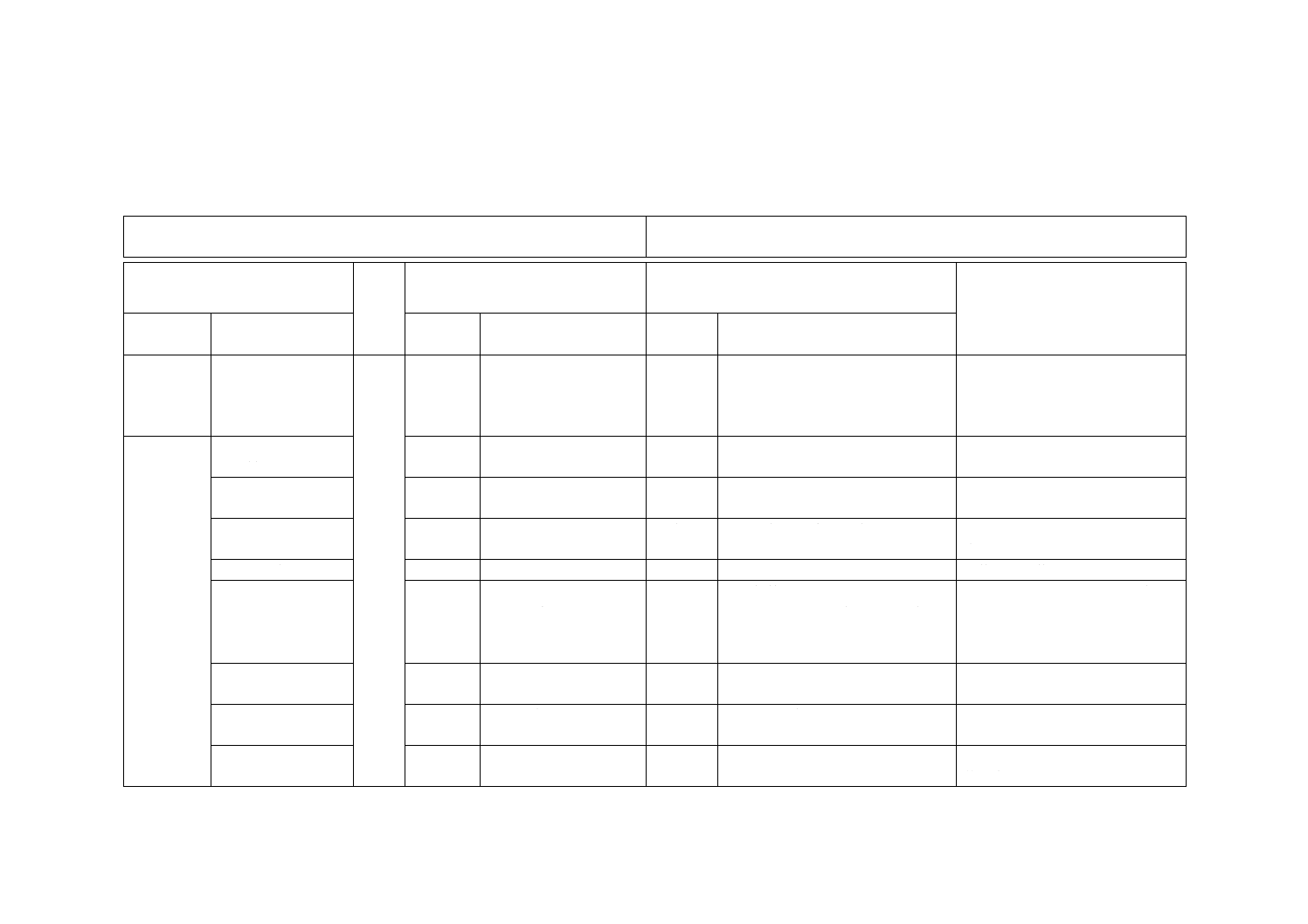

ビカー針装置 次に適合するビカー針装置(図1参照)を用いる。移動する部品(ビカー針,ロ

ッド,スケール及び追加のおもり)の総質量は,300 g±1 gでなければならない。

a) 長さ50 mm±1 mm,直径1.00 mm±0.05 mmの円形断面のビカー針(図1の1)

b) 長さ270 mm,直径10 mmのロッド(図1の2)

c) 追加のおもり(図1の3)

d) ミリメートル目盛のスケール(図1の4)

e) 約100 mm×100 mmのガラス板のベースプレート(図1の6)

7.3.1.2

リング型 耐食性及び非吸水性の材質からなり,次の2種類を使用することが可能である。

6

T 6612:2020

a) 大きいリング型:上端内径70 mm,下端内径60 mm,高さ40 mmの円すい(錐)形のもの。

b) 小さいリング型:内径30 mm,高さ25 mmの円筒形のもの。

小さいリング型を用いることで材料の使用量を少なくすることが可能であるが,試験する面積が小さく

なり針入部位が少なくなるため,試験に注意が必要となる。

7.3.1.3

分離剤 シリコーンスプレー,シリコーングリスなど。

1 ビカー針

2 ロッド

3 追加のおもり

4 スケール

5 スケール調節用止めねじ

6 ベースプレート

7 スタンド

8 インジケータ

注記 リング型は,ベースプレートの上に置く。

図1−ビカー針装置

7.3.2

試験手順

試験手順は,次による。

a) ビカー針がベースプレートに接触しているときインジケータがゼロになるようにビカー針装置のスケ

ールの位置を調整し,スケール調節用止めねじでスケールをこの位置に固定する。

7

T 6612:2020

この設計では,スケールはゼロ調整を可能にするように調整可能であり(スケール上のゼロ点は上

端にある),スケールはロッドに取り付けられ,ロッドが持ち上げられたときに(固定インジケータに

対して)移動する。別の設計として,針の動きを記録するために,スケールとインジケータとの間に

同じ相対的な動きを生じさせるような装置も使用することが可能である。

b) リング型の内側に分離剤を薄く塗布し,ベースプレートの上に置く。

c) 粉末及び液を6.3によって練和し,リング型を満たす十分な量の混合物を準備する。大きなリング型

を使用する場合は,400 gの粉末に製造業者又は製造販売業者の指定する量の液を,小さいリング型を

使用する場合は,100 gの粉末に製造業者又は製造販売業者の指定する量の液を使用する。

d) 練和中に使用したタイマは,練和終了後も計時を継続し,その後の操作の時間の測定に使用する。

e) リング型をビカー針の横に置いた状態で,リング型に練和物を少し盛り上がる程度に満たし,その後,

リング型の上端と同一面となるよう平らにする。

f)

ビカー針が練和物の表面にくるようにロッドを持ち上げ,大きなリング型の壁からは10 mm以上,小

さいリング型の壁からは5 mm以上の位置に針入するようリング型の位置を調整する。

g) 製造業者又は製造販売業者が指定する硬化時間の半分より前の時点で,ビカー針の先端を練和物の表

面に接触させ,ロッドを静かに離し,この時間を最初の読取り時間として記録する。

h) 自重でビカー針が材料の中に沈み込むようにし,ビカー針がベースプレートから5 mm以内の深さに

達したらロッドを持ち上げる。

注記 ビカー針がベースプレートに触れるまで待つ必要はない。15秒±1秒の間隔で測定するため,

次の針入のためのリング型の移動及びビカー針の清掃に時間が必要となる。

i)

最初の読取り時間から15秒±1秒の間隔で,2回目以降の測定を次のように行う。

j)

ロッドを練和物の表面よりも上にして,次のビカー針の針入が,リング型の壁から10 mm以上又は5

mm以上(リング型のサイズに応じて)で,他の針入痕から5 mm離れるように,リング型を移動す

る。

k) ビカー針を拭いた後,先端を練和物の表面に接触させて保持し,適切なタイミングでロッドを静かに

離し,この時間を記録する。ビカー針がベースプレートから5 mm以内の深さに達したらロッドを持

ち上げる。

l)

練和開始から,ビカー針がベースプレートから5 mm以内の深さに達しなくなるまでの合計時間を,

硬化時間として記録する。

7.3.3

測定数

硬化時間は,2回測定する。それぞれの測定には,新しく練和された材料を用いて7.3.2の手順を行う。

7.3.4

評価

評価は,次による。

a) 2回の測定が5.4に適合したときは,合格とする。

b) 2回の測定が5.4に適合しないときは,不合格とする。

c) 1回の測定だけが5.4に適合したときは,更に3回試験全体を繰り返し,3回全てが5.4に適合したと

きは,合格とする。

7.4

圧縮強さ

7.4.1

機器

7.4.1.1

圧縮強さ用割型 直径20.0 mm±0.2 mmで,長さ40.0 mm±0.4 mmの円柱状試験片を作製するも

の。この割型を耐食性の材料で作製する。割型の両端は,0.05 mm以内の誤差で平行でなければならない。

8

T 6612:2020

7.4.1.2

延長割型 割型の上面に足して,直径20.0 mm±0.2 mm,長さ60.0 mm±0.4 mmの円柱状試験片

を作製するための,直径20.0 mm±0.2 mm,長さ20.0 mm±0.4 mmの円柱状割型。延長割型は,耐食性の

材料で作製する。この延長割型は,エチルシリケート系埋没材だけに必要である。

7.4.1.3

ワックス スティッキーワックス,シートワックスなどを用いる。

7.4.1.4

ガラス板 全ての割型の両端を覆うことができる大きさ及び数量を準備する。

7.4.1.5

歯科用バイブレータ

7.4.1.6

圧縮試験機 荷重容量10 kN以上で,±0.5 Nの精度で測定できるもの。

7.4.1.7

分離剤 シリコーンスプレー,シリコーングリスなど。

7.4.1.8

マイクロメータ JIS B 7502に規定するもの又はこれと同等のもので,0.00 mm〜25.00 mmを

±0.02 mmの精度で測定できるもの。

7.4.1.9

歯科用トリマ エチルシリケート系埋没材に用いる。

7.4.2

試験片の数

少なくとも二つの練和物から5個の試験片を作製する。一つの練和物から最多3個の試験片を作製する。

十分な数の割型及びガラス板がある場合は,一つの練和物から複数の試験片を作製してもよい。3個の

試験片が要求事項を満たし,2個が満たさない場合は,更に少なくとも二つの練和物から5個の試験片を

作製することが必要となる。

7.4.3

試験片の作製

7.4.3.1

エチルシリケート系埋没材以外の製品

試験片の作製は,次による。

a) 割型の内側に分離剤を薄く塗布し,ガラス板の中央に置く。

b) 粉末及び液を6.3によって練和し,歯科用バイブレータを用い,僅かに振動させながら,練和物を割

型の上端から少し盛り上がるまで流し込み,練和物の表面の光沢が消失する前に振動を止める。

c) 練和物の表面から光沢が消失したら直ちに,もう1枚のガラス板を割型の上端に置き,ガラス板が割

型に接触するまで圧接する。

d) 練和開始から60分±5分後に,割型から試験片を取り出し,温度23 ℃±2 ℃,相対湿度(50±10)%

の環境に保管する。

7.4.3.2

エチルシリケート系埋没材

試験片の作製は,次による。

a) 割型及び延長割型の内側に分離剤を塗布し,ガラス板の中央に置く。

b) 延長割型を,割型の上面に足して,ワックスで固定する。

c) 粉末及び液を6.3によって練和し,歯科用バイブレータを用い,僅かに振動させながら,練和物を割

型及び延長割型の上端から少し盛り上がるまで流し込む。

d) 練和物の表面から光沢が消失する前に,振動を止める。

e) 製造業者又は製造販売業者が指定する硬化時間に,割型から延長割型を取り除く。

f)

歯科用トリマを用いて,割型の上端に高さを合わせて,試験片をトリミングする。製造業者又は製造

販売業者が推奨するトリミング法がある場合は,そのトリミング法を用いる。試験片の上面は,研磨

によって平らで,底面と0.05 mm以内の誤差で平行に仕上げなければならない。

g) 練和開始から60分±5 分後に,割型から試験片を取り出し,温度23 ℃±2 ℃,相対湿度(50±10)%

の環境に保管する。

製造業者又は製造販売業者が表示する硬化時間が65分を超える場合は,その時間の経過後に,試験

9

T 6612:2020

片を取り出し,温度23 ℃±2 ℃,相対湿度(50±10)%の環境に保管する。

h) 製造業者又は製造販売業者が指定する場合には,硬化後,焼却温度に加熱する前に試験片の処理を行

う。

注記 試験片の処理には,例えば,硬化後のレジンへの浸せき(漬),オーブンでの乾燥が該当する。

7.4.4

試験手順

試験手順は,次による。

a) 試験の前に,±0.02 mmの精度で,各試験片の直径(D)を測定し記録する。

b) 練和開始から120分±5分後に,各試験片の圧縮試験を開始する。ただし,硬化後,鋳造温度に加熱

される前に行う材料の処理に関して,製造業者又は製造販売業者の指定がある場合には,それに従う。

製造業者又は製造販売業者が練和開始から125分を超えて完了する処理を指定している場合には,そ

の処理が完了後,直ちに,圧縮試験を開始する。

c) 試験片の軸方向に荷重がかけられるように,圧縮試験機に各試験片を置く。試験片と圧盤との間に,

物を挟まない。破壊が起こるまで5 kN/min±2 kN/minで圧縮力を増加させる。破壊が生じたときの圧

縮力をニュートン単位で記録する。圧縮試験機がクロスヘッド速度を制御するタイプの場合は,この

速度は,荷重を最初にかけてから試験片が破断するまでの平均速度が5 kN/min±2 kN/minになるよう

に調節する。

7.4.5

計算

試験した各試験片について,次の式によって,圧縮強さ(S)を求める。

2

4

π

F

S

D

=

ここに,

S: 圧縮強さ(最大応力)(MPa)

F: 破壊が生じたときの圧縮力(最大の圧縮力)(N)

D: 試験片の直径(mm)

7.4.6

評価

評価は,次による。

a) 4個以上が5.5に適合したときは,合格とする。

b) 2個以下が5.5に適合したときは,不合格とする。

c) 3個が5.5に適合したときは,更に5個の試験片で試験を行い,5個全てが5.5に適合したときは,合

格とする。

7.5

熱による寸法変化

7.5.1

機器

7.5.1.1

熱膨張測定装置

7.5.1.1.1

一般特性

熱膨張測定装置は,試験片に10 kPa以下の応力を生じる測定力の測定器を備え,23 ℃から試験片の使用

最高温度までの範囲にわたって,測定する長さの±0.02 %の精度で,長さの変化を測定でき,温度測定の

精度は±5 ℃以内のものを用いる。

7.5.1.1.2

クラス1材料用 23 ℃から試験片の使用最高温度までの範囲にわたって,5 ℃/min±1 ℃/min

の速さで昇温できるもの。

7.5.1.1.3

クラス2材料用 23 ℃から試験片の使用最高温度までの範囲にわたって,25 ℃/min±5 ℃/min

の速さで昇温できるもの。

10

T 6612:2020

7.5.1.2

型 熱膨張測定装置に適する大きさの円筒形試験片を作製するための耐食性の材料で作られた

型で,均一な断面の試験片を作製できるもの。試験片は,長さ20 mm〜50 mm,直径は最大12 mmでなけ

ればならない。

7.5.1.3

延長型 内径が型と同じであり,長さ20.0 mm±0.4 mmの耐食性の材料で作製した円筒形の延長

型。延長型は,エチルシリケート系埋没材だけに必要である。

7.5.1.4

ワックス スティッキーワックス,シートワックスなどを用いる。

7.5.1.5

歯科用バイブレータ

7.5.1.6

分離剤 シリコーンスプレー,シリコーングリスなど。

7.5.1.7

マイクロメータ JIS B 7502に規定するもの又は同等のもの。±0.02 mmの精度で,長さ50.00 mm

までの試験片を測定できるもの。

7.5.1.8

歯科用トリマ エチルシリケート系埋没材に用いる。

7.5.1.9

焼却炉 タイプ3の製品に用いる。焼却温度に設定した場合,温度が±5 ℃まで正確なもの。

7.5.1.10 ガラス板 100 mm×100 mmの平滑なガラス板。

7.5.2

試験片の数

二つの練和物からそれぞれ1個の試験片を作製する。

1個の試験片が要求事項を満たし,1個が満たさない場合は,三つの練和物からそれぞれ1個の試験片が

必要となる。

7.5.3

試験片の作製

7.5.3.1

エチルシリケート系埋没材以外の製品

試験片の作製は,次による。

a) 型及び延長型の内側に分離剤を薄く塗布し,ガラス板の中央に置く。

b) 粉末及び液を6.3によって練和し,歯科用バイブレータを用い,僅かに振動させながら,練和物を型

の上端から少し盛り上がるまで流し込む。

c) 練和物の表面から光沢が消失する前に振動を止め,練和物の表面から光沢が消失したら,直ちに,型

の上端と同じ高さに,埋没材を削り落とす。

d) 製造業者又は製造販売業者が指定する,最も早い焼却開始時間の前に,型から試験片を取り出す。

7.5.3.2

エチルシリケート系埋没材

試験片の作製は,次による。

a) 型及び延長型の内側に分離剤を薄く塗布し,ガラス板の中央に置く。

b) 延長型を,型の上面に足して,ワックスで固定する。

c) 粉末及び液を6.3によって練和し,歯科用バイブレータを用い,僅かに振動させながら,練和物を型

及び延長型の上端から少し盛り上がるまで流し込む。

d) 練和物の表面から光沢が消失し終わる前に,振動を止める。

e) 製造業者又は製造販売業者が指定する硬化時間に,型から延長型を取り除く。

f)

歯科用トリマを用いて,型の上端に高さを合わせて,試験片をトリミングする。製造業者又は製造販

売業者が指定するトリミング法を用いる。試験片の上面は,平らで,底面と0.05 mm以内で平行でな

ければならない。

g) 製造業者又は製造販売業者が指定する最も早い焼却時間の前に,型から試験片を取り出す。

h) 製造業者又は製造販売業者が指定する場合には,硬化後,焼却温度に加熱する前に試験片の処理を行

う。

11

T 6612:2020

注記 試験片の処理には,例えば,レジンへの浸せき(漬),オーブンでの乾燥が該当する。

7.5.4

線熱膨張の試験手順(タイプ1及びタイプ2の製品)

7.5.4.1

一般

手順は,次による。

a) 試験片の長さを±0.02 mmの精度で測定する。

b) 試験片を熱膨張測定装置に入れ,製造業者又は製造販売業者が推奨する最も早い焼却開始時間から,

クラス1の材料の場合は5 ℃/min±1 ℃/minの速度で,クラス2の材料の場合は25 ℃/min±5 ℃/min

の速度で,最終温度まで昇温させる。

c) 熱膨張測定装置の測定値を,環境温度から最終温度まで,試験片の長さの増加を最初の長さの±0.02 %

の精度で,温度±5 ℃の精度で,連続的に測定し記録する。

d) 製造業者又は製造販売業者が指示する時間,試験片を最終温度で保持する。最終温度の保持時間が指

示されていない場合は,15分間保持する。

e) その後は,次の手順に従う。

7.5.4.2

具体的な手順

手順は,次による。

a) 金属鋳造の使用を目的としたタイプ1及びタイプ2の製品の場合は,焼却温度の型に鋳造することが

指示されているときは,焼却温度が最終温度となる。

b) 最初の長さに対するこの温度での試験片の長さの変化を測定し,鋳造温度での線熱膨張率として±0.1 %

の精度で計算し,記録する。

c) 焼却後に冷却して鋳造することが指示されているときは,クラス1の製品は5 ℃/min±1 ℃/minの速

度で,クラス2の製品は25 ℃/min±5 ℃/minの速度で鋳造温度まで冷却する。

d) この間の試験片の長さの変化を,最初の長さの±0.02 %の精度,温度±5 ℃の精度で,連続的に測定

し記録する。焼却温度から冷却後に残った長さを決定する。

e) この値と最初の長さとを用いて鋳造温度における線熱膨張を計算し,この値を最初の長さの0.1 %単

位の割合に換算し,線熱膨張率として記録する。

f)

歯科用プレスセラミックスの使用を目的とするタイプ1の製品の場合は,推奨する最高セラミックプ

レス温度が最終温度となる。

g) 最初の長さに対するこの温度での試験片の長さの変化を測定し,プレス温度における線熱膨張を計算

し,この値を最初の長さの0.1 %単位の割合に換算し,線熱膨張率として記録する。

7.5.5

熱による線寸法変化の試験手順(タイプ3の製品)

7.5.5.1

線焼成収縮率

手順は,次による。

a) 試験片の長さを±0.02 mmの精度で測定する。

b) クラス1の材料の場合は,製造業者又は製造販売業者が指定する最も早い焼却開始時間に試験片を焼

却炉に置き,初期温度(環境温度)から最終焼却温度まで,5 ℃/min±1 ℃/minの速度で昇温する。

c) クラス2の材料の場合は,25 ℃/min±5 ℃/minの昇温速度で同じ手順を行う。

d) 製造業者又は製造販売業者が硬化直後の模型を直接加熱炉に入れることを指示する場合は,指示され

た焼却温度に加熱した焼却炉に直接試験片を入れ,指定された焼却温度で,指定された時間保持する。

保持時間の指示がない場合は,15分間保持する。

e) 製造業者又は製造販売業者が指示する冷却方法で,試験片を環境温度まで冷却する。冷却したら試験

12

T 6612:2020

片の長さを±0.02 mmの精度で測定する。

f)

線焼成収縮率は,試験片の最初の長さと焼却して冷却した後の長さとの変化であり,これを最初の長

さに対する割合として0.1 %の単位で記録する。

7.5.5.2

線熱膨張率

手順は,次による。

a) 線熱収縮で使用した試験片を熱膨張測定装置の中に入れ,熱膨張測定装置の温度を最高セラミックス

焼成温度まで5 ℃/min±1 ℃/minの速度で昇温する。

b) 試験片の長さの変化を,最初の長さの±0.02 %の精度,温度±5 ℃の精度で,連続的に測定し記録す

る。

c) 試験片を最高セラミックス焼成温度で製造業者又は製造販売業者が指示する時間保持する。保持時間

の指示がない場合は,15分間保持する。

d) 線熱膨張率は,焼却及び冷却後の長さから最高セラミックス焼成温度まで加熱した後の試験片の長さ

の変化であり,焼却及び冷却後の長さに対する割合として0.1 %の単位で記録する。

7.5.6

評価

7.5.6.1

タイプ1及びタイプ2

評価は,次による。

a) 2個が5.6に適合したときは,合格とする。

b) 2個が5.6に適合しないときは,不合格とする。

c) 1個だけが5.6に適合したときは,更に3個の試験片で試験を行い,3個全てが5.6に適合したときは,

合格とする。

7.5.6.2

タイプ3

評価は,次による。

a) 2個の試験片の線焼成収縮率及び線熱膨張率が5.6に適合したときは,合格とする。

b) 少なくとも1個の試験片の線焼成収縮率及び線熱膨張率の両方が5.6に適合しないときは,不合格と

する。

c) 1個の試験片の線焼成収縮率及び線熱膨張率の両方が5.6に適合し,1個の試験片の線焼成収縮率又は

線熱膨張率の一方が5.6に適合しないときは,更に3個の試験片で試験を行い,3個の試験片の線焼成

収縮率及び線熱膨張率の両方が5.6に適合したときは,合格とする。その他の場合には,不合格とす

る。

7.6

膨張の妥当性(タイプ1及びタイプ2の製品)

7.6.1

一般

この試験には円盤状パターンを用いる。パターン及びそのパターンから作製する鋳造物又はプレスセラ

ミックスの円盤の直径を測定し,比較する。鋳造用埋没材及びプレスセラミック用埋没材の操作手順は,

製造業者又は製造販売業者が指定する手順を用いる。鋳造に用いる金属材料は,製造業者又は製造販売業

者が推奨するものでなければならない。

7.6.2

タイプ1及びタイプ2(歯科鋳造用)

7.6.2.1

材料及び機器

7.6.2.1.1

成形機 鋳造用の円盤状パターンを作製するための機器,例えば,レジン材料用の旋盤。

7.6.2.1.2

測定器 円盤状のパターン及び鋳造物の直径を,±0.005 mmの精度で測定できるもの。ワック

スなどの軟らかいパターン材料を用いる場合には,非接触測定を行う。

13

T 6612:2020

7.6.2.1.3

歯科用鋳造機 歯科用鋳造物の作製に通常用いるもの。

7.6.2.1.4

サンドブラスト JIS R 6010に規定する粒子径が50 μm以下のと(砥)粒を用いるもの。

7.6.2.1.5

パターン作製用材料 JIS T 6503に規定する歯科用キャスティングワックス,又は円盤状パタ

ーンを作製するのに適するレジン材料。この材料は,加熱時に鋳型をひび割れさせてはならない。

7.6.2.1.6

歯科鋳造用金属 ISO 22674に規定するもの。埋没材の用途と合致したもので,単一ロットの

新しい金属でなければならない。

7.6.2.1.7

ゴム質研磨ホイール 歯科技工用ハンドピースに取り付けて使用するもの。

7.6.2.1.8

歯科鋳造用リング 製造業者又は製造販売業者が指定する耐食性の材料で作製されたもの。

7.6.2.1.9

ライナ 製造業者又は製造販売業者が指定する場合。

7.6.2.2

試験片の数

三つの練和物からそれぞれ1個の試験片を作製する。2個の試験片が要求事項を満たしていない場合は,

更に三つの練和物からそれぞれ1個の試験片が必要となる。

7.6.2.3

パターン

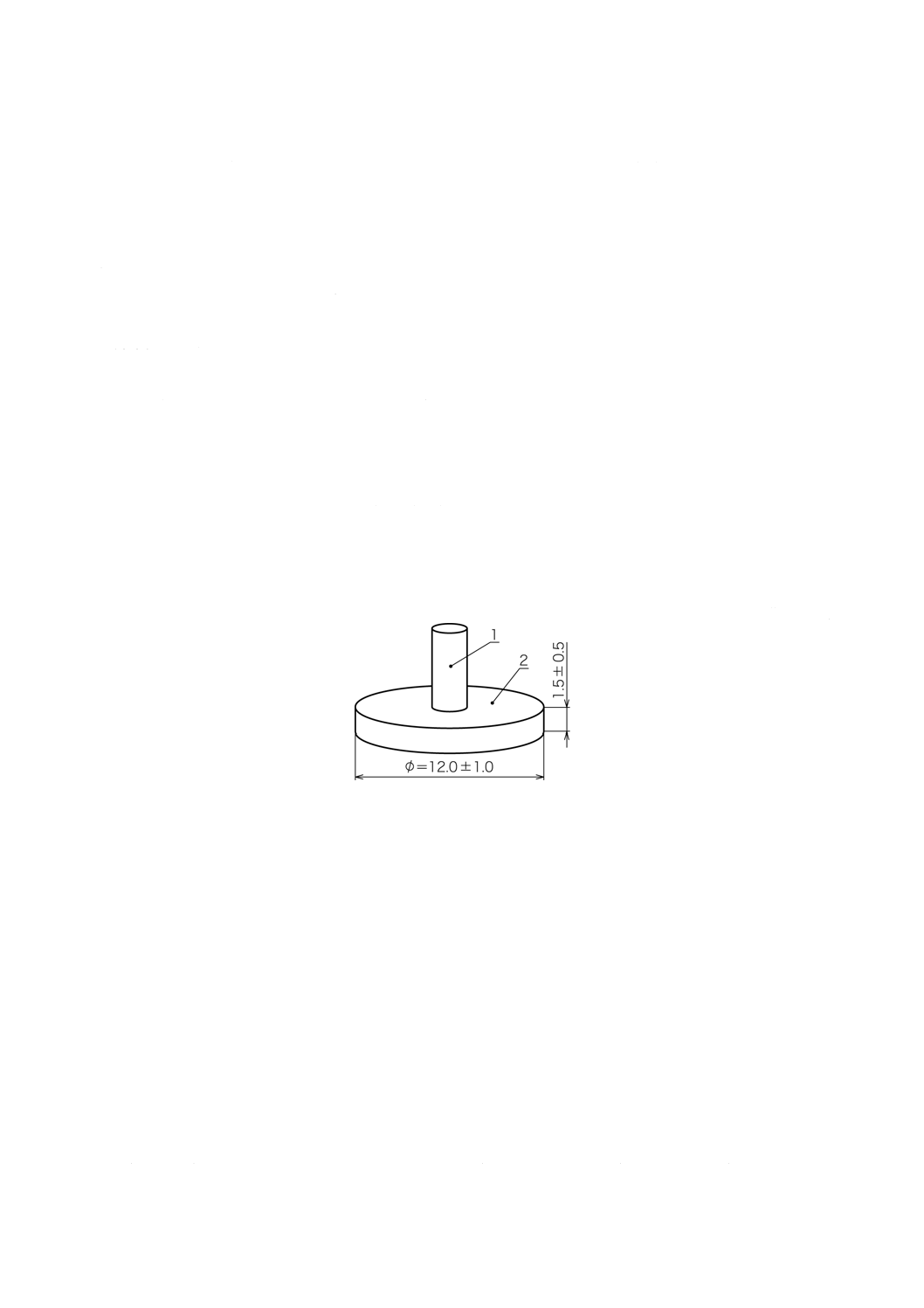

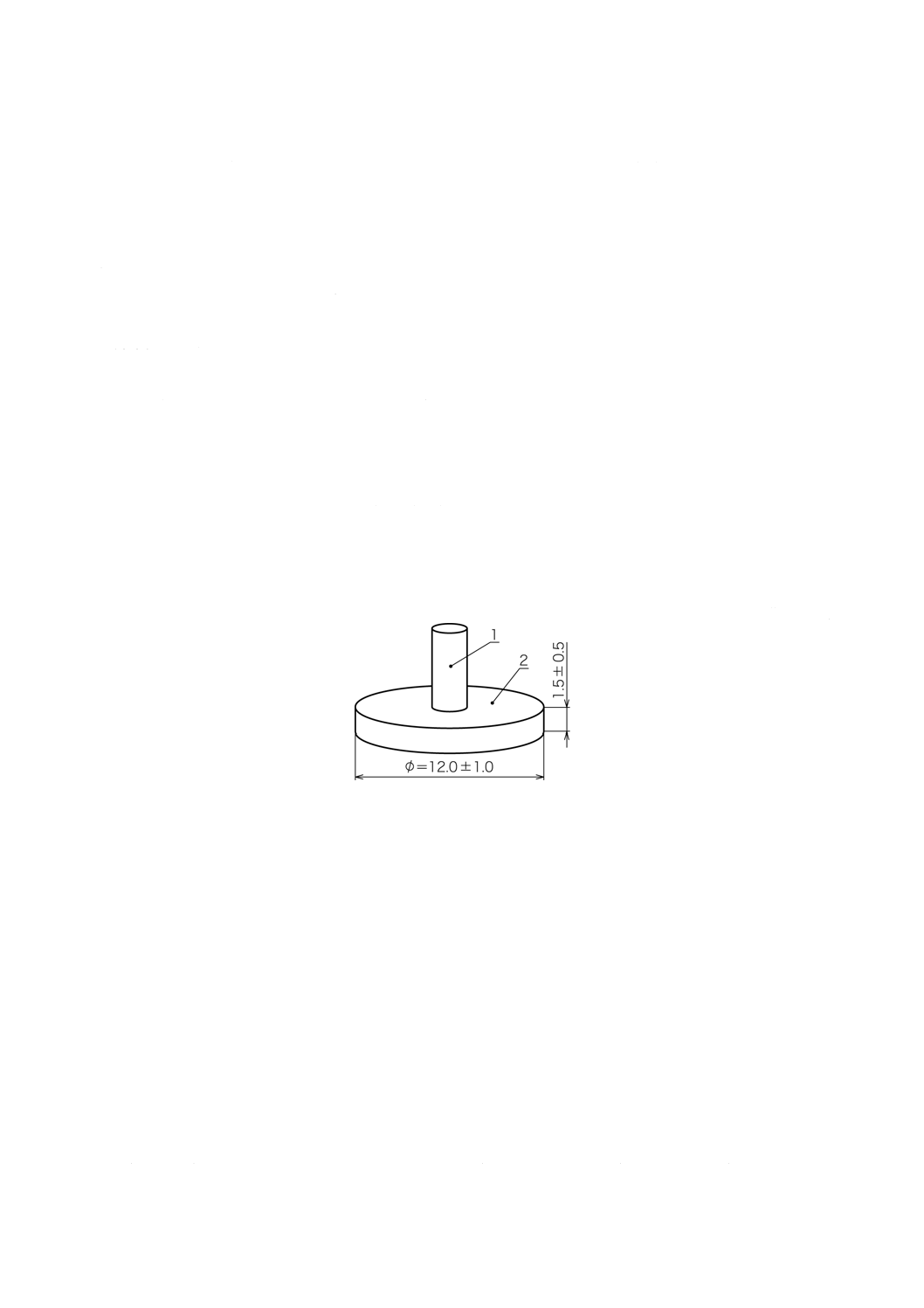

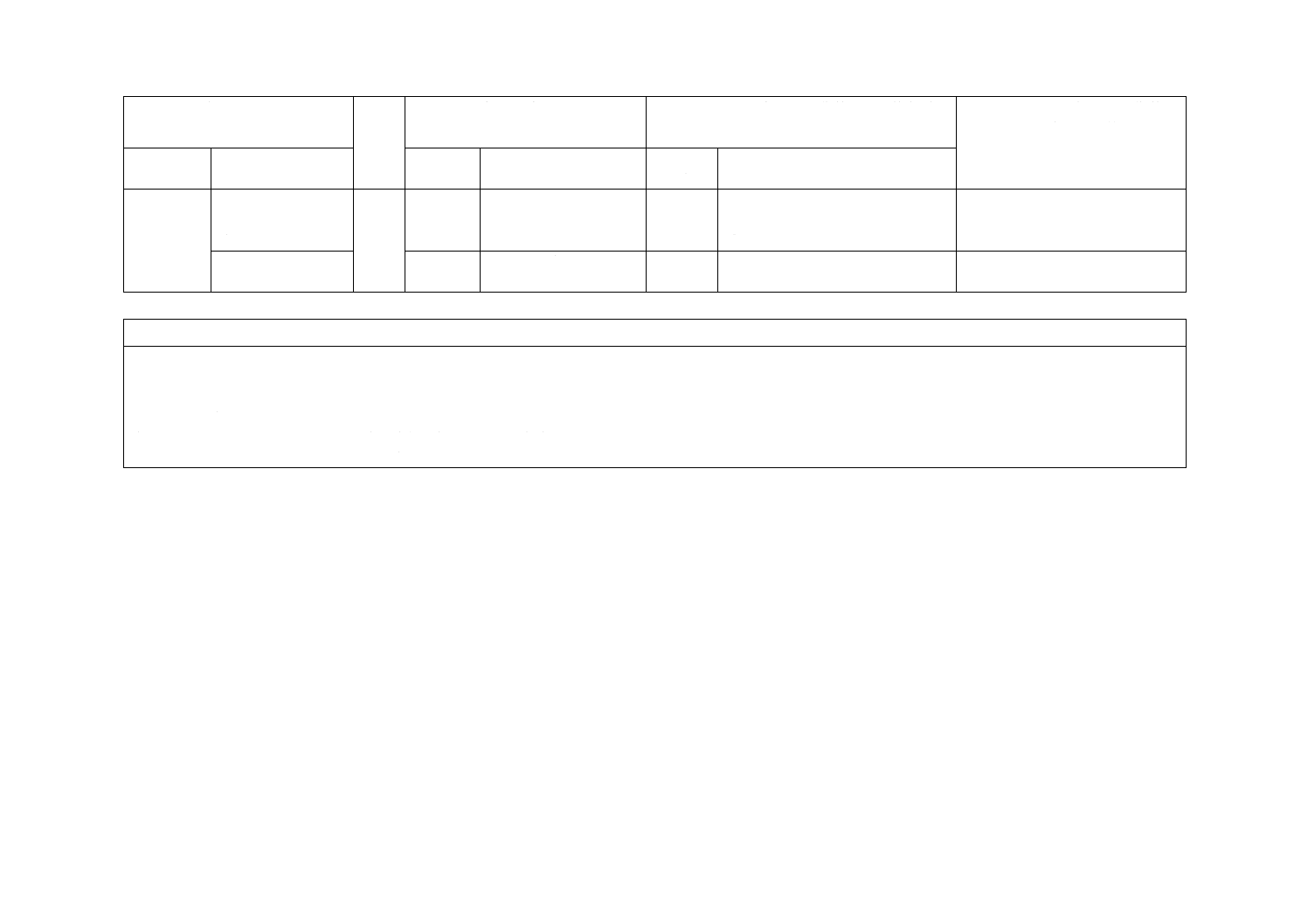

ワックス又はレジン材料からなり,直径12.0 mm±1.0 mm,厚さ1.5 mm±0.5 mmで,円形度が0.01 mm

を超えるゆがみのない円盤を準備する(図2参照)。

パターンの直径を等間隔(30°間隔)で6か所を測定して0.005 mmの単位で記録し,平均値を0.001 mm

で丸めて計算する。

単位 mm

1 スプルー

2 円盤状パターン

図2−スプルー付きの円盤状パターン

7.6.2.4

試験手順

手順は,次による。

a) 縁をきずつけないようにして,真っすぐなスプルーを,円盤面片面の中心に直角に取り付ける(図2

参照)。

注記 スプルーの直径及び長さは,完全に鋳造できるようにサイズが規定されていない。

b) スプルーが鋳造用リングの軸と平行になるようにパターンを円すい台に1個ずつ植立する。

c) 粉末及び液を6.3の方法で練和し,鋳造用リングに埋没する。埋没材の練和に特殊液を用いることが

指示されている場合は,指定の特殊液を製造業者又は製造販売業者が指定する方法で希釈して使用す

る。

d) 製造業者又は製造販売業者が指定する方法で,焼却し,鋳造する。

e) 鋳型から鋳造した金属円盤を取り出して,サンドブラストによって付着した埋没材を除去する。

14

T 6612:2020

7.6.2.5

測定

ゴム質研磨ホイールで鋳造物の縁を軽く研磨して突起を除き,パターン直径の測定と同様にして,直径

を測定する。0.001 mmの幅で丸めて平均直径を算出する。

研磨は細心の注意を払い,最小限とし,突起の除去だけとする。補てつ(綴)物作製時の通常の仕上げ

研磨又は大きな力での研磨は,鋳造物から金属部分が除去され,正確性が損なわれる。

7.6.2.6

計算

鋳造物の平均直径とパターンの平均直径との比を百分率で表し,全ての試験片について0.01 %の単位で

記録する。

7.6.3

タイプ1(プレスセラミックス用)

7.6.3.1

材料及び機器

7.6.3.1.1

プレスリング フォーマ及び基台が付いたもの。フォーマ及び基台と組み合わせて用いる埋没

用リング。

注記 フォーマは,プレスセラミックスを圧入するプランジャと同じ円筒形であり,鋳型にプランジ

ャの挿入口を形成するものである。パターンはフォーマに植立される。

7.6.3.1.2

パターン作製用材料 JIS T 6503に規定する歯科用キャスティングワックス又は円盤状パター

ンを作製するのに適するレジン材料。この材料は,加熱時に鋳型をひび割れさせてはならない。

7.6.3.1.3

成形機 プレス用の円盤状パターンを作製するための機器,例えば,レジン材料用の旋盤。

7.6.3.1.4

測定器 円盤状のパターン及びプレスセラミックス円盤の直径を,±0.005 mmの精度で測定で

きるもの。ワックスなどの軟らかいパターン材料を用いる場合には,非接触測定を行う。

7.6.3.1.5

歯科用プレスセラミックス製品 JIS T 6526のタイプⅡクラス1に適合する歯科用プレスセラ

ミックス及び指定する埋没材。同一ロットのものでなければならない。

7.6.3.1.6

焼却炉

7.6.3.1.7

プランジャ フォーマの形状に適合するもの。

7.6.3.1.8

プレス炉 製造業者又は製造販売業者が指定する形式のもの。

7.6.3.1.9

切削用ディスク 歯科用ハンドピースで使用するダイヤモンドディスク。

7.6.3.1.10 サンドブラスト 製造業者又は製造販売業者が指定する組成及び粒子径の粒子を用いる。粒子

径が指定されていない場合は,JIS R 6010に規定する粒子径が50 μm以下のと(砥)粒を用いる。

7.6.3.2

試験片の数

三つの練和物からそれぞれ1個の試験片を作製する。2個の試験片が要求事項を満たしていない場合は,

更に三つの練和物からそれぞれ1個の試験片が必要となる。

7.6.3.3

パターン

ワックス又はレジン材料で7.6.2.3と同じサイズ及び公差のパターンを準備し,同様にしてパターンの直

径を測定する。

7.6.3.4

試験手順

手順は,次による。

a) 縁をきずつけないようにして,真っすぐなスプルーを,円盤面片面の中心に直角に取り付ける(図2

参照)。ただし,製造業者又は製造販売業者の推奨する植立方法と相違する場合は,ディスクの縁に取

り付けることが可能である(スプルーの軸が円盤の面にあり,中心を向くようにする。)。

注記1 幾つかの製品では,パターンに対して軸方向(ディスクの面)に角度を付けずに植立する

ことが指示されている。

15

T 6612:2020

注記2 スプルーの直径及び長さは,完全にプレスできるようにサイズが規定されていない。

b) フォーマの軸に沿った植立方向で,1個のプレスリングに1個のパターンを入れ,適切な量の練和物

をプレスリングに注入する。

c) 製造業者又は製造販売業者の指示に従って,埋没,焼却,加熱及びセラミックスのプレスを行う。

d) 製造業者又は製造販売業者の指示に従って,鋳型からプレスセラミックスの円盤を取り出し,サンド

ブラストで清掃する。円盤の縁を調べて,全ての埋没材が除去されていることを確認する。それ以上

の清掃は行わない。

7.6.3.5

測定

パターンの測定と同じ手順で直径を測定する。目視によって凹凸のある箇所での測定にならないように

する。平均直径を0.001 mm単位で計算する。

7.6.3.6

計算

セラミックスの円盤の平均直径とパターンの平均直径との比を百分率で表し,全ての試験片について

0.01 %の単位で記録する。

7.6.4

評価

評価は,次による。

a) 2個以上が5.7に適合したときは,合格とする。

b) 3個全てが5.7に適合しないときは,不合格とする。

c) 1個だけが5.7に適合したときは,更に3個の試験片で試験を行い,3個全てが5.7に適合したときは,

合格とする。

8

包装

8.1

粉末

粉末は,耐湿性の容器に入れなければならない。

粉末が1回の使用量の単位で個別包装されていない場合は,容器は,再密封が可能で,再密封したとき

に耐湿性があるものでなければならない。これによれない場合は,容器を開封後,粉体を適切な再密封可

能な耐湿性容器に移すことを推奨しなければならない。

8.2

液

液(指定液及び特殊液の両方)は,再密封可能な容器に入れなければならない。

9

表示及び添付文書

9.1

表示

9.1.1

粉末包装

9.1.1.1

直接包装

製品の包装には,次の情報を記載しなければならない。

a) 製品名

b) 製品の分類,使用目的及び結合システム

c) 製造業者又は製造販売業者の名称及び所在地

d) 製造番号又は製造記号

e) 質量又は内容量

f)

使用期限

g) 推奨する保管条件

16

T 6612:2020

h) その他の法定表示事項

9.1.1.2

個別包装

1回の使用量単位の個別包装の製品には,次の情報を記載しなければならない。

a) 製品名

b) 製造業者又は製造販売業者の名称及び所在地

c) 製造番号又は製造記号

d) 質量又は内容量

e) 使用期限

f)

その他の法定表示事項

9.1.2

液容器

液(指定液及び特殊液の両方)の容器には,次の情報を記載しなければならない。

a) 製品名

b) 製造業者又は製造販売業者の名称及び所在地

c) 製造番号又は製造記号

d) 内容量

e) 使用期限

f)

推奨する保管条件

g) その他の法定表示事項

9.2

添付文書

添付文書には,次の情報を記載しなければならない。

a) 製品名

b) 製品の種類(タイプ及びクラス)及び使用目的

c) 結合システム

d) 主な成分

e) 特殊液の用途,保管方法及び希釈方法

f)

混水(液)比(範囲で表示してもよい。)

g) 練和方法(器械練和する場合,ミキサの種類,回転数,練和時間,真空の適用など)

h) ライナ使用の説明(必要に応じて。)

i)

埋没方法

j)

焼却方法

k) 推奨する保管条件

l)

流動性

m) 硬化時間

n) 圧縮強さ

o) 線熱膨張率及び/又は熱膨張曲線(範囲で表示してもよい。)

p) 線焼成収縮率(タイプ3製品,範囲で表示してもよい。)

q) シリカの吸入に関する警告

r) 製造業者又は製造販売業者の名称及び所在地

s)

その他の法定表示事項

17

T 6612:2020

附属書JA

(参考)

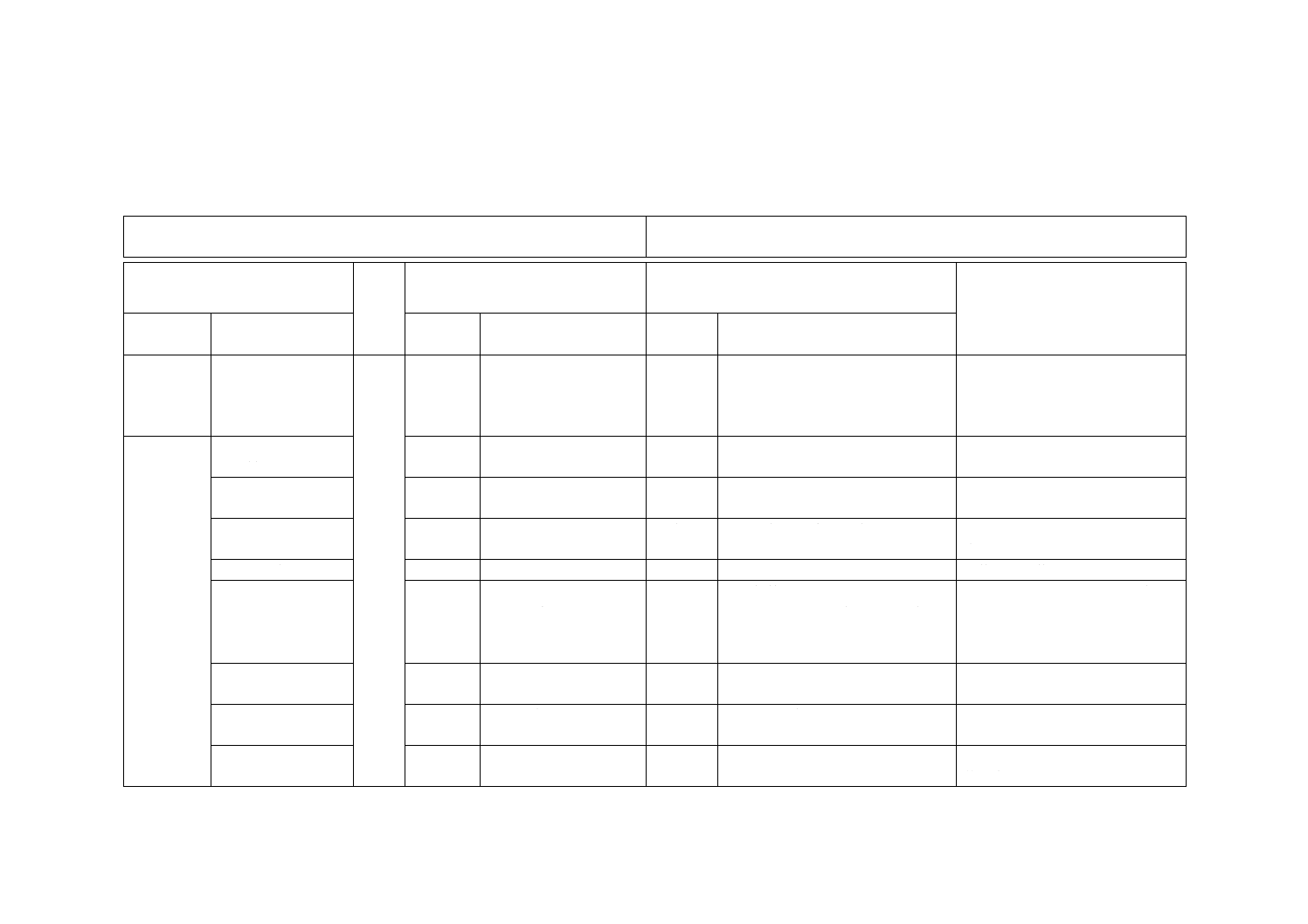

JISと対応国際規格との対比表

JIS T 6612:2020 歯科高温鋳造用埋没材,プレスセラミックス用埋没材及びセラ

ミックス用耐火模型材

ISO 15912:2016,Dentistry−Refractory investment and die material

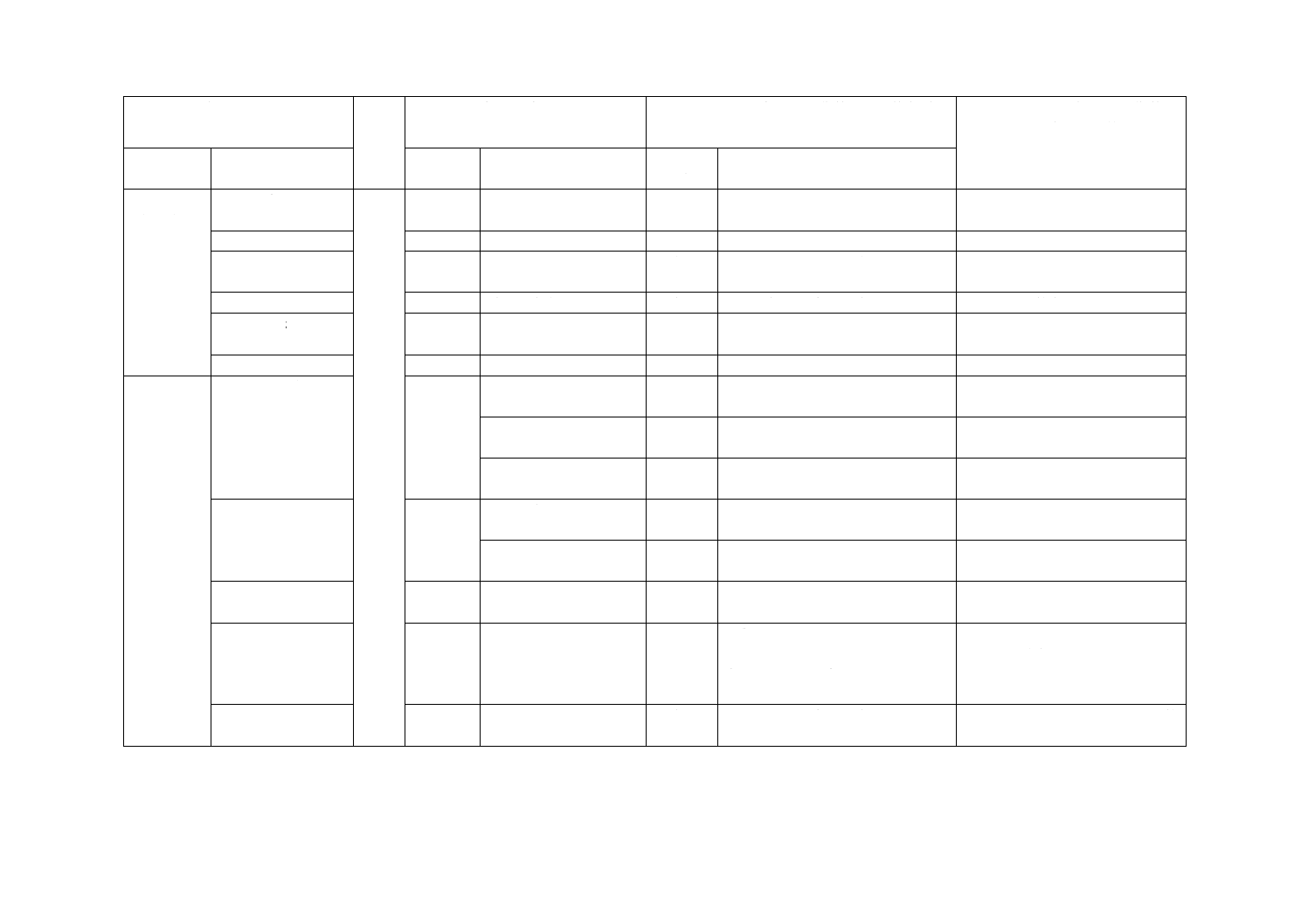

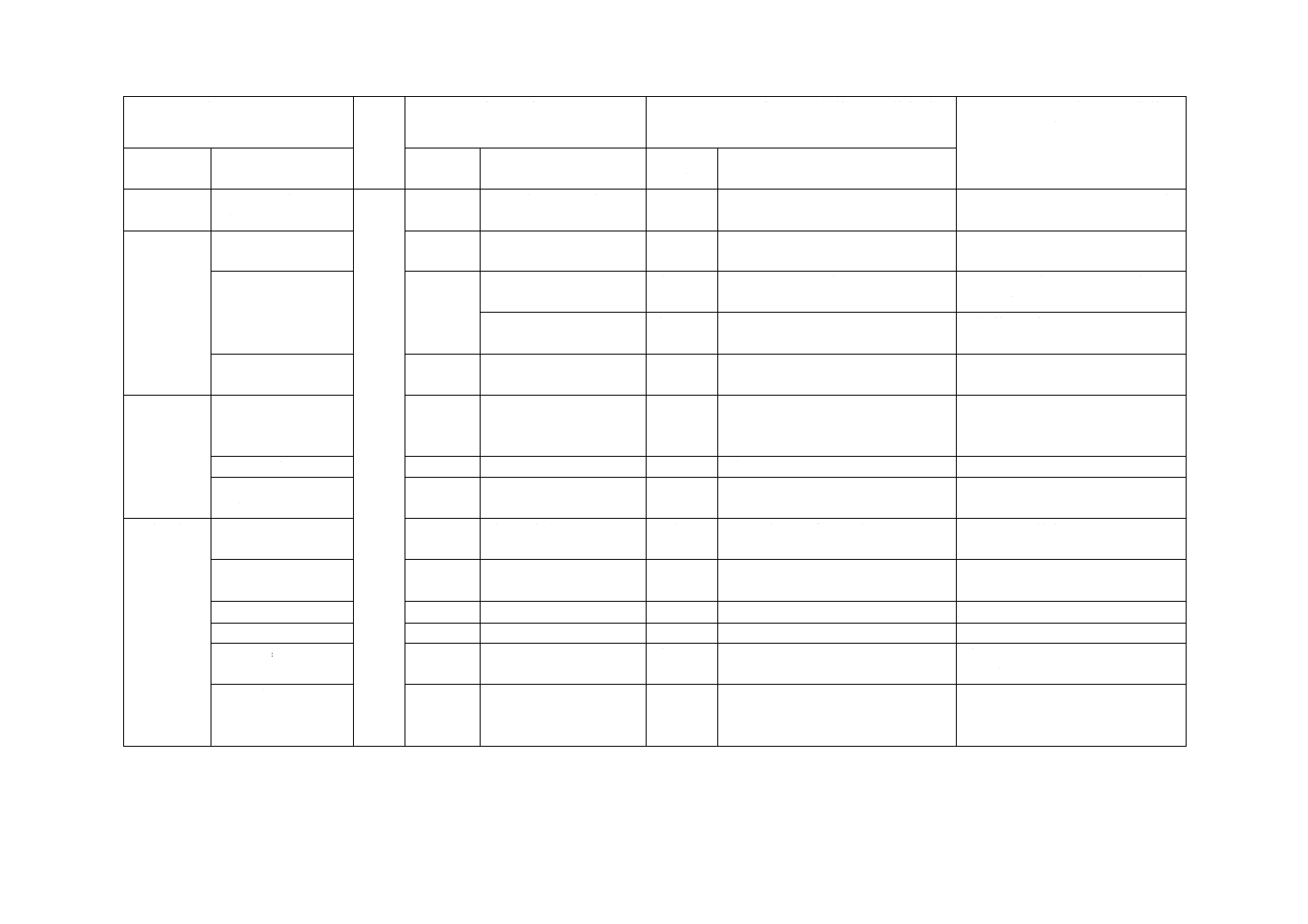

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

歯科鋳造用埋没材及び

耐火模型材

変更

歯科高温鋳造用埋没材及び歯科プ

レスセラミックス用埋没材並びに

歯科セラミックス用耐火模型材に

限定した。

石こう系埋没材については,別の

JISで規定している。

3 用語及び

定義

3.1 歯科高温鋳造用

埋没材

3.1

歯科鋳造用埋没材

変更

歯科高温鋳造用埋没材に変更した。 高温鋳造用に限定したため。

3.2 歯科セラミック

ス用耐火模型材

3.2

耐火模型材

変更

歯科セラミックス用耐火模型材に

変更した。

歯科セラミックス用耐火模型材に

限定したため。

−

3.3

ろう付け用埋没材

削除

ISO規格の規定を削除した。

石こう系埋没材は,別のJISで規

定している。

3.4 特殊液

3.4

−

追加

コロイダルシリカを追加した。

具体例を記載した。

3.7 焼却温度

3.8

焼却温度<タイプ1及

びタイプ2>

変更

ISO規格の3.8及び3.10を一つの項

にまとめた。タイプ4をタイプ3に

変更した。

同じ用語をまとめた。タイプ3の

削除に伴いタイプ番号を4から3

に変更した。利用者の利便性を考

慮した。

−

3.9

焼却温度<タイプ3>

削除

ISO規格の規定を削除した。

石こう系埋没材は,別のJISで規

定している。

−

3.10

焼却温度<タイプ4>

削除

3.7焼却温度に内容を転記した。

同じ用語をまとめた。利用者の利

便性を考慮した。

−

3.13

グリーン状態

削除

ISO規格の規定を削除した。

この用語は用いていない。硬化直

後と表現している。

3

T

6

6

1

2

:

2

0

2

0

18

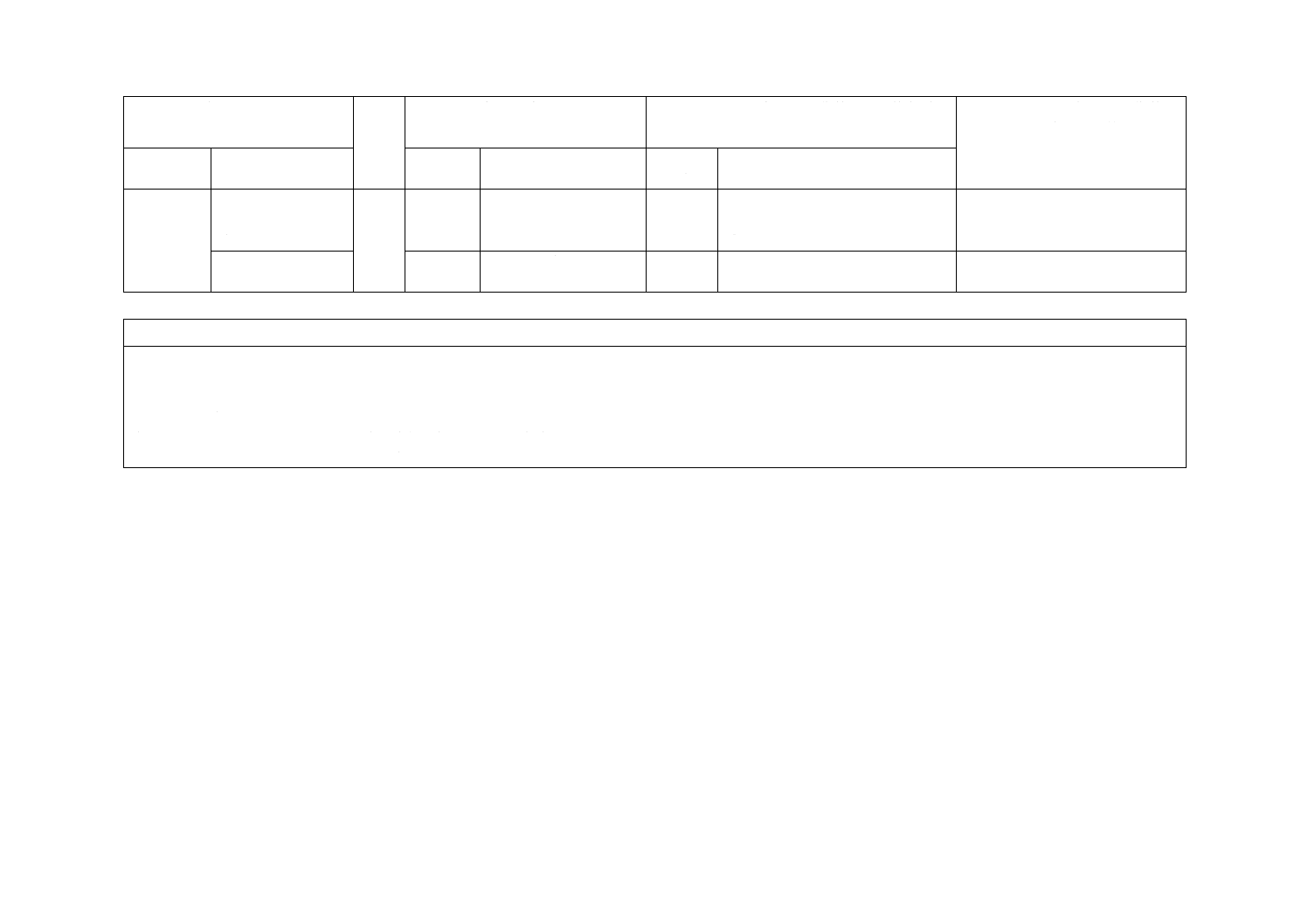

T 6612:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 種類

4 a) タイプ1〜タイ

プ3

4

タイプ1〜タイプ4

変更

ISO規格のタイプ3を削除した。

石こう系埋没材は,別のJISで規

定している。

5 要求事項

5.2 外観

5.2

材料の均一性

変更

練和物の均一性を追加し,“材料の

均一性”を“外観”に変更した。

旧規格と整合させた。利用者の利

便性を考慮した。

5.3 流動性

5.3

流動性

追加

旧規格の規定を追加した。ISO規格

との併用規定とした。

旧規格と整合させた。利用者の利

便性を考慮した。

シリカ系埋没材

変更

“シリカ系埋没材”を“エチルシリ

ケート系埋没材”に変更した。

具体的な記載とした。

(以降も同様)

5.4 硬化時間

5.4

初期硬化時間

変更

“初期硬化時間”を“硬化時間”に

変更した。

旧規格と整合させた。

6 サンプリ

ング,試験

条件及び練

和

6.2 試験条件

6.2

試験条件

追加

試験器具類に汚れがなく乾燥して

いること,再使用する器具類の環境

温度の条件を追記した。

旧規格と整合させた。利用者の利

便性を考慮した。

6.3.0A 一般

6.3

−

追加

“6.3.0A 一般”を追加した。

JIS様式に整合させた。

6.3.0A 練和に用い

る水

6.3

ISO 3696に適合する水

変更

練和に用いる水を,水道法の規定に

基づく水に変更した。

国内にはISO規格に該当する水が

ない。

7 試験方法

−

7.1.2

試験報告書

削除

ISO規格の規定を削除した。

他のJISに整合させた。

7.2.1.2 ガラス板

7.2.1.2

−

追加

“汚れのない乾燥した”を追加し

た。

詳細に記載した。

−

7.2.5

試験報告書

削除

ISO規格の規定を削除した。

他のJISに整合させた。

−

7.3.5

試験報告書

削除

ISO規格の規定を削除した。

他のJISに整合させた。

7.4.1.8 マイクロメ

ータ

7.4.1.8

−

追加

“JIS B 7502”を追記した。

該当するJISを記載した。

(以降も同様)

7.4.4 試験手順

7.4.4

−

追加

クロスヘッド速度で制御する圧縮

試験機の使用法を追記した。

クロスヘッド速度で制御する圧縮

試験機も使用可能であることを明

記した。

3

T

6

6

1

2

:

2

0

2

0

19

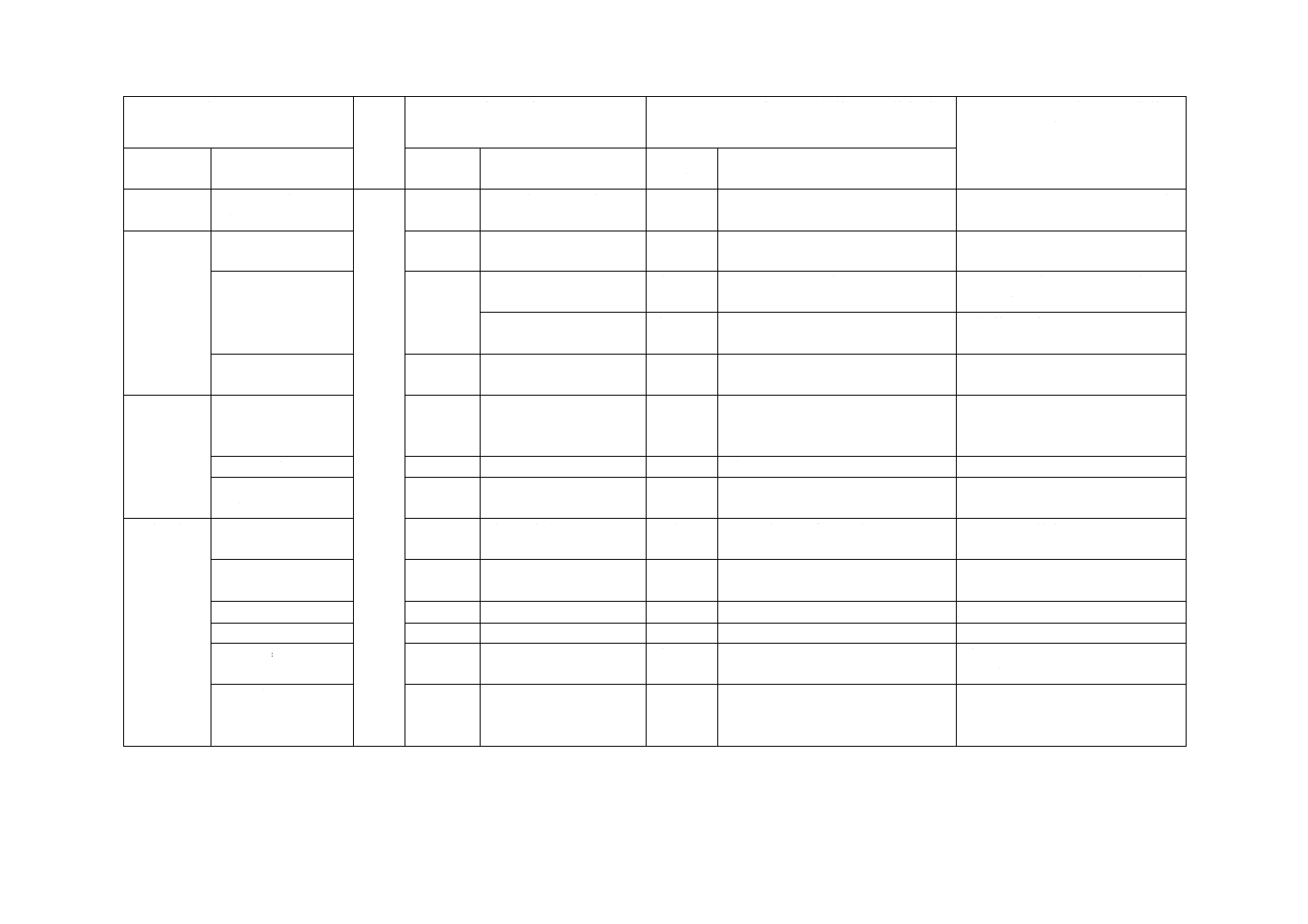

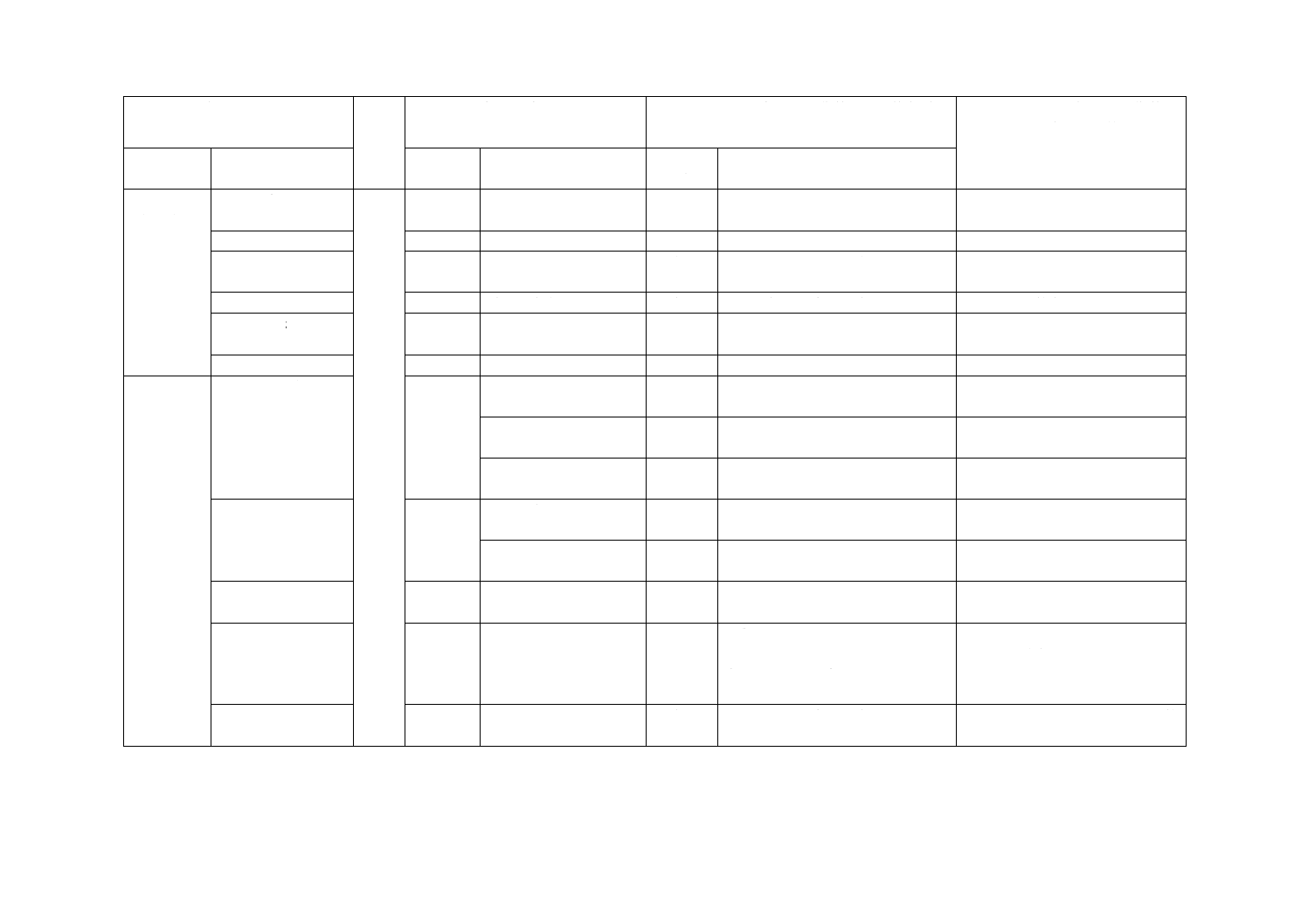

T 6612:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.4.6 評価

7.4.5

−

追加

“評価”の細分箇条を追加した。

記載漏れと思われる。ISO改訂時

に提案する。

−

7.4.6

試験報告書

削除

ISO規格の規定を削除した。

他のJISに整合させた。

−

7.5.4.2.2

タイプ3の製品

削除

ISO規格の規定を削除した。

石こう系埋没材は,別のJISで規

定している。

−

7.5.7

試験報告書

削除

ISO規格の規定を削除した。

他のJISに整合させた。

7.6.3.1.1 プレスリ

ング

7.6.3.1.1

プレスリング

追加

プレスリングの説明を追加した。

利用者の利便性を考慮した。

−

7.6.5

試験報告書

削除

ISO規格の規定を削除した。

他のJISに整合させた。

9 表示及び

添付文書

9.1.1.1 直接包装

9.2.1

−

追加

“その他の法定表示事項”を追加し

た。

他のJISに整合させた。

ISO 8601の表記に従っ

た使用期限

変更

ISOの表記方法の指示を削除した。 表記方法を制限する必要はない。

シリカを1 %以上含む

場合の安全性の注意

削除

ISO規格の規定を削除した。

旧規格と整合させた。

9.1.1.2 個別包装

9.2.2

シリカを1 %以上含む

場合の安全性の注意

削除

ISO規格の規定を削除した。

旧規格と整合させた。

−

追加

“その他の法定表示事項”を追加し

た。

他のJISに整合させた。

9.1.2 液容器

9.2.3

−

追加

“その他の法定表示事項”を追加し

た。

他のJISに整合させた。

9.2 添付文書

8

−

追加

“製品名”,“シリカの吸入に関する

警告”,“製造業者又は製造販売業

者の名称及び所在地”及び“その他

の法定表示事項”を追加した。

添付文書に必要な事項である。他

のJISに整合させた。

−

8.2

使用説明書のバージョ

ン及び発行年月日

削除

ISO規格の規定を削除した。

必須項目ではない。他のJISに整

合させた。

3

T

6

6

1

2

:

2

0

2

0

20

T 6612:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 表示及び

添付文書

(続き)

9.2 o) 線熱膨張率及

び/又は熱膨張曲

線

8.3 d)

線熱膨張率及び熱膨張

曲線

変更

“線熱膨張率及び熱膨張曲線”を

“線熱膨張率及び/又は熱膨張曲

線”に変更した。

旧規格と整合させた。現在市販さ

れている製品に一方だけ記載の製

品がある。

−

8.4

シリカを含む製品の安

全性の表示及び指示

削除

ISO規格の規定を削除した。

“安全性データシート”に記載す

るものである。

JISと国際規格との対応の程度の全体評価:ISO 15912:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

T

6

6

1

2

:

2

0

2

0