T 6604:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格である。これに

よって,JIS T 6604:1994は改正され,この規格に置き換えられる。

今回の改正では,国際規格に整合した日本工業規格を作成するため,ISO 6873 : 1998, Dental gypsum

productsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS T 6604には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 品質 ······························································································································ 1

4.1 外観 ···························································································································· 1

4.2 流動性 ························································································································· 1

4.3 硬化時間 ······················································································································ 1

4.4 線硬化膨張 ··················································································································· 1

4.5 破断性 ························································································································· 2

4.6 圧縮強さ ······················································································································ 2

4.7 細線再現性 ··················································································································· 2

5. 試験方法 ························································································································ 2

5.1 サンプリング ················································································································ 2

5.2 試験条件 ······················································································································ 2

5.3 練和方法 ······················································································································ 2

5.4 流動性試験 ··················································································································· 2

5.5 硬化時間試験 ················································································································ 3

5.6 線硬化膨張試験 ············································································································· 4

5.7 破断性試験 ··················································································································· 6

5.8 圧縮強さ試験 ················································································································ 7

5.9 細線再現性試験 ············································································································· 7

6. 表示 ······························································································································ 9

7. 説明書 ··························································································································· 9

附属書(参考)JISと対応する国際規格との対比表 ···································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6604:2005

歯科用焼石こう(膏)

Dental plaster

序文 この規格は,1998年に第2版として発行されたISO 6873,Dental gypsum productsを元に,対応する

部分については,原国際規格を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格にはない事項である。変更の一

覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,微粉砕された硫酸カルシウムの半水和物を主成分とし,必要に応じ調整材料

及び着色材を含み,口くう(腔)内印象,陰型,模型又は歯型の作製及び義歯埋没用に用いる歯科用焼石

こう(膏)(以下,石こうという。)について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21 に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6873:1998,Dental gypsum products (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7503 ダイヤルゲージ

ISO 3696 Water for analytical laboratory use−Specification and test methods

3. 種類 石こうの種類は,次による。

タイプ1 印象用

タイプ2 模型用

4. 品質

4.1

外観 粉末は,目視で試験したとき,品質が均一で異物又は塊を含まず,製造業者が指定する方法

で練和したとき,均一な練和物が得られなければならない。

4.2

流動性 タイプ1の流動性は,5.4によって試験したとき,表1による。

4.3

硬化時間 硬化時間は,5.5によって試験したとき,タイプ1では2分30秒〜5分の範囲にあり,す

べての材料は,7. c) で製造業者から示された数値に対して20 %以内でなければならない。製造業者が硬

化時間を範囲で示している場合には,この範囲の中間値の20 %以内でなければならない。

4.4

線硬化膨張 線硬化膨張は,5.6によって試験したとき,表1による。

2

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

破断性 タイプ1の石こうを5.7によって破断させたとき,破断面は,容易に元の形状及び寸法に再

構成できなければならない。

4.6

圧縮強さ 圧縮強さは,5.8によって試験したとき,表1による。

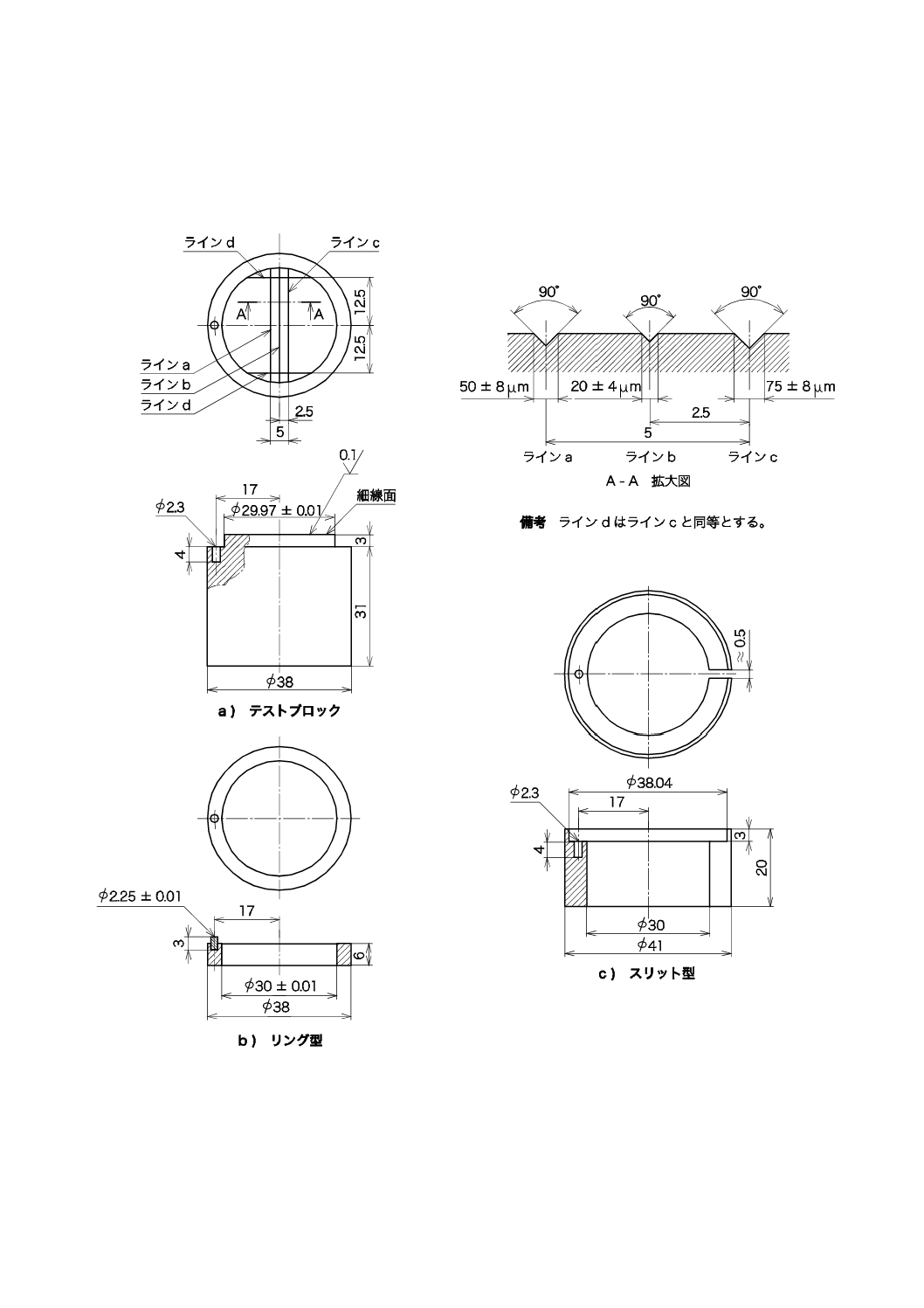

4.7

細線再現性 細線再現性は,5.9によって試験したとき,図5 a) テストブロック中の線cが再現でき

なければならない。

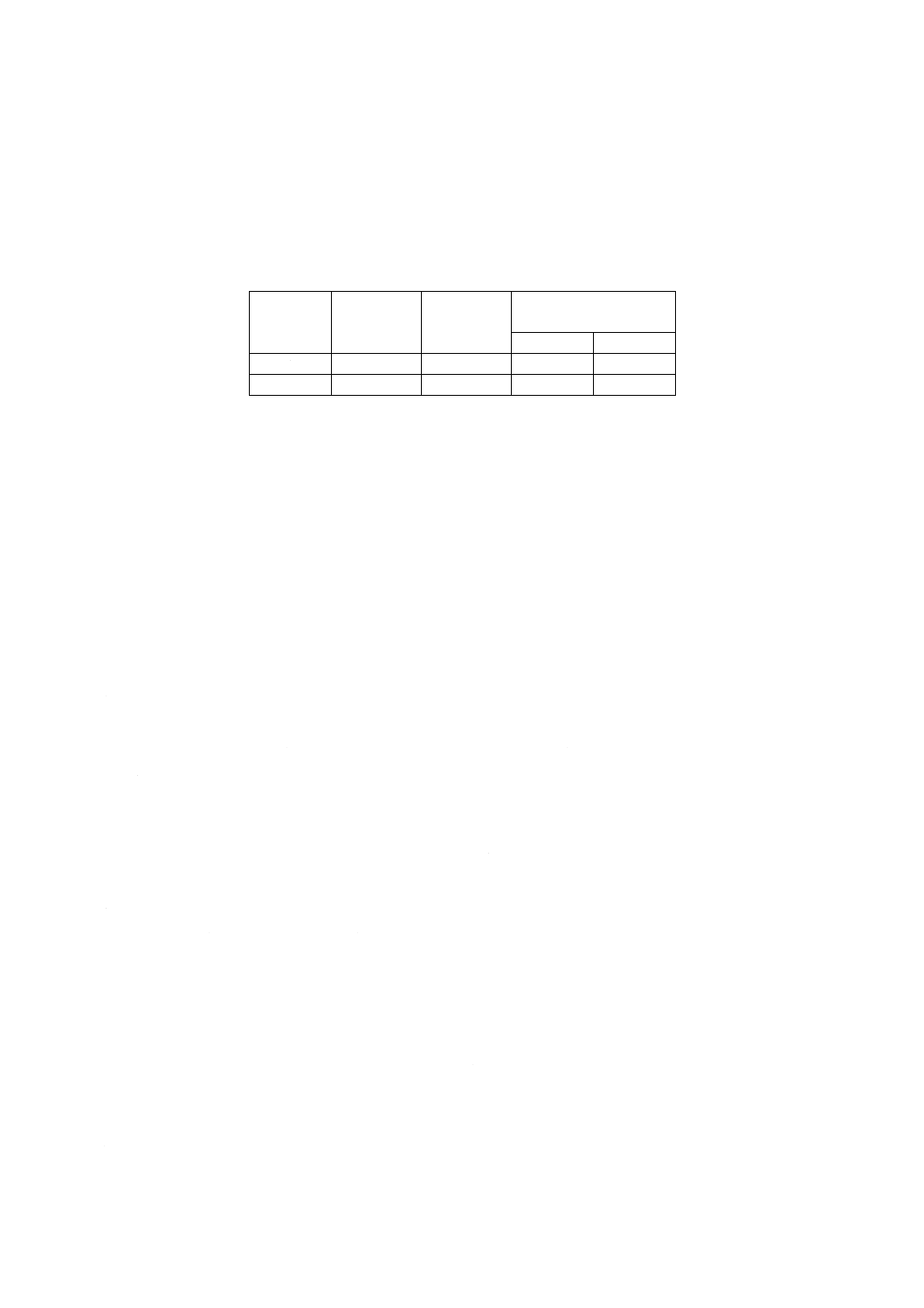

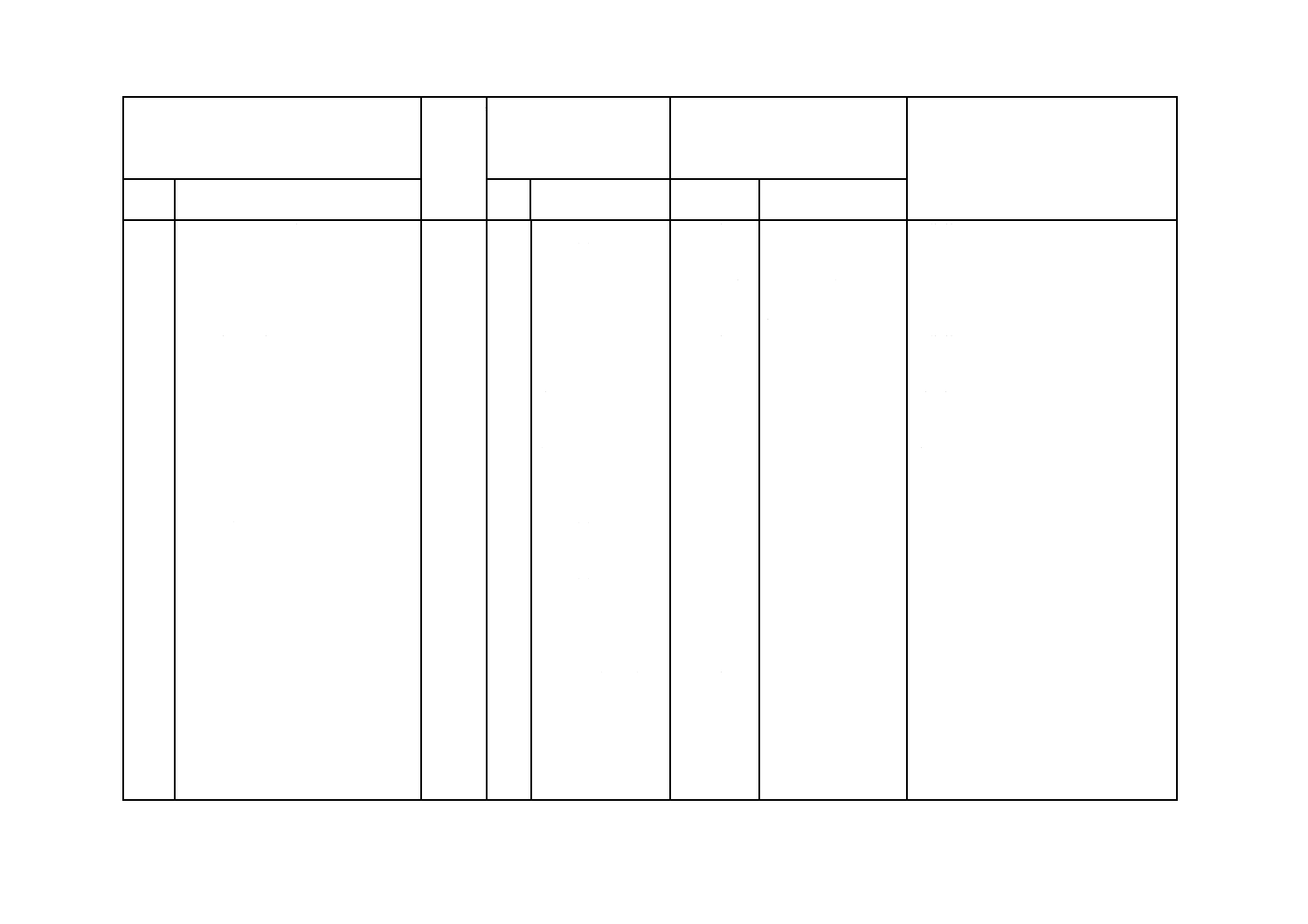

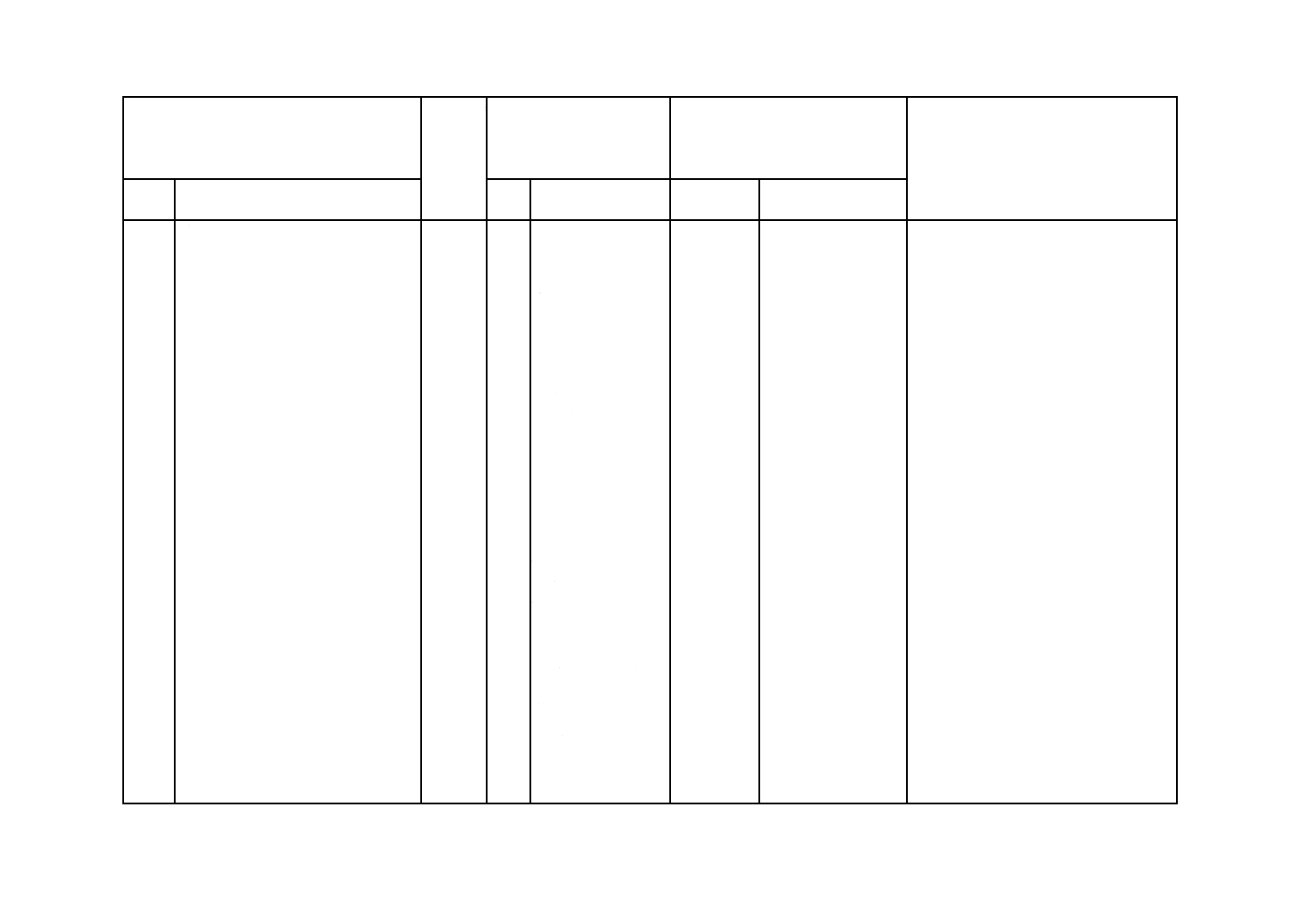

表 1

タイプ

流動性

mm

線硬化膨張

%

圧縮強さ

MPa

最小

最大

1

70以上

0〜0.15

4.0

8.0

2

−

0〜0.30

9.0

−

5. 試験方法

5.1

サンプリング 試験に用いる石こうは,製造業者から示された使用期限を過ぎていてはならない。

同一ロットの製品とし,既に開封された容器又は壊れた容器の中の粉末を用いてはならない。

5.2

試験条件 石こうの練和及び試験は,すべて23±2 ℃,相対湿度 (50±10) %の環境下で行う。練和

及び試験に用いる器具並びに器械は,すべて汚れがなく乾燥していて石こう粒子が付着していてはならな

い。試験をはじめる前に試験材料及び試験器具は,少なくとも15時間,試験温度に保たれていなければな

らない。

5.3

練和方法 練和方法は,次による。

a) 練和は,製造業者が指定する混水比で,必要量の粉末(質量)及び必要量の水(体積)を計量する。

製造業者が範囲で指定している場合には,中間値を用いる。

b) 練和方法は,製造業者が指定する方法で行う。なお,練和開始時間は,石こう粉末を水に加え始めた

ときとする。

c) 練和に用いる水は,水道法の規定に基づく水質基準に関する水道水又はISO 3696に規定する水を用い

る。

5.4

流動性試験

5.4.1

器具 器具は,次による。

a) リング型 高さ50±0.1 mm,内径35±0.1 mmの円筒形で,耐食性及び非吸水性の材質からなり,汚

れのない乾燥したリング。

b) ガラス板 100×100 mm以上で,汚れのない乾燥した平滑なガラス板。

c) 測定器具 練和物の直径をmm単位まで計測できる器具。

5.4.2

試験方法 試験方法は,次による。

a) 振動のない面の上にガラス板を置き,リング型をガラス板の中央に置く。

b) 粉末100±0.1 gを5.3によって練和し,リングの上面の縁から少し盛り上がるまで練和物をリング型

の中に注ぎ込む。

c) リング型の上端に高さをあわせて,スパチュラで練和物を平らにする。

d) 練和開始から1分15秒後に,約10 mm/sの速さでガラス板から垂直にリング型を持ち上げて,練和物

をガラス板上に広げる。

e) リング型を引き上げた1分後に,練和物底部の広がりの最大直径及び最小直径をmm単位で測定し,

3

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平均値を流動性の値とする。

5.4.3

評価 5.4.2による2回の試験が,流動性の規定(表1)の値に合う場合には,この流動性の規定に

適合する。2回の試験がいずれも規格値に合わない場合には,この流動性の規定に適合しない。1回の試験

が規格値に合い,1回の試験が規格値に合わない場合には,更に3回の試験を繰り返す。3回の繰り返し試

験がすべて規格値に合う場合には,この流動性の規定に適合する。3回の試験のいずれかが規格値に合わ

ない場合には,この流動性の規定に適合しない。

5.5

硬化時間試験

5.5.1

器具 器具は,次による。

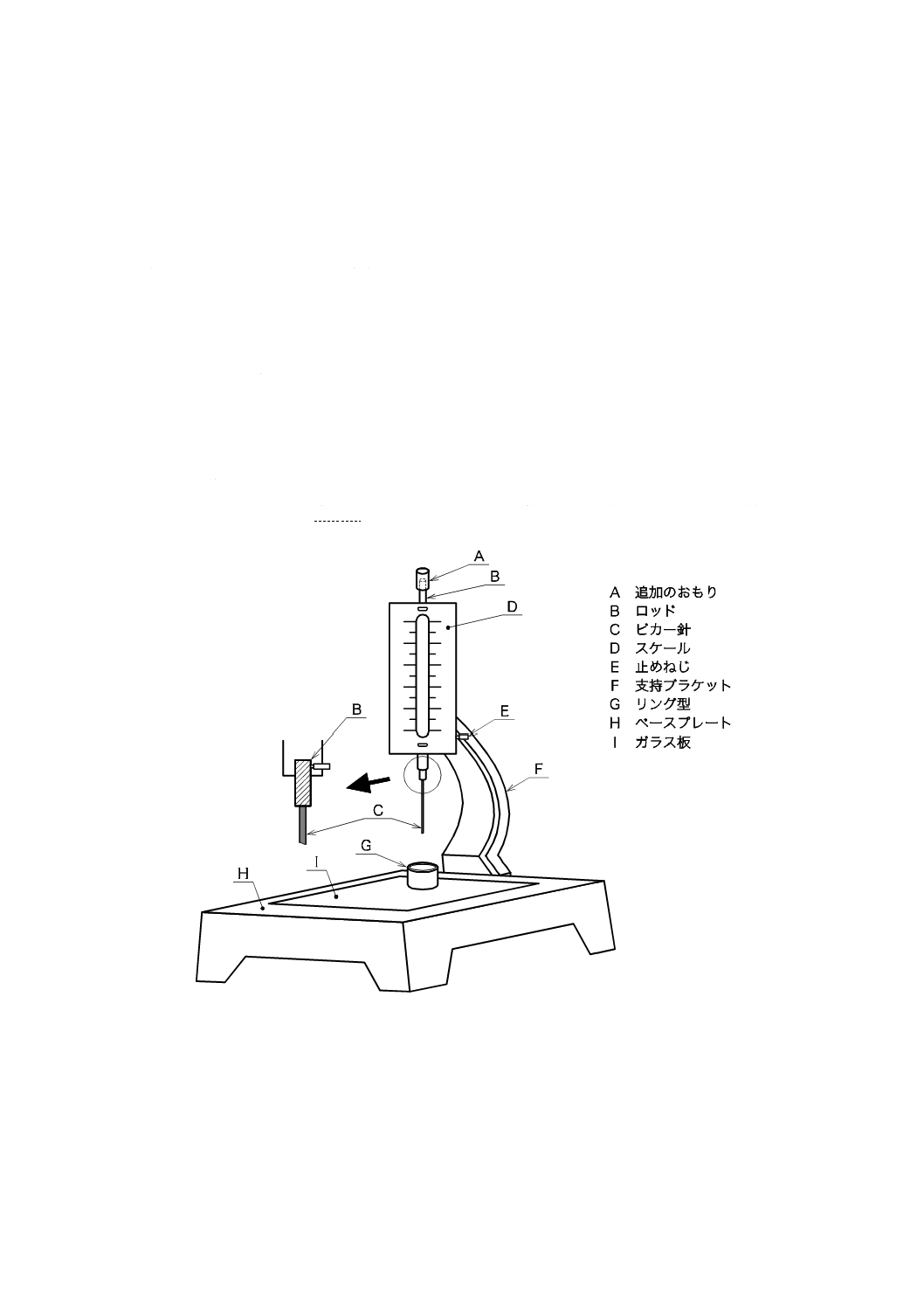

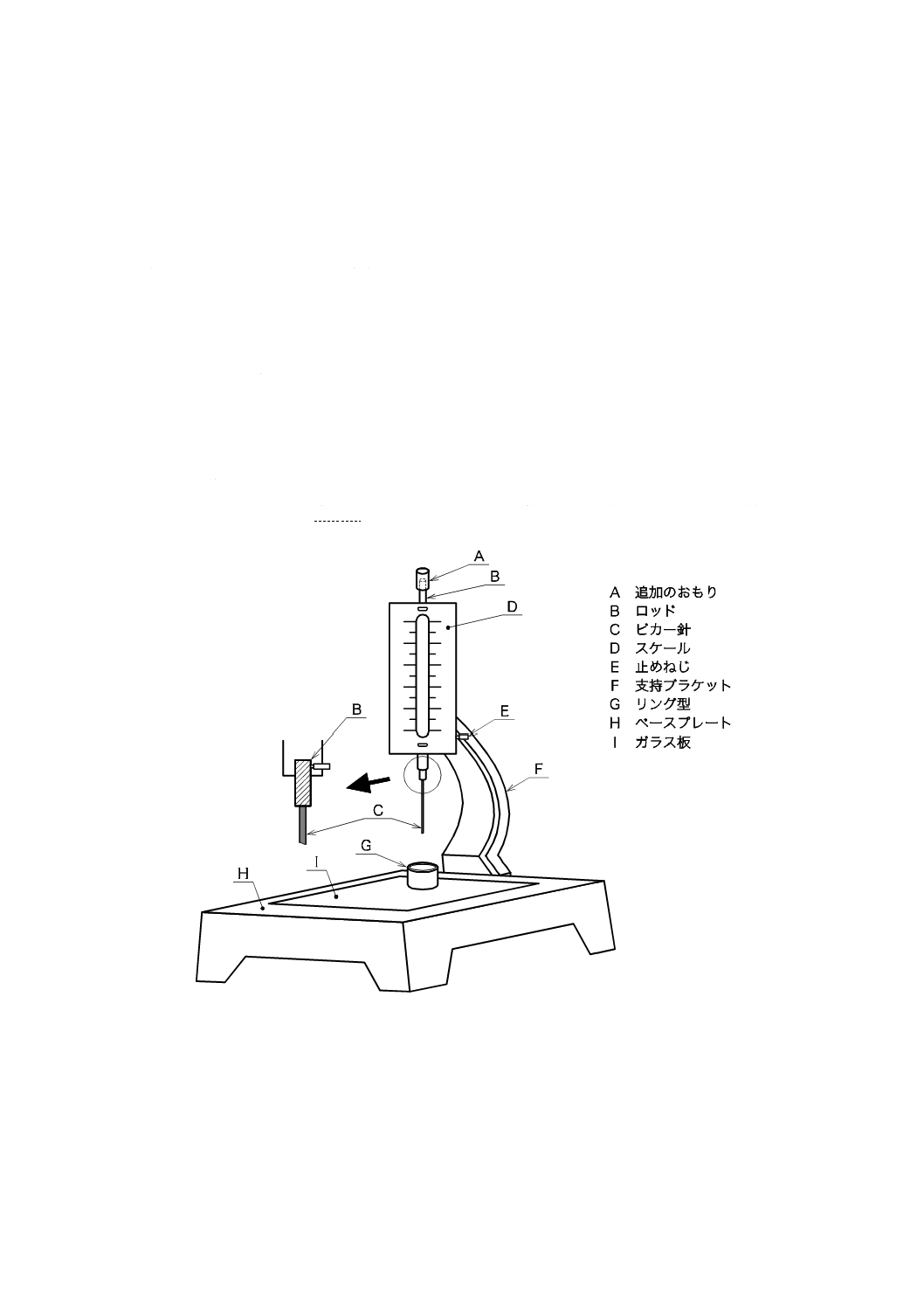

a) ビカー針装置 次の事項に適合するビカー針装置(図1参照)。

1) 長さ約50 mm,直径1±0.05 mmの円形断面のビカー針 (C)。

2) 長さ約270 mm,直径約10 mmのロッド (B)。

3) 追加のおもり (A),ロッド (B) 及びビカー針 (C) の全質量は,300±1 gでなくてはならない。

4) ミリメートル目盛のスケール (D)

b) ガラス板 約100×100 mmの汚れのない乾燥した平滑なガラス板 (I)

c) 硬化時間測定用リング型 内径20 mm,高さ30 mmの円筒形で,耐食性で非吸水性の材質からなり,

汚れのない乾燥したリング型 (G)。

図 1 ビカー針装置の例

5.5.2

試験方法 試験方法は,次による。

a) 硬化時間測定用リング型をガラス板の中央に置く。

b) 粉末100±0.1 gを5.3によって練和し,硬化時間測定用リング型の上面から少し盛り上がるまで練和

物を硬化時間測定用リング型の中に注ぎ込む。

c) 硬化時間測定用リング型の上端に高さを合わせて,スパチュラで練和物を平らにする。

4

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 図1のビカー針装置を用いて,予想される硬化時間の1分又は2分前(通常,表面の光沢がなくなる,

すなわち,過剰の水分がなくなる。)から針を,練和物の表面から自重で静かに落下させる。

e) 硬化時間測定用リング型の壁及び他の針入マークから,少なくとも5 mm離れている新しい部分に,

次の針を試料表面から自重で静かに落下させることができるように,ガラス板ごと型を移動する。

f)

針をきれいにふいてから針の先端を練和物の表面に接触させて,止めねじ(図1のE)でロッドを固

定する。

g) スケールを読み,15±1秒間隔で止めねじをゆるめ,ロッドを解放する。スケールの新しい位置を書

きとめて針入深さを計算する。

h) 練和時間から針入深さが2 mm以下となるまでの時間を,硬化時間とする。

5.5.3

評価 5.5.2による2回の試験が,硬化時間の規定 (4.3) の値に合う場合には,この硬化時間の規

定に適合する。2回の試験がいずれも規格値に合わない場合には,この硬化時間の規定に適合しない。1

回の試験が規格値に合い,1回の試験が規格値に合わない場合には,更に3回の試験を繰り返す。3回の繰

り返し試験がすべて規格値に合う場合には,この硬化時間の規定に適合する。3回の試験のうちいずれか

が規格値に合わない場合には,この硬化時間の規定に適合しない。

5.6

線硬化膨張試験 線硬化膨張試験は,5.6.1又は5.6.2のいずれの方法でもよい。

5.6.1

線硬化膨張 (1) 試験 線硬化膨張 (1) 試験は,次による。

a) 器具 器具は,次による。

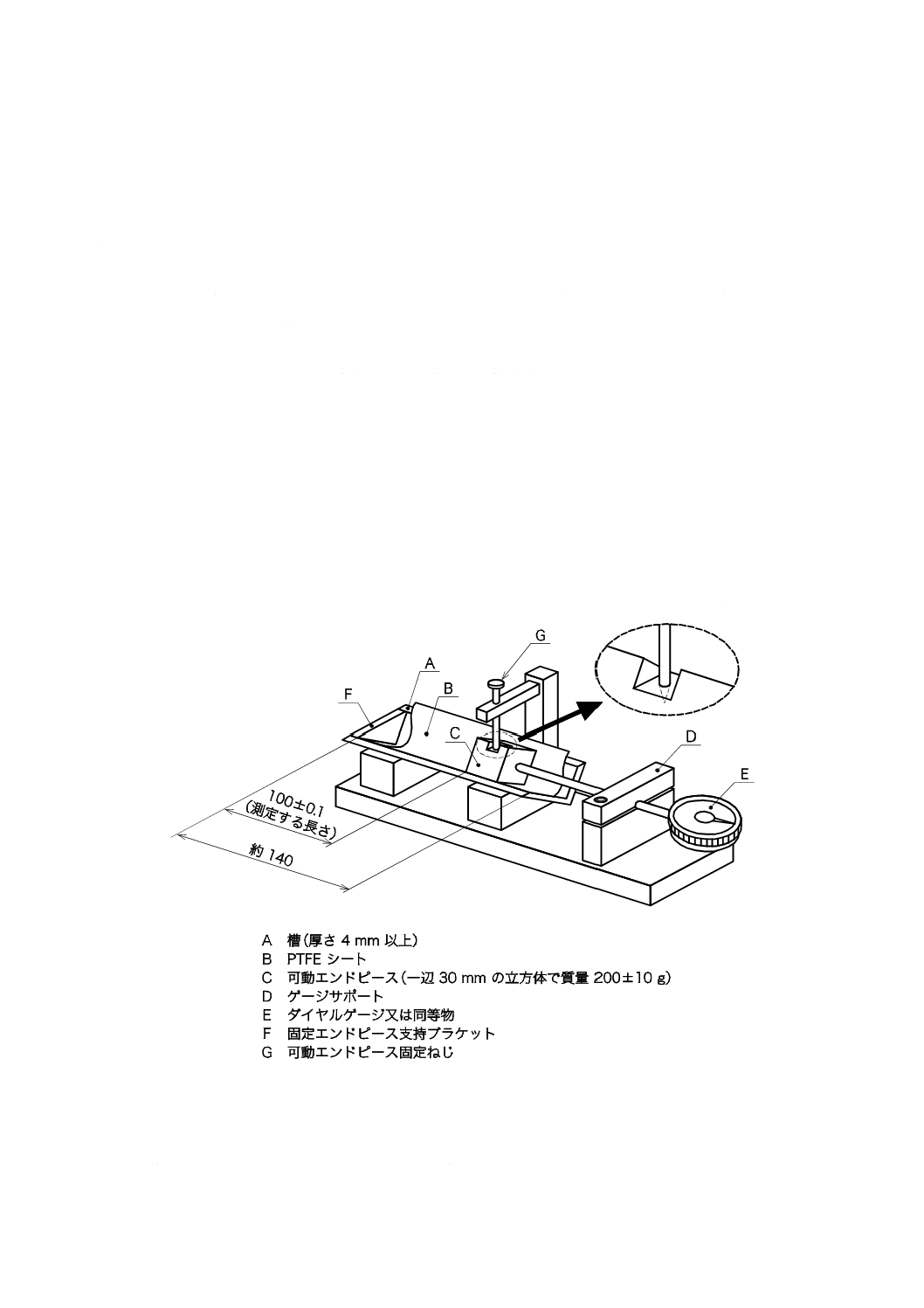

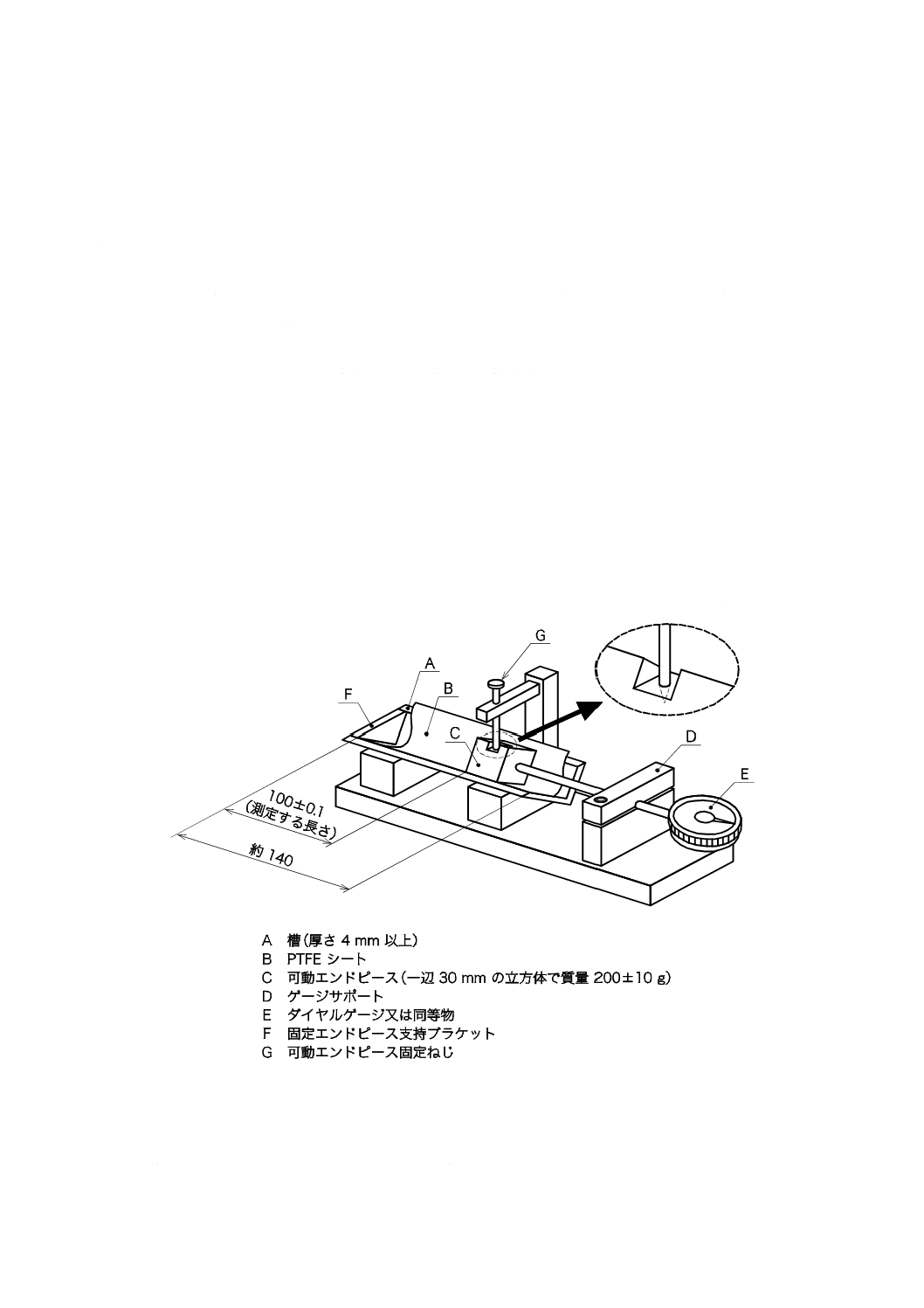

1) 線硬化膨張測定装置 次の事項に適合する線硬化膨張測定装置 (1)(図2参照)。

単位 mm

図 2 線硬化膨張測定装置(1)

1.1) ダイヤルゲージ (E) は,0.8 N以下の測定力及び0.01 mmの精度で測定可能なJIS B 7503 に規定

されるもの。

1.2) 槽 (A) は,測定長さが100±0.1 mmで,内側の一辺の長さが30±0.1 mm,底の角度が90°の二

5

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

等辺三角形であり,槽 (A) の内側に一辺の長さが25±1 mmの三角形を形成するように,水平線

を刻む。槽の一端を固定エンドピース (F) でふさぎ,他端を200±10 gの質量の可動エンドピー

ス (C) でふさぐ。この可動エンドピースは,可動エンドピース固定ねじ (G) によって固定する。

2) PTFEシート 厚さ0.1〜0.2 mmのポリテトラフルオロエチレンシート。

3) 離型剤 ワセリン,シリコーンスプレー,シリコーングリスなどの非吸水性の離型剤。

b) 試験方法 試験方法は,次による。

1) 槽にPTFEシート (B) を敷く。

2) 固定エンドピースと可動エンドピースとの内型面に離型剤を塗る。

3) 粉末100 gを5.3によって練和し,練和物を槽内に刻まれた線と同じ高さになるまで,注ぎ込み,上

面をPTFEシートで覆う。

4) 5.5で測定した硬化時間の60±1秒前に可動エンドピース固定ねじ (G) を解放し,最初の測定を行

う。

5) 練和開始から120±1分後にダイヤルゲージの目盛を0.01 mmのけたまで読み取り,元の長さの百

分率として0.01 %のけたまで求め,線硬化膨張の値とする。

c) 評価 5.6.1b) による2回の試験が,線硬化膨張の規定(表1)の値に合う場合には,この線硬化膨張

の規定に適合する。2回の試験がいずれも規格値に合わない場合には,この線硬化膨張の規定に適合

しない。1回の試験が規定値に合い,1回の試験が規格値に合わない場合には,更に3回の試験を繰り

返す。3回の繰返し試験がすべて規格値に合う場合には,この線硬化膨張の規定に適合する。3回の試

験のうちいずれかが規格値に合わない場合には,この線硬化膨張の規定に適合しない。

5.6.2

線硬化膨張 (2) 試験 線硬化膨張 (2) 試験は,次による。

a) 器具 器具は,次による。

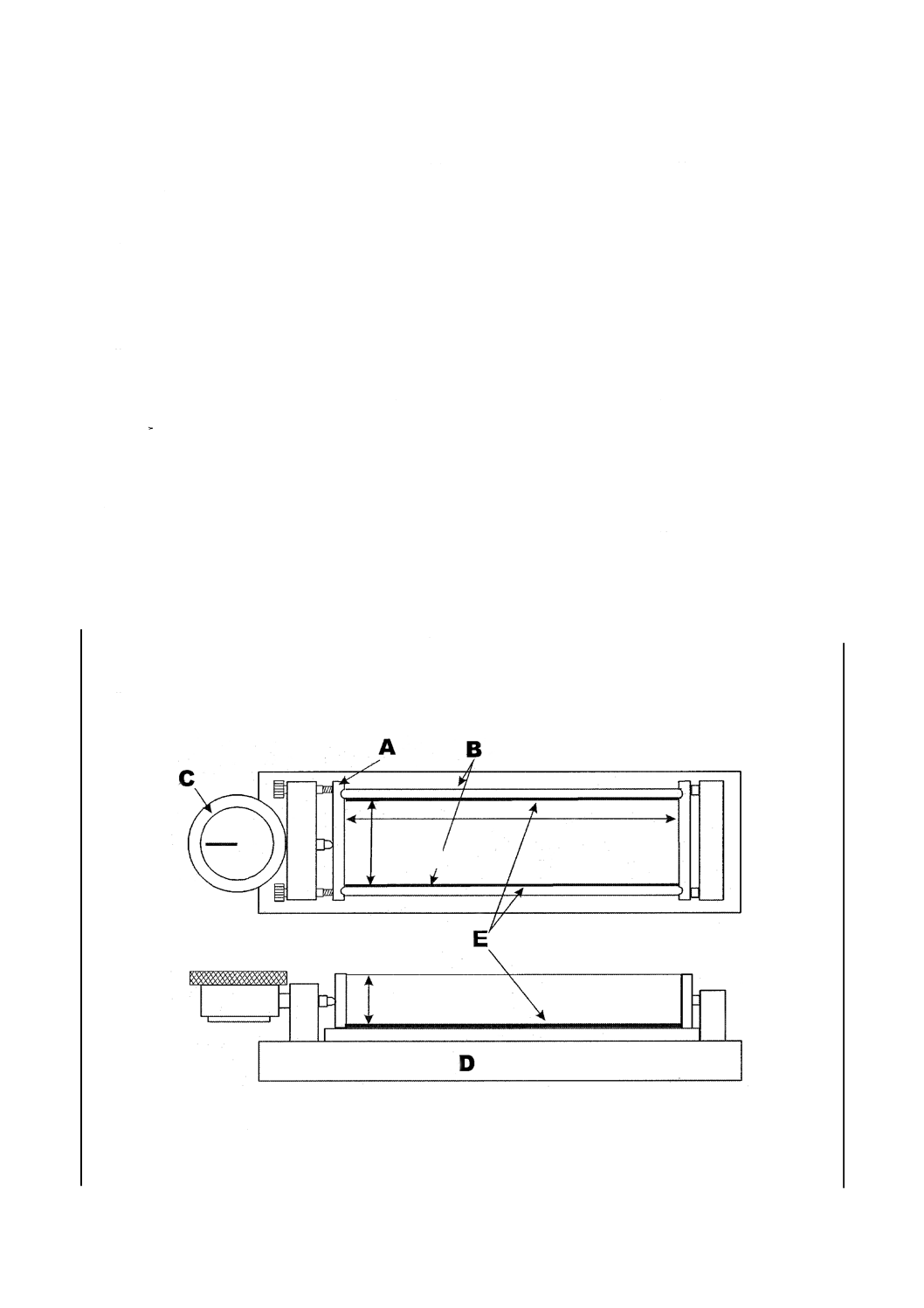

1) 硬化膨張測定用金属型 次の事項に適合する耐食性の線硬化膨張測定装置 (2)(図3参照)。

単位 mm

図 3 線硬化膨張測定装置 (2)

A 移動枠

B 両側枠

a (≧100)

b (≧a/10)

c (≧a/10)

6

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C ダイヤルゲージ

D 底板

E PTFEシート

図 3 線硬化膨張測定装置 (2)(続き)

1.1) ダイヤルゲージ (C) は,0.1 N以下の測定力で測定可能なJIS B 7503 に規定されるもの。

1.2) 測定用金属型は,図3に示すような長さ (a) 100 mm以上,幅 (b) と高さ (c) とが,長さの1/10

以上の寸法をもつ角柱で,移動枠 (A) 及び両側枠 (B) のはめ込み部は,線硬化膨張に対して抵抗

を生じない程度に接触する構造とする。

1.3) ダイヤルゲージ (C) は,取付金具によって,底板 (D) に固定しているものとする。

2) PTFEシート 厚さ0.1〜0.2 mmのポリテトラフルオロエチレンシート。

b) 試験方法 試験方法は,次による。

1) 両側枠と底面部とにPTFEシート (E) を薄い両面テープなどで張り付け,内張りする。

2) 粉末200 gを5.3によって練和し,練和物を槽内に刻まれた線と同じ高さになるまで,注ぎ込み,表

面を平らにする。

3) 5.5で測定した硬化時間の60±11秒前にJIS B 7503に規定されたダイヤルゲージの目盛をゼロ点に

調整し水平に静置する。

4) 練和開始から,120±1分後にダイヤルゲージの目盛を0.01 mmのけたまで読み取り,元の長さの百

分率として0.01 %のけたまで求め,線硬化膨張の値とする。

c) 評価 5.6.2b) による2回の試験が,線硬化膨張の規定(表1)の値に合う場合には,この線硬化膨張

の規定に適合する。2回の試験がいずれも規格値に合わない場合には,この線硬化膨張の規定に適合

しない。1回の試験が規定値に合い,1回の試験が規格値に合わない場合には,更に3回の試験を繰り

返す。3回の繰返し試験がすべて規格値に合う場合には,この線硬化膨張の規定に適合する。3回の試

験のうちいずれかが規格値に合わない場合には,この線硬化膨張の規定に適合しない。

5.7

破断性試験

5.7.1

器具 器具は,次による。

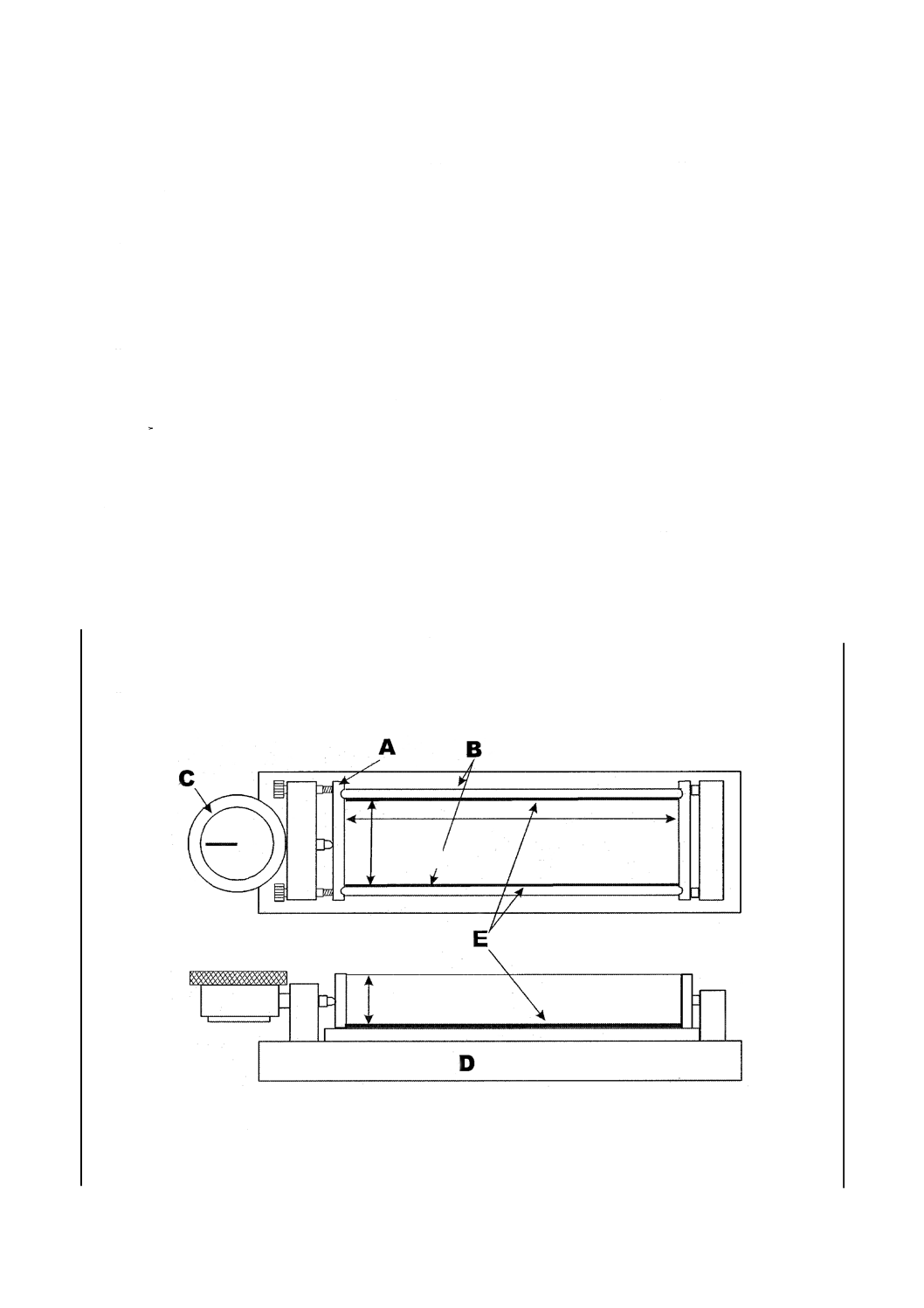

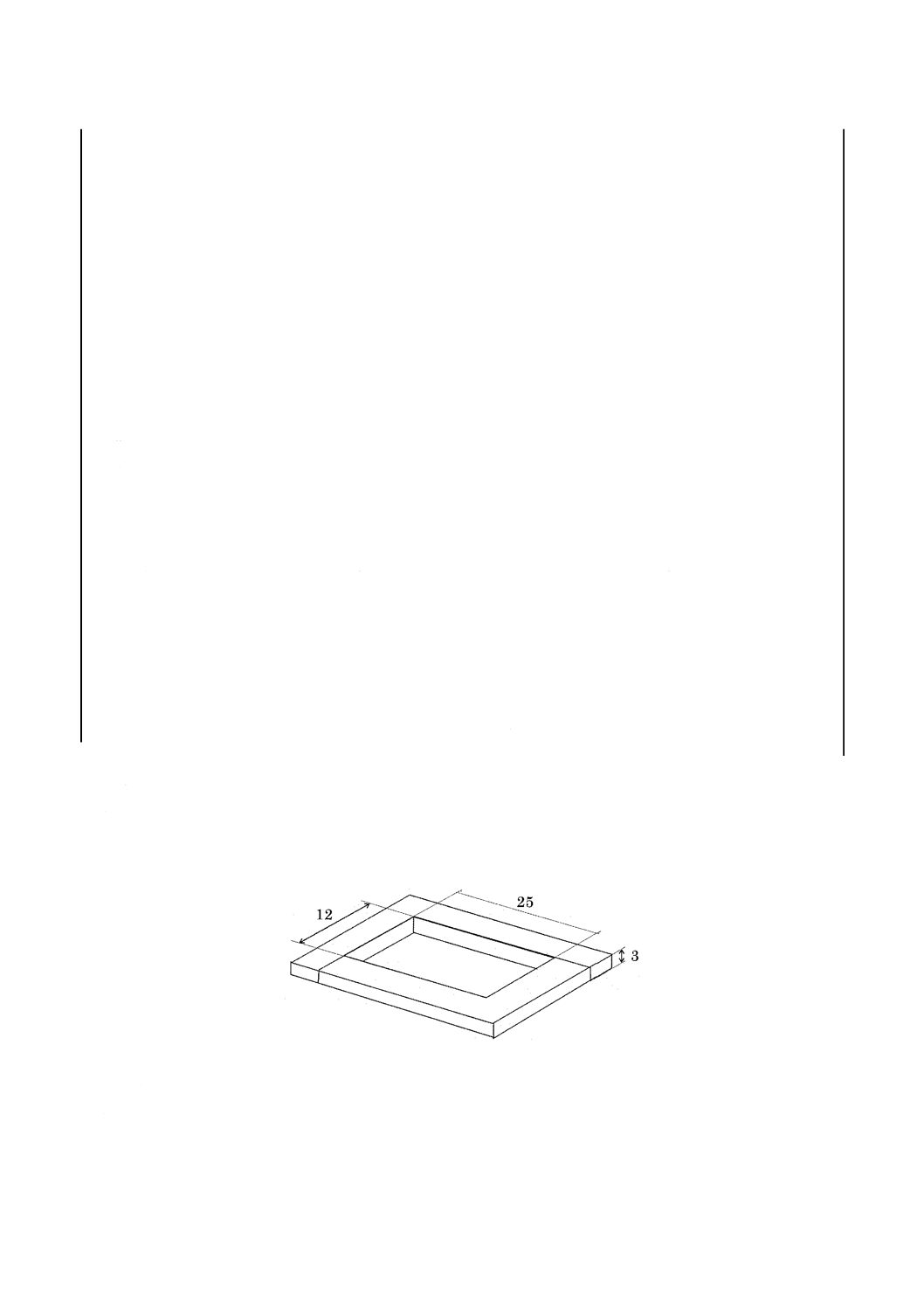

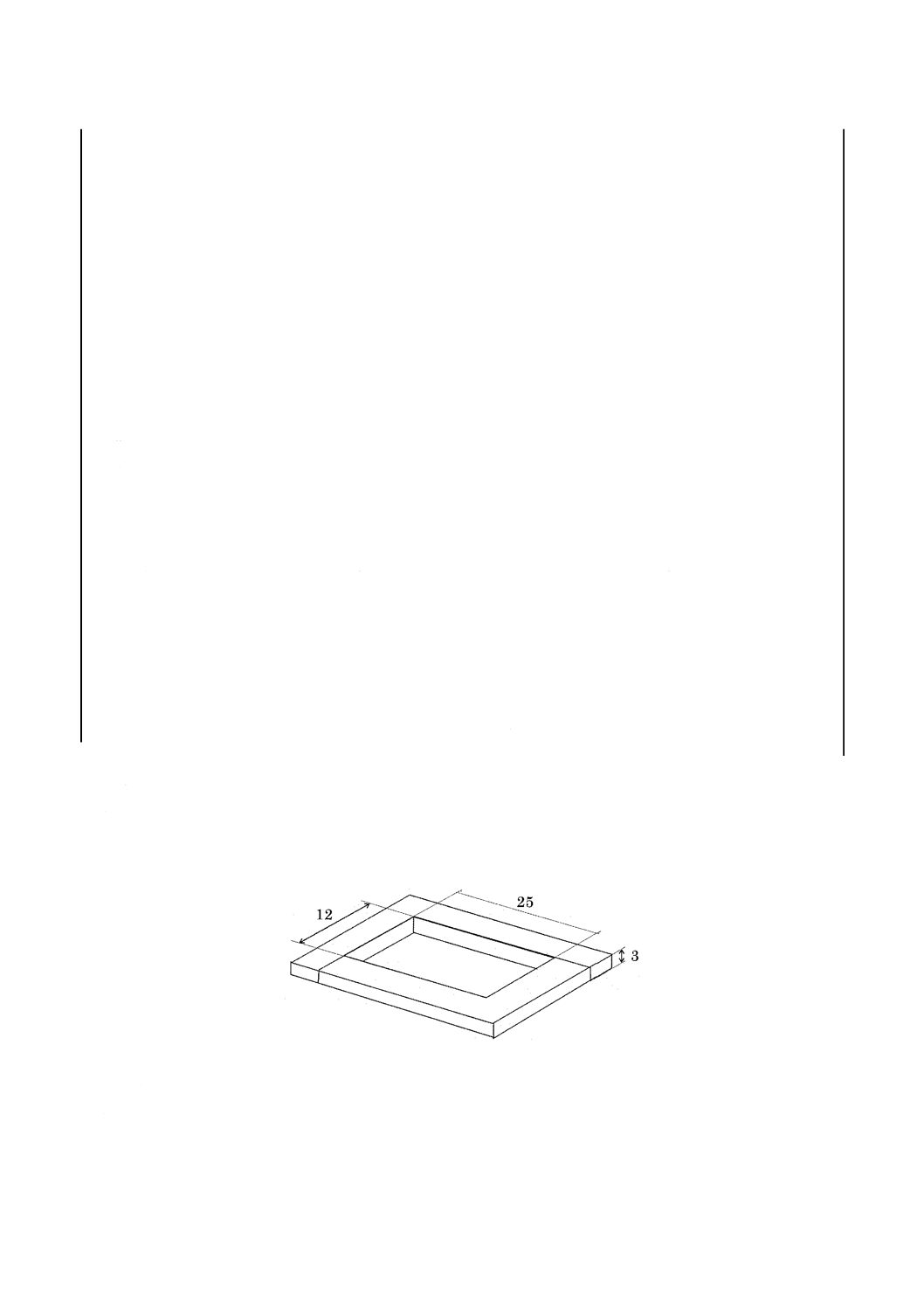

a) 破断性試験用型 内側の寸法が約25×12×3 mmの枠型で,耐食性及び非吸水性の材質からなり,汚

れのない乾燥した割り型(図4参照)。

単位 mm

図 4 破断性試験用型

b) ガラス板 100×100 mmで,汚れのない乾燥した平滑なガラス板。

c) 離型剤 ワセリン,シリコーンスプレー,シリコーングリスなどの非吸水性の離型剤。

5.7.2

試験方法 試験方法は,次による。

a) 離型剤を塗った破断性試験用型を離型剤を塗ったガラス板の中央に置く。

7

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 粉末100±0.1 gを5.3 によって練和し,破断性試験用型の縁から型の上端まで注ぎ込む。

c) 5.5によって測定した硬化時間の2分後に破断性試験用型から試料を取り出し,直ちに手で曲げて,ほ

ぼ12×12×3 mmの2片に破断させる。

d) 破断面を目視で観察するとともに,破断した2片を再構成し目視で観察する。

5.7.3

評価 5.7.2による2回の試験が,破断性の規定 (4.5) の値に合う場合には,この破断性の規定に

適合する。2回の試験がいずれも規格値に合わない場合には,この破断性の規定に適合しない。1回の試験

が規定値に合い,1回の試験が規格値に合わない場合には,更に3回の試験を繰り返す。3回の繰返し試験

がすべて規格値に合う場合には,この破断性の規定に適合する。3回の試験のうちいずれかが規格値に合

わない場合には,この破断性の規定に適合しない。

5.8

圧縮強さ試験

5.8.1

器具 器具は,次による。

a) 圧縮強さ用型 高さ40±0.4 mm,内径20±0.2 mmの円筒形で,耐食性及び非吸水性の材質からなり,

汚れのない乾燥した5個の圧縮強さ用型。

b) ガラス板 圧縮強さ用型の上端と下端を覆える大きさの,汚れのない乾燥したガラス板10枚。

c) 圧縮強さ試験機 荷重速度が5±2 kN/minで測定できる圧縮強さ試験機。

備考 クロスヘッド速度が一定の試験機を用いる場合には,この速度は,荷重を最初に加えてから試

料が破断するまでの平均速度が5±2 kN/minであるように調節する。適切なクロスヘッド速度

を求めるために,予備試料による試験を行う。

d) 離型剤 ワセリン,シリコンスプレー,シリコーングリスなどの非吸水性の離型剤。

5.8.2

試験方法 試験方法は,次による。

a) 離型剤を塗った圧縮強さ用型を離型剤を塗ったガラス板の中央に置き,5組準備する。

b) 粉末200±0.1 gを5.3 によって練和し,ガラス板上に保持された圧縮強さ用型を傾けて,縁より少し

盛り上がるまで練和物を入れる。このとき,気泡の混入を最小にするため,流し込んでいる間(最長

30秒間),型を穏やかに振動させる。

c) 練和物の表面から光沢が消える前に,離型剤を塗ったガラス板を型の上面に圧接する。

d) 練和を開始して45±1分後に,型から試料を取り出し,温度23±2 ℃及び相対湿度 (50±10) %の環境

に保存する。

e) 練和開始から60±5分後に,圧縮強さ試験機を用いて,5個の試料を破壊試験し,加えられた最大の

力 (F) を記録する。

5.8.3

評価 次の式によって圧縮強さを求める。

/314

F

S=

ここに, S: 圧縮強さ (MPa)

F: 最大の力 (N)

試料5個のうち4個が,圧縮強さの規定(表1)の値に合う場合には,この圧縮強さの規定に適合する。

3個が規格値に合う場合には,もう1回5個の試料で試験を行う。この2回目の試験のうち5個の試料が

すべて規格値に合う場合には,この圧縮強さの規定に適合する。その他の場合には,この圧縮強さの規定

に適合しない。

5.9

細線再現性試験

5.9.1

器具 器具は,次による。

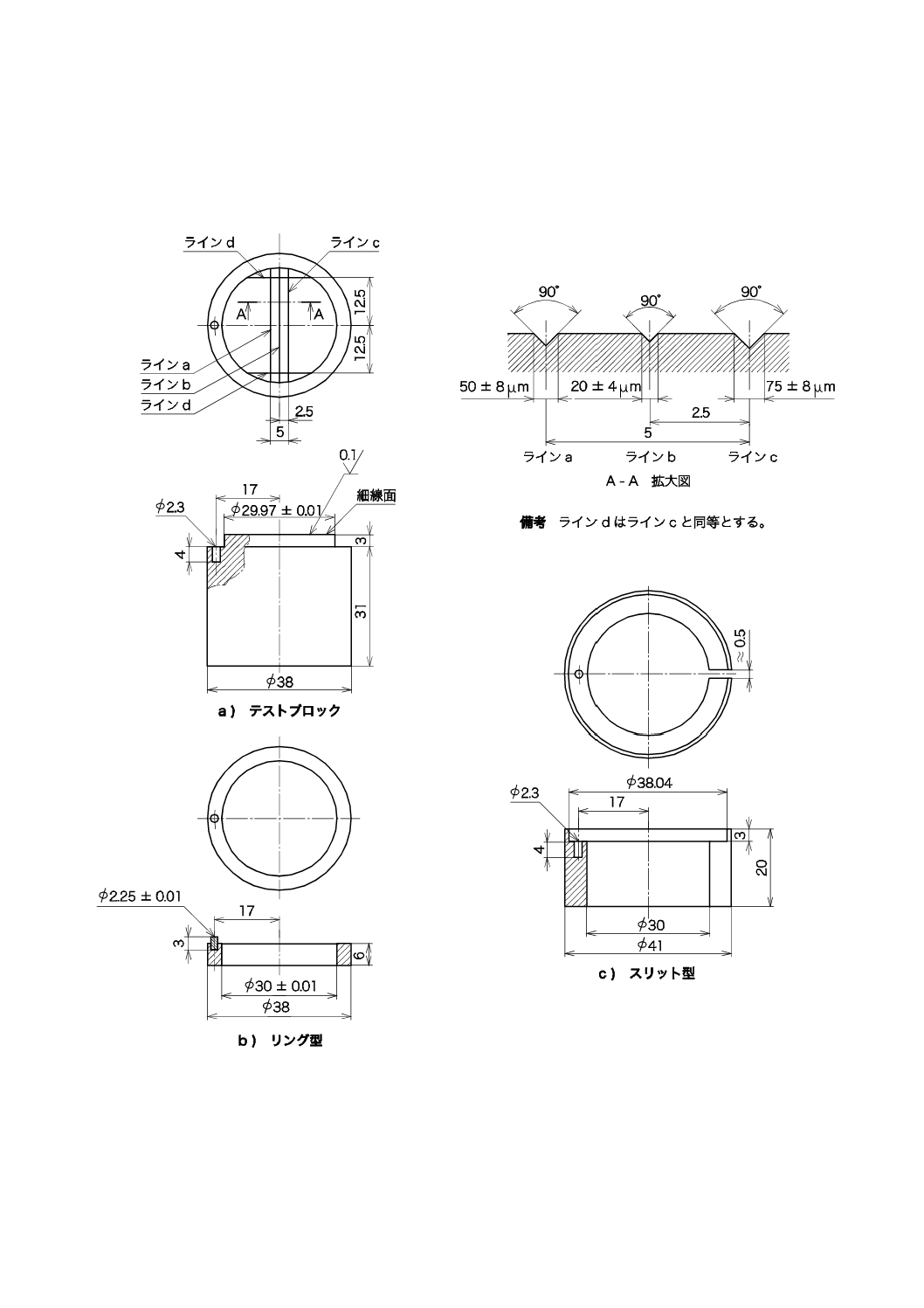

a) 細線再現性試験用器具 図5に示す細線再現性試験用器具。

8

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm,許容差±0.1 mm

(特に指定があるものを除く。)

細線面の面粗さ (Ra):0.1 μm以下

他の面 (Ra):0.4 μm以下

図 5 細線再現性試験用器具

b) 歯科用シリコーンゴム印象材 歯科用シリコーンゴム印象材(複模型用を含む。)及びその使用説明書。

c) 金属又はガラス 細線再現性試験用器具の試験部位を覆うのに十分なだけの大きさの汚れのない乾燥

した金属又はガラスの平板。

d) 1 500 gのおもりを載せる器具 1 500 gのおもりを載せるのに適した器具。

9

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 拡大鏡 倍率が4倍から6倍の拡大鏡

f)

光源 低角度で照明できる光源。

5.9.2

試験方法 試験方法は,次による。

a) 細線ブロックの印象の作製

1) テストブロックを揮発性の溶剤できれいにする。印象材がブロックに付着する場合には,分離を助

けるものとして,タルクをブロックに軽く振りかけ,余分な粉末を吹き飛ばす。ただし,潤滑材を

塗ってはならない。

2) テストブロックa) の上にリング型b) を置く。

3) 使用説明書によって歯科用シリコーンゴム印象材を練和する。

4) 練和物をリング型b) に少し盛り上げて満たし,直ちに平板で型を覆い,1 500±5 gのおもりを5±

1秒間加え,おもりを除いて印象材を硬化させる。

5) なるべく変形させないようにして,リング型b) とテストブロックa)とを分離する。

6) 拡大鏡を用いてテストブロックの線が再現された印象面を検査する。

7) テストブロックの線cが2本の線dの間で全長にわたって明りょうに再現されていることを確かめ

る。

8) 線が明りょうに再現されていない場合,満足できる印象が得られるまで,必要に応じて技法を変え

て線が明りょうに再現されるまで印象の作製を繰り返す。

b) 石こう模型の作製

1) 印象を保持しているリング型 (b) にスリット型 (c) をはめ込む。

2) 粉末100±0.1 gを5.3によって練和し,型いっぱいに満たせるように,穏やかに振動させながら注

ぐ。

3) 石こうを満たした型を温度23±2 ℃及び相対湿度 (50±10) %の環境下で60±1分間保存する。

4) 印象材から石こう模型を分離し,拡大鏡を用いて低角度照明下で調べ,線の状態を記録する。

5.9.3

評価 線の再現が完全であれば,細線再現性の規定に合格する。線が不完全である場合には,更に

2回の試験を繰り返す。2回とも完全な線が再現できた場合には,この細線再現性の規定に合格する。いず

れかの試験で不完全な線が生じた場合には,この細線再現性の規定に合格しない。

6. 表示 石こうの包装には,次の事項を表示しなければならない。

a) 製品名

b) 種類

c) 質量又は内容量

d) 香料(添加されている場合)

e) 使用期限及び保管条件

f)

製造業者名及び所在地

g) 製造番号又は製造記号

h) その他の法定表示事項

7. 説明書 石こうには,次の事項を記載した説明書を表示又は添付しなければならない。

a) 推奨する水/粉の比率

b) 推奨する練和方法,推奨する練和装置,水に粉を入れるのに要する時間,粉を浸せきしておく時間,

10

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手による練和及び/又は機械練和にかける時間を含む。

c) 硬化時間

d) 線硬化膨張

e) その他,特別な取扱方法又は処理方法

関連規格 JIS B 0601 製品の幾何特性使用 (GPS) −表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

関連法規 厚生省令第69号 水道法の規定に基づく水質基準

11

T 6604:2005

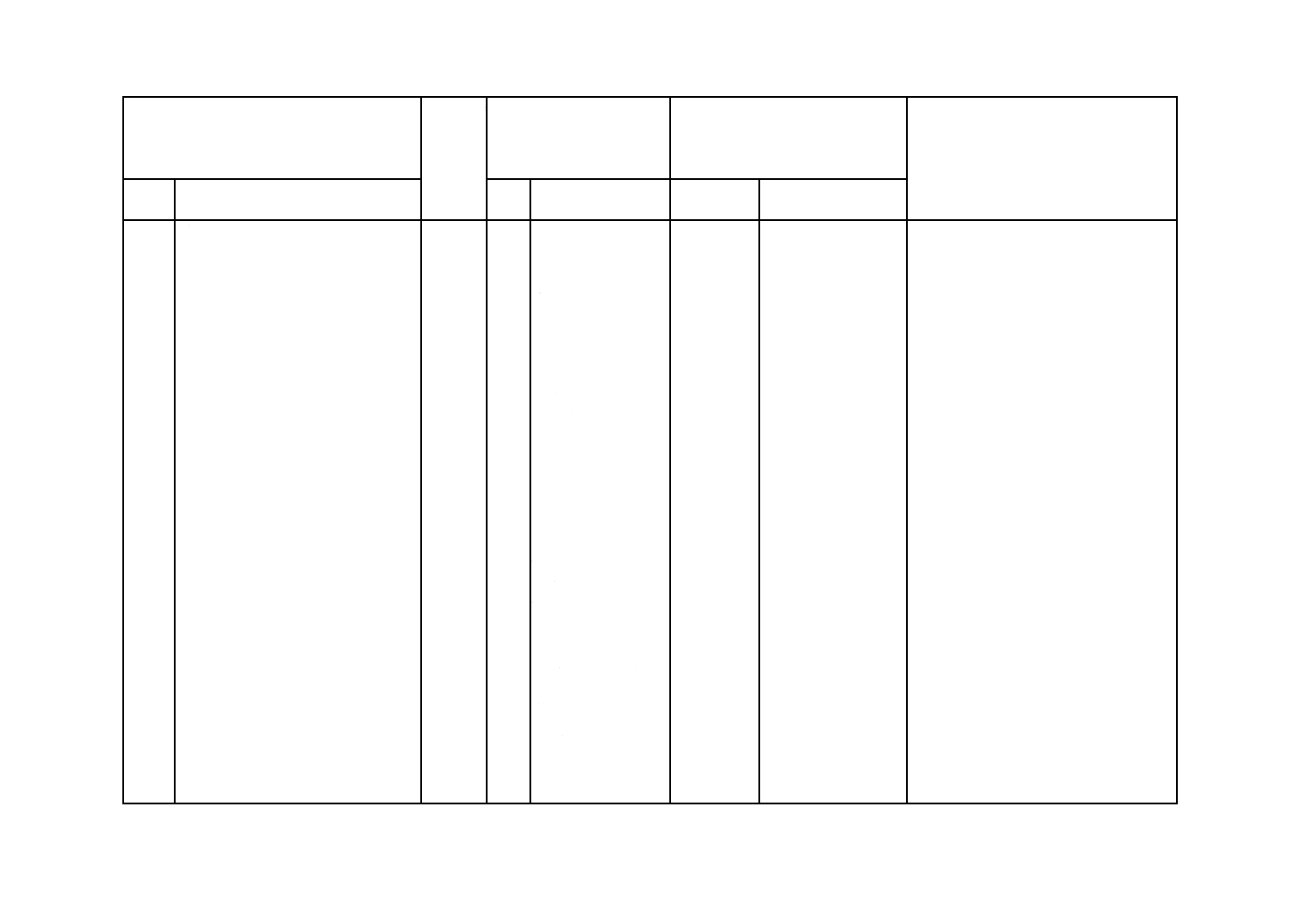

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

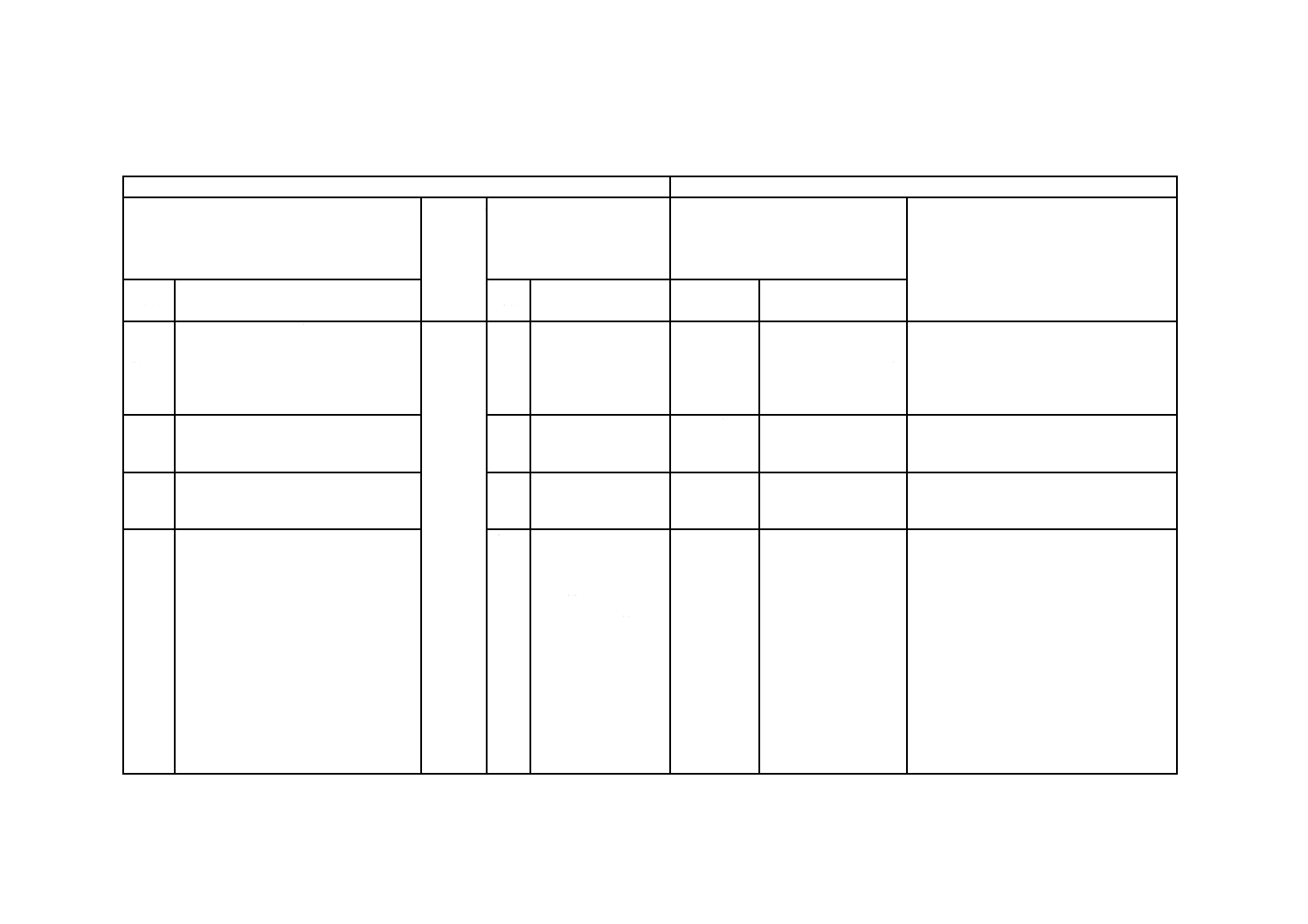

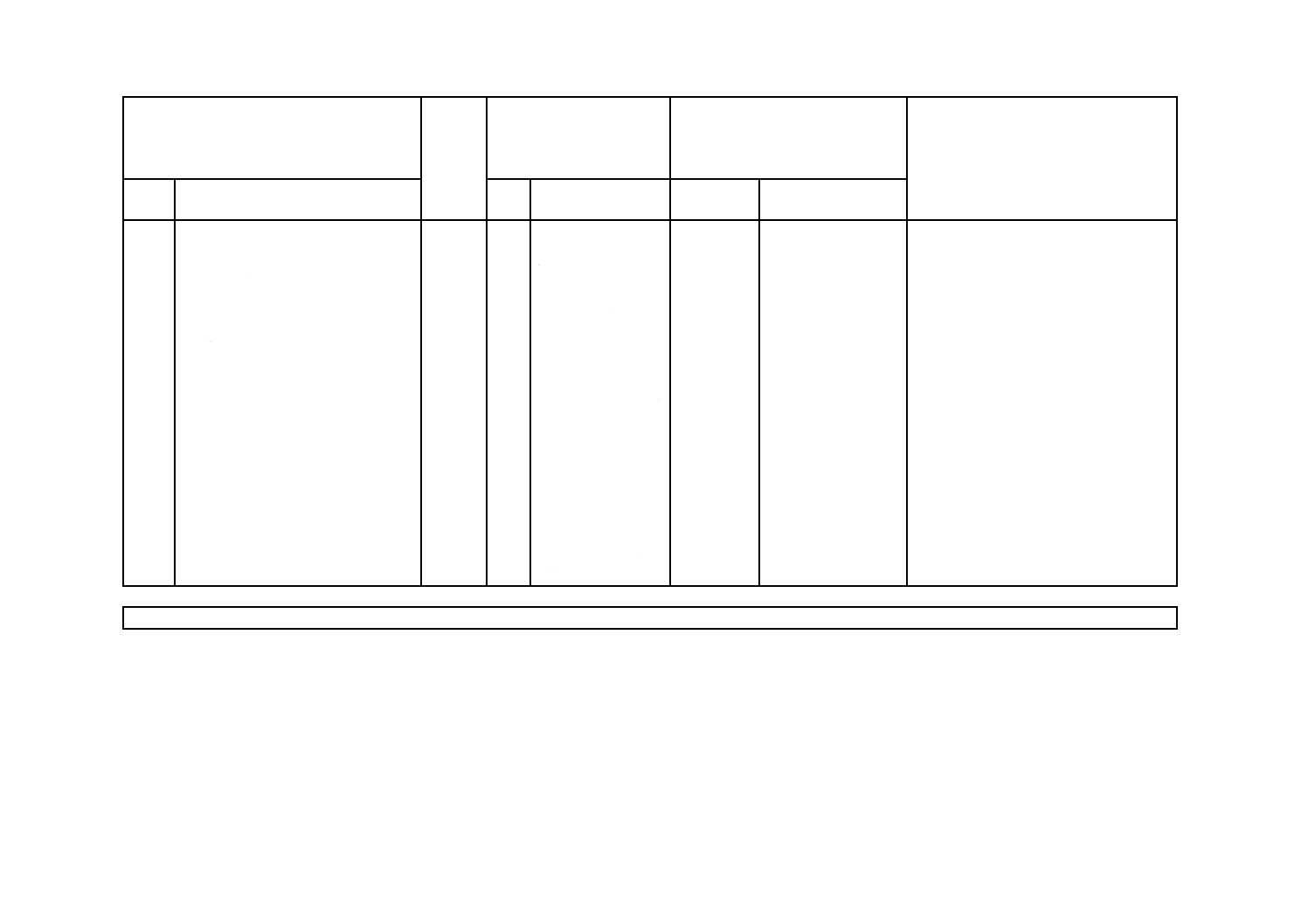

附属書(参考)JISと対応する国際規格との対比表

JIS T 6604:2005 歯科用焼石こう(膏)

ISO 6873:1998 歯科用石こう製品

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.

適用

範囲

口くう(腔)内印象,陰型,模型又

は歯形の作製及び義歯埋没用に用い

る歯科用焼石こう(膏)が対象

ISO

6873

1

焼石こう及び硬質

石こう全般を対象

MOD/削除

ISO規格では石こう

製品全般を対象とし

ているが,JISでは焼

石こうと硬質石こう

の規格を別とした。

規格体系が異なる。硬質石こうについて

は,JIS T 6605で規定されている。規格

体系については,次回見直しの際,検討

する。

2.

引用

規格

JIS B 7503

ISO 3696

2

ISO 3696

MOD/追加

線硬化膨張にダイヤ

ルゲージを用いた。

−

−

3

定義

MOD/削除

定義の内容は,JISの

適用範囲に記載され

ている。

技術的差異はない。

3.

種類

タイプ1 印象用

タイプ2 模型用

4

タイプ1:普通石こ

う,印象用

タイプ2:普通石こ

う,模型用

タイプ3:硬質石こ

う,模型用

タイプ4:硬質石こ

う,歯型用,高強度,

低膨張

タイプ5:硬質石こ

う,歯型用,高強度,

高膨張

MOD/削除

焼石こうだけの種類

を採用した。

ISOに削除の提案をすることを提案す

る。

11

T

6

6

0

4

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

T 6604:2005

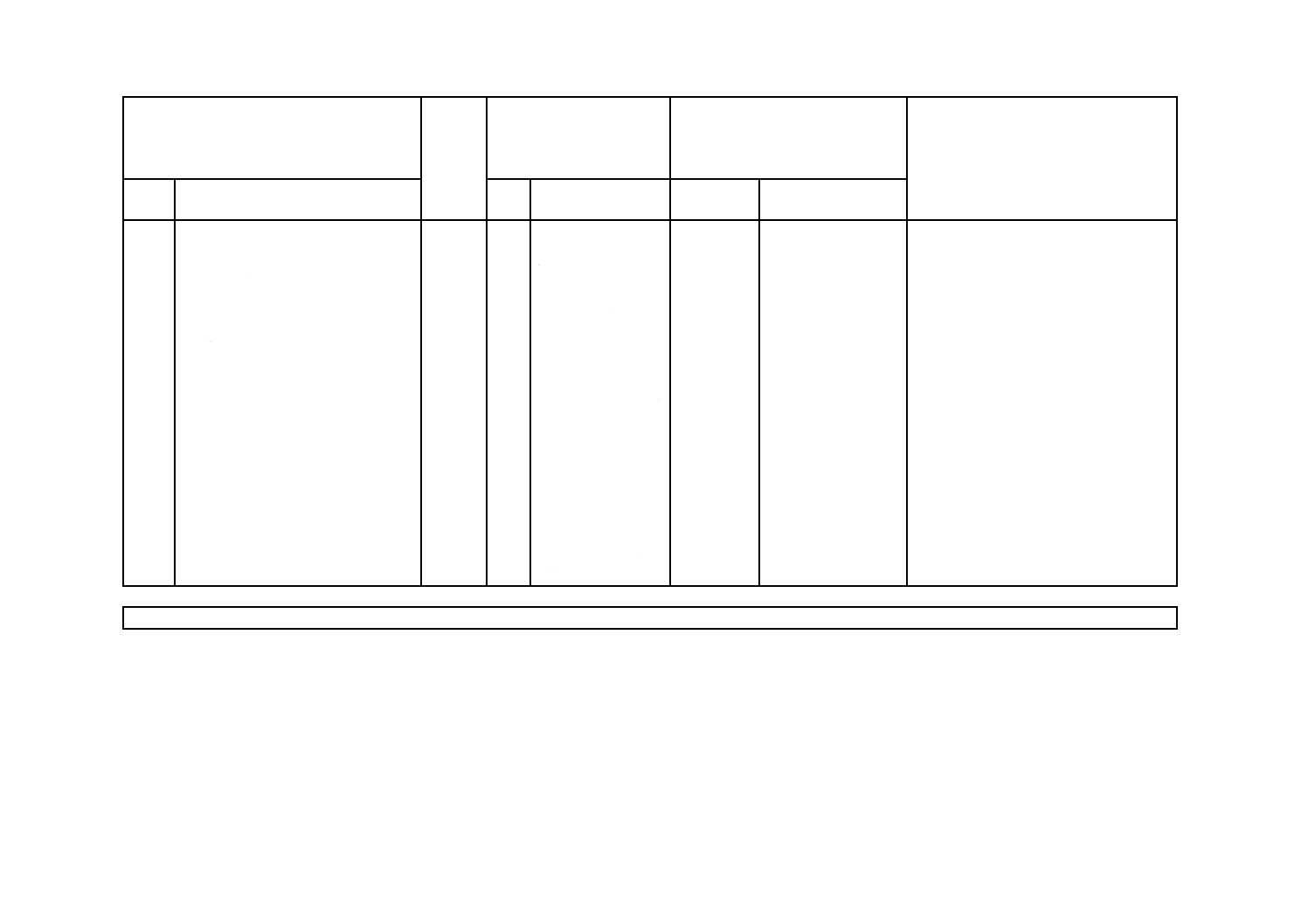

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

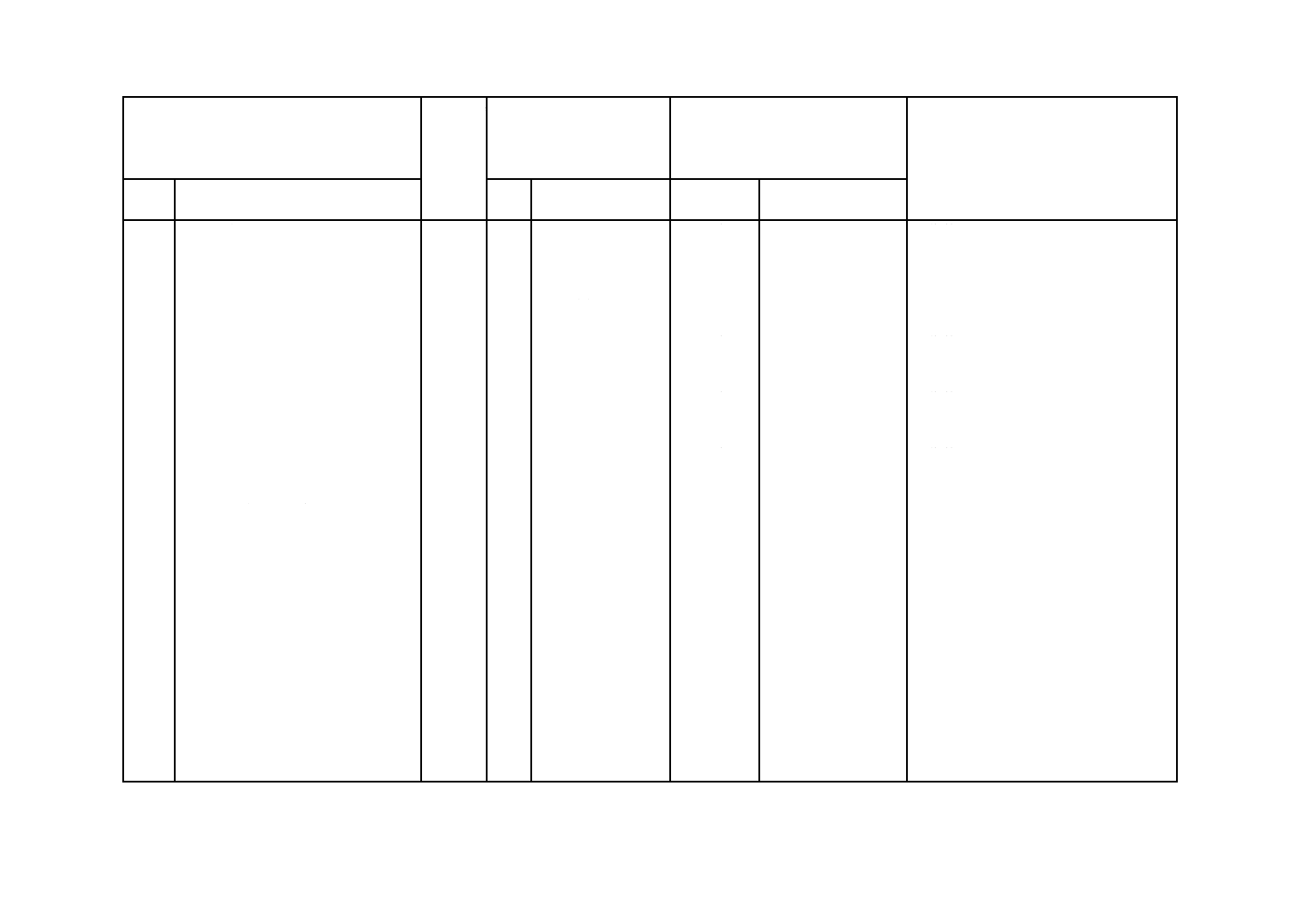

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4.

品質

4.1 外観

粉末は均一な品質をもち,目視で

検査したとき,異物や塊を含んでい

てはならない。

4.2 流動性

タイプ1:1:70 mm以上

4.3 硬化時間

タイプ1:2.5〜5.0分の範囲内

タイプ2:製造業者指定±20 %

4.4 線硬化膨張

タイプ1:1.0〜0.15 %

タイプ2:2.0〜0.30 %

4.5 破断性

タイプ1:破断面がきれいなこわ

れ方をして,再構成すれば容易に

こわれる前の元の試料の形と大き

さにならなければならない。

4.6 圧縮強さ

タイプ1:4.0〜8.0 MPa

タイプ2:2.9.0 Mpa以上

4.7 細線再現性

テストブロック中の線c が再現で

きなければならない。

5.1

5.2

5.3

5.4

5.5

5.6

5.7

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

MOD/変更

MOD/変更

MOD/変更

MOD/変更

MOD/変更

MOD/変更

MOD/変更

構成の変更

構成の変更

構成の変更

構成の変更

構成の変更

構成の変更

構成の変更

技術的差異はない。

技術的差異はない。

技術的差異はない。

技術的差異はない。

技術的差異はない。

技術的差異はない。

技術的差異はない。

1

2

T

6

6

0

4

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

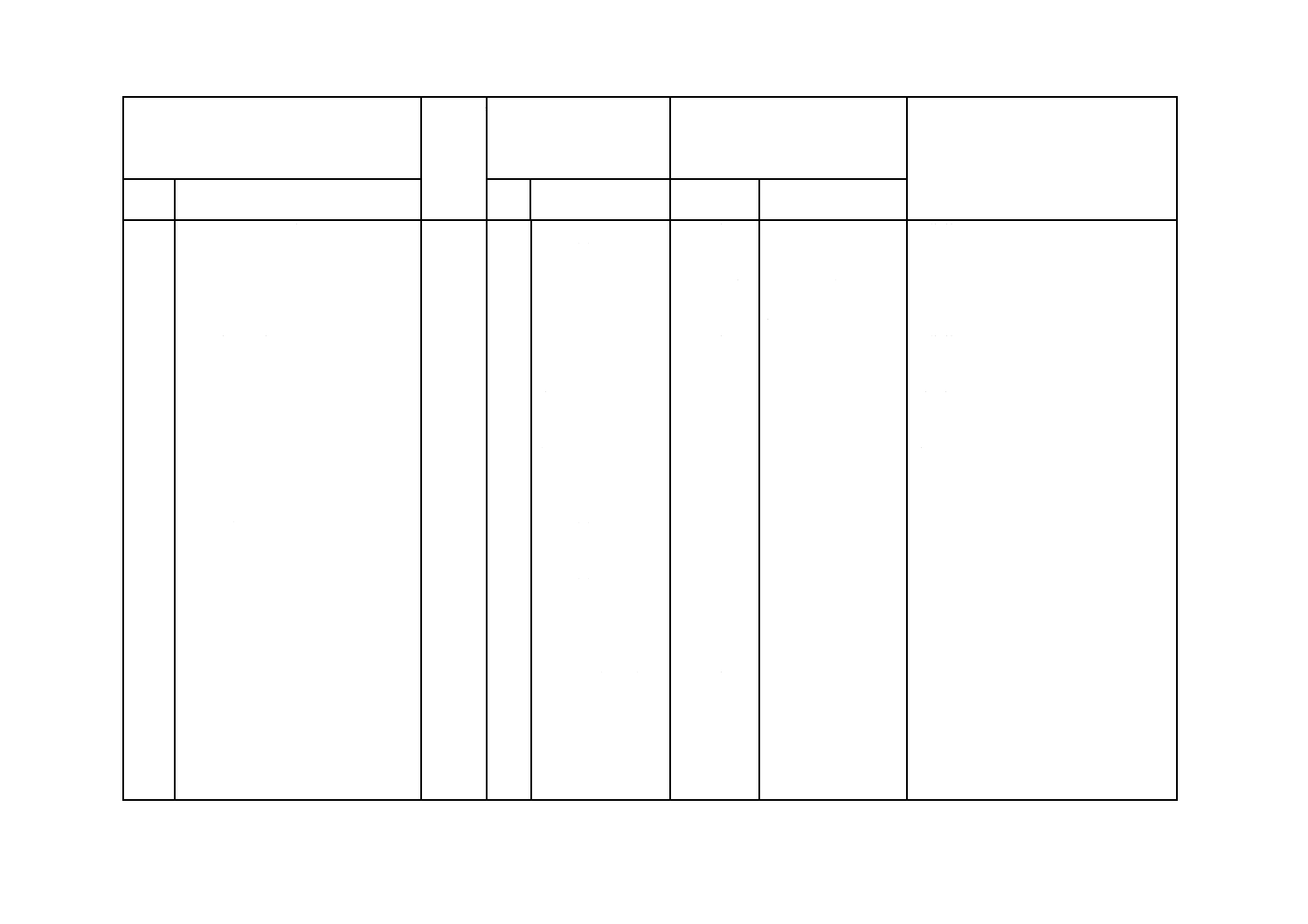

5.

試験

方法

5.1 サンプリング

5.2 試験条件

5.3 練和方法

−

5.4 流動性試験

5.5 硬化時間試験

5.6 線硬化膨張試験

5.6.1 線硬化膨張(1) 試験

5.6.2 線硬化膨張(2) 試験

5.7 破断性試験

5.8 圧縮強さ試験

5.9 細線再現性試験

6.1

6.2

6.3

7.1

7.2

7.3

7.4

7.5

7.6

7.7

JISに同じ

JISに同じ

JISに同じ

検査

JISに同じ

上端の内径70 mm,

下端の内径60 mm,

高さ40 mmの円す

いリングを使用し,

400 gのサンプルを

練和する。

JISに同じ

−

JISに同じ

300 gの試料を練和

する。

300 gの試料を練和

する。

MOD/変更

MOD/変更

MOD/変更

MOD/削除

MOD/変更

MOD/変更

MOD/変更

MOD/追加

MOD/変更

MOD/変更

MOD/変更

構成の変更

構成の変更

構成の変更

JISでは単独項目と

しては取り扱わな

い。

リング型の形状・大

きさ,粉末練和量が

違う。

構成の変更

従来のJISも記載し

た

構成の変更

粉末練和量が違う

粉末練和量が違う

技術的差異はない。

技術的差異はない。

技術的差異はない。

技術的差異はない。

ISO規格では上端の内径70 mm,下端の

内径60 mm,高さ40 mm の円すいリン

グを採用しているが,このように大きな

リングを使用する理由が見当たらない。

そこで今回は従来どおり,内径20 mm,

高さ30 mmのリング型を採用した。粉末

練和量はリングの大きさに合わせた。今

後のISO規格改正時に提案する。

技術的内容に差異はない。

今後のISO規格改正時に提案する。

技術的内容に差異はない。

ISO規格では300 gの練和量であるが,

200 gで十分必要量を満たすためである。

今後のISO規格改正時に提案する。

ISO規格では300 gの練和量であるが,

200 gで十分必要量を満たすためである。

今後のISO規格改正時に提案する。

1

3

T

6

6

0

4

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

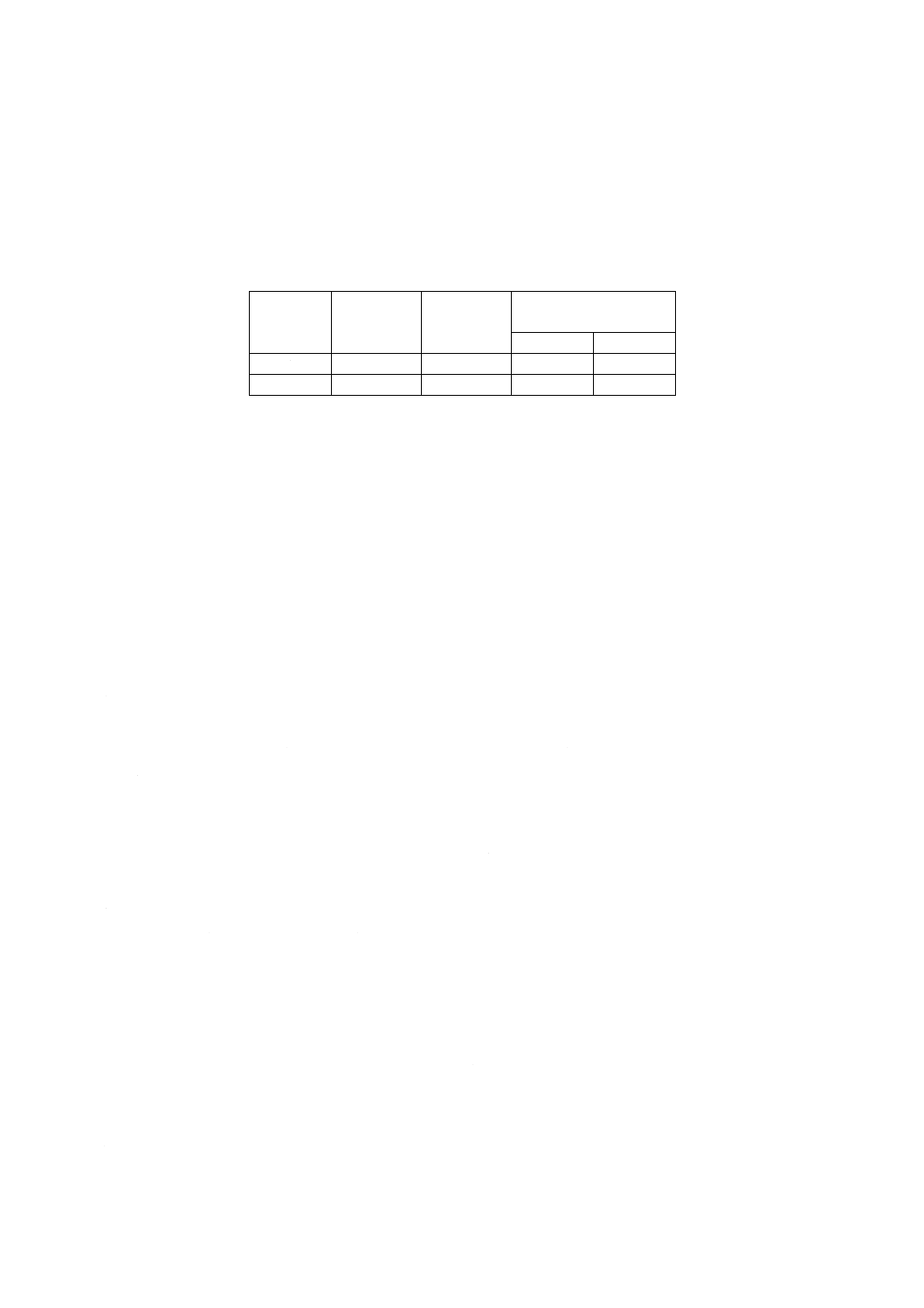

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.

表示

a) 製品名

b) 種類

c) 質量又は内容量

d) 香料(添加されている場合)

e) 使用期限及び保管条件

f) 製造業者命及び所在地

g) 製造番号又は製造記号

h) その他の法定表示事項

8

8 表示

8.1 包装

8.2 表示

8.2.1 外装

a) 製品名

b) 製造業者の名称と

所在地

c) 材料のタイプとそ

の用途

d) 白色以外の場合,

色

e) 存在する場合,香

料

f) 質量又は内容量

g) 使用期限

h) 保存条件

i) 湿度が高い場合石

こう製品が劣化す

るという記述

j) ロット番号

8.2.2 個別の小包装

a) 製品名

b) 製造業者の名称と

所在地

c) 内容物の正味質量

(グラム)

d) 液の必要量(ミリ

リットル)

e) ロット番号

f) 材料のタイプと用

途

MOD/追加

その他の法定表示事

項を追加

国内法に準拠した。

1

4

T

6

6

0

4

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

T 6604:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.

説明

書

a) 推奨する水/粉の比率

b) 推奨する練和方法,推奨する練和

装置,水に粉を入れるのに要する

時間,粉を浸せきしておく時間,

手による練和及び/又は機械練和

にかける時間を含む。

c) 硬化時間

d) 線硬化膨張

e) その他,特別な取扱方法又は処理

方法

8

8.3 製造業者が提供

すべき情報

a) 液にはミリリット

ル単位,粉にはg

単位を用いて推奨

する水/粉の比率

b) 推奨する練和方

法,装置,装置の

設置の仕方,及び

水に粉を入れてお

くのにかける時

間,粉を浸せきし

ておく時間,手に

よる練和及び/機

械練和にかける時

間を含む。

c) 硬化時間

d) 硬化膨張

e) 製造業者が推奨す

る,特別な取扱方

法又は処理。

MOD/変更

構成の変更

技術的差異はない。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

5

T

6

6

0

4

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。