2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T6602-1993

歯科用りん酸亜鉛セメント

Dental zinc phosphate cement

1. 適用範囲 この規格は,仮封用を除く歯科用りん酸亜鉛セメント(以下,セメントという。)について

規定する。

備考 この規格の引用規格及び対応国際規格を,次に示す。

引用規格

JIS Z 8801 標準ふるい

対応国際規格

ISO 1566 : 1978 Dental zinc phosphate cement

2. 品質

2.1

一般的性質 セメントは,粉末及び液から成り,製造業者が指定する方法で練和したとき,速やか

に硬化しなければならない。

2.2

為害作用 練和したセメントは,製造業者が指定する方法で使用したとき,口くう(腔)内組織及

び歯髄に長期にわたり為害作用があってはならない。

2.3

特性 セメントの特性は,4.4〜4.8によって試験したとき,表1のとおりでなければならない。

表1 特性

項目

特性

試験方法

硬化時間

4分以上8分以内

4.4

圧縮強さ

70MPa以上

4.5

被膜厚さ

30μm以下

4.6

崩壊率

0.2%以下

結晶を認めないこと

4.7

ひ素含有量

2.0mg/kg (ppm) 以下

4.8

3. 材料 材料は,次のとおりとする。

(1) 液は,りん酸溶液を主成分とし,無色透明で沈殿物又は析出物を認めてはならない。

(2) 粉末は,酸化亜鉛を主成分とし,均一できょう(夾)雑物がなく,顔料を含むときは均一に分散され

ていなければならない。

(3) セメントは,製造業者が指定する方法で練和したとき,ガスを発生したり,不均一になってはならな

い。

(4) セメントは,充てん(填)又は装着したとき,歯の組織を着色してはならない。

4. 試験

2

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

試験条件 試験は,すべて温度23±2℃,相対湿度 (50±10) %の均一な環境で行う。

4.2

試験片の作製時の練和法 試験片を作製するときの練和法は,製造業者が指定する方法で行う。指

定がないときは,4.3で求められる標準ちょう(稠)度に相当する量の液と粉末を採り,液の全量に対し粉

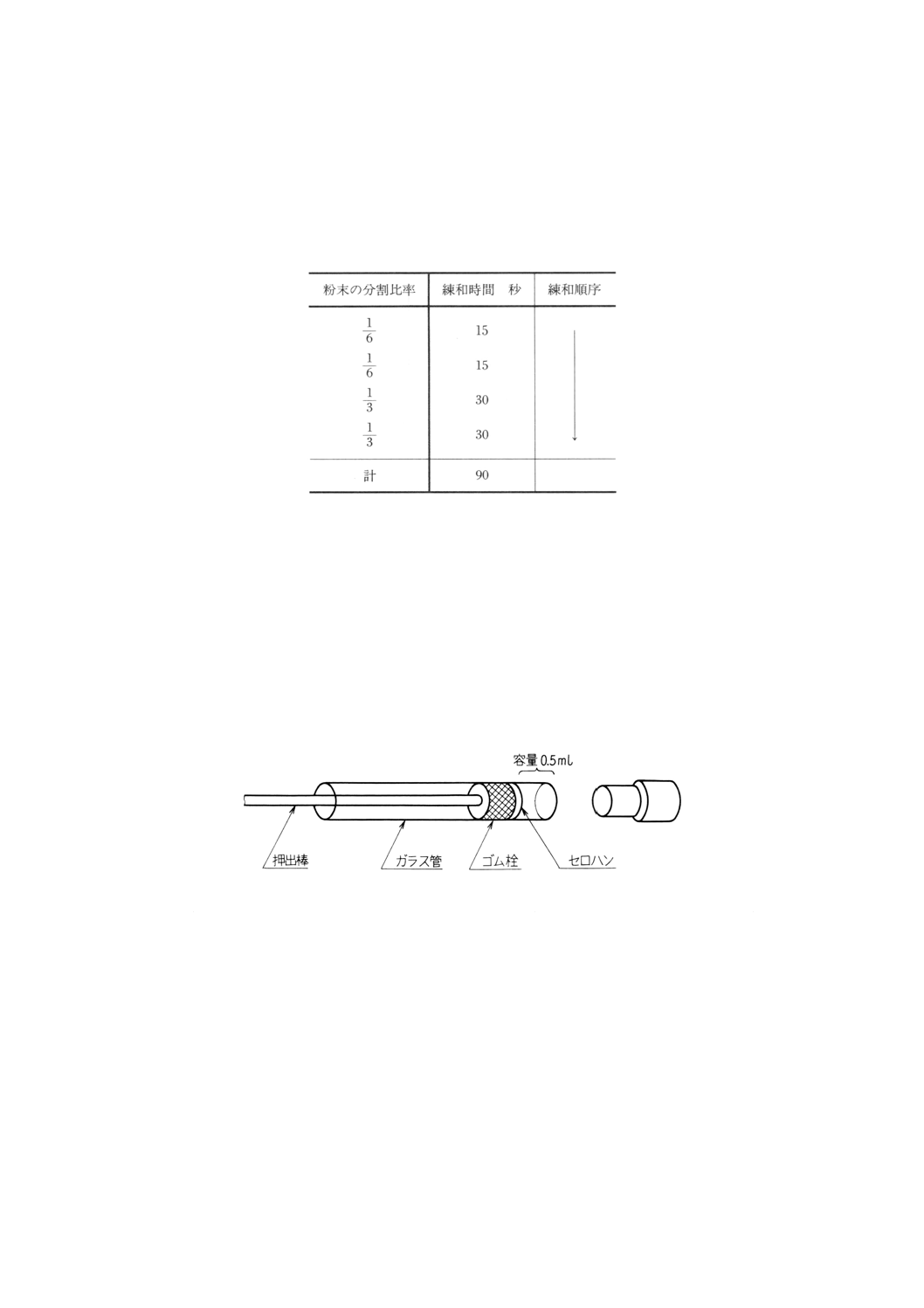

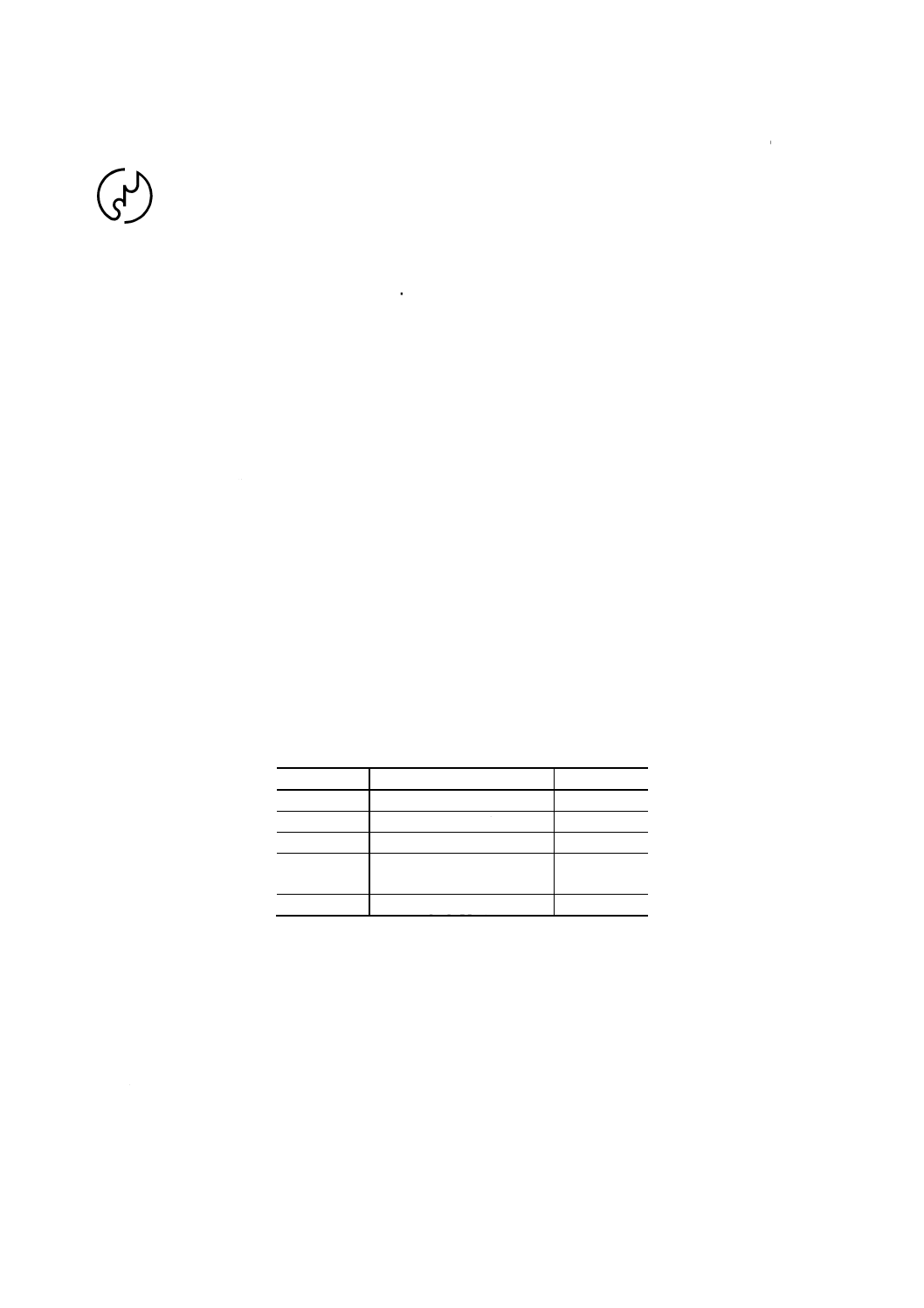

末を分割して練和する。粉末の分割比率及び練和時間は,表2のとおりとし,合計90秒で練和する。

表2 粉末の分割比率及び練和時間

4.3

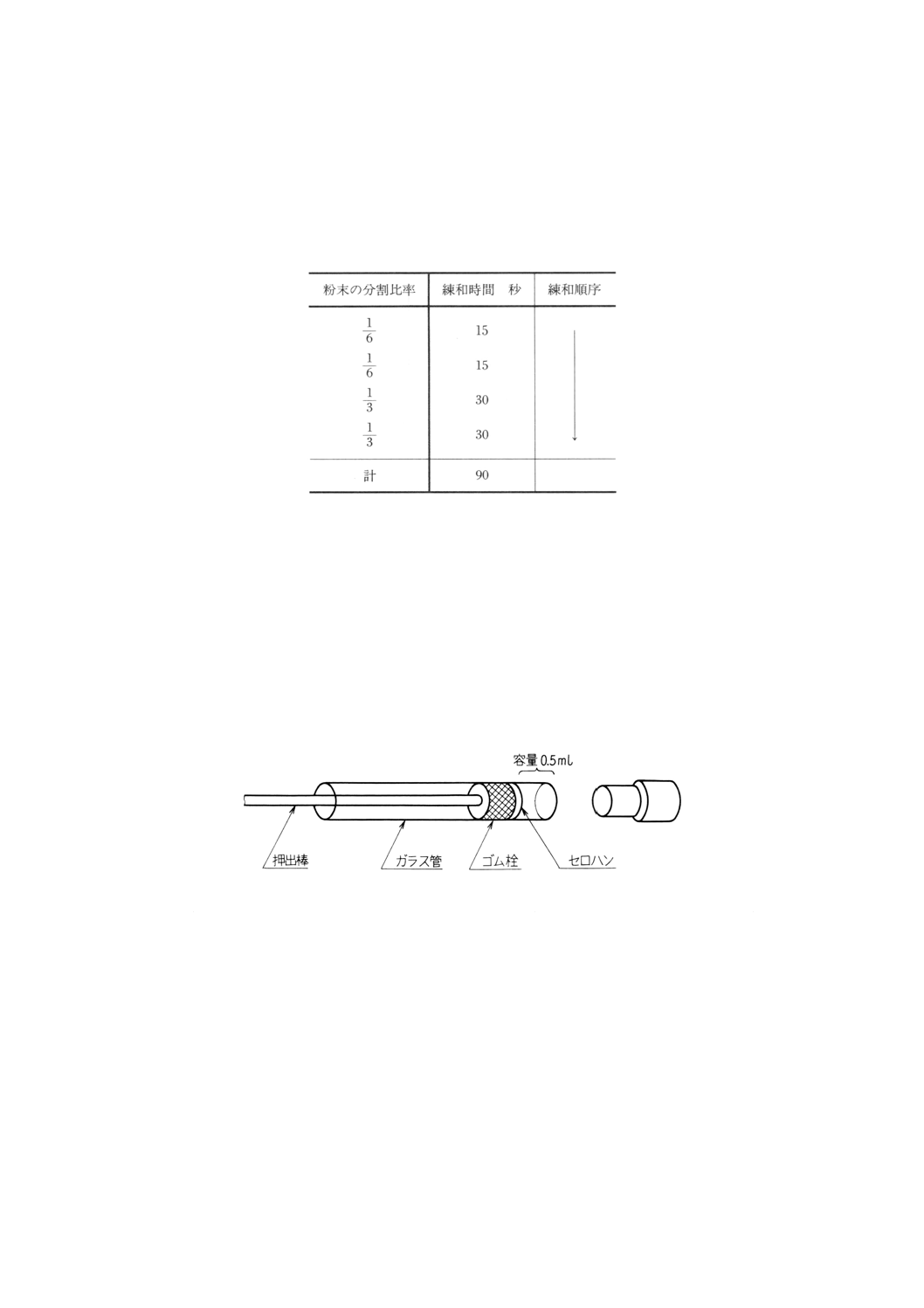

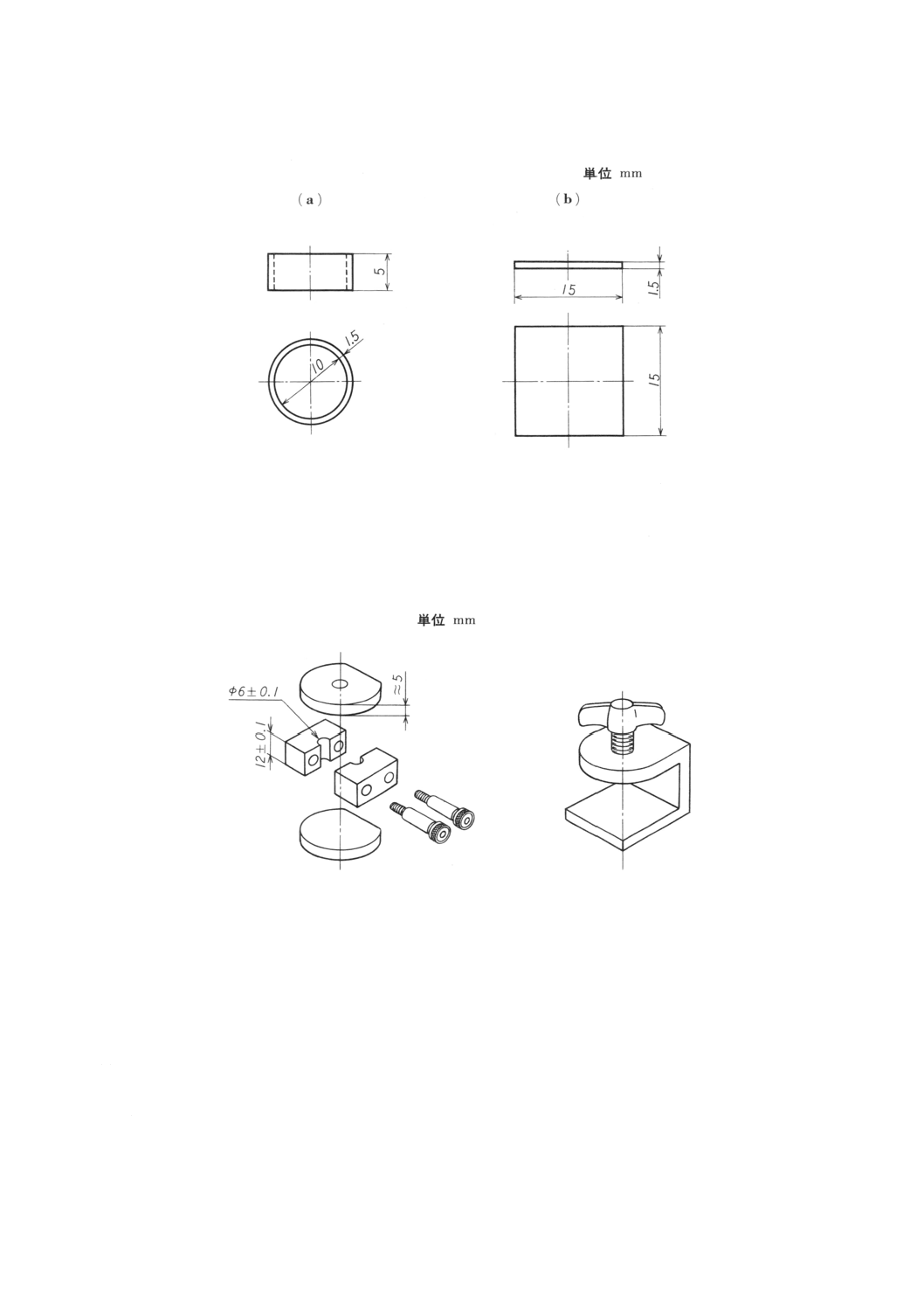

試験片作製時のちょう度 練板の上に0.5mlの液を採り,製造業者が指定する比率の粉末を加えて

4.2に規定した方法で練和したセメント0.5mlを図1に示す器具を用いて計量する。次にセメントをガラス

板上に静かに押し出し,練和を開始したときから3分を経過したとき,これに質量約20gの他のガラス板

を載せ,その上に質量約100gのおもりを静かに載せ,その合計質量が120±0.5gになるようにする。

練和を開始したときから10分を経過したとき,おもり及び上部のガラス板を取り除き,広がった試料の

平行線間の最大部及び最小部の寸法を0.5mmの単位で測定し,この平均値をちょう度とする。

製造業者の指定のない場合は,この平均値が29〜31mmとなったとき,これを標準ちょう度とし,この

粉末量を0.5mlの液と練和すべき粉末量とする。

図1 ちょう度測定器略図

4.4

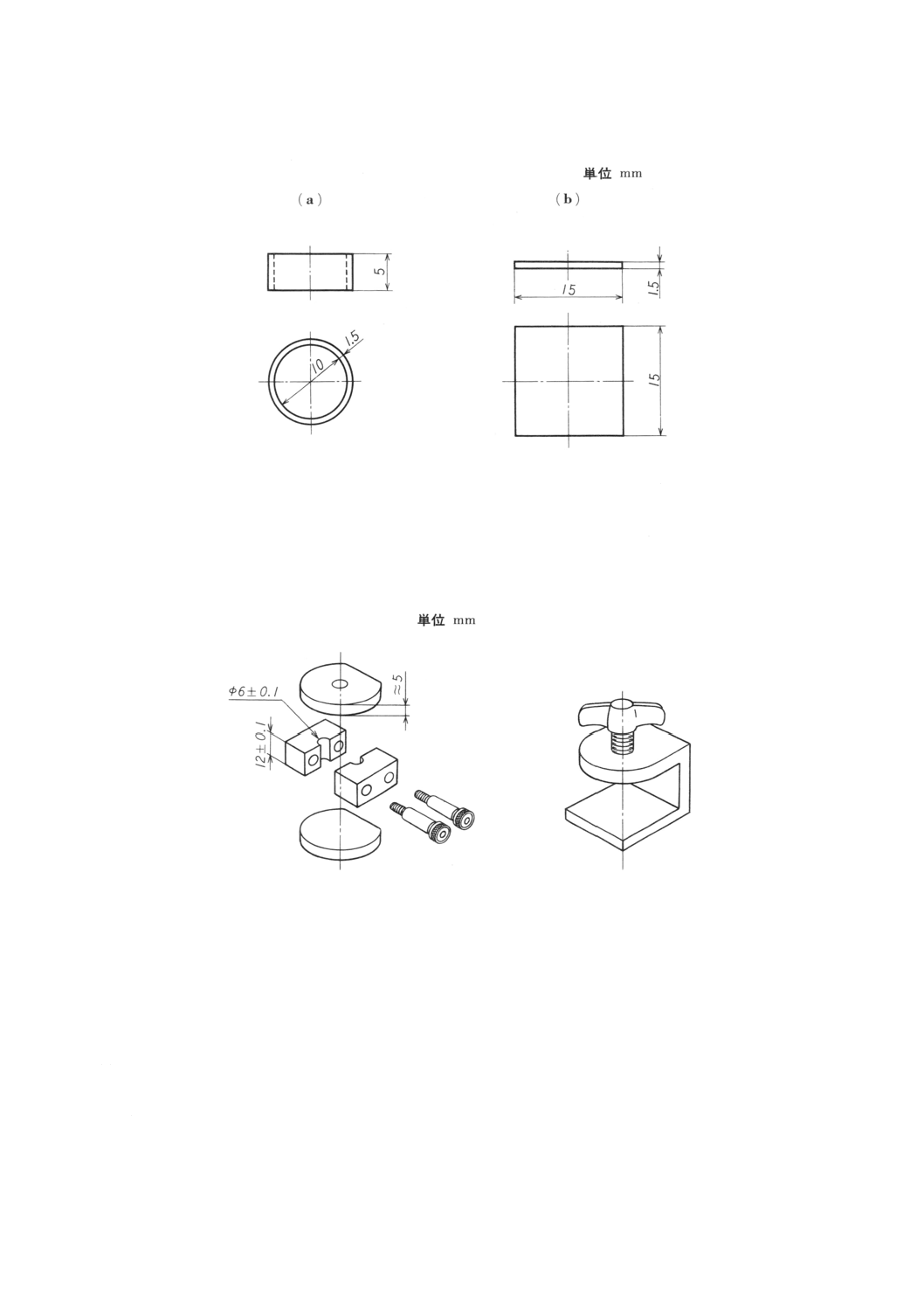

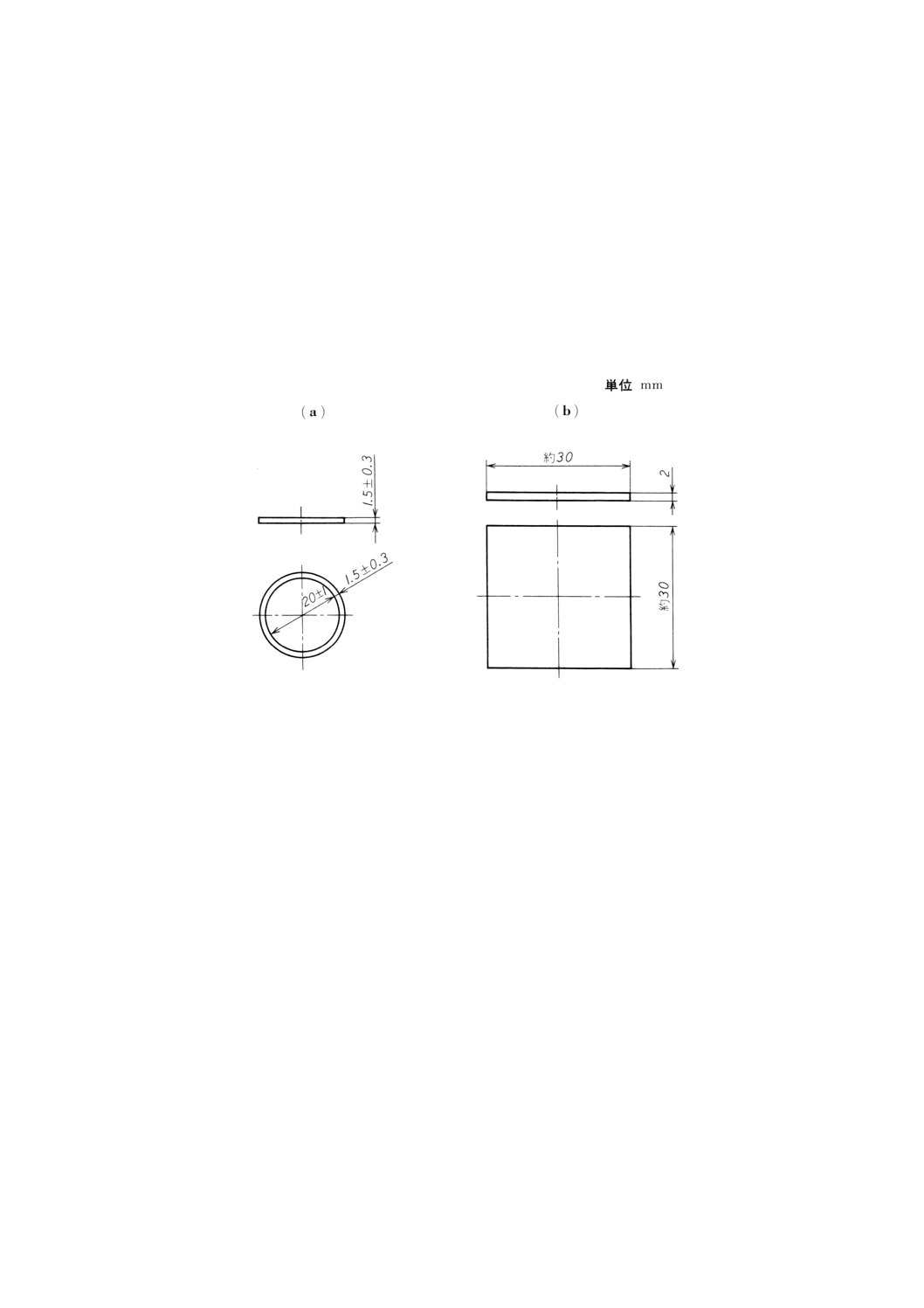

硬化時間試験 図2に示す耐酸性の硬化時間試験用型(a)をガラス板(b)の上に置き,これに4.2に規

定した方法で練和したセメントを満たし,表面を平らにする。練和を開始したときから3分を経過したと

き,これを温度37±1℃,相対湿度95〜100%の恒温器中に移し,質量300g,針の断面積1mm2のビカー針

を試験片の面に静かに落とす。この操作を針跡がつかなくなるまで繰り返し,試験片に針跡を残さなくな

ったときを練和開始から起算して硬化時間とする。

この試験を3回行い,平均の時間を例のように15秒単位で表し,セメントの硬化時間とする。

例 6分53秒〜7分7秒は7分,7分8秒〜7分22秒は7分15秒とする。

3

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 硬化時間試験用型(a)及びガラス板(b)

4.5

圧縮強さ試験 圧縮強さ試験は,次のとおりとする。

(1) 図3の耐酸性の型を耐酸性の板の上に置き,この中に4.2に規定した方法で練和したセメントを入れ

る。

(2) その上に他の耐酸性の板を当て,図4の加圧器を用い,非粘着性シートを介して他のガラス板で圧接

加圧して過量のセメントを押し出す。

図3 圧縮強さ試験用型

図4 加圧器

(3) 練和を開始したときから3分経過したとき,加圧したまま温度37±1℃,相対湿度95〜100%の恒温器

中に移す。

(4) 練和を開始したときから60分経過したとき,試験片を型から取り出し,必要があれば試験片の両端面

を軸に直角で平らに仕上げて,温度37±1℃の蒸留水中に入れる。

(5) 練和を開始したときから24時間経過したとき,蒸留水中から取り出し,圧縮強さ試験を行う。

(6) 試験片は,圧縮試験機の圧縮板の中央に置き,上下に水でぬらした厚さ約0.5mmのろ紙の小片で挟ん

でクロスヘッドスピード毎分1mmの速さで加圧し,試験片が破砕したときの荷重を測定する。

(7) 測定は5個の試験片について行い,その総平均値の−15%以下の数値を除いた残りの数値の平均値を

もって圧縮強さとし,四捨五入して1MPaの単位で表す。ただし,総平均値の−15%以下の数値が2

個以上のときは,再試験を行うものとする。

4

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6

被膜厚さ試験 4.2に規定した方法で練和したセメントを接触面積約200mm2,厚さ約1.5mmの均等

な厚さの2枚のガラス板の間に挟み,練和を開始したときから3分を経過したとき,これに150Nを10分

間加えた後,セメントを挟んだまま2枚のガラス板の厚さを1μmの精度をもつ測定器を用いて測定し,セ

メントを挟まないときのガラス板の厚さとの差を求める。

この試験を3回行い,測定値の平均値を四捨五入して1μmの単位で表し,被膜厚さとする。

4.7

崩壊率試験 崩壊率試験は,次のとおりとする。

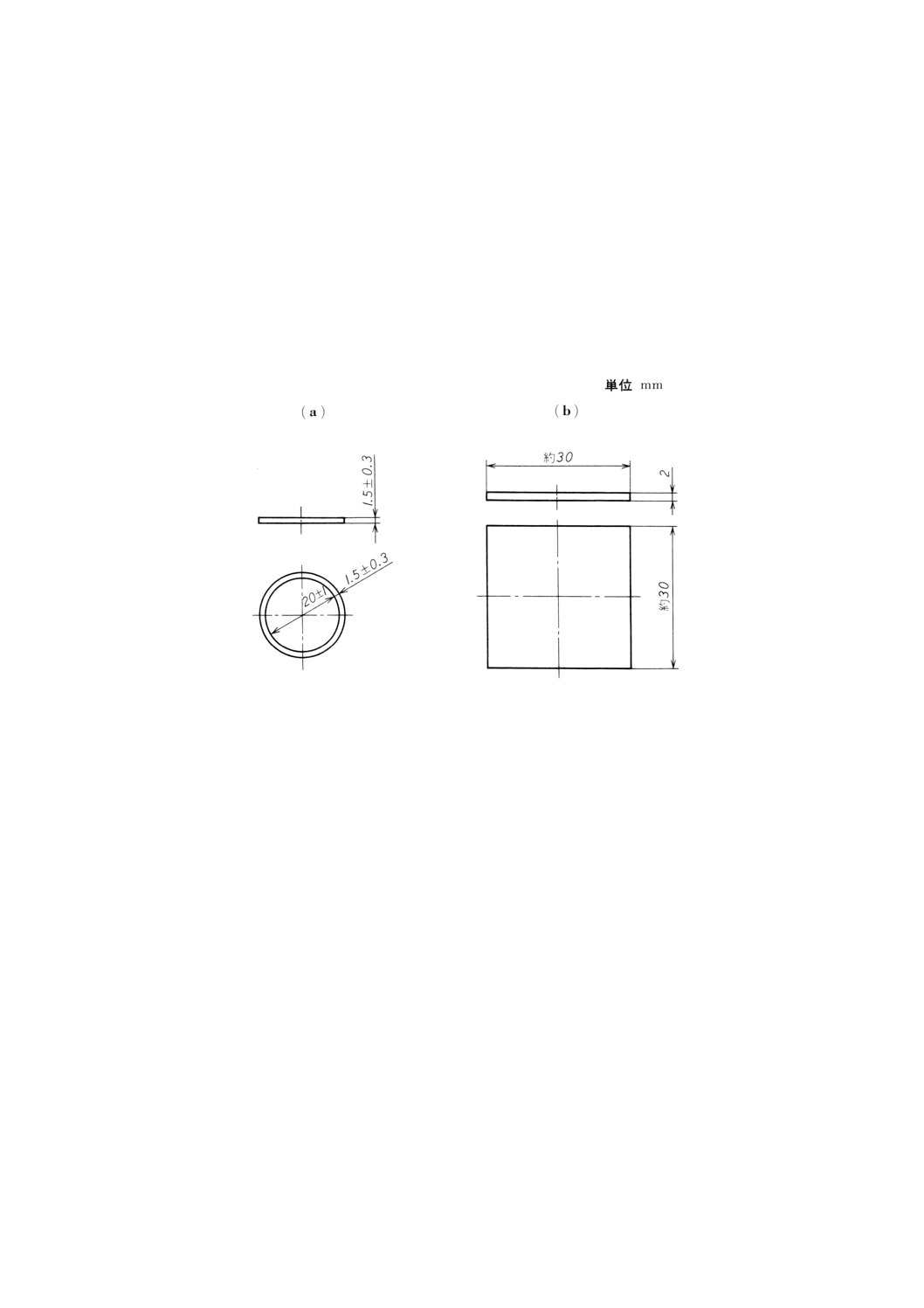

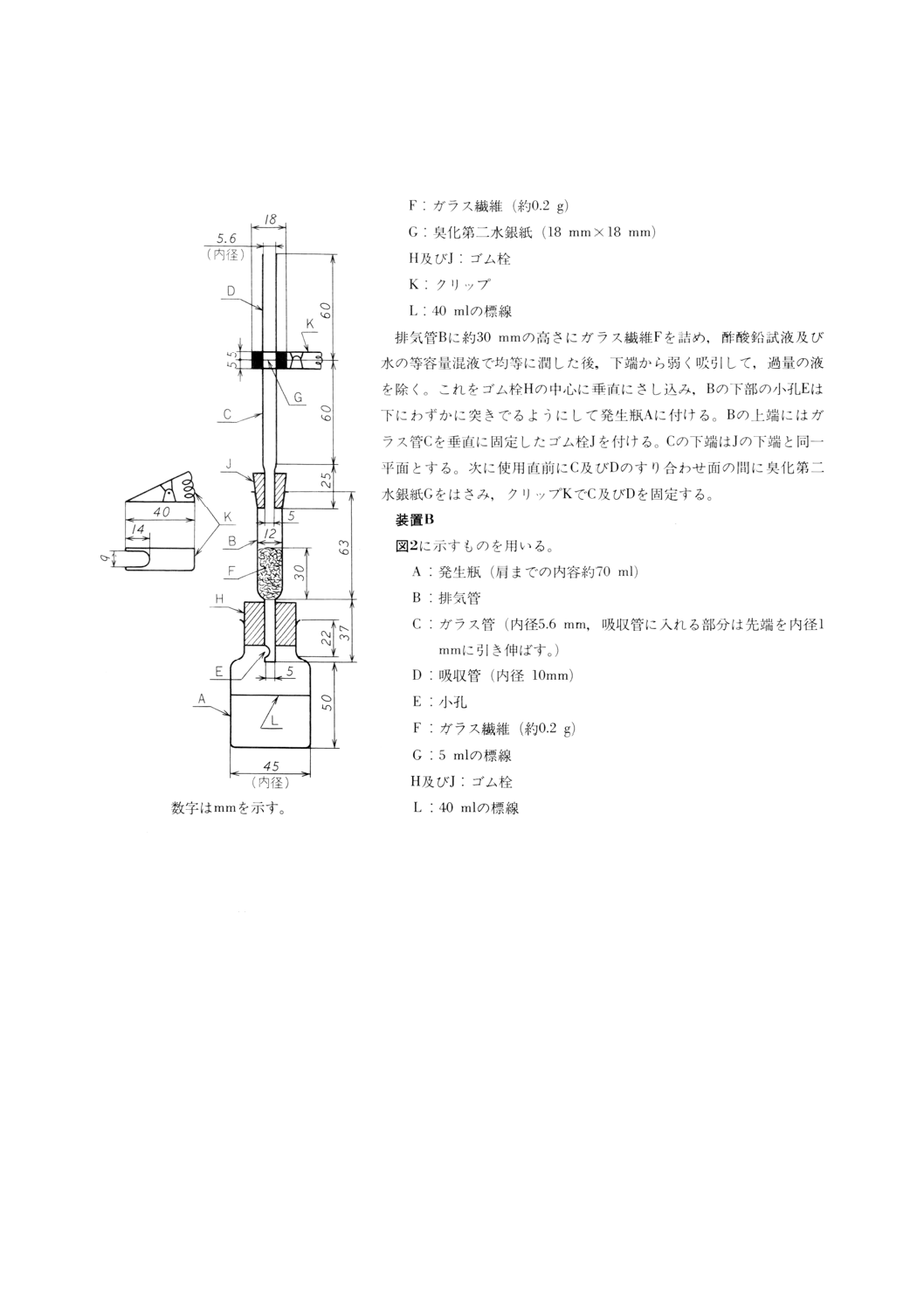

(1) 4.2に規定した方法で練和したセメントを,図5に示すガラス板(b)上の崩壊率試験用型(a)の2個に満

たす。

図5 崩壊率試験用型(a)及びガラス板(b)

(2) この2個の試験片に質量既知の適切な長さの耐酸性のある細線を挿入する。

(3) これを他のガラス板で軽く圧接してセメントの直径を約20mmとし,練和を開始したときから3分を

経過したとき,温度37±1℃,相対湿度95〜100%の恒温器中に移す。

(4) 練和を開始したときから1時間を経過したとき,2個の試験片をガラス板からはく離し,直ちに質量

既知の内容積約100mlの共栓ガラス瓶に入れて栓をし,ひょう量する。

(5) この質量と瓶及び細線の合計質量との差を求め,試験片の質量とする。

(6) これに50mlの蒸留水を入れ,2個の試験片を細線によって水中に懸垂させ,軽く栓をして温度37±1℃

の恒温器中に23時間保つ。

(7) 試験片を瓶から取り出し,その表面に結晶の析出があるかどうかを調べる。

(8) ガラス瓶内の水を温度100℃の恒温器で蒸発させ,さらに,温度150℃の恒温器中で瓶の質量変化が

24時間につき0.5mg以下になるまで乾燥させる。

(9) 次にデシケータの中に入れて放冷した後,瓶をひょう量する。

(10) この値から元のガラス瓶の質量を差し引いて蒸発残留物の質量を求め,試験片の元の質量に対する割

合 (%) を求め,これを崩壊率とし,四捨五人して0.1%の単位で表す。

5

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8

ひ素含有量試験 硬化後,乾燥密閉容器中で24時間経過したセメントを微粉砕し,JIS Z 8801に規

定する75μmのふるいを通過する粉末とし,その1.0gを正確に量り,100mlの蒸留水を加え,水浴上で1

時間加熱した後ろ過し,20ml以内の温蒸留水で洗い,洗液とろ液とを合わせる。この液を水浴上で20〜

15mlまで濃縮したものを試験液とし,日本薬局方 一般試験法 40.ヒ素試験法に定める装置,試験及び操

作法によって試験を行う。

5. 製品の呼び方 製品の呼び方は,規格の名称による。

例 歯科用りん酸亜鉛セメント

6. 表示 セメントの包装には,次の事項を表示しなければならない。

(1) 規格の名称

(2) 粉末及び液の別

(3) 内容量

(4) 製造番号又は製造記号

(5) 製造業者名及び所在地

(6) 他の法定表示事項

7. 説明書 セメントには,次の事項を記載した説明書を添付しなければならない。

(1) 練和方法

(2) 粉液比

(3) 練和用練板の種類

(4) 練和時間

(5) 使用上の注意事項

6

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

日本薬局方(第一二改正) 一般試験法

40.ヒ素試験法

ヒ素試験法は,薬品中に混在するヒ素の限度試験である。その限度は三酸化ヒ素 (As2O3) の量として表

す。

医薬品各条には,ヒ素(As2O3として)の限度をppmで( )内に付記する。

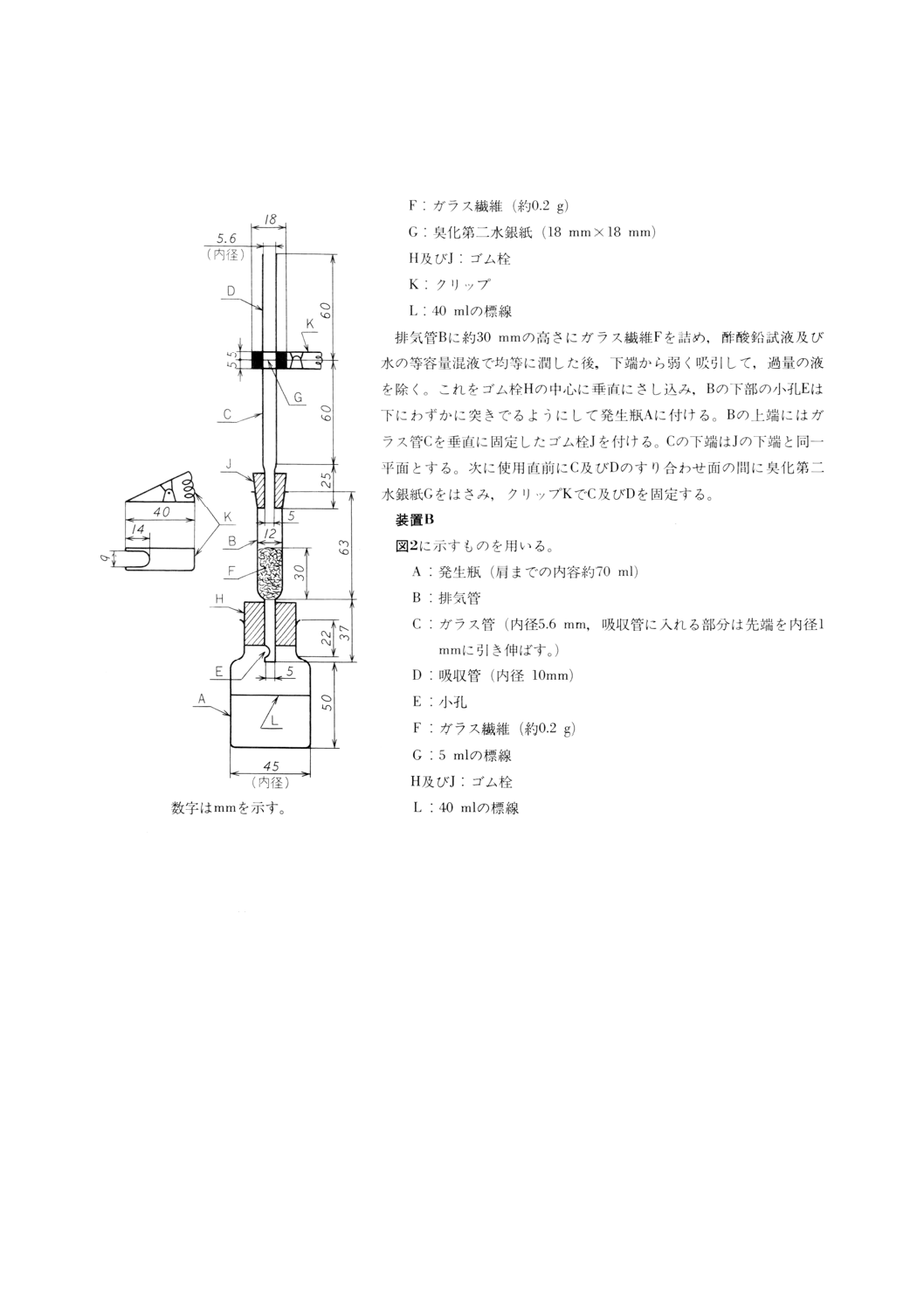

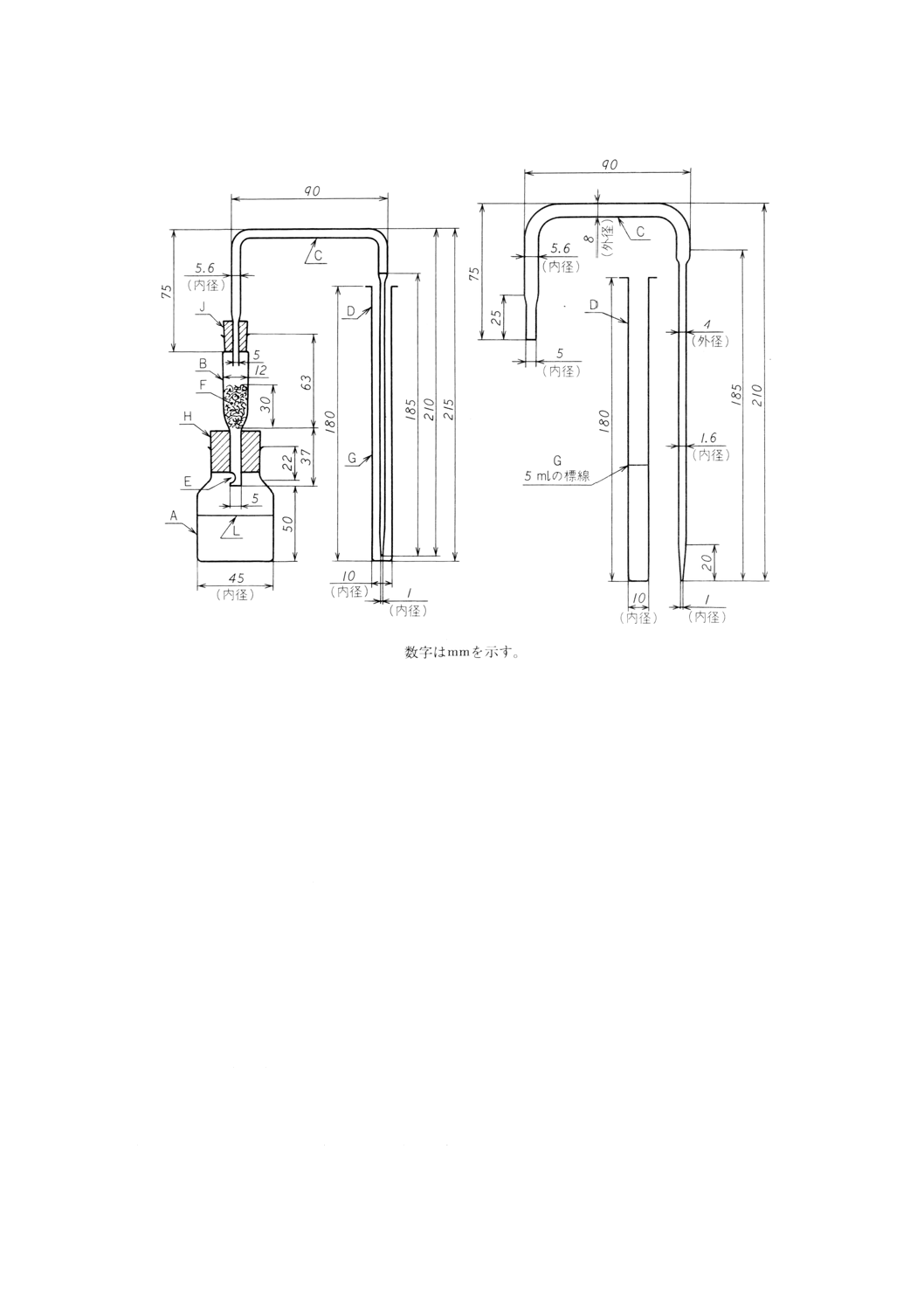

装置A

図1に示すものを用いる。

A:発生瓶(肩までの内容約70ml)

B:排気管

C及びD:褐色ガラス管(内径5.6mm,接続部の外径は18mmでそれぞれすり合わせとする。)

E:小孔

7

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1

排気管Bに約30mmの高さにガラス織維Fを詰め,酢酸鉛試液及び水の等容量混液で均等に潤した後,

下端から弱く吸引して,過量の液を除く。これをゴム栓Hの中心に垂直にさし込み,Bの下部の小孔Eは

下にわずかに突きでるようにして発生瓶Aに付ける。Bの上端にはガラス管Cを垂直に固定したゴム栓J

を付ける。Cの排気管側の下端はゴム栓Jの下端と同一平面とする。

検液の調製法

別に規定するもののほか,次の方法による。

8

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

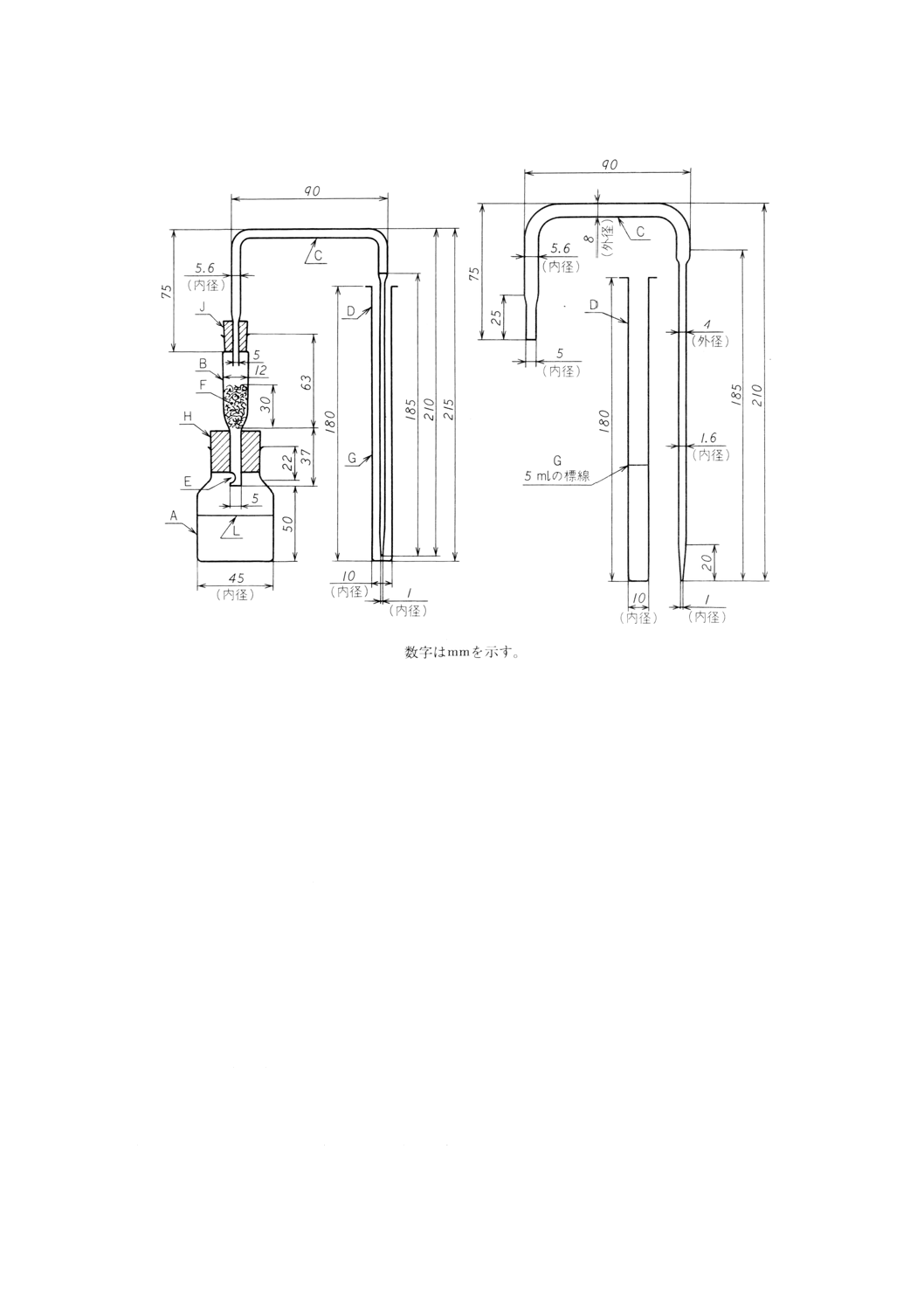

図2

(1) 第1法

区薬品各条に規定する量の試料を量り,水5mlを加え,必要ならば加温して溶かし,検液とする。

(2) 第2法

医薬品各条に規定する量の試料を量り,水5ml及び硫酸1mlを加える。ただし,無機酸の場合には

硫酸を加えない。これに亜硫酸水10mlを加え,小ビーカーに入れ,水浴上で加熱して亜硫酸がなく

なり約2mlとなるまで蒸発し,水を加えて5mlとし,検液とする。

(3) 第3法

医薬品各条に規定する量の試料を量り,白金製,石英製又は磁製のるつぼにとる。これに硝酸マグ

ネシウムのエタノール溶液 (1→50) 10mlを加え,エタノールに点火して燃焼させた後,徐々に加熱し

て灰化する。もしこの方法で,なお炭化物が残るときは,少量の硝酸で潤し,再び強熱して灰化する。

冷後,残留物に塩酸3mlを加え,水浴上で加温して溶かし,検液とする。

試液

ヒ化水素吸収液:ジエチルジチオカルバミン酸銀0.50gをピリジンに溶かし,100mlとする。この液は

遮光した共栓瓶に入れ,冷所に保存する。

ヒ素標準原液:三酸化ヒ素を微細の粉末とし,105°で4時間乾燥し,その0.100gを正確に量り,水酸

化ナトリウム溶液 (1→5) 5mlに溶かす。この液に希硫酸を加えて中性とし,更に希硫酸10mlを追加し,

新たに煮沸して冷却した水を加えて正確に1 000mlとする。

ヒ素標準液:ヒ素標準原液10mlを正確に量り,希硫酸10mlを加え,新たに煮沸して冷却した水を加え

て正確に1 000mlとする。この液1mlは三酸化ヒ素 (As2O3) 1μgを含む。この液は用時調製し,共栓瓶に

9

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

保存する。

操作法

別に規定するもののほか,次の方法により試験を行う。

(1) 装置Aを用いる方法

標準色の調製は同時に行う。

発生瓶Aに検液をとり,必要ならば少量の水で洗い込む。これにメチルオレンジ試液1滴を加え,

アンモニア試液,強アンモニア水又は希塩酸を用いて中和した後,薄めた塩酸 (1→2) 5ml及びヨウ化

カリウム試液5mlを加え,2〜3分間放置した後,更に酸性塩化第一スズ試液5mlを加え,室温で10

分間放置する。次に水を加えて40mlとし,無ヒ素亜鉛2gを加え,直ちにB,C,G及びDを連結し

たゴム栓Hを発生瓶Aに付け,25°の水中に発生瓶Aの肩まで浸し,1時間放置した後,直ちに臭化

第二水銀紙の色を観察する。この色は標準色より濃くない。

標準色の調製発生瓶Aにヒ素標準液2mlを正確に加え,更に薄めた塩酸 (1→2) 5ml及びヨウ化カリ

ウム試液5mlを加えて2〜3分間放置した後,酸性塩化第一スズ試液5mlを加え,室温で10分間放置

する。以下前記と同様に操作して得た臭化第二水銀紙の呈色を標準色とする。この色は三酸化ヒ素

(As2O3) 2μgに対応する。

(2) 装置Bを用いる方法

標準色の調製は同時に行う。

発生瓶Aに検液をとり,以下装置Aを用いる方法と同様に操作し,室温で10分間放置する。次に

水を加えて40mlとし,無ヒ素亜鉛2gを加え,直ちにB及びCを連結したゴム栓Hを発生瓶Aに付

ける。Cの細管部の端はあらかじめヒ化水素吸収液5mlを入れた吸収管Dの底に達するように入れて

おく。次に発生瓶Aは25。の水中に肩まで浸し,1時間放置する。吸収管をはずし,必要ならばピリ

ジンを加えて5mlとし,吸収液の色を観察する。この色は標準色より濃くない。

標準色の調製 発生瓶Aにヒ素標準液2mlを正確に加え,更に薄めた塩酸 (1→2) 5ml及びヨウ化カ

リウム試液5mlを加えて2〜3分間放置した後,酸性塩化第一スズ試液5mlを加え,室温で10分間放

置する。以下前記と同様に操作して得た吸収液の呈色を標準色とする。この色は三酸化ヒ素 (As2O3)

2μgに対応する。

注意: 試験に用いる器具,試薬及び試液はヒ素を含まないか,又はほとんど含まないものを用い,

必要ならば空試験を行う。

10

T6602-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

医療安全用具部会 歯科材料専門委員会 構成表

氏名

所属

(委員会長)

長谷川 二 郎

愛知学院大学

石 川 達 也

東京歯科大学

斉 藤 毅

日本大学

高 橋 重 雄

松本歯科大学

溝 上 隆 男

東京歯科大学

村 井 正 大

日本大学

稲 葉 裕 俊

工業技術院標準部

澤 宏 紀

厚生省薬務局

庵 原 靖 之

日本歯科医師会

梅 田 昭 夫

日本歯科医師会

岡 英 男

日本歯科医師会

梶 山 進

日本歯科医師会

杉 山 勉

日本歯科医師会

住 井 俊 夫

日本歯科医師会

加 藤 勇

三金工業株式会社

田 中 文 夫

昭和薬品化工株式会社

中 村 悦 三

株式会社松風

宮 崎 平 八

株式会社日本橋徳力

渡 辺 一 弘

株式会社ジーシー

富 岡 健太郎

日本歯科材料工業協同組合

(事務局)

柾 谷 栄 吾

工業技術院標準部電気規格課

金 地 隆 志

工業技術院標準部電気規格課