T 6526:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 3

4.1 タイプ ························································································································· 3

4.2 クラス ························································································································· 3

5 要求事項························································································································· 4

5.1 生体適合性 ··················································································································· 4

5.2 均一性 ························································································································· 4

5.3 異物の混入 ··················································································································· 4

5.4 放射能量 ······················································································································ 4

5.5 有機染料 ······················································································································ 4

5.6 曲げ強さ ······················································································································ 4

5.7 溶解量 ························································································································· 4

5.8 ガラス転移温度 ············································································································· 4

5.9 熱膨張係数 ··················································································································· 4

5.10 加工係数,拡大係数又は拡大率 ······················································································· 5

6 サンプリング ··················································································································· 5

7 試験方法························································································································· 5

7.1 試料の作製 ··················································································································· 5

7.2 放射能量 ······················································································································ 5

7.3 曲げ強さ ······················································································································ 6

7.4 ガラス転移温度 ············································································································ 10

7.5 熱膨張係数 ·················································································································· 11

7.6 溶解量 ························································································································ 11

8 包装······························································································································ 12

9 表示及び添付文書 ············································································································ 12

9.1 表示 ··························································································································· 12

9.2 添付文書 ····················································································································· 13

附属書A(参考)破壊じん(靱)性 ························································································ 14

附属書B(参考)ワイブル統計 ······························································································ 21

参考文献 ···························································································································· 23

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 24

T 6526:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。

これによって,JIS T 6526:2012は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

T 6526:2018

歯科用セラミック材料

Dental ceramic materials

序文

この規格は,2015年に第4版として発行されたISO 6872を基とし,国内の実情を反映するため,技術

的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,修復物及び補てつ(綴)物に用いる歯科用セラミック材料(以下,セラミックスという。)

について規定する。ただし,JIS T 6516に規定する歯科メタルセラミック修復用陶材は除く。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6872:2015,Dentistry−Ceramic materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 1351 酢酸

JIS R 6253 耐水研磨紙

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

JIS T 6120:2001 歯科メタルセラミック修復物の試験方法

JIS T 6516 歯科メタルセラミック修復用陶材

ISO 1942,Dentistry−Vocabulary

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 1942によるほか,次による。

3.1

蛍光セラミックス(fluorescent ceramic)

放射エネルギーを吸収し,異なる波長束の放射エネルギーとして発光する歯科用セラミックスで,発光

2

T 6526:2018

する全て又は大半の波長は吸収したエネルギーの波長よりも長いもの(例 紫外光を吸収し,青色光を発

色するもの)。

3.2

モデリング液(modelling fluid)

焼成前にセラミックス粉末に賦形性をもたせるために用いる練和液。

3.3

モディファイドエナメルセラミックス(modifying enamel ceramic)

例えば,隣接面接触点の追加など,修復物の表面形態修整のために,エナメルセラミックス又はデンテ

ィンセラミックスより低温で焼成して用いることが一般的なエナメルセラミックス。

3.4

モノリシックセラミックス(monolithic ceramic)

実質的な単一材料からなる歯科用セラミックス。

注記 デンティン,エナメルなどの色調の異なる層をもつもの,及びグレーズ(ステイン法)などの

薄層を適用するものを含む。

3.5

オペークデンティンセラミックス(opaceous dentine ceramic)

天然歯の象牙質を表現するために,歯科修復物又は補てつ(綴)物の全体形状及びベース色を与えるた

めに用いるデンティンセラミックスより不透明度が高いセラミックス。

3.6

オパールエナメルセラミックス(opalescent enamel ceramic)

短波長の光(青色)を散乱させ,長波長の光(赤色)を透過するエナメルセラミックス。

3.7

歯科用CAD/CAM(dental CAD/CAM)

歯科用修復物又は補てつ(綴)物を作製するためのコンピュータ支援設計(CAD)及びコンピュータ支

援製造(CAM)の手順。通常,次の操作を含んでいる。

a) 3次元データセットを生成するための石こう模型,ワックスアップ又は口くう(腔)内で実施したデ

ジタルスキャンの操作。

b) 補てつ(綴)物を設計するためのソフトウェアを用いた3次元データセットの操作。

c) 製造工程を実行するコンピュータ制御加工ツールの操作。

3.8

セラミックスのコンデンス(condensation of dental ceramic)

セラミックスの粉のスラリ又はペーストを成形するに当たって,バイブレータなどで振動させ,表面に

にじみ出た水分を取り去り,セラミックスの粉を緊密化する処理。

3.9

加圧成形用セラミックス(injectable, castable, or pressable dental ceramic)

通常,ロストワックス法でインゴットを鋳型内に注入・鋳込み・圧入するための特殊な焼成炉内で使用

する目的で設計されたインゴット状の歯科用セラミックス。

3.10

破壊じん(靭)性(fracture toughness)

従来から用いられている亀裂伸展[伝ぱ(播)]に対する抵抗を示す破壊力学パラメータ(附属書A参

3

T 6526:2018

照)。

3.11

ガラス転移温度(glass transition temperature)

ガラスが熱膨張係数の急激な変化の開始によって特徴付けられる弾性と粘弾性挙動との間で転移する温

度範囲のおおよその中間点。

4

種類

4.1

タイプ

セラミックスは,形態によって次のタイプに分類する。

a) タイプI 粉,ペースト又はエアロゾルで供給されるセラミックス

b) タイプII タイプI以外の形態のセラミックス

4.2

クラス

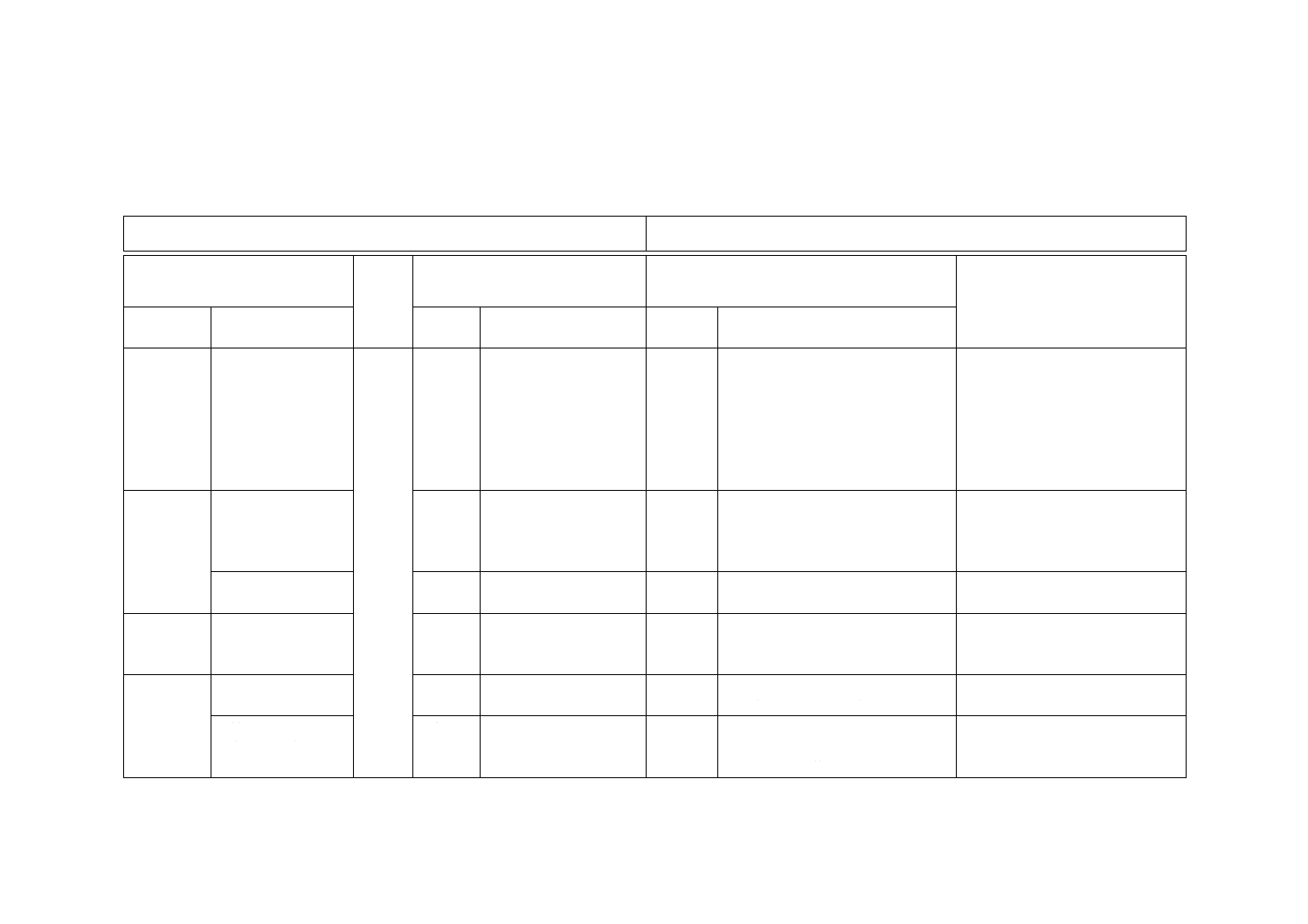

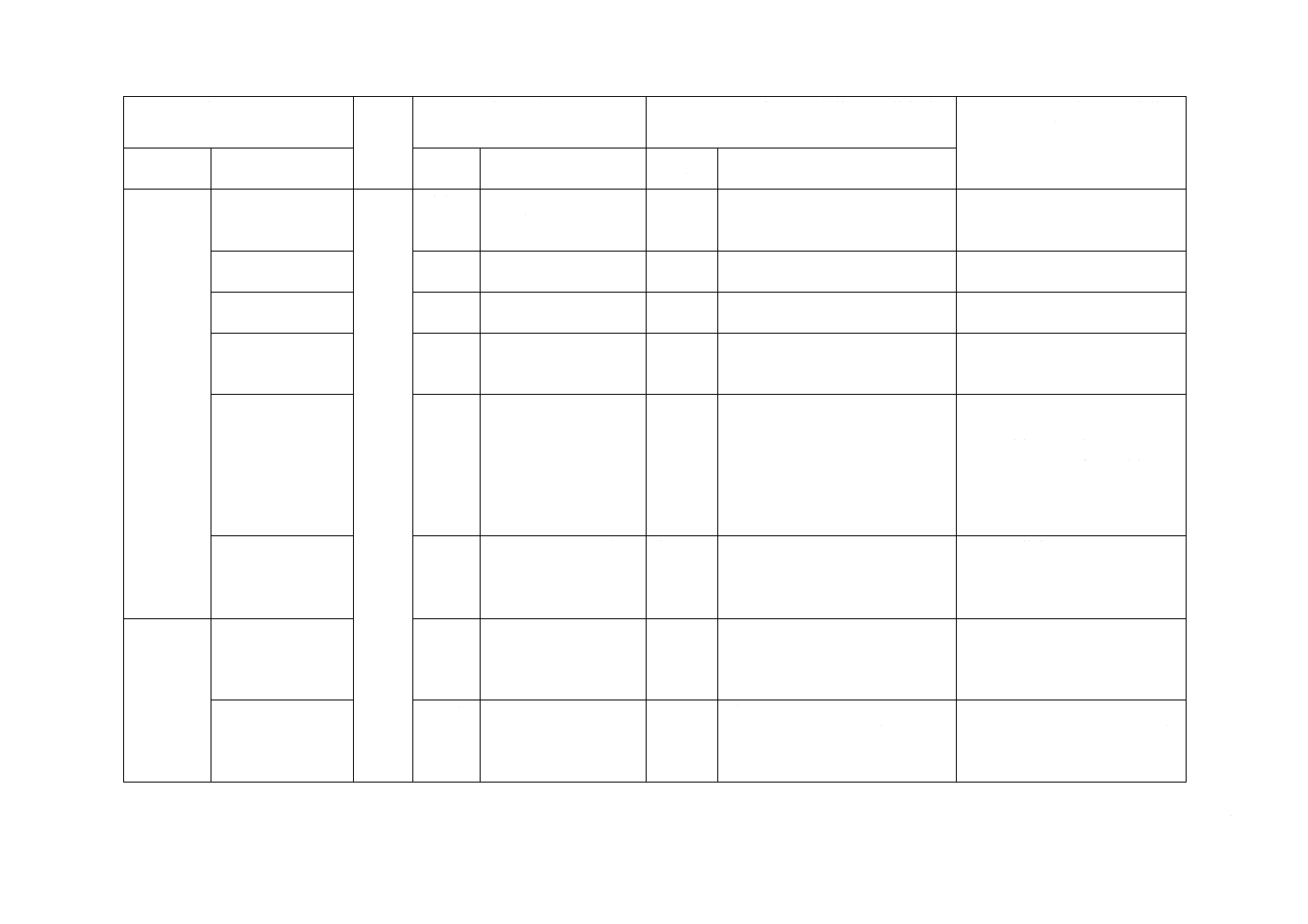

セラミックスは,用途によって表1のクラスに分類する。

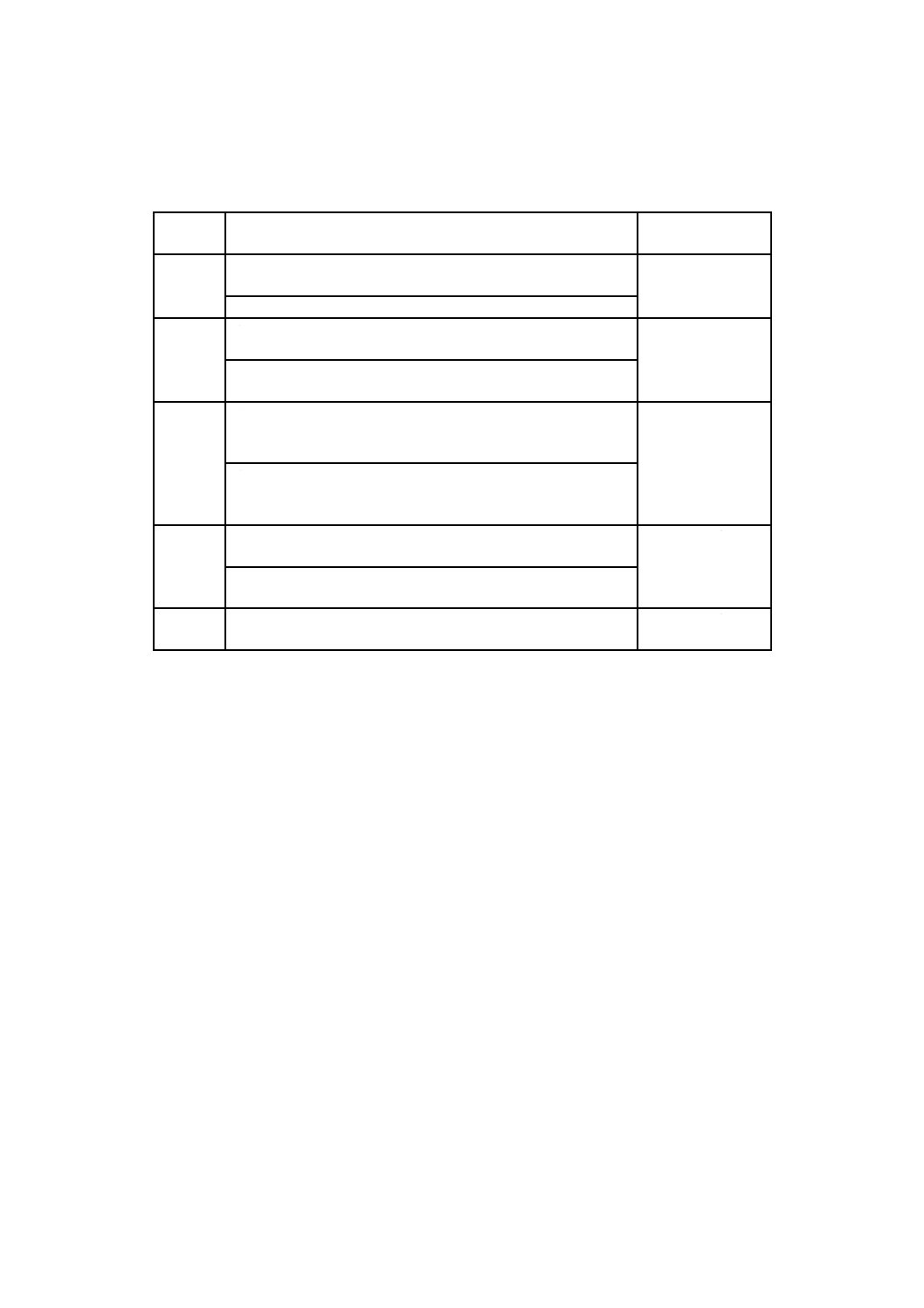

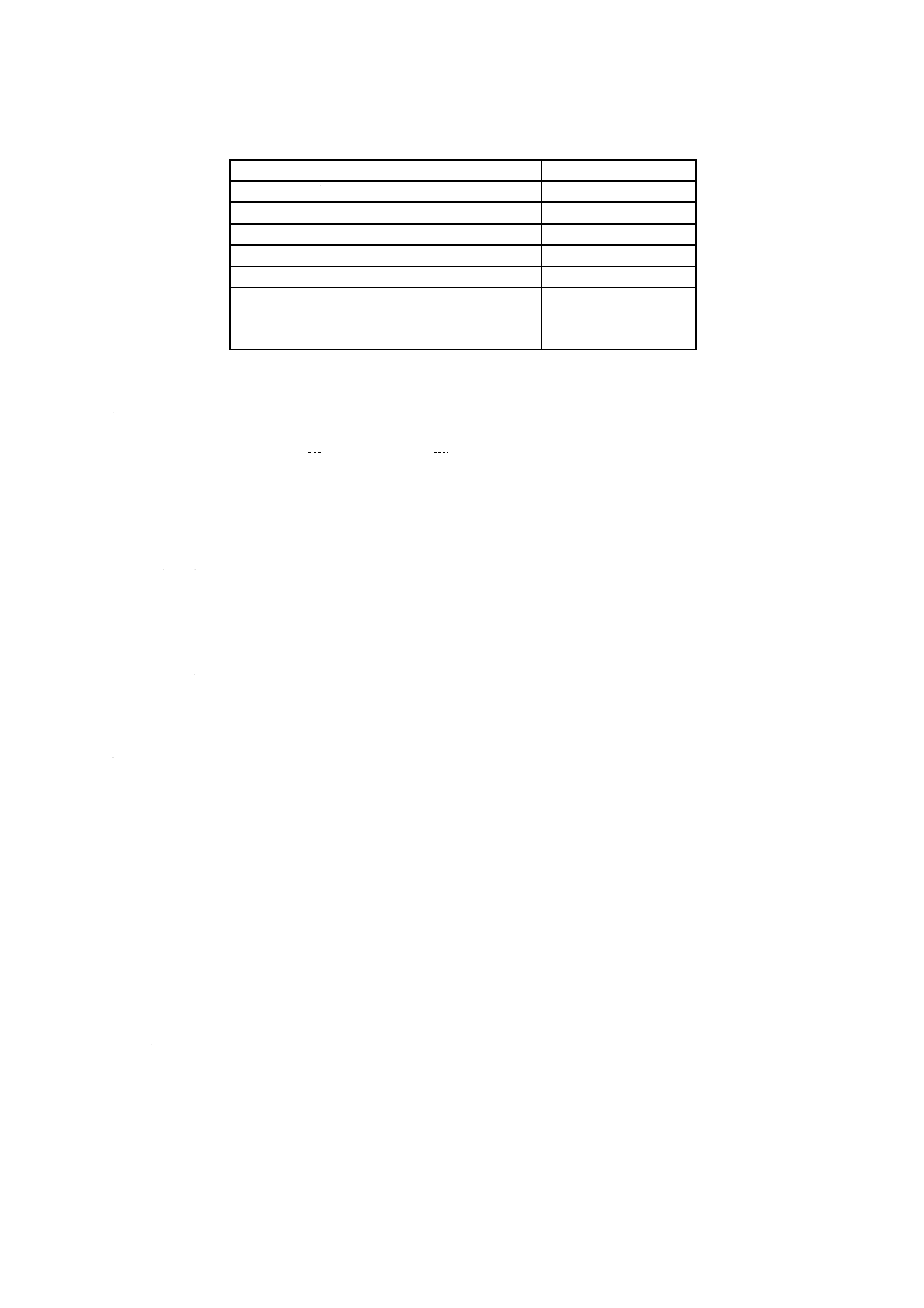

表1−セラミックスの用途によるクラス分類及び特性

クラス

用途例

曲げ強さ

MPa

溶解量

μg・cm−2

1

a) 接着用セメントで装着される前歯用ク

ラウン,ベニア,インレー又はアンレ

ー用のモノリシックセラミックス

50以上

100未満

b) 下部構造セラミックスの被覆用セラミ

ックス

2

a) 接着用セメントで装着されるクラウン

用のモノリシックセラミックス

100以上

100未満

b) 接着用セメントで装着されるクラウン

用の下部構造セラミックス

100以上

2 000未満

3

a) 接着用又は合着用セメントで装着され

るクラウン用及び大臼歯を含まない3

歯連結補てつ(綴)物用のモノリシッ

クセラミックス

300以上

100未満

b) 接着用又は合着用セメントで装着され

るクラウン用及び大臼歯を含まない3

歯連結補てつ(綴)物用の下部構造セ

ラミックス

300以上

2 000未満

4

a) 大臼歯を含む3歯連結補てつ(綴)物

用のモノリシックセラミックス

500以上

100未満

b) 大臼歯を含む3歯連結補てつ(綴)物

用の下部構造セラミックス

500以上

2 000未満

5

4歯以上連結補てつ(綴)物用のモノリシ

ックセラミックス又は下部構造セラミッ

クス

800以上

100未満

識別のためにセラミックスの粉を着色する場合は,表2に規定するカラーコーディングによることが望

ましい。

4

T 6526:2018

表2−タイプIセラミックスの粉の識別用に推奨するカラーコード

種類

カラーコード

デンティンセラミックス

ピンク

エナメルセラミックス

青

蛍光セラミックス

黄

オペークデンティンセラミックス

だいだい(橙)

オパールエナメルセラミックス

青緑

モディファイドエナメルセラミックス

(エナメル特殊色)

(例えば,トランスルーセント,クリアー色)

紫

5

要求事項

5.1

生体適合性

生体適合性については,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

5.2

均一性

5.2.1

着色材の均一性

焼成用セラミックスの着色に用いる無機顔料及びカラーコード用有機染料は,セラミック材料中に均一

に分散されなければならない。粉状のセラミックスにおいては,7.1.3によって練和し,目視検査したとき,

顔料の分離が起こってはならない。

5.2.2

練和後の均一性(タイプIに適用)

粉状のセラミックスは,7.1.3によって水又は製造販売業者が指定する液で練和し,目視検査したとき,

塊又は粒を形成してはならない。

5.2.3

コンデンス時の性質(タイプIに適用)

7.1.4によってペーストをコンデンスし,成形した物は,目視検査したとき,乾燥中にひび割れが生じた

り,崩れたりしてはならない。

5.3

異物の混入

セラミックスは,目視検査したとき,異物が存在してはならない。

5.4

放射能量

セラミックスは,7.2.2によって試験したとき,ウラン238の放射能濃度が1.0 Bq・g−1以下でなければな

らない。ただし,ウランを配合していないセラミックスには適用しない。

5.5

有機染料

表2のカラーコードに用いる染料は,食品添加物の有機材料であることが望ましい。

5.6

曲げ強さ

曲げ強さは,7.3によって試験したとき,表1による。

5.7

溶解量

溶解量は,7.6によって試験したとき,表1による。

5.8

ガラス転移温度

ガラス転移温度は,7.4によって試験したとき,製造販売業者が指定する値の±20 ℃でなければならな

い。

5.9

熱膨張係数

熱膨張係数は,7.5によって試験したとき,製造販売業者が指定する値の±0.5×10−6 K−1でなければな

5

T 6526:2018

らない。

5.10

加工係数,拡大係数又は拡大率

加工係数,拡大係数又は拡大率は,製造販売業者が指定する値の±0.002でなければならない。

注記 対応国際規格では収縮係数(Shrinkage factor)と表現されている。半焼結セラミックスの焼成

による収縮を補償する値である。

6

サンプリング

試験に用いる材料は,同一の製造番号で,必要な試験を行うのに十分な量を採取する。

7

試験方法

7.1

試料の作製

7.1.1

一般

詳細な指示については,それぞれの試験方法を参照。

7.1.2

機器及び材料

機器及び材料は,次による。

a) 液 水(精製水又は蒸留水),又は製造販売業者が指定するモデリング液。

b) ガラス板又は練和皿

c) スパチュラ セラミックス粉末によって容易には摩滅しない材料で,かつ,セラミックスを汚染しな

い材料で作られたもの。

d) 型 コンデンスされた試料を変形させないで取り出せるもの。

e) コンデンス機器

7.1.3

練和方法

タイプIのセラミックスは,製造販売業者が指定する方法によって,水又はモデリング液とセラミック

スの粉とを練和し,ペーストとする。ペースト中に気泡を巻き込まないように,激しい練和を避ける。

7.1.4

成形方法

タイプIのセラミックスは,試験用の型に練和を完了したペーストを充塡し,バイブレータで振動を与

える。型の表面に余分の液体がにじみ出した場合には,ティシュペーパ(又はそれと同様の吸湿性をもつ

もの)を表面に置き,ペーパが湿るたびに取り替えて余分な液体を除去する。目視によって,液体が出な

くなるまで振動させ,吸湿を続ける。その後,ガラス板を用いて表面を平らにする。築盛の完了した試験

片を型から取り出し,焼成トレー上に置いて乾燥する。

注記 ドライプレスなどの他の成形方法で,試料を成形してもよい。

7.1.5

焼成方法

焼成は,試験片が均一に焼成されるように炉の中にセットし,製造販売業者が指定する焼成スケジュー

ルによって行う。

7.2

放射能量

7.2.1

試料の調製

7.2.1.1

タイプIセラミックス

製品50 gを試料とする。

7.2.1.2

タイプIIセラミックス

放射性物質による汚染を避けるために,炭化タングステン製ミル又は他の適切なメディア(粉砕用ボー

6

T 6526:2018

ルなど)を用いて粉砕し,ふるい分けして,粒径が75 μmより細かい粉末50 gを試料とする。

7.2.2

計数方法

試料50 gを用い,中性子放射化法又はガンマ線分光法によってウラン238の放射能濃度を測定する。

7.3

曲げ強さ

7.3.1

一般

次の三つの曲げ試験方法のいずれかによる。

a) 3点曲げ試験

b) 4点曲げ試験

c) 2軸曲げ試験

7.3.2

3点曲げ及び4点曲げ試験

7.3.2.1

機器

7.3.2.1.1

試験機

クロスヘッド速度が1.0±0.5 mm/minで,10〜1 000 N又は2 500 Nの荷重を測定できるもの。

7.3.2.1.2

ジグ

ジグは,次による。

a) 3点曲げ試験用 支点間距離(l)が12.0〜40.0 mm(±0.5 mm)で,直径が1.5〜5.0 mm(±0.2 mm)

の支持棒から成り,直径が1.5〜5.0 mm(±0.2 mm)の荷重プランジャによって,支点間距離の中点

に荷重を加える。支持棒は,硬化処理された鋼又は40 HRC(ロックウェルCスケール)より大きい

硬さをもつ他の硬い材料で作られていて,表面の粗さ(Ra)が0.5 μmより小さくなければならない。

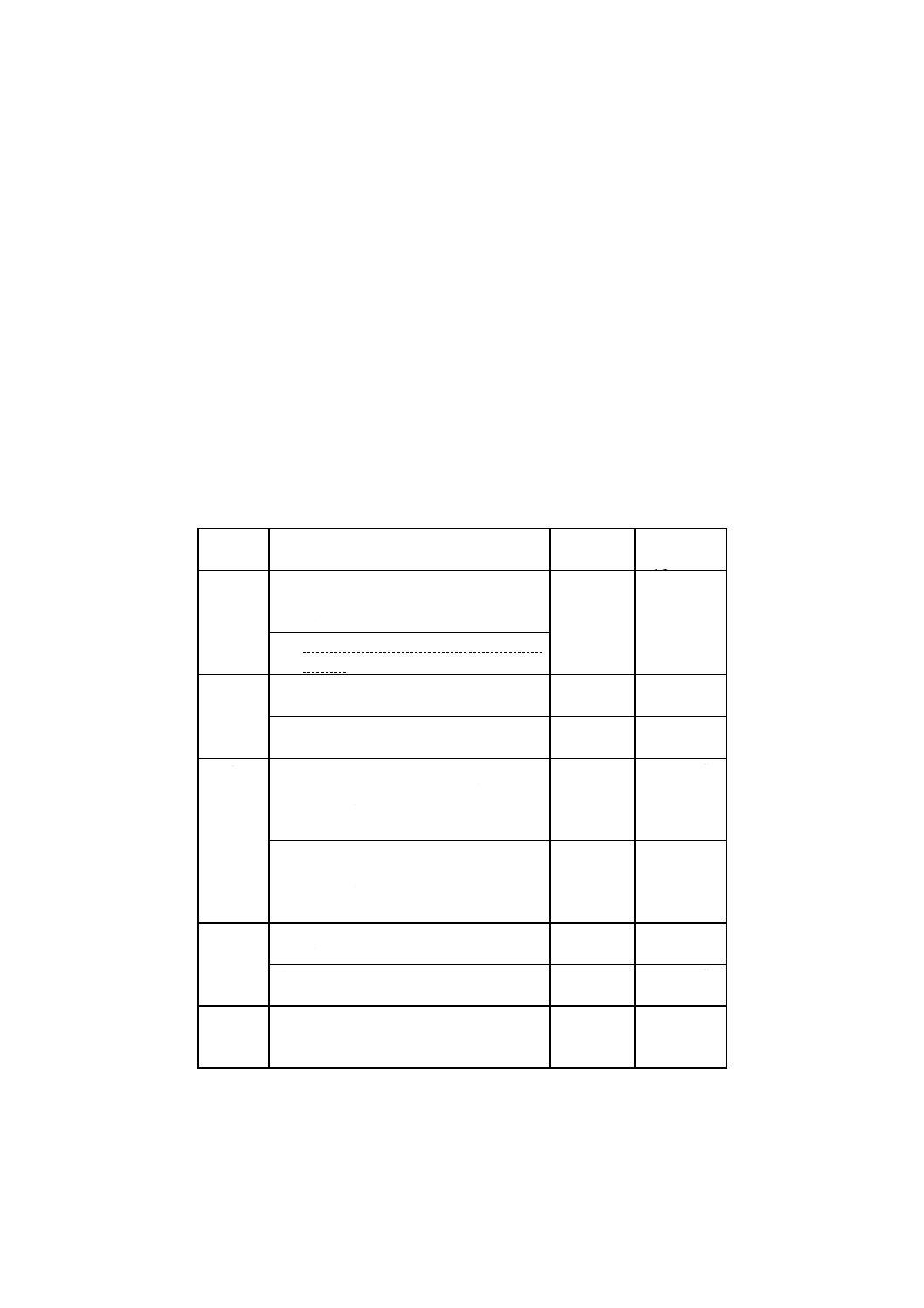

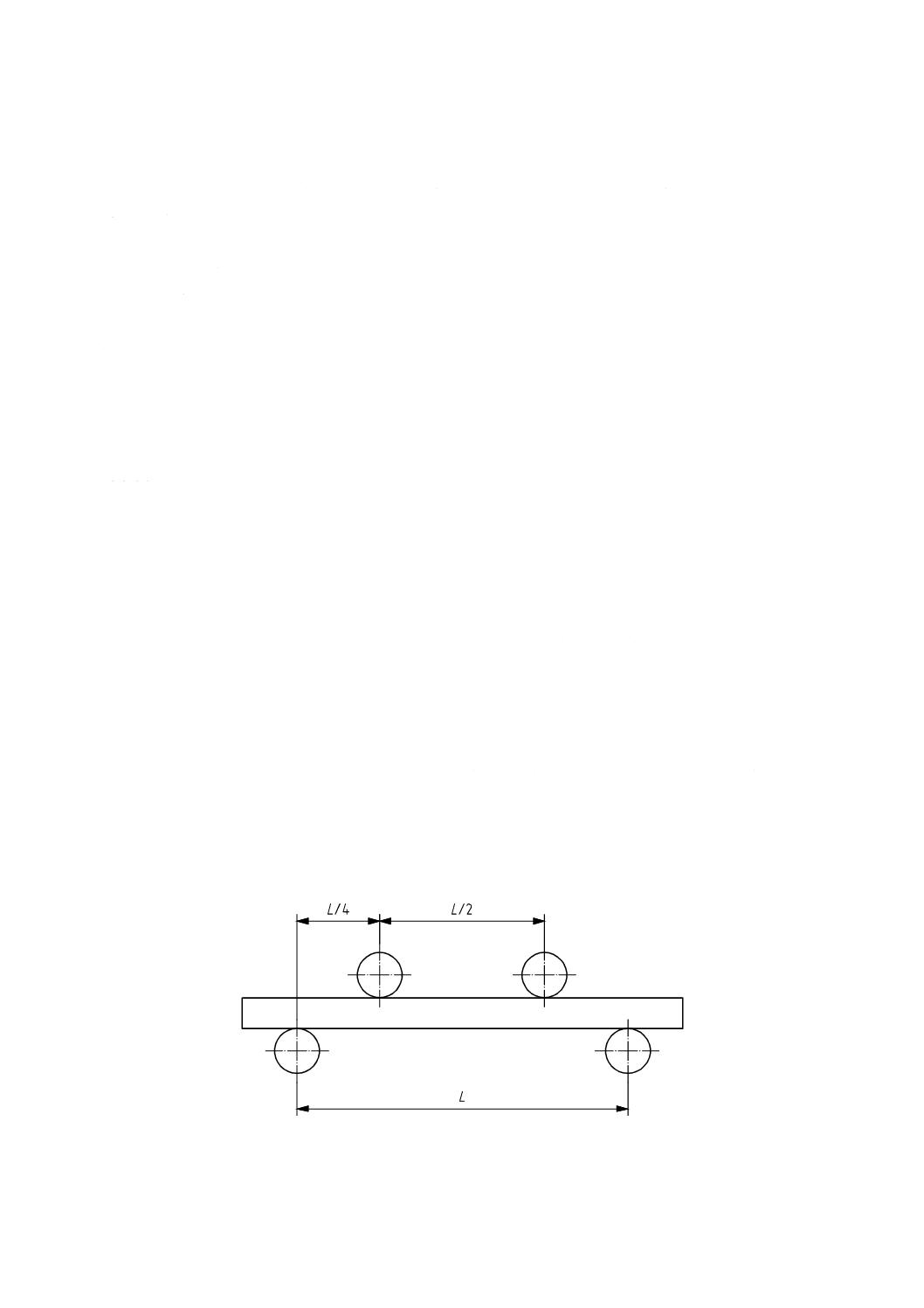

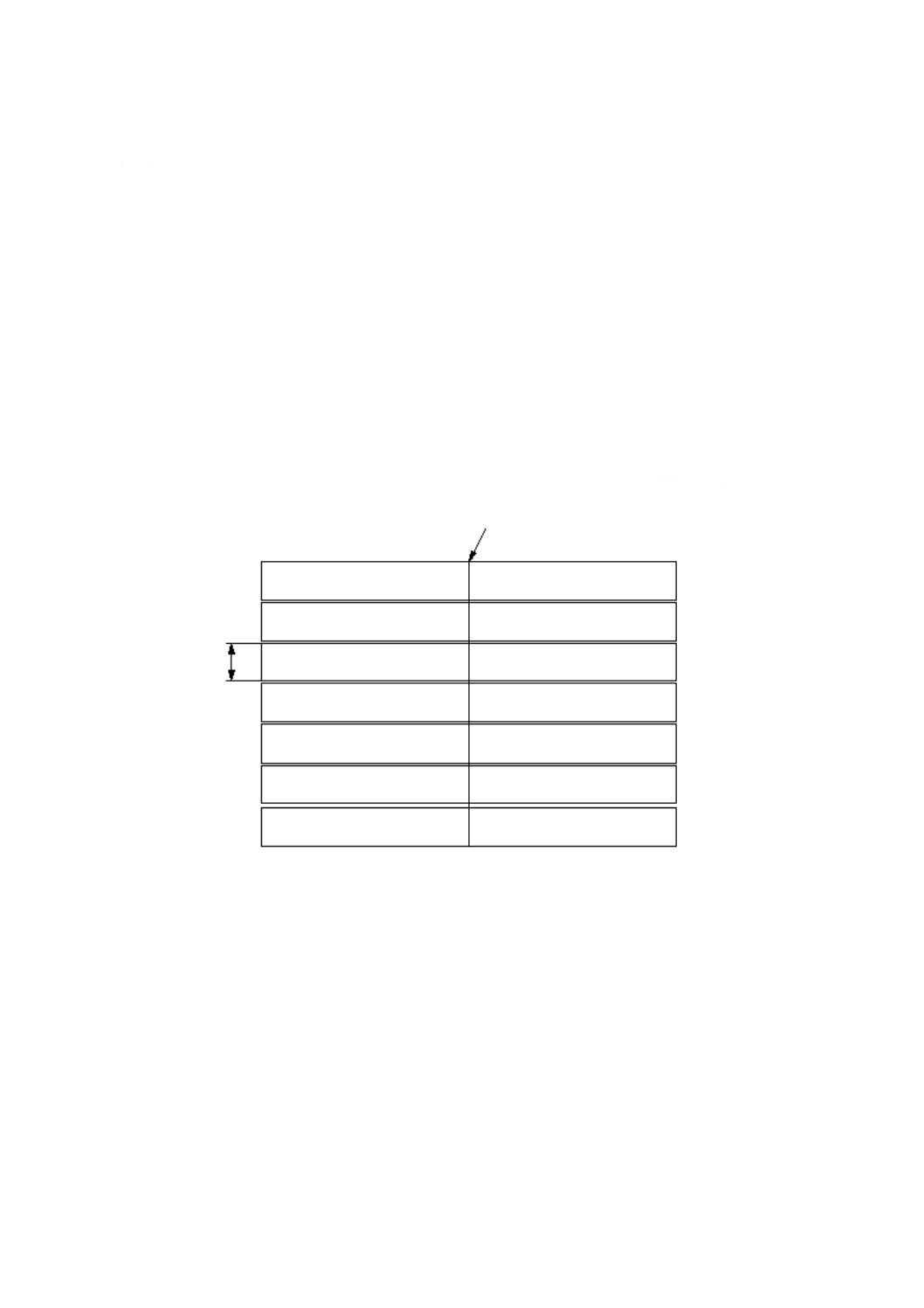

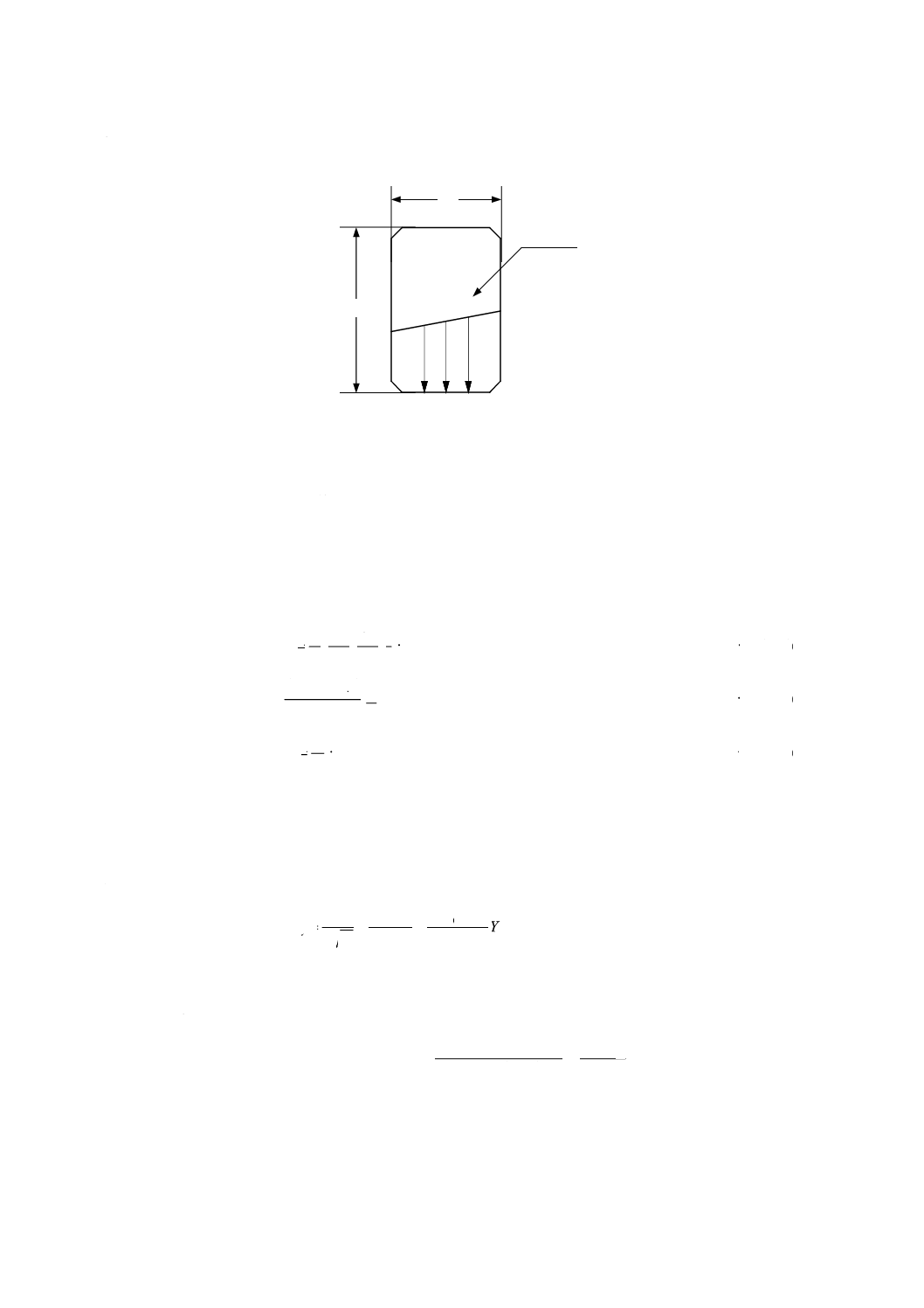

b) 4点曲げ試験用 支点間距離(L)が16.0〜40.0 mm(±0.5 mm)で,直径が1.5〜5.0 mm(±0.2 mm)

の支持棒から成り,直径が1.5〜5.0 mm(±0.2 mm)で,支持棒から支点間距離(L)の1/4の距離に

位置し,この支点間距離がL/2から成る2本の荷重プランジャによって荷重を加える(図1参照)。荷

重は,必ず2本の荷重プランジャに等しい力が加えられ,ねじ(捩)り力が最小限となるようにしな

ければならない。支持棒は,硬化処理された鋼又は40 HRC(ロックウェルCスケール)より大きい

硬さをもつ他の硬い材料で作られていて,表面の粗さ(Ra)が0.5 μmより小さくなければならない。

注記 ローラ中心間の実際の距離(支持用ローラではL,荷重用ローラではL/2)は,0.1 mm単位

まで測定することが望ましい。また,荷重用ローラ間距離は,支持用ローラ間距離に対して,

0.1 mmの精度で中央になるよう配置することが望ましい。

注記 モーメント長さ=L/4

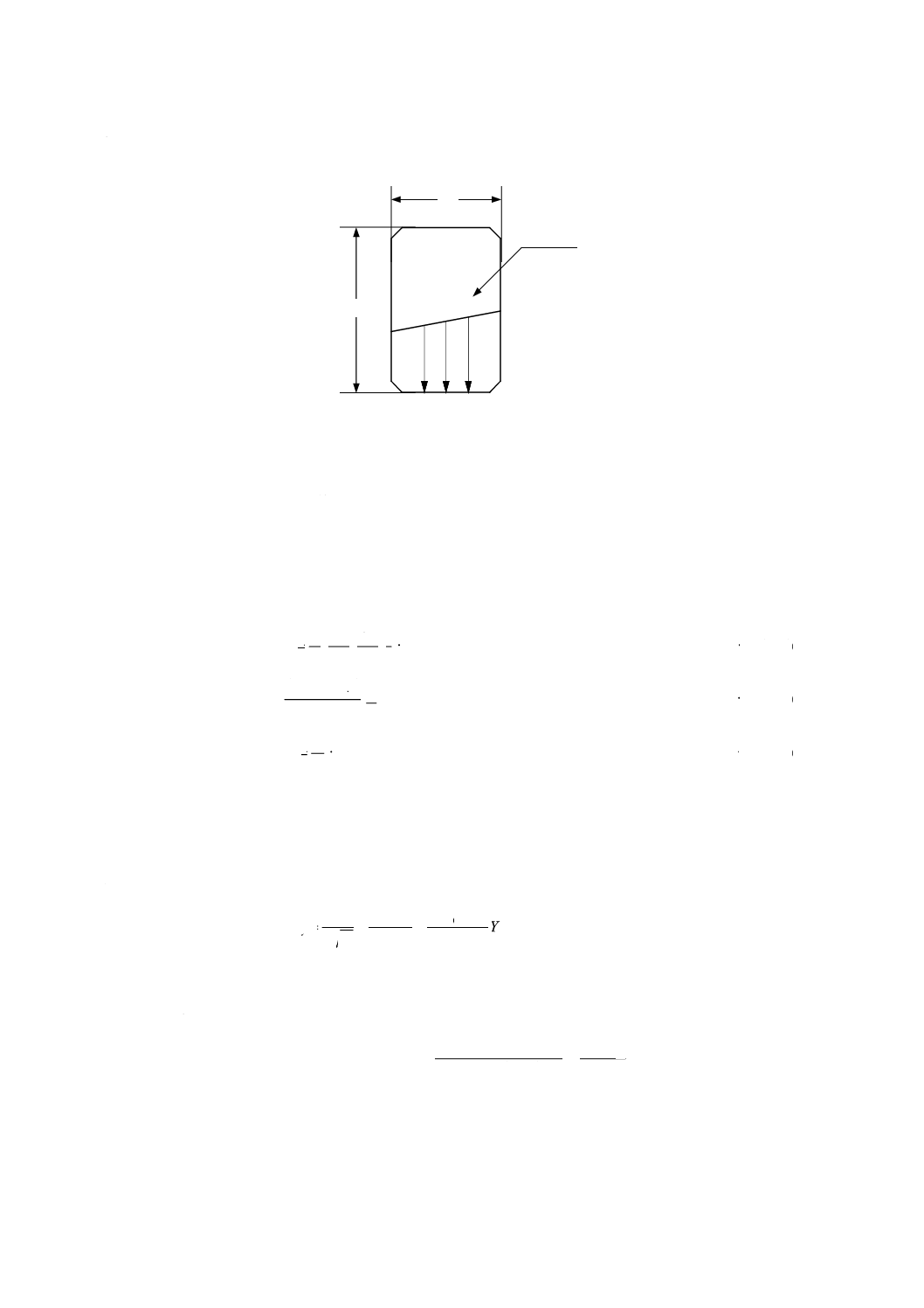

図1−4点曲げ試験用ジグの配置図

7

T 6526:2018

7.3.2.2

試験片の作製

7.3.2.2.1

寸法

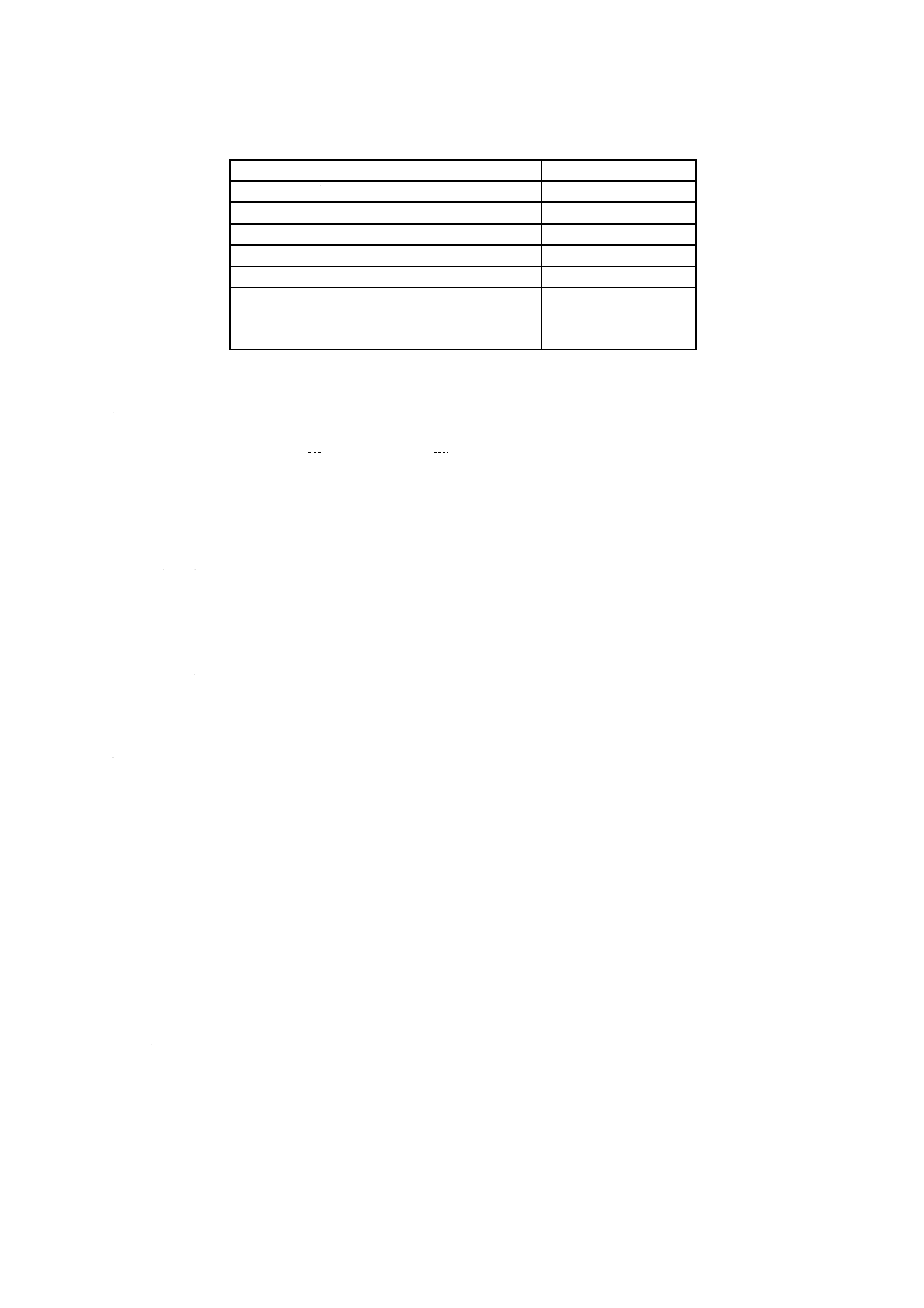

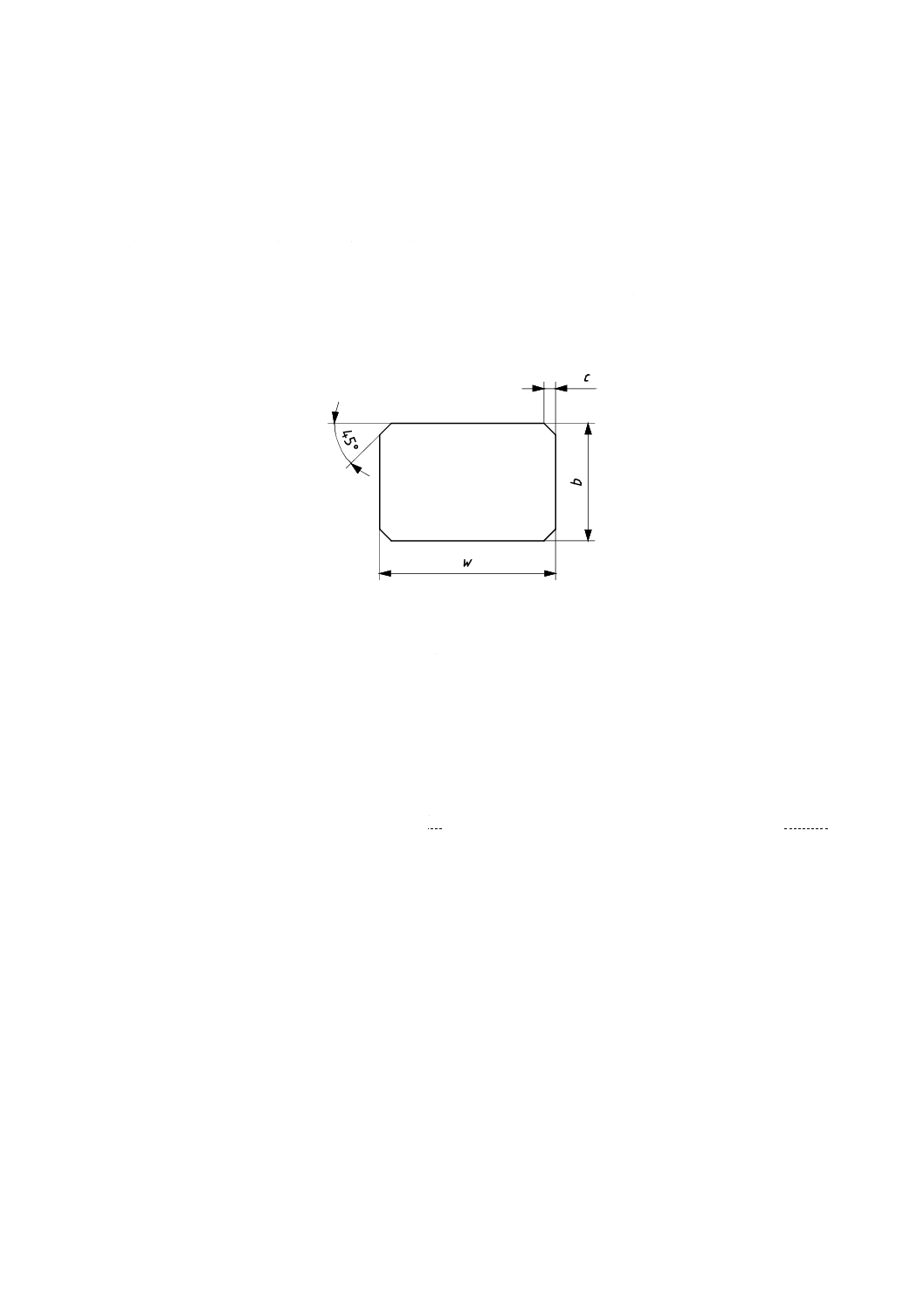

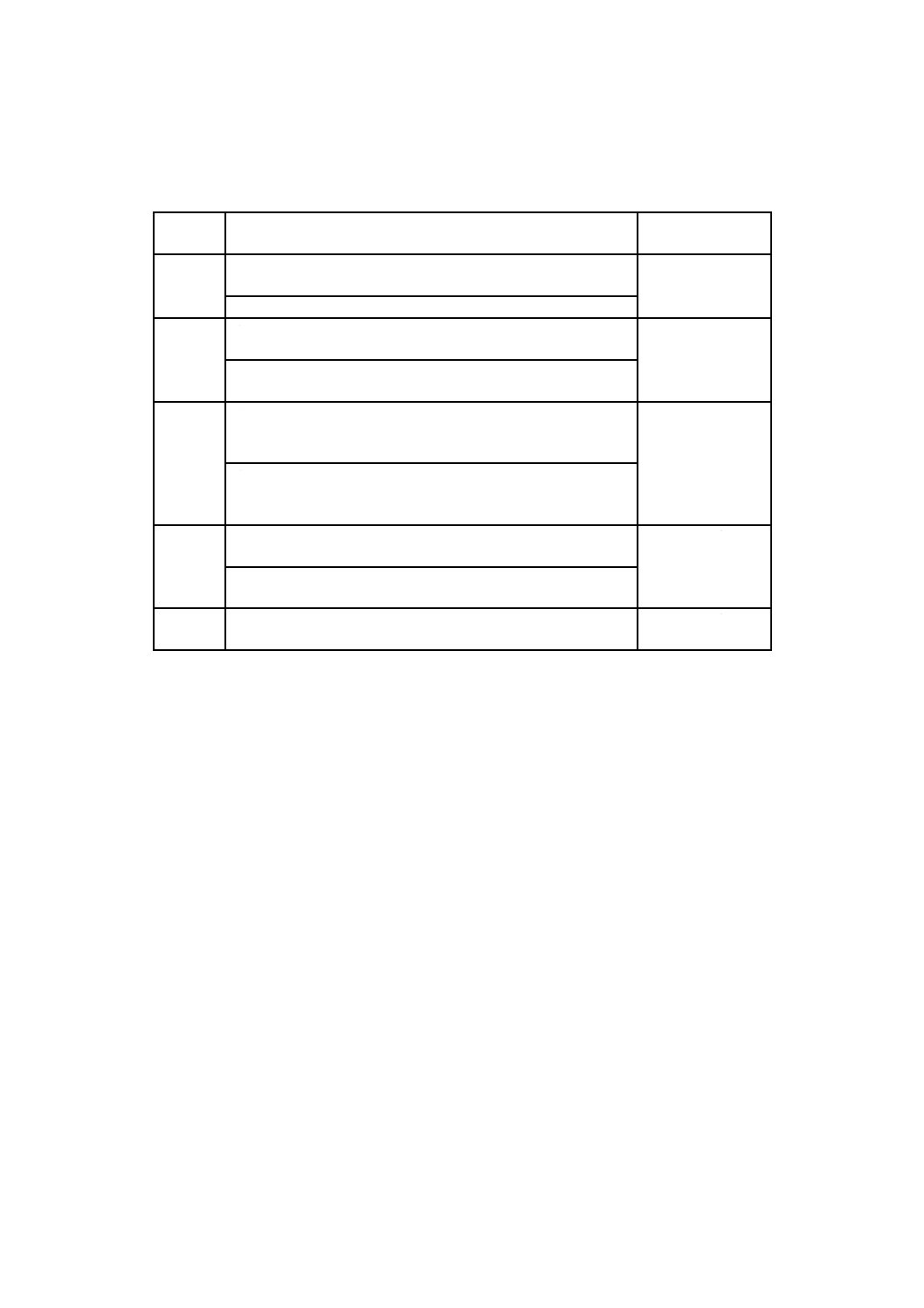

3点曲げ及び4点曲げ試験用の試験片は,断面が長方形であって,寸法は,次による(図2参照)。

幅 w=4.0±0.2 mm

厚さ b=2.1±1.1 mm(3.0 mmが望ましい)

面取り c=0.12±0.03 mm[厚さが薄い(b<2.0 mm)試料については,最大0.10 mmが望ましい。]

長さは,支点間距離(L又はl)より2 mm以上長く,厚さと長さとの比(b/L又はb/l)は,0.1以下で

なければならない。

図2−試験片

注記1 研磨きず,チッピングなどによるダメージを最小限に抑えるため,図2に規定するように,

なるべくりょう(稜)が面取りされていることが望ましい。

注記2 面取りの研磨は,最終の焼結前に行ってもよい。

7.3.2.2.2

タイプIセラミックス

7.3.2.2.1に規定する寸法の試験片は,10個以上,できれば30個作製する。製造販売業者が指定する方法

によって,少なくとも真空中で1回,大気圧下の空気中で1回焼成する。7.3.2.2.1に規定する長方形の試

験片を作製できるように研削する。研磨は,JIS R 6253に規定するP600の耐水研磨紙で行い,P1 000の

耐水研磨紙で仕上げる(又は30〜40 μmのダイヤモンドペーパで研削し,15〜20 μmのダイヤモンドペー

パで仕上げる。)。両面の平行度は,0.05 mm以内とする。試験片を研磨する際は,研磨によるダメージを

最小限に抑えるために,試験片の長軸に平行となるよう縦方向に研磨する。試験片は,切削くずが取り除

かれるようによく洗浄する。必要に応じて,焼成したまま(その後の面取り又は表面の研削なし)の試験

片の形状及び寸法が規定された範囲内にある場合は,その試験片を用いて試験してもよい。

7.3.2.2.3

タイプIIセラミックス

製造販売業者が指定する方法によって,7.3.2.2.1に規定する寸法の試験片を10個以上(できれば30個)

作製する。機械加工用に製造されたセラミック材料の場合には,製造販売業者が製造したセラミックブロ

ックから試験片を作製する。各試験片は,7.3.2.2.2に規定する研磨方法によって仕上げる。必要に応じて,

焼成したまま(その後の面取り又は表面の研削なし)の試験片の形状及び寸法が規定された範囲内にある

場合は,その試験片を用いて試験してもよい。

7.3.2.3

試験方法

各試験片の断面寸法を±0.01 mmの精度で測定し,その後,試験機の支持棒の中央位置に試験片を載せ

8

T 6526:2018

て,4 mm幅の面の上,試験片の長軸に垂直な方向に荷重を加える。試験片を破折するのに要する荷重を

±0.1 Nの精度で測定する。クロスヘッド速度は,1.0±0.5 mm/minにする。残りの試験片について,この

手順を繰り返す。

7.3.2.4

曲げ強さの計算

7.3.2.4.1

3点曲げ強さ

3点曲げ強さは,式(1)によって求める。そのデータの平均値を曲げ強さとし,表1に規定する要求値以

上でなければならない。

なお,標準偏差も求める。

2

2

3

wb

Pl

=

σ

················································································ (1)

ここに,

σ: 3点曲げ強さ(MPa)

P: 破折荷重(N)

l: 支点間距離(mm)

w: 試験片の幅(mm)

b: 試験片の厚さ(mm)

注記 15個以上の試験片を試験した場合には,ワイブル尺度母数及びワイブル係数を,附属書Bによ

って求めてもよい。

7.3.2.4.2

4点曲げ強さ

4点曲げ強さは,式(2)によって求める。そのデータの平均値を曲げ強さとし,表1に規定する要求値以

上でなければならない。

なお,標準偏差も求める。

2

4

3

wb

PL

=

σ

················································································ (2)

ここに,

σ: 4点曲げ強さ(MPa)

P: 破折荷重(N)

L: 支点間距離(mm)

w: 試験片の幅(mm)

b: 試験片の厚さ(mm)

注記 15個以上の試験片を試験した場合には,ワイブル尺度母数及びワイブル係数を,附属書Bによ

って求めてもよい。

なお,荷重点間距離が正確にL/4でない場合,式(3)を用いることができる。

(

)

2

o

2

3

wb

L

L

P

i

−

=

σ

········································································· (3)

ここに,

Lo: 外側荷重間距離(mm)

Li: 内側荷重間距離(mm)

7.3.3

2軸曲げ試験

7.3.3.1

機器

7.3.3.1.1

試験機

クロスヘッド速度が1.0±0.5 mm/minで,10〜2 500 N(±1 %)の荷重を測定できるもの。

7.3.3.1.2

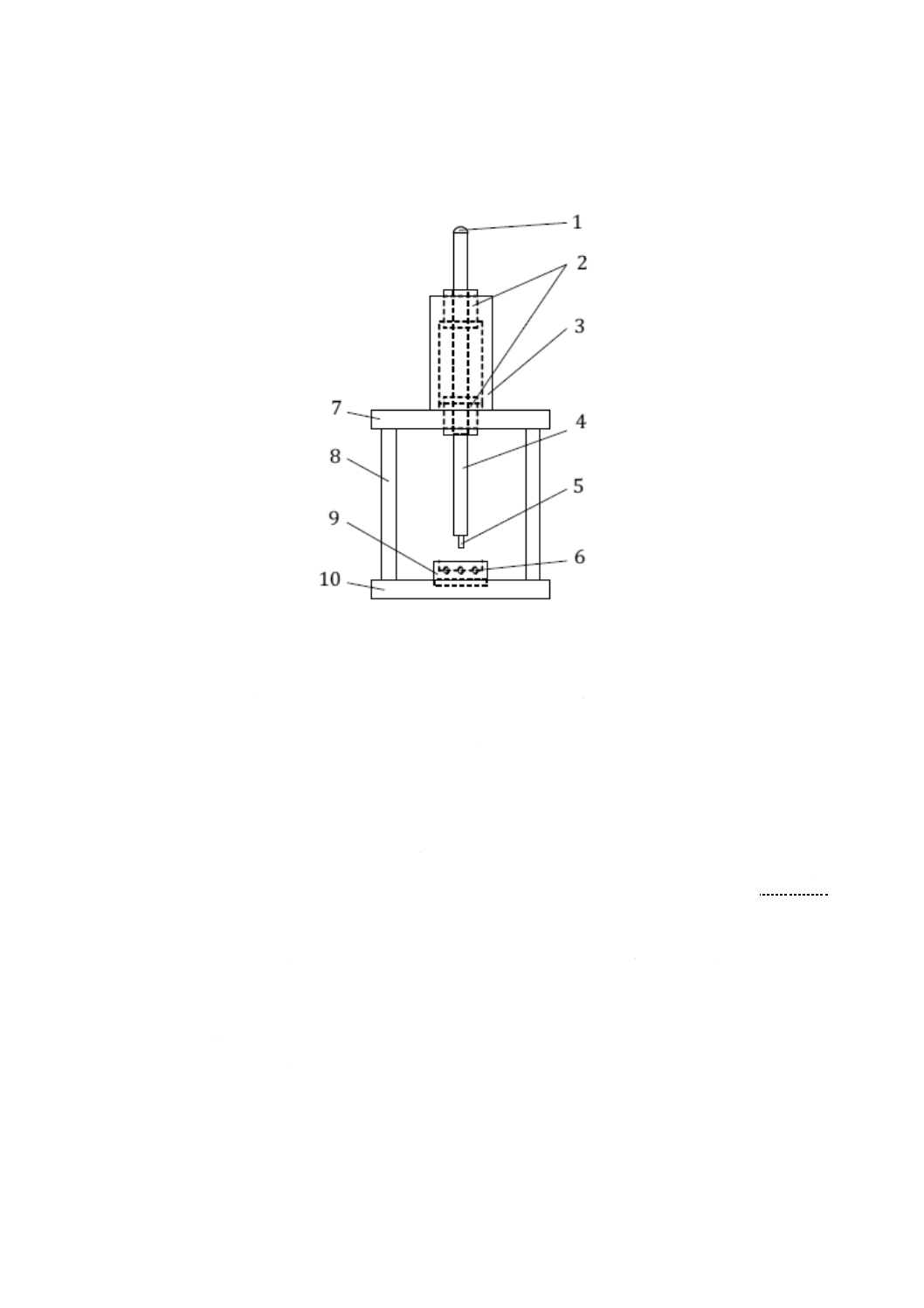

2軸曲げ試験装置

試験片を支持するために,直径が4.5±2 mmの硬化熱処理された鋼球を3個用意し,支持円(直径が11

9

T 6526:2018

±1 mm)上に120°間隔で配置する。この鋼球上に,同心円をなすように置かれた試験片に,直径1.4±

0.2 mmの円柱状で端面が平面の圧子で荷重を加える(図3参照)。

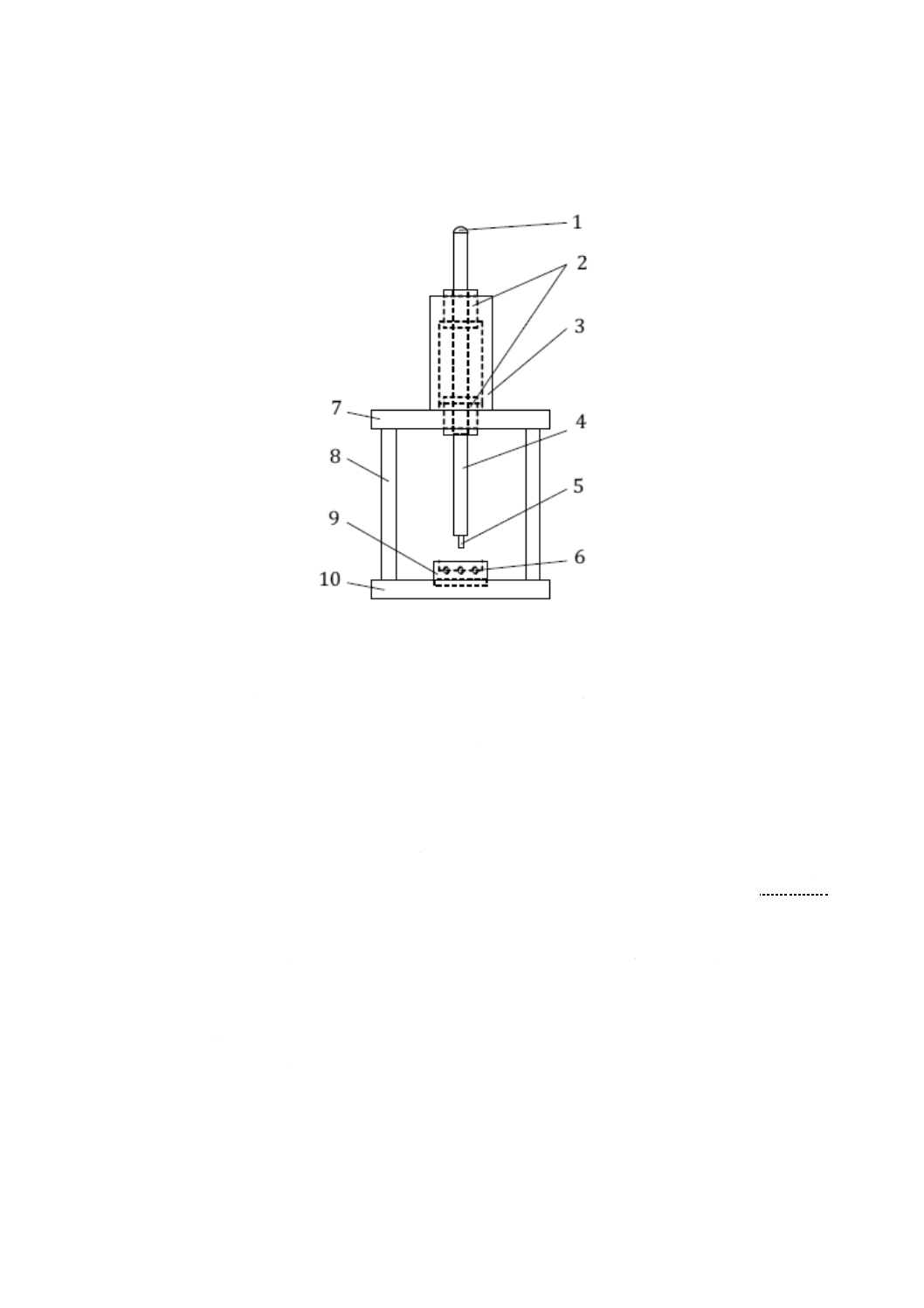

1 鋼球(直径12.5 mm)

2 精密ボールブシュ

3 ブシュホルダ

4 ピストン(硬化処理され精密研磨された鋼棒)

5 硬化処理され精密研磨された圧子,直径1.4±0.2 mm

6 支持円(直径11±1 mm)上に120°間隔で配置され

た鋼球3個(直径4.5±2 mm)

7 上板

8 3本の支柱

9 試験片ホルダ

10 底板

図3−2軸曲げ試験装置

7.3.3.2

試験片の作製

7.3.3.2.1

タイプIセラミックス

厚さが1.2±0.2 mmで直径が14±2 mmのディスクを10個以上(できれば30個)作製する。製造販売

業者が指定する方法によって,真空中で1回,大気圧下の空気中で1回焼成する。研磨は,JIS R 6253に

規定するP600の耐水研磨紙で行い,P1 000の耐水研磨紙で仕上げる(又は30〜40 μmのダイヤモンドペ

ーパで研削し,15〜20 μmのダイヤモンドペーパで仕上げる。)。両面の平行度は,0.05 mm以内とする。

試験片は,切削くずが取り除かれるようによく洗浄する。必要に応じて,焼成したまま(その後の面取り

又は表面の研削なし)の試験片の形状及び寸法が規定された範囲内にある場合は,その試験片を用いて試

験してもよい。

7.3.3.2.2

タイプIIセラミックス

直径が14±2 mmで,厚さが1.5±0.5 mmのディスクを10個以上(できれば30個)作製する。機械加

工用に製造されたセラミック材料の場合には,製造販売業者が製造したセラミックブロックから試験片を

作製する。厚さが1.2±0.2 mmで直径が14±2 mmの試験片となるように,7.3.3.2.1によって試験片を研削

し,仕上げる。必要に応じて,焼成したまま(その後の面取り又は表面の研削なし)の試験片の形状及び

10

T 6526:2018

寸法が規定された範囲内にある場合は,その試験片を用いて試験してもよい。

7.3.3.3

試験方法

図3の装置を用い,各試験片の寸法及び他の関係する寸法全てを±0.01 mmの精度で測定し,その後,

試験片の中央に荷重が加わるように,装置の鋼球上に同心円をなすように試験片を置く。接触圧が均等に

分布するように,軟質のフィルム(例えば,ポリエチレンシート,厚さ0.05 mm)を鋼球と試験片との間

に挟み,別のフィルムを圧子と試験片との間に挟む。試験片を破壊するのに要する荷重を±0.1 Nの精度で

測定する。クロスヘッド速度は,1.0±0.5 mm/minにする。残りの試験片についてこの手順を繰り返す。

7.3.3.4

2軸曲げ強さの計算

2軸曲げ強さは,式(4)によって求める。そのデータの平均値を曲げ強さとし,表1に規定する要求値以

上でなければならない。

なお,標準偏差も求める。

(

)

2

/

7

238

.0

b

Y

X

P

−

−

=

σ

······························································ (4)

ここに,

σ: 2軸曲げ強さ(MPa)

P: 破折荷重(N)

X= (1+ν) ln (r2/r3)2+[(1−ν)/2] (r2/r3)2

Y= (1+ν) [1+ln (r1/r3)2]+(1−ν) (r1/r3)2

b: 試験片中央部(破壊起点)における厚さ(mm)

X,Yの式中において

v: ポアソン比(当該セラミックスに対する値が不明の場合

には,ν=0.25を用いる。)

r1: 支持円の半径(mm)

r2: 圧子(荷重負荷域)の半径(mm)

r3: 試験片の半径(mm)

注記 15個以上の試験片を試験した場合には,ワイブル尺度母数及びワイブル係数を,附属書Bによ

って求めてもよい。

7.4

ガラス転移温度

7.4.1

熱膨張測定機

試験機は,試験片の熱膨張変化量を0.01 %の精度で測定可能なもので,25(又は50)〜500 ℃までの一

定の昇温速度で測定できるものを用いる。

7.4.2

試験片の作製

タイプIセラミックス及びタイプIIセラミックスの試験片は,製造販売業者が指定する方法によって,

長さが5〜50 mmで断面積が30 mm2を超えない棒状の試験片4個を作製し,試験片の両端が平らで,かつ,

平行で試験片軸に垂直になるように研削する。タイプIセラミックスの2個の試験片の焼成は,真空焼成

1回及び大気焼成1回とし,残りの2個は,真空焼成3回及び大気焼成1回とする。

なお,複数回の焼成工程が当該材料の熱膨張係数に影響しないものについては,複数回の焼成は必須で

はない。

7.4.3

試験方法

試験片を室温の熱膨張測定機に入れ,試験片が測定機内と同じ温度になってから測定する。

試験片の“予荷重”を熱膨張測定機の取扱説明書の方法によって設定する。5〜10 ℃/minの速さで昇温

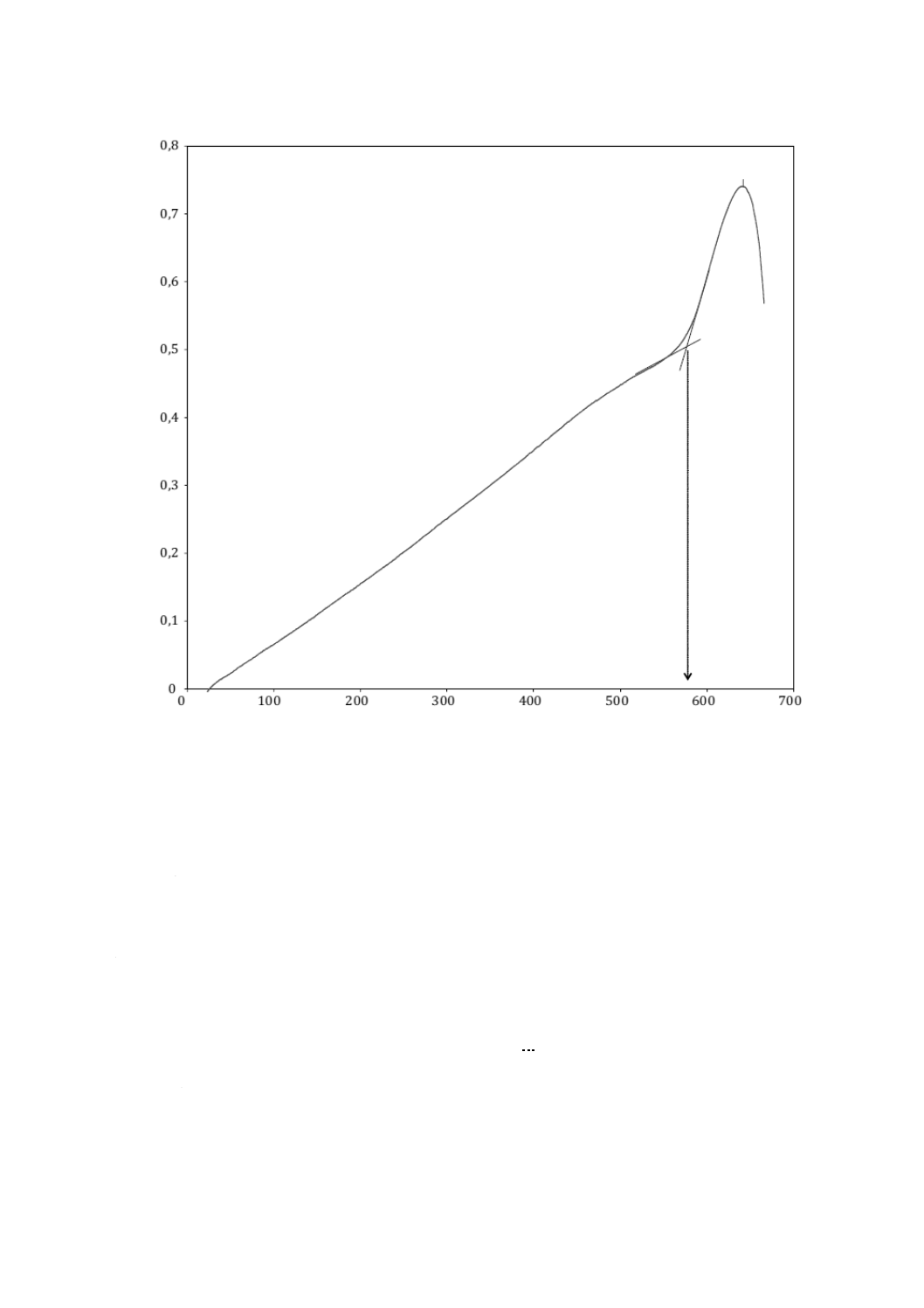

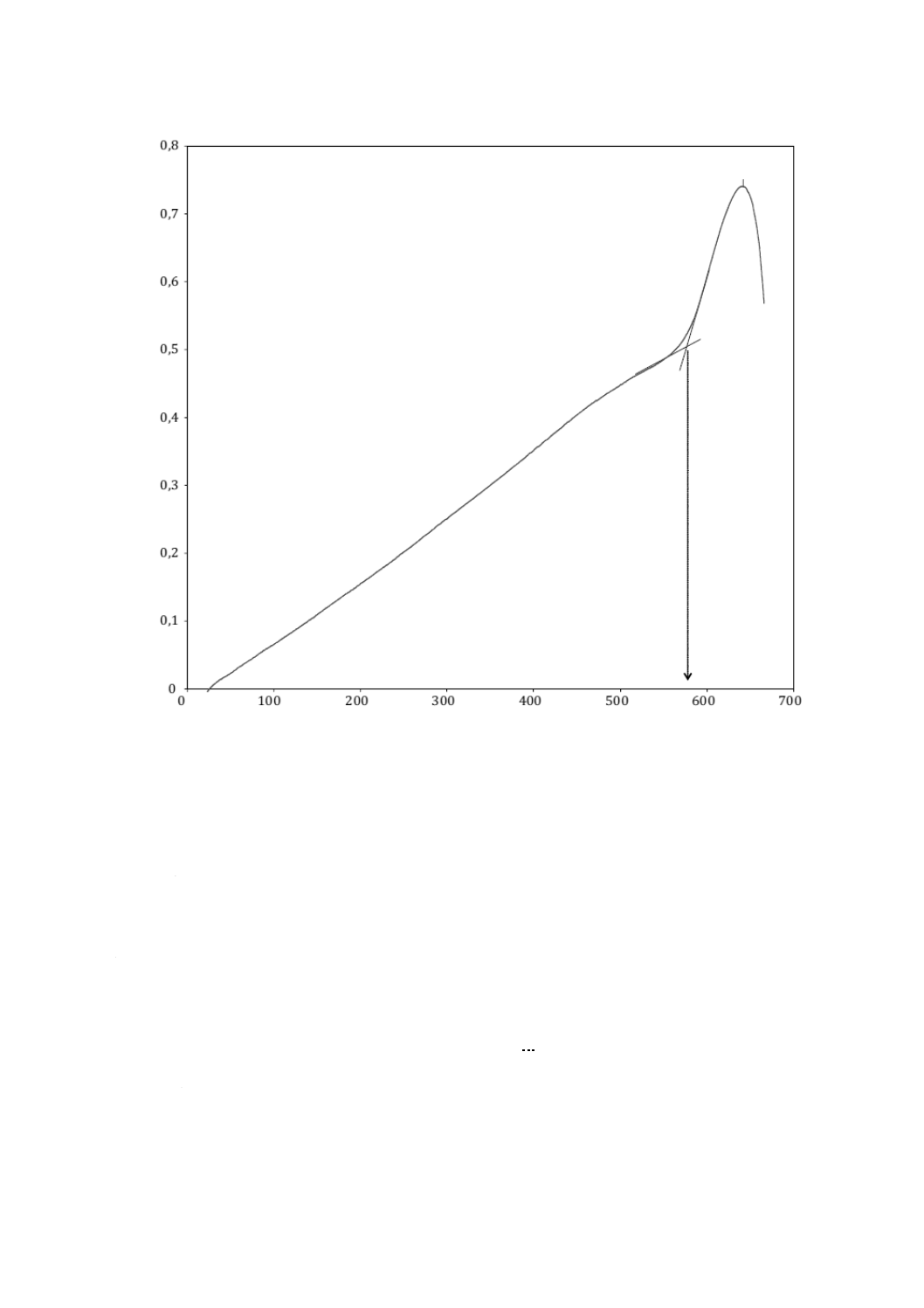

して,試験片についてガラス転移温度(Tg)を図4に示す熱膨張曲線から求める。

11

T 6526:2018

注記 Tsは,セラミックスの軟化温度。

図4−熱膨張曲線の一例

7.5

熱膨張係数

7.5.1

試験方法

7.4.3で得られた熱膨張曲線又は記録した数値から,25(又は50)〜500 ℃(又はTg)までの熱膨張係数

を求める。2回焼成及び4回焼成の試験片4個の熱膨張係数の平均を求める。

7.6

溶解量

7.6.1

試薬

7.6.1.1

酢酸

精製水又は蒸留水に溶解した体積分率4 %酢酸水溶液(JIS K 1351又は日本薬局方)。

7.6.2

機器

7.6.2.1

はかり

精度0.1 mg以上のもの。

7.6.2.2

恒温器

80±3 ℃及び150±5 ℃に制御できるもの。

温度(℃)

長

さ

の

変

化

(μm)

Tg

Ts

12

T 6526:2018

7.6.3

試験片の作製

7.6.3.1

タイプIセラミックス

製造販売業者が指定する方法によって,試験溶液に自由に接触できる総露出表面積が30 cm2以上の試験

片を作製する。例えば,試験片は,直径16±0.2 mm,厚さ1.6±0.1 mmの寸法の型を用いたもの10個[JIS

T 6120の6.2.4 a)(試験片)参照]で,総露出表面積が30 cm2以上のものを製造販売業者が指定する方法

によって焼成する。

7.6.3.2

タイプIIセラミックス

製造販売業者が指定する方法によって,試験溶液に自由に接触できる総露出表面積が30 cm2以上の試験

片を作製する。製造販売業者が指定する研磨手順によって適切な表面仕上げを行う。

7.6.4

試験方法

試験片を精製水又は蒸留水で洗浄し,150±5 ℃で4時間乾燥し,0.1 mgの桁までひょう量する。全表面

積を0.5 cm2の単位まで求める。体積分率4 %酢酸水溶液100 mLが入った250 mL又は数本の100 mLのパ

イレックスガラス製又はプラスチック製の容器に試験片を入れ,80±3 ℃の恒温器中に16時間置く。その

後,試験片を取り出し,精製水又は蒸留水で試験片を洗浄し,恒量になるまで150±5 ℃で乾燥して,試験

片を0.1 mgの桁まで再ひょう量する。最初の試験片の質量と試験後の質量との変化をμg/cm2の単位で表

す。

注記 加速試験条件下で,鉛及びカドミウムの溶出を評価するには,ISO 6486-1によって溶出液を分

析することが望ましい。

8

包装

セラミックスは,内容物を汚染しない,又は内容物に汚染されない密閉容器で供給されなければならな

い。

9

表示及び添付文書

9.1

表示

9.1.1

包装への表示

セラミックスの包装には,次の事項を表示しなければならない。

a) 製品名

b) 種類(タイプ及びクラス)及び色調

注記 タイプIIセラミックスのインゴットには,シェードの記載が望ましい(該当する場合)。

c) 質量又は内容量

d) 製造番号又は製造記号

e) 製造販売業者名及び所在地

f)

他の法定表示事項

9.1.2

CAD/CAM用セラミックブロックへの表示

CAD/CAM用セラミックブロックには,次の事項を表示しなければならない。

a) 製品名又は製品が特定できる表記

b) 製造番号又は製造記号

c) 加工係数,拡大係数又は拡大率(半焼結セラミックスの場合。小数点以下3桁まで表示する。)

注記 加工係数,拡大係数又は拡大率は,包装へ表示してもよい。

13

T 6526:2018

9.1.3

加圧成形用セラミックインゴットへの表示

加圧成形用セラミックインゴットには,次の事項を表示しなければならない。

a) 色調(該当する場合)

9.2

添付文書

セラミックスには,次の事項を記載した添付文書を添付しなければならない。

a) 製品名

b) 種類(タイプ及びクラス)及び色調

c) 製造販売業者名及び所在地

d) 焼成スケジュール(該当する場合)

e) 機械加工に関する情報(該当する場合)

f)

25(又は50)〜500 ℃(又はTg)までの熱膨張係数及びTg(該当する場合)

g) 健康障害の可能性[例えば,セラミックじん(塵)の吸入に伴うもの。]に関する一般的な警告(該当

する場合)

h) 特殊な保管条件

i)

他の法定記載事項

14

T 6526:2018

附属書A

(参考)

破壊じん(靱)性

A.1 一般

破壊じん(靱)性は,材料に固有の性質であり,破壊じん(靱)性を用いて,欠陥の大きさ及び数に影

響されやすい強さなどの他の物性を予測できるので,重要である。したがって,破壊じん(靱)性値は,

構造用のセラミックス間の比較に用いるのに有用である。破壊じん(靱)性値を求める方法は数多くあり,

それらの方法を実施するときの難易度は,様々である。

この規格では,ISO 23146又は代替規格に規定され,A.2にその簡便法を示す“単一エッジVノッチビ

ーム”(SEVNB)法を推奨する。この方法は,標準化のために国際的な評価が行われていて,使い勝手が

よく,容易で,信頼性があり,正確であるとみなされている([1]参照)。

ISO 23146によれば,SEVNB法は,インターラボラトリ試験[11]において,大半の参加機関で,かみそ

り(剃刀)研ぎ出し法では鋭利なVノッチ先端半径を形成することができなかったことから,1 μm未満

の粒子径からなる微細粒状材料の破壊じん(靱)性の測定に用いないほうがよいと記載されている。Vノ

ッチの鈍磨性のために,破壊じん(靱)性の大多数のデータは真の値を超えて過大評価になっている[11]。

また,ISO 23146の箇条1で,イットリア安定化正方晶ジルコニア多結晶体について,鋭利なVノッチ先

端半径を形成することが困難であるため,この方法を用いないほうがよいと記載されている。

ISO TC 206に従って,代替法として,予亀裂導入破壊試験法(SEPB法,ISO 15732),曲げにおける表

面亀裂法(SCF法,ISO 18756)及びシェブロンノッチビーム法(CNB法,ISO 24370)によって破壊じん

(靱)性を評価してもよい。SEPB法,CNB法及びSCF法は,イットリア安定化正方晶ジルコニア多結晶

体に対して用いることができる。これらの方法はそれぞれ利点及び欠点があり,高精度で正確な結果を得

るには多少の経験が必要である。

破壊じん(靱)性は,圧痕の亀裂長さに基づく方法[例えば,ビッカース圧痕の角から発生した表面亀

裂の長さに基づいてじん(靱)性を評価する方法。]で評価してはならない。

A.2 単一エッジVノッチビーム法

A.2.1 機器

A.2.1.1 平行平面をもつ棒状試験片作製用装置

焼成又は機械加工した後,研削・研磨して,棒状試験片を作製するもの。

A.2.1.2 切込み器具

棒状試験片の一平面に,切り込むためのダイヤモンド器具。

A.2.1.3 片刃のかみそり(剃刀)及びダイヤモンド研磨ペースト

Vノッチの形成用。

A.2.1.4 4点曲げ試験用のジグ

7.3.2.1.2による。

A.2.2 試験片の作製

A.2.2.1 寸法及び形状

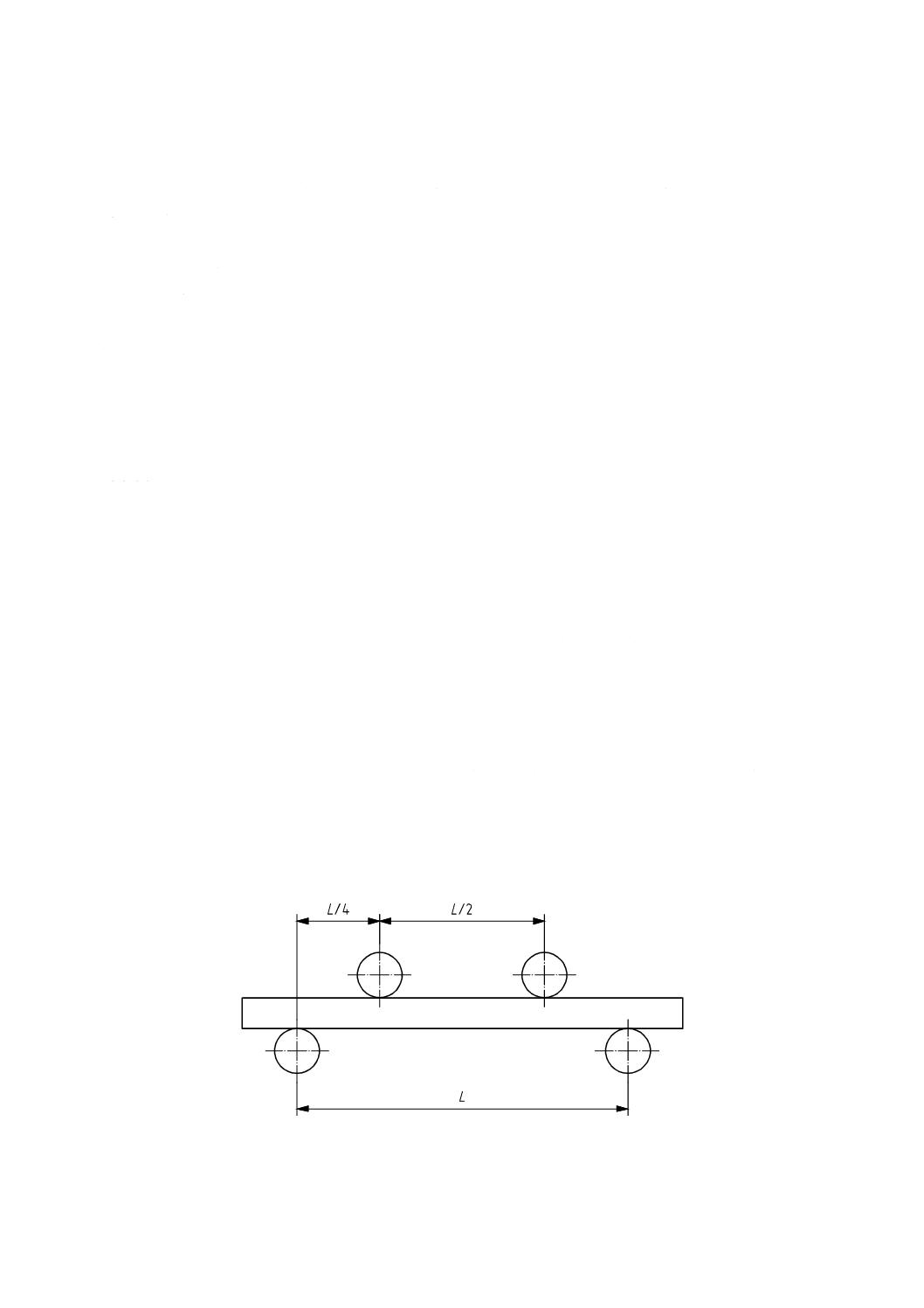

棒状試験片5本を用いる。試験片は,長方形断面をもち,図2に示す寸法とする。曲げ強さ試験で規定

15

T 6526:2018

するりょう(稜)の面取りは必須ではなく,行わなくてもよい。

試験片の寸法

厚さ w=4.0±0.2 mm

幅 b=3.0±0.2 mm

試験片の長さは,試験に用いる支点間距離より2 mm以上長くなければならない。この試験片は,曲げ

強さ試験片と90°異なる方向で,すなわち,試験機の支持棒の中央位置に試験片を載せて,3 mm厚さの

面の上,試験片の長軸に垂直な方向に荷重を加えて試験する。

A.2.2.2 切込み及びVノッチの形成

試験片5本並びに切り込み中及びVノッチ形成中に試験片を保護するために用いるダミー試験片2本を,

できるだけ互いに密着させて,切込み器具で均一に切込みを入れられる平らなホルダに取り付ける。切込

みを形成する3 mm幅の面(破壊試験中,この面に張力が働く。)を上へ向ける。切込みの方向付けのため

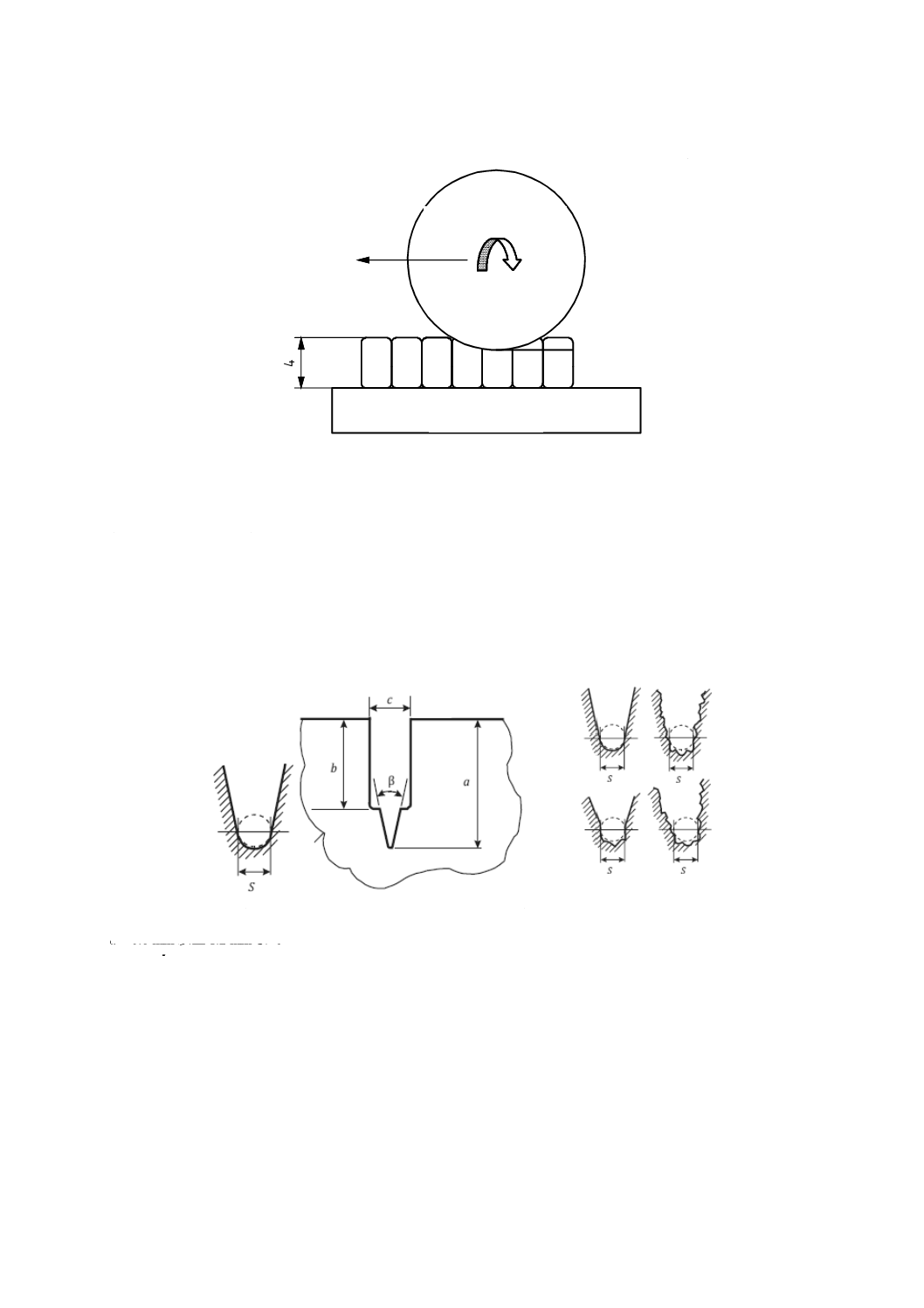

に,試験片長の中心を結んで中心線を引く(図A.1参照)。

単位 mm

図A.1−試験片の準備

Vノッチを形成するかみそり(剃刀)がうまく導かれるように,切込み器具のダイヤモンドブレードを

用いる。試験片上の中心線に沿って,約0.5 mmの深さまで切込みを形成する。切り込み後,Vノッチ形

成に先立って,切込み部の切りくず(屑)を除くために洗浄する(図A.2参照)。

中心線

ダミー試験片

ダミー試験片

3

1

2

3

4

5

16

T 6526:2018

単位 mm

図A.2−切込みの形成(中央部断面図)

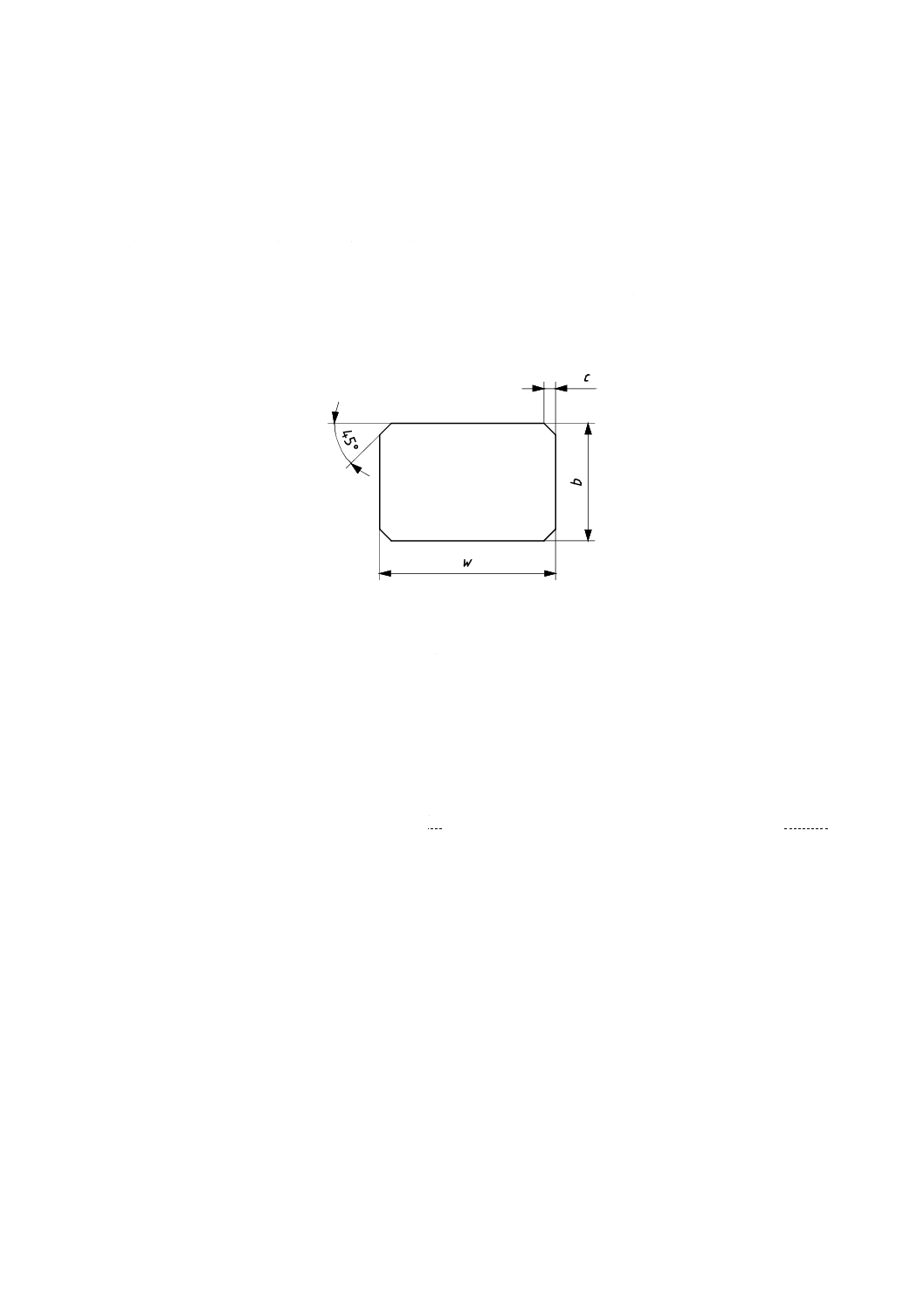

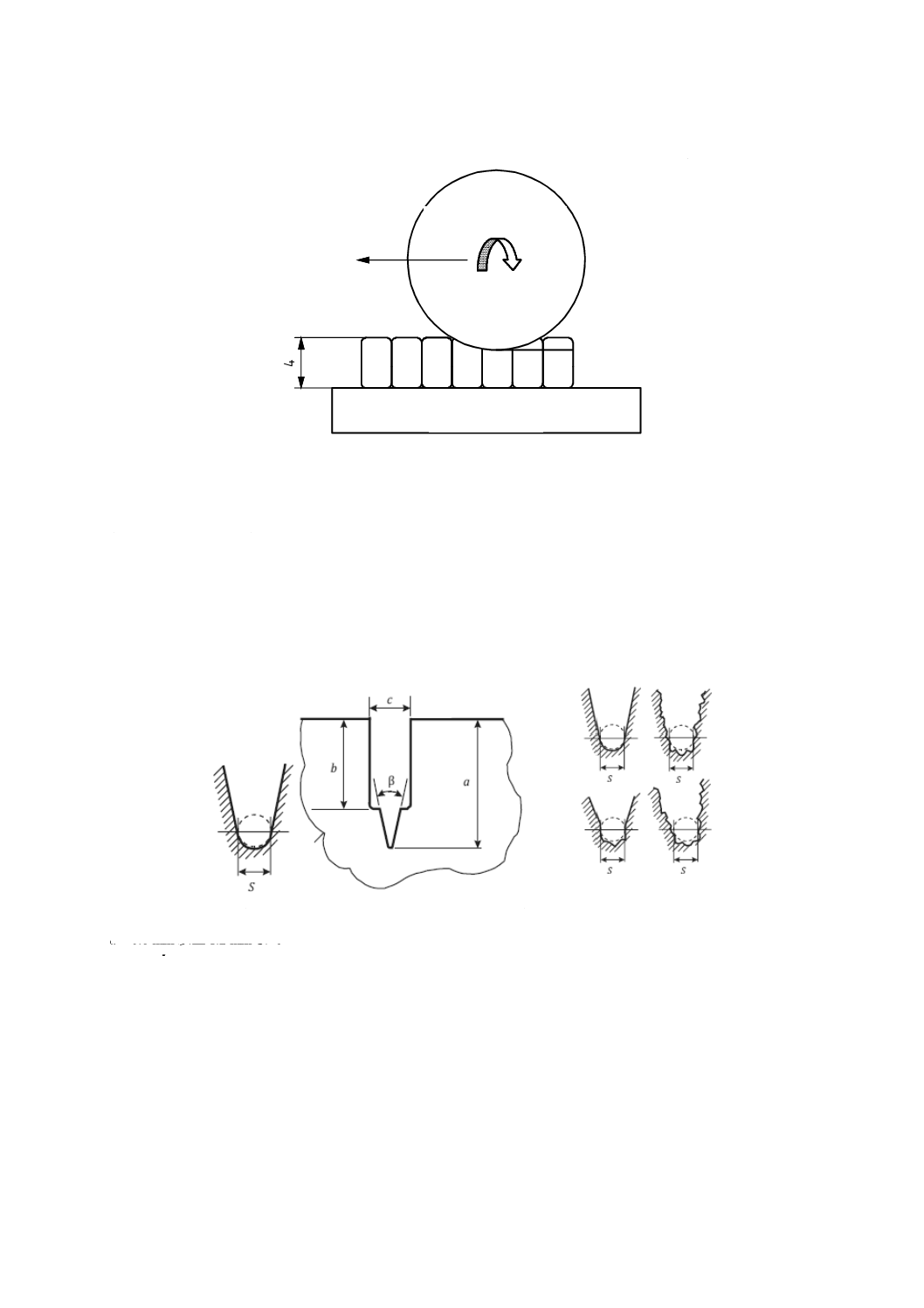

洗浄後,最大粒径が3〜6 μmのダイヤモンド研磨ペーストで切込みを満たす。切込みの中にかみそり(剃

刀)を入れ,軽い力(5〜10 N)を加えて,できるだけ真っすぐにゆっくりと前後運動させてVノッチを

形成する。光学顕微鏡を用いて,Vノッチの両端の深さが同じか調べる。最終のVノッチの深さは,均一

で,かつ,0.8〜1.2 mmでなければならない。最終のVノッチの深さは,図A.3に示すようにa−c>bと

最初の深さよりも深くなければならない。試験片をホルダから取り外し,アセトンで超音波洗浄し,十分

に乾燥する(例えば,110 ℃で1時間加熱する。)。

a) Vノッチ幅径及び角度測定部位

b) ISO 23146によるVノッチ底部の形状

a 0.8 mm以上1.2 mmまで

b 約0.5 mm

c かみそり(剃刀)の幅径,a−b<c

β 約30度(°)又はできるだけ小さくする。

S Vノッチ幅径

図A.3−Vノッチ形状の概略形態

試験片ホルダ

ダイヤモンドホイール

17

T 6526:2018

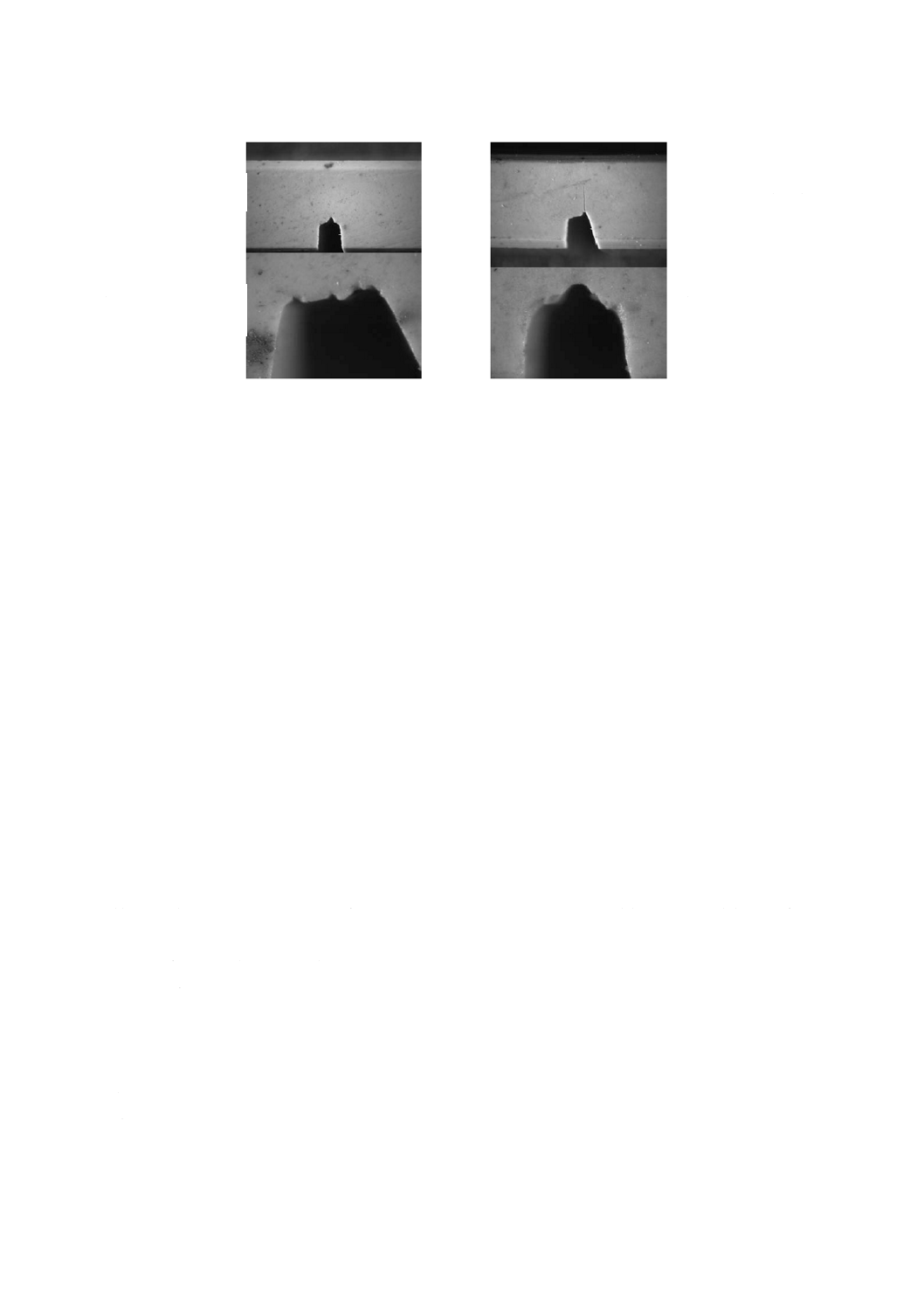

図A.4−Vノッチ形状の実例

ISO 23146(6.5)に規定されるSEVNB法

試験のため,1組5本の中から2本の試験片を選択する。選択した各試験片の1辺に存在するVノッチ

の写真を約50xの倍率で撮影するが,Vノッチ先端の解像度が低い場合はより高い倍率を用いる。写真を

利用してVノッチ形状の適否を評価する(図A.4参照)。図A.3に示される形状からのかい(乖)離を記

録する。

同じ試験片のVノッチの先端部の写真を約300xの倍率で撮影する。図A.3によって,Vノッチ角度及

び幅径を測定する。Vノッチ角度β及び幅径Sを記録する。

Vノッチ幅径Sは,試験材料の平均粒径の2倍値と同じ程度又はより小さくなければならない。試験材

料の粒径を問わず,Vノッチ幅径が20 μmを超えるものは許容できない。

注記1 平均粒径は,参考文献[7]及び[10]に記載されているように,直線外挿法を用いて求めること

ができる。

注記2 試料をホルダから取り外す前に,最も外側にある試験片に作製されたVノッチの幅径につい

て,容認の適否を決定することは有用である。これによって,Vノッチ幅径が過大な場合,

その整形工程を継続することを可能にする。

A.2.2.3 手順

7.3.2.1.2に規定した4点曲げ試験又は3点曲げ試験のジグを用いて,試験片の破壊じん(靱)性を試験

する。

最小表示値が0.001 mm以上を測定できるマイクロメータを用いて,幅(b)及び厚さ(w)を測定し,

記録する。Vノッチの深さを倍率50倍以上の顕微鏡を用いて測定し,有効数字3桁以上で,深さa1,a2

及びa3を読み取る(図A.5参照)。

Vノッチをもつ3 mm幅の面を下に向けて置く。室温で,クロスヘッド速度0.5 mm/minで試験片に荷重

を加える。有効数字3桁以上で破壊荷重を記録する。Vノッチ全長にわたって,破壊がVノッチの底から

始まっていることを確認する(そうでない場合には,その試験は,無効である。)(図A.3参照)。

破壊表面において,破壊の発生以前に,Vノッチ底部での安定亀裂伸展が存在した証拠を確認する。安

定亀裂伸展が発生し,かつ,測定可能である場合は,次の式にその値を含める。破壊の直前に,何らかの

非線形挙動が生じたかについて確認するため,破壊試験から得られた荷重(変位又は荷重)時間記録を調

査する。非線形性が検出された場合,切欠け部での予亀裂の遅延亀裂成長伸展が生じた可能性の兆候であ

a) 容認例

b) Vノッチの偏心例

c) Vノッチ形成

不足例

d) 鈍磨した

Vノッチ例

18

T 6526:2018

る。

図A.5−Vノッチ深さの測定

A.2.2.4 破壊じん(靱)性の計算

破壊じん(靱)性の計算は,次による。

a) 各試験片について,平均値(a)及び相対Vノッチ深さ(α)を,式(A.1)及び式(A.3)から求める。相

対Vノッチ深さは,0.2と0.3との間で,Vノッチ深さのばらつきは,式(A.2)を満足しなければなら

ない。

(

)

3

3

2

1

a

a

a

a

+

+

=

····································································· (A.1)

(

)

1.0

min

max

≦

a

a

a

−

··································································· (A.2)

w

a

=

α

·················································································· (A.3)

ここに,

a: Vノッチ深さの平均(m)

amax: a1,a2及びa3のうちの最大値(m)

amin: a1,a2及びa3のうちの最小値(m)

α: 相対Vノッチ深さ

b) 各試験片について,破壊じん(靱)性(KIc)を,次の式によって算出する。

(

)Y

w

S

S

w

b

F

K

5.1

2

1

Ic

1

2

3

α

α

−

×

−

×

=

注記1 3点曲げ試験では,S2=0とする。

4点曲げでは,参考文献[1],[5]及び[10]を用いる。

4点曲げでは,次のYを用いる。

(

)(

)

(

)2

2

1

1

35

.1

68

.0

49

.3

326

.1

7

988

.1

α

α

α

α

α

α

+

−

+

−

−

−

=

Y

3点曲げでは,この式は試験片の厚さに対する支点間距離S1の比に依存する。

S1/w=10の場合,参考文献[1],[5]及び[10]を用いる。

Y=1.947 2−5.024 7α+11.895 4α2−18.063 5α3+14.598 6α4−4.689 6α5

b

w

破断面

a1 a2 a3

19

T 6526:2018

S1/w=7.5(すなわち,S1=30 mm,w=4)の場合,参考文献[1],[5]を用いる。

Y=1.964−2.837α+13.771 4α2−23.250α3+24.129α4

注記2 この場合α5項はない。

S1/w=8の場合,参考文献[10]を用いる。

Y=1.938 1−5.094 7α+12.386 1α2−19.214 2α3+15.774 7α4−5.127 0α5

S1/w=7の場合,参考文献[10]を用いる。

Y=1.932 2−5.100 7α+12.362 1α2−19.551 0α3+15.984 1α4−5.173 6α5

S1/w=6の場合,参考文献[10]を用いる。

Y=1.923 0−5.138 9α+12.619 4α2−19.551 0α3+15.984 1α4−5.173 6α5

S1/w=5の場合,参考文献[10]を用いる。

Y=1.910 9−5.155 2α+12.688 0α2−19.573 6α3+15.937 7α4−5.145 4α5

ここに,

KIc: 破壊じん(靱)性(MPa・m1/2)

F: 破壊荷重(MN)

b: 試験片の幅(m)

w: 試験片の厚さ(m)

S1: 外部支点間距離(m)

S2: 内部支点間距離(m)

Y: 応力拡大係数

注記3 3点曲げに関する式は,参考文献[1],[5]及び[10]に記載のものと一致している。そのうち

の幾つかについて,元の文献で,αは0.35<α<0.6の範囲に限定されていたが,実際には

0.2<α<0.6まで拡張して使われており,少し精度が落ちている。

計算は,全て有効数字3桁まで行う。KIcの平均値及び標準偏差を求め,その結果を小数点以下2桁で丸

める。

c) 各変数が次の数値であるとき,破壊じん(靱)性の対照計算値は,次による。

4点曲げで,KIc=7.42 MPa・m1/2のとき,

F=100×10−6 MN,b=3×10−3 m,w=4×10−3 m,a=2×10−3 m,

S1=40×10−3 m及びS2=20×10−3 m

3点曲げで,KIc=7.07 MPa・m1/2のとき,

F=100×10−6 MN,b=3×10−3 m,w=4×10−3 m,a=2×10−3 m及び

S1=20×10−3 m

注記4 上記の計算では,全てMN及びm単位を用いている。

20

T 6526:2018

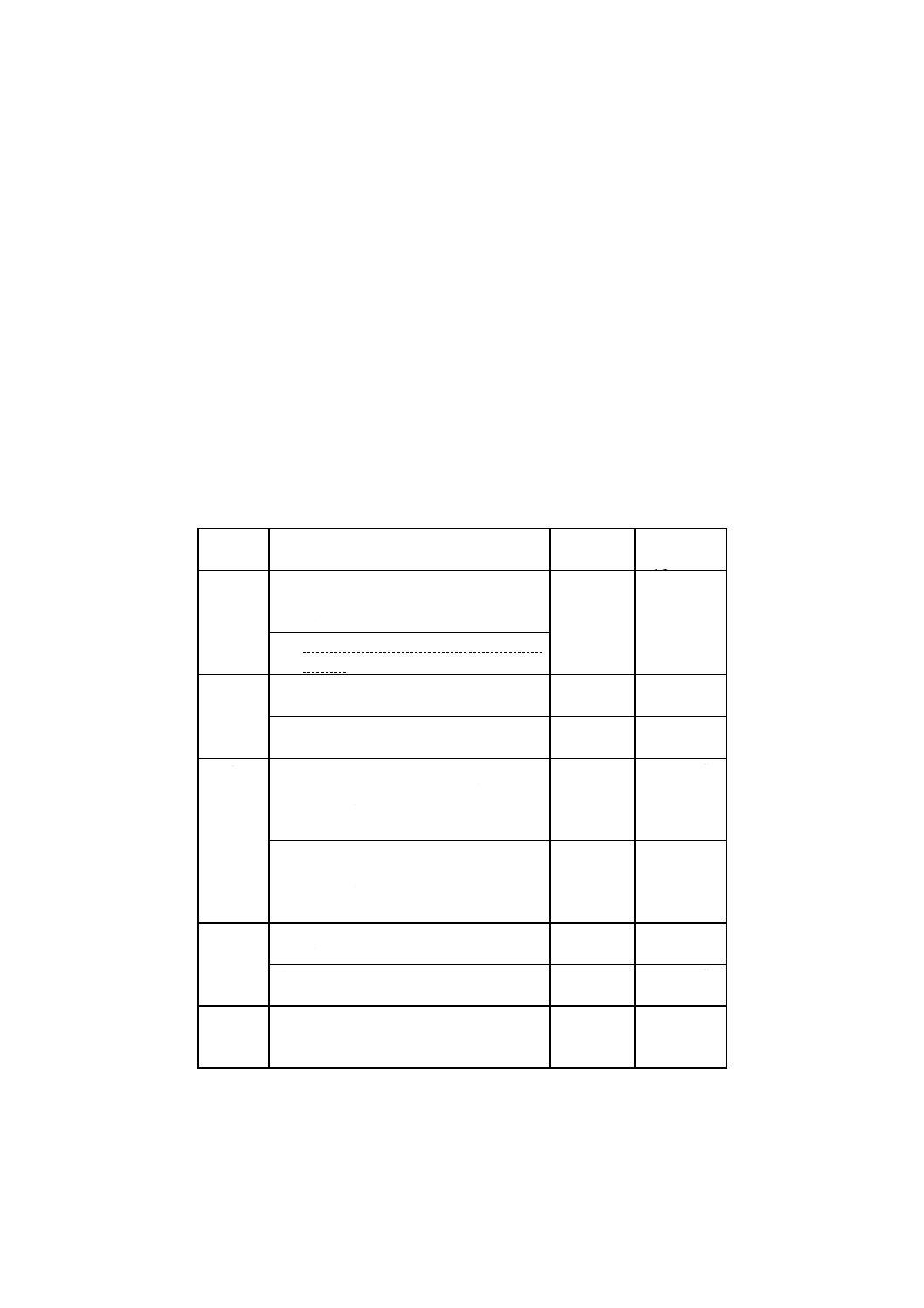

セラミックスの5クラスに対する破壊じん(靱)性の推奨値を,表A.1に示す。

表A.1−セラミックスの用途によるクラス分類及び破壊じん(靱)性の推奨値

クラス

用途例

破壊じん(靱)性

MPa・m1/2

1

a) 接着用セメントで装着される前歯用クラウン,ベニア,イ

ンレー又はアンレー用のモノリシックセラミックス

0.7以上

b) 下部構造セラミックスの被覆用セラミックス

2

a) 接着用セメントで装着されるクラウン用のモノリシックセ

ラミックス

1.0以上

b) 接着用セメントで装着されるクラウン用の下部構造セラミ

ックス

3

a) 接着用又は合着用セメントで装着されるクラウン用及び大

臼歯を含まない3歯連結補てつ(綴)物用のモノリシック

セラミックス

2.0以上

b) 接着用又は合着用セメントで装着されるクラウン用及び大

臼歯を含まない3歯連結補てつ(綴)物用の下部構造セラ

ミックス

4

a) 大臼歯を含む3歯連結補てつ(綴)物用のモノリシックセ

ラミックス

3.5以上

b) 大臼歯を含む3歯連結補てつ(綴)物用の下部構造セラミ

ックス

5

4歯以上連結補てつ(綴)物用のモノリシックセラミックス又は

下部構造セラミックス

5.0以上

21

T 6526:2018

附属書B

(参考)

ワイブル統計

B.1

ワイブル分布

セラミックスの強さデータは,通常,平均値の周りに正規分布せず,しばしば,高強度部分に偏ってい

る。より一般的な分布である2母数ワイブル分布では,非対称分布データと正規分布データとの両方に適

合し得る。

2母数ワイブル分布は,引張応力下における,ある面積(又は体積)の累積破壊確率(Pf)を,次の式

によって二つの母数[ワイブル係数(形状母数:m)(B.2参照)及びワイブル尺度母数(σ0)(B.3参照)]

で関連付けられる。

−

−

=

m

P

0

f

exp

1

σ

σ

B.2

ワイブル係数

ワイブル係数は,累積破壊確率の関数として,強さの分布の(幅を含めて)形状を決めるパラメータで

ある。ワイブル係数は,正規分布の標準偏差に似ているが,逆の関係にある,すなわち,σ0が同じとき,

ワイブル係数が小さければ小さいほど,データのばらつきは大きい。

B.3

ワイブル尺度母数

B.3.1 一般

ワイブル尺度母数は,特定の試験片及び荷重設定において,累積破壊確率が63.2 %となる強さである。

B.3.2 ワイブル係数及び尺度母数の算出

ワイブル係数及び尺度母数は,順位統計をした曲げ強さのデータによって推定する。

まず,同一ロットの試験片(最低15個,望ましくは30個)の強さデータを昇順で順位付けし,その順

位(i)に基づいて各試験片に累積破壊確率(Pf)を割り付ける。

N

i

P

5.0

f

−

=

ここに,

i: 1,2,3,4 … i番目

N: ロットの試験片数

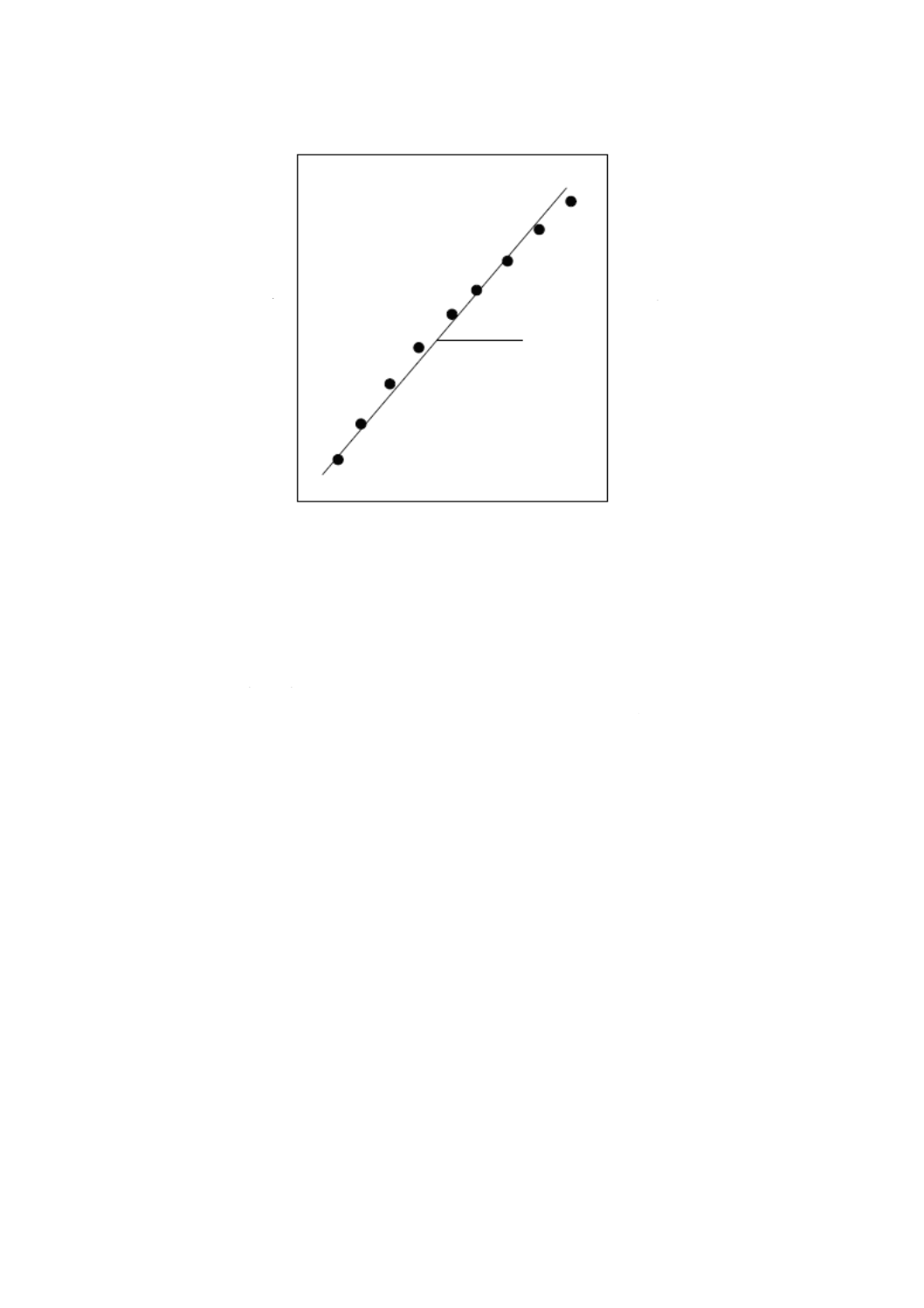

累積破壊確率(Pf)から1/(1−Pf) を求め,これを2重自然対数変換してlnln[1/(1−Pf)] とし,曲げ強さ

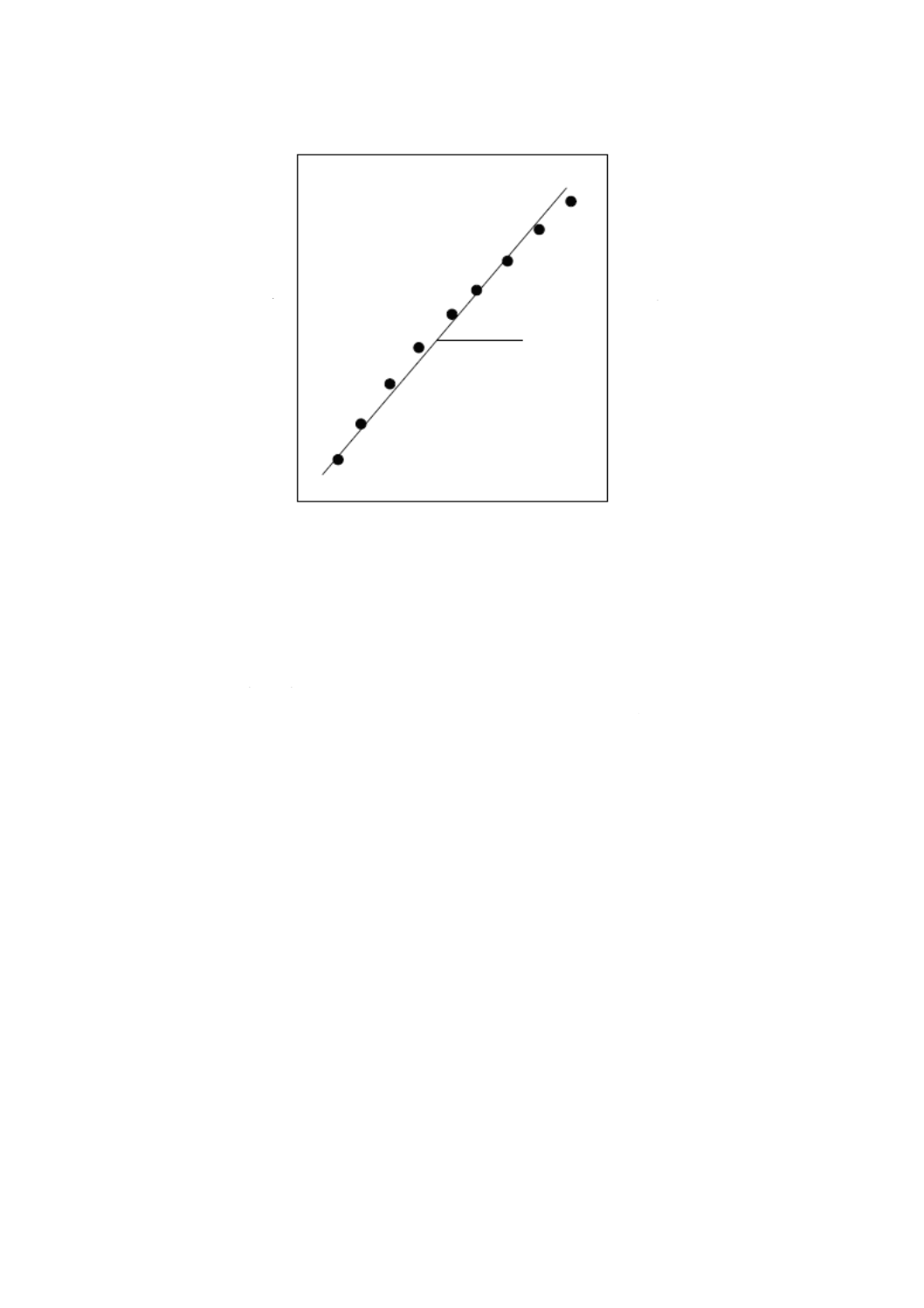

(σ)は,自然対数変換してln σとする。図B.1のように,縦軸をlnln[1/(1−Pf)] とし,対応するln σを横

軸としてデータをプロットし,ワイブルプロット図を作成する。

22

T 6526:2018

図B.1−ワイブル係数の決定

このワイブルプロット図から線形回帰直線(すなわち,y=Mx+b)を求める。

ワイブル係数(m)は,線形回帰直線の傾き(すなわち,M)に等しくなる。

ワイブル尺度母数(σ0)は,y=0として求める。y=0は,累積破壊確率が63.2 %であり,この累積破壊

確率での強さがワイブル尺度母数である。

さらに,最ゆう(尤)推定法(MLE法)を用いるISO 20501[8]によっても算出できる。MLE法は,ワ

イブルパラメータの推定において,より厳しい信頼限界を与えるため,多数の統計学者に好まれている。σ0

に関するMLE推定値は,一次回帰による推定値とほぼ一致するが,ワイブル係数は少し異なる可能性が

ある。ISO 20501に規定されるMLE法を適用する場合は,報告書に明記するのがよい。

.99

.632

.5

傾き= m

P

f

ln σ (MPa)

ln

ln

[

1

/(

1

−

P

f

)]

23

T 6526:2018

参考文献

[1] ISO 23146,Fine ceramics (advanced ceramics, advanced technical ceramics)−Test methods for fracture

toughness of monolithic ceramics−Single-edge V-notch beam (SEVNB) method

[2] ISO 6486-1,Ceramic ware, glass-ceramic ware and glass dinnerware in contact with food−Release of lead and

cadmium−Part 1: Test method

[3] ISO 7405,Dentistry−Evaluation of biocompatibility of medical devices used in dentistry

[4] ISO 10993-1,Biological evaluation of medical devices−Part 1: Evaluation and testing within a risk

management process

[5] ISO 15732,Fine ceramics (advanced ceramics, advanced technical ceramics)−Test method for fracture

toughness of monolithic ceramics at room temperature by single edge precracked beam (SEPB) method

[6] ISO 18756,Fine ceramics (advanced ceramics, advanced technical ceramics)−Determination of fracture

toughness of monolithic ceramics at room temperature by the surface crack in flexure (SCF) method

[7] ISO 24370,Fine ceramics (advanced ceramics, advanced technical ceramics)−Test method for fracture

toughness of monolithic ceramics at room temperature by chevron-notched beam (CNB) method

[8] ISO 20501,Fine ceramics (advanced ceramics, advanced technical ceramics)−Weibull statistics for strength

data

[9] ISO 10993-14,Biological evaluation of medical devices−Part 14: Identification and quantification of

degradation products from ceramics

[10] ASTM C1421-01b,Standard test methods for determination of fracture toughness of advanced ceramics at

ambient temperature

[11] Kubler J.J. Round Robin on fracture toughness of ceramics using the SEVNB method,” VAMAS Report #37,

ESIS #D2-99, EMPA, Dubendorf, CH, 1999

24

T 6526:2018

附属書JA

(参考)

JISと対応国際規格との対比表

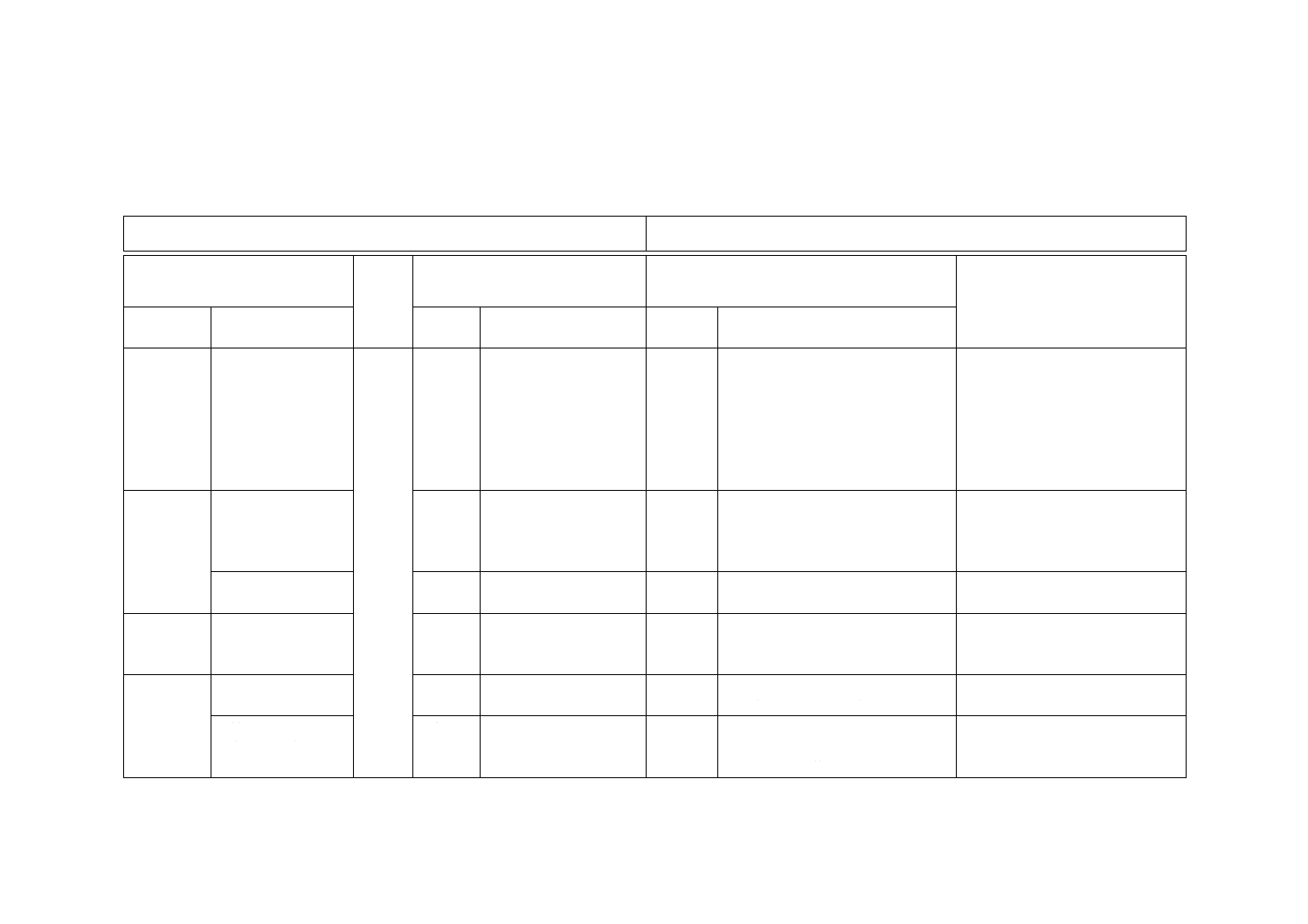

JIS T 6526:2018 歯科用セラミック材料

ISO 6872:2015,Dentistry−Ceramic materials

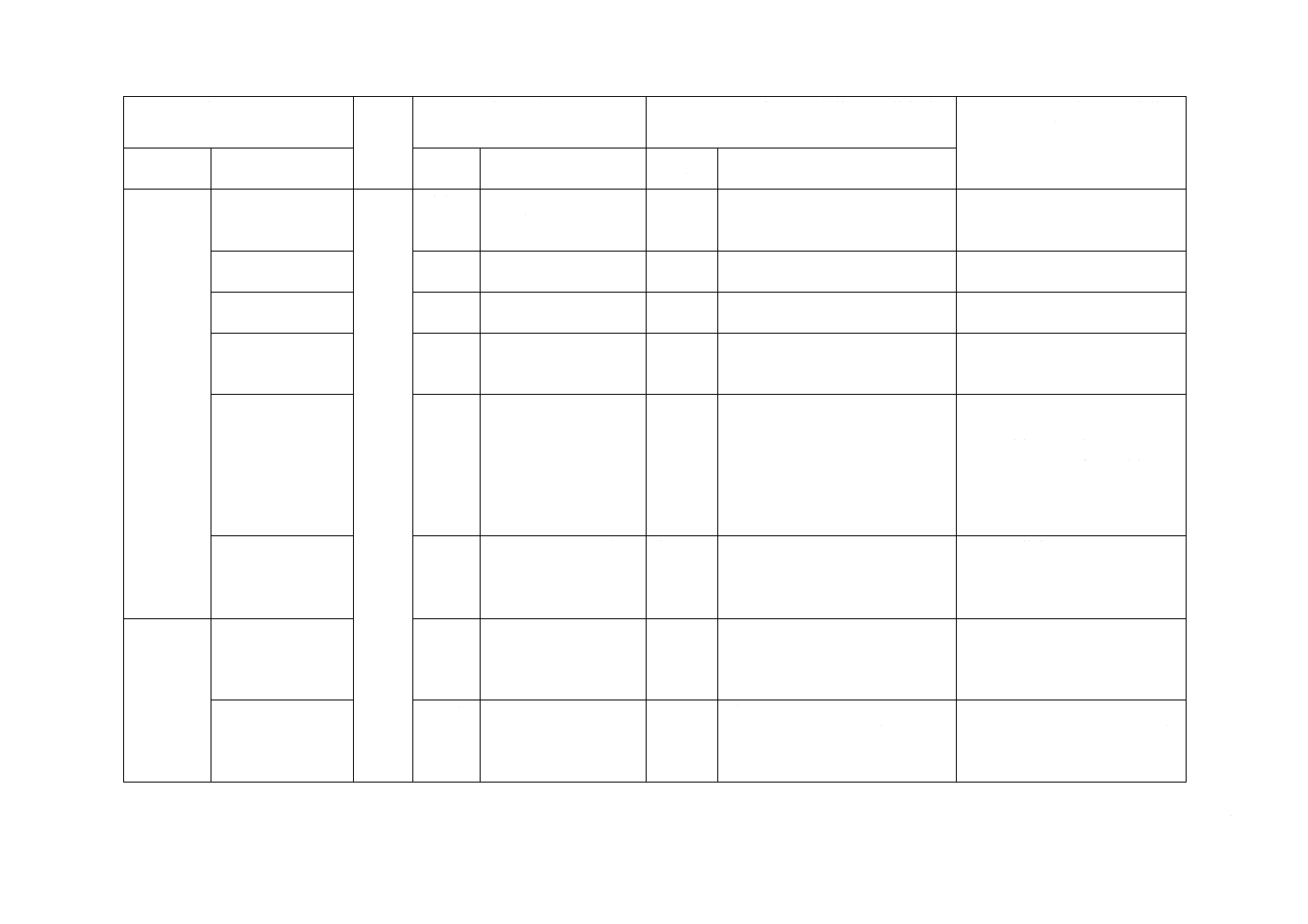

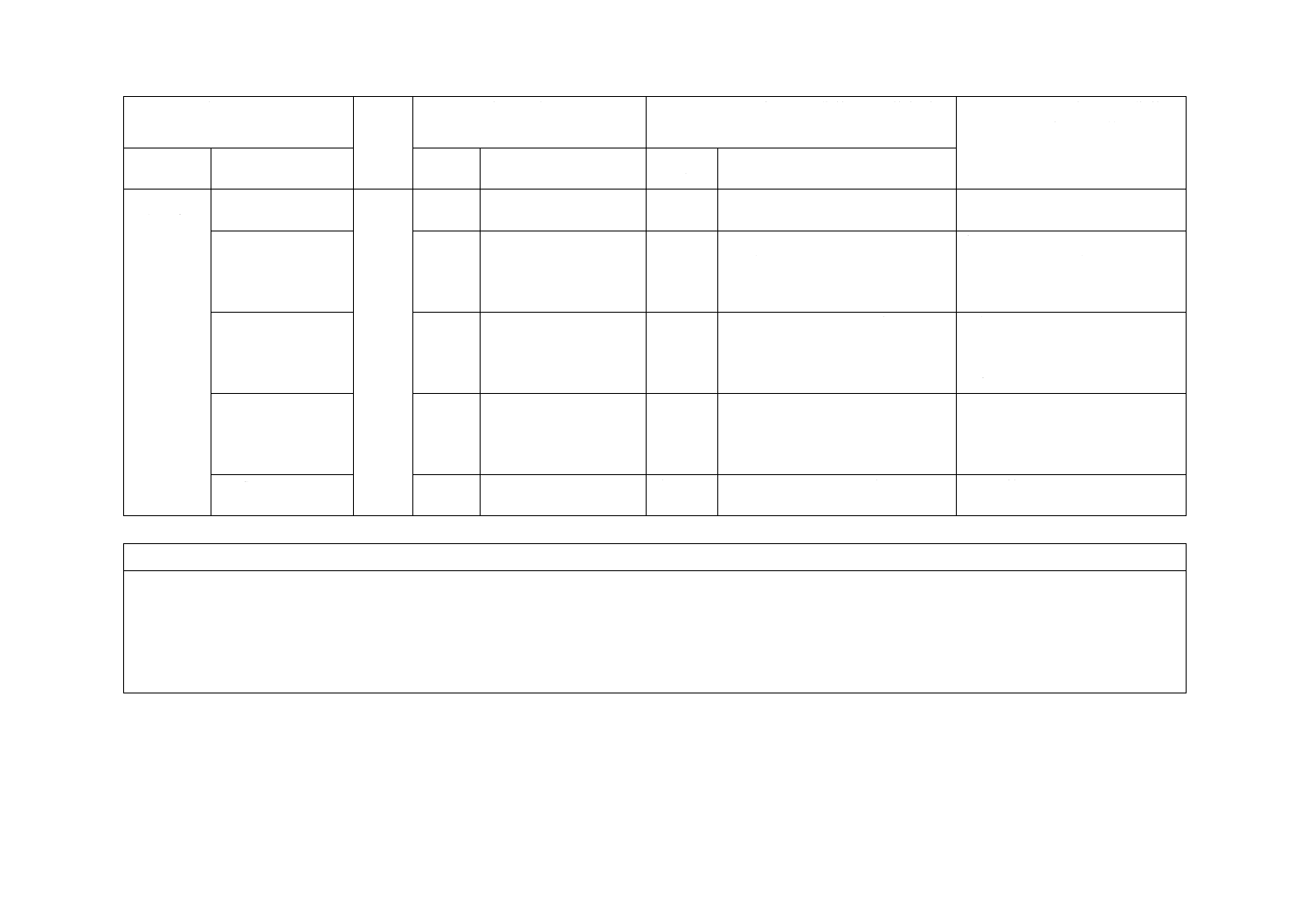

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 修復物及び補てつ

(綴)物に用いる歯

科用セラミック材

料について規定。た

だし,歯科メタルセ

ラミック修復用陶

材は除く。

1

JISとほぼ同じ

削除

JISは,メタルセラミック修復物及

び補てつ(綴)物への適用を除外し

た。

JIS T 6516及びJIS T 6120が別途

規定されているので,これらに含

まれる範囲を除外した。

国内事情による。

3 用語及び

定義

−

3

3.1.1〜3.1.5,3.1.8,3.1.10

〜3.1.13,3.1.19〜3.1.21,

3.2.1,3.2.5,3.2.6,3.3.1,

3.3.4

削除

定義から削除した。

この規格で使用しない用語であ

る。

−

3

3.1.6,3.1.7,3.1.22

削除

定義から削除した。

ISO 1942に規定されている用語

のため。

4 種類

表1 クラス1 b)

4

メタルフレーム又は下

部構造セラミックスの

被覆セラミックス

変更

“下部構造セラミックスの被覆用

セラミックス”に変更した。

メタルセラミック修復物はこの規

格に含まれていないため。

5 要求事項 5.1 生体適合性

5.5

生体適合性

変更

JIS T 0993-1及びJIS T 6001によっ

て評価することを規定した。

他のJISに整合させた。

国内事情による。

5.10 加工係数,拡大

係数又は拡大率

5.6

収縮率

変更

“収縮率”を“加工係数,拡大係数

又は拡大率”に変更した。ISOの表

現は注記に記載した。

国内で用いられる一般的な表現に

変更し,ISOの表現を注記で記載

し,利用者の利便性を考慮した。

5

T

6

5

2

6

:

2

0

1

8

25

T 6526:2018

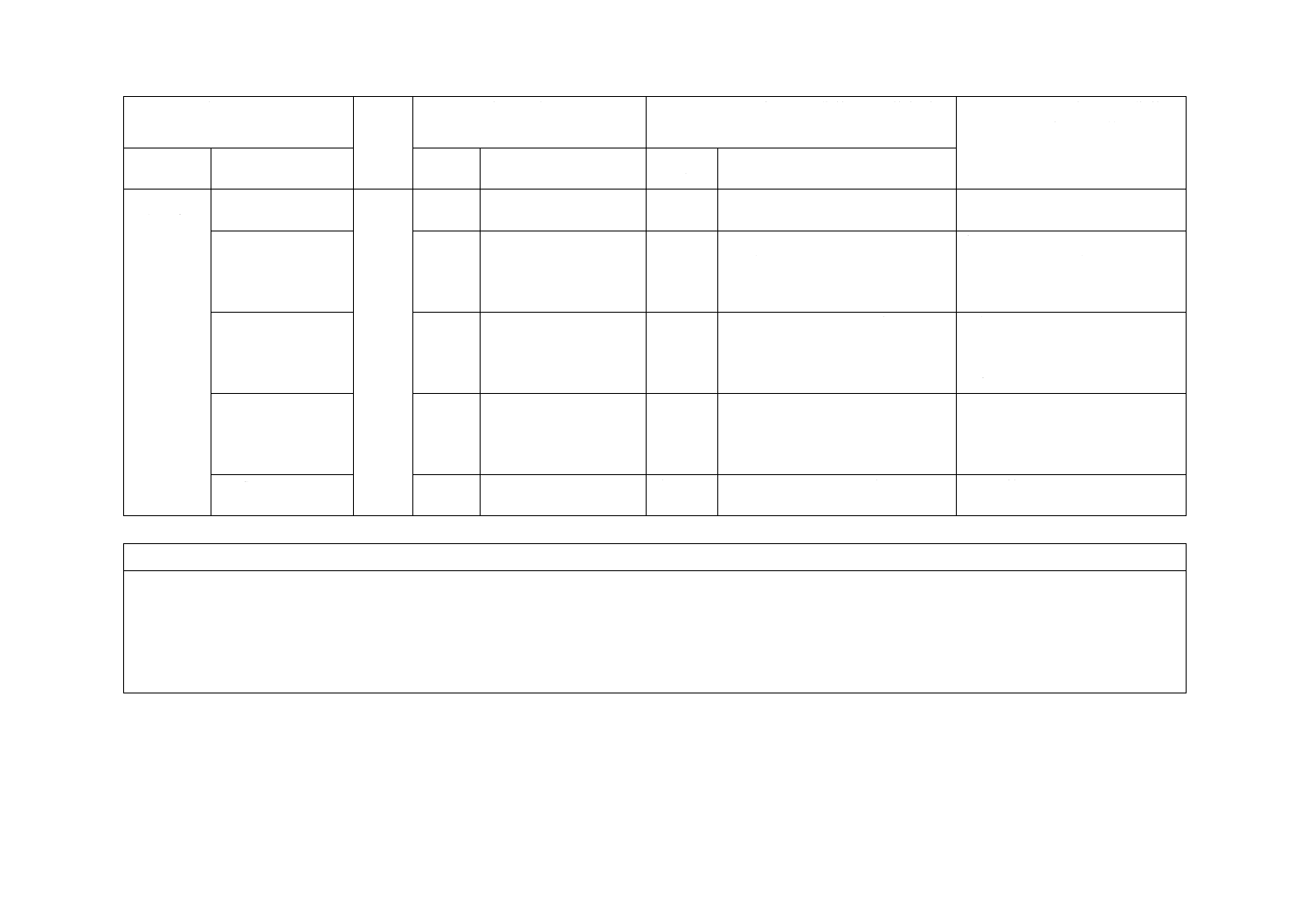

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法 7.1.2 a) 液

7.1.1

グレード3の水(ISO

3696参照)

変更

水の品質を変更し,精製水又は蒸留

水とした。

旧JISに整合させた。ISO 3696の

グレード3に該当する品質の水を

規定するJISがない。

7.3.2.2.2 タイプIセ

ラミックス

7.3.2.2.1 JISとほぼ同じ

追加

JIS R 6253に規定する研磨方法を

追加した。

国内事情による。

7.3.3.2.1 タイプIセ

ラミックス

7.3.2.2.1 JISとほぼ同じ

追加

JIS R 6253に規定する研磨方法を

追加した。

国内事情による。

7.6.1.1 酢酸

7.6.1

グレード3の水(ISO

3696参照)

変更

水の品質を変更し,精製水又は蒸留

水とした。“(JIS K 1351又は日本薬

局方)”を追加した。

旧JISに整合させた。ISO 3696の

グレード3に該当する品質の水を

規定するJISがない。

7.6.3.1 タイプIセラ

ミックス

7.6.3.1

露出表面積が30 cm2(±

0.5 cm2)以上でなければ

ならない

追加

試験片は,直径16±0.2 mm,厚さ

1.6±0.1 mmの寸法の型を用いたも

のを選択できるように追加した。

タイプIの溶解量試験片の大きさ

は,JIS T 6120に規定されており,

かつ,溶解量の要求値は,同一で

ある。タイプIの陶材の溶解量試

験は,JIS T 6120によって行われ

ているので,選択できるようにし

た。

7.6.4 試験方法

7.6.4

グレード3の水(ISO

3696参照)

変更

水の品質を変更し,精製水又は蒸留

水とした。鉛及びカドミウムの溶出

の評価を注記した。

旧JISに整合させた。ISO 3969の

グレード3に該当する品質の水を

規定するJISがない。利用者の利

便性を考慮した。

9 表示及び

添付文書

9.1.1 b) 種類(タイ

プ及びクラス)及び

色調

9.2.1 c)

色調

追加

“種類(タイプ及びクラス)”を追

加した。

添付文書だけでなく,包装にも表

示することとした。また,種類の

内容を明確化した。国内事情によ

る。

9.2.1 c)

−

追加

“タイプIIセラミックスのインゴ

ットには,シェードの記載が望まし

い(該当する場合)”を注記した。

市販されている製品にシェードが

明示されてないものがあり,記載

が望ましいとした。

国内事情による。

5

T

6

5

2

6

:

2

0

1

8

26

T 6526:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 表示及び

添付文書

(続き)

9.1.1 f) 他の法定表

示事項

−

−

追加

法的要求事項の項目を追加した。

国内事情による。

9.1.2 c) 加工係数,

拡大係数又は拡大

率

9.2.2 c)

JISとほぼ同じ

変更

“加工係数,拡大係数又は拡大率

は,包装へ表示してもよい”を注記

した。

製品サイズが様々あり,本体に表

示しているものと包装に表示して

いるものとがあるため選択可能と

した。国内事情による。

9.2 d) 焼成スケジュ

ール(該当する場

合)

8.1.2

JISとほぼ同じ

変更

“焼成スケジュール(該当する場

合)”に変更した。

詳細情報は取扱説明書に記載する

ことが可能となるように変更し

た。国内事情による。特に提案は

しない。

9.2 e) 機械加工に関

する情報(該当する

場合)

8.1.3

JISとほぼ同じ

変更

“機械加工に関する情報(該当する

場合)”に変更した。

詳細情報は取扱説明書に記載する

ことが可能となるように変更し

た。国内事情による。特に提案は

しない。

9.2 i) 他の法定記載

事項

−

−

追加

法的要求事項の項目を追加した。

国内事情による。

JISと国際規格との対応の程度の全体評価:ISO 6872:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

T

6

5

2

6

:

2

0

1

8