T 6523:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類······························································································································· 1

4 品質······························································································································· 1

4.1 生体適合性 ··················································································································· 1

4.2 物理的及び化学的性質 ···································································································· 1

4.3 X線造影性 ··················································································································· 2

5 サンプリング ··················································································································· 2

6 試験方法························································································································· 3

6.1 試験条件 ······················································································································ 3

6.2 水 ······························································································································· 3

6.3 確認 ···························································································································· 3

6.4 試験片の作製 ················································································································ 3

6.5 操作時間(クラス1及びクラス3) ··················································································· 3

6.6 硬化時間(クラス1及びクラス3) ··················································································· 5

6.7 環境光安定性(クラス2) ······························································································· 6

6.8 光硬化深さ(クラス2) ·································································································· 8

6.9 曲げ強さ ······················································································································ 8

6.10 吸水量及び溶解量 ········································································································ 11

6.11 X線造影性 ················································································································· 15

7 包装······························································································································ 19

8 表示及び添付文書 ············································································································ 19

8.1 表示 ··························································································································· 19

8.2 外装 ··························································································································· 20

8.3 添付文書 ····················································································································· 20

T 6523:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。これによって,JIS T 6523:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6523:2015

歯科支台築造用コンポジットレジン

Dental composite resins for core build-up

1

適用範囲

この規格は,直接法及び間接法による支台築造に用いる歯科支台築造用コンポジットレジン(以下,コ

ンポジットレジンという。)について規定する。

注記1 平成30年9月30日までJIS T 6523:2005を適用することができる。

注記2 ISO 4049の対応日本工業規格は,JIS T 6514に規定されている。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

JIS T 6003 歯科材料の色調安定性試験方法

JIS Z 8902 キセノン標準白色光源

ISO 3665,Photography−Intra-oral dental radiographic film and film packets−Manufacturer specifications

3

種類

コンポジットレジンは,重合方式によって,次のように分類する。

a) クラス1 化学重合型コンポジットレジン

b) クラス2 光重合型及び/又は加熱重合型コンポジットレジン

さらに,重合させる場所によって,次のグループに分類する。

1) グループ1 口くう(腔)内で重合させるコンポジットレジン

2) グループ2 口くう(腔)外で重合させるコンポジットレジン

c) クラス3 デュアルキュア型1) コンポジットレジン

注1) 化学重合及び光重合,又は化学重合及び加熱重合との両方をもつ型

4

品質

4.1

生体適合性

生体適合性については,JIS T 0993-1及びJIS T 6001によって,生物学的安全性を評価する。

4.2

物理的及び化学的性質

2

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.1

一般的性質

一般的性質は,次による。

a) 環境光安定性,光硬化深さ以外の物理的及び化学的性質の項目並びにX線造影性については,コンポ

ジットレジンの代表的色調を1種類だけ試験する。

b) 物理的及び化学的性質は,4.2.2,4.2.3,4.2.4,4.2.5,4.2.6及び4.2.7による。

4.2.2

操作時間(クラス1及びクラス3)

操作時間は,6.5によって試験したとき,90秒以上でなければならない。

4.2.3

硬化時間(クラス1及びクラス3)

硬化時間は,6.6によって試験したとき,クラス1は5分以下,クラス3は10分以下でなければならな

い。

4.2.4

環境光安定性(クラス2)

6.7によって試験したとき,物理的に均一な状態を保っていなければならない。ただし,加熱重合だけで

硬化するものを除く。

4.2.5

光硬化深さ(クラス2)

6.8によって試験したとき,次による。ただし,加熱重合だけで硬化するものを除く。

注記 光硬化深さは,光硬化深度と呼ぶことがある。

a) 光硬化深さは,1.5 mm以上でなければならない。

b) 製造販売業者が特定の光硬化深さの値を包装又は添付文書に表示又は記載した場合には,光硬化深さ

は,a) に適合し,かつ,表示又は記載した値よりも0.5 mm以上浅くてはならない。

4.2.6

曲げ強さ

曲げ強さは,6.9によって試験したとき,80 MPa以上でなければならない。

4.2.7

吸水量及び溶解量

吸水量及び溶解量は,6.10によって試験したとき,次による。

a) 吸水量は,40 μg/mm3以下でなければならない。

b) 溶解量は,7.5 μg/mm3以下でなければならない。

4.3

X線造影性

X線造影性は,コンポジットレジンがX線造影性をもつことを製造販売業者が包装又は添付文書に表示

又は記載する場合には,次の全てによる。

a) 6.11によって試験したとき,同じ厚さのアルミニウムのX線造影性以上でなければならない。

b) 製造販売業者がa) の規定よりも高い値を表示又は記載する場合には,アルミニウムに相当する厚さ

として,表示又は記載した値よりも0.5 mm以上薄くてはならない。

注記 アルミニウムは,象牙質と等価なX線造影性をもつので,厚さが1 mmのアルミニウムと等

価なX線造影性をもつ厚さ1 mmの材料は,象牙質と等価なX線造影性をもつと扱われてい

る。

5

サンプリング

試験に供するコンポジットレジンは,同一ロットで,市販用直接容器に包装されたものから試験を行う

のに十分な量を採取する。

3

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験方法

6.1

試験条件

試験条件は,次による。

a) 試験は,特に指定のない限り,温度23±1 ℃,相対湿度30〜70 %で行う。コンポジットレジンが保

管のため冷蔵されている場合には,コンポジットレジンの温度が23±1 ℃に達した後,試験を行う。

b) クラス3の場合には,操作時間及び硬化時間の試験は,重合を開始させる光照射又は加熱を排除した

条件下で行う。

注記1 環境光は,自然光・人工光共に,この材料の重合を開始させる。良好な制御を行うには,

黄色の光フィルタを透過させた人工光照明下の暗室で試験することが望ましい。

注記2 黄色の光フィルタに適する市販フィルタの一例として,ポリエステルフィルタ101(Lee

Filters,UK)がある。この一例は,この規格の使用者の便宜のために提供するもので,こ

の規格がこの製品を推奨するものではない。

6.2

水

試験に用いる水は,蒸留水又は精製水とする。

6.3

確認

箇条7及び箇条8に規定した項目の確認は,目視によって行う。

6.4

試験片の作製

6.1及び製造販売業者が指定する方法によって,コンポジットレジンを調製する。クラス2及びクラス3

のコンポジットレジンの硬化に用いる光照射器又は加熱重合器は,製造販売業者が指定する方法による。

光照射器又は加熱重合器は,正常な動作状態になければならない。硬化した試験片は,目視観察したとき,

気泡,空洞,亀裂又は割れがなく均一でなければならない。

注記 コンポジットレジンが金属に対して親和性をもつ場合には,金属製成形型を用いると試験片の

取出しが困難になる。このようなコンポジットレジンを調製する場合には,硬化反応を妨げな

い分離剤を用いるか,又は非金属材料(例えば,高密度ポリエチレン)で製作した成形型を用

いる場合もある。

6.5

操作時間(クラス1及びクラス3)

6.5.1

装置

6.5.1.1

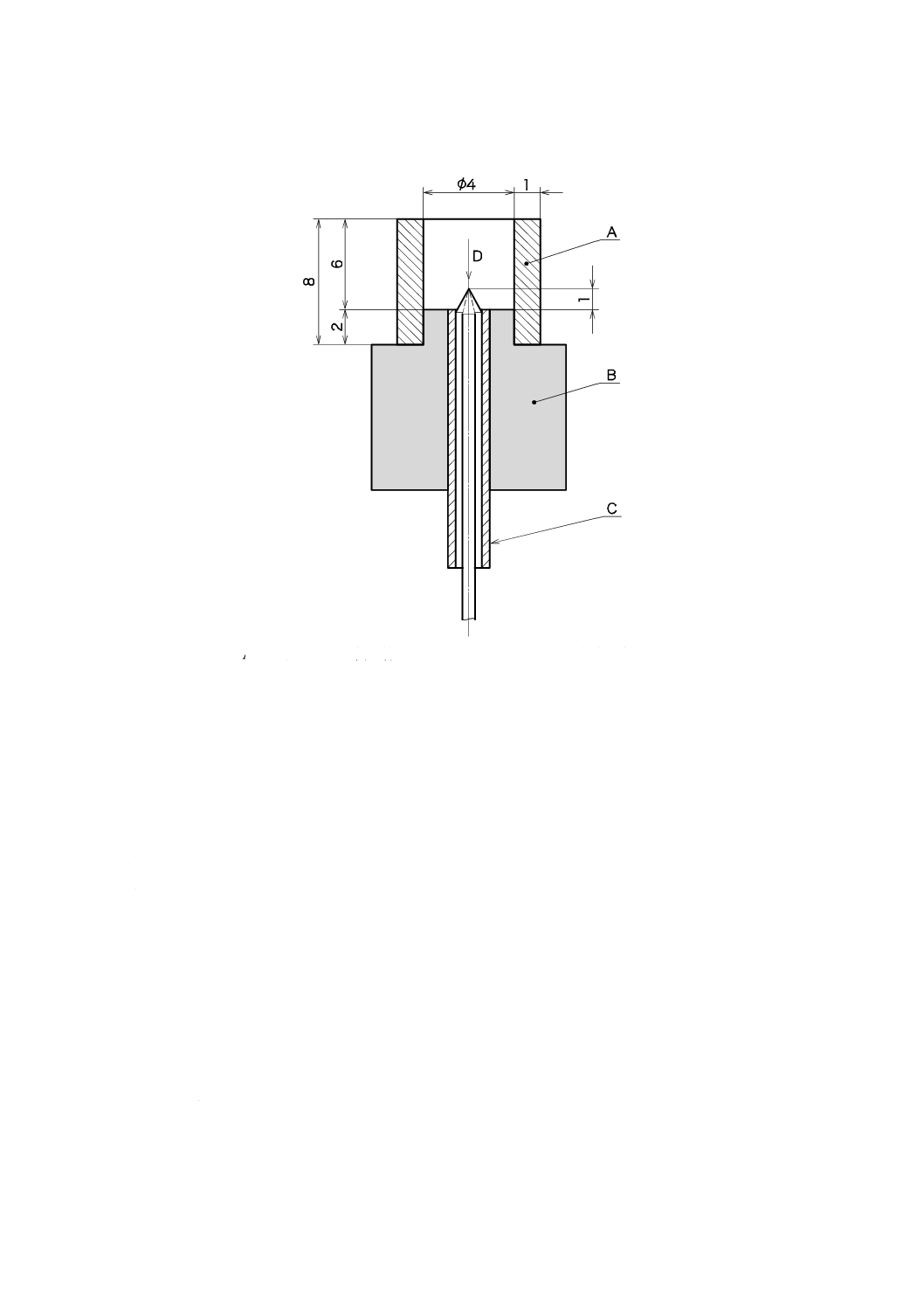

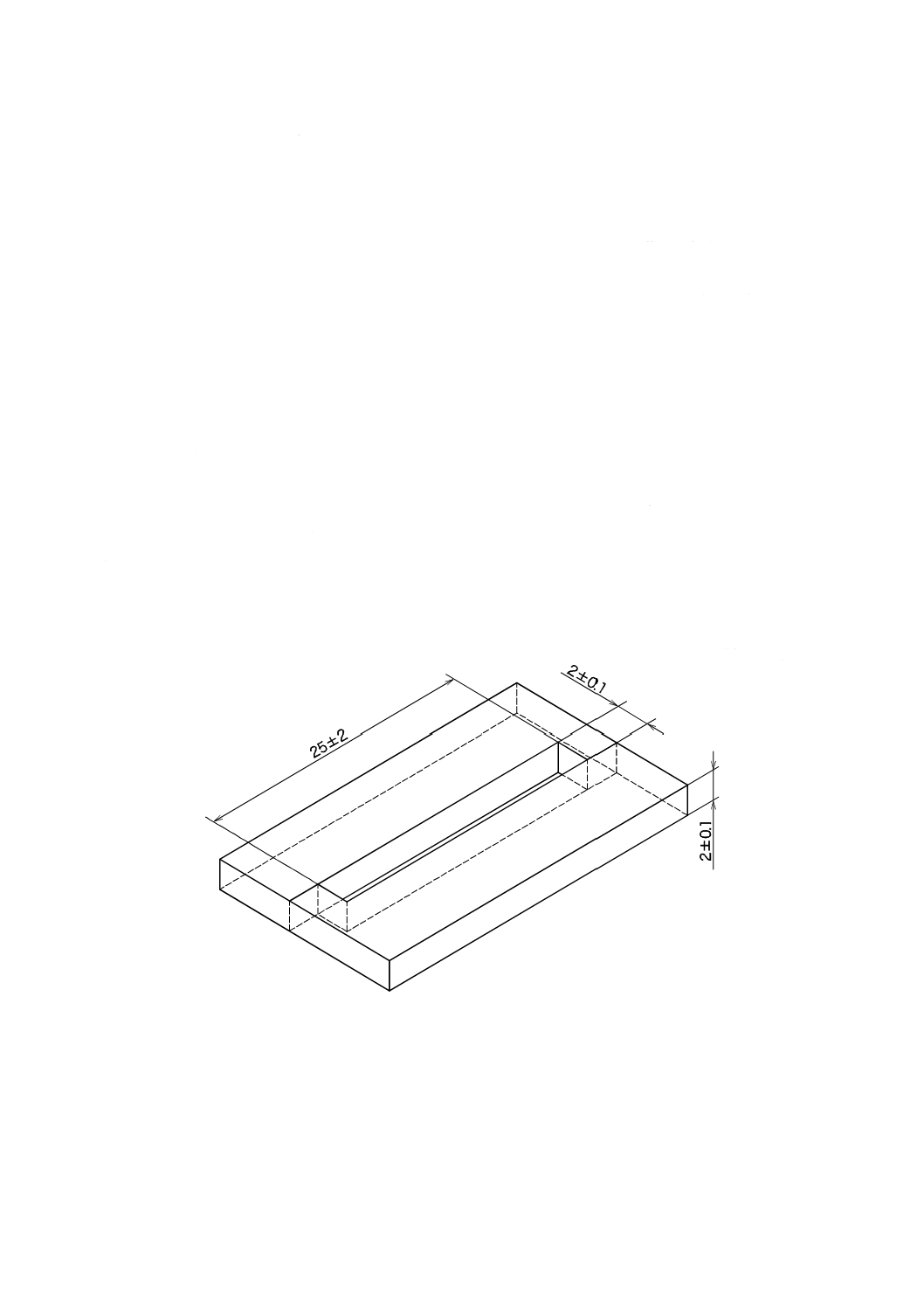

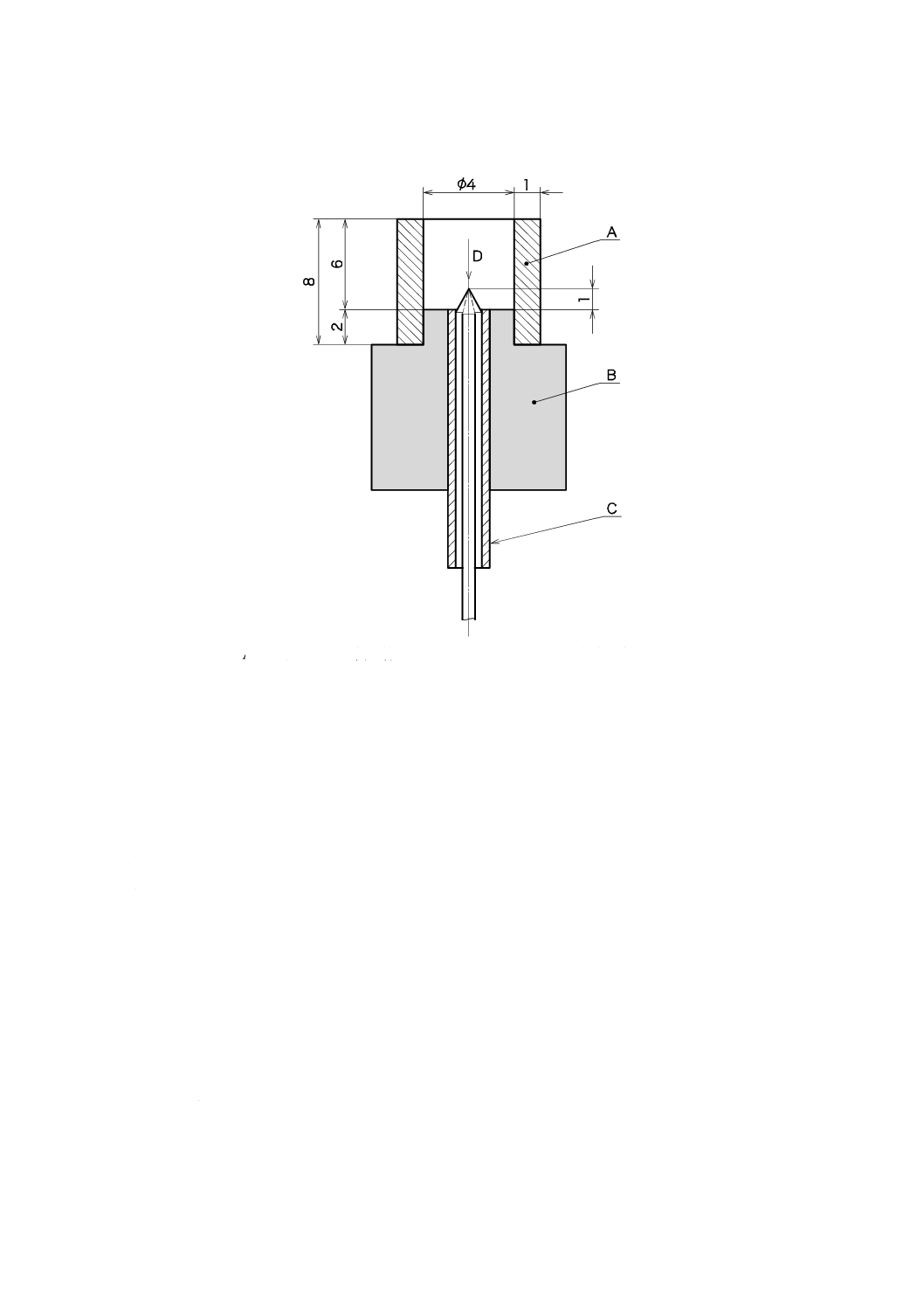

熱電対装置 熱電対装置は,次による(図1参照)。

a) この装置は,ポリアミド製又は同等の性能のブロックの上に位置する高密度ポリエチレン製又は同等

の性能の管からなる。ポリエチレン製の管は,長さ8 mm,内径4 mm,厚さ1 mmとする。

b) ポリアミド製のブロックのはめ込み部分は,直径4 mm,高さ2 mmとする。高さ6 mm,直径4 mm

の試料充塡部を形成する。ポリアミド製のブロックの孔に熱電対を収めたステンレス鋼製の管を挿入

する。

c) 熱電対の先端は,試験後の試料の取出しを容易にするため,円すい状で試料充塡部の底部に1 mm突

き出た構造に,はんだで作製する。

d) 上記の寸法の許容差は,±0.1 mmとする。

e) 熱電対は,温度変化を0.1 ℃以内の精度で検出できる素材(例えば,銅/コンスタンタン)を用いて

作製した直径0.20±0.05 mmのワイヤからなる。

f)

この熱電対を,温度を0.1 ℃以内の精度で記録できる記録装置(例えば,電圧計,チャートレコーダ)

に接続する。

4

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

許容差 ±0.1 mm

A ポリエチレン製の管

B ポリアミド製のブロック

C ステンレス鋼製の管

D 熱電対の先端

図1−熱電対装置

6.5.2

手順

製造販売業者が指定する方法によってコンポジットレジンを練和する。試料充塡部の周囲温度を23±

1 ℃に保ち,練和開始から30秒後に,試料充塡部に練和したコンポジットレジンを入れ,コンポジットレ

ジンの温度(T0)を記録する。検出温度の上昇を確認できるまで,温度を連続して記録する。この測定を

5回行う。

注記 試験結果は,コンポジットレジン充塡部の周囲温度に大きく依存し,許容温度23±1 ℃の範囲

内の僅かな温度の変動によっても数秒の時間変動が生じるので,注意する。

6.5.3

温度変化記録の処理

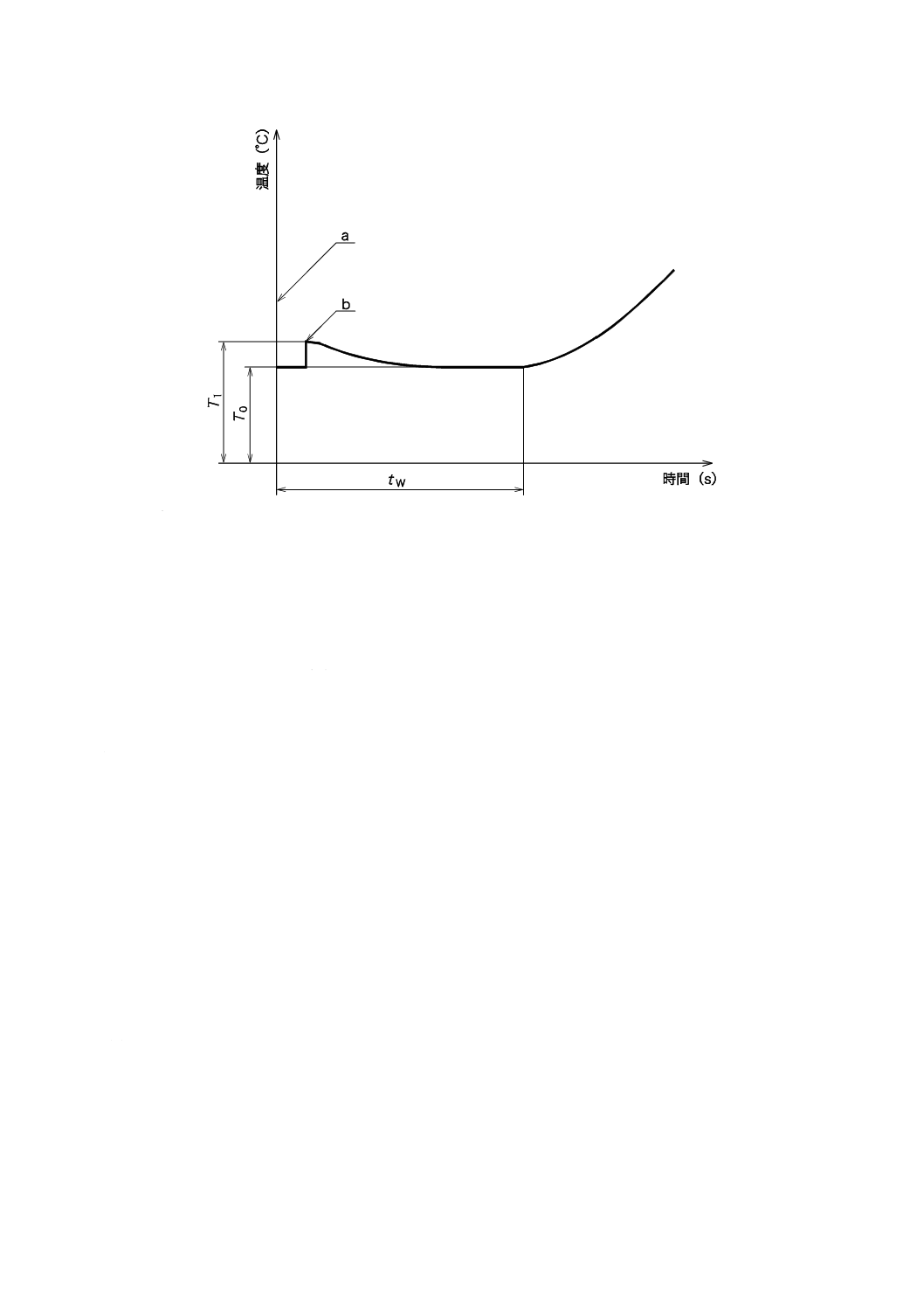

6.5.2によって得た温度曲線において,温度T0±0.1 ℃の基準直線を引き,温度曲線がこの基準直線から

高温側に離れる点における,練和開始から計った時間を操作時間(tw)とする。

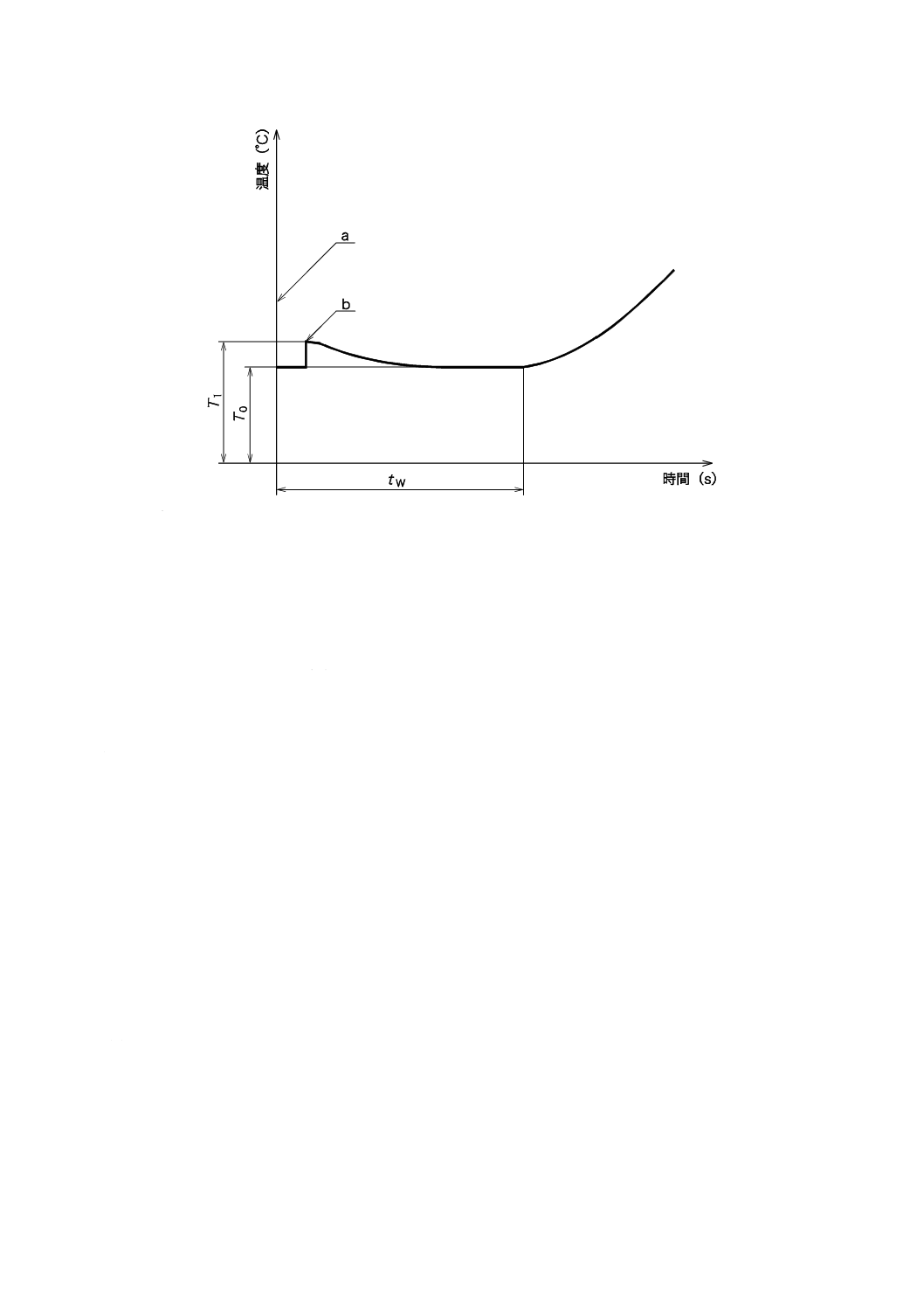

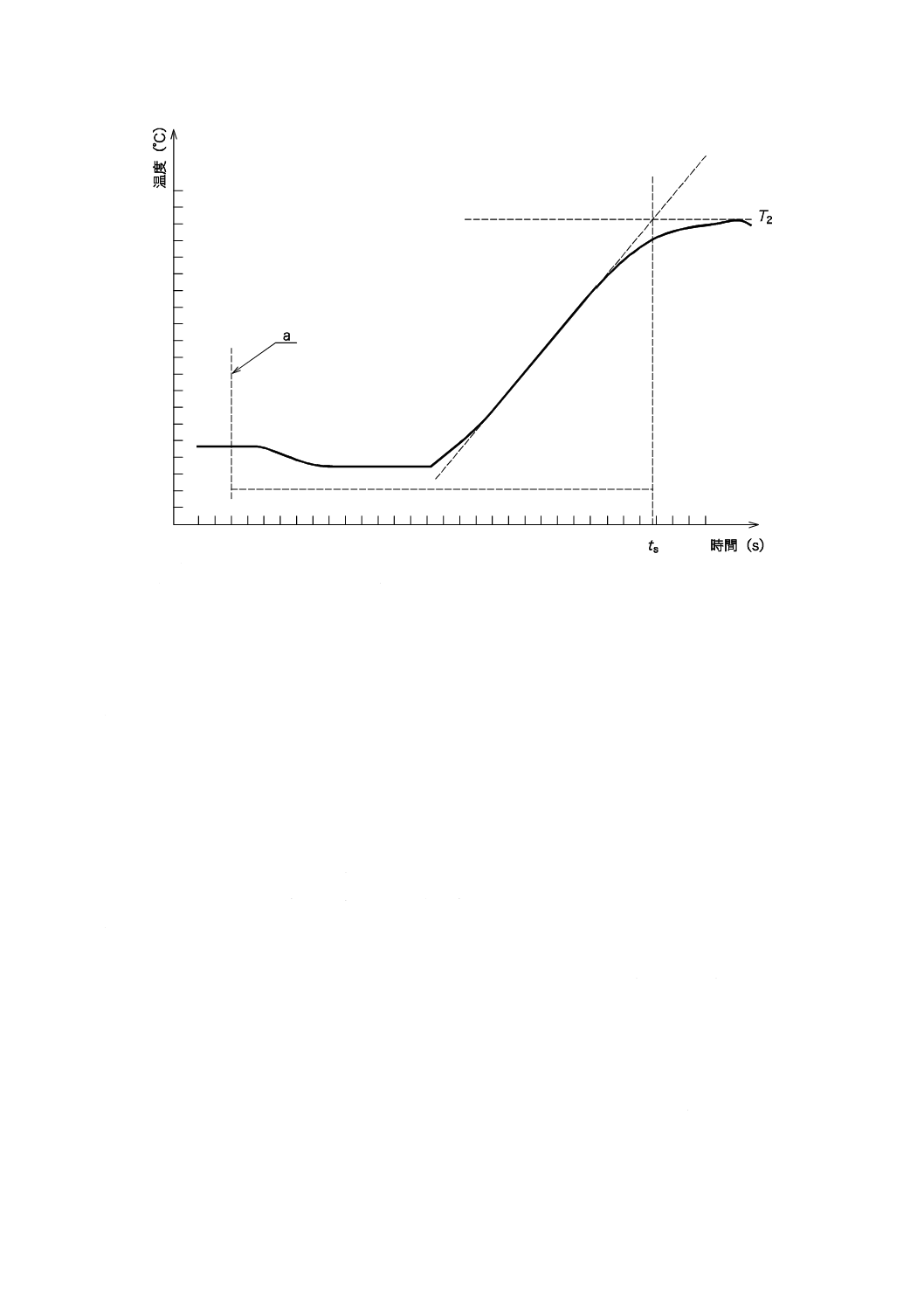

注記 典型的な温度曲線を図2に示す。コンポジットレジンを試料充塡部に入れると,すぐに温度が

僅かに上昇し(T1),その後下降して一定温度(T0)になり,その後上昇し始める。温度が上昇

し始める現象は,硬化反応の開始を表しており,これをもってコンポジットレジンが操作可能

な時間の終わりとする。

5

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

練和開始

b

塡入直後

注記 この概略図は,塡入直後に,僅かに上昇した後の温度(T1),その後下降して一定となった

温度(T0)及び重合反応の開始によって,温度上昇が始まるまでの操作時間(tw)を示す。

図2−操作時間の温度曲線

6.5.4

評価

操作時間の評価は,4.2.2に適合した数によって評価し,次による。

a) 4個以上の場合は,合格とする。

b) 2個以下の場合は,不合格とする。

c) 3個の場合は,試験全体を繰り返し,5個全てが4.2.2に適合した場合に,合格とする。

6.6

硬化時間(クラス1及びクラス3)

6.6.1

装置

装置は,6.5.1による。

6.6.2

手順

製造販売業者が指定する方法によってコンポジットレジンを練和する。試料充塡部の周囲温度を37±

1 ℃に保ち,練和開始から30秒後に,試料充塡部に練和したコンポジットレジンを入れ,検出温度の上昇

がピークを過ぎたことを確認できるまで,温度を連続して記録する。この測定を5回行う。

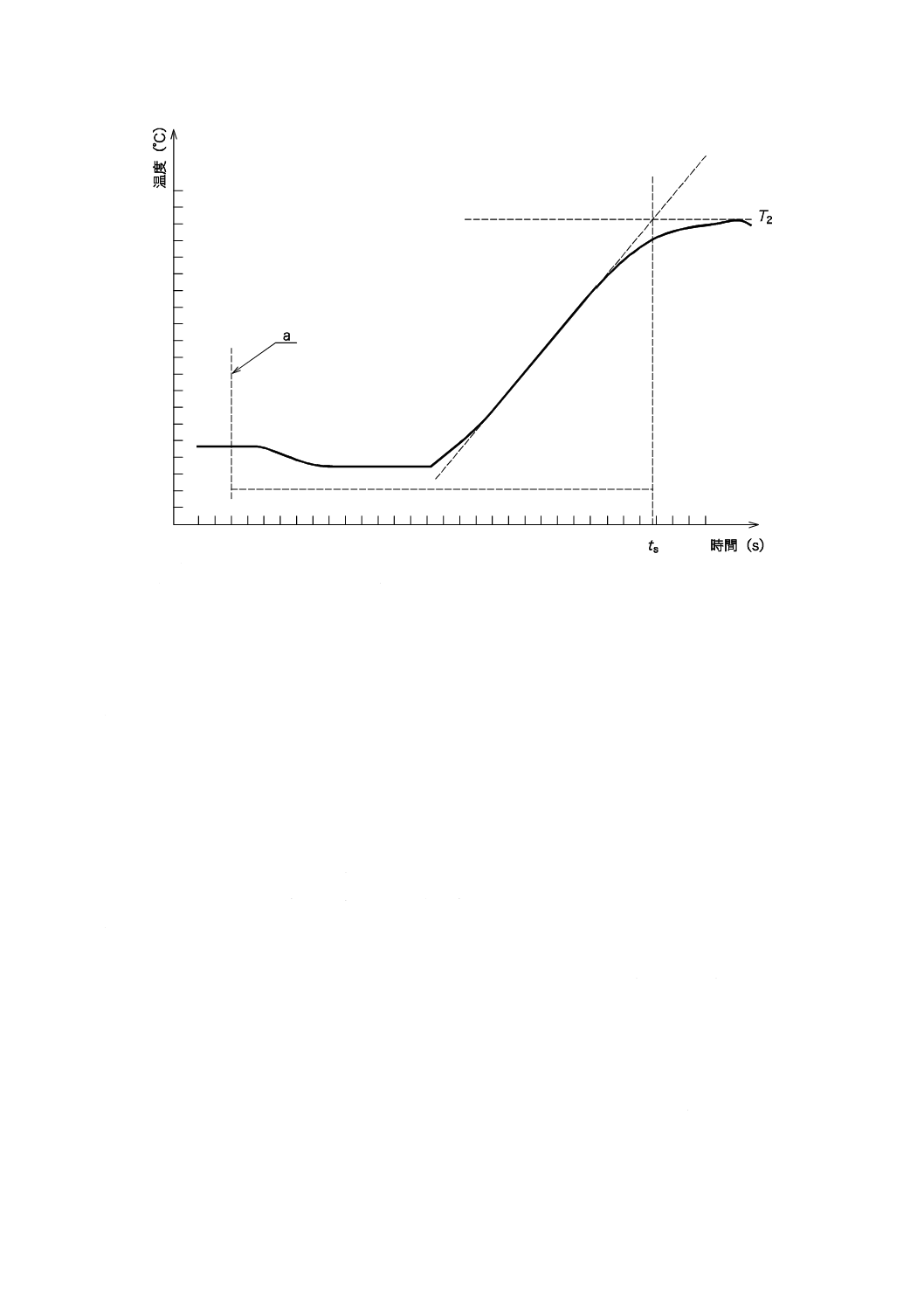

6.6.3

温度変化の記録

6.6.2によって得た温度曲線(図3参照)において,最高温度(T2)の水平直線と,温度上昇の直線を延

長した直線との交点を求め,練和開始から,この交点に到達するまでの時間を求め,この時間を硬化時間

(ts)とする。

6

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

練和開始

注記 T2及びtsは,硬化時の最高温度及び硬化時間を示す。

図3−硬化時間の温度曲線

6.6.4

評価

硬化時間の評価は,4.2.3に適合した数によって評価し,次による。

a) 4個以上の場合は,合格とする。

b) 2個以下の場合は,不合格とする。

c) 3個の場合は,試験全体を繰り返し,5個全てが4.2.3に適合した場合に,合格とする。

6.7

環境光安定性(クラス2)

6.7.1

器具

6.7.1.1

照明器

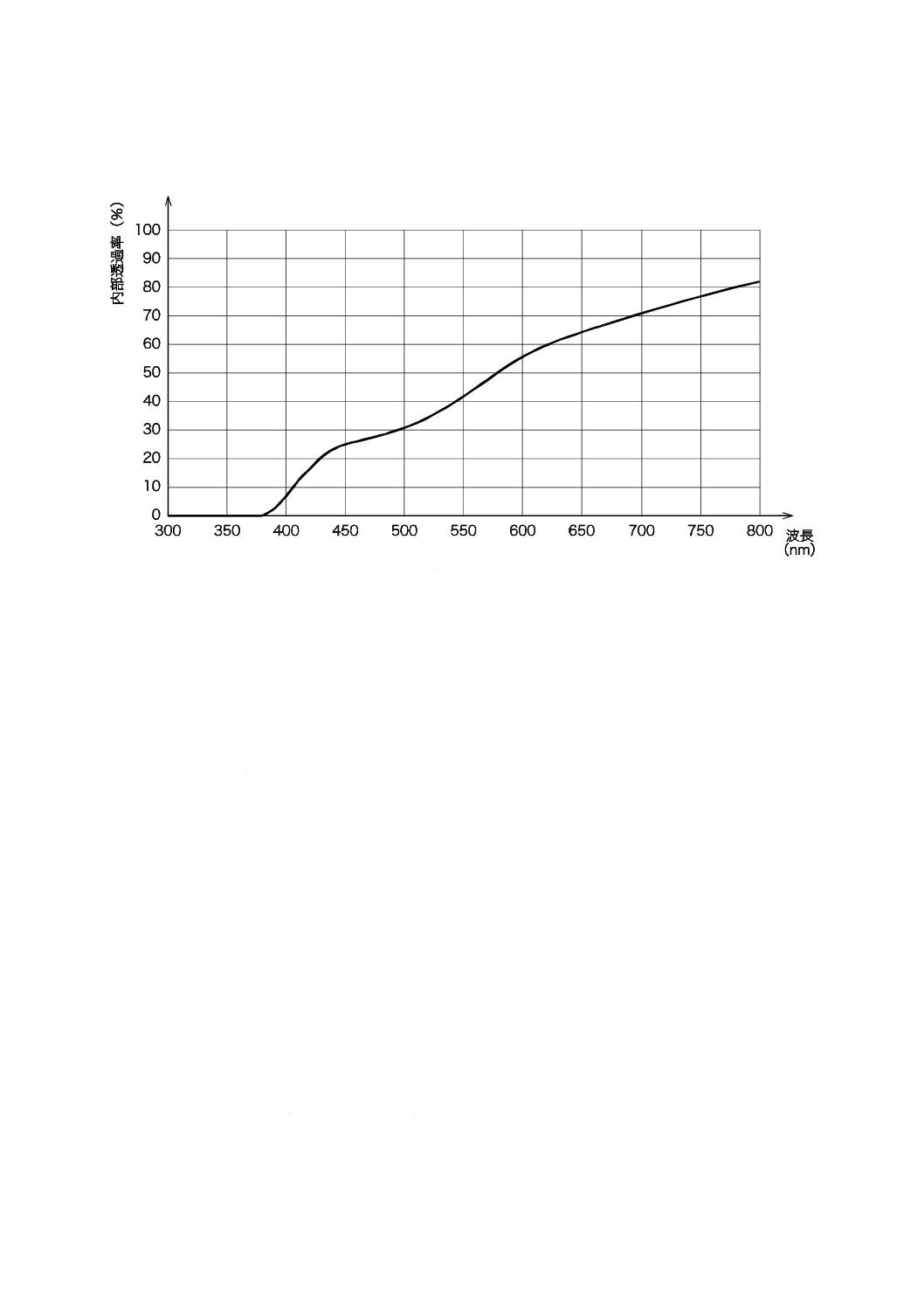

照明器は,次のa) 又はb) のいずれかを用いる。

a) 歯科診療用照明器(照度8 000±1 000 lx,色温度2 700〜6 500 K)

b) キセノンランプ又はこれと同等の性能をもつ光源(JIS Z 8902及びJIS T 6003に規定されているもの)

で,次に示す色温度変換フィルタ及び紫外線フィルタを挿入したもの。

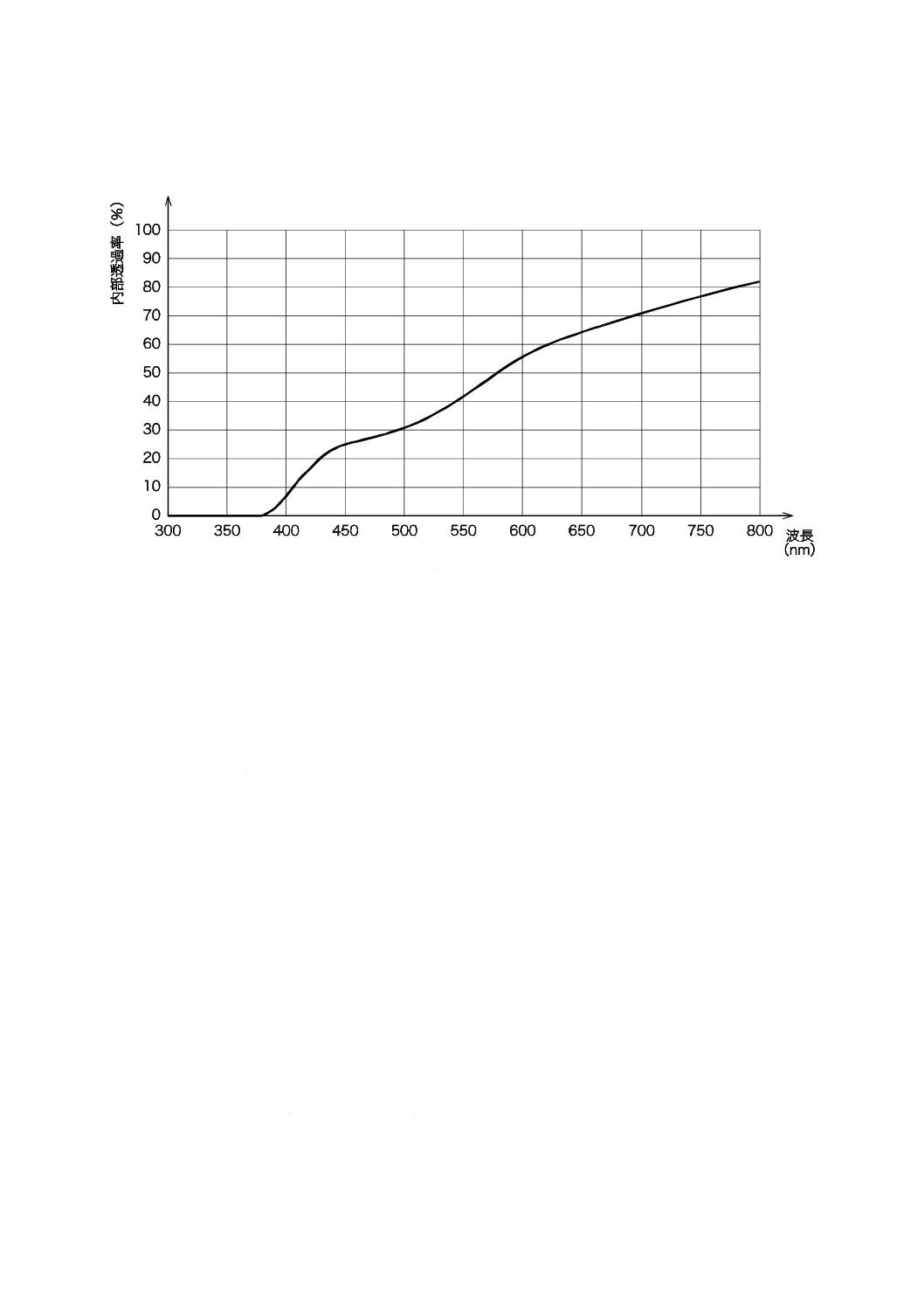

1) 色温度変換フィルタ2) は,図4に示した内部透過率と±10 %以内で一致する内部透過率をもつもの

とする。

注2) KR 12フィルタ(Schott AG Advanced Materials, Germany)は,この目的に適する市販フィル

タの一例である。この情報は,この規格の使用者の便宜のために提供されるもので,この

規格がこの製品を推奨するものではない。

2) 紫外線フィルタは,ほうけい(硼硅)酸ガラス製で,300 nm以下の波長は,透過率が1 %未満であ

り,370 nm以上の波長では,透過率が90 %を超えるものとする。

注記 このフィルタは,キセノンランプ又はこれと同等の性能をもつ光源の波長分布を歯科診療

7

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用照明器の波長分布に近似させるために用いる。色温度を3 600〜6 500 Kの範囲内に保持

するため,両フィルタ及び光源出力を定期的に確認することが望ましい。

図4−色温度変換フィルタの内部透過率

6.7.1.2

スライドグラス 顕微鏡用のスライドグラスを2枚一組で用いる。

6.7.1.3

照度測定装置 8 000±1 000 lxを測定できる照度計とする。

6.7.1.4

支持台 照度測定装置の受光部を規定の照度になる位置に支持するための台とする。

注記 高さ可変のものが望ましい。

6.7.1.5

カバー 照度測定装置の受光部からの光の反射を防ぐための厚さの薄い,黒色艶消しカバーとす

る。

6.7.1.6

タイマ 精度が1秒以内のものとする。

6.7.2

手順

次の手順によって,3回の試験を行う。また,試験ごとに新しいコンポジットレジンを用いる。

a) 暗室内において,照明器の照射光下で,高さ可変の支持台に照度測定装置の受光部を光源に向けて載

せ,支持台を調節することによって,照度を8 000±1 000 lxに合わせる。照度測定装置の受光部にカ

バーをかぶせる。

b) 製造販売業者が指定する方法によって調製したコンポジットレジン,又は容器から採取したコンポジ

ットレジンを約30 mgの球状塊とし,スライドグラスの上に載せ,そのスライドグラスを照度測定装

置の受光部にかぶせたカバーの上に載せる。

c) 光照射時間は,60±5秒間とする。

d) 光照射後のコンポジットレジンが載ったスライドグラスを光照射域外に移し,直ちにもう一枚のスラ

イドグラスをコンポジットレジンの上に載せ,ひねりながら押し付けることによって,コンポジット

レジンを薄い層に変形させる。

e) コンポジットレジンの薄い層を目視で観察する。

6.7.3

評価

3回の試験全てにおいて,物理的に均一な状態を保っているとき,合格とする。

8

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8

光硬化深さ(クラス2)

6.8.1

器具

6.8.1.1

ステンレス鋼製の型

コンポジットレジンを塡入する型は,製造販売業者が表示する光硬化深さの値によって,次の2種類の

長さの型のいずれかを用いる。

a) 製造販売業者が表示した光硬化深さが3 mm以下の場合には,長さ6 mm,直径4 mmの円柱状試験片

を作製する型を用いる。

b) 製造販売業者が表示した光硬化深さが3 mmを超える場合には,表示した光硬化深さの2倍よりも2

mm以上長い,直径4 mmの円柱状試験片を作製する型を用いる。

注記 光照射後の試験片の取出しを容易にするために,硬化反応を妨げない分離剤(例えば,ポリ

ビニルエーテルワックスの3 %ヘキサン溶液)を型の表面に用いることができる。

6.8.1.2

スライドグラス 型の片面を覆うのに十分な寸法のスライドグラス2枚とする。

注記 標準の顕微鏡用スライドグラスを使用することができる。

6.8.1.3

フィルム 光の透過を阻害しない素材であって,厚さが50±30 μmのフィルムとする。

6.8.1.4

ろ(濾)紙 白色のものとする。

6.8.1.5

光照射器 製造販売業者が指定する装置とする。

6.8.1.6

マイクロメータ 最小表示量が0.01 mm以下のものとする。

6.8.1.7

プラスチック製スパチュラ

6.8.2

手順

手順は,次による。

a) スライドグラスをフィルムで覆い,その上に型を置く。製造販売業者の指定によって調製したコンポ

ジットレジンを(気泡を入れないように)型に塡入する。やや過剰に塡入し,フィルムで覆い,2枚

目のスライドグラスを載せる。

b) 次にスライドグラスを加圧して,過剰のコンポジットレジンを押し出す。

c) 上側のスライドグラスを取り除き,型をろ紙の上に置いて,光照射器の照射窓をフィルムに押し当て

る。製造販売業者が指定する時間,コンポジットレジンに照射する。

d) 照射後直ちに試験片を型から取り出し,未硬化のコンポジットレジンをプラスチック製スパチュラで

取り除く。

クラス2グループ2の材料は,予備硬化のための光照射後,加熱操作を行う前にこの操作を行う。

e) 硬化したコンポジットレジン円柱の高さをマイクロメータを用いて,0.1 mmの精度まで求め,2で除

した値を光硬化深さとする。

f)

a) 〜e) の手順を,3回行う。

6.8.3

評価

3回の試験全ての値が,4.2.5 a) 又は4.2.5 b) に適合したときに,合格とする。

6.9

曲げ強さ

6.9.1

器具

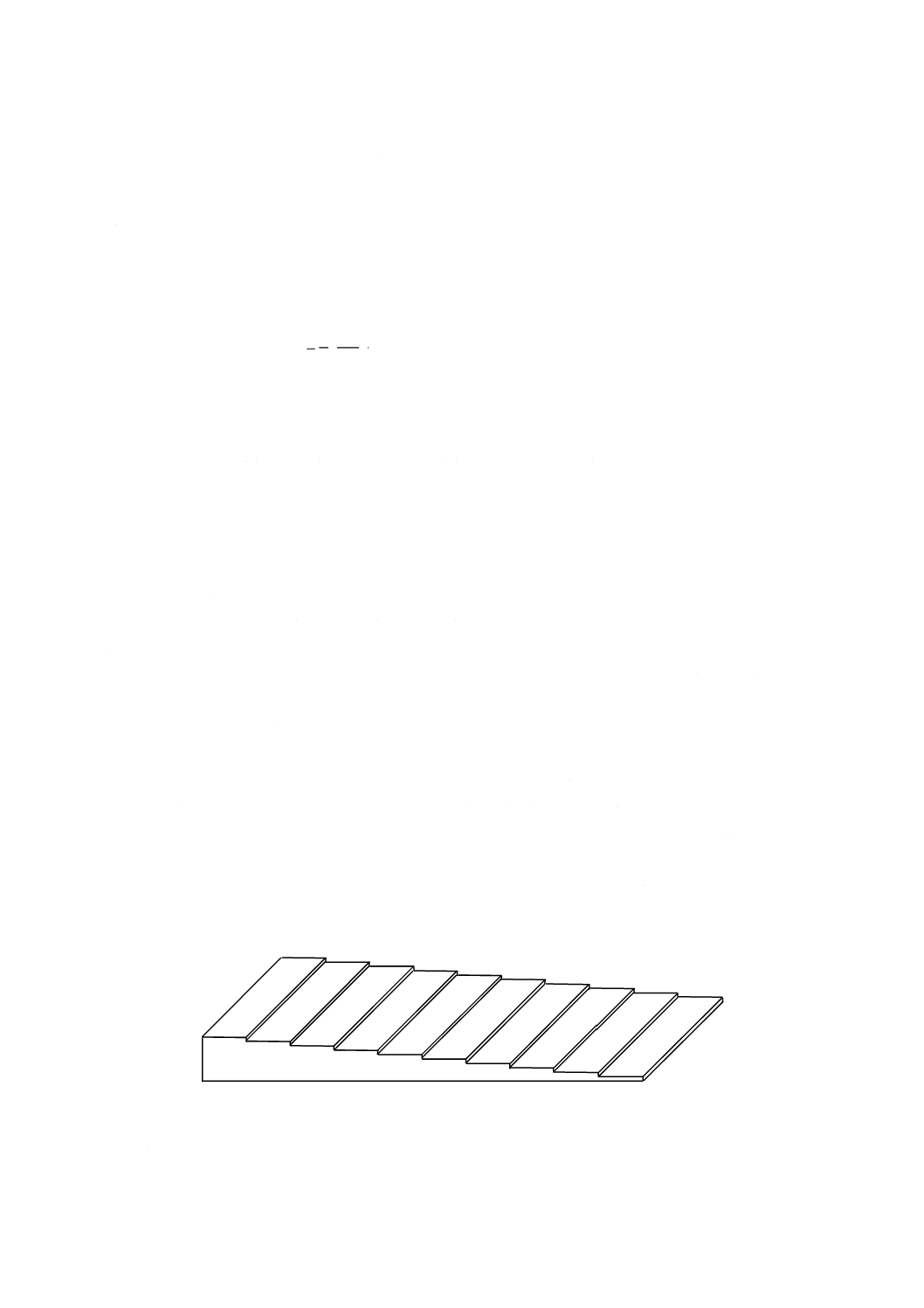

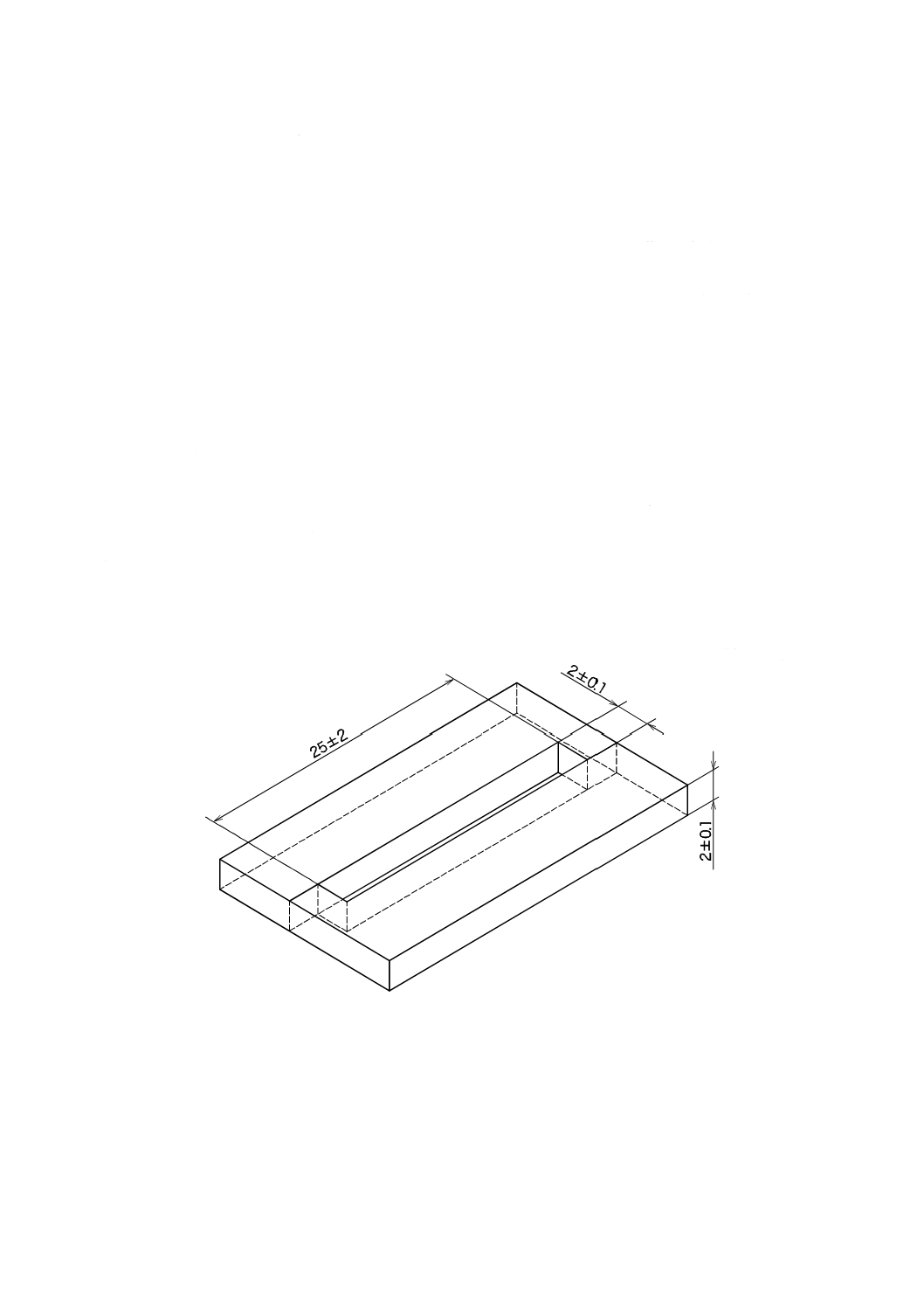

6.9.1.1

合せ型 例えば,ステンレス鋼製の(25±2)mm×(2±0.1)mm×(2±0.1)mmの試験片を作

製できるものとする(図5参照)。

注記 硬化した試験片の離型性を確保するために,型の内表面に分離剤を適用してもよい。金属に対

して親和性をもつコンポジットレジンの試験片作製においては,6.4の注記も参照する。

9

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9.1.2

金属板・スライドグラス 型の片面を覆うのに十分な寸法の金属板2枚。クラス2及びクラス3

のコンポジットレジンの試験片作製においては,重合中に用いるスライドグラスとする。

6.9.1.3

小形スクリュークランプ 試験片の作製中に金属板に圧力を加えることができるものとする。

注記 型への塡入が特に難しい高粘度の材料の場合には,試験片に欠陥(裂け目,気泡など)が生じ

やすいため,この試験に大きな影響を与える。この場合,9.8 kNの荷重を加えることができる

プレス機を用いるとよい。

6.9.1.4

フィルム 光を透過するものであって,厚さが50±30 μmのフィルムとする(例えば,ポリエス

テルフィルム)。

6.9.1.5

ろ紙 白色のものとする。

6.9.1.6

水槽 温度が37±1 ℃に保てるものとする。

6.9.1.7

光照射器 製造販売業者が指定する装置とする。

6.9.1.8

マイクロメータ 最小表示量が0.005 mm以下のものとする。

6.9.1.9

研磨紙 JIS R 6252又はJIS R 6253に規定するものとする(P320)。

6.9.1.10 曲げ強さ試験装置 曲げ強さ試験装置は,次による。

a) クロスヘッドスピード0.75±0.25 mm/min,又は荷重速度50±16 N/minを一定して与えることができ,

適切に校正されている曲げ試験機とする。

b) 2本の棒(直径2±0.1 mm)を中心間距離が20±0.1 mmとなるように平行に取り付けて形成した支点

と,この支点間の中央に,別の1本の棒(直径2±0.1 mm)を支点と平行に配置して形成した加重点

との組合せによって,試験片の長軸方向に垂直に3点曲げ荷重を加えることができる器具とする。

単位 mm

図5−曲げ強さ試験片用型

6.9.2

試験片の作製

試験片の作製は,コンポジットレジンのクラスによって,次による。

a) クラス1 クラス1については,次による。

1) 金属板の1枚をろ紙,次いでフィルムで覆い,その上に合せ型を載せる。

2) 製造販売業者が指定する方法によってコンポジットレジンを練和し,直ちに気泡又は空洞が生じな

10

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いように,できるだけ平たんに合せ型の中にやや過剰に塡入する。

3) 別のフィルムでコンポジットレジンを塡入した合せ型を覆い,その上に2枚目の金属板を載せる。

4) 小形スクリュークランプで1分間加圧し,余剰のコンポジットレジンを押し出す。

5) 製造販売業者が指定する硬化時間後に,クランプしたまま37±1 ℃の水槽中に入れる。

6) 練和開始から60分後に,クランプを外し,合せ型を分離して,試験片を注意して取り出す。気泡,

空洞,又はその他の欠陥がないか,試験片を目視検査する。不具合がある場合には,その試験片を

捨て,新しい試験片を作製する。

7) P320の研磨紙を用いて,ばりを注意して除去する。試験の開始まで37±1 ℃の水中に試験片を保

存する。

8) 5個の試験片を作製する。

b) クラス2グループ1及びクラス3 クラス2グループ1及びクラス3については,次による。

1) 金属板の1枚をろ紙,次いでフィルムで覆い,その上に合せ型を載せる。

2) 製造販売業者が指定する方法によってコンポジットレジンを準備し,気泡又は空洞が生じないよう

に,できるだけ平たんに合せ型の中にやや過剰に塡入する。

3) 別のフィルムでコンポジットレジンを塡入した合せ型を覆い,その上に2枚目の金属板を載せる。

4) 小形スクリュークランプで1分間加圧し,余剰のコンポジットレジンを押し出す。

5) 金属板の1枚をスライドグラスに置き換える。

6) 光照射器の照射窓を型の中央部でスライドグラスに押し当て,製造販売業者が指定する時間,コン

ポジットレジンに照射する。

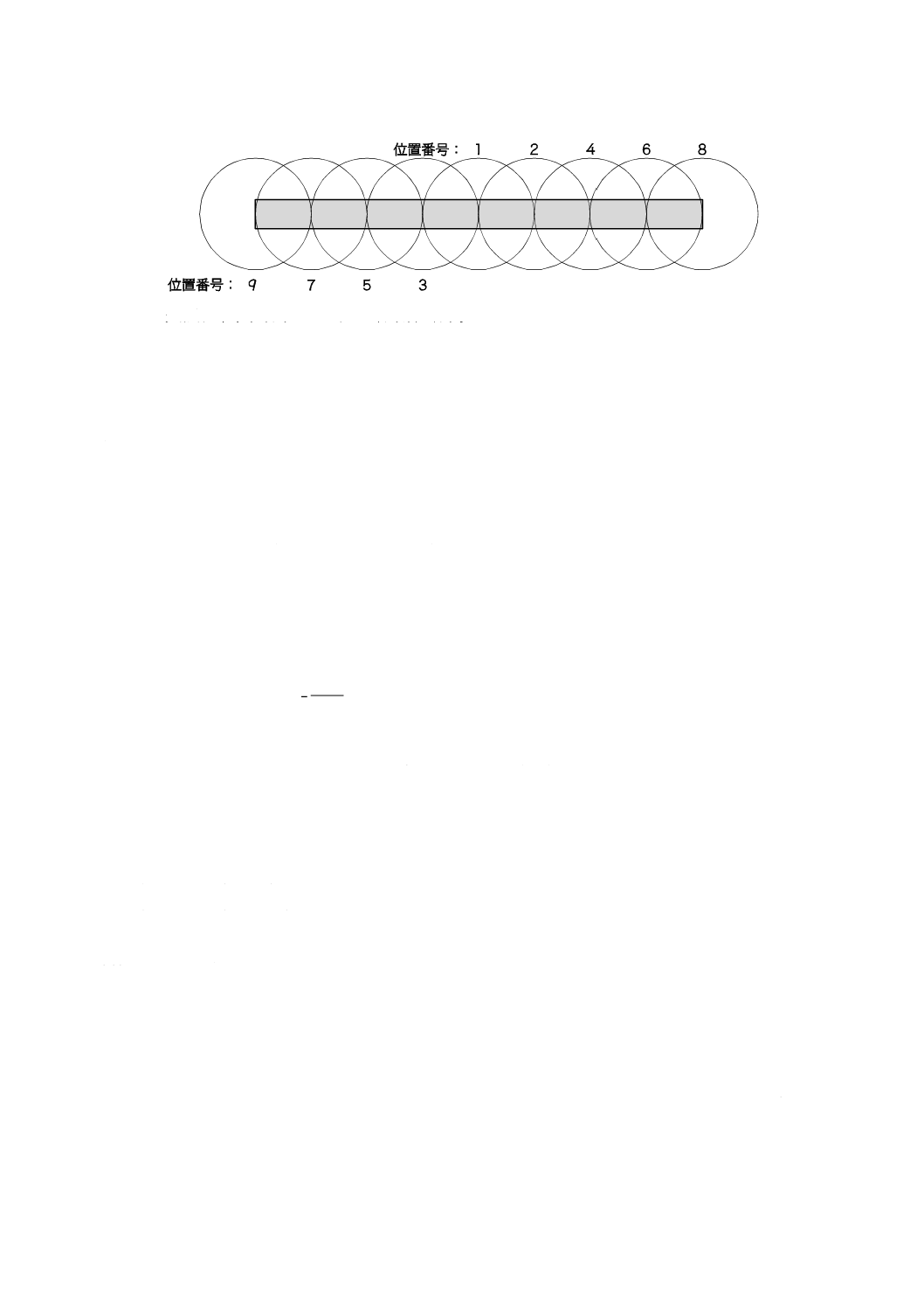

7) 照射窓を,直前に照射した部分から照射窓直径の半分だけ隣に移動し,製造販売業者が指定する時

間,コンポジットレジンに照射する。次に,合せ型の中央に対して反対方向のコンポジットレジン

に同様に照射する。型内のコンポジットレジン全長を照射し終えるまで,この手順を続ける(図6

参照)。次に,裏面について,同様の照射手順を繰り返す。

8) 合せ型ごとに37±1 ℃に保った水槽中に15分間浸せきする。

9) 合せ型から試験片を取り出し,P320の研磨紙を用いて,ばりを慎重に除去し,試験の開始まで37

±1 ℃の水中に試験片を保存する。

10) 5個の試験片を作製する。

c) クラス2グループ2 クラス2グループ2については,次による。

1) 外部エネルギー装置(以下,装置という。)の使用方法は,製造販売業者が指定するものによる。

2) 製造販売業者の説明書によって,装置の中に材料を入れる前に光照射器による予備照射を行う場合

には,b) の1) 〜7) に規定した手順に従う。合せ型から試験片を取り出し,P320の研磨紙を用い

て,試験片が変形しないようにばりを除去した後,装置の中に入れる。硬化後,装置から試験片を

取り出して,試験の開始まで37±1 ℃の水中に保存する。

3) 材料を装置へ入れる前に予備照射しない場合には,材料及び合せ型を装置に入れて硬化させる。硬

化後,合せ型から試験片を取り出し,P320の研磨紙を用いて,試験片が変形しないようにばりを除

去し,試験の開始まで37±1 ℃の水中に保存する。

4) 5個の試験片を作製する。

11

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

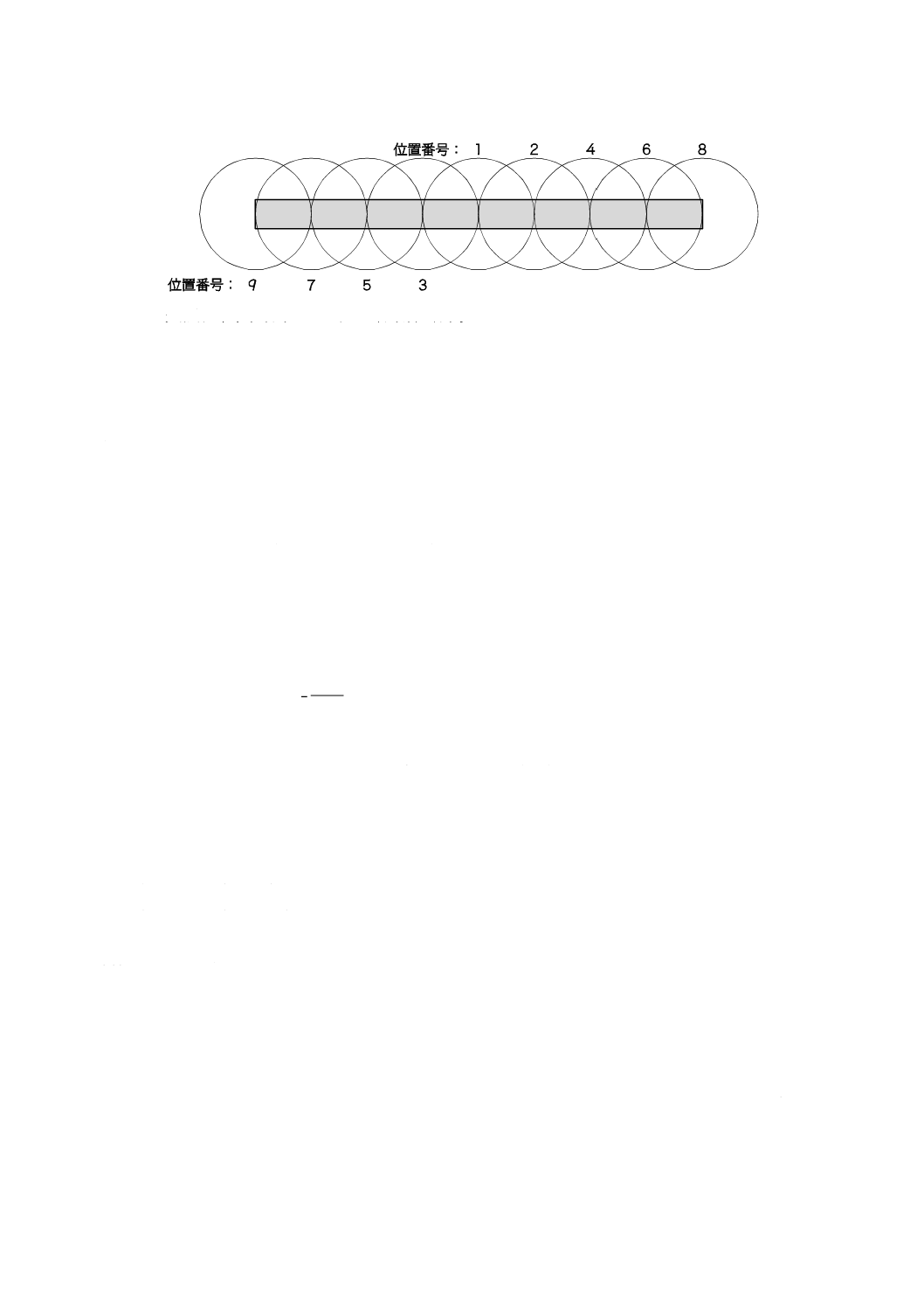

光照射は,位置番号1から始めて番号順に行う。

図6−曲げ強さ試験片を作製するための重ね照射ゾーンの概略図

6.9.3

手順

手順は,次による。

a) クラス1は練和開始から,クラス2及びクラス3は光照射開始から,24時間後に曲げ試験を行う。

b) 試験片を水中から取り出し,マイクロメータを用いて試験片中央部の寸法を0.01 mmの精度で測定す

る。

c) 試験片を曲げ強さ試験装置に取り付け,クロスヘッド速度0.75±0.25 mm/min又は荷重速度50±16

N/minで,試験片が降伏点に達するまで,降伏点を示さない場合には破折するまで,試験片に荷重を

加える。降伏点又は破折点において試験片に加えた荷重を記録する。

d) 5個の試験片について試験を行う。

6.9.4

曲げ強さの算出

曲げ強さ(σ)は,次の式によってMPa単位で求める。

2

2

3

bh

Fl

=

σ

ここに,

σ: 曲げ強さ(MPa)

F: 試験片に加えられた最大荷重(N)

l: 支点中心間距離(mm)

b: 試験直前に測定した試験片の幅(mm)

h: 試験直前に測定した試験片の厚さ(mm)

6.9.5

評価

曲げ強さ試験の評価は,4.2.6に適合した数によって評価し,次による。

a) 4個以上の場合は,合格とする。

b) 2個以下の場合は,不合格とする。

c) 3個の場合は,試験全体を繰り返し,5個全てが4.2.6に適合した場合に,合格とする。

6.10 吸水量及び溶解量

6.10.1 器具

6.10.1.1 型 直径15.0±0.1 mm,厚さ1.0±0.1 mmのディスク状の試験片を作製できるものとする。

注記 分割リング又はワッシャー型が適する。試験片の取出しを容易にするために,硬化反応を妨げ

ない分離剤(例えば,ポリビニルエーテルワックスの3 %ヘキサン溶液)を用いてもよい。

6.10.1.2 フィルム 光の透過を阻害しない素材(例えば,ポリエステル)であって,厚さが50±30 μmの

ものとする。

6.10.1.3 金属板・スライドグラス 型の片面を覆うのに十分な寸法の金属板2枚。クラス2及びクラス3

12

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のコンポジットレジンの試験片作製においては,重合中に用いるスライドグラス1枚とする。

6.10.1.4 研磨紙 JIS R 6252又はJIS R 6253に規定するものとする(P1 000)。

6.10.1.5 デシケータ 130 ℃で5時間新たに乾燥したシリカゲルが入っているもの2個。ひょう(秤)量

するたびに,シリカゲルを新たに乾燥したシリカゲルと取り替える。

注記 このうちの1個は,37±2 ℃,他の1個は,23±2 ℃に保って用いる。

6.10.1.6 外部エネルギー装置 製造販売業者が指定するものとする(クラス2及びクラス3用)。

6.10.1.7 恒温器 温度が37±2 ℃に保てるものとする。

6.10.1.8 ろ紙 白色のものとする。

6.10.1.9 天びん 精度が0.05 mg以上のものとする。

6.10.1.10 マイクロメータ 最小表示量が0.005 mm以下のものとする。

6.10.1.11 小形スクリュークランプ 6.9.1.3に規定したものとする。

6.10.1.12 プラスチック製ピンセット

注記 試験片は,汚染を避けるために試験の全工程で,このピンセットで取り扱う。

6.10.1.13 ハンドダストブロワ又は圧縮空気(油分が混入していないもの)マイクロジェットノズル付き

のものとする。

6.10.2 試験片の作製

試験片の作製は,コンポジットレジンのクラスによって,次による。

a) クラス1 クラス1については,次による。

1) 金属板の1枚をフィルムで覆い,その上に型を載せる。

2) 製造販売業者が指定する方法によって練和したコンポジットレジンを,やや過剰に型に塡入し,フ

ィルムで覆い,金属板を載せる。

3) 小形スクリュークランプで加圧して余剰コンポジットレジンを押し出す。直ちに型ごと37±2 ℃の

恒温器に入れる。

4) 練和開始から60分後に,プラスチック製ピンセットを用いて表面を汚染させないように型から試験

片を取り出す。

5) 試験片の辺縁のばり及び凹凸を,静置した研磨台の上のP1 000の研磨紙を用いて,試験片を回転し

ながら除去し,仕上げる。試験片の外周が滑らかなことを目視で確認する。

6) 研磨くずは,ハンドダストブロワ又は圧縮空気を用いて除去する。

7) 試験片の直径は,14.8 mm以上でなければならない。

8) 5個又は3個の試験片を作製し,37±2 ℃に保ったデシケータに入れる。

b) クラス2グループ1及びクラス3 クラス2グループ1及びクラス3については,次による。

1) 金属板の1枚をフィルムで覆い,その上に型を載せる。

2) 製造販売業者が指定する方法によって準備したコンポジットレジンを,やや過剰に型に塡入し,フ

ィルムで覆い,金属板を載せる。

3) 小形スクリュークランプで1分間加圧し,余剰のコンポジットレジンを押し出す。

4) 金属板の1枚をスライドグラスに置き換える。

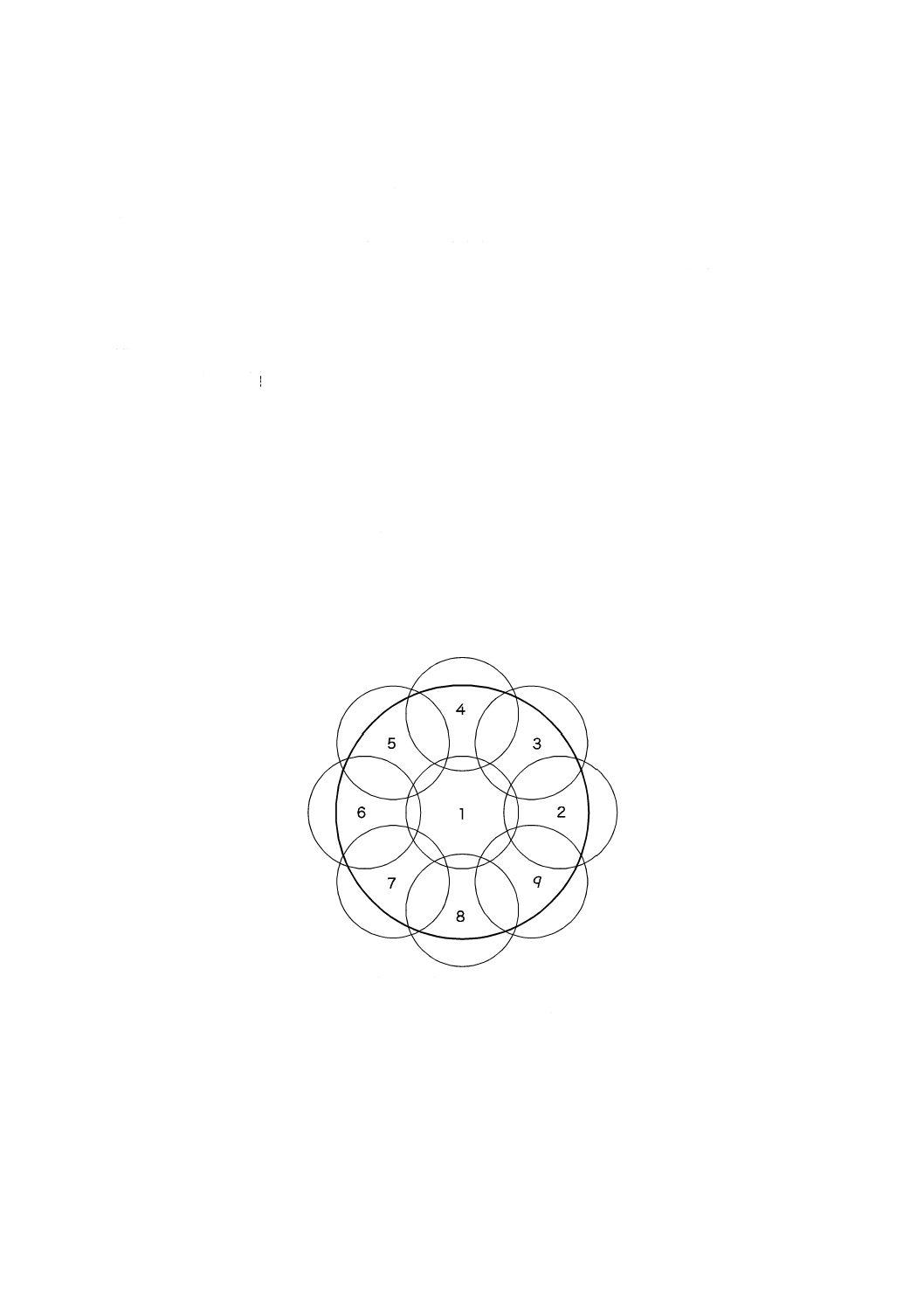

5) 光照射器の照射窓を型の中央部でスライドグラスに押し当て,製造販売業者が指定する照射時間,

コンポジットレジンに照射する(図7参照)。

6) 照射窓を,直前に照射した部分から照射窓直径の約半分だけ隣に移動し,製造販売業者が指定する

時間,コンポジットレジンに照射する(図7参照)。型内のコンポジットレジン全体を照射し終える

13

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まで,この手順を続ける。

注記 この照射を効率よく行うには,型板が必要である。必要な照射回数は,照射窓の直径によ

って異なる。このような照射順序の一例を図7に示す。

7) 裏面について,4) 〜6) の照射手順を繰り返す。

8) 照射後すぐに型ごと37±2 ℃の恒温器中に試験片を入れる。

9) 照射開始15分後に試験片を型から取り出し,試験片の周辺を6.10.2 a) の5) 及び6) と同様にばり

を除去し,外周を仕上げる。

10) 試験片の直径は,14.8 mm以上でなければならない。

11) 5個又は3個の試験片を作製し,37±2 ℃に保ったデシケータに入れる。

c) クラス2グループ2 クラス2グループ2については,次による。

1) 外部エネルギー装置の使用方法は,製造販売業者の指定[8.3 g)]による。

2) 製造販売業者の説明書によって,装置の中に試験片を入れる前に光照射器による予備照射を行う場

合には,6.10.2 b) の1) 〜7) に規定した手順に従う。型から試験片を取り出して,装置の中に入れ

る。硬化後,装置から試験片を取り出し,試験片の周辺を6.10.2 a) の5) 及び6) と同様にばりを除

去し,外周を仕上げる。このとき,試験片の直径は,14.8 mm以上でなければならない。

3) 試験片を装置へ入れる前に予備照射しない場合には,試験片を型に入れたまま装置に入れて硬化さ

せる。硬化後,装置から試験片を取り出し,試験片の周辺を6.10.2 a) の5) 及び6) と同様にばりを

除去し,外周を仕上げる。このとき,試験片の直径は,14.8 mm以上でなければならない。

4) 5個又は3個の試験片を作製し,37±2 ℃に保ったデシケータに入れる。

注記 光照射器の照射器の開口径は,7 mm

図7−吸水試験片作製用の重ね照射ゾーン概略図

6.10.3 手順

手順は,次による。

a) 37±2 ℃に保ったデシケータから22時間後に試験片を取り出し,23±2 ℃に保ったデシケータに試験

片を2時間保存した後,天びんを用いて0.1 mgの精度でひょう量する。このサイクルを恒量(m1)に

14

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

達するまで,すなわち,試験片の質量減が24時間で0.1 mg以下になるまで繰り返す。

注記 恒量に達するのに,約2〜3週間が必要である。

b) 最終乾燥後,互いに直角な2直径をマイクロメータを用いて精度0.01 mmで測定して平均直径を求め

る。試験片の中心及び円周上の等間隔な4点で,試験片の厚さを精度0.01 mmで測定する。平均直径

から底面積をmm2単位で求め,平均厚さを用いて体積(V)をmm3単位で求める。

c) 試験片を垂直にし,試験片同士が最低3 mm離れるようにして,37±1 ℃の水中に7日間試験片を浸

せきする。これを有効に行うには,ラックが必要である。試験片を浸せきする水の体積は,1試験片

当たり10 mL以上でなければならない。7日後に試験片を取り出し,水洗した後,ろ紙を用いて,目

視観察で水気がなくなるまで,試験片表面の付着水を除去する。空気中で15秒間振り,水から出して

から1分後に0.1 mgの精度でひょう量する。この質量をm2とする。

d) このひょう量の後,再びa) によって恒量とし,このときの質量をm3とする。

6.10.4 結果の処理

6.10.4.1 5個の試験片を用いる場合

5個の試験片を用いる場合には,次による。

a) 吸水量 次の式を用いて,5個の試験片それぞれについて,μg/mm3単位で吸水量(Wsp)を求める。

V

m

m

W

3

2

sp

−

=

ここに, Wsp: 吸水量(μg/mm3)

m2: 水中浸せき後の試験片の質量(μg)

m3: 水中浸せきの後に恒量とした試験片の質量(μg)

V: 試験片の体積(mm3)

b) 吸水量の評価 吸水量の評価は,4.2.7 a) に適合した数によって評価し,次による。

1) 4個以上の場合は,合格とする。

2) 2個以下の場合は,不合格とする。

3) 3個の場合は,試験全体を繰り返し,5個全てが4.2.7 a) に適合した場合に,合格とする。

c) 溶解量 次の式を用いて,5個の試験片それぞれについて,μg/mm3単位で溶解量(Wsl)を求める。

V

m

m

W

3

1

sl

−

=

ここに, Wsl: 溶解量(μg/mm3)

m1: 水中浸せきの前に恒量とした試験片の質量(μg)

m3: 水中浸せきの後に恒量とした試験片の質量(μg)

V: 試験片の体積(mm3)

d) 溶解量の評価 溶解量の評価は,4.2.7 b) に適合した数によって評価し,次による。

1) 4個以上の場合は,合格とする。

2) 2個以下の場合は,不合格とする。

3) 3個の場合は,試験全体を繰り返し,5個全てが4.2.7 b) に適合した場合に,合格とする。

6.10.4.2 3個の試験片を用いる場合

3個の試験片を用いる場合には,次による。

a) 吸水量 次の式を用いて,3個の試験片それぞれについて,μg/mm3単位で吸水量(Wsp)を求める。

V

m

m

W

3

2

sp

−

=

ここに, Wsp: 吸水量(μg/mm3)

15

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m2: 水中浸せき後の試験片の質量(μg)

m3: 水中浸せきの後に恒量とした試験片の質量(μg)

V: 試験片の体積(mm3)

b) 吸水量の評価 吸水量の評価は,4.2.7 a) に適合した数によって評価し,次による。

1) 3個の場合は,合格とする。

2) 1個の場合は,不合格とする。

3) 2個の場合は,試験全体を繰り返し,3個全てが4.2.7 a) に適合した場合に,合格とする。

c) 溶解量 次の式を用いて,3個の試験片それぞれについて,μg/mm3単位で溶解量(Wsl)を求める。

V

m

m

W

3

1

sl

−

=

ここに, Wsl: 溶解量(μg/mm3)

m1: 水中浸せきの前に恒量とした試験片の質量(μg)

m3: 水中浸せきの後に恒量とした試験片の質量(μg)

V: 試験片の体積(mm3)

d) 溶解量の評価 溶解量の評価は,4.2.7 b) に適合した数によって評価し,次による。

1) 3個の場合は,合格とする。

2) 1個の場合は,不合格とする。

3) 2個の場合は,試験全体を繰り返し,3個全てが4.2.7 b) に適合した場合に,合格とする。

6.11 X線造影性

6.11.1 装置及び器具

装置は,次のアナログX線装置又はデジタルX線装置のいずれかを用いる。

a) アナログX線装置

1) 単相歯科用X線ユニット 診断用一体形X線発生装置で,管電圧65±5 kVで作動し,総ろ過がア

ルミニウム当量1.5 mm以上の適切な附属装置付きのものとする。

2) 歯科用X線フィルム ISO 3665に規定するD感度のもの,並びに現像液及び定着液を含む。

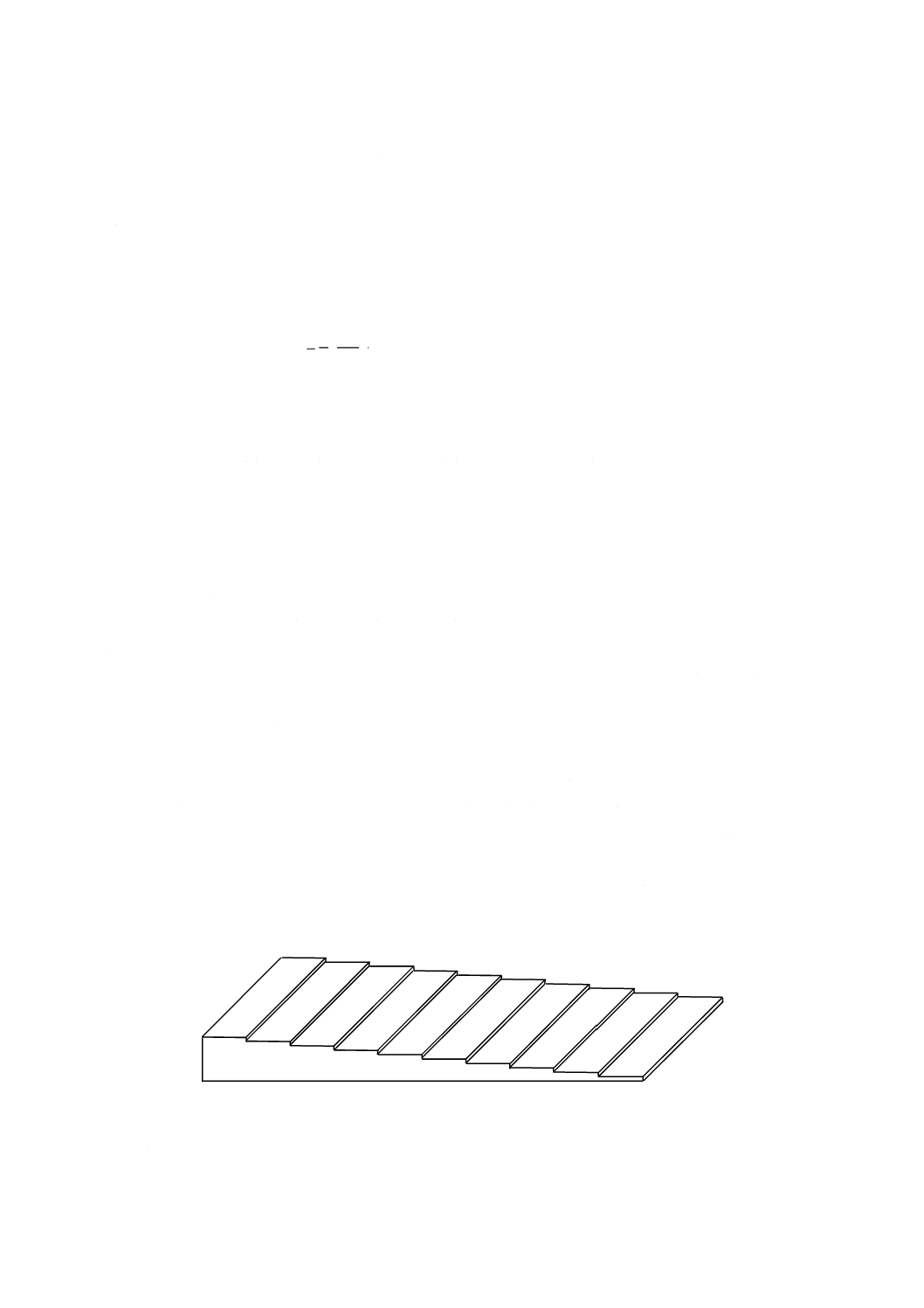

3) アルミニウムステップウェッジ 質量分率98 %以上のアルミニウム製であって,銅の質量分率は

0.1 %未満,鉄の質量分率は1.0 %未満のもの。長さ50 mm×幅20 mmで,厚さが0.5±0.01 mmご

との等間隔階段状で0.5〜5.0 mmの厚さ範囲(図8参照)をもち,自立するもの。アルミニウムス

テップウェッジ(以下,ステップウェッジという。)は,全ての厚さの階段面がX線フィルムに対

して平行で,かつ,X線に対して垂直でなければならない。

なお,X線フィルムの大きさとの関係で,全体の寸法(長さ50 mm×幅20 mm)は変更してもよ

い。

図8−アルミニウムステップウェッジ概略図

4) 鉛シート 厚さ2 mm以上のものとする。

16

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 写真濃度計 光学濃度0.5〜2.5の範囲を測定できるものとする。

6) マイクロメータ 最小表示量が0.005 mm以下のものとする。

b) デジタルX線装置

1) デジタルX線ユニット 適切なソフトウェアをもつもので,自動濃度補正機能を用いないで使用す

る。

2) X線センサ こう(咬)合撮影用フィルムの大きさで,デジタルX線ユニットを用いるために校正

されたものとする。

3) 階調解析ができるソフトウェア 精度がグレイ値1のものとする。例えば,アドビ フォトショッ

プ 3)。

注3) アドビ フォトショップは,適する市販製品の一例である。この情報は,この規格の使用者

の便宜のために提供されるもので,この規格がこの製品を推奨するものではない。

6.11.2 試験片の作製

試験片の作製は,次の二つの方法のいずれかで行う。

a) 方法A この方法は,高圧で締め付けることができる精密な寸法の分割リング型を用いることによっ

て,厚さ1±0.01 mmの試験片を作製する。クラス1については6.10.2 a) によって,クラス2グルー

プ1及びクラス3については6.10.2 b) によって,クラス2グループ2については6.10.2 c) によって,

試験片を1個作製する。ただし,外周の精密な仕上げは行わない。

b) 方法B この方法は,厚さ1±0.1 mmの範囲の試験片を作製する。試験片の作製は,クラス1につい

ては6.10.2 a) によって,クラス2グループ1及びクラス3については6.10.2 b) によって,クラス2

グループ2については6.10.2 c) によって,試験片を1個作製する。ただし,外周の精密な仕上げは行

わない。

6.11.3 手順

6.11.3.1 アナログX線機器を用いる場合

手順は,次による。

a) X線フィルムを鉛シートの上に載せる。そのフィルムの中央部に,試験片及びステップウェッジを置

く。

b) X線フィルムとの距離300〜400 mm,管電圧65±5 kVで,試験片,ステップウェッジ及びX線フィ

ルムに向けてX線を照射する。照射時間は,試験片及びステップウェッジ近傍のX線フィルムの現像

後の光学濃度が1.5〜2.0となる時間とする。

注記 代表的なX線照射時間は,電流10 mAのとき,0.3〜0.4秒間である。

c) 試験片の厚さ(Ts)をマイクロメータを用いて0.01 mmの精度で測定する。

d) X線造影性の測定方法は,次のいずれかによる。

1) 方法A 6.11.2 a) による試験片の場合には,X線フィルムを現像定着後,試験片像の光学濃度をス

テップウェッジ像の光学濃度と比較する。

2) 方法B 6.11.2 b) による試験片の場合には,X線フィルムを現像定着後,写真濃度計を用いて,試

験片像の光学濃度,及びステップウェッジの階段ごとの像の光学濃度を測定する。

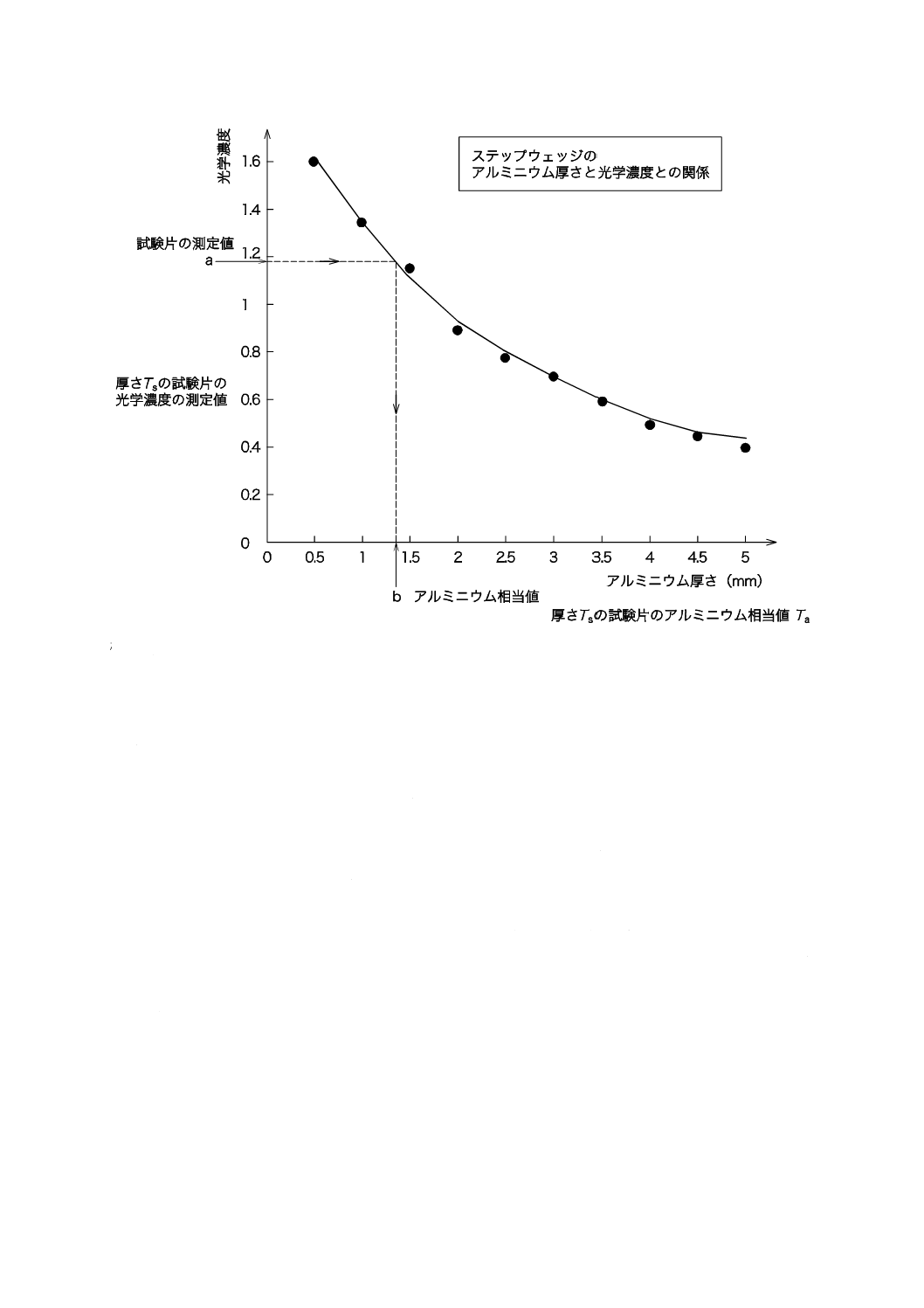

1) 及び2) の現像処理において,小さな変動が生じるので,ステップウェッジのアルミニウム厚さ

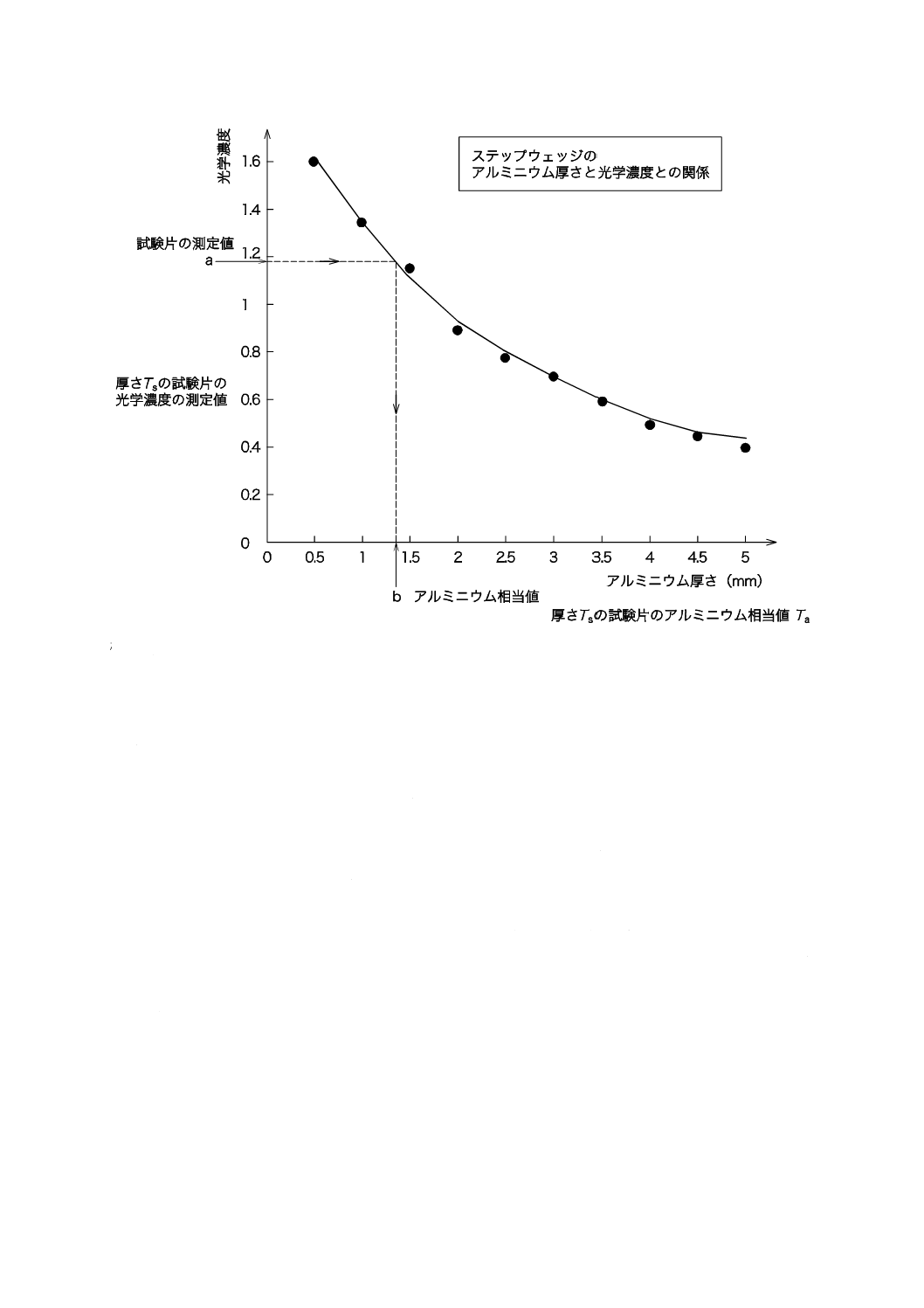

と光学濃度との関係図(図9参照)は,X線照射ごとに作成する。

6.11.3.2 デジタルX線機器を用いる場合

手順は,次による。

17

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の厚さ(Ts)をマイクロメータを用いて0.01 mmの精度で測定する。

b) X線センサを鉛シートの上に置く。センサ中央部に,試験片及びステップウェッジを置く。

c) 自動濃度補正機能を用いずに,カソードとX線センサ間距離を300〜400 mmにして,試験片及びス

テップウェッジをX線照射する。照射時間を変えて照射を繰り返し,鮮明な像を得る。

d) デジタル画像ファイルを,グレイ値の解析ができるソフトウェアへ転送する。また,デジタル画像の

グレイ値は,画素数を表現するビットとして与えられる。

e) グレイ値の解析ができるソフトウェアの計測ツールを用いて,試験片画像中に長方形領域を定め,そ

の領域内の平均グレイ値を測定する。次に,ステップウェッジの各ステップ画像について,この手順

を行う。

注記 最も暗いグレイ値は,通常,ゼロと定義され,最も明るいグレイ値は,255となる。この数

値は,X線フィルムの濃度値とは逆順である。

6.11.4 評価

6.11.4.1 アナログX線機器を用いる場合

X線造影性の評価は,次の二つの方法のいずれかで行う。

a) 方法A 6.11.3.1 d) 1) の場合には,試験片像の光学濃度が,ステップウェッジの厚さ1.00 mmの像の

光学濃度と等しいか低いとき,4.3 a) に合格する。

製造販売業者がX線造影性について(同じ厚さのアルミニウム相当を超える。)特定の値を表示し

た場合には,試験片像の光学濃度に対応するアルミニウム厚さが,製造販売業者が表示した値よりも

0.5 mm以上薄くないとき,4.3 b) に合格する。

b) 方法B 6.11.3.1 d) 2) の場合には,ステップウェッジの階段ごとの光学濃度を各階段の厚さに対して

プロットして,アルミニウム厚さと光学濃度との関係(図9参照)を求める。厚さTsの試験片の光学

濃度値に対するアルミニウム厚さ(Ta)を図9から求める。試験片の単位厚さ(1.0 mm)のX線造影

性(アルミニウム相当)の値は,TaをTsによって除して求める。求めた値が1 mm以上であるとき,

4.3 a) に合格する。

製造販売業者がX線造影性について(コンポジットレジンと同じ厚さのアルミニウム相当値を超え

る。)特定の値を表示した場合には,その試験片の光学濃度に対応するアルミニウム厚さが,製造販売

業者が表示した値よりも0.5 mm以上薄くないとき,4.3 b) に合格する。

18

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破線は,アナログ機器によって測定した光学濃度値から相当するアルミニウム厚さを求める例を示す。

図9−アナログ機器によるX線造影性の求め方

6.11.4.2 デジタルX線機器を用いる場合

X線造影性の評価は,次の二つの方法のいずれかで行う。

a) 方法A 6.11.3.1 d) 1) の場合には,試験片像のグレイ値が,ステップウェッジの厚さ1.00 mmの像の

グレイ値と等しいか高いとき,4.3 a) に合格する。

製造販売業者がX線造影性について(同じ厚さのアルミニウム相当を超える。)特定の値を表示し

た場合には,試験片像のグレイ値に対応するアルミニウム厚さが,製造販売業者が表示した値よりも

0.5 mm以上薄くないとき,4.3 b) に合格する。

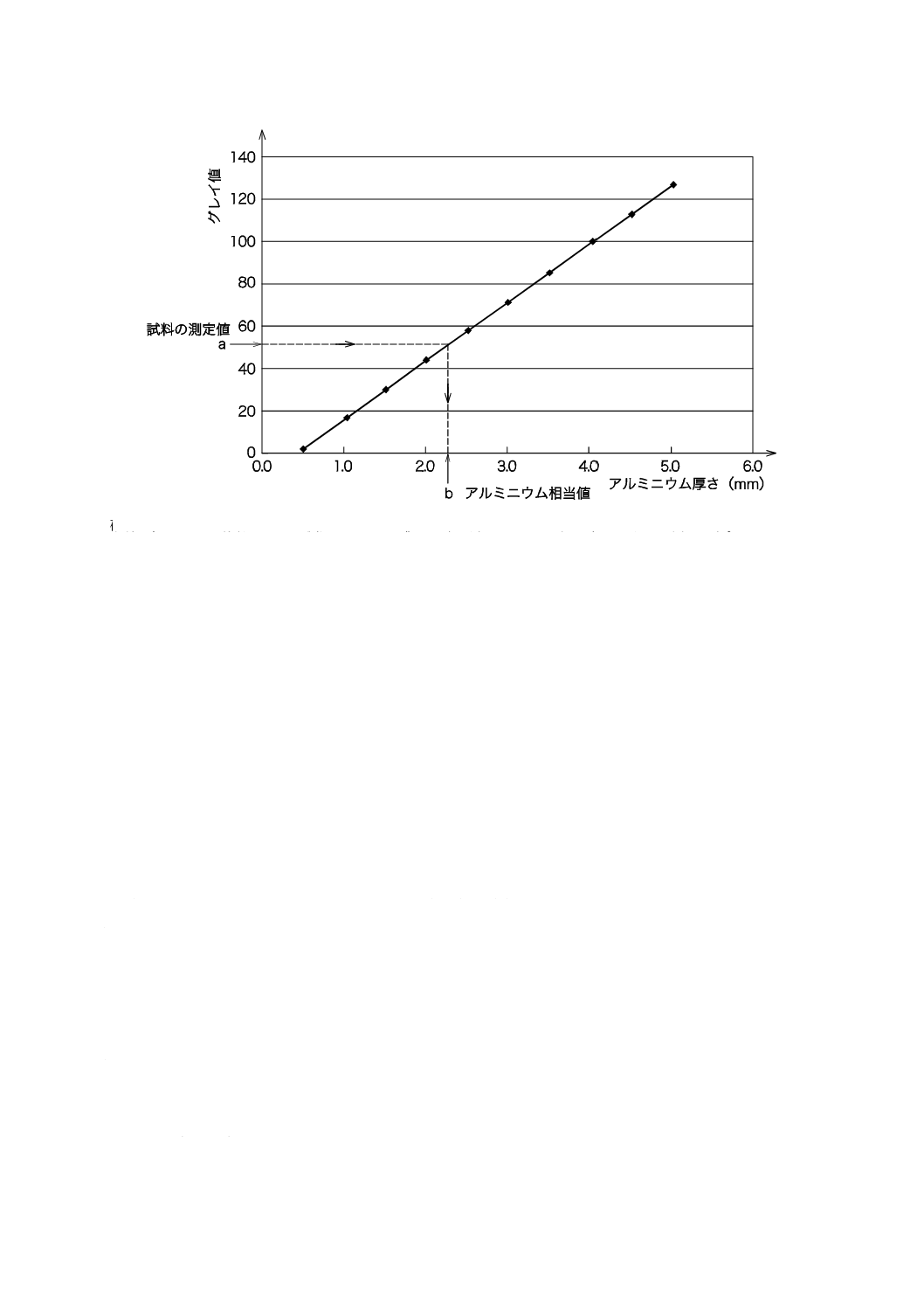

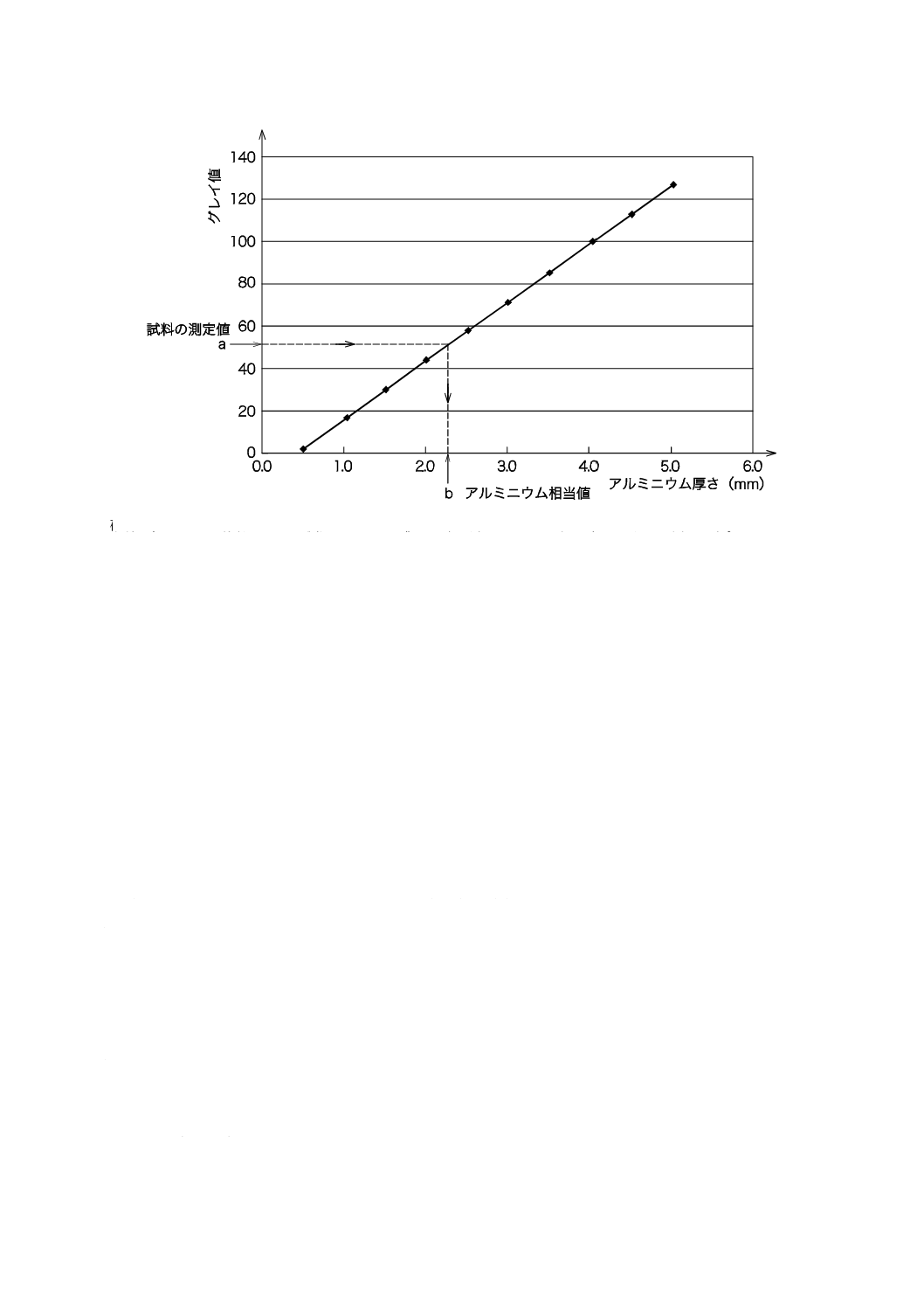

b) 方法B 6.11.3.1 d) 2) の場合には,ステップウェッジの階段ごとのグレイ値を各階段の厚さに対して

プロットして,アルミニウム厚さとグレイ値との関係(図10参照)を求める。厚さTsの試験片のグ

レイ値に対するアルミニウム厚さ(Ta)を図10から求める。試験片の単位厚さ(1.0 mm)のX線造

影性(アルミニウム相当)の値は,TaをTsによって除して求める。求めた値が1 mm以上であるとき,

4.3 a) に合格する。

製造販売業者がX線造影性について(コンポジットレジンと同じ厚さのアルミニウム相当値を超え

る。)特定の値を表示した場合には,その試験片のグレイ値に対応するアルミニウム厚さが,製造販売

業者が表示した値よりも0.5 mm以上薄くないとき,4.3 b) に合格する。

19

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破線は,デジタル機器によって測定したグレイ値から相当するアルミニウム厚さを求める例を示す。

図10−デジタル機器によるX線造影性の求め方

7

包装

コンポジットレジンは,コンポジットレジンの品質に悪影響を及ぼさないよう容器又はカプセルで十分

に保護し,包装しなければならない。コンポジットレジンを包装した直接の容器又はカプセルをひとまと

めにした外装を用いてもよい。

8

表示及び添付文書

8.1

表示

8.1.1

カプセル又は1回分入り容器

カプセル又は1回分入り容器には,次の事項を表示しなければならない。

注記 1回分入り容器とは,0.5 mL以下のコンポジットレジンを入れた小シリンジをいう。

a) 製品が特定できる表示

b) 色調が特定できる表示又はカラーコード(複数色に着色したコンポジットレジンの場合)

c) 製造番号又は製造記号

8.1.2

多回分入り容器

多回分入り容器には,次の事項を表示しなければならない。

注記 多回分入り容器とは,例えば,2 gのコンポジットレジンを入れたシリンジ。

a) 製品名

b) 色調が特定できる表示又はカラーコード(複数色に着色したコンポジットレジンの場合)

c) 質量(g)又は内容量(mL)

d) 製造番号又は製造記号

e) 他の法定表示事項

20

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

外装

製品の外装には,次の事項を表示しなければならない。

a) 製品名

b) 種類又は重合方式(例えば,クラス1の場合には,化学重合型コンポジットレジン)

c) 色調が特定できる表示又はカラーコード(複数色に着色したコンポジットレジンの場合)

d) 質量(g)又は内容量(mL)

e) 使用期限及び保管条件

f)

危険物を示す文字又は記号(該当する場合)

g) “X線造影性”の表示(製造販売業者が4.3に適合することを表示する場合)

h) 製造番号又は製造記号

i)

製造販売業者名及び所在地

j)

他の法定表示事項

8.3

添付文書

コンポジットレジンには,次の事項を記載した添付文書を添付しなければならない。

a) 製品名

b) 種類(例えば,クラス1の場合には,化学重合型コンポジットレジン)

c) 色調(複数色に着色したコンポジットレジンの場合)

d) ポリマー基材の主要有機成分

e) 適応症例

f)

必要な場合には,前処理,練和比率及び練和の条件並びに操作上の注意事項。

g) クラス2及びクラス3のコンポジットレジンの場合には,外部エネルギー装置及び照射又は加熱時間。

また,クラス2のコンポジットレジンの場合には,指定する時間照射後の光硬化深さ。

h) クラス1及びクラス3のコンポジットレジンの場合には,操作時間及び硬化時間,並びにマトリック

スを除去してよい時間(マトリックスを除去できる時間が硬化時間と異なる場合)。

i)

推奨する保管条件

j)

必要な場合,特殊な指示又は警告(患者及び/又は術者に対して,毒性,危険性,引火性,組織炎症

性など)。

k) 組み合わせて使用する歯科用材料(接着性セメント,ボンディング材,ポストなど)との使用方法

l)

X線造影性(記載する場合): X線造影性の記載方法については,次による。

1) X線造影性の特定の値を主張する場合,その値は,6.11に規定する方法によって決めなければなら

ない。

2) X線造影性を記載する製品の中で,あるシェードがX線造影性をもたない場合には,その旨を記載

しなければならない。

3) X線造影性を示す値の説明を記載しなけばならない。例えば,アルミニウムは,象牙質と等価なX

線造影性をもつとする。したがって,1.5 mmのアルミニウムと等価なX線造影性をもつ1 mmのこ

の材料は,象牙質のX線造影性の1.5倍のX線造影性をもつとする。

m) 製造販売業者名及び所在地

n) 他の法定記載事項

21

T 6523:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 ISO 4049:2009,Dentistry−Polymer-based restorative materials

ISO 10650-1,Dentistry−Powered polymerization activators−Part 1: Quartz tungsten halogen lamps

ISO 10650-2,Dentistry−Powered polymerization activators−Part 2: Light-emitting diode (LED)

lamps