T 6513:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 要求事項························································································································· 2

5.1 生体適合性 ··················································································································· 2

5.2 色調 ···························································································································· 2

5.3 練和時間 ······················································································································ 2

5.4 ちょう(稠)度 ············································································································· 2

5.5 操作時間 ······················································································································ 2

5.6 細線再現性 ··················································································································· 2

5.7 寸法変化 ······················································································································ 2

5.8 石こうとの適合性 ·········································································································· 2

5.9 弾性回復 ······················································································································ 3

5.10 弾性ひずみ ·················································································································· 3

6 試験前の準備 ··················································································································· 3

6.1 サンプリング ················································································································ 3

6.2 試験前の製品確認 ·········································································································· 3

6.3 試験条件 ······················································································································ 3

6.4 合否判定 ······················································································································ 4

6.5 試験結果の記録 ············································································································· 4

7 試験方法························································································································· 4

7.1 練和時間試験 ················································································································ 4

7.2 ちょう度試験 ················································································································ 5

7.3 操作時間試験 ················································································································ 5

7.4 細線再現性試験 ············································································································· 7

7.5 寸法変化試験 ················································································································ 7

7.6 石こうとの適合性試験 ···································································································· 8

7.7 弾性回復試験 ················································································································ 9

7.8 弾性ひずみ試験 ············································································································ 10

8 包装······························································································································ 11

9 表示及び添付文書 ············································································································ 12

9.1 表示 ··························································································································· 12

9.2 添付文書 ····················································································································· 12

T 6513:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(規定)試験に用いる器具及び附属品の説明 ································································ 13

附属書B(規定)手練和法の基準 ··························································································· 28

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 31

T 6513:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。

これによって,JIS T 6513:2005は改正され,この規格に置き換えられた。

なお,この規格の改正公示日から3年間までJIS T 6513:2005を適用することができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6513:2019

歯科用ゴム質弾性印象材

Dental elastomeric impression materials

序文

この規格は,2015年に第4版として発行されたISO 4823を基とし,国内の実情を反映するため技術的

内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

試験に用いる器具及び附属品は,附属書Aに規定されている。

1

適用範囲

この規格は,歯科で用いるゴム質弾性印象材(以下,印象材という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4823:2015,Dentistry−Elastomeric impression materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7503 ダイヤルゲージ

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

JIS T 6600 歯科用石こう(膏)

注記 対応国際規格:ISO 6873,Dentistry−Gypsum products

ISO 1942,Dentistry−Vocabulary

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 1942によるほか,次による。

3.1

練和時間(mixing time)

色のむらがなく,均一な練和物が得られるのに必要な練和開始からの時間。

注記 押出し練和方式の場合,材料の構成成分がミキシングノズルに入ったことを確認したときを練

和開始とする。

2

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

操作時間(working time)

印象採得又は型の作製において,練和開始から所定の表面再現性及び寸法特性に影響する弾性が発現す

るまでの時間。

3.3

押出し練和(extrusion mixing)

2種類以上の構成成分が,別々の直接の容器からミキシングノズルを通して,同時に押し出されること

によって,成分が均質な混合物となる練和方式。

4

種類

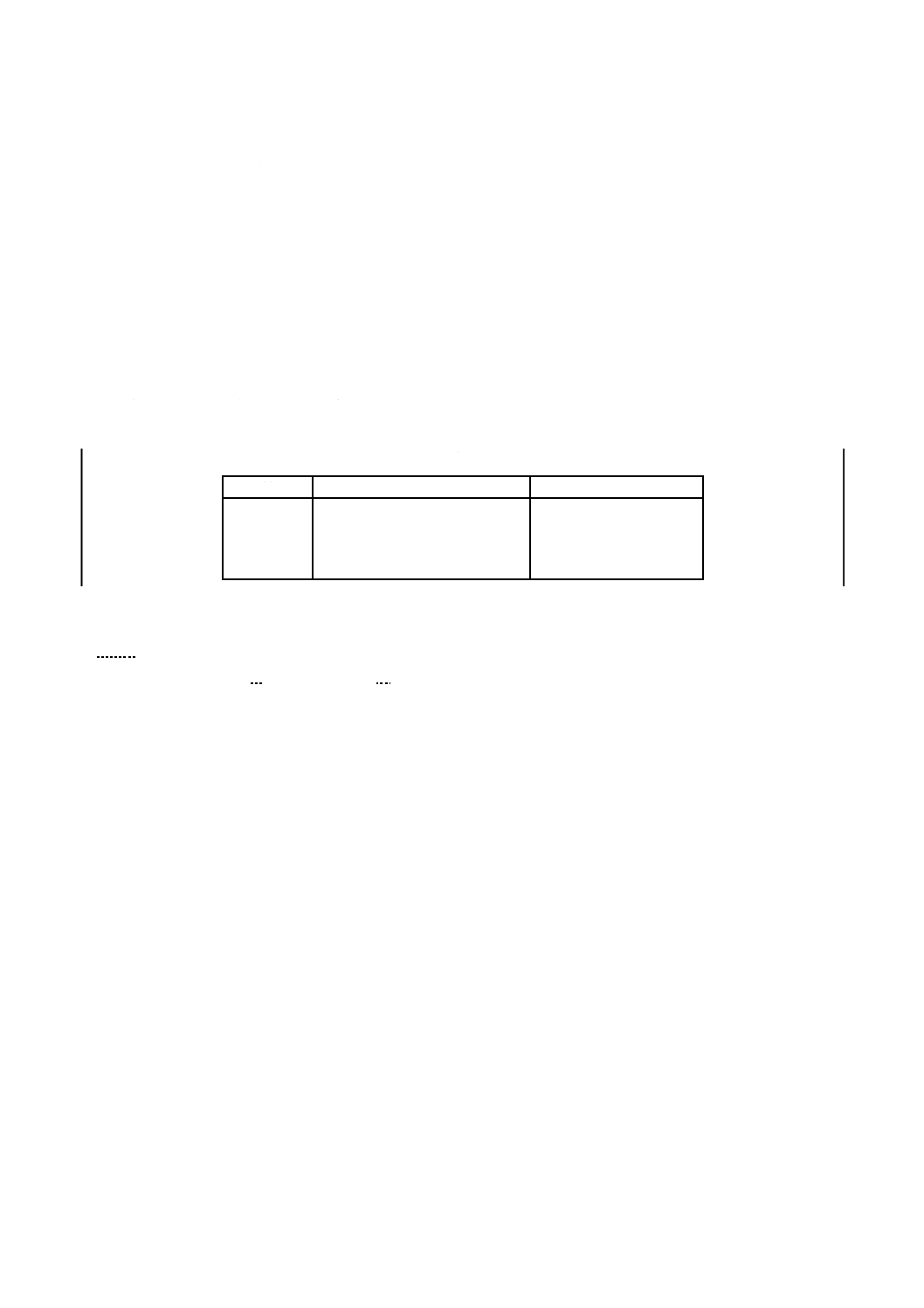

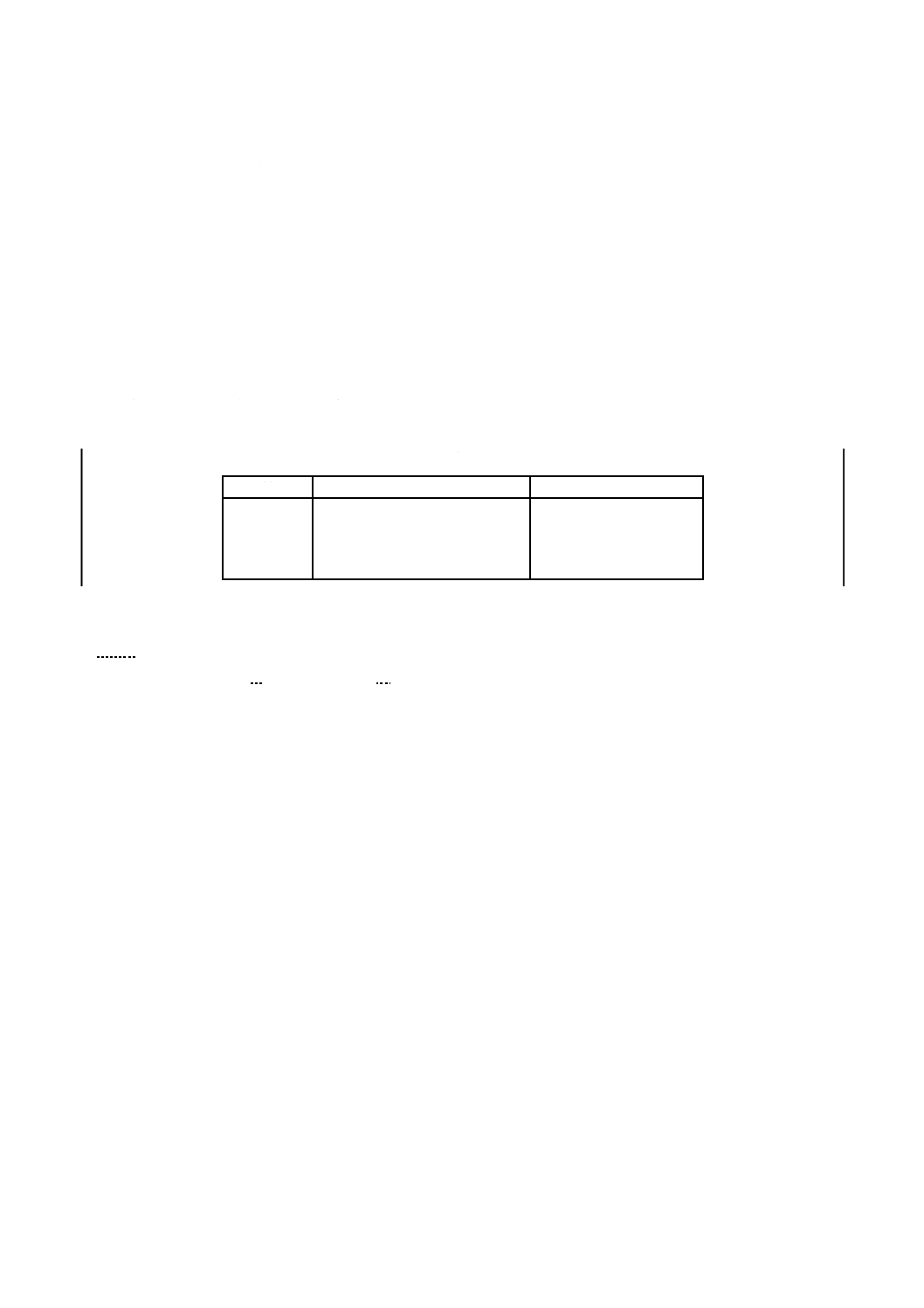

印象材の種類は,練和直後の粘度の区分によって,表1のとおり分類する。

表1−印象材の種類

種類

粘度の区分

使用目的

タイプ0

超高粘度(パテ)

概形の印象採得

タイプ1

高粘度(ヘビーボディ)

一般印象採得

タイプ2

中粘度(ミディアムボディ)

一般印象採得

タイプ3

低粘度(ライトボディ)

主としてシリンジ注入

5

要求事項

5.1

生体適合性

生体適合性は,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

5.2

色調

混合物で使用することを意図した印象材のそれぞれの成分は,成分同士が完全に練和されたことを判定

する手段を提供するために,対照的な色調とすることが望ましい。

5.3

練和時間

練和時間は,7.1によって試験したとき,製造販売業者が指定する練和時間を超えてはならない。

なお,製造販売業者が指定する方法で練和したとき,練和時間内に均一な練和物が得られなければなら

ない。

5.4

ちょう(稠)度

ちょう度は,7.2によって試験したとき,表2による。

5.5

操作時間

操作時間は,7.3によって試験したとき,製造販売業者が指定する操作時間より短くてはならない。

5.6

細線再現性

細線再現性は,7.4によって試験したとき,表2による。

5.7

寸法変化

寸法変化は,7.5によって試験したとき,表2による。

5.8

石こうとの適合性

石こうとの適合性は,7.6によって試験したとき,注入した石こうから容易に分離し,かつ,石こうに滑

沢な面を与えなければならない。

3

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,石こう模型の細線再現性は,表2による。

5.9

弾性回復

弾性回復は,7.7によって試験したとき,表2による。

5.10

弾性ひずみ

弾性ひずみは,7.8によって試験したとき,表2による。

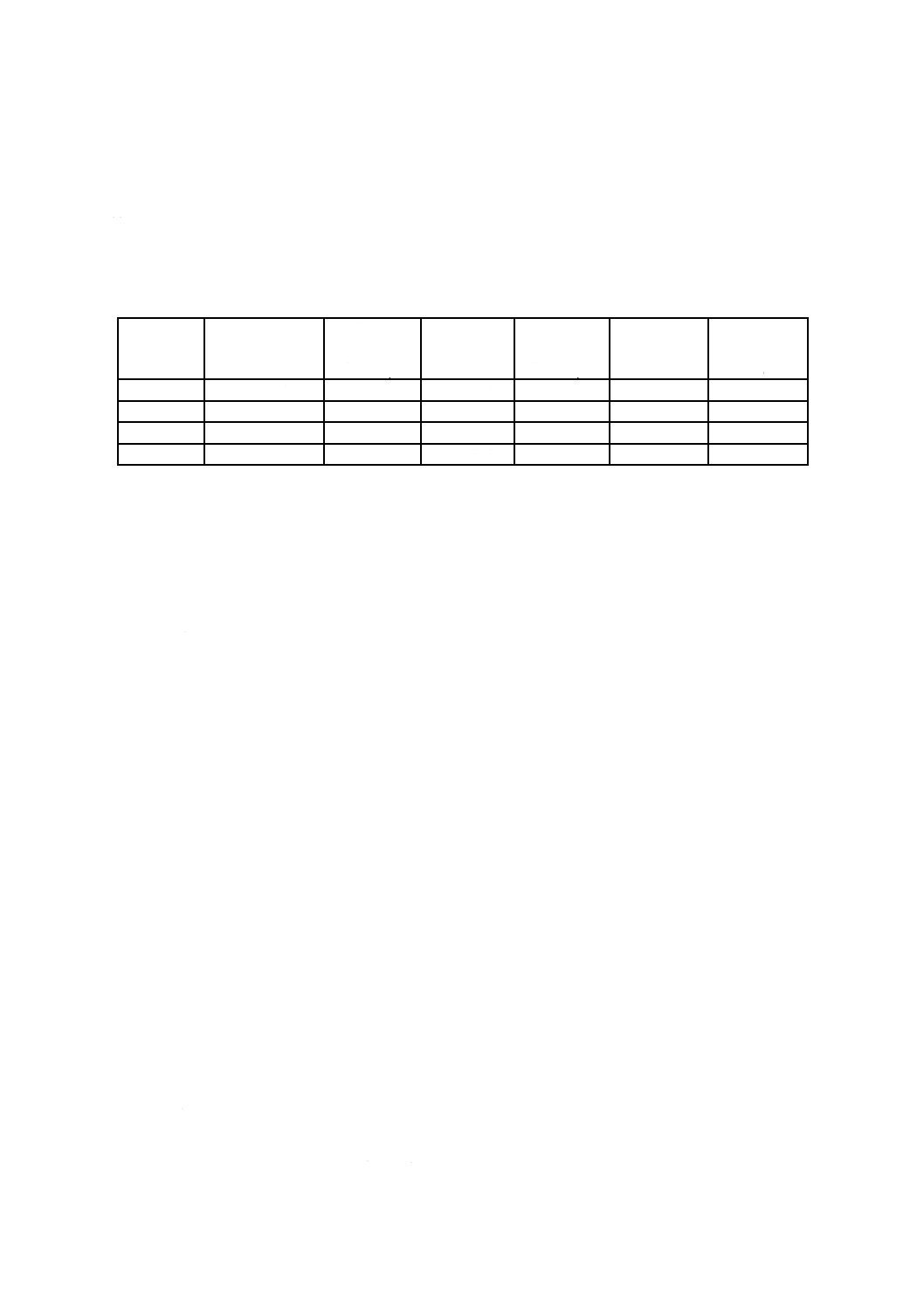

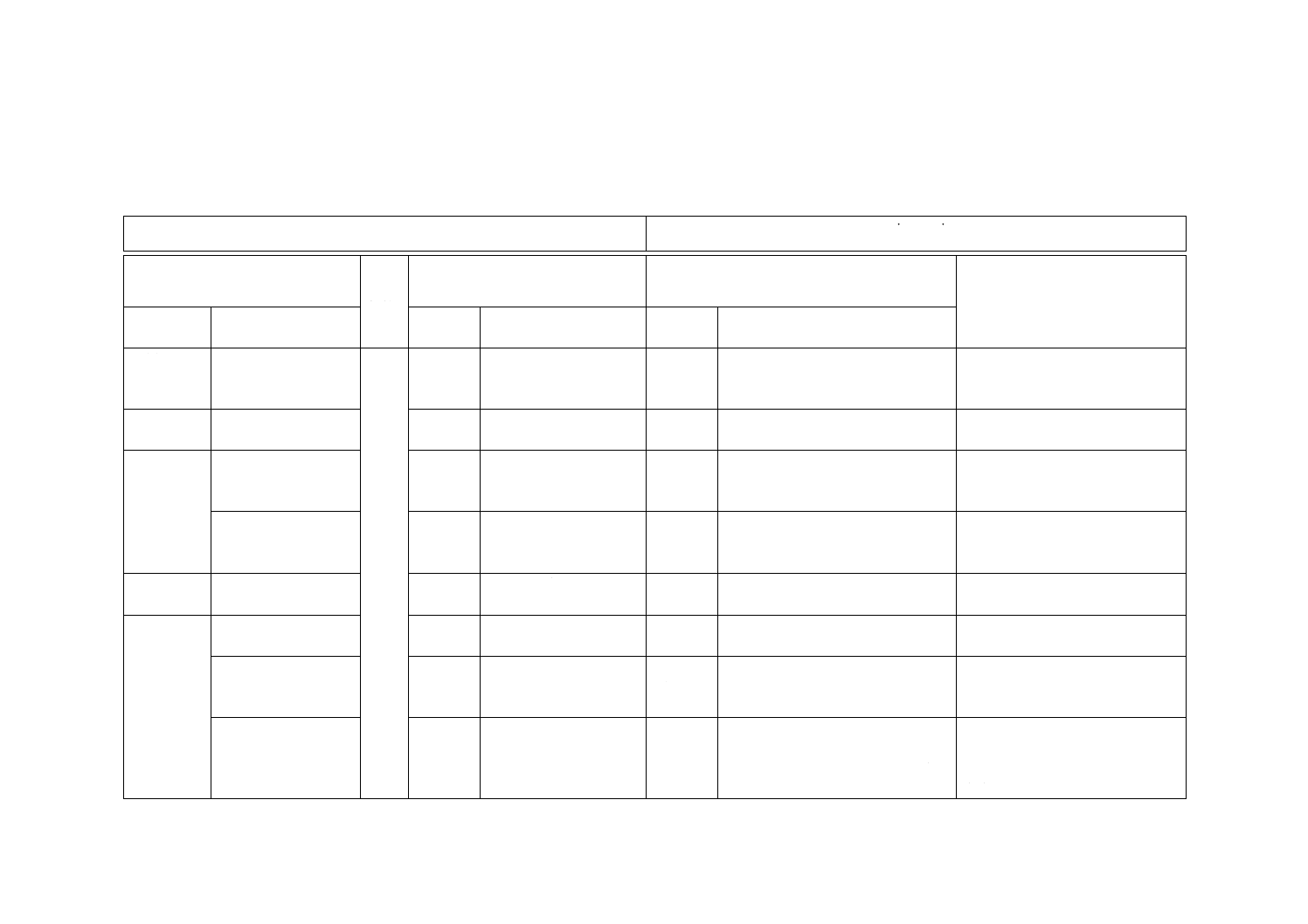

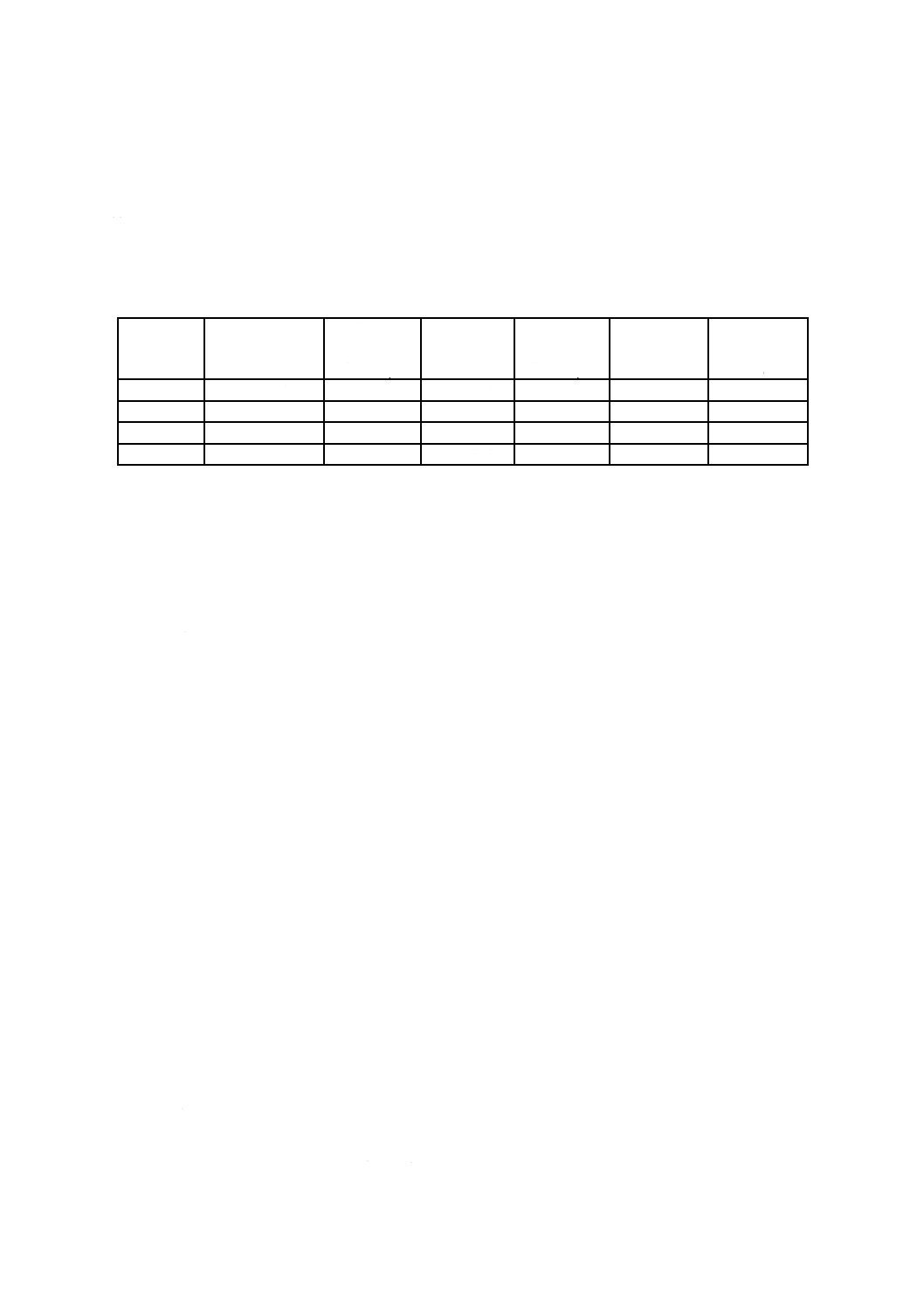

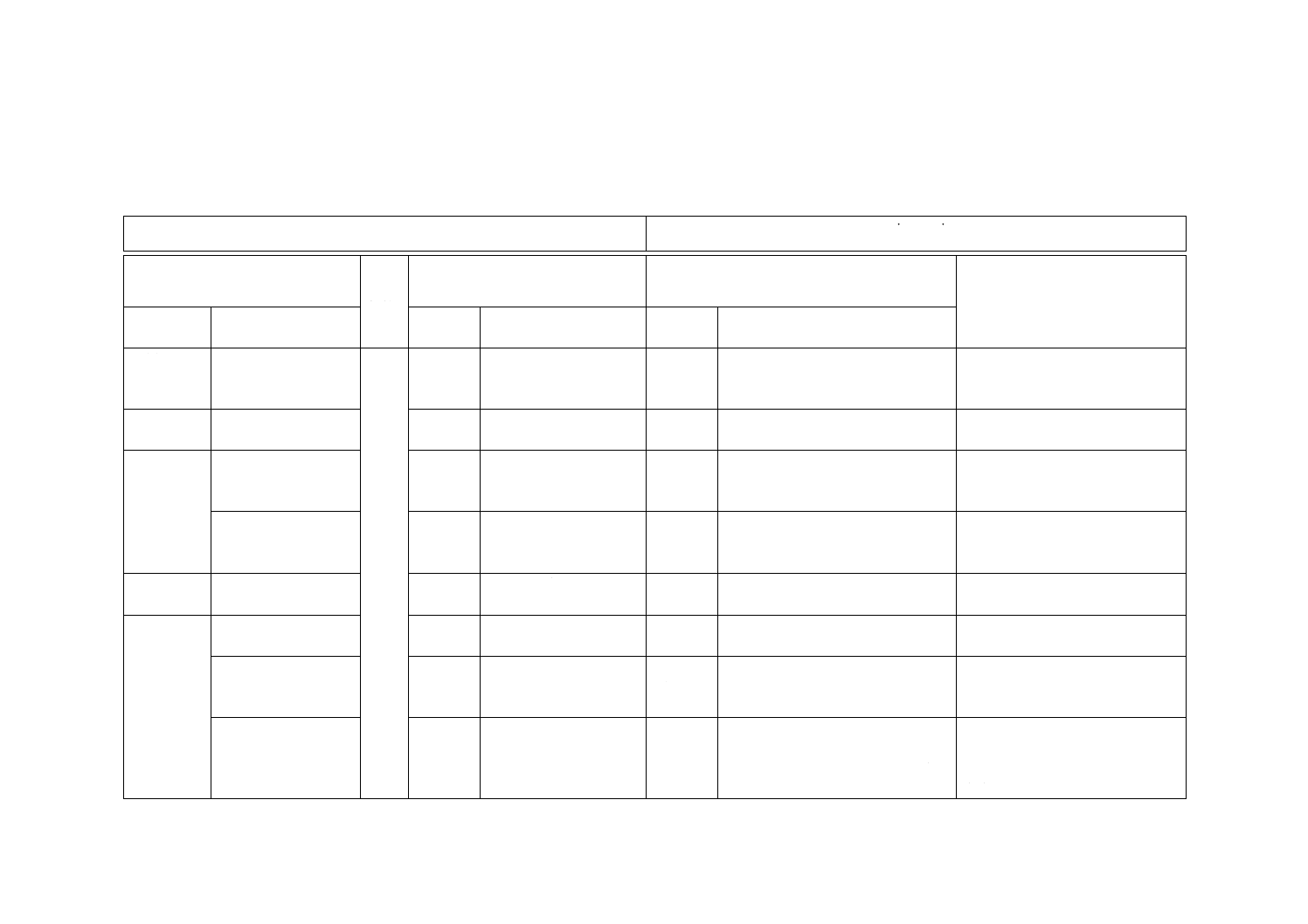

表2−物理的特性

種類

ちょう度

細線再現性

寸法変化

石こうとの

適合性

弾性回復

弾性ひずみ

円盤の直径 mm

線の幅 μm

%

線の幅 μm

%

%

タイプ0

35以下

75

1.5以下

75

96.5以上

0.8〜20

タイプ1

35以下

50

1.5以下

50

96.5以上

0.8〜20

タイプ2

31〜41

20

1.5以下

50

96.5以上

2〜20

タイプ3

36以上

20

1.5以下

50

96.5以上

2〜20

6

試験前の準備

6.1

サンプリング

試料の準備は,次による。

a) 表示された使用期限内で販売包装品を準備する。

b) できるだけ同一の製造番号又は製造記号の製品を用いる。

c) 必要な試料の量は,次による。

− 印象材:約900 mL

− 石こうとの適合性試験用石こう:少なくとも1 000 g

注記 この試料の量は,全ての試験で必要とされる量,及び予備試験又は追加試験に必要となる量

を考慮している。

6.2

試験前の製品確認

試験のために準備した試料が6.1に適合することを確認する。

6.2.1

表示事項の確認

開封前の包装に,9.1の表示がされていることを確認する。

6.2.2

包装状態の確認

開封する前に,次の異常がないことを確認する。

− 容器蓋の緩み又は内容物の漏えい

− 容器の破損又はせん(穿)孔

− 目視,異音又は触感で確認できる容器内容物の収縮

何らかの異常が確認された印象材は,試験に使用しない。

6.2.3

使用方法に関する情報の確認

開封する前に,次を確認する。

− 9.2に規定する使用方法に関する情報が,表示又は添付文書に記載されている。

− 添付文書が,添付されている。

6.3

試験条件

試験は,全て温度23±2 ℃,相対湿度 (50±10) %の環境下で行う。また,特に指定されない限り,試験

4

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に用いる材料,試験器具及び装置は,この試験条件下の状態に調整しなければならない。

6.3.1

試験用試料の作製

各試験用試料は,各試験で特に指定されない限り,少なくとも15 mLを練和する。

6.3.2

試験の実施順序

試験の実施順序は,次による。

a) 試験は,試験前の製品確認を行い,次に練和時間試験,操作時間の順に行う。

b) その他の試験については,特別な理由がない限り,箇条7の記載順に行う。

6.3.3

手練和型材料の試験試料の準備

手練和型材料の試験試料の準備は,附属書Bによる。

6.3.4

試験中の時間計測

30秒間での誤差が,1秒以内の精度をもつストップウォッチで計測する。

6.3.5

試験体作製中の温度

細線再現性,寸法変化,弾性回復及び弾性ひずみの各試験においては,練和物を試験体作製用型内に満

たした後,直ちに型全体を35±1 ℃で,製造販売業者が推奨する口くう(腔)内保持時間まで保持する。

6.4

合否判定

各試験項目の合否判定に用いる試験体の数は,3個又は5個のいずれかとする。

a) 3個の場合,最初にまとめて3個の試験体を作製して試験する。3個の試験体のうち,2個以上が要求

事項に適合する場合は,合格とする。0個の場合,不合格とする。1個が適合する場合,3個の試験体

を追加で作製する。追加した3個の試験体のうち,2個以上が適合すれば,合格とする。そうでない

場合は,不合格とする。

b) 5個の場合,最初にまとめて5個の試験体を作製して試験する。5個の試験体のうち,4個以上が要求

事項に適合する場合は,合格とする。2個以下が適合する場合は,不合格とする。3個が適合する場合

は,5個の試験体を追加で作製する。追加した試験体5個のうち4個以上が適合すれば,合格とする,

そうでない場合は,不合格とする。

6.5

試験結果の記録

試験に供した試験体の数及び合否を記録する。

7

試験方法

7.1

練和時間試験

7.1.1

器具

器具は,次による。

a) 製造販売業者が指定する練和装置

b) ストップウォッチ

7.1.2

試験手順

試験手順は,次による。

a) 印象材を製造販売業者が指定する方法で計量・練和し,均一な練和物を得るために要する時間を測定

する。

b) 練和時間試験は,5個の試料について測定し,その平均値を求める。5個の平均値が5.3に適合すれば

合格とする。

5

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

ちょう度試験

7.2.1

器具及び装置

器具及び装置は,次による。

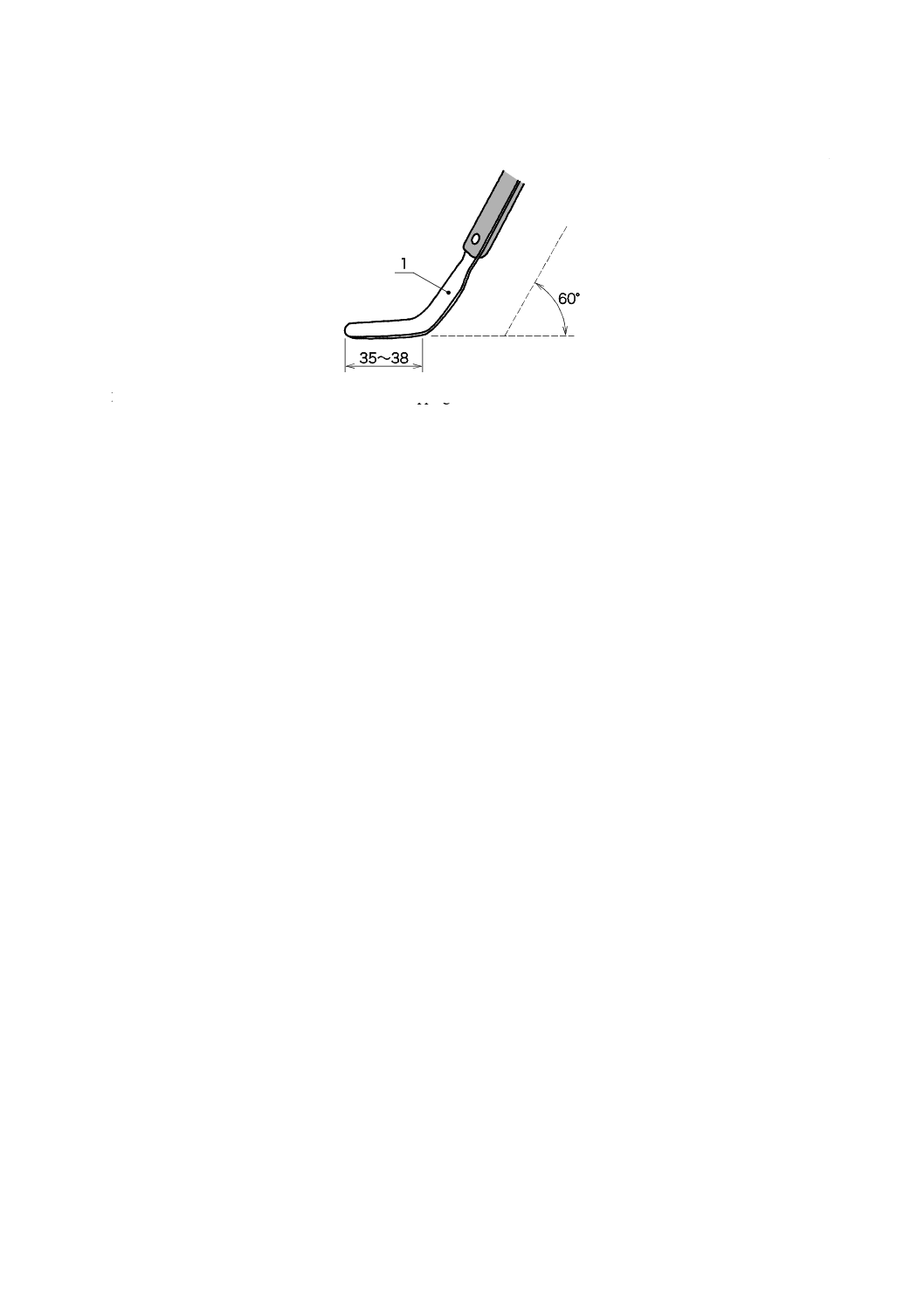

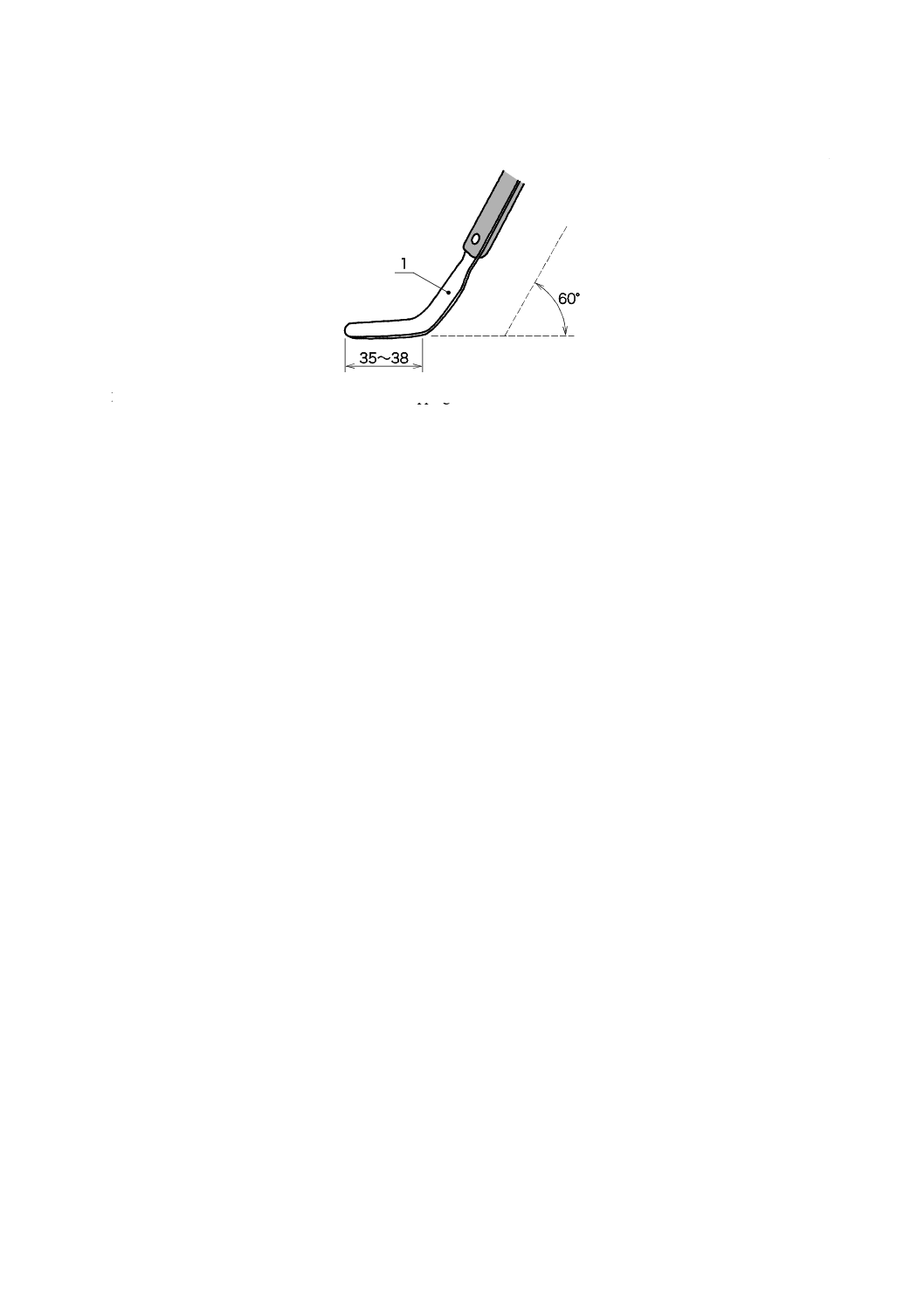

a) ちょう度試験用器具 図A.1又は図A.1Aに示す器具。

b) ポリエチレンディスク又はセロファンディスク 直径約10 mm,厚さ約0.035 mmのポリエチレンシ

ート又はセロファンシートで作ったディスク。

c) ちょう度試験装置 図A.2に示す装置。ガラス製の試験板の荷重を含め14.71±0.01 Nの荷重を垂直に

加えることができるもの。

注記 図A.2の装置に図示するダイヤルゲージは,このちょう度試験では使用しない。

d) ガラス製の試験板 約60 mm×60 mm,厚さ約3 mmのもの。

e) ポリエチレンシート 約60 mm×60 mm,厚さ0.035 mmのシート(1測定当たり2枚)。

f)

ノギス 0.5 mmの精度で測定できるノギス。

g) ストップウォッチ

7.2.2

試験手順

試験手順は,次による。3個の試験体について試験する

a) ちょう度試験用器具(図A.1又は図A.1A)のゴム栓部にポリエチレンディスク又はセロファンディス

クを配置し,容量0.50±0.02 mLの空間部に,製造販売業者が指定する練和方法で練和した試料を塡

入する。

b) ガラス製の試験板の上にポリエチレンシートをかぶせ,その中央部に試料を押し出し,この試験板を,

ちょう度試験装置(図A.2)の基台に置く。

c) 試料にポリエチレンシートをかぶせ,その上にガラス製の試験板を置き,プランジャを静かに降下さ

せ,練和終了から25秒以内に14.71±0.01 Nの荷重を加える。

d) 荷重開始から5秒後に荷重を取り除き,15分以上経過した後,広がった試験体の平行切線間の最大部

及び最小部の寸法を0.5 mm単位で測定し,その平均値を求める。

7.2.3

合否判定及び試験結果の記録

合否判定及び試験結果の記録は,6.4及び6.5による。

7.3

操作時間試験

タイプ0の印象材は,荷重式装置を用いて計測し,タイプ1,タイプ2及びタイプ3の印象材は,変位

レオメータを用いて試験する。

7.3.1

器具及び装置(タイプ0の印象材)

器具及び装置は,次による。

a) 試験体作製用のリング型 内径40.0±0.2 mm,外径約48 mm,高さ9.0±0.1 mmのもの。

b) ガラス製又は高分子製の試験板 約50 mm×50 mm,厚さ約6 mmのもの。

c) 分離材 試験材料と反応しないもの(例えば,シリコーングリスなど)。

d) 粘土又はソフトワックス リング金型を基板に固定できるもの。

e) ストップウォッチ

f)

操作時間試験装置 図A.2に示す装置。プランジャの先端が直径16 mmで,12.75±0.01 Nの荷重を加

えることができるもの。

g) 金属製フォーク 初期練和に使用するもの(必要な場合)。

h) 手袋 試験材料と反応しないもの(例えば,ニトリル製など)。

6

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

試験手順(タイプ0の印象材)

試験手順は,次による。5個の試験体について試験する。

a) リング型,ガラス製又は高分子製の試験板,及びプランジャ先端に分離材を塗布し,リング型を操作

時間試験装置の基板の中央になるよう,粘土又はソフトワックスで固定する。

b) 手袋をして印象材を均一に練和し,リング型の上端面と同一の高さに塡入する。

c) プランジャ先端が試料中央部上面と接触する位置でプランジャを固定し,ダイヤルゲージの読みを記

録する(読みa)。

d) 製造販売業者が表示する操作時間の1秒前にプランジャの固定を解除し,12.75±0.01 Nの荷重を加え

る。

e) 荷重開始から3秒後にプランジャを固定し,ダイヤルゲージの読みを記録する(読みb)。

f)

読みbから読みaを差し引いて,試験材料内に下降したプランジャの深さを計算する。

g) 深さが4 mm以上ある場合には,製造販売業者が表示する操作時間に適合する。それ以外の場合は,

不適合となる。

7.3.3

合否判定及び試験結果の記録(タイプ0の印象材)

合否判定及び試験結果の記録は,6.4及び6.5による。

7.3.4

器具及び装置(タイプ1,タイプ2及びタイプ3の印象材)

器具及び装置は,次による。

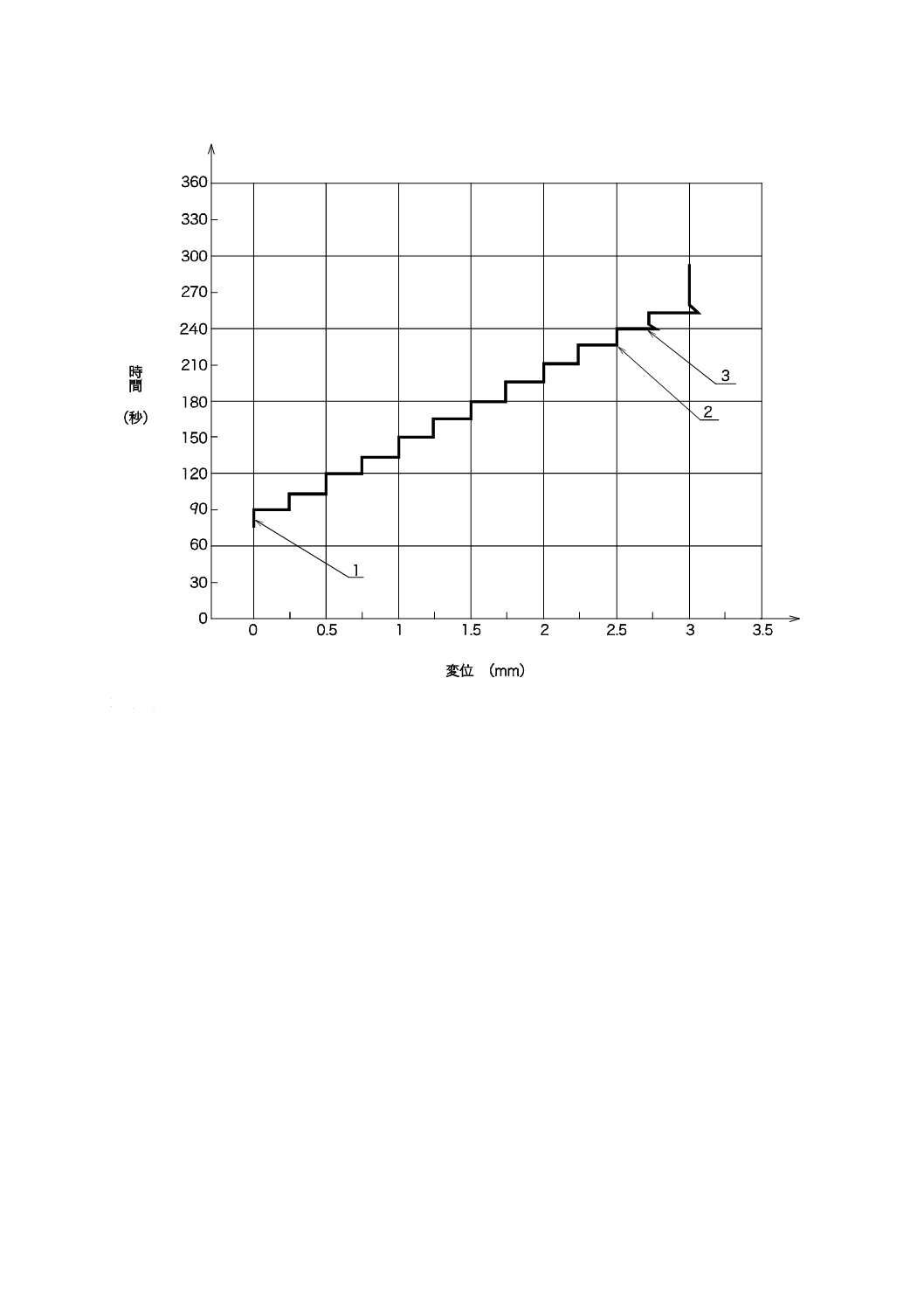

a) 操作時間測定装置 図A.3〜図A.10に示す装置。滑走トラック及びスライドブロックの摩擦許容限度

は,操作時間測定装置を水平に対して20度の角度にしたとき,滑走トラック上をスライドブロックが,

重力で滑らかに滑走するもの。

b) 変位測定装置 12.5 mm以上の作動範囲をもち,無加重のもの。

c) 記録計

d) 印象材を練和するための製造販売業者が指定する装置

e) ストップウォッチ

7.3.5

試験手順(タイプ1,タイプ2及びタイプ3の印象材)

試験手順は,次による。5個の試験体について試験する。

a) 記録計に変位測定装置を接続し,記録計のフルスケールが操作時間測定装置の3.5 mmの変位に対応

するように変位測定装置を調節する。

b) 手練和法の場合は,練和を開始時から時間の計測を開始し,押出し式の練和装置の場合は,ミキシン

グノズル内に印象材が流入した時から時間の計測を開始する。

c) 製造販売業者が指定する方法で練和した試料2 mLを,操作時間測定装置の溝の彫られたブロックに

置き,直ちに孔のあいた板をかぶせて固定ピンで固定し,記録計のペンを0の位置に合わせチャート

を練和終了から55秒以内に作動させる。

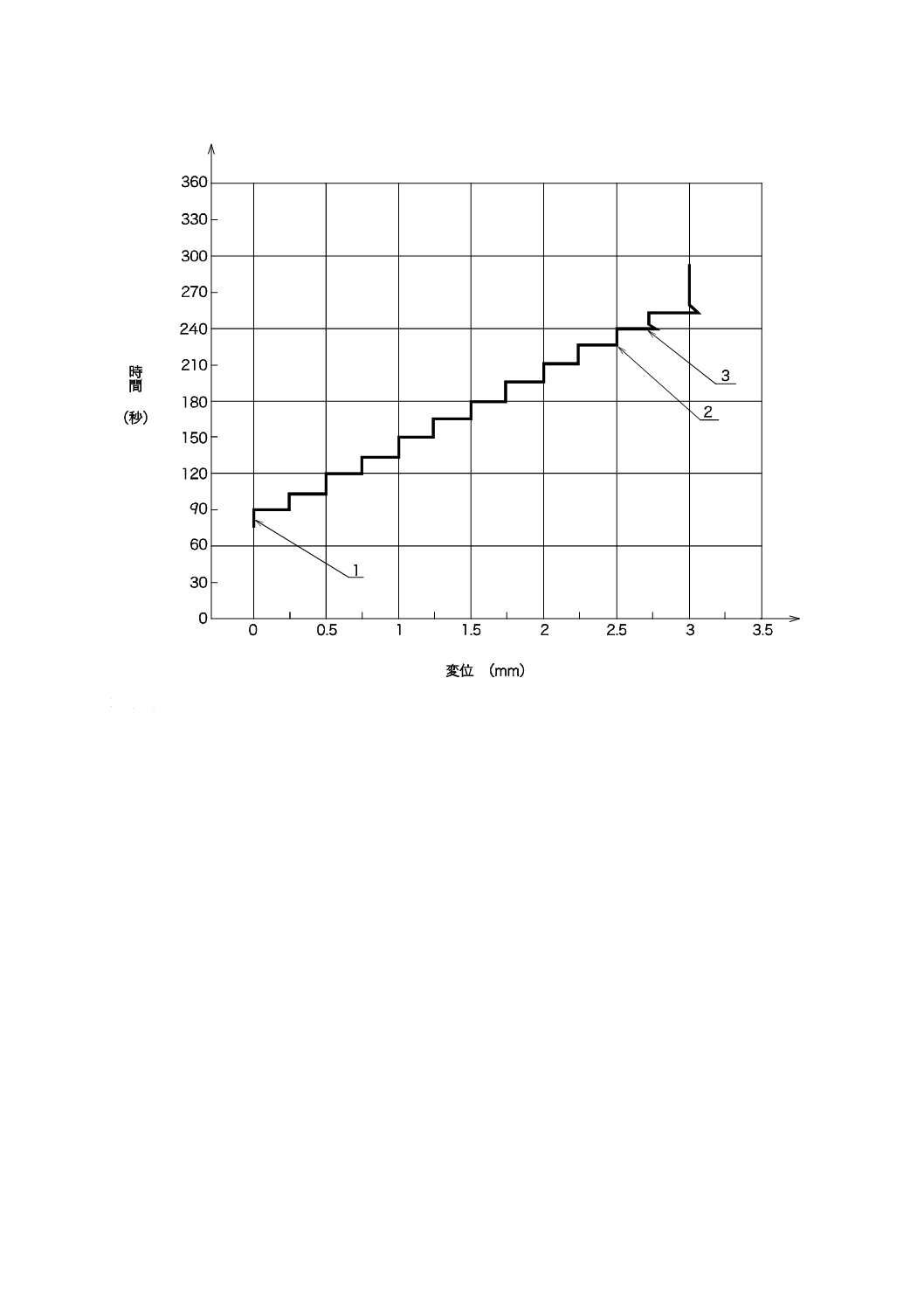

d) 製造販売業者が表示する操作時間が3分又はそれ以下のときは,練和開始60〜90秒後に操作時間測定

装置のスライドブロックを指で押して0.25 mm変位させ,記録計のペンの動きを観察する。操作時間

が3分より長いときは,操作時間が終了する2分前に試験を開始する。

e) 印象材が弾性を示し始めるまで,図A.11に示すように15秒ごとに変位させる手順を繰り返す。

f)

操作時間は,弾性を示し始めた最初の兆候が記録された時間から15秒を差し引いた時間とする。

7.3.6

合否判定及び試験結果の記録(タイプ1,タイプ2及びタイプ3の印象材)

合否判定及び試験結果の記録は,6.4及び6.5による。

7

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

細線再現性試験

7.4.1

器具及び装置

器具及び装置は,次による。

a) 石こうとの適合性試験用器具 図A.12及び図A.13に示す試験用器具。

b) 恒温器 35±1 ℃に設定した恒温器。

c) ガラス板又は金属板 約50 mm×50 mm,厚さ約3 mmのもの。

d) ポリエチレンシート 約50 mm×50 mm,厚さ約0.035 mmのシート(1測定当たり1枚)。

e) 恒温水槽 35±1 ℃に保持する恒温水槽。

f)

顕微鏡又は拡大鏡 拡大率が4〜12倍のもの。

g) 分離材 試験材料と反応しないもの(例えば,シリコーングリスなど)。

h) タルク粉

7.4.2

試験手順

試験手順は,次による。3個の試験体について試験する。

a) 図A.12のテストブロック及び図A.13の試験用器具は,使用前に溶剤で清掃し,35±1 ℃の恒温器で

15分以上保管する。

b) テストブロックに印象材が接着する場合は,軽くタルク粉をかけ,余分な粉を除去する。試験用器具

には,分離材を薄く塗布する。

c) ガラス板又は金属板の下面をポリエチレンシートで被覆する。このとき,ガラス板又は金属板の表面

にシリコーングリスを薄く塗布しておくと,試験中のポリエチレンシートの移動を防止することがで

きる。

d) 恒温器からテストブロック及び印象材用型を取り出して組み合わせ,この中に製造販売業者が指定す

る方法で練和した印象材をスパチュラを用いてやや多めに入れ,直ちにポリエチレンシートで覆った

ガラス板又は金属板を圧接し,練和終了から60秒後に35±1 ℃の恒温水槽に入れる。

e) 製造販売業者が指定する最短の口くう内保持時間水槽に浸した後,印象材用型をテストブロックから

外し,蒸留水又は脱イオン水で試料表面を洗浄し,清浄な圧縮空気で水分を除去する。

f)

水分を除去した試験体を,直ちに顕微鏡又は拡大鏡で観察し,25 mmの全長を再現した最も微細な線

を記録する。

7.4.3

合否判定及び試験結果の記録

合否判定及び試験結果の記録は,6.4及び6.5による。

7.5

寸法変化試験

7.5.1

器具及び装置

器具及び装置は,次による。

a) 試験用試料 細線再現性試験に適合した試験体を使用する。

b) ガラス板 約50 mm×50 mm,厚さ3 mm以上のもの。

c) タルク粉

d) 測定顕微鏡 拡大率が4〜12倍,測定精度が0.01 mm,及び測定移動距離が27 mm以上のもの。

7.5.2

テストブロックの線長測定法

テストブロックの線長測定法は,次による。

a) テストブロックを超音波洗浄器で洗浄する。

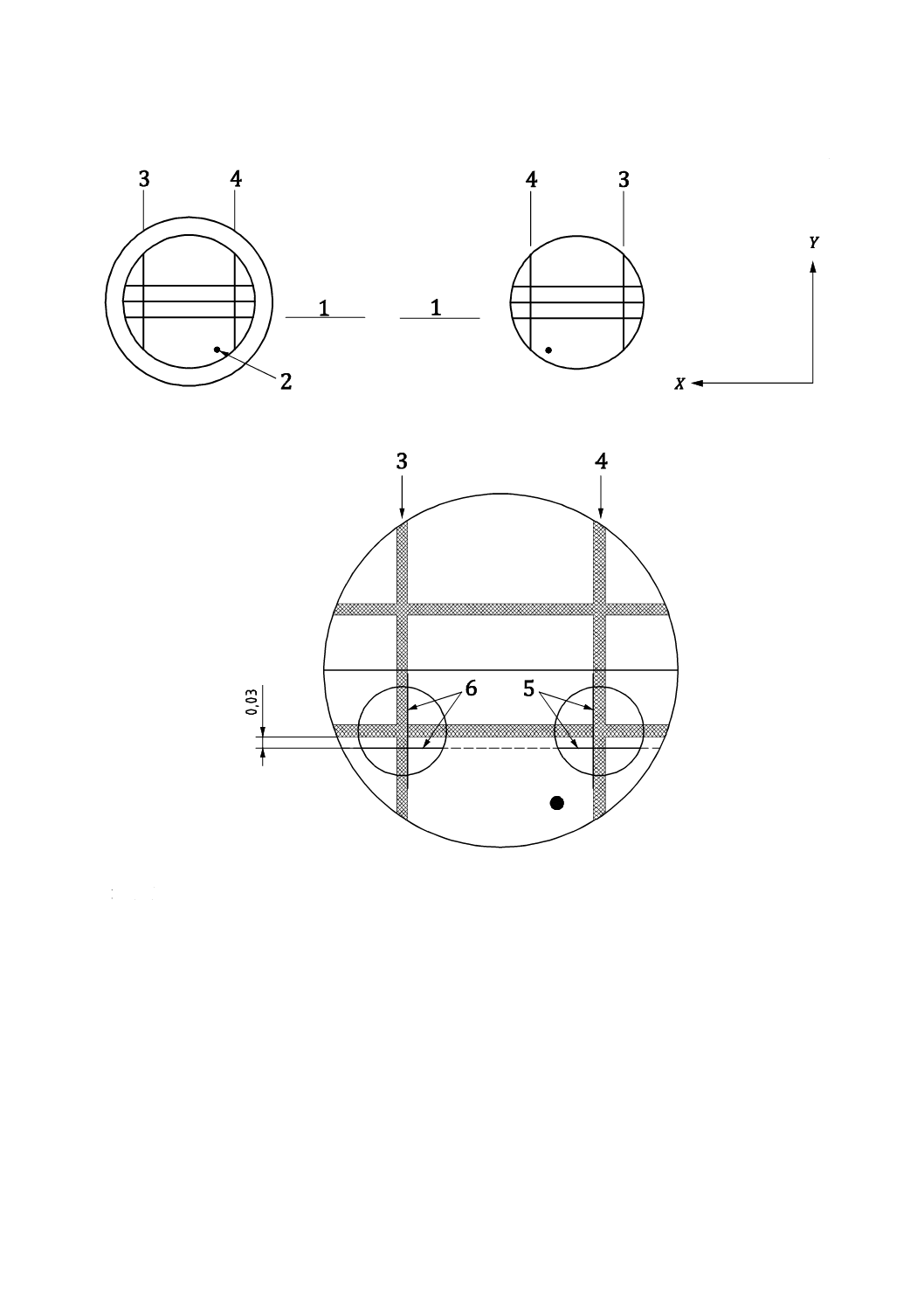

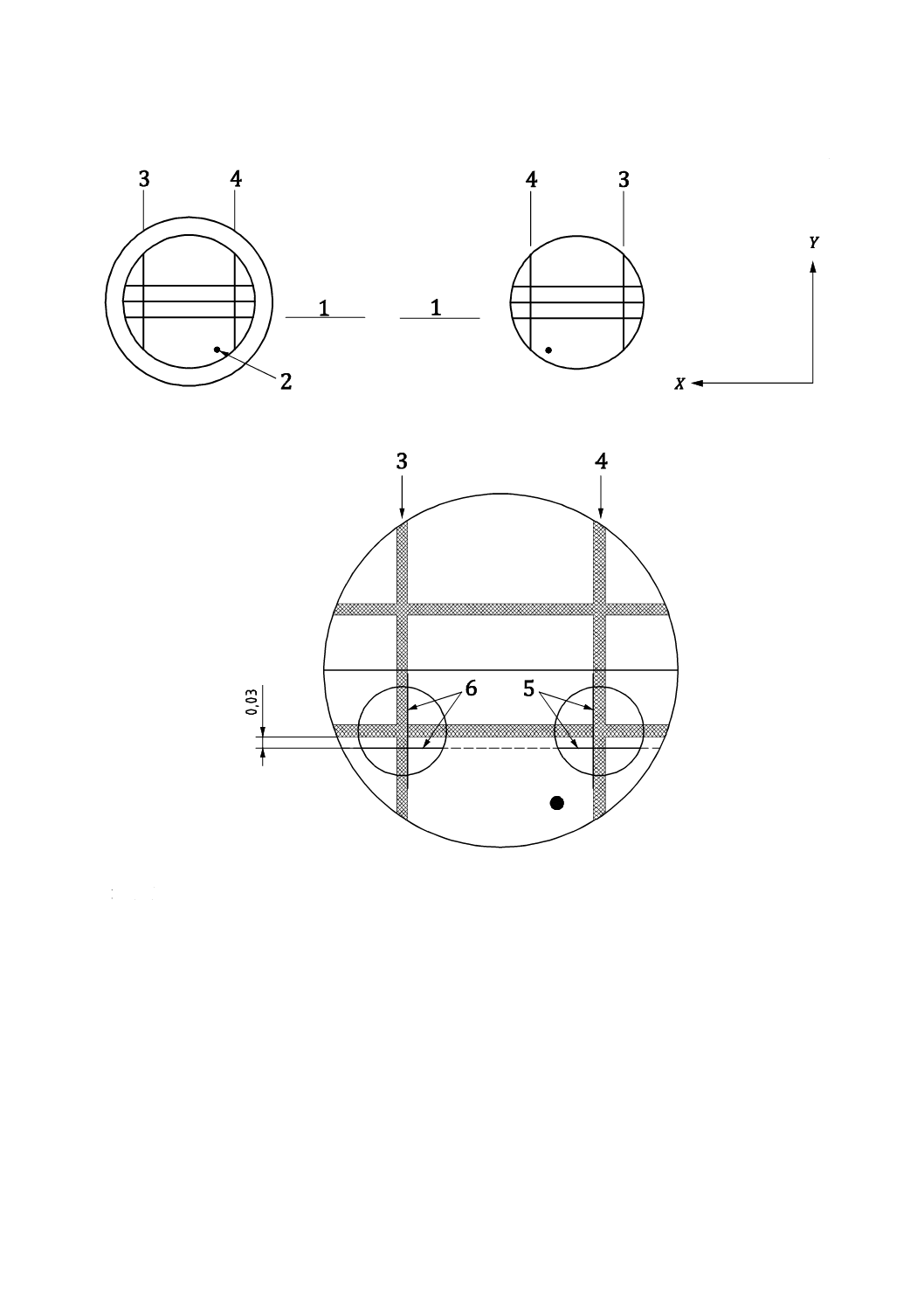

b) テストブロックを,顕微鏡又は拡大鏡での視野内で,細十字線のX軸に平行でラインcの下0.03 mm

8

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の位置に設置する。Y軸をラインd1の右側で0.1 mm外側に合わせる。

c) 細十字線のY軸の左の縁をラインd1の内縁に一致させ,初期測定値として読みを記録する。

d) 細十字線のY軸の左の縁をラインd2の内縁に一致するまで移動させ,この位置を最終測定値として読

みを記録する。

注記 顕微鏡のスライド又はステージの移動方向は,測定中に逆転しないように注意する。

e) この初期測定値と最終測定値との差を算出して記録する。この測定を3回行い,平均値をL1として記

録する。

7.5.3

試験手順

試験手順は,次による。3個の試験体について測定する。

a) 試験体は,7.4.2のa)〜e) によって作製する。

b) 試験体の細線印象面の裏面及びガラス板の上面にもタルク粉をかけ,余分な粉を除去し,試験片は,

細線印象面を上にしてガラス板に置き,試験温度で保管する。

c) 試験体は,印象材用型から取り出してから,製造販売業者が石こうを注入するまでの時間を24時間以

上としている場合は,24時間経過した時点で測定する。24時間以内の時間が指示されている場合は,

製造販売業者が指定する石こうを注入するまでの最長時間経過後に測定する。

d) 試験体の印象面におけるd1とd2との間の距離を,試験用ブロックの線長測定法と同様にして測定し,

L2として記録する。このとき,印象面のd1とd2との位置関係が図A.14のb) となっていることに注

意する。

e) 寸法変化は,式(1)を用いて寸法変化率ΔLを算出し,0.05 %の単位で丸める。

−

=

1

2

1

100

Δ

L

L

L

L

···································································· (1)

ここに,

ΔL: 寸法変化率(%)

L1: 試験用ブロックのd1とd2との間の距離の測定値(mm)

L2: 試料の印象面のd1とd2との間の距離の測定値(mm)

7.5.4

合否判定及び試験結果の記録

合否判定及び試験結果の記録は,6.4及び6.5による。

7.6

石こうとの適合性試験

7.6.1

器具及び装置

器具及び装置は,次による。

a) 試験用試料 細線再現性試験に適合した試験体を使用する。

b) 印象材用型 図A.13 a) による。

c) 調整用ジグ(必要な場合) 図A.13 b) による。

d) 石こう用型 図A.13 c) による。スリット部を閉鎖するためのウォームギア式クランプなどの機構を

もつもの。

e) ガラス板又は金属板 約50 mm×50 mm,厚さ3 mm以上のもの。

f)

石こう製品(2種類)

− JIS T 6600又はISO 6873のタイプ3に適合する歯科用硬質石こう

− JIS T 6600又はISO 6873のタイプ4又はタイプ5に適合する歯科用硬質石こう

g) 分離材 石こう用型及び石こう製品と反応しないもの(例えば,シリコーングリスなど)。

h) 顕微鏡又は拡大鏡 拡大率が,4〜12倍のもの。

9

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6.2

試験手順

試験手順は,次による。この方法で2種類の石こうで,それぞれ3個試験する。

a) 試験体は,7.4で観察の終了したものを用いる。

b) 石こう用型の内面に分離材を塗布し,スリットを閉鎖する。

c) 印象材用型内に試験体を置き,試験体の印象面と印象材用型の上面とを同じ高さにする。このとき,

必要に応じて試験体の下に調整用ジグを置き,高さを調整する。

d) 印象面を下にして,あらかじめ内面に分離材を塗布し,スリットを閉鎖した石こう用型と組み合わせ,

その上にガラス板又は金属板を載せ,全体を上下逆さにする。

e) 石こう注入時間として製造販売業者が指定した時間で最も早い時間に,製造販売業者の指定する方法

で練和した石こう泥を,機械的振動を加えて注入する。

f)

製造販売業者が指定する石こうの初期硬化時間から45分を加えた時間置いた後,硬化した石こう模型

を分離する。

g) 4〜12倍に拡大して石こう模型を観察し,25 mmの全長を再現した最も微細な線を記録する。

7.6.3

合否判定及び試験結果の記録

合否判定及び試験結果の記録は,6.4及び6.5による。

7.7

弾性回復試験

7.7.1

器具及び装置

器具及び装置は,次による。

a) 試験体作製用分割型 図A.15に示すもの。

b) 分離材 試験材料と反応しないもの(例えば,シリコーングリスなど)。

c) ガラス板又は金属板 約50 mm×50 mm,厚さ3 mm以上のもの。

d) ポリエチレンシート 約50 mm×50 mm,厚さ約0.035 mmのもの。

e) C型クランプ

f)

恒温水槽 35±1 ℃に保持するもの。

g) ストップウォッチ

h) ガラス又は金属製の試験板 約15 mm×15 mm,厚さ約2 mmのもの。

i)

弾性回復試験装置 図A.16のa) 又はb) に例示するもの。JIS B 7503で規定する0.01 mm単位のダ

イヤルゲージが附属し,ガラス又は金属製の試験板と合わせて0.6±0.1 Nの荷重を加えることができ,

試験体を6.0±0.01 mm圧縮することができるもの。

7.7.2

試験体の作製

試験体の作製は,次による。

a) 分割型に分離材を塗布する。

b) ガラス板又は金属板の上にポリエチレンシートを置き,その上に分割型の固定用リングを置く。

c) 固定用リングの半分程度まで,印象材練和物を塡入する。

d) 固定用リング内の印象材の中に分割型を入れ,分割型の底面がガラス板又は金属板に接触するまで押

し込み,余剰分の印象材を押し出す。

e) ポリエチレンシートで覆ったガラス板又は金属板を圧接し,C型クランプで分割型と上下2面のガラ

ス板又は金属板とを挟み保持する。

f)

印象材の練和終了から60秒後に,製造販売業者が指定する口くう内保持時間の間,35±1 ℃の恒温水

槽中に浸せき(漬)する。

10

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

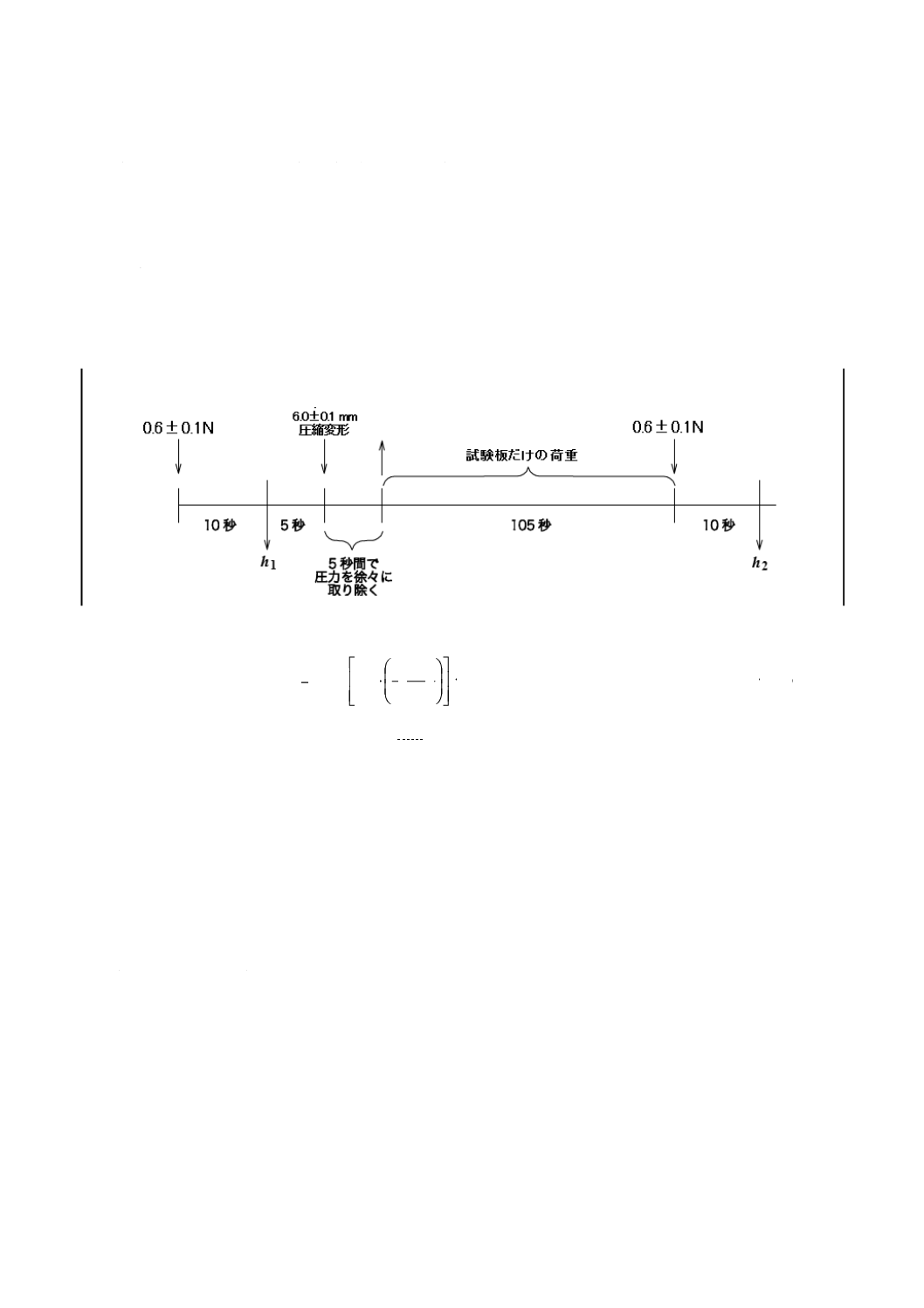

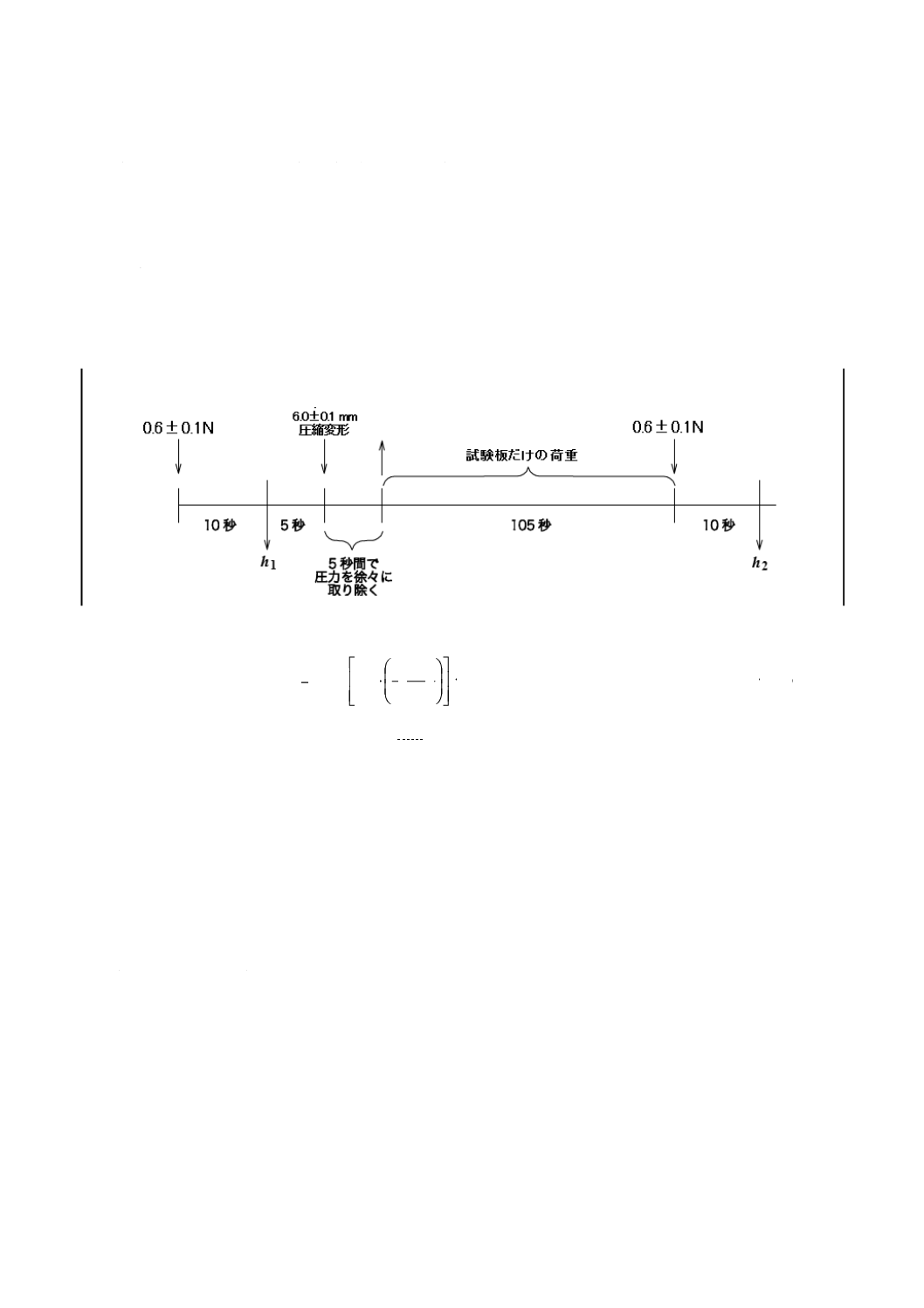

7.7.3

試験手順

試験手順は,次による。5個の試験体について試験する。

a) 口くう内保持時間経過後に恒温水槽から取り出し,40秒以内に,分割型から試験体を取り出し,ガラ

ス製又は金属製の試験板を載せて弾性回復試験装置の中央に置く。

b) 恒温水槽から取り出してから,45秒後にダイヤルゲージの測定子を試験板に接触させる。

c) ダイヤルゲージの測定子を試験板に接触させてから10秒後の目盛を読み,これをh1とする。

d) h1を読んだ5秒後,1秒以内で試験体の高さを6.0±0.1 mm圧縮変形させ,直ちに5秒間かけて圧力

を取り除き,ダイヤルゲージの測定子を試験板から離す。次に,h1を読んだ115秒後にダイヤルゲー

ジの測定子を試験板に接触させ,その10秒後に再度目盛を読み,この値をh2とする。

注記1 弾性回復試験の手順の例を,次に示す。

e) 弾性回復は,式(2)によって求める。

−

−

=

0

2

1

100

100

h

h

h

K

····························································· (2)

ここに,

K: 弾性回復(%)

h0: 分割型の高さ(mm)

h1: 変形前(追加荷重を加える前)のダイヤルゲージの読み

(mm)

h2: 変形解除後(追加荷重を加えた後)のダイヤルゲージの

読み(mm)

注記2 欠陥のある試験体の測定値は除外する。欠陥のある試験体はそれぞれ軸方向に,ほぼ8等分

に切断して,それぞれの切片について,気泡の巻込みなどの欠陥を検査することで識別でき

る。

7.7.4

合否判定及び試験結果の記録

合否判定及び試験結果の記録は,6.4及び6.5による。

7.8

弾性ひずみ試験

7.8.1

器具及び装置

器具及び装置は,次による。

a) 試験器具 7.7.1のa)〜g) に示す器具。

b) 弾性ひずみ試験装置 図A.2に示す装置。

7.8.2

試験体の作製

試験体の作製は,7.7.2のa)〜f) による。

11

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

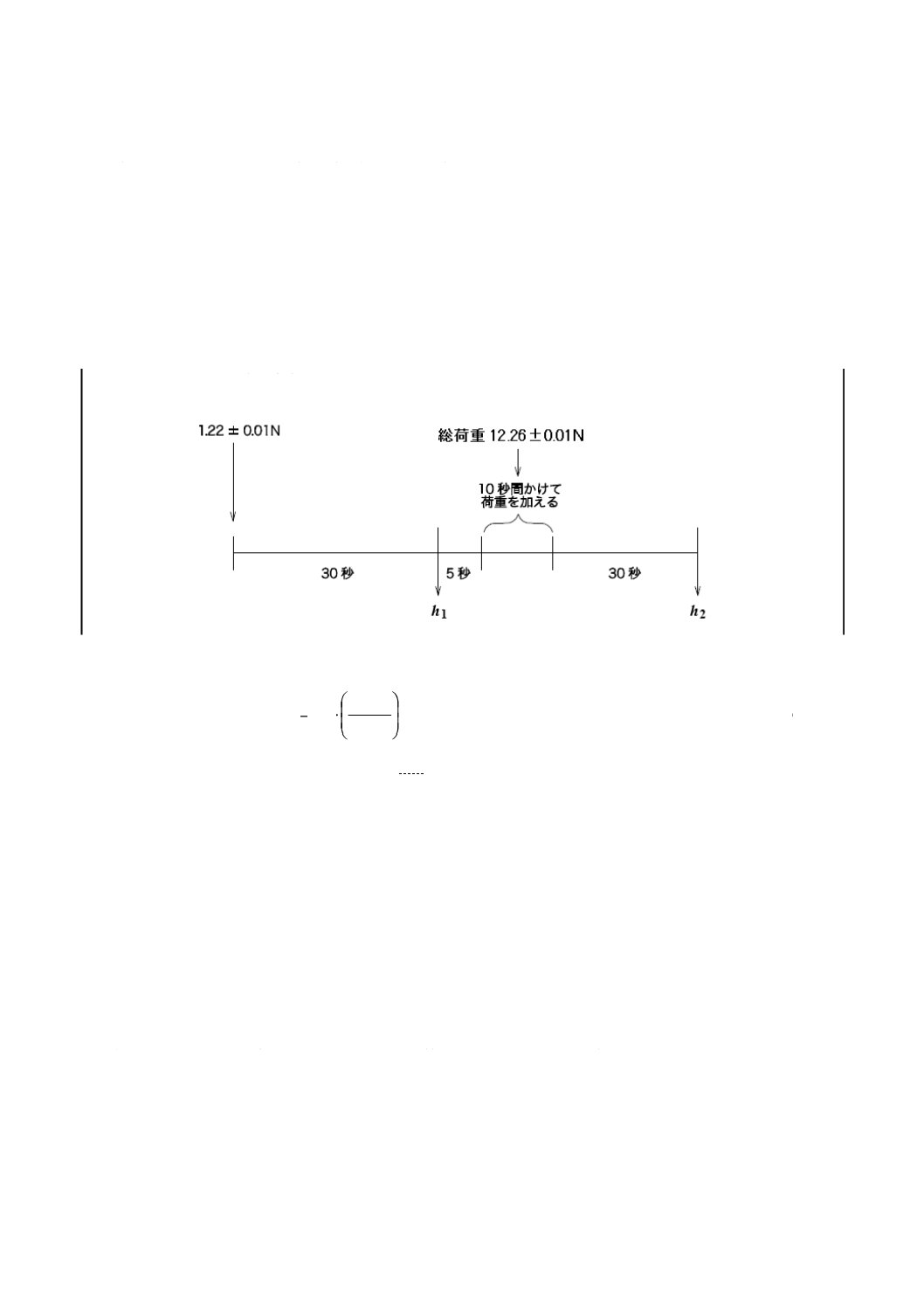

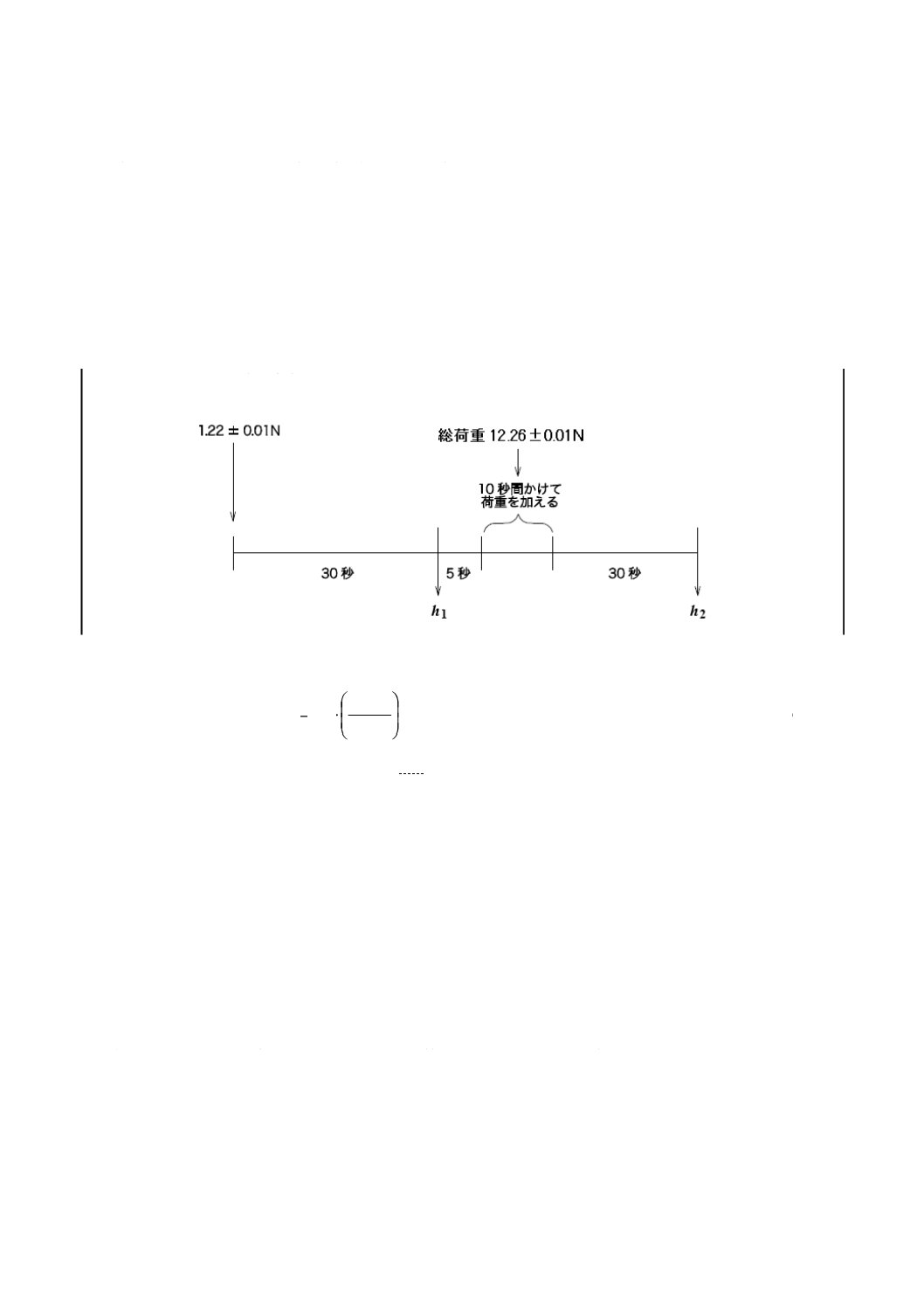

7.8.3

試験手順

試験手順は,次による。5個の試験体について試験する。

a) 7.7.2によって作製された試験体を,口くう内保持時間経過後に恒温水槽から取り出し,40秒以内に分

割型から試験体を取り出し,弾性ひずみ試験装置の中央に置く。

b) 恒温水槽から取り出してから60秒後に1.22±0.01 Nの荷重を加え,30秒経過したときシリンダを固

定し,ダイヤルゲージの目盛を読み,これをh1とする。

c) 1.22±0.01 Nの荷重を加え始めたときから35秒経過後,シリンダの固定を解除し,総荷重が12.26±

0.01 Nとなるように荷重を10秒間かけて静かに追加し,12.26±0.01 Nの総荷重を加えたときから30

秒経過したとき,シリンダを固定し,再びダイヤルゲージの目盛を読み,これをh2とする。

注記1 弾性ひずみ試験の手順の例を,次に示す。

d) 弾性ひずみは,式(3)によって求める。

−

=

0

2

1

100

h

h

h

E

······································································ (3)

ここに,

E: 弾性ひずみ(%)

h0: 分割型の高さ(mm)

h1: 初期荷重負荷後30秒後のダイヤルゲージの読み(mm)

h2: 総荷重負荷後30秒後のダイヤルゲージの読み(mm)

注記2 欠陥のある試験体の測定値は除外する。欠陥のある試験体はそれぞれ軸方向に,ほぼ8等分

に切断して,それぞれの切片について,気泡の巻込みなどの欠陥を検査することで識別でき

る。

7.8.4

合否判定及び試験結果の記録

合否判定及び試験結果の記録は,6.4及び6.5による。

8

包装

包装は,内容物が汚染されることがなく,保管中に内容物の漏れ又は押出しが生じることがないように

包装しなければならない。また,押出し練和法で使用する材料の場合には,使用中に容器が破損しないも

ので包装しなければならない。

12

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

表示及び添付文書

9.1

表示

印象材の包装には,次の事項を表示しなければならない。

9.1.1

外装への表示

a) 製品名

b) 種類

c) 質量又は内容量

d) 弾性体の化学的性質による分類(例えば,縮合型シリコーンゴム,付加型シリコーンゴムなど)

e) 練和後の容積(mL)又は説明書の練和比率によって練和した硬化物の最小容量

f)

使用期限及び保管条件

g) 製造販売業者名及び所在地

h) 製造番号又は製造記号

i)

他の法定表示事項

9.1.2

直接の容器への表示

外装内の直接の容器には,次の情報を表示しなければならない。

a) 製品名

b) 製造販売業者又は販売業者の名称及び所在地

c) 識別表示(押出練和の成分が連結容器以外の場合。例えば,ベース,キャタリストなど)

d) 製造番号又は製造記号

9.2

添付文書

製品の添付文書には,次の事項を記載しなければならない。

a) 製品名

b) 保管条件

c) 手練和のための混合比(容量比及び重量比)

d) 推奨する練和器具及び練和方法

e) 練和時間,操作時間及び口くう内保持時間

f)

使用上の注意事項

g) 口くう内から印象材を撤去してから石こうを注入するまでの最短時間及び最長時間

h) 推奨する石こうの種類(少なくとも2種類の製品:JIS T 6600又はISO 6873に適合するもので,タイ

プ3の製品1種,タイプ4又はタイプ5の製品1種)

i)

消毒手順[消毒可能と標ぼう(榜)する場合,推奨する消毒剤も記載する。]

j)

他の法定記載事項

13

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験に用いる器具及び附属品の説明

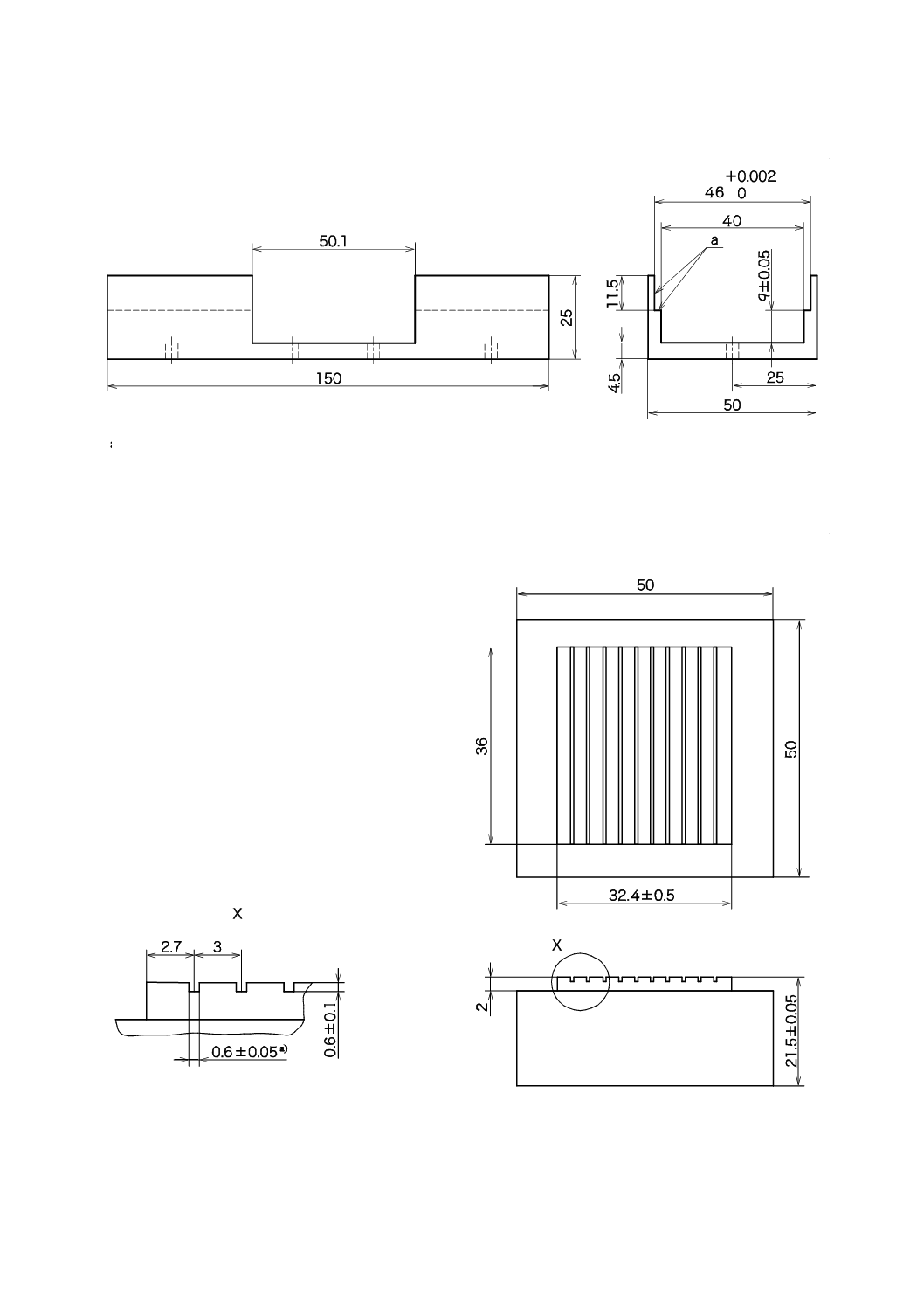

A.1 試験に用いる器具及び附属品

試験に用いる器具及び附属品は,図A.1〜図A.16による。

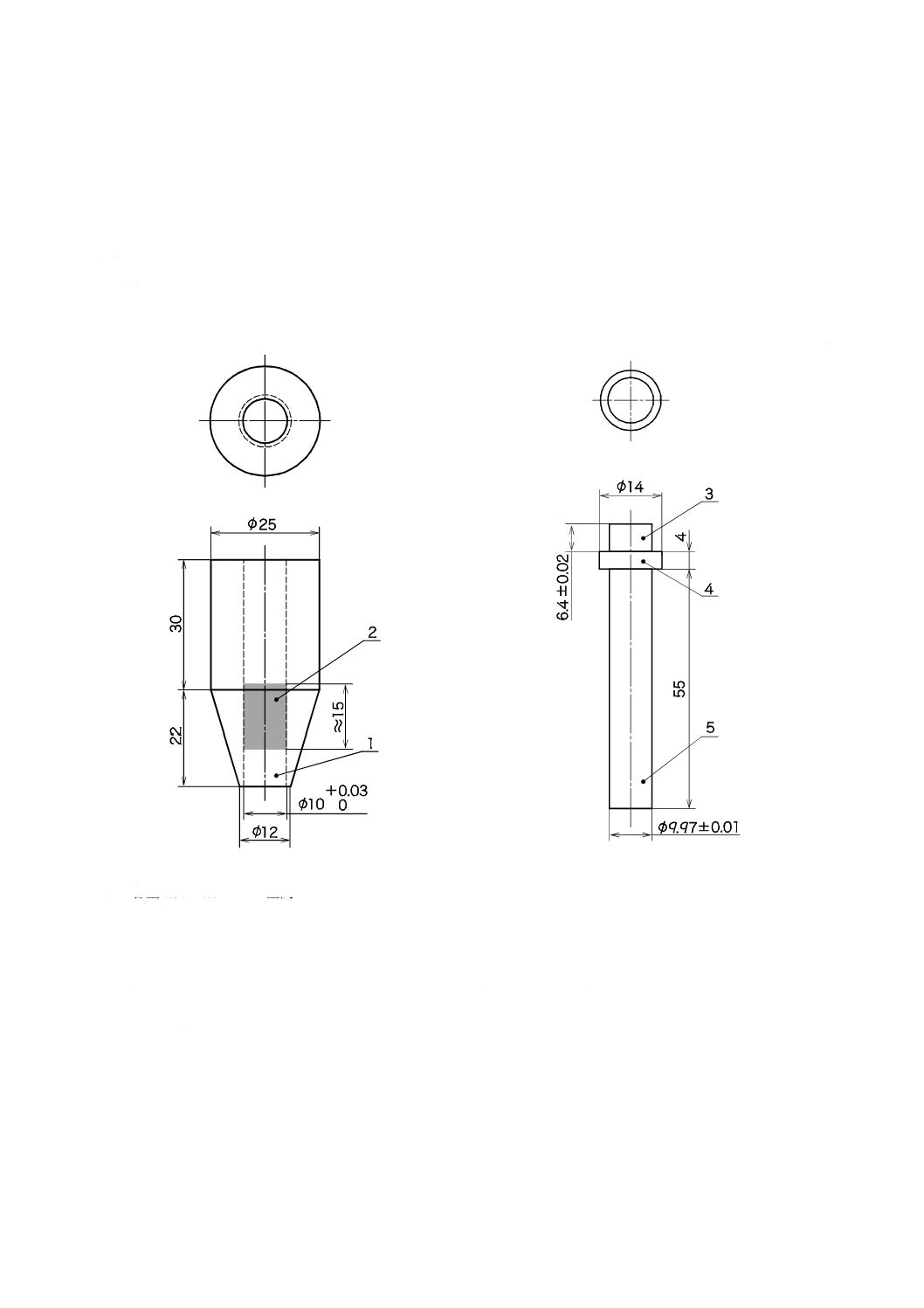

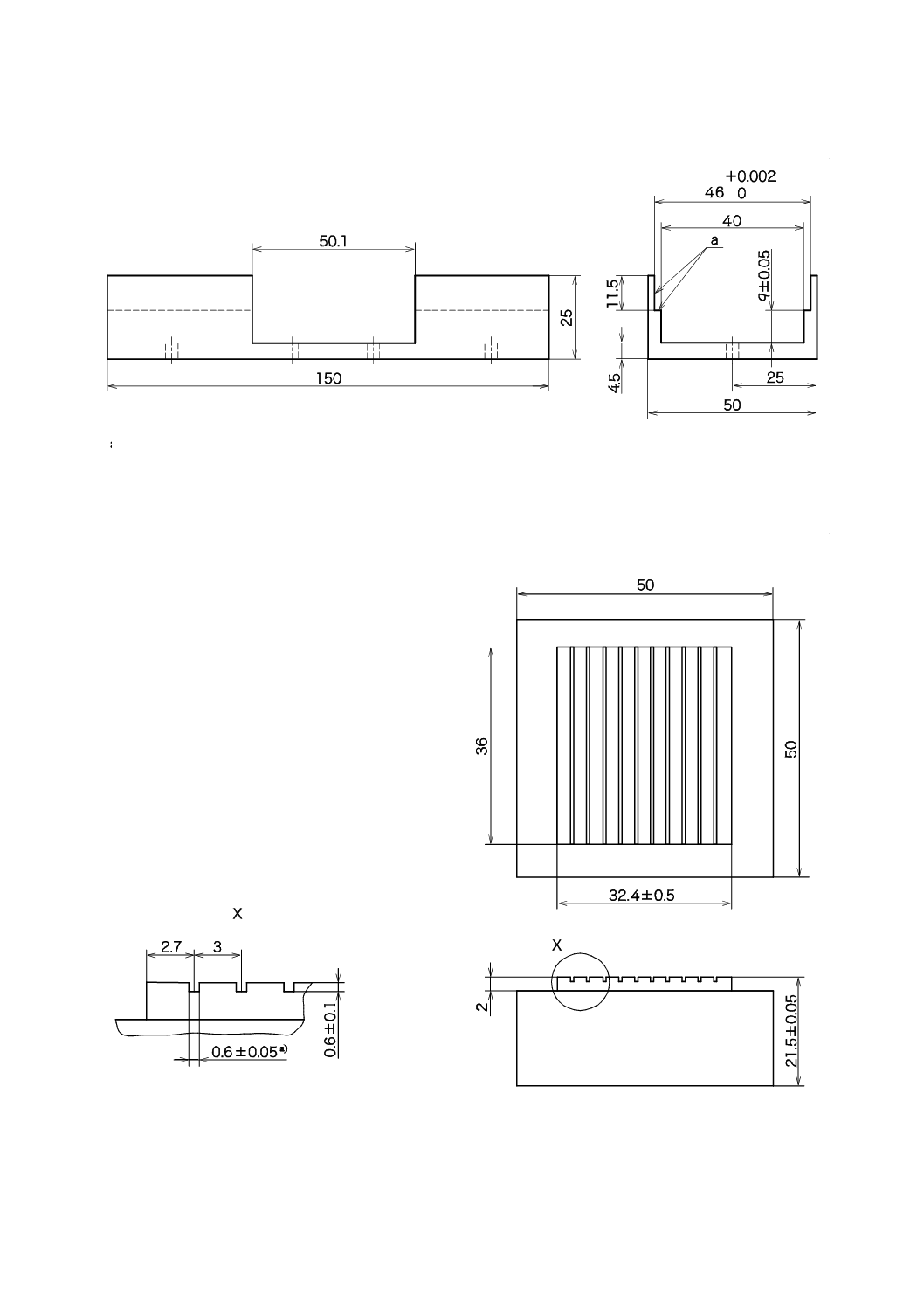

単位 mm

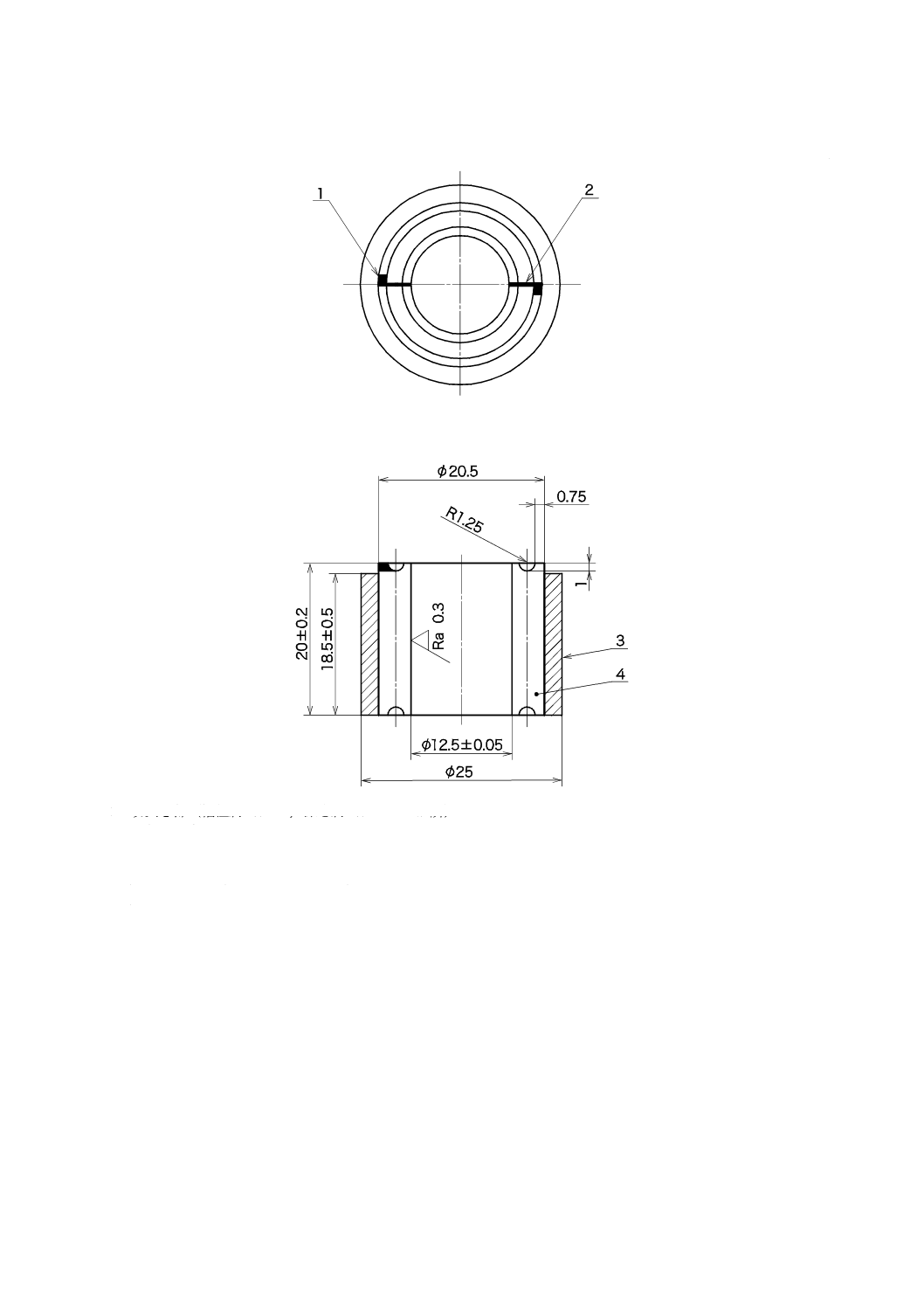

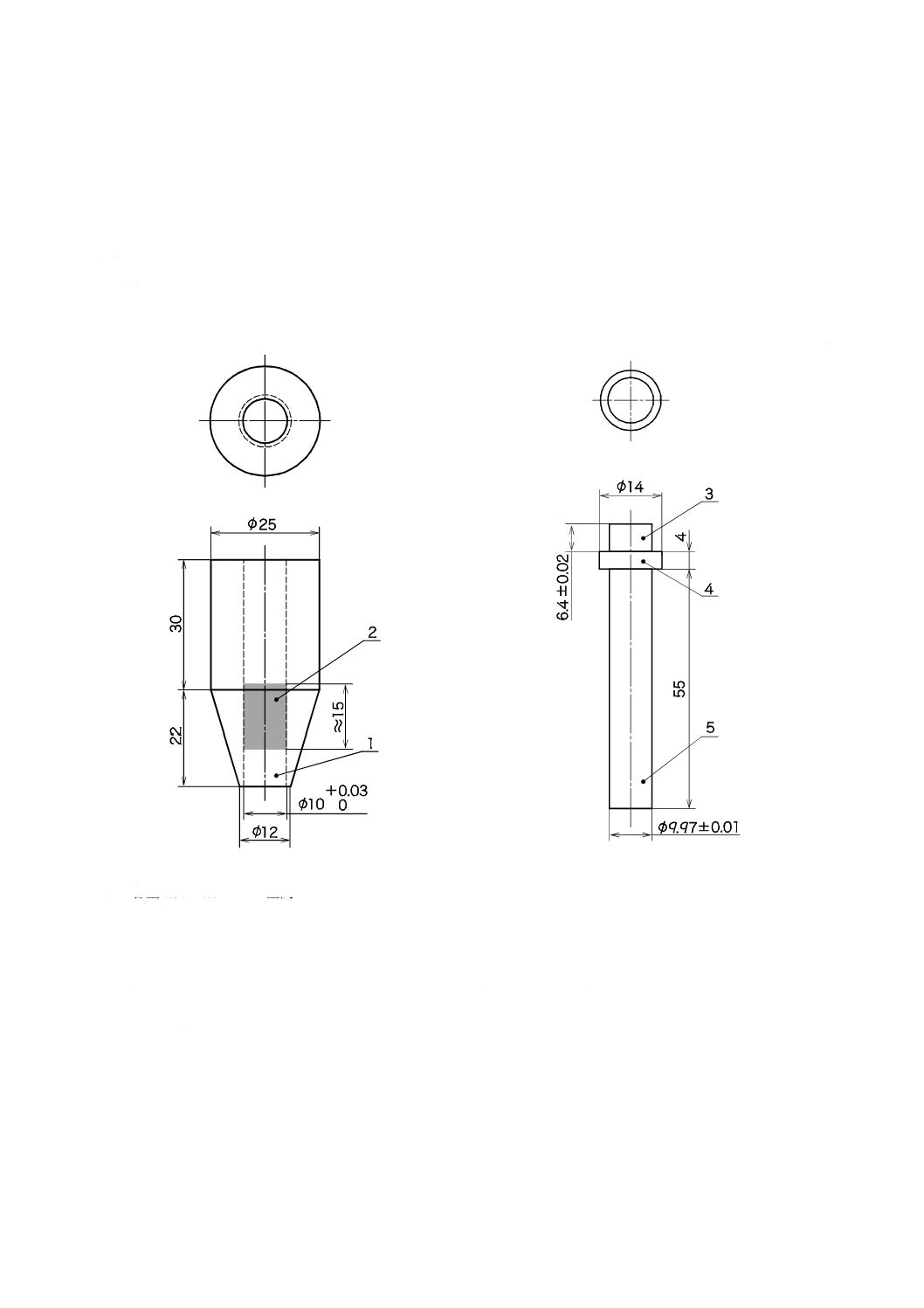

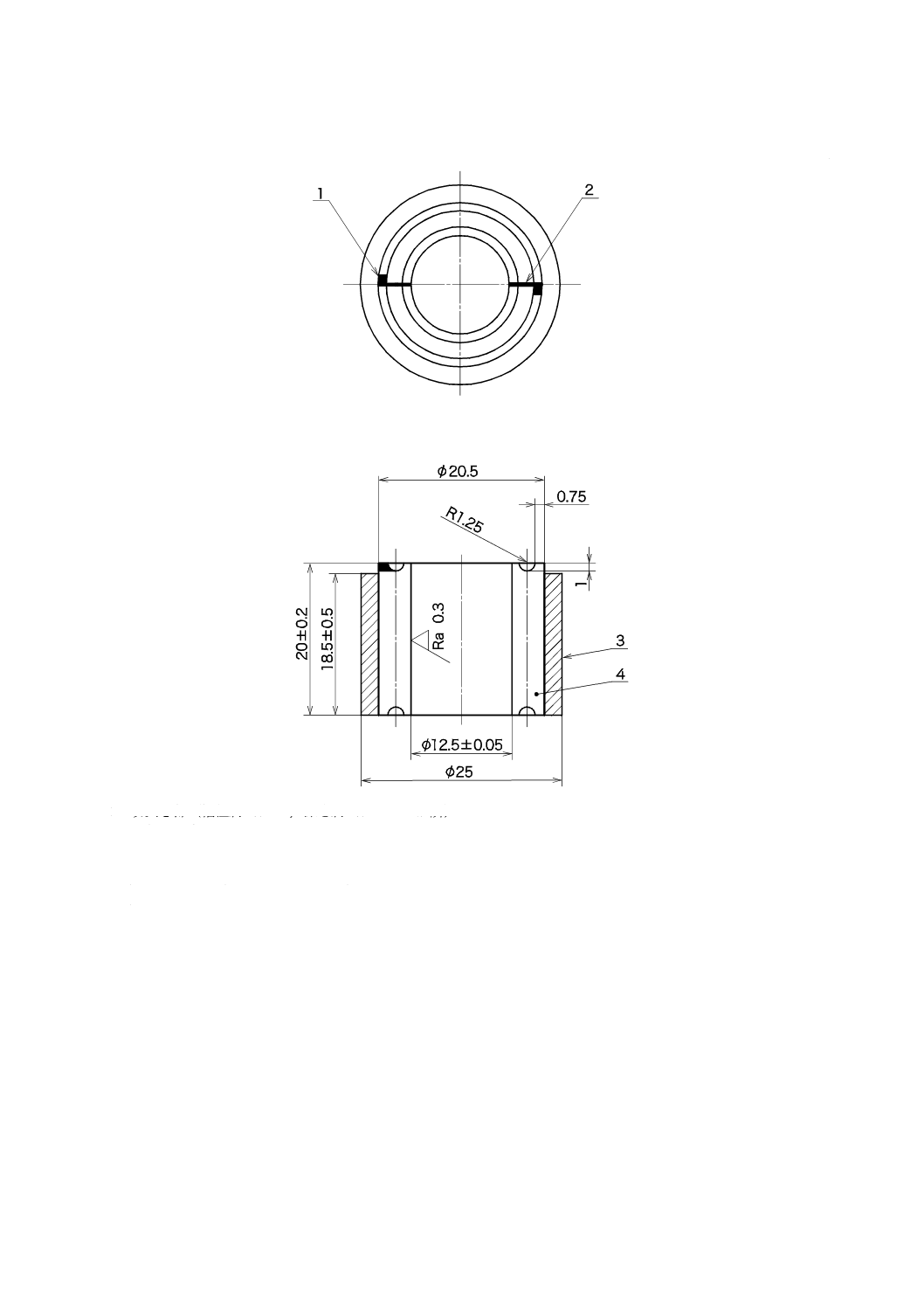

a) 導入管(PTFE又はアセタール製)

b) 押出棒(金属製又は樹脂製)

1 容量0.50±0.02 mLの空間

2 ゴム栓

3 容量決定ゲージ

4 ストッパ

5 押出棒

注記1 空間は,容量が0.50±0.02 mLであり,試料を完全に排出できれば,上記と異なる寸法としてもよい。

注記2 ゴム栓として,塡入管の内空部に,約1 mLの高粘度(ヘビーボディ)の弾性印象材を充塡・硬化させて

用いてもよい。

図A.1−ちょう度試験用器具−その1

14

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

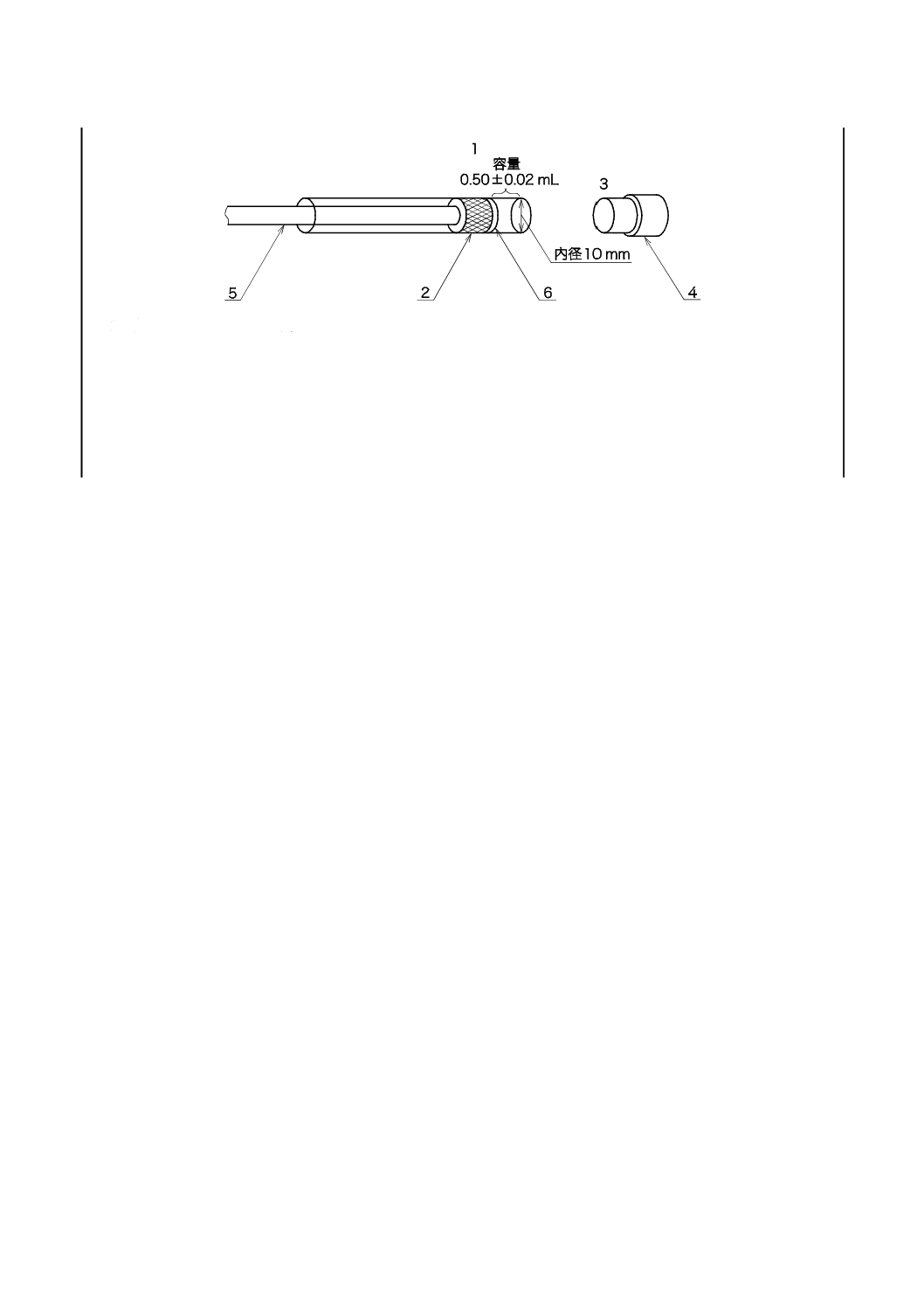

1 容量0.50±0.02 mLの空間

2 ゴム栓

3 容量決定ゲージ

4 ストッパ

5 押出棒

6 ポリエチレンディスク又はセロファンディスク

図A.1A−ちょう度試験用器具−その2

15

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

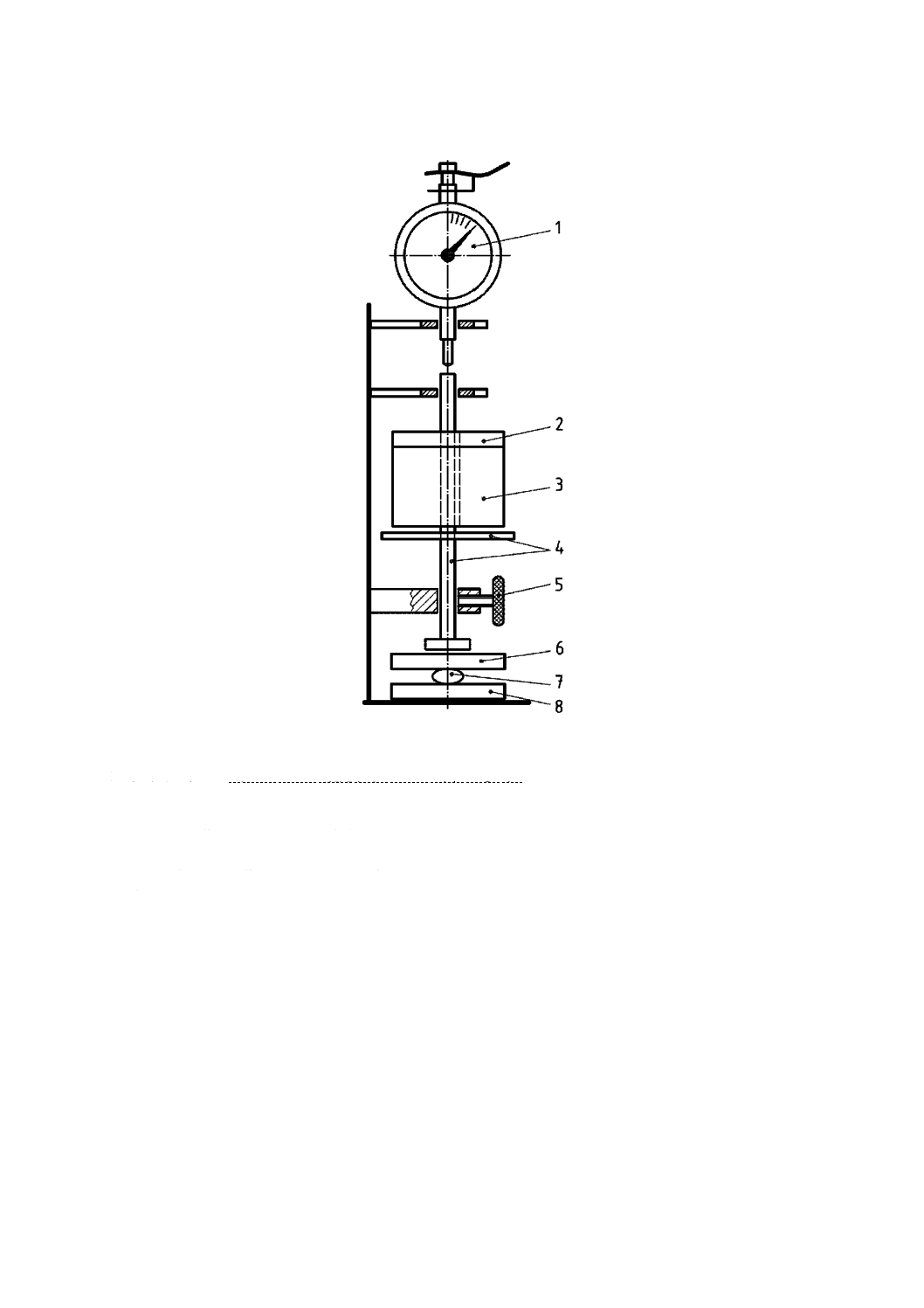

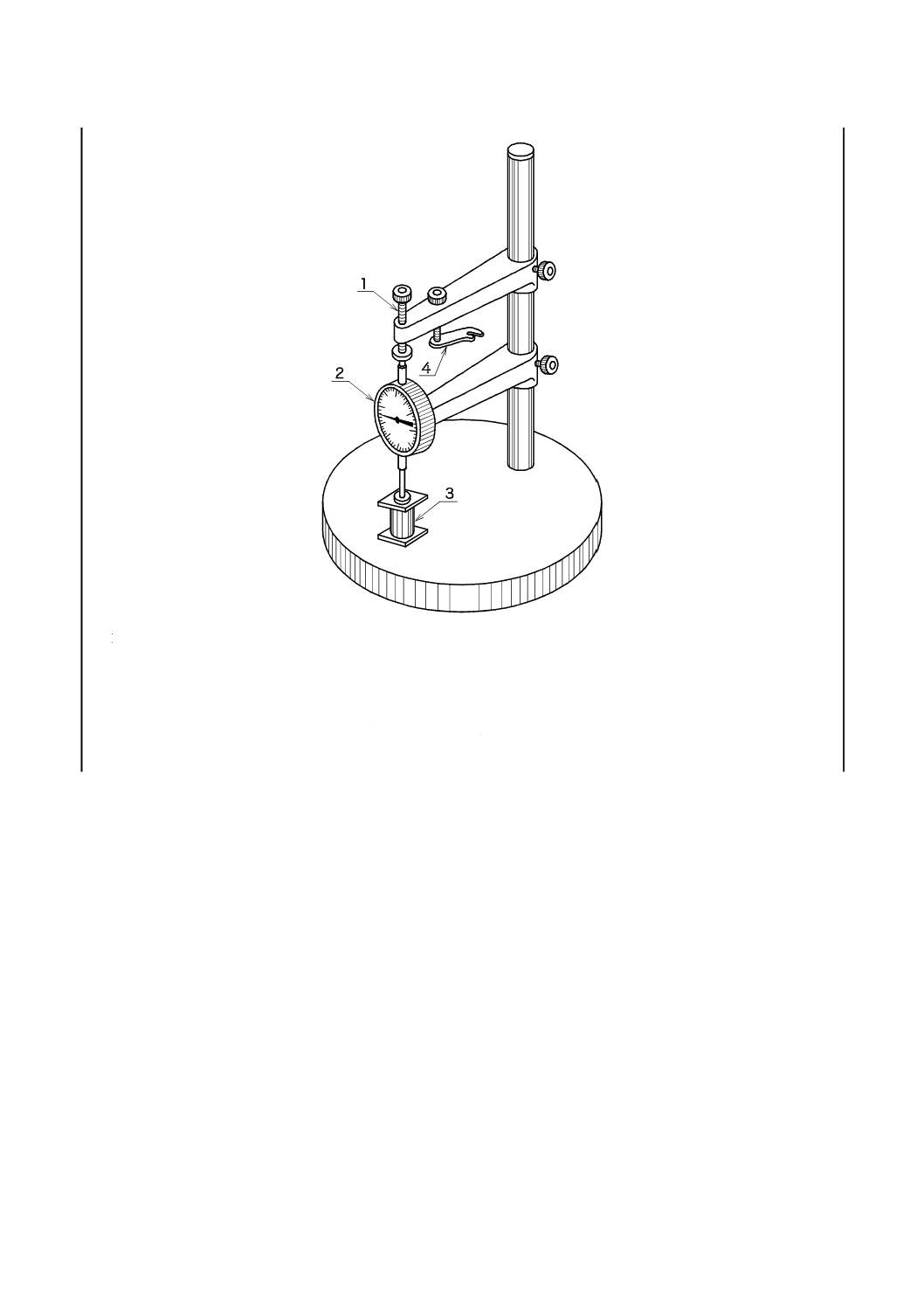

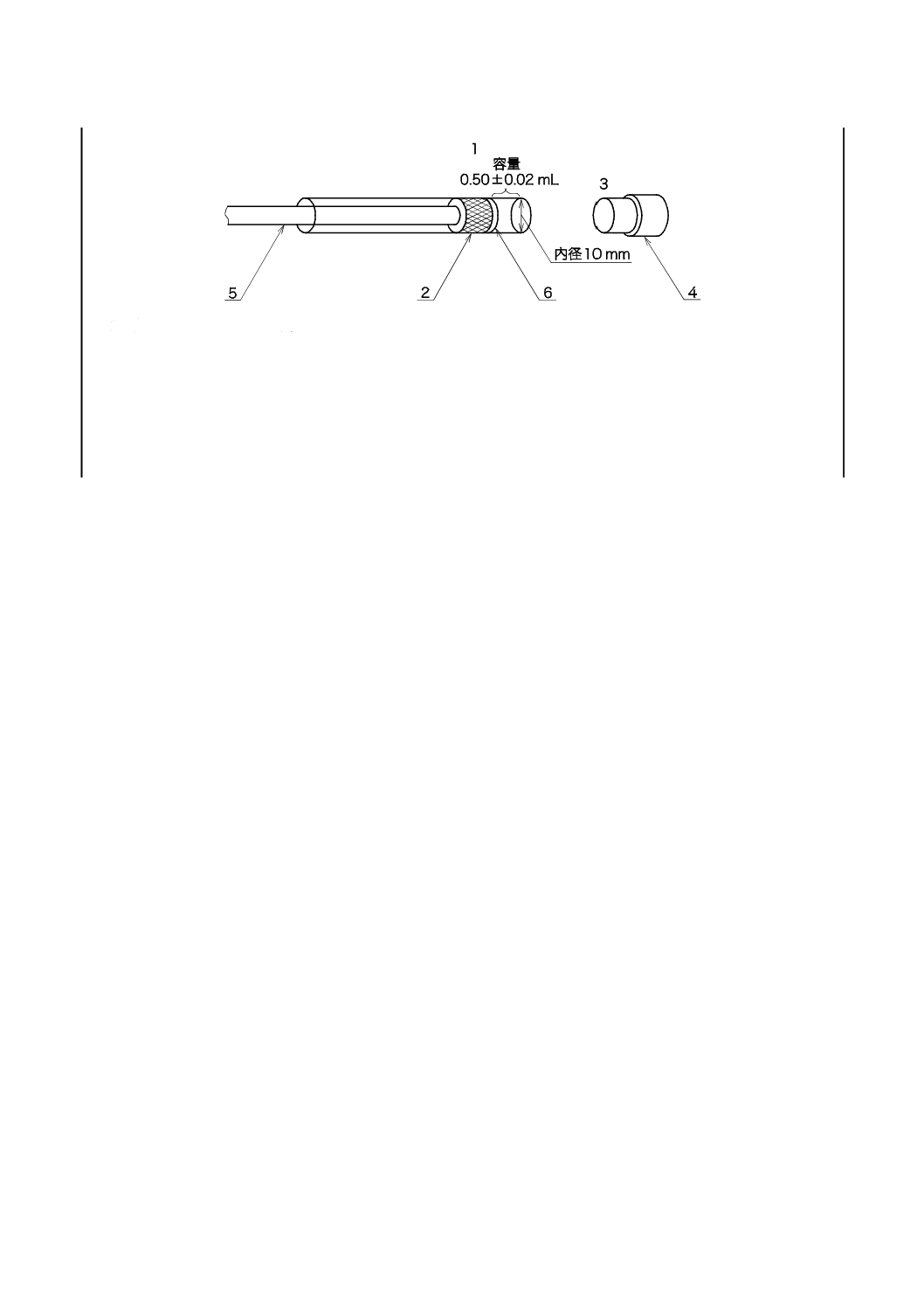

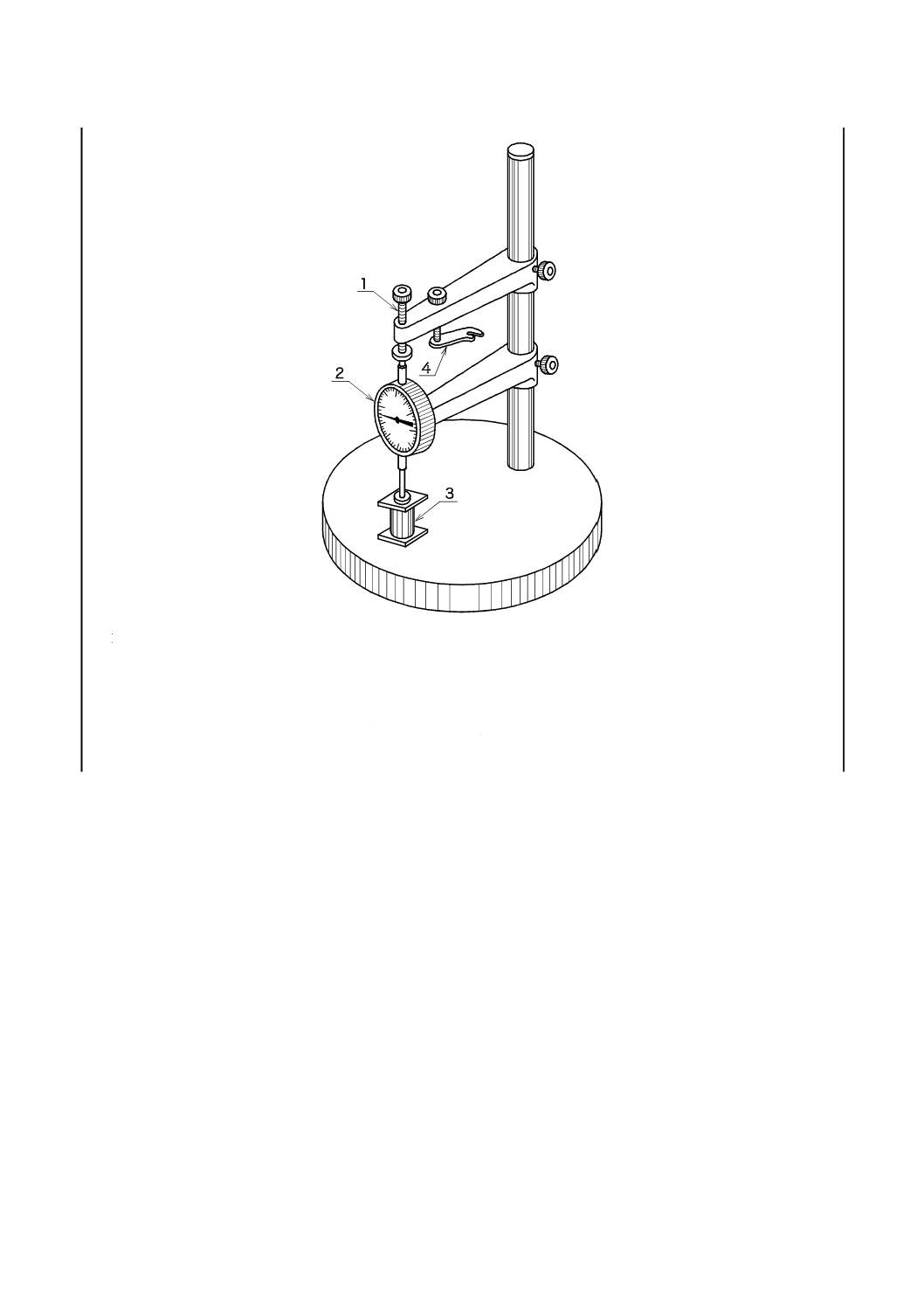

1 ダイヤルゲージ(JIS B 7503で規定する0.01 mm単位のもの)

2 有孔おもりA(Aʼ)

− 有孔おもりA(2),有孔おもりB(3),プランジャ(4)及び試験板(6)を合わせて,ちょう度試験に必

要な荷重14.71±0.01 Nを加えるもの。

− 有孔おもりAʼ(2),有孔おもりB(3)及びプランジャ(4)を合わせて,タイプ0の印象材の操作時間試

験に必要な荷重12.75±0.01 Nを加えるもの。

3 有孔おもりB

− 有孔おもりB(3)及びプランジャ(4)を合わせて,弾性ひずみ試験に必要な荷重12.26±0.01 Nを加え

るもの。

4 プランジャ おもり支持部と一体で,弾性ひずみ試験に必要な初期荷重1.22±0.01 Nを加えるもの。

5 プランジャ固定具

6 試験板 ちょう度試験に使用する。

7 試験体

8 試験板

図A.2−ちょう度試験,弾性ひずみ試験及びタイプ0の印象材の操作時間試験に用いる装置

16

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

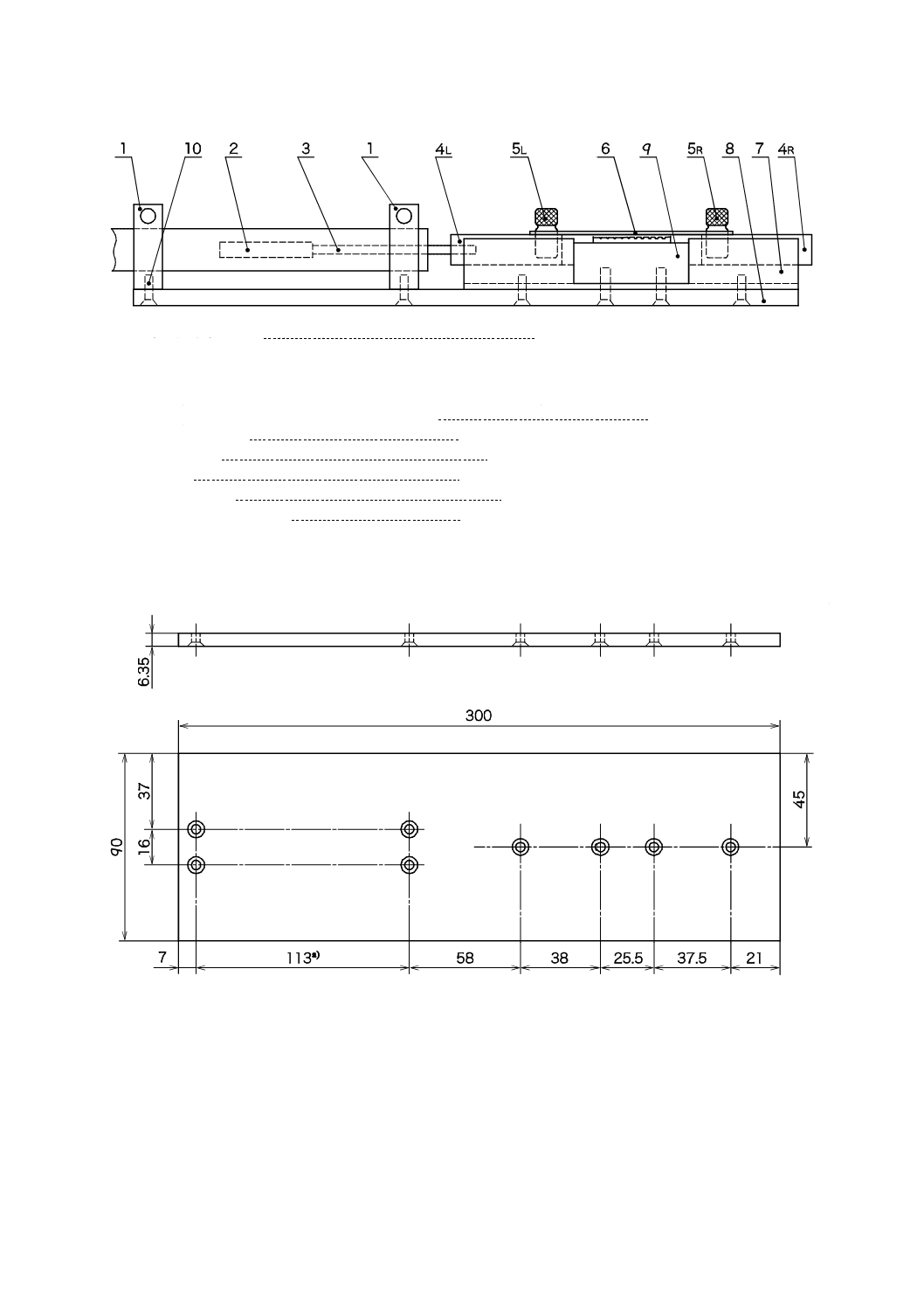

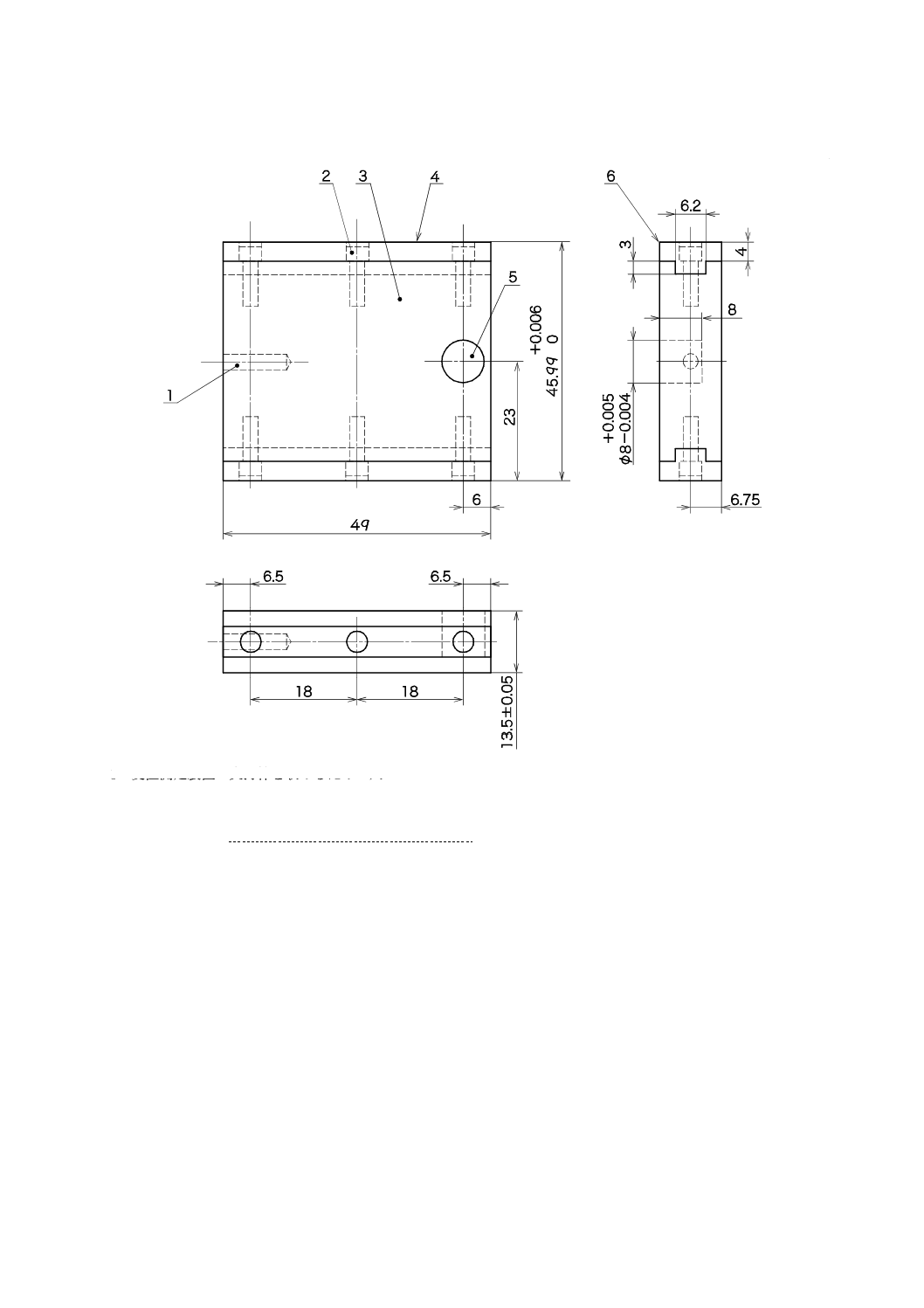

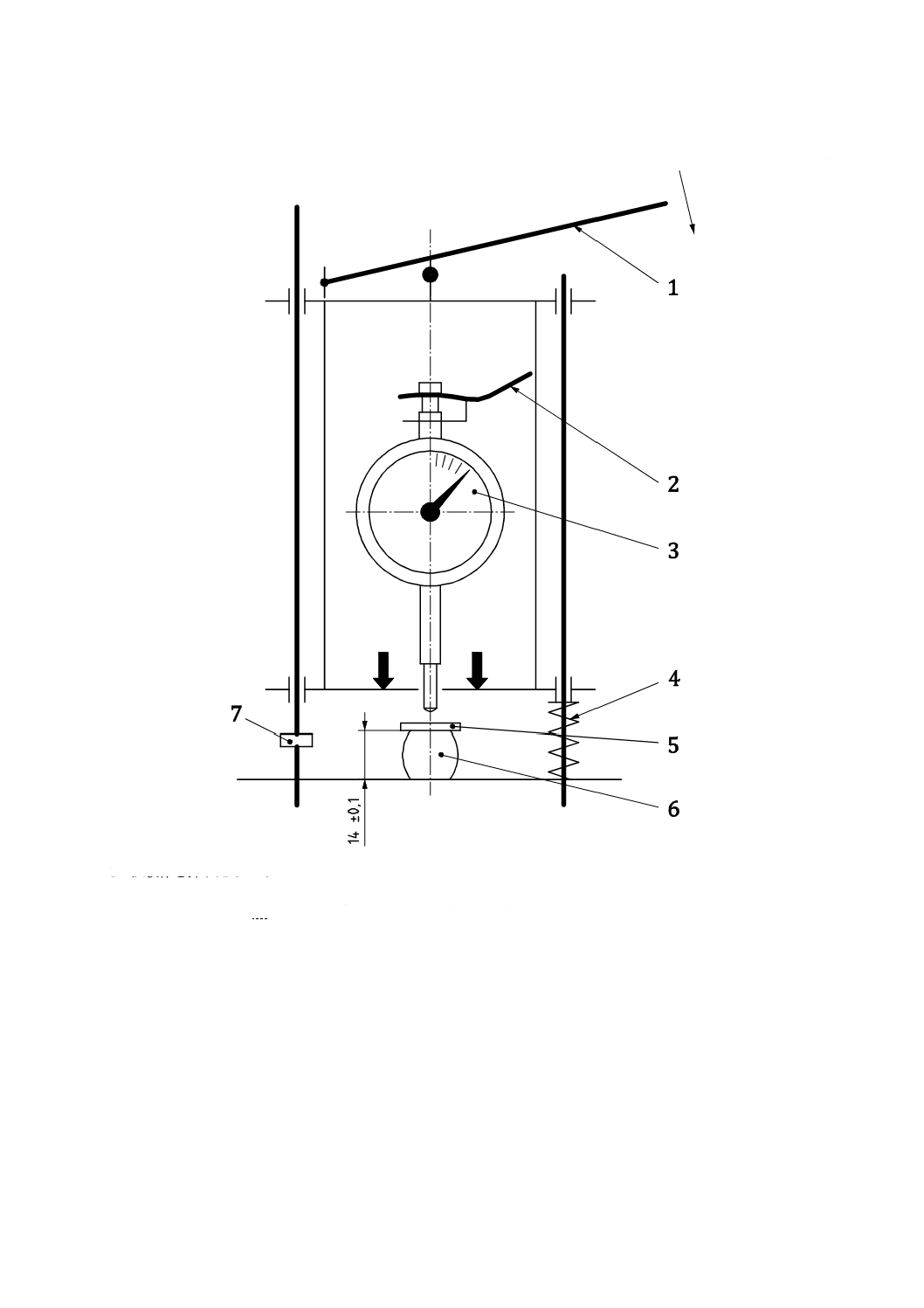

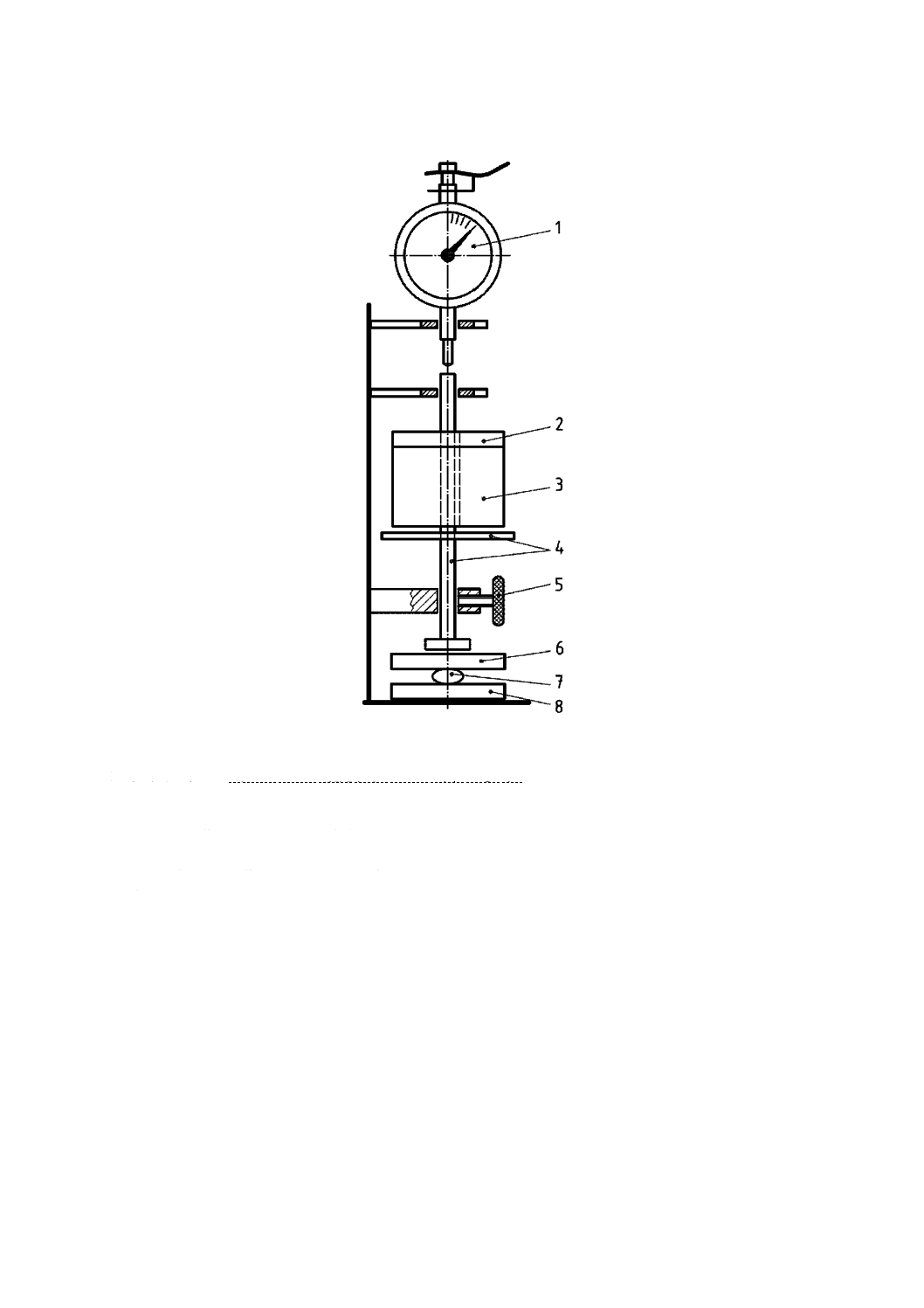

1 変位測定装置の支柱(陽極酸化アルミニウム製:図A.10参照)

2 変位測定装置

3 変位測定装置の支持棒

4 スライドブロック(図A.7参照)

5 試料を押さえる板(6)を調整及び固定するピン(ステンレス鋼製:図A.9参照)

6 試料を押さえる板(ステンレス鋼製:図A.8参照)

7 滑走トラック(陽極酸化アルミニウム製:図A.5参照)

8 装置の台(陽極酸化アルミニウム製:図A.4参照)

9 溝のある試料台(陽極酸化アルミニウム製:図A.6参照)

10 フラットヘッドスクリュ(ステンレス鋼製:M3.5)

図A.3−操作時間測定装置

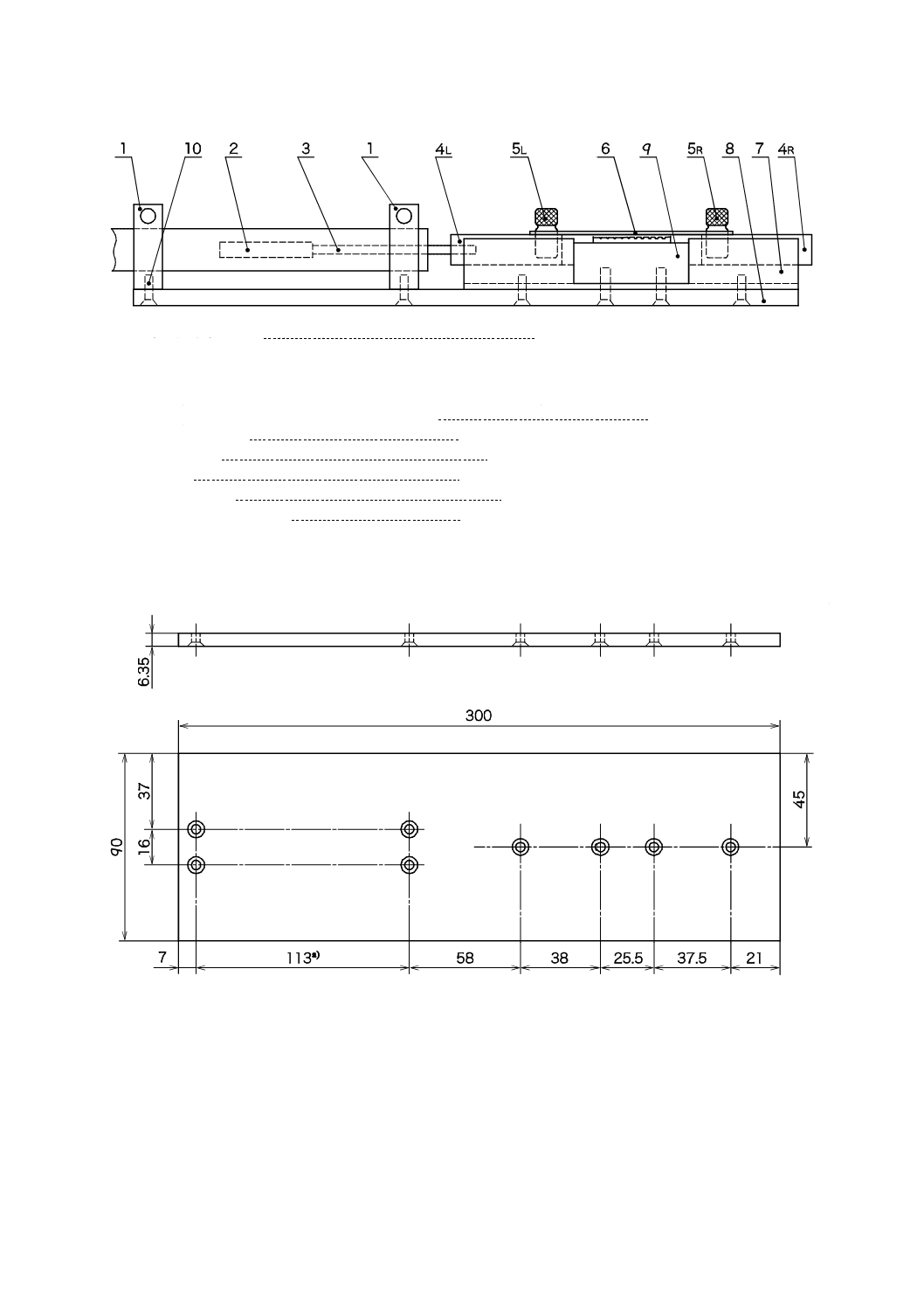

単位 mm

注a) この寸法は,使用する変位測定装置によって変化する。

図A.4−操作時間測定装置の台

17

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a 滑走面

図A.5−操作時間測定装置の滑走トラック

単位 mm

注a) 中心線間の間隔が3 mmである10本の溝。

図A.6−操作時間測定装置の溝のある試料台

18

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

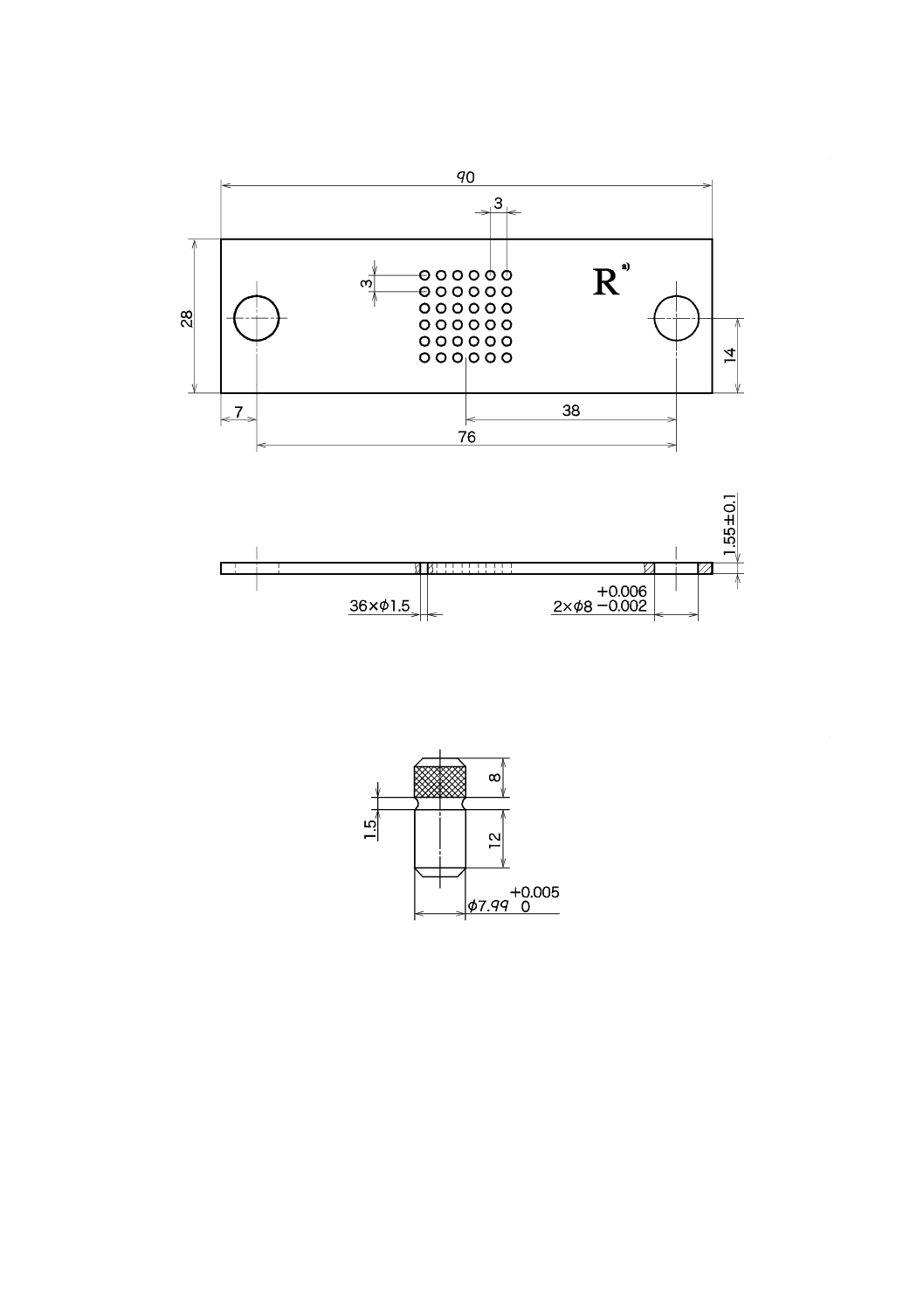

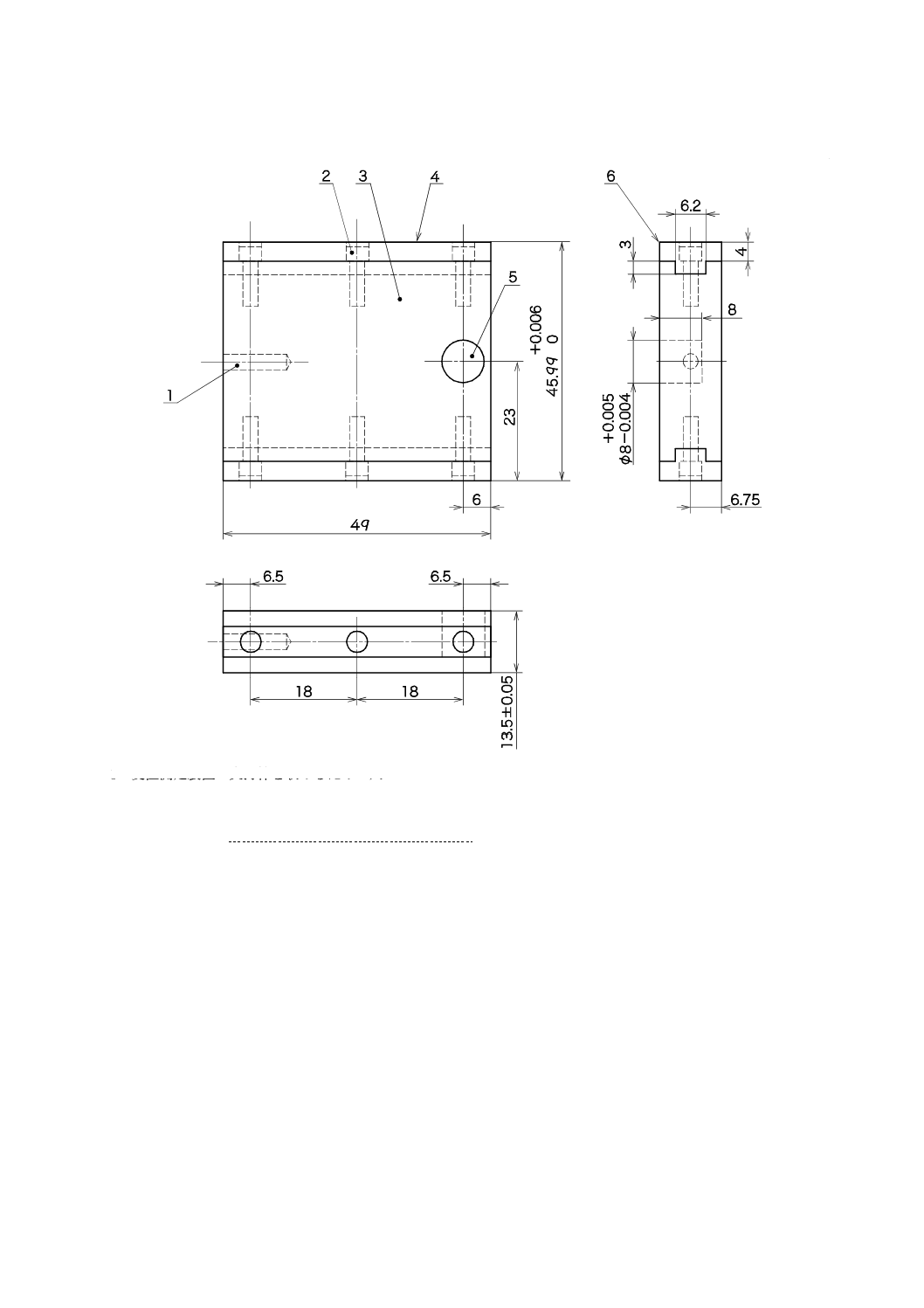

単位 mm

1 変位測定装置の支持棒を収めるための穴

2 チーズヘッドスクリュ(ステンレス鋼製:M2.5)

3 スライドブロック本体(ポリアセタール製)

4 滑走面[側面:ポリテトラフルオロエチレン(PTFE)製]

5 試料を押さえる板及び固定ピンを連結するねじ穴

6 滑走面(底面)

図A.7−操作時間測定装置のスライドブロック

19

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 試験板の位置決めに用いるために,Rの文字が上面に印記されている。

図A.8−操作時間測定装置の孔の開いた試料を押さえる板

単位 mm

図A.9−操作時間測定装置の図A.8の板を調整及び固定するピン

20

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 キャプヘッドスクリュ(ステンレス鋼製:M4.5)

注a) この寸法は使用する変位測定装置によって変化する。

図A.10−操作時間測定装置の変位測定装置を接続する支柱

21

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 記録計を始動

2 有効な操作時間

3 最初の弾性発現

図A.11−操作時間測定のチャート図例

22

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

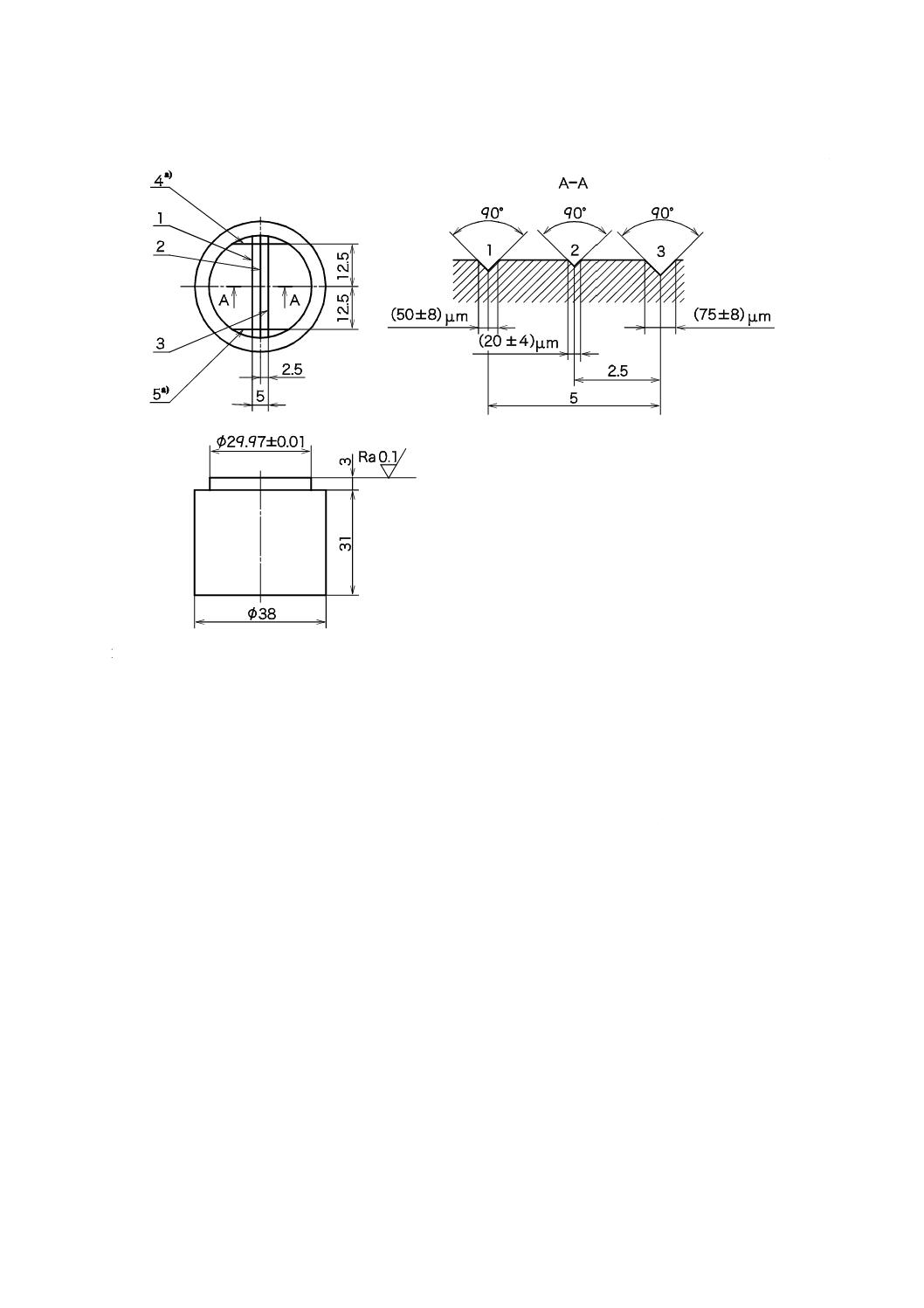

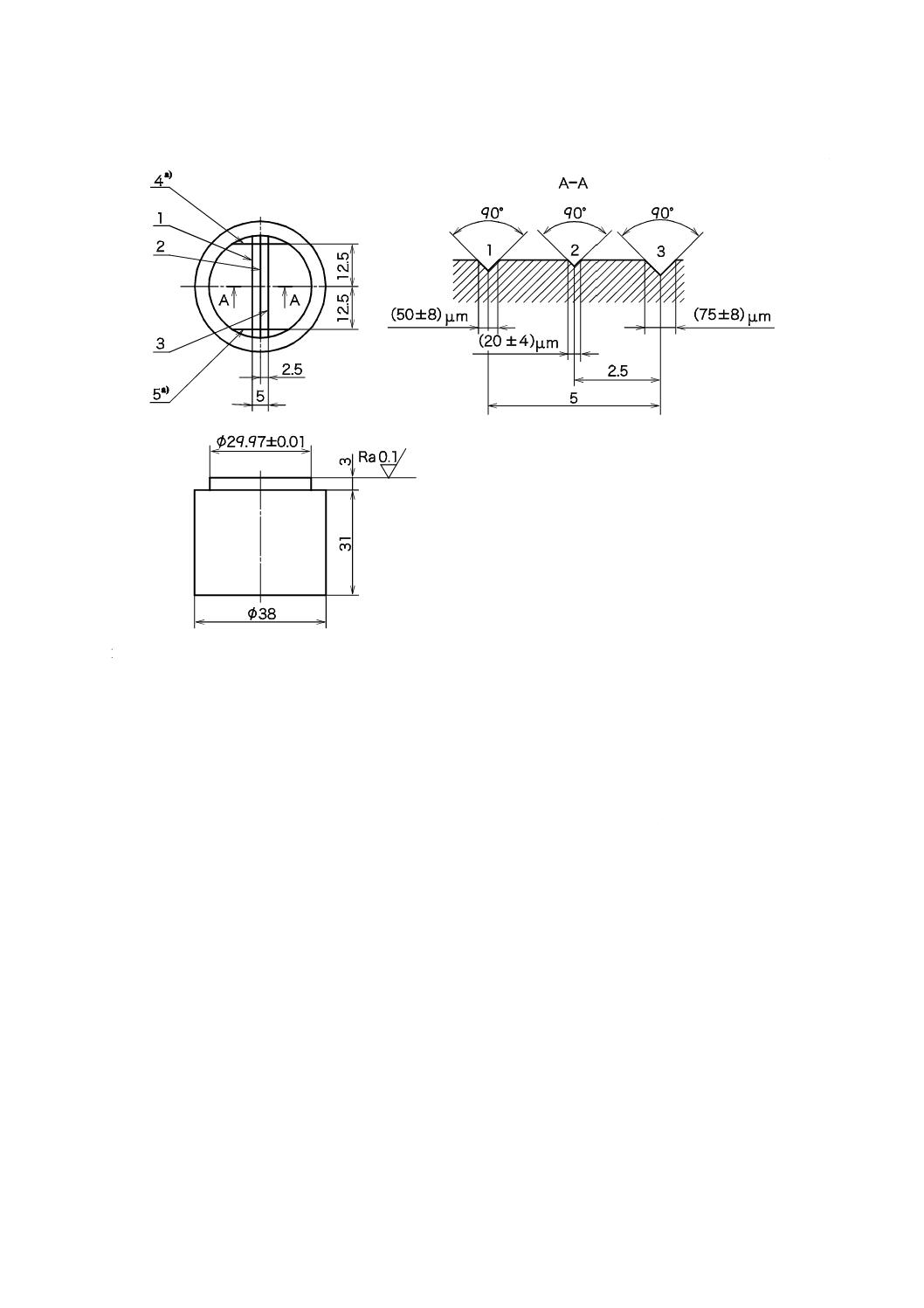

単位 mm

1 ラインa

2 ラインb

3 ラインc

4 ラインd1

5 ラインd2

注記 テストブロックは鋳造又は機械加工したオーステナイト鋼で,寸法の許容差は±0.1 mm,表面粗さは3.2 μm

以下とする。

注a) ラインd1及びラインd2はラインcと同じ幅である。

図A.12−細線再現性試験及び石こうとの適合性試験用テストブロック

23

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

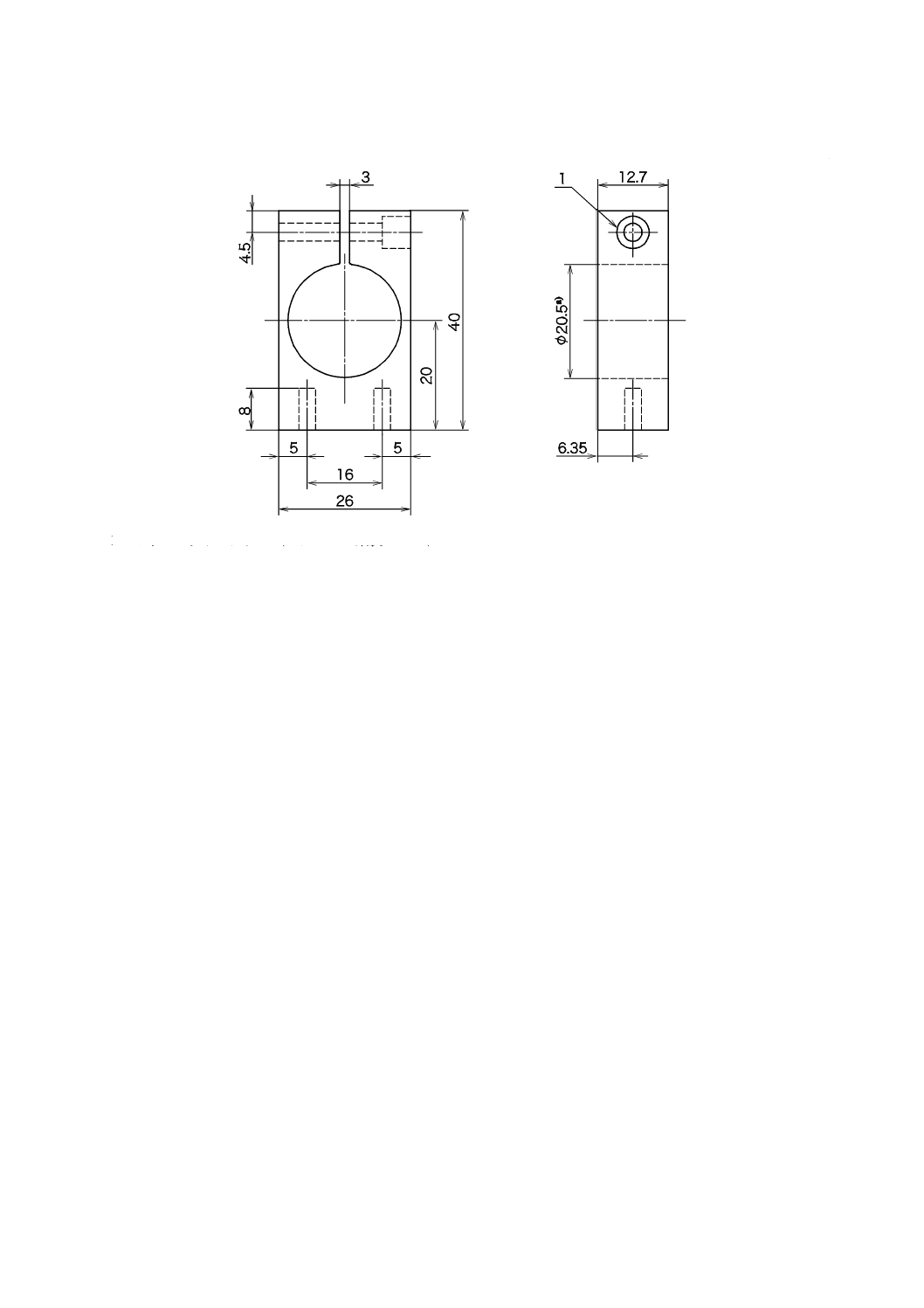

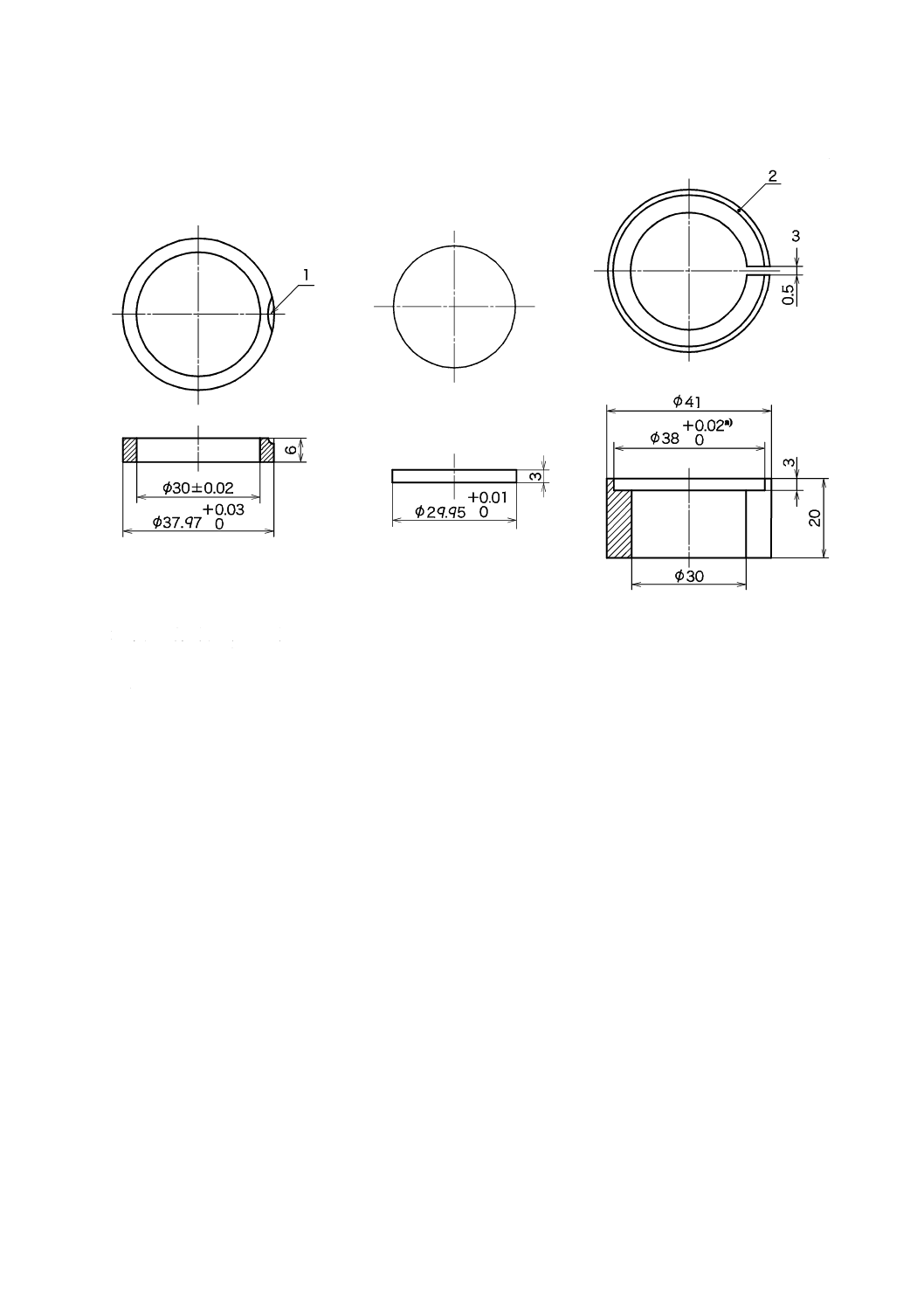

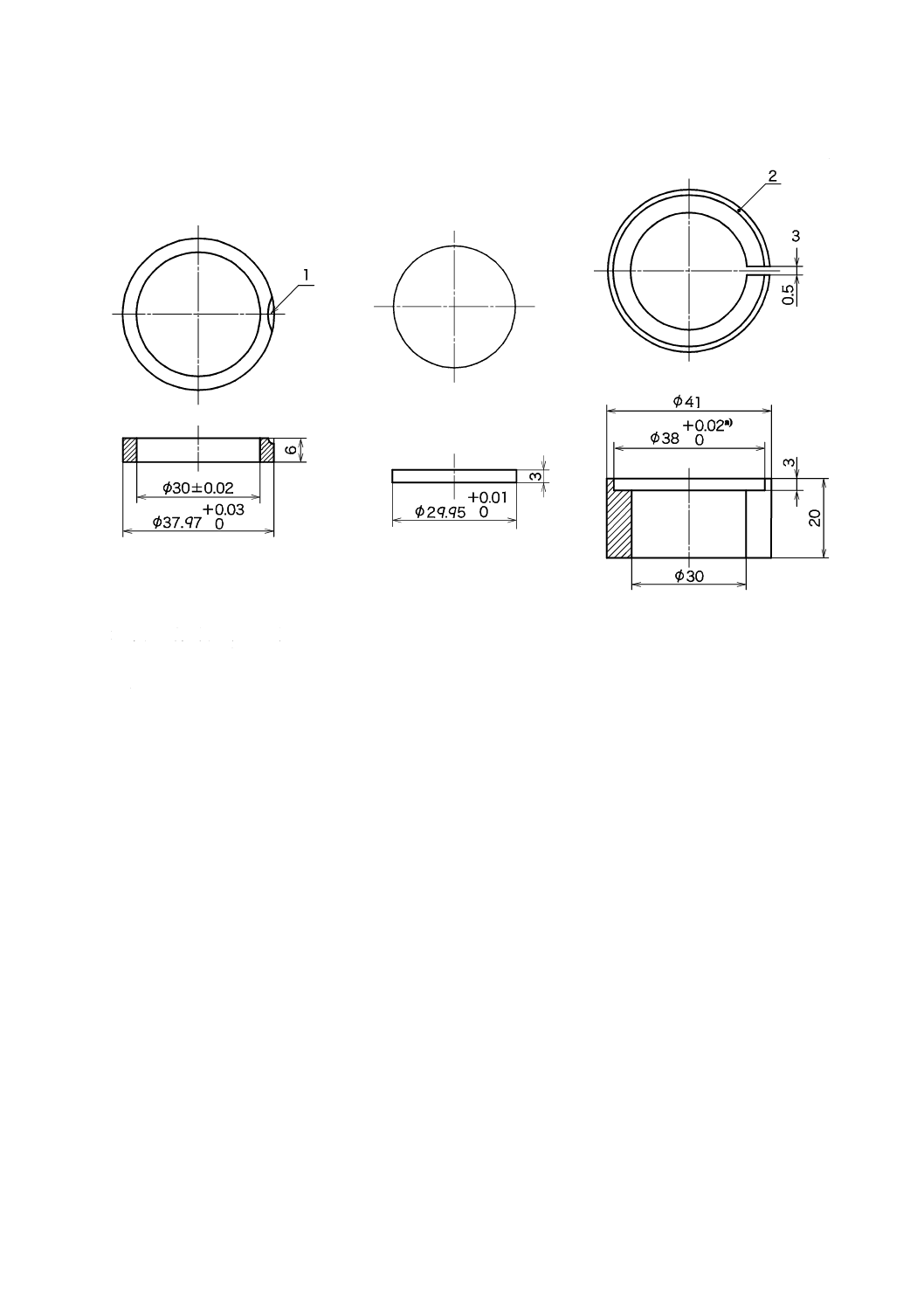

単位 mm

a) 印象材用型

b) 調整用ジグ

c) 石こう用型

1 切欠き部(深さ約1 mm)

2 石こう用型の辺縁

3 スリットが封鎖される前のスリット幅

注記 a) 印象材用型及びb) 調整用ジグは,高分子,黄銅又はステンレス鋼製とし,c) 石こう用型は,黄銅製と

する。

注a) スリットが封鎖された後の型の内径

図A.13−細線再現性試験及び石こうとの適合性試験用器具

24

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

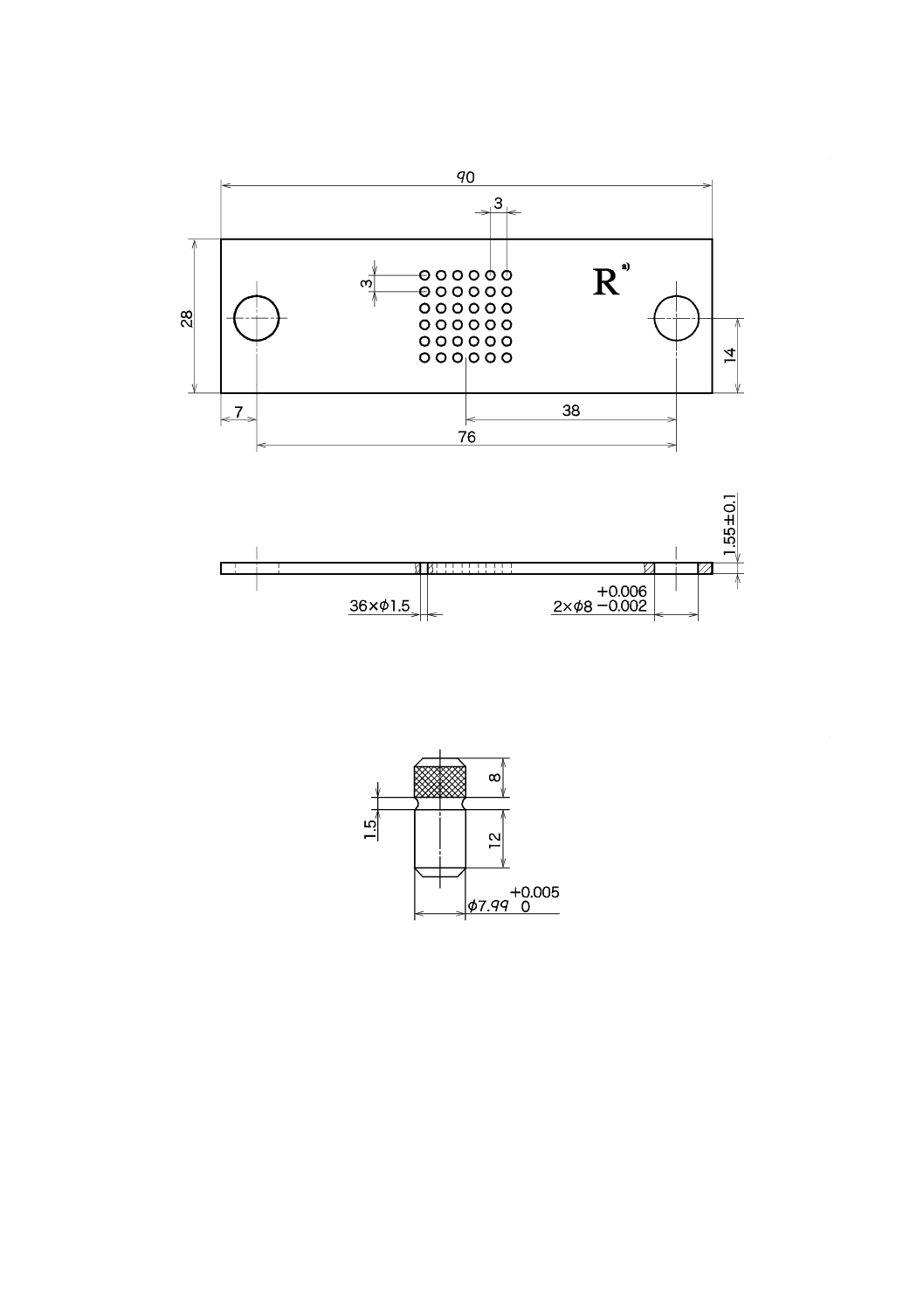

単位 mm

a) テストブロックのライン位置

b) 印象材試験体のライン位置

c) テストブロック上のラインと顕微鏡十字線の位置関係

1 ラインc

2 位置合わせ印

3 ラインd2

4 ラインd1

5 最初の測定の顕微鏡内の十字線のX軸及びY軸の位置

6 2回目の測定のX軸及びY軸の位置

図A.14−寸法変化試験−ラインd1とラインd2との間の距離計測におけるテストブロック及び

印象材試験体の位置関係

25

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 切欠き部(幅径約1.0 mm,深さ約1.0 mm:2か所)

2 分割型の合わせ面

3 固定用リング

4 分割型(内面は,ラッパ口状ではない)

注記1 特に指定のない限り,表面粗さは3.2 µm以下である。

注記2 これらの器具は,陽極酸化アルミニウム,黄銅又はステンレス鋼製である。

図A.15−弾性回復及び弾性ひずみ試験用の分割型

26

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

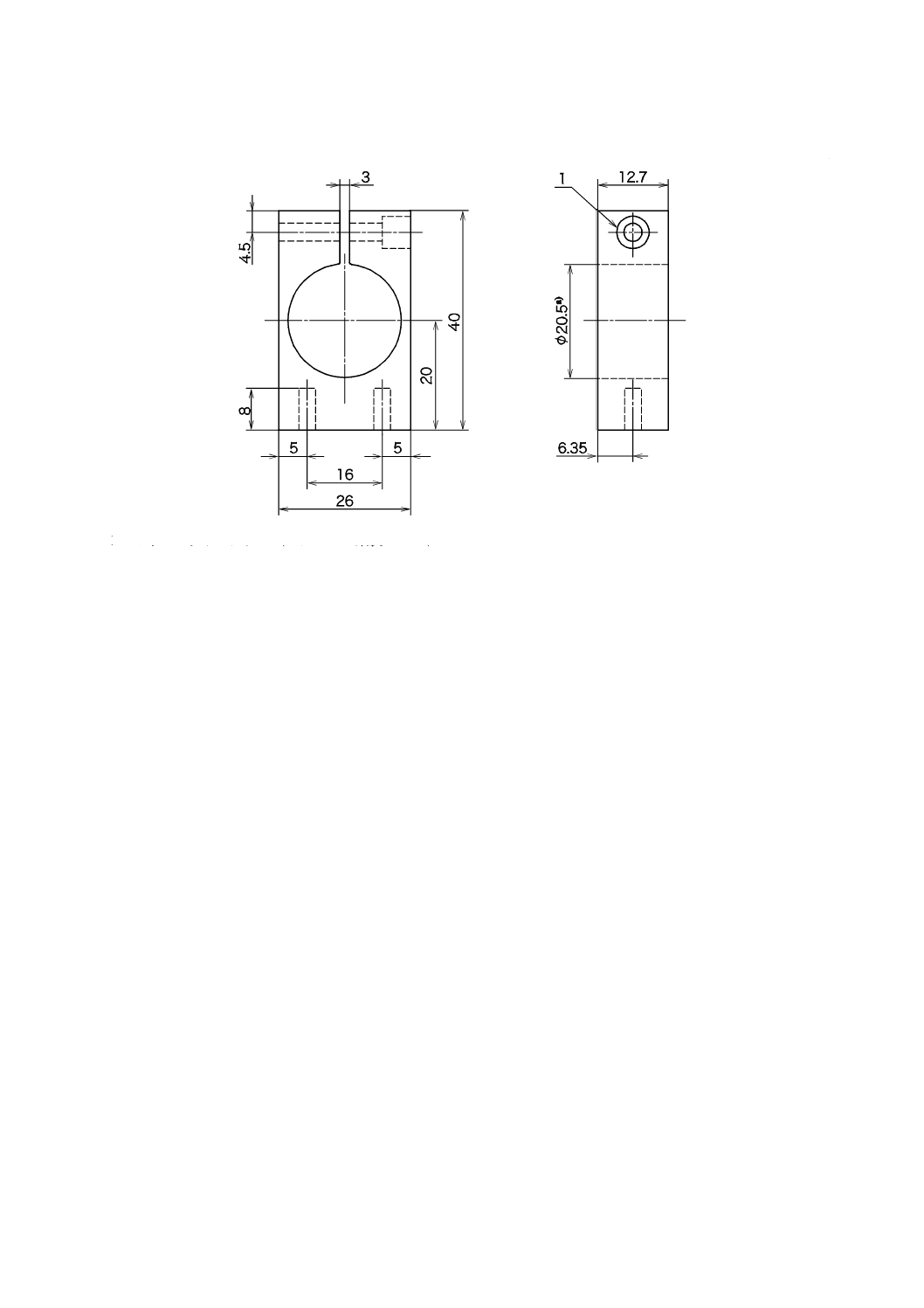

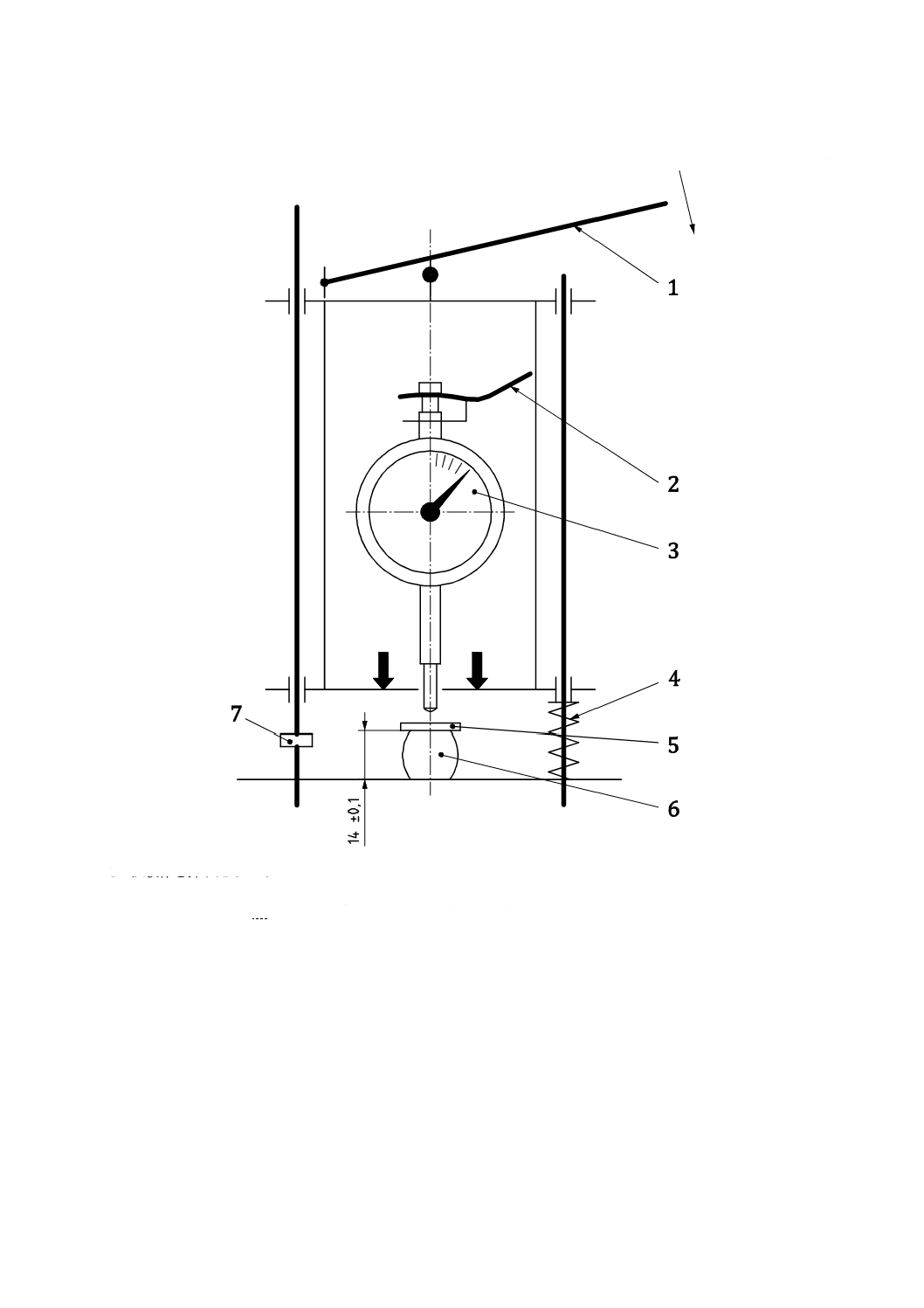

1 プランジャ

2 ダイヤルゲージ(JIS B 7503で規定する0.01 mm単位のもの)

3 試験体

4 ラチェット

a) 弾性回復試験装置−その1

図A.16−弾性回復試験装置

27

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 試験体を押すためのてこ

2 リフティングレバー

3 ダイヤルゲージ(JIS B 7503で規定する0.01 mm単位のもの)

4 スプリング

5 試験板

6 試験体(圧縮された状態)

7 ストッパ

b) 弾性回復試験装置−その2

図A.16−弾性回復試験装置(続き)

28

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

手練和法の基準

B.1

計量及び練和方法

B.1.1 計量及び練和方法

計量及び練和方法は,次による。

a) 各試験での試験体調製のための練和量は,少なくとも15 mLとする。

b) 各試験体の調製に要した練和時間を記録する。

c) 練和時間の開始時点は,印象材の成分同士が最初に接触した時とする。

B.1.2 へら練和法

製造販売業者が特に指定していない場合,へら練和法を用いる印象材の練和は,この附属書に規定する

方法でなければならない。

B.1.2.1 練和用器具

器具は,次による。

a) 練和紙 製造販売業者から提供されるもの又は推奨するもの。

注記 練和紙は束になっていて,1枚ずつ剝がしやすいように,1隅を除く四方がのり(糊)付けさ

れているもの又は束の1〜3辺がのり付けされているものがある。

b) 練和用へら 長さが約100 mm,幅が約20 mmで,直線の平板状で弾力のあるもの。

c) 上皿はかり(秤) 校正されたもの。

B.1.2.2 計量

計量は,次による。

a) 上皿はかり(秤)の上に練和紙を置く。練和紙の束の端部がのり付けされている場合,のり付けされ

ていない端部は,試験者の利き手の反対側の手で押さえるように練和紙を配置する(図B.1参照。こ

こでは右利きの場合の位置を示している。)。

b) 練和紙上に,濃い色調の成分から先に計量し,次にうすい色調の成分を計量する。二つの組成が練和

開始前に接触しないように,少し離れた位置に置くことが必要である。

B.1.2.3 練和手順

手順は,次による。

a) へらの先端を用いて,練和紙上の濃い色調の成分をすくい取る。

b) へら先端の濃い色調の成分を,練和紙上のうすい色調の成分と混ぜ合わせ,へら先端の縁でかき混ぜ

るように動かして,10〜15秒以内にできるだけ混合する。この段階で,練和物がへら先端から20 mm

以上は(這)い上がらないように,更に,練和物が練和紙中央付近の狭い範囲から広がらないように

する。

c) その後5秒以内に,へら上に残った成分を,全て練和紙上の未使用で練和物に近い部分に擦り付けた

後,へら先端ですくい取り,素早く練和物と混ぜ合わせる。

d) へらの平たん(坦)な部分を用い,まず一面,次に他の面を使い,ストロッピング動作(革で研ぐ動

作:stropping motion)によって,しま(縞)模様又はまだら(斑)模様のない練和物が得られるまで,

更に両成分を混ぜ合わせる。この間,練和物が広がらず,狭い範囲にとどまるようにする。へらの長

29

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

軸方向の弾力がストロッピング動作に必要なたわ(撓)みとなる(図B.2参照)。

e) 最後に,へら刃の両面に残る印象材を練和物と混ぜ合わせ,その全体を練和紙表面に広げ,巻き込ん

だ空気(気泡)を排除し,必要な試験又は試験体作製を行う。

B.1.3 手もみ練和法

手もみ練和法は,次による。

a) 手指による汚染を防ぐため,製造販売業者の指示に従い,練和する材料と反応しない手袋を装着する。

b) 試験者の指先の温度を25〜30 ℃とする。

c) やや大きめのへらを用いて,一回練和する量のパテ状組成物を量り取る。

d) 必要な場合,手もみ練和する前に,4本歯の金属製フォークで2種類の成分の初期練和を約5秒間行

う。

注記 フォークは,歯の部分が長さ約20 mm,幅20 mmであることが望ましい。

B.1.4 押出し練和法

押出し練和法は,次による。

a) 一定の比率で練和した材料を押し出す場合,材料と反応しない板又は練和紙束の上に置くことで,試

料中への空気の巻込みを最小限にしながら練和物を扱うことが可能となる。

b) 各成分がミキシングノズルに進入したことを確認した時点を,この種類の材料の練和開始時間とする。

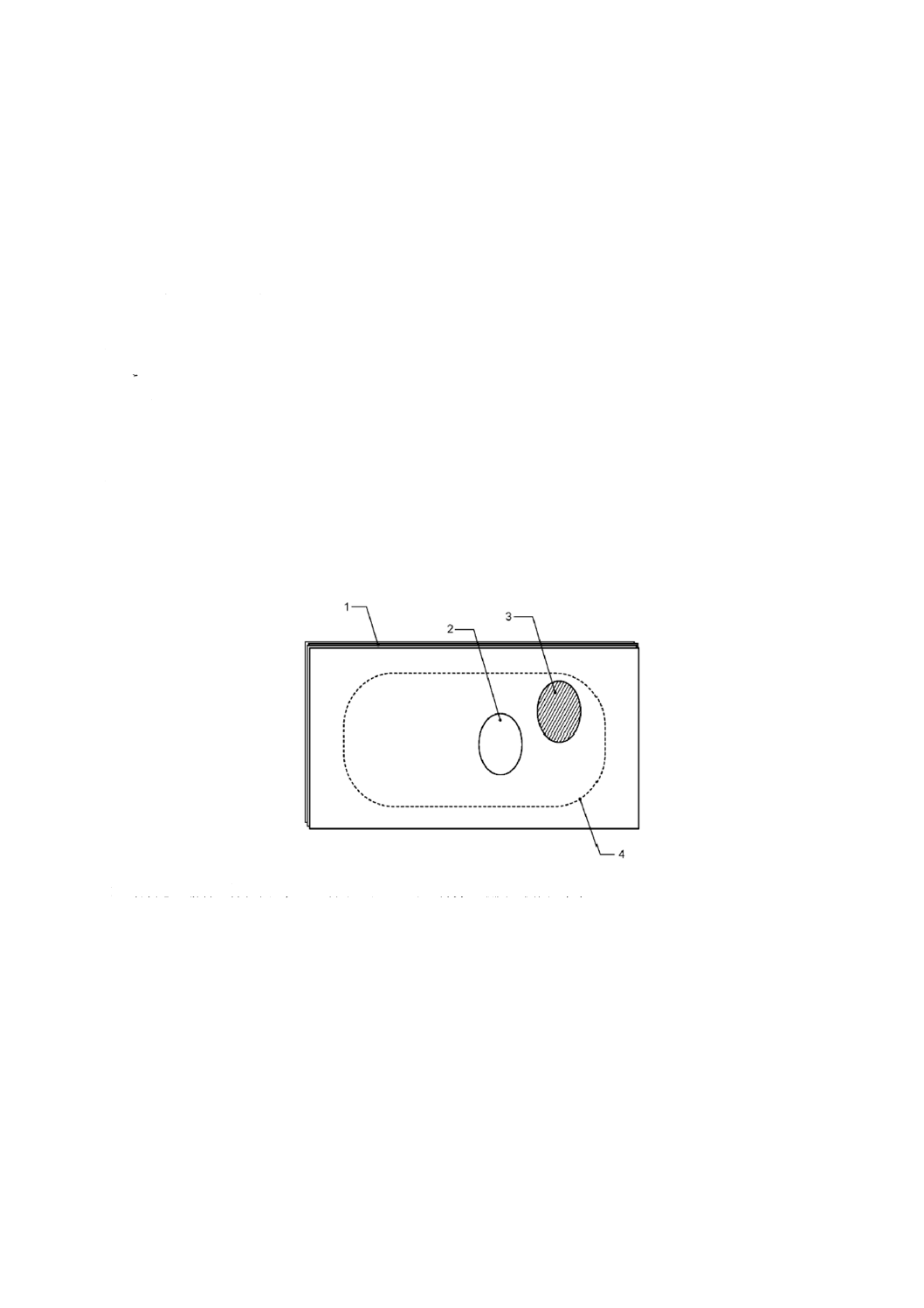

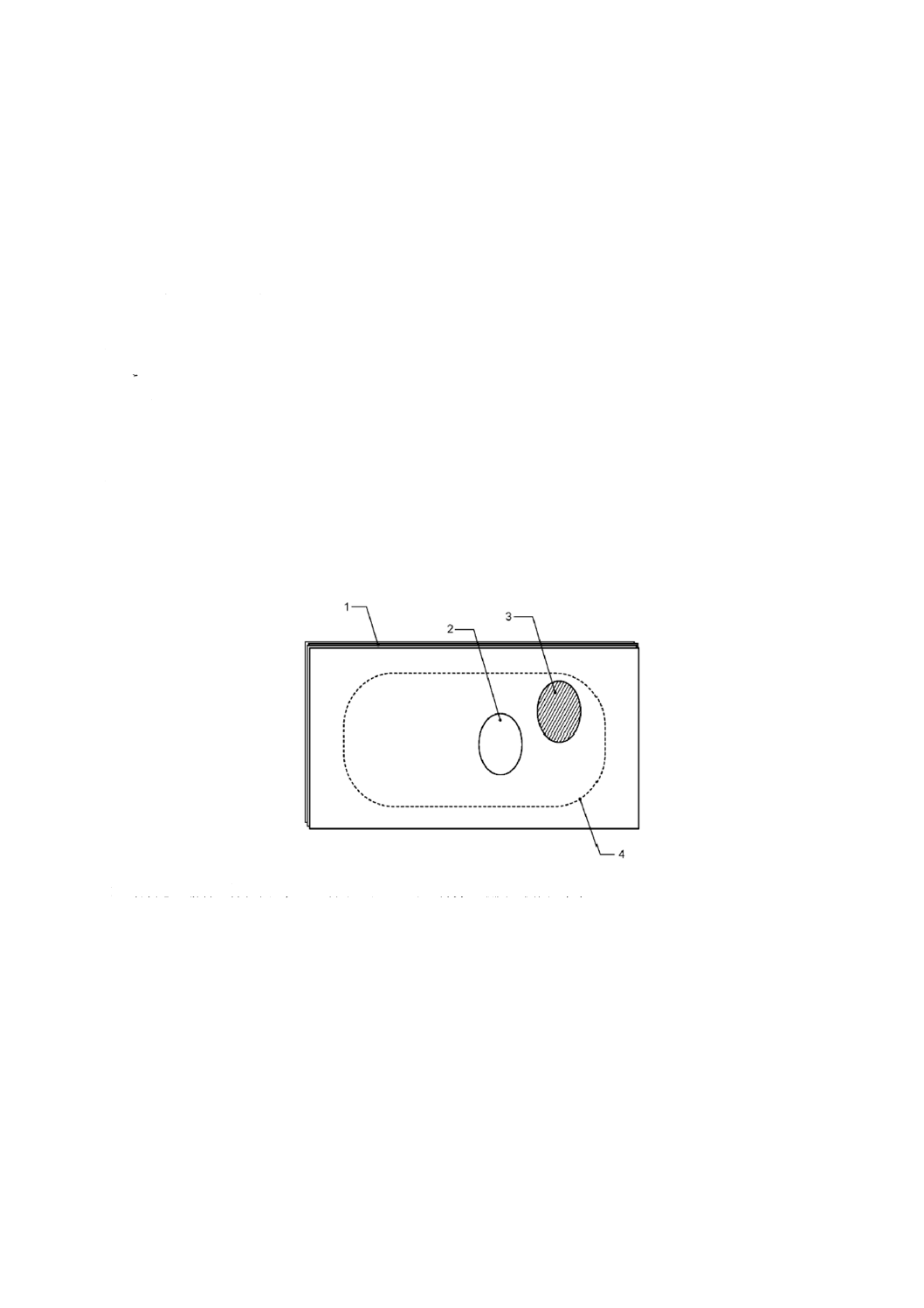

1 右利きの場合の練和紙の,のり付けされていない部分の端及び側面の位置

2 やや中心を外した明るい色調の成分の位置

3 濃い色調の成分の位置

4 点線は,気泡の混入を確認するために練和後の練和物を広げる領域

図B.1−練和紙及び練和前の成分

30

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 かみそりを革で研ぐストロッピング動作(stropping motion)による練和に用いるへらの曲がり

注記 この例は,長さ102 mmで幅19 mmのBuffalo® 1) の弾性へらを示している。

注1) Buffalo®の練和用へらは,試験に適した市販の入手可能な一例であるが,この規格がこの製品を推薦するも

のではない。

図B.2−弾力のある練和用へら

31

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

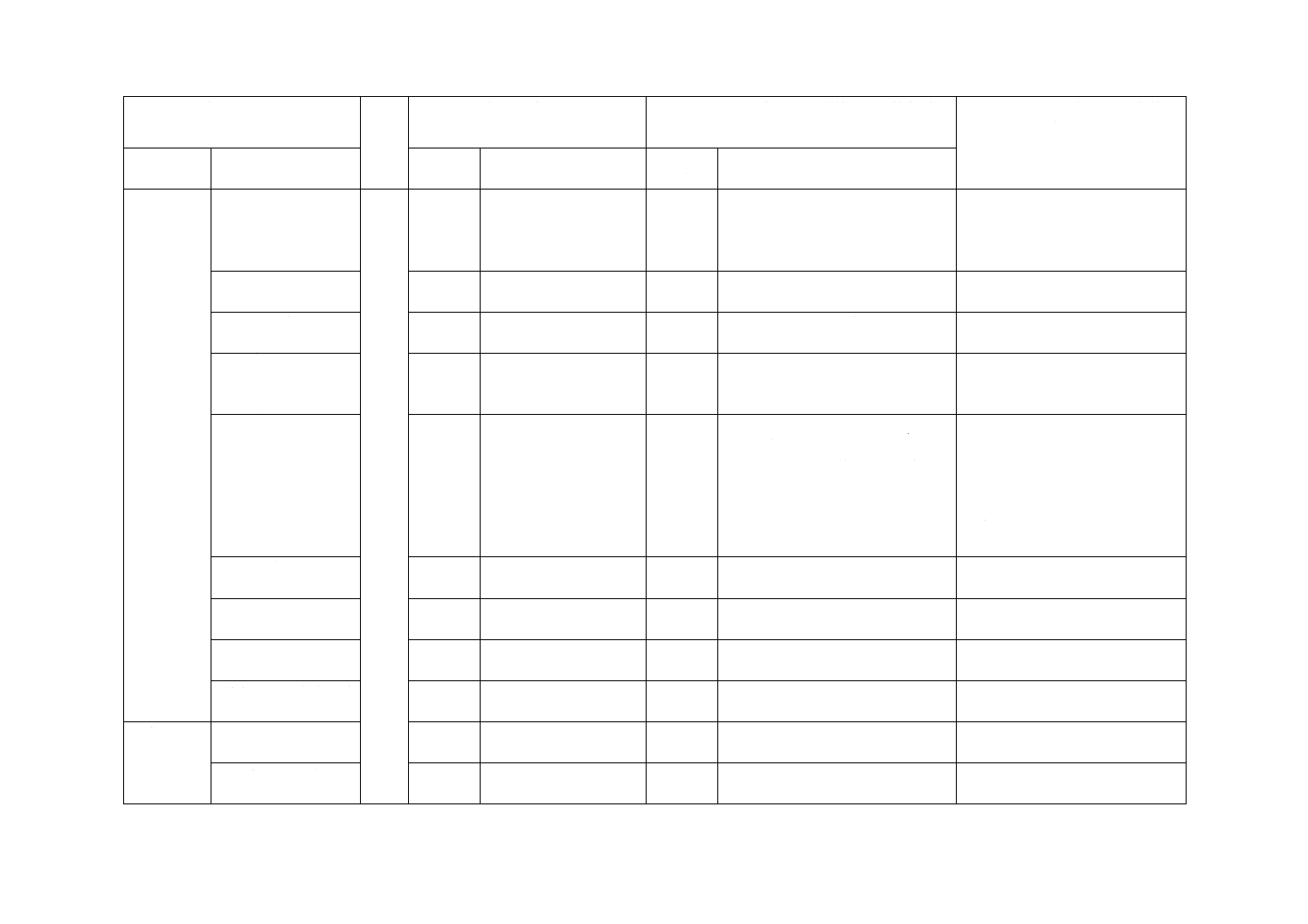

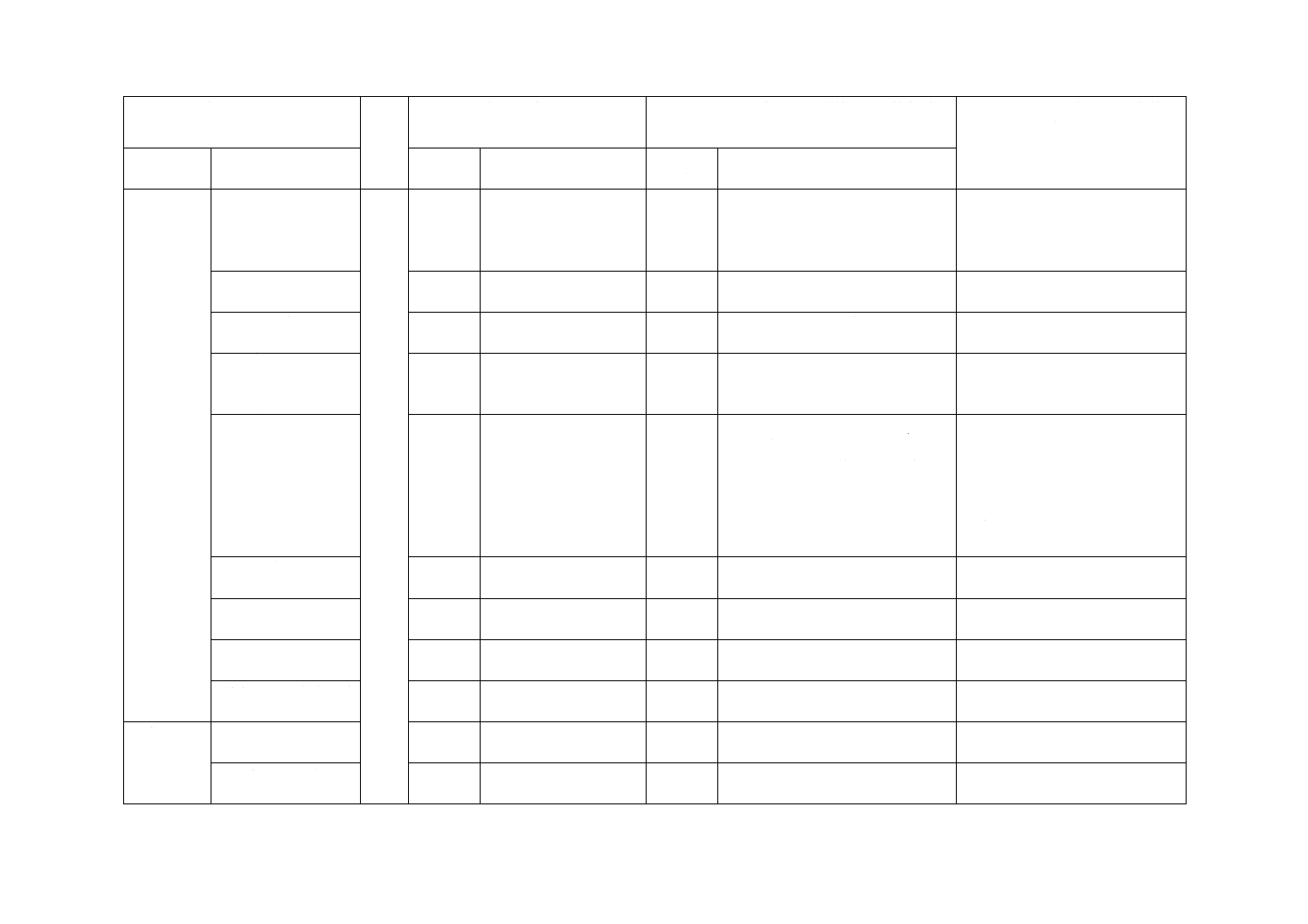

JIS T 6513:2019 歯科用ゴム質弾性印象材

ISO 4823:2015,Dentistry−Elastomeric impression materials

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1 練和時間

3.2 操作時間

3.3 押出し練和

3

JISとほぼ同じ

変更

ISO規格の3.1,3.2,3.4,3.5,3.7

及び3.8を削除した。

公知の用語であり,旧JISで定義

していない。

実質的な技術的差異はない。

4 種類

表1−印象材の種類

4

印象材の粘度区分

変更・追

加

表形式に変更し,使用目的を追加し

た。

旧JISに整合させた。

5 要求事項 5.1 生体適合性

1

注記として記載

変更

ISO規格では,適用範囲の注記に参

考情報として記載されているが,

JISでは要求事項とした。

他のJISと同様に,要求事項とし

た。

5.2 色調

5.4.1

JISとほぼ同じ

変更

JISでは,対照的といえない色調の

製品が存在しているため,推奨とし

た。

実情に合わせて変更した。国内事

情による。

6 試験前の

準備

6.3.1 試験用試料の

作製

6.3.3

JISとほぼ同じ

変更

“少なくとも15 mL”と最低量だけ

の規定に変更した。

旧JISに整合させた。国内事情に

よる。

7 試験方法 7.2.1 a) ちょう度測

定用器具

7.2.1.2

JISとほぼ同じ

変更

“図A.1”を“図A.1又は図A.1A”

に変更した。

旧JISの装置も使用可能とした。

国内事情による。

7.2.1 b) ポリエチレ

ンディスク又はセロ

ファンディスク

7.2.1.4

JISとほぼ同じ

追加・変

更

“セロファンディスク”を追加し

た。

旧JISのセロファンディスクも使

用可能とした。

7.2.2 a)

7.2.3

JISとほぼ同じ

変更・追

加

“図A.1”を“図A.1又は図A.1A”

に変更し,“セロファンディスク”

及び“容量0.50±0.02 mL”を追加

した。

旧JISの装置及びセロファンディ

スクも使用可能とし,空間部の説

明を追加した。利用者の利便性を

考慮した。

3

T

6

5

1

3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

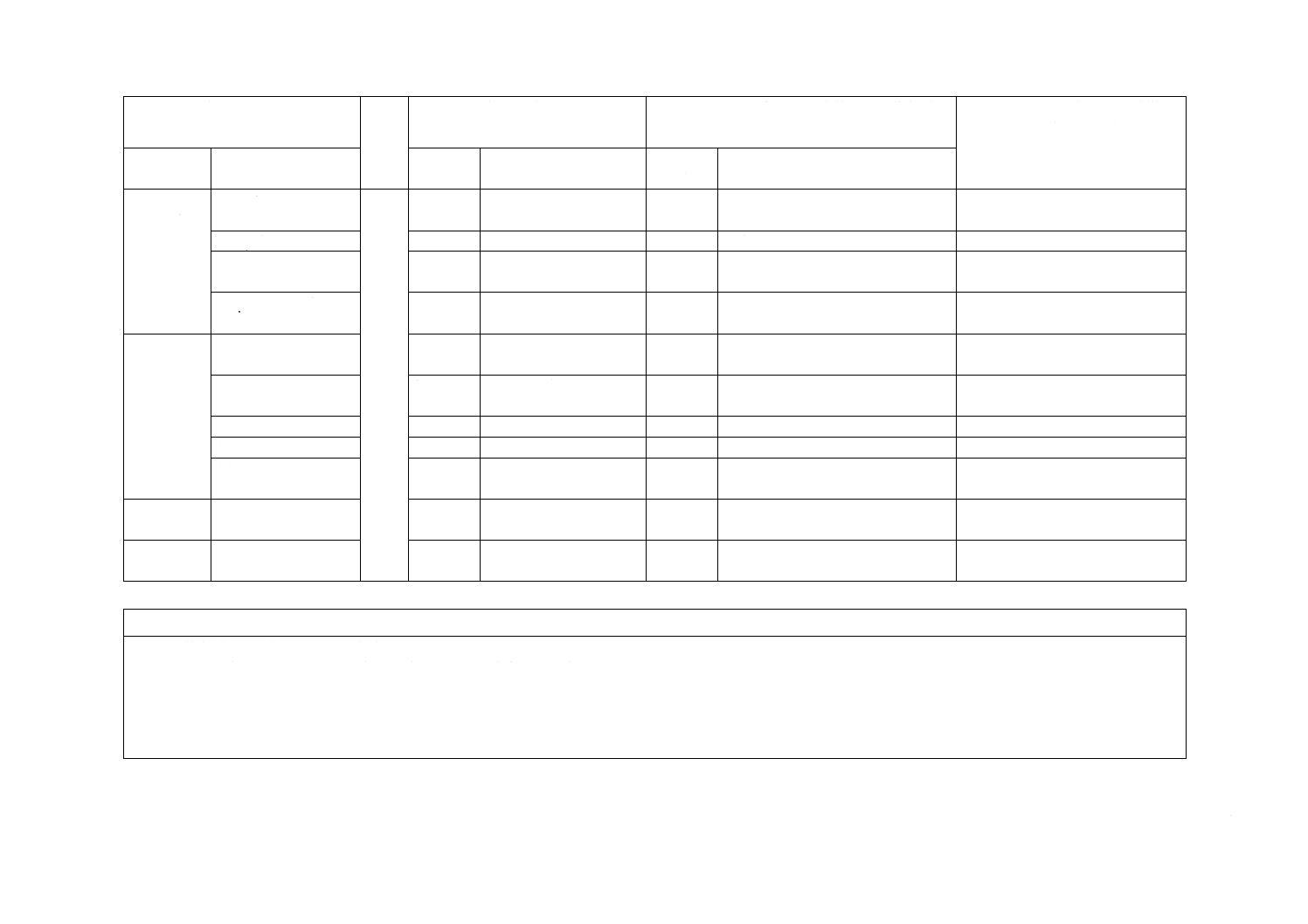

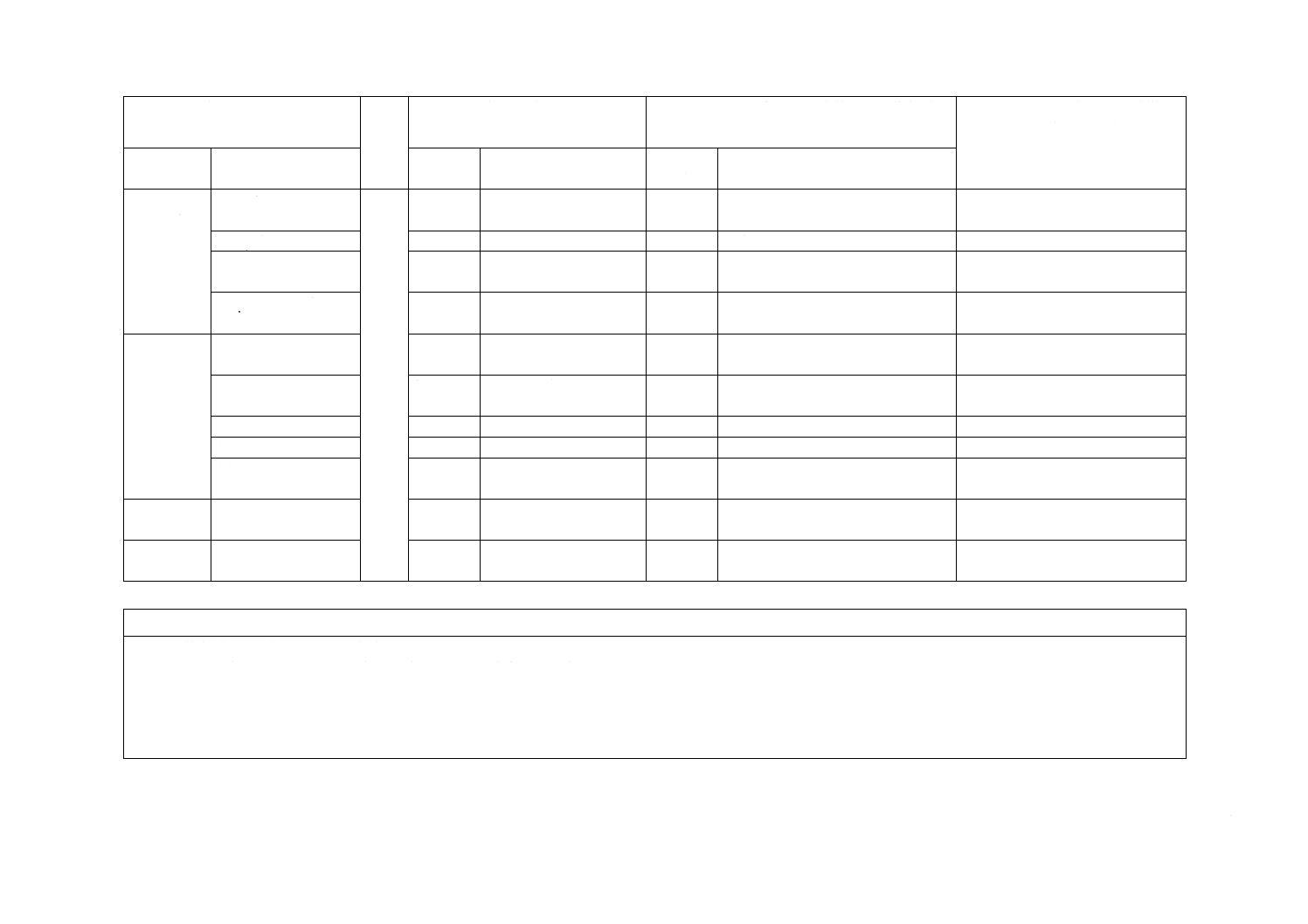

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.4.1 f) 顕微鏡又は拡

大鏡

7.4.2 f)

7.6.1 h)

7.4.1.6

7.4.3

7.6.1.8

JISとほぼ同じ

変更

“又は拡大鏡”を追加し,“低角度

の照明装置付き”を削除した。

所定の倍率が確保できればよく,

顕微鏡に限定されない。また,低

角度の照明は必須ではない。旧JIS

の器具も使用可能とした。

7.5.3 e) ΔL:寸法変

化率(%)

7.5.4.3

JISとほぼ同じ

追加・変

更

“ΔL:寸法変化率(%)”を追加し

た。

利用者の利便性を考慮した。

7.6.1 b) 印象材用型

7.6.2 c)

7.6.1.2

7.6.2.1

JISとほぼ同じ

変更

“リング型”を“印象材用型”に変

更した。

旧JISに整合させた。

7.6.1 d) 石こう用型

7.6.1 g) 分離材

7.6.2 b)

7.6.1.4

7.6.1.7

7.6.2.1

JISとほぼ同じ

変更

“スリット型”を“石こう用型”に

変更した。

旧JISに整合させた。

7.7.1 i) 弾性回復試験

装置

7.7.1.9

JISとほぼ同じ

変更

“図A.16”を“図A.16のa) 又は

b)”に変更した。

旧JISの装置も使用可能とした。

“JIS B 7503で規定する”を追加し

た。

ダイヤルゲージの該当JISを明記

した。

“0.6±0.01 N”を“0.6±0.1 N”に

変更し,小数点以下の桁を合わせ

た。

許容差の誤りと思われる。ISOに

提案する。

7.7.3 d) 注記1

−

追加

注記として旧JISの弾性回復試験

の手順を示す模式図を追加した。

利用者の利便性を考慮した。

7.7.3 e) K:弾性回復

(%)

7.7.4

JISとほぼ同じ

追加・変

更

“K:弾性回復(%)”を追加した。 利用者の利便性を考慮した。

7.8.3 c) 注記1

−

追加

参考として旧JISの弾性ひずみ試

験の手順を示す模式図を追加した。

利用者の利便性を考慮した。

7.8.3 d) E:弾性ひず

み(%)

7.8.4

JISとほぼ同じ

追加・変

更

“E:弾性ひずみ(%)”を追加した。 利用者の利便性を考慮した。

9 表示及び

添付文書

9.1.1 d) シリコーン

ゴムなど

5.3.2 b)

JISとほぼ同じ

変更

“ポリエーテル,ポリサルファイ

ド”を削除した。

例示は最も一般的なものだけとし

た。

9.1.1 i) 他の法定表示

事項

−

追加

“他の法定表示事項”を追加した。 国内法規制による。

3

T

6

5

1

3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

T 6513:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 表示及び

添付文書

9.1.2 c) 識別表示

−

追加・変

更

“例えば,ベース,キャタリストな

ど”を追加した。

利用者の利便性を考慮した。

(続き)

9.2 a) 製品名

−

追加

“製品名”を追加した。

国内法規制による。

−

5.3.3 k)

抗菌特性

削除

抗菌特性を削除した。

抗菌特性について薬事上の位置付

けが明確でない。国内事情のため。

9.2 j) 他の法定記載

事項

−

追加

“他の法定記載事項”を追加した。 国内法規制による。

附属書A

(規定)

図A.1A

−

追加

旧JISに記載されている図を追加

した。

利用者の利便性を考慮した。

図A.2 1 ダイヤルゲ

ージ

図A.2

JISとほぼ同じ

変更

“(JIS B 7503で規定する0.01 mm

単位のもの)”を追加した。

ダイヤルゲージの該当JISを明記

した。

図A.3

図A.3

JISとほぼ同じ

変更

括弧書きで補足を追加した。

利用者の利便性を考慮した。

図A.7 4

図A.7

JISとほぼ同じ

変更

“PFTE”を“PTFE”に変更した。 誤記と思われる。ISOに提案する。

図A.16 a)

−

追加

旧JISに記載されている図を追加

した。

利用者の利便性を考慮した。

附属書B

(規定)

B.1.1 a)

B.1.1 a)

JISとほぼ同じ

変更

“少なくとも15 mL”と最低量だけ

の規定に変更した。

旧JISに整合させた。国内事情の

ため。

−

附属書C 供給可能者

削除

附属書Cを削除した。

海外に居住する個人の連絡先であ

り,JISとしては不要。

JISと国際規格との対応の程度の全体評価:ISO 4823:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

T

6

5

1

3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。