T 6004:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 サンプリング ··················································································································· 2

5 試験片の作製 ··················································································································· 2

5.1 一般 ···························································································································· 2

5.2 熱処理 ························································································································· 2

5.3 試験片 ························································································································· 2

6 試験方法························································································································· 6

6.1 外観試験 ······················································································································ 6

6.2 定量試験 ······················································································································ 6

6.3 機械的性質 ··················································································································· 7

6.4 密度試験 ····················································································································· 13

6.5 腐食試験 ····················································································································· 13

6.6 変色試験 ····················································································································· 14

6.7 液相点及び固相点又は融点試験 ······················································································· 14

6.8 熱膨張試験 ·················································································································· 15

7 試験報告書 ····················································································································· 15

附属書A(参考)タイプ0の非鋳造用金属材料の引張試験 ·························································· 16

附属書B(規定)弾性率測定の不確かさの計算 ·········································································· 18

附属書C(参考)ポアソン比の測定 ························································································ 21

参考文献 ···························································································································· 23

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 24

T 6004:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本歯科材料

工業協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格

を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣が改正した日本産業規格

である。これによって,JIS T 6004:2012は改正され,この規格に置き換えられた。

なお,この規格の改正公示日から3年間までJIS T 6004:2012を適用することができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

T 6004:2019

歯科用金属材料の試験方法

Dental metallic materials-Test methods

序文

この規格は,2016年に第2版として発行されたISO 22674を基とし,国内の実情を反映するため技術的

内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科用金属材料(以下,金属材料という。)の試験方法について規定する。ただし,歯科ア

マルガム用合金,歯列矯正用金属材料及び歯科用ろう付材料には適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 22674:2016,Dentistry−Metallic materials for fixed and removable restorations and appliances

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8891 メタノール(試薬)

JIS R 6253 耐水研磨紙

JIS T 6002:2014 歯科用金属材料の腐食試験方法

注記 対応国際規格:ISO 10271:2011,Dentistry−Corrosion test methods for metallic materials

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892-1,Metallic materials−Tensile testing−Part 1: Method of test at room

temperature

JIS Z 8807 固体の密度及び比重の測定方法

ISO 1942,Dentistry−Vocabulary

2

T 6004:2019

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 1942によるほか,次による。

3.1

ベンチクーリング(bench-cooling)

鋳造後,湯口を上にして,鋳型を断熱板上に置き,金属材料が室温になるまで放置する冷却方法。

3.2

弾性率,E(elastic modulus)

弾性ひずみに対する弾性応力の比。引張弾性率又はヤング率ともいう。

4

サンプリング

試験に用いる金属材料は,試験片の作製に十分な量を同一ロットから採取しなければならない。

数値制御加工用の金属材料が機械的試験に不適当な形状で供給される場合には,同一生産ロットで,同

一の熱加工処理をしたバルク金属材料から,試験片を準備する。

5

試験片の作製

5.1

一般

試験片は,製造販売業者が指定する方法によって作製する。試験片が鋳造体の場合には,スプルーから

注意深く分離し,ばりなどの突起を取り除く。外観上,欠陥のある試験片は,用いない。

5.2

熱処理

5.2.1

一般

試験片は,その用途に応じた状態にする。

5.2.2

熱処理をする金属材料

熱処理は,製造販売業者が指定する方法で行う。

5.2.3

メタルセラミック修復用金属材料

製造販売業者が指定する方法によってデギャッシング焼成を行い,次に,適用陶材の最高焼成温度で4

回熱処理する。デギャッシング焼成及び熱処理後は,その都度試験片を室温の耐火材の上で室温まで十分

に冷却する。ただし,メタルセラミック修復以外の用途にも用いる金属材料の場合には,5.2.2又は5.2.4

も行う。

5.2.4

熱処理をしない金属材料

非鋳造用の金属材料の場合には,試験片に加工した状態で用いる。鋳造用の金属材料の場合には,ベン

チクーリングの状態で用いる。

5.3

試験片

5.3.1

引張試験用試験片

注記 焼結用,電鋳用など,タイプ0に該当する製品については,附属書Aを参照。

5.3.1.1

板用及び線用の非鋳造用金属材料

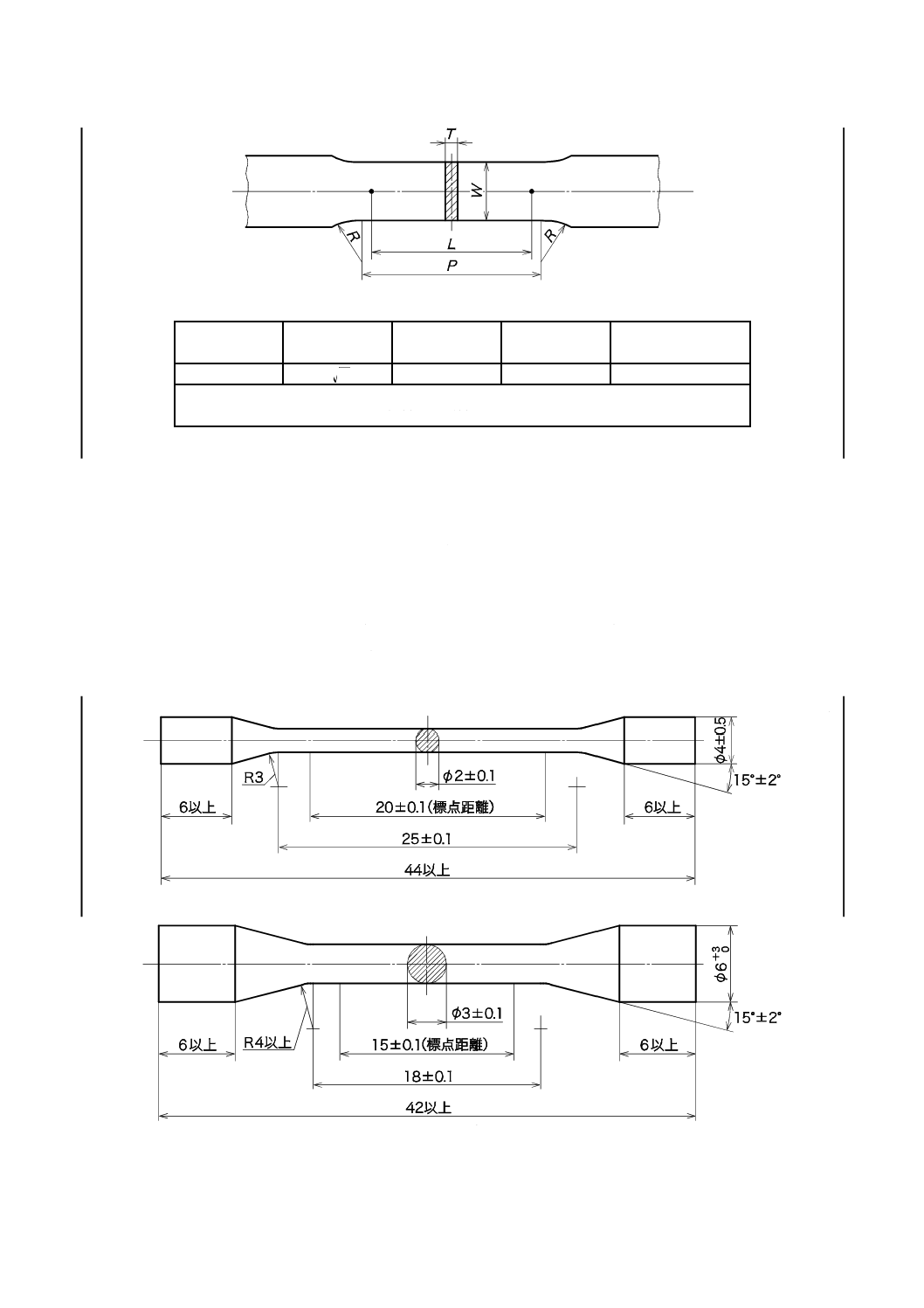

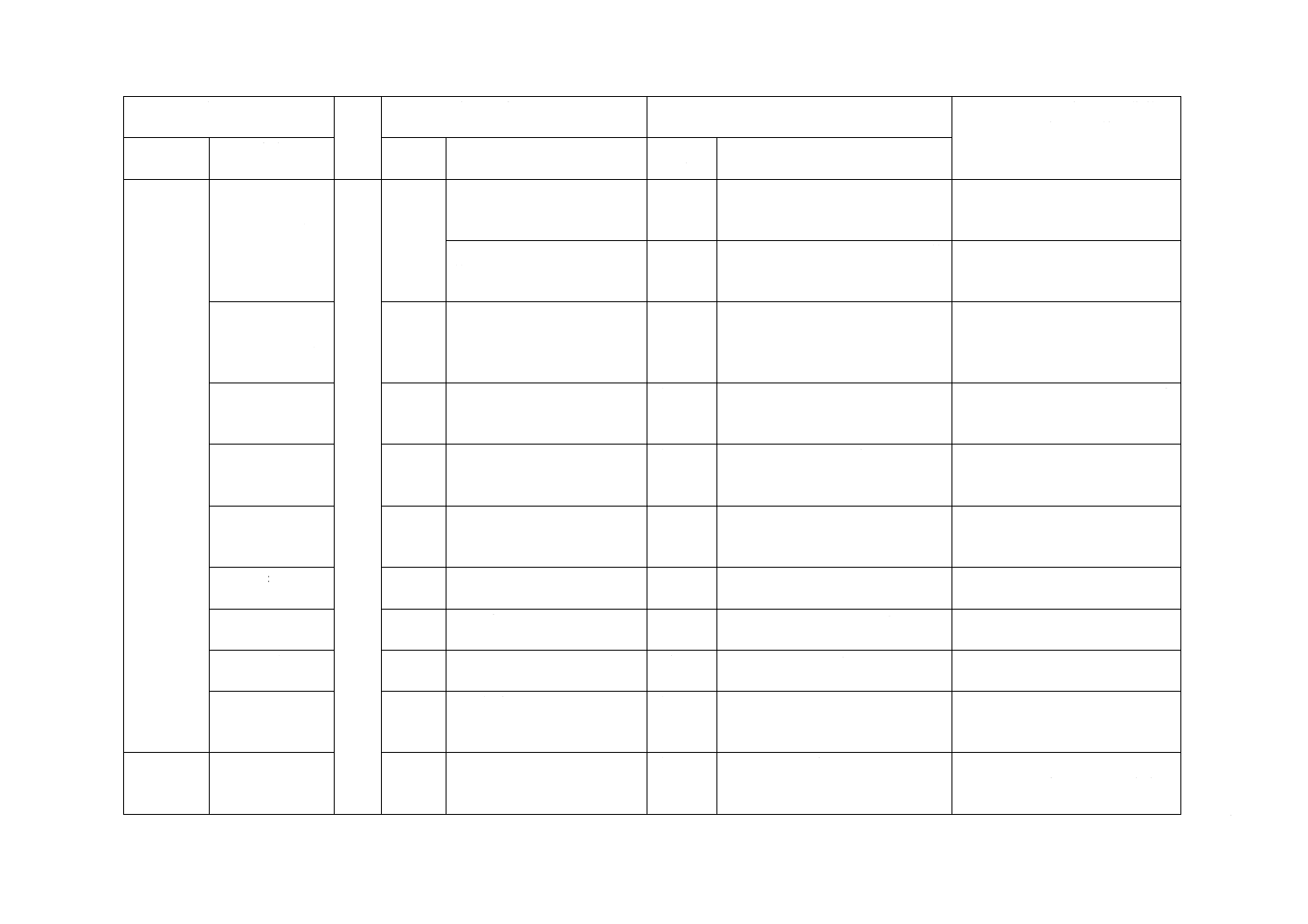

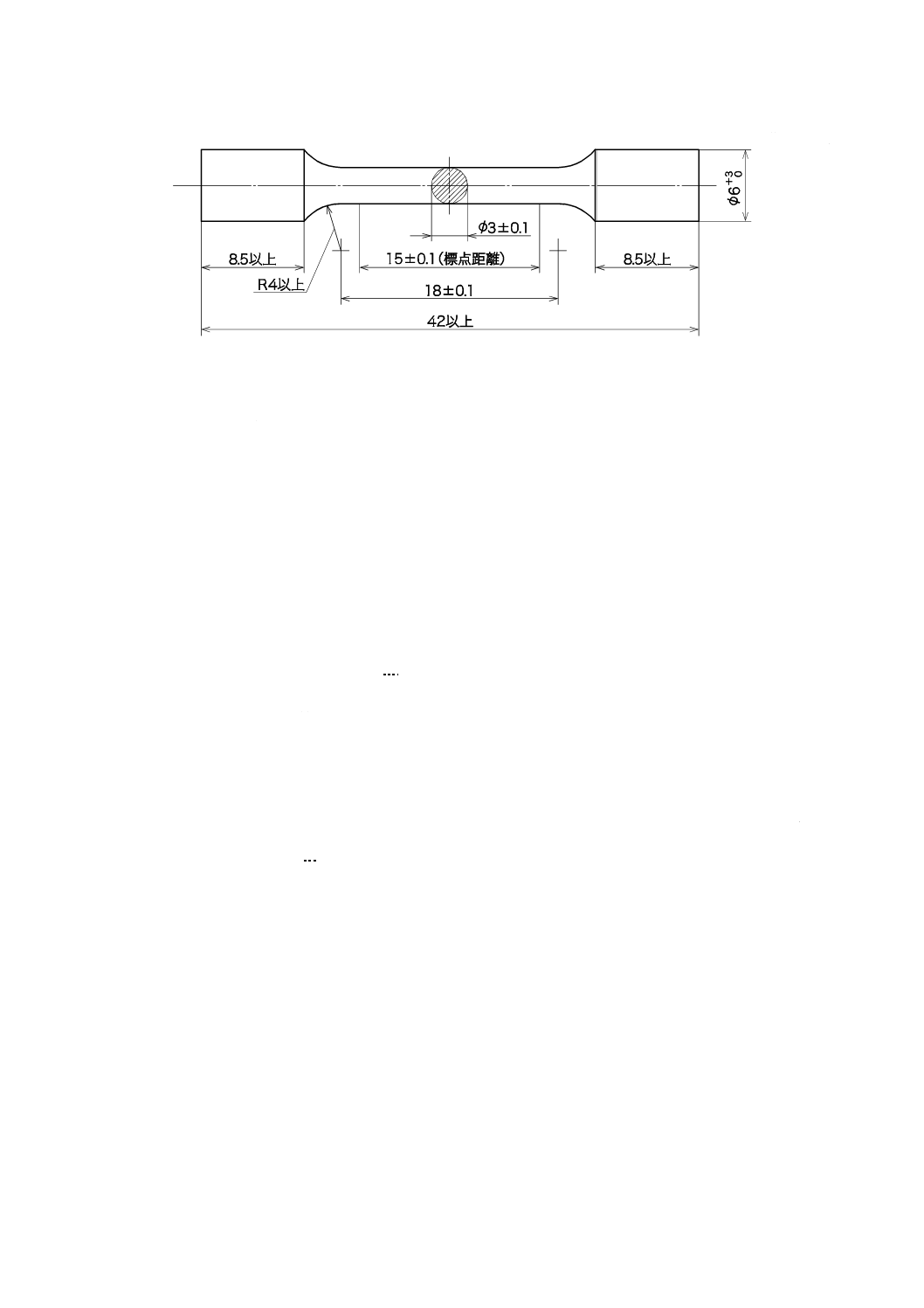

板用の試験片は,6号試験片(図1参照)とし,線用の試験片は,標点距離を50±0.1 mmとし,5.2に

よって仕上げる。試験片の数は,4個を1組として2組用意する(8個)。

3

T 6004:2019

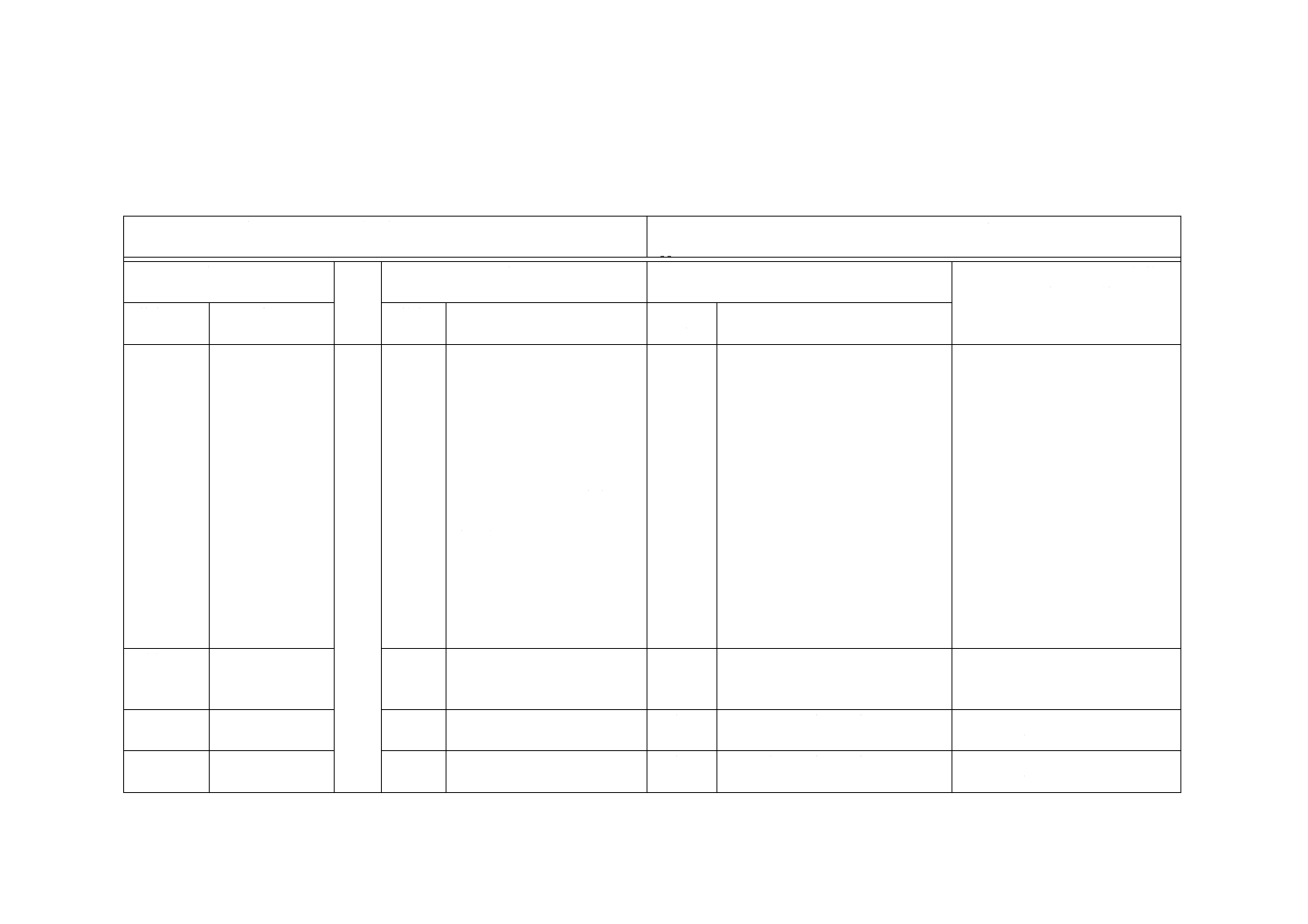

単位 mm

幅

W

標点距離

L

平行部の長さ

P

肩部の半径

R

厚さ

T

15

A

8

L+約10

15以上

元の厚さのまま

A:平行部の断面積(W×T)

6号試験片は,厚さ6 mm以下の板材及び形材に用いる。

図1−6号試験片

5.3.1.2

板用及び線用以外の非鋳造用金属材料並びに鋳造用金属材料

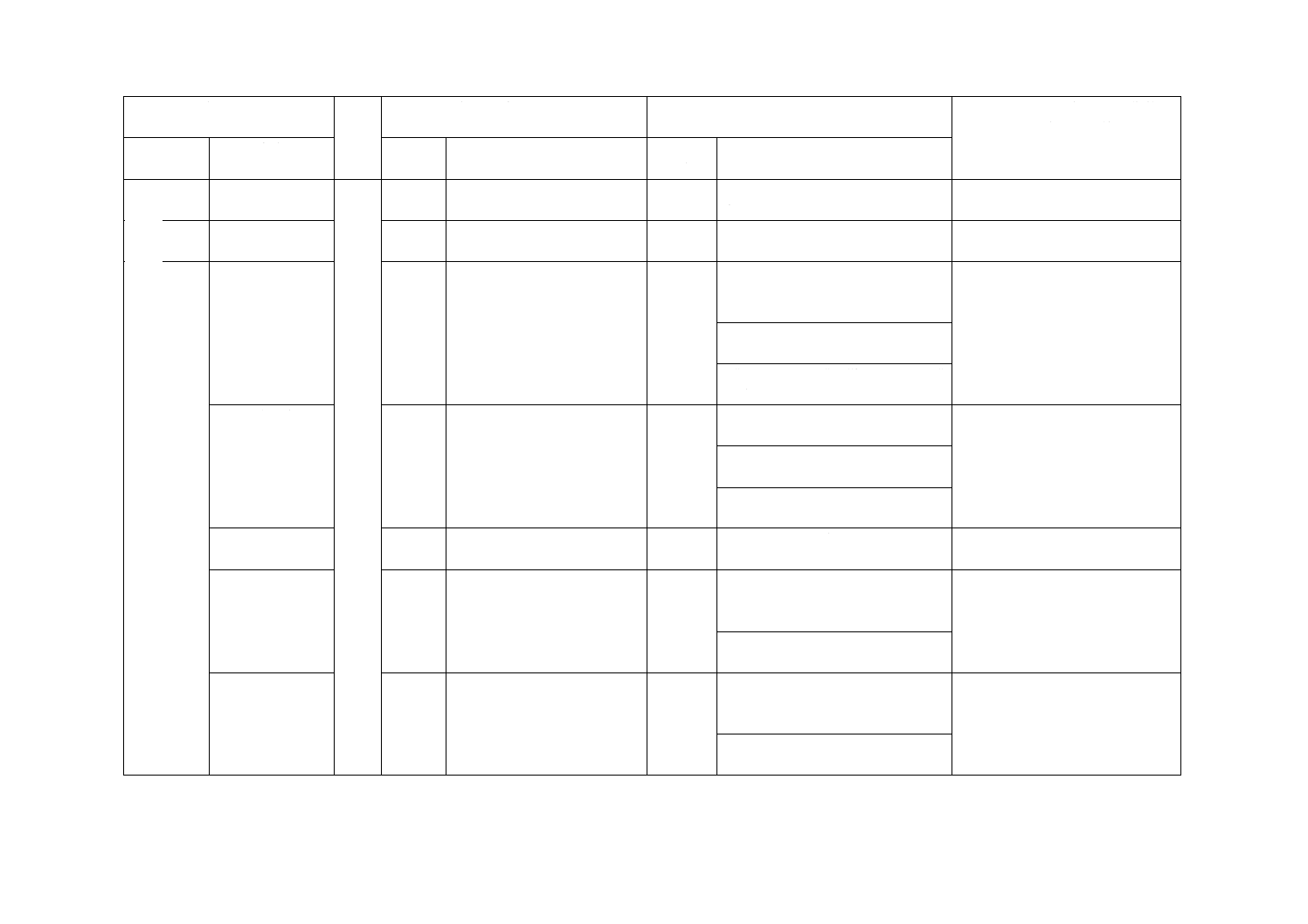

試験片は,5.1及び5.2によって作製し,図2のa),b)又はc)のいずれかに適合する6個を1組として2

組用意する(12個)。ただし,メタルセラミック修復用及びそれ以外の用途にも用いる金属材料の場合に

は,用途ごとに6個を1組として2組用意し,5.2.3によって熱処理する。

なお,製造販売業者の指定する方法によらず,鋳造試験片を機械加工で仕上げる場合には,機械加工し

た旨を記録する。標点距離は,a)の場合には,20±0.1 mm,b)及びc)の場合には,15±0.1 mmとする。ま

た,標点には,明瞭な目印又はけがき線を付ける。図2 a)のつかみ部は,直径2 mmでもよい。

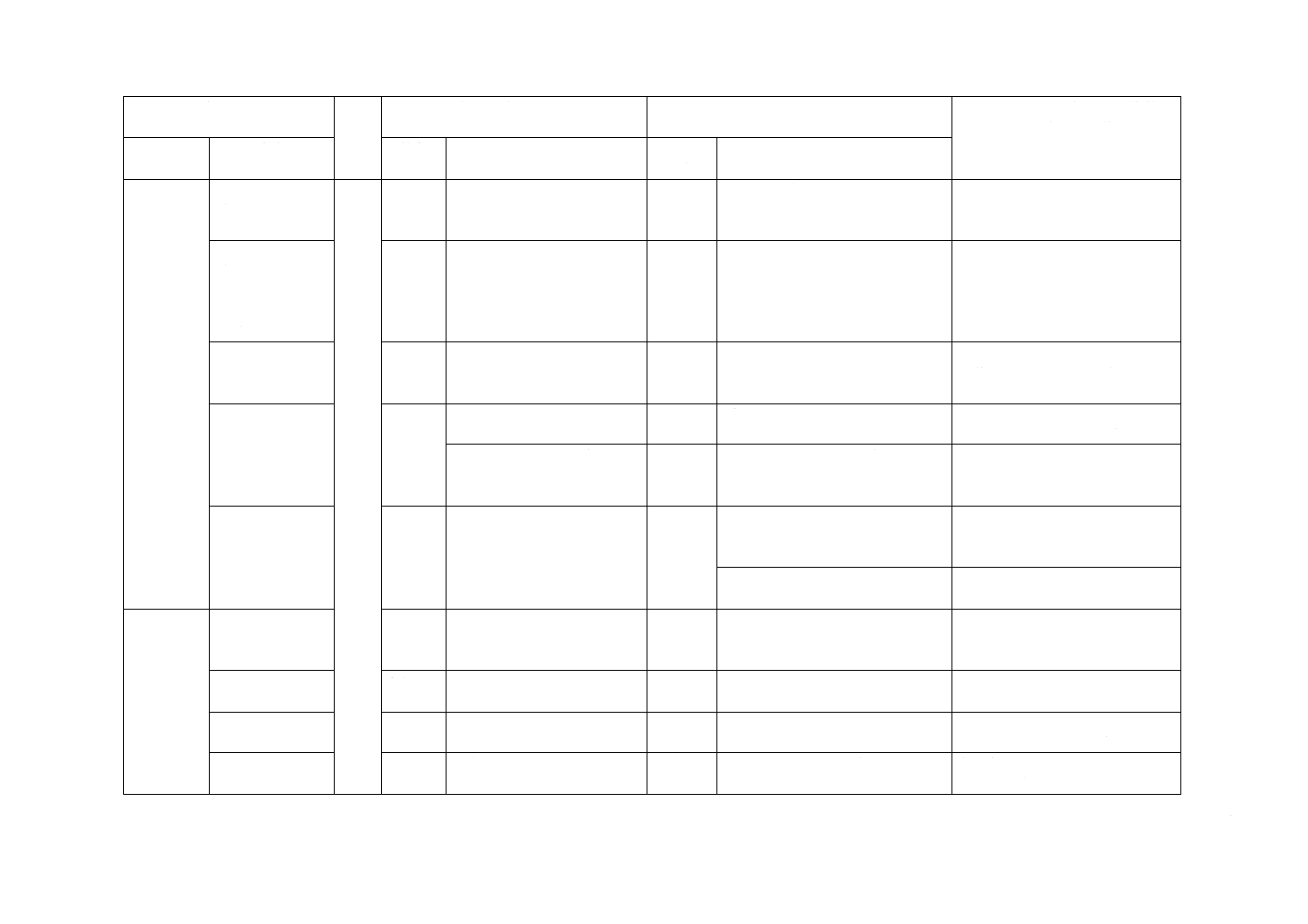

単位 mm

a) 直径2 mmの試験片

b) 直径3 mmの試験片(円すい状)

図2−つかみ部円柱状試験片

4

T 6004:2019

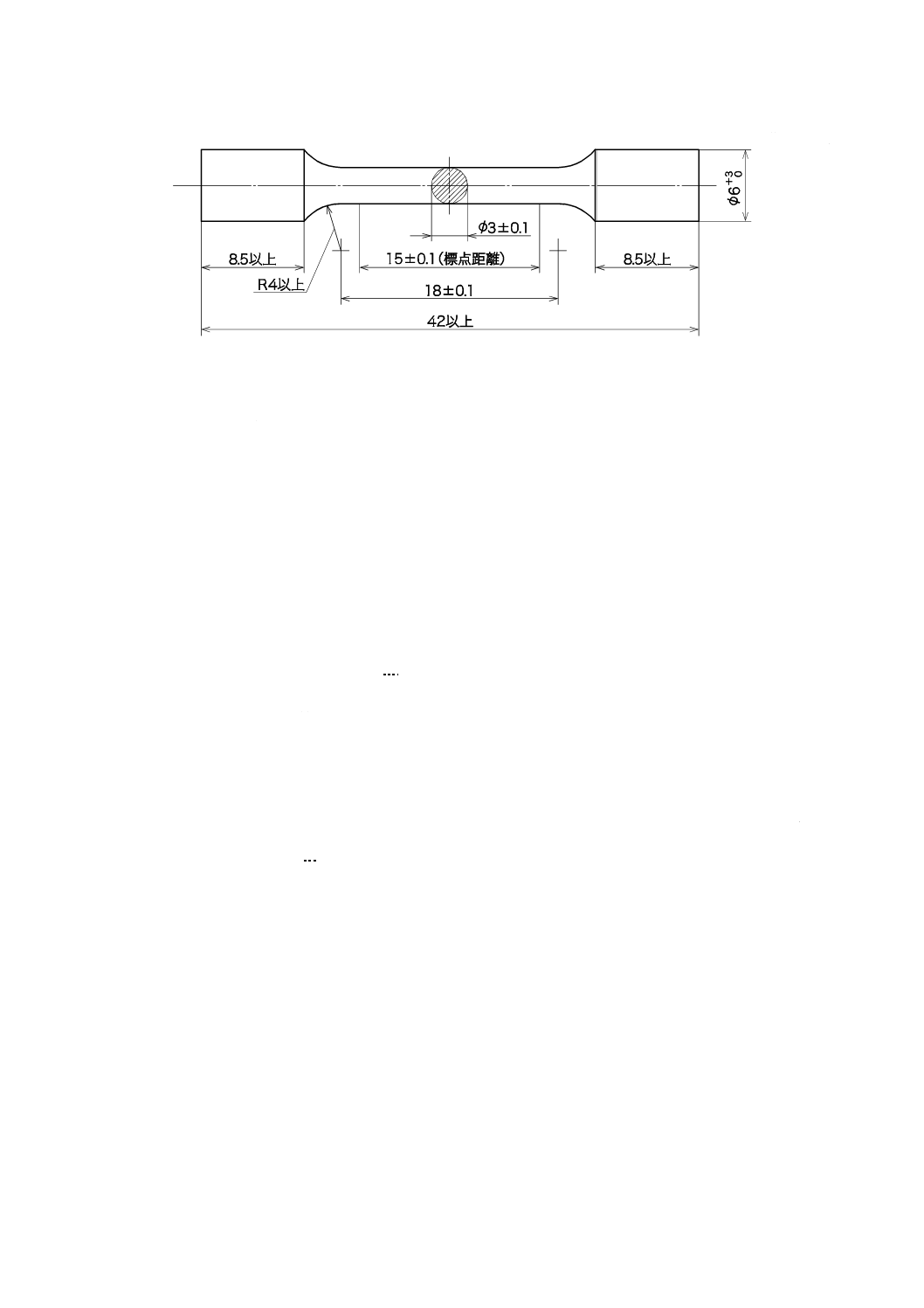

単位 mm

c) 直径3 mmの試験片(R付き)

図2−つかみ部円柱状試験片(続き)

5.3.2

弾性率(ヤング率)測定用試験片

5.3.2.1

一般

弾性率は,引張試験,曲げ試験又は共振法試験の3種類のいずれかで測定する。

金属材料に異方性がある場合には,引張試験又は曲げ試験によって弾性率を測定しなければならない。

加工方向が長手方向に平行な試験片及び垂直な試験片を,それぞれ3個ずつ準備する。

5.3.2.2

引張試験用試験片

引張試験で試験片を破断する場合には,5.3.1.2による。引張試験で試験片を破断しない場合には,平行

部の断面積が測定値の2 %未満の標準不確かさである試験片を3個用意し,5.2によって熱処理する。

5.3.1.2に適合するが,十分な精度で測定できない不規則な断面をもつ試験片の場合,それらを平行断面

にわたって均一な断面に機械加工し,JIS R 6253に規定するP1 200の耐水研磨紙で仕上げる。

メタルセラミック修復用金属材料の場合には,製造販売業者が指定する熱処理の前に機械加工を行う。

注記1 標準不確かさの算出は,ISO/IEC Guide 98-3を参照。

注記2 弾性率を繰り返し測定するために使用された試験片は,使用されなかったものと比較して降

伏応力の値が増加する可能性があるため,他の試験には使用しない。

5.3.2.3

曲げ試験用試験片(3点曲げ試験又は4点曲げ試験)

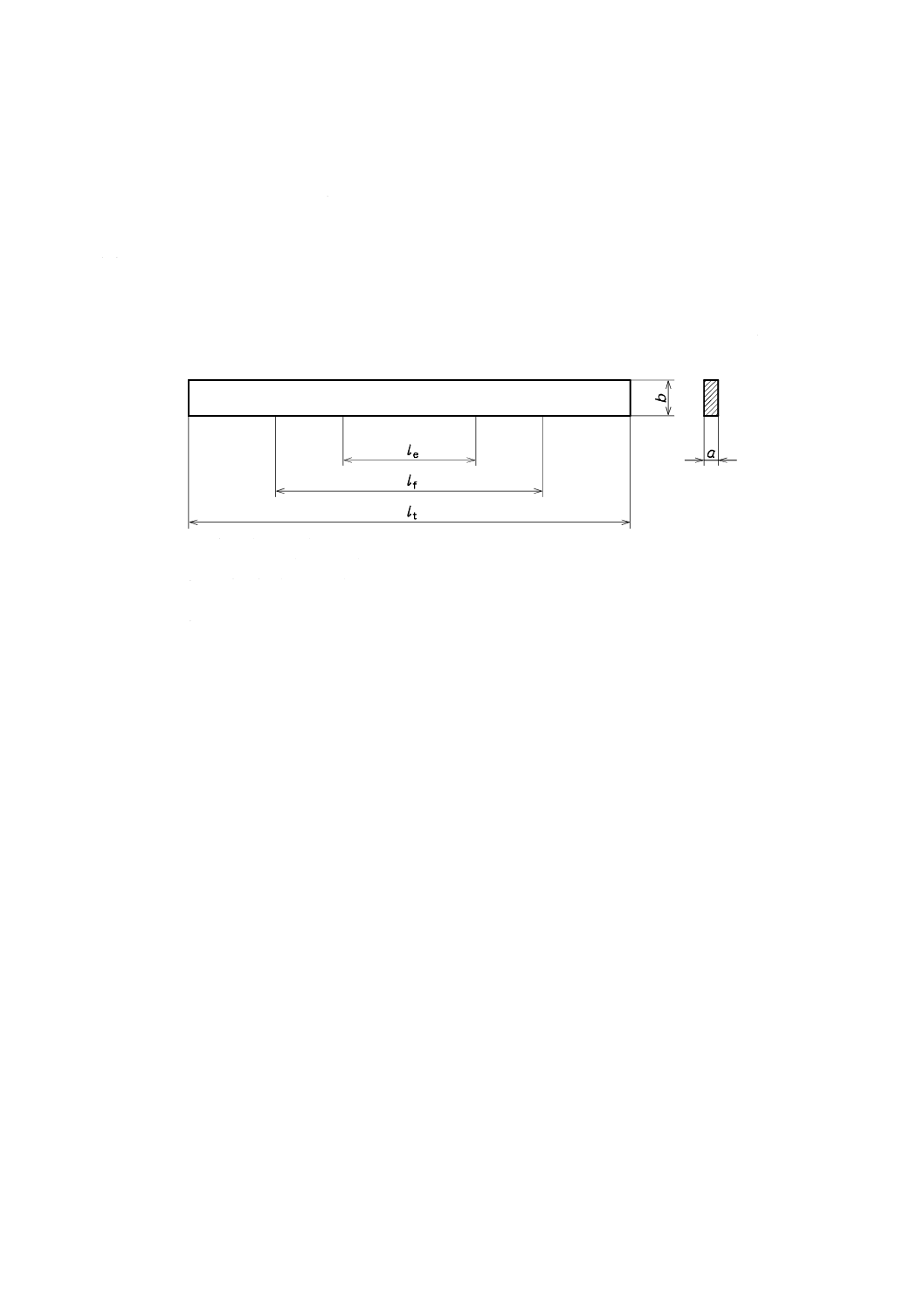

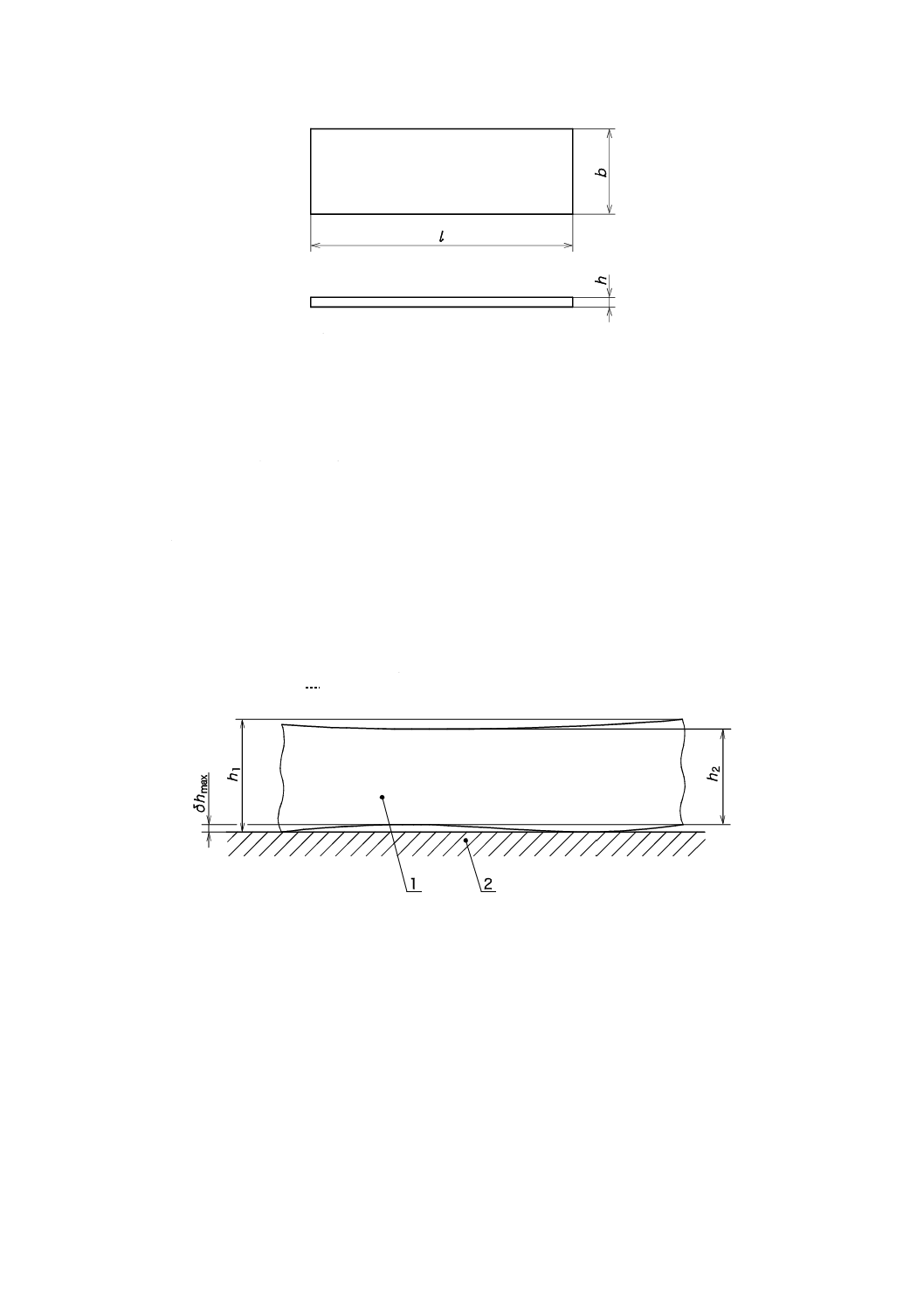

曲げ試験によって弾性率を測定する場合には,5.1及び5.2によって作製し,約34 mm×13 mm×1.5 mm

の試験片3個を用意する。JIS R 6253に規定するP1 200の耐水研磨紙で,図3に規定する寸法に最終研磨

する。

5

T 6004:2019

b 幅:11±1 mm

h 厚さ:1.2±0.2 mm

l

長さ:31±1 mm

図3−曲げ試験及び共振法試験に用いる試験片の寸法

平面及び側面の平面度及び平行度は,次による。

− 平面度:測定面の内側最小基準平面と外側最小基準平面との差δhmaxは,0.01 mm未満でなければなら

ない(図4参照)。長さ方向側面の内側最小基準平面と外側最小基準平面との差は,0.1 mm未満でな

ければならない。

− 平行度:測定された最大厚さh1と最小厚さh2との差は,0.01 mm以内でなければならない(図4参照)。

側面での測定値の差は,0.1 mm以内でなければならない。

5.3.2.4

共振法試験用試験片

共振法試験によって弾性率を測定する場合には,5.1及び5.2によって作製し,約34 mm×13 mm×1.5 mm

の試験片を3個用意する。JIS R 6253に規定するP1 200の耐水研磨紙で図3の寸法に最終研磨する。

1

試験片

2

基準平面

δhmax 外側基準平面と内側基準平面との差

h1

最大測定厚さ

h2

最小測定厚さ

図4−曲げ試験及び共振法試験に用いる試験片の基準面

試験片の各面は,次によって直角かつ平面であり互いに平行でなければならない。

− 直角度:各面及び各辺の角度は,90±1°でなければならない。

− 平面度:測定面の内側最小基準平面と外側最小基準平面との差δhmaxは,0.01 mm未満でなければなら

ない(図4参照)。長さ方向側面の内側最小基準平面と外側最小基準平面との差は,0.1 mm未満でな

6

T 6004:2019

ければならない。

− 平行度:測定された最大厚さh1と最小厚さh2との差は,0.01 mm以内でなければならない(図4参照)。

側面での測定値の差は,0.1 mm以内でなければならない。

5.3.3

密度試験用試験片

試験片は,次のものを使用する。

a) 内部に気孔がない製品は,受け入れた状態のままの試験片を5個用意する。

b) 内部に気孔を含む製品は,添付文書に記載された方法によって,直方体又は円柱に加工して,試験片

を5個用意する。

c) 製品が不規則形状の場合には,全ての外表面が目視できる製品を選択して試験片として使用する。

5.3.4

腐食試験用試験片

試験片は,JIS T 6002:2014の4.1.5(試料)によるほか,次によって準備する。

a) 試験片は,5.1及び5.2によって作製し,約34 mm×13 mm×1.5 mmの長方形板を2個用意する。

b) この試験片を作製することが技術的に不可能な金属材料又は既製部品・既製装置の場合には,表面積

が約10.2 mm2の試験片を2個用意する。形状は直方体に限らない。

c) メタルセラミック修復用及びそれ以外の用途にも用いる金属材料の場合には,用途ごとに2個1組の

試験片を用意し,5.2.3によって熱処理した後,JIS R 6253に規定するP1 200の耐水研磨紙で最終研磨

する。

5.3.5

変色試験用試験片

試験片は,静的浸せき用又は反復浸せき用のいずれかとし,次によって準備する。

a) 静的浸せき用試験片の寸法は,JIS T 6002:2014の4.4.5 c)(寸法)による。また,反復浸せき用試験片

は,直径10±1 mm,厚さ0.5±0.1 mmの円板とする。試験片は,2個用意する。

b) メタルセラミック修復用及びそれ以外の用途にも用いる金属材料の場合には,2個1組の試験片を2

組用意し,5.2.3によって熱処理する。

c) 静的浸せき用試験片の場合には,JIS T 6002:2014の4.4.5 d)(調製)の4)及び5)によって仕上げる。

反復浸せき用試験片の場合には,試験片ごとに常温硬化樹脂に包埋し,JIS T 6002:2014の4.3.5 d)(調

製)の5)及び6)によって仕上げるか,又は標準的な金属組織観察の手法を用いて研磨し,1 μmのアル

ミナ又は水性のダイヤモンドペーストで最終仕上げを行う。研磨には,金属材料ごとに新しい研磨紙

を用いる。

5.3.6

熱膨張試験用試験片

試験片は,5.1及び5.2によって作製し,熱膨張測定装置に適した断面形状及び長さで,断面積が30 mm2

以下の棒を2本用意する。

6

試験方法

6.1

外観試験

外観試験は,目視によって行う。

6.2

定量試験

定量試験は,各元素の含有量の定量に適した精度をもつ分析方法を用いて行う(例を参照)。

なお,製造配合ロットごとについては,製造記録などによる原材料又は成分及び分量として化学組成が

適正であることの確認でもよい。ただし,製造工程などの変更がある場合には,適切な機器分析を用いて

妥当性を検証する。

7

T 6004:2019

例 蛍光X線分析法(XRF),原子吸光分析法(AAS),誘導結合プラズマ発光分光分析法(ICP-OES),

誘導結合プラズマ質量分析法(ICP-MS)

6.3

機械的性質

6.3.1

機器

6.3.1.1

マイクロメータ 目量0.01 mm,測定範囲25 mmで,JIS B 7502に適合するもの又は同等の精度

のもの。

6.3.1.2

引張試験機 精度1 %以上,クロスヘッド速度2 mm/min以下で,試験片に適したつかみ具をも

つもの。

6.3.1.3

伸び計 試験片の標点距離に適合するもので,精度1 μmのもの。

6.3.1.4

測定顕微鏡 少なくとも倍率10倍で,精度0.01 mmかつ測定範囲25 mmのもの,又は0.02 mm

以上の高い精度で標点距離が測定できる機器を用いる。

6.3.2

手順

6.3.2.1

板用及び線用の非鋳造用金属材料

1組目の4個の試験片を引張試験機によって,JIS Z 2241に規定する方法又はクロスヘッド速度1.5±0.5

mm/minで,試験片が破断するまで引っ張る(第1試験)。試験片のひずみは,伸び計で連続的に測定する。

ただし,ひずみの測定には,レーザ式など,より高精度な方法を用いてもよい。

6.3.2.2

板用及び線用以外の非鋳造用金属材料並びに鋳造用金属材料

次によって測定する。試験片は12個以内で試験する。

a) マイクロメータを用い,試験片平行部の直径を0.01 mmの精度で測定する。

b) 測定顕微鏡などを用い,試験前の標点距離を0.02 mmの精度で測定する。

c) 1組目の6個の試験片を引張試験機によって,クロスヘッド速度1.5±0.5 mm/minで,試験片が破断す

るまで引っ張る(第1試験)。試験片のひずみは,伸び計で連続的に測定する。ただし,ひずみの測定

には,レーザ式など,より高精度な方法を用いてもよい。

d) 破断後,破断面の目に見える欠陥の有無及び破断箇所を目視によって調べる(破断後検査)。このとき,

普通の視力によって検査し,拡大鏡などは用いない(視力矯正用眼鏡は,着用してもよい。)。破断後

検査によって,目に見える欠陥が見つかった場合,又は標点間の外で破断した場合には,その試験片

及び結果を棄却し,2組目から交換用試験片を採って試験する。6.3.6による評価の結果,第2試験が

必要とされる場合には,2組目の残った試験片を試験する。

e) 試験片の破断面を突き合わせ,試験後の標点距離を0.02 mmの精度で測定し,記録する。

6.3.3

耐力

6.3.3.1

耐力の計算

耐力は,0.2 %の永久ひずみが生じた荷重を,荷重−ひずみ線図から読み取り,その荷重を試験片平行部

の原断面積で除して求める。荷重−ひずみ線図によらず,コンピュータなどを用いて求めてもよい。破断

後検査によって棄却したものを除き,試験した全ての試験片の耐力を1 MPaの桁まで求める。

6.3.3.2

耐力の平均値の計算

破断後検査によって棄却したものを除き,試験した全ての試験片の耐力の平均値を求め,丸めの幅を

5 MPaとして丸めた数値を報告書に記載する。

8

T 6004:2019

6.3.4

伸び

6.3.4.1

伸びの計算

6.3.2によって試験した試験片のうち,0.2 %耐力の要求事項に適合する試験片の伸び(%)を決定する。

試験前後の標点距離の差を,試験前の標点距離の百分率として0.1 %の桁まで求める。破断後検査によっ

て棄却したものを除き,試験した全ての試験片の伸び(%)を記録する。

6.3.4.2

伸びの平均値の計算

破断後検査によって棄却したものを除き,試験した全ての試験片の伸び(%)の平均値を求め,丸めの

幅を1 %として丸めた数値を報告書に記載する。

6.3.5

弾性率の測定

6.3.5.1

引張試験による弾性率(ヤング率)の測定方法

6.3.5.1.1 引張試験(破断法)による弾性率の測定及び計算

6.3.2によって試験した試験片の原断面積,伸び計によるひずみの記録及び引張試験機による荷重の記録

を用いて,耐力及び伸び(%)の要求事項に適合する試験片の弾性率を決定する。破断後検査によって棄

却したものを除き,試験した全ての試験片の弾性率を1 GPaの桁まで求め,試験片の弾性率を平均し,丸

めの幅を5 GPaとして丸めた数値を報告書に記載する。

6.3.5.1.2 引張試験(繰返し法)による弾性率の測定及び計算

試験片の標点距離の両端及び中央部における断面積を測定する。試験片の各位置で十分な測定(60°ご

とに3回)を行い,3点の平均値を記録する。クロスヘッド速度1.5±0.5 mm/minで表示値の0.2 %耐力の

60 %を超えない荷重を試験片に負荷し,荷重及び伸びを記録する。その後,0.2 %耐力の5 %まで除荷する。

この手順を4回以上繰り返す。

引張試験(繰返し法)による弾性率の測定精度は,その合成標準不確かさが,測定値の10 %未満でなけ

ればならない。

注記 試験片に初めて荷重を負荷する場合,試験片の表面粗さが徐々に変化するため,弾性率が小さ

な値になることがしばしば見られる。連続して負荷をかけることで,予想される値との誤差が

減少する。

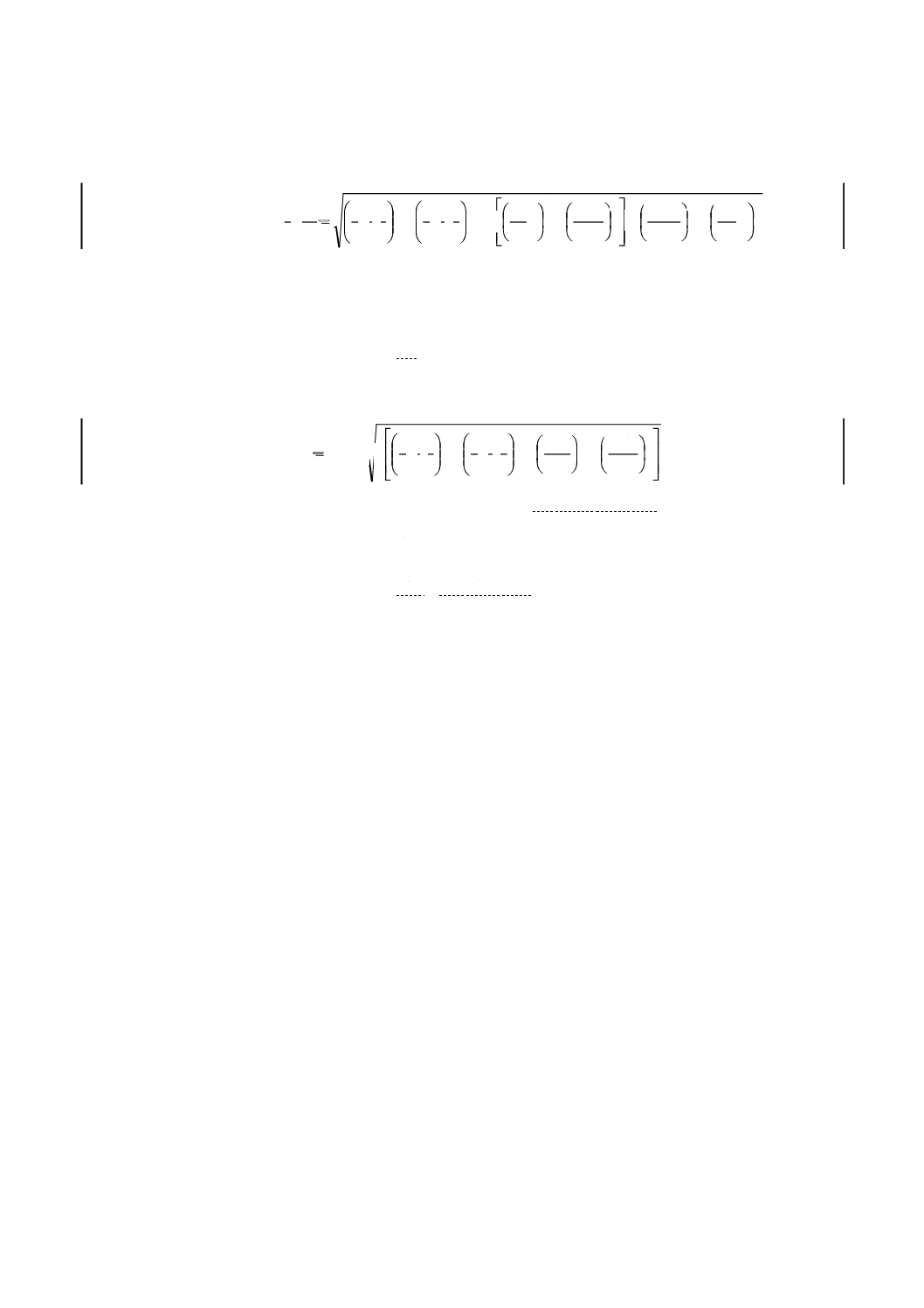

L

L

A

P

E

∆

∆

=

ここに,

E: 弾性率(GPa)

ΔP: 荷重変化(N)

A: 断面積(mm2)

L: 初期標点距離(mm)

ΔL: 伸び(mm)

最も一致した3回の測定値の平均を記録する。

残りの二つの試験片についても同様に測定を行う。

全ての試験片について,弾性率及びその不確かさをB.2.1に基づき1 GPaの桁まで求める。三つの試験

片の弾性率を平均し,丸めの幅を5 GPaとして丸めた数値を報告書に記載する。

6.3.5.2

曲げ試験(3点曲げ試験又は4点曲げ試験)による弾性率の測定方法

6.3.5.2.1

機器

6.3.5.2.1.1

寸法測定器 マイクロメータ(6.3.1.1参照)又はJIS B 7507に規定するノギスを用いる。

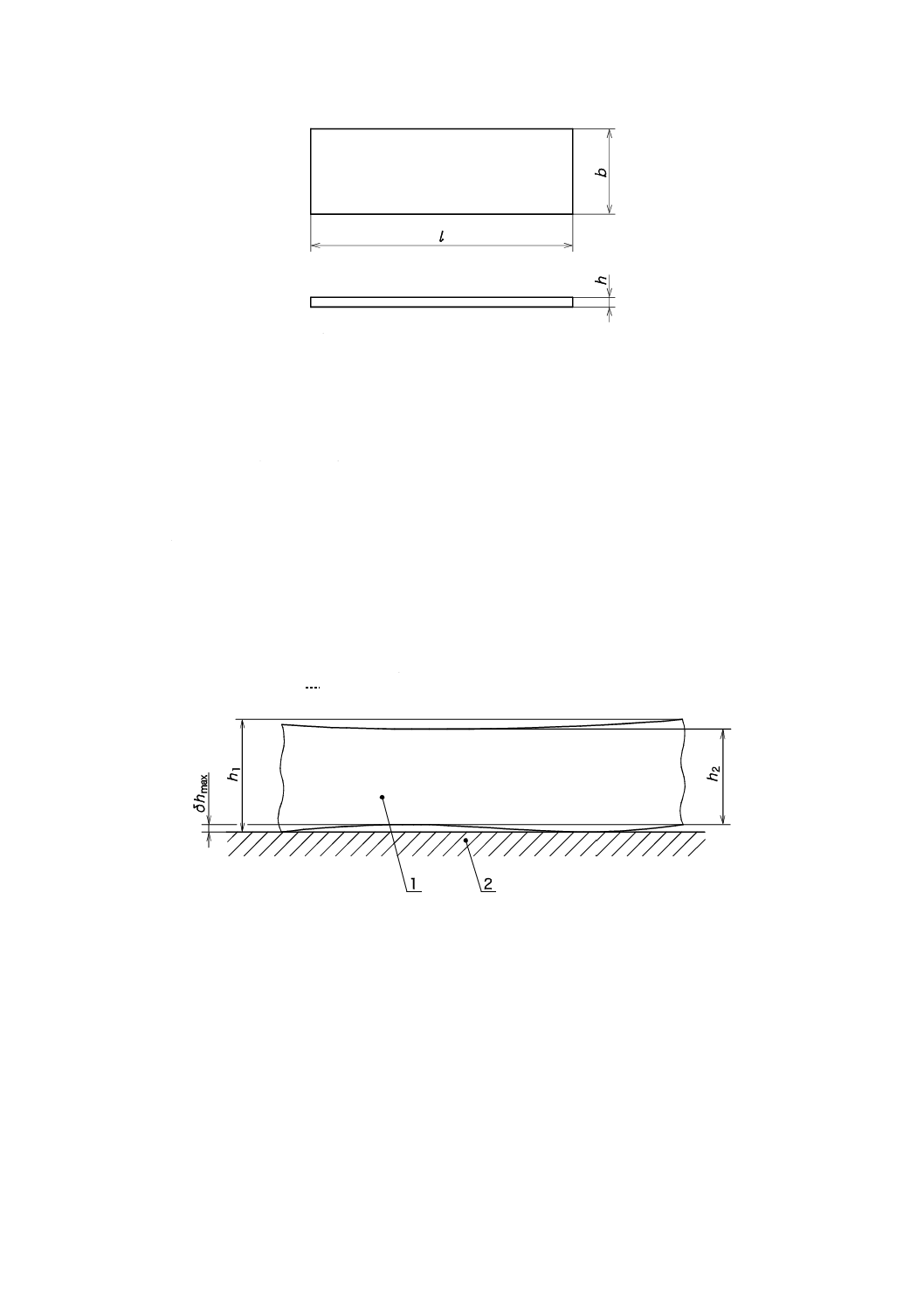

6.3.5.2.1.2

引張試験機(6.3.1.2参照)

6.3.5.2.1.3

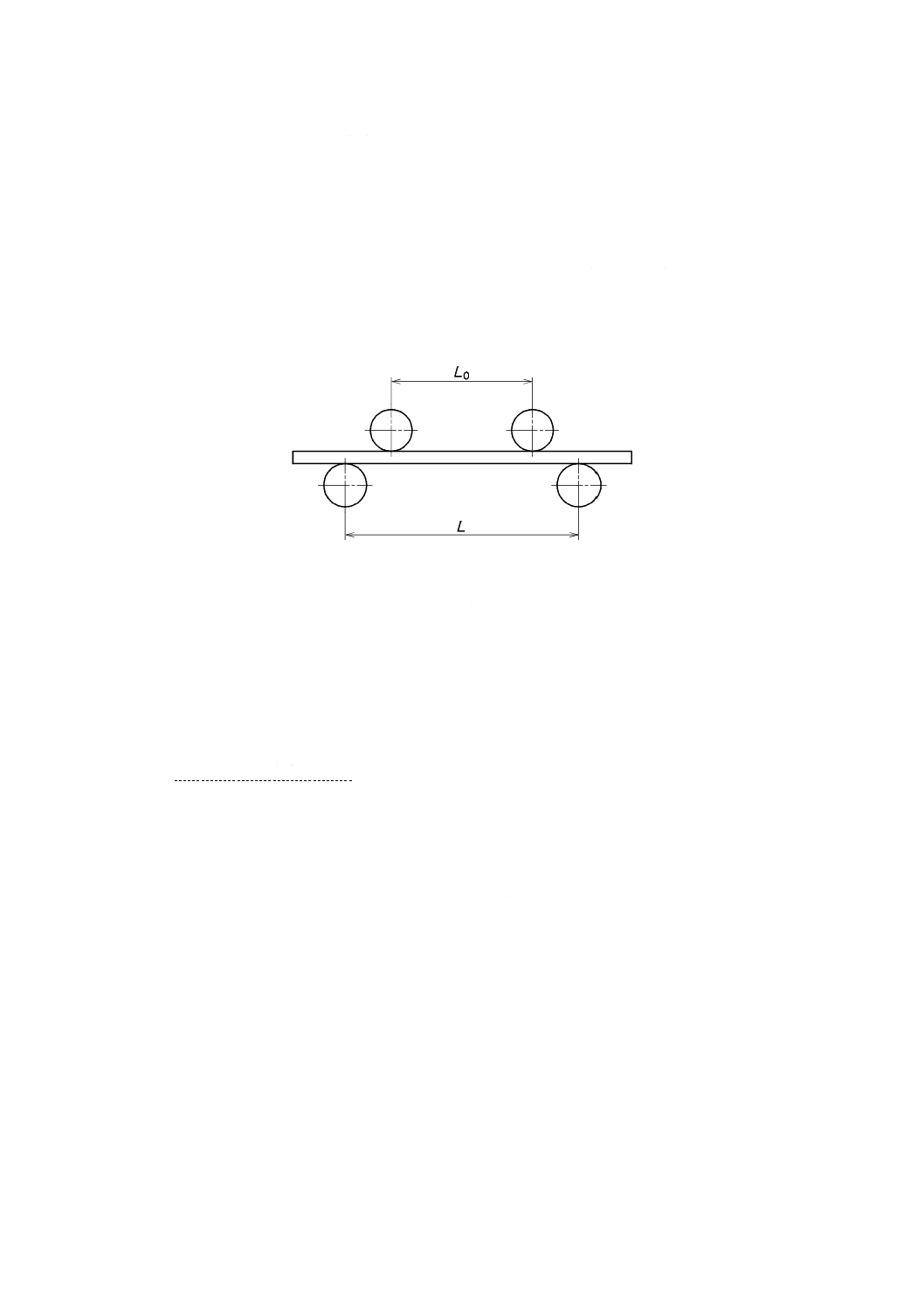

支持具 直径1.5±0.5 mmのローラ又は半円筒状で,試験片の幅(5.3.2.3参照)以上の長さを

9

T 6004:2019

もち,外部支点間距離は,20 mmを超え30 mm未満とする。試験片に荷重をかけるため,直径が1.5±0.5

mmの1個(3点曲げ用)若しくは2個(4点曲げ用)のローラ(図5参照),又は半円筒状の荷重負荷部

をもつピストンを用いる。4点曲げ試験用ジグの場合,内部支点間距離L0は,外部支点間距離Lの2分の

1でなければならない。全ての支持点又は荷重点は,平行で,誤差は,0.05 mm以内でなければならない。

外部支点間距離L及び内部支点間距離L0を,0.1 mmの精度で記録する。

6.3.5.2.1.4

変位計 変位計は,1 µm以内で読み取れるもの。4点曲げ試験の場合,センサアームは,試

験片の下に軽く接触していなければならない。3点曲げ試験の場合,荷重ピストンの変位でたわみを測定

することができる。

L0 内部支点間距離

L

外部支点間距離

図5−4点曲げ試験の構成

6.3.5.2.2

曲げ試験による弾性率の測定及び計算

試験片の幅bを,長手方向に沿って5点測定し,記録する。厚さhを長手方向に沿って10点測定し,記

録する。平均値及びその標準誤差を記録する。金属材料の0.2 %耐力Rp0.2の60 %を超えず,最も大きい荷

重をかけるため,表1を用いて必要な荷重P60を計算する。

試験片にクロスヘッド速度1.5±0.5 mm/minで荷重P60を負荷し,たわみdと荷重Pとを記録した後,0.2 %

耐力の5 %に相当する力P5まで除荷する。この手順を4回以上繰り返して,各荷重サイクルについて表1

によって見かけの弾性率Eaを計算し,最も一致した3個の測定値の平均を記録する。

曲げ試験による弾性率の測定精度は,その合成標準不確かさが,測定値の10 %未満でなければならない。

注記 試験片に初めて荷重を負荷する場合,試験片の表面粗さが徐々に変化するため,弾性率が小さ

な値になることがしばしば見られる。連続して負荷をかけることで,予想される値との誤差が

減少する。

表2から得られた係数及びポアソン比νの推定値から,表1によって見かけの弾性率Eaの値を補正する

ことで弾性率Eを計算する。データが不足している場合は,ν=0.34及び不確かさu=0.04とする。

3個の試験片について,この測定手順を行う。

ポアソン比の算出まで測定を拡張するには,C.3の手順による(附属書C参照)。

10

T 6004:2019

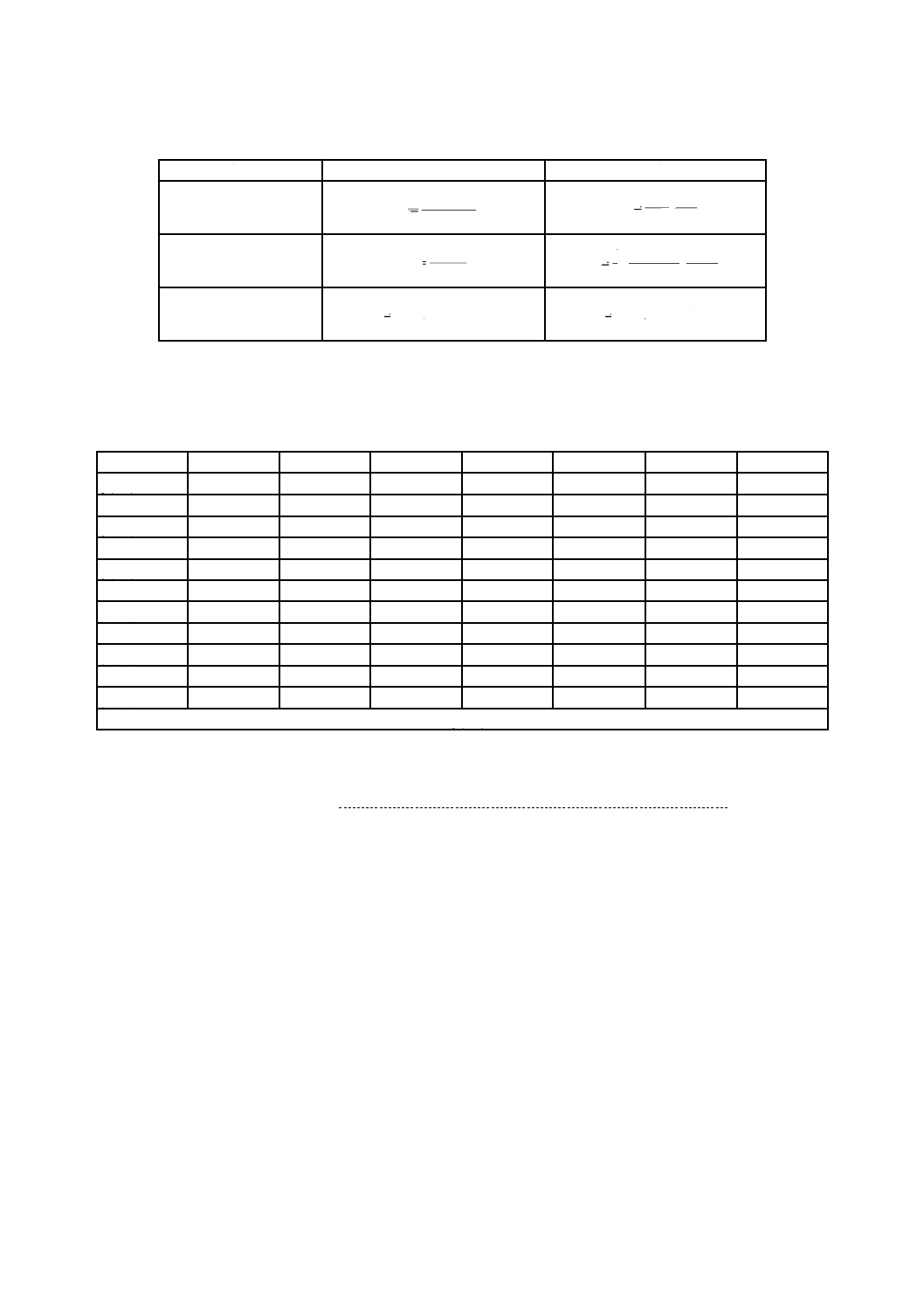

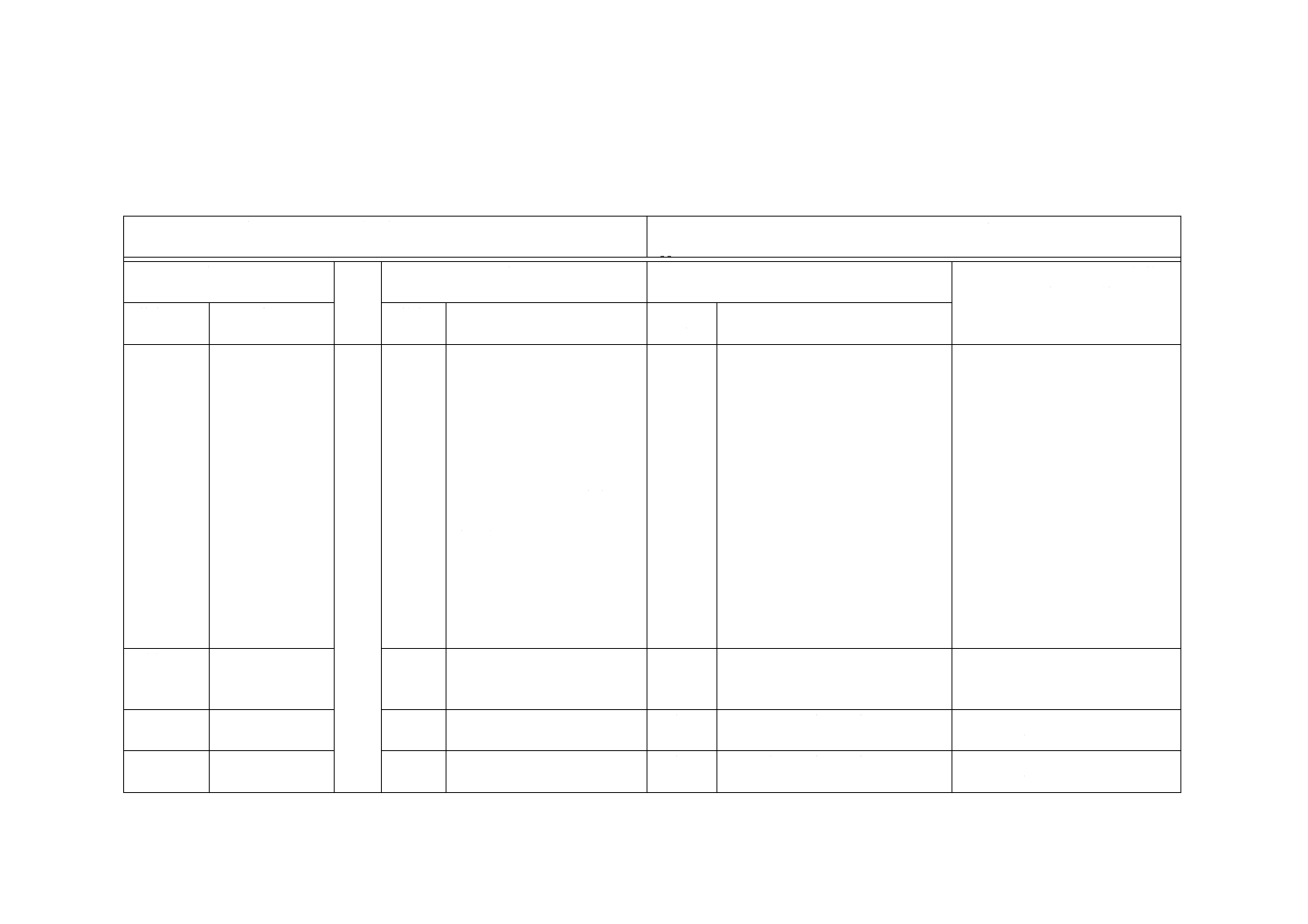

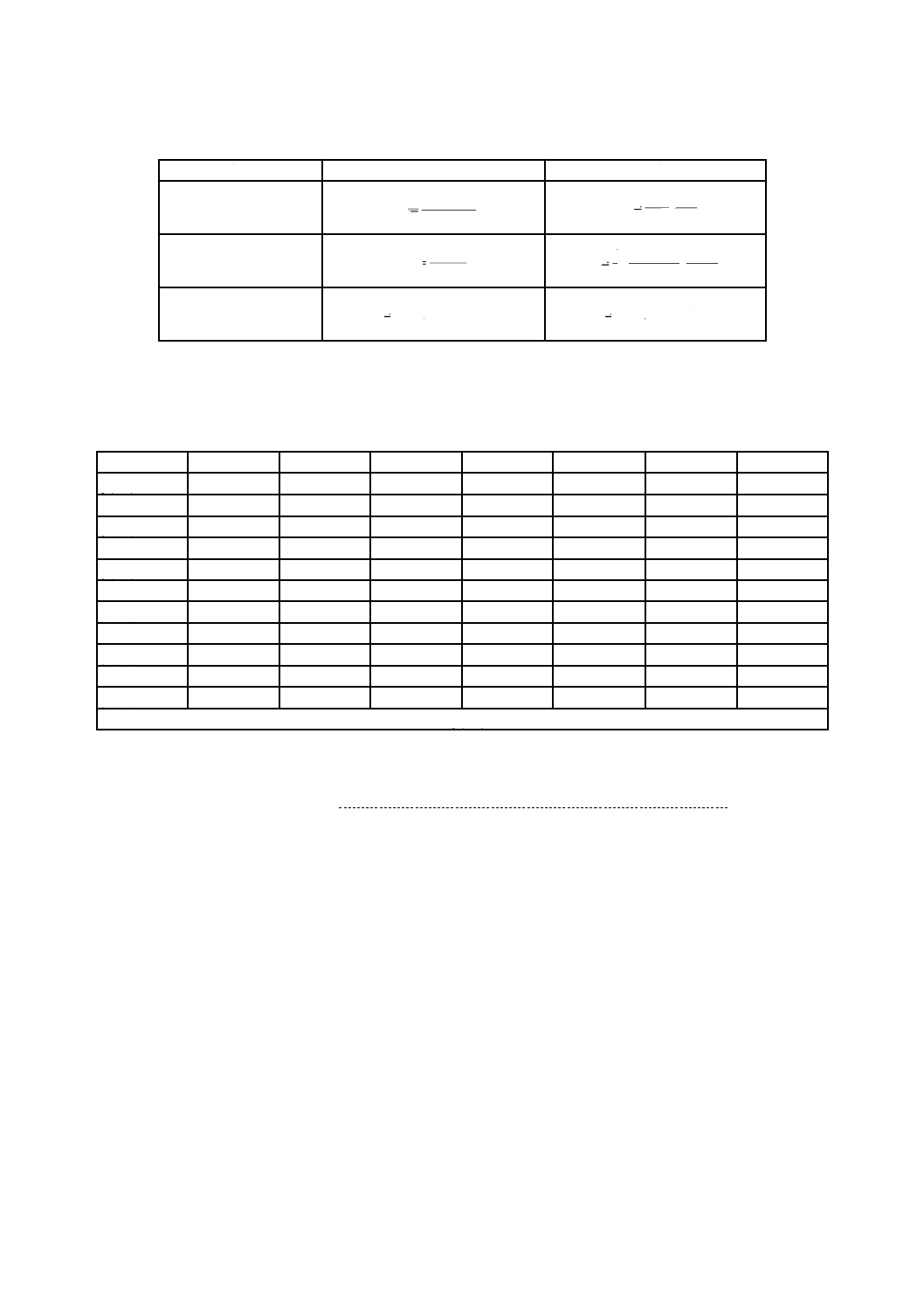

表1−3点曲げ試験及び4点曲げ試験の弾性率計算式

方法

3点曲げ

4点曲げ

最大荷重

L

bh

R

P

2

p

60

2.0

=

0

2

p

60

1.0

L

L

bh

R

P

−

=

見かけの弾性率

3

3

4dbh

PL

Ea=

(

)

3

3

0

2

0

3

4

3

2

dbh

L

LL

L

P

Ea

+

−

=

弾性率の補正

[

]

2

)

/

(

1

ν

h

b

f

E

E

a

−

=

[

]

2

)

/

(

1

ν

h

b

f

E

E

a

−

=

関数f(b/h)の値を,表2から読み取る。Rp0.2は,6.3.3に従い求める。

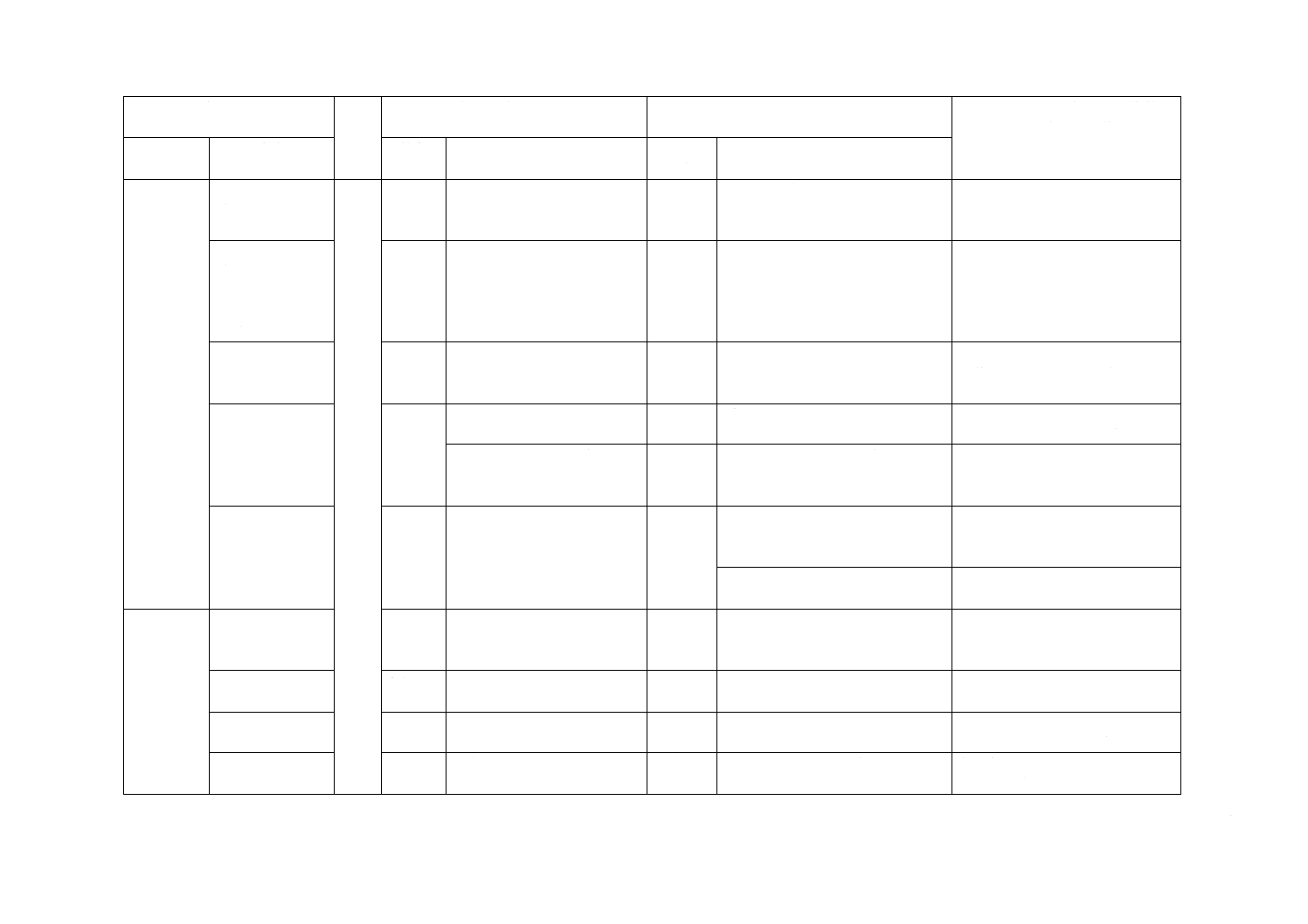

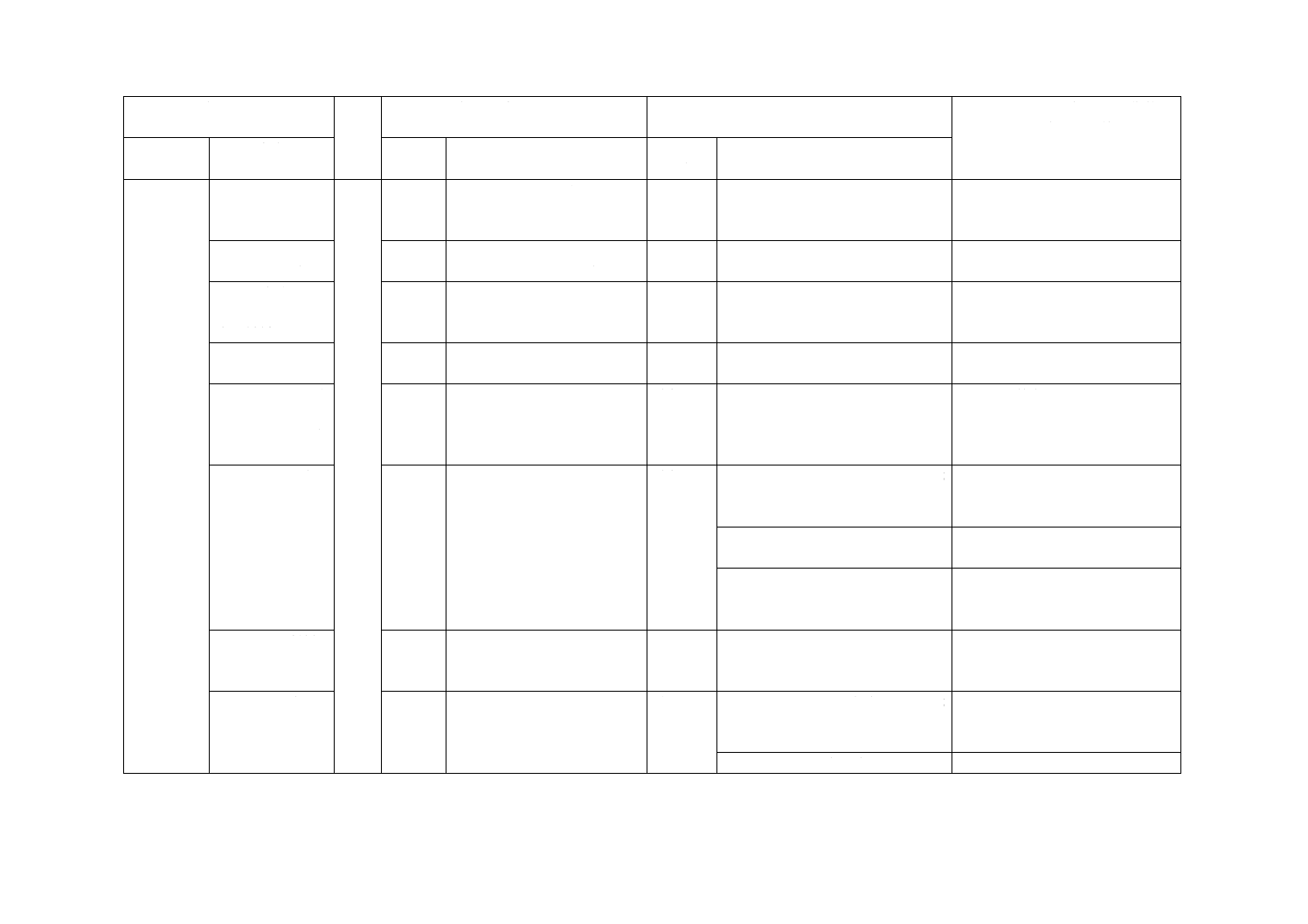

表2−3点曲げ試験及び4点曲げ試験による弾性率の補正関数f(b/h)

b/h

0.75

0.80

0.85

0.90

0.95

1.0

1.1

f(b/h)

0.036 7

0.047 7

0.060 0

0.073 5

0.088 1

0.103 8

0.137 4

b/h

1.2

1.3

1.4

1.5

1.6

1.7

1.8

f(b/h)

0.173 3

0.210 6

0.248 4

0.286 2

0.323 5

0.359 7

0.394 8

b/h

1.9

2.0

2.2

2.4

2.6

2.8

3.0

f(b/h)

0.428 4

0.460 5

0.519 8

0.572 6

0.619 2

0.660 1

0.695 8

b/h

3.2

3.4

3.6

3.8

4.0

4.4

4.8

f(b/h)

0.727 0

0.754 2

0.778 0

0.798 8

0.817 0

0.847 2

0.870 9

b/h

5.2

5.6

6.0

6.5

7.0

7.5

8.0

f(b/h)

0.889 6

0.904 6

0.916 8

0.929 0

0.938 8

0.946 7

0.953 1

b/h

9.0

10.0

11.0

12.0

13.0

14.0

15.0

f(b/h)

0.963 0

0.970 0

0.975 2

0.979 2

0.982 2

0.984 7

0.986 7

注記 表中の値間の直線での補間は,補正係数[1−ν2・f(b/h)]で1/1 000を超えない誤差である。

6.3.5.2.3

曲げ試験による弾性率の平均値の計算

3個の試験片の弾性率を平均し,丸めの幅を5 GPaとして丸めた数値を報告書に記載する。また,9個の

測定値からB.3に従って合成標準不確かさを算出し,報告書に記載する。

6.3.5.3

共振法試験による弾性率の測定方法

6.3.5.3.1

装置

6.3.5.3.1.1

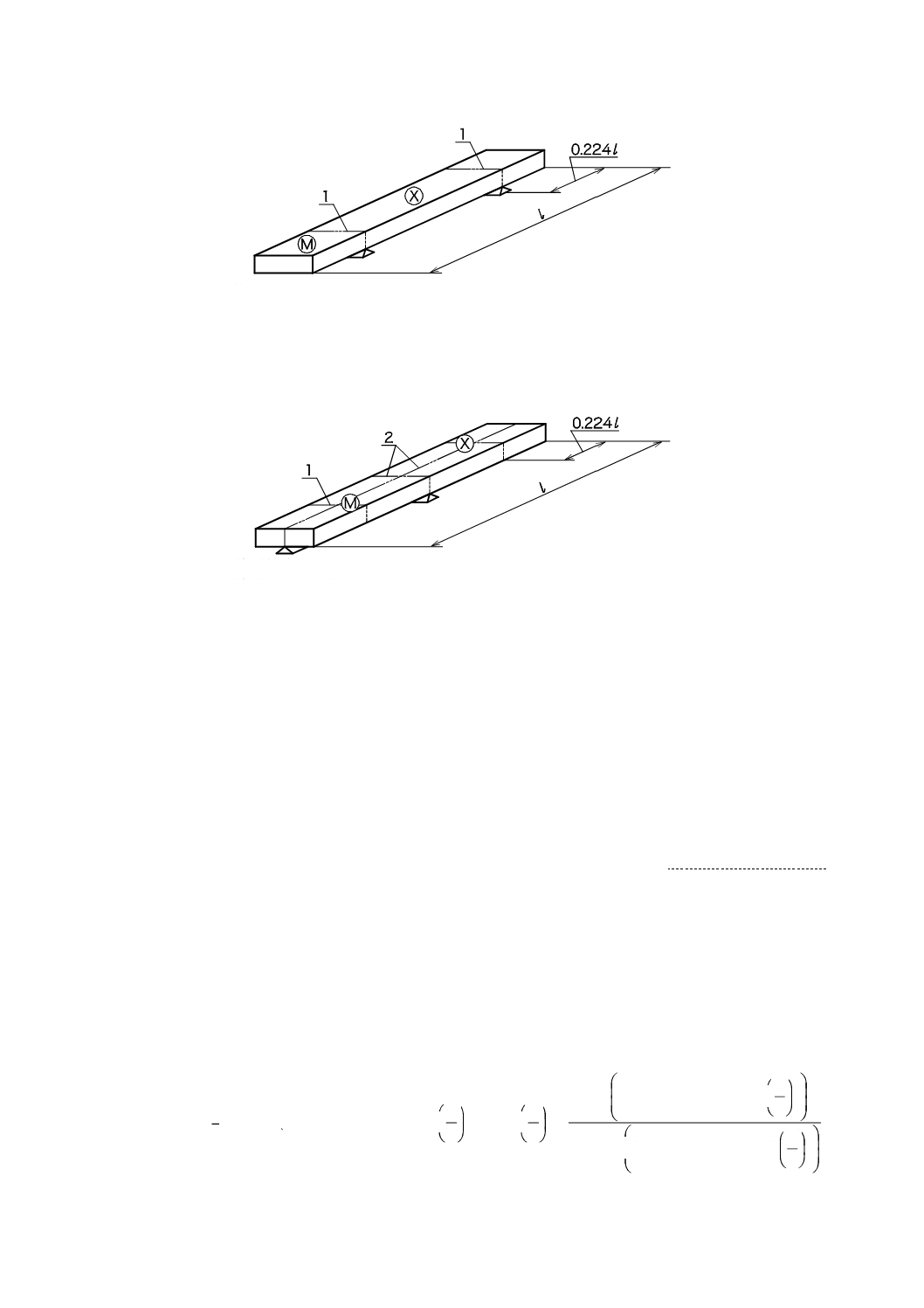

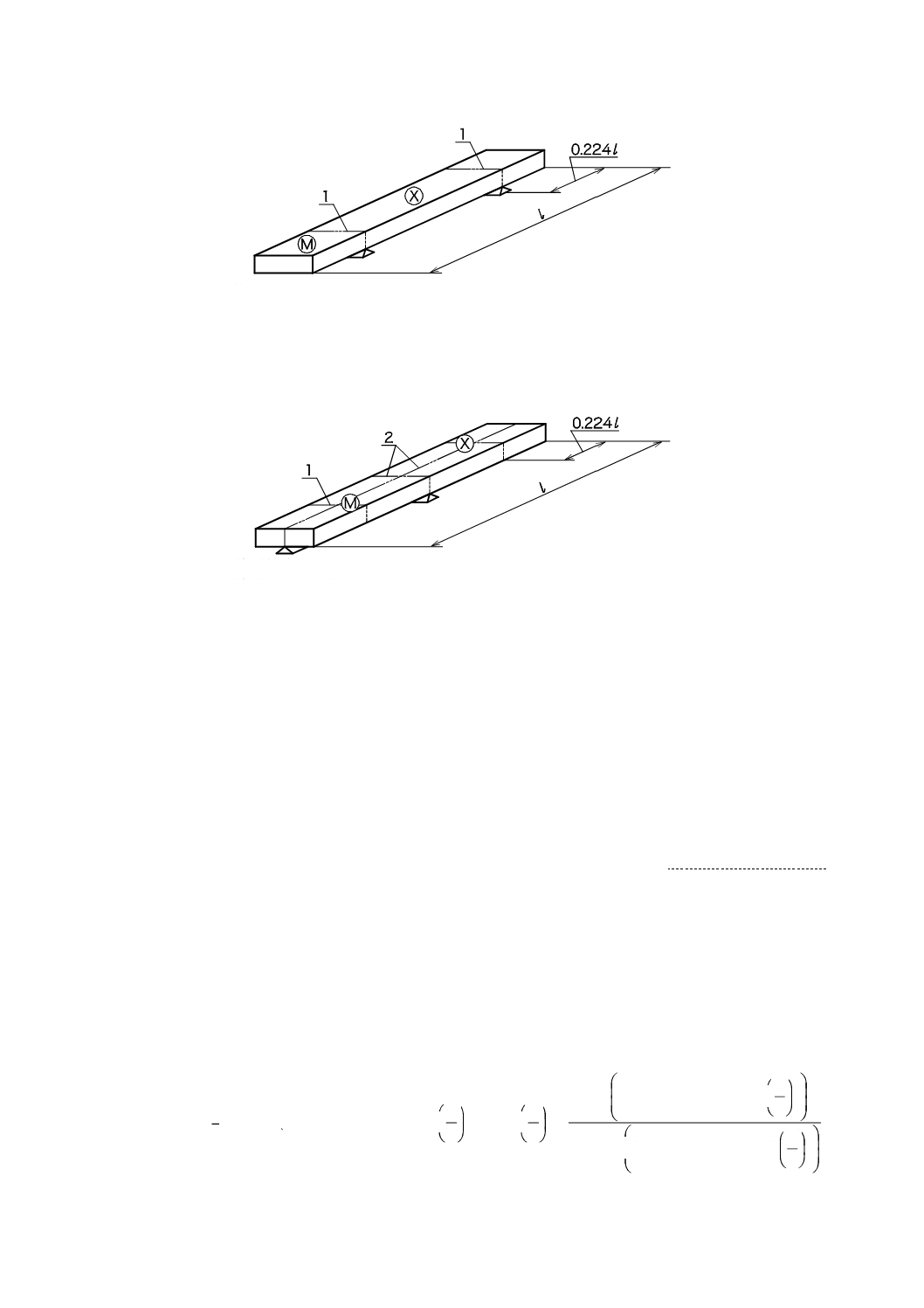

支持具 曲げ振動(図6参照),及びねじり振動(図7参照)の支持具構成図の寸法に従った

2種類を用いる。

6.3.5.3.1.2

マイクロメータ(6.3.1.1参照)

6.3.5.3.1.3

音響センサ

11

T 6004:2019

1

節

X 振動点

M 検出点

l

試験片の長さ(図3参照)

図6−曲げ振動の支持具構成図

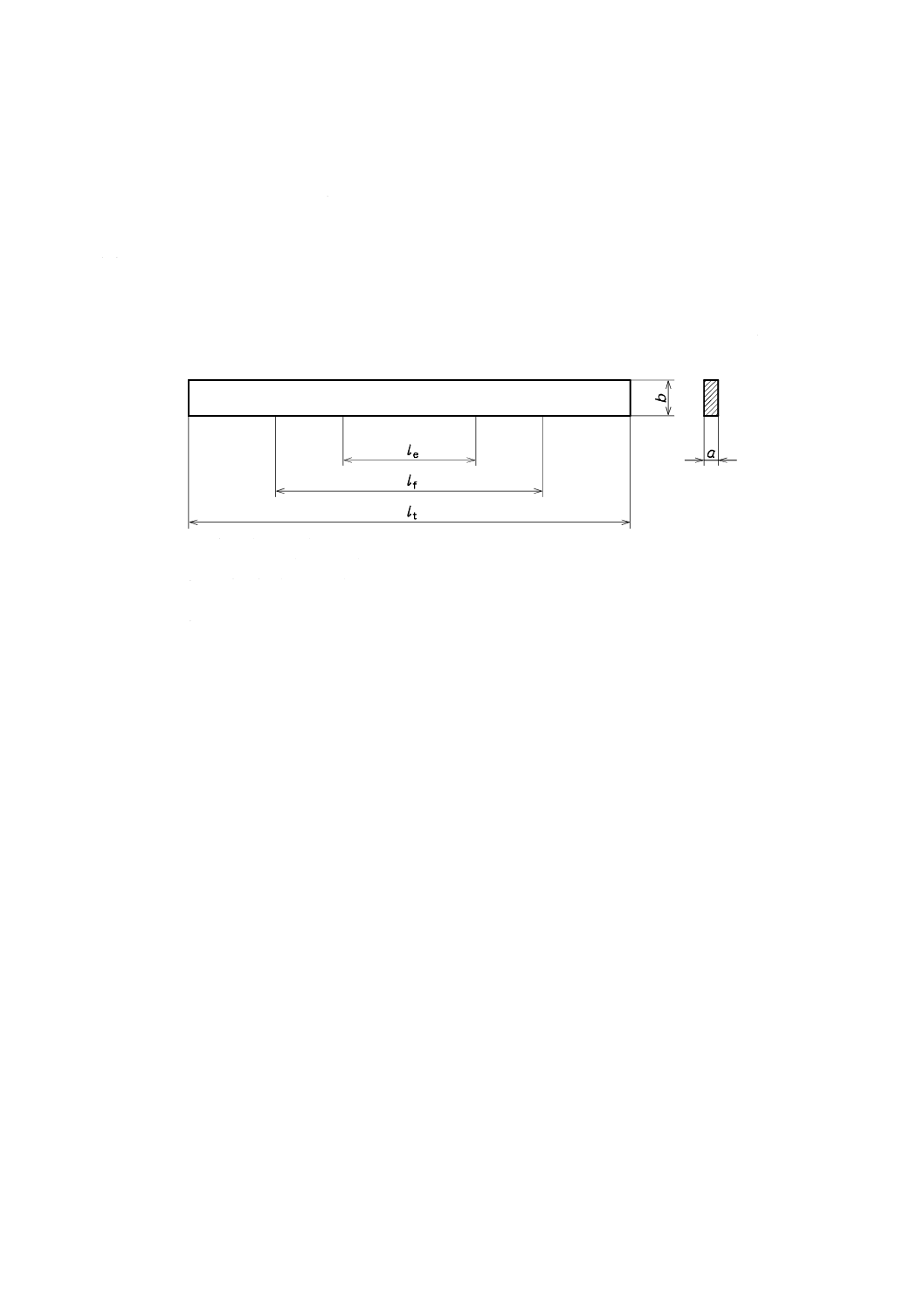

1

節(曲げ振動)

2

節(ねじり振動)

X 振動点

M 検出点

l

試験片の長さ(図3参照)

図7−ねじり振動の支持具構成図

6.3.5.3.2

共振法試験による弾性パラメータの測定

試験片の寸法を0.01 mm単位で,質量mを0.1 g単位で測定する。試験片を支持具に取り付け,振動点

で曲げ振動及びねじり振動を与え,検出点で基本振動数を検出する(図6及び図7参照)。各振動につい

て,連続した五つの測定値が1 %以内で一致するまで測定を繰り返す。残りの二つの試験片についても同

様の測定を繰り返す。

共振法試験による弾性率の測定精度は,その合成標準不確かさが,測定値の10 %未満でなければならな

い。

6.3.5.4

共振法試験による弾性パラメータの計算

6.3.5.4.1

一般

弾性率の計算には,ポアソン比の推定値が必要である。必要な場合,ν=0.34を初期値とし,C.3に従っ

て調整しなければならない。

6.3.5.4.2

曲げ振動による弾性率の計算

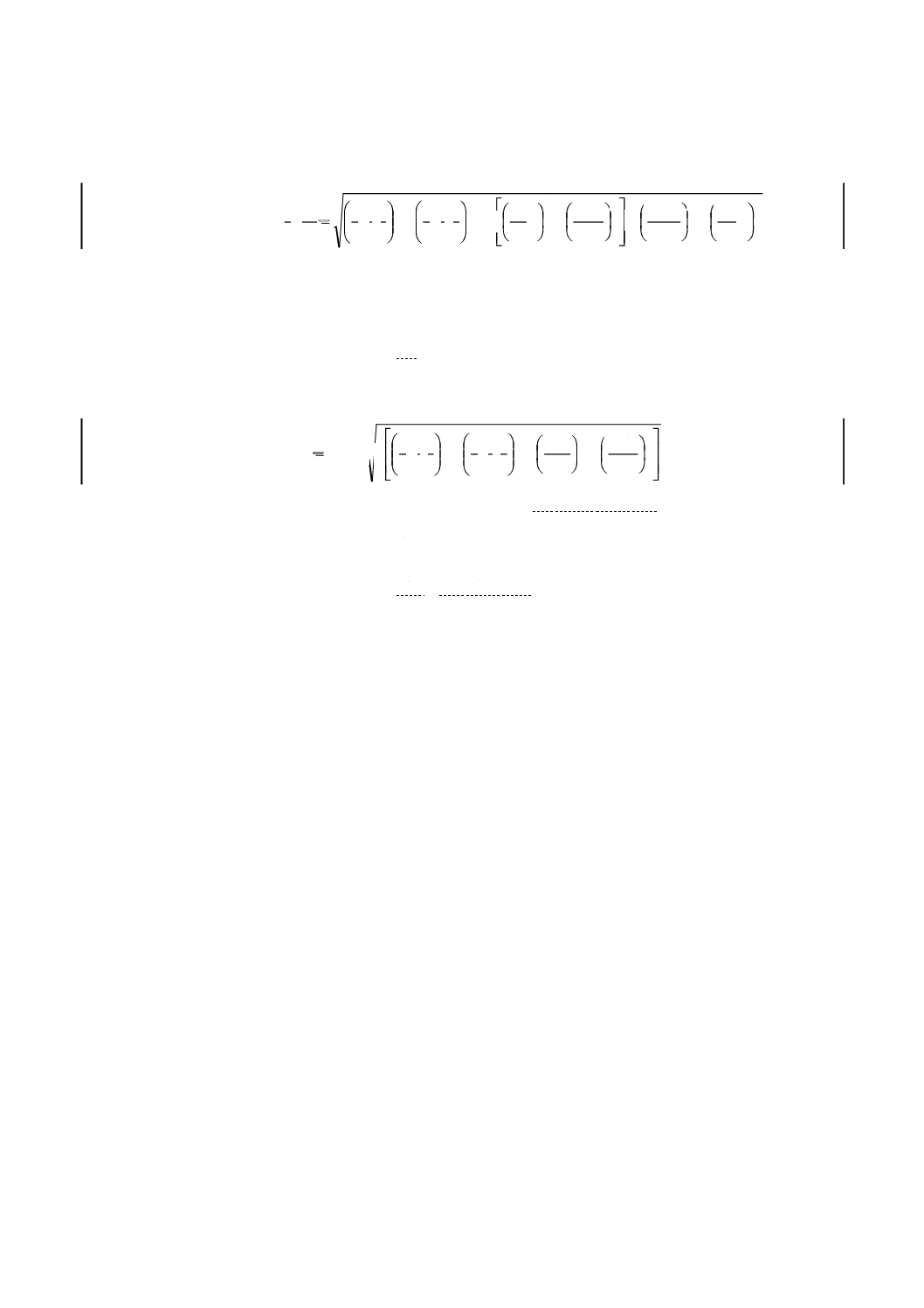

補正係数C1を次の式を用いて計算する。

+

+

+

+

+

−

−

+

+

+

=

2

2

4

2

4

2

2

1

)

536

.1

8

140

.0

1(

338

.6

1

)

173

.2

3

202

.0

1(

34

.8

868

.0

)

9

810

.0

2

075

.0

1(

585

.6

1

l

h

l

h

l

h

l

h

C

ν

ν

ν

ν

ν

ν

12

T 6004:2019

ここに,

h: 試験片の厚さ(mm)(図3参照)

l: 試験片の長さ(mm)(図3参照)

次の式を用いて弾性率Eを計算する。

1

3

2

1

5

946

.0

C

h

l

b

mf

E =

ここに,

f1: 曲げ振動で測定された基本振動数

m: 試験片の質量

弾性率とB.4に従い計算した不確かさとを記録する。三つの試験片の弾性率を平均し,丸め幅を5 GPa

として丸めた数値を報告書に記載する。

6.3.5.4.3

ねじり振動による剛性率の計算

次の式を用いて補正係数C2を計算する。

5

2

2

21

.0

52

.2

4

1

+

−

+

=

b

h

b

h

h

b

C

測定された,ねじり振動の基本振動数をf2で表す。次の式を用いて剛性率Gを計算する。

2

2

2

4

C

bh

lmf

G=

6.3.5.4.4

ポアソン比の確認

次の式を用いて,ポアソン比νを求める。

1

2

−

=GE

ν

得られたポアソン比の値と,補正係数C1を計算するために用いたポアソン比の推定値との間に,B.4.3

による不確かさを超える差がある場合,補正係数を再計算し,6.3.5.4.2〜6.3.5.4.4で計算を繰り返す。

6.3.6

機械的性質の評価

6.3.6.1

一般

機械的性質の評価は,次による。

a) 第1試験として,6.3.2によって1組目を試験する。

b) 試験片は,耐力及び伸び(%)の両方が規格値に適合しなければならない。ただし,タイプ5の場合

には,耐力,伸び(%)及び弾性率(ヤング率)の全てが規格値に適合しなければならない。

6.3.6.2

板用及び線用の非鋳造用金属材料

板用及び線用の非鋳造用金属材料は,次による。

a) 第1試験の試験片の3個以上が,規格値に適合したときは,合格とする。

b) 第1試験の試験片の1個以下が,規格値に適合したときは,不合格とする。

c) 第1試験の試験片の2個が,規格値に適合したときは,2組目の4個を試験する(第2試験)。第2試

験の4個全てが規格値に適合したときに,合格とする。

6.3.6.3

板用及び線用以外の非鋳造用金属材料並びに鋳造用金属材料

6.3.6.3.1

第1試験の交換用試験片が,0個,1個,2個,5個又は6個の場合

6.3.2.2によって試験した金属材料の機械的性質の合否判定は,次による。

a) 試験片の4個以上が,規格値に適合したときは,合格とする。

13

T 6004:2019

b) 試験片の2個以下が,規格値に適合したときは,不合格とする。

c) 試験片の3個が,規格値に適合したときは,残りの試験片全てを試験する(第2試験)。第2試験の5

個以上が規格値に適合したときに,合格とする。

6.3.6.3.2

第1試験の交換用試験片が,3個又は4個の場合

残りの試験片全てを試験する(第2試験)。第1試験及び第2試験の8個以上が規格値に適合したときは,

合格とする。

6.4

密度試験

6.4.1

試験片の用意

5.3.3によって用意した試験片を用いる。

6.4.2

試薬

6.4.2.1

水 純水又は蒸留水を用いる。

6.4.2.2

エタノール(C2H5OH) JIS K 8101に規定するものを用いる。

6.4.2.3

メタノール(CH3OH) JIS K 8891に規定するものを用いる。

6.4.3

機器

6.4.3.1

天びん(秤),ピクノメータ又はその他の適切な装置 試験片に適した形状及び体積をもつもの

を用いる。

6.4.4

手順

密度試験は,JIS Z 8807,又は次のa)若しくはb)のいずれかの手順を選択し,各試験片について密度を

求める。

a) 製品が規則的形状の場合 密度は,寸法及び質量を適切な精度で測定して求める。

b) 製品が不規則形状の場合 装置に適した試験片5個を作製するのに十分な量の製品を用意する。エタ

ノール又はメタノール中で2分間超音波洗浄後,水洗し,水分及び油分を含まない圧縮空気で乾燥す

る。ピクノメータ又は他の適切な装置を用い,適する精度の方法によって,試験片5個の密度を0.1

g/cm3の精度で求める。

c) 密度の平均値の計算 密度の平均値は,0.1 g/cm3の桁まで求める。

6.5

腐食試験

6.5.1

試験片の用意

5.3.4によって用意した試験片を用いる。

6.5.2

試薬及び装置

JIS T 6002:2014の4.1.3(試薬及び装置)に従った試薬及び装置を用いる。pH計の感度は,±0.05 pHが

望ましい。

6.5.3

試験溶液

JIS T 6002:2014の4.1.4(試験溶液の調製)に従って,試験ごとに新しい試験溶液を調製する。

6.5.4

手順

手順は,次による。

a) 各試験片の表面積を0.1 cm2の桁まで求める。

b) 試験片をエタノール又はメタノールに浸せきし,2分間超音波洗浄する。試験片を水洗し,水分及び

油分を含まない圧縮空気で乾燥する。

c) JIS T 6002:2014の4.1.6(試験方法)によって試験する。試験溶液の不純物量を確定するために,試験

と同時に,基準溶液を調製する。試験溶液とほぼ同量の基準溶液を,別のガラス容器(試験管)に入

14

T 6004:2019

れ,その量を0.1 mLの精度で記録する。蒸発を防ぐために,容器の蓋を閉じ,37±1 ℃で168時間(7

日)±1時間保つ。

6.5.5

分析

分析は,成分元素,有害元素及び定量試験で1.0 %よりも多く含まれることが判明した全ての金属元素

について,十分な精度をもつ分析方法によって定量する。

6.5.6

データ処理

定量した各元素について,基準溶液で得た値を試験溶液で得た値から差し引き,この溶出金属イオン量

を試験片の表面積で除する。その単位は,“μg/cm2(7日間当たり)”とし,1 μg/cm2(7日間当たり)の桁

まで求める。平均値は,2個の試験片の結果から求め,報告する。

メタルセラミック修復用及びそれ以外の用途にも用いる場合には,それぞれの用途に応じた状態で試験

し,結果は,区別して記録する。

6.6

変色試験

試験片が,反復浸せき試験片の場合には,JIS T 6002:2014の4.3[硫化物による変色試験(反復浸せき)]

によって試験する。試験片が,静的浸せき試験片の場合には,JIS T 6002:2014の4.4[硫化物による変色

試験(静的浸せき)]によって試験する。

6.7

液相点及び固相点又は融点試験

6.7.1

冷却曲線法

6.7.1.1

一般

適切な量の金属材料を,反応しないるつぼ内で加熱し,溶融させる。予想される溶融温度に適合し,金

属材料と反応しない校正された温度センサを,るつぼ内の溶融物に挿入する。温度センサは,溶融物の中

央に挿入した状態で,熱源を取り除き,室温までの冷却時間に対する温度変化から,冷却曲線を作成し,

記録する。冷却曲線から,最初の凝固に対応する挙動を液相点とし,最終凝固を表す挙動を固相点として

特定し,記録する。

固相点又は融点が1 200 ℃以下の金属材料の場合,三つの測定温度が±10 ℃の範囲内で一致するまでこ

の操作を繰り返す。固相点又は融点が1 200 ℃を超える金属材料の場合,三つの測定温度が±25 ℃の範囲

内で一致するまでこの操作を繰り返す。

6.7.1.2

固相点の判別が難しい場合の追加調査

固相反応によって固相点の判別が難しい場合には,組織観察を行うことが望ましい。凝固した試験片は

保管する。新しい溶湯を準備して,液相点と固相点との中間の温度まで試験片を冷却し,るつぼと半溶融

試験片とを適切な冷却液で急冷する。二つの凝固した試験片について組織を観察し,温度センサの近くに

析出した相の状態を確認する。この情報を用いて固相点を解析するか,又は固相点の特定に熱分析(6.7.2)

が必要であるかを決定する。

6.7.2

熱分析法

6.7.2.1

装置

予想される溶融温度範囲まで校正され,少なくとも5倍の加熱速度及び冷却速度が設定可能な示差熱分

析装置[直接的な反応熱を測定できる装置(DSC)又は間接的に温度変化を測定できる装置(DTA)]を用

いる。

相対精度1 %以上の天びんを使用する。

6.7.2.2

測定方法

ひょう(秤)量した試験片及び容器を装置に載せる。

15

T 6004:2019

加熱サイクル及び冷却サイクル共に,予想される融点よりも100 ℃高い温度まで測定し,記録する。固

相反応によっての固相点の判別が難しい場合には,組織観察のため,試験片を保管する。

新しい試験片をひょう量し,1回目の試験とは少なくとも5倍異なる加熱速度及び冷却速度で測定を繰

り返す。試験片は保管する。

注記 加熱速度及び冷却速度を1 ℃/min及び5 ℃/min,2 ℃/min及び10 ℃/minなど,二つの異なる

速度で測定することで,複雑な合金系で生じる固相反応を,溶融及び凝固の影響とは区別する

ことができる。さらに,保管した試験片の組織観察を行うことで,固相点の特定をより容易に

することができる。

固相−液相転移が特定されたら,加熱時の溶融開始温度を固相点,冷却時の凝固開始温度を液相点とす

る。固相点又は融点が1 200 ℃以下の金属材料の場合,三つの測定温度が±10 ℃の範囲内で一致するまで,

この操作を繰り返す。固相点又は融点が1 200 ℃を超える金属材料の場合は,三つの測定温度が±25 ℃の

範囲内で一致するまで,この操作を繰り返す。

6.7.2.3

説明

加熱測定及び冷却測定の記録から,溶融及び凝固に対応する特徴を特定する。固相反応によって,溶融

又は凝固範囲の特定が難しい場合には,凝固した試験片の組織観察を行い,析出相の量及び大きさを同定

しなければならない。この情報は,凝固反応の熱的寄与を,溶融又は固相反応の熱的寄与と分離するため

に使用しなければならない。

6.8

熱膨張試験

熱膨張係数は,校正済みのディラトメータを用い,次の手順によって決定する。

a) 昇温速度5±1 ℃/minで室温から550 ℃以上の温度まで加熱し,線膨張を温度に対して連続的に記録

する。

b) 線膨張−温度の記録から,25 ℃と500 ℃との間,又は50 ℃と500 ℃との間の熱膨張係数を求める。

注記1 環境温度の違いを受容するため,低い側に二つの温度を設定している。

c) 2個の試験片の熱膨張係数の平均値を求め,丸めの幅を0.1×10−6 K−1として丸めて,熱膨張係数(25

〜500 ℃)又は熱膨張係数(50〜500 ℃)のいずれかを明記して報告書に記載する。

線膨張−温度の記録に変曲点,不連続点などの線形性からの逸脱がある場合には,これらを報告書に記

載する。

注記2 ディラトメータは,熱膨張計,熱機械分析装置などの測定装置に組み込まれている。

7

試験報告書

試験報告書には,次の事項を記載する。

a) 規格番号及び規格名称

b) 試料の識別情報

c) 試験片の作製方法

d) 試験条件

e) 試験結果

16

T 6004:2019

附属書A

(参考)

タイプ0の非鋳造用金属材料の引張試験

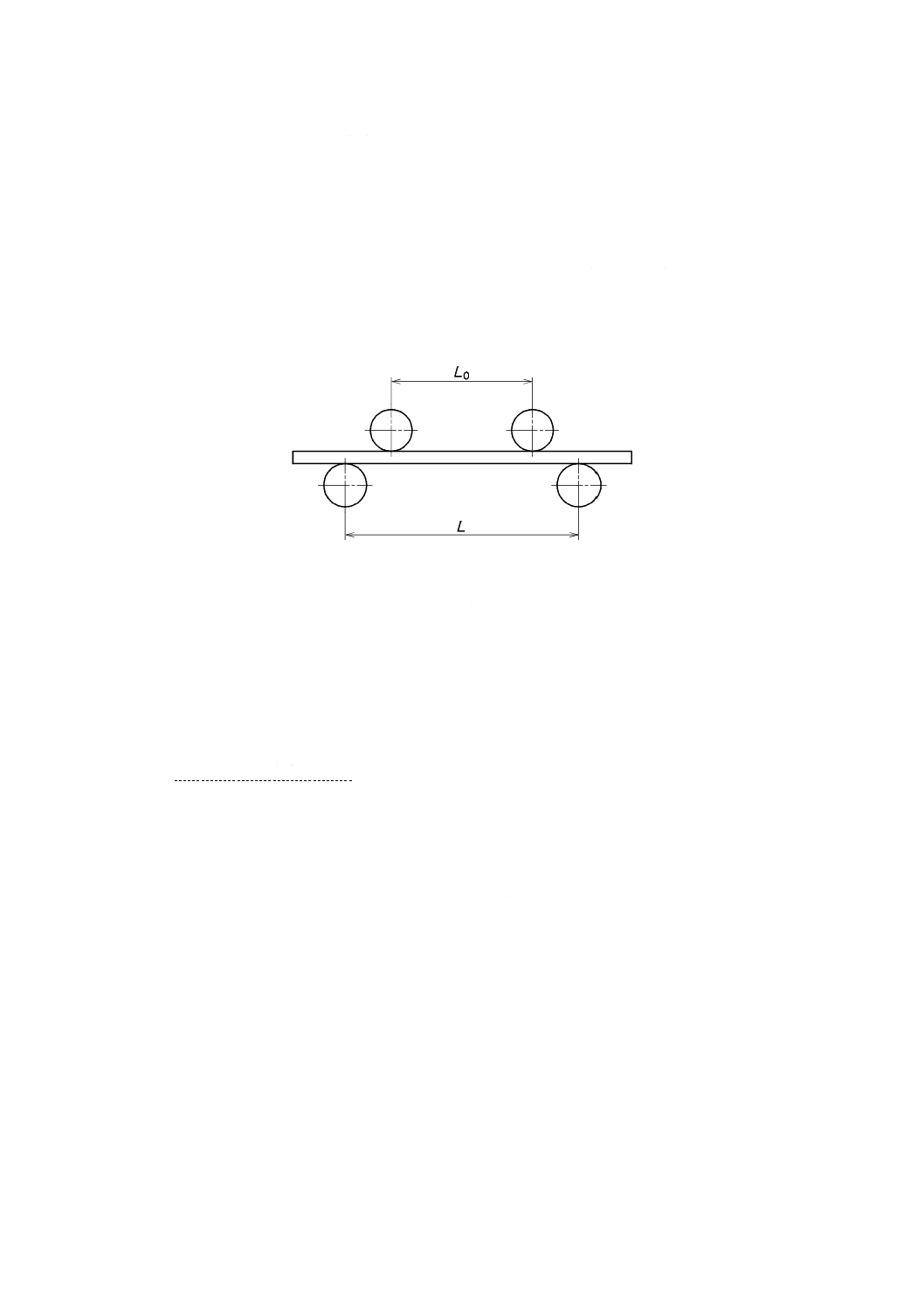

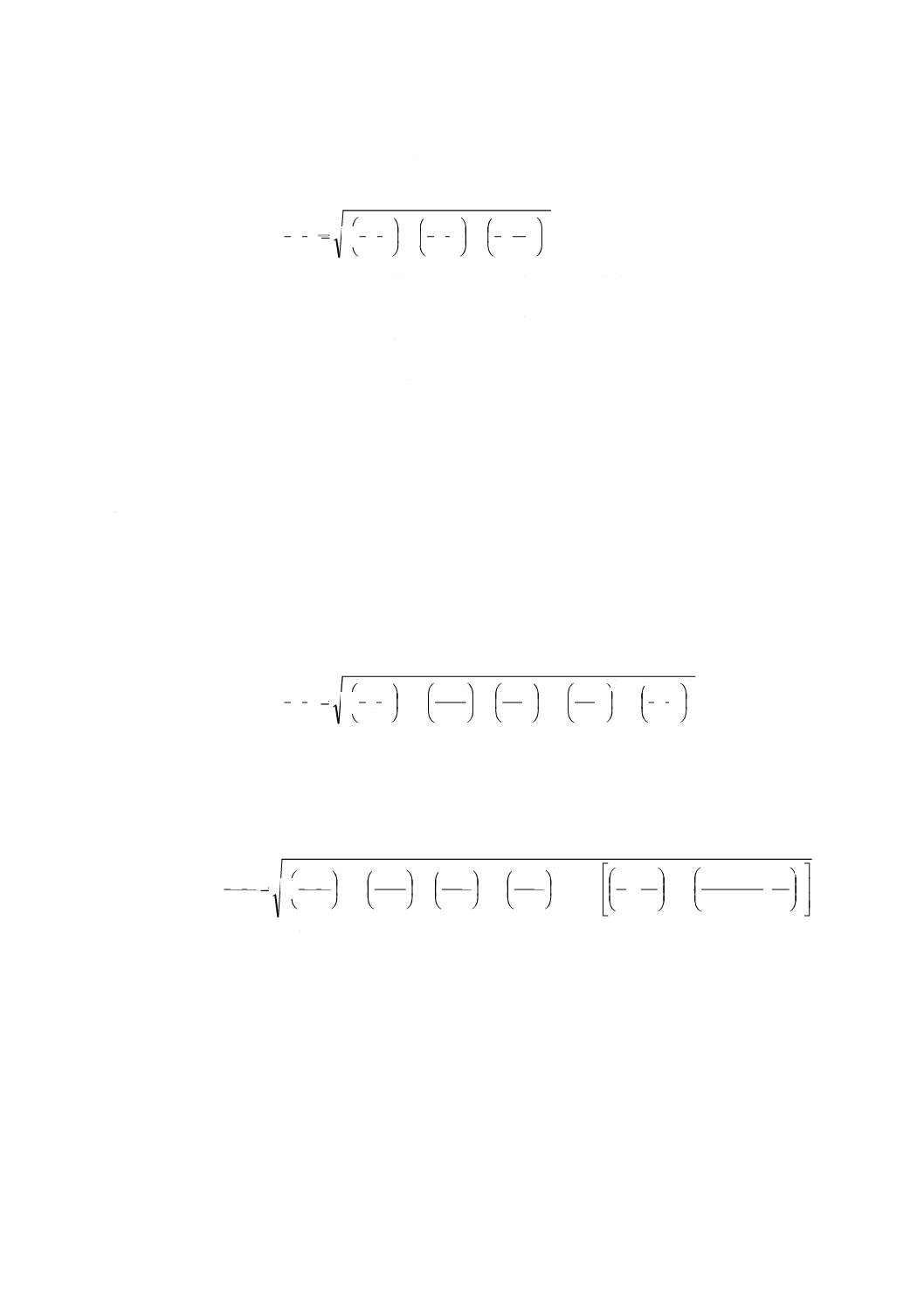

A.1 試験片の作製

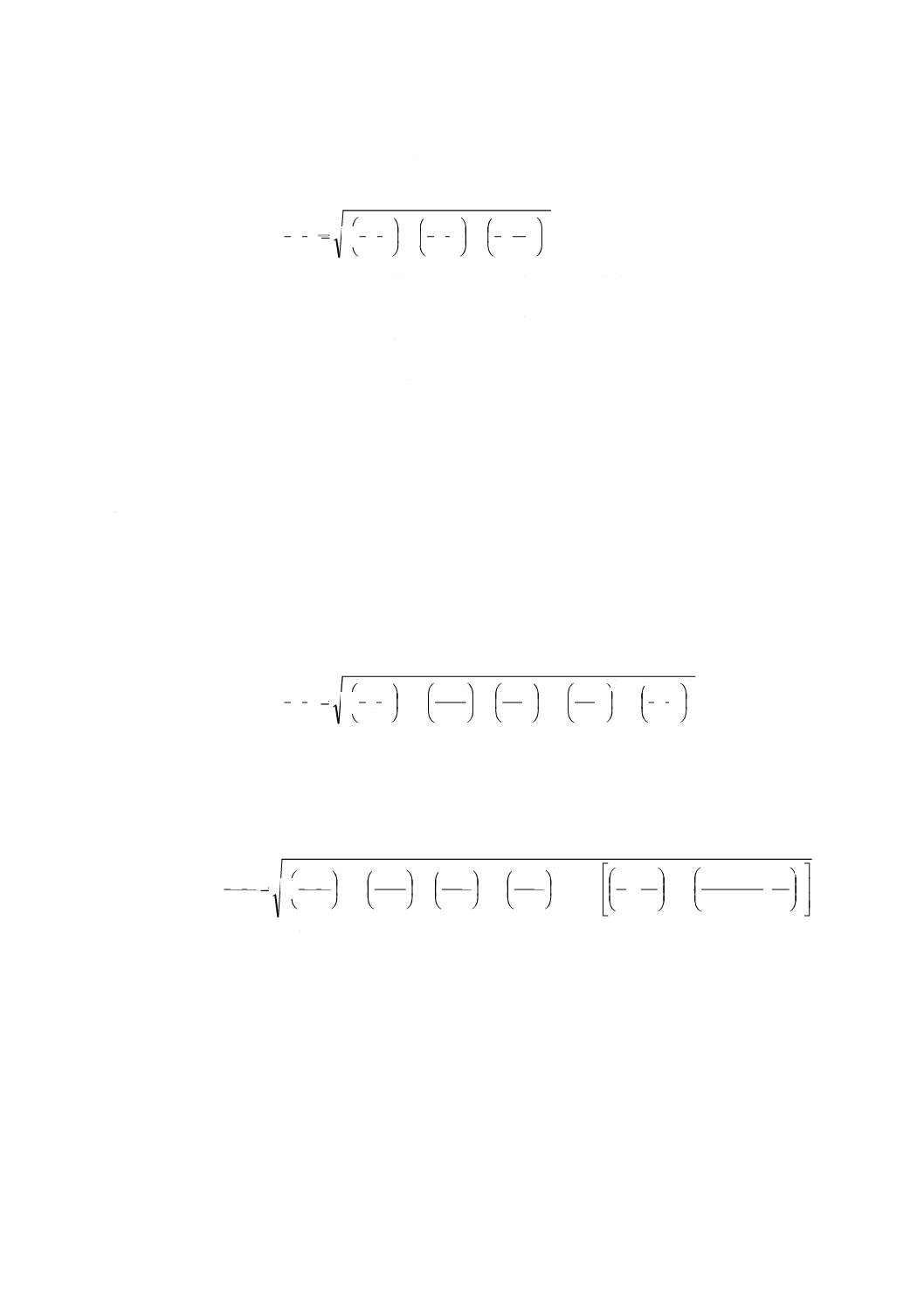

A.1.1 形状,寸法及び許容差

試験片の形状,寸法及び許容差を,図A.1に示す。ただし,試験片の厚さ(a)は,A.1.2〜A.1.4による。

平行部(lf)における幅(b)及び厚さ(a)の許容差は,それぞれ±0.05 mm及び±0.01 mmである。

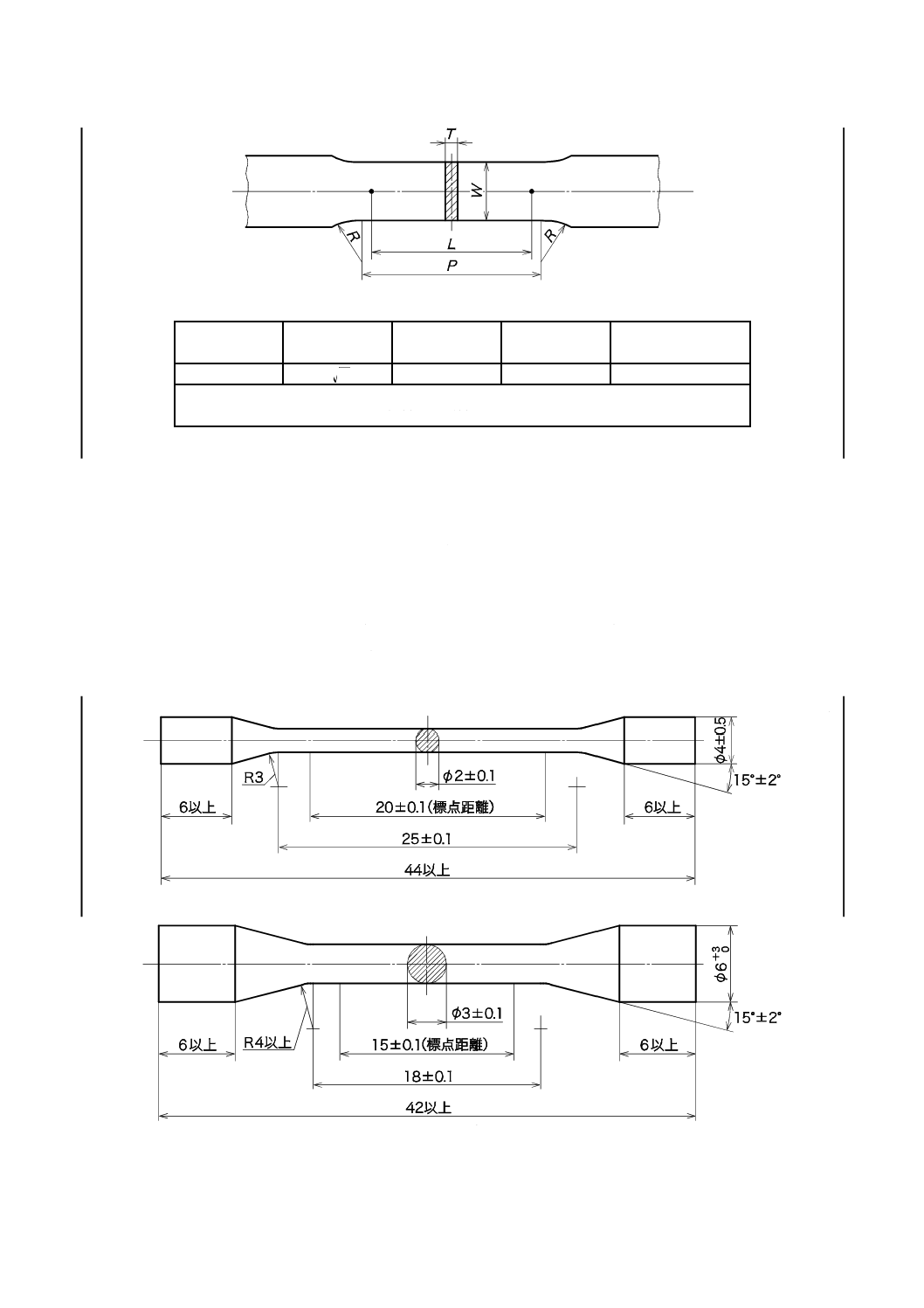

lt

全長(>50 mm)

lf

平行部長さ(30±2 mm)

le

標点距離(15±1 mm)

a

厚さ

b

幅(4.0±0.5 mm)

図A.1−試験片の形状及び寸法

A.1.2 電鋳による試験片作製

製造販売業者が指定する電鋳方法によって,厚さ0.2〜0.3 mmに形成する。成形型は,石こう,樹脂,

埋没材などの推奨される材質を用いる。

成形型,接続部及び導電材料を取り除き,表面の突起は,全て削除する。外観上,欠陥のある試験片は,

用いない。

A.1.3 焼結による試験片作製

製造販売業者が指定する焼結方法によって,厚さ0.2 mm以上の試験片を作製する。成形型は,埋没材

などの推奨される材質を用いる。

成形型を取り除き,表面の突起は,全て削除する。外観上,欠陥のある試験片は,用いない。

A.1.4 CAD/CAMによる試験片作製

製造販売業者が指定する方法によって,厚さ0.3±0.1 mmの試験片を作製する。固定用材料を取り除き,

表面の突起は,全て削除する。

外観上,欠陥のある試験片は,用いない。

A.2 試験片数

試験片は,その用途に応じた状態にする。試験片は,それぞれの状態につき6個作製する。ただし,破

断後検査によって棄却される場合には,棄却された数だけ追加の試験片が必要になり,追加の試験片を含

めて破断後検査で棄却されなかった全ての試験片が,6個となるように試験片を追加する。

17

T 6004:2019

A.3 試験

A.3.1 試験機器

A.3.1.1 マイクロメータ 5 μmよりも精度の高いもの。

A.3.1.2 引張試験機 JIS B 7721に適合するもの。

A.3.1.3 伸び計 JIS B 7741に適合するもので,精度が1 μmよりも高いもの。金属材料の耐力が小さい

場合には,非接触伸び計の採用を考慮する。

A.3.2 試験の条件

試験は,JIS Z 2241に従う。試験するときには,次の点に注意する。

a) 適切なつかみ具を用意し,試験片の変形及びつかみ具の食込みを避ける。

b) 荷重が,試験片の長さ方向に平行にかかるよう,試験片の配置を工夫する。

A.3.3 手順

手順は,次による。

a) 平行部の原断面積を±5 %の精度で求める。

b) クロスヘッド速度1.5±0.5 mm/minで,試験片が破断するまで引っ張る。このとき,伸び計から得ら

れる変位を連続的に記録する。

c) 破断後,破断面の目に見える欠陥の有無,及び破断箇所を目視によって調べる(破断後検査)。このと

き,普通の視力によって検査し,拡大鏡などは用いない(視力矯正用眼鏡は,着用してもよい。)。破

断後検査によって,目に見える欠陥が見つかった場合,又は標点間の外で破断した場合には,その試

験片及び結果を棄却し,交換用試験片を採って試験する。

A.3.4 耐力及び伸びの計算

耐力は,0.2 %の永久ひずみが生じた荷重を,荷重−ひずみ線図から読み取り,その荷重を試験片平行部

の原断面積で除して計算する。荷重−ひずみ線図によらず,コンピュータなどを用いて求めてもよい。

伸び(%)は,試験前後の標点距離の差を,試験前の標点距離の百分率として求める。

A.3.5 評価

各試験片の耐力及び伸びをA.3.4によって求める。破断後検査で棄却されなかった全ての試験片(6個)

の平均値を,耐力は丸めの幅を5 MPaとし,伸び(%)は丸めの幅を0.5 %とする。

A.4 試験報告書

試験報告書には,次の事項を記載する。

a) 規格番号及び規格名称

b) 試料の識別情報

c) 試験片の作製方法

d) 試験条件

e) 各試験片の耐力及び伸び,並びにそれらの平均値

18

T 6004:2019

附属書B

(規定)

弾性率測定の不確かさの計算

B.1

弾性率測定の不確かさの表現

試験方法の試験能力を評価するためには,試験量を算出するための式に代入する個々の値の不確かさを

求める必要がある。次では,測定値が平均値に対してランダムかつ対称に分布していると仮定している。

校正によって測定機器からの読取り誤差又は分布の非対称性が明らかにされる場合には,測定の不確かさ

を計算する前に,偏り又は非対称性の原因を調査し修正する必要がある。詳細については,ISO/IEC Guide

98-3を参照。

qの測定におけるISO/IEC Guide 98-3に記載の標準不確かさタイプBを次の式で計算する。

)1

(

)

(

)

(

1

2

2

−

−

+

=

∑

=

n

n

q

q

D

q

u

n

i

i

ここに,

u(q): qの測定における標準不確かさ

D: 測定器が識別できる2点の最小の読取り値

n: 個々の測定値の数

q: n個の測定値の平均値

qi: 一連のうちi番目の測定値

注記1 校正された測定器の場合には,Dは,校正された精度となる。それ以外の場合,スケール又

はデジタルディスプレイを備えた機器では,最小スケールの半分となる。u(q)/qは,qの測定

における相対標準不確かさを表し,百分率として算出する。

注記2 弾性スティフネスパラメータを決定する全ての方法について,相対不確かさを許容可能範囲

とするためには,試験片の寸法を最良の精度で決定する必要がある。

B.2

引張試験

B.2.1 弾性率

長方形の試験片(図3参照)では,断面積の相対不確かさを次の式で算出する。

2

2

)

(

)

(

)

(

+

=

h

h

u

b

b

u

A

A

u

ここに,

u(A): 断面積の測定における合成標準不確かさ

A: 6.3.5.1.2に従って測定した断面積

u(b): 試験片の幅の測定における標準不確かさ

b: 試験片の幅

u(h): 試験片の厚さの測定における標準不確かさ

h: 試験片の厚さ

円形の試験片の場合は,断面積の相対不確かさを次の式で算出する。

r

r

u

A

A

u

)

(

2

)

(

=

ここに,

u(A): 断面積の測定における合成標準不確かさ

A: 6.3.5.1.2に従って測定した断面積

19

T 6004:2019

u(r): 試験片の半径の測定における標準不確かさ

r: 試験片の半径

次の式を用いて弾性率の相対不確かさを算出する。

2

2

2

)

(

)

(

)

(

2

)

(

+

+

=

ΔL

ΔL

u

A

A

u

ΔP

P

u

E

E

u

ここに,

u(E): 弾性率の測定における合成標準不確かさ

E: 弾性率

u(P): 試験力の測定における標準不確かさ

ΔP: 標点距離の変化に対する試験力の変化

u(A): 断面積の測定における合成標準不確かさ

A: 6.3.5.1.2に従って測定した断面積

u(ΔL): 標点距離の変化ΔLの測定における標準不

確かさ

ΔL: 伸び計によって測定された標点距離の変

化

B.3

曲げ試験

B.3.1 弾性率

外部支点間距離の不確かさu(L)を算出し,4点曲げ試験では,内部支点間距離の標準不確かさu(L0)をB.1

に従って計算する。

B.1に従って標準不確かさu(b),u(h),u(d)及びu(P)を計算する。

3点曲げ試験の場合は,次の式を用いて弾性率の相対不確かさを計算する。

2

2

2

2

2

)

(

3

)

(

3

)

(

)

(

2

)

(

2

)

(

+

+

+

+

=

L

L

u

h

h

u

b

b

u

Δd

d

u

ΔP

P

u

E

E

u

ここに,

u(E): 弾性率の測定における合成標準不確かさ

E: 弾性率

Δd: 試験力の変化ΔPに対応する試験片中央部

の変位

4点曲げ試験の場合は,次の式を用いて弾性率の相対不確かさを計算する。

+

+

+

+

−

+

+

+

+

=

2

2

0

2

0

2

0

2

2

2

2

)

(

2

3

4

1

)

(

)

(

3

)

(

)

(

2

)

(

2

)

(

L

L

L

L

L

L

L

L

u

h

h

u

b

b

u

Δd

d

u

ΔP

P

u

E

E

u

ここに,

u(E): 弾性率の測定における合成標準不確かさ

E: 弾性率

Δd: 試験力の変化ΔPに対応する試験片中央部

の変位

L: 外部支点間距離

B.4

共振法試験

B.4.1 一般

各振動モードについて,連続した5回の測定によって基本振動数の標準不確かさu(f)を計算する。B.1に

従って,寸法l,b,h,及び質量mの標準不確かさを計算する。

20

T 6004:2019

B.4.2 弾性率

弾性率の相対不確かさを,次の式を用いて計算する。

2

2

2

2

2

2

2

2

1

1

)

(

)

(

)

(

)

(

3

)

(

)

(

)

(

+

+

+

+

+

=

b

b

u

m

m

u

h

h

u

l

l

u

f

f

u

f

f

u

E

E

u

ここに,

u(E): 弾性率の測定における合成標準不確かさ

E: 弾性率

u(f): 基本振動数の標準不確かさ

f: 基本振動数

l: 試験片の長さ

B.4.3 ポアソン比

ポアソン比νの標準不確かさを次の式を用いて計算する。

+

+

+

+

=

2

2

2

2

2

2

1

1

)

(

)

(

)

(

)

(

2

)

1(

)

(

h

h

u

l

l

u

f

f

u

f

f

u

u

ν

ν

ここに,

u(v): ポアソン比の合成標準不確かさ

v: 供試材のポアソン比

u(f): 基本振動数の標準不確かさ

f: 基本振動数

l: 試験片の長さ

h: 試験片の厚さ

21

T 6004:2019

附属書C

(参考)

ポアソン比の測定

C.1 目的

コンピュータ支援設計の目的において,装置の部品材料間の界面での応力集中を正確に評価するために

は,ヤング率だけでは情報が不十分である。等方性材料の弾性に関する仕様を完全なものにするためには,

第2のパラメータが必要である。ヤング率が与えられたとき,一般にはポアソン比が選択されている。代

替パラメータとして,剛性率又は体積弾性率が用いられる。

C.2 用語及び定義

C.2.1

横ひずみ

引張応力又は圧縮応力の負荷による応力に対する垂直方向の試験片の寸法の変化の比。横ひずみは無次

元量である。

C.2.2

縦ひずみ

引張応力又は圧縮応力の負荷による応力方向に平行な試験片の寸法の変化の比。縦ひずみは無次元の量

である。

C.2.3

一軸応力

円筒状試験片の対称軸に垂直な試験片の断面積に対する,試験片の対象軸に沿って相対する方向に等し

く加えられる力の割合。単位は,パスカル(Pa)で表す。

C.2.4

ポアソン比

一軸応力が負荷された材料の縦ひずみに対する負の横ひずみの比。ポアソン比は無次元量である。

C.3 測定方法

C.3.1 引張試験

C.3.1.1 試験片作製

JIS Z 2241に従う試験片を作製できる場合には,その試験片を弾性率及びポアソン比の測定に利用して

もよい。

C.3.1.2 試験機器

6.3.1に規定する引張試験機を使用する。

C.3.1.2.1 伸び計

縦方向と同時に,独立して横方向の寸法変化を1 μmの精度で測定できるものを用いる。

C.3.2 3点曲げ試験

C.3.2.1 試験片の準備

6.3に規定する測定が完了した後,長辺に平行に,幅b=6.0±0.5 mm,3.0±0.5 mm,及び1.5±0.5 mm

22

T 6004:2019

の三つの試験片に切断する。平面に突起がないように,切断部のばりを取り除く。

C.3.2.2 測定

各試験片の幅を,支持具の間の5点で測定し,その平均値bを求める。各試験片の幅と厚さとの比b/h

及び表2の値を用いて,各試験片の関数f(b/h)の値を求める。

各試験片について6.3.5.2の手順を繰り返し,表1に従って見かけの弾性係数Eaを求める。附属書Bに

従って,試験の不確かさδi(Ea)を求める。

C.3.2.3 弾性率及びポアソン比の非線形最小二乗推定

各試験片iの見かけの弾性率と測定値との差を計算し,見かけの弾性率の標準分散u(Ea,i)の2乗の逆数で

重み付けした値を次の式を用いて計算する。

−

−

=

)

1(

)

(

1

2

,

2

,

,

ν

i

i

a

i

a

i

a

f

E

E

E

u

ΔE

fiは,表2から得られる係数であり,試験片の幅と厚さとの比によって変動する。

これは,Δで示されるパラメータE及びν2に対する補正値の線形式によって近似することができる。

(

)

[

])

2

1(

1

)

(

1

2

2

2

,

,

ν

ν

i

i

i

i

a

i

a

f

Ef

ΔE

f

E

u

ΔE

+

+

+

=

Eの値を最も小さな測定値Ea,及びν = 0.34から開始し,線形最小二乗法を適用して,これらの平均二

乗差が最小になる,補正値ΔE及びΔν2の推定値を得る。これらの推定値でパラメータEとν2とを調整し,

操作を繰り返す。繰り返し2回の値が収束する(すなわち,補正が小さくなる。)。E及びνの分散と共分

散とを求め,95 %信頼限界を記録する。

23

T 6004:2019

参考文献

[1] ISO/IEC Guide 98-3,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement(GUM:1995)

[2] JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格では,ISO 7500-1,Metallic materials−Calibration and verification of static uniaxial

testing machines−Part 1: Tension/compression testing machines−Calibration and verification of the

force-measuring systemを記載している。

[3] JIS B 7741 一軸試験に使用する伸び計システムの校正方法

注記 対応国際規格では,ISO 9513,Metallic materials−Calibration of extensometer systems used in

uniaxial testingを記載している。

24

T 6004:2019

附属書JA

(参考)

JISと対応国際規格との対比表

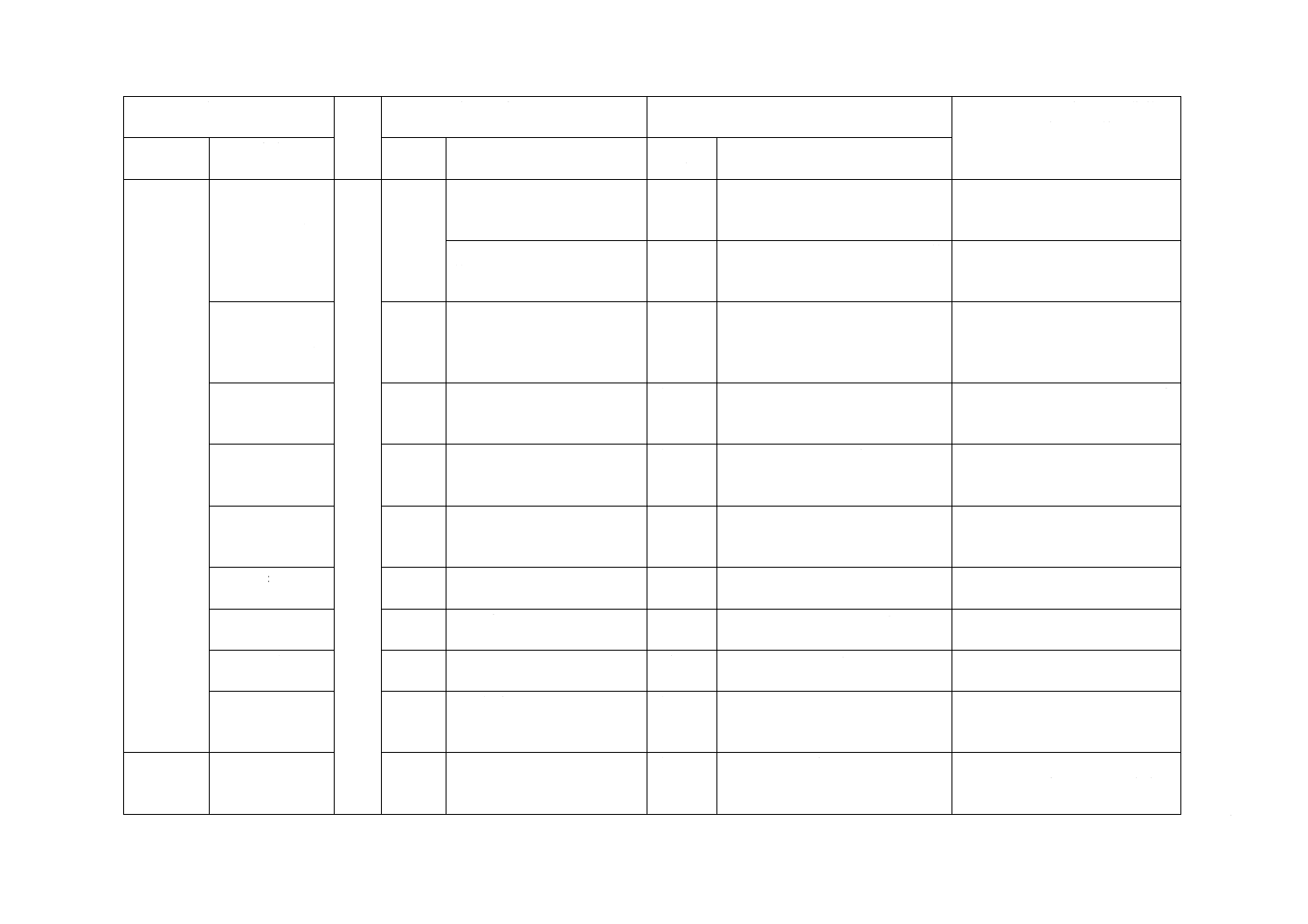

JIS T 6004:2019 歯科用金属材料の試験方法

ISO 22674:2016 Dentistry−Metallic materials for fixed and removable restorations and

appliances

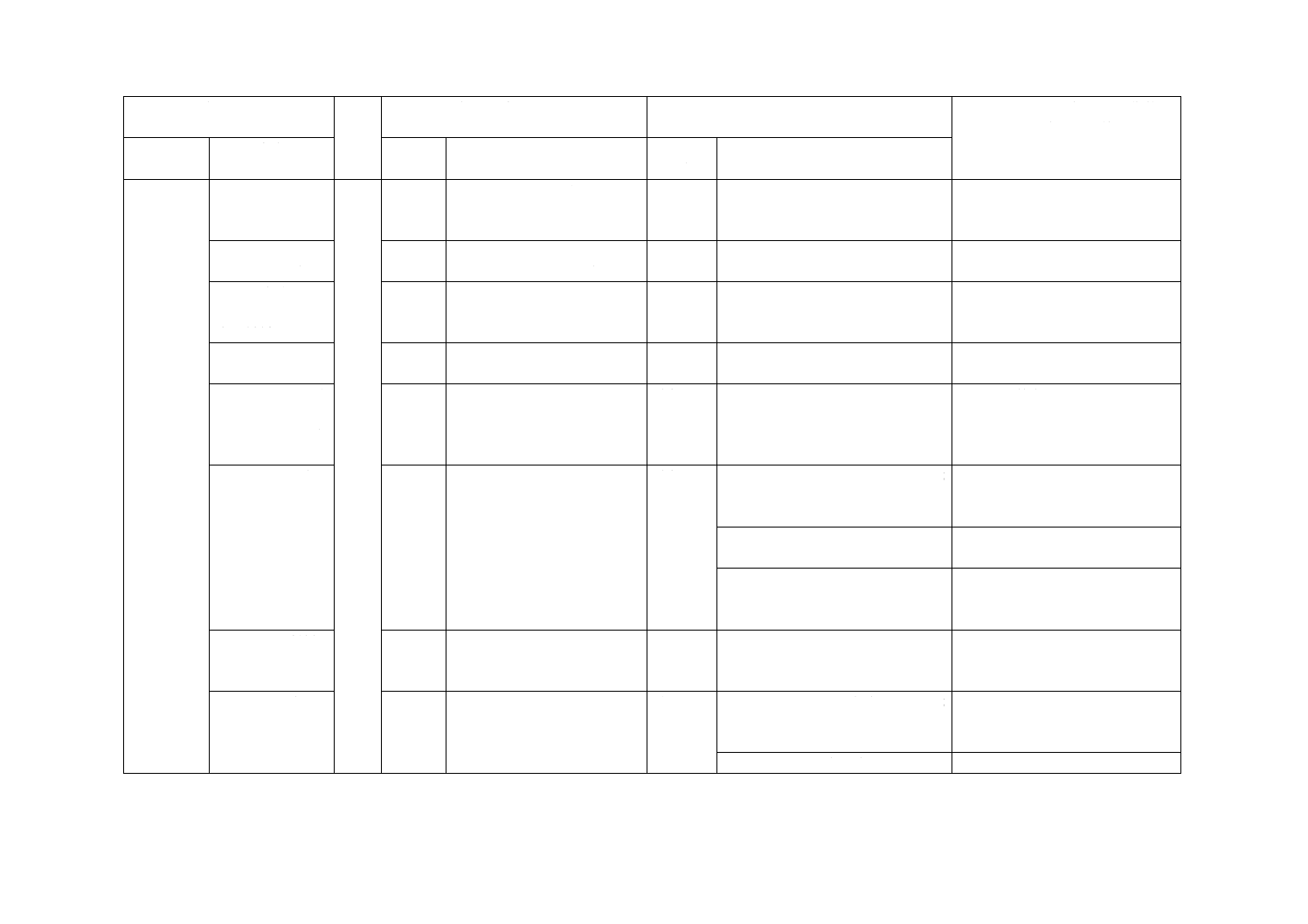

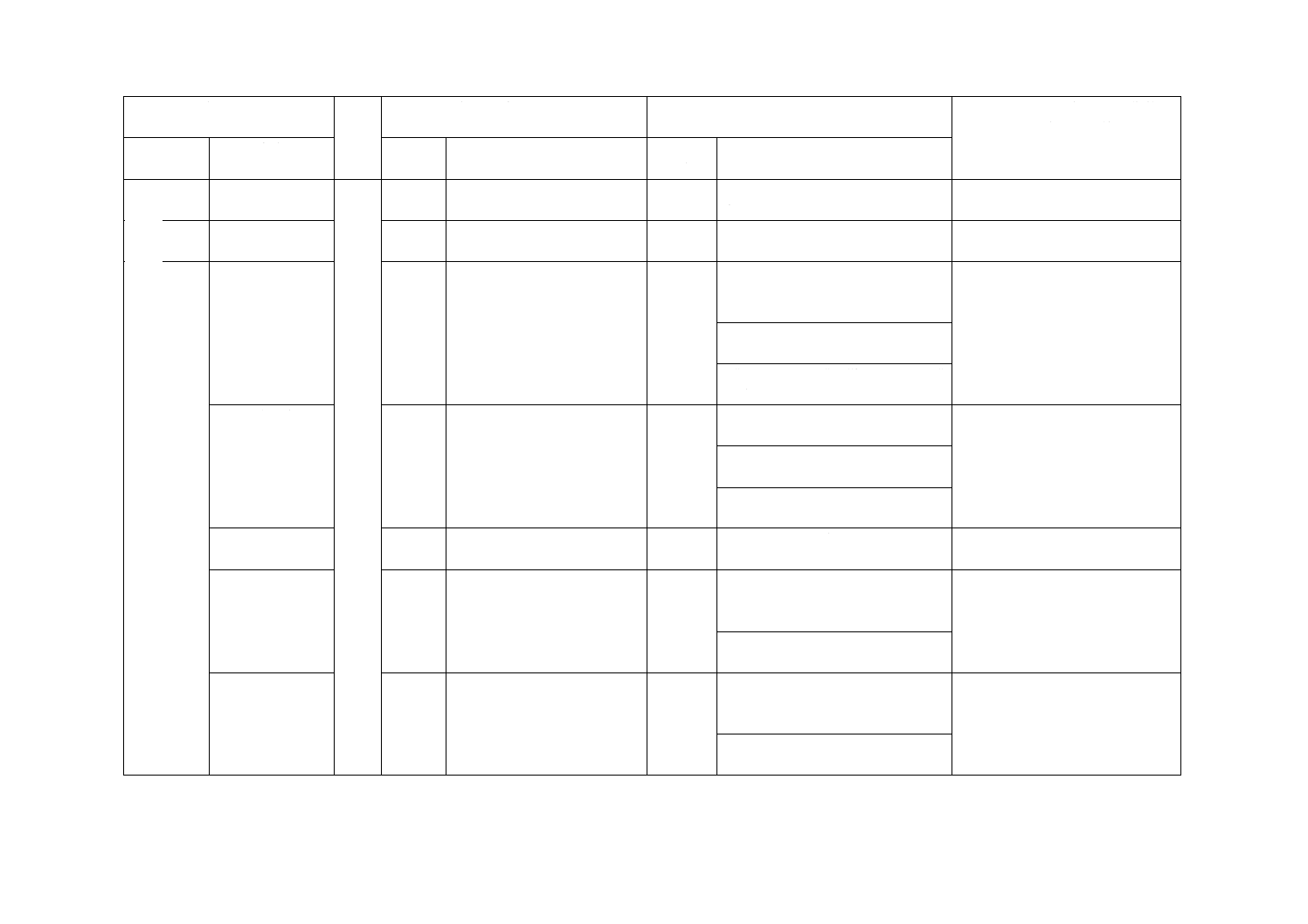

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 歯科用金属材料

の試験方法につ

いて規定。

1

セラミックベニア用,非セラ

ミックベニア用及び両用の金

属材料を含み,歯科用装置及

び修復物の製作に適する金属

材料を分類し,その要求事項

を規定する。

さらに,製品の包装,表示及

び説明書に対する要求事項も

規定する。

適用除外:ISO 24234(アマル

ガム用合金),ISO 9333(ろう

付材料),ISO 15841(矯正装

置用金属材料。例えば,ワイ

ヤ,ブラケット,バンド及び

ねじ)

変更

ISO規格の試験方法だけを選択し,

品質要求事項は,個別のJISに規定

する。

試験方法と品質要求事項とを別規

格にして簡略化を図った。

3 用語及び

定義

3.1 ベンチクーリ

ング

3.2 弾性率

3

3.1〜3.14

変更

ISO規格の3.1〜3.10及び3.12〜

3.14を削除した。

品質要求事項に関する用語を削除

した。

−

−

4

分類

削除

ISO規格の規定を削除した。

品質要求事項に関する事項である

ため,削除した。

−

−

5

要求事項

削除

ISO規格の規定を削除した。

品質要求事項に関する事項である

ため,削除した。

3

T

6

0

0

4

:

2

0

1

9

25

T 6004:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

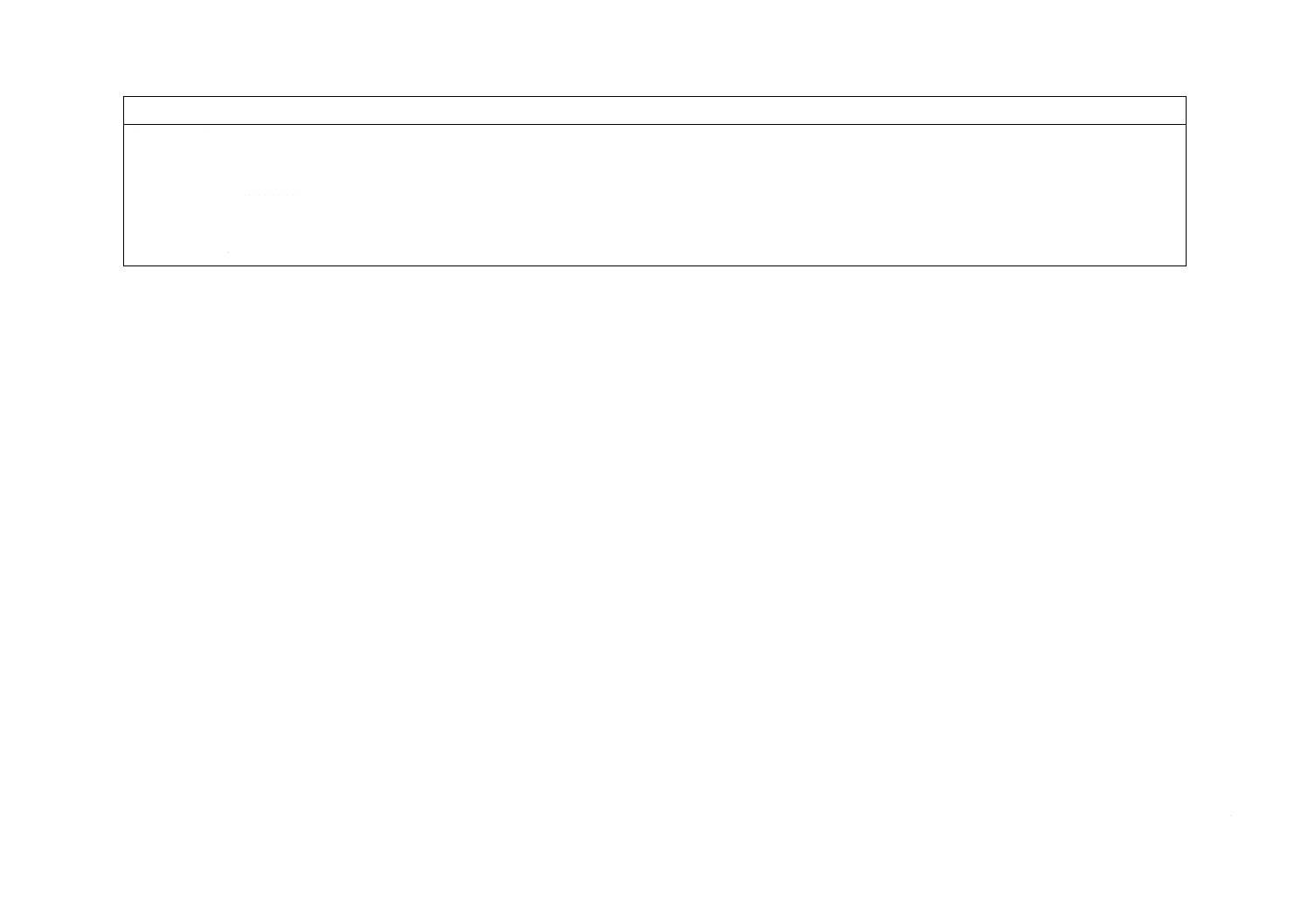

5 試験片の

作製

5.3.1.1 板用及び

線用の非鋳造用

金属材料

7.3

−

追加

板用及び線用の非鋳造用金属材料

の試験片を追加した。

旧JISに整合させた。

5.3.1.2板用及び

線用以外の非鋳

造用金属材料並

びに鋳造用金属

材料

7.3

−

追加

図2のa)を追加し,図2のa)の試

験片も使用可能とした。

旧JISに整合させた。

5.3.2 弾性率(ヤ

ング率)測定用試

験片

7.5

弾性率測定用試験片

追加

“(ヤング率)”を追加した。

旧JISでの名称である“ヤング率”

も使用できることを明確にした。

利用者の利便性を考慮した。

5.3.2.2 引張試験

用試験片

7.5.2

−

追加

破断させる試験方法の試験片を追

加した。

旧JISの試験方法の試験片を明記

した。利用者の利便性を考慮した。

ISO 6344-1の耐水研磨紙

変更

“ISO 6344-1の耐水研磨紙”を“JIS

R 6253の耐水研磨紙”に変更した。

(以降も同様)

利用者の利便性を考慮した。

5.3.4 腐食試験用

試験片

7.7

−

追加

JIS T 6002の試験片を追加した。

JIS T 6002の試験片が使用可能で

あることを明記した。利用者の利

便性を考慮した。

熱処理後の試験片の最終研磨を追

加した。

熱処理後の処理方法を明確化し

た。利用者の利便性を考慮した。

6 試験方法 6.1 外観試験

−

−

追加

“外観試験”を追加した。

外観は目視で試験することを明確

にした。

利用者の利便性を考慮した。

−

8.1

情報,説明書及び表示

削除

ISO規格の規定を削除した。

個別製品に対する要求事項である

ため,削除した。

6.2 定量試験

−

−

追加

“定量試験”を追加した。

定量試験の分析方法を明確にし

た。利用者の利便性を考慮した。

−

8.2

化学組成

削除

ISO規格の規定を削除した。

個別製品に対する要求事項である

ため,削除した。

3

T

6

0

0

4

:

2

0

1

9

26

T 6004:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験方法

(続き)

6.3.1.1 マイクロ

メータ

8.3.1.1

測定範囲25 mmで0.005 mm

まで正確に測定できるマイク

ロメータ

変更

“目量0.01 mm,測定範囲25 mm

で,JIS B 7502に適合するもの又は

同等の精度のもの”に変更した。

マイクロメータの仕様をJISに合

せて変更した。

6.3.1.3 伸び計

精度1 μmのもの

8.3.1.3

伸び計 ISO 9513のクラス1

に従った精度1 μmのもの

変更

引用しているISO規格を削除した。 旧JISに整合させた。

6.3.2.1 板用及び

線用の非鋳造用

金属材料

−

−

追加

板用及び線用の非鋳造用金属材料

の手順を追加した。

旧JISに整合させた。

6.3.3.1 耐力の計

算

8.4.1

−

追加

コンピュータによる計算も可能で

あることを追加した。

利用者の利便性を考慮した。

6.3.5.1.1 引張試

験(破断法)によ

る弾性率の測定

及び計算

−

−

追加

引張試験で破断させる方法を追加

した。

旧JISに整合させた。

6.3.5.1.2引張試験

(繰返し法)によ

る弾性率の測定

及び計算

8.6.1.2

−

追加

“クロスヘッド速度1.5±0.5

mm/min”を追加した。

クロスヘッド速度が規定されてい

ないため追加した。

ISOへ提案する。

弾性率の測定精度を追加した。

利用者の利便性を考慮した。

弾性率の平均値は,丸め幅を5 GPa

として報告書に記載することを追

加した。

ISOへ提案する。

6.3.5.2.1.1 寸法測

定器

8.6.2.1.1 マイクロメータ

追加

ノギスを追加した。

マイクロメータで測定できない部

分がある。利用者の利便性を考慮

した。

6.3.5.2.2曲げ試験

による弾性率の

測定及び計算

8.6.2.2

−

追加

“クロスヘッド速度1.5±0.5

mm/min”を追加した。

クロスヘッド速度が規定されてい

ないため追加した。

ISOへ提案する。

弾性率の測定精度を追加した。

利用者の利便性を考慮した。

3

T

6

0

0

4

:

2

0

1

9

27

T 6004:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験方法

(続き)

6.3.5.2.3 曲げ試

験による弾性率

の平均値の計算

8.6.2.3

−

追加

弾性率の平均値は,丸め幅を5 GPa

として報告書に記載することを追

加した。

利用者の利便性を考慮した。

ISOへ提案する。

B.1に従って標準不確かさを

算出

変更

“B.1に従って標準不確かさを算

出”を“B.3に従って合成標準不確

かさを算出”に変更した。

誤記と思われる。ISOへ提案する。

6.3.5.3.2 共振法

試験による弾性

パラメータの測

定

8.6.3.2

−

追加

弾性率の測定精度を追加した。

利用者の利便性を考慮した。

6.3.5.4.2 曲げ振

動による弾性率

の計算

8.7.2

−

追加

“三つの試験片の弾性率を平均し”

を追加した。

記載漏れと思われる。ISOへ提案

する。

6.3.6 機械的性質

の評価

−

−

追加

機械的性質の評価を追加した。

旧JISにおける評価方法も使用で

きることとした。

利用者の利便性を考慮した。

6.4.2.1 水

純水又は蒸留水

8.8.2.1

ISO 3639グレード3の水

変更

“ISO 3639グレード3の水”を“純

水又は蒸留水”に変更した。

ISO 3639グレード3に該当する水

を規定するJISがないため,同じ

品質の水に変更した。

6.4.2.2 エタノー

ル

8.8.2.2

分析グレードのエタノール

変更

“分析グレード”を“JIS K 8101

に規定するもの”に変更した。

利用者の利便性を考慮した。

6.4.2.3 メタノー

ル

8.8.2.2

分析グレードのメタノール

変更

“分析グレード”を“JIS K 8891

に規定するもの”に変更した。

利用者の利便性を考慮した。

6.4.4 手順

8.8.4

密度試験の手順

選択

選択肢として“JIS Z 8807”を追加

した。

旧JISに整合させた。

6.7.2.2 測定方法

8.12.2.2

組織観察の手順

追加

“固相反応によっての固相点の判

別が難しい場合には”を追加した。

6.7.2.3に合わせて,組織観察は,

固相点の判別が難しい場合に限る

ことを明確にした。

7 試験報告

書

7 試験報告書

−

−

追加

試験報告書を追加した。

試験報告書に記載すべき事項を規

定した。利用者の利便性を考慮し

た。

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

3

T

6

0

0

4

:

2

0

1

9

28

T 6004:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

−

−

9

情報及び取扱説明書

削除

“情報及び取扱説明書”を削除し

た。

個別製品に対する要求事項である

ため削除した。

−

−

10

表示及びラベリング

削除

“表示及びラベリング”を削除し

た。

個別製品に対する要求事項である

ため削除した。

附属書B

(規定)

B.2.1 弾性率

B.2.1

JISとほぼ同じ

変更

“w:試験片の幅”を“h:試験片

の厚さ”に変更した。また,式中の

“w”を“h”に変更した。

誤記と思われる。ISOへ提案する。

“標準不確かさ”を“合成標準不確

かさ”に変更した。

“標準不確かさ”を“相対不確かさ”

に変更した。

B.3.1 弾性率

B.3.1

JISとほぼ同じ

変更

L:“伸び計のひずみ”を“外部支

点間距離”に変更した。

誤記と思われる。ISOへ提案する。

“標準不確かさ”を“合成標準不確

かさ”に変更した。

“不確かさ”を“相対不確かさ”に

変更した。

B.4.1 一般

寸法l

B.4.1

寸法L

変更

“L”を“l”に変更した。

誤記と思われる。ISOへ提案する。

B.4.2 弾性率

B.4.2

JISとほぼ同じ

変更

“L:伸び計のゲージ長さ”を“l:

試験片の長さ”に変更した。また,

式中の“L”を“l”に変更した。

誤記と思われる。ISOへ提案する。

“標準不確かさ”を“合成標準不確

かさ”に変更した。

B.4.3 ポアソン比

B.4.3

JISとほぼ同じ

変更

“L:伸び計のゲージ長さ”を“l:

試験片の長さ”に変更した。また,

式中の“L”を“l”に変更した。

誤記と思われる。ISOへ提案する。

“標準不確かさ”を“合成標準不確

かさ”に変更した。

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

3

T

6

0

0

4

:

2

0

1

9

29

T 6004:2019

JISと国際規格との対応の程度の全体評価:ISO 22674:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

T

6

0

0

4

:

2

0

1

9