T 6002:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法························································································································· 4

4.1 静的浸せき試験 ············································································································· 4

4.2 電気化学的試験 ············································································································· 6

4.3 硫化物による変色試験(反復浸せき)··············································································· 12

4.4 硫化物による変色試験(静的浸せき)··············································································· 14

4.5 定期的な分析を伴う静的浸せき試験·················································································· 15

附属書A(参考)腐食試験方法の開発 ····················································································· 19

参考文献 ···························································································································· 24

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 25

T 6002:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。これによって,JIS T 6002:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6002:2014

歯科用金属材料の腐食試験方法

Corrosion test methods for dental metallic materials

序文

この規格は,2011年に第2版として発行されたISO 10271を基とし,技術的内容を変更して作成した日

本工業規格である。

腐食試験方法の開発を,附属書Aに示す。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科で用いる金属材料(以下,金属材料という。)の腐食試験方法について規定する。

この規格は,歯科用器具,歯科用アマルガム及び歯科矯正装置には適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10271:2011,Dentistry−Corrosion test methods for metallic materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8391-1 エアドライヤ−第1部:仕様及び試験

注記 対応国際規格:ISO 7183,Compressed-air dryers−Specifications and testing(IDT)

JIS K 1105 アルゴン

JIS K 1107 窒素

JIS K 8034 アセトン(試薬)

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8726 乳酸(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8949 硫化ナトリウム九水和物(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

2

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 1042,Laboratory glassware−One-mark volumetric flasks(MOD)

JIS R 6253 耐水研磨紙

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

歯科矯正装置(orthodontic appliance)

動的又は静的矯正治療に用いる歯科用機器。

3.2

破壊電位,Ep(breakdown potential)

それ以上の電位では,孔食若しくは隙間腐食,又は両方が始まり進行する電位。

3.3

腐食(corrosion)

金属材料の部分的若しくは全体的な破壊が生じるか,又はその性質が劣化するような,材料とその環境

との間の物理化学的相互作用。

3.4

腐食電位,Ecorr(corrosion potential)

使用する条件又はそれに極めて近い実験条件下で測定する開回路電位。

3.5

腐食生成物(corrosion product)

腐食によって生成した物質。

3.6

隙間腐食(crevice corrosion)

狭い隙間に関連して,隙間又はその近傍に生じる腐食。

3.7

電流密度(current density)

導体の単位面積当たりに流れる電流。

3.8

歯科用アマルガム(dental amalgam)

水銀をアマルガム用合金と練和することによって調製する充塡用材料。

3.9

動的浸せき試験(dynamic immersion test)

試料と腐食溶液との間で相対的な運動のある状態で,試料が溶液に暴露される試験。

3.10

電極電位(electrode potential)

試料と参照電極との間の電位差。

3.11

電解質(electrolyte)

イオンによって電流を通す溶液又は液体。

3

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

歯科用器具(dental instrument)

歯科で使用するよう特に設計した手持ち器具。

3.13

開回路電位,Eocp(open-circuit potential)

電流が流れない状態での,測定する電極と参照電極又は他の電極との間の電位。

3.14

孔食(pitting corrosion)

孔を生じる局部的腐食。

3.15

動的電位試験(potentiodynamic test)

電極電位があらかじめプログラムされた速度で変化する状態で,電流密度と電極電位との関係を記録す

る試験。

3.16

定電位試験(potentiostatic test)

電極電位が一定に保たれた状態での試験。

3.17

参照電極(reference electrode)

電極電位の一定した電極。金属材料の電位は,この電極の電位との電位差で表す。

3.18

試料(sample)

試験をする1種類の材料の試験片全てのグループ。

3.19

セット(set)

試料の試験片のサブグループ。

3.20

試験片(specimen)

試験対象の個々の単一物。

3.21

静的浸せき試験(static immersion test)

試料と腐食溶液との間で相対的な運動が実質的にない状態で,試料が溶液に暴露される試験。

3.22

応力腐食(stress corrosion)

静的引張応力と電解質との複合作用によって起こる腐食。

3.23

人工唾液(synthetic saliva)

天然唾液の化学組成を模擬した試験溶液。

3.24

変色(tarnish)

金属材料とその周囲環境との間の化学反応によって生じる金属表面の退色。

4

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.25

ゼロ電流電位(zero-current potential)

カソード電流及びアノード電流が等しいときの電位。

4

試験方法

4.1

静的浸せき試験

4.1.1

必要な情報

金属材料に関するJIS又はISO規格によって,有害元素を含む化学成分の質量分率の情報が必要である。

4.1.2

一般

この試験は,口くう(腔)内で予想される状態と関連する実験室的条件の下で,金属材料から溶出する

金属イオンの定量的なデータを提供することを目的とした加速試験である。

4.1.3

試薬及び装置

試薬及び装置は,次による。

a) 乳酸(C3H6O3) 90 %(質量分率),分析試薬グレード又はJIS K 8726に規定するもの。

注記 JIS K 8726に規定する乳酸の総乳酸は85.0〜92.0 %(質量分率)である。

b) 塩化ナトリウム(NaCl) JIS K 8150に規定するもの。

c) 水 イオン交換水又は蒸留水で,分析に適するもの。

d) エタノール(C2H5OH) JIS K 8101に規定するもの。

e) メタノール(CH3OH) JIS K 8891に規定するもの。

f)

圧縮空気 油分及び水分を含まず,JIS B 8391-1に適合するもの。

g) 容器 ほうけい酸ガラス製で,内径約16 mm,高さ約160 mmであり,JIS R 3503に規定するもの。

h) pH計 感度が±0.05 pH以上のもの。

注記 JIS Z 8802に規定する形式II以上のものが望ましい。

i)

化学分析装置 μg/mLでイオン濃度を測定できるもの。

例 誘導結合プラズマ発光分光分析装置(ICP)及び原子吸光分析装置(AAS)

j)

マイクロメータ 精度が0.01 mmのもの。

注記 JIS B 7502に規定するものが望ましい。

k) 耐水研磨紙 JIS R 6253に規定する炭化けい素質研削材によるもの。

l)

メスフラスコ(全量フラスコ) ほうけい酸ガラス製で,JIS R 3505に規定する1 000 mL,クラスA

のもの。

4.1.4

試験溶液の調製

使用の直前に,0.1 mol/L乳酸及び0.1 mol/L塩化ナトリウムからなる試験溶液を調製する。乳酸[90 %

(質量分率)]10.0±0.1 g及び塩化ナトリウム5.85±0.005 gを約300 mLの水に溶かす。それを1 000 mLの

メスフラスコに移し,標線まで水で満たす。この溶液のpHは,2.3±0.1でなければならない。これに適合

しない場合には,溶液を廃棄し,試薬を検査しなければならない。

4.1.5

試料

試料は,次による。

a) 作製 作製は,次による。

1) 鋳造 製造販売業者が指定する方法によって,試験片を鋳造する。

2) 既製品 既製の部品又は機器は,受け入れたままの状態で使用する。

5

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) その他 その他の方法,例えば,機械加工,焼結加工又は侵食加工で作製した試験片は,適切な洗

浄の後に作製したままの状態で試験を行う。

b) 試験片の数 試験片の数は,二組以上のセットを用意できる数とする。

c) 試料の表面積 試料の総表面積が,調製後に10 cm2以上となるものでなければならない。

d) 調製 調製は,次による。

1) 鋳造試料 スプル,ランナバー,その他ばりなどの突起物を表面から全て除去し,埋没材を除去す

るために,粒径125 μmのアルミナで表面をサンドブラストする。熱処理が必要な場合には,製造

販売業者が指定する方法によって行う。メタルセラミック修復用金属材料の場合には,金属材料の

製造販売業者が指定する方法によってデギャッシング焼成を行い,次に,適用陶材の最高焼成温度

で4回熱処理した後に放冷する。次いで,試験片を受け入れた状態のままで試験をする場合を除き,

試験片の全ての表面を,通常の金属組織観察の手法を用いて0.1 mm以上(マイクロメータなどの

測定器具で測定する。)除去し,JIS R 6253に規定するP1 200の耐水研磨紙で最終研磨をする。試

験片を作製する金属材料の種類ごとに,未使用の研磨紙を使用する。ここに記載した方法を適用で

きない場合には,製造販売業者が指定する方法によって,表面を処理する。各試料の表面積につい

て,丸めの幅を1 %として求める。表面をエタノール又はメタノール中で2分間,超音波で洗浄し,

水ですすぎ,圧縮空気で乾燥する。

試験溶液に暴露される試験片の表面に孔が認められる場合には,その試験片を使用せず,新しい

ものと置き換えなければならない。

2) 機械加工試料,焼結加工試料,侵食加工試料又は電鋳加工試料 必要な場合には,試験片を熱処理

する。試験片を受け入れた状態のままで試験をする場合を除き,試験片の全ての表面を,通常の金

属組織観察の手法を用いて0.1 mm以上(マイクロメータなどの測定器具で測定する。)除去し,JIS

R 6253に規定するP1 200の耐水研磨紙で最終研磨をする。試験片を作製する金属材料の種類ごと

に,未使用の研磨紙を使用する。各試料の表面積について,丸めの幅を0.1 cm2として求める。表面

をエタノール又はメタノール中で2分間,超音波で洗浄し,水ですすぎ,圧縮空気で乾燥する。

3) 既製の部品又は機器 製造販売業者が指定する方法によって,表面を処理する。各試料の表面積に

ついて,丸めの幅を0.1 cm2として求める。表面をエタノール又はメタノール中で2分間,超音波で

洗浄し,水ですすぎ,圧縮空気で乾燥する。

4.1.6

試験方法

同時に測定する試験片のセットは,同じ方法で取り扱う。試験片は,最低限の線又は点以外では,容器

表面と接触しないように,容器内に置く。セットが複数の試験片からなる場合には,それらの試験片を個

別の容器に置いてもよいが,1個の容器内に複数の試験片を置く場合には,互いの試験片が接触していて

はならない。

試験溶液のpHを記録した後,溶液を容器に注入する。注入量は,試料表面積1 cm2当たり1 mLとし,

試験溶液に試験片を完全に浸せきする。溶液の体積を0.1 mLの正確さで記録する。溶液の蒸発を防止する

ために容器を密閉し,37±1 ℃の環境下で7日間±1時間保管する。規定の期間浸せきした試験片を取り

出し,残りの溶液のpHを記録する。

試験片を含む溶液と並行して,基準溶液を保持するために追加の容器を使用する。基準溶液は,試験溶

液中の対象元素の不純物量を求めるために使用する。試験片を含む溶液中での体積とほぼ同量を加え,0.1

mLの正確さでその体積を記録する。溶液の蒸発を防止するために容器を密閉し,試験片を含む溶液と同

一の期間,37±1 ℃の環境下で保管する。

6

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.7

元素分析

適切な感度をもつ化学分析装置を用いて試験溶液の定性分析及び定量分析を行う。4.1.1に記載した元素

を優先的に分析するが,0.1 %(質量分率)以上の不純物が検出された場合には,それらも報告しなければ

ならない。各対象元素に対して,試験溶液について得られた値から,基準溶液について得られた値を差し

引く。ほう素,炭素及び窒素は,対象元素としない。

4.1.8

試験報告書

試験報告書には,次の事項を記載する。

a) 分析方法及び分析した全ての元素の検出下限。

b) 試験片の調製又は試験方法において発生した規格からの逸脱及びそれに対する正当な理由付け。

c) 一組のセットを構成する試験片の数及び試験を行ったセットの数。

d) 各セットにおける各元素(4.1.1に示した元素及びその他の検出元素)の溶出イオン量(個々にμg/cm2/7

日の単位で求める。)及びこの歯科材料の平均総溶出イオン量(各セットにおける全ての元素について,

μg/cm2/7日の単位で溶出イオン量の総和を求め,試験を行ったセット数でこの総和を除した結果。)。

e) 沈殿物のような未溶解の腐食生成物及び試験片表面の変色の記録。

4.2

電気化学的試験

4.2.1

必要な情報

金属材料に関するJIS又はISO規格によって,有害元素を含む化学成分の質量分率の情報が必要である。

4.2.2

一般

この試験は,口くう内で使用する金属材料の耐食性を,動的電位分極法を用いて評価するための試験で

ある。

4.2.3

試薬及び装置

試薬及び装置は,次による。

a) 乳酸(C3H6O3) 90 %(質量分率),分析試薬グレード又はJIS K 8726に規定するもの。

注記 JIS K 8726に規定する乳酸の総乳酸は85.0〜92.0 %(質量分率)である。

b) 塩化ナトリウム(NaCl) JIS K 8150に規定するもの。

c) 水酸化ナトリウム(NaOH) JIS K 8576に規定するもの。

d) 水 イオン交換水又は蒸留水で,分析に適するもの。

e) アルゴンガス(アルゴン) JIS K 1105に規定するもの。

f)

窒素ガス(窒素) JIS K 1107に規定するもの。

g) エタノール(C2H5OH) JIS K 8101に規定するもの。

h) メタノール(CH3OH) JIS K 8891に規定するもの。

i)

アセトン(C3H6O) JIS K 8034に規定するもの。

j)

測定用セル 温度調節装置付きのほうけい酸ガラス製のものであり,JIS R 3503に規定するもの(試

験を23±2 ℃で実施する場合には,二重壁のセルは必要ない。)。

k) 走査形ポテンショスタット 走査する電位の範囲は,±1 600 mV,電流は,10−9〜10−1 Aの範囲をも

つもの。

l)

電位指示計 入力インピーダンスが1011 Ω以上で,感度/精度は,±1 600 mVの電位の範囲にわたっ

て1 mVの変化を検出できるもの。

m) 電流指示計 10−9〜10−1 Aの電流の範囲にわたって,その値の1 %以内の電流を測定する能力をもつ

もの。

7

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n) 作用電極

o) 対極 高純度非晶質炭素又は白金からなるもの。

p) 参照電極 飽和甘こう(汞)電極(SCE)又は飽和銀・塩化銀電極(SSE)

q) pH計 感度が±0.05 pH以上のもの。

注記 JIS Z 8802に規定する形式II以上のものが望ましい。

r) 耐水研磨紙 JIS R 6253に規定する炭化けい素質研削材によるもの。

s)

ダイヤモンドペースト 粒径が1 μmのもの。

t)

マイクロメータ 精度が0.01 mmのもの。

注記 JIS B 7502に規定するものが望ましい。

u) 光学顕微鏡 倍率が50倍以上のもの。

4.2.4

試験溶液の調製

塩化ナトリウム9.0 gを水約950 mLに溶解し,1 %(質量分率)乳酸水溶液又は4 %(質量分率)水酸

化ナトリウム水溶液によってpHを7.4±0.1に調整し,最終的に水で1 000 mLに希釈する。

4.2.5

試料

試料は,次による。

a) 作製 作製は,次による。

1) 鋳造 製造販売業者が指定する方法によって,試験片を鋳造する。

2) 既製品 既製の部品又は機器は,受け入れたままの状態で使用する。

3) その他 その他の方法,例えば,機械加工,焼結加工又は侵食加工で作製した試験片は,適切な洗

浄の後に作製したままの状態で試験を行う。

b) 試験片の数 試験片の数は,4個以上とする。

c) 試験片の表面積 各試験片の表面積は,調製後に0.1 cm2以上でなければならない。

d) 調製 調製は,次による。

1) スプル,ランナバー,その他ばりなどの突起物を表面から全て除去し,表面を粒径125 μmのアル

ミナでサンドブラストし,埋没材を除去する。

2) 熱処理が必要な場合には,製造販売業者の指定によって熱処理を行う。

3) メタルセラミック修復用金属材料の場合には,金属材料の製造販売業者が指定する方法によってデ

ギャッシング焼成を行い,次に,適用陶材の最高焼成温度で4回熱処理した後に放冷する。

4) 暴露される試験片の面は,平面に調製しなければならない。

5) 電気化学的装置と接続するために,適切な接触点を設ける。作用電極は,隙間がないように調製さ

れなければならず,浸せき中に電気的な絶縁の低下が起こらないように,エポキシ樹脂で包埋する

方法が望ましい。試験後の観察によって隙間が生じないことが確証される場合には,樹脂による包

埋の代わりに,試験片保持具を採用することができる。

6) 試験片を受け入れたままの状態で試験する場合を除き,包埋した試験片の露出した各表面を,通常

の金属組織観察の手法を用いて0.1 mm以上(マイクロメータなどの測定器具で測定する。)除去し,

最終的にはJIS R 6253に規定するP1 200の耐水研磨紙で仕上げ,粒径1 μmのダイヤモンドペース

トで最終仕上げを行う。研磨には,試験片を作製する金属材料の種類ごとに,未使用の研磨紙を使

用する。ここに記載した方法が適用できない場合には,製造販売業者が指定する方法によって,表

面を処理する。

7) 倍率が50倍の光学顕微鏡によって,試験片と樹脂との界面における割れ目又は隙間の有無を確認

8

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,割れ目又は隙間が確認された場合には,試験片を交換する。

8) 各試験片の暴露部分の面積を0.01 cm2の精度で求める。

9) アセトンで表面を洗う。エタノール又はメタノール中で,次いで水中で,各々2分間,超音波によ

って表面を洗浄し,測定用セルに移すまで水中に保存する。

4.2.6

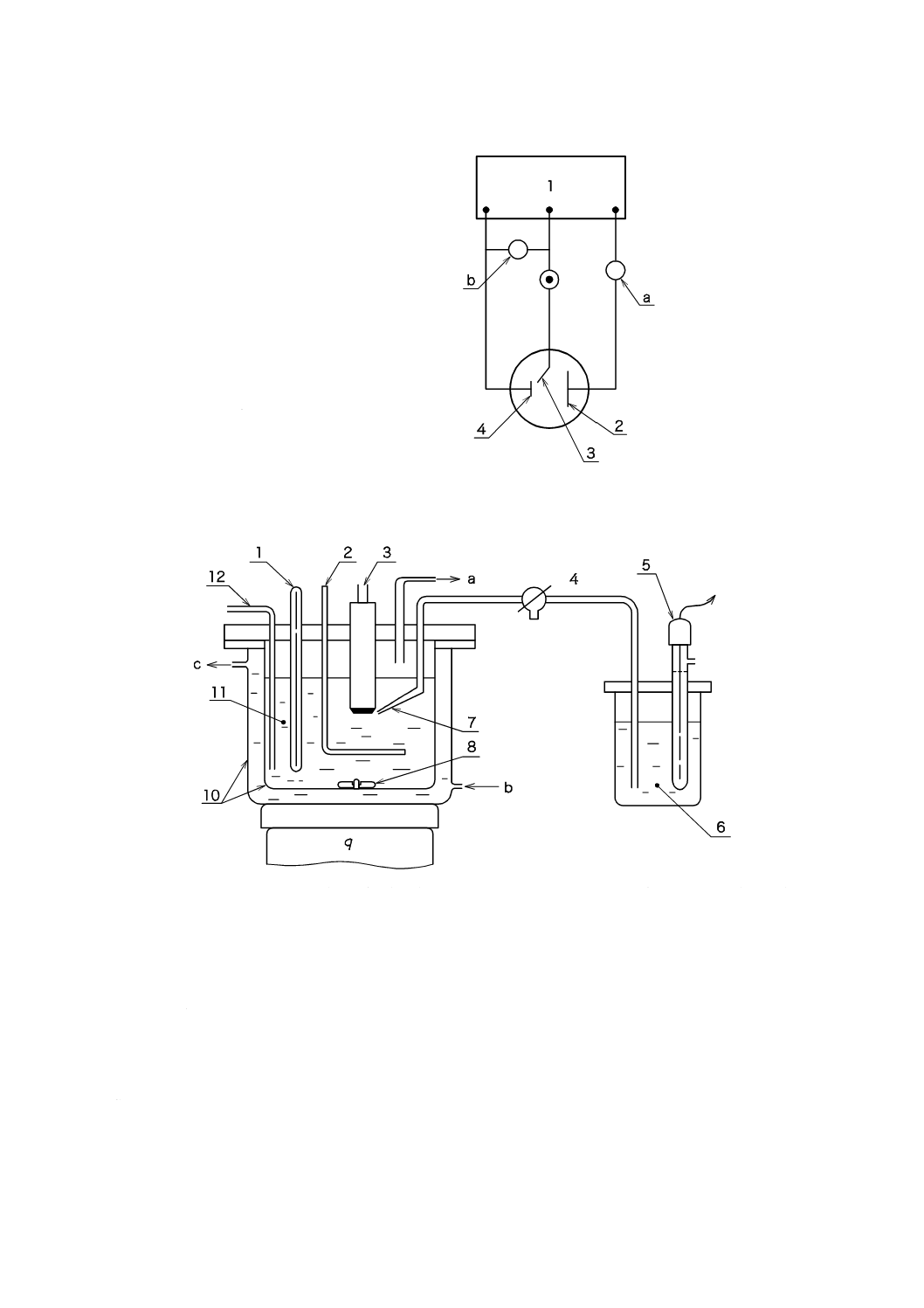

試験方法

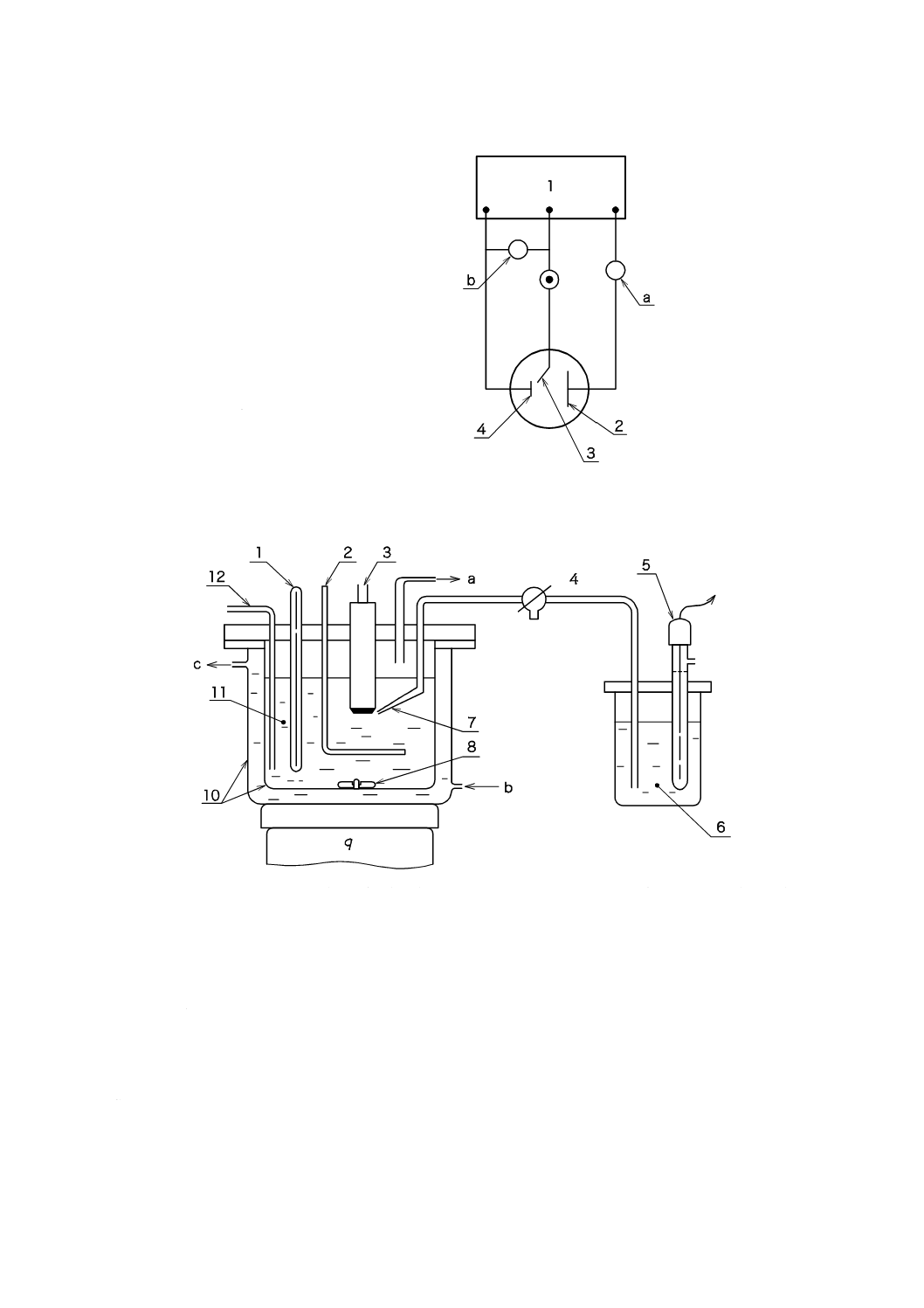

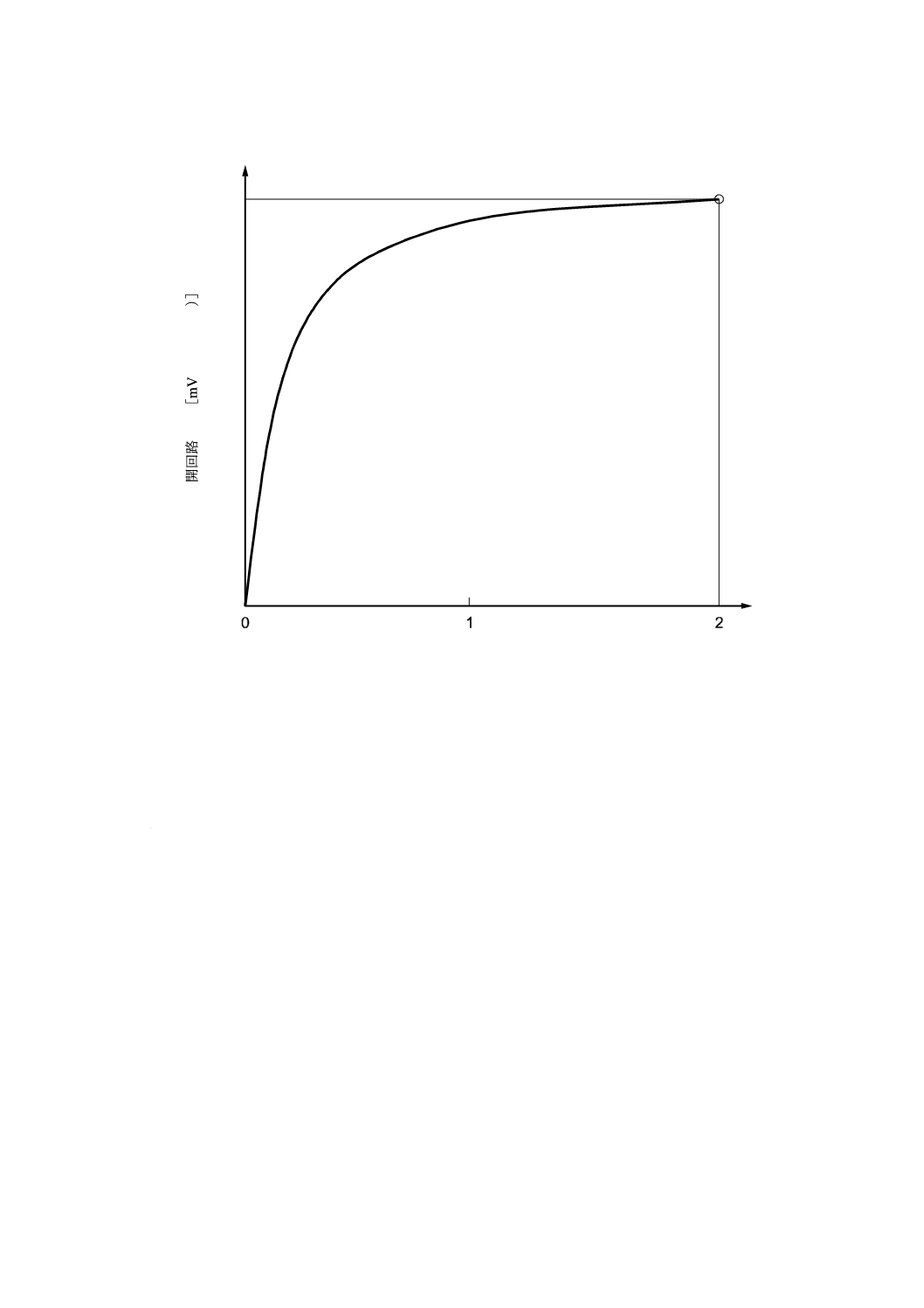

電気化学的測定回路の例を図1に,測定用セルの例を図2に示す。試験方法は,次による。

a) 測定用セルに電解液を注入する。

b) 試験は,室温23±2 ℃で行う。ただし,室温と37 ℃との間に相転移がある場合には,試験温度は,

37±1 ℃とする。

c) 対極に続いて参照電極を測定用セルの中に設置し,次に作用電極をセルに設置するが,この時点では

電極を電解液に浸せきしないようにする。

d) 磁気かくはん(撹拌)装置を作動させ,酸素を含んでいない窒素又はアルゴンを,毎分100 mLの流

量で少なくとも30分間以上電解液中に泡立たせて脱気する。

e) 脱気後,作用電極を電解液に浸せきし,参照電極を調節する。

f)

ガス流量をやや泡立つ程度に調節し,測定作業を開始する。

9

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ポテンショスタット

2 対極

3 参照電極

4 作用電極

a 電流指示計

b 電位指示計

図1−測定回路の概要図

1 温度計

5 参照電極(SCE)

9 磁気かくはん機(モータ)

2 対極

6 塩化カリウム(KCl)飽和溶液

10 二重壁容器

3 作用電極

7 ルギン管

11 電解質

4 塩橋

8 磁気かくはん子(PTFEコーティング)

12 気泡管(窒素ガス)

a ガス出口

b 水入り口

c 水出口

図2−測定用セルの概要図

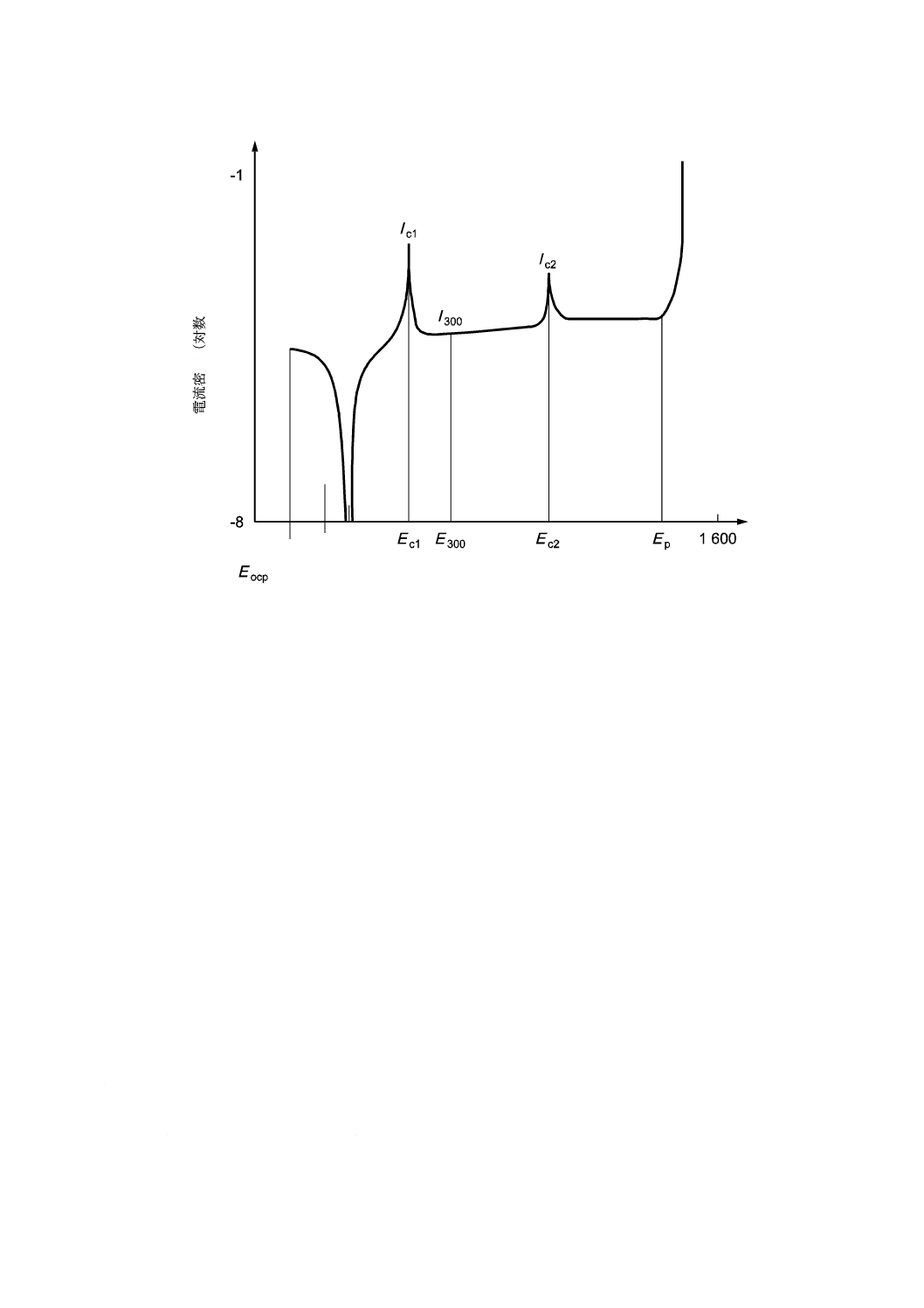

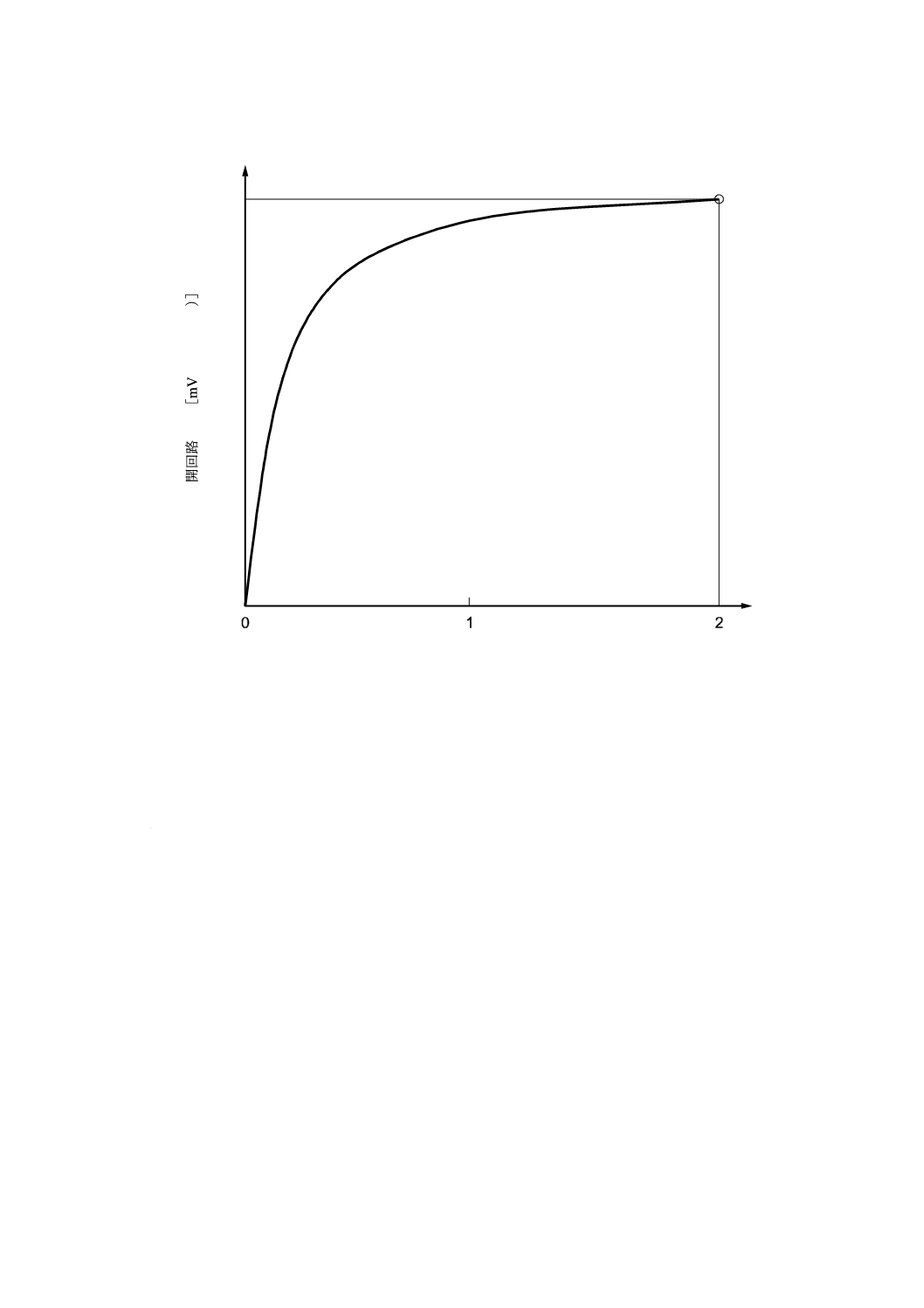

1) 開回路電位測定 2時間にわたる時間対開回路電位を記録する。浸せき開始から2時間±6分の時点

での参照電極(SCE)に対する開回路電位(Eocp)をmV単位で測定する。電位対時間の曲線の例を,

図3に示す。

10

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−開回路電位−時間曲線

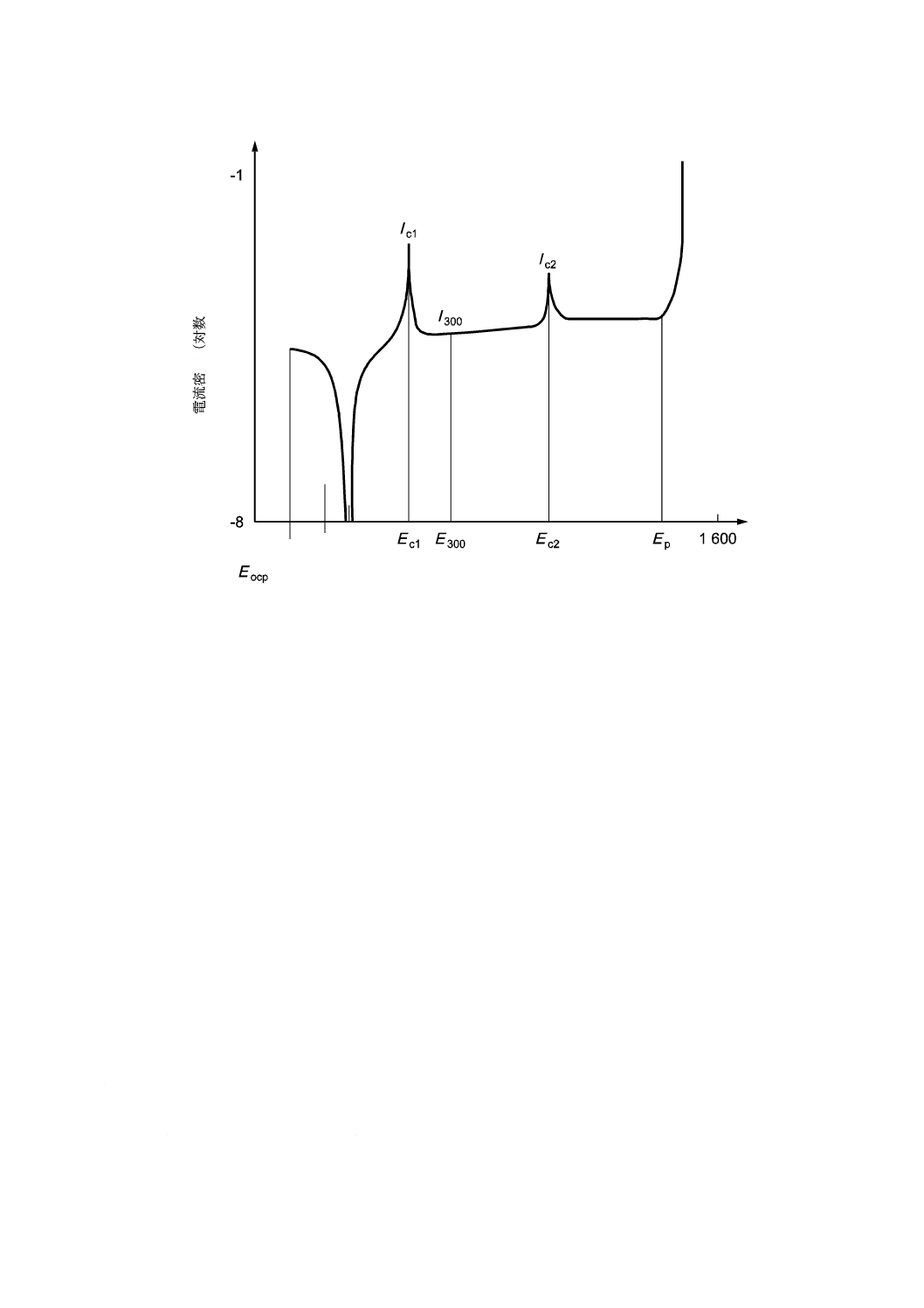

2) 電位測定(アノード分極) 開回路電位測定の5分後に,Eocpより150 mV低い電位から電位の走査

を開始する。動的な電位の掃引速度は,不動態破壊時に記録された電流密度より2桁大きい電流密

度しきい値まで,又は+1 500 mVの電位[若しくは破壊電位(Ep)+300 mV]まで,1 mV/sであ

ることが望ましい。電位対電流密度の対数の曲線を記録する。最初の電位までの逆走査は,孔食に

関する情報を得るには有用である。電位対電流密度の対数の例を,図4に示す。

時間(h)

開

回

路

電

位

[

m

V

(

S

C

E

基

準

)

]

11

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Eocp

開回路電位[mV(SCE基準)]

Eocp−150 mV

開回路電位−150 mV[mV(SCE基準)]

Ez

ゼロ電流電位[mV(SCE基準)]

Ec1

第1最大活性電位[mV(SCE基準)]

E300

開回路電位+300 mV[mV(SCE基準)]

Ec2

第2最大活性電位[mV(SCE基準)]

Ep

破壊電位[mV(SCE基準)]

Ic1

Ec1に対応する電流密度(A/cm2)

I300

E300に対応する電流密度(A/cm2)

Ic2

Ec2に対応する電流密度(A/cm2)

図4−アノード分極曲線の一例

4.2.7

試験報告書

試験報告書には,次の情報を記載する。ただし,参照電極にSCE以外の電極を用いた場合には,報告書

に記載の電位を,SCEを参照電極にした値に変換しなければならない。

a) 試験を行った金属材料の名称

b) 熱処理の詳細な記録(該当する場合)

c) 試験温度 ただし,37 ℃を採用した場合には選択した理由

d) 試験片の調製又は試験方法からの全ての逸脱の記録

e) mV単位(SCE基準)で表した開回路電位 Eocp

f)

“電位”対“対数による電流密度”の分極曲線又は電位対電流密度の分極曲線

g) mV単位(SCE基準)で表したゼロ電流電位 Ez

h) mV単位(SCE基準)で表した破壊電位Epとそれに対応するA/cm2単位で表した電流密度 Ip

Eocp

− 150 mV

電位[mV(SCE基準)]

Ez

電

流

密

度

(

対

数

A

/c

m

2

)

12

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

EzとEpとの間の不動態領域に存在するmV単位(SCE基準)で表した最大活性電位Ecとそれに対応

するA/cm2単位で表した電流密度 Ic

j) Ez+300 mV(SCE基準)の電位におけるA/cm2単位で表した電流密度 I300

k) 電極又は金属材料表面における顕著な変化

4.3

硫化物による変色試験(反復浸せき)

4.3.1

必要な情報

金属材料に関するJIS又はISO規格によって,有害元素を含む化学成分の質量分率の情報が必要である。

4.3.2

一般

この試験は,銀を含有するような,硫化物で変色しやすい金属材料に適切な試験である。

4.3.3

試薬及び装置

試薬及び装置は,次による。

a) 水和硫化ナトリウム[約35 %(質量分率)Na2S]又は硫化ナトリウム九水和物(Na2S・9H2O) 分

析試薬グレード(水和硫化ナトリウムの場合)又はJIS K 8949に規定するもの(硫化ナトリウム九水

和物の場合)。

b) 水 イオン交換水又は蒸留水で,分析に適するもの。

c) エタノール(C2H5OH) JIS K 8101に規定するもの。

d) メタノール(CH3OH) JIS K 8891に規定するもの。

e) アセトン(C3H6O) JIS K 8034に規定するもの。

f)

圧縮空気 油分及び水分を含まず,JIS B 8391-1に適合するもの。

g) 耐水研磨紙 JIS R 6253に規定する炭化けい素質研削材によるもの。

h) マイクロメータ 精度が0.01 mmのもの。

注記 JIS B 7502に規定するものが望ましい。

i)

浸せき試験装置 各々の試験片を23±2 ℃に保持した試験溶液に,毎分当たり10〜15秒間浸せきす

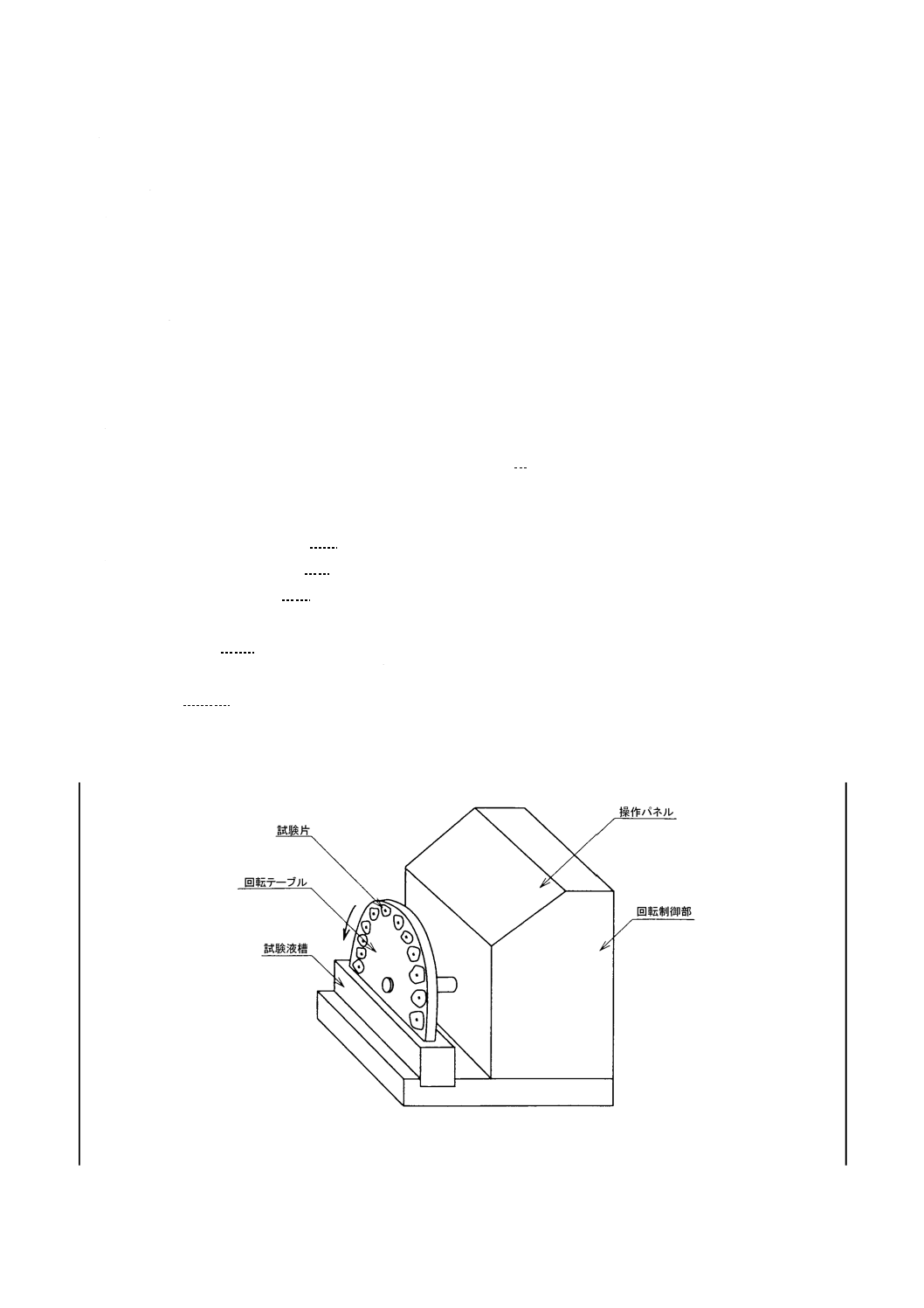

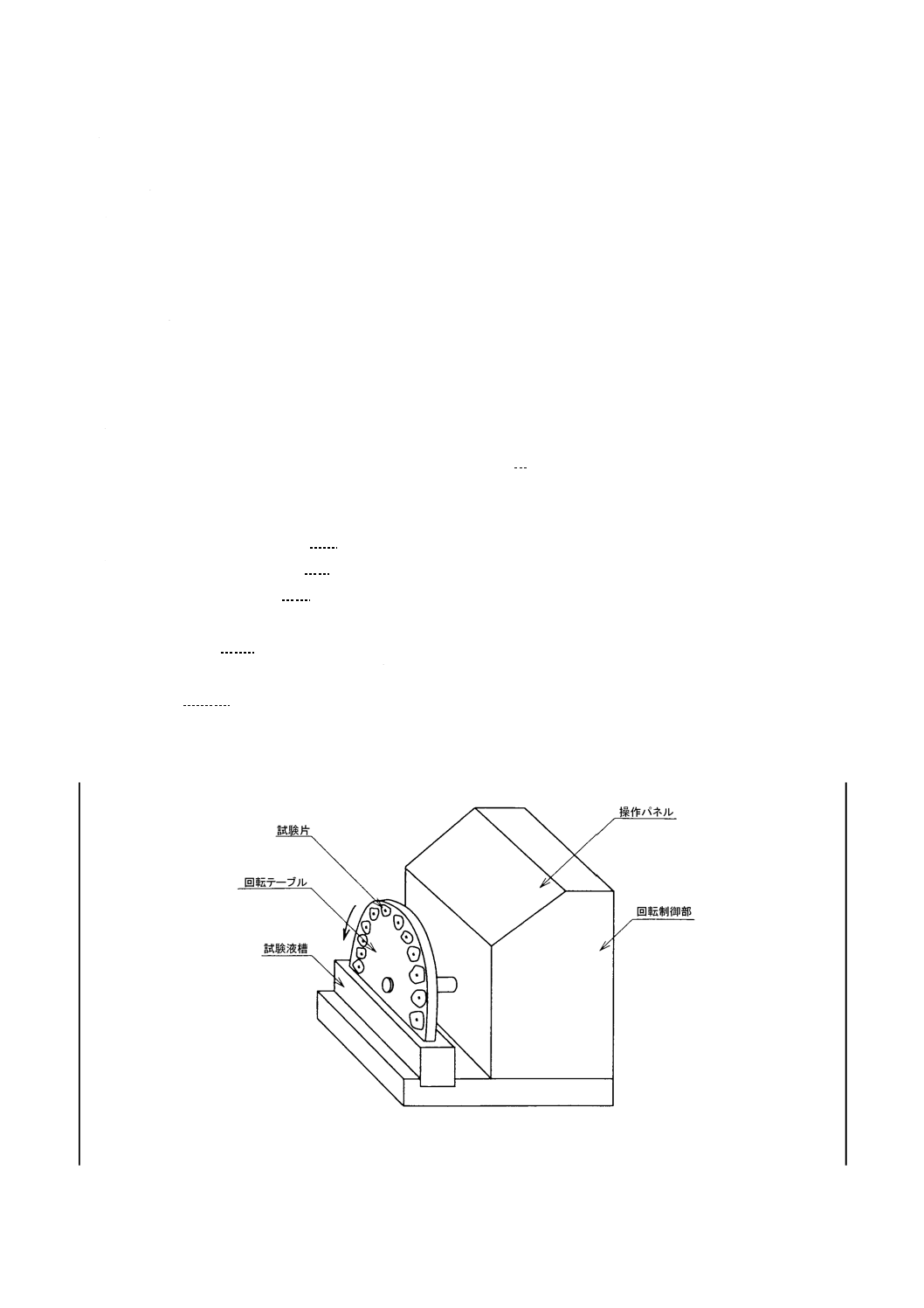

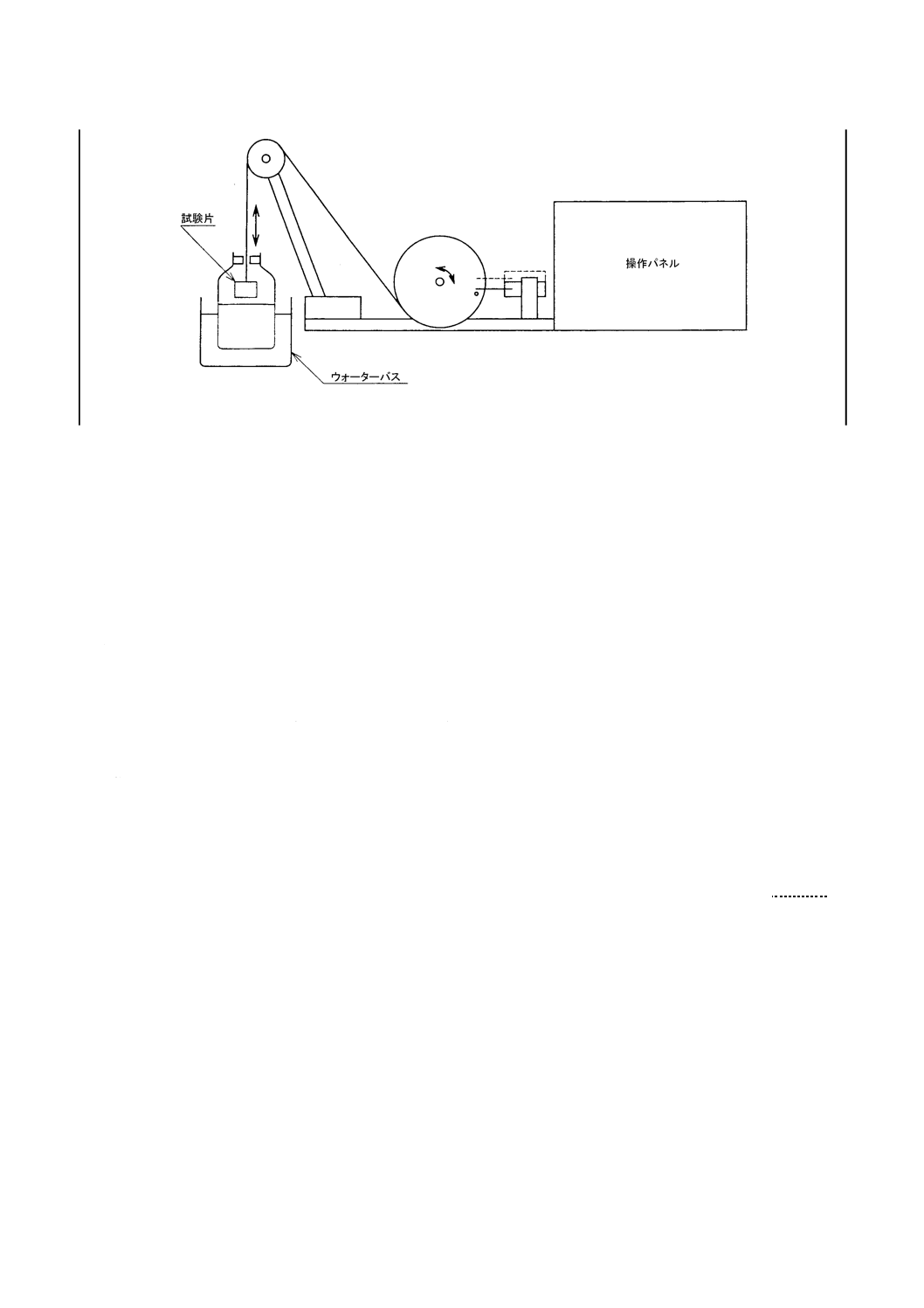

るように設計した装置(図5及び図6参照)。

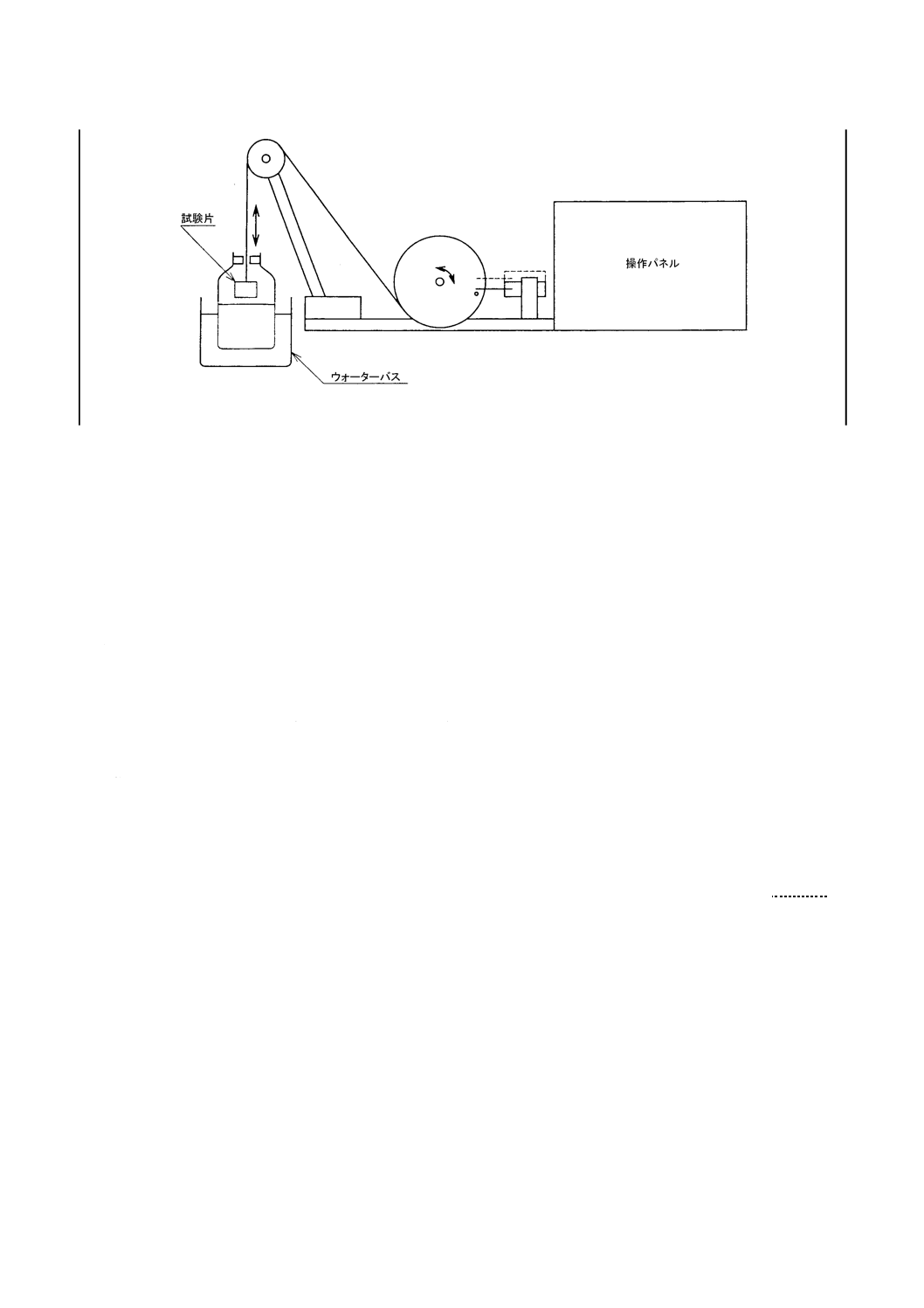

図5−回転式浸せき試験装置の例

13

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

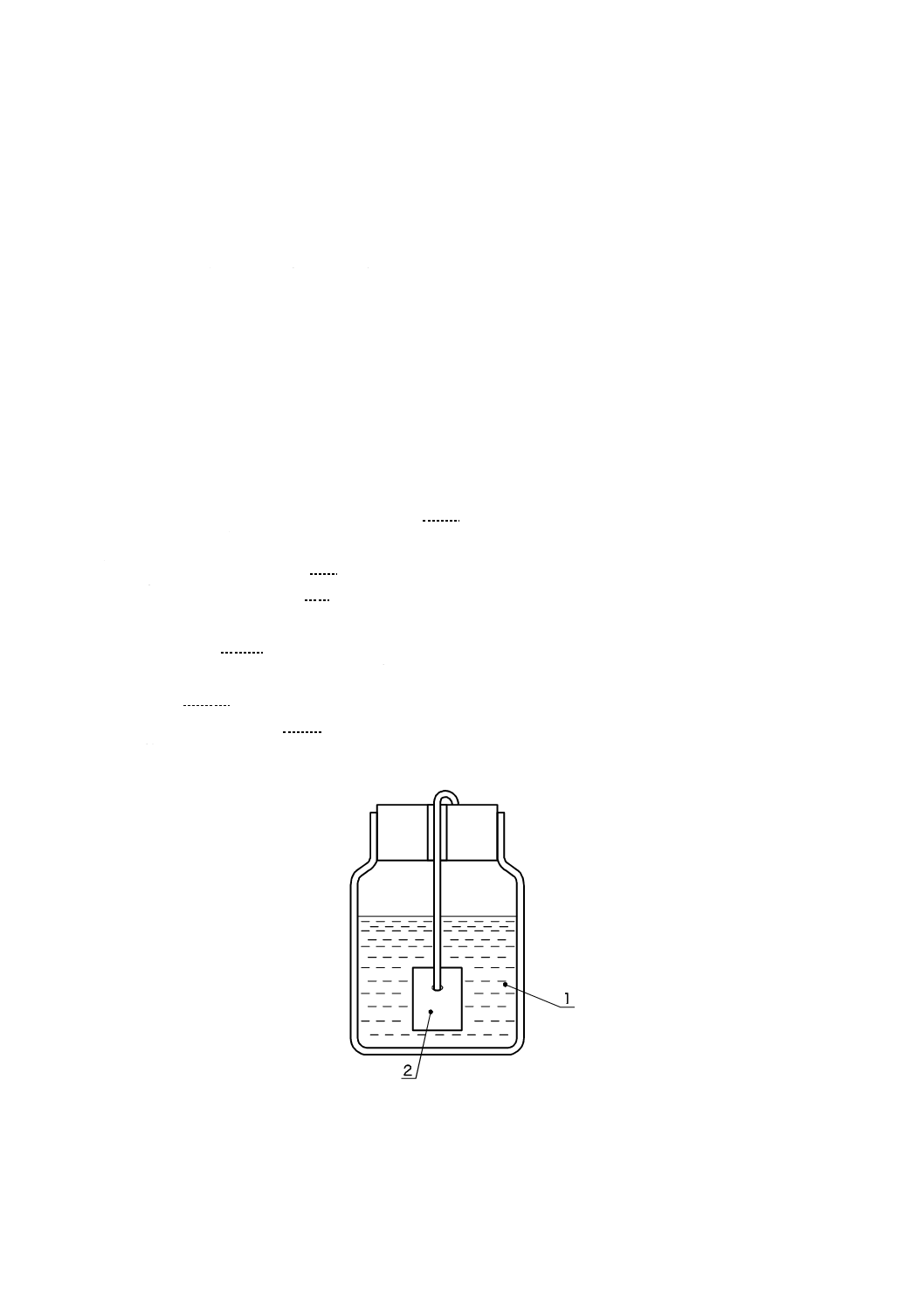

図6−往復式浸せき試験装置の例

4.3.4

試験溶液の調製

試験ごとに新しい試験溶液を用意する。水和硫化ナトリウム22.3 g又は硫化ナトリウム九水和物24.0 g

のいずれかを水約950 mLに溶かした後に,水で希釈し,1 000 mLとする。

4.3.5

試料

試料は,次による。

a) 作製 試験片の作製は,製造販売業者が指定する方法によって行う。

b) 試験片の数 試験片の数は,2個以上とする。

c) 試験片の表面積 各試験片の表面積は約1 cm2とする。

d) 調製 調製は,次による。

1) スプル,ランナバー,その他ばりなどの突起物を試験片の表面から全て除去し,表面を粒径125 μm

のアルミナでサンドブラストし,埋没材を除去する。

2) 熱処理が必要な場合には,製造販売業者が指定する方法によって行う。

3) メタルセラミック修復用金属材料の場合には,金属材料の製造販売業者が指定する方法によってデ

ギャッシング焼成を行い,次に,適用陶材の最高焼成温度で4回熱処理した後に放冷する。

4) 各試験片を常温で包埋する。推奨する手順は,エポキシ樹脂に包埋する手順である。

5) 試験片を受け入れた状態のままで試験する場合を除き,試験片の各暴露表面を,通常の金属組織観

察の手法を用いて0.1 mm以上(マイクロメータなどの測定器具で測定する。)除去し,JIS R 6253

に規定するP800の耐水研磨紙で最終研磨をする。試験片を作製する金属材料の種類ごとに,未使

用の研磨紙を使用する。ここに記載した方法を適用できない場合には,製造販売業者が指定する方

法によって,表面を処理する。

6) アセトンで表面をすすぐ。エタノール又はメタノール中で,次いで水中で,各々2分間,超音波に

よって表面を洗浄し,圧縮空気で乾燥する。

4.3.6

試験方法

試験は,適切な換気装置の下で行う。新しく調製した試験溶液を入れた浸せき試験装置に試験片を設置

する。試験溶液は,24±1時間で取り替える。72±1時間の浸せきの後に試験片を取り出し,水で洗浄する。

試験片をエタノール又はメタノールに浸せきし,圧縮空気で乾燥する。

4.3.7

目視検査

14

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

光学的に拡大することなく,変色試験を行ったものと行わないものとについて,目視によって試験片表

面の劣化を調べる(A.7.3.1参照)。

4.3.8

試験報告書

試験報告書には,次の情報を記載する。

a) 試験片の調製及び/又は試験方法において発生した規格からの逸脱及びそれに対する正当な理由付け

b) 熱処理の詳細な記録(該当する場合)

c) 変色試験を行っていないものとの目視による比較から得られた色調及び反射率に関しての相違

4.4

硫化物による変色試験(静的浸せき)

4.4.1

必要な情報

金属材料に関するJIS又はISO規格によって,有害元素を含む化学成分の質量分率の情報が必要である。

4.4.2

一般

この試験は,銀を含有するような,硫化物で変色しやすい金属材料に適切な試験である。

4.4.3

試薬及び装置

試薬及び装置は,次による。

a) 硫化ナトリウム九水和物(Na2S・9H2O) JIS K 8949に規定するもの。

b) 水 イオン交換水又は蒸留水で,分析に適するもの。

c) エタノール(C2H5OH) JIS K 8101に規定するもの。

d) メタノール(CH3OH) JIS K 8891に規定するもの。

e) 圧縮空気 油分及び水分を含まず,JIS B 8391-1に適合するもの。

f)

耐水研磨紙 JIS R 6253に規定する炭化けい素質研削材によるもの。

g) マイクロメータ 精度が0.01 mmのもの。

注記 JIS B 7502に規定するものが望ましい。

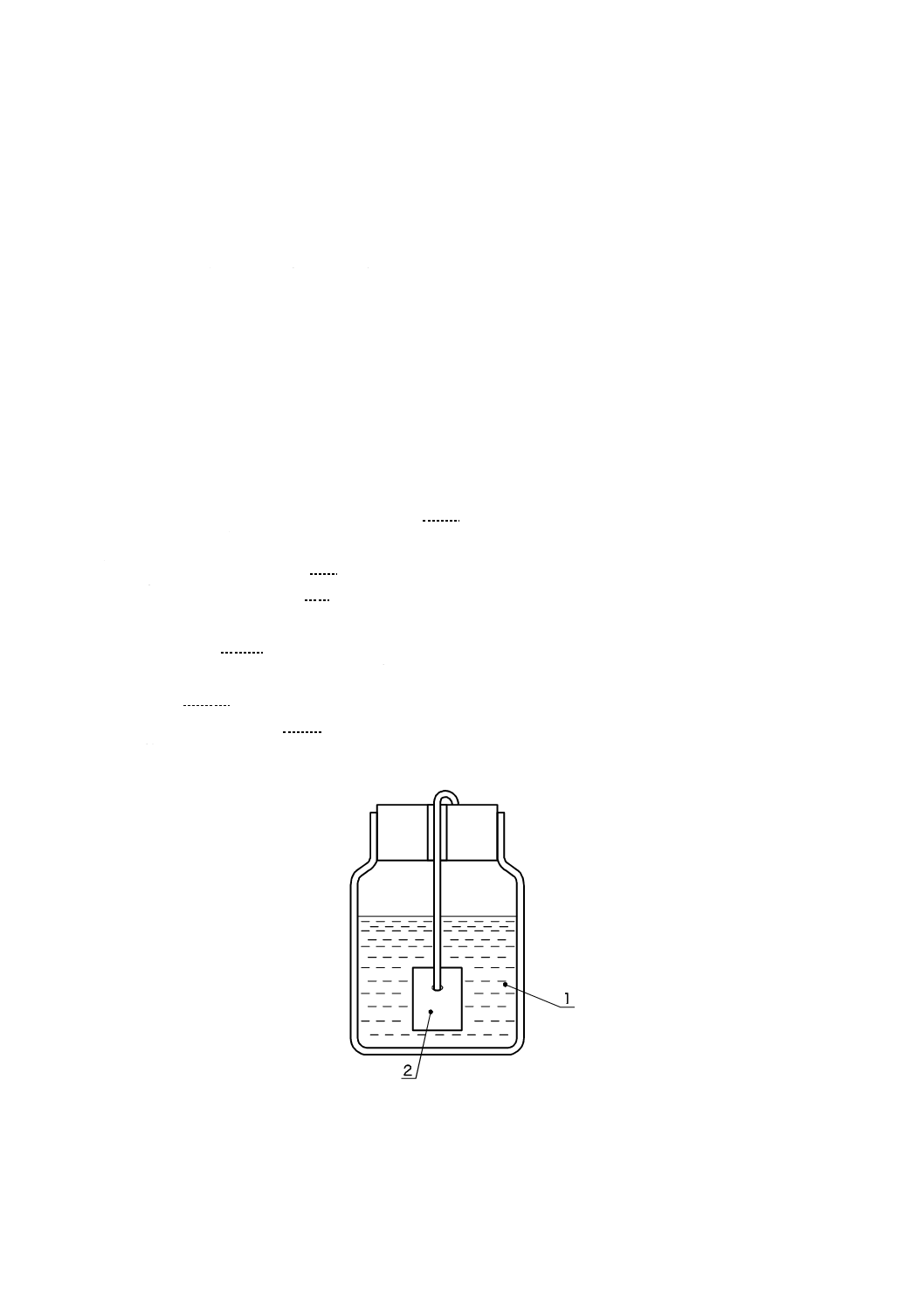

h) 静的浸せき試験装置 JIS R 3503に規定するほうけい酸ガラス製容器,及び一端がかぎ状の細いガラ

ス棒又は耐食性のひもで構成する装置(図7参照)。

1 試験溶液

2 試験片

図7−静的浸せき試験装置の例

15

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.4

試験溶液の調製

試験ごとに新しい試験溶液を用意する。硫化ナトリウム九水和物3.1±0.05 gを水約950 mLに溶解した

後に,水で希釈し,1 000 mLとする。試験開始の24時間以内に試験溶液を調製しなければならない。

4.4.5

試料

試料は,次による。

a) 作製 試験片の作製は,製造販売業者が指定する方法によって行う。

b) 試験片の数 試験片の数は,2個以上とする。

c) 寸法 各試験片の寸法は,幅15±0.5 mm,長さ20±0.5 mm及び厚さ1±0.5 mmとする。

d) 調製 調製は,次による。

1) スプル,ランナバー,その他ばりなどの突起物を試験片の表面から全て除去し,表面を粒径125 μm

のアルミナでサンドブラストし,埋没材を除去する。

2) 熱処理が必要な場合には,製造販売業者が指定する方法によって行う。

3) メタルセラミック修復用金属材料の場合には,金属材料の製造販売業者が指定する方法によってデ

ギャッシング焼成を行い,次に,適用陶材の最高焼成温度で4回熱処理した後に放冷する。

4) 試験片を受け入れた状態のままで試験する場合を除き,試験片の各暴露表面を,通常の金属組織観

察の手法を用いて0.1 mm以上(マイクロメータなどの測定器具で測定する。)除去し,JIS R 6253

に規定するP800の耐水研磨紙で最終研磨をする。試験片を作製する金属材料の種類ごとに,未使

用の研磨紙を使用する。ここに記載した方法を適用できない場合には,製造販売業者が指定する方

法によって,表面を処理する。

5) エタノール又はメタノール中で,次いで水中で,各々2分間,超音波によって表面を洗浄し,圧縮

空気で乾燥する。

4.4.6

試験方法

1個の試験片を,浸せき装置内の新しく調製した試験溶液50 mLに浸せきする。37±2 ℃の温度で72±

1時間保持する。試験後に試験片を取り出し,水で洗浄する。試験片をエタノール又はメタノールに浸せ

きし,圧縮空気で乾燥する。

4.4.7

目視検査

光学的に拡大することなく,変色試験を行ったものと行わないものとについて,目視によって,試験片

表面の劣化及び/又は変色を調べる(A.7.3.1参照)。

4.4.8

試験報告書

試験報告書には,次の情報を記載する。

a) 試験片の調製及び/又は試験方法において発生した規格からの逸脱及びそれに対する正当な理由付

け。

b) 熱処理の詳細な記録(該当する場合)。

c) 変色試験を行っていないものとの目視による比較から得られた色調及び反射率に関しての相違。

4.5

定期的な分析を伴う静的浸せき試験

4.5.1

必要な情報

金属材料に関するJIS又はISO規格によって,有害元素を含む化学成分の質量分率の情報が必要である。

4.5.2

一般

腐食速度を評価するためには,途中で分析を行い,長期間にわたる腐食情報を得ることが必要である。

既製部品を含む主要な金属材料の全てに,適用されている4.1の静的浸せき試験に基づいて,この定期的

16

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な分析を伴う静的浸せき試験は,試験期間にわたる腐食速度の変化に関する情報を提供する。静的浸せき

試験から得られる腐食レベルと合わせて,この試験によって金属材料の腐食挙動をより完全に評価するこ

とができる。

4.5.3

試薬及び装置

試薬及び装置は,次による。

a) 乳酸(C3H6O3) 90 %(質量分率),分析試薬グレード又はJIS K 8726に規定するもの。

注記 JIS K 8726に規定する乳酸の総乳酸は85.0〜92.0 %(質量分率)である。

b) 塩化ナトリウム(NaCl) JIS K 8150に規定するもの。

c) 水 イオン交換水又は蒸留水で,分析に適するもの。

d) エタノール(C2H5OH) JIS K 8101に規定するもの。

e) メタノール(CH3OH) JIS K 8891に規定するもの。

f)

圧縮空気 油分及び水分を含まず,JIS B 8391-1に適合するもの。

g) 容器 ほうけい酸ガラス製で,内径約16 mm,高さ約160 mmであり,JIS R 3503に規定するもの。

h) pH計 感度が±0.05 pH以上のもの。

注記 JIS Z 8802に規定する形式II以上のものが望ましい。

i)

化学分析装置 μg/mLでイオン濃度を測定できるもの。

例 誘導結合プラズマ発光分光分析装置(ICP)及び原子吸光分析装置(AAS)

j)

マイクロメータ 精度が0.01 mmのもの。

注記 JIS B 7502に規定するものが望ましい。

k) 耐水研磨紙 JIS R 6253に規定する炭化けい素質研削材によるもの。

l)

メスフラスコ(全量フラスコ) ほうけい酸ガラス製で,JIS R 3505に規定する1 000 mL,クラスA

のもの。

4.5.4

試験溶液の調製

使用の直前に,0.1 mol/L乳酸及び0.1 mol/L塩化ナトリウムからなる試験溶液を調製する。乳酸[90 %

(質量分率)]10.0±0.1 g及び塩化ナトリウム5.85±0.005 gを約300 mLの水に溶かす。それを1 000 mLの

メスフラスコに移し,標線まで水で満たす。この溶液のpHは,2.3±0.1でなければならない。これに適合

しない場合には,溶液を廃棄し,試薬を検査しなければならない。

4.5.5

試料

試料は,次による。

a) 作製 作製は,次による。

1) 鋳造 製造販売業者が指定する方法によって,試験片を鋳造する。

2) 既製品 既製の部品又は機器は,受け入れたままの状態で使用する。

3) その他 その他の方法,例えば,機械加工,焼結加工又は侵食加工で作製した試験片は,適切な洗

浄の後に作製したままの状態で試験を行う。

b) 試験片の数 試験片の数は,二組以上のセットを用意できる数とする。結果について統計解析を行う

場合には,5セット以上で試験を行わなければならない。

c) 試料の表面積 試料の総表面積が,調製後に10 cm2以上となるものでなければならない。

d) 調製 調製は,次による。

1) 鋳造試料 スプル,ランナバー,その他ばりなどの突起物を表面から全て除去し,埋没材を除去す

るために,粒径125 μmのアルミナで表面をサンドブラストする。熱処理が必要な場合には,製造

17

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

販売業者が指定する方法によって行う。メタルセラミック修復用金属材料の場合には,金属材料の

製造販売業者が指定する方法によってデギャッシング焼成を行い,次に,適用陶材の最高焼成温度

で4回熱処理した後に放冷する。次いで,試験片を受け入れた状態のままで試験する場合を除き,

試験片の全ての表面を,通常の金属組織観察の手法を用いて0.1 mm以上(マイクロメータなどの

測定器具で測定する。)除去し,JIS R 6253に規定するP1 200の耐水研磨紙で最終研磨をする。試

験片を作製する金属材料の種類ごとに,未使用の研磨紙を使用する。ここに記載した方法を適用で

きない場合には,製造販売業者が指定する方法によって,表面を処理する。各試料の表面積につい

て,丸めの幅を1 %として求める。表面をエタノール又はメタノール中で2分間,超音波で洗浄し,

水ですすぎ,圧縮空気で乾燥する。

試験溶液に暴露される試験片の表面に孔が認められる場合には,その試験片を使用せず,新しい

ものと置き換えなければならない。

2) 機械加工試料,焼結加工試料,侵食加工試料又は電鋳加工試料 必要な場合には,試験片を熱処理

する。試験片を受け入れた状態のままで試験する場合を除き,試験片の全ての表面を,通常の金属

組織観察の手法を用いて0.1 mm以上(マイクロメータなどの測定器具で測定する。)除去し,JIS R

6253に規定するP1 200の耐水研磨紙で最終研磨をする。試験片を作製する金属材料の種類ごとに,

未使用の研磨紙を使用する。各試料の表面積について,丸めの幅を0.1 cm2として求める。表面をエ

タノール又はメタノール中で2分間,超音波で洗浄し,水ですすぎ,圧縮空気で乾燥する。

3) 既製の部品又は機器 製造販売業者が指定する方法によって,表面を処理する。各試料の表面積に

ついて,丸めの幅を0.1 cm2として求める。表面をエタノール又はメタノール中で2分間,超音波で

洗浄し,水ですすぎ,圧縮空気で乾燥する。

4.5.6

試験方法

同時に測定する試験片のセットは,同じ方法で取り扱う。試験片は,最低限の線又は点以外では,容器

表面と接触しないように,容器内に置く。セットが複数の試験片からなる場合には,それらの試験片を個

別の容器に置いてもよいが,1個の容器内に複数の試験片を置く場合には,互いの試験片が接触していて

はならない。

試験溶液のpHを記録した後,溶液を容器に注入する。注入量は,試料表面積1 cm2当たり1 mLとし,

試験溶液に試験片を完全に浸せきする。溶液の体積を0.1 mLの正確さで記録する。溶液の蒸発を防止する

ために容器を密閉し,37±1 ℃の環境下で表1に規定する期間保管する。

各期間の後,非金属製の器具を用いて個々の容器から試験片のセットを取り出し,水ですすいだ後,新

たな試験溶液を注入した新しい容器内に試験片のセットを置く。

表1に“必須”の記載がある時間に,4.5.1によって溶出イオンについて試験溶液を分析する。静的浸せ

き試験を行っている場合には,その結果を,経過時間7日間の値を推定するために用いてもよい。表1の

“推奨”時間で分析を行うことによって,試験から得られる情報が増加する。

試験片を含む溶液と並行して,基準溶液を保持するために追加の容器を使用する。基準溶液は,試験溶

液中の対象元素の不純物量を求めるために使用する。試験片を含む溶液中での体積とほぼ同量を加え,0.1

mLの正確さでその体積を記録する。溶液の蒸発を防止するために容器を密閉し,37±1 ℃の環境下で42

日間保管する。

18

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

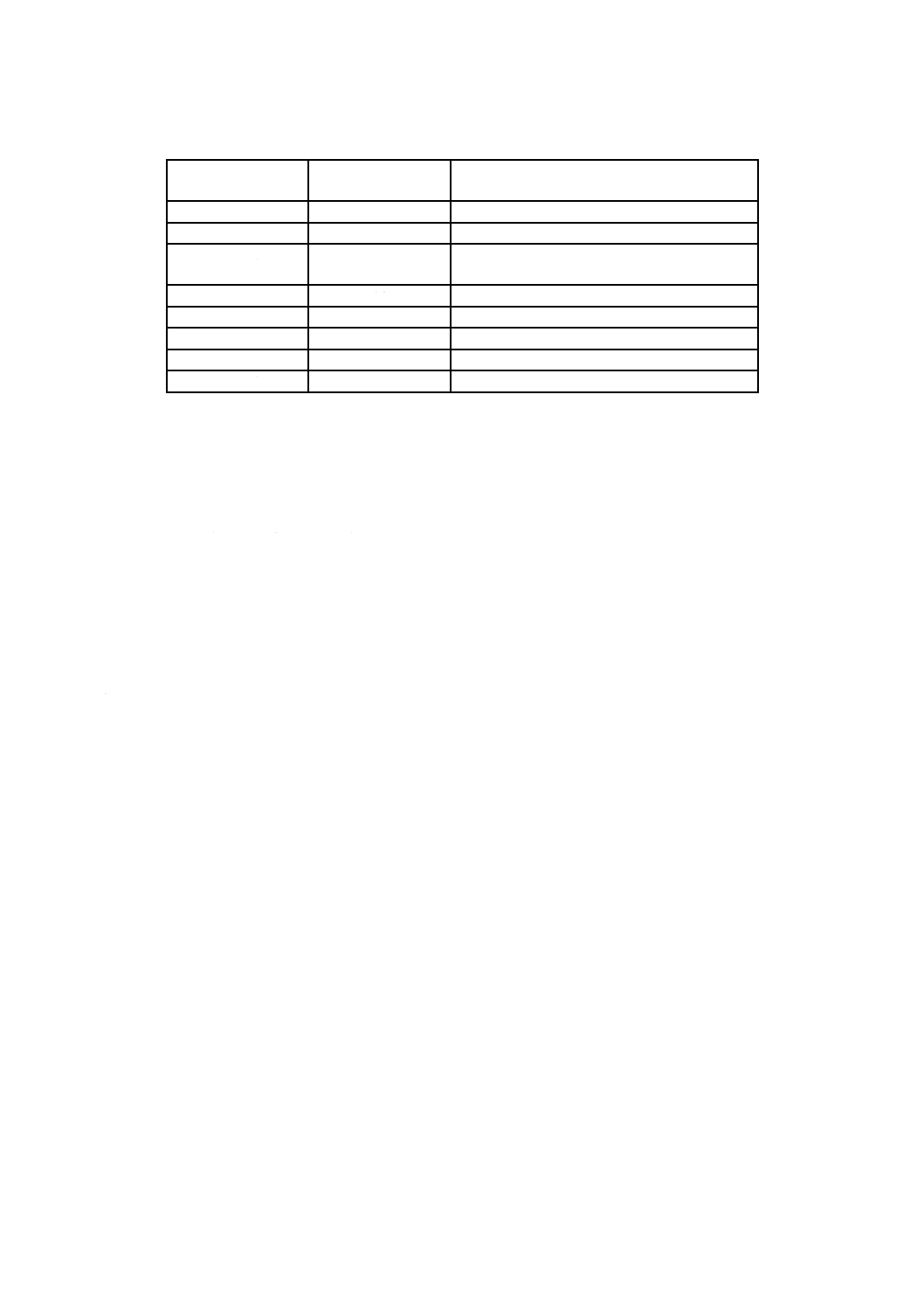

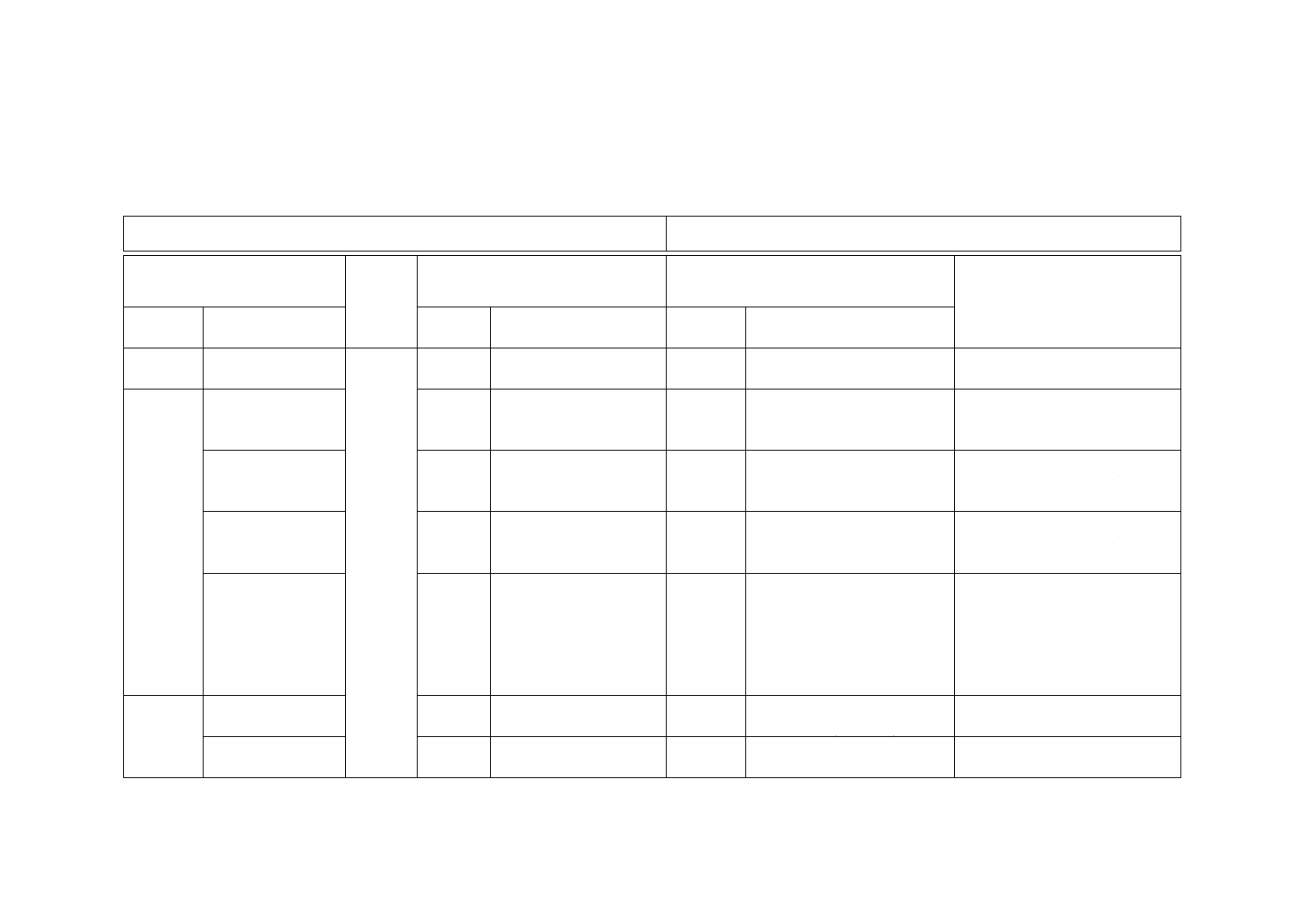

表1−腐食速度を求めるための日程

日程

経過時間

日

分析

1日±1時間

1

必須

3日±1時間

4

必須

3日±1時間

7

必須(静的浸せき試験を実施していない場合)

推奨(前記以外の場合)

7日±1時間

14

推奨

7日±1時間

21

推奨

7日±1時間

28

推奨

7日±1時間

35

推奨

7日±1時間

42

必須

4.5.7

元素分析

適切な感度をもつ化学分析装置を用いて試験溶液の定性分析及び定量分析を行う。4.5.1に記載した元素

を優先的に分析するが,0.1 %(質量分率)以上の不純物が検出された場合には,それらも報告しなければ

ならない。各対象元素に対して,試験溶液について得られた値から,基準溶液について得られた値を差し

引く。ほう素,炭素及び窒素は,対象元素としない。

4.5.8

試験報告書

試験報告書には,次の事項を記載する。

a) 分析方法及び分析した全ての元素の検出下限。

b) 試験片の調製又は試験方法において発生した規格からの逸脱及びそれに対する正当な理由付け。

c) 一組のセットを構成する試験片の数及び試験を行ったセットの数。

d) 腐食溶液の元素分析結果から,各セットの元素ごとの溶出イオン量を,表1に“必須”の記載のある

経過時間における浸せき期間当たり,μg/cm2単位で求めて記載する。検出された他の元素についてだ

けではなく,4.5.1によって示す各元素についても記載する。

この情報から,各セットの元素ごとに,試験の総経過時間における全溶出イオン量をμg/cm2単位で

求めて記載する。このためには,表1に“必須”の記載がある経過時間における,対象元素の溶出イ

オン量の合計を求める。

この情報から,各セットの元素ごとに,イオン溶出速度をμg/cm2/日単位で求めて記載する。このた

めには,対象元素について先に求めた試験の総経過時間における全溶出イオン量を,試験を行った総

日数で除する。

この情報から,その歯科材料の平均全イオン溶出速度をμg/cm2/日単位で求めて記載する。このため

には,各セットの全ての元素のイオン溶出速度値を合計し,この結果を試験したセットの数で除する。

注記 表1に“推奨”の記載のある経過時間に溶液の分析を行うことによって,試験から得られる

情報が増え,その結果をd) での計算に含めることができる。

e) 沈殿物のような未溶解の腐食生成物及び試験片表面の変色の記録。

19

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

腐食試験方法の開発

A.1 方法の開発

A.1.1 原則

A.2によって,試験方法を選択する。安全性及び有効性に関して許容できる腐食速度を保証するために,

A.3〜A.6を満たすことが望ましい。

A.1.2 安全性−有害な腐食生成物の生成

腐食及び変色は,単純な酸化型反応によるものか,金属又は金属イオンの溶出によるものかにかかわら

ず,金属化合物の生成を示すものである。JIS T 6001及びISO 10993の関連する部に記載されているよう

に,これら金属又は金属化合物(例えば,酸化物,硫化物,塩化物,有機金属又は他の化学種)が,軟組

織,硬組織及び人体の他の部位に及ぼす有害な影響を評価する必要がある。

A.1.3 有効性−物質の損失

物質の損失によって試料の厚さが有意に減少する場合には,機械的強さが低下し,曲げ又は亀裂によっ

て破壊が発生すると考えられる。孔食又は他の粗造化を伴う腐食によって材料の損失が起こる場合には,

歯こう(垢)が沈着し,増加することがある。孔食によって疲労破壊が始まることがある。

A.1.4 審美性−外観の変化

腐食によって,反射光が拡散するため,光沢を失い変色することがある。実際の変色は,表面に固着し

やすい有色の反応生成物から生じる。既知の有色反応生成物には,銀及び銅の硫化物がある。歯科用金属

材料に多くの他の元素を用いるようになり,他の有色化合物を発生することがある。変色それ自体は,安

全性又は有効性に影響を及ぼさないかもしれない。

A.2 方法

必要な試験条件の選択には,四つの基本的な要素(試験,試料,媒体及びその他の条件)について望ま

しい選択肢を記載するA.3〜A.6を参照する。

評価方法はA.7から選択し,適切な場合には,複数の評価方法を用いる。

A.3 試験について

A.3.1 一般条件

条件がこのJISで明確に規定されていない全ての場合において,試験条件が十分であり完全であるよう

に,適切な要求事項を材料(応用)規格に記載する。

全ての試験並びに全ての溶液の貯蔵及び輸送には,ほうけい酸ガラス又はフィラーを含まない汚染のな

い高分子(例えば,ポリスチレン,高密度ポリエチレン,ポリプロピレン又はポリテトラフルオロエチレ

ン)製の容器及び蓋を用いて行う。

全ての試験は2回以上行い,追加の試料及び追加の試験を推奨する。

A.3.2 サンプリング

A.3.2.1 暴露溶液

暴露溶液を,7日以内の間隔で交換し,溶出した金属元素又は材料の損失の分析に必要な場合には,そ

20

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の溶液の一定量を使用後に別の容器に保管し,個別に分析する。

A.3.2.2 期間

A.3.2.1及びA.5.3によって口くう内を再現する暴露条件を,28日間以上用いる。

短期の暴露となる他の特有な条件は,処理過程が定義されていない場合には,24時間以上又は20回以

上の完全な処理サイクルの間,用いる。

A.3.3 暴露

A.3.3.1 口くうの模擬

次を適用する。

a) 浸せき:A.5に記載したものから選択した媒体に試料を浸せきする。

b) 静的浸せき:歯間領域の歯こうの沈着状態を模擬するために用いる。試料と媒体との間の相対的な運

動を禁止する。

c) 動的浸せき:一般的な口くう内の状態を模擬するために用いる。試料の運動及び/又は媒体のかくは

ん(撹拌)を規定する。

d) 周期的浸せき:口の開閉を模擬するために用いる。媒体への周期的な暴露とそれに続く大気への暴露

を規定する。

A.3.3.2 ボルタンメトリー

2種類のボルタンメトリックな暴露が可能である。

a) 定電位

b) 動電位

A.4 試料

A.4.1 包埋試料

試験片については,供給されたままの材料から,又は製造販売業者の指定及び通常の優良実験室規範

(GLP)による調製又は加工(例えば,鋳造)後に作製する。

試料は,1種類の材料の1バッチの1個又は複数個で構成し,洗浄及び脱脂後,試料温度が50 ℃以上に

ならない常温重合レジン中に包埋する。試料が複数個で構成される場合には,各試験片は互いに接触すべ

きではない。材料表面のぬれをよくするために,及び試験材料/レジン界面での隙間腐食を避けるために,

レジンが液体状態にある間に減圧する。マウントの硬さを調整し,研削,研磨の際の試料の平面度を維持

する助けとするために,暴露溶液とは反応しない非金属フィラーを用いてもよい。試料は研磨,又は次に

示すように,未研磨の場合もある。

a) 研磨試料 包埋レジンが硬化した後に,製造販売業者からの,又は提案された試験手順からの特別な

指示がない限りは,通常の金属組織観察の手法によって試験表面を暴露し,研磨する。

調製した表面と金属製の物体とが接触しないようにする。包埋レジンの成分を溶解する溶媒は使わ

ない。

必要に応じて10倍の光学顕微鏡下で,試料を検査し,材料又は包埋レジンに大きな欠陥(孔,亀裂)

がないことを確認することが望ましい。そのような欠陥を取り除くために,必要なだけ再研削する。

b) 粗面試料 未研磨の状態で試料を試験する場合には,例えば,粒径50 μmのアルミナでサンドブラス

トするなどのように,表面仕上げ法を規定する。

金属の露出面1 cm2当たり50 mLの試験溶液中に,試料を個々に浸せきすることが望ましい。

ボルタンメトリック試験については,試料が暴露表面の構造又は組成に影響を及ぼす処理を受けず,

21

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

導線が暴露溶液と接触していないという条件付きで,試料には,測定回路と接続できるように,電気

的接触及び絶縁された導線によって結線された単一のものを用いる。

A.4.2 非包埋試料

試験片は,製造販売業者の説明書によって調製し,A.7.4に用いる場合には,その試験に適切であり,関

連する規格に規定されていることが望ましい。暴露試験の期間中は,試料を非反応性の高分子材料製又は

ガラス製のナイフエッジ又は点接触の三脚で支え,接触点を試験領域から離す。しかし,試験の最後で,

これらの接触に関連する腐食の証拠(例えば,変色,孔食)がある場合には,この試験配置は,不適切で

あると考えるべきである。次に示すように,試料には研磨又は未研磨の場合がある。

a) 研磨試料 試料を通常の金属組織観察の手法によって研磨する。

b) 粗面試料 未研磨の状態で試料を試験する場合には,例えば,粒径50 μmのアルミナでサンドブラス

トするなどのように,表面仕上げ法を規定することが望ましい。

A.4.3 その他

次の腐食の場合には,特別な試料が必要なことがある。

a) 応力腐食

1) 静的応力

2) 繰返し応力

b) 隙間腐食

c) フレッティング腐食

A.5 試験媒体

A.5.1 一般

全ての試験溶液を,必要に応じてイオン交換水及び分析試薬グレードの試薬(分析試薬グレードでない

場合には,普通グレードの最上位のもの)を用いて,クラスAのほうけい酸ガラス製容器を用いて23 ℃

で調製する。微生物の増殖抑制剤として重金属塩を含む試薬は使用しない。

試験中は,試料以外の金属製材料との全ての接触を避ける。調製後,微生物の増殖を抑制するために,

必要となるまで溶液を冷蔵保管(4 ℃)する。

A.5.2 人工唾液

試験方法には,試験溶液の組成,調製手順,保管条件及び使用期限を提示する。許容できる溶液の例が,

参考文献[15] に記載されている。全ての試薬は,分析試薬グレードであることが望ましい。

作業溶液は,各保管溶液の一定量を組み合わせ,必要に応じて最終の体積調整に先立って,1 mol/L塩酸

又は1 mol/L水酸化ナトリウムを用いてpHを調整しながら作業濃度に希釈して調製する。

A.5.3 人工歯こう液

試験方法には,試験溶液(例えば,塩化物・乳酸溶液)の組成,調製手順,保管条件及び使用期限を提

示する。

A.5.4 硫化物溶液

試験方法には,試験溶液(例えば,硫化ナトリウム溶液)の組成,調製手順,保管条件及び使用期限を

提示する。

A.5.5 塩化物溶液

試験方法には,試験溶液(例えば,生理食塩水)の組成,調製手順,保管条件及び使用期限を提示する。

A.5.6 食品

22

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験方法には,試験溶液の組成,調製手順,保管条件及び使用期限を提示する。

A.6 その他の条件

A.6.1 無かくはん

試料の表面に堆積する腐食生成物又は他の物質をかくはんしない。

A.6.2 かくはん付き

試料と溶液との間に,相対的な運動(例えば,溶液のかくはん又は気体の泡立てによるかくはん)があ

る。このような手法を試験方法に詳細に記載する。

A.6.3 ブラシがけ

腐食生成物(又は微生物が増殖可能な場合には微生物)の集積を抑制するために,非常に軟質のブラシ

又は(非汚染性外枠中に,非汚染性の高分子製若しくは天然の毛又は布をはめ込んだ)パッドで試料をブ

ラシがけする。その際,この溶液を,溶出した金属元素の分析又は材料の損失の解析に用いる場合には,

暴露溶液の一定量中に遊離した材料を保存する。ブラシがけは,試験期間が24時間以上の場合には,少な

くとも24時間の間隔で行い,24時間よりも短い期間に対しては,1時間の間隔,又はより短期間の場合に

は,各サイクルで1回行う。

A.7 評価

A.7.1 元素分析

溶出元素の定性,定量及び必要な場合には材料の全損失を求めるために,元素の定量分析を行う。適切

な感度をもつ分析手法を用いる。合否に対応する濃度をcとするとき,元素の検出下限は,0.02 c以下で

あり,その方法の正確さは,±10 % cの範囲内がよい。試料中に存在する各元素について,前記の要求事

項を満足するために複数の手法を用いてもよい。

0.1 %(質量分率)以上存在する元素,又は生物学的な感受性若しくはリスクが存在する証拠がある元素

を記録する。溶液に暴露した表面の単位面積当たりの損失速度として記録する。

A.7.2 重量分析

適切な感度をもった分析用天びん(秤)を用いる。残留した浸せき液からの妨害をなくすために,あら

ゆる適切な注意を払う。試料をイオン交換水で洗浄し,油分のない空気噴流で乾燥する。

材料の損失の結果は,暴露された試験材料の単位面積当たりの損失速度の使いやすい単位で示す。暴露

された試験材料の面積は,±1 %の範囲内の精度をもった適切な方法を用いて求める。

A.7.3 検査

A.7.3.1 目視

目視検査は,“視認できる変化又は劣化の兆候がない”という形の要求事項への適合性を調べるために行

う。暴露試料とほぼ同じ表面積をもち,暴露試料と同じ方法で同一バッチの試験材料から同時に調製した

参照試料と比較する。腐食試験中は,参照試料は乾燥剤を入れた容器で大気中に保管する。

検査員には,正常な色覚をもっていることが必要である。矯正用(非拡大)の色の付いていないレンズ

は,着用してもよい。検査は,25 cm以内の距離で,試料上で少なくとも1 000 lxの照度で行う。

試料の縁を封鎖するための包埋レジンの不備のため,隙間腐食の兆候を示す試料は無視し,別の試料で

試験を行う。

イオン交換水を用いて試料を洗浄し,検査に先立って油分のない空気噴流で乾燥するが,暴露期間の終

了1時間以内にこれらの操作を行う。

23

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7.3.2 走査電子顕微鏡(SEM)

イオン交換水を用いて試料を洗浄し,検査に先立って油分のない空気噴流で乾燥する。SEMによる検査

は,“検出可能な表面変化(例えば,微細構造変化,偏析,結晶粒界での腐食,孔食,応力腐食,隙間腐食,

フレッティング腐食)がない”という形の要求事項への適合性を調べるために行う。

A.7.3.3 反射率

反射率測定は,“反射率に,規定値(例えば,5 %)より大きい変化がない”という形の要求事項への適

合性を調べるために行う。腐食試験の直前に測定した表示値と比較する。

適切な装置上の技術に,顕微分光計の使用法を含むことが望ましい。機器の波長応答は,次のいずれか

である。

a) 可視領域において,本質的に平たん(坦)である。

b) ヒトの目の正常な波長感受性に対応している。

必要な波長応答を規定する。

A.7.3.4 色

A.7.3.1の記載のとおり,参照試料と比較する。

A.7.4 その他の評価試験

A.7.4.1 強さ

腐食試験による性質の劣化を調べるために,腐食した,及び腐食していない同等な試料について,必要

な標準の引張り試験又は曲げ試験を行うことが望ましい。

A.7.4.2 表面粗さ

腐食試験による表面の平滑さの劣化を調べるために,腐食した,及び腐食していない同等な試料につい

て,一般的な表面粗さ測定機を用いて測定する。

24

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 7502 マイクロメータ

[2] JIS T 0302 金属系生体材料のアノード分極試験による耐食性の評価方法

[3] JIS T 0304 金属系生体材料の溶出試験方法

[4] JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

注記 対応国際規格:ISO 10993-1,Biological evaluation of medical devices−Part 1: Evaluation and

testing within a risk management process(MOD)

[5] JIS T 6001 歯科用医療機器の生体適合性の評価

注記 対応国際規格:ISO 7405,Dentistry−Evaluation of biocompatibility of medical devices used in

dentistry(MOD)

[6] JIS T 6004 歯科用金属材料の試験方法

注記 対応国際規格:ISO 22674,Dentistry−Metallic materials for fixed and removable restorations and

appliances(MOD)

[7] JIS Z 0103 防せい防食用語

[8] JIS Z 8802 pH測定方法

[9] ISO 1942,Dentistry−Vocabulary

[10] ISO 3585,Borosilicate glass 3.3−Properties

[11] ISO 3696,Water for analytical laboratory use−Specification and test methods

[12] ISO 10993-9,Biological evaluation of medical devices−Part 9: Framework for identification and

quantification of potential degradation products

[13] ISO 28319,Dentistry−Laser welding

[14] DIN 50905-4,Corrosion of metals; corrosion testing; corrosion testing in liquids under laboratory conditions

without mechanical stress

[15] Leung, V.W.H. and Daevell, B.W. Calcium phosphate system in saliva-like media, J. Chem. Soc. Faraday

Trans. 1991, 87 (11), pp. 1759-1764

[16] TUCCILLO, J. and NIELSEN, J. Observations of onset of sulphide tarnish on gold base alloys, J. Prosthetic

Dent. 1971, 25 (6), pp. 629-637

[17] LAUB, L. and STANFORD, J. Tarnish and corrosion behaviour of dental gold alloys, Gold Bulletin 1981, 14

(1)

[18] GEIS-GERSTORFER, J. and WEBER, H. In vitro corrosion behavior of four Ni-Cr dental alloys in lactic acid

and sodium chloride solutions, Dent. Mater. 1987, 3 (6), pp. 289-95

[19] ASTM F2129,Standard Test Method for Conducting Cyclic Potentiodynamic Polarization Measurements to

Determine the Corrosion Susceptibility of Small Implant Devices

25

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

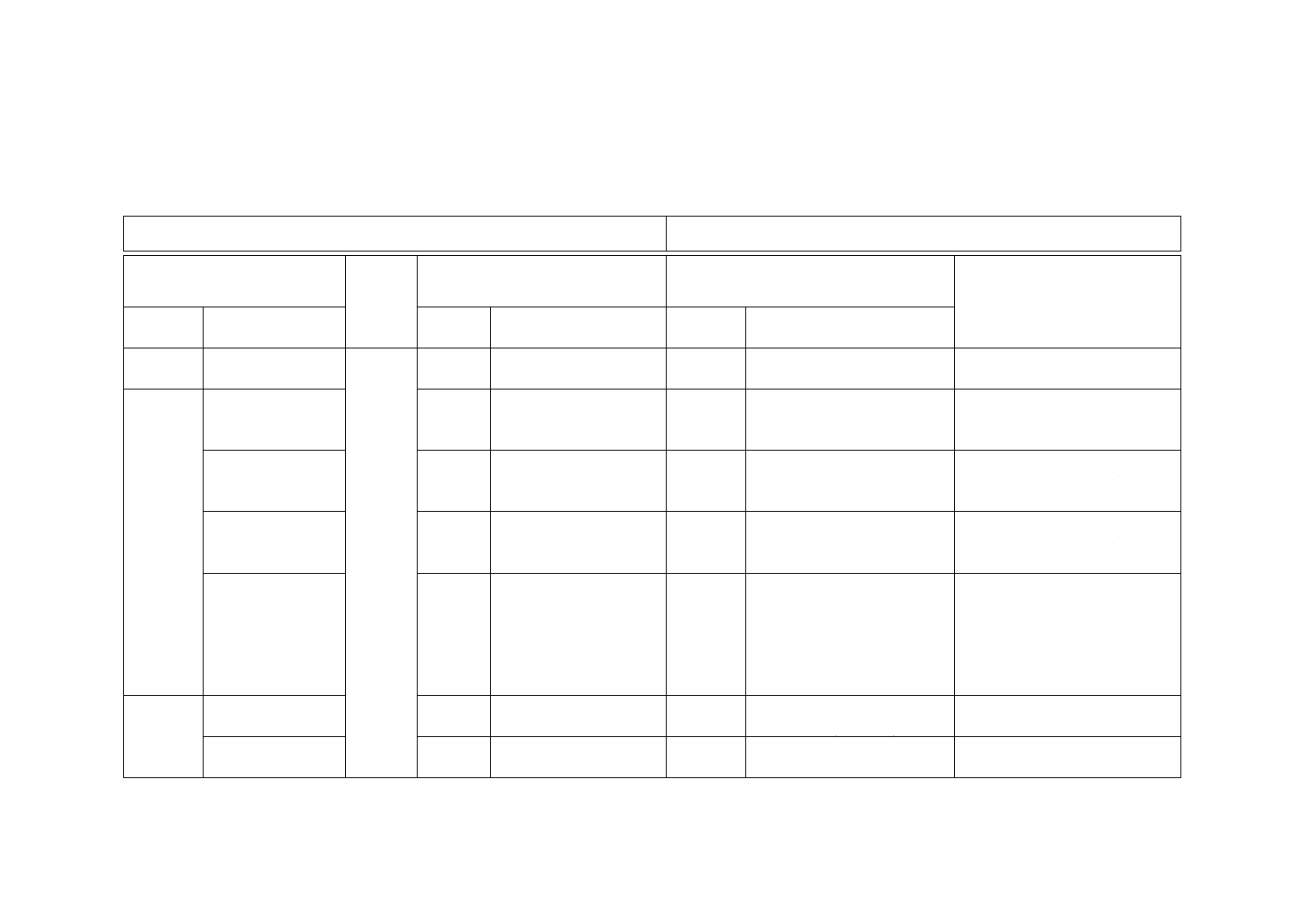

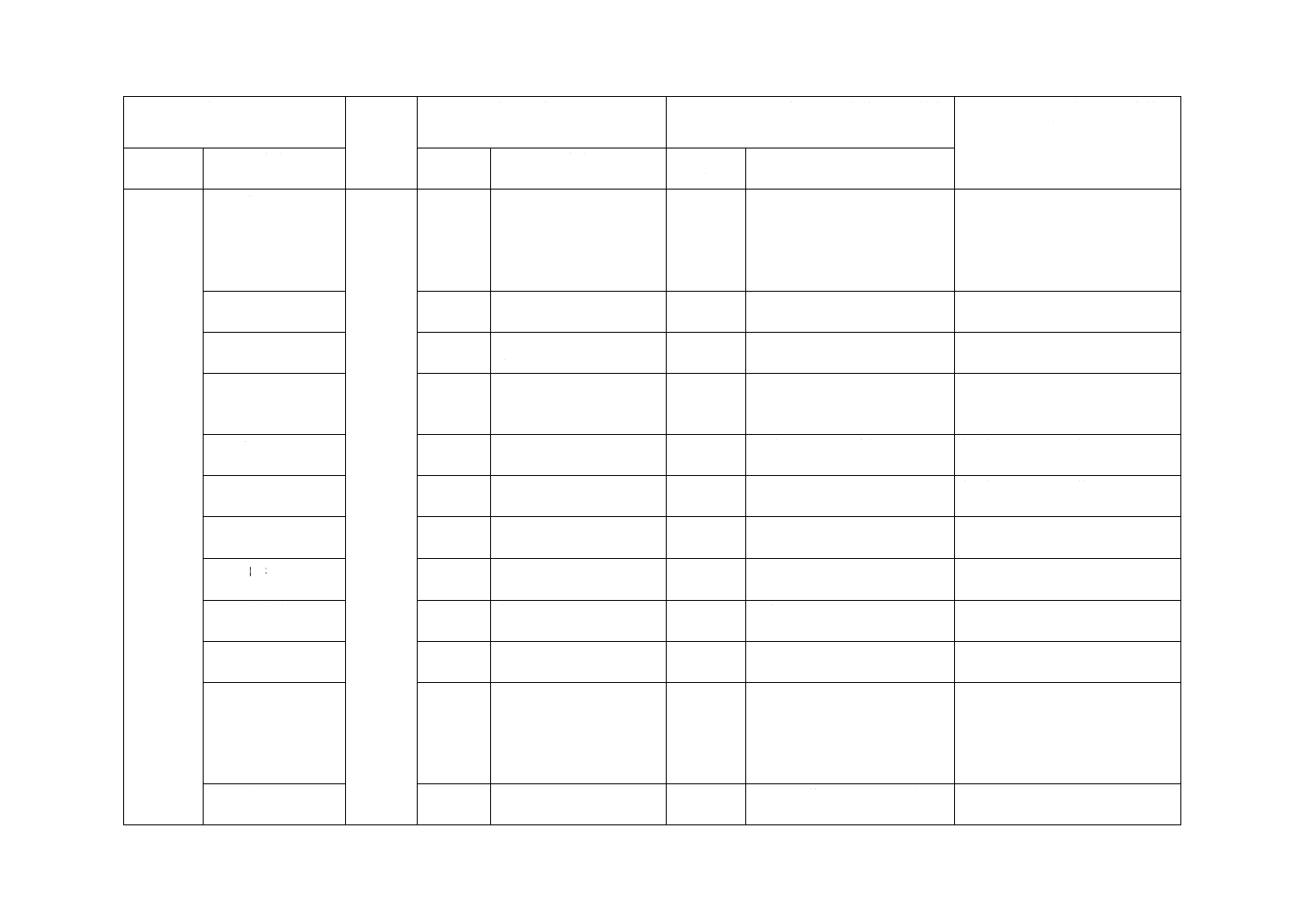

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 6002:2014 歯科用金属材料の腐食試験方法

ISO 10271:2011 Dentistry−Corrosion test methods for metallic materials

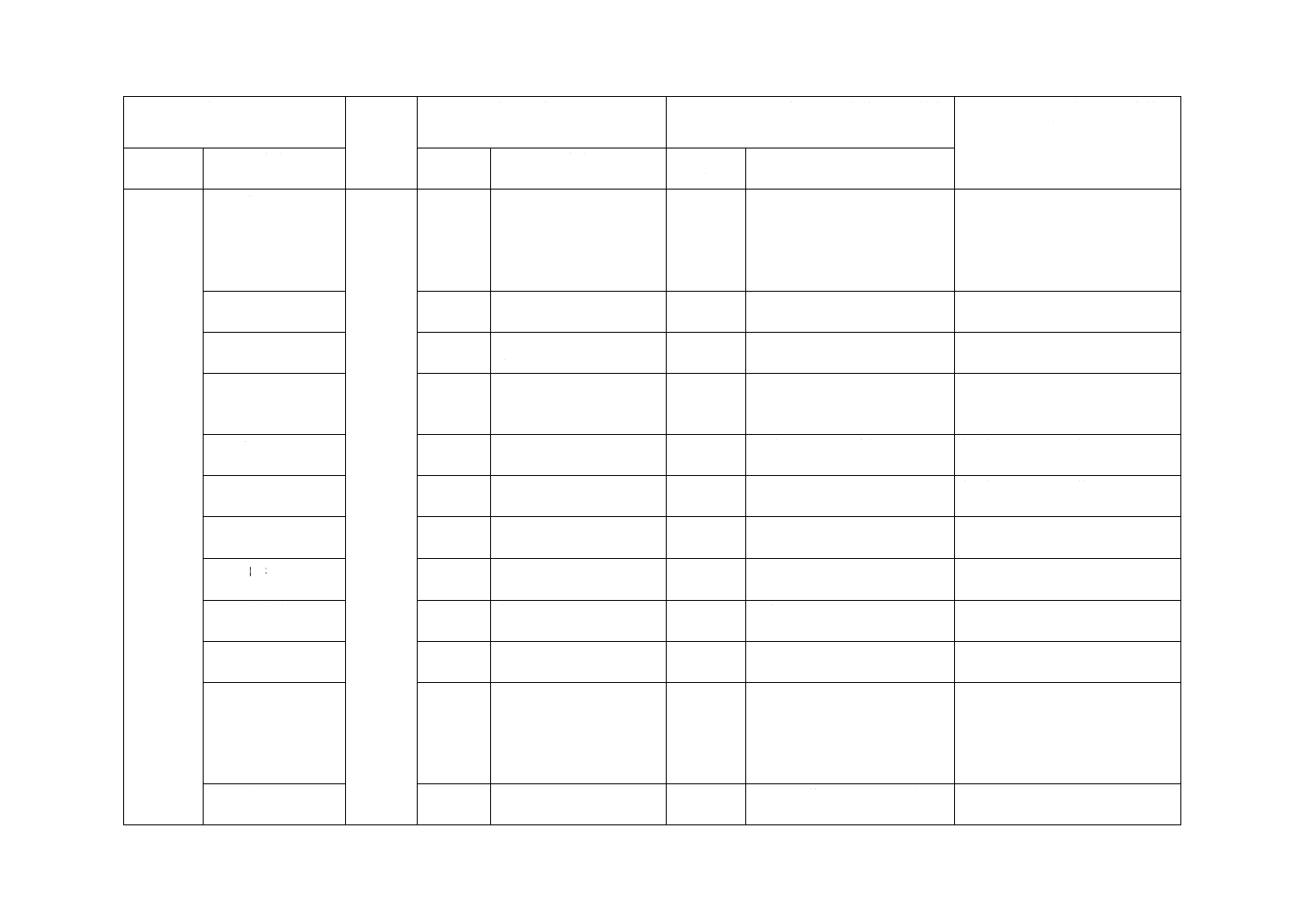

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規

格

3 用語及

び定義

3.1 歯科矯正装置

−

−

追加

定義を追加した。

ISO 1942に規定された歯科用語

であるが,JISでは同規格を引用

しないため。

3.8 歯科用アマルガ

ム

−

−

追加

定義を追加した。

ISO 1942に規定された歯科用語

であるが,JISでは同規格を引用

しないため。

3.12 歯科用器具

−

−

追加

定義を追加した。

ISO 1942に規定された歯科用語

であるが,JISでは同規格を引用

しないため。

3.17 参照電極

−

−

追加

定義を追加した。

電気化学における電位の測定,表

示などで基本的役割をもつ用語

であるが,ISO規格中に定義がな

いため,JIS Z 0103の対応する用

語“照合電極”の定義を参照して

設定した。

4 試験方

法

4.1.3 a) 乳酸

4.1.3.1

乳酸

選択

JISを併記した。

以下,4.2.3 a),4.5.3 a) も同様

国内,海外の試験機関のデータを

利用できるようにするため。

4.1.3 b) JIS K 8150

4.1.3.2

分析試薬グレード

変更

JISを記載した。以下同様

ISO規格とJISの規定内容が一致

するため。

3

T

6

0

0

2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

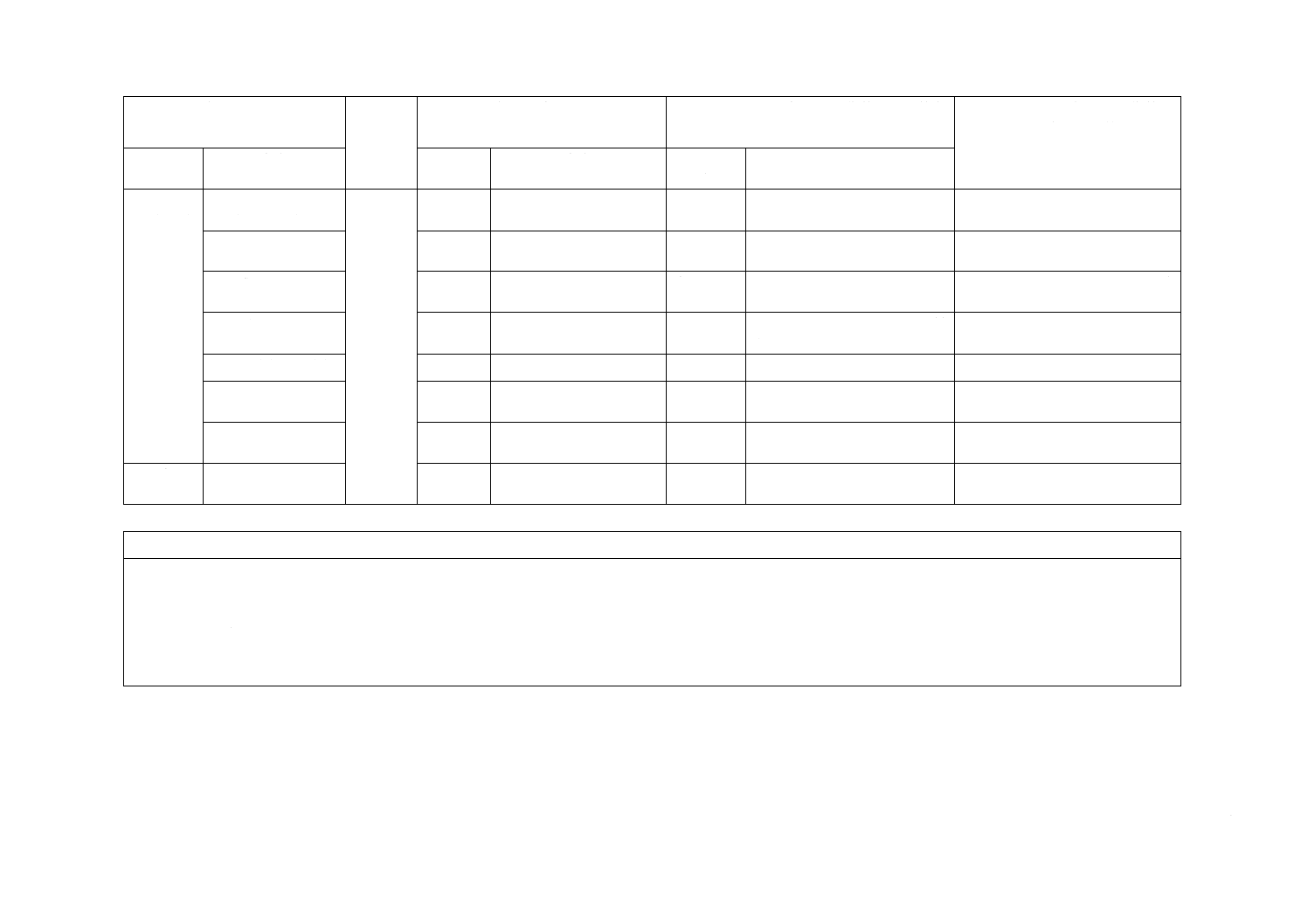

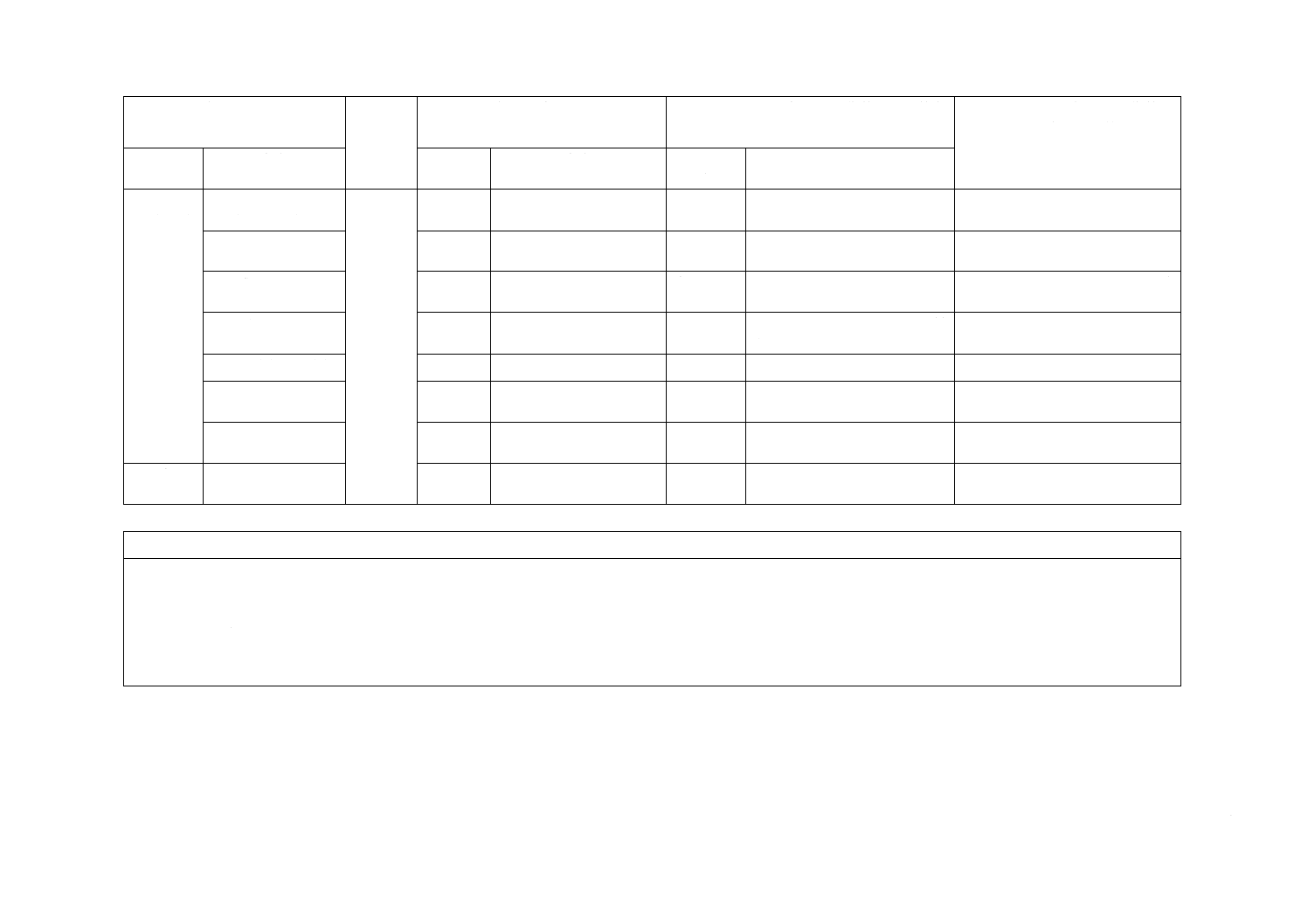

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験方

法(続き)

4.1.3 c) 水

4.1.3.3

水

変更

水の品質を変更した。

以下同様

JISには,分析試験用の水につい

て,適用できる規格がないため,

現在,我が国で分析に用いられて

いる“イオン交換水又は蒸留水

で,分析に適するもの”とした。

4.1.3 d) エタノール

4.1.3.4

エタノール又はメタノー

ル

変更

項目を分け,JISを記載した。

以下同様

ISO規格とJISの規定内容が一致

するため。

4.1.3 e) メタノール

4.1.3.4

エタノール又はメタノー

ル

変更

項目を分け,JISを記載した。

以下同様

ISO規格とJISの規定内容が一致

するため。

4.1.3 g) JIS R 3503

4.1.4.1

ISO 3585

変更

ほうけい酸ガラス製容器を規

定するJISを記載した。

以下同様

ISO規格とJISの規定内容が一致

するため。

4.1.3 h) 注記

4.1.4.2

−

追加

関連するJISを追加した。以下

同様

推奨するJISを記載するため。

4.1.3 j) 注記

4.1.4.4

−

追加

関連するJISを追加した。以下

同様

推奨するJISを記載するため。

4.1.3 k) 耐水研磨紙

4.1.4.5

シリコンカーバイド研磨

紙

変更

耐水研磨紙のJISに変更した。

以下同様

現在は,耐水研磨紙が主として使

われているため。

4.1.3 l) メスフラス

コ(全量フラスコ)

4.1.4.6

定容フラスコ

追加

全量フラスコの通称“メスフラ

スコ”を追加した。以下同様

試験に用いる装置を明確にする

ため。

4.1.5 a) 1) 製造販売

業者

4.1.6.1.1

製造業者

変更

“製造販売業者”に変更した。

以下同様

薬事法による。

4.1.5 b) 試験片の数

4.1.6.2

サンプリング

変更

項目名を変更した。

以下同様

内容に対し適切な項目名とする

ため。

4.1.5 d) 1) 鋳造試料

4.1.6.4.1

鋳造サンプル

変更

メタルセラミック修復用金属

材料の場合の熱処理方法を変

更した。以下,4.2.5 d) 3),4.3.5

d) 3),4.4.5 d) 3) 及び4.5.5 d) 1)

も同様。

JIS T 6004の熱処理条件と整合さ

せたため。ISO規格改正時に提案

する。

4.2.3 c) JIS K 8576

4.2.3.3

分析試薬グレード

変更

JISを記載した。以下同様

ISO規格とJISの規定内容が一致

するため。

3

T

6

0

0

2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

T 6002:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験方

法(続き)

4.2.3 e) アルゴンガ

ス(アルゴン)

4.2.3.5

アルゴン又は窒素ガス

変更

項目を分け,アルゴンガスに対

しJISを記載した。以下同様

ISO規格とJISの規定内容が一致

するため。

4.2.3 f) 窒素ガス

(窒素)

4.2.3.5

アルゴン又は窒素ガス

変更

項目を分け,窒素ガスに対し

JISを記載した。以下同様

ISO規格とJISの規定内容が一致

するため。

4.2.3 i) JIS K 8034

4.2.3.7

分析試薬グレード

変更

JISを記載した。以下同様

ISO規格とJISの規定内容が一致

するため。

4.3.3 a) 水和硫化ナ

トリウムなど

4.3.3.1

水和硫化ナトリウム

選択

硫化ナトリウム九水和物を併

記した。

“水和硫化ナトリウム”が我が国

では流通していないため。

4.3.3 i) 図5及び図6

4.3.4.1

−

追加

試験装置の例を追加した。

理解を容易にするため。

4.3.4 試験溶液の調

製

4.3.5

溶液調製

選択

硫化ナトリウム九水和物の場

合の配合量を併記した。

“水和硫化ナトリウム”が我が国

では流通していないため。

4.4.3 a) JIS K 8949

4.4.3.1

98 %以上

変更

JISを記載した。

ISO規格とJISの規定内容が一致

するため。

附属書A

(参考)

JISと国際規格との対応の程度の全体評価:ISO 10271:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

T

6

0

0

2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。