T 0806-2:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語,定義及び略語 ·········································································································· 2

3.1 用語及び定義 ················································································································ 2

3.2 略語 ···························································································································· 5

4 線量設定,線量実証及び滅菌線量監査のための製品ファミリーの定義及び維持 ···························· 7

4.1 一般 ···························································································································· 7

4.2 製品ファミリーの定義 ···································································································· 7

4.3 検定線量試験又は滅菌線量監査に使用する製品ファミリーを代表する製品の指定 ······················· 8

4.4 製品ファミリーの維持 ···································································································· 9

4.5 滅菌線量の確立又は滅菌線量監査の不合格が製品ファミリーに及ぼす影響 ································ 9

5 滅菌線量の確立のための製品の選択及び試験 ········································································· 9

5.1 製品の性質 ··················································································································· 9

5.2 分割試料(SIP) ··········································································································· 10

5.3 サンプル採取の方法 ······································································································ 11

5.4 微生物試験 ·················································································································· 11

5.5 照射 ··························································································································· 11

6 線量確立の方法 ··············································································································· 12

7 方法1:バイオバーデン情報を用いる線量設定法 ··································································· 12

7.1 理論的根拠 ·················································································································· 12

7.2 平均バイオバーデンが1.0以上の複数製造バッチの製品に方法1を適用する手順 ······················· 13

7.3 平均バイオバーデンが1.0以上の単一製造バッチの製品に方法1を適用する手順 ······················· 18

7.4 平均バイオバーデンが0.1〜0.9の複数又は単一製造バッチの製品に方法1を適用する手順 ·········· 20

8 方法2:外挿係数決定のための累加線量照射によって得られる陽性率の情報を用いる線量設定法 ···· 20

8.1 理論的根拠 ·················································································································· 20

8.2 方法2Aの手順 ············································································································· 21

8.3 方法2Bの手順 ············································································································· 24

9 VDmax法−滅菌線量としての25 kGy又は15 kGyの実証 ························································· 27

9.1 理論的根拠 ·················································································································· 27

9.2 複数製造バッチにVDmax25法を適用する手順······································································· 28

9.3 単一製造バッチにVDmax25法を適用する手順······································································· 32

9.4 複数バッチにVDmax15法を適用する手順 ············································································ 34

9.5 単一製造バッチにVDmax15法を適用する手順······································································· 37

T 0806-2:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9A VDmaxSD法−滅菌線量としての17.5 kGy,20 kGy,22.5 kGy,27.5 kGy,

30 kGy,32.5 kGy又は35 kGyの実証 ················································································ 39

10 滅菌線量監査 ················································································································ 39

10.1 目的及び頻度 ·············································································································· 39

10.2 方法1,方法2A又は方法2Bを用いて確立した滅菌線量監査の手順 ······································ 40

10.3 VDmax25法又はVDmax15法を用いて実証した滅菌線量監査の手順 ············································ 42

10.4 滅菌線量監査の不合格 ·································································································· 46

10A VDmaxSD法を用いて実証したプロセスの有効性の維持 ························································· 46

11 実施例 ························································································································· 46

11.1 方法1の実施例 ··········································································································· 46

11.2 方法2の実施例 ··········································································································· 48

11.3 VDmax法の実施例 ········································································································· 56

11.4 方法1を用いて確立した滅菌線量監査で滅菌線量の増加が必要となる場合の実施例 ·················· 58

11.5 方法2Aを用いて確立した滅菌線量監査で滅菌線量の増加が必要となる場合の実施例 ··············· 59

11.6 VDmax25法で実証した滅菌線量監査の実施例 ······································································ 60

11A VDmaxSD法で実証した滅菌線量監査の実施例 ····································································· 60

附属書JA(規定)VDmaxSD法 ································································································· 61

参考文献 ···························································································································· 89

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 91

T 0806-2:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

医療機器学会(JSMI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格

である。

これによって,JIS T 0806-2:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS T 0806の規格群には,次に示す部編成がある。

JIS T 0806-1 第1部:医療機器の滅菌プロセスの開発,バリデーション及び日常管理の要求事項

JIS T 0806-2 第2部:滅菌線量の確立

JIS T 0806-3 第3部:線量測定にかかわる指針

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 0806-2:2014

ヘルスケア製品の滅菌−放射線−

第2部:滅菌線量の確立

Sterilization of health care products-Radiation-

Part 2: Establishing the sterilization dose

序文

この規格は,2013年に第3版として発行されたISO 11137-2を基とし,技術的内容及び構成を変更して

作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAには対応国際規格にない滅菌線量実証法で

あるVDmaxSD法を規定した。

この規格は,JIS T 0806-1の8.2.2で規定する二つのアプローチa)及びb),並びに附属書JAで規定する

方法c)について規定している。

a) 製品固有の滅菌線量を求めるための線量設定

b) VDmax25法による25 kGy及びVDmax15法による15 kGyの滅菌線量としての実証

c) VDmaxSD法による17.5 kGy,20 kGy,22.5 kGy,27.5 kGy,30 kGy,32.5 kGy及び35 kGyの滅菌線量と

しての実証

この規格は,JIS T 0806-1の箇条12によって滅菌線量監査を行う方法についても規定している。滅菌線

量の確立後は,滅菌線量監査を定期的に実施して,その滅菌線量が必要なSAL(Sterility Assurance Level,

無菌性保証水準)を継続して達成していることの確認を規定している。

1

適用範囲

この規格は,あらかじめ定めたSALを達成するのに必要な最低線量を決定する方法,SAL 10−6以下を

達成するための滅菌線量としての15 kGy・25 kGy及び17.5 kGy・20 kGy・22.5 kGy・27.5 kGy・30 kGy・

32.5 kGy・35 kGyを実証する方法並びに滅菌線量が継続して有効であることを立証するための滅菌線量監

査の方法について規定する。また,この規格は,滅菌線量の確立及び滅菌線量監査のための製品ファミリ

ーについても規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す

ISO 11137-2:2013,Sterilization of health care products−Radiation−Part 2: Establishing the

sterilization dose(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS T 0806-1:2010 ヘルスケア製品の滅菌−放射線−第1部:医療機器の滅菌プロセスの開発,バリ

デーション及び日常管理の要求事項

注記 対応国際規格:ISO 11137-1:2006,Sterilization of health care products−Radiation−Part

1:Requirements for development, validation and routine control of a sterilization process for medical

devices(IDT)

JIS T 11737-1 医療機器の滅菌−微生物学的方法−第1部:製品上の微生物群の測定方法

注記 対応国際規格:ISO 11737-1,Sterilization of medical devices−Microbiological methods−Part 1:

Determination of a population of microorganisms on products(IDT)

JIS T 11737-2 医療機器の滅菌−微生物学的方法−第2部:滅菌プロセスの定義,バリデーション及

び維持において実施する無菌性の試験

注記 対応国際規格:ISO 11737-2,Sterilization of medical devices−Microbiological methods−Part 2:

Tests of sterility performed in the definition, validation and maintenance of a sterilization process

(IDT)

3

用語,定義及び略語

この規格で用いる,用語及び定義は,JIS T 0806-1によるほか,次による。

3.1

用語及び定義

3.1.1

バッチ(batch)

定められた製造プロセスで生産され,特性及び品質が均一であることを意図したもの,又はみなすこと

ができる定められた量の製品(ISO/TS 11139:2006の2.1)。

3.1.2

バイオバーデン(bioburden)

製品及び/又は無菌バリアシステムの上又は内部に存在する生育可能な微生物群(ISO/TS 11139:2006

の2.2)。

3.1.3

偽陽性(false positive)

製品試料又はその一部分が無菌性の試験で陽性を示し,その試験結果が外部からの微生物汚染に起因す

るか又は濁りが製品試料若しくはその一部分が培地との反応によって生じた試験結果。

3.1.4

陽性率(fraction positive)

無菌性の試験の陽性数を分子とし,試験実施数を分母とした場合の商。

3.1.5

累加線量(incremental dose)

滅菌線量の確立又は滅菌線量の確認のために製品試料又はその一部分に照射する一連の線量。

3

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.6

陰性の無菌性の試験(negative test of sterility)

無菌性の試験を実施した製品試料又はその一部分に,検出可能な微生物の生育を認めない試験結果。

3.1.7

包装システム(packaging system)

無菌バリアシステムと保護包装との組合せ(ISO/TS 11139:2006の2.28)。

3.1.8

陽性の無菌性の試験(positive test of sterility)

無菌性の試験を実施した製品試料又はその一部分に,検出可能な微生物の生育を認める試験結果。

3.1.9

分割試料,SIP(sample item portion)

試験を行うヘルスケア製品のうちの定義した一部分。

3.1.10

標準抵抗性分布,SDR(standard distribution of resistances)

微生物群の抵抗性とそれに対応する存在確率との一連の関係。

3.1.11

無菌バリアシステム(sterile barrier system)

微生物の侵入を防ぎ,使用時点で製品の無菌性を保つために最低限必要な包装。

3.1.12

無菌性保証水準,SAL(Sterility Assurance Level)

滅菌後に,一つの製品上に生育可能な微生物が1個存在する確率。

注記 SALは定量値として一般的に,10−3又は10−6と表す。この定量値を無菌性保証に適用すると

きは,SAL 10−6の方がより小さい数値であるが,SAL 10−3よりも高い無菌性保証である(ISO/TS

11139:2006の2.46)。

3.1.13

滅菌線量監査(sterilization dose audit)

確立した滅菌線量の妥当性を確認するために実施する試験。

3.1.14

無菌性の試験(test of sterility)

製品又はその一部に生育可能な微生物の存在の有無を判定するために行う試験で,開発,バリデーショ

ン又は適格性の再確認の一部として実施する技術的操作(ISO/TS 11139:2006の2.54)。

3.1.15

検定線量(verification dose)

滅菌線量を確立するためにあらかじめ決定したSALが10−2以下を与える放射線量。

注記 附属書JAでは,あらかじめ決定したSALは10−1である。

3.1.16

修正(correction)

検出された不適合を除去するための処置。

注記 是正処置(3.1.17)と合わせて,修正が行われることもある。

(JIS Q 9000:2006の3.6.6を修正)

4

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.17

是正処置(corrective action)

検出された不適合又はその他の検出された望ましくない状況の原因を除去するための処置。

注記1 不適合の原因は,一つ以上のことがある。

注記2 予防処置は,発生を未然に防止するためにとるのに対し,“是正処置”は,再発を防止するた

めにとる。

注記3 修正と是正処置とは異なる。

(JIS Q 9000:2006の3.6.5)

3.1.18

線量(dose),吸収線量(absorbed dose)

規定された物質の単位質量当たりに付与された吸収エネルギーの量。

注記1 吸収線量の単位は,グレイ(Gy)。1 Gyは1 J/kgの吸収に相当する。

注記2 この規格では,線量は“吸収線量”の意味で使用する。

(JIS T 0806-1:2010の3.1を修正)

3.1.19

線量分布評価(dose mapping)

あらかじめ定めた条件下で,照射した物質中の線量分布及び変動を測定し,評価すること。

(JIS T 0806-1:2010の3.10を修正)

3.1.20

ヘルスケア製品[health care product(s)]

体外診断用医療機器を含む医療機器又は生物製剤を含む医薬品。

(ISO/TS 11139:2006の2.20を修正)

3.1.21

医療機器(medical device)

あらゆる計器,器械,用具,機械,器具,埋込み用具,体外診断薬,検定物質,ソフトウェア,材料又

はその他の同類のもの若しくは関連する物質であって,単独使用か組合せ使用かを問わず,製造業者が人

体への使用を意図し,その使用目的が次の一つ以上であり,

− 疾病の診断,予防,監視,治療又は緩和

− 負傷の診断,監視,治療,緩和又は補助

− 解剖学的若しくは生理学的なプロセスの検査,代替又は修復

− 生命支援又は維持

− 受胎調整

− 医療機器の殺菌

− 人体から採取される標本の体外試験法による医療目的のための情報提供

薬学,免疫学,又は新陳代謝の手段によって体内又は体表において意図したその主機能を達成すること

はないが,それらの手段によって機能の実現を補助するものである(JIS Q 13485:2005 定義3.7参照)。

3.1.22

VDmax法(Method VDmax)

選択した滅菌線量でSAL 10−6を達成するために所定のバイオバーデンに対して最大の検定線量を用い

る滅菌線量の実証の手順。

5

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 実証方法は,通例VDmaxSD法と呼ばれる。ここで,SDは選択した滅菌線量のことである。

3.1.23

微生物(microorganism)

細菌,真菌,原虫及びウィルスを包含する微小体。

注記 ある種の規格によっては,滅菌プロセスのバリデーション及び/又は日常管理において,上記

で定義した全てのタイプの微生物の不活化の滅菌プロセスの有効性を立証することを要求しな

いこともある。

(ISO/TS 11139:2006の2.26)

3.1.24

製品(product)

プロセスの結果。

注記 この規格においては,製品は有形のものであり,原料,中間品,半組立品及びヘルスケア製品

でもあり得る。

(JIS Q 9000:2006の3.4.2を修正)

3.1.25

無菌性(sterility)

生育可能な微生物が存在しない状態。

注記 実際には,そのような微生物が存在しない絶対的な状態を証明することはできない[3.1.26(滅

菌)参照]。

(ISO/TS 11139:2006の2.45)

3.1.26

滅菌(sterilization)

製品を生育可能な微生物が存在しない状態にするために用いる,バリデートされたプロセス。

注記 滅菌プロセスでは,微生物の不活化は,指数関数で表現される。したがって,個々の製品に存

在する生育可能な微生物は,確率論の観点から表現が可能である。この確率は,非常に低い数

に減らすことはできるが,決してゼロに低減することはできない[3.1.12(無菌性保証水準)参

照]。

(ISO/TS 11139:2006の2.47)

3.1.27

滅菌線量,SD(sterilization dose)

無菌性のためにあらかじめ定めた要求事項を達成するための選択した線量。

(JIS T 0806-1の3.40を修正)

3.2

略語

3.2.1

A

ffp中央値を下方修正してFFPとするための線量。

3.2.2

D*

線量設定法の方法2の検定線量試験で照射した100個の製品試料で個別に実施して得られた無菌性の試

験の陽性数。

6

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.3

d*

あらかじめ定めた製造バッチから取り出した製品試料に実施した累加線量試験で得られた線量。

3.2.4

CD*

製品試料にSAL 10−2与える初期推定線量値。

注記 通常,この値はあらかじめ定めた製品試料から導き出された三つのd*値の中央値となる。

3.2.5

D**

製品試料にSAL 10−2を与える最終推定線量値。滅菌線量の計算に用いる。

3.2.6

DD*

線量設定法の方法2の検定線量試験で得られた最大線量。

3.2.7

DS

DD*を照射した後の製品試料に存在する微生物の推定D10値。

3.2.8

D値,D10値

定められた条件下で,試験に用いる微生物数の90 %を不活化するのに要する時間又は放射線量(ISO/TS

11139:2006の2.11)。

注記 この規格では,D10値は時間ではなく放射線量だけを適用する。

3.2.9

ffp(first fraction positive dose)

あらかじめ定めた製造バッチから取り出した製品試料に実施した一連の累加線量試験で,20の無菌性の

試験で,少なくとも一つの試験が陰性となる最小線量。

3.2.10

FFP(First Fraction Positive dose)

20の無菌性の試験で,19が陽性となる推定線量。三つのffpの中央値からAを減じて算出する。

3.2.11

FNP(First No Positive dose)

製品試料にSAL 10−2を与える推定線量。DSの計算に使用する。

3.2.12

VDmax15

あらかじめ定めたバイオバーデンに対して,15 kGyの規定滅菌線量でSAL 10−6の達成に相当する最大

検定線量。

3.2.13

VDmax25

あらかじめ定めたバイオバーデンに対して,25 kGyの規定滅菌線量でSAL 10−6の達成に相当する最大

検定線量。

7

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.14

VDmaxSD(VDmaxSD)

VDmaxSD法を使用する際に得られる特定の選択した滅菌線量(SD)に対する最大の検定線量。

4

線量設定,線量実証及び滅菌線量監査のための製品ファミリーの定義及び維持

4.1

一般

滅菌線量の確立及び滅菌線量監査の実施は,プロセスの定義(JIS T 0806-1:2010の箇条8参照)及びプ

ロセスの有効性の維持(JIS T 0806-1:2010の箇条12)の作業の一部をなすものである。これらの作業のた

めに,製品を製品ファミリーにまとめてもよい。製品ファミリーは,主に製品上又は内部に存在する微生

物の数及びタイプ(バイオバーデン)に従って定義する。このうち微生物のタイプは,放射線抵抗性を示

す。密度又は包装システム内の製品構成といった変動要因は,バイオバーデンに影響を及ぼす因子ではな

いため製品ファミリーの確立においては考慮しない。

滅菌線量の確立及び滅菌線量監査に製品ファミリーを用いる場合は,滅菌の有効性に影響を与える製造

プロセス内の不測の変化を検出する能力の低下を認識することが重要である。さらに,製品ファミリーを

代表する製品として,単一の製品を使用することは,製品ファミリーに属する他の製品メンバに何らかの

変化が生じた場合に,その変化を検知できない可能性がある。製品ファミリーに属する他の製品メンバに

生じる変化を検知する能力の低下に関わるリスクを評価し,作業を進めるに先立って製品ファミリーを維

持する計画を作成し,実行することが望ましい。

注記 リスクマネジメントについては,JIS T 14971を指針として参照。

4.2

製品ファミリーの定義

4.2.1

製品ファミリーを定義するための基準を文書化しなければならない。製品をこれらの基準に従って

評価し,製品ファミリーのメンバとなる可能性のある製品間の類似性を検討しなければならない。この検

討においては,製品のバイオバーデンに影響を及ぼす製品に関わる全ての変動要因を検討しなければなら

ない。この変動要因の例を次に示すが,これらに限定されるものではない。

a) 原材料の性質及び供給源,複数の供給源のある場合は,供給源の違いによる影響

b) 構成部品

c) 製品設計及び寸法

d) 製造プロセス

e) 製造機器

f)

製造環境

g) 製造場所

評価及び検討の結果は,記録しなければならない(JIS T 0806-1:2010の4.1.2参照)。

4.2.2

製品をある製品ファミリーに含めるには,製品に関連した変動要因(4.2.1参照)が類似し,それ

を適切に管理している場合だけでなければならない。

4.2.3

製品をある製品ファミリーに加えるには,バイオバーデンが類似の微生物の数及びタイプから構成

されていることを立証しなければならない。

4.2.4

2か所以上の製造場所で製造した製品を製品ファミリーに含める場合は,明確な根拠を示し,その

記録を残さなければならない(JIS T 0806-1:2010の4.1.2参照)。

バイオバーデンに及ぼす影響については,次の事項を考慮しなければならない。

a) 製造場所間の地理的及び/又は気候的な差異

8

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 製造プロセス又は環境の管理の差異

c) 原材料の供給源及び生産副資材(例えば,水)

4.3

検定線量試験又は滅菌線量監査に使用する製品ファミリーを代表する製品の指定

4.3.1

製品ファミリーを代表する製品

4.3.1.1

製品ファミリーを代表する製品を選定する場合は,製品上又は内部に存在する微生物の数及びタ

イプを基準としなければならない。

4.3.1.2

製品ファミリーは,次のいずれかで代表しなければならない。

a) マスタ製品(4.3.2参照)

b) 類似製品(4.3.3参照)

c) 模擬製品(4.3.4参照)

4.3.1.3

4.3.1.2に規定する三つの代表製品の候補のうち,いずれが適切であるかを決定するには,文書化

した手順に従って評価しなければならない。この評価は,次の事項に留意しなければならない。

a) バイオバーデンを構成する微生物の数

b) バイオバーデンを構成する微生物のタイプ

c) 微生物が発生する環境

d) 製品寸法

e) 構成部品の数

f)

製品の複雑さ

g) 製品製造の自動化の程度

h) 製造環境

4.3.2

マスタ製品

製品ファミリーに属するあるメンバ製品が,評価(4.3.1.3参照)で同じ製品ファミリーに属する他のメ

ンバ製品よりも大きな耐滅菌性をもつことが認められた場合だけマスタ製品とみなすことができる。状況

によっては,製品ファミリーに属する複数の製品を,マスタ製品とみなすこともできる。その場合は,次

のいずれか一つを製品ファミリーを代表するマスタ製品として選択してもよい。

a) 無作為に選ぶ。

b) マスタ製品とみなすことのできる異なる製品を含むように文書化された手順に従って選ぶ。

4.3.3

類似製品

評価(4.3.1.3参照)で製品グループのメンバが同一の滅菌線量を示している場合だけ,その製品グルー

プを類似製品とみなすことができる。類似製品の選定は,次のいずれかでなければならない。

a) 無作為に選ぶ。

b) 製品ファミリーの異なる製品メンバを含むように文書化された手順に従って選ぶ。

製品ファミリーを代表する類似製品を選定する場合は,製品の生産量及び入手のしやすさを考慮するこ

とが望ましい。

4.3.4

模擬製品

模擬製品は,その製品が滅菌プロセスに対し他の製品の耐滅菌性と同等以上の場合にだけ,製品ファミ

リーを代表できる。模擬製品は,実際の製品に使用する材料及び方法で包装しなければならない。

注記 模擬製品は,臨床用を意図して造られたものではなく,滅菌線量の確立又は維持のためだけに

作製する。

模擬製品とは,次のいずれかである。

9

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 材料及び寸法が実際の製品に類似し,類似の製造プロセスを経たもの。例えば,全製造プロセスを経

たインプラントとして使用する材料の一部。

b) 使用時には通常組み合わせることのない,製品ファミリー内の他の製品の構成部品の組合せ。例えば,

製品ファミリー内の他の製品の構成部品である複数のフィルタ,クランプ及び止栓を含むチューブセ

ット。

4.4

製品ファミリーの維持

4.4.1

定期的レビュー

それぞれの製品ファミリーを代表して使用している製品ファミリー及び製品が妥当性を維持しているこ

とを確実にするため,あらかじめ定めた頻度で定期的にレビューしなければならない。製品ファミリーの

メンバへの帰属に影響を与える製品及び/又はプロセスのレビューに関わる責任は,有資格者が負わなけ

ればならない。このレビューは,少なくとも年1回実施しなければならない。レビューの結果は,JIS T

0806-1:2010の4.1.2に従って記録しなければならない。

4.4.2

製品及び/又は製造プロセスの変更

原材料(性質及び入手先),構成部品,製品設計(寸法を含む。)などの製品の変更及び/又は設備,環

境又は場所といった製造プロセスの変更は,文書化された変更管理システムに従って評価しなければなら

ない。これらの変更は,製品ファミリーを定義した基準又は製品ファミリーを代表する製品を選定した基

準に変更を及ぼす可能性がある。重大な変更がある場合は,新しい製品ファミリーの定義又は別の代表製

品の選定が必要となる。

4.4.3

記録

製品ファミリーに関わる記録は,保管しなければならない(JIS T 0806-1:2010の4.1.2参照)。

4.5

滅菌線量の確立又は滅菌線量監査の不合格が製品ファミリーに及ぼす影響

製品ファミリーの滅菌線量の確立又は滅菌線量監査が不合格の場合は,その製品ファミリーの全ての製

品を不合格としなければならない。その後の処置については,製品ファミリーに属する全ての製品に適用

する。

5

滅菌線量の確立のための製品の選択及び試験

5.1

製品の性質

5.1.1

滅菌用の製品は,次のもので構成することができる。

a) 包装システム内の個々のヘルスケア製品

b) 使用時に必要な附属品とともにヘルスケア製品を組み立てるために使用する包装システム内の構成部

品のセット

c) 包装システム内の複数の同一のヘルスケア製品

d) 治療手順に応じた各種ヘルスケア製品のキット

滅菌線量の確立のための製品試料の採取は,表1に従って実施しなければならない。

10

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

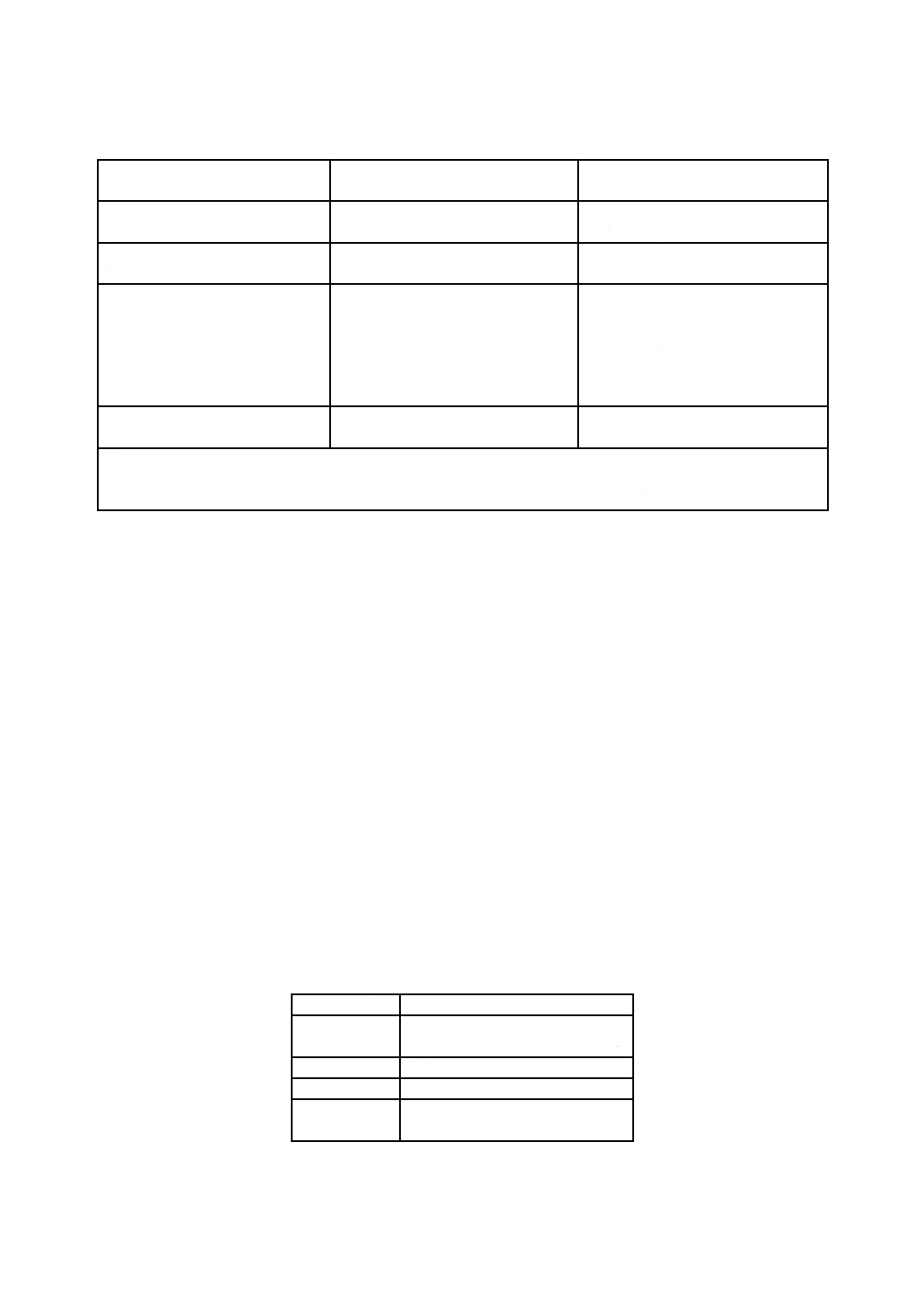

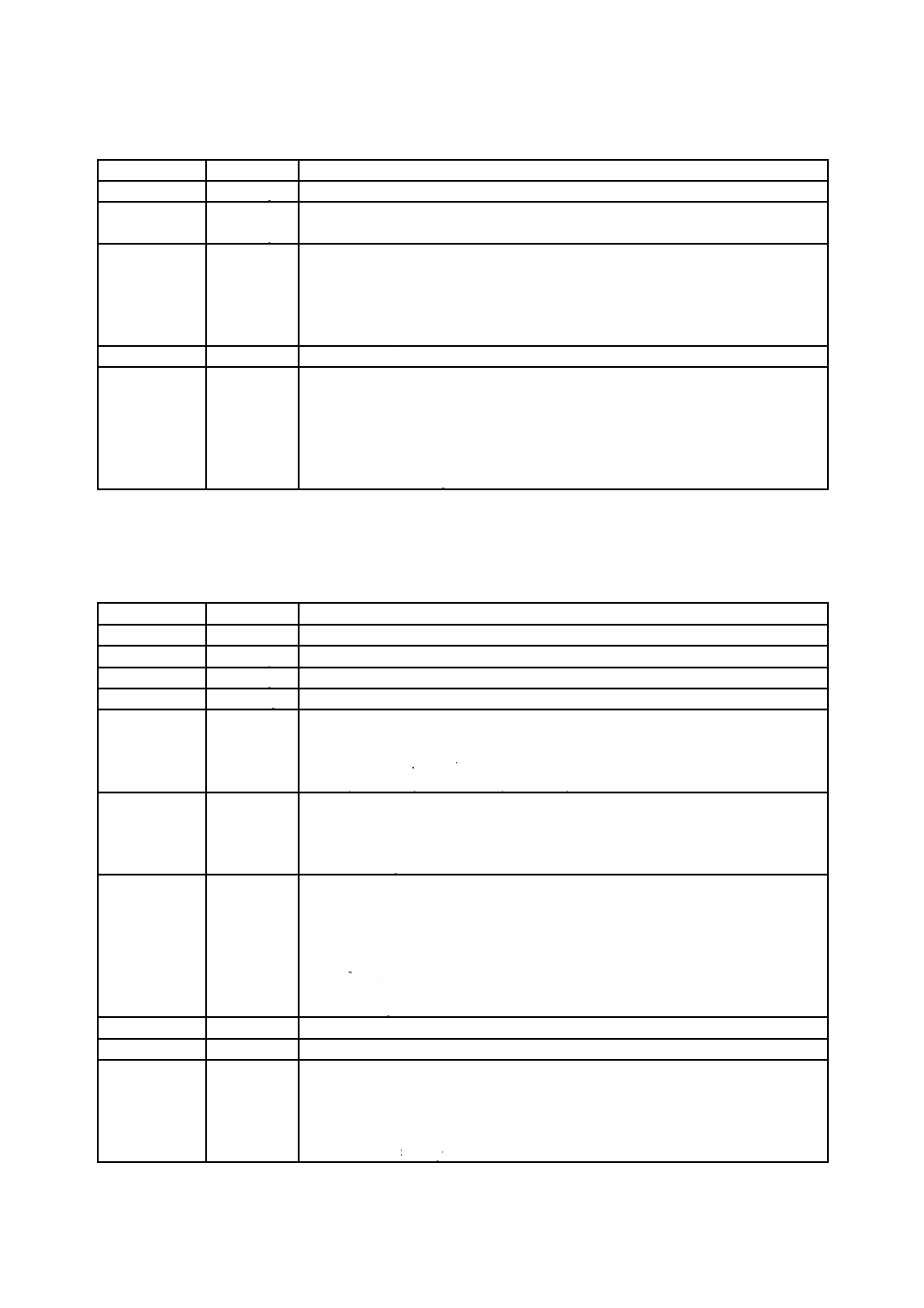

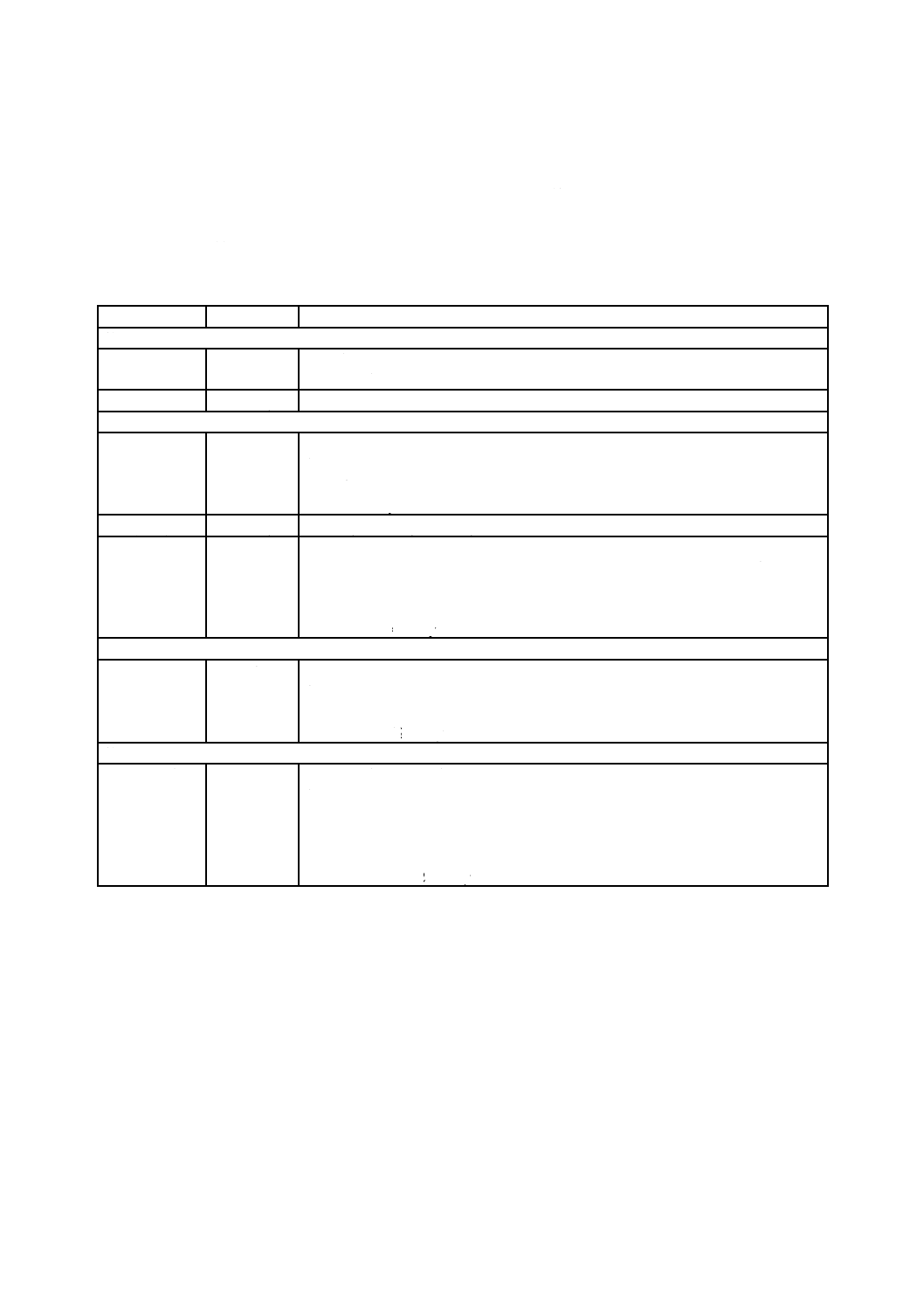

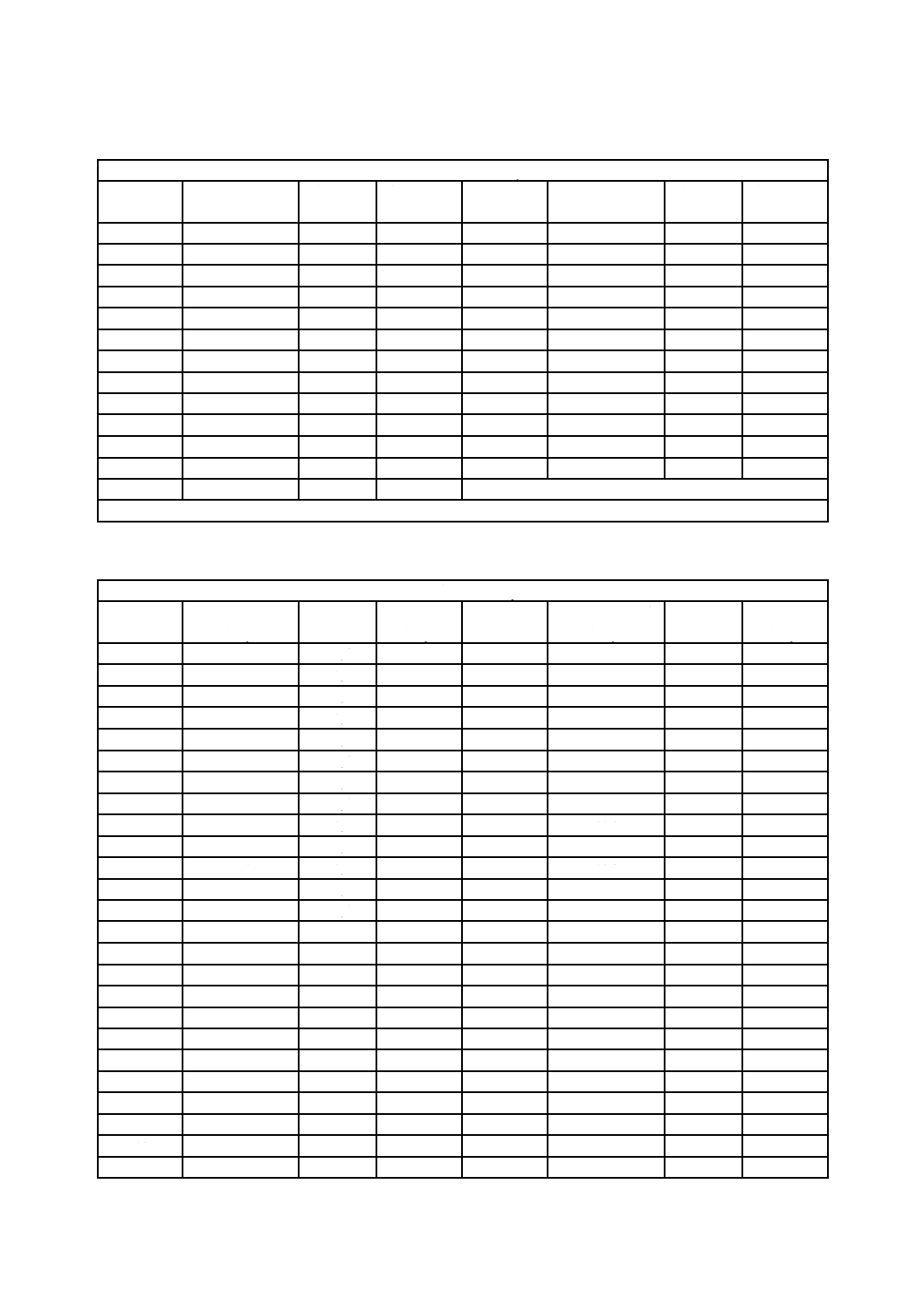

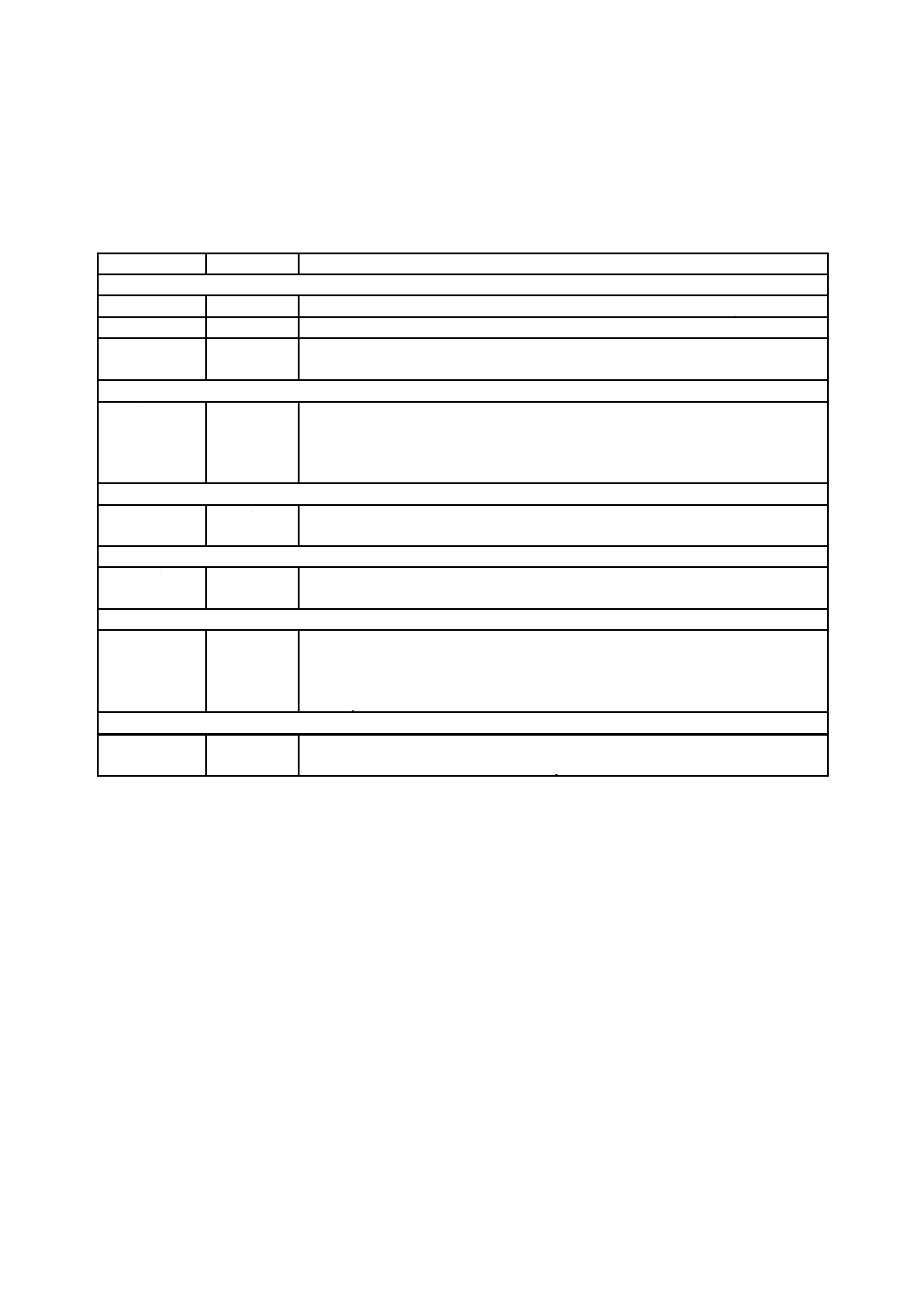

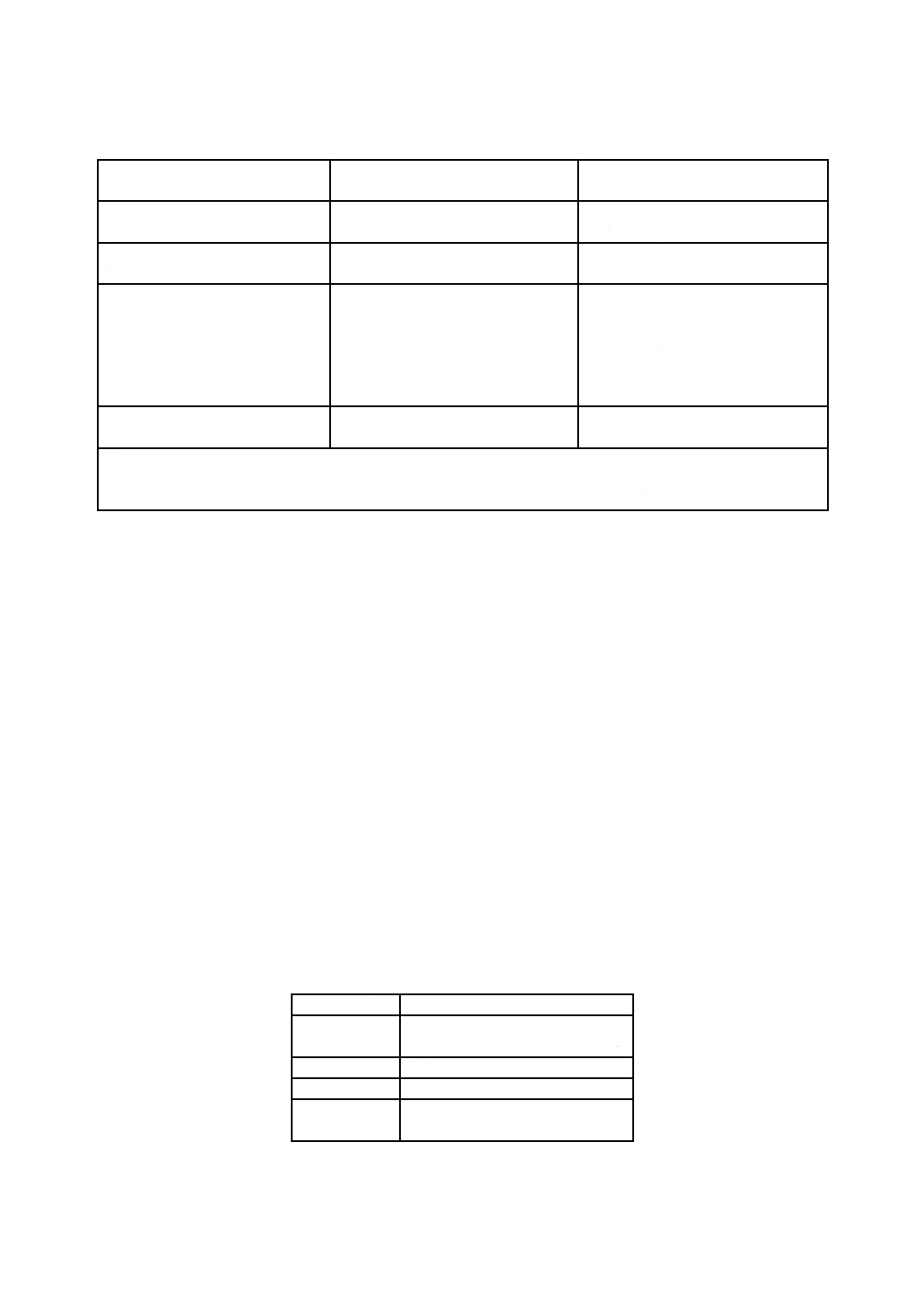

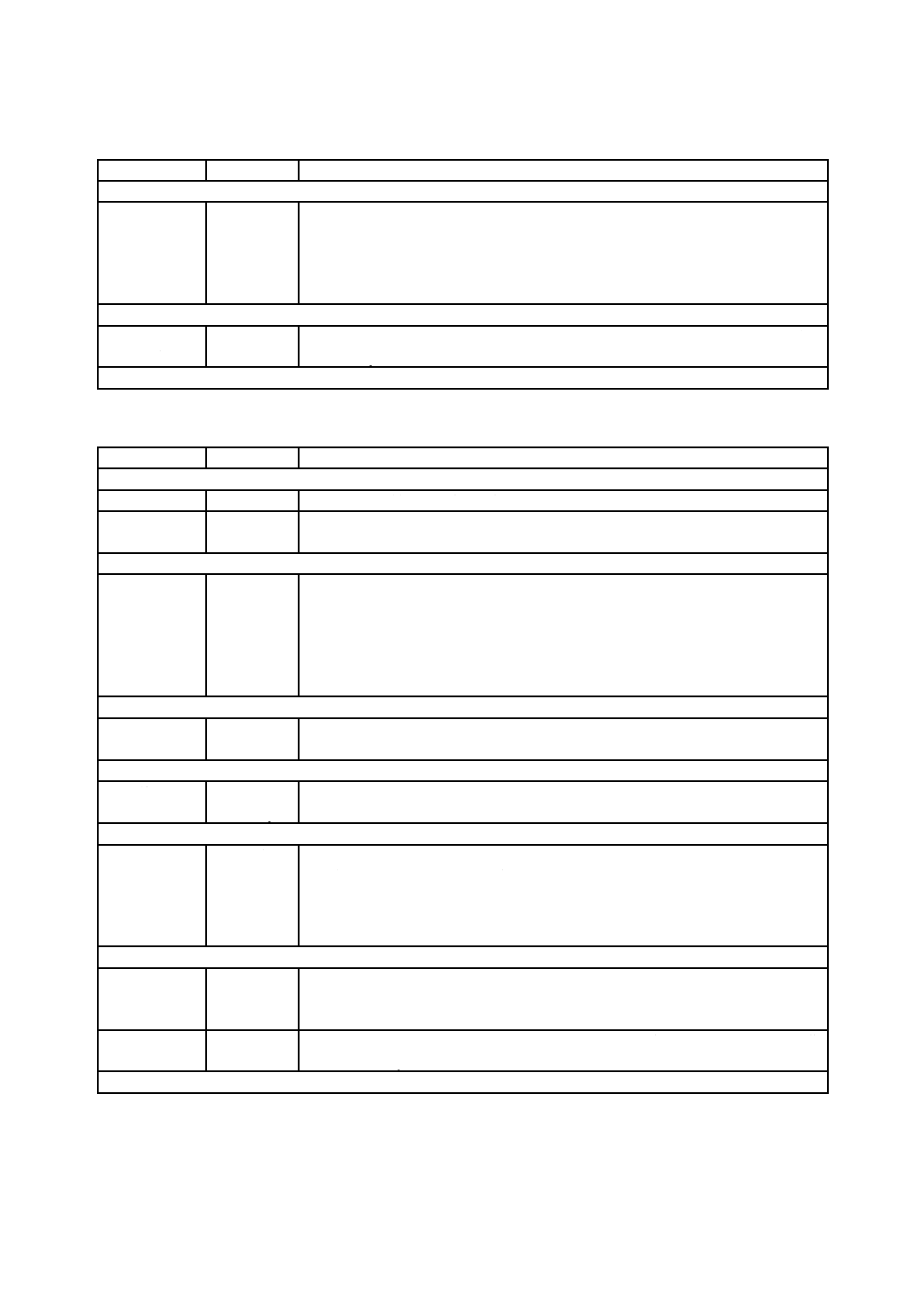

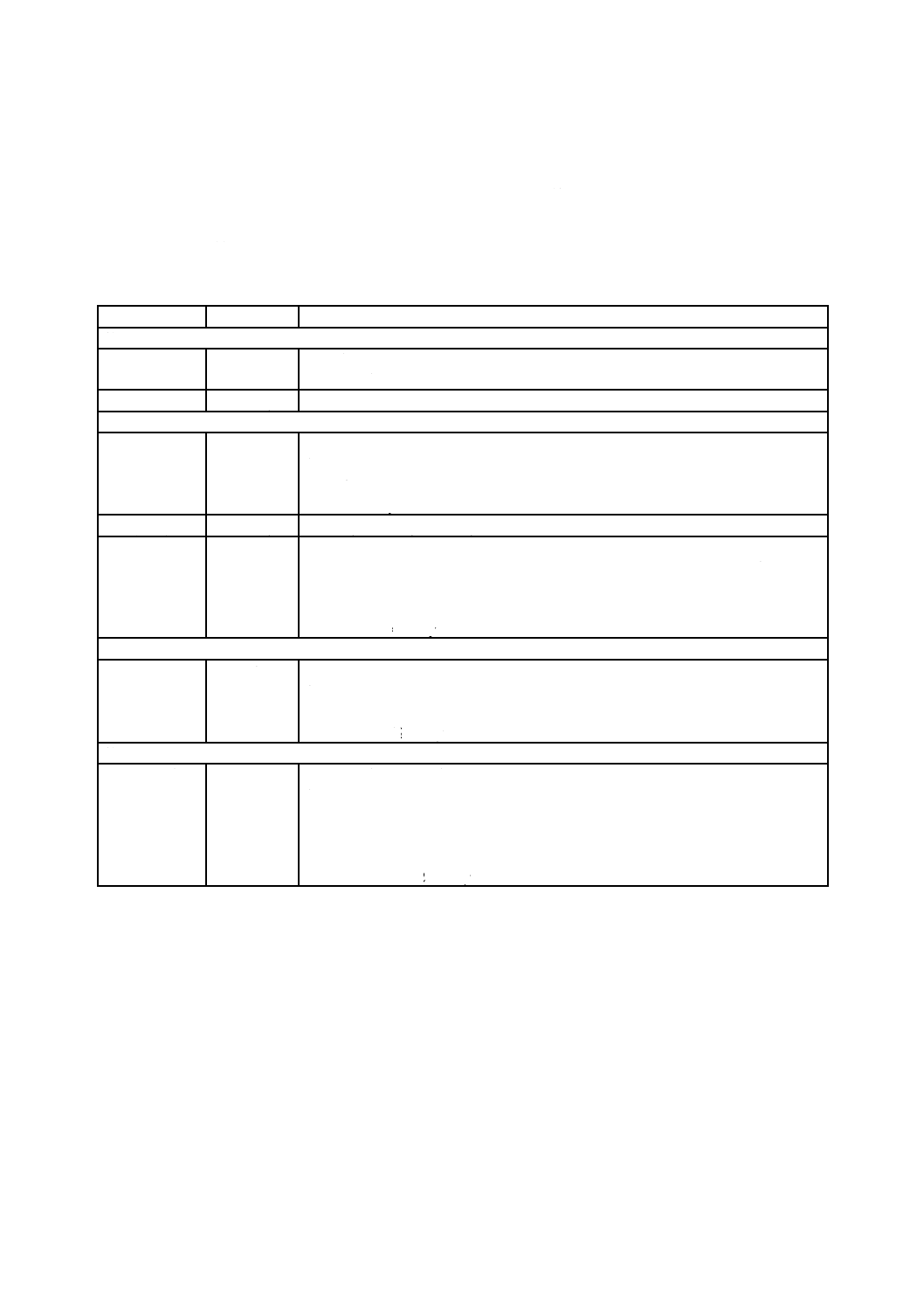

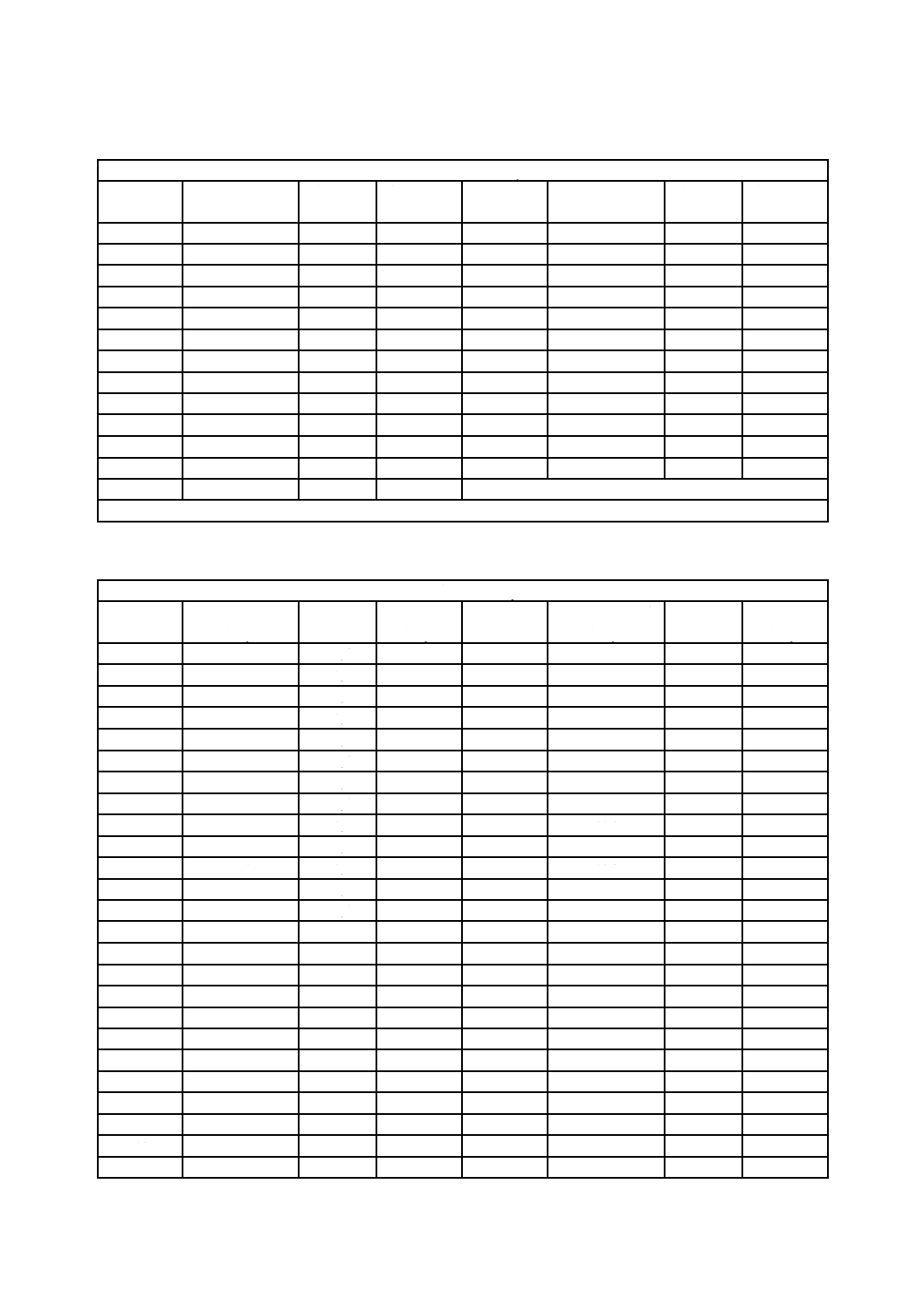

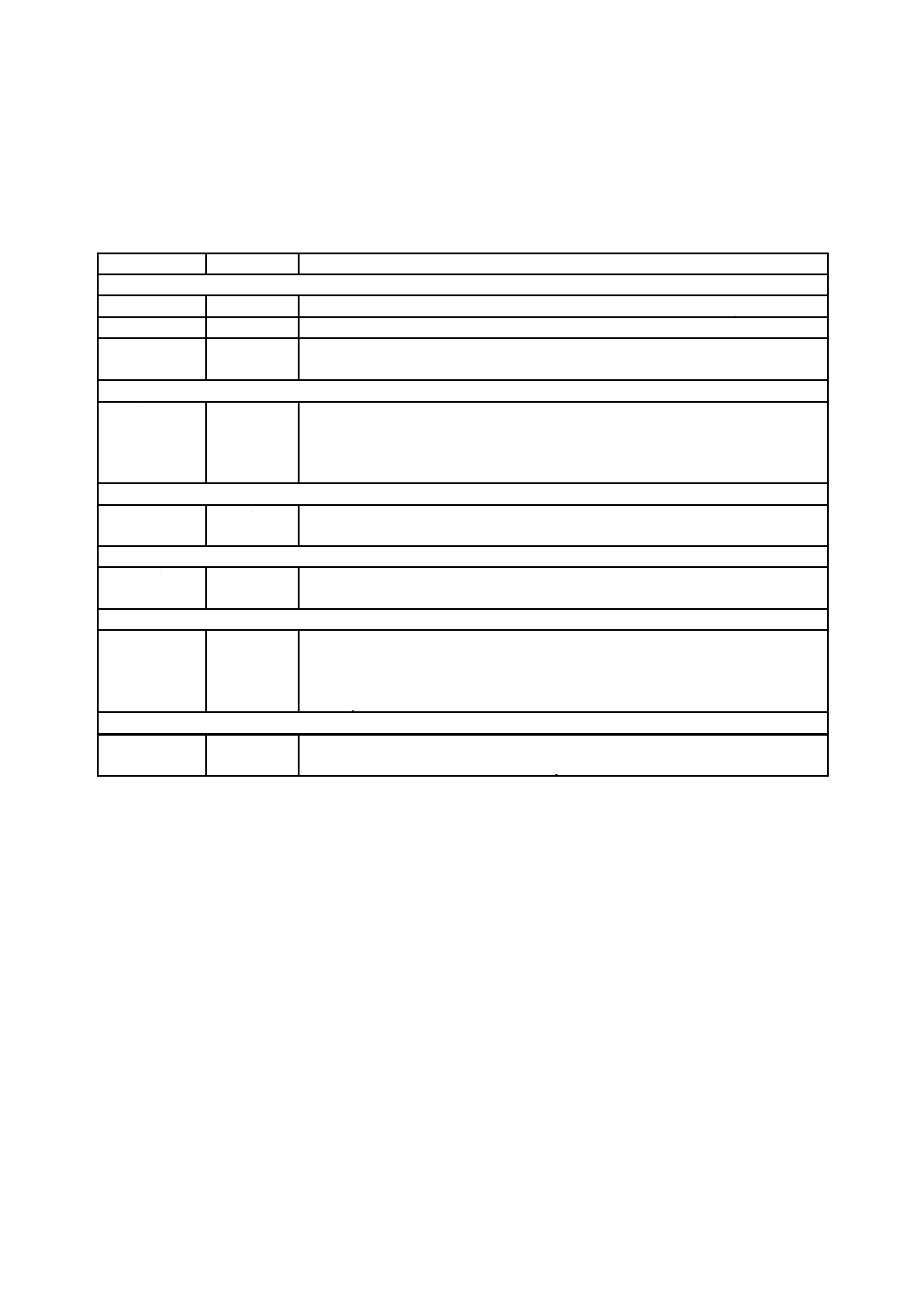

表1−滅菌線量の確立のための製品試料の性質

製品の種類

バイオバーデン評価,検定及び/又は

累加線量試験に使用する製品試料

根拠

包装システム内の個々のヘルスケ

ア製品

個々のヘルスケア製品

各ヘルスケア製品は臨床では独立し

て使用する。

包装システム内の構成部品のセッ

ト

製品の全構成部品の組合せ

構成部品は製品に組み立てて,臨床で

使用する。

包装システム内の複数の同一のヘ

ルスケア製品

包装システム内から取り出した一つ

のヘルスケア製品

各ヘルスケア製品は,臨床用では独立

して使用する。包装システム内の個々

のヘルスケア製品のSALは,選定し

たSALに適合するが,包装システム

のSALは,そのSALより高くなるこ

とがある。

治療手順に応じた各種ヘルスケア

製品のキットa)

キットを構成する個々のヘルスケア

製品

個々のヘルスケア製品は,臨床では独

立して使用する。

注記1 5.1.1 b)で特性を定める製品に対するSIP 適用の指針については,5.2を参照。

注記2 5.1.1 d)で特性を定める製品に対する製品ファミリーの適用については,箇条4を参照。

注a) 線量設定では,最大の滅菌線量を必要とするヘルスケア製品を基準として滅菌線量を選ぶ。

5.1.2

製品の一部分だけについて無菌を要求する場合は,滅菌線量の確立はその部分だけについて行って

よい。

例 液体の流路だけの無菌を要求する製品は,液体の流路についてのバイオバーデンの決定及び無菌

性の試験の結果に基づいて滅菌線量を確立してもよい。

5.2

分割試料(SIP)

5.2.1

平均バイオバーデンが1.0以上の製品は,実施可能な限り表1に従って製品全体(SIPは1.0)を用

いることが望ましい。製品全体の使用が困難な場合は,製品の一部分(分割試料)を選択し代用してもよ

い。SIPは可能な限り大きく,かつ,試験中の操作が可能な大きさであることが望ましい。

5.2.2

平均バイオバーデンが0.9以下の製品は,表1に従って製品全体(SIPは1.0)を用いなければなら

ない。

5.2.3

試料上及び/又は内部にバイオバーデンが均等に分布している場合は,SIPは試料のいずれの部分

から選んでもよい。バイオバーデンが均等に分布していない場合は,SIPは次のいずれかでなければなら

ない。

a) 製品を構成する各部材の構成比率に応じて,無作為に選んだ製品の一部分とする。

b) 滅菌プロセスに対して最大の耐滅菌性をもつとみなせる製品の一部分とする。

SIPの値は,長さ,質量,容積又は表面積からも計算が可能である(例は,表2参照)。

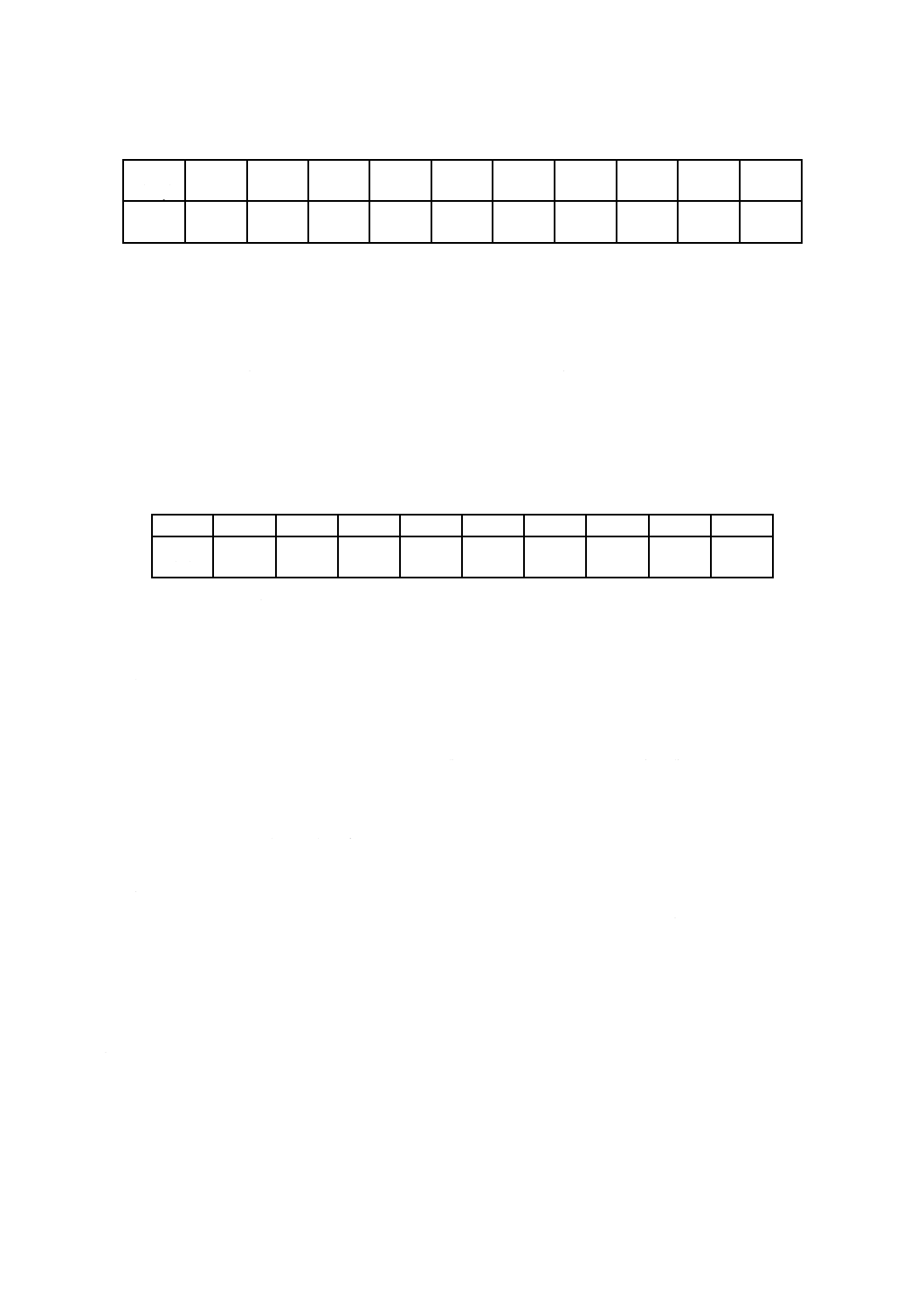

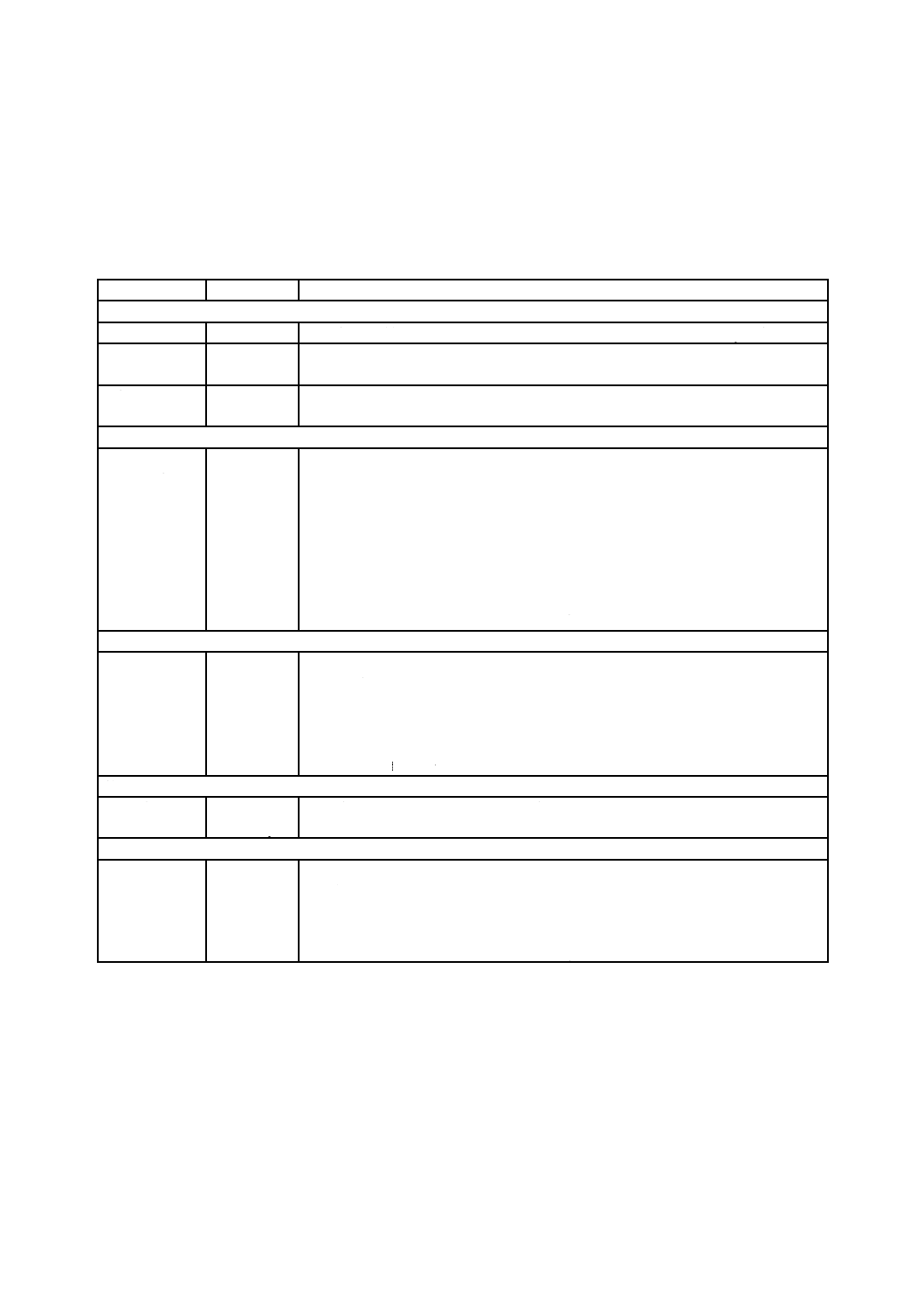

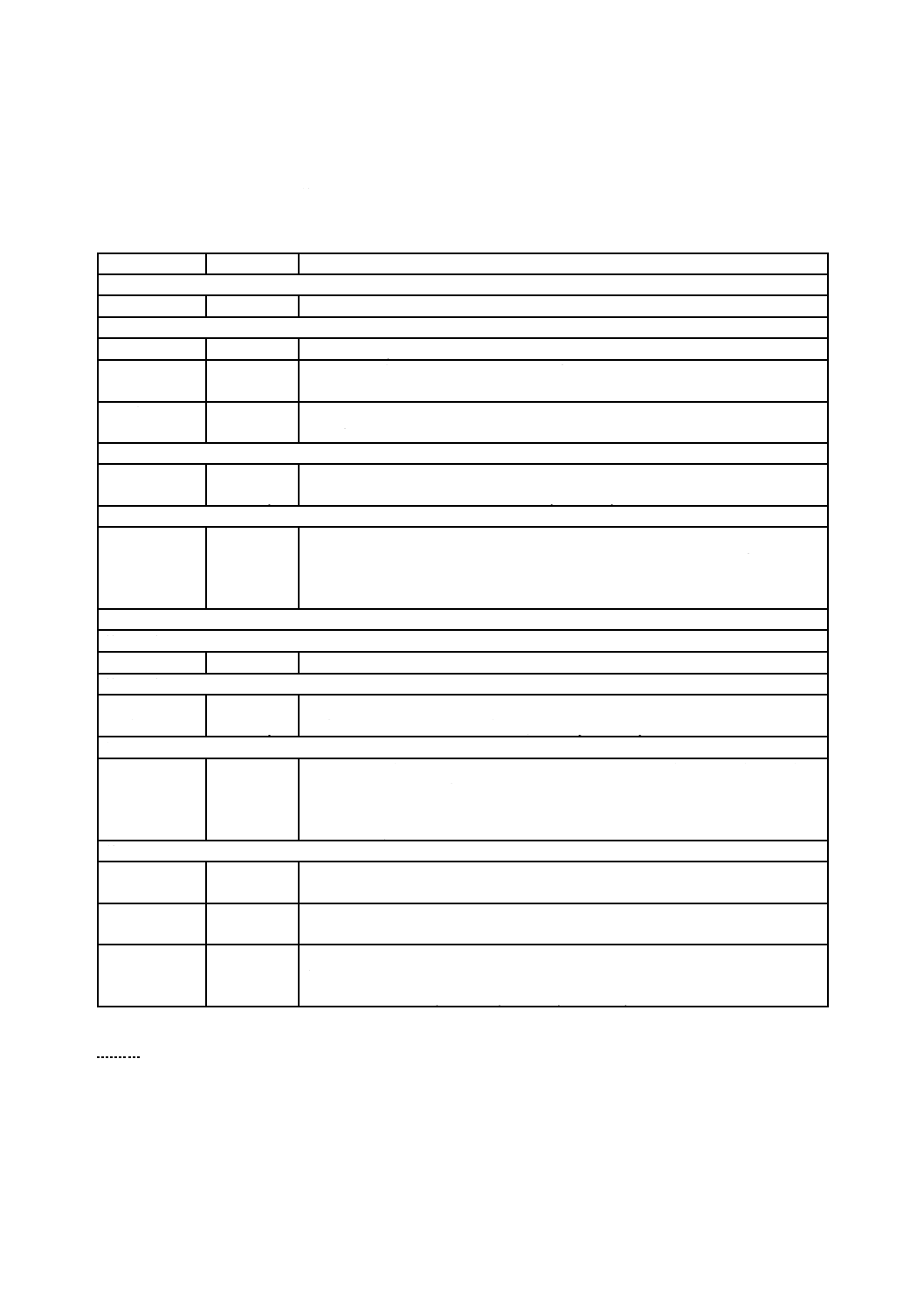

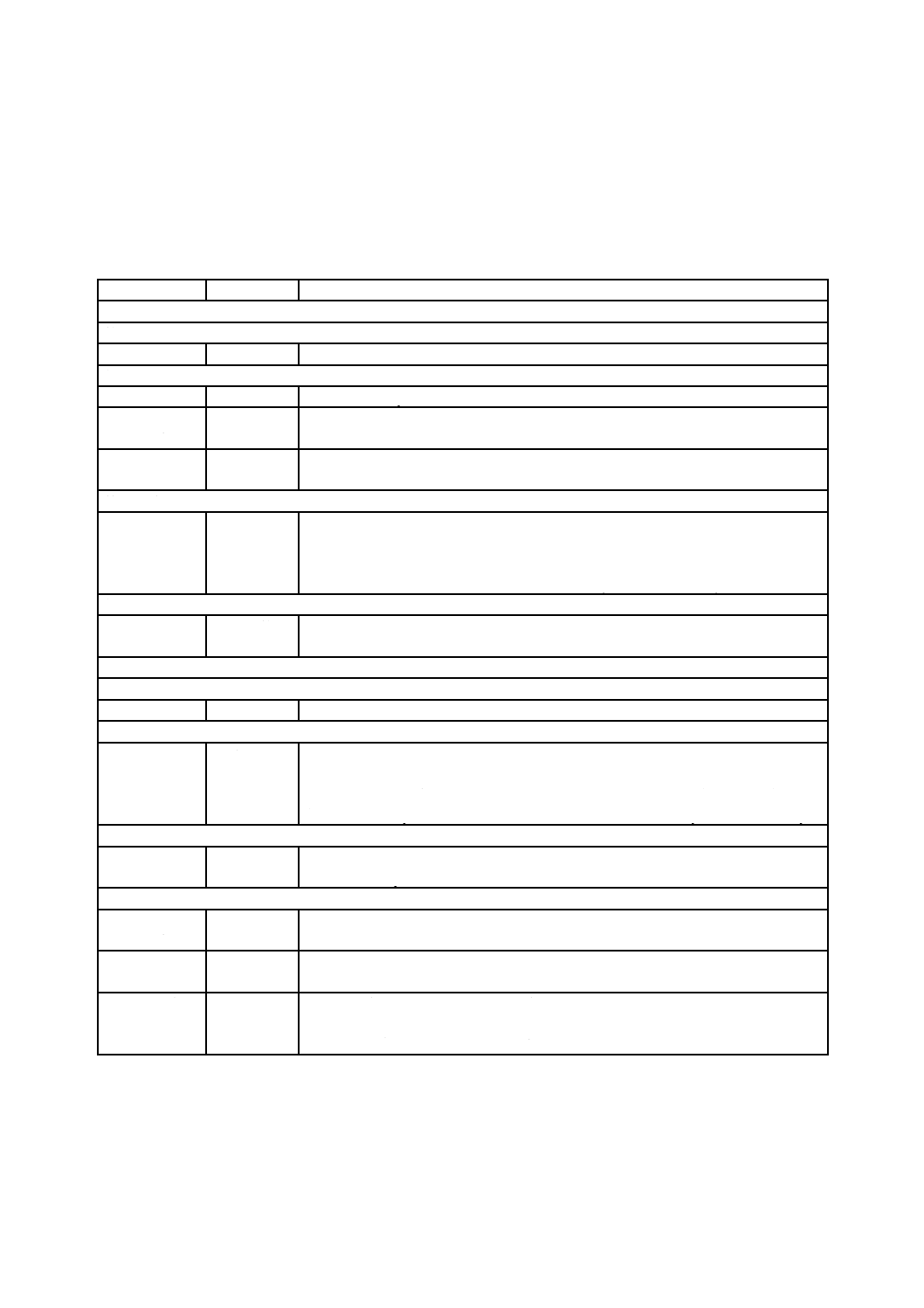

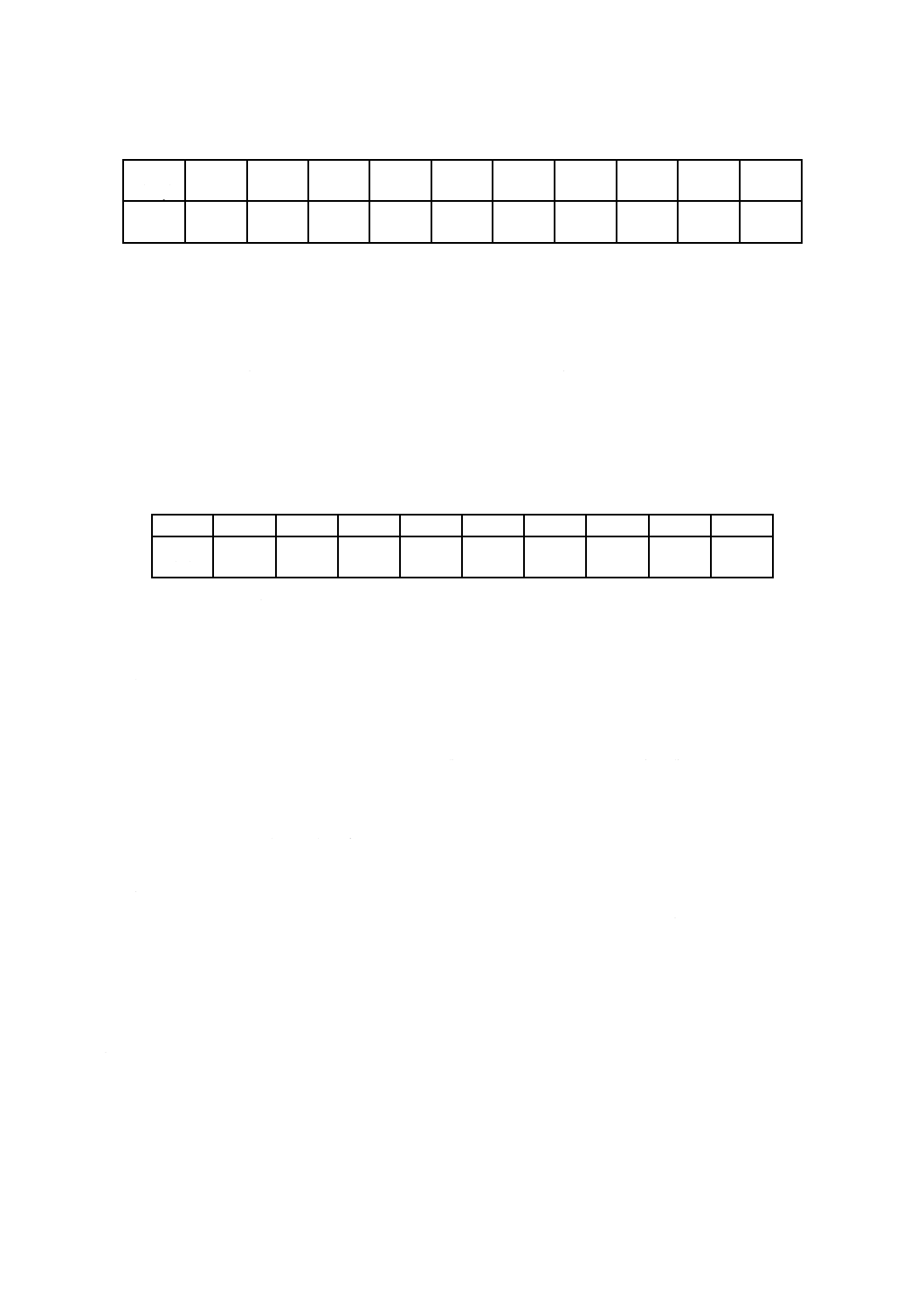

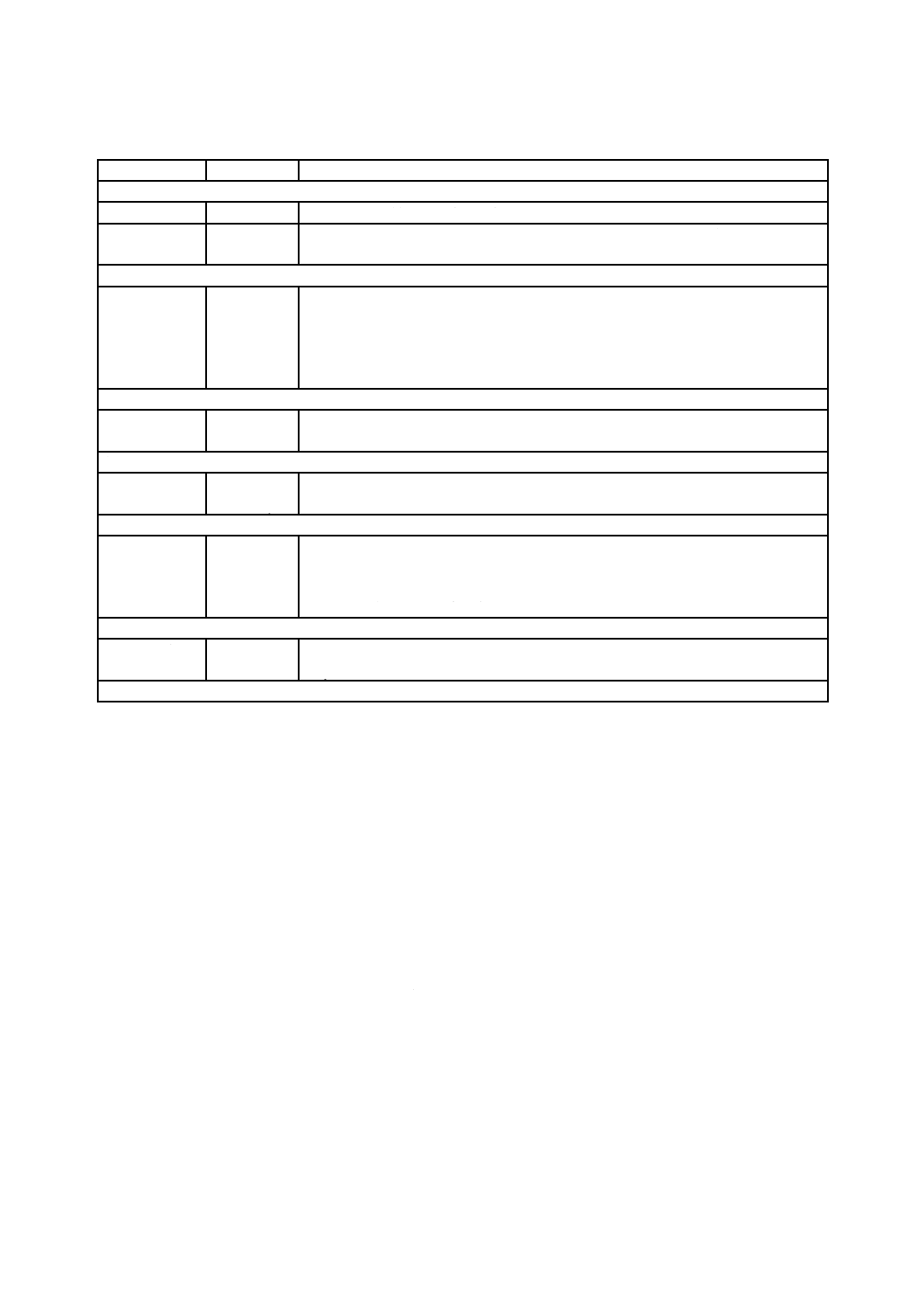

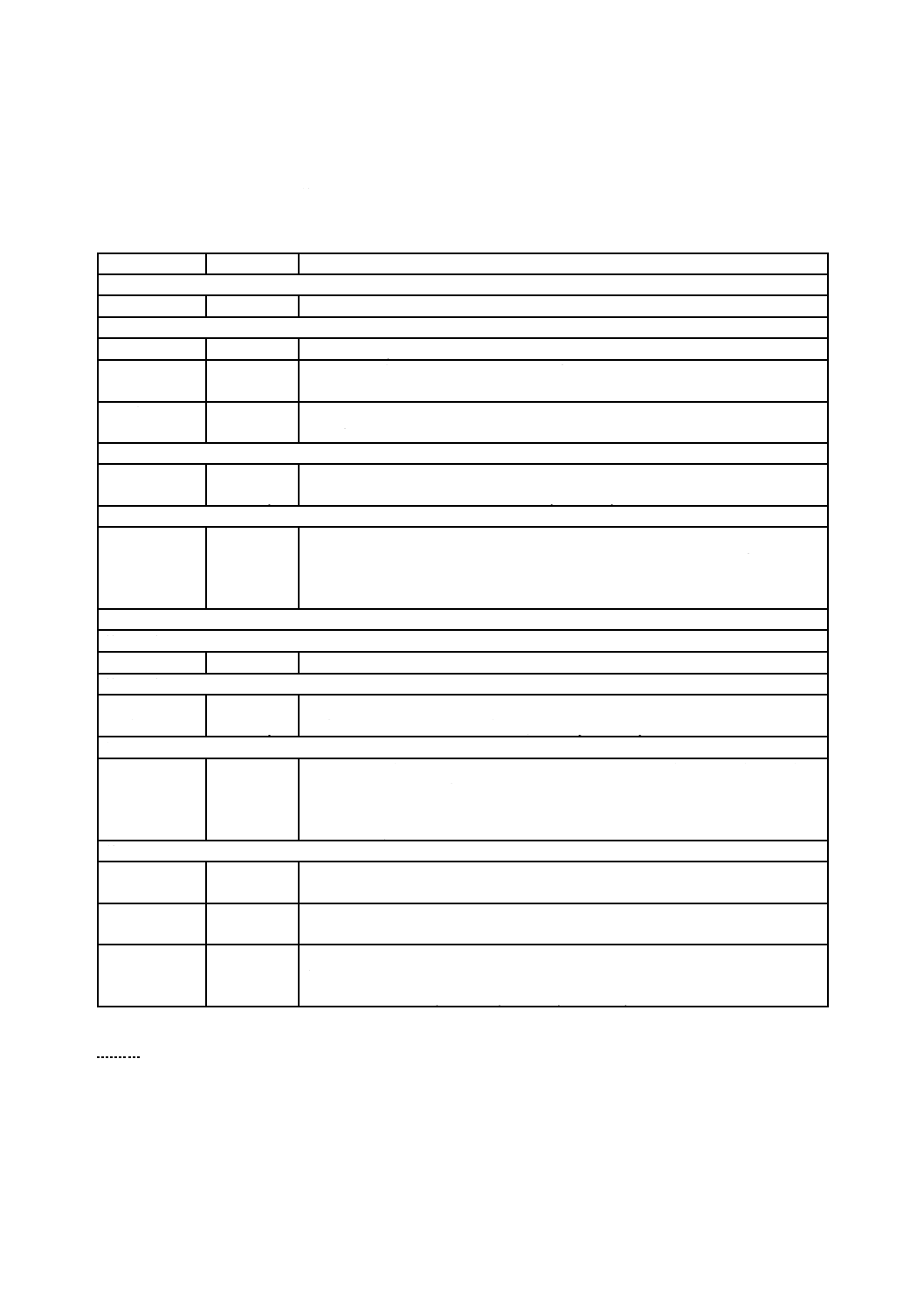

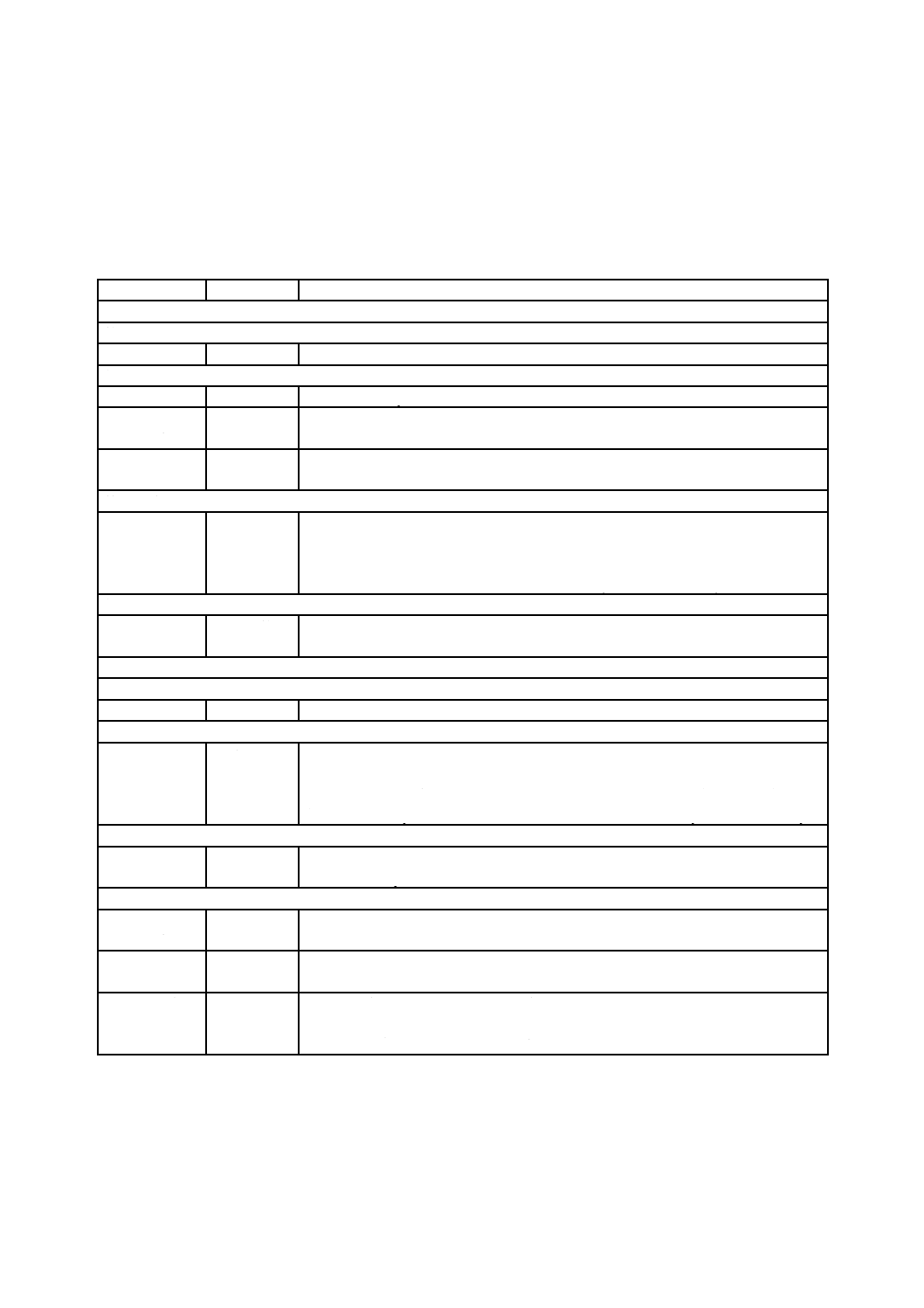

表2−SIPの計算要素の例

SIPの要素

製品

長さ

チューブ(一定の口径)

ばん(絆)創こう(膏)のロール

質量

粉体,ガウン

容積

液体

表面積

サージカルドレープ

チューブ(多様な口径)

5.2.4

SIPの準備及び包装は,バイオバーデンの変化を最小とする条件の下で実施しなければならない。

11

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

SIPの準備は,管理した環境条件で実施し,包装材料は可能な限り最終製品に使用するものと同じもので

あることが望ましい。

5.2.5

選定したSIPの妥当性を立証しなければならない。SIPのバイオバーデンは,20個の未照射SIPに

ついて無菌性の試験を行い,少なくとも17個の無菌性の試験が陽性になるか,又は20個以上のSIPにつ

いて少なくとも85 %で1以上のバイオバーデンが見付からなければならない。これらの基準に適合しない

場合は,当初試験したSIPを変えて上記基準の一つを満たすSIPを使用しなければならない。製品全体(SIP

は1.0)を試験する場合は,上記の基準を満たす必要はない。

5.2.6

検定線量試験を実施するときの無菌性の試験におけるSIPと,検定線量を得るためのバイオバーデ

ンの決定におけるSIPとは,同じSIPを使用することが望ましい。

注記 無菌性の試験におけるSIPと,バイオバーデンの決定におけるSIPが異なる場合は,検定線量,

滅菌線量を選択するとき及びSIP VDmaxSDを計算するときに注意が必要である。これら二つを実

施する場合には,二つの別々のバイオバーデンの決定が必要である。一つは,滅菌線量の選択

において適用される製品全体のバイオバーデンを得るために使用されるSIPを用いるものであ

り,もう一つは検定線量試験において適用されるSIP VDmaxSDの値を得るために使用されるSIP

を用いるものである。

5.3

サンプル採取の方法

5.3.1

滅菌線量の確立又は滅菌線量監査のための製品は,通常のプロセス及び条件を経たものでなければ

ならない。バイオバーデンの決定又は無菌性の試験に使用する製品試料は,別の包装システムから取り出

すことが望ましい。

5.3.2

製造後の製品の採取から検定線量試験までの経過時間は,製品の最終製造プロセスが完了してから

滅菌までにかかる時間を反映することが望ましい。製品試料は,製造プロセスで不合格となった製品の中

から選んでもよいが,その製品が残りの製品と同じプロセス及び条件を経たものであることが必要である。

5.4

微生物試験

5.4.1

バイオバーデンの決定及び無菌性の試験は,それぞれJIS T 11737-1及びJIS T 11737-2に従って行

わなければならない。

無菌性の試験に単一の培地を使用する場合は,培養温度30±2 ℃,培養期間14日間の条件でソイビー

ンカゼインダイジェストブロス培地を用いるのが望ましい。この培地及び温度が存在する微生物の生育に

十分でないと疑われる理由がある場合は,他の適切な培地及び培養条件を用いることが望ましい([9],[12]

及び[14]参照)。

照射に先立って,バイオバーデンの変動又は微生物の放射線感受性に影響を与えるような変更(すなわ

ち,微生物近辺の化学的環境,特に酸素濃度の変化)は,認められない。実施可能な場合,検定線量試験

のための製品はできる限り製品と同じ形状及び包装で照射するのが望ましいが,無菌性の試験での偽陽性

の可能性を減らすために,照射に先立って製品を分解し,再包装してもよい。照射用の再包装材料は,照

射線量及び照射後の取扱いに耐えるものを使用し,汚染の可能性を最小限にしなければならない。

5.4.2

バイオバーデンの決定は,包装プロセスを経た製品で実施しなければならない。

注記 バイオバーデンの決定は,通常,包装システムから取り出した製品で実施し,包装システムを

その決定から除外しても問題ない。

5.5

照射

5.5.1

滅菌線量の確立のための製品の照射は,JIS T 0806-1に従って据付適格性の確認,運転適格性の確

認及び稼働性能適格性の確認に適合した照射設備で実施しなければならない。

12

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.2

線量測定及び放射線源の使用は,JIS T 0806-1に従わなければならない。

5.5.3

検定線量試験又は累加線量試験の実施に当たっては,製品への最大線量及び最小線量を特定するた

めに十分な線量分布評価を実施しなければならない。

注記 放射線滅菌の線量測定に関わる指針は,JIS T 0806-3を参照。

6

線量確立の方法

6.1

JIS T 0806-1:2010の8.2.2 a)(製品固有の滅菌線量)に従って滅菌線量を確立する場合は,次のいず

れかで設定しなければならない。

a) 複数バッチ及び単一バッチについての方法1(箇条7参照)

b) 方法2A及び方法2B(箇条8参照)

c) 無菌性について特定の要求事項を達成する上で上記のa)又はb)と同等の保証を与える方法

6.2

JIS T 0806-1:2010の8.2.2 b)(滅菌線量の実証)に従って25 kGyの滅菌線量を確立する場合は,次の

いずれかで実証しなければならない。

a) VDmax25法(9.2及び9.3参照):平均バイオバーデンが1 000以下の製品の場合

b) 方法1(箇条7参照):滅菌線量が25 kGy以下で最大SAL 10−6を達成する場合

c) 方法2(箇条8参照):滅菌線量が25 kGy以下でSAL 10−6を達成する場合

d) 最大SAL 10−6を達成する上で,上記のa),b)又はc)と同等の保証を与える方法

6.3

JIS T 0806-1:2010の8.2.2 b)(滅菌線量の実証)に従って15 kGyの滅菌線量を確立する場合は,次の

いずれかで実証しなければならない。

a) VDmax15法(9.4及び9.5参照):平均バイオバーデンが1.5以下の製品の場合

b) 方法1(箇条7参照):滅菌線量が15 kGy以下で最大SAL 10−6を達成する場合

c) 方法2(箇条8参照):滅菌線量が15 kGy以下でSAL 10−6を達成する場合

d) 最大SAL 10−6を達成する上で,上記のa),b)又はc)と同等の保証を与える方法

7

方法1:バイオバーデン情報を用いる線量設定法

7.1

理論的根拠

滅菌線量を確立するこの方法は,バイオバーデンの放射線抵抗性が標準抵抗性分布(SDR)をもつ微生

物群の抵抗性に比べて同等以下であるという実験的検証に基づいている。

SDRは,論理的に選択されたものである。SDRはD10値で微生物の抵抗性を規定し,かつ,全体の微生

物群における存在確率を規定している(表3参照)。また,SDRをもった微生物群の平均バイオバーデン

が増えた場合,10−2,10−3,10−4,10−5及び10−6のSALを達成するために必要となる線量が計算されて

いる。平均バイオバーデンに対する滅菌線量の計算値を表5及び表6に示す。

注記 方法1の検定線量及び滅菌線量を与えるISO 11137:1995の表B.1では,規則正しく増加する線

量に対応するように増加した平均バイオバーデンを示すように作成されていた。線量は0.1 kGy

刻みで増加していたが,平均バイオバーデンは不規則に増加し,整数及び小数を含んでいた(例

えば,104,112.6,121.9,131.9など)。この版では使いやすく,かつ,理解しやすいようにこ

の表を改良して,表5では平均バイオバーデンを規則的に増加する整数で表している。バイオ

バーデンの増加は,検定線量が約0.1 kGyの増加となるように選び,検定線量は,小数点以下1

桁で丸めた。平均バイオバーデン値の規則的な増加は,表6でも同様である。

13

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

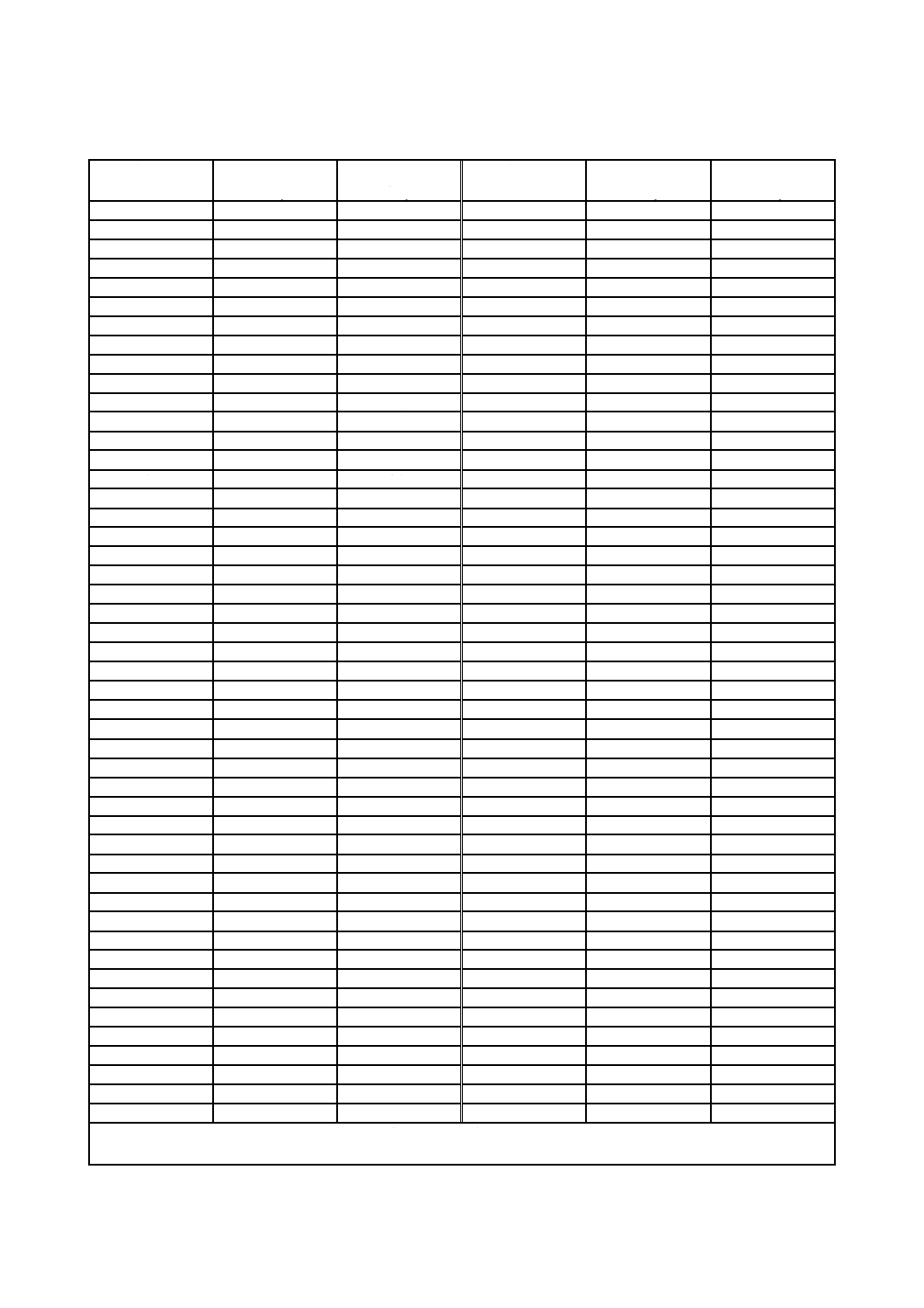

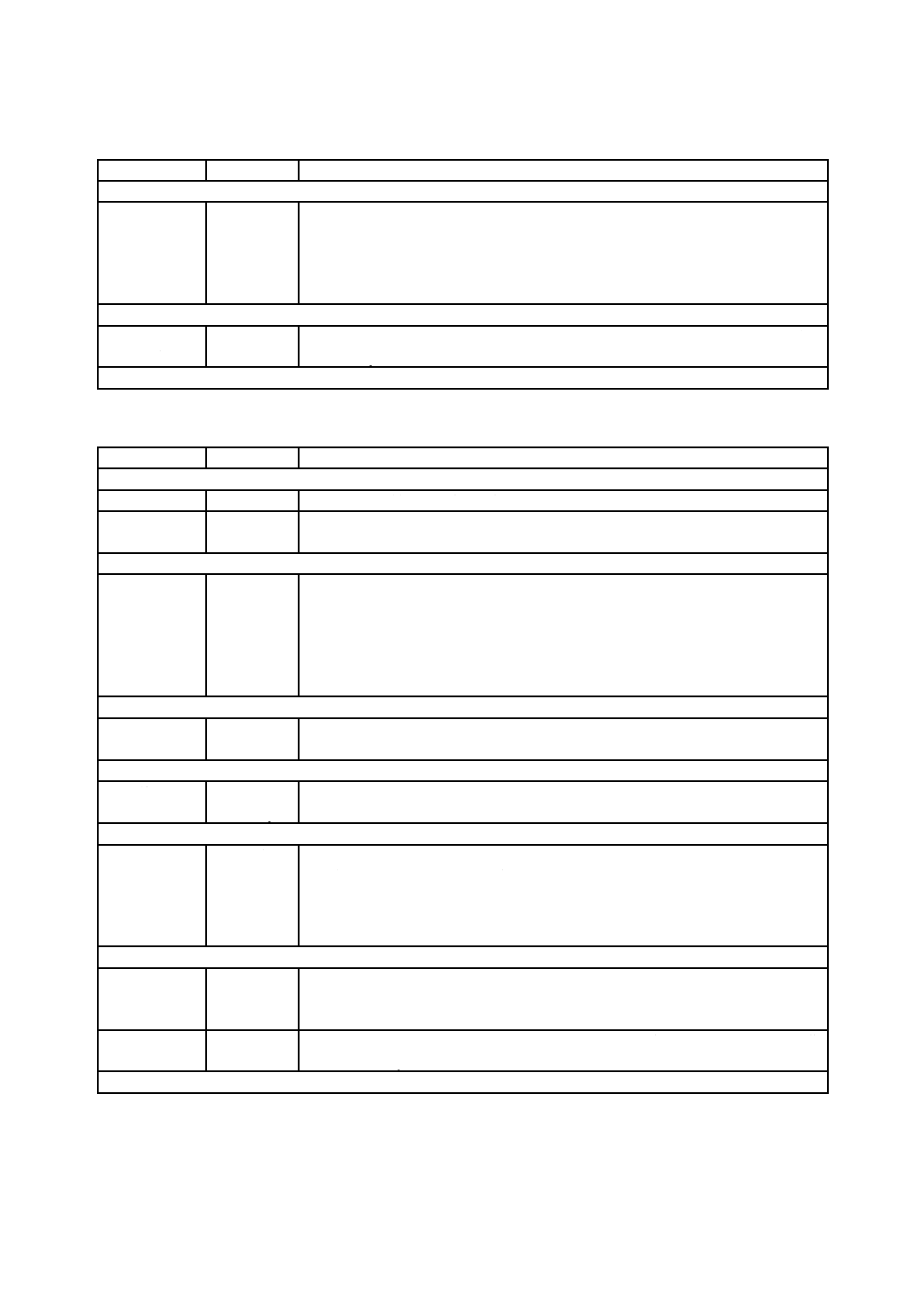

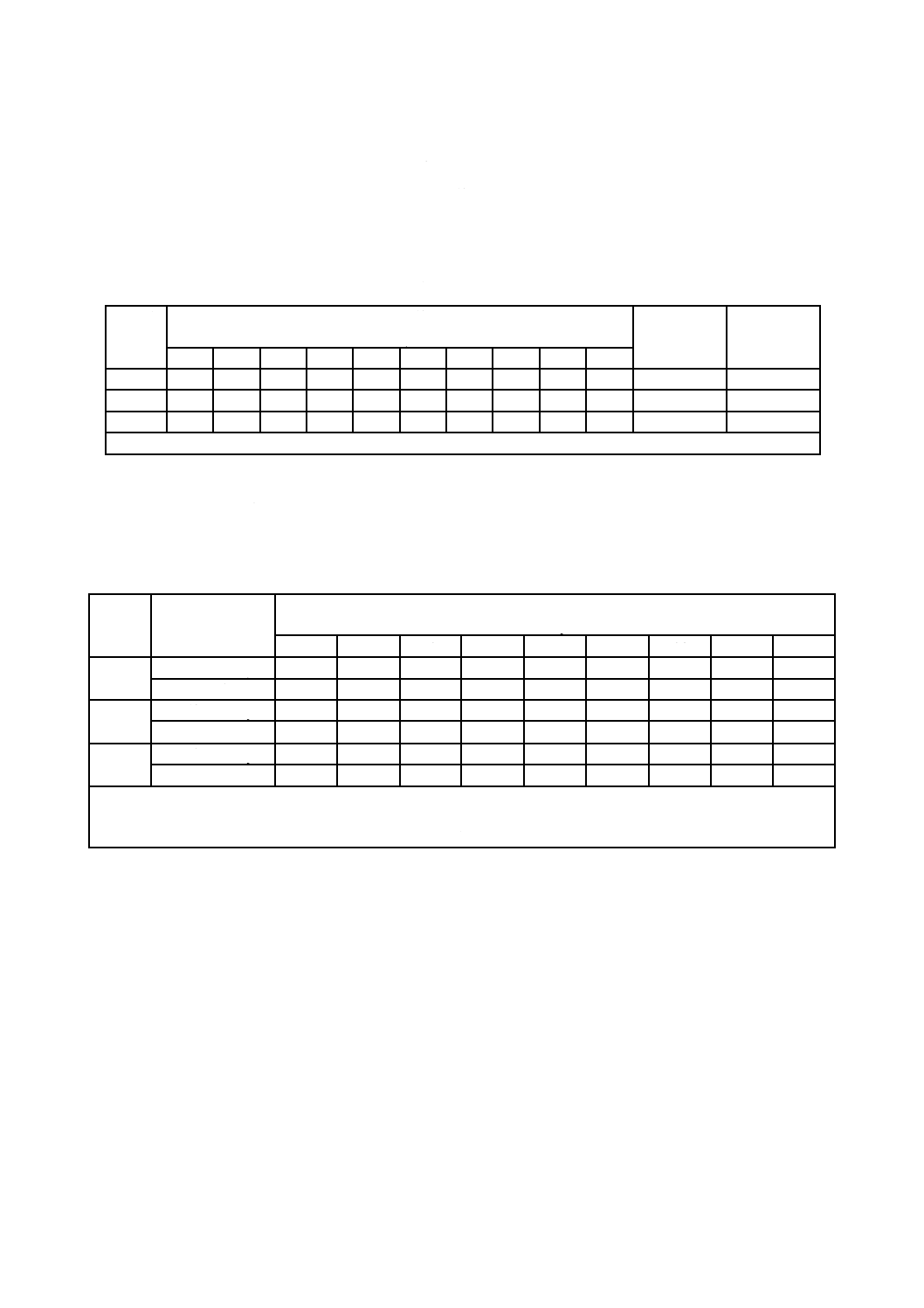

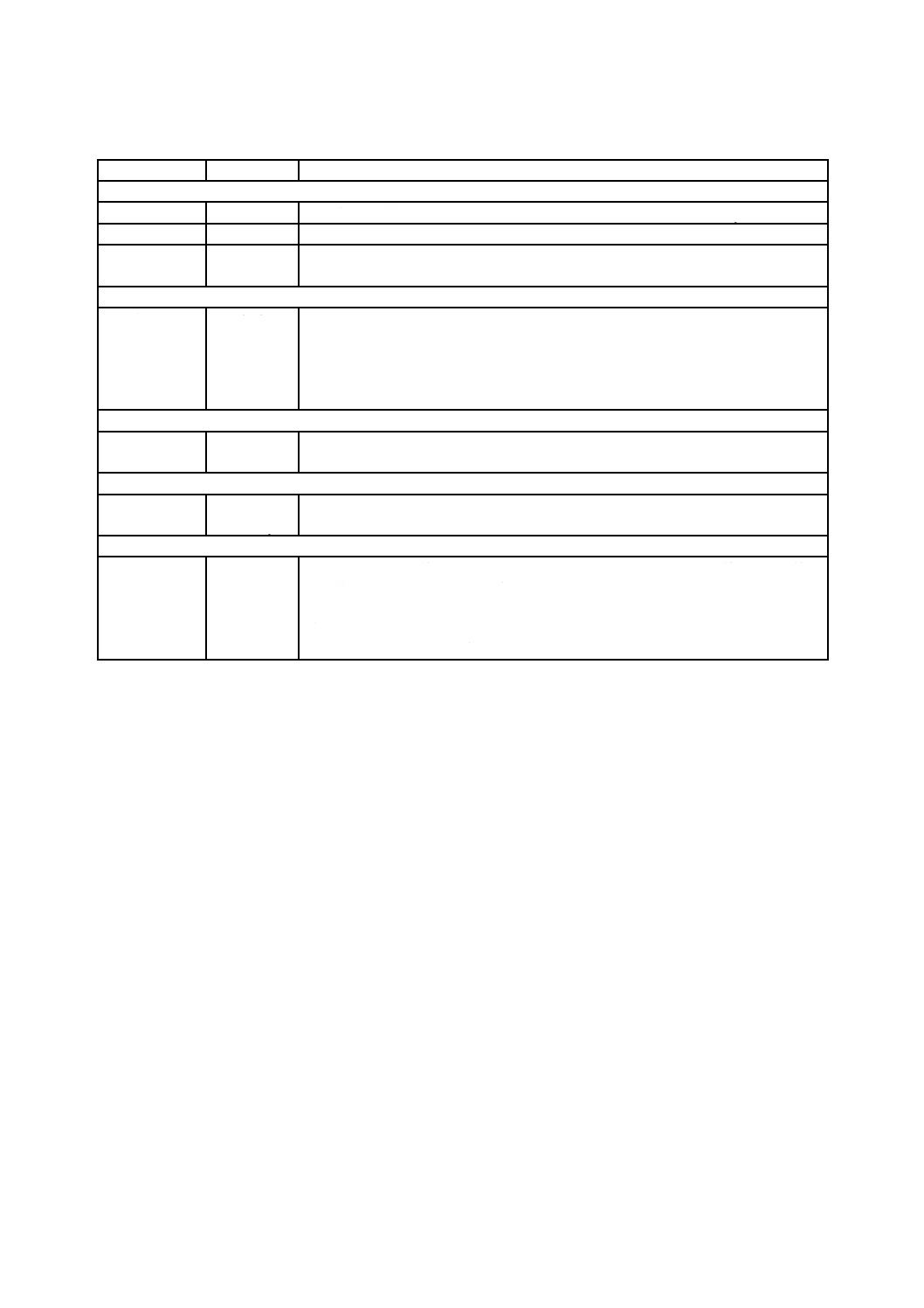

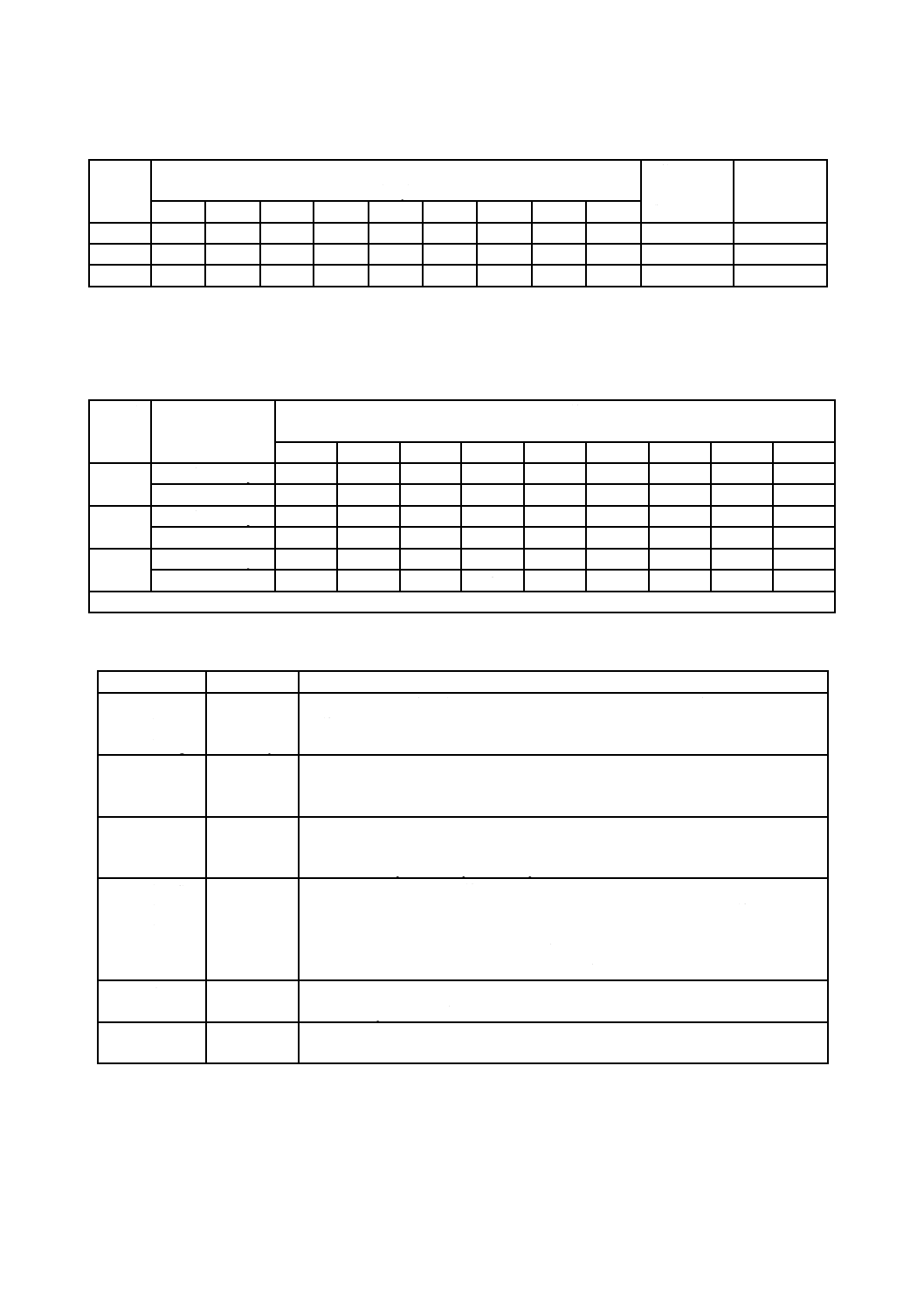

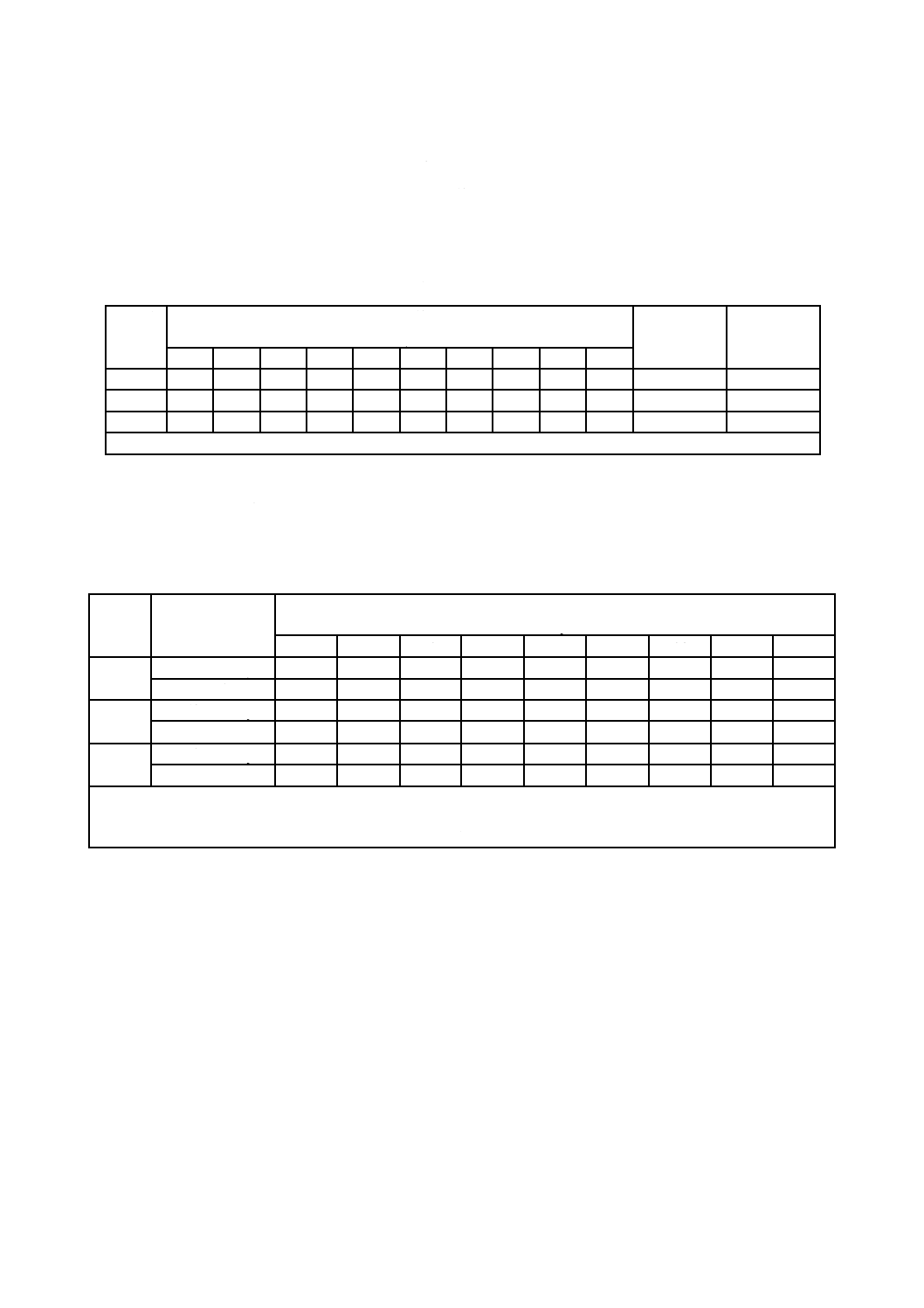

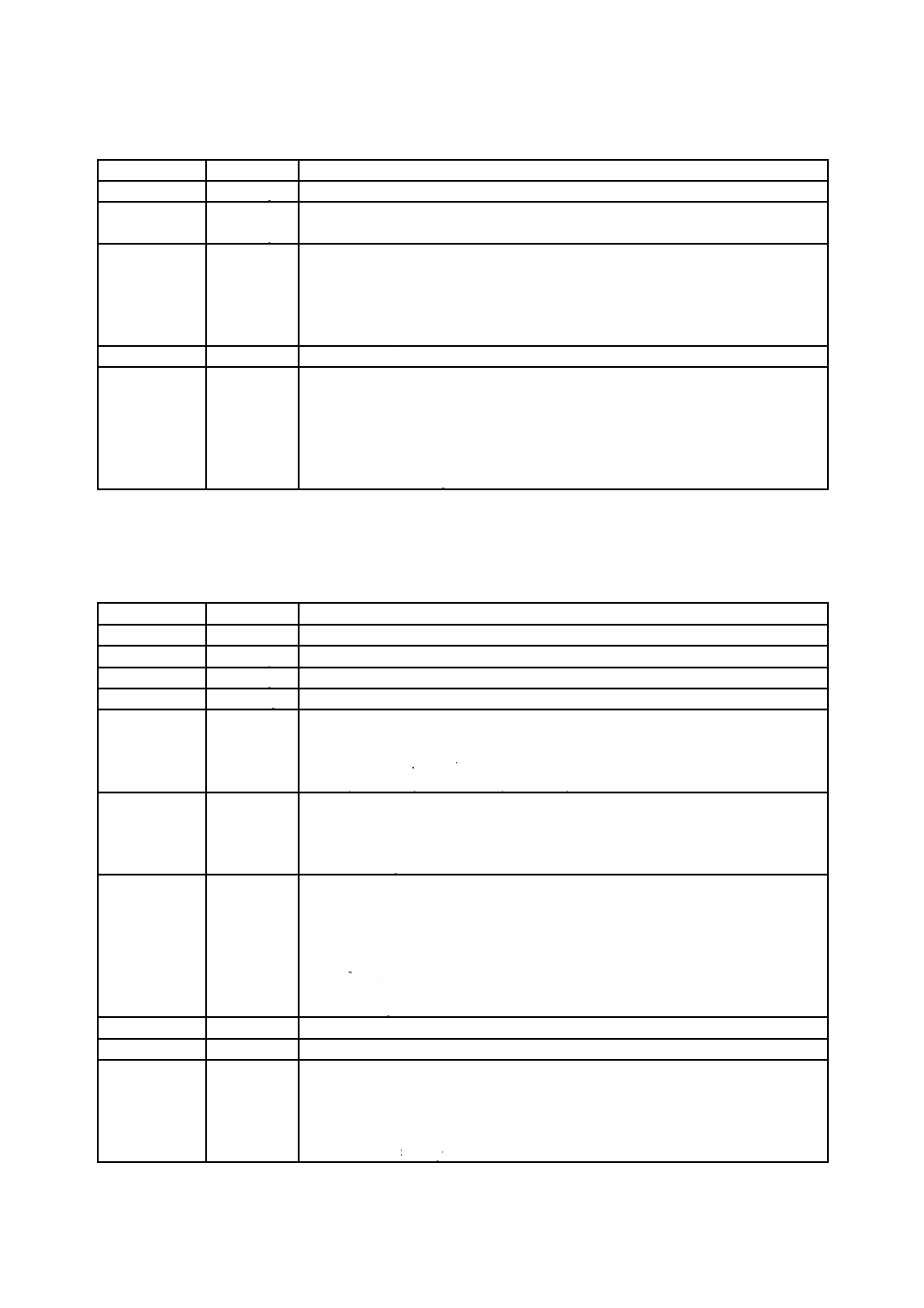

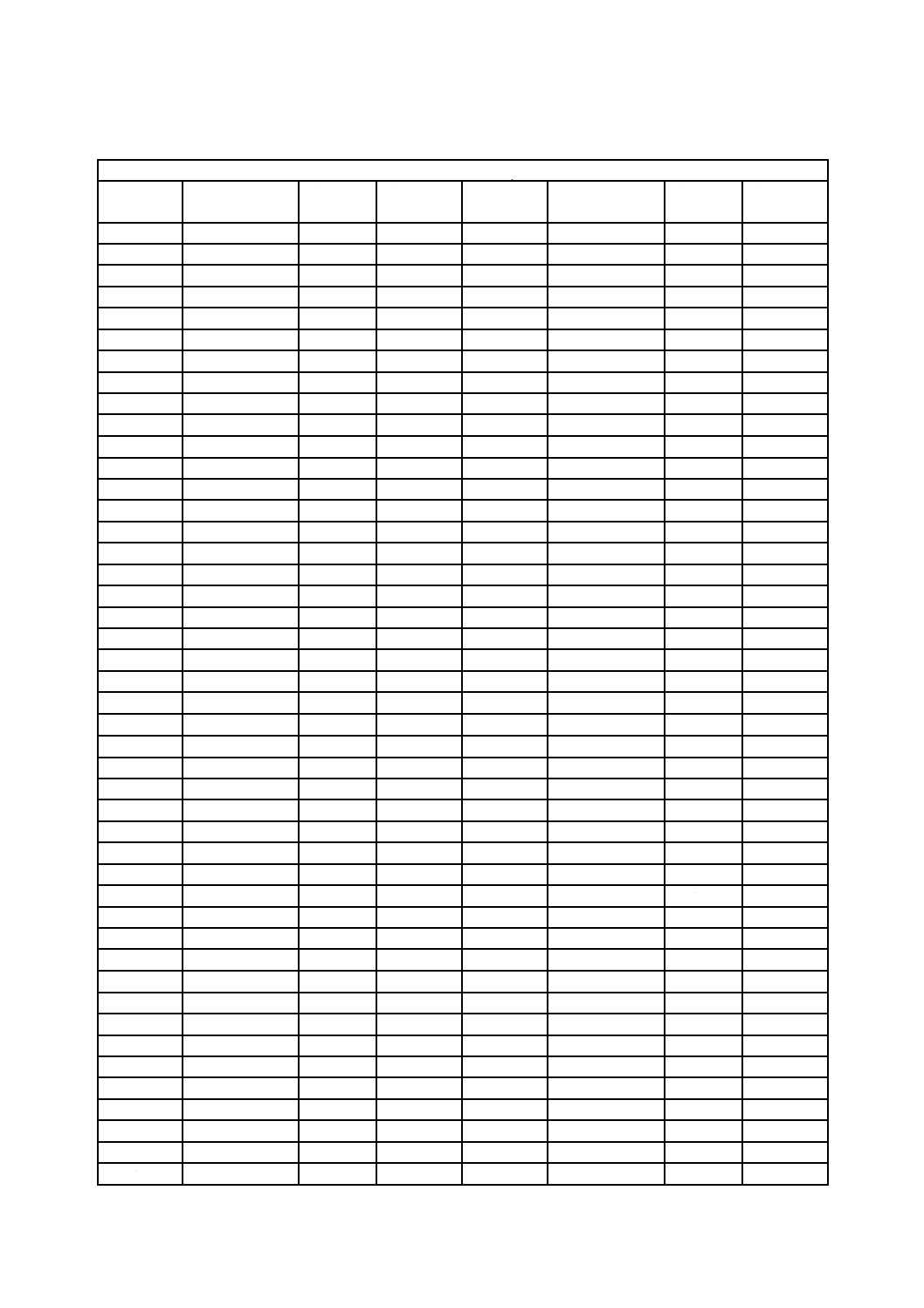

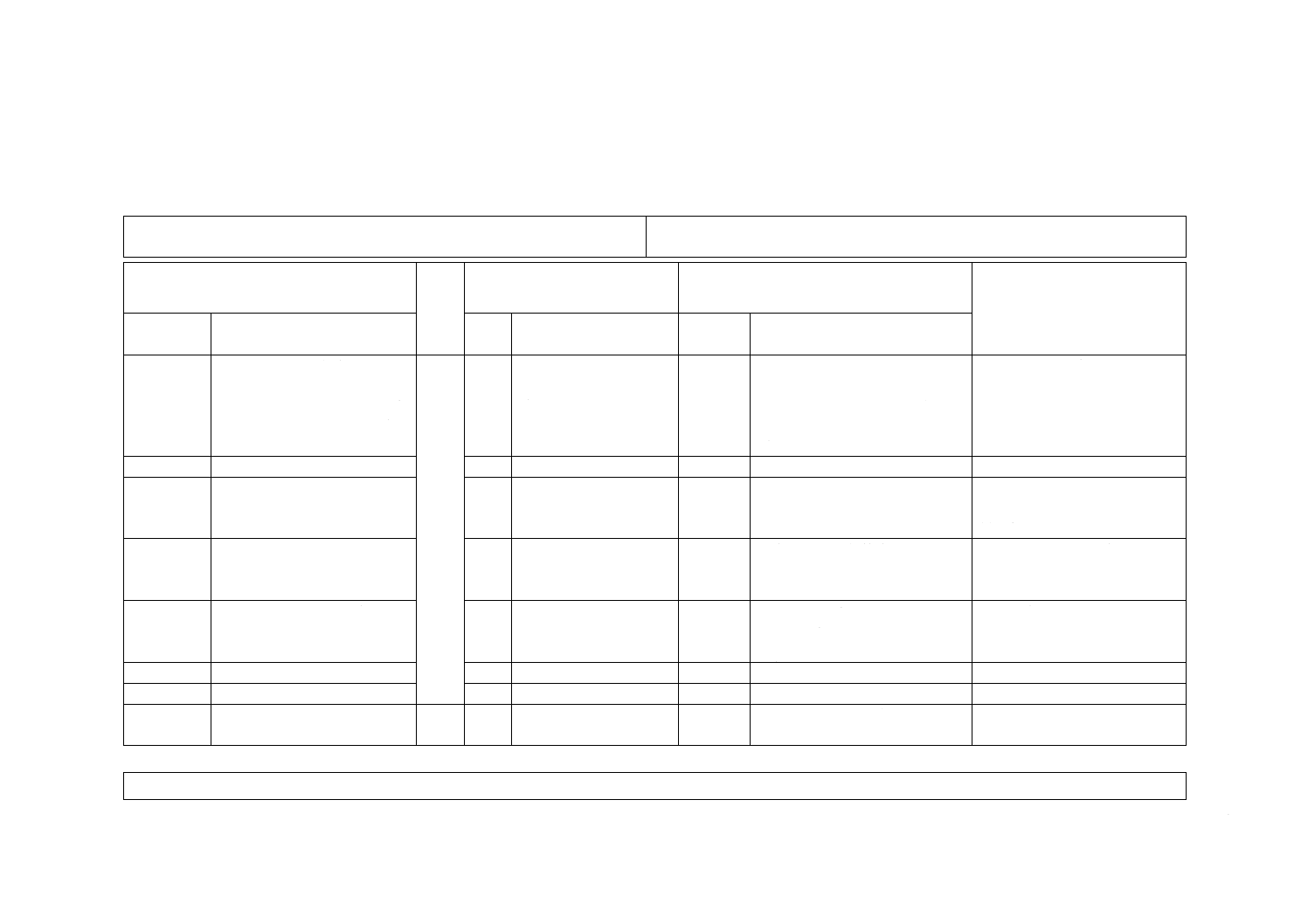

表3−方法1で使用する標準抵抗性分布(SDR)([10]参照)

D10値

(kGy)

1.0

1.5

2.0

2.5

2.8

3.1

3.4

3.7

4.0

4.2

確率

(%)

65.487

22.493

6.302

3.179

1.213

0.786

0.350

0.111

0.072

0.007

実際に適用するには,まず平均バイオバーデンの決定を行い,この平均バイオバーデンでSAL 10−2を与

える線量を表5又は表6から読み取る。この線量を検定線量とするが,これはSDRをもつ微生物群をSAL

10−2のレベルまで減少させる線量に相当する。得られた検定線量で100個の製品試料を照射し,個別に無

菌性の試験を行う。100個の無菌性の試験で3以上の陽性が見いだされなければ,再び表5又は表6を用

いて平均バイオバーデンに対して必要とするSALに相当する滅菌線量を得る。

二つの陽性を許すという理論的根拠は,陽性数の発生する確率がポワソン分布となり,平均一つの陽性

の近傍に分布するという前提に基づいている。この分布では0,1又は2の陽性が発生する確率は92 %と

なる(表4参照)。

表4−平均数1の近傍でポアソン分布によって求めた陽性数の発生確率

陽性数

0

1

2

3

4

5

6

7

8

確率

(%)

36.6

37.0

18.5

6.1

1.5

0.3

0.05

0.006

0.000 7

7.2

平均バイオバーデンが1.0以上の複数製造バッチの製品に方法1を適用する手順

7.2.1

一般

方法1を適用するには,次の6段階の手順を実施しなければならない。

注記 実施例は,11.1を参照。

7.2.2

第1段階:SALの選択及び製品サンプルの入手

7.2.2.1

製品の使用目的に必要なSALを記録する。

7.2.2.2

5.1,5.2及び5.3に従って,独立した三つの製造バッチからそれぞれ10個の製品試料を採取する。

注記 SIPが1未満の場合は,その妥当性を検証するために,追加の製品が必要になることがある(5.2.5

参照)。

7.2.3

第2段階:平均バイオバーデンの決定

7.2.3.1

バイオバーデンの決定に補正係数を適用するか否かを決定する。

注記 JIS T 11737-1では,製品からの微生物の不完全な回収を補正するためにバイオバーデン測定の

バリデーションから得られた補正係数を適用する。方法1を用いて滅菌線量を確立する場合は,

補正係数を適用しないでバイオバーデンを決定してもよい。補正係数を適用しない場合には,

バイオバーデンを過少に見積もることがあり,検定線量試験が不合格となる可能性が増加する。

7.2.3.2

採取した製品試料のバイオバーデンを決定し,次を計算する。

a) 三つの製品バッチのそれぞれについての製品試料の平均バイオバーデン(バッチ平均バイオバーデン)。

b) 全ての製品試料の平均バイオバーデン(全平均バイオバーデン)。

注記1 バイオバーデンは,通常,個別の製品試料について決定するが,バイオバーデンが小さい場

合(例えば,10未満)は,バッチ平均バイオバーデンの決定のため10個の製品試料をまと

めてもよい。この方法は,SIPには適用するものではない。SIPはまとめてはならず,むしろ

より大きなSIPを選ぶことが望ましい(5.2.5参照)。

14

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 バイオバーデンの決定においてコロニーが観察されない場合は,検出限界以下と表現される

ことがある。平均バイオバーデンの計算において,バイオバーデンの検出限界を使用するこ

とは,真のバイオバーデンに対して過大評価になることがある。過大評価は,検定線量試験

の検証に影響することがある。

7.2.3.3

三つのバッチ平均バイオバーデンと全平均バイオバーデンとを比較して,バッチ平均バイオバー

デンのいずれかが全平均バイオバーデンの2倍以上であるかを調べる。

7.2.4

第3段階:検定線量の取得

次のいずれかを用いて,表5から平均バイオバーデンに対応するSAL 10−2の線量を求める。

a) バッチ平均バイオバーデンのいずれか一つが,全平均バイオバーデンの2倍以上の場合は,バッチ平

均バイオバーデンの最大値を用いる。

b) それぞれのバッチ平均バイオバーデンが,全平均バイオバーデンの2倍未満の場合は,全平均バイオ

バーデンを用いる。

平均バイオバーデンが表5にない場合は,平均バイオバーデンより大きく,表にある最も近い値を用い

る。

これから得られる線量を検定線量とする。

SIPを用いて無菌性の試験を実施する場合は,SIPバッチ平均バイオバーデンの最大値又はSIP全平均バ

イオバーデンのいずれか適切な方で検定線量を求める。

7.2.5

第4段階:検定線量試験の実施

7.2.5.1

単一製造バッチの製品から100個の製品試料を採取する。第4段階で実施するための100個の製

品試料は,第2段階のバイオバーデンの決定に使用したバッチの一つから採取するか又は通常の生産条件

で製造した第4のバッチから採取してもよい(5.3参照)。

7.2.5.2

これらの製品試料を検定線量で照射する。

製品試料に照射した最大線量は,検定線量からその10 %を超えてはならない。

製品試料に照射した最大線量と最小線量との算術平均は,検定線量の90 %未満ではない方がよい。

線量を測定する(5.5参照)。

製品試料に照射した最大線量が,検定線量からその10 %を超えた場合は,検定線量試験をやり直さなけ

ればならない。

製品試料に照射した最大線量と最小線量との算術平均が,検定線量の90 %未満の場合は,検定線量試験

をやり直してもよい。この平均線量が検定線量の90 %未満で,無菌性の試験を実施して合格の結果が得ら

れた場合(7.2.6.1参照)には,検定線量試験をやり直す必要はない。

7.2.5.3

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録する。

7.2.6

第5段階:結果の判定

7.2.6.1

実施した100個の無菌性の試験で陽性数が2以下の場合は,検定線量試験は合格である。

7.2.6.2

無菌性の試験の陽性数が3以上の場合は,検定線量試験は不合格である。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

検定線量の照射又は特定のバイオバーデンに関連する原因による場合は,是正処置を行った後に,更に100

個の製品試料を使用して検定線量試験をやり直す。是正処置の結果,平均バイオバーデンの評価を変更し

た場合は,変更後の平均バイオバーデンに相当する検定線量(7.2.4)を使用する。平均バイオバーデンの

評価を変更しなかった場合には,不合格となった検定線量試験と同じ検定線量を使用する。やり直した検

定線量試験の結果は,7.2.6に従って判定する。

15

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

検定線量の照射又は特定のバイオバーデンに関連する原因でない場合には,この線量設定法は有効ではな

く,他の方法で滅菌線量を確立しなければならない(箇条6参照)。

7.2.7

第6段階:滅菌線量の確立

7.2.7.1

製品全体を使用して検定線量試験に合格した場合は,第3段階で用いた平均バイオバーデンと同

じ平均バイオバーデンを表5から読み取り,製品の滅菌線量を得る。平均バイオバーデンが表5にない場

合は,平均バイオバーデンよりも大きく,表にある最も近い値を用いて,必要とするSALを達成するため

に必要な線量を読み取り,滅菌線量を得る。

7.2.7.2

1.0未満のSIPを使用して検定線量試験に合格した場合は,最大のSIPバッチ平均バイオバーデン

又はSIP全平均バイオバーデンのいずれか適切な方をSIPで除して,製品全体の平均バイオバーデンを求

める。製品全体の平均バイオバーデンと同じ平均バイオバーデンを表5から読み取り,製品の滅菌線量を

得る。平均バイオバーデンが表5にない場合は,製品全体の平均バイオバーデンよりも大きく,表にある

最も近い値を用いて,必要とするSALを達成するために必要な線量を読み取り,滅菌線量を得る。

16

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

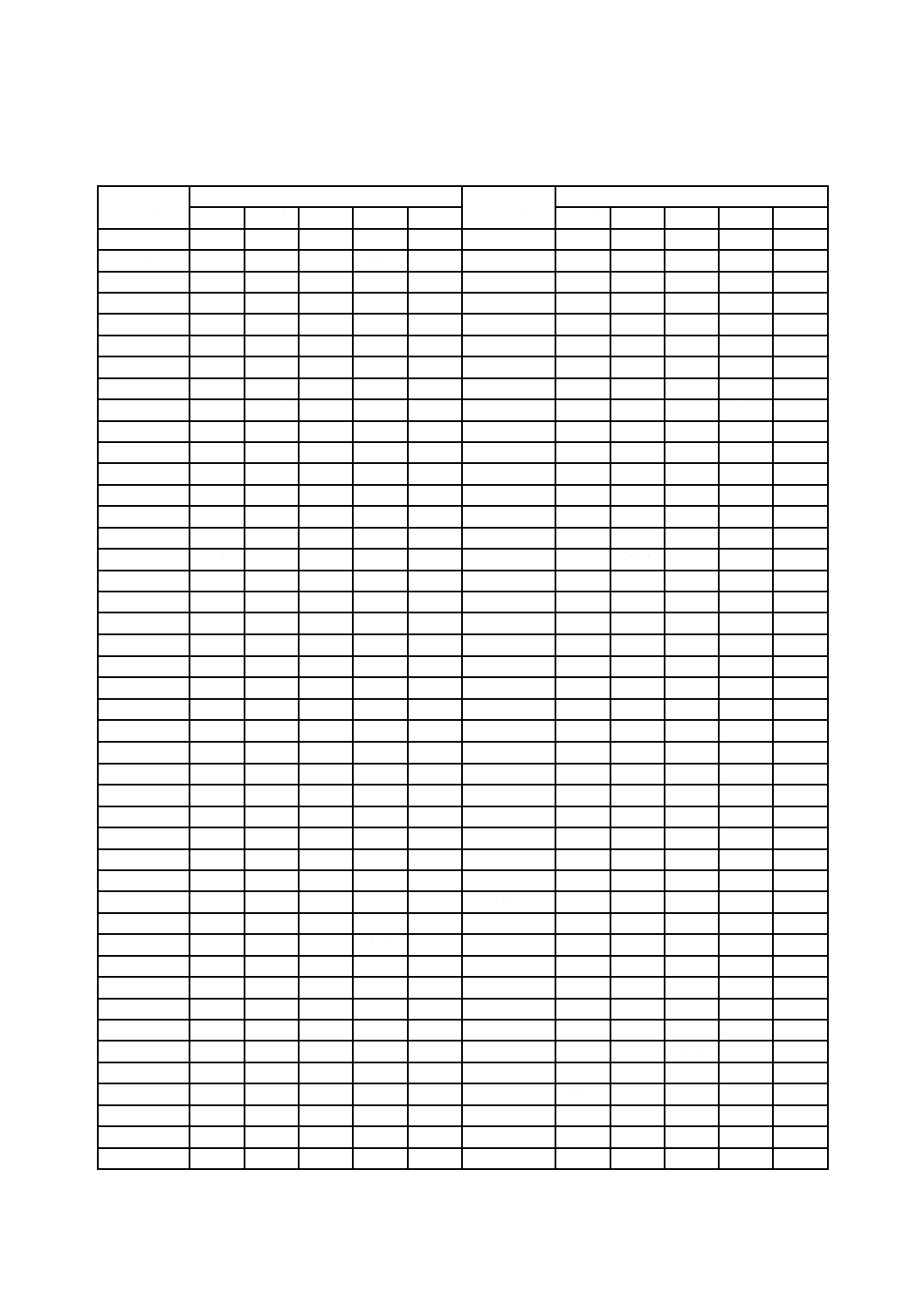

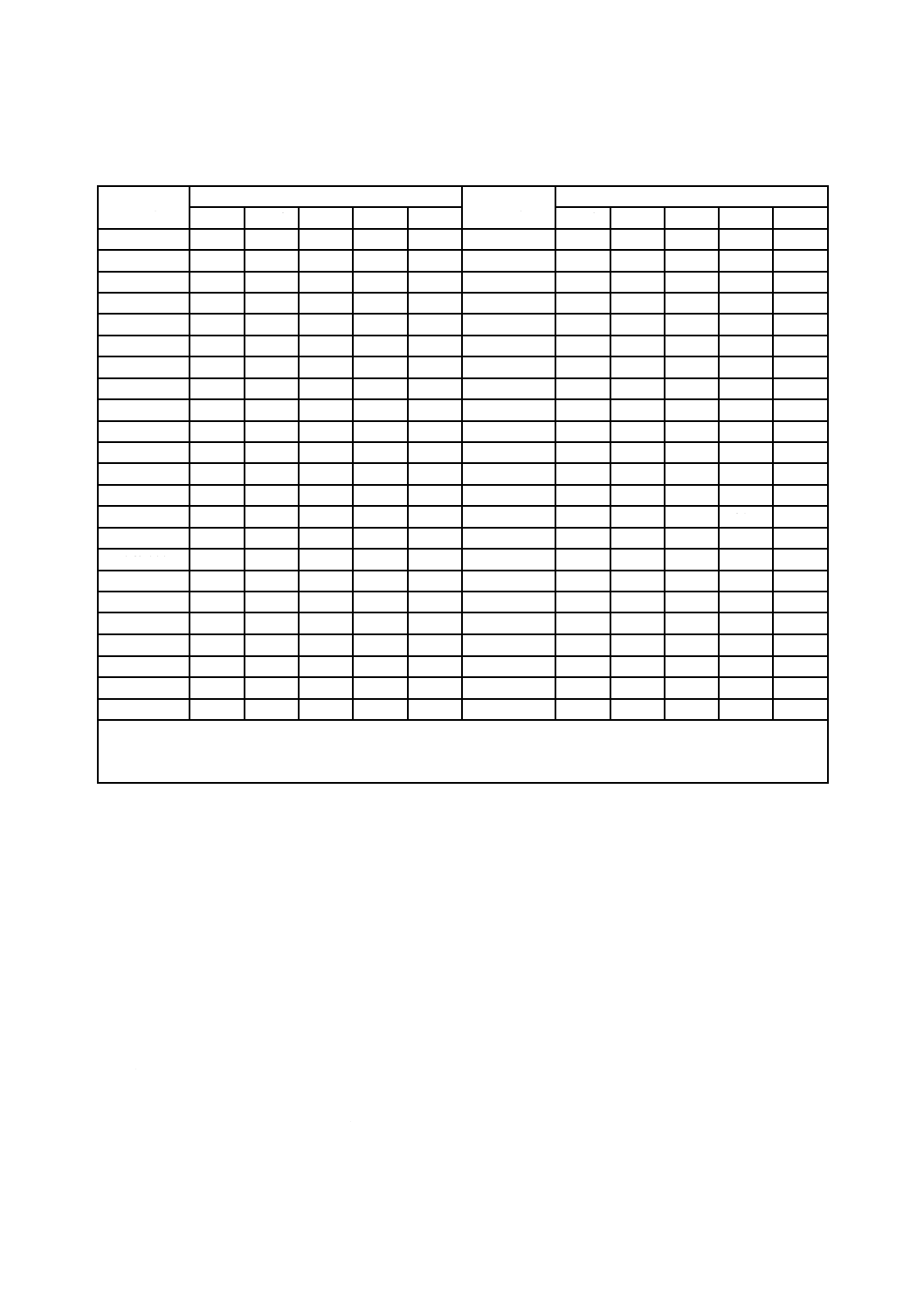

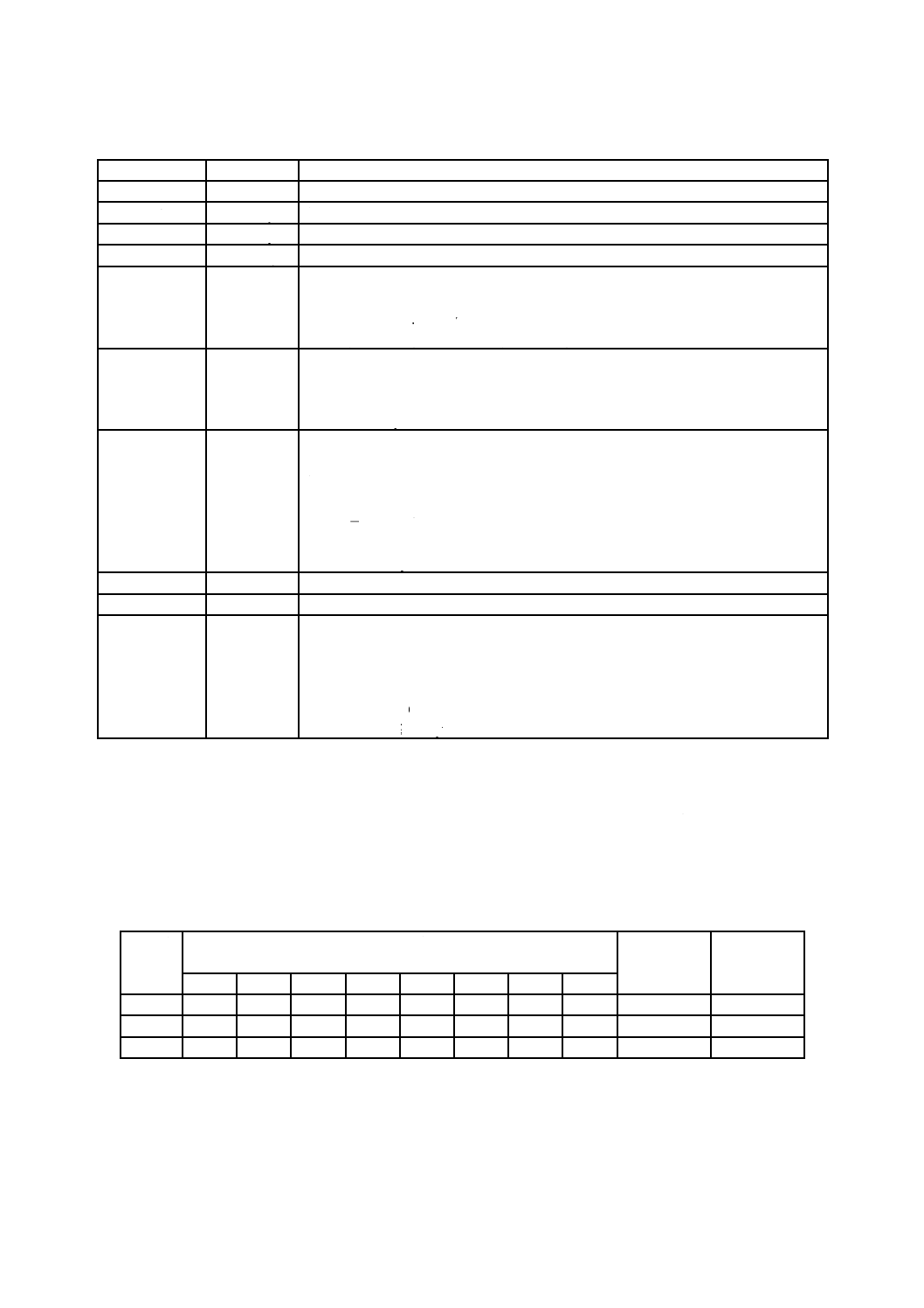

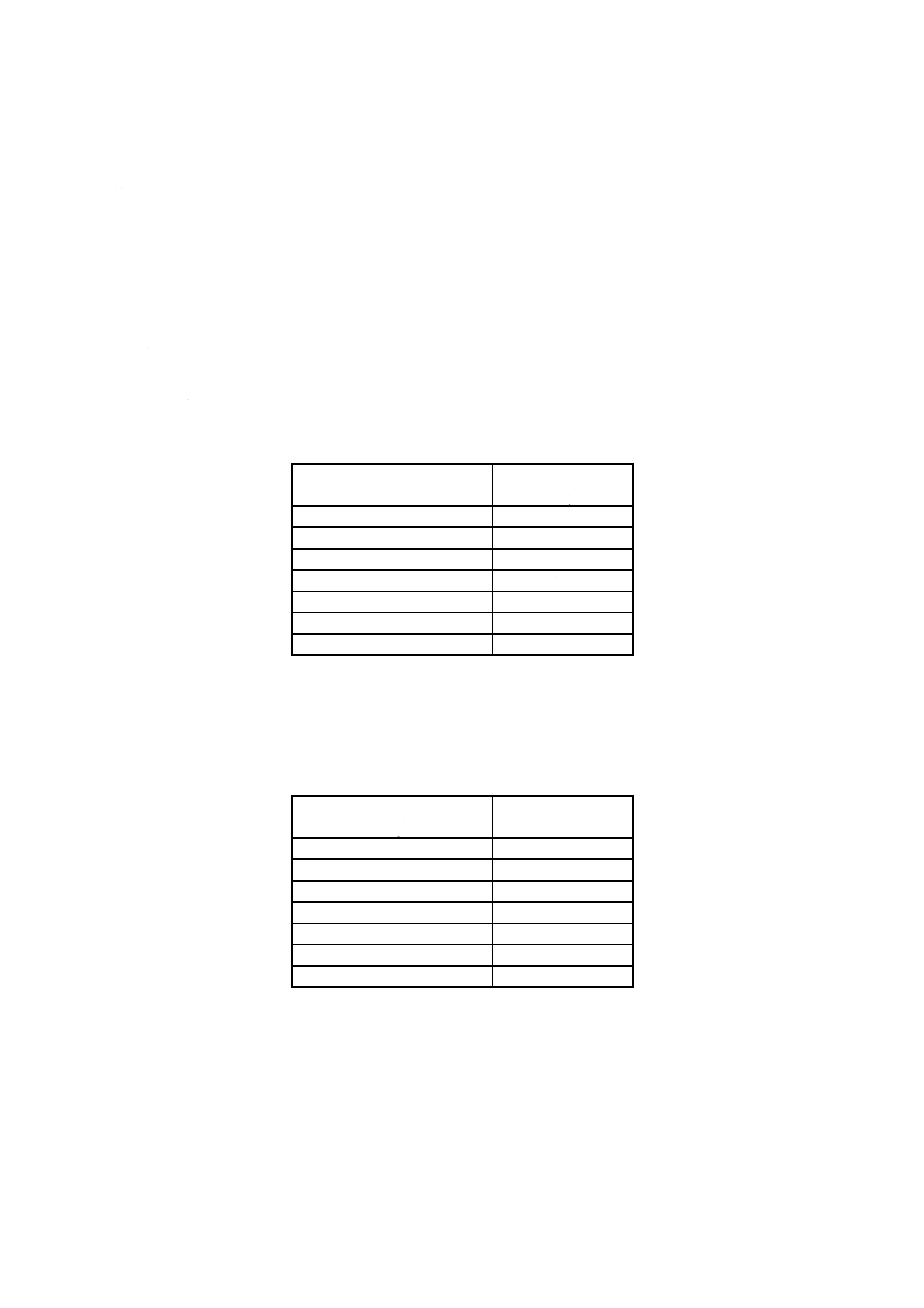

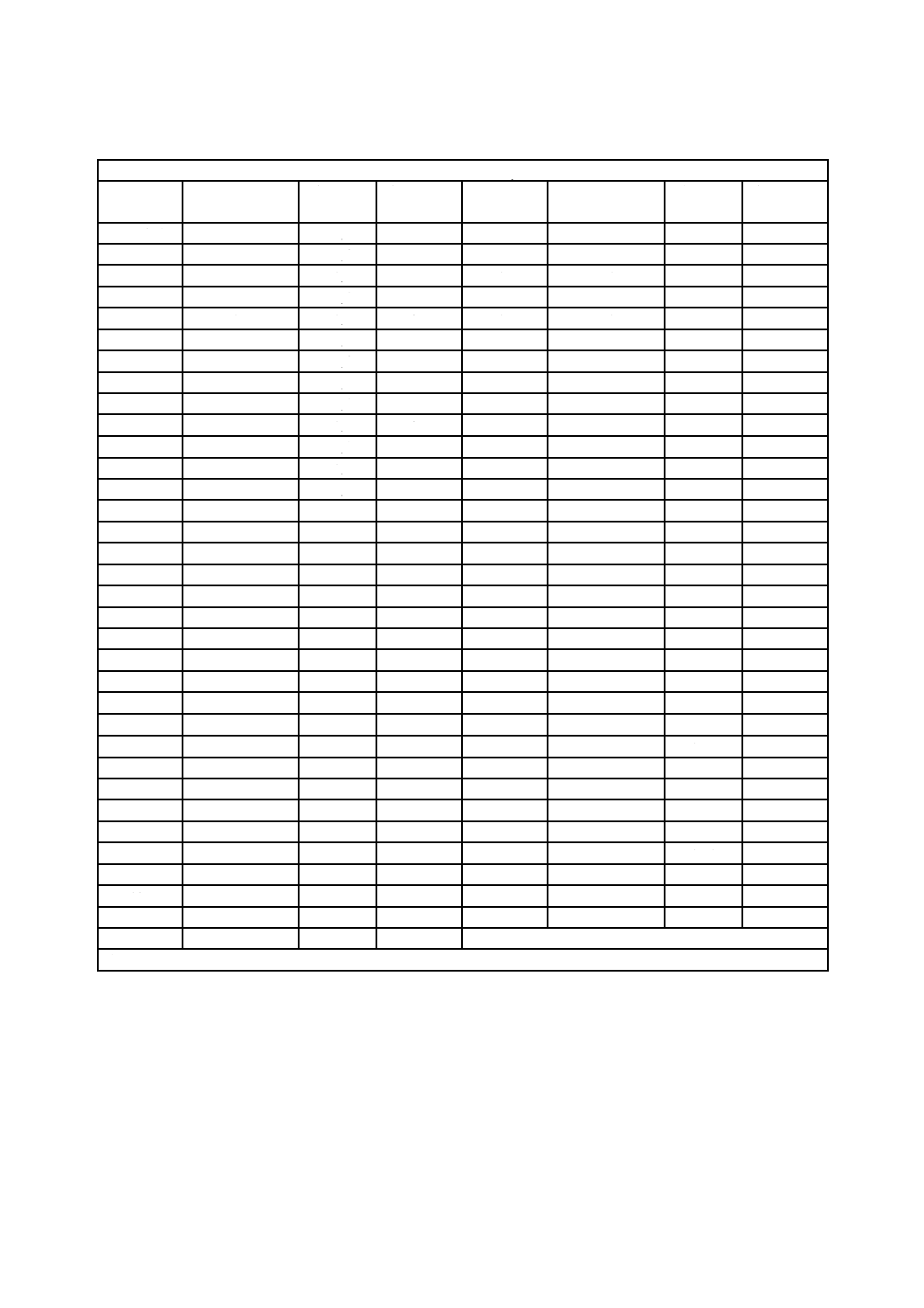

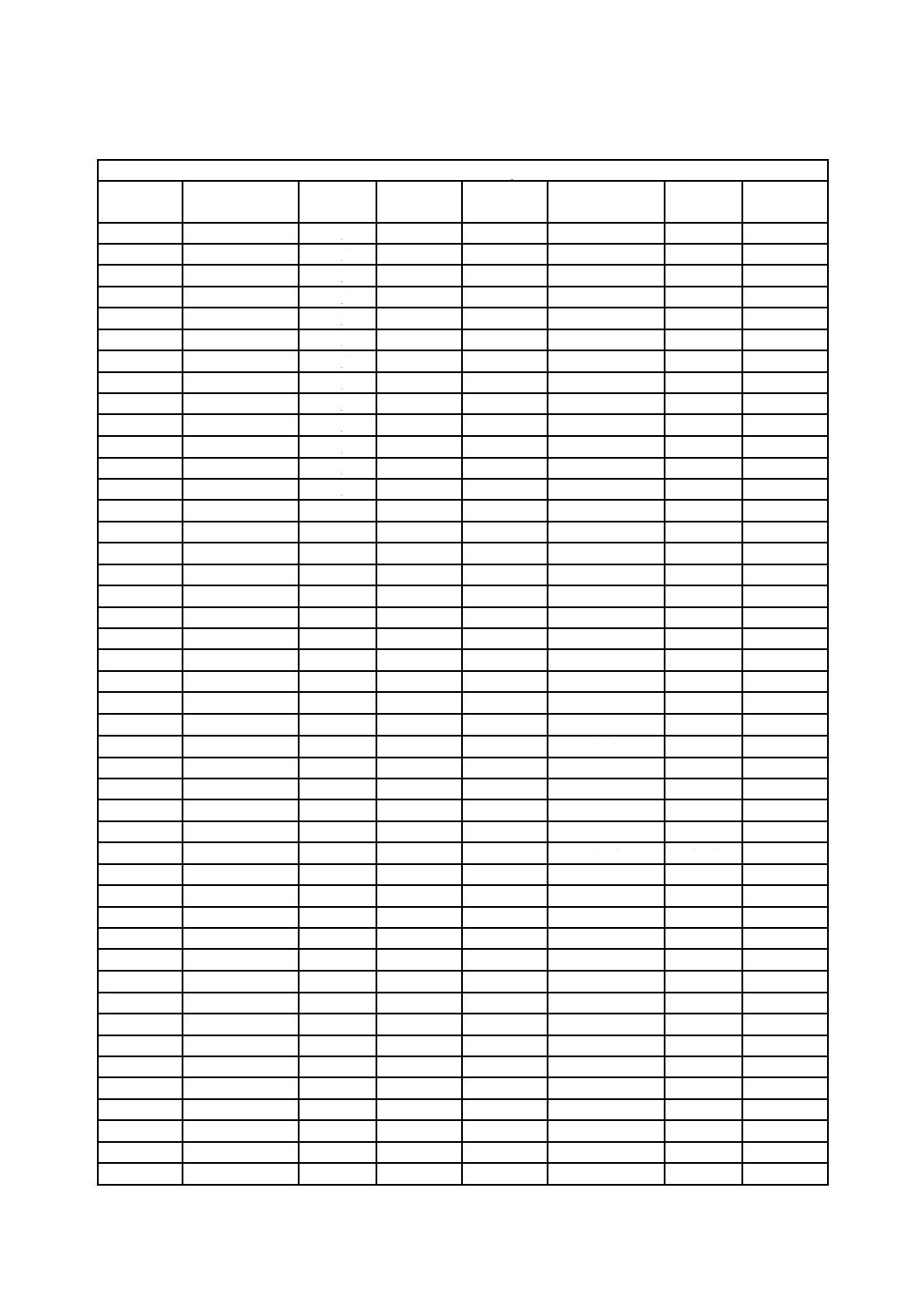

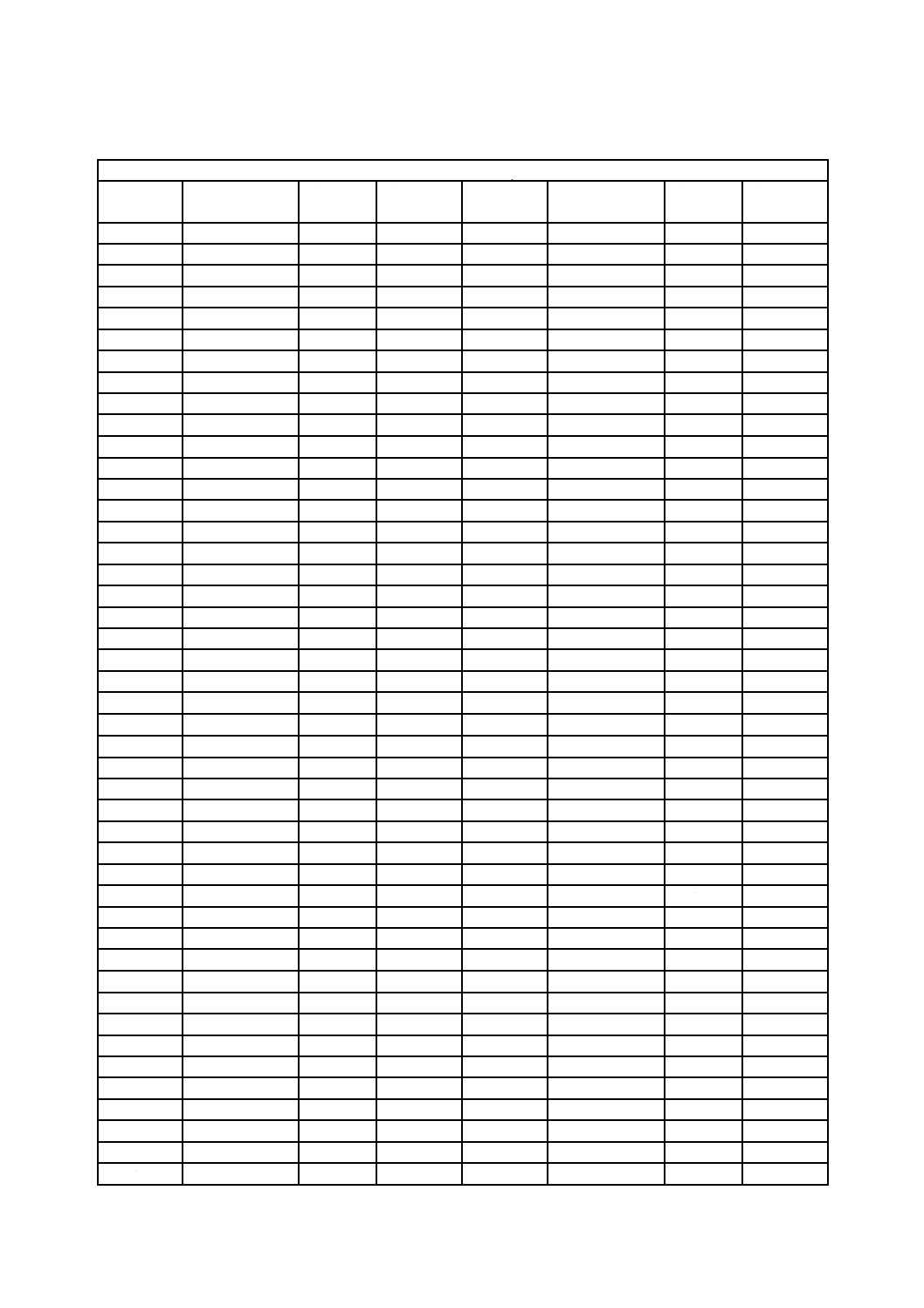

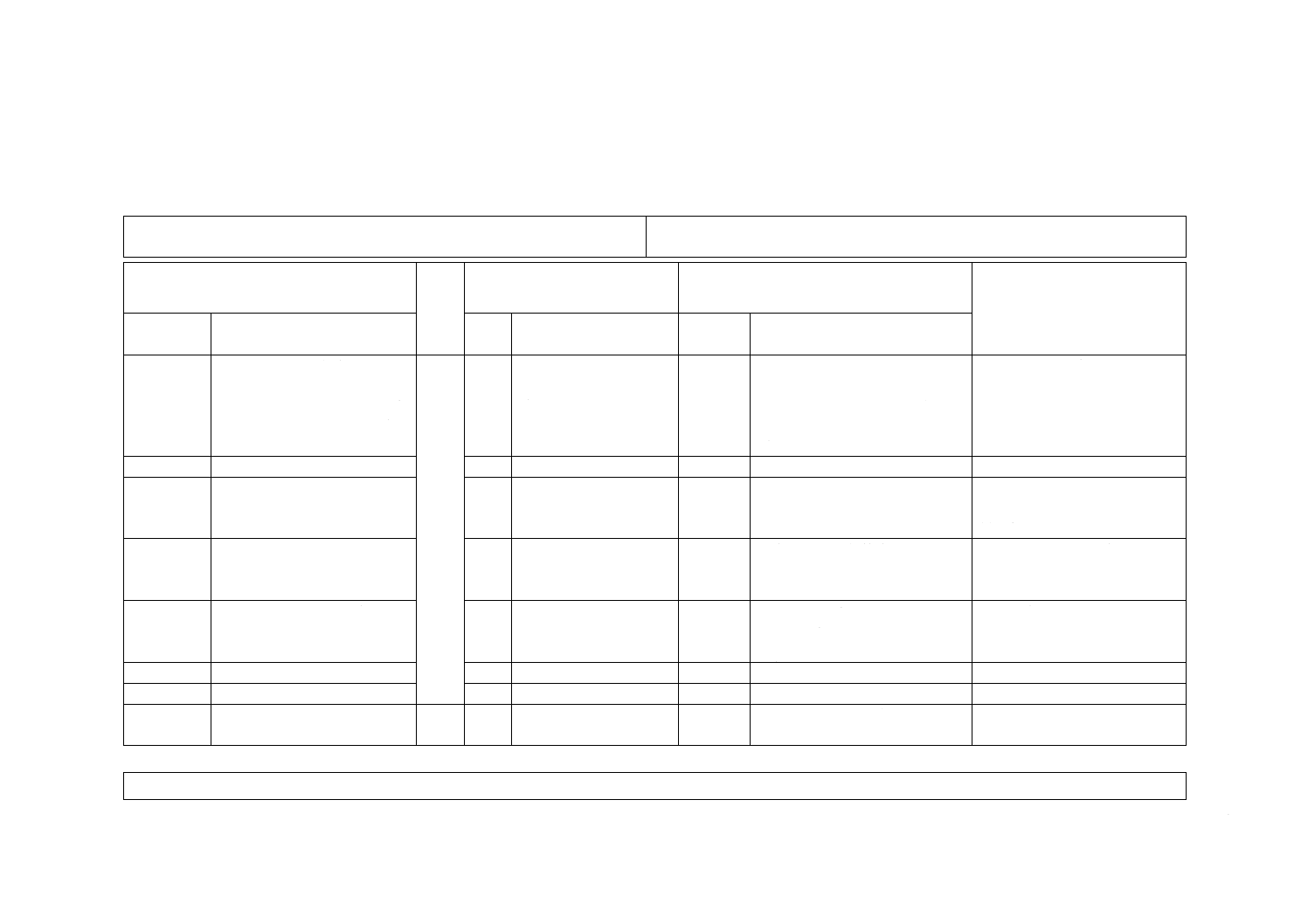

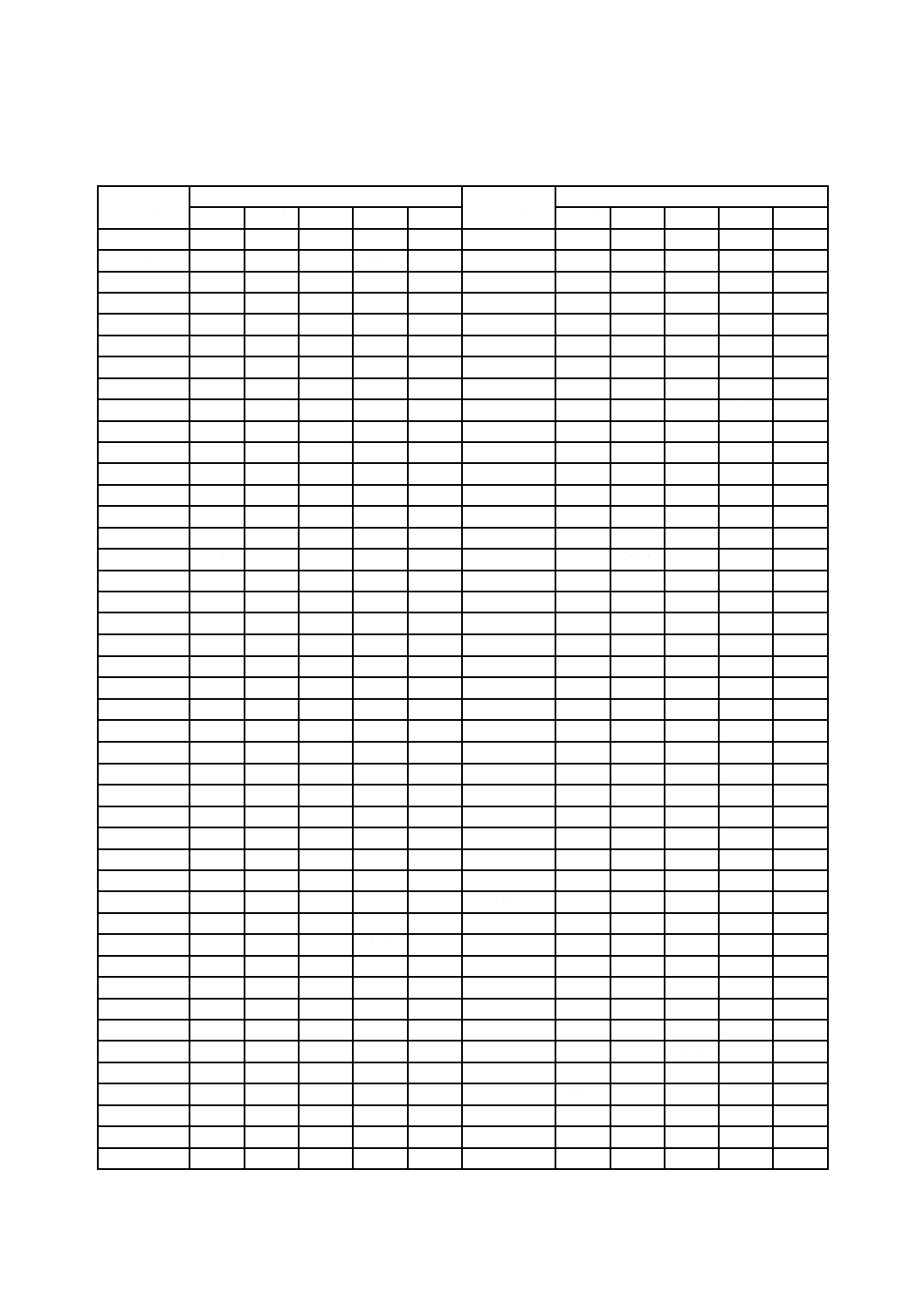

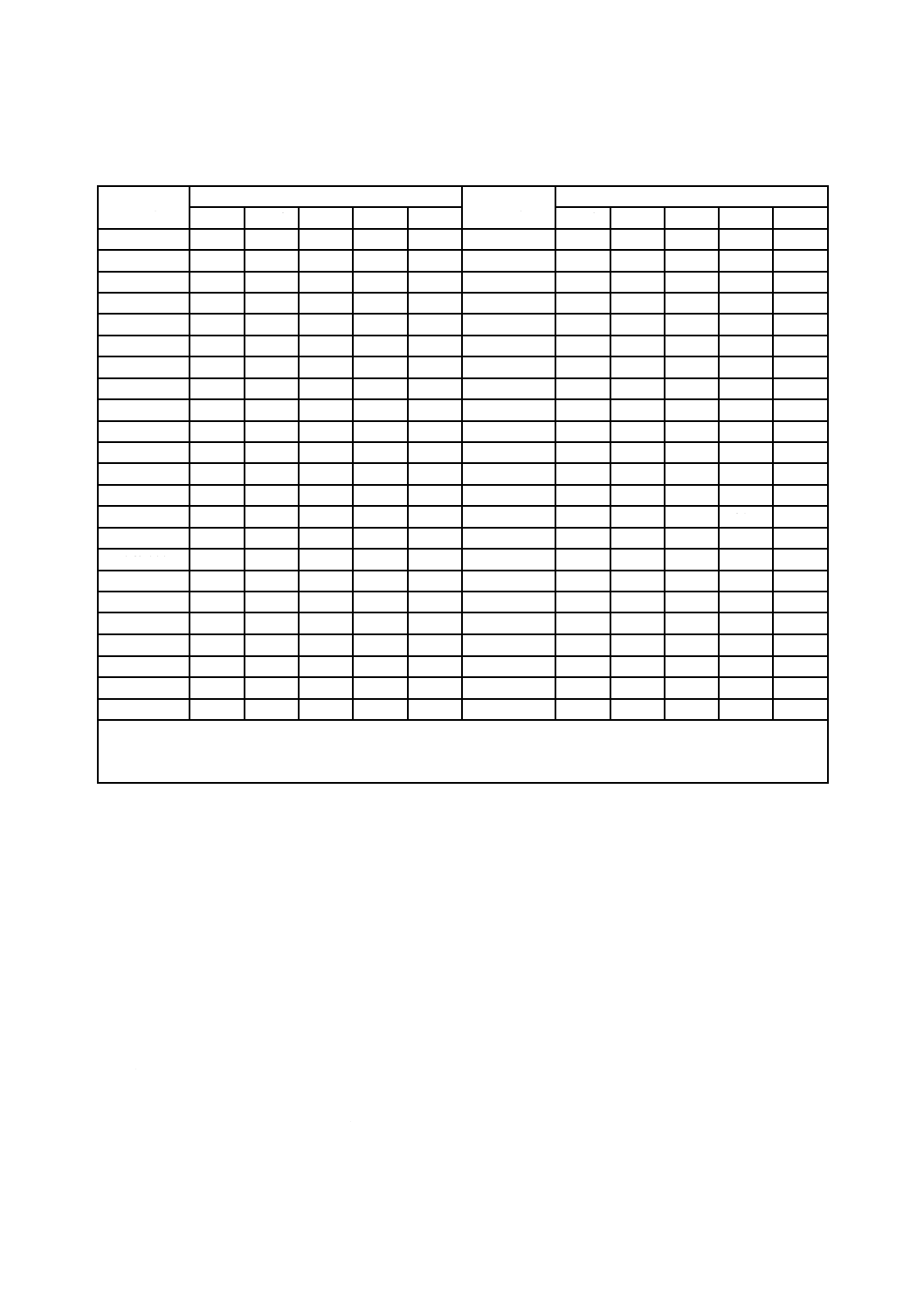

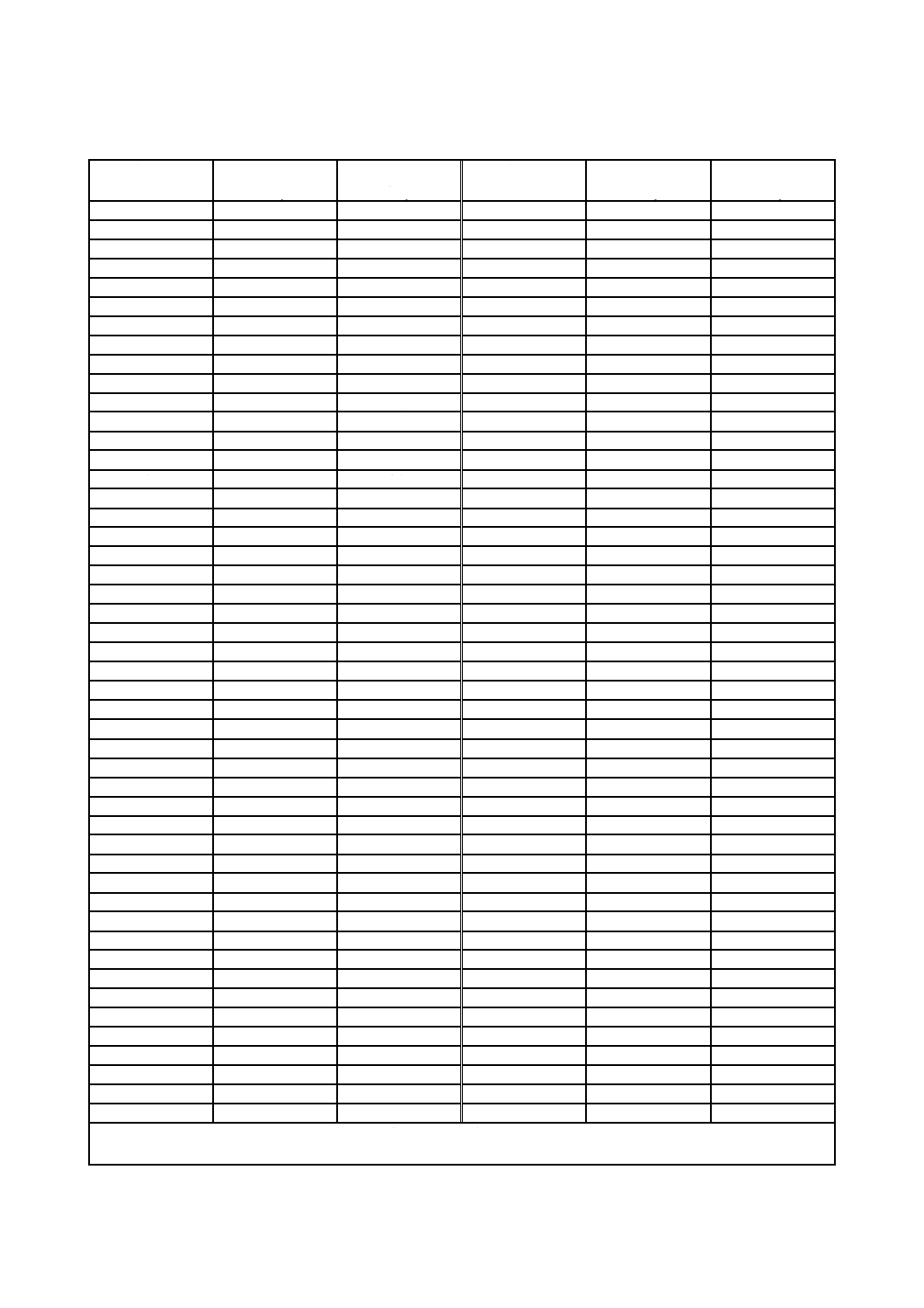

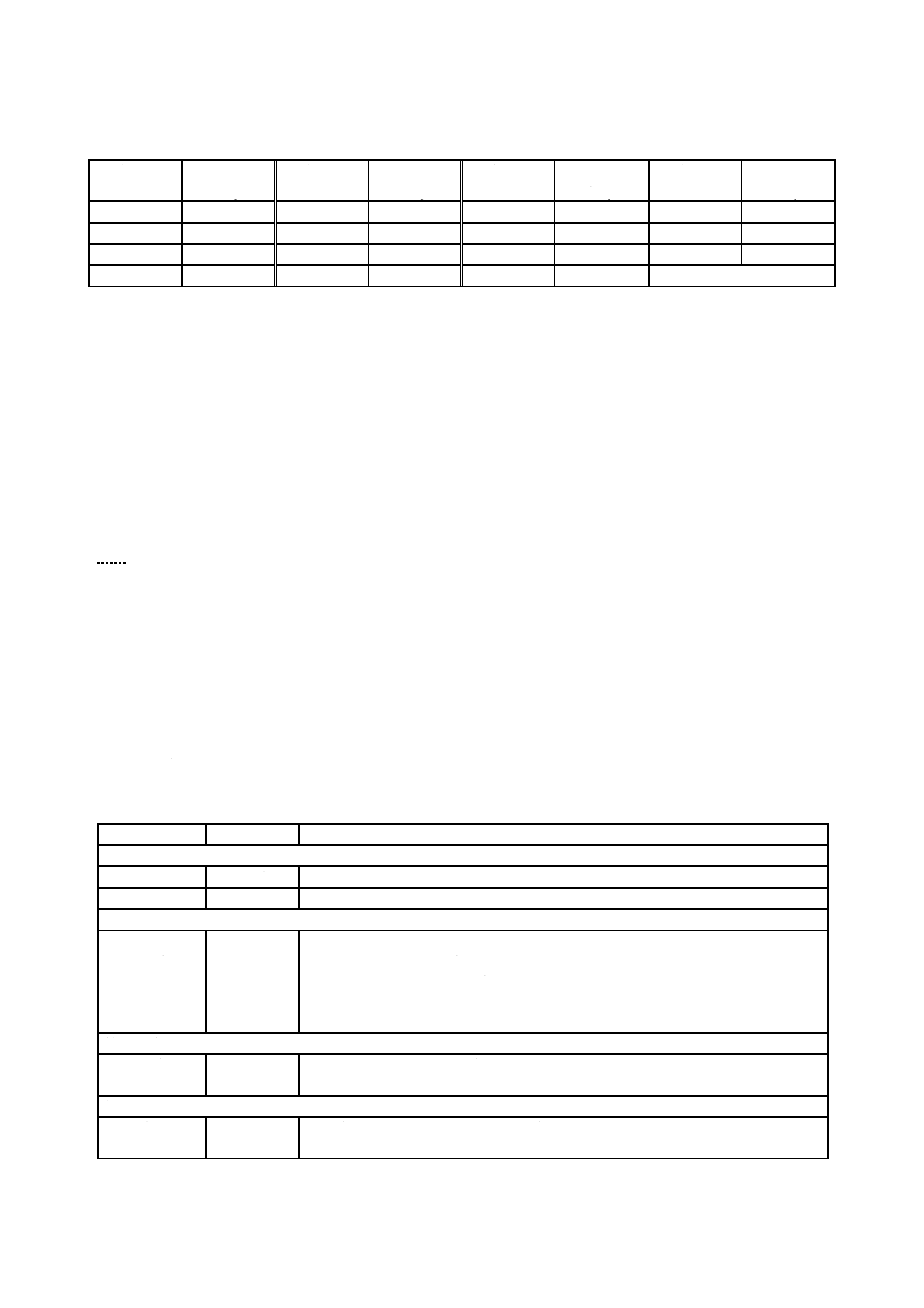

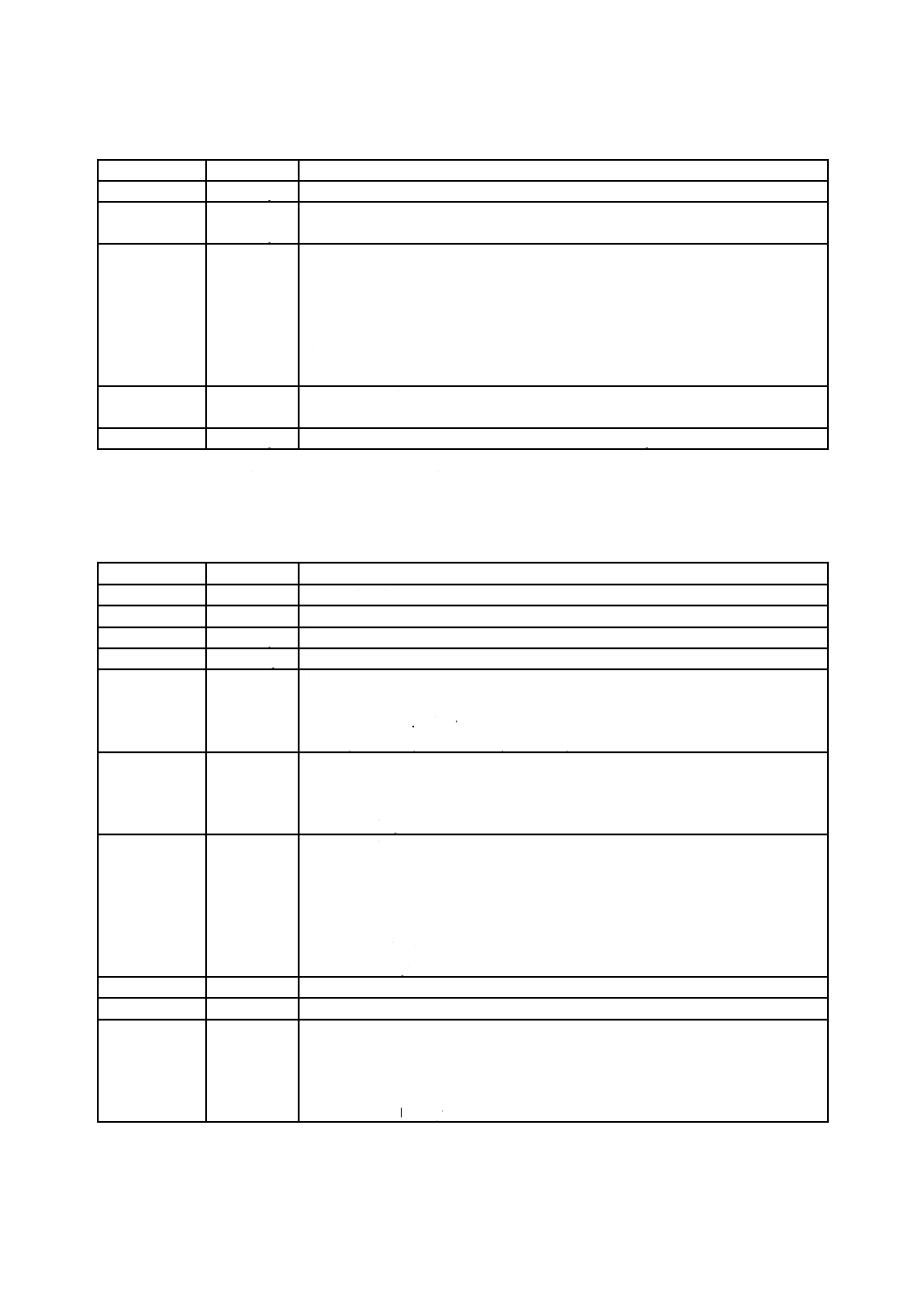

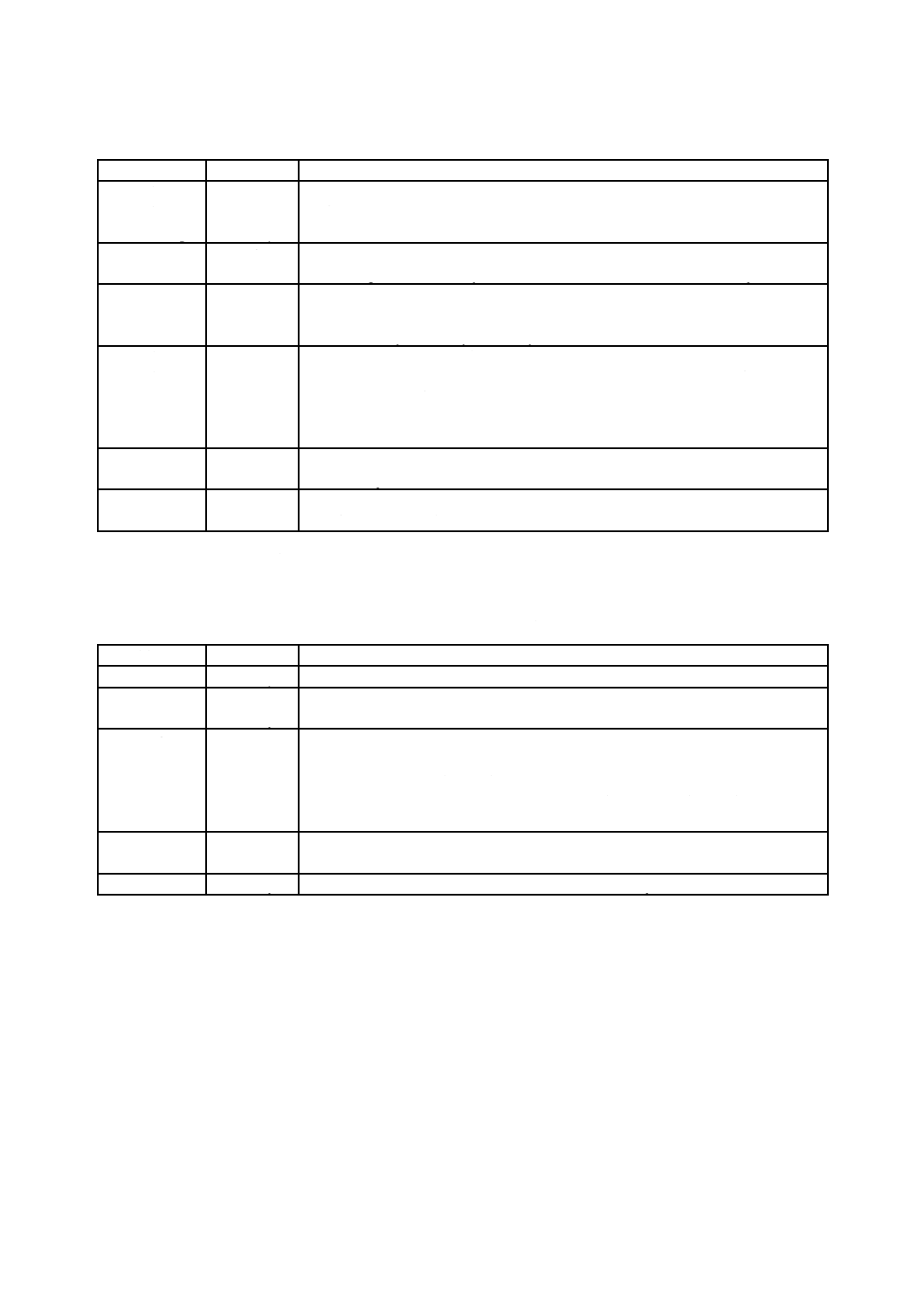

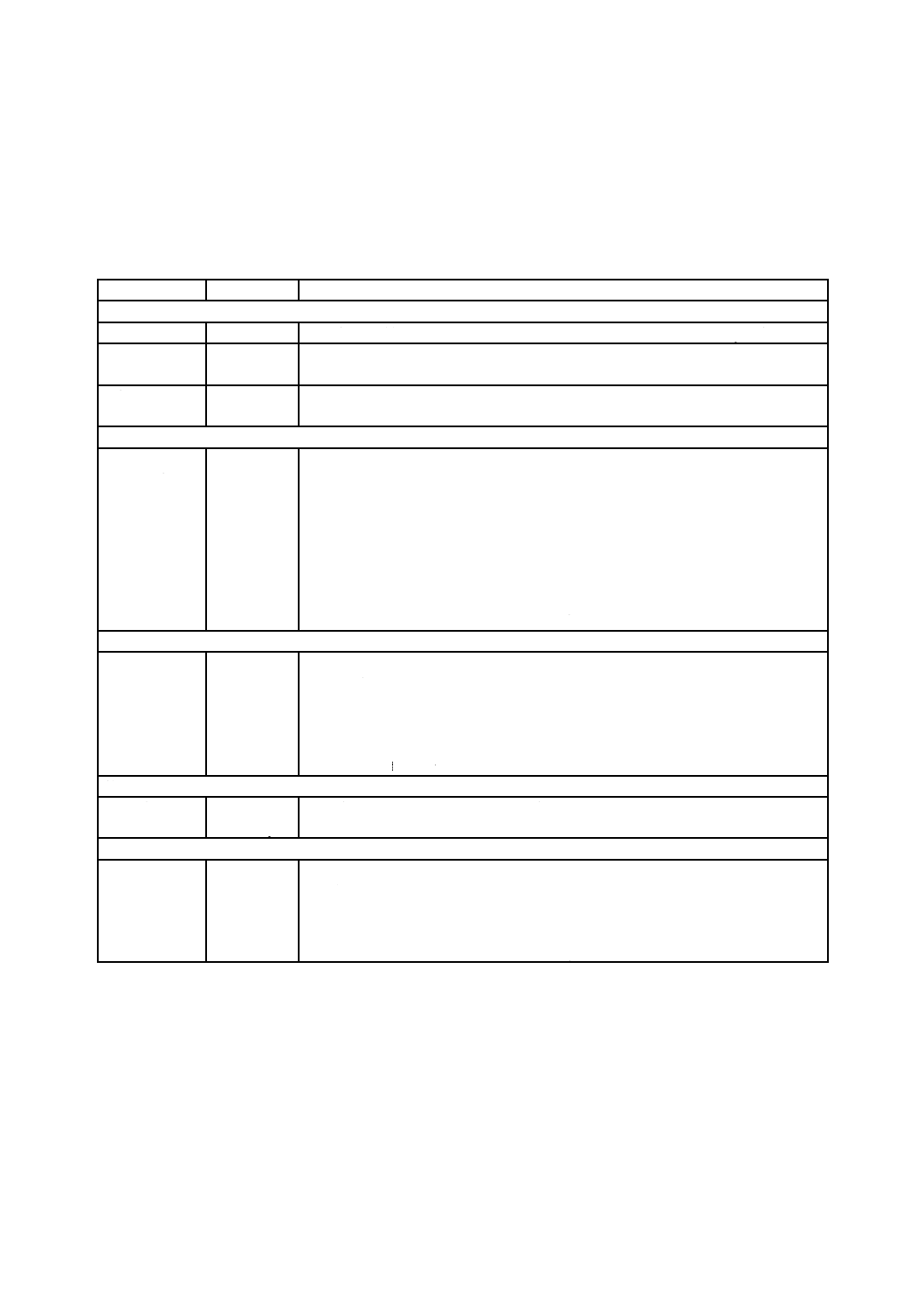

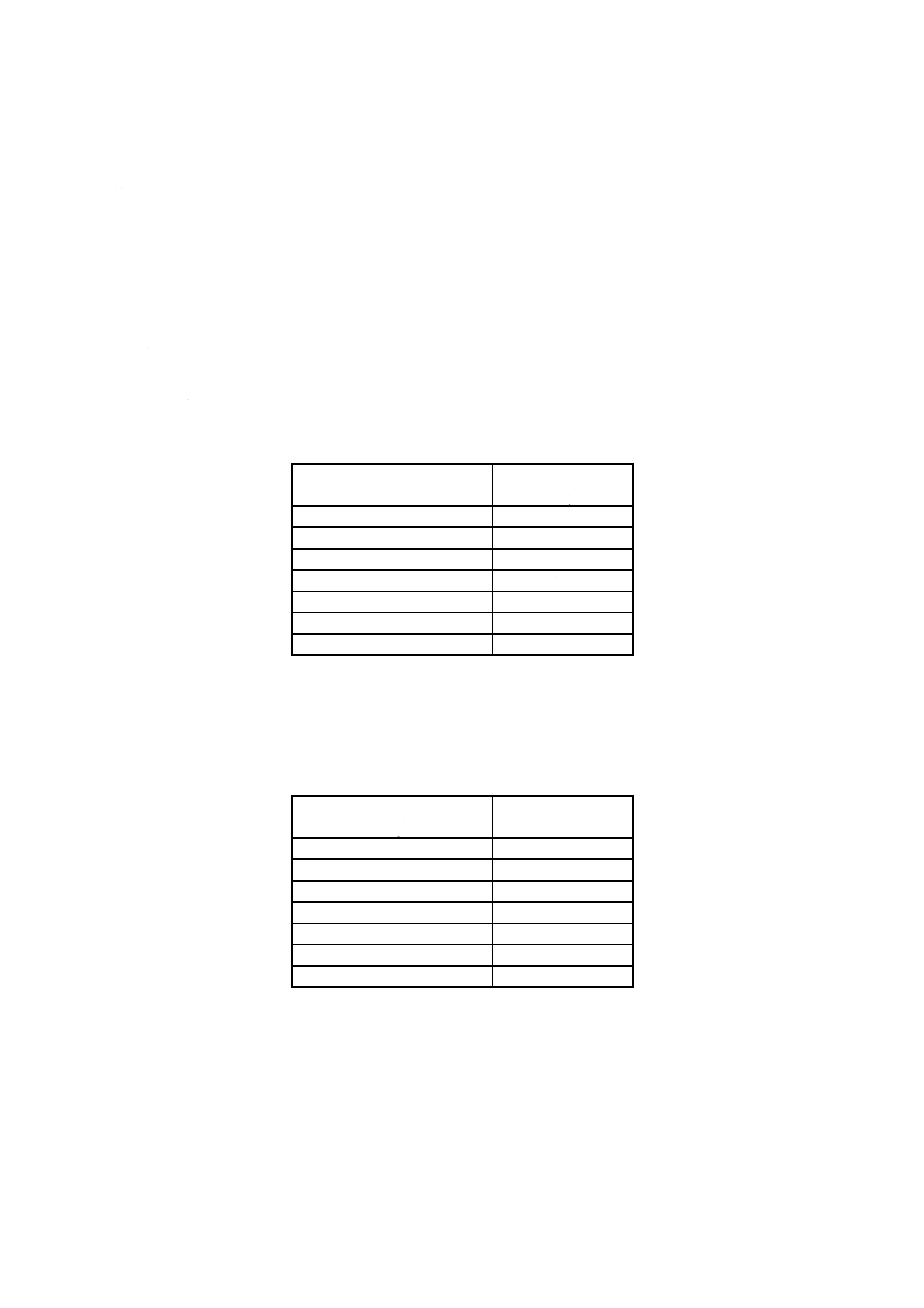

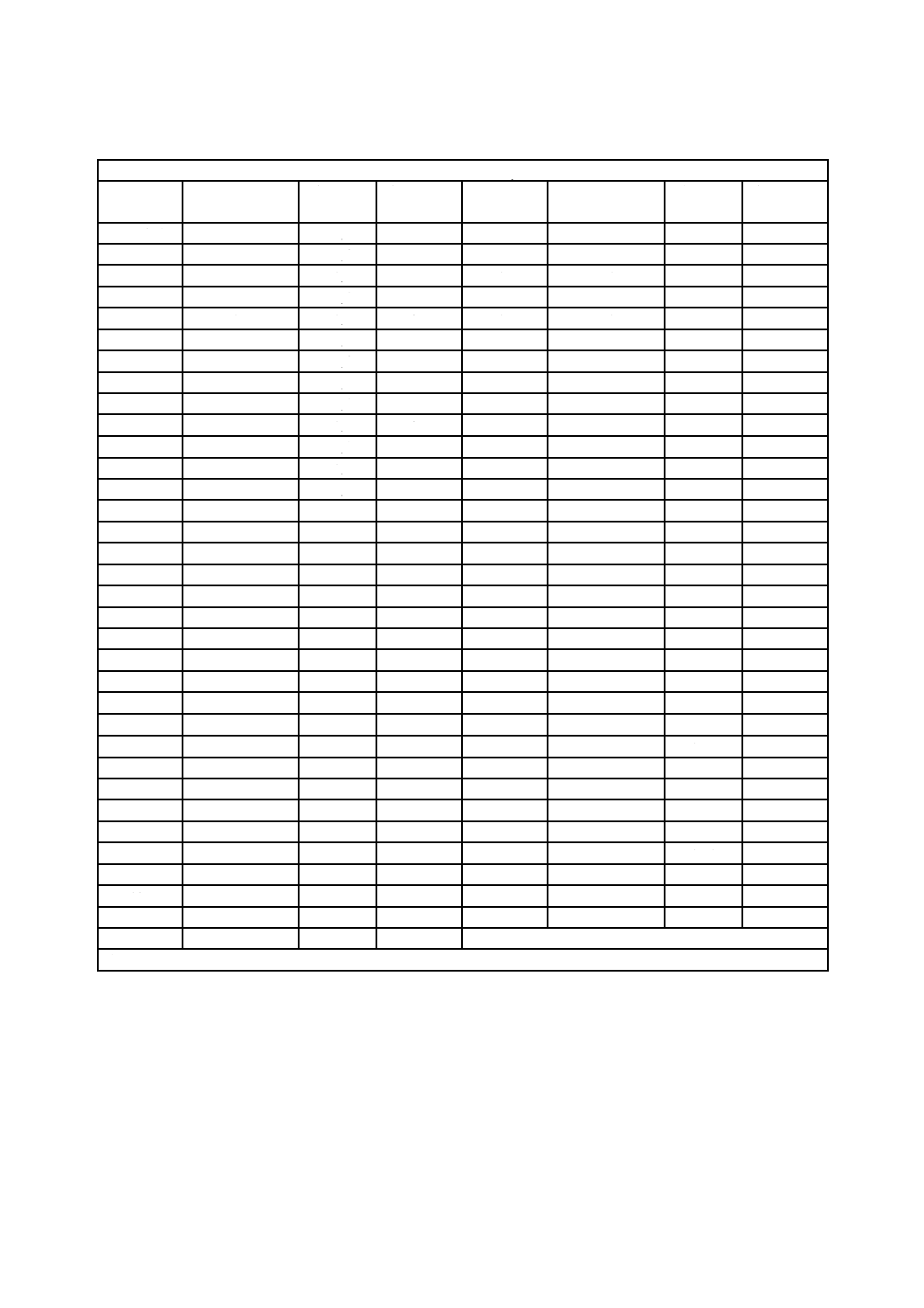

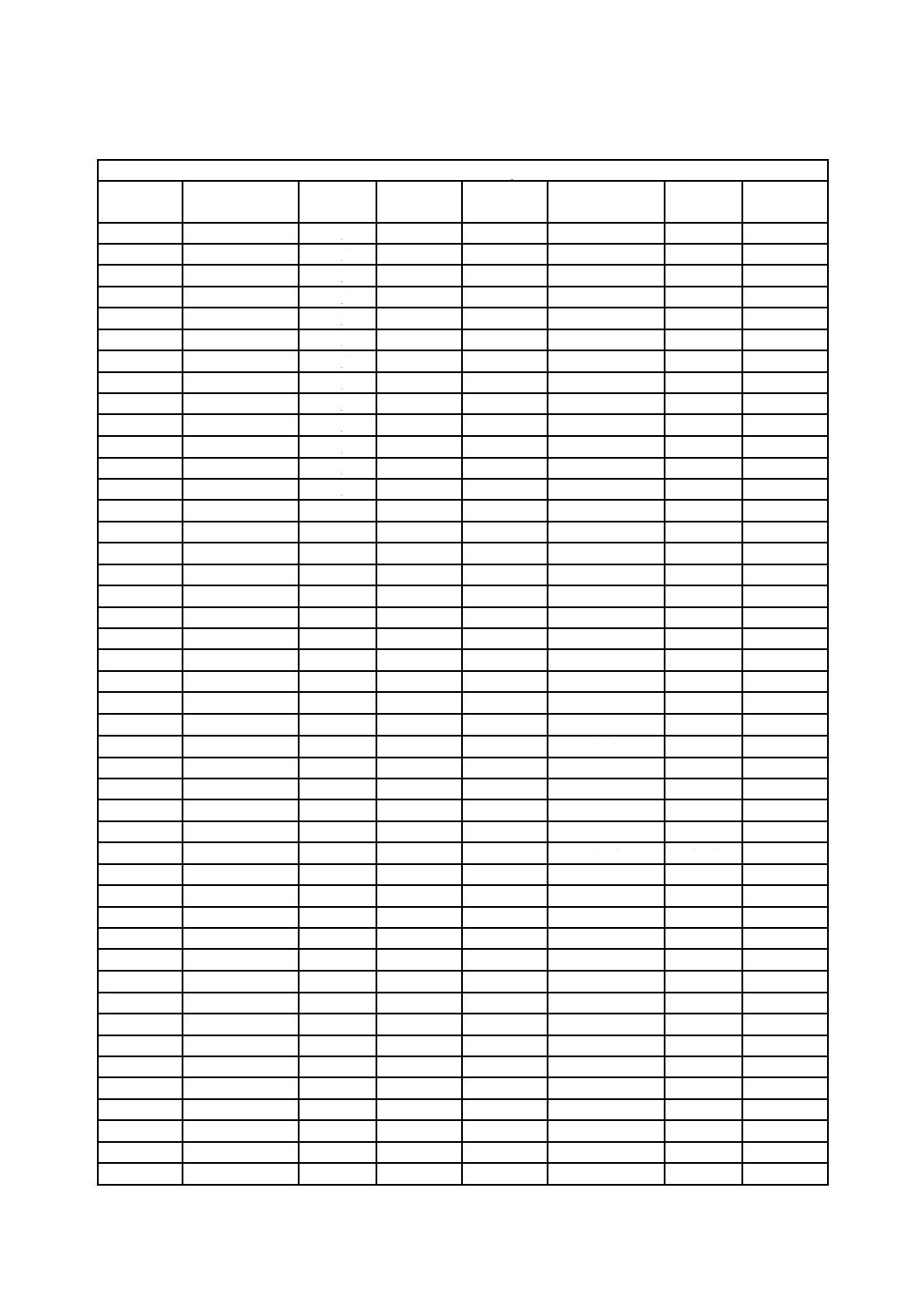

表5−標準抵抗性分布(SDR)をもち,平均バイオバーデンが1.0以上であらかじめ定めた

SALを達成するために必要な放射線量(kGy)

平均バイオ

バーデン

無菌性保証水準 SAL

平均バイオ

バーデン

無菌性保証水準 SAL

10−2

10−3

10−4

10−5

10−6

10−2

10−3

10−4

10−5

10−6

1.0

3.0

5.2

8.0

11.0

14.2

55

7.2

10.2

13.4

16.7

20.3

1.5

3.3

5.7

8.5

11.5

14.8

60

7.3

10.3

13.5

16.9

20.4

2.0

3.6

6.0

8.8

11.9

15.2

65

7.4

10.4

13.6

17.0

20.5

2.5

3.8

6.3

9.1

12.2

15.6

70

7.5

10.5

13.7

17.1

20.6

3.0

4.0

6.5

9.4

12.5

15.8

75

7.6

10.6

13.8

17.2

20.7

3.5

4.1

6.7

9.6

12.7

16.1

80

7.7

10.7

13.9

17.3

20.8

4.0

4.3

6.8

9.7

12.9

16.2

85

7.7

10.8

14.0

17.4

20.9

4.5

4.4

7.0

9.9

13.1

16.4

90

7.8

10.8

14.1

17.5

21.0

5.0

4.5

7.1

10.0

13.2

16.6

95

7.9

10.9

14.1

17.5

21.1

5.5

4.6

7.2

10.2

13.4

16.7

100

8.0

11.0

14.2

17.6

21.2

6.0

4.7

7.3

10.3

13.5

16.9

110

8.1

11.1

14.3

17.8

21.3

6.5

4.8

7.4

10.4

13.6

17.0

120

8.2

11.2

14.5

17.9

21.5

7.0

4.8

7.5

10.5

13.7

17.1

130

8.3

11.3

14.6

18.0

21.6

7.5

4.9

7.6

10.6

13.8

17.2

140

8.4

11.4

14.7

18.1

21.7

8.0

5.0

7.7

10.7

13.9

17.3

150

8.5

11.5

14.8

18.2

21.8

8.5

5.1

7.8

10.8

14.0

17.4

160

8.5

11.6

14.9

18.3

21.9

9.0

5.1

7.8

10.8

14.1

17.5

170

8.6

11.7

15.0

18.4

22.0

9.5

5.2

7.9

10.9

14.1

17.6

180

8.7

11.8

15.1

18.5

22.1

10

5.2

8.0

11.0

14.2

17.6

190

8.8

11.9

15.1

18.6

22.2

11

5.3

8.1

11.1

14.3

17.8

200

8.8

11.9

15.2

18.7

22.3

12

5.4

8.2

11.2

14.5

17.9

220

9.0

12.1

15.4

18.8

22.4

13

5.5

8.3

11.3

14.6

18.0

240

9.1

12.2

15.5

19.0

22.6

14

5.6

8.4

11.4

14.7

18.1

260

9.2

12.3

15.6

19.1

22.7

15

5.7

8.5

11.5

14.8

18.2

280

9.3

12.4

15.7

19.2

22.8

16

5.8

8.5

11.6

14.9

18.3

300

9.4

12.5

15.8

19.3

22.9

17

5.8

8.6

11.7

15.0

18.4

325

9.5

12.6

15.9

19.4

23.1

18

5.9

8.7

11.8

15.1

18.5

350

9.6

12.7

16.0

19.5

23.2

19

5.9

8.8

11.9

15.1

18.6

375

9.7

12.8

16.2

19.7

23.3

20

6.0

8.8

11.9

15.2

18.7

400

9.7

12.9

16.2

19.8

23.4

22

6.1

9.0

12.1

15.4

18.8

425

9.8

13.0

16.3

19.8

23.5

24

6.2

9.1

12.2

15.5

19.0

450

9.9

13.1

16.4

19.9

23.6

26

6.3

9.2

12.3

15.6

19.1

475

10.0

13.1

16.5

20.0

23.7

28

6.4

9.3

12.4

15.7

19.2

500

10.0

13.2

16.6

20.1

23.7

30

6.5

9.4

12.5

15.8

19.3

525

10.1

13.3

16.7

20.2

23.8

32

6.6

9.4

12.6

15.9

19.4

550

10.2

13.4

16.7

20.3

23.9

34

6.6

9.5

12.7

16.0

19.5

575

10.2

13.4

16.8

20.3

24.0

36

6.7

9.6

12.8

16.1

19.6

600

10.3

13.5

16.9

20.4

24.0

38

6.8

9.7

12.8

16.2

19.7

650

10.4

13.6

17.0

20.5

24.2

40

6.8

9.7

12.9

16.2

19.8

700

10.5

13.7

17.1

20.6

24.3

42

6.9

9.8

13.0

16.3

19.8

750

10.6

13.8

17.2

20.7

24.4

44

6.9

9.9

13.0

16.4

19.9

800

10.7

13.9

17.3

20.8

24.5

46

7.0

9.9

13.1

16.5

20.0

850

10.8

14.0

17.4

20.9

24.6

48

7.0

10.0

13.2

16.5

20.0

900

10.8

14.1

17.5

21.0

24.7

50

7.1

10.0

13.2

16.6

20.1

950

10.9

14.1

17.5

21.1

24.8

17

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

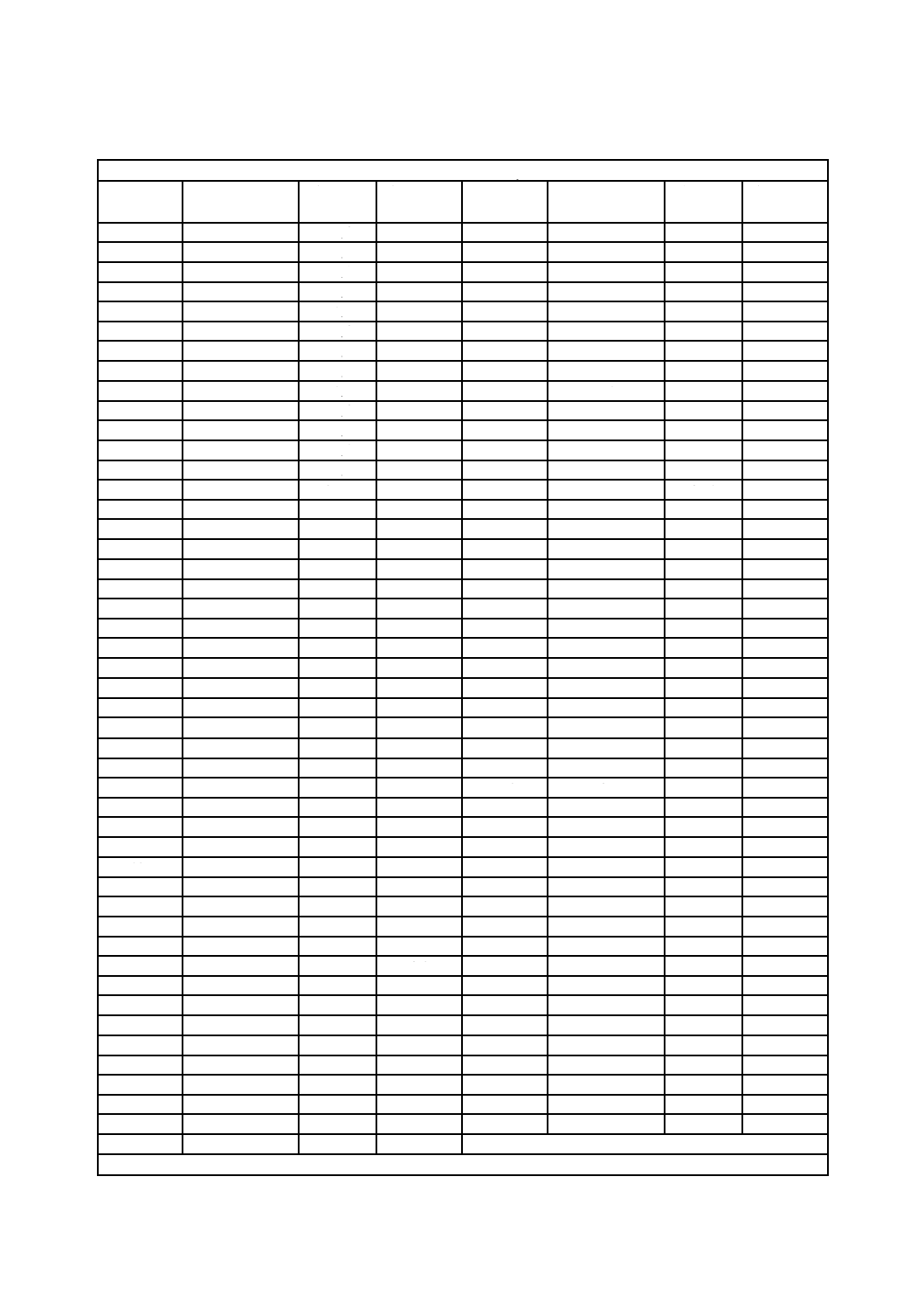

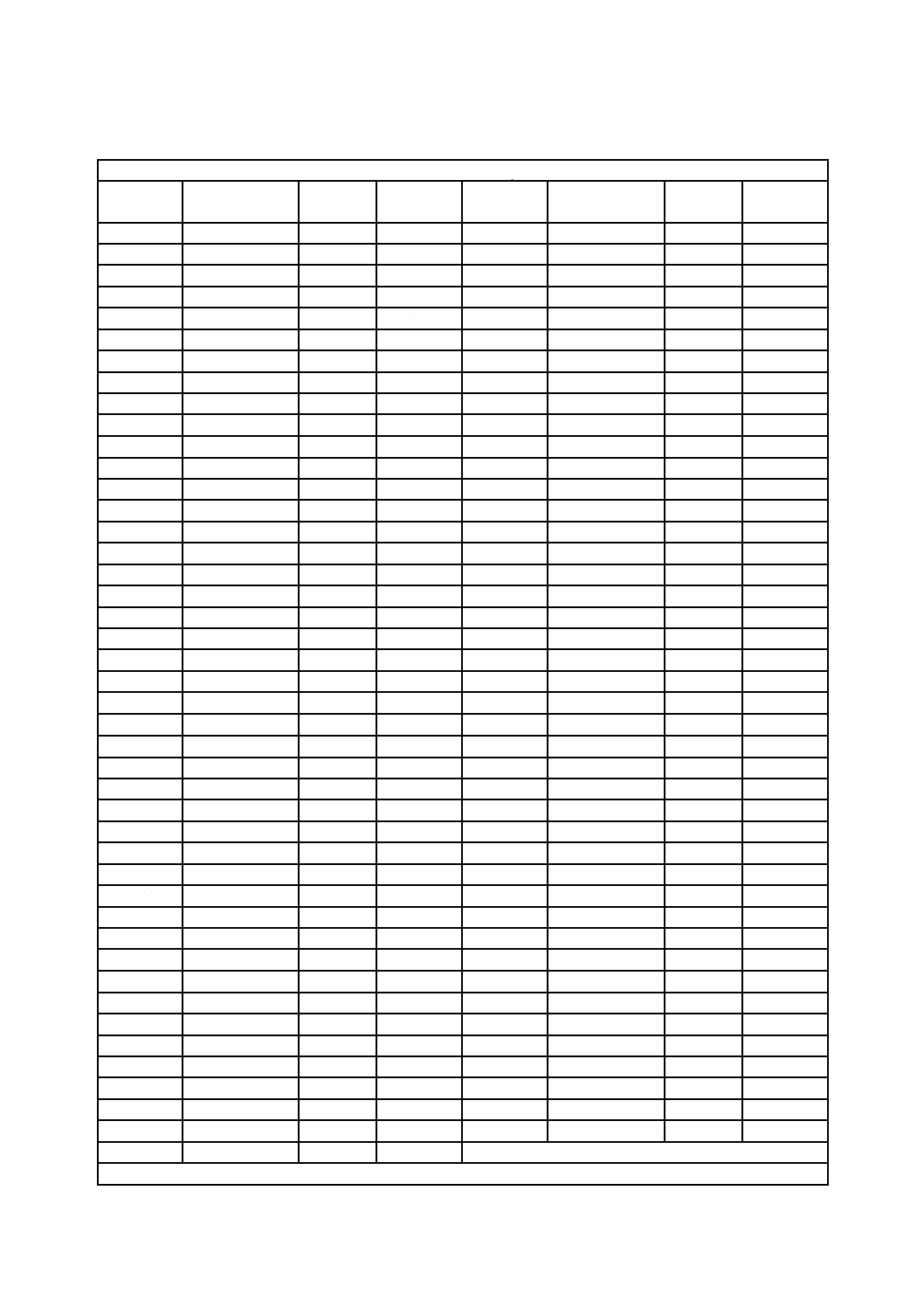

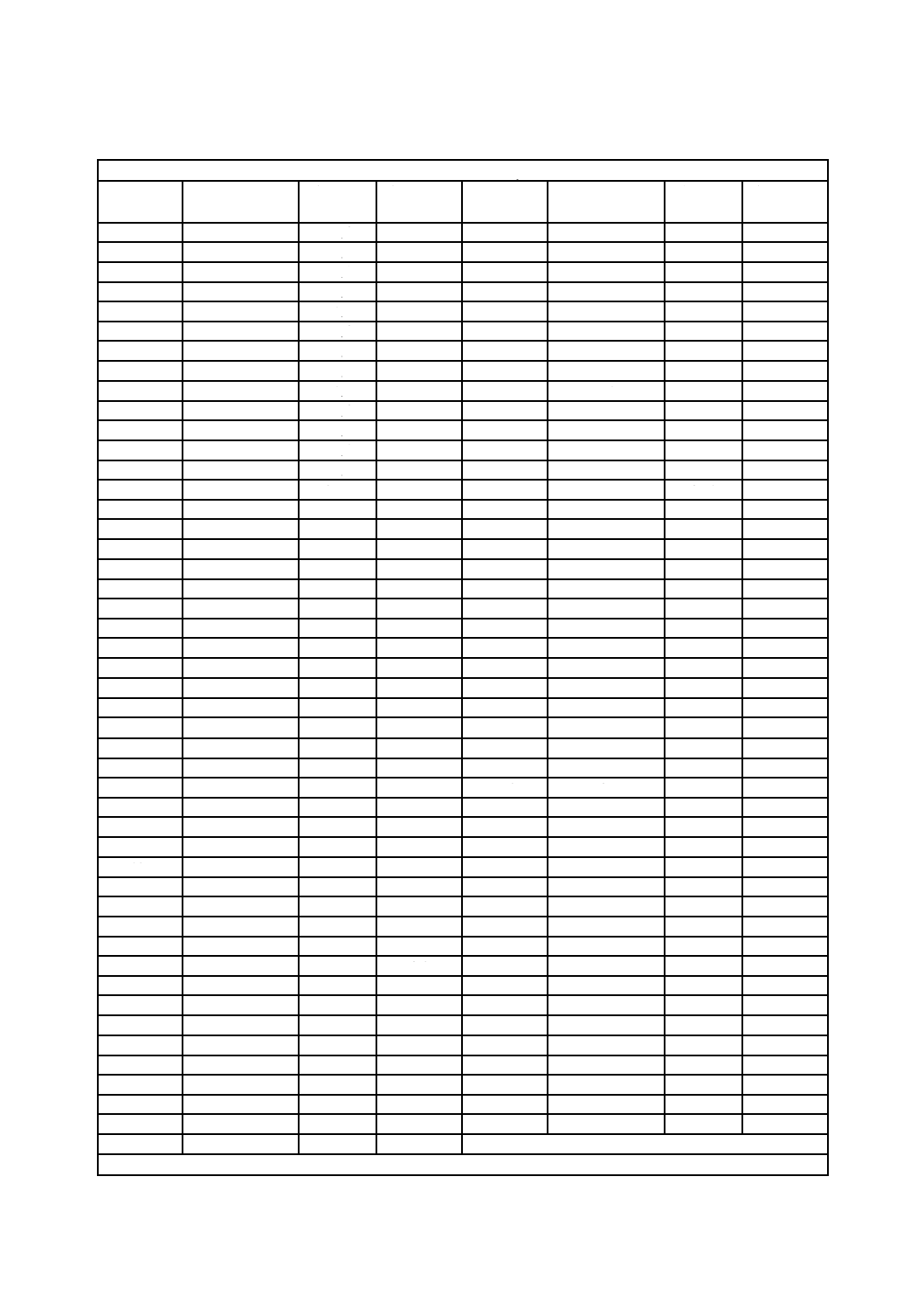

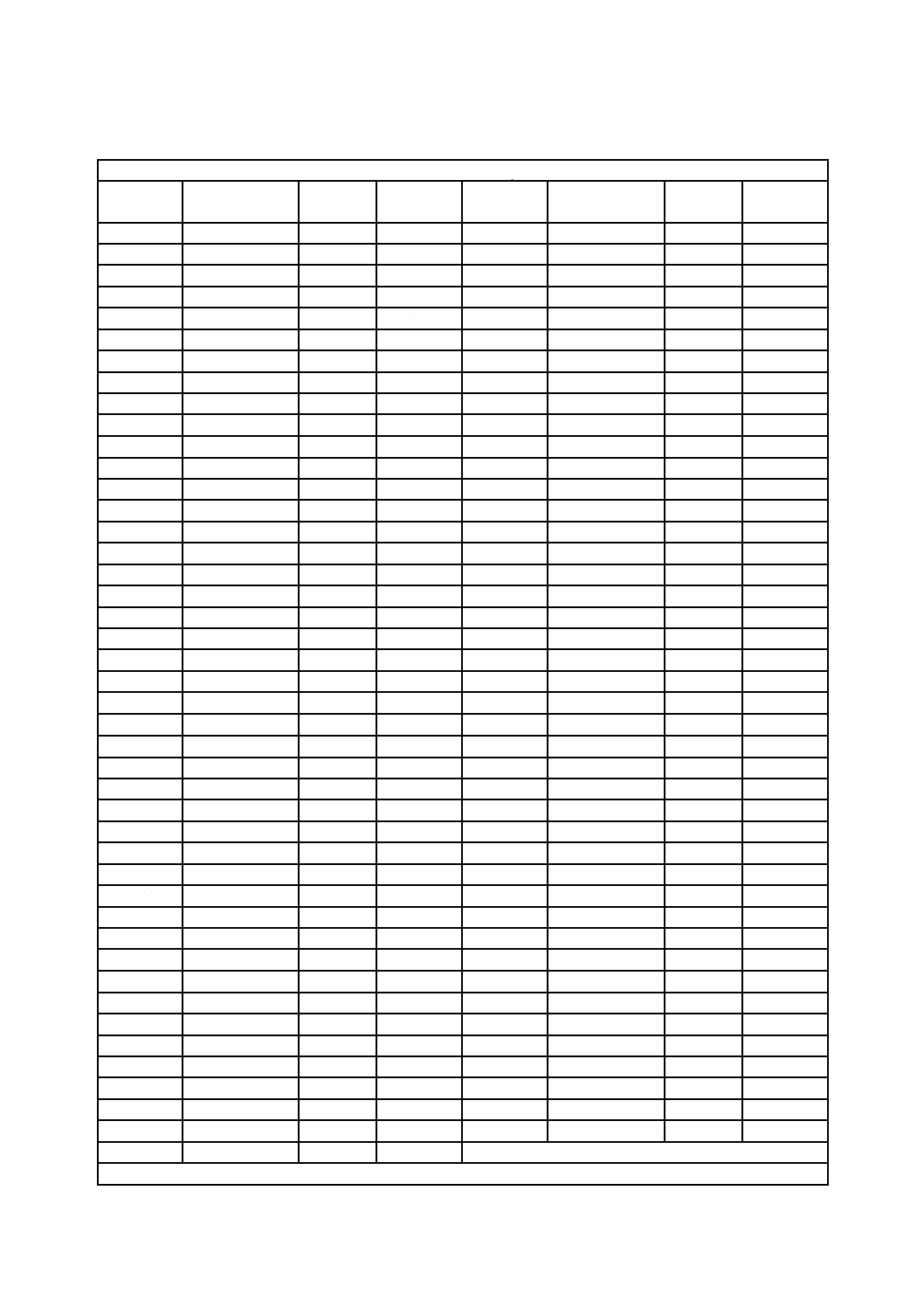

表5−標準抵抗性分布(SDR)をもち,平均バイオバーデンが1.0以上であらかじめ定めた

SALを達成するために必要な放射線量(kGy)(続き)

平均バイオ

バーデン

無菌性保証水準 SAL

平均バイオ

バーデン

無菌性保証水準 SAL

10−2

10−3

10−4

10−5

10−6

10−2

10−3

10−4

10−5

10−6

1 000

11.0

14.2

17.6

21.2

24.9

6 200

13.5

16.9

20.4

24.1

27.8

1 050

11.0

14.3

17.7

21.3

24.9

6 500

13.6

17.0

20.5

24.2

27.9

1 100

11.1

14.4

17.8

21.3

25.0

6 800

13.7

17.0

20.6

24.2

28.0

1 150

11.2

14.4

17.8

21.4

25.1

7 100

13.7

17.1

20.7

24.3

28.1

1 200

11.2

14.5

17.9

21.5

25.2

7 400

13.8

17.2

20.7

24.4

28.1

1 250

11.3

14.5

18.0

21.5

25.2

7 700

13.8

17.2

20.8

24.4

28.2

1 300

11.3

14.6

18.0

21.6

25.3

8 000

13.9

17.3

20.8

24.5

28.3

1 350

11.4

14.6

18.1

21.7

25.3

8 500

14.0

17.4

20.9

24.6

28.4

1 400

11.4

14.7

18.1

21.7

25.4

9 000

14.1

17.5

21.0

24.7

28.5

1 450

11.5

14.8

18.2

21.8

25.5

9 500

14.1

17.6

21.1

24.8

28.5

1 500

11.5

14.8

18.2

21.8

25.5

10 000

14.2

17.6

21.2

24.9

28.6

1 550

11.6

14.9

18.3

21.9

25.6

10 500

14.3

17.7

21.3

24.9

28.7

1 600

11.6

14.9

18.3

21.9

25.6

11 000

14.4

17.8

21.3

25.0

28.8

1 650

11.7

14.9

18.4

22.0

25.7

11 500

14.4

17.8

21.4

25.1

28.9

1 700

11.7

15.0

18.4

22.0

25.7

12 000

14.5

17.9

21.5

25.2

28.9

1 750

11.7

15.0

18.5

22.1

25.8

13 000

14.6

18.0

21.6

25.3

29.1

1 800

11.8

15.1

18.5

22.1

25.8

14 000

14.7

18.1

21.7

25.4

29.2

1 850

11.8

15.1

18.6

22.2

25.9

15 000

14.8

18.2

21.8

25.5

29.3

1 900

11.9

15.1

18.6

22.2

25.9

16 000

14.9

18.3

21.9

25.6

29.4

1 950

11.9

15.2

18.6

22.2

25.9

17 000

15.0

18.4

22.0

25.7

29.5

2 000

11.9

15.2

18.7

22.3

26.0

18 000

15.1

18.5

22.1

25.8

29.6

2 100

12.0

15.3

18.8

22.4

26.1

19 000

15.1

18.6

22.2

25.9

29.7

2 200

12.1

15.4

18.8

22.4

26.1

20 000

15.2

18.7

22.3

26.0

29.8

2 300

12.1

15.4

18.9

22.5

26.2

21 000

15.3

18.8

22.4

26.1

29.9

2 400

12.2

15.5

19.0

22.6

26.3

22 000

15.4

18.8

22.4

26.1

29.9

2 500

12.2

15.6

19.0

22.6

26.4

23 000

15.4

18.9

22.5

26.2

30.0

2 600

12.3

15.6

19.1

22.7

26.4

24 000

15.5

19.0

22.6

26.3

30.1

2 700

12.3

15.7

19.1

22.8

26.5

25 000

15.6

19.0

22.6

26.4

30.1

2 800

12.4

15.7

19.2

22.8

26.5

26 000

15.6

19.1

22.7

26.4

30.2

2 900

12.4

15.8

19.3

22.9

26.6

27 000

15.7

19.1

22.8

26.5

30.3

3 000

12.5

15.8

19.3

22.9

26.6

28 000

15.7

19.2

22.8

26.5

30.3

3 200

12.6

15.9

19.4

23.0

26.8

29 000

15.8

19.3

22.9

26.6

30.4

3 400

12.7

16.0

19.5

23.1

26.9

30 000

15.8

19.3

22.9

26.6

30.4

3 600

12.8

16.1

19.6

23.2

26.9

32 000

15.9

19.4

23.0

26.8

30.6

3 800

12.8

16.2

19.7

23.3

27.0

34 000

16.0

19.5

23.1

26.9

30.7

4 000

12.9

16.3

19.8

23.4

27.1

36 000

16.1

19.6

23.2

26.9

30.8

4 200

13.0

16.3

19.8

23.5

27.2

38 000

16.2

19.7

23.3

27.0

30.8

4 400

13.0

16.4

19.9

23.5

27.3

40 000

16.3

19.8

23.4

27.1

30.9

4 600

13.1

16.5

20.0

23.6

27.3

42 000

16.3

19.8

23.5

27.2

31.0

4 800

13.2

16.5

20.0

23.7

27.4

44 000

16.4

19.9

23.5

27.3

31.1

5 000

13.2

16.6

20.1

23.7

27.5

46 000

16.5

20.0

23.6

27.3

31.2

5 300

13.3

16.7

20.2

23.8

27.6

48 000

16.5

20.0

23.7

27.4

31.2

5 600

13.4

16.8

20.3

23.9

27.7

50 000

16.6

20.1

23.7

27.5

31.3

5 900

13.5

16.8

20.4

24.0

27.8

54 000

16.7

20.2

23.9

27.6

31.4

18

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

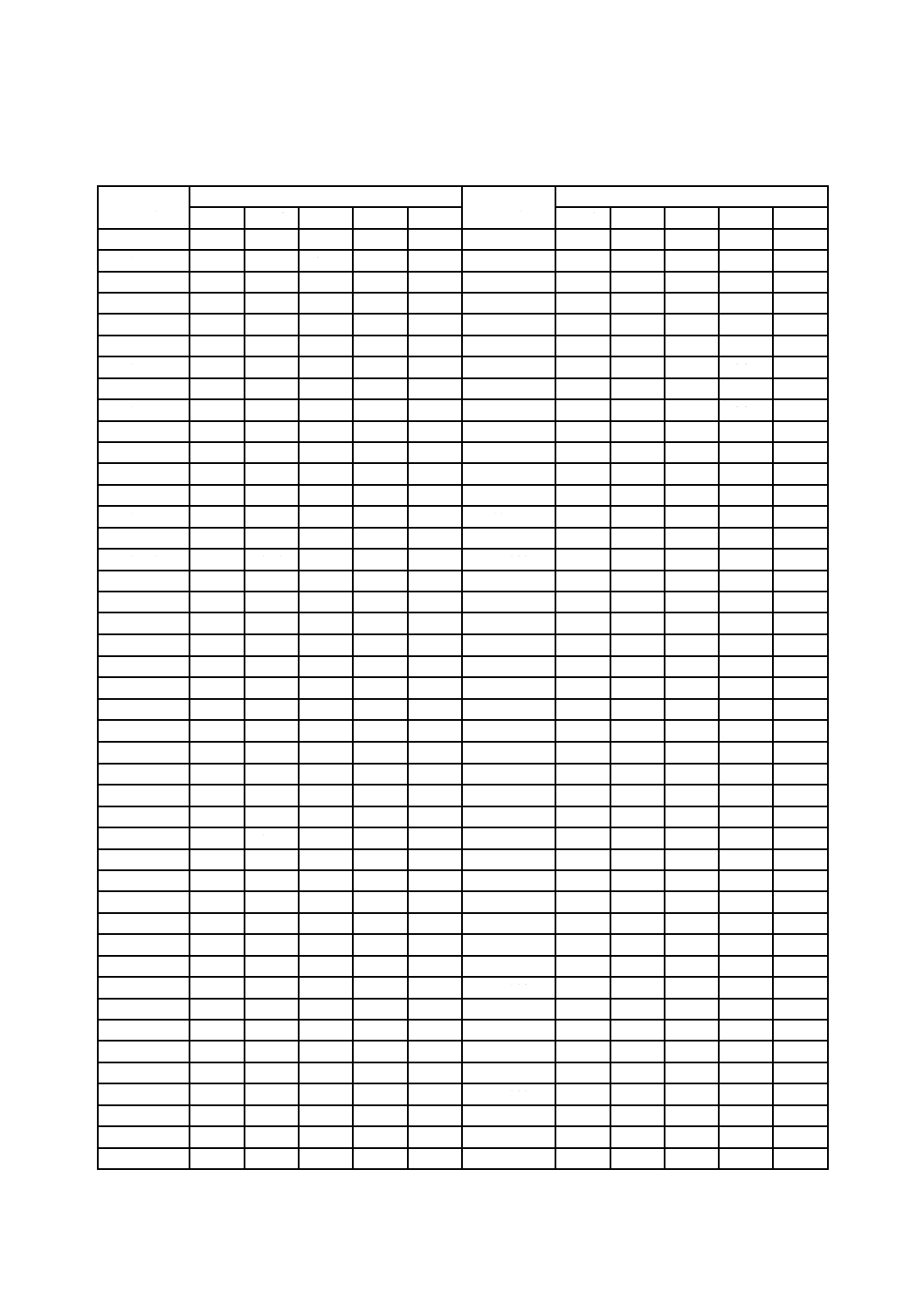

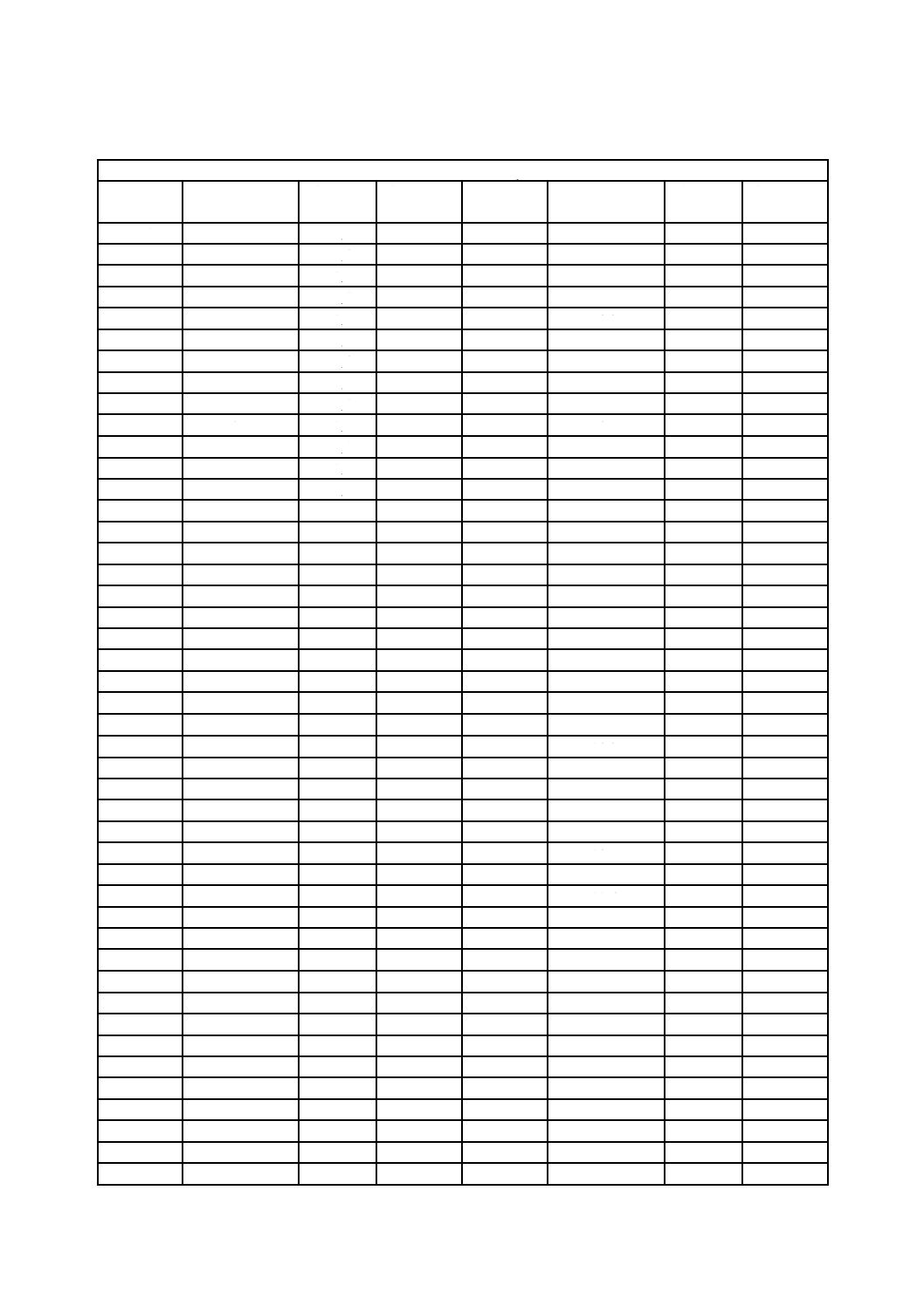

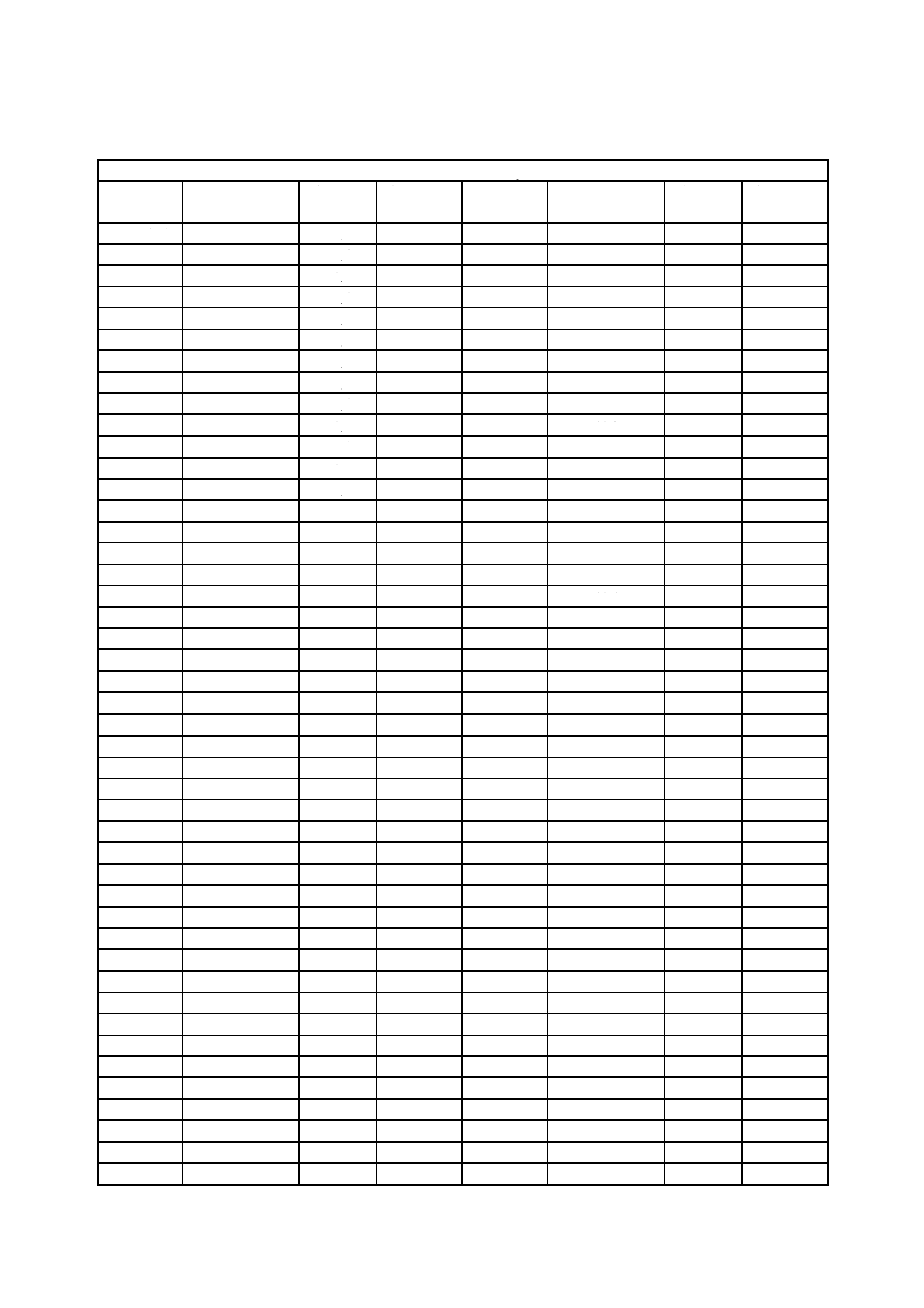

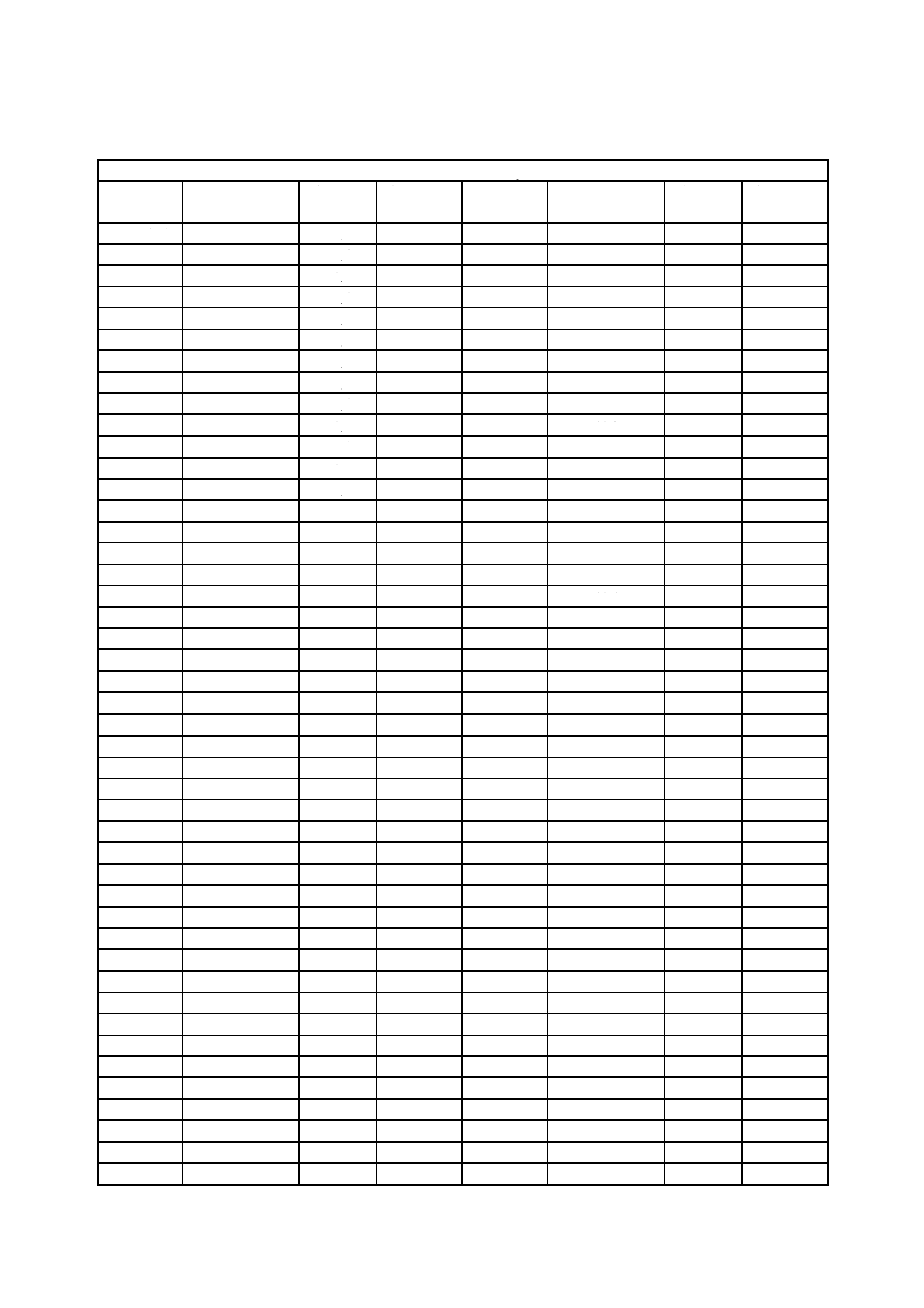

表5−標準抵抗性分布(SDR)をもち,平均バイオバーデンが1.0以上であらかじめ定めた

SALを達成するために必要な放射線量(kGy)(続き)

平均バイオ

バーデン

無菌性保証水準 SAL

平均バイオ

バーデン

無菌性保証水準 SAL

10−2

10−3

10−4

10−5

10−6

10−2

10−3

10−4

10−5

10−6

58 000

16.8

20.3

24.0

27.7

31.5

280 000

19.2

22.8

26.5

30.3

34.2

62 000

16.9

20.4

24.1

27.8

31.7

300 000

19.3

22.9

26.6

30.4

34.3

66 000

17.0

20.5

24.2

27.9

31.8

320 000

19.4

23.0

26.8

30.6

34.4

70 000

17.1

20.6

24.3

28.0

31.9

340 000

19.5

23.1

26.9

30.7

34.5

75 000

17.2

20.7

24.4

28.2

32.0

360 000

19.6

23.2

26.9

30.8

34.6

80 000

17.3

20.8

24.5

28.3

32.1

380 000

19.7

23.3

27.0

30.8

34.7

85 000

17.4

20.9

24.6

28.4

32.2

400 000

19.8

23.4

27.1

30.9

34.8

90 000

17.5

21.0

24.7

28.5

32.3

420 000

19.8

23.5

27.2

31.0

34.9

95 000

17.6

21.1

24.8

28.5

32.4

440 000

19.9

23.5

27.3

31.1

35.0

100 000

17.6

21.2

24.9

28.6

32.5

460 000

20.0

23.6

27.3

31.2

35.0

110 000

17.8

21.3

25.0

28.8

32.6

480 000

20.0

23.7

27.4

31.2

35.1

120 000

17.9

21.5

25.2

28.9

32.8

500 000

20.1

23.7

27.5

31.3

35.2

130 000

18.0

21.6

25.3

29.1

32.9

540 000

20.2

23.9

27.6

31.4

35.3

140 000

18.1

21.7

25.4

29.2

33.0

580 000

20.3

24.0

27.7

31.5

35.4

150 000

18.2

21.8

25.5

29.3

33.1

620 000

20.4

24.1

27.8

31.7

35.5

160 000

18.3

21.9

25.6

29.4

33.3

660 000

20.5

24.2

27.9

31.8

35.6

170 000

18.4

22.0

25.7

29.5

33.4

700 000

20.6

24.3

28.0

31.9

35.7

180 000

18.5

22.1

25.8

29.6

33.4

750 000

20.7

24.4

28.2

32.0

35.9

190 000

18.6

22.2

25.9

29.7

33.5

800 000

20.8

24.5

28.3

32.1

36.0

200 000

18.7

22.3

26.0

29.8

33.6

850 000

20.9

24.6

28.4

32.2

36.1

220 000

18.8

22.4

26.1

29.9

33.8

900 000

21.0

24.7

28.5

32.3

36.2

240 000

19.0

22.6

26.3

30.1

33.9

950 000

21.1

24.8

28.5

32.4

36.3

260 000

19.1

22.7

26.4

30.2

34.1

1000 000

21.2

24.9

28.6

32.5

36.3

注記1 この表には,高水準のバイオバーデンが示されているが,このような水準が普通に存在することを意味

するものではない。

注記2 表に記載する数値は,方法1の第3,第4及び第6段階で用いる。

7.3

平均バイオバーデンが1.0以上の単一製造バッチの製品に方法1を適用する手順

7.3.1

理論的根拠

この方法は,7.2の複数製造バッチに対する方法1の変法であり,単一製造バッチの滅菌線量の確立だけ

に用いることを目的としている。この方法は,バイオバーデンの放射性抵抗性がSDRの微生物群の抵抗性

以下であるという実験的検証に基づいて滅菌線量を確立する方法である。

7.3.2

一般

この方法1の変法を適用するには,次の6段階の手順を実施しなければならない。

7.3.3

第1段階:SALの選択及び製品サンプルの入手

7.3.3.1

製品の使用目的に必要なSALを記録する。

7.3.3.2

5.1,5.2及び5.3に従って,単一バッチから10個の製品試料を採取する。

注記 SIPが1未満の場合は,その妥当性を検証するために,追加の製品が必要になることがある(5.2.5

参照)。

7.3.4

第2段階:平均バイオバーデンの決定

7.3.4.1

バイオバーデンの決定に補正係数を適用するか否かを決定する。

19

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 方法1を用いて滅菌線量を確立する場合は,補正係数を適用しないでバイオバーデンを決定し

てもよい。補正係数を適用しない場合には,バイオバーデンを過少に見積もることがあり,検

定線量試験が不合格となるリスクが増加する可能性がある。

7.3.4.2

採取した製品試料のバイオバーデンを決定し,平均バイオバーデンを計算する。

注記1 バイオバーデンは,通常,個別の製品試料について決定するが,バイオバーデンが小さい場

合(例えば,10未満)は,平均バイオバーデンの決定のため10個の製品試料をまとめても

よい。この方法は,SIPには適用するものではない。SIPはまとめてはならず,むしろより大

きなSIPを選ぶことが望ましい(5.2.5参照)。

注記2 バイオバーデンの決定においてコロニーが観察されない場合は,検出限界以下と表現される

ことがある。平均バイオバーデンの計算において,バイオバーデンの検出限界を使用するこ

とは,真のバイオバーデンに対して過大評価になることがある。過大評価は,検定線量試験

の検証に影響することがある。

7.3.5

第3段階:検定線量の取得

表5から平均バイオバーデンに対応するSAL 10−2の線量を得る。

平均バイオバーデンが表5にない場合は,平均バイオバーデンより大きく,表にある最も近い値を用い

る。

これから得られる線量を検定線量とする。

SIPを用いて無菌性の試験を実施する場合は,SIP平均バイオバーデンを用いて検定線量を求める。

7.3.6

第4段階:検定線量試験の実施

7.3.6.1

単一製造バッチの製品から100個の製品試料を採取する。

7.3.6.2

これらの製品試料を検定線量で照射する。

製品試料に照射した最大線量は,検定線量からその10 %を超えてはならない。

製品試料に照射した最大線量と最小線量との算術平均は,検定線量の90 %未満ではない方がよい。

線量を測定する(5.5参照)。

製品試料に照射した最大線量が,検定線量からその10 %を超えた場合は,検定線量試験をやり直さなけ

ればならない。

製品試料に照射した最大線量と最小線量との算術平均が,検定線量の90 %未満の場合は,検定線量試験

をやり直してもよい。この平均線量が検定線量の90 %未満で,無菌性の試験を実施して合格の結果が得ら

れた場合(7.3.7.1参照)には,検定線量試験をやり直す必要はない。

7.3.6.3

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録する。

7.3.7

第5段階:結果の判定

7.3.7.1

実施した100個の無菌性の試験で陽性数が2以下の場合は,検定線量試験は合格である。

7.3.7.2

無菌性の試験の陽性数が3以上の場合は,検定線量試験は不合格である。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

検定線量の照射又は特定のバイオバーデンに関連する原因による場合は,是正処置を行った後に,更に100

個の製品試料を使用して検定線量試験をやり直す。是正処置の結果,平均バイオバーデンの評価を変更し

た場合は,変更後の平均バイオバーデンに相当する検定線量(7.3.5)を使用する。平均バイオバーデンの

評価を変更しなかった場合には,不合格となった検定線量試験と同じ検定線量を使用する。やり直した検

定線量試験の結果は,7.3.7に従って判定する。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

20

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検定線量の照射又は特定のバイオバーデンに関連する原因でない場合には,この線量設定法は有効ではな

く,他の方法で滅菌線量を確立しなければならない(箇条6参照)。

7.3.8

第6段階:滅菌線量の確立

7.3.8.1

製品全体を使用して検定線量試験に合格した場合は,第3段階で用いた平均バイオバーデンと同

じ平均バイオバーデンを表5から読み取り,製品の滅菌線量を得る。平均バイオバーデンが表5にない場

合は,平均バイオバーデンよりも大きく,表にある最も近い値を用いて,必要とするSALを達成するため

に必要な線量を読み取り,滅菌線量を得る。

7.3.8.2

1.0未満のSIPを使用して検定線量試験に合格した場合は,SIP平均バイオバーデンをSIPで除し

て,製品全体の平均バイオバーデンを求める。製品全体の平均バイオバーデンと同じ平均バイオバーデン

を表5から読み取り,製品の滅菌線量を得る。平均バイオバーデンが表5にない場合は,製品全体の平均

バイオバーデンよりも大きく,表にある最も近い値を用いて,必要とするSALを達成するために必要な線

量を読み取り,滅菌線量を得る。

7.4

平均バイオバーデンが0.1〜0.9の複数又は単一製造バッチの製品に方法1を適用する手順

平均バイオバーデンが0.1〜0.9の製品は,次の事項を除いて複数バッチ(7.2参照)又は単一バッチ(7.3

参照)の方法1の滅菌線量確立の手順に従わなければならない。

a) 表1に従い製品全体を使用しなければならない。

b) バイオバーデンの決定には,補正係数を使用しなければならない。

c) SAL 10−2(検定線量)及び必要とするSALに対応する滅菌線量を得るため,表6を用いなければなら

ない。

注記1 表6の数値は,方法1の線量設定法の第3,第4及び第6段階で使用する。

注記2 実施例は,11.1を参照。

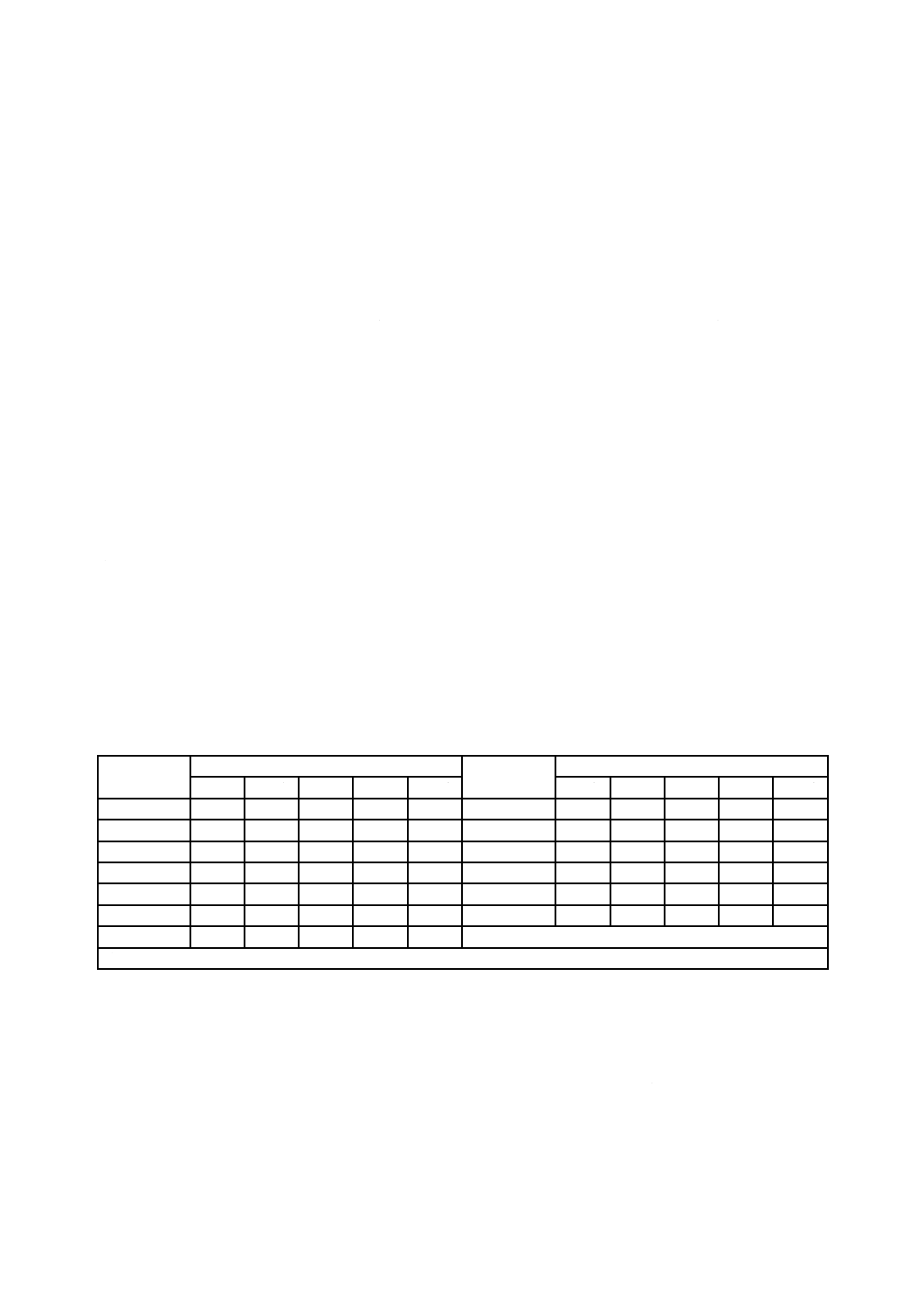

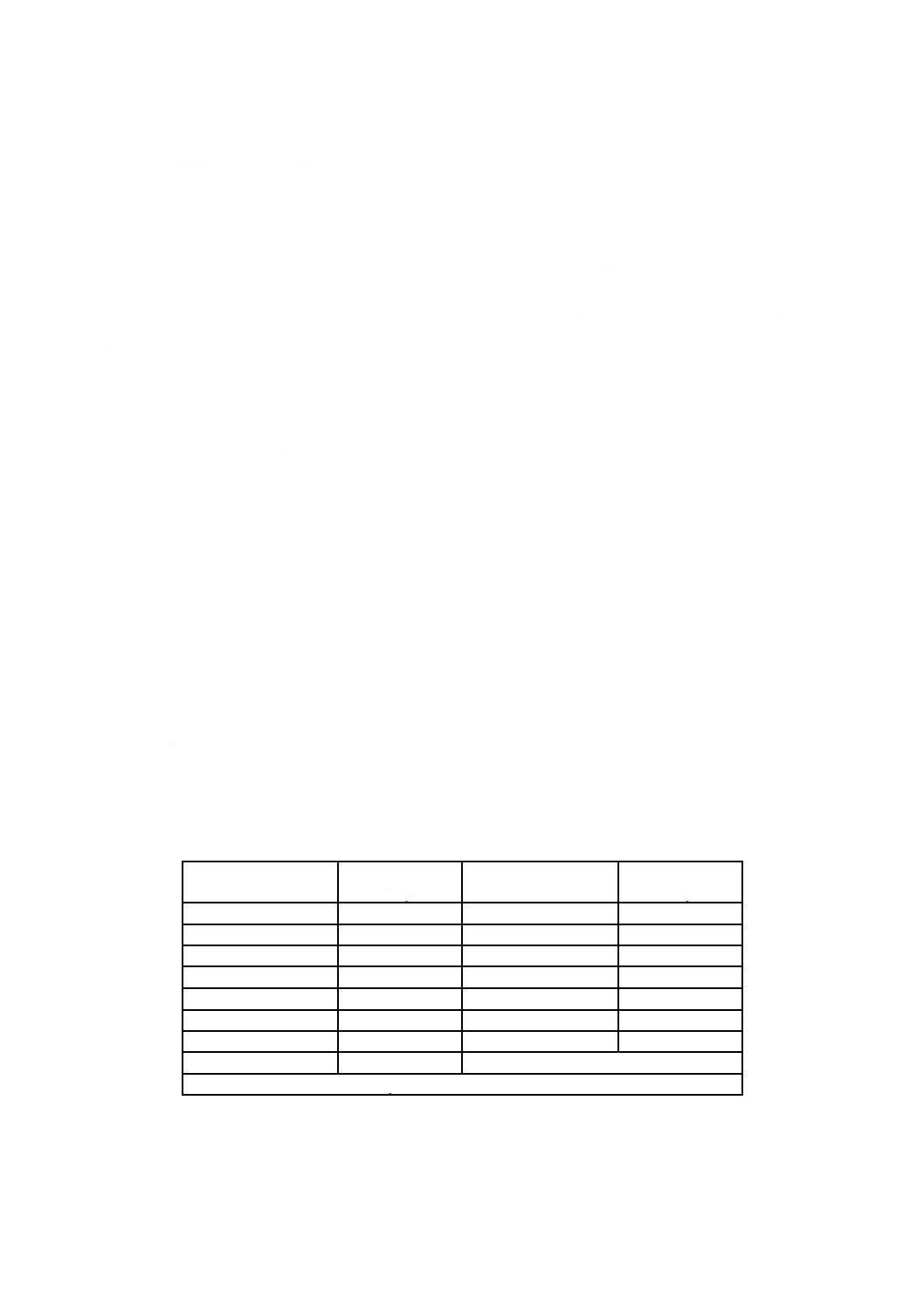

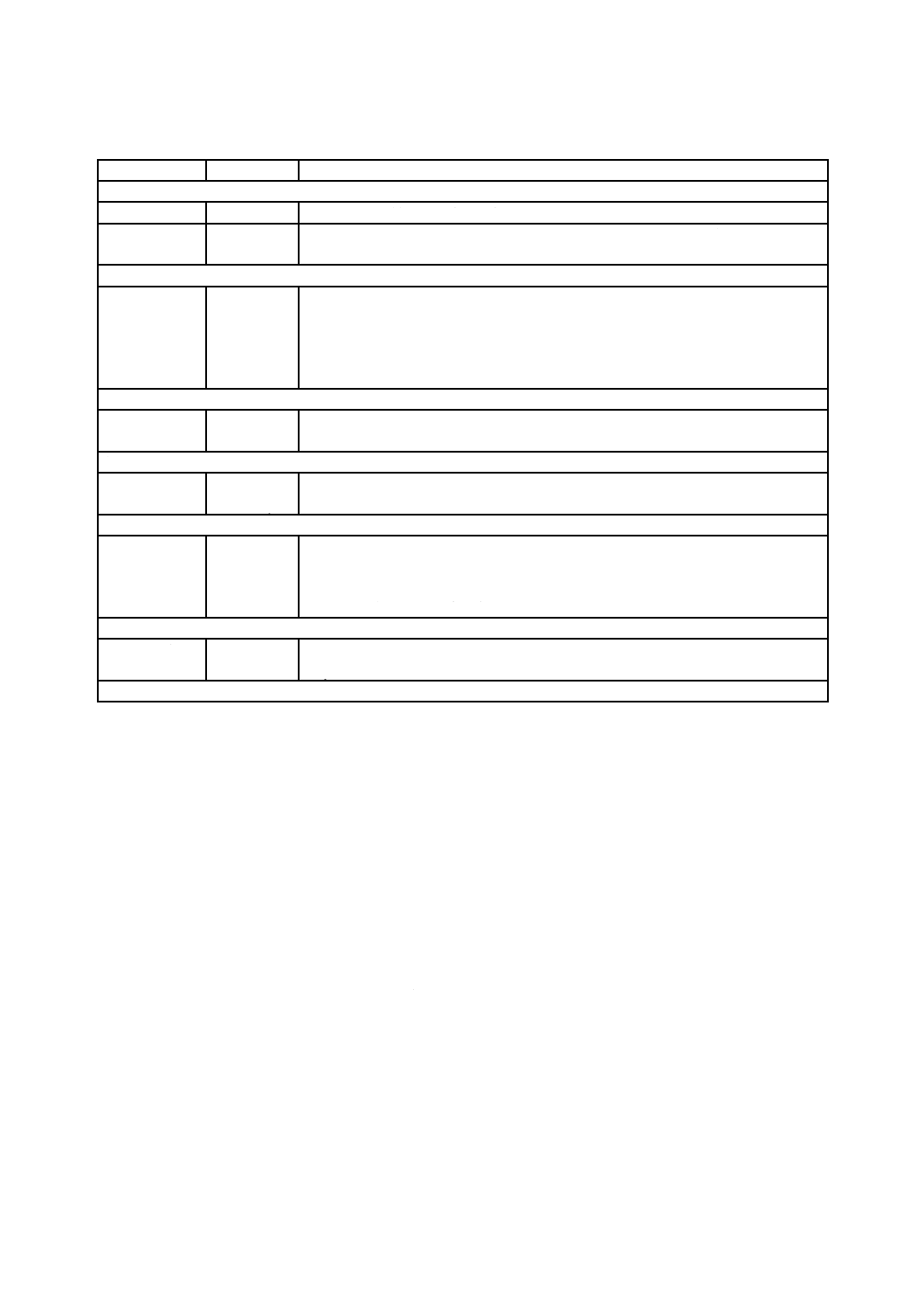

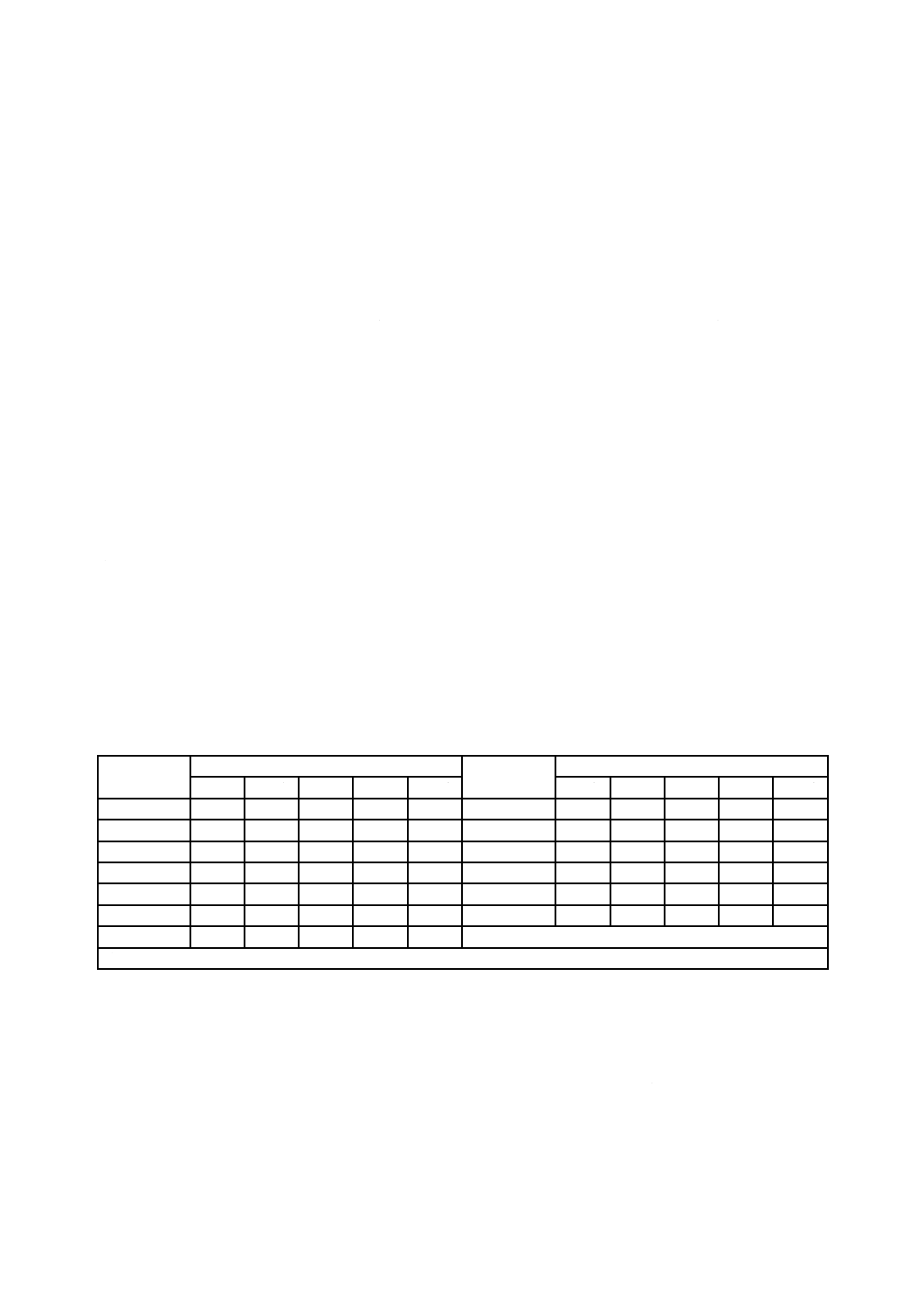

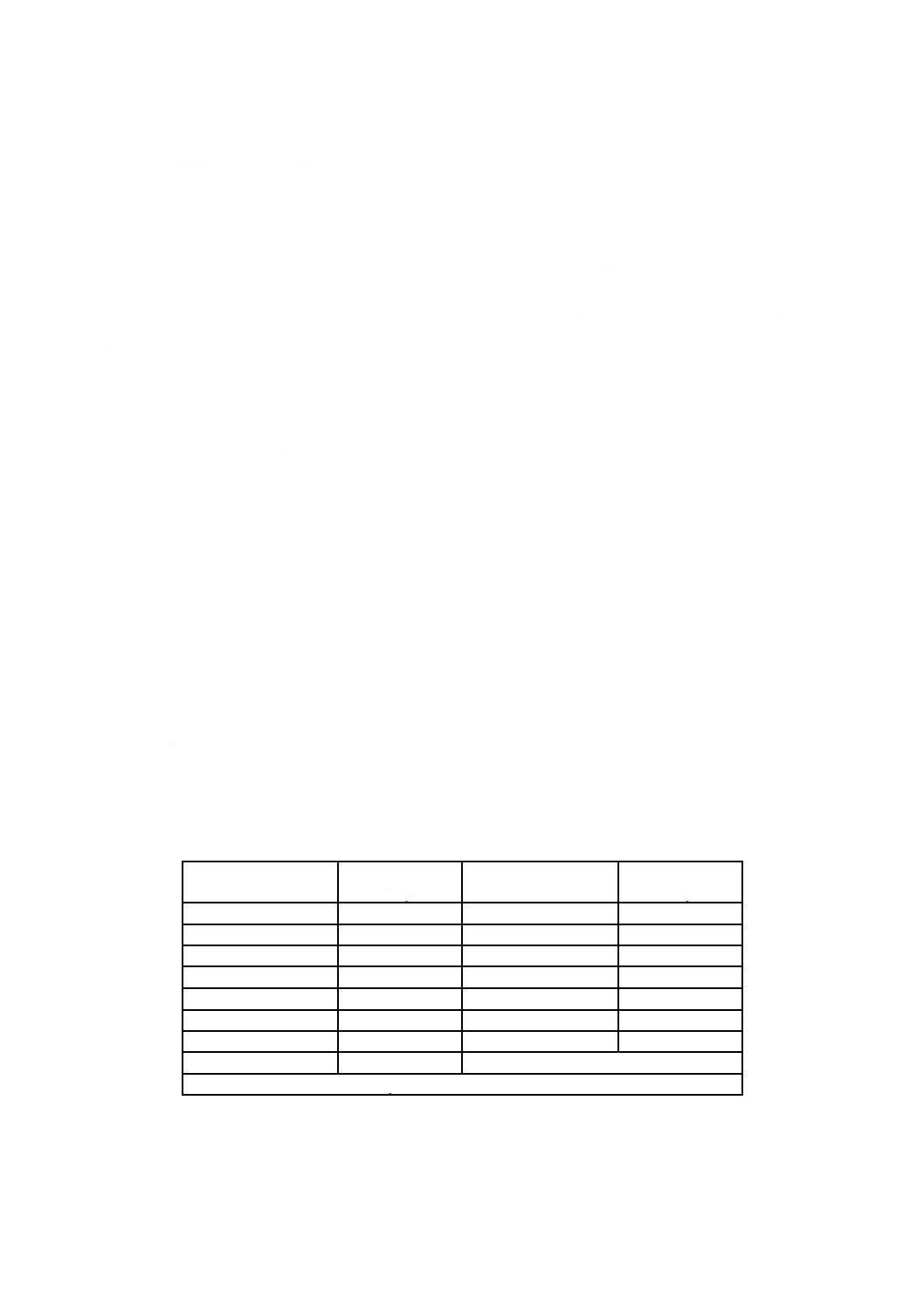

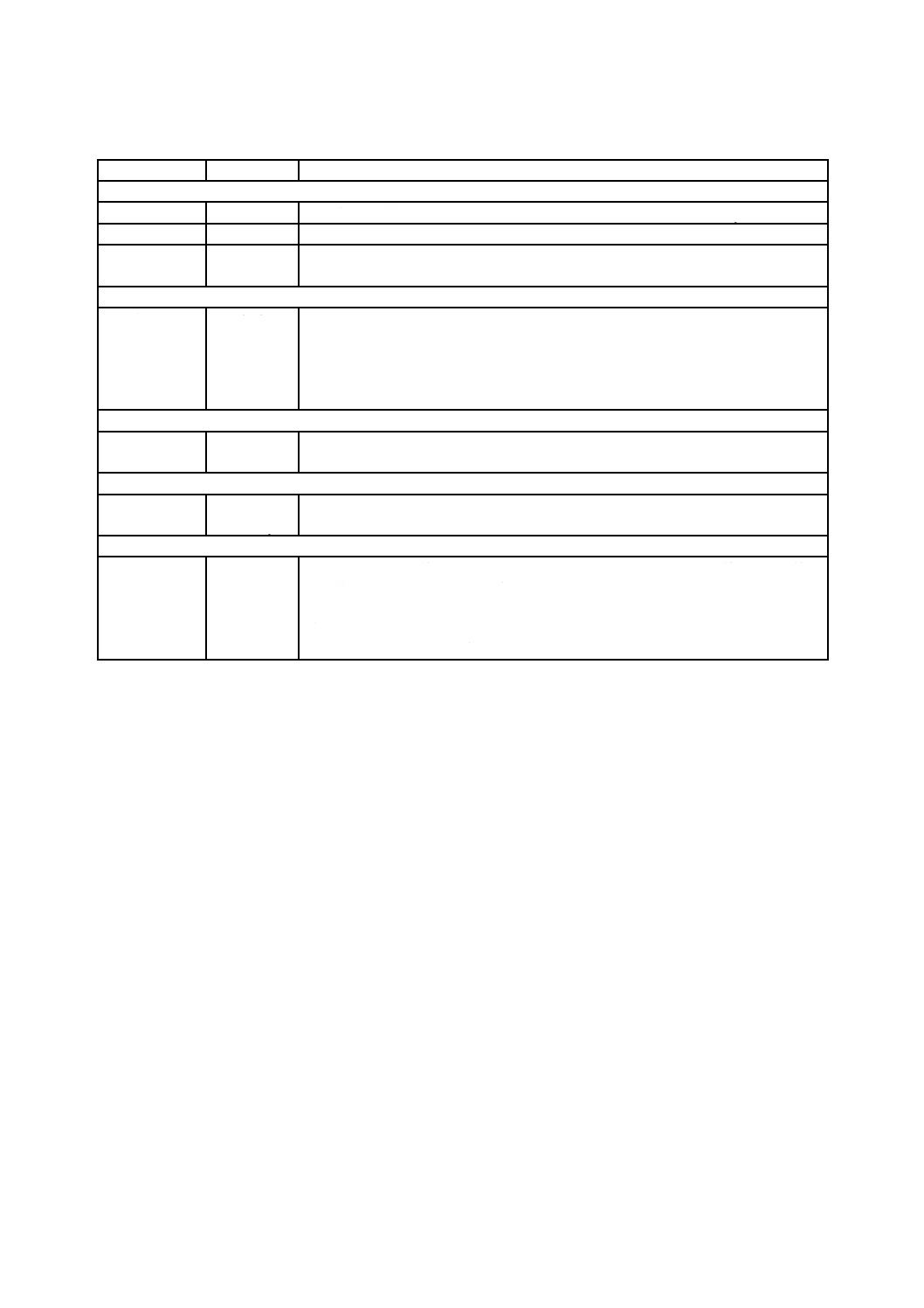

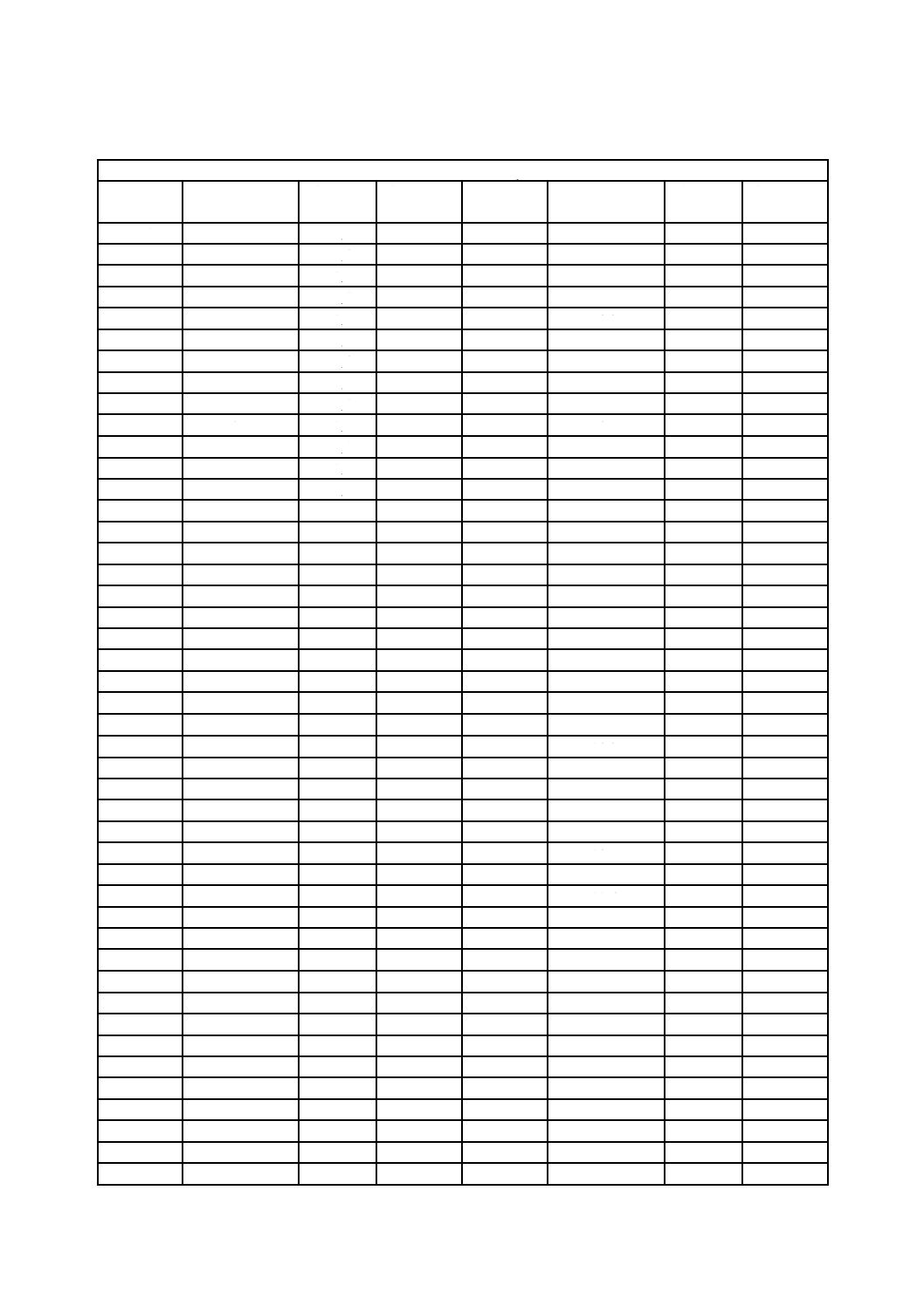

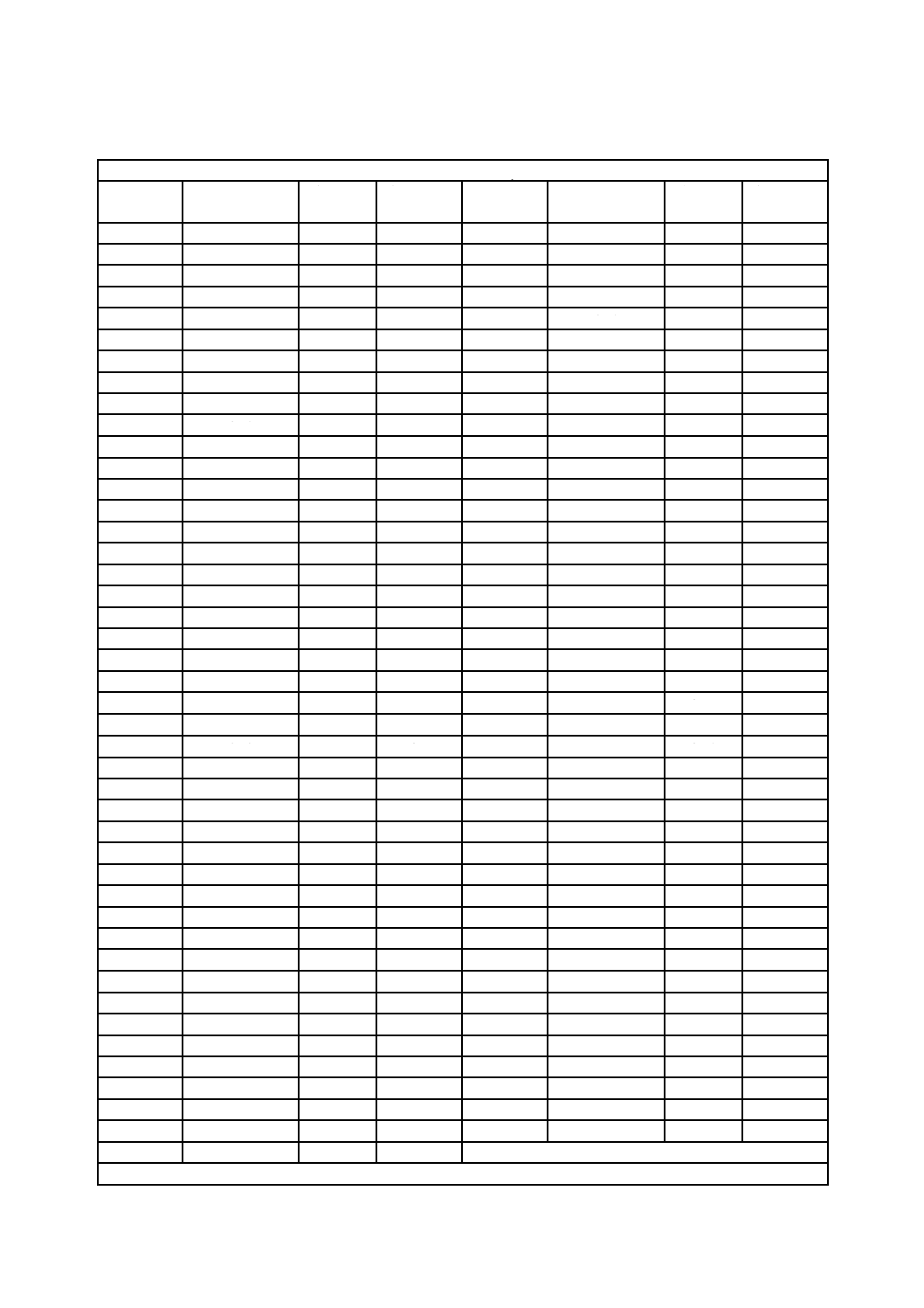

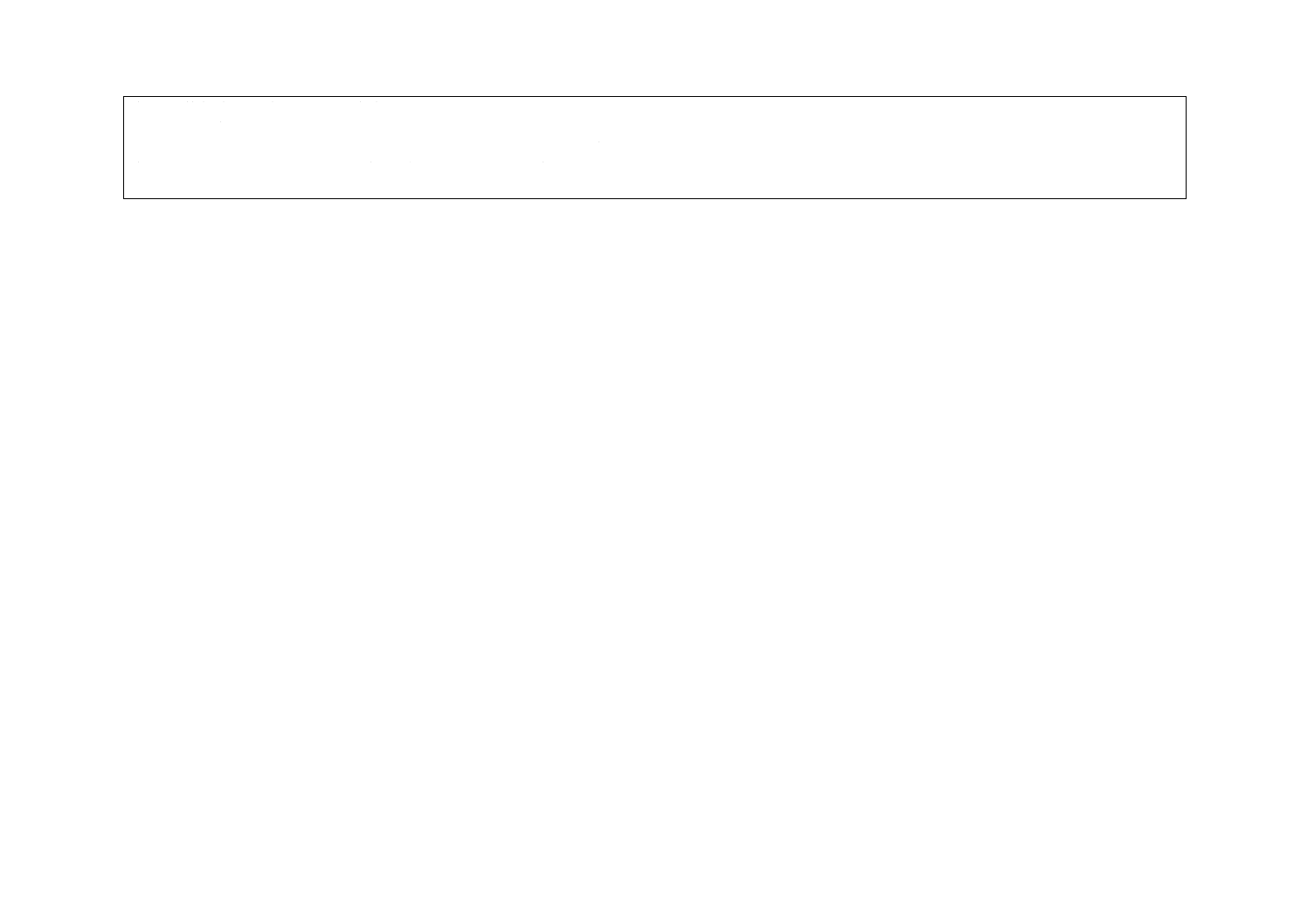

表6−標準抵抗性分布(SDR)をもち,平均バイオバーデンが0.1〜0.9であらかじめ定めた

SALを達成するために必要な放射線量(kGy)

平均バイオ

バーデン

無菌性保証水準 SAL

平均バイオ

バーデン

無菌性保証水準 SAL

10−2

10−3

10−4

10−5

10−6

10−2

10−3

10−4

10−5

10−6

0.10

1.3

3.0

5.2

8.0

11.0

0.45

2.3

4.4

7.0

9.9

13.1

0.15

1.5

3.3

5.7

8.5

11.5

0.50

2.4

4.5

7.1

10.0

13.2

0.20

1.7

3.6

6.0

8.8

11.9

0.60

2.5

4.7

7.3

10.3

13.5

0.25

1.9

3.8

6.3

9.1

12.2

0.70

2.7

4.8

7.5

10.5

13.7

0.30

2.0

4.0

6.5

9.4

12.5

0.80

2.8

5.0

7.7

10.7

13.9

0.35

2.1

4.1

6.7

9.6

12.7

0.90

2.9

5.1

7.8

10.8

14.1

0.40

2.2

4.3

6.8

9.7

12.9

注記 0.9<平均バイオバーデン<1.0の範囲にある場合には,表5の平均バイオバーデン1.0を適用する。

8

方法2:外挿係数決定のための累加線量照射によって得られる陽性率の情報を用いる線量設定法

8.1

理論的根拠

方法2は,微生物が製品に存在する状態での放射線抵抗性に関わる情報を取得することから始まる。こ

の方法は,100個の製品試料のうち1個が無菌でない(すなわち,SAL 10−2)線量を推定するために,一

連の累加線量を照射した製品試料の無菌性の試験の結果を利用する。このような線量を照射した後に生残

する微生物は,初期のバイオバーデンより均一なD10値をもつと推定できる。累加線量試験からこのD10

値を推定し,滅菌線量を決定するため10−2よりも小さいSALへ外挿するのにこの値を用いる。

21

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

滅菌線量の計算値の有効性は,通常,SAL 10−2を達成する線量を超える部分に対する外挿の有効性に依

存する。製品上に存在する微生物の不活化についてのコンピュータシミュレーションを使用した実験プロ

トコルの広範な試験では,実験的に確立された抵抗性分布をもつ微生物群に対してこのような外挿法の妥

当性が確認されている。上記の理論的根拠の詳細及びコンピュータシミュレーションの結果は,参考文献

[11]に示されている。

次に二つの手順,方法2A及び方法2Bについて記載する。

方法2Aは一般的に用いられている方法であるが,方法2Bは非常に低いバイオバーデンで,かつ,変動

の少ない製品に適用するために開発された方法である。方法2Bを適用するための条件は,8.3.1.1にある

規定に適合しなければならない。

注記1 方法2Bは,製品全体(SIPは1.0)を使用することが要求されているが,方法2Aは製品全

体又は製品の一部分(SIPは1.0未満)のいずれでもよい。

方法2を用いて滅菌線量を確立する場合は,バイオバーデンの決定の必要はない。ただし,日常の製品

監視の一部としてバイオバーデンの決定が必要になる(JIS T 0806-1:2010の7.3及び12.1参照)。

A,DS及び滅菌線量の計算は,方法2A及び方法2Bで異なる。したがって,適切な式を間違いなく使用

するよう十分注意を払う必要がある。

線量計算は,小数点以下1位までのデータが望ましい。滅菌線量は,小数点第2位を四捨五入するとよ

い(標準的な丸めの方法)。

注記2 次の手順及び例では,単一製造バッチから取り出した製品から導いた結果を示す場合は,記

号を小文字で示す。三つの製造バッチ全てから取り出した製品から導いた結果を示す場合は,

記号を大文字で示す。

8.2

方法2Aの手順

8.2.1

一般

方法2Aを適用するには,次の5段階の手順を実施しなければならない。

注記 実施例は,11.2.2及び11.2.3を参照。

8.2.2

第1段階:SALの選択及び製品サンプルの入手

8.2.2.1

製品の使用目的に必要なSALを記録する。

8.2.2.2

5.1,5.2及び5.3に従って,独立した三つの製造バッチからそれぞれ280個の製品試料を採取す

る。

注記 SIPが1未満の場合は,その妥当性を検証するために,追加の製品が必要になることがある(5.2.5

参照)。

8.2.3

第2段階:累加線量試験の実施

8.2.3.1

一般

8.2.3.1.1

三つの製造バッチそれぞれについて,20個ずつの製品試料を最初の線量を2 kGyとして,2 kGy

刻みで増加する少なくとも9水準の一連の線量で照射する。

累加線量試験で製品試料に照射した最大線量は,目標累加線量からその10 %又は1.0 kGyのいずれか大

きい線量を超えてはならない。

累加線量試験で製品試料に照射した最大線量と最小線量との算術平均は,目標累加線量の90 %又は1.0

kGyを減じた線量のいずれか小さい方の線量未満であってはならない。

それぞれの累加線量の線量を測定する(5.5参照)。

累加線量試験で製品試料に照射した最大線量が,目標累加線量からその10 %又は1.0 kGyのいずれか大

22

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きい線量を超えた場合は,該当する累加線量で更に20個の製品試料を照射しなければならない。

累加線量試験で製品試料に照射した最大線量と最小線量との算術平均が,目標累加線量の90 %又は1.0

kGyを減じた線量のいずれか小さい方の線量未満の場合には,該当する累加線量で更に20個の製品試料を

照射しなければならない。

8.2.3.1.2

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,累加線量ごとの無菌性の試験の

陽性数を記録する。

8.2.3.1.3

この試験結果から,次を求める。

a) A及びFFP(8.2.3.2参照)

b) D*(8.2.3.3参照)

c) CD*バッチ(8.2.3.4参照)

8.2.3.2

A及びFFP

8.2.3.2.1

三つの製造バッチのそれぞれから20個の無菌性の試験のうち少なくとも一つの試験が陰性と

なる一連の累加線量試験の最小線量を決める。この線量をバッチのffpとし,更にその三つのffpから中央

値を求める。二つ又は三つの製造バッチが同じffpを示す場合は,ffp中央値として陽性数が多い又は最大

の陽性数を示すバッチを選択する。

8.2.3.2.2

ffp中央値での無菌性の試験の陽性数を用いて表7からAの値を求める。

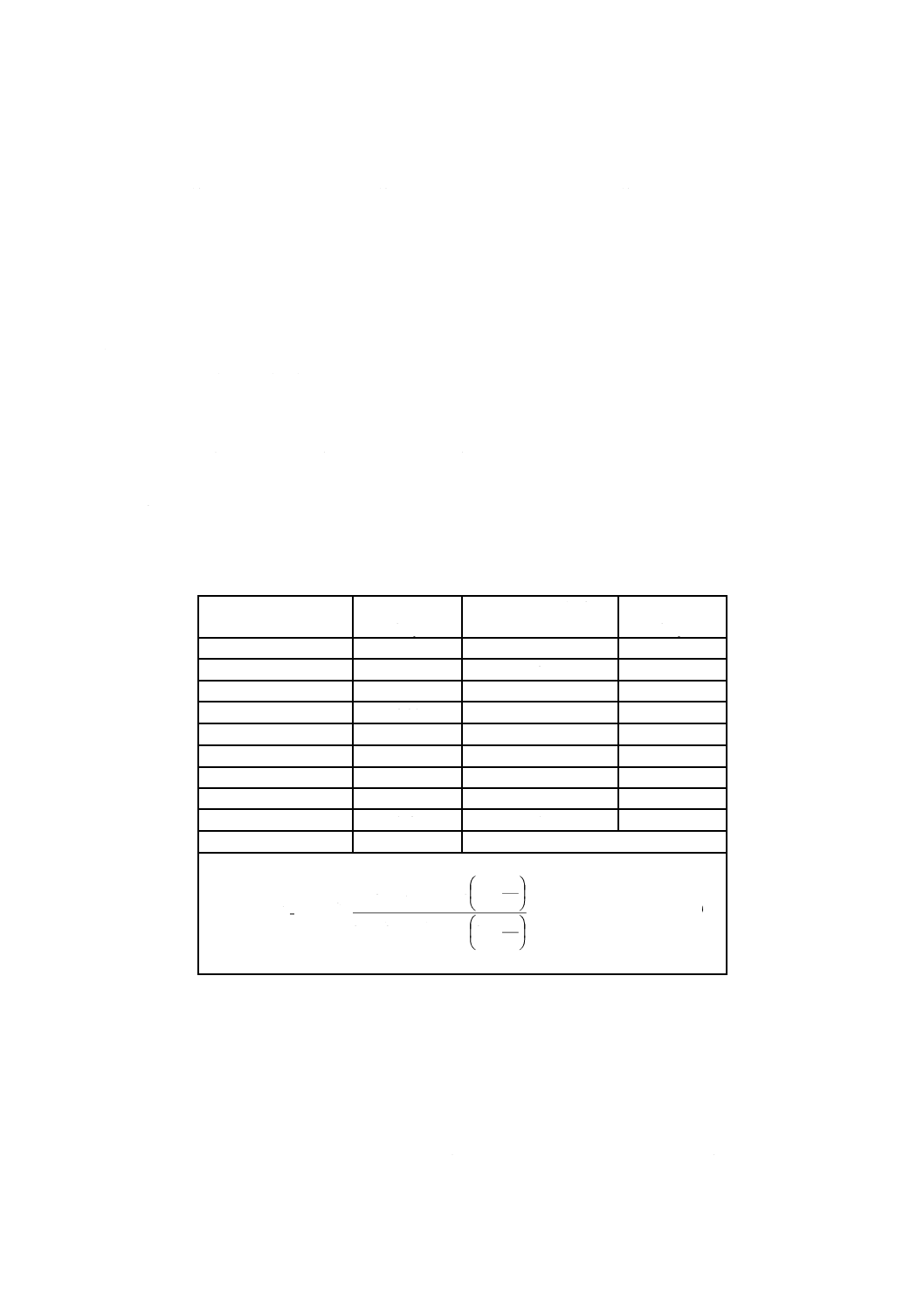

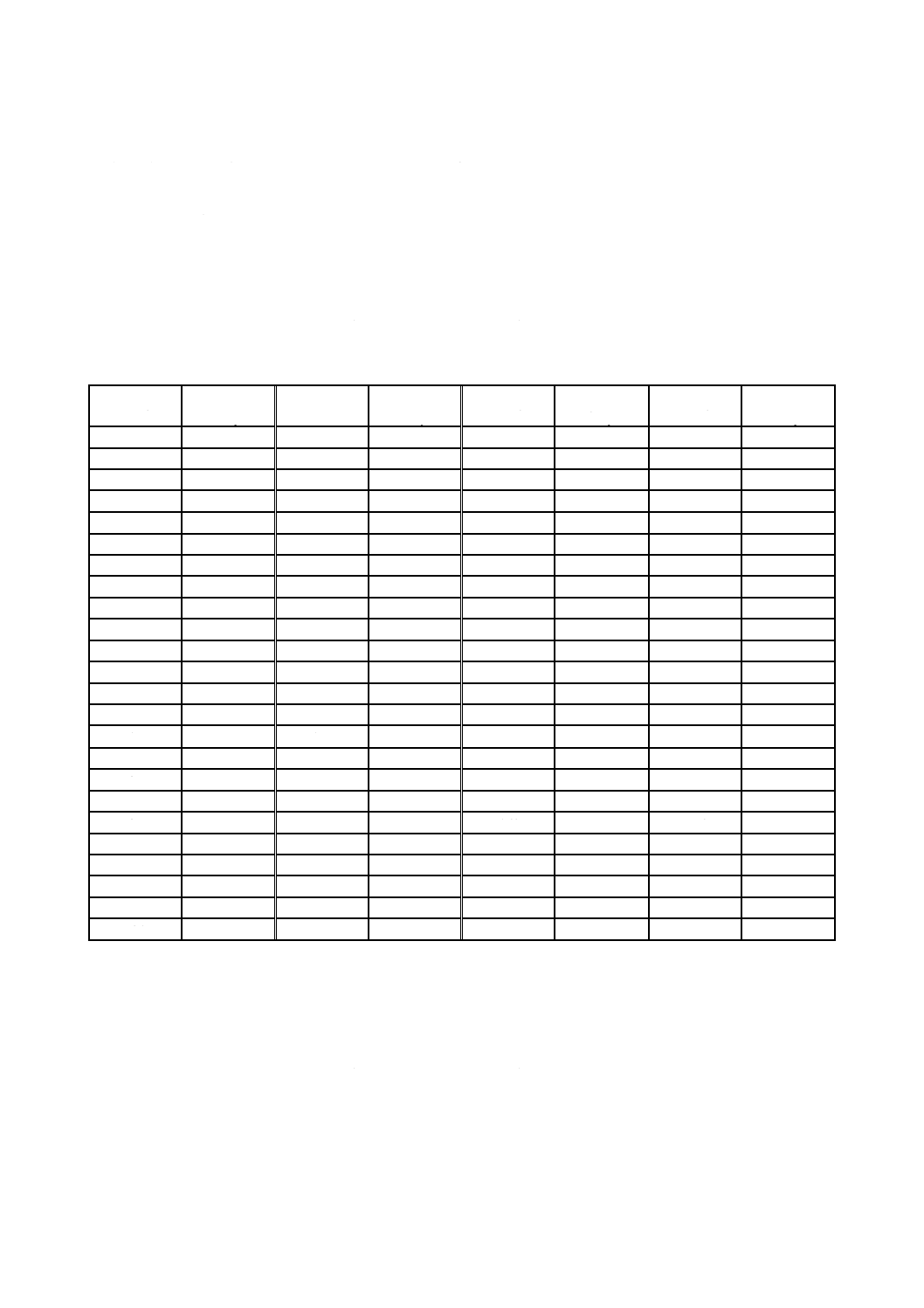

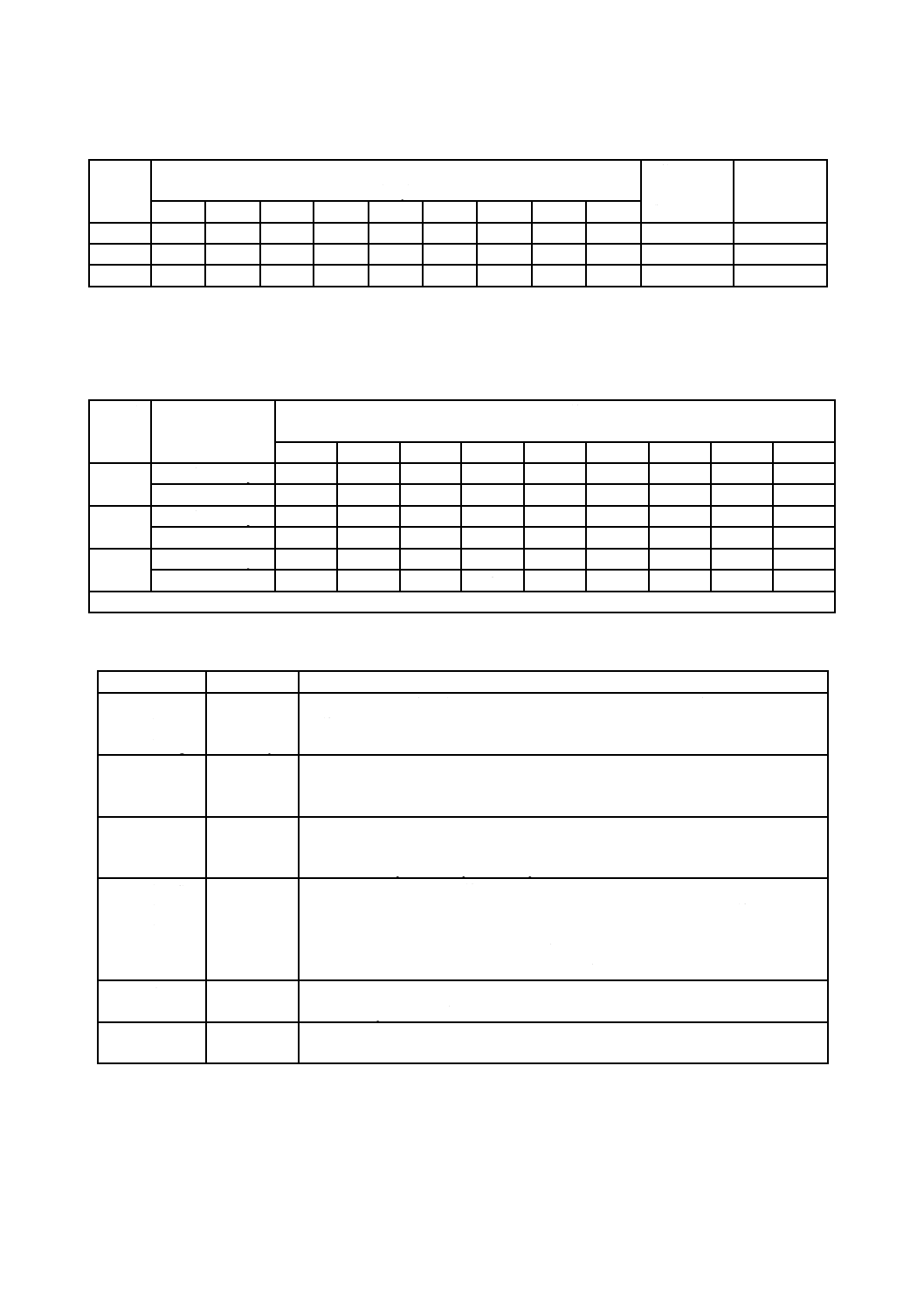

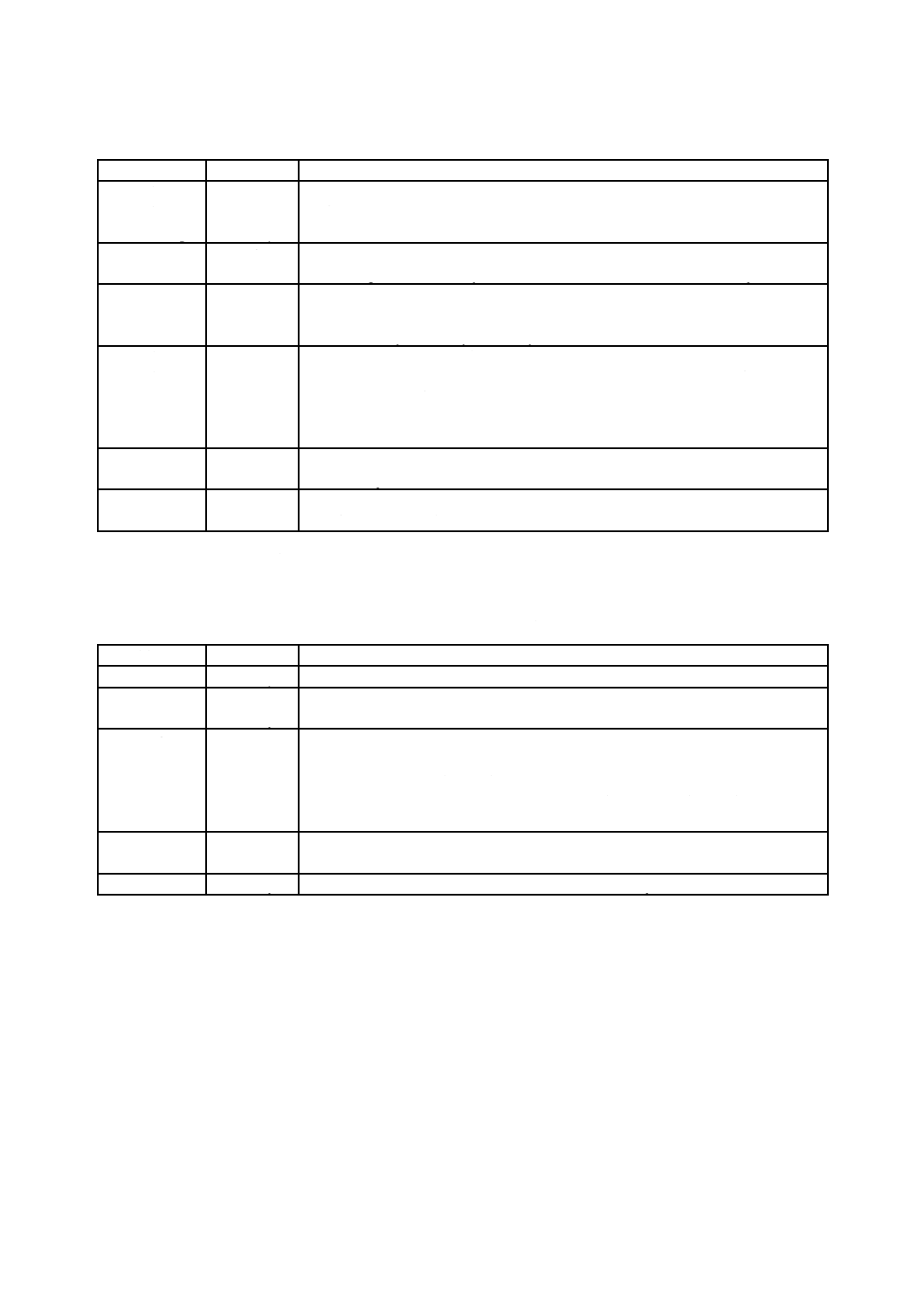

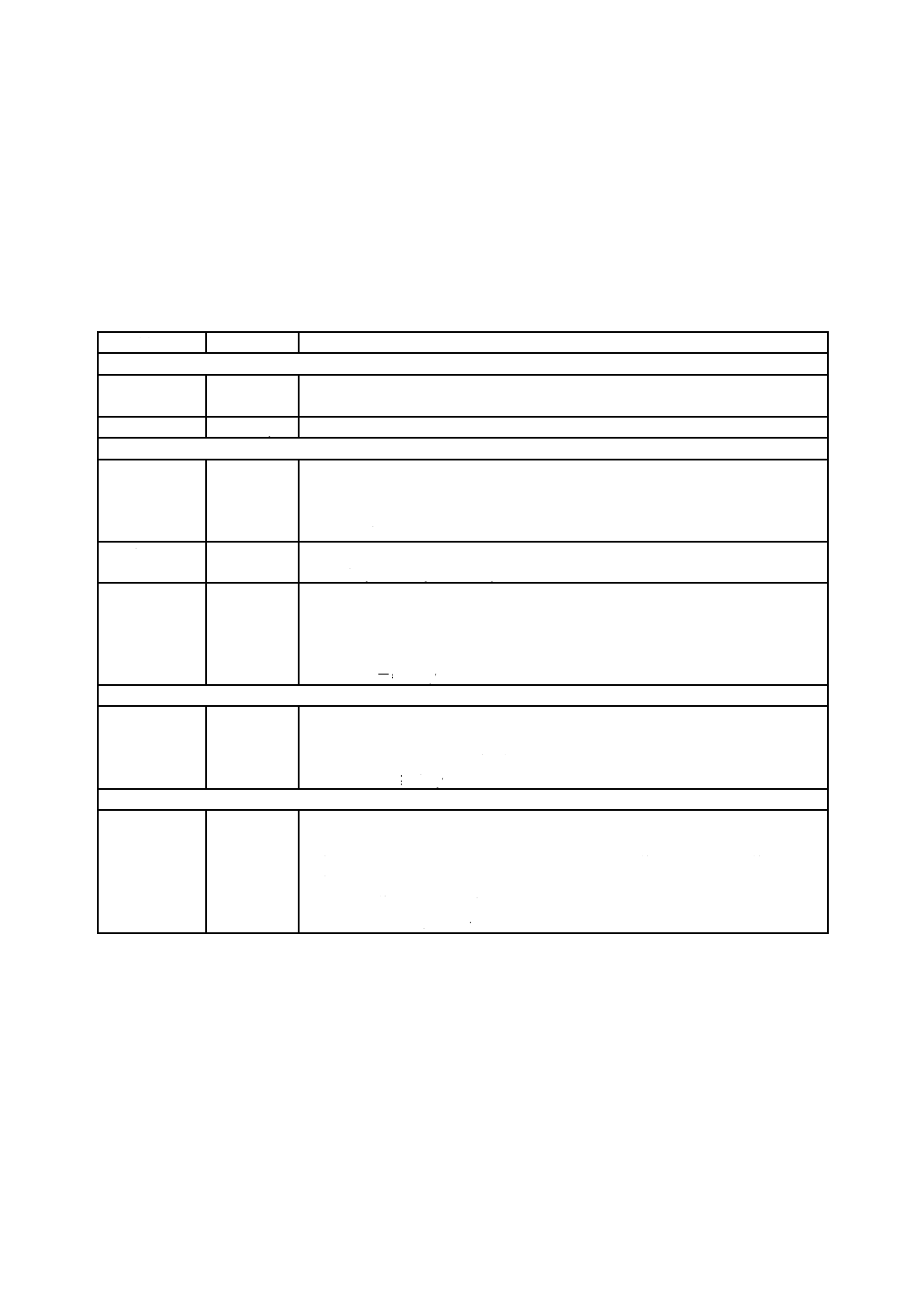

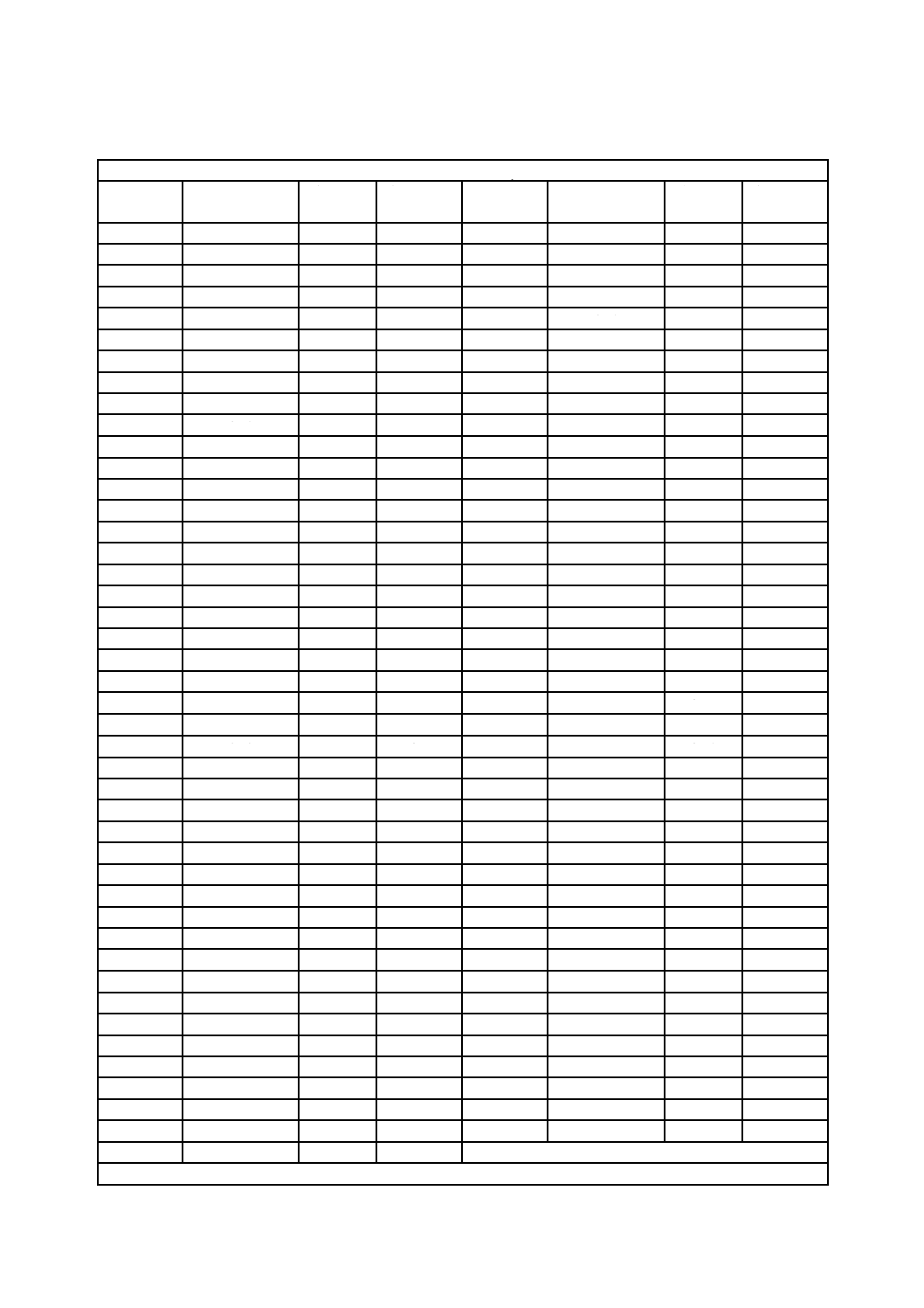

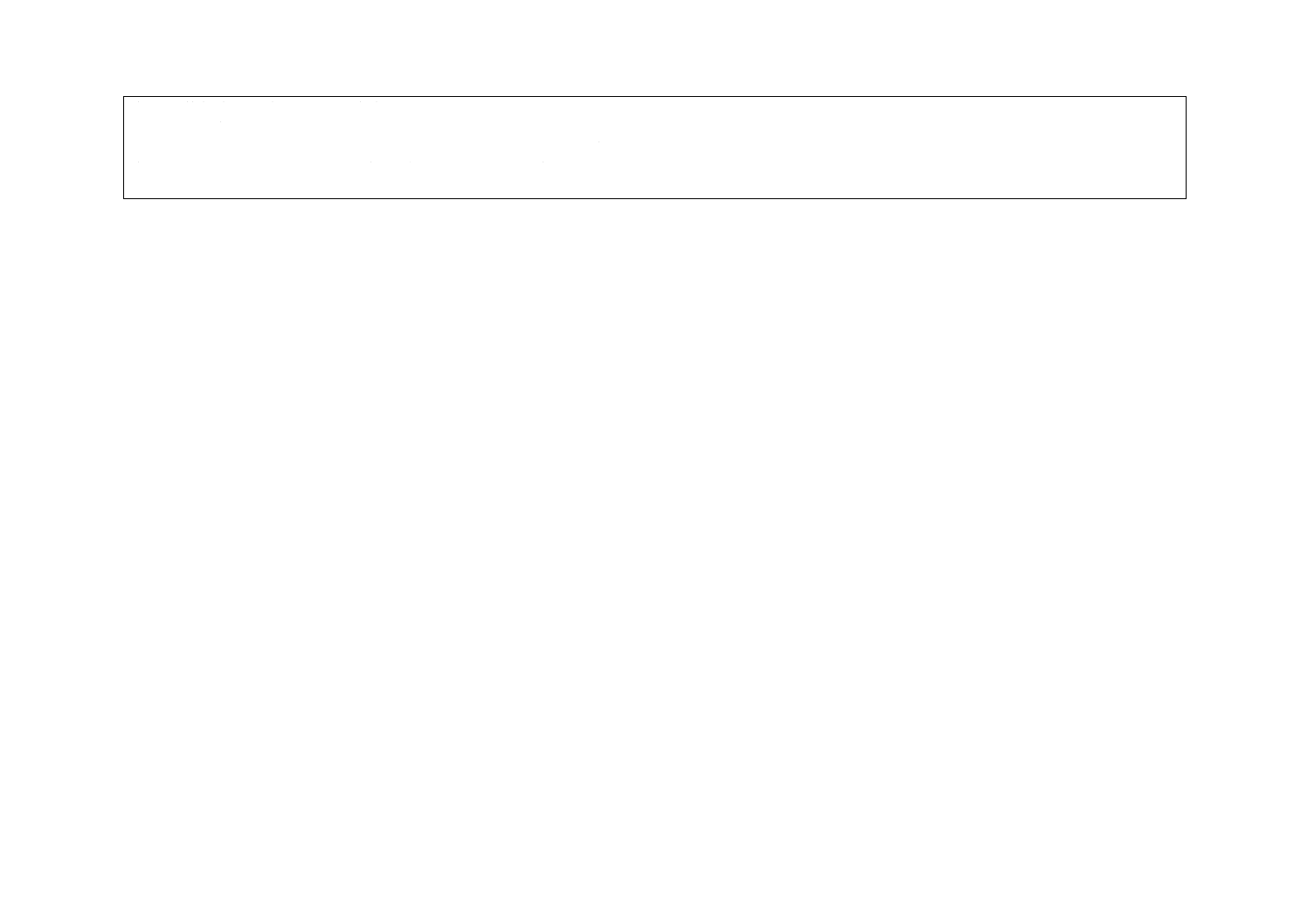

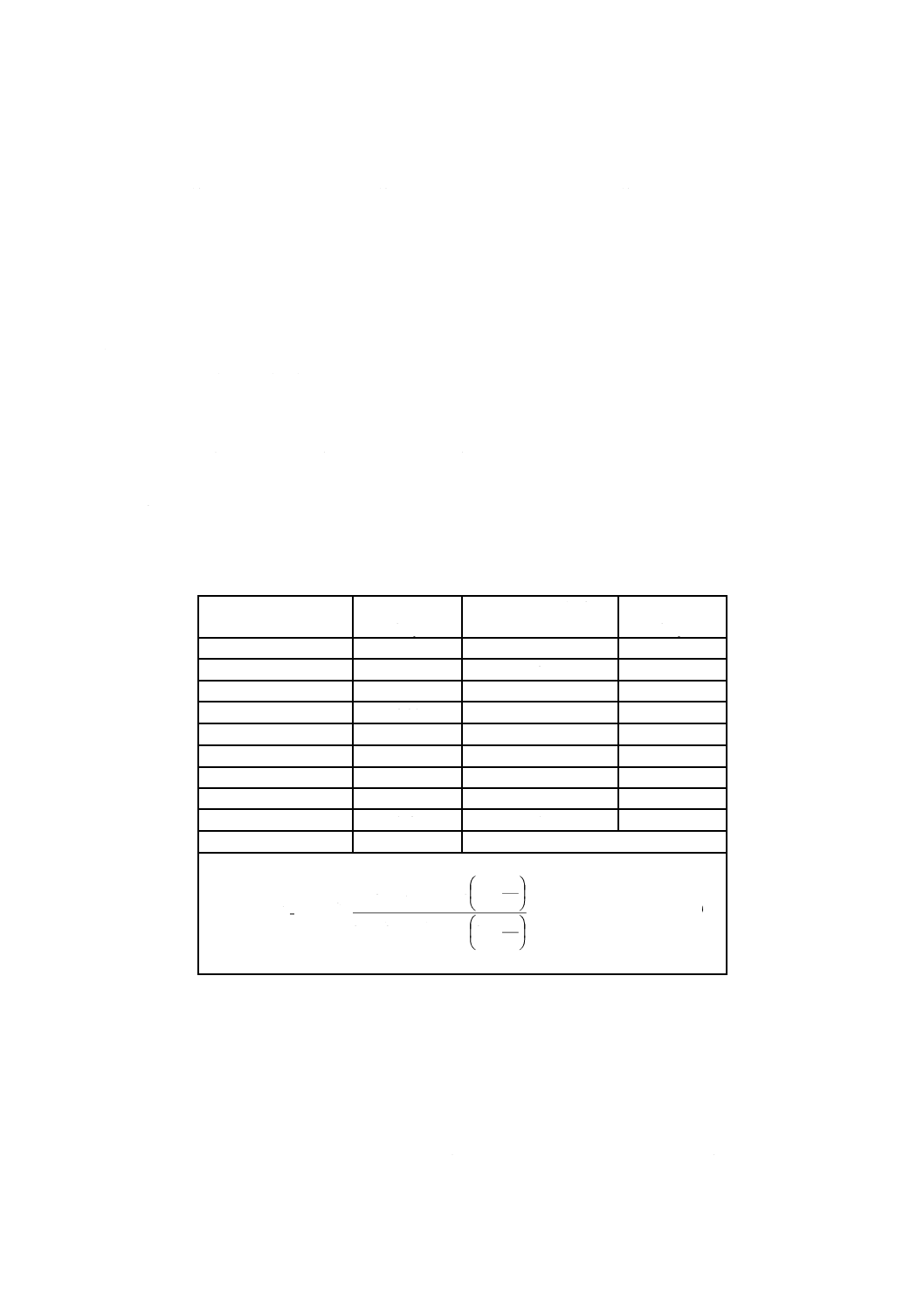

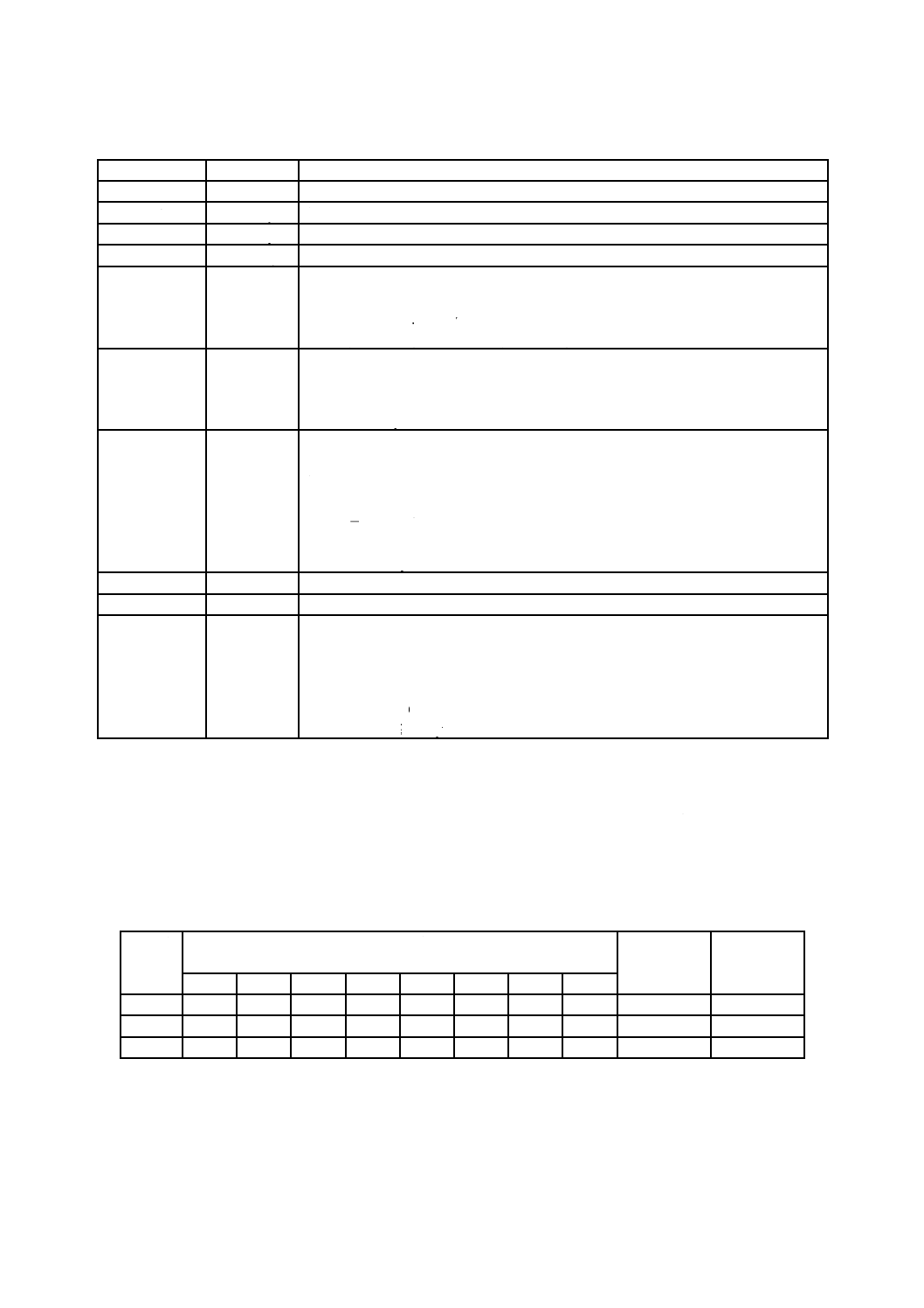

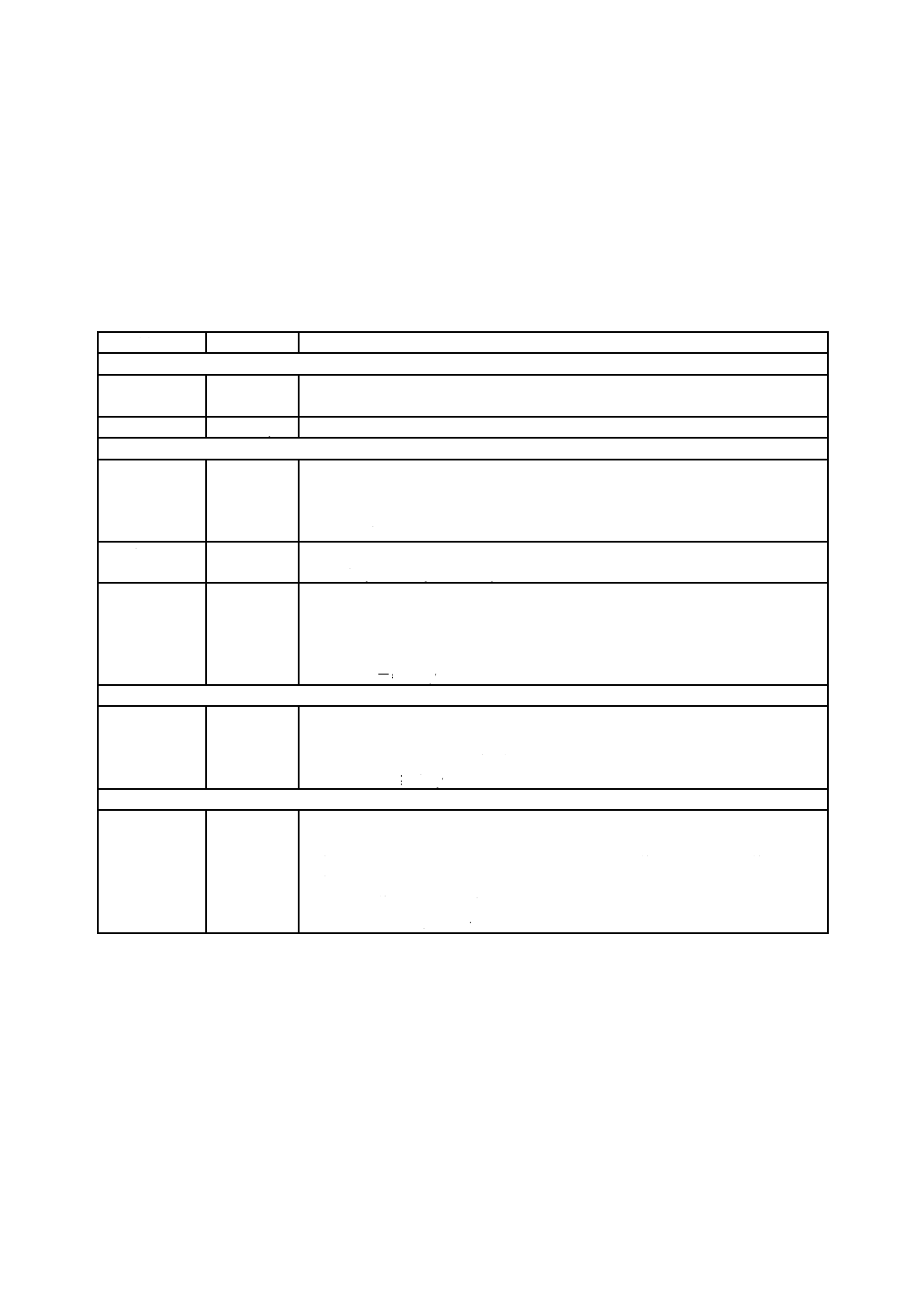

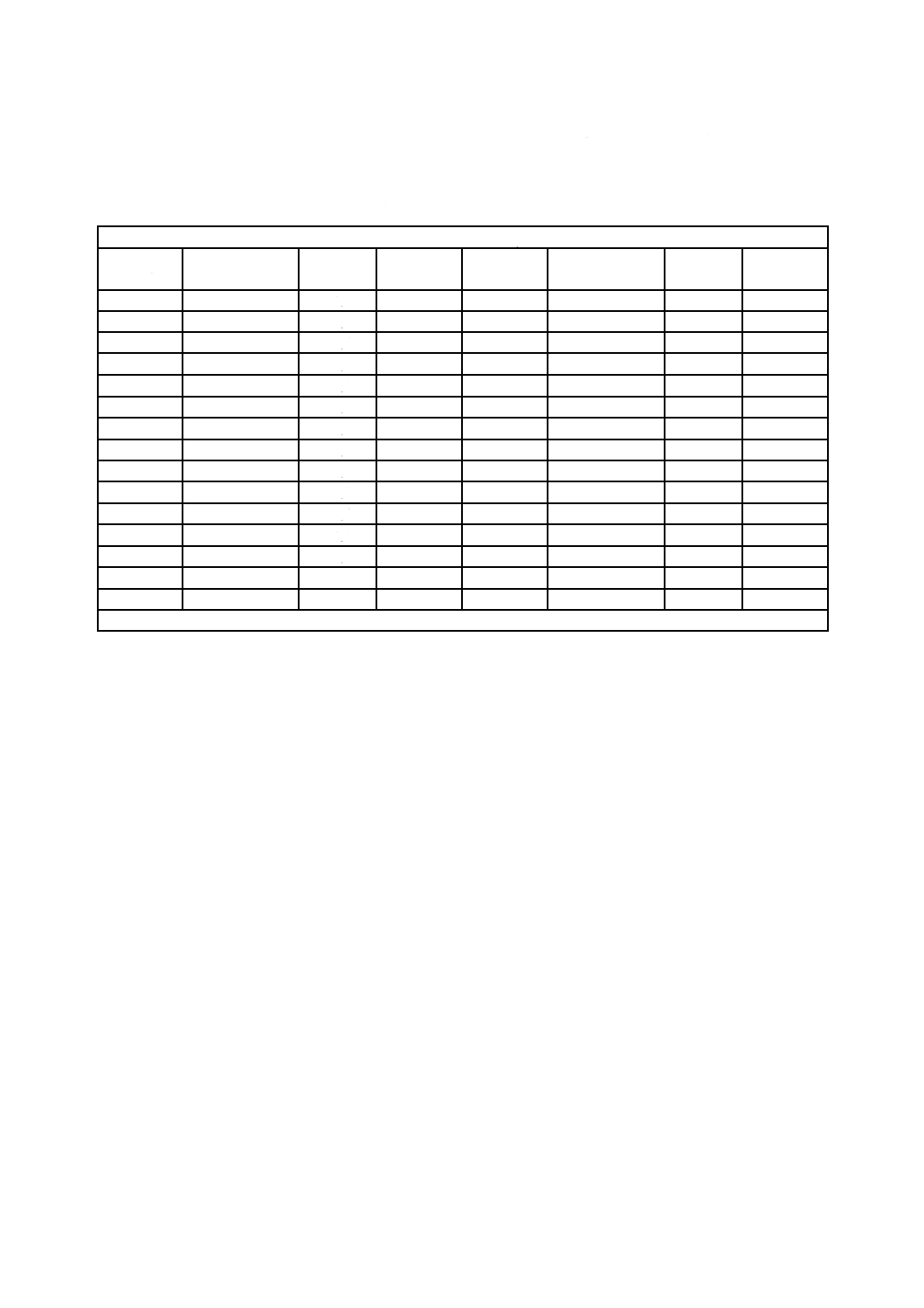

表7−ffp中央値での無菌性の試験の陽性数に対するAの値(方法2A)

ffp中央値での無菌性

の試験の陽性数

A

kGy

ffp中央値での無菌性

の試験の陽性数

A

kGy

19

0.00

9

0.79

18

0.13

8

0.87

17

0.22

7

0.95

16

0.31

6

1.05

15

0.38

5

1.15

14

0.45

4

1.28

13

0.52

3

1.43

12

0.58

2

1.65

11

0.65

1

2.00

10

0.72

注記 Aは式(1)を用いて求める。

(

)

(

)

(

)

−

−

×

=

19

20

log

log

20

log

log

20

log

log

20

log

log

kGy

2

e

10

e

10

e

10

e

10

n

A

······························· (1)

ここに,n:陰性となる無菌性の試験の数[10]

8.2.3.2.3

FFPは,式(2)を用いて求める。

FFP=ffp中央値−A ···································································· (2)

8.2.3.3

D*

8.2.3.3.1

三つの製造バッチそれぞれについて,次のいずれかでd*を求める。

a) 一連の累加線量試験において,全ての無菌性の試験の結果が陰性となる二つの連続した線量の低い方

の線量で,それ以後の累加線量試験で二つ以上の陽性のないものを見付ける。

b) 20個の無菌性の試験のうち一つが陽性となる線量で,全ての試験が陰性となる累加線量がその直前に

23

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あり,全ての試験が陰性となる累加線量が直後にあるものを見付ける。

8.2.3.3.2

三つの製造バッチのいずれもが8.2.3.3.1 a)又はb)に適合しない場合は,累加線量試験は無効で

ある。この場合は,試験方法が適切であるか否かを調査し,是正処置を行った後に累加線量試験をやり直

してもよい。

8.2.3.3.3

次のいずれかに従ってD*を決定する。

a) バッチd*の最大値とバッチd*の中央値との差が5 kGy未満の場合は,バッチd*の中央値をD*とする。

b) バッチd*の最大値とバッチd*の中央値との差が5 kGy以上の場合は,バッチd*の最大値をD*とする。

8.2.3.4

CD*バッチ

d*とD*とが同じとなるバッチを求め,これをCD*バッチとする。D*とd*とが等しくなるバッチが複数

ある場合は,そのバッチの中から無作為に一つを選択しCD*バッチとする。CD*バッチのうち残った製品

試料は,方法2Aの第3段階で用いる。三つの製造バッチから選んで残った製品を保管する場合は,製品

の微生物の生育を支持する能力を考慮することが望ましい。必要な場合は,第4のバッチをCD*バッチと

してもよい。

8.2.4

第3段階:検定線量試験の実施

8.2.4.1

CD*バッチから100個の製品試料を採取し,D*の線量で照射する。

製品試料に照射した最大線量は,D*からその10 %又は1 kGyのいずれか大きい線量を超えないことが

望ましい。

製品試料に照射した最大線量と最小線量との算術平均は,D*の90 %又はD*から1.0 kGyを減じた線量

のいずれか小さい方の線量未満ではない方がよい。

線量を測定する(5.5参照)。照射された最大線量をDD*とする。

注記 線量が上限又は下限を超えたときは,CD*の値によって措置が異なる(8.2.4.2参照)。

8.2.4.2

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録する。

この値をCD*とする。

注記1 CD*はFNP(8.2.5参照)及びDS(8.2.6参照)を決定するために用いる。

CD*が0で,かつ,DD*がD*からその10 %又は1.0 kGyのいずれか大きい線量を超えた場合は,検定線

量試験をやり直さなければならない。

CD*が1〜15で,かつ,DD*がD*からその10 %又は1.0 kGyのいずれか大きい線量を超えた場合には,

検定線量試験をやり直す必要はない。

注記2 最初に測定したDD*に比べ低いFNP及びDS値となる可能性のある,より小さいDD*を得る

目的のために検定線量試験をやり直してもよい。

注記3 1〜15のCD*は,DD*と相まってSAL 10−2を達成する推定線量を与える。D*からその10 %

又は1.0 kGyのいずれか大きい線量を超えるDD*を用いることは,FNP及びDSが安全側の

D**及び滅菌線量を与えるので許容している。

CD*が16以上で,かつ,製品試料に照射したDD*と最小線量との算術平均が,D*の90 %又はD*から

1.0 kGyを減じた線量のいずれか小さい方の線量未満の場合は,検定線量試験をやり直してもよい。この算

術平均が,D*の90 %又はD*から1.0 kGyを減じた線量のいずれか小さい方の線量未満でない場合には,

無菌性の試験で16以上の陽性が出た原因を究明し,是正措置を講じ,D*を再決定する。

8.2.5

第4段階:結果の判定

この試験結果から,次のいずれかによってFNPを求める。

a) CD*≦2の場合は,FNP=DD*

24

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 3≦CD*≦9の場合は,FNP=DD*+2.0 kGy

c) 10≦CD*≦15の場合は,FNP=DD*+4.0 kGy

d) 16≦CD*の場合は,原因を究明し,是正処置を講じ,D*を再決定する。

8.2.6

第5段階:滅菌線量の確立

8.2.6.1

FNPとFFPとの差の値に応じて,式(3)又は式(4)を用いてFFP及びFNPからDSを求める。

(FNP−FFP)<10 kGyの場合は,式(3)を用いる。

DS=2+0.2×(FNP−FFP) ···························································· (3)

注記 式(3)において(FNP−FFP)<0の場合は,(FNP−FFP)=0とする。

(FNP−FFP)≧10 kGyの場合は,式(4)を用いる。

DS=0.4×(FNP−FFP) ································································· (4)

8.2.6.2

式(5)を用いてD**を求める。

D**=DD*+[log (CD*)]×DS ························································ (5)

注記 CD*=0の場合は,[log (CD*)]=0とする。

8.2.6.3

滅菌線量は,式(6)を用いて求める。

滅菌線量=D**+[−log (SAL)−log (SIP)−2]×DS ···························· (6)

ここに, D**: SAL 10−2を与える最終推定線量値

SAL: あらかじめ定めた製品のSAL

SIP: D**及びDSを求めるのに使用した製品の一部分(分割試料)

DS: DD*で生残する微生物の90 %を不活化するのに必要な線量の

推定値

線量計算は,小数点以下1位までのデータが望ましい。滅菌線量は,小数第2位を四捨五入するとよい

(標準的な丸めの方法)。

注記 式(6)のlog (SIP)は,線量設定に使用している製品の一部分に対する補正係数である。

8.3

方法2Bの手順

8.3.1

一般

8.3.1.1

方法2Bを適用するには,次の三つの要求事項に適合しなければならない。

a) 製品試料全体を使用する(SIPは1.0)。

b) いずれの累加線量を照射した後でも,無菌性の試験で陽性数が14を超えない。

c) FNPが5.5 kGyを超えない。

8.3.1.2

方法2Bを適用するには,次の5段階の手順を実施しなければならない。

注記 実施例は,11.2.4を参照。

8.3.2

第1段階:SALの選択及び製品サンプルの入手

8.3.2.1

製品の使用目的に必要なSALを記録する。

8.3.2.2

5.1及び5.3に従って,独立した三つの製造バッチからそれぞれ260個の製品試料を採取する。

8.3.3

第2段階:累加線量試験の実施

8.3.3.1

一般

8.3.3.1.1

三つの製造バッチそれぞれについて,20個ずつの製品試料を最初の線量を1 kGyとして,1 kGy

刻みで増加する少なくとも8水準の一連の線量で照射する。

1 kGyの目標累加線量で製品試料に照射した最大線量は,1.2 kGyを超えてはならない。また,他の目標

累加線量では,最大線量が目標累加線量からその10 %又は0.5 kGyのいずれか大きい線量を超えてはなら

ない。

25

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 kGyの目標累加線量で最大線量と最小線量との算術平均は0.8 kGy未満,他の目標累加線量では,この

平均線量が目標累加線量の90 %又は0.5 kGyを減じた線量のいずれか小さい方の線量未満であってはなら

ない。

それぞれの累加線量の線量を測定する(5.5参照)。

1 kGyの目標累加線量で製品試料に照射した最大線量が1.2 kGyを超え,他の目標累加線量では,最大線

量が目標累加線量からその10 %又は0.5 kGyのいずれか大きい線量を超えた場合には,該当する累加線量

で更に20個の製品試料を照射しなければならない。

1 kGyの目標累加線量で最大線量と最小線量との算術平均は0.8 kGy未満,他の目標累加線量では,この

平均線量が目標累加線量の90 %又は0.5 kGyを減じた線量のいずれか小さい方の線量未満の場合には,該

当する累加線量で更に20個の製品試料を照射しなければならない。

8.3.3.1.2

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,累加線量ごとの無菌性の試験の

陽性数を記録する。

8.3.3.1.3

この試験結果から,次を求める。

a) A及びFFP(8.3.3.2参照)

b) D*(8.3.3.3参照)

c) CD*バッチ(8.3.3.4参照)

8.3.3.2

A及びFFP

8.3.3.2.1

三つの製造バッチのそれぞれから20個の無菌性の試験のうち少なくとも一つの試験が陰性と

なる一連の累加線量試験の最小線量を求める。この線量をバッチのffpとし,更にその三つのffpから中央

値を求める。二つ又は三つの製造バッチが同じffpを示す場合は,ffp中央値として陽性数が多い又は最大

の陽性数を示すバッチを選択する。

8.3.3.2.2

ffp中央値での無菌性の試験の陽性数を用いて表8からAの値を求める。

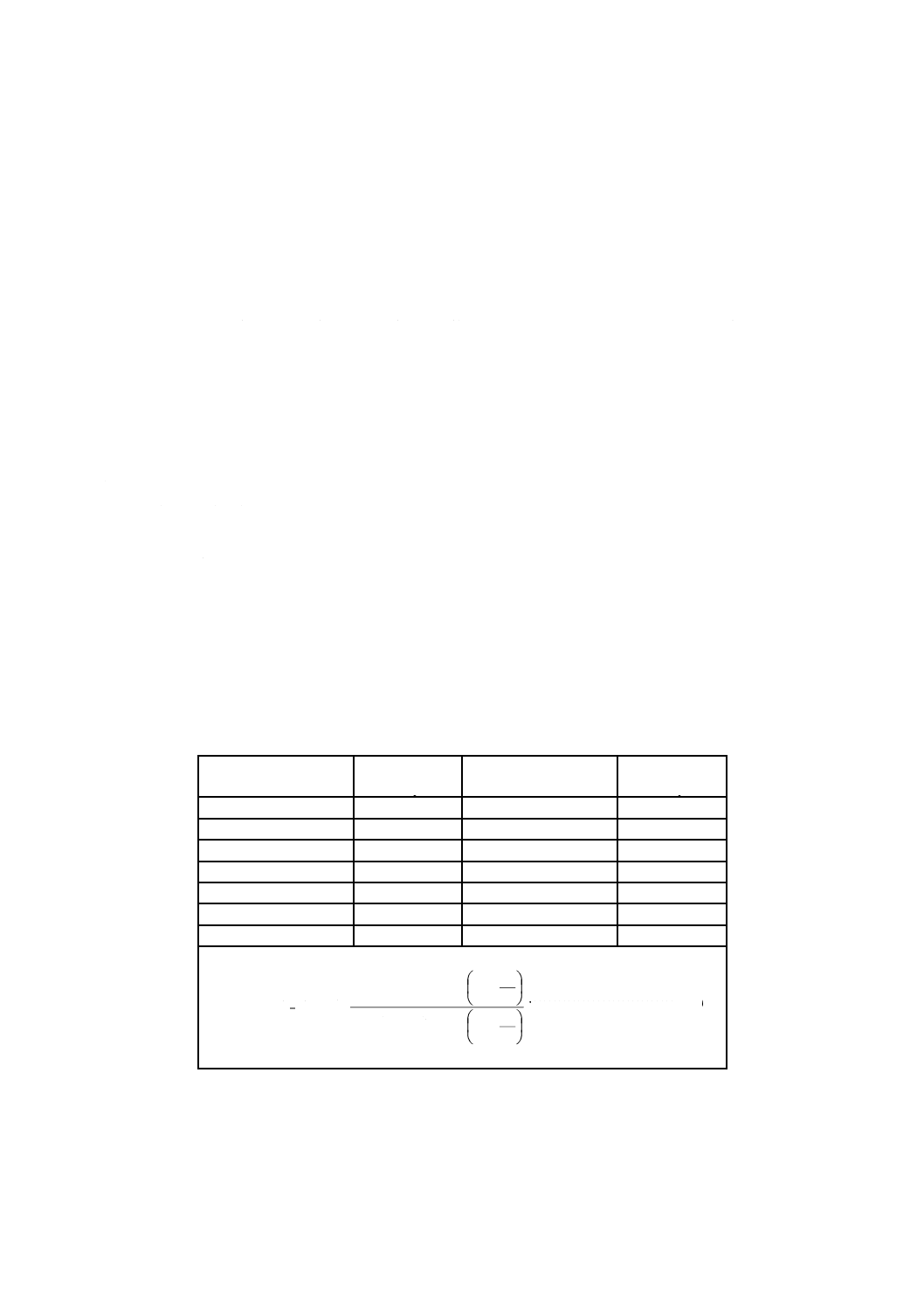

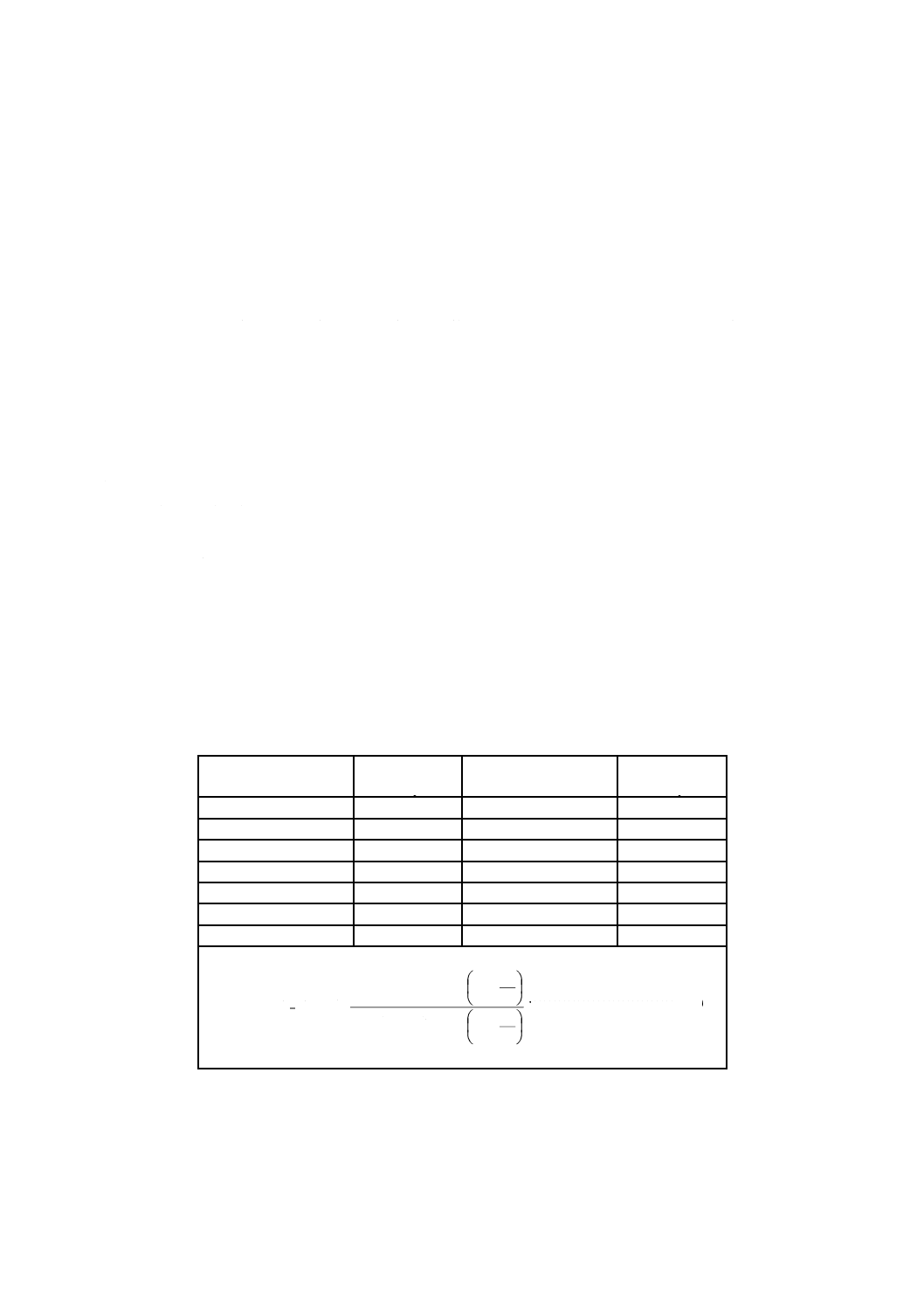

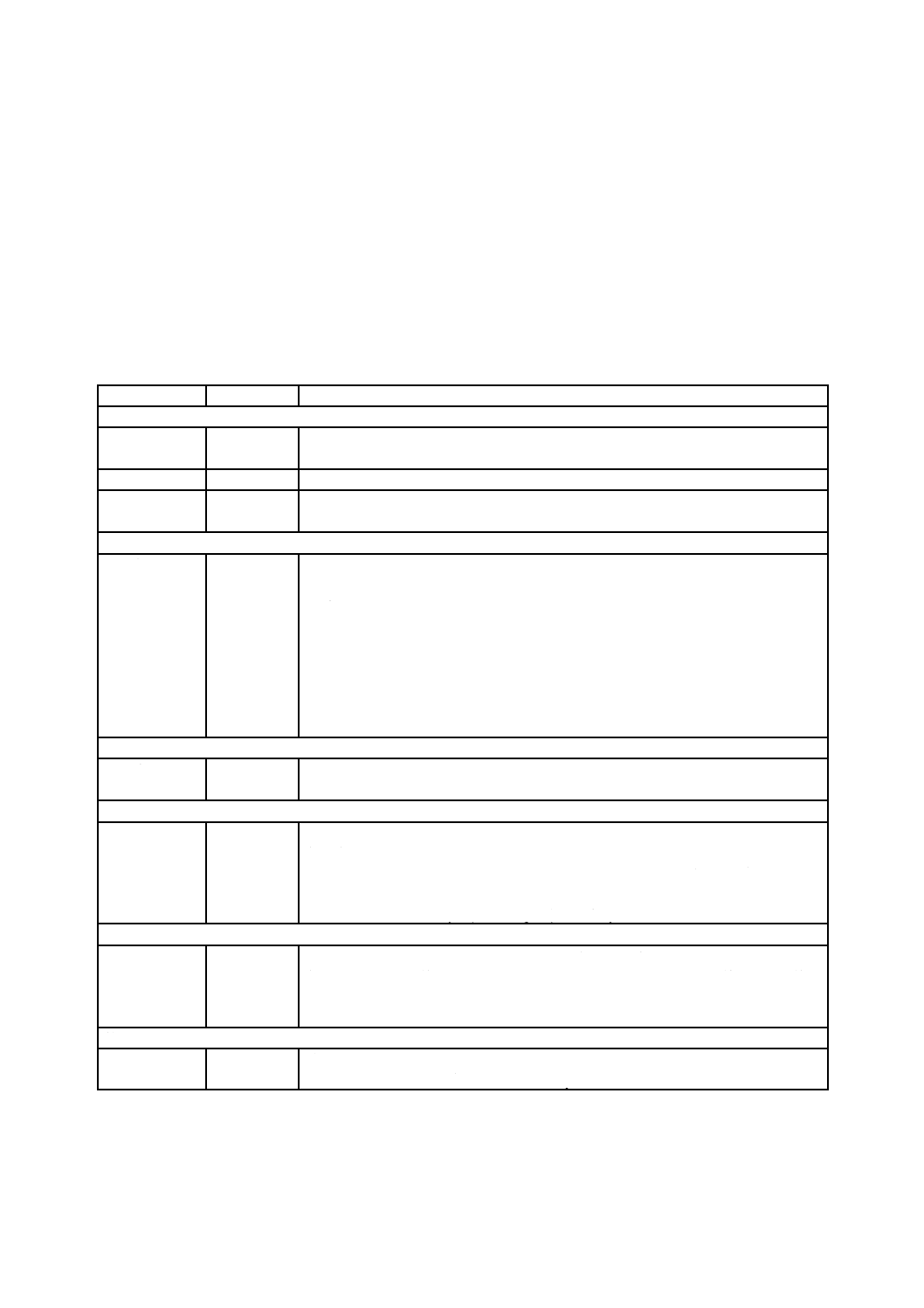

表8−ffp中央値での無菌性の試験の陽性数に対するAの値(方法2B)

ffp中央値での無菌性

の試験の陽性数

A

kGy

ffp中央値での無菌性

の試験の陽性数

A

kGy

14

0.22

7

0.48

13

0.26

6

0.52

12

0.29

5

0.58

11

0.32

4

0.64

10

0.36

3

0.72

9

0.40

2

0.82

8

0.44

1

1.00

注記 Aは式(7)を用いて求める。

(

)

(

)

(

)

−

−

×

=

19

20

log

log

20

log

log

20

log

log

20

log

log

kGy

1

e

10

e

10

e

10

e

10

n

A

································ (7)

ここに,n:陰性となる無菌性の試験の数[10]

8.3.3.2.3

FFPは,式(2)を用いて求める(8.2.3.2.3参照)。

8.3.3.3

D*

8.3.3.3.1

三つの製造バッチそれぞれについて,次のいずれかでd*を求める。

26

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 一連の累加線量試験において,全ての無菌性の試験の結果が陰性となる二つの連続した線量の低い方

の線量で,それ以後の累加線量試験で二つ以上の陽性のないものを見付ける。

b) 20個の無菌性の試験のうち一つが陽性となる線量で,全ての試験が陰性となる累加線量がその直前に

あり,全ての試験が陰性となる累加線量が直後にあるものを見付ける。

8.3.3.3.2

三つの製造バッチのいずれもが8.3.3.3.1 a)又はb)に適合しない場合は,累加線量試験は無効で

ある。この場合は,試験方法が適切であるか否かを調査し,是正処置を行った後に累加線量試験をやり直

してもよい。

8.3.3.3.3

次のいずれかに従ってD*を決定する。

a) バッチd*の最大値とバッチd*の中央値との差が5 kGy未満の場合は,バッチd*の中央値をD*とする。

b) バッチd*の最大値とバッチd*の中央値との差が5 kGy以上の場合は,バッチd*の最大値をD*とする。

8.3.3.4

CD*バッチ

d*とD*とが同じとなるバッチを求め,これをCD*バッチとする。D*とd*とが等しくなるバッチが複数

ある場合は,そのバッチの中から無作為に一つを選択しCD*バッチとする。CD*バッチのうち残った製品

試料は,方法2Bの第3段階で用いる。三つの製造バッチから選んで残った製品を保管する場合は,製品

の微生物の生育を支持する能力を考慮することが望ましい。必要な場合は,第4のバッチをCD*バッチと

してもよい。

8.3.4

第3段階:検定線量試験の実施

8.3.4.1

CD*バッチから100個の製品試料を採取し,D*の線量で照射する。

製品試料に照射した最大線量は,D*からその10 %又は1.0 kGyのいずれか大きい線量を超えないことが

望ましい。

製品試料に照射した最大線量と最小線量との算術平均は,D*の90 %又はD*から1.0 kGyを減じた線量

のいずれか小さい方の線量未満ではない方がよい。

線量を測定する(5.5参照)。照射された最大線量をDD*とする。

注記 線量が上限又は下限を超えたときは,CD*の値によって措置が異なる(8.3.4.2参照)。

8.3.4.2

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録する。

この値をCD*とする。

注記1 CD*は,FNP(8.3.5参照)及びDS(8.3.6参照)を決定するために用いる。

CD*が0で,かつ,DD*がD*からその10 %又は1.0 kGyのいずれか大きい線量を超えた場合は,検定線

量試験をやり直さなければならない。

CD*が1〜15で,かつ,DD*がD*からその10 %又は1.0 kGyのいずれか大きい線量を超えた場合には,

検定線量試験をやり直す必要はない。

注記2 最初に測定したDD*に比べ低いFNP及びDS値となる可能性のある,より小さいDD*を得る

目的のために検定線量試験をやり直してもよい。

注記3 1〜15のCD*は,DD*と相まってSAL 10−2を達成する推定線量を与える。D*からその10 %

又は1.0 kGyのいずれか大きい線量を超えるDD*を用いることは,FNP及びDSが安全側の

D**及び滅菌線量を与えるので許容している。

CD*が16以上で,かつ,製品試料に照射したDD*と最小線量との算術平均が,D*の90 %又はD*から

1.0 kGyを減じた線量のいずれか小さい方の線量未満の場合は,検定線量試験をやり直してもよい。この算

術平均が,D*の90 %又はD*から1.0 kGyを減じた線量のいずれか小さい方の線量未満でない場合には,

無菌性の試験で16以上の陽性が出た原因を究明し,是正措置を講じ,D*を再決定する。

27

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.5

第4段階:結果の判定

この試験結果から,次のいずれかによってFNPを求める。

a) CD*≦2の場合は,FNP=DD*

b) 3≦CD*≦9の場合は,FNP=DD*+2.0 kGy

c) 10≦CD*≦15の場合は,FNP=DD*+4.0 kGy

d) 16≦CD*の場合は,原因を究明し,是正処置を講じ,D*を再決定する。

8.3.6

第5段階:滅菌線量の確立

8.3.6.1

式(8)を用いてFFP及びFNPからDS を求める。

DS=1.6+0.2×(FNP−FFP) ·························································· (8)

注記 式(8)において(FNP−FFP)<0の場合は,(FNP−FFP)=0とする。

8.3.6.2

式(5)を用いてD**を求める(8.2.6.2参照)。

8.3.6.3

滅菌線量は,式(9)を用いて求める。

滅菌線量=D**+[−log (SAL)−2]×DS ·········································· (9)

ここに, D**: SAL 10−2を与える最終推定線量値

SAL: あらかじめ定めた製品のSAL

DS: DD*で生残する微生物の90 %を不活化するのに必要な線量の

推定値

線量計算は,小数点以下1位までのデータが望ましい。滅菌線量は,小数第2位を四捨五入するとよい

(標準的な丸めの方法)。

9

VDmax法−滅菌線量としての25 kGy又は15 kGyの実証

9.1

理論的根拠

選択した滅菌線量の実証方法は,実施面では線量設定法の方法1(箇条7参照)と類似している。この

方法の場合もバイオバーデンの決定及び検定線量試験を実施する必要がある。

滅菌線量の実証を行うこの方法では,滅菌前の製品に存在するバイオバーデンが,選択した滅菌線量で

SAL 10−6を達成するのに相当する最大抵抗性をもつ微生物群より,小さい放射線抵抗性を示すことを検証

する。検証は,検定線量試験で照射した10個の製品試料を用いSAL 10−1で行う。この抵抗性をもつ微生

物群に対してSAL 10−1での線量(最大検定線量,VDmax)は,バイオバーデン,滅菌線量及び関連する最

大抵抗性に特有なものである。ある特定のバイオバーデン及び滅菌線量における最大抵抗性を確立する場

合は,方法1の基礎となるSDR(表3参照)の様々な抵抗性の構成要素について考慮されている。SAL 10 − 6

の達成に重大な影響を及ぼすSDRの高抵抗性の構成要素は,この実証法の基礎になる最大抵抗性を定義す

るために用いられる。このような方法でSDR及び方法1における安全度を維持している(参考文献[15],

[16]及び[17]参照)。

具体的には,まず平均バイオバーデンを決定し,この平均バイオバーデンに対応するVDmax線量を表か

ら読み取る。この値が,検定線量試験を実施するときの線量となる。10個の製品試料又は分割試料にVDmax

線量を照射し,各々の製品試料を個別に無菌性の試験を行う。10個の無菌性の試験のうち陽性数が1以下

の場合は,あらかじめ選択した滅菌線量を実証したことになる。

この規格で示すVDmax法は,選択した25 kGy及び15 kGyの滅菌線量についてのものである。25 kGyの

方法は,平均バイオバーデンが1 000以下(9.2,9.3及び表9参照)の製品に適用し,15 kGyはバイオバ

ーデンが1.5以下(9.4,9.5及び表10参照)の製品だけに用いる。15 kGyをVDmax法に含めることは,低

28

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い平均バイオバーデンの製品の滅菌線量確立に使用する方法1の代替法となる。二つのVDmax法の適用及

びそれらに関連する一連の検定線量値を区別するために,VDmaxに“25”又は“15”を上付文字として加

えて,VDmax25及びVDmax15と表記する。

注記 表9に示す様々な平均バイオバーデンに対するVDmax25の値を検討すると,バイオバーデンと

VDmaxの値との関係に変化があることが分かる。バイオバーデンが80に達するまで増加するに

従い,VDmaxは当然想定されるように徐々に増加する。しかし,バイオバーデンが80のとき

VDmax25は最大となり,これより大きいバイオバーデンでは,対応するVDmax値は減少する。

VDmax15の値でも増加してから減少に転ずるという類似の挙動が見られる(表10参照)。この挙

動はVDmax値の表又は計算の誤りではなく,VDmax法に方法1と同等の安全度を見込んだため

生じた必然的な結果である(参考文献[17]参照)。

9.2

複数製造バッチにVDmax25法を適用する手順

9.2.1

一般

9.2.1.1

この方法は,製品のバッチ平均バイオバーデンが1 000以下の場合だけに適用しなければならな

い。

注記 三つのバッチ平均バイオバーデン(9.2.3.2参照)の全てが1 000以下でなければならない。

9.2.1.2

平均バイオバーデンが0.9以下の製品試料にVDmax25法を適用する場合は,表1に従って製品試料

全体を用いなければならないが,平均バイオバーデンが0.9を超える製品については,SIPを用いてもよい

(5.2.5参照)。

9.2.1.3

VDmax25法を適用するには,次の5段階の手順を実施しなければならない。

注記 実施例は,11.3を参照。

9.2.2

第1段階:製品サンプルの入手

5.1,5.2及び5.3に従って,独立した三つの製造バッチからそれぞれ10個の製品試料を採取する。

注記 SIPが1未満の場合は,その妥当性を検証するために,追加の製品が必要になることがある(5.2.5

参照)。

9.2.3

第2段階:平均バイオバーデンの決定

9.2.3.1

バイオバーデンの決定には,補正係数(JIS T 11737-1参照)を適用する。

9.2.3.2

採取した製品試料のバイオバーデンを決定し,次を計算する。

a) 三つの製品バッチのそれぞれについての製品試料の平均バイオバーデン(バッチ平均バイオバーデン)

b) 全ての製品試料の平均バイオバーデン(全平均バイオバーデン)

注記1 バイオバーデンは,通常,個別の製品試料について決定するが,バイオバーデンが小さい場

合(例えば,10未満)は,バッチ平均バイオバーデンの決定のため10個の製品試料をまと

めてもよい。この方法は,SIPには適用するものではない。SIPはまとめてはならず,むしろ

より大きなSIPを選ぶことが望ましい(5.2.5参照)。

注記2 バイオバーデンの決定においてコロニーが観察されない場合は,検出限界以下と表現される

ことがある。平均バイオバーデンの計算において,バイオバーデンの検出限界を使用するこ

とは,真のバイオバーデンに対して過大評価になることがある。過大評価は,検定線量試験

の検証に影響することがある。

9.2.3.3

三つのバッチ平均バイオバーデンと全平均バイオバーデンとを比較して,バッチ平均バイオバー

デンのいずれかが全平均バイオバーデンの2倍以上であるかを調べる。

29

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.4

第3段階:VDmax25の取得

次のいずれかを用いて,表9から平均バイオバーデンに対応するSIP=1.0 VDmax25を求める。

a) バッチ平均バイオバーデンのいずれか一つが,全平均バイオバーデンの2倍以上の場合は,バッチ平

均バイオバーデンの最大値を用いる。

b) それぞれのバッチ平均バイオバーデンが,全平均バイオバーデンの2倍未満の場合は,全平均バイオ

バーデンを用いる。

SIPが1.0で平均バイオバーデンが表9にない場合は,平均バイオバーデンよりも大きく,表にある最も

近い値を用いる。

SIPが1.0未満の場合は,SIP平均バイオバーデンをSIPで除して製品試料全体(SIPは1.0)に対する平

均バイオバーデンを計算する。平均バイオバーデンが表9にない場合は,SIP=1.0 VDmax25を求めるために,

平均バイオバーデンより大きく,表にある最も近い値を用い,かつ,対応するSIP線量減少係数を用いる。

注記 平均バイオバーデンが0.9以下の製品には,1.0未満のSIPを使用してはならない(9.2.1.2参照)。

式(10)を用いてSIP VDmax25を計算する(参考文献[17]参照)。

SIP VDmax25線量=(SIP=1.0 VDmax25)+(SIP線量減少係数)×log(SIP) ··· (10)

30

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

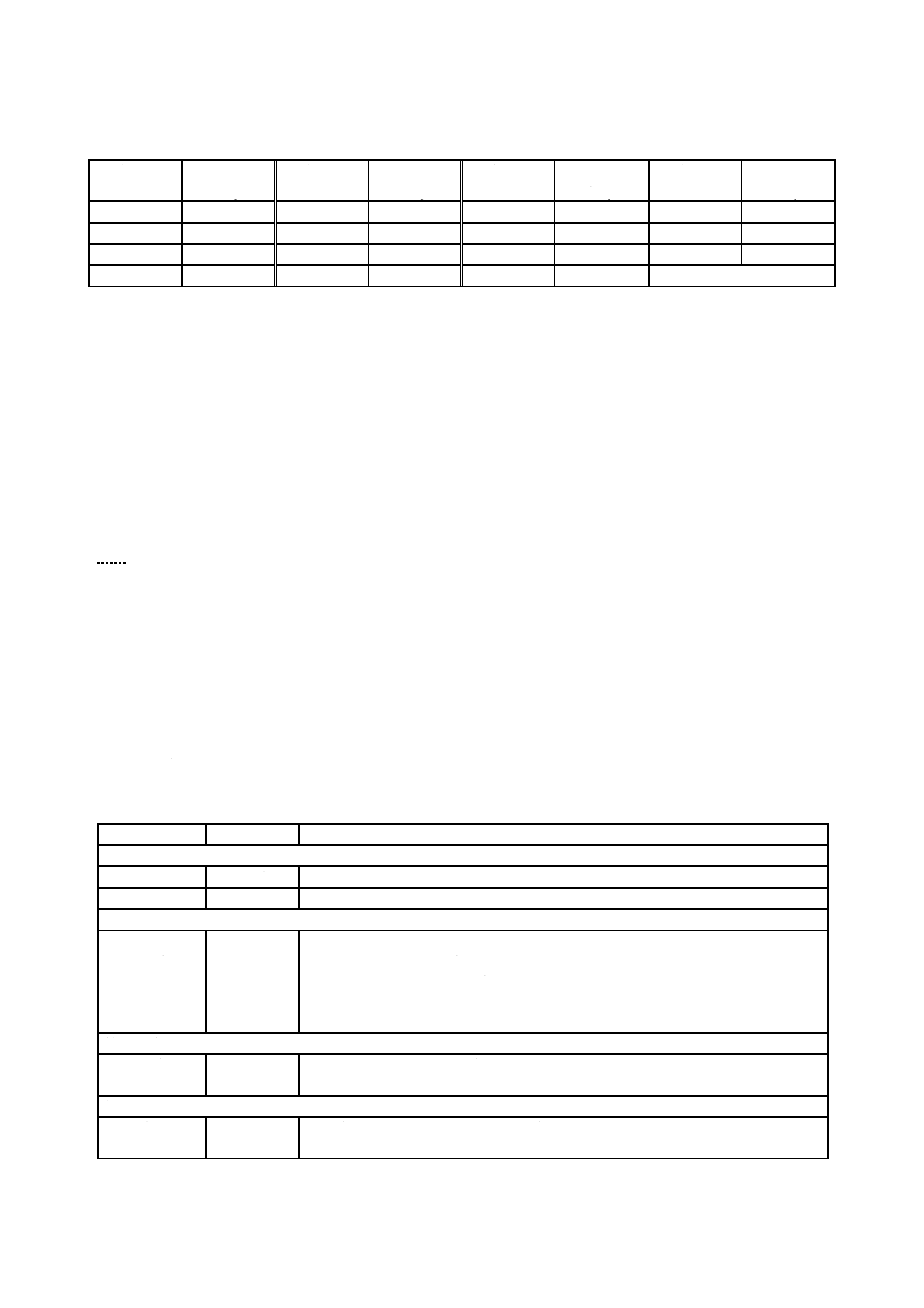

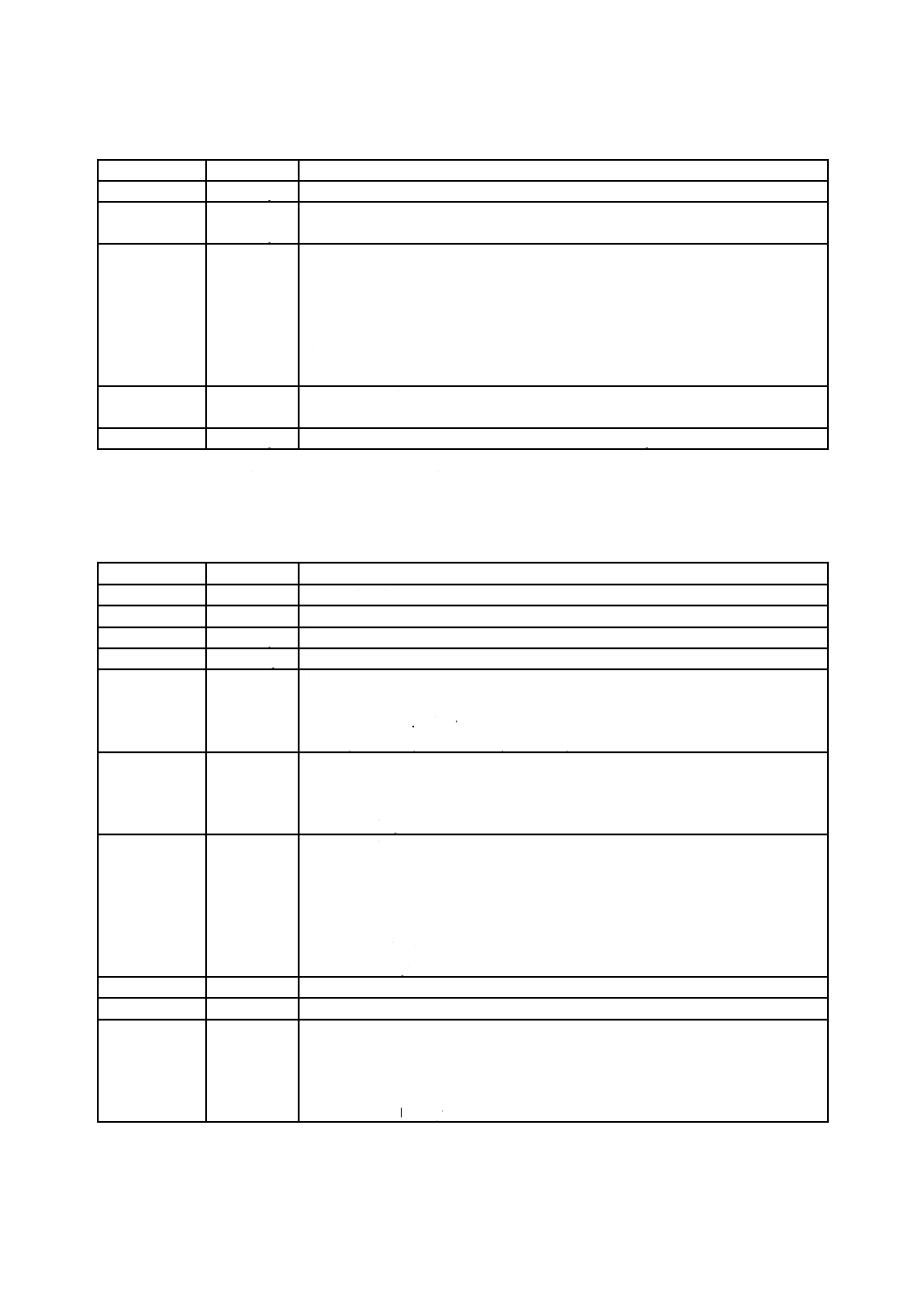

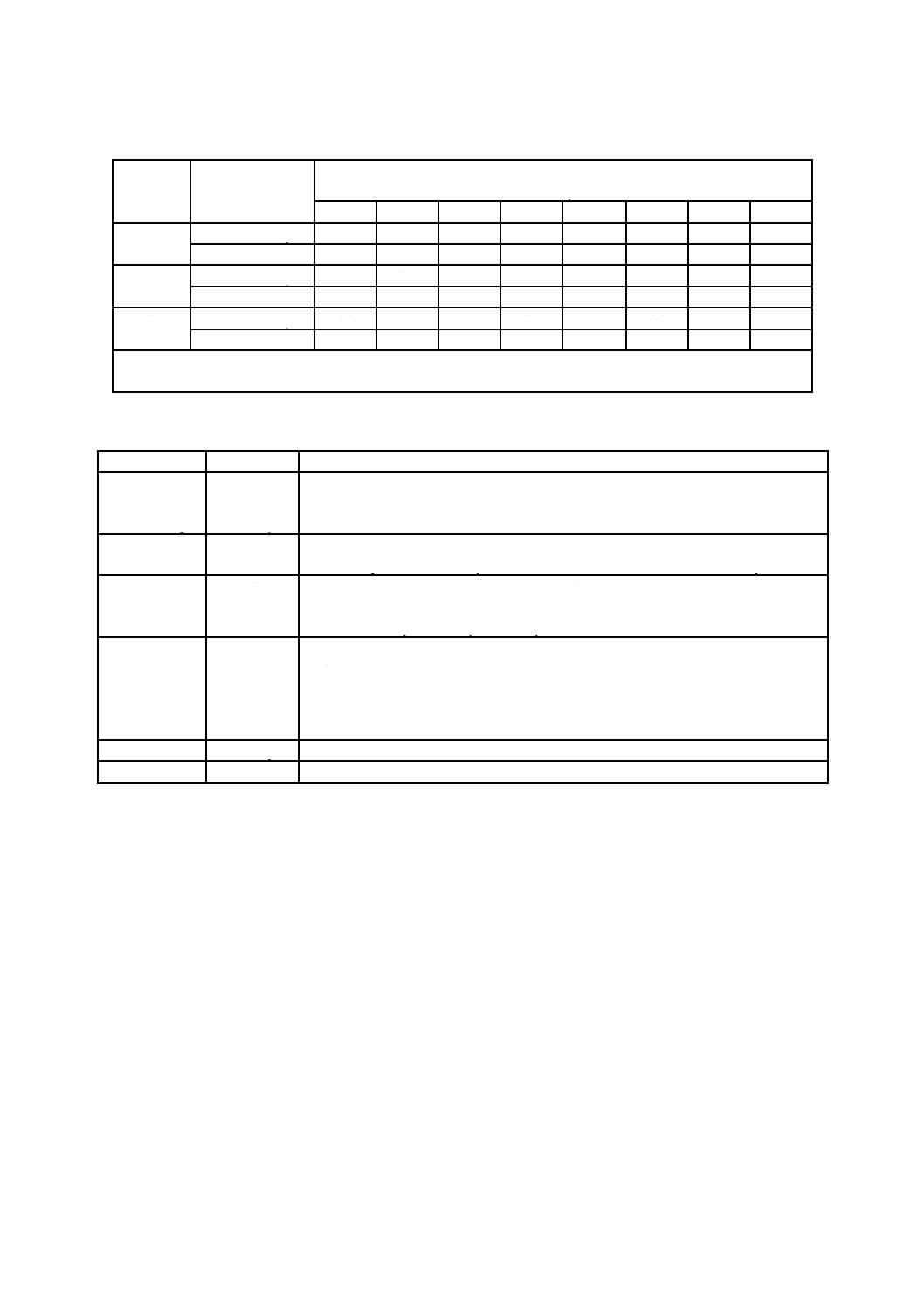

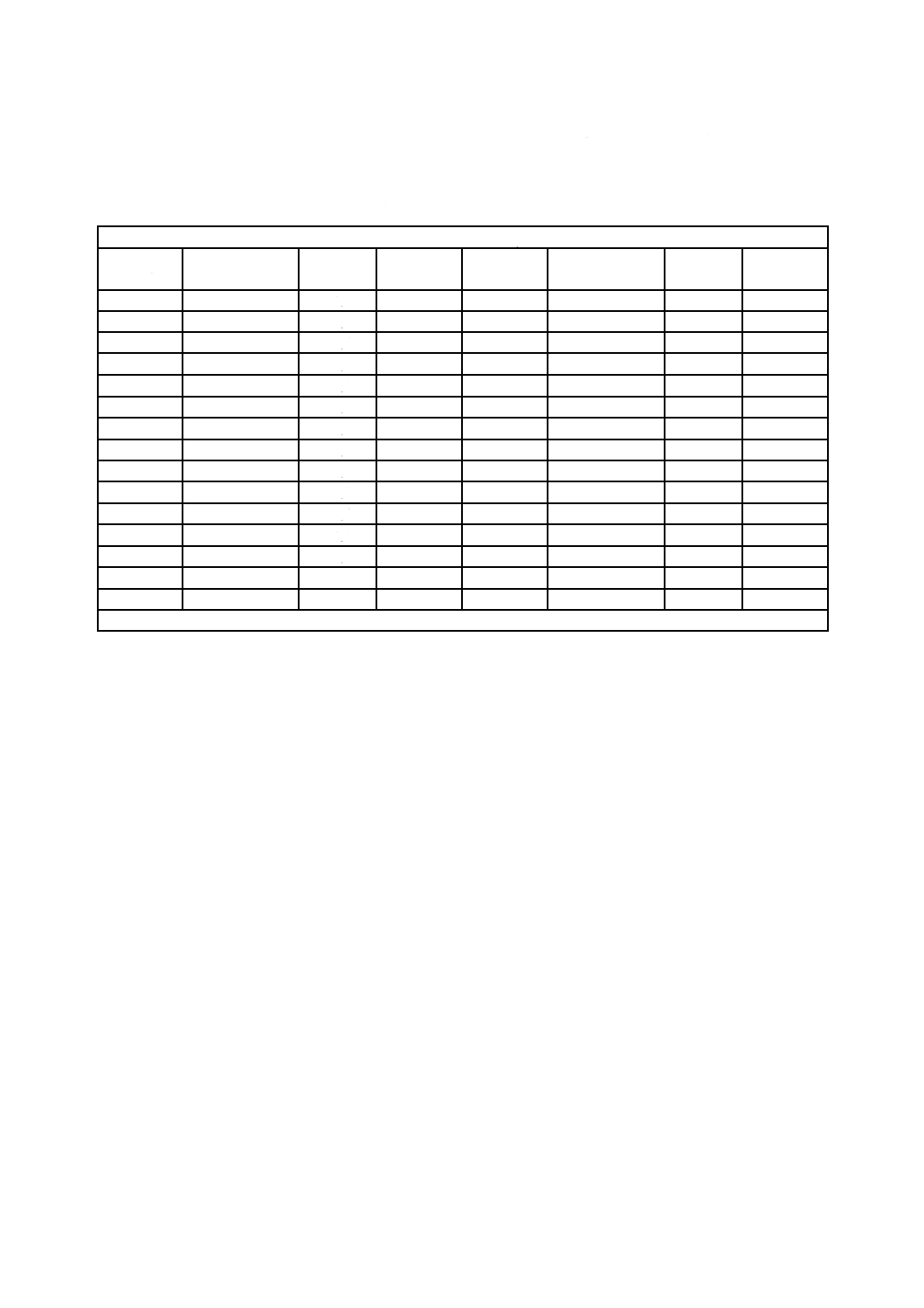

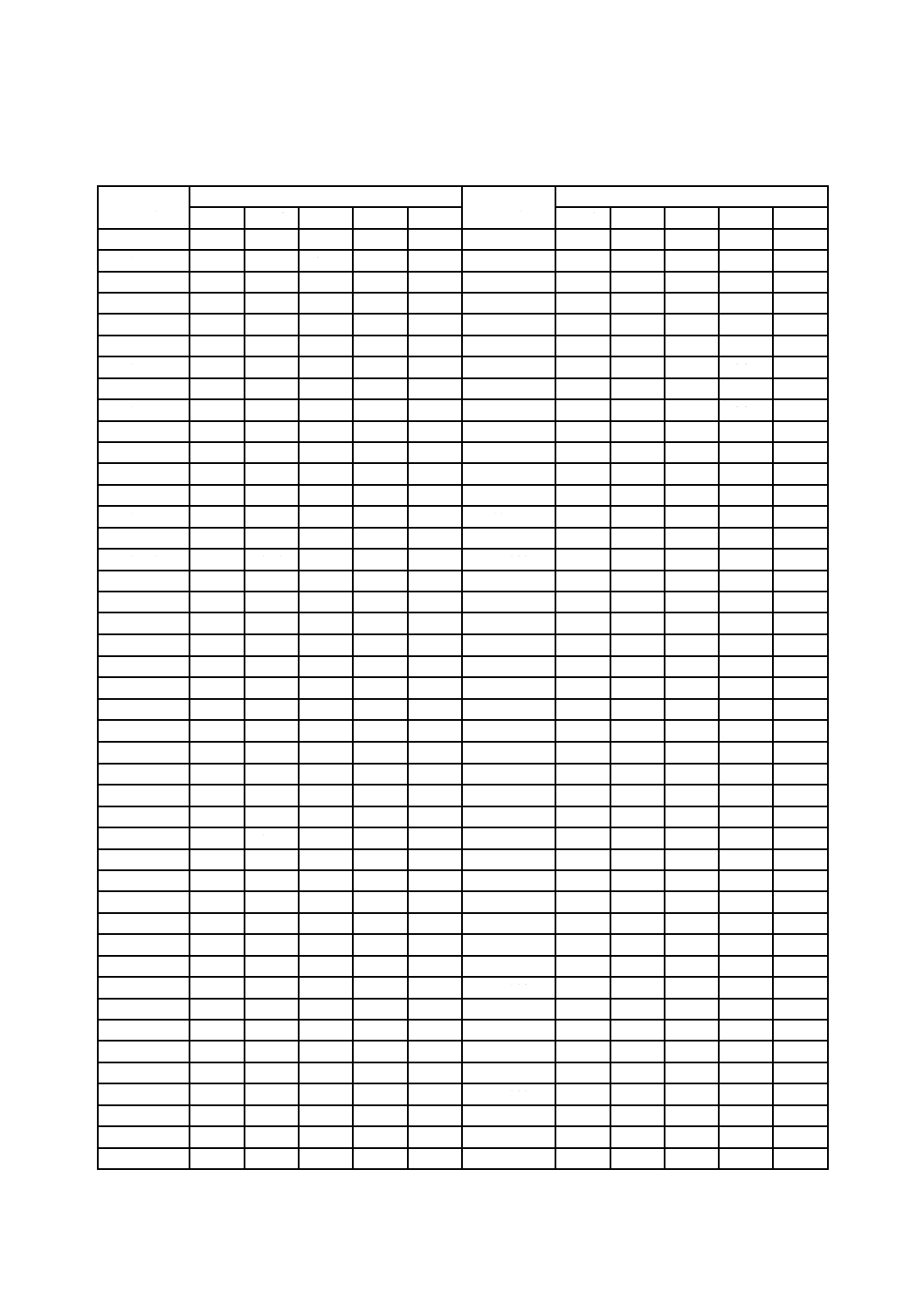

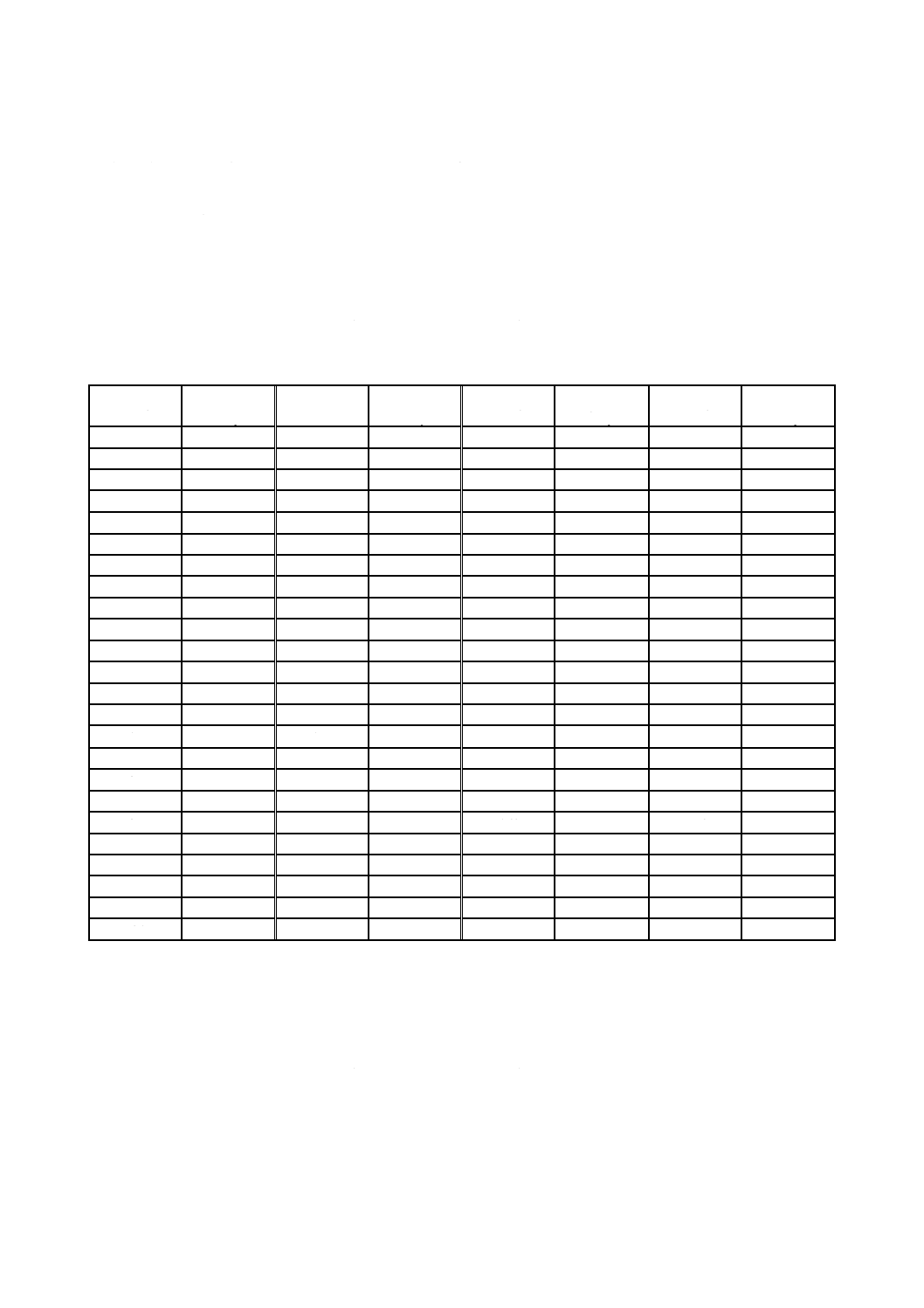

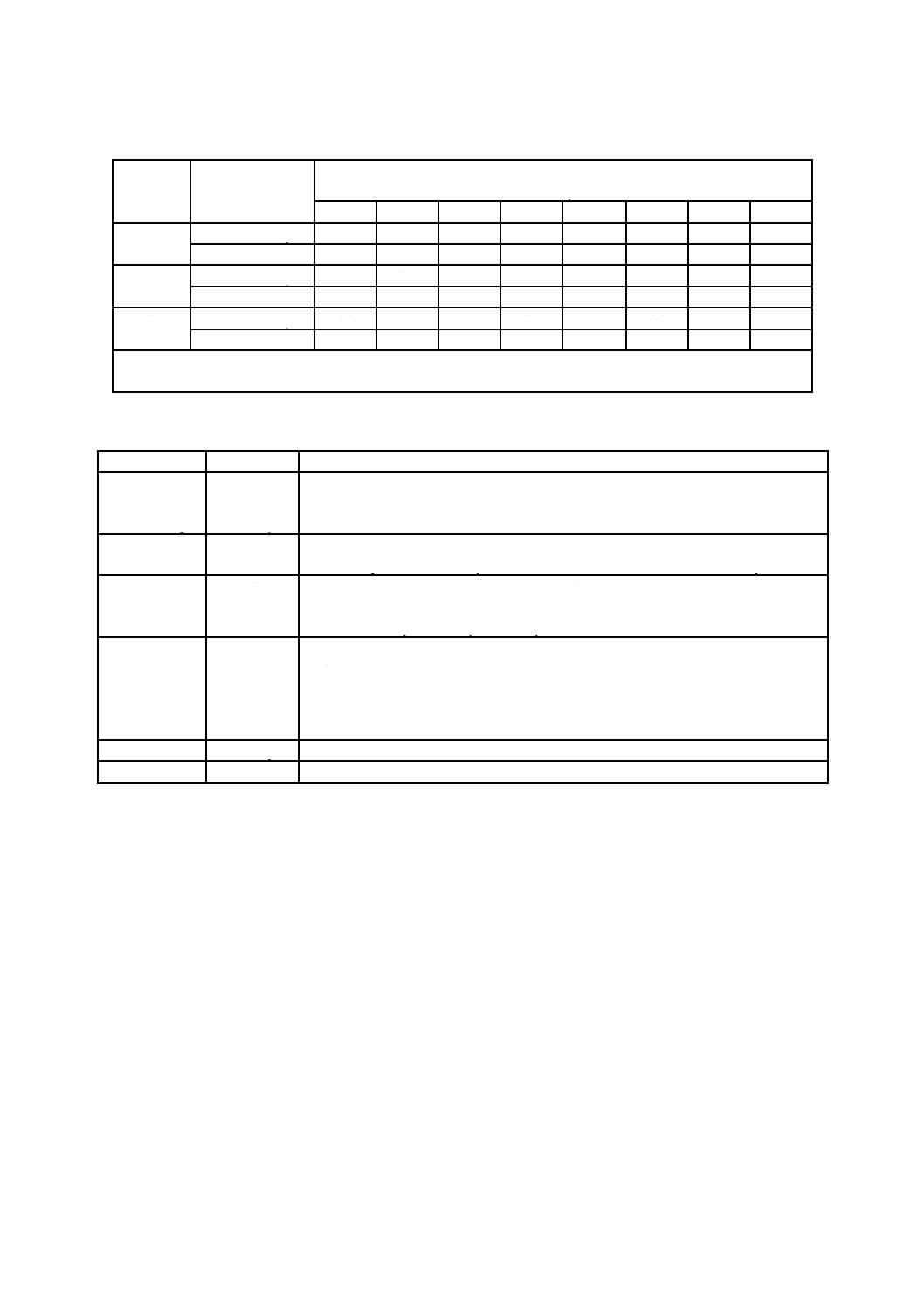

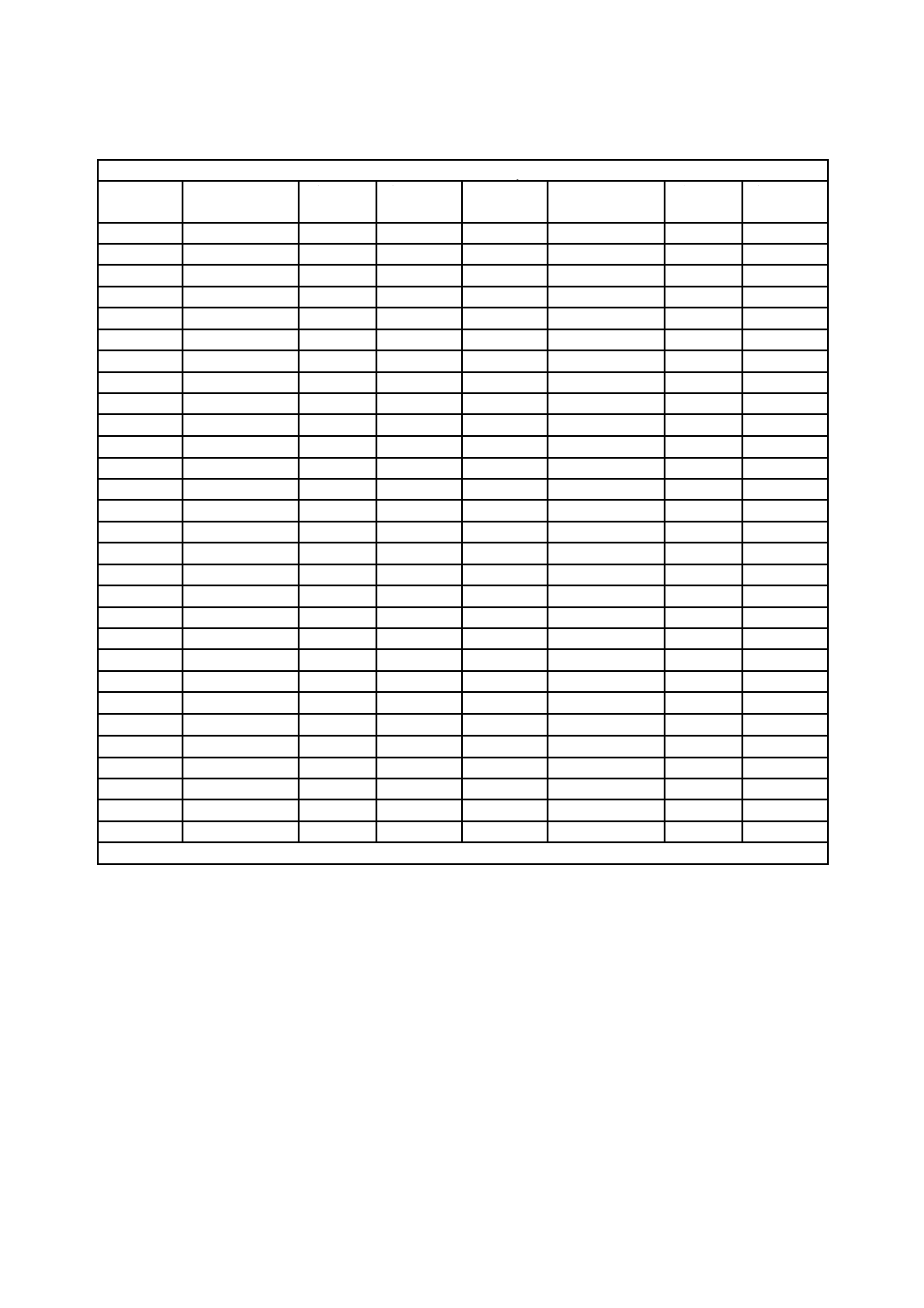

表9−平均バイオバーデンが1 000以下の場合のVDmax25及びSIP線量減少係数の値

平均バイオ

バーデン

SIP=1.0 VDmax25

kGy

SIP線量減少係数

kGy

平均バイオ

バーデン

SIP=1.0 VDmax25

kGy

SIP線量減少係数

kGy

≦0.1

0.0

a)

40

8.6

3.29

0.15

0.9

a)

45

8.7

3.27

0.20

1.4

a)

50

8.8

3.25

0.25

1.8

a)

55

8.9

3.23

0.30

2.2

a)

60

8.9

3.21

0.35

2.5

a)

65

9.0

3.20

0.40

2.7

a)

70

9.1

3.19

0.45

2.9

a)

75

9.1

3.17

0.50

3.1

a)

80

9.2

3.15

0.60

3.4

a)

85

9.1

3.11

0.70

3.6

a)

90

9.1

3.08

0.80

3.8

a)

95

9.1

3.05

0.90

4.0

a)

100

9.0

3.01

1.0

4.2

4.17

110

9.0

2.96

1.5

4.8

4.05

120

9.0

2.91

2.0

5.2

3.97

130

8.9

2.86

2.5

5.5

3.91

140

8.9

2.83

3.0

5.7

3.86

150

8.9

2.79

3.5

5.9

3.82

160

8.8

2.76

4.0

6.1

3.79

170

8.8

2.72

4.5

6.2

3.76

180

8.8

2.69

5.0

6.3

3.73

190

8.7

2.67

5.5

6.5

3.71

200

8.7

2.64

6.0

6.6

3.69

220

8.7

2.60

6.5

6.7

3.67

240

8.6

2.56

7.0

6.7

3.65

260

8.6

2.52

7.5

6.8

3.64

280

8.6

2.49

8.0

6.9

3.62

300

8.6

2.46

8.5

7.0

3.61

325

8.5

2.43

9.0

7.0

3.59

350

8.5

2.40

9.5

7.1

3.58

375

8.5

2.37

10

7.1

3.57

400

8.4

2.34

11

7.2

3.55

425

8.4

2.32

12

7.3

3.53

450

8.4

2.30

13

7.4

3.51

475

8.4

2.28

14

7.5

3.50

500

8.4

2.26

15

7.6

3.48

525

8.3

2.24

16

7.6

3.47

550

8.3

2.22

17

7.7

3.46

575

8.3

2.21

18

7.8

3.45

600

8.3

2.19

19

7.8

3.43

650

8.3

2.16

20

7.9

3.42

700

8.2

2.14

22

8.0

3.40

750

8.2

2.12

24

8.1

3.39

800

8.2

2.09

26

8.1

3.37

850

8.2

2.07

28

8.2

3.36

900

8.1

2.05

30

8.3

3.34

950

8.1

2.04

35

8.4

3.31

1000

8.1

2.02

注記 SIP=1.0 VDmax25が0.0 kGyの場合には,製品試料は照射しない。

注a) 適用せず。平均バイオバーデンが0.9以下では,製品全体(SIPは1.0)を用いるのでSIP減少係数はない。

31

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.5

第4段階:検定線量試験の実施

9.2.5.1

単一製造バッチの製品から10個の製品試料を採取する。第4段階で実施するための10個の製品

試料は,第2段階のバイオバーデンの決定に使用したバッチの一つから採取するか又は通常の生産条件で

製造した第4のバッチから採取してもよい(5.3参照)。

9.2.5.2

表9から得たVDmax25又は式(10)で求めたVDmax25のうち適切な方でこれらの製品試料を照射する。

製品試料に照射した最大線量は,VDmax25からその10 %を超えてはならない。

製品試料に照射した最大線量と最小線量との算術平均は,VDmax25の90 %未満ではない方がよい。

線量を測定する(5.5参照)。

製品試料に照射した最大線量が,VDmax25からその10 %を超えた場合は,検定線量試験をやり直さなけ

ればならない。

製品試料に照射した最大線量と最小線量との算術平均が,VDmax25の90 %未満の場合は,検定線量試験

をやり直してもよい。この平均線量がVDmax25の90 %未満で,無菌性の試験を実施して合格の結果が得ら

れた場合(9.2.6.1参照)には,検定線量試験をやり直す必要はない。

9.2.5.3

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録する。

9.2.6

第5段階:結果の判定

9.2.6.1

実施した10個の無菌性の試験で陽性数が1以下の場合は,検定線量試験は合格であり滅菌線量

として25 kGyは実証されたものとする。

9.2.6.2

無菌性の試験で陽性数が2の場合は,確認検定線量試験(9.2.7参照)を実施する。

9.2.6.3

無菌性の試験で陽性数が3以上の場合は,滅菌線量は不十分な可能性があり検定線量試験は不合

格である。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

VDmax25の照射又は特定のバイオバーデンに関連する原因による場合は,是正処置を行った後に,更に10

個の製品試料を使用して検定線量試験をやり直す。是正処置の結果,平均バイオバーデンの評価を変更し

た場合は,変更後の平均バイオバーデンに相当するVDmax25(9.2.4)を使用する。平均バイオバーデンの評

価を変更しなかった場合には,不合格となった検定線量試験と同じVDmax25を使用する。やり直した検定

線量試験の結果は,9.2.6に従って判定する。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

VDmax25の照射又は特定のバイオバーデンに関連する原因でない場合には,選択した25 kGyの滅菌線量は

実証されないため,他の方法で滅菌線量を確立しなければならない(箇条6参照)。

9.2.7

確認検定線量試験

9.2.7.1

一般

確認検定線量試験(9.2.6.2参照)を実施するには,次の3段階の手順を実施しなければならない。

9.2.7.2

第1段階:製品サンプルの入手

単一製造バッチの製品から10個の製品試料を採取する。確認検定線量試験を実施するための10個の製

品試料は,第2段階(9.2.3参照)のバイオバーデンの決定に使用したバッチの一つから採取するか又は第

4段階(9.2.5参照)で用いた第4のバッチ若しくは通常の生産条件で製造したバッチから採取してもよい

(5.3参照)。

9.2.7.3

第2段階:確認検定線量試験の実施

9.2.7.3.1

9.2.4で求めたVDmax25でこれらの製品試料を照射する。

製品試料に照射した最大線量は,VDmax25からその10 %を超えてはならない。

32

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品試料に照射した最大線量と最小線量との算術平均は,VDmax25の90 %未満ではない方がよい。

線量を測定する(5.5参照)。

製品試料に照射した最大線量が,VDmax25からその10 %を超えた場合は,確認検定線量試験をやり直さ

なければならない。

製品試料に照射した最大線量と最小線量との算術平均が,VDmax25の90 %未満の場合は,確認検定線量

試験をやり直してもよい。この平均線量がVDmax25の90 %未満で,無菌性の試験を実施して合格の結果が

得られた場合(9.2.7.4.1参照)には,確認検定線量試験をやり直す必要はない。

9.2.7.3.2

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録す

る。

9.2.7.4

第3段階:結果の判定

9.2.7.4.1

実施した10個の無菌性の試験で陽性がなく,25 kGyを実証するために実施した検定線量試験

及び確認検定線量試験で得られた無菌性の試験の陽性数の合計が2の場合は,確認検定線量試験は合格で

あり滅菌線量として25 kGyは実証されたものとする。

9.2.7.4.2

無菌性の試験で陽性が得られた場合は,滅菌線量は不十分な可能性があり確認検定線量試験は

不合格である。

無菌性の試験の陽性結果が,不適切な無菌性の試験の実施,不適切なVDmax25の照射又は特定のバイオ

バーデンに関連する原因による場合は,是正処置を行った後に,更に10個の製品試料を使用して最初と同

じVDmax25を用いて確認検定線量試験をやり直す。やり直した確認検定線量試験の結果は,9.2.7.4に従っ

て判定する。

無菌性の試験の陽性結果が,不適切な無菌性の試験の実施,不適切なVDmax25の照射又は特定のバイオ

バーデンに関連する原因でない場合には,選択した25 kGyの滅菌線量は実証されないため,他の方法で滅

菌線量を確立しなければならない(箇条6参照)。

9.3

単一製造バッチにVDmax25法を適用する手順

9.3.1

理論的根拠

この方法はVDmax25法の変法であり,単一製造バッチの滅菌線量としての25 kGyの実証だけに用いるこ

とを目的としている。

9.3.2

一般

9.3.2.1

この方法は,製品の平均バイオバーデンが1 000以下の場合だけに適用しなければならない。

9.3.2.2

平均バイオバーデンが0.9以下の製品試料にVDmax25法を適用する場合は,表1に従って製品試料

全体を用いなければならないが,平均バイオバーデンが0.9を超える製品については,SIPを用いてもよい

(5.2.5参照)。

9.3.2.3

このVDmax25法の変法を適用するには,次の5段階の手順を実施しなければならない。

9.3.3

第1段階:製品サンプルの入手

5.1,5.2及び5.3に従って,単一バッチから10個の製品試料を採取する。

注記 SIPが1未満の場合は,その妥当性を検証するために,追加の製品が必要になることがある(5.2.5

参照)。

9.3.4

第2段階:平均バイオバーデンの決定

9.3.4.1

バイオバーデンの決定には,補正係数(JIS T 11737-1参照)を適用する。

9.3.4.2

採取した製品試料のバイオバーデンを決定し,平均バイオバーデンを計算する。

注記1 バイオバーデンは,通常,個別の製品試料について決定するが,バイオバーデンが小さい場

33

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合(例えば,10未満)は,平均バイオバーデンの決定のため10個の製品試料をまとめても

よい。この方法は,SIPには適用するものではない。SIPはまとめてはならず,むしろより大

きなSIPを選ぶことが望ましい(5.2.5参照)。

注記2 バイオバーデンの決定においてコロニーが観察されない場合は,検出限界以下と表現される

ことがある。平均バイオバーデンの計算において,バイオバーデンの検出限界を使用するこ

とは,真のバイオバーデンに対して過大評価になることがある。過大評価は,検定線量試験

の検証に影響することがある。

9.3.5

第3段階:VDmax25の取得

表9から平均バイオバーデンに対応するSIP=1.0 VDmax25を求める。

SIPが1.0で平均バイオバーデンが表9にない場合は,平均バイオバーデンよりも大きく,表にある最も

近い値を用いる。

SIPが1.0未満の場合は,SIP平均バイオバーデンをSIPで除して製品試料全体(SIPは1.0)に対する平

均バイオバーデンを計算する。平均バイオバーデンが表9にない場合は,SIP=1.0VDmax25を求めるために,

平均バイオバーデンより大きく,表にある最も近い値を用い,かつ,対応するSIP線量減少係数を用いる。

注記 平均バイオバーデンが0.9以下の製品には,1.0未満のSIPを使用してはならない(9.3.2.2参照)。

式(10)を用いてSIP VDmax25を計算する(9.2.4参照)。

9.3.6

第4段階:検定線量試験の実施

9.3.6.1

単一製造バッチの製品から10個の製品試料を採取する。

9.3.6.2

表9から得たVDmax25又は式(10)で求めたVDmax25のうち適切な方でこれらの製品試料を照射する。

製品試料に照射した最大線量は,VDmax25からその10 %を超えてはならない。

製品試料に照射した最大線量と最小線量との算術平均は,VDmax25の90 %未満ではない方がよい。

線量を測定する(5.5参照)。

製品試料に照射した最大線量が,VDmax25からその10 %を超えた場合は,検定線量試験をやり直さなけ

ればならない。

製品試料に照射した最大線量と最小線量との算術平均が,VDmax25の90 %未満の場合は,検定線量試験

をやり直してもよい。この平均線量がVDmax25の90 %未満で,無菌性の試験を実施して合格の結果が得ら

れた場合(9.3.7.1参照)には,検定線量試験をやり直す必要はない。

9.3.6.3

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録する。

9.3.7

第5段階:結果の判定

9.3.7.1

実施した10個の無菌性の試験で陽性数が1以下の場合は,検定線量試験は合格であり滅菌線量

として25 kGyは実証されたものとする。

9.3.7.2

無菌性の試験で陽性数が2の場合は,確認検定線量試験(9.3.8参照)を実施する。

9.3.7.3

無菌性の試験で陽性数が3以上の場合は,滅菌線量は不十分な可能性があり検定線量試験は不合

格である。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

VDmax25の照射又は特定のバイオバーデンに関連する原因による場合は,是正処置を行った後に,更に10

個の製品試料を使用して検定線量試験をやり直す。是正処置の結果,平均バイオバーデンの評価を変更し

た場合は,変更後の平均バイオバーデンに相当するVDmax25(9.3.5)を使用する。平均バイオバーデンの評

価を変更しなかった場合には,不合格となった検定線量試験と同じVDmax25を使用する。やり直した検定

線量試験の結果は,9.3.7に従って判定する。

34

T 0806-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

無菌性の試験の陽性結果が,不適切なバイオバーデンの決定,不適切な無菌性の試験の実施,不適切な

VDmax25の照射又は特定のバイオバーデンに関連する原因でない場合には,選択した25 kGyの滅菌線量は

実証されないため,他の方法で滅菌線量を確立しなければならない(箇条6参照)。

9.3.8

確認検定線量試験

9.3.8.1

一般

確認検定線量試験(9.3.7.2参照)を実施するには,次の3段階の手順を実施しなければならない。

9.3.8.2

第1段階:製品サンプルの入手

単一製造バッチの製品から10個の製品試料を採取する。

この単一バッチを保管する場合は,製品の微生物の生育を支持する能力を考慮することが望ましい。

9.3.8.3

第2段階:確認検定線量試験の実施

9.3.8.3.1

9.3.5で求めたVDmax25でこれらの製品試料を照射する。

製品試料に照射した最大線量はVDmax25からその10 %を超えてはならない。

製品試料に照射した最大線量と最小線量との算術平均は,VDmax25の90 %未満ではない方がよい。

線量を測定する(5.5参照)。

製品試料に照射した最大線量が,VDmax25からその10 %を超えた場合は,確認検定線量試験をやり直さ

なければならない。

製品試料に照射した最大線量と最小線量との算術平均が,VDmax25の90 %未満の場合は,確認検定線量

試験をやり直してもよい。この平均線量がVDmax25の90 %未満で,無菌性の試験を実施して合格の結果が

得られた場合(9.3.8.4.1参照)には,検定線量試験をやり直す必要はない。

9.3.8.3.2

照射した製品試料を個別に無菌性の試験(5.4.1参照)を行い,無菌性の試験の陽性数を記録す

る。

9.3.8.4

第3段階:結果の判定

9.3.8.4.1

実施した10個の無菌性の試験で陽性がなく,25 kGyを実証するために実施した検定線量試験