3

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

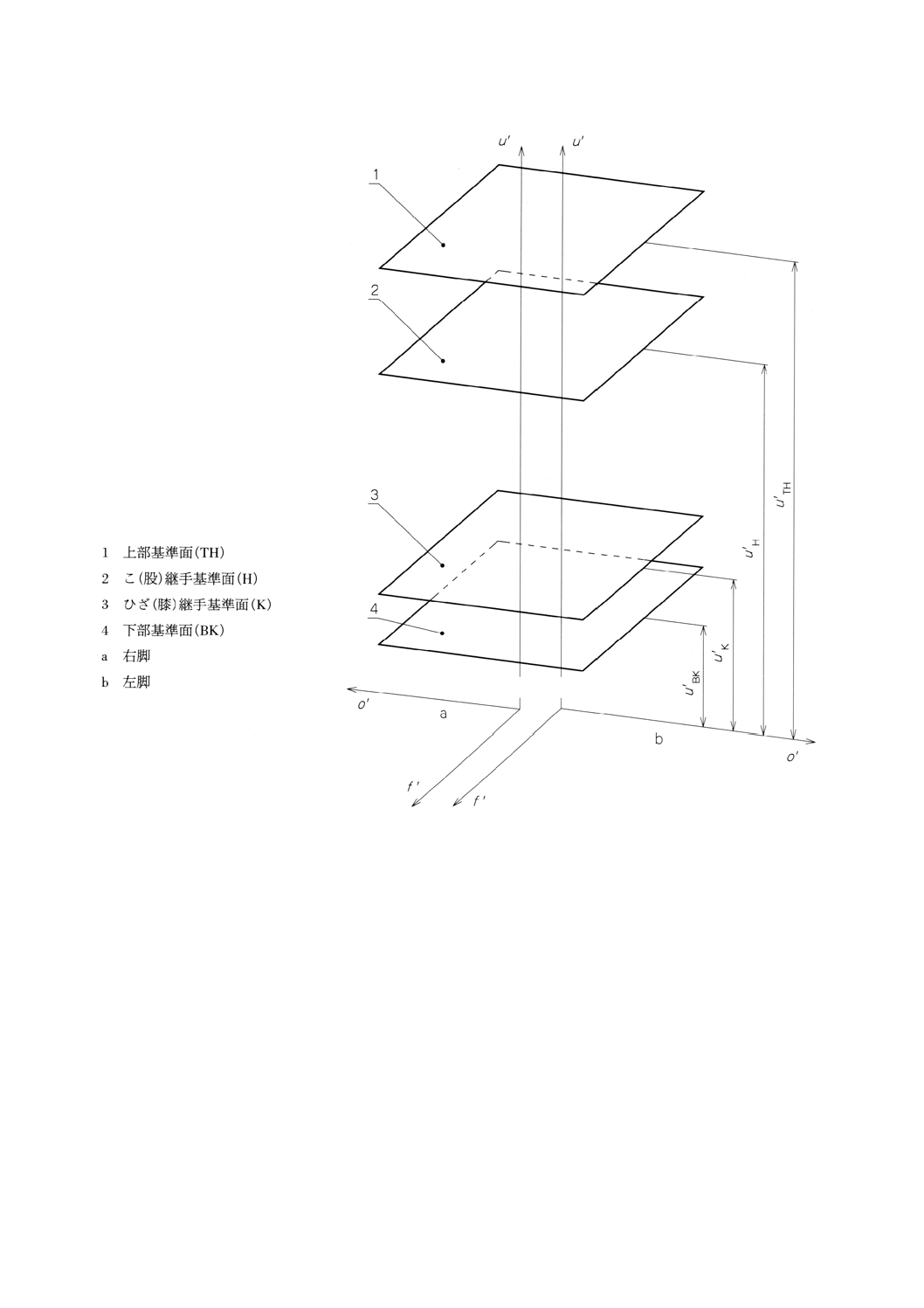

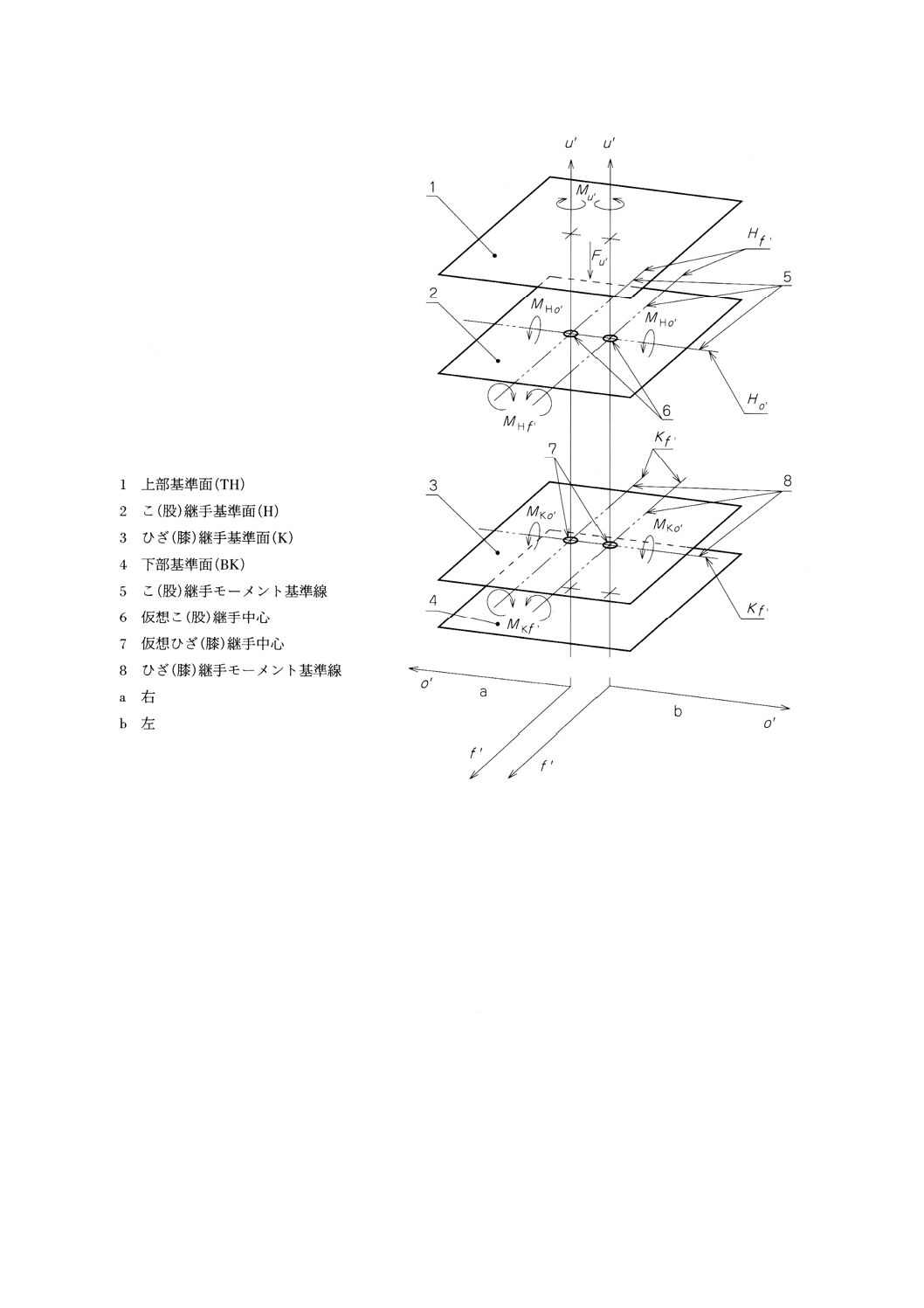

図1 4.2による座標系及び4.3による基準面

T 0112 : 2002 (ISO 15032 : 2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 15032 : 2000, Prostheses−Structural

testing of hip unitsを基礎として用いた。

JIS T 0112には,次に示す附属書がある。

附属書A(規定) 内部に作用する負荷及びその影響に関する記述

附属書B(参考) 異なる試験荷重レベルにおけるA-P面内,M-L面内及びねじり試験負荷条件を規

定するに当たっての参考

T 0112 : 2002 (ISO 15032 : 2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験負荷原理 ·················································································································· 2

4.1 一般的事項 ··················································································································· 2

4.2 座標系の軸 ··················································································································· 2

4.3 基準面 ························································································································· 2

4.4 基準点 ························································································································· 5

4.5 試験荷重 ······················································································································ 5

4.6 荷重線 ························································································································· 5

4.7 基準距離 ······················································································································ 5

5. 試験試料 ························································································································ 5

5.1 試験試料の種類 ············································································································· 5

5.2 試験試料の選択,準備及びアライメント設定に関する責任 ····················································· 5

5.3 試験試料の選択 ············································································································· 6

5.4 試験試料の準備 ············································································································· 6

5.5 試験試料のアライメント·································································································· 6

6. 試験条件 ························································································································ 7

6.1 試験方法 ······················································································································ 7

6.2 試験負荷における要求事項······························································································· 7

6.3 適切な試験手順及び試験装置の条件 ··················································································· 8

6.4 A-P面内及びM-L面内の試験方法 ···················································································· 10

6.5 ねじり試験の方法 ········································································································· 15

6.6 試験回数 ····················································································································· 18

6.7 試験試料の再使用に関する制約 ························································································ 19

6.8 精度 ··························································································································· 19

7. 試験負荷パラメータ ········································································································ 19

7.1 試験負荷値及び参照先···································································································· 19

7.2 負荷の詳細 ·················································································································· 20

8. 試験依頼書 ···················································································································· 21

8.1 文書の必要事項 ············································································································ 22

8.2 一般的要求事項 ············································································································ 22

8.3 試験試料に必要な情報···································································································· 22

8.4 試験に必要な情報 ········································································································· 22

T 0112 : 2002 (ISO 15032 : 2000) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9. 試験報告書 ···················································································································· 23

9.1 一般的要求事項 ············································································································ 23

9.2 すべての試験試料に必要な記録 ························································································ 23

9.3 すべての試験実施に関して必要な記録 ··············································································· 23

9.4 A-P面内及びM-L面内の試験結果に関して必要な記録 ························································· 23

9.5 ねじり試験の結果に関して必要な記録 ··············································································· 24

附属書A(規定) 内部に作用する負荷及びその影響に関する記述 ··············································· 25

附属書B(参考) 異なる試験荷重レベルにおけるA-P面内,M-L面内及びねじり試験負荷条件を規定す

るに当たっての参考 ············································································································· 28

関連規格 ··························································································································· 29

参考文献 ···························································································································· 30

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 0112 : 2002

(ISO 15032 : 2000)

義足−こ(股)継手の構造強度試験

Prostheses−Structural testing of hip units

序文 この規格は,2000年に第1版として発行されたISO 15032, Prostheses−Structural testing of hip units

を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,こ(股)離断義足の部品単体及び組立品の試験方法について規定する。ただ

し,JIS T 0111シリーズに規定する義足部品には適用しない。

この規格は,単純化した静的及び繰返し強度試験方法について規定する。前後方向 (A-P :

anterior-posterior) 及び内外側方向 (M-L : medial-lateral) の負荷の成分を別々の試験として,それぞれの試

験平面内で試験荷重を加えて行う。試験試料に加える負荷の分力は,通常の歩行の立脚期の負荷の分力の

ピーク値(同一時刻には発生しない。)に基づく。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 15032 : 2000 Prostheses−Structural testing of hip units (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。

JIS T 0101 : 1997 福祉関連機器用語[義肢・装具部門]

備考 ISO 8549-1 : 1989, Prosthetics and orthotics−Vocabulary−Part 1 : General terms for external limb

prostheses and external orthosesからの引用事項は,この規格の該当事項と同等である。

JIS T 0111-3 : 1997 義肢−義足の構造強度試験 第3部 主要構造強度試験方法

備考 ISO 10328-3 : 1996, Prosthetics−Structural testing of lower-limb prostheses−Part 3 : Principal

structural testsからの引用事項は,この規格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,JIS T 0101によるほか,次による。

3.1

ぜい(脆)性破壊 (brittle failure) いずれの部品も大きく塑性変形しない破壊。

3.2

延性破壊 (ductile failure)

a) いずれかの部品が大きく塑性変形する破壊。

b) 試験試料全体が大きく塑性変形する破壊。

2

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

試験装置 (test equipment) この規格で規定する要求事項及び6.8の精度を満たす任意の試験装置又

は特別に設計した試験装置。

4. 試験負荷原理

4.1

一般的事項 一般的事項は,次による。

4.1.1

この規格の解釈,説明及び使用を容易にするために,二つの位置関係を規定する。一つは,右脚に

適用するためのものであり,もう一つは,その鏡像としての左脚に適用するためのものである。

この手法は,右若しくは左の義足又は非対称に設計された義足の部品に生じる負荷に対して,統一して

符号を取り扱うことができる。

4.1.2

各試験負荷条件を平面,直線及び点の幾何学的な関係を含む3次元の直交座標系で定義する(図1

及び図2参照)。

4.1.3

各試験負荷条件では,試験荷重の負荷作用線の位置と試験試料のアライメントをこの座標系で規定

する。

4.2

座標系の軸 座標系の軸(図1参照)は,次による。

4.2.1

それぞれの座標系において,軸は床面に原点をもち,4.2.2〜4.2.4で示すように,床面に直立する

状態に置いた義足に固定して規定する。試験試料が直立状態にならない場合には,座標系の軸を試験試料

に対応して回転させる。

4.2.2

uʼ軸は,原点から発して・仮想ひざ(膝)継手中心(5.5.2.2参照)及び仮想こ(股)継手中心(5.5.2.4

参照)を通る直線である。その正の方向は,上方(近位の方向)である。

4.2.3

oʼ軸は,uʼ軸に直角で,仮想こ(股)継手中心線(5.5.2.3参照)に平行である。その正の方向は外

側向きであり,左脚用の義足では左方向に,右脚用の義足では右方向になる。

4.2.4

fʼ軸は,oʼ軸とuʼ軸との両方に直角である。その正の方向は,つま先に向かう前方向である。

4.3

基準面 基準面(図1参照)は,座標系のuʼ軸に直角の平行平面である。

4.3.1

下部基準面 (BK) 下部基準面 (BK) は,原点から距離uʼ=uʼBKの高さとし,その平面内に下部負

荷作用点PBKを含む。

4.3.2

ひざ(膝)継手基準面 (K) ひざ(膝)基準面 (K) は,原点から距離uʼ=uʼKの高さとし,その

平面内に仮想ひざ(膝)継手中心PKを含む(5.5.2.2参照)。

4.3.3

こ(股)継手基準面 (H) こ(股)継手基準面 (H) は,原点から距離uʼ=uʼHの高さとし,その

平面内に仮想こ(股)継手中心PHを含む(5.5.2.4参照)。

4.3.4

上部基準面 (TH) 上部基準面 (TH) は,原点から距離uʼ=uʼTHの高さとし,その平面内に上部負

荷作用点PTHを含む。

3

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 4.2による座標系及び4.3による基準面

4

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

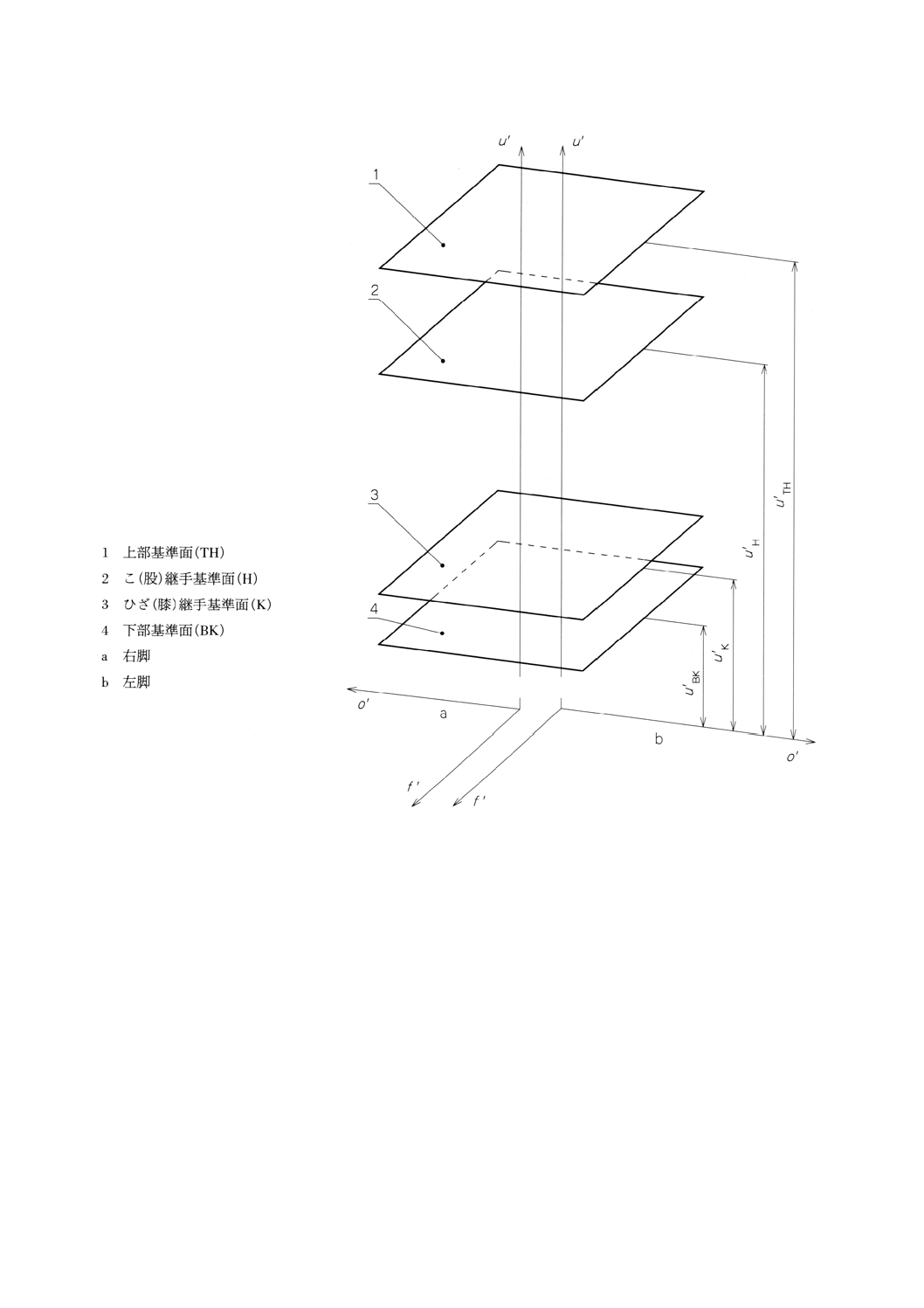

図2 fʼ-μʻ平面,oʼ-uʼ平面におけるA-P面内及びM-L面内の試験負荷条件

5

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

基準点 基準点は,基準面と荷重線(4.6参照)との交点とする。各基準点の座標は,次による。

下部負荷作用点 (PBK) (fʼBK,oʼBK,uʼBK)

ひざ(膝)継手負荷基準点 (PK) (fʼK,oʼK,uʼK)

こ(股)継手負荷基準点 (PH) (fʼH,oʼH,uʼH)

上部負荷作用点 (PTH) (fʼTH,oʼTH,uʼTH)

備考 この規格の文中では,fʼ軸及びoʼ軸の成分をオフセットとも呼ぶ(4.7参照)。

4.5

試験荷重 試験荷重 (F) は,下部負荷作用点 (PBK) と上部負荷作用点 (PTH) の間にかける圧縮荷重

である。

4.6

荷重線 荷重線は,試験荷重 (F) が作用する線で,基準点 (PK) 及び (PH) を通る。

4.7

基準距離

4.7.1

オフセット オフセットは,座標系のοʻ-uʼ平面及びuʼ-fʼ平面から(4.1及び4.2参照)基準点まで

の垂直距離(4.3.1及び4.4参照)とする。それらは,対応するfʼ軸及びoʼ軸における基準点の座標と同

じである。

4.7.2

仮想レバーアーム 仮想レバーアームは,荷重線から仮想継手中心までの垂直距離とする(5.5.2.2

及び5.5.2.4参照)。LKは,ひざ(膝)継手部での仮想レバーアーム長,LHは,こ(股)継手部での仮想レ

バーアーム長である。

4.7.3

距離LBK-TH LBK-THは,下部負荷作用点PBK(4.3.1及び4.4参照)と上部負荷作用点PTH(4.3.4及

び4.4参照)との間の距離とする。

5. 試験試料

5.1

試験試料の種類

5.1.1

種類 試験試料の種類は,5.1.2及び5.1.3の2種類とする。

5.1.2

完全組立品 完全組立品は,こ(股)継手及び少なくとも次に示す部品から構成される。

a) 大腿部分又は適切な取付けジグ

b) ひざ(膝)部分の特別な取付けジグ

c) こ(股)継手より上部のソケットを含むすべての部品

5.1.3

こ(股)継手部品 こ(股)継手部品を試験する場合には,完全組立品と同じ長さになるように,

適切な取付けジグに取り付ける。使用する取付けジグは,こ(股)継手に取り付ける本来の部品と同様に

接続され,機械的にも類似した力学特性をもつものとする。

5.2

試験試料の選択,準備及びアライメント設定に関する責任

5.2.1

製造業者及び試験依頼者は,試験に使用する部品の選択及び組立並びに繰返し負荷試験中に交換す

る部品の提供に関する責任をもたなければならない。

5.2.2

製造業者及び試験依頼者は,必要なアライメント及び指示を完全に記述した試験依頼書を準備する

責任をもたなければならない。

5.2.3

製造業者及び試験依頼者は,それぞれの試験試料に対して単一の追跡可能な表示をする。

5.2.4

負荷レバーアーム(6.2.1参照)は,製造業者及び試験依頼者,又は試験機関が取り付ける。

5.2.5

特殊な特性をもつこ(股)継手部品が取り付けられている場合には,試験機関は,製造業者及び試

験依頼者に助言を求める。

5.2.6

試験機関は,オフセット長及び仮想レバーアームの設定に関して,アライメントを調整して正しい

長さに設定する責任をもたなければならない。

6

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

試験試料の選択 試験のために選択する義足部品は,可能な限り,標準的な生産品の中から選択す

る。選択の詳細を試験依頼書に記録する。製造業者及び試験依頼者が,標準的な生産品の中から選択した

試験試料であるという証明書を提出する場合には,この証明書を試験依頼書の一部とし,また,選択の詳

細を記述したものを添付しなければならない。

5.4

試験試料の準備 装飾用の部品については,構造強度に関係がない場合には,すべて取り除かなけ

ればならない。

試験試料には,前記装飾用の部品以外の通常使用するすべての部品を取り付ける。

備考 繰返し負荷試験中,製造業者及び試験依頼者が提出する使用説明書及び試験依頼書に指示され

た繰返し負荷回数に達した場合には,指定の部品を交換しなければならない。

試験試料は,準備された試料に端部取付けジグを取り付けて試験依頼書によって組み立てる。

5.5

試験試料のアライメント

5.5.1

一般的要求事項 すべての試験試料は,試験試料のアライメント(5.2参照)及び5.5.2に規定する

要求事項を考慮して取り付ける。

5.5.2

仮想中心及び仮想中心線の説明

5.5.2.1

仮想ひざ(膝)継手中心線 ロック機構も立脚相制御機構ももたない単軸ひざ(膝)継手では,

仮想ひざ(膝)継手中心線は,継手の屈曲軸に一致する。

すべての他のひざ(膝)継手では,仮想ひざ(膝)継手中心線は,製造業者及び試験依頼者が提出する

試験依頼書又は試験依頼書とともに提出されるアライメント設定指示書によって決定する。

仮想ひざ(膝)継手中心線は,座標系のoʼ-uʼ平面内にあり,仮想こ(股)継手中心線と平行でなければ

ならない。

5.5.2.2

仮想ひざ(膝)継手中心 仮想ひざ(膝)継手中心は,仮想ひざ(膝)継手中心線上にある。

対称なひざ(膝)継手では,仮想ひざ(膝)継手中心は,継手の外部の境界線から等距離の仮想ひざ(膝)

継手中心線上の点とする。

非対称又は左右の別のあるひざ(膝)継手では,仮想ひざ(膝)継手中心の位置は,製造業者及び試験

依頼者が提出する試験依頼書又は試験依頼書とともに提出されるアライメント設定指示書によって決定す

る。

5.5.2.3

仮想こ(股)継手中心線 ロック機構も立脚相制御機構ももたない単軸こ(股)継手では,仮想

こ(股)継手中心線は,継手の屈曲軸に一致する。

すべてのほかのこ(股)継手では,仮想こ(股)継手中心線は,製造業者及び試験依頼者が提出する試

験依頼書又は試験依頼書とともに提出されるアライメント設定指示書によって決定する。

仮想こ(股)継手中心線は,座標系のうちoʼ-uʼ平面内にあり,oʼ軸に平行でなければならない。

5.5.2.4

仮想こ(股)継手中心 仮想こ(股)継手中心は,仮想こ(股)継手中心線上にある。

対称なこ(股)継手では,仮想こ(股)継手中心は,継手の外部の境界線から等距離の仮想こ(股)継

手中心線上の点とする。

非対称又は左右のあるこ(股)継手では,仮想こ(股)継手中心の位置は,製造業者及び試験依頼者が

提出する試験依頼書又は試験依頼書とともに提出されるアライメント設定指示書によって決定する。

5.5.3

最も厳しいアライメント 試験試料にとって構造的に最も厳しいアライメントは,製造業者及び試

験依頼者が提出する試験依頼書によって定める。そのアライメントは,製造業者及び試験依頼者が供給す

るすべてのタイプの部品に添付される義足のアライメントを記述した指示書に定める範囲内になければな

らない。

7

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

構造上最も弱いポジションを示すことができない場合には,中立のアライメントから最も離れた位置に

対して90%の距離になるようにアライメントを調節する。このとき,仮想レバーアーム長を長くするよう

に,荷重線から離れた方向に調節しなければならない。

6. 試験条件

6.1

試験方法

6.1.1

静的負荷試験 静的負荷試験は,試験試料に対して単一の負荷を与える試験方法とする。

静的負荷試験では,静的許容負荷試験,静的破壊試験及び静的ねじり許容負荷試験を行う。

6.1.2

繰返し負荷試験 繰返し負荷試験は,試験試料に繰返し負荷を与えて行う。

繰返し負荷試験を満足した後で最後に静的負荷試験を行う。

6.2

試験負荷における要求事項

6.2.1

試験負荷の原理 一様で再現性のある試験負荷条件を与えるために,試験試料に対する荷重線の位

置は,次の負荷原理を適用して決める。

a) 負荷時における座標系内の荷重線は,fʼ-uʼ又はoʼ-uʼ面内(図1及び図2)で荷重がかけられる位置

になければならない。

b) 試験試料は,必要な延長部品及び負荷をかけるためのレバーアーム部品とで構成される取付けジグを

用いて,所定の長さになるように組み立てる。

c) 試験試料は,試料の下部及び上部の負荷をかけるためのレバーアーム部品を取り付けた状態で,ひざ

(膝)継手及びこ(股)継手のオフセットが座標系内のfʼ-uʼ又はoʼ-uʼ面内で正確な値になるように

する。

d) この試験負荷条件下で試験試料が変形し,ひざ(膝)継手及びこ(股)継手の初期オフセット値が変

化しても,負荷をかけるためのレバーアーム長に修正を加えてはならない。

6.2.2

試験負荷条件

6.2.2.1

一般 A-P面内,M-L面内及びねじり試験の試験負荷条件は,軸力,曲げモーメント及びねじり

モーメントという試験試料の内部に作用する負荷に基づく。これらの負荷の物理的説明を,附属書Aに示

す。

備考 参考として軸力,有効なレバーアーム長及びオフセットを計算する式を,附属書Bに示す。

6.2.2.2

A-P面内の試験負荷条件 図2a)及び図2b)にA-P面内の試験負荷条件を示す。各負荷成分は,座

標系のfʼ-uʼ面内の単一荷重とする。

二つの異なるA-P面内の試験負荷条件を規定し,各試験負荷条件を静的許容負荷試験,静的破壊試験及

び繰返し負荷試験に適用する(6.4参照)。

a) 図2a)に示すA-P面内の伸展試験負荷条件は,すべてのこ(股)継手に適用する。

b) 図2b)に示されているA-P面内の屈曲試験負荷条件は,ストライド制限装置付きこ(股)継手に適用

し,A-P面内の伸展試験負荷条件に追加して行う。

6.2.2.3

M-L面内の試験負荷条件 図2c)にM-L面内の試験負荷条件を示す。各負荷成分は,座標系のoʼ

−uʼ面内の単一荷重によって荷重成分として生じる。

M-L面内の試験負荷条件は,静的許容負荷試験,静的破壊試験及び繰返し負荷試験に適用する(6.4参

照)。

6.2.2.4

ねじり試験負荷条件 静的負荷試験及び繰返し負荷試験の手順におけるuʼ軸回りのねじり試験

負荷条件は,A-P面内及びM-L面内の試験負荷条件とは別に適用する(6.5参照)。

8

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3

試験負荷レベル 義足が実際に受ける負荷は,個々の切断者の身体条件,歩行の特性などによって

異なるため,負荷に対応する幾つかの試験負荷レベルを規定する。

A系列の試験負荷レベルA100,A80及びA60は,成人の義足に適用する。

備考1. A100,A80及びA60の試験負荷レベルに対応したA-P面内,M-L面内及びねじり試験負荷条

件の寸法及び試験負荷値を,表3及び表4に規定する。

2. A100,A80及びA60の試験負荷レベルは,JIS T 0111-3に規定するA系列の試験負荷レベル

に対応する。

6.3

適切な試験手順及び試験装置の条件

6.3.1

一般 試験に用いる試験試料,取付けジグの位置,及び7.に規定する試験負荷値とを設定する。試

験は,各々の試験試料に添えて提出する試験依頼書に記述された試験条件によって行う。

試験装置は,試験試料の変形を制限しないように運動の可動域を十分にもたせる。

取付けジグは,試験中に試験試料に対する規定の試験負荷が増加も減少もしないものとする。

必要な記録は,試験機関で保持し,9.に規定する試験報告書にも記述する。

6.3.2

A-P面内及びM-L面内の試験に使用する取付けジグの確認試験

6.3.2.1

一般 取付けジグの確認試験は,次の手順で行う。負荷をかけるためのレバーアーム部品及び延

長部品とで構成される取付けジグの剛性は,6.3.2.2又は6.3.2.3の規定によって計測する(備考1.参照)。

備考1. 6.3.2.2に規定する確認試験方法では,荷重線に対する取付けジグの取付け位置が試験試料に

対して適切な状態よりも大きく傾くことがある。このような取付けができない場合には,

6.3.2.3に規定する代替法を適用する。

2. 異なる試験負荷条件ごとに設計された個々の取付けジグは,各々の試験負荷条件で確認試験

を受けてもよい。

3. 既に行った試験結果が妥当で当てはまる場合には,取付けジグの確認試験を行う必要はない。

6.3.2.2

取付けジグの標準的な確認試験

6.3.2.2.1

規定の試験負荷条件をかけるために,義足部品でない部材を用いて取付けジグの確認試験用の

試験試料を組み立てる。負荷をかけるためのレバーアーム部品が同じ方向になるように組み立てる。

延長部品が調節可能であれば,最も厳しい状態で組み立てる。

取付けジグの組立で部材を追加して用いる場合には,これらの剛性が試験条件下で他の義足部品でない

部材の剛性以上でなければならない。

6.3.2.2.2

試験負荷条件下で要求される調節範囲内であれば,最大寸法で同じ方向に向くようにレバーア

ームを組み立てる。

6.3.2.2.3

試験装置に取り付ける。

6.3.2.2.4

表4に示す試験負荷レベルでのA-P面内及びM-L面内の試験負荷条件の予備荷重 (Fset) をかけ

る。10〜30秒間(10秒以上,30秒以下の時間)Fsetの荷重を維持し,除荷する。

6.3.2.2.5

表4に示す初期荷重 (Fstab) をかけ,次の計測が終了するまで維持する。

LBK-THを計測し,L1として記録する。また,試験装置の基準位置から移動した負荷作用点(例えば,ク

ロスヘッド)の変位δを計測し,δ1として記録する。

6.3.2.2.6

試験荷重を滑らかに増加させ,表4に示すA-P面内及びM-L面内の試験負荷条件である確認試

験荷重 (Fpa) をかける。このときの荷重速度は,100〜250N/sとする。

次の計測が終了するまでFpaを維持する。

LBK-THを計測し,L2として記録する。また,試験装置の基準位置から移動した負荷作用点(例えば,ク

9

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロスヘッド)の変位δを計測し,δ2として記録する。

6.3.2.2.7 Fstabまで試験荷重を除荷し,次の計測が終了するまでFstabを維持する。

LBK-THを計測し,L3として記録する。また,試験装置の基準位置から移動した負荷作用点(例えば,ク

ロスヘッド)の変位δを計測し,δ3として記録する。

6.3.2.2.8

下部及び上部負荷作用点の間のFpaでの変位Dl及びFstabでの永久変形量D2を計算する。

D1=L1−L2又はD1=δ2−δ1

D2=L1−L3又はD2=δ3−δ1

6.3.2.2.9

次のいずれかの許容値を超える取付けジグは使用しない。

Fpaでの最大変位量 D1=2mm

Fstabでの最大永久変形量 D2=1mm

6.3.2.2.10 試験結果を記録する。

6.3.2.3

標準的な確認試験に替わる取付けジグの確認試験

6.3.2.3.1

規定の試験負荷条件を適用するために,試験試料の下部及び上部に使用する取付けジグをそれ

ぞれ二つ用意し,同じ側に使用する取付けジグを二つ用い組み立てる。負荷をかけるためのレバーアーム

部品を同じ方向に向くように組み立てる。

延長部品が調節可能であれば,最も厳しい状態で組み立てる。

取付けジグを組み立てるために別の部材を用いなければならない場合には,試験条件下でこれらの剛性

がほかの義足部品でない部材の剛性以上でなければならない。

備考 各取付けジグは,試験試料の両端それぞれに負荷をかけるためのレバーアーム及び延長部品で

構成され,補助部品を必要とする場合もある。同じ取付けジグを二つ組み立てて試験する例と

しては,M-L試験で用いる下部レバーアーム及びその関連部品がある。

6.3.2.3.2

6.3.2.2.2〜6.3.2.2.7の試験を行う。

6.3.2.3.3

二組の同じ取付けジグにFpaを負荷したときの下部及び上部負荷作用点の間の変位D1, X/Y及び

Fstabの負荷のときの永久変形量D2, X/Yを計算する。

D1, X/Y=L1, X/Y−L2, X/Y 又は D1, X/Y=δ2, X/Y−δ1, X/Y

D2, X/Y=L1, X/Y−L3, X/Y 又は D2, X/Y=δ3, X/Y−δ1, X/Y

添字Xは,試験負荷条件であるAP-E(A-P面内の伸展),AP-F(A-P面内の屈曲)及びML(M-L面内

の曲げ)に対応し,添字Yは,取付けジグの取付側であるB(下部)及びT(上部)に対応する。

備考 6.3.2.3.1の備考の例では,その変位及び永久変形量の表記はD1, ML/B及びD2, ML/Bとなる。

6.3.2.3.4 Fstabで永久変形許容値が次の値を超える場合には,そのジグは,二つとも使用してはならない。

Fstabにおける最大永久変形量 D2, X/Y=1mm

6.3.2.3.5

同様の試験負荷条件で,先に試験した取付けジグの反対側に使用する,取付けジグ(同じもの

二つ)を用いて組み立てて,6.3.2.3.1〜6.3.2.3.3を行う。

6.3.2.3.6 Fstabで永久変形許容値が次の値を超える場合には,そのジグは二つとも使用してはならない。

Fstabにおける最大永久変形量 D2, X/Y=1mm

6.3.2.3.7

規定の試験負荷条件を適用する試験試料に用いる上部及び下部の取付けジグの組合せに対する

Fpaの下での平均変位D1, x/meanを,6.3.2.3.3及び6.3.2.3.5で計算した値の平均変位として,次の式で算出す

る。

D1, X/mean=1/2D1, X/B+1/2D1, X/T=1/2 (Dl, X/B+D1, X/T)

10

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2.3.8 Fpaの下での平均変位計算値が次の許容値を超える場合は,その上部及び下部の取付けジグの組

合せは,規定の試験負荷条件を試験試料に適用するためには使用してはならない。

Fpaにおける最大平均変位量 D1, X/mean=2mm

6.3.2.3.9

試験結果を記録し,既に結果がある場合には,相互に参照できるようにする。

6.4

A-P面内及びM-L面内の試験方法

6.4.1

一般

6.4.1.1

5.5.3に規定する最も厳しいアライメントで,A-P面内及びM-L面内の試験を行う。

6.4.1.2

A-P面内の屈曲試験負荷条件では,最大伸展位になるようにこ(股)継手のストライド制限装置

を調節する。できない場合にはストライドが最小(屈曲が最小)になるように調節する。

繰返し試験中に荷重線がストライド制限装置の軸の後方を通ることによってストライド制限装置が”押

し出される”ことを避けるため,こ(股)継手取付けプレートの取付け角度を変更して,荷重線がストラ

イド制限装置の軸の前方を通るようにしなければならない場合がある。このような変更を行う場合には,

製造業者,試験依頼者及び試験機関で同意を得ることが望ましい。

試験報告書に変更箇所を記録する。

6.4.1.3

最大伸展位でM-L面内の試験を行う。

備考 試験試料に伸展モーメントをかけて最大伸展位を維持するためには,10mmを超えないA-P面

内でのオフセットであれば,M-L面内の試験で用いてもよい。

試験報告書にこのA-P面内でのオフセット値を記録する。

6.4.2

A-P面内及びM-L面内の静的許容負荷試験

備考1. A-P面内又はM-L面内の繰返し試験(最終的な静的負荷試験を含む。)に合格した試験試料

は,再びアライメントを調整した後で,A-P面内又はM-L面内の静的許容負荷試験に使用し

てもよい(6.7備考1.参照)。

2. 6.4.2.1〜6.4.2.5及び6.4.2.8に規定する計測は,初期荷重 (Fstab) を負荷できる試験装置又は特

別に作製したジグのいずれかに取り付けた試験試料で行ってもよい。

6.4.2.1

5.及び試験依頼書に示されている試験試料を準備し,正確に取り付ける。

無荷重時に7.2.1及び表3に規定する目標の試験負荷条件及び試験レベルになるようにひざ(膝)継手及

びこ(股)継手のオフセット (fʼk,fʼH,oʼK,oʼH) 及び各試験試料の長さ (uʼK−uʼBK,uʼH−uʼK,uʼTH−uʼH)

とを設定する。

a) fʼK,fʼH,oʼK,oʼH

b) uʼK−uʼBK,uʼH−uʼK,uʼTH−uʼH

を計測し,記録する。

6.4.2.2

表4に示す試験負荷レベルでのA-P面内及びM-L面内の試験負荷条件の予備荷重 (Fset) をかけ

る。10〜30秒間Fsetを維持し除荷する。6.4.2.3へ進む前に少なくとも15分以上,無負荷の状態にする。

6.4.2.3

表4に示す初期荷重 (Fstab) をかける。

6.4.2.4

表3に規定する目標の試験負荷条件及び試験レベルで初期荷重 (Fstab) を加えた状態で,ひざ(膝)

継手及びこ(股)継手のオフセット (fʼk,fʼH,oʼK,oʼH) が正確になるように下部及び上部のレバーアー

ムを調整する。

6.4.2.5

初期荷重Fstabをかけ,次の計測が終了するまで維持する。

以下の項目を計測し,記録する。

a) fʼK,fʼH,oʼK,oʼH

11

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) LK,LH

c) LBK-THを計測し,L4として記録する。また,試験装置の基準位置から移動した負荷作用点(例えば,

クロスヘッド)の変位δを計測し,δ4として記録する。

備考 特別に作製したジグを用いてa)及びb)を計測した場合には,c)を行う前に,初期荷重 (Fstab) を

除荷して試験試料をその特別なジグから試験装置へ移して,再び負荷をかけなければならない。

6.4.2.6

試験荷重を滑らかに増加して,表4に示すA-P面内及びM-L面内の試験負荷条件である許容試

験荷重 (Fsp) をかける。このときの荷重速度は,100〜250N/sとする。かつ,30秒間Fspを維持する。

6.4.2.7

Fstabを除荷する。

6.4.2.8

次の計測が終了するまで初期荷重 (Fstab) を維持する。計測は,15分間以内で終わらせる。

a) LBK-THを計測し,L5として記録する。また,試験装置の基準点から移動した負荷作用点(例えば,ク

ロスヘッド)の変位δを計測し,δ5として記録する。

b) fʼK,fʼH,oʼK,oʼH

c) LK,LH

を計測し,記録する。

備考 特別に作製したジグを用いb)及びc)の計測を行う場合,a)を終了した後,初期荷重 (Fstab) を除

荷し,試験試料を試験装置からその特別なジグへ移して,再び負荷をかけなければならない。

6.4.2.9

下部及び上部負荷作用点間の永久変形量D3を算出し記録する。

D3=L4−L5又はD3=δ5−δ4

6.4.2.10 永久変形量D3が15mmを超える場合には,試験試料がこの規格のA-P面内及びM-L面内の静的

許容負荷試験を満足しなかったものとする。

6.4.2.11 この試験の後に試験試料のいずれかの部品が安全に機能しなくなった場合には,この規格のA-P

面内及びM-L面内の静的許容負荷試験を満足しなかったものとする。

6.4.2.12 試験試料が破壊した場合には,破壊荷重及び破壊の状態を試験報告書に記録する。

6.4.3

A-P面内及びM-L面内の静的破壊試験

備考1. A-P面内又はM-L面内の静的許容負荷試験を満足した試験試料は,アライメントを再調整し

た後で,A-P面内又はM-L面内の静的破壊試験に使用してもよい。

2. 試験機又は特別に作製したジグのいずれかに取り付けた試験試料に,初期荷重 (Fstab) を加え

て,6.4.3.1〜6.4.3.5に明示された手順で計測する。

6.4.3.1 5.及び試験依頼書によって試験試料を準備し,組み立てる。

無負荷の状態で,ひざ(膝)継手部,こ(股)継手部のオフセット (fʼK,fʼH,oʼK,oʼH) ,試験試料の

長さ (uʼK−uʼBK,uʼH−uʼK,uʼTH−uʼH) を7.2.1と表3に明示した試験負荷条件及び負荷レベルによって設

定する。

a) fʼK,fʼH,oʼK,oʼH

b) uʼK−uʼBK,uʼH−uʼK,uʼTH−uʼH

を計測し,記録する。

6.4.3.2

試験試料に所定の試験負荷レベルのA-P面内及びM-L面内の試験負荷条件で表4に示す予備荷

重 (Fset) をかける。この荷重 (Fset) を10〜30秒間維持し,除荷する。6.4.3.3へ進む前に,試験試料を15

分以上無負荷の状態にする。

6.4.3.3

表4に示す初期荷重Fstabを試験試料に加える。

12

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.3.4

表3に規定する所定の試験負荷条件及び負荷レベルの値で上部負荷レバーアーム並びに下部負荷

レバーアームを調節して,初期荷重 (Fstab) を加えた状態でひざ(膝)継手オフセット及びこ(股)継手オ

フセット (fʼK,fʼH,oʼK,oʼH) が規定の値になるようにする。

6.4.3.5

初期荷重 (Fstab) を加え,次の計測が完了するまで維持する。

a) fʼK,fʼH,oʼK,oʼH

b) LK,LH

を計測し記録する。

備考 試験試料を特別に作製したジグに取り付けてa)及びb)を計測した場合には,6.4.3.6へ進む前に

初期荷重 (Fstab) をいったん除いて,再度負荷しなければならない。

6.4.3.6

試験荷重を滑らかに100〜250N/sの速度で増加し,試験試料が破壊するか,6.4.3.7に規定するぜ

い(脆)性破壊の最大試験荷重Fsu, brittleに耐えるかを確認する(6.4.3.7参照)。この間の最大の荷重 (F) を

記録する。

6.4.3.7

この規格のA-P面内及びM-L面内の静的破壊試験を満足するための荷重 (F) は,破壊のモード

によって異なる(3.1及び3.2参照)。

ぜい(脆)性破壊に対する最大試験荷重 (Fsu、brittle) に耐えるか,延性破壊に対する最大試験荷重 (Fsu, ductile)

を超える負荷で延性破壊が起きたとき,A-P面内及びM-L面内の静的破壊試験を満足したものとみなす。

表4にA-P面内,M-L面内の試験負荷条件及び試験負荷レベルに対するFsuの値を規定する。

表4に規定するぜい(脆)性破壊の試験荷重に耐えることができた試験試料について,製造業者及び試

験依頼者から特別に要請があるか,又は試験依頼書による要請があれば,実際に破壊が生じるまで静的破

壊試験を継続してもよい。この場合,取付けジグはより大きな剛性を必要とし,変位量及び永久変形量は,

表4に規定する値よりも大きな値に対して6.3.2に規定する範囲に収まらなければならない。

6.4.3.8

破壊したときは,試料を検査して破壊のモードを調べ,結果を記録する。

6.4.4

A-P面内及びM-L面内の繰返し負荷試験

6.4.4.1

A-P面内及びM-L面内の繰返し負荷試験を行う際の一般的要求事項

6.4.4.1.1

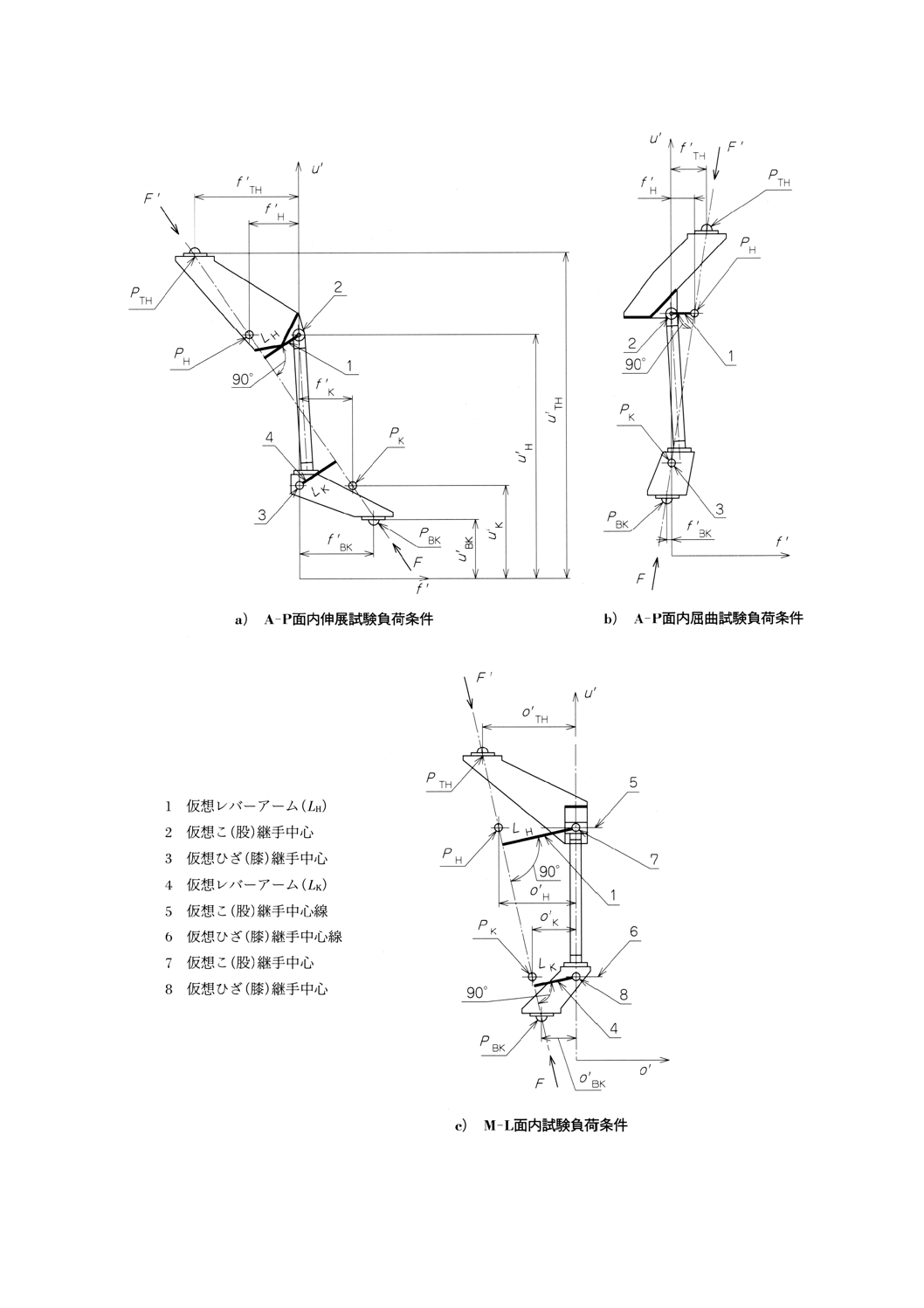

試験装置は,図3に示すような繰返し波形の試験荷重 (F) を生成できなければならない。この

繰返し波形は,最小試験荷重 (Fmin) から (Fc) の振幅で変化し,最大試験荷重 (Fmax) =Fmin+Fcである。

6.4.4.1.2

試験装置が発生する繰返し試験荷重の望ましい波形は,正弦波(図3参照)でなければならな

い。正弦波を発生することが不可能であると客観的に認められる場合には,鋭いオーバーシュートがない

滑らかな波形でなければならない。

図3 繰返し試験の負荷のパラメータ

13

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.4.1.3

試験荷重の振幅 (Fc) が繰返し負荷試験最大荷重 (Fmax) の10%を超えて変化するときには,試

験装置の運転を停止しなければならない。

正弦波形を生成する試験機の制御機構は,必要な波形を生成するまでにある程度の運転回数を必要とし

てもよい。この安定波形生成までに至る期間中に波形は滑らかであり,鋭いオーバーシュートがなく,最

大荷重 (Fmax) を10%以上超えてはならない。

6.4.4.1.4

試験中Fmaxが加わったときに下部負荷作用点 (PBK) と上部負荷作用点 (PTH) との間の変位が

5mmを超えた場合には,試験装置を停止しなければならない。

初期変位量の計測は,試験機を所定の負荷波形の所定の負荷値で運転しているときに行わなければなら

ない(6.4.4.2.8及び6.4.4.2.9参照)。

6.4.4.1.5

もし,1Hzより高い周波数で試験を行うとき,最大周波数は,慣性の影響が最大荷重及び波形

に影響を与え始めるよりも低い周波数でなければならない。

6.4.4.1.6

A-P面内及びM-L面内の繰返し試験中に,繰返し回数が製造業者及び試験依頼者の保守説明書

又は試験依頼書に交換が必要と記載されている値に達したときには,指定の部品を交換しなければならな

い。

6.4.4.1.7

破壊を起こさずに試験を終了した試験試料については,試験依頼者が要請した場合,4倍又は

それ以上の倍率のレンズによって,割れの存在及び状態を検査し,試験報告書に記録しなければならない。

6.4.4.1.8

繰返し負荷試験を満足したすべての試験試料は,最後に静的許容負荷試験荷重Ff=Fsp(6.4.4.2.17

参照)で試験しなければならない。

6.4.4.2

A-P面内及びM-L面内の繰返し負荷試験

備考 6.4.4.2.1〜6.4.4.2.5に規定する計測は,試験機に取り付けた試験試料,又は初期荷重 (Fstab) 又

は最大荷重 (Fmax) を加えることができる特製のジグに取り付けた試験試料に対して,どちらで

実施してもよい。

6.4.4.2.1

5.及び試験依頼書によって試験試料を用意し,組み立てる。

無負荷状態で,7.2.1及び表3に規定する試験負荷条件及び試験負荷レベルで,ひざ(膝)継手部,こ(股)

継手部のオフセット (fʼK,fʼH,oʼK,oʼH) 及び試験試料の長さ (uʼK−uʼBK,uʼH−uʼK,uʼTH−uʼH) を設定

する。

a) fʼK,fʼH,oʼK,oʼH

b) uʼK−uʼBK,uʼH−uʼK,uʼTH−uʼH

を計測し,記録する。

6.4.4.2.2

表4に規定する試験負荷条件及び試験負荷レベルによって,A-P面内及びM-L面内で試験試料

に初期荷重 (Fset) を加える。この荷重 (Fset) を10〜30秒間保持し,その後除荷する。6.4.4.2.3へ進む前に,

試料を15分以上無負荷の状態にする。

6.4.4.2.3

表4に規定する初期荷重 (Fstab) を試験試料に加える。

6.4.4.2.4

表3に規定する試験負荷条件及び試験負荷レベルによって,初期荷重 (Fstab) を加えた状態でひ

ざ(膝)継手部及びこ(股)継手部のオフセット値 (fʼK,fʼH,oʼK,oʼH) が所定の値になるように,底部

及び上部のレバーアーム長を調節する。

6.4.4.2.5

初期荷重 (Fstab) を,次に示す計測が完了するまで保持する。

a) fʼK,fʼH,oʼK,oʼH

b) LK,LH

c) このときの距離LBK-THを計測してL6とし,また,このときの試験機の基準位置から移動した負荷作用

14

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

点(例えば,クロスヘッド)の変位δを測定して,δ6として記録する。

備考 試験試料を特製のジグに取り付けてa)及びb)を計測した場合には,c)へ進む前に初期荷重

(Fstab) をいったん除荷し,試験機に取り付けた後に再度負荷する。

6.4.4.2.6

表4に規定するA-P面内及びM-L面内の試験負荷条件並びに試験負荷レベルで,試験試料に繰

返し負荷試験最大荷重 (Fmax) を加える。荷重 (Fmax) を,次の計測が完了するまで保持する。

a) fʼK,fʼH,oʼK,oʼH

b) LK,LH

c) 距離LBK-THを計測してL7とし,またこのときの試験機の基準位置から移動した負荷作用点(例えば,

クロスヘッド)の変位δを測定して,δ7として記録する。

備考 試験試料を特製のジグに取り付けてa)及びb)を計測した場合には,c)へ進む前に繰返し負荷試

験最大荷重 (Fmax) をいったん除荷し,試験機に取り付けた後に再度負荷する。

6.4.4.2.7

荷重を表4に規定する最小荷重Fminまで減らす。

6.4.4.2.8

最小荷重Fminを保持し,表4に規定するA-P面内及びM-L面内の試験負荷条件並びに試験負荷

レベルでの繰返し負荷試験荷重 (Fc) を試験依頼書に要請されている周波数で一連の回数を加える。

Fmaxの10%以内にFcが収まり,6.4.4.1.2に規定する波形になり試験試料及び試験機が安定するまで,

6.4.4.2.9に進んではならない。試験機を停止し,安定運転になるまでに要した負荷回数を試験報告書に記

録する。

備考 安定運転になるまでに要する負荷回数は,試験試料の性質及び試験機の制御機構に依存する。

6.4.4.2.9

試験試料に繰返し負荷試験最大荷重 (Fmax) を静的に加える。このときの距離LBK-THを計測し,

L8とする。また,このときの試験機の基準位置から移動した負荷作用点(例えば,クロスヘッド)の変位

δを計測し,δ8とする。

6.4.4.2.10 試験荷重を最小荷重 (Fmin) に減らす。

6.4.4.2.11 最小荷重 (Fmin) を保持し,表4に規定するA-P面内及びM-L面内の試験負荷条件並びに試験

負荷レベルでの繰返し負荷試験荷重を,試験依頼書で要請されている周波数で,表4に規定する一連の回

数を加える。繰返し試験荷重 (Fc) の波形を検査する。波形が6.4.4.1.2に合致していなければ,試験を停

止する。試験機の変位の幅を,6.4.4.2.9に規定する最大荷重 (Fmax) が加わったときに,初期変位量δ8から

5mm以内になるように設定する。

6.4.4.2.12 変位量が大き過ぎて試験機が停止した場合には,試験試料に損傷がないかを検査する。

試料が破壊していれば,“試験試料は,A-P面内又はM-L面内の繰返し負荷試験を満足しなかった。”と

記載する。

6.4.4.2.13 次の場合には,Fmin及びFmaxでfʼK,fʼH,oʼK,oʼH,LK,LH,LBK-TH又は変位δを計測し記録する。

a) 試験負荷回数が,製造業者及び試験依頼者の保守説明書又は試験依頼書(6.4.4.1.6参照)に示されて

いる部品交換の値に達したとき。

b) 所定の試験負荷回数を完了したとき。

部品の機械的特性と部品交換又は置き換えのために試験試料を分解し組み立てる際の複雑さを考慮して,

部品交換又は置き換えの後で試験を6.4.4.2.1,6.4.4.2.2又は6.4.4.2.8から再開してよい。

6.4.4.2.14 試験報告書には,運転停止,負荷回数,継続期間及び停止の理由をすべて記録する。

6.4.4.2.15 破壊が起こるまで又は表4に規定する試験負荷回数まで試験を継続する。いずれの場合も,試

験報告書に負荷回数の合計を記録する。

6.4.4.2.16 試験試料が破壊したときは,破壊の状態を試験報告書に記録する。

15

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.4.2.17 6.4.4.1.8によって繰返し負荷試験に合格した試験試料はすべて,最後に,表4に規定する試験

負荷条件及び試験負荷レベルによって,A-P面内及びM-L面内の静的許容負荷試験荷重Ff=Fspを100〜

250N/sの速度で加える。30秒間この荷重を加えても破壊せず,大きな変形がなければ合格とする。

6.4.4.3

A-P面内及びM-L面内の繰返し負荷試験における破壊の定義

6.4.4.3.1

3Hz以下で一つでも試料が表4に規定する最小の耐久性を満たさなかった場合には,この規格

のA-P面内及びM-L面内の繰返し負荷試験を満足しなかったものとみなす。

6.4.4.3.2

3Hz以上の周波数で試験した試料が破壊した場合には,少なくとも,もう一つの試料を同じ試

験負荷条件及び試験負荷レベルで3Hzより低い周波数で試験しなければならない。そのうえで,さらに試

料が破壊した場合には,この規格のA-P面内及びM-L面内の繰返し負荷試験を満足しなかったものとみな

す。

6.4.4.3.3

試験試料が最終静的許容荷重Ff=Fspを30秒間維持できなかった場合には,この規格のA-P面

内及びM-L面内の繰返し負荷試験を満足しなかったものとみなす。

6.5

ねじり試験の方法

6.5.1

一般 一方向だけに荷重をかけて試験する。非対称な試験試料の場合には,ひざ(膝)継手をこ(股)

継手に対して内側に回そうとする方向にトルクを加える。トルクを加えたときに試験試料が構造物として

元の形を保つ上で必要であれば,トルクのほかに伸展モーメントをこ(股)継手に加えてもよい。しかし,

このことは,製造業者,試験依頼者及び試験機関との間で同意を得ることが望ましい。

このこ(股)継手伸展モーメントを加えたことを,そのおおよその値とともに試験報告書に記録する。

6.5.2

静的ねじり許容負荷試験

6.5.2.1

製造業者及び試験依頼者は,製造業者の説明書によって,部品を締結するボルトの固定に注意し

て試験試料を組み立てる。ボルトの締付けトルクは,試験依頼書に記載されていなければならない。調節

可能部品はすべて,中立位で取り付ける。

試験機関は,試験試料を試験機に取り付ける際に,何らかの(回転防止の)固定具を取り付けなければ

ならない。すべてのボルトの締付けトルクは,試験報告書に記録しなければならない。

6.5.2.2

こ(股)継手を完全伸展位にして,試験試料を仮想ひざ(膝)継手中心及び仮想こ(股)継手中

心がuʼ軸上に位置するように取り付ける。

6.5.2.3

試験試料の一方の端を固定し,他端にねじりモーメント (Muʼ) を加えて,表4に規定する予備ね

じりモーメント (Muʼset) を作用させる。この予備ねじりモーメント (Muʼset) を10〜30秒間負荷し,除荷す

る。6.5.2.4に進む前に,試験試料を15分以上無負荷の状態にする。

6.5.2.4

試験試料にねじりモーメント (Muʼ) を加えて,表4に規定する初期ねじりモーメント (Muʼstab) を

与えて6.5.2.5の印を付け,読取りが完了するまで維持する。

6.5.2.5

すべての部品接合部に最初の角度位置の印を付ける。試験試料の一番上及び下の部品のuʼ軸回り

のねじれについて,最初の角度位置θb1及びθt1を測定し,記録する。

6.5.2.6

ねじりモーメント (Muʼ) を4Nm/sを超えない荷重速度で表4に規定する許容ねじりモーメント

(Muʼsp) になるまで滑らかに増加させる。この許容ねじりモーメントを30秒間維持し,初期ねじりモーメ

ント (Muʼstab) まで減少させる。試験に要した時間に注意し記録する。

6.5.2.7

初期ねじりモーメント (Muʼstab) を,次の計測が完了するまで維持する。この計測を15分間以内

に完了する。試験試料の一番上及び下の部品のuʼ軸回りのねじれについて,最初の角度位置θb2及びθt2を

測定し,記録する。試験に要した時間に注意し記録する。

6.5.2.8

試験試料の両端間のuʼ軸回りの相対角度変化 (θr1) を,次の式によって算出し,記録する。

16

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

θr1=(θb2−θbl)−(θt2−θt1)又はθr1=(θb2−θt2)−(θb1−θt1)

6.5.2.9

試験試料の両端間の相対角度変化が3°を超えず,また,試験後も安全に機能するならば,この

試験試料は,この規格の静的許容ねじり負荷試験を満足したものとする。可能であれば,6.5.2.5で規定す

るすべての部品の接合部に初期角度位置の印を付けておき,どの位置でどれだけ滑りが生じたかを確定す

る。

6.5.3

繰返しねじり試験

6.5.3.1

繰返しねじり試験を行う際の一般的要求事項

6.5.3.1.1

試験装置は,最大ねじりモーメント (Muʼmax) を発生させるために,初期ねじりモーメント

(Muʼmin) から (Muʼc) の振幅で振動する単一繰返しねじりモーメント (Muʼ) を生成できなければならない。

ここに,Muʼmax=Muʼmin+Muʼc

6.5.3.1.2

繰返しねじりモーメント (Muʼ) は,正弦波(図3参照)とする。正弦波を発生することが不可

能であると客観的に認められる場合には,鋭いオーバーシュートがない滑らかな波形でなければならない。

6.5.3.1.3

繰返しねじりモーメント (Muʼc) が,最大ねじりモーメント (Muʼmax) の10%を超えたときは,試

験装置を停止しなければならない。

正弦波形を生成する試験機の制御機構は,必要な波形を生成するまでにある程度の運転回数を必要とし

てもよい。この安定波形生成までに至る期間中に波形は滑らかであり,鋭いオーバーシュートがなく,最

大ねじりモーメント (Muʼ) を10%以上超えてはならない。

6.5.3.1.4 Muʼmaxでのuʼ軸についての試験試料の両端の相対角度変位が,Muʼmaxでの初期値より増加して

3°を超えたときは,試験装置を停止しなければならない。

最初の相対角度変位の値は,定められた波形及び負荷(6.5.3.2.6〜6.5.3.2.8参照)をかけることによって

決まる。

6.5.3.1.5

試験周波数が1Hzを超える場合,最大周波数は,最大荷重値又は波形に慣性が影響しない周波

数でなければならない。

6.5.3.1.6

繰返しねじり試験の繰返し回数が,製造業者及び試験依頼者の使用説明書又は試験依頼書で交

換を指示している回数に達したとき,規定の部品を交換しなければならない。部品を交換したときには,

試験報告書に記録しなければならない。

6.5.3.1.7

破壊を起こさずに試験を終了したすべての試験試料は,依頼者が要請した場合,4倍又はそれ

以上の倍率のレンズによって,試験による割れの存在及び状態を検査し,試験報告書に記録する。

6.5.3.1.8

破壊を起こさずに試験を終了したすべての試験試料には,最後に静的ねじりモーメントMuʼfʼ=

Muʼsp(6.5.3.2.16参照)をかける。

6.5.3.2

繰返しねじり試験の試験方法

6.5.3.2.1

製造業者及び試験依頼者は,製造業者が作成した指示書によって試験試料を組み立てなければ

ならない。部品を締結するボルトを締める際には十分注意する。ボルトは,試験依頼書によって定められ

た締付けトルクで締める。すべての調整可能な部品は,中立位で取り付ける。試験機関は,試験装置に試

験試料を設置するために必要な取付け具を取り付ける。すべてのボルトの締付けトルクは,試験報告書に

記録する。

6.5.3.2.2

こ(股)継手を最大伸展にして試験試料を取り付け,仮想ひざ(膝)継手中心及び仮想こ(股)

継手中心はuʼ軸に合わせてアライメントを定める。

17

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.3.2.3

試験試料の一端を固定し,表4に規定する予備ねじりモーメント (Muʼset) を発生させるために,

ねじりモーメント (Muʼ) を他端にかける。10〜30秒間このモーメント (Muʼset) を維持し,その後除荷する。

6.5.3.2.4に進む前に試験試料を15分以上無負荷の状態にする。

6.5.3.2.4

表4に規定する初期ねじりモーメント (Muʼstab) を発生させるために,ねじりモーメント (Muʼ)

を試験試料に加え,6.5.3.2.5の印を付け,読取りが完了するまで維持する。

6.5.3.2.5

すべての部品の接合部での初期角度位置に印を付ける。試験試料の上部及び下部の部品のuʼ軸

回りのねじれの初期角度位置θb3及びθt3を測定し,記録する。

6.5.3.2.6

表4に規定する初期ねじりモーメント (Muʼmin) を試験試料に加え,維持するか又は初期ねじり

モーメント (Muʼstab) をそれぞれ維持する。そして,試験依頼書に要請されている周波数で,表4に規定す

る繰返しねじりモーメント (Muʼc) で一連の回数を加える。

試験試料及び試験装置が定常状態になり, (Muʼc) が (Muʼmax) の10%を超えて大きくならないで,6.5.3.1.2

に規定する波形を満たすまで,6.5.3.2.7に進んではならない。

試験装置を止め,安定運転になるまでに要した負荷回数を試験報告書に記録する。

備考 安定運転になるまでに要する負荷回数は,試験試料の性質及び試験機の制御機構に依存する。

6.5.3.2.7

表4に規定する最大ねじりモーメント (Muʼmax) を試験試料に加え,次の測定が完了するまで,

それを維持する。試験試料の上部及び下部の部品のuʼ軸回りの角度位置θb4及びθt4を測定し,記録する。

6.5.3.2.8

試験試料の両端間のuʼ軸回りのMuʼmaxによる相対的な初期角度位置θr2を次の式によって算出す

る。

θr2=(θb4−θb3)−(θt4−θt3)又はθr2=(θb4−θt4)−(θb3−θt3)

6.5.3.2.9

ねじりモーメント (Muʼ) を初期ねじりモーメント (Muʼmin) まで減らし維持する。

6.5.3.2.10 試験依頼書で指示された周波数で,規定の回数繰返しねじりモーメントを加える。Muʼcの値と

繰返し回数は,表4に規定する。

繰返しねじりモーメント (Muʼc) の波形を確認する。波形が6.5.3.1.2を満たさないときは,試験を終了す

る。

試験装置は,試験試料の両端間のuʼ軸回りの相対角度変位が,6.5.3.2.8で決定されるMuʼmaxによって相

対的な初期角度変位θr2より3°大きい値になったときは,停止するようにする。

6.5.3.2.11 過度の相対角度変位(6.5.3.1.4参照)が生じたために試験装置が停止した場合には,試験試料

に損傷がないかを調べる。試験試料が破壊した場合,試験試料がこの規格の繰返しねじり試験を満足しな

かったことを記録する。破壊が認められないならば,6.5.3.2.6から試験を再開し,規定の繰返し回数から,

試験装置が停止するまでに完了した繰返し回数を減じた回数だけ行う。

6.5.3.2.12 次に示すa)及びb)の場合に,試験試料の上部及び下部の部品のMuʼmin/Muʼstabにおける角度θbmin

とθtmin,及び,Muʼmaxにおける角度位置θbmaxとθtmaxを測定し,試験試料の両端間のuʼ軸回りの相対角度変

位θrxを次の式によって算出し,記録する。

θrx=(θbymax−θbymin)−(θtymax−θtymin)又は

θrx=(θbymax−θtymax)−(θbymin−θtymin)

ここに,

x =3,4,5,…,n

y =x−2=1,2,3,…,n−2

a) 製造業者,試験依頼者の使用説明書及び試験依頼書(6.5.3.1.6参照)に部品の交換を指示する回数に,

繰返し負荷の回数が到達したとき。

b) 規定の回数が終了したとき。

18

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 部品の交換後,試験は6.5.3.2.1から再開してもよい。また,6.5.3.2.5に規定する初期角度位置

の印を使う場合には,6.5.3.2.3又は6.5.3.2.6から再開してもよい。これは,交換が必要な部品

の機械的特性,試験試料の解体及び組立ての煩雑性によって決定する。

6.5.3.2.13 試験機が停止した場合には,そのときまでの繰返し回数,停止までの時間及び理由を試験報告

書に記録する。

6.5.3.2.14 試験は,破壊するか,表4に規定する回数に到達するまで継続する。どちらの場合も,終了時

に,繰返し負荷の総回数を試験報告書に記録する。

6.5.3.2.15 試験試料が破壊した場合には,破壊の状態を試験報告書に記録する。

6.5.3.2.16 繰返しねじり試験に通過したすべての試験試料に,6.5.3.1.8によって,表4に規定する最終的

な静的ねじりモーメントMuʼf=Muʼspを加える。このとき,4Nm/sを超えないように,繰返し負荷試験と同じ

方向にかける。このとき,負荷を30秒維持し,破壊が生じないか,又は試験試料の隣り合った部品の接合

部のずれによって生じる永久角度変位が3°を超えなかった場合には,試験を満足したものとする。

6.5.3.3

繰返しねじり試験の破壊の定義

6.5.3.3.1

試験機が停止したときに相対角度変位を測定し,Muʼmin/Muʼstabのときの試験試料の隣り合った部

品の接合部のずれによる永久角度変位θpyが3°を超えていた場合,その試験試料は,この規格に規定する

繰返しねじり試験を満足しなかったものとする。

可能であれば,6.5.3.2.5に規定するすべての部品の接合部の初期角度位置の印を使い,生じたずれの量

を確定する。

備考 θpyを,次の式によって算出する。

θpy=(θbymin−θb3)−(θtymin−θt3)又はθPy=(θbymin−θtymin)−(θb3−θt3)

θb3及びθt3は,6.5.3.2.5で,θbymin及びθtyminは,6.5.3.2.13で規定した。

6.5.3.3.2

3Hz未満の周波数で試験した試料が,表4に規定する最小限の耐久性を満たさない場合には,

その部品は,この規格に規定する繰返しねじり試験を満足しなかったものとみなす。

6.5.3.3.3

3Hz以上の周波数で試験した試料が破壊した場合には,少なくとも,もう一つの試料を同じ試

験負荷条件及び試験負荷レベルで3Hz未満の周波数で試験しなければならない。その上で,さらに試料が

破壊した場合には,この規格の繰返しねじり試験を満足しなかったものとみなす。

6.5.3.3.4

試料が,最終の静的ねじりモーメントMuʼf=Muʼspを30秒間維持できなかった場合には,その部

品は,この規格に規定する繰返しねじり試験を満足しなかったものとみなす。

6.6

試験回数 この規格に規定する試験の最小限の回数を,表1に示す。

すべてのA-P面内及びM-L面内の試験は,最も厳しいアライメント位置(5.5.3参照)で実施する。

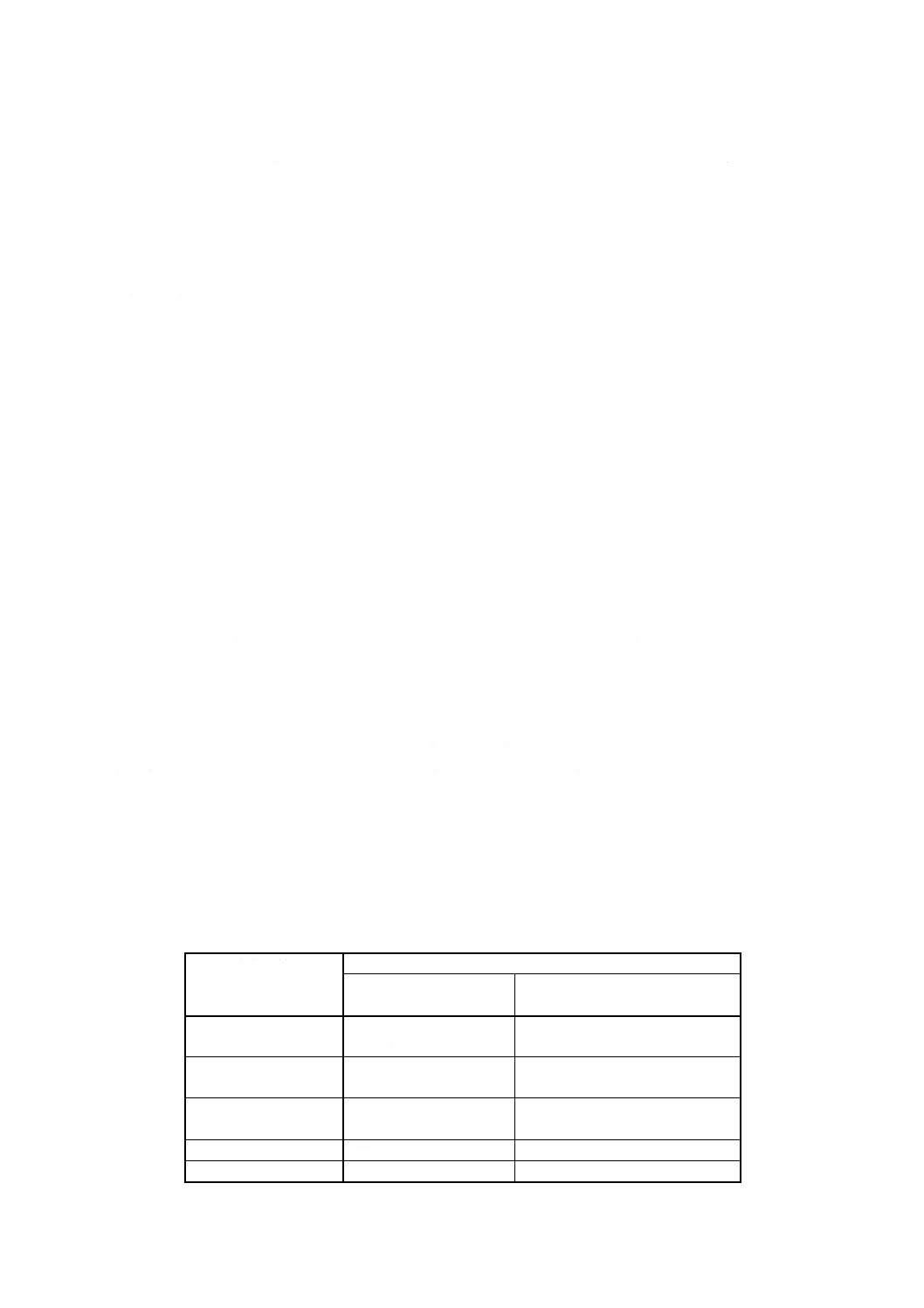

表1 試験回数

試験の種類

試験の最小限の回数

すべてのこ(股)継手

ストライド制限装置付きこ(股)継手

の場合,左記に追加する試験

静的許容負荷試験

A-P面内伸展方向で1回

M-L面内で1回

A-P面内屈曲方向で1回

静的破壊試験

A-P面内伸展方向で1回

M-L面内で1回

A-P面内屈曲方向で1回

繰返し負荷試験

A-P面内伸展方向で1回

M-L面内で1回

A-P面内屈曲方向で1回

静的ねじり許容負荷試験

1回

−

繰返しねじり試験

1回

−

19

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

試験試料の再使用に関する制約 A-P面内の試験を受けた試験試料は,M-L面内の試験には使用し

ない。逆も同様とする。

静的許容負荷試験又は静的破壊試験にかけた試験試料は,繰返し負荷試験には使用しない(備考1.参照)。

備考1. 繰返し負荷試験(最終的な静的負荷試験を含む。)にパスした試験試料は,再びアライメント

を調整した後で,静的許容負荷試験又は静的破壊試験に使用してもよい。

2. ストライド制限装置付きこ(股)継手については,A-P面内の伸展方向試験の要求事項を満

足した試験試料をA-P面内の屈曲方向試験に使用してもよい。

6.8

精度

6.8.1

アライメント設定及び測定に用いた試験装置(3.4参照)並びにすべてのジグは,少なくとも毎年

キャリブレーションし,その記録を保管しなければならない。

6.8.2

負荷を加えた状態でアライメント設定及び測定に使う試験装置並びにすべてのジグは,適用される

最も高い負荷の±1%以内の精度で測定できなければならない。

6.8.3

アライメント設定及び測定に使用する試験装置並びにすべてのジグは,距離寸法又は角度寸法をそ

れぞれ±0.1mm又は±0.1°以内の精度で測定できなければならない。

6.8.4

繰返し負荷試験では,試験装置は,±10%以内の精度で周波数を制御できなければならない。

6.8.5

距離寸法の公差は,±1mmとする。

6.8.6

角度寸法の公差は,±1°とする。

7. 試験負荷パラメータ

7.1

試験負荷値及び参照先 試験負荷値を,この規格で参照すべき細分した箇条,表番号とともに表2

に示す。

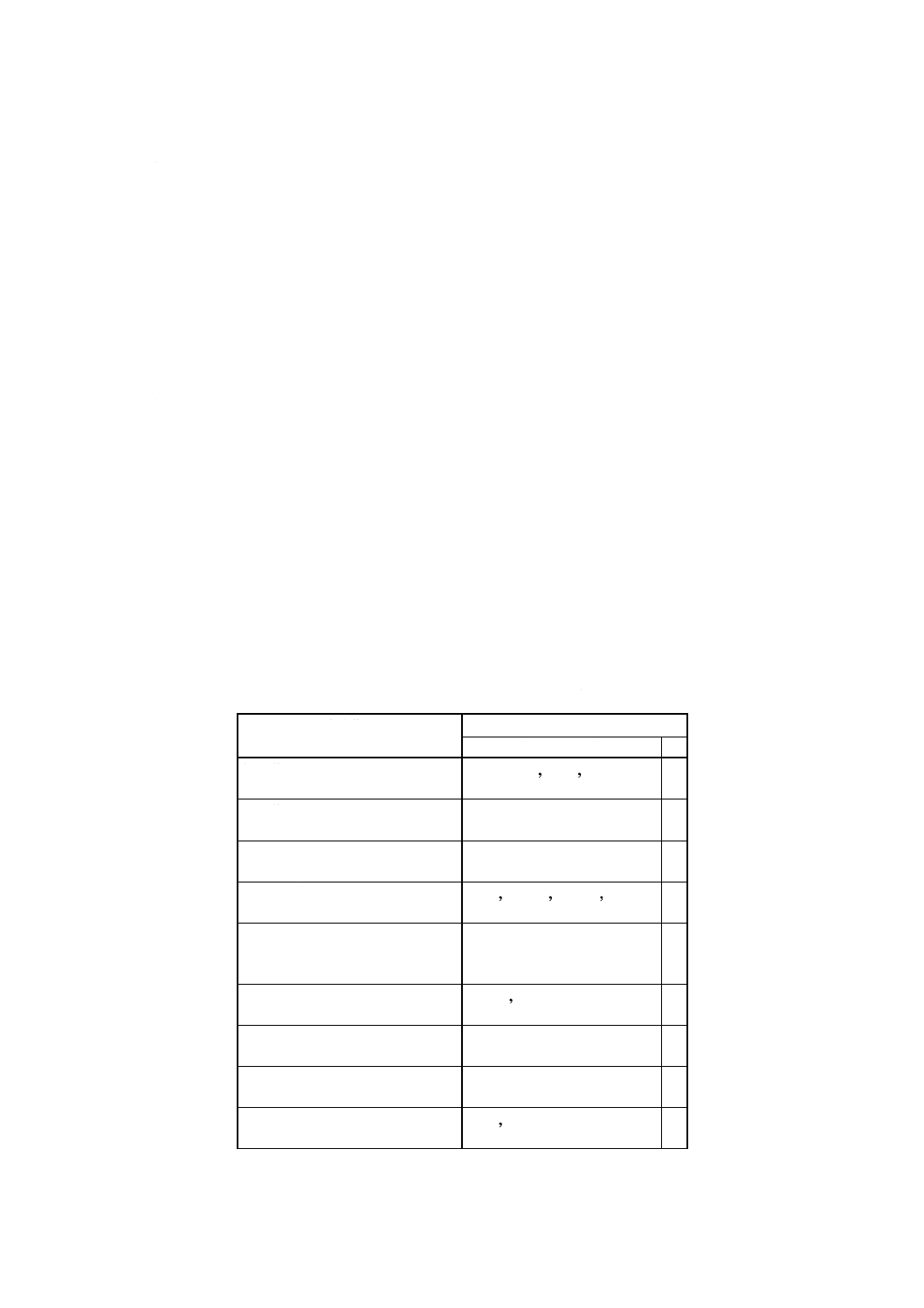

表2 試験荷重値,参照する箇条及び表

試験荷重

参照する箇条及び表番号

細分した箇条

表

初期荷重

Fstab=50N

6.3.2 ; 6.4.2 ; 6.4.3 ; 6.4.4.2

4

予備荷重

Fset=0.8×Fc

6.3.2 ; 6.4.2 ; 6.4.3 ; 6.4.4.2

4

取付けジグの確認試験荷重

Fpa=1.2×Fsu, brlttle

6.3.2

4

静的許容負荷試験荷重

Fsp=1.75×Fc

6.4.2 ; 6.4.4.1 ; 6.4.4.2 ; 6.4.4.3

4

静的破壊試験荷重

Fsu=1.5×Fsp(延性破壊)

Fsu=2.0×Fsp[ぜい(脆)性破壊]

6.4.3

4

最小荷重

Fmin=50N

6.4.4.1 ; 6.4.4.2

4

繰返し負荷試験荷重

Fc

6.4.4.1 ; 6.4.4.2

4

繰返し負荷試験最大荷重

Fmax=Fmin+Fc

6.4.4.1 ; 6.4.4.2

4

初期ねじりモーメント

Muʼstab=1Nm

6.5.2 ; 6.5.3.2

4

20

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験荷重

参照する箇条及び表番号

細分した箇条

表

予備ねじりモーメント

Muʼset=3Nm

6.5.2 ; 6.5.3.2

4

静的許容試験ねじりモーメント

Muʼsp

6.5.2 ; 6.5.3.1 ; 6.5.3.2;

6.5.3.3

4

最小ねじりモーメント

Muʼmin=1Nm

6.5.3.1 ; 6.5.3.2

4

繰返し試験ねじりモーメント

Muʼc

6.5.3.1 ; 6.5.3.2

4

繰返し試験最大ねじりモーメント

Muʼmax=Muʼmin+Muʼc

6.5.3.1 ; 6.5.3.2

4

7.2

負荷の詳細

7.2.1

試験試料の長さ 試験試料の長さは,次の関係によって決定される。

uʼk−uʼBK=100mm

uʼH−uʼK=400mm

uʼTH−uʼH=200mm

備考 これらと異なるuʼの取扱いについては,4.及び図1を参照する。

7.2.2

負荷基準点,オフセット値及び仮想レバーアーム長 下部,ひざ(膝)継手,こ(股)継手,上部

の基準面上における負荷基準点のfʼ,oʼ座標(オフセット値),及び異なる試験負荷レベルにおけるA-P

面内及びM-L面内の試験負荷のための仮想レバーアーム長を,表3に規定する。

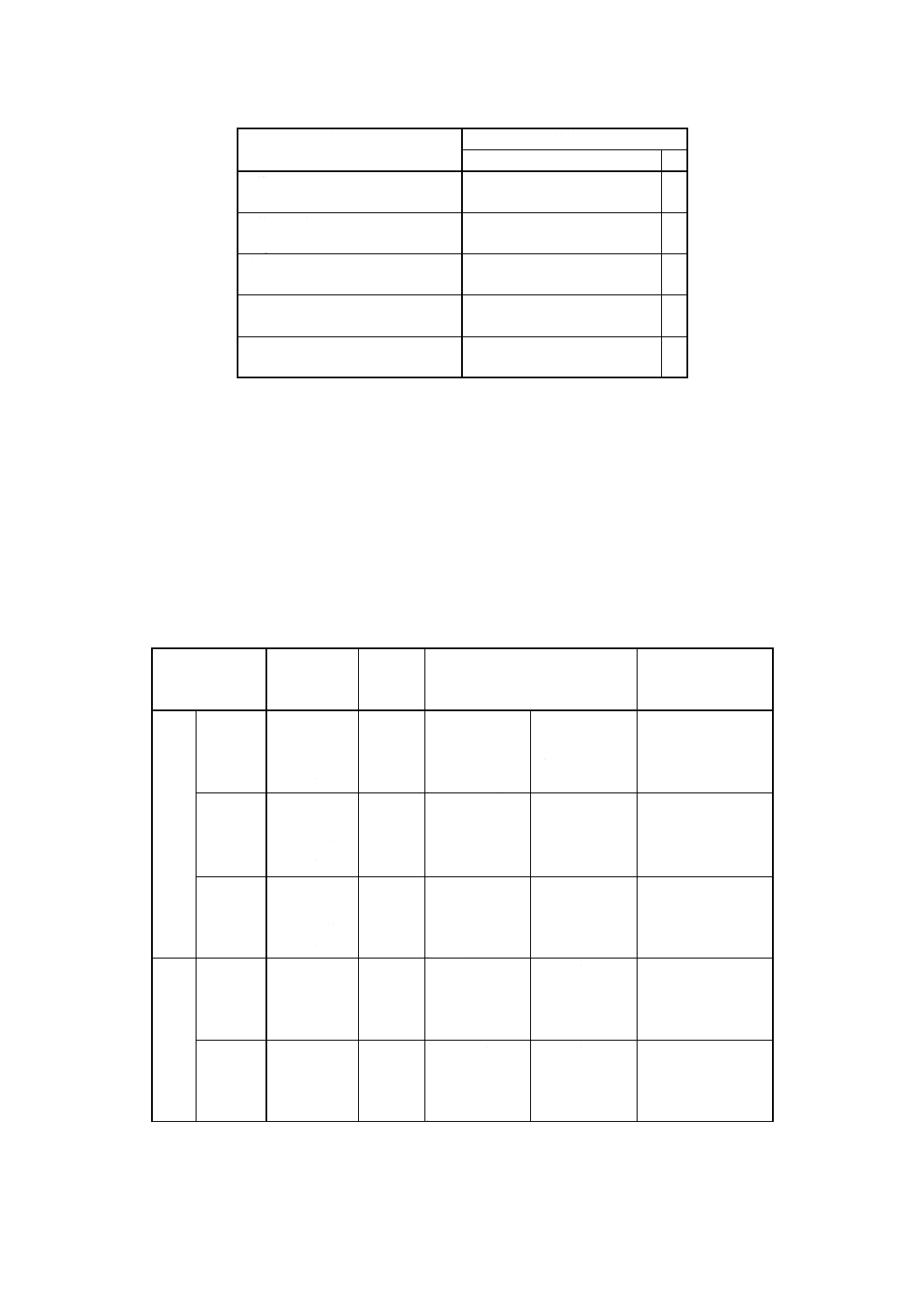

表3 A-P面内及びM-L面内の試験の設定

試験の種類

基準面

基準中心

オフセット値(2)

(mm)

仮想

レバーアーム長(1),(2)

(mm)

試

験

負

荷

レ

ベ

ル

A-P面内

伸展方向

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=104(3)

fʼK=67

fʼH=−83

fʼTH=−159(3)

oʼBK=0(3)

oʼK=0

oʼH=0

oʼTH=0(3)

LK=63

LH=78

A-P面内

屈曲方向

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=−7(3)

fʼK=0

fʼH=29

fʼTH=43(3)

oʼBK=0(3)

oʼK=0

oʼH=0

oʼTH=0(3)

LK=0

LH=29

A100

M-L面内

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=0(3)

fʼK=0

fʼH=0

fʼTH=0(3)

oʼBK=−37(3)

oʼK=−47

oʼH=−86

oʼTH=−106(3)

LK=47

LH=86

試

験

負

荷

レ

ベ

ル

A-P面内

伸展方向

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=115(3)

fʼK=75

fʼH=−84

fʼTH=−163(3)

oʼBK=0(3)

oʼK=0

oʼH=0

oʼTH=0(3)

LK=70

LH=78

A-P面内

屈曲方向

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=−9(3)

fʼK=0

fʼH=35

fʼTH=53(3)

oʼBK=0(3)

oʼK=0

oʼH=0

oʼTH=0(3)

LK=0

LH=35

A80

21

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験の種類

基準面

基準中心

オフセット値(2)

(mm)

仮想

レバーアーム長(1),(2)

(mm)

M-L面内

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=0(3)

fʼK=0

fʼH=0

fʼTH=0(3)

oʼBK=−49(3)

oʼK=−57

oʼH=−91

oʼTH=−108(3)

LK=57

LH=90

試

験

負

荷

レ

ベ

ル

A-P面内

伸展方向

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=116(3)

fʼK=77

fʼH=−76

fʼTH=−153(3)

oʼBK=0(3)

oʼK=0

oʼH=0

oʼTH=0(3)

LK=72

LH=71

A-P面内

屈曲方向

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=−10(3)

fʼK=0

fʼH=41

fʼTH=62(3)

oʼBK=0(3)

oʼK=0

oʼH=0

oʼTH=0(3)

LK=0

LH=41

A60

M-L面内

下部

ひざ(膝)継手

こ(股)継手

上部

PBK

PK

PH

PTH

fʼBK=0(3)

fʼK=0

fʼH=0

fʼTH=0(3)

oʼBK=−63(3)

oʼK=−67

oʼH=−83

oʼTH=−92(3)

LK=67

LH=83

注(1) “オフセット値”と“仮想レバーアーム長”は,4.7.1及び4.7.2参照。

(2) この値は,関連する部品に負荷されたときの仮想ひざ(膝)継手中心及び仮想こ(股)継手

中心の動きから計算される正確な値に最も近い整数値に丸めている(附属書B参照)。

(3) 下部及び上部の基準面でのオフセット値は,試験試料のアライメントを定める際の参考とし

て示した。

7.2.3

試験負荷値及び繰返し回数 異なる試験負荷レベルでのA-P面内,M-L面内の試験,ねじり試験

の試験負荷値及び繰返し回数を表4に規定する。

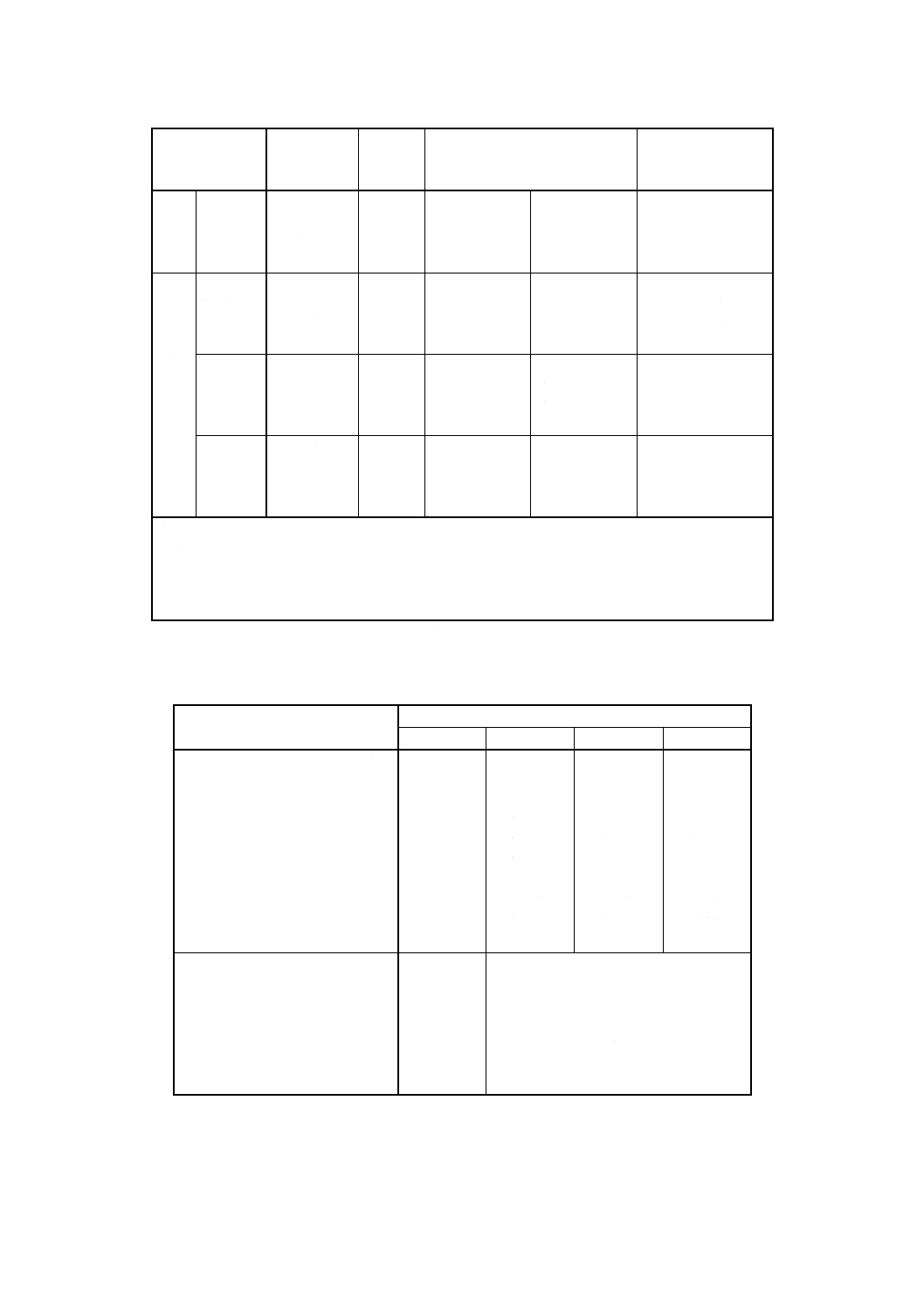

表4 試験負荷値及び繰返し回数

試験の種類

試験負荷

記号

A100レベル A80レベル

A60レベル

A-P面内,M-L面内の試験負荷条件

取付けジグの確認試験

Fpa

5 376N

4 410N

3 780N

すべての試験

Fstab

50N

50N

50N

Fset

1 024N

840N

720N

静的負荷試験

Fsp

2 240N

1 838N

1 575N

Fsu, ductile

3 360N

2 756N

2 363N

Fsu, brittle

4 480N

3 675N

3 150N

繰返し負荷試験

Fmin

50N

50N

50N

繰返し数:2×106

Fc

1 280N

1 050N

900N

Fmax

1 330N

1 100N

950N

ねじり試験負荷条件

すべての試験

Muʼstab

1Nm

Muʼset

3Nm

静的ねじり許容負荷試験

Muʼsp

50Nm

繰返しねじり試験

Muʼmin

1Nm

繰返し数:2×106

Muʼc

30Nm

Muʼmax

31Nm

8. 試験依頼書

22

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

文書の必要事項 試験依頼書には,5.,6.及び7.に規定する試験のための各項目を含まなければなら

ない。これには,8.2〜8.4に規定する情報がなければならない。

8.2

一般的要求事項

8.2.1

製造業者及び試験依頼者は,すべての関連する情報を含む試験依頼書を準備し,試験に必要なすべ

ての項目を記載した試験依頼書を少なくとも1部,試験機関に送付しなければならない。

8.2.2

製造業者及び試験依頼者は,連絡用の名称及び所在地を明示しなければならない。必要に応じて部

品製造業者も明示する。

8.2.3

製造業者及び試験依頼者は,試験依頼書に独自の識別記号を付けなければならない。また,その識

別記号の記録を保管しなければならない。この識別記号は,試験試料にも適用する。

8.2.4

試験を実施する試験機関を明示しなければならない。

8.2.5

試験機関への試験依頼の日付又は依頼書の発送の日付を明示しなければならない。

8.3

試験試料に必要な情報

8.3.1

すべての試験試料 次の情報は,個々の試験試料を完全に区別するために,試験依頼書に記載しな

ければならない。

a) 製造業者の名称又はその他の識別記号など(試験試料が異なる製造業者の部品からなる場合には,各

部品に対して)

b) 製造業者の部品の型式の識別名称又は番号(試験試料が異なる製造業者の部品からなる場合には,各

部品に対して)

c) 5.1に規定する試験試料の種類。

d) 必要に応じて,試験試料が通常の製品から得られたものであると証明し,5.3に規定する選定方法の詳

細を示した製造業者の証明書。

e) 5.2.2及び5.5.2に規定する,仮想中心線及び仮想中心の説明。

f)

5.2.4に規定する,荷重線のレバーアーム及び静的アライメントの記録。

g) 5.2.5に規定する,試験試料又は取付けジグの特別なアライメント設定に関する指示。

h) ボルト締結部の締付けトルク値(特に6.5.2.1及び6.5.3.2.1に規定するねじり試験に使用する試験試料

に適用する。)。

8.3.2

すべてのA-P面内及びM-L面内の試験のための試験試料 5.3の規定による最も厳しいアライメ

ント位置の説明。

8.4

試験に必要な情報

8.4.1

一般 各試験試料について,8.4.2〜8.4.6に規定する情報を試験依頼書に記載する。

8.4.2

すべての試験に必要な情報

規定すべき項目

a) 6.及び7.に規定する内容を参照した特別の試験要求事項。

b) 6.3.1及び7.に規定する試験時に適用される特定の寸法及び負荷。

8.4.3

すべてのA-P面内及びM-L面内の試験に必要な情報 6.4.1.1に規定する最も厳しいアライメント

位置を決定する。

8.4.4

すべてのねじり試験に必要な情報 6.5.2.1に規定するすべての調整可能な部品の中立位を決定す

る。

8.4.5

すべての繰返し負荷試験に必要な情報

規定すべき項目

23

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 6.4.4.1.6及び6.5.3.1.6に規定する特定の部品の交換間隔。

b) 必要に応じて,6.4.4.1.7及び6.5.3.1.7に規定する繰返し負荷試験を満足した試験試料の目視検査を依

頼する。

c) 6.4.4.2.11及び6.5.3.2.11に規定する試験周波数の要請。

8.4.6

A-P面内及びM-L面内の静的破壊試験に必要な情報 必要に応じて,6.4.3.7の最終段落に規定す

る実際の破壊が起きるまで試験を継続するように要請する。このとき,試験結果を報告書に記述する方法

についての指示も出す。

9. 試験報告書

9.1

一般的要求事項

9.1.1

試験機関は,各試験の試験報告書を用意し,試験試料の提出者に少なくとも1部送付する。

9.1.2

試験機関は,連絡を円滑にするために,名称及び所在地を明示する。

9.1.3

試験機関は,試験報告書の各ページごとにページ番号などの,唯一,かつ,追跡可能な識別記号を

付け,それらの識別記号と全ページ数の情報に関する試験報告書の記録を維持管理する。

9.1.4

試験試料を提供した依頼者及び試験機関を明確に示す。

9.1.5

試験報告書には,試験機関の名において責任者が署名する。

9.1.6

試験試料の受取りの日付及び試験報告書の作成の日付を明確に示す。

9.1.7

6.に関連する箇条で求める記録は,すべて試験報告書に書き写す。

9.2

すべての試験試料に必要な記録 個々の試験試料について,次の情報を試験報告書に記入する。

a) 試験する試験試料ごとの追跡可能な識別記号。恒久的な識別記号がない場合,試験完了後,試験機関

が個別の識別記号を付ける。

b) 5.1に規定する試験試料の種類。

c) 5.2.4の規定によって用いられた負荷のためのレバーアーム。

d) 5.2.4,5.2.6及び5.5に規定する試験試料のアライメント。

e) 接続ボルトの締付けトルク(特に6.5.2.1及び6.5.3.2.1によるねじり試験の試験試料の場合。)。

9.3

すべての試験実施に関して必要な記録 個々の試験試料について,次の情報を試験報告書に記入す

る。

a) 6.及び7.によって実施した特別な試験。特別な場合には,試験依頼書を参照しなければならないこと

がある。

b) 6.3.1及び7.によって実施した試験中の特定の寸法及び負荷。

c) 6.3.2によって必要に応じて実施した,取付けジグの許容負荷試験。

d) 6.4.1.2の第2段落,6.4.1.3,6.4.4.2.8及び/又は6.5.3.2.6の備考による特別な設定。

e) 6.8による試験装置の精度及び測定の精度。

9.4

A-P面内及びM-L面内の試験結果に関して必要な記録

9.4.1

一般的事項 個々の試験試料について,9.4.2〜9.4.4による情報を試験報告書に記入する。

9.4.2

A-P面内及びM-L面内の静的許容負荷試験結果について 次の記録を記入する。

a) 6.4.2.1,6.4.2.5及び6.4.2.8によるオフセット及び仮想レバーアームの測定値,長さ又は変位並びに

6.4.2.9による変形の計算値。

b) 6.4.2.11による機能検査。

c) 6.4.2.12によるすべての破壊の状態及びそのときの負荷。

24

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.3

A-P面内及びM-L面内の静的破壊試験結果について 次の記録を記入する。

a) 6.4.3.1及び6.4.3.5によるオフセット及び仮想レバーアームの測定値。

b) 6.4.3.6及び6.4.3.7による最大の荷重Fsu。

c) 製造業者及び試験依頼者の要求がある場合には,6.4.3.7の最終項によって行った破壊するまで継続し

た試験の結果。

d) 6.4.3.8による破壊モード。

9.4.4

A-P面内及びM-L面内の繰返し負荷試験結果について 次の記録を記入する。

a) オフセット,仮想レバーアームの測定値並びに6.4.4.2.1,6.4.4.2.5,6.4.4.2.6,6.4.4.2.9及び6.4.4.2.13

による長さ又は変位。

b) 6.4.4.2.8による安定状態になるまでの繰返し回数。

c) 6.4.4.2.11による試験周波数。

d) 6.4.4.2.14によって発生したすべての停止の詳細。

e) 6.4.4.1.6によって交換した部品。

f)

6.4.4.2.15によって破壊が発生した繰返し数,又は耐久性を満足したこと。

g) 6.4.4.2.16によるすべての破壊の状態。

h) 製造業者及び試験依頼者の要求がある場合には,6.4.4.1.7の視認試験によって確認した割れの存在と

状態。

i)

6.4.4.1.8及び6.4.4.2.17による静的許容負荷試験値での最終静的負荷試験の結果。

9.5

ねじり試験の結果に関して必要な記録

9.5.1

記載事項 個々の試験試料について,次の情報を試験報告書に記入する。

9.5.2

静的ねじり許容負荷試験の結果について 次の記録を記入する。

a) 6.5.2.1によるすべての継手締結ねじの締付けトルク。

b) 6.5.2.5又は6.5.2.7のそれぞれによる試験試料の一番上及び下の部品の初期角度位置並びに最終角度位

置。

c) 6.5.2.6及び6.5.2.7による試験試料の一番上及び下の部品の最終角度位置並びにそれまでの試験経過時

間。

d) 6.5.2.8による試験試料の両端における相対角度変位の計算値。

9.5.3

繰返しねじり試験の結果について 次の記録を記入する。

a) 6.5.2.1によるすべての継手締結ねじの締付けトルク。

b) 6.5.3.2.5,6.5.3.2.7及び6.5.3.2.12による試験試料の一番上及び下の部品のなす角度位置。

c) 6.5.3.2.8及び6.5.3.2.12による試験試料の両端における相対角度変位の計算値。

d) 6.5.3.2.6による安定状態になるまでの繰返し回数。

e) 6.5.3.2.10による試験周波数。

f)

6.5.3.2.13によって発生したすべての停止の詳細。

g) 6.5.3.1.6によって交換した特殊な部品。

h) 6.5.3.2.14による破壊までの繰返し回数,又は繰返し試験を満足したときの繰返し回数。

i)

6.5.3.2.15によるすべての破壊の状態。

j)

製造業者及び試験依頼者の要求がある場合には,6.5.3.1.7の視認試験によって確認した割れの存在及

び状態。

k) 6.5.3.1.8及び6.5.3.2.16による静的許容負荷試験値での最終静的負荷試験の結果。

25

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)

内部に作用する負荷及びその影響に関する記述

A.1 一般的事項 規格本体で規定する試験負荷条件は,A.3に示す軸力(軸圧縮力),曲げモーメント及

びねじりモーメントからなる内部に作用する基準荷重に基づくものである。

基準荷重は,基準線に沿って作用し,基準モーメントは,基準線の回りに作用する。モーメント基準線

は,A.2で規定する。

A.2 モーメント基準線

A.2.1 一般 モーメント基準線は,その回りにA.3に規定するモーメントが作用する線である。これらは,

規格本体の4.に規定する位置関係を用いて,次のように定義する。

A.2.2 ひざ(膝)継手モーメント基準線

A.2.2.1 ひざ(膝)継手モーメント基準線 (Kfʼ) は,ひざ(膝)継手基準面 (K) とfʼ-uʼ平面との交線と

する。

A.2.2.2 ひざ(膝)継手モーメント基準線 (Koʼ) は,ひざ(膝)継手基準面 (K) とoʼ-uʼ平面との交線と

する。

A.2.3 こ(股)継手基準線

A.2.3.1 こ(股)継手モーメント基準線 (Hfʼ) は,こ(股)継手基準面 (H) とfʼ-uʼ平面との交線とする。

A.2.3.2 こ(股)継手モーメント基準線 (Hoʼ) は,こ(股)継手基準面 (H) とoʼ-uʼ平面との交線とする。

A.3 内部に作用する負荷

A.3.1 一般 内部に作用する力及びモーメントは,それらの効果の解剖学的な記述と併せ,次に示す。表

A.1に,それらと正方向の力及びモーメントが,どの方向の運動を引き起こすかを示す。

左脚の場合,図A.1に示す軸力,すべての曲げモーメント及びねじりモーメント (Muʼ) を正とする。

右脚の場合,鏡面対象に作用する(4.1及び図1参照)。したがって,曲げモーメント (MKfʼ),(MHfʼ),

及びねじりモーメント (Muʼ) は反対方向を正とする(図A.1参照)。

26

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1 本体4.2による座標系システム,内部負荷(反力)の正方向及び下部基準面からかけられた

負荷によって試験試料の下部[末しょう(梢)部]から上部(中枢方向)に生じる圧縮力 (Fuʼ)

及び曲げモーメント (MKoʼ,MHfʼ,MHoʼ,MHfʼ)

A.3.2 軸力Fuʼ(軸圧縮力) 軸力 (Fuʼ) は,4.2による座標系のuʼ軸方向の成分である。Fuʼの正方向は,

こ(股)義足の大腿長軸方向に圧縮する方向とする。

A.3.3 モーメント

A.3.3.1 ひざ(膝)継手曲げモーメント (MKoʼ) ひざ(膝)継手曲げモーメント (MKoʼ) は,ひざ(膝)

継手モーメント基準線Koʼ回りのモーメントで,ひざ(膝)継手を伸展させる方向を正とする。

A.3.3.2 ひざ(膝)継手曲げモーメント (MKfʼ) ひざ(膝)継手曲げモーメント (MKfʼ) は,ひざ(膝)

継手モーメント基準線Kfʼ回りのモーメントで,ひざ(膝)継手をこ(股)継手に対して外側に動かす方

向を正とする。

A.3.3.3 こ(股)継手曲げモーメント (MHoʼ) こ(股)継手曲げモーメント (MHoʼ) は,こ(股)継手モ

ーメント基準線Hoʼ回りのモーメントで,こ(股)継手を屈曲させる方向を正とする。

27

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.3.4 こ(股)継手曲げモーメント (MHfʼ) こ(股)継手曲げモーメント (MHfʼ) は,こ(股)継手モ

ーメント基準線Hfʼ回りのモーメントで,こ(股)継手を内転させる方向を正とする。

A.3.3.5 ねじりモーメント(トルク)(Muʼ) ねじりモーメント (Muʼ) は,4.2に示す座標系の (uʼ) 軸回

りのモーメントである。Muʼの正方向は,こ(股)義足大褪部の遠位部分を近位部分に対して内旋させる方

向とする。

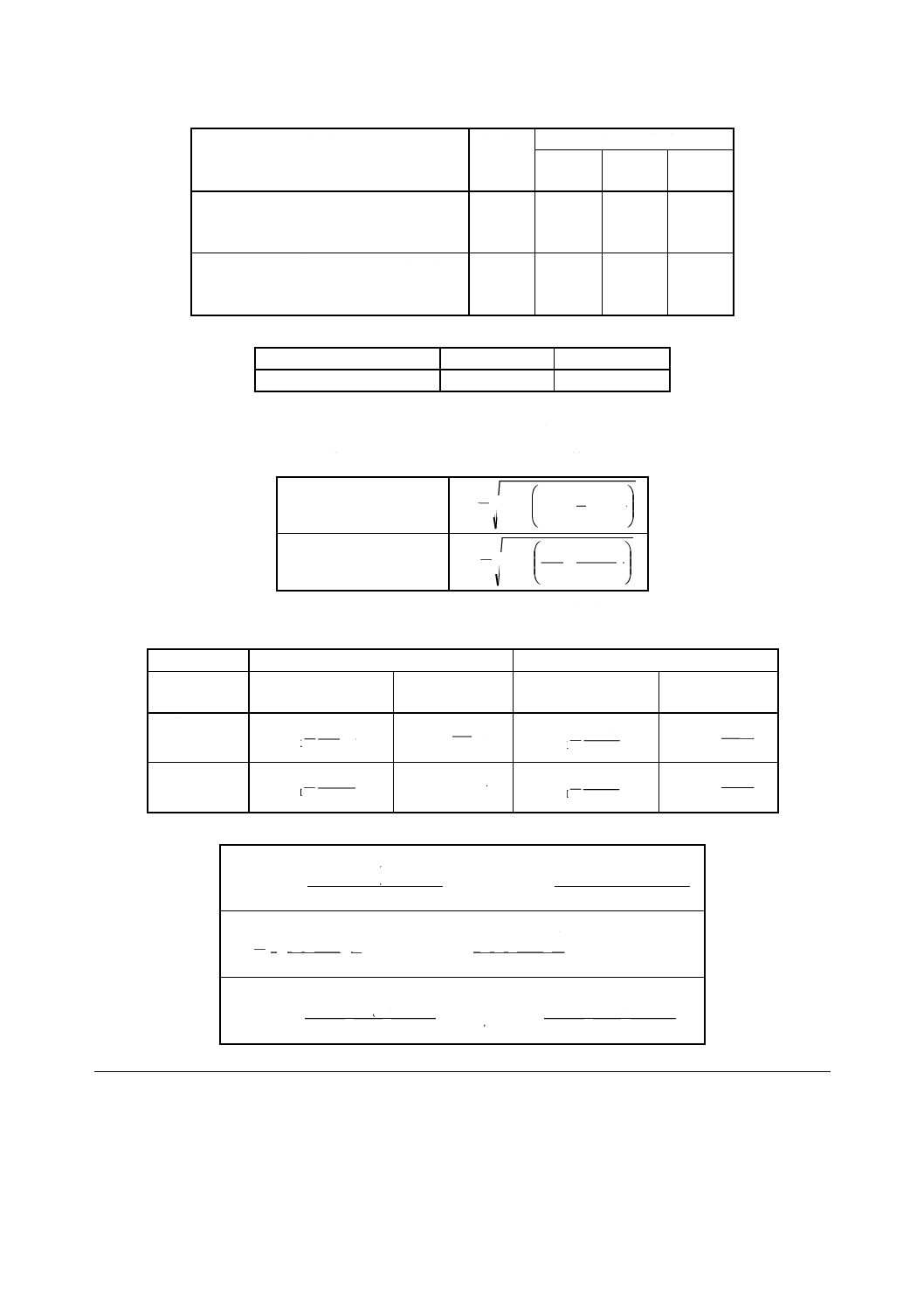

表A.1 正方向の内部に作用する力,モーメント及びその影響

内部に作用する負荷

解剖学的記述

臨床的記述

正方向の負荷への効果

軸力

(Fuʼ)

大腿部を長軸方向に圧縮する

ひざ(膝)継手曲げモーメント

(MKoʼ)

ひざ(膝)継手の伸展

ひざ(膝)継手をまっすぐに

する

ひざ(膝)継手曲げモーメント

(MKfʼ)

ひざ(膝)をこ(股)継手に対

して外側に動かす

ひざ(膝)をこ(股)継手に

対して外方向に動かす

こ(股)継手曲げモーメント

(MHoʼ)

こ(股)関節を屈曲させる

大腿部を前方に移動させる

こ(股)継手曲げモーメント

(MHfʼ)

こ(股)関節を内転させる

大腿部を内側方向に動かす

ねじりモーメント

(Muʼ)

大腿の遠位を近位に対して内旋

させる

大腿部をひざ(膝)の前側が

内側に回るようにねじる

28

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)

異なる試験荷重レベルにおけるA-P面内,M-L面内及び

ねじり試験負荷条件を規定するに当たっての参考

B.1 試験荷重レベルに関する背景説明 ISO/TC 168による作業の開始以来,幾つかの国では義肢の破損情

報の収集システムを作り上げてきた。公布時点において,その報告は,単一の試験荷重で試験されたもの

が,実使用においても破損率が低いことを示している。

本体6.2.3の分類によるA100の試験荷重レベルは,この単一試験荷重レベルに基づいている。さらに,

試験荷重レベルは,屋内及び屋外の切断者による日常使用時のこ(股)義足に加わる負荷の実計測に関す

る国際的な最近の研究の最終報告データにおける統計的分析に基づいている(参考文献参照)。

本体6.2.3の分類による試験荷重レベルA80及びレベルA60は,前述の参考データの統計的分析に基づ

くものであり,実使用の経験に基づく確認が必要である。

B.2 A-P面内,M-L面内及びねじり試験負荷条件の規定 B.1で参照した参考データは,本体6.2.3の分類

で規定された異なる試験荷重レベルのA-P面内,M-L面内及びねじり試験負荷条件の値及びパラメータを

規定する基準となる。

表B.1は,A-P面内及びM-L面内試験負荷条件のための,附属書Aで規定されたひざ(膝)及びこ(股)

継手の曲げモーメント(MK及びMH)並びに試験荷重 (F) の値を示す。

表B.2は,ねじりモーメント (Muʼ) の値を示す。

表B.3は,試験荷重 (F),ひざ(膝)及びこ(股)継手曲げモーメント(MK及びMH),並びに距離 (uʼH

−uʼK) が与えられたときの附属書Aで規定された軸力 (Fuʼ) を算出する式を示す。

表B.4は,試験荷重 (F),軸力 (Fuʼ),ひざ(膝)及びこ(股)継手曲げモーメント(MK及びMH)とが

与えられたときの仮想レバーアーム,並びにオフセットを計算する式を示す。

表B.5は,高さに関するオフセットの計算式を示す(本体表3参照)。

表B.1 A-P面内及びM-L面内の試験負荷条件におけるひざ(膝)継手曲げモーメント

(MK),こ(股)継手曲げモーメント (MH) 及び試験荷重 (F) の値

試験負荷

試験負荷

レベル

試験負荷条件

A-P面内

伸展方向

A-P面内

屈曲方向

M-L面内

試験荷重

(F) N

A100

A80

A60

1 280

1 050

900

1 280

1 050

900

1 280

1 050

900

ひざ(膝)継手曲げモーメント (MKoʼ) Nm

A100

A80

A60

80

73

65

0

0

0

0

0

0

こ(股)継手曲げモーメント

(MHoʼ) Nm

A100

A80

A60

−100

−82

−64

37

37

37

0

0

0

29

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験負荷

試験負荷

レベル

試験負荷条件

A-P面内

伸展方向

A-P面内

屈曲方向

M-L面内

ひざ(膝)継手曲げモーメント (MKfʼ) Nm

A100

A80

A60

0

0

0

0

0

0

60

60

60

こ(股)継手曲げモーメント

(MKfʼ)

Nm

A100

A80

A60

0

0

0

0

0

0

110

95

75

表B.2 ねじりモーメント (Muʼ) の値

試験負荷条件

静的負荷試験

繰返し負荷試験

軸回りのねじり (Muʼ) Nm

50

30

表B.3 試験荷重 (F),ひざ(膝)継手曲げモーメント (MK),

こ(股)継手曲げモーメント (MH) 及び距離 (uʼH−uʼK)

が与えられたときの軸力 (Fuʼ) の計算式

A-P面内の試験負荷条件

−

K

H

'

K

'

H

2

'

'

'

u

u

M

M

F

F

O

O

u

−

−

=

M-L面内の試験負荷条件

−

K

H

'

K

'

H

2

'

'

'

u

u

M

M

F

F

f

f

u

−

−

=

表B.4 試験荷重 (F),軸力 (Fuʼ),ひざ(膝)継手曲げモーメント (MK) 及びこ(股)継手曲げモーメン

ト (MH) が与えられたときの仮想レバーアーム及びオフセットの計算式

部位

A-P面内の試験負荷条件

M-L面内の試験負荷条件

仮想レバーアーム

mm

オフセット

mm

仮想レバーアーム

mm

オフセット

mm

ひざ(膝)継手

F

M

L

O'

K

K=

'

'

K

K

u

O

F

M

f=

F

M

L

f'

K

K=

'

'

K

K'

u

f

F

M

o=

こ(股)継手

F

M

L

O'

H

H=

'

'

H

H

u

O

F

M

f=

F

M

L

f'

H

H=

'

'

H

H'

u

f

F

M

o=

表B.5 高さ (ux) でのオフセットの計算式

A-P面内伸展方向の試験負荷条件

(

)(

)

(

)

K

H

K

K

H

K

'

'

'

'

'

'

'

'

u

u

u

u

f

f

f

f

x

x

−

−

−

+

=

又は

(

)(

)

(

)

K

H

H

K

H

H

'

'

'

'

'

'

'

'

u

u

u

u

f

f

f

f

x

x

−

−

−

+

=

A-P面内屈伸方向の試験負荷条件

(

)

(

)

K

H

K

H

'

'

'

'

'

'

u

u

u

u

f

f

x

x

−

−

=

又は

(

)

(

)

K

H

H

H

H

'

'

'

'

'

'

'

u

u

u

u

f

f

f

x

x

−

−

+

=

M-L面内の試験負荷条件

(

)(

)

(

)

K

H

K

K

H

K

'

'

'

'

'

'

'

'

u

u

u

u

o

o

o

o

x

x

−

−

−

+

=

又は

(

)(

)

(

)

K

H

H

K

H

H

'

'

'

'

'

'

'

'

u

u

u

u

o

o

o

o

x

x

−

−

−

+

=

関連規格 JIS T 0111-1 : 1997 義肢−義足の構造強度試験 第1部 試験負荷原理

備考 ISO 10328-1 : 1996, Prosthetics−Structural testing of lower-limb prostheses−Part 1 : Test

configurationsからの引用事項は,この規格の該当事項と同等である。

JIS T 0111-2 : 1997 義肢−義足の構造強度試験 第2部 試験試料

30

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 10328-2 : 1996, Prosthetics−Structural testing of lower-limb prostheses−Part 2 : Test

samplesからの引用事項は,この規格の該当事項と同等である。

JIS T 0111-4 : 1997 義肢−義足の構造強度試験 第4部 主要構造強度試験の試験負荷パラメ

ータ

備考 ISO 10328-4 : 1996, Prosthetics−Structural testing of lower-limb prostheses−Part 4 :

Loading parameters of principal structural testsからの引用事項は,この規格の該当事項と

同等である。

JIS T 0111-5 : 1997 義肢−義足の構造強度試験 第5部 その他の構造強度試験方法

備考 ISO 10328-5 : 1996, Prosthetics−Structural testing of lower-limb postheses−Part 5 :

Supplementary structural testsからの引用事項は,この規格の該当事項と同等である。

JIS T 0111-6 : 1997 義肢−義足の構造強度試験 第6部 その他の構造強度試験の試験負荷パ

ラメータ

備考 ISO 10328-6 : 1996, Prosthetics−Structural testing of lower-limb prostheses−Part 6 :

Loading parameters of supplementary structural testsからの引用事項は,この規格の該当事

項と同等である。

JIS T 0111-7 : 1997 義肢−義足の構造強度試験 第7部 試験依頼書

備考 ISO 10328-7 : 1996, Prosthetics−Structural testing of lower-limb prostheses−Part 7 : Test

submission documentからの引用事項は,この規格の該当事項と同等である。

JIS T 0111-8 : 1997 義肢−義足の構造強度試験 第8部 試験報告書

備考 ISO 10328-8 : 1996, Prosthetics−Structural testing of lower-limb prostheses−Part 8 : Test

reportからの引用事項は,この規格の該当事項と同等である。

参考文献

Nietert, M. et al. : International study on the acquisition of loads in hip desarticulation prostheses −Final report on

item P2 of the mandated programme of laboratory tests in support of the European Standard EN 12523 “External

limb prostheses and external orthoses−Requirements and test methods” ; Giessen, March 1997−(Prof. Dr.-Ing.

Manfred Nietert, Fachhochschule Giessen-Friedberg, Biomechanik−Labor, Wiesenstrasse 14, D-35390

Giessen/Germany)

31

T 0112 : 2002 (ISO 15032 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS T 0112 義足−こ(股)継手の構造強度試験原案作成委員会 構成表

氏名

所属

(委員長)

中 川 昭 夫

兵庫県立福祉のまちづくり工学研究所

森 本 正 治

労災リハビリテーション工学センター

山 本 澄 子

東北大学大学院医学系研究科障害科学専攻機能再建学講座

大 塚 博

兵庫県立福祉のまちづくり工学研究所

田 村 徹

国立身体障害者リハビリテーションセンター研究所

久 保 茂

東京都福祉機器総合センター

西 岡 研 一

株式会社今仙技術研究所

別 当 有 光

株式会社高崎義肢

辻 義 信

経済産業省産業技術環境局標準課環境生活標準化推進室

荒 木 由季子

経済産業省商務情報政策局サービス産業課医療・福祉機器産業室

吉 田 秀 博

厚生労働省社会・援護局障害保健福祉部企画課社会参加推進室

(事務局)

相 川 孝 訓

国立身体障害者リハビリテーションセンター研究所

(オブザーバー) 山 村 修 蔵

財団法人日本規格協会技術部

日本工業標準調査会 標準部会 福祉用具技術専門委員会 構成表

氏名

所属

(委員会長)

山 内 繁

国立身体障害者リハビリテーションセンター

(委員)

赤 居 正 美

社団法人日本リハビリテーション医学会

上 杉 武 士

明電興産株式会社

太 田 修 平

日本障害者協議会

加 藤 俊 和

社団福祉法人日本ライトハウス

川 澄 正 史

日本生活支援工学会

北 昌 司

日本生活協同組合連合会

佐 藤 正 之

財団法人自転車産業振興協会技術研究所開発事業部

末 田 統

徳島大学大学院

武 内 寛

日本健康福祉用具工業会

田 中 理

横浜市総合リハビリテーショシセンター企画研究室

田 中 繁

国際医療福祉大学大学院

田 中 雅 子

社団法人日本介護福祉士会

寺 光 鉄 雄

社団法人かながわ福祉サービス振興会バリアフリー情報館

古 川 哲 夫

財団法人日本消費者協会

古 川 宏

社団法人日本作業療法士協会

森 本 正 治

岡山理科大学工学部

山 田 洋 三

排泄関連機器標準化協議会