2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 6040-1995

一般工作用接着剤

Adhesives for general works

1. 適用範囲 この規格は,家庭,学校などで一般に使用される接着剤(以下,接着剤という。)について

規定する。

備考 この規格の引用規格を,次に示す。

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 1410 亜鉛華(酸化亜鉛)

JIS K 3331 工業用硬化油・脂肪酸

JIS K 6202 ゴム用有機加硫促進剤

JIS K 6222 ゴム用粉末硫黄

JIS K 6745 硬質塩化ビニル板

JIS K 6747 ポリプロピレン成形材料

JIS K 6833 接着剤の一般試験方法

JIS P 3201 筆記用紙

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

2. 接着剤の種類 接着剤の種類は,表1のとおりとする。

2

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

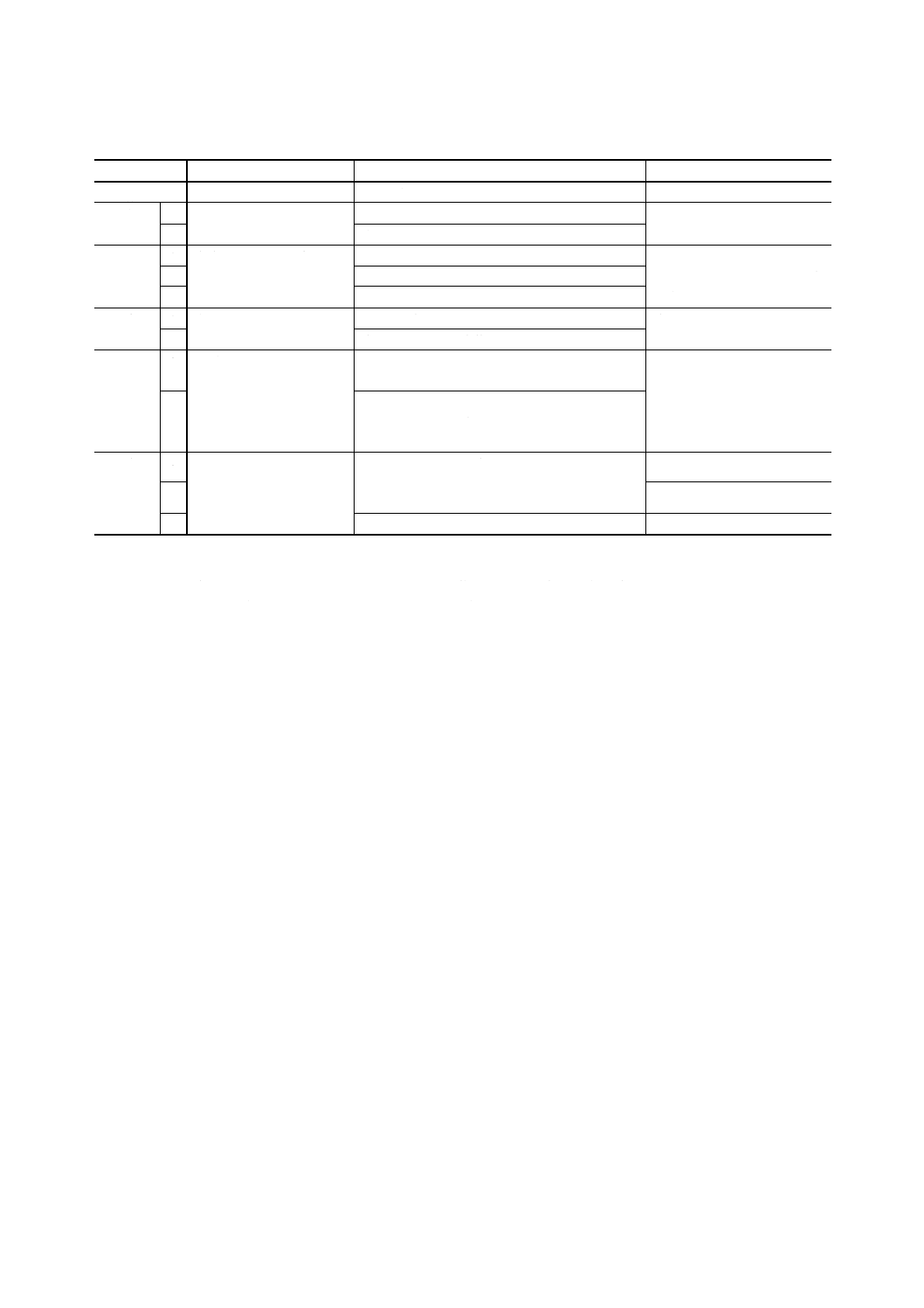

表1 接着剤の種類

種類

区分内容

主な被着材

形態

1種(1)

セルロース系

木材,紙

溶剤形

2種(2)

A

合成樹脂系溶剤形

木材,紙

溶剤形

B

塩化ビニル樹脂

3種(3)

A

合成樹脂系エマルジョン形

木材

エマルジョン形(ディスパージ

ョン形及びラテックス形を含

む。)

B

布,ゴム,皮革

C

紙

4種(4)

A

合成ゴム系

ゴム,皮革

溶剤形

B

塩化ビニル樹脂,皮革

5種(5)

A

エポキシ樹脂系

金属,硬質プラスチック(オレフィン系,ふっ素

系などを除く。),陶器,タイル

化学反応形

B

金属,硬質プラスチック(オレフィン系,ふっ素

系などを除く。),陶器,タイル特にたわみ性を必

要とする用途に用いる。

6種(6)

A

α−シアノアクリレート系

金属,ゴム,木材,陶器,プラスチック(オレフ

ィン系,ふっ素系,シリコン系,軟質塩化ビニル

などを除く。)

1液反応形

B

2液反応形

C

ポリエチレン,ポリプロピレン

2液形

注(1) 1種は,ニトロセルロースを主成分とし,その他の樹脂,可塑剤などの配合剤と有機溶剤とからなり,主に木

材,紙などの接着に用いる。

(2) 2種は,合成樹脂を主成分とし,その他の樹脂,可塑剤などの配合剤と有機溶剤とからなり,2種Aは主に木

材,紙などの接着に,2種Bは塩化ビニル樹脂の接着に用いる。

(3) 3種は,水を媒体とした合成樹脂又は合成エラストマーのエマルジョン(ラテックス,ディスパージョンを含

む。)にその他の樹脂,可塑剤などの配合剤を加えたもので,3種Aは主に木材などの接着に,3種Bは主に

布,ゴム,皮革などの接着に,3種Cは主に紙などの接着に用いる。

(4) 4種は,合成エラストマーを主成分とし,樹脂,添加剤などの配合剤と有機溶剤とからなり,4種Aは主にゴ

ム,皮革などの接着に,4種Bは主に塩化ビニル樹脂,皮革などの接着に用いる。

(5) 5種は,エポキシ樹脂を主成分とし,その他の樹脂,添加剤などの配合剤を加えたもので,主に金属,硬質プ

ラスチック,陶器,タイルなどの接着に用いる。5種Aは主に硬い接着層を必要とする用途に,5種Bは特に

たわみ性がある接着層を必要とする用途に用いる。

(6) 6種は,α−シアノアクリレートモノマーを主成分とし,安定剤,樹脂,補強剤などの配合剤を加えたもので,

6種Aは1液形,6種Bは硬化促進剤を使用した2液速硬化形,6種Cは表面処理剤を併用した2液形で,ポ

リエチレン,ポリプロピレンの接着に用いる。

3. 品質

3.1

性能 接着剤の性能は,6.によって試験したとき,表2の規定に適合しなければならない。

3

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

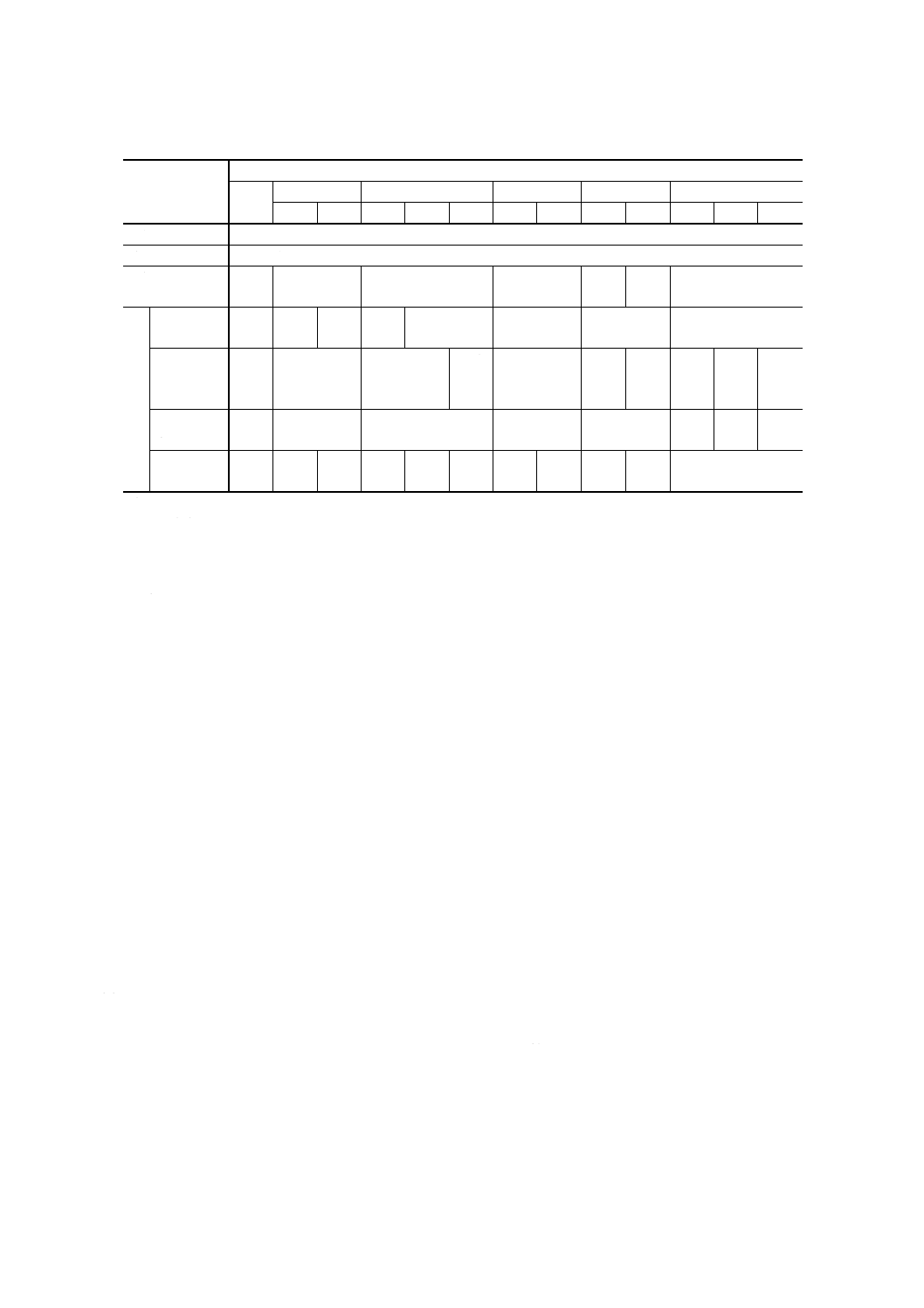

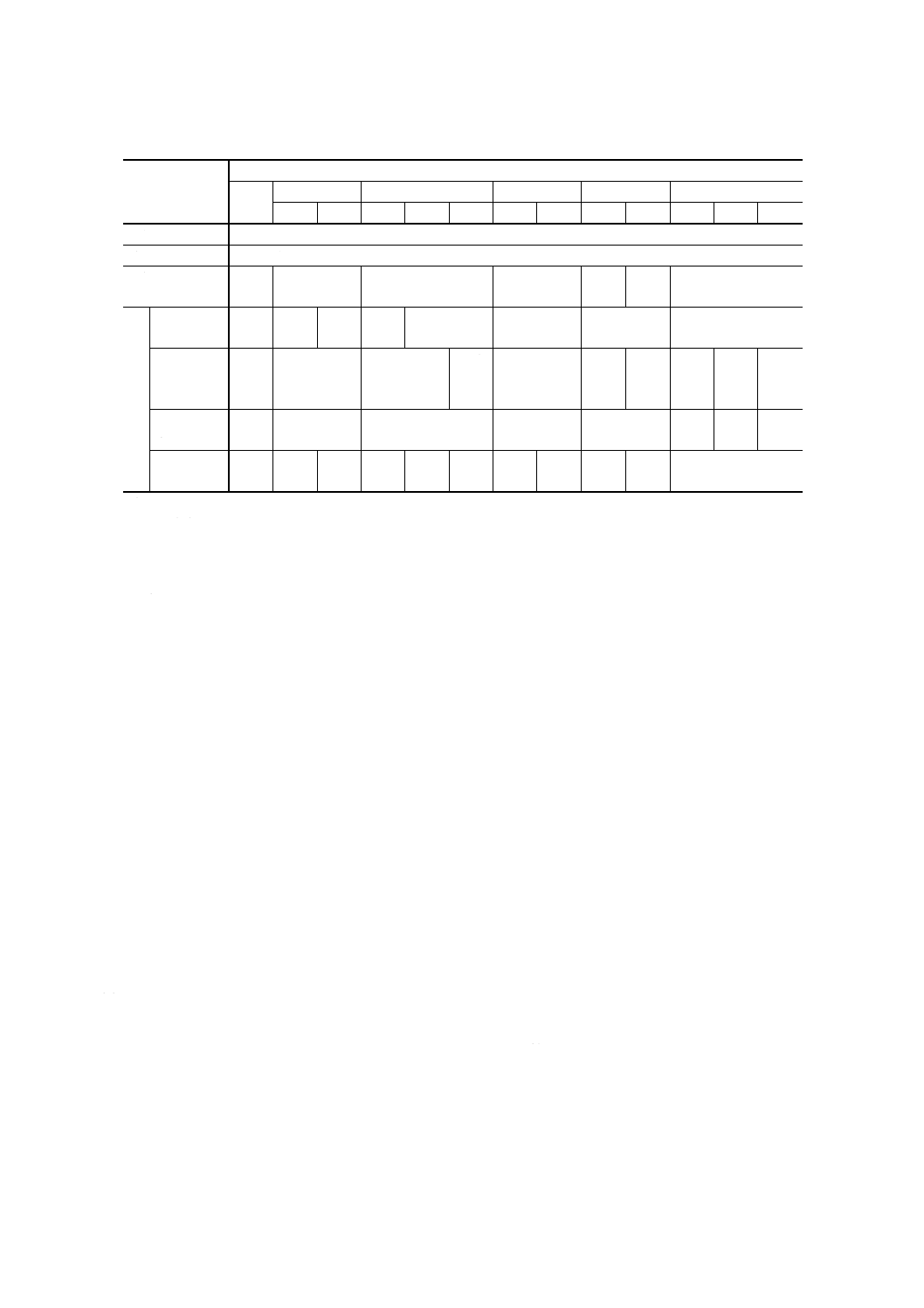

表2 接着剤の性能

項目

種類

1種

2種

3種

4種

5種

6種

A

B

A

B

C

A

B

A

B

A

B

C

外観

均質であって異物の混入がないこと。

塗布性

容易に塗布できること。

不揮発分 %

20

以上

25

以上

40

以上

25

以上

97

以上

95

以上

−

接

着

強

さ

(7)

圧縮せん断

N/mm2

4.0

以上

5.0

以上

−

7.0

以上

−

−

−

−

引張せん断

N/mm2

−

−

−

材破

する

こと

−

8.0

以上

2.5

以上

8.0

以上

8.0

以上

1.5

以上

セットタイ

ムs

−

−

−

−

−

120

以内

30

以内

120

以内

はく離

kN/m

−

−

1.2

以上

−

2.0

以上

−

2.0

以上

1.2

以上

−

1.6

以上

−

注(7) 被着材表面が部分又は全面において破壊した場合は,接着強さに示す数値に至らなくても品質規格に

適合するものとする。

3.2

保存性 接着剤は,未開封の状態で夏季期間を通じて室温(8)で6か月保存したとき,表2の性能に

適合しなければならない。

注(8) 室温とは,10〜40℃の範囲の温度をいう。

3.3

安全衛生 接着剤は,化学物質の審査及び製造等の規制に関する法律に規定された第1種特定化学

物質及び第2種特定化学物質,労働安全衛生法に基づく有機溶剤中毒予防規則に規定された第1種有機溶

剤並びに毒物及び劇物取締法に規定された毒物及び劇物を使用してはならない。

また,皮膚,粘膜などのかぶれ,湿しん(疹)などの障害を起こしやすいものであってはならない。

4. 試験の一般条件

4.1

試験室の温湿度 試験室の温湿度は,JIS K 6833の4.1(試験室の温湿度)による。

4.2

試料の状態調節 試料の状態調節は,JIS K 6833の4.2(試料の状態調節)による。

4.3

試験値の丸め方 試験値の丸め方は,JIS K 6833の4.3(試験値の丸め方)による。

5. 試料の採取方法及び取扱方法 試料の採取方法及び取扱方法は,JIS K 6833の5.(試料の採取方法及

び取扱方法)に準じて行う。

6. 試験方法

6.1

外観 外観は,試料を清浄なガラス板上に,ガラス棒などで均一に薄く塗布し,直ちに均質性及び

異物の混入の有無を観察する。

6.2

塗布性 塗布性は,試料を清浄なガラス板上に,ガラス棒などで均一に薄く塗布し,容易に塗布で

きるかどうかを調べる。

6.3

不揮発分 不揮発分は,試料約1g(9)をとり,JIS K 6833の6.4(不揮発分)に規定する方法で不揮発

分を測定する(10)。

注(9) 5種については,2液形の場合,主剤と硬化剤を別々に測定し,その平均値をとる。

4

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(10) 試料を入れたはかり瓶又はアルミニウムはくの皿は,乾燥器に入れる前にふたを除いて23±2℃

に30分間放置する。

6.4

接着強さ

6.4.1

試験の種類 試験の種類は,次のとおりとする。

(1) 圧縮せん断接着強さ試験 圧縮荷重をかけて接着剤のせん断接着強さを測定する方法で,1種,2種A

及び3種Aの接着剤に適用する。

(2) 引張せん断接着強さ試験 シングルラップ接合の試験片を用いて接着剤の引張せん断接着強さを測定

する方法で,3種C,5種及び6種の接着剤に適用する。

(3) セットタイム試験 接着剤の接着強さ発現性を引張せん断接着強さによって測定する方法で,6種の

接着剤に適用する。

(4) はく離接着強さ試験 少なくとも一方がたわみやすい(180度又は90度で折返し可能)試験片材料を

用いて,接着剤のはく離接着強さを測定する方法で,2種B,3種B,4種A及び4種B並びに5種B

の接着剤に適用する。

6.4.2

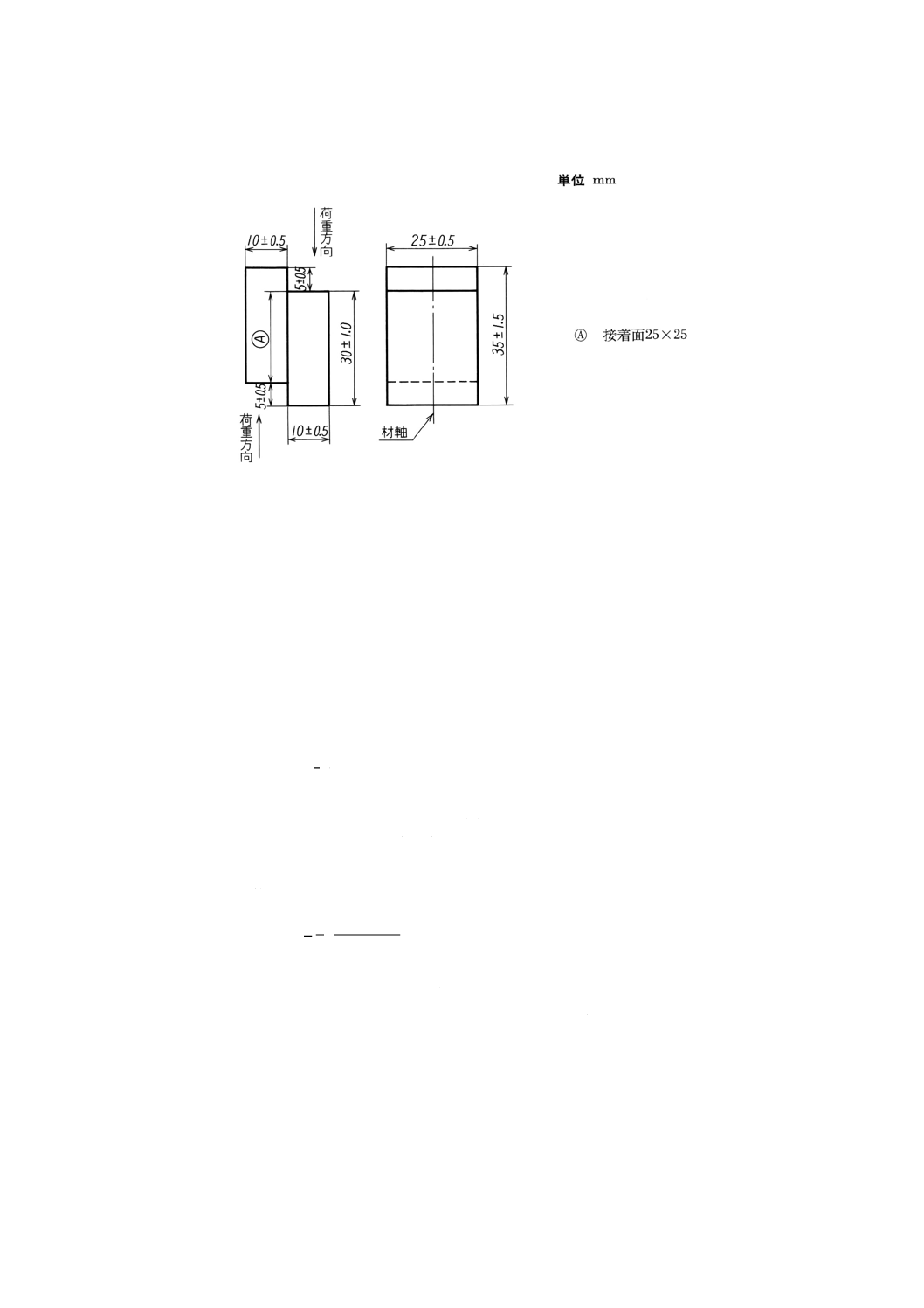

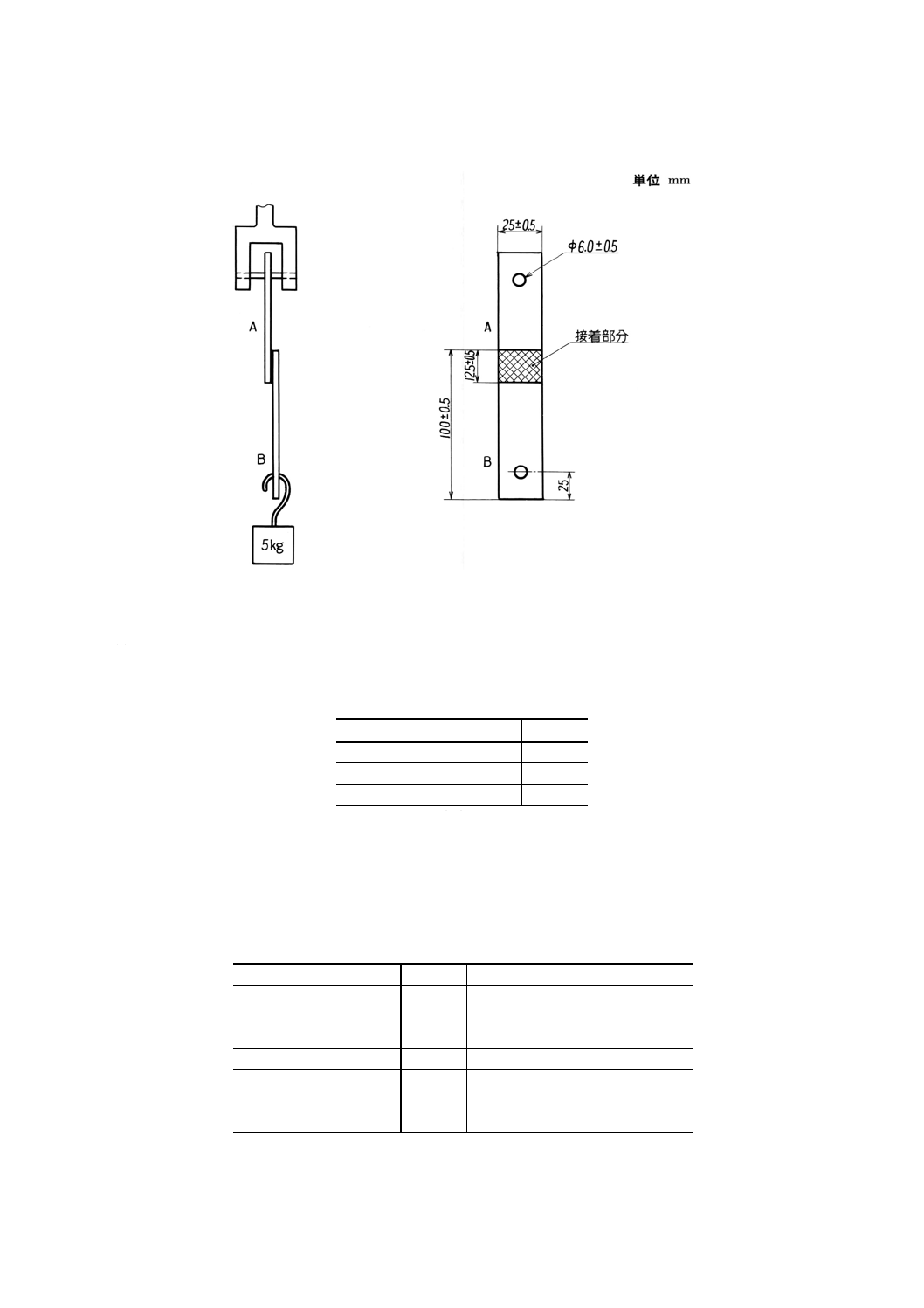

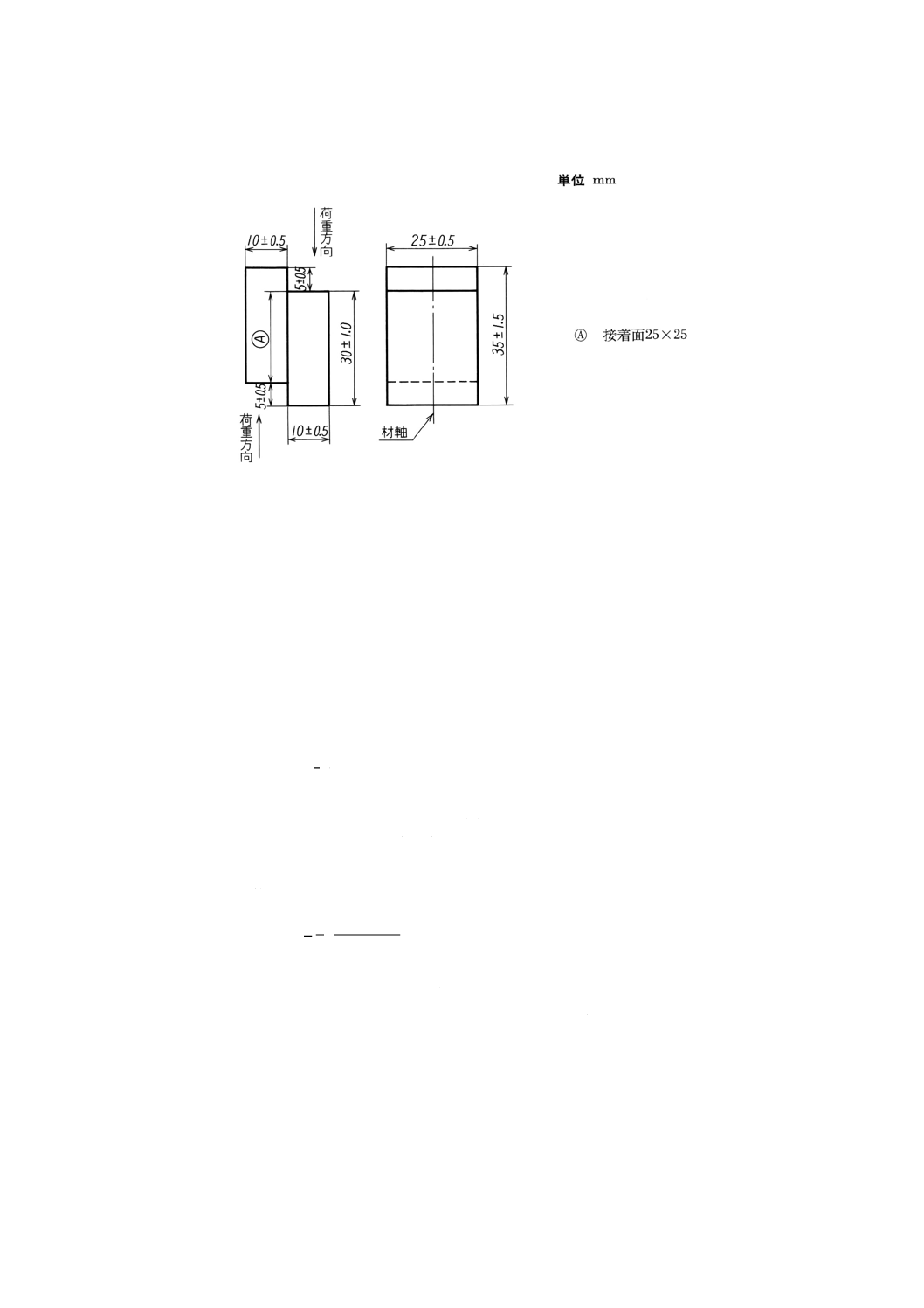

圧縮せん断接着強さ試験 圧縮せん断接着強さ試験は,次によって行う。

(1) 試験片材料 試験片材料は,原則として容積密度500〜800kg/m3以上のかば(樺)のまさ目板とする。

あらかじめ含水率(全乾燥質量基準)4〜15%に乾燥しておく。被着材の接着しようとする面は平滑に

仕上げ,厚さは5〜15mm,その主繊維方向は図1の材軸と平行なものとし,節,割れ,目切れ,異常

な変色,その他の欠陥がないものを用いる。

(2) 試験片の作製 試験片材料の接着しようとする面に,あらかじめよくかき混ぜた接着剤を1m2当たり

100〜200gを均等に塗り,製造業者の指定する乾燥時間をとる。材軸に平行な両側面にずれがないよ

うに接着面を密着させ,10分以内に0.5〜1MPaの荷重(11)で圧締し,そのまま23±2℃で24時間放置

する。

除圧後,48時間保ってから図1に示す形状及び寸法に仕上げ,さらに接着面の周辺は,接着剤の盛

り上がりがないようにする。

試験片の数は,少なくとも3枚の試験体から合計12個をとる。このとき,個々の試験片のせん断面

の幅と長さを0.25mmの精度で測定しておく。試験片は個々に作製してもよい。

注(11) 荷重を確認する計器は,当分の間,荷重が従来単位によって表示されたものを使用してもよい。

この場合,荷重は5〜10kgf/cm2とする。

5

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験片の形状及び寸法

(3) 試験機 試験機は,試験片の破壊荷重が試験機の容量の15〜85%に当たるものを用い,荷重速度が毎

分約10kN又はクロスヘッドの移動速度が毎分3±0.15mmとする。

備考 試験機は,当分の間,荷重が従来単位によって表示されたものを使用してもよい。この場合,

荷重速度は毎分約1tfとする。

(4) 操作 試験片を試験機の取付具に荷重面が一致するように取り付け,試験片が破壊するまでの最大荷

重を測定する。この操作を12個の試験片について行う。ただし,木部において破断し,そのときの平

均接着強さが規定の接着強さ以下のときは再試験を行う。

(5) 計算 各々の圧縮せん断接着強さは,次の式によって算出した値をJIS Z 8401によって有効数字3け

たに丸める。

また,圧縮せん断接着強さは,12個の試験片の平均値とする。

A

P

S

1

1=

ここに, S1: 各々の圧縮せん断接着強さ (N/mm2)

P1: 最大荷重 (N)

A: 試験片のせん断面積 (mm2)

備考 荷重が従来単位によって表示された試験機を用いた場合,圧縮せん断各々の接着強さは,次の

式によって算出する。

A

P

S

67

806

.9

2

1

×

=

ここに, P2: 最大荷重(kgf)

6.4.3

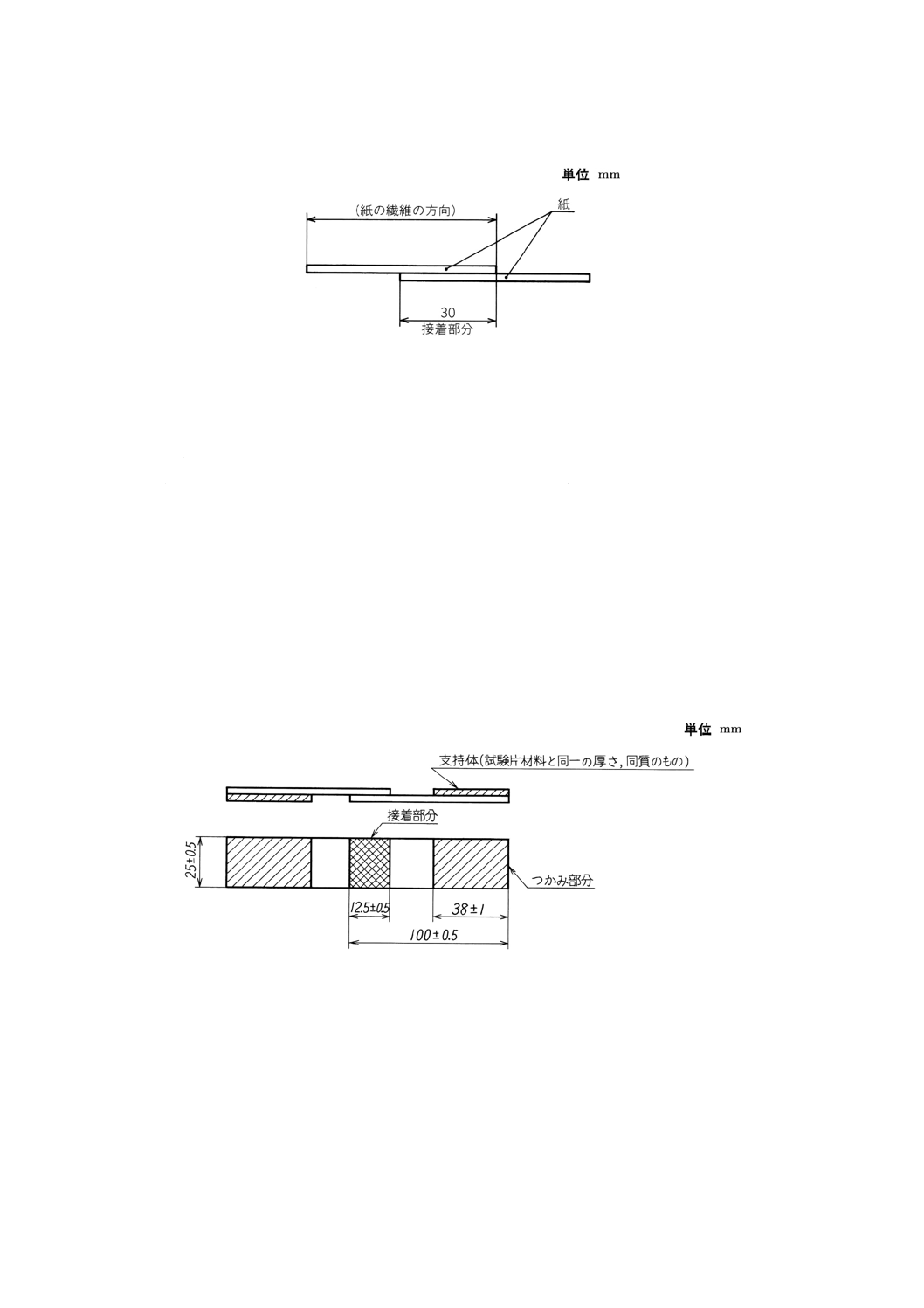

引張せん断接着強さ試験 引張せん断接着強さ試験は,次によって行う。

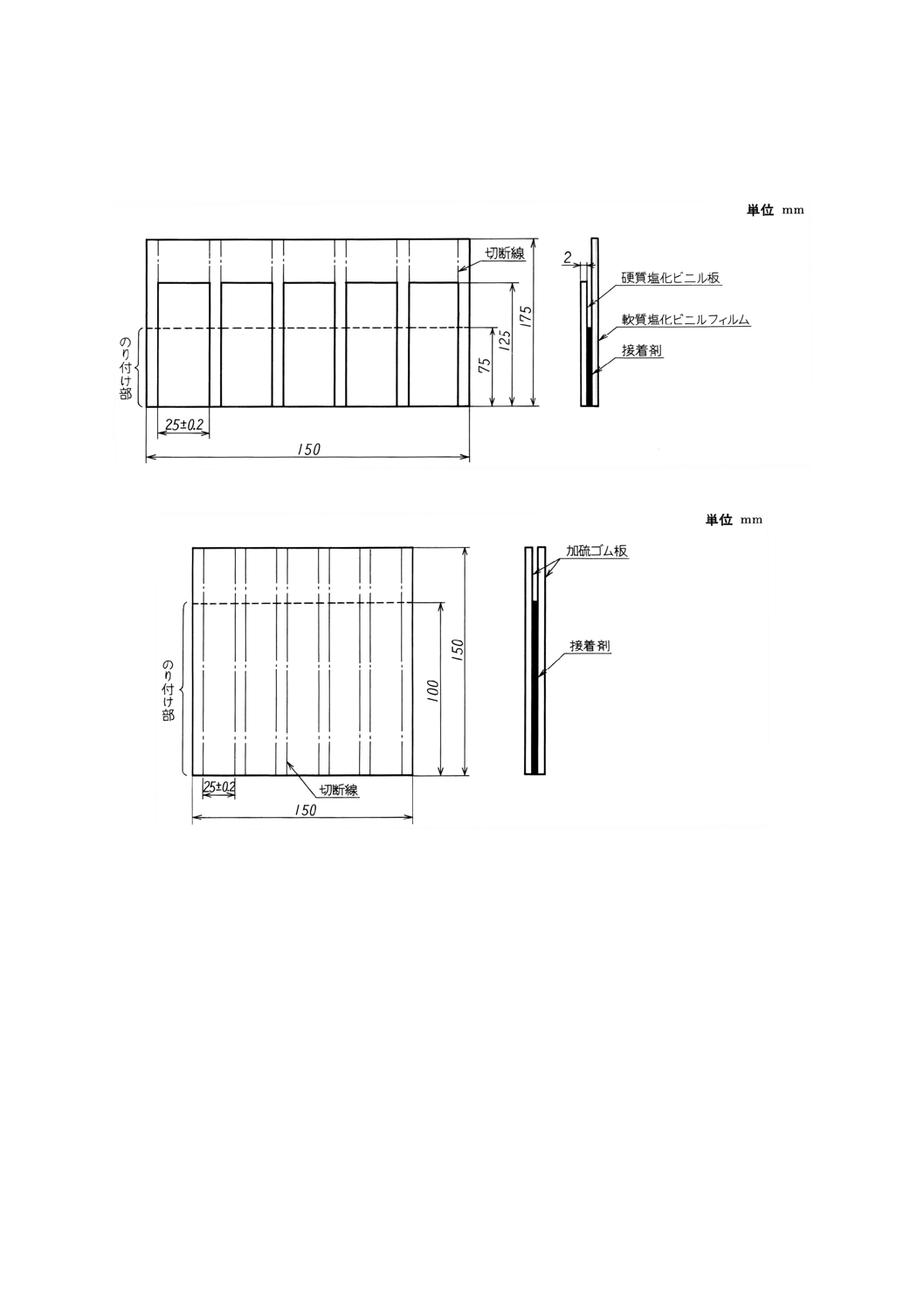

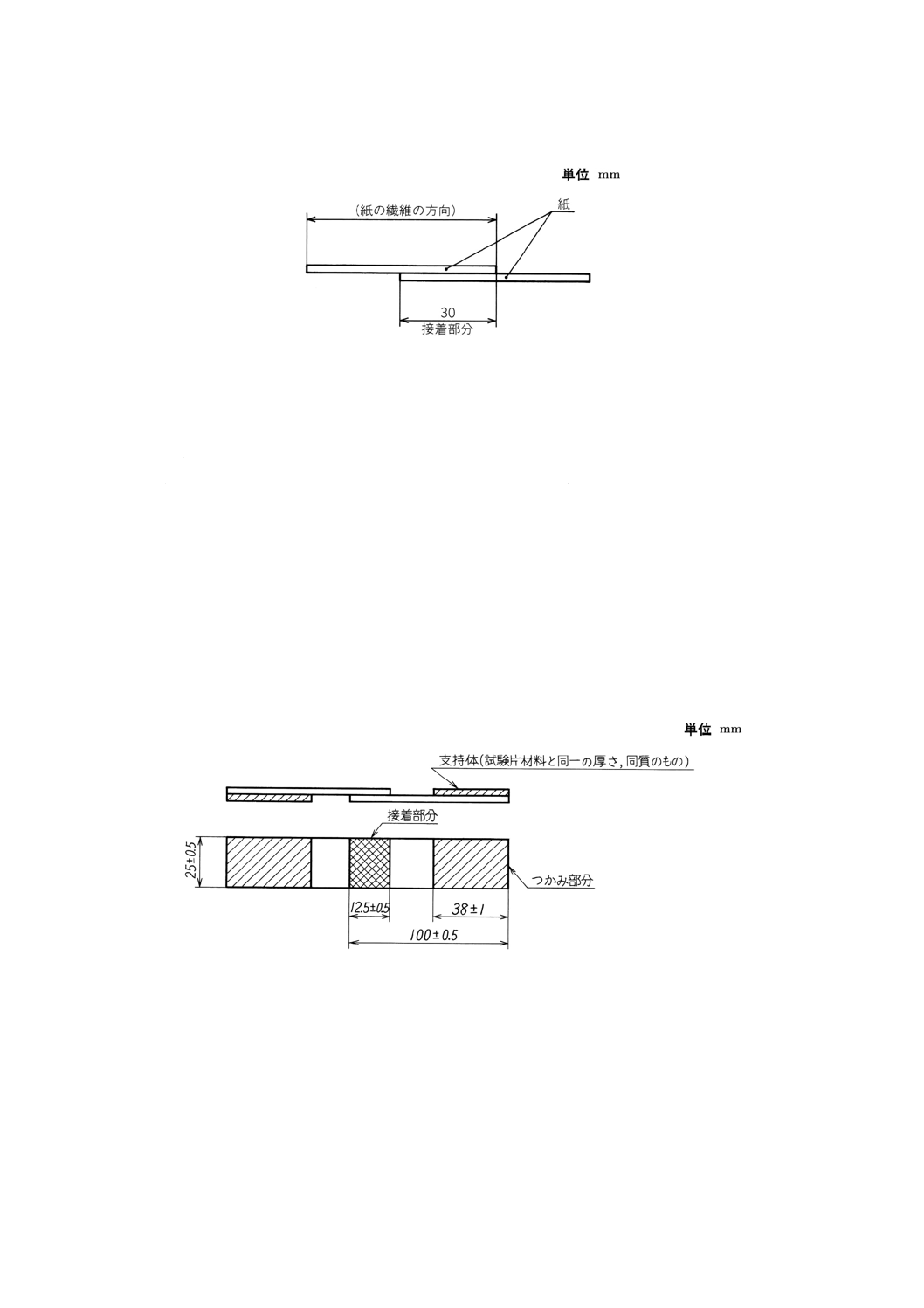

(1) 3種C JIS P 3201に規定する筆記用紙A(坪量75〜80g/m2)の紙 (60×30mm) の30×30mmの部分

に接着剤を薄く均等に塗布し,図2のようにはり合わせ,そのままつるして約5分間放置し,両端か

らほぼ均一に力が加わるようにして,材破又は接着層はく離が生じるまで静かに引っ張る。

6

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試験片の形状及び寸法

(2) 5種及び6種

(2.1) 試験片材料

(a) 5種並びに6種A及びB 厚さ1.6mmのJIS G 3141に規定するSPCC鋼板を用いる。接着面はJIS

R 6252に規定するP240又は240番の研磨紙で金属光沢が出るまで磨き,アセトンなどの溶剤で十

分に洗って乾燥する。

(b) 6種C 厚さ3.0mmのJIS K 6747に規定する1種1類を用いて製造したポリプロピレン板を用いる。

接着面は,アセトンで湿らせた綿布で清浄にし,溶剤の臭気が表面から消えるまで接着面を上にし

て乾燥する。

(2.2) 試験片の作製

(a) 5種 試験片材料の接着しようとする面に,あらかじめよくかき混ぜた接着剤を1m2当たり約200g

を均等に塗り,10分以内に接着面をはり合わせてしっかり圧締し,そのまま23±2℃で24時間放置

する。除圧後,さらに48時間保ってから,図3に示す形状及び寸法に仕上げる。

試験片の数は,10個とする。試験片は,個々に作製してもよい。

図3 試験片の形状及び寸法

(b) 6種A 試験片材料の接着しようとする面の片方に,あらかじめよくかき混ぜた接着剤を,試験片

を合わせたときにオーバーフローするのに十分な量(約0.03ml)を滴下して試験片を重ね合わせ,

約20Nの圧力で圧着し,そのまま24時間放置する。試験片の形状及び寸法は図3に示すとおりと

する。

試験片の数は,10個とする。試験片は,個々に作製してもよい。

(c) 6種B 試験片材料の接着しようとする面の片方に,製造業者の指定する硬化促進剤を均一に塗布

し,塗布面を上にして乾燥する。もう一方の片面に接着剤を,試験片を合わせたときにオーバーフ

ローするのに十分な量(約0.03ml)を滴下して硬化促進剤を塗布した試験片と重ね合わせ,約20N

7

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の圧力で圧着し,そのまま24時間放置する。試験片の形状及び寸法は,図3のとおりとする。

試験片の数は,10個とする。試験片は,個々に作製してもよい。

(d) 6種C 試験片材料の接着しようとする面の両方に,製造業者の指定する表面処理剤を均一に塗布

し,塗布面を上にして乾燥する。乾燥後,表面処理剤を塗布した面の片方に接着剤を,試験片を合

わせたときにオーバーフローするのに十分な量(約0.03ml)を滴下して表面処理剤を塗布した試験

片と重ね合わせ,約20Nの圧力で圧着し,そのまま24時間放置する。試験片の形状及び寸法は,

図3のとおりとする。

試験片の数は,10個とする。試験片は,個々に作製してもよい。

(2.3) 試験機 試験機は,試験片の破壊荷重が試験機の容量の15〜85%に当たるものを用い,荷重速度が

毎分約5kN以下,又はクロスヘッドの移動速度が毎分50mm以下とする。

備考 試験機は,当分の間,荷重が従来単位によって表示されたものを使用してもよい。この場合,

荷重速度は毎分約500kgf以下とする。

(2.4) 操作 試験片のつかみ部分を支持体とともに試験機のつかみ具に固定し,試験片の長軸と試験機の

つかみ具の中心線が一直線上にあり,荷重が正しくその線上を通るようにして荷重をかけ,試験片

が破壊するまでの最大荷重を測定する。これを10個の試験片について行う。

(2.5) 計算 各々の引張せん断接着強さは,次の式によって算出した値をJIS Z 8401によって有効数字3

けたに丸める。

また,引張せん断接着強さは,10個の試験片の平均値とする。

A

P

S

3

2=

ここに, S2: 各々の引張せん断接着強さ (N/mm2)

P3: 最大荷重 (N)

A: 試験片のせん断面積 (mm2)

備考 荷重が従来単位によって表示された試験機を用いた場合,各々の接着強さは,次の式によって

算出する。

A

P

S

67

806

.9

4

2

×

=

ここに, P4: 最大荷重(kgf)

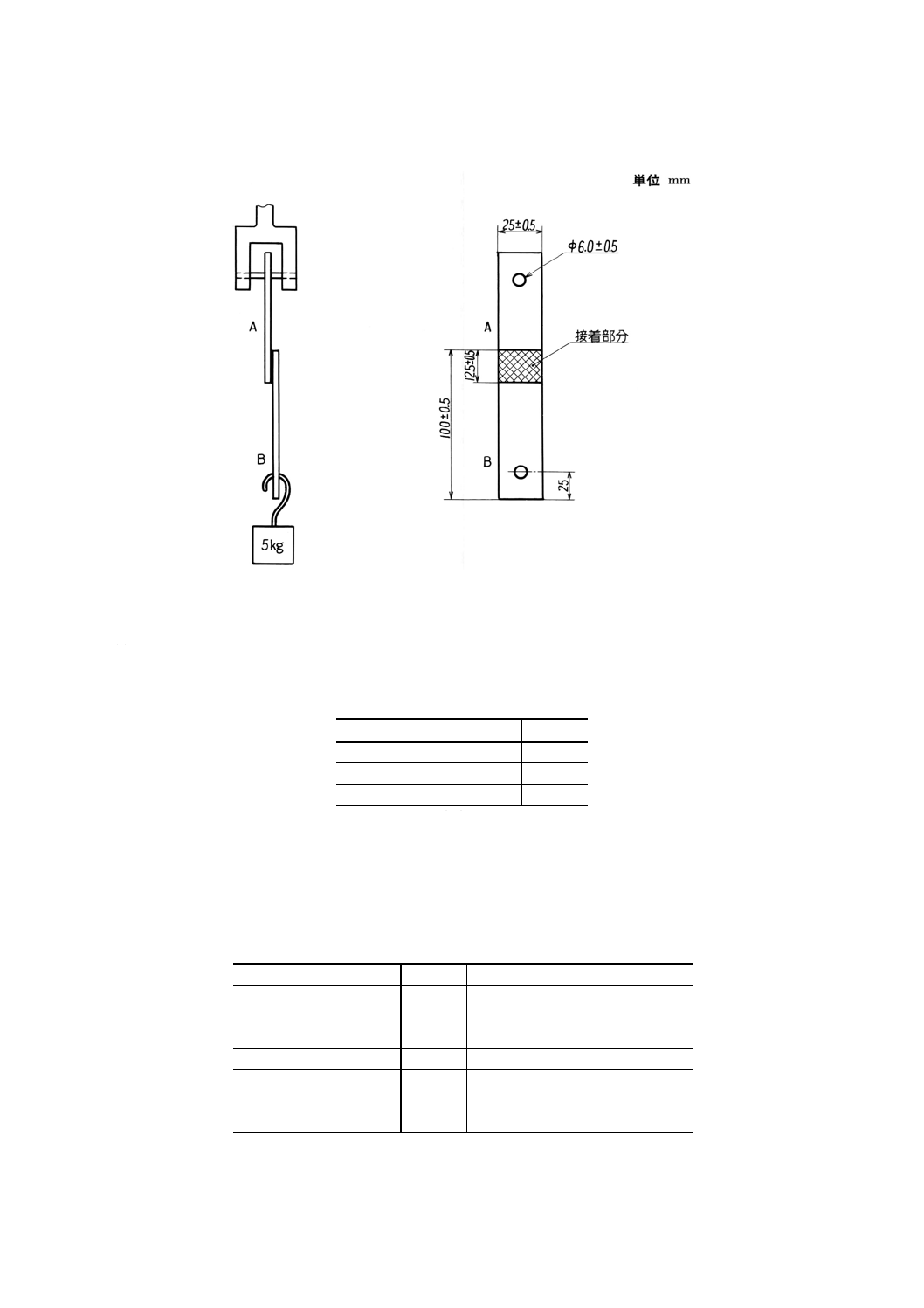

6.4.4

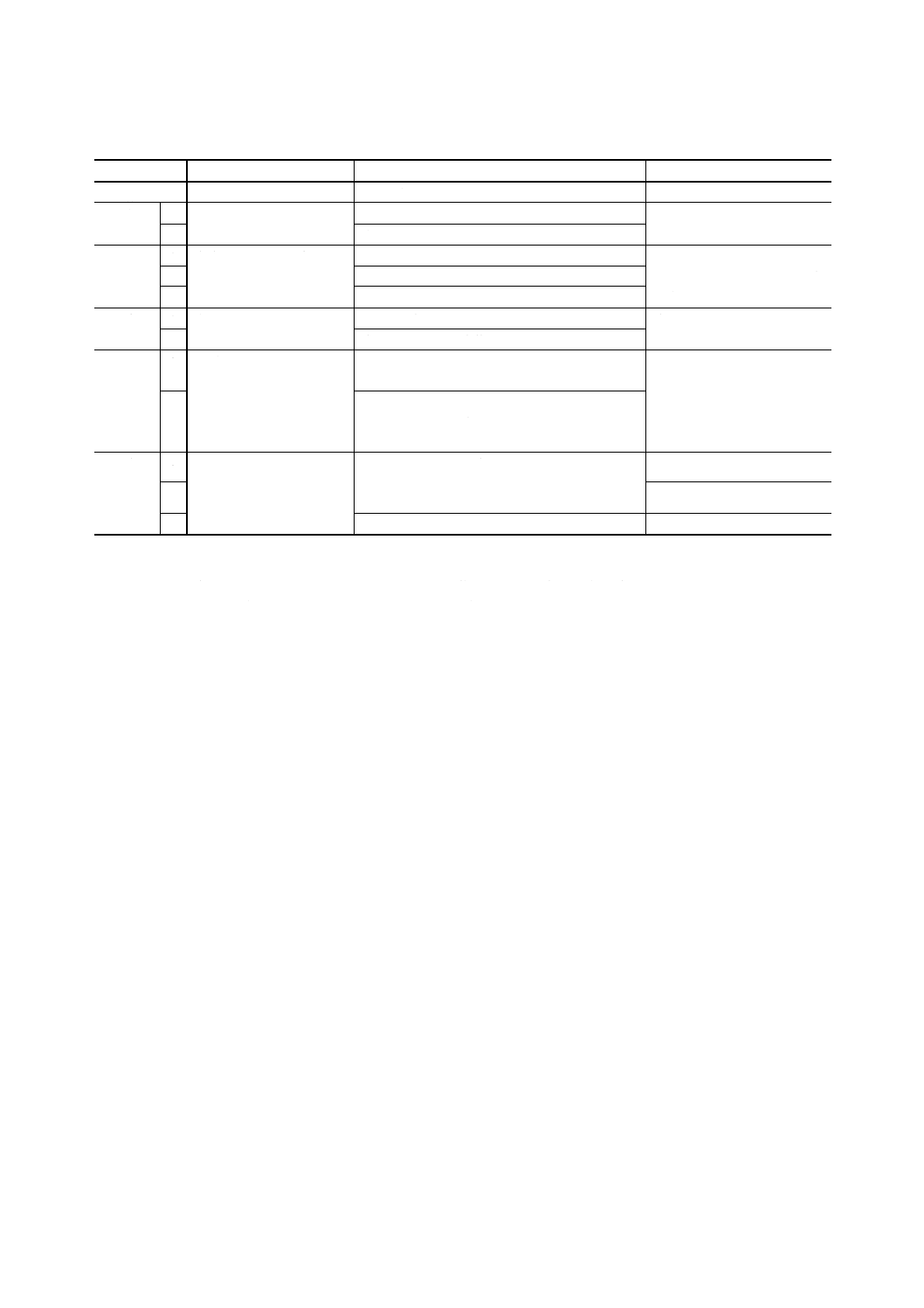

セットタイム試験

(1) 試験片 6.4.3の6種の試験片に準ずる。ただし,試験片は,両端から25mm内側の中央に,図4に示

す直径6±0.5mmの穴をあける。

(2) 操作 試験片をはり合わせた後,一定時間経過ごとに図4の試験片Aの上端をジグで固定し,試験片

Bの下端に5kgのおもりを取り付けて引張荷重をかけ,試験片の接着破壊が生じなくなるまでのはり

合わせ後の経過時間をストップウオッチではかり,セットタイムとして秒で表示する。

8

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験片及び取付具

6.4.5

はく離接着強さ試験 はく離接着強さ試験は,次によって行う。

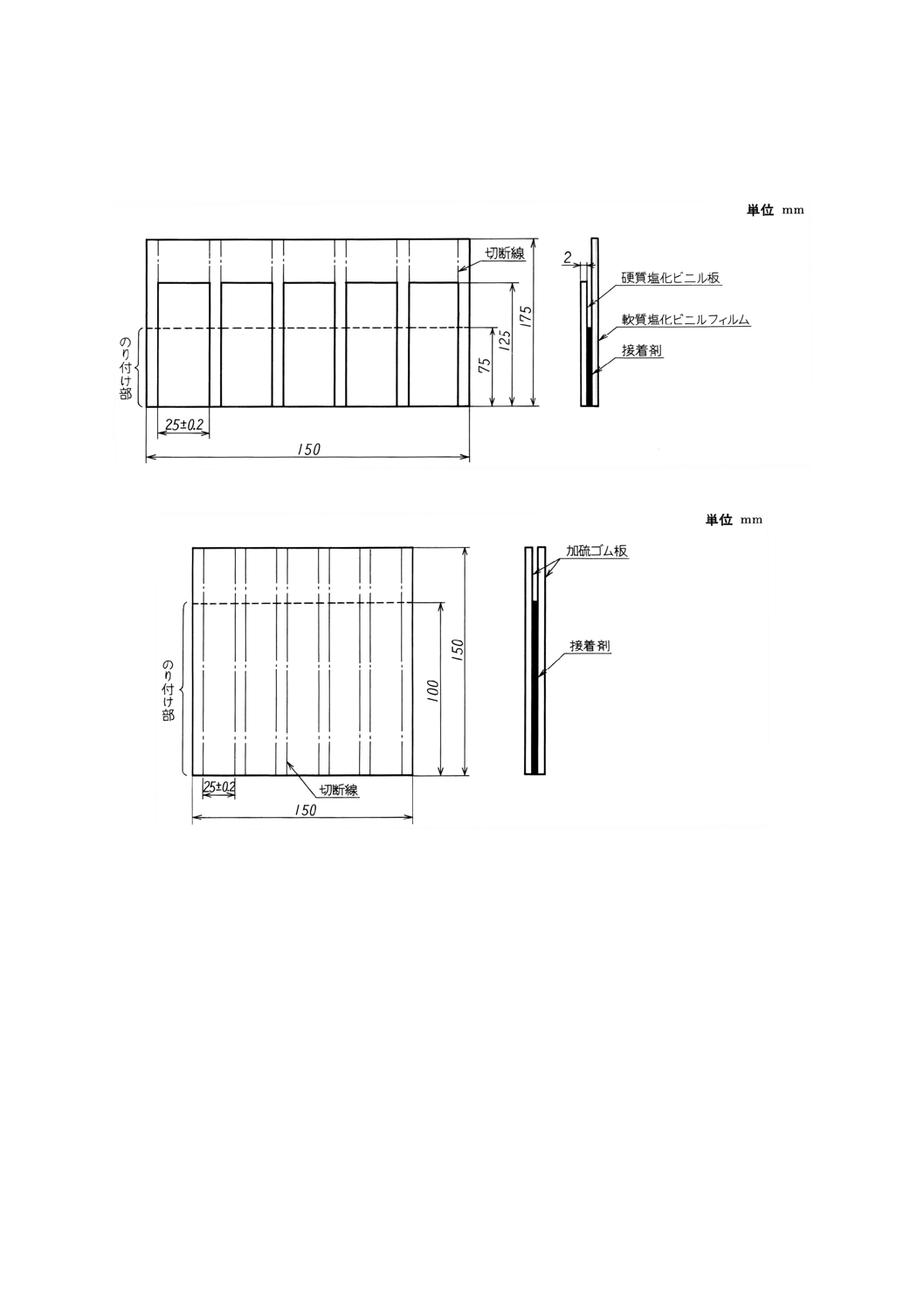

(1) 試験片材料 試験片材料は,次のとおりとする。

(a) 2種B及び4種B 表面に汚れのない厚さ2mmのJIS K 6745に規定する1種2号の硬質塩化ビニ

ル板及び表3に示す厚さ0.3mmの軟質塩化ビニルフィルムを用いる。

表3 軟質塩化ビニルフィルムの組成

配合物

質量比

塩化ビニル樹脂

100.0

イソジオクチルフタレート

40.0

安定剤(金属石けん類)

1.5

備考 樹脂の重合度:1 000〜1 300

(b) 3種B及び4種A 表4に示す厚さ2mmの加硫ゴム板を用いる。その接着面を,アセトンで湿らせ

た綿布で3回ふき,溶剤の臭気が表面から失われるまで接着面を上にして乾燥する。次に,接着面

をJIS R 6252に規定するAP80又はA80番の研磨紙であらし,面に残留した粒子は,きれいな乾燥

綿布でふき取る。さらにアセトンを用いて繰り返しふく。

表4 加硫ゴム板の組成

配合物

質量比

備考

SBR(12)

100.0

−

酸化亜鉛

5.0

JIS K 1410に規定するもの。

硫黄

2.0

JIS K 6222に規定するもの。

ステアリン酸

1.5

JIS K 3331に規定するもの。

ジベンゾチアゾール

ジサルファイド

3.0

JIS K 6202のMBTSに規定するも

の。

SRFカーボンブラック

40.0

−

注(12) SBRは,スチレンブタジエンゴムの略である。

備考 加硫条件:155±1.5℃,15分

9

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 5種Bの試験片材料 表面に汚れのない厚さ2mmの軟鋼板を用いる。

(2) 試験片の作製 試験片材料の接着しようとする面のそれぞれに,あらかじめよくかき混ぜた接着剤を

1m2当たり150〜200gを均等に塗り,製造業者が指定する乾燥時間をとる。接着面をはり合わせた後,

ハンドローラーを用いて約50Nの荷重(13)をかけ,長さ方向に往復しないように5回繰り返し圧着す

る。そのまま23±2℃で7日間放置した後,図5に示す形状及び寸法に仕上げる。

試験片の数は10個とする。試験片は,個々に作製してもよい。

注(13) 荷重を確認する計器は,当分の間,荷重が従来単位によって表示されたものを使用してもよい。

この場合,荷重は5kgfとする。

(3) 試験機 試験機は,試験片の破壊荷重が試験機の容量の15〜85%に当たるものを用い,クロスヘッド

の移動速度は毎分200±20mmとする。

備考 試験機は,当分の間,荷重が従来単位によって表示されたものを使用してもよい。

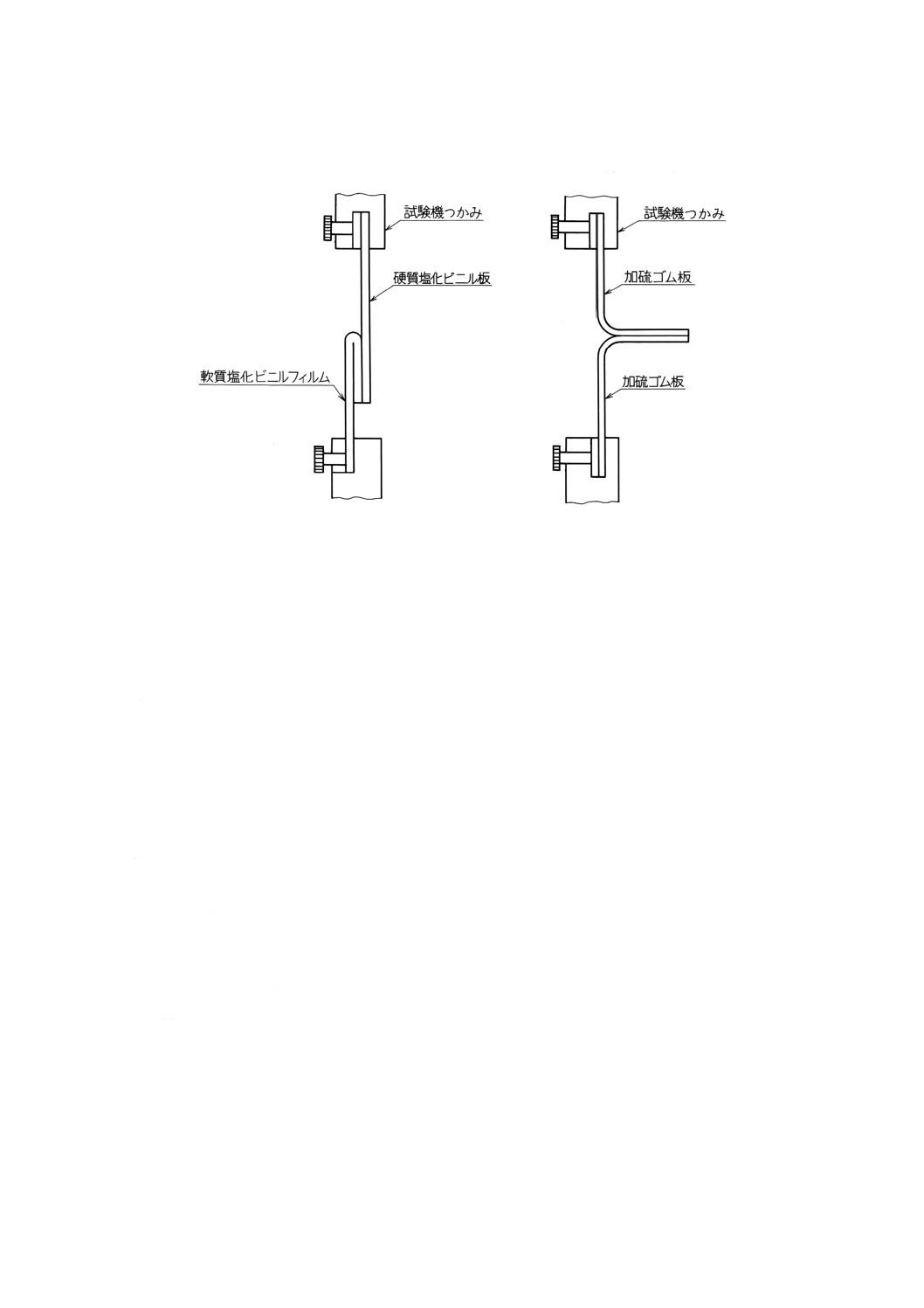

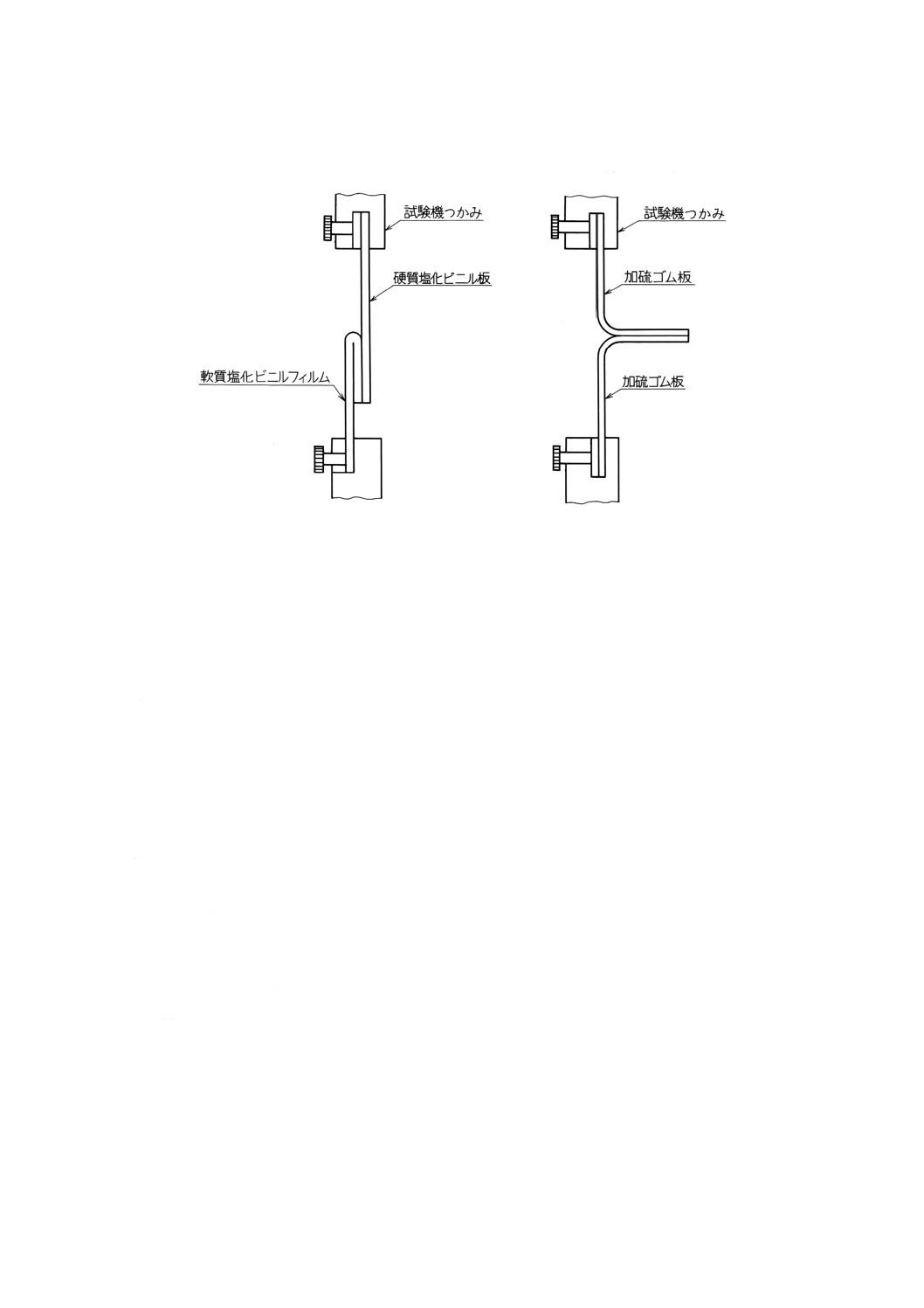

(4) 操作 試験片の接着部分の一端をあらかじめ約10mmはく離し,図6に示すように両端を試験機のか

み具に取り付ける。試験片をはく離するときの引張荷重の曲線をグラフに描き,その波状部の各頂点

(数値の高い側)の平均値を求める。測定は,接着部分の残りが約10mmになるまで続ける。

この操作を5個の試験片について行う。

(5) 計算 各々のはく離接着強さは,次の式によって算出した値をJIS Z 8401によって有効数字3けたに

丸める。

また,はく離接着強さは,5個の試験片の平均値とする。

B

P

S

5

3=

ここに, S3: 各々のはく離接着強さ (kN/m)

P5: はく離荷重の最大値 (N)

B: 試験片の幅 (mm)

備考 荷重が従来単位によって表示された試験機を用いた場合,各々のはく離接着強さは,次の式に

よって算出する。

B

P

S

67

806

.9

6

3

×

=

ここに, P6: はく離荷重の平均値(kgf)

10

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 試験片の形状及び寸法

(1) 2種B及び4種Bの場合

(2) 4種Aの場合

11

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 はく離試験装置

(1) 2種B及び4種Bの場合

(2) 4種Aの場合

7. 容器 容器は,使用に際して危険性がなく,漏れにくい構造で,さび,き裂などが生じにくい材質か

らなるものとする。

8. 表示 接着剤は,容器ごとに次の事項を表示しなければならない。ただし,(6)の表示単位は家庭用品

品質表示法による。

また,(4)は,(6)で表示された場合には省略してもよい。

(1) 種類

(2) 質量(又は容量)

(3) 製造年月又は略号(14)

注(14) 10ml以下のものは,包装単位ごとに表示してもよい。

(4) 製造業者名又はその略号

(5) 使用方法

(6) 家庭用品品質表示法に基づく表示

参考 家庭用品品質表示法に基づく表示項目は,次のとおりである。

(1) 品名

(2) 成分

(3) 毒性

(4) 用途及び接着力

(5) 正味量

(6) 取扱い上の注意

(7) 表示した者の氏名,名称若しくは商標及び住所又は承認番号

12

S 6040-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改正原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学

細 川 幹 夫

通商産業省基礎産業局化学製品課

岡 林 哲 夫

工業技術院標準部繊維化学規格課

高 橋 孝 一

通商産業省通商産業検査所

畠 テル子

主婦連合会

小 宮 善 二

東京文具事務機協同組合

馬 野 健 三

和気産業株式会社

芳 澤 浩

東急ハンズ株式会社

伊 藤 文 一

財団法人日本消費者協会

永 沢 滋

コニシ株式会社

木 村 修 司

セメダイン株式会社

若 林 一 民

ノガワケミカル株式会社

林 直 人

東亜合成株式会社

佐佐木 新 吾

ダイアボンド工業株式会社

(事務局)

岡 崎 久

日本接着剤工業会