3

S 6007:2010

4 各部の名称

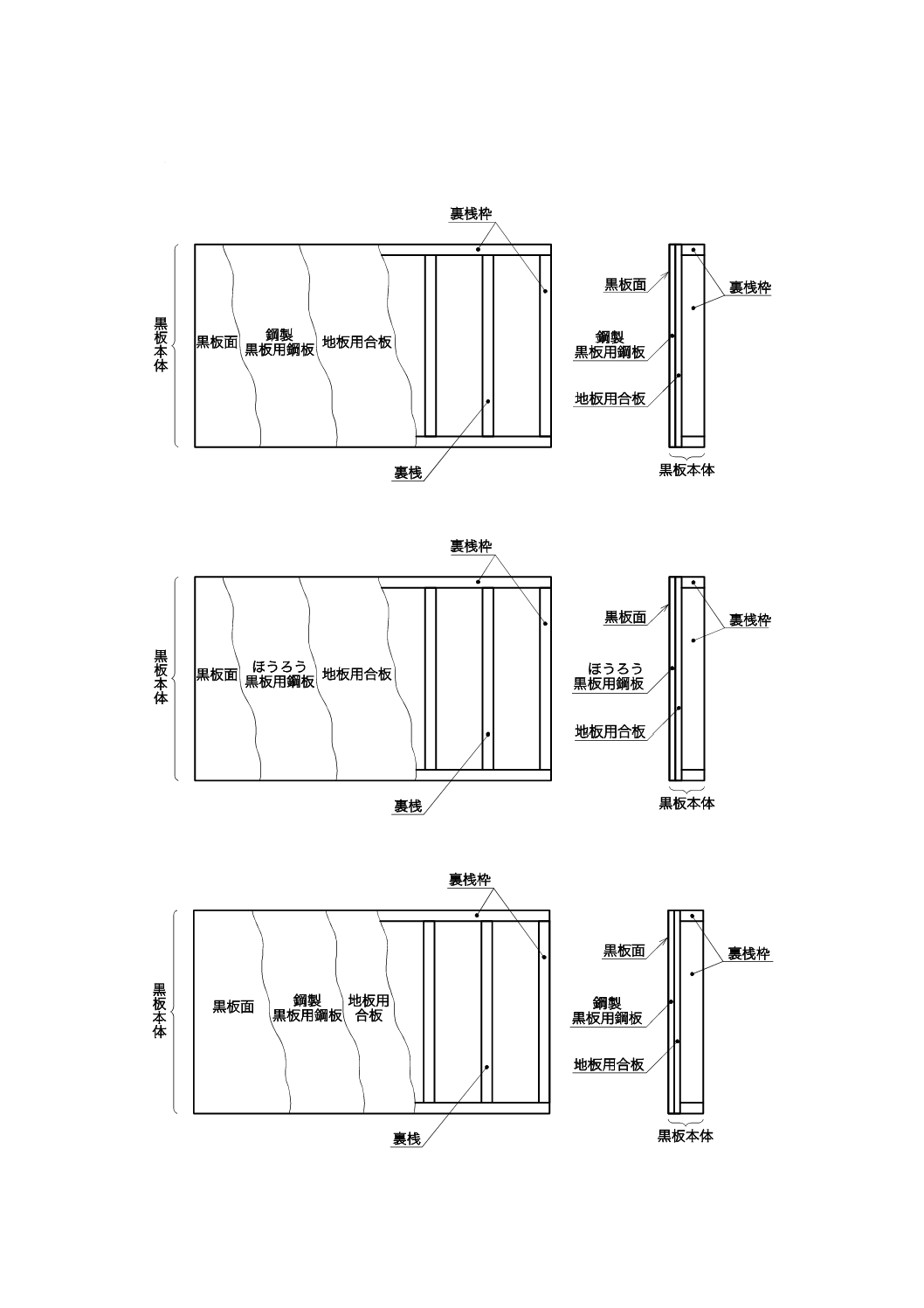

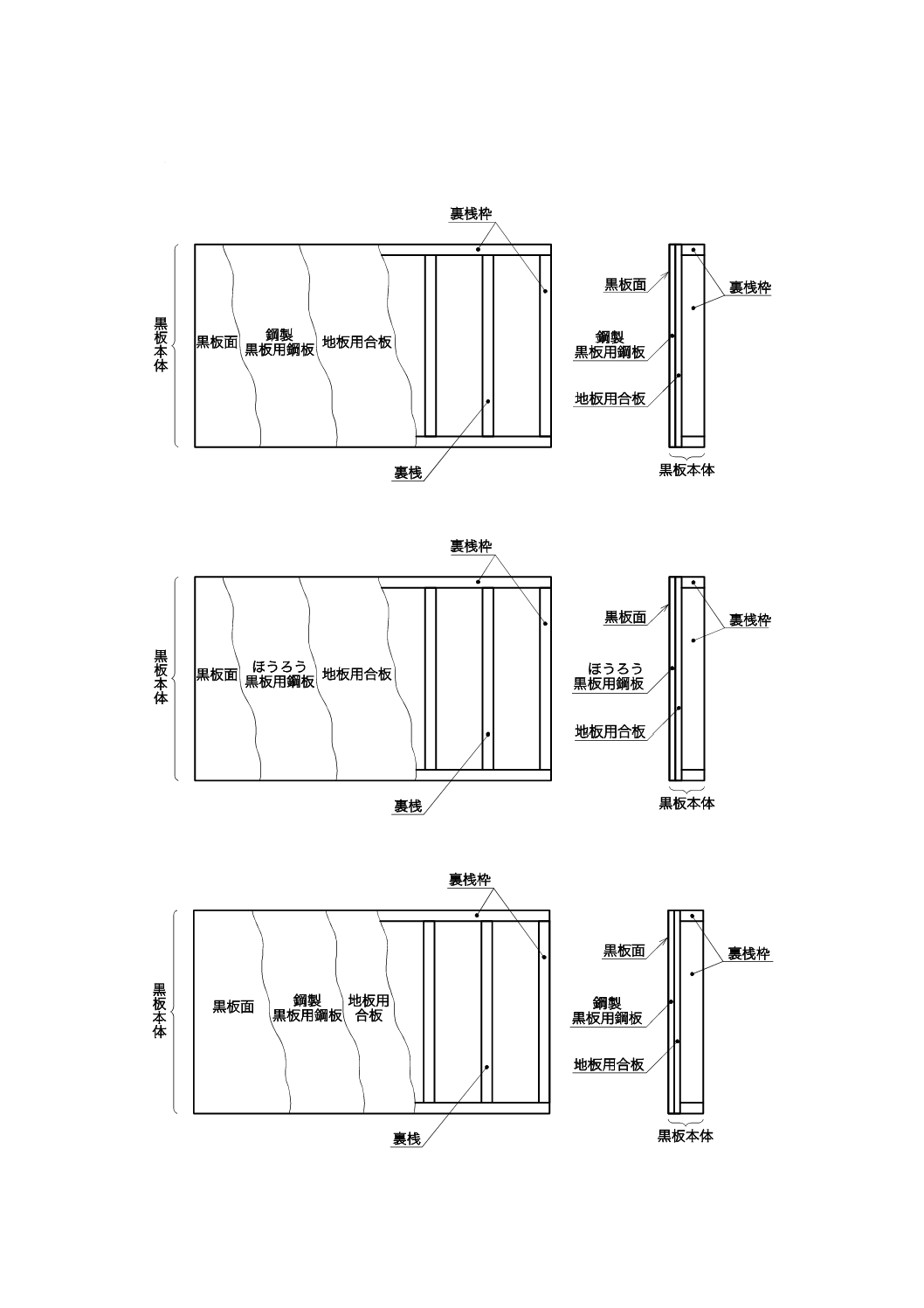

黒板の各部の名称は,次の図1〜図3による。

図1−研ぎ出し・鋼製黒板の例

図2−焼付け・ほうろう黒板の例

図3−焼付け・鋼製黒板の例

S 6007:2010

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 各部の名称······················································································································ 3

5 区分,種類及び構造·········································································································· 4

5.1 区分及び種類 ················································································································ 4

5.2 構造 ···························································································································· 4

6 呼称及び標準寸法············································································································· 5

7 品質······························································································································· 6

7.1 外観一般 ······················································································································ 6

7.2 黒板面の性能 ················································································································ 6

8 製造方法························································································································· 6

9 材料······························································································································· 7

10 加工方法 ······················································································································· 8

10.1 黒板面の加工 ··············································································································· 8

10.2 黒板本体の加工 ············································································································ 9

11 試験方法 ······················································································································· 9

11.1 一般事項 ····················································································································· 9

11.2 黒板面の外観 ·············································································································· 10

11.3 黒板面の色彩 ·············································································································· 10

11.4 黒板面の光沢度 ··········································································································· 10

11.5 黒板面の表面粗さ ········································································································ 11

11.6 黒板面の耐光性 ··········································································································· 11

11.7 黒板面の白墨の付きやすさ及び落ちやすさ ······································································· 11

11.8 黒板面の付着性 ··········································································································· 12

11.9 黒板面の防せい(錆)性 ······························································································· 12

12 検査方法 ······················································································································ 13

13 表示 ···························································································································· 13

S 6007:2010

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,全国黒板工業連盟

(JCIA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS S 6007:2004は改正され,この規格に置き換えられた。

なお,平成23年6月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS S 6007:2004によることができる。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権にかかわる確認について,責任はもたない。

日本産業規格 JIS

S 6007:2010

黒板

Chalkboards

序文

この規格は,1954年に制定され,その後9回の改正を経て今日に至っている。前回の改正は2004年に

行われたが,その後の日本の使用状況における製品の多様化に対応するとともに,品質の向上に資するた

めに改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,白墨で描画し,それを黒板ふきでふき消しできる黒板面をもつ黒板(以下,黒板という。)

について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0651 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特性

JIS B 1501 転がり軸受−鋼球

JIS G 3133 ほうろう用脱炭鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS L 0841 日光に対する染色堅ろう度試験方法

JIS L 0843 キセノンアーク灯光に対する染色堅ろう度試験方法

JIS S 6009 白墨

JIS Z 1522 セロハン粘着テープ

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8721 色の表示方法−三属性による表示

JIS Z 8722 色の測定方法−反射及び透過物体色

JIS Z 8741 鏡面光沢度−測定方法

合板の日本農林規格 普通合板

単板積層材の日本農林規格

枠組壁工法構造用製材の日本農林規格 平角材

2

S 6007:2010

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

中しん(芯)材

段ボール原紙,クラフト紙質などの紙を接着剤で重積接着し,多数の連続した六角形,円形,不等辺多

角形などの貫通孔をもつ紙加工品1),その他の材料で中しん(芯)材として用いる製品。

注1) 紙加工品の中しん材の名称は,一般にペーパーコアと呼ばれる。

3.2

刻そ

地板用合板のきず,はぎ合わせ目などを平滑に仕上げる作業。

3.3

へら付け

塗装用の特別なへらを用いて,鋼板の表面に塗装する作業。

3.4

研ぎ出し

研磨紙などを用いて塗膜面を水研ぎして,塗膜面を平滑にし,かつ,つや消しをする作業。

3.5

前処理

焼付け・ほうろう黒板で使われ,うわぐすりとの付着性を高めるための素地ごしらえ。

3.6

化成処理

研ぎ出し・鋼製黒板又は焼付け・鋼製黒板で使われ,黒板用塗料との付着性を高めるための素地ごしら

え。

3.7

焼付け

焼付け・ほうろう黒板用うわぐすり又は焼付け・鋼製黒板用塗料を塗付後,高温で焼成,乾燥硬化をさ

せ黒板面を形成させること。

3.8

地板

黒板用鋼板を補強する下地合板。

3

S 6007:2010

4 各部の名称

黒板の各部の名称は,次の図1〜図3による。

図1−研ぎ出し・鋼製黒板の例

図2−焼付け・ほうろう黒板の例

図3−焼付け・鋼製黒板の例

4

S 6007:2010

5

区分,種類及び構造

5.1

区分及び種類

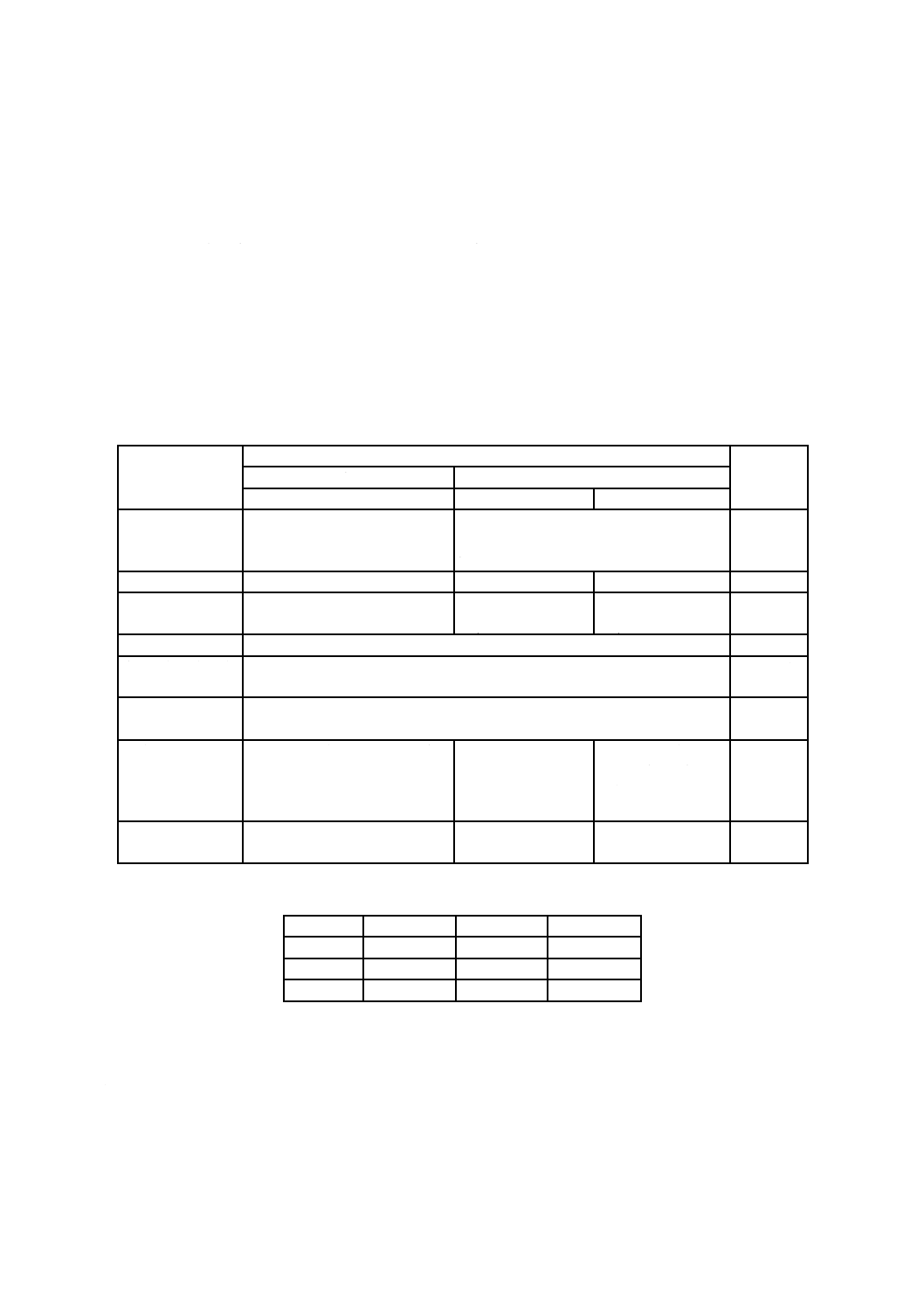

黒板は,表1のとおり加工方法によって区分し,更に,黒板面の材料によって種類分けを行う。

表1−区分及び種類

区分

種類

説明

研ぎ出し

鋼製黒板

さび止め処理を施した鋼板の表面に黒板用塗料を塗布

し,研ぎ出して,仕上げられた黒板面

焼付け

ほうろう黒板

ほうろう黒板用鋼板又は鋼帯に前処理を施した後,表面

にうわぐすりを塗付し,焼き付けて仕上げた黒板面

鋼製黒板

さび止め及び化成処理を施した鋼板の表面に黒板用塗

料を塗布し,焼き付けて仕上げた黒板面

5.2

構造

黒板の構造は,次による。

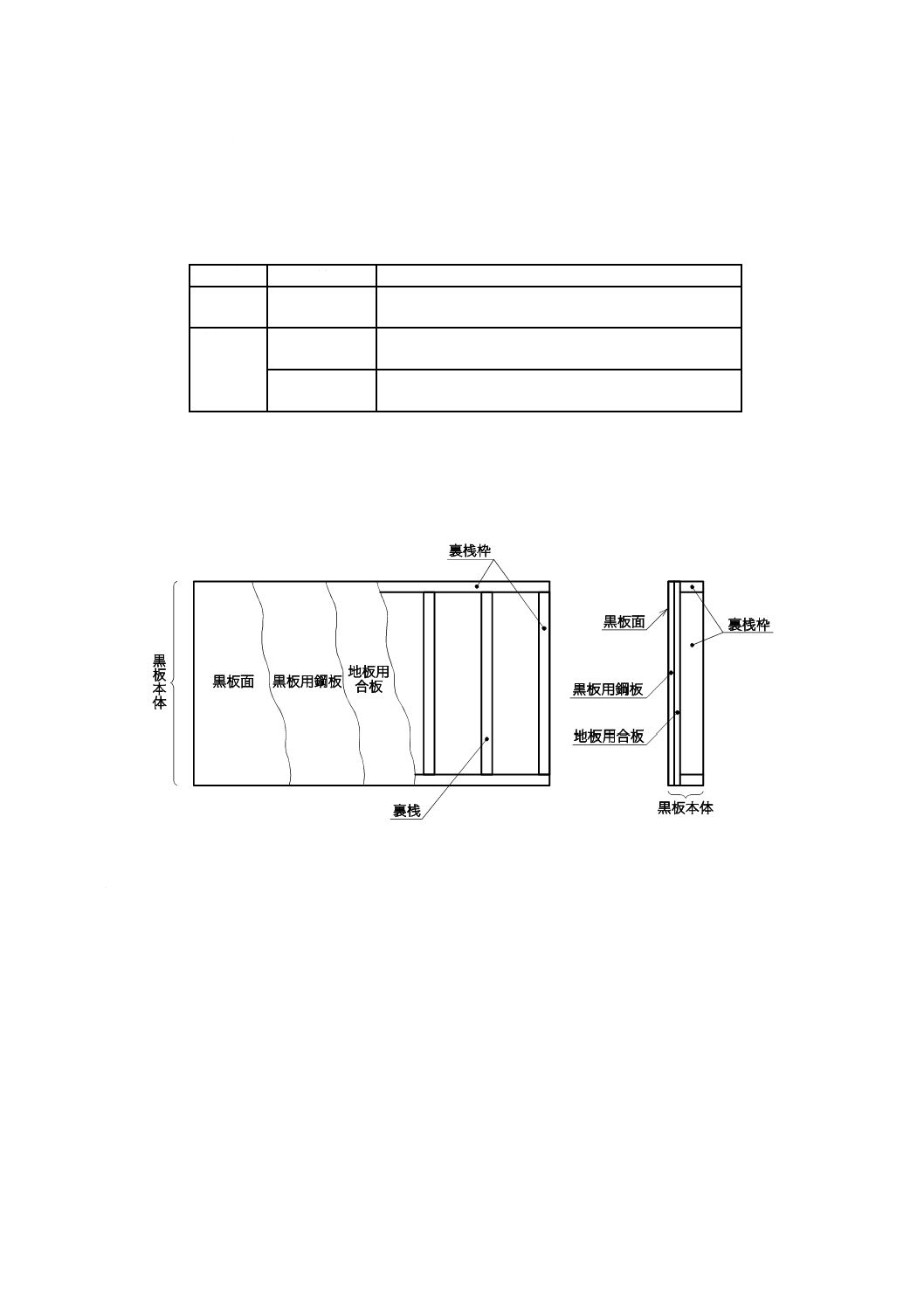

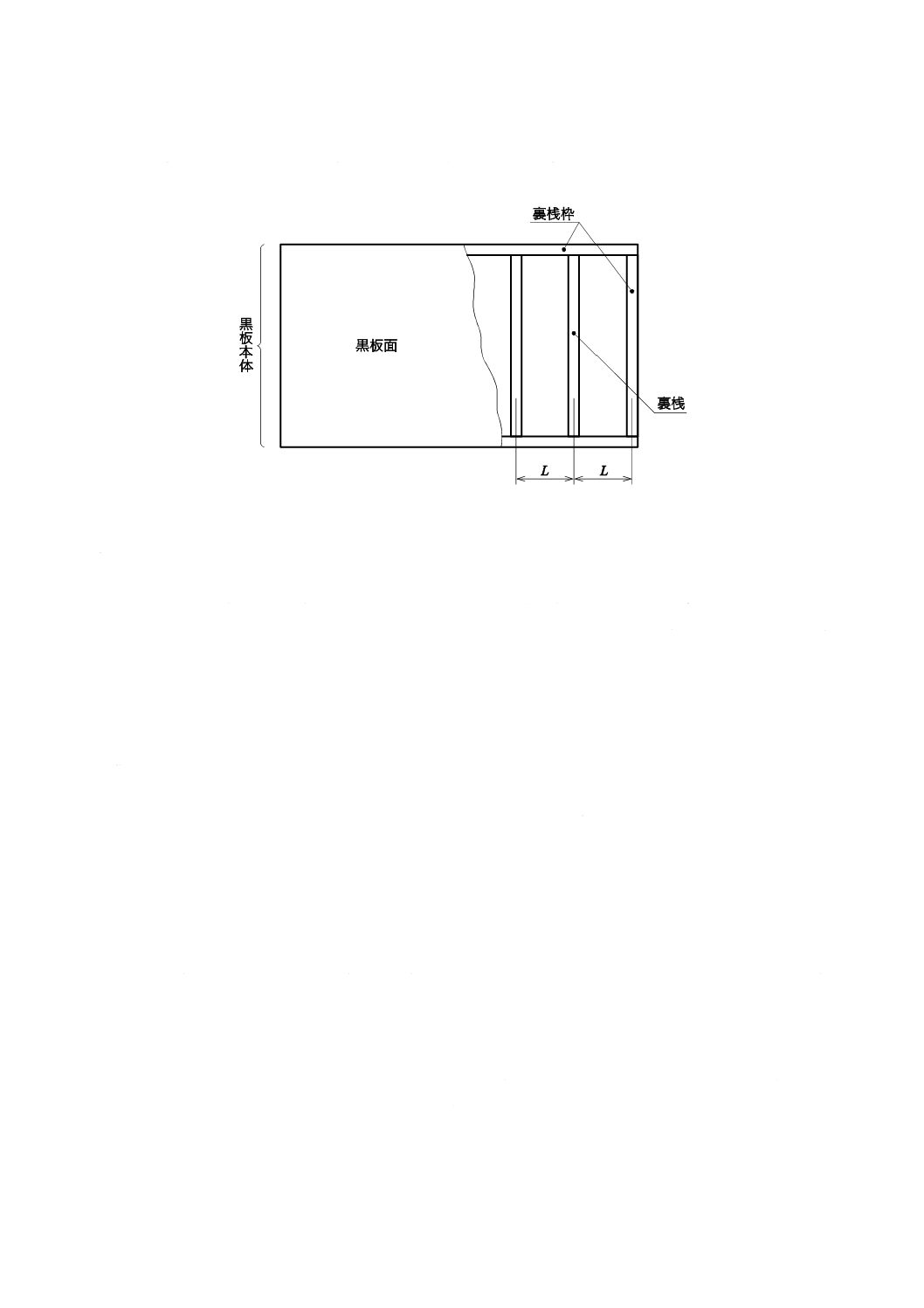

a) 裏桟式黒板 裏桟及び裏桟枠で補強された構造のもの(図4参照)。

図4−裏桟式黒板の例

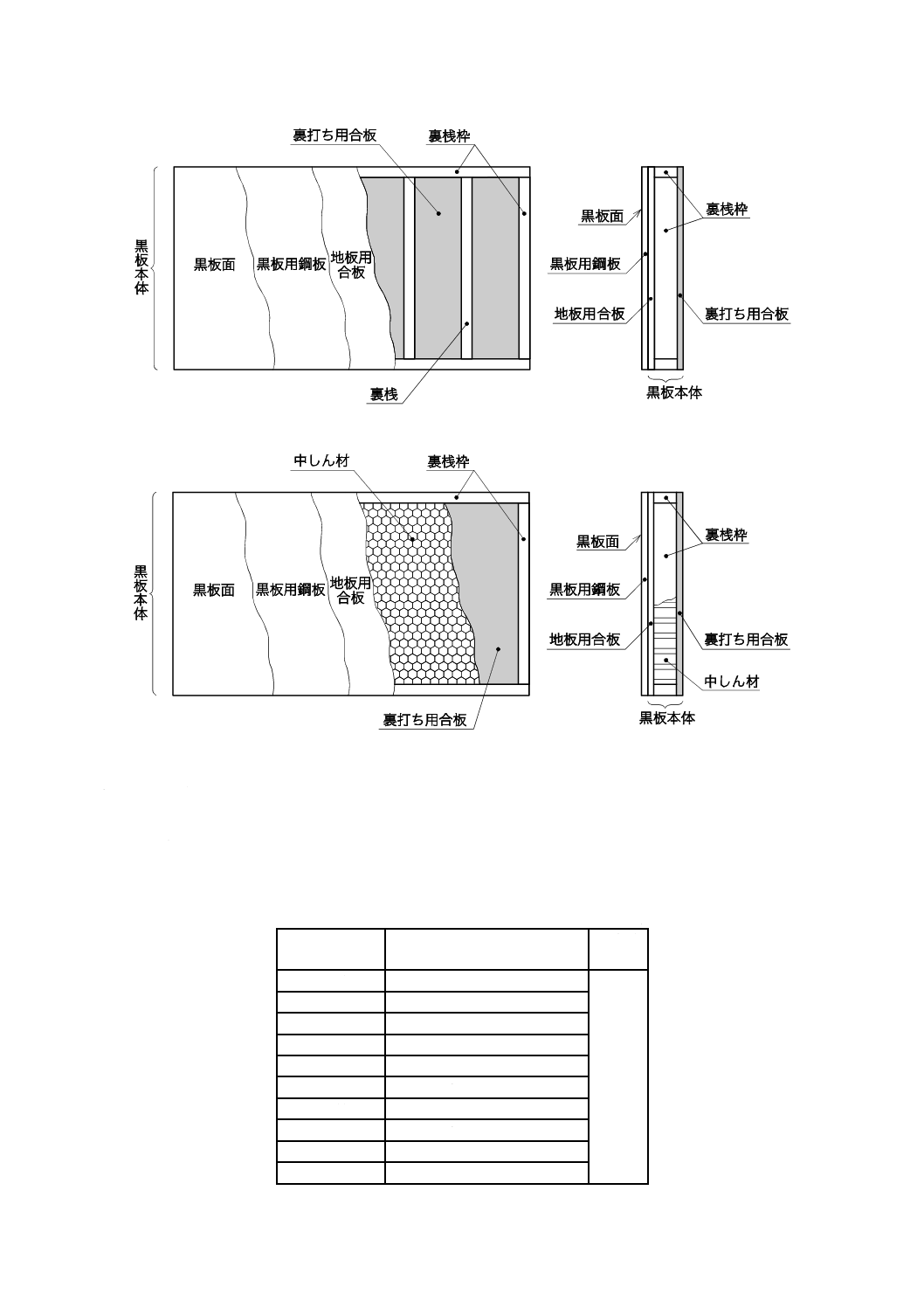

b) フラッシュ式黒板 裏桟式に裏打ち用合板をはり合わせて補強された構造のもの(図5参照),又は

裏桟式に裏桟と裏桟との間に中しん材を用いて裏打ち用合板をはり合わせて補強された構造のもの

(図6参照)。

5

S 6007:2010

図5−フラッシュ式黒板の例

図6−フラッシュ式中しん材入り黒板の例

6

呼称及び標準寸法

呼称及び標準寸法は,黒板枠を除いた寸法とし,表2による。ただし,表2によらない場合は,受渡当

事者間の協定による。

表2−呼称及び標準寸法

単位 mm

呼称

標準寸法

[高さ(縦)×幅(横)]

許容差

1号

900×1 200

±5

2号

900×1 800

3号

900×2 700

4号

900×3 600

5号

1 000×3 600

6号

1 200×1 800

7号

1 200×2 700

8号

1 200×3 600

9号

1 200×4 500

10号

1 200×5 400

6

S 6007:2010

7

品質

7.1

外観一般

黒板面の外観は,11.2によって試験したとき,次の項目に適合しなければならない。

a) 色彩に,外観を損なうような,しみ,むら,その他の欠点があってはならない。

b) 光沢に,外観を損なうような,むら,その他の欠点があってはならない。

c) 表面に,外観を損なうような,ピンホール,膨れ,割れ,はがれ,さび,その他のきずがあってはな

らない。

7.2

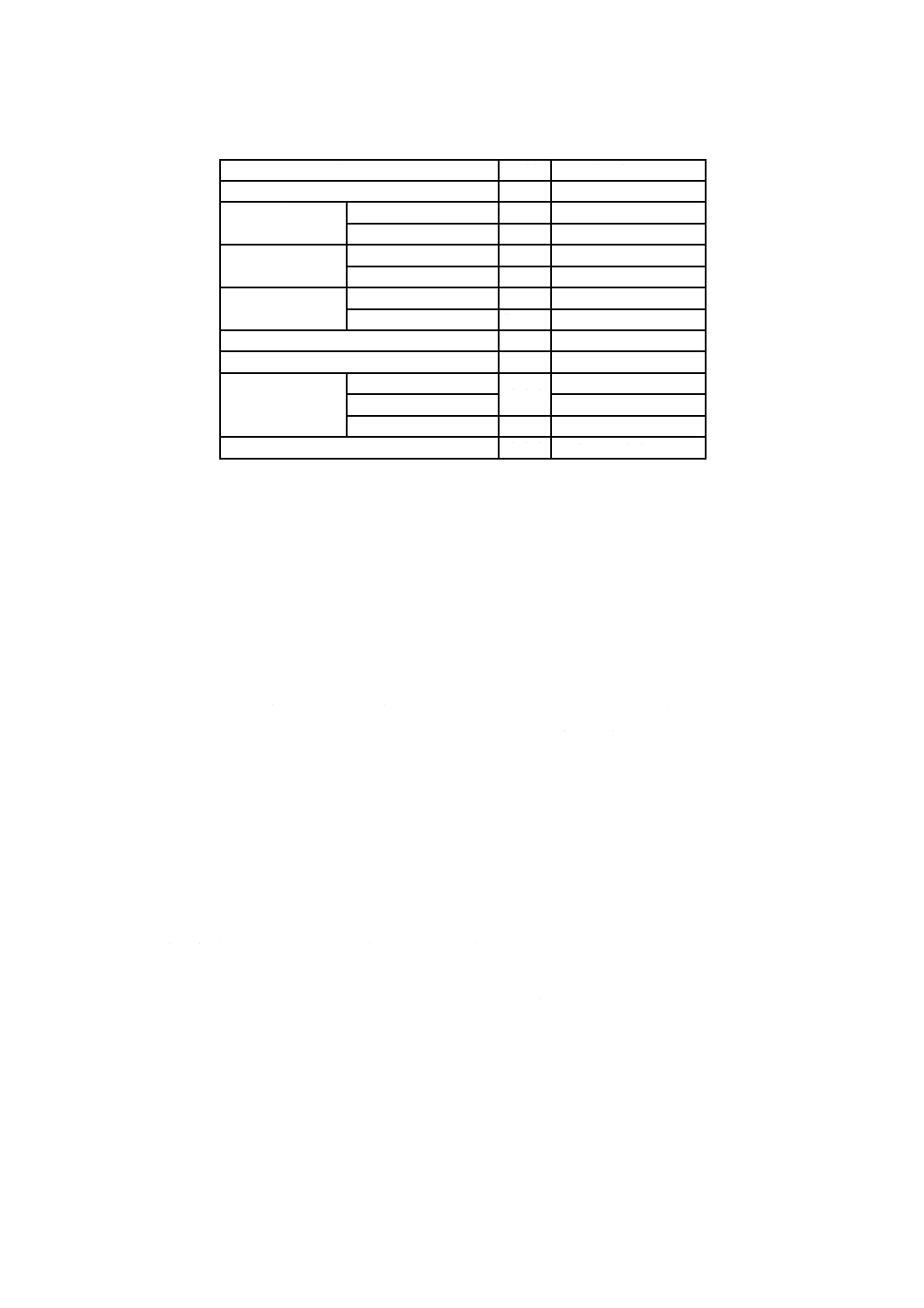

黒板面の性能

黒板面の性能は,箇条11によって試験したとき,表3の規定に適合しなければならない。また,黒板の

色彩は,表4による。

表3−黒板面の性能

項目

区分及び種類

試験項目

研ぎ出し

焼付け

鋼製黒板

ほうろう黒板

鋼製黒板

色彩

色彩は,黒,緑又は受渡当事者間

の協定による色とし,表4に適

合しなければならない。

色彩は,黒,緑又は受渡当事者間の協定に

よる色とし,表4に適合しなければならな

い。

11.3

光沢度

9 %以下とする。

18 %以下とする。

10 %以下とする。

11.4

表面粗さ

輪郭曲線の最大高さ14 μm以下

とする。

輪郭曲線の最大高さ

19 μm以下とする。

輪郭曲線の最大高さ

16 μm以下とする。

11.5

耐光性

5級以上とする。

11.6

白墨の付きやすさ 黒板面から1 m離れた位置から見て,線にむらがなく,8 m離れた位置から

見て,線が鮮明でなければならない。

11.7 a)

白墨の落ちやすさ 黒板面から1 m離れた位置から見て,黒板面に筆記跡及び消しむらがあって

はならない。

11.7 b)

付着性

セロハン粘着テープに残る塗膜

の個数が5個以内でなければな

らない。

素地に至るはく離が

あってはならない。

セロハン粘着テープ

に残る塗膜の個数が

5個以内でなければ

ならない。

11.8

防せい(錆)性

膨れ及びさびがあってはならな

い。

−

膨れ及びさびがあっ

てはならない。

11.9

表4−黒板の色彩

色彩

色相(H )

明度(V )

彩度(C )

黒

−

3.0以下

1.0以下

緑

10 GY〜5 BG

2.5〜4.0

1.0〜4.0

その他の色

−

4.0以下

4.0以下

8

製造方法

製造方法は,次による。

a) 接合部は,接着剤,くぎ,その他の方法によって,堅ろうに接合され,ずれ,がたなどがあってはな

らない。

b) 裏桟枠及び裏桟の仕上がり寸法は,24 mm×27 mm以上なければならない。ただし,フラッシュ式は,

18 mm×27 mm以上とする。

7

S 6007:2010

c) 裏桟の使用本数は,図7のような間隔で幅寸法(L)360 mm以内に1本組み立てる。ただし,フラッ

シュ式で中しん材を用いた場合は,幅寸法(L)1 800 mm以内に1本組み立てる。

図7−裏桟の組立寸法

9

材料

黒板に使用する主な材料は,次による。

a) 地板用合板 合板の日本農林規格に規定する2類以上の普通合板でホルムアルデヒド放散量がF☆☆

☆☆のものを用い,厚さは5.5 mm±0.3 mmとする。フラッシュ式の構造の場合は,4 mm±0.3 mm以

上とし,裏打ち用合板は,2.3 mm±0.2 mm以上とする。ただし,中しん材を用いた場合は,表面,裏

面共に厚さ2.3 mm±0.2 mm以上とする。また,地板用合板どうしを接合する場合は,h)に規定する接

着剤を用いる。

b) 黒板用鋼板

1) 鋼製黒板用鋼板 JIS G 3302に規定する溶融亜鉛めっき鋼板及び鋼帯,又はJIS G 3313に規定する

電気亜鉛めっき鋼板及び鋼帯とする。厚さは原板厚さとめっき厚さとの総和とし,0.40 mm以上と

する。ただし,高さ(縦)900 mm以下のものについては,厚さ0.30 mm以上とする。その場合,

めっきの付着量は,次のとおりである。

− 溶融亜鉛めっき鋼板及び鋼帯 120 g/m2以上(JIS G 3302の表4のめっきの付着量表示記号Z12

の3点平均最小付着量)

− 電気亜鉛めっき鋼板及び鋼帯 2.5 g/m2以上(JIS G 3313のめっきの付着量表示記号EB/EB)。

2) ほうろう黒板用鋼板 JIS G 3133に規定するほうろう用脱炭鋼板及び鋼帯,又はJIS G 3314に規定

する溶融アルミニウムめっき鋼板及び鋼帯とする。ただし厚さは,0.35 mm以上とする。また,高

さ(縦)900 mm以下のものについては,厚さ0.30 mm以上とする。その場合,溶融アルミニウム

鋼板のめっきの付着量は,80 g/m2以上とする(JIS G 3314の表3のめっきの付着量表示記号80の3

点平均最小付着量)。

c) ほうろう黒板用面材 b) 2)に規定するほうろう黒板用鋼板にほうろう掛けをするのに必要な前処理を

行い,その両面に均一に下引ほうろう掛けし(ただし,JIS G 3133だけに適用する。),描画面に上引

ほうろう掛けしたもので,箇条7に適合したものを用いる。

8

S 6007:2010

d) 焼付け・鋼製黒板用面材 b) 1)に規定する鋼製黒板用鋼板に下塗り塗装を施し焼付けを行った後,更

に,g) 2)に規定する焼付け・鋼製黒板用塗料を塗付して焼付けしたもので,箇条7に適合したものを

用いる。

e) 裏桟枠及び裏桟に用いる材料 枠組壁工法構造用製材の日本農林規格に規定する平角材又は単板積

層材の日本農林規格でホルムアルデヒド放散量がF☆☆☆☆のものを用いる。ただし,平角材を用い

るものについては,含水率は18 %以下とする。

なお,含水率の測定は,電気抵抗式測定方法による。

f)

裏打ち用合板 合板の日本農林規格に規定する2類以上の普通合板でホルムアルデヒド放散量がF☆

☆☆☆のものを用い,厚さ2.3 mm±0.2 mm以上とする。

g) 黒板用塗料 黒板面として7.2の性能を満足できるものとする。

1) 研ぎ出し黒板用塗料 水成岩微粉末,着色剤などの配合材料及び合成樹脂を練り合わせたものを用

いる。

2) 焼付け・鋼製黒板用塗料 エポキシ,ウレタンなどの合成樹脂を主剤とし,各種顔料,つや消し剤,

硬化剤などを配合したものを用いる。

3) うわぐすり 焼付け・ほうろう黒板のうわぐすりは,ゆうやく(釉薬)を配合したものを用いる。

h) 接着剤 表面材,地板用合板及びその他に用いる接着剤は,ホルムアルデヒド放散量がF☆☆☆☆の

もので,箇条8 a)の性能を満足できる接着剤を用いる。

i)

中しん材 中しん材は,ホルムアルデヒド放散量がF☆☆☆☆のものを用いる。

10 加工方法

10.1 黒板面の加工

10.1.1 研ぎ出し・鋼製黒板

研ぎ出し・鋼製黒板は,次による。

a) 化成処理 箇条9 b) 1)に規定する鋼製黒板用鋼板及び鋼帯の両面に,JIS G 3302又はJIS G 3313に規

定する化成処理を行う。

b) 塗装 化成処理を施した黒板用鋼板に箇条9 g) 1)に規定する研ぎ出し黒板用塗料をへら付けで2回以

上塗装するか,スプレー塗装機などによって1回以上塗装し,十分に乾燥させる。

c) 研ぎ出し 乾燥硬化した塗膜面を研ぎ出し,水洗いして黒板面を形成する。

10.1.2 焼付け黒板

10.1.2.1 焼付け・ほうろう黒板

焼付け・ほうろう黒板は,次による。

a) 前処理 箇条9 b) 2)に規定するほうろう黒板用鋼板及び鋼帯の両面に,うわぐすりとの付着性を高め

るために必要な前処理を行う。

b) 下引ほうろう掛け a)の前処理を施し,箇条9 b) 2)に規定するほうろう黒板用鋼板及び鋼帯の両面に,

うわぐすりを塗付して焼き付ける(ただし,JIS G 3133の鋼板及び鋼帯だけに適用する。)。

c) 上引ほうろう掛け b)の下引ほうろう掛けを施したJIS G 3133に規定する鋼板又はa)の前処理を施し

たJIS G 3314に規定する鋼板の表面にうわぐすりを塗付し,焼き付けてほうろう黒板面を形成する。

10.1.2.2 焼付け・鋼製黒板

焼付け・鋼製黒板は,次による。

a) 化成処理 箇条9 b) 1)に規定する鋼製黒板用鋼板及び鋼帯の両面に,JIS G 3302又はJIS G 3313に規

9

S 6007:2010

定する化成処理を行う。

b) 下塗り塗装焼付け a)の化成処理を施した鋼製黒板用鋼板及び鋼帯に,下塗り塗料を塗付して焼き付

ける。

c) 上塗り塗装焼付け b)の下塗り塗装焼付けを施した鋼製黒板用鋼板及び鋼帯に,箇条9 g) 2)に規定す

る焼付け・鋼製黒板用塗料を塗付して焼き付けて黒板面を形成する。

10.2 黒板本体の加工

黒板本体の加工は,通常,次による。

a) 裏桟式黒板

1) 黒板面及び地板用合板の接着 10.1に規定する研ぎ出し・鋼製黒板,焼付け・ほうろう黒板及び焼

付け・鋼製黒板に箇条9 h)に規定する接着剤を用いて,箇条9 a)に規定する地板用合板に加圧接着

する。

2) 裏桟枠及び裏桟の組立 箇条9 e)に規定する材料を用いて,裏桟枠及び裏桟をくぎなどで組み立て

る。

なお,裏桟の使用本数は,箇条8 c)に規定する間隔で組み立てなければならない。

3) 地板用合板,裏桟枠及び裏桟の接着 箇条9 h)に規定する接着剤を用いて,加圧接着して黒板本体

を作製する。

b) フラッシュ式黒板

1) 黒板面及び地板用合板の接着 10.1に規定する研ぎ出し・鋼製黒板,焼付け・ほうろう黒板及び焼

付け・鋼製黒板に箇条9 h)に規定する接着剤を用いて,箇条9 a)に規定する地板用合板に加圧接着

する。

2) 裏桟枠及び裏桟の組立 箇条9 e)に規定する材料を用いて,裏桟枠及び裏桟をくぎなどで組み立て

る。

なお,裏桟の使用本数は,箇条8 c)に規定する間隔で組み立てなければならない。

3) 地板用合板,裏桟枠及び裏桟の接着 箇条9 h)に規定する接着剤を用いて加圧接着する。

4) 裏打ち用合板,裏桟枠及び裏桟の接着 箇条9 f)に規定する裏打ち用合板を用いて,1),2)及び3)

で加工した黒板面,裏桟枠及び裏桟に箇条9 h)に規定する接着剤で,加圧接着して黒板本体を作製

する。

なお,中しん材を用いる場合は,箇条9 h)に規定する接着剤を用いて,1),2)及び3)で加工した

黒板面,裏桟枠及び裏桟の間に中しん材を入れ,裏打ち用合板を載せ,加圧接着して黒板本体を作

製する。

11 試験方法

11.1 一般事項

11.1.1 試験条件

試験条件は,特に規定がない限り,JIS Z 8703に規定する常温及び常湿とする。

11.1.2 数値の丸め方

試験結果は,規定の数値より1けた下の位まで求めて,JIS Z 8401によって丸める。

11.1.3 供試体

供試体は,試験項目によって,製品を用いる場合又は製品と同じ方法で製造した試験片を用い,その区

分は,表5による。

10

S 6007:2010

表5−供試体の区分

試験項目

供試体

試験片の寸法

黒板面の外観

製品

−

黒板面の色彩

測定による方法

試験片

50 mm× 50 mm以上

目視による方法

製品

−

黒板面の光沢度

測定による方法

試験片

80 mm×200 mm

目視による方法

製品

−

黒板面の表面粗さ 測定による方法

試験片

80 mm×200 mm

触覚による方法

製品

−

黒板面の耐光性

試験片

70 mm×135 mm以上

黒板面の白墨の付きやすさ及び落ちやすさ

試験片 600 mm×900 mm

黒板面の付着性

研ぎ出し・鋼製黒板

試験片

50 mm×150 mm

焼付け・鋼製黒板

80 mm×200 mm

焼付け・ほうろう黒板 試験片

80 mm×200 mm

黒板面の防せい(錆)性

試験片

50 mm×150 mm

11.2 黒板面の外観

黒板面の外観の試験は,自然光の日の出3時間後から日没3時間前までの間,又は一般照明用光源750 lx

以上の明るさのもとで供試体から30 cm離れて観察する。

11.3 黒板面の色彩

黒板面の色彩の試験は,次のいずれかの方法による。

a) 測定による方法 JIS Z 8722に規定する分光測光器又はこれと同等以上の性能がある測光器によって

測定し,JIS Z 8721の6. (1)(Yc,xc,ycの値から定める方法)によって色の表示記号HV/Cを算出す

る。

b) 目視による方法 直射日光を避けた自然光の日の出3時間後から日没3時間前までの間,又は一般照

明用光源750 lx以上の明るさのもとで,供試体の黒板面上の適切な箇所に比較用標準試験片を置き,

垂直又は45度方向から観察する。この場合,比較用標準試験片は,JIS Z 8722に規定する分光測光器

又はこれと同等以上の性能がある測光器によって測定し,JIS Z 8721の6. (1)によって色の表示記号

HV/Cを算出し,表3及び表4の規定に適合するものを用いる。

11.4 黒板面の光沢度

黒板面の光沢度の試験は,次のいずれかの方法による。

a) 測定による方法 JIS Z 8741に規定する75度鏡面光沢によって試験する。

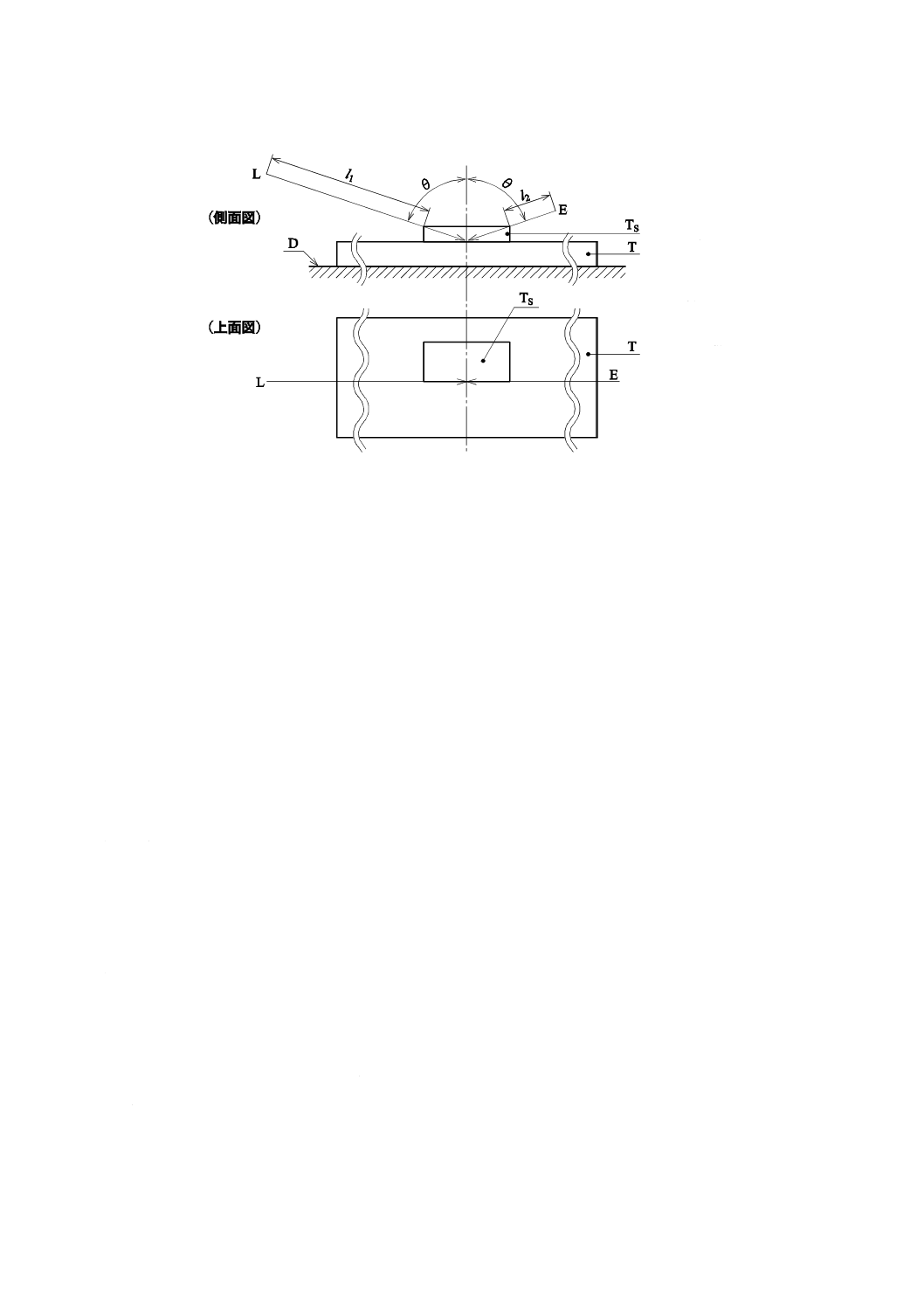

b) 目視による方法 図8の光沢観察条件に示すように,供試体(T)の黒板面上の適切な箇所に比較用

標準試験片(TS)を置き,光源(L)には蛍光灯(40 W)を用い,入射角θは約75度,光源と供試体

及び比較用標準試験片との距離(l1)は約1 m,供試体及び比較用標準試験片と目との距離(l2)は約

30 cmで観察する。この場合,比較用標準試験片は,JIS Z 8741に規定する75度鏡面光沢によって試

験したとき,表3の規定に適合するものを用いる。光源の背景は,通常,無光沢の黒とし,試料台に

は無光沢,無彩色で比較用標準試験片の面よりやや明度の低い紙などを敷いて用いる。

11

S 6007:2010

D :試料台

L :光源

T :供試体

TS:比較用標準試験片

E :目

θ :入射角及び受光角

l1 :約1 m

l2 :約30 cm

図8−光沢観察条件

11.5 黒板面の表面粗さ

黒板面の表面粗さの試験は,次のいずれかの方法による。

a) 測定による方法 JIS B 0651に規定する測定機を用いて,JIS B 0601で規定する輪郭曲線の最大高さ

Rzを求める。

なお,基準長さは,2.5 mmとする。

b) 触覚による方法 供試体の黒板面と比較用標準試験片とを手の触覚によって比較観察する。この場

合,比較用標準試験片は,JIS B 0651に規定する測定機を用いて,JIS B 0601 に規定する輪郭曲線の

最大高さ(Rz)が研ぎ出しの場合は,14 μm以下,焼付け・ほうろう黒板の場合は,19 μm以下,焼

付け・鋼製黒板の場合は,16 μm以下のものを用いる。

なお,基準長さは,2.5 mmとする。

11.6 黒板面の耐光性

黒板面の耐光性の試験は,次のいずれかの方法による。

a) JIS L 0841に規定する第3露光法によって行う。この場合,ブルースケールは,5級のものを用いる。

b) JIS L 0843に規定するA法の第3露光法によって行う。この場合,ブルースケールは,5級のものを

用いる。

11.7 黒板面の白墨の付きやすさ及び落ちやすさ

黒板面の白墨の付きやすさ及び落ちやすさの試験は,次による。

a) 白墨の付きやすさ 供試体の黒板面に,JIS S 6009に適合する白墨で,初めに白墨を横に寝かせて軽

く黒板面を一様にこすり,粉をよく落とした黒板ふきでよくふき取った後,普通に書いた,縦,横約

50 mmの四角の線を黒板面から1 m離れた位置から見て,線にむらがあるかどうかを調べる。さらに,

黒板面から8 m離れた位置から見て線が鮮明であるかを調べる。

b) 白墨の落ちやすさ a)で書いた線を,粉をよく落とした黒板ふきで普通に消したとき,黒板面から

1 m離れた位置から見て,黒板面に筆記跡及び消しむらがあるか否かを調べる。

12

S 6007:2010

11.8 黒板面の付着性

11.8.1 研ぎ出し・鋼製黒板

研ぎ出し・鋼製黒板の黒板面の付着性試験は,供試体の塗膜に鋭利な刃物で,黒板用鋼板に達するよう

に2 mm間隔で,相互に直交する切り込み線を11本ずつ書き,2 mm×2 mmのます目を100個作製する。

その上にJIS Z 1522に規定する幅24 mmのセロハン粘着テープをはり付けた後にはがし,塗膜のはがれを

評価する。

11.8.2 焼付け・鋼製黒板

焼付け・鋼製黒板の黒板面の付着性試験は,供試体の塗膜に鋭利な刃物で,黒板用鋼板に達するように

1 mm間隔で,相互に直交する切り込み線を11本ずつ書き,1 mm×1 mmのます目を100個作製する。そ

の上にJIS Z 1522に規定する幅24 mmのセロハン粘着テープをはり付けた後にはがし,塗膜のはがれを評

価する。

11.8.3 焼付け・ほうろう黒板

焼付け・ほうろう黒板の黒板面の付着性試験は,コンクリート床上に,厚さ30 mm以上で供試体を載せ

るのに十分な大きさの平滑なかし(樫)板又はこれと同等の堅さをもつ板を水平に置き,その上に試験片

を黒板面が上になるように置き,供試体中央部にJIS B 1501に規定する呼び1 7/16の鋼球2)(直径36.51 mm)

を450 mm±5 mmの高さから落とし,素地に至るはく離が生じるか否かを調べる。

注2) この鋼球の質量は,約200 gである。

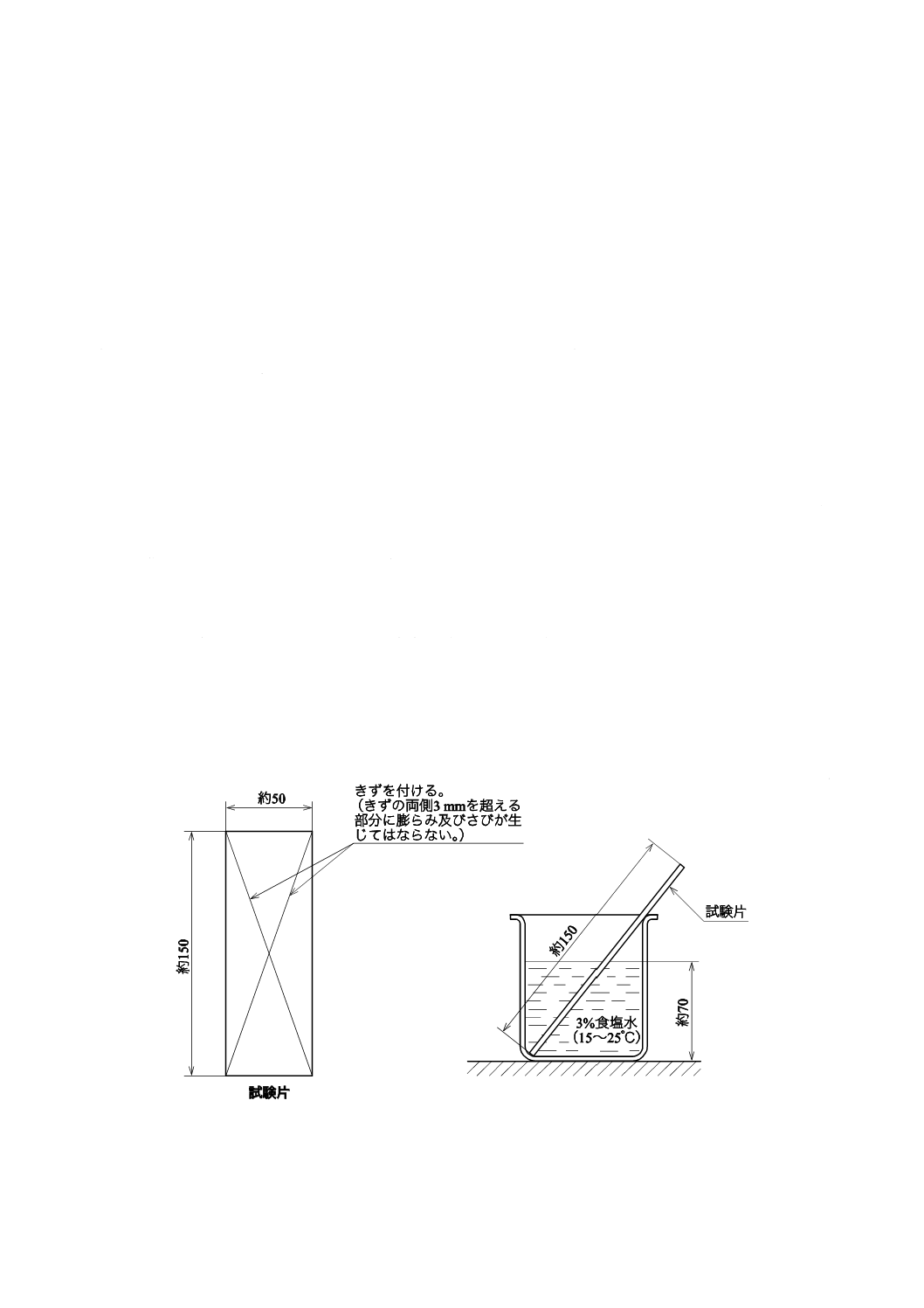

11.9 黒板面の防せい(錆)性

黒板面の防せい(錆)性の試験は,供試体の塗膜に鋭利な刃物で,刃が鋼板に達するように,対角線上

にXカットを施し,図9に示すように3 %食塩水(15 ℃〜25 ℃)をビーカーに深さ約70 mmまで入れて

供試体を約半分浸し,100時間経過した後に浸せきした状態で,Xカットの両側3 mmを超える部分にお

ける膨れの有無を調べる。その後,試験片を引き上げて静かに水洗いして乾燥させ,Xカットの両側3 mm

を超える部分の外側におけるさびの有無を調べる。

単位 mm

図9−黒板面の防せい性試験

13

S 6007:2010

12 検査方法

黒板の検査は,形式検査3)と受渡検査4)とに区分し,次による。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

a) 形式検査 形式検査項目は,次による。

1) 標準寸法

2) 外観

3) 黒板面の色彩

4) 黒板面の光沢度

5) 黒板面の表面粗さ

6) 黒板面の耐光性

7) 黒板面の白墨の付きやすさ

8) 黒板面の白墨の落ちやすさ

9) 黒板面の付着性

10) 黒板面の防せい(錆)性

b) 受渡検査 受渡検査項目は,次による。

1) 標準寸法

2) 外観

3) 種類及び構造

注3) 製品の品質が,設計で示すすべての特性を満足するかどうかを判定するための検査。

4) 既に形式検査の合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性が満足するものであるかを判定するための検査。

13 表示

この規格のすべての要求事項に適合した黒板には,その製品ごとに,次の項目をその黒板面に表示しな

ければならない。

a) この規格の名称又は番号

b) 区分及び種類

1) 研ぎ出し・鋼製黒板

2) 焼付け・ほうろう黒板

3) 焼付け・鋼製黒板

c) 製造業者名又はその略号

d) 製造年月又はその略号