S 3028:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本燃焼

機器検査協会(JHIA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS S 3028:2006は改正され,この規格に置き換えられる。

S 3028:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 品質性能 ························································································································ 1

5. 構造 ······························································································································ 2

6. 形状・寸法 ····················································································································· 2

7. 材料 ······························································································································ 2

8. 外観 ······························································································································ 2

9. 試験方法 ························································································································ 2

9.1 試験条件 ······················································································································ 2

9.2 耐油性試験 ··················································································································· 2

9.3 耐圧試験 ······················································································································ 3

9.4 繰返し結合性試験 ·········································································································· 3

9.5 引抜強さ試験 ················································································································ 3

9.6 構造 ···························································································································· 3

9.7 寸法 ···························································································································· 3

9.8 材料 ···························································································································· 3

9.9 外観 ···························································································································· 3

9.10 表示 ··························································································································· 3

10. 検査 ···························································································································· 3

10.1 型式検査 ····················································································································· 3

10.2 製品検査 ····················································································································· 4

11. 表示 ···························································································································· 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 3028:2006

石油燃焼機器用銅製送油管

Oil discharge copper pipe for oil burning appliances

序文 石油燃焼機器に燃料を送る銅製の送油管の安全性と互換性を確保することを目的に,1994年にJIS S

3028が制定された。

1. 適用範囲 この規格は,灯油,軽油又は重油を燃料とする石油燃焼機器とJIS S 3020(石油燃焼機器

用油タンク)(以下,「油タンク」という。),JIS S 3026(石油燃焼機器用灯油供給器)(以下,「供給器」と

いう。)等とを接続し,燃料供給に用いる銅製送油管(以下,「送油管」という。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0202

管用並行ねじ

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 2401

Oリング

JIS H 3250

銅及び銅合金棒

JIS H 3300

銅及び銅合金継目無管

JIS K 2201

工業ガソリン

JIS S 3020

石油燃焼機器用油タンク

JIS S 3026

石油燃焼機器用灯油供給器

3. 種類 送油管の種類は,銅パイプと管継手の結合方式によって分け,表1のとおりとする。

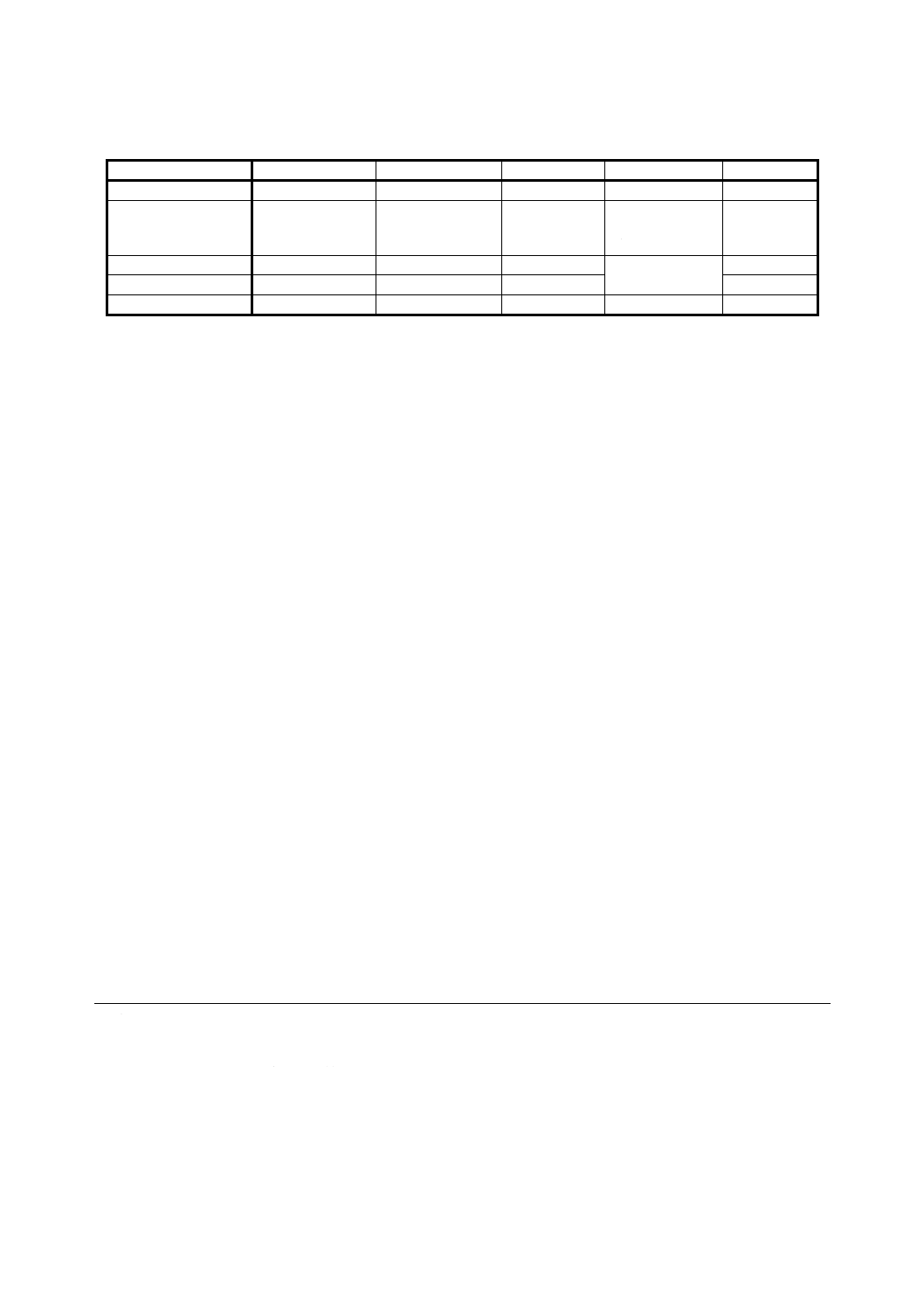

表 1 種類

種類

結合方式

備考

フレア式

管の端部を円すい状に広げて接続する結合方式。

付図1

くい込み式

金属又は耐油性のあるゴム若しくはプラスチック製のスリー

ブ又はOリングを管の端部にくい込ませて接続する結合方式。

付図2及び

付図3

4. 品質性能 送油管の品質性能は,9.によって試験したとき,表2の規定を満足しなければならない。

表 2 品質性能

項目

品質性能

試験方法

耐油性

(ゴム又はプラスチック材料に限る。)

質量変化率が±20 %以内

9.2

耐圧性

漏れがあってはならない。

9.3

繰返し結合性

漏れがあってはならない。

9.4

引抜強さ

200N以上

9.5

2

S 3028:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 構造 送油管の構造は,9.6によって試験したとき,次の規定を満足しなければならない。

a) 機器本体と油タンク又は,機器本体と供給器と油タンクとを結ぶ送油管の管継手は,確実に取り付け

られ,油漏れがなく,取り外しができなければならない。

b) 銅パイプ及び管継手は,容易に変形したり,外れたりするおそれがあってはならない。

c) 接続には,特殊な工具を必要としてはならない。

6. 形状・寸法 銅パイプ及び管継手の寸法は,9.7によって試験したとき,表3に示すいずれかのとおり

とし,形状は通常,付図1,付図2及び付図3による。この場合,管継手のねじは,JIS B 0202に規定す

るG 41又はJIS B 0205-2に規定するM14×1とする。

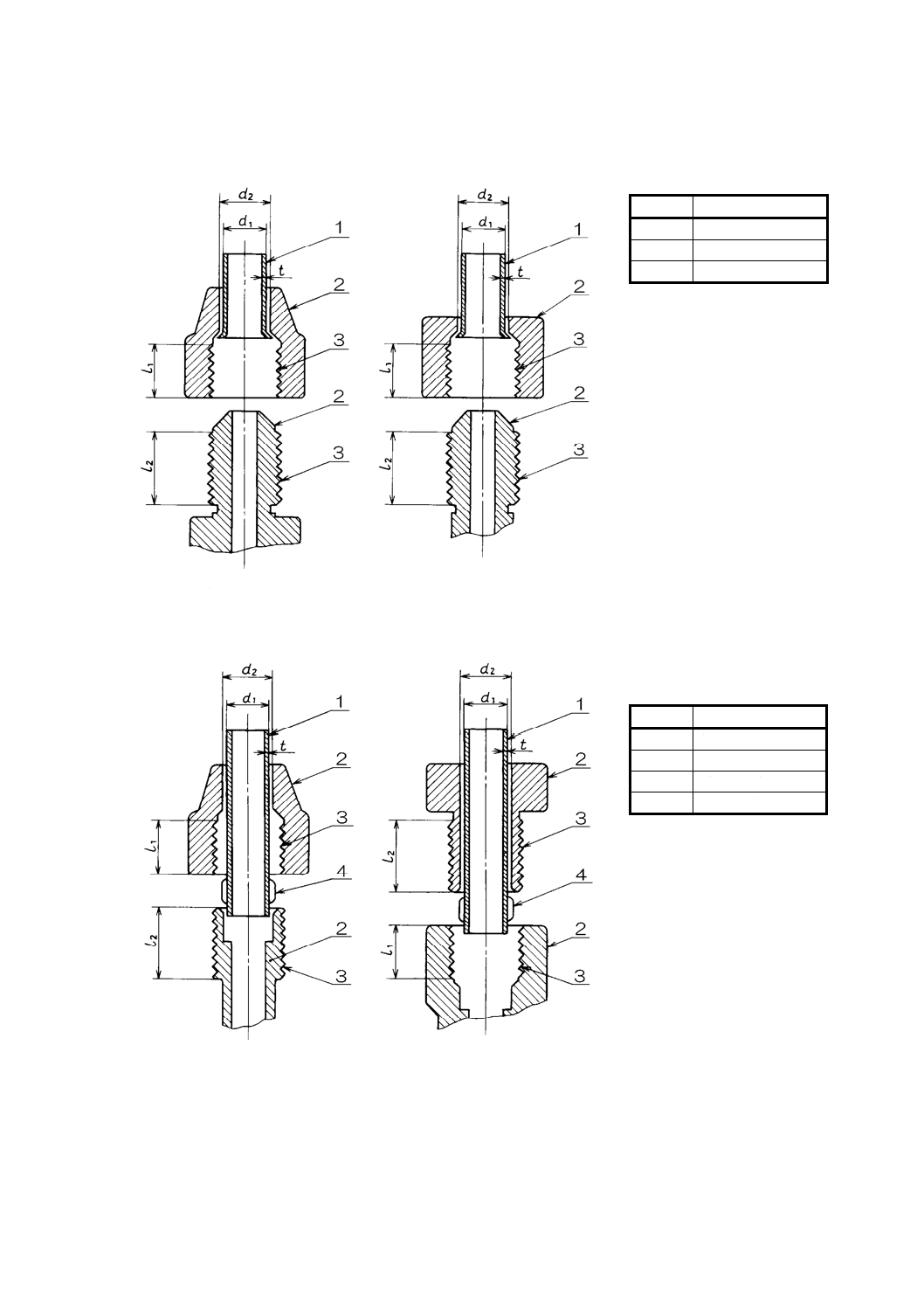

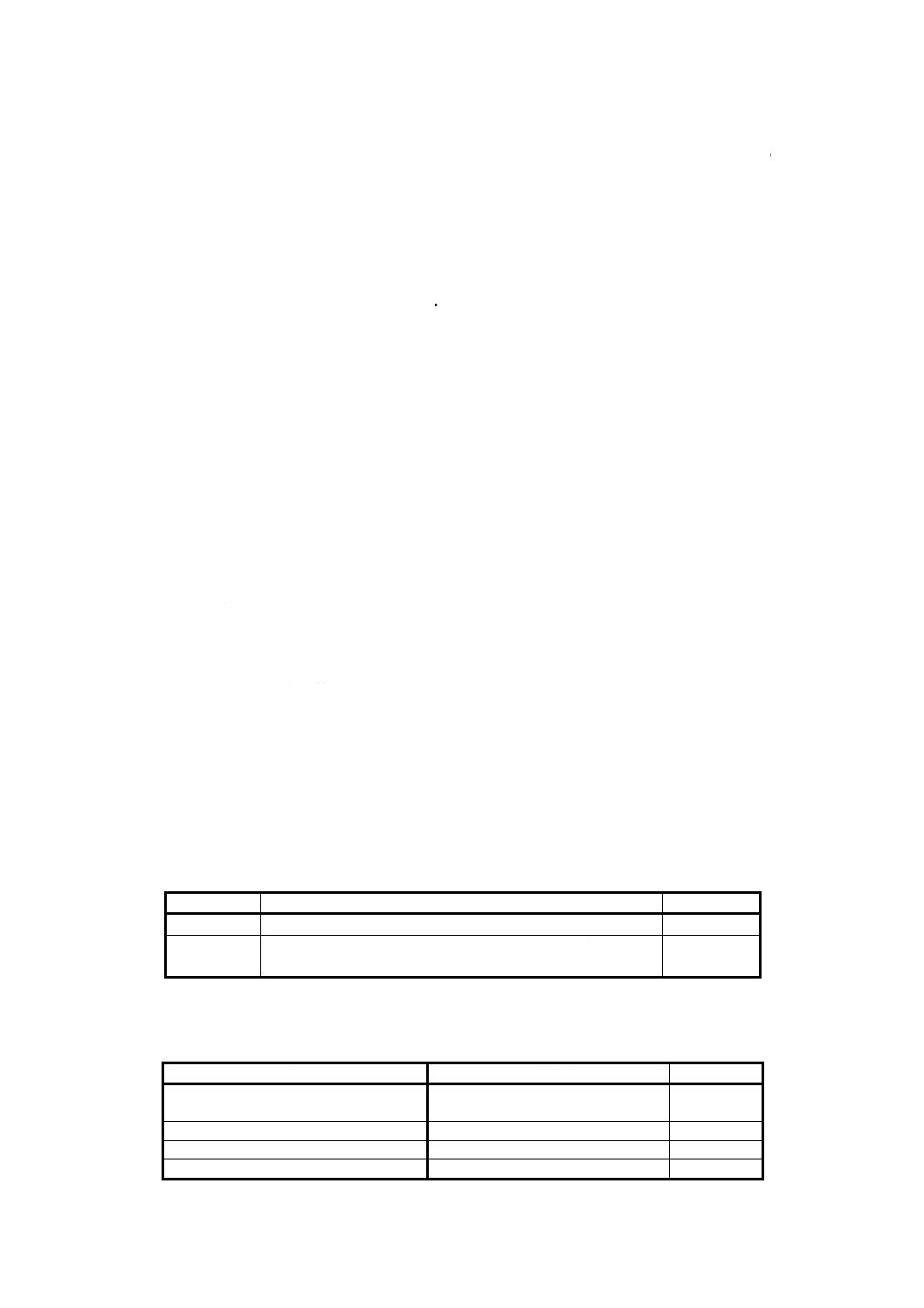

表 3 銅パイプ及び管継手の寸法

単位 mm

呼び径

銅パイプの寸法

管継手の寸法

備考

外径

d1

肉厚

t

銅パイプの貫通内径

d2

ねじ部長さ

ɭ1

ɭ2

6.35

6.35±0.08

0.8±0.1

6.55

2.00

+

6以上

8以上 付図1,付図2

及び付図3

8

8±0.08

0.8±0.1

8.2

2.0

0

+

6以上

8以上

7. 材料 銅パイプ及び管継手の材料は,9.8によって試験したとき,次の規定を満足しなければならない。

a) 銅パイプの材料は,JIS H 3300に適合したものでなければならない。

b) 管継手の材料は,JIS H 3250又はこれらと同等以上の機械的性質のある金属製でなければならない。

c) スリーブの材料は,JIS H 3250又はこれらと同等以上の機械的性質のあるもの,若しくは耐油性のあ

るゴム又はプラスチックを使用しなければならない。

d) Oリングの材料は,JIS B 2401又はこれらと同等以上の物理的性質のあるもので,耐油性のあるゴム

等を使用しなければならない。

8. 外観 送油管の外観は,9.9によって試験したとき,次の規定を満足しなければならない。

a) 送油管は,仕上げが良好で,使用上有害な欠点があってはならない。

b) 管継手は,次のとおりとする。

1) 使用上有害な割れ,ばり,さびなどの欠点があってはならない。

2) ねじの完全ねじ部には,有害な山やせ,山かけなどの欠点があってはならない。

9. 試験方法

9.1

試験条件

9.1.1

試験室の温度 試験室の温度は,20 ℃±10 ℃とする。

9.1.2

試験用の計測器等 試験用の計測器等は,通常付表1に示すものを用いる。

9.2

耐油性試験 耐油性試験は,送油管を接続する管継手部に使用されているゴム又はプラスチック材

料を管継手から外し,JIS K 2201に規定する1号ガソリン中に24時間浸した後,次の式によって質量変化

率を算出する。

3

S 3028:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

1

2

×

=

W

W

W

W

−

Δ

ここに,

ΔW: 質量変化率(%)

W1: 浸せき前の空気中の質量(g)

W2: 浸せき後の空気中の質量(g)

9.3

耐圧試験 耐圧試験は,銅パイプと管継手を製造業者が指定する締付けトルクで接続した後,管継

手の一端に閉そく用栓を取り付け,150 kPaの空気圧を2分間銅パイプ側から加え,水中において漏れの有

無を調べる。この場合,送油管の両端の各々について行う。

9.4

繰返し結合性試験

9.4.1

試料 試料は,管継手の締付けトルクが急激に増大する点を超えてからの回転角で表したとき,次

の最小締付値及び最大締付値で組み立てた2種類の各二組とする。

最小締付値:61 回転

最大締付値:31 回転

9.4.2

試験方法 それぞれの試料に対して,組立及び分解を1回と数えて合計4回繰返し行い,2回目及

び4回目の組み立てを行ったときに,100 kPaの水圧を加えて5分間保持し,銅パイプ,銅パイプと管継手

の接続部及び管継手部分の漏れの有無を調べる。

なお,分解は各回ごとに管を管継手本体から取り外す。

9.5

引抜強さ試験 引抜強さ試験は,銅パイプと管継手を製造業者が指定する締付けトルクで接続した

後,機器又は油タンク側の管継手を固定し,銅パイプ側を引張り,銅パイプが管継手から200Nで抜けな

いかどうか調べる。

9.6

構造 送油管の構造について,5.の規定に適合しているかどうかを調べる。

9.7

寸法 送油管の寸法について,6.の規定の寸法に適合しているかどうかを,次に示す方法で調べる。

9.7.1

銅パイプの外径の測定 外径は,マイクロメータを用いて送油管の任意の断面において,最大外径

と最小外径を測定し,その平均値をとる。

9.7.2

銅パイプの肉厚の測定 肉厚は,銅パイプを縦方向に2分割に切断し,ノギス又はマイクロメータ

を用いて4か所以上の厚さを測定し,その平均値をとる。

9.7.3

管継手の銅パイプ貫通部の内径測定 銅パイプ貫通部の内径は,ノギス又はマイクロメータを用い

て最大内径と最小内径を測定し,その平均値をとる。

9.7.4

管継手のねじ部長さの測定 ねじ部長さは,管継手を縦方向に2分割に切断し,ノギスを用いて4

か所以上の長さを測定し,その平均値をとる。

9.8

材料 送油管の材料について,7.の規定に適合しているかどうかを調べる。

9.9

外観 送油管の外観について,目視などによって8.の規定に適合しているかどうかを調べる。

9.10 表示 送油管の表示について,11.の規定に適合しているかどうかを調べる。

10. 検査

10.1 型式検査

10.1.1 型式検査の実施 送油管は,設計,改造又は生産技術条件の変更があったときには,10.1.2〜10.1.5

によって型式検査を行う。

10.1.2 試料の採り方及び大きさ 型式検査に供する試料は,最初の製造ロットからランダムに10本以上

の試料を採る。

4

S 3028:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1.3 検査項目 型式検査は,この規格で規定する4.〜8.及び11.について行う。

10.1.4 合否の判定 合否の判定は,10.1.3で規定するすべての項目を満足するものは合格,1項目でも満

足しないものは不合格とする。

10.1.5 検査記録 検査記録は,検査するごとに,次の事項を含めて記録を取り保管する。

a) 試験を実施した者の名称

b) 試験年月日

c) 試験担当者名

d) 試験条件

e) 試験結果

f)

表示事項

10.2 製品検査

10.2.1 製品検査の実施 送油管は,10.1.2〜10.1.4によって製品検査を行う。この場合,試料数は,合理

的な抜取方法によってもよい。

10.2.2 検査項目 製品検査は,次の項目について行う。

a) 性能

1) 耐圧

2) 引抜強さ

b) 外観

c) その他必要な事項

10.2.3 合否の判定 合否の判定は,10.2.2で規定するすべての項目を満足するものは合格,1項目でも満

足しないものは不合格とする。

10.2.4 検査記録 検査記録は,検査するごとに,次の事項を含めて記録を取り保管する。

a) 試験担当者名

b) 試験年月日

c) 検査方式(ロットの大きさ,試料の大きさ及び合否の判定)

d) 試験条件

e) 試験結果

11. 表示 送油管の表示は,送油管本体又は包装容器に,次の事項を表示しなければならない。ただし,

送油管本体又は包装容器に表示が困難なものにあっては,荷札等によって表示してもよい。

a) 製造業者名又はその略号

b) 製造年又はその略号

c) 種類

d) 送油管の呼び径

5

S 3028:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

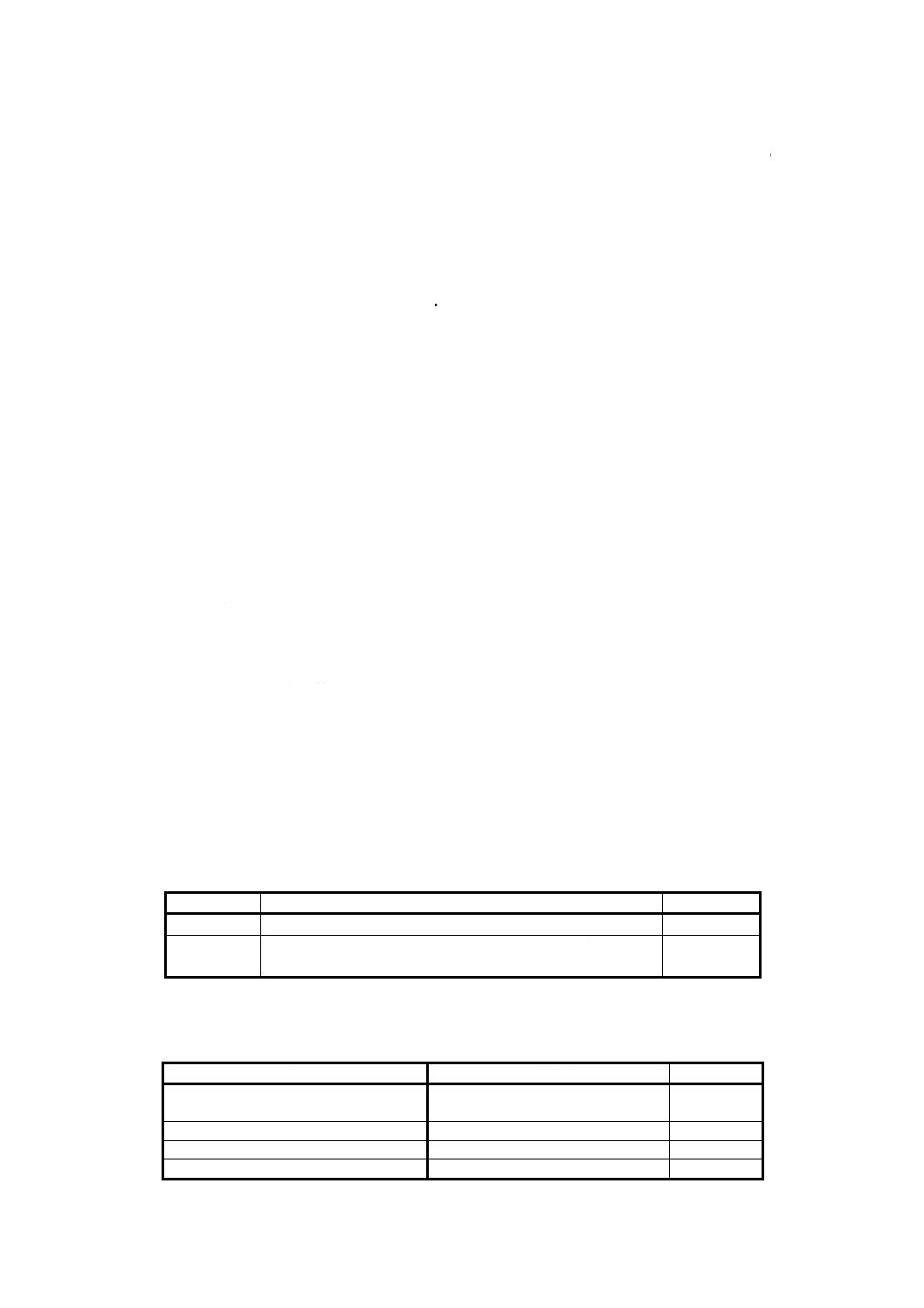

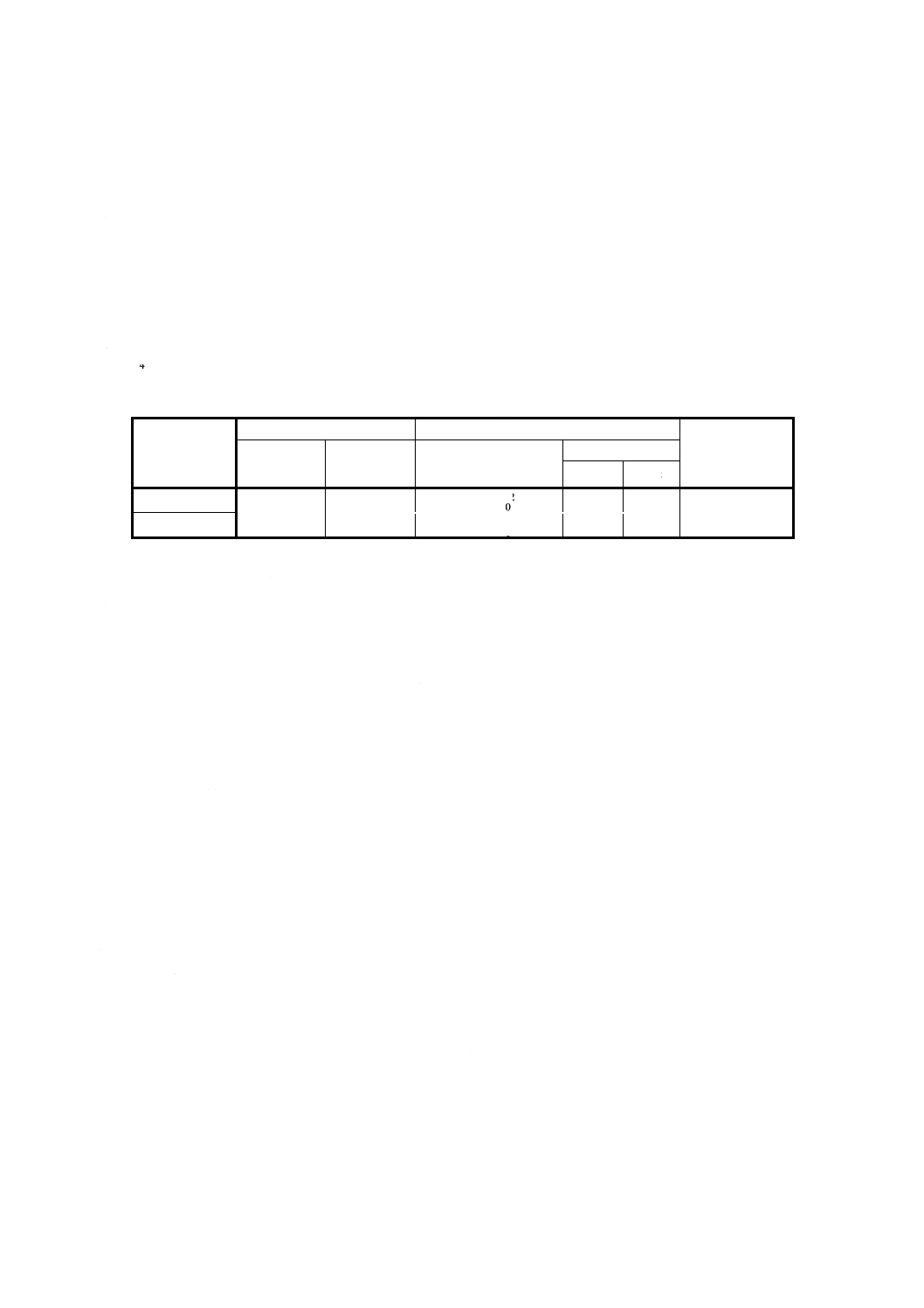

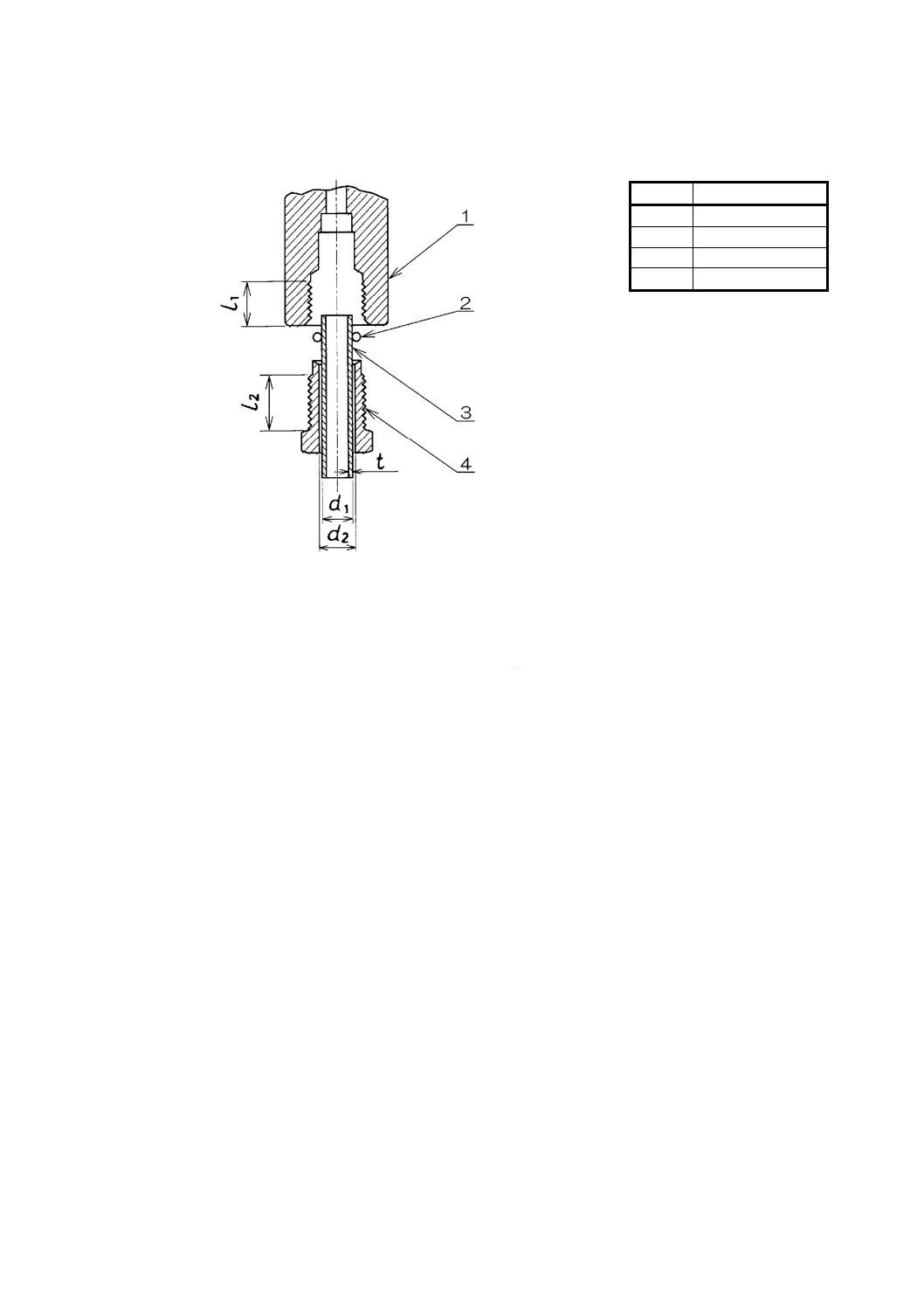

番号

名称

1

銅パイプ

2

管継手

3

継手ねじ部

備考 形状は,一例を示す。

付図 1 フレア式管継手

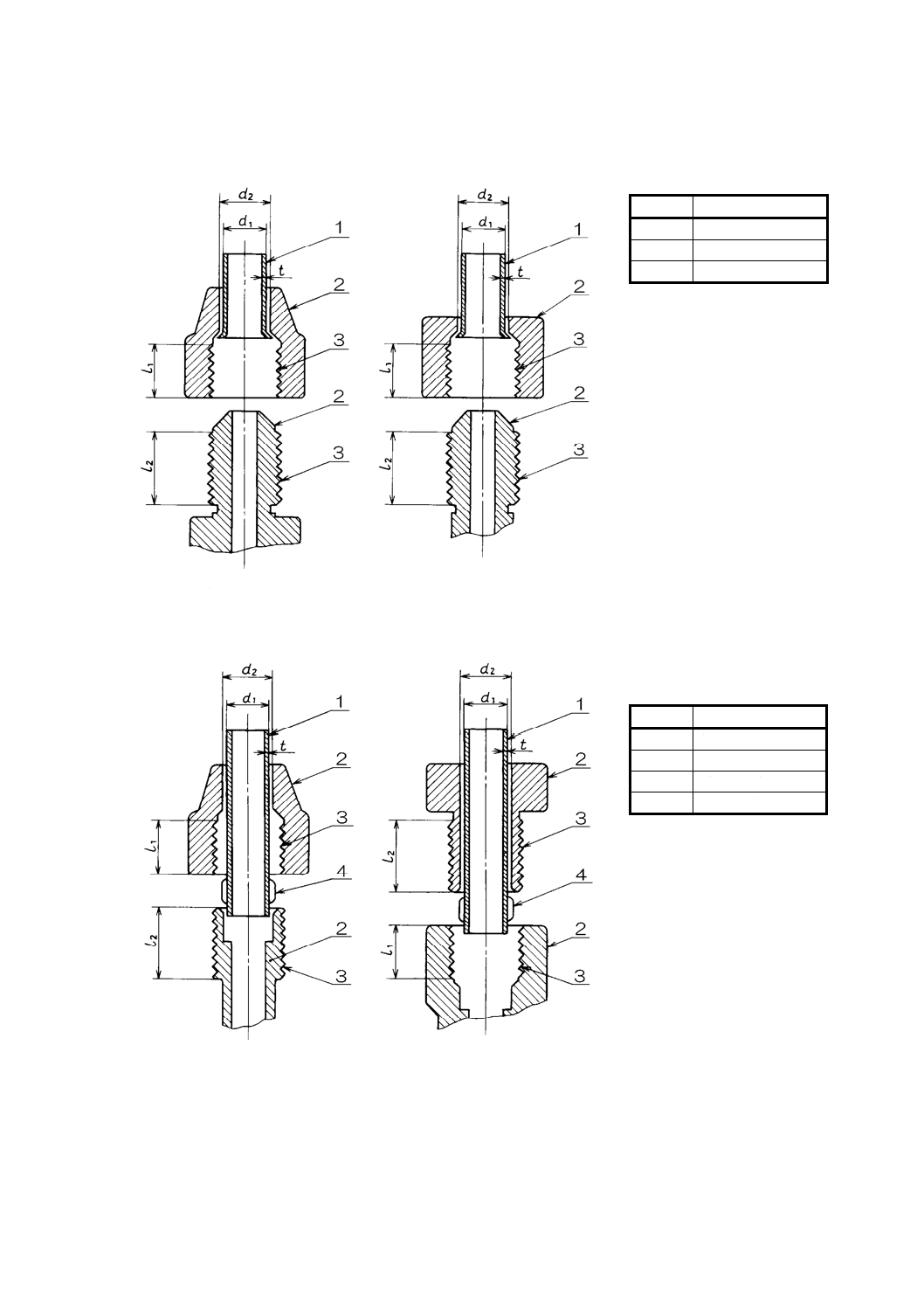

番号

名称

1

銅パイプ

2

管継手

3

継手ねじ部

4

スリーブ

備考 形状は,スリーブを用いた一例を示す。

付図 2 くい込み式管継手

6

S 3028:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

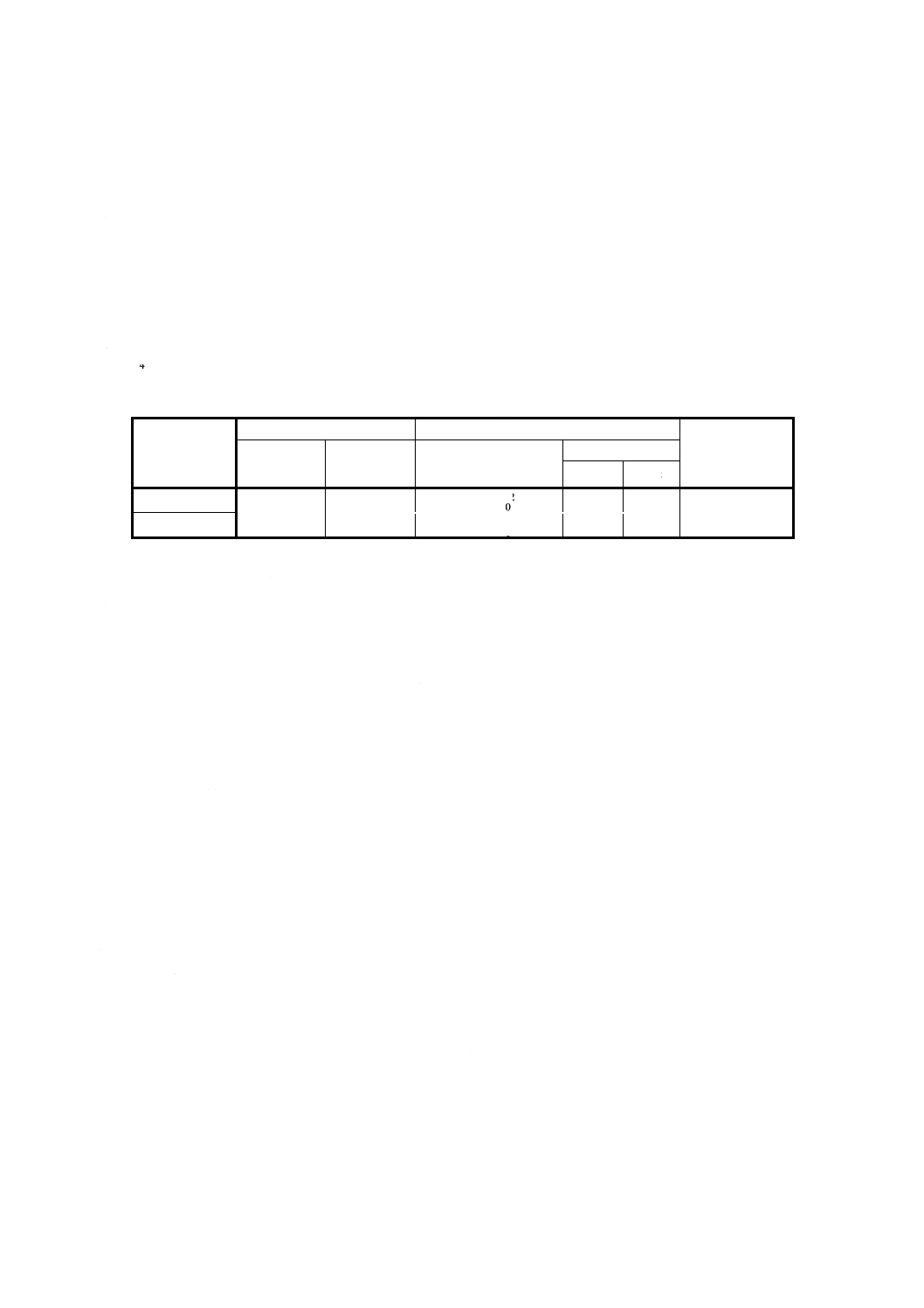

番号

名称

1

管継手

2

Oリング

3

銅パイプ

4

継手ねじ部

備考 形状は,Oリングを用いた一例を示す。

付図 3 くい込み式管継手

7

S 3028:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

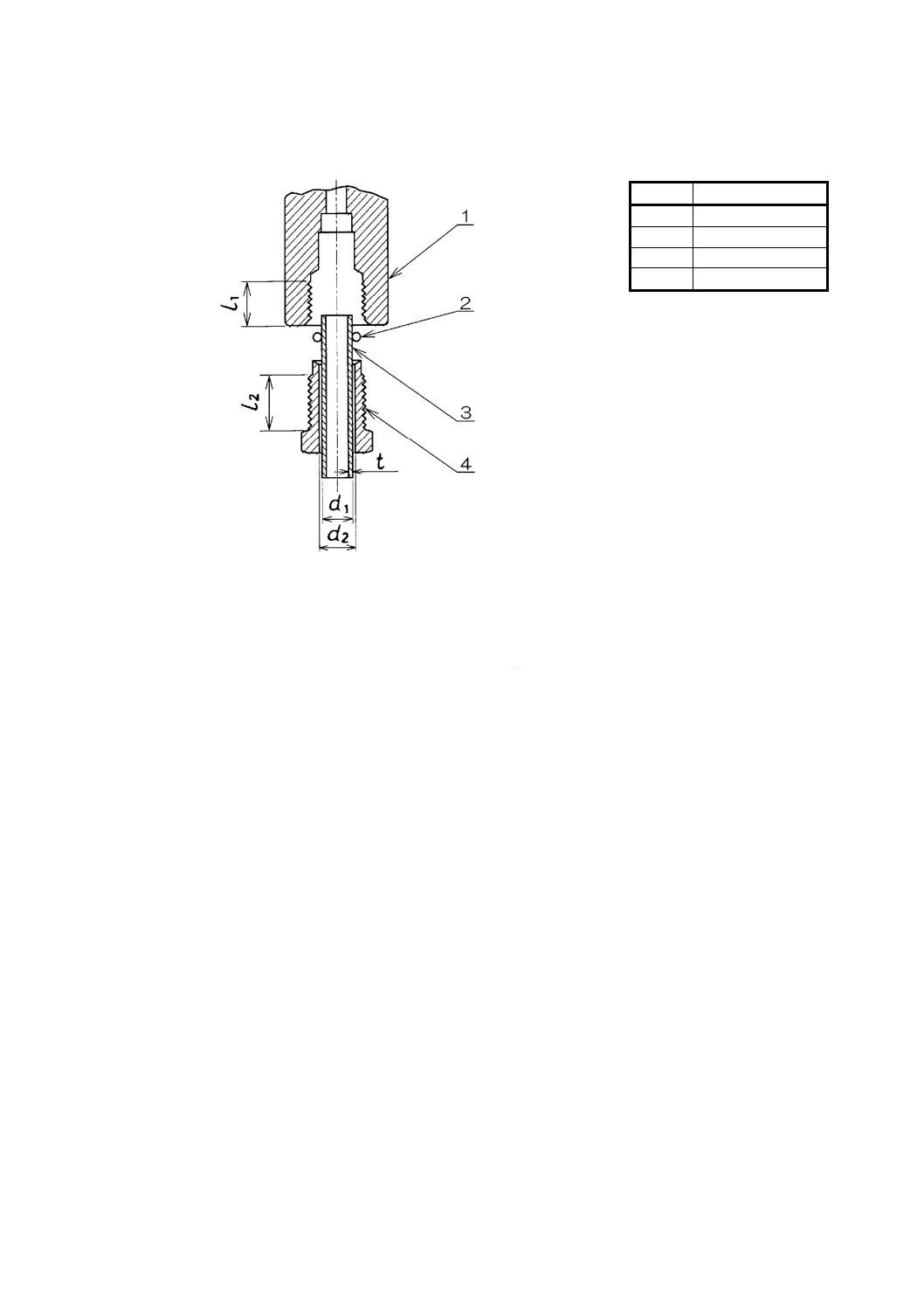

付表 1 計測器等

種類

目盛(測定)範囲 細分(最小)目盛 適用試験項目

用途

関連規格

はかり

200 g

1 mg

9.4

質量測定用

−

圧力計

0〜200 kPa

10 kPa

9.4,9.5

耐圧試験用

繰返し結合性試

験用

JIS B 7505

マイクロメータ

0〜25 mm

0.01 mm

9.7

寸法測定用

JIS B 7502

ノギス

−

0.05 mm

9.7

JIS B 7507

ガラス製棒状温度計

0〜50 ℃

0.5 ℃

−

室温測定用

JIS B 7411

備考 この表に示す計量器等は,性能の基準を示すもので,これと同等以上の他のものを使用してもよい。

関連規格 JIS B 7411 一般用ガラス製棒状温度計

JIS B 7502 マイクロメータ

JIS B 7505 ブルドン管圧力計

JIS B 7507 ノギス