1

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 3025-1996

燃焼機器用給排気筒

Supply and exhaust pipes for burning appliances

1. 適用範囲 この規格は,石油又はガスを燃料とする強制給排気形又は強制給排気式の燃焼機器に用い

る給排気筒(1)について規定する。

注(1) この規格でいう給排気筒とは,給排気筒トップ,給排気筒トップ固定具,延長給排気筒,延長

給気筒,延長排気筒などを含めたものをいう。

備考1. この規格の引用規格を,次に示す。

JIS B 2401 Oリング

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

2. この規格の中で{ }を付けて示してある数値は,従来単位によるものであって,参考とし

て併記したものである。

2. 品質性能 給排気筒の品質性能は,8.によって試験したとき,表1の規定を満足しなければならない。

表1 品質性能

項目

品質性能

試験方法

耐荷重性(2)

変形,その他の異常がないこと。

8.1

耐低温性

異常がないこと。

8.2

耐熱性

異常がないこと。

8.3

耐散水性

燃焼機器へ水が浸入しないこと。

8.4

かん合性

排気筒

給気筒(機器との接続部)

排気口キャップ

給気口キャップ

その他

196N {20kgf} 以上

196N {20kgf} 以上

196N {20kgf} 以上

78N { 8kgf} 以上

78N { 8kgf} 以上

8.5

気密性

給排気筒トップと延長

給排気筒との組合せ

排気側 1時間当たり0.5m3以下

給気側 1時間当たり5m3以下

8.6

その他のもの

1時間当たり1m3以下

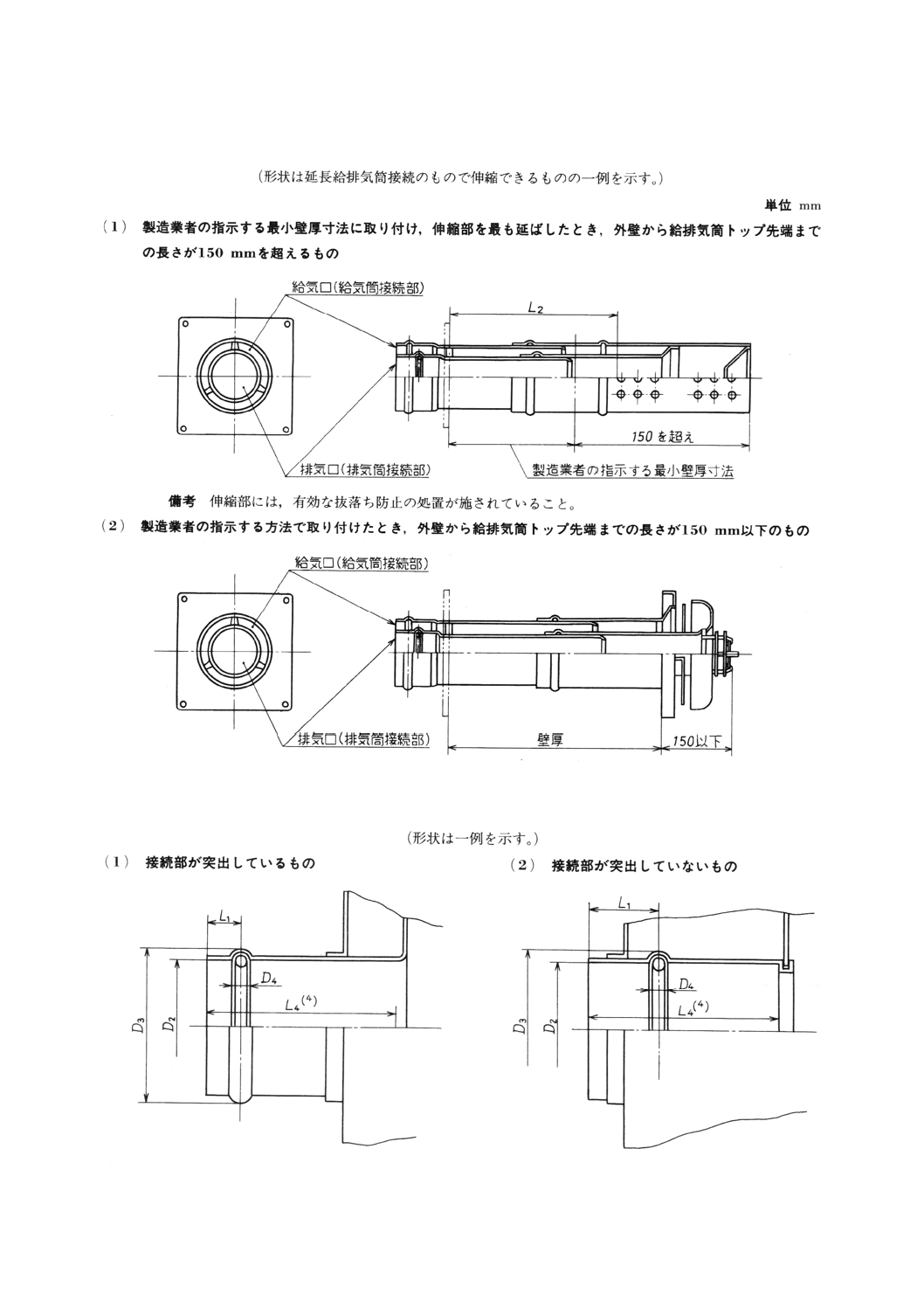

注(2) 製造業者の指示する最小壁厚寸法に取り付けたとき,外壁から給排気筒トップ先端までの

長さが150mmを超えるものに適用する。この場合,伸縮できるものは,伸縮部を最も延ば

したときの長さとする。

3. 構造 給排気筒の構造は,次によらなければならない。

(1) 水滴がたまりにくい構造であること。

(2) 接続部は,差込みなどによって確実に接続ができ,燃焼機器の性能に支障がないよう気密が保たれる

こと。

(3) 伸縮管のスライド部には,有効な抜落ち防止の処置が施され,容易に離脱しない構造であること。

2

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 給排気筒トップは,壁などに確実に固定できること。

なお,取付方向の指示を必要とするものは,固定具に取付方向を明示すること。

(5) 給排気筒トップの給気部及び排気部の開口部は,使用上支障のある異物が入らない構造とし,直径

16mmの鋼球が入らない大きさであること。

(6) 延長部材は,その取付けが安全,かつ,確実にできること。

(7) 給気筒及び延長給気筒に金属以外の可とう性のある材料を用いる場合は,使用中容易に変形又は離脱

しない構造であること。

(8) 給排気筒の各部は,点検及び掃除ができる構造とし,その際特殊な工具を必要とせず,かつ,危険が

ないこと。

(9) 給排気筒は,壁などに容易に取り付けられる構造であること。

4. 寸法 給排気筒の寸法は,付図1〜15,付表1及び付表2によらなければならない。ただし,継続生

産などで特別の理由がある場合は,この限りでない。

5. 外観及び附属品

5.1

外観 外観は,仕上げが良好で,きず,むらなどの醜い欠点があってはならない。

5.2

附属品 接続部が分岐できる構造の給排気筒には,閉そく用のふたを取り付けなければならない。

6. 材料 給排気筒の材料は,表2又は耐食性がこれと同等以上の金属材料を使用しなければならない。

なお,給気筒及び延長給気筒(二重管部分を除く。)には,耐寒性及び耐熱性のあるゴム又はプラスチッ

ク材を用いてもよい。

また,Oリングは,JIS B 2401に規定する4種C,4種D又はこれと同等以上のものを使用すること。

表2 材料

単位 mm

区分

材料

厚さ

給排気筒

(給排気筒トップ固定具を除く。)

JIS G 4305に規定するSUS 304

0.3以上

備考 厚さは±10%の許容差を認める。

7. 加工方法 給排気筒の加工方法は,次によらなければならない。

(1) 継ぎ目部は,溶接,かしめなどによって,強固に接合されていること。

(2) 各部の組付けに,ねじを用いる場合は,締付けが有効であり,点検及び掃除を必要とする部分は,繰

返しの使用に耐えること。

8. 試験方法

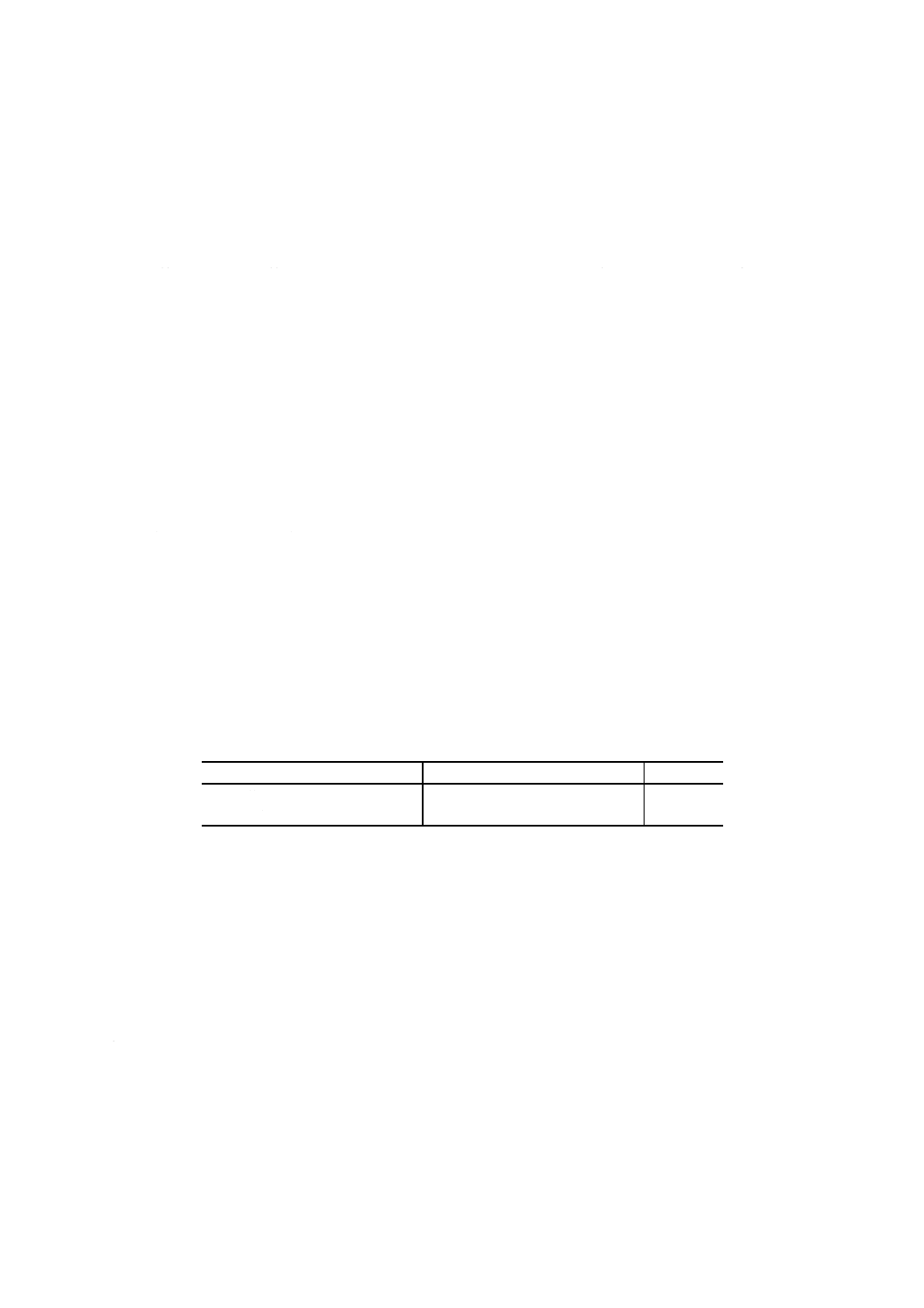

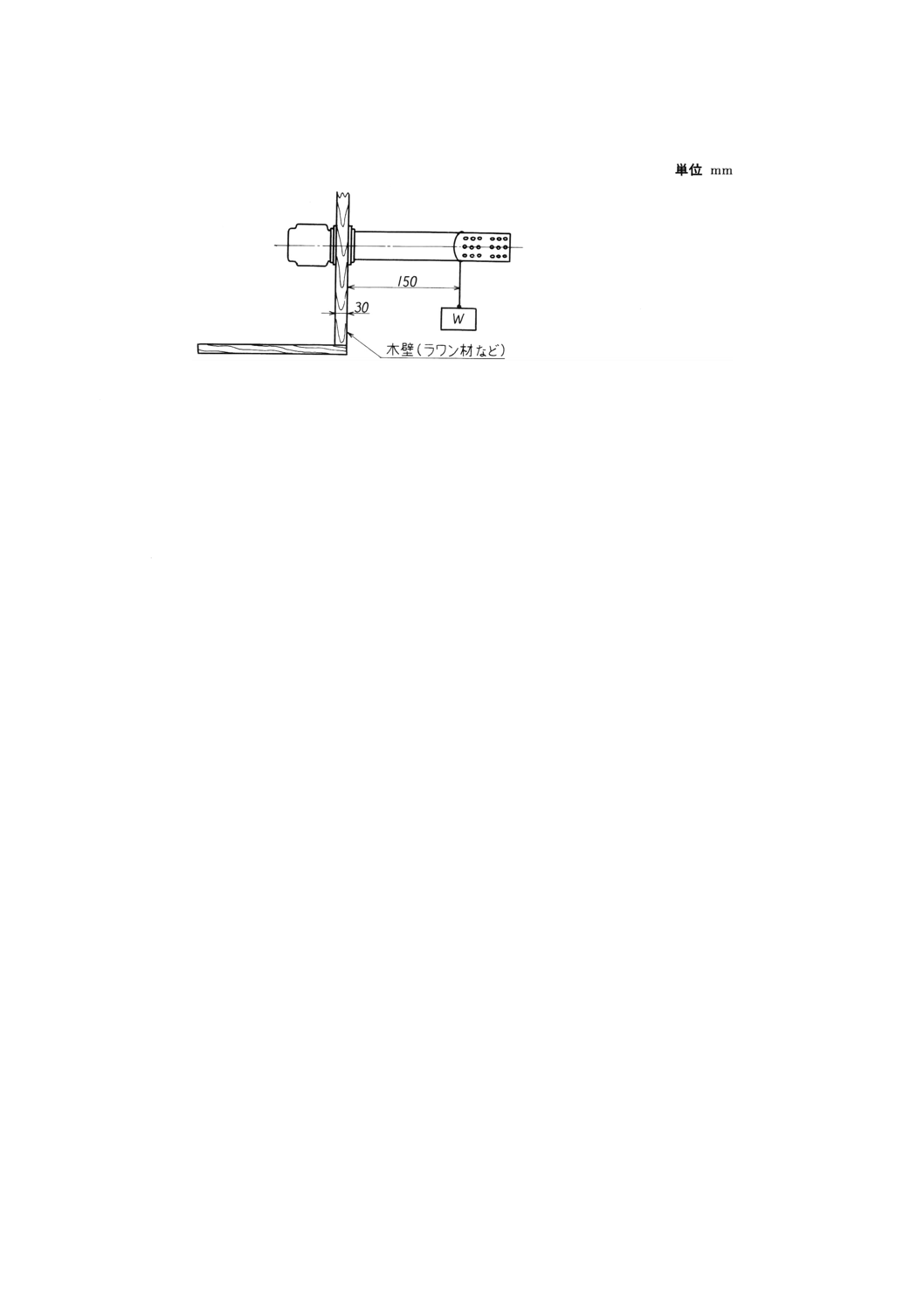

8.1

耐荷重性試験 耐荷重性試験は,給排気筒トップを製造業者の指示する方法で,堅固な木壁に取り

付けた後,図1に示す方法で,質量20kgのおもりを連続1時間つるした後,給排気筒トップ各部の変形の

有無を調べる。ただし,厚さが30mmの木壁に取り付けることができない給排気筒トップの場合は,製造

業者の指示する最小壁厚寸法で木壁に取り付けた後,木壁から150mmの位置に質量20kgのおもりを連続

1時間つるした後,給排気筒トップ各部の変形の有無を調べる。

3

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 耐荷重試験方法

8.2

耐低温性試験 耐低温性試験は,給排気筒に,ゴム又はプラスチック材を使用したものは,給排気

筒からゴム又はプラスチック材を取り外し,−20±2℃の低温槽に入れ,連続24時間放置した後,低温槽

から取り出し,異常の有無を調べる。

8.3

耐熱性試験 耐熱性試験は,給気側に使用するゴム又はプラスチック材を,70±2℃の恒温槽中に連

続24時間放置した後,恒温槽から取り出し,異常の有無を調べる。

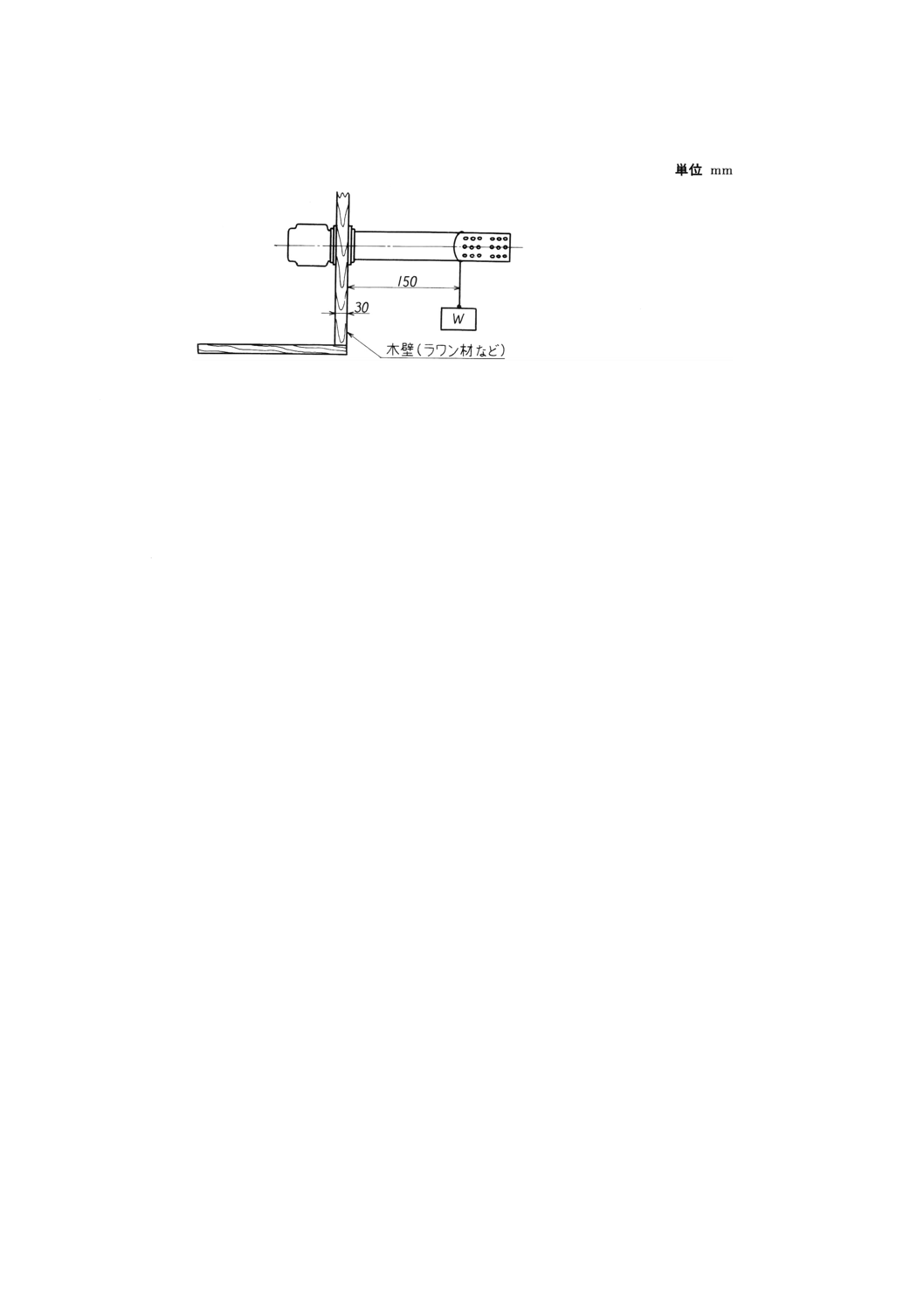

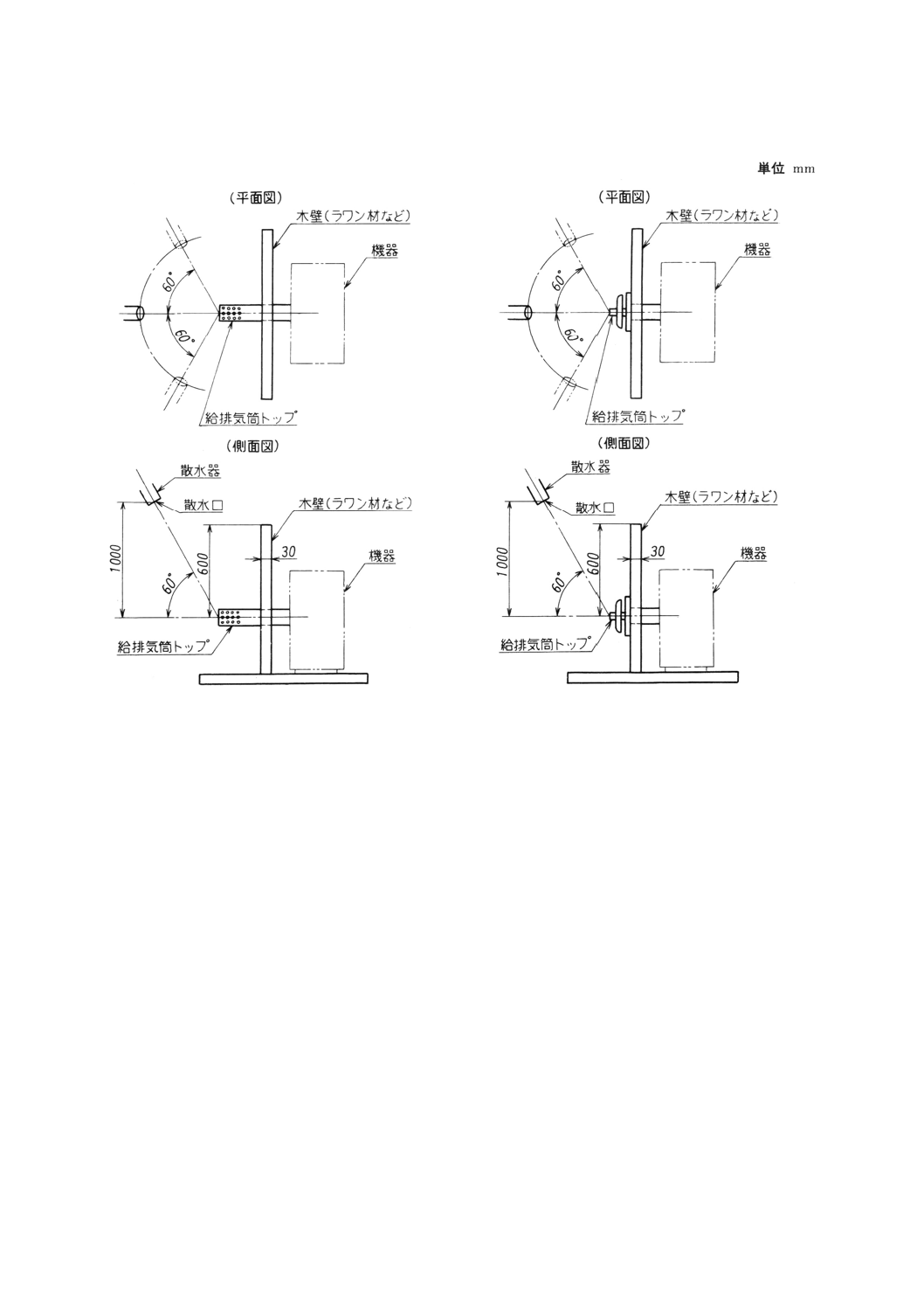

8.4

耐散水性試験 耐散水性試験は,給排気筒を製造業者の指示する方法で,次に示す木壁に取り付け

て,散水器(3)によって図2に示す方向から10分間連続散水し,機器への水の浸入の有無を調べる。

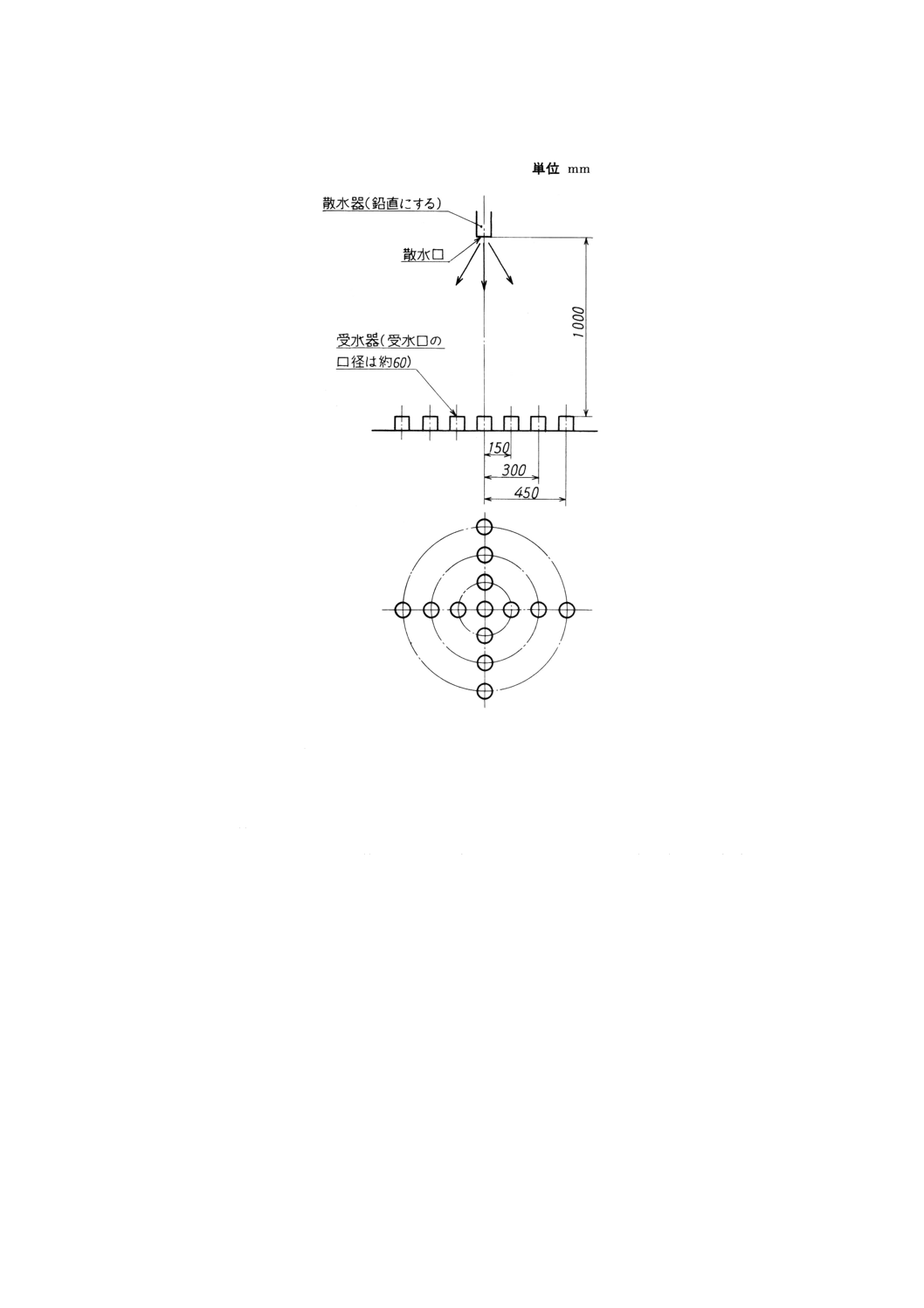

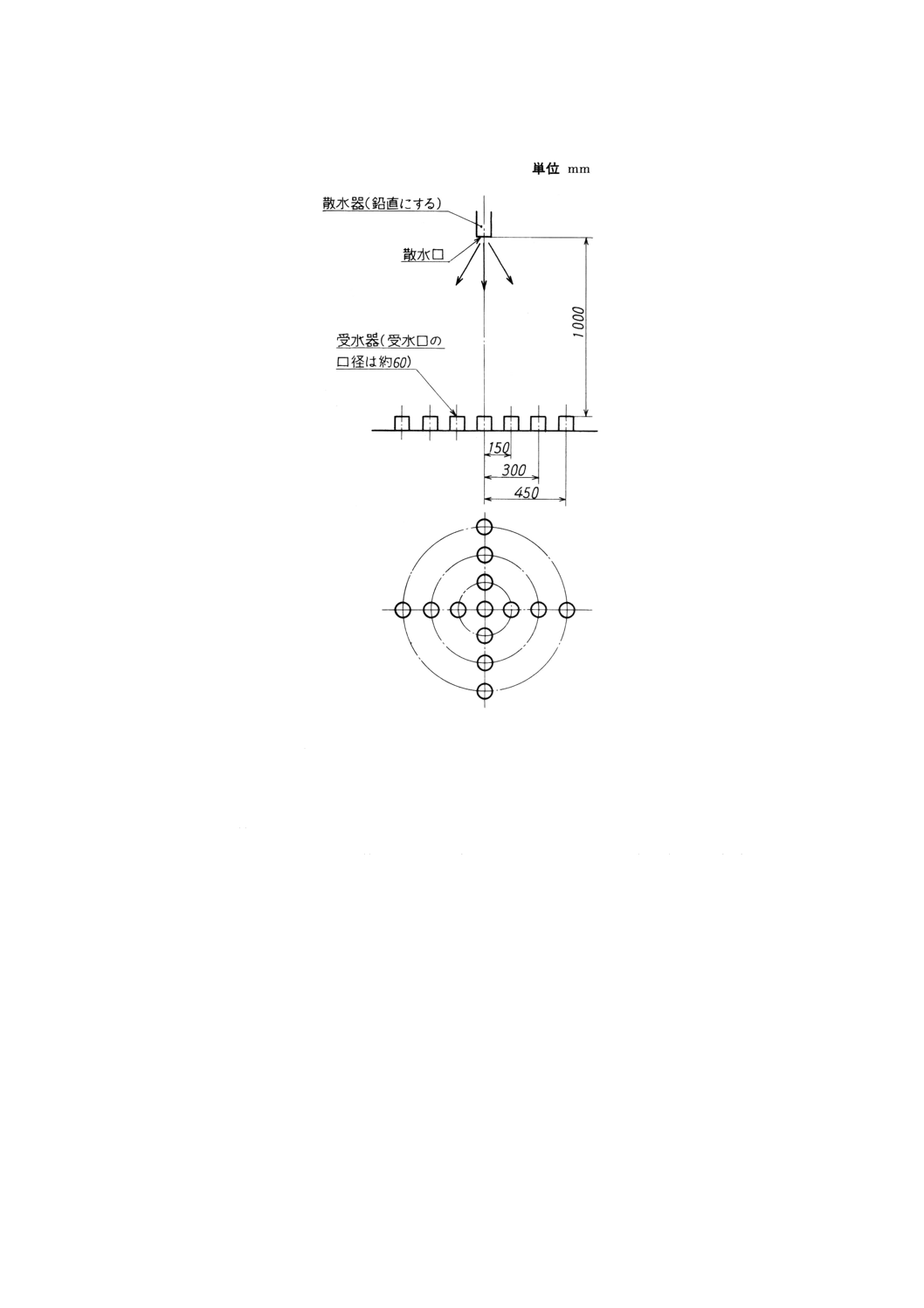

注(3) 散水器は,図3に示す方法で降水量を測定したときに,全受水器の平均が3±0.5mm/minで,各

受水器の降水量の平均値に対する偏差が±30%のものとする。

また,散水出口の平均流速は,約8m/sであることが望ましい。

4

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 耐散水性試験装置

5

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 散水器

8.5

かん合性試験 かん合性試験は,取扱説明書などに示す方法によって接続して行う。

(1) 排気筒(延長給排気筒を含む。)について,接続部を接続した後,一方を固定し,排気筒をばねばかり

で軸方向に引っ張り,排気筒接続部が耐える荷重を測定する。

(2) 給気筒について,機器との接続部を接続した後,一方を固定し,給気筒端面をばねばかりで軸方向に

引っ張り,給気筒接続部が耐える荷重を測定する。

(3) 排気口キャップについて,給排気筒トップを固定し,排気口キャップをばねばかりで軸方向に引っ張

り,排気口キャップ接続部が耐える荷重を測定する。

(4) 給気口キャップについて,給排気筒トップを固定し,給気口キャップをばねばかりで軸方向に引っ張

り,給気口キャップ接続部が耐える荷重を測定する。

(5) その他の接続部についても同様な方法で接続部が耐える荷重を測定する。

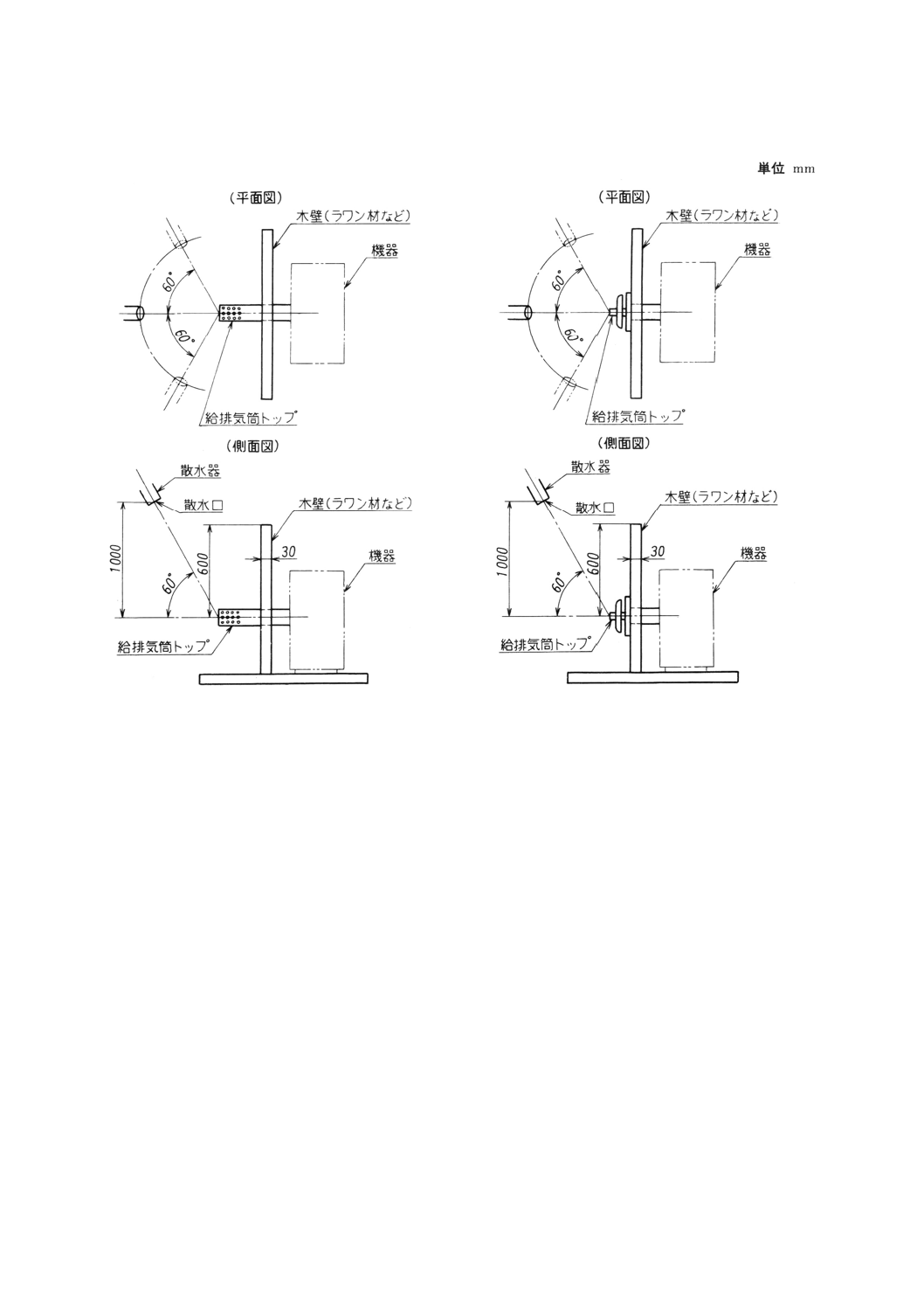

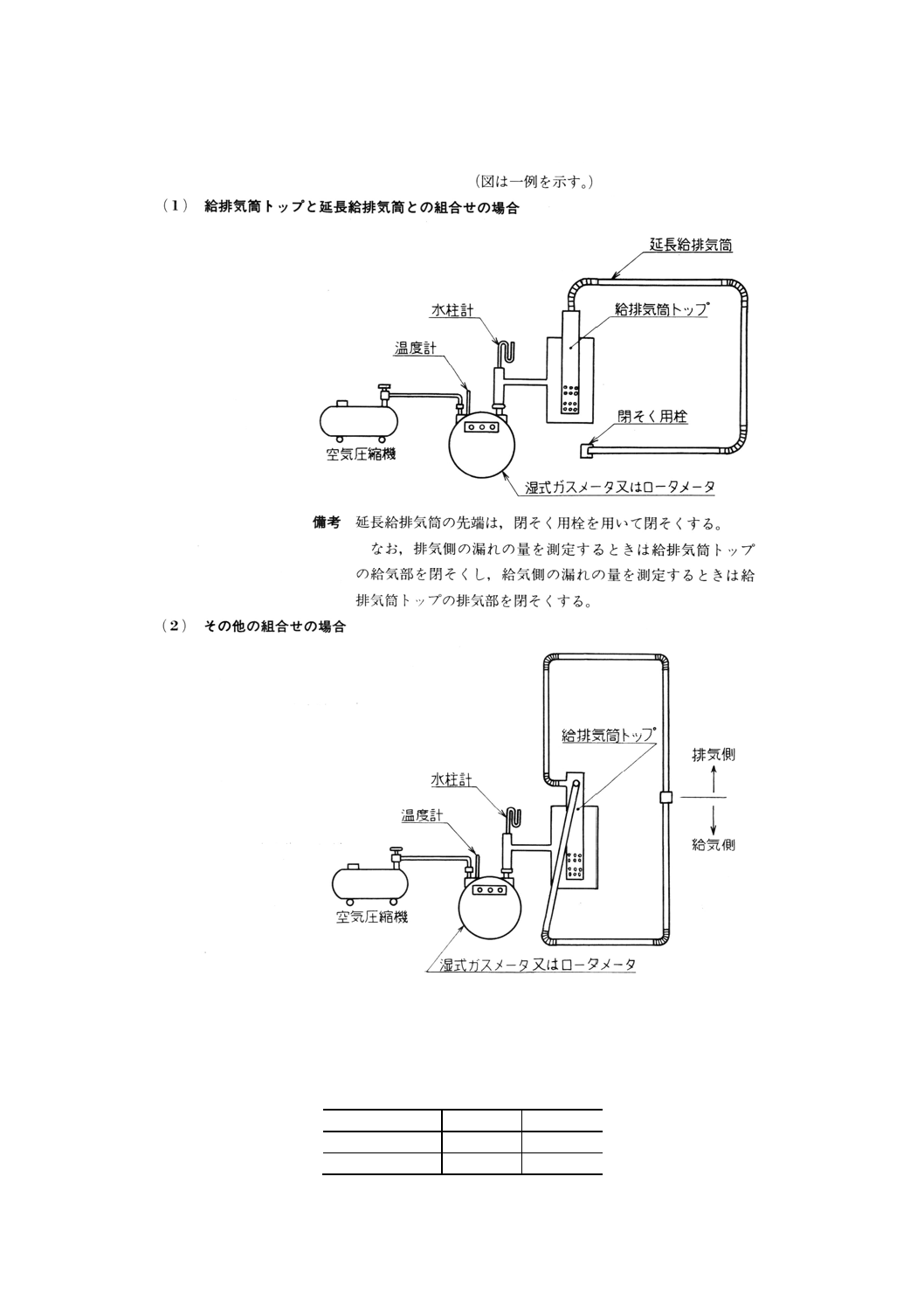

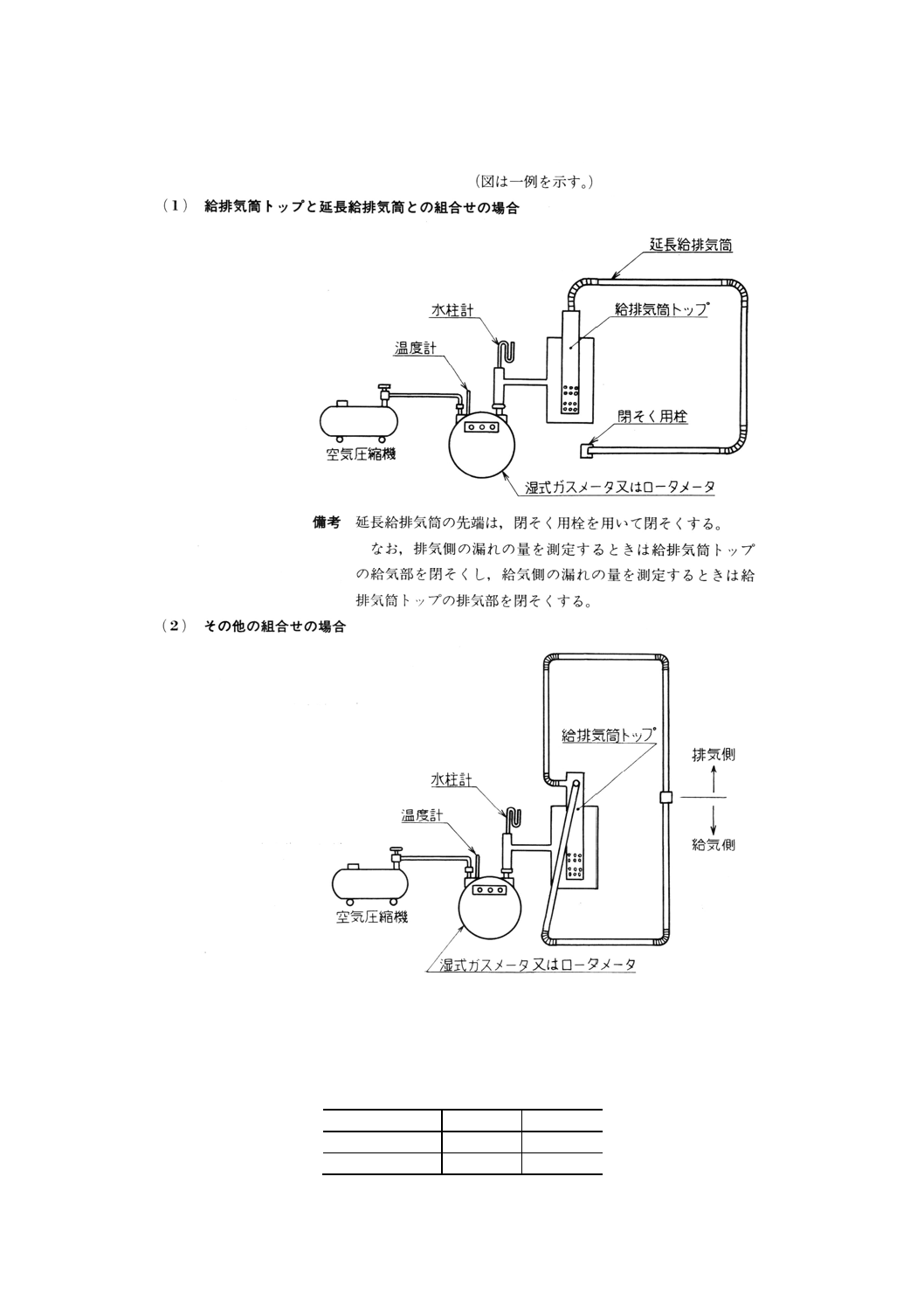

8.6

気密性試験 気密性試験は,給排気筒を図4の装置に接続し,圧力98Pa {10mmH2O} の空気を送り,

漏れの量を調べる。この場合,排気筒は曲がりが3か所でつなぎが6か所となるように接続し,給気筒は

製造業者の指定するものを使用する。

なお,給排気筒トップと延長給排気筒との組合せの場合は,排気側及び給気側のそれぞれについて漏れ

の量を測定する。

6

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 気密性試験装置

8.7

構造 給排気筒の各部について,目視によって3.の規定に適合しているかどうかを調べる。

8.8

寸法 給排気筒の寸法について,表3に示す計測器によって4.の規定に適合しているかどうかを測

定する。

表3 計測器

単位 mm

種類

目盛範囲

最小目盛

マイクロメータ

0〜25

0.01

ノギス

−

0.05

7

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.9

外観及び附属品 給排気筒の外観及び附属品について,目視によって5.の規定に適合しているかど

うかを調べる。

8.10 材料 給排気筒の各部の材料について,目視又は表3に示す計測器によって6.の規定に適合してい

るかどうかを測定する。

8.11 加工方法 給排気筒の加工方法について,目視などによって7.の規定に適合しているかどうかを調

べる。

9. 検査

9.1

形式検査

9.1.1

形式検査の実施 給排気筒は,設計,改造又は生産技術条件の変更があったときには,9.1.2〜9.1.5

によって形式検査を行わなければならない。

9.1.2

試料の採り方及び大きさ 形式検査に供する試料は,最初の製造ロットからランダムに2個以上の

試料を採らなければならない。ただし,試料は,取扱説明書などに記載された延長部材,取付金具などを

含めたものとする。

9.1.3

検査項目 形式検査は,この規格で定めるすべての該当項目について行わなければならない。

9.1.4

合否の判定 各試料が,それぞれ,この規格で定めるすべての規定に合格しなければならない。

9.1.5

検査記録 検査するごとに,次の記録を保管しなければならない。

(1) 試験機関名

(2) 試験担当者名

(3) 試験年月日

(4) 試験条件

(5) 試験結果

(6) 表示事項及び取扱説明書

9.2

製品検査

9.2.1

製品検査の実施 給排気筒は,9.2.2〜9.2.4によって製品検査を行わなければならない。この場合,

試料数は,合理的な抜取方式によってもよい。

9.2.2

検査項目 製品検査は,次の項目について行わなければならない。

(1) 構造

(2) 寸法

(3) 外観及び附属品

(4) その他必要な事項

9.2.3

合否の判定 各試料が,それぞれの規定に合格しなければならない。

9.2.4

検査記録 検査するごとに,次の記録を保管しなければならない。

(1) 試験年月日

(2) 試験担当者名

(3) 検査方式(ロットの大きさ,試料の大きさ及び合否の判定)

(4) 試験条件

(5) 試験結果

8

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 表示 給排気筒には,適当な箇所に,脱落しない方法及び容易に消えない方法で,次の事項を表示し

なければならない。ただし,機器に附属されるものにあっては,給排気筒トップに表示されていればよい。

なお,給排気筒トップ固定具は除く。

(1) 呼び径(例:D 34)

(2) 給排気筒の形式の呼び(給排気筒トップ以外の単品の場合は表示しなくてもよい。)

(3) 材料名(例:SUS 304)

(4) 製造業者名又はその略号

(5) 製造年又はその略号

備考 (3)〜(5)は,別売品の延長給気筒,延長排気筒及び延長給排気筒及び給排気筒トップ以外は,包

装に表示してもよい。

11. 取扱説明書 給排気筒には,次の事項を記載した取扱説明書を添付しなければならない。ただし,機

器に附属されるもの及び延長部材単品の場合は,この限りでない。

(1) 呼び径(例:D 34)

(2) 給排気筒トップの取出し場所の選定

(3) 取付けの寸法図及びその注意

(4) 延長工事の方法及びその注意

(5) Oリングの種類及び呼び

(6) その他必要な事項

9

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

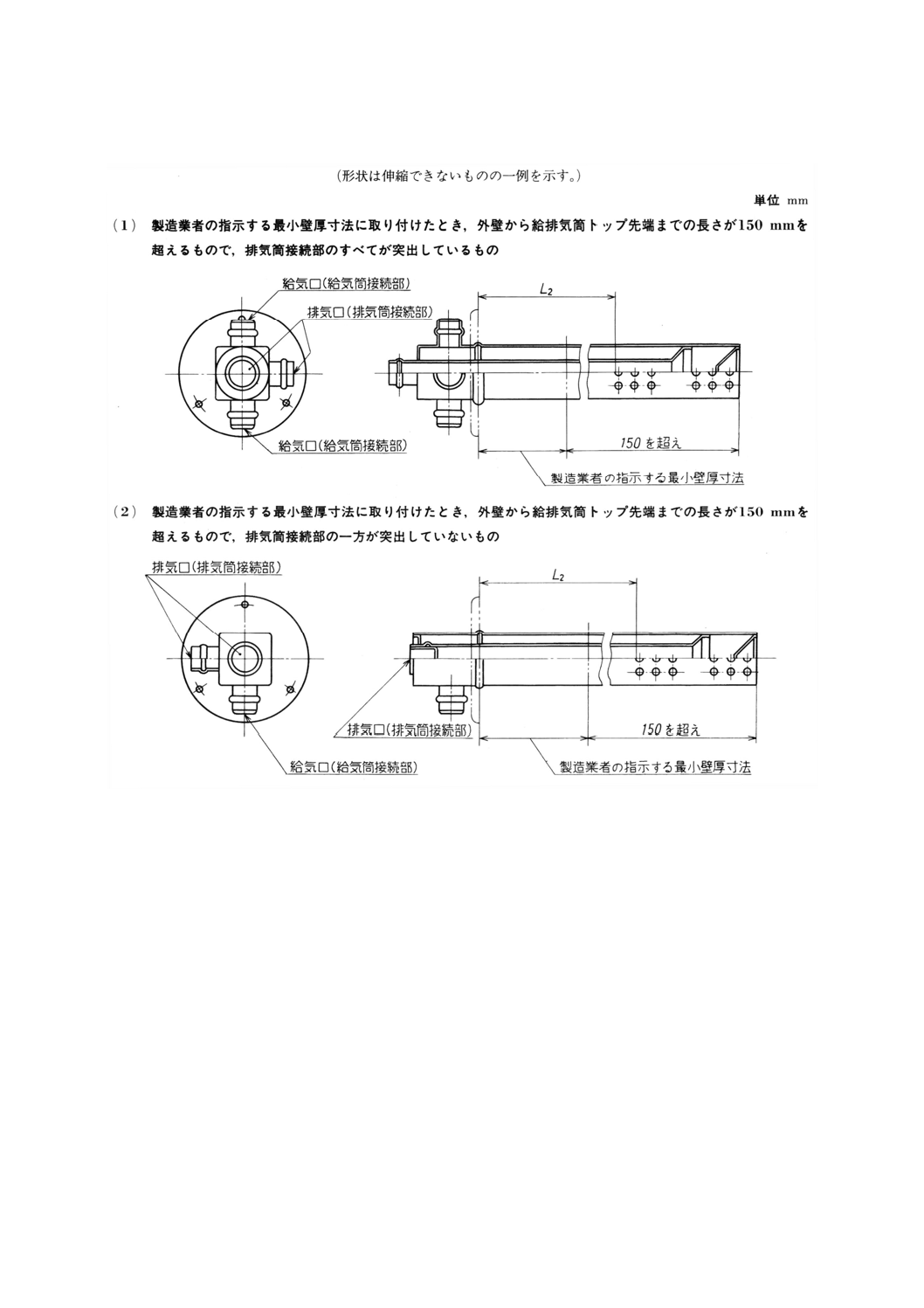

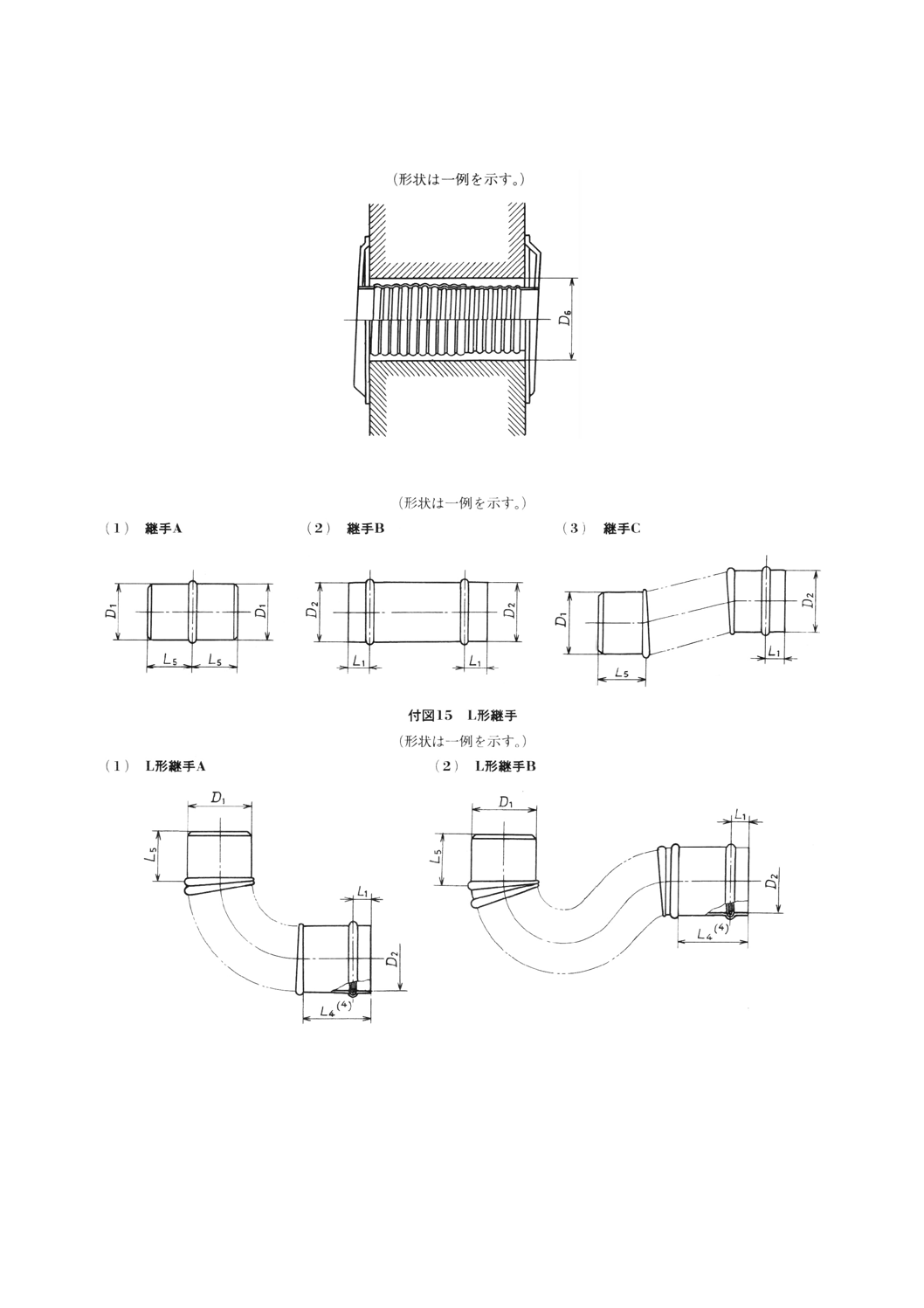

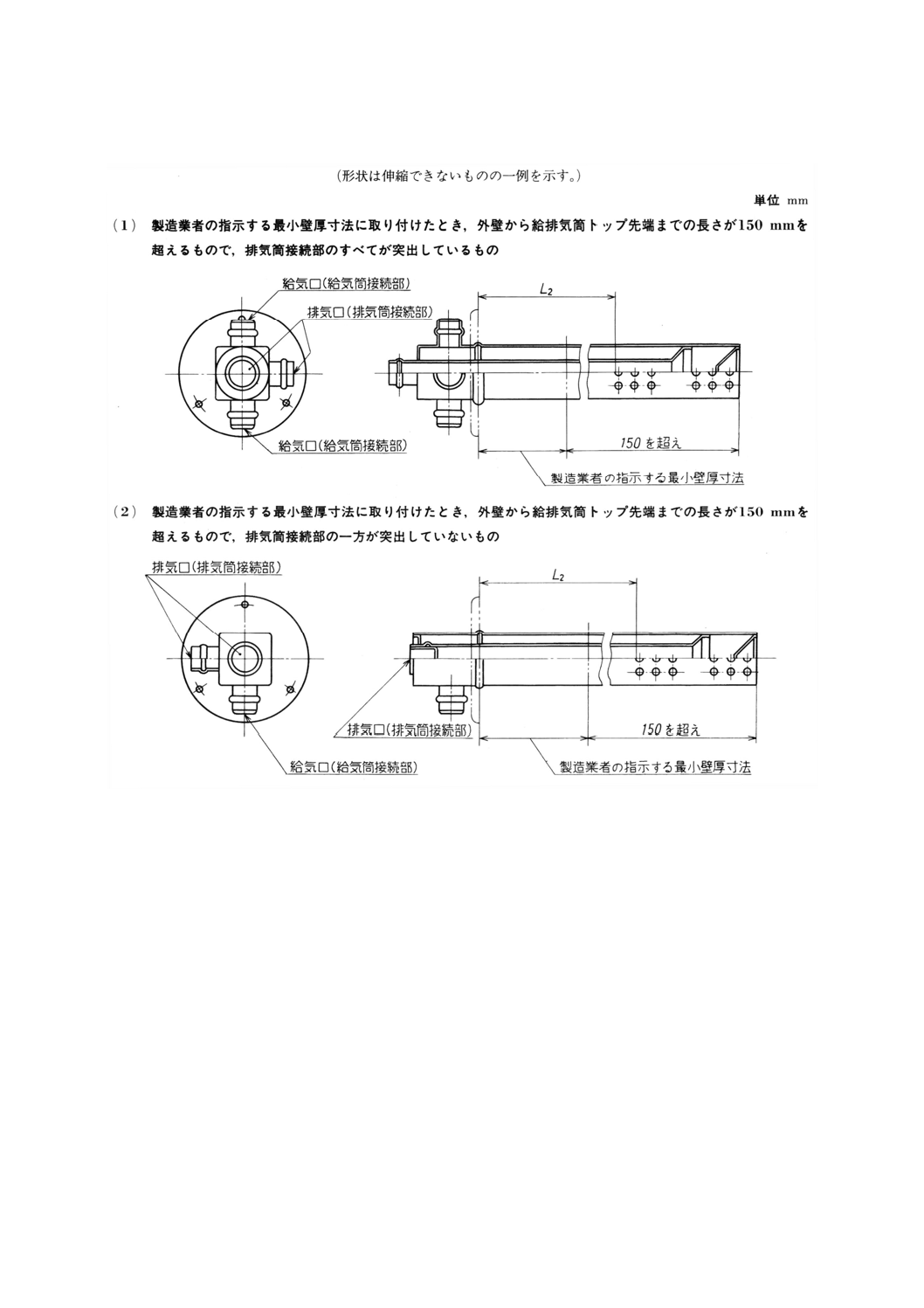

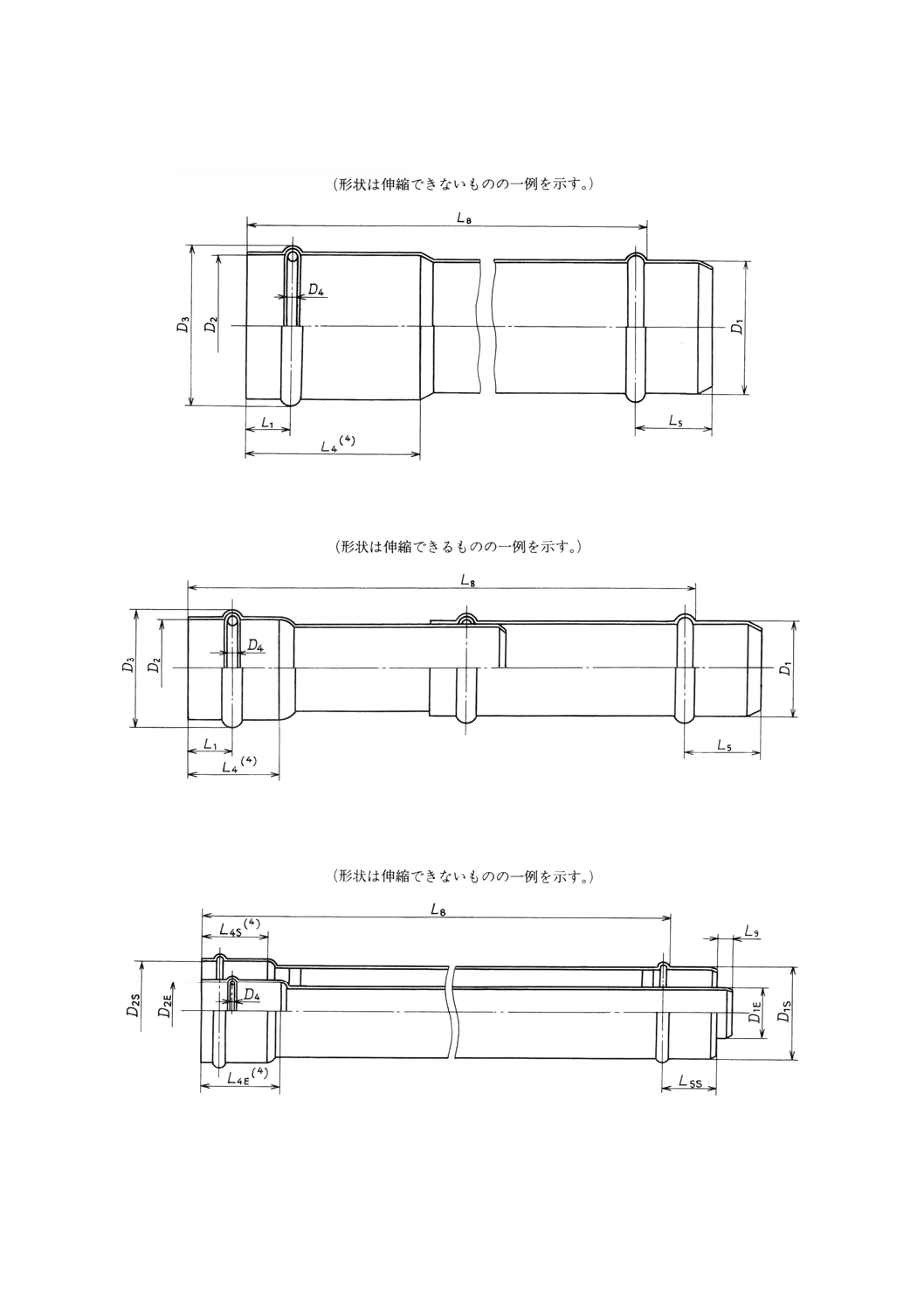

付図1 給排気筒トップ

10

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 給排気筒トップ

11

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

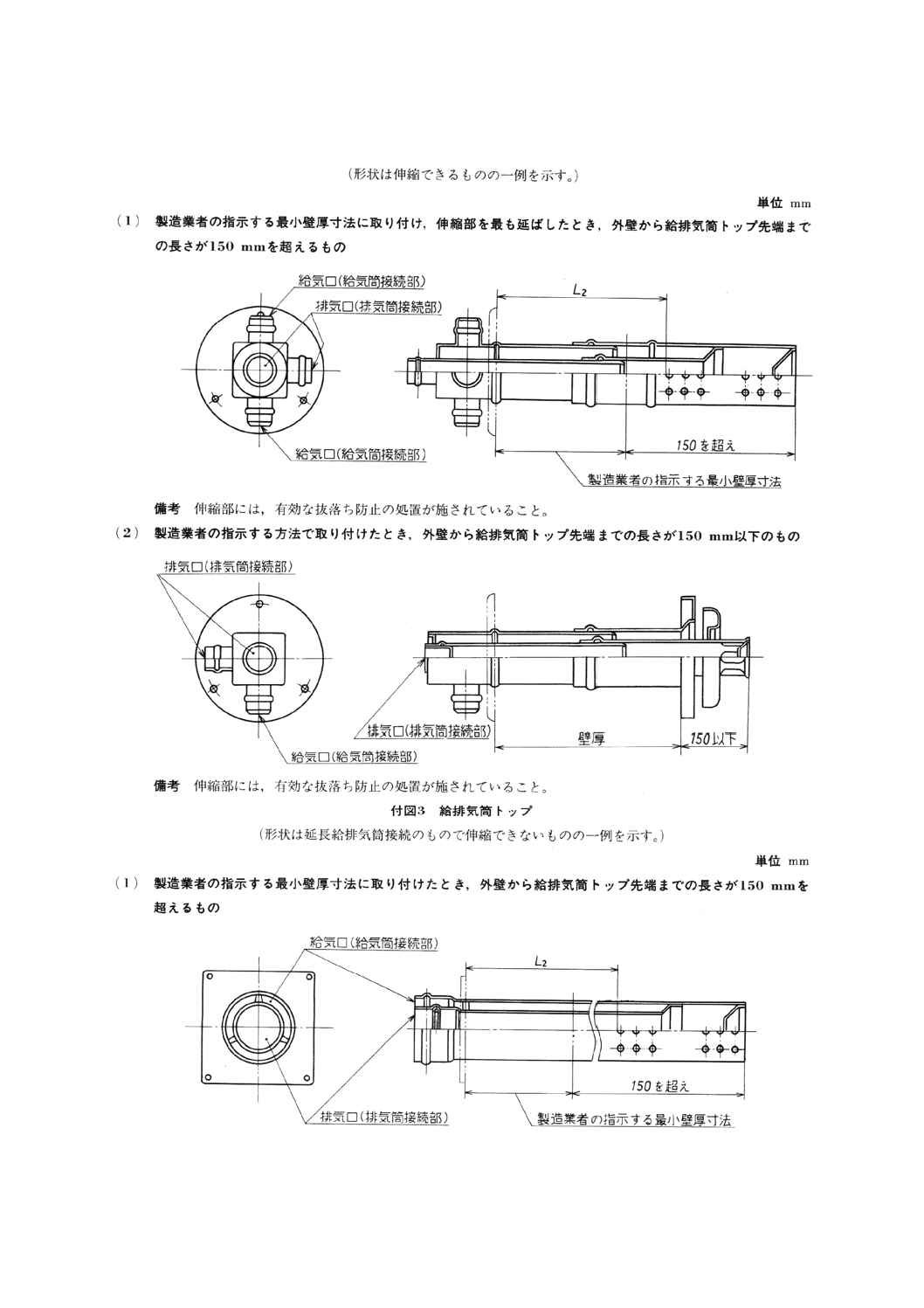

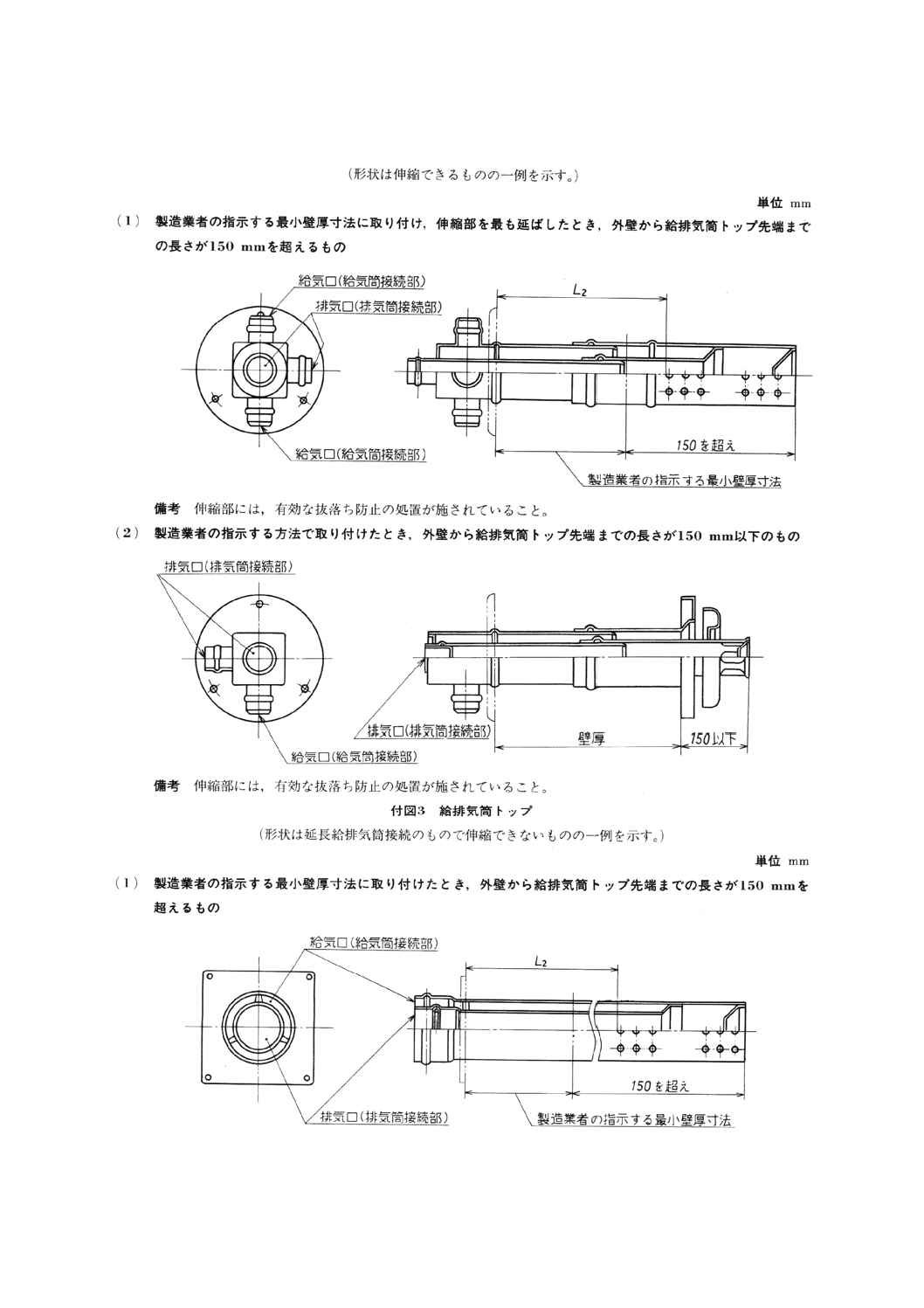

付図4 給排気筒トップ

備考 伸縮部には,有効な抜落ち防止の処置が施されていること。

付図5 排気筒接続部

注(4) はめあい代を示す。

12

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

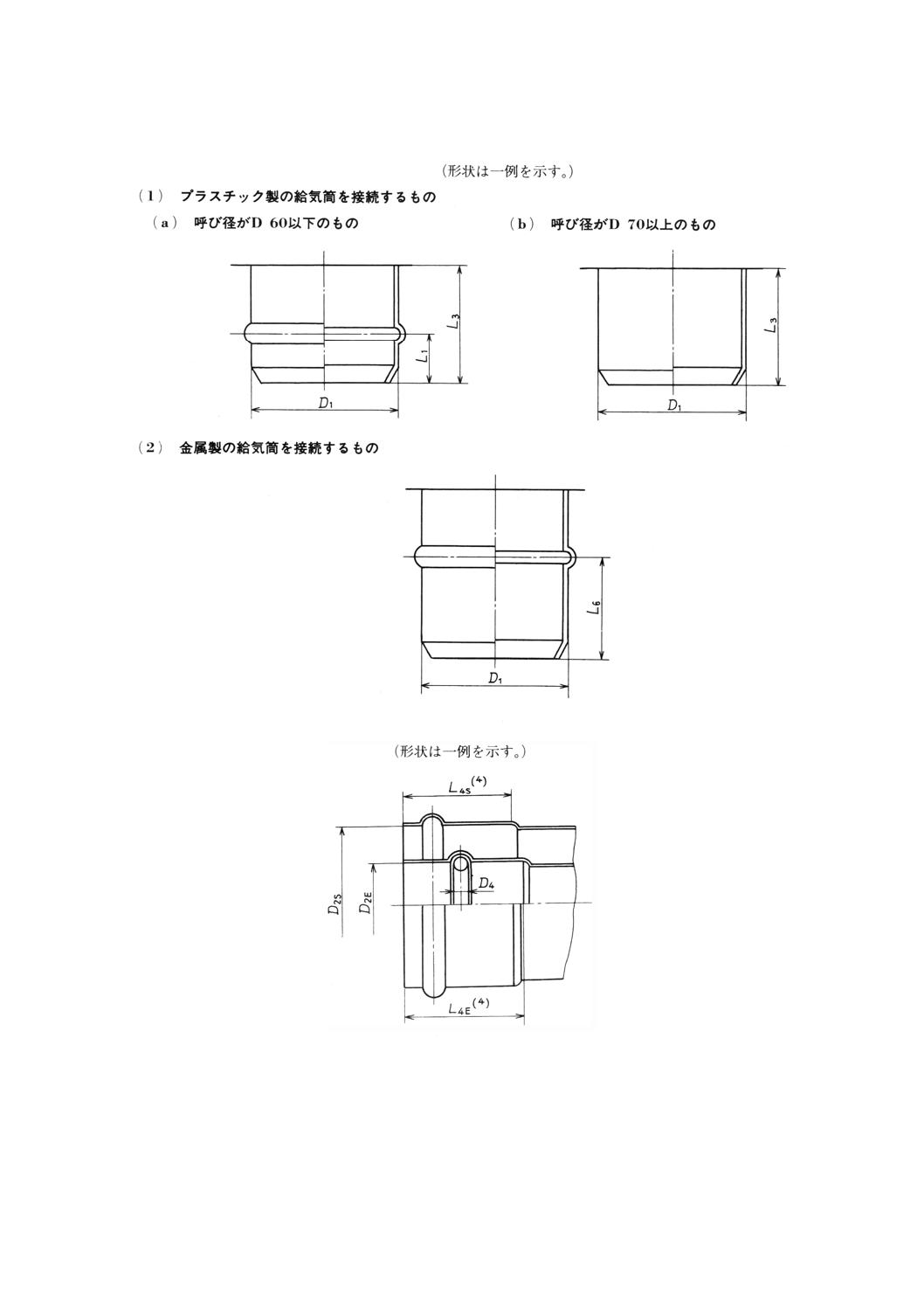

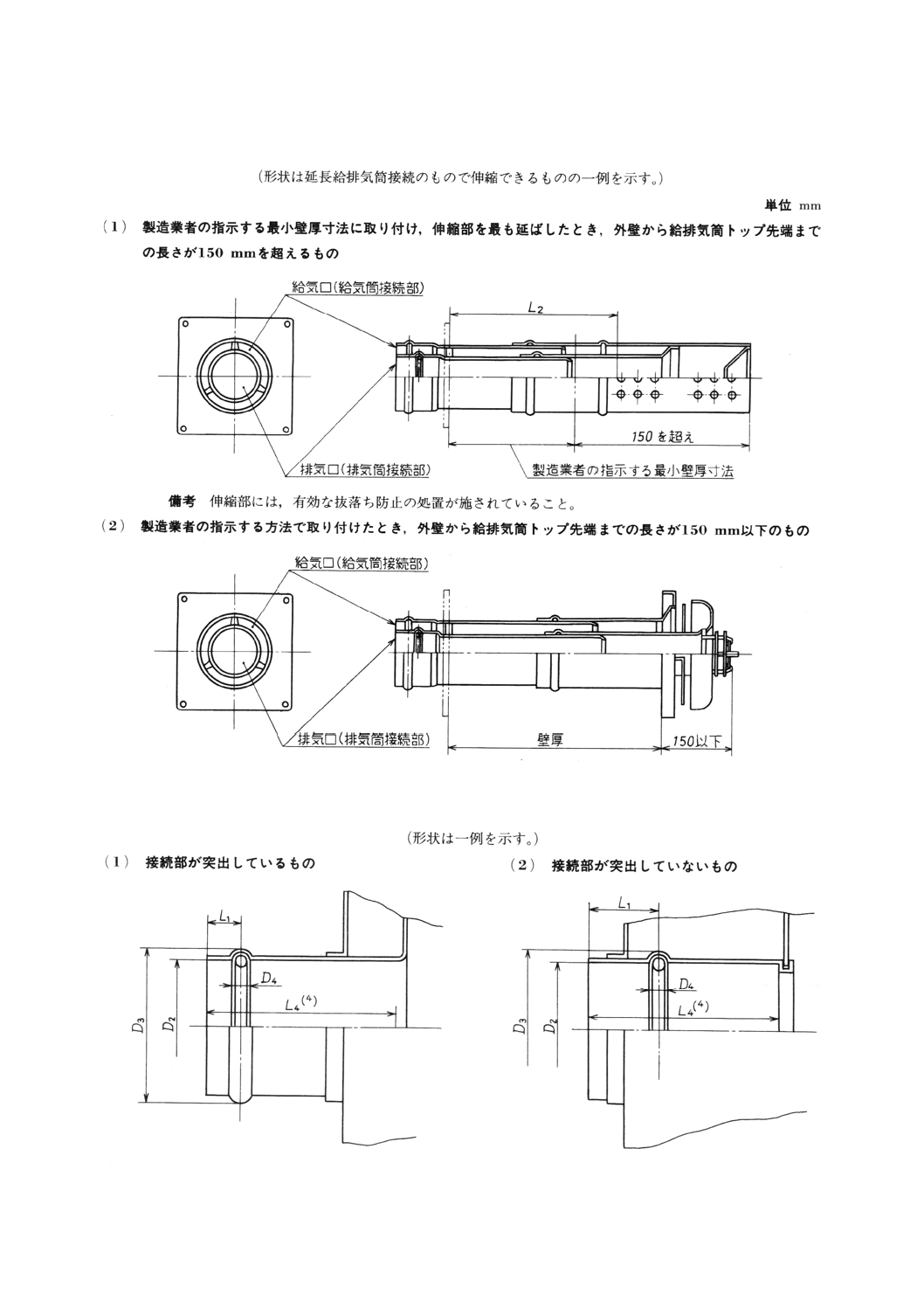

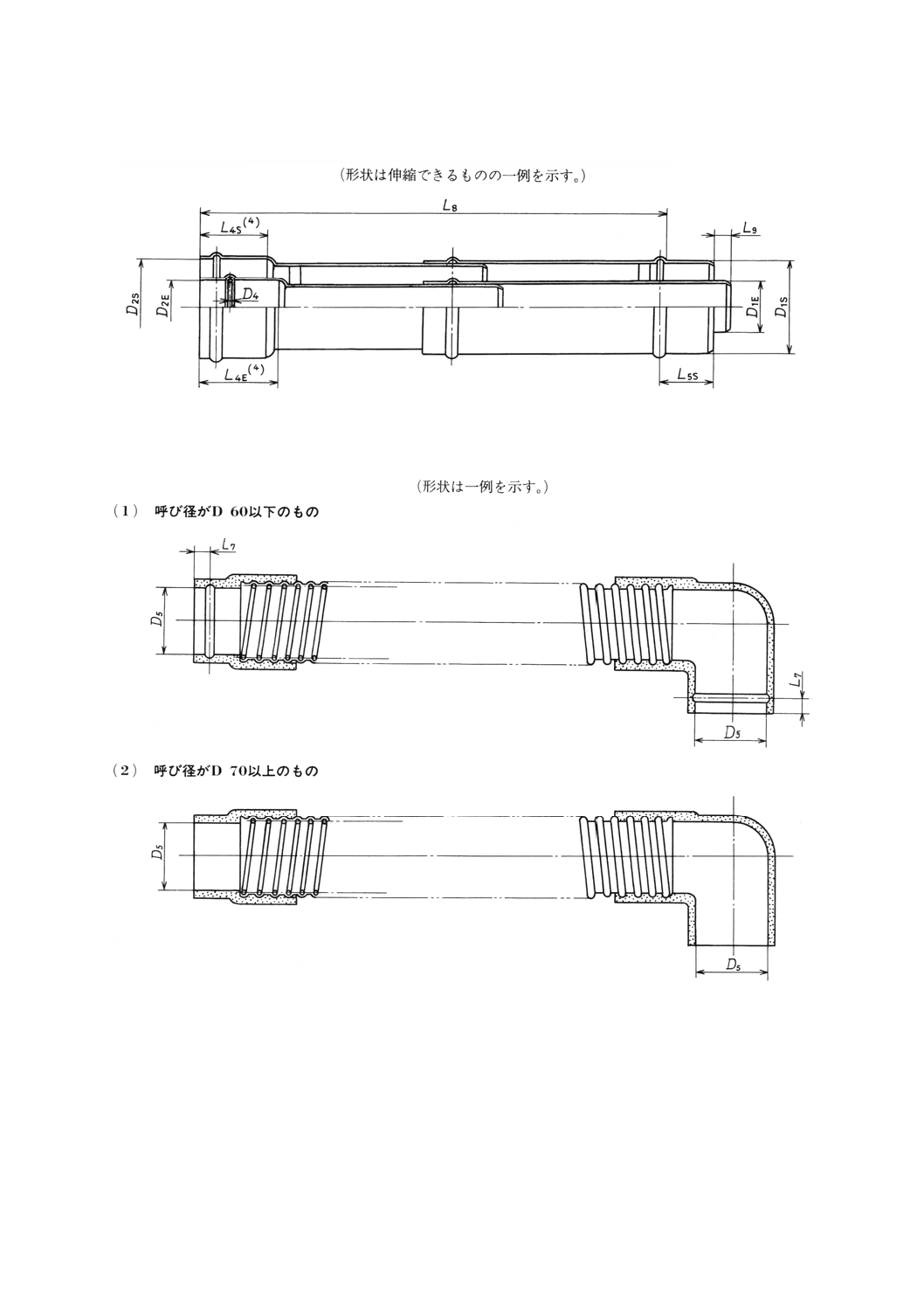

付図6 給気筒接続部

付図7 延長給排気筒接続部

注(4) はめあい代を示す。

13

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

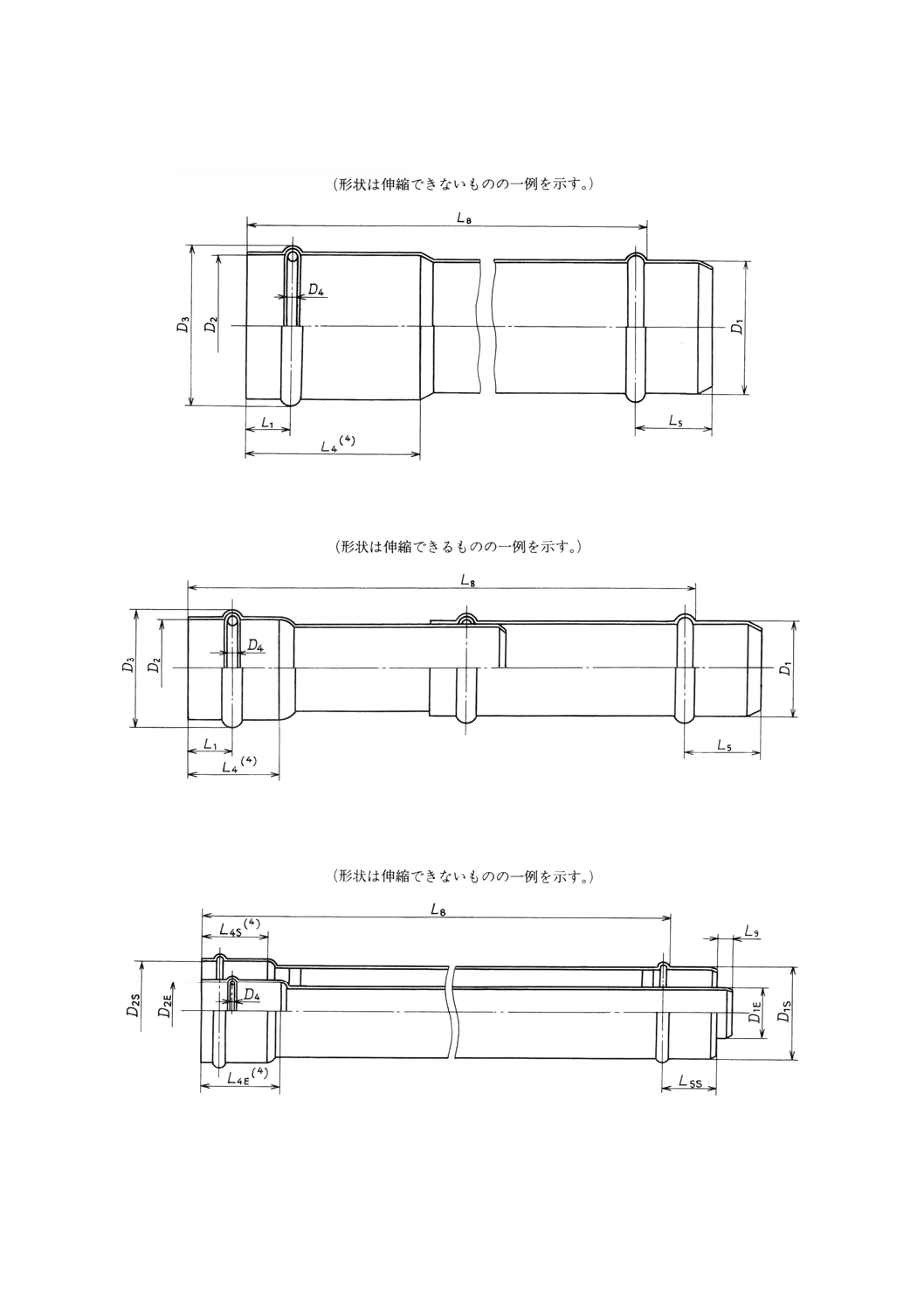

付図8 延長排気筒・延長給気筒

注(4) はめあい代を示す。

付図9 延長排気筒・延長給気筒

注(4) はめあい代を示す。

備考 伸縮部には,有効な抜落ち防止の処置が施されていること。

付図10 延長給排気筒

注(4) はめあい代を示す。

14

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

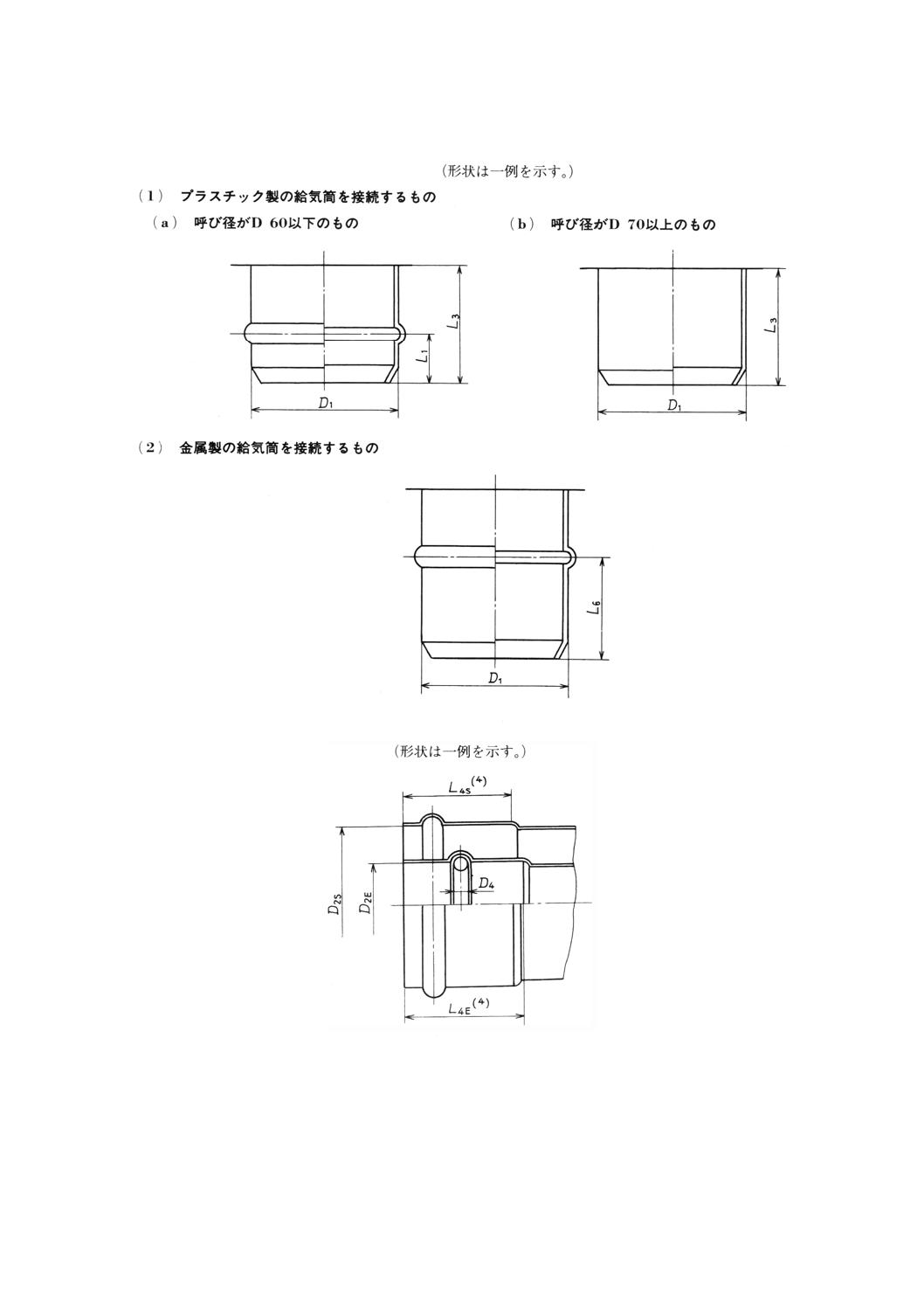

付図11 延長給排気筒

注(4) はめあい代を示す。

備考 伸縮部には,有効な抜落ち防止の処置が施されていること。

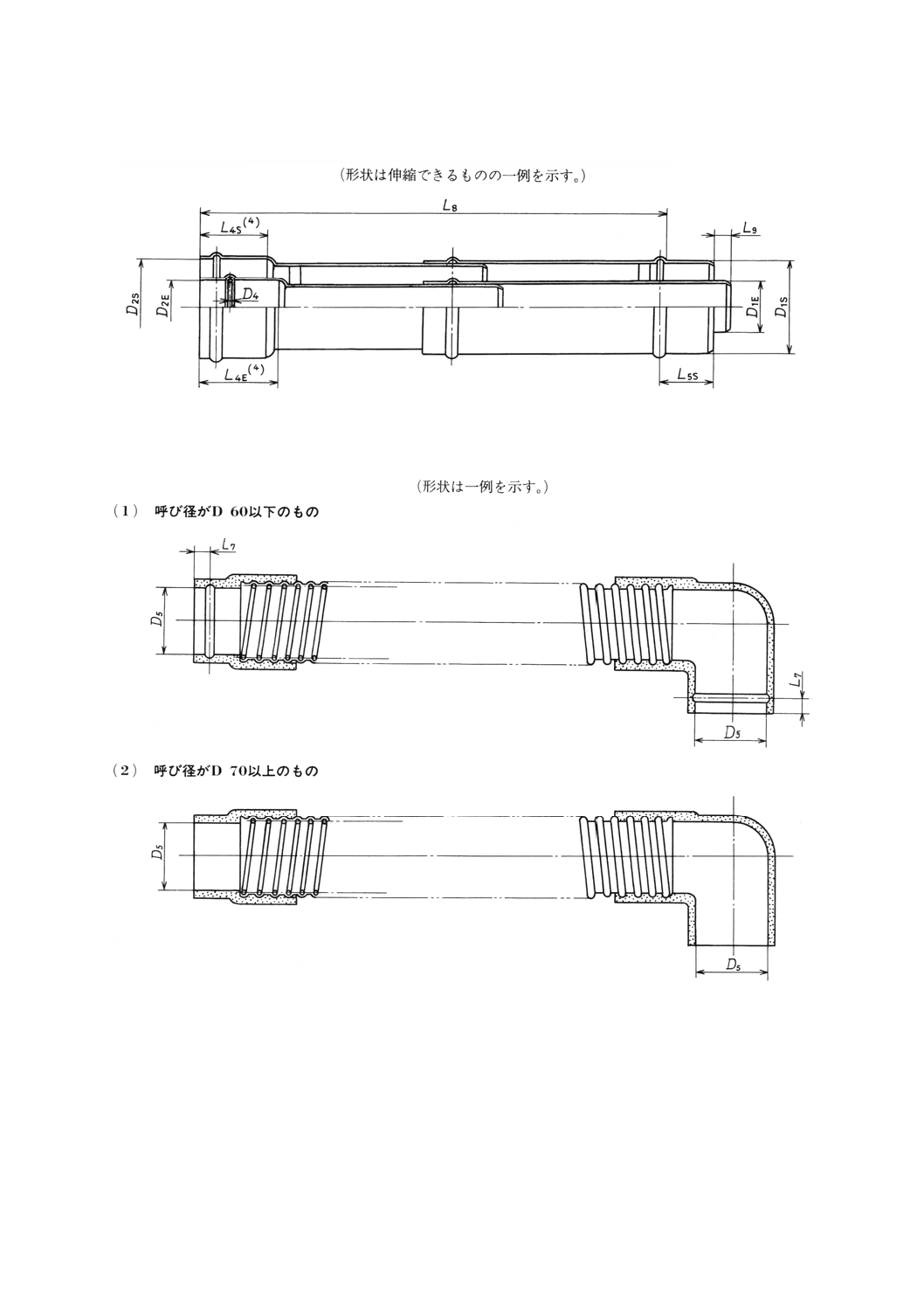

付図12 プラスチック製給気筒

15

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

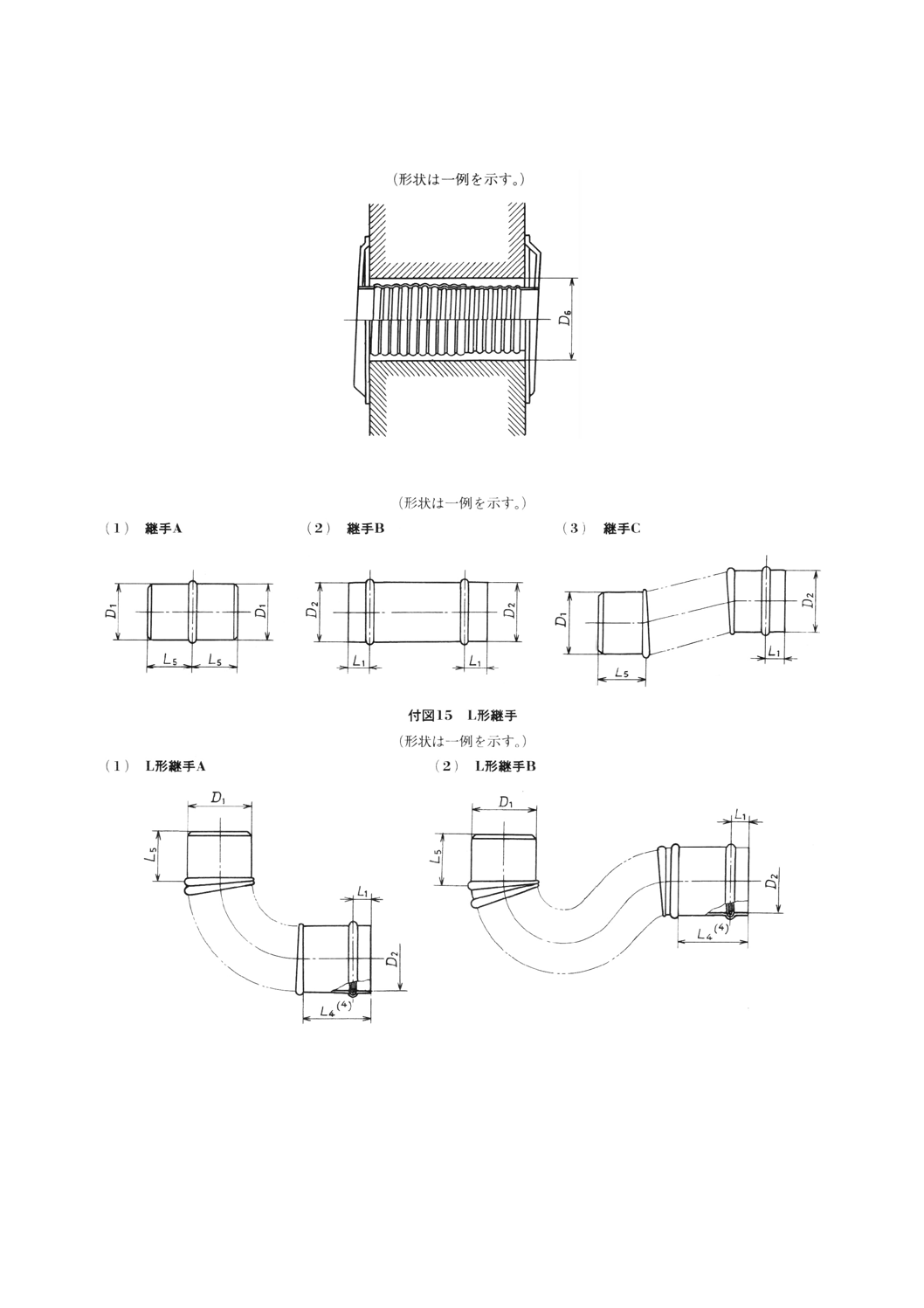

付図13 壁用スリーブの取付け穴

付図14 継手

注(4) はめあい代を示す。

16

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

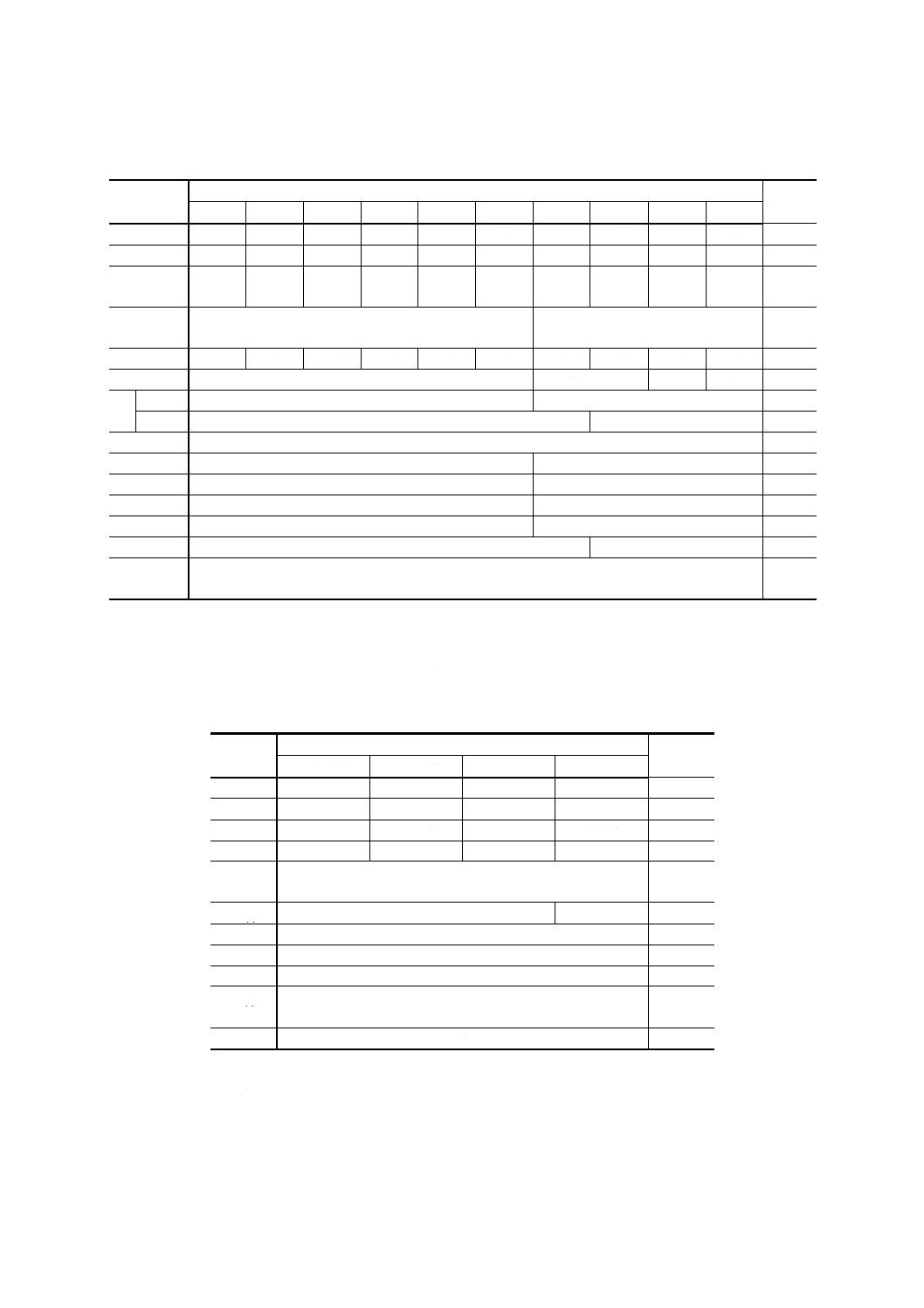

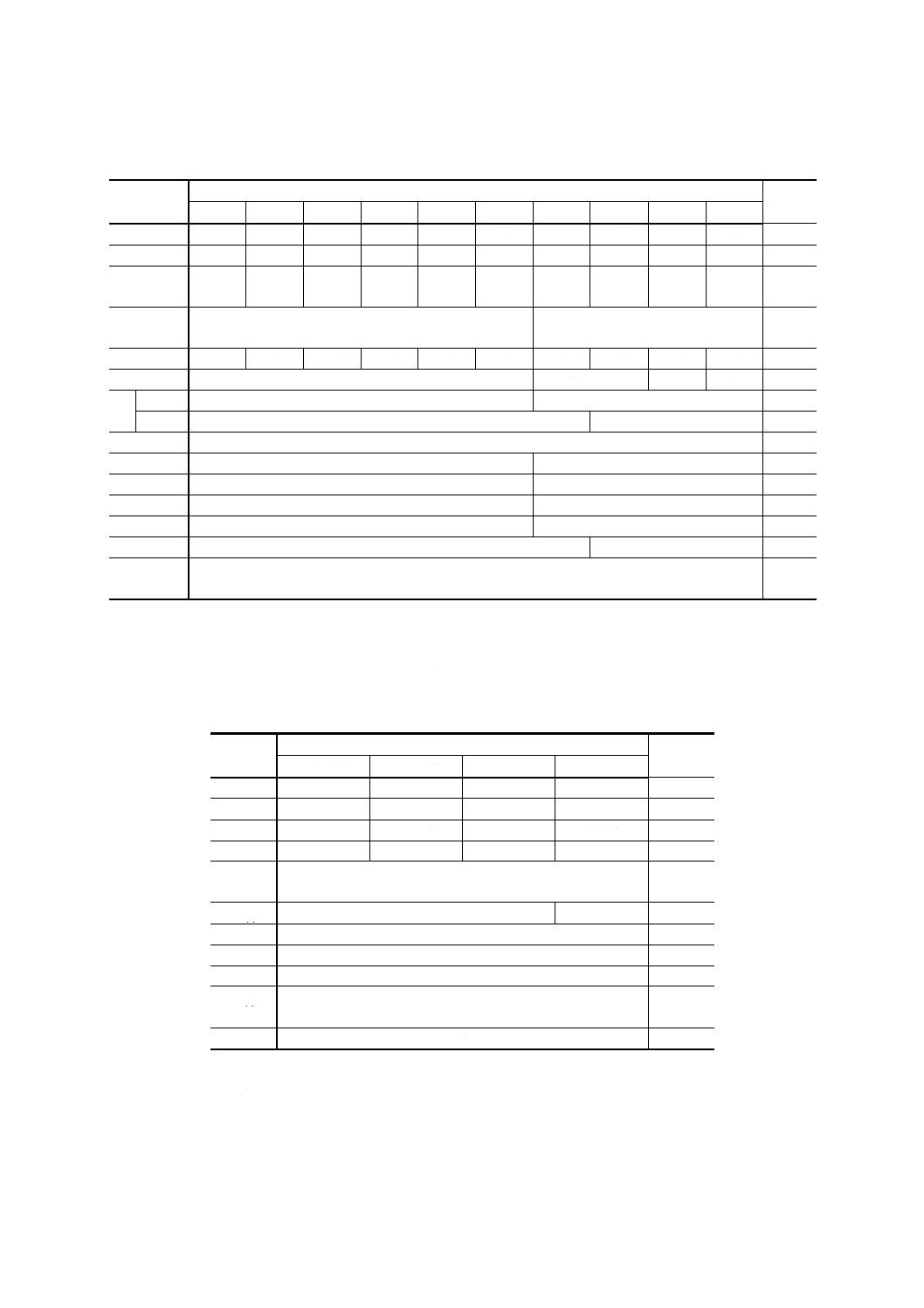

付表1 給排気筒の寸法

単位 mm

記号

呼び径

許容差

D25

D34

D39

D40

D49

D50

D60

D70

D80

D100

D1

25

34

39

40

49.4

50

60

70

80

100

±0.2

D2

25.4

34.4

39.4

40.4

49.8

50.4

60.4

70.4

80.4

100.4

±0.2

D3

(参考)

31.6

40.6

45.6

46.6

55.6

56.6

70.6

80.6

90.6

110.6

−

D4

(参考)

4.7

7.5

−

D5

25以下

34以下

39以下

40以下

49.4以下

50以下

60以下

70以下

80以下

100以下

−

D6(5)

75 (85)

120 (140)

165

175

−

L1

排気側

10

15

±1.0

給気側

10

−

±1.0

L2(6)

150以上

−

L3

20以上

30以上

−

L4

30以上

40以上

−

L5

30

40

±1.0

L6

20以上

30以上

−

L7

10以上

−

−

L8(7)

(参考)

300, 400, 500, 600, 900, 1000

−

注(5) D6寸法は,75,120,165及び175を推奨値とし,(85) 及び (140) はなるべく用いない。

(6) 給排気筒トップで伸縮できるものについては,最も縮めたときの寸法をいう。

(7) L8寸法は伸縮できないものの有効長さをいい,伸縮できるものは最も延ばしたときの寸法をいう。

備考 L1及びL5は,ロック機構のついたものには適用しない。

付表2 延長給排気筒の寸法

単位 mm

記号

呼び径

許容差

D70×110

D75×110

D80×120

D100×160

D1E

70

75

80

100

±0.2

D1S

110

110

120

160

±0.2

D2E

70.4

75.4

80.4

100.4

±0.2

D2S

110.6

110.6

120.6

160.6

±0.3

D4

(参考)

7.5

−

D6(8)

175

200

−

L4E

40以上

−

L4S

30以上

−

L5S

30以上

−

L8(7)

(参考)

300, 400, 500, 600, 900, 1000

−

L9

10

±1.0

注(7) L8寸法は伸縮できないものの有効長さをいい,伸縮できるものは最も延

ばしたときの寸法をいう。

(8) D6寸法は,推奨値を示す。

17

S 3025-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

斎 藤 平 蔵

東京大学

遠 藤 善 久

通商産業省生活産業局

浜 谷 正 忠

通商産業省資源エネルギー庁公益事業部

古 市 正 敏

工業技術院標準部

照 井 恵 光

通商産業省環境立地局

大 野 博 見

自治省消防庁

藤 田 眞 一

東京消防庁予防部

浜 崎 茂

財団法人日本ガス機器検査協会

吉 枝 正 明

財団法人日本燃焼器具検査協会

兵 藤 美代子

主婦連合会

田 村 悠紀子

消費科学連合会

高 梨 洋 子

全国地域婦人団体連絡協議会

高 橋 邦 碩

社団法人日本ガス協会

松 本 良 太

株式会社ノーリツ

野 田 進 基

リンナイ株式会社

山 口 敏 夫

株式会社コロナ

前 田 滋 博

松下電器産業株式会社

(関係者)

篠 原 脩

社団法人日本ガス石油機器工業会

松 谷 芳 彦

株式会社トーセツ

桑 原 光 男

株式会社ホクアイ

湯 沢 好 夫

東京フォーミング株式会社

中 村 三 男

三菱電機株式会社

松 本 基 樹

株式会社トヨトミ