S 3020:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本燃焼

機器検査協会(JHIA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS S 3020:1994は改正され,この規格に置き換えられる。

JIS S 3020には、次に示す附属書がある。

附属書(規定) 表面粗さ−定義及び表示

22

S 3020:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 2

4. 品質性能 ························································································································ 2

5. 構造 ······························································································································ 3

5.1 一般構造 ······················································································································ 3

5.2 据置式の構造 ················································································································ 4

5.3 壁掛式の構造 ················································································································ 5

6. 外観 ······························································································································ 5

6.1 外観 ···························································································································· 5

6.2 さび止め ······················································································································ 5

7. 材料 ······························································································································ 5

8. 加工方法 ························································································································ 5

9. 試験方法 ························································································································ 6

9.1 試験条件 ······················································································································ 6

9.2 耐油性試験 ··················································································································· 6

9.3 漏れ試験 ······················································································································ 6

9.4 さび止め試験 ················································································································ 6

9.5 指示精度試験 ················································································································ 7

9.6 操作性試験 ··················································································································· 8

9.7 耐凍結性試験 ················································································································ 8

9.8 流出量試験 ··················································································································· 9

9.9 引張転倒試験 ··············································································································· 10

9.10 転倒油漏れ試験 ··········································································································· 10

9.11 荷重試験 ···················································································································· 10

9.12 振動試験 ···················································································································· 10

9.13 引張試験 ···················································································································· 11

9.14 落下油漏れ試験 ··········································································································· 11

9.15 耐散水性試験 ·············································································································· 12

9.16 構造 ·························································································································· 13

9.17 外観 ·························································································································· 13

9.18 材料 ·························································································································· 13

9.19 表示 ·························································································································· 13

10. 検査 ··························································································································· 13

3

S 3020:2006

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 型式検査 ···················································································································· 13

10.2 製品検査 ···················································································································· 14

11. 表示 ··························································································································· 14

11.1 定格表示 ···················································································································· 14

11.2 容量区分 ···················································································································· 14

11.3 取扱表示 ···················································································································· 14

11.4 送油バルブ,給油口などの表示 ······················································································ 15

11.5 油量計の表示 ·············································································································· 15

11.6 燃料名の表示 ·············································································································· 15

11.7 型式検査合格の表示 ····································································································· 15

附属書(規定) 表面粗さ−定義及び表示 ··············································································· 16

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 3020:2006

石油燃焼機器用油タンク

Oil tanks for oil burning appliances

序文 石油燃焼機器用油タンクの品質確保,安全性確保,規格運用上及び取引の公正単純化の見地から,

1969年にJIS S 3020が制定された。

1. 適用範囲 この規格は,主として灯油(1)を燃料とする石油燃焼機器の燃料供給に用いる油タンク内容

積(2)の90 %の容量が200 L未満のもので,石油燃焼機器本体と分離して使用する据置式及び壁掛式の油タ

ンク(以下,油タンクという。)について規定する。

注(1) 灯油とは,JIS K 2203に規定する1号灯油をいう。

(2) 油タンク内容積とは,油タンクを水平にして灯油を入れ,そのときに灯油があふれるまでの量

をいう。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は、その最新版(追補を含む。)を適用する。

JIS B 0202

管用平行ねじ

JIS G 3141

冷間圧延鋼板及び鋼帯

JIS K 2201

工業ガソリン

JIS K 2203

灯油

JIS R 3503

化学分析用ガラス器具

JIS S 3022

石油燃焼機器用ゴム製送油管

JIS S 3028

石油燃焼機器用銅製送油管

JIS Z 1522

セロハン粘着テープ

JIS Z 2371

塩水噴霧試験方法

JIS Z 8305

活字の基準寸法

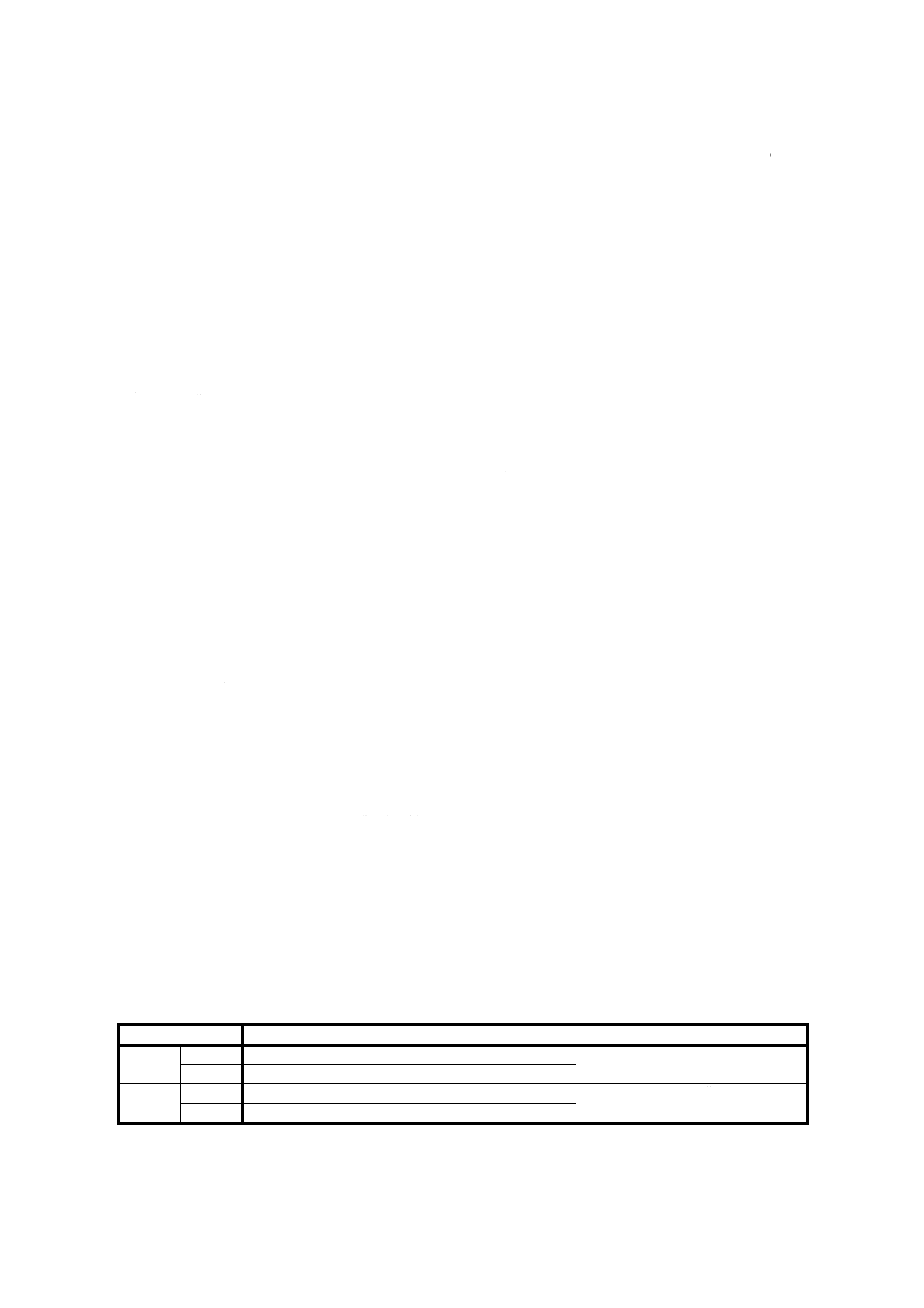

3. 種類 油タンクの種類は,設置方法によって,表1のとおりとする。

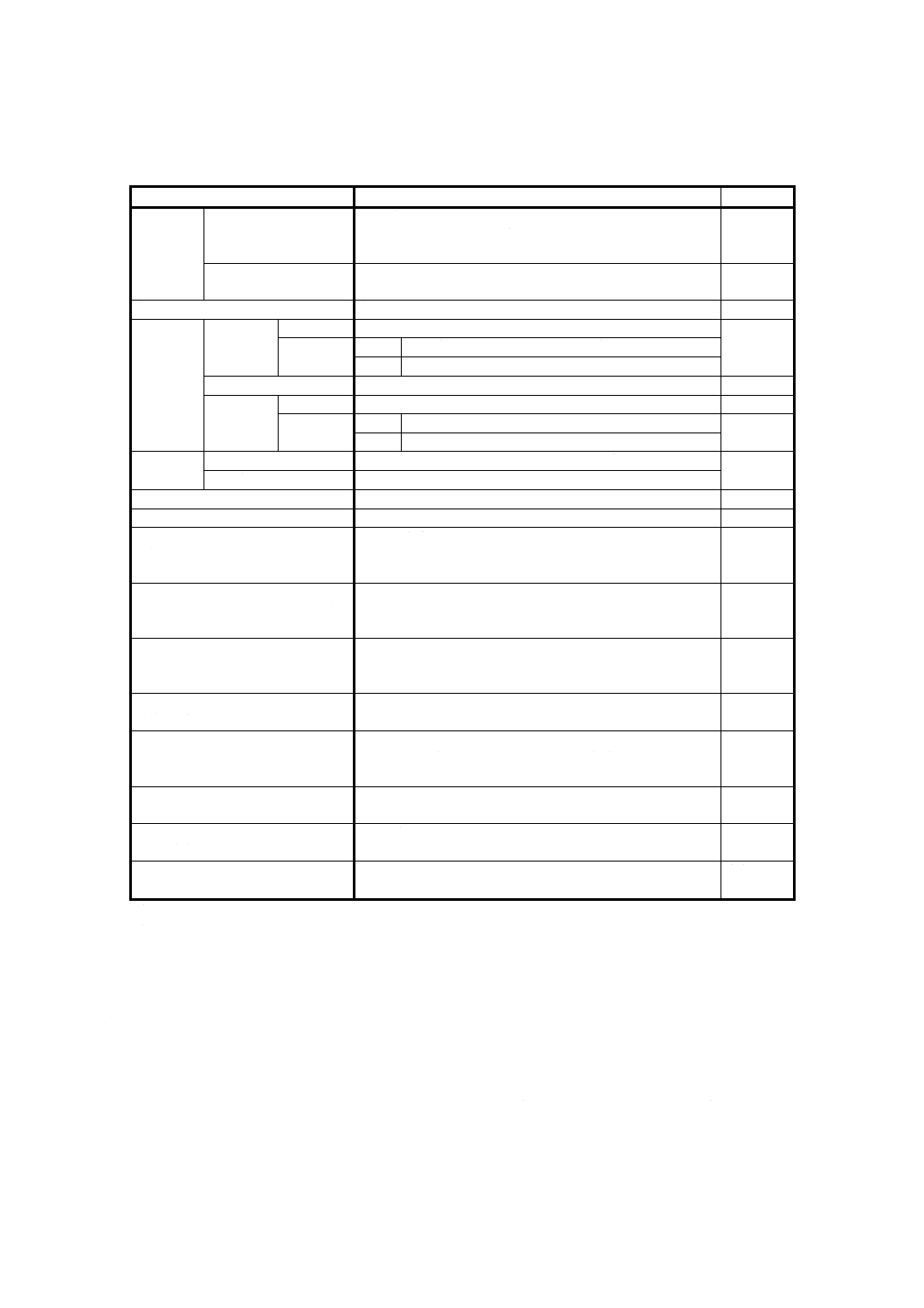

表 1 種類

種類

設置方式

油タンク内容積の90 %の容量 L

据置式

屋内用

脚を設け屋内の床面に設置するもの

200未満

屋外用

脚を設け屋外に設置するもの

壁掛式

屋内用

取付金具類によって屋内の壁面に設置するもの

15未満

屋外用

取付金具類によって屋外の壁面に設置するもの

2

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

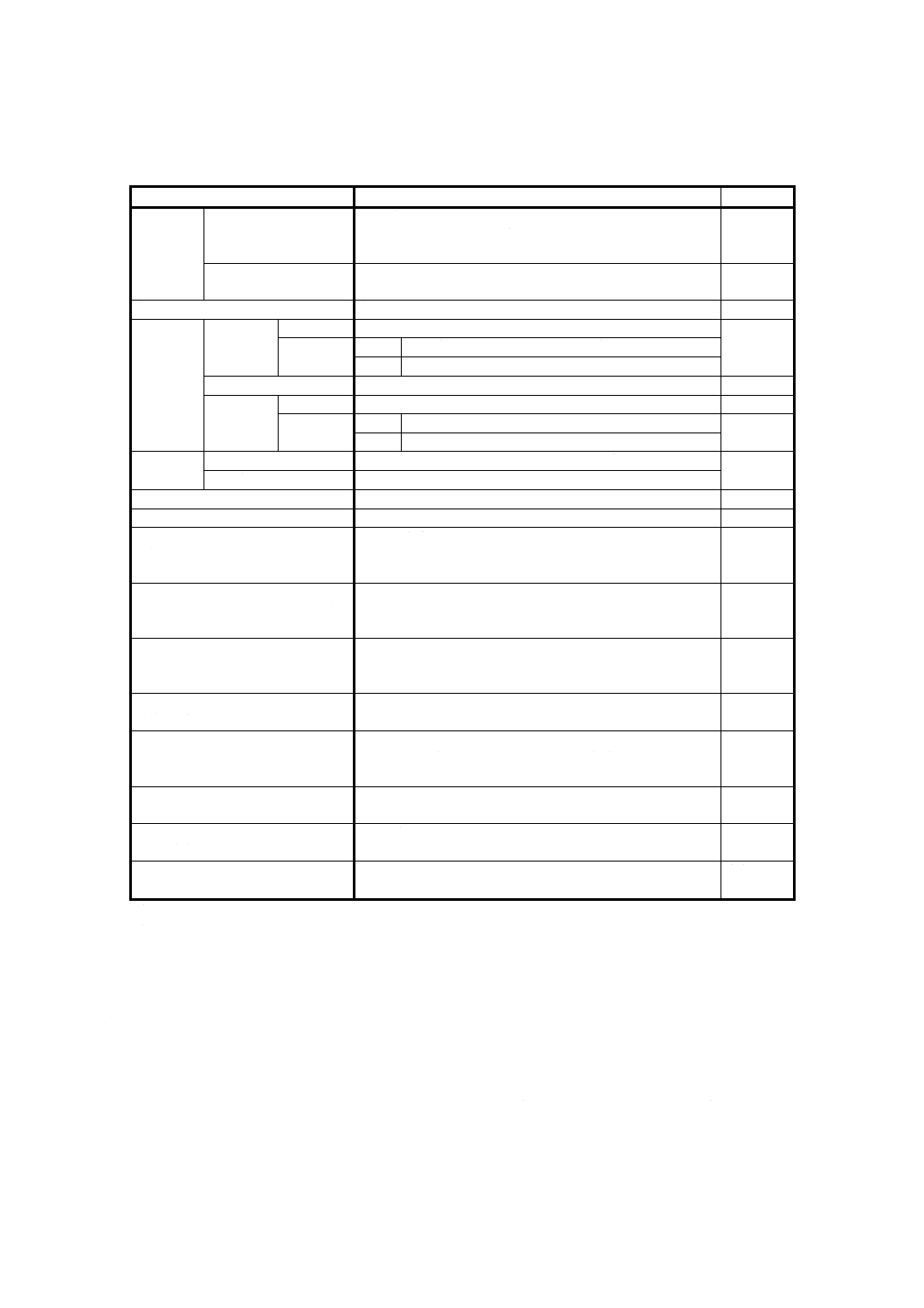

4. 品質性能 油タンクの品質性能は,9.によって試験したとき,表2の規定を満足しなければならない。

表 2 品質性能

項目

品質性能

試験方法

耐油性

油量計の浮子

質量変化率が±10 %以内。

なお,プラスチック成形のものは,漏れがあってはな

らない。

9.2.1

ゴム,プラスチック材

など

質量変化率が±20 %以内

9.2.2

漏れ

漏れがあってはならない。

9.3

さび止め 付着性

屋内用

内外面ともに、はく離は3/100以下でなければならない。 9.4.1

屋外用

内面

はく離は3/100以下でなければならない。

外面

はく離があってはならない。

耐油性

膨れ,はがれ,割れなど塗膜に変化を生じてはならない。 9.4.2

耐塩水性

屋内用

内外面ともに著しい腐食があってはならない。

9.4.3a)

屋外用

内面

著しい腐食があってはならない。

9.4.3b)

外面

さび,膨れ,はがれの発生があってはならない。

指示精度 満量指示

油タンク容量(3)に対して差が±10 %以内

9.5

空量指示

油タンク内容積に対して20 %以下

操作性

漏れがなく,操作が円滑でなければならない。

9.6

耐凍結性

き裂,破損,漏れがあってはならない。

9.7

流出量

(油の落差で流出するものに限

る。)

500 mL/min 以下(4)

9.8

引張転倒値

[油タンク容量(3)が40 L以下の

据置式に限る。]

6 N・m以上

9.9

転倒油漏れ

[油タンク容量(3)が40 L以下の

据置式に限る。]

30 g以下

9.10

耐荷重

(据置式に限る。)

永久ひずみ 5 mm以下

9.11

耐振動

(屋内用の据置式に限る。)

30秒以内で転倒してはならない。また,各部品取付部の

離脱,位置変化などによる機能上の支障があってはなら

ない。

9.12

耐引張性

(壁掛式に限る。)

落下してはならない。取付金具類が変形・破損などして

はならない。

9.13

落下油漏れ

(壁掛式に限る。)

30 g以下

9.14

耐散水性

(屋外用に限る。)

油タンク内に水の浸入があってはならない。

9.15

注(3) 油タンク容量とは,油タンクに表示されている容量をいう。

注(4) 定格表示にガンタイプバーナ用と表示してある油タンクには適用しない。

5. 構造 油タンクの構造は,9.16によって試験したとき,次の規定を満足しなければならない。

5.1

一般構造 油タンクの構造は,次による。

a) 油タンク本体の内面には,さび止めを施さなければならない。ただし,耐食材料を用いたもの又は耐

食処理を施した材料を使用し,かつ,加工によって接合部,曲折部などの処理被膜の耐食処理効力の

減退しないものは,この限りでない。

b) 油タンクには,底部にたまった水がドレン受けその他の方法で確認でき,油タンク内の油及び水抜き

ができなければならない。

c) 油タンクに附属品を付ける場合は,異種金属間に電食が起きにくくなければならない。

3

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 給油口は,次のとおりとする。

1) 給油の際,給油しやすい位置に取り付け,かつ,洗浄可能なろ網を設けなければならない。

2) 給油口ふたは,容易に脱落しない構造とし,確実に結合できなければならない。

e) 油タンクには送油バルブを付けるものとし,その構造は,次による。ただし,送油管接続部が油タン

ク上面にあって,くみ上げポンプと併用するものは,送油バルブを付けなくてもよい。

1) 口金と送油バルブとの接合は,完全で油漏れがあってはならない。

2) 時計方向に回転すれば閉止するものでなければならない。ただし,レバー式のものは,油の流れに

対し,つまみが直角方向になったときに閉止するものでなければならない。

3) 開・閉の操作は,円滑,確実であって,長時間の使用に耐えなければならない。

f)

油タンク容量は,油タンク内容積の90 %の容量以下でなければならない。この場合,70 %未満となっ

てはならない。

g) 油タンクには油量計を付けるものとし,その構造は,次のとおりとする。なお,構造上やむを得ず油

面直視式の油量計を用いる場合は,外部から遮へいされている安全構造でなければならない。

1) 油量計と給油口との距離は350 mm以下とし,かつ,満量の指示などは給油中見やすくしなければ

ならない。

2) 使用中,手を触れないでも油量の確認が容易でなければならない。

3) 油量計の満量の指示は,油タンク容量を確実に指示しなければならない。

4) 油量計の満量の指示位置は,表示可動範囲の90 %以下としなければならない。

5) 油量計の空量の指示は,油タンク内容積の20 %以下でなければならない。ただし,油タンク内の油

の残量以下であってはならない。

6) 油量計の作動は円滑で,容易に変形又は変質してはならない。

7) 油面直視式のものは,次による。

7.1) 直視管は,JIS R 3503に規定する2級以上で厚さ1.2 mm以上の硬質ガラス又はこれと同等以上の

耐熱性及び耐油性の材料を使用しなければならない。

7.2) 直視管は,破損防止のため,ガードなどの保護装置を設けなければならない。

7.3) 直視管接続部の穴径は,3 mm以下でなければならない。

8) 浮子を用いる場合,その材料は,耐油性があるものを使用しなければならない。

h) 油タンクは,地震又はこれに相当する衝撃を受けたとき,転倒したり,その他の危険が生じない構造

でなければならない。

i)

油タンクの上面及び側面に水,燃料などのたまるおそれのあるへこみ部があってはならない。

j)

油タンクと石油燃焼機器本体とを結ぶ送油管は,次による。

1) 油タンクと石油燃焼機器本体とを結ぶ送油管は金属管とし,JIS S 3028の規定に適合した銅製又は

これと同等以上のものを用いなければならない。ただし,屋内で使用するものにあっては,JIS S 3022

の規定に適合したゴム製の送油管を用いてもよい。

2) 送油管と送油バルブなどとの接続部は取り外しができ,その接続部の形状及び寸法は,次による。

2.1) 銅製の送油管を用いる場合の接続部の形状及び寸法は,JIS S 3028の6.(形状・寸法)によらなけ

ればならない。

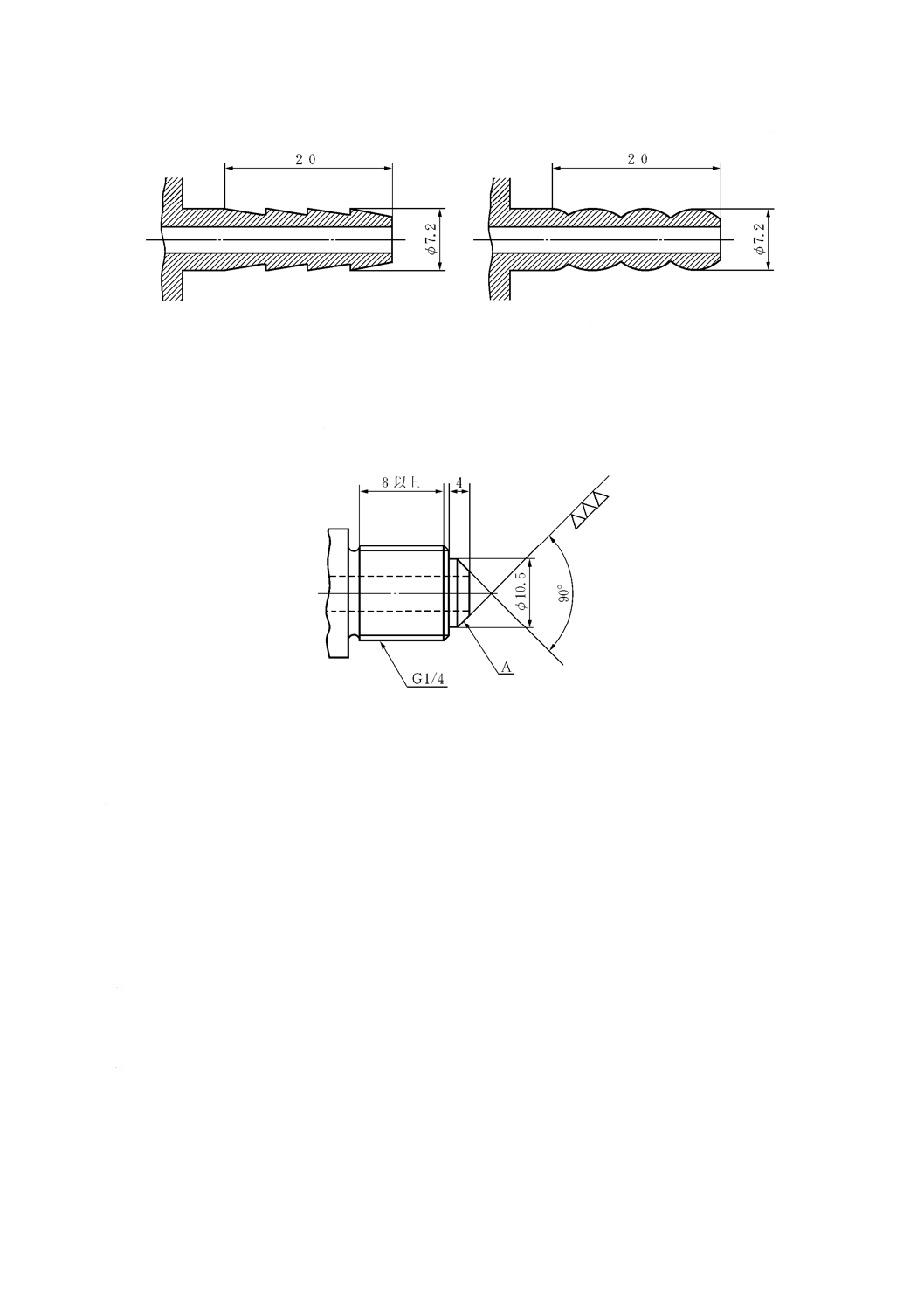

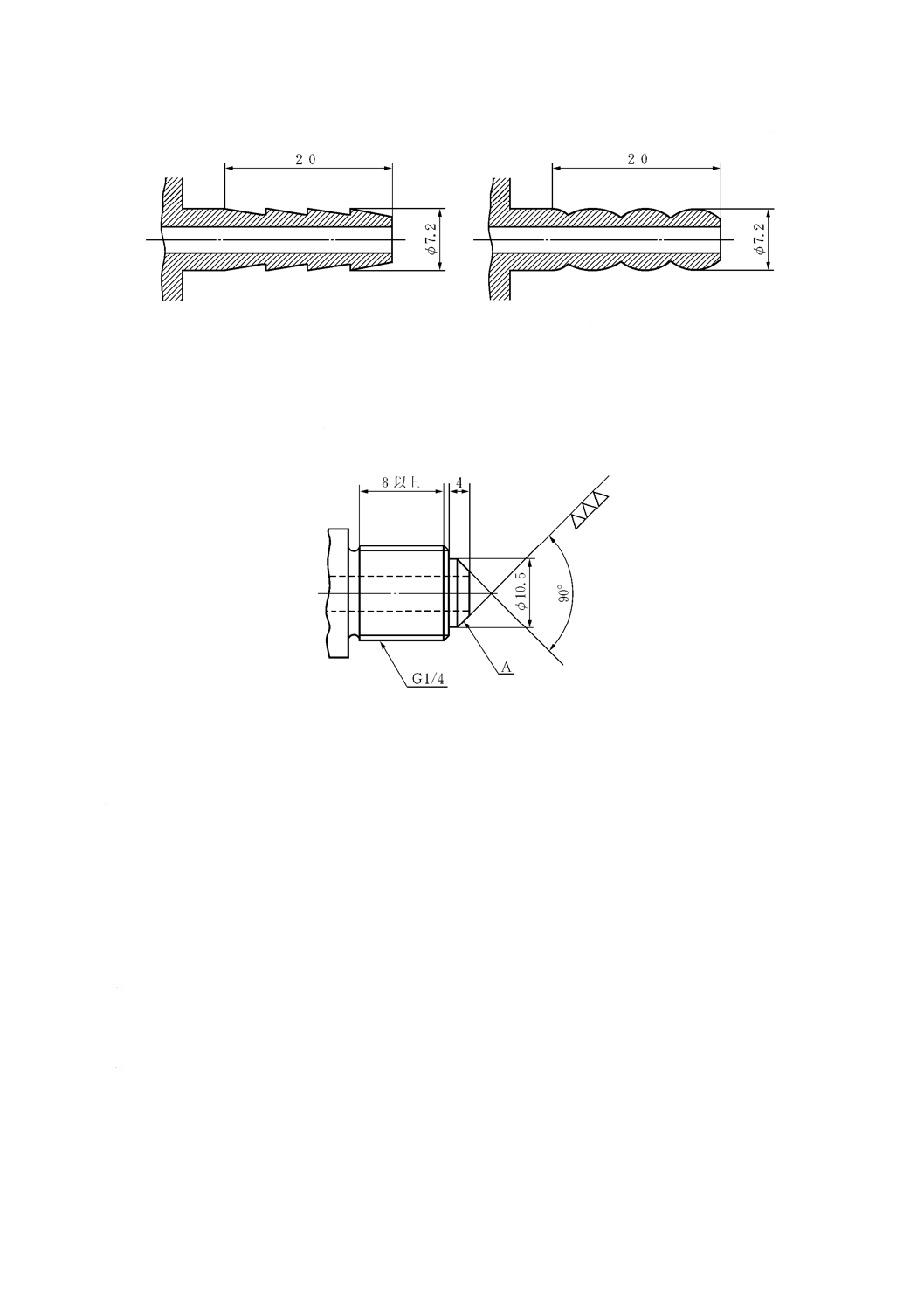

2.2) ゴム製の送油管を用いるもので差し込み方式の場合は,接続金具の形状及び寸法は,通常図1に示

すいずれかによる。

4

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 差し込み方式の接続金具の形状及び寸法

2.3) ゴム製の送油管を用いるもので,ねじ接続方式の場合は,接続部の形状及び寸法は,図2によらな

ければならない。また,接続部のねじは,JIS B 0202によらなければならない。

なお,亜鉛ダイカスト製の場合,Aの部分の表面粗さは,附属書に規定する式によって算出した

値が12 S以下でなければならない。

単位 mm

備考 Aの部分の形状は,球面状でもよい。

図 2 ねじ接続方式の接続部の形状及び寸法

5.2

据置式の構造 据置式の油タンクの構造は,次による。

a) 油タンク底面が直接設置場所に触れることなく,かつ,倒れにくくなければならない。

b) 油タンクの脚は,使用上十分な強さをもち,油タンク本体に固定してあるか又は固定できなければな

らない。

c) 油タンクには,通気口又は通気管を設けなければならない。

d) 屋内用の油タンクで油タンク容量が40 Lを超える油タンクの脚は,設置場所に固定できなければなら

ない。

e) 屋外用の油タンクの構造は,次のとおりとする。

1) 油タンクの脚は,設置場所に固定できなければならない。

2) 油タンク本体の外面には,塗装を施さなければならない。ただし,耐食材料を用いたものは,この

限りでない。

3) 各部の材料及び表面処理は,長時間日光の照射を受けても,影響を受けにくくなければならない。

5.3

壁掛式の構造 壁掛式の油タンクの構造は,次による。

a) 壁面から落下しにくく,かつ,傾きにくくなければならない。

b) 給油の際,床面におろす構造のものは,倒れにくくなければならない。

5

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 壁面に取り付けるための金具,ねじ類を附属してあり,容易に取付けられなければならない。

d) 屋外用の油タンクは,5.2e)2)〜3)の規定に適合しなければならない。

6. 外観 油タンクの外観は,9.17によって試験したとき,次の規定を満足しなければならない。

a) 油タンクの塗装,めっきなどの仕上げは良好で,使用上有害な欠点,きず,塗りむら,たれなどの著

しい欠点があってはならない。

7. 材料 油タンクの材料は,9.18によって試験したとき,次の規定を満足しなければならない。

a) JIS G 3141又はこれと同等以上の機械的性質をもつ金属を用い,その厚さは,表3のとおりとする。

ただし,パッキン,油量計,ドレン受け容器,ろ網,給油口ふた,つまみ類などは,金属以外の材料

を用いてもよいが,耐油性,耐食性及び耐震性を考慮し,使用上十分な強度,安全性,耐久性などが

ある材料を用いる。

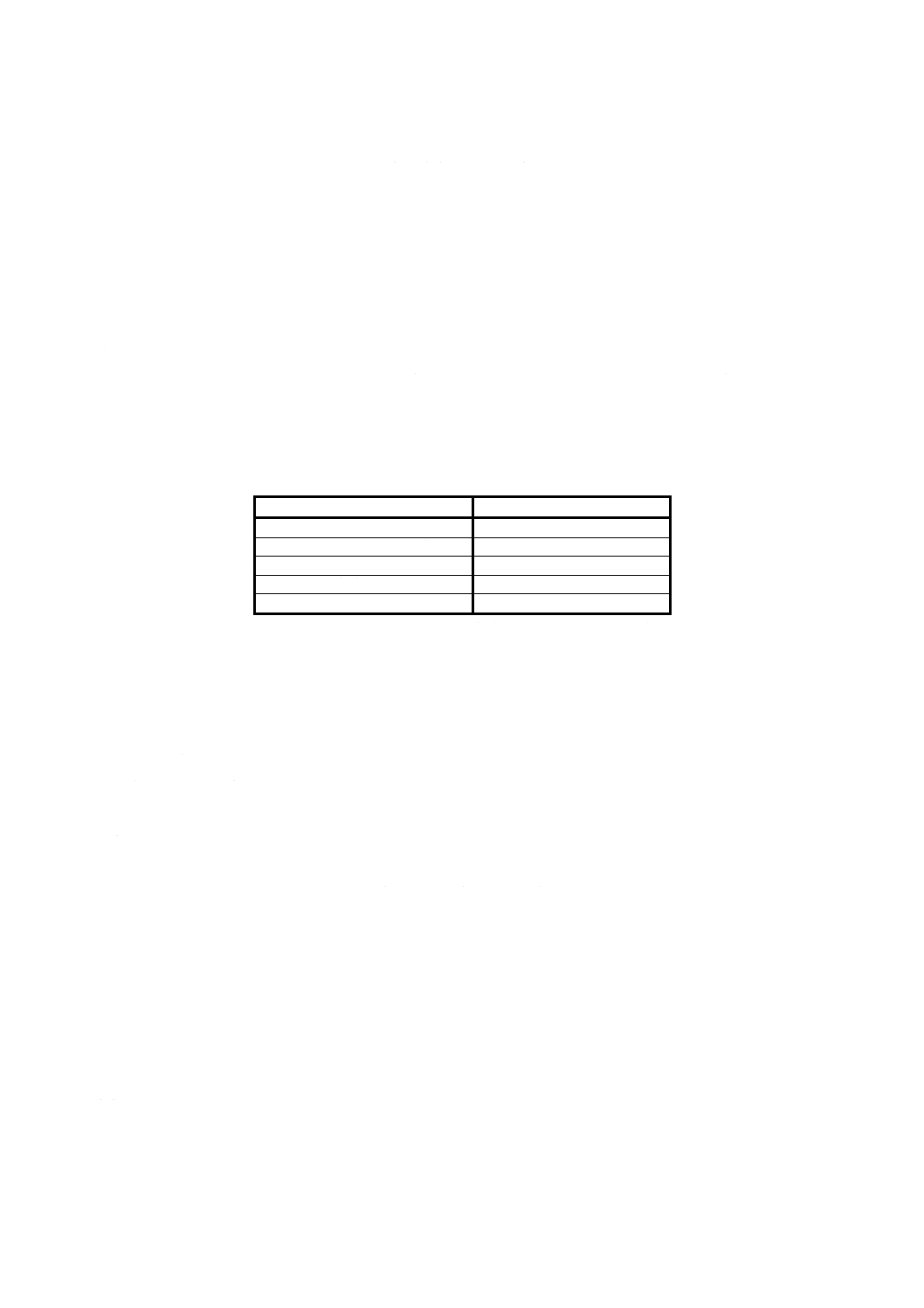

表 3 材料の板厚

単位 mm

油タンク内容積の90 %の容量

厚さ

5 L以下

0.6以上

5 Lを超え 20 L以下

0.8以上

20 Lを超え 40 L以下

1.0以上

40 Lを超え100 L以下

1.2以上

100 Lを超え200 L未満

1.6以上

備考 JIS G 3141の材料厚さの許容差は,JIS G 3141の6.2(厚

さ許容差)による。

8. 加工方法 油タンクの加工方法は,次による。

a) 油タンク本体は,アーク溶接・抵抗溶接,ガス溶接,ろう付け又は巻締めとする。ただし,巻締めに

よる場合は,150 ℃以下で軟化若しくは溶融しないろう材又は耐油性のある接着剤によって油密を完

全にしなければならない。

b) 油タンクとその他の接合は,次のとおりとする。

1) 油タンクと油量計口金は,ねじ込み,アーク溶接,抵抗溶接,ガス溶接,ろう付け,圧入又はかし

めのいずれかによらなければならない。ただし,油面直視式のものは,かしめを行ってはならない。

2) 油タンクと給油口口金は,アーク溶接,抵抗溶接,ガス溶接,ろう付け,ねじ込み,圧入又はかし

めのいずれかによらなければならない。

3) 油タンクと送油バルブなどの接合は,アーク溶接,抵抗溶接,ガス溶接,ろう付け又はねじ込みの

いずれかによらなければならない。

4) 油タンクと脚部取付金具などの接合は,アーク溶接,抵抗溶接,ガス溶接,ろう付け,ねじ込み又

はねじ締めのいずれかによらなければならない。

9. 試験方法

9.1

試験条件

9.1.1

試験室の温度 試験室の温度は,特に指定のある場合を除き,常温とする。

6

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.2

試験用の計測器等 試験用の計測器等は,通常付表1に示すもの,又はこれらと同等以上のものを

用いる。

9.2

耐油性試験

9.2.1

油量計の浮子 油量計の浮子を,JIS K 2201に規定する1号ガソリン中に100時間浸した後,これ

を取り出し,質量変化率を式(1)によって算出する。この場合,1号ガソリンの温度は20 ℃±5 ℃とする。

100

1

1

2

×

W

W

W

W

−

=

Δ

·································································· (1)

ここに,

ΔW: 質量変化率(%)

W2: 試験後の質量(g)

W1: 試験前の質量(g)

なお,空気の浮力を利用するために浮子内に空気を封じ込めたプラスチック成形のものは,約60 ℃の

温水槽の中に24時間水没させた後,浮子内に水の侵入があるかどうかを調べる。

9.2.2

ゴム,プラスチック材など 通常使用中に油の触れるおそれがある部分に使用するゴム,プラスチ

ック材などについて行うものとし,JIS K 2201に規定する1号ガソリン中に24時間浸した後,これを取り

出し,質量変化率を9.2.1の式(1)によって算出する。この場合,1号ガソリンの温度は20 ℃±5 ℃とする。

9.3

漏れ試験 油タンクの漏れ試験は,油タンクに灯油を入れないで,試験圧力を加える箇所を除く開

放部を閉じた状態で,加圧部からゲージ圧力50 kPaの空気圧を1分間加え,水中において漏れがあるかど

うかを調べる。ただし,油タンク容量が100 Lを超える油タンクは,油タンクに水を満たした後,試験圧

力を加える箇所を除く開放部を閉じた状態で,テストポンプによって50 kPaの水圧を1分間加え,漏れが

あるかどうかを調べてもよい。なお,油量計に油面直視式を用いたものは,油量計を取り付けた後,再び

漏れ試験を行う。

9.4

さび止め試験

9.4.1

付着性試験 付着性試験は,油タンクの内面及び外面の塗膜に片刃かみそりを約30度に保持し,

素地に達する1 mm角の碁盤目を100個(10×10)作り,碁盤目の上にJIS Z 1522に規定する幅12 mmの

セロハン粘着テープを完全に密着させ,直ちにテープを塗膜面に直角に保ち,瞬間的に引き離し,碁盤目

のはく離の有無を調べる。この場合,試験室の温度は,20 ℃±5 ℃とする。

9.4.2

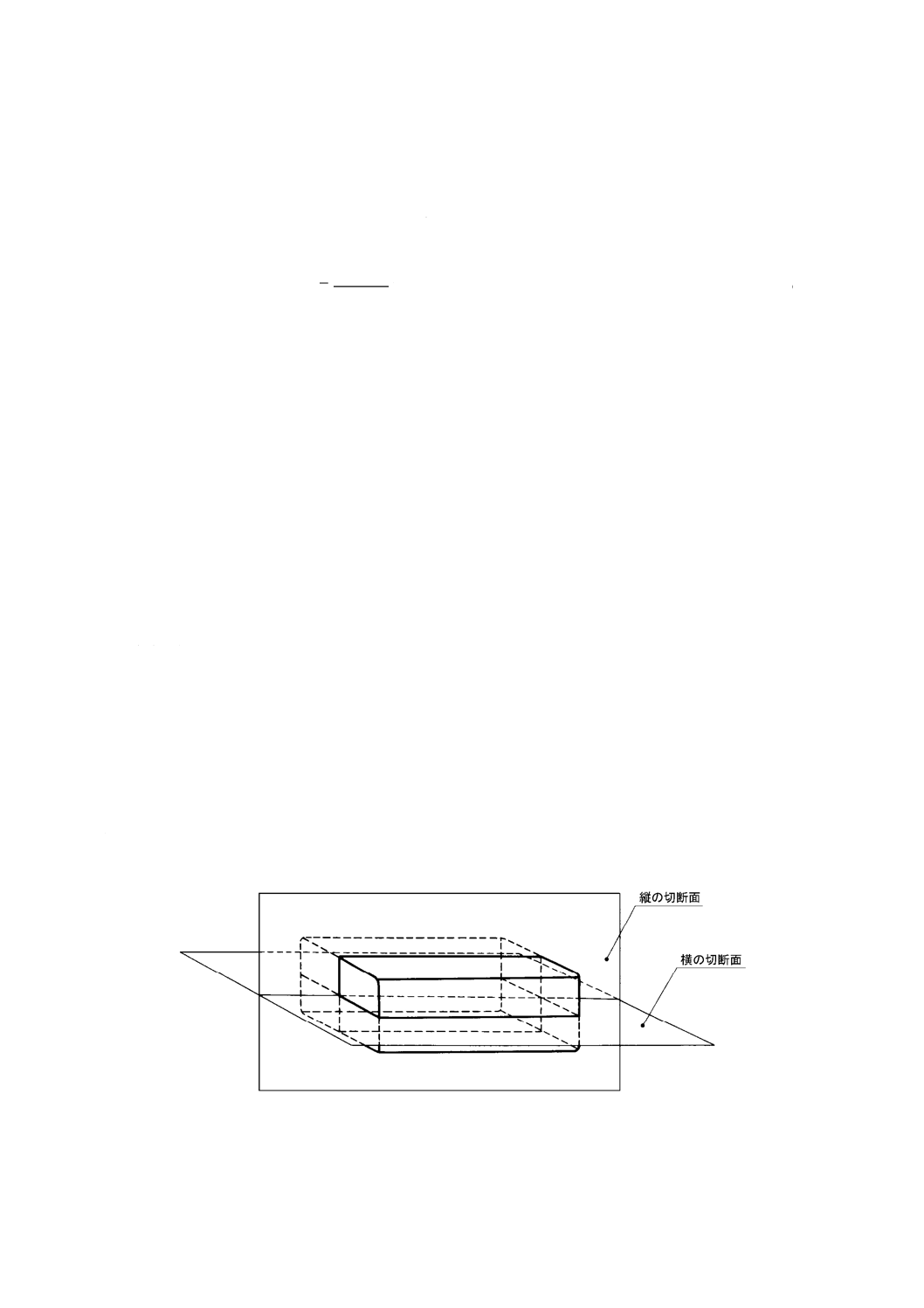

耐油性試験 耐油性試験は,次による。

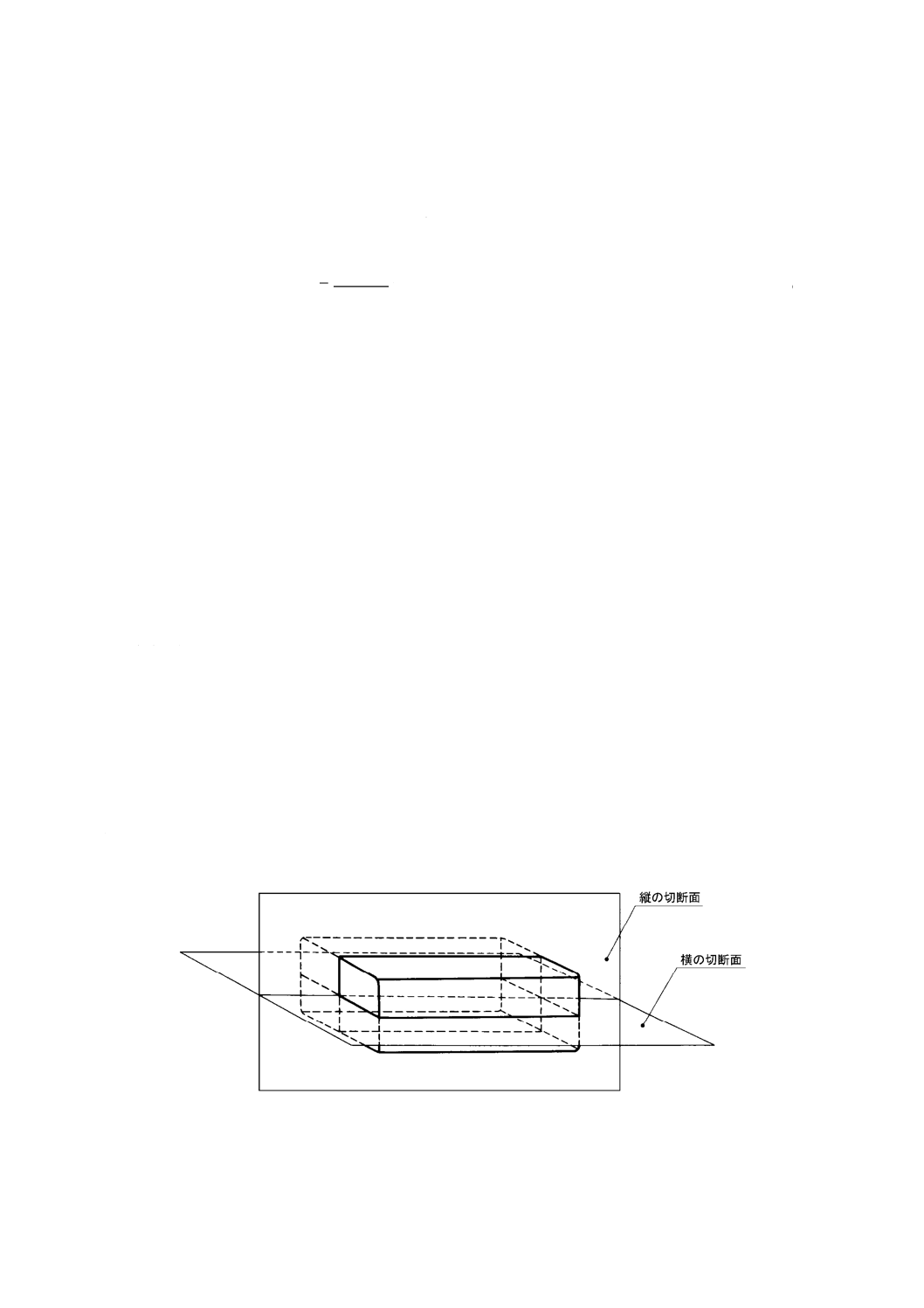

a) 試験片 油タンクを図3のように4分し,それぞれから噴霧室の内容積に合わせて試験片の大きさを

定め,2個ずつの試験片を作製する。なお,切断面には,十分なさび止め処置を施す。

図 3 試験片

b) 試験方法 試験片をJIS K 2201に規定する1号ガソリン中に48時間浸した後,取り出し,更に,空

7

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

気中に2時間以上放置した後,油タンク内面の膨れ,はがれ,割れの発生の有無,塗膜の変化の有無

を調べる。この場合,1号ガソリンの温度は,20 ℃±5 ℃とする。

9.4.3

塩水噴霧試験 塩水噴霧試験は,次による。

a) A法(屋内用の油タンク) 屋内用の油タンクの塩水噴霧試験は,次によって行う。

1) 試験装置 試験装置は,JIS Z 2371の3.(装置)による。

2) 試験片 9.4.2)a)と同様な方法で作製する。なお,切断面には,十分なさび止め処置を施す。

3) 試験方法 試験片を噴霧室につるし,その室温を35 ℃±2 ℃にして,JIS Z 2371の6.(試験用塩

溶液)の塩溶液を48時間噴霧した後,直ちに試験片の切断面以外の表面を布でふき取り,ふき取れ

ないさびの有無を調べる。

b) B法(屋外用の油タンク) 屋外用の油タンクの塩水噴霧試験は,次によって行う。

1) 試験装置 a)1)による。

2) 試験片 a)2)と同様な方法で作製した後,外面の塗装に片刃かみそりで素地に達する十文字のスク

ラッチマークを刻む。なお,試験片には,給油口キャップ,油量計などを含む。

3) 試験方法 試験片を噴霧室につるし,その室温を35 ℃±2 ℃にして,JIS Z 2371の6.の塩溶液を

48時間噴霧した後,直ちに試験片の切断面以外の表面を布でふき取り,スクラッチマークに沿った

片側3 mm,合計6 mmの幅以外の部分のさび,膨れ又ははがれの発生の有無を調べる。

9.5

指示精度試験 指示精度試験は,次による。

a) 油タンクに灯油を入れないときの油タンクの質量を測定した後,油タンクに灯油を入れ,油量計が空

量を指示するときの油タンクの質量,油量計が満量を指示するときの油タンクの質量及び油タンク内

容積まで灯油を入れたときの油タンクの質量を測定する。

b) 満量を指示するときの容量を,式(2)によって算出する。

000

1

1

×

S

A

C

L

−

=

············································································ (2)

ここに,

L1: 満量を指示するときの容量(L)

C: 油量計が満量を指示するときの油タンクの質量(g)

A: 油タンクに灯油を入れないときの油タンクの質量(g)

S: 灯油の密度(0.8とする。)

c) b)の満量を指示するときの容量から,油タンク容量との差を式(3)によって算出する。

100

0

0

1

×

L

−L

L

L=

········································································ (3)

ここに,

L: 油タンク容量との差(%)

L1: 満量を指示するときの容量(L)

L0: 油タンク容量(L)

d) 空量指示の油タンク内容積に対する比率を,式(4)によって算出する。

100

×

D−A

B−A

ΔL=

······································································ (4)

ここに, ΔL: 油タンク内容積に対する比率(%)

B: 油量計が空量を指示するときの油タンクの質量(g)

A: 油タンクに灯油を入れないときの油タンクの質量(g)

D: 油タンク内容積まで灯油を入れたときの油タンクの質量(g)

8

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

操作性試験 操作性試験は,送油バルブを送油の状態で,コックの場合は1分間に15〜30回の速さ

で,ニードル弁の場合は1分間に3〜6回の速さで開閉の操作を3000回繰り返した後,9.3の方法で漏れ及

び開閉操作の円滑性を調べる。

9.7

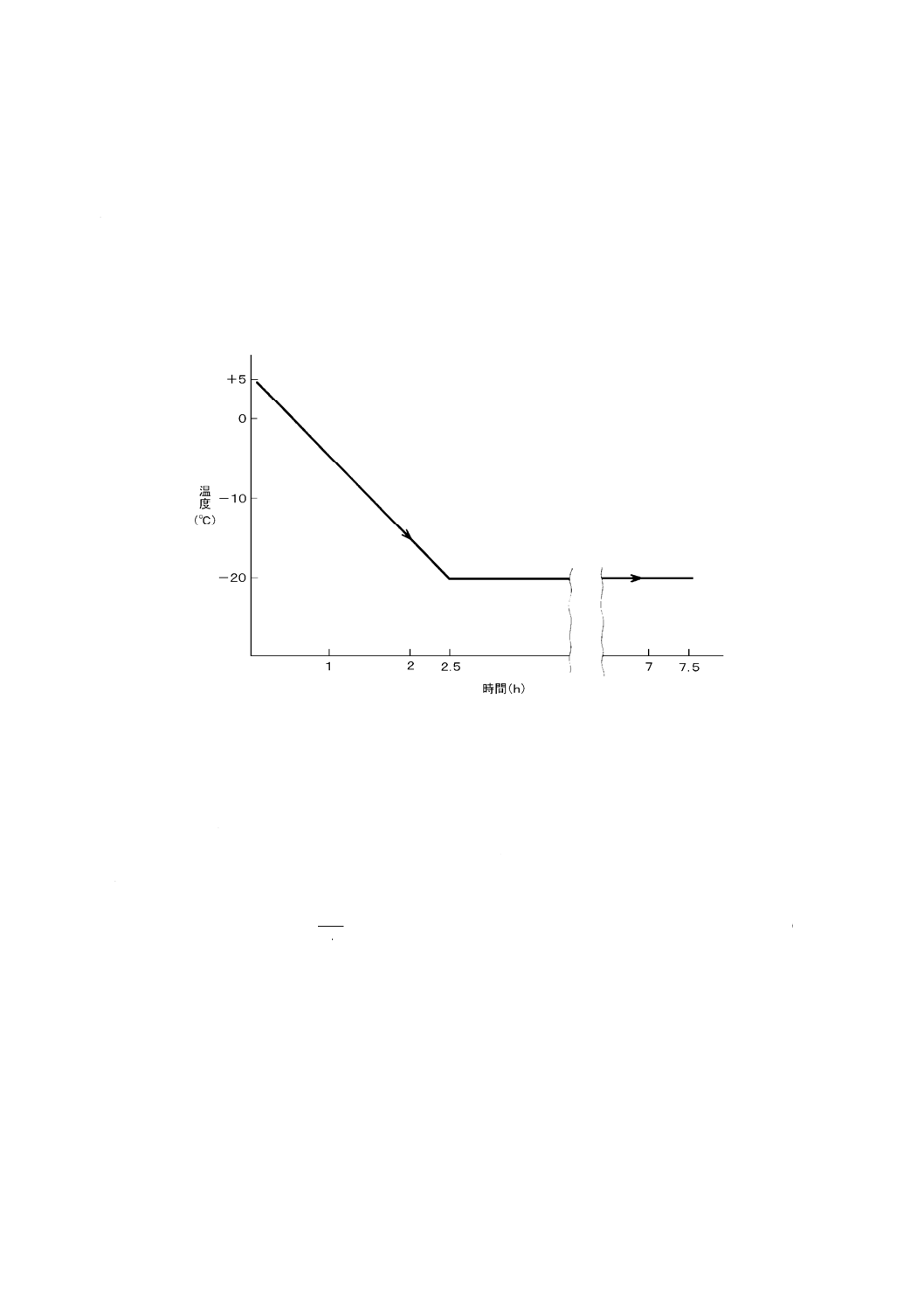

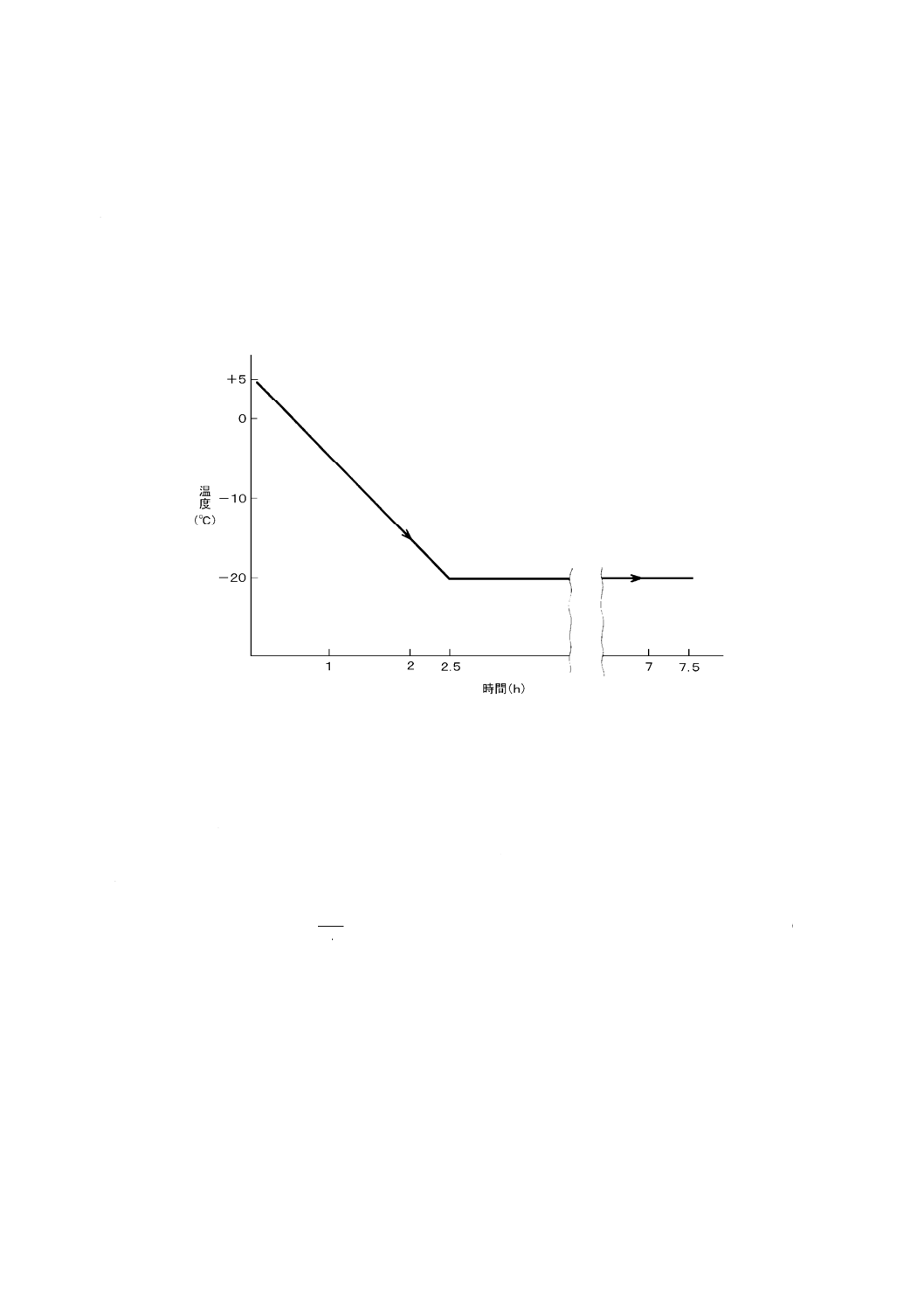

耐凍結性試験 耐凍結性試験は,ドレン受け容器を使用状態と同じ条件に組み付けた状態でドレン

受け容器に水を満たし,これを低温槽に入れ,図4に示すような条件で冷却させ,−20 ℃以下に連続5

時間放置したとき,水の凍結などによって,容器にき裂,破損などが生じるかどうか,また,常温に戻っ

たとき漏れがあるかどうかを調べる。

図 4 耐凍結性試験の冷却条件

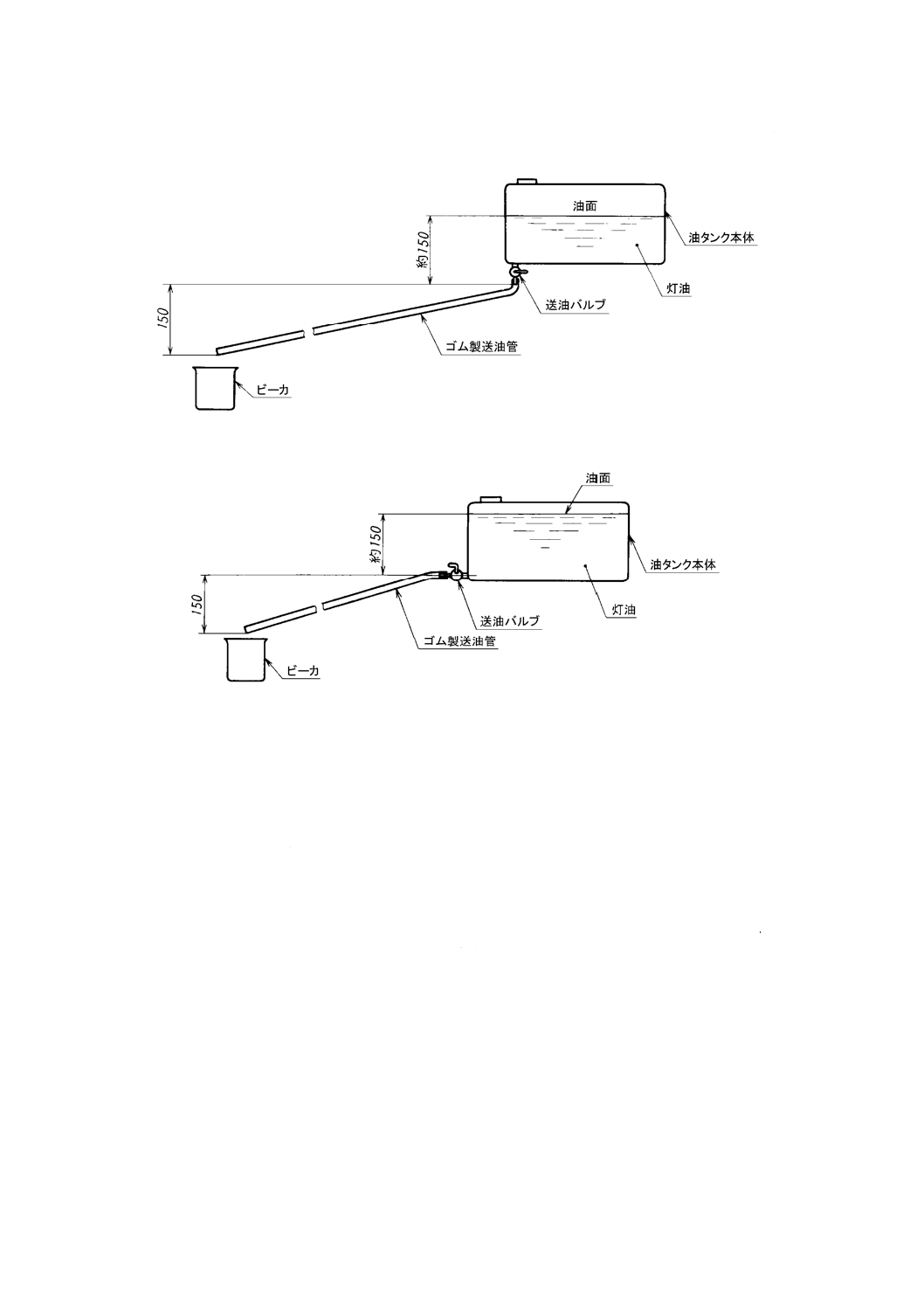

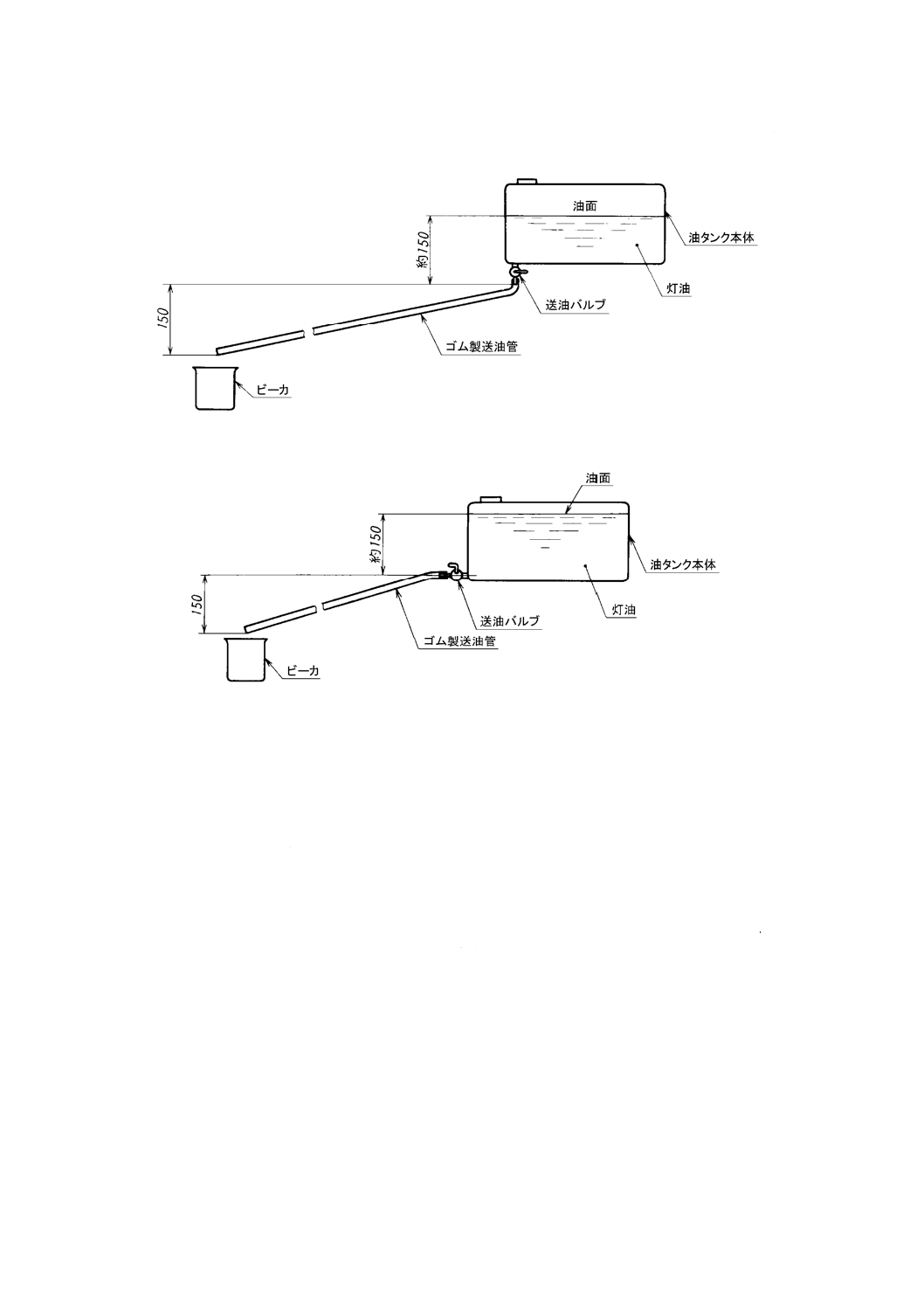

9.8

流出量試験 流出量試験は,送油バルブにJIS S 3022に規定する長さ2 mのゴム製送油管を取り付

け,図5に示すように油タンクを設置し,油タンク内に灯油を送油バルブの先端から約150 mmの高さま

で入れる。

次に送油バルブを全開にして,油タンク内の灯油を流出させ,流出が安定してから3分間に流出した灯

油の質量を測定し,1分間当たりの流出量を式(5)によって算出する。この場合,試験室の温度は,25 ℃±

5 ℃とする。

3

W

×

S

H

H=

················································································· (5)

ここに,

H: 流出量(mL/min)

HW: 3分間に流出した灯油の質量(g)

S: 灯油の比重密度(0.8とする。)

9

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

送油バルブが油タンクの下面にある場合の油面位置

送油バルブが油タンクの側面にある場合の油面位置

図 5 流出量試験

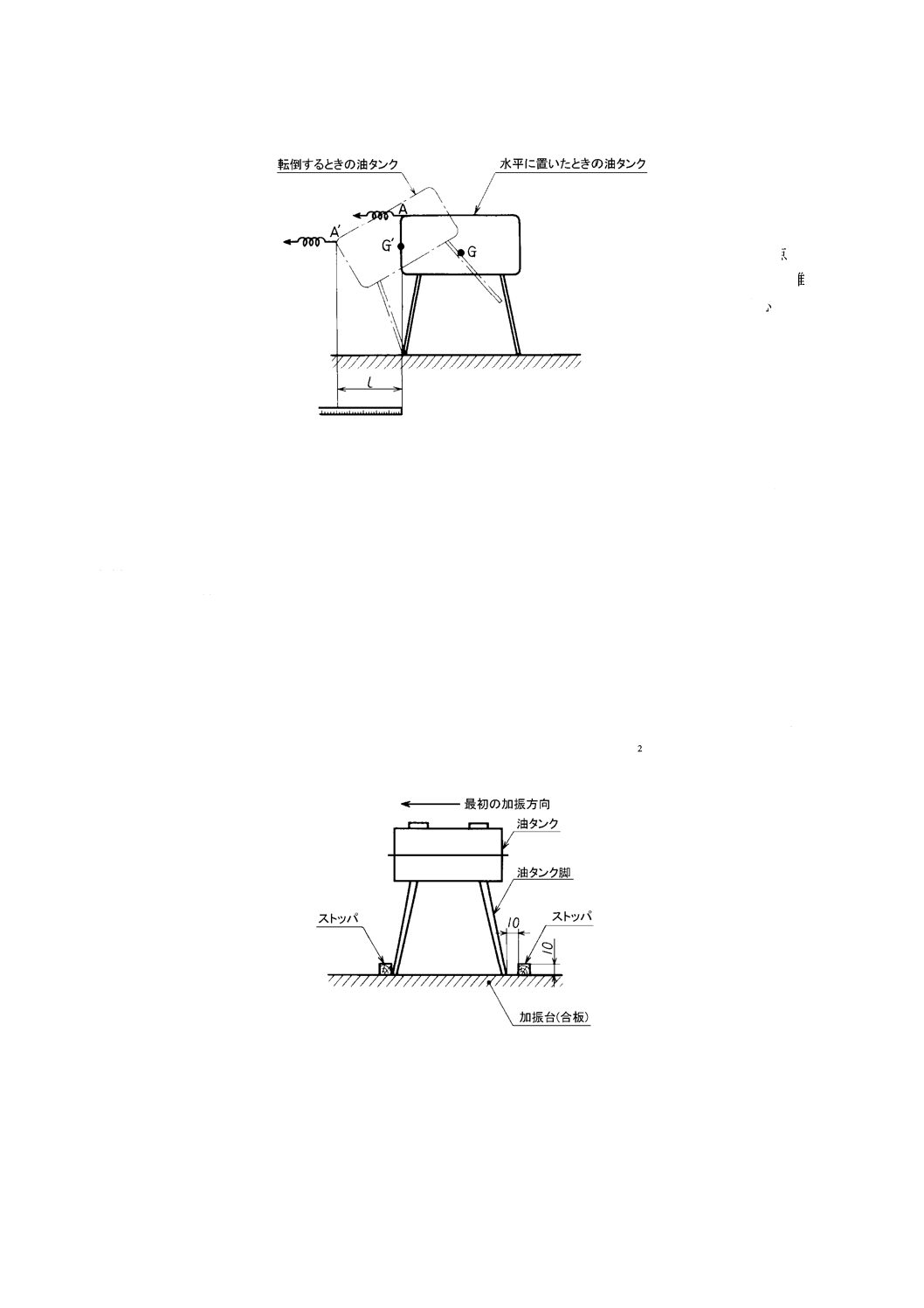

9.9

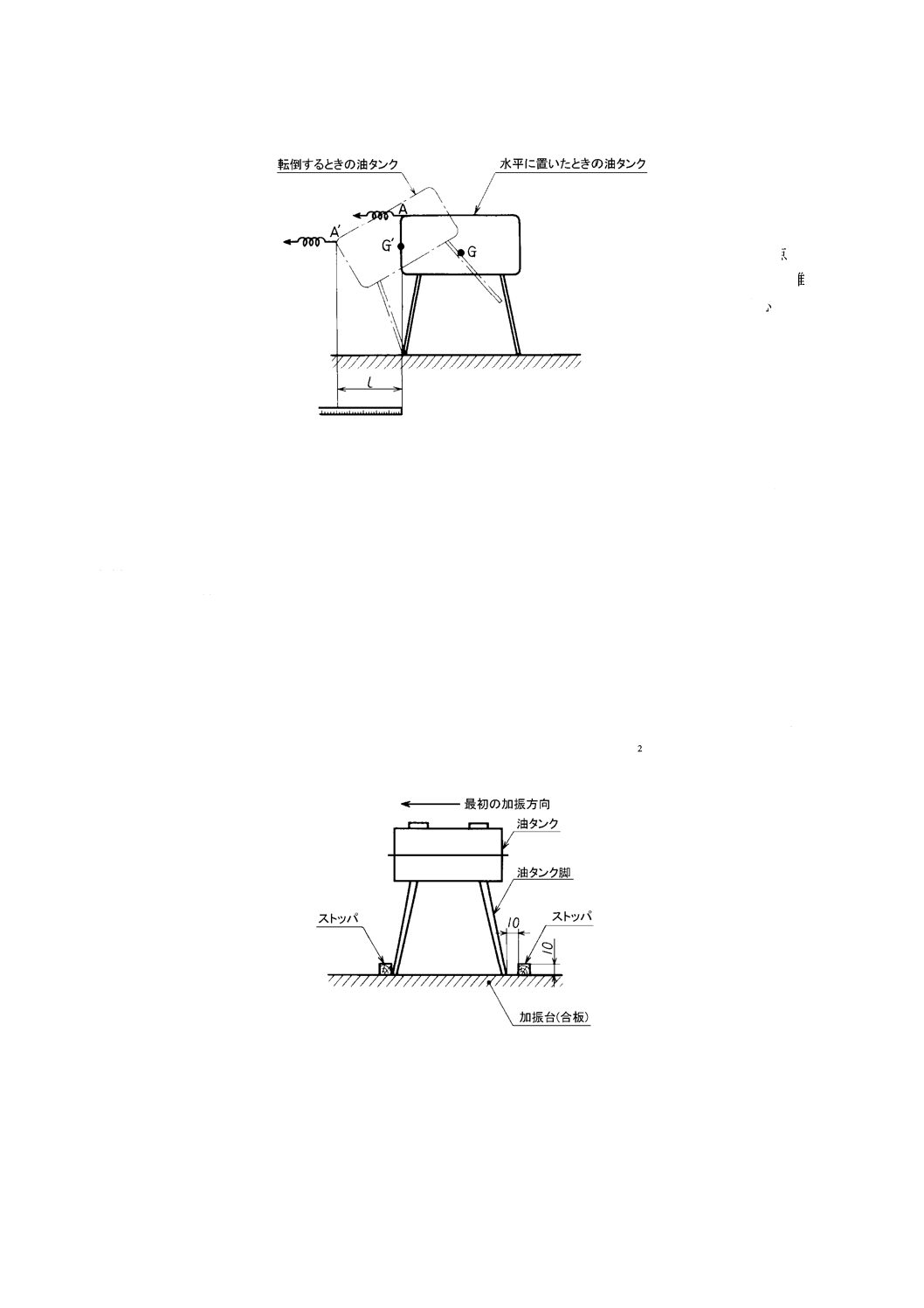

引張転倒試験 引張転倒試験は,油タンクに灯油を油タンク容量まで入れ,水平に置いて油タンク

が滑らないようにし,図6に示すように,1側面の上部中央にばねばかりを取り付けて引っ張った場合,

油タンクがもち上がるときの最大引張力を1 N単位まで読み,また,着力点(A)の鉛直線から転倒する

ときの着力点(Aʼ)の鉛直線までの移動距離(ɭ)を長さ計で0.1 cmまで読み,引張転倒値を式(6)によっ

て算出する。

この試験は,油タンクの前後左右4方向について行い,最小値を引張転倒値とする。

FD=F1×ɭ ············································································ (6)

ここに,

FD: 引張転倒値(N・cm)

F1: 引張力(N)

ɭ: 移動距離(cm)

10

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A,Aʼ:着力点

ɭ:移動距離

G,Gʼ:重心

図 6 引張転倒試験

9.10 転倒油漏れ試験 転倒油漏れ試験は,油タンクに灯油を油タンク容量まで入れた状態で,前後,左

右の各方向に一押しで倒し,15秒経過後,元の状態に起こした後,漏れた油量を方向別にグラム単位まで

測定し,測定値の最大値を転倒油漏れ量とする。

9.11 耐荷重試験 耐荷重試験は,油タンクに油タンク容量まで灯油を入れ,油タンクの上部中央に底面

積約300 cm2,質量80 kgのおもりを1時間載せた後,おもりを取り除き,そのときの油タンクの永久ひず

みを測定する。

9.12 耐振動試験 耐振動試験は,油タンクを図7に示すような方法で,振動試験機の台上に設置し,周

期0.9秒,加速度300 cm/s2で瞬時に加振したとき,油タンクが転倒するかどうか,また,部品の取付部の

離脱,位置変化などによる機能上の支障の有無を調べる。

なお,この試験は,油タンク内の灯油を油タンク容量及び油タンク容量の21 とし,油タンクの前後,

左右の2方向についてそれぞれ加振する。

単位 mm

図 7 振動試験

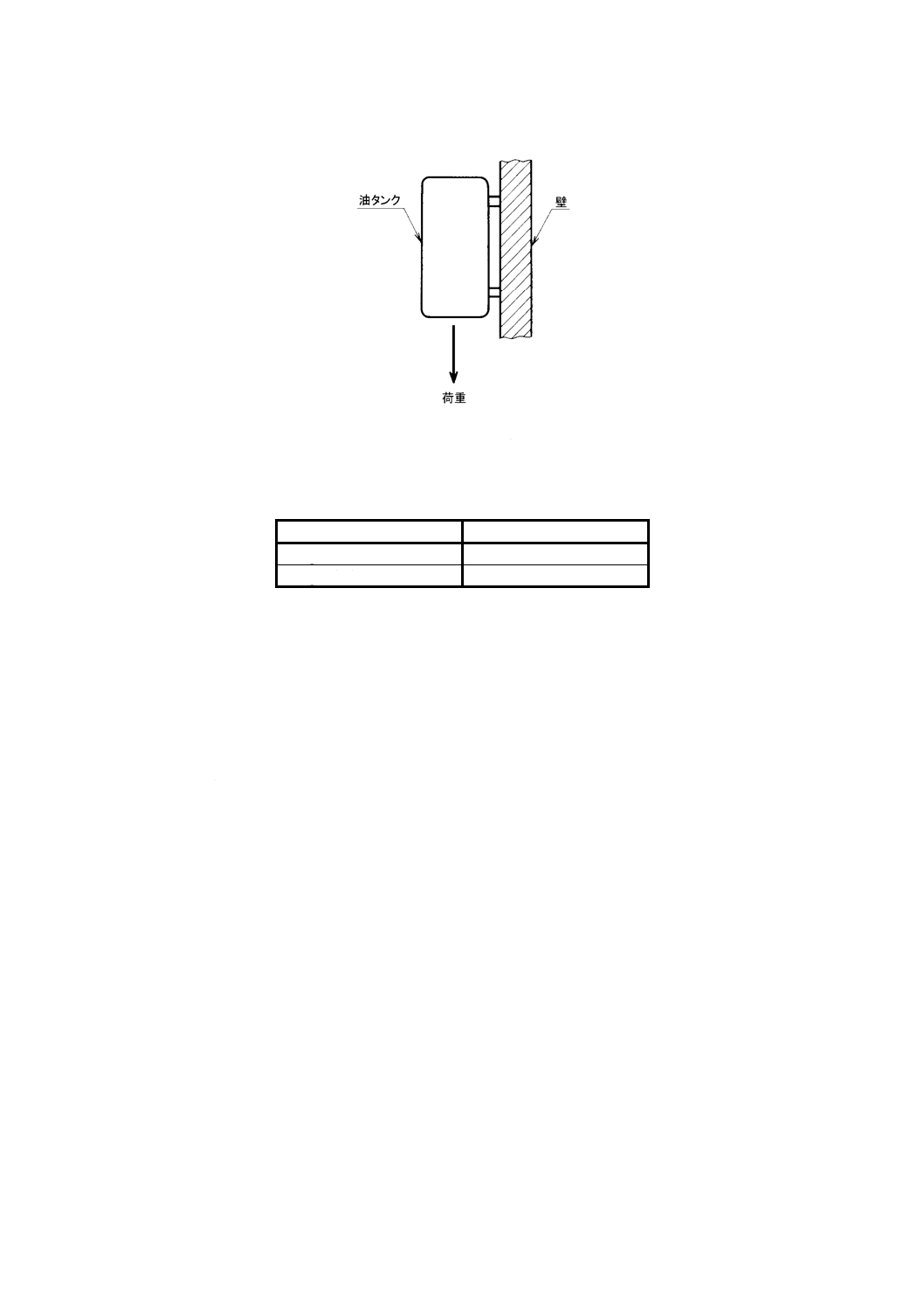

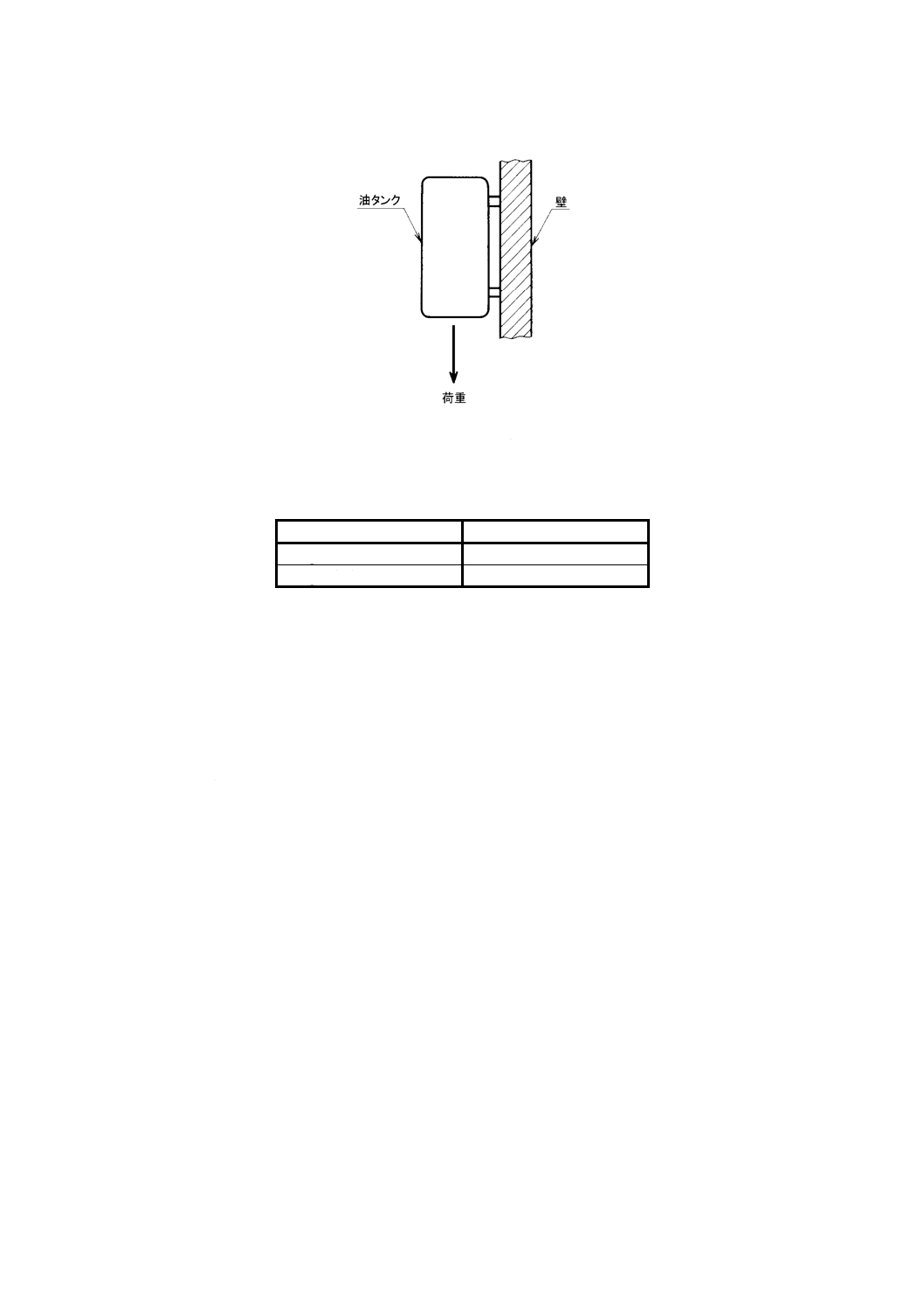

9.13 引張試験 引張試験は,油タンクに油タンク容量まで灯油を入れ,製造業者の指定する方法で壁に

取り付け,図8に示すような方向に表4に規定する引張荷重で引っ張ったとき,油タンクの落下,取付金

具類の変形・破損などの有無を調べる。

11

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8 引張試験

表 4 引張荷重

単位 N

質量

引張荷重

10 kg以下

200

10 kgを超えるもの

質量の2倍

備考 質量とは,油タンクの油タンク容量まで灯油を入れ

たときの重さをいう。

9.14 落下油漏れ試験 落下油漏れ試験は,油タンクに油タンク容量まで灯油を入れ,製造業者の指定す

る使用高さから,油タンクの底面を下方にして,厚さ3 cm以上の気乾状態の広葉樹の板上に落下させ,15

秒経過後,油タンクの質量変化によって漏れた油量をグラム単位で測定する。

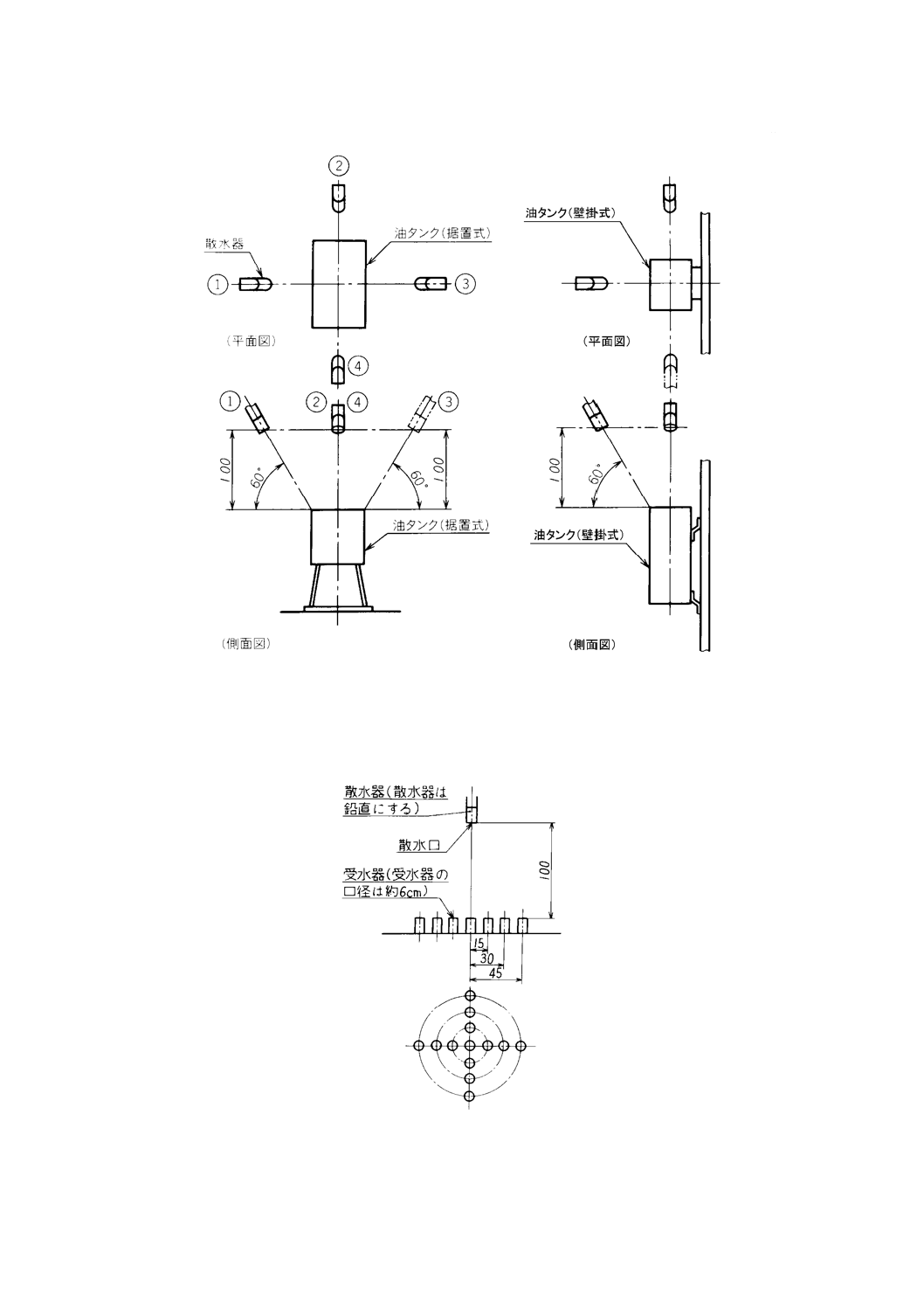

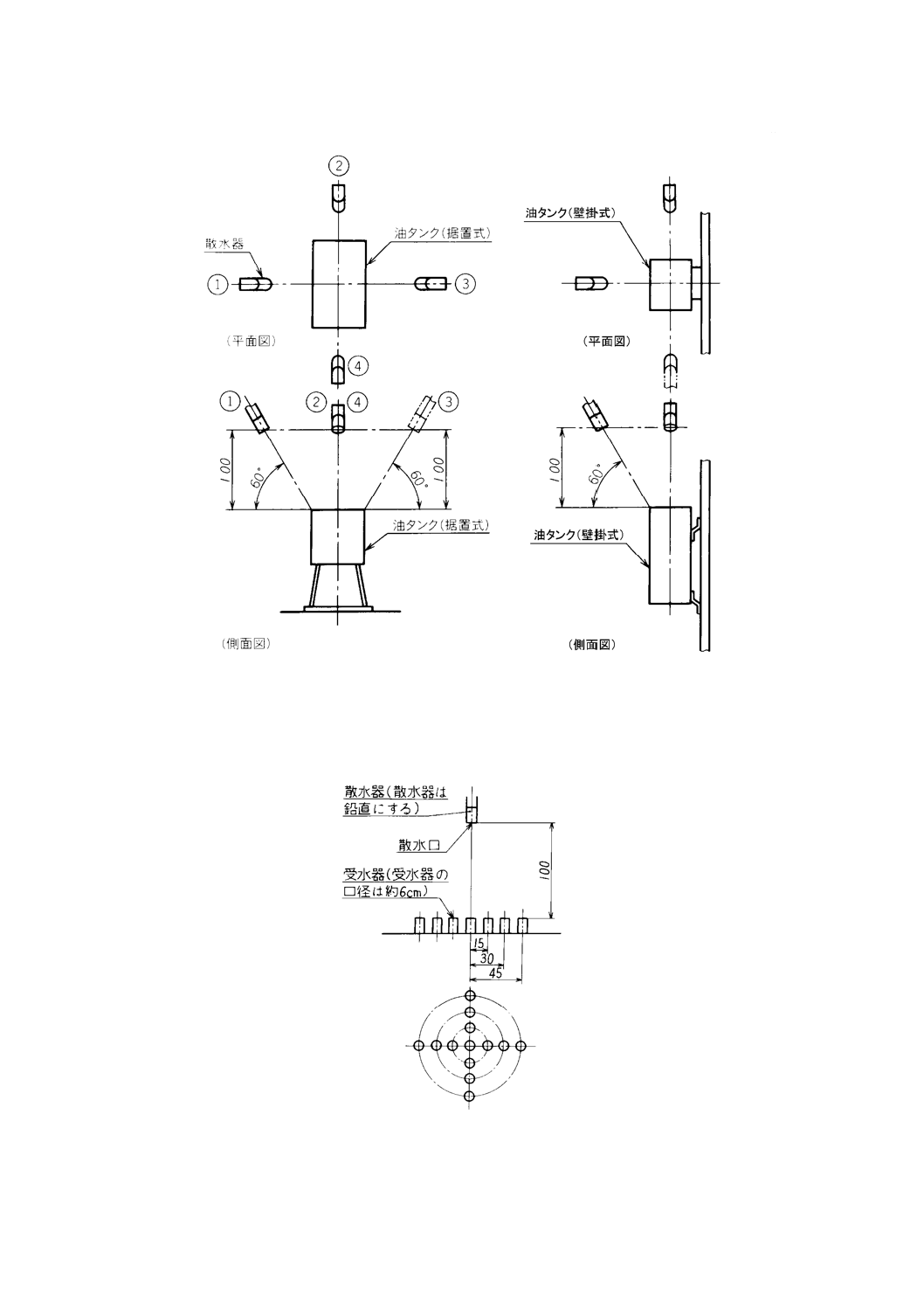

9.15 耐散水性試験 耐散水性試験は,図9に示す装置によって行うものとし,油タンクの前後左右の4

方向に,それぞれ5分間ずつ水道水を散水した後,油タンク内へ水が浸入したかどうかを調べる。ただし,

壁掛式は,後を除く3方向とする。

12

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考 散水器は,図10に示す方法で降水量を測定したときに,全受水器の平均が35 mm/min±0.5 mm/minで,各受水

器の降水量の平均値に対する偏差が±30 %のものとする。また,散水出口の平均流速は,約8 m/sであることが

望ましい。

図 9 耐散水性試験装置

図 10 散水器の降水量測定方法

13

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.16 構造 油タンクの構造について,目視などによって,5.の規定に適合しているかどうかを調べる。

9.17 外観 油タンクの外観について,目視などによって,6.の規定に適合しているかどうかを調べる。

9.18 材料 油タンクの材料について,目視などによって,7.の規定に適合しているかどうかを調べる。

9.19 表示 油タンクの表示について,目視などによって,11.の規定に適合しているかどうかを調べる。

10. 検査

10.1 型式検査

10.1.1 型式検査の実施 油タンクは,設計,改造又は生産技術条件の変更があったときには,10.1.2〜10.1.5

によって型式検査を行う。

10.1.2 試料の採り方及び大きさ 型式検査に供する試料は,最近の製造ロットからランダムに2個以上の

試料を採る。

10.1.3 検査項目 型式検査は,この規格で規定する4.〜7.及び11.について行う。

10.1.4 合否の判定 合否の判定は,10.1.3で規定するすべての項目を満足するものは合格,1項目でも満

足しないものは不合格とする。

10.1.5 検査記録 検査記録は,検査するごとに,次の事項を含めて記録を取り保管する。

a) 試験を実施した者の名称

b) 試験年月日

c) 試験担当者

d) 試験条件

e) 試験結果

f)

表示事項

10.2 製品検査

10.2.1 製品検査の実施 油タンクは,10.2.2〜10.2.4によって製品検査を行う。この場合,試料数は,合

理的な抜取方式によってもよい。

10.2.2 検査項目 製品検査は,次の項目について行う。

a) 性能

1) 漏れ

2) 指示精度

b) 構造

備考 5.1g)に限る。

c) 外観

d) その他必要な事項

10.2.3 合否の判定 合否の判定は,10.2.2で規定するすべての項目を満足するものは合格,1項目でも満

足しないものは不合格とする。

10.2.4 検査記録 検査記録は,検査するごとに,次の事項を含めて記録を取り保管する。

a) 試験年月日

b) 試験担当者名

c) 検査方式(ロットの大きさ,試料の大きさ及び合否の判定)

d) 試験条件

14

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験結果

11. 表示

11.1 定格表示 油タンクには,適切な箇所に,脱落しない方法及び容易に消えない方法で,次の事項を

表示する。

a) 種類(ガンタイプバーナ用として使用する場合は,“ガンタイプバーナ用”と表示する。)

b) 油タンク容量(L)

c) 製造業者名又はその略号

d) 製造年月又はその略号

11.2 容量区分 油タンクには,適切な箇所に,脱落しない方法及び容易に消えない方法で,容量区分を

表示する。なお,容量区分は,油タンク内容積の90 %の数値が,10 L未満の場合は2けた,10 L以上100

L未満の場合は3けた又は100 L以上200 L未満の場合は4けたの整数で表したものとする。

例 油タンク内容積が100 Lの場合の容量区分は900

11.3 取扱表示 油タンクには,見やすい箇所に,脱落しない方法及び容易に消えない方法で次の事項を

表示する。なお,表示は見やすくするため,JIS Z 8305で規定する活字の10.5ポイント以上の大きさのも

のを使用する。

a) 使用燃料及び給油上の注意

b) 設置上の注意(据置式は,脚を設置場所に固定する旨を表示する。ただし,屋内用で油タンク容量が

40 L以下のものにあっては,表示しなくてもよい。また,壁掛式の場合は固定方式について表示する。)

c) 給油口ふたの紛失防止についての注意(給油口ふた又は給油口付近に別途表示する。ただし,給油口

ふたが油タンクから離脱しない構造としたものは表示しなくてもよい。)

d) その他必要事項

11.4 送油バルブ,給油口などの表示 油タンクの送油バルブ,給油口ふたなどには,その操作方法,回

転方向などを容易に消えない方法で表示する。なお,表示は見やすくするため,JIS Z 8305で規定する活

字の14ポイント以上の大きさのものを使用する。

11.5 油量計の表示 油タンクの油量計には,容易に消えない方法で,空量,満量,危険範囲などを表示

する。なお,満量の表示には“満”を用い,見やすくするため,JIS Z 8305で規定する活字の10.5ポイン

ト以上の大きさのものを使用する。ただし,“満”の代わりに“F”を用いてもよい。

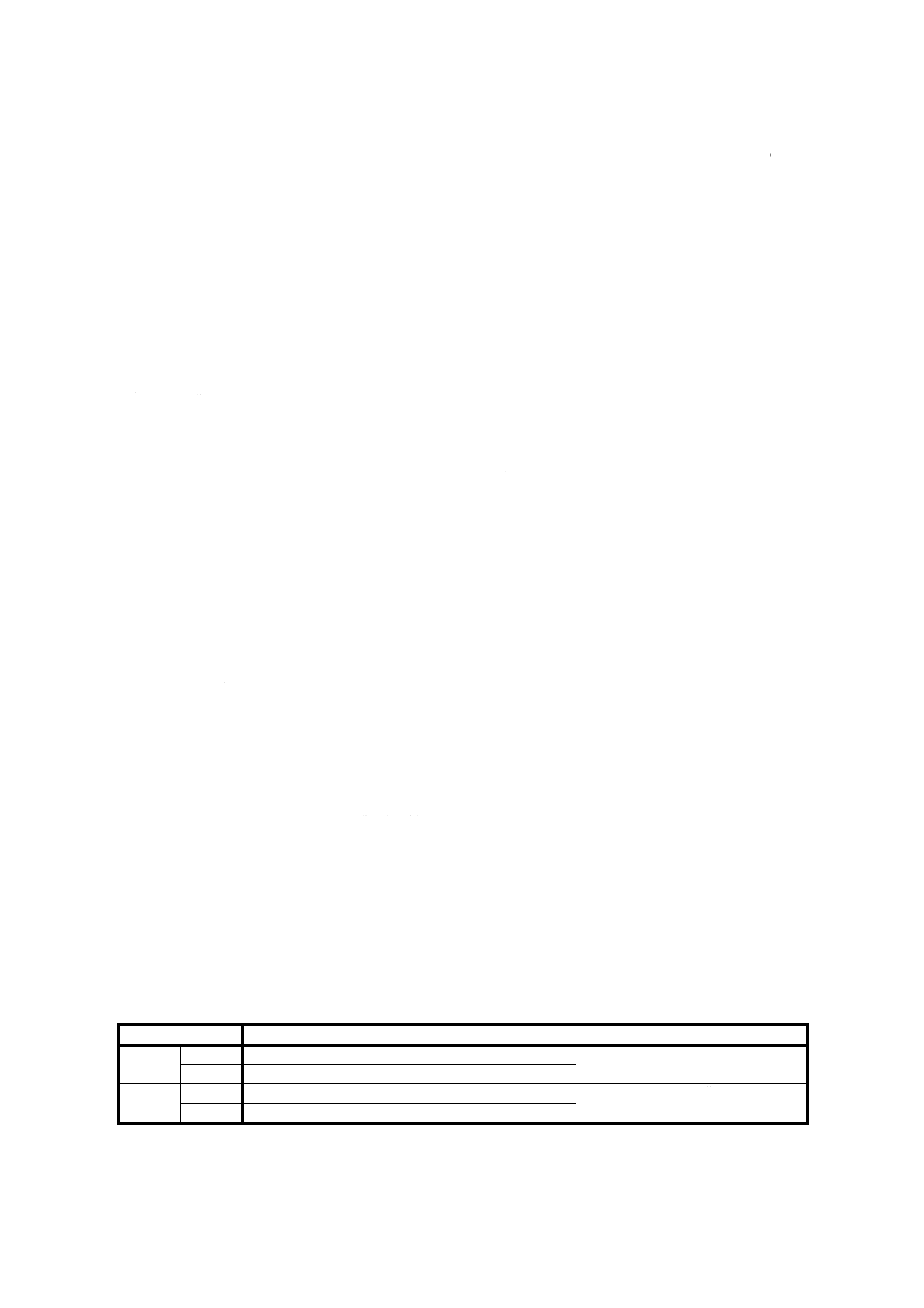

11.6 燃料名の表示 油タンクには,容易に消えない方法で,使用する燃料名(灯油)を目立つ色で表5

によって表示しなければならない。この場合,燃料名(灯油)は,JIS Z 8305に規定する活字を用いなけ

ればならない。

表 4 燃料名の表示

区分

活字の大きさ

表示位置

油タンク容量が40 L以下のもの

26ポイント以上

給油口付近の見やすい位置

油タンク容量が40 Lを超えるもの

42ポイント以上

設置状態で容易に確認できる位置

11.7 型式検査合格の表示 型式検査に合格した油タンクには,型式検査に合格した旨を試験を実施した

者の名称を付記して表示する。

15

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

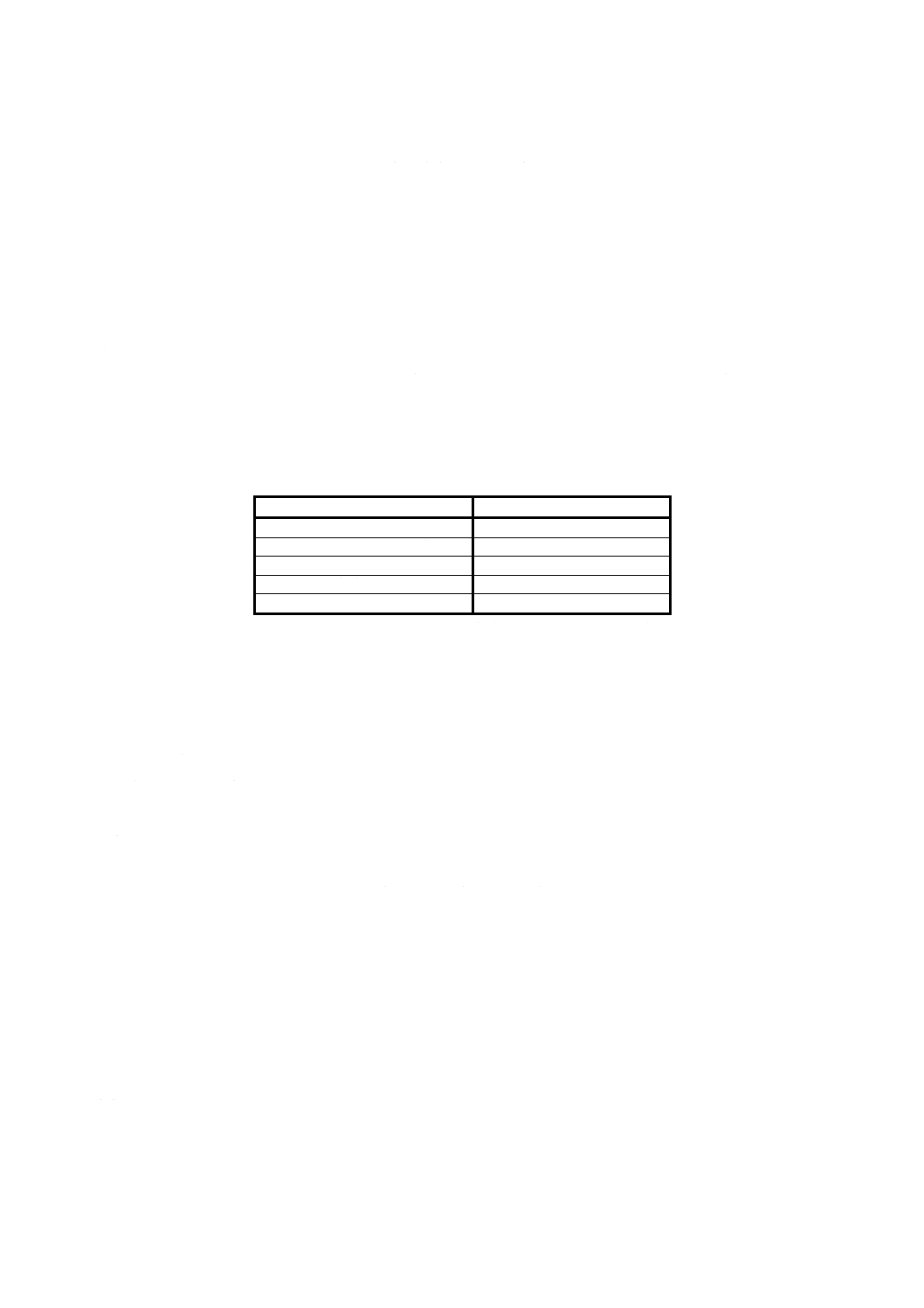

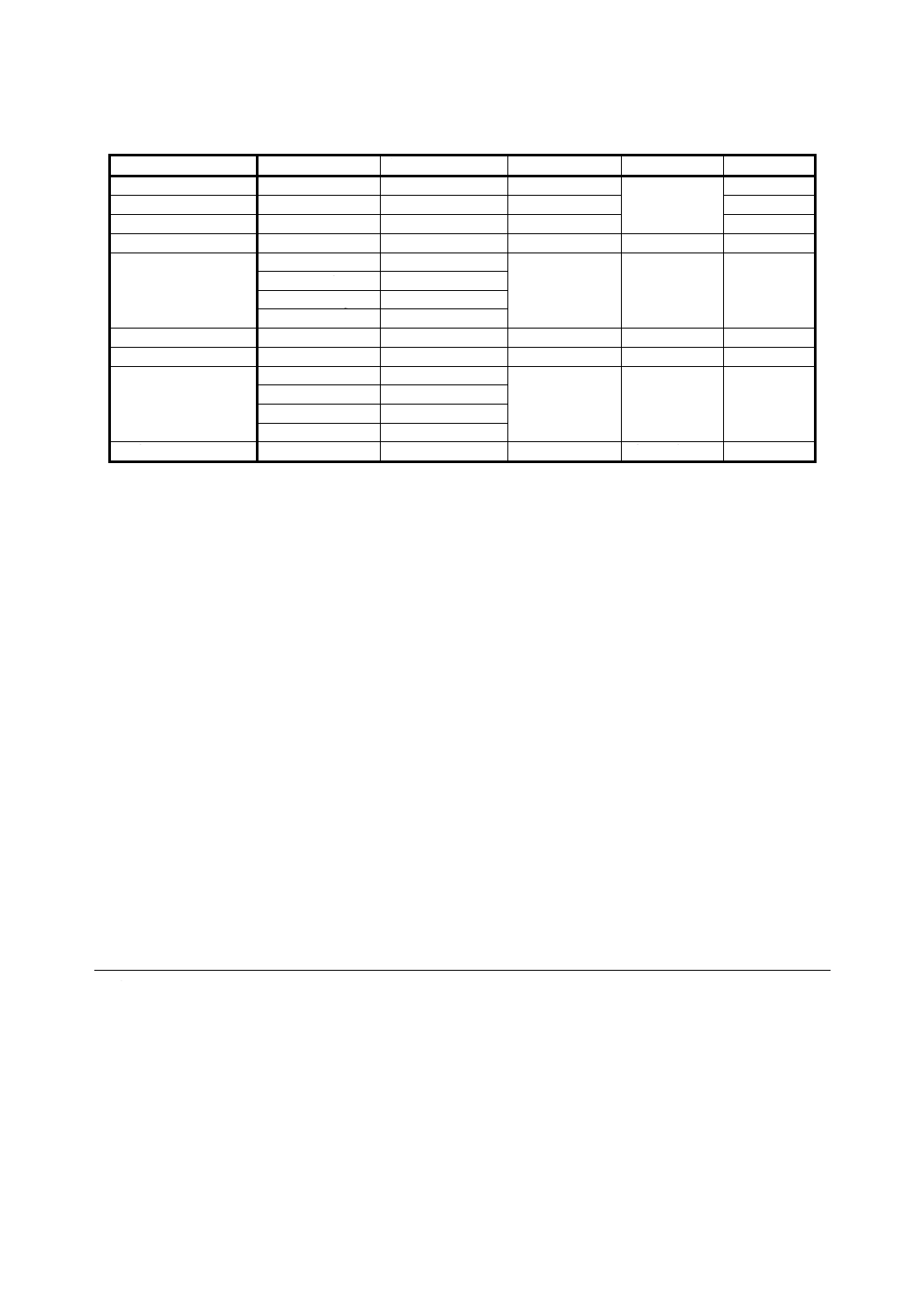

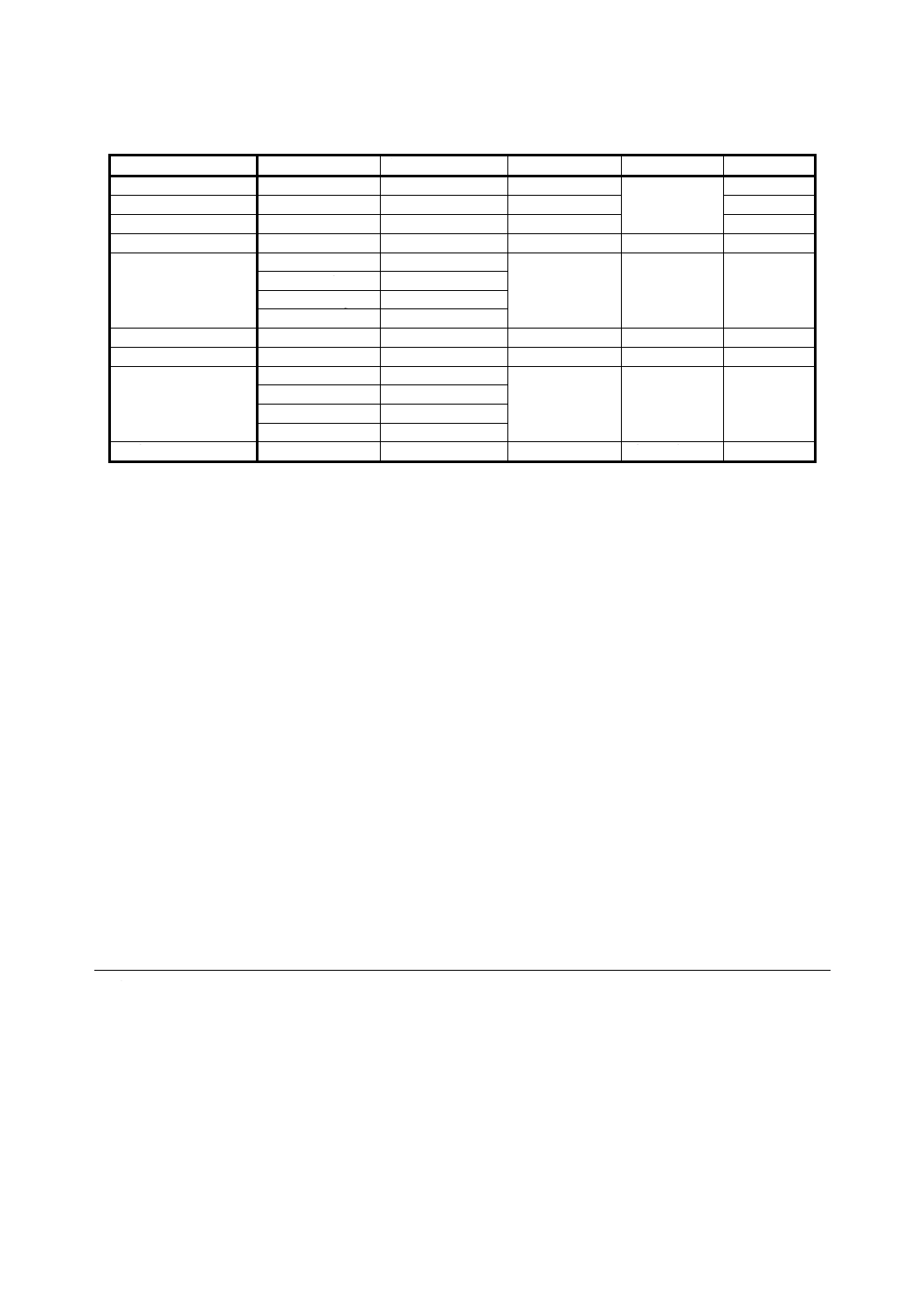

付表 1 計測器等

種類

目盛(測定)範囲 細分(最小)目盛

適用試験項目

用途

関連規格

マイクロメータ

−

0.01 mm

−

寸法測定用

JIS B 7502

ノギス

−

0.05 mm

−

JIS B 7507

スケール

−

1 mm

−

JIS B 7516

ガラス製棒状温度計

0〜50 ℃

0.5 ℃

−

室温測定用

JIS B 7411

はかり

0〜200 g

0.1 mg

9.2.1,9.2.2,9.5,

9.8,9.10

質量測定用

−

0〜50 kg

5 g

0〜100 kg

10 g

0〜500 kg

50 g

テストポンプ

−

−

9.3

漏れ測定用

−

圧力計

0〜100 kPa

5 kPa

9.3

圧力測定用

JIS B 7505

ばねばかり

0〜 100 N

1 N

9.9

引張力測定用

−

0〜 200 N

2 N

0〜 500 N

5 N

0〜1000 N

10 N

秒時計

−

0.5秒

−

時間測定用

−

備考 この表に示す計測器等は,性能の基準を示すもので,これと同等以上の他のものを用いてもよい。

関連規格 JIS B 7411 一般用ガラス製棒状温度計

JIS B 7502 マイクロメータ

JIS B 7505 ブルドン管圧力計

JIS B 7507 ノギス

JIS B 7516 金属製直尺

16

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

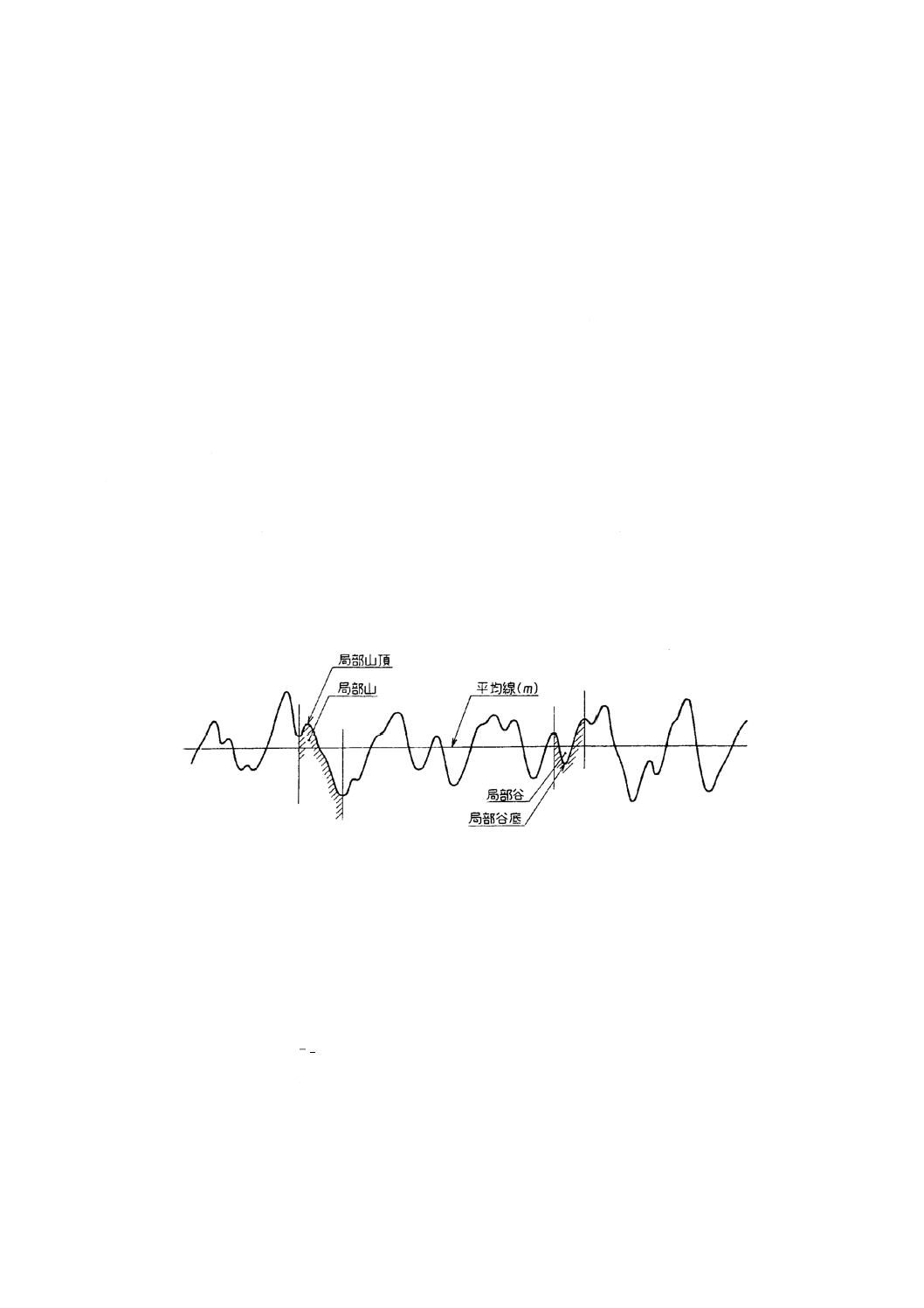

附属書(規定) 表面粗さ−定義及び表示

1. 適用範囲 この附属書は,工業製品の表面粗さを表すパラメータである局部山頂の平均間隔の定義及

び表示について規定する。

2. 用語の定義・記号

a) 表面粗さ 対象物の表面(以下,対象面という。)からランダムに抜き取った各部分における,表面粗

さを表すパラメータである局部山頂の平均間隔(S)の算術平均値。

備考1. 一般に対象面では,個々の位置における表面粗さは一様ではなく,相当のばらつきを示すの

が普通である。したがって,対象面の表面粗さを求めるには,その母平均が効果的に推定で

きるように測定位置及びその個数を定める必要がある。

備考2. 測定目的によっては,対象面の1か所で求めた値で表面全体の表面粗さを代表させることが

できる。

b) 断面曲線 対象面に直角な平面で対象面を切断したときに、その切り口に現れる輪郭。

備考 この切断は、一般に方向性がある対象面ではその方向に直角に切れる。

c) 粗さ曲線 断面曲線から、所定の波長より長い表面うねり成分を位相補償形高域フィルタで除去した

曲線。

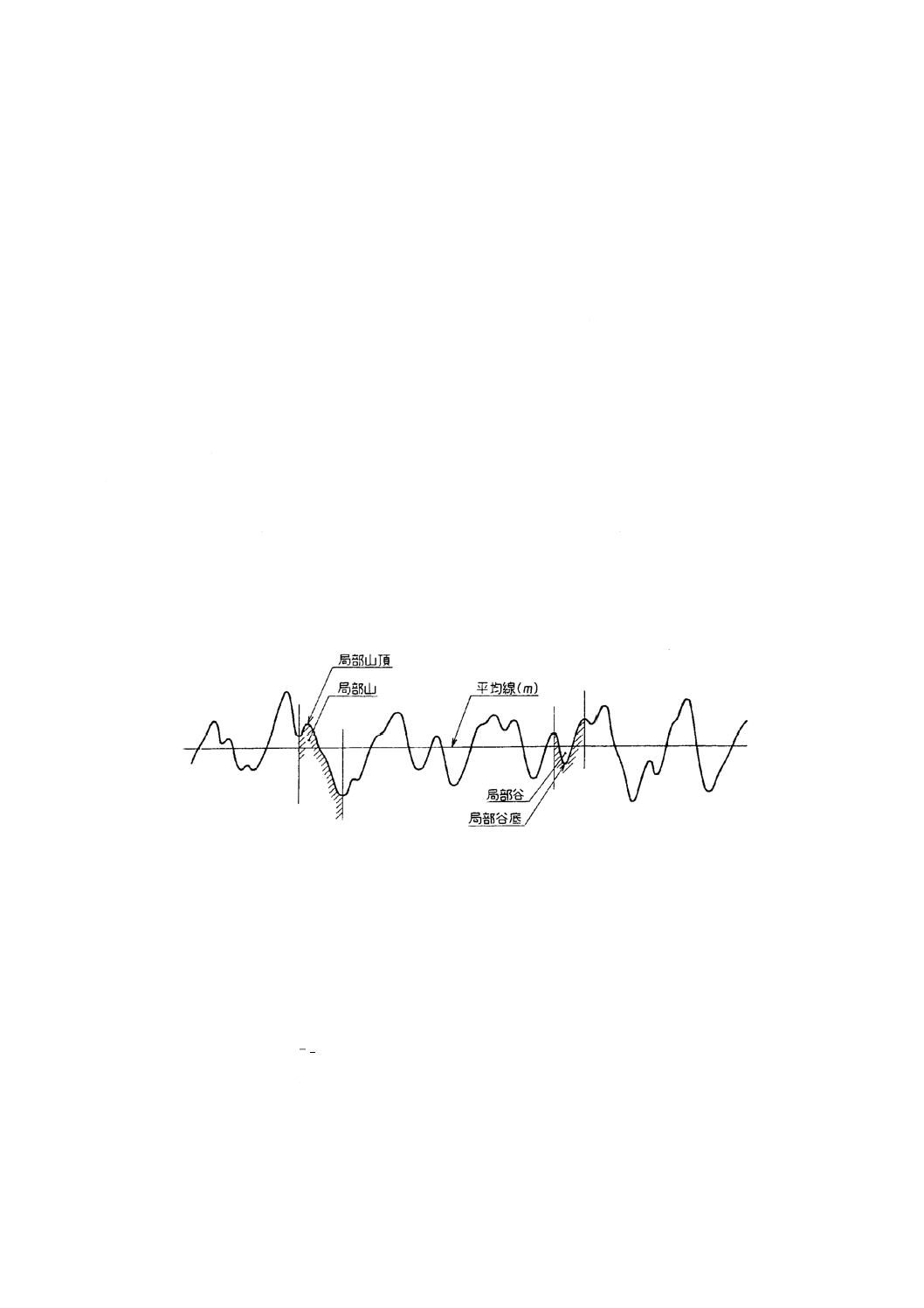

d) 局部山 粗さ曲線の、二つの隣り合う極小点の間にある実体部分(附属書図1参照)。

e) 局部山頂 局部山における最も高い標高点(附属書図1参照)。

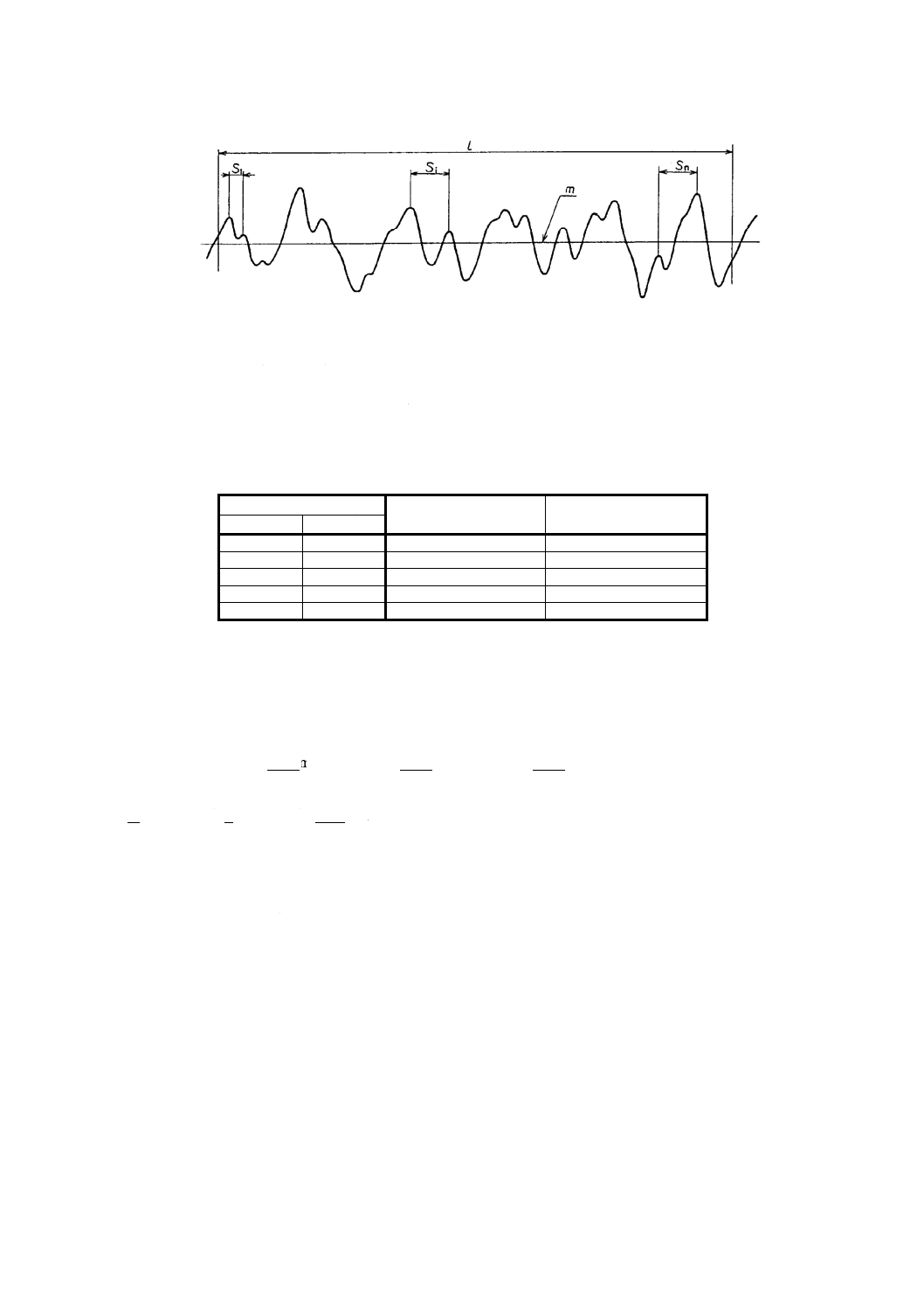

附属書図1 局部山頂の説明図

3. 局部山頂の平均間隔(S)の定義及び表示

3.1

Sの定義

3.1.1

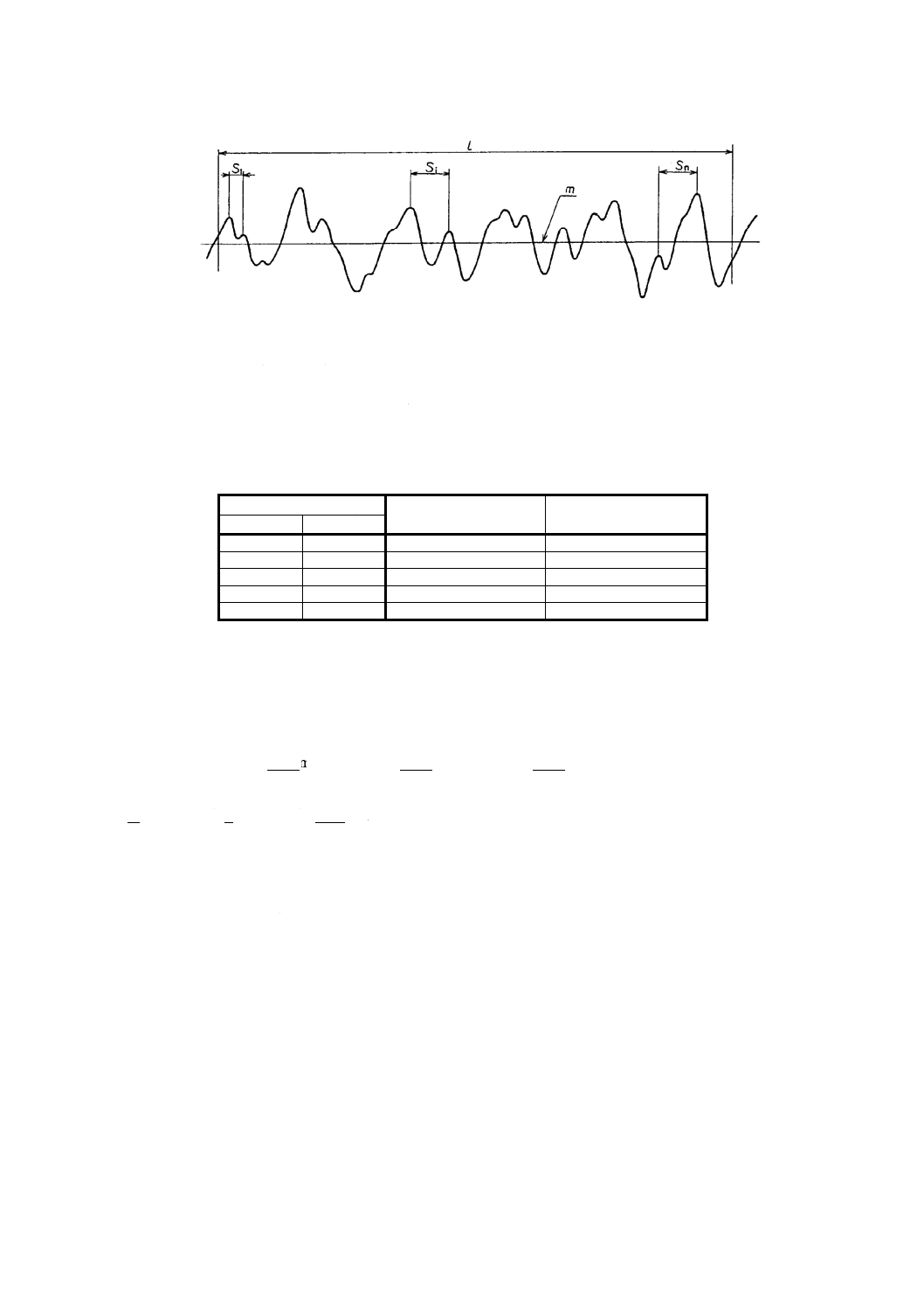

Sの求め方 Sは,粗さ曲線からその平均線の方向に基準長さだけ抜き取り,この抜取り部分にお

いて隣り合う局部山頂間に対応する平均線の長さ(以下,局部山頂の間隔という。)を求め,この多数の局

部山頂の間隔の算術平均値をミリメートル(mm)で表したものをいう(附属書図2参照)。

∑

=

n

i

S

n

S

1

i

1

=

ここに,

Si: 局部山頂の間隔

n: 基準長さ内での局部山頂の間隔の個数

17

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図2 Sの求め方

3.1.2

基準長さ Sを求める場合の基準長さは,一般に次の6種類から選ぶ。

0.08 0.25 0.8 2.5 8 25 単位 mm

3.1.3

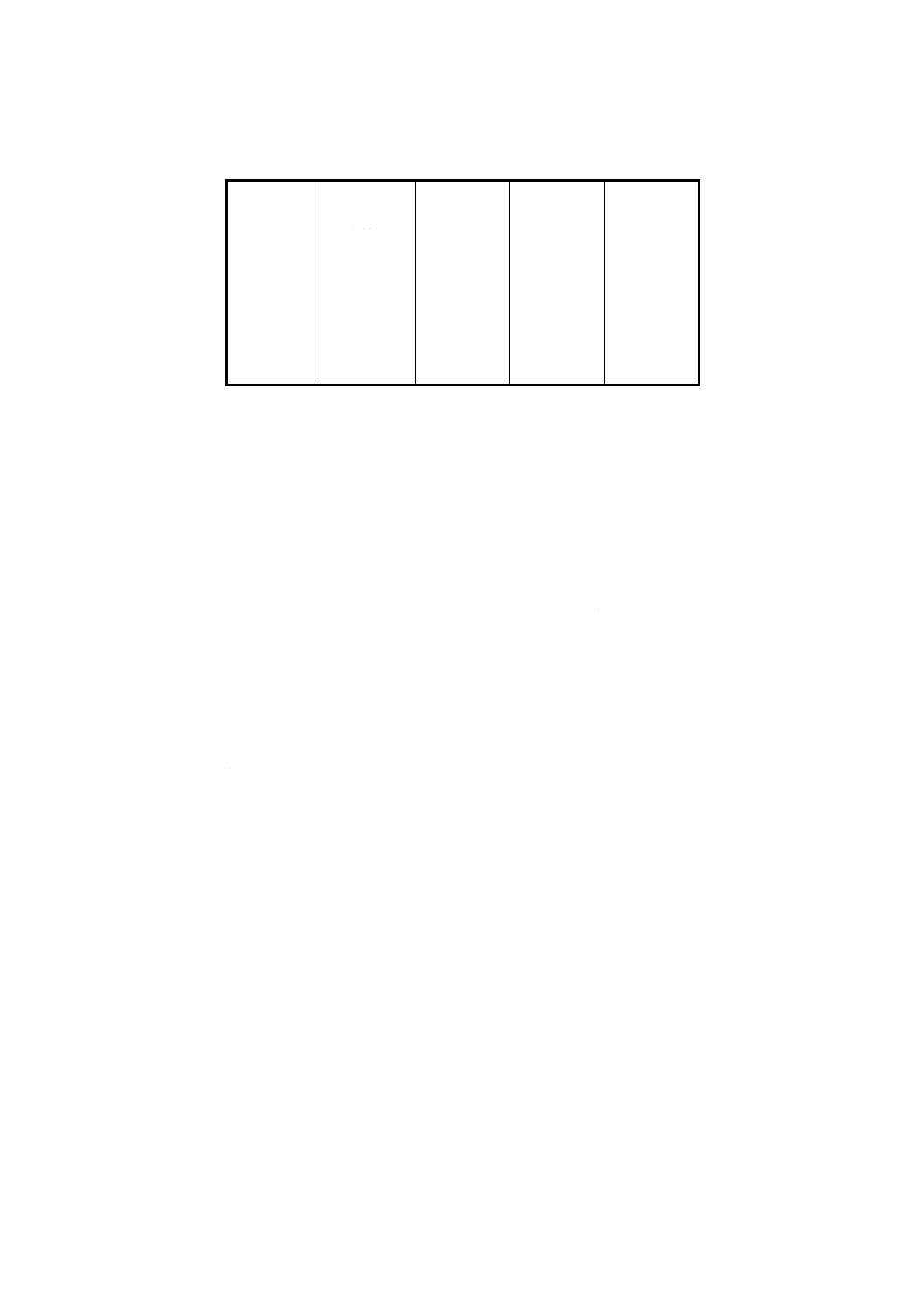

基準長さの標準値 Sを求める場合の,Sの範囲に対応する基準長さ及び評価長さの標準値は,一

般に附属書表1の区分による。

附属書表 1 Sを求めるときの基準長さ及び評価長さの標準値

Sの範囲(mm)

基準長さɭ

(mm)

評価長さɭn

(mm)

を超え

以下

0.013

0.04

0.08

0.4

0.04

0.13

0.25

1.25

0.13

0.4

0.8

4

0.4

1.3

2.5

12.5

1.3

4.0

8

40

備考 Sは,まず基準長さを指定した上で求める。表面粗さの表示や指示を

行う場合に,その都度これを指定するのは不便であるので,一般に附

属書表1に示す基準長さ及び評価長さの標準値を用いる。

3.2

Sの表示

3.2.1

Sの呼び方 Sの呼び方は,次による。

局部山頂の平均間隔 mm,基準長さ mm,評価長さ mm

又は

mmS,ɭ mm,ɭn mm

備考1. 附属書表1に示す基準長さの標準値を用いて求めたSの値が,附属書表1に示す範囲にあ

る場合には,基準長さの表示を省略することができる。

備考2. 評価長さが基準長さの5倍,すなわち,附属書表1に示す評価長さの標準値を用いた場合

には,評価長さの表示を省略することができる。

3.2.2 Sの標準数列 Sによって表面粗さを表示する場合には,一般に附属書表2の標準数列を用いる。

18

S 3020:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表 2 Sの標準数列

単位 mm

0.002

0.003

0.004

0.005

0.006

0.008

0.010

0.012 5

0.016 0

0.020

0.025

0.032

0.040

0.050

0.063

0.080

0.100

0.125

0.160

0.20

0.25

0.32

0.40

0.50

0.63

0.80

1.00

1.25

1.60

2.0

2.5

3.2

4.0

5.0

6.3

8.0

10.0

12.5

備考 太字で示す公比2の数列を使用することが望ましい。

3.2.3 Sの区間表示 Sをある区間で表示する必要があるときには,その区間の上限(表示値の大きい方)

及び下限(表示値の小さい方)に相当する数値を,附属書表2から選んで併記する。

例1.

上限及び下限の基準長さの標準値が等しい場合 上限が0.100 mmS,下限が0.050 mmSのと

きの区間表示は,(0.100 〜 0.050)mmSとする。この場合には,基準長さとして0.25 mmを

用いる。

例2.

上限及び下限の基準長さの標準値が異なる場合 上限が0. 80 mmS,下限が0.20 mmSのとき

の区間表示は(0.80 〜 0.20)mmSとする。この場合には,基準長さ2.5 mmで測定したSの

値が,0.80 mmS以下であり,かつ,基準長さ0.8 mmで測定したSの値が,0.20 mmS以上で

あることを意味する。

備考1.

上限及び下限に対応する基準長さを同一にする必要がある場合,又は附属書表1の標準値

以外の基準長さを用いる場合には,基準長さを併記する。例2.において,上限及び下限に

対応する基準長さを2.5 mmとするときには,(0.80 〜 0.20m)mmS,ɭ2.5 mmと表示する。

備考2.

ここでいう上限及び下限のSとは,指定された表面からランダムに抜き取った数箇所のS

の算術平均値であって,個々のSの最大値ではない。