S 3012:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 4

4.1 用途による区分 ············································································································· 4

4.2 使用熱源による区分 ······································································································· 4

5 各部の名称 ······················································································································ 4

6 品質······························································································································· 5

6.1 外観 ···························································································································· 5

6.2 構造 ···························································································································· 6

6.3 性能 ···························································································································· 6

6.4 その他の性能 ················································································································ 8

7 寸法,容量及び最小使用板厚 ······························································································ 8

8 材料及び加工方法 ············································································································ 11

8.1 器物本体の材料 ············································································································ 11

8.2 蓋の材料 ····················································································································· 12

8.3 附属部品の材料 ············································································································ 12

9 試験方法························································································································ 12

9.1 装置及び器具 ··············································································································· 12

9.2 試料 ··························································································································· 12

9.3 目視試験 ····················································································································· 13

9.4 落球試験 ····················································································································· 13

9.5 ピストル形衝撃試験 ······································································································ 13

9.6 摩耗試験 ····················································································································· 13

9.7 室温くえん酸試験 ········································································································· 13

9.8 インキ試験 ·················································································································· 13

9.9 加熱急冷試験 ··············································································································· 13

9.10 耐熱水性試験 ·············································································································· 13

9.11 耐食性試験 ················································································································· 13

9.12 取っ手の取付強度試験 ·································································································· 13

9.13 取っ手の繰返し強度試験 ······························································································· 13

9.14 注ぎ口強度試験 ··········································································································· 13

9.15 笛吹きの音量試験 ········································································································ 14

9.16 笛吹き笛蓋の耐久性試験 ······························································································· 14

9.17 安定性試験 ················································································································· 14

S 3012:2019 目次

(2)

ページ

9.18 IH対応器具の底の平面性 ······························································································ 14

9.19 IH対応器具の耐熱衝撃性試験 ························································································ 16

9.20 IH対応器具の底面の耐熱性試験 ····················································································· 16

9.21 取っ手及びつまみの温度上昇試験 ··················································································· 16

9.22 取っ手及びつまみの耐熱性試験 ······················································································ 16

9.23 取っ手及びつまみの臭気試験 ························································································· 16

9.24 取っ手の耐燃焼性試験 ·································································································· 16

9.25 取っ手及びつまみの耐熱衝撃試験 ··················································································· 16

9.26 ガラス製蓋の耐熱衝撃試験 ···························································································· 17

9.27 強化ガラス製蓋の耐衝撃試験 ························································································· 17

9.28 ほうろう層厚さ試験 ····································································································· 17

10 検査方法 ······················································································································ 17

11 表示 ···························································································································· 18

附属書A(規定)IHクッキングヒータ標準検査器 ····································································· 19

S 3012:2019

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本琺瑯工業会(JEA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格

を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格

である。これによって,JIS S 3012:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

S 3012:2019

家庭用ほうろう器物

Vitreous and porcelain enamelled household warers of sheet steel

1

適用範囲

この規格は,一般に家庭で用いる素地材料が鋼板製のほうろう器物(以下,器物という。)について規定

する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7414 ガラス製温度計

JIS C 7617-2 直管蛍光ランプ−第2部:性能仕様

JIS C 7618-2 片口金蛍光ランプ−第2部:性能仕様

JIS G 3133 ほうろう用脱炭鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 5202 アルミニウム合金鋳物

JIS H 5302 アルミニウム合金ダイカスト

JIS R 3503 化学分析用ガラス器具

JIS R 4301 ほうろう製品の品質試験方法

JIS S 2010 アルミニウム製加熱調理器具

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

鍋

主に食物を煮る,蒸すなどの加熱調理をするための器。鍋には取っ手が二つのものと,取っ手が一つの

ものがある。

3.2

蒸し器

本体が調理物を入れるせいろ(蒸し体ともいう。)及び水を入れる構造をもつ蒸し料理を行うための鍋。

2

S 3012:2019

3.3

湯沸し

湯を沸かすための器。やかん又はケトルともいう。

3.4

笛吹きケトル

注ぎ口に笛が付き,沸騰時に笛が鳴る機能をもつ湯沸し。

3.5

ポット

コーヒー,紅茶などを入れるお湯を沸かす,本体が筒形又は丸形で,注ぎ口が細長い構造をもつ湯沸し。

3.6

容器

保存用として使用する丸形又は角形の器。キャニスター,コンテナーともいう。

3.7

コップ

主に液体を入れる器で,一般には取っ手が付く。マグカップともいう。

3.8

ボウル

底が緩やかに湾曲した,内容物を練ったり混ぜるなどに使用する器。

3.9

バット

角形で高さが低く,食品を一時的に置いたりする器。

3.10

ばり

素地の断面形状に起因するか又はほうろう焼成時の焼きジグ跡に見られる器物の端部のざらざらした面。

3.11

とがり

素地の成形又はほうろう加工の不具合によって器物の一部に現れたほうろう面の突き出た形状。

3.12

ひび割れ

ほうろう表面又は試験材に現れた亀裂。

3.13

ピンホール

ほうろう面で表面から鉄素地に達した小さい孔。

3.14

剝離

ほうろう面が部分的に剝げ落ちている状態。剝離状態は,ほうろう面だけが剝げる場合又は剝げた部分

に鋼板素地が露出する場合がある。

3.15

つまとび

ほうろう面に発生する小さな半月形の剝離。

3

S 3012:2019

3.16

コッパーヘッド

ほうろう面が酸化鉄で過度に飽和されて発生する,独立した丸い斑点状の欠点。

3.17

ひけ

ほうろうが薄いことによって局所的に発生したざらざらした酸化物。

3.18

あわ

ほうろう面の目視できる開いたり閉じたりしている空洞。

3.19

けあな

ほうろう面の小さな穴。素地までは達していない。

3.20

けすじ

ほうろう面の単一,平行線又は同心円状に発生する途切れのない,はっきりした線。

3.21

すりきず

ほうろう面の擦ったような線上のきず。

3.22

たまり

ほうろう面の部分的な盛り上がり。

3.23

汚れ

ほうろう面の部分的な汚れによる変色。

3.24

色むら

ほうろう面の色のむら。

3.25

凹凸

ほうろう面の凹凸。

3.26

最高水位線

笛吹ケトルの笛が正常に機能するための上限水位。

3.27

IHクッキングヒータ

加熱コイルに流れる電流による電磁誘導によって天板上に置いた調理器具の底面に渦電流を発生させ,

調理器具素材のもつ抵抗で発熱させる電磁誘導加熱調理器。

3.28

IHクッキングヒータ標準検査器

IHクッキングヒータを熱源とする試験に使用するIHクッキングヒータ(附属書A参照)。

4

S 3012:2019

4

種類

4.1

用途による区分

器物の種類は,鍋,湯沸し,ポット,容器(蓋は,なくてもよい。),コップ,ボウル及びバットとし,

用途による区分は,表1による。

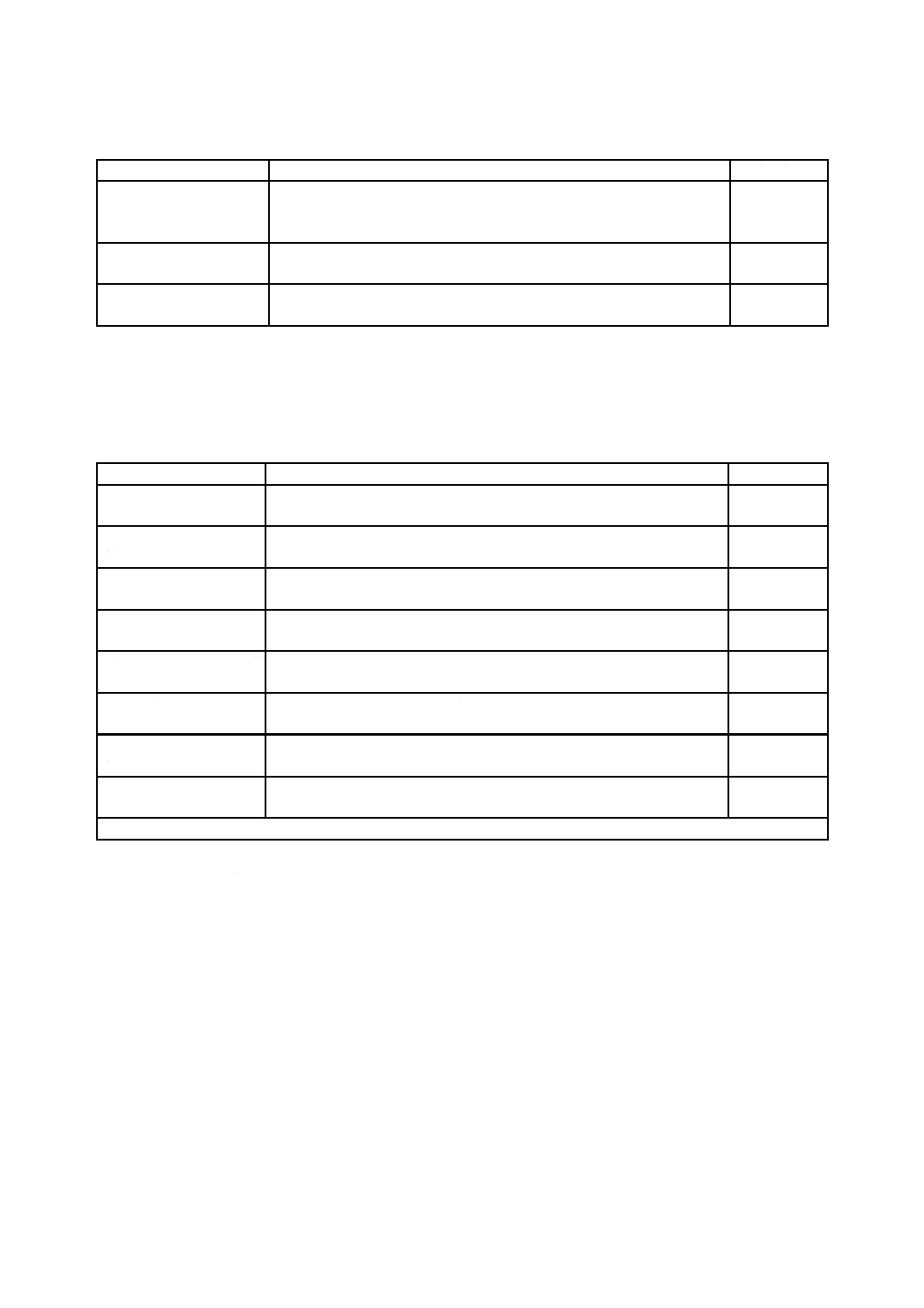

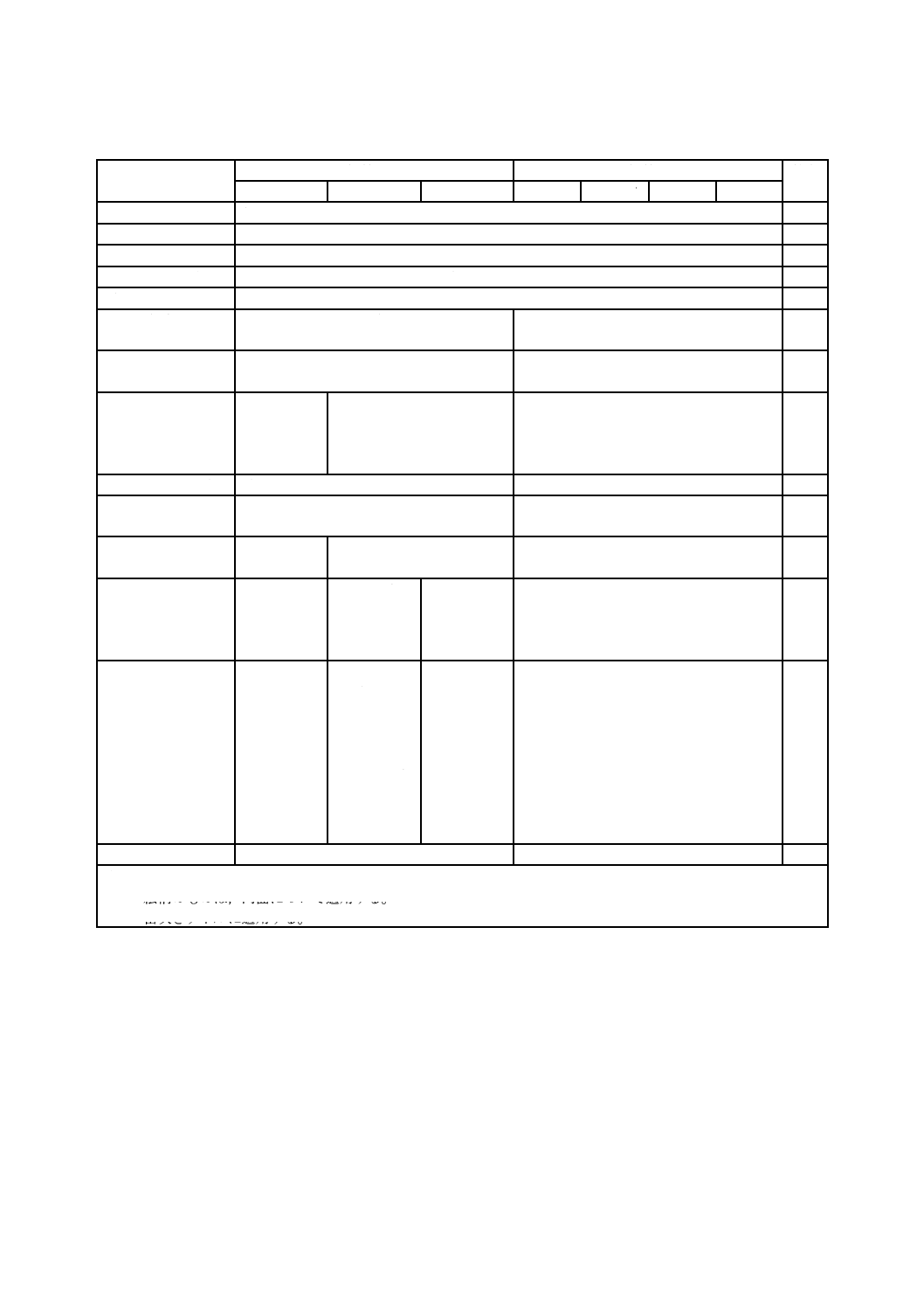

表1−用途による区分

区分

品名

加熱器具

鍋,湯沸し,ポット

非加熱器具

容器,コップ,ボウル,バット

4.2

使用熱源による区分

使用熱源による区分は,次による

a) ガス,シーズヒータ,ラジエントヒータ,エンクロヒータ及びハロゲンヒータで使用できる加熱器具。

b) a) のほか,IHクッキングヒータで使用できる加熱器具(以下,IH対応器具という。)。

5

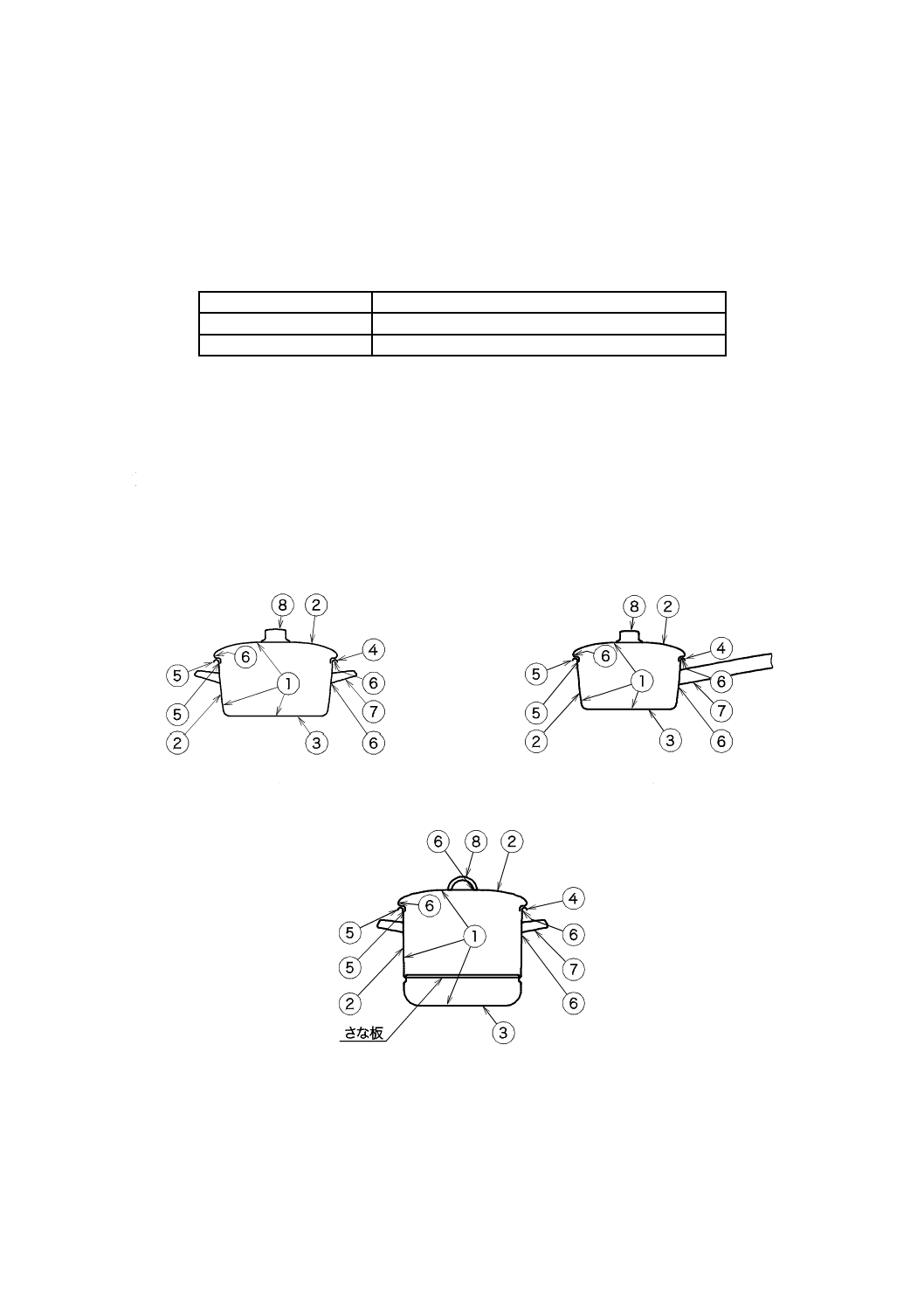

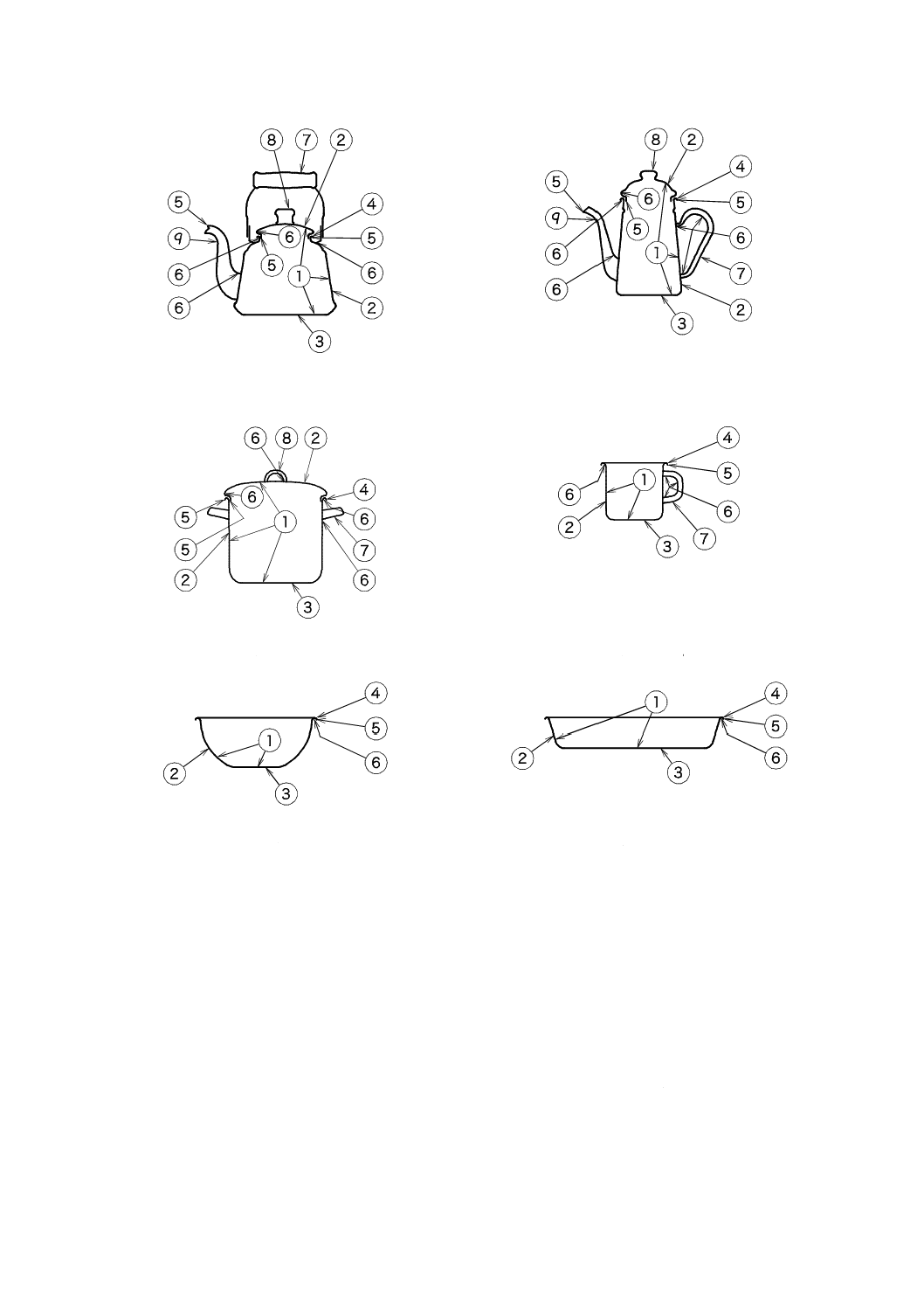

各部の名称

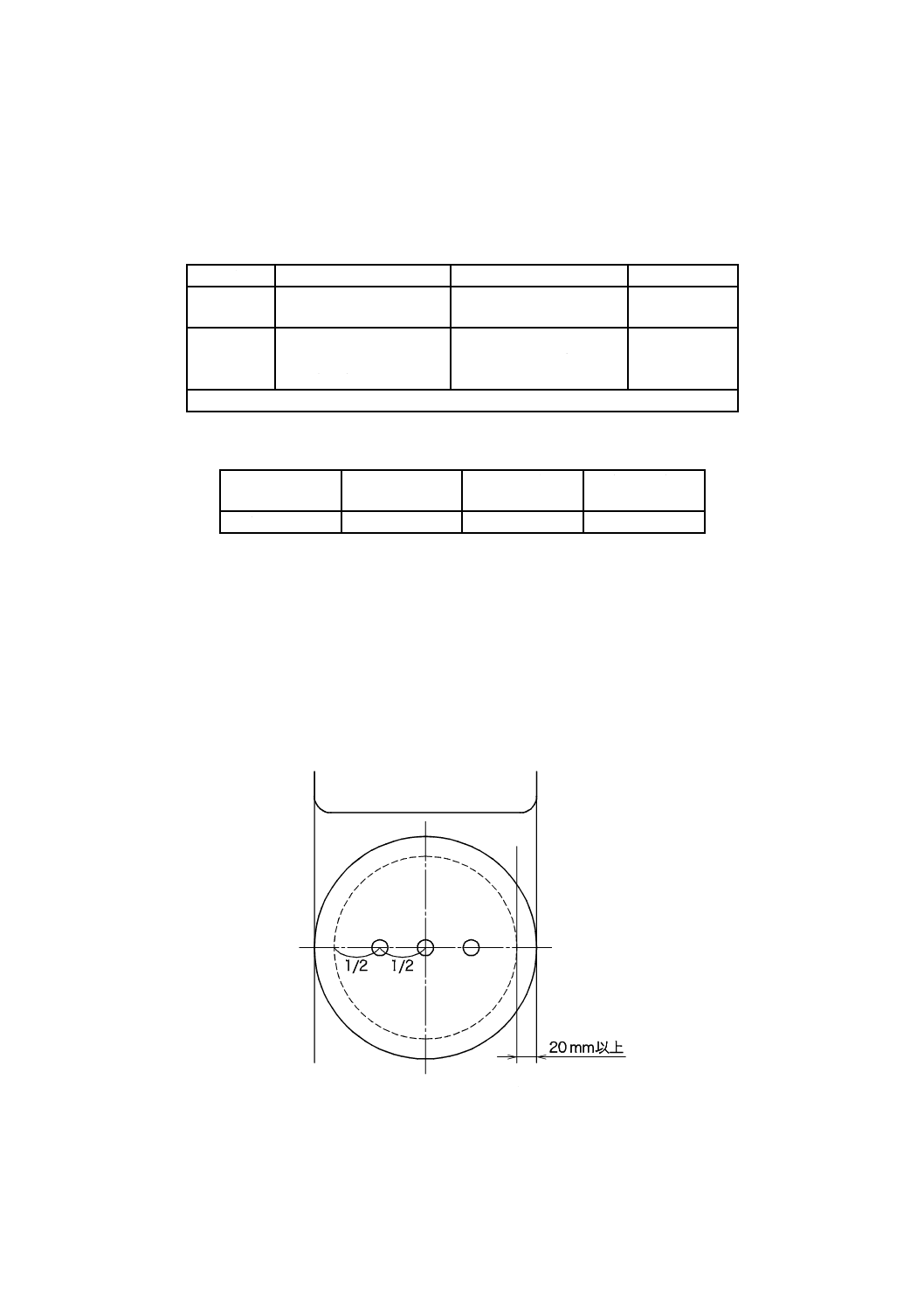

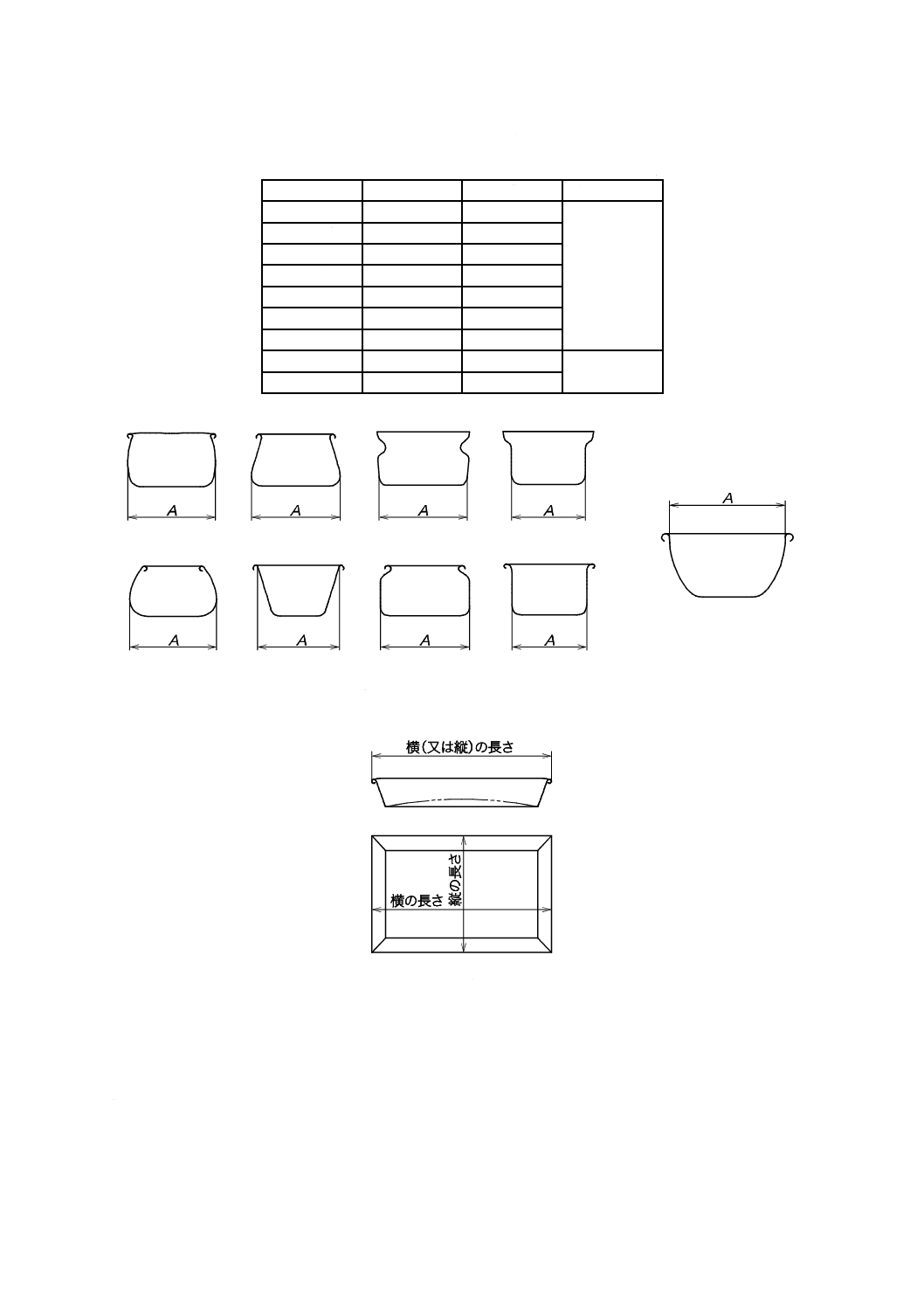

各部の名称は,図1による。

1) 取っ手が二つのもの

2) 取っ手が一つのもの

3) 蒸し器

a) 鍋

図1−各部の名称

5

S 3012:2019

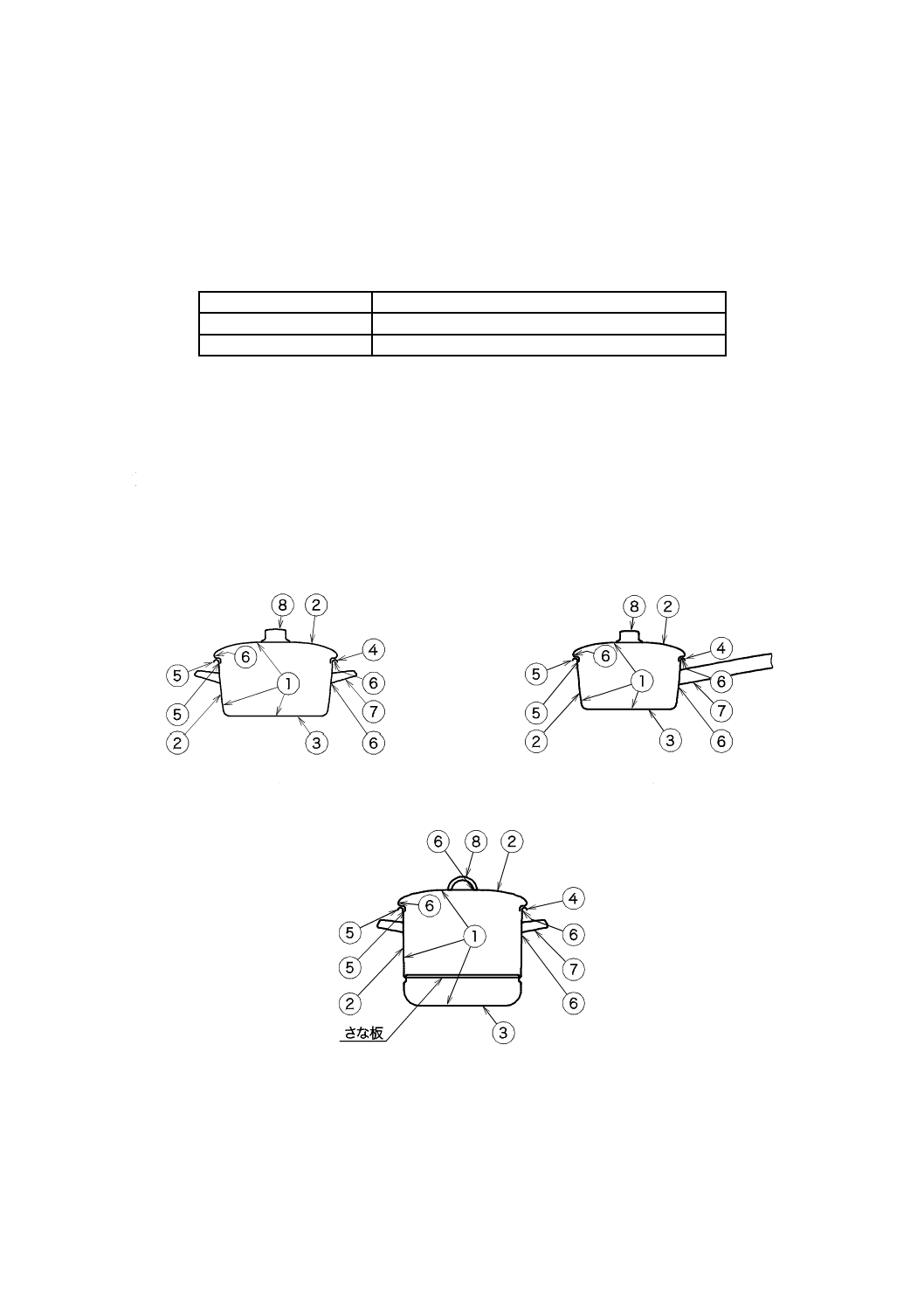

b) 湯沸し

c) ポット

d) 容器

e) コップ

f) ボウル

g) バット

① 内面部,② 外面部,③ 底面部,④ 縁部,⑤ 端部,⑥ 見え隠れ部,⑦取っ手

⑧ つまみ,⑨ 注ぎ口

図1−各部の名称(続き)

6

品質

6.1

外観

器物の外観は良好で,著しい変形,手又は指を傷つけるおそれのあるばり,とがり,鋭い角部などがあ

ってはならない。また,9.3によって試験したとき,表2に適合しなければならない。ただし,端部,見

え隠れ部,焼き台による跡及び器物を炉から取り出すときのジグによる跡は,対象としない。

6

S 3012:2019

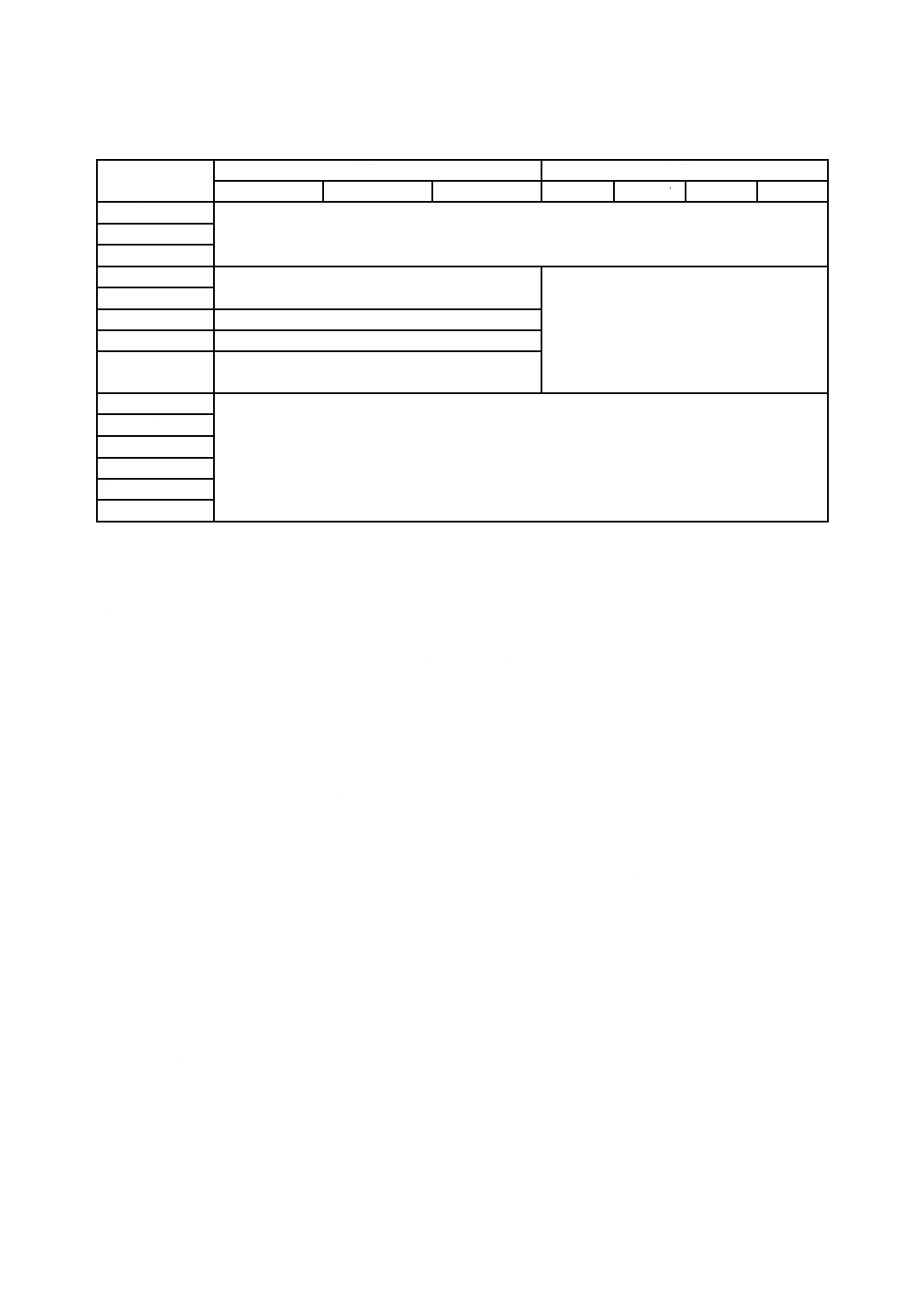

表2−器物の外観

項目

加熱器具

非加熱器具

鍋

湯沸し

ポット

容器

コップ

ボウル

バット

ひび割れ

あってはならない。

剝離

つまとび

コッパーヘッド

あってはならない。

目立ってはならない。

ひけ

あわ

内面部:あってはならない。

けあな

外面部:目立ってはならない。

ピンホール

内面部:あってはならない。

外面部:目立ってはならない。

けすじ

目立ってはならない。

すりきず

たまり

汚れ

色むら

凹凸

6.2

構造

器物の構造は,次による。

a) 形状が均整で,すわりが良好でなければならない。

b) 取っ手及びつまみの仕上げは良好で,本体又は蓋が持ちやすい構造でなければならない。

c) 取っ手及びつまみは,手の指が本体又は本体と直接接合する金属部分に触れにくい構造とする。ただ

し,取っ手及びつまみが金属製及びほうろう製のものは除く。

d) 各部の接合及び組立は確実で,緩み,がたつきなどがあってはならない。ただし,取っ手に木を用い

ているものは,ねじ,びょう,ピンなどによって確実に止められており,乾燥によって緩んだときに

は,簡単に締め直しができるものでなければならない。

e) 本体と蓋とのはめ合わせは,着脱が円滑で著しいがたつきがなく,横滑りしにくい形状でなければな

らない。

f)

湯沸し及びポットの注ぎ口は,水切りが良好で,裏漏れがあってはならない。

g) 湯沸しの取っ手は,片側に倒れないようなストッパーがついていなければならない。

h) 笛吹きケトルは,最高水位線の表示があるものとする。

6.3

性能

6.3.1

器物の性能

器物のほうろう性能は,9.4〜9.11によって試験したとき表3に適合しなければならない。また,加熱器

具の機能及び性能は9.12〜9.17によって試験したとき表3に適合しなければならない。ただし,IH対応器

具は6.3.2の試験においても表4に適合しなければならない。

注記 衛生性 器物が食品に接触する部分は,食品衛生法(昭和22年法律第233号)に基づく昭和

34年厚生省告示第370号で,平成20年厚生労働省告示第416号で改正された第3器具及び容

器包装の基準に適合しなければならない。

7

S 3012:2019

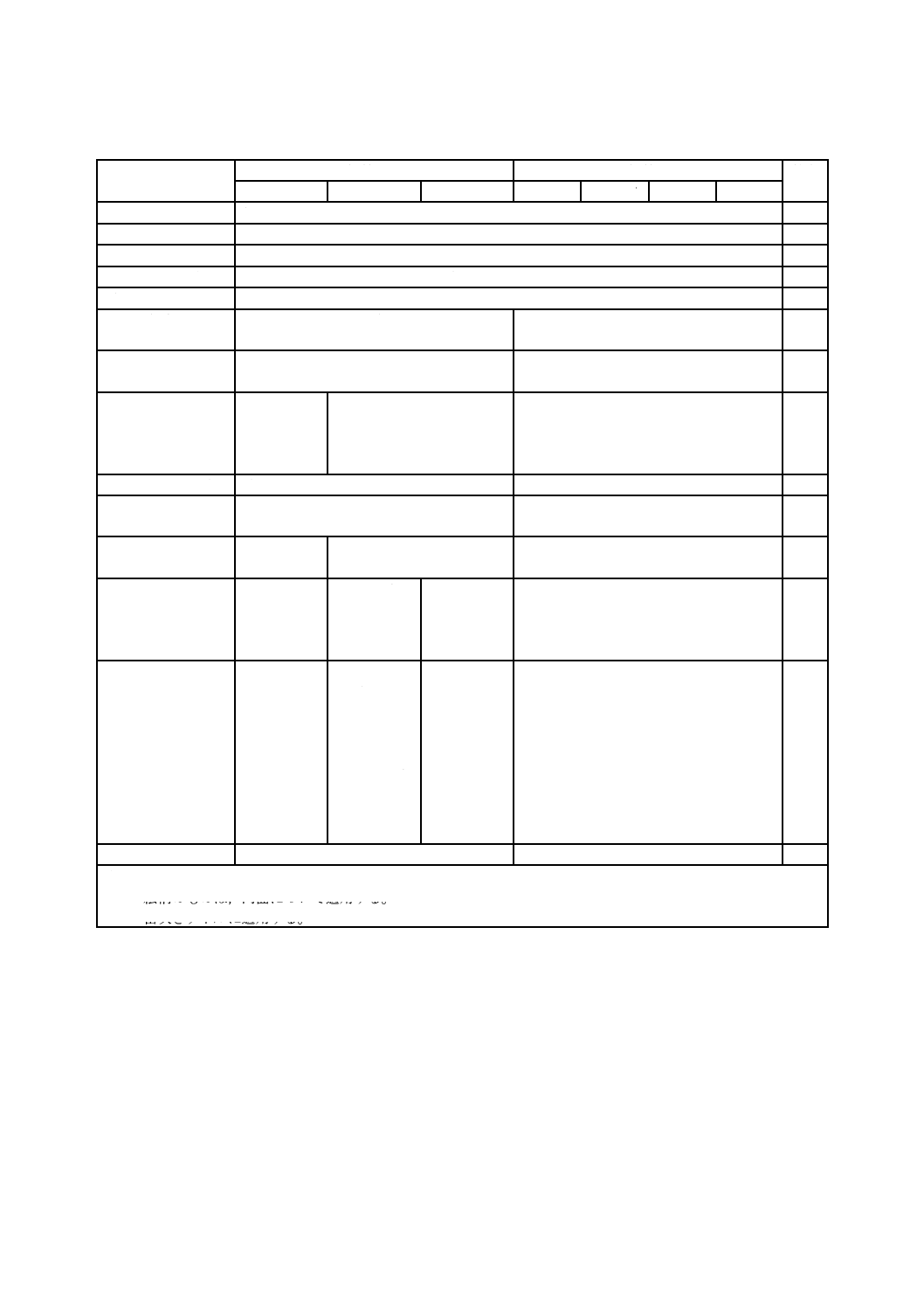

表3−性能

項目

加熱器具

非加熱器具

箇条

番号

鍋

湯沸し

ポット

容器

コップ

ボウル

バット

耐落球

鋼板素地に至る剝離a)があってはならない。

9.4

耐ピストル型衝撃

耐衝撃荷重20 Nで,2 mm以上の剝離があってはならない。

9.5

耐摩耗

きずがあってはならない。

9.6

耐室温くえん酸b)

光沢面はクラスA以上でなければならない。

9.7

耐インキ浸込み

着色によるひび割れがあってはならない。

9.8

耐加熱急冷

注水後剝離及びひび割れがあってはなら

ない。

−

9.9

耐熱水性

さびがなく,クラスA+以上でなければな

らない。

−

9.10

耐食性

10 g/m2以下

でなければ

ならない。

3 g/m2以下でなければなら

ない。

−

9.11

取っ手の取付強度

破壊,脱落又は折損があってはならない。

−

9.12

取っ手の繰返し強

度

破壊,脱落及び折損がなく,残留たわみが

3 %以下でなければならない。

−

9.13

注ぎ口強度

−

破壊,脱落及び折損がなく,

水漏れしてはならない。

−

9.14

笛吹きの音量c)

−

55 dB以上で

認識できな

ければなら

ない。

−

−

9.15

笛吹き笛蓋の耐久

性c)

−

破壊,変形又

はがたつき

があっては

ならない。ま

た,9.15の試

験で55 dB

以上で認識

できなけれ

ばならない。

−

−

9.16

安定性

転倒してはならない。

−

9.17

注a) 素地に至る剝離とは,剝離部分に素地鉄板の銀面が見える状態をいう。

b) 絵柄のものは,内面について適用する。

c) 笛吹きケトルに適用する。

6.3.2

IH対応器具の性能

IHクッキングヒータで使用する調理器具の性能は,9.18〜9.20によって試験したとき,表4に適合しな

ければならない。

8

S 3012:2019

表4−IH対応器具の性能

項目

性能

試験方法

底の平面性

がたつき及び外側への反りがあってはならない。内側への反りは冷めた

状態で1.5 mm以下,加熱した状態で1.5 mm以下。

9.18.1

9.18.2

9.18.3

耐熱衝撃性

ほうろう面にひび割れ,剝離がなく,また,冷めた状態での底の平面性

を満たす。

9.19

底面の耐熱性

試験後にガラス板を取り除くとき,ガラス板が容易に底面から離脱で

き,かつ,ほうろう層に融け跡がない。

9.20

6.4

その他の性能

器物は,その他の性能として,9.21〜9.27によって試験したとき,表5に適合しなければならない。

表5−器物のその他の性能

項目

性能

試験方法

取っ手及びつまみの温

度上昇a)

加熱器具に使用されるプラスチック製又は木製取っ手及びつまみの温

度は,75 ℃以下でなければならない。

9.21

取っ手及びつまみの耐

熱性

加熱器具に使用されるプラスチック製取っ手及びつまみは,欠け,クラ

ック,膨れ又はひび割れがあってはならない。

9.22

取っ手及びつまみの臭

気

加熱器具に使用されるプラスチック製取っ手及びつまみは,5名中3名

以上が刺激臭を感じてはならない。

9.23

取っ手の耐燃焼性

加熱器具に使用されるプラスチック製取っ手は,燃焼時間が180秒間以

下でなければならない。

9.24

取っ手及びつまみの耐

熱衝撃性

加熱器具に使用されるプラスチック製又は木製取っ手及びつまみは,欠

け及びひび割れがあってはならない。

9.25

ガラス製蓋の耐熱衝撃

性

加熱器具に使用されるガラス製蓋は,ひび割れがあってはならない。

9.26

強化ガラス製蓋の耐衝

撃性

加熱器具に使用される強化ガラス製蓋は,ひび割れがあってはならな

い。

9.27

ほうろう層の厚さ

ほうろう器物のほうろう層の厚さは,0.8 mm以下でなければならない。

ただし,端部及び見え隠れ部は対象としない。

9.28

注a) 金属製及びほうろう製の共柄の取っ手及びつまみは除く。

7

寸法,容量及び最小使用板厚

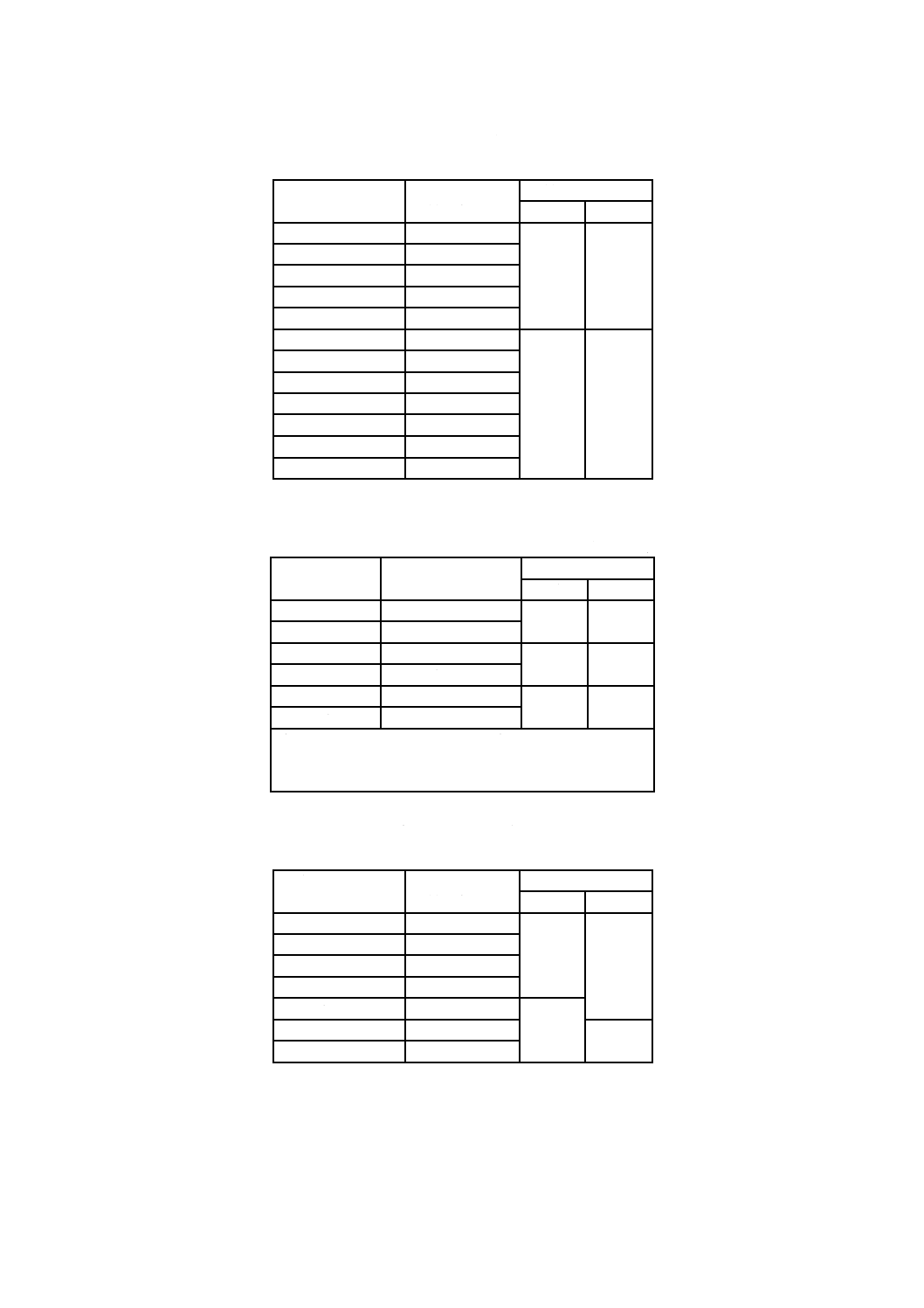

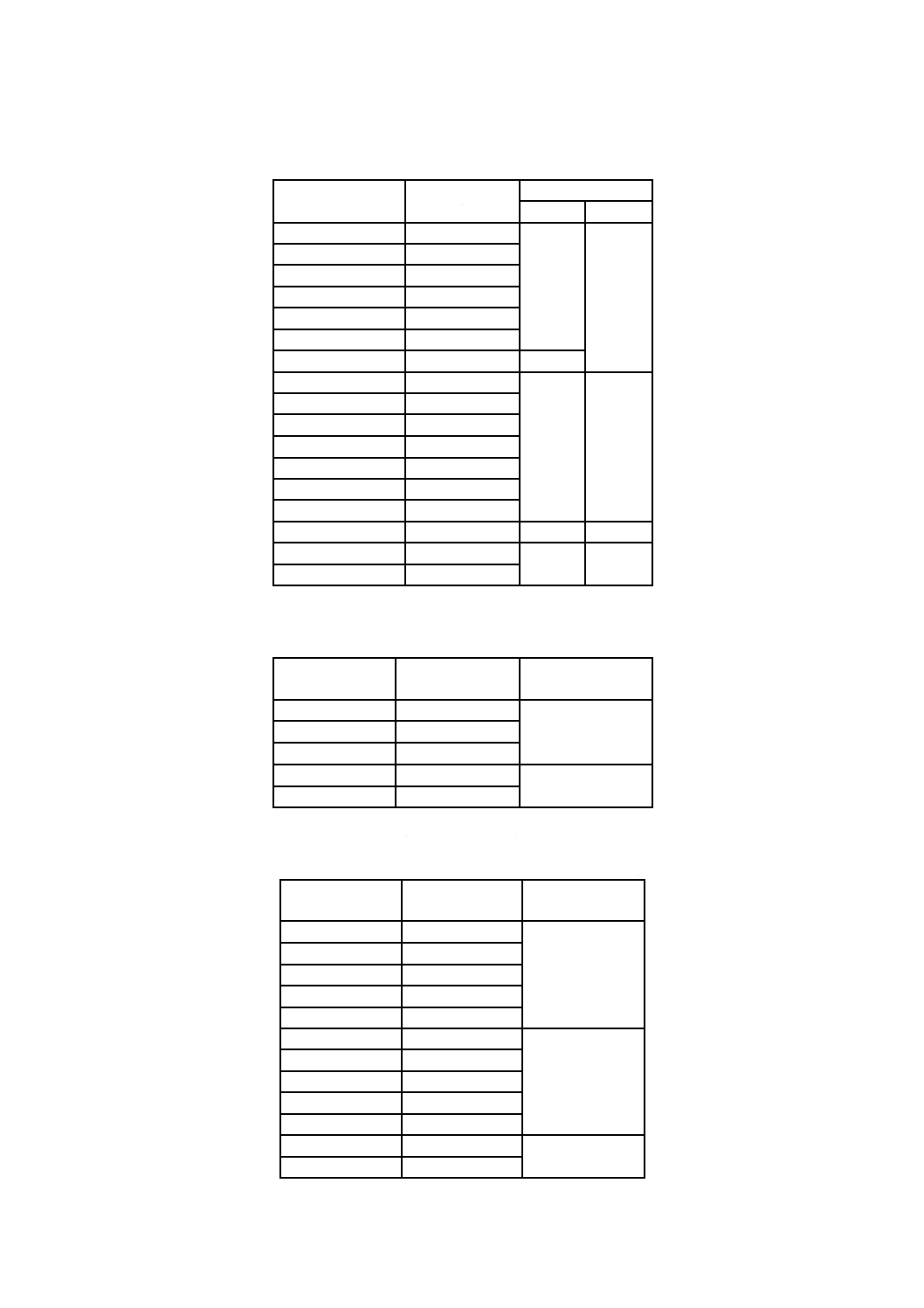

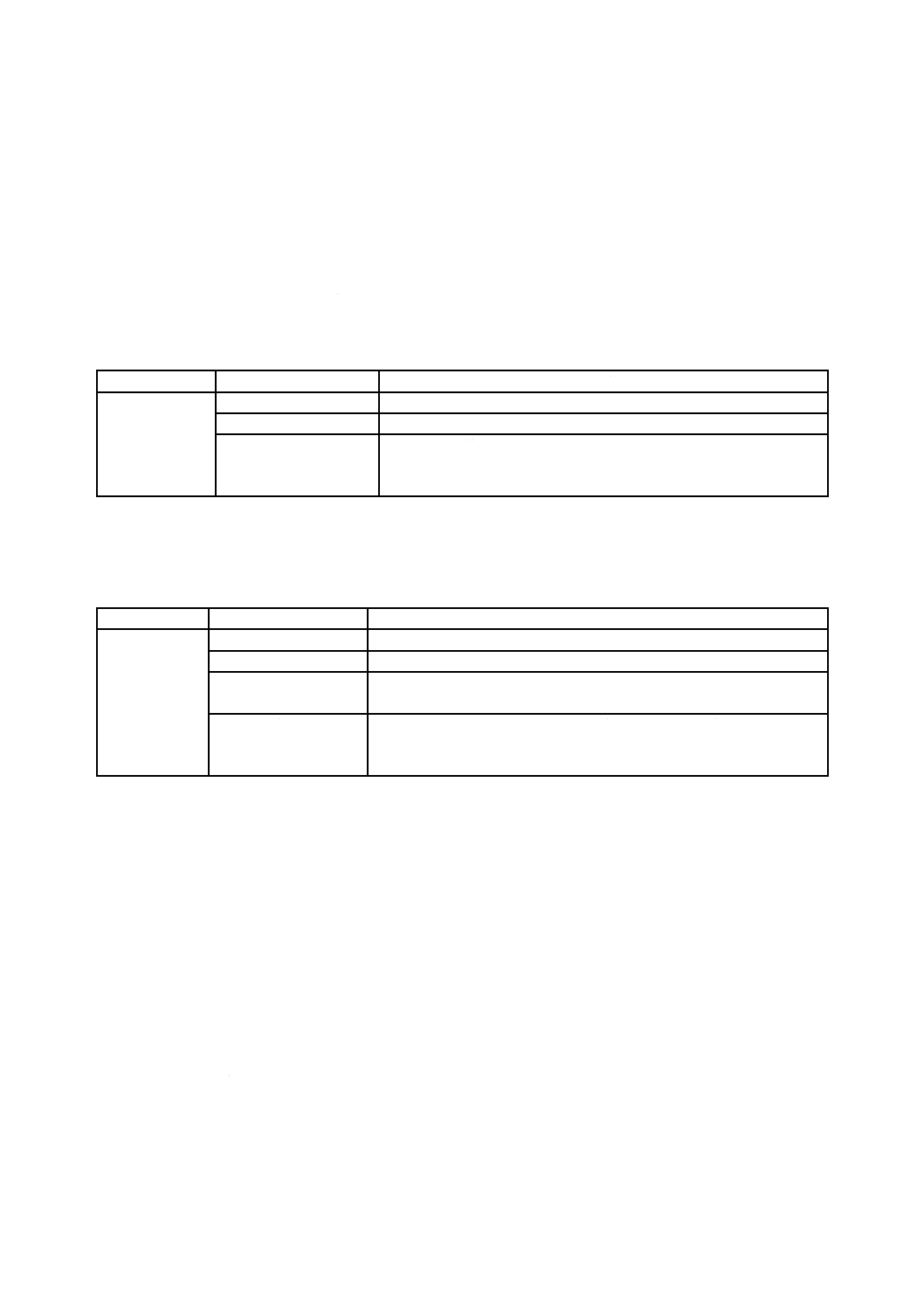

寸法,容量及び最小使用板厚は,表6〜表12による。

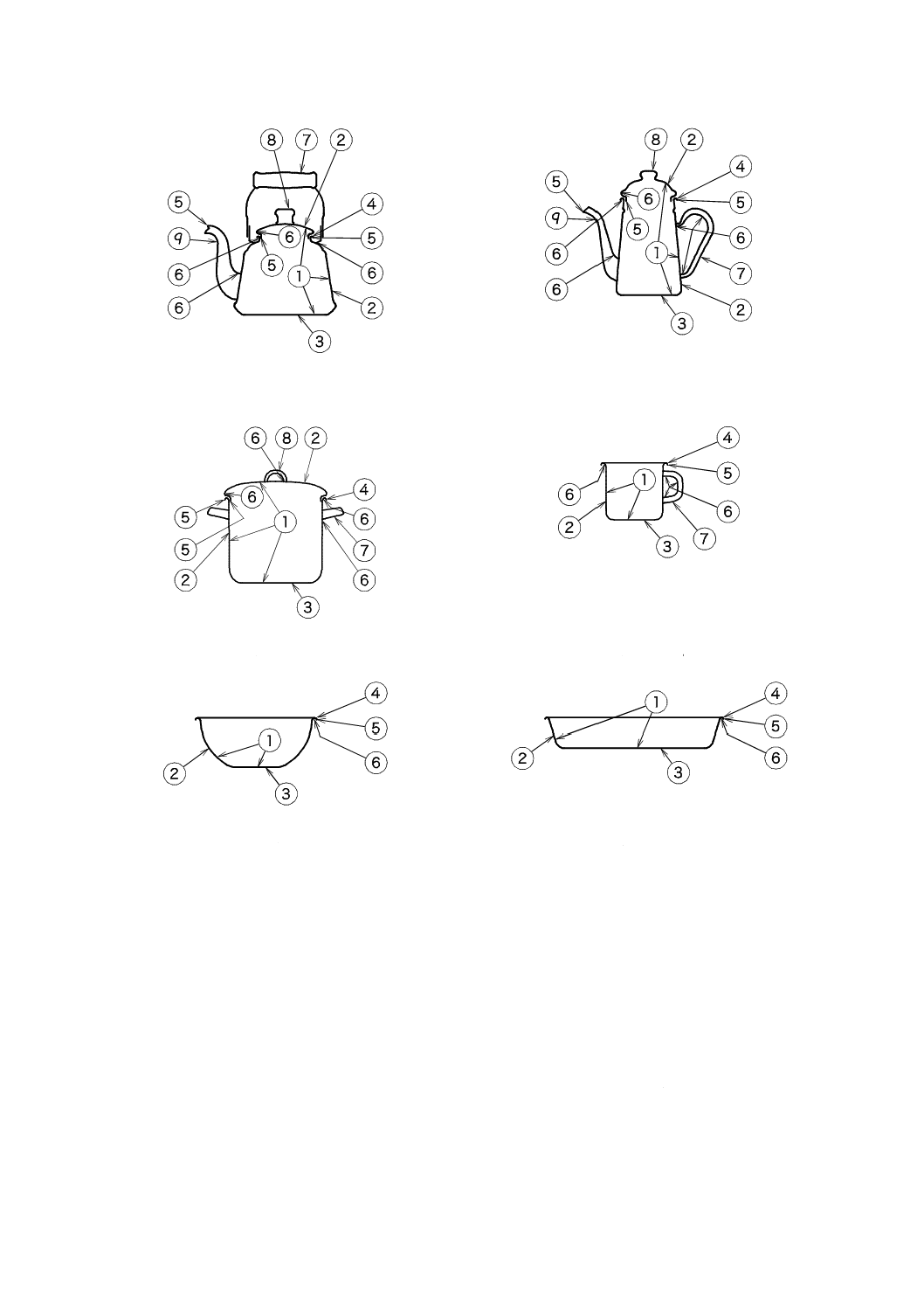

なお,寸法の許容差は,±5 %とし,寸法の測定位置は図2による。最小使用板厚の許容差はJIS G 3133

の9.2(厚さの許容差)による。

9

S 3012:2019

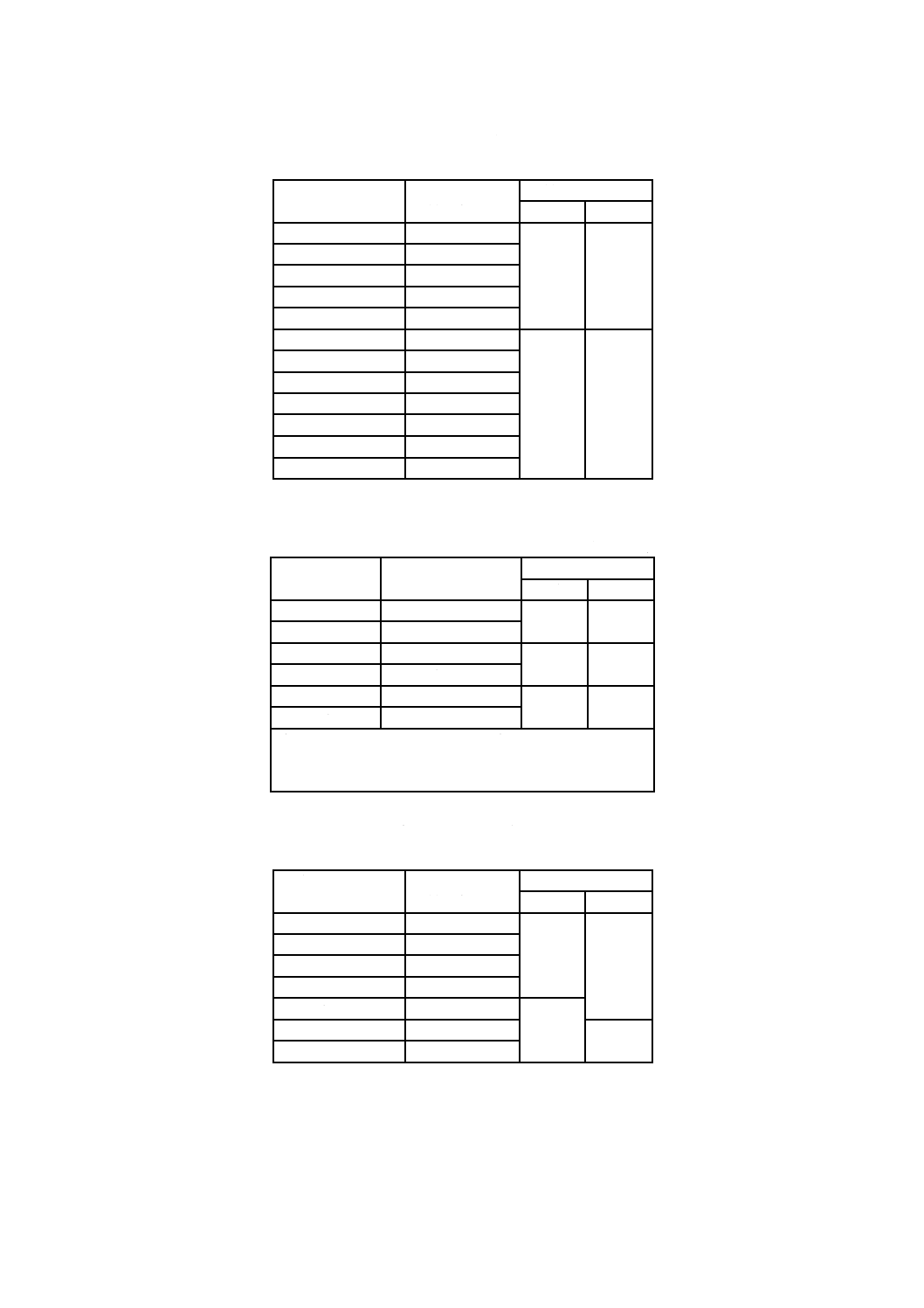

表6−鍋の寸法及び最小板厚

単位 mm

大きさの呼び

内径又は

最大内対辺

最小使用板厚

本体

蓋

12

120

0.6

0.5

13

130

14

140

15

150

16

160

17

170

0.8

0.7

18

180

19

190

20

200

22

220

24

240

26

260

表7−湯沸しの容量及び最小板厚

単位 mm

大きさの呼び

満水容量a)

(L)

最小使用板厚

本体

蓋

0.6

0.6以上 1.0未満

0.6

0.5

1

1.0以上 1.5未満

1.5

1.5以上 2.0未満

0.7

0.6

2

2.0以上 2.5未満

2.5

2.5以上 3.0未満

0.8

0.7

3

3.0以上 4.0未満

注a) 満水容量は,口頭部又は注ぎ口までの容量のうち,

いずれか少ないものをいい,実際に湯が沸かせる量

とは異なる。

表8−ポットの寸法及び最小板厚

単位 mm

大きさの呼び

内径又は

最大内対辺

最小使用板厚

本体

蓋

9

90

0.5

0.5

10

100

11

110

13

130

15

150

0.6

16

160

0.6

18

180

10

S 3012:2019

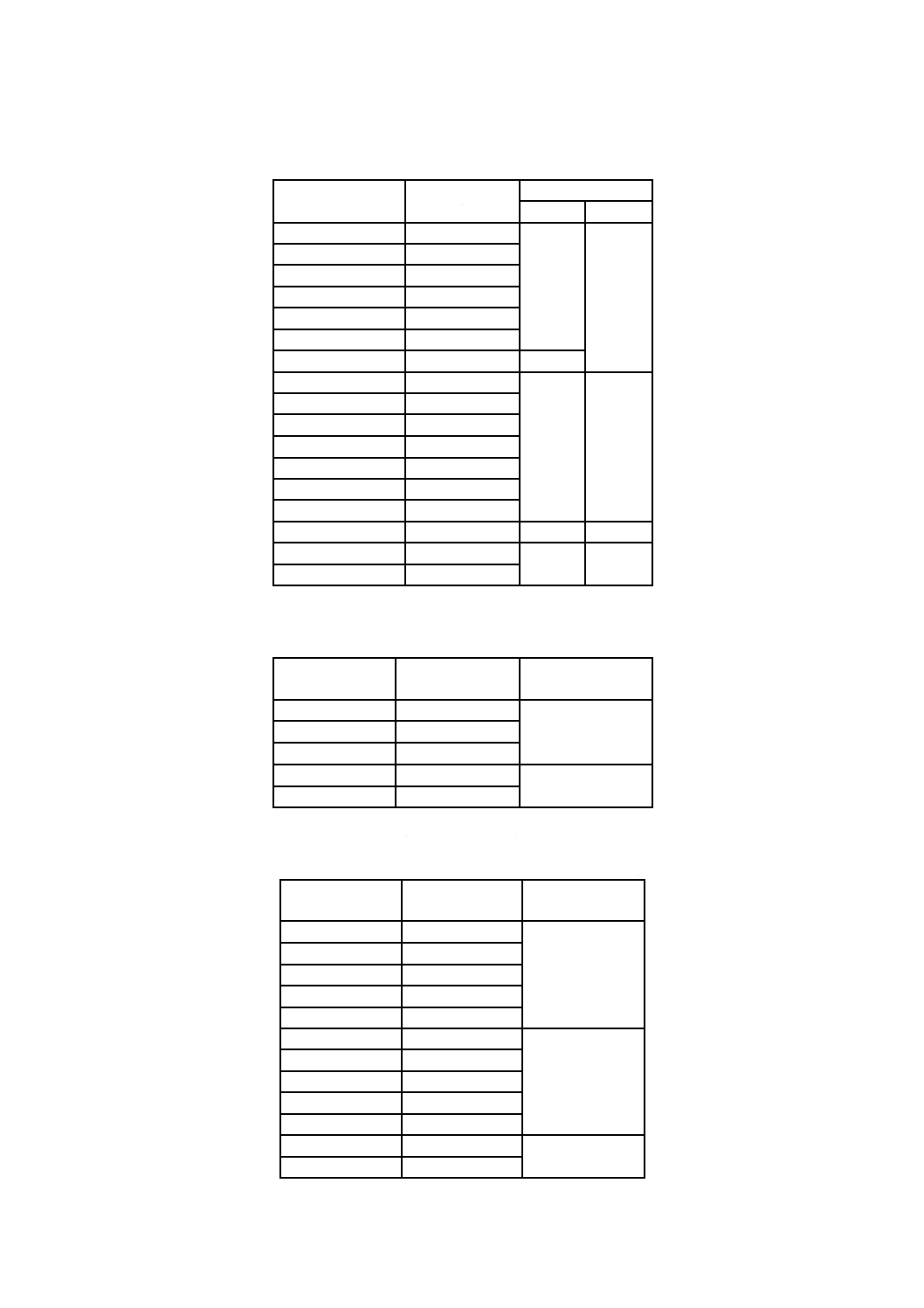

表9−容器の寸法及び最小板厚

単位 mm

大きさの呼び

内径又は

最大内対辺

最小使用板厚

本体

蓋

9

90

0.4

0.4

10

100

11

110

12

120

14

140

16

160

18

180

0.45

20

200

0.5

0.5

21

210

22

220

24

240

26

260

27

270

28

280

29

290

0.6

0.6

32

320

0.7

0.7

36

360

表10−コップの寸法及び最小板厚

単位 mm

大きさの呼び

内径又は

最大内対辺

最小使用板厚

6

60

0.4

7

70

8

80

9

90

0.5

10

100

表11−ボウルの寸法及び最小板厚

単位 mm

大きさの呼び

内径又は

最大内対辺

最小使用板厚

10

100

0.4

12

120

14

140

16

160

18

180

20

200

0.5

22

220

24

240

26

260

28

280

30

300

0.6

32

320

11

S 3012:2019

表12−バットの寸法及び最小板厚

単位 mm

大きさの呼び

縦

横

最小使用板厚

手札

125

155

0.5

キャビネ

160

205

21取

190

250

18取

220

280

15取

230

310

12取

240

320

10取

265

350

8取

280

400

0.6

6取

330

480

a) なべ,ポット,容器及びコップ

b) バット

図2−寸法の測定位置

8

材料及び加工方法

8.1

器物本体の材料

8.1.1

素地材料

器物本体の素地材料は,JIS G 3133若しくはJIS G 3141又はこれらと同等以上のものとする。

ここに,A:内径又は最大内対辺

12

S 3012:2019

8.1.2

ほうろううわぐすり

ほうろううわぐすりの主成分は,無機ガラス質とする。

8.1.3

加工方法

加工方法は,成形された素地の内面及び外面にほうろううわぐすりを焼き付けるものとする。

8.2

蓋の材料

蓋の材料は表13による。

なお,非加熱器具については規定しない。

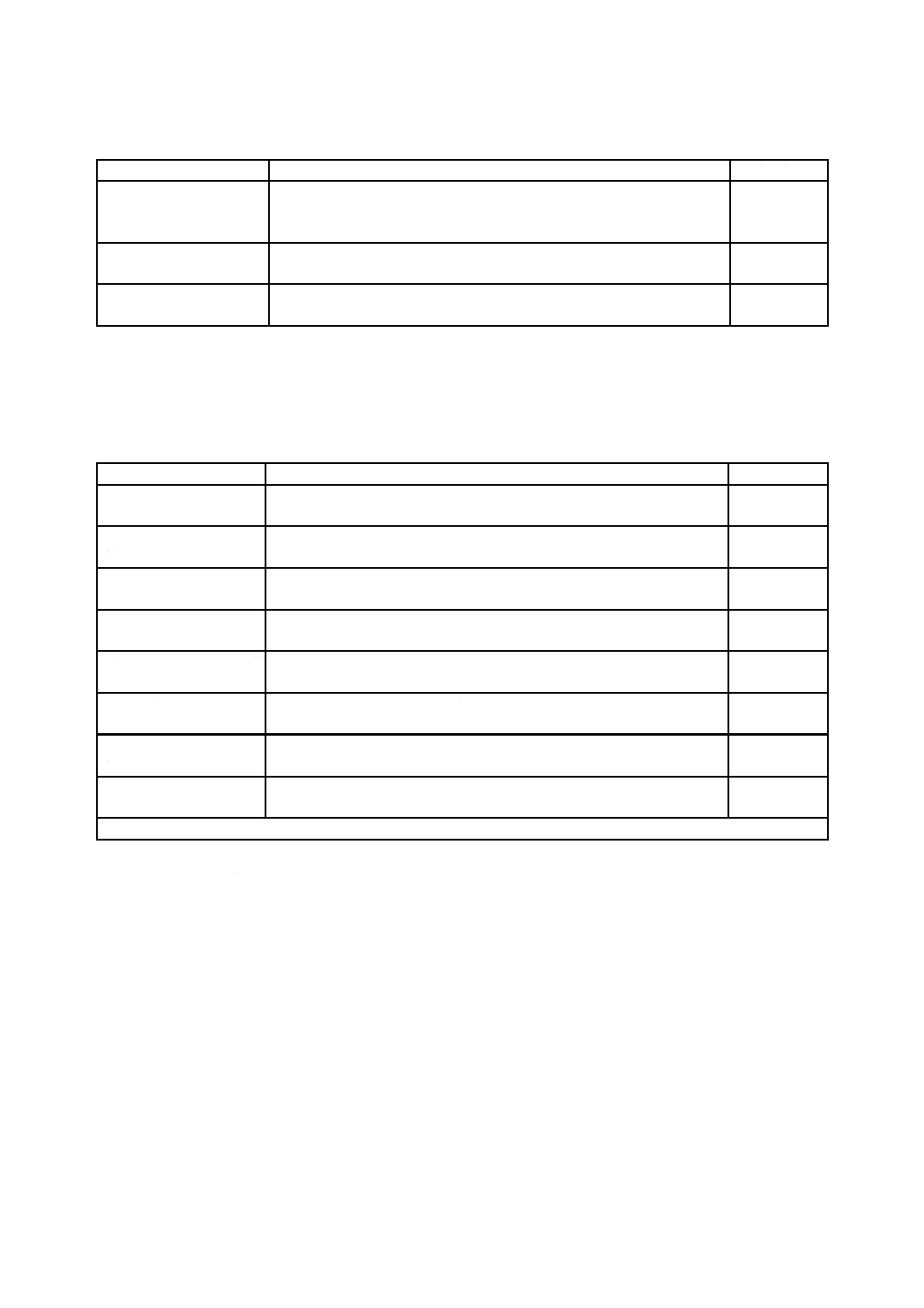

表13−蓋の材料

区分

材料

品質

加熱器具

ほうろうの場合

8.1.1の器物本体の素地材料による。

ガラスの場合

耐熱ガラス,又は金属製リングで補強している強化ガラスとする。

金属の場合

JIS G 4304若しくはJIS G 4305に規定するステンレス鋼板,JIS H

4000,JIS H 5202若しくはJIS H 5302に規定するアルミニウム又はこ

れらと同等以上の機械的性質をもつ金属。

8.3

附属部品の材料

附属部品の材料は,表14による

表14−附属部品の材料

部品

材料

品質

取っ手及びつ

まみ

ほうろうの場合

8.1.1の器物本体の素地材料による。

木の場合

耐熱衝撃性をもつ木とする。

プラスチックの場合

耐熱性,耐燃焼性,及び耐熱衝撃性があり,熱を加えたとき臭気のない

プラスチックとする。

金属の場合

JIS G 4304若しくはJIS G 4305に規定するステンレス鋼板,JIS H 4000,

JIS H 5202若しくはJIS H 5302に規定するアルミニウム又はこれらと

同等以上の機械的性質をもつ金属。

9

試験方法

9.1

装置及び器具

装置及び器具は,特に規定のない限り,次による。

a) はかり ひょう量範囲が200 gのもので,0.2 mgまで測定可能なはかり。

b) 温度計 JIS B 7414に規定する温度計。

c) 恒温器 20 ℃〜150 ℃の範囲内で設定温度を±1 ℃に保持できる自動温度調節器付電気恒温器。

d) 乾燥器 130 ℃±5 ℃に保持できる乾燥器。

e) 加熱炉 500 ℃±5 ℃に保持できる加熱炉。

f)

ガラス器具 特に規定のない限り,JIS R 3503に規定するガラス器具。

9.2

試料

試料は,特に規定のない限り,器物とする。ただし,器物本体又は部品で試験できないものは,同一材

料を用い,同一条件によってほうろう加工された一辺が105 mm±5 mmの正方形の平板又は直径105 mm

±2 mmの円形の平板とし,試験体の質量は200 g以下とする。

13

S 3012:2019

9.3

目視試験

目視試験は,自然光,JIS C 7617-2の附属書JC(形式及び種別),又はJIS C 7618-2の附属書JC(形式

及び種別)に規定する光源色D(昼光色)の照明下で,試験体から25 cm離して外観状態を目視によって

調べる。

9.4

落球試験

落球試験は,JIS R 4301の5.16(落球試験)による。ただし,落下の高さは,使用板厚が0.6 mm以上の

器物では100 cm,使用板厚が0.6 mm未満の器物では70 cmとし,評価は,衝撃面及びその裏面とする。

9.5

ピストル形衝撃試験

ピストル形衝撃試験は,JIS R 4301の5.18(ピストル形衝撃試験)による。ただし,衝撃荷重は,20 N

とし,衝撃面を評価する。

9.6

摩耗試験

摩耗試験は,JIS R 4301の5.19(摩耗試験)による。

9.7

室温くえん酸試験

室温くえん酸試験は,JIS R 4301の5.3(室温くえん酸試験)による。

9.8

インキ試験

インキ試験は,JIS R 4301の5.2(インキ試験)による。

9.9

加熱急冷試験

加熱器具の加熱急冷試験は,JIS R 4301の5.13[加熱急冷試験(1)]による。ただし,試験に使用する

電熱板は,200 ℃±5 ℃を保持できる電気式ホットプレート又は電気こんろを使用し,試験温度は200 ℃

とする。

9.10 耐熱水性試験

耐熱水性試験は,JIS R 4301の5.6(熱水性試験)による。

9.11 耐食性試験

9.11.1 鍋の耐食性試験

鍋の耐食性試験は,JIS R 4301の5.7(沸騰くえん酸試験)による。

9.11.2 湯沸し及びポットの耐食性試験

湯沸し及びポットの耐食性試験は,JIS R 4301の5.8(沸騰水及び水蒸気試験)による。

9.12 取っ手の取付強度試験

取っ手の取付強度試験は,鍋についてはJIS S 2010の8.3.9.1(鍋類及びいため容器類の取っ手の強度),

並びに湯沸し及びポットについてはJIS S 2010の8.3.9.2(湯沸し類の取っ手の強度)による。ただし,ほ

うろう面の損傷は評価の対象としない。

9.13 取っ手の繰返し強度試験

取っ手の繰返し強度試験は,鍋についてはJIS S 2010の8.3.10.1(鍋類及びいため容器類の取っ手の繰返

し強度),並びに湯沸し及びポットについてはJIS S 2010の8.3.10.2(湯沸し類の取っ手の繰返し強度)に

よる。ただし,ほうろう面の損傷は評価の対象としない。

9.14 注ぎ口強度試験

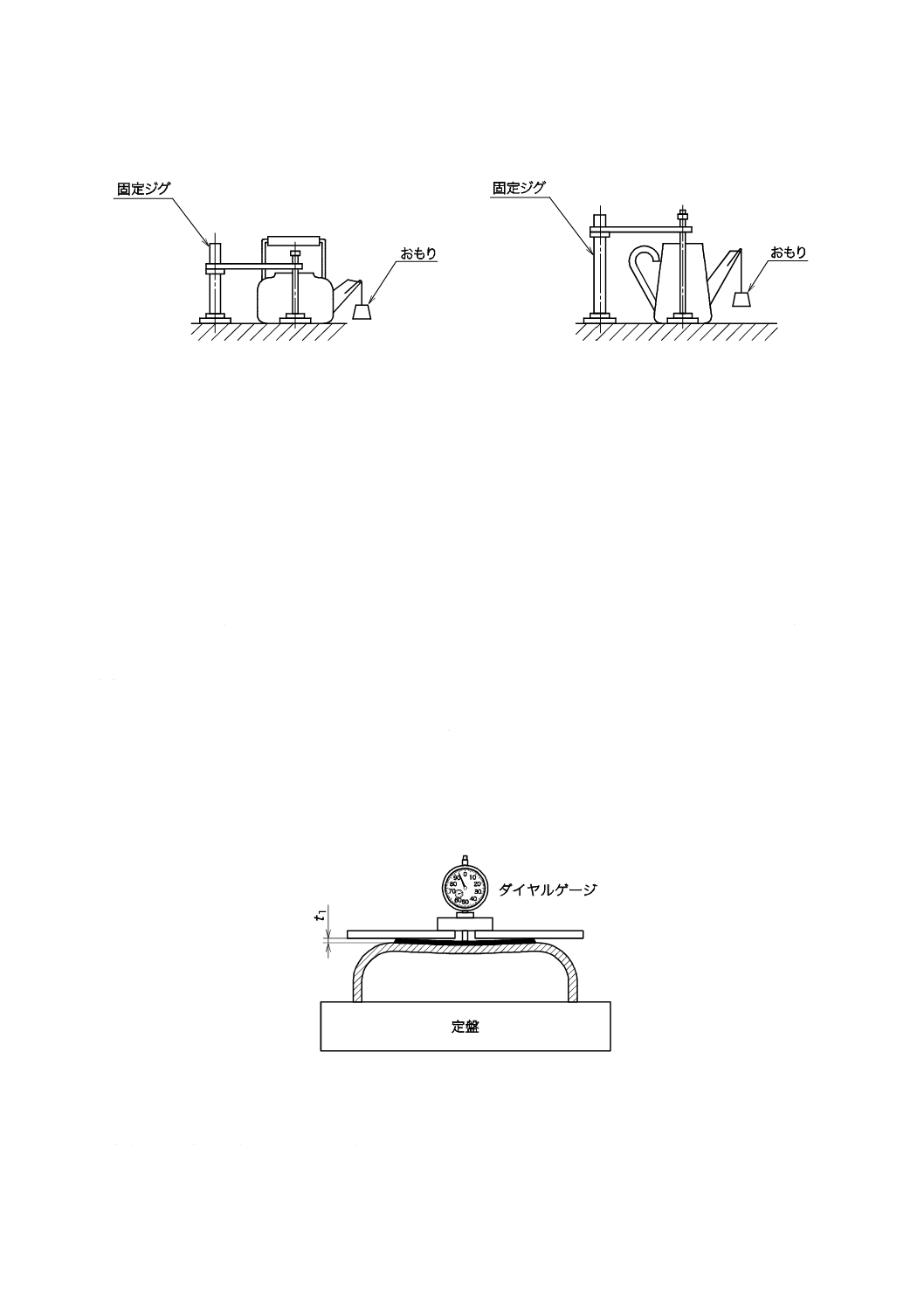

注ぎ口強度試験は,次による。

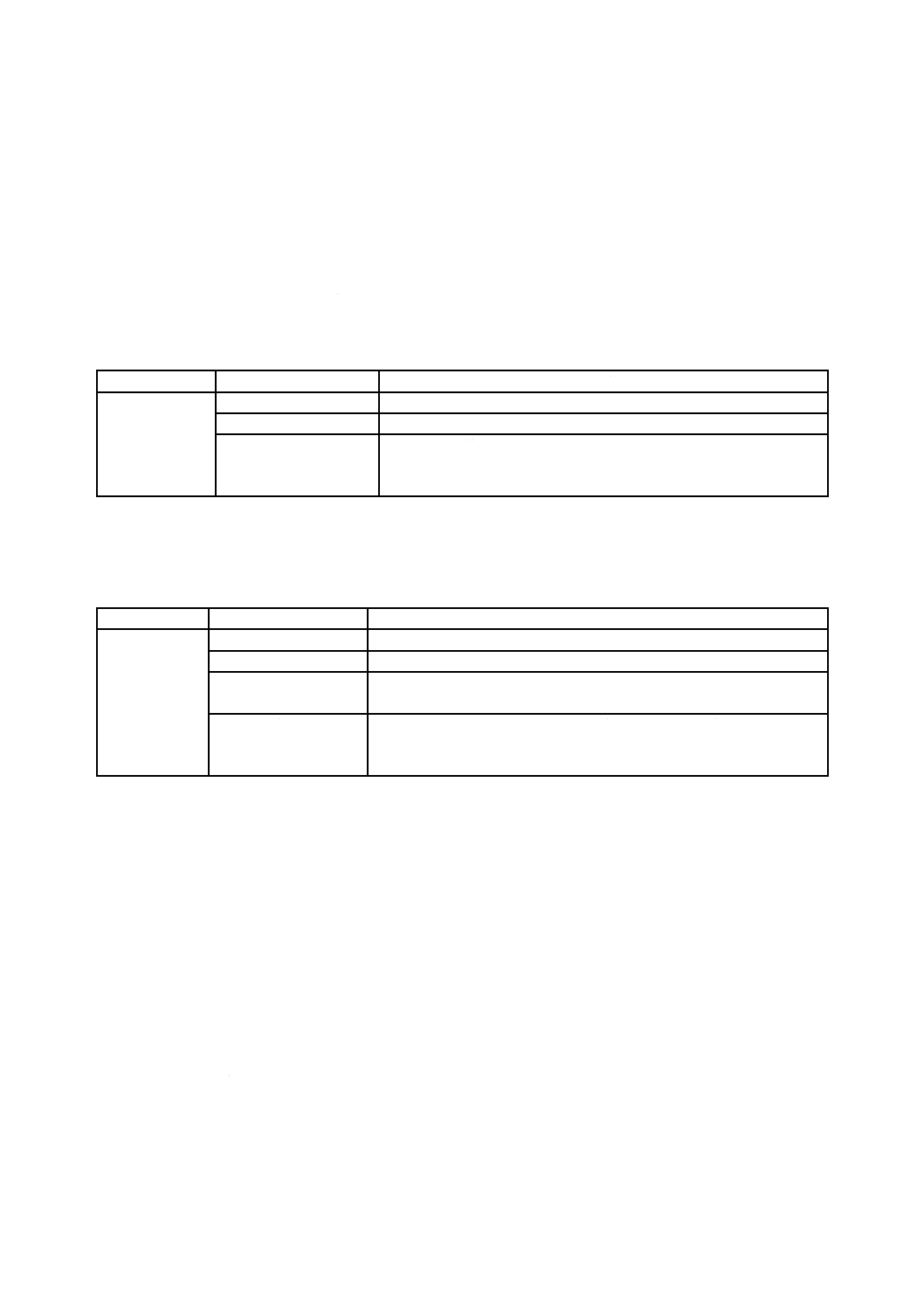

a) 本体底面を固定し,注ぎ口の先端に満水容量の3倍の水の質量に相当するおもりを図3のa) 又は図3

のb) のように垂直下方に1時間かける。

b) 1時間かけた後におもりを除去し,本体と注ぎ口との接合部の破壊,脱落,折損及び水漏れの有無を

14

S 3012:2019

目視及び液体を注ぐ操作によって調べる。ただし,ほうろう面の損傷は評価の対象としない。

a) 湯沸し

b) ポット

図3−注ぎ口強度試験

9.15 笛吹きの音量試験

笛吹きの音量試験は,JIS S 2010の8.3.14(笛吹きケトルの音量試験)による。

9.16 笛吹き笛蓋の耐久性試験

笛吹き笛蓋の耐久性試験は,JIS S 2010の8.3.15(笛吹きケトルの笛蓋の耐久性試験)による。

9.17 安定性試験

安定性試験は,次による。

a) 本体の縁まで水を満たす。

b) 蓋を付けた状態で取っ手(二つ以上の取っ手を備えているものは大きなほうの取っ手)又は注ぎ口の

方向を15度傾斜させたとき,転倒するかどうかを調べる。

9.18 IH対応器具の底の平面性

9.18.1 冷めた状態での底の平面性

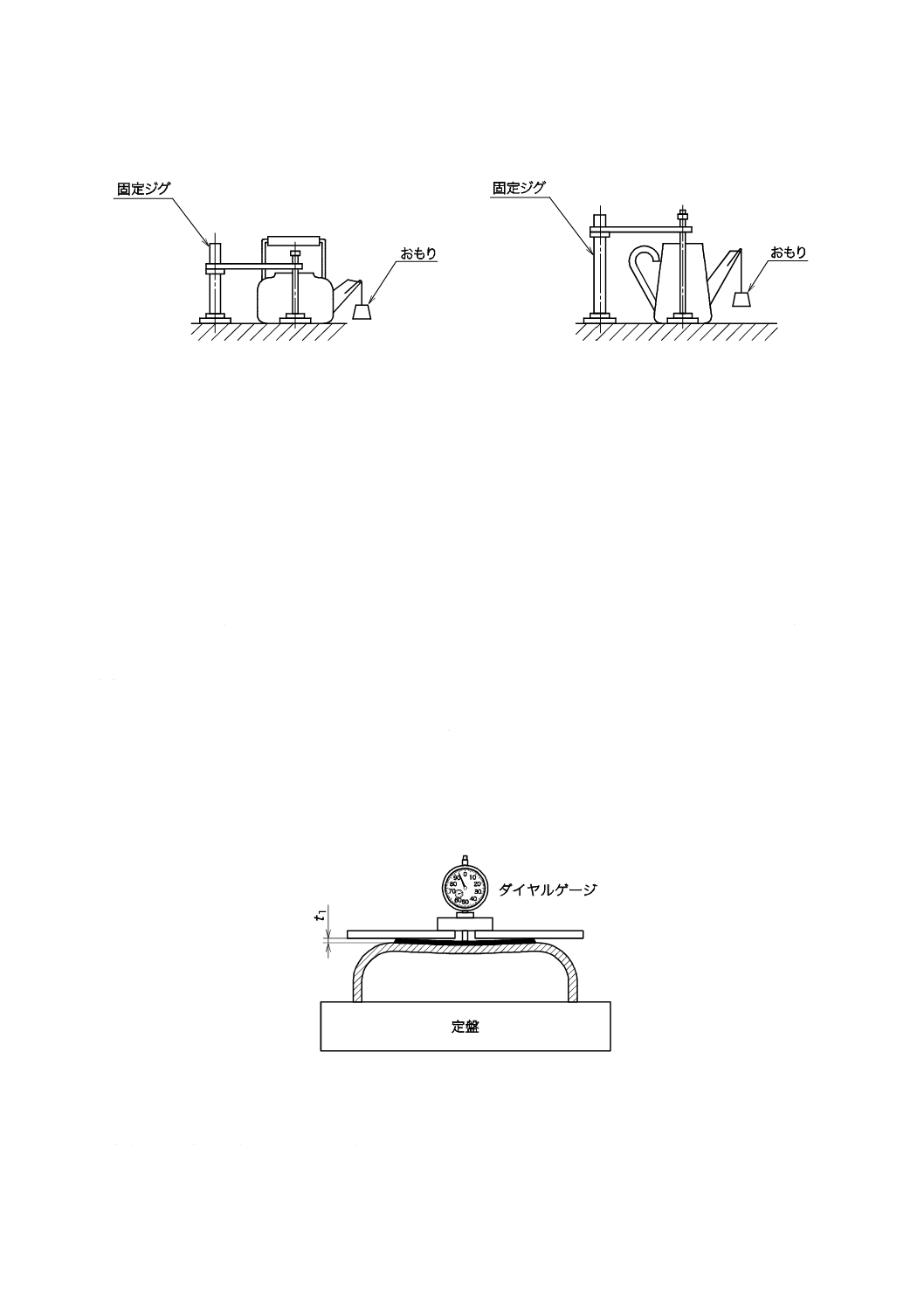

冷めた状態での底の平面性の試験は,23 ℃±3 ℃の室温で行い,内側への反り(t1)については,定盤

の上でダイヤルゲージのゼロ点調整を行った後,図4のように器具の底面にダイヤルゲージを載せ,中央

部の直径10 mmの円内の反りを測定する。測定は2回行うこととし,1回目の測定後.測定器を約90度

回転して2回目の測定を行い,大きい方の値を内側への反りとする。

図4−冷めた状態での内側への反りの測定方法

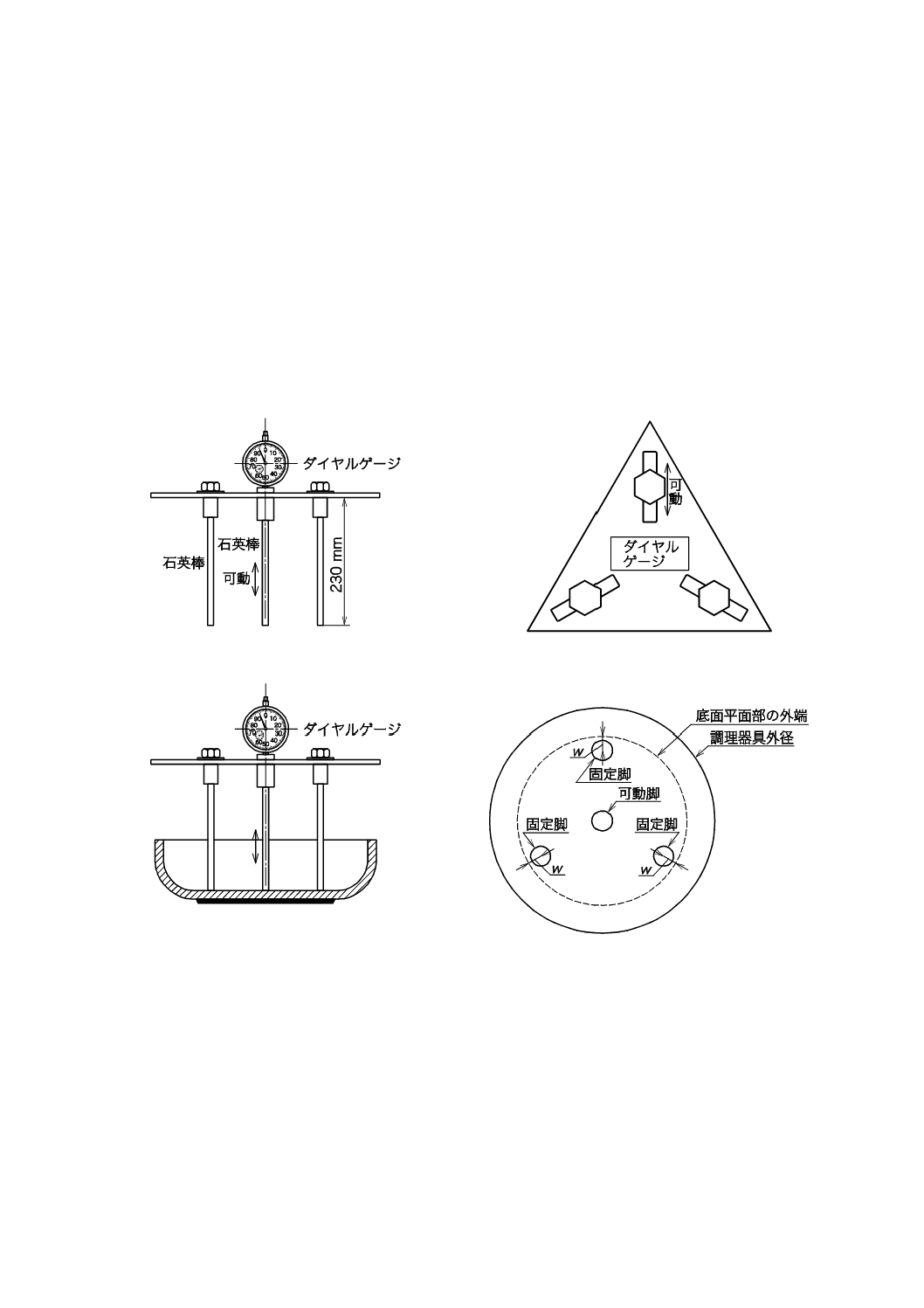

9.18.2 加熱した状態での鍋底の平面性

加熱した状態での鍋底の平面性の試験は,次による。

15

S 3012:2019

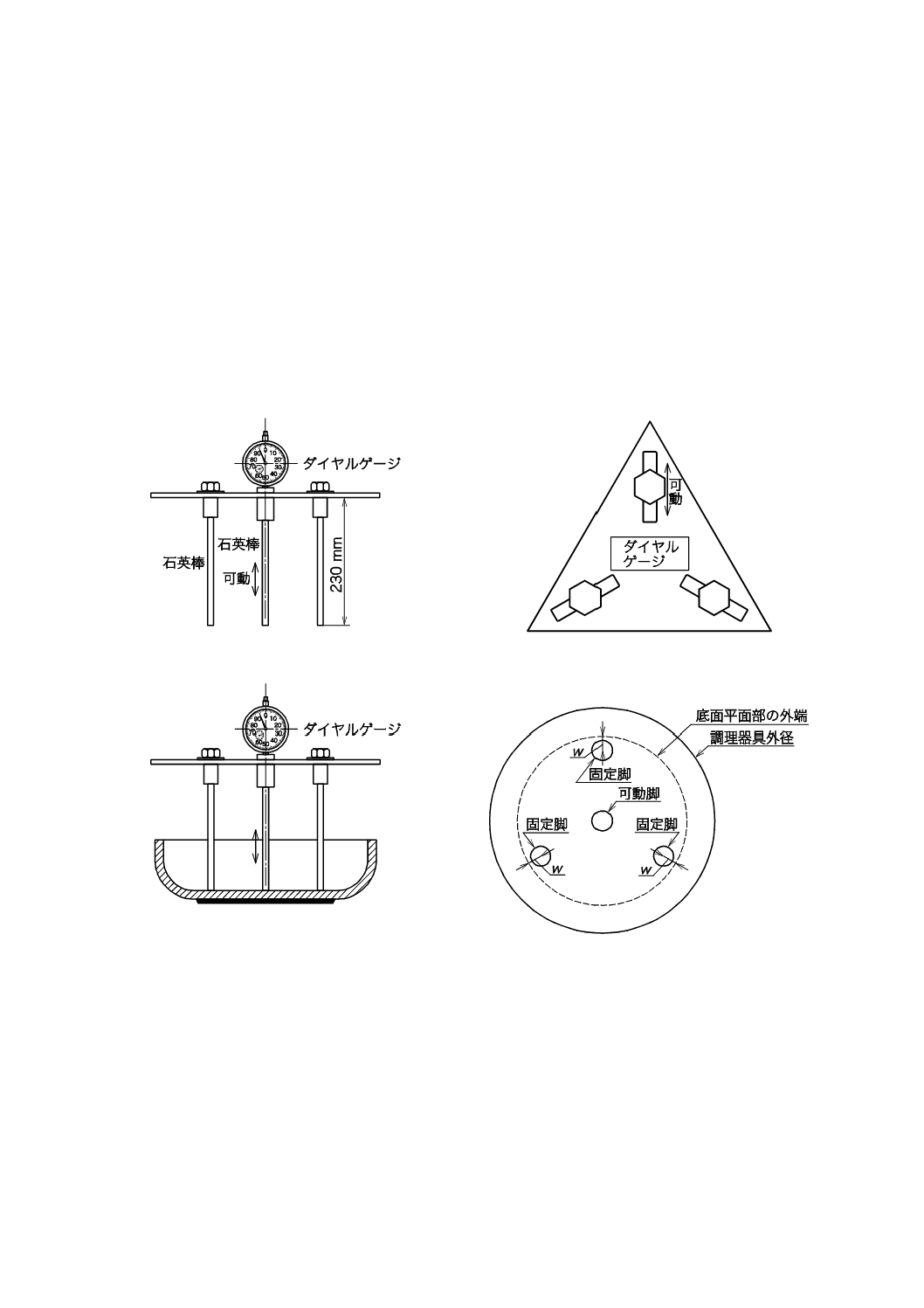

a) 図5に示すような変位量測定器の外側にある3本の足を,図6のようにそれぞれ器具内側底面の平面

部の外端から内側へ5 mm以内に設置する。

b) 器具の底面から30 mmの高さまで油(シリコーンオイル)を入れて,変位量測定器のダイヤルゲージ

のゼロ点調整を行う。

c) 附属書Aで規定するIHクッキングヒータ標準検査器を用いて,油を220 ℃に達するまで加熱した後,

放置し200 ℃±5 ℃になったときに,器具の中央部の直径10 mmの円内の変位量(t2)を測定する。

なお,温度の変位状況については器具の底の,内面中央部付近のポイントを温度計によって測定し

て確認するものとする。

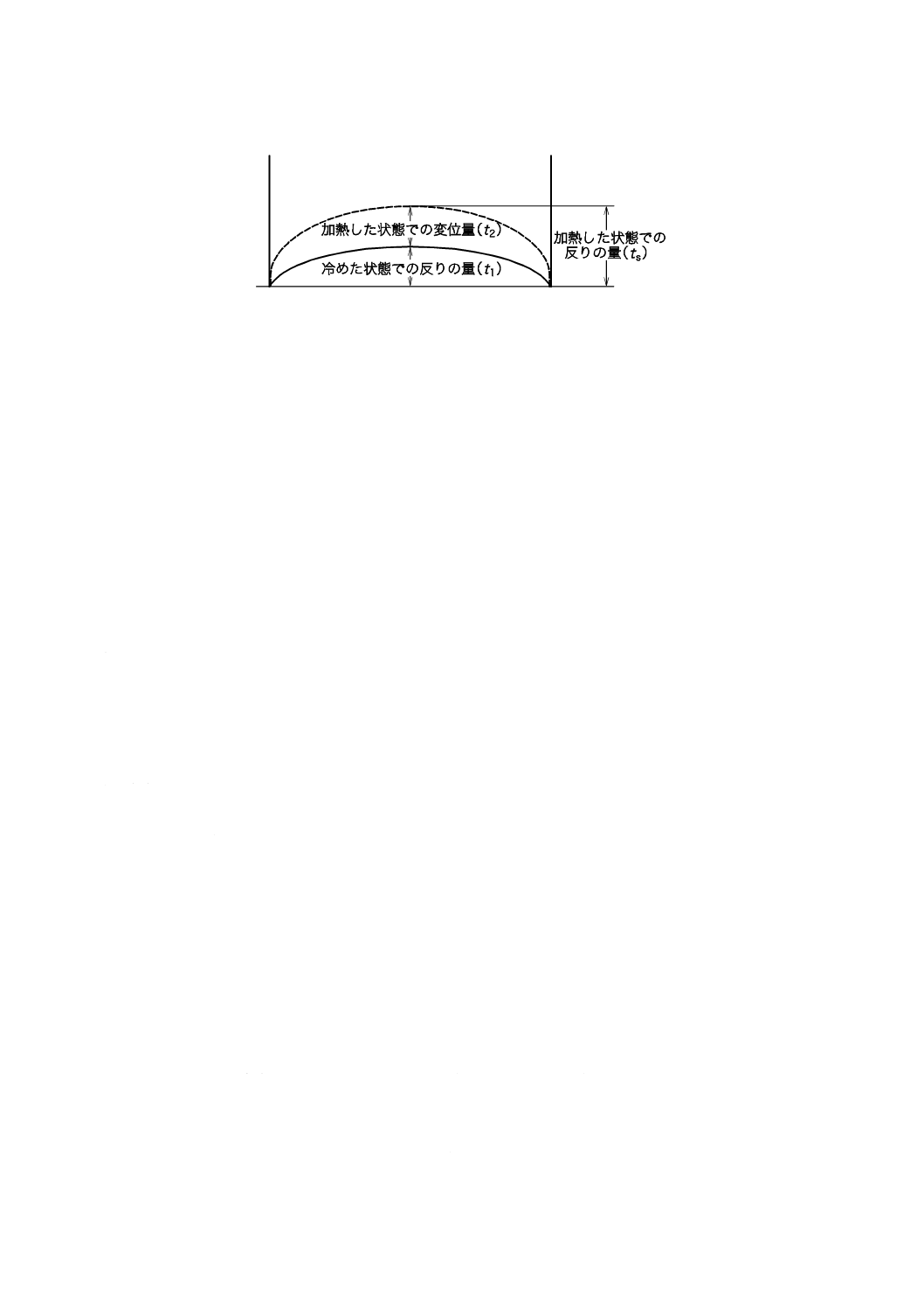

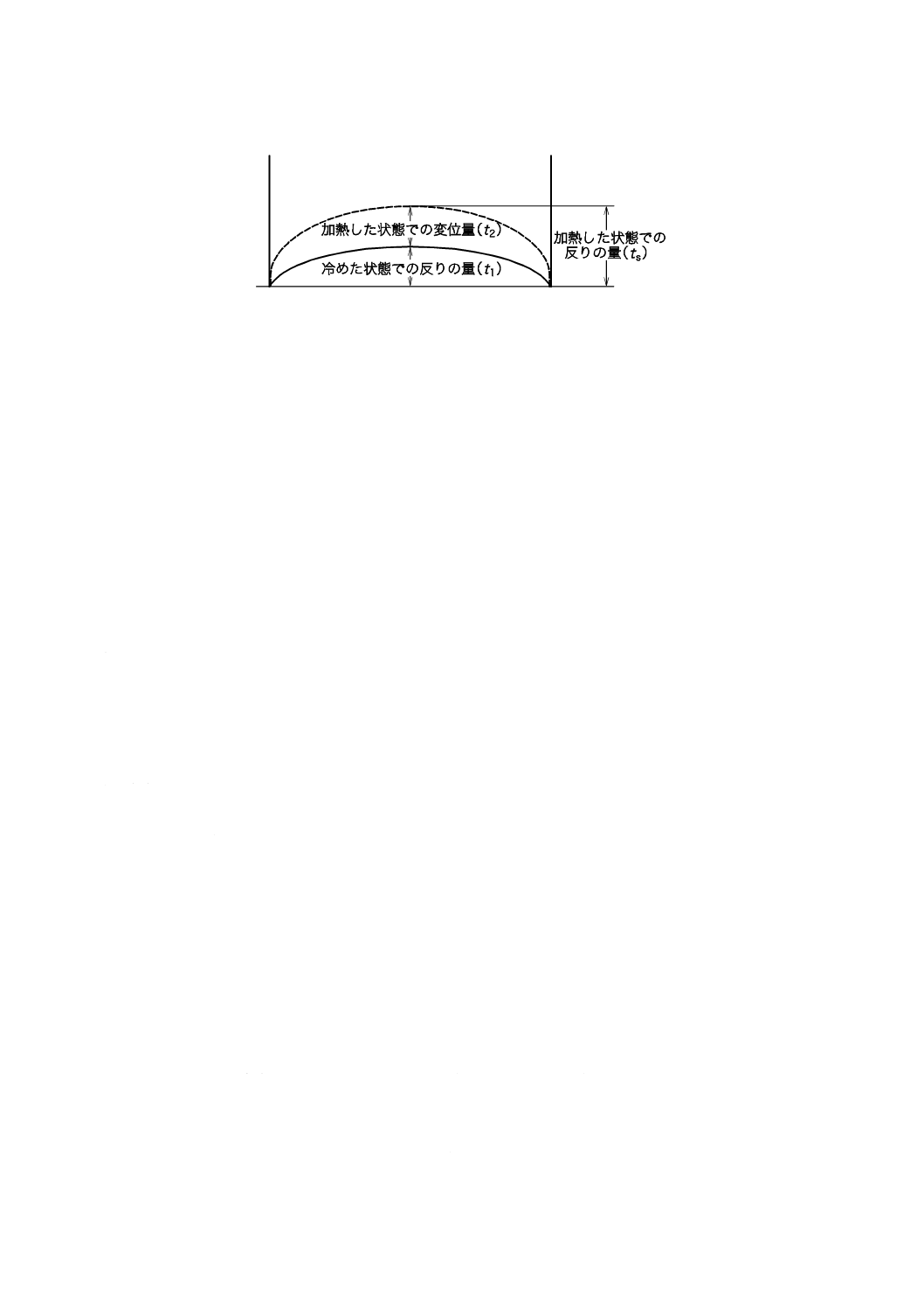

d) 変位量(t2)と冷めた状態での反りの量(t1)とを合計して,加熱した状態での反りの量(ts)とする

(図7参照)。

a) 正面図

b)上面図

図5−変位量測定器

a) 正面図

b) 上面図

図6−加熱した状態での内側への反りの測定方法

w=5 mm以内

16

S 3012:2019

注記 加熱した状態での変位が外側に出る場合もある。

図7−反りの状態の模式図

9.18.3 加熱した状態での湯沸し底の平面性

加熱した状態での湯沸し底の平面性の試験は,9.18.2の手順で,シリコーンオイルの代わりに,水を入

れ,100 ℃±5 ℃に達するまで加熱するものとする。

9.19 IH対応器具の耐熱衝撃性試験

IH対応器具の耐熱衝撃性試験は,次による。

a) 空の試験体を附属書Aに規定するIHクッキングヒータ標準検査器を用いて,鍋にあっては150 ℃±

5 ℃に,湯沸しにあっては100 ℃±5 ℃に加熱した後,15 ℃〜20 ℃の水を満水になるように一気に

注ぎ入れて急冷する。

なお,温度の変位状況については試験体の底の内面で,最も高くなるポイントを熱電対によって測

定して確認する。

b) この熱衝撃を10回繰り返す。

9.20 IH対応器具の底面の耐熱性試験

IH対応器具の底面の耐熱性試験は,次による。

a) プラスチック製又は木製の取っ手を取り外した試験体の底面を上にして,その上面に厚さ1 mm〜3

mmで20 mm角以上のソーダ石灰ガラス製ガラス板を載せる。

b) あらかじめ500 ℃±5 ℃に余熱した加熱炉に試験体を入れ,500 ℃±5 ℃で30分間保持後取り出す。

c) 常温まで放冷後,ガラス板を底面から取り外すときの状況を観察する。

9.21 取っ手及びつまみの温度上昇試験

取っ手及びつまみの温度上昇試験は,JIS S 2010の8.3.11(取っ手及びつまみの温度上昇試験)よる。た

だし,鍋は鍋類の試験条件,湯沸し及びポットは湯沸し類の試験条件とし,IHクッキングヒータの試験は

除外する。

9.22 取っ手及びつまみの耐熱性試験

取っ手及びつまみの耐熱性試験は,JIS S 2010の8.3.19.2(取っ手及びつまみの耐熱性)による。

9.23 取っ手及びつまみの臭気試験

取っ手及びつまみの臭気試験は,JIS S 2010の8.3.19.1(つまみの臭気性)による。

9.24 取っ手の耐燃焼性試験

取っ手の耐燃焼性試験は,JIS S 2010の8.3.19.3(取っ手の耐燃焼性)による。

9.25 取っ手及びつまみの耐熱衝撃試験

取っ手及びつまみの耐熱衝撃試験は,製品の種類に応じて表15に示す条件に従って加熱し,規定加熱時

間後直ちに,取っ手の付いた本体及びつまみを水道水流水中に約1分間浸せきする。このサイクルを10

17

S 3012:2019

回繰り返した後,目視によってプラスチック製及び木製の取っ手及びつまみの欠け及びひび割れの有無を

調べる。

なお,加熱に用いるこんろは,表16のようなものを一般的とする。

表15−加熱条件

品名

内容物及び容量

加熱条件

加熱器具

鍋

水

満水容量の70 %

沸騰後静かに沸騰が続く

ように5分間保持

ガスこんろ

適正火力a)

湯沸し・ポ

ット

水

水位線の容量又は

満水容量の70 %

沸騰後そのままの状態を

1分間保持

ガスこんろ

適正火力a)

注a) 炎の先端が製品の底面からはみ出さない最大の火力をいう。

表16−加熱に用いるこんろ

バーナ

カロリー数

kcal

バーナ径

mm

ごとくの高さ

mm

標準バーナ

2 150〜2 800

62〜72

38〜45

9.26 ガラス製蓋の耐熱衝撃試験

ガラス製蓋の耐熱衝撃試験は,JIS S 2010の8.3.16(ガラス製蓋の耐熱衝撃性試験)による。

9.27 強化ガラス製蓋の耐衝撃試験

強化ガラス製蓋の耐衝撃試験は,JIS S 2010の8.3.17(強化ガラス製蓋の耐衝撃性試験)による。

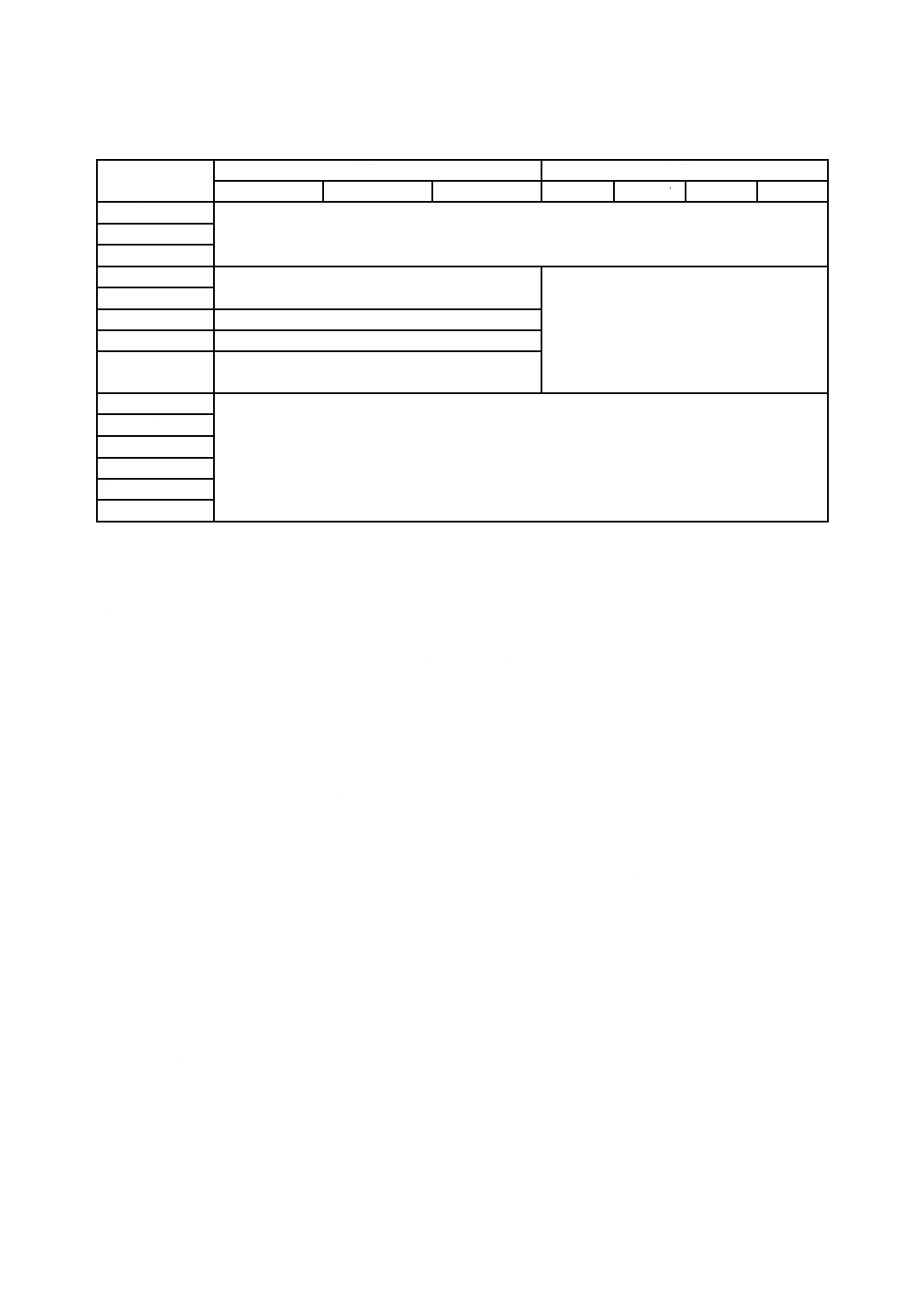

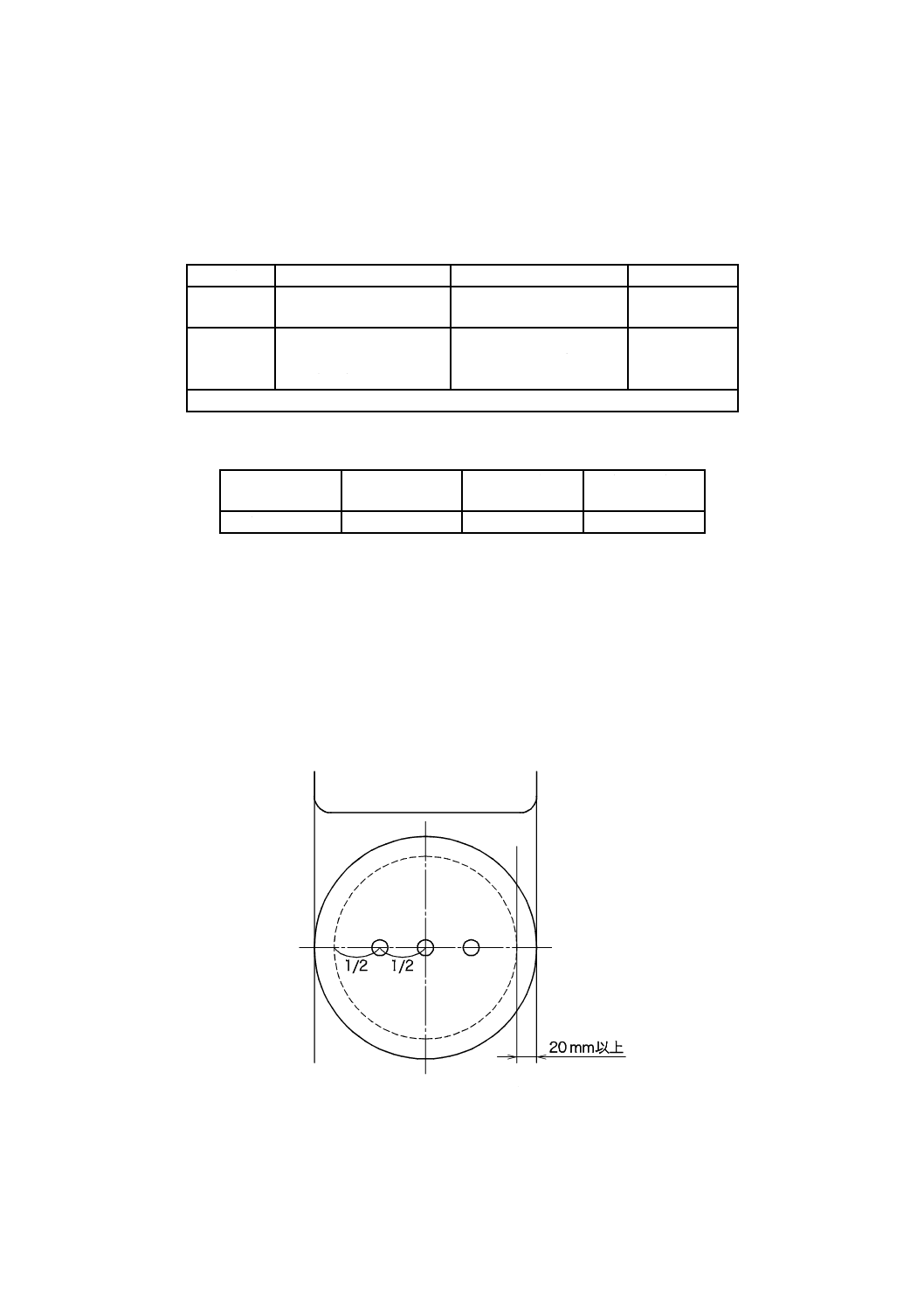

9.28 ほうろう層厚さ試験

ほうろう層厚さ試験は,JIS R 4301の5.20(膜厚測定)による。測定位置は,内底面の3か所とし,平

均した値を試験値とする。ただし,内面コーナー部から20 mm以上離れた箇所とする。測定位置の例を,

図8に示す。

図8−測定位置の例

10 検査方法

器物は,箇条6及び箇条7について検査を行う。その場合,検査は全数検査又は合理的な抜取検査によ

18

S 3012:2019

って行う。

11 表示

器物には,次の表示をしなければならない。

a) 器物本体の表示

1) 製造業者名又はその略号

b) 器物本体,下げ札,包装などの表示

1) 家庭用品品質表示法による表示

2) 製造年月又はその略号

3) 安全に関する取扱い上の注意事項 製品には,警告表示(製品に応じた安全に関する取扱上の注意

事項)を添付する。

注記 家庭用品品質表示法による表示事項は,次のとおりである。

a) 鍋の場合

1) 表面加工の種類

2) 材料の種類及び底の厚さ

3) 寸法

4) 満水容量

5) 取扱い上の注意

6) 表示した者の氏名又は名称及び住所又は電話番号

b) 湯沸しの場合

1) 表面加工の種類

2) 材料の種類及び底の厚さ

3) 満水容量

4) 取扱い上の注意

5) 表示した者の氏名又は名称及び住所又は電話番号

19

S 3012:2019

附属書A

(規定)

IHクッキングヒータ標準検査器

A.1 仕様

A.1.1 使用環境

使用環境は,次による。

a) 使用環境:10 ℃〜30 ℃

b) 電源電圧:200 V±1 %,50 Hz±1 %

A.1.2 性能

性能は,次による。

a) 入力電力 標準鍋(φ240 mm,材質:鉄,底の厚さ:1.0 mm,表面加工:ほうろう,満水容量:2.5 L

を用いたとき,3 000 W±5 %とする。

参考文献 ISO 2178,Non-magnetic coatings on magnetic substrates−Measurement of coating thickness−

Magnetic method

ISO 4528,Vitreous and porcelain enamel finishes−Guide to selection of test methods for vitreous and

porcelain enamelled areas of articles