S 2120:2019

(1)

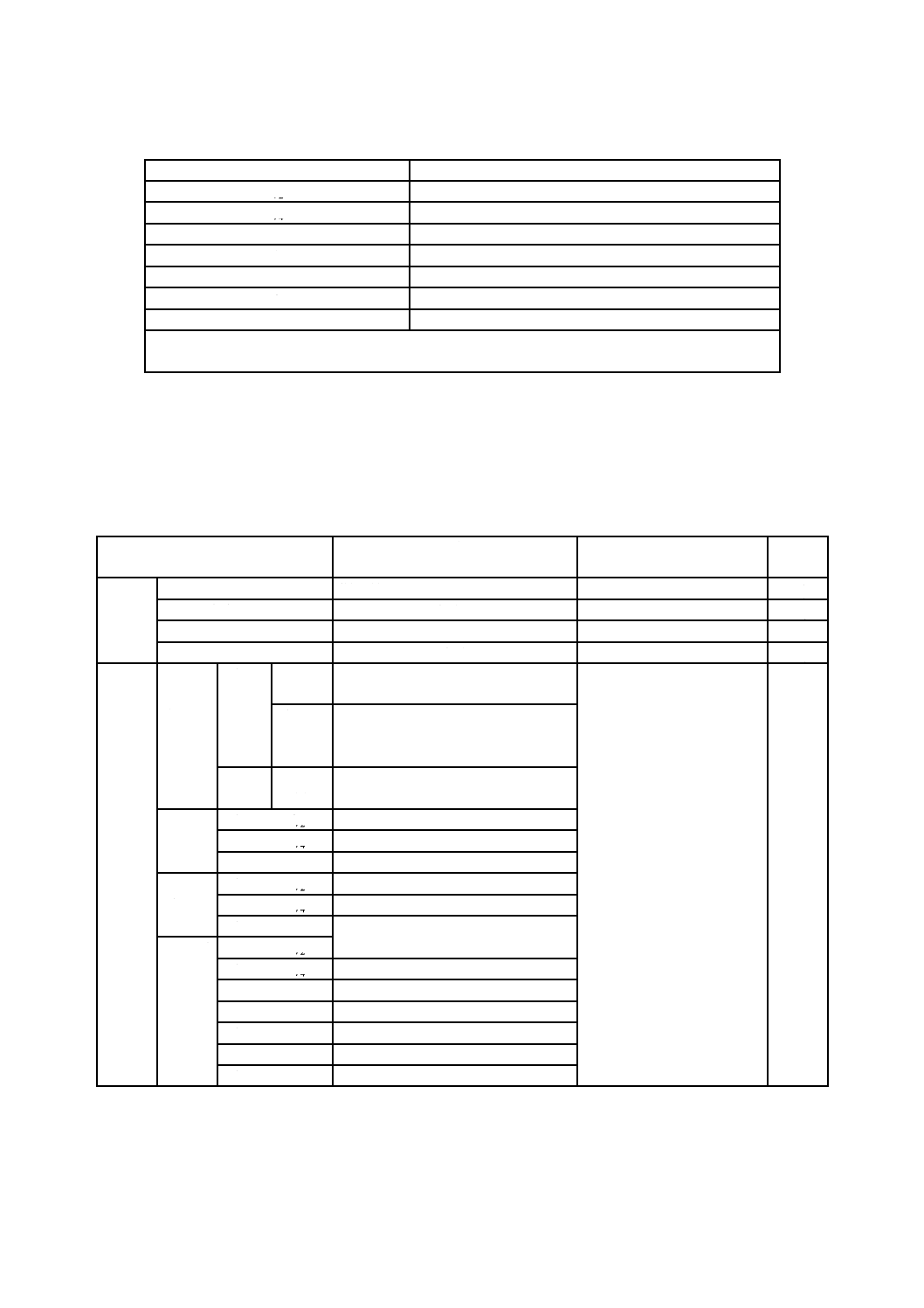

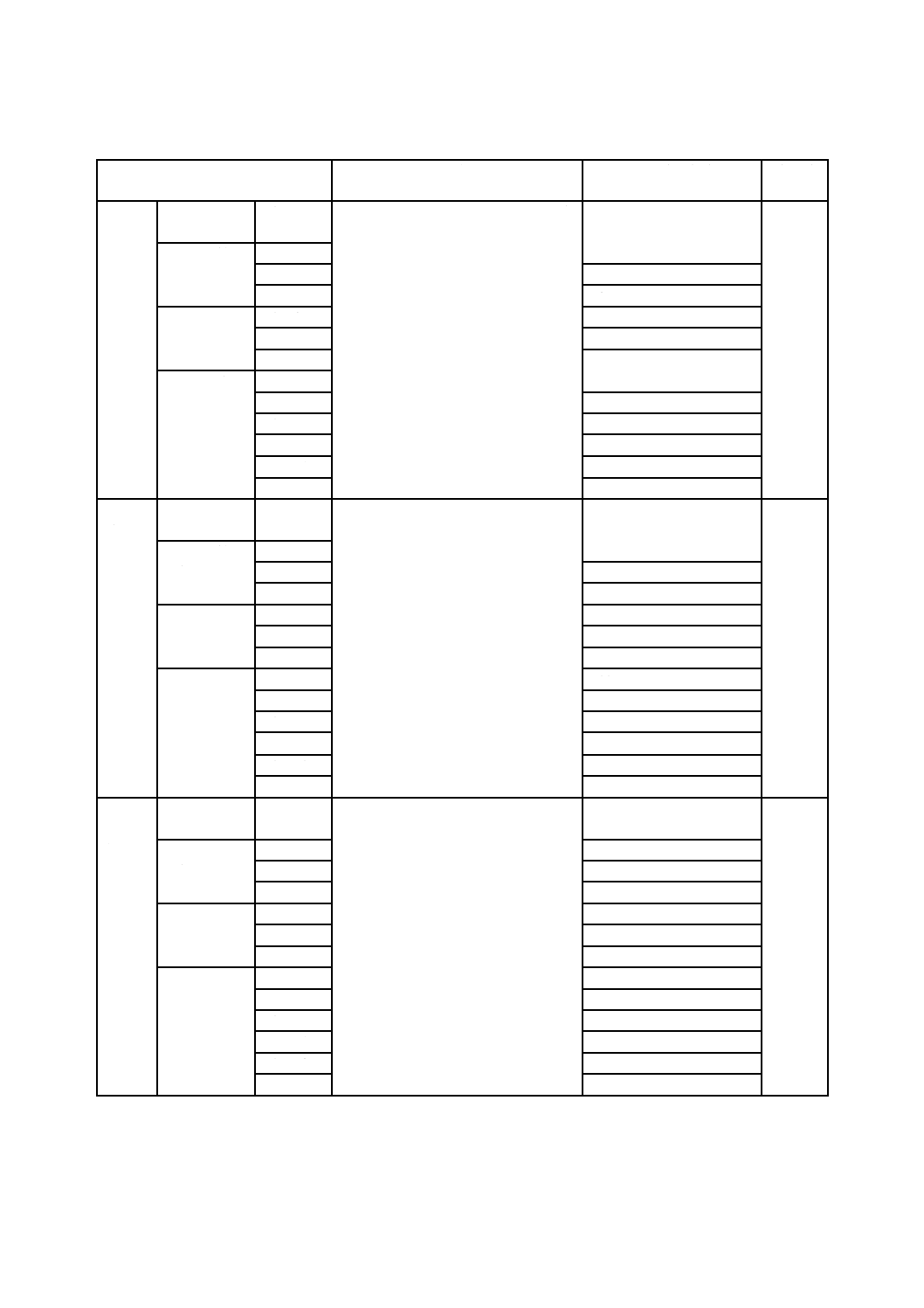

目 次

ページ

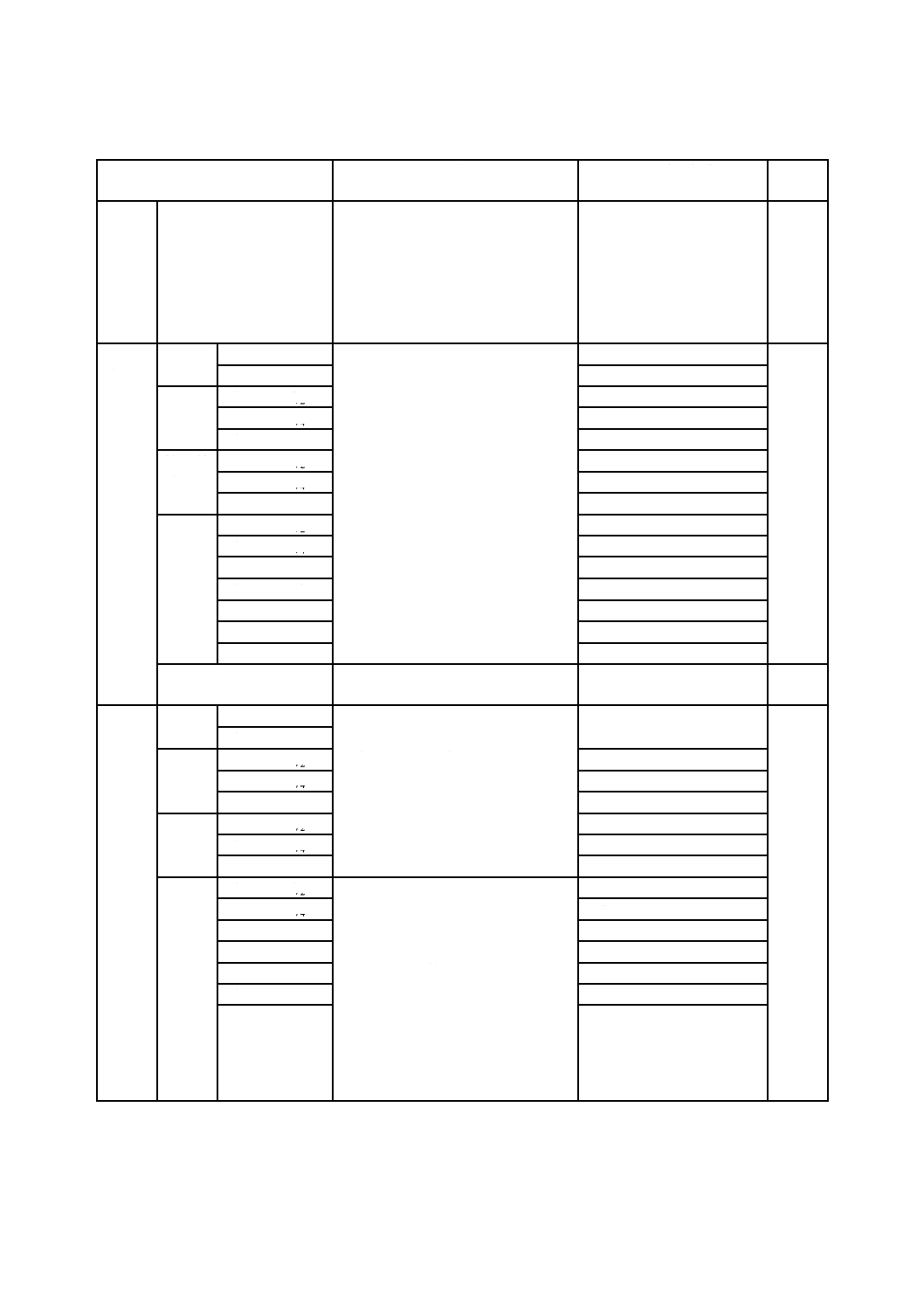

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 性能······························································································································ 19

5.1 ガス栓の性能 ··············································································································· 19

5.2 部品性能 ····················································································································· 24

6 構造······························································································································ 25

6.1 一般構造 ····················································································································· 25

6.2 ガス栓本体及び栓 ········································································································· 25

6.3 接続部 ························································································································ 26

7 形状及び寸法 ·················································································································· 26

7.1 ねじ接続部 ·················································································································· 26

7.2 I型形状ねじガス栓の面間寸法 ························································································· 26

7.3 ホースガス栓のゴム管口及び迅速継手口············································································ 26

8 材料······························································································································ 28

8.1 一般 ··························································································································· 28

8.2 表面処理 ····················································································································· 28

8.3 材料の品質 ·················································································································· 29

9 試験方法························································································································ 30

9.1 試験の条件 ·················································································································· 30

9.2 構造及び寸法試験 ········································································································· 32

9.3 耐食性試験 ·················································································································· 32

9.4 気密試験 ····················································································································· 33

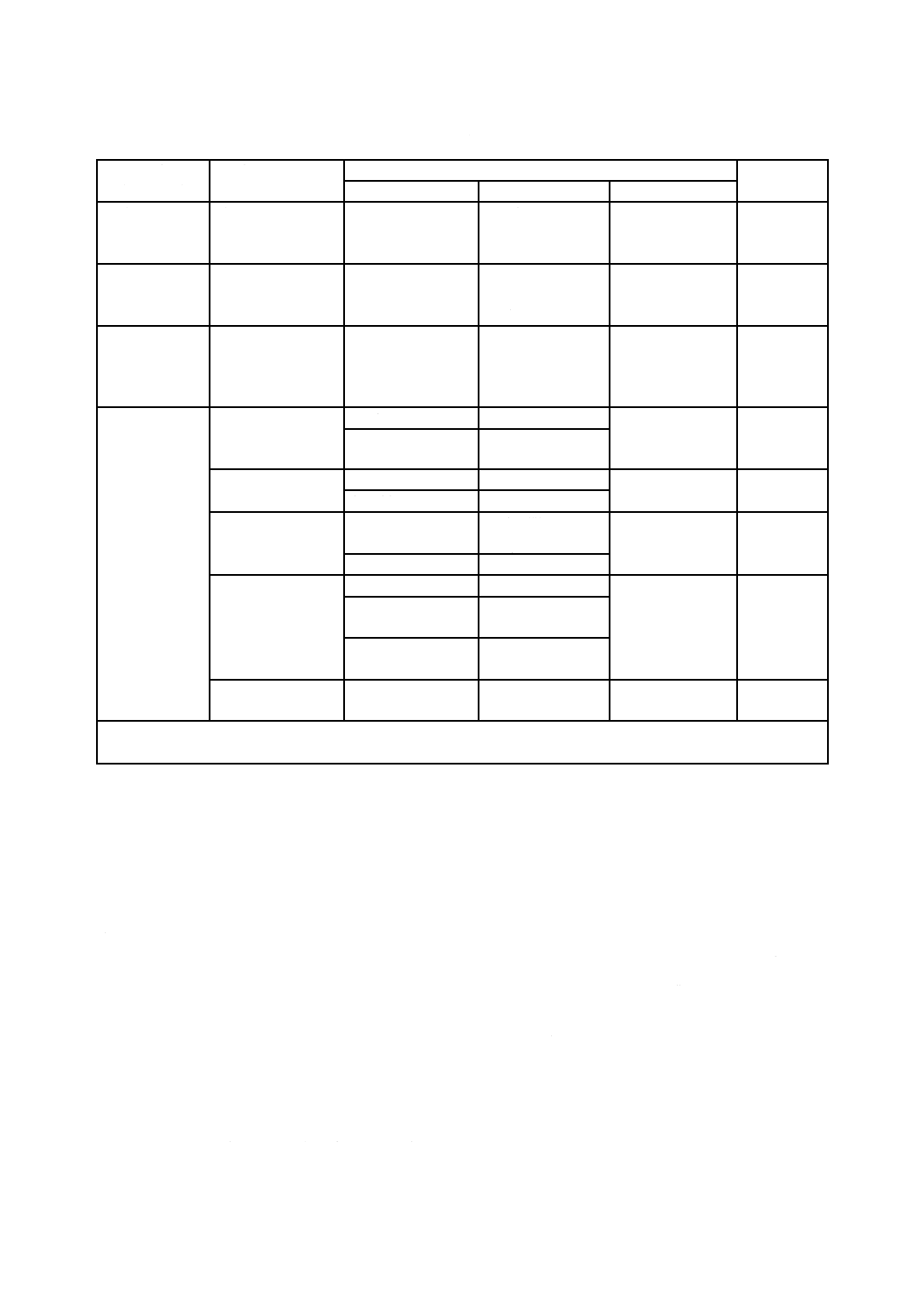

9.5 流量試験 ····················································································································· 33

9.6 過流出安全機構の作動流量試験 ······················································································· 34

9.7 オンオフの作動試験 ······································································································ 35

9.8 操作力試験 ·················································································································· 35

9.9 反復使用試験 ··············································································································· 35

9.10 耐寒性試験 ················································································································· 36

9.11 耐熱性試験 ················································································································· 36

9.12 ストッパ強度試験 ········································································································ 36

9.13 耐衝撃性試験 ·············································································································· 36

9.14 耐静荷重試験 ·············································································································· 41

9.15 耐ねじ込み性試験 ········································································································ 44

S 2120:2019 目次

(2)

ページ

9.16 引張試験 ···················································································································· 46

9.17 部品性能試験 ·············································································································· 47

10 検査 ···························································································································· 48

11 表示 ···························································································································· 49

12 取扱注意表示 ················································································································ 49

附属書A(規定)液化石油ガス用ガス栓の要求事項 ··································································· 50

附属書B(規定)ドレン抜き一体型ねじガス栓の要求事項 ··························································· 60

S 2120:2019

(3)

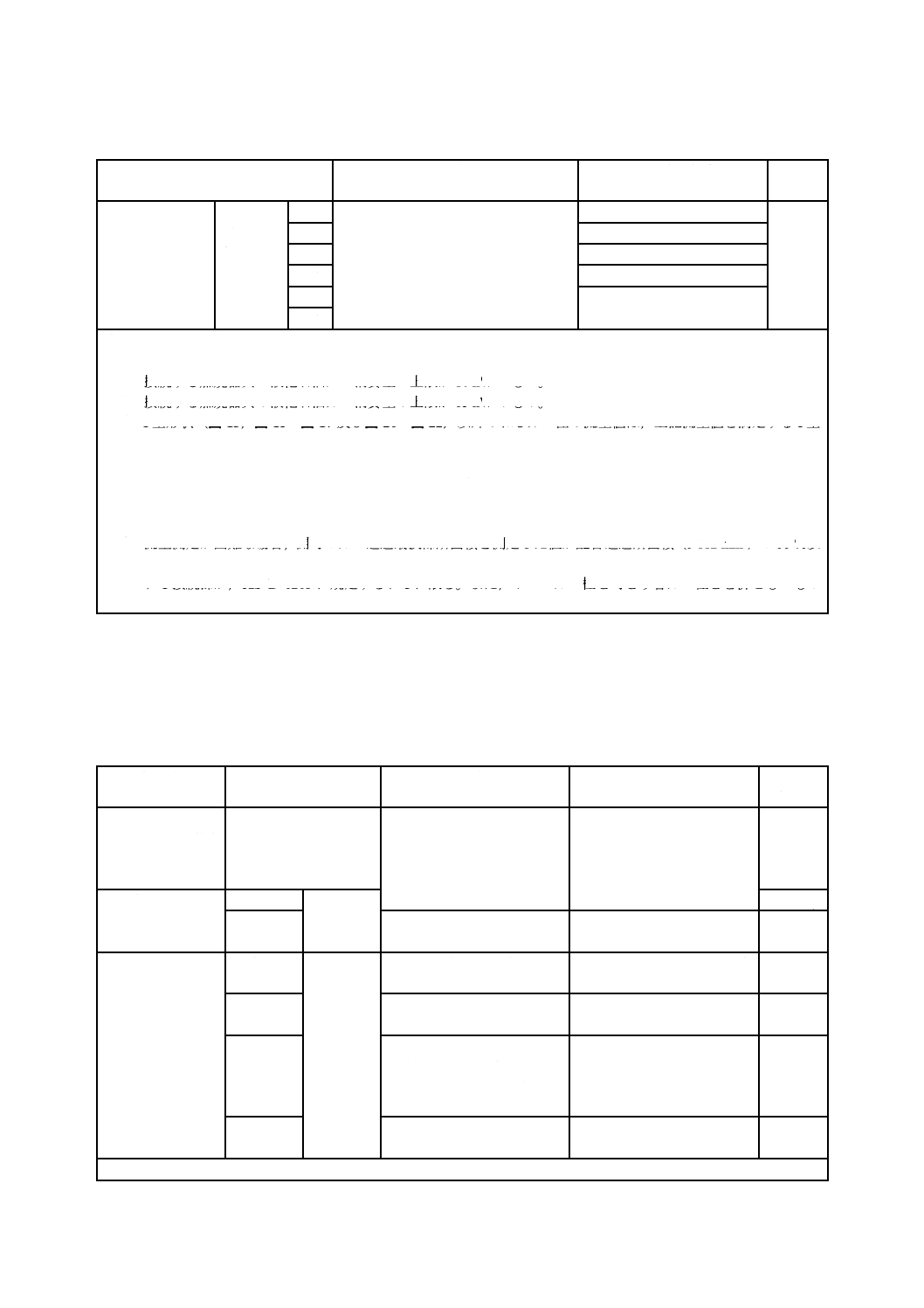

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

ガス機器検査協会(JIA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS S 2120:2014は改正され,この規格に置き換えられた。

なお,平成32年4月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS S 2120:2014を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

S 2120:2019

ガス栓

Gas valves

1

適用範囲

この規格は,圧力15 kPa以下の都市ガス又は液化石油ガス(以下,ガスという。)の,主に一般家庭用

の低圧配管に使用するガス栓について規定する。

注記 液化石油ガス用ガス栓については,液化石油ガスの保安の確保及び取引の適正化に関する法律

の特定液化石油ガス器具等に指定されている(附属書A及び附属書B参照)。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記のない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0403 鋳造品−寸法公差方式及び削り代方式

JIS B 1002 二面幅の寸法

JIS B 1021 締結用部品の公差−第1部:ボルト,ねじ,植込みボルト及びナット−部品等級A,B

及びC

JIS B 1501 転がり軸受−鋼球

JIS B 2301 ねじ込み式可鍛鋳鉄製管継手

JIS G 3101 一般構造用圧延鋼材

JIS G 4303 ステンレス鋼棒

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309 ステンレス鋼線

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS G 4318 冷間仕上ステンレス鋼棒

JIS G 4804 硫黄及び硫黄複合快削鋼鋼材

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS G 5705:2000 可鍛鋳鉄品

JIS H 3250 銅及び銅合金の棒

2

S 2120:2019

JIS H 3270 ベリリウム銅,りん青銅及び洋白の棒及び線

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 5120 銅及び銅合金鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS H 8610 電気亜鉛めっき

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS H 8641 溶融亜鉛めっき

JIS K 2220 グリース

JIS K 6380 ゴムパッキン材料−性能区分

JIS S 2091 家庭用燃焼機器用語

JIS S 2135 ガス機器用迅速継手

JIS S 2146 ガスコード

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 2091,JIS S 2135及びJIS S 2146によるほか,次による。

3.1

都市ガス

ガス事業法(昭和29年3月31日法律第51号)に基づくガス用品の技術上の基準等に関する省令(昭和

46年4月1日通商産業省令第27号)に掲げるガスグループのガス。

3.2

液化石油ガス

液化石油ガスの保安の確保及び取引の適正化に関する法律(昭和42年12月28日法律第149号)に基づ

く施行規則(平成9年3月10日通商産業省令第11号)の“液化石油ガスの規格”に掲げるガス。

3.3

ガス栓

ガス栓本体,栓などから構成され,栓(円柱状,球状,板状など)及び本体のしゅう動によってガス通

路を開閉するもの。

なお,配管の延長などのための継手部をもつ構造のものを含む。

3.4

過流出安全機構

設定流量を超える異常なガス量の通過を遮断する機構。

3.5

オンオフ

ホースガス栓の安全機構の一つ(表7参照)。

3

S 2120:2019

3.6

迅速継手

JIS S 2135及びJIS S 2146に規定される迅速継手のうち,ガス栓に接続されるもの(JIS S 2135及びJIS

S 2146を参照)。

3.7

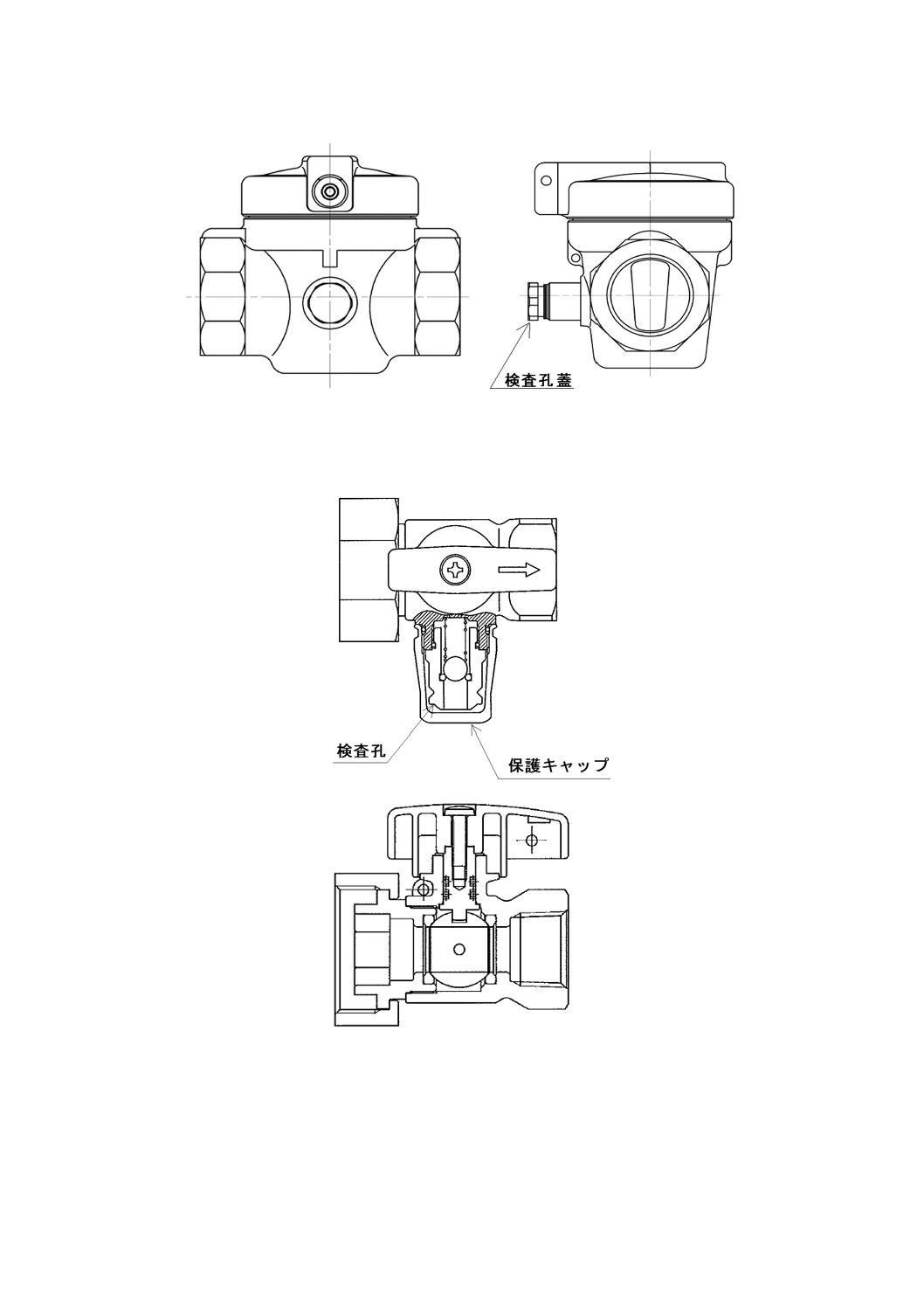

検査孔

配管内の空気を逃がすためのパージ孔,又は配管圧力若しくは漏えい検査のための専用の接続口。

注記 検査孔は,検査口又は空気抜き孔(口)ともいう。

3.8

ドレン抜き一体型ねじガス栓

ガスメータと調整器とを接続するため,一体成形した配管ユニットに組み込まれ,ガス配管内に混入し

た不揮発性の油分などの滞留物であるドレンを排出するためのドレン抜き孔を備えているもの(附属書B

参照)。

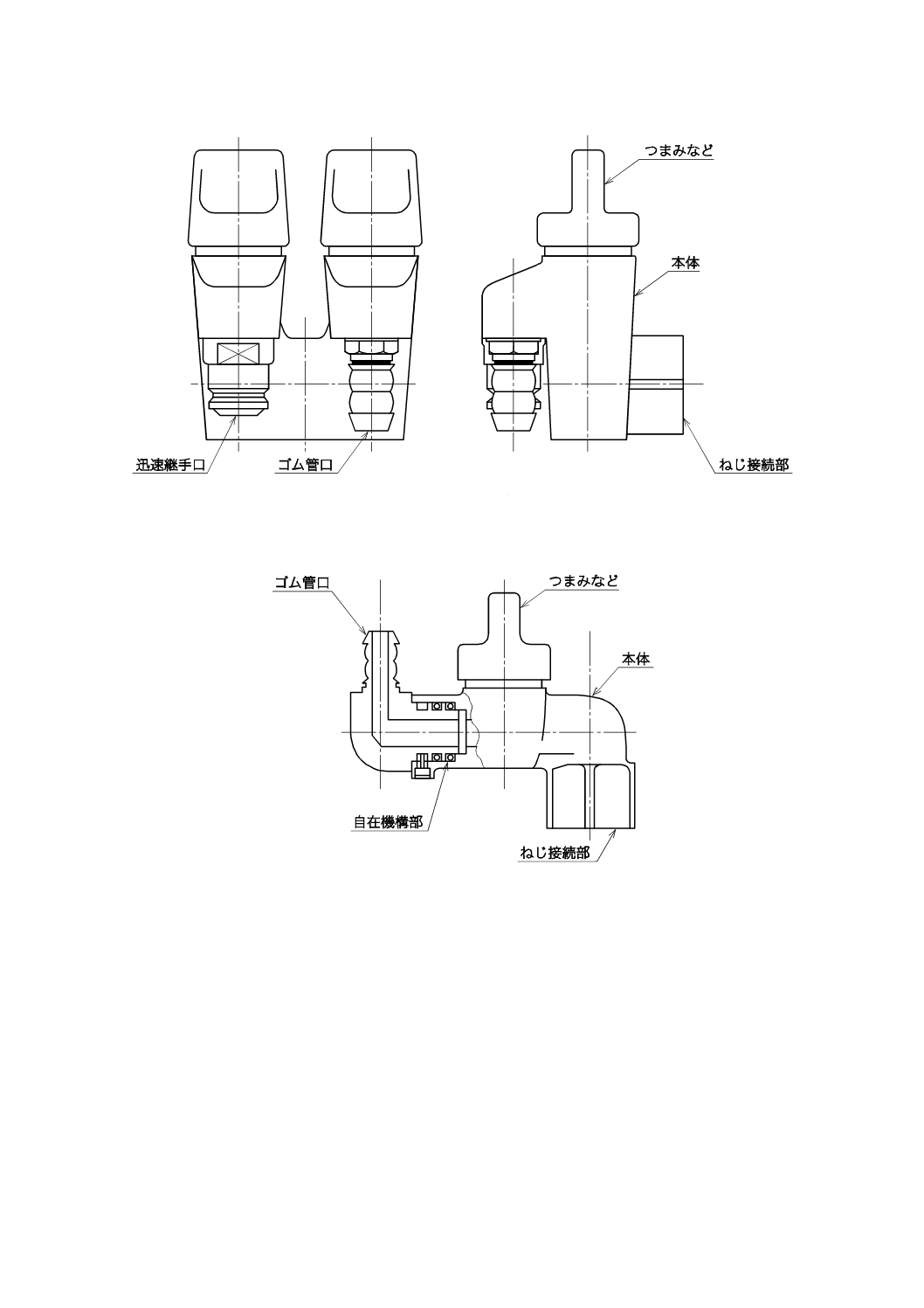

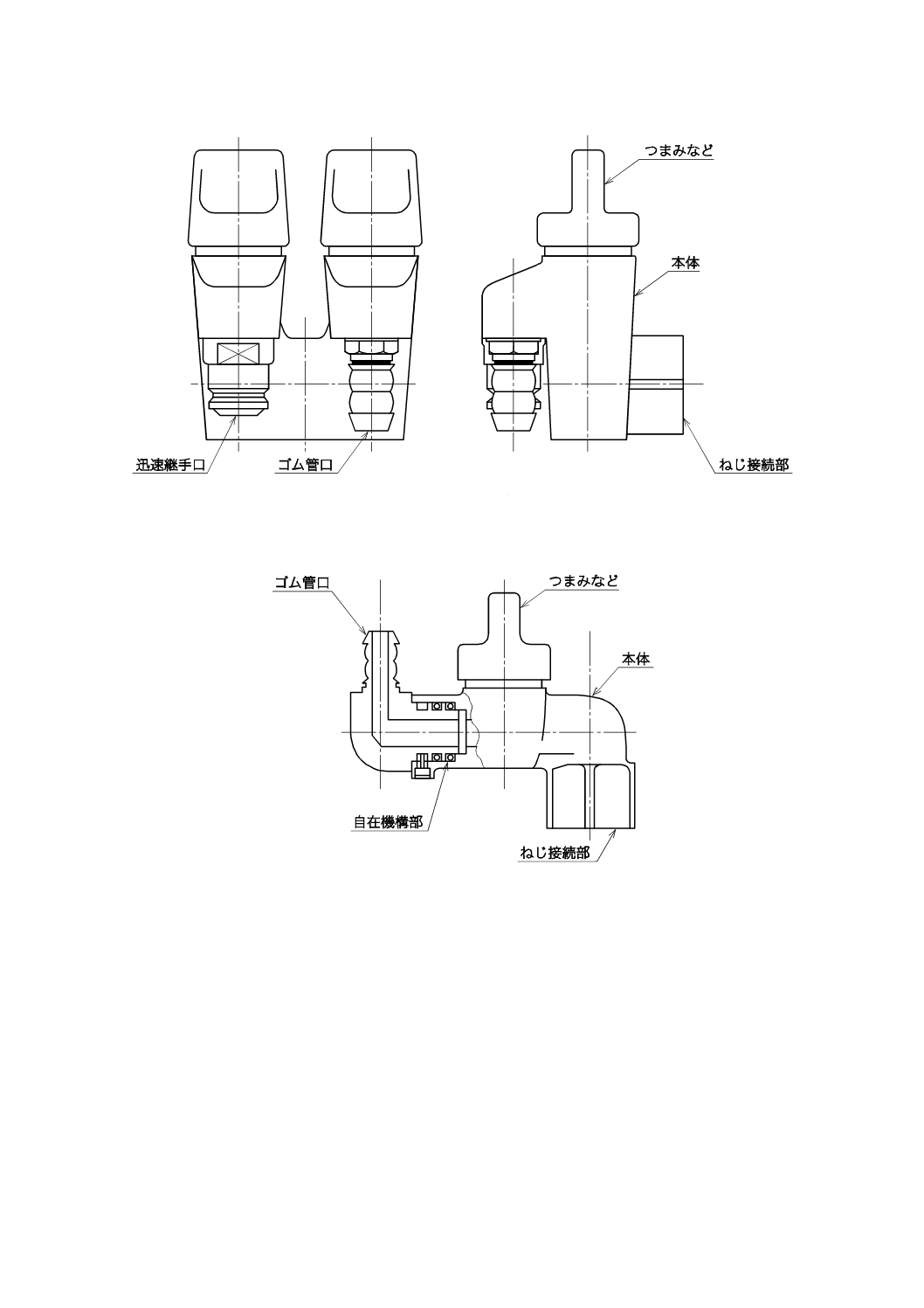

3.9

自在機構部

ガス栓本体を設置後,ゴム管口などの方向を自在に変えられるようにした部分(図26参照)。

3.10

施工用可動部

ガス栓本体を設置するときのために,取付部を可動にした部分(図27参照)。

4

種類

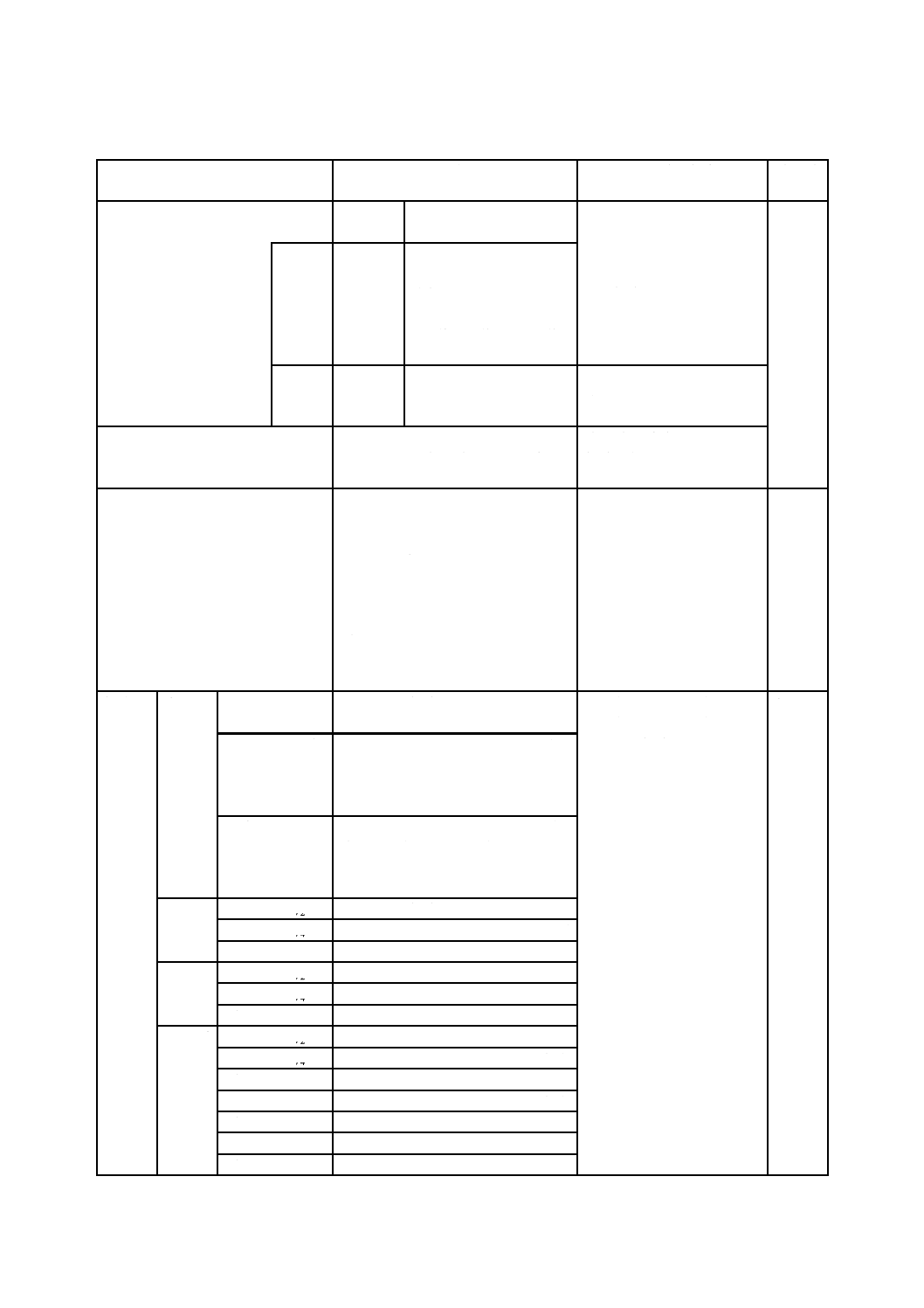

ガス栓の種類は,表1〜表12のとおり区分する。

なお,ドレン抜き一体型ねじガス栓特有の基準については,附属書Bに示す。

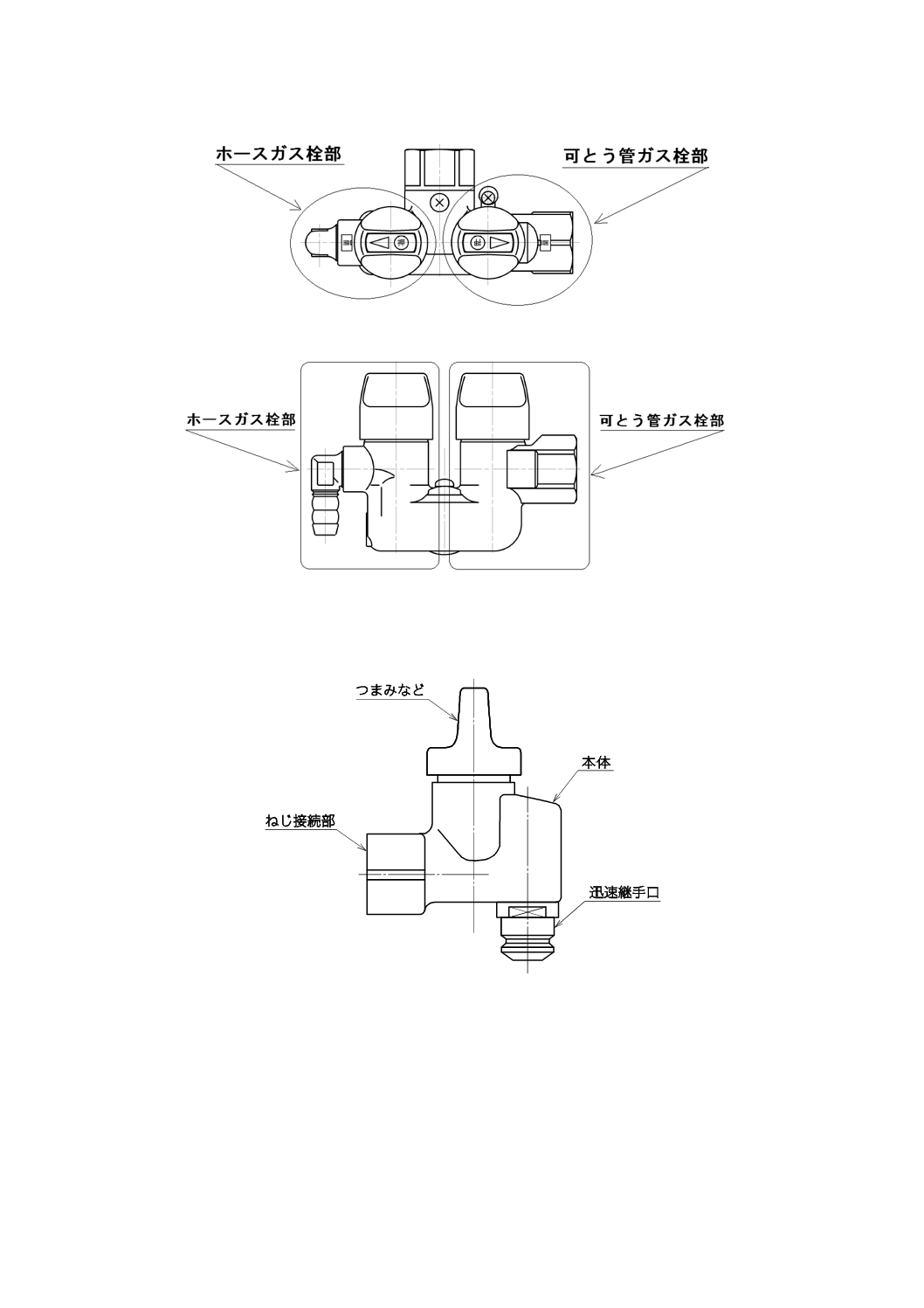

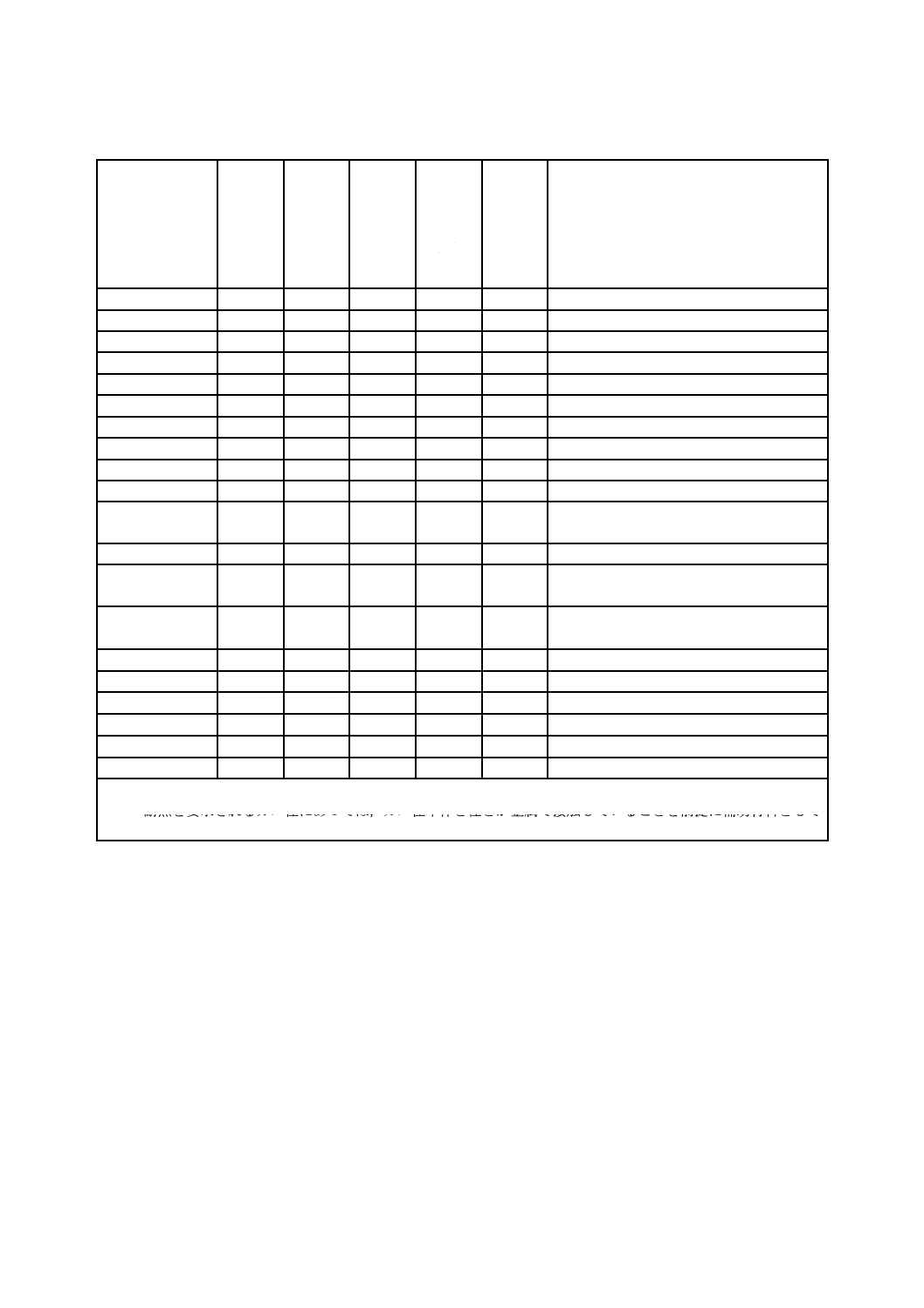

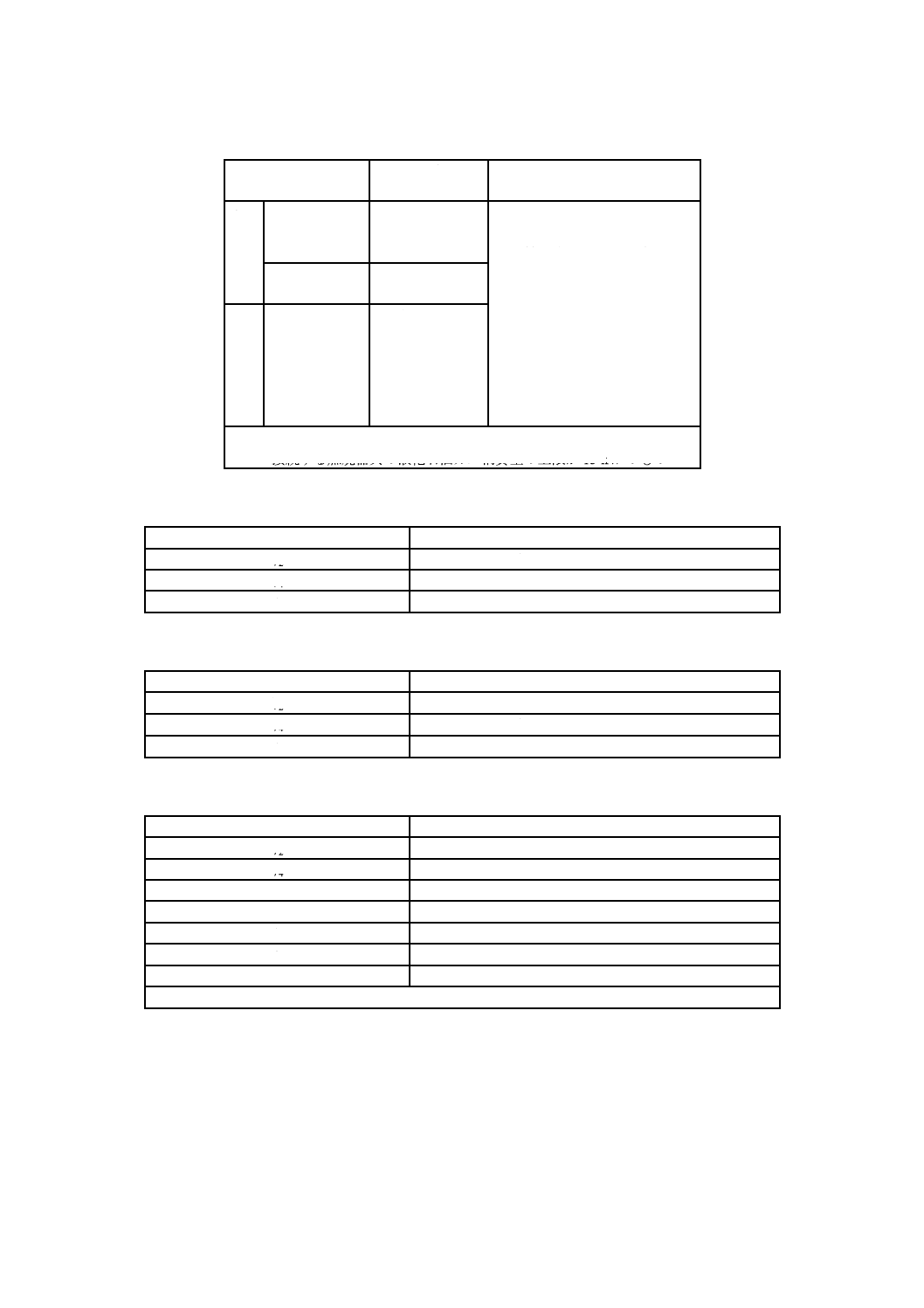

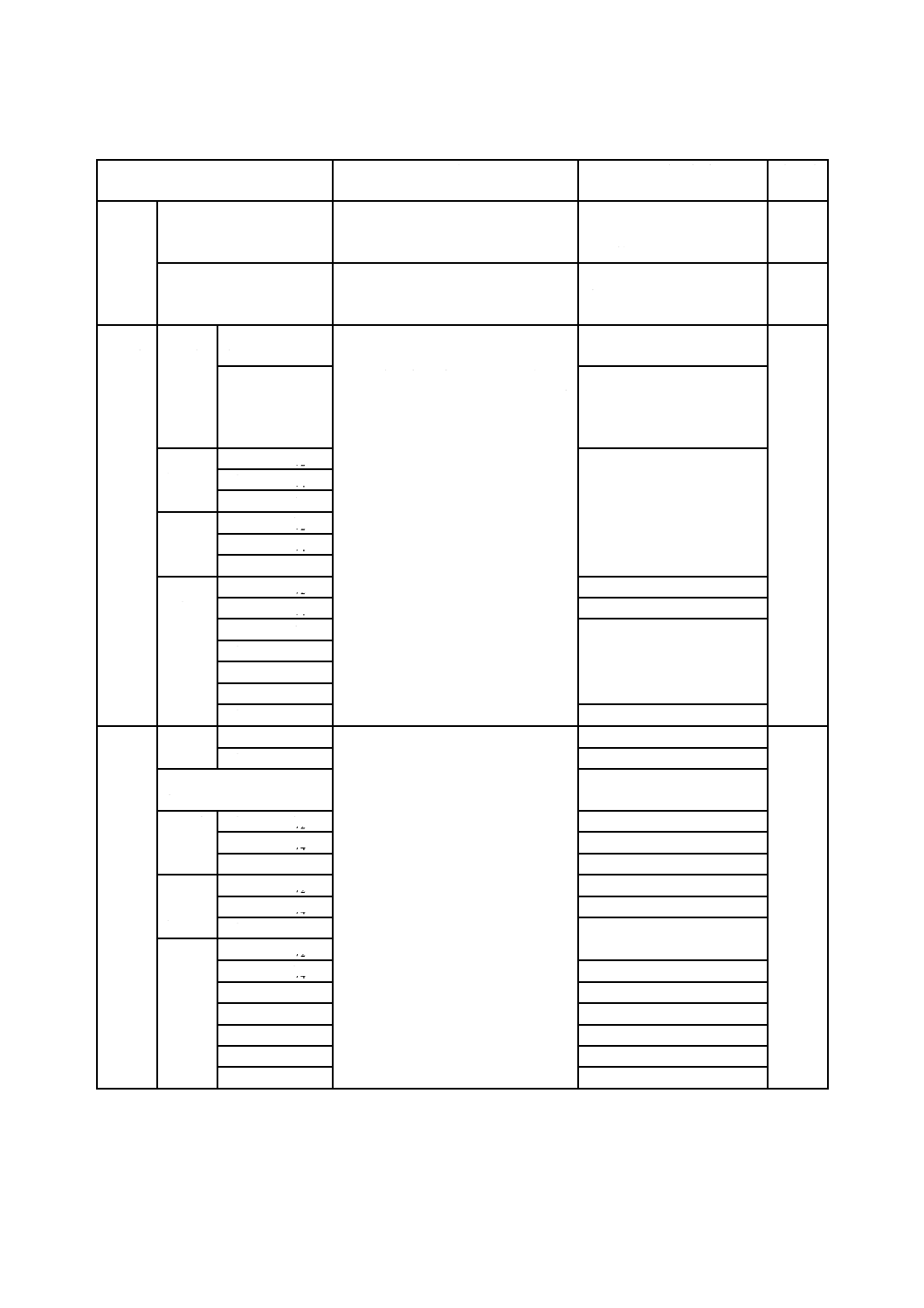

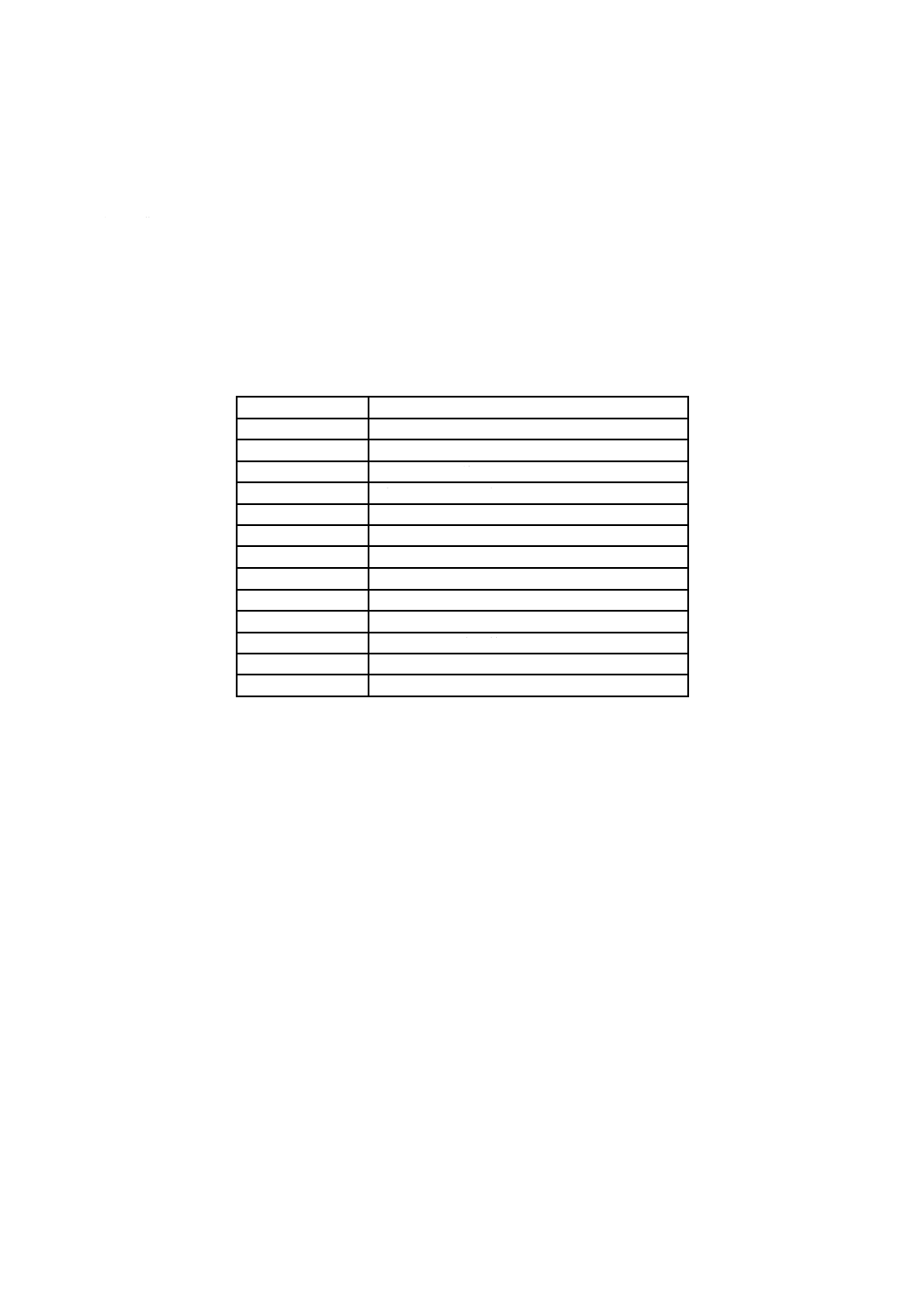

表1−用途による区分

用途

区分の内容

図

ホースガス栓

(ヒューズガス

栓)(以下,ホー

スガス栓とい

う。)

ガス燃焼機器の近くに使用されるものであって,出口側にガス用

ゴム管及びガス用強化ゴムホースを直接又は接続具(金具,迅速

継手など)によって接続するガス栓

図1〜図8

可とう管ガス栓

ガス燃焼機器の近くに使用されるものであって,出口側にガス用

金属フレキシブルホース又はガス用強化ゴムホースをねじによ

って接続するガス栓

図9〜図11

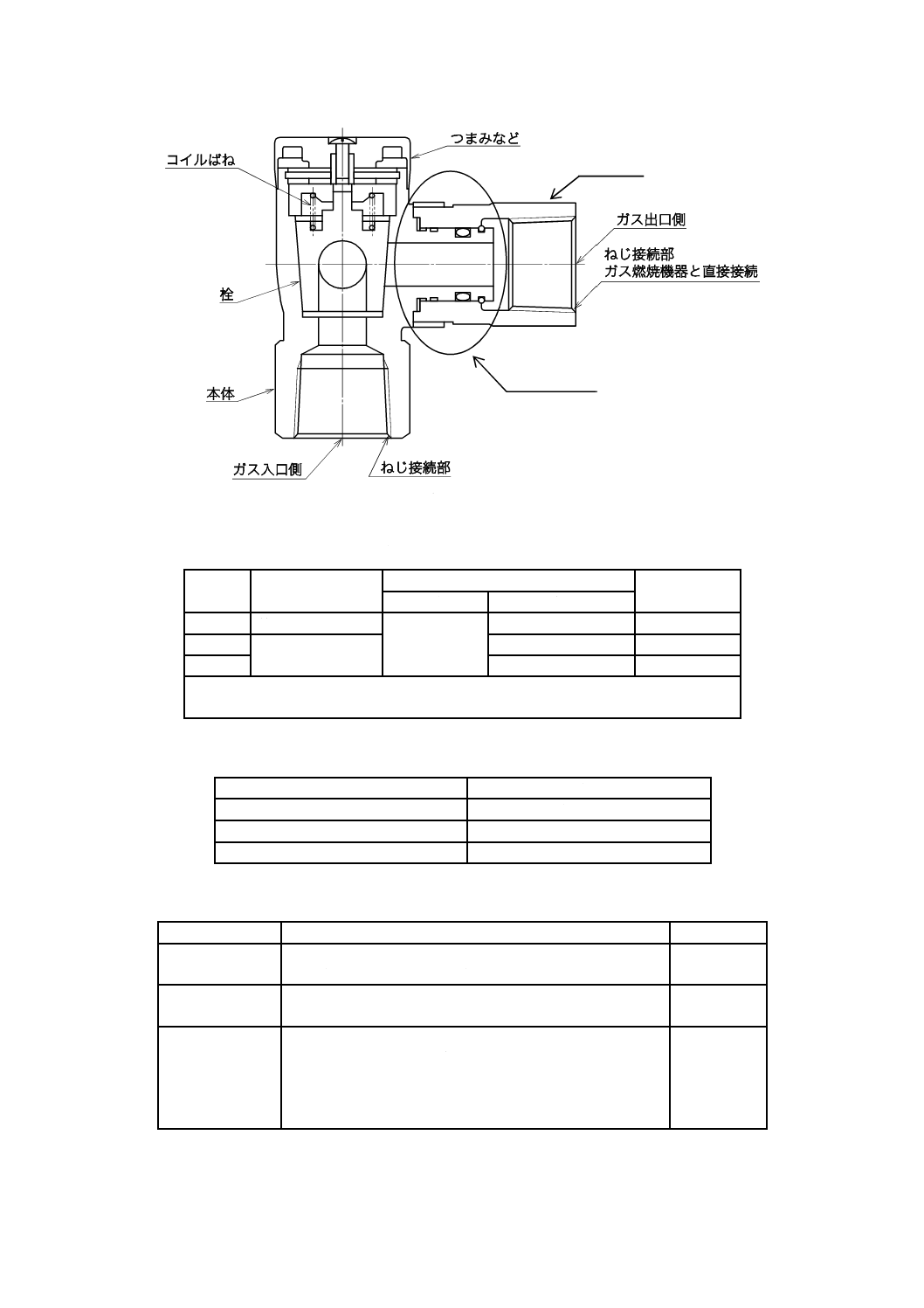

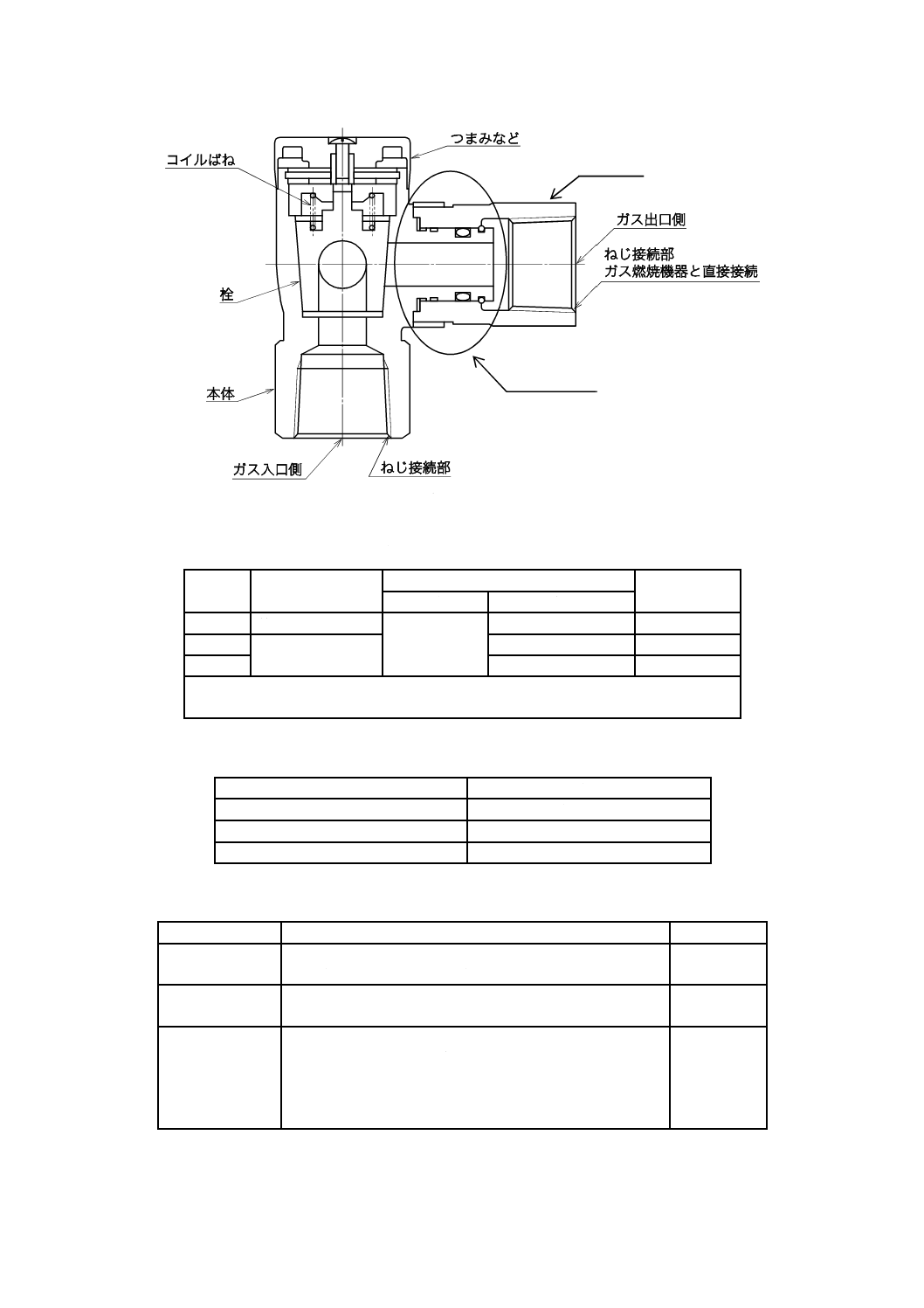

機器接続ガス栓

ガス燃焼機器のガス接続口に,ガス栓の出口側をねじによって直

接接続するガス栓

図12

ねじガス栓

主にガスメータ入口又は配管系統に使用されるものであって,ね

じ接続,ガス用ステンレス鋼フレキシブル管と直接接続又はユニ

オン接続するガス栓

図13〜図22

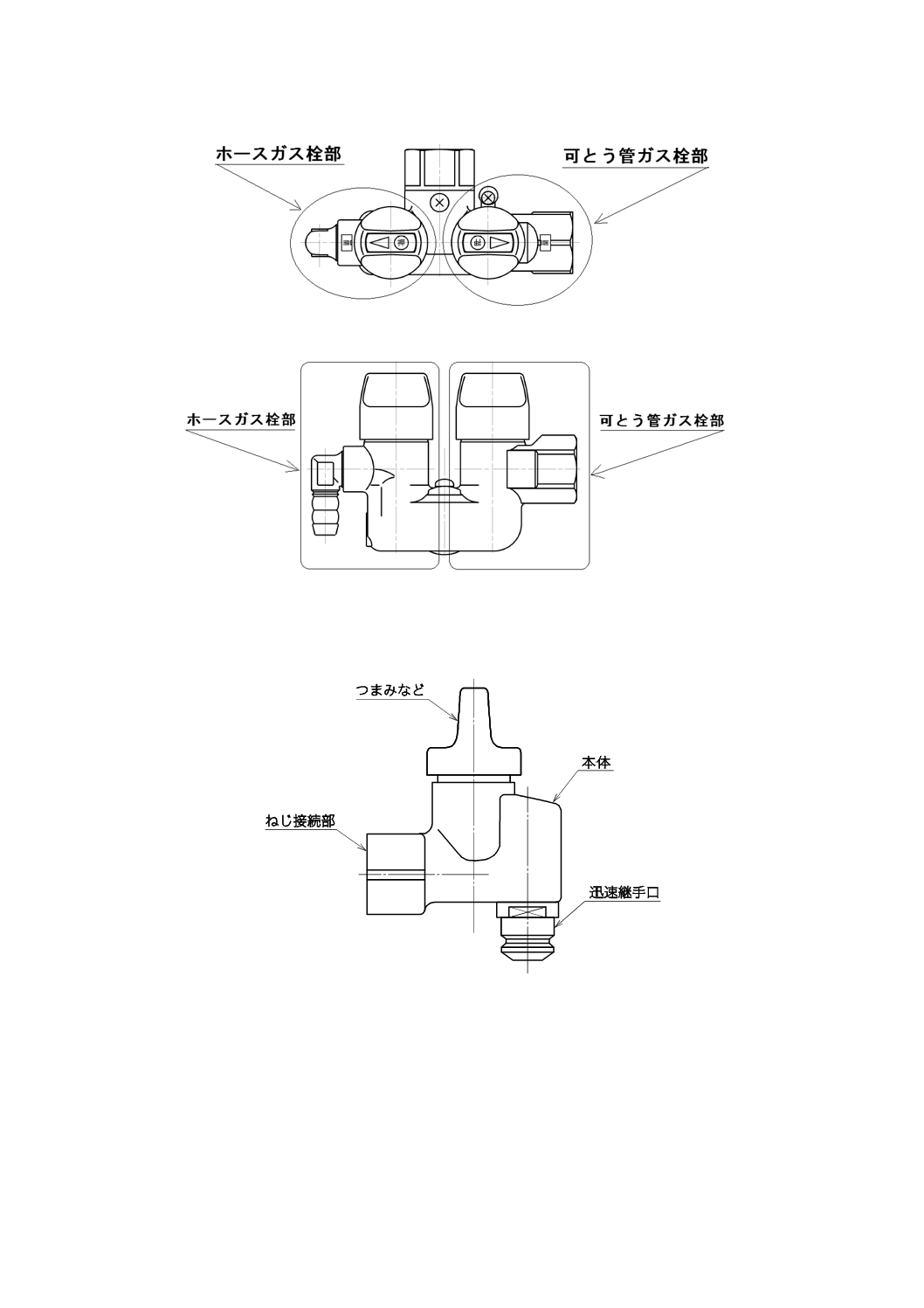

ホースガス栓と

可とう管ガス栓

とを併せもつも

の

ホースガス栓と可とう管ガス栓とが一体となったガス栓

図23

4

S 2120:2019

表2−設置形態による区分

設置形態

区分の内容

図

露出形

壁などに露出して設置するもの

図1〜図6

埋込形

床,壁などに埋め込み設置するもの

図7,図8

表3−ガス出口側の形状による区分

ガス出口側a) の形状

区分の内容

図

ゴム管口(ホースエンド)

(以下,ゴム管口という。)

ゴム管が直接接続できる形状のもの

図1〜図3,

図5

迅速継手口

迅速継手のソケットが接続できる形状の

もの

図4,図6〜

図8

ねじ

ねじ接続又はユニオン接続できるもの

図9〜図15,

図17〜図22

注a) ガス出口側とは,ガス燃焼機器を接続する側をいう。

表4−ガス出口側の口数による区分

ガス出口側の口数a)

区分の内容

図

一口

出口側の口数が一つのもの

図24

二口

出口側の口数が二つのもの

図25

注a) 口数とは,ゴム管などが接続できる接続口の数をいう。

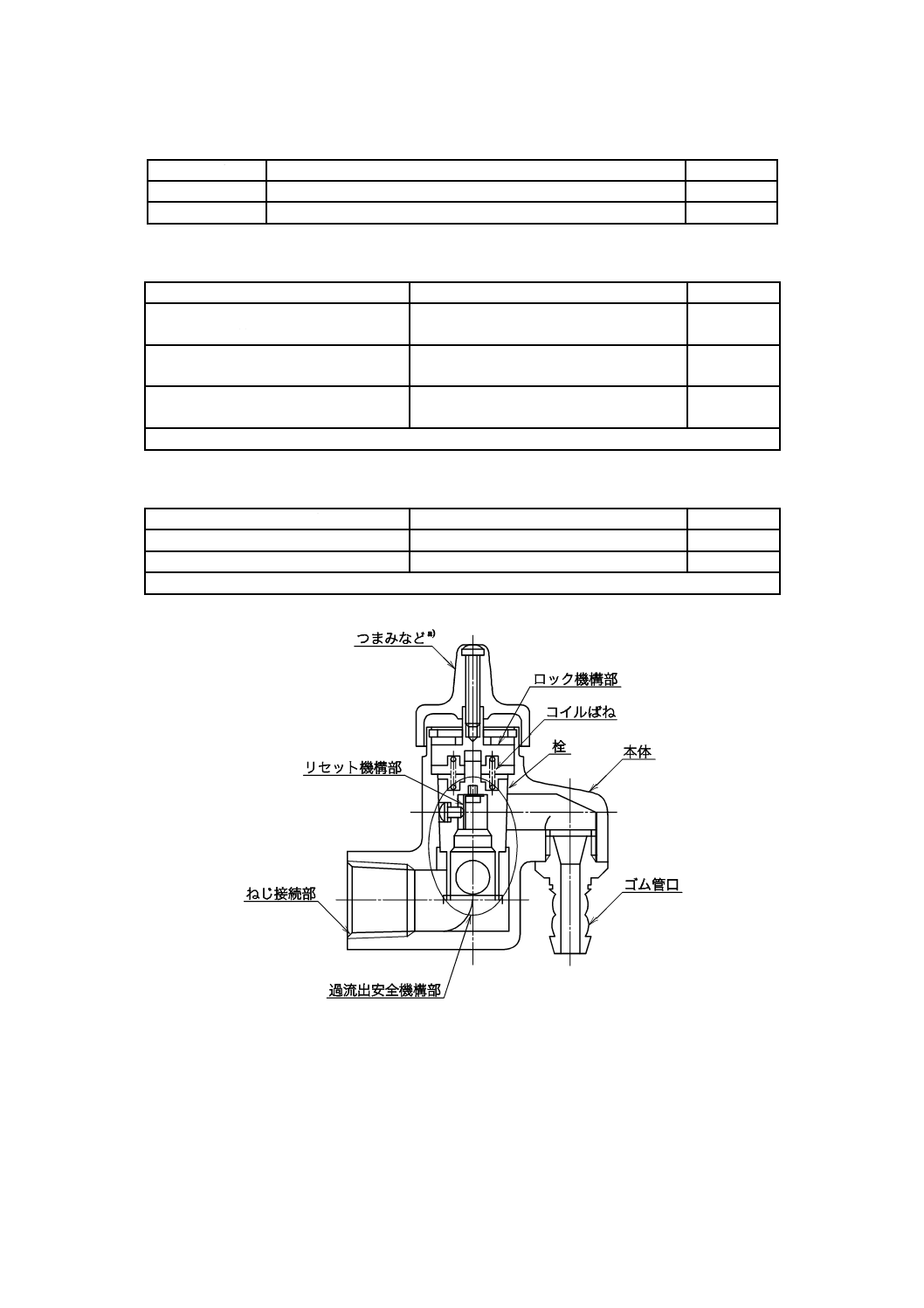

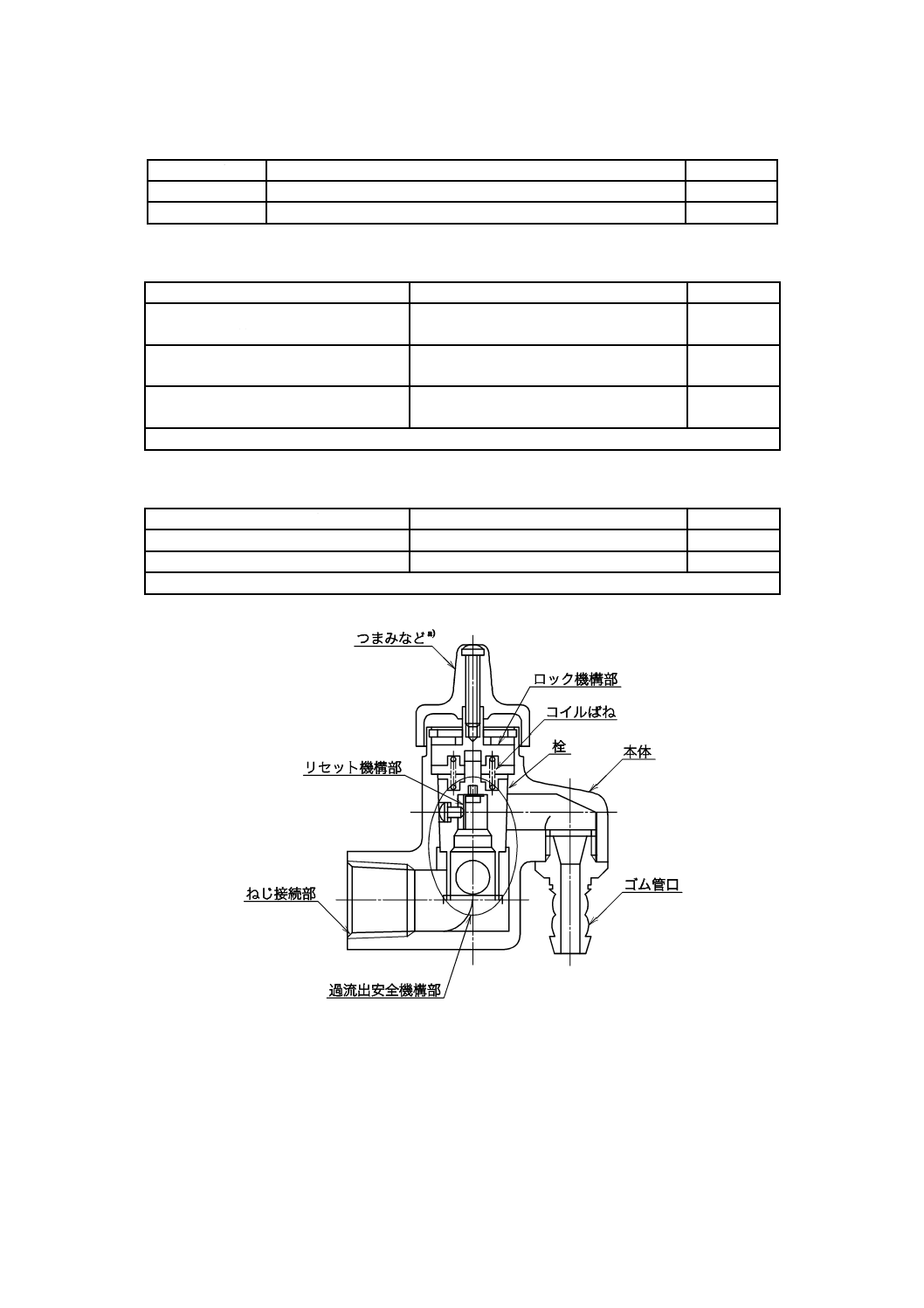

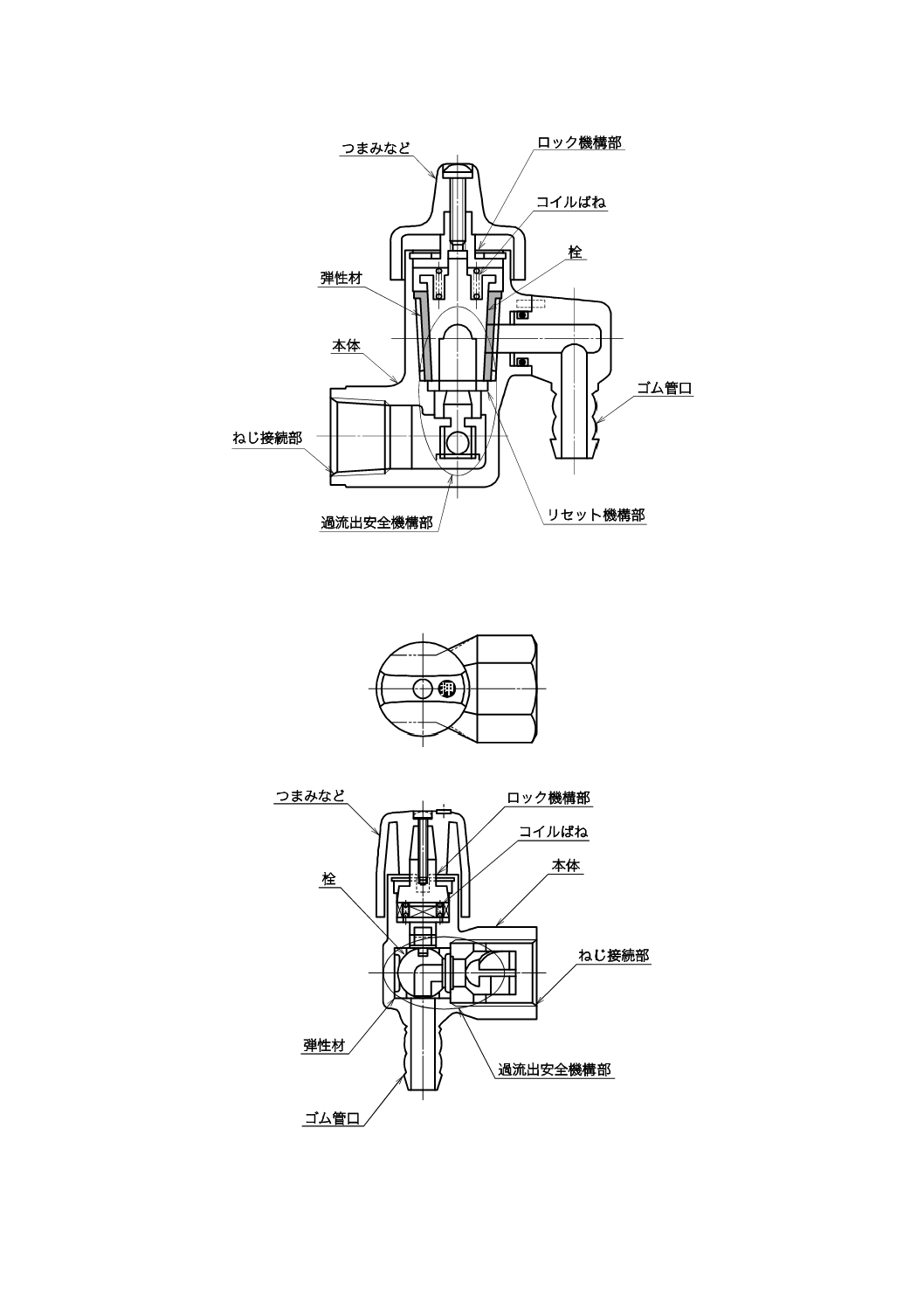

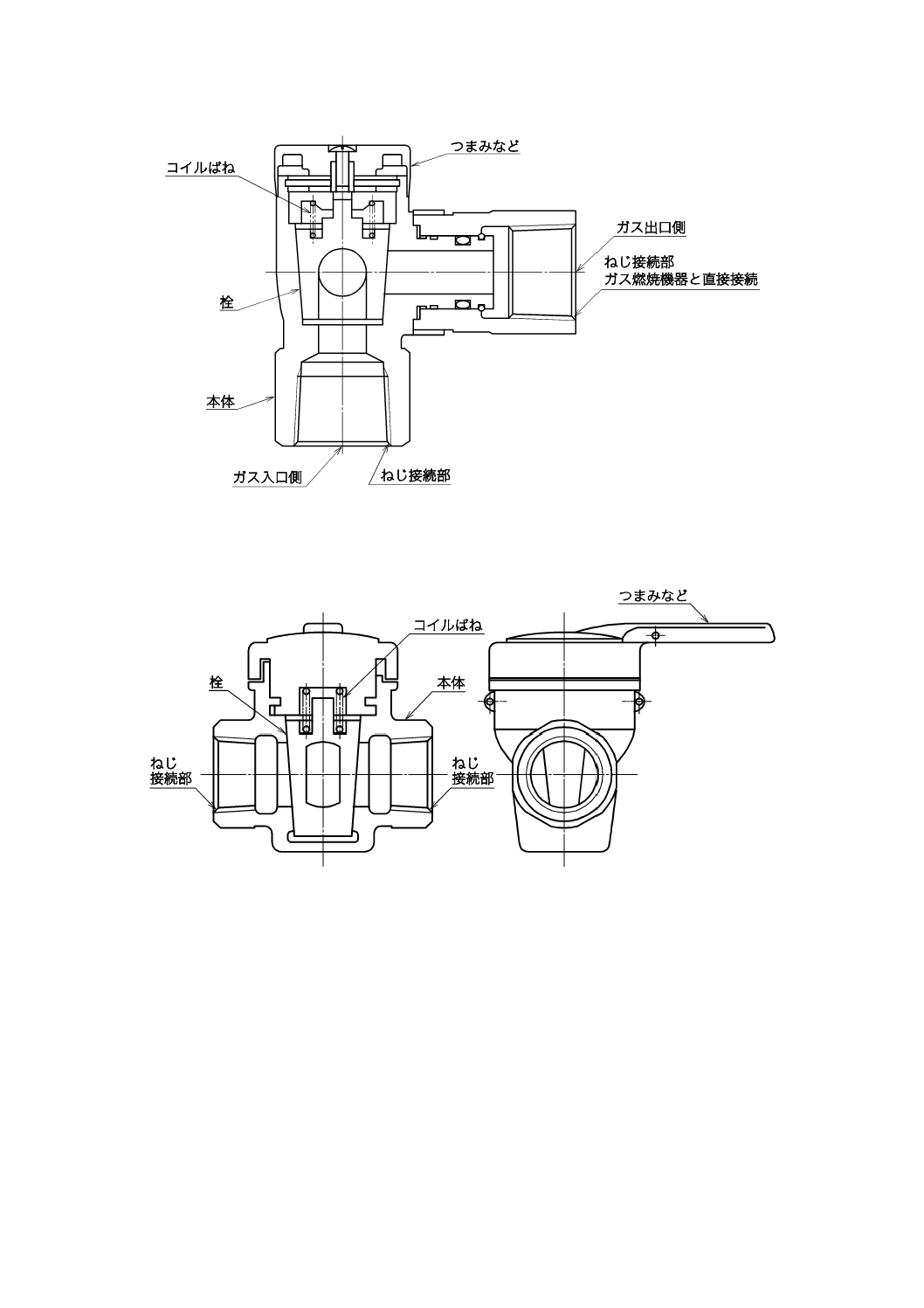

注a) つまみなどとは,ハンドルを含む。

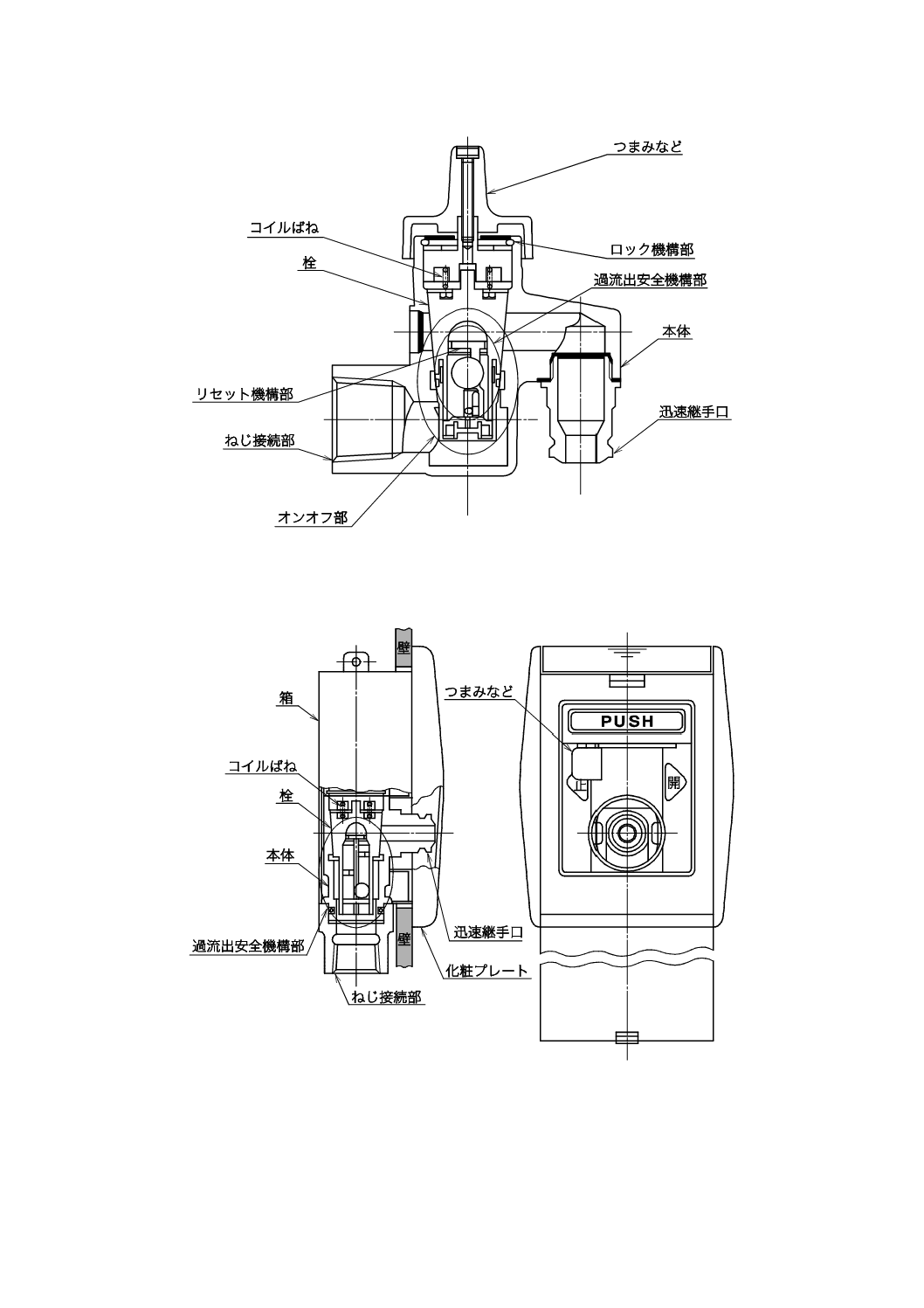

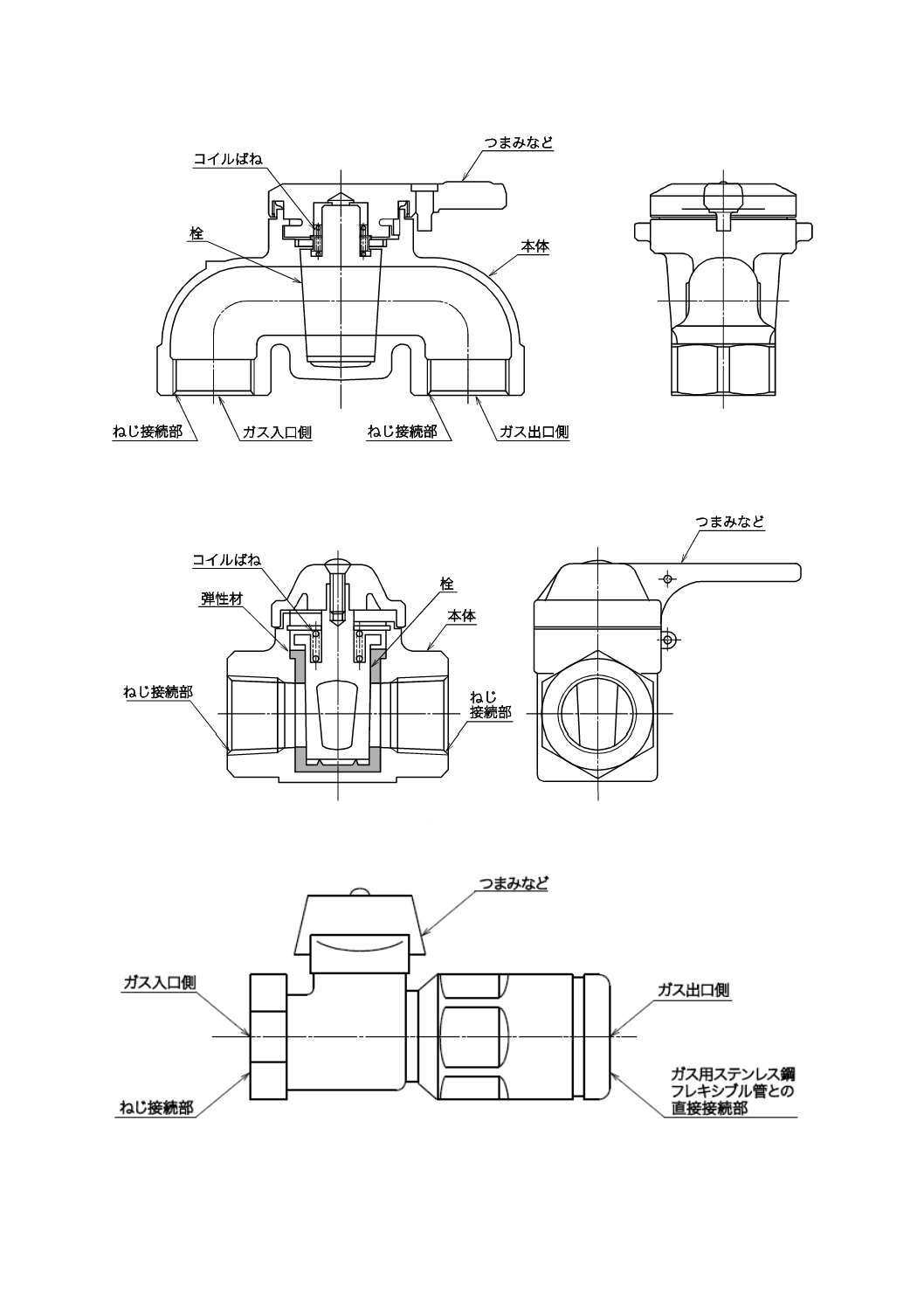

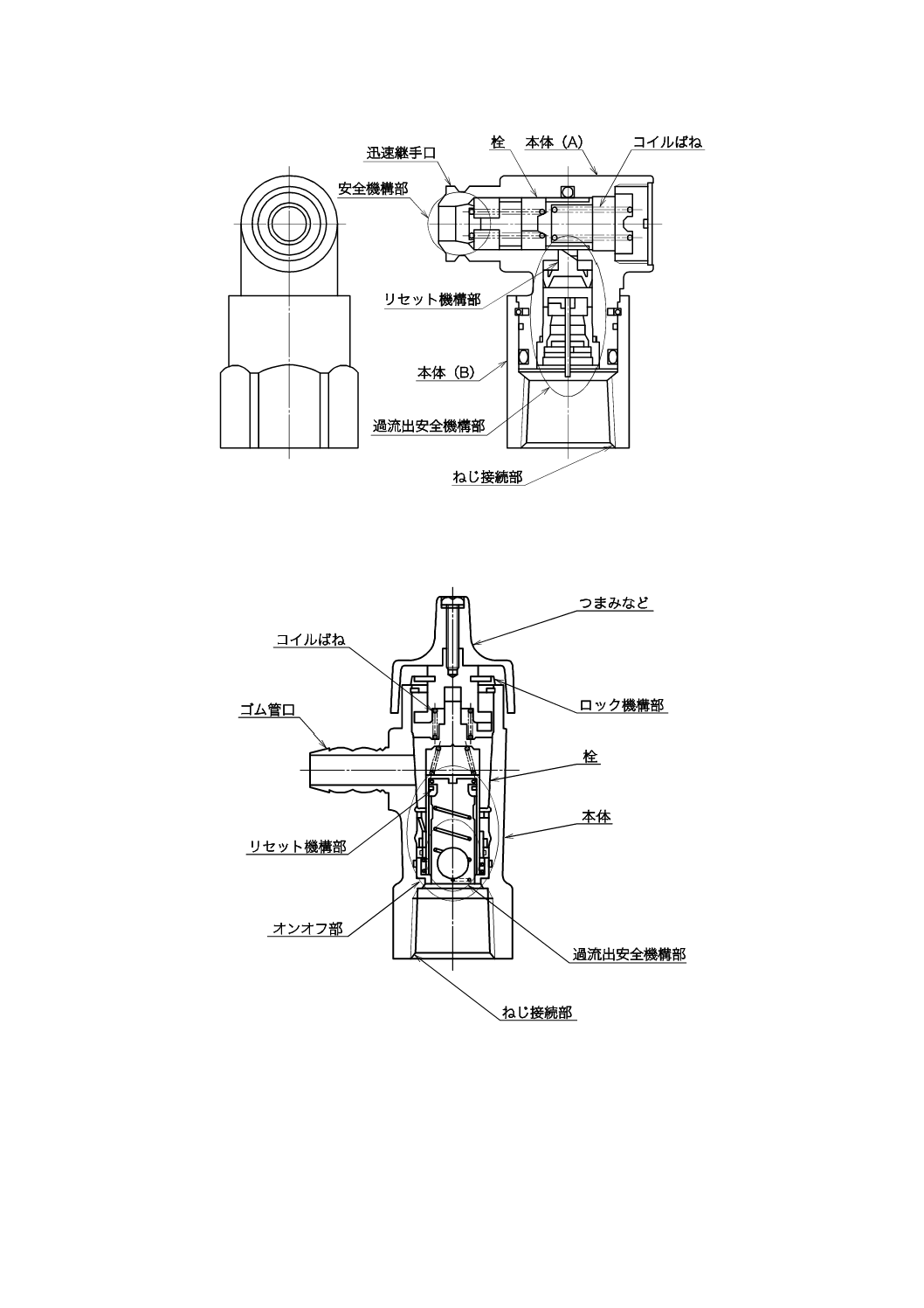

図1−ホースガス栓の例

5

S 2120:2019

図2−ホースガス栓の弾性材使用の例

図3−ホースガス栓の弾性材使用の例

6

S 2120:2019

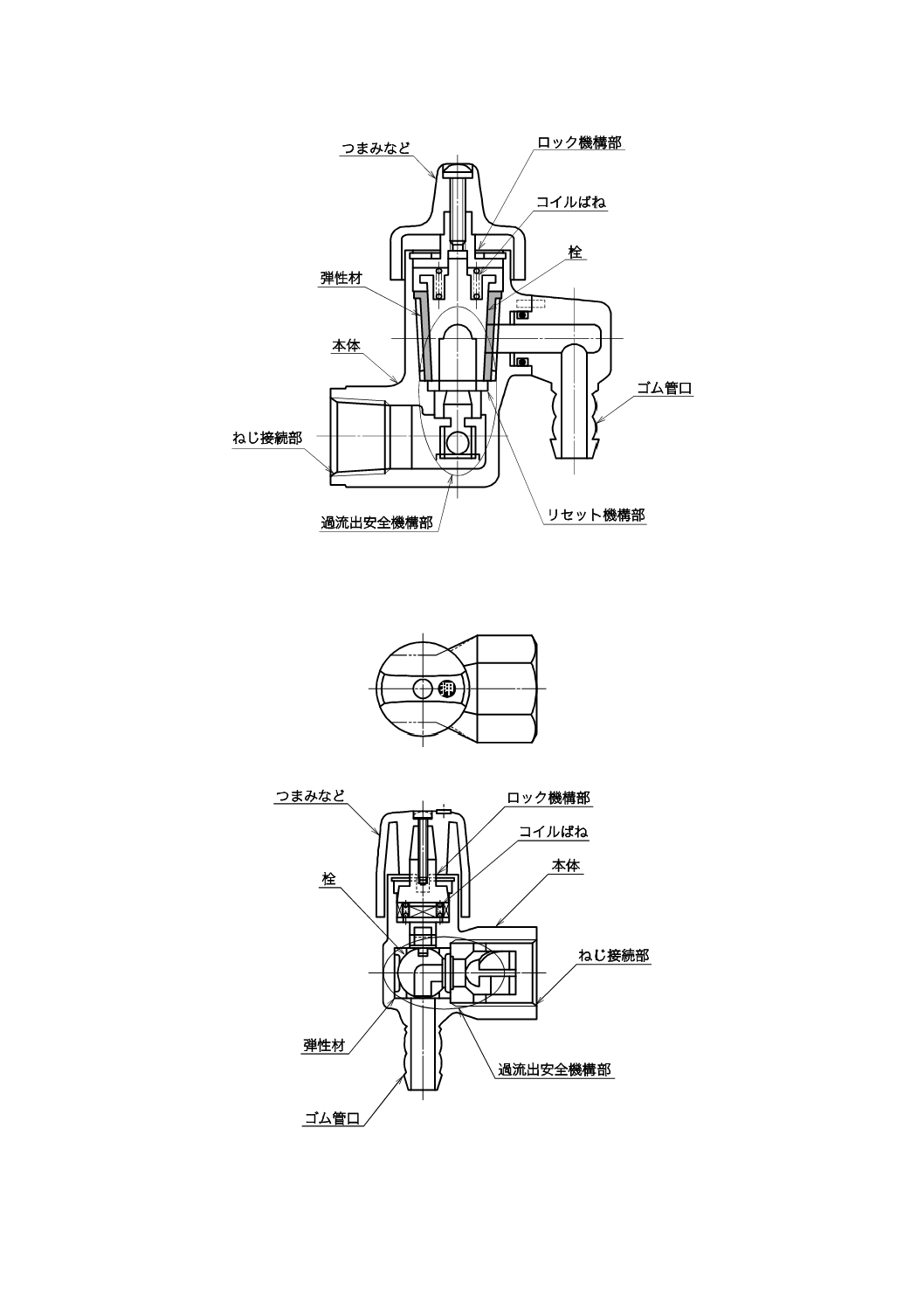

図4−ホースガス栓のつまみなどがない例

図5−ホースガス栓の安全機構がオンオフの例

7

S 2120:2019

図6−ホースガス栓の安全機構がオンオフの例

図7−ホースガス栓の例

8

S 2120:2019

図8−ホースガス栓の例

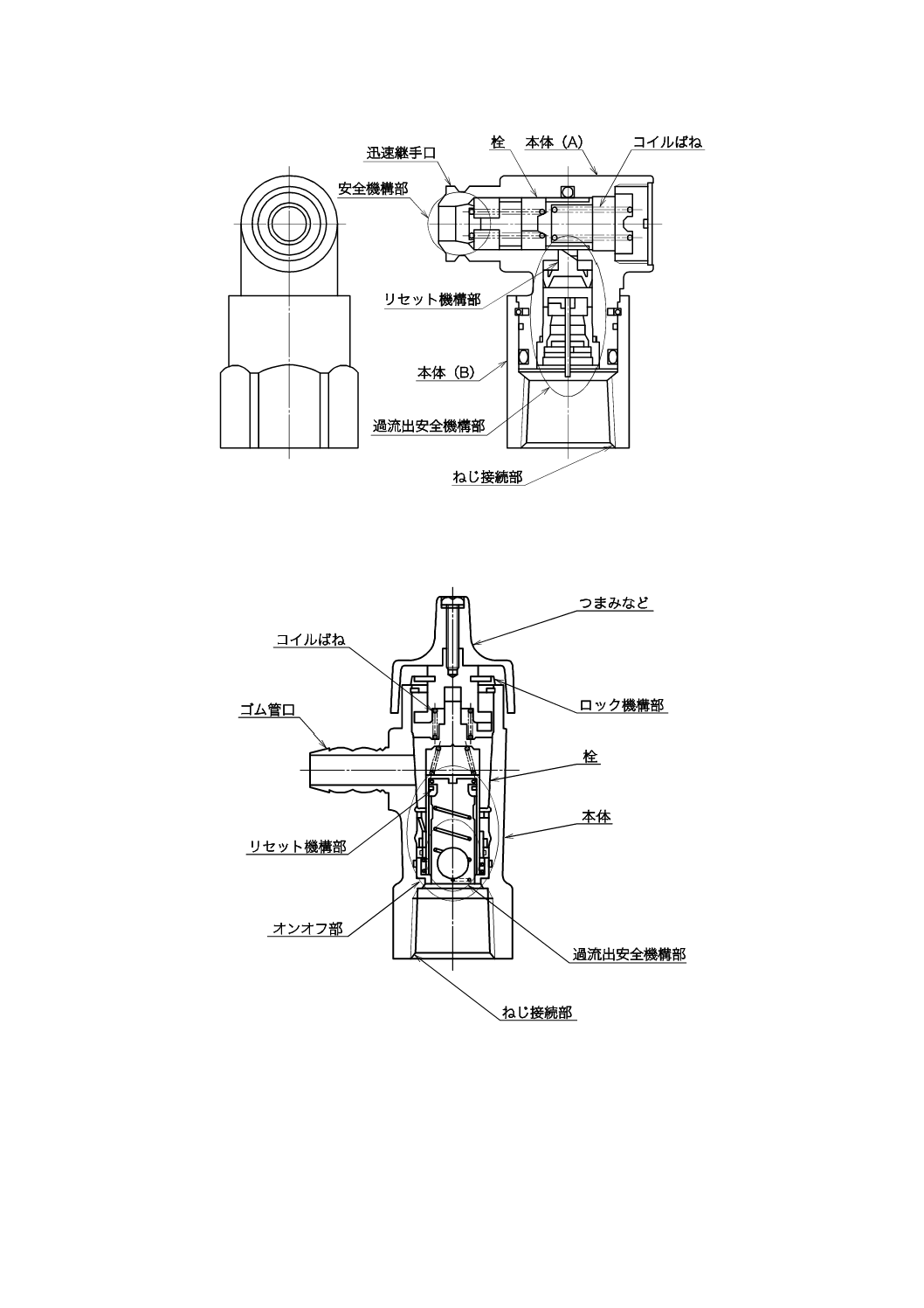

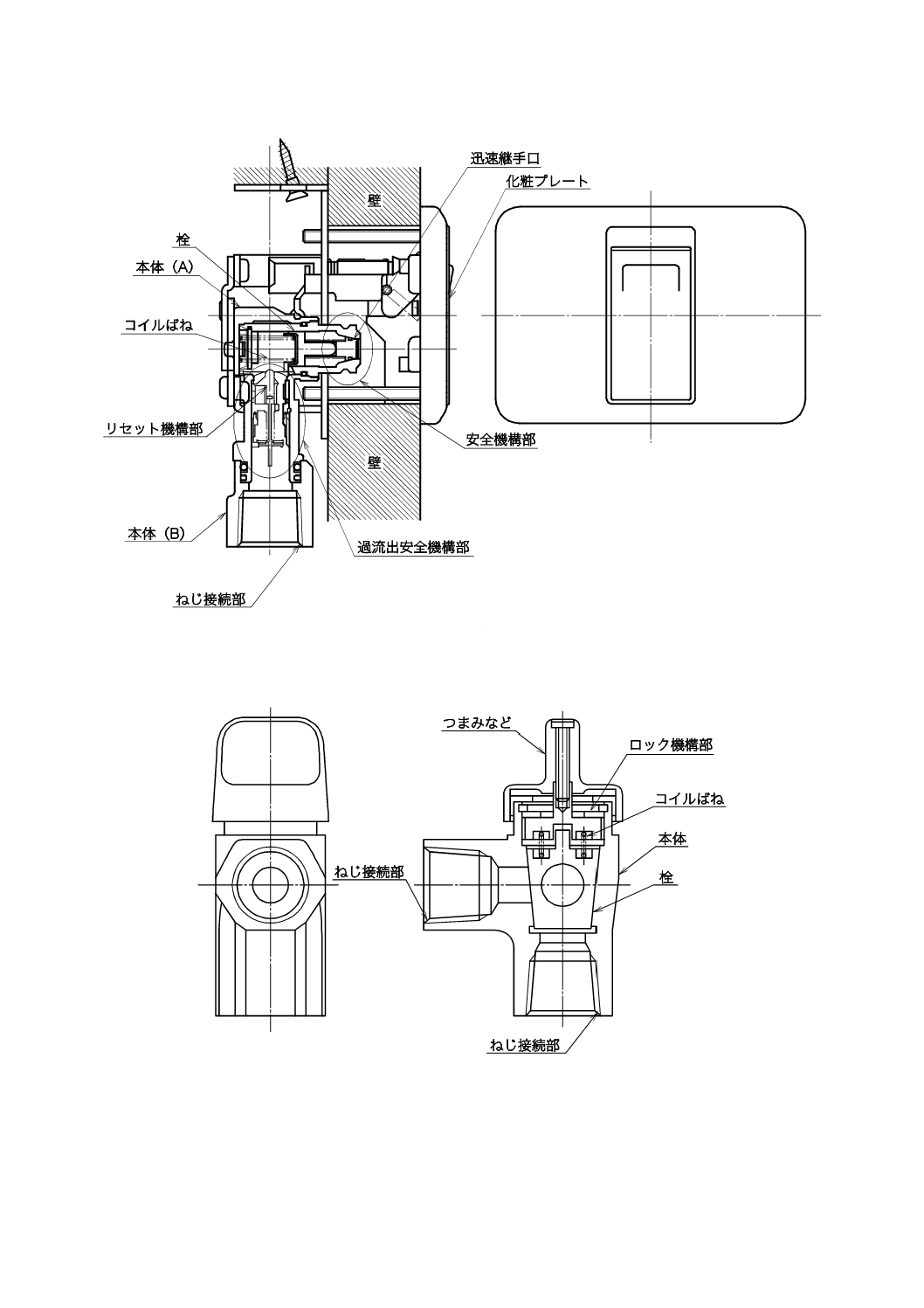

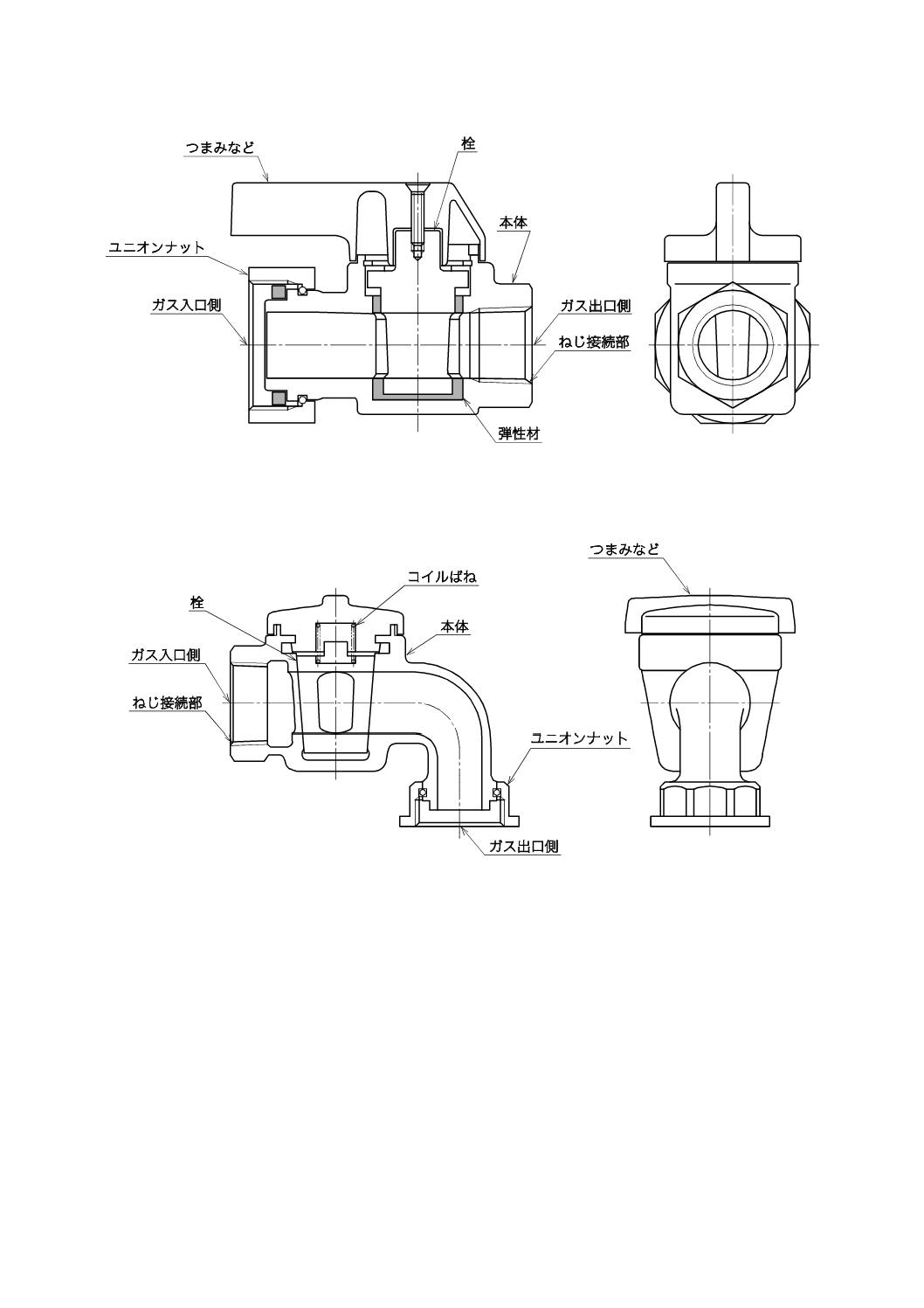

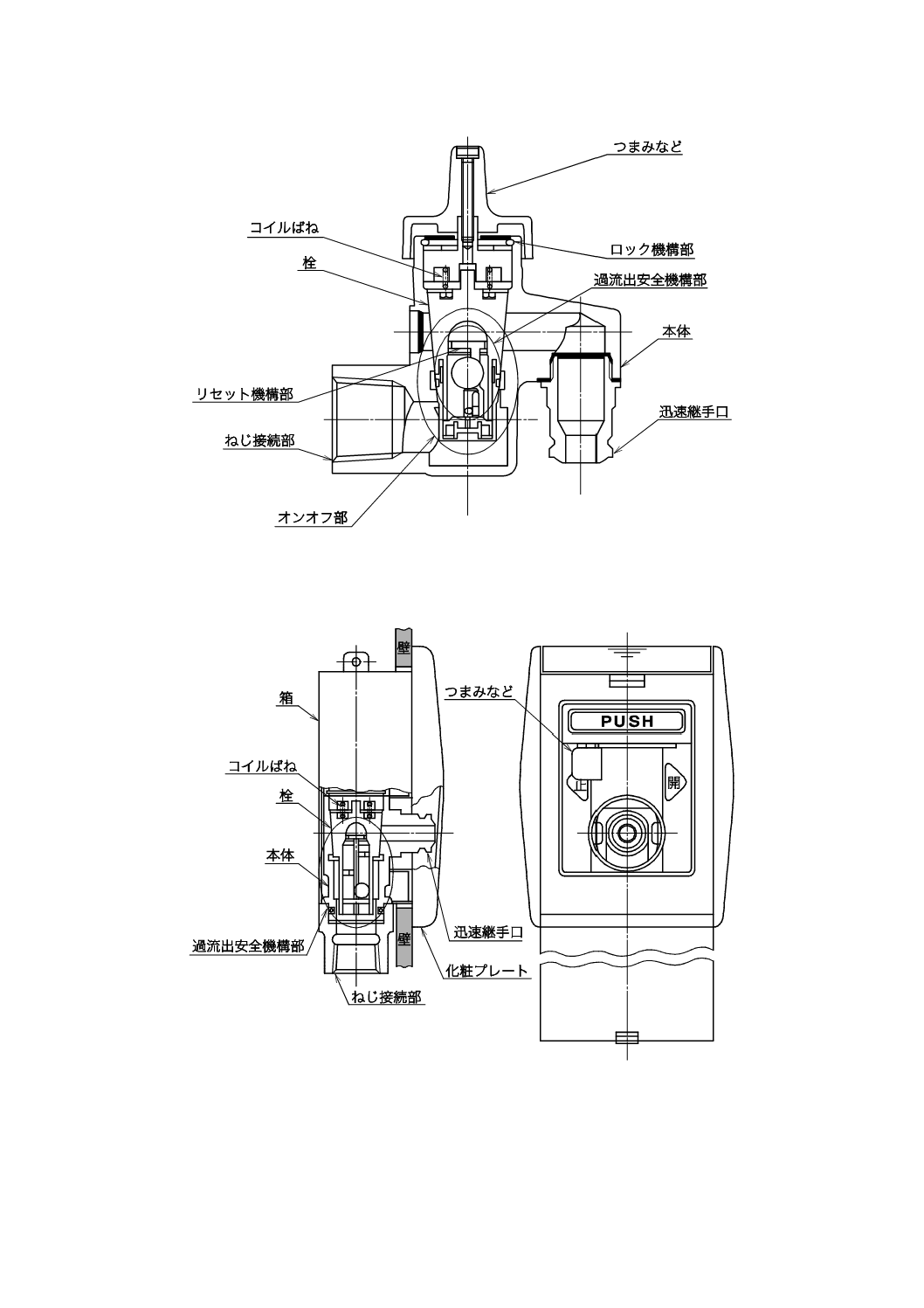

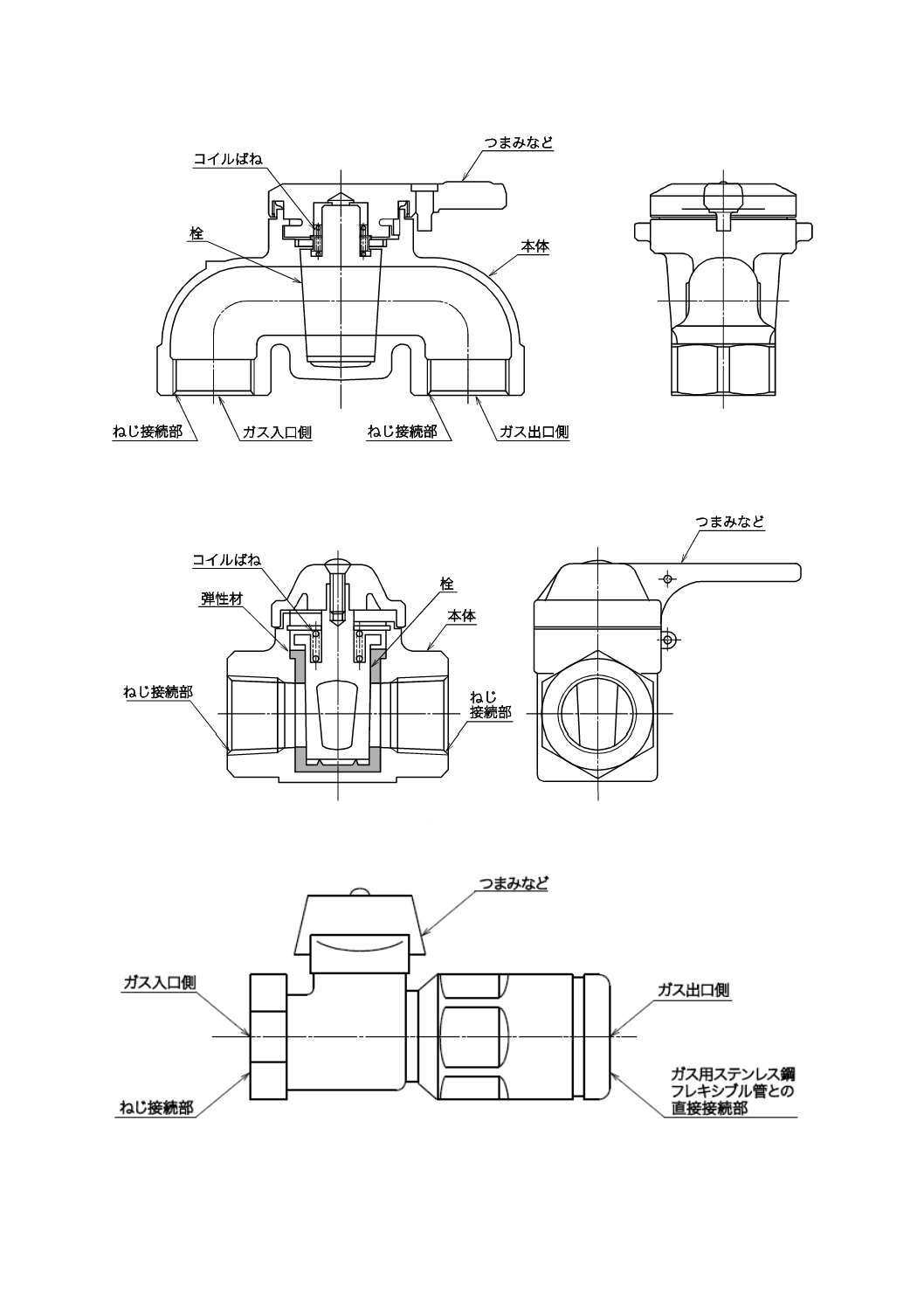

図9−可とう管ガス栓の例

9

S 2120:2019

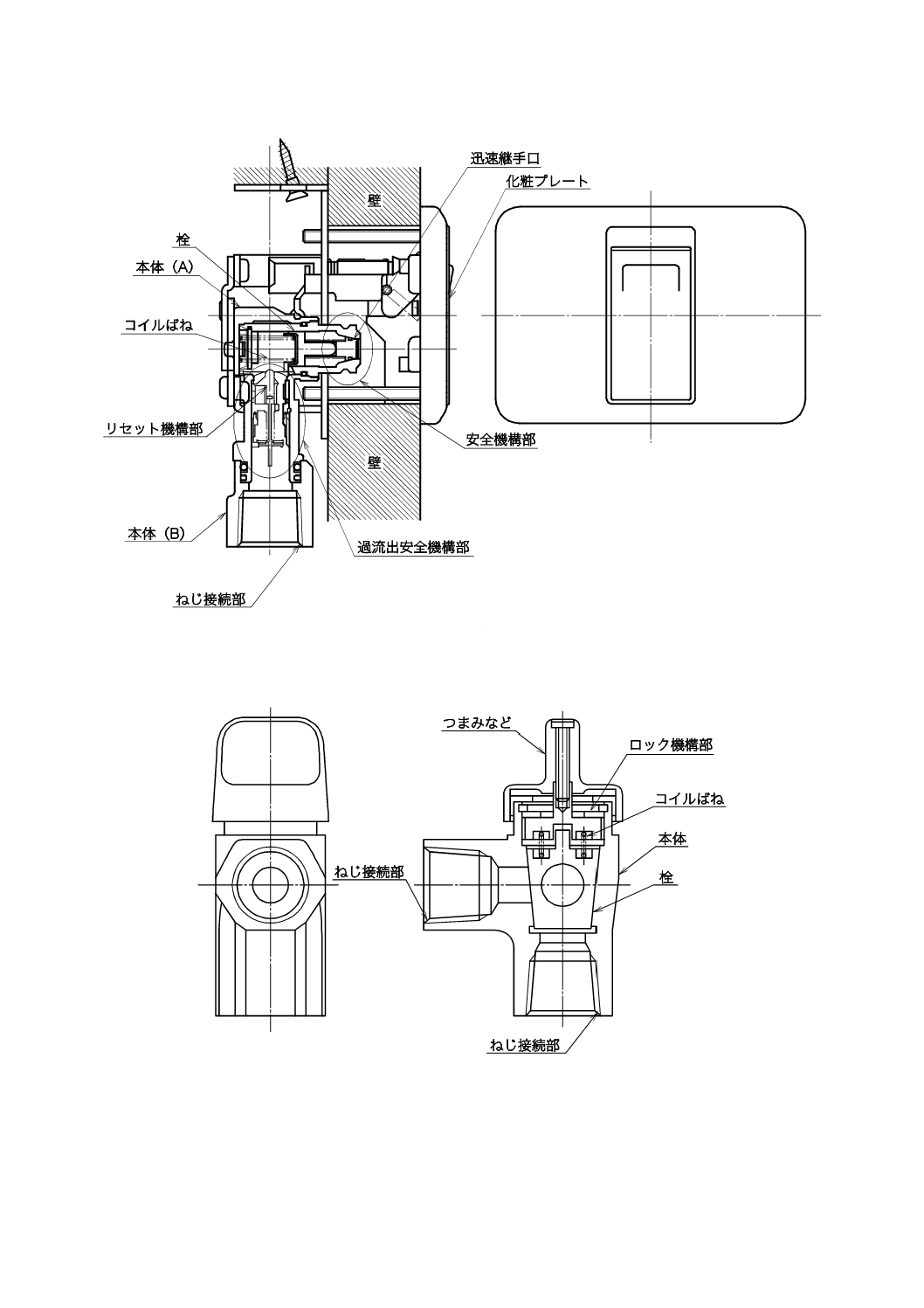

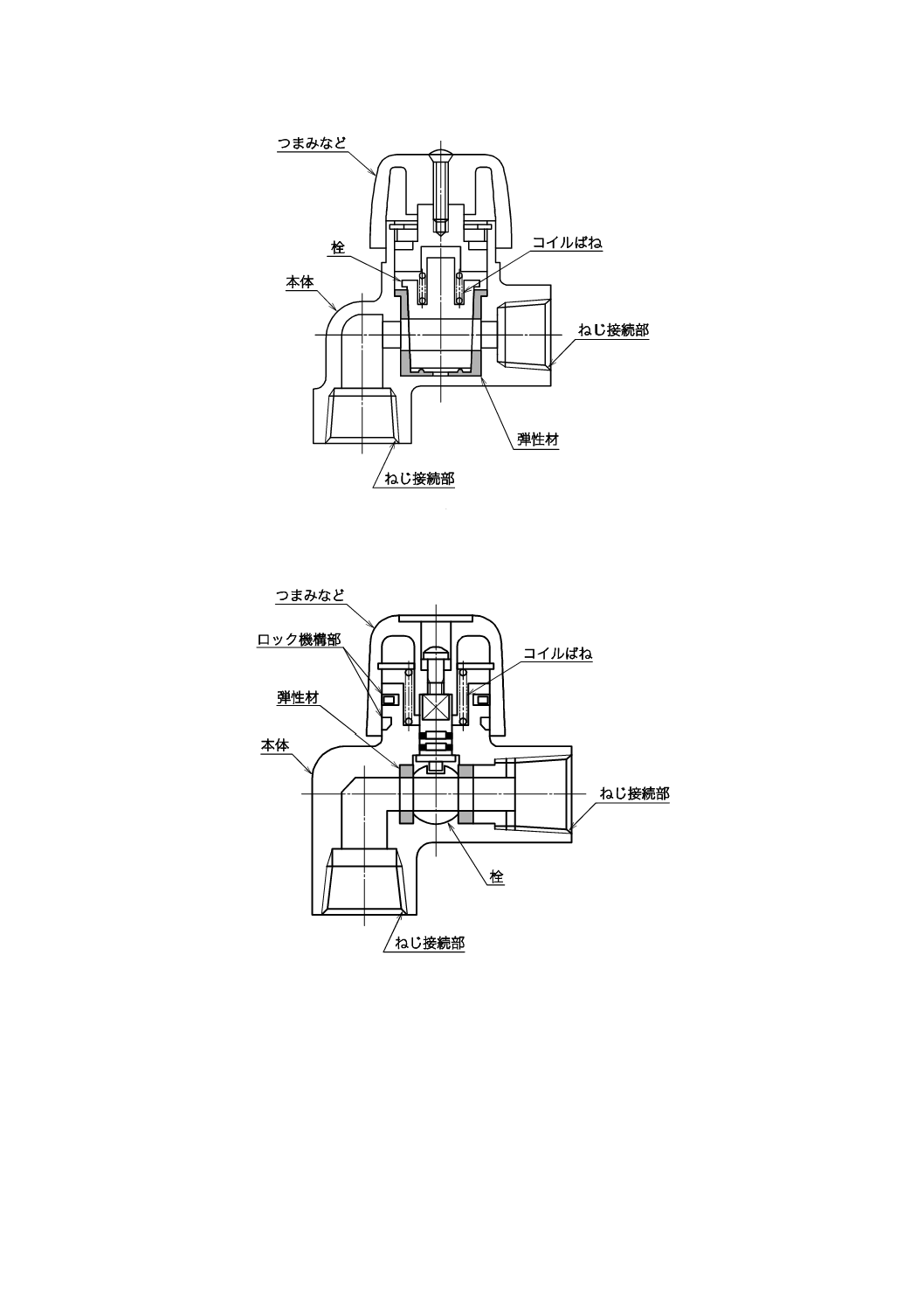

図10−可とう管ガス栓の弾性材使用の例

図11−可とう管ガス栓の弾性材使用の例

10

S 2120:2019

図12−機器接続ガス栓の例

図13−ねじガス栓の例

11

S 2120:2019

図14−ねじガス栓の例

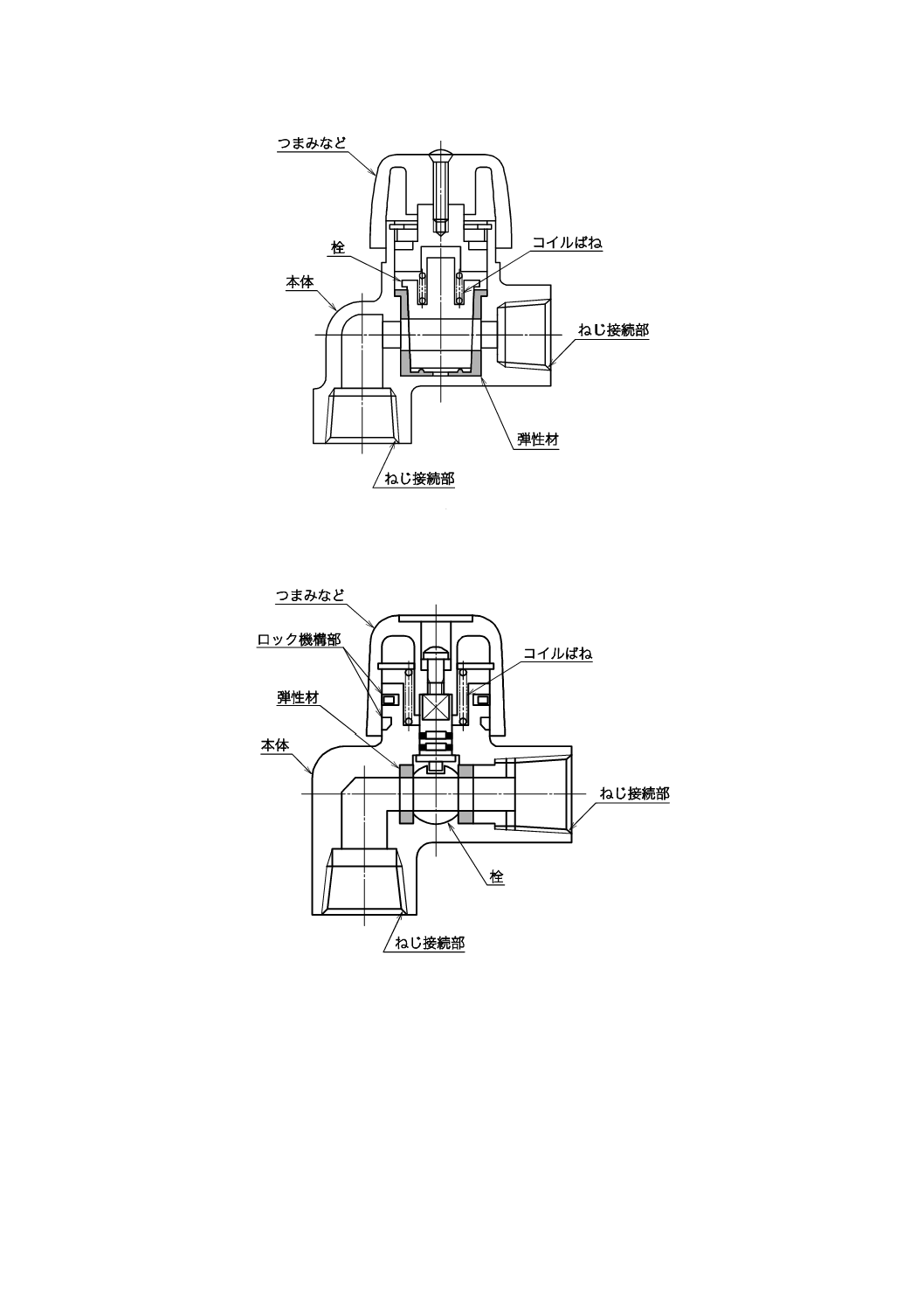

図15−ねじガス栓の弾性材使用の例

図16−ねじガス栓の例(ガス用ステンレス鋼フレキシブル管との直接接続のもの)

12

S 2120:2019

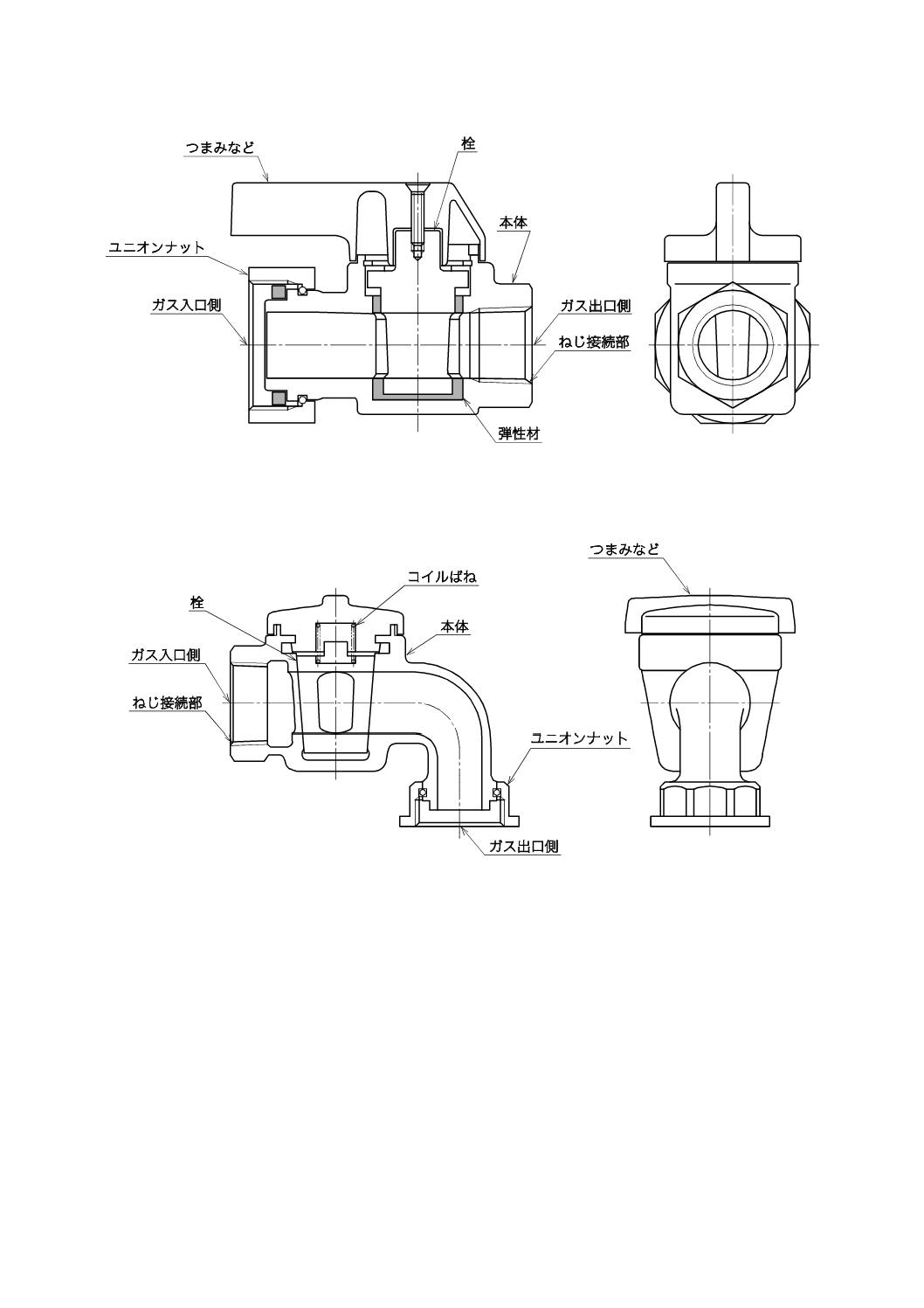

図17−ねじガス栓の例(入口側ユニオンのもの)

図18−ねじガス栓の例(出口側ユニオンのもの)

13

S 2120:2019

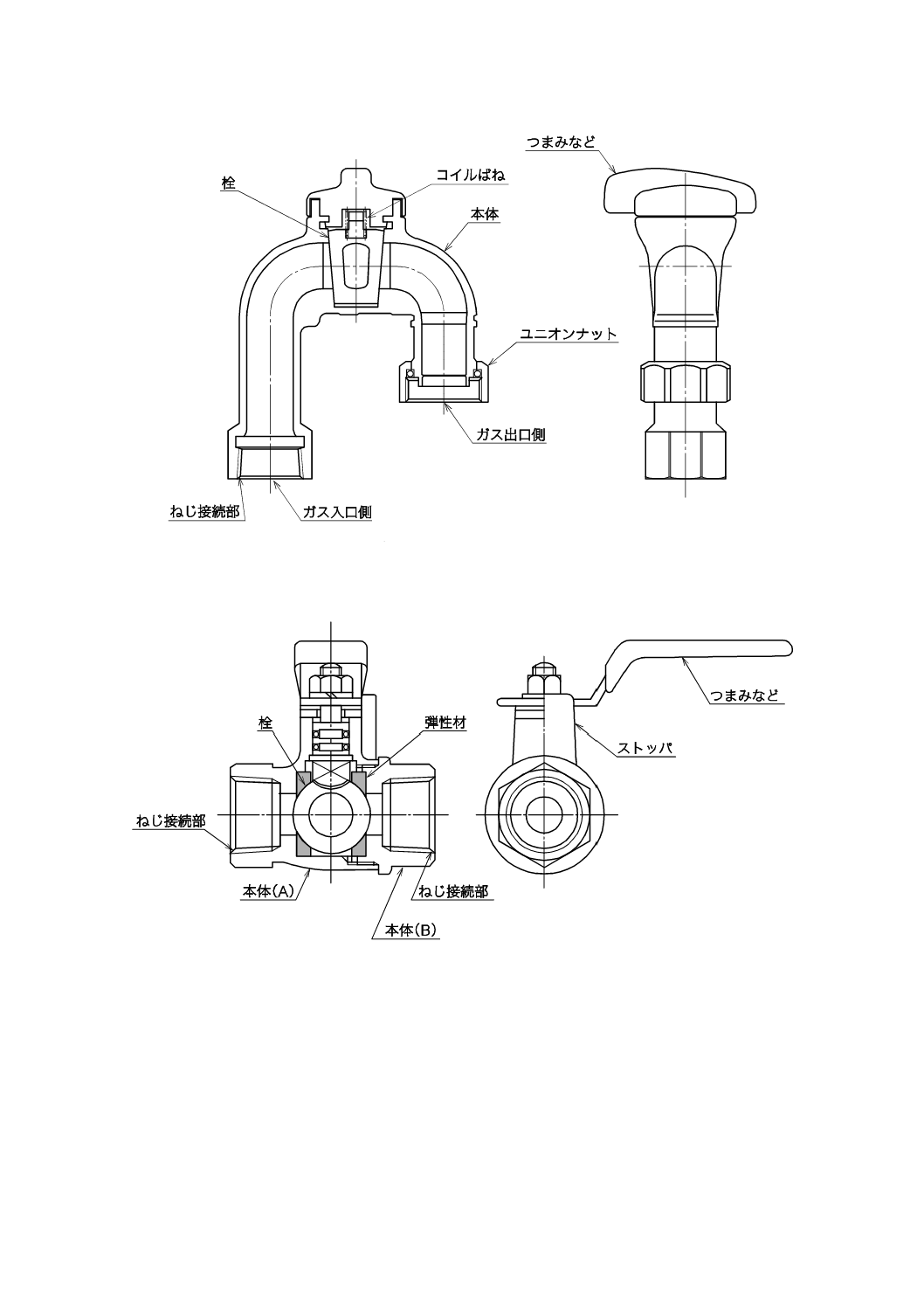

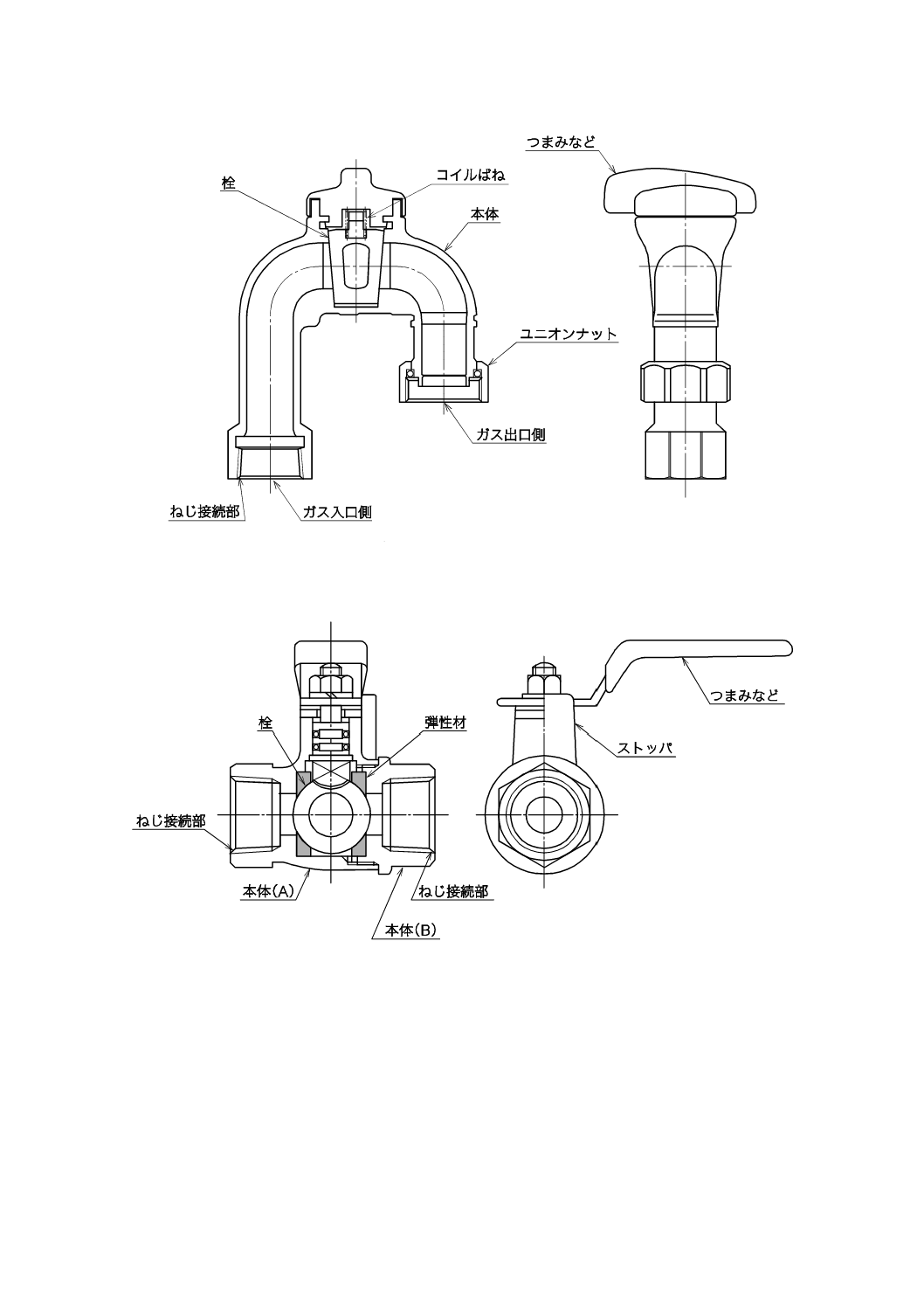

図19−ねじガス栓の例(出口側ユニオンのもの)

図20−ねじガス栓の弾性材使用の例

14

S 2120:2019

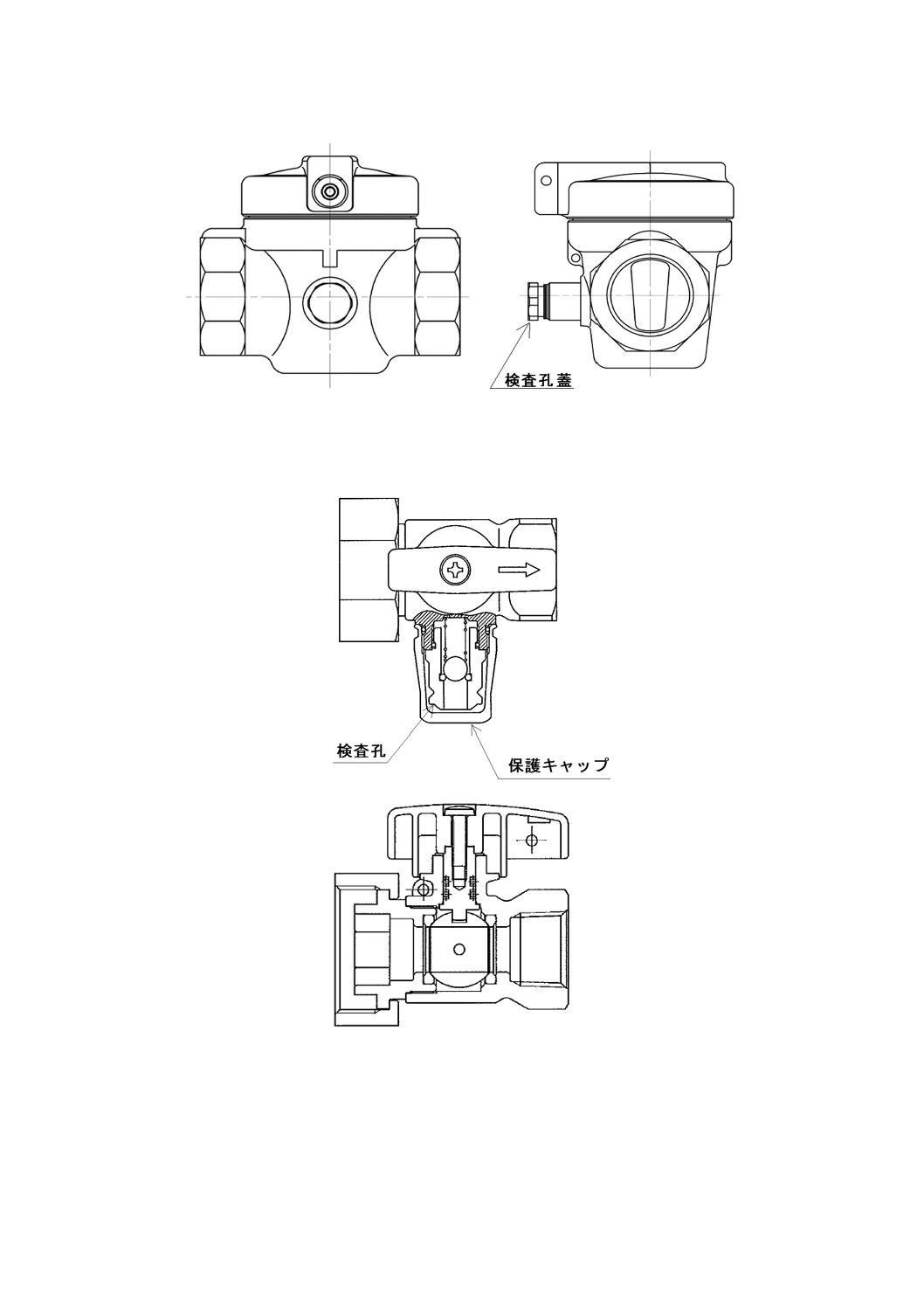

図21−ねじガス栓の例(ねじ式検査孔付)

図22−ねじガス栓の例(スプリング式検査孔付)

15

S 2120:2019

図23−ホースガス栓と可とう管ガス栓とを併せもつものの例

図24−出口側の口数が一口の例

16

S 2120:2019

図25−出口側の口数が二口の例

図26−自在機構部の例

17

S 2120:2019

図27−施工用可動部の例

表5−しゅう動によって開閉するガス栓の弾性材の有無及び本体と栓との組合せによる区分

記号

弾性材の有無a)

本体と栓との組合せ

図

本体

栓

X

使用するもの

金属

金属

図2

Y

使用しないもの

プラスチック

−

Z

金属

図1

注a) 弾性材とは,気密保持のため,本体と栓との間に挿入されるゴム,プラスチック

などをいう。

表6−ホースガス栓の区分

ガス出口側の呼び及び形状

図

9.5ゴム管口

図28に示す形状のもの

13ゴム管口(都市ガス用に限る。)

図29に示す形状のもの

9.5迅速継手口

図30に示す形状のもの

表7−ホースガス栓の安全機構による区分

安全機構

区分の内容

図

ガスコンセント

過流出安全機構をもち,つまみなどがなく出口側に迅速継手

を装着したときだけガス通路を開にするもの

図4,図8

オンオフ

過流出安全機構をもち,つまみなどが半開状態でその作動に

必要なガスが通過しないときは,ガス通路を開かないもの

図5,図6

その他

過流出安全機構をもち,上記以外でつまみなどを用いて操作

するものは,出口側に迅速継手のソケットを接続しなければ

開状態にできず,閉状態にしなければ迅速継手のソケットを

取り外せない構造をもつもの,又はつまみなどが外力なしに

半開状態を保持できない構造をもつもの

図7

取付部

施工用可動部

18

S 2120:2019

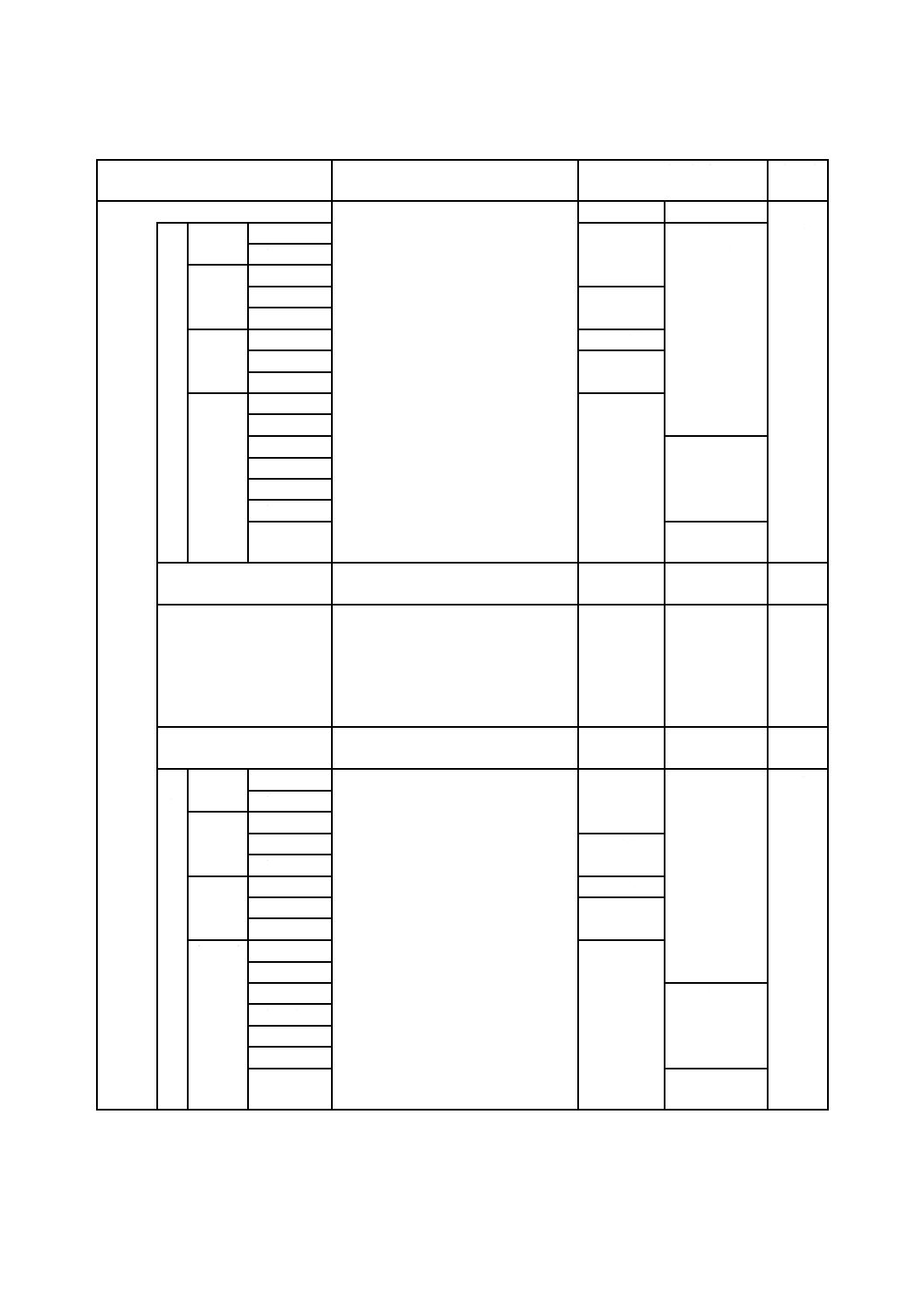

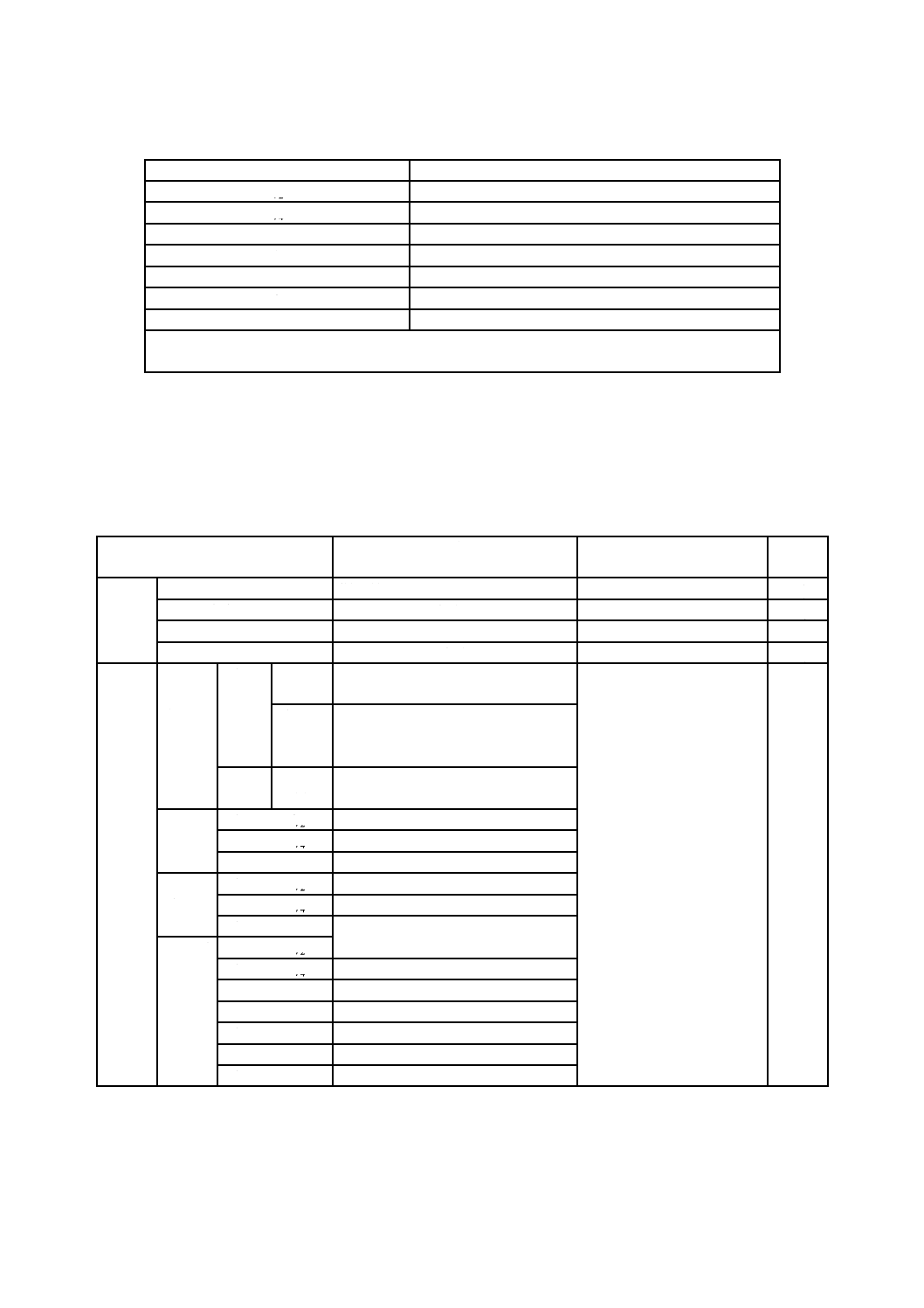

表8−過流出安全機構の作動流量による区分

ガス出口側の呼び

作動流量

kL/h

適用

都

市

ガ

ス

用

9.5

0.7

1.2

1.4

過流出安全機構の作動流量は,

ガスの種類,発熱量,供給圧力

及び接続されるガス燃焼器具の

ガス消費量に応じた作動流量を

選択する。

13

2.1

3.6

液

化

石

油

ガ

ス

用

9.5

0.9 a)

1.2 b)

注a) 接続する燃焼器具の液化石油ガス消費量の上限が10 kWのもの

b) 接続する燃焼器具の液化石油ガス消費量の上限が15 kWのもの

表9−可とう管ガス栓の区分

ガス出口側のねじの呼び

適用

1/2

JIS B 0203に規定する呼び1/2のねじのもの

3/4

JIS B 0203に規定する呼び3/4のねじのもの

1

JIS B 0203に規定する呼び1のねじのもの

表10−機器接続ガス栓の区分

ガス出口側のねじの呼び

適用

1/2

JIS B 0203に規定する呼び1/2のねじのもの

3/4

JIS B 0203に規定する呼び3/4のねじのもの

1

JIS B 0203に規定する呼び1のねじのもの

表11−ねじガス栓の区分(出口側がねじのもの)

ガス出口側のねじの呼び

適用

1/2

JIS B 0203に規定する呼び1/2のねじのもの

3/4

JIS B 0203に規定する呼び3/4のねじのもの

1

JIS B 0203に規定する呼び1のねじのもの

11/4

JIS B 0203に規定する呼び11/4のねじのもの

11/2

JIS B 0203に規定する呼び11/2のねじのもの

2

JIS B 0203に規定する呼び2のねじのもの

3

JIS B 0203に規定する呼び3のねじのもの

注記 出口側の呼びがJIS B 0203に規定するものでない場合は,入口側配管の呼びとする。

19

S 2120:2019

表12−ねじガス栓の区分(出口側がユニオンのもの)

ガス出口側のユニオンの呼びa)

適用

1/2

JIS B 2301の表A.19に規定する呼び1/2のもの

3/4

JIS B 2301の表A.19に規定する呼び3/4のもの

1

JIS B 2301の表A.19に規定する呼び1のもの

11/4

JIS B 2301の表A.19に規定する呼び11/4のもの

11/2

JIS B 2301の表A.19に規定する呼び11/2のもの

2

JIS B 2301の表A.19に規定する呼び2のもの

3

JIS B 2301の表A.19に規定する呼び3のもの

注a) JIS B 2301の表A.19(I形のユニオン)の規定に適合しないユニオンの呼びは,入口側配管の

呼びとする。

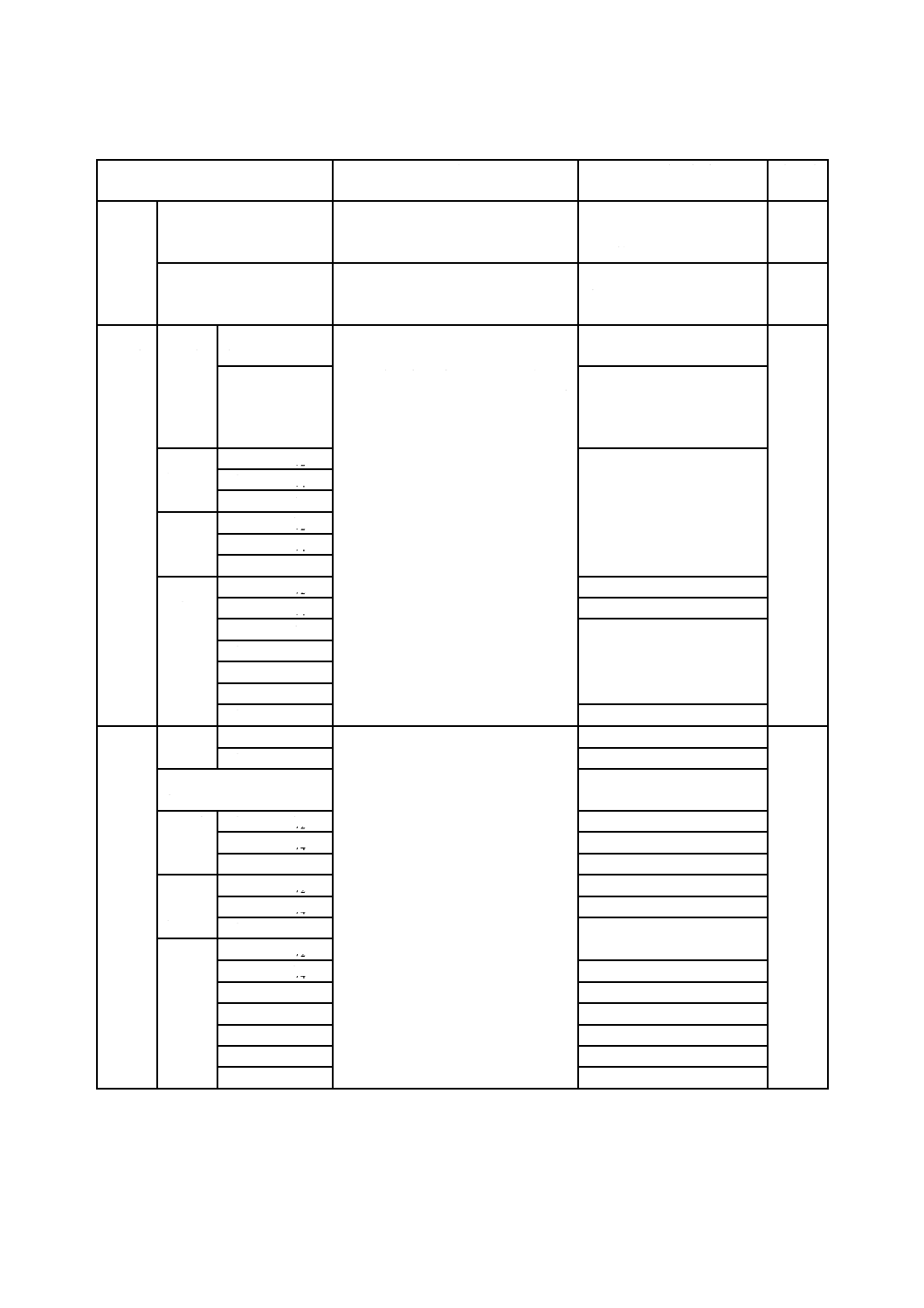

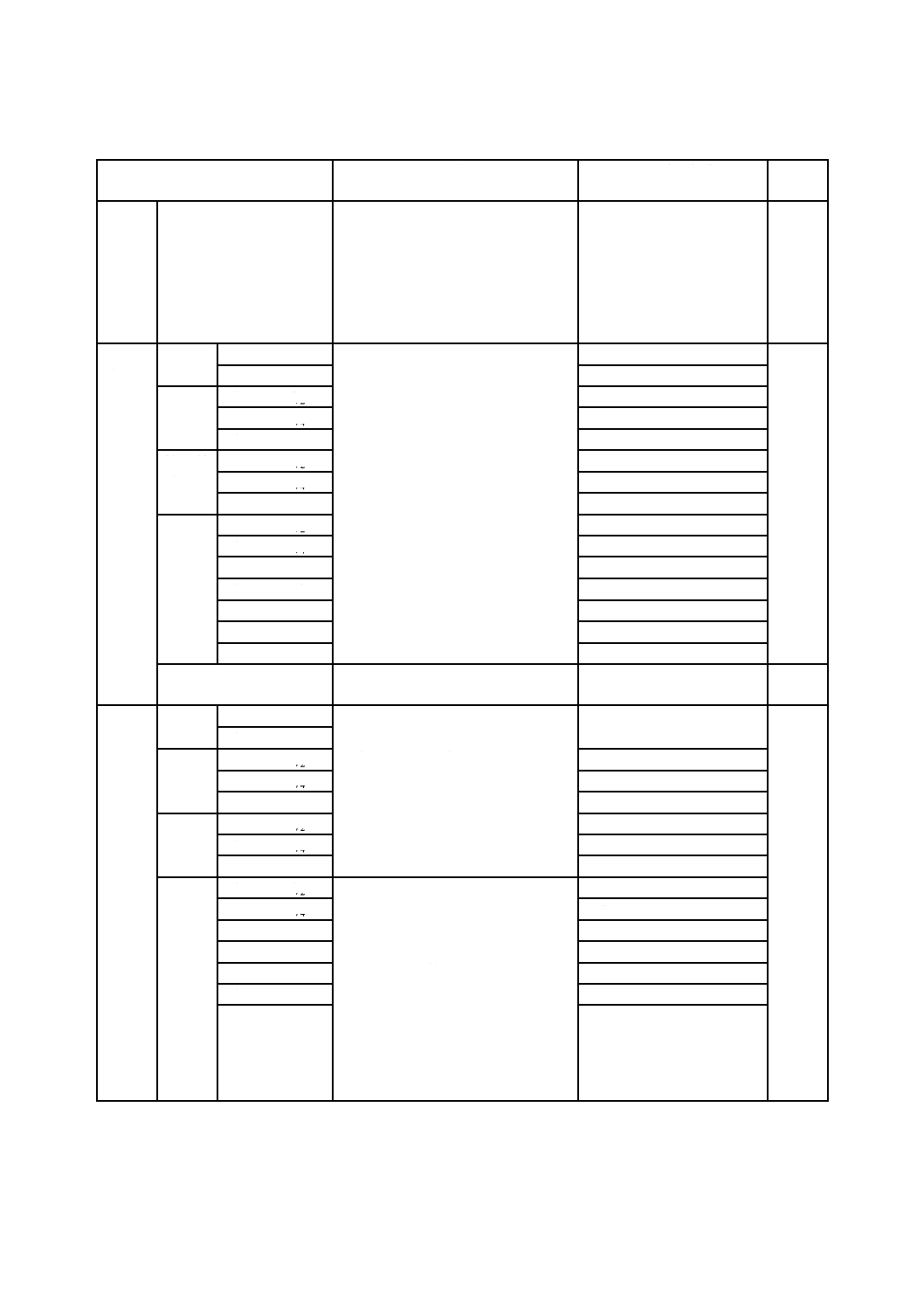

5

性能

5.1

ガス栓の性能

ガス栓の性能は,箇条9によって試験したとき,表13の規定に適合しなければならない。

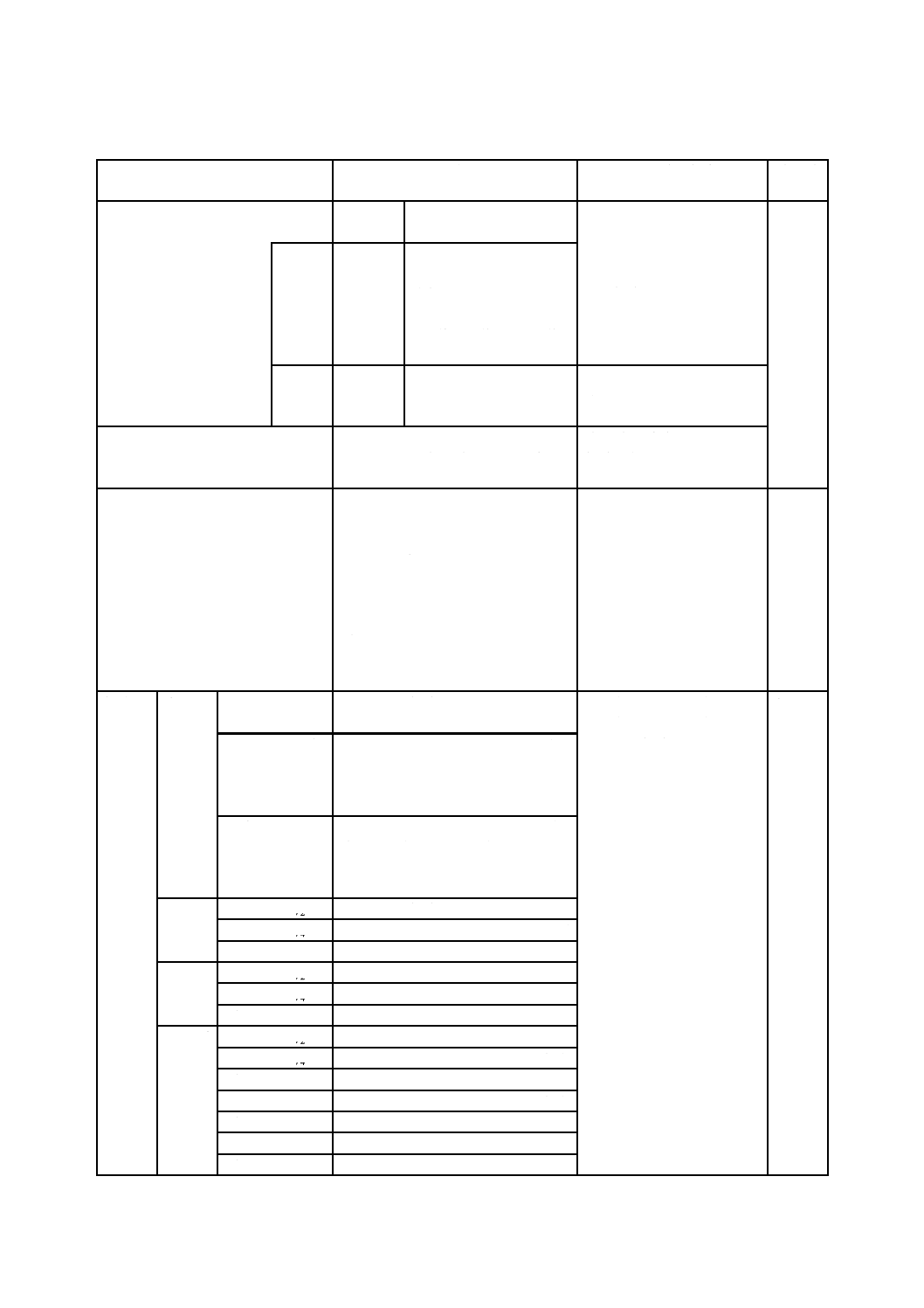

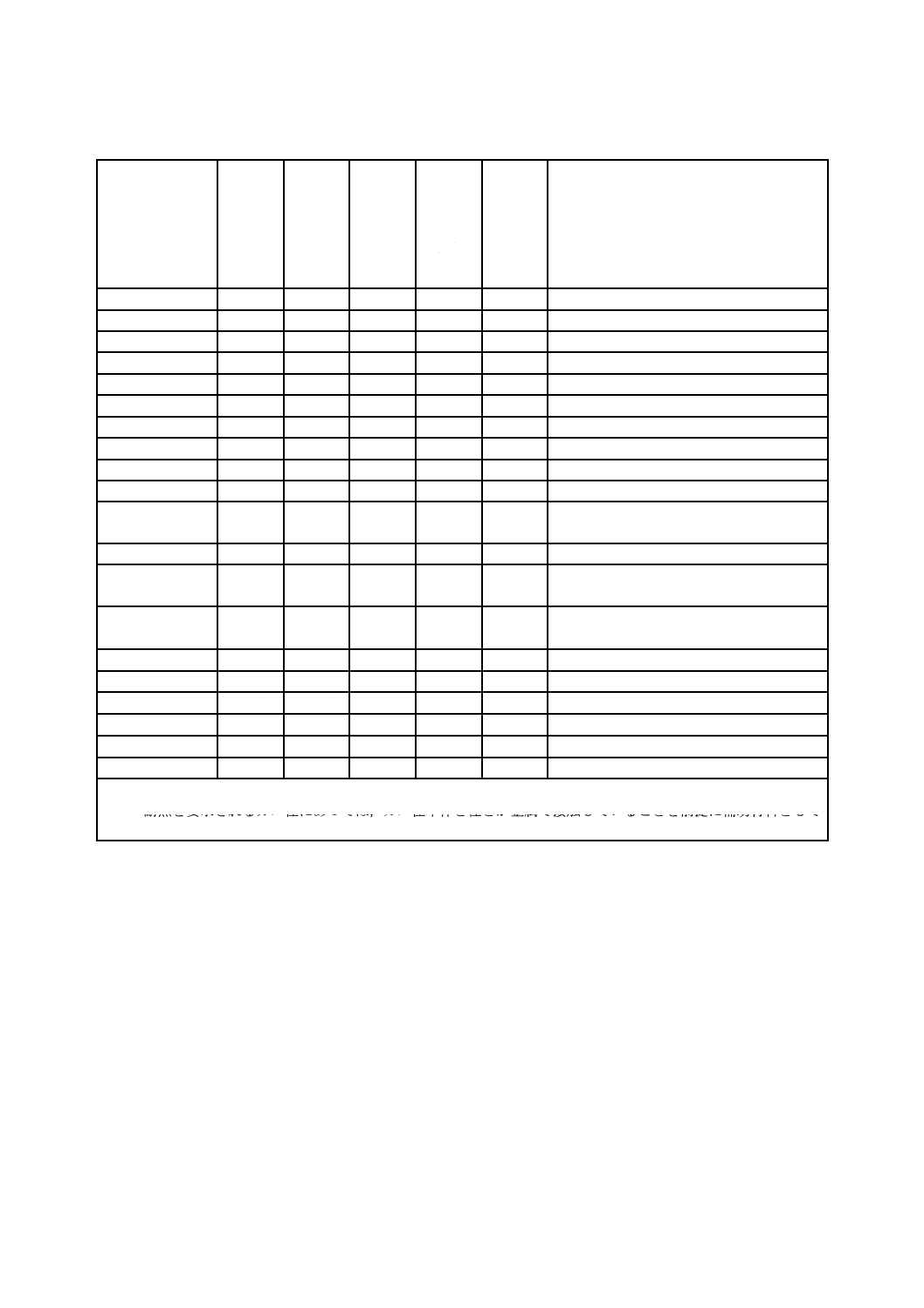

表13−ガス栓の性能

項目

性能

主な試験条件

適用試

験項目

気密性

ガス栓部

漏れ量0.02 L/h以下

22.5 kPaの空気圧

9.4 a)

過流出安全機構部

漏れ量1.0 L/h以下

4.2 kPaの空気圧

9.4 b)

オンオフ部

漏れ量1.0 L/h以下

4.2 kPaの空気圧

9.4 c)

検査孔部

漏れ量0.02 L/h以下

22.5 kPaの空気圧

9.4 d)

流量

ホース

ガス栓

a)

呼び

9.5

都市ガ

ス用

0.4 kL/h以上

0.1 kPa降下したときにおけ

る標準状態(20 ℃,101.3

kPa,以下,同じ)に換算し

たときの空気流量

9.5

液化石

油ガス

用

0.5 kL/h以上b)

0.7 kL/h以上c)

呼び

13

都市ガ

ス用

1 kL/h以上

可とう

管ガス

栓

呼び

1/2

2 kL/h以上

呼び

3/4

4 kL/h以上

呼び

1

6 kL/h以上

機器接

続ガス

栓

呼び

1/2

2 kL/h以上

呼び

3/4

4 kL/h以上

呼び

1

6 kL/h以上

ねじガ

ス栓d)

(I型

形状に

限る。)

呼び

1/2

呼び

3/4

10 kL/h以上

呼び

1

13 kL/h以上

呼び

11/4

21 kL/h以上

呼び

11/2

29 kL/h以上

呼び

2

47 kL/h以上

呼び

3

120 kL/h以上e)

20

S 2120:2019

表13−ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

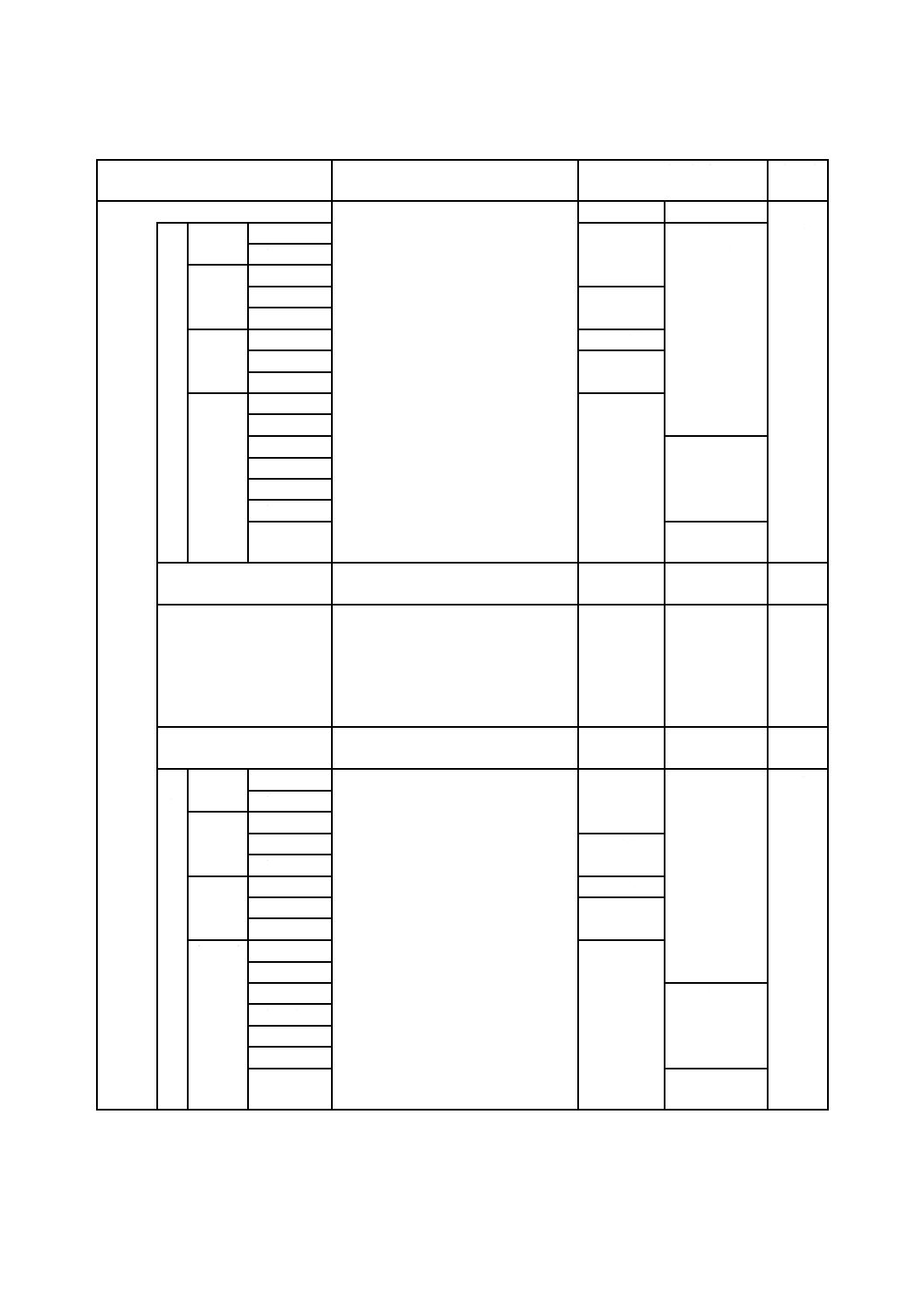

過流出安全機構の作動流量

作動流量

(kL/h)

精度

・ 試験圧力1.0 kPa

・ 標準状態に換算した空

気流量

9.6

都市ガ

ス用

0.7

1.2

1.4

2.1

3.6

±10 %

ただし,設置する上での

姿勢に制約のないものの

0.7型は−10 %〜+30 %,

1.2型,1.4型及び2.1型は

−10 %〜+15 %とする。

液化石

油ガス

用

0.9

1.2

±10 %

・ 試験圧力2.8 kPa

・ 標準状態に換算した空

気流量

過流出安全機構のリセット確認

リセット操作を行った後,入口側か

ら出口側に空気が流れなければなら

ない。

作動流量試験後,リセット

操作を行う。

オンオフの作動確認

つまみなどを閉の位置から開の方向

に回転させ,オンオフが解除された

直後の状態で過流出安全機構が作動

しなければならない。また,つまみ

などを開の位置から閉の方向に回転

させ,オンオフが作動する直前の状

態で過流出安全機構が作動しなけれ

ばならない。

過流出安全機構が作動したときの精

度は,表示作動流量の±10 %とする。

都市ガス用は1.0 kPa,液化

石油ガス用は2.8 kPaの空気

圧

9.7

操作力

ホース

ガス栓

つまみなどを回

転操作するもの

円滑に開閉操作ができ,0.6 N・m以下 開の位置から閉の位置及び

閉の位置から開の位置まで

に要する操作力

9.8

つまみなどを押

し,引き,スラ

イド操作をする

もの

円滑に開閉操作ができ,40 N以下

迅速継手で開閉

操作するもの

(ガスコンセン

ト)

円滑に開閉操作ができ,40 N以下(迅

速継手の着脱操作力は除く。)

可とう

管ガス

栓

呼び

1/2

円滑に開閉操作ができ,0.6 N・m以下

呼び

3/4

円滑に開閉操作ができ,1.2 N・m以下

呼び

1

円滑に開閉操作ができ,1.8 N・m以下

機器接

続ガス

栓

呼び

1/2

円滑に開閉操作ができ,0.6 N・m以下

呼び

3/4

円滑に開閉操作ができ,1.2 N・m以下

呼び

1

円滑に開閉操作ができ,1.8 N・m以下

ねじガ

ス栓

呼び

1/2

円滑に開閉操作ができ,3 N・m以下

呼び

3/4

円滑に開閉操作ができ,4 N・m以下

呼び

1

円滑に開閉操作ができ,5 N・m以下

呼び

11/4

円滑に開閉操作ができ,6 N・m以下

呼び

11/2

円滑に開閉操作ができ,8 N・m以下

呼び

2

円滑に開閉操作ができ,10 N・m以下

呼び

3

円滑に開閉操作ができ,35 N・m以下

21

S 2120:2019

表13−ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

反復使用

異常がなく,気密性の項目及び操作

力の項目に適合しなければならな

い。

操作回数

操作速度

9.9 a)

ガ

ス

栓

部

ホース

ガス栓

呼び9.5

10 000回

5回/分

〜20回/分

呼び13

可とう

管ガス

栓

呼び1/2

呼び3/4

3 000回

呼び1

機器接

続ガス

栓

呼び1/2

10 000回

呼び3/4

3 000回

呼び1

ねじガ

ス栓

呼び1/2

1 000回

呼び3/4

呼び1

5回/分

〜10回/分

呼び11/4

呼び11/2

呼び2

呼び3

1回/分

〜10回/分

自在機構部

異常がなく,気密性の項目に適合し

なければならない。

6 000回

5回/分

〜20回/分

9.9 b)

過流出安全機構部

異常がなく,気密性の項目に適合し

なければならない。また,過流出安

全機構が作動してガスの通路が閉ざ

された後,リセット操作によって作

動状態が解除されなければならな

い。

1 000回

5回/分

〜20回/分

9.9 c)

オンオフ部

異常がなく,気密性の項目に適合し

なければならない。

10 000回

5回/分

〜20回/分

9.9 d)

ロ

ッ

ク

機

構

部

ホース

ガス栓

呼び 9.5

使用上支障のある欠陥があってはな

らない。

10 000回

5回/分

〜20回/分

9.9 e)

呼び13

可とう

管ガス

栓

呼び1/2

呼び3/4

3 000回

呼び1

機器接

続ガス

栓

呼び1/2

10 000回

呼び3/4

3 000回

呼び1

ねじガ

ス栓

呼び1/2

1 000回

呼び3/4

呼び1

5回/分

〜10回/分

呼び11/4

呼び11/2

呼び2

呼び3

1回/分

〜10回/分

22

S 2120:2019

表13−ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

耐寒耐

熱性

耐寒性

異常がなく,気密性の項目及び操作

力の項目に適合しなければならな

い。

ガス栓を開の状態で−10 ℃

±2 ℃の恒温槽に入れ,30

分間放置する。

9.10

耐熱性

異常がなく,気密性の項目及び操作

力の項目に適合しなければならな

い。

ガス栓を開の状態で120 ℃

±2 ℃の恒温槽に入れ,30

分間放置する。

9.11

ストッ

パ強度

ホース

ガス栓

つまみなどを回

転操作するもの

呼びに応じた力をつまみなどを操作

したとき,ガスの通路が閉ざされて

いる状態で栓が停止する機構(以下,

ストッパという。)に与えたとき,破

損及び使用上支障のある変形などの

欠陥がなく,気密性の項目に適合し

なければならない。

4 N・m

9.12

つまみなどを押

し,引き,スラ

イド操作をする

もの

400 N

可とう

管ガス

栓

呼び

1/2

4 N・m

呼び

3/4

呼び

1

機器接

続ガス

栓

呼び

1/2

呼び

3/4

呼び

1

ねじガ

ス栓

呼び

1/2

5 N・m

呼び

3/4

10 N・m

呼び

1

15 N・m

呼び

11/4

呼び

11/2

呼び

2

呼び

3

50 N・m

耐衝撃

性

ホース

ガス栓

呼び

9.5

呼びに応じた衝撃力を加えたとき,

亀裂,破損及び使用上支障のある変

形などの欠陥がなく,気密性の項目

に適合しなければならない。

3 N・m

9.13 a)

呼び

13

5 N・m

ホースガス栓の自在機構

部

1.5 N・m

可とう

管ガス

栓

呼び

1/2

3 N・m

呼び

3/4

5 N・m

呼び

1

8 N・m

機器接

続ガス

栓

呼び

1/2

3 N・m

呼び

3/4

5 N・m

呼び

1

8 N・m

ねじガ

ス栓

呼び

1/2

呼び

3/4

10 N・m

呼び

1

13 N・m

呼び

11/4

16 N・m

呼び

11/2

18 N・m

呼び

2

20 N・m

呼び

3

22 N・m

23

S 2120:2019

表13−ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

耐衝撃

性

埋込形床用化粧プレート

JIS B 1501に規定する呼び17/16(質量

約200 g)の鋼球を1 mの高さから落

下させたとき,破損及び使用上に支

障があってはならない。また,ガス

栓本体に亀裂,破損及び使用上支障

のある変形などの欠陥があってはな

らない。

質量約200 gの鋼球を1 mの

高さから落下

9.13 b)

耐静荷

重

ホース

ガス栓

呼び

9.5

呼びに応じた力を15分間加えたと

き,亀裂,破損及び使用上支障のあ

る変形などの欠陥がなく,気密性の

項目に適合しなければならない。

350 N

9.14 a)

呼び

13

450 N

可とう

管ガス

栓

呼び

1/2

350 N

呼び

3/4

450 N

呼び

1

600 N

機器接

続ガス

栓

呼び

1/2

350 N

呼び

3/4

450 N

呼び

1

600 N

ねじガ

ス栓

呼び

1/2

500 N

呼び

3/4

600 N

呼び

1

800 N

呼び

11/4

1 kN

呼び

11/2

1.5 kN

呼び

2

2 kN

呼び

3

2.2 kN

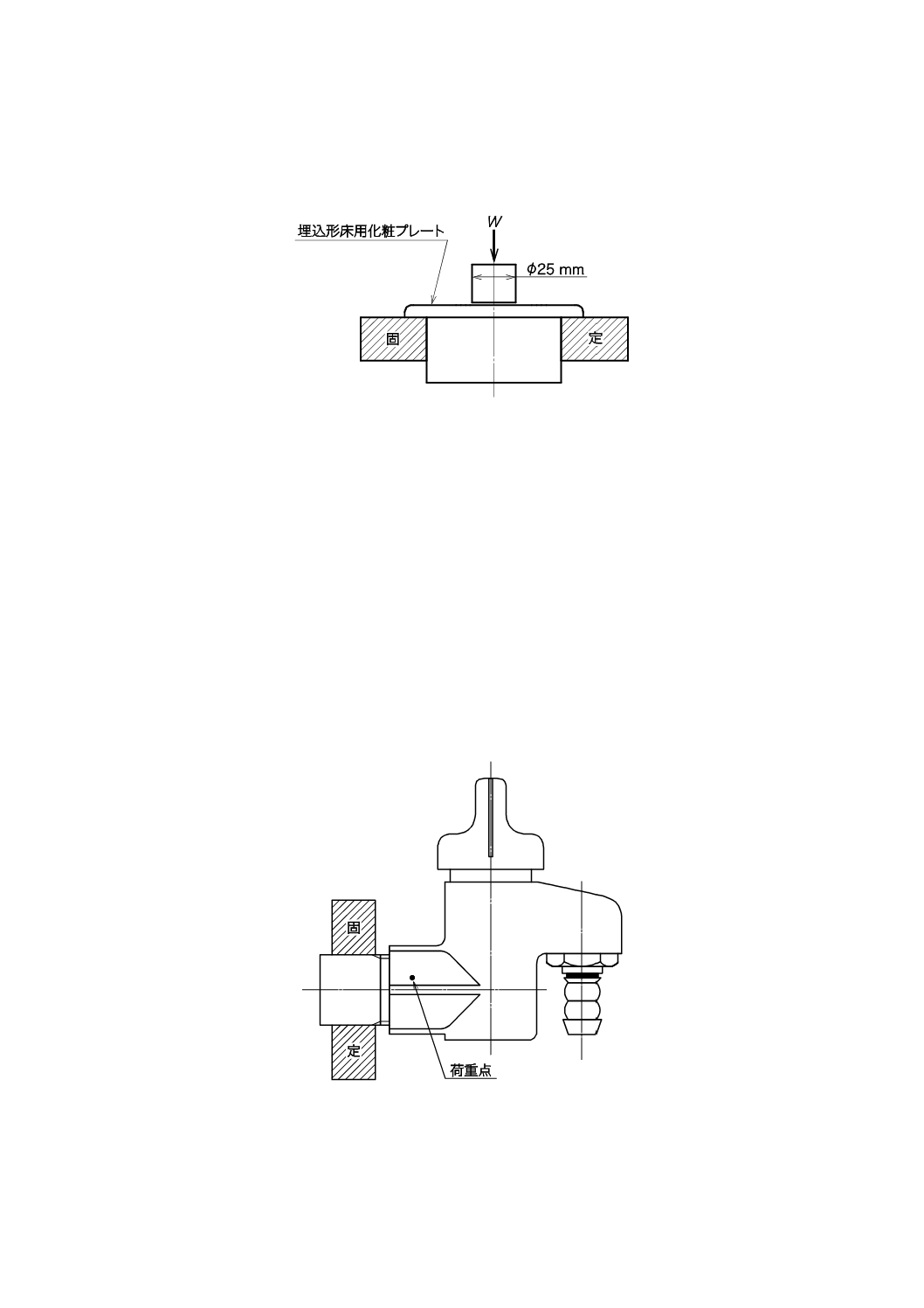

埋込形床用化粧プレート

力を15分間加えたとき,破損及び使

用上に支障があってはならない。

750 N

9.14 b)

耐ねじ

込み性

f)

ホース

ガス栓

呼び

9.5

呼びに応じた力を15分間加えたと

き,亀裂,破損及び使用上支障のあ

る変形などの欠陥がなく,気密性の

項目に適合しなければならない。

50 N・m

9.15

呼び

13

可とう

管ガス

栓

呼び

1/2

35 N・m

呼び

3/4

50 N・m

呼び

1

60 N・m

機器接

続ガス

栓

呼び

1/2

35 N・m

呼び

3/4

50 N・m

呼び

1

60 N・m

ねじガ

ス栓

呼び

1/2

呼びに応じた力を15分間加えたと

き,亀裂,破損及び使用上支障のあ

る変形などの欠陥がなく,気密性の

項目に適合しなければならない。

なお,硬質管と接続するねじ部品

をガス栓本体へねじ接続したガス栓

は,呼び径に応じたねじ込み力を回

転の緩み方向に加えたとき,緩み,

亀裂,破損及び使用上支障のある変

形などの欠陥がなく,気密性の項目

に適合しなければならない。

35 N・m

呼び

3/4

50 N・m

呼び

1

60 N・m

呼び

11/4

80 N・m

呼び

11/2

85 N・m

呼び

2

110 N・m

呼び

3

120 N・m

24

S 2120:2019

表13−ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

引張力(ガス用

ステンレス鋼フ

レキシブル管を

ガス栓本体に直

接接続するもの

に限る。)

ガス用ス

テンレス

鋼フレキ

シブル管

の呼び

8 A

ガス栓とガス用ステンレス鋼フレキ

シブル管との接続部からの漏れ及び

使用上支障のある欠陥がなく,かつ,

気密性の項目に適合しなければなら

ない。

1.2 kN

9.16

10 A

1.6 kN

15 A

1.8 kN

20 A

2.7 kN

25 A

3.7 kN

32 A

注a) 流量は,一つの出口の流量とする。

なお,二口の場合の同時に流したときの合計流量については,それぞれの出口の規定流量の和とする。

b) 接続する燃焼器具の液化石油ガス消費量の上限が10 kWのもの。

c) 接続する燃焼器具の液化石油ガス消費量の上限が15 kWのもの。

d) I型形状(図13,図15〜図17及び図20〜図22)以外のねじガス栓の流量値は,上記流量値を満足するI型

形状ねじガス栓に,当該ねじガス栓と同等の形状となるように,JIS B 2301の表A.2[I形のエルボ,めすお

すエルボ(ストリートエルボ),45°エルボ及び45°めすおすエルボ(45°ストリートエルボ)]に規定する

I形のめすおすエルボ(ストリートエルボ)又はJIS B 2301の表A.9(I形のショートベンド及びめすおすシ

ョートベンド)に規定するI形のめすおすショートベンドを入口及び/又は出口に接続し,9.5の流量試験に

規定する方法によって測定した値以上を設計流量値とし,設計流量値以上とする。

e) 流量測定が困難な場合,開時のガス通過最狭部断面積を測定した値が配管通過断面積(5 112 mm2)の55 %以

上とする。

f) ねじ接続部が,JIS B 0203に規定するねじに限る。また,ホースガス栓と可とう管ガス栓とを併せもつもの

の入口側接続部のねじ込み力については,ねじ込み力が大きい方の試験条件で試験を実施する。

5.2

部品性能

ガス通路に使用する部品の性能は,箇条9によって試験したとき,表14の規定に適合しなければならな

い。

表14−部品性能

部品名

項目

性能

主な試験条件

適用試

験項目

弾性材,Oリング,

パッキン及び弾性

材以外のプラスチ

ック

耐ガス性

質量変化率が20 %以内であ

り,かつ,使用上支障があ

るぜい化,膨潤,軟化,収

縮などがあってはならな

い。

n-ペンタン中に72時間以上

浸せき

9.17.1

金属製の栓以外の

栓及びヒューズボ

ールa)

耐ガス性

液化石油

ガス用

9.17.2 a)

耐熱性

溶融してはならない。

温度150 ℃の恒温槽に1時

間以上放置

9.17.2 b)

グリース

耐腐食性

都市ガス

用

銅板の緑色又は黒色変化が

あってはならない。

JIS K 2220の箇条9(銅板腐

食試験方法)のB法による。

9.17.3 a)

耐水性

水の濁り及び沈殿物があっ

てはならない。

常温の蒸留水中に72時間以

上浸せき

9.17.3 b)

耐ガス性

質量変化率が,ガス温度

20 ℃±1 ℃のとき10 %以

内,ガス温度4 ℃±1 ℃のと

き25 %以内

圧力5 kPa,温度20 ℃±1 ℃

及び4 ℃±1 ℃のブタンガ

ス中に1時間放置

9.17.3 c)

耐熱性

蒸発率1 %以下

JIS K 2220の箇条10(蒸発

量試験方法)による。

9.17.3 d)

注a) ヒューズボールとは,ヒューズボール又はこれと同等の機能をもつものをいう。

25

S 2120:2019

6

構造

6.1

一般構造

ガス栓の各部は,機械的,化学的及び熱的な負荷に耐え,かつ,使用上支障があるばり,きず,変形,

破損,す などがなく気密性があり,次の各項に適合しなければならない。

a) ガス通路は,ガス栓本体及び栓のしゅう動によって開閉され,本体と栓との表面がよく接触するよう

に仕上げられており,しゅう動が滑らかである。

b) ガス栓は,開閉による緩み,又は締まりすぎがない。

c) 一つのつまみなどで二つのガス通路を開閉できない。

d) ストッパを備え,次による。

1) つまみなどを回転させて操作するものは,つまみなどの回転角度を90度又は180度に規制するスト

ッパを備える。

2) つまみなどを押し,引き,スライドなどして操作するものは,操作範囲を規制するストッパを備え

る。

e) 自在機構部又は施工用可動部は,取付部が通常の工具で容易に取り外せない。

f)

ホースガス栓は,次による。

1) 過流出安全機構を備えている。

2) 過流出安全機構は,リセット機構をもち,確実にリセットできる。

3) ガスコンセントは,つまみなどを備えず,迅速継手のソケットを接続したとき通路を開き,迅速継

手のソケットを外すことによって通路が閉じる構造である。

4) オンオフは,つまみなどが半開状態で過流出安全機構の作動に必要なガスが通過しないときは,ガ

ス通路が開かない。

5) つまみなどを用いて操作するものは,次のいずれかによる。

5.1) “オンオフ又はつまみなどが外力なしに半開状態を保持できない構造”以外のものには,出口側

に迅速継手のソケットを接続しなければ開状態にできず,閉状態にしなければ迅速継手のソケッ

トを取り外せない構造(以下,インタロック機構という。)が施されている。

5.2) オンオフのものには,つまみなどが閉の状態からその状態が容易に変わらない措置(以下,ロッ

ク機構という。),又はインタロック機構が施されている。

5.3) つまみなどが外力なしに半開状態を保持できない構造のものには,ロック機構又はインタロック

機構が施されている。

6) 壁内に組み込まれるものの箱の材料は,通常の使用状態において,強度及び耐久性がある。

7) 埋込形のものは,本体は箱を外さずに,取替えができる。

8) 箱内に組み込まれたものの出口側のガス接続部は,化粧プレート面から突出しない。

g) 液化石油ガス用の可とう管ガス栓及び機器接続ガス栓は,ロック機構が施されている。

6.2

ガス栓本体及び栓

ガス栓本体及び栓は,次の各項に適合しなければならない。

a) ねじ接続部は,容易に締め付けられる構造でスパナ掛け面がある。

b) つまみなどをもつもので,つまみなどが容易に取り外せない構造をもつものは,通常の使用状態にお

いて,ガスの通路の開閉状態がつまみなどの形,位置などによって容易に確認できる構造である。

c) つまみなどを容易に取外しできるものは,取り付けた状態及び取り外した状態でガス通路の開閉状態

が容易に確認できる。

26

S 2120:2019

d) つまみなどを回転させるものであって,回転角度90度のものは,右閉め,左開きとする。

6.3

接続部

接続部は,次の各項に適合しなければならない。

a) ガスの入口側及び出口側接続部をねじ,又はねじ及びパッキンによって気密性を保つものは,JIS B

0203又はJIS B 2301に規定するねじとする。ただし,ガス用ステンレス鋼フレキシブル管の接続部及

びガスメータを接続するユニオンナットのねじは除く。

b) 部品接続ねじは,JIS B 0202,JIS B 0203又はJIS B 0205-4に規定するねじとする。

c) ガス用ステンレス鋼フレキシブル管を接続するものは,ガス用ステンレス鋼フレキシブル管と確実に

接続できる構造をもつ。

7

形状及び寸法

7.1

ねじ接続部

ねじ接続部の二面幅は,次の各項に適合しなければならない。

a) ねじ接続部のスパナ掛け面の二面幅は,JIS B 1002による。ただし,ねじガス栓のユニオンナットの

二面幅は除く。

b) 二面幅の許容差は,JIS B 1021に規定する部品等級B級による。ただし,鋳鉄品は,JIS B 0403に規

定するCT10又はJIS G 5705:2000に規定する黒心可鍛鋳鉄品の並級による。

7.2

I型形状ねじガス栓の面間寸法

I型形状で両端にJIS B 0203に規定するねじを用いたねじガス栓の面間寸法は,表15による。

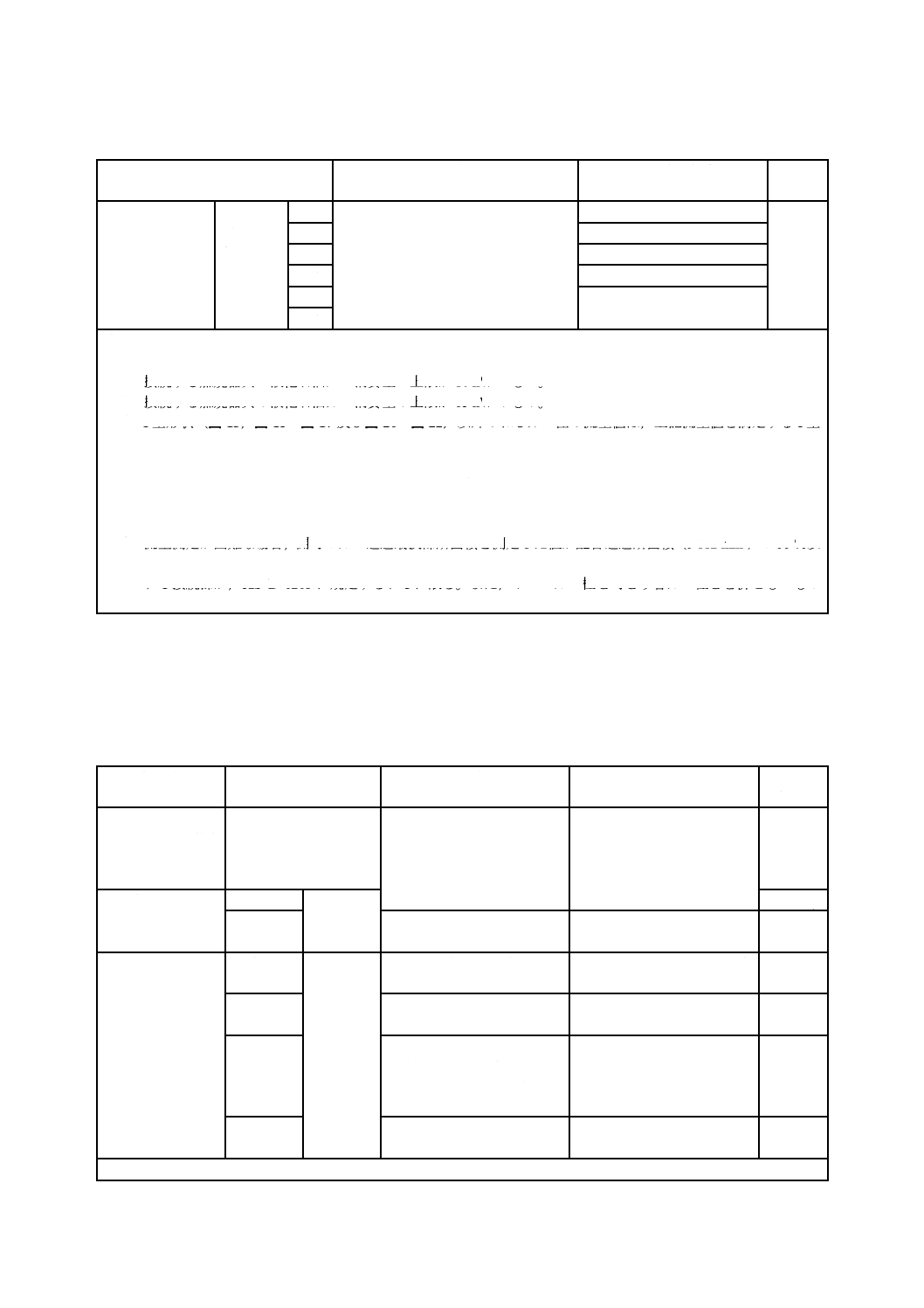

表15−面間標準寸法

単位 mm

呼び

面間標準寸法

1/2

55又は 60

3/4

65又は 75 (70)

1

75又は 85

11/4

90又は 100

11/2

100又は 110

2

120又は 130

3

165又は 180

注記1 寸法許容差は,JIS B 0403に規定する

CT10又はJIS G 5705:2000に規定する

黒心可鍛鋳鉄品の並級による。

注記2 括弧内の寸法は,弾性材入りガス栓に

適用する。

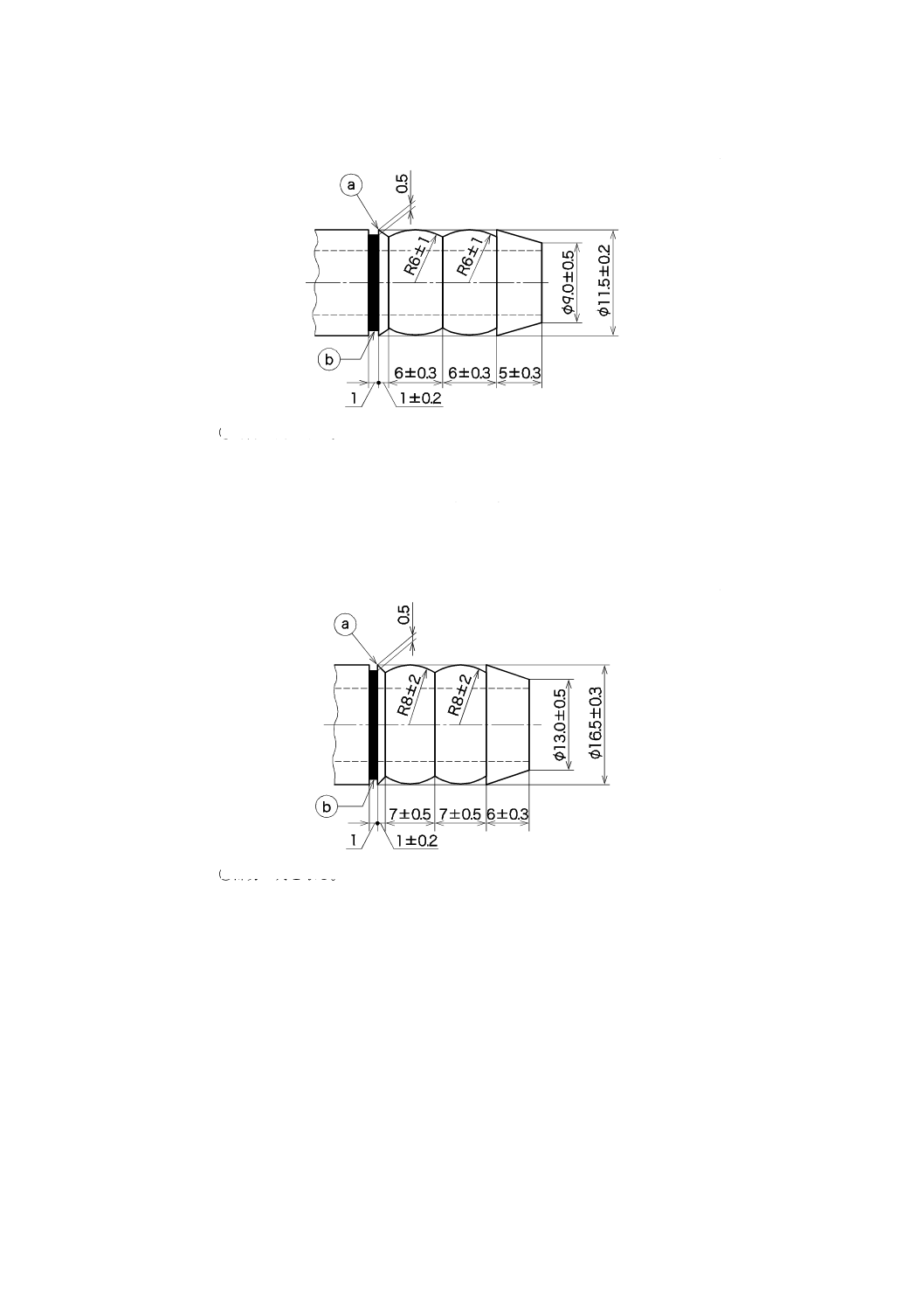

7.3

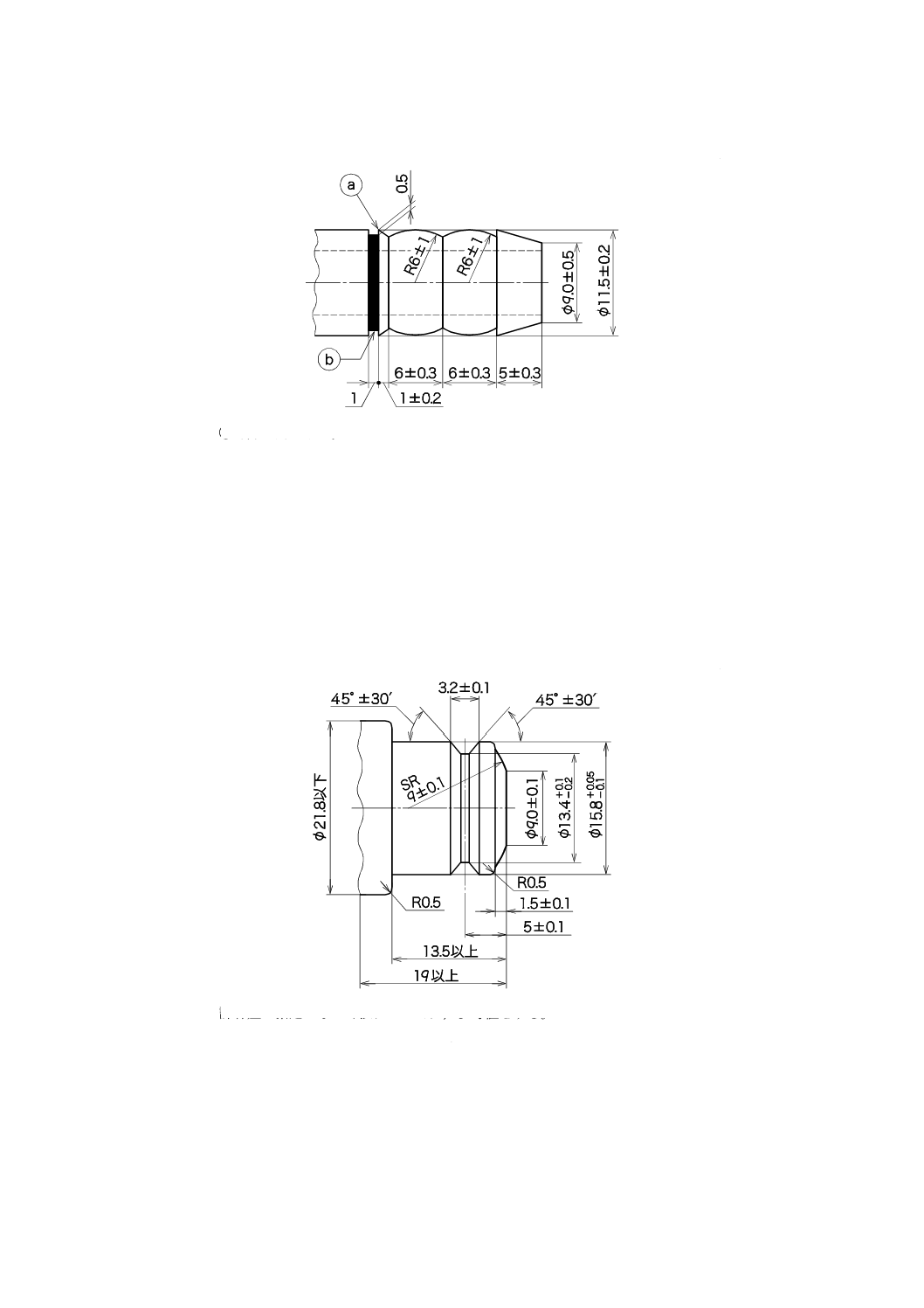

ホースガス栓のゴム管口及び迅速継手口

7.3.1

ゴム管口

ゴム管口は,図28又は図29のいずれかに適合しなければならない。

27

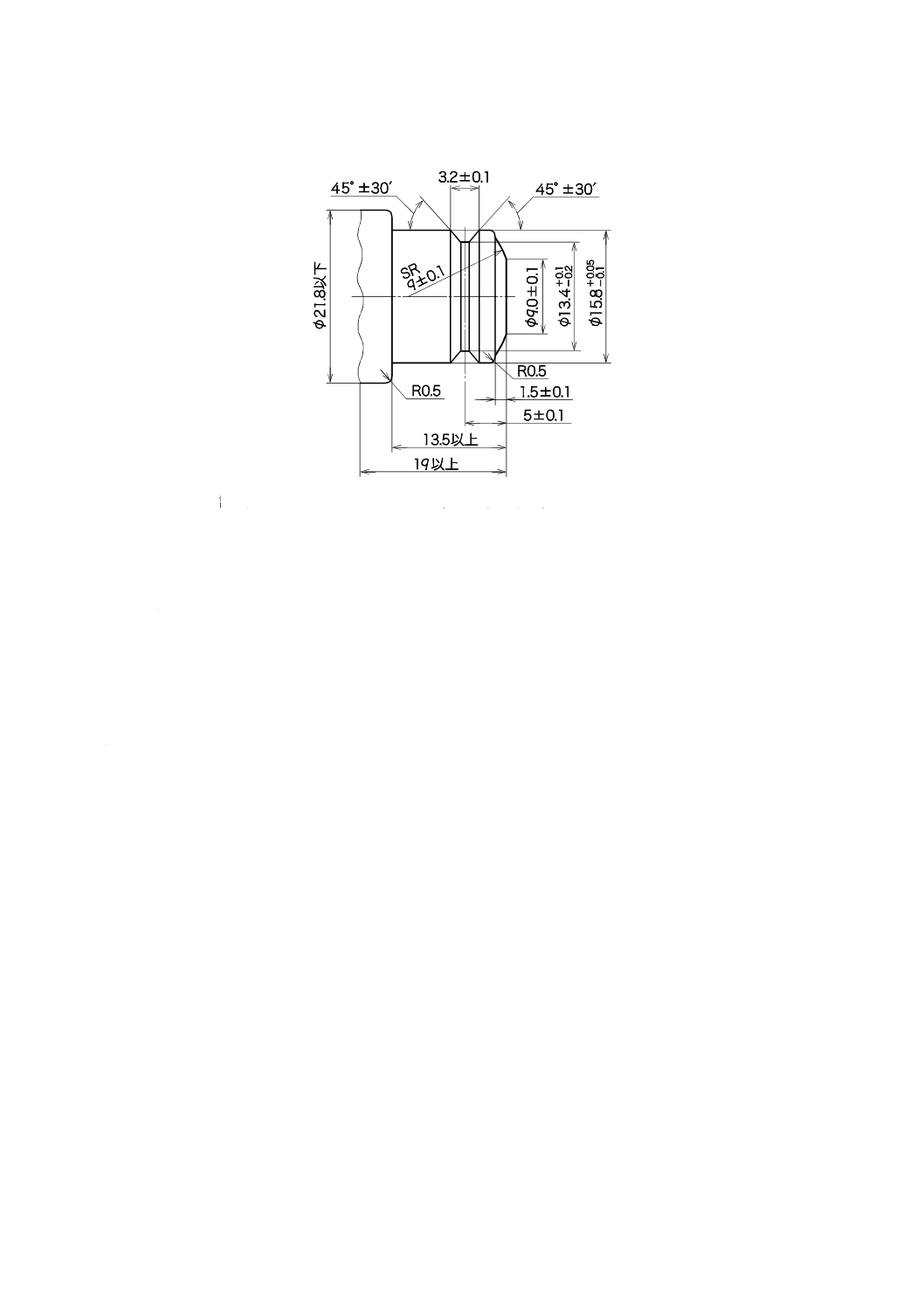

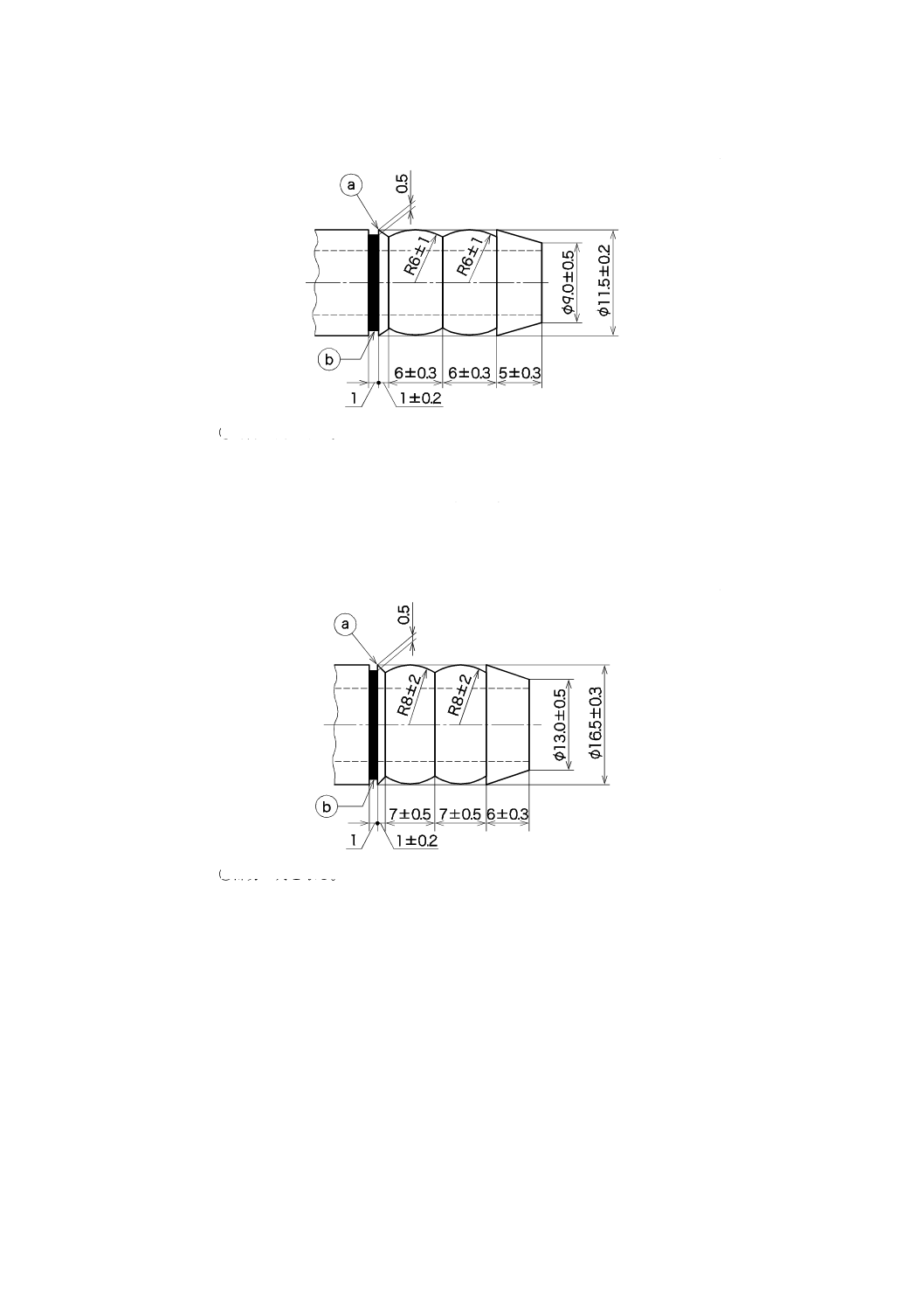

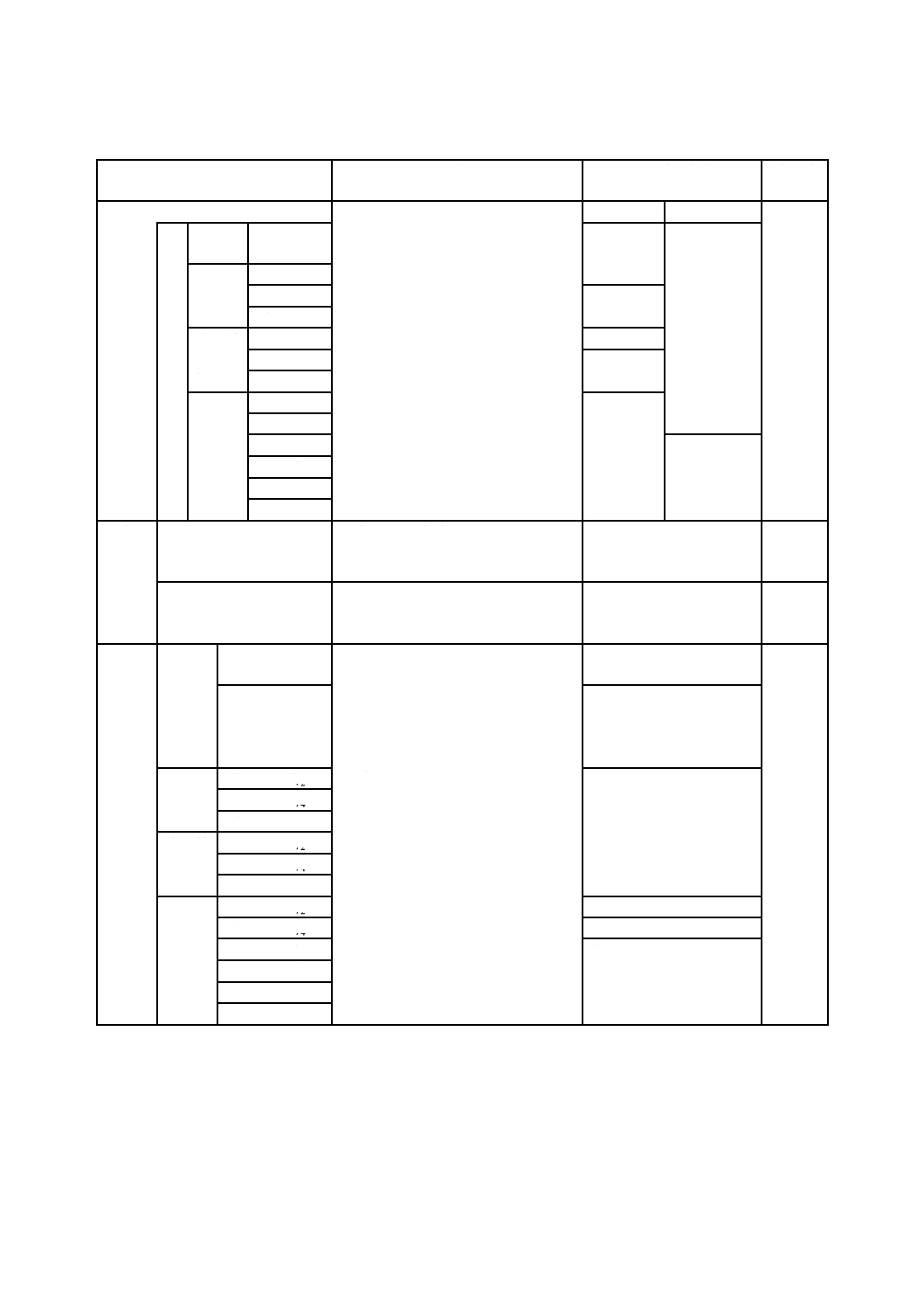

S 2120:2019

単位 mm

ⓐ部分の角を取る。

ⓑの溝の部分を赤く塗る。

許容差の指定のない寸法については,参考値とする。

図28−呼び9.5ゴム管口

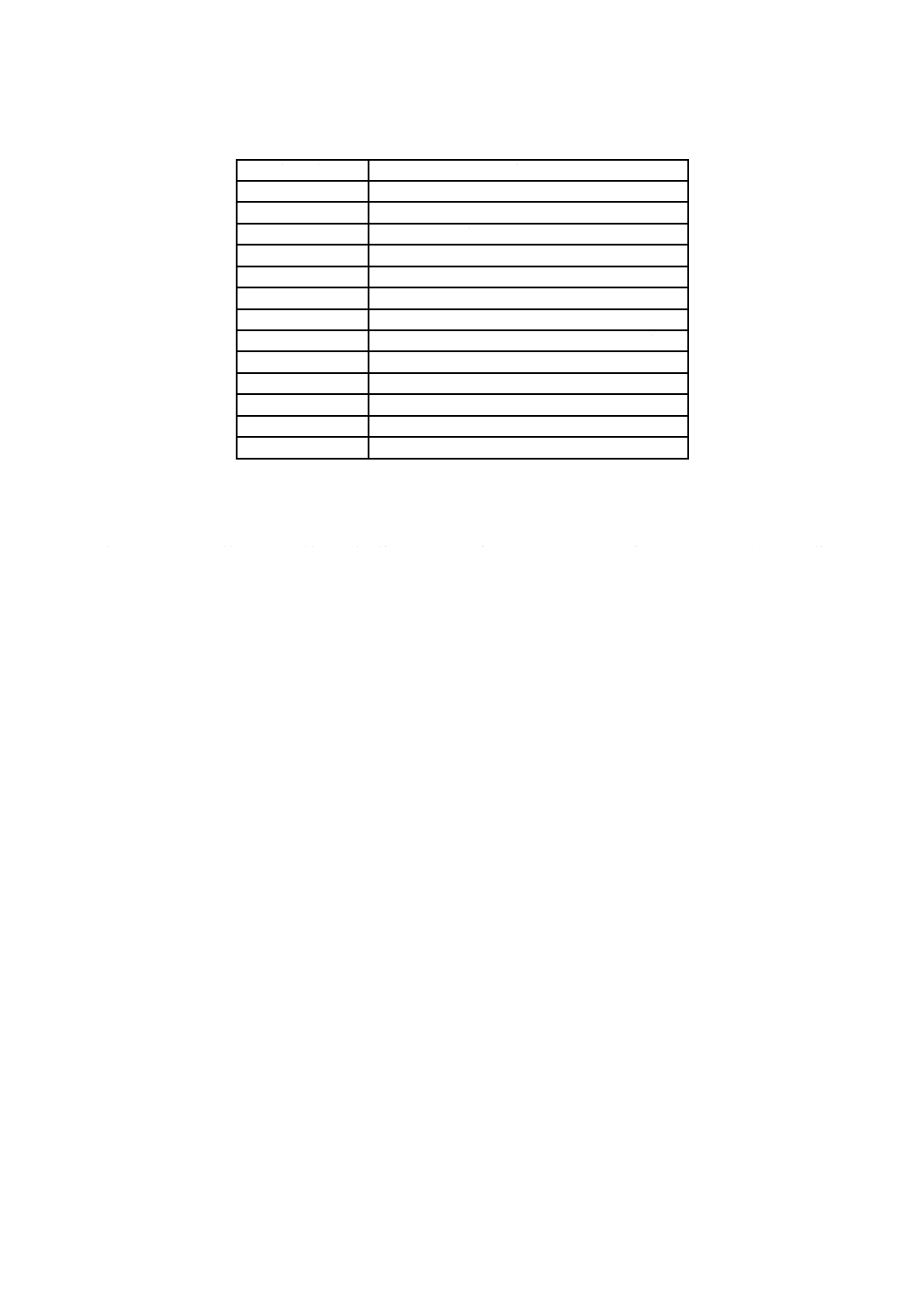

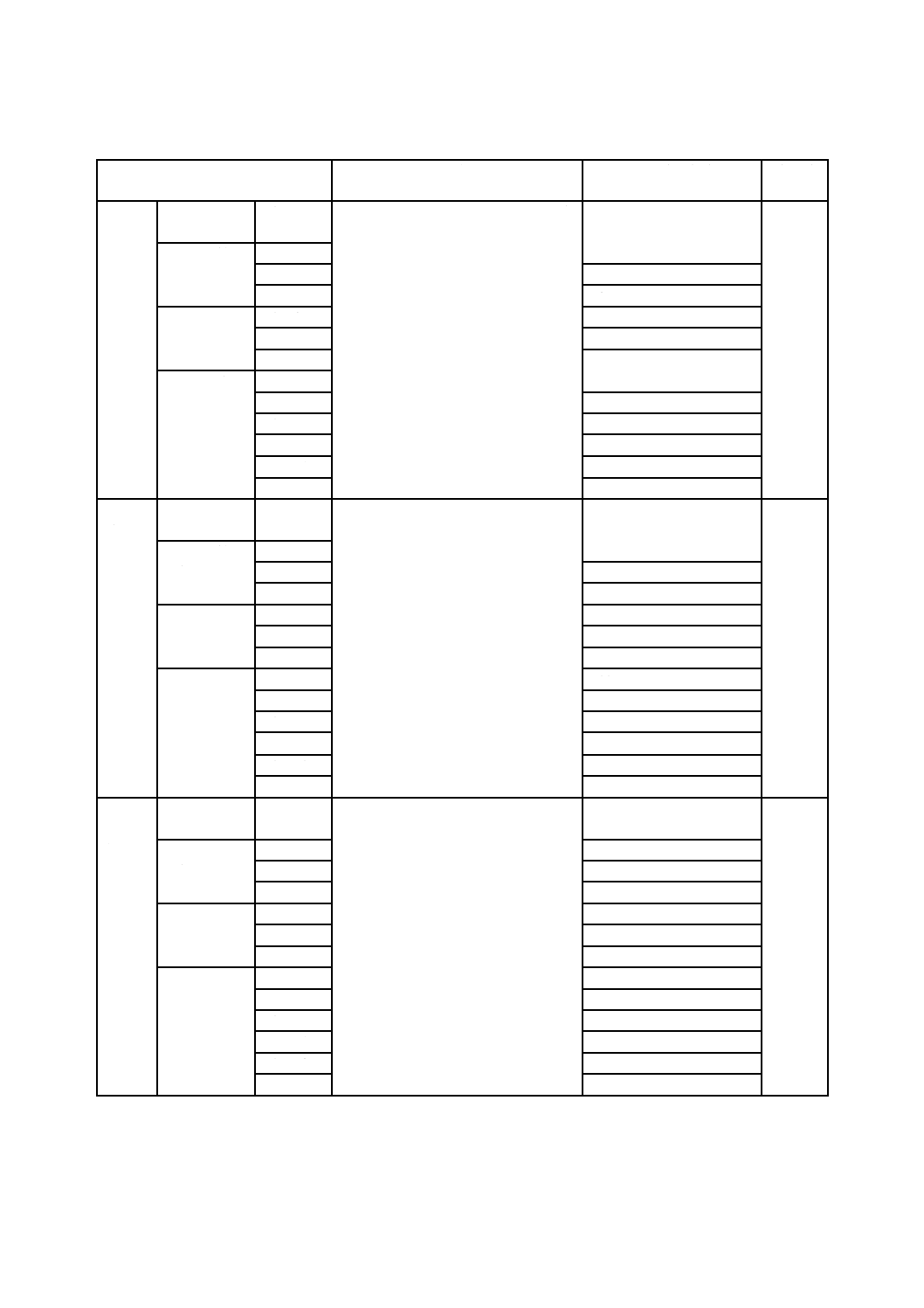

単位 mm

ⓐ部分の角を取る。

ⓑの溝の部分を赤く塗る。

許容差の指定のない寸法については,参考値とする。

図29−呼び13ゴム管口

7.3.2

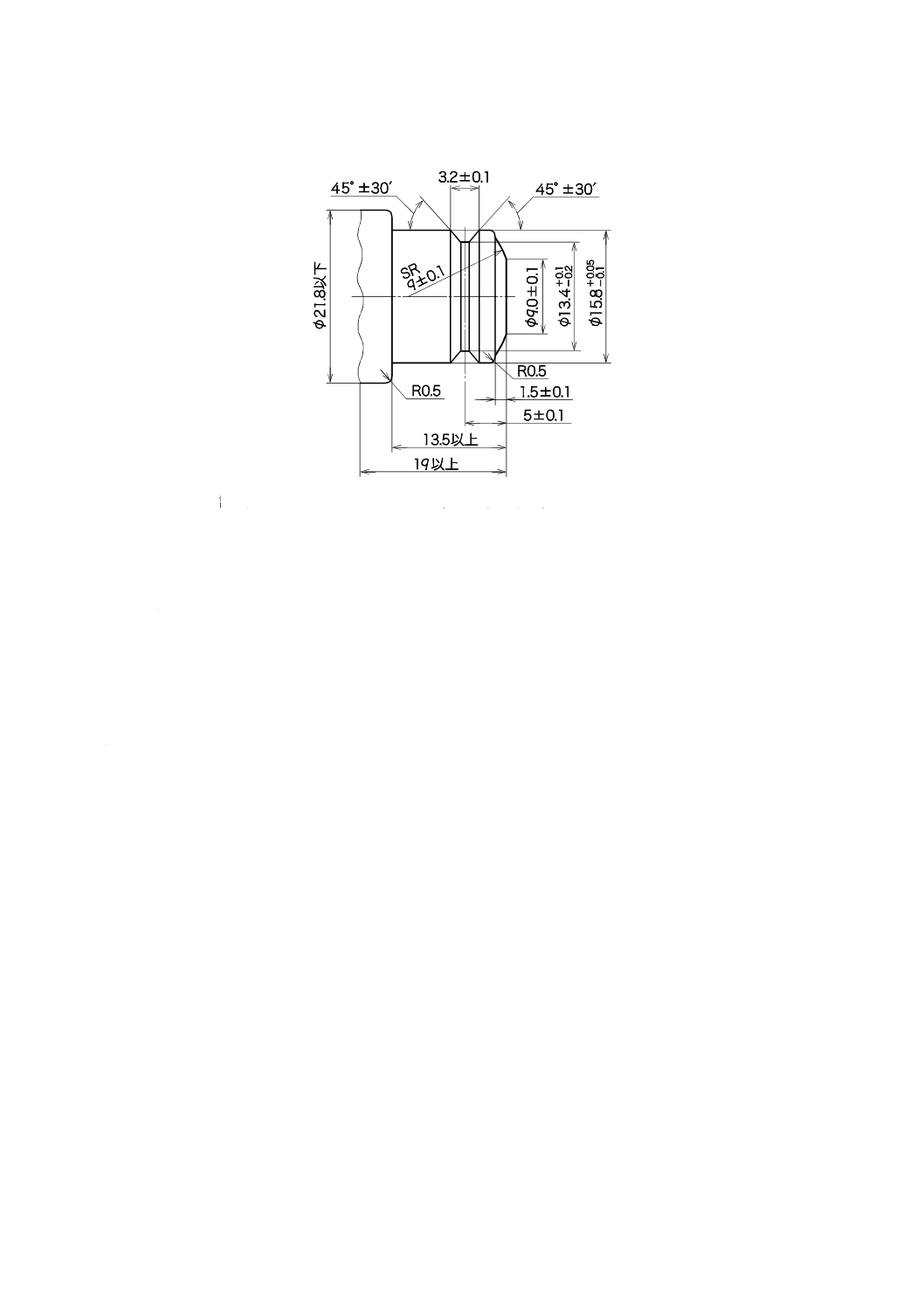

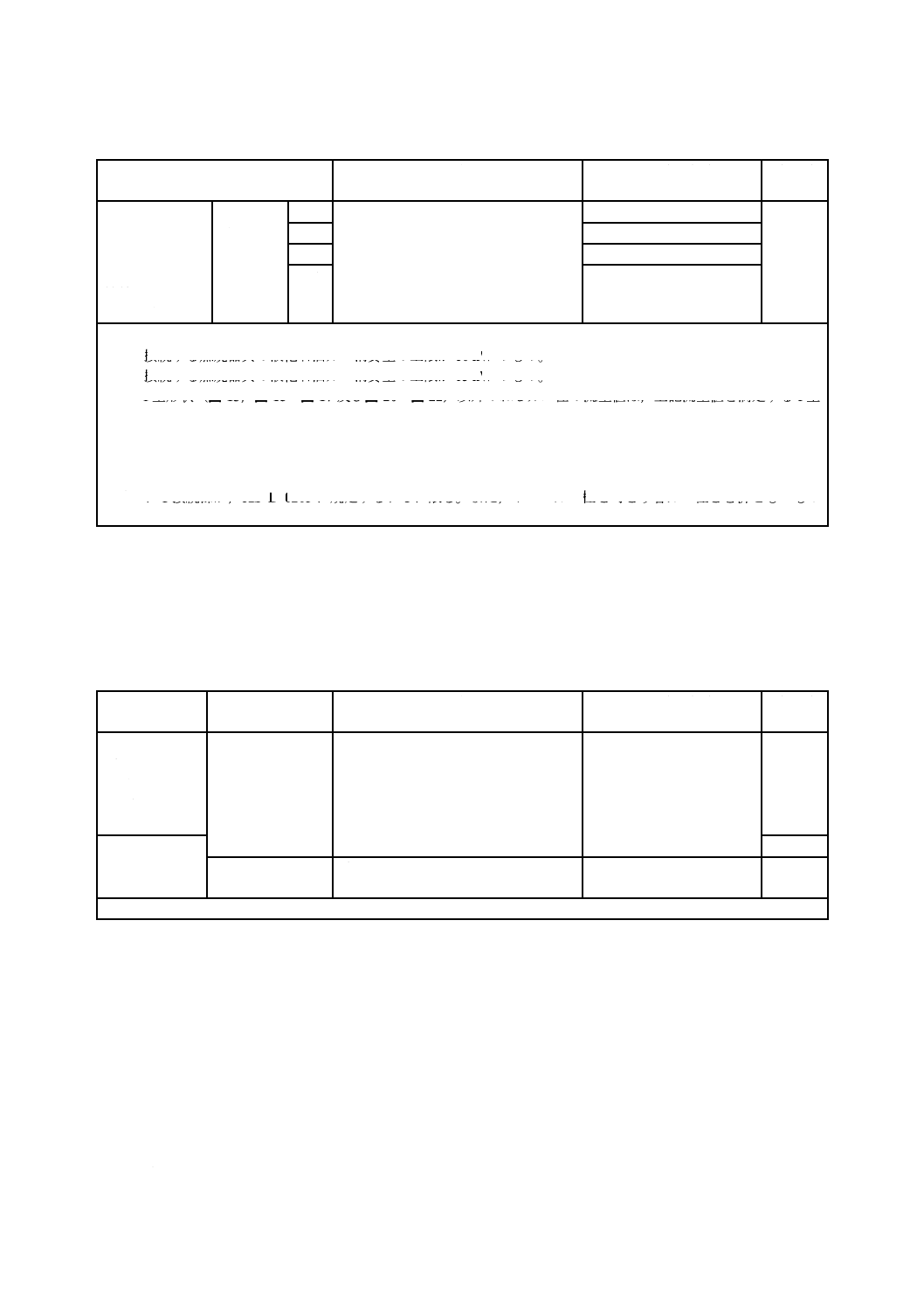

迅速継手口

迅速継手口は,図30に適合しなければならない。

なお,SR9の部分及び先端から13.5 mmまでの外径φ15.8の部分は,滑らかな加工面である。

28

S 2120:2019

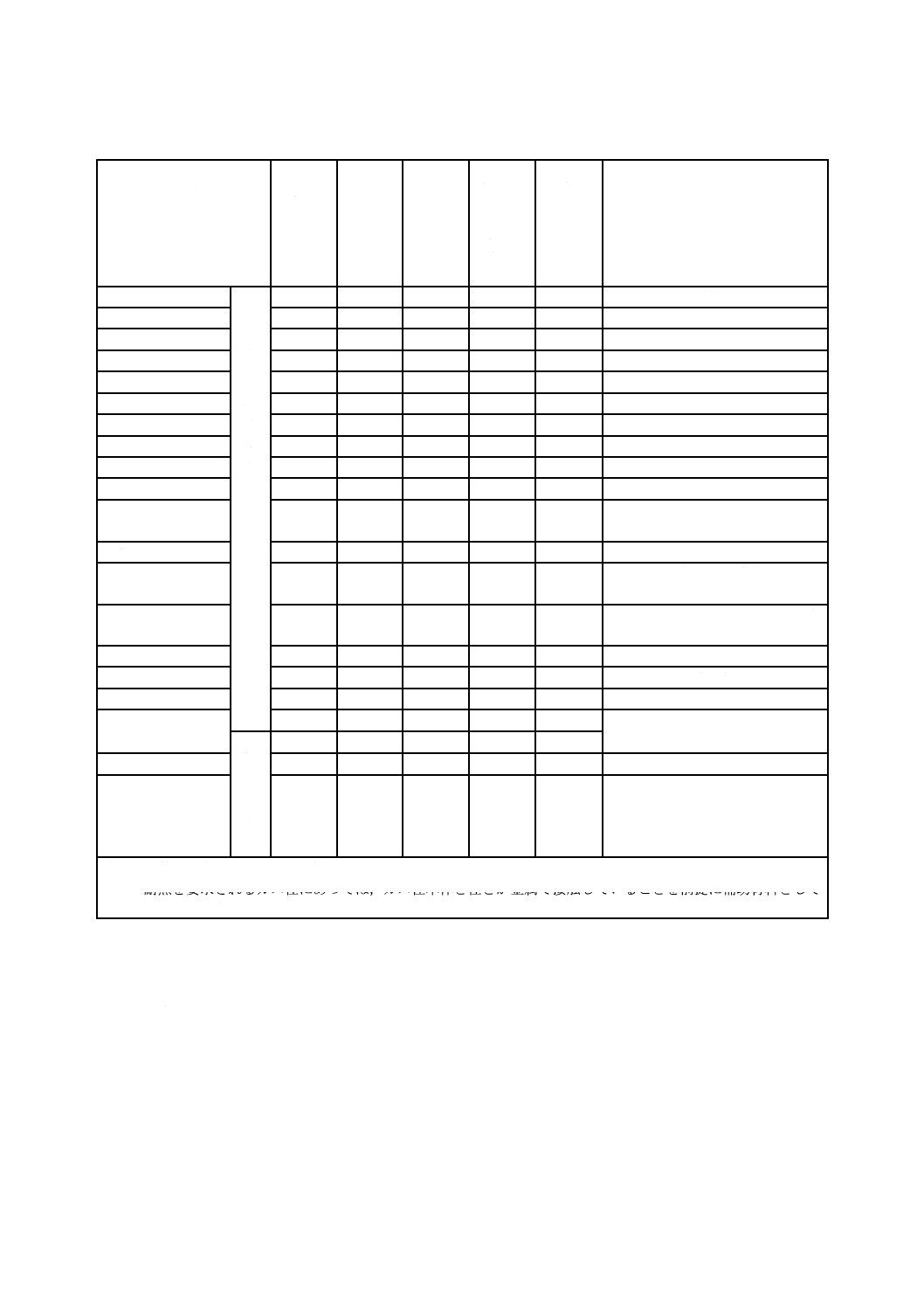

単位 mm

許容差の指定のない寸法については,参考値とする。

図30−呼び9.5迅速継手口

8

材料

8.1

一般

ガス栓に使用する材料は,通常の使用状態において受ける可能性のある,機械的,化学的及び熱的作用

に耐えるものであり,かつ,8.2及び8.3に適合しなければならない。

8.2

表面処理

表16に示す耐食性のある金属材料以外の金属材料には,次のいずれかの表面処理を施す。

a) JIS H 8610若しくはJIS H 8617に規定する2級以上のめっき,又はJIS H 8641に規定するめっき。

b) 9.3 a) によって試験したとき,腐食がないか又はレイティングナンバが9.8〜9であるめっき,塗装以

外のその他の表面処理。

c) 9.3 b) によって試験したとき,クロスカットラインの周囲2.5 mm幅以外の部分にさび,膨れ及び剝離

がない塗装。

29

S 2120:2019

表16−耐食性のある金属材料

適用規格

規格名称

JIS G 4303

ステンレス鋼棒

JIS G 4305

冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309

ステンレス鋼線

JIS G 4313

ばね用ステンレス鋼帯

JIS G 4314

ばね用ステンレス鋼線

JIS G 4318

冷間仕上ステンレス鋼棒

JIS H 3250

銅及び銅合金の棒

JIS H 3270

ベリリウム銅,りん青銅及び洋白の棒及び線

JIS H 4040

アルミニウム及びアルミニウム合金の棒及び線

JIS H 5120

銅及び銅合金鋳物

JIS H 5202

アルミニウム合金鋳物

JIS H 5301

亜鉛合金ダイカスト

JIS H 5302

アルミニウム合金ダイカスト

8.3

材料の品質

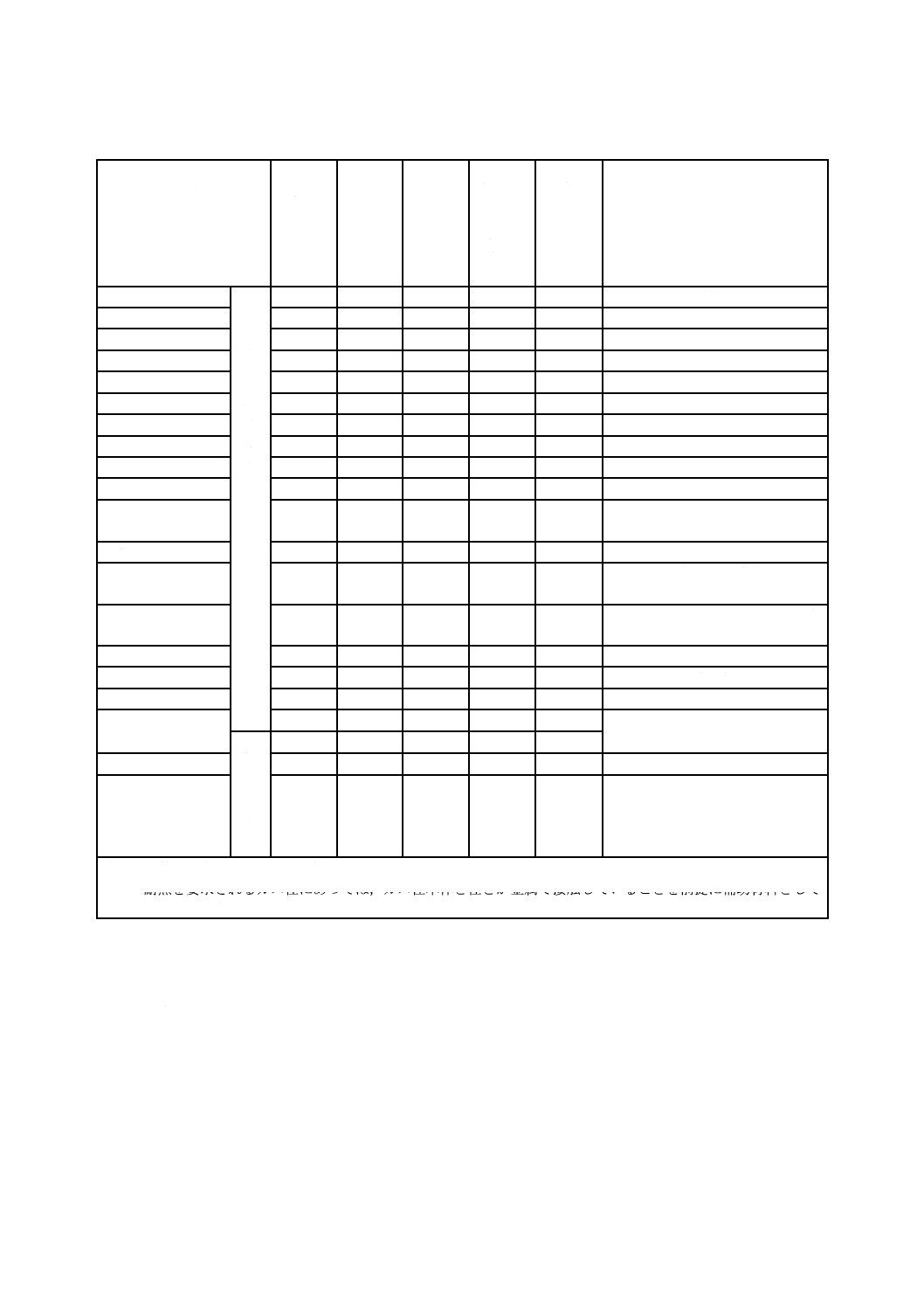

ガス栓本体,栓,ゴム管口,迅速継手口,栓部及び安全機構部に使用するばね及び弾性材は,表17の材

料又はこれらと同等以上の品質の材料を使用しなければならない。ただし,液化石油ガス用で弾性材を使

用するものの栓の材質は,金属製でなければならない。

なお,亜鉛合金ダイカストは,JIS H 5301に規定する2種を使用する。ただし,不純物合計量は,0.010 %

を超えてはならない。

30

S 2120:2019

表17−材料

適用規格

及び項目

ガ

ス

栓

本

体

栓

迅

速

継

手

口

ゴ

ム

管

口

栓

部

及

び

安

全

機

構

部

に

使

用

す

る

ば

ね

弾

性

材

規格の名称

JIS G 3101

都

市

ガ

ス

用

及

び

液

化

石

油

ガ

ス

用

○

○

○

−

−

一般構造用圧延鋼材

JIS G 4303

○

○

○

−

−

ステンレス鋼棒

JIS G 4305

−

○

−

○

−

冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309

−

−

−

○

−

ステンレス鋼線

JIS G 4313

−

−

−

○

−

ばね用ステンレス鋼帯

JIS G 4314

−

−

−

○

−

ばね用ステンレス鋼線

JIS G 4318

○

○

○

−

−

冷間仕上ステンレス鋼棒

JIS G 4804

○

○

○

−

−

硫黄及び硫黄複合快削鋼鋼材

JIS G 5501

−

○

−

−

−

ねずみ鋳鉄品

JIS G 5502

○

○

○

−

−

球状黒鉛鋳鉄品

JIS G 5705の黒心

可鍛鋳鉄品

○

○

○

−

−

可鍛鋳鉄品

JIS H 3250

○

○

○

−

−

銅及び銅合金の棒

JIS H 3270

−

−

−

○

−

ベリリウム銅,りん青銅及び洋白

の棒及び線

JIS H 4040

−

○a)

○

−

−

アルミニウム及びアルミニウム合

金の棒及び線

JIS H 5120

○

○

○

−

−

銅及び銅合金鋳物

JIS H 5202

○a)

○a)

○

−

−

アルミニウム合金鋳物

JIS H 5302

○a)

○a)

○

−

−

アルミニウム合金ダイカスト

−

−

−

−

−

○b)

プラスチック

液

化

石

油

ガ

ス

用

−

○

−

−

−

JIS H 5301

○

○

○

−

−

亜鉛合金ダイカスト

JIS K 6380

−

−

−

−

○

ゴムパッキン材料−性能区分

注a) 耐熱を要求されるねじガス栓には使用しない。

b) 耐熱を要求されるガス栓にあっては,ガス栓本体と栓とが金属で接触していることを前提に補助材料として

使用する場合に限る。

9

試験方法

9.1

試験の条件

試験の条件は,次による。

a) 試験室の温度は,20 ℃±15 ℃とし,試験中の温度の変動は±5 ℃とする。

b) ガス栓の設置状態及び使用状態は,各項に特に規定がない場合は,製造業者の指定する状態(取扱説

明書などに示す状態)とする。また,配管延長などのための継手部をもつ構造のものは,ガス通路の

出口側は閉塞した状態とする。ただし,試験の結果に影響を及ぼさない場合は,この限りでない。

c) 試験器具及び試験装置は,製造するガス栓の種類に応じて表18による。

31

S 2120:2019

表18−試験器具及び試験装置

用途

(試験項目)

試験器具及び

試験装置a)

種類及び仕様

参考規格

種類

測定範囲又は仕様 細分(最小)目盛

室温及びガス温

の測定

ガラス製水銀棒状

温度計

−

0 ℃〜50 ℃

1/2 ℃

JIS B 7414

気圧の測定

気圧計

フォルタン式気圧

計

86.7 kPa〜113 kPa

10 Pa

−

ガス圧の測定

圧力計

水柱計

0 kPa〜30 kPa

10 Pa

−

マノメータ

ブルドン管式圧力

計

寸法の測定

マイクロメータ

−

0 mm〜50 mm

1/100 mm

JIS B 7502

ノギス

−

0 mm〜150 mm

1/20 mm

JIS B 7507

スケール

−

0 mm〜1 000 mm

1 mm

JIS B 7516

投影機

−

試験を行うために

適切な倍率で拡大

できるもの

−

−

所要時間の測定 ストップウォッチ

−

30分計

2/10秒

−

時計

−

−

1分

−

ガス流量の測定 ガスメータ

湿式ガスメータ

試験を行うために

適切な流量を測定

できるもの

−

−

浮き子式流量計

層流管流量計

漏れ量の測定

流量計

ソープフィルムメ

ータ

試験を行うために

適切な流量を測定

できるもの

−

−

バブルインジケー

タ

層流管流量計

操作力の測定

トルクレンチ

−

ガス栓の種類に応

じた最大操作力が

測定できるもの

−

−

テンションゲージ

トルクメータ

プッシュプルゲー

ジ

ねじの測定

ねじ用限界ゲージ

メートルねじ

−

−

JIS B 0251

JIS B 0253

管用テーパねじ

質量の測定

天びん

上皿天びん

30 g

1 mg

JIS B 7601

耐食性試験

耐食試験装置

塩水噴霧試験装置

−

−

JIS Z 2371

反復使用試験

反復使用試験機

−

操作速度1回/分

〜20回/分で試験

できるもの

−

−

耐寒性試験

恒温槽

−

−10 ℃以下

−

−

耐熱性試験

恒温槽

−

150 ℃以上

−

−

ストッパ強度試

験

トルクレンチなど

−

ガス栓の種類に応

じた,力をストッ

パに加えることが

できるもの

−

−

耐衝撃性試験

衝撃試験機

−

ガス栓の種類に応

じた,衝撃を加え

ることができるも

の

−

−

32

S 2120:2019

表18−試験器具及び試験装置(続き)

用途

(試験項目)

試験器具及び

試験装置a)

種類及び仕様

参考規格

種類

測定範囲又は仕様 細分(最小)目盛

耐静荷重試験

静荷重試験機

−

ガス栓の種類に応

じた力を加えるこ

とができるもの

−

−

耐ねじ込み性試

験

ねじ込み試験機

−

ガス栓の種類に応

じた力を加えるこ

とができるもの

−

−

引張試験

引張試験機

−

ガス栓の種類に応

じた引張力を加え

ることができるも

の

−

−

部品性能試験

弾性材,Oリングな

どの耐ガス性試験

装置

天びん

−

−

−

恒温槽

−25 ℃〜40 ℃

グリースの耐腐食

性試験装置

試験管

−

−

JIS K 2220

恒温槽

100 ℃±1 ℃

グリースの耐水性

試験装置

ステンレス鋼製ふ

るい

公称目開き

150 μm

−

JIS Z 8801-1

水槽

−

グリースの耐ガス

性試験装置

ガス圧力調整器

0 kPa〜5 kPa

−

−

恒温水槽

20 ℃±1 ℃,

4 ℃±1 ℃

ガラス製活栓付き

U字管

−

グリースの耐熱性

試験装置

恒温浴

105 ℃±0.5 ℃

−

JIS K 2220

注a) 試験器具及び試験装置は,代表的なものを示したものであり,これと同等以上の性能をもつ試験器具及び試

験装置を使用してもよい。

9.2

構造及び寸法試験

構造及び寸法の試験は,箇条6及び箇条7に規定する内容に応じ,目視,操作,試験器具,試験装置な

どを用いて,箇条6及び箇条7の規定に適合しているかどうかを調べる。

9.3

耐食性試験

耐食性試験は,次による。

a) めっき,その他の表面処理を施したものは,JIS Z 2371の箇条5(装置)及び箇条9(試験条件)に適

合する装置及び試験条件とし,箇条4(試験用の塩溶液)に規定する塩溶液を,連続24時間噴霧した

後,箇条13(試験結果の表し方)a)(腐食面積)によって調べる。ただし,JIS Z 2371の箇条4及び

箇条9については,中性塩水噴霧試験を適用する。

b) 塗装を施したものは,塗装面に片刃かみそりによって5 Nの押力でクロスカットを入れ,試料の端面

をシールした後,a) と同じ条件で塩水噴霧を行い,クロスカットの周囲2.5 mm幅以外の部分及び端

面周囲10 mm幅以外の部分に,さび及び膨れがないことを確認し,さらに,水洗いを行い,室温の状

態で24時間乾燥した後,1ラインにJIS Z 1522に規定するテープ幅12 mmのセロハン粘着テープを

貼り,これを塗装面に直角の方向に引き剝がしたときのクロスカットラインの周囲2.5 mm幅以外の

33

S 2120:2019

部分の剝離の有無を調べる。

9.4

気密試験

気密試験は,次による。

a) ガス栓部については,開及び閉のそれぞれの位置でガスの入口側から22.5 kPaの空気圧を加え,漏れ

試験装置によって漏れ量を調べる。ただし,開の位置では,ガス栓のガスの出口側を適切なジグを用

いて塞いでおく。また,閉の位置ではガス栓のガスの出口側は開いておく。

b) 過流出安全機構部については,過流出安全機構を作動させた状態で4.2 kPaの空気圧を加え,漏れ試験

装置によって漏れ量を調べる。

c) オンオフ部については,オンオフを遮断した状態で4.2 kPaの空気圧を加え,漏れ試験装置によって漏

れ量を調べる。

d) 検査孔部については,検査孔蓋を取り付けた状態で(スプリング式バルブ内蔵タイプは,保護キャッ

プを取り外した状態,及びスプリング式バルブを無効にする処置を施し,保護キャップを取り付けた

状態において),検査孔に圧力がかかるようにして,入口側又は出口側から22.5 kPaの空気圧を加え,

漏れ試験装置によって検査孔を含めたガス栓からの漏れ量を調べる。

9.5

流量試験

流量試験は,次による。

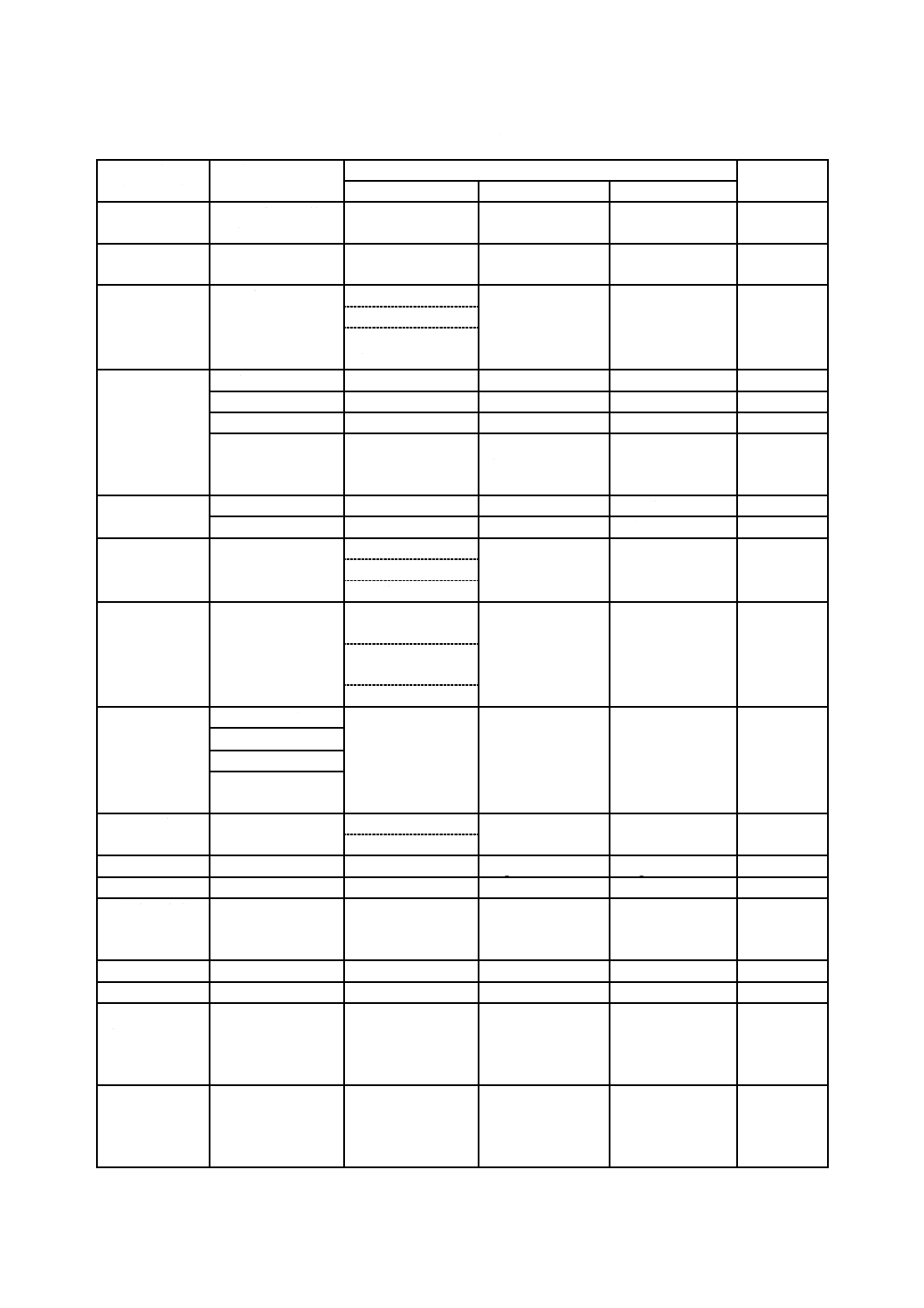

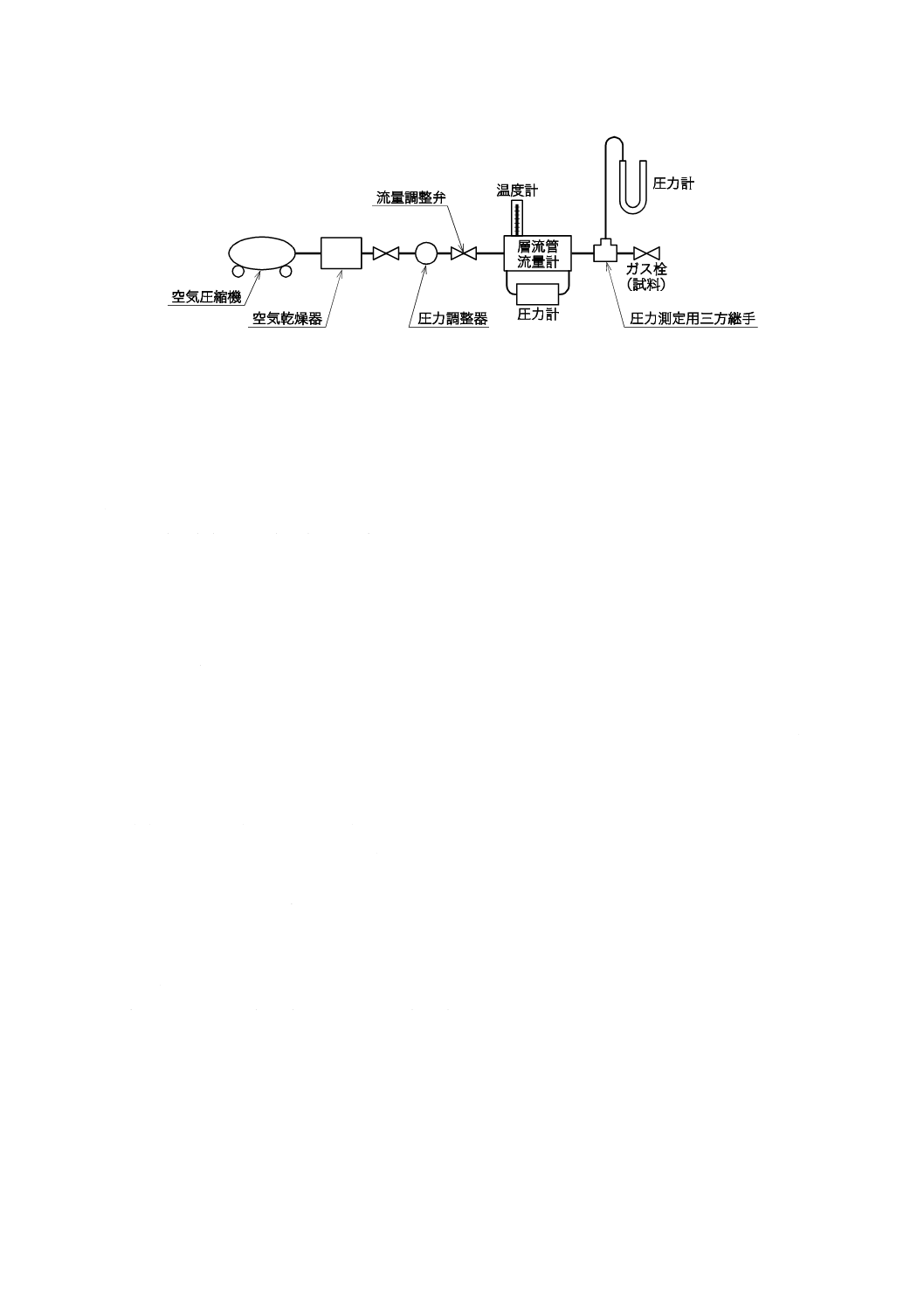

a) ガスの出口側が一口のものは,ガス栓を全開にして,図31に示す装置に取り付け,水柱計②の圧力が

都市ガス用は1.0 kPa,液化石油ガス用は2.8 kPaになるようにガスの入口側から空気を流し,ガスの

入口側と出口側との圧力差(差圧計)が0.1 kPaとなるように空気放出栓を調節し,そのときの流量を

調べ,標準状態(気圧:101.3 kPa,温度:20 ℃,以下,同じ。)に換算する。

なお,試料のガス栓への接続管(ゴム管でもよい。)は,ガス栓の接続部に適合した管を用い,圧力

測定用三方継手までの間は,できるだけ短く(100 mm以下)するとともに通過面積を小さくしては

ならない。また,圧力測定用三方継手は,通常,図32に示すものを用いる。

図31−流量試験の例(ガスの出口側が一口のもの)

34

S 2120:2019

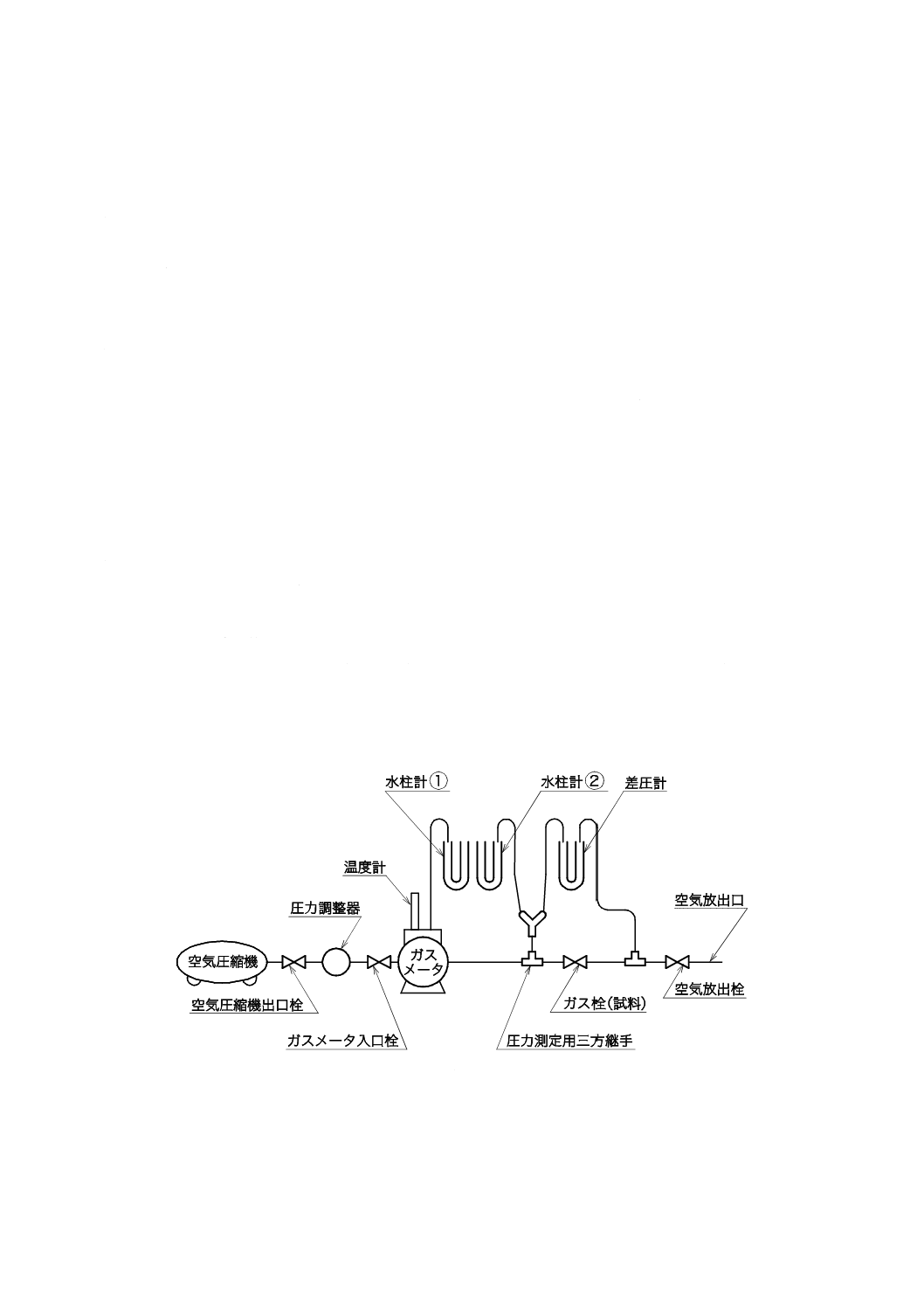

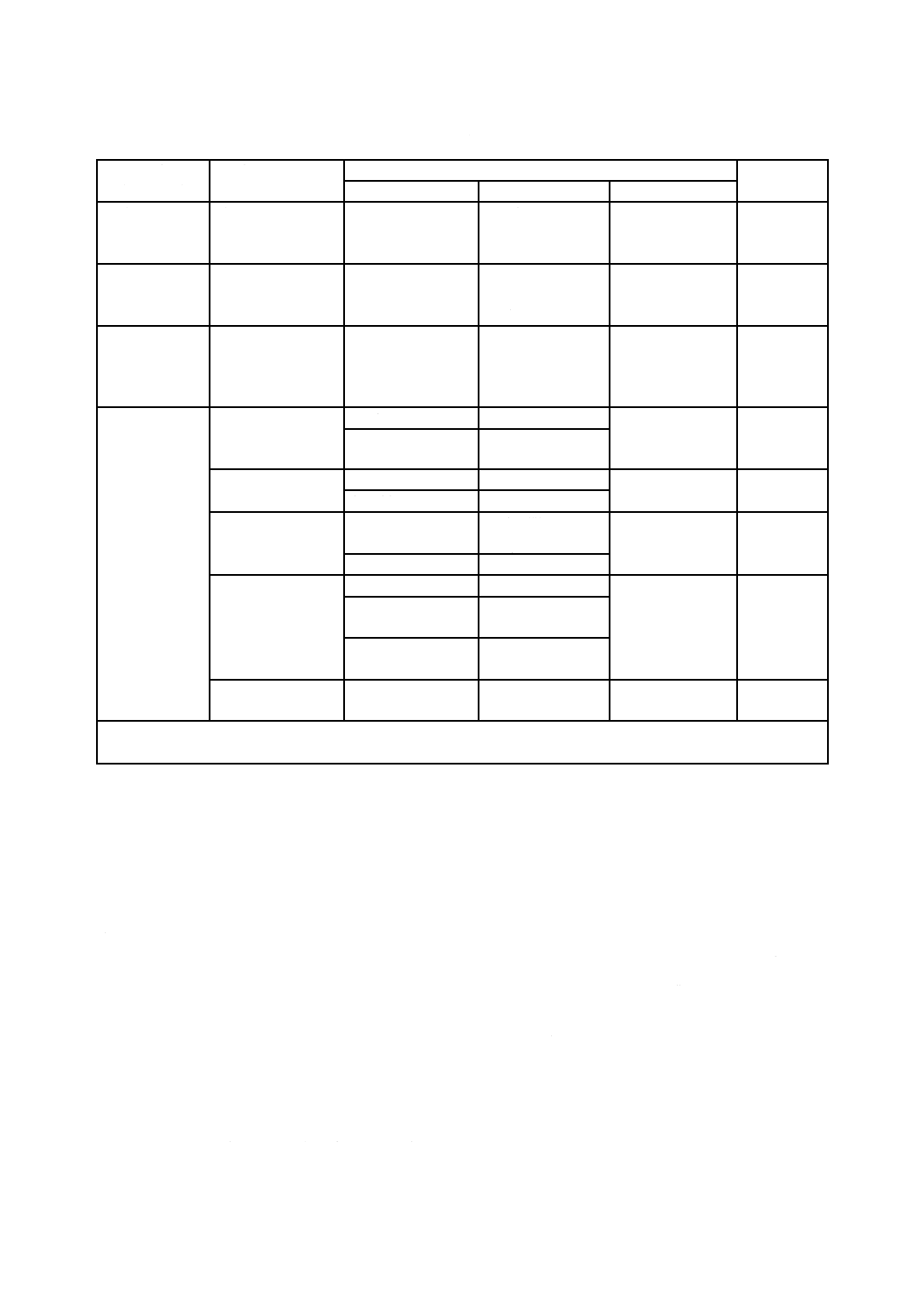

単位 mm

圧力測定用三方継手の内径(D)は,接続する管の内径の1倍以上1.1倍以下とする。

図32−圧力測定用三方継手の例

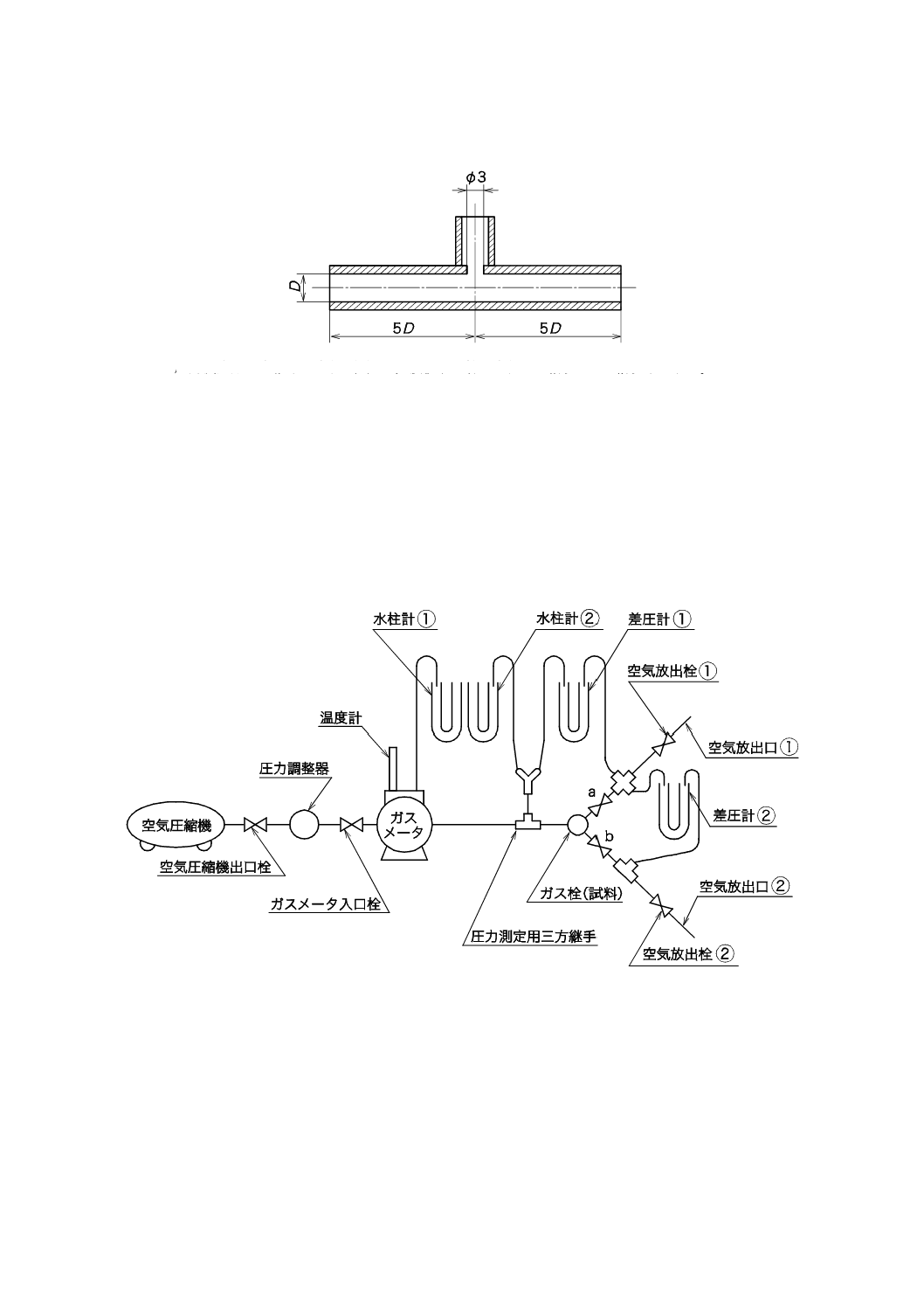

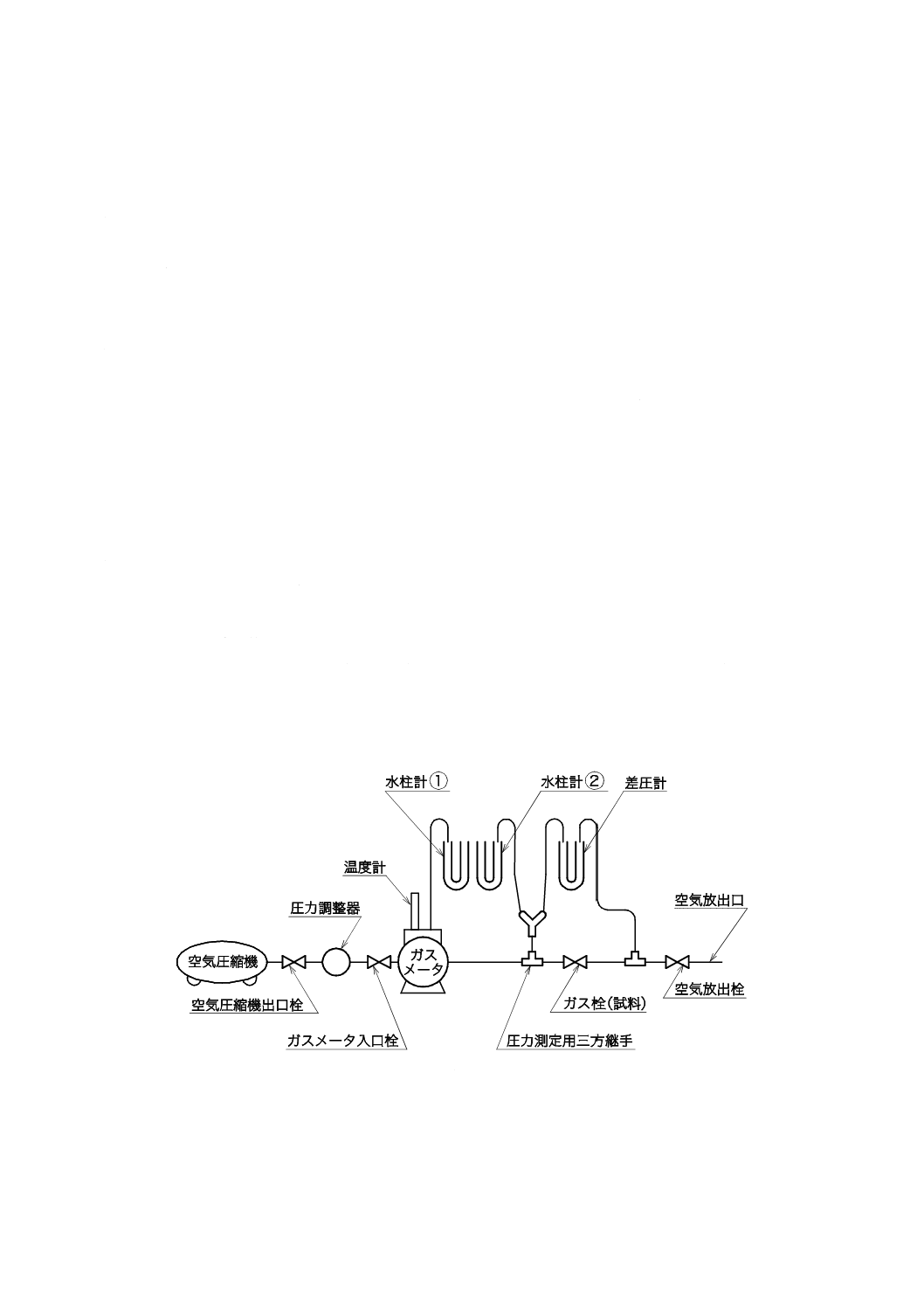

b) ガスの出口側が二口のものは,次による。

1) ガス栓を図33に示す装置に取り付け,それぞれの出口についてa) の試験条件によって流量を調べ,

標準状態に換算する。

2) ガス栓を図33に示す装置に取り付け,a) と同様の試験条件で空気放出栓の①及び②を調節し,差

圧計②に差圧のないことを確認し,そのときの流量を調べ,標準状態に換算する。

図33−流量試験の例(ガスの出口側が二口のもの)

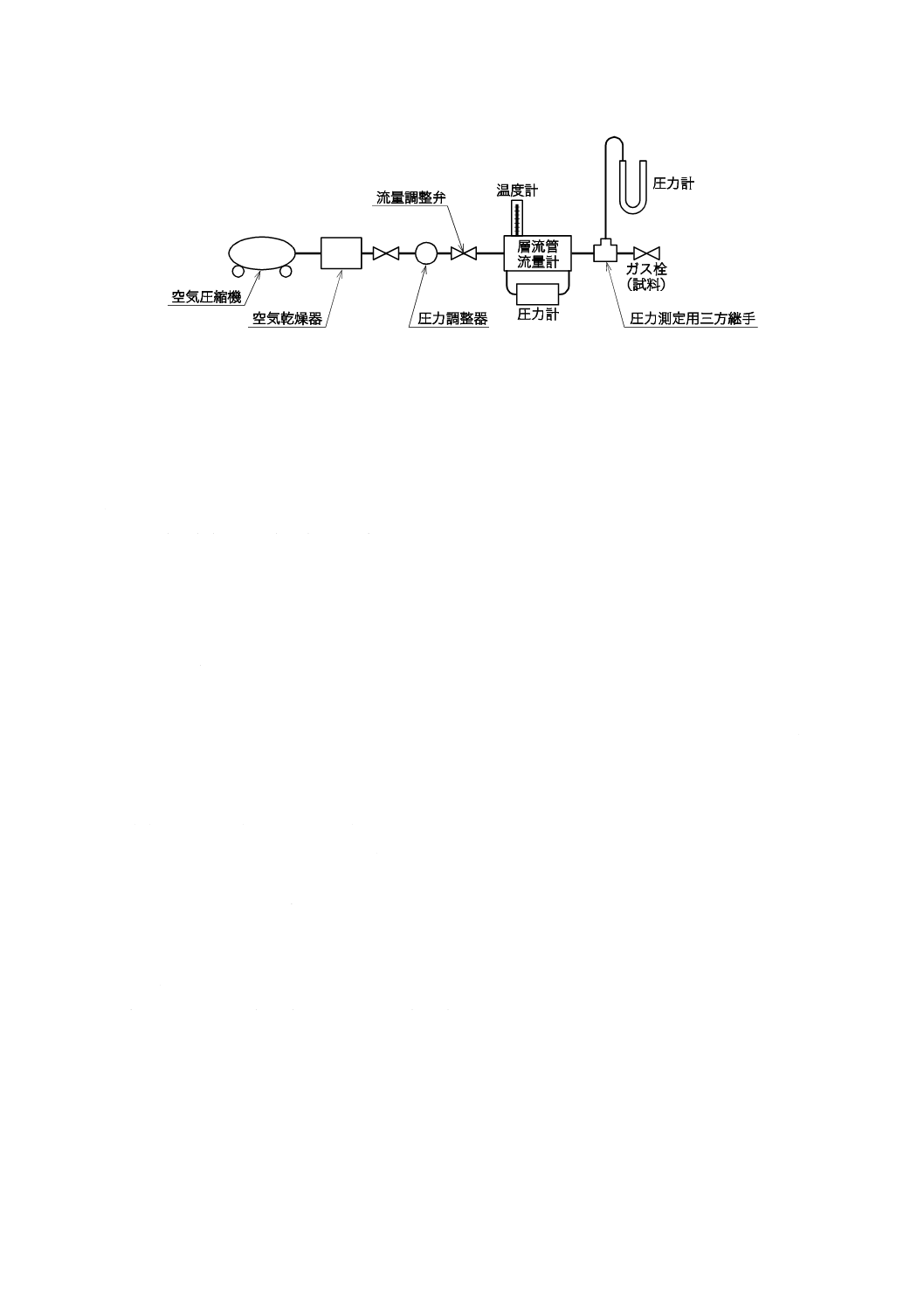

9.6

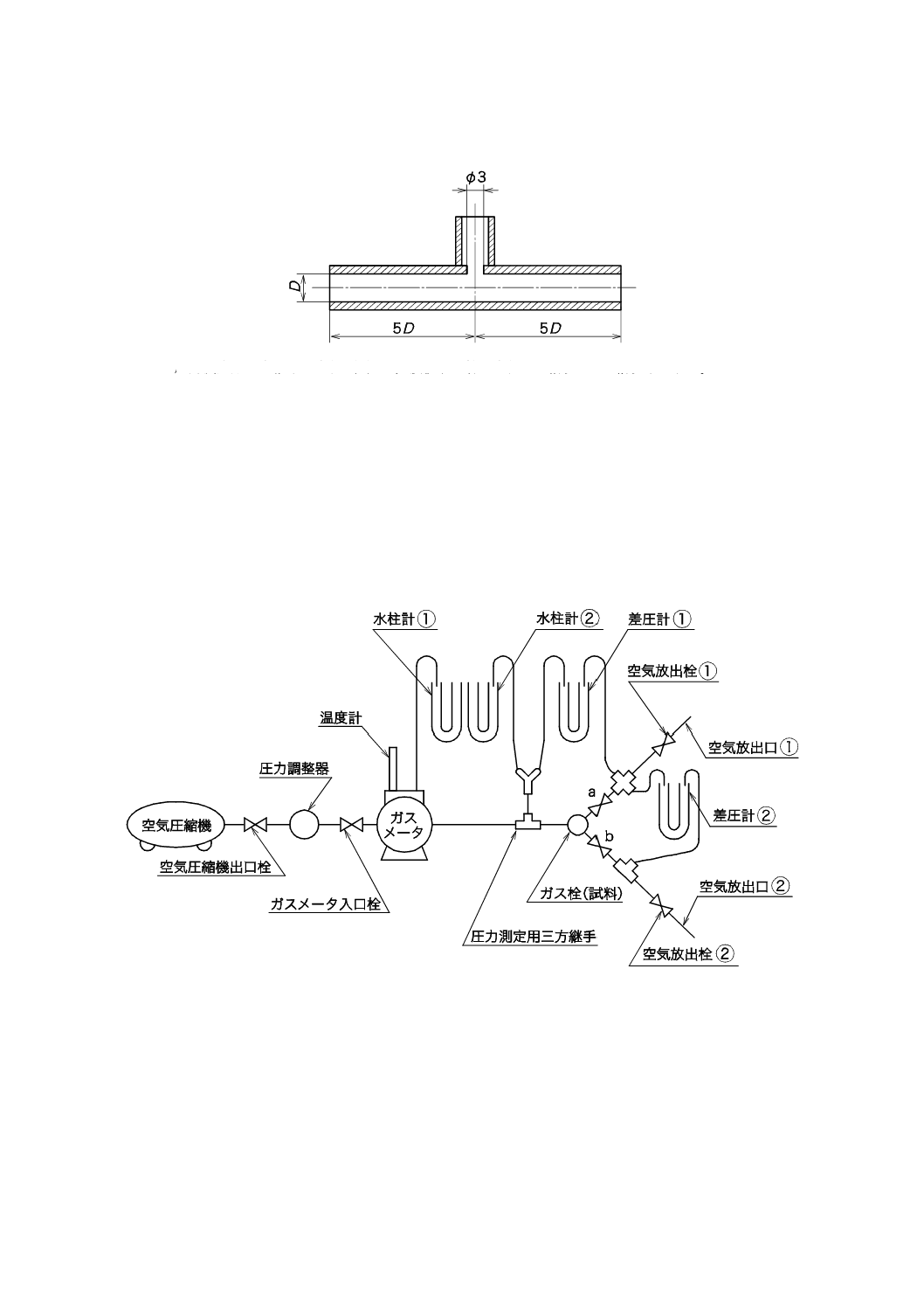

過流出安全機構の作動流量試験

過流出安全機構の作動流量試験は,ガス栓の栓を全開として,図34に示す装置に取り付け,都市ガス用

は1.0 kPa,又は液化石油ガス用は2.8 kPaの圧力の空気を流し,流量調整弁を徐々に開として過流出安全

機構が作動したときの流量を測定し,標準状態に換算する。また,作動流量試験後,過流出安全機構のリ

セット操作を行い,ガス栓の入口側から空気を流し,出口側に空気が流れることを確認する。

35

S 2120:2019

図34−過流出安全機構の作動流量試験の例

9.7

オンオフの作動試験

オンオフの作動試験は,次による。

a) つまみなどを閉の位置から開の方向に回転させ,オンオフが解除された直後の状態で,9.6の方法によ

って過流出安全機構の作動流量を測定する。

b) つまみなどを開の位置から閉の方向に回転させ,オンオフが作動する直前の状態で,9.6の方法によっ

て過流出安全機構の作動流量を測定する。

9.8

操作力試験

操作力の試験は,ガス栓の開の位置から閉の位置及び閉の位置から開の位置までに要する操作力をトル

クメータなどによって測定する。また,円滑に開閉操作ができるかを確認する。

9.9

反復使用試験

反復使用の試験は,次による。

a) ガス栓部 ガス栓部は,空気を1.5 L/h〜3.0 L/hの流量で通過させながら,ガス栓の開閉操作を表13

に規定する操作速度で規定する回数行い,異常の有無を調べた後,9.4 a) 及び9.8の試験を行い,漏

れ量及び操作力を調べる。

なお,1回の開閉操作とは,例えば,つまみなどを閉の位置から開の位置にした後に,閉の位置に

する操作をいう。

b) 自在機構部 自在機構部は,自在機構部の操作を5回/分〜20回/分の速度で表13に規定する回数

行い,異常の有無を調べた後,9.4 a) の試験を行い,漏れ量を調べる。

なお,1回の操作とは,入口側及び出口側の取付部が自由に回る最大の角度(最大の角度が180度

以上であるものは180度)によって操作することをいう。

c) 過流出安全機構部 過流出安全機構部は,ガスの入口側から作動流量以上の空気を流し,安全機構部

を作動させる操作を5回/分〜20回/分の速度で表13に規定する回数行い,異常の有無を調べた後,

9.4 b) の試験を行い,漏れ量を調べる。また,過流出安全機構の作動後,リセット操作を行い,ガス

栓の入口側から空気を流し,出口側に空気が流れることを確認する。

d) オンオフ部 オンオフ部は,空気を1.5 L/h〜3.0 L/hの流量で通過させながら,つまみなどを回転させ,

オンオフ部を作動させる操作を5回/分〜20回/分の速度で表13に規定する回数行い,異常の有無

を調べた後,9.4 c) の試験を行い,漏れ量を調べる。

e) ロック機構部 ロック機構部は,ロック機構を解除してガス栓を開にし,その後,閉にする操作を表

13に規定する操作速度で規定する回数行い,目視によって使用上支障のある欠陥の有無を調べる。

36

S 2120:2019

9.10

耐寒性試験

耐寒性試験は,ガス栓を開の状態で恒温槽に入れ,−10 ℃±2 ℃の温度で30分間放置後取り出し,10

分間以内に各部の異常の有無及び9.4 a) の試験を行い漏れ量を調べ,さらに,9.8の試験を行い操作力を

調べる。

9.11

耐熱性試験

耐熱性試験は,ガス栓を開の状態で恒温槽に入れ,120 ℃±2 ℃の温度で30分間放置後取り出し,常温

に戻した後,各部の異常の有無及び9.4 a) の試験を行い漏れ量を調べ,さらに,9.8の試験を行い操作力

を調べる。

9.12

ストッパ強度試験

ストッパ強度試験は,ガス栓のストッパの位置で,表13に規定する力をストッパに加えた後,ストッパ

の破損及び使用上支障のある変形などの欠陥の有無を調べ,さらに,9.4 a) の試験を行い,漏れ量を調べ

る。

9.13

耐衝撃性試験

耐衝撃性試験は,次による。

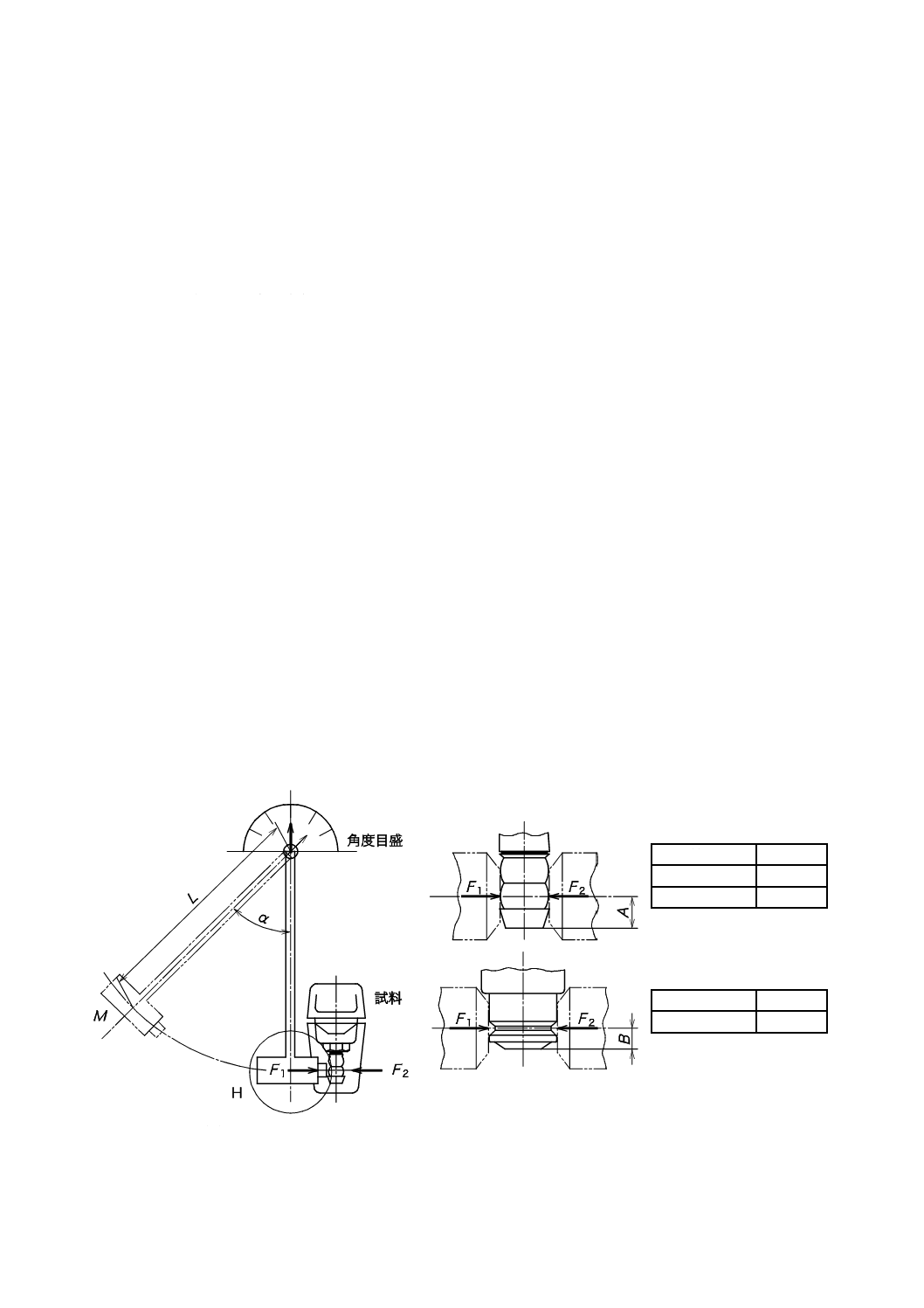

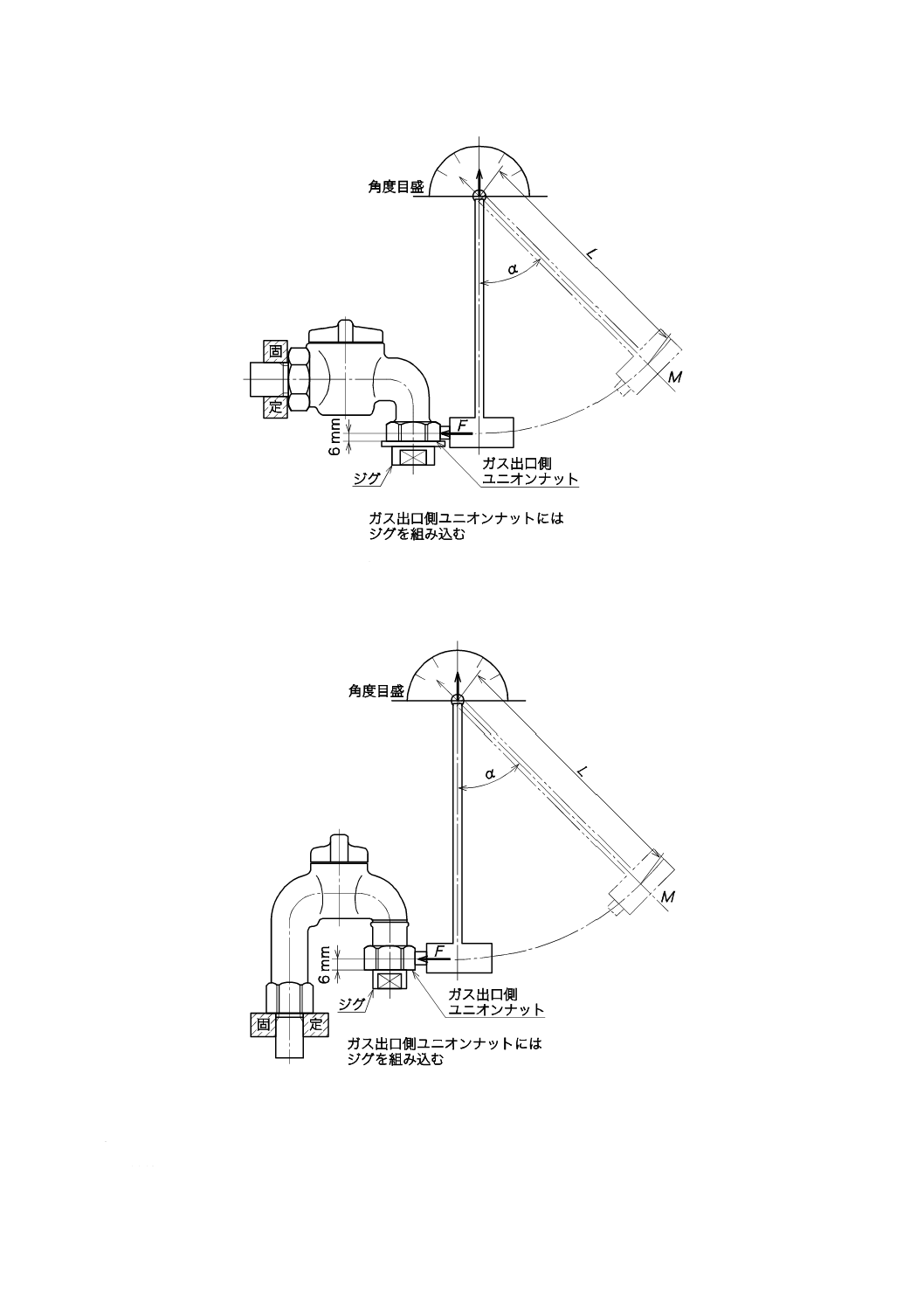

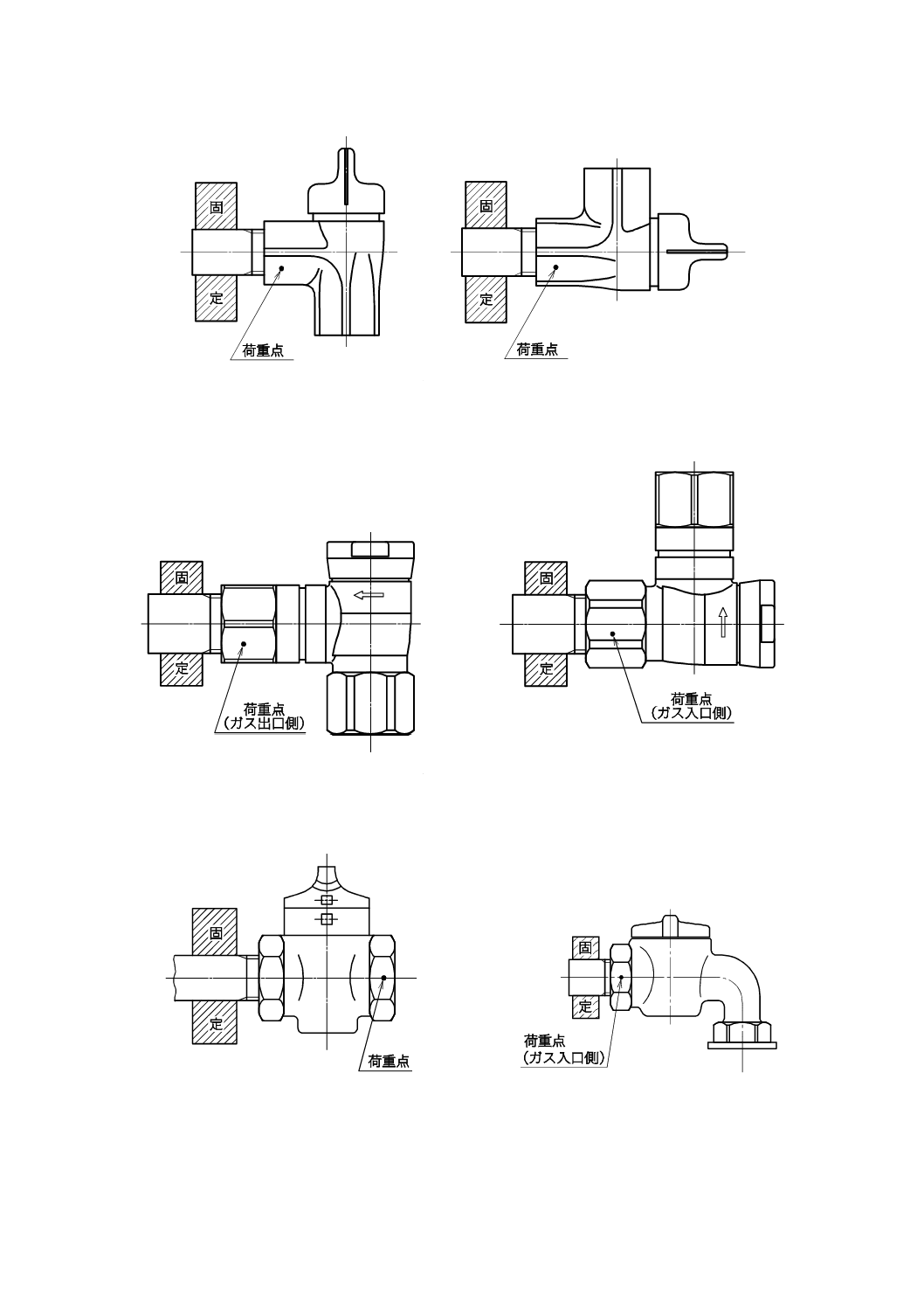

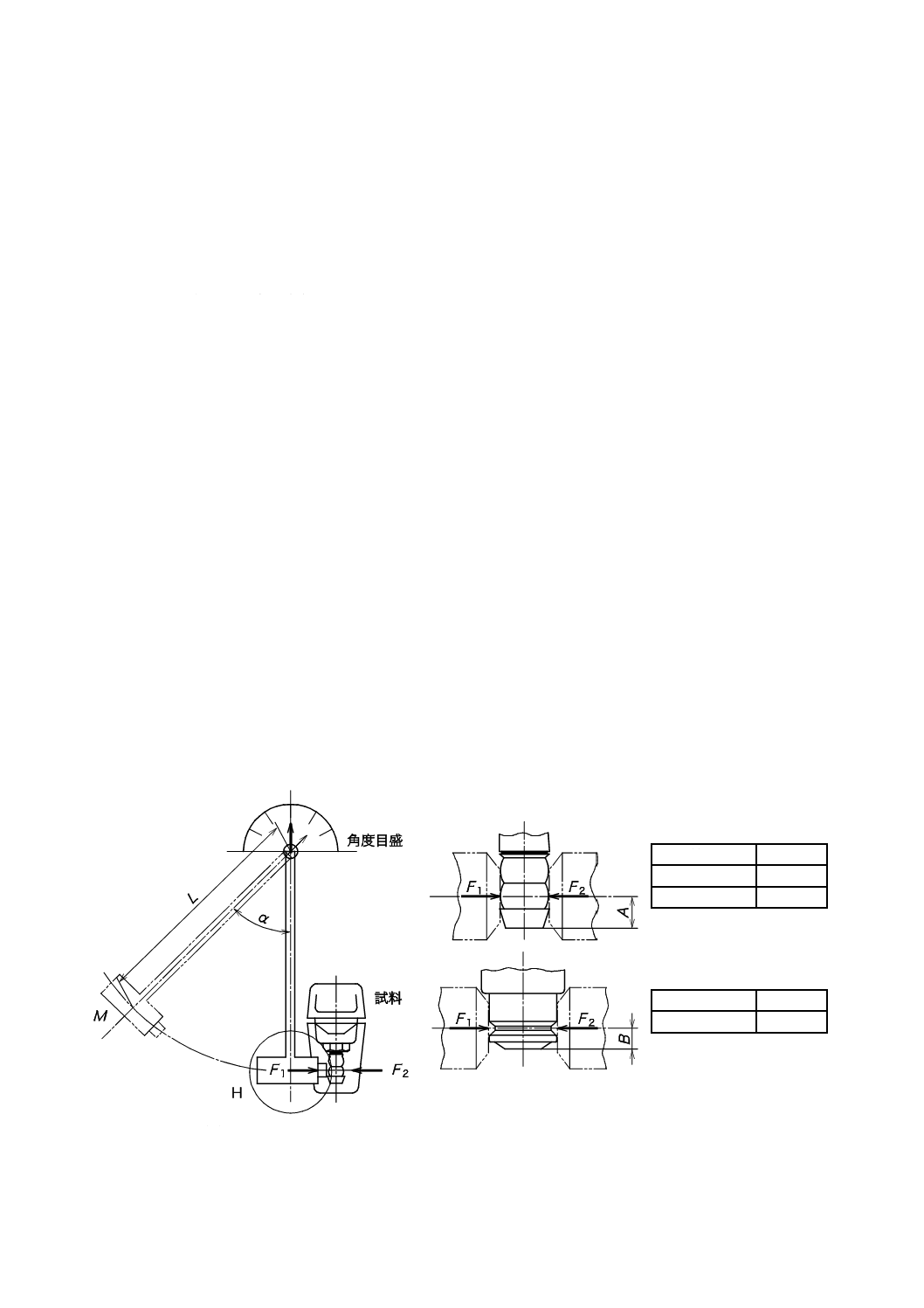

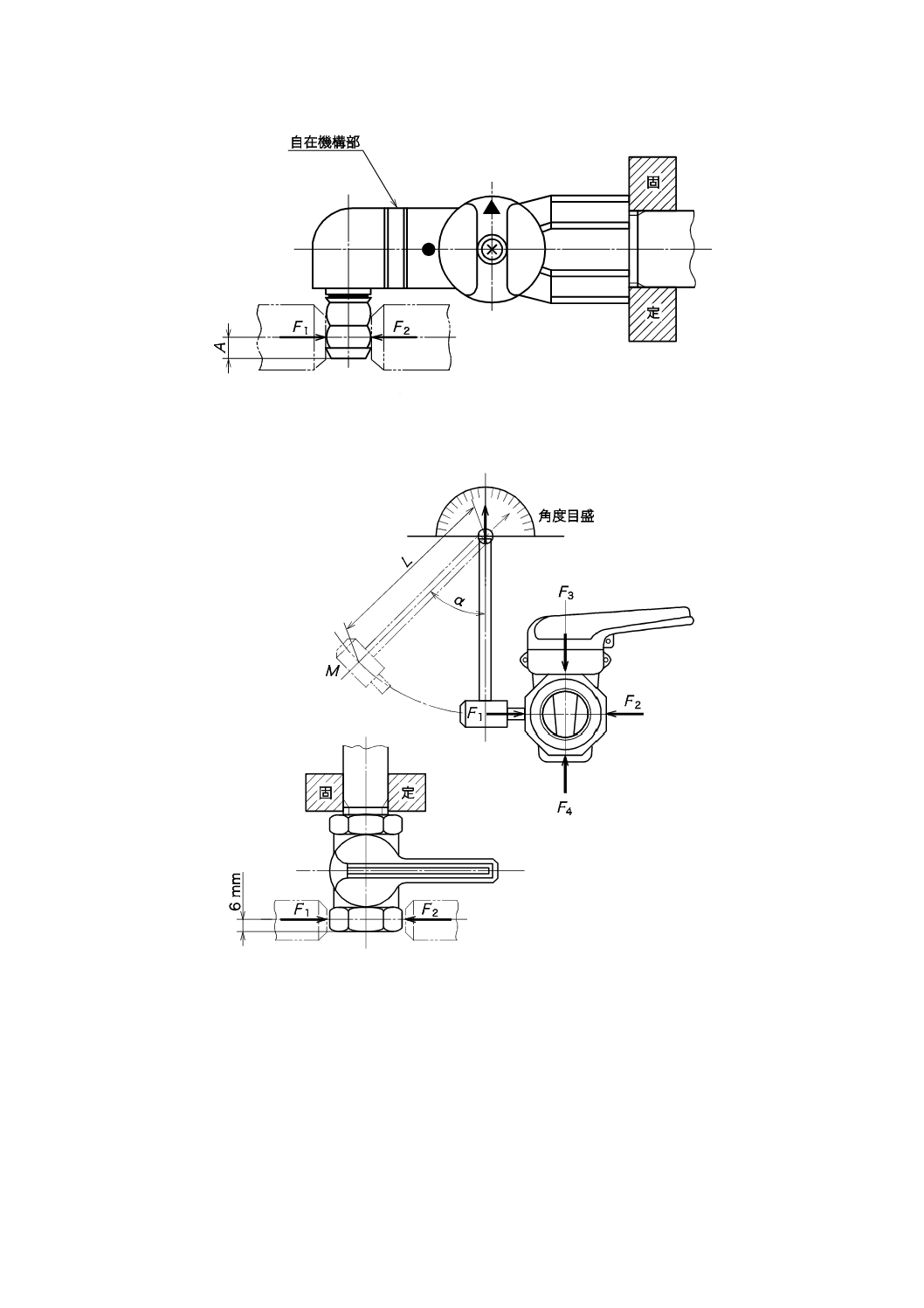

a) ガス栓本体及び自在機構部については,閉の状態で,図35〜図42に準じて固定し,表13に規定する

衝撃を,力が逃げない方向から加えた後,亀裂,破損及び使用上支障のある変形などの欠陥の有無を

調べ,さらに,9.4 a) の試験を行い,漏れ量を調べる。ただし,固定の方法はシール材を用い,表13

に規定する耐ねじ込み性の呼びに応じた力の1/2の力で固定する。

なお,衝撃値の計算式は,次による。

(

)

α

cos

1−

g

ML

F=

ここに,

F: 衝撃値(N・m)

M: ハンマの質量(kg)

L: ハンマの回転軸中心線から重心までの距離(m)

g: 自由落下の加速度(m/s2)

α: ハンマのもち上げ角(度)

ゴム管口形状 A寸法mm

呼び9.5

8.0

呼び13

9.5

迅速継手口形状 B寸法mm

呼び9.5

5.0

ハンマの形状(H)は,次の形状にすることが望ましい。

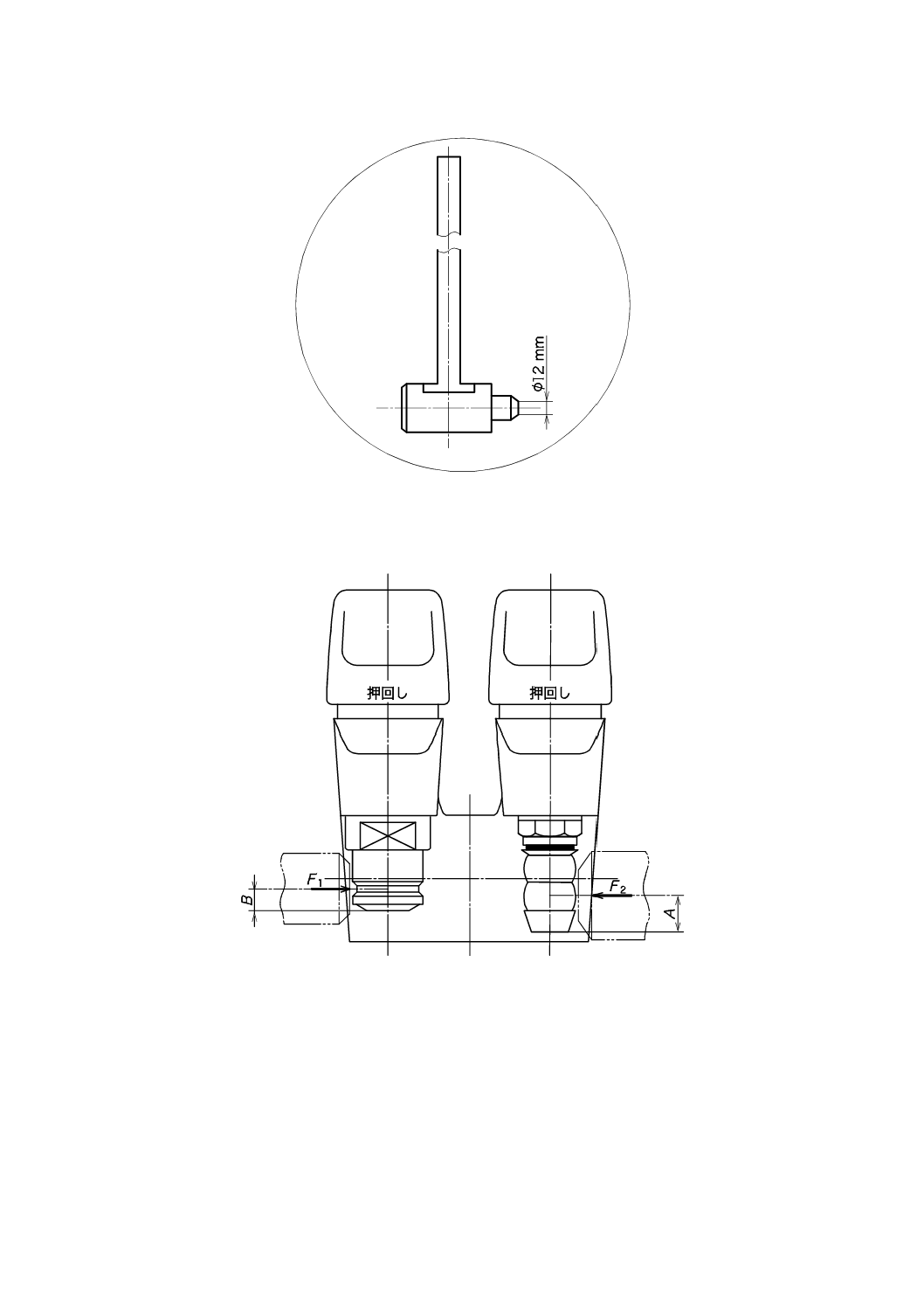

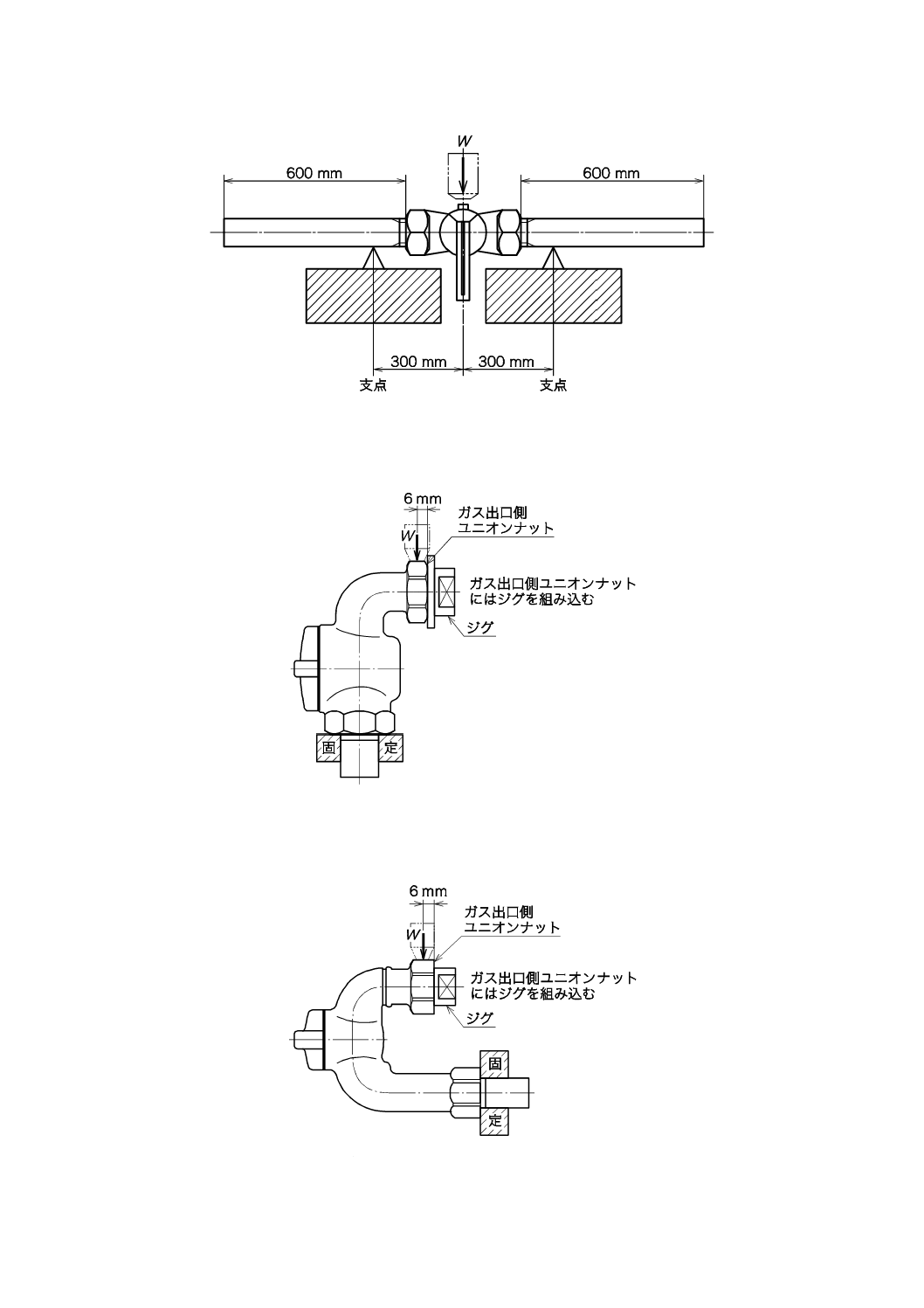

図35−ホースガス栓の衝撃試験の例(一口のもの)

37

S 2120:2019

図35−ホースガス栓の衝撃試験の例(一口のもの)(続き)

図36−ホースガス栓の衝撃試験の例(二口のもの)

H

38

S 2120:2019

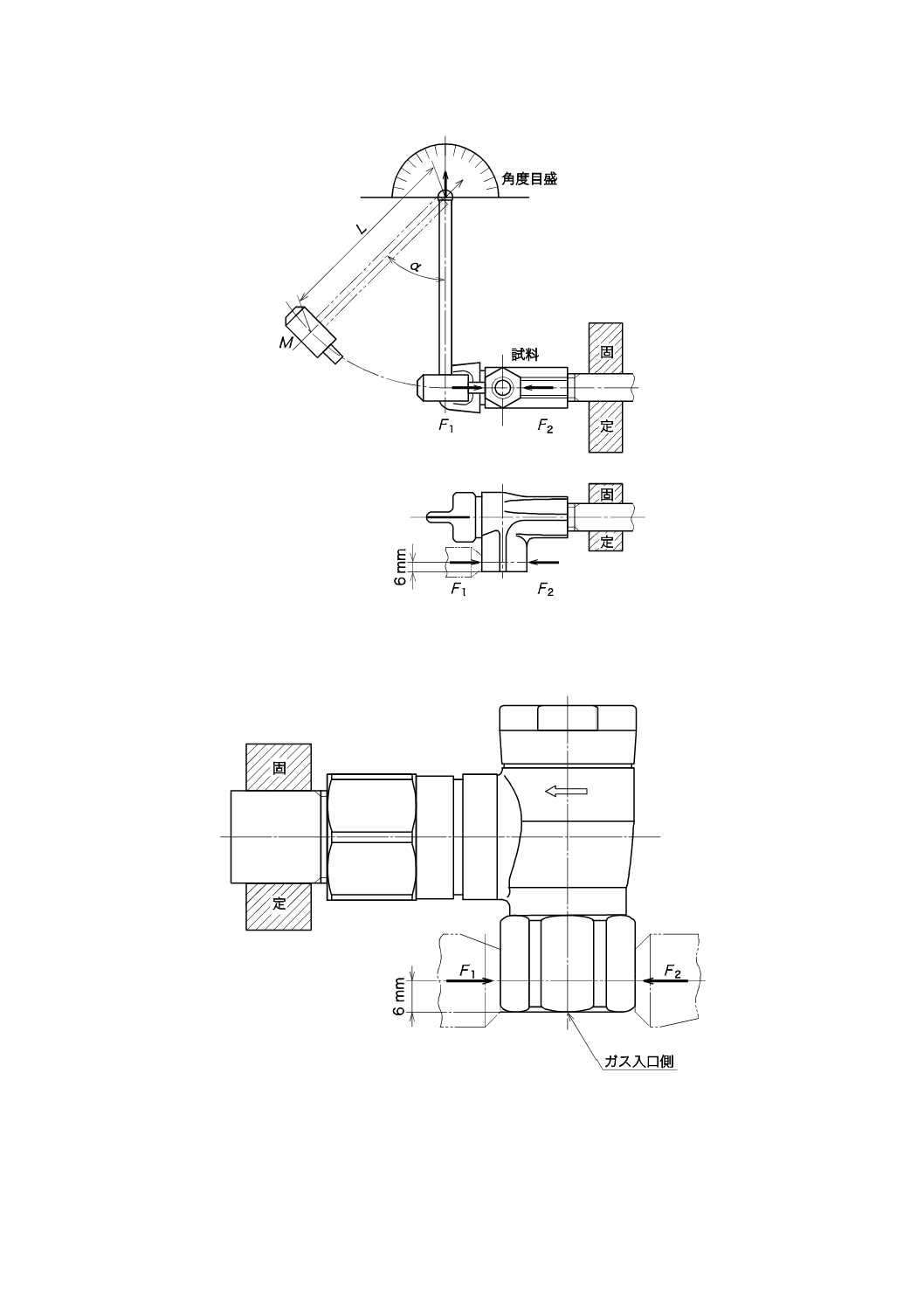

図37−可とう管ガス栓の衝撃試験の例

図38−機器接続ガス栓の衝撃試験の例

39

S 2120:2019

図39−ホースガス栓の自在機構部の衝撃試験の例

図40−ねじガス栓の衝撃試験の例(I型形状のもの)

40

S 2120:2019

図41−ねじガス栓の衝撃試験の例(L型形状のもの)

図42−ねじガス栓の衝撃試験の例(U型形状のもの)

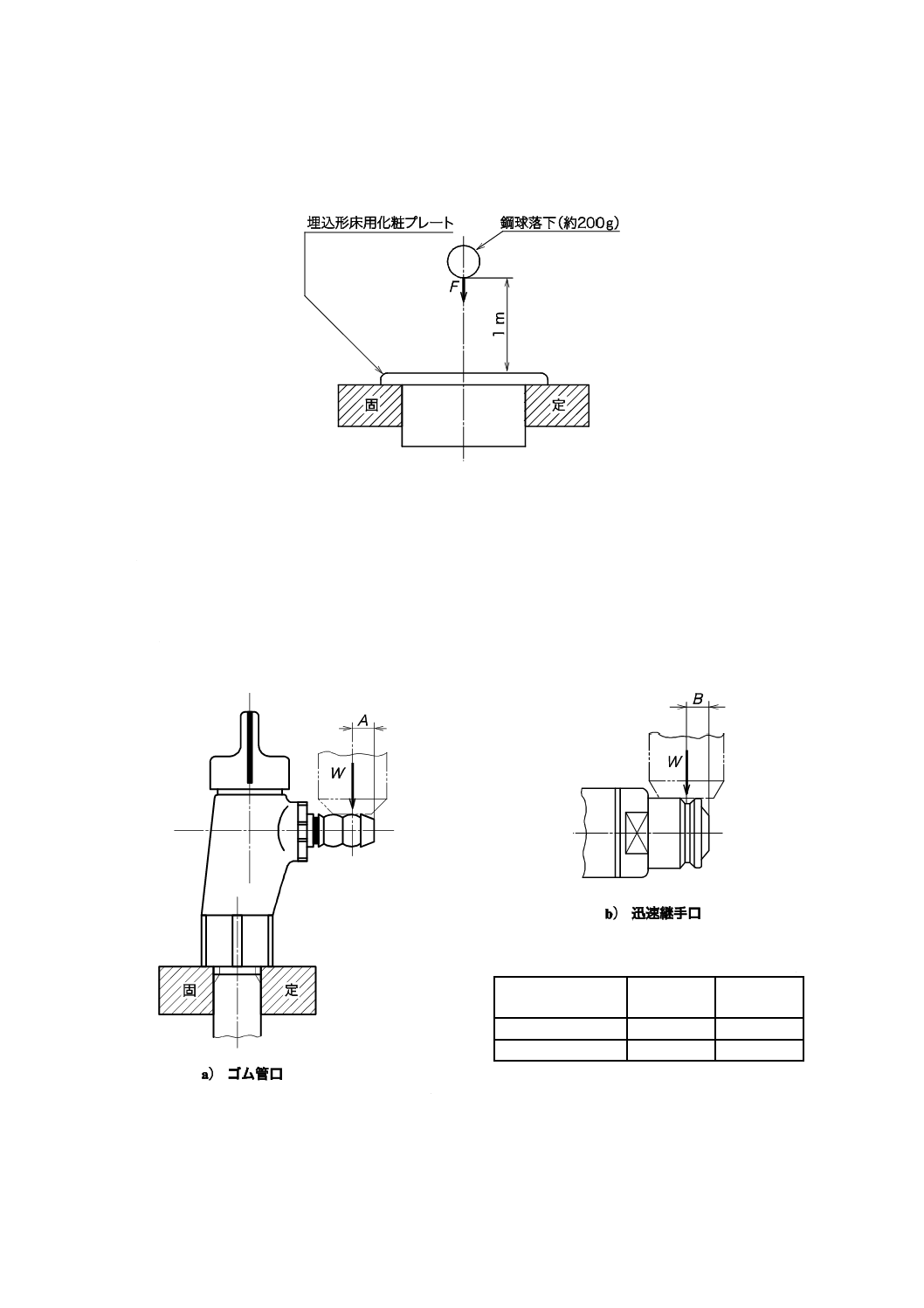

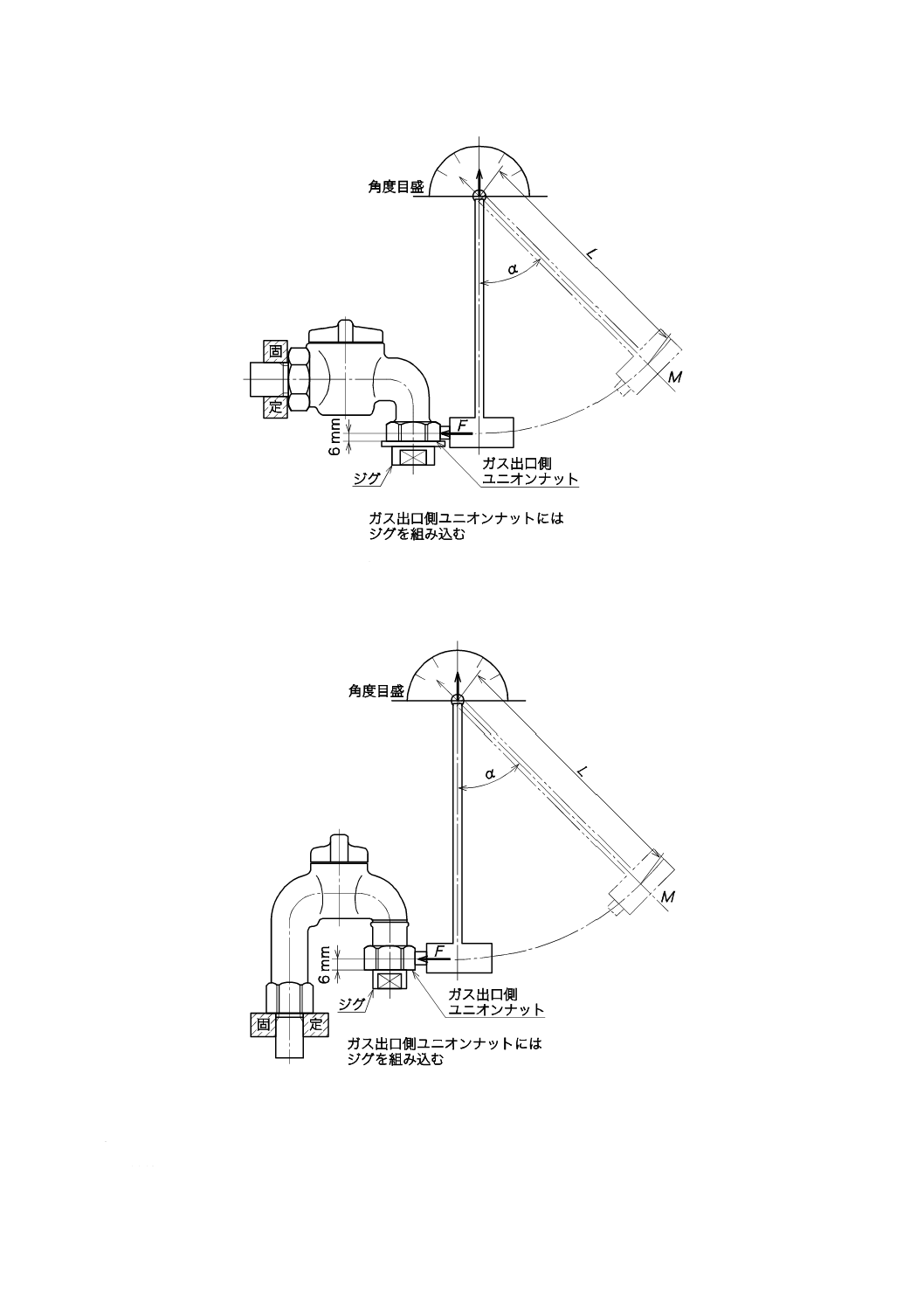

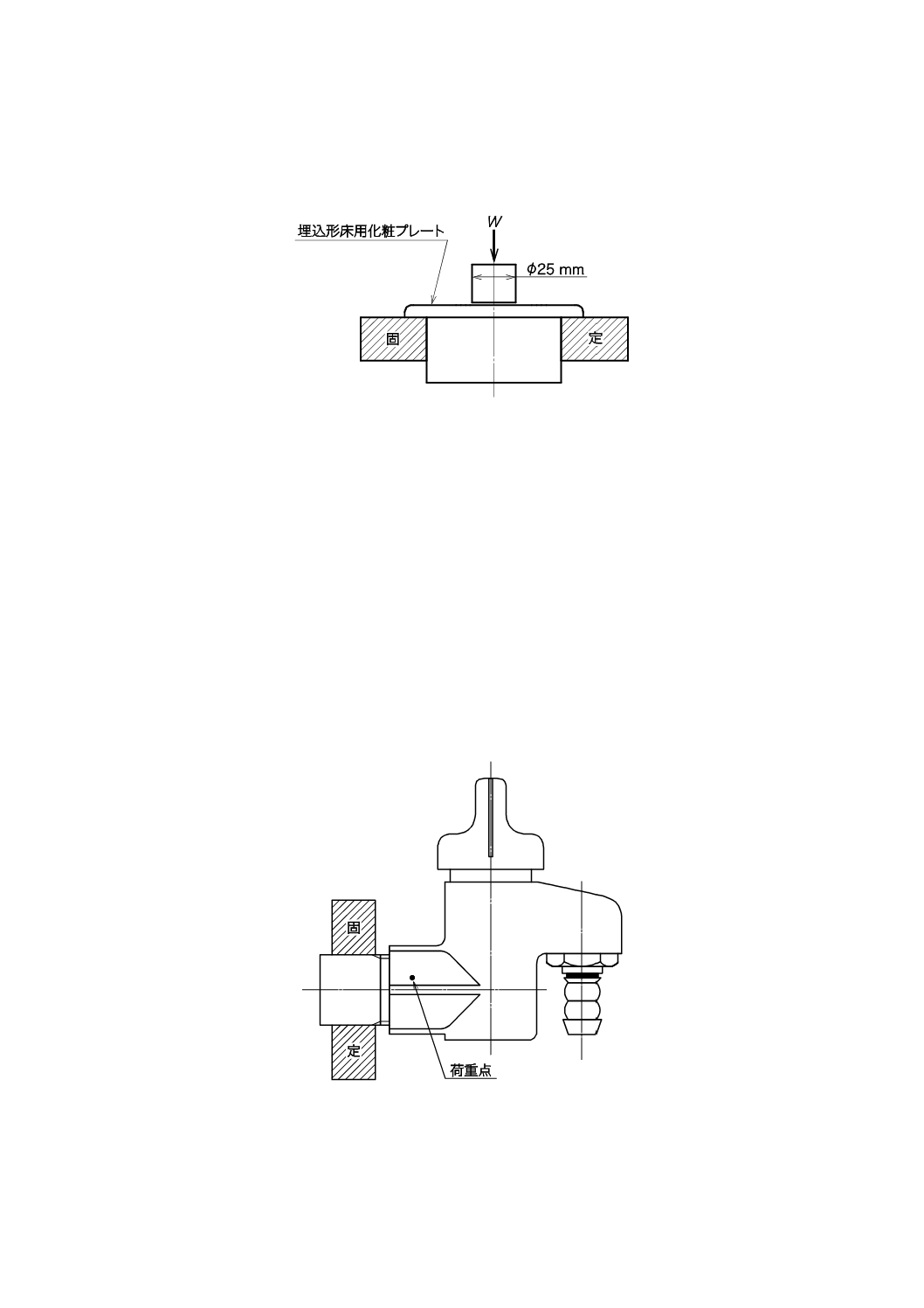

b) 埋込形床用化粧プレートについては,箱内にガス栓が入った状態でJIS B 1501に規定する呼び17/16(質

量約200 g)の鋼球を1 mの高さから,図43に示すように,化粧プレートの中央に落下させ,破損及

41

S 2120:2019

び使用上の支障の有無を調べる。また,ガス栓本体に亀裂,破損及び使用上支障のある変形の有無を

調べる。

図43−埋込形床用化粧プレートの衝撃試験の例

9.14

耐静荷重試験

耐静荷重試験は,次による。

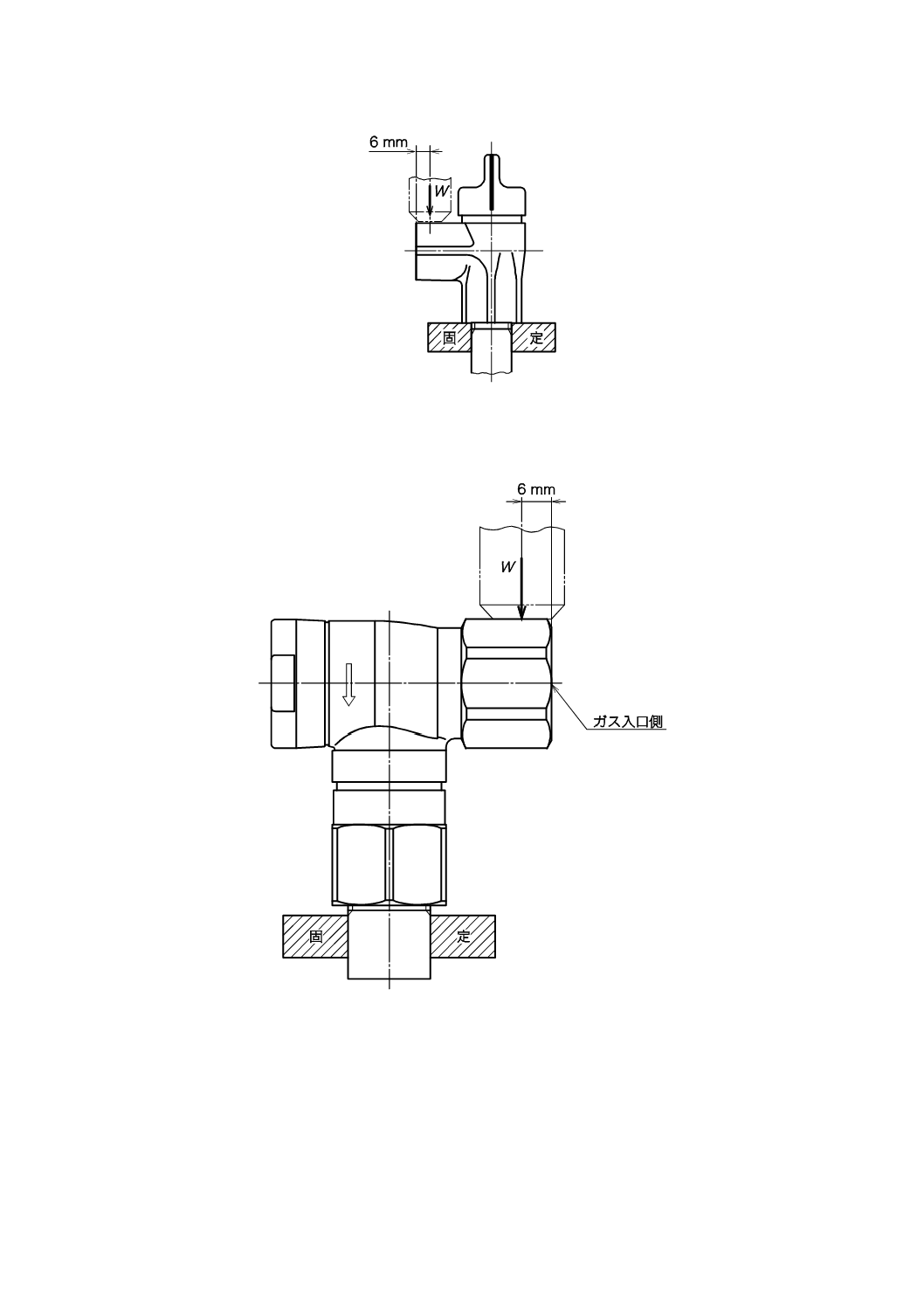

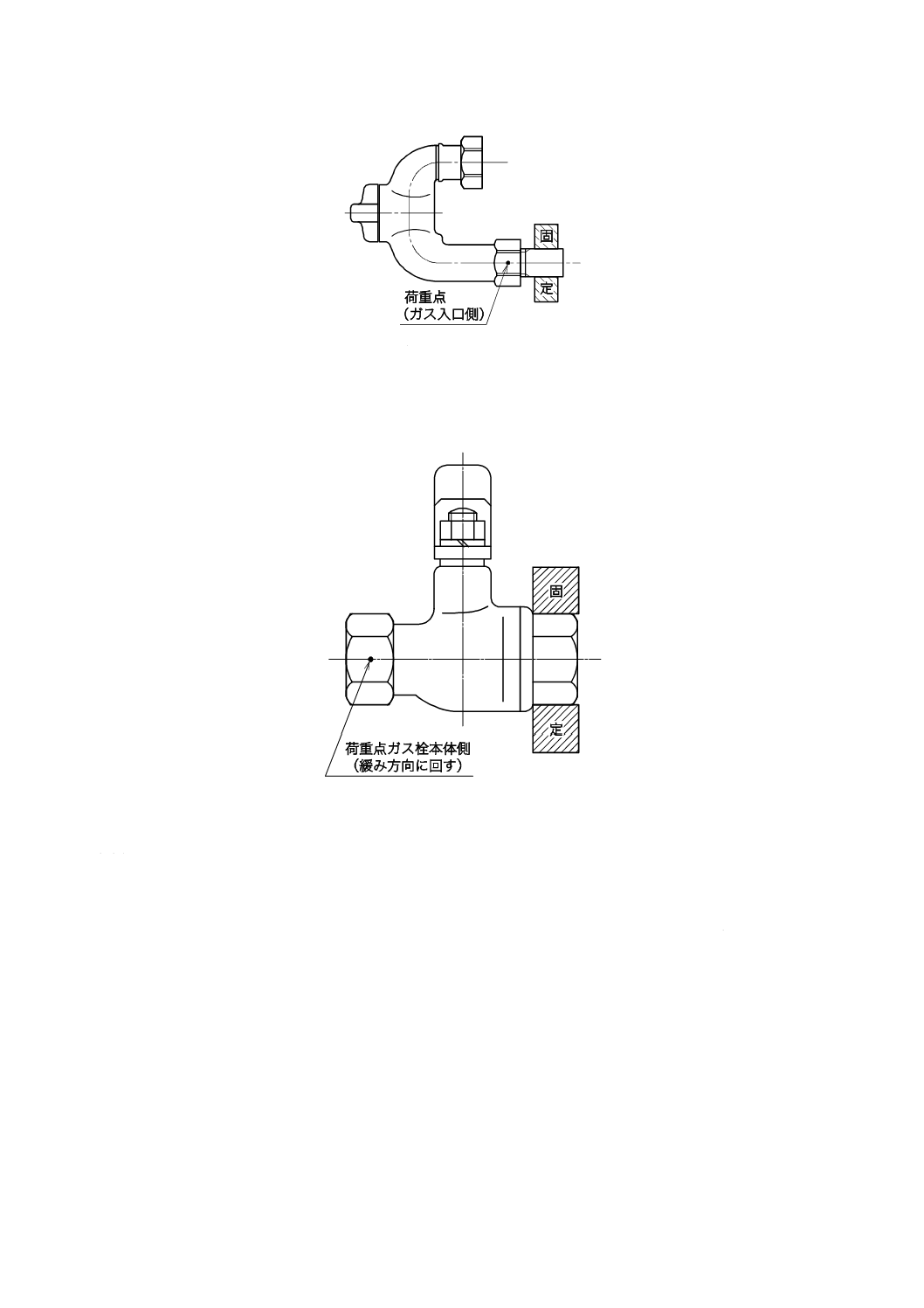

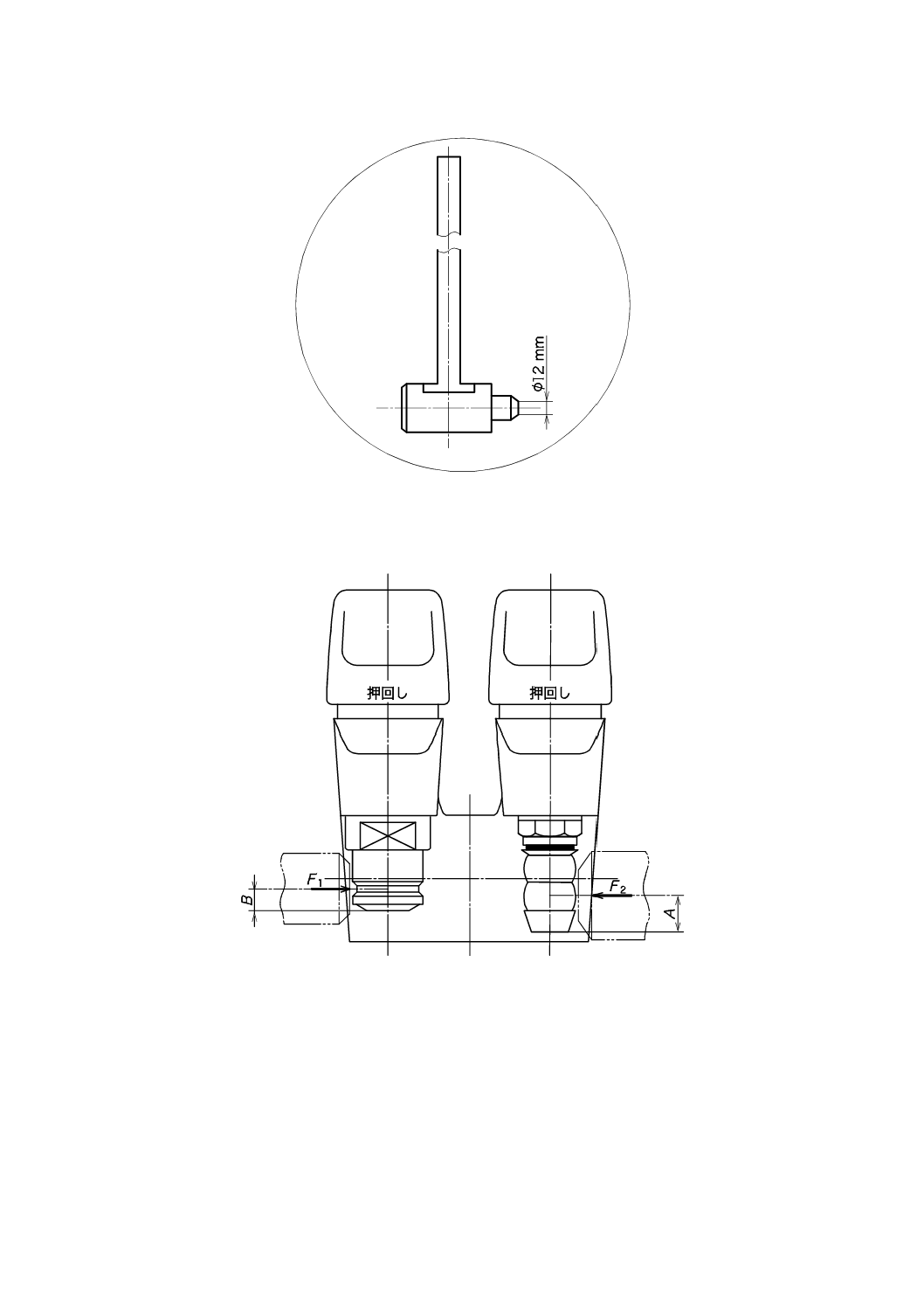

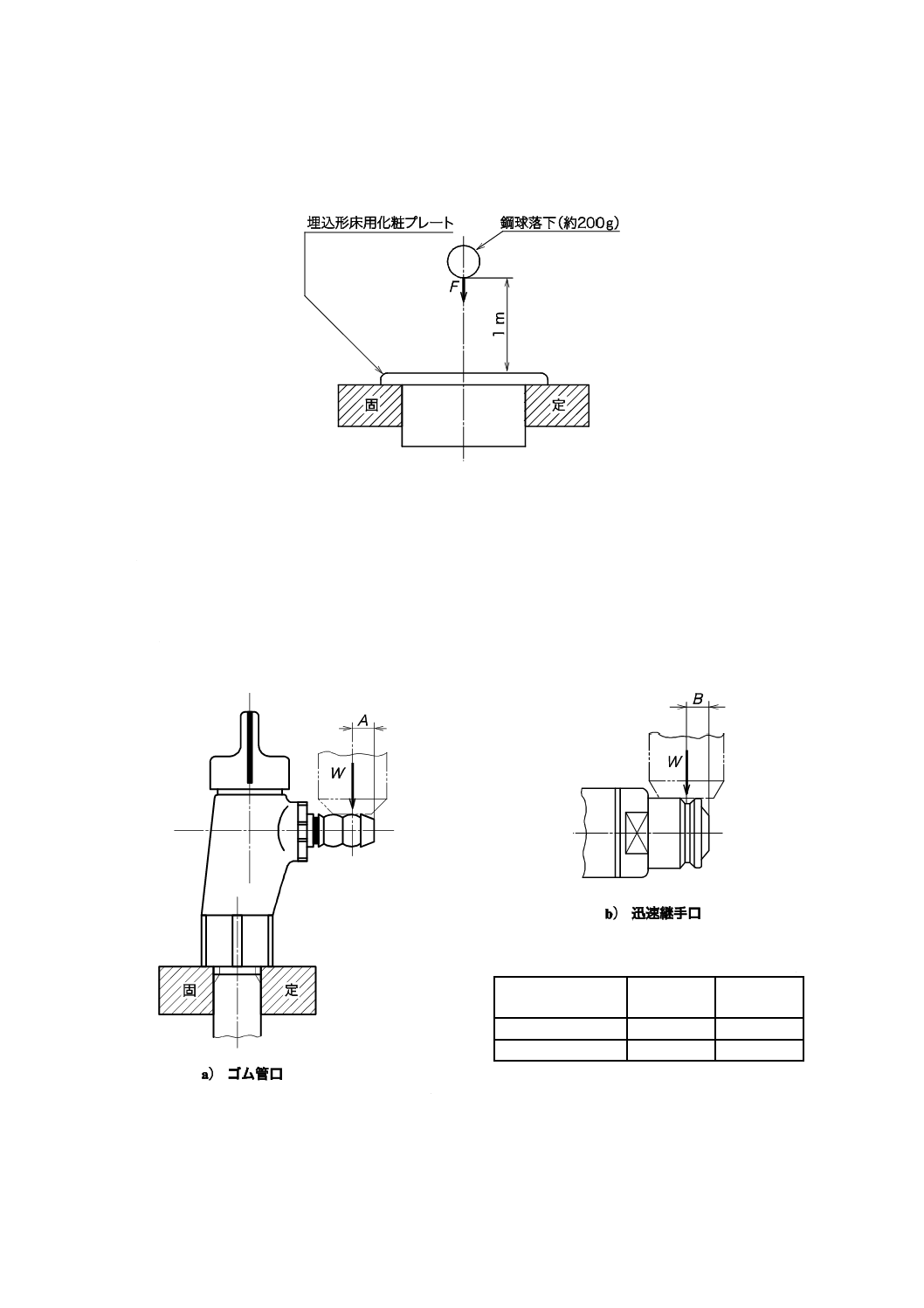

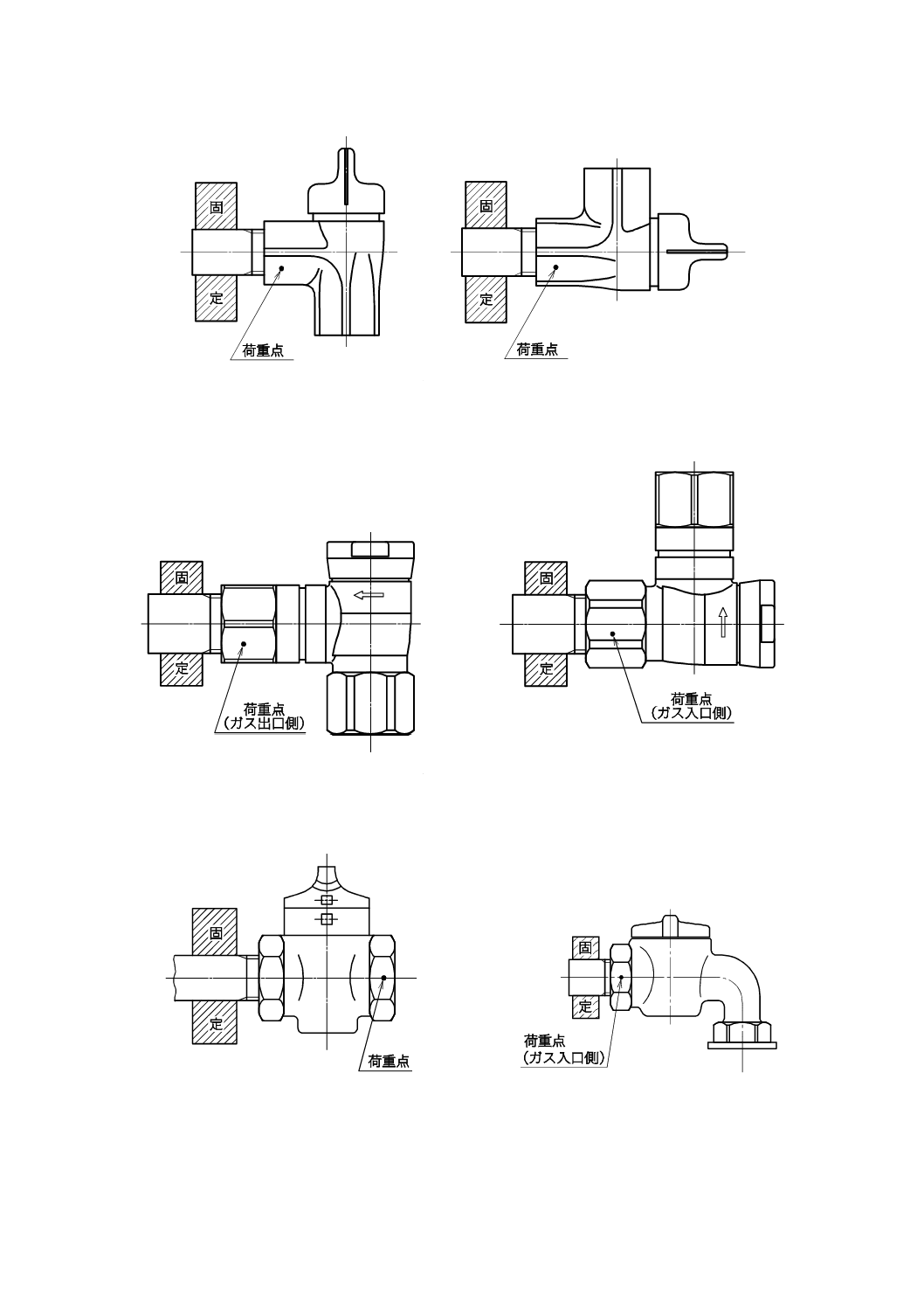

a) ガス栓本体については,図44〜図49に準じて固定し,力が逃げない方向から閉の状態で,表13に規

定する力を15分間加えた後,亀裂,破損及び使用上支障のある変形などの欠陥の有無を調べ,さらに,

9.4 a) の試験を行い,漏れ量を調べる。

単位 mm

ゴム管口又は

迅速継手口形状

A寸法

B寸法

呼び9.5

8.0

5.0

呼び13

9.5

−

図44−ホースガス栓の耐静荷重試験の例

42

S 2120:2019

図45−可とう管ガス栓の耐静荷重試験の例

図46−機器接続ガス栓の耐静荷重試験の例

43

S 2120:2019

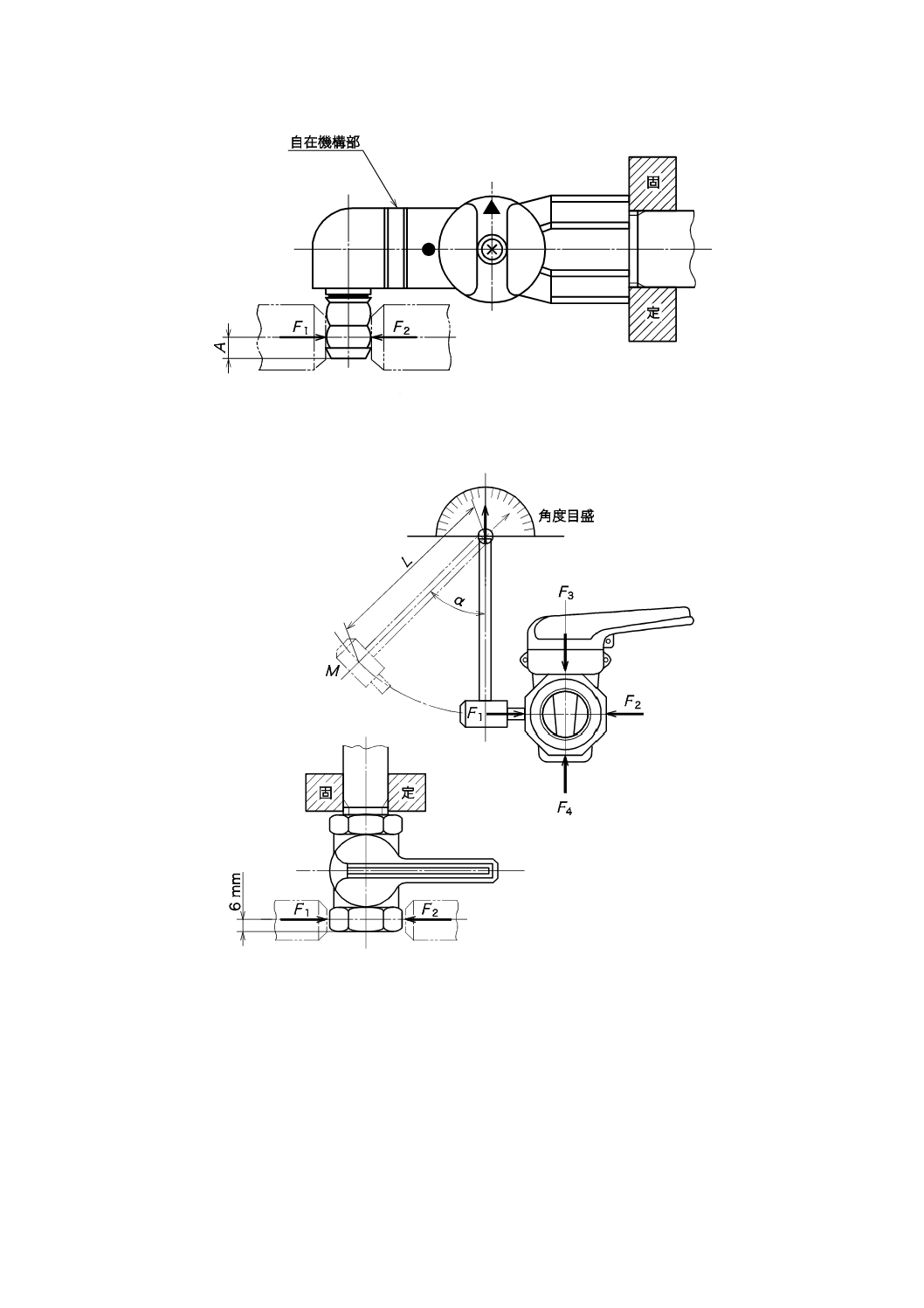

図47−ねじガス栓の耐静荷重試験の例(I型形状のもの)

図48−ねじガス栓の耐静荷重試験の例(L型形状のもの)

図49−ねじガス栓の耐静荷重試験の例(U型形状のもの)

44

S 2120:2019

b) 埋込形床用化粧プレートについては,表13に規定する力を図50に示すように化粧プレートの中央部

に15分間加えた後,破損及び使用上の支障の有無を調べる。

図50−埋込形床用化粧プレートの耐静荷重試験の例

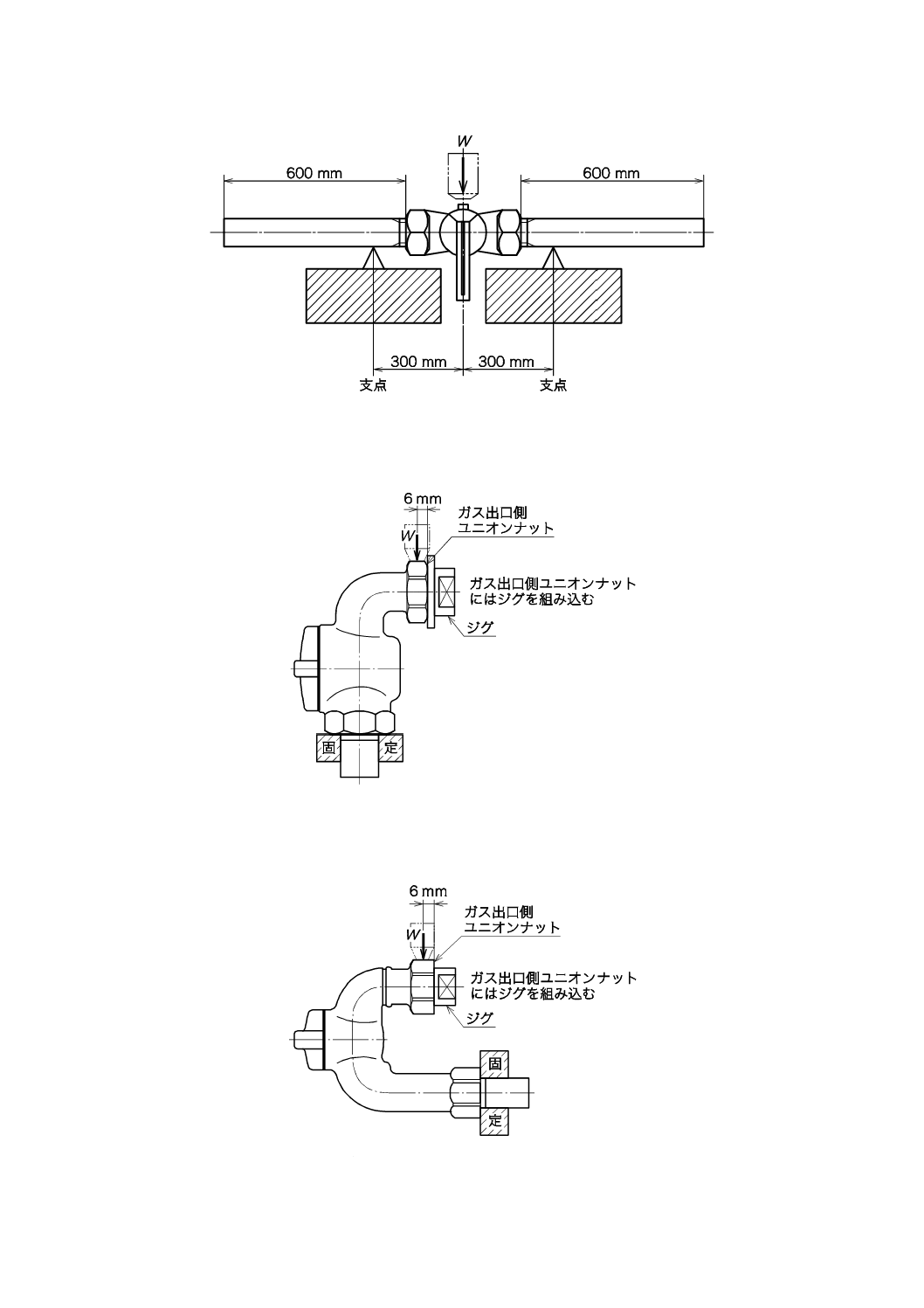

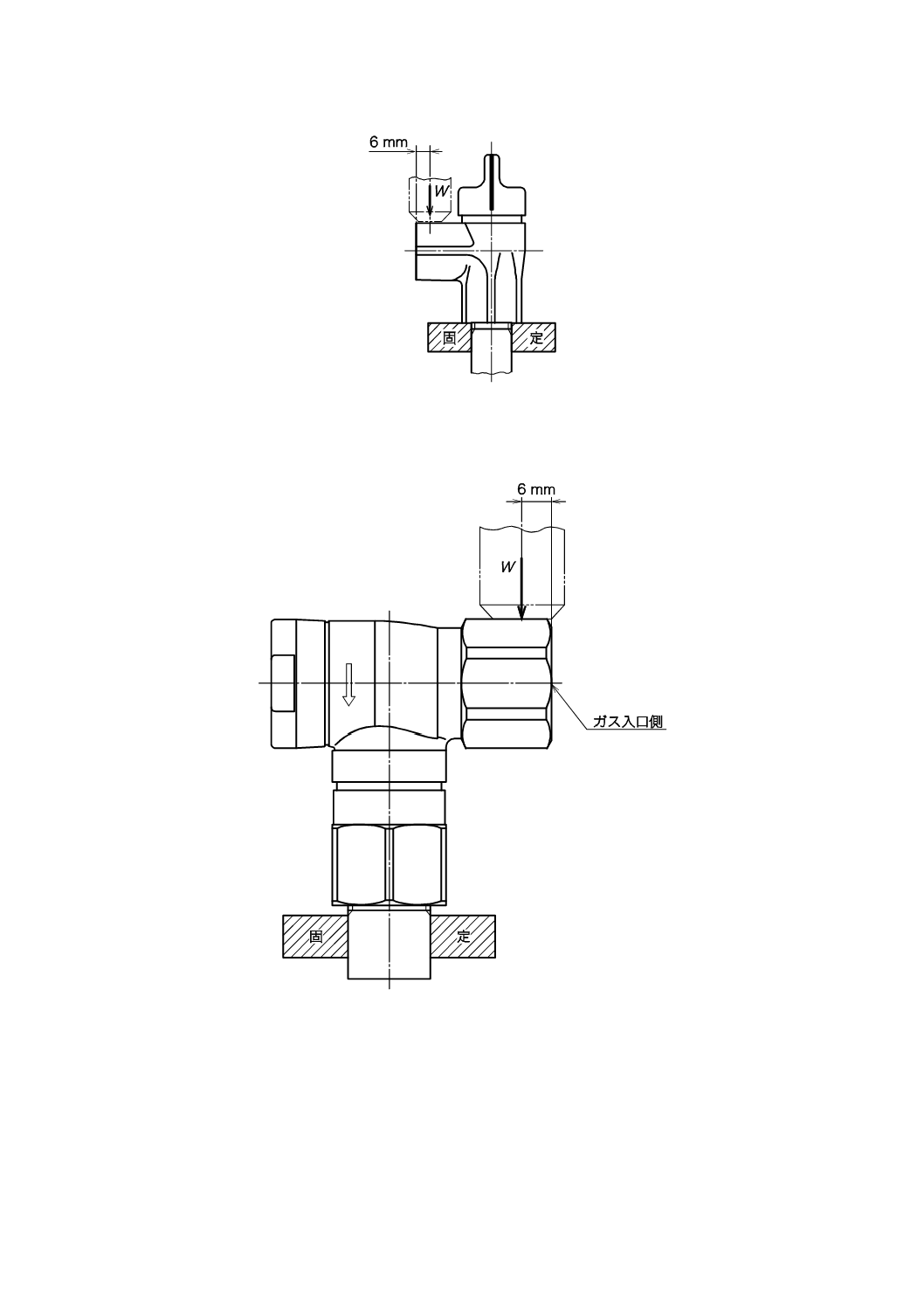

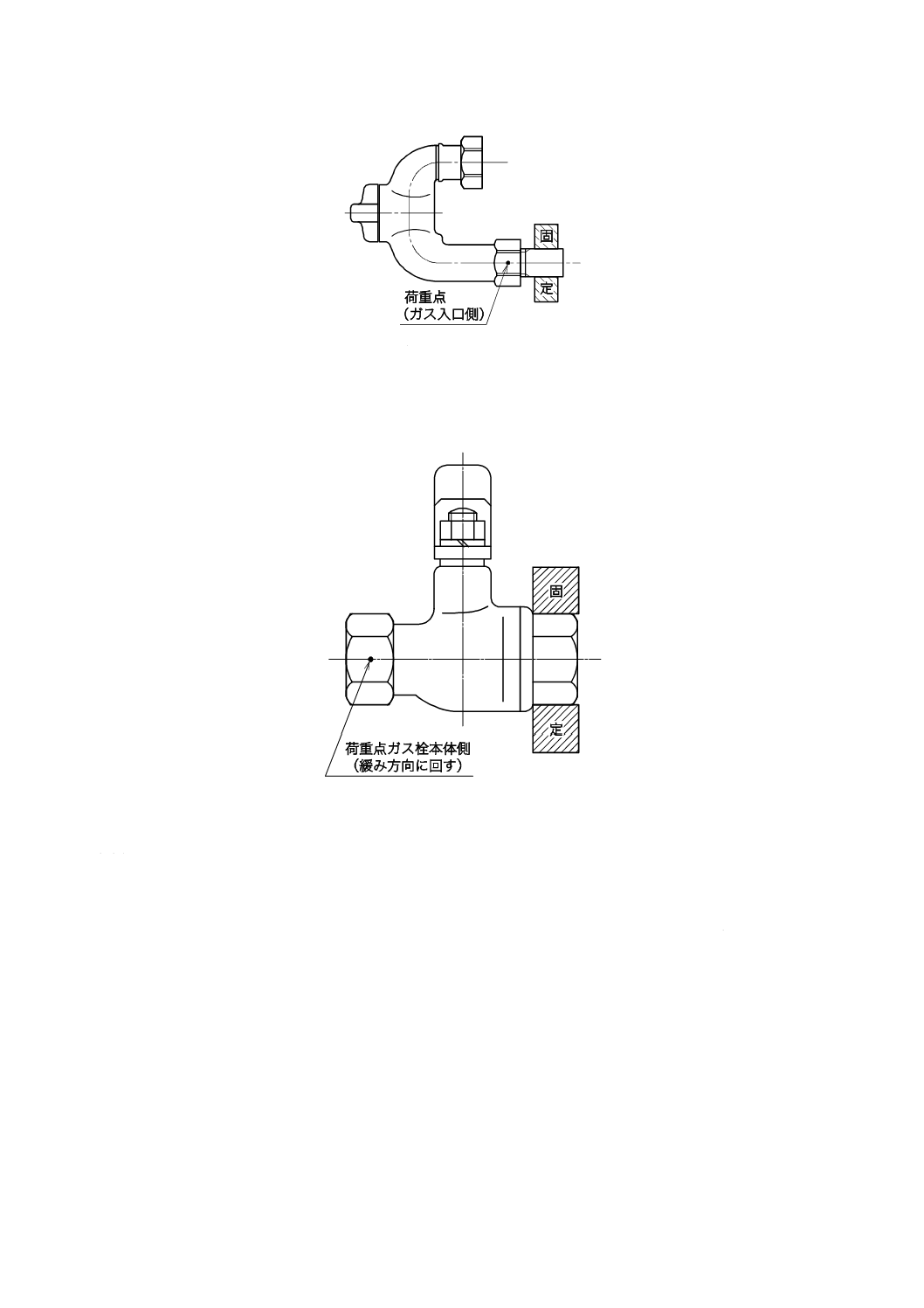

9.15

耐ねじ込み性試験

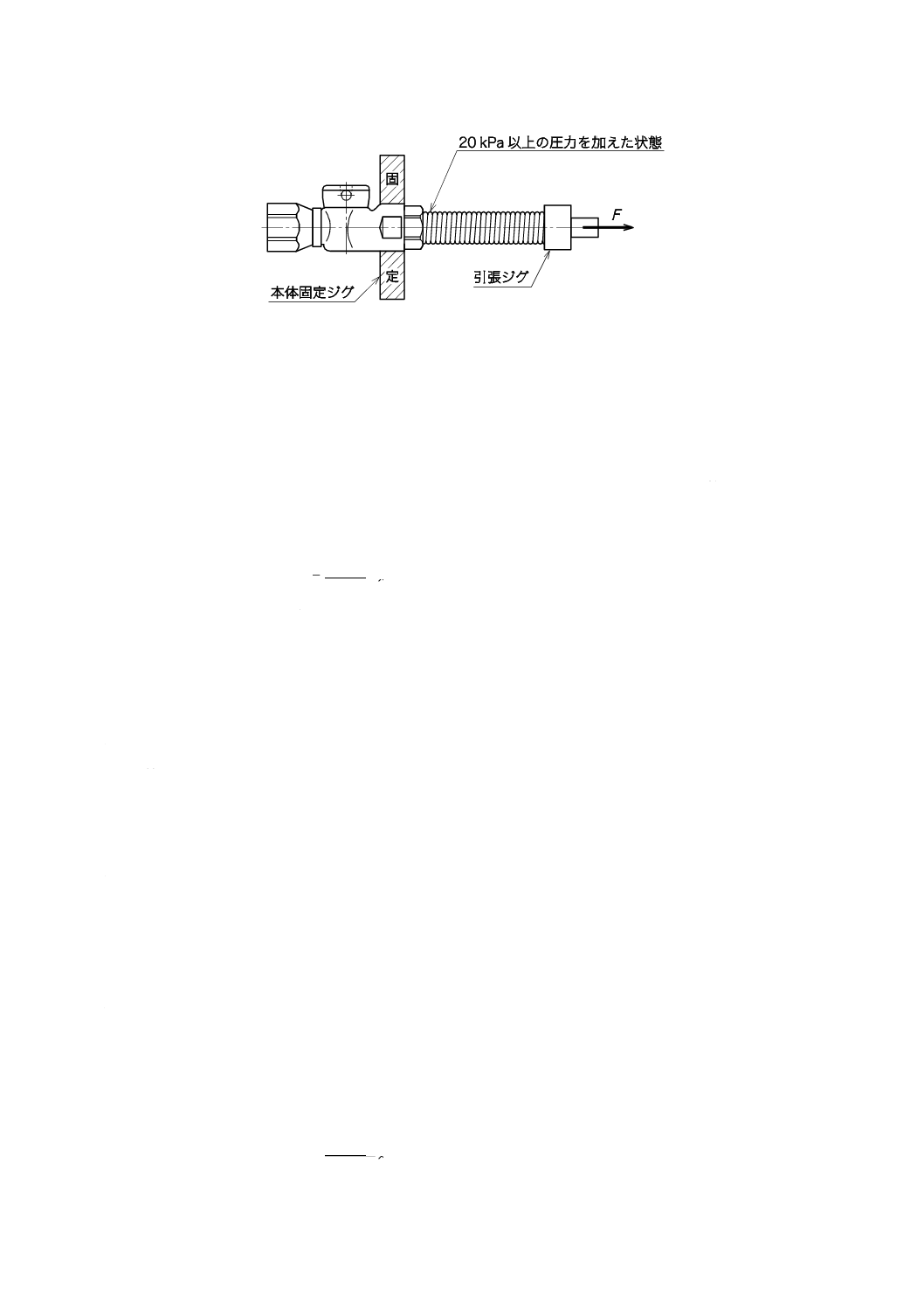

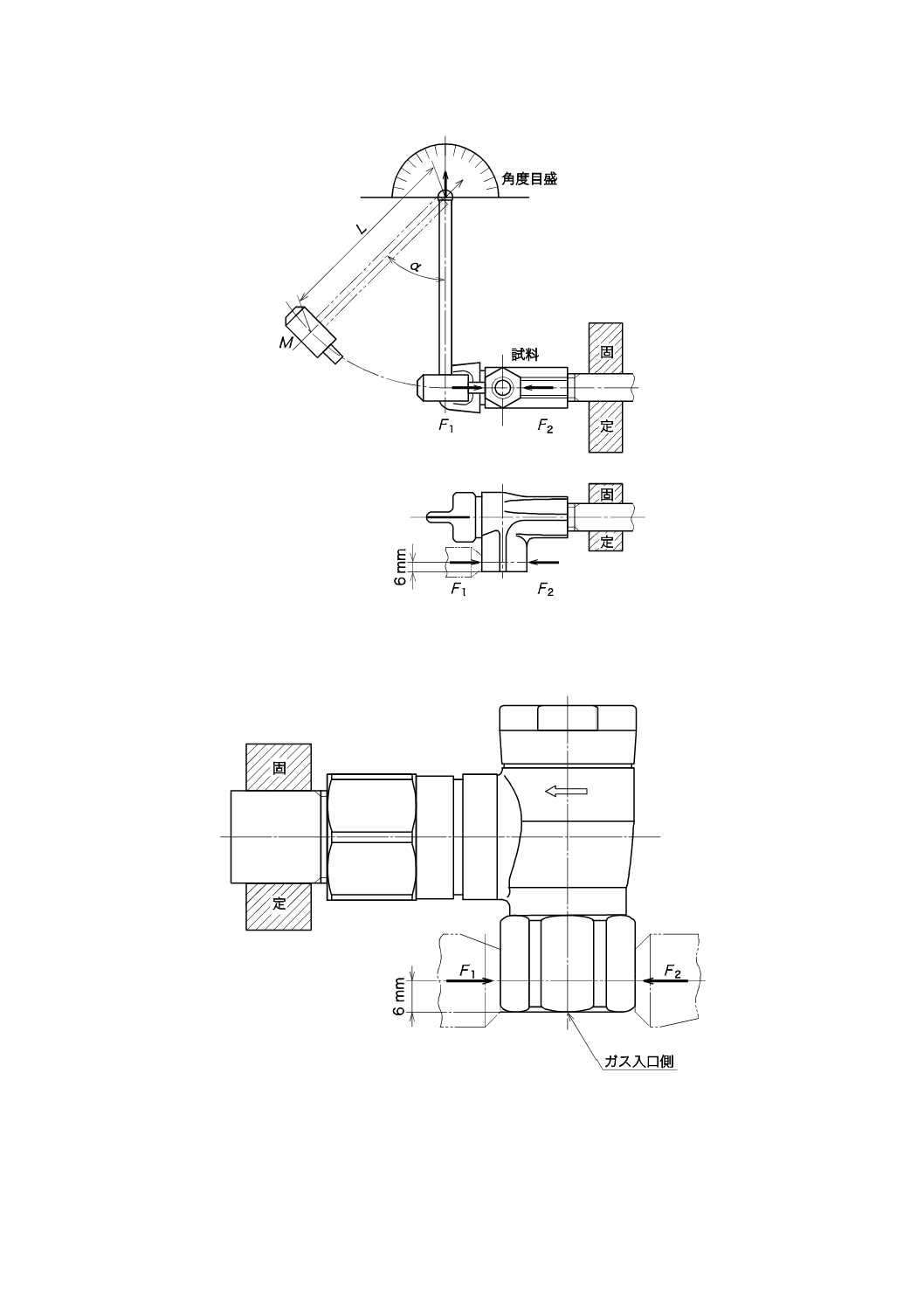

耐ねじ込み性試験は,ガス栓のねじ接続部に中実の試験ジグを接続して図51〜図56のように固定し,I

型形状ねじガス栓の場合は他端などのスパナ掛け面に工具を使用し,また,ホースガス栓,可とう管ガス

栓,機器接続ガス栓及びI型形状以外のねじガス栓の場合は,ねじ接続部のスパナ掛け面に工具を使用し

て閉の状態で表13に規定する力を15分間加えた後,亀裂,破損及び使用上支障のある変形などの欠陥の

有無を調べ,さらに,9.4 a) の試験を行い,漏れ量を調べる。

なお,可とう管ガス栓,機器接続ガス栓(ガス入口側の接続がねじによって気密を保つ構造のものに限

る。)及びI型形状以外のねじガス栓(ガス入口側及びガス出口側の接続がねじによって気密を保つ構造の

ものに限る。)は,ガス入口側及びガス出口側の両側の試験を行う。また,硬質管及び接続するねじ部品を

ガス栓本体にねじ接続したガス栓は,図57のように固定し,緩み方向についても行う。

図51−ホースガス栓の耐ねじ込み性試験の例

45

S 2120:2019

図52−可とう管ガス栓の耐ねじ込み性試験の例

図53−機器接続ガス栓の耐ねじ込み性試験の例

図54−ねじガス栓の耐ねじ込み性試験の例

(I型形状のもの)

図55−ねじガス栓の耐ねじ込み性試験の例

(L型形状のもの)

46

S 2120:2019

図56−ねじガス栓の耐ねじ込み性試験の例

(U型形状のもの)

図57−ねじガス栓の緩み性試験の例

9.16

引張試験

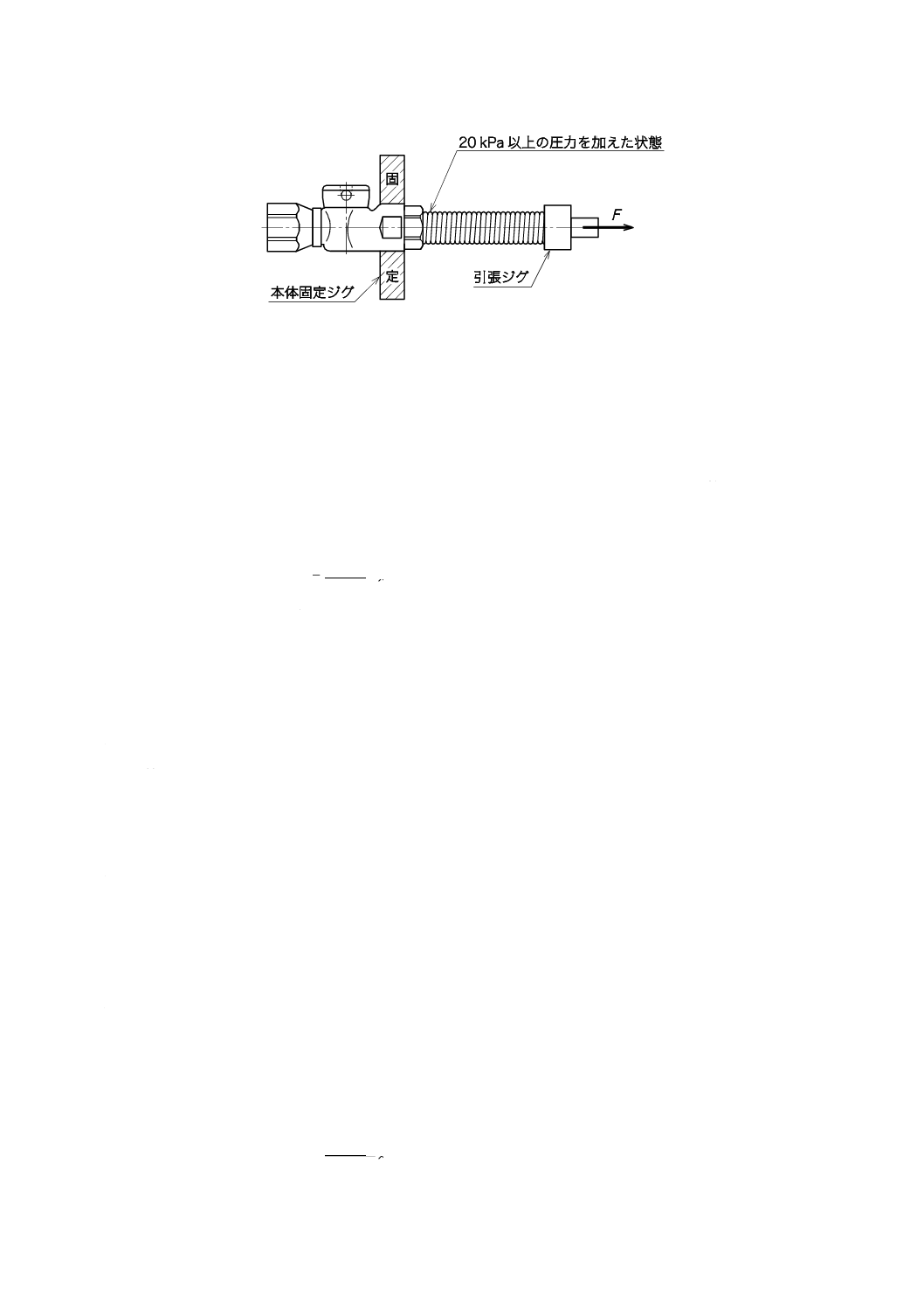

引張試験は,ガス栓本体にガス用ステンレス鋼フレキシブル管を接続し,図58に示すようにガス栓を固

定し,ガス用ステンレス鋼フレキシブル管の先端に表13に規定する引張力を加えた状態でガス栓及びガ

ス用ステンレス鋼フレキシブル管内に20 kPa以上の空気圧を加え,5分間以上の間,ガス栓とガス用ステ

ンレス鋼フレキシブル管との接続部からの漏れ及び使用上支障のある欠陥の有無を試験液などによって調

べる。さらに,この試験の後,9.4 a) の試験を行い,漏れ量を調べる。

47

S 2120:2019

図58−引張試験の例

9.17

部品性能試験

9.17.1

弾性材,Oリング,パッキン及び弾性材以外のプラスチックの試験

弾性材,Oリング,パッキン及び弾性材以外のプラスチックの試験は,あらかじめ質量を測定した3個

の試料を温度が5 ℃〜25 ℃のn-ペンタン中に72時間以上浸せきした後,n-ペンタンから取り出し,24時

間大気中に放置した後3個の試料の各々の質量を測定し,次の式によって質量変化率を算出し,3個の試

料の平均値を求める。また,使用上支障があるぜい化,膨潤,軟化,収縮などの有無を目視などによって

調べる。

100

0

0×

∆

M

M

M

M

−

=

ここに,

∆M: 質量変化率(%)

M: 試験後の質量(g)

M0: 試験前の質量(g)

9.17.2

金属製の栓以外の栓及びヒューズボールの試験

金属製の栓以外の栓及びヒューズボールの試験は,次による。

a) 耐ガス性については,9.17.1の条件で調べる。

b) 耐熱性については,150 ℃の恒温槽に1時間以上放置した後,溶融しているかどうかを目視などによ

って調べる。

9.17.3

グリースの試験

グリースの試験は,次による。

a) 耐腐食性試験 耐腐食性試験は,JIS K 2220の箇条9のB法によって試験し,銅板の緑色又は黒色変

化の有無を調べる。

b) 耐水性試験 耐水性試験は,グリース約0.5 gをJIS Z 8801-1に規定する公称目開き150 μmのステン

レス鋼製ふるい上に,面積が約20 cm2になるように一様に塗布後,常温の蒸留水中に72時間浸せき

し,水の濁り及び沈殿物の有無を調べる。

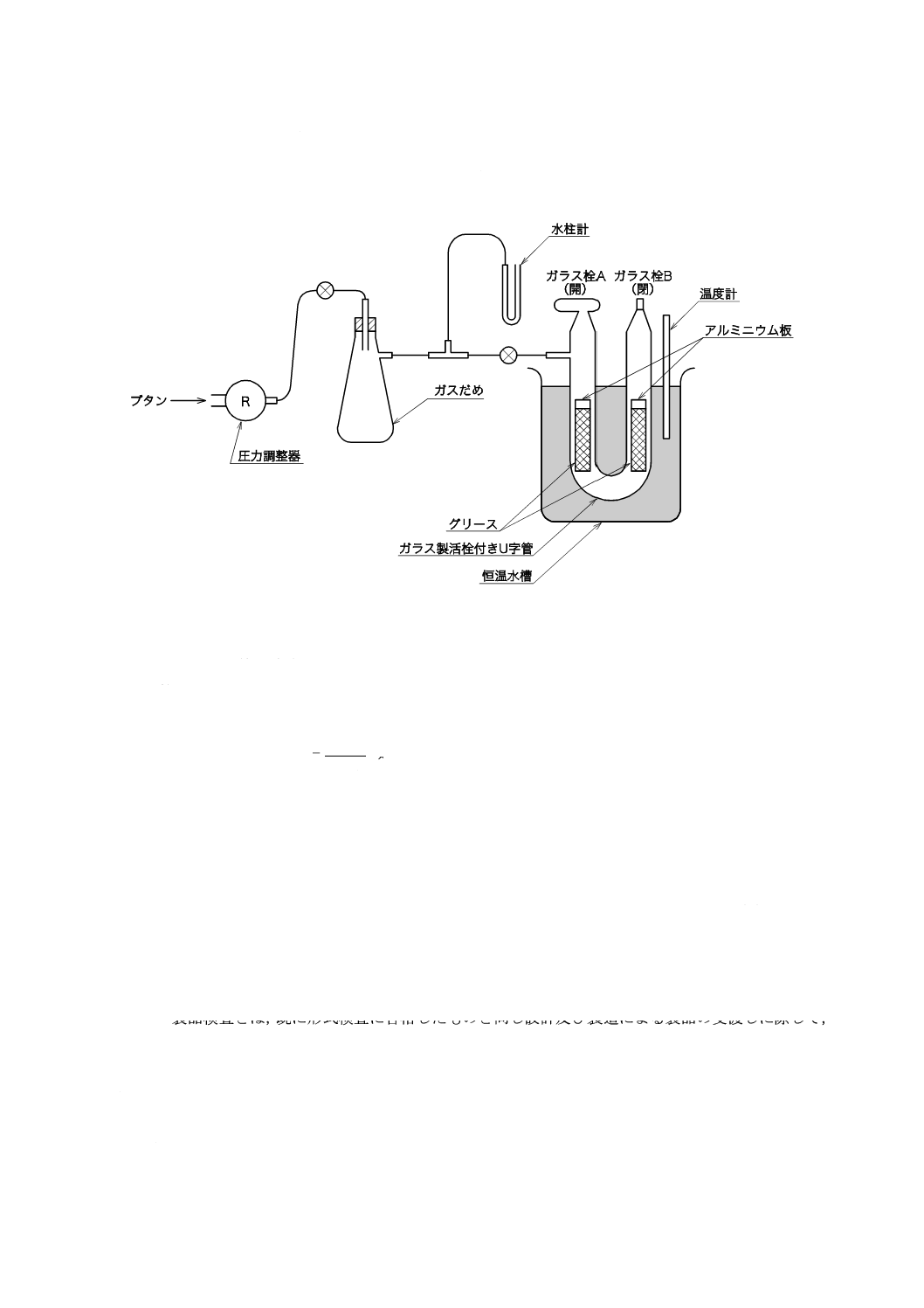

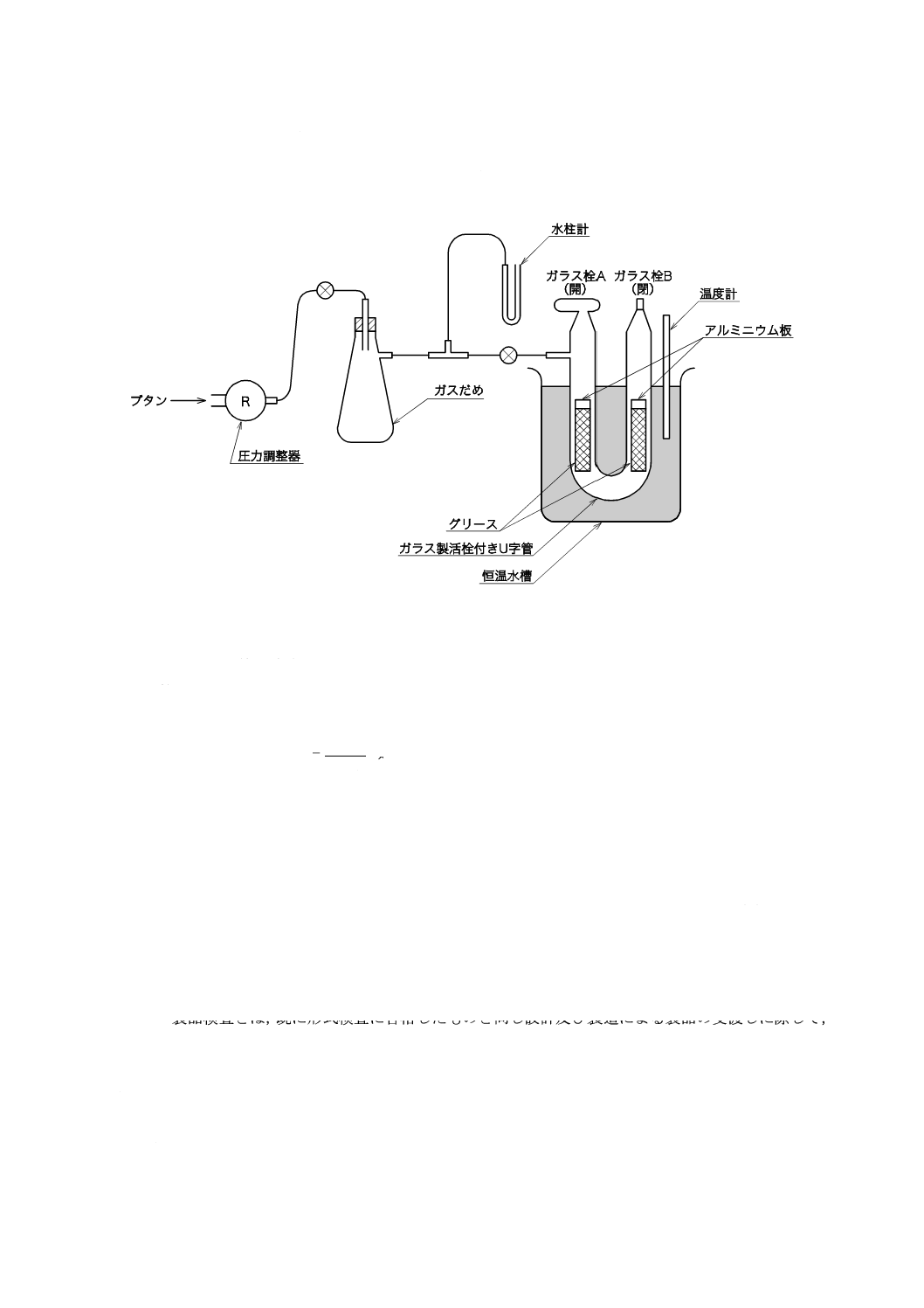

c) 耐ガス性試験 耐ガス性試験は,グリース約1 gをアルミニウム板に一様に塗布し,24時間常温中に

放置した後,図59に示すグリースの耐ガス性試験装置のU字管に入れ,ガラス栓A及びガラス栓B

を開き,内部の空気をブタンガスに置換した後,ガラス栓Bを閉め,U字管のブタンの圧力を5 kPa

に保ち,かつ,温度20 ℃±1 ℃及び4 ℃±1 ℃で1時間放置した後,それぞれの温度におけるグリー

スの質量を測定し,次の式によって,グリースの質量変化率を算出する。

100

0

0×

∆

M

M

M

M

−

=

48

S 2120:2019

ここに,

∆M: 質量変化率(%)

M: 試験後の質量(g)

M0: 試験前の質量(g)

図59−グリースの耐ガス性試験装置の例

d) 耐熱性試験 耐熱性試験は,JIS K 2220の箇条10によって試験して,グリースの蒸発率を次の式によ

って算出し,2個の試験結果の平均値を求める。

なお,試験温度は105 ℃とする。

100

0

0×

∆

M

M

M

M

−

=

ここに,

∆M: 蒸発率(%)

M: 試験後の質量(g)

M0: 試験前の質量(g)

10

検査

ガス栓の検査は,形式検査1) と製品検査2) とに区別し,検査項目は,それぞれ次の項目を箇条9及び目

視によって試験したとき,箇条5〜箇条8及び箇条11に適合したものを合格とする。

注1) 形式検査とは,製品の品質が設計で示された全ての品質項目を満足するかどうかを判定するた

めの検査。

2) 製品検査とは,既に形式検査に合格したものと同じ設計及び製造による製品の受渡しに際して,

必要と認められる品質項目が満足するものであるかどうかを判定するための検査。

a) 形式検査

1) 性能

2) 構造

3) 形状及び寸法

49

S 2120:2019

4) 材料

5) 表示

b) 製品検査

1) 気密性

2) 操作力

3) 寸法

4) 表示

11

表示

この規格の全ての要求事項に適合したガス栓には,ガス栓の見やすい箇所に,容易に消えない方法で,

次の事項を表示しなければならない。ただし,a) の規格番号については,包装などへの表示に変えること

ができる。

a) 規格番号及び表5に規定する記号

b) 製造業者名又はその略号

c) 製造年月又はその略号

d) 製造番号(液化石油ガス用に限る。)

なお,各製品の製造状況などを明らかに区別できるような管理がなされている場合には,ロット番

号としてもよい。

e) 液化石油ガス用である旨(液化石油ガス用に限る。)

f)

都市ガス用のホースガス栓は,過流出安全機構の作動流量。液化石油ガス用のホースガス栓は,接続

できるガス燃焼機器のガス消費量の上限

g) 可とう管ガス栓,機器接続ガス栓及びねじガス栓は,鋳出し,刻印などによって,表9〜表12に規定

するガス出口側のねじの呼び及びガスの流れの方向が定まっているものはその方向を示す矢印

12

取扱注意表示

次の事項を記載した注意説明書などを製品ごとに添付しなければならない。ただし,複数の製品を包装

する場合には,包装ごとの添付に変えることができる。ただし,c) については,仕様書などに表示しなけ

ればならない。

a) 設置環境について注意を要するものは,その旨の注意。

b) 過流出安全機構を備えているものであって,設置する上での姿勢について注意を要するものは,その

旨の注意。

c) I型形状以外のねじガス栓は,設計流量値。

50

S 2120:2019

附属書A

(規定)

液化石油ガス用ガス栓の要求事項

A.1 一般

この附属書は,ドレン抜き一体型ねじガス栓を除く液化石油ガス用ガス栓について安全上特に重要な事

項をまとめたものである。

A.2 性能

性能は,箇条9によって試験したとき,表A.1の規定に適合しなければならない。

表A.1−液化石油ガス用ガス栓の性能

項目

性能

主な試験条件

適用試

験項目

気密性

ガス栓部

漏れ量0.02 L/h以下

22.5 kPaの空気圧

9.4 a)

過流出安全機構部

漏れ量1.0 L/h以下

4.2 kPaの空気圧

9.4 b)

流量

ホース

ガス栓

a)

呼び9.5

0.5 kL/h以上b)

0.7 kL/h以上c)

0.1 kPa降下したときにお

ける標準状態(20 ℃,101.3

kPa,以下,同じ。)に換算

したときの空気流量

9.5 a)

9.5 b) 1)

可とう

管ガス

栓

呼び

1/2

2 kL/h以上

呼び

3/4

4 kL/h以上

呼び

1

6 kL/h以上

機器接

続ガス

栓

呼び

1/2

2 kL/h以上

呼び

3/4

4 kL/h以上

呼び

1

6 kL/h以上

ねじガ

ス栓d)

(I型

形状に

限る。)

呼び

1/2

呼び

3/4

10 kL/h以上

呼び

1

13 kL/h以上

呼び

11/4

21 kL/h以上

呼び

11/2

29 kL/h以上

呼び

2

47 kL/h以上

過流出安全機構の作動流量

作動流量

(kL/h)

精度

・ 試験圧力2.8 kPa

・ 標準状態に換算した

空気流量

9.6

0.9

1.2

±10 %

過流出安全機構のリセット確認

リセット操作を行った後,入口側から

出口側に空気が流れなければならな

い。

作動流量試験後,リセット

操作を行う。

51

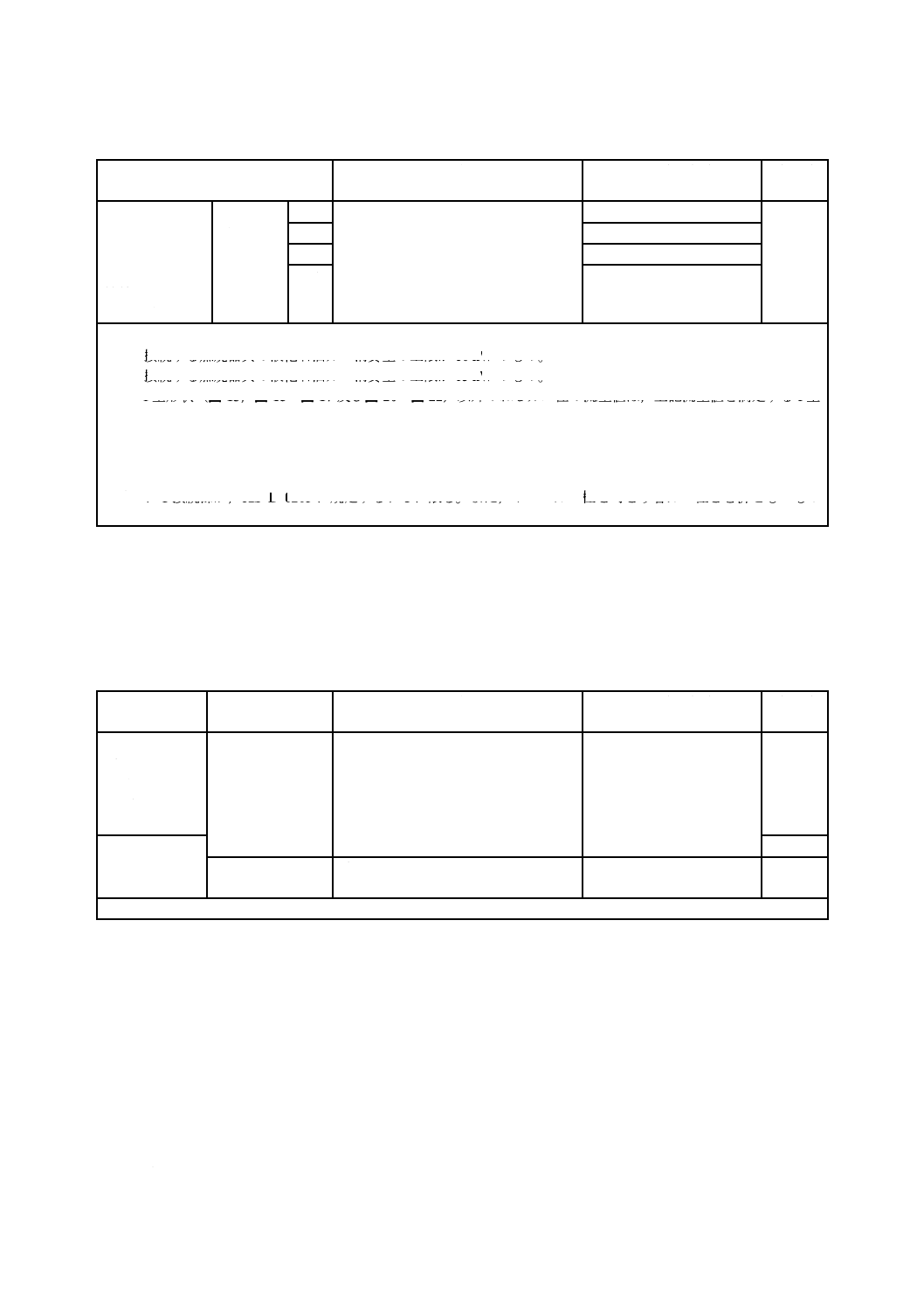

S 2120:2019

表A.1−液化石油ガス用ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

操作力

ホース

ガス栓

つまみなどを回

転操作するもの

円滑に開閉操作ができ,0.6 N・m以下 開の位置から閉の位置及

び閉の位置から開の位置

までに要する操作力

9.8

つまみなどを押

し,引き,スラ

イド操作をする

もの

円滑に開閉操作ができ,40 N以下

迅速継手で開閉

操作するもの

(ガスコンセン

ト)

円滑に開閉操作ができ,40 N以下(迅

速継手の着脱操作力は除く。)

可とう

管ガス

栓

呼び

1/2

円滑に開閉操作ができ,0.6 N・m以下

呼び

3/4

円滑に開閉操作ができ,1.2 N・m以下

呼び

1

円滑に開閉操作ができ,1.8 N・m以下

機器接

続ガス

栓

呼び

1/2

円滑に開閉操作ができ,0.6 N・m以下

呼び

3/4

円滑に開閉操作ができ,1.2 N・m以下

呼び

1

円滑に開閉操作ができ,1.8 N・m以下

ねじガ

ス栓

呼び

1/2

円滑に開閉操作ができ,3 N・m以下

呼び

3/4

円滑に開閉操作ができ,4 N・m以下

呼び

1

円滑に開閉操作ができ,5 N・m以下

呼び

11/4

円滑に開閉操作ができ,6 N・m以下

呼び

11/2

円滑に開閉操作ができ,8 N・m以下

呼び

2

円滑に開閉操作ができ,10 N・m以下

反復使用

異常がなく,気密性の項目及び操作力

の項目に適合しなければならない。

操作回数

操作速度

9.9 a)

ガ

ス

栓

部

ホース

ガス栓

呼び9.5

10 000回

5回/分

〜20回/分

可とう

管ガス

栓

呼び1/2

呼び3/4

3 000回

呼び1

機器接

続ガス

栓

呼び1/2

10 000回

呼び3/4

3 000回

呼び1

ねじガ

ス栓

呼び1/2

1 000回

呼び3/4

呼び1

5回/分

〜10回/分

呼び11/4

呼び11/2

呼び2

自在機構部

異常がなく,気密性の項目に適合しな

ければならない。

6 000回

5回/分

〜20回/分

9.9 b)

過流出安全機構部

異常がなく,気密性の項目に適合しな

ければならない。また,過流出安全機

構が作動してガスの通路が閉ざされ

た後,リセット操作によって作動状態

が解除されなければならない。

1 000回

5回/分

〜20回/分

9.9 c)

52

S 2120:2019

表A.1−液化石油ガス用ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

反復使用

使用上支障のある欠陥があってはな

らない。

操作回数

操作速度

9.9 e)

ロ

ッ

ク

機

構

部

ホース

ガス栓

呼び9.5

10 000回

5回/分

〜20回/分

可とう

管ガス

栓

呼び1/2

呼び3/4

3 000回

呼び1

機器接

続ガス

栓

呼び1/2

10 000回

呼び3/4

3 000回

呼び1

ねじガ

ス栓

呼び1/2

1 000回

呼び3/4

呼び1

5回/分

〜10回/分

呼び11/4

呼び11/2

呼び2

耐寒耐

熱性

耐寒性

異常がなく,気密性の項目及び操作力

の項目に適合しなければならない。

ガス栓を開の状態で

−10 ℃±2 ℃の恒温槽に

入れ,30分間放置する。

9.10

耐熱性

異常がなく,気密性の項目及び操作力

の項目に適合しなければならない。

ガス栓を開の状態で

120 ℃±2 ℃の恒温槽に入

れ,30分間放置する。

9.11

ストッ

パ強度

ホース

ガス栓

つまみなどを回

転操作するもの

呼びに応じた力をつまみなどを操作

したとき,ガスの通路が閉ざされてい

る状態で栓が停止する機構(以下,ス

トッパという。)に与えたとき,破損

及び使用上支障のある変形などの欠

陥がなく,気密性の項目に適合しなけ

ればならない。

4 N・m

9.12

つまみなどを押

し,引き,スラ

イド操作をする

もの

400 N

可とう

管ガス

栓

呼び

1/2

4 N・m

呼び

3/4

呼び

1

機器接

続ガス

栓

呼び

1/2

呼び

3/4

呼び

1

ねじガ

ス栓

呼び

1/2

5 N・m

呼び

3/4

10 N・m

呼び

1

15 N・m

呼び

11/4

呼び

11/2

呼び

2

53

S 2120:2019

表A.1−液化石油ガス用ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

耐衝撃

性

ホースガス

栓

呼び9.5

呼びに応じた衝撃力を加えたとき,亀

裂,破損及び使用上支障のある変形な

どの欠陥がなく,気密性の項目に適合

しなければならない。

3 N・m

9.13 a)

可とう管ガ

ス栓

呼び1/2

呼び3/4

5 N・m

呼び1

8 N・m

機器接続ガ

ス栓

呼び1/2

3 N・m

呼び3/4

5 N・m

呼び1

8 N・m

ねじガス栓

呼び1/2

呼び3/4

10 N・m

呼び1

13 N・m

呼び11/4

16 N・m

呼び11/2

18 N・m

呼び2

20 N・m

耐静荷

重

ホースガス

栓

呼び9.5

呼びに応じた力を15分間加えたとき,

亀裂,破損及び使用上支障のある変形

などの欠陥がなく,気密性の項目に適

合しなければならない。

350 N

9.14 a)

可とう管ガ

ス栓

呼び1/2

呼び3/4

450 N

呼び1

600 N

機器接続ガ

ス栓

呼び1/2

350 N

呼び3/4

450 N

呼び1

600 N

ねじガス栓

呼び1/2

500 N

呼び3/4

600 N

呼び1

800 N

呼び11/4

1 kN

呼び11/2

1.5 kN

呼び2

2 kN

耐ねじ

込み性

e)

ホースガス

栓

呼び9.5

呼びに応じた力を15分間加えたとき,

亀裂,破損及び使用上支障のある変形

などの欠陥がなく,気密性の項目に適

合しなければならない。

50 N・m

9.15

(緩み

方向を

除く)

可とう管ガ

ス栓

呼び1/2

35 N・m

呼び3/4

50 N・m

呼び1

60 N・m

機器接続ガ

ス栓

呼び1/2

35 N・m

呼び3/4

50 N・m

呼び1

60 N・m

ねじガス栓

呼び1/2

35 N・m

呼び3/4

50 N・m

呼び1

60 N・m

呼び11/4

80 N・m

呼び11/2

85 N・m

呼び2

110 N・m

54

S 2120:2019

表A.1−液化石油ガス用ガス栓の性能(続き)

項目

性能

主な試験条件

適用試

験項目

引張力(ガス用

ステンレス鋼フ

レキシブル管を

ガス栓本体に直

接接続するもの

に限る。)

ガス用ス

テンレス

鋼フレキ

シブル管

の呼び

10 A

ガス栓とガス用ステンレス鋼フレキ

シブル管との接続部からの漏れ及び

使用上支障のある欠陥がなく,かつ,

気密性の項目に適合しなければなら

ない。

1.6 kN

9.16

15 A

1.8 kN

20 A

2.7 kN

25 A

3.7 kN

注a) 流量は,一つの出口の流量とする。

b) 接続する燃焼器具の液化石油ガス消費量の上限が10 kWのもの。

c) 接続する燃焼器具の液化石油ガス消費量の上限が15 kWのもの。

d) I型形状(図13,図15〜図17及び図20〜図22)以外のねじガス栓の流量値は,上記流量値を満足するI型

形状ねじガス栓に,当該ねじガス栓と同等の形状となるように,JIS B 2301の表A.2に規定するI形のめすお

すエルボ(ストリートエルボ)又はJIS B 2301の表A.9に規定するI形のめすおすショートベンドを入口及

び/又は出口に接続し,9.5の流量試験に規定する方法によって測定した値以上を設計流量値とし,設計流量

値以上とする。

e) ねじ接続部が,JIS B 0203に規定するねじに限る。また,ホースガス栓と可とう管ガス栓とを併せもつもの

の入口側接続部のねじ込み力については,ねじ込み力が大きい方の試験条件で試験を実施する。

A.3 部品性能

ガス通路に使用する部品の性能は,箇条9によって試験したとき,表A.2の規定に適合しなければなら

ない。

表A.2−部品性能

部品名

項目

性能

主な試験条件

適用試

験項目

弾性材,Oリン

グ,パッキン及

び弾性材以外

のプラスチッ

ク

耐ガス性

質量変化率が20 %以内であり,かつ,

使用上支障があるぜい化,膨潤,軟化,

収縮などがあってはならない。

n-ペンタン中に72時間以

上浸せき

9.17.1

金属製の栓以

外の栓及びヒ

ューズボールa)

9.17.2 a)

耐熱性

溶融してはならない。

温度150 ℃の恒温槽に1時

間以上放置

9.17.2 b)

注a) ヒューズボールとは,ヒューズボール又はこれと同等の機能をもつものをいう。

A.4 構造

A.4.1 一般構造

ガス栓の各部は,機械的,化学的及び熱的な負荷に耐え,かつ,使用上支障があるばり,きず,変形,

破損,す などがなく気密性があり,次の各項に適合しなければならない。

a) ストッパを備え,次による。

1) つまみなどを回転させて操作するものは,つまみなどの回転角度を90度又は180度に規制するスト

ッパを備える。

2) つまみなどを押し,引き,スライドなどして操作するものは,操作範囲を規制するストッパを備え

る。

55

S 2120:2019

b) 自在機構部又は施工用可動部は,取付部が通常の工具で容易に取り外せない。

c) ホースガス栓は,次による。

1) 過流出安全機構を備えている。

2) 過流出安全機構は,リセット機構をもち,確実にリセットできる。

3) ガスコンセントは,つまみなどを備えず,迅速継手のソケットを接続したとき通路を開き,迅速継

手のソケットを外すことによって通路が閉じる構造である。

4) つまみなどを用いて操作するもので“オンオフ又はつまみなどが外力なしに半開状態を保持できな

い構造”以外のものには,出口側に迅速継手のソケットを接続しなければ開状態にできず,閉状態

にしなければ迅速継手のソケットを取り外せない構造が施されている。

d) 可とう管ガス栓及び機器接続ガス栓は,つまみなどが閉の状態からその状態が容易に変わらない措置

(以下,ロック機構という。)が施されている。

A.4.2 ガス栓本体及び栓

ガス栓本体及び栓は,次の各項に適合しなければならない。

a) ねじ接続部は,容易に締め付けられる構造でスパナ掛け面がある。

b) つまみなどをもつもので,つまみなどが容易に取り外せない構造をもつものは,通常の使用状態にお

いて,ガスの通路の開閉状態がつまみなどの形,位置などによって容易に確認できる構造である。

c) つまみなどを容易に取外しできるものは,取り付けた状態及び取り外した状態でガス通路の開閉状態

が容易に確認できる。

d) つまみなどを回転させるものであって,回転角度90度のものは,右閉め,左開きとする。

A.4.3 接続部

接続部は,次の各項に適合しなければならない。

a) ガスの入口側及び出口側接続部をねじ,又はねじ及びパッキンによって気密性を保つものは,JIS B

0203又はJIS B 2301に規定するねじとする。ただし,ガス用ステンレス鋼フレキシブル管の接続部及

びガスメータを接続するユニオンナットのねじは除く。

b) 部品接続ねじは,JIS B 0202,JIS B 0203又はJIS B 0205-4に規定するねじとする。

c) ガス用ステンレス鋼フレキシブル管を接続するものは,ガス用ステンレス鋼フレキシブル管と確実に

接続できる構造をもつ。

A.5 ホースガス栓の形状及び寸法

A.5.1 ゴム管口

ゴム管口は,図A.1に適合しなければならない。

56

S 2120:2019

単位 mm

ⓐ部分の角を取る。

ⓑの溝の部分を赤く塗る。

許容差の指定のない寸法については,参考値とする。

図A.1−呼び9.5ゴム管口

A.5.2 迅速継手口

迅速継手口は,図A.2に適合しなければならない。

なお,SR9の部分及び先端から13.5 mmまでの外径φ15.8の部分は,滑らかな加工面である。

単位 mm

許容差の指定のない寸法については,参考値とする。

図A.2−呼び9.5迅速継手口

A.6 材料

A.6.1 一般

ガス栓に使用する材料は,通常の使用状態において受ける可能性のある,機械的,化学的及び熱的作用

57

S 2120:2019

に耐えるものであり,かつ,A.6.2及びA.6.3に適合しなければならない。

A.6.2 表面処理

表A.3に示す耐食性のある金属材料以外の金属材料には,次のいずれかの表面処理を施す。

a) JIS H 8610若しくはJIS H 8617に規定する2級以上のめっき,又はJIS H 8641に規定するめっき。

b) 9.3 a) によって試験したとき,腐食がないか又はレイティングナンバが9.8〜9であるめっき,塗装以

外のその他の表面処理。

c) 9.3 b) によって試験したとき,クロスカットラインの周囲2.5 mm幅以外の部分にさび,膨れ及び剝離

がない塗装。

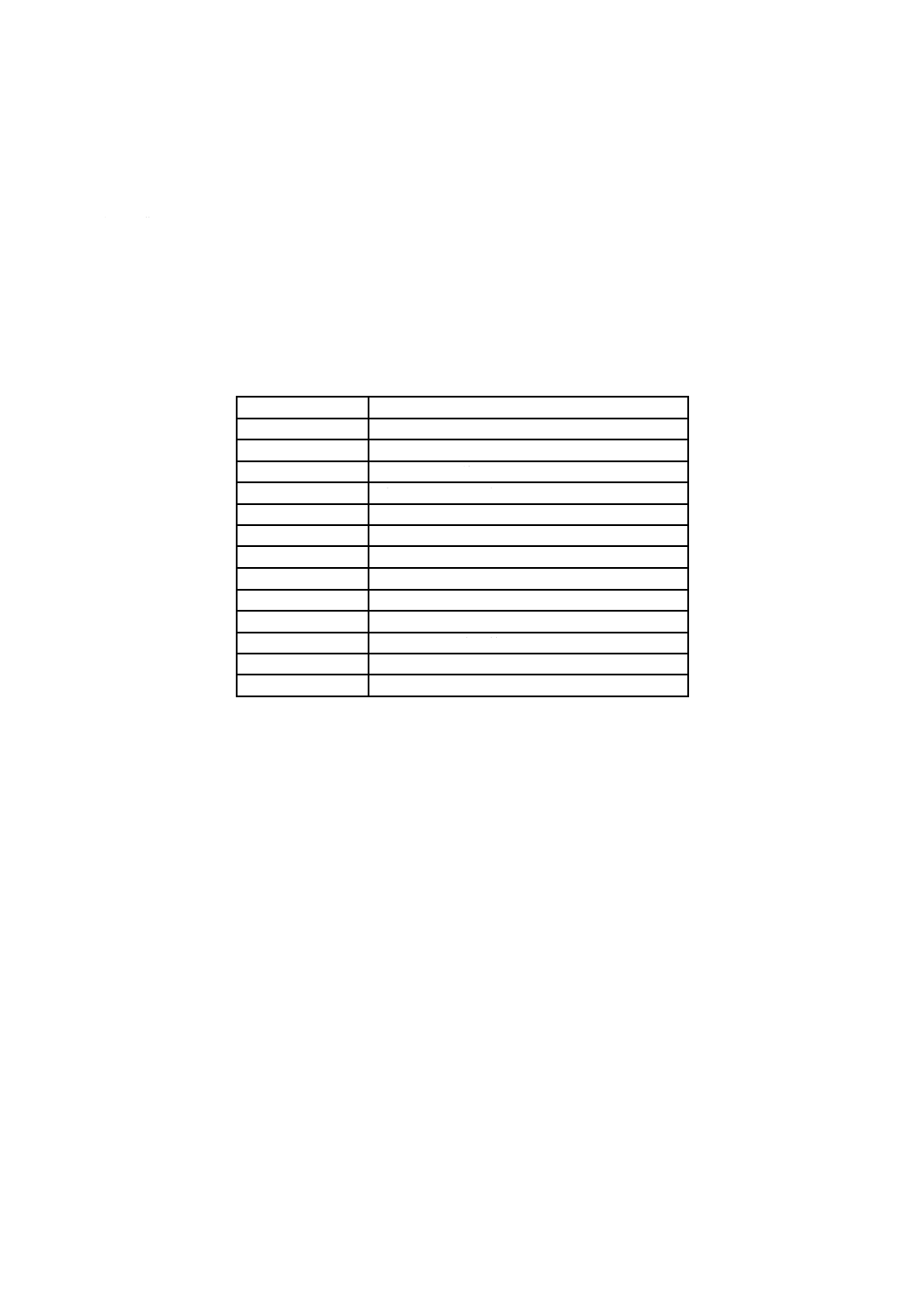

表A.3−耐食性のある金属材料

適用規格

規格名称

JIS G 4303

ステンレス鋼棒

JIS G 4305

冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309

ステンレス鋼線

JIS G 4313

ばね用ステンレス鋼帯

JIS G 4314

ばね用ステンレス鋼線

JIS G 4318

冷間仕上ステンレス鋼棒

JIS H 3250

銅及び銅合金の棒

JIS H 3270

ベリリウム銅,りん青銅及び洋白の棒及び線

JIS H 4040

アルミニウム及びアルミニウム合金の棒及び線

JIS H 5120

銅及び銅合金鋳物

JIS H 5202

アルミニウム合金鋳物

JIS H 5301

亜鉛合金ダイカスト

JIS H 5302

アルミニウム合金ダイカスト

A.6.3 材料の品質

ガス栓本体,栓,ゴム管口,迅速継手口,栓部及び安全機構部に使用するばね及び弾性材は,表A.4の

材料又はこれらと同等以上の品質の材料を使用しなければならない。ただし,弾性材を使用するものの栓

の材質は,金属製でなければならない。

なお,亜鉛合金ダイカストは,JIS H 5301に規定する2種を使用する。ただし,不純物合計量は,0.010 %

を超えてはならない。

58

S 2120:2019

表A.4−材料

適用規格

及び項目

ガ

ス

栓

本

体

栓

迅

速

継

手

口

ゴ

ム

管

口

栓

部

及

び

安

全

機

構

部

に

使

用

す

る

ば

ね

弾

性

材

規格の名称

JIS G 3101

○

○

○

−

−

一般構造用圧延鋼材

JIS G 4303

○

○

○

−

−

ステンレス鋼棒

JIS G 4305

−

○

−

○

−

冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309

−

−

−

○

−

ステンレス鋼線

JIS G 4313

−

−

−

○

−

ばね用ステンレス鋼帯

JIS G 4314

−

−

−

○

−

ばね用ステンレス鋼線

JIS G 4318

○

○

○

−

−

冷間仕上ステンレス鋼棒

JIS G 4804

○

○

○

−

−

硫黄及び硫黄複合快削鋼鋼材

JIS G 5501

−

○

−

−

−

ねずみ鋳鉄品

JIS G 5502

○

○

○

−

−

球状黒鉛鋳鉄品

JIS G 5705の黒

心可鍛鋳鉄品

○

○

○

−

−

可鍛鋳鉄品

JIS H 3250

○

○

○

−

−

銅及び銅合金の棒

JIS H 3270

−

−

−

○

−

ベリリウム銅,りん青銅及び洋白の棒及び

線

JIS H 4040

−

○a)

○

−

−

アルミニウム及びアルミニウム合金の棒

及び線

JIS H 5120

○

○

○

−

−

銅及び銅合金鋳物

JIS H 5202

○a)

○a)

○

−

−

アルミニウム合金鋳物

JIS H 5302

○a)

○a)

○

−

−

アルミニウム合金ダイカスト

−

−

○

−

−

○b)

プラスチック

JIS H 5301

○

○

○

−

−

亜鉛合金ダイカスト

JIS K 6380

−

−

−

−

○

ゴムパッキン材料−性能区分

注a) 耐熱を要求されるねじガス栓には使用しない。

b) 耐熱を要求されるガス栓にあっては,ガス栓本体と栓とが金属で接触していることを前提に補助材料として

使用する場合に限る。

A.7 表示

この規格の全ての要求事項に適合したガス栓には,ガス栓の見やすい箇所に,容易に消えない方法で,

次の事項を表示しなければならない。

a) 製造業者名又はその略号

b) 製造年月又はその略号

c) 製造番号

なお,各製品の製造状況などを明らかに区別できるような管理がなされている場合には,ロット番

号としてもよい。

d) 液化石油ガス用である旨

e) ホースガス栓は,接続できるガス燃焼機器のガス消費量の上限

59

S 2120:2019

A.8 取扱注意表示

次の事項を記載した注意説明書などを製品ごとに添付しなければならない。ただし,複数の製品を包装

する場合には,包装ごとの添付に変えることができる。

a) 過流出安全機構を備えているものであって,設置する上での姿勢について注意を要するものは,その

旨の注意。

b) I型形状以外のねじガス栓は,設計流量値。

60

S 2120:2019

附属書B

(規定)

ドレン抜き一体型ねじガス栓の要求事項

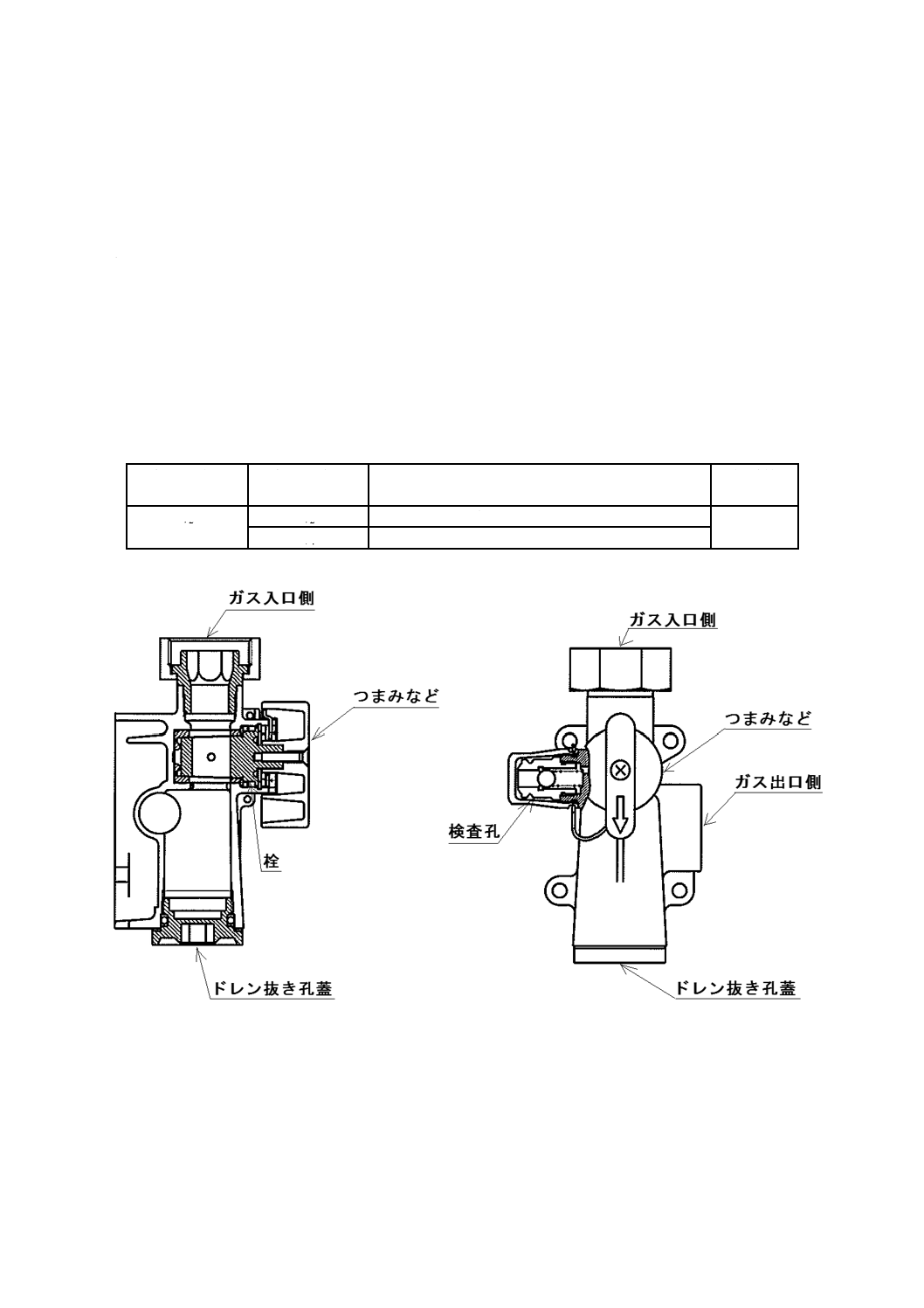

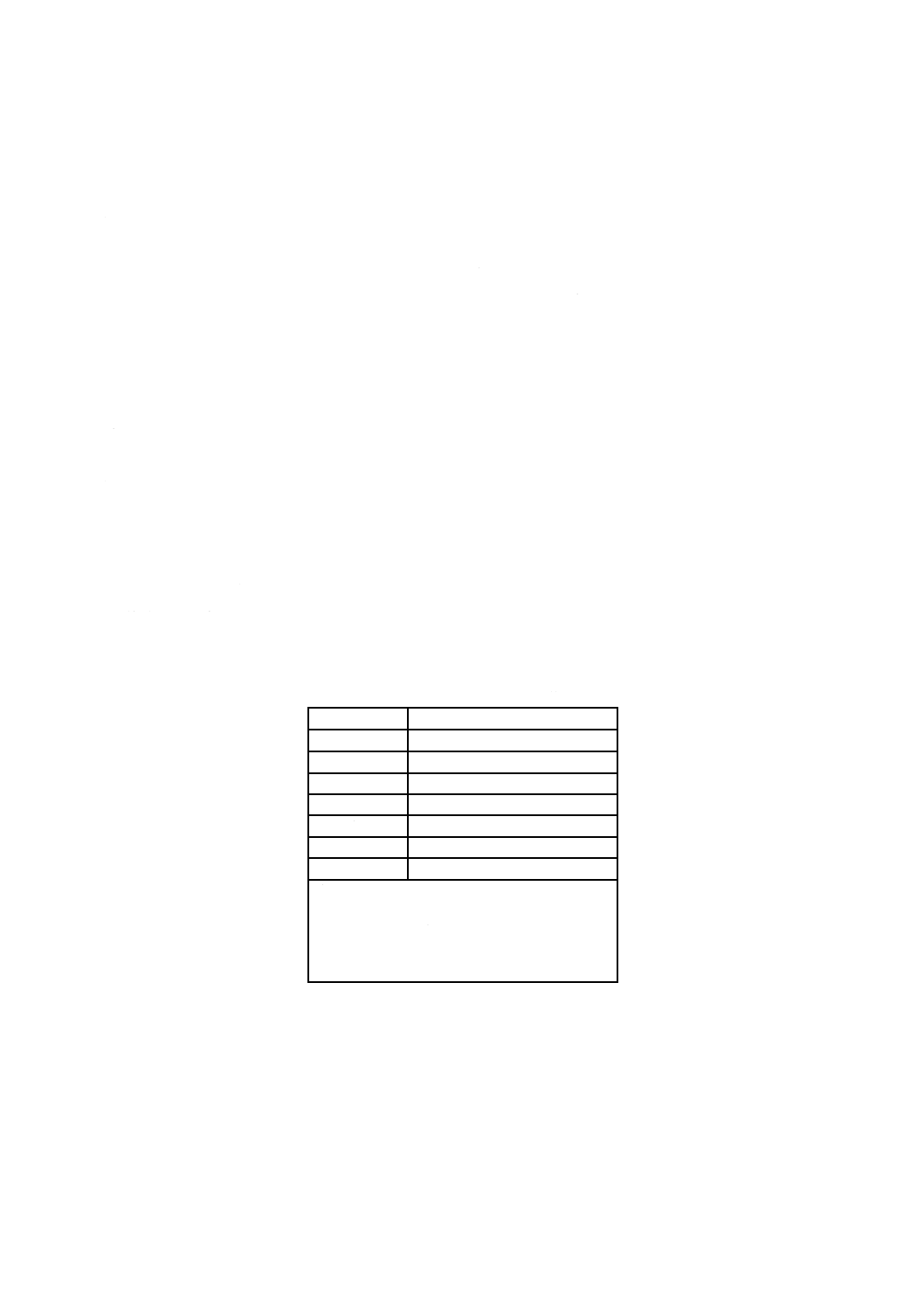

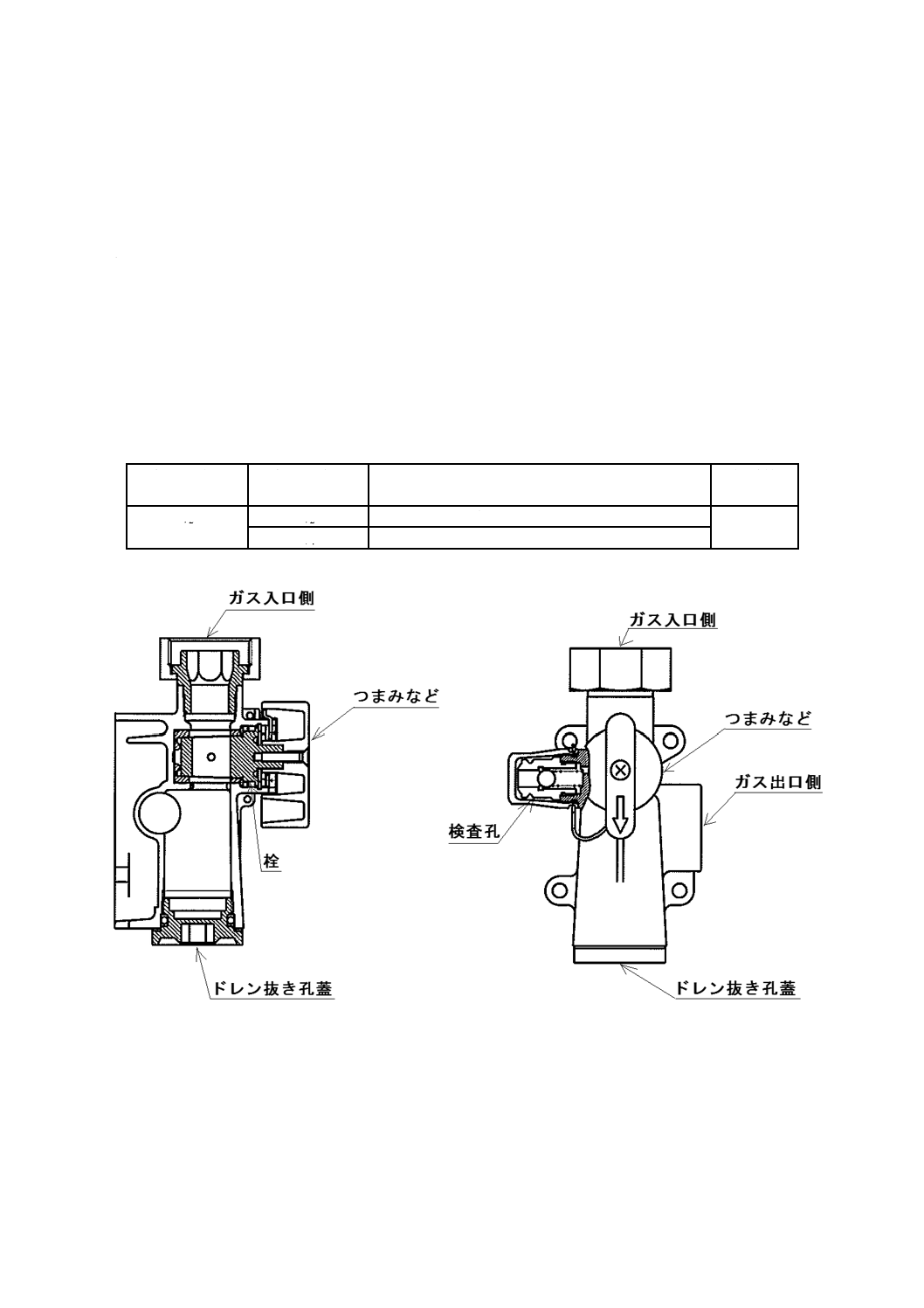

B.1

一般

この附属書は,液化石油ガス用ガス栓のうち,ドレン抜き一体型ねじガス栓の要求事項をまとめたもの

である。

B.2

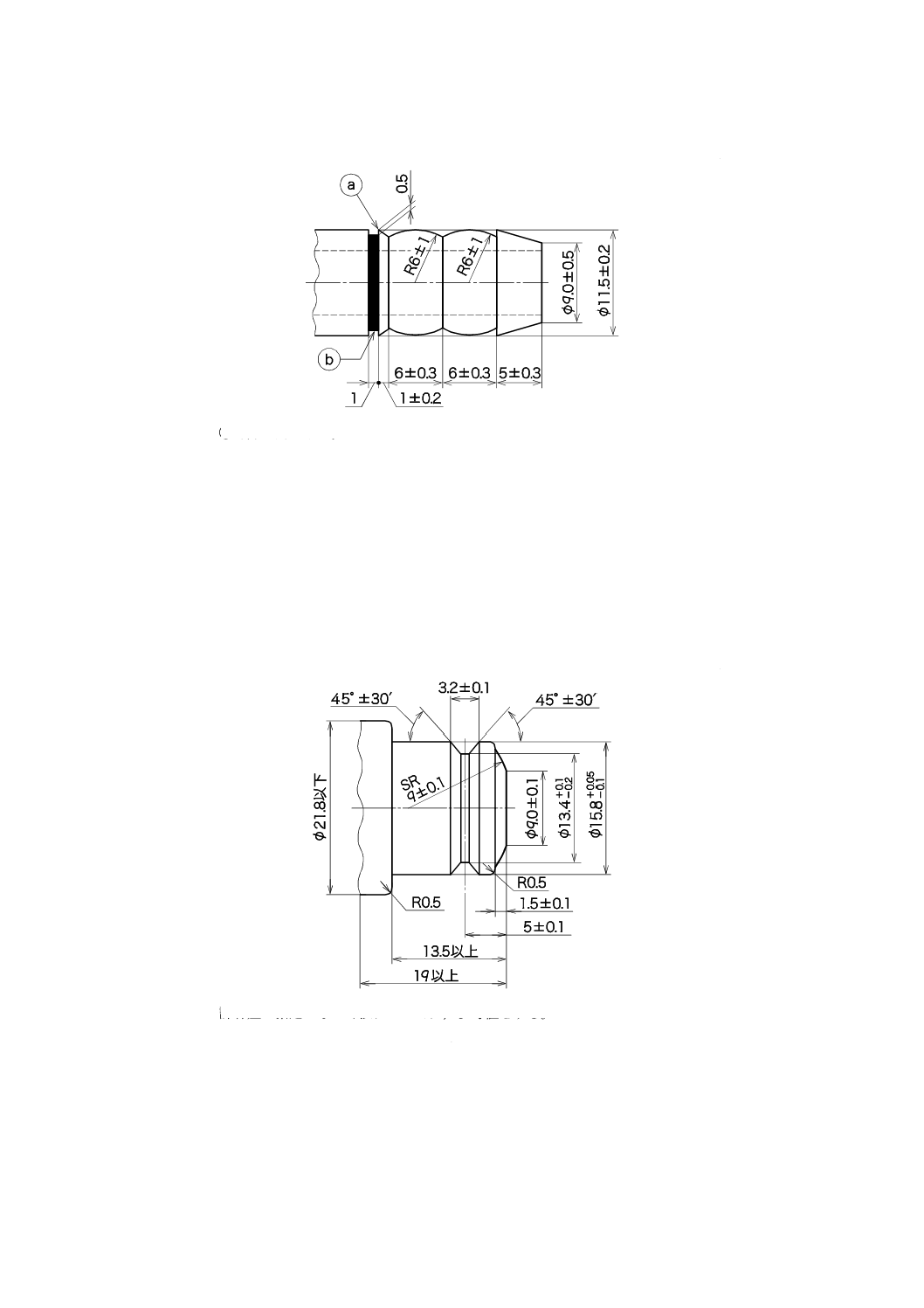

種類

ドレン抜き一体型ねじガス栓の種類は,表B.1のとおり区分する。

表B.1−配管接続部のねじの区分

ガス入口側の

ねじの呼び

ガス出口側の

ねじの呼び

適用

図番号

1/2

1/2

JIS B 0203に規定する呼び1/2のねじのもの。

図B.1

3/4

JIS B 0203に規定する呼び3/4のねじのもの。

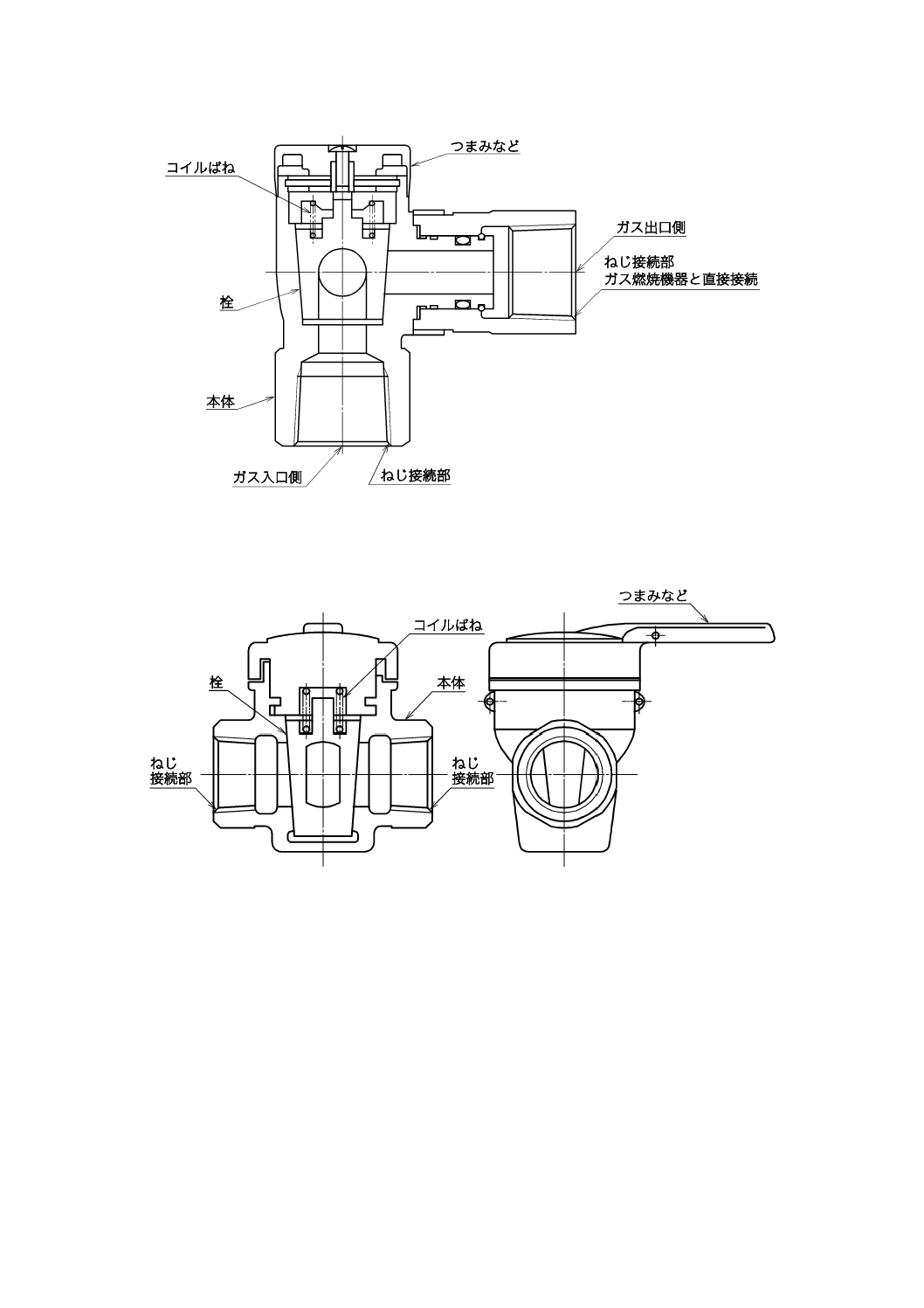

図B.1−ドレン抜き一体型ねじガス栓の例

B.3

性能

性能は,規格本体によるほか,箇条9によって試験したとき,表B.2の規定に適合しなければならない。

なお,流量試験及び耐ねじ込み性試験を除き,呼び1/2の基準を適用する。

61

S 2120:2019

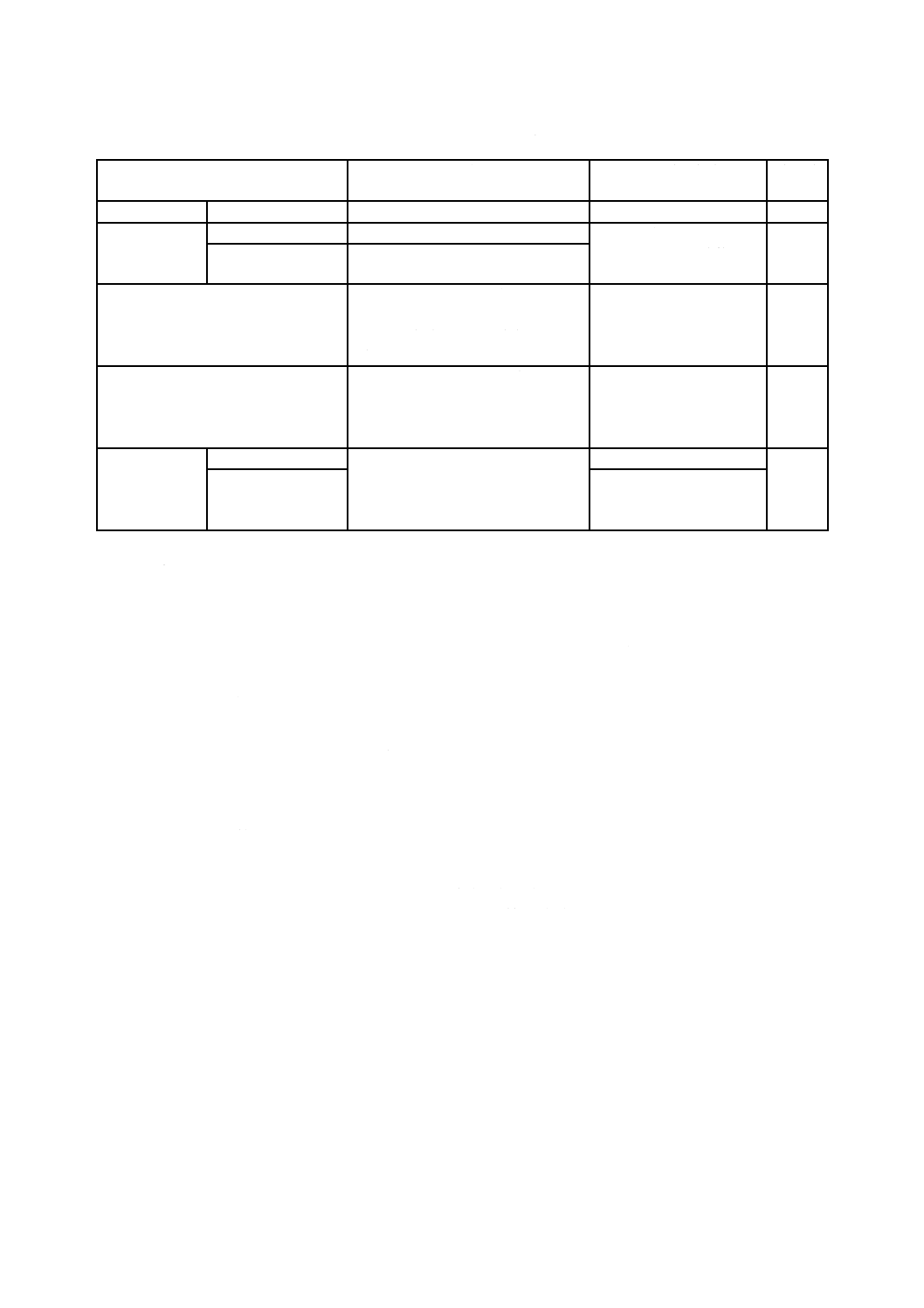

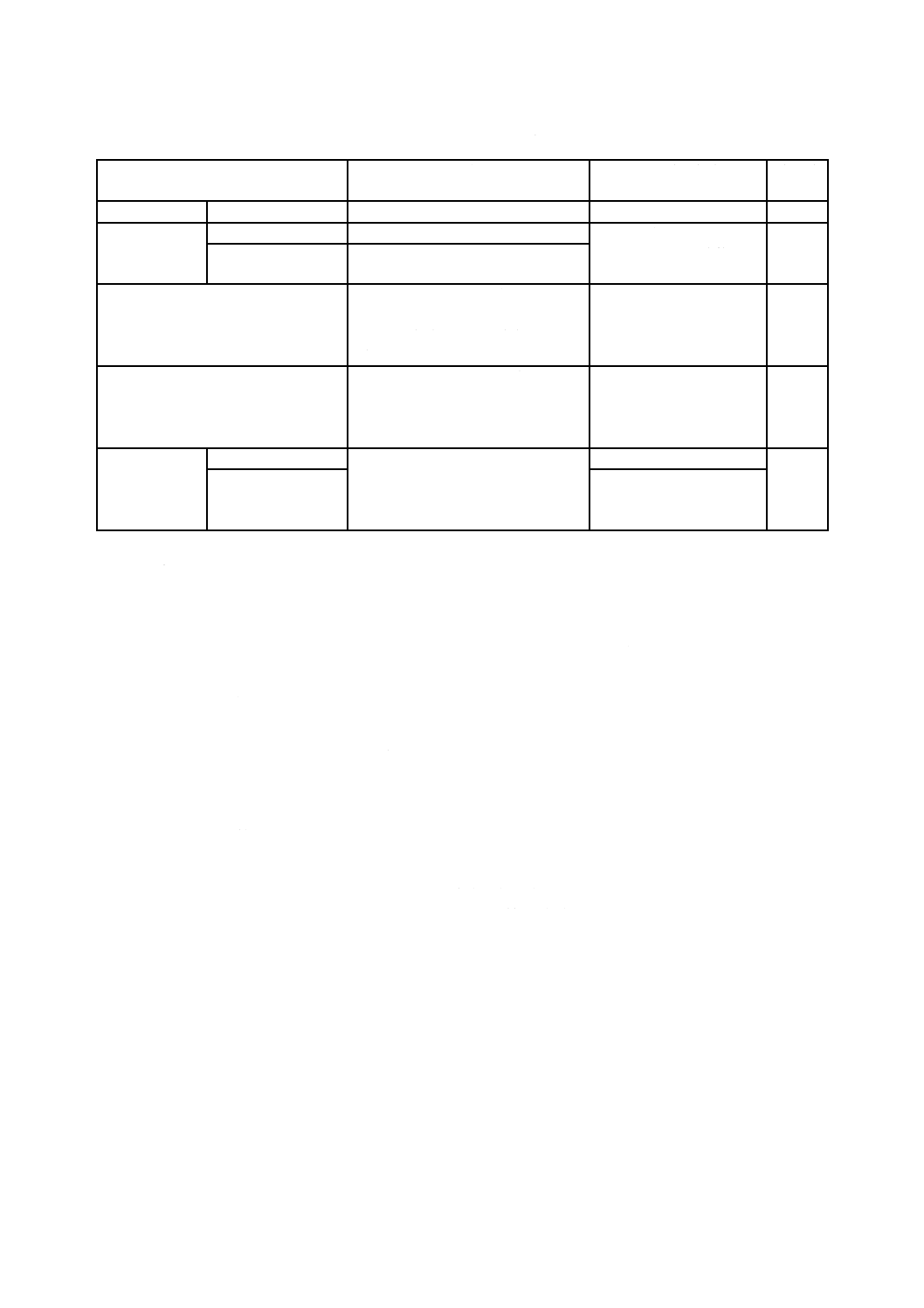

表B.2−ドレン抜き一体型ねじガス栓の性能

項目

性能

主な試験条件

適用試

験項目

気密性

ドレン抜き孔部

漏れ量0.0 2L/h以下

22.5 kPaの空気圧

B.4.1

流量

出口側呼び1/2

4.1 kL/h以上

0.1 kPa降下したときにお

ける標準状態に換算した

ときの空気流量

9.5 a)

出口側呼び3/4

4.4 kL/h以上

耐衝撃性

衝撃力を加えたとき,亀裂,破損及

び使用上支障のある変形などの欠陥

がなく,気密の項目に適合しなけれ

ばならない。

8 N・m

B.4.2

耐静荷重

力を15分間加えたとき,亀裂,破損

及び使用上支障のある変形などの欠

陥がなく,気密の項目に適合しなけ

ればならない。

500 N

B.4.3

耐ねじ込み性

出口側呼び1/2

呼びに応じた力を15分間加えたと

き,亀裂,破損及び使用上支障のあ

る変形などの欠陥がなく,気密の項

目に適合しなければならない。

35 N・m

B.4.4

出口側呼び3/4

50 N・m

B.4

試験方法

試験方法は,規格本体によるほか,次による。

B.4.1 気密試験

ドレン抜き孔部の気密試験は,ドレン抜き孔蓋を取り付けた状態で,9.4 a) の試験を行い,漏れ試験装

置によって漏れ量を調べる。

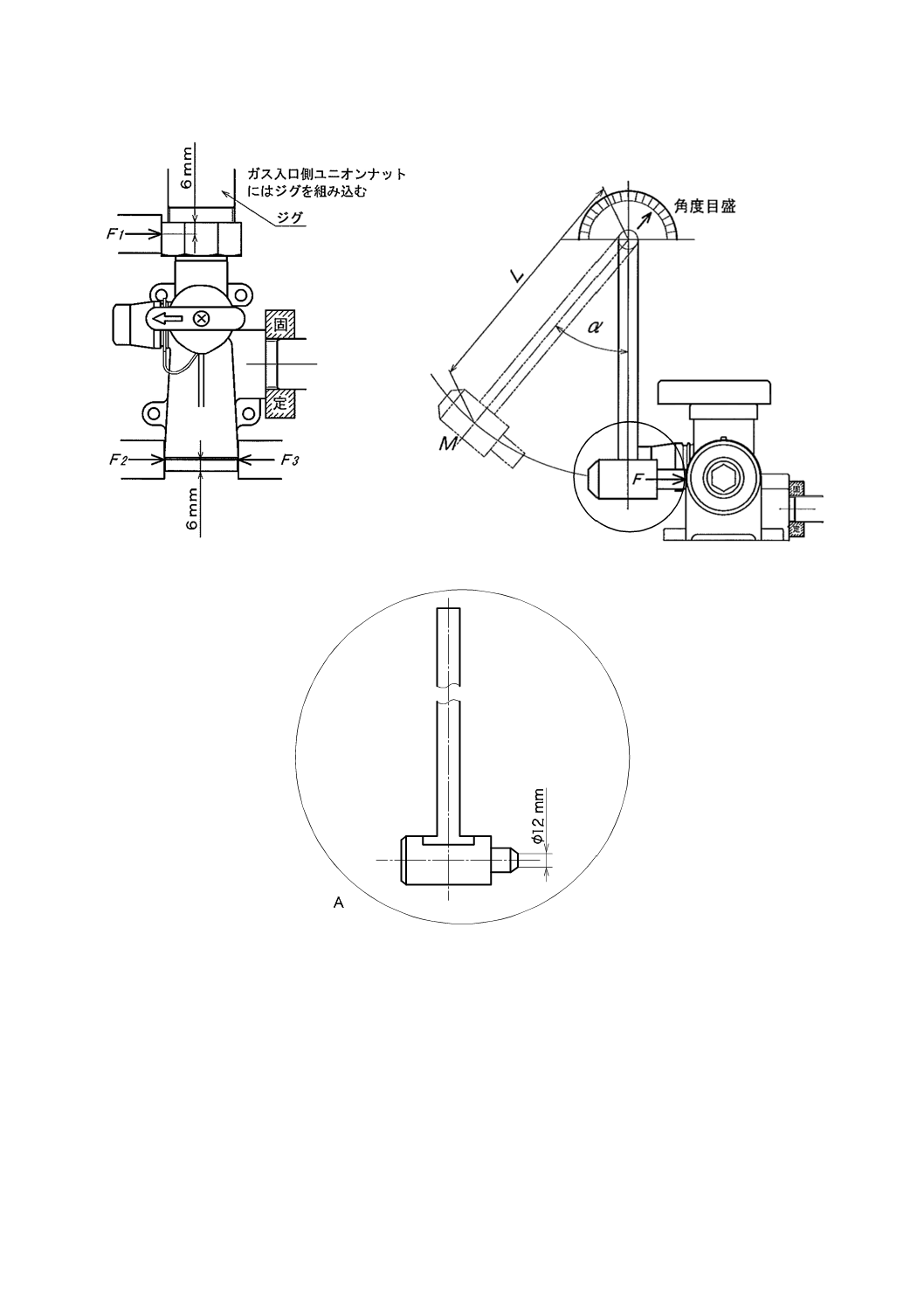

B.4.2 耐衝撃性試験

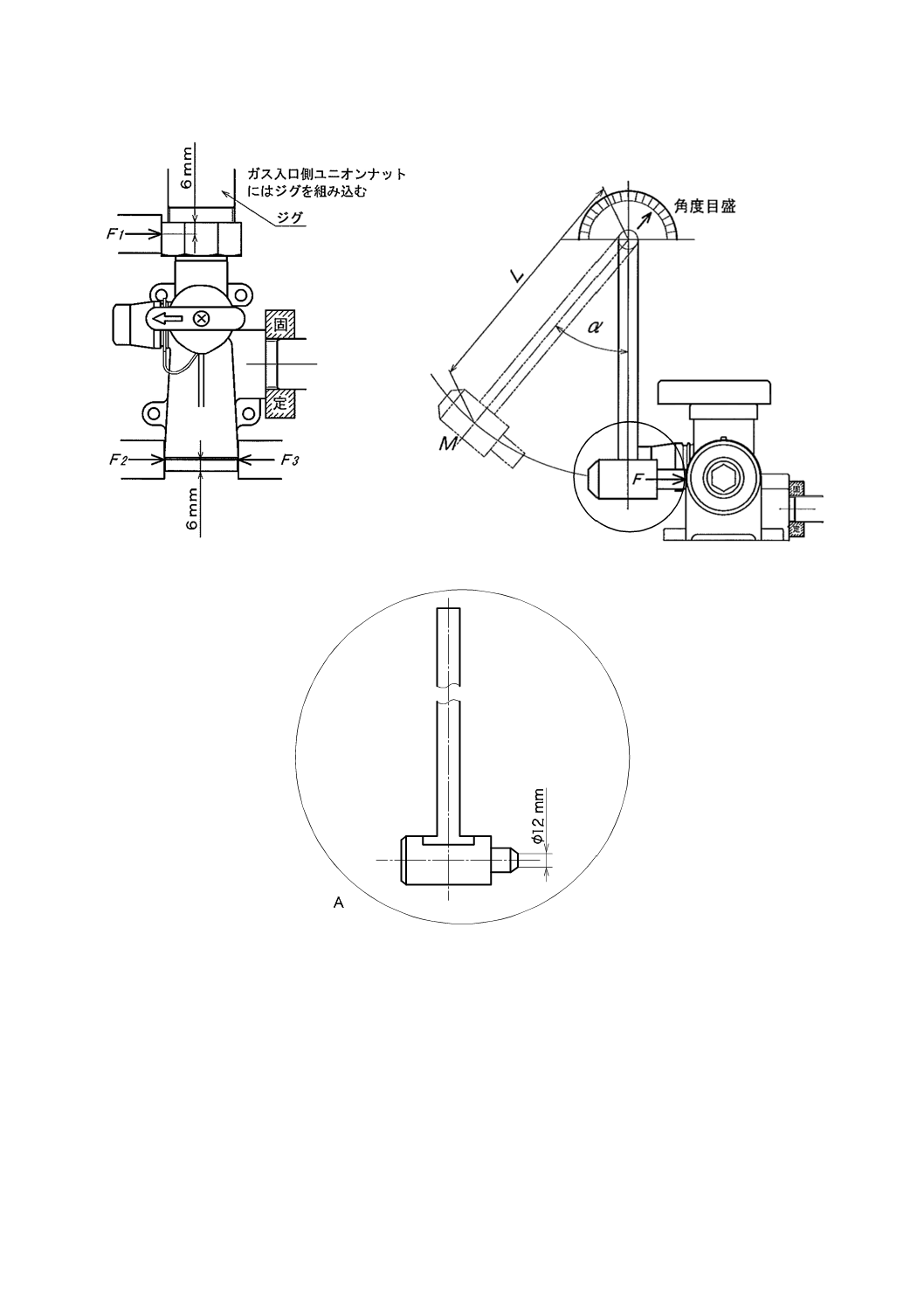

ドレン抜き一体型ねじガス栓の耐衝撃性試験は,閉の状態で,図B.2に準じ固定し,表B.2に規定する

衝撃を,力が逃げない方向から加えた後,亀裂,破損及び使用上支障のある変形などの欠陥の有無を調べ,

さらに,9.4 a) の試験を行い,漏れ量を調べる。ただし,固定の方法はシール材を用い,表B.2に規定す

る耐ねじ込み性の呼びに応じた力の1/2の力で固定する。

なお,衝撃値の計算式は,次による。

(

)

α

cos

1−

g

ML

F=

ここに,

F: 衝撃値(N・m)

M: ハンマの質量(kg)

L: ハンマの回転軸中心線から重心までの距離(m)

g: 自由落下の加速度(m/s2)

α: ハンマのもち上げ角(°)

62

S 2120:2019

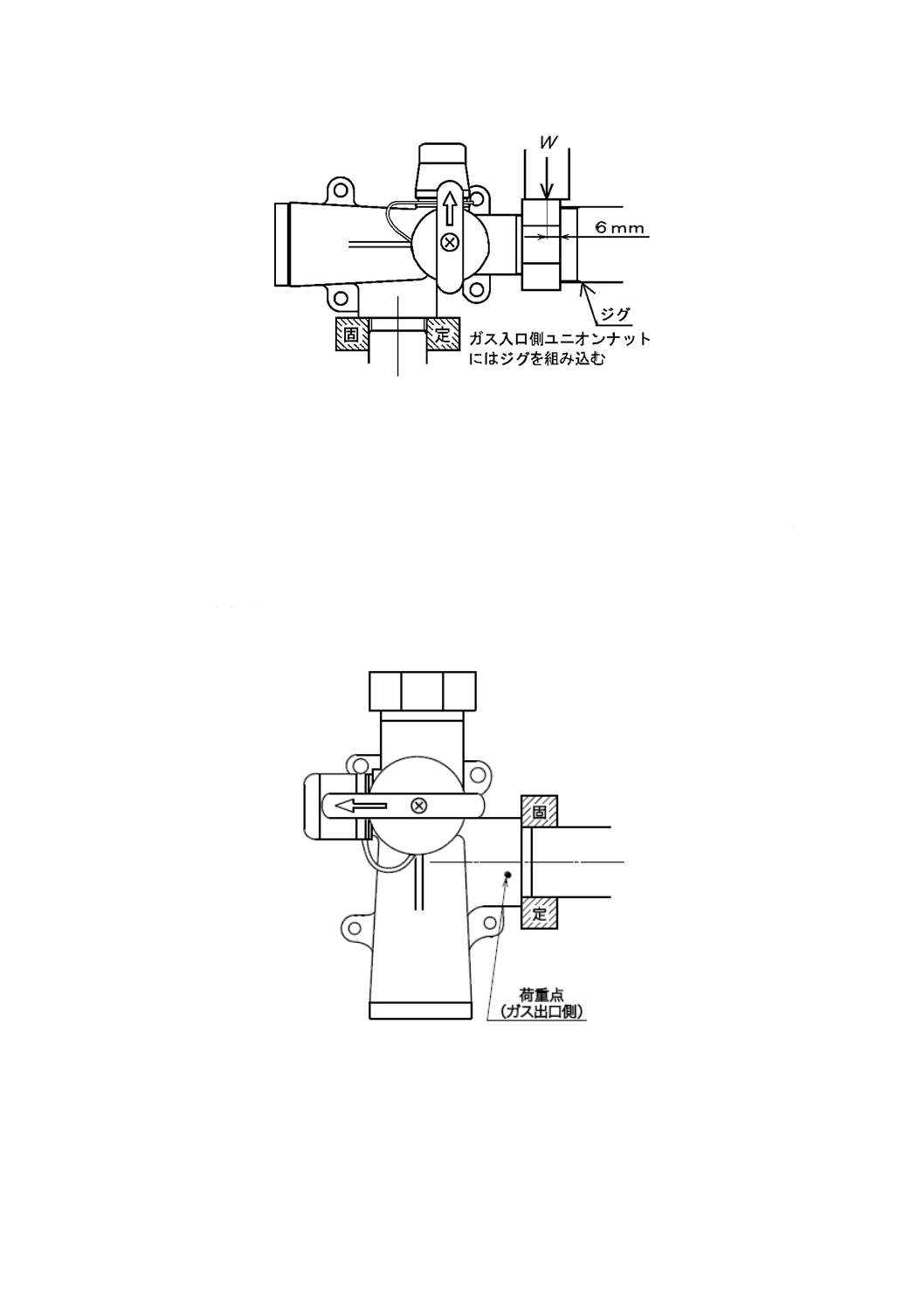

図B.2−ドレン抜き一体型ねじガス栓の衝撃試験の例

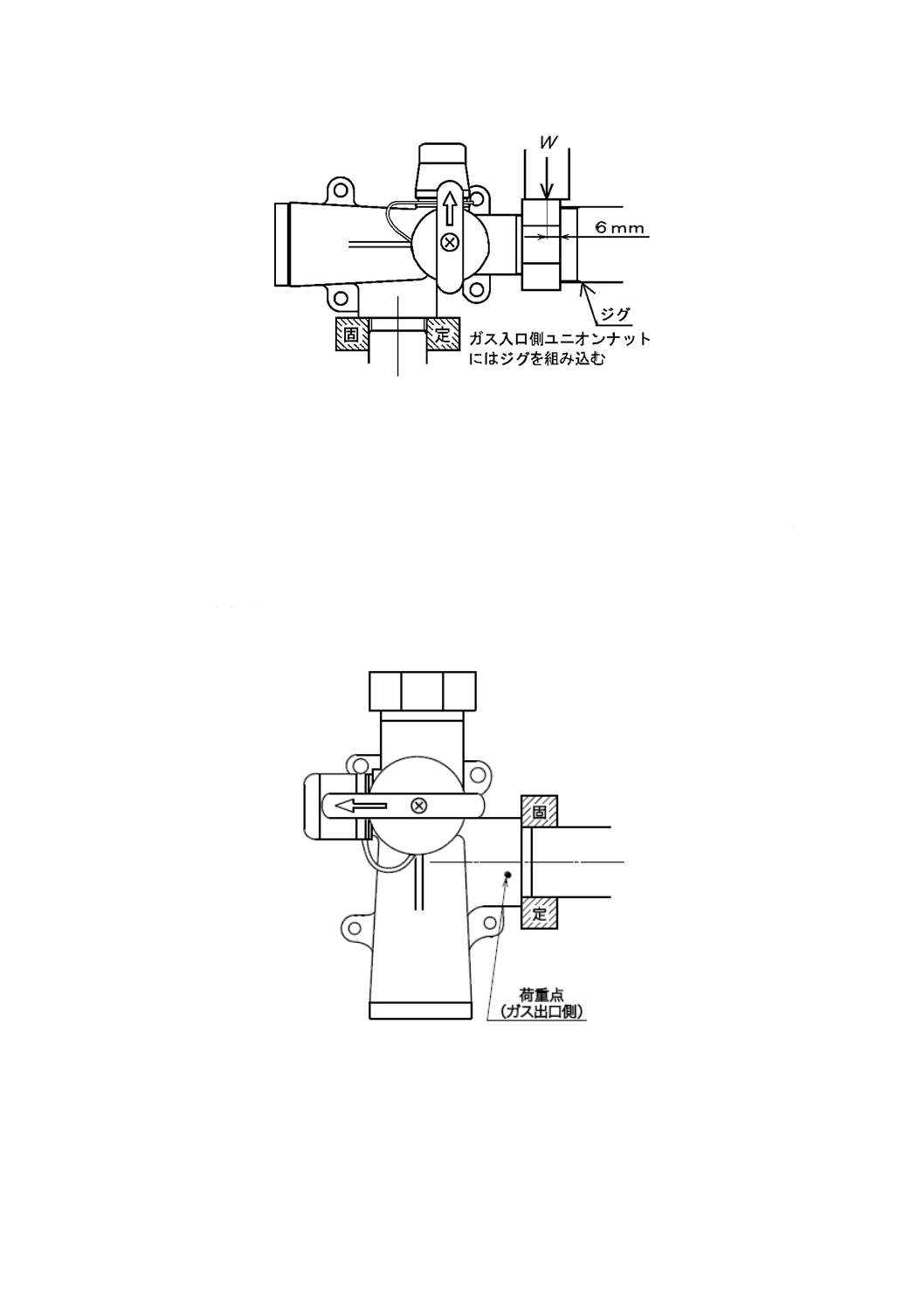

B.4.3 耐静荷重試験

ドレン抜き一体型ねじガス栓の耐静荷重試験は,図B.3に準じ固定し,力が逃げない方向から閉の状態

で,表B.2に規定する力を15分間加えた後,亀裂,破損及び使用上支障のある変形などの欠陥の有無を調

べ,さらに,9.4 a) の試験を行い,漏れ量を調べる。

A

63

S 2120:2019

図B.3−ドレン抜き一体型ねじガス栓の耐静荷重試験の例

B.4.4 耐ねじ込み性試験

ドレン抜き一体型ねじガス栓の耐ねじ込み性試験は,ガス栓のねじ接続部に中実の試験ジグを接続して

図B.4のように固定し,ねじ接続部のスパナ掛け面に工具を使用して閉の状態で表B.2に規定する力を15

分間加えた後,亀裂,破損及び使用上支障のある変形などの欠陥の有無を調べ,さらに,9.4 a) の試験を

行い,漏れ量を調べる。

なお,ガス入口側及びガス出口側の接続がねじによって気密を保つ構造のものは,ガス入口側及びガス

出口側の両側の試験を行う。

図B.4−ドレン抜き一体型ねじガス栓の耐ねじ込み性試験の例

64

S 2120:2019

参考文献 JIS B 0251 メートルねじ用限界ゲージ

JIS B 0253 管用テーパねじゲージ

JIS B 7414 ガラス製温度計

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS B 7601 上皿天びん