S 2116:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 区分······························································································································· 2

4.1 設置方式による区分 ······································································································· 2

4.2 屋内式機器の給排気方式による区分··················································································· 2

4.3 設置形態による区分 ······································································································· 2

5 性能······························································································································· 2

5.1 一般性能 ······················································································································ 2

5.2 水道直結式機器の性能 ···································································································· 8

6 構造,材料及び寸法 ·········································································································· 8

6.1 構造及び材料一般 ·········································································································· 8

6.2 機器の構造 ··················································································································· 9

6.3 各部の構造 ·················································································································· 10

7 試験方法························································································································ 12

7.1 性能試験 ····················································································································· 12

7.2 機器の設置状態及び使用状態 ·························································································· 12

7.3 ガス消費量試験 ············································································································ 12

7.4 燃焼状態試験 ··············································································································· 12

7.5 平常時温度上昇試験 ······································································································ 12

7.6 異常時温度上昇試験 ······································································································ 13

7.7 連続燃焼試験 ··············································································································· 13

7.8 水滴落下試験 ··············································································································· 13

7.9 サーモスタット作動試験 ································································································ 13

7.10 出湯性能試験 ·············································································································· 13

7.11 構造,材料及び寸法の試験 ···························································································· 14

7.12 水通路の耐圧性能試験 ·································································································· 14

7.13 耐寒性能試験 ·············································································································· 15

7.14 水撃限界性能試験 ········································································································ 15

7.15 逆流防止性能試験 ········································································································ 15

7.16 負圧破壊性能試験 ········································································································ 15

7.17 浸出性能試験 ·············································································································· 15

8 検査······························································································································ 15

8.1 形式検査 ····················································································································· 15

S 2116:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.2 製品検査 ····················································································································· 15

9 表示······························································································································ 15

10 取扱説明書 ··················································································································· 15

S 2116:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

ガス機器検査協会(JIA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS S 2116:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 2116:2013

ガス常圧貯蔵湯沸器

Water heaters containing water under atmospheric pressure

序文

この規格は,1981年に制定され,その後8回の改正を経て今日に至っている。前回の改正は,2011年に

行われたが,今般,JIS S 2092及びJIS S 2093の改正並びに技術進歩に伴う対応のため改正したものであ

る。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,液化石油ガス又は都市ガス(以下,ガスという。)を燃料とする表示ガス消費量が,42 kW

以下の主として業務用の湯茶作成に使用するガス常圧貯蔵湯沸器(以下,機器という。)について規定する。

なお,この規格では,圧力は,大気圧を示しているもの以外は全てゲージ圧力とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

JIS S 2091 家庭用燃焼機器用語

JIS S 2092 家庭用ガス燃焼機器の構造通則

JIS S 2093 家庭用ガス燃焼機器の試験方法

JIS S 3200-1 水道用器具−耐圧性能試験方法

JIS S 3200-2 水道用器具−耐寒性能試験方法

JIS S 3200-3 水道用器具−水撃限界性能試験方法

JIS S 3200-4 水道用器具−逆流防止性能試験方法

JIS S 3200-5 水道用器具−負圧破壊性能試験方法

JIS S 3200-7 水道用器具−浸出性能試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 2091〜JIS S 2093によるほか,次による。

3.1

表示ガス消費量

機器をガスの消費量が最も多い状態で使用したときに消費するガス量で,機器に表示する値。

2

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

ガス常圧貯蔵湯沸器

貯湯槽内に貯えた水を加熱する構造で,湯温に連動してガス通路を開閉する機構をもち,貯湯部が大気

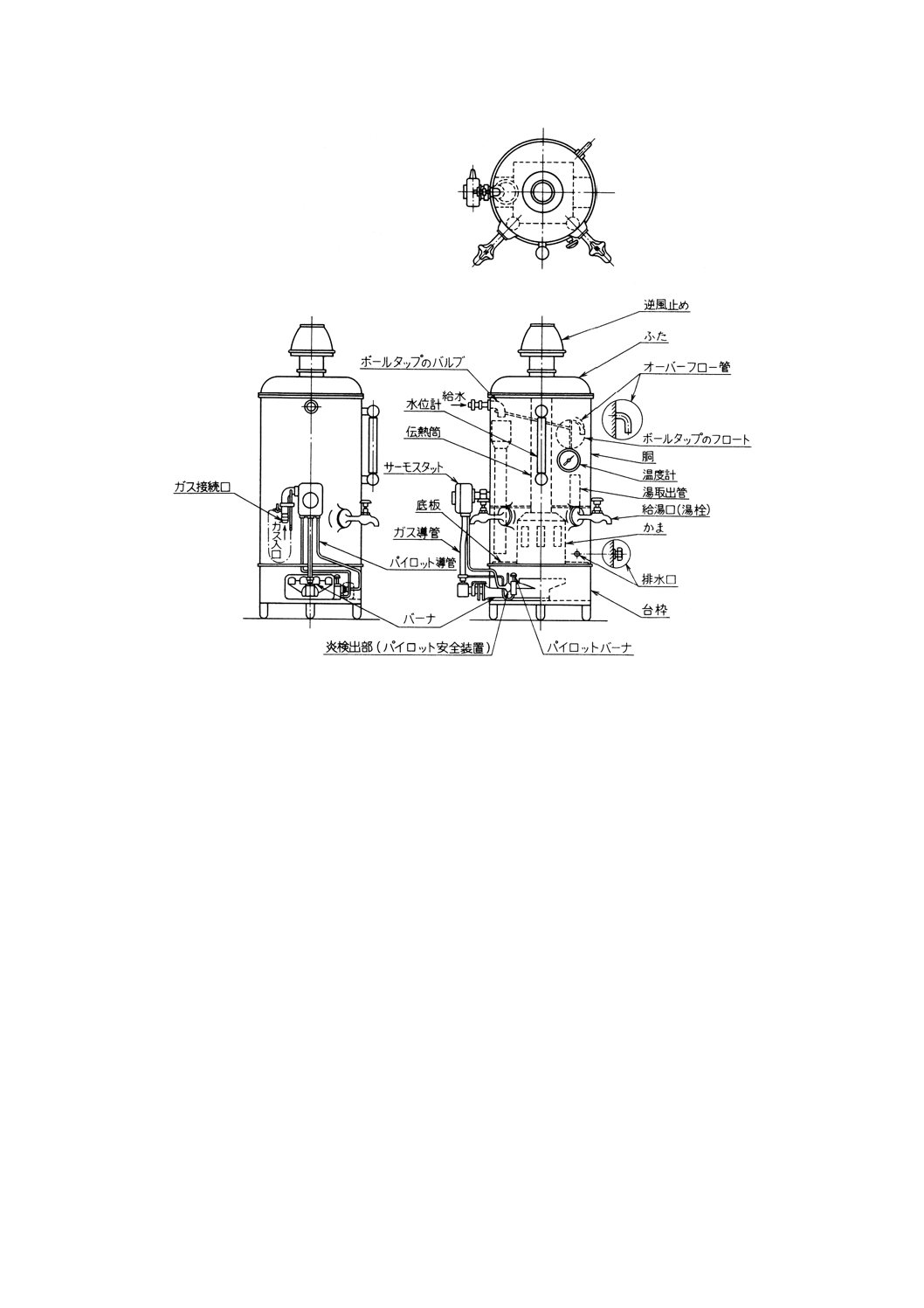

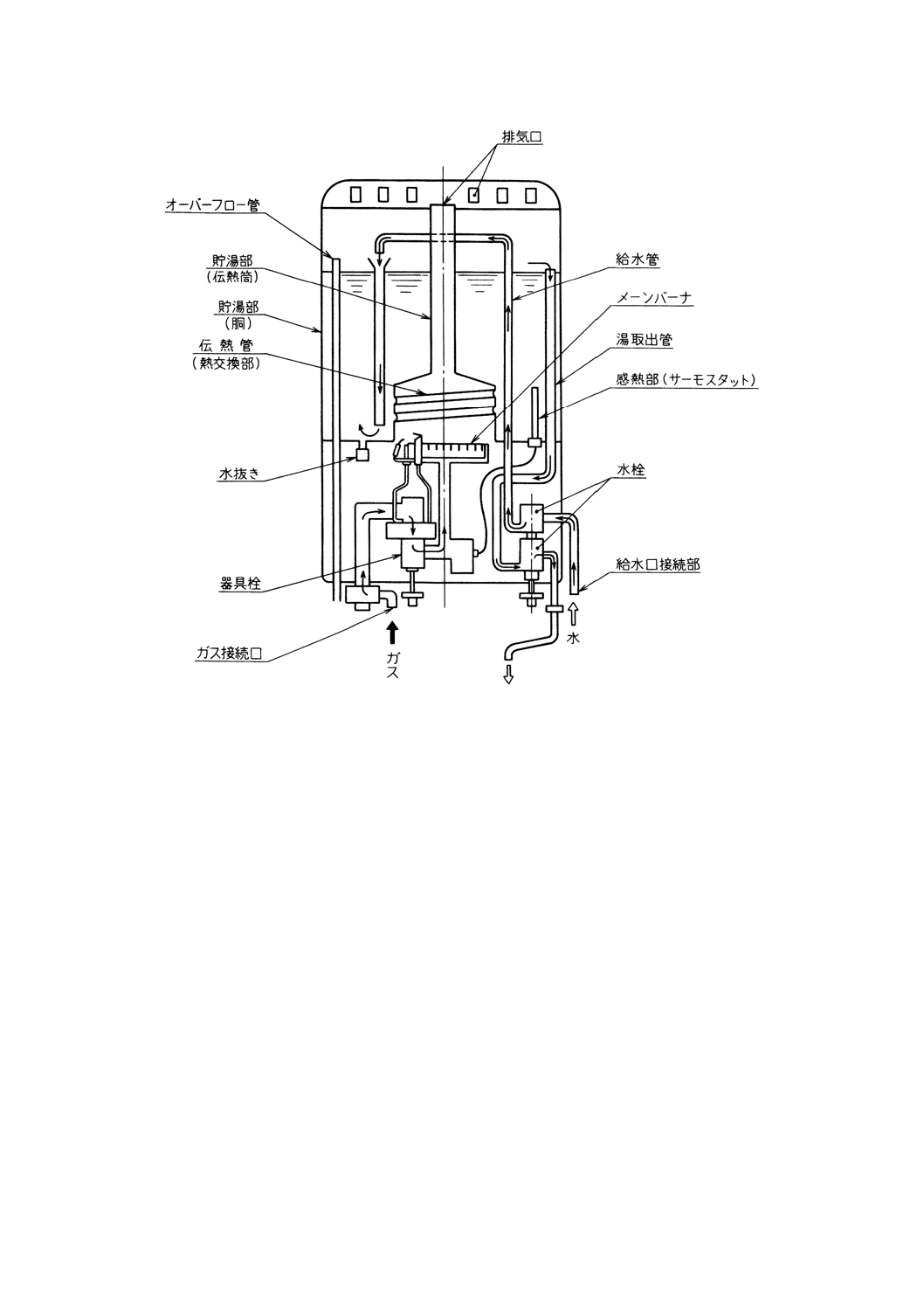

に開放されており,大気圧を超える圧力のかからない主として飲用専用の機器(図8及び図9参照)。

4

区分

4.1

設置方式による区分

機器の設置方式による区分は,JIS S 2092の表2(屋内外設置による区分)の屋内式とする。

4.2

屋内式機器の給排気方式による区分

屋内式機器の給排気方式による区分は,JIS S 2092の表3(屋内式機器の給排気方式による区分)による。

4.3

設置形態による区分

機器の設置形態による区分は,JIS S 2092の表4(設置形態による区分)による。

5

性能

5.1

一般性能

機器の一般性能は,箇条7及びJIS S 2093によって試験したとき,表1の性能に適合しなければならな

い。

なお,試験条件,試験ガス,試験用計測器及び試験装置は,JIS S 2093による。

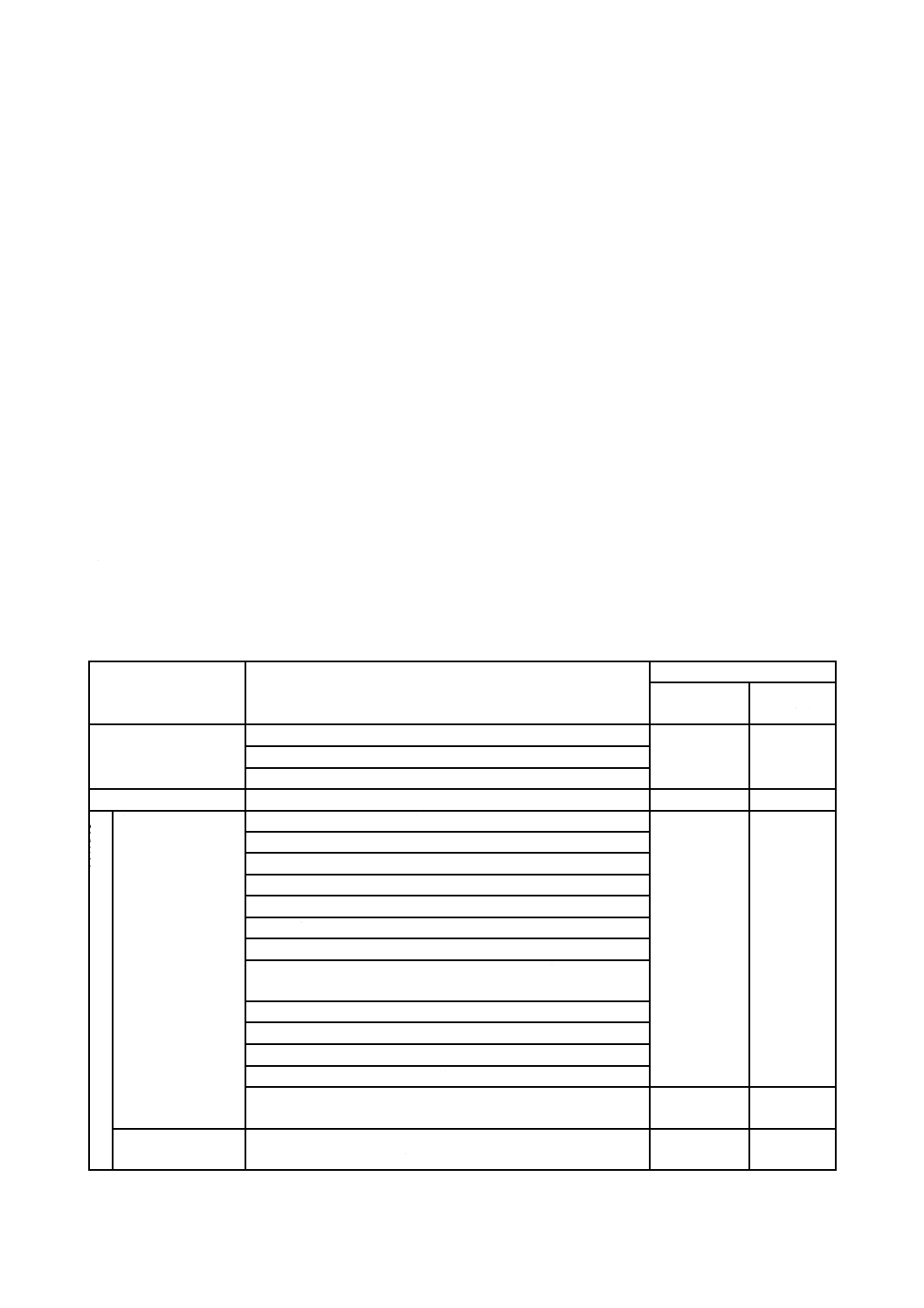

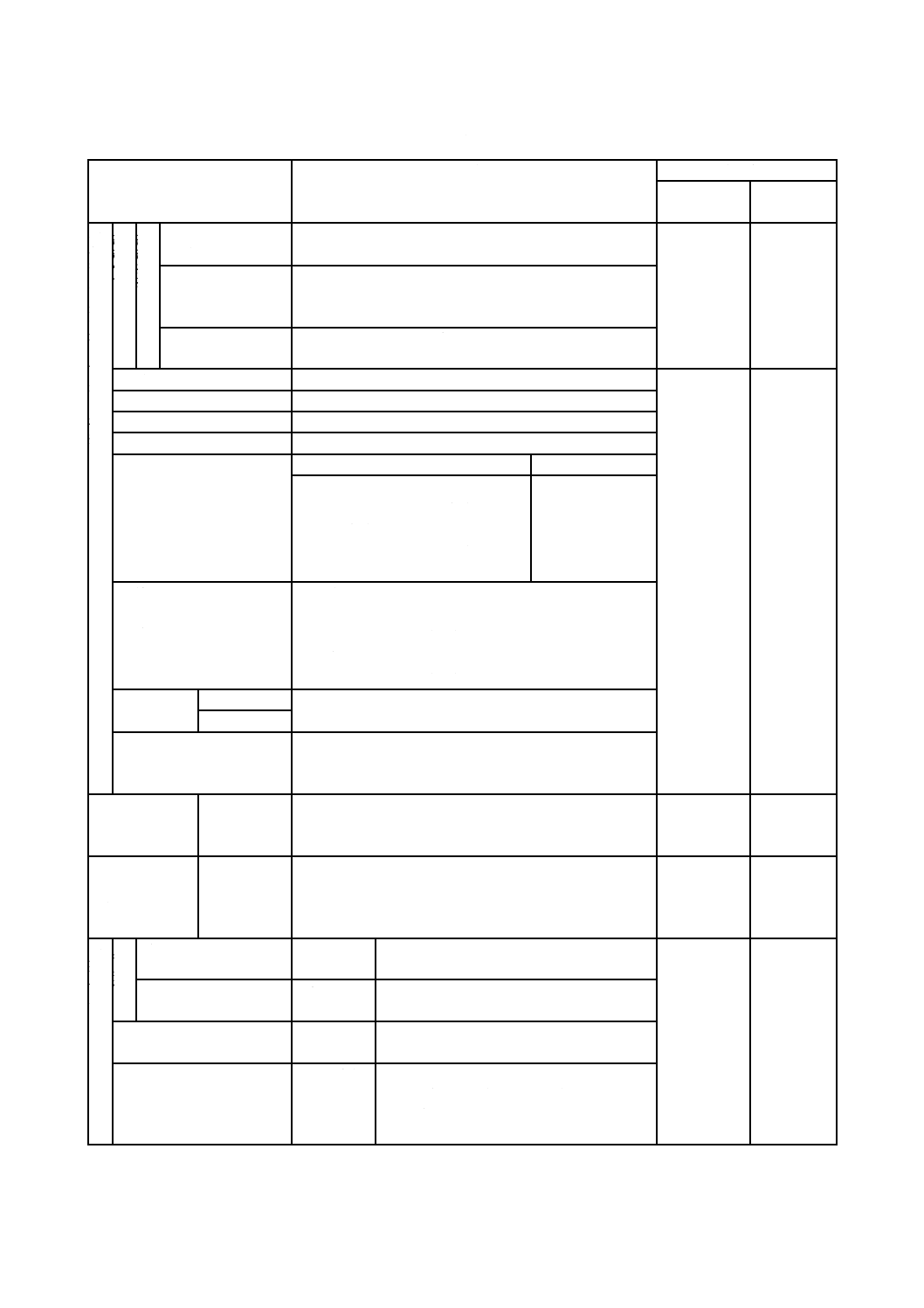

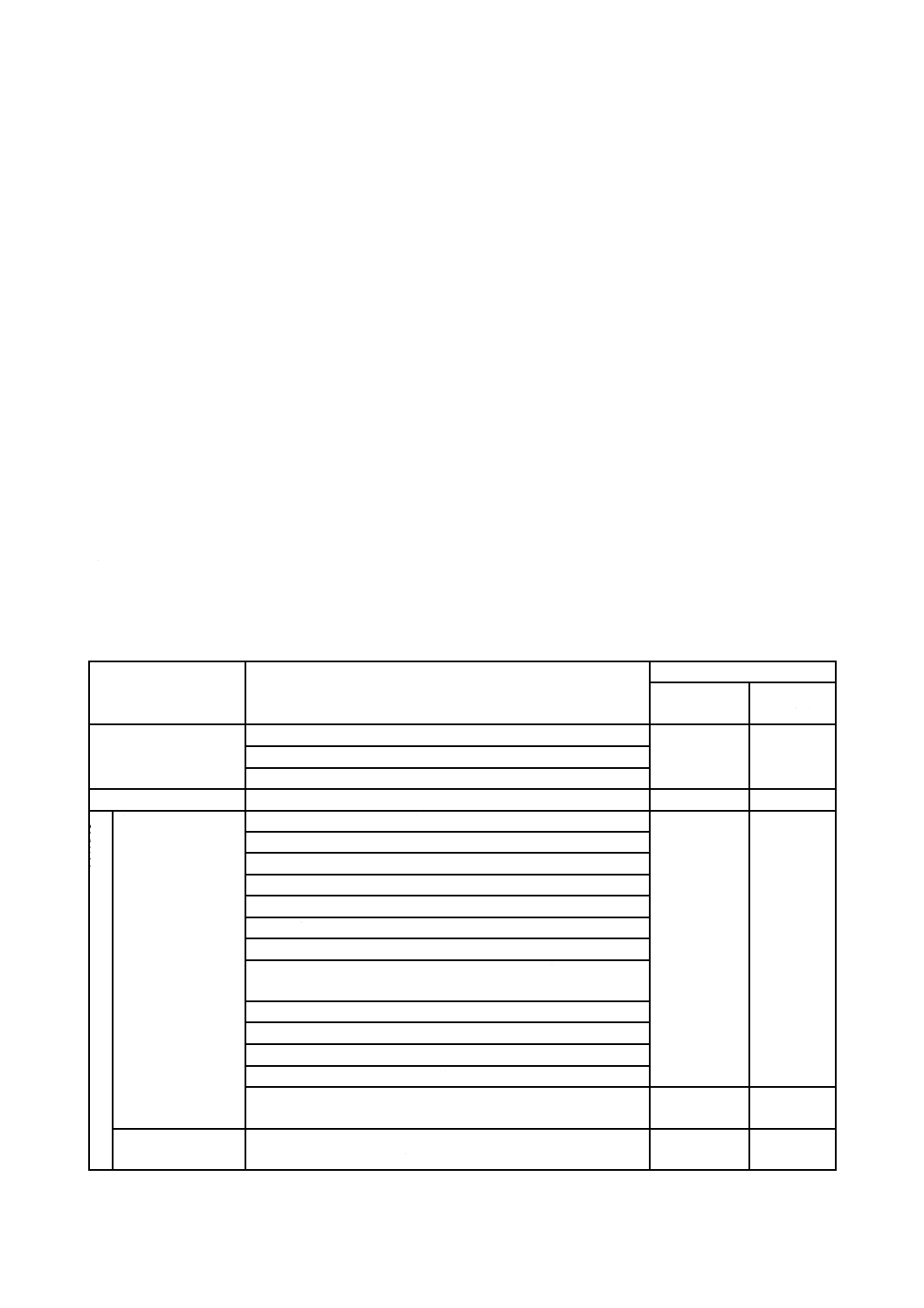

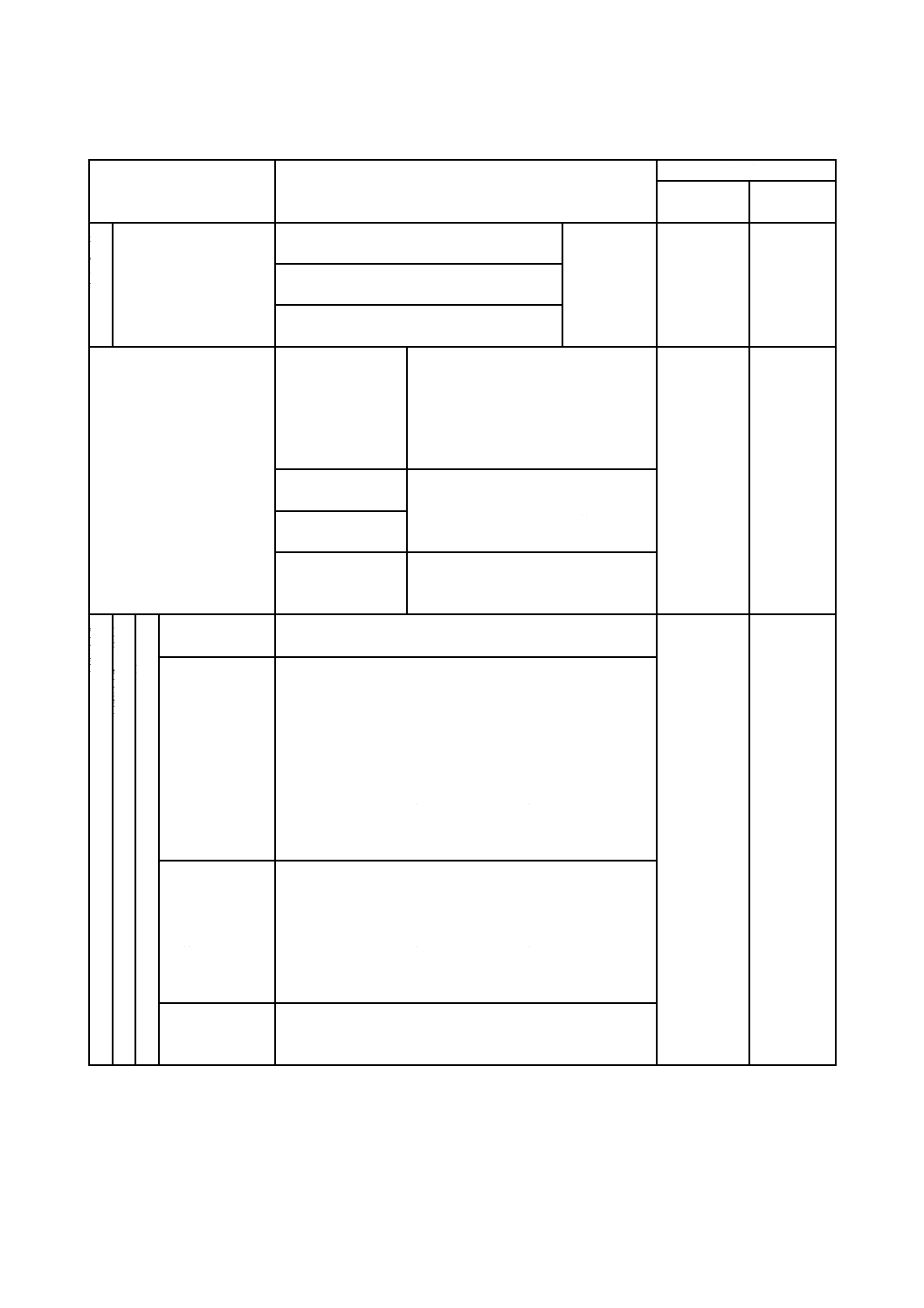

表1−一般性能及び試験方法

項目

性能

試験方法

JIS S 2093

この規格の

項目番号

ガス通路の気密

器具栓を通して漏れる量が70 mL/h以下

表7

−

器具栓以外のガス閉止弁を通して漏れる量が550 mL/h以下

ガス接続口から炎口まで外部漏れがあってはならない。

ガス消費量

表示ガス消費量に対する精度が±10 %

表8

7.3

燃

焼

状

態

無風状態及び

BF-Dの通常雰囲

気状態

確実に火移りし,爆発的着火があってはならない。

表9

表26

表27

表28

表29

表31

表34

表37

7.4

リフティングがあってはならない。

消火があってはならない。

炎が均一でなければならない。

逆火があってはならない。

連続騒音が60 dB(A)以下でなければならない。

消火時に爆発音があってはならない。

燃焼ガス中の一酸化炭素(以下,COという。)濃度(体積分率%)

が0.03 %以下でなければならない。

すすが発生してはならない。

電極部及び熱交換部に黄炎が常時接触してはならない。

炎のあふれがあってはならない。

パイロットバーナの消火及び逆火があってはならない。

排気口以外からの燃焼ガスの流出があってはならない(CF及

びFEに適用)。

CF:表27

FE:表28

−

排気閉塞状態

(CFに適用)

排気口以外から流出する燃焼ガス中のCO濃度(体積分率%)

が0.03 %以下でなければならない。

表27

7.4

3

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

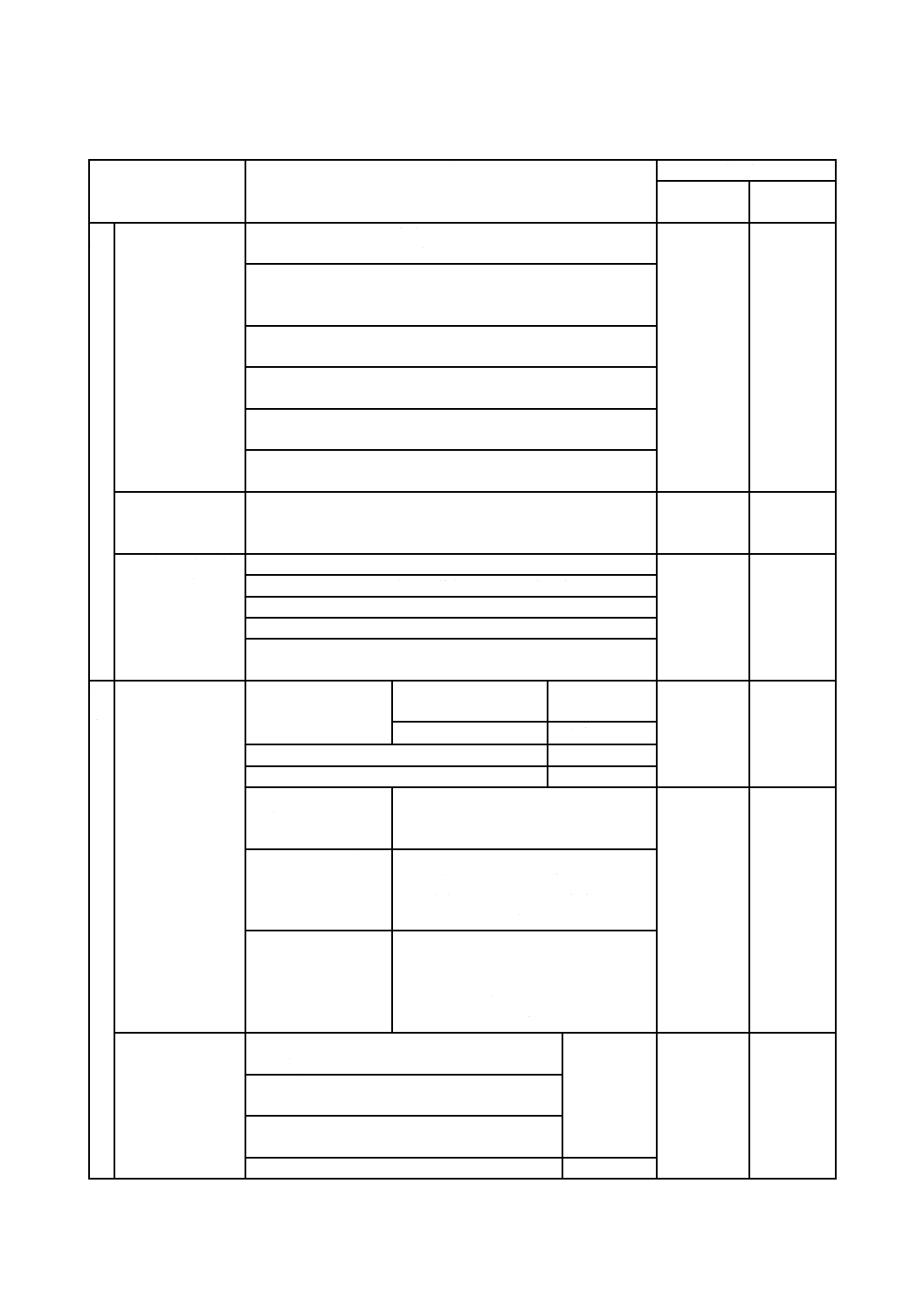

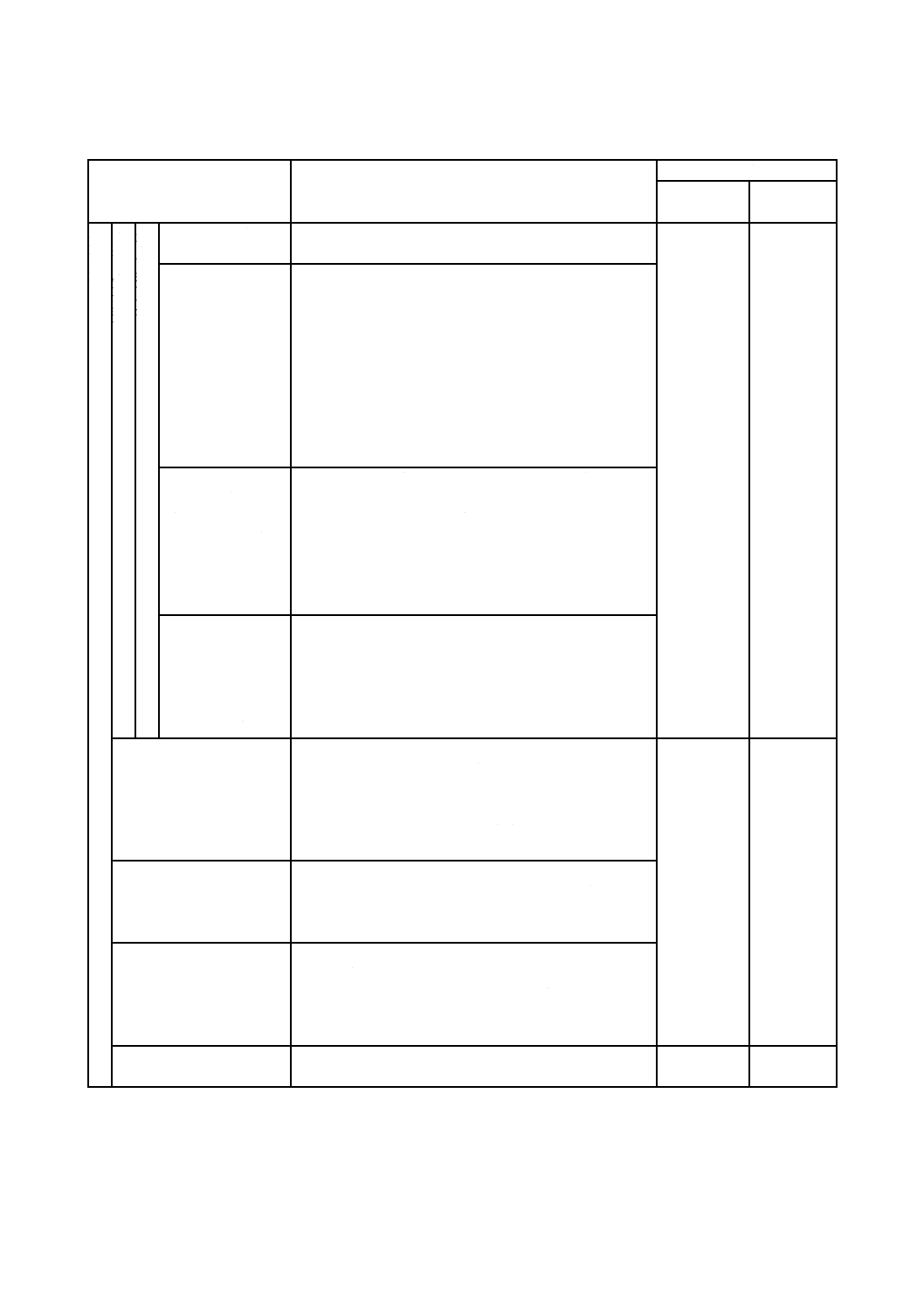

表1−一般性能及び試験方法(続き)

項目

性能

試験方法

JIS S 2093

この規格の

項目番号

燃

焼

状

態

有風状態

消火,逆火及び使用上支障がある炎のあふれがあってはならな

い(CF,BF及びFF-Wに適用)。

CF:表27

FE:表28

BF-W:表29

BF-C:表31

BF-D:表34

FF-W:表37

7.4

消火,逆火及び使用上支障がある炎のあふれがあってはならな

い。また,安全装置の作動によってガス通路が閉ざされてはな

らない(FEに適用)。

パイロットバーナの消火及び逆火があってはならない(CF,FE,

BF-W,BF-C及びFF-Wに適用)。

排気口以外からの燃焼ガスの流出があってはならない(FEに適

用)。

燃焼ガス中のCO濃度(体積分率%)が0.03 %以下でなければ

ならない(BF-W,BF-C及びFF-Wに適用)。

確実に火移りし,爆発的着火があってはならない(BF-W,BF-C

及びFF-Wに適用)。

散水状態

(BF-W及びFF-W

に適用)

消火があってはならない。

BF-W:表29

FF-W:表37

7.4

低酸素雰囲気状態

(BF-Dに適用)

確実に火移りし,爆発的着火があってはならない。

表34

7.4

パイロットバーナの消火及び逆火があってはならない。

消火があってはならない。

すすが発生してはならない。

燃焼ガス中のCO濃度(体積分率%)が0.03 %以下でなければ

ならない。

温

度

上

昇

平常時温度上昇

(機器の各部)

操作時に手を触れる

部分の表面

(つまみ類)

金属製,陶磁器製及び

ガラス製のもの

60 ℃以下

表12

7.5

その他のもの

70 ℃以下

操作時に手を触れるおそれがある部分の表面

140 ℃以下

乾電池の表面

55 ℃以下

ガス閉止弁(器具栓

を含む。)本体のガス

の通る部分の外表面

85 ℃又は耐熱試験によってガス通路の

気密の項に適合し,かつ,使用上支障が

ないことが確認された温度以下

表12

表16

7.5

点火ユニット(圧電

素子を含む。)の表面

85 ℃又は耐熱試験によって電気点火の

無風状態及びBF-Dの通常雰囲気状態の

項に適合し,かつ,使用上支障がないこ

とが確認された温度以下

器具ガバナのガスの

通る部分の外表面

70 ℃又は耐熱試験によってガス通路の

気密の項に適合し,かつ,調整圧力の変

化が(0.05 P1+30)Pa以下であることが

確認された温度以下

P1:耐熱試験前の調整圧力

平常時温度上昇

(木壁など)

機器後面,側面及び上方天井面の木壁の表面,並

びに機器下面の木台の表面

100 ℃以下

表12

表29

表31

表34

表37

7.5

給排気筒の壁貫通部の木枠の表面

(BF及びFF-Wに適用)

排気筒トップ又は給排気筒トップの周辺の木壁

の表面(CFを除く。)

排気温度a)(開放式を除く。)

260 ℃以下

4

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

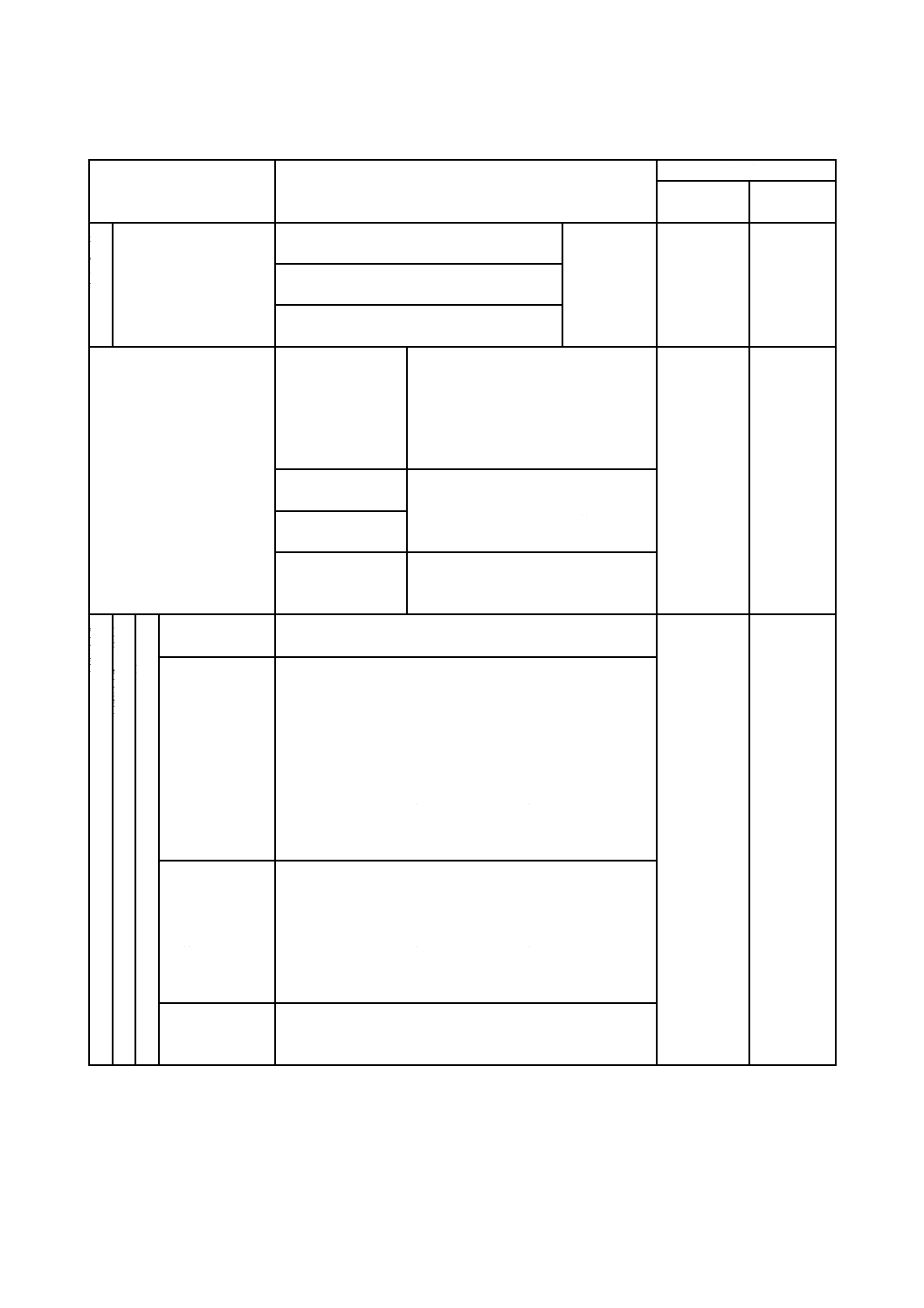

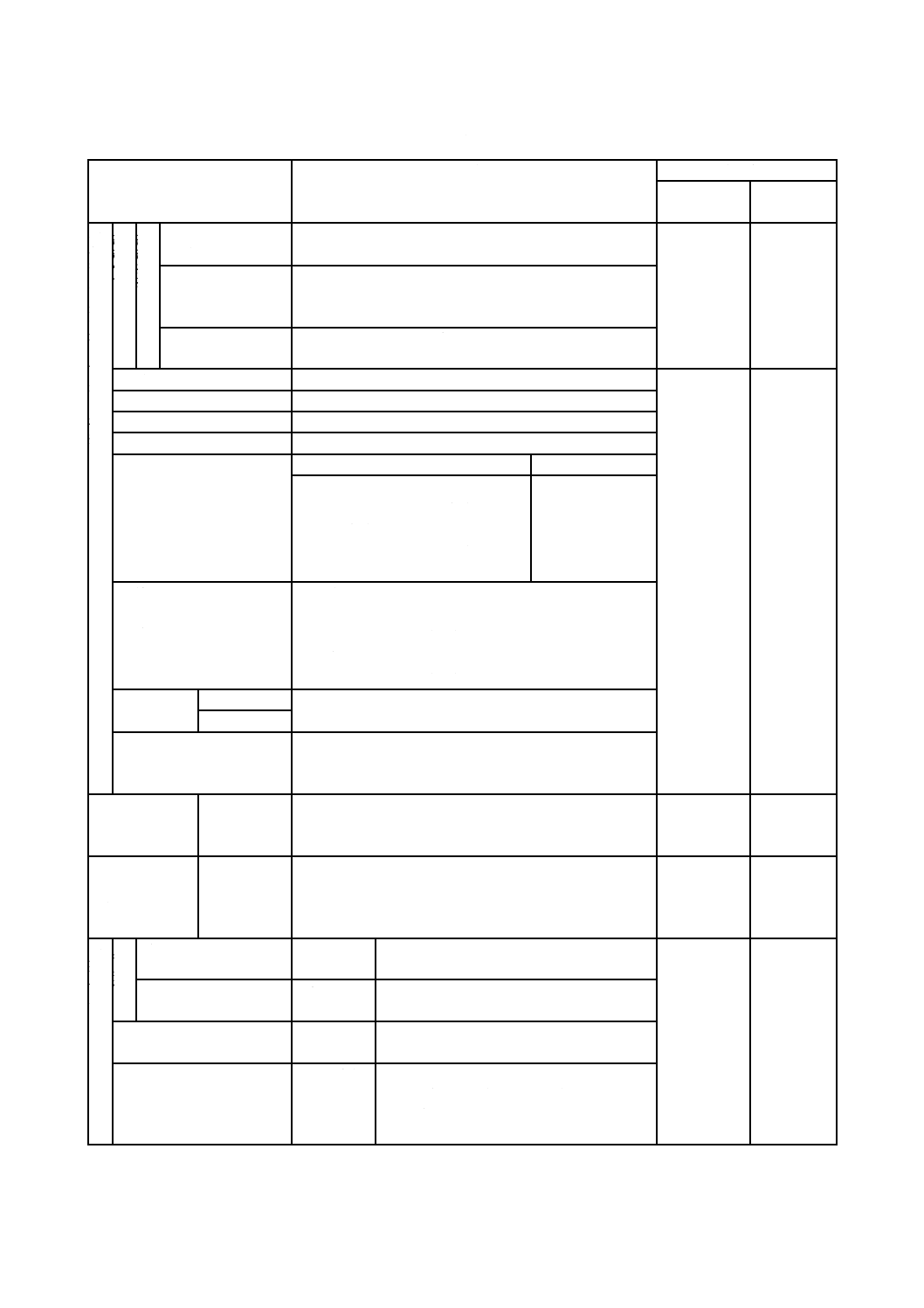

表1−一般性能及び試験方法(続き)

項目

性能

試験方法

JIS S 2093

この規格の

項目番号

温

度

上

昇

異常時温度上昇

(木壁など)

機器後面,側面及び上方天井面の木壁の表

面,並びに機器下面の木台の表面

100 ℃以下

表12

表29

表31

表34

表37

7.6

給排気筒の壁貫通部の木枠の表面

(BF及びFF-Wに適用)

排気筒トップ又は給排気筒トップの周辺の

木壁の表面(CFを除く。)

電気点火

無風状態及び

BF-Dの通常雰囲

気状態

交流電源又は乾電池を用いた連続放

電点火方式のものにあっては20回中

19回以上,その他のものにあっては

10回中9回以上点火しなければなら

ない。また,爆発的点火があってはな

らない。

表13

表29

表31

表34

表37

−

散水状態(BF-W及

びFF-Wに適用)

10回の点火操作で8回以上点火し,

かつ,連続して点火しないことがあっ

てはならない。また,爆発的点火があ

ってはならない。

低酸素雰囲気状態

(BF-Dに適用)

有風状態(BF-W,

BF-C及びFF-Wに

適用)

10回中5回以上点火し,また,爆発

的点火があってはならない。

安

全

装

置

立

消

え

安

全

装

置

再

点

火

形

点火した場合の

開弁時間

フレームロッド式のもの及び光電式のものにあっては5秒

以内,熱電対式のものにあっては90秒以内とする。

表14

−

消火した場合の

閉弁時間

− 消火後1回目の閉弁時間は,フレームロッド式のもの

及び光電式のものにあっては3秒以内,熱電対式のも

のにあっては90秒以内とする。

− 2回目以降の閉弁時間は,1回の閉弁時間につき,フレ

ームロッド式及び光電式のものにあっては5秒以内,

熱電対式のものにあっては90秒以内とする。

− 2回以上閉弁するものにあっては,閉弁時間の積算は

フレームロッド式のもの及び光電式のものにあっては

60秒以内,熱電対式のものにあっては90秒以内とす

る。

点火時に不点火

であった場合の

閉弁時間

(点火動作が自

動的に行われる

ものに適用)

− 1回の閉弁時間につき,フレームロッド式のもの及び

光電式のものにあっては5秒以内,熱電対式のものに

あっては90秒以内とする。

− 2回以上閉弁するものにあっては,閉弁時間の積算は

フレームロッド式のもの及び光電式のものにあっては

60秒以内,熱電対式のものにあっては90秒以内とす

る。

爆発的点火及び

使用上支障があ

る炎のあふれ

消火した後及び点火時に不点火であった後,再び点火動作

をしたときに爆発的点火及び使用上支障がある炎のあふれ

があってはならない。

5

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

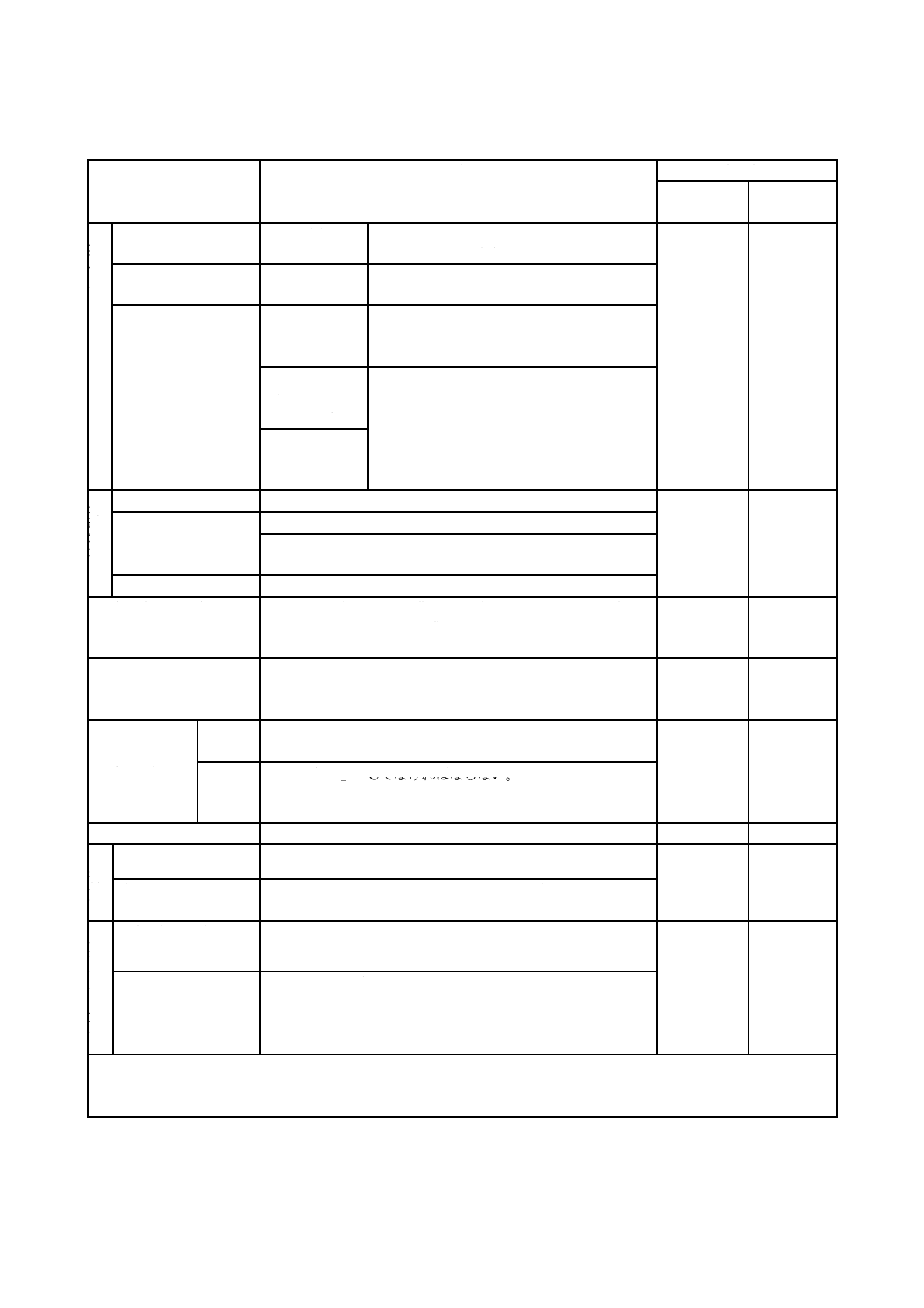

表1−一般性能及び試験方法(続き)

項目

性能

試験方法

JIS S 2093

この規格の

項目番号

安

全

装

置

立

消

え

安

全

装

置

再

点

火

形

以

外

点火した場合の開

弁時間

フレームロッド式のもの及び光電式のものにあっては5

秒以内,熱電対式のものにあっては90秒以内とする。

表14

−

消火した場合の閉

弁時間

− 消火後1回目の閉弁時間は,フレームロッド式のも

の及び光電式のものにあっては3秒以内,熱電対式

のものにあっては90秒以内とする。

− 2回目以降の閉弁時間は,1回の閉弁時間につき,フ

レームロッド式及び光電式のものにあっては5秒以

内,熱電対式のものにあっては90秒以内とする。

− 2回以上閉弁するものにあっては,閉弁時間の積算

はフレームロッド式のもの及び光電式のものにあっ

ては60秒以内,熱電対式のものにあっては90秒以

内とする。

点火時に不点火で

あった場合の閉弁

時間

(点火動作が自動

的に行われるもの

に適用)

− 1回の閉弁時間につき,フレームロッド式のもの及

び光電式のものにあっては5秒以内,熱電対式のも

のにあっては90秒以内とする。

− 2回以上閉弁するものにあっては,閉弁時間の積算

はフレームロッド式のもの及び光電式のものにあっ

ては60秒以内,熱電対式のものにあっては90秒以

内とする。

爆発的点火及び使

用上支障がある炎

のあふれ

(繰返し点火動作

が行われるもの及

びFF-Wに適用)

消火した後及び点火時に不点火であった後,再び点火動

作をしたときに爆発的点火及び使用上支障がある炎の

あふれがあってはならない。

排気閉塞安全装置

(FEに適用)

排気口以外から燃焼ガスが流出したときから,1分以内

にバーナへのガス通路を閉ざし,自動的に再び開いては

ならない。また,排気筒を閉塞したときからガス通路を

閉ざすまでの間に,消火,逆火又は使用上支障がある炎

のあふれがあってはならない(排気口以外からの燃焼ガ

スの流出が生じるものに適用)。

表28

−

過大風圧安全装置

(FEに適用)

消火,逆火又は使用上支障がある炎のあふれを生じる以

前又は生じたとき,バーナへのガス通路を閉ざさなけれ

ばならない(排気口以外からの燃焼ガスの流出が生じな

いものに適用)。

送風機停止安全装置

(FEに適用)

送風機が停止したときから1分以内にバーナへのガス通

路を閉ざし,自動的に再び開いてはならない。また,送

風機が停止したときからガス通路を閉ざすまでの間に,

消火,逆火又は使用上支障がある炎のあふれがあっては

ならない。

過熱防止装置

作動後,バーナへのガス通路を閉ざし,自動的に再び開

いてはならない。

表14

−

6

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

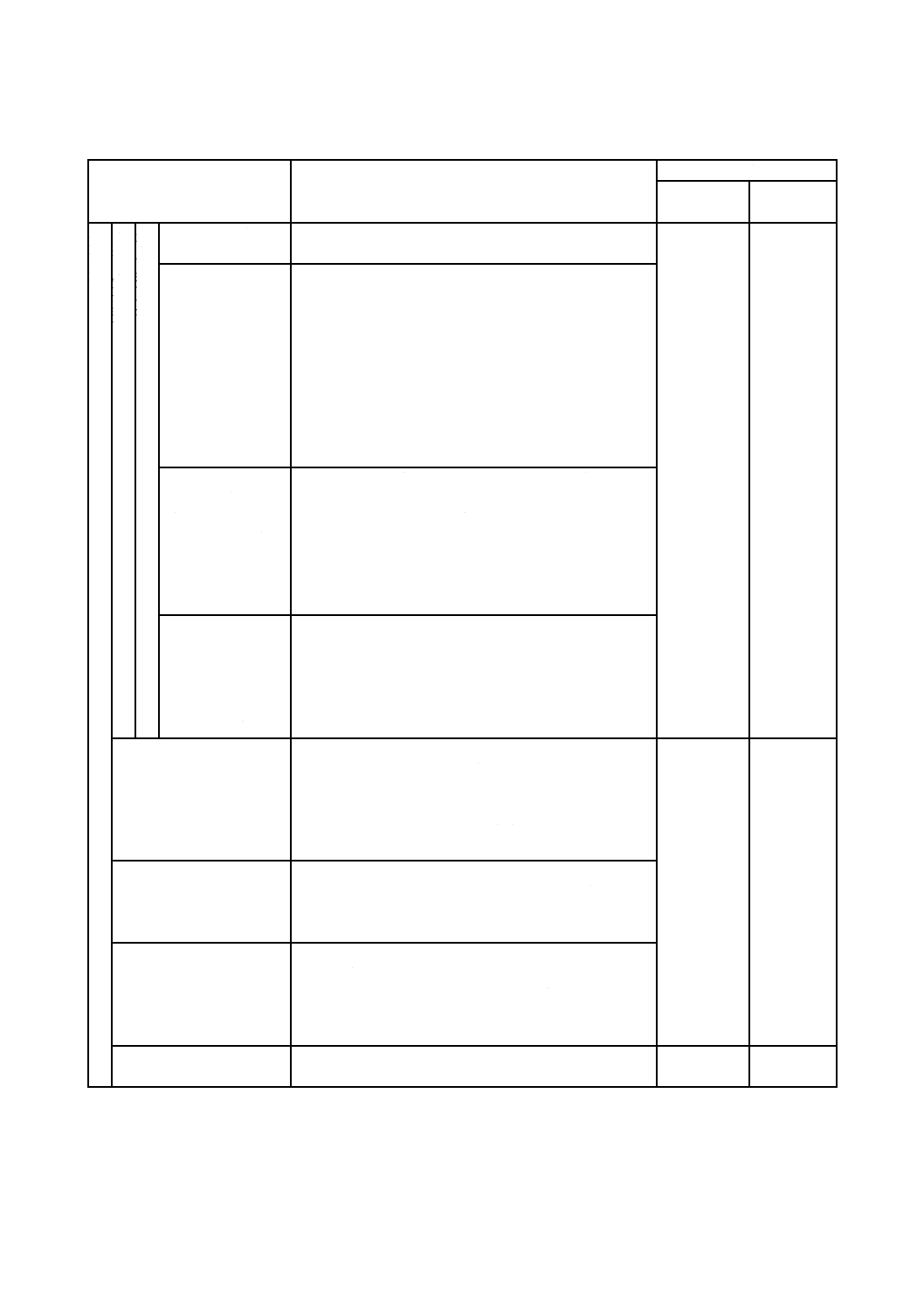

表1−一般性能及び試験方法(続き)

項目

性能

試験方法

JIS S 2093

この規格の

項目番号

電

気

部

(

交

流

電

源

を

使

用

す

る

機

器

)

絶

縁

性

能

絶

縁

抵

抗

平常時温度上昇試

験前

1 MΩ以上でなければならない。

表20

表29

表37

−

散水状態試験後

(BF-W及びFF-W

に適用)

1 MΩ以上でなければならない。

異常時温度上昇試

験後

0.3 MΩ以上でなければならない。

耐電圧

耐えなければならない。

表20

−

耐衝撃電圧

使用上支障があってはならない。

始動

始動しなければならない。

電圧変動

運転が継続しなければならない。

定格消費電力に対する許

容差

定格消費電力 W

許容差 %

10以下

+25

10を超え

30以下

±25

30を超え

100以下

±20

100を超え

1 000以下

±15

1 000を超えるもの

±10

巻線の温度上昇

(括弧内の値は回転機の

巻線に適用する。)

A種絶縁

:100 ℃以下

E種絶縁

:115 ℃以下

B種絶縁

:125(120)℃以下

F種絶縁

:150(140)℃以下

H種絶縁

:170(165)℃以下

交流電源異

常

停電

安全性に支障があってはならない。

電圧降下

電源雑音

(電子制御装置をもつも

のに適用)

安全性に支障があってはならない。

電気部

(直流電源異

常)

電圧降下

(0 Vまで)

安全性に支障があってはならない。

表20

−

電気部

(電子制御装

置をもつもの

に適用)

回路の短絡

又は断線

安全性に支障があってはならない。

表20

−

反

復

使

用

器

具

栓

サーモスタットによっ

て作動するもの

30 000回

ガス通路の気密の項に適合し,かつ,使用

上支障があってはならない。

表15

−

その他のもの

6 000回

ガス通路の気密の項に適合し,かつ,使用

上支障があってはならない。

電気点火装置

6 000回

電気点火の項に適合し,かつ,使用上支障

があってはならない。

器具ガバナ

30 000回

ガス通路の気密の項に適合し,かつ,調整

圧力の変化が,(0.05 P1+30)Pa以下でな

ければならない。

P1:試験前の調整圧力

7

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−一般性能及び試験方法(続き)

項目

性能

試験方法

JIS S 2093

この規格の

項目番号

反

復

使

用

立消え安全装置

1 000回

ガス通路の気密の項及び安全装置の立消え

安全装置の項に適合しなければならない。

表15

−

電磁弁

30 000回

ガス通路の気密の項に適合し,かつ,使用

上支障があってはならない。

サーモスタット

(電子式のもの及び

比例制御式のものを

除く。)

6 000回(電磁

弁方式に適用)

ガス通路の気密の項及びサーモスタット作

動の項に適合し,かつ,使用上支障があっ

てはならない。

バイパス付き

1 000回(直動

弁方式に適用)

ガス通路の気密の項及びサーモスタット作

動の項に適合し,かつ,使用上支障があっ

てはならない。

バイパスなし

6 000回(直動

弁方式に適用)

連

続

燃

焼

ガス通路の気密

ガス通路の気密の項に適合しなければならない。

表7

表9

7.7

燃焼状態

消火及び逆火があってはならない。

燃焼ガス中のCO濃度(体積分率%)が0.03 %以下でなけれ

ばならない。

熱交換部の異常

異常があってはならない。

気密構成部の気密

(密閉式に適用)

漏れ量が,(表示ガス消費量×0.86)m3/h以下でなければなら

ない。ただし,表示ガス消費量×0.86が20 m3/hを超えるもの

は20 m3/h以下とする。

表25

−

水滴落下

水滴落下によってバーナが消火せず,かつ,燃焼ガス中のCO

濃度(体積分率%)が0.03 %を超える状態が連続して1分以

上あってはならない。

−

7.8

サーモスタッ

ト作動(電子式

のもの及び比

例制御式のも

のを除く。)

閉弁温

度

取扱説明書に記載された最高温度の±5 ℃でなければならな

い。

−

7.9

開弁温

度

閉弁温度の

0

20

− ℃でなければならない。

耐振動

ガス通路の気密の項に適合しなければならない。

表18

−

出

湯

性

能

熱効率

60 %以上でなければならない。

−

7.10

有効出湯量の表示に

対する比

取扱説明書に記載する出湯量の90 %以上の有効出湯量が得ら

れなければならない。

水

通

路

の

耐

圧

性

能

器体(水張り)

漏れがあってはならない。

−

7.12

ボールタップ,バル

ブ(弁部)

止水しなければならない。

温度上昇試験の基準周囲温度は35 ℃,巻線の温度上昇試験における基準周囲温度は30 ℃とする。

注a) 排気温度は,半密閉式機器及び密閉式機器については,本体及び取扱説明書に排気温度が260 ℃を超えるもの

であることを表示していないものについて適用する。

8

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

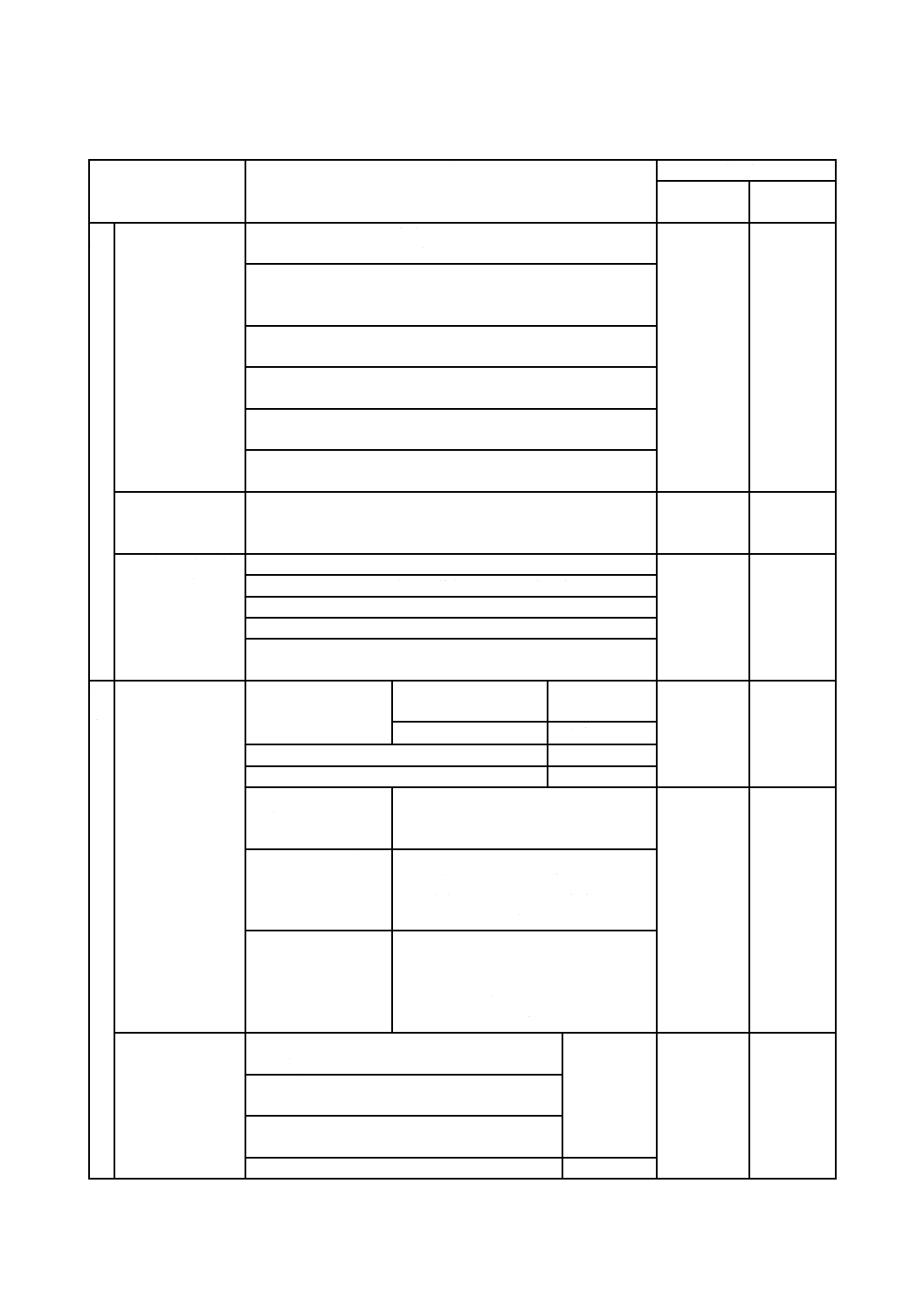

水道直結式機器の性能

ねじを用いて水道に直結して使用する機器の品質性能は,箇条7によって試験したとき,表2の性能に

適合しなければならない。

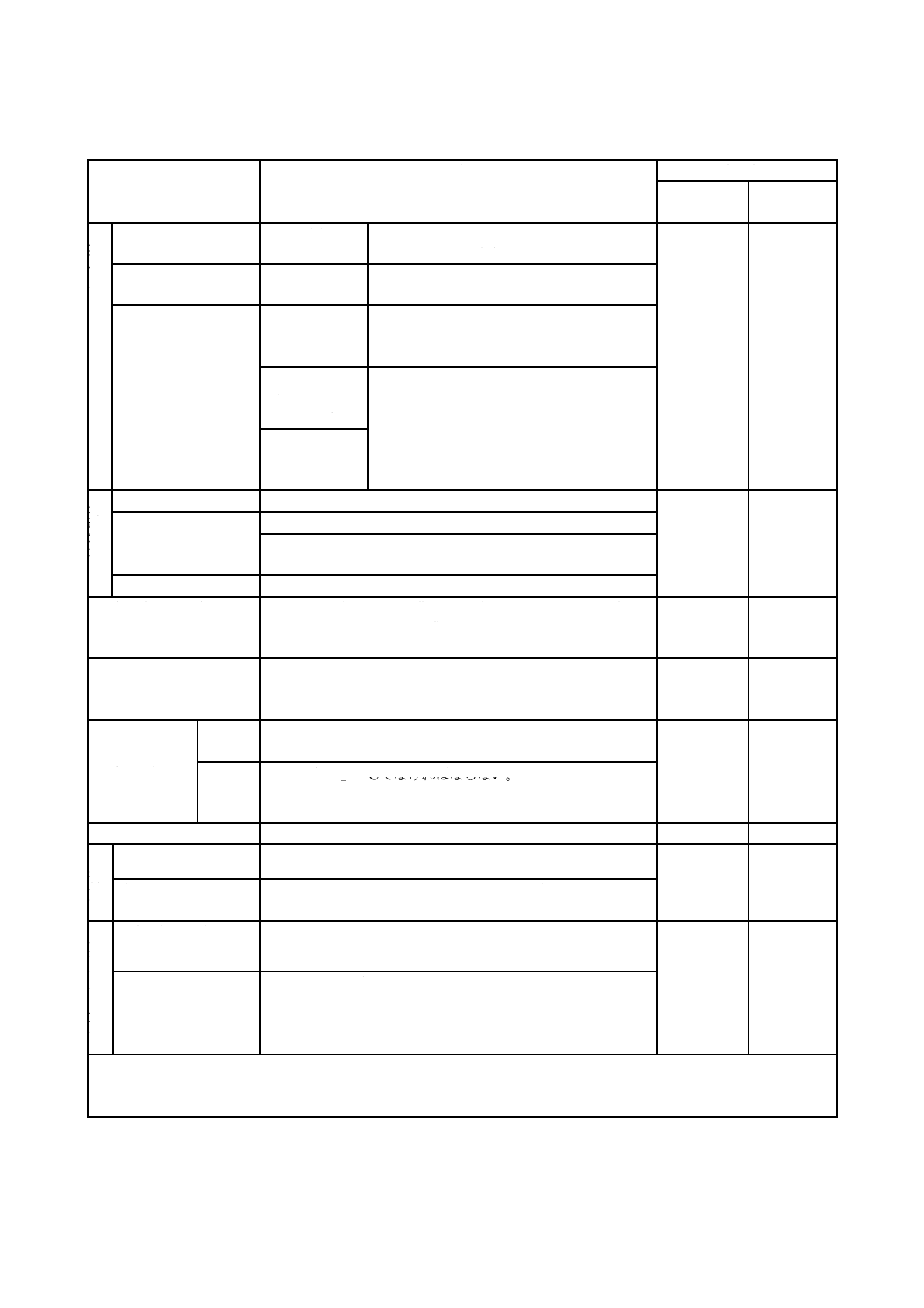

表2−水道直結式機器の性能及び試験方法

項目

性能

試験方法

JIS S 2093

この規格の

項目番号

水通路

の耐圧

性能

給水接続口からボールタ

ップの弁まで

水漏れ,変形,破損,その他の異常があってはな

らない。

−

7.12

給水接続口から水栓まで

(押上式に適用)

耐寒性能

(寒冷地仕様のものに限る。)

通水し,凍結破損及び変形があってはならない。

また,水通路の耐圧性能の項,水撃限界性能の項,

逆流防止性能の項及び負圧破壊性能の項のうち当

該機器に適用する項に適合しなければならない。

−

7.13

水撃限界性能

(水撃発生防止仕様のものに限る。)

水撃による上昇圧力が1.5 MPa以下でなければな

らない。

−

7.14

逆流防止性能

(逆流防止装置内蔵のものに限る。)

流入側への水漏れ,変形,破損,その他の異常が

あってはならない。

−

7.15

負圧破壊性能

(負圧破壊装置又は吐水口空間内蔵

のものに限る。)

負圧破壊装

置内蔵のも

の

水位上昇が負圧破壊機構の空気吸

入シート面から水面までの垂直距

離の1/2以下でなければならない。

−

7.16

吐水口空間

内蔵のもの

吐水口から流入側への水の引込み

があってはならない。

浸出性能

(飲用に使用されるものに限る。)

厚生労働省で定める浸出基準による。

−

7.17

6

構造,材料及び寸法

6.1

構造及び材料一般

機器及び機器の各部の構造,材料及び寸法は,JIS S 2092によるほか,次による。

なお,構造,材料及び寸法の試験は,7.11によって行う。

6.1.1

ガス接続口

ガス接続口は,JIS B 0203に規定するねじとする。

6.1.2

水の通る部分及び水に接する部分

水の通る部分及び水に接する部分は,次による。

a) 給水接続部は,JIS B 0202又はJIS B 0203に規定するねじとし,通常の配管工具で接続作業ができ,

接続のときに耐圧性能を損なう緩み,変形などが生じてはならない。

b) 設置した状態で容易に機器内の水を抜くことができなければならない。

c) 水栓及び湯栓は,次による。

1) 水又は湯の通路を円滑かつ確実に開閉できなければならない。

2) 回し動作によって開閉する構造のものについて,“開”の操作方向は,通常,逆時計回りとする。

d) 水の通る部分及び水に接する部分の材料は,耐食性又は表面に耐食処理を施した材料とする。

6.1.3

立消え安全装置

機器は,立消え安全装置を備えていなければならない。

9

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.4

掃除,日常の手入れなどのために取外しを必要とする部分

掃除,日常の手入れなどのために取外しを必要とする部分は,通常の工具で取外し及び取付けができな

ければならない。

6.1.5

接地用端子及び接地用口出し線

交流電源を使用する機器は,ケーシングの見やすい箇所に接地用端子,又は接地用口出し線を設け,か

つ,そのもの又はその近傍に,接地用である旨の表示を付けていなければならない。ただし,機器の外部

に金属が露出していないもの,電源プラグの接地用の刃又はプラグと分岐して出る接地線をもつものはこ

の限りではない。

6.1.6

フィン

フィンの材料は,JIS S 2093の表19(材料試験)の1(耐熱性試験)によって500 ℃で溶融しないこと

を確認したものでなければならない。

6.1.7

熱交換部

熱交換部の材料は,不燃性の耐食性材料でなければならない。

6.2

機器の構造

機器の構造は,6.1によるほか,次による。

a) サーモスタットを備えていなければならない。

b) 湯取出管(湯栓に接続した器内の内管)の上端は,熱交換器より上方になければならない。

c) 水栓又は自動給水装置を備えていなければならない。

d) オーバーフロー管を備えていなければならない。

e) 自動給水装置のないものについては,水位計を備えていなければならない。ただし,押上給湯方式の

ものは,この限りではない。

f)

ガラス製の水位計には,破損防止のための措置を施していなければならない。

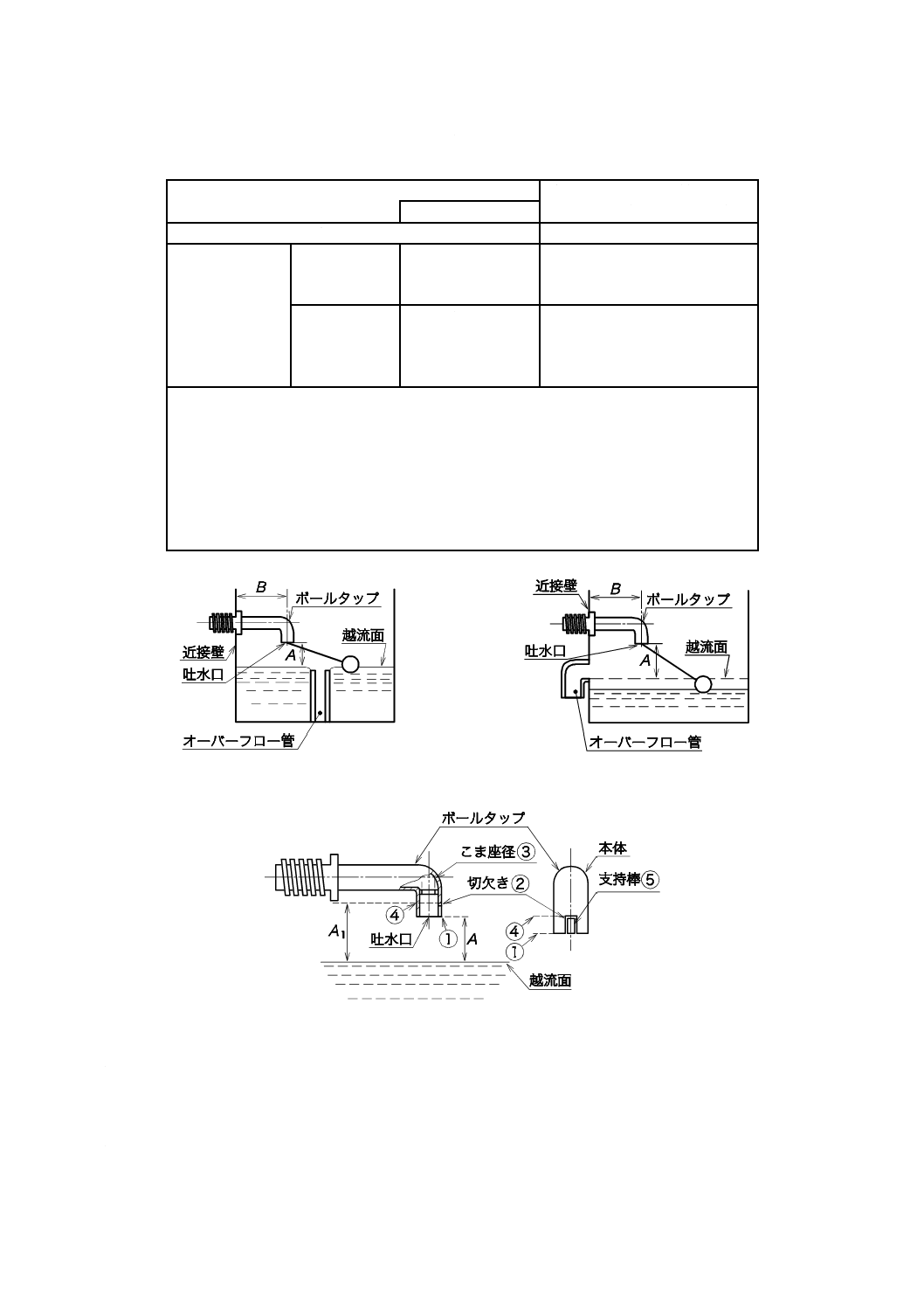

g) 自動給水装置は,次による。

1) 自動給水装置は,通常,ボールタップ式とする。

2) ボールタップは,作動が円滑かつ確実で耐久性があり,通常の工具で取付け及び取外しができる構

造とする。

3) ボールタップの吐水口とオーバーフロー管との関係寸法は,表3及び表4に示すものでなければな

らない。

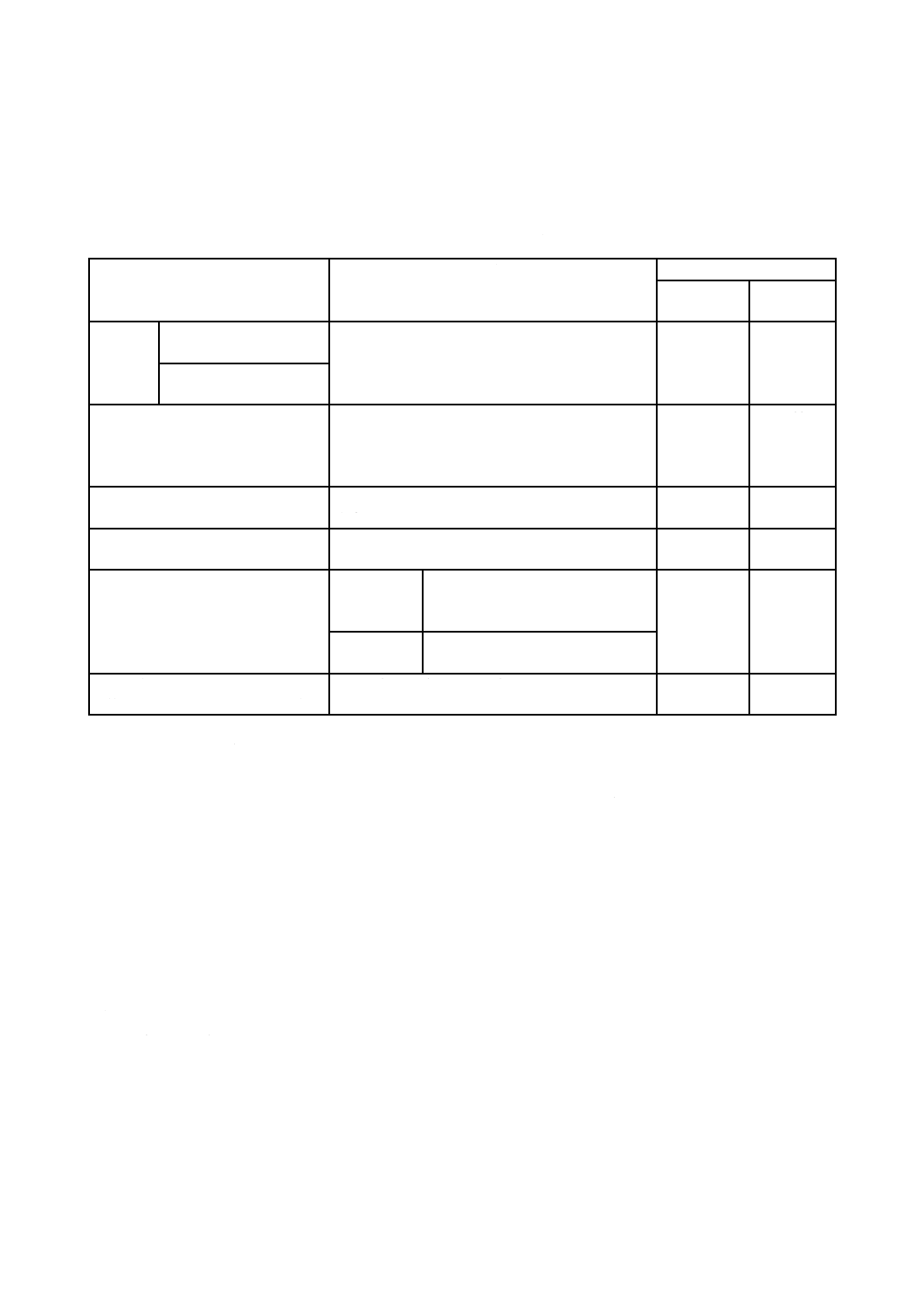

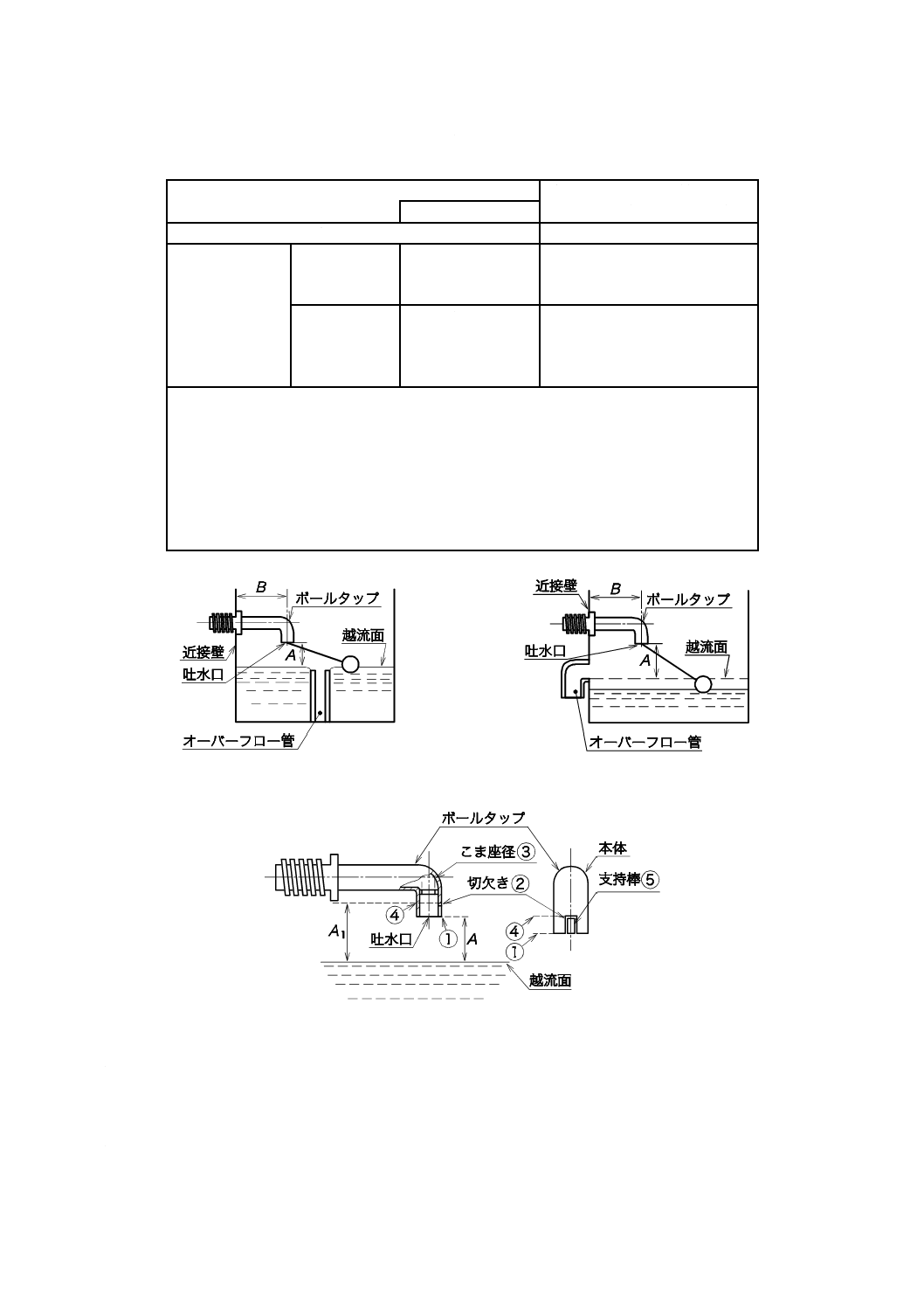

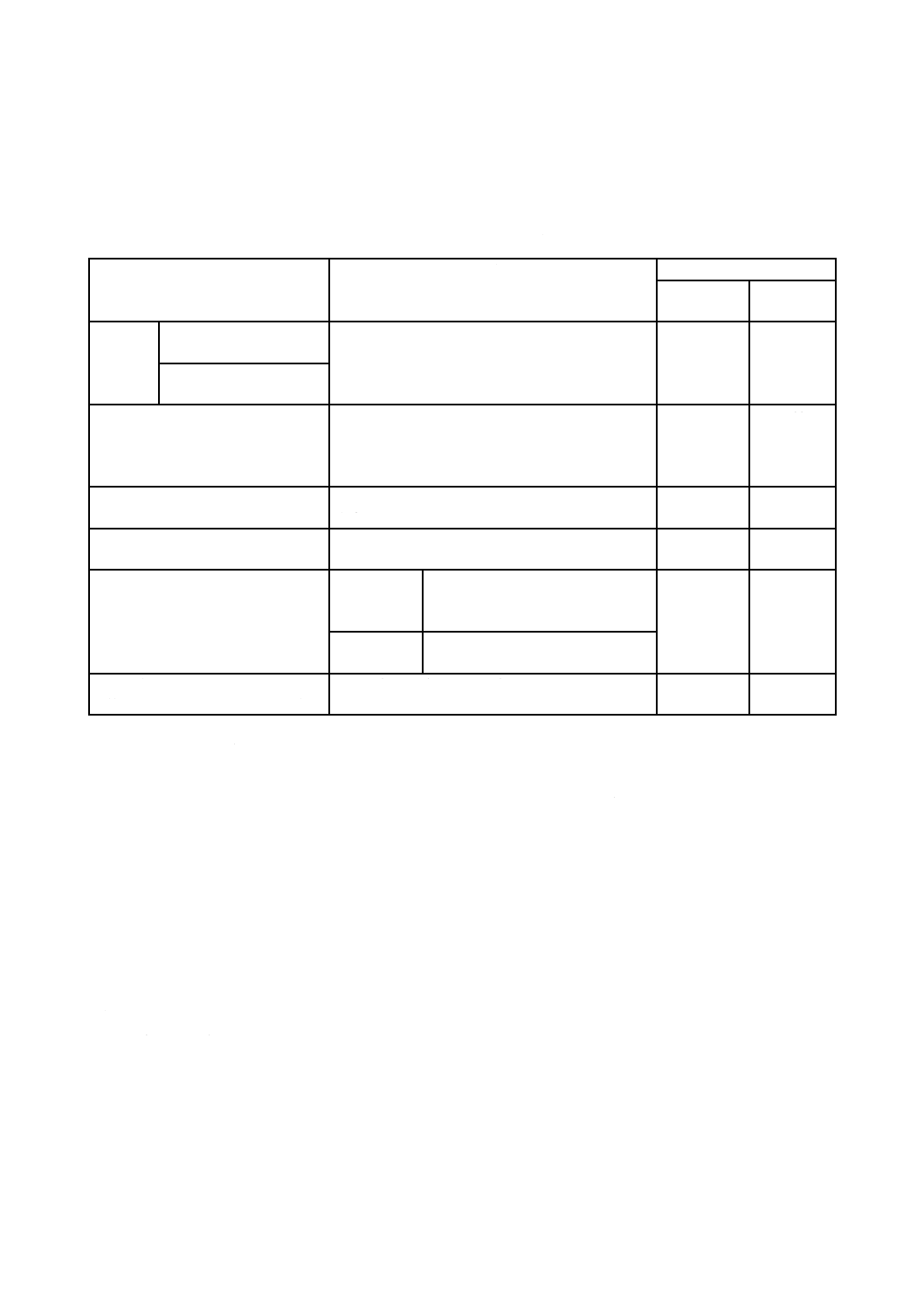

表3−吐水口空間:呼び径が25 mm以下のもの

単位 mm

呼び径

近接壁から吐水口の中心までの

水平距離(B)

越流面から吐水口の最下端まで

の垂直距離(吐水口空間:A)

13以下

25以上

25以上

13を超え20以下

40以上

40以上

20を超え25以下

50以上

50以上

− Aの寸法とは,ボールタップの弁及び吐水口先端までに切欠きなどの気密性がない

部分があるときは,その位置までとする。

− 水平距離(B)は,図1及び図2を参照。

− 図3に示すように,③こま座径の断面積より②切欠き部分の断面積が大きいときは

(⑤支持棒の太さも考慮する。)吐水口空間位置は④のラインと越流面との間隔A1

となる。

10

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−吐出口空間:呼び径が25 mmを超えるもの

単位 mm

種別

越流面から吐水口の最下端まで

の垂直距離(吐水口空間:A)

壁との距離

近接壁の影響がない場合

1.7 d '+5以上

近接壁の影響が

ある場合

近接壁が1面

の場合

3 d以下

3 dを超え5 d以下

5 dを超えるもの

3.0 d '以上

2.0 d '+5以上

1.7 d '+5以上

近接壁が2面

の場合

4 d以下

4 dを超え6 d以下

6 dを超え7 d以下

7 dを超えるもの

3.5 d '以上

3.0 d '以上

2.0 d '+5以上

1.7 d '+5以上

− Aの寸法とは,ボールタップの弁及び吐水口先端までに切欠きなどの気密性がない部分

があるときは,その位置までとする。

− 図3に示すように,③こま座径の断面積より②切欠き部分の断面積が大きいときは(⑤

支持棒の太さも考慮する。)吐水口空間位置は④のラインと越流面との間隔A1となる。

− dは吐水口の内径を,d 'は有効開口の内径を示す。

− 吐水断面が長方形の場合は,長辺をdとする。

− 越流面より少しでも高い壁がある場合は,近接壁とみなし,近接壁1面又は近接壁2面

の場合の数値による。

図1−縦取出しの場合

図2−横取出しの場合

図3−切欠き部分

h) 開放式の機器は,表示ガス消費量が7 kW以下でなければならない。

6.3

各部の構造

各部の構造は,次による。

a) 立消え安全装置

11

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 通常の使用状態において,その取付位置が容易に変化せず,かつ,容易に手を触れることのできな

い位置に取り付ける。

2) 立消え安全装置と制御基板との接続部にあっては,特殊工具1),専用端子などを使用しないと接続

できない構造とする。ただし,接続部が特殊工具で固定するボックスなどで保護されている構造で

もよい。

注1) 特殊工具とは,ドライバ,スパナなど一般的に入手しやすい工具以外の工具をいう。

b) 排気閉塞安全装置

1) 通常の使用状態において,その取付位置が容易に変化せず,かつ,容易に手を触れることのできな

い位置に取り付ける。

2) 検知部が損傷した場合に,自動的にバーナへのガス通路を閉ざさなければならない。

3) 排気閉塞安全装置と制御基板との接続部にあっては,特殊工具1),専用端子などを使用しないと接

続できない構造とする。ただし,接続部が特殊工具で固定するボックスなどで保護されている構造

でもよい。

c) 過大風圧安全装置

1) 通常の使用状態において,その取付位置が容易に変化せず,かつ,容易に手を触れることのできな

い位置に取り付ける。

2) 検知部が損傷した場合に,自動的にバーナへのガス通路を閉ざさなければならない。

3) 過大風圧安全装置と制御基板との接続部にあっては,特殊工具1),専用端子などを使用しないと接

続できない構造とする。ただし,接続部が特殊工具で固定するボックスなどで保護されている構造

でもよい。

d) 排気用送風機

1) 通常の使用状態において,その取付位置が容易に変化せず,かつ,容易に手を触れることのできな

い位置に取り付ける。

2) 排気用送風機と制御基板との接続部にあっては,特殊工具1),専用端子などを使用しないと接続で

きない構造とする。ただし,接続部が特殊工具で固定するボックスなどで保護されている構造でも

よい。

e) 燃焼用送風機

1) 通常の使用状態において,その取付位置が容易に変化せず,かつ,容易に手を触れることのできな

い位置に取り付ける。

2) 燃焼用送風機と制御基板との接続部にあっては,特殊工具1),専用端子などを使用しないと接続で

きない構造とする。ただし,接続部が特殊工具で固定するボックスなどで保護されている構造でも

よい。

f)

過熱防止装置

1) 通常の使用状態において,その取付位置が容易に変化せず,かつ,容易に手を触れることのできな

い位置に取り付ける。

2) 検知部が損傷した場合に,自動的にバーナへのガス通路を閉ざさなければならない。

3) 過熱防止装置と制御基板との接続部にあっては,特殊工具1),専用端子などを使用しないと接続で

きない構造とする。ただし,接続部が特殊工具で固定するボックスなどで保護されている構造でも

よい。

12

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

性能試験

一般性能試験の試験方法は,JIS S 2093の該当する箇条(表1参照)及び7.3〜7.10による。ただし,水

道直結式機器の性能試験方法は,7.12〜7.17による。

7.2

機器の設置状態及び使用状態

機器の設置状態及び使用状態は,JIS S 2093及びこの規格の各項による。ただし,特に規定がない場合

は,製造業者の指定する状態(取扱説明書などに示す状態)による。

なお,試験の項目によって試験結果に影響を及ぼさない場合は,これによらなくてもよい。

7.3

ガス消費量試験

サーモスタットを最高温度に調整し,出湯温度(機器出口の温度とする。以下,この規格において同じ。)

をサーモスタットの作動温度より10 ℃±5 ℃低い温度に保つように出湯量を調整する。

なお,この項において,サーモスタットの作動温度とは,温度を低い状態から上昇させ,ガス消費量が

サーモスタットの作動によって減少し始める温度をいう。

出湯量の調整は,熱効率を65 %と仮定し,表示ガス消費量及び給水温度からサーモスタットの作動温度

より10 ℃低い温度となる出湯量を計算し,燃焼開始時には出湯を行わず(又は少量の出湯にとどめ),サ

ーモスタットの作動温度より10 ℃低い温度になった後に上記の計算によって算出した量の出湯を行うと

よい。

7.4

燃焼状態試験

燃焼状態試験は,次による。

a) 連続騒音 連続騒音については,湯が飛散して騒音を発することがないように出湯する。

b) 消火音 消火操作は器具栓を速やかに閉じる。

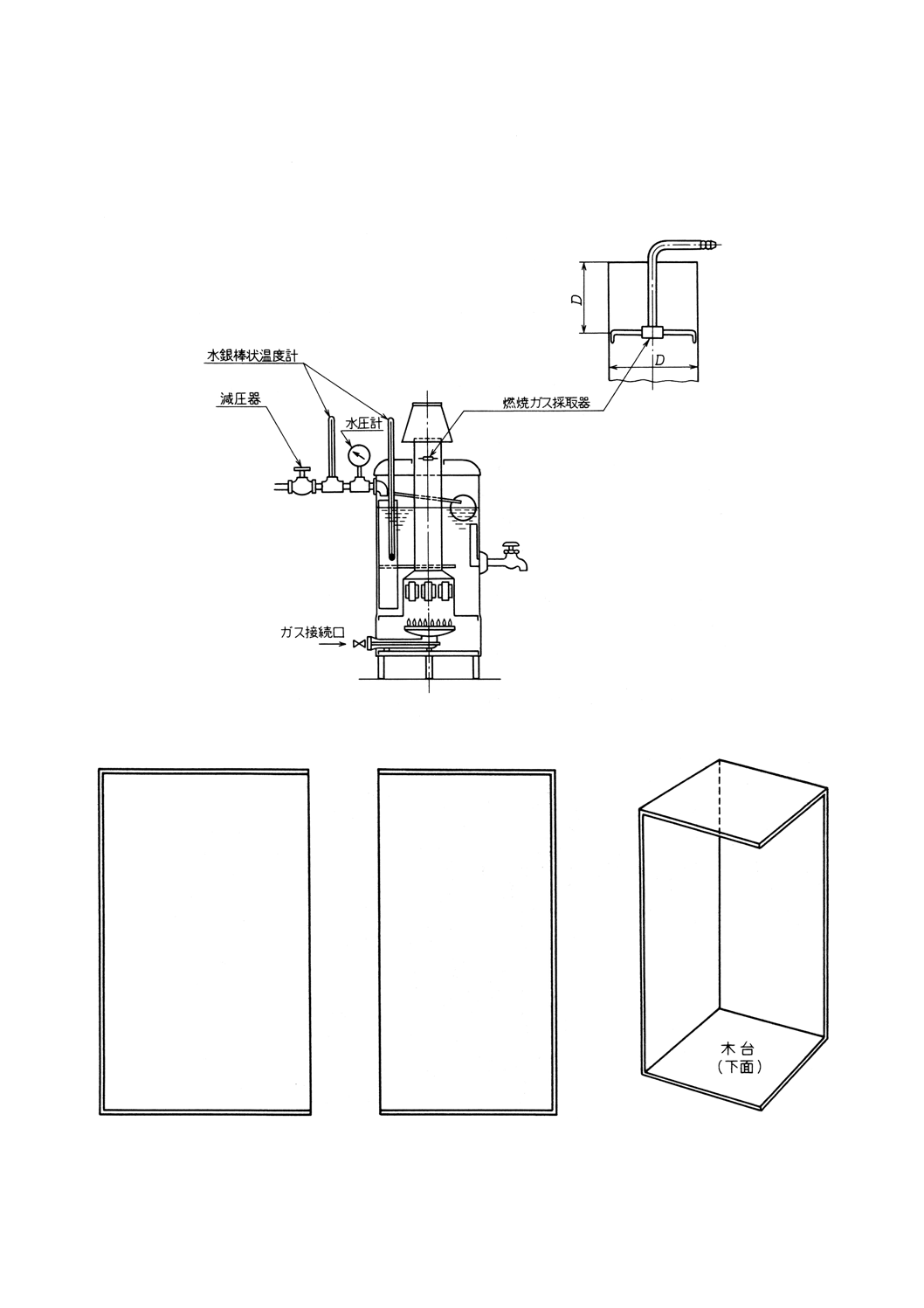

c) CO濃度 バーナに点火し,15分後に機器の燃焼ガス排出部全面にわたって,できるだけ平均に燃焼

ガスを採取し,燃焼ガス中のCO濃度(体積分率%)を測定する。

なお,燃焼ガスの採取器及び採取位置は,図4による。

7.5

平常時温度上昇試験

平常時温度上昇試験は,次による。

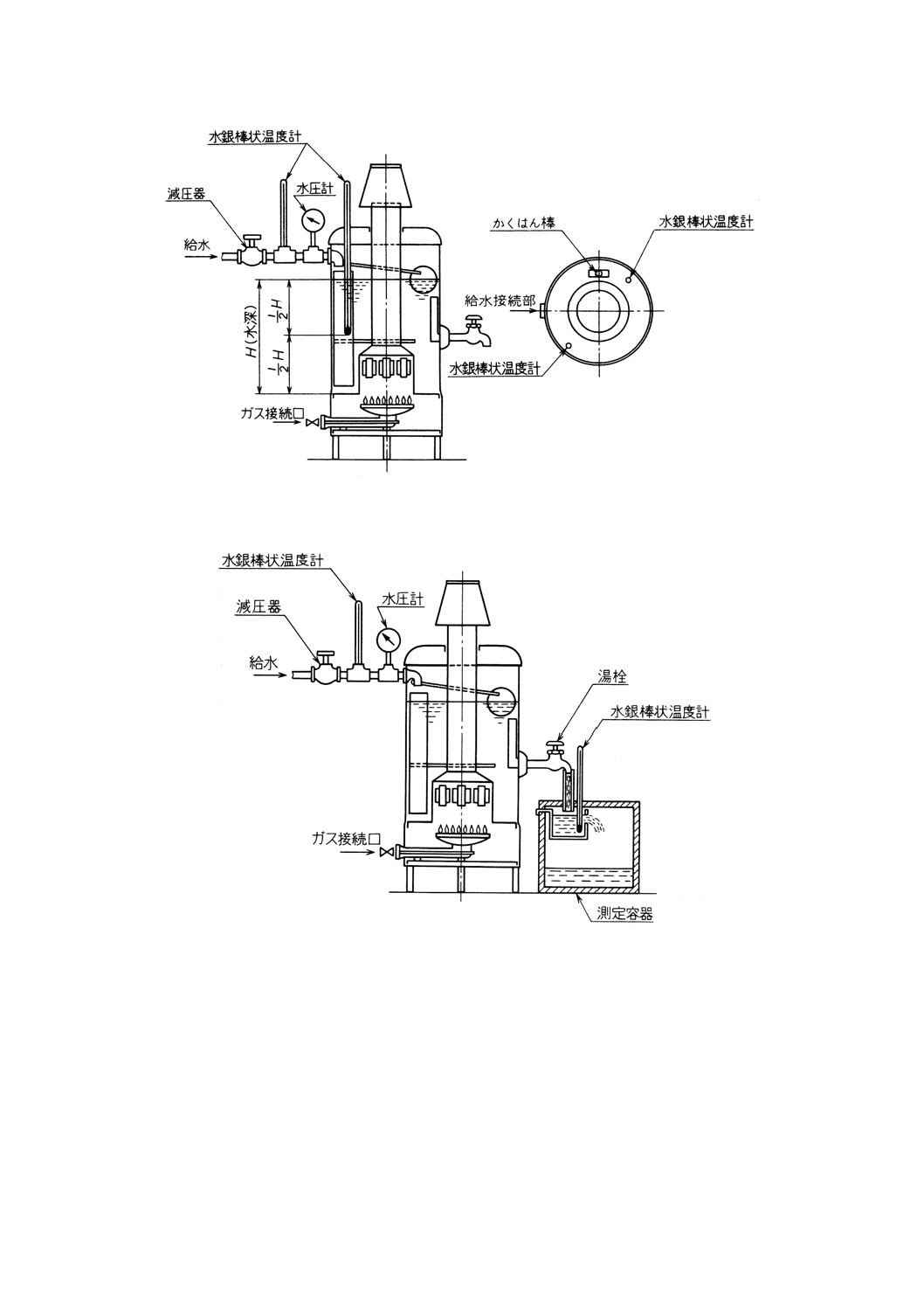

a) 機器の設置状態 機器を図5に示す測温板に,機器と測温板との間隔が表5に示す間隔となるように,

製造業者が指定する要領(取扱説明書などに示す要領)で設置する。

なお,測温板との間隔について,火災予防上有効な措置が施されたもので,製造業者が指定する間

隔が表5に規定する寸法未満の場合は,その指定の条件とする。

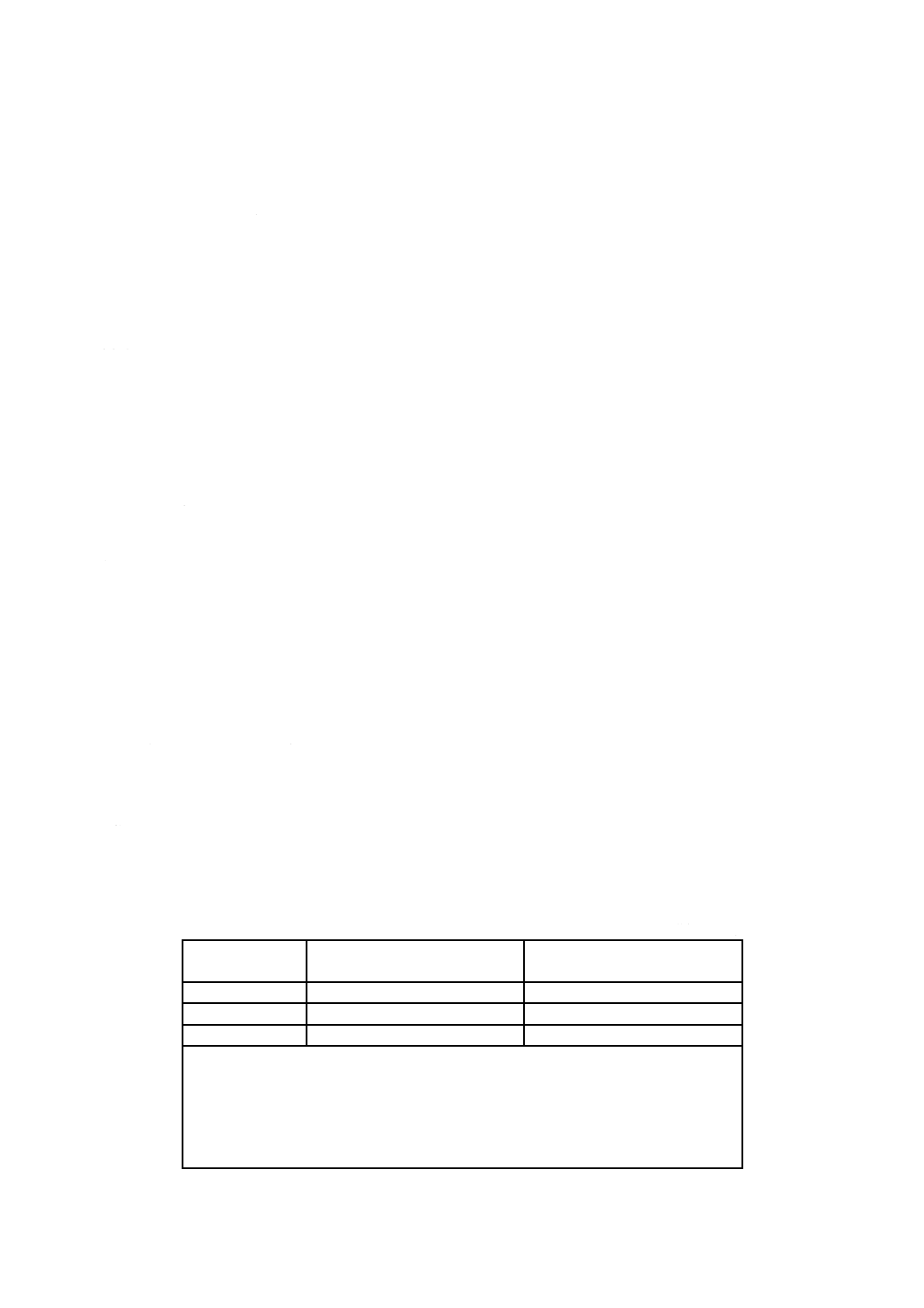

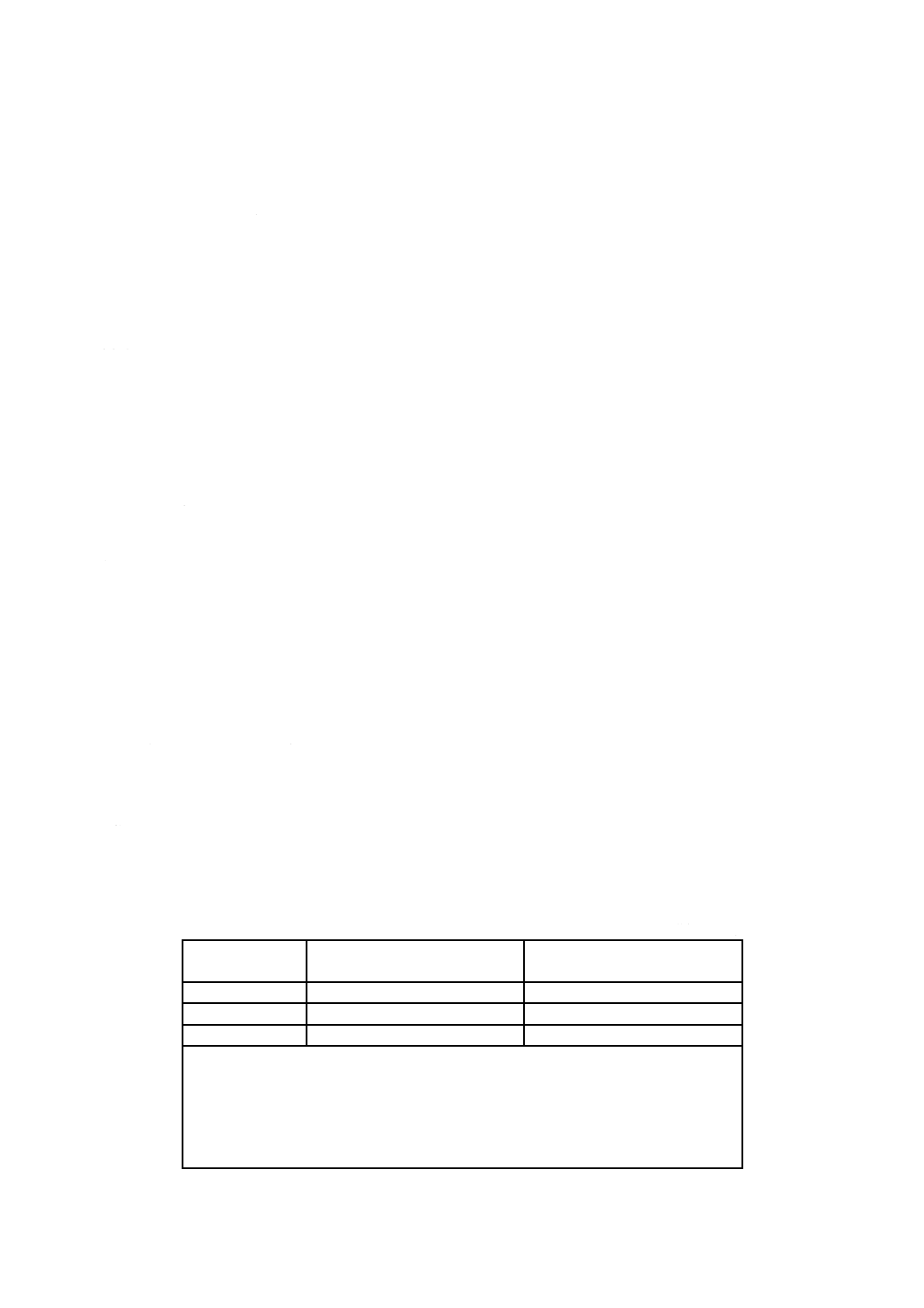

表5−機器と測温板との間隔

単位 mm

機器の種類

開放式

半密閉式

密閉式

防熱フードなし

防熱フードあり

12 kW以下の場合

12 kWを超える場合

その他のもの

後面

45

45

45

150

45

側面

45

45

45

150

45

天井面

400

150

(防熱フードから)

−

−

45

b) 機器の使用状態 機器を消費するガス量が最も多い使用状態で,かつ,サーモスタットを最高温度に

13

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設定し,出湯しない状態とする。

c) 測温時間 機器の各部については,点火した後サーモスタットの作動を開閉2サイクル行うまでの間

とし,機器周囲の木壁などについては,引き続き開閉2サイクル行うまでの間とする。

7.6

異常時温度上昇試験

異常時温度上昇試験は,次による。

a) 機器の設置状態 7.5 a) による。

b) 機器の使用状態 7.5 b) による。ただし,サーモスタットが作動しないようにしてガス量を最大のま

まとし,出湯は行わない。

c) 測温時間 時間が経過しても測温部の温度が変わらなくなるまでとする。ただし,バーナに点火して

から1時間までとする。

7.7

連続燃焼試験

連続燃焼試験は,次による。

a) 機器の使用状態及び試験条件 機器を機器各部の平常時温度上昇試験の使用状態及び試験条件とする。

b) 燃焼時間 連続8時間とする。

c) 試験方法 熱交換部の異常の有無を目視などによって調べる。

7.8

水滴落下試験

水滴落下試験は,次による。

a) 試験ガスの条件 S-1による。

b) 給水の条件 室温より10 ℃低い(その温度が5 ℃より低いときは,5 ℃)水を,100 kPaの水圧で貯

湯槽に満たす。

c) 試験方法 10分間燃焼及び出湯を続け,その間に水滴落下によってバーナが消火するかどうかを目視

によって調べる。また,水滴落下時の燃焼ガス中のCO濃度(体積分率%)は,0.03 %を超える状態

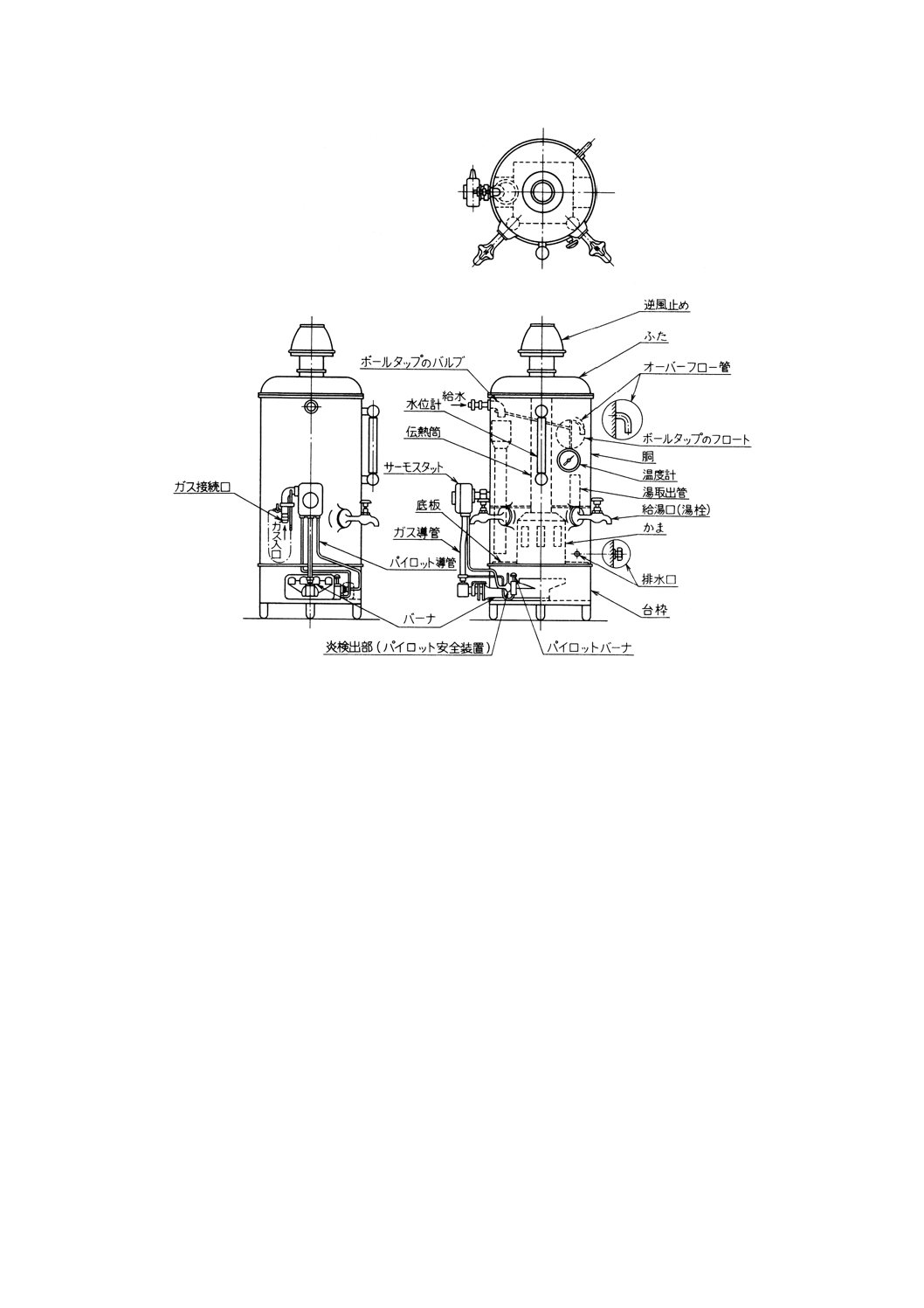

が連続して1分間以上ないことを調べる。

なお,燃焼ガスの採取位置については,図4による。

7.9

サーモスタット作動試験

サーモスタット作動試験は,感熱部を試験水槽に取り付け,温度設定を最高とし,試験に適正な速度で

水温を上昇させて,閉弁する温度を測定する。次に試験に適切な速度で水温を下降させ,開弁する温度を

調べる。

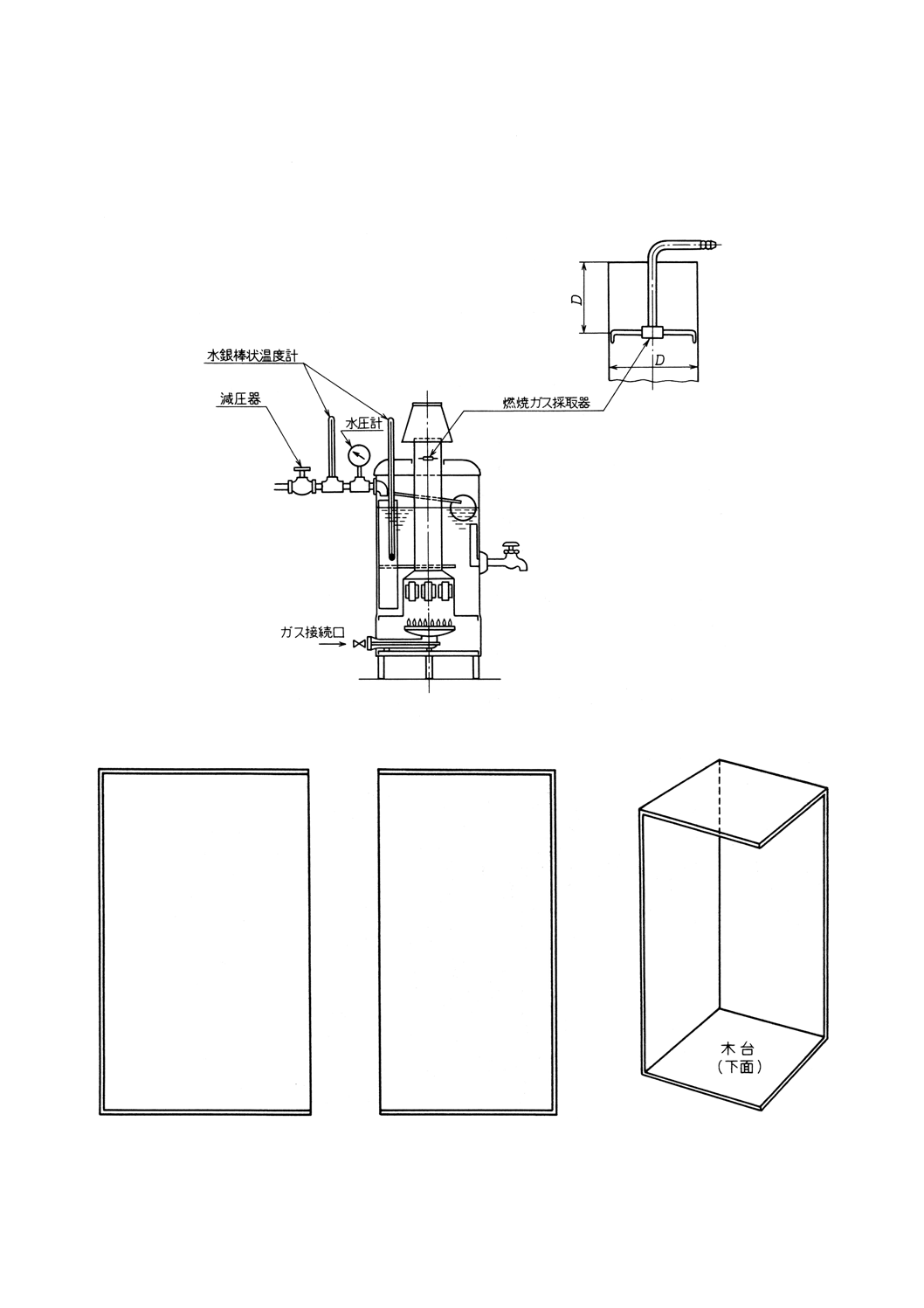

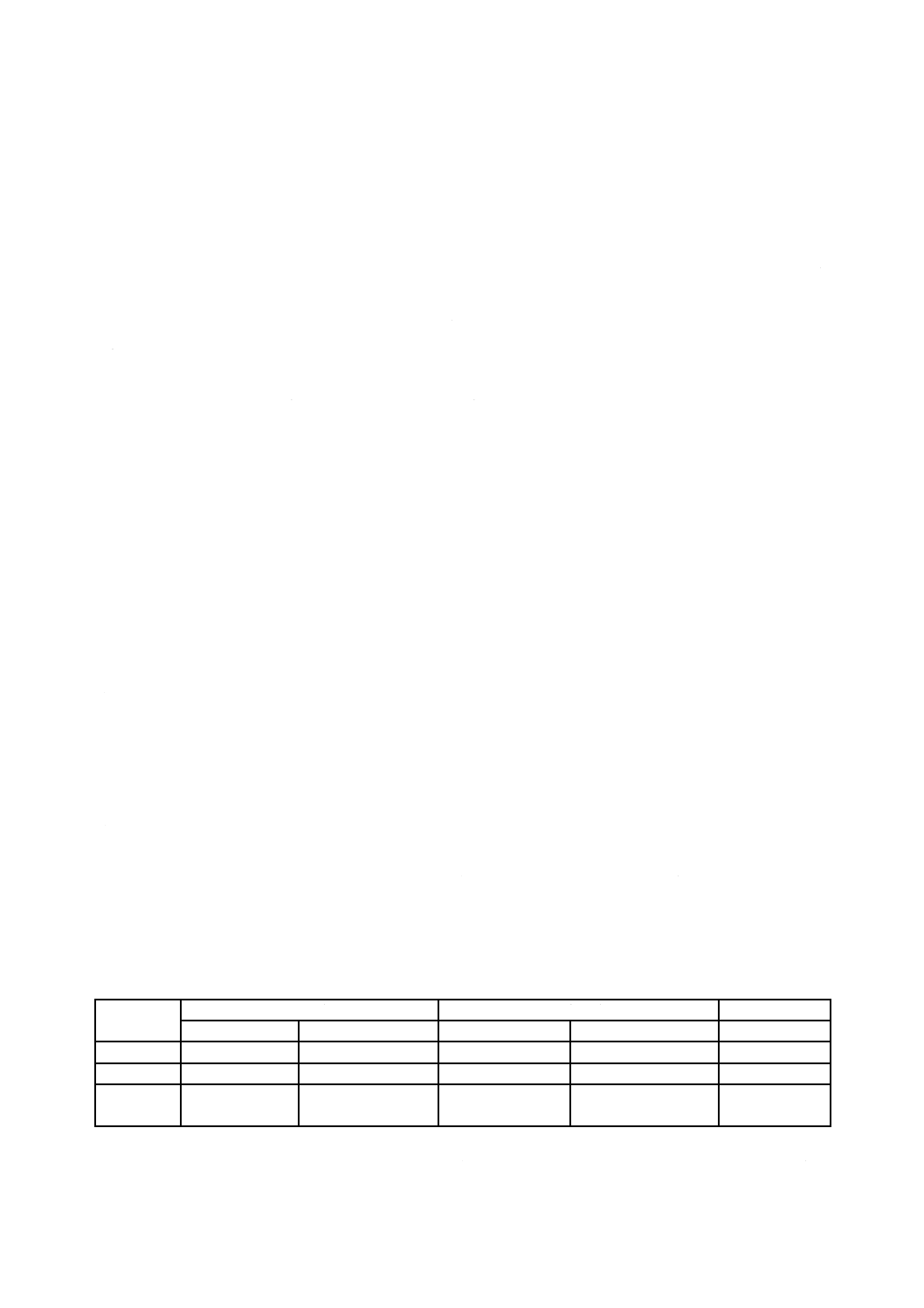

7.10 出湯性能試験

出湯性能試験は,次による。

a) 熱効率試験

1) 試験の条件

1.1) 試験ガスの条件 P-2又は1-2とする。

1.2) 給水の条件 水温10 ℃〜25 ℃の水を100 kPaの水圧で給水し,貯湯槽を満たす。

2) 機器の状態 器具栓などはガス量を最大とし,サーモスタットは最高温度に設定する。

3) 試験方法 図6に示す方法によって,バーナに点火し,貯湯槽内の水を常にかくはんして,湯温が

水の初温より50 ℃上昇したときガスを止め,更にかくはんを続け,その到達最高温度を水の最終

温度(tw2)とし,その間の所要の値を測定して,熱効率を式(1)によって算出する。

100

3.

101

273

273

000

1

)

(

m

g

w1

w2

t

×

+

×

×

×

×

×

×

S

P

B

t

Q

V

t

t

C

M

−

+

−

=

η

······························ (1)

14

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ηt: 上昇温度(tw2−tw1)℃の熱効率(%)

M: 加熱(試験)に用いた水の質量(kg)

C: 水の比熱[kJ/(kg・K)=4.19として計算する。]

tw2: 加熱された水の最終温度(℃)

tw1: 加熱に用いた水の初温(℃)

V: 実測ガス量(m3)

Q: 使用ガスの総発熱量(MJ/m3N)

tg: 測定時のガスメータ内のガス温度(℃)

B: 測定時の大気圧(kPa)

Pm: 測定時のガスメータ内のガス圧力(kPa)

S: 温度tg ℃における飽和水蒸気圧(kPa)

貯湯槽の満水量は,試験前にあらかじめ測定しておく。

サーモスタットの作動温度が低く,50 ℃上昇を行えない場合は,サーモスタット作動温度までの

温度上昇で行う。

ガス消費量の測定は,7.3及びJIS S 2093の表8(ガス消費量試験)に規定する方法によるものと

し,この熱効率試験は,7.3の試験に続けて同一機器で行う。

槽内の湯温は,温度計の水銀球部が水深のほぼ中央の位置で測定する。

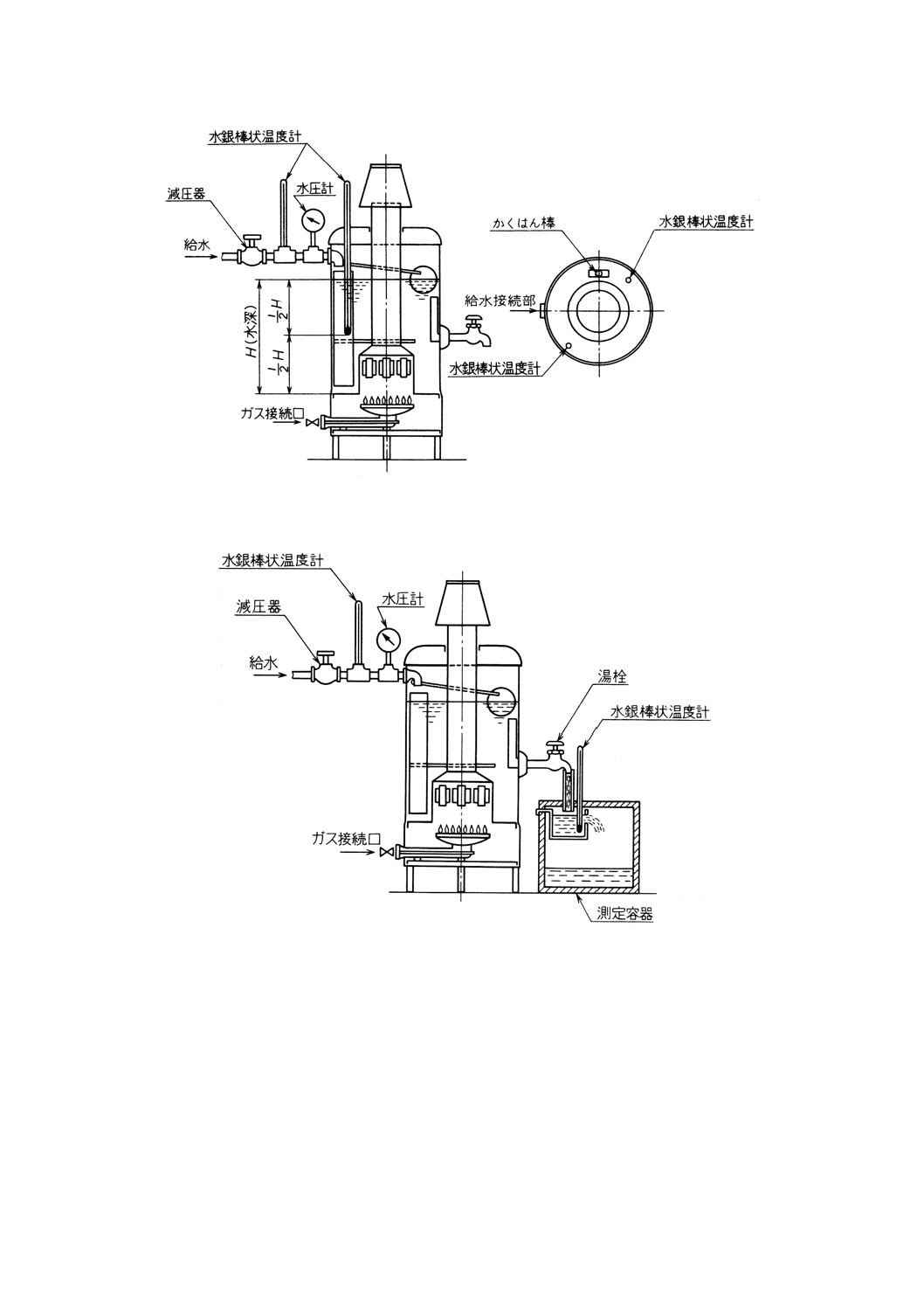

b) 有効出湯量試験

1) 有効出湯量 a)の熱効率試験に準じて水温20 ℃±5 ℃で給水し,サーモスタットが作動(閉止)

するまで加熱して上昇温度を測定し,給湯口(湯栓)を開き,取扱説明書に規定する出湯速度で出

湯し,出口における湯温が測定上昇温度(℃)の60 %となるまでの出湯量(kg)を図7によって測

定し,それを有効出湯量とする。ただし,この出湯量が貯湯量の3倍を超えるものは貯湯量の3倍

とする。

2) 有効出湯量の表示に対する比 1)によって求めた有効出湯量の,表示の出湯能力に対する比を,式

(2)によって算出する。

100

uh

u

u

×

M

M

R=

·········································································· (2)

ここに,

Ru: 有効出湯量の表示に対する比(%)

Mu: 有効出湯量(kg)

Muh: 表示の有効出湯量(kg)

注記 表示の有効出湯量の1 Lを1 kgとみなして算出する。

7.11 構造,材料及び寸法の試験

構造,材料及び寸法の試験は,JIS S 2093によるほか,その内容に応じて,目視,操作,適切な試験用

計測器又は試験装置によって行う。

7.12 水通路の耐圧性能試験

水通路の耐圧性能試験は,次による。

なお,この場合の水温は雰囲気の露点より高くなければならない。

a) 水張り試験 貯湯部に水を張り,2分間経過後,機器各部から水漏れがないかどうかを調べる。

b) ボールタップの水圧試験

1) 給水接続部から通水し,給水側に750 kPaの水圧を加え,ボールタップの弁によって止水するかど

うかを調べる。

2) ボールタップの弁からの水漏れがないようにボールタップを保持して,JIS S 3200-1による。

c) 押上式の水圧試験 給水接続部から水栓まで機器に通水した後,水栓を閉じ,JIS S 3200-1による。

15

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.13 耐寒性能試験

耐寒性能試験は,JIS S 3200-2による。

7.14 水撃限界性能試験

水撃限界性能試験は,JIS S 3200-3による。

7.15 逆流防止性能試験

逆流防止性能試験は,JIS S 3200-4による。

7.16 負圧破壊性能試験

負圧破壊性能試験は,JIS S 3200-5による。

7.17 浸出性能試験

浸出性能試験は,JIS S 3200-7による。

8

検査

機器の検査は,形式検査2) と製品検査3) とに区分し,検査の項目はそれぞれ次のとおりとする。

8.1

形式検査

形式検査は,箇条5,箇条6,箇条9及び箇条10の各項目について,箇条7,目視などによって行い,

箇条5,箇条6,箇条9及び箇条10の規定に適合しなければならない。

8.2

製品検査

製品検査は,各機器ごとに次の各項について,箇条7,目視などによって行い,箇条5及び箇条9の規

定に適合しなければならない。

なお,製品検査は,合理的な抜取方式によってもよい。

a) ガス通路の気密

b) ガス消費量

c) 燃焼状態の無風状態及びBF-Dの通常雰囲気状態。ただし,連続騒音は省略してもよい。

d) 電気点火

e) 絶縁抵抗。ただし,平常時温度上昇試験前とする。

f)

水通路の耐圧性能

g) 製品表示

注2) 製品の品質が,設計で示す全ての特性を満足するかどうかを判定するための検査。

3) 既に形式検査に合格したものと同じ設計,製造による機器の受渡しをする場合,必要と認める

特性を満足するものであるかどうかを判定するための検査。

9

表示

機器には,JIS S 2092の箇条8(表示)によるほか,製品表示(JIS S 2092の8.1参照)に貯湯量(L)

を記載しなければならない。

10 取扱説明書

機器には,JIS S 2092の箇条9(取扱説明書)によるほか,次の事項を記載した取扱説明書を添付しなけ

ればならない。

a) 水抜き,出湯,湯温(湯量)調節の方法など

b) 有効出湯量及び沸き上がり時間

16

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,有効出湯量は,例えば5 L/minの場合は5 Lと表示する。

注記 沸き上がり時間とは,機器を7.10 a) に準じて水温15 ℃から加熱し,サーモスタットが作

動閉止するまでに要する時間をいう。

c) サーモスタットの最高温度

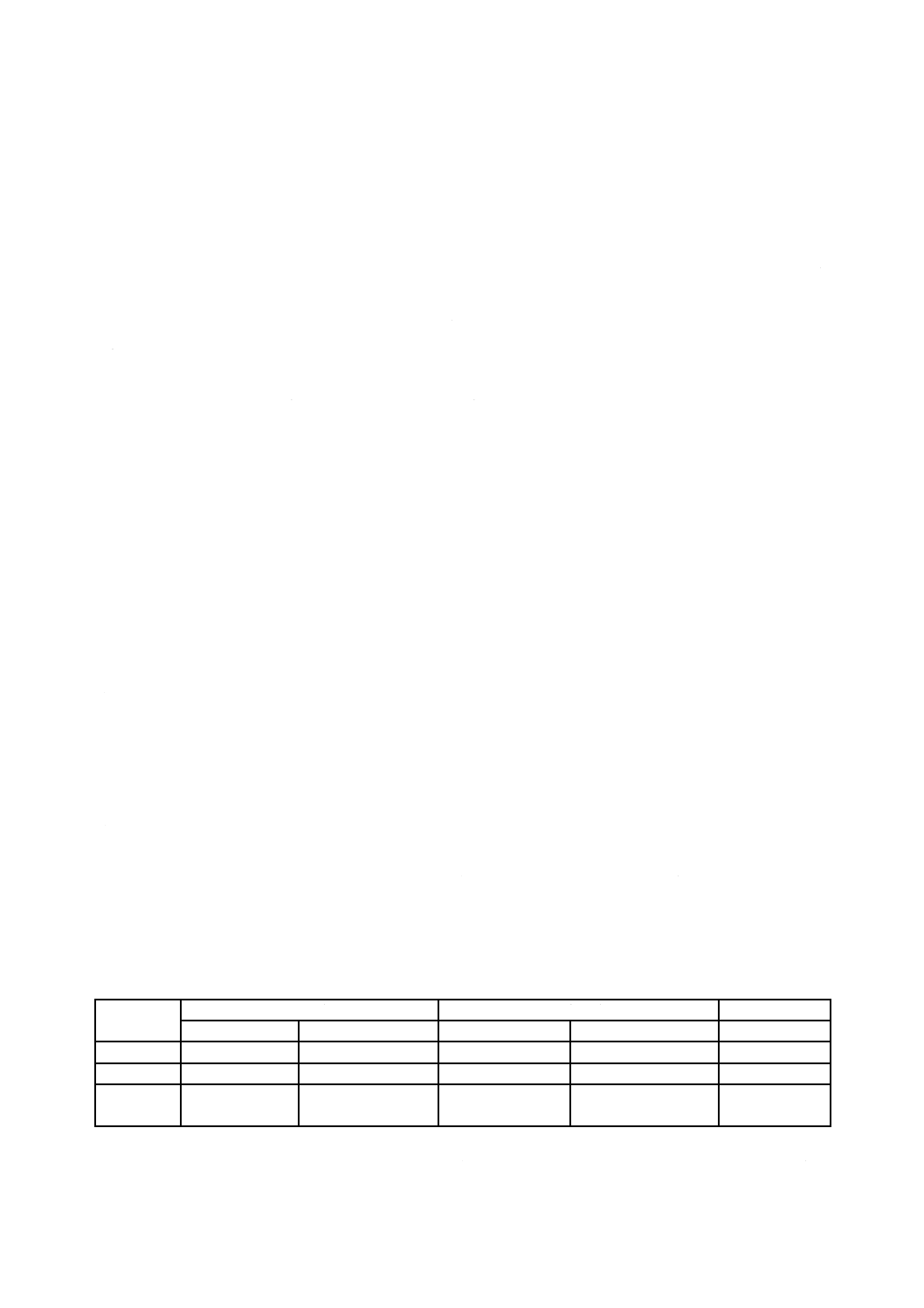

図4−燃焼ガスの採取器及び採取位置

測温板の大きさは,温度上昇試験が可能な大きさとする。

図5−木壁,木台表面温度測温板

17

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かくはん棒,水銀棒状温度計は,器内の機構部に触れない箇所に差し込まなければならない。

図6−熱効率測定装置

規定の出湯量で出湯するよう,あらかじめ湯栓の開度を決めておく。

1個の湯栓を全開しても規定の出湯量が得られないものは,2個の湯栓を開いて規定の出湯量にする。

図7−有効出湯量測定装置

18

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 形状は,一例を示す。

図8−ガス常圧貯蔵湯沸器(据置形)の各部の名称

19

S 2116:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

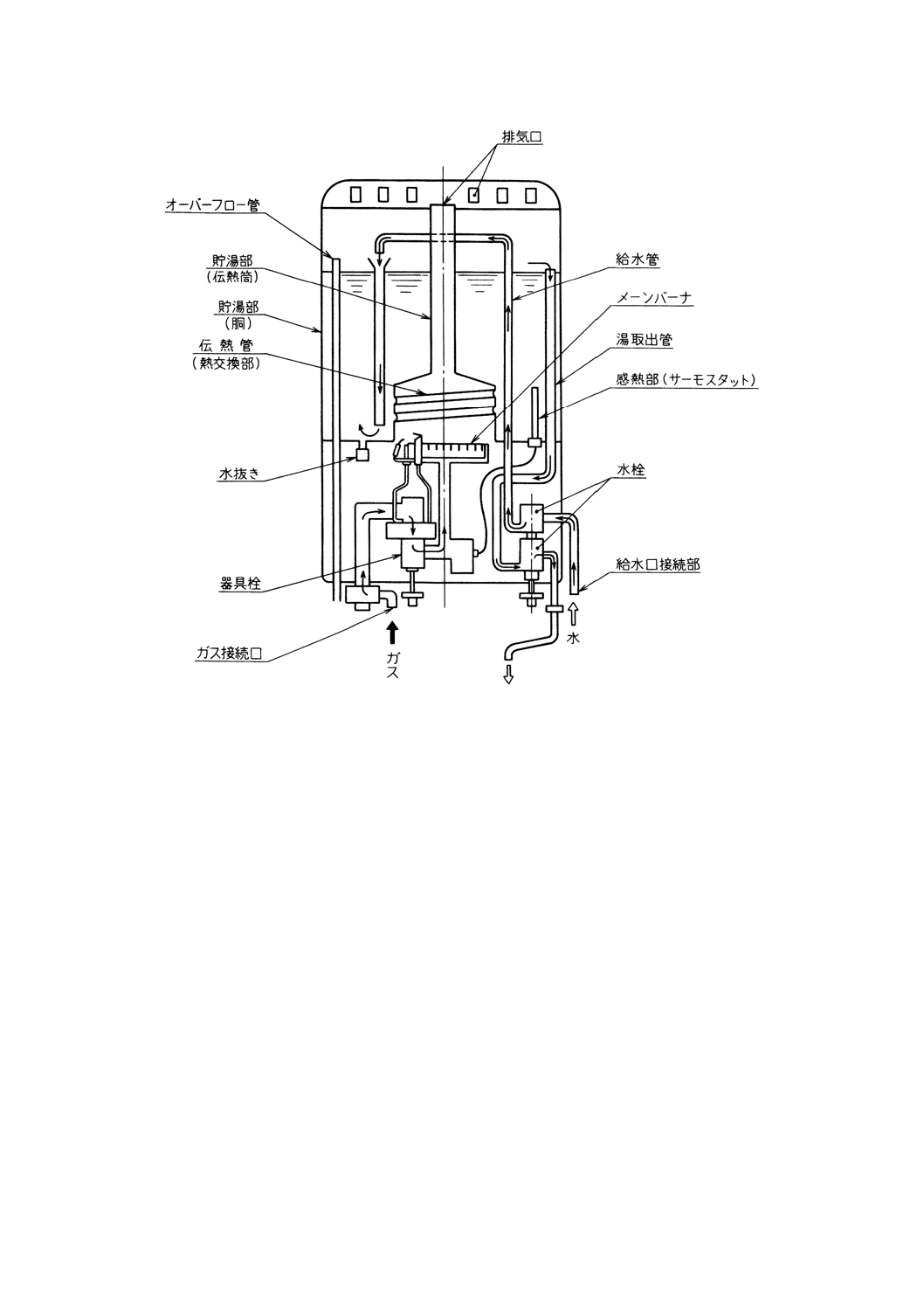

注記 形状は,一例を示す。

図9−ガス常圧貯蔵湯沸器(押上出湯方式)の各部の名称